加工油剤およびそれを用いた冷間塑性加工方法

【課題】耐焼付性や加工力低減に優れた効果を発揮する加工油剤を提供する。

【解決手段】本発明の加工油剤は、非晶質炭素膜で被覆された加工具の被覆面と被覆面の接触により加工される被加工材の被加工面との間に介在する加工油剤であって、有機酸と有機塩基とからなる有機塩を含むことを特徴とする。この有機塩は、例えば、オレイン酸とオレイルアミンにより形成されるC17H33COO− +H3NC18H35である。この有機塩は、強加工時に加工面に分解して吸着し、加工面間に境界膜を形成して、加工具と被加工材が直接金属接触することを防止している。この加工油剤を用いれば、加工率の大きな冷間塑性加工を行う場合でも、加工力の大幅な低減や焼付きの防止等を図れる。また、本発明に係る有機塩は、C、H、OおよびNのみで構成されるため、本発明の加工油剤は環境性にも優れる。

【解決手段】本発明の加工油剤は、非晶質炭素膜で被覆された加工具の被覆面と被覆面の接触により加工される被加工材の被加工面との間に介在する加工油剤であって、有機酸と有機塩基とからなる有機塩を含むことを特徴とする。この有機塩は、例えば、オレイン酸とオレイルアミンにより形成されるC17H33COO− +H3NC18H35である。この有機塩は、強加工時に加工面に分解して吸着し、加工面間に境界膜を形成して、加工具と被加工材が直接金属接触することを防止している。この加工油剤を用いれば、加工率の大きな冷間塑性加工を行う場合でも、加工力の大幅な低減や焼付きの防止等を図れる。また、本発明に係る有機塩は、C、H、OおよびNのみで構成されるため、本発明の加工油剤は環境性にも優れる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、条件の厳しい冷間塑性加工を行う場合でも、優れた加工性を実現できる加工油剤とそれを用いた冷間塑性加工方法に関する。

【背景技術】

【0002】

鍛造、しごき加工、絞り加工などの冷間塑性加工を行う場合、一回当たりの変形量の増大による生産性の向上等のみならず、加工面の品質確保や高価な加工具の高寿命化等も求められる。これを実現するには、加工具と被加工材との間の摩擦係数を低減し、それら加工面間の耐焼付性を向上させることが重要となる。そこで従来から、被加工材に固体潤滑被膜等を形成したり、金型などの加工具の表面に耐摩耗性や摩擦係数低減に効果がある硬質膜を設けたりしてきた。

【0003】

最近では、それらと共にまたはそれらに替えて、耐焼付性や加工力低減に効果がある種々の加工油剤(加工用潤滑油)も使用されている。この加工油剤に関する記載が下記のような特許文献にある。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平7−118682号公報

【特許文献2】特開2005−66703号公報

【特許文献3】特開2007−136511号公報

【特許文献4】特開2009−57541号公報

【特許文献5】特開2010−95792号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

上述した特許文献1〜4に記載の加工油剤等は、加工力の低減が不十分であったり、環境負荷物質を含有したりしている。特許文献5に記載の加工油剤は、環境負荷物質を含有していないが、やはり、加工力の低減という点で改善の余地があった。

【0006】

本発明は、このような事情に鑑みて為されたものであり、焼付き等を生じることなく加工力を低減でき、さらに環境上も好ましい全く新たな加工油剤を提供することを目的とする。さらに、この加工油剤を用いた冷間塑性加工方法も提供することを目的とする。

【課題を解決するための手段】

【0007】

本発明者はこの課題を解決すべく鋭意研究し、試行錯誤を重ねた結果、環境負荷物質を含まない有機塩を加工油剤に用いることにより、変形量の大きな厳しい加工であっても、焼付きを生じさせることなく低い加工力で加工できることを新たに見出した。この成果を発展させることにより、以降に述べる本発明を完成するに至った。

【0008】

《加工油剤》

(1)本発明の加工油剤は、非晶質炭素膜で被覆された加工具の被覆面と該被覆面の接触により加工される被加工材の被加工面との間に介在する加工油剤であって、有機酸と有機塩基とからなる有機塩を含むことを特徴とする。

【0009】

(2)本発明の加工油剤を用いることにより、非晶質炭素膜で被覆された加工具と被加工材との間の摩擦係数を大きく低減でき、焼付きを生じさせることなく低い加工力で、高品質な(冷間)加工を行うことが可能となる。しかも、このような優れた効果が、非晶質炭素膜で被覆された加工具の被覆面とそれにより加工される被加工材の被加工面との間(以下適宜、単に「加工面間」という。)に本発明の加工油剤を介在させるだけで得られる。従って本発明の加工油剤を用いれば、加工プロセスの簡略化、加工力低減による省エネルギー化、金型などの加工具の高寿命化等を図れ、ひいては生産性の向上や生産コストの削減を図れる。このような効果は、特に高加工率の冷間塑性加工などを行う場合に大きい。

【0010】

(3)ところで本発明の加工油剤が、そのような優れた特性を発現するメカニズムは必ずしも定かではないが、現状では次のように考えられる。本発明の加工油剤に含まれる有機塩は、陰イオンとなる有機酸と陽イオンとなる有機塩とからなる。これらは、それぞれの官能基部分において電気的に強い正極性または負極性を発現し、加工面(被覆面または被加工面)に強力に吸着し得る。このため、有機酸と有機塩基の両方を含有する本発明の加工油剤は、有機酸または有機塩基を単独で含有する加工油剤よりも、加工面に対して遙かに大きい吸着力を発現する。しかも、これらにより形成される油膜はあくまでも液膜であるから、固体潤滑被膜とは異なって加工面に追従し易い。こうして本発明の加工油剤を用いると、強加工した場合でも、加工面間で生じ得る油膜切れや固体接触等が回避され、焼付きが著しく抑止されると共に加工力が大幅に低減されたと考えられる。

【0011】

さらに本発明に係る有機酸および有機塩基は、イオン結合により強力に結合した有機塩となり得る。このとき、有機塩の(動)粘度は、有機酸または有機塩基の各粘度よりも遙かに大きくなる。このため、塗布等だけで加工面間に十分に残存させることができ、またその際の使用量は微量で足りる。従って、加工油剤の使用量を抑制しつつ優れた加工性を確保できるので、生産性、経済性および環境性を同時に向上させることが可能となる。

【0012】

(4)ところで、本発明の加工油剤が用いられる加工具の表面は、硬質で、耐焼付性や耐摩耗性などに優れる非晶質炭素膜で被覆されている。このため、仮に本発明の加工油剤による吸着膜(液膜)が局所的に微小な破断を生じたとしても、その非晶質炭素膜が加工面間の焼付きや摩擦係数の増加を抑止し得る。つまり、非晶質炭素膜がいわば、加工油剤のバックアップとして機能し、加工面間で金属同士が直接的に接触することを回避する。

【0013】

ちなみに本発明の加工油剤は、単なる金属表面等よりも非晶質炭素膜上に吸着し易い。これは、単なる物理的吸着に留まらず、化学的吸着も作用しているためと考えられる。例えば、非晶質炭素膜がSiを含むSi含有非晶質炭素膜である場合、加工油剤中のカルボキシル基またはヒドロキシル基とSi含有非晶質炭素膜中のSiとがシラノール(−Si−OH)を形成する結果、両者は強固に結合される。

【0014】

上述したような事情が相乗的に作用して、本発明の加工油剤は、非常に高い加工性を発現したと考えられる。

【0015】

《冷間塑性加工方法》

本発明は、加工油剤としてのみならず、それらを用いた冷間塑性加工方法としても把握できる。すなわち本発明は、上述の加工油剤を、非晶質炭素膜で被覆された加工具の被覆面と該被覆面の接触により加工される被加工材の被加工面との間に介在させて、該加工具により該被加工材を冷間塑性加工することを特徴とする冷間塑性加工方法であってもよい。

【0016】

《その他》

(1)本明細書でいう「加工油剤」は、加工にそのまま供される加工油でも、その加工油の調製に用いる加工油用添加剤でもよい。従って本発明の加工油剤は、有機塩そのものであってもよいし、その有機塩を基油などの溶媒に希釈したものでもよい。さらには、有機塩と別の添加剤とを含有したものでもよい。

【0017】

(2)本明細書でいう「酸」または「塩基」はルイスの定義に基づく。すなわち、電子対を受容する方が「酸」であり、電子対を供与する方が「塩基」である。もっとも、有機酸と有機塩基がC、H、OまたはNのいずれかのみからなる場合、電子の授受は、通常、H+ を通じてなされる。この場合、H+を供与する方が「酸」であり、H+を受容する方が「塩基」となる(ブレンステッド・ローリーの定義)。

【0018】

「塩」は、通常、そのような「酸」と「塩基」の中和反応生成物である。もっとも本発明でいう「有機塩」は、陰イオンとなる有機酸と陽イオンとなる有機塩基が共存している状態をいい、両者が実際にイオン結合状態にあるか否かは問わない。例えば、基油等の溶媒中において、陰イオンとなった有機酸と陽イオンとなった有機塩基が、いわゆる電離状態(分解状態)にあってもよい。本明細書では、それらもまとめて「有機塩」という。

【0019】

(3)本明細書でいう「冷間」塑性加工は、有機塩(有機酸および有機塩基)が化学反応等により変質しない温度域で行う塑性加工をいう。この温度域は、有機塩の種類ひいては有機酸および有機塩基の種類に依って異なるが、例えば、カルボン酸とアミンがアミド結合しない範囲であり、通常は、100℃未満さらには80℃以下の温間域または室温域である。

【0020】

(4)特に断らない限り本明細書でいう「x〜y」は下限値xおよび上限値yを含む。本明細書に記載した種々の数値または数値範囲に含まれる任意の数値を、新たな下限値または上限値として「a〜b」のような範囲を新設し得る。

【図面の簡単な説明】

【0021】

【図1】ボール通し試験装置の概略図である。

【図2】各試料を赤外分光分析した結果を示すグラフである。

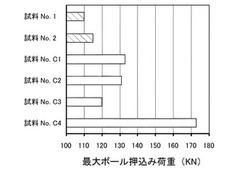

【図3】各試料の最大ボール押込み荷重を比較した棒グラフである。

【図4】加工面間における有機塩の吸着状況を示す模式図である。

【符号の説明】

【0022】

1 コンテナ1

2 パンチ2

3 ノックアウトパンチ

4 被加工材

5 ボール

【発明を実施するための形態】

【0023】

発明の実施形態を挙げて本発明をより詳しく説明する。本明細書で説明する内容は、本発明に係る加工油剤のみならず、それらを用いた冷間塑性加工方法にも該当し得る。冷間塑性加工方法に関する構成要素は、プロダクトバイプロセスとして理解すれば物(加工部材または加工品)に関する構成要素ともなる。そして上述した本発明の構成要素に、本明細書中から任意に選択した一つまたは二つ以上の構成要素を付加し得る。いずれの実施形態が最良であるか否かは、対象、要求性能等によって異なる。

【0024】

《有機塩》

(1)本発明に係る有機塩は、有機酸および有機塩基からなるが、それらの具体的な種類や分子量、表面官能基の種類や数、主部の形態(直鎖状、分岐状、環状等)や炭素数等は問わない。もっとも有機酸および有機塩基は、次のようなものであると好適である。

【0025】

陰イオンとなる有機酸は、カルボキシル基(−(C=O)−OH)を有するカルボン酸が代表的である。加工油剤に適したカルボン酸として、長鎖炭化水素の1価のカルボン酸である脂肪酸、特に、分子量が比較的大きな高級脂肪酸(炭素数が12以上)であるパルミチン酸(C15H31COOH)、ステアリン酸(C17H35COOH)、オレイン酸(C17H33COOH)、リノール酸(C17H31COOH)、リノレン酸(C17H29COOH)などが好ましい。中でもオレイン酸は一価不飽和成分を有するため酸化し難くて最適である。

【0026】

(2)陽イオンとなる有機塩基は、アミノ基(−NH2、−NHR、−NRR’:R、R’は炭化水素)を有するアミンが代表的である。加工油剤に適したアミンとして、長鎖炭化水素の1価のアミン、特に分子量が比較的大きなオレイルアミン(C18H35NH2)、ステアリルアミン、パルミチルアミンなどが好ましい。

【0027】

(3)有機塩の分子量は問わないが、例えば、385〜622さらには419〜567であると好ましい。これは長鎖炭化水素の炭素数でいうと14〜18に相当する。この分子量が過小では、有機塩の粘度や加工面における吸着力が低下し得る。分子量が過大になると、有機塩の反応性が低下し、塩濃度が低下するため好ましくない。

【0028】

有機塩の粘度は問わないが、例えば、40℃における動粘度が40〜400さらには50〜350mm2/sであると好ましい。粘度が過小でも過大でも、加工面間への加工油剤の供給性(塗布性等)が低下し得る。但し、本発明に係る有機塩自体は、加工面への吸着性に優れるため、加工油剤が低粘度であっても、加工面間で油膜切れ等は生じ難い。なお、加工油剤の加工面間への供給は、加工油剤の噴霧または流し込み、加工油剤への浸漬等により行える。

【0029】

(4)有機塩は、環境負荷元素(例えば、Cl、S、Zn等)を含有しないほど好ましい。従って本発明に係る有機塩を構成する有機酸および有機塩基は、炭素(C)、水素(H)、酸素(O)または窒素(N)のいずれかの元素のみで構成されており、それら以外の元素を含まないと好ましい。これは有機塩の溶媒(基油等)や加工油剤に添加する他の添加剤等についても同様である。

【0030】

《加工油剤》

(1)本発明の加工油剤は、有機塩そのものでもよいが、この有機塩を溶媒で希釈したものでもよい。溶媒は、有機塩を均一に分散させ得るものであれば足りる。つまり、溶媒中で、有機塩が陰イオンと陽イオンとに電離している必要はない。有機塩は通常、油溶性であるから、基油等を溶媒に用いると好ましい。

【0031】

有機塩の溶媒により希釈率は、溶媒(基油)や有機塩の種類・特性の他、加工条件(変形量、加工力、温度などの加工雰囲気、加工具または被加工材の種類・特性、非晶質炭素膜や被加工面の性状等)などに応じて、適宜、調整される。もっとも、本発明に係る有機塩は、加工面に少しでも存在すると、加工面間における摩擦係数または加工力が大きく減少し、耐焼付性の向上が図られる。

【0032】

例えば、冷間塑性加工を行う場合、有機塩が加工面間に、0.01g/m2 以上、0.02g/m2 以上さらには0.05g/m2 以上あると十分である。この有機塩を10倍に希釈した加工油剤でいうと、加工油剤が加工面間に、0.1g/m2 以上、0.2g/m2 以上さらには0.5g/m2 以上あると十分である。

【0033】

(2)溶媒の種類は問わないが、鉱油、合成油、油脂などの基油を単独または複数組み合わせて用いると好ましい。鉱油には、例えば、パラフィン系、ナフテン系等がある。合成油には、例えば、ポリ−α−オレフィン、ポリ−α−オレフィンの水素化物、イソブテンオリゴマー、イソブテンオリゴマーの水素化物、イソパラフィン、アルキルベンゼン、アルキルナフタレン、ジエステル、ポリオールエステル、ポリオキシアルキレングリコール、ジアルキルジフェニルエーテル、ポリフェニルエーテル等がある。これらの基油は、環境負荷元素を含まないので好適である。なお、本発明の加工油剤は、加工性や特定機能を向上させ得る添加剤(極圧剤や耐摩耗剤等)をさらに含んでもよい。勿論、これらの添加剤も、重金属などの環境負荷元素を含まないものほど好ましい。また非晶質炭素膜がSiを含有する場合、加工油剤が10ppm以上の水分を含むと、前述したシラノールが形成され易くなり、加工油剤の化学的吸着性が向上し得る。

【0034】

(3)有機塩の生成

有機塩は、有機酸および有機塩基を混合して生成される。混合は、両者が化学反応によって変質しない温度で行う必要がある。例えば、カルボン酸とアミンを混合する場合、100℃程度の高温で行うと、アミドが形成されるため好ましくない。従って有機酸および有機塩基の混合は、通常、室温域で行うとよい。

【0035】

有機塩の塩生成濃度は80%以上、90%以上さらには95%以上であると好ましい。塩生成濃度が過小では、原料である有機酸および有機塩基が有効利用されず、歩留まりが悪い。ここで塩生成濃度とは、生成に用いた有機酸に対して、生成した有機塩の割合である。この塩生成濃度は、有機酸および有機塩基の混合液を赤外分光分析して、陰イオンとなっていない有機酸の残存割合を求める。その全体からの差分により、有機塩の生成割合、つまり塩生成濃度が求められる。具体的な算出方法は後述する。

【0036】

有機塩を基油等の溶媒で希釈する場合、塩希釈濃度は5%以上さらには8%以上であると好ましい。塩希釈濃度が過小では加工面間における有機塩量も過少となり好ましくない。ここで塩希釈濃度は、上述した塩生成濃度と溶媒による希釈率とから求められる。例えば、塩生成濃度が90%の有機塩を、溶媒で10倍に希釈(希釈率1/10)した場合、その塩希釈濃度は9%となる。

【0037】

《加工具》

加工具は、基材の表面が非晶質炭素膜で被覆されている。

(1)基材

加工具の基材は、その種類や材質を問わない。材質は、例えば炭素鋼、合金鋼、鋳鉄、アルミニウム合金などの金属でも、アルミナ、窒化ケイ素、炭化ケイ素、超硬合金などのセラミックスでもよい。

【0038】

(2)非晶質炭素膜

この基材上に形成される非晶質炭素膜は、いわゆるダイヤモンドライクカーボン膜(以下「DLC膜」という。)である。加工具の表面に成膜されるDLC膜の組成、成膜方法、特性(硬度、ヤング率、耐剥離性等)などは、加工条件等に応じて適宜、調整される。

【0039】

このDLC膜は、その組成や製造方法によって特性が変化する。例えば、C、HさらにはSiなどの含有量、電子軌道がsp2混成軌道をとるC原子(以下「Csp2」という。)と電子軌道がsp3混成軌道をとるC原子(以下「Csp3」という。)の存在割合などによってDLC膜の特性は変わる。

【0040】

DLC膜は、Siを含むSi含有非晶質炭素膜(以下「DLC−Si膜」という)であると好適である。DLC−Si膜は硬質被膜であると共に摩擦摺動特性にも優れる。従って、加工具の表面がDLC−Si膜で被覆されていると、加工力の低減、耐焼付性の向上、加工具の高寿命化を図り易い。

【0041】

DLC膜(以下、DLC−Si膜を含む。)の組成の一例を挙げると、膜全体を100原子%としたときに、H:15〜35原子%さらには20〜33原子含み、残部がCであると好適である。DLC−Si膜なら、さらにSi:2〜30原子%さらには4〜20原子%含むと好ましい。

【0042】

Hは、DLC膜の靱性を高め、基材との密着性を向上させ得る。もっとも、Hが過少ではその効果が乏しく、Hが過多になるとDLC膜が逆に軟化して加工具の寿命や摩擦摺動特性が低下し得る。SiはDLC膜の硬質化やシラノールの形成に有効であるが、Siが過少ではその効果が乏しく、Siが過多になるとDLC膜が硬化し過ぎて逆に摩擦摺動特性が低下し得る。C中のCsp2とCsp3との割合は、DLC膜中の全C原子数を100%としたときに、Csp2が20〜90%さらには60〜75%であると好ましい。Csp2が存在することにより、DLC膜の靱性が高まり、摩擦摺動特性が向上し得る。もっともCsp2が過少ではその効果が乏しく、過多になるとDLC膜は軟化して好ましくない。

【0043】

ちなみに、DLC膜中のC量およびSi量は、電子線マイクロアナライザ(EPMA)、X線光電子分光分析(XPS)、ラザフォード後方散乱法(RBS)等より定量できる。またH量は、弾性反跳粒子検出法(ERDA)により定量できる。ERDAは、2MeVのヘリウムイオンビームを膜表面に照射して、膜からはじき出される水素イオンを半導体検出器により検出し、膜中の水素濃度を測定する方法である。さらにCsp2量、Csp3量は、固体NMRで定量性のあるマジックアングルスピニングを行う高出力デカップリング法(HD−MAS)により定量できる。

【0044】

DLC膜の膜厚は、0.2〜6μmさらには0.5〜3μmであると好適である。膜厚が過小ではDLC膜の耐久性が低下し、膜厚が過大では基材との密着性や耐剥離性が低下する。

【0045】

DLC膜の成膜方法には、例えば、プラズマCVD法、イオンプレーティング法、スパッタリング法など、CVD法やPVD法を用いることができる。その一例として直流プラズマCVD法を用いる場合について説明すると、先ず、加工具(基材)を配置した真空炉内へ反応ガスおよびキャリアガスを導入する。次に、その真空炉内で放電させてプラズマを生成させ、プラズマイオン化されたC、CH、Si等を加工具の被覆面へ付着させる。これにより、硬質なDLC膜が形成される。このとき用いる反応ガスとして、メタン(CH4)、アセチレン(C2H2)、ベンゼン(C6H6)等の炭化水素ガスがある。またDLC−Si膜を成膜する場合であれば、さらに、Si(CH3)4[TMS]、SiH4、SiCl4、SiH2F4等のケイ素化合物ガスと水素ガスを用いても良い。キャリアガスにはアルゴンガスなどの不活性ガスを用いるとよい。

【0046】

《冷間塑性加工方法》

(1)本発明の加工油剤は、鍛造、しごき、絞り、プレス、転造、押出し、引抜き、圧延などの塑性加工の他、切削、剪断、穴あけ等の加工に用いられる。特に、加工率の大きな(例えば、減面率:5〜15%)しごき加工や絞り加工等の冷間塑性加工に本発明の加工油剤を用いると好適である。

【0047】

(2)被加工材の材質、形状、形態等は問わない。素材でも中間材でも最終製品でもよい。もっとも加工油剤の被加工面への吸着性を考慮すると、被加工材は、鉄鋼、アルミニウム合金、マグネシウム合金等の金属からなると好ましい。

【実施例】

【0048】

実施例を挙げて本発明をより具体的に説明する。

【0049】

《加工油剤の調製》

先ず、表1の試料No.C1〜C4に示す油性剤を用意し、これらをそのまま比較試料とした。次に、試料No.C1のオレイン酸(有機酸)と試料No.C2(有機塩基)のオレイルアミンを、1:1(モル比)で混合した試料(有機塩)を調製した(試料No.1)。さらにこの試料No.1を、基油(溶媒)で10倍に希釈した試料も調製した(試料No.2)。試料No.1および試料No.2の調製および混合は室温域で行った。

【0050】

なお、上記のオレイン酸およびオレイルアミンは、いずれも東京化成工業株式会社製である。また表1に示した硫黄系加工油は旧・新日本石油株式会社(JX日鉱日石エネルギー株式会社)社製FW439Aであり、リン系加工油は豊田ケミカルエンジニアリング株式会社製CCD−220であり、基油には無添加鉱油(日本サン石油株式会社製サンパー110)を用いた。

【0051】

《加工性の評価方法》

各試料(加工油剤)の冷間塑性加工性をボール通し試験を行って評価した。

(1)ボール通し試験

ボール通し試験により、しごき加工等を行う際の金型と被加工材との間の摩擦抵抗(加工力)や耐焼付性などを代替的に評価できる。このボール通し試験に用いた試験装置10の概要を図1に示す。試験装置10は、コンテナ1、パンチ2、ノックアウトパンチ3およびボール5から構成される。コンテナ1は、φ30mmの貫通穴1aが中央に設けられた鋼製(JIS SKH51)の雌型(ダイス)である。この貫通穴1aに、しごき加工の対象となる円筒状の被加工材4が嵌入される。パンチ2は、コンテナ1にセットされた被加工材4の内筒部4aへ、雄型(ポンチ)であるボール5を押し込む。このパンチ2が移動すると、被加工材4はボール5によってしごき加工がなされる。ノックアウトパンチ3は、そのパンチ2によって押込まれる被加工材4を下方から支持し、被加工材4を所定位置に保持する。

【0052】

パンチ2の上方には、パンチ2に付与する押込力(加工力)を計測する荷重計(図略)と、パンチ2の移動量を計測する変位計(図略)が設置してある。こうして、ボール5を押し込んで被加工材4をしごき加工する際の加工力および変位量が、パンチ2を介して同時に計測される。

【0053】

(2)被加工材(ワーク)

被加工材4として、外径:φ29.9mm、内径:φ15.0mm、高さ50mmの低炭素鋼(JIS S10C/球状焼きなまし)の円筒材を用意した。

【0054】

(3)ボール(加工具)

上述のボール5として、φ17.46mmの鋼球(高速度工具鋼:AISI M50)を用意した(このボール5を「未処理ボール」という)。この未処理ボールにDLC−Si膜を成膜した(このボール5を「DLC−Si被膜ボール」という)。

【0055】

DLC−Si膜の成膜は、直流プラズマCVD装置を用いて、メタン(CH4)とテトラメチルシラン(TMS)の混合ガス(原料ガス)中でプラズマ放電をさせて行った。その際の流量比は、CH4:TMS=1:100(全圧:500Pa)とした。こうして膜厚が2μmのDLC−Si膜を得た。このDLC−Si膜の組成は、C:66原子%、H:30原子%、Si:4原子%であった。なお、この膜中のSi含有量は電子プローブ微小部分析法(EPMA)により、H含有量を弾性反跳粒子検出法(ERDA)により定量した。

【0056】

(4)試験条件

上述した種々の加工油剤および加工具(ボール5)を組み合わせてボール通し試験を行った。この際、被加工材4の減面率は12% であった。減面率:12% の加工は、通常なら焼き付きを生じる厳しい加工である。すなわち、未処理ボールを用いる場合なら、化成処理を施し、さらにリン酸塩被膜との間に石けんを形成する固体潤滑被膜を被加工材4の内周面に形成しないと、焼き付きを生じるほど厳しい塑性加工である。

【0057】

なお、減面率(R)は被加工材4の横断面積が加工により減少する割合であり、次のようにして求まる(図1参照)。

減面率R=(Db2−Di2)×100/(Dc2−Di2)

Db:ボール5の外径

Dc:被加工材4の外径

Di:被加工材4の内径

【0058】

《試験および測定》

(1)ボール通し試験

表1の各試料(加工油剤)を塗布したDLC−Si被膜ボールを用いて、ボール通し試験を行った。パンチ2に作用する最大ボール押込み荷重(以下「最大荷重」という。)の測定結果を表1に併せて示した。また、各試料の塗布量を100g/m2 としたときの最大ボール押込み荷重を図3に棒グラフで示した。

【0059】

なお、各試料(加工油剤)の加工面間への供給は次のようにした。先ずボール5および被加工材4をアセトン50%、ヘキサン50%の混合液中で超音波洗浄して脱脂乾燥した。次に、表1に示す各試料をスポイトにより加工面に塗布した。表1に示した塗布量は電子天秤により求めた。

【0060】

上記の試験に際して、ボール5の押込み長さ(しごき長さ)は38mmとした。またボール5の押込み速度(試験速度)は初速200mm/sとした。ボール5が被加工材4を通過したときの押込み速度(終速)は180mm/sであった。

【0061】

(2)赤外分光分析

試料No.1と、その原料となった試料No.C1(オレイン酸)について、赤外分光光度計(Thermo Nicolet社製AVATAR360)を用いて吸光度を測定し、その結果を図2に示した。

【0062】

(3)動粘度

各試料の40℃における動粘度を毛細管方式(JIS Z−8803)に沿って測定し、その結果も表1に併せて示した。

【0063】

《有機塩の生成》

図2に示した測定結果から次のことがわかる。

(1)先ず試料No.1の場合、カルボキシル基(−COOH)が陰イオン化した−COO−(逆対称伸縮振動)に由来する1560cm−1付近に、吸光度のピークが観察された。またアミノ基(−NH2)が陽イオン化した−NH3+(変革振動)に由来する1540cm−1付近にも吸光度のピークが観察された。

【0064】

これに対して、試料No.1の原料である試料No.C1(オレイン酸)の場合、−COOH(伸縮振動)に由来する1710cm−1付近に吸光度のピークが観察されたが、前記1560cm−1付近には吸光度のピークが観察されなかった。

【0065】

これらのことから、試料No.1中では、オレイン酸のカルボキシル基がイオン化していることがわかる。同様のことは、オレイルアミンのアミノ基についてもいえる。従って試料No.1中では、原料であるオレイン酸およびオレイルアミンがそれぞれイオン化して、有機塩(C17H33COO− +H3NC18H35)が生成されていることがわかった。

【0066】

(2)次にカルボキシル基(COOH)に由来する1710cm−1のピーク強度を観ると、試料No.C1(オレイン酸)の吸光度は0.273であるが、試料No.1の吸光度は0.00205であった。

【0067】

ここで試料No.1は、オレイン酸とオレイルアミンを1:1で混合したものであることを考慮すると、試料No.1中に残存するCOOHすなわち陰イオン化(COO−)していないオレイン酸は、次式により、1.5% (mol% )存在することになる。

(オレイン酸の残存率)={0.0205/0.273×(1/2)}×100(%)

=1.5%

【0068】

逆に、全体に対する差分を考えれば、陰イオン化したオレイン酸ひいては有機塩(C17H33COO− +H3NC18H35)が98.5%生成していることになる。これが本明細書でいう有機塩の生成濃度となる。

【0069】

ちなみに、オレイン酸とオレイルアミンを、2:1、1:2で混合した場合の塩生成濃度を同様に求めると、それぞれ84%、99.07%となった。

【0070】

《評価》

(1)表1および図3から、本発明に係る有機塩を含む加工油剤を用いた場合、ボール押込み荷重が大幅に低減することがわかる。この傾向は、有機塩を10倍に希釈した場合でも同様であった。さらには、塗布量を500分の1という超微量にした場合でも、同様にボール押込み荷重の低減を図れた。従って本発明の加工油剤によれば、極少量でも焼き付きを防止しつつ、冷間塑性加工を低荷重で行えることがわかった。

【0071】

(2)このように本発明の加工油剤が優れた加工性を発現したのは、有機塩(C17H33COO− +H3NC18H35)が、加工面(ボール5のDLC−Si膜面および被加工材4の内周面)に強く吸着し、それらの間に境界膜を形成したためと考えられる。

【0072】

このことは、次のことからもわかる。ボール通し試験後に、ボール5の表面と被加工材4の内周面を飛行時間型2次イオン質量分析法(TOF−SIMS)により観察したところ、有機塩(C17H33COO− +H3NC18H35)が分解して、被加工材4(鋼材)の表面にはオレイン酸の陰イオン(C17H33COO−)が、ボール5(DLC−Si膜)の表面にはオレイルアミンの陽イオン(C18H35NH3+)が付着していることがわかった。この様子を図4に模式的に示した。この図4からもわかるように、有機塩を含む加工油剤によって加工力が大幅に低減等されたのは、より正確にいうと、有機塩が分解した陰イオンおよび陽イオンが、対峙する加工面にそれぞれ吸着していたためであった。

【0073】

(3)本発明に係る有機塩を含む加工油剤は、微量塗布したときでも、加工力を十分に低減し得た。これは加工油剤中の有機塩が加工面に吸着し易いことに加えて、有機塩自体が高粘性であり、加工面に残存し易く、希釈しても油膜切れ等を起こし難いためと考えられる。ちなみに、他の加工油剤は、塗布量が微少になると加工力が増加する傾向を示した。また基油(無添加鉱油)は、塗布量が微少になると油膜切れを起こして焼付きを生じさせた。

【0074】

このように本発明の加工油剤は、その中に含まれる有機塩が強い吸着性や高い粘性を発揮するため、加工面間に安定した境界膜を形成して、焼付きを生じさせることなく、加工力を大幅に低減させたと考えられる。

【0075】

【表1】

【技術分野】

【0001】

本発明は、条件の厳しい冷間塑性加工を行う場合でも、優れた加工性を実現できる加工油剤とそれを用いた冷間塑性加工方法に関する。

【背景技術】

【0002】

鍛造、しごき加工、絞り加工などの冷間塑性加工を行う場合、一回当たりの変形量の増大による生産性の向上等のみならず、加工面の品質確保や高価な加工具の高寿命化等も求められる。これを実現するには、加工具と被加工材との間の摩擦係数を低減し、それら加工面間の耐焼付性を向上させることが重要となる。そこで従来から、被加工材に固体潤滑被膜等を形成したり、金型などの加工具の表面に耐摩耗性や摩擦係数低減に効果がある硬質膜を設けたりしてきた。

【0003】

最近では、それらと共にまたはそれらに替えて、耐焼付性や加工力低減に効果がある種々の加工油剤(加工用潤滑油)も使用されている。この加工油剤に関する記載が下記のような特許文献にある。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平7−118682号公報

【特許文献2】特開2005−66703号公報

【特許文献3】特開2007−136511号公報

【特許文献4】特開2009−57541号公報

【特許文献5】特開2010−95792号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

上述した特許文献1〜4に記載の加工油剤等は、加工力の低減が不十分であったり、環境負荷物質を含有したりしている。特許文献5に記載の加工油剤は、環境負荷物質を含有していないが、やはり、加工力の低減という点で改善の余地があった。

【0006】

本発明は、このような事情に鑑みて為されたものであり、焼付き等を生じることなく加工力を低減でき、さらに環境上も好ましい全く新たな加工油剤を提供することを目的とする。さらに、この加工油剤を用いた冷間塑性加工方法も提供することを目的とする。

【課題を解決するための手段】

【0007】

本発明者はこの課題を解決すべく鋭意研究し、試行錯誤を重ねた結果、環境負荷物質を含まない有機塩を加工油剤に用いることにより、変形量の大きな厳しい加工であっても、焼付きを生じさせることなく低い加工力で加工できることを新たに見出した。この成果を発展させることにより、以降に述べる本発明を完成するに至った。

【0008】

《加工油剤》

(1)本発明の加工油剤は、非晶質炭素膜で被覆された加工具の被覆面と該被覆面の接触により加工される被加工材の被加工面との間に介在する加工油剤であって、有機酸と有機塩基とからなる有機塩を含むことを特徴とする。

【0009】

(2)本発明の加工油剤を用いることにより、非晶質炭素膜で被覆された加工具と被加工材との間の摩擦係数を大きく低減でき、焼付きを生じさせることなく低い加工力で、高品質な(冷間)加工を行うことが可能となる。しかも、このような優れた効果が、非晶質炭素膜で被覆された加工具の被覆面とそれにより加工される被加工材の被加工面との間(以下適宜、単に「加工面間」という。)に本発明の加工油剤を介在させるだけで得られる。従って本発明の加工油剤を用いれば、加工プロセスの簡略化、加工力低減による省エネルギー化、金型などの加工具の高寿命化等を図れ、ひいては生産性の向上や生産コストの削減を図れる。このような効果は、特に高加工率の冷間塑性加工などを行う場合に大きい。

【0010】

(3)ところで本発明の加工油剤が、そのような優れた特性を発現するメカニズムは必ずしも定かではないが、現状では次のように考えられる。本発明の加工油剤に含まれる有機塩は、陰イオンとなる有機酸と陽イオンとなる有機塩とからなる。これらは、それぞれの官能基部分において電気的に強い正極性または負極性を発現し、加工面(被覆面または被加工面)に強力に吸着し得る。このため、有機酸と有機塩基の両方を含有する本発明の加工油剤は、有機酸または有機塩基を単独で含有する加工油剤よりも、加工面に対して遙かに大きい吸着力を発現する。しかも、これらにより形成される油膜はあくまでも液膜であるから、固体潤滑被膜とは異なって加工面に追従し易い。こうして本発明の加工油剤を用いると、強加工した場合でも、加工面間で生じ得る油膜切れや固体接触等が回避され、焼付きが著しく抑止されると共に加工力が大幅に低減されたと考えられる。

【0011】

さらに本発明に係る有機酸および有機塩基は、イオン結合により強力に結合した有機塩となり得る。このとき、有機塩の(動)粘度は、有機酸または有機塩基の各粘度よりも遙かに大きくなる。このため、塗布等だけで加工面間に十分に残存させることができ、またその際の使用量は微量で足りる。従って、加工油剤の使用量を抑制しつつ優れた加工性を確保できるので、生産性、経済性および環境性を同時に向上させることが可能となる。

【0012】

(4)ところで、本発明の加工油剤が用いられる加工具の表面は、硬質で、耐焼付性や耐摩耗性などに優れる非晶質炭素膜で被覆されている。このため、仮に本発明の加工油剤による吸着膜(液膜)が局所的に微小な破断を生じたとしても、その非晶質炭素膜が加工面間の焼付きや摩擦係数の増加を抑止し得る。つまり、非晶質炭素膜がいわば、加工油剤のバックアップとして機能し、加工面間で金属同士が直接的に接触することを回避する。

【0013】

ちなみに本発明の加工油剤は、単なる金属表面等よりも非晶質炭素膜上に吸着し易い。これは、単なる物理的吸着に留まらず、化学的吸着も作用しているためと考えられる。例えば、非晶質炭素膜がSiを含むSi含有非晶質炭素膜である場合、加工油剤中のカルボキシル基またはヒドロキシル基とSi含有非晶質炭素膜中のSiとがシラノール(−Si−OH)を形成する結果、両者は強固に結合される。

【0014】

上述したような事情が相乗的に作用して、本発明の加工油剤は、非常に高い加工性を発現したと考えられる。

【0015】

《冷間塑性加工方法》

本発明は、加工油剤としてのみならず、それらを用いた冷間塑性加工方法としても把握できる。すなわち本発明は、上述の加工油剤を、非晶質炭素膜で被覆された加工具の被覆面と該被覆面の接触により加工される被加工材の被加工面との間に介在させて、該加工具により該被加工材を冷間塑性加工することを特徴とする冷間塑性加工方法であってもよい。

【0016】

《その他》

(1)本明細書でいう「加工油剤」は、加工にそのまま供される加工油でも、その加工油の調製に用いる加工油用添加剤でもよい。従って本発明の加工油剤は、有機塩そのものであってもよいし、その有機塩を基油などの溶媒に希釈したものでもよい。さらには、有機塩と別の添加剤とを含有したものでもよい。

【0017】

(2)本明細書でいう「酸」または「塩基」はルイスの定義に基づく。すなわち、電子対を受容する方が「酸」であり、電子対を供与する方が「塩基」である。もっとも、有機酸と有機塩基がC、H、OまたはNのいずれかのみからなる場合、電子の授受は、通常、H+ を通じてなされる。この場合、H+を供与する方が「酸」であり、H+を受容する方が「塩基」となる(ブレンステッド・ローリーの定義)。

【0018】

「塩」は、通常、そのような「酸」と「塩基」の中和反応生成物である。もっとも本発明でいう「有機塩」は、陰イオンとなる有機酸と陽イオンとなる有機塩基が共存している状態をいい、両者が実際にイオン結合状態にあるか否かは問わない。例えば、基油等の溶媒中において、陰イオンとなった有機酸と陽イオンとなった有機塩基が、いわゆる電離状態(分解状態)にあってもよい。本明細書では、それらもまとめて「有機塩」という。

【0019】

(3)本明細書でいう「冷間」塑性加工は、有機塩(有機酸および有機塩基)が化学反応等により変質しない温度域で行う塑性加工をいう。この温度域は、有機塩の種類ひいては有機酸および有機塩基の種類に依って異なるが、例えば、カルボン酸とアミンがアミド結合しない範囲であり、通常は、100℃未満さらには80℃以下の温間域または室温域である。

【0020】

(4)特に断らない限り本明細書でいう「x〜y」は下限値xおよび上限値yを含む。本明細書に記載した種々の数値または数値範囲に含まれる任意の数値を、新たな下限値または上限値として「a〜b」のような範囲を新設し得る。

【図面の簡単な説明】

【0021】

【図1】ボール通し試験装置の概略図である。

【図2】各試料を赤外分光分析した結果を示すグラフである。

【図3】各試料の最大ボール押込み荷重を比較した棒グラフである。

【図4】加工面間における有機塩の吸着状況を示す模式図である。

【符号の説明】

【0022】

1 コンテナ1

2 パンチ2

3 ノックアウトパンチ

4 被加工材

5 ボール

【発明を実施するための形態】

【0023】

発明の実施形態を挙げて本発明をより詳しく説明する。本明細書で説明する内容は、本発明に係る加工油剤のみならず、それらを用いた冷間塑性加工方法にも該当し得る。冷間塑性加工方法に関する構成要素は、プロダクトバイプロセスとして理解すれば物(加工部材または加工品)に関する構成要素ともなる。そして上述した本発明の構成要素に、本明細書中から任意に選択した一つまたは二つ以上の構成要素を付加し得る。いずれの実施形態が最良であるか否かは、対象、要求性能等によって異なる。

【0024】

《有機塩》

(1)本発明に係る有機塩は、有機酸および有機塩基からなるが、それらの具体的な種類や分子量、表面官能基の種類や数、主部の形態(直鎖状、分岐状、環状等)や炭素数等は問わない。もっとも有機酸および有機塩基は、次のようなものであると好適である。

【0025】

陰イオンとなる有機酸は、カルボキシル基(−(C=O)−OH)を有するカルボン酸が代表的である。加工油剤に適したカルボン酸として、長鎖炭化水素の1価のカルボン酸である脂肪酸、特に、分子量が比較的大きな高級脂肪酸(炭素数が12以上)であるパルミチン酸(C15H31COOH)、ステアリン酸(C17H35COOH)、オレイン酸(C17H33COOH)、リノール酸(C17H31COOH)、リノレン酸(C17H29COOH)などが好ましい。中でもオレイン酸は一価不飽和成分を有するため酸化し難くて最適である。

【0026】

(2)陽イオンとなる有機塩基は、アミノ基(−NH2、−NHR、−NRR’:R、R’は炭化水素)を有するアミンが代表的である。加工油剤に適したアミンとして、長鎖炭化水素の1価のアミン、特に分子量が比較的大きなオレイルアミン(C18H35NH2)、ステアリルアミン、パルミチルアミンなどが好ましい。

【0027】

(3)有機塩の分子量は問わないが、例えば、385〜622さらには419〜567であると好ましい。これは長鎖炭化水素の炭素数でいうと14〜18に相当する。この分子量が過小では、有機塩の粘度や加工面における吸着力が低下し得る。分子量が過大になると、有機塩の反応性が低下し、塩濃度が低下するため好ましくない。

【0028】

有機塩の粘度は問わないが、例えば、40℃における動粘度が40〜400さらには50〜350mm2/sであると好ましい。粘度が過小でも過大でも、加工面間への加工油剤の供給性(塗布性等)が低下し得る。但し、本発明に係る有機塩自体は、加工面への吸着性に優れるため、加工油剤が低粘度であっても、加工面間で油膜切れ等は生じ難い。なお、加工油剤の加工面間への供給は、加工油剤の噴霧または流し込み、加工油剤への浸漬等により行える。

【0029】

(4)有機塩は、環境負荷元素(例えば、Cl、S、Zn等)を含有しないほど好ましい。従って本発明に係る有機塩を構成する有機酸および有機塩基は、炭素(C)、水素(H)、酸素(O)または窒素(N)のいずれかの元素のみで構成されており、それら以外の元素を含まないと好ましい。これは有機塩の溶媒(基油等)や加工油剤に添加する他の添加剤等についても同様である。

【0030】

《加工油剤》

(1)本発明の加工油剤は、有機塩そのものでもよいが、この有機塩を溶媒で希釈したものでもよい。溶媒は、有機塩を均一に分散させ得るものであれば足りる。つまり、溶媒中で、有機塩が陰イオンと陽イオンとに電離している必要はない。有機塩は通常、油溶性であるから、基油等を溶媒に用いると好ましい。

【0031】

有機塩の溶媒により希釈率は、溶媒(基油)や有機塩の種類・特性の他、加工条件(変形量、加工力、温度などの加工雰囲気、加工具または被加工材の種類・特性、非晶質炭素膜や被加工面の性状等)などに応じて、適宜、調整される。もっとも、本発明に係る有機塩は、加工面に少しでも存在すると、加工面間における摩擦係数または加工力が大きく減少し、耐焼付性の向上が図られる。

【0032】

例えば、冷間塑性加工を行う場合、有機塩が加工面間に、0.01g/m2 以上、0.02g/m2 以上さらには0.05g/m2 以上あると十分である。この有機塩を10倍に希釈した加工油剤でいうと、加工油剤が加工面間に、0.1g/m2 以上、0.2g/m2 以上さらには0.5g/m2 以上あると十分である。

【0033】

(2)溶媒の種類は問わないが、鉱油、合成油、油脂などの基油を単独または複数組み合わせて用いると好ましい。鉱油には、例えば、パラフィン系、ナフテン系等がある。合成油には、例えば、ポリ−α−オレフィン、ポリ−α−オレフィンの水素化物、イソブテンオリゴマー、イソブテンオリゴマーの水素化物、イソパラフィン、アルキルベンゼン、アルキルナフタレン、ジエステル、ポリオールエステル、ポリオキシアルキレングリコール、ジアルキルジフェニルエーテル、ポリフェニルエーテル等がある。これらの基油は、環境負荷元素を含まないので好適である。なお、本発明の加工油剤は、加工性や特定機能を向上させ得る添加剤(極圧剤や耐摩耗剤等)をさらに含んでもよい。勿論、これらの添加剤も、重金属などの環境負荷元素を含まないものほど好ましい。また非晶質炭素膜がSiを含有する場合、加工油剤が10ppm以上の水分を含むと、前述したシラノールが形成され易くなり、加工油剤の化学的吸着性が向上し得る。

【0034】

(3)有機塩の生成

有機塩は、有機酸および有機塩基を混合して生成される。混合は、両者が化学反応によって変質しない温度で行う必要がある。例えば、カルボン酸とアミンを混合する場合、100℃程度の高温で行うと、アミドが形成されるため好ましくない。従って有機酸および有機塩基の混合は、通常、室温域で行うとよい。

【0035】

有機塩の塩生成濃度は80%以上、90%以上さらには95%以上であると好ましい。塩生成濃度が過小では、原料である有機酸および有機塩基が有効利用されず、歩留まりが悪い。ここで塩生成濃度とは、生成に用いた有機酸に対して、生成した有機塩の割合である。この塩生成濃度は、有機酸および有機塩基の混合液を赤外分光分析して、陰イオンとなっていない有機酸の残存割合を求める。その全体からの差分により、有機塩の生成割合、つまり塩生成濃度が求められる。具体的な算出方法は後述する。

【0036】

有機塩を基油等の溶媒で希釈する場合、塩希釈濃度は5%以上さらには8%以上であると好ましい。塩希釈濃度が過小では加工面間における有機塩量も過少となり好ましくない。ここで塩希釈濃度は、上述した塩生成濃度と溶媒による希釈率とから求められる。例えば、塩生成濃度が90%の有機塩を、溶媒で10倍に希釈(希釈率1/10)した場合、その塩希釈濃度は9%となる。

【0037】

《加工具》

加工具は、基材の表面が非晶質炭素膜で被覆されている。

(1)基材

加工具の基材は、その種類や材質を問わない。材質は、例えば炭素鋼、合金鋼、鋳鉄、アルミニウム合金などの金属でも、アルミナ、窒化ケイ素、炭化ケイ素、超硬合金などのセラミックスでもよい。

【0038】

(2)非晶質炭素膜

この基材上に形成される非晶質炭素膜は、いわゆるダイヤモンドライクカーボン膜(以下「DLC膜」という。)である。加工具の表面に成膜されるDLC膜の組成、成膜方法、特性(硬度、ヤング率、耐剥離性等)などは、加工条件等に応じて適宜、調整される。

【0039】

このDLC膜は、その組成や製造方法によって特性が変化する。例えば、C、HさらにはSiなどの含有量、電子軌道がsp2混成軌道をとるC原子(以下「Csp2」という。)と電子軌道がsp3混成軌道をとるC原子(以下「Csp3」という。)の存在割合などによってDLC膜の特性は変わる。

【0040】

DLC膜は、Siを含むSi含有非晶質炭素膜(以下「DLC−Si膜」という)であると好適である。DLC−Si膜は硬質被膜であると共に摩擦摺動特性にも優れる。従って、加工具の表面がDLC−Si膜で被覆されていると、加工力の低減、耐焼付性の向上、加工具の高寿命化を図り易い。

【0041】

DLC膜(以下、DLC−Si膜を含む。)の組成の一例を挙げると、膜全体を100原子%としたときに、H:15〜35原子%さらには20〜33原子含み、残部がCであると好適である。DLC−Si膜なら、さらにSi:2〜30原子%さらには4〜20原子%含むと好ましい。

【0042】

Hは、DLC膜の靱性を高め、基材との密着性を向上させ得る。もっとも、Hが過少ではその効果が乏しく、Hが過多になるとDLC膜が逆に軟化して加工具の寿命や摩擦摺動特性が低下し得る。SiはDLC膜の硬質化やシラノールの形成に有効であるが、Siが過少ではその効果が乏しく、Siが過多になるとDLC膜が硬化し過ぎて逆に摩擦摺動特性が低下し得る。C中のCsp2とCsp3との割合は、DLC膜中の全C原子数を100%としたときに、Csp2が20〜90%さらには60〜75%であると好ましい。Csp2が存在することにより、DLC膜の靱性が高まり、摩擦摺動特性が向上し得る。もっともCsp2が過少ではその効果が乏しく、過多になるとDLC膜は軟化して好ましくない。

【0043】

ちなみに、DLC膜中のC量およびSi量は、電子線マイクロアナライザ(EPMA)、X線光電子分光分析(XPS)、ラザフォード後方散乱法(RBS)等より定量できる。またH量は、弾性反跳粒子検出法(ERDA)により定量できる。ERDAは、2MeVのヘリウムイオンビームを膜表面に照射して、膜からはじき出される水素イオンを半導体検出器により検出し、膜中の水素濃度を測定する方法である。さらにCsp2量、Csp3量は、固体NMRで定量性のあるマジックアングルスピニングを行う高出力デカップリング法(HD−MAS)により定量できる。

【0044】

DLC膜の膜厚は、0.2〜6μmさらには0.5〜3μmであると好適である。膜厚が過小ではDLC膜の耐久性が低下し、膜厚が過大では基材との密着性や耐剥離性が低下する。

【0045】

DLC膜の成膜方法には、例えば、プラズマCVD法、イオンプレーティング法、スパッタリング法など、CVD法やPVD法を用いることができる。その一例として直流プラズマCVD法を用いる場合について説明すると、先ず、加工具(基材)を配置した真空炉内へ反応ガスおよびキャリアガスを導入する。次に、その真空炉内で放電させてプラズマを生成させ、プラズマイオン化されたC、CH、Si等を加工具の被覆面へ付着させる。これにより、硬質なDLC膜が形成される。このとき用いる反応ガスとして、メタン(CH4)、アセチレン(C2H2)、ベンゼン(C6H6)等の炭化水素ガスがある。またDLC−Si膜を成膜する場合であれば、さらに、Si(CH3)4[TMS]、SiH4、SiCl4、SiH2F4等のケイ素化合物ガスと水素ガスを用いても良い。キャリアガスにはアルゴンガスなどの不活性ガスを用いるとよい。

【0046】

《冷間塑性加工方法》

(1)本発明の加工油剤は、鍛造、しごき、絞り、プレス、転造、押出し、引抜き、圧延などの塑性加工の他、切削、剪断、穴あけ等の加工に用いられる。特に、加工率の大きな(例えば、減面率:5〜15%)しごき加工や絞り加工等の冷間塑性加工に本発明の加工油剤を用いると好適である。

【0047】

(2)被加工材の材質、形状、形態等は問わない。素材でも中間材でも最終製品でもよい。もっとも加工油剤の被加工面への吸着性を考慮すると、被加工材は、鉄鋼、アルミニウム合金、マグネシウム合金等の金属からなると好ましい。

【実施例】

【0048】

実施例を挙げて本発明をより具体的に説明する。

【0049】

《加工油剤の調製》

先ず、表1の試料No.C1〜C4に示す油性剤を用意し、これらをそのまま比較試料とした。次に、試料No.C1のオレイン酸(有機酸)と試料No.C2(有機塩基)のオレイルアミンを、1:1(モル比)で混合した試料(有機塩)を調製した(試料No.1)。さらにこの試料No.1を、基油(溶媒)で10倍に希釈した試料も調製した(試料No.2)。試料No.1および試料No.2の調製および混合は室温域で行った。

【0050】

なお、上記のオレイン酸およびオレイルアミンは、いずれも東京化成工業株式会社製である。また表1に示した硫黄系加工油は旧・新日本石油株式会社(JX日鉱日石エネルギー株式会社)社製FW439Aであり、リン系加工油は豊田ケミカルエンジニアリング株式会社製CCD−220であり、基油には無添加鉱油(日本サン石油株式会社製サンパー110)を用いた。

【0051】

《加工性の評価方法》

各試料(加工油剤)の冷間塑性加工性をボール通し試験を行って評価した。

(1)ボール通し試験

ボール通し試験により、しごき加工等を行う際の金型と被加工材との間の摩擦抵抗(加工力)や耐焼付性などを代替的に評価できる。このボール通し試験に用いた試験装置10の概要を図1に示す。試験装置10は、コンテナ1、パンチ2、ノックアウトパンチ3およびボール5から構成される。コンテナ1は、φ30mmの貫通穴1aが中央に設けられた鋼製(JIS SKH51)の雌型(ダイス)である。この貫通穴1aに、しごき加工の対象となる円筒状の被加工材4が嵌入される。パンチ2は、コンテナ1にセットされた被加工材4の内筒部4aへ、雄型(ポンチ)であるボール5を押し込む。このパンチ2が移動すると、被加工材4はボール5によってしごき加工がなされる。ノックアウトパンチ3は、そのパンチ2によって押込まれる被加工材4を下方から支持し、被加工材4を所定位置に保持する。

【0052】

パンチ2の上方には、パンチ2に付与する押込力(加工力)を計測する荷重計(図略)と、パンチ2の移動量を計測する変位計(図略)が設置してある。こうして、ボール5を押し込んで被加工材4をしごき加工する際の加工力および変位量が、パンチ2を介して同時に計測される。

【0053】

(2)被加工材(ワーク)

被加工材4として、外径:φ29.9mm、内径:φ15.0mm、高さ50mmの低炭素鋼(JIS S10C/球状焼きなまし)の円筒材を用意した。

【0054】

(3)ボール(加工具)

上述のボール5として、φ17.46mmの鋼球(高速度工具鋼:AISI M50)を用意した(このボール5を「未処理ボール」という)。この未処理ボールにDLC−Si膜を成膜した(このボール5を「DLC−Si被膜ボール」という)。

【0055】

DLC−Si膜の成膜は、直流プラズマCVD装置を用いて、メタン(CH4)とテトラメチルシラン(TMS)の混合ガス(原料ガス)中でプラズマ放電をさせて行った。その際の流量比は、CH4:TMS=1:100(全圧:500Pa)とした。こうして膜厚が2μmのDLC−Si膜を得た。このDLC−Si膜の組成は、C:66原子%、H:30原子%、Si:4原子%であった。なお、この膜中のSi含有量は電子プローブ微小部分析法(EPMA)により、H含有量を弾性反跳粒子検出法(ERDA)により定量した。

【0056】

(4)試験条件

上述した種々の加工油剤および加工具(ボール5)を組み合わせてボール通し試験を行った。この際、被加工材4の減面率は12% であった。減面率:12% の加工は、通常なら焼き付きを生じる厳しい加工である。すなわち、未処理ボールを用いる場合なら、化成処理を施し、さらにリン酸塩被膜との間に石けんを形成する固体潤滑被膜を被加工材4の内周面に形成しないと、焼き付きを生じるほど厳しい塑性加工である。

【0057】

なお、減面率(R)は被加工材4の横断面積が加工により減少する割合であり、次のようにして求まる(図1参照)。

減面率R=(Db2−Di2)×100/(Dc2−Di2)

Db:ボール5の外径

Dc:被加工材4の外径

Di:被加工材4の内径

【0058】

《試験および測定》

(1)ボール通し試験

表1の各試料(加工油剤)を塗布したDLC−Si被膜ボールを用いて、ボール通し試験を行った。パンチ2に作用する最大ボール押込み荷重(以下「最大荷重」という。)の測定結果を表1に併せて示した。また、各試料の塗布量を100g/m2 としたときの最大ボール押込み荷重を図3に棒グラフで示した。

【0059】

なお、各試料(加工油剤)の加工面間への供給は次のようにした。先ずボール5および被加工材4をアセトン50%、ヘキサン50%の混合液中で超音波洗浄して脱脂乾燥した。次に、表1に示す各試料をスポイトにより加工面に塗布した。表1に示した塗布量は電子天秤により求めた。

【0060】

上記の試験に際して、ボール5の押込み長さ(しごき長さ)は38mmとした。またボール5の押込み速度(試験速度)は初速200mm/sとした。ボール5が被加工材4を通過したときの押込み速度(終速)は180mm/sであった。

【0061】

(2)赤外分光分析

試料No.1と、その原料となった試料No.C1(オレイン酸)について、赤外分光光度計(Thermo Nicolet社製AVATAR360)を用いて吸光度を測定し、その結果を図2に示した。

【0062】

(3)動粘度

各試料の40℃における動粘度を毛細管方式(JIS Z−8803)に沿って測定し、その結果も表1に併せて示した。

【0063】

《有機塩の生成》

図2に示した測定結果から次のことがわかる。

(1)先ず試料No.1の場合、カルボキシル基(−COOH)が陰イオン化した−COO−(逆対称伸縮振動)に由来する1560cm−1付近に、吸光度のピークが観察された。またアミノ基(−NH2)が陽イオン化した−NH3+(変革振動)に由来する1540cm−1付近にも吸光度のピークが観察された。

【0064】

これに対して、試料No.1の原料である試料No.C1(オレイン酸)の場合、−COOH(伸縮振動)に由来する1710cm−1付近に吸光度のピークが観察されたが、前記1560cm−1付近には吸光度のピークが観察されなかった。

【0065】

これらのことから、試料No.1中では、オレイン酸のカルボキシル基がイオン化していることがわかる。同様のことは、オレイルアミンのアミノ基についてもいえる。従って試料No.1中では、原料であるオレイン酸およびオレイルアミンがそれぞれイオン化して、有機塩(C17H33COO− +H3NC18H35)が生成されていることがわかった。

【0066】

(2)次にカルボキシル基(COOH)に由来する1710cm−1のピーク強度を観ると、試料No.C1(オレイン酸)の吸光度は0.273であるが、試料No.1の吸光度は0.00205であった。

【0067】

ここで試料No.1は、オレイン酸とオレイルアミンを1:1で混合したものであることを考慮すると、試料No.1中に残存するCOOHすなわち陰イオン化(COO−)していないオレイン酸は、次式により、1.5% (mol% )存在することになる。

(オレイン酸の残存率)={0.0205/0.273×(1/2)}×100(%)

=1.5%

【0068】

逆に、全体に対する差分を考えれば、陰イオン化したオレイン酸ひいては有機塩(C17H33COO− +H3NC18H35)が98.5%生成していることになる。これが本明細書でいう有機塩の生成濃度となる。

【0069】

ちなみに、オレイン酸とオレイルアミンを、2:1、1:2で混合した場合の塩生成濃度を同様に求めると、それぞれ84%、99.07%となった。

【0070】

《評価》

(1)表1および図3から、本発明に係る有機塩を含む加工油剤を用いた場合、ボール押込み荷重が大幅に低減することがわかる。この傾向は、有機塩を10倍に希釈した場合でも同様であった。さらには、塗布量を500分の1という超微量にした場合でも、同様にボール押込み荷重の低減を図れた。従って本発明の加工油剤によれば、極少量でも焼き付きを防止しつつ、冷間塑性加工を低荷重で行えることがわかった。

【0071】

(2)このように本発明の加工油剤が優れた加工性を発現したのは、有機塩(C17H33COO− +H3NC18H35)が、加工面(ボール5のDLC−Si膜面および被加工材4の内周面)に強く吸着し、それらの間に境界膜を形成したためと考えられる。

【0072】

このことは、次のことからもわかる。ボール通し試験後に、ボール5の表面と被加工材4の内周面を飛行時間型2次イオン質量分析法(TOF−SIMS)により観察したところ、有機塩(C17H33COO− +H3NC18H35)が分解して、被加工材4(鋼材)の表面にはオレイン酸の陰イオン(C17H33COO−)が、ボール5(DLC−Si膜)の表面にはオレイルアミンの陽イオン(C18H35NH3+)が付着していることがわかった。この様子を図4に模式的に示した。この図4からもわかるように、有機塩を含む加工油剤によって加工力が大幅に低減等されたのは、より正確にいうと、有機塩が分解した陰イオンおよび陽イオンが、対峙する加工面にそれぞれ吸着していたためであった。

【0073】

(3)本発明に係る有機塩を含む加工油剤は、微量塗布したときでも、加工力を十分に低減し得た。これは加工油剤中の有機塩が加工面に吸着し易いことに加えて、有機塩自体が高粘性であり、加工面に残存し易く、希釈しても油膜切れ等を起こし難いためと考えられる。ちなみに、他の加工油剤は、塗布量が微少になると加工力が増加する傾向を示した。また基油(無添加鉱油)は、塗布量が微少になると油膜切れを起こして焼付きを生じさせた。

【0074】

このように本発明の加工油剤は、その中に含まれる有機塩が強い吸着性や高い粘性を発揮するため、加工面間に安定した境界膜を形成して、焼付きを生じさせることなく、加工力を大幅に低減させたと考えられる。

【0075】

【表1】

【特許請求の範囲】

【請求項1】

非晶質炭素膜で被覆された加工具の被覆面と該被覆面の接触により加工される被加工材の被加工面との間に介在する加工油剤であって、

有機酸と有機塩基とからなる有機塩を含むことを特徴とする加工油剤。

【請求項2】

前記有機酸および前記有機塩基は、炭素(C)、水素(H)、酸素(O)および窒素(N)以外の元素を含まない請求項1に記載の加工油剤。

【請求項3】

前記有機塩は、40℃における動粘度が40〜400mm2/sである請求項1または2に記載の加工油剤。

【請求項4】

前記有機塩は、分子量が385〜622である請求項1〜3のいずれかに記載の加工油剤。

【請求項5】

前記有機酸はカルボン酸であり、前記有機塩基はアミンである請求項1〜4のいずれかに記載の加工油剤。

【請求項6】

前記カルボン酸はオレイン酸であり、前記アミンはオレイルアミンである請求項5に記載の加工油剤。

【請求項7】

前記有機酸に対する前記有機塩の生成割合である塩生成濃度は80%以上である請求項1〜6のいずれかに記載の加工油剤。

【請求項8】

前記有機塩を希釈する溶媒を含み、

前記塩生成濃度と該溶媒による該有機塩の希釈率とにより求まる塩希釈濃度は5%以上である請求項7に記載の加工油剤。

【請求項9】

前記非晶質炭素膜は、ケイ素(Si)を含み残部がHおよびCからなるSi含有非晶質炭素膜である請求項1に記載の加工油剤。

【請求項10】

前記Si含有非晶質炭素膜は、膜全体を100原子%としたときにSiを2〜30原子%含む請求項9に記載の加工油剤。

【請求項11】

請求項1〜10のいずれかに記載の加工油剤を、非晶質炭素膜で被覆された加工具の被覆面と該被覆面の接触により加工される被加工材の被加工面との間に介在させて、該加工具により該被加工材を冷間塑性加工することを特徴とする冷間塑性加工方法。

【請求項12】

前記冷間塑性加工は、前記加工具の被覆面と前記被加工材の被加工面との間に前記加工油剤を0.1g/m2 以上介在させてなされる請求項11に記載の冷間塑性加工方法。

【請求項1】

非晶質炭素膜で被覆された加工具の被覆面と該被覆面の接触により加工される被加工材の被加工面との間に介在する加工油剤であって、

有機酸と有機塩基とからなる有機塩を含むことを特徴とする加工油剤。

【請求項2】

前記有機酸および前記有機塩基は、炭素(C)、水素(H)、酸素(O)および窒素(N)以外の元素を含まない請求項1に記載の加工油剤。

【請求項3】

前記有機塩は、40℃における動粘度が40〜400mm2/sである請求項1または2に記載の加工油剤。

【請求項4】

前記有機塩は、分子量が385〜622である請求項1〜3のいずれかに記載の加工油剤。

【請求項5】

前記有機酸はカルボン酸であり、前記有機塩基はアミンである請求項1〜4のいずれかに記載の加工油剤。

【請求項6】

前記カルボン酸はオレイン酸であり、前記アミンはオレイルアミンである請求項5に記載の加工油剤。

【請求項7】

前記有機酸に対する前記有機塩の生成割合である塩生成濃度は80%以上である請求項1〜6のいずれかに記載の加工油剤。

【請求項8】

前記有機塩を希釈する溶媒を含み、

前記塩生成濃度と該溶媒による該有機塩の希釈率とにより求まる塩希釈濃度は5%以上である請求項7に記載の加工油剤。

【請求項9】

前記非晶質炭素膜は、ケイ素(Si)を含み残部がHおよびCからなるSi含有非晶質炭素膜である請求項1に記載の加工油剤。

【請求項10】

前記Si含有非晶質炭素膜は、膜全体を100原子%としたときにSiを2〜30原子%含む請求項9に記載の加工油剤。

【請求項11】

請求項1〜10のいずれかに記載の加工油剤を、非晶質炭素膜で被覆された加工具の被覆面と該被覆面の接触により加工される被加工材の被加工面との間に介在させて、該加工具により該被加工材を冷間塑性加工することを特徴とする冷間塑性加工方法。

【請求項12】

前記冷間塑性加工は、前記加工具の被覆面と前記被加工材の被加工面との間に前記加工油剤を0.1g/m2 以上介在させてなされる請求項11に記載の冷間塑性加工方法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2012−236943(P2012−236943A)

【公開日】平成24年12月6日(2012.12.6)

【国際特許分類】

【出願番号】特願2011−107886(P2011−107886)

【出願日】平成23年5月13日(2011.5.13)

【出願人】(000003609)株式会社豊田中央研究所 (4,200)

【出願人】(304021277)国立大学法人 名古屋工業大学 (784)

【Fターム(参考)】

【公開日】平成24年12月6日(2012.12.6)

【国際特許分類】

【出願日】平成23年5月13日(2011.5.13)

【出願人】(000003609)株式会社豊田中央研究所 (4,200)

【出願人】(304021277)国立大学法人 名古屋工業大学 (784)

【Fターム(参考)】

[ Back to top ]