加熱マット

【課題】防災面で優れた安全性の高い加熱マットを提供する際に製造工程で生じる不備を加熱マットの構成面で解決すること。

【解決手段】少なくとも発熱部が難燃シートによって覆われた線状ヒータ15が表裏両側の樹脂シート12,13間に配置されてなり、被覆体に被せて被覆体を加熱する加熱マット11であって、当該線状ヒータ15を固定するための保持手段16を有し、当該保持手段16は、表裏両側の樹脂シート12,13間に設けられた一対の自由端17b、17cを有する固定具17からなり、当該固定具17によって線状ヒータ15の一部を包んで一対の自由端を締結することにより線状ヒータ15を保持することとした。

【解決手段】少なくとも発熱部が難燃シートによって覆われた線状ヒータ15が表裏両側の樹脂シート12,13間に配置されてなり、被覆体に被せて被覆体を加熱する加熱マット11であって、当該線状ヒータ15を固定するための保持手段16を有し、当該保持手段16は、表裏両側の樹脂シート12,13間に設けられた一対の自由端17b、17cを有する固定具17からなり、当該固定具17によって線状ヒータ15の一部を包んで一対の自由端を締結することにより線状ヒータ15を保持することとした。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は線状ヒータを内蔵する加熱マットに関し、特に住宅建物の基礎コンクリートの養生等に適した加熱マットに関する。

【背景技術】

【0002】

住宅建物の基礎として型枠内に打設されるコンクリートを養生硬化させる場合に、型枠に発熱体を貼り付けて加熱したり、打設したコンクリートの表面をシート状の発熱体で被覆して加熱したりすることが行われている。シート状の発熱体としては、表裏両側の樹脂シートの間にPTC線状ヒータを波状に固定し内蔵した加熱マット(電熱養生シート)が知られており、例えば特開平10−220005号公報(特許文献1)に記載されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開平10−220005号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

上記加熱マットは好適に用いられているものの、ヒータが内蔵されていることから、発明者らは防災の面から万が一の発火の場合に備えてさらに安全な商品の開発を試みた。しかしながら、火災を未然に防止すべく難燃性の材料を採用すると、従来の製造方法では線状ヒータの取付け作業に手間と時間がかかり、満足できないという欠点が生じた。即ち、従来の加熱マットの製造方法は、図13で示すように、樹脂シート2に、通し環3を複数設けておき、この通し環3に順次、線状ヒータ15を通すことで、樹脂シート2に線状ヒータ15を位置決め固定していた。しかしながら、防災対策として線状ヒータ15に難燃シートを被覆して用いようとすると、難燃シートによる膨らみが生じ、通し環3を通し難くなることから、線状ヒータ15の取付け作業に手間と時間がかかってしまった。

【0005】

そこで本発明は、防災の面から安全性の高い加熱マットを提供することを目的とし、製造工程で生じる不備を加熱マットの構成面で解決して、生産性の高い加熱マットを得る技術を提供するものである。加えて、熱伝導性にも優れた加熱マットを提供するものである。

【課題を解決するための手段】

【0006】

上記目的を達成すべく本発明は以下のように構成される。

少なくとも発熱部が難燃シートによって覆われた線状ヒータが表裏両側の樹脂シート間に配置されてなり、被覆体に被せて被覆体を加熱する加熱マットであって、当該線状ヒータを固定するための保持手段を有し、当該保持手段は表裏両側の樹脂シート間に設けられた一対の自由端を有する固定具からなり、当該固定具によって線状ヒータの一部を包んで一対の自由端を締結することにより線状ヒータを保持することを特徴とする加熱マットである。

【0007】

少なくとも発熱部が難燃シートによって覆われた線状ヒータを用いるため、予期せぬ外力が加わるなどして万が一に線状ヒータから発火することがあっても、加熱マット自体への延焼を防ぎ、火災を未然に防止することができる。

この線状ヒータが表裏両側の樹脂シート間に配置されてなり、被覆体に被せて被覆体を加熱するため、樹脂シート内に配置した線状ヒータで満遍なく効率的に被覆体を加熱できる加熱マットとすることができる。

したがって、こうした加熱マットで被覆体、例えば、住宅建物の基礎コンクリート等を覆うことで基礎コンクリートの養生等を容易に行うことができる。

【0008】

当該線状ヒータを固定するための保持手段を有し、当該保持手段は表裏両側の樹脂シート間に設けられるため、この保持手段を通じて線状ヒータを表裏両側の樹脂シート間で固定することができる。

保持手段は一対の自由端を有する固定具からなり、当該固定具によって線状ヒータの一部を包んで一対の自由端を締結することにより線状ヒータを保持するため、線状ヒータをこの一対の自由端で包むことで簡単に固定することができ、線状ヒータの取付け作業を迅速に行うことができる。そのため、製造工程を容易化できる加熱マットである。特に、線状ヒータに難燃シートを被覆するような場合であっても、巻き付けた難燃シートで膨らんだ線状ヒータを一対の自由端で簡単に締結でき、従来の通し環に線状ヒータを通すような配置と固定を同時に行うようにする場合に比べて線状ヒータの取付け作業が容易で、また加熱マット全体を通じて線状ヒータの固定が確実である。

【0009】

保持手段が表裏両側の樹脂シートの何れか一方の樹脂シートの所定の位置に設けられている加熱マットとすることができる。

保持手段が表裏両側の樹脂シートの何れか一方の樹脂シートの所定の位置に設けられているため、この保持手段を通じて線状ヒータと表裏両側の樹脂シートの何れか一方とを固定することができる。

【0010】

自由端には面ファスナーが設けてあり、この面ファスナーで一対の自由端が締結される加熱マットとすれば、線状ヒータの固定作業をさらに確実、迅速に行うことができる加熱マットとすることができる。

【0011】

また、少なくとも発熱部が難燃シートによって覆われた線状ヒータが表裏両側の樹脂シート間に配置されてなり、被覆体に被せて被覆体を加熱する加熱マットであって、当該線状ヒータを表裏両側の樹脂シート間に固定するための保持手段を有し、当該保持手段は、線状ヒータの一部を被覆するヒータ保持シートを備え、線状ヒータの一部を被覆した当該ヒータ保持シートと少なくとも表裏両側の樹脂シートの何れか一方とが樹脂シートの所定の位置で固定されることを特徴とする加熱マットを提供する。

【0012】

線状ヒータを表裏両側の樹脂シート間に固定するための保持手段が、線状ヒータの一部を被覆するヒータ保持シートであるため、表裏両側の樹脂シートとは別にこのヒータ保持シートで線状ヒータを被覆することができる。そのため、万が一の線状ヒータからの出火に対して安全性を高めることができる。

そして、線状ヒータの一部を被覆した当該ヒータ保持シートと少なくとも表裏両側の樹脂シートの何れか一方とが樹脂シートの所定の位置で固定されるため、線状ヒータと少なくとも表裏両側の何れか一方の樹脂シートとの接合を、ヒータ保持シートを介して行うことができる。したがって、線状ヒータの表裏両側の樹脂シート間での位置決め、固定を容易に行うことができる。

即ち、線状ヒータを少なくとも表裏両側の何れか一方の樹脂シートに直接固定する場合と比較してヒータ保持シートと少なくとも表裏両側の何れか一方の樹脂シートとを固定する方が容易であり、製造が容易な加熱マットとすることができる。

【0013】

保持手段を難燃シートとすることができる。保持手段を難燃シートとしたため、万が一、線状ヒータから発火しても、加熱マット全体への延焼を防止し、火災を未然に防ぐことができるため、防災性に優れた加熱マットとすることができる。

【発明の効果】

【0014】

本発明によれば、燃えにくく防災性に優れた加熱マットであり、また、その製造が容易な生産性の高い加熱マットである。さらに、熱伝導性にも優れた加熱マットである。

【図面の簡単な説明】

【0015】

【図1】加熱マットの内部構造を示す平面図である。

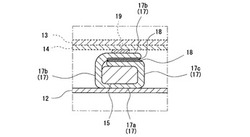

【図2】図1の加熱マットの保持手段の部分の拡大断面図であり、図1のSA−SA線断面図である。

【図3】保持手段である帯状留め具の外観斜視図である。

【図4】PTC線状ヒータの説明図である。

【図5】帯状留め具の別の実施形態の外観斜視図である。

【図6】図5の帯状留め具を用いた場合の図2相当の断面図である。

【図7】別の実施形態による加熱マットの内部構造を示す図1相当の平面図である。

【図8】図7の加熱マットの保持手段の部分の拡大断面図であり、図7のSB−SB線断面図である。

【図9】保持手段の変形形態を示す図8相当の断面図である。

【図10】表面樹脂シートにスリットを設けた実施形態を示す図8相当の断面図である。

【図11】表面樹脂シートとヒータ保持シートとの間に伝熱材を設けた実施形態を示す図8相当の断面図である。

【図12】表面樹脂シートのスリットから線状ヒータを突き出すようにした実施形態を示す図8相当の断面図である。

【図13】線状ヒータを表面樹脂シートに位置決め固着する従来の製造手順を示す説明図である。

【発明を実施するための形態】

【0016】

図面に従って本発明を詳細に説明するが、各実施形態において用いる構成や材質、製造方法、機能、効果等において重複する場合は、その重複記載を省略する。

第1実施形態[図1〜図6]:

図1は、加熱マット11の内部を説明する平面図である。この図1で示すように、加熱マット11の概略構成は、表面樹脂シート12(図1では図面の裏面側)と裏面樹脂シート13(図1では図面の表面側)との間に、シート状の断熱材14を置き、PTC線状ヒータ15aなどの線状ヒータ15を波状に配置して、複数の保持手段16で表面樹脂シート12に固定して一体化したものである。

【0017】

保持手段16は、図2の拡大断面図や図3の斜視図で示すように、本実施形態では一組の自由端を設けた帯状留め具17として構成されている。帯状留め具17は、表面樹脂シート12に設けた固定具であるので、図3で示すように、その中央部分17aが表面樹脂シート12に対して縫製や接着剤、ステープラー留め等で固定している一方で、その両端部分17b,17cは一対の自由端となっておりそこには面ファスナー18が付いていて線状ヒータ15を固定できるようになっている。

帯状留め具17の中央部分17aに線状ヒータ15を置き、帯状留め具17の両端部分17b,17cを重ねることで、線状ヒータ15を面ファスナー18で固定し、表面樹脂シート12に対しても固定することができる。

【0018】

加熱マット11に何らかの外力が加わり線状ヒータ15が破損するなどして、予期せぬ発火から加熱マット11を保護するために、線状ヒータ15には予め難燃シートを巻き付けておくことは好ましい態様である。したがってこの場合は、難燃シートを巻いた線状ヒータ15を帯状留め具17で固定する。

なお、帯状留め具17を難燃シートで形成すれば、予め線状ヒータ15に難燃シートを巻きつけることを省略することができる。

【0019】

図2で示すように、線状ヒータ15を固定した帯状留め具17の一方端17bは、さらにホットメルト等の接着剤19で断熱材14に固着されている。さらに、表面樹脂シート12と裏面樹脂シート13とはそれぞれのシートの縁同士や、線状ヒータ15の存在しない部分で縫製や接着剤、ステープラー留め等で固着されている(図示せず)。

【0020】

加熱マット11を構成する各部材についてさらに詳細に説明する。

表面樹脂シート12は、線状ヒータ15からの熱を伝える面に設けるシートであり、裏面樹脂シート13は、線状ヒータ15からの熱が外部へ逃げないように断熱材14に接する面に設けるシートである。

両シート12,13とも、不透水性、電気絶縁性、可撓性(柔軟性)、耐候性、耐熱性を有する材質が好ましく、例えば、ポリ塩化ビニル,ポリエチレン,ポリプロピレン,エチレン−酢酸ビニル共重合体,エチレン−アクリル酸共重合体等からなる合成樹脂シートが挙げられる。但し、表面樹脂シート12は、熱が伝わり易い良熱伝導性の樹脂シートがより好ましいが、裏面樹脂シート13は、良熱伝導性である場合の他、熱が伝わりにくい性質の樹脂シートであっても良い。ポリ塩化ビニルに代表される塩化ビニル系樹脂は、難燃性であること、適度な重みがあること等の観点から住宅建物の基礎コンクリートの養生に適した養生加熱マット用の材料として、表裏両側樹脂シート12,13の何れのシートとしても好適に用いることができる。

【0021】

断熱材14は、線状ヒータ15からの熱を外部に逃がさずに、また外部からの熱を遮断する機能を有するものであり、吸水吸湿しないポリプロピレン、ポリエチレン、ポリエステルなどの不織布または発泡体、あるいはグラスウール、ロックウールなどの無機材料をシート状にしたものを用いることができる。

【0022】

線状ヒータ15は、帯状や紐状等の形状を含む線状のヒータ等であり、PTC特性を有するPTC線状ヒータ15aや、その他の線状ヒータが好適に用いられるが、導水チューブ等の熱媒体を通過させるホース状物など、線状の加温体を用いることもできる。しかしながら、PTC特性のある複数のセラミック素子を導電線で繋いで線状としたPTC線状ヒータ15aであることがより好ましい。PTC線状ヒータ15aは、PTC特性を利用するため、電気回路に過昇温防止センサが不要となり、回路全体を単純化でき、また、自己発火等の危険性を抑えることができるからである。

【0023】

PTC線状ヒータ15aを図4に例示する。15bはヒーターコードであり、15cは電源コード、15dはブッシングである。また、15eは差込プラグであり、15fはコネクタである。

ヒーターコード15bは、図4の一部拡大図で示すように、平行に配置した導電線15gの間に、PTC特性を有するチタン酸バリウム系等のセラミックス素子15hを複数個接続することで線状に構成し、被覆材15iで被覆している。ブッシング15dは、ヒーターコード15bと電源コード15cとを接続する機能を有する。

このPTC線状ヒータ15aを加熱マット15に内蔵して用いるが、PTC線状ヒータ15aの一方端は差込プラグ15eであり、他方端はコネクタ15fとしているので、複数個のPTC線状ヒータ15a,15a,・・・を連結して用いれば、広面積の加熱マット15も容易に製造することができる。なお、線状の一方側のみを電源に接続する形態のPTC線状ヒータを単独で用いても良い(図示せず)。

ヒーターコード15bと電源コード15cのそれぞれの長さや間隔は適宜変更し、加熱マット15の中で部分的に加熱の程度を変化させることが可能である。

【0024】

難燃シートには、柔軟性を有し、かつ、不燃性または防炎性あるいは難燃性を有する樹脂シートが好ましく用いられるが、その中でもシリコーン樹脂やテフロン(登録商標)樹脂等の熱伝導性が良い樹脂シートを用いることが好ましい。

【0025】

表面樹脂シート12に固定する保持手段16となる帯状留め具17は、表面樹脂シート12と同じ材質または同様の材質を用いれば、熱融着で表面樹脂シート12と固着でき、表面樹脂シート12との間に空気層ができずに一体化して線状ヒータ15の熱が伝わり易いため好ましい。但し、異材質の樹脂シートを用いても縫製等で表面樹脂シート21に固定できれば良い。

帯状留め具17に有する面ファスナー18は、帯状留め具17の一方端17bと他方端17cとで線状ヒータ15を巻き付けて固定する機能を有すれば良く、例えば、マジックテープ(クラレ社の登録商標)を用いることができる。

【0026】

帯状留め具17は、線状ヒータ15を所定の箇所に位置決めでき、かつ、実際に加熱マットとして使用している間に位置づれし難いように、設置箇所、個数を適宜決定する。図1はその例示であり、20個の帯状留め具17によって、一本の線状ヒータ15を列間で所定の間隔となるような4列に配置している。

線状ヒータ15に図4で示すようなPTC線状ヒータ15aを用いる場合には、電源コード15cやブッシング15dを固定するよりも、ヒーターコード15bを固定する方が好ましい。ヒーターコード15bは扁平であり幅広の面を表面樹脂シート12に正確に当てる必要があることや、ヒーターコード15bからの熱を効率的に表面樹脂シート12に伝えるためである。また、ブッシング15dはヒーターコード15bよりも膨らみが大きく、ブッシング15dを固定してもヒーターコード15bが表面樹脂シート12から浮いてしまうおそれがあるからである。

【0027】

線状ヒータ15の長さ方向に沿う帯状留め具17の長さは、線状ヒータ15が帯状留め具17の中で動き難いような適当な長さとすることが好ましい。特に、帯状留め具17自体を難燃シートで形成する場合には、線状ヒータ15の発熱部の全体を覆える程度に長くすることが要求され、図4で示すPTC線状ヒータ15aを用いる場合には、少なくとも発熱部であるヒーターコード15bを覆う長さに形成される。

【0028】

こうした加熱マット11を製造するには、まず帯状留め具17を表面樹脂シート12に設けておく。また、線状ヒータ15のヒーターコード15bには難燃シートを巻いておく。そして、表面樹脂シート12の上に難燃シートを巻いた線状ヒータ15を載せ、帯状留め具17の面ファスナー18で線状ヒータ15を固定する。次に、薄板状の断熱材14を置き、断熱材14の上からホットメルト接着剤19を帯状留め具17に塗布し、帯状留め具17と断熱材14とを固着する。最後に裏面樹脂シート13で覆い、その裏面樹脂シート13と表面樹脂シート12のそれぞれの縁を縫製等により貼り合わせて加熱マット11を得る。

なお、帯状留め具17を難燃シートで形成する場合には、線状ヒータ15に予め難燃シートを巻き付ける工程は省略することができる。

【0029】

図5には、帯状留め具17の変形例である帯状留め具27を示す。図5で示す帯状留め具27は、その中央部分27aが押さえ布27dで押圧され、表面樹脂シート12に対してスライド自在に取り付けられたものである。押さえ布27dはその両端部を表面樹脂シート12に対して熱融着を含む接着、縫製、ステープラー留め等で固着している。帯状留め具27の一方端27bおよび他方端27cに面ファスナー18を設けている点は前述の帯状留め具17と同じである。

表面樹脂シート12に対してスライド自在に取り付けた帯状留め具27を用いると、線状ヒータ15を固定した面ファスナー18の位置を適宜変えられる点で好ましい。即ち、面ファスナー18の位置を図6で示すように線状ヒータ15の横位置、換言すれば、加熱シート11の厚み方向から外れる位置に設けることができ、加熱シート11の厚みを面ファスナー18で厚くすることなく、加熱マット11の厚みを抑えることができる。

なお、押さえ布27dの材質は、帯状留め具17,27や表面樹脂シート12と同じとすることができるが、金属薄板や樹脂シート、樹脂シートの表面に金属膜を設けたもの等、熱伝導性の良い材質とすることが好ましい。

【0030】

帯状留め具17,27は、一方端17b,27bと他方端17c,27cとで線状ヒータ15を巻きつけて固定できれば良いので、作業効率の悪化があっても部品コストの低減を考えれば、帯状留め具17,27の両端に面ファスナー18を設けずに両者を縛ることで線状ヒータ15を固定するようにしても良いし、自由端を帯状とせずにひも状等の任意の形状とすることもできる。但し、作業効率や、線状ヒータ15の回転や位置ずれ防止の観点から自由端どうしを簡単に結びつけることができる方が良く、面ファスナー18を用いることは好ましい。自由端どうしを簡単に結びつける手段として面ファスナー18以外を用いるのであればフック、ぼたんなどを挙げることができる。

【0031】

以上の例では帯状留め具17,27を表面樹脂シート12に設ける形態として説明したが、熱伝導性に優れた中敷きシートを準備して、その中敷きシートに帯状留め具17,27を設けておき、線状ヒータ15を配置した後、その中敷きシートの表裏両側に、表裏両側の樹脂シート12,13を設けるようにしても良い。

【0032】

加熱マット11によれば、線状ヒータ15の少なくとも発熱部分を難燃シートで被覆しているため燃えにくく防災性に優れた加熱マットである。

また、帯状留め具17,27のような一対の自由端を有する複数の固定具である保持手段16を有しているため、表面樹脂シート12への線状ヒータ15の取付け作業性に優れ生産性の高い加熱マットである。

また、線状ヒータ15の表面を帯状留め具17,27のような保持手段16を通じて表面樹脂シート12に密着しているため、線状ヒータ15からの発熱を効率的に外部に伝達でき、熱伝導性に優れた加熱マットである。

【0033】

第2実施形態[図7]:

上記実施形態では、表面樹脂シート12に設けた保持手段16が一組の自由端を有する帯状留め具17,27であって、表面樹脂シート12に設けた固定具とした加熱マット11について説明したが、本実施形態では、線状ヒータ15の保持手段がヒータ保持シートとした加熱マット31について説明する。

【0034】

図7は、加熱マット31の図1相当の平面図である。加熱マット31も表面樹脂シート12と裏面樹脂シート13との間に、シート状の断熱材14を置き、PTC線状ヒータ15aなどの線状ヒータ15を波状に配置している。但し、線状ヒータ15を固定する保持手段16としては、図8で示すように、表面樹脂シート12と同程度の大きさの大判状シートとした2枚で一組のヒータ保持シート37(37a,37b)を備えている。

【0035】

図8の保持手段16の拡大断面図で示すように、線状ヒータ15は、2枚で1組のヒータ保持シート37a,37bの間に挟まれ、縫製や接着剤、ステープラー留め等によって接合されている。そして、この接合部分である保持シート接合部38によって仕切られて線状ヒータ15が位置決め、固定される。図8では、ヒータ保持シート37と表面樹脂シート12とを接合する保持シート固定部39が、加熱マット31を平面視した場合に保持シート接合部38と同一箇所に設けられている。こうした位置での線状ヒータ15のヒータ保持シート37a,37bへの固定は、表面樹脂シート12への固定と同時に行うことができる。また、保持シート接合部38と保持シート固定部39とが同位置であっても、後からヒータ保持シート37と表面樹脂シート12を接合することもできる。

【0036】

線状ヒータ15とヒータ保持シート37との固定と、ヒータ保持シート37と表面樹脂シート12への固定とを同時に行えば、工程数を減らすことができ効率的である。

また、ヒータ保持シート37と表面樹脂シート12との固定を、線状ヒータ15とヒータ保持シート37との固定との後に行う場合には、保持シート固定部39を加熱マット31に対する平面視で保持シート接合部38と異なる位置、例えば、線状ヒータ15の直下や、保持シート接合部38よりも線状ヒータ15に近い側に設けることができる。このように2段階での固定を行う場合には、ヒータ保持シート37と表面樹脂シート12との間の線状ヒータ15直下における密着性を高めたり、ヒータ保持シート37内での線状ヒータ15の固定を確実にすることができる。

【0037】

PTC線状ヒータ15aのように、発熱部がヒーターコード15bであれば、前述の実施形態の変形例として、ヒーターコード15bのみをヒータ保持シート37a,37bで挟む態様が挙げられる。しかし、こうした場合には、ヒータ保持シート37として、大判状シートではなくシート片を用いるため、線状ヒータ15自体の形状を固定することができない。したがって、シート片を用いる場合には、ヒータ保持シート37a,37bで被覆した線状ヒータ15を表面樹脂シート12上の所定の箇所に固定することで始めて位置決めされ固定される。

【0038】

前記実施形態の加熱マット11のように、線状ヒータ15に難燃シートを巻き付けた後、ヒータ保持シート37a,37bで被覆しても良いし、ヒータ保持シート37a,37b自体を難燃シートで形成しても良い。

【0039】

加熱マット31の製造例を次に示す。

ヒータ保持シート37a,37bを難燃シートで形成しておき、この一組のヒータ保持シート37a,37bの間に線状ヒータ15を波状に挟んで配置する。そして、線状ヒータ15の長さ方向に沿って、線状ヒータ15の近傍(両脇)を縫製や接着剤等で固着して保持シート接合部38を形成する。こうして、ヒート保持シート37内で保持シート接合部38により線状ヒータ15が位置決めされ固定される。

それから表面樹脂シート12にこの線状ヒータ15を載せ、表面樹脂シート12とヒータ保持シート37とを縫製や接着剤等でさらに固着して保持シート結合部39を形成する。最後に、断熱材14と裏面樹脂シート13で覆い、表面樹脂シート12と裏面樹脂シート13の端部を固着して、加熱マット31を得る。

【0040】

ヒータ保持シート37a,37bが難燃シートでない場合や、より難燃性を高めたい場合には、線状ヒータ15の少なくとも発熱部に難燃シートを予め巻き付けておくことができる。

なお、ヒータ保持シート37a,37bの接合による保持シート接合部38の形成と、ヒータ保持シート37a,37bと表面樹脂シート12の接合による保持シート固定部39の形成とを同時に行っても良い。

【0041】

ヒータ保持シート37a,37bに難燃シートを用いれば、少なくとも発熱体の部分を被覆するため、予期せぬ使用方法等により、万が一、線状ヒータから発火するようなことがあっても、加熱マット31の燃焼を防止することができ、難燃性の高い加熱マット31となる。また、ヒータ保持シート37a,37bとは別の難燃シートで予め線状ヒータ15を被覆しても、難燃シートで被覆した線状ヒータ15をヒータ保持シート37a,37bの間に所定の形態、例えば波状に配置することが容易であり、ヒータ保持シート37a,37bで線状ヒータ15を被覆した後でも容易に表裏両側樹脂シート12,13に内蔵することができ、製造が簡単である。

【0042】

図9で示す実施形態は、図8で示すヒータ保持シート37(37a,37b)の変形形態である。図8では、一組のヒータ保持シート37a,37bを用いたが、これに代えて一枚のヒータ保持シート37c(37)を用いて、これを線状ヒータ15に巻き付けている。線状ヒータ15の長さ方向に沿ってその両脇を表面樹脂シート12に固着する点では図8で示す形態と同じである。

【0043】

図10で示す実施形態は、線状ヒータ15が載る部分について表面樹脂シート12にスリット12aを設けたものである。表面樹脂シート12が欠落しているため、被覆体に熱が伝わり易いという利点を有する。

【0044】

図11で示す実施形態は、ヒータ保持シート37aと表面樹脂シート12との間に伝熱材40設けたものである。伝熱材40にはアルミ箔をラミネート等して表面樹脂シート12に固着したものが例示できる。伝熱材40を設けたため、ヒータ保持シート37aから表面樹脂シート12への熱伝達を良好にすることができる。

【0045】

図12で示す実施形態は、表面樹脂シート12に設けたスリット12aから線状ヒータ15が突き出すように配置したものである。線状ヒータ15が突き出ているため、線状ヒータ15が被覆体に接触し易く、被覆体に熱が伝わり易いという熱放散の点で利点を有する。

【産業上の利用可能性】

【0046】

加熱マット11は、住宅建物の基礎コンクリートの養生等に適した養生加熱マットとして好適に用いることができる。

【符号の説明】

【0047】

2 樹脂シート

3 通し環

11,31 加熱マット

12 表面樹脂シート

12a スリット

13 裏面樹脂シート

14 断熱材

15 線状ヒータ

15a PTC線状ヒータ

15b ヒーターコード

15c 電源コード

15d ブッシング

15e 差込プラグ

15f コネクタ

15g 導電線

15h セラミックス素子

15i 被覆材

16 保持手段

17,27 帯状留め具

17a,27a 中央部分

17b,27b 一方端

17c,27c 他方端

27d 押さえ布

18 面ファスナー

19 接着剤

37 ヒータ保持シート

37a ヒータ保持シート

37b ヒータ保持シート

38 保持シート接合部

39 保持シート固定部

40 伝熱材

【技術分野】

【0001】

本発明は線状ヒータを内蔵する加熱マットに関し、特に住宅建物の基礎コンクリートの養生等に適した加熱マットに関する。

【背景技術】

【0002】

住宅建物の基礎として型枠内に打設されるコンクリートを養生硬化させる場合に、型枠に発熱体を貼り付けて加熱したり、打設したコンクリートの表面をシート状の発熱体で被覆して加熱したりすることが行われている。シート状の発熱体としては、表裏両側の樹脂シートの間にPTC線状ヒータを波状に固定し内蔵した加熱マット(電熱養生シート)が知られており、例えば特開平10−220005号公報(特許文献1)に記載されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開平10−220005号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

上記加熱マットは好適に用いられているものの、ヒータが内蔵されていることから、発明者らは防災の面から万が一の発火の場合に備えてさらに安全な商品の開発を試みた。しかしながら、火災を未然に防止すべく難燃性の材料を採用すると、従来の製造方法では線状ヒータの取付け作業に手間と時間がかかり、満足できないという欠点が生じた。即ち、従来の加熱マットの製造方法は、図13で示すように、樹脂シート2に、通し環3を複数設けておき、この通し環3に順次、線状ヒータ15を通すことで、樹脂シート2に線状ヒータ15を位置決め固定していた。しかしながら、防災対策として線状ヒータ15に難燃シートを被覆して用いようとすると、難燃シートによる膨らみが生じ、通し環3を通し難くなることから、線状ヒータ15の取付け作業に手間と時間がかかってしまった。

【0005】

そこで本発明は、防災の面から安全性の高い加熱マットを提供することを目的とし、製造工程で生じる不備を加熱マットの構成面で解決して、生産性の高い加熱マットを得る技術を提供するものである。加えて、熱伝導性にも優れた加熱マットを提供するものである。

【課題を解決するための手段】

【0006】

上記目的を達成すべく本発明は以下のように構成される。

少なくとも発熱部が難燃シートによって覆われた線状ヒータが表裏両側の樹脂シート間に配置されてなり、被覆体に被せて被覆体を加熱する加熱マットであって、当該線状ヒータを固定するための保持手段を有し、当該保持手段は表裏両側の樹脂シート間に設けられた一対の自由端を有する固定具からなり、当該固定具によって線状ヒータの一部を包んで一対の自由端を締結することにより線状ヒータを保持することを特徴とする加熱マットである。

【0007】

少なくとも発熱部が難燃シートによって覆われた線状ヒータを用いるため、予期せぬ外力が加わるなどして万が一に線状ヒータから発火することがあっても、加熱マット自体への延焼を防ぎ、火災を未然に防止することができる。

この線状ヒータが表裏両側の樹脂シート間に配置されてなり、被覆体に被せて被覆体を加熱するため、樹脂シート内に配置した線状ヒータで満遍なく効率的に被覆体を加熱できる加熱マットとすることができる。

したがって、こうした加熱マットで被覆体、例えば、住宅建物の基礎コンクリート等を覆うことで基礎コンクリートの養生等を容易に行うことができる。

【0008】

当該線状ヒータを固定するための保持手段を有し、当該保持手段は表裏両側の樹脂シート間に設けられるため、この保持手段を通じて線状ヒータを表裏両側の樹脂シート間で固定することができる。

保持手段は一対の自由端を有する固定具からなり、当該固定具によって線状ヒータの一部を包んで一対の自由端を締結することにより線状ヒータを保持するため、線状ヒータをこの一対の自由端で包むことで簡単に固定することができ、線状ヒータの取付け作業を迅速に行うことができる。そのため、製造工程を容易化できる加熱マットである。特に、線状ヒータに難燃シートを被覆するような場合であっても、巻き付けた難燃シートで膨らんだ線状ヒータを一対の自由端で簡単に締結でき、従来の通し環に線状ヒータを通すような配置と固定を同時に行うようにする場合に比べて線状ヒータの取付け作業が容易で、また加熱マット全体を通じて線状ヒータの固定が確実である。

【0009】

保持手段が表裏両側の樹脂シートの何れか一方の樹脂シートの所定の位置に設けられている加熱マットとすることができる。

保持手段が表裏両側の樹脂シートの何れか一方の樹脂シートの所定の位置に設けられているため、この保持手段を通じて線状ヒータと表裏両側の樹脂シートの何れか一方とを固定することができる。

【0010】

自由端には面ファスナーが設けてあり、この面ファスナーで一対の自由端が締結される加熱マットとすれば、線状ヒータの固定作業をさらに確実、迅速に行うことができる加熱マットとすることができる。

【0011】

また、少なくとも発熱部が難燃シートによって覆われた線状ヒータが表裏両側の樹脂シート間に配置されてなり、被覆体に被せて被覆体を加熱する加熱マットであって、当該線状ヒータを表裏両側の樹脂シート間に固定するための保持手段を有し、当該保持手段は、線状ヒータの一部を被覆するヒータ保持シートを備え、線状ヒータの一部を被覆した当該ヒータ保持シートと少なくとも表裏両側の樹脂シートの何れか一方とが樹脂シートの所定の位置で固定されることを特徴とする加熱マットを提供する。

【0012】

線状ヒータを表裏両側の樹脂シート間に固定するための保持手段が、線状ヒータの一部を被覆するヒータ保持シートであるため、表裏両側の樹脂シートとは別にこのヒータ保持シートで線状ヒータを被覆することができる。そのため、万が一の線状ヒータからの出火に対して安全性を高めることができる。

そして、線状ヒータの一部を被覆した当該ヒータ保持シートと少なくとも表裏両側の樹脂シートの何れか一方とが樹脂シートの所定の位置で固定されるため、線状ヒータと少なくとも表裏両側の何れか一方の樹脂シートとの接合を、ヒータ保持シートを介して行うことができる。したがって、線状ヒータの表裏両側の樹脂シート間での位置決め、固定を容易に行うことができる。

即ち、線状ヒータを少なくとも表裏両側の何れか一方の樹脂シートに直接固定する場合と比較してヒータ保持シートと少なくとも表裏両側の何れか一方の樹脂シートとを固定する方が容易であり、製造が容易な加熱マットとすることができる。

【0013】

保持手段を難燃シートとすることができる。保持手段を難燃シートとしたため、万が一、線状ヒータから発火しても、加熱マット全体への延焼を防止し、火災を未然に防ぐことができるため、防災性に優れた加熱マットとすることができる。

【発明の効果】

【0014】

本発明によれば、燃えにくく防災性に優れた加熱マットであり、また、その製造が容易な生産性の高い加熱マットである。さらに、熱伝導性にも優れた加熱マットである。

【図面の簡単な説明】

【0015】

【図1】加熱マットの内部構造を示す平面図である。

【図2】図1の加熱マットの保持手段の部分の拡大断面図であり、図1のSA−SA線断面図である。

【図3】保持手段である帯状留め具の外観斜視図である。

【図4】PTC線状ヒータの説明図である。

【図5】帯状留め具の別の実施形態の外観斜視図である。

【図6】図5の帯状留め具を用いた場合の図2相当の断面図である。

【図7】別の実施形態による加熱マットの内部構造を示す図1相当の平面図である。

【図8】図7の加熱マットの保持手段の部分の拡大断面図であり、図7のSB−SB線断面図である。

【図9】保持手段の変形形態を示す図8相当の断面図である。

【図10】表面樹脂シートにスリットを設けた実施形態を示す図8相当の断面図である。

【図11】表面樹脂シートとヒータ保持シートとの間に伝熱材を設けた実施形態を示す図8相当の断面図である。

【図12】表面樹脂シートのスリットから線状ヒータを突き出すようにした実施形態を示す図8相当の断面図である。

【図13】線状ヒータを表面樹脂シートに位置決め固着する従来の製造手順を示す説明図である。

【発明を実施するための形態】

【0016】

図面に従って本発明を詳細に説明するが、各実施形態において用いる構成や材質、製造方法、機能、効果等において重複する場合は、その重複記載を省略する。

第1実施形態[図1〜図6]:

図1は、加熱マット11の内部を説明する平面図である。この図1で示すように、加熱マット11の概略構成は、表面樹脂シート12(図1では図面の裏面側)と裏面樹脂シート13(図1では図面の表面側)との間に、シート状の断熱材14を置き、PTC線状ヒータ15aなどの線状ヒータ15を波状に配置して、複数の保持手段16で表面樹脂シート12に固定して一体化したものである。

【0017】

保持手段16は、図2の拡大断面図や図3の斜視図で示すように、本実施形態では一組の自由端を設けた帯状留め具17として構成されている。帯状留め具17は、表面樹脂シート12に設けた固定具であるので、図3で示すように、その中央部分17aが表面樹脂シート12に対して縫製や接着剤、ステープラー留め等で固定している一方で、その両端部分17b,17cは一対の自由端となっておりそこには面ファスナー18が付いていて線状ヒータ15を固定できるようになっている。

帯状留め具17の中央部分17aに線状ヒータ15を置き、帯状留め具17の両端部分17b,17cを重ねることで、線状ヒータ15を面ファスナー18で固定し、表面樹脂シート12に対しても固定することができる。

【0018】

加熱マット11に何らかの外力が加わり線状ヒータ15が破損するなどして、予期せぬ発火から加熱マット11を保護するために、線状ヒータ15には予め難燃シートを巻き付けておくことは好ましい態様である。したがってこの場合は、難燃シートを巻いた線状ヒータ15を帯状留め具17で固定する。

なお、帯状留め具17を難燃シートで形成すれば、予め線状ヒータ15に難燃シートを巻きつけることを省略することができる。

【0019】

図2で示すように、線状ヒータ15を固定した帯状留め具17の一方端17bは、さらにホットメルト等の接着剤19で断熱材14に固着されている。さらに、表面樹脂シート12と裏面樹脂シート13とはそれぞれのシートの縁同士や、線状ヒータ15の存在しない部分で縫製や接着剤、ステープラー留め等で固着されている(図示せず)。

【0020】

加熱マット11を構成する各部材についてさらに詳細に説明する。

表面樹脂シート12は、線状ヒータ15からの熱を伝える面に設けるシートであり、裏面樹脂シート13は、線状ヒータ15からの熱が外部へ逃げないように断熱材14に接する面に設けるシートである。

両シート12,13とも、不透水性、電気絶縁性、可撓性(柔軟性)、耐候性、耐熱性を有する材質が好ましく、例えば、ポリ塩化ビニル,ポリエチレン,ポリプロピレン,エチレン−酢酸ビニル共重合体,エチレン−アクリル酸共重合体等からなる合成樹脂シートが挙げられる。但し、表面樹脂シート12は、熱が伝わり易い良熱伝導性の樹脂シートがより好ましいが、裏面樹脂シート13は、良熱伝導性である場合の他、熱が伝わりにくい性質の樹脂シートであっても良い。ポリ塩化ビニルに代表される塩化ビニル系樹脂は、難燃性であること、適度な重みがあること等の観点から住宅建物の基礎コンクリートの養生に適した養生加熱マット用の材料として、表裏両側樹脂シート12,13の何れのシートとしても好適に用いることができる。

【0021】

断熱材14は、線状ヒータ15からの熱を外部に逃がさずに、また外部からの熱を遮断する機能を有するものであり、吸水吸湿しないポリプロピレン、ポリエチレン、ポリエステルなどの不織布または発泡体、あるいはグラスウール、ロックウールなどの無機材料をシート状にしたものを用いることができる。

【0022】

線状ヒータ15は、帯状や紐状等の形状を含む線状のヒータ等であり、PTC特性を有するPTC線状ヒータ15aや、その他の線状ヒータが好適に用いられるが、導水チューブ等の熱媒体を通過させるホース状物など、線状の加温体を用いることもできる。しかしながら、PTC特性のある複数のセラミック素子を導電線で繋いで線状としたPTC線状ヒータ15aであることがより好ましい。PTC線状ヒータ15aは、PTC特性を利用するため、電気回路に過昇温防止センサが不要となり、回路全体を単純化でき、また、自己発火等の危険性を抑えることができるからである。

【0023】

PTC線状ヒータ15aを図4に例示する。15bはヒーターコードであり、15cは電源コード、15dはブッシングである。また、15eは差込プラグであり、15fはコネクタである。

ヒーターコード15bは、図4の一部拡大図で示すように、平行に配置した導電線15gの間に、PTC特性を有するチタン酸バリウム系等のセラミックス素子15hを複数個接続することで線状に構成し、被覆材15iで被覆している。ブッシング15dは、ヒーターコード15bと電源コード15cとを接続する機能を有する。

このPTC線状ヒータ15aを加熱マット15に内蔵して用いるが、PTC線状ヒータ15aの一方端は差込プラグ15eであり、他方端はコネクタ15fとしているので、複数個のPTC線状ヒータ15a,15a,・・・を連結して用いれば、広面積の加熱マット15も容易に製造することができる。なお、線状の一方側のみを電源に接続する形態のPTC線状ヒータを単独で用いても良い(図示せず)。

ヒーターコード15bと電源コード15cのそれぞれの長さや間隔は適宜変更し、加熱マット15の中で部分的に加熱の程度を変化させることが可能である。

【0024】

難燃シートには、柔軟性を有し、かつ、不燃性または防炎性あるいは難燃性を有する樹脂シートが好ましく用いられるが、その中でもシリコーン樹脂やテフロン(登録商標)樹脂等の熱伝導性が良い樹脂シートを用いることが好ましい。

【0025】

表面樹脂シート12に固定する保持手段16となる帯状留め具17は、表面樹脂シート12と同じ材質または同様の材質を用いれば、熱融着で表面樹脂シート12と固着でき、表面樹脂シート12との間に空気層ができずに一体化して線状ヒータ15の熱が伝わり易いため好ましい。但し、異材質の樹脂シートを用いても縫製等で表面樹脂シート21に固定できれば良い。

帯状留め具17に有する面ファスナー18は、帯状留め具17の一方端17bと他方端17cとで線状ヒータ15を巻き付けて固定する機能を有すれば良く、例えば、マジックテープ(クラレ社の登録商標)を用いることができる。

【0026】

帯状留め具17は、線状ヒータ15を所定の箇所に位置決めでき、かつ、実際に加熱マットとして使用している間に位置づれし難いように、設置箇所、個数を適宜決定する。図1はその例示であり、20個の帯状留め具17によって、一本の線状ヒータ15を列間で所定の間隔となるような4列に配置している。

線状ヒータ15に図4で示すようなPTC線状ヒータ15aを用いる場合には、電源コード15cやブッシング15dを固定するよりも、ヒーターコード15bを固定する方が好ましい。ヒーターコード15bは扁平であり幅広の面を表面樹脂シート12に正確に当てる必要があることや、ヒーターコード15bからの熱を効率的に表面樹脂シート12に伝えるためである。また、ブッシング15dはヒーターコード15bよりも膨らみが大きく、ブッシング15dを固定してもヒーターコード15bが表面樹脂シート12から浮いてしまうおそれがあるからである。

【0027】

線状ヒータ15の長さ方向に沿う帯状留め具17の長さは、線状ヒータ15が帯状留め具17の中で動き難いような適当な長さとすることが好ましい。特に、帯状留め具17自体を難燃シートで形成する場合には、線状ヒータ15の発熱部の全体を覆える程度に長くすることが要求され、図4で示すPTC線状ヒータ15aを用いる場合には、少なくとも発熱部であるヒーターコード15bを覆う長さに形成される。

【0028】

こうした加熱マット11を製造するには、まず帯状留め具17を表面樹脂シート12に設けておく。また、線状ヒータ15のヒーターコード15bには難燃シートを巻いておく。そして、表面樹脂シート12の上に難燃シートを巻いた線状ヒータ15を載せ、帯状留め具17の面ファスナー18で線状ヒータ15を固定する。次に、薄板状の断熱材14を置き、断熱材14の上からホットメルト接着剤19を帯状留め具17に塗布し、帯状留め具17と断熱材14とを固着する。最後に裏面樹脂シート13で覆い、その裏面樹脂シート13と表面樹脂シート12のそれぞれの縁を縫製等により貼り合わせて加熱マット11を得る。

なお、帯状留め具17を難燃シートで形成する場合には、線状ヒータ15に予め難燃シートを巻き付ける工程は省略することができる。

【0029】

図5には、帯状留め具17の変形例である帯状留め具27を示す。図5で示す帯状留め具27は、その中央部分27aが押さえ布27dで押圧され、表面樹脂シート12に対してスライド自在に取り付けられたものである。押さえ布27dはその両端部を表面樹脂シート12に対して熱融着を含む接着、縫製、ステープラー留め等で固着している。帯状留め具27の一方端27bおよび他方端27cに面ファスナー18を設けている点は前述の帯状留め具17と同じである。

表面樹脂シート12に対してスライド自在に取り付けた帯状留め具27を用いると、線状ヒータ15を固定した面ファスナー18の位置を適宜変えられる点で好ましい。即ち、面ファスナー18の位置を図6で示すように線状ヒータ15の横位置、換言すれば、加熱シート11の厚み方向から外れる位置に設けることができ、加熱シート11の厚みを面ファスナー18で厚くすることなく、加熱マット11の厚みを抑えることができる。

なお、押さえ布27dの材質は、帯状留め具17,27や表面樹脂シート12と同じとすることができるが、金属薄板や樹脂シート、樹脂シートの表面に金属膜を設けたもの等、熱伝導性の良い材質とすることが好ましい。

【0030】

帯状留め具17,27は、一方端17b,27bと他方端17c,27cとで線状ヒータ15を巻きつけて固定できれば良いので、作業効率の悪化があっても部品コストの低減を考えれば、帯状留め具17,27の両端に面ファスナー18を設けずに両者を縛ることで線状ヒータ15を固定するようにしても良いし、自由端を帯状とせずにひも状等の任意の形状とすることもできる。但し、作業効率や、線状ヒータ15の回転や位置ずれ防止の観点から自由端どうしを簡単に結びつけることができる方が良く、面ファスナー18を用いることは好ましい。自由端どうしを簡単に結びつける手段として面ファスナー18以外を用いるのであればフック、ぼたんなどを挙げることができる。

【0031】

以上の例では帯状留め具17,27を表面樹脂シート12に設ける形態として説明したが、熱伝導性に優れた中敷きシートを準備して、その中敷きシートに帯状留め具17,27を設けておき、線状ヒータ15を配置した後、その中敷きシートの表裏両側に、表裏両側の樹脂シート12,13を設けるようにしても良い。

【0032】

加熱マット11によれば、線状ヒータ15の少なくとも発熱部分を難燃シートで被覆しているため燃えにくく防災性に優れた加熱マットである。

また、帯状留め具17,27のような一対の自由端を有する複数の固定具である保持手段16を有しているため、表面樹脂シート12への線状ヒータ15の取付け作業性に優れ生産性の高い加熱マットである。

また、線状ヒータ15の表面を帯状留め具17,27のような保持手段16を通じて表面樹脂シート12に密着しているため、線状ヒータ15からの発熱を効率的に外部に伝達でき、熱伝導性に優れた加熱マットである。

【0033】

第2実施形態[図7]:

上記実施形態では、表面樹脂シート12に設けた保持手段16が一組の自由端を有する帯状留め具17,27であって、表面樹脂シート12に設けた固定具とした加熱マット11について説明したが、本実施形態では、線状ヒータ15の保持手段がヒータ保持シートとした加熱マット31について説明する。

【0034】

図7は、加熱マット31の図1相当の平面図である。加熱マット31も表面樹脂シート12と裏面樹脂シート13との間に、シート状の断熱材14を置き、PTC線状ヒータ15aなどの線状ヒータ15を波状に配置している。但し、線状ヒータ15を固定する保持手段16としては、図8で示すように、表面樹脂シート12と同程度の大きさの大判状シートとした2枚で一組のヒータ保持シート37(37a,37b)を備えている。

【0035】

図8の保持手段16の拡大断面図で示すように、線状ヒータ15は、2枚で1組のヒータ保持シート37a,37bの間に挟まれ、縫製や接着剤、ステープラー留め等によって接合されている。そして、この接合部分である保持シート接合部38によって仕切られて線状ヒータ15が位置決め、固定される。図8では、ヒータ保持シート37と表面樹脂シート12とを接合する保持シート固定部39が、加熱マット31を平面視した場合に保持シート接合部38と同一箇所に設けられている。こうした位置での線状ヒータ15のヒータ保持シート37a,37bへの固定は、表面樹脂シート12への固定と同時に行うことができる。また、保持シート接合部38と保持シート固定部39とが同位置であっても、後からヒータ保持シート37と表面樹脂シート12を接合することもできる。

【0036】

線状ヒータ15とヒータ保持シート37との固定と、ヒータ保持シート37と表面樹脂シート12への固定とを同時に行えば、工程数を減らすことができ効率的である。

また、ヒータ保持シート37と表面樹脂シート12との固定を、線状ヒータ15とヒータ保持シート37との固定との後に行う場合には、保持シート固定部39を加熱マット31に対する平面視で保持シート接合部38と異なる位置、例えば、線状ヒータ15の直下や、保持シート接合部38よりも線状ヒータ15に近い側に設けることができる。このように2段階での固定を行う場合には、ヒータ保持シート37と表面樹脂シート12との間の線状ヒータ15直下における密着性を高めたり、ヒータ保持シート37内での線状ヒータ15の固定を確実にすることができる。

【0037】

PTC線状ヒータ15aのように、発熱部がヒーターコード15bであれば、前述の実施形態の変形例として、ヒーターコード15bのみをヒータ保持シート37a,37bで挟む態様が挙げられる。しかし、こうした場合には、ヒータ保持シート37として、大判状シートではなくシート片を用いるため、線状ヒータ15自体の形状を固定することができない。したがって、シート片を用いる場合には、ヒータ保持シート37a,37bで被覆した線状ヒータ15を表面樹脂シート12上の所定の箇所に固定することで始めて位置決めされ固定される。

【0038】

前記実施形態の加熱マット11のように、線状ヒータ15に難燃シートを巻き付けた後、ヒータ保持シート37a,37bで被覆しても良いし、ヒータ保持シート37a,37b自体を難燃シートで形成しても良い。

【0039】

加熱マット31の製造例を次に示す。

ヒータ保持シート37a,37bを難燃シートで形成しておき、この一組のヒータ保持シート37a,37bの間に線状ヒータ15を波状に挟んで配置する。そして、線状ヒータ15の長さ方向に沿って、線状ヒータ15の近傍(両脇)を縫製や接着剤等で固着して保持シート接合部38を形成する。こうして、ヒート保持シート37内で保持シート接合部38により線状ヒータ15が位置決めされ固定される。

それから表面樹脂シート12にこの線状ヒータ15を載せ、表面樹脂シート12とヒータ保持シート37とを縫製や接着剤等でさらに固着して保持シート結合部39を形成する。最後に、断熱材14と裏面樹脂シート13で覆い、表面樹脂シート12と裏面樹脂シート13の端部を固着して、加熱マット31を得る。

【0040】

ヒータ保持シート37a,37bが難燃シートでない場合や、より難燃性を高めたい場合には、線状ヒータ15の少なくとも発熱部に難燃シートを予め巻き付けておくことができる。

なお、ヒータ保持シート37a,37bの接合による保持シート接合部38の形成と、ヒータ保持シート37a,37bと表面樹脂シート12の接合による保持シート固定部39の形成とを同時に行っても良い。

【0041】

ヒータ保持シート37a,37bに難燃シートを用いれば、少なくとも発熱体の部分を被覆するため、予期せぬ使用方法等により、万が一、線状ヒータから発火するようなことがあっても、加熱マット31の燃焼を防止することができ、難燃性の高い加熱マット31となる。また、ヒータ保持シート37a,37bとは別の難燃シートで予め線状ヒータ15を被覆しても、難燃シートで被覆した線状ヒータ15をヒータ保持シート37a,37bの間に所定の形態、例えば波状に配置することが容易であり、ヒータ保持シート37a,37bで線状ヒータ15を被覆した後でも容易に表裏両側樹脂シート12,13に内蔵することができ、製造が簡単である。

【0042】

図9で示す実施形態は、図8で示すヒータ保持シート37(37a,37b)の変形形態である。図8では、一組のヒータ保持シート37a,37bを用いたが、これに代えて一枚のヒータ保持シート37c(37)を用いて、これを線状ヒータ15に巻き付けている。線状ヒータ15の長さ方向に沿ってその両脇を表面樹脂シート12に固着する点では図8で示す形態と同じである。

【0043】

図10で示す実施形態は、線状ヒータ15が載る部分について表面樹脂シート12にスリット12aを設けたものである。表面樹脂シート12が欠落しているため、被覆体に熱が伝わり易いという利点を有する。

【0044】

図11で示す実施形態は、ヒータ保持シート37aと表面樹脂シート12との間に伝熱材40設けたものである。伝熱材40にはアルミ箔をラミネート等して表面樹脂シート12に固着したものが例示できる。伝熱材40を設けたため、ヒータ保持シート37aから表面樹脂シート12への熱伝達を良好にすることができる。

【0045】

図12で示す実施形態は、表面樹脂シート12に設けたスリット12aから線状ヒータ15が突き出すように配置したものである。線状ヒータ15が突き出ているため、線状ヒータ15が被覆体に接触し易く、被覆体に熱が伝わり易いという熱放散の点で利点を有する。

【産業上の利用可能性】

【0046】

加熱マット11は、住宅建物の基礎コンクリートの養生等に適した養生加熱マットとして好適に用いることができる。

【符号の説明】

【0047】

2 樹脂シート

3 通し環

11,31 加熱マット

12 表面樹脂シート

12a スリット

13 裏面樹脂シート

14 断熱材

15 線状ヒータ

15a PTC線状ヒータ

15b ヒーターコード

15c 電源コード

15d ブッシング

15e 差込プラグ

15f コネクタ

15g 導電線

15h セラミックス素子

15i 被覆材

16 保持手段

17,27 帯状留め具

17a,27a 中央部分

17b,27b 一方端

17c,27c 他方端

27d 押さえ布

18 面ファスナー

19 接着剤

37 ヒータ保持シート

37a ヒータ保持シート

37b ヒータ保持シート

38 保持シート接合部

39 保持シート固定部

40 伝熱材

【特許請求の範囲】

【請求項1】

少なくとも発熱部が難燃シートによって覆われた線状ヒータが表裏両側の樹脂シート間に配置されてなり、被覆体に被せて被覆体を加熱する加熱マットであって、

当該線状ヒータを固定するための保持手段を有し、

当該保持手段は、表裏両側の樹脂シート間に設けられた一対の自由端を有する固定具からなり、

当該固定具によって線状ヒータの一部を包んで一対の自由端を締結することにより線状ヒータを保持することを特徴とする加熱マット。

【請求項2】

保持手段が表裏両側の樹脂シートの何れか一方の樹脂シートの所定の位置に設けられている請求項1記載の加熱マット。

【請求項3】

前記自由端には面ファスナーが設けられ、この面ファスナーで一対の自由端が締結される請求項1または請求項2記載の加熱マット。

【請求項4】

少なくとも発熱部が難燃シートによって覆われた線状ヒータが表裏両側の樹脂シート間に配置されてなり、被覆体に被せて被覆体を加熱する加熱マットであって、

当該線状ヒータを表裏両側の樹脂シート間に固定するための保持手段を有し、

当該保持手段は、線状ヒータの一部を被覆するヒータ保持シートを備え、

線状ヒータの一部を被覆した当該ヒータ保持シートと少なくとも表裏両側の樹脂シートの何れか一方とが樹脂シートの所定の位置で固定されることを特徴とする加熱マット。

【請求項5】

保持手段が難燃シートである請求項1〜請求項4何れか1項記載の加熱マット。

【請求項1】

少なくとも発熱部が難燃シートによって覆われた線状ヒータが表裏両側の樹脂シート間に配置されてなり、被覆体に被せて被覆体を加熱する加熱マットであって、

当該線状ヒータを固定するための保持手段を有し、

当該保持手段は、表裏両側の樹脂シート間に設けられた一対の自由端を有する固定具からなり、

当該固定具によって線状ヒータの一部を包んで一対の自由端を締結することにより線状ヒータを保持することを特徴とする加熱マット。

【請求項2】

保持手段が表裏両側の樹脂シートの何れか一方の樹脂シートの所定の位置に設けられている請求項1記載の加熱マット。

【請求項3】

前記自由端には面ファスナーが設けられ、この面ファスナーで一対の自由端が締結される請求項1または請求項2記載の加熱マット。

【請求項4】

少なくとも発熱部が難燃シートによって覆われた線状ヒータが表裏両側の樹脂シート間に配置されてなり、被覆体に被せて被覆体を加熱する加熱マットであって、

当該線状ヒータを表裏両側の樹脂シート間に固定するための保持手段を有し、

当該保持手段は、線状ヒータの一部を被覆するヒータ保持シートを備え、

線状ヒータの一部を被覆した当該ヒータ保持シートと少なくとも表裏両側の樹脂シートの何れか一方とが樹脂シートの所定の位置で固定されることを特徴とする加熱マット。

【請求項5】

保持手段が難燃シートである請求項1〜請求項4何れか1項記載の加熱マット。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【公開番号】特開2013−64282(P2013−64282A)

【公開日】平成25年4月11日(2013.4.11)

【国際特許分類】

【出願番号】特願2011−204137(P2011−204137)

【出願日】平成23年9月20日(2011.9.20)

【出願人】(000002440)積水化成品工業株式会社 (1,335)

【Fターム(参考)】

【公開日】平成25年4月11日(2013.4.11)

【国際特許分類】

【出願日】平成23年9月20日(2011.9.20)

【出願人】(000002440)積水化成品工業株式会社 (1,335)

【Fターム(参考)】

[ Back to top ]