加熱体およびその製造方法

【課題】耐電圧を向上させた加熱体およびその製造方法を提供する。

【解決手段】本発明に係る加熱体Aは、AlN基板1と、AlN基板1上に帯状に形成された発熱抵抗体3と、発熱抵抗体3を覆うように形成された保護膜4とを有する加熱体Aであって、保護膜4は、発熱抵抗体3を覆う第1保護膜41と、この第1保護膜41を覆う第2保護膜42とを有しており、第1保護膜41は、結晶化温度がガラス軟化点よりも50℃以上高い結晶化ガラスまたは半結晶化ガラスを上記ガラス軟化点よりも高温でかつその差が70℃以内である焼成温度で焼成されており、第2保護膜42は、非晶質ガラスで形成されていることを特徴とする。

【解決手段】本発明に係る加熱体Aは、AlN基板1と、AlN基板1上に帯状に形成された発熱抵抗体3と、発熱抵抗体3を覆うように形成された保護膜4とを有する加熱体Aであって、保護膜4は、発熱抵抗体3を覆う第1保護膜41と、この第1保護膜41を覆う第2保護膜42とを有しており、第1保護膜41は、結晶化温度がガラス軟化点よりも50℃以上高い結晶化ガラスまたは半結晶化ガラスを上記ガラス軟化点よりも高温でかつその差が70℃以内である焼成温度で焼成されており、第2保護膜42は、非晶質ガラスで形成されていることを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、プリンタ等において、トナーを記録紙に熱定着させるために、記録紙を加熱する場合等に使用される加熱体およびその製造方法に関し、特に基板に窒化アルミニウム(AlN)系セラミックを用いた加熱体およびその製造方法に関する。

【背景技術】

【0002】

一般的に、トナーを記録紙表面に熱定着させて印刷する場合、感光ドラム表面に形成されたトナー像を記録紙上に転写した後に、上記記録紙を加熱体によって加熱し、この加熱体の熱によってトナーを記録紙に定着させている。このような定着処理は、通常、この記録紙の裏面側に配置した加熱体と表面側に配置した加圧ローラとの間に上記記録紙を挟圧しつつ搬送することにより行われる。記録紙を高速搬送しつつ上記のトナー定着処理を効率的に行うためには、加熱体による加熱面積、すなわち記録紙搬送方向についての加熱幅をできるだけ拡げることが有効である。

【0003】

図7には、上記の考え方にしたがって構成された加熱体の一例を示している(たとえば特許文献1参照)。この加熱体Xは紙面垂直方向を長手方向とする略短冊板状の形態を有する。この加熱体Xは、トナーTが転写された記録紙Pを加圧ローラRとの間で挟圧して加熱することで、トナーTを記録紙Pに定着させるためのものである。

【0004】

図7に示す加熱体Xは、窒化アルミニウム(AlN)を主成分とするセラミック基板(以下、これをAlN基板という。)101の表面101aおよび裏面101bを覆う酸化膜102と、裏面101bに形成された銀・パラジウムからなる発熱抵抗体103と、発熱抵抗体103を覆うように厚膜印刷された保護膜104とを備えている。なお、図7においては、図中の上面側をAlN基板101の表面101aとし、下面側を裏面101bとしている。保護膜104は、発熱抵抗体103を覆うように形成された第1保護膜141と、この第1保護膜141を覆うように形成された第2保護膜142とによって構成されている。なお、酸化膜102は発熱抵抗体103をAlN基板101に焼成する際に、AlN基板101の表面101aおよび裏面101bが酸化されて形成されたものである。第1保護膜141は結晶化ガラスで形成されており、第2保護膜142は非晶質ガラスで形成されている。また、図示していないが、AlN基板101の裏面101bには、発熱抵抗体103に電力を供給するための電極層が形成されている。

【0005】

加熱体Xでは、図示しない電極層を介して発熱抵抗体103に電力が供給されると発熱抵抗体103は所定の発熱量で発熱する。この加熱体Xでは、熱伝導性に優れたAlN基板が用いられているので、基板全体に熱が伝わりやすい。このため、図7に示すように、AlN基板101の裏面101bに発熱抵抗体103を設置し、表面101aに記録紙Pを設置すると、AlN基板101の表面101a全体が加熱面として機能し、好適に記録紙Pを加熱できる。さらに、AlN基板101全体に熱が広がるため、AlN基板101は内部の温度差によって割れたりすることが起こりにくくなっている。

【0006】

このような加熱体Xを製造する際には、発熱抵抗体103の焼成後、ガラスペーストを印刷焼成することで第1保護膜141、第2保護膜142を順次形成する。AlN基板101にガラスペーストを印刷焼成すると、ガラス成分中の酸素とAlN基板101中の窒素とが反応し発泡する。このため、加熱体Xでは、第1保護膜141として一般に多孔質である結晶化ガラスを用い、泡を速やかに逃がす構成となっている。

【0007】

しかしながら、近年、印刷機器においても、雷サージなどへの対策が求められており、印刷機器に組み込まれる加熱体Xなどの各部品においても耐電圧のさらなる向上が求められている。図示していないが、加熱体Xにおいては、AlN基板101の表面101aを記録紙Pが通るために、加熱体Xを制御するサーミスタや何らかの理由で制御がきかなくなった時に通電を止めるためのサーモスイッチや温度ヒューズが第2保護膜142に取り付けられている。一般的に、これらのサーミスタ、サーモスイッチや温度ヒューズなどは金属部品を含んでいる。これらの金属部品がアースとなり、スイッチングおよび雷の過渡現象によって発熱抵抗体103にサージが生じた際に、第1保護膜141および第2保護膜142が絶縁破壊を起こすことがあった。加熱体Xにおいては、第1保護膜141として、多孔質になりやすい結晶化ガラスを用いているため、絶縁性においては不利であり、この問題は特に深刻であった。

【0008】

【特許文献1】特開2002−75599号公報

【発明の開示】

【発明が解決しようとする課題】

【0009】

本発明は上記の事情によって考え出されたものであり、耐電圧を高めることができる加熱体とその製造方法の提供を課題としている。

【課題を解決するための手段】

【0010】

上記の課題を解決するため、本発明では、次の技術的手段を採用した。

【0011】

本発明の第1の側面により提供される加熱体は、AlN基板と、上記AlN基板上に帯状に形成された発熱抵抗体と、上記発熱抵抗体を覆うように形成された保護膜とを有する加熱体であって、上記保護膜は、上記発熱抵抗体を覆う第1保護膜と、この第1保護膜を覆う第2保護膜とを有しており、上記第1保護膜は、結晶化温度がガラス軟化点よりも50℃以上高い、結晶化ガラスまたは半結晶化ガラスによって形成されており、上記第2保護膜は、非晶質ガラスによって形成されていることを特徴とする。

【0012】

このような構成によると、上記結晶化ガラスまたは半結晶化ガラスは、多孔質になりにくく緻密な膜となるので、上記第1保護膜の耐電圧が向上する。一般的に、結晶化ガラスまたは半結晶化ガラスは、それら結晶化ガラスまたは半結晶化ガラスの素材となるガラスを加熱することで形成される。この素材となるガラスのガラス軟化点が、上記結晶化ガラスまたは半結晶化ガラスの結晶化温度よりも50℃以上低いため、上記結晶化ガラスまたは半結晶化ガラスは、素材のガラスが軟化してから結晶化するまでの間にガラス成分が流動する。このため、上記第1保護膜は、上記結晶化ガラスまたは半結晶化ガラスによる、緻密な非ポーラスな膜として形成される。また、上記第2保護膜は非晶質ガラスで形成されているので緻密であり耐電圧を高めることができる。

【0013】

好ましい実施の形態においては、上記AlN基板上の上記第1保護膜が形成された側の面のうち、上記第1保護膜が設けられていない領域の少なくとも一部を覆う第3保護膜をさらに有しており、上記第3保護膜は、上記第2保護膜を形成する非晶質ガラスのガラス軟化点よりも高いガラス軟化点を有する非晶質ガラスによって形成されており、上記第2保護膜が、上記第1保護膜と、上記第3保護膜との少なくとも一部を土台として形成されている。

【0014】

このような構成によると、焼成してから硬化するのに必要な時間が上記第2保護膜の場合よりも短くて済む上記第3保護膜を上記AlN基板に直接形成するため、ガラス成分と上記AlN基板との反応をより抑制することができる。したがって、発泡による孔欠陥を最小限に抑えることができる。

【0015】

本発明の第2の側面により提供される加熱体の製造方法は、AlN基板上に発熱抵抗体を帯状に焼成する工程と、上記発熱抵抗体を覆うように第1保護膜を焼成する工程と、上記第1保護膜を覆うように第2保護膜を焼成する工程とを含んでおり、上記第1保護膜を焼成する工程においては、結晶化温度がガラス軟化点よりも50℃以上高い、結晶化ガラスまたは半結晶化ガラスを用い、かつ、上記結晶化ガラスまたは半結晶化ガラスのガラス軟化点よりも50℃〜70℃高い温度で焼成し、上記第2保護膜を焼成する工程においては、非晶質ガラスを用いており、上記非晶質ガラスのガラス軟化点よりも高温で、かつ、その差が100℃以内となる焼成温度で焼成することを特徴とする。

【0016】

好ましい実施の形態においては、上記第1保護膜に用いられる結晶化ガラスまたは半結晶化ガラスのガラス軟化点が740℃以上であり、かつ、上記第1保護膜の焼成温度が800〜850℃である。

【0017】

このような製造方法によると、上記第1保護膜を焼成する工程において、焼成温度をガラス軟化点よりも高温で、かつ、その差が50℃〜70℃である範囲に絞っているため、上記結晶化ガラスまたは半結晶化ガラスは緻密な膜として形成される。さらに、上記第2保護膜の焼成温度を上記非晶質ガラスの軟化点から100℃以内とすることが、上記AlN基板が非晶質ガラスと反応して発泡することを抑制するのに好ましい。

【0018】

さらに好ましい実施の形態においては、上記第2保護膜を焼成する前に、第3保護膜を上記AlN基板上に焼成する工程をさらに含み、上記第2保護膜を焼成する工程において、上記第2保護膜を、上記第1保護膜と上記第3保護膜の少なくとも一部とを土台として形成する。上記第3保護膜を焼成する工程においては、上記第2保護膜に用いられている非晶質ガラスのガラス軟化点よりも高いガラス軟化点を有する非晶質ガラスを用いており、この非晶質ガラスのガラス軟化点よりも高温であり、かつ、その差が30℃以内となる焼成温度で焼成するのがよい。

【0019】

このような製造方法によると、上記第3保護膜は、ガラス軟化点に近い温度で焼成されるので、上記AlN基板と反応して発泡することを防止することができる。このような第3保護膜を上記AlN基板に形成した後に上記第2保護膜を形成するので、上記第2保護膜を形成する際には、非晶質ガラスと上記AlN基板との反応は起こらない。

【0020】

本発明のその他の特徴および利点は、図面を参照して以下に行う詳細な説明から、より明らかとなろう。

【発明を実施するための最良の形態】

【0021】

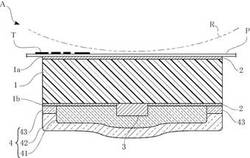

図1は、本発明に係る発熱体の一実施形態を示す断面図である。図1に示す加熱体Aは、AlN基板1と、酸化膜2と、発熱抵抗体3と、保護膜4とを備えて構成されている。以下、図1において、加熱体Aの図1中におけるAlN基板1の上面側を表面1aとし、下面側を裏面1bとする。この加熱体Aは、トナーTを記録紙Pに定着させるための熱を供給するために、プリンタ等に具備されるものである。すなわち、トナーTが転写された記録紙Pを加圧ローラRによって狭圧しつつ加熱体Aの表面に沿って搬送し、加熱体Aの熱によってトナーTを記録紙Pに定着させている。

【0022】

AlN基板1は、窒化アルミニウム系セラミック製の基板であり、たとえば厚み0.5〜0.7mmであり、7〜14mmの幅を有する図1の紙面垂直方向を長手方向とする略短冊板状の外形を有する。窒化アルミニウム系セラミックは、熱応答性に優れているので、AlN基板1は基板全体にほぼ均一に熱が広まり、基板割れの発生を抑えるのに有利である。また、この優れた熱応答性によって、図1に示すような、AlN基板1の表面1aを加熱面とし、裏面1bに発熱抵抗体3を設ける構成が実施可能となっている。また、図1では、省略されているが、AlN基板1上には、発熱抵抗体3に電力を供給するための電極層が形成されている。

【0023】

発熱抵抗体3は、たとえば、パラジウムの重量比率が15%以上の銀・パラジウム抵抗体であり、AlN基板1の裏面1bにAlN基板1の長手方向に沿って延びるように形成されている。上記の図示しない電極層に対して図示しない駆動装置から電力が供給されることにより、発熱抵抗体3は所定の発熱量で発熱する。この発熱抵抗体3は、抵抗体ペーストを焼成することで、所定幅を有し、かつ厚膜状となるように形成されている。発熱抵抗体3の重量比率を上記のようにしているのは、発熱抵抗体3を焼成する際に抵抗体ペーストのガラス成分とAlN基板1の成分との反応によって発生するガスを好適に外部に逃がすためである。なお、この発熱抵抗体3の厚みは、必要な発熱量に応じて定めればよいが、たとえば7〜23μmとされる。

【0024】

酸化膜2は、発熱抵抗体3を焼成する際に、AlN基板1の表面1aおよび裏面1bが酸化されて形成される酸化アルミニウムの膜である。なお、発熱抵抗体3を形成する前に、意図的にAlN基板1を加熱し、酸化膜2を予め形成する場合もある。このような酸化膜2は、AlN基板1中の窒素とガラスペーストのガラス成分が反応することを予防する効果がある。

【0025】

保護膜4は、AlN基板1の裏面1bに形成された図示しない電極層や発熱抵抗体3などを保護するために形成されるガラス製の保護膜である。この保護膜4は、発熱抵抗体3を覆う第1保護膜41と、この第1保護膜41を覆う第2保護膜42と、AlN基板1の裏面のうち、第1保護膜41が形成されていない部分に形成された第3保護膜43とで構成されている。

【0026】

第1保護膜41は、発熱抵抗体3とAlN基板1の裏面1bの一部とを土台とし、発熱抵抗体3を覆うように、結晶化ガラスまたは半結晶化ガラスの素材を主成分とするガラスペーストを用いて厚膜形成されたものであり、たとえば、20〜40μmの厚みを有する。この第1保護膜41の主成分である結晶化ガラスはまたは半結晶化ガラスは、ガラス軟化点が740℃であり、結晶化温度が790〜810℃である。一般的に結晶化ガラスはまたは半結晶化ガラスは、耐熱性が優れているので、第1保護膜41は、発熱抵抗体3からの発熱を直接受けても融解することはない。さらに、発熱抵抗体3からの発熱が、第1保護膜41に伝わりにくいため、大部分の熱量がAlN基板1へ伝わり、AlN基板1の表面における発熱を促進する効果もある。

【0027】

第3保護膜43は、AlN基板1の裏面1bのうち、第1保護膜41が形成されていない領域に、第1保護膜41に隣接し、これを囲うように形成されている。この第3保護膜43は、非晶質ガラスを主成分とするガラスペーストを用いて、10〜25μmの厚みを有する緻密な膜として形成されている。この第3保護膜43の主成分である非晶質ガラスは、ガラス軟化点が780℃〜810℃のものである。

【0028】

第2保護膜42は、非晶質ガラスを主成分とするガラスペーストを用いて第1保護膜41と第3保護膜43を覆うように、たとえば、30〜50μmの厚みに厚膜形成されたものであり、滑らかな表面をもっている。この第2保護膜42は、表面が滑らかなので、塵などの異物によって損傷することが少なく、かつ、非晶質ガラスの緻密な膜なので外部から水分等の異物が侵入することを防ぐことができる。また、この第2保護膜42の外側には、加熱体Aを制御するサーミスタや何らかの理由で制御がきかなくなった時に通電を止めるためのサーモスイッチや温度ヒューズなどの金属部品が取り付けられている。

【0029】

このような加熱体Aの製造方法について以下に説明を行う。

【0030】

図2〜5は、加熱体Aの製造方法の一実施形態における製造過程を断面図によって示したものである。以下、これらの図を参照して説明を行う。なお、図2〜5においては、AlN基板1の上下が図1とは逆になっている。このため、AlN基板1の図2〜5における上面を裏面1bとし、下面を表面1aと表記する。

【0031】

まず、図2に示すように、AlN基板1の裏面1bの所定位置に、発熱抵抗体3を形成する。この工程においては、銀・パラジウムからなる抵抗体成分を含むとともに、この抵抗体成分中のパラジウムの重量比率を15%以上とした抵抗体ペーストを、AlN基板1の裏面1bの所定位置に厚膜状に印刷塗布する。その後、この抵抗体ペーストを乾燥させ、700〜850℃で焼成する。パラジウムの重量比率を上記のように設定したことにより、焼成時に銀の膜焼結を抑制しつつ焼成が進行する。このため、上記抵抗体ペーストのガラス成分とAlN基板1の成分との反応によって生じるガスを好適に逃がし、焼成された発熱抵抗体3中に発泡に起因した孔欠陥が生じることを防止することができる。また、この抵抗体ペーストの焼成時には、同時に酸化膜2が、AlN基板1における発熱抵抗体3が形成されない領域に1.0〜10μm程度の厚みに形成される。この酸化膜2は、以降のAlN基板1とガラス成分との反応を抑制する効果を備えている。なお、この工程の前に、AlN基板1の裏面1bに発熱抵抗体3へ電力を供給するための配線パターンを形成しておくのが好ましい。

【0032】

次に、図3に示すように、発熱抵抗体3を覆うように、第1保護膜41を形成する。この工程においては、まず、ガラス軟化点が740℃であり、結晶化温度が790〜810℃である、結晶化ガラスまたは半結晶化ガラスの素材を主成分とするガラスペーストを、740℃まで加熱し軟化させ、発熱抵抗体3を覆うように厚膜印刷する。この際、図3に示すように、AlN基板1の裏面1bの図3中の左右両端付近が露出するように、このガラスペーストを印刷塗布する。上記のように印刷されたガラスペーストを乾燥させた後に、焼成温度を800〜850℃、好ましくは810℃としてこのガラスペーストを加熱し、結晶化ガラスまたは半結晶化ガラスを結晶化させる。以上の手順によって第1保護膜41は形成される。

【0033】

次に、図4に示すように、AlN基板1の裏面1bのうち、発熱抵抗体3もしくは第1保護膜41が形成されてない領域に第3保護膜43を形成する。この工程においては、まず、ガラス軟化点が780℃〜810℃である非晶質ガラスを主成分とするガラスペーストを、AlN基板1の裏面1bのうち第1保護膜41が形成されていない領域に、第1保護膜41を囲うように、10〜25μm程度の厚さに厚膜印刷する。次に、このガラスペーストを乾燥させ、810℃で焼成を行い、冷却して硬化させる。ただし、この焼成温度はガラス軟化点よりも高温でかつその差が30℃以内である範囲において変更可能である。

【0034】

次に、図5に示すように、第1保護膜41と第3保護膜43とを覆うように、第2保護膜42を形成する。この工程においては、まず、ガラス軟化点が700℃以上である非晶質ガラスを主成分とするガラスペーストを、第1保護膜41と第3保護膜43とを土台にして厚膜印刷する。次に、印刷されたガラスペーストを乾燥させてから、800〜850℃でこのガラスペーストを焼成し、冷却して硬化させる。なお、この焼成温度に対して、第2保護膜42に用いられる非晶質ガラスのガラス軟化点は低温であり、かつその差が100℃以内であることが望ましい。この工程の後に、第2保護膜42の外側に、加熱体Aを制御するサーミスタや何らかの理由で制御がきかなくなった時に通電を止めるためのサーモスイッチや温度ヒューズなどの図示しない金属部品を取り付けるのが好ましい。

【0035】

以上によって、加熱体Aを効率よく製造することができる。なお、これらの工程に加えて、AlN基板1の表面1aを滑らかで熱伝導性のよい樹脂でコーティングする工程や、AlN基板1の表面1aおよび裏面1bに酸化膜2を予め形成しておく工程などを含んでもよい。

【0036】

このような加熱体Aの作用について以下に説明を行う。

【0037】

第1保護膜41は、結晶化ガラスまたは半結晶化ガラスの素材を含むガラスペーストを、このガラスペーストのガラス軟化点よりも高温でありその差が50℃以上70℃以内となるような焼成温度で焼成されている。この焼成温度の範囲内に、第1保護膜41の主成分である結晶化ガラスまたは半結晶化ガラスの結晶化温度が含まれているので、この焼成中に第1保護膜41は結晶化して硬化する。この第1保護膜41の結晶化温度は、上記ガラスペーストのガラス軟化点よりも50℃以上高温であるので、第1保護膜41がペーストの状態から結晶化する間にペースト中のガラス成分が流動する。このため、第1保護膜41は多孔質とならず緻密な膜となり、高い電気絶縁性を備えた膜となる。加えて、第2保護膜42および第3保護膜43は、ともに非晶質ガラスによる緻密な膜であるため、電気絶縁性に優れている。したがって、加熱体Aにおいては、上記金属部品と発熱抵抗体3との間に電気絶縁性に優れた保護膜4が設けられているので、耐電圧を高めることができ、落雷などによってサージが発生しても故障しにくくなっている。

【0038】

さらに、第1保護膜41の焼成温度を上記ガラスペーストのガラス軟化点から70℃以内に抑えているので、ガラス成分が液状化し過ぎることはなく、ガラス成分とAlN基板1の成分との反応を抑制することができる。このため、第1保護膜41は、発泡に起因した孔欠陥の発生が抑えられている。また、一般に結晶化ガラスまたは半結晶化ガラスは耐熱性に優れ、一旦結晶化した後は再融解しないので、第2保護膜42と第3保護膜43との焼成中に第1保護膜41が再融解することもない。

【0039】

第3保護膜43は、その主成分である非晶質ガラスを、そのガラス軟化点より高温であり、その差が30℃以内であるような焼成温度で焼成されている。このようにガラス軟化点と焼成温度とが非常に近い場合には、焼成してからガラス成分が硬化するまでに必要な時間が短いので、ガラス成分が液状化している時間が短くなる。このため、ガラス成分とAlN基板1の成分との反応が抑制され、発泡に起因した孔欠陥の発生を防ぐことができる。また、この第3保護膜43の厚みを10〜25μm程度としているのでさらに焼成および冷却に必要な時間を抑えることができる。また、第3保護膜43は、第1保護膜41と隣接し、これを囲うように形成されているので、AlN基板1の裏面1bの全面は、第1保護膜41もしくは第3保護膜43のどちらかに覆われていることになる。すなわち、AlN基板1の裏面1bは、発泡に起因した孔欠陥の発生が抑制された第1保護膜41と第3保護膜43とでその全体を覆われることになる。このような第1保護膜41と第3保護膜43とを土台として第2保護膜42は焼成されるので、第2保護膜42を形成する際に、ガラス成分とAlN基板1の成分が反応することはない。

【0040】

第2保護膜42は、ガラス軟化点が700℃以上である非晶質ガラスを主成分とするガラスペーストを800〜850℃で焼成して形成されている。ガラス軟化点と焼成温度との差を100℃以内に抑えることで、仮に、第1保護膜41あるいは第3保護膜43に欠損が生じていた場合でもガラス成分がAlN基板1と反応するのをある程度抑制することができる。また、第2保護膜42を焼成する際に、第3保護膜43が軟化することがある。しかし、第3保護膜43の主成分である非晶質ガラスのガラス軟化点は780℃以上であり、第2保護膜42の焼成温度が800〜850℃であるため、第3保護膜43が軟化している時間は短く、発泡は最小限に抑えられる。このように、加熱体Aにおいて、保護膜4は、発泡による孔欠陥が生じにくくなっており、保護膜4の強度においても優れている。また、保護膜4のうち外部に面する部分は滑らかな非晶質ガラスとなっているので、外部の異物が保護膜4にひっかかり、保護膜4が剥がされて破損することが起こりにくい。

【0041】

別の実施形態として、図6に示すように、上述の実施形態における加熱体Aの第3保護膜43の一部が第1保護膜41に入り込むような構成の加熱体Bも実施可能である。このような加熱体Bにおいては、第3保護膜43と第1保護膜41との接触面が傾斜しているため、第2保護膜42とAlN基板1の裏面1bとを隔絶する上で好ましい形態となっている。このような加熱体Bの製造方法においては、第3保護膜43を形成した後に第1保護膜41を形成することが好ましい。なお、加熱体Bのその他の構成においては加熱体Aと同様である。

【0042】

さらに別の実施形態として、加熱体Aにおける第3保護膜43を設けず、保護膜4を第1保護膜41および第2保護膜42だけで形成する場合もある。この場合においては、耐電圧においては上述の実施形態と同様の性能を備えた加熱体をより簡素な構成で実現可能である。ただし、第2保護膜42の一部がAlN基板1の裏面1bに直接形成されるため、第2保護膜42の形成時に、ガラス成分とAlN基板1の成分とが反応し発泡する問題に関しては上述の実施形態よりも劣っている。

【0043】

本発明に係る加熱体とその製造方法は、上述した実施形態に限定されるものではない。たとえば、上述した実施形態における加熱体Aの製造工程において、第1保護膜41を形成する工程と第3保護膜43を形成する工程とを入れ替えてもよい。また、第1保護膜41、第2保護膜42および第3保護膜43の形状に関しても自在に設計可能である。

【図面の簡単な説明】

【0044】

【図1】本発明に係る加熱体の一実施形態を表す断面図である。

【図2】図1の加熱体の製造方法の一実施形態において発熱抵抗体を形成する工程を表す断面図である。

【図3】図1の加熱体の製造方法の一実施形態において第1保護膜を形成する工程を表す断面図である。

【図4】図1の加熱体の製造方法の一実施形態において第3保護膜を形成する工程を表す断面図である。

【図5】図1の加熱体の製造方法の一実施形態において第2保護膜を形成する工程を表す断面図である。

【図6】本発明に係る加熱体の別の実施形態を表す断面図である。

【図7】従来の加熱体の一例を表す断面図である。

【符号の説明】

【0045】

A,B 加熱体

P 記録紙

T トナー

R 加圧ローラ

1 AlN基板

1a 表面

1b 裏面

2 酸化膜

3 発熱抵抗体

4 保護膜

41 第1保護膜

42 第2保護膜

43 第3保護膜

【技術分野】

【0001】

本発明は、プリンタ等において、トナーを記録紙に熱定着させるために、記録紙を加熱する場合等に使用される加熱体およびその製造方法に関し、特に基板に窒化アルミニウム(AlN)系セラミックを用いた加熱体およびその製造方法に関する。

【背景技術】

【0002】

一般的に、トナーを記録紙表面に熱定着させて印刷する場合、感光ドラム表面に形成されたトナー像を記録紙上に転写した後に、上記記録紙を加熱体によって加熱し、この加熱体の熱によってトナーを記録紙に定着させている。このような定着処理は、通常、この記録紙の裏面側に配置した加熱体と表面側に配置した加圧ローラとの間に上記記録紙を挟圧しつつ搬送することにより行われる。記録紙を高速搬送しつつ上記のトナー定着処理を効率的に行うためには、加熱体による加熱面積、すなわち記録紙搬送方向についての加熱幅をできるだけ拡げることが有効である。

【0003】

図7には、上記の考え方にしたがって構成された加熱体の一例を示している(たとえば特許文献1参照)。この加熱体Xは紙面垂直方向を長手方向とする略短冊板状の形態を有する。この加熱体Xは、トナーTが転写された記録紙Pを加圧ローラRとの間で挟圧して加熱することで、トナーTを記録紙Pに定着させるためのものである。

【0004】

図7に示す加熱体Xは、窒化アルミニウム(AlN)を主成分とするセラミック基板(以下、これをAlN基板という。)101の表面101aおよび裏面101bを覆う酸化膜102と、裏面101bに形成された銀・パラジウムからなる発熱抵抗体103と、発熱抵抗体103を覆うように厚膜印刷された保護膜104とを備えている。なお、図7においては、図中の上面側をAlN基板101の表面101aとし、下面側を裏面101bとしている。保護膜104は、発熱抵抗体103を覆うように形成された第1保護膜141と、この第1保護膜141を覆うように形成された第2保護膜142とによって構成されている。なお、酸化膜102は発熱抵抗体103をAlN基板101に焼成する際に、AlN基板101の表面101aおよび裏面101bが酸化されて形成されたものである。第1保護膜141は結晶化ガラスで形成されており、第2保護膜142は非晶質ガラスで形成されている。また、図示していないが、AlN基板101の裏面101bには、発熱抵抗体103に電力を供給するための電極層が形成されている。

【0005】

加熱体Xでは、図示しない電極層を介して発熱抵抗体103に電力が供給されると発熱抵抗体103は所定の発熱量で発熱する。この加熱体Xでは、熱伝導性に優れたAlN基板が用いられているので、基板全体に熱が伝わりやすい。このため、図7に示すように、AlN基板101の裏面101bに発熱抵抗体103を設置し、表面101aに記録紙Pを設置すると、AlN基板101の表面101a全体が加熱面として機能し、好適に記録紙Pを加熱できる。さらに、AlN基板101全体に熱が広がるため、AlN基板101は内部の温度差によって割れたりすることが起こりにくくなっている。

【0006】

このような加熱体Xを製造する際には、発熱抵抗体103の焼成後、ガラスペーストを印刷焼成することで第1保護膜141、第2保護膜142を順次形成する。AlN基板101にガラスペーストを印刷焼成すると、ガラス成分中の酸素とAlN基板101中の窒素とが反応し発泡する。このため、加熱体Xでは、第1保護膜141として一般に多孔質である結晶化ガラスを用い、泡を速やかに逃がす構成となっている。

【0007】

しかしながら、近年、印刷機器においても、雷サージなどへの対策が求められており、印刷機器に組み込まれる加熱体Xなどの各部品においても耐電圧のさらなる向上が求められている。図示していないが、加熱体Xにおいては、AlN基板101の表面101aを記録紙Pが通るために、加熱体Xを制御するサーミスタや何らかの理由で制御がきかなくなった時に通電を止めるためのサーモスイッチや温度ヒューズが第2保護膜142に取り付けられている。一般的に、これらのサーミスタ、サーモスイッチや温度ヒューズなどは金属部品を含んでいる。これらの金属部品がアースとなり、スイッチングおよび雷の過渡現象によって発熱抵抗体103にサージが生じた際に、第1保護膜141および第2保護膜142が絶縁破壊を起こすことがあった。加熱体Xにおいては、第1保護膜141として、多孔質になりやすい結晶化ガラスを用いているため、絶縁性においては不利であり、この問題は特に深刻であった。

【0008】

【特許文献1】特開2002−75599号公報

【発明の開示】

【発明が解決しようとする課題】

【0009】

本発明は上記の事情によって考え出されたものであり、耐電圧を高めることができる加熱体とその製造方法の提供を課題としている。

【課題を解決するための手段】

【0010】

上記の課題を解決するため、本発明では、次の技術的手段を採用した。

【0011】

本発明の第1の側面により提供される加熱体は、AlN基板と、上記AlN基板上に帯状に形成された発熱抵抗体と、上記発熱抵抗体を覆うように形成された保護膜とを有する加熱体であって、上記保護膜は、上記発熱抵抗体を覆う第1保護膜と、この第1保護膜を覆う第2保護膜とを有しており、上記第1保護膜は、結晶化温度がガラス軟化点よりも50℃以上高い、結晶化ガラスまたは半結晶化ガラスによって形成されており、上記第2保護膜は、非晶質ガラスによって形成されていることを特徴とする。

【0012】

このような構成によると、上記結晶化ガラスまたは半結晶化ガラスは、多孔質になりにくく緻密な膜となるので、上記第1保護膜の耐電圧が向上する。一般的に、結晶化ガラスまたは半結晶化ガラスは、それら結晶化ガラスまたは半結晶化ガラスの素材となるガラスを加熱することで形成される。この素材となるガラスのガラス軟化点が、上記結晶化ガラスまたは半結晶化ガラスの結晶化温度よりも50℃以上低いため、上記結晶化ガラスまたは半結晶化ガラスは、素材のガラスが軟化してから結晶化するまでの間にガラス成分が流動する。このため、上記第1保護膜は、上記結晶化ガラスまたは半結晶化ガラスによる、緻密な非ポーラスな膜として形成される。また、上記第2保護膜は非晶質ガラスで形成されているので緻密であり耐電圧を高めることができる。

【0013】

好ましい実施の形態においては、上記AlN基板上の上記第1保護膜が形成された側の面のうち、上記第1保護膜が設けられていない領域の少なくとも一部を覆う第3保護膜をさらに有しており、上記第3保護膜は、上記第2保護膜を形成する非晶質ガラスのガラス軟化点よりも高いガラス軟化点を有する非晶質ガラスによって形成されており、上記第2保護膜が、上記第1保護膜と、上記第3保護膜との少なくとも一部を土台として形成されている。

【0014】

このような構成によると、焼成してから硬化するのに必要な時間が上記第2保護膜の場合よりも短くて済む上記第3保護膜を上記AlN基板に直接形成するため、ガラス成分と上記AlN基板との反応をより抑制することができる。したがって、発泡による孔欠陥を最小限に抑えることができる。

【0015】

本発明の第2の側面により提供される加熱体の製造方法は、AlN基板上に発熱抵抗体を帯状に焼成する工程と、上記発熱抵抗体を覆うように第1保護膜を焼成する工程と、上記第1保護膜を覆うように第2保護膜を焼成する工程とを含んでおり、上記第1保護膜を焼成する工程においては、結晶化温度がガラス軟化点よりも50℃以上高い、結晶化ガラスまたは半結晶化ガラスを用い、かつ、上記結晶化ガラスまたは半結晶化ガラスのガラス軟化点よりも50℃〜70℃高い温度で焼成し、上記第2保護膜を焼成する工程においては、非晶質ガラスを用いており、上記非晶質ガラスのガラス軟化点よりも高温で、かつ、その差が100℃以内となる焼成温度で焼成することを特徴とする。

【0016】

好ましい実施の形態においては、上記第1保護膜に用いられる結晶化ガラスまたは半結晶化ガラスのガラス軟化点が740℃以上であり、かつ、上記第1保護膜の焼成温度が800〜850℃である。

【0017】

このような製造方法によると、上記第1保護膜を焼成する工程において、焼成温度をガラス軟化点よりも高温で、かつ、その差が50℃〜70℃である範囲に絞っているため、上記結晶化ガラスまたは半結晶化ガラスは緻密な膜として形成される。さらに、上記第2保護膜の焼成温度を上記非晶質ガラスの軟化点から100℃以内とすることが、上記AlN基板が非晶質ガラスと反応して発泡することを抑制するのに好ましい。

【0018】

さらに好ましい実施の形態においては、上記第2保護膜を焼成する前に、第3保護膜を上記AlN基板上に焼成する工程をさらに含み、上記第2保護膜を焼成する工程において、上記第2保護膜を、上記第1保護膜と上記第3保護膜の少なくとも一部とを土台として形成する。上記第3保護膜を焼成する工程においては、上記第2保護膜に用いられている非晶質ガラスのガラス軟化点よりも高いガラス軟化点を有する非晶質ガラスを用いており、この非晶質ガラスのガラス軟化点よりも高温であり、かつ、その差が30℃以内となる焼成温度で焼成するのがよい。

【0019】

このような製造方法によると、上記第3保護膜は、ガラス軟化点に近い温度で焼成されるので、上記AlN基板と反応して発泡することを防止することができる。このような第3保護膜を上記AlN基板に形成した後に上記第2保護膜を形成するので、上記第2保護膜を形成する際には、非晶質ガラスと上記AlN基板との反応は起こらない。

【0020】

本発明のその他の特徴および利点は、図面を参照して以下に行う詳細な説明から、より明らかとなろう。

【発明を実施するための最良の形態】

【0021】

図1は、本発明に係る発熱体の一実施形態を示す断面図である。図1に示す加熱体Aは、AlN基板1と、酸化膜2と、発熱抵抗体3と、保護膜4とを備えて構成されている。以下、図1において、加熱体Aの図1中におけるAlN基板1の上面側を表面1aとし、下面側を裏面1bとする。この加熱体Aは、トナーTを記録紙Pに定着させるための熱を供給するために、プリンタ等に具備されるものである。すなわち、トナーTが転写された記録紙Pを加圧ローラRによって狭圧しつつ加熱体Aの表面に沿って搬送し、加熱体Aの熱によってトナーTを記録紙Pに定着させている。

【0022】

AlN基板1は、窒化アルミニウム系セラミック製の基板であり、たとえば厚み0.5〜0.7mmであり、7〜14mmの幅を有する図1の紙面垂直方向を長手方向とする略短冊板状の外形を有する。窒化アルミニウム系セラミックは、熱応答性に優れているので、AlN基板1は基板全体にほぼ均一に熱が広まり、基板割れの発生を抑えるのに有利である。また、この優れた熱応答性によって、図1に示すような、AlN基板1の表面1aを加熱面とし、裏面1bに発熱抵抗体3を設ける構成が実施可能となっている。また、図1では、省略されているが、AlN基板1上には、発熱抵抗体3に電力を供給するための電極層が形成されている。

【0023】

発熱抵抗体3は、たとえば、パラジウムの重量比率が15%以上の銀・パラジウム抵抗体であり、AlN基板1の裏面1bにAlN基板1の長手方向に沿って延びるように形成されている。上記の図示しない電極層に対して図示しない駆動装置から電力が供給されることにより、発熱抵抗体3は所定の発熱量で発熱する。この発熱抵抗体3は、抵抗体ペーストを焼成することで、所定幅を有し、かつ厚膜状となるように形成されている。発熱抵抗体3の重量比率を上記のようにしているのは、発熱抵抗体3を焼成する際に抵抗体ペーストのガラス成分とAlN基板1の成分との反応によって発生するガスを好適に外部に逃がすためである。なお、この発熱抵抗体3の厚みは、必要な発熱量に応じて定めればよいが、たとえば7〜23μmとされる。

【0024】

酸化膜2は、発熱抵抗体3を焼成する際に、AlN基板1の表面1aおよび裏面1bが酸化されて形成される酸化アルミニウムの膜である。なお、発熱抵抗体3を形成する前に、意図的にAlN基板1を加熱し、酸化膜2を予め形成する場合もある。このような酸化膜2は、AlN基板1中の窒素とガラスペーストのガラス成分が反応することを予防する効果がある。

【0025】

保護膜4は、AlN基板1の裏面1bに形成された図示しない電極層や発熱抵抗体3などを保護するために形成されるガラス製の保護膜である。この保護膜4は、発熱抵抗体3を覆う第1保護膜41と、この第1保護膜41を覆う第2保護膜42と、AlN基板1の裏面のうち、第1保護膜41が形成されていない部分に形成された第3保護膜43とで構成されている。

【0026】

第1保護膜41は、発熱抵抗体3とAlN基板1の裏面1bの一部とを土台とし、発熱抵抗体3を覆うように、結晶化ガラスまたは半結晶化ガラスの素材を主成分とするガラスペーストを用いて厚膜形成されたものであり、たとえば、20〜40μmの厚みを有する。この第1保護膜41の主成分である結晶化ガラスはまたは半結晶化ガラスは、ガラス軟化点が740℃であり、結晶化温度が790〜810℃である。一般的に結晶化ガラスはまたは半結晶化ガラスは、耐熱性が優れているので、第1保護膜41は、発熱抵抗体3からの発熱を直接受けても融解することはない。さらに、発熱抵抗体3からの発熱が、第1保護膜41に伝わりにくいため、大部分の熱量がAlN基板1へ伝わり、AlN基板1の表面における発熱を促進する効果もある。

【0027】

第3保護膜43は、AlN基板1の裏面1bのうち、第1保護膜41が形成されていない領域に、第1保護膜41に隣接し、これを囲うように形成されている。この第3保護膜43は、非晶質ガラスを主成分とするガラスペーストを用いて、10〜25μmの厚みを有する緻密な膜として形成されている。この第3保護膜43の主成分である非晶質ガラスは、ガラス軟化点が780℃〜810℃のものである。

【0028】

第2保護膜42は、非晶質ガラスを主成分とするガラスペーストを用いて第1保護膜41と第3保護膜43を覆うように、たとえば、30〜50μmの厚みに厚膜形成されたものであり、滑らかな表面をもっている。この第2保護膜42は、表面が滑らかなので、塵などの異物によって損傷することが少なく、かつ、非晶質ガラスの緻密な膜なので外部から水分等の異物が侵入することを防ぐことができる。また、この第2保護膜42の外側には、加熱体Aを制御するサーミスタや何らかの理由で制御がきかなくなった時に通電を止めるためのサーモスイッチや温度ヒューズなどの金属部品が取り付けられている。

【0029】

このような加熱体Aの製造方法について以下に説明を行う。

【0030】

図2〜5は、加熱体Aの製造方法の一実施形態における製造過程を断面図によって示したものである。以下、これらの図を参照して説明を行う。なお、図2〜5においては、AlN基板1の上下が図1とは逆になっている。このため、AlN基板1の図2〜5における上面を裏面1bとし、下面を表面1aと表記する。

【0031】

まず、図2に示すように、AlN基板1の裏面1bの所定位置に、発熱抵抗体3を形成する。この工程においては、銀・パラジウムからなる抵抗体成分を含むとともに、この抵抗体成分中のパラジウムの重量比率を15%以上とした抵抗体ペーストを、AlN基板1の裏面1bの所定位置に厚膜状に印刷塗布する。その後、この抵抗体ペーストを乾燥させ、700〜850℃で焼成する。パラジウムの重量比率を上記のように設定したことにより、焼成時に銀の膜焼結を抑制しつつ焼成が進行する。このため、上記抵抗体ペーストのガラス成分とAlN基板1の成分との反応によって生じるガスを好適に逃がし、焼成された発熱抵抗体3中に発泡に起因した孔欠陥が生じることを防止することができる。また、この抵抗体ペーストの焼成時には、同時に酸化膜2が、AlN基板1における発熱抵抗体3が形成されない領域に1.0〜10μm程度の厚みに形成される。この酸化膜2は、以降のAlN基板1とガラス成分との反応を抑制する効果を備えている。なお、この工程の前に、AlN基板1の裏面1bに発熱抵抗体3へ電力を供給するための配線パターンを形成しておくのが好ましい。

【0032】

次に、図3に示すように、発熱抵抗体3を覆うように、第1保護膜41を形成する。この工程においては、まず、ガラス軟化点が740℃であり、結晶化温度が790〜810℃である、結晶化ガラスまたは半結晶化ガラスの素材を主成分とするガラスペーストを、740℃まで加熱し軟化させ、発熱抵抗体3を覆うように厚膜印刷する。この際、図3に示すように、AlN基板1の裏面1bの図3中の左右両端付近が露出するように、このガラスペーストを印刷塗布する。上記のように印刷されたガラスペーストを乾燥させた後に、焼成温度を800〜850℃、好ましくは810℃としてこのガラスペーストを加熱し、結晶化ガラスまたは半結晶化ガラスを結晶化させる。以上の手順によって第1保護膜41は形成される。

【0033】

次に、図4に示すように、AlN基板1の裏面1bのうち、発熱抵抗体3もしくは第1保護膜41が形成されてない領域に第3保護膜43を形成する。この工程においては、まず、ガラス軟化点が780℃〜810℃である非晶質ガラスを主成分とするガラスペーストを、AlN基板1の裏面1bのうち第1保護膜41が形成されていない領域に、第1保護膜41を囲うように、10〜25μm程度の厚さに厚膜印刷する。次に、このガラスペーストを乾燥させ、810℃で焼成を行い、冷却して硬化させる。ただし、この焼成温度はガラス軟化点よりも高温でかつその差が30℃以内である範囲において変更可能である。

【0034】

次に、図5に示すように、第1保護膜41と第3保護膜43とを覆うように、第2保護膜42を形成する。この工程においては、まず、ガラス軟化点が700℃以上である非晶質ガラスを主成分とするガラスペーストを、第1保護膜41と第3保護膜43とを土台にして厚膜印刷する。次に、印刷されたガラスペーストを乾燥させてから、800〜850℃でこのガラスペーストを焼成し、冷却して硬化させる。なお、この焼成温度に対して、第2保護膜42に用いられる非晶質ガラスのガラス軟化点は低温であり、かつその差が100℃以内であることが望ましい。この工程の後に、第2保護膜42の外側に、加熱体Aを制御するサーミスタや何らかの理由で制御がきかなくなった時に通電を止めるためのサーモスイッチや温度ヒューズなどの図示しない金属部品を取り付けるのが好ましい。

【0035】

以上によって、加熱体Aを効率よく製造することができる。なお、これらの工程に加えて、AlN基板1の表面1aを滑らかで熱伝導性のよい樹脂でコーティングする工程や、AlN基板1の表面1aおよび裏面1bに酸化膜2を予め形成しておく工程などを含んでもよい。

【0036】

このような加熱体Aの作用について以下に説明を行う。

【0037】

第1保護膜41は、結晶化ガラスまたは半結晶化ガラスの素材を含むガラスペーストを、このガラスペーストのガラス軟化点よりも高温でありその差が50℃以上70℃以内となるような焼成温度で焼成されている。この焼成温度の範囲内に、第1保護膜41の主成分である結晶化ガラスまたは半結晶化ガラスの結晶化温度が含まれているので、この焼成中に第1保護膜41は結晶化して硬化する。この第1保護膜41の結晶化温度は、上記ガラスペーストのガラス軟化点よりも50℃以上高温であるので、第1保護膜41がペーストの状態から結晶化する間にペースト中のガラス成分が流動する。このため、第1保護膜41は多孔質とならず緻密な膜となり、高い電気絶縁性を備えた膜となる。加えて、第2保護膜42および第3保護膜43は、ともに非晶質ガラスによる緻密な膜であるため、電気絶縁性に優れている。したがって、加熱体Aにおいては、上記金属部品と発熱抵抗体3との間に電気絶縁性に優れた保護膜4が設けられているので、耐電圧を高めることができ、落雷などによってサージが発生しても故障しにくくなっている。

【0038】

さらに、第1保護膜41の焼成温度を上記ガラスペーストのガラス軟化点から70℃以内に抑えているので、ガラス成分が液状化し過ぎることはなく、ガラス成分とAlN基板1の成分との反応を抑制することができる。このため、第1保護膜41は、発泡に起因した孔欠陥の発生が抑えられている。また、一般に結晶化ガラスまたは半結晶化ガラスは耐熱性に優れ、一旦結晶化した後は再融解しないので、第2保護膜42と第3保護膜43との焼成中に第1保護膜41が再融解することもない。

【0039】

第3保護膜43は、その主成分である非晶質ガラスを、そのガラス軟化点より高温であり、その差が30℃以内であるような焼成温度で焼成されている。このようにガラス軟化点と焼成温度とが非常に近い場合には、焼成してからガラス成分が硬化するまでに必要な時間が短いので、ガラス成分が液状化している時間が短くなる。このため、ガラス成分とAlN基板1の成分との反応が抑制され、発泡に起因した孔欠陥の発生を防ぐことができる。また、この第3保護膜43の厚みを10〜25μm程度としているのでさらに焼成および冷却に必要な時間を抑えることができる。また、第3保護膜43は、第1保護膜41と隣接し、これを囲うように形成されているので、AlN基板1の裏面1bの全面は、第1保護膜41もしくは第3保護膜43のどちらかに覆われていることになる。すなわち、AlN基板1の裏面1bは、発泡に起因した孔欠陥の発生が抑制された第1保護膜41と第3保護膜43とでその全体を覆われることになる。このような第1保護膜41と第3保護膜43とを土台として第2保護膜42は焼成されるので、第2保護膜42を形成する際に、ガラス成分とAlN基板1の成分が反応することはない。

【0040】

第2保護膜42は、ガラス軟化点が700℃以上である非晶質ガラスを主成分とするガラスペーストを800〜850℃で焼成して形成されている。ガラス軟化点と焼成温度との差を100℃以内に抑えることで、仮に、第1保護膜41あるいは第3保護膜43に欠損が生じていた場合でもガラス成分がAlN基板1と反応するのをある程度抑制することができる。また、第2保護膜42を焼成する際に、第3保護膜43が軟化することがある。しかし、第3保護膜43の主成分である非晶質ガラスのガラス軟化点は780℃以上であり、第2保護膜42の焼成温度が800〜850℃であるため、第3保護膜43が軟化している時間は短く、発泡は最小限に抑えられる。このように、加熱体Aにおいて、保護膜4は、発泡による孔欠陥が生じにくくなっており、保護膜4の強度においても優れている。また、保護膜4のうち外部に面する部分は滑らかな非晶質ガラスとなっているので、外部の異物が保護膜4にひっかかり、保護膜4が剥がされて破損することが起こりにくい。

【0041】

別の実施形態として、図6に示すように、上述の実施形態における加熱体Aの第3保護膜43の一部が第1保護膜41に入り込むような構成の加熱体Bも実施可能である。このような加熱体Bにおいては、第3保護膜43と第1保護膜41との接触面が傾斜しているため、第2保護膜42とAlN基板1の裏面1bとを隔絶する上で好ましい形態となっている。このような加熱体Bの製造方法においては、第3保護膜43を形成した後に第1保護膜41を形成することが好ましい。なお、加熱体Bのその他の構成においては加熱体Aと同様である。

【0042】

さらに別の実施形態として、加熱体Aにおける第3保護膜43を設けず、保護膜4を第1保護膜41および第2保護膜42だけで形成する場合もある。この場合においては、耐電圧においては上述の実施形態と同様の性能を備えた加熱体をより簡素な構成で実現可能である。ただし、第2保護膜42の一部がAlN基板1の裏面1bに直接形成されるため、第2保護膜42の形成時に、ガラス成分とAlN基板1の成分とが反応し発泡する問題に関しては上述の実施形態よりも劣っている。

【0043】

本発明に係る加熱体とその製造方法は、上述した実施形態に限定されるものではない。たとえば、上述した実施形態における加熱体Aの製造工程において、第1保護膜41を形成する工程と第3保護膜43を形成する工程とを入れ替えてもよい。また、第1保護膜41、第2保護膜42および第3保護膜43の形状に関しても自在に設計可能である。

【図面の簡単な説明】

【0044】

【図1】本発明に係る加熱体の一実施形態を表す断面図である。

【図2】図1の加熱体の製造方法の一実施形態において発熱抵抗体を形成する工程を表す断面図である。

【図3】図1の加熱体の製造方法の一実施形態において第1保護膜を形成する工程を表す断面図である。

【図4】図1の加熱体の製造方法の一実施形態において第3保護膜を形成する工程を表す断面図である。

【図5】図1の加熱体の製造方法の一実施形態において第2保護膜を形成する工程を表す断面図である。

【図6】本発明に係る加熱体の別の実施形態を表す断面図である。

【図7】従来の加熱体の一例を表す断面図である。

【符号の説明】

【0045】

A,B 加熱体

P 記録紙

T トナー

R 加圧ローラ

1 AlN基板

1a 表面

1b 裏面

2 酸化膜

3 発熱抵抗体

4 保護膜

41 第1保護膜

42 第2保護膜

43 第3保護膜

【特許請求の範囲】

【請求項1】

AlN基板と、

上記AlN基板上に帯状に形成された発熱抵抗体と、

上記発熱抵抗体を覆うように形成された保護膜とを有する加熱体であって、

上記保護膜は、上記発熱抵抗体を覆う第1保護膜と、この第1保護膜を覆う第2保護膜とを有しており、

上記第1保護膜は、結晶化温度がガラス軟化点よりも50℃以上高い、結晶化ガラスまたは半結晶化ガラスによって形成されており、上記第2保護膜は、非晶質ガラスによって形成されていることを特徴とする加熱体。

【請求項2】

上記AlN基板上の上記第1保護膜が形成された側の面のうち、上記第1保護膜が設けられていない領域の少なくとも一部を覆う第3保護膜をさらに有しており、

上記第3保護膜は、上記第2保護膜を形成する非晶質ガラスのガラス軟化点よりも高いガラス軟化点を有する非晶質ガラスによって形成されており、

上記第2保護膜が、上記第1保護膜と、上記第3保護膜の少なくとも一部とを土台として形成されている請求項1に記載の加熱体。

【請求項3】

AlN基板上に発熱抵抗体を帯状に焼成する工程と、

上記発熱抵抗体を覆うように第1保護膜を焼成する工程と、

上記第1保護膜を覆うように第2保護膜を焼成する工程とを含んでおり、

上記第1保護膜を焼成する工程においては、結晶化温度がガラス軟化点よりも50℃以上高い、結晶化ガラスまたは半結晶化ガラスを用い、かつ、上記結晶化ガラスまたは半結晶化ガラスのガラス軟化点よりも50℃〜70℃高い温度で焼成し、

上記第2保護膜を焼成する工程においては、非晶質ガラスを用いており、上記非晶質ガラスのガラス軟化点よりも高温で、かつ、その差が100℃以内となる焼成温度で焼成することを特徴とする加熱体の製造方法。

【請求項4】

上記第1保護膜に用いられる結晶化ガラスまたは半結晶化ガラスのガラス軟化点が740℃以上であり、かつ、上記第1保護膜の焼成温度が800〜850℃である請求項3に記載の加熱体の製造方法。

【請求項5】

上記第2保護膜に用いられる非晶質ガラスのガラス軟化点が700℃以上であり、かつ、上記第2保護膜の焼成温度が800〜850℃である請求項3または4に記載の加熱体の製造方法。

【請求項6】

上記第2保護膜を焼成する前に、第3保護膜を上記AlN基板上に焼成する工程をさらに含み、上記第2保護膜を焼成する工程において、上記第2保護膜を、上記第1保護膜と上記第3保護膜の少なくとも一部とを土台として形成する請求項3〜5のいずれかに記載の加熱体の製造方法。

【請求項7】

上記第3保護膜を焼成する工程においては、上記第2保護膜に用いられている非晶質ガラスのガラス軟化点よりも高いガラス軟化点を有する非晶質ガラスを用いており、この非晶質ガラスのガラス軟化点よりも高温であり、かつ、その差が30℃以内となる焼成温度で焼成する請求項6に記載の加熱体の製造方法。

【請求項1】

AlN基板と、

上記AlN基板上に帯状に形成された発熱抵抗体と、

上記発熱抵抗体を覆うように形成された保護膜とを有する加熱体であって、

上記保護膜は、上記発熱抵抗体を覆う第1保護膜と、この第1保護膜を覆う第2保護膜とを有しており、

上記第1保護膜は、結晶化温度がガラス軟化点よりも50℃以上高い、結晶化ガラスまたは半結晶化ガラスによって形成されており、上記第2保護膜は、非晶質ガラスによって形成されていることを特徴とする加熱体。

【請求項2】

上記AlN基板上の上記第1保護膜が形成された側の面のうち、上記第1保護膜が設けられていない領域の少なくとも一部を覆う第3保護膜をさらに有しており、

上記第3保護膜は、上記第2保護膜を形成する非晶質ガラスのガラス軟化点よりも高いガラス軟化点を有する非晶質ガラスによって形成されており、

上記第2保護膜が、上記第1保護膜と、上記第3保護膜の少なくとも一部とを土台として形成されている請求項1に記載の加熱体。

【請求項3】

AlN基板上に発熱抵抗体を帯状に焼成する工程と、

上記発熱抵抗体を覆うように第1保護膜を焼成する工程と、

上記第1保護膜を覆うように第2保護膜を焼成する工程とを含んでおり、

上記第1保護膜を焼成する工程においては、結晶化温度がガラス軟化点よりも50℃以上高い、結晶化ガラスまたは半結晶化ガラスを用い、かつ、上記結晶化ガラスまたは半結晶化ガラスのガラス軟化点よりも50℃〜70℃高い温度で焼成し、

上記第2保護膜を焼成する工程においては、非晶質ガラスを用いており、上記非晶質ガラスのガラス軟化点よりも高温で、かつ、その差が100℃以内となる焼成温度で焼成することを特徴とする加熱体の製造方法。

【請求項4】

上記第1保護膜に用いられる結晶化ガラスまたは半結晶化ガラスのガラス軟化点が740℃以上であり、かつ、上記第1保護膜の焼成温度が800〜850℃である請求項3に記載の加熱体の製造方法。

【請求項5】

上記第2保護膜に用いられる非晶質ガラスのガラス軟化点が700℃以上であり、かつ、上記第2保護膜の焼成温度が800〜850℃である請求項3または4に記載の加熱体の製造方法。

【請求項6】

上記第2保護膜を焼成する前に、第3保護膜を上記AlN基板上に焼成する工程をさらに含み、上記第2保護膜を焼成する工程において、上記第2保護膜を、上記第1保護膜と上記第3保護膜の少なくとも一部とを土台として形成する請求項3〜5のいずれかに記載の加熱体の製造方法。

【請求項7】

上記第3保護膜を焼成する工程においては、上記第2保護膜に用いられている非晶質ガラスのガラス軟化点よりも高いガラス軟化点を有する非晶質ガラスを用いており、この非晶質ガラスのガラス軟化点よりも高温であり、かつ、その差が30℃以内となる焼成温度で焼成する請求項6に記載の加熱体の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2007−280903(P2007−280903A)

【公開日】平成19年10月25日(2007.10.25)

【国際特許分類】

【出願番号】特願2006−109403(P2006−109403)

【出願日】平成18年4月12日(2006.4.12)

【出願人】(000116024)ローム株式会社 (3,539)

【Fターム(参考)】

【公開日】平成19年10月25日(2007.10.25)

【国際特許分類】

【出願日】平成18年4月12日(2006.4.12)

【出願人】(000116024)ローム株式会社 (3,539)

【Fターム(参考)】

[ Back to top ]