加熱冷却試験方法および装置

【課題】回路基板に実装された電子部品に、自己発熱と同様の熱伝導現象を与えて試験できる加熱冷却試験方法を提供することを目的とする。

【解決手段】回路基板1に実装された電子部品2a,2bの表面に単位時間あたりの照射熱量が異なるレーザ光7などの電磁波を照射し、電子部品の昇温速度を制御し、所定の最高温度に到達させて保持した後、ペルチェ素子3によって回路基板1を冷却して所定の最低温度で保持する温度サイクルを繰り返すことを特徴とする。

【解決手段】回路基板1に実装された電子部品2a,2bの表面に単位時間あたりの照射熱量が異なるレーザ光7などの電磁波を照射し、電子部品の昇温速度を制御し、所定の最高温度に到達させて保持した後、ペルチェ素子3によって回路基板1を冷却して所定の最低温度で保持する温度サイクルを繰り返すことを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、電子部品を回路基板に実装した後の接続信頼性試験に関し、特にはんだ接続部における接続信頼性試験の加熱冷却試験方法および装置に関するものである。

【背景技術】

【0002】

従来の加熱冷却試験方法および装置としては、電子部品を回路基板に実装した試験試料を大型の試験槽に入れ、試験条件として低温および高温それぞれの保持時間を指定し、繰り返し温度サイクルの負荷を与えた後、所定のサイクル終了時に試験試料を取り出して温度サイクルによる導通抵抗やはんだ接合強度の変化を調べることにより、接続信頼性の寿命を推定する方法が用いられてきた。導通抵抗を測定する場合は、試験槽から試験試料を取り出すことなく連続で測定する方法も採られていた。

【0003】

通常、温度サイクル条件は、電子機器の使用環境を想定し、加速係数を考慮のうえ設定される。一般的には、低温側の温度として−40℃、高温側の温度として125℃、それぞれの温度における保持時間として30分を設定する場合が多く、試験期間としては1000サイクル以上実施される場合が多い。

【0004】

しかし上記した従来の信頼性試験では、低温側および高温側の所定温度における保持時間として、それぞれ30分を設定する場合が多く、さらに試験期間として1000サイクル以上実施される場合が多いため、試験結果が得られるまでに約3ヶ月以上の長期間を要し、製品開発の短縮が困難になるという問題点がある。

【0005】

また、従来の信頼性試験においては、その雰囲気下に電子部品を実装した回路基板を置くため、試験試料全体の温度変化となるが、実使用状態においては部品単体での発熱による影響が大きく、局所的な温度変化となるため実使用環境と一致しない条件での試験となる問題がある。

【0006】

これら従来技術の問題点を解決するために、特許文献1などには、回路基板に直接ペルチェ素子を貼り付け、ペルチェ素子に流れる電流の制御により基板に局所的に低温および高温の温度負荷を繰り返し加え、局所的に温度サイクル負荷をかけながら試験試料の導通抵抗の変化を測定するものがある。

【0007】

図9は、特許文献1に記載された加熱冷却試験装置を示す。

温度時間制御装置106から電流制御装置103に対して設定値に対応した信号が出力され、電流制御装置103からペルチェ素子101に設定された電流が流される。同時に熱電対102に生じた熱起電力による電位差を温度測定装置104により測定し、電位差に対応した温度が測定されて温度時間制御装置106に入力される。温度時間制御装置106では、測定された温度と設定された温度を比較および監視する。温度が設定値に達したあとは、その温度における設定された保持時間の間、温度が一定になるように電流を制御し、設定された保持時間が経過すると、温度時間制御装置106から信号が出力され、電流制御装置103はペルチェ素子101に流す電流の向きを変え、もう一方の設定温度になるまで温度を変化させ、その温度における設定された保持時間が経過するまで制御する。その後はまた、電流の向きを変える。この一連の動作の繰り返しにより、試験試料に繰り返し温度サイクル試験を行う。105は導通抵抗測定装置、107は回路基板、108は電子部品である。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2002−134668号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

しかしながら、前記従来の構成では、高さの異なる電子部品にペルチェ素子101を面接触させて温度サイクルを与えることや、ペルチェ素子101の面積が大きいため面接触した複数の小さな電子部品に対し選択的に温度サイクルを与えるのは困難である。また温度サイクルを与える電子部品表面の温度を測定することが困難なため、測定したはんだ温度の情報をもとに電子部品の温度制御を行うのに時間的な遅れが生じるという課題を有している。

【0010】

本発明は、形状の異なる電子部品に対しても、実際の破壊現象を引き起こすような熱過程の温度サイクルを与えることのできる加熱冷却試験方法および装置を提供することを目的とする。

【課題を解決するための手段】

【0011】

本発明の加熱冷却試験方法は、複数の電子部品が実装された回路基板を評価するに際し、前記電子部品の表面に前記電子部品の形状に応じて単位時間あたりの照射熱量が異なる電磁波を照射して昇温させ、その後に前記電子部品を冷却する温度サイクルを繰り返し実施し、温度履歴を与えた前記回路基板を評価することを特徴とする。

【発明の効果】

【0012】

本発明によれば、形状の異なる電子部品に対して、非接触で温度測定しながら自己発熱と同様の熱伝導現象を起こすことで、実際の破壊現象を引き起こすような熱過程の温度サイクルを与えることができるだけでなく、信頼性試験を短い時間で行うことができる。

【図面の簡単な説明】

【0013】

【図1】本発明の実施の形態1における加熱冷却試験装置の構成図

【図2】同実施の形態の要部のフローチャート図

【図3】本発明の実施の形態2における加熱冷却試験装置の構成図

【図4】同実施の形態の要部のフローチャート図

【図5】本発明の実施の形態3における加熱冷却試験装置の要部の構成図

【図6】本発明の実施の形態4における加熱冷却試験装置の要部の構成図

【図7】本発明の実施の形態5における加熱冷却試験装置の要部の構成図

【図8】同実施の形態の工程の説明図

【図9】従来の加熱冷却試験方法および装置を示す構成図

【発明を実施するための形態】

【0014】

以下、本発明の各実施の形態を図1〜図8に基づいて説明する。

(実施の形態1)

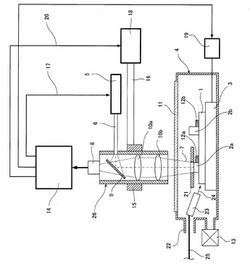

図1は、本発明の実施の形態1における加熱冷却試験方法の実施に使用する加熱冷却試験装置を示す。概要は、回路基板上の電子部品表面に対し、電子部品の形状に従って単位時間あたりの照射熱量が異なる電磁波を照射し、電子部品の昇温速度を制御し、所定の最高温度に到達させて保持した後、冷却して所定の最低温度で保持する温度サイクルを繰り返すものである。

【0015】

図1において、試験試料は電子部品2a,2bが表面に実装された回路基板1であって、この回路基板1を試験する加熱冷却試験装置は次のように構成されている。

回路基板1がセットされる槽4内には、固体冷媒であるペルチェ素子3が設けられている。槽4の外周の一部には透明な窓11が設置されており、透明な窓11はレーザ等の光を透過できる材質で構成されている。前記電子部品2a,2bを加熱するためには、電磁波発生装置としてのレーザ発振器5とレーザ発振器5から出射した光を回路基板1に照射する鏡筒26などが設けられている。8は温度計測とカメラ機能を有した検出器である。14は第1の制御機で、検出器8により非接触で測定したと時々の目標温度を指定する温度プロファイルと照らし合わせて、前記レーザ発振器5と第2の制御機19を介して前記ペルチェ素子3への通電を制御して、温度測定位置の加熱速度と最高温度ならびに最高温度保持時間、温度測定位置の冷却速度と最低温度ならびに最低温度保持時間を制御する。また、この第1の制御機14は、検出器8の撮像画像基づいて駆動機構18を介して保持機構15を制御する。16は鏡筒26の保持機構15を移動させる支持機構である。

【0016】

第1,第2の制御機14,19と駆動機構18の構成を試験工程を示す図2のフローに基づいて説明する。ここでは、電子部品2a,2bに対して所定回数の温度サイクルを与えた後に、電子部品2a,2bを回路基板1にはんだ接続しているはんだ部12a,12bの異常の有無の評価を例に挙げて説明する。

【0017】

ステップS1では、回路基板1をペルチェ素子3の上にセットする。

ステップS2では、回路基板1上に実装された高さの異なる電子部品のうち、高さの低い電子部品2a上にだけ、レーザ光7に対して透明な窓11を通してレーザ光7を照射するように駆動機構18を介して鏡筒26の位置制御を実施する。レーザ発振器5から出射した光は、光ファイバー6で誘導し、位置制御された後の鏡筒26の内部に取り付けられたハーフミラー9とレンズ10a,10bを介して照射スポットの径を調節する。

【0018】

ステップS3では、加熱と冷却の温度履歴を1サイクルとして電子部品2aの加熱と冷却を実施する。つまり、検出器8により非接触で測定した電子部品2aの表面温度と、第1の制御機14に予め設定された温度プロファイルの加熱冷却曲線と照らし合わせて、第1の制御機14が加熱時には検出器8の検出温度が前記温度プロファイルから読み出した時々の目標温度に近付けるようにレーザ発振器5に出力の指示を与え、最高温度に達した後は、その温度を前記温度プロファイルにおいて設定されている時間だけ維持し、後に冷却するように指示を出す。また反射光や散乱光がはんだ部12aに当たらないように電子部品2aの周辺をマスク21で覆う。回路基板1には表面に銅箔などからなる配線パターンが形成されており、この配線パターンにレーザ光7の反射光や散乱光が当たると急激に温度上昇してしまうので、電子部品2a,2bの温度変化に伴うはんだ部12a,12b評価を行えなくなるため、このような事態を回避するためにマスク21は有効である。

【0019】

また、照射スポットの径や面内の強度分布を調節して電子部品2aの表面を加熱しており、レーザ光7による加熱は非接触であるため、高さの高い電子部品2bが隣接していても接触式のように干渉が発生せず、高さの低い電子部品2aだけを加熱できる。この際、電子部品2aと接続したはんだ部12aにレーザ光7が直接に照射されないよう、電子部品2aの上面の面積より小さい照射径になるようにレーザ光7を照射する。

【0020】

これにより、電子部品表面の温度や面内の温度分布を所望のものにし、加熱速度と最高温度ならびに最高温度保持時間を制御することができる。

冷却時の第1の制御機14は、検出器8の検出温度が前記温度プロファイルから読み出した時々の目標温度に近付けるように第2の制御機19を介してペルチェ素子3への通電を制御して冷却速度を制御し、最低温度に達した後は、その温度を前記温度プロファイルにおいて設定されている時間だけ維持する。

【0021】

例えば、ステップS3のより具体例は、電子部品2aの形状に応じてレーザ出力12Wを照射スポット直径5mmで電子部品2aへ照射すると、電子部品2aの表面温度は約2分で150℃に達する。はんだ部12aの温度は、このとき105℃になっていた。冷却時にはペルチェ素子3の温度を−40℃に設定すると、レーザ照射を停止して約3分後に電子部品2aはほぼ−40℃に達していた。加熱や冷却に要する時間は、それぞれ従来の大型試験槽では15分程度を要していたものに比べて、時間短縮できることがわかる。

【0022】

なおステップS3では、検出器8のカメラ機能にてレーザ光7の照射位置と電子部品2aの相対位置を絶えず確認し、熱膨張や振動により位置ずれが発生した場合は、第1の制御機14から信号線20を通じて駆動機構18に指示を与え、鏡筒26の保持機構15を支持機構16によって移動させる。

【0023】

また、冷却は回路基板1の裏側に設置されたペルチェ素子3によって行うが、さらに気体冷媒24をホース25により誘導してノズル23から電子部品または回路基板1などに噴き付けると、一層効果的に冷却することができ、時間短縮できる。

【0024】

また、槽4内の雰囲気は、ポンプ13により排気した後、導入口22から他の気体等を導入することにより、不活性雰囲気や湿度制御などができる。槽4内を不活性ガス雰囲気にすると、大気雰囲気に比べて、電子部品2aのレーザ照射面や、はんだ部12aの酸化を減少させることが出来る。また槽4内の湿度を高めて試験を行うことで、船舶などで使用される回路基板に要求される環境試験を行うこともできる。

【0025】

ステップS4では、ステップS3での昇温と降温の一サイクルをカウント+1として計数し、加熱と冷却のサイクルが所定回数だけ完了したかチェックし、所定回数に達していない場合にはステップS3に戻って、ステップS4において一致を検出するまでステップS3とステップS4のルーチンを繰り返し実行する。

【0026】

ステップS4で一致を検出すると、ステップS5を実行する。

ステップS5では、電子部品2bにだけレーザ光7を照射するよう駆動機構18を介して鏡筒26の位置制御を実施する。この例の電子部品2bは電子部品2aと比べ、径は同じで高さが2倍であって、鏡筒26の位置制御は、鏡筒26を電子部品2b上に移動させて照射スポット径が電子部品2aの場合と同じになるように上方へ移動させる。

【0027】

ステップS6では、加熱と冷却の温度履歴を1サイクルとして電子部品2bの加熱と冷却をステップS3と同様に実施する。つまり、第1の制御機14に予め設定された温度プロファイルの加熱冷却曲線と照らし合わせて、第1の制御機14が加熱時には検出器8の検出温度が前記温度プロファイルから読み出した時々の目標温度に近付けるようにレーザ発振器5に出力の指示を与え、最高温度に達した後は、その温度を前記温度プロファイルにおいて設定されている時間だけ維持し、後に冷却するように指示を出す。また反射光や散乱光がはんだ部12aに当たらないように電子部品2bの周辺をマスク21で覆う。

【0028】

より具体的には、電子部品2bの容積は電子部品2aの2倍であるため、第1の制御機14は、電子部品2aと電子部品2bの形状の違いに応じて、単位時間あたりの照射熱量が異なるレーザ光が照射するように制御する。この場合には、レーザ出力24Wを電子部品2bに照射すると、電子部品2bの表面温度は約2分で150℃に達した。冷却時にはペルチェ素子3の温度を−40℃に設定すると、レーザ照射を停止して約3分後に電子部品2bはほぼ−40℃に達していた。

【0029】

ステップS7では、ステップS6での昇温と降温の一サイクルをカウント+1として計数し、加熱と冷却のサイクルが所定回数だけ完了したかチェックし、所定回数に達していない場合にはステップS6に戻って、ステップS7において一致を検出するまでステップS6とステップS7のルーチンを繰り返し実行する。

【0030】

ステップS8では、温度サイクルを経てきた回路基板1を評価する。具体的には、回路基板1へ通電して電気的な性能検査を実施して、目的の性能を発揮すれば合格と判定して信頼性試験を終了する。または、はんだ部12a,12bの表面状態を画像診断して異常がなければ合格と判定して信頼性試験を終了する。

【0031】

なお、ステップS3とステップS6の実施に際して必要となる電子部品2a,2bの実装位置のデータならびにその形状データは、試験開始の際に実装位置のデータならびにその形状データを設定入力するか、製造ラインにおいて回路基板1に電子部品を実装する組立装置にセットされているデータを参照して、試験個所とする電子部品である電子部品2a,2bを指定して前記寸法データを読み出して自動設定することができる。

【0032】

このように、形状の異なる電子部品に対して昇温速度を制御できるので、電子部品からはんだ部に熱が移動する自己発熱と同様の現象を起こすことができる。さらに、電子部品2a,2bからはんだ部12a,12bに熱が移動する自己発熱と同様の熱伝導現象を、従来の大型試験槽を使用して評価する場合に比べて短時間に与えることができ、試験に要する時間の短縮を実現できる。

【0033】

この実施の形態では、ステップS1〜ステップS8までのルーチンを実行するよう構成されたものを加熱冷却試験装置であるとして説明したが、ステップS1〜ステップS7までのルーチンを実行するよう構成されたものを加熱冷却試験装置として、ステップS8の評価を目視によって係員が実施することもできる。

【0034】

また、前記温度サイクルの最高温度の設定によっては、はんだ部12a,12bのレーザ光7が照射された部分に温度上昇に起因した変色等の痕跡を残すことができる。このことは、はんだ部12a,12bにおける前記痕跡の有無によって、この加熱冷却試験装置を使用して温度履歴を与えられた回路基板1であるのか、加熱冷却試験装置を使用して温度履歴を与えられる前の回路基板1であるのかを判別することができ、上記のようにステップS8の評価を係員が目視によって実施するような加熱冷却試験方法の場合に有効である。

【0035】

(実施の形態2)

実施の形態1では電子部品2a,2bに温度履歴を与えるために、一つの鏡筒26を電子部品2aの側から電子部品2bの側に移動させて実行するように構成したが、実施の形態1の鏡筒26とそれに関連する装置として、図3に示すように電子部品2aにレーザ光7を照射する鏡筒26aとそれに関連する同様の装置と、電子部品2bにレーザ光7を照射する鏡筒26bとそれに関連する同様の装置を設け、実施の形態1の図2のステップS2〜ステップS4に相当する図4に示したステップS2a〜ステップS4aを実施するのと並列に、実施の形態1の図2のステップS5〜ステップS7に相当する図4に示したステップS2b〜ステップS4bを実施して、電子部品2a,2bにレーザ光を照射して並列処理することもできる。その他は実施の形態1と同じである。

【0036】

具体的には、次のように構成されている。

ステップS1では、回路基板1における電子部品2aの実装位置の裏面側がペルチェ素子3aの上面に接触し、回路基板1における電子部品2bの実装位置の裏面側がペルチェ素子3bの上面に接触するように、回路基板1をペルチェ素子3a,3bの上にセットする。

【0037】

ステップS2aでは、窓11とマスク21aを通してレーザ光7を電子部品2aに照射するように、駆動機構18aを介して鏡筒26aの位置制御を実施する。このステップS2aと並行にステップS2bでは、電子部品2b上に窓11とマスク21bを通してレーザ光7を照射するように駆動機構18bを介して鏡筒26bの位置制御を実施する。この例の電子部品2bは電子部品2aと比べ、径は同じで高さが2倍であって、鏡筒26bの位置制御は、鏡筒26を電子部品2b上に移動させて照射スポット径が電子部品2aの場合と同じになるように鏡筒26aに比べて上方へ移動させる。

【0038】

ステップS3aでは、加熱と冷却の温度履歴を1サイクルとして電子部品2aの加熱と冷却を実施する。つまり、検出器8により非接触で測定した電子部品2aの表面温度と、第1の制御機14aに予め設定された温度プロファイルの加熱冷却曲線と照らし合わせて、第1の制御機14aが加熱時には検出器8aの検出温度が前記温度プロファイルから読み出した時々の目標温度に近付けるようにレーザ発振器5に出力の指示を与え、最高温度に達した後は、その温度を前記温度プロファイルにおいて設定されている時間だけ維持し、後に冷却するように指示を出す。また反射光や散乱光がはんだ部12aに当たらないように電子部品2aの周辺をマスク21aで覆う。また、照射スポットの径や面内の強度分布を調節して電子部品2aの表面を加熱しており、レーザ光7による加熱は非接触であるため、高さの高い電子部品2bが隣接していても接触式のように干渉が発生せず、高さの低い電子部品2aだけを加熱できる。この際、電子部品2aと接続したはんだ部12aにレーザ光7が直接に照射されないよう、電子部品2aの上面の面積より小さい照射径になるようにレーザ光7を照射する。冷却時の第1の制御機14aは、検出器8aの検出温度が前記温度プロファイルから読み出した時々の目標温度に近付けるように第2の制御機19aを介してペルチェ素子3aへの通電を制御して冷却速度を制御し、最低温度に達した後は、その温度を前記温度プロファイルにおいて設定されている時間だけ維持する。

【0039】

例えば、ステップS3のより具体例は、レーザ出力12Wを照射スポット直径5mmで電子部品2aへ照射すると、電子部品2aの表面温度は約2分で150℃に達する。はんだ部12aの温度は、このとき105℃になっていた。冷却時にはペルチェ素子3aの温度を−40℃に設定すると、レーザ照射を停止して約3分後に電子部品2aはほぼ−40℃に達していた。

【0040】

このステップS3aと並行にステップS3bでは、検出器8bにより非接触で測定した電子部品2bの表面温度と、第1の制御機14bに予め設定された温度プロファイルの加熱冷却曲線と照らし合わせて、第1の制御機14bが加熱時には検出器8の検出温度が前記温度プロファイルから読み出した時々の目標温度に近付けるようにレーザ発振器5bに出力の指示を与え、最高温度に達した後は、その温度を前記温度プロファイルにおいて設定されている時間だけ維持し、後に冷却するように指示を出す。また反射光や散乱光がはんだ部12bに当たらないように電子部品2bの周辺をマスク21bで覆う。検出器8bにより非接触で測定した電子部品2bの表面温度を、第1の制御機14bにて電子部品2aの場合とは異なる加熱冷却曲線と照らし合わせて、低温時にはレーザ発振器5bに出力の指示を与え、最高温度に達した後はその温度を維持し、後にペルチェ素子3bに冷却するように指示を出す。電子部品2bの容積は電子部品2aの2倍であるため、レーザ出力24Wを照射すると、電子部品2aの表面温度は約2分で150℃に達した。冷却時にはペルチェ素子3bの温度を−40℃に設定すると、レーザ照射を停止して約3分後に電子部品2bはほぼ−40℃に達していた。

【0041】

ステップS4aでは、ステップS3aでの昇温と降温の一サイクルをカウント+1として計数し、電子部品2aに対して加熱と冷却のサイクルが所定回数だけ完了したかチェックし、所定回数に達していない場合にはステップS3aに戻って、ステップS4aにおいて一致を検出するまでステップS3aとステップS4aのルーチンを繰り返し実行する。

【0042】

ステップS4bでは、ステップS3bでの昇温と降温の一サイクルをカウント+1として計数し、電子部品2bに対して加熱と冷却のサイクルが所定回数だけ完了したかチェックし、所定回数に達していない場合にはステップS3bに戻って、ステップS4bにおいて一致を検出するまでステップS3bとステップS4bのルーチンを繰り返し実行する。

【0043】

ステップS7aでは、ステップS4a,S4bにおいて電子部品2a,2bに所定の温度履歴を与えることが完了したかチェックし、電子部品2a,2bに所定の温度履歴を与えることが完了したとステップS7aで判定すると、ステップS8aでは、ステップS8と同じように回路基板1を評価する。

【0044】

このように実施の形態2では、ステップS2a〜ステップS4aと、ステップS2b〜ステップS4bとを並列処理しているため実施の形態1よりもさらに試験時間の短縮を実現できる。

【0045】

(実施の形態3)

図5は本発明の実施の形態3を示す。

実施の形態1では、ペルチェ素子3aの上に回路基板1が直接にセットされていたため、ステップS3,ステップS6での加熱期間においても回路基板1がペルチェ素子3aに接触しており、加熱期間の熱量がペルチェ素子3aを介して放熱されてしまって熱効率の低下がある。

【0046】

これに対して実施の形態2では、図5(a)と図5(b)に示すように、昇降装置33の昇降台31の上にセットされており、ステップS3,ステップS6での加熱期間に昇降装置33に指示して支持ポスト32を図5(b)に示すように矢印UP方向に押し出すことによって、昇降台31がペルチェ素子3aの冷却面から持ち上がるように構成されている。その他は実施の形態1と同じである。

【0047】

このように構成したため、ステップS3,ステップS6での加熱期間には昇降台31とペルチェ素子3aの冷却面との間に隙間gが形成されるため、加熱を効果的に行うことができる。そして、ステップS3,ステップS6での冷却期間には昇降台31を図5(a)に示すように昇降装置33に指示して支持ポスト32を後退させて昇降台31を降下させて昇降台31をペルチェ素子3aの冷却面に接触させることによって、室温以下への冷却が可能になり、効率よく冷却することができる。

【0048】

なお、実施の形態2においても実施の形態3を同様に実施することができる。

(実施の形態4)

図6(a)(b)は本発明の実施の形態4を示す。

【0049】

実施の形態1と実施の形態2における回路基板1の支持方法は、ペルチェ素子3aの上に載置して支持されており、実施の形態3における回路基板1の支持方法は、昇降台31の上に載置して支持されていた。

【0050】

これに対して図6(a)(b)に示す実施の形態4では、支持アーム41に取り付けた保持部42によって、回路基板1の外周部を掴んで保持するよう構成されており、回路基板1は支持アーム41によって槽4の空間中に保持されている。

【0051】

さらに、この実施の形態4では実施の形態1〜実施の形態3に見られたペルチェ素子3aが使用されていない。具体的には、この実施の形態4における回路基板1では、上面に電子部品2a,2bが実装されており、下面には電子部品2cが実装されている。そして、ステップS3,ステップS6での加熱期間には図6(a)に示すように、支持アーム41によって槽4の空間中に保持されている回路基板1の電子部品2b,2cにレーザ光7を照射する。電子部品2b,2cにレーザ光7を同時に照射することが必要な場合には、実施の形態2と同様に複数の鏡筒とそれに関連する同様の装置を設けることによって実現できる。

【0052】

ステップS3,ステップS6での冷却期間には図6(b)に示すように、支持アーム41によって槽4の空間中に保持されている回路基板1の電子部品2b,2cにノズル23a,23bから気体冷媒24を噴き付けることによって冷却している。

【0053】

この支持アーム41に取り付けた保持部42によって回路基板1を空中に支持した場合には、両面の電子部品に同時に温度サイクルを与えることができるだけでなく、電子部品ごとに異なる温度サイクルを与えることもできる。その他は実施の形態1と同じである。

【0054】

(実施の形態5)

図7と図8は本発明の実施の形態5を示す。

実施の形態1ではレーザ発振器5から出射した光を、鏡筒26を介して電子部品2a,2bに照射したが、図7においては、LDレーザアレイ51から出射したレーザ光55を電子部品2a,2bに直接に照射している。温度プロファイルに応じて信号線59から出力制御機54へ出力信号が与えられ、その指令が信号線53により保持機構52内のLDレーザアレイ51に与えられる。指令に応じて個々のLDレーザの電気入力を変え出力状態が制御される。そして回路基板1上の電子部品2aにレーザ光55aが照射される。LDレーザ光は広がりながら進むので、レーザ出力とLDレーザアレイ51と電子部品2aとの距離により、照射スポット径や加熱速度を制御できる。大型の電子部品2bには複数のレーザ光55bを照射することで、照射面積の制御もできる。

【0055】

(実施の形態6)

図8は実施の形態6の加熱冷却試験方法および装置の回路基板近傍の時間経過を示す概念図である。図8において、60はLDレーザ素子、61ははんだ部である。小型の電子部品が密に並んでいる場合にも、LDレーザアレイ51によってレーザ光を平面的に配置することで、容易にそれぞれの電子部品に温度サイクルを与えることができるだけでなく、個別の加熱速度の制御ができる。その他は実施の形態1と同じである。

【0056】

但し、実施の形態1では鏡筒26を介して検出器8が温度測定と位置制御に使用する画像を得ていたが、この実施の形態5では、温度計測とカメラ機能を有した検出器を別途用意して、レーザ光55a,55bの電子部品2a,2bへの照射位置を撮影して必要な情報を取得することが必要である。

【0057】

図8(a)では電子部品2aと2bに所定の強度のレーザ光55aと55bが照射されて、それぞれの加熱が行われる。所定の時間が経過した図8(b)では電子部品2aと2cに所定の強度のレーザ光55a,55cが照射されて加熱が行われ、さらに時間経過した図8(c)では電子部品2a,2bと2dに所定の強度のレーザ光55a,55bと55dが照射されている。例えばレーザ光55aの強度を小さくして加熱をゆっくり行い、レーザ光55b,55c,55dの強度を大きくすれば、電子部品2aを加熱している間に、他の電子部品2b,2cおよび2dには加熱冷却を与えることができる。したがって長時間の温度サイクル試験を終える際には、一度の試験でそれぞれの電子部品に異なる温度サイクル数を与えることができる。このため加熱冷却時間の異なる一つの基板上の2つ以上の部品を、一つの加熱冷却装置の中で一度に温度サイクル試験を実施することができ、温度サイクル試験の時間を短縮することが可能となる。

【0058】

上記の各実施の形態では、レーザ光を照射して加熱したが、赤外線などの他の電磁波や電子ビームでも良い。高いエネルギー密度と自在性からレーザ光が優れている。またレーザ発振器5や鏡筒26は槽4の内部に設置しても良い。槽4についてもこれを設けなくても実施することができる。具体的には、赤外線などの他の電磁波や電子ビームを使用する場合で、槽4を使用する場合には、使用する電磁波や電子ビームに対して透過性のある材料によって槽4の少なくとも一部を形成する。

【産業上の利用可能性】

【0059】

本発明は、各種電子機器の信頼性の向上に寄与することができる。

【符号の説明】

【0060】

1 回路基板

2a,2b 電子部品

3,3a,3b ペルチェ素子(固体冷媒)

4 槽

5,5a,5b レーザ発振器(電磁波発生装置)

6 光ファイバー

7 レーザ光

8,8a,8b 検出器

9 ハーフミラー

10a,10b レンズ

12a,12b はんだ部

13 ポンプ

14,14a,14b 第1の制御機

15 保持機構

16 支持機構

18a,18b 駆動機構

19,19a,19b 第2の制御機

21,21a,21b マスク

22 導入口

23,23a,23b ノズル

24 気体冷媒

25 ホース

26,26a,26b 鏡筒

31 昇降台

32 支持ポスト

33 昇降装置

41 支持アーム

42 保持部

51 LDレーザアレイ

【技術分野】

【0001】

本発明は、電子部品を回路基板に実装した後の接続信頼性試験に関し、特にはんだ接続部における接続信頼性試験の加熱冷却試験方法および装置に関するものである。

【背景技術】

【0002】

従来の加熱冷却試験方法および装置としては、電子部品を回路基板に実装した試験試料を大型の試験槽に入れ、試験条件として低温および高温それぞれの保持時間を指定し、繰り返し温度サイクルの負荷を与えた後、所定のサイクル終了時に試験試料を取り出して温度サイクルによる導通抵抗やはんだ接合強度の変化を調べることにより、接続信頼性の寿命を推定する方法が用いられてきた。導通抵抗を測定する場合は、試験槽から試験試料を取り出すことなく連続で測定する方法も採られていた。

【0003】

通常、温度サイクル条件は、電子機器の使用環境を想定し、加速係数を考慮のうえ設定される。一般的には、低温側の温度として−40℃、高温側の温度として125℃、それぞれの温度における保持時間として30分を設定する場合が多く、試験期間としては1000サイクル以上実施される場合が多い。

【0004】

しかし上記した従来の信頼性試験では、低温側および高温側の所定温度における保持時間として、それぞれ30分を設定する場合が多く、さらに試験期間として1000サイクル以上実施される場合が多いため、試験結果が得られるまでに約3ヶ月以上の長期間を要し、製品開発の短縮が困難になるという問題点がある。

【0005】

また、従来の信頼性試験においては、その雰囲気下に電子部品を実装した回路基板を置くため、試験試料全体の温度変化となるが、実使用状態においては部品単体での発熱による影響が大きく、局所的な温度変化となるため実使用環境と一致しない条件での試験となる問題がある。

【0006】

これら従来技術の問題点を解決するために、特許文献1などには、回路基板に直接ペルチェ素子を貼り付け、ペルチェ素子に流れる電流の制御により基板に局所的に低温および高温の温度負荷を繰り返し加え、局所的に温度サイクル負荷をかけながら試験試料の導通抵抗の変化を測定するものがある。

【0007】

図9は、特許文献1に記載された加熱冷却試験装置を示す。

温度時間制御装置106から電流制御装置103に対して設定値に対応した信号が出力され、電流制御装置103からペルチェ素子101に設定された電流が流される。同時に熱電対102に生じた熱起電力による電位差を温度測定装置104により測定し、電位差に対応した温度が測定されて温度時間制御装置106に入力される。温度時間制御装置106では、測定された温度と設定された温度を比較および監視する。温度が設定値に達したあとは、その温度における設定された保持時間の間、温度が一定になるように電流を制御し、設定された保持時間が経過すると、温度時間制御装置106から信号が出力され、電流制御装置103はペルチェ素子101に流す電流の向きを変え、もう一方の設定温度になるまで温度を変化させ、その温度における設定された保持時間が経過するまで制御する。その後はまた、電流の向きを変える。この一連の動作の繰り返しにより、試験試料に繰り返し温度サイクル試験を行う。105は導通抵抗測定装置、107は回路基板、108は電子部品である。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2002−134668号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

しかしながら、前記従来の構成では、高さの異なる電子部品にペルチェ素子101を面接触させて温度サイクルを与えることや、ペルチェ素子101の面積が大きいため面接触した複数の小さな電子部品に対し選択的に温度サイクルを与えるのは困難である。また温度サイクルを与える電子部品表面の温度を測定することが困難なため、測定したはんだ温度の情報をもとに電子部品の温度制御を行うのに時間的な遅れが生じるという課題を有している。

【0010】

本発明は、形状の異なる電子部品に対しても、実際の破壊現象を引き起こすような熱過程の温度サイクルを与えることのできる加熱冷却試験方法および装置を提供することを目的とする。

【課題を解決するための手段】

【0011】

本発明の加熱冷却試験方法は、複数の電子部品が実装された回路基板を評価するに際し、前記電子部品の表面に前記電子部品の形状に応じて単位時間あたりの照射熱量が異なる電磁波を照射して昇温させ、その後に前記電子部品を冷却する温度サイクルを繰り返し実施し、温度履歴を与えた前記回路基板を評価することを特徴とする。

【発明の効果】

【0012】

本発明によれば、形状の異なる電子部品に対して、非接触で温度測定しながら自己発熱と同様の熱伝導現象を起こすことで、実際の破壊現象を引き起こすような熱過程の温度サイクルを与えることができるだけでなく、信頼性試験を短い時間で行うことができる。

【図面の簡単な説明】

【0013】

【図1】本発明の実施の形態1における加熱冷却試験装置の構成図

【図2】同実施の形態の要部のフローチャート図

【図3】本発明の実施の形態2における加熱冷却試験装置の構成図

【図4】同実施の形態の要部のフローチャート図

【図5】本発明の実施の形態3における加熱冷却試験装置の要部の構成図

【図6】本発明の実施の形態4における加熱冷却試験装置の要部の構成図

【図7】本発明の実施の形態5における加熱冷却試験装置の要部の構成図

【図8】同実施の形態の工程の説明図

【図9】従来の加熱冷却試験方法および装置を示す構成図

【発明を実施するための形態】

【0014】

以下、本発明の各実施の形態を図1〜図8に基づいて説明する。

(実施の形態1)

図1は、本発明の実施の形態1における加熱冷却試験方法の実施に使用する加熱冷却試験装置を示す。概要は、回路基板上の電子部品表面に対し、電子部品の形状に従って単位時間あたりの照射熱量が異なる電磁波を照射し、電子部品の昇温速度を制御し、所定の最高温度に到達させて保持した後、冷却して所定の最低温度で保持する温度サイクルを繰り返すものである。

【0015】

図1において、試験試料は電子部品2a,2bが表面に実装された回路基板1であって、この回路基板1を試験する加熱冷却試験装置は次のように構成されている。

回路基板1がセットされる槽4内には、固体冷媒であるペルチェ素子3が設けられている。槽4の外周の一部には透明な窓11が設置されており、透明な窓11はレーザ等の光を透過できる材質で構成されている。前記電子部品2a,2bを加熱するためには、電磁波発生装置としてのレーザ発振器5とレーザ発振器5から出射した光を回路基板1に照射する鏡筒26などが設けられている。8は温度計測とカメラ機能を有した検出器である。14は第1の制御機で、検出器8により非接触で測定したと時々の目標温度を指定する温度プロファイルと照らし合わせて、前記レーザ発振器5と第2の制御機19を介して前記ペルチェ素子3への通電を制御して、温度測定位置の加熱速度と最高温度ならびに最高温度保持時間、温度測定位置の冷却速度と最低温度ならびに最低温度保持時間を制御する。また、この第1の制御機14は、検出器8の撮像画像基づいて駆動機構18を介して保持機構15を制御する。16は鏡筒26の保持機構15を移動させる支持機構である。

【0016】

第1,第2の制御機14,19と駆動機構18の構成を試験工程を示す図2のフローに基づいて説明する。ここでは、電子部品2a,2bに対して所定回数の温度サイクルを与えた後に、電子部品2a,2bを回路基板1にはんだ接続しているはんだ部12a,12bの異常の有無の評価を例に挙げて説明する。

【0017】

ステップS1では、回路基板1をペルチェ素子3の上にセットする。

ステップS2では、回路基板1上に実装された高さの異なる電子部品のうち、高さの低い電子部品2a上にだけ、レーザ光7に対して透明な窓11を通してレーザ光7を照射するように駆動機構18を介して鏡筒26の位置制御を実施する。レーザ発振器5から出射した光は、光ファイバー6で誘導し、位置制御された後の鏡筒26の内部に取り付けられたハーフミラー9とレンズ10a,10bを介して照射スポットの径を調節する。

【0018】

ステップS3では、加熱と冷却の温度履歴を1サイクルとして電子部品2aの加熱と冷却を実施する。つまり、検出器8により非接触で測定した電子部品2aの表面温度と、第1の制御機14に予め設定された温度プロファイルの加熱冷却曲線と照らし合わせて、第1の制御機14が加熱時には検出器8の検出温度が前記温度プロファイルから読み出した時々の目標温度に近付けるようにレーザ発振器5に出力の指示を与え、最高温度に達した後は、その温度を前記温度プロファイルにおいて設定されている時間だけ維持し、後に冷却するように指示を出す。また反射光や散乱光がはんだ部12aに当たらないように電子部品2aの周辺をマスク21で覆う。回路基板1には表面に銅箔などからなる配線パターンが形成されており、この配線パターンにレーザ光7の反射光や散乱光が当たると急激に温度上昇してしまうので、電子部品2a,2bの温度変化に伴うはんだ部12a,12b評価を行えなくなるため、このような事態を回避するためにマスク21は有効である。

【0019】

また、照射スポットの径や面内の強度分布を調節して電子部品2aの表面を加熱しており、レーザ光7による加熱は非接触であるため、高さの高い電子部品2bが隣接していても接触式のように干渉が発生せず、高さの低い電子部品2aだけを加熱できる。この際、電子部品2aと接続したはんだ部12aにレーザ光7が直接に照射されないよう、電子部品2aの上面の面積より小さい照射径になるようにレーザ光7を照射する。

【0020】

これにより、電子部品表面の温度や面内の温度分布を所望のものにし、加熱速度と最高温度ならびに最高温度保持時間を制御することができる。

冷却時の第1の制御機14は、検出器8の検出温度が前記温度プロファイルから読み出した時々の目標温度に近付けるように第2の制御機19を介してペルチェ素子3への通電を制御して冷却速度を制御し、最低温度に達した後は、その温度を前記温度プロファイルにおいて設定されている時間だけ維持する。

【0021】

例えば、ステップS3のより具体例は、電子部品2aの形状に応じてレーザ出力12Wを照射スポット直径5mmで電子部品2aへ照射すると、電子部品2aの表面温度は約2分で150℃に達する。はんだ部12aの温度は、このとき105℃になっていた。冷却時にはペルチェ素子3の温度を−40℃に設定すると、レーザ照射を停止して約3分後に電子部品2aはほぼ−40℃に達していた。加熱や冷却に要する時間は、それぞれ従来の大型試験槽では15分程度を要していたものに比べて、時間短縮できることがわかる。

【0022】

なおステップS3では、検出器8のカメラ機能にてレーザ光7の照射位置と電子部品2aの相対位置を絶えず確認し、熱膨張や振動により位置ずれが発生した場合は、第1の制御機14から信号線20を通じて駆動機構18に指示を与え、鏡筒26の保持機構15を支持機構16によって移動させる。

【0023】

また、冷却は回路基板1の裏側に設置されたペルチェ素子3によって行うが、さらに気体冷媒24をホース25により誘導してノズル23から電子部品または回路基板1などに噴き付けると、一層効果的に冷却することができ、時間短縮できる。

【0024】

また、槽4内の雰囲気は、ポンプ13により排気した後、導入口22から他の気体等を導入することにより、不活性雰囲気や湿度制御などができる。槽4内を不活性ガス雰囲気にすると、大気雰囲気に比べて、電子部品2aのレーザ照射面や、はんだ部12aの酸化を減少させることが出来る。また槽4内の湿度を高めて試験を行うことで、船舶などで使用される回路基板に要求される環境試験を行うこともできる。

【0025】

ステップS4では、ステップS3での昇温と降温の一サイクルをカウント+1として計数し、加熱と冷却のサイクルが所定回数だけ完了したかチェックし、所定回数に達していない場合にはステップS3に戻って、ステップS4において一致を検出するまでステップS3とステップS4のルーチンを繰り返し実行する。

【0026】

ステップS4で一致を検出すると、ステップS5を実行する。

ステップS5では、電子部品2bにだけレーザ光7を照射するよう駆動機構18を介して鏡筒26の位置制御を実施する。この例の電子部品2bは電子部品2aと比べ、径は同じで高さが2倍であって、鏡筒26の位置制御は、鏡筒26を電子部品2b上に移動させて照射スポット径が電子部品2aの場合と同じになるように上方へ移動させる。

【0027】

ステップS6では、加熱と冷却の温度履歴を1サイクルとして電子部品2bの加熱と冷却をステップS3と同様に実施する。つまり、第1の制御機14に予め設定された温度プロファイルの加熱冷却曲線と照らし合わせて、第1の制御機14が加熱時には検出器8の検出温度が前記温度プロファイルから読み出した時々の目標温度に近付けるようにレーザ発振器5に出力の指示を与え、最高温度に達した後は、その温度を前記温度プロファイルにおいて設定されている時間だけ維持し、後に冷却するように指示を出す。また反射光や散乱光がはんだ部12aに当たらないように電子部品2bの周辺をマスク21で覆う。

【0028】

より具体的には、電子部品2bの容積は電子部品2aの2倍であるため、第1の制御機14は、電子部品2aと電子部品2bの形状の違いに応じて、単位時間あたりの照射熱量が異なるレーザ光が照射するように制御する。この場合には、レーザ出力24Wを電子部品2bに照射すると、電子部品2bの表面温度は約2分で150℃に達した。冷却時にはペルチェ素子3の温度を−40℃に設定すると、レーザ照射を停止して約3分後に電子部品2bはほぼ−40℃に達していた。

【0029】

ステップS7では、ステップS6での昇温と降温の一サイクルをカウント+1として計数し、加熱と冷却のサイクルが所定回数だけ完了したかチェックし、所定回数に達していない場合にはステップS6に戻って、ステップS7において一致を検出するまでステップS6とステップS7のルーチンを繰り返し実行する。

【0030】

ステップS8では、温度サイクルを経てきた回路基板1を評価する。具体的には、回路基板1へ通電して電気的な性能検査を実施して、目的の性能を発揮すれば合格と判定して信頼性試験を終了する。または、はんだ部12a,12bの表面状態を画像診断して異常がなければ合格と判定して信頼性試験を終了する。

【0031】

なお、ステップS3とステップS6の実施に際して必要となる電子部品2a,2bの実装位置のデータならびにその形状データは、試験開始の際に実装位置のデータならびにその形状データを設定入力するか、製造ラインにおいて回路基板1に電子部品を実装する組立装置にセットされているデータを参照して、試験個所とする電子部品である電子部品2a,2bを指定して前記寸法データを読み出して自動設定することができる。

【0032】

このように、形状の異なる電子部品に対して昇温速度を制御できるので、電子部品からはんだ部に熱が移動する自己発熱と同様の現象を起こすことができる。さらに、電子部品2a,2bからはんだ部12a,12bに熱が移動する自己発熱と同様の熱伝導現象を、従来の大型試験槽を使用して評価する場合に比べて短時間に与えることができ、試験に要する時間の短縮を実現できる。

【0033】

この実施の形態では、ステップS1〜ステップS8までのルーチンを実行するよう構成されたものを加熱冷却試験装置であるとして説明したが、ステップS1〜ステップS7までのルーチンを実行するよう構成されたものを加熱冷却試験装置として、ステップS8の評価を目視によって係員が実施することもできる。

【0034】

また、前記温度サイクルの最高温度の設定によっては、はんだ部12a,12bのレーザ光7が照射された部分に温度上昇に起因した変色等の痕跡を残すことができる。このことは、はんだ部12a,12bにおける前記痕跡の有無によって、この加熱冷却試験装置を使用して温度履歴を与えられた回路基板1であるのか、加熱冷却試験装置を使用して温度履歴を与えられる前の回路基板1であるのかを判別することができ、上記のようにステップS8の評価を係員が目視によって実施するような加熱冷却試験方法の場合に有効である。

【0035】

(実施の形態2)

実施の形態1では電子部品2a,2bに温度履歴を与えるために、一つの鏡筒26を電子部品2aの側から電子部品2bの側に移動させて実行するように構成したが、実施の形態1の鏡筒26とそれに関連する装置として、図3に示すように電子部品2aにレーザ光7を照射する鏡筒26aとそれに関連する同様の装置と、電子部品2bにレーザ光7を照射する鏡筒26bとそれに関連する同様の装置を設け、実施の形態1の図2のステップS2〜ステップS4に相当する図4に示したステップS2a〜ステップS4aを実施するのと並列に、実施の形態1の図2のステップS5〜ステップS7に相当する図4に示したステップS2b〜ステップS4bを実施して、電子部品2a,2bにレーザ光を照射して並列処理することもできる。その他は実施の形態1と同じである。

【0036】

具体的には、次のように構成されている。

ステップS1では、回路基板1における電子部品2aの実装位置の裏面側がペルチェ素子3aの上面に接触し、回路基板1における電子部品2bの実装位置の裏面側がペルチェ素子3bの上面に接触するように、回路基板1をペルチェ素子3a,3bの上にセットする。

【0037】

ステップS2aでは、窓11とマスク21aを通してレーザ光7を電子部品2aに照射するように、駆動機構18aを介して鏡筒26aの位置制御を実施する。このステップS2aと並行にステップS2bでは、電子部品2b上に窓11とマスク21bを通してレーザ光7を照射するように駆動機構18bを介して鏡筒26bの位置制御を実施する。この例の電子部品2bは電子部品2aと比べ、径は同じで高さが2倍であって、鏡筒26bの位置制御は、鏡筒26を電子部品2b上に移動させて照射スポット径が電子部品2aの場合と同じになるように鏡筒26aに比べて上方へ移動させる。

【0038】

ステップS3aでは、加熱と冷却の温度履歴を1サイクルとして電子部品2aの加熱と冷却を実施する。つまり、検出器8により非接触で測定した電子部品2aの表面温度と、第1の制御機14aに予め設定された温度プロファイルの加熱冷却曲線と照らし合わせて、第1の制御機14aが加熱時には検出器8aの検出温度が前記温度プロファイルから読み出した時々の目標温度に近付けるようにレーザ発振器5に出力の指示を与え、最高温度に達した後は、その温度を前記温度プロファイルにおいて設定されている時間だけ維持し、後に冷却するように指示を出す。また反射光や散乱光がはんだ部12aに当たらないように電子部品2aの周辺をマスク21aで覆う。また、照射スポットの径や面内の強度分布を調節して電子部品2aの表面を加熱しており、レーザ光7による加熱は非接触であるため、高さの高い電子部品2bが隣接していても接触式のように干渉が発生せず、高さの低い電子部品2aだけを加熱できる。この際、電子部品2aと接続したはんだ部12aにレーザ光7が直接に照射されないよう、電子部品2aの上面の面積より小さい照射径になるようにレーザ光7を照射する。冷却時の第1の制御機14aは、検出器8aの検出温度が前記温度プロファイルから読み出した時々の目標温度に近付けるように第2の制御機19aを介してペルチェ素子3aへの通電を制御して冷却速度を制御し、最低温度に達した後は、その温度を前記温度プロファイルにおいて設定されている時間だけ維持する。

【0039】

例えば、ステップS3のより具体例は、レーザ出力12Wを照射スポット直径5mmで電子部品2aへ照射すると、電子部品2aの表面温度は約2分で150℃に達する。はんだ部12aの温度は、このとき105℃になっていた。冷却時にはペルチェ素子3aの温度を−40℃に設定すると、レーザ照射を停止して約3分後に電子部品2aはほぼ−40℃に達していた。

【0040】

このステップS3aと並行にステップS3bでは、検出器8bにより非接触で測定した電子部品2bの表面温度と、第1の制御機14bに予め設定された温度プロファイルの加熱冷却曲線と照らし合わせて、第1の制御機14bが加熱時には検出器8の検出温度が前記温度プロファイルから読み出した時々の目標温度に近付けるようにレーザ発振器5bに出力の指示を与え、最高温度に達した後は、その温度を前記温度プロファイルにおいて設定されている時間だけ維持し、後に冷却するように指示を出す。また反射光や散乱光がはんだ部12bに当たらないように電子部品2bの周辺をマスク21bで覆う。検出器8bにより非接触で測定した電子部品2bの表面温度を、第1の制御機14bにて電子部品2aの場合とは異なる加熱冷却曲線と照らし合わせて、低温時にはレーザ発振器5bに出力の指示を与え、最高温度に達した後はその温度を維持し、後にペルチェ素子3bに冷却するように指示を出す。電子部品2bの容積は電子部品2aの2倍であるため、レーザ出力24Wを照射すると、電子部品2aの表面温度は約2分で150℃に達した。冷却時にはペルチェ素子3bの温度を−40℃に設定すると、レーザ照射を停止して約3分後に電子部品2bはほぼ−40℃に達していた。

【0041】

ステップS4aでは、ステップS3aでの昇温と降温の一サイクルをカウント+1として計数し、電子部品2aに対して加熱と冷却のサイクルが所定回数だけ完了したかチェックし、所定回数に達していない場合にはステップS3aに戻って、ステップS4aにおいて一致を検出するまでステップS3aとステップS4aのルーチンを繰り返し実行する。

【0042】

ステップS4bでは、ステップS3bでの昇温と降温の一サイクルをカウント+1として計数し、電子部品2bに対して加熱と冷却のサイクルが所定回数だけ完了したかチェックし、所定回数に達していない場合にはステップS3bに戻って、ステップS4bにおいて一致を検出するまでステップS3bとステップS4bのルーチンを繰り返し実行する。

【0043】

ステップS7aでは、ステップS4a,S4bにおいて電子部品2a,2bに所定の温度履歴を与えることが完了したかチェックし、電子部品2a,2bに所定の温度履歴を与えることが完了したとステップS7aで判定すると、ステップS8aでは、ステップS8と同じように回路基板1を評価する。

【0044】

このように実施の形態2では、ステップS2a〜ステップS4aと、ステップS2b〜ステップS4bとを並列処理しているため実施の形態1よりもさらに試験時間の短縮を実現できる。

【0045】

(実施の形態3)

図5は本発明の実施の形態3を示す。

実施の形態1では、ペルチェ素子3aの上に回路基板1が直接にセットされていたため、ステップS3,ステップS6での加熱期間においても回路基板1がペルチェ素子3aに接触しており、加熱期間の熱量がペルチェ素子3aを介して放熱されてしまって熱効率の低下がある。

【0046】

これに対して実施の形態2では、図5(a)と図5(b)に示すように、昇降装置33の昇降台31の上にセットされており、ステップS3,ステップS6での加熱期間に昇降装置33に指示して支持ポスト32を図5(b)に示すように矢印UP方向に押し出すことによって、昇降台31がペルチェ素子3aの冷却面から持ち上がるように構成されている。その他は実施の形態1と同じである。

【0047】

このように構成したため、ステップS3,ステップS6での加熱期間には昇降台31とペルチェ素子3aの冷却面との間に隙間gが形成されるため、加熱を効果的に行うことができる。そして、ステップS3,ステップS6での冷却期間には昇降台31を図5(a)に示すように昇降装置33に指示して支持ポスト32を後退させて昇降台31を降下させて昇降台31をペルチェ素子3aの冷却面に接触させることによって、室温以下への冷却が可能になり、効率よく冷却することができる。

【0048】

なお、実施の形態2においても実施の形態3を同様に実施することができる。

(実施の形態4)

図6(a)(b)は本発明の実施の形態4を示す。

【0049】

実施の形態1と実施の形態2における回路基板1の支持方法は、ペルチェ素子3aの上に載置して支持されており、実施の形態3における回路基板1の支持方法は、昇降台31の上に載置して支持されていた。

【0050】

これに対して図6(a)(b)に示す実施の形態4では、支持アーム41に取り付けた保持部42によって、回路基板1の外周部を掴んで保持するよう構成されており、回路基板1は支持アーム41によって槽4の空間中に保持されている。

【0051】

さらに、この実施の形態4では実施の形態1〜実施の形態3に見られたペルチェ素子3aが使用されていない。具体的には、この実施の形態4における回路基板1では、上面に電子部品2a,2bが実装されており、下面には電子部品2cが実装されている。そして、ステップS3,ステップS6での加熱期間には図6(a)に示すように、支持アーム41によって槽4の空間中に保持されている回路基板1の電子部品2b,2cにレーザ光7を照射する。電子部品2b,2cにレーザ光7を同時に照射することが必要な場合には、実施の形態2と同様に複数の鏡筒とそれに関連する同様の装置を設けることによって実現できる。

【0052】

ステップS3,ステップS6での冷却期間には図6(b)に示すように、支持アーム41によって槽4の空間中に保持されている回路基板1の電子部品2b,2cにノズル23a,23bから気体冷媒24を噴き付けることによって冷却している。

【0053】

この支持アーム41に取り付けた保持部42によって回路基板1を空中に支持した場合には、両面の電子部品に同時に温度サイクルを与えることができるだけでなく、電子部品ごとに異なる温度サイクルを与えることもできる。その他は実施の形態1と同じである。

【0054】

(実施の形態5)

図7と図8は本発明の実施の形態5を示す。

実施の形態1ではレーザ発振器5から出射した光を、鏡筒26を介して電子部品2a,2bに照射したが、図7においては、LDレーザアレイ51から出射したレーザ光55を電子部品2a,2bに直接に照射している。温度プロファイルに応じて信号線59から出力制御機54へ出力信号が与えられ、その指令が信号線53により保持機構52内のLDレーザアレイ51に与えられる。指令に応じて個々のLDレーザの電気入力を変え出力状態が制御される。そして回路基板1上の電子部品2aにレーザ光55aが照射される。LDレーザ光は広がりながら進むので、レーザ出力とLDレーザアレイ51と電子部品2aとの距離により、照射スポット径や加熱速度を制御できる。大型の電子部品2bには複数のレーザ光55bを照射することで、照射面積の制御もできる。

【0055】

(実施の形態6)

図8は実施の形態6の加熱冷却試験方法および装置の回路基板近傍の時間経過を示す概念図である。図8において、60はLDレーザ素子、61ははんだ部である。小型の電子部品が密に並んでいる場合にも、LDレーザアレイ51によってレーザ光を平面的に配置することで、容易にそれぞれの電子部品に温度サイクルを与えることができるだけでなく、個別の加熱速度の制御ができる。その他は実施の形態1と同じである。

【0056】

但し、実施の形態1では鏡筒26を介して検出器8が温度測定と位置制御に使用する画像を得ていたが、この実施の形態5では、温度計測とカメラ機能を有した検出器を別途用意して、レーザ光55a,55bの電子部品2a,2bへの照射位置を撮影して必要な情報を取得することが必要である。

【0057】

図8(a)では電子部品2aと2bに所定の強度のレーザ光55aと55bが照射されて、それぞれの加熱が行われる。所定の時間が経過した図8(b)では電子部品2aと2cに所定の強度のレーザ光55a,55cが照射されて加熱が行われ、さらに時間経過した図8(c)では電子部品2a,2bと2dに所定の強度のレーザ光55a,55bと55dが照射されている。例えばレーザ光55aの強度を小さくして加熱をゆっくり行い、レーザ光55b,55c,55dの強度を大きくすれば、電子部品2aを加熱している間に、他の電子部品2b,2cおよび2dには加熱冷却を与えることができる。したがって長時間の温度サイクル試験を終える際には、一度の試験でそれぞれの電子部品に異なる温度サイクル数を与えることができる。このため加熱冷却時間の異なる一つの基板上の2つ以上の部品を、一つの加熱冷却装置の中で一度に温度サイクル試験を実施することができ、温度サイクル試験の時間を短縮することが可能となる。

【0058】

上記の各実施の形態では、レーザ光を照射して加熱したが、赤外線などの他の電磁波や電子ビームでも良い。高いエネルギー密度と自在性からレーザ光が優れている。またレーザ発振器5や鏡筒26は槽4の内部に設置しても良い。槽4についてもこれを設けなくても実施することができる。具体的には、赤外線などの他の電磁波や電子ビームを使用する場合で、槽4を使用する場合には、使用する電磁波や電子ビームに対して透過性のある材料によって槽4の少なくとも一部を形成する。

【産業上の利用可能性】

【0059】

本発明は、各種電子機器の信頼性の向上に寄与することができる。

【符号の説明】

【0060】

1 回路基板

2a,2b 電子部品

3,3a,3b ペルチェ素子(固体冷媒)

4 槽

5,5a,5b レーザ発振器(電磁波発生装置)

6 光ファイバー

7 レーザ光

8,8a,8b 検出器

9 ハーフミラー

10a,10b レンズ

12a,12b はんだ部

13 ポンプ

14,14a,14b 第1の制御機

15 保持機構

16 支持機構

18a,18b 駆動機構

19,19a,19b 第2の制御機

21,21a,21b マスク

22 導入口

23,23a,23b ノズル

24 気体冷媒

25 ホース

26,26a,26b 鏡筒

31 昇降台

32 支持ポスト

33 昇降装置

41 支持アーム

42 保持部

51 LDレーザアレイ

【特許請求の範囲】

【請求項1】

複数の電子部品が実装された回路基板を評価するに際し、

前記電子部品の表面に前記電子部品の形状に応じて単位時間あたりの照射熱量が異なる電磁波を照射して昇温させ、その後に前記電子部品を冷却する温度サイクルを繰り返し実施し、

温度履歴を与えた前記回路基板を評価する

加熱冷却試験方法。

【請求項2】

前記電子部品の表面温度を非接触で測定し、それを反映させて前記昇温の加熱速度および最高温度の保持時間を制御し、また、前記電子部品の表面温度を非接触で測定し、それを反映させて前記冷却の速度と最低温度での保持時間とを制御する

請求項1記載の加熱冷却試験方法。

【請求項3】

複数の前記電子部品に対し付与する温度サイクルは異なることを特徴とする

請求項1記載の加熱冷却試験方法。

【請求項4】

前記電磁波はレーザ光であることを特徴とする

請求項1記載の加熱冷却試験方法。

【請求項5】

前記電子部品と接続したはんだ部に反射光や散乱光が照射されないようにマスクを設置して前記電子部品を加熱する

請求項4記載の加熱冷却試験方法。

【請求項6】

前記冷却は、前記電子部品が設けられている反対側から前記回路基板に固体冷媒を接触させて冷却する

請求項1記載の加熱冷却試験方法。

【請求項7】

前記固体冷媒は前記温度サイクルの間は前記回路基板に接触している

請求項6記載の加熱冷却試験方法。

【請求項8】

前記冷却は、前記電子部品が設けられている反対側から前記回路基板に固体冷媒(3)を接触させて冷却するとともに、前記電子部品に冷却用気体を噴き付け、前記回路基板の両面から冷却する請求項1記載の加熱冷却試験方法。

【請求項9】

前記昇温時には、前記回路基板の前記電子部品が設けられている反対側から前記回路基板に固体冷媒を離間させ、

前記冷却は、前記電子部品が設けられている反対側から前記回路基板に前記固体冷媒を接触させて冷却する

請求項1記載の加熱冷却試験方法。

【請求項10】

前記回路基板の両面に電子部品が実装されている場合には、前記回路基板の両面に実装された前記電子部品に電磁波を照射して昇温を実施し、その後に前記電子部品を冷却する温度サイクルを繰り返し実施する

請求項1記載の加熱冷却試験方法。

【請求項11】

前記回路基板および前記固体冷媒は密閉された槽の中に設置され、前記槽の少なくとも一部は前記電磁波に対して透過性のある材料で構成され、槽の外部から前記電子部品に電磁波を照射することを特徴とする

請求項1記載の加熱冷却試験方法。

【請求項12】

前記槽内の雰囲気を大気以外に変更することができることを特徴とする

請求項11記載の加熱冷却試験方法。

【請求項13】

電磁波としてレーザ光を電子部品に照射し、レーザ光の照射位置をカメラで撮像し、そのカメラの画像情報をもとに前記電子部品における前記レーザ光の照射位置を制御する

請求項1記載の加熱冷却試験方法。

【請求項14】

複数の電子部品が実装された回路基板を評価する加熱冷却試験装置であって、

前記電子部品の表面に電磁波を照射する電磁波発生装置と、

前記回路基板を冷却する冷却装置と、

前記電子部品の温度を非接触で測定する非接触温度測定器と、

前記電子部品の表面に前記電子部品の形状に応じて単位時間あたりの照射熱量が異なる電磁波を照射して昇温させ、その後に前記電子部品を冷却する温度サイクルを繰り返し実施する制御機と

を設けた

加熱冷却試験装置。

【請求項15】

前記電磁波発生装置はレーザ発振器である

請求項14記載の加熱冷却試験装置。

【請求項16】

前記電磁波発生装置は半導体レーザである

請求項14記載の加熱冷却試験装置。

【請求項17】

前記制御機は、半導体レーザの出射強度を制御する

請求項16記載の加熱冷却試験装置。

【請求項18】

前記複数の電子部品に同時に電磁波を照射するように前記電磁波発生装置は複数台である

請求項14記載の加熱冷却試験装置。

【請求項1】

複数の電子部品が実装された回路基板を評価するに際し、

前記電子部品の表面に前記電子部品の形状に応じて単位時間あたりの照射熱量が異なる電磁波を照射して昇温させ、その後に前記電子部品を冷却する温度サイクルを繰り返し実施し、

温度履歴を与えた前記回路基板を評価する

加熱冷却試験方法。

【請求項2】

前記電子部品の表面温度を非接触で測定し、それを反映させて前記昇温の加熱速度および最高温度の保持時間を制御し、また、前記電子部品の表面温度を非接触で測定し、それを反映させて前記冷却の速度と最低温度での保持時間とを制御する

請求項1記載の加熱冷却試験方法。

【請求項3】

複数の前記電子部品に対し付与する温度サイクルは異なることを特徴とする

請求項1記載の加熱冷却試験方法。

【請求項4】

前記電磁波はレーザ光であることを特徴とする

請求項1記載の加熱冷却試験方法。

【請求項5】

前記電子部品と接続したはんだ部に反射光や散乱光が照射されないようにマスクを設置して前記電子部品を加熱する

請求項4記載の加熱冷却試験方法。

【請求項6】

前記冷却は、前記電子部品が設けられている反対側から前記回路基板に固体冷媒を接触させて冷却する

請求項1記載の加熱冷却試験方法。

【請求項7】

前記固体冷媒は前記温度サイクルの間は前記回路基板に接触している

請求項6記載の加熱冷却試験方法。

【請求項8】

前記冷却は、前記電子部品が設けられている反対側から前記回路基板に固体冷媒(3)を接触させて冷却するとともに、前記電子部品に冷却用気体を噴き付け、前記回路基板の両面から冷却する請求項1記載の加熱冷却試験方法。

【請求項9】

前記昇温時には、前記回路基板の前記電子部品が設けられている反対側から前記回路基板に固体冷媒を離間させ、

前記冷却は、前記電子部品が設けられている反対側から前記回路基板に前記固体冷媒を接触させて冷却する

請求項1記載の加熱冷却試験方法。

【請求項10】

前記回路基板の両面に電子部品が実装されている場合には、前記回路基板の両面に実装された前記電子部品に電磁波を照射して昇温を実施し、その後に前記電子部品を冷却する温度サイクルを繰り返し実施する

請求項1記載の加熱冷却試験方法。

【請求項11】

前記回路基板および前記固体冷媒は密閉された槽の中に設置され、前記槽の少なくとも一部は前記電磁波に対して透過性のある材料で構成され、槽の外部から前記電子部品に電磁波を照射することを特徴とする

請求項1記載の加熱冷却試験方法。

【請求項12】

前記槽内の雰囲気を大気以外に変更することができることを特徴とする

請求項11記載の加熱冷却試験方法。

【請求項13】

電磁波としてレーザ光を電子部品に照射し、レーザ光の照射位置をカメラで撮像し、そのカメラの画像情報をもとに前記電子部品における前記レーザ光の照射位置を制御する

請求項1記載の加熱冷却試験方法。

【請求項14】

複数の電子部品が実装された回路基板を評価する加熱冷却試験装置であって、

前記電子部品の表面に電磁波を照射する電磁波発生装置と、

前記回路基板を冷却する冷却装置と、

前記電子部品の温度を非接触で測定する非接触温度測定器と、

前記電子部品の表面に前記電子部品の形状に応じて単位時間あたりの照射熱量が異なる電磁波を照射して昇温させ、その後に前記電子部品を冷却する温度サイクルを繰り返し実施する制御機と

を設けた

加熱冷却試験装置。

【請求項15】

前記電磁波発生装置はレーザ発振器である

請求項14記載の加熱冷却試験装置。

【請求項16】

前記電磁波発生装置は半導体レーザである

請求項14記載の加熱冷却試験装置。

【請求項17】

前記制御機は、半導体レーザの出射強度を制御する

請求項16記載の加熱冷却試験装置。

【請求項18】

前記複数の電子部品に同時に電磁波を照射するように前記電磁波発生装置は複数台である

請求項14記載の加熱冷却試験装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2011−112518(P2011−112518A)

【公開日】平成23年6月9日(2011.6.9)

【国際特許分類】

【出願番号】特願2009−269362(P2009−269362)

【出願日】平成21年11月27日(2009.11.27)

【出願人】(000005821)パナソニック株式会社 (73,050)

【Fターム(参考)】

【公開日】平成23年6月9日(2011.6.9)

【国際特許分類】

【出願日】平成21年11月27日(2009.11.27)

【出願人】(000005821)パナソニック株式会社 (73,050)

【Fターム(参考)】

[ Back to top ]