加熱反応用マイクロチップ、加熱反応用マイクロチップの製造方法及び加熱制御方法

【課題】加熱反応用マイクロチップ、加熱反応用マイクロチップの製造方法及び加熱制御方法を提供すること。

【解決手段】 各種反応の反応場となる反応領域と、該反応を加熱制御する加熱制御場と、を備え、該加熱制御場内に外部刺激にて溶けて発熱する物質を収容する、加熱反応用マイクロチップ;各種反応の反応場となる反応領域とは別に加熱制御場を設けること、前記加熱制御場内に、外部刺激にて溶けて発熱する物質を収容すること、を含む、加熱反応用マイクロチップの製造方法;各種反応の反応場となる反応領域とは別に設けた加熱制御場に、液体に溶解して発熱する物質を存在させ、該発熱物を液体に溶解させることによる、前記反応領域での反応の加熱制御を行う方法。

【解決手段】 各種反応の反応場となる反応領域と、該反応を加熱制御する加熱制御場と、を備え、該加熱制御場内に外部刺激にて溶けて発熱する物質を収容する、加熱反応用マイクロチップ;各種反応の反応場となる反応領域とは別に加熱制御場を設けること、前記加熱制御場内に、外部刺激にて溶けて発熱する物質を収容すること、を含む、加熱反応用マイクロチップの製造方法;各種反応の反応場となる反応領域とは別に設けた加熱制御場に、液体に溶解して発熱する物質を存在させ、該発熱物を液体に溶解させることによる、前記反応領域での反応の加熱制御を行う方法。

【発明の詳細な説明】

【技術分野】

【0001】

本開示は、加熱反応用マイクロチップ、加熱反応用マイクロチップの製造方法、加熱制御方法に関する。より詳しくは、各種反応を簡便な加熱制御にて行う加熱反応用マイクロチップ等に関する。

【背景技術】

【0002】

近年、医薬品分野、農業分野、食品分野、環境分野等の幅広い分野で検査、診断、安全・品質管理等の点から、マイクロチップウェルが利用されるようになってきている。なぜならば、マイクロチップを用いれば、試料が少量でかつ比較的短時間で各種反応の測定が行えるためである。特に、医薬品分野等では、マイクロチップウェル内で、核酸増幅反応を進行させ、増幅核酸鎖が光学的に検出又は定量する核酸増幅装置(例えば、リアルタイムPCR装置等)が開発されている。

【0003】

特許文献1には、試料を含む反応流体の流れる流路と、流路分岐部、分岐流路が合流する合流部、合流した前記反応流体が導かれる合流流路、とを備え、前記分岐流路に複数の設定温度域を備えた加熱機構を有する核酸増幅装置が開示されている。該加熱機構により、高速で温度変化させることができ、表面積を増大させて受熱量を増大させることが可能となることが、特許文献1には記載されている。これによって、短時間で増幅の温度繰り返しができるので、増幅効率を向上させることが可能となることが、特許文献1には記載されている。

【0004】

特許文献2には、アナライトと試薬との反応を光学的に検出するための検出部が少なくとも存在する微細流路を有するマイクロ検査チップに当接し、該検出部を加熱することが可能である加熱手段とを備えた光学的検出装置等が開示されている。これにより、微細流路の検出部におけるアナライトと試薬との反応を最適温度にて進行させることが可能となることが、特許文献2には記載されている。

【0005】

また、従来、核酸増幅反応として、PCR(Polymerase Chain Reaction)法が用いられてきている。PCR法は、(1)熱変性、(2)アニーリング、(3)伸長反応の3つのステップからなる温度サイクルを繰り返すことによって、鋳型となる核酸鎖の増幅を行うものである。

【0006】

ステップ(1)の熱変性は、鋳型核酸鎖を二本鎖から一本鎖に解離させるためのステップである。熱変性時の反応温度は通常94℃前後とされる。ステップ(2)のアニーリングは、一本鎖に解離した鋳型核酸鎖にオリゴヌクレオチドプライマーを結合させるためのステップである。アニーリング時の反応温度は、通常50〜60℃程度とされる。ステップ(3)の伸長反応は、DNAポリメラーゼによって、オリゴヌクレオチドプライマーが結合した部分を起点として一本鎖部分と相補的なDNAを合成するステップである。伸長反応時の反応温度は、通常72℃前後とされる。

【0007】

近年、核酸増幅方法として、温度サイクルの繰り返しを要せず、より簡便な等温増幅と呼ばれる方法が用いられるようになっている。例えば、LAMP(Loop-Mediated Isothermal Amplification)法では、オリゴヌクレオチドプライマー、鎖置換型DNA合成酵素、核酸モノマー等の試薬と鋳型核酸鎖を混合し、一定温度(65℃付近)で保温することによって反応が進行する。このため、LAMP法によれば、1ステップで核酸の増幅を行うことができる。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2004−305009号公報

【特許文献2】国際公開第2007/99736号パンフレット

【発明の概要】

【発明が解決しようとする課題】

【0009】

しかしながら、より簡便にマイクロチップ内の反応の加熱を制御できる技術が望まれている。

そこで、本開示は、加熱反応用マイクロチップ、加熱反応用マイクロチップの製造方法及び加熱制御方法を提供することを主な目的とする。

【課題を解決するための手段】

【0010】

上記課題解決のため、本開示は、各種反応の反応場となる反応領域と、該反応を加熱制御する加熱制御場と、を備え、該加熱制御場内に外部刺激にて溶けて発熱する物を収容する、核酸等温増幅反応用マイクロチップを提供する。

【0011】

前記発熱物が、無機酸化物及び/又は無機水酸化物を含有する発熱主剤と、発熱助剤とを含むものであるであるのが好適である。

前記加熱制御場が、前記反応領域に対向する位置に配設されるのが好適である。

前記加熱制御場に液体を導入させる流路を設け、前記加熱制御場の内部を大気圧に対して負圧とするのが好適である。

前記発熱物の表面を撥水性の被膜で覆う加熱制御物質を加熱制御場に収容するのが好適である。

前記発熱物の層と前記撥水性の被膜とで交互に積層された多層構造体の加熱制御物質を加熱制御場に収容するのが好適である。

前記反応が、核酸等温増幅反応であるのが好適である。

【0012】

また、本開示は、各種の反応場となる反応領域とは別に加熱制御場を設けること、前記加熱制御場内に、液体に溶解して発熱する物を収容すること、を含む、加熱反応用マイクロチップの製造方法を提供する。

外部刺激にて溶けて発熱する固形物の表面を撥水性の被膜で覆い、加熱制御物質を得ること、を含むのが好適である。

【0013】

また、本開示は、各種反応の反応場となる反応領域とは別に設けた加熱制御場に、液体に溶解して発熱する物質を存在させ、該発熱物を液体に溶解させることによる、前記反応領域での反応の加熱制御を行う方法を提供する。

前記発熱物の表面を撥水性の被膜で覆う加熱制御物質によって、前記反応領域での反応の加熱温度勾配を調整するのが好適である。

前記発熱物の層厚と、前記撥水被膜の融解温度との組み合わせにより、前記反応領域の加熱温度勾配を調整するのが好適である。

前記反応が、核酸等温増幅反応であるのが好適である。

【0014】

本開示において、「各種反応」とは、特に限定されないが、検体中の細胞、微生物、染色体、核酸等を抗原抗体反応や核酸ハイブリダイゼーション反応等の生化学的反応、また、呈色反応等の分析化学に利用可能な反応、有機合成反応及びこれらの前処理が含まれる。例えば、核酸等温増幅反応等が挙げられる。

また、前記「核酸等温増幅反応」には、温度サイクルを伴わない各種増幅反応が含まれる。等温増幅反応としては、例えば、LAMP(Loop-Mediated Isothermal Amplification)法やSMAP(SMartAmplification Process)法、NASBA(Nucleic Acid Sequence-Based Amplification)法、ICAN(Isothermal and Chimeric primer-initiated Amplification of Nucleic acids)法(登録商標)、TRC(transcription-reverse transcription concerted)法、SDA(strand displacement amplification)法、TMA(transcription-mediated amplification)法、RCA(rolling circle amplification)法等が挙げられる。この他、「核酸増幅反応」には、核酸の増幅を目的とする等温による核酸増幅反応が広く包含されるものとする。また、これらの核酸増幅反応には、リアルタイム(RT)−LAMP法などの核酸鎖の増幅とともに増幅された核酸鎖の定量を伴う反応も包含される。

【0015】

また、「反応に必要な物質」には、核酸増幅反応(好適には核酸等温増幅反応)において増幅核酸鎖を得るために必要な物質である。具体的には、標的核酸鎖に相補的な塩基配列とされたオリゴヌクレオチドプライマー、核酸モノマー(dNTP)、酵素、反応緩衝液(バッファー)溶質などが含まれる。

【発明の効果】

【0016】

本開示により、より簡便に反応の加熱を制御できる技術を提供することが可能となる。

【図面の簡単な説明】

【0017】

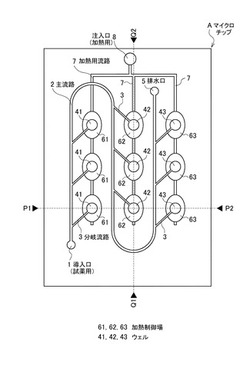

【図1】本開示に係わる加熱反応用マイクロチップA(第一実施形態)の上面模式図である。

【図2】(a)本開示に係わる加熱反応用マイクロチップAの断面模式図(P1−P2断面図)である。(b)マイクロチップの断面模式図(Q1−Q2断面図)である。

【図3】(a)〜(c)に、ウェル層と加熱制御場層とから構成される加熱反応用マイクロチップの断面模式図の例示を示す。

【図4】(a)〜(c)に加熱反応用マイクロチップの断面模式図の例示を示す。

【図5】上段は、加熱制御場6内に収容された前記加熱制御物質Hに水注入し、その後の経時的変化による反応領域4内の温度の変化を示す。また、下段は、加熱制御場6内に収容された加熱制御物質Hの経時的変化を示す断面模式図である。

【図6】本開示に係わる加熱反応用マイクロチップA(第二実施形態)の上面模式図である。該マイクロチップAは各ウェルが流路にて貫通しておらず、独立しているタイプである。

【図7】本開示に係わる加熱反応用マイクロチップA2(第三実施形態)の上面模式図である。

【図8】(a)本開示に係わる加熱反応用マイクロチップA2の断面模式図(P1−P2断面図)である。(b)マイクロチップの断面模式図(Q1−Q2断面図)である。

【図9】本開示に係わる加熱反応用マイクロチップAの製造方法を説明するためのフローチャートである。

【発明を実施するための形態】

【0018】

以下、本開示を実施するための好適な形態について図面を参照しながら説明する。なお、以下に説明する実施形態は、本開示の代表的な実施形態の一例を示したものであり、これにより本開示の範囲が狭く解釈されることはない。なお、説明は以下の順序により行う。

1.加熱反応用マイクロチップと反応領域での反応の加熱制御方法

(1)ウェル

(2)加熱制御場

(3)加熱制御物質

(3−1)発熱物

(3−2)被膜

(3−3)加熱制御物質

2.加熱反応用マイクロチップの製造方法

【0019】

<1.加熱反応用マイクロチップと反応領域での反応の加熱制御方法>

本開示に係わる加熱反応用マイクロチップ(以下、「マイクロチップ」ともいう)の上面模式図を図1に、断面模式図を図2に示す。図2(a)は、図1中P1−P2断面に対応する。図2(b)は、図1中Q1−Q2断面に対応する。

【0020】

本開示に係わるマイクロチップAは、各種反応の反応場となる反応領域4と、該反応を加熱制御する加熱制御場6と、を備え、該加熱制御場6内に外部刺激にて発熱する物質Hを収容する。本開示により、各種反応の加熱制御が可能である。各種反応の加熱制御は、例えば、等温方式、ステップワイズ方式、グラジエント方式等で行うことが挙げられる。各種反応として、特に限定されないが、例えば、生化学的反応、分析化学に利用可能な反応(例えば発色反応、呈色反応、蛍光反応等)、有機合成反応、及びこれらの検体前処理等が挙げられる。このうち、核酸の等温増幅反応、及び検体前処理が好適である。

以下、核酸の等温増幅反応を主として、本開示の加熱反応用マイクロチップの説明を行うが、特にこれに限定されるものではない。

【0021】

第一実施形態の加熱反応用マイクロチップAについて説明する。

(1)ウェル

マイクロチップAには、外部から液体(サンプル液)が導入される導入口1と、各種反応の反応場となる複数のウェル(反応領域)4と、一端において導入口1に連通する主流路2と、この主流路2から分岐する分岐流路3が配設されている。主流路2の他端は、サンプル溶液を外部に排出する排水口5として構成されている。該分岐流路3は、主流路2の導入口1への連通部と排水口5への連通部との間において、主流路2から分岐し、各ウェル4に接続されている。

また、ウェル4の内部を大気圧に対して負圧とするのが好ましい。これにより、導入口1に液体を注入した際に、主流路2及び分岐流路3を経て、主流路2の上流から順に、各ウェル4内に液体が流入する。

【0022】

ウェル4の立体形状は、特に限定されず、例えば、楕円柱状、円柱状、角柱形状、多面体形状等が挙げられる。例えば、この内部にテーパが付いていてもよい。なお、検出のための光が入出する箇所は平面とするのが望ましい。

【0023】

一例として、図1を参照して、マイクロチップAに縦横3列で合計9つのウェルを均等間隔で配設する場合を説明する。前記ウェルを、P1方向にある列のウェル41,41,41のウェル群、中央の列のウェル42,42,42のウェル群、P2方向にある列のウェル43,43,43のウェル群で示す。導入口1から導入されたサンプル溶液は、主流路2を排水口5に向かって送液され、送液方向の上流から順に、サンプル溶液は主流路2次いで各分岐流路3を経て各ウェル4内部に供給される。

なお、マイクロチップAは導入口1から導入されたサンプル溶液が外部に排出されない構成でもよい。

【0024】

また、図1に示すようなマイクロチップAの1つの主流路ではなく、これを分断し、それぞれ独立した複数の主流路としてもよい(図示せず)。この各主流路の端部ごとに導入口を配設してもよい。

例えば、マイクロチップAは、P1方向にある列のウェル41,41,41とこれらを連通する主流路、中央の列のウェル42,42,42とこれらを連通する主流路、P2方向にある列のウェル43,43,43とこれらを連通する主流路を備える。これにより、各ウェル群を独立させて核酸増幅反応を行うことが可能となる。

【0025】

また、マイクロチップAは、図6のマイクロチップA1に配設するウェル44のように、主流路2及び分岐流路3にて連通させず、それぞれが独立する各ウェルを有するものでもよい。

【0026】

なお、サンプル溶液及び反応試薬には、各種反応に応じたものが含まれていればよい。反応試薬は、主流路2からウェル4に流入させてもよく、ウェル4内に予め収容していてもよいし(例えば、図8の反応試薬R参照)、また、サンプル溶液に含有させてもよい。

例えば、核酸増幅反応におけるサンプル溶液の場合には、鋳型核酸となるDNAやゲノムRNA、mRNA等が含まれ得る。

また、核酸の等温増幅反応における反応試薬は、増幅核酸鎖を得るために必要な試薬を使用すればよい。該反応試薬には、具体的には、標的核酸鎖に相補的な塩基配列とされたオリゴヌクレオチドプライマー、核酸モノマー(dNTP)、酵素、反応緩衝液(バッファー)溶質等が含まれる。

【0027】

(2)加熱制御場

また、前記マイクロチップAには、複数のウェル4内での各種反応(好適には核酸増幅反応)を加熱制御する加熱制御場6(以下、「加熱場6」ともいう)が、単数又は複数備えられている。また、マイクロチップ内の加熱場6を複数のグループに分けて加熱場群を構成してもよい。該加熱場6は、前記反応領域4とは別に設けられており、加熱場6を発熱制御することにより、前記反応領域4を加熱制御する。

なお、前記各加熱場6の配置は、特に限定されないが、各ウェル4付近に配設するのが、各ウェル4を効率良く加熱制御できるので、好ましい。さらに、ウェル4に近接する位置に配設するのが好適である。

【0028】

図2〜4、7〜8に示すように、前記加熱場6は、単数又は複数のウェル4に対向する位置に配設するのが好適である。また、加熱場6は、単数又は複数のウェル4に略平行に配設されてもよい。

さらに、ウェル4の光が通過する面と、加熱場6の面とが対向するように設けるのが好ましい(例えば、図2〜4参照)。このときの加熱場6の面は、ウェル4の面と比較して大きいのが、加熱制御の点で好ましい。

また、ウェル4の平面上全方向に、加熱場6を設けるのが好ましい(例えば、図7及び8参照)。ここで、平面上全方向とは、P1−P2方向、Q1−Q2方向及びこれら間の斜め方向等を含むことをいう。

【0029】

前記加熱場6を溝状としてもよい。例えば、溝状の加熱場6を、図7に示すようにQ1−Q2方向に1列又は複数列設けてもよく、また、P1−P2方向に1列又は複数列設けてもよい。この溝状の加熱場6に、複数の加熱制御物質Hを収容してもよく、各ウェル4付近に加熱制御物質Hを収容するのが、加熱制御の点で好ましい。この溝内に、加熱制御条件の異なる加熱制御物質Hを複数配置してもよい。

さらに、溝状の加熱場6に複数の窪み(好適には円柱状、円錐状等)を設け、この窪みに加熱制御物質Hを収容してもよい(例えば、図8参照)。これにより、近くの加熱制御物質H同士の接触を避けることができる。また、ウェル4の近くに加熱場6を設けることで、ウェル4への加熱効率を良くすることができる。

また、図7及び8に示すように、溝状の加熱場6を、各ウェル群の間に配列してもよい。さらに、この溝状の加熱場6をウェル4用の主流路2と連結することで同一流路系とすることが可能である。これにより、ウェル4に流体を注入した際に、同一流路系にて加熱場6にも流体が注入されることができる。

【0030】

これにより、加熱場6で発生する熱が良好に各ウェル4内に伝わり、反応の加熱制御が可能となる。そして、該加熱場6内に収容する外部刺激にて溶けて発熱する物9(以下、「発熱物9」ともいう)にて、温度−時間勾配をつけ一定温度になるまで安定的に制御することも可能である。

【0031】

また、図3(a)及び図4(a)に示すように、ウェル4に加熱場6を1対1にて相対するように配設するのが、それぞれのウェル内の反応の加熱制御をより正確に行うことができるので、好ましい。

また、一例として、図4(b)に示すように、複数のウェル4に1つの加熱場6を配設してもよい。これにより、複数のウェル内の各反応を同条件の加熱制御下におくことが可能である。

また、一例として、1つのウェル4に対して、複数の加熱場6を配設してもよい(図示せず)。各加熱場6に流体が流れ込むように流路にて各加熱場6は連通されていてもよい。このときのマイクロチップAにおいて、例えば、1つのウェル4に複数の加熱場6を対向するように略平行に配設してもよい。また、例えば、1つのウェル4に1つの加熱場6を相対向するように配設し、その加熱場6の外周部に環状の加熱場6を設けてもよい。また、1つのウェル4に1つの加熱場6を対向するように配設し、そのウェル4の外周部に環状の加熱場6を配設してもよい。

複数の加熱場を利用することで、ウェル4内の反応の加熱制御をより安定的に又は複雑にすることが可能となる。

なお、ウェル4と加熱場6との位置関係は、光路方向や平面上方向の何れで調整してもよい。

【0032】

加熱場6の立体形状は、楕円柱状、円柱状、角柱形状、多面体形状、長方形状等が挙げられる。例えば、この内部にテーパが付いていてもよい。なお、光が入出する箇所は略平面とするのが望ましく、また加熱制御物質を固着する箇所は略平面とするのが望ましい。また、前記窪みの形状もこれら例示から選ぶことが可能である。

【0033】

前記マイクロチップA内には、各加熱場6又は加熱場群内の加熱場6を連通する加熱用流路7を単数又は複数配設するのが好適である(図1、図6及び図7参照)。

前記加熱用流路7の端部には、図1及び6に示すように、流体を注入するための注入口8を単数又は複数設けてもよい。

なお、この注入口8は流体を排出させるための排水口として使用してもよく、注入口とは別に、加熱用流路7の端部に排水口を設けてもよい。

加熱用流路7を配設することにより、注入口8に液体を注入した際に、加熱用流路7を経て加熱場6内に液体が流入する。そして、該流体が加熱場6内に収容されている後述の発熱物9に接触することで加熱場6が発熱するようになる。そして、ウェル4内部への加熱が開始されることとなる。

【0034】

また、図7に示すように、流体を注入するための注入口8と導入口1とを兼用する試薬加熱兼用の導入口1aを設けてもよい。このとき、加熱用流路7と主流路2とが接続されて同一流路系となっているのが好適である。これにより、この導入口1aから流体を注入することで主流路2と加熱場6に流体が注入でき、反応開始と発熱開始とのタイムラグを低減することができる。

【0035】

また、加熱場6の内部を大気圧に対して負圧とするのが好ましい。これにより、流体が加熱用流路を注入することで、順次オートマチックに流体が各加熱場6に流れ込むこみ、該流体が後述の発熱物9に接触することで各加熱場6が順次発熱するようになる。

【0036】

例えば、図1に示すように、第一実施形態のマイクロチップAにおいて、全ての加熱場6を1つの加熱用流路7にて連通していてもよい。

また、図6に示すように、第二実施形態のマイクロチップA1において、加熱場6を複数のグループに分け、加熱場群内の各加熱場6を1つの流路にて連通してもよい。そして、加熱用流路7を、チップ内に複数(例えば加熱用流路71,72,73のように)配設してもよい。

また、図7に示すように、第三実施形態のマイクロチップA2において、ウェル41,42,43の各列を挟むように、同一平面内に、溝状の加熱場61,62,63,64の各列を設けてもよい。チップの外周付近にある溝状の加熱場61,64は、溝状加熱場62,63よりも、P1−P2方向の幅を広くするのが好ましい。これにより、チップ外周からの放熱を低減できるので、ウェル内の安定的な加熱制御が可能となる。

さらに、主流路2と加熱用流路7とを連通させて同一流路系としてもよい。

【0037】

なお、図1〜8に、マイクロチップの例示を示しているが、これらで例示した、ウェル(群)4、加熱場(群)6、主流路2及び加熱用流路7の配置は、適宜組み合わせることが可能である。

【0038】

一例として、図1を参照して、マイクロチップAに縦横3列で合計9つの加熱場6が、9つのウェルにそれぞれ対向して配設する場合を説明する。注入口8から導入された流体(液体、気体)は、送液方向の上流から順に、加熱用流路7を経て各加熱場6の内部に供給される。これにより、後述の発熱物9が発熱し、反応領域4の加熱制御が開始される。

なお、マイクロチップAは、注入口8から流入された流体が外に排出されない構成でもよいし、排出される機構でもよい。

【0039】

(3)加熱制御物質

(3−1)発熱物

前記加熱場6内には、外部刺激にて発熱する物9(以下、「発熱物9」ともいう)を単数又は複数収容している。該発熱物9の形態は、固体状、半固体状、液状の何れでもよいが、固体状が、取り扱いや加熱制御が容易なため好ましい。

ここで、「外部刺激」とは、振動、熱、光、流体等何れでもよいが、流体(好適には液体)が好ましい。

【0040】

前記発熱物9(好適には発熱固形物)は、そのままの状態で、加熱制御物質Hとして加熱場6内に収容されていてもよい。

さらに、前記発熱物9(好適には発熱固形物)は、被膜10にて被覆された状態で、加熱制御物質Hとして加熱場6内に収容されるのが、加熱制御が行い易いので、好ましい。被膜10にて被膜するにより、発熱物9の発熱タイミング、所望の反応温度や反応時間等を制御することが容易となるので、好適である。

また、被膜10を使用することにより、発熱物9が流体に即座に接触しないように制御することが可能となる。これにより、発熱タイミング等を調整することが可能となる。特に、加熱制御物質Hの被膜10を、融解温度の異なる複数の被膜から形成することにより、発熱物9の溶解タイミング等を調整することが可能となる。

【0041】

前記発熱物9の材料(成分)は、外部刺激にて溶けて発熱する物質であれば、特に限定されない。

好ましくは、流体(好適には液体)に接触することで溶けて発熱する性質を有する物質が、加熱制御を行う上で取り扱いが容易なため、望ましい。

【0042】

前記発熱物9は、無機酸化物及び/又は無機水酸化物を含む発熱主剤を少なくとも含有するものである。この形態は、粉体状が好適である。

さらに、前記発熱物9は、発熱主剤の他に、発熱助剤を配合するのが、安定的な加熱制御が行い易いので、好ましい。これにより、例えば、所望の発熱温度範囲、温度上昇速度、温度維持等が容易に調整でき、また、発熱の際に発生し易い水素を防止したりすることもできる。

前記発熱物9は、例えば、発熱主剤と発熱助剤を常温にて混合し、加熱場6内に固体状に成形し、収容させればよい。また、発熱開始の際に、加熱場6に収容されている発熱物9(加熱制御物質H)に、発熱助剤含有の溶液を接触させてもよい。

【0043】

前記無機酸化物として、例えば、酸化アルカリ金属塩及び酸化アルカリ土類金属塩等が挙げられる。具体的には、酸化ナトリウム、酸化カリウム、酸化カルシウム、酸化マグネシウム等が挙げられる。

なお、本開示におけるアルカリ金属塩として、例えばカリウム、ナトリウム等が挙げられ、またアルカリ土類金属として、例えばカルシウム、マグネシウム等が挙げられる。

このうち、酸化ナトリウム、酸化カリウム、酸化カルシウム、酸化マグネシウムが好ましく、さらに酸化カルシウム(生石灰)が好適である。

また、前記無機水酸化物として、例えば、水酸化アルカリ金属塩及び水酸化アルカリ土類金属塩等が挙げられる。具体的には、水酸化カルシウム、水酸化マグネシウム、水酸化ナトリウム、水酸化カリウム等が挙げられる。このうち、水酸化カルシウム(消石灰)、ソーダ石灰が好ましい。

これらを単独で又は2種以上組み合わせて使用してもよい。

無機酸化物:無機水酸化物の配合質量比は、0.5〜99.5質量%:0.5〜99.5質量%、より60〜90質量%:10〜40質量%とするのが好適である。

【0044】

前記発熱助剤として、金属類;無機塩化物;無機硫化物;酸性物質(例えば、有機酸、無機酸又はその塩等);グリコール類;ポリグリコール類などから選ばれる1種又は2種以上のものを使用するのが好適である。これらの形態は、粉体状、液状の何れでもよい。また、下記に示すこれらの例示を単独で又は2種以上組み合わせて使用してもよい。

【0045】

前記金属類又は無機塩化物若しくは硫化物を使用することにより、発熱温度(発熱量)や発熱速度を調整し易くなるので好適である。

前記金属類として、例えば、アルミニウム及び亜鉛等が挙げられる。これらを単独で又は2種以上組み合わせて使用してもよい。この形態として粉体状が好ましい。このうち、粉体状アルミニウムが好適である。

発熱主剤:アルミニウムとの配合質量比は、3〜75質量%:25〜97質量%、より5〜40質量%:60〜95質量%とするのが好適である。

【0046】

また、前記無機塩化物として、例えば、塩化ナトリウム、塩化カルシウム、塩化マグネシウム、塩化アルミニウム、塩化第二鉄、塩化亜鉛等が挙げられる。

また、無機硫酸化物として、硫酸マグネシウム、硫酸亜鉛、硫酸第一鉄、硫酸アルミニウム、硫酸カルシウム等が挙げられる。このうち、塩化ナトリウムが好ましい。

発熱主剤:無機塩化物及び無機硫化物の配合質量比は、70〜99.5質量%:0.5〜30質量%、より75〜95質量%:5〜25質量%とするのが好適である。

【0047】

また、前記酸性物質を使用することにより、発熱反応中に発生し易い水素を防止できるので好適である。

前記有機酸として、例えば、酢酸、シュウ酸、酒石酸などのカルボニル基を有する炭素数1〜5程度の化合物等が挙げられる。また、有機酸として、例えば、炭酸ナトリウム、炭酸鉄等の炭酸塩などが挙げられる。なお、塩については上述と同様である。

また、前記無機酸として、ホウ酸系、リン酸系(リン酸水素ナトリウム等)、スルホン酸系(メタスルホン酸、ベンゼンスルホン酸、p−トルエンスルホン酸、ナフタリンスルホン酸等)などが挙げられる。なお、塩については上述と同様である。

前記酸性物質を0.1〜1質量%に調整した水溶液を、発熱の際に、発熱物9に接触させるように使用するのが好適である。

【0048】

前記グリコール類又は前記ポリグリコール類を使用することにより、低温下でも良好な発熱量を得る事が可能となるので、好適である。

前記グリコール類として、エチレングリコール、プロピレングリコール等が挙げられる。

また、前記ポリグリコール類として、ジエチレングリコール、トリエチレングリコール、テトラエチレングリコール等が挙げられる。

【0049】

上述の発熱主剤と発熱助剤とを調整することで加熱制御物質H(発熱物9)は、水等の液体との反応により液体温度が50℃(好適には55℃)以上となるように目的に応じて調製することが可能である。

核酸の等温増幅反応に使用する際には、前記発熱物9は、好ましくは50〜75℃、より好ましくは50℃超75℃以下、さらに好ましくは55〜70℃に、反応領域4内部がなるように調製されているのが好適である。

【0050】

(3−2)被膜

前記被膜10は、撥水性を有するのが望ましい。これにより、被膜10内の発熱物9の発熱開始の時期を調整することが可能となる。

ここで、前記被膜10は、融解温度未満(室温を含む)では、流動性を失って固形状態となり、融解温度以上では、融解又は流動化して液状又はゲル状となる材料によって形成される。被膜10により被覆された発熱物9は、融解温度未満では固形状態の被膜10にて外部から隔絶されて存在し、融解温度以上では流動化して崩壊した被膜10から放出されて外部と接触可能な状態とされる。

【0051】

核酸等温増幅反応の反応温度は、通常50〜75℃であり、被膜10の融解温度或いは流動化温度は、少なくとも常温(室温)25℃前後よりも高く設定され、必要に応じて、反応温度である50〜75℃よりも低く設定されていてもよい。被膜10の融解温度等をこの範囲に設計することで、前記発熱物9を、融解温度未満において確実に外部から隔絶するとともに、融解温度以上において迅速に放出させることができる。

【0052】

また、被膜10の材料(成分)として、上記の目的に応じた融解温度等を具備する成分であれば特に限定されない。好ましくは、さらに撥水性を具備する成分である。

被膜10の材料として、高分子ゲル化剤(タンパク質や多糖類等)、ロウ、硬化油、高級脂肪酸、エステル油、炭化水素、高級(脂肪族)アルコール等が挙げられ、これらを単独で又は2種以上組み合わせて使用してもよい。

【0053】

具体的には、アガロース、ゼラチン、固形パラフィンワックス、セレシンワックス、マイクロクリスタリンワックス、カルナウバロウ、キャンデリラロウ、ミツロウ、モクロウ、ポリエチレンワックス、ロジン酸ペンタエリトリットエステル、ステアリン酸、ラウリン酸、ミリスチン酸、ベヘニン酸、セチルアルコール、ステアリルアルコール、ラウリルアルコール、ベヘニルアルコール、ミリスチン酸ミリスチル、モノステアリン酸グリセリル等が挙げられる。これらは単独で、又は2種以上を組み合わせて使用することができる。そして、加熱制御(インキュベート温度)の目的に応じて、その温度でも溶解しないものが好ましい。

このうち、ステアリン酸やミリスチン酸等の脂肪酸;ベヘニルアルコール等の脂肪族アルコール;パラフィンワックス、マイクロクリスタリンワックス等のロウ;アガロース、ゼラチン等の高分子ゲル化剤などが挙げられる。

各材料の融点は、ステアリン酸69℃、ミリスチン酸54℃、ベヘニルアルコール65

〜73℃、アガロース65℃、パラフィンワックス40〜70℃、マイクロクリスタリン

ワックス60〜90℃、ゼラチン40〜50℃である。

【0054】

また、被膜10の天然材料として以下が挙げられる。ヤシ科植物の葉の分泌物から得られ、ヒドロキシ酸エステルを多く(30〜35%)含むカルナバワックス。北アフリカ南部の乾燥地帯に植生する植物から得られ、炭化水素比率が高い(40〜50%)キャンデリラワックス。ハゼの実から得られ、グリセライドを主成分とする木蝋。この他の植物性硬化油脂。

各材料の融点は、カルナバワックス80〜86℃、キャンデリラワックス66〜71℃、木蝋50〜56℃であり、植物性硬化油脂には融点が48〜70℃のものが多くある。

【0055】

さらに、被膜10の材料として以下の化合物も上記の融解温度等を具備する。Nb(NtC5H11)[N(CH3)2]3(融点47℃)、シクロペンタジエニル(Cp)錯体であるトリス(エチルシクロペンタジエニル)プラセオジム(Pr(EtCp)3)(70〜73℃)、TaNバリヤ膜形成用材料として用いられるTa(NtC5H11)[N(CH3)2]3(36℃)、スチレン系樹脂の酸化防止剤であるトリエチレングリコール-ビス[3-(3-t-ブチル-5-メチル-4-ヒドロキシフェニル)プロピオネート(76〜79℃)、酸化防止剤として用いられる2, 2-チオ-ジエチレンビス[3-(3,5-ジ-t-ブチル-4-ヒドロキシフェニル)プロピオネート(63℃以上)やオクタデシル-3-(3,5-ジ-t-ブチル-4-ヒドロキシフェニル)プロピオネート(50〜53℃)、重曹(70℃)、イオン液体である1−エチルー3−メチルイミダゾリウムバイフルオライド(51℃)。

【0056】

また、前記被膜10の材料にて形成される被膜表面に、さらに任意成分として、界面活性剤、アクリル酸及びメタアクリル酸系等の水膨潤性樹脂、シリコーン及びセルロース類を、本開示の効果が損なわない範囲内で使用してもよい。これにより、外部刺激にて溶けやすい部分を補強することや、加熱制御の調整が可能となる。

【0057】

さらに、加熱場6に使用する発熱物9及び被膜10等の材料(成分)は、流体中に融解、混合した後、これらを含む流体が反応領域内の反応の光検出を阻害しないような材料を選択することが望ましい。前記発熱物及び前記被膜が溶けて透明な液状となるものを選択するのが好適である。これにより、マイクロチップ上の反応及びその産物の解析を光学検出装置にて連続的に行えることが可能となる。

【0058】

光学検出を目的とする加熱反応の場合、加熱場6内の溶液が、検出光に影響しないものが好ましい。一例として、核酸等温増幅反応の場合、加熱場6内の溶液がプローブ光に影響しないものが好ましい。なお、この点については、加熱場6をウェル4と同一平面上に設けることで回避することも可能である。

【0059】

加熱反応(好適には、核酸等温増幅反応)において、被膜としてステアリン酸やパラフィンワックスが好適である。また、被膜10の膜厚を、流体中に融解、混合した際の光検出を無視し得るような薄さや濃度とすることが望ましい。

また、被膜10の膜厚は、例えば1000nm(体積1nL)以下とすることで、被膜10が融解した際の流体中における材料の濃度を0.1%程度に抑え、光検出に阻害を生じないようにできる。被膜10の膜厚は、上記材料の蒸着によって形成することで、1000nm〜10nm程度までの範囲の任意の厚さとできる。

【0060】

(3−3)加熱制御物質

前記加熱制御物質Hは、多層構造体であるのが好適である。これにより、複数の発熱源を得、それぞれで加熱制御を行うことが可能となる。よって、各種反応(好適には核酸等温増幅反応)の反応温度を安定的に制御することが可能となる。また、各種反応において複数の加熱ステップが必要な場合に、複数の加熱ステップに対応することも可能となる。

前記加熱制御物質Hは、発熱物9の層と被膜10との層とで交互に積層させて、多層構造体として形成するのが好適である。

また、前記加熱制御物質Hは、前記発熱物9又はこれと前記被膜10とから構成される加熱制御物質を1ユニットとし、該加熱制御物質の1ユニット(加熱制御物質Ha,加熱制御物質Hb,加熱制御物質Hc,…)を積み重ねて形成するのが好適である。

このとき、加熱制御物質の1ユニットが積層する場合、積層した1ユニットの被膜10の側方に、流体と接触させるための空間を設けるのが、好適である。前記1ユニットを積層するごとに、前記1ユニットの被膜10の側方と加熱場6の側壁との間の空間を、流体と接触させるため、次第に広くするのが好適である。

また、最後に発熱する前記1ユニットは、この被膜10の側方と加熱場6との側壁とが接触するのが、流体の接触を避けることで最後に発熱するように調整し易いので、好適である。

また、加熱制御物質Hの積層の頂に少量の発熱物9を固着させてもよい(例えば、図2の発熱物9b又は図4の発熱物9c等)。このとき、流体と接触し速やかに発熱するため、被膜10で被覆しなくともよい。そして、該少量の発熱物9が先に溶解し発熱することで、この熱により被膜10が融解し、流体と発熱物9とが接触し次の加熱が誘発される。

【0061】

また、加熱制御物質Hの発熱物9の層厚と被膜10の融解温度とを調整することで、反応領域4内の反応の温度勾配を制御することも可能となる。

また、発熱時に温度勾配が異なる複数の加熱制御物質Hを各加熱場6に収容してもよい。この加熱制御物質Hをウェル4に対向する位置に配置するのが好ましい。これにより、マルチウェルであっても、ウェルごとに温度勾配の違う加熱制御をすることが可能となる。

【0062】

加熱制御物質Hの立体構造は、特に限定されず、例えば、略円錐状、略円柱状、略ラグビーボール状、略球状のいずれであってもよい。また、各発熱物質の光の通過方向に沿った断面の形状として、例えば、台形状、半楕円状、三日月状、円形状等が挙げられる。

また、加熱制御物質Hは、加熱場6内の何れかの内面に固着させることが可能であるが、加熱場6内に収容されていれば、加熱場6内に固着されていなくともよい。

【0063】

図4を参照して、例えば、3ステップの加熱を必要とする反応において、この加熱を制御する加熱制御物質Hの構成について説明する。

図4の上段は、加熱制御場6内に収容された前記加熱制御物質Hに水注入し、その後の経時的変化による反応領域4内の温度の変化を示す。

また、図4の下段は、加熱制御場6内に収容された加熱制御物質Hの経時的変化を示す断面模式図である。前記加熱制御物質Hは、加熱制御物質Ha,Hb,Hcから構成され、これらが積層したものである。

最終の第三ステップに使用する発熱物9aは、加熱場6内の面に固着して設けられている。この発熱物9aの表面は被膜10aで覆われている。そして、該発熱物9aと被膜10aから加熱制御物質Haの1ユニットが形成されている。この加熱制御物質Haによって、最終の第三ステップの反応温度を調整することが可能である。

さらに、加熱制御物質Haの被膜10aに固着して発熱物9bが設けられている。そして、該発熱物9bの表面は被膜10bで覆われている。そして、発熱物9bと被膜10bから加熱制御物質Hbの1ユニットが形成されている。この加熱制御物質Hbによって、第二ステップの反応温度を調整することが可能である。

さらに、最初の第一ステップに使用する発熱物9cは、加熱制御物質Hbの被膜10bに固着して設けられている。そして、該発熱物9cから加熱制御物質Hcの1ユニットが形成されている。この加熱制御物質Hcによって、最初の第一ステップの反応温度に調整することが可能である。なお、温度調整や発熱制御のため、発熱物9cの表面は被膜で覆われていてもよい。

【0064】

加熱制御場6内に収容された加熱制御物質Hの経時的変化を説明する。

まず、反応開始のために、注入口から液体を注入する。注入された液体が加熱場6内の空間に流入することで、発熱物9cが溶けて発熱を開始する。そして、加熱場6内の温度が上昇し、これに伴って反応領域4内の温度も上昇し、反応領域4内の反応が開始する。発熱物9cが溶解した後一定期間温度安定となり、反応領域4内の反応(反応温度)も一定期間安定状態となる。

加熱場6内の液温が、被膜10bの融解温度となると、被膜10bは溶け始め、発熱物9bと液体とが接触するようになる。これにより、発熱物9bが溶けながら発熱し、反応領域4内の液温がさらに上昇し、反応領域4内の反応がさらに進行する。加熱場6内の液温が一定期間安定し、反応領域4内の反応(反応温度)も一定期間安定状態となる。

そして、加熱場6内の液温により、被膜10a次いで発熱物9aが溶け、上述と同様に加熱場6の液温上昇・安定が起こり、さらに反応領域4も連動して液温上昇・安定が進行する。

加熱制御物質HのHa,Hb,Hcのユニットがなくなると、反応領域4は加熱されなくなり、そののち加熱場6内の液温の降下に従って反応領域4の液温も降下する。これにより、反応領域4内の反応も終了する。

【0065】

なお、2ステップの場合には、加熱制御物質HのHa,Hbのユニットにより上述のように反応領域4の加熱制御を行うことができる。また複数のステップの場合には、加熱制御物質HのHa,Hb,Hc,…のユニットにより行えばよい。

【0066】

また、加熱制御物質Hは、反応領域4内の反応温度が等温(一定の温度帯)になるように、加熱制御物質Hの1ユニットを複数組み合わせて、加熱制御してもよい。これにより、前記1ユニットが消失したときに次いで前記1ユニットが発熱を開始する等といった継続的な加熱制御が可能となるので、安定的な温度帯にすることが可能となる。この加熱制御は、核酸の等温増幅反応に適用するのが好ましい。

また、前記1ユニットの加熱制御として、例えば、固形物9や被膜10の厚みを変更したり、異なる性質のもので多層化したりすること等が挙げられる。これにより、加熱開始タイミング、加熱温度及び時間等の加熱制御が容易に行うことが可能となる。

【0067】

また、レーザやLED等の光源から照射された光(励起光)は、加熱場6方向の面から入射され、加熱場6内を通過し、反応領域4内の反応場に照射され、反応の進行に伴って生成される物質に照射され、光成分が発生する。この光成分は、検出フィルタにて所望の光成分(蛍光、散乱光、透過光等)になり、光検出器にて検出される。

また、光源から照射された光は反応領域4方向の面から入射され、反応領域4内の反応場に照射される。この反応場から発生した光が、加熱場6を通過し、検出フィルタにて所望の光成分になり、光検出器にて検出されてもよい。

なお、加熱場6が光路上にない場合には、光源から照射された光が反応領域4に照射され、そこから発生した必要な光成分を検出することとなる。

前記光成分は、上述の加熱制御物質の経時的変化に応じてリアルタイムに検出してもよいし、反応終了後検出することもよい。

【0068】

前記マイクロチップの基板(基板層a)は、ガラスや各種プラスチック(PP、PC、COP、PMDS等)により形成できる。マイクロチップの材質は、光学検出部から照射される測定光に対して透過性を有し、自家蛍光が少なく、波長分散が小さいため光学誤差が少ない材質とすることが望ましい。

マイクロチップの基板へのウェル、加熱場、各流路の成形は、ガラス製基板のウェットエッチングやドライエッチングによって、またプラスチック製基板のナノインプリントや射出成形、機械加工によって行うことが可能である。

マイクロチップは、ウェル、加熱場、各流路等を形成した基板を、同じ材質又は異なる材質の基板で封止することで形成することが可能である。ここで、各流路は、特に限定されず、上述の加熱用流路、主流路等を含む。

【0069】

図3(a)〜(c)及び図4(a)〜(c)に、本開示の核酸増幅反応用マイクロチップの断面模式図の例示を示す。

図3(a)に示すように、本開示の核酸増幅反応用マイクロチップは、ウェル4を有する基板層a11及び基板層a2と、加熱制御場6を有する基板層a12及び基板層a3とから構成される。また、ウェル4方向の基板層a12に加熱制御物質Hが固着する。ウェル4内部や加熱制御場6内部は減圧されているのが好ましく、それぞれに流体を導入させる流路を設けてもよい。

ウェル4を有する基板及び加熱場6を有する基板から構成することにより、マイクロチップの製造において、ウェル層と加熱制御場層とを別々に形成し、その後接合することが可能となるので、作業効率がよい。また、ウェル4を有する基板と、加熱場6を有する基板とを、反応に使用する際に接合して使用することも可能となる。従来のウェルを有するマイクロチップでも、加熱場6を有する基板を使用することで、簡単に加熱制御を行うことが可能となる。また、加熱制御条件が異なる加熱場6を有する基板を複数用意することで、反応条件にあった基板を選択することも可能となる。

また、ウェル内部や加熱場内部を減圧にすることにより、流体を簡単に流入させることができ、しかも反応を容易に開始できる。

【0070】

図3(b)及び(c)に示すように、上記基板層a12を、遮光材料を有する基板層a121に代えてもよい。このとき、加熱制御物質Hは、図3(b)のように、光透過性を有する基板層a122に接するように配置されていてもよいし、図3(c)のように、基板層a11に接するように配置されていてもよい。斯様に遮光材料を用いてアパーチャーにすることができるので、光検出の精度が向上し、また装置の小型化も可能となる。

遮光材料としては、カーボンブラックやチタンブラックを好ましく使用できる。この他、Cu、Fe、Mn、Cr、Co、Ni、V、Zn、Se、Mg、Ca、Sr、Ba、Pd、Ag、Cd、In、Sn、Sb、Hg、Pb、Bi、Si及びAl等の各種金属酸化物、複合酸化物、金属硫化物、金属硫酸鉛又は金属炭酸塩等の無機顔料も用いることができる。

【0071】

図4(a)に示すように、加熱制御物質Hを収納する加熱制御場6を有し、該加熱制御物質Haが基板層a3に固着する。該加熱制御物質Hは、加熱制御物質Ha,Hbから構成されている。ウェル方向とは反対方向の加熱場6の内壁に加熱制御物質Hを固着する。このため、ウェルを上方として搬送する等のときに、加熱制御物質Hが剥離し、該形状が破損するのを抑制することができる。

【0072】

図4(b)に示すように、複数のウェル4,4に対向する位置に1つの加熱制御場6bを設け、該加熱制御場6b内に単数又は複数の加熱制御物質Hを収納する。加熱制御条件の異なる加熱制御物質Hを複数配置することが可能であり、それぞれの加熱制御物質Hが発熱することで、安定的に加熱制御を行うことが可能である。

【0073】

図4(c)に示すように、加熱制御場6内に複数の加熱制御物質Hを収納し、該加熱制御物質Hはウェル4方向の加熱制御場6の内壁に固着する。異なる加熱制御条件の加熱制御物質Hを収容することで、安定的に加熱制御を行うことが可能である。例えば、一方の加熱が終わるときに他方の加熱が始まるように、温度勾配及び膜厚の違う複数の加熱制御物質を使用することが可能となる。これにより、反応の加熱を持続的に制御することが可能となる。

【0074】

本開示のマイクロチップは、加熱装置を用いなくとも、加熱場6の加熱制御物質Hにて温度時間勾配をつけ一定の温度になるまで安定して制御することが可能である。

本開示の核酸増幅反応用マイクロチップを使用することで、電力で動作するようなヒーターの加熱を必要としない。よって、省電力化が行え、また光検出可能であれば、チップ単体でも検出が可能となる。

【0075】

<核酸等温増幅方法>

図1を用いて、マイクロチップAを用いた核酸等温増幅方法について説明する。

反応試薬を含むサンプル溶液を導入口1から主流路次いで分岐流路を経て各ウェル4内に供給する。

さらに、注入口8から水を注入し、加熱用流路を経て加熱制御場6に水が流入する。流入後、加熱制御物質Hb(発熱物9b)が水にて溶解し一定温度まで発熱し、加熱場6内の水の温度が上昇する。

加熱場6内の温度が上昇することで、各ウェル4内のサンプル溶液の液温も上昇し、核酸増幅反応が開始される。

さらに、加熱制御物質Haの被膜10aは加熱場6内の温度が一定以上になると融解され、発熱物9aが水と接触するようになる。そして、発熱物9aが溶解し、発熱する。発熱物9aが溶解した後、加熱場6内の温度が一定保たれる。

加熱制御物質Hが発熱することで、各ウェル4内のサンプル溶液の温度は50〜75℃の範囲になる。これにより、各ウェル4内のサンプル溶液の核酸増幅反応が安定的に進行する。

加熱制御場6内に収容されている加熱制御物質Hがなくなった後、加熱場6内の加熱温度が降下する。これにより、ウェル4内の核酸の増幅反応も終了する。なお、必要に応じて補助的にヒーターにてウェルを加熱してもよい。

【0076】

なお、加熱場6内の加熱制御物質Hが溶解する液体は、核酸の増幅反応の光検出への影響が少ないものを用いるのが、核酸増幅反応をリアルタイムに光検出することが容易となるので好適である。このとき、出射光及び検出光は、ウェル4及び加熱制御場6を通過することとなる。また、加熱制御場6を光路上から外すこと、例えばウェル4の側方に配置すること等により、光検出への影響を考慮しなくともよくなる。

また、核酸の等温増幅反応が懸濁法の場合、この核酸増幅反応の結果、ピロリン酸が生成され、このピロリン酸に、金属イオンが結合して不溶性又は難溶性の塩が形成され、この塩が濁度物質となる(測定波長300〜800nm)。金属として、アルカリ金属、アルカリ土類金属等が挙げられる。反応領域4内の濁度物質に入射光が照射されることで、散乱光となる。この散乱光の散乱光量をリアルタイムに光検出系で測定し、定量化する。また、透過光量からも定量化することは可能である。

【0077】

また、本開示の加熱制御物質Hは、加熱制御物質の各ユニットの発熱量を調整することで、上述の核酸増幅反応の加熱制御方法以外に、図4に示すように、複数の昇温ステップも加熱制御可能である。

【0078】

<核酸増幅反応用マイクロチップの製造方法>

図9に示すフローチャートを参照して、本開示に係わるマイクロチップの製造方法を説明する。以下、図5に示すマイクロチップA1を例に説明する。

まず、上述のように、ウェル4、加熱制御場6、各流路の成形を、ドライエッチング等により形成された基板層を使用する。

このとき、基板層の一方の面に、導入口1、主流路2、分岐流路3、ウェル4、排水口5が形成されている。他方の面に、ウェル4に対向するように加熱制御場6が形成され、また加熱用流路7及び注入口8が形成されている。この基板層をサンドイッチ状に挟むための2枚の基板が用意されている。

【0079】

[1]基板層の加熱場6の内壁面に、ペースト状の発熱物9aを塗布し、乾燥させ、固着させる。このとき、発熱物の材料(成分)は、発熱した際所定の反応温度になるように調製されている。

発熱物9の製造方法として、上述の如く、発熱主剤と発熱助剤とを混合して得るのが好適である。より具体的に、粉体状アルミニウムに、消石灰及び/又は酸化カルシウム(生石灰)を加え、常温で攪拌してペースト状にしたものを加熱場6の内壁面に固着させるのが好適である。これにより水溶性被膜を形成させるので、大気中では比較的安定である一方で、水に接触すると容易に溶解し、速やかに発熱温度を上昇させることができる。

[2]乾燥後、発熱物9aの表面に被膜10aを塗布し、乾燥させる。このとき、被膜は、所定の温度まで溶けない融解温度を有するものに調製されている。

[3][1]及び[2]の操作を、適宜繰り返すことによって、加熱制御物質の1ユニットを積層させ、核酸増幅反応の加熱制御を行うための積層構造体の加熱制御物質Hが形成される。そして、基板層と基板を貼り合わせることで、加熱制御場6内に、加熱制御物質Hが収容されることとなる。

なお、ウェル4内に反応試薬等を必要に応じて収容させる場合には、[1]の前又は[3]の後、同時に行えばよい。

【0080】

乾燥は、風乾、真空乾燥、凍結乾燥等公知の手法により行うことが可能である。また、被膜については、リフローコーティングや蒸着でもよい。

基板層や基板を貼り合わせは、例えば、熱融着、接着剤、陽極接合、光硬化樹脂、粘着シートを用いた接合、プラズマ活性化結合、超音波接合等公知の手法により行うことが可能である。

【0081】

また、基板を貼り合わせる際に、大気圧に対して負圧下で行ってもよい。これにより、ウェル4、加熱場6、各流路等の内部が大気圧に対して負圧(例えば、1/100気圧)となるよう機密に封止される。さらに、基板層同士の貼り合わせは真空下で行ってもよい。

【0082】

また、一例として、ウェル4等が形成されている基板層、加熱制御場6等が形成されている基板の2枚の基板層を使用することも可能である。このとき、それぞれの2枚の基板層を貼り合わせるための2枚の基板を使用する。

この場合、加熱制御場6に加熱制御物質Hを収容し、加熱場6を有する基板層とウェル4を有する基板層とを貼り合わせた後に、2枚の基板層にそれぞれ基板を貼り合わせてチップを形成してもよい。また、加熱場6に加熱制御物質Hを収容した加熱場6を有する基板層と基板を貼り合わせて加熱場6を有するチップを形成し、その後ウェル4を有する基板層を貼り合わせてもよい。

また、本製造方法においては、加熱場6を有する基板層と基板を貼り合わせて加熱場6を有するチップと、ウェル4を有する基板層と基板を貼り合わせてウェル4を有するチップとを別々に形成してもよい。そして、核酸増幅反応を行う際に、これらチップを合わせて使用してもよい。

なお、図1〜8に、マイクロチップの基板の例を示しているが、本開示の製造方法に使用する基板は特にこれに限定されない。また、本開示の製造方法に使用する基板は、適宜、ウェルや加熱場、流路等の配置を変更したものを使用してもよい。

【0083】

以下に、具体的な実施例等を説明するが、本技術はこれに限定されるものではない。

【実施例】

【0084】

実験材料泡

・PDMS製表裏1レーンずつ 9ウェルのマイクロチップ

・LAMP反応溶液

・蛍光色素 SYBR(登録商標) Green I(SG:Molecular Probes Inc.)

・ステアリン酸固形物、パラフィン

【0085】

試験方法

1.PDMS樹脂を型に入れて成形した流路付のマイクロウェルを備えた透明チップAを作製する。

流路は表面と裏面にそれぞれ作製し、表面に試薬を固相化させるウェル4を配置した流路2,3とし、裏面には加熱用の消石灰及び生石灰9と疎水性皮膜10を配置できるように熱分布に適した流路7を作製する。

2.裏面の加熱用流路7に所望の温度に到達しうる消石灰及び生石灰9aの層厚を形成する。その上に疎水性材料でリフローコーティングもしくは蒸着で厚膜10aを作製し被覆する。さらにその上に初期発熱させるための薄い消石灰及び生石灰の混合層9bを形成する。

【0086】

<反応制御膜作製例>

全ウェル4にプライマーを固着させたPDMS基板を真空蒸着槽に入れて十分に真空を引いた。蒸着ターゲットのステアリン酸をタングステンで作られた蒸着ボートにのせて熱電ヒーターに接続した状態で真空蒸着槽に準備しておく。真空が1E−6Torrになると電熱線に電流を流しタングステンボードを加熱させる。十分に加熱されステアリン酸がボート上で溶液化しはじめた時点でシャッターを開けて蒸着を開始する。

ステアリン酸の蒸着は真空飽和蒸気圧が0.1Torrになるようステアリン酸(融点:69℃)を85℃に加熱、基板温度30℃にて膜厚が100nmになるよう蒸着した。なお、PDMS基板は加熱しないで室温にしてある。

なお、同じようにパラフィンも蒸着にて被覆膜を形成できるほかリフローによっても膜を形成できる。

蒸着後、真空槽から取り出して固着化したプライマー表面にステアリン酸が皮膜を作っていることを干渉色で確認する。

3.加熱用流路7側を上にしてPDMS基板をO2:10cc 100W 30secでDPアッシングして表面を親水化させ真空中でカバーガラスaと貼り合せた。

ガラス側を下にして試薬固相化用のウェル4がある面を表側にひっくり返して以下の試薬を分注する。

【0087】

4.試薬固着化

標的(鋳型)核酸のLAMP用プライマーを含むLAMP反応溶液を調整した。

あらかじめマイクロチップウェルにLAMP反応を起こすためにBST酵素とプライマー溶液0.1μLをウェル毎に分注し真空乾燥にて固着させる。BST酵素:原液、LAMP用プライマー:6液混合(FIP、BIP、F3、B3、LF、LB)

分注し終えたPDMS基板をO2:10cc 100W 30secでDPアッシングして表面を親水化させ真空中でカバーガラスと貼り合せる。

ウェルをビーズにてマスキングした後、PDMS基板をO2:10cc,100W,30secでDPアッシングして表面を親水化させ真空中でカバーガラスと貼り合せる。

【0088】

4.注入

インターカレーター蛍光体を混ぜた検体前処理溶液を無痛針によってPDMSを貫通させチップ内の試薬配置側の主流路2に導入する。流路2内は減圧しているため、大気圧で押された液が針を伝って流路内に短時間で充填された。次にもう一方の加熱用流路7注入口8より無痛針で水を注入し減圧流路によって、加熱制御場6に水が充填される。

【0089】

5.加熱反応

この時に加熱用流路7では微量の消石灰及び生石灰9が水との反応を始め一定温度になると疎水性皮膜10が融解し消石灰層が順次に溶解を初めて所定温度になるまでチップを一気に加熱する仕組みとなっている。

【0090】

6.増幅反応モニター

水を注入した後は素早く蛍光検出部を備えている蛍光検出装置にチップAをセットし核酸増幅反応をモニターする。この装置は反応と同時にLEDからなる励起光をマイクロチップ基板の各々ウェル4上方から照射して、反応領域4を透過した蛍光を検出する構成となっている。

励起光は反応領域内の反応液中のプローブの蛍光物質等に照射され蛍光を発する。

この蛍光は励起光源の光軸上に配置されたマイクロチップ基板反応領域の下方に設けられた蛍光検出フォトディテクターで検出・測定される。

【0091】

このほかに濁度で検出する場合には特に装置にセットする必要はなくチップを保温できる断熱効果のあるもので保温させ10分後に白濁したウェルを観察すればよい。

【0092】

なお、本技術は、以下のような構成も取ることができる。

(1)反応の反応場となる反応領域と、該反応を加熱制御する加熱制御場と、を備え、該加熱制御場内に外部刺激にて溶解して発熱する物を収容する、加熱反応用マイクロチップ。

(2)前記発熱物が、発熱主剤と発熱助剤とを含むものである前記(1)記載の加熱反応用マイクロチップ。

(3)前記加熱制御場が、前記反応領域に対向する位置に配設される前記(1)又は(2)記載の加熱反応用マイクロチップ。

(4)前記加熱制御場に液体を導入させる流路を設け、前記加熱制御場の内部を大気圧に対して負圧とする前記(1)〜(3)のいずれか記載の加熱反応用マイクロチップ。

(5)前記発熱物の表面を撥水性の被膜で覆うものを加熱制御場に収容する前記(1)〜(4)のいずれか記載の加熱反応用マイクロチップ。

(6)前記発熱物の層と前記撥水性の被膜とで交互に積層された多層構造体の加熱制御物質を加熱制御場に収容する前記(1)〜(4)のいずれか記載の加熱反応用マイクロチップ。

(7)核酸等温増幅反応用マイクロチップである前記(1)〜(5)のいずれか記載の加熱反応用マイクロチップ。

【0093】

(8)核酸の等温増幅反応の反応場となる反応領域とは別に加熱制御場を設けること、

前記加熱制御場内に、外部刺激にて溶けて発熱する物を収容すること、を含む、核酸等温増幅反応用マイクロチップの製造方法。

(9)液体に溶解して発熱する固形物の表面を撥水性の被膜で覆い、前記加熱制御物質を得ること、を含む前記(8)記載の加熱反応用マイクロチップの製造方法。

(10)前記発熱物質が、無機酸化物及び/又は無機水酸化物を含有する発熱主剤と、発熱助剤とを含むものである前記(8)又は(9)記載の加熱反応用マイクロチップの製造方法。

(11)前記加熱制御場を、前記反応領域に対向する位置に配設することを含む、前記(8)〜(10)のいずれか記載の加熱反応用マイクロチップの製造方法。

(12)前記加熱制御場に液体を導入させる流路を設け、前記加熱制御場の内部を大気圧に対して負圧とすることを含む、前記(8)〜(11)のいずれか記載の加熱応用マイクロチップの製造方法。

(13)前記発熱物質を、液体に溶解して発熱する固形物の表面を撥水性の被膜で覆うことで形成することを含む、前記(8)〜(12)のいずれか記載の加熱反応用マイクロチップの製造方法。

(14)前記発熱物質を、前記発熱固形物の層と前記撥水性の被膜とで交互に積層して多層構造体とすることを含む、前記(8)〜(13)のいずれか記載の加熱反応用マイクロチップの製造方法。

【0094】

(14)核酸の等温増幅反応の反応場となる反応領域とは別に設けた加熱制御場に、液体に溶解して発熱する物質を存在させ、該発熱物質を液体に溶解させることによる、前記反応領域での反応の加熱制御を行う方法。

(15)液体に溶解して発熱する固形物の表面を撥水性の被膜で覆う前記発熱物質によって、核酸等温増幅反応の加熱温度勾配を調整する前記(14)記載の加熱制御方法。

(16)前記発熱固形物の層厚と、前記撥水被膜の融解温度との組み合わせにより、反応領域の加熱温度勾配を調整する前記(14)又は(15)記載の加熱制御方法。

(17)前記発熱物質が、無機酸化物及び/又は無機水酸化物を含有する発熱主剤と発熱助剤を含むものである前記(14)〜(16)のいずれか記載の核酸等温増幅方法。

(18)前記加熱制御場を、前記反応領域に対向する位置に配設する前記(14)〜(17)のいずれか記載の加熱制御方法。

(19)前記加熱制御場に液体を導入させる流路を設け、前記加熱制御場の内部を大気圧に対して負圧とし、前記加熱制御場に液体を導入する前記(14)〜(18)のいずれか記載の加熱制御方法。

(20)液体に溶解して発熱する前記発熱固形物の表面を撥水性の被膜で覆い、溶解のタイミングを調整する前記(14)〜(19)のいずれか記載の加熱反応用マイクロチップの製造方法。

(21)前記発熱固形物の層と前記撥水性の被膜とで交互に積層して多層構造体の前記発熱物質を用いて、核酸等温温度増幅反応の加熱制御を行う前記(14)〜(20)のいずれか記載の加熱反応用マイクロチップの製造方法。

【産業上の利用可能性】

【0095】

本技術のマイクロチップは、光学的分析装置に使用することにより、省電力化を図ることが可能となる。また、本技術のマイクロチップは、各種反応の反応温度及び反応時間を調整することが可能となる。また、本技術のマイクロチップ内の反応領域ごとに異なる加熱条件を設定することも可能である。

【符号の説明】

【0096】

A マイクロチップ;4 反応領域(ウェル);6 加熱制御場;7 加熱用流路;9 発熱物;10 被膜;H 加熱制御物質

【技術分野】

【0001】

本開示は、加熱反応用マイクロチップ、加熱反応用マイクロチップの製造方法、加熱制御方法に関する。より詳しくは、各種反応を簡便な加熱制御にて行う加熱反応用マイクロチップ等に関する。

【背景技術】

【0002】

近年、医薬品分野、農業分野、食品分野、環境分野等の幅広い分野で検査、診断、安全・品質管理等の点から、マイクロチップウェルが利用されるようになってきている。なぜならば、マイクロチップを用いれば、試料が少量でかつ比較的短時間で各種反応の測定が行えるためである。特に、医薬品分野等では、マイクロチップウェル内で、核酸増幅反応を進行させ、増幅核酸鎖が光学的に検出又は定量する核酸増幅装置(例えば、リアルタイムPCR装置等)が開発されている。

【0003】

特許文献1には、試料を含む反応流体の流れる流路と、流路分岐部、分岐流路が合流する合流部、合流した前記反応流体が導かれる合流流路、とを備え、前記分岐流路に複数の設定温度域を備えた加熱機構を有する核酸増幅装置が開示されている。該加熱機構により、高速で温度変化させることができ、表面積を増大させて受熱量を増大させることが可能となることが、特許文献1には記載されている。これによって、短時間で増幅の温度繰り返しができるので、増幅効率を向上させることが可能となることが、特許文献1には記載されている。

【0004】

特許文献2には、アナライトと試薬との反応を光学的に検出するための検出部が少なくとも存在する微細流路を有するマイクロ検査チップに当接し、該検出部を加熱することが可能である加熱手段とを備えた光学的検出装置等が開示されている。これにより、微細流路の検出部におけるアナライトと試薬との反応を最適温度にて進行させることが可能となることが、特許文献2には記載されている。

【0005】

また、従来、核酸増幅反応として、PCR(Polymerase Chain Reaction)法が用いられてきている。PCR法は、(1)熱変性、(2)アニーリング、(3)伸長反応の3つのステップからなる温度サイクルを繰り返すことによって、鋳型となる核酸鎖の増幅を行うものである。

【0006】

ステップ(1)の熱変性は、鋳型核酸鎖を二本鎖から一本鎖に解離させるためのステップである。熱変性時の反応温度は通常94℃前後とされる。ステップ(2)のアニーリングは、一本鎖に解離した鋳型核酸鎖にオリゴヌクレオチドプライマーを結合させるためのステップである。アニーリング時の反応温度は、通常50〜60℃程度とされる。ステップ(3)の伸長反応は、DNAポリメラーゼによって、オリゴヌクレオチドプライマーが結合した部分を起点として一本鎖部分と相補的なDNAを合成するステップである。伸長反応時の反応温度は、通常72℃前後とされる。

【0007】

近年、核酸増幅方法として、温度サイクルの繰り返しを要せず、より簡便な等温増幅と呼ばれる方法が用いられるようになっている。例えば、LAMP(Loop-Mediated Isothermal Amplification)法では、オリゴヌクレオチドプライマー、鎖置換型DNA合成酵素、核酸モノマー等の試薬と鋳型核酸鎖を混合し、一定温度(65℃付近)で保温することによって反応が進行する。このため、LAMP法によれば、1ステップで核酸の増幅を行うことができる。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2004−305009号公報

【特許文献2】国際公開第2007/99736号パンフレット

【発明の概要】

【発明が解決しようとする課題】

【0009】

しかしながら、より簡便にマイクロチップ内の反応の加熱を制御できる技術が望まれている。

そこで、本開示は、加熱反応用マイクロチップ、加熱反応用マイクロチップの製造方法及び加熱制御方法を提供することを主な目的とする。

【課題を解決するための手段】

【0010】

上記課題解決のため、本開示は、各種反応の反応場となる反応領域と、該反応を加熱制御する加熱制御場と、を備え、該加熱制御場内に外部刺激にて溶けて発熱する物を収容する、核酸等温増幅反応用マイクロチップを提供する。

【0011】

前記発熱物が、無機酸化物及び/又は無機水酸化物を含有する発熱主剤と、発熱助剤とを含むものであるであるのが好適である。

前記加熱制御場が、前記反応領域に対向する位置に配設されるのが好適である。

前記加熱制御場に液体を導入させる流路を設け、前記加熱制御場の内部を大気圧に対して負圧とするのが好適である。

前記発熱物の表面を撥水性の被膜で覆う加熱制御物質を加熱制御場に収容するのが好適である。

前記発熱物の層と前記撥水性の被膜とで交互に積層された多層構造体の加熱制御物質を加熱制御場に収容するのが好適である。

前記反応が、核酸等温増幅反応であるのが好適である。

【0012】

また、本開示は、各種の反応場となる反応領域とは別に加熱制御場を設けること、前記加熱制御場内に、液体に溶解して発熱する物を収容すること、を含む、加熱反応用マイクロチップの製造方法を提供する。

外部刺激にて溶けて発熱する固形物の表面を撥水性の被膜で覆い、加熱制御物質を得ること、を含むのが好適である。

【0013】

また、本開示は、各種反応の反応場となる反応領域とは別に設けた加熱制御場に、液体に溶解して発熱する物質を存在させ、該発熱物を液体に溶解させることによる、前記反応領域での反応の加熱制御を行う方法を提供する。

前記発熱物の表面を撥水性の被膜で覆う加熱制御物質によって、前記反応領域での反応の加熱温度勾配を調整するのが好適である。

前記発熱物の層厚と、前記撥水被膜の融解温度との組み合わせにより、前記反応領域の加熱温度勾配を調整するのが好適である。

前記反応が、核酸等温増幅反応であるのが好適である。

【0014】

本開示において、「各種反応」とは、特に限定されないが、検体中の細胞、微生物、染色体、核酸等を抗原抗体反応や核酸ハイブリダイゼーション反応等の生化学的反応、また、呈色反応等の分析化学に利用可能な反応、有機合成反応及びこれらの前処理が含まれる。例えば、核酸等温増幅反応等が挙げられる。

また、前記「核酸等温増幅反応」には、温度サイクルを伴わない各種増幅反応が含まれる。等温増幅反応としては、例えば、LAMP(Loop-Mediated Isothermal Amplification)法やSMAP(SMartAmplification Process)法、NASBA(Nucleic Acid Sequence-Based Amplification)法、ICAN(Isothermal and Chimeric primer-initiated Amplification of Nucleic acids)法(登録商標)、TRC(transcription-reverse transcription concerted)法、SDA(strand displacement amplification)法、TMA(transcription-mediated amplification)法、RCA(rolling circle amplification)法等が挙げられる。この他、「核酸増幅反応」には、核酸の増幅を目的とする等温による核酸増幅反応が広く包含されるものとする。また、これらの核酸増幅反応には、リアルタイム(RT)−LAMP法などの核酸鎖の増幅とともに増幅された核酸鎖の定量を伴う反応も包含される。

【0015】

また、「反応に必要な物質」には、核酸増幅反応(好適には核酸等温増幅反応)において増幅核酸鎖を得るために必要な物質である。具体的には、標的核酸鎖に相補的な塩基配列とされたオリゴヌクレオチドプライマー、核酸モノマー(dNTP)、酵素、反応緩衝液(バッファー)溶質などが含まれる。

【発明の効果】

【0016】

本開示により、より簡便に反応の加熱を制御できる技術を提供することが可能となる。

【図面の簡単な説明】

【0017】

【図1】本開示に係わる加熱反応用マイクロチップA(第一実施形態)の上面模式図である。

【図2】(a)本開示に係わる加熱反応用マイクロチップAの断面模式図(P1−P2断面図)である。(b)マイクロチップの断面模式図(Q1−Q2断面図)である。

【図3】(a)〜(c)に、ウェル層と加熱制御場層とから構成される加熱反応用マイクロチップの断面模式図の例示を示す。

【図4】(a)〜(c)に加熱反応用マイクロチップの断面模式図の例示を示す。

【図5】上段は、加熱制御場6内に収容された前記加熱制御物質Hに水注入し、その後の経時的変化による反応領域4内の温度の変化を示す。また、下段は、加熱制御場6内に収容された加熱制御物質Hの経時的変化を示す断面模式図である。

【図6】本開示に係わる加熱反応用マイクロチップA(第二実施形態)の上面模式図である。該マイクロチップAは各ウェルが流路にて貫通しておらず、独立しているタイプである。

【図7】本開示に係わる加熱反応用マイクロチップA2(第三実施形態)の上面模式図である。

【図8】(a)本開示に係わる加熱反応用マイクロチップA2の断面模式図(P1−P2断面図)である。(b)マイクロチップの断面模式図(Q1−Q2断面図)である。

【図9】本開示に係わる加熱反応用マイクロチップAの製造方法を説明するためのフローチャートである。

【発明を実施するための形態】

【0018】

以下、本開示を実施するための好適な形態について図面を参照しながら説明する。なお、以下に説明する実施形態は、本開示の代表的な実施形態の一例を示したものであり、これにより本開示の範囲が狭く解釈されることはない。なお、説明は以下の順序により行う。

1.加熱反応用マイクロチップと反応領域での反応の加熱制御方法

(1)ウェル

(2)加熱制御場

(3)加熱制御物質

(3−1)発熱物

(3−2)被膜

(3−3)加熱制御物質

2.加熱反応用マイクロチップの製造方法

【0019】

<1.加熱反応用マイクロチップと反応領域での反応の加熱制御方法>

本開示に係わる加熱反応用マイクロチップ(以下、「マイクロチップ」ともいう)の上面模式図を図1に、断面模式図を図2に示す。図2(a)は、図1中P1−P2断面に対応する。図2(b)は、図1中Q1−Q2断面に対応する。

【0020】

本開示に係わるマイクロチップAは、各種反応の反応場となる反応領域4と、該反応を加熱制御する加熱制御場6と、を備え、該加熱制御場6内に外部刺激にて発熱する物質Hを収容する。本開示により、各種反応の加熱制御が可能である。各種反応の加熱制御は、例えば、等温方式、ステップワイズ方式、グラジエント方式等で行うことが挙げられる。各種反応として、特に限定されないが、例えば、生化学的反応、分析化学に利用可能な反応(例えば発色反応、呈色反応、蛍光反応等)、有機合成反応、及びこれらの検体前処理等が挙げられる。このうち、核酸の等温増幅反応、及び検体前処理が好適である。

以下、核酸の等温増幅反応を主として、本開示の加熱反応用マイクロチップの説明を行うが、特にこれに限定されるものではない。

【0021】

第一実施形態の加熱反応用マイクロチップAについて説明する。

(1)ウェル

マイクロチップAには、外部から液体(サンプル液)が導入される導入口1と、各種反応の反応場となる複数のウェル(反応領域)4と、一端において導入口1に連通する主流路2と、この主流路2から分岐する分岐流路3が配設されている。主流路2の他端は、サンプル溶液を外部に排出する排水口5として構成されている。該分岐流路3は、主流路2の導入口1への連通部と排水口5への連通部との間において、主流路2から分岐し、各ウェル4に接続されている。

また、ウェル4の内部を大気圧に対して負圧とするのが好ましい。これにより、導入口1に液体を注入した際に、主流路2及び分岐流路3を経て、主流路2の上流から順に、各ウェル4内に液体が流入する。

【0022】

ウェル4の立体形状は、特に限定されず、例えば、楕円柱状、円柱状、角柱形状、多面体形状等が挙げられる。例えば、この内部にテーパが付いていてもよい。なお、検出のための光が入出する箇所は平面とするのが望ましい。

【0023】

一例として、図1を参照して、マイクロチップAに縦横3列で合計9つのウェルを均等間隔で配設する場合を説明する。前記ウェルを、P1方向にある列のウェル41,41,41のウェル群、中央の列のウェル42,42,42のウェル群、P2方向にある列のウェル43,43,43のウェル群で示す。導入口1から導入されたサンプル溶液は、主流路2を排水口5に向かって送液され、送液方向の上流から順に、サンプル溶液は主流路2次いで各分岐流路3を経て各ウェル4内部に供給される。

なお、マイクロチップAは導入口1から導入されたサンプル溶液が外部に排出されない構成でもよい。

【0024】

また、図1に示すようなマイクロチップAの1つの主流路ではなく、これを分断し、それぞれ独立した複数の主流路としてもよい(図示せず)。この各主流路の端部ごとに導入口を配設してもよい。

例えば、マイクロチップAは、P1方向にある列のウェル41,41,41とこれらを連通する主流路、中央の列のウェル42,42,42とこれらを連通する主流路、P2方向にある列のウェル43,43,43とこれらを連通する主流路を備える。これにより、各ウェル群を独立させて核酸増幅反応を行うことが可能となる。

【0025】

また、マイクロチップAは、図6のマイクロチップA1に配設するウェル44のように、主流路2及び分岐流路3にて連通させず、それぞれが独立する各ウェルを有するものでもよい。

【0026】

なお、サンプル溶液及び反応試薬には、各種反応に応じたものが含まれていればよい。反応試薬は、主流路2からウェル4に流入させてもよく、ウェル4内に予め収容していてもよいし(例えば、図8の反応試薬R参照)、また、サンプル溶液に含有させてもよい。

例えば、核酸増幅反応におけるサンプル溶液の場合には、鋳型核酸となるDNAやゲノムRNA、mRNA等が含まれ得る。

また、核酸の等温増幅反応における反応試薬は、増幅核酸鎖を得るために必要な試薬を使用すればよい。該反応試薬には、具体的には、標的核酸鎖に相補的な塩基配列とされたオリゴヌクレオチドプライマー、核酸モノマー(dNTP)、酵素、反応緩衝液(バッファー)溶質等が含まれる。

【0027】

(2)加熱制御場

また、前記マイクロチップAには、複数のウェル4内での各種反応(好適には核酸増幅反応)を加熱制御する加熱制御場6(以下、「加熱場6」ともいう)が、単数又は複数備えられている。また、マイクロチップ内の加熱場6を複数のグループに分けて加熱場群を構成してもよい。該加熱場6は、前記反応領域4とは別に設けられており、加熱場6を発熱制御することにより、前記反応領域4を加熱制御する。

なお、前記各加熱場6の配置は、特に限定されないが、各ウェル4付近に配設するのが、各ウェル4を効率良く加熱制御できるので、好ましい。さらに、ウェル4に近接する位置に配設するのが好適である。

【0028】

図2〜4、7〜8に示すように、前記加熱場6は、単数又は複数のウェル4に対向する位置に配設するのが好適である。また、加熱場6は、単数又は複数のウェル4に略平行に配設されてもよい。

さらに、ウェル4の光が通過する面と、加熱場6の面とが対向するように設けるのが好ましい(例えば、図2〜4参照)。このときの加熱場6の面は、ウェル4の面と比較して大きいのが、加熱制御の点で好ましい。

また、ウェル4の平面上全方向に、加熱場6を設けるのが好ましい(例えば、図7及び8参照)。ここで、平面上全方向とは、P1−P2方向、Q1−Q2方向及びこれら間の斜め方向等を含むことをいう。

【0029】

前記加熱場6を溝状としてもよい。例えば、溝状の加熱場6を、図7に示すようにQ1−Q2方向に1列又は複数列設けてもよく、また、P1−P2方向に1列又は複数列設けてもよい。この溝状の加熱場6に、複数の加熱制御物質Hを収容してもよく、各ウェル4付近に加熱制御物質Hを収容するのが、加熱制御の点で好ましい。この溝内に、加熱制御条件の異なる加熱制御物質Hを複数配置してもよい。

さらに、溝状の加熱場6に複数の窪み(好適には円柱状、円錐状等)を設け、この窪みに加熱制御物質Hを収容してもよい(例えば、図8参照)。これにより、近くの加熱制御物質H同士の接触を避けることができる。また、ウェル4の近くに加熱場6を設けることで、ウェル4への加熱効率を良くすることができる。

また、図7及び8に示すように、溝状の加熱場6を、各ウェル群の間に配列してもよい。さらに、この溝状の加熱場6をウェル4用の主流路2と連結することで同一流路系とすることが可能である。これにより、ウェル4に流体を注入した際に、同一流路系にて加熱場6にも流体が注入されることができる。

【0030】

これにより、加熱場6で発生する熱が良好に各ウェル4内に伝わり、反応の加熱制御が可能となる。そして、該加熱場6内に収容する外部刺激にて溶けて発熱する物9(以下、「発熱物9」ともいう)にて、温度−時間勾配をつけ一定温度になるまで安定的に制御することも可能である。

【0031】

また、図3(a)及び図4(a)に示すように、ウェル4に加熱場6を1対1にて相対するように配設するのが、それぞれのウェル内の反応の加熱制御をより正確に行うことができるので、好ましい。

また、一例として、図4(b)に示すように、複数のウェル4に1つの加熱場6を配設してもよい。これにより、複数のウェル内の各反応を同条件の加熱制御下におくことが可能である。

また、一例として、1つのウェル4に対して、複数の加熱場6を配設してもよい(図示せず)。各加熱場6に流体が流れ込むように流路にて各加熱場6は連通されていてもよい。このときのマイクロチップAにおいて、例えば、1つのウェル4に複数の加熱場6を対向するように略平行に配設してもよい。また、例えば、1つのウェル4に1つの加熱場6を相対向するように配設し、その加熱場6の外周部に環状の加熱場6を設けてもよい。また、1つのウェル4に1つの加熱場6を対向するように配設し、そのウェル4の外周部に環状の加熱場6を配設してもよい。

複数の加熱場を利用することで、ウェル4内の反応の加熱制御をより安定的に又は複雑にすることが可能となる。

なお、ウェル4と加熱場6との位置関係は、光路方向や平面上方向の何れで調整してもよい。

【0032】

加熱場6の立体形状は、楕円柱状、円柱状、角柱形状、多面体形状、長方形状等が挙げられる。例えば、この内部にテーパが付いていてもよい。なお、光が入出する箇所は略平面とするのが望ましく、また加熱制御物質を固着する箇所は略平面とするのが望ましい。また、前記窪みの形状もこれら例示から選ぶことが可能である。

【0033】

前記マイクロチップA内には、各加熱場6又は加熱場群内の加熱場6を連通する加熱用流路7を単数又は複数配設するのが好適である(図1、図6及び図7参照)。

前記加熱用流路7の端部には、図1及び6に示すように、流体を注入するための注入口8を単数又は複数設けてもよい。

なお、この注入口8は流体を排出させるための排水口として使用してもよく、注入口とは別に、加熱用流路7の端部に排水口を設けてもよい。

加熱用流路7を配設することにより、注入口8に液体を注入した際に、加熱用流路7を経て加熱場6内に液体が流入する。そして、該流体が加熱場6内に収容されている後述の発熱物9に接触することで加熱場6が発熱するようになる。そして、ウェル4内部への加熱が開始されることとなる。

【0034】

また、図7に示すように、流体を注入するための注入口8と導入口1とを兼用する試薬加熱兼用の導入口1aを設けてもよい。このとき、加熱用流路7と主流路2とが接続されて同一流路系となっているのが好適である。これにより、この導入口1aから流体を注入することで主流路2と加熱場6に流体が注入でき、反応開始と発熱開始とのタイムラグを低減することができる。

【0035】

また、加熱場6の内部を大気圧に対して負圧とするのが好ましい。これにより、流体が加熱用流路を注入することで、順次オートマチックに流体が各加熱場6に流れ込むこみ、該流体が後述の発熱物9に接触することで各加熱場6が順次発熱するようになる。

【0036】

例えば、図1に示すように、第一実施形態のマイクロチップAにおいて、全ての加熱場6を1つの加熱用流路7にて連通していてもよい。

また、図6に示すように、第二実施形態のマイクロチップA1において、加熱場6を複数のグループに分け、加熱場群内の各加熱場6を1つの流路にて連通してもよい。そして、加熱用流路7を、チップ内に複数(例えば加熱用流路71,72,73のように)配設してもよい。

また、図7に示すように、第三実施形態のマイクロチップA2において、ウェル41,42,43の各列を挟むように、同一平面内に、溝状の加熱場61,62,63,64の各列を設けてもよい。チップの外周付近にある溝状の加熱場61,64は、溝状加熱場62,63よりも、P1−P2方向の幅を広くするのが好ましい。これにより、チップ外周からの放熱を低減できるので、ウェル内の安定的な加熱制御が可能となる。

さらに、主流路2と加熱用流路7とを連通させて同一流路系としてもよい。

【0037】

なお、図1〜8に、マイクロチップの例示を示しているが、これらで例示した、ウェル(群)4、加熱場(群)6、主流路2及び加熱用流路7の配置は、適宜組み合わせることが可能である。

【0038】

一例として、図1を参照して、マイクロチップAに縦横3列で合計9つの加熱場6が、9つのウェルにそれぞれ対向して配設する場合を説明する。注入口8から導入された流体(液体、気体)は、送液方向の上流から順に、加熱用流路7を経て各加熱場6の内部に供給される。これにより、後述の発熱物9が発熱し、反応領域4の加熱制御が開始される。

なお、マイクロチップAは、注入口8から流入された流体が外に排出されない構成でもよいし、排出される機構でもよい。

【0039】

(3)加熱制御物質

(3−1)発熱物

前記加熱場6内には、外部刺激にて発熱する物9(以下、「発熱物9」ともいう)を単数又は複数収容している。該発熱物9の形態は、固体状、半固体状、液状の何れでもよいが、固体状が、取り扱いや加熱制御が容易なため好ましい。

ここで、「外部刺激」とは、振動、熱、光、流体等何れでもよいが、流体(好適には液体)が好ましい。

【0040】

前記発熱物9(好適には発熱固形物)は、そのままの状態で、加熱制御物質Hとして加熱場6内に収容されていてもよい。

さらに、前記発熱物9(好適には発熱固形物)は、被膜10にて被覆された状態で、加熱制御物質Hとして加熱場6内に収容されるのが、加熱制御が行い易いので、好ましい。被膜10にて被膜するにより、発熱物9の発熱タイミング、所望の反応温度や反応時間等を制御することが容易となるので、好適である。

また、被膜10を使用することにより、発熱物9が流体に即座に接触しないように制御することが可能となる。これにより、発熱タイミング等を調整することが可能となる。特に、加熱制御物質Hの被膜10を、融解温度の異なる複数の被膜から形成することにより、発熱物9の溶解タイミング等を調整することが可能となる。

【0041】

前記発熱物9の材料(成分)は、外部刺激にて溶けて発熱する物質であれば、特に限定されない。

好ましくは、流体(好適には液体)に接触することで溶けて発熱する性質を有する物質が、加熱制御を行う上で取り扱いが容易なため、望ましい。

【0042】

前記発熱物9は、無機酸化物及び/又は無機水酸化物を含む発熱主剤を少なくとも含有するものである。この形態は、粉体状が好適である。

さらに、前記発熱物9は、発熱主剤の他に、発熱助剤を配合するのが、安定的な加熱制御が行い易いので、好ましい。これにより、例えば、所望の発熱温度範囲、温度上昇速度、温度維持等が容易に調整でき、また、発熱の際に発生し易い水素を防止したりすることもできる。

前記発熱物9は、例えば、発熱主剤と発熱助剤を常温にて混合し、加熱場6内に固体状に成形し、収容させればよい。また、発熱開始の際に、加熱場6に収容されている発熱物9(加熱制御物質H)に、発熱助剤含有の溶液を接触させてもよい。

【0043】

前記無機酸化物として、例えば、酸化アルカリ金属塩及び酸化アルカリ土類金属塩等が挙げられる。具体的には、酸化ナトリウム、酸化カリウム、酸化カルシウム、酸化マグネシウム等が挙げられる。

なお、本開示におけるアルカリ金属塩として、例えばカリウム、ナトリウム等が挙げられ、またアルカリ土類金属として、例えばカルシウム、マグネシウム等が挙げられる。

このうち、酸化ナトリウム、酸化カリウム、酸化カルシウム、酸化マグネシウムが好ましく、さらに酸化カルシウム(生石灰)が好適である。

また、前記無機水酸化物として、例えば、水酸化アルカリ金属塩及び水酸化アルカリ土類金属塩等が挙げられる。具体的には、水酸化カルシウム、水酸化マグネシウム、水酸化ナトリウム、水酸化カリウム等が挙げられる。このうち、水酸化カルシウム(消石灰)、ソーダ石灰が好ましい。

これらを単独で又は2種以上組み合わせて使用してもよい。

無機酸化物:無機水酸化物の配合質量比は、0.5〜99.5質量%:0.5〜99.5質量%、より60〜90質量%:10〜40質量%とするのが好適である。

【0044】

前記発熱助剤として、金属類;無機塩化物;無機硫化物;酸性物質(例えば、有機酸、無機酸又はその塩等);グリコール類;ポリグリコール類などから選ばれる1種又は2種以上のものを使用するのが好適である。これらの形態は、粉体状、液状の何れでもよい。また、下記に示すこれらの例示を単独で又は2種以上組み合わせて使用してもよい。

【0045】

前記金属類又は無機塩化物若しくは硫化物を使用することにより、発熱温度(発熱量)や発熱速度を調整し易くなるので好適である。

前記金属類として、例えば、アルミニウム及び亜鉛等が挙げられる。これらを単独で又は2種以上組み合わせて使用してもよい。この形態として粉体状が好ましい。このうち、粉体状アルミニウムが好適である。

発熱主剤:アルミニウムとの配合質量比は、3〜75質量%:25〜97質量%、より5〜40質量%:60〜95質量%とするのが好適である。

【0046】

また、前記無機塩化物として、例えば、塩化ナトリウム、塩化カルシウム、塩化マグネシウム、塩化アルミニウム、塩化第二鉄、塩化亜鉛等が挙げられる。

また、無機硫酸化物として、硫酸マグネシウム、硫酸亜鉛、硫酸第一鉄、硫酸アルミニウム、硫酸カルシウム等が挙げられる。このうち、塩化ナトリウムが好ましい。

発熱主剤:無機塩化物及び無機硫化物の配合質量比は、70〜99.5質量%:0.5〜30質量%、より75〜95質量%:5〜25質量%とするのが好適である。

【0047】

また、前記酸性物質を使用することにより、発熱反応中に発生し易い水素を防止できるので好適である。

前記有機酸として、例えば、酢酸、シュウ酸、酒石酸などのカルボニル基を有する炭素数1〜5程度の化合物等が挙げられる。また、有機酸として、例えば、炭酸ナトリウム、炭酸鉄等の炭酸塩などが挙げられる。なお、塩については上述と同様である。

また、前記無機酸として、ホウ酸系、リン酸系(リン酸水素ナトリウム等)、スルホン酸系(メタスルホン酸、ベンゼンスルホン酸、p−トルエンスルホン酸、ナフタリンスルホン酸等)などが挙げられる。なお、塩については上述と同様である。

前記酸性物質を0.1〜1質量%に調整した水溶液を、発熱の際に、発熱物9に接触させるように使用するのが好適である。

【0048】

前記グリコール類又は前記ポリグリコール類を使用することにより、低温下でも良好な発熱量を得る事が可能となるので、好適である。

前記グリコール類として、エチレングリコール、プロピレングリコール等が挙げられる。

また、前記ポリグリコール類として、ジエチレングリコール、トリエチレングリコール、テトラエチレングリコール等が挙げられる。

【0049】

上述の発熱主剤と発熱助剤とを調整することで加熱制御物質H(発熱物9)は、水等の液体との反応により液体温度が50℃(好適には55℃)以上となるように目的に応じて調製することが可能である。

核酸の等温増幅反応に使用する際には、前記発熱物9は、好ましくは50〜75℃、より好ましくは50℃超75℃以下、さらに好ましくは55〜70℃に、反応領域4内部がなるように調製されているのが好適である。

【0050】

(3−2)被膜

前記被膜10は、撥水性を有するのが望ましい。これにより、被膜10内の発熱物9の発熱開始の時期を調整することが可能となる。

ここで、前記被膜10は、融解温度未満(室温を含む)では、流動性を失って固形状態となり、融解温度以上では、融解又は流動化して液状又はゲル状となる材料によって形成される。被膜10により被覆された発熱物9は、融解温度未満では固形状態の被膜10にて外部から隔絶されて存在し、融解温度以上では流動化して崩壊した被膜10から放出されて外部と接触可能な状態とされる。

【0051】

核酸等温増幅反応の反応温度は、通常50〜75℃であり、被膜10の融解温度或いは流動化温度は、少なくとも常温(室温)25℃前後よりも高く設定され、必要に応じて、反応温度である50〜75℃よりも低く設定されていてもよい。被膜10の融解温度等をこの範囲に設計することで、前記発熱物9を、融解温度未満において確実に外部から隔絶するとともに、融解温度以上において迅速に放出させることができる。

【0052】

また、被膜10の材料(成分)として、上記の目的に応じた融解温度等を具備する成分であれば特に限定されない。好ましくは、さらに撥水性を具備する成分である。

被膜10の材料として、高分子ゲル化剤(タンパク質や多糖類等)、ロウ、硬化油、高級脂肪酸、エステル油、炭化水素、高級(脂肪族)アルコール等が挙げられ、これらを単独で又は2種以上組み合わせて使用してもよい。

【0053】

具体的には、アガロース、ゼラチン、固形パラフィンワックス、セレシンワックス、マイクロクリスタリンワックス、カルナウバロウ、キャンデリラロウ、ミツロウ、モクロウ、ポリエチレンワックス、ロジン酸ペンタエリトリットエステル、ステアリン酸、ラウリン酸、ミリスチン酸、ベヘニン酸、セチルアルコール、ステアリルアルコール、ラウリルアルコール、ベヘニルアルコール、ミリスチン酸ミリスチル、モノステアリン酸グリセリル等が挙げられる。これらは単独で、又は2種以上を組み合わせて使用することができる。そして、加熱制御(インキュベート温度)の目的に応じて、その温度でも溶解しないものが好ましい。

このうち、ステアリン酸やミリスチン酸等の脂肪酸;ベヘニルアルコール等の脂肪族アルコール;パラフィンワックス、マイクロクリスタリンワックス等のロウ;アガロース、ゼラチン等の高分子ゲル化剤などが挙げられる。

各材料の融点は、ステアリン酸69℃、ミリスチン酸54℃、ベヘニルアルコール65

〜73℃、アガロース65℃、パラフィンワックス40〜70℃、マイクロクリスタリン

ワックス60〜90℃、ゼラチン40〜50℃である。

【0054】

また、被膜10の天然材料として以下が挙げられる。ヤシ科植物の葉の分泌物から得られ、ヒドロキシ酸エステルを多く(30〜35%)含むカルナバワックス。北アフリカ南部の乾燥地帯に植生する植物から得られ、炭化水素比率が高い(40〜50%)キャンデリラワックス。ハゼの実から得られ、グリセライドを主成分とする木蝋。この他の植物性硬化油脂。

各材料の融点は、カルナバワックス80〜86℃、キャンデリラワックス66〜71℃、木蝋50〜56℃であり、植物性硬化油脂には融点が48〜70℃のものが多くある。

【0055】

さらに、被膜10の材料として以下の化合物も上記の融解温度等を具備する。Nb(NtC5H11)[N(CH3)2]3(融点47℃)、シクロペンタジエニル(Cp)錯体であるトリス(エチルシクロペンタジエニル)プラセオジム(Pr(EtCp)3)(70〜73℃)、TaNバリヤ膜形成用材料として用いられるTa(NtC5H11)[N(CH3)2]3(36℃)、スチレン系樹脂の酸化防止剤であるトリエチレングリコール-ビス[3-(3-t-ブチル-5-メチル-4-ヒドロキシフェニル)プロピオネート(76〜79℃)、酸化防止剤として用いられる2, 2-チオ-ジエチレンビス[3-(3,5-ジ-t-ブチル-4-ヒドロキシフェニル)プロピオネート(63℃以上)やオクタデシル-3-(3,5-ジ-t-ブチル-4-ヒドロキシフェニル)プロピオネート(50〜53℃)、重曹(70℃)、イオン液体である1−エチルー3−メチルイミダゾリウムバイフルオライド(51℃)。

【0056】

また、前記被膜10の材料にて形成される被膜表面に、さらに任意成分として、界面活性剤、アクリル酸及びメタアクリル酸系等の水膨潤性樹脂、シリコーン及びセルロース類を、本開示の効果が損なわない範囲内で使用してもよい。これにより、外部刺激にて溶けやすい部分を補強することや、加熱制御の調整が可能となる。

【0057】

さらに、加熱場6に使用する発熱物9及び被膜10等の材料(成分)は、流体中に融解、混合した後、これらを含む流体が反応領域内の反応の光検出を阻害しないような材料を選択することが望ましい。前記発熱物及び前記被膜が溶けて透明な液状となるものを選択するのが好適である。これにより、マイクロチップ上の反応及びその産物の解析を光学検出装置にて連続的に行えることが可能となる。

【0058】

光学検出を目的とする加熱反応の場合、加熱場6内の溶液が、検出光に影響しないものが好ましい。一例として、核酸等温増幅反応の場合、加熱場6内の溶液がプローブ光に影響しないものが好ましい。なお、この点については、加熱場6をウェル4と同一平面上に設けることで回避することも可能である。

【0059】

加熱反応(好適には、核酸等温増幅反応)において、被膜としてステアリン酸やパラフィンワックスが好適である。また、被膜10の膜厚を、流体中に融解、混合した際の光検出を無視し得るような薄さや濃度とすることが望ましい。

また、被膜10の膜厚は、例えば1000nm(体積1nL)以下とすることで、被膜10が融解した際の流体中における材料の濃度を0.1%程度に抑え、光検出に阻害を生じないようにできる。被膜10の膜厚は、上記材料の蒸着によって形成することで、1000nm〜10nm程度までの範囲の任意の厚さとできる。

【0060】

(3−3)加熱制御物質

前記加熱制御物質Hは、多層構造体であるのが好適である。これにより、複数の発熱源を得、それぞれで加熱制御を行うことが可能となる。よって、各種反応(好適には核酸等温増幅反応)の反応温度を安定的に制御することが可能となる。また、各種反応において複数の加熱ステップが必要な場合に、複数の加熱ステップに対応することも可能となる。

前記加熱制御物質Hは、発熱物9の層と被膜10との層とで交互に積層させて、多層構造体として形成するのが好適である。

また、前記加熱制御物質Hは、前記発熱物9又はこれと前記被膜10とから構成される加熱制御物質を1ユニットとし、該加熱制御物質の1ユニット(加熱制御物質Ha,加熱制御物質Hb,加熱制御物質Hc,…)を積み重ねて形成するのが好適である。

このとき、加熱制御物質の1ユニットが積層する場合、積層した1ユニットの被膜10の側方に、流体と接触させるための空間を設けるのが、好適である。前記1ユニットを積層するごとに、前記1ユニットの被膜10の側方と加熱場6の側壁との間の空間を、流体と接触させるため、次第に広くするのが好適である。

また、最後に発熱する前記1ユニットは、この被膜10の側方と加熱場6との側壁とが接触するのが、流体の接触を避けることで最後に発熱するように調整し易いので、好適である。

また、加熱制御物質Hの積層の頂に少量の発熱物9を固着させてもよい(例えば、図2の発熱物9b又は図4の発熱物9c等)。このとき、流体と接触し速やかに発熱するため、被膜10で被覆しなくともよい。そして、該少量の発熱物9が先に溶解し発熱することで、この熱により被膜10が融解し、流体と発熱物9とが接触し次の加熱が誘発される。

【0061】

また、加熱制御物質Hの発熱物9の層厚と被膜10の融解温度とを調整することで、反応領域4内の反応の温度勾配を制御することも可能となる。

また、発熱時に温度勾配が異なる複数の加熱制御物質Hを各加熱場6に収容してもよい。この加熱制御物質Hをウェル4に対向する位置に配置するのが好ましい。これにより、マルチウェルであっても、ウェルごとに温度勾配の違う加熱制御をすることが可能となる。

【0062】

加熱制御物質Hの立体構造は、特に限定されず、例えば、略円錐状、略円柱状、略ラグビーボール状、略球状のいずれであってもよい。また、各発熱物質の光の通過方向に沿った断面の形状として、例えば、台形状、半楕円状、三日月状、円形状等が挙げられる。

また、加熱制御物質Hは、加熱場6内の何れかの内面に固着させることが可能であるが、加熱場6内に収容されていれば、加熱場6内に固着されていなくともよい。

【0063】

図4を参照して、例えば、3ステップの加熱を必要とする反応において、この加熱を制御する加熱制御物質Hの構成について説明する。

図4の上段は、加熱制御場6内に収容された前記加熱制御物質Hに水注入し、その後の経時的変化による反応領域4内の温度の変化を示す。

また、図4の下段は、加熱制御場6内に収容された加熱制御物質Hの経時的変化を示す断面模式図である。前記加熱制御物質Hは、加熱制御物質Ha,Hb,Hcから構成され、これらが積層したものである。

最終の第三ステップに使用する発熱物9aは、加熱場6内の面に固着して設けられている。この発熱物9aの表面は被膜10aで覆われている。そして、該発熱物9aと被膜10aから加熱制御物質Haの1ユニットが形成されている。この加熱制御物質Haによって、最終の第三ステップの反応温度を調整することが可能である。

さらに、加熱制御物質Haの被膜10aに固着して発熱物9bが設けられている。そして、該発熱物9bの表面は被膜10bで覆われている。そして、発熱物9bと被膜10bから加熱制御物質Hbの1ユニットが形成されている。この加熱制御物質Hbによって、第二ステップの反応温度を調整することが可能である。

さらに、最初の第一ステップに使用する発熱物9cは、加熱制御物質Hbの被膜10bに固着して設けられている。そして、該発熱物9cから加熱制御物質Hcの1ユニットが形成されている。この加熱制御物質Hcによって、最初の第一ステップの反応温度に調整することが可能である。なお、温度調整や発熱制御のため、発熱物9cの表面は被膜で覆われていてもよい。

【0064】

加熱制御場6内に収容された加熱制御物質Hの経時的変化を説明する。

まず、反応開始のために、注入口から液体を注入する。注入された液体が加熱場6内の空間に流入することで、発熱物9cが溶けて発熱を開始する。そして、加熱場6内の温度が上昇し、これに伴って反応領域4内の温度も上昇し、反応領域4内の反応が開始する。発熱物9cが溶解した後一定期間温度安定となり、反応領域4内の反応(反応温度)も一定期間安定状態となる。

加熱場6内の液温が、被膜10bの融解温度となると、被膜10bは溶け始め、発熱物9bと液体とが接触するようになる。これにより、発熱物9bが溶けながら発熱し、反応領域4内の液温がさらに上昇し、反応領域4内の反応がさらに進行する。加熱場6内の液温が一定期間安定し、反応領域4内の反応(反応温度)も一定期間安定状態となる。

そして、加熱場6内の液温により、被膜10a次いで発熱物9aが溶け、上述と同様に加熱場6の液温上昇・安定が起こり、さらに反応領域4も連動して液温上昇・安定が進行する。

加熱制御物質HのHa,Hb,Hcのユニットがなくなると、反応領域4は加熱されなくなり、そののち加熱場6内の液温の降下に従って反応領域4の液温も降下する。これにより、反応領域4内の反応も終了する。

【0065】

なお、2ステップの場合には、加熱制御物質HのHa,Hbのユニットにより上述のように反応領域4の加熱制御を行うことができる。また複数のステップの場合には、加熱制御物質HのHa,Hb,Hc,…のユニットにより行えばよい。

【0066】

また、加熱制御物質Hは、反応領域4内の反応温度が等温(一定の温度帯)になるように、加熱制御物質Hの1ユニットを複数組み合わせて、加熱制御してもよい。これにより、前記1ユニットが消失したときに次いで前記1ユニットが発熱を開始する等といった継続的な加熱制御が可能となるので、安定的な温度帯にすることが可能となる。この加熱制御は、核酸の等温増幅反応に適用するのが好ましい。

また、前記1ユニットの加熱制御として、例えば、固形物9や被膜10の厚みを変更したり、異なる性質のもので多層化したりすること等が挙げられる。これにより、加熱開始タイミング、加熱温度及び時間等の加熱制御が容易に行うことが可能となる。

【0067】

また、レーザやLED等の光源から照射された光(励起光)は、加熱場6方向の面から入射され、加熱場6内を通過し、反応領域4内の反応場に照射され、反応の進行に伴って生成される物質に照射され、光成分が発生する。この光成分は、検出フィルタにて所望の光成分(蛍光、散乱光、透過光等)になり、光検出器にて検出される。

また、光源から照射された光は反応領域4方向の面から入射され、反応領域4内の反応場に照射される。この反応場から発生した光が、加熱場6を通過し、検出フィルタにて所望の光成分になり、光検出器にて検出されてもよい。

なお、加熱場6が光路上にない場合には、光源から照射された光が反応領域4に照射され、そこから発生した必要な光成分を検出することとなる。

前記光成分は、上述の加熱制御物質の経時的変化に応じてリアルタイムに検出してもよいし、反応終了後検出することもよい。

【0068】

前記マイクロチップの基板(基板層a)は、ガラスや各種プラスチック(PP、PC、COP、PMDS等)により形成できる。マイクロチップの材質は、光学検出部から照射される測定光に対して透過性を有し、自家蛍光が少なく、波長分散が小さいため光学誤差が少ない材質とすることが望ましい。

マイクロチップの基板へのウェル、加熱場、各流路の成形は、ガラス製基板のウェットエッチングやドライエッチングによって、またプラスチック製基板のナノインプリントや射出成形、機械加工によって行うことが可能である。

マイクロチップは、ウェル、加熱場、各流路等を形成した基板を、同じ材質又は異なる材質の基板で封止することで形成することが可能である。ここで、各流路は、特に限定されず、上述の加熱用流路、主流路等を含む。

【0069】

図3(a)〜(c)及び図4(a)〜(c)に、本開示の核酸増幅反応用マイクロチップの断面模式図の例示を示す。

図3(a)に示すように、本開示の核酸増幅反応用マイクロチップは、ウェル4を有する基板層a11及び基板層a2と、加熱制御場6を有する基板層a12及び基板層a3とから構成される。また、ウェル4方向の基板層a12に加熱制御物質Hが固着する。ウェル4内部や加熱制御場6内部は減圧されているのが好ましく、それぞれに流体を導入させる流路を設けてもよい。

ウェル4を有する基板及び加熱場6を有する基板から構成することにより、マイクロチップの製造において、ウェル層と加熱制御場層とを別々に形成し、その後接合することが可能となるので、作業効率がよい。また、ウェル4を有する基板と、加熱場6を有する基板とを、反応に使用する際に接合して使用することも可能となる。従来のウェルを有するマイクロチップでも、加熱場6を有する基板を使用することで、簡単に加熱制御を行うことが可能となる。また、加熱制御条件が異なる加熱場6を有する基板を複数用意することで、反応条件にあった基板を選択することも可能となる。

また、ウェル内部や加熱場内部を減圧にすることにより、流体を簡単に流入させることができ、しかも反応を容易に開始できる。

【0070】

図3(b)及び(c)に示すように、上記基板層a12を、遮光材料を有する基板層a121に代えてもよい。このとき、加熱制御物質Hは、図3(b)のように、光透過性を有する基板層a122に接するように配置されていてもよいし、図3(c)のように、基板層a11に接するように配置されていてもよい。斯様に遮光材料を用いてアパーチャーにすることができるので、光検出の精度が向上し、また装置の小型化も可能となる。

遮光材料としては、カーボンブラックやチタンブラックを好ましく使用できる。この他、Cu、Fe、Mn、Cr、Co、Ni、V、Zn、Se、Mg、Ca、Sr、Ba、Pd、Ag、Cd、In、Sn、Sb、Hg、Pb、Bi、Si及びAl等の各種金属酸化物、複合酸化物、金属硫化物、金属硫酸鉛又は金属炭酸塩等の無機顔料も用いることができる。

【0071】

図4(a)に示すように、加熱制御物質Hを収納する加熱制御場6を有し、該加熱制御物質Haが基板層a3に固着する。該加熱制御物質Hは、加熱制御物質Ha,Hbから構成されている。ウェル方向とは反対方向の加熱場6の内壁に加熱制御物質Hを固着する。このため、ウェルを上方として搬送する等のときに、加熱制御物質Hが剥離し、該形状が破損するのを抑制することができる。

【0072】

図4(b)に示すように、複数のウェル4,4に対向する位置に1つの加熱制御場6bを設け、該加熱制御場6b内に単数又は複数の加熱制御物質Hを収納する。加熱制御条件の異なる加熱制御物質Hを複数配置することが可能であり、それぞれの加熱制御物質Hが発熱することで、安定的に加熱制御を行うことが可能である。

【0073】

図4(c)に示すように、加熱制御場6内に複数の加熱制御物質Hを収納し、該加熱制御物質Hはウェル4方向の加熱制御場6の内壁に固着する。異なる加熱制御条件の加熱制御物質Hを収容することで、安定的に加熱制御を行うことが可能である。例えば、一方の加熱が終わるときに他方の加熱が始まるように、温度勾配及び膜厚の違う複数の加熱制御物質を使用することが可能となる。これにより、反応の加熱を持続的に制御することが可能となる。

【0074】

本開示のマイクロチップは、加熱装置を用いなくとも、加熱場6の加熱制御物質Hにて温度時間勾配をつけ一定の温度になるまで安定して制御することが可能である。

本開示の核酸増幅反応用マイクロチップを使用することで、電力で動作するようなヒーターの加熱を必要としない。よって、省電力化が行え、また光検出可能であれば、チップ単体でも検出が可能となる。

【0075】

<核酸等温増幅方法>

図1を用いて、マイクロチップAを用いた核酸等温増幅方法について説明する。

反応試薬を含むサンプル溶液を導入口1から主流路次いで分岐流路を経て各ウェル4内に供給する。

さらに、注入口8から水を注入し、加熱用流路を経て加熱制御場6に水が流入する。流入後、加熱制御物質Hb(発熱物9b)が水にて溶解し一定温度まで発熱し、加熱場6内の水の温度が上昇する。

加熱場6内の温度が上昇することで、各ウェル4内のサンプル溶液の液温も上昇し、核酸増幅反応が開始される。

さらに、加熱制御物質Haの被膜10aは加熱場6内の温度が一定以上になると融解され、発熱物9aが水と接触するようになる。そして、発熱物9aが溶解し、発熱する。発熱物9aが溶解した後、加熱場6内の温度が一定保たれる。

加熱制御物質Hが発熱することで、各ウェル4内のサンプル溶液の温度は50〜75℃の範囲になる。これにより、各ウェル4内のサンプル溶液の核酸増幅反応が安定的に進行する。

加熱制御場6内に収容されている加熱制御物質Hがなくなった後、加熱場6内の加熱温度が降下する。これにより、ウェル4内の核酸の増幅反応も終了する。なお、必要に応じて補助的にヒーターにてウェルを加熱してもよい。

【0076】

なお、加熱場6内の加熱制御物質Hが溶解する液体は、核酸の増幅反応の光検出への影響が少ないものを用いるのが、核酸増幅反応をリアルタイムに光検出することが容易となるので好適である。このとき、出射光及び検出光は、ウェル4及び加熱制御場6を通過することとなる。また、加熱制御場6を光路上から外すこと、例えばウェル4の側方に配置すること等により、光検出への影響を考慮しなくともよくなる。

また、核酸の等温増幅反応が懸濁法の場合、この核酸増幅反応の結果、ピロリン酸が生成され、このピロリン酸に、金属イオンが結合して不溶性又は難溶性の塩が形成され、この塩が濁度物質となる(測定波長300〜800nm)。金属として、アルカリ金属、アルカリ土類金属等が挙げられる。反応領域4内の濁度物質に入射光が照射されることで、散乱光となる。この散乱光の散乱光量をリアルタイムに光検出系で測定し、定量化する。また、透過光量からも定量化することは可能である。

【0077】

また、本開示の加熱制御物質Hは、加熱制御物質の各ユニットの発熱量を調整することで、上述の核酸増幅反応の加熱制御方法以外に、図4に示すように、複数の昇温ステップも加熱制御可能である。

【0078】

<核酸増幅反応用マイクロチップの製造方法>

図9に示すフローチャートを参照して、本開示に係わるマイクロチップの製造方法を説明する。以下、図5に示すマイクロチップA1を例に説明する。

まず、上述のように、ウェル4、加熱制御場6、各流路の成形を、ドライエッチング等により形成された基板層を使用する。

このとき、基板層の一方の面に、導入口1、主流路2、分岐流路3、ウェル4、排水口5が形成されている。他方の面に、ウェル4に対向するように加熱制御場6が形成され、また加熱用流路7及び注入口8が形成されている。この基板層をサンドイッチ状に挟むための2枚の基板が用意されている。

【0079】

[1]基板層の加熱場6の内壁面に、ペースト状の発熱物9aを塗布し、乾燥させ、固着させる。このとき、発熱物の材料(成分)は、発熱した際所定の反応温度になるように調製されている。

発熱物9の製造方法として、上述の如く、発熱主剤と発熱助剤とを混合して得るのが好適である。より具体的に、粉体状アルミニウムに、消石灰及び/又は酸化カルシウム(生石灰)を加え、常温で攪拌してペースト状にしたものを加熱場6の内壁面に固着させるのが好適である。これにより水溶性被膜を形成させるので、大気中では比較的安定である一方で、水に接触すると容易に溶解し、速やかに発熱温度を上昇させることができる。

[2]乾燥後、発熱物9aの表面に被膜10aを塗布し、乾燥させる。このとき、被膜は、所定の温度まで溶けない融解温度を有するものに調製されている。

[3][1]及び[2]の操作を、適宜繰り返すことによって、加熱制御物質の1ユニットを積層させ、核酸増幅反応の加熱制御を行うための積層構造体の加熱制御物質Hが形成される。そして、基板層と基板を貼り合わせることで、加熱制御場6内に、加熱制御物質Hが収容されることとなる。

なお、ウェル4内に反応試薬等を必要に応じて収容させる場合には、[1]の前又は[3]の後、同時に行えばよい。

【0080】

乾燥は、風乾、真空乾燥、凍結乾燥等公知の手法により行うことが可能である。また、被膜については、リフローコーティングや蒸着でもよい。

基板層や基板を貼り合わせは、例えば、熱融着、接着剤、陽極接合、光硬化樹脂、粘着シートを用いた接合、プラズマ活性化結合、超音波接合等公知の手法により行うことが可能である。

【0081】

また、基板を貼り合わせる際に、大気圧に対して負圧下で行ってもよい。これにより、ウェル4、加熱場6、各流路等の内部が大気圧に対して負圧(例えば、1/100気圧)となるよう機密に封止される。さらに、基板層同士の貼り合わせは真空下で行ってもよい。

【0082】

また、一例として、ウェル4等が形成されている基板層、加熱制御場6等が形成されている基板の2枚の基板層を使用することも可能である。このとき、それぞれの2枚の基板層を貼り合わせるための2枚の基板を使用する。

この場合、加熱制御場6に加熱制御物質Hを収容し、加熱場6を有する基板層とウェル4を有する基板層とを貼り合わせた後に、2枚の基板層にそれぞれ基板を貼り合わせてチップを形成してもよい。また、加熱場6に加熱制御物質Hを収容した加熱場6を有する基板層と基板を貼り合わせて加熱場6を有するチップを形成し、その後ウェル4を有する基板層を貼り合わせてもよい。

また、本製造方法においては、加熱場6を有する基板層と基板を貼り合わせて加熱場6を有するチップと、ウェル4を有する基板層と基板を貼り合わせてウェル4を有するチップとを別々に形成してもよい。そして、核酸増幅反応を行う際に、これらチップを合わせて使用してもよい。

なお、図1〜8に、マイクロチップの基板の例を示しているが、本開示の製造方法に使用する基板は特にこれに限定されない。また、本開示の製造方法に使用する基板は、適宜、ウェルや加熱場、流路等の配置を変更したものを使用してもよい。

【0083】

以下に、具体的な実施例等を説明するが、本技術はこれに限定されるものではない。

【実施例】

【0084】

実験材料泡

・PDMS製表裏1レーンずつ 9ウェルのマイクロチップ

・LAMP反応溶液

・蛍光色素 SYBR(登録商標) Green I(SG:Molecular Probes Inc.)

・ステアリン酸固形物、パラフィン

【0085】

試験方法

1.PDMS樹脂を型に入れて成形した流路付のマイクロウェルを備えた透明チップAを作製する。

流路は表面と裏面にそれぞれ作製し、表面に試薬を固相化させるウェル4を配置した流路2,3とし、裏面には加熱用の消石灰及び生石灰9と疎水性皮膜10を配置できるように熱分布に適した流路7を作製する。

2.裏面の加熱用流路7に所望の温度に到達しうる消石灰及び生石灰9aの層厚を形成する。その上に疎水性材料でリフローコーティングもしくは蒸着で厚膜10aを作製し被覆する。さらにその上に初期発熱させるための薄い消石灰及び生石灰の混合層9bを形成する。

【0086】

<反応制御膜作製例>

全ウェル4にプライマーを固着させたPDMS基板を真空蒸着槽に入れて十分に真空を引いた。蒸着ターゲットのステアリン酸をタングステンで作られた蒸着ボートにのせて熱電ヒーターに接続した状態で真空蒸着槽に準備しておく。真空が1E−6Torrになると電熱線に電流を流しタングステンボードを加熱させる。十分に加熱されステアリン酸がボート上で溶液化しはじめた時点でシャッターを開けて蒸着を開始する。

ステアリン酸の蒸着は真空飽和蒸気圧が0.1Torrになるようステアリン酸(融点:69℃)を85℃に加熱、基板温度30℃にて膜厚が100nmになるよう蒸着した。なお、PDMS基板は加熱しないで室温にしてある。

なお、同じようにパラフィンも蒸着にて被覆膜を形成できるほかリフローによっても膜を形成できる。

蒸着後、真空槽から取り出して固着化したプライマー表面にステアリン酸が皮膜を作っていることを干渉色で確認する。

3.加熱用流路7側を上にしてPDMS基板をO2:10cc 100W 30secでDPアッシングして表面を親水化させ真空中でカバーガラスaと貼り合せた。

ガラス側を下にして試薬固相化用のウェル4がある面を表側にひっくり返して以下の試薬を分注する。

【0087】

4.試薬固着化

標的(鋳型)核酸のLAMP用プライマーを含むLAMP反応溶液を調整した。

あらかじめマイクロチップウェルにLAMP反応を起こすためにBST酵素とプライマー溶液0.1μLをウェル毎に分注し真空乾燥にて固着させる。BST酵素:原液、LAMP用プライマー:6液混合(FIP、BIP、F3、B3、LF、LB)

分注し終えたPDMS基板をO2:10cc 100W 30secでDPアッシングして表面を親水化させ真空中でカバーガラスと貼り合せる。

ウェルをビーズにてマスキングした後、PDMS基板をO2:10cc,100W,30secでDPアッシングして表面を親水化させ真空中でカバーガラスと貼り合せる。

【0088】

4.注入

インターカレーター蛍光体を混ぜた検体前処理溶液を無痛針によってPDMSを貫通させチップ内の試薬配置側の主流路2に導入する。流路2内は減圧しているため、大気圧で押された液が針を伝って流路内に短時間で充填された。次にもう一方の加熱用流路7注入口8より無痛針で水を注入し減圧流路によって、加熱制御場6に水が充填される。

【0089】

5.加熱反応

この時に加熱用流路7では微量の消石灰及び生石灰9が水との反応を始め一定温度になると疎水性皮膜10が融解し消石灰層が順次に溶解を初めて所定温度になるまでチップを一気に加熱する仕組みとなっている。

【0090】

6.増幅反応モニター

水を注入した後は素早く蛍光検出部を備えている蛍光検出装置にチップAをセットし核酸増幅反応をモニターする。この装置は反応と同時にLEDからなる励起光をマイクロチップ基板の各々ウェル4上方から照射して、反応領域4を透過した蛍光を検出する構成となっている。

励起光は反応領域内の反応液中のプローブの蛍光物質等に照射され蛍光を発する。

この蛍光は励起光源の光軸上に配置されたマイクロチップ基板反応領域の下方に設けられた蛍光検出フォトディテクターで検出・測定される。

【0091】

このほかに濁度で検出する場合には特に装置にセットする必要はなくチップを保温できる断熱効果のあるもので保温させ10分後に白濁したウェルを観察すればよい。

【0092】

なお、本技術は、以下のような構成も取ることができる。

(1)反応の反応場となる反応領域と、該反応を加熱制御する加熱制御場と、を備え、該加熱制御場内に外部刺激にて溶解して発熱する物を収容する、加熱反応用マイクロチップ。

(2)前記発熱物が、発熱主剤と発熱助剤とを含むものである前記(1)記載の加熱反応用マイクロチップ。

(3)前記加熱制御場が、前記反応領域に対向する位置に配設される前記(1)又は(2)記載の加熱反応用マイクロチップ。

(4)前記加熱制御場に液体を導入させる流路を設け、前記加熱制御場の内部を大気圧に対して負圧とする前記(1)〜(3)のいずれか記載の加熱反応用マイクロチップ。

(5)前記発熱物の表面を撥水性の被膜で覆うものを加熱制御場に収容する前記(1)〜(4)のいずれか記載の加熱反応用マイクロチップ。

(6)前記発熱物の層と前記撥水性の被膜とで交互に積層された多層構造体の加熱制御物質を加熱制御場に収容する前記(1)〜(4)のいずれか記載の加熱反応用マイクロチップ。

(7)核酸等温増幅反応用マイクロチップである前記(1)〜(5)のいずれか記載の加熱反応用マイクロチップ。

【0093】

(8)核酸の等温増幅反応の反応場となる反応領域とは別に加熱制御場を設けること、

前記加熱制御場内に、外部刺激にて溶けて発熱する物を収容すること、を含む、核酸等温増幅反応用マイクロチップの製造方法。

(9)液体に溶解して発熱する固形物の表面を撥水性の被膜で覆い、前記加熱制御物質を得ること、を含む前記(8)記載の加熱反応用マイクロチップの製造方法。

(10)前記発熱物質が、無機酸化物及び/又は無機水酸化物を含有する発熱主剤と、発熱助剤とを含むものである前記(8)又は(9)記載の加熱反応用マイクロチップの製造方法。

(11)前記加熱制御場を、前記反応領域に対向する位置に配設することを含む、前記(8)〜(10)のいずれか記載の加熱反応用マイクロチップの製造方法。

(12)前記加熱制御場に液体を導入させる流路を設け、前記加熱制御場の内部を大気圧に対して負圧とすることを含む、前記(8)〜(11)のいずれか記載の加熱応用マイクロチップの製造方法。

(13)前記発熱物質を、液体に溶解して発熱する固形物の表面を撥水性の被膜で覆うことで形成することを含む、前記(8)〜(12)のいずれか記載の加熱反応用マイクロチップの製造方法。

(14)前記発熱物質を、前記発熱固形物の層と前記撥水性の被膜とで交互に積層して多層構造体とすることを含む、前記(8)〜(13)のいずれか記載の加熱反応用マイクロチップの製造方法。

【0094】

(14)核酸の等温増幅反応の反応場となる反応領域とは別に設けた加熱制御場に、液体に溶解して発熱する物質を存在させ、該発熱物質を液体に溶解させることによる、前記反応領域での反応の加熱制御を行う方法。

(15)液体に溶解して発熱する固形物の表面を撥水性の被膜で覆う前記発熱物質によって、核酸等温増幅反応の加熱温度勾配を調整する前記(14)記載の加熱制御方法。

(16)前記発熱固形物の層厚と、前記撥水被膜の融解温度との組み合わせにより、反応領域の加熱温度勾配を調整する前記(14)又は(15)記載の加熱制御方法。

(17)前記発熱物質が、無機酸化物及び/又は無機水酸化物を含有する発熱主剤と発熱助剤を含むものである前記(14)〜(16)のいずれか記載の核酸等温増幅方法。

(18)前記加熱制御場を、前記反応領域に対向する位置に配設する前記(14)〜(17)のいずれか記載の加熱制御方法。

(19)前記加熱制御場に液体を導入させる流路を設け、前記加熱制御場の内部を大気圧に対して負圧とし、前記加熱制御場に液体を導入する前記(14)〜(18)のいずれか記載の加熱制御方法。

(20)液体に溶解して発熱する前記発熱固形物の表面を撥水性の被膜で覆い、溶解のタイミングを調整する前記(14)〜(19)のいずれか記載の加熱反応用マイクロチップの製造方法。

(21)前記発熱固形物の層と前記撥水性の被膜とで交互に積層して多層構造体の前記発熱物質を用いて、核酸等温温度増幅反応の加熱制御を行う前記(14)〜(20)のいずれか記載の加熱反応用マイクロチップの製造方法。

【産業上の利用可能性】

【0095】

本技術のマイクロチップは、光学的分析装置に使用することにより、省電力化を図ることが可能となる。また、本技術のマイクロチップは、各種反応の反応温度及び反応時間を調整することが可能となる。また、本技術のマイクロチップ内の反応領域ごとに異なる加熱条件を設定することも可能である。

【符号の説明】

【0096】

A マイクロチップ;4 反応領域(ウェル);6 加熱制御場;7 加熱用流路;9 発熱物;10 被膜;H 加熱制御物質

【特許請求の範囲】

【請求項1】

各種反応の反応場となる反応領域と、

該反応を加熱制御する加熱制御場と、を備え、

該加熱制御場内に外部刺激にて溶けて発熱する物を収容する、

加熱反応用マイクロチップ。

【請求項2】

前記発熱物が、無機酸化物及び/又は無機水酸化物を含有する発熱主剤と、発熱助剤とを含むものである請求項1記載の加熱反応用マイクロチップ。

【請求項3】

前記加熱制御場が、前記反応領域に対向する位置に配設される請求項2記載の加熱反応用マイクロチップ。

【請求項4】

前記反応が、核酸等温増幅反応である請求項3記載の加熱反応用マイクロチップ。

【請求項5】

前記加熱制御場に液体を導入させる流路を設け、前記加熱制御場の内部を大気圧に対して負圧とする請求項4記載の加熱反応用マイクロチップ。

【請求項6】

前記発熱物の表面を撥水性の被膜で覆う加熱制御物質を加熱制御場に収容する請求項5記載の加熱反応用マイクロチップ。

【請求項7】

前記発熱物の層と前記撥水性の被膜とで交互に積層された多層構造体の加熱制御物質を加熱制御場に収容する請求項6記載の加熱反応用マイクロチップ。

【請求項8】

各種反応の反応場となる反応領域とは別に加熱制御場を設けること、

前記加熱制御場内に、外部刺激にて溶けて発熱する物を収容すること、を含む、

加熱反応用マイクロチップの製造方法。

【請求項9】

外部刺激にて溶けて発熱する固形物の表面を撥水性の被膜で覆い、加熱制御物質を得ること、を含む請求項8記載の加熱反応用マイクロチップの製造方法。

【請求項10】

各種反応の反応場となる反応領域とは別に設けた加熱制御場に、液体に溶解して発熱する物を存在させ、該発熱物を液体に溶解させることによる、前記反応領域での反応の加熱制御を行う方法。

【請求項11】

前記発熱物の表面を撥水性の被膜で覆う加熱制御物質によって、前記反応領域での反応の加熱温度勾配を調整する請求項10記載の加熱制御方法。

【請求項12】

前記発熱物の層厚と、前記撥水被膜の融解温度との組み合わせにより、前記反応領域の加熱温度勾配を調整する請求項11記載の加熱制御方法。

【請求項13】

前記加熱制御が、核酸等温増幅反応の加熱制御である請求項12記載の加熱制御方法。

【請求項1】

各種反応の反応場となる反応領域と、

該反応を加熱制御する加熱制御場と、を備え、

該加熱制御場内に外部刺激にて溶けて発熱する物を収容する、

加熱反応用マイクロチップ。

【請求項2】

前記発熱物が、無機酸化物及び/又は無機水酸化物を含有する発熱主剤と、発熱助剤とを含むものである請求項1記載の加熱反応用マイクロチップ。

【請求項3】

前記加熱制御場が、前記反応領域に対向する位置に配設される請求項2記載の加熱反応用マイクロチップ。

【請求項4】

前記反応が、核酸等温増幅反応である請求項3記載の加熱反応用マイクロチップ。

【請求項5】

前記加熱制御場に液体を導入させる流路を設け、前記加熱制御場の内部を大気圧に対して負圧とする請求項4記載の加熱反応用マイクロチップ。

【請求項6】

前記発熱物の表面を撥水性の被膜で覆う加熱制御物質を加熱制御場に収容する請求項5記載の加熱反応用マイクロチップ。

【請求項7】

前記発熱物の層と前記撥水性の被膜とで交互に積層された多層構造体の加熱制御物質を加熱制御場に収容する請求項6記載の加熱反応用マイクロチップ。

【請求項8】

各種反応の反応場となる反応領域とは別に加熱制御場を設けること、

前記加熱制御場内に、外部刺激にて溶けて発熱する物を収容すること、を含む、

加熱反応用マイクロチップの製造方法。

【請求項9】

外部刺激にて溶けて発熱する固形物の表面を撥水性の被膜で覆い、加熱制御物質を得ること、を含む請求項8記載の加熱反応用マイクロチップの製造方法。

【請求項10】

各種反応の反応場となる反応領域とは別に設けた加熱制御場に、液体に溶解して発熱する物を存在させ、該発熱物を液体に溶解させることによる、前記反応領域での反応の加熱制御を行う方法。

【請求項11】

前記発熱物の表面を撥水性の被膜で覆う加熱制御物質によって、前記反応領域での反応の加熱温度勾配を調整する請求項10記載の加熱制御方法。

【請求項12】

前記発熱物の層厚と、前記撥水被膜の融解温度との組み合わせにより、前記反応領域の加熱温度勾配を調整する請求項11記載の加熱制御方法。

【請求項13】

前記加熱制御が、核酸等温増幅反応の加熱制御である請求項12記載の加熱制御方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2013−85530(P2013−85530A)

【公開日】平成25年5月13日(2013.5.13)

【国際特許分類】

【出願番号】特願2011−230519(P2011−230519)

【出願日】平成23年10月20日(2011.10.20)

【出願人】(000002185)ソニー株式会社 (34,172)

【Fターム(参考)】

【公開日】平成25年5月13日(2013.5.13)

【国際特許分類】

【出願日】平成23年10月20日(2011.10.20)

【出願人】(000002185)ソニー株式会社 (34,172)

【Fターム(参考)】

[ Back to top ]