加熱圧着用複合シート及びその製造方法

【課題】クッション性、熱伝導性、離型性が良好で、熱変形や層間剥離も生じにくい加熱圧着用複合シート、及びその製造方法を提供する。

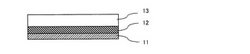

【解決手段】金属箔12と、その一方の面側に設けられフッ素系樹脂を含有する厚さ3〜20μmの離型層11と、前記金属箔の他方の面側に設けられた厚さ30〜200μmの熱伝導性のゴム層13とを具備する加熱圧着用複合シート。

【解決手段】金属箔12と、その一方の面側に設けられフッ素系樹脂を含有する厚さ3〜20μmの離型層11と、前記金属箔の他方の面側に設けられた厚さ30〜200μmの熱伝導性のゴム層13とを具備する加熱圧着用複合シート。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、電子・電子機器部品、特に液晶ディスプレイ、プラズマディスプレイ等の加熱圧着による接合等に用いられ、加熱圧着板の熱を被圧着体に伝達するための加熱圧着用複合シート、及びその製造方法に関する。

【背景技術】

【0002】

従来、上記のような部品を用いた電子機器の製造プロセスにおいては、図1に示すプロセスに従って、図2に示す装置などを用いた加熱圧着作業が行われている。このプロセスは、1)液晶パネル1を搬送するパネル搬送工程、2)異方導電性フィルム2(ACF)を液晶パネル1の電極形成部1aに仮着する仮圧着工程、3)TAB3(又はCOG)を接合する位置に搭載する搭載工程、4)異方導電性フィルム2による本圧着工程から成っている。

【0003】

この工程で使用されるフィルム(シートを含む、以下同様)や複合シートの代表的なものを、図3から図5に示す。現在では、これらのフィルム等を用いた加熱圧着方法が行われている。なお、異方導電性フィルム2は、加熱圧着板4によって加熱圧着されることで、上下に位置するTAB3の電極3aと液晶パネル1の電極1aとを電気的に接続する。

【0004】

図3に示すものは、PTFEフィルム21若しくは金属箔にフッ素樹脂コートを行って一体化した複合シート(例えば、特許文献1参照)である。

【0005】

図4に示すものは、PTFEフィルム21とシリコーンゴムシート22の組み合わせ、若しくはPTFEフィルム21とシリコーンゴムシート22を一体化した複合シートである(例えば、特許文献2参照)。

【0006】

図5に示すものは、ポリイミドフィルム23とシリコーンゴムシート22とガラスクロス含浸布24とを組み合わせたもの、若しくは一体化した複合シートである。

【0007】

しかしならが、図3に示すタイプは、最近のように電子機器部品が大きくなると、加熱圧着時の当たりにムラが出来るために、大型の部品には使用できないといった欠点がある。

【0008】

また、図4と5に示すタイプのうち複数のフィルム等を使用するものでは、それぞれのフィルム等に対して、繰り出しと巻取りの装置が必要であるため夫々のフィルム強度がある程度なければ繰り出し巻取りに耐え切れず断裂してしまう。また、各フィルム(シート)間に空気が介在するため熱伝導性が悪くなり、圧着温度を高くするか加熱時間を長くしなければならない。そのため、生産性、省エネルギーといった観点から問題がある。また、夫々のフィルム(シート)を重ね合わせて使用するためにフィルム(シート)がシワになり易く、フィルム(シート)の有効使用率の低下や製品の歩留まり低下をもたらしている。更に、使用する材料の厚さが繰り出し巻取り装置に耐えうる厚さでなければ成らない為に経済性が悪い。

【0009】

一方、図4と5に示すタイプのうち、複数のフィルム等を一体化した複合シートを使用するものでは、層間の接着性の問題や、厚みが厚くなることによる熱伝導性の問題などが生じ易い。また、特に図4に示すタイプでは、樹脂又はゴム材料のみで構成されるため、熱変形の問題も生じ易い。

【特許文献1】特開2003−100807号公報

【特許文献2】特開平5−315401号公報

【発明の開示】

【発明が解決しようとする課題】

【0010】

そこで、本発明の目的は、クッション性、熱伝導性、離型性が良好で、熱変形や層間剥離も生じにくい加熱圧着用複合シート、及びその製造方法を提供することにある。

【課題を解決するための手段】

【0011】

本発明者らは、上記目的を達成すべく鋭意研究したところ、離型層とゴム層とを金属箔を介して接着一体化しつつ、各層の厚みを所定の範囲とすることで上記目的を達成できることを見出し、本発明を完成するに至った。

【0012】

即ち、本発明の加熱圧着用複合シートは、金属箔と、その一方の面側に設けられフッ素系樹脂を含有する厚さ3〜20μmの離型層と、前記金属箔の他方の面側に設けられた厚さ30〜200μmの熱伝導性のゴム層とを具備することを特徴とする。

【0013】

本発明の加熱圧着用複合シートによると、金属箔が離型層とゴム層との間に介在するため、圧着時に熱変形や層間剥離が起こりにくく、熱伝導性も良好にすることができる。また、金属箔の一方の面側に、フッ素系樹脂を含有する適度な厚さの離型層を設けているため、熱伝導性を維持しつつ、離型性を良好にすることができる。更に、金属箔の他方の面側に適度な厚さの熱伝導性のゴム層を設けているため、熱伝導性およびクッション性を良好にすることができる。従って、加熱圧着時の当たりにムラが生じにくく、大型の部品にも使用することができる。

【0014】

上記において、前記ゴム層は、シリコーンゴム及び金属化合物粒子を含有することが好ましい。シリコーンゴムは耐熱性が良好で、金属化合物粒子の含有によって熱伝導性を向上させることができる。

【0015】

また、本発明の加熱圧着用複合シートは、金属箔を使用しているので、帯電防止機能が優れているが、更にこの機能を向上させるために、前記離型層に、カーボンブラックを添加して帯電防止機能を向上させることができる。帯電防止機能によって、電子部品等の静電気による破損や、粉塵の付着による問題を効果的に防止することができる。

【0016】

一方、本発明の加熱圧着用複合シートの製造方法は、金属箔の一方の面側にフッ素系樹脂を含有するディスパージョンを塗布し、分散溶媒を蒸発除去した後に焼成して、厚さ3〜20μmの離型層を形成する工程と、前記金属箔の他方の面側に厚さ30〜200μmの熱伝導性のゴム層を形成する工程とを含むことを特徴とする。

【0017】

本発明の製造方法によると、上記のようなクッション性、熱伝導性、離型性が良好で、熱変形や層間剥離も生じにくい加熱圧着用複合シートを製造することができる。特に、上記のごとき方法で金属箔の表面に離型層とゴム層とが形成されるため、層間の接着性をより高めることができる。

【発明を実施するための最良の形態】

【0018】

以下、本発明の実施の形態について、図面を参照しながら説明する。図1は、本発明の加熱圧着用複合シートの一例を示す断面図である。また、図2は、本発明の加熱圧着用複合シートの製造に用いられる装置の一例を示す概略構成図である。

【0019】

本発明の加熱圧着用複合シートは、図1に示すように、金属箔12と、その一方の面側に設けられた離型層11と、金属箔12の他方の面側に設けられた熱伝導性のゴム層13とを具備する。

【0020】

離型層11には、フッ素系樹脂を含有している。フッ素系樹脂としては、例えば、ポリテトラフルオロエチレン(PTFE)、テトラフルオロエチレン/ヘキサフルオロプロピレン共重合体(FEP)、テトラフルオロエチレン/パーフルオロアルキルビニルエーテル共重合体(PFA)、ポリフッ化ビニリデンなどが挙げられる。

【0021】

フッ素系樹脂は、カーボンブラックや金属粉などの導電性物質を添加して帯電防止機能を持たせたものでもよい。その場合、導電性物質の添加量は、離型層11中に5〜20重量%が好ましい。カーボンブラックとしては、ファーネスブラック、チャンネルブラック、サーマルブラック、アセチレンブラックなどが使用できる。

【0022】

離型層11の厚みとしては、3〜20μmであり、5〜10μmが好ましい。厚さが3μm未満の場合は、離型層の機械的強度が無いために、ピンホール、傷等の欠陥部分が生じ易く離型効果が十分に発揮出来ない場合が生じる。また、20μmを越えると熱伝導率の低下を生じ実用上好ましくない。

【0023】

ゴム層13には、シリコーンゴム、フッ素ゴム、アクリルゴムなどが使用される。ゴム層13は、熱伝導性であり、熱伝導性物質を含有する。熱伝導性物質としては、金属化合物粒子、金属粉末、ガラス類などが挙げられる。金属化合物粒子としては、窒化ボロン、窒化アルミニウムなどの金属窒化物、酸化マグネシウムなどの金属酸化物、炭化ケイ素などの金属炭化物などが挙げられる。熱伝導性物質の含有量としては、ゴム層13中に90〜95重量%が好ましい。

【0024】

従って、ゴム層13を形成するには、市販品の放熱用シリコーンゴム加熱硬化タイプエラストマー(信越シリコーン製のKE1867、X‐32‐2020、X‐32‐2152、東レ・ダウコーニング製のSE4450、GE東芝シリコーン製のTSE3281‐G)を使用するのが好ましい。

【0025】

ゴム層13の厚みとしては、30〜200μmであり、50〜200μmが好ましい。厚さが、30μm未満の場合はクッション効果が十分でなく、大型の電子機器の場合には、当たりが不均一になるという問題がある。反対に200μmを超えると、熱伝導率が悪くなり好ましくない。

【0026】

金属箔12は、市販のステンレス、アルミ、銅などを使用することができる。金属箔12の厚さは10〜50μmが好ましく、20〜30μmがより好ましい。10μmより薄いと作業性が悪くなり、シワが入り密着性に欠ける傾向があり、50μmより厚いと必要な熱伝導性を確保できない傾向がある。

【0027】

金属箔12には、必要に応じて、粗面化処理、プライマー処理などの接着性改善処理を行ってもよい。

【0028】

本発明の加熱圧着用複合シートは、本発明の製造方法、即ち、金属箔の一方の面側にフッ素系樹脂を含有するディスパージョンを塗布し、分散溶媒を蒸発除去した後に焼成して、厚さ3〜20μmの離型層を形成する工程と、前記金属箔の他方の面側に厚さ30〜200μmの熱伝導性のゴム層を形成する工程とを含む製造方法によって、好適に製造することができる。以下、本発明の製造方法について説明する。

【0029】

離型層を形成する工程で用いるディスパージョンは、水系の分散溶媒を含むものが好ましい。分散溶媒の蒸発除去は、分散溶媒の沸点付近の温度で行うのが好ましい。また、焼成は、フッ素系樹脂の融点以上の温度で行うのが好ましい。

【0030】

離型層を形成する工程とゴム層を形成する工程とは、いずれを先に行ってもよいが、焼成温度の関係から、離型層を先に形成するのが好ましい。ディッピング(浸漬)による塗布を行う場合、二枚重ねた金属箔を使用し、塗布後に両者を剥離する方法が挙げられる。

【0031】

ゴム層を形成する工程は、例えば金属箔の片面に溶剤に溶かしたゴム成分を塗布し、次に加熱して溶剤を飛散させる方法が挙げられる。必要であれば、この加熱工程で架橋(加硫)を行う。

【0032】

ゴム層を形成する方法として、上記したように溶剤に溶かしたゴム成分を塗布する代わりに、予めフィルム(シート)状に仕上げたゴム層に接着剤を用いて加熱圧着し、アルミ箔と貼り合せても良い。この場合に使用する接着剤としては、エポキシ系、シリコーン系、ゴム系などが挙げられる。

【0033】

各層の形成には、各種コータを用いた塗工・加熱装置を使用することができる。例えば、ゴム層を形成する場合、図2に示す連続型の装置を使用することができる。この装置では、繰出ロール31から金属箔12(又は金属箔12と離型層11の積層体)を繰り出しながら、ガイドロールRを経由して、コンマロールコーター33でゴム成分を塗布し、乾燥ゾーン34で加熱乾燥させた後、ニップロール35で製品を挟みながら送り出し、巻取ロール36で製品を巻き取る。

【0034】

このようにして得られた加熱圧着用複合シートは、電子・電子機器部品、特に液晶ディスプレイ、プラズマディスプレイ等をACFを用いて加熱圧着により接合するプロセスに好適に用いることができる。

【実施例】

【0035】

以下、本発明の構成と効果を具体的に示す実施例等について説明する。なお、実施例等における評価項目は下記のようにして測定を行った。

【0036】

(1)熱伝導性

図1に示す加熱圧着装置(日化設備エンジニアリング(株)製、アニソルム熱圧着機AC−S50)を用いて、フレキシブル配線基板5とACF2とガラス板6とを積層し、上面に配置した加熱圧着用複合シートSを介して加熱圧着した。その際、設定温度300℃、設定圧力3.0MPa、設定時間20秒、複合シートSのサイズ25mm×100mmの条件で行い、ACF2の下面側の温度をデジタル温度計(理化工業(株)製、DP−500)の熱電対で測定した。設定温度300℃における到達温度によって、熱伝導性を評価した。

【0037】

(2)クッション性

上記(1)の加熱圧着試験において、ガラス板の裏側から顕微鏡によってACF内の導電性粒子の変形を観察することで評価した。○はACF内の導電性粒子が均等に変形した場合、×はACF内の導電性粒子が均等に変形してない場合である。

【0038】

(3)熱変形性

上記(1)の加熱圧着試験において、目視により複合シートSの変形の程度を評価した。○は熱変形が全くない、×は熱変形が発生する場合である。

【0039】

(4)離型性

上記(1)の加熱圧着において、加熱後、加熱圧着板が開放する時に複合シートSが加熱圧着板に付着するか付着しないかを目視で評価した。○は加熱圧着板に複合シートSが付着しない場合、×は加熱圧着板に複合シートSが付着する場合である。

【0040】

〔実施例1〕

二枚重ねたアルミ箔(厚さ25μm)にフッ素系樹脂PTFEの水系ディスパージョン(旭ガラス社製、フルオンAD−938)をディッピング(浸漬)により塗布し、100℃で4分間加熱して水分を蒸発除去した。その後、約400℃で加熱し、二枚重ねたアルミ箔どうしを剥し、アルミ箔片面に厚み5μmのフッ素樹脂の離型層を形成した。このアルミ箔の片面に、溶剤(トルエン)と金属化合物粒子を含むゴム成分(放熱用シリコーンゴム、加熱硬化タイプエラストマー、信越シリコーン製KE1867、希釈ベース濃度90重量%)をコンマコーターで塗布し、次に150℃で5分間加熱して、溶剤の飛散と架橋を行って厚み200μmの熱伝導性のゴム層を形成し、加熱圧着用複合シートを作製した。なお、ゴム層と離型層とは金属箔に十分な強度で接着しており、層間剥離させるのは困難であった(実施例2〜5も同様)。

【0041】

〔実施例2〜5〕

実施例1において、各層の厚みを表1に示す値に設定すること以外は、実施例1と同様にして加熱圧着用複合シートを作製した。なお、フッ素樹脂の離型層が厚み10μmの場合には、塗布、乾燥、焼成を2回づつ繰り返した。

【0042】

〔比較例1〜4〕

実施例1において、各層の厚みを表1に示す値に設定すること以外は、実施例1と同様にして加熱圧着用複合シートを作製した。なお、フッ素樹脂の離型層が厚み30μmの場合には、塗布、乾燥、焼成を4回づつ繰り返した。

【0043】

これらの実施例1〜6、比較例1〜4で得られた加熱圧着用複合シートを用いて、前記の評価を実施した。これらの結果を下記の表1に示す。

【0044】

【表1】

表1の結果が示すように、実施例1〜6は何れも熱伝導性、クッション性、耐熱性、離型性ともに良好な値を示している事が判る。これに対し、比較例1、3はPTFE層の厚さが3μmの為離型性がない。比較例1、4はシリコーンゴム層が20μmの為、クッション性がない。比較例2、3はシリコーンゴム層が220μmの為、熱伝導性がないことがわかる。

【図面の簡単な説明】

【0045】

【図1】本発明の加熱圧着用複合シートの一例を示す断面図

【図2】本発明の加熱圧着用複合シートの製造に用いられる装置の一例を示す概略構成図

【図3】従来のACFを用いた製造プロセスの一例を示す工程図

【図4】従来のACFを用いた製造プロセスの加熱圧着工程の一例を示す斜視図

【図5】従来のACFを用いた製造プロセスの加熱圧着工程の一例を示す斜視図

【図6】従来のACFを用いた製造プロセスの加熱圧着工程の一例を示す斜視図

【図7】従来のACFを用いた製造プロセスの加熱圧着工程の一例を示す斜視図

【図8】実施例等の評価で用いた加熱圧着装置の一例を示す概略構成図

【符号の説明】

【0046】

11 離型層

12 金属箔

13 ゴム層

S 加熱圧着用複合シート

【技術分野】

【0001】

本発明は、電子・電子機器部品、特に液晶ディスプレイ、プラズマディスプレイ等の加熱圧着による接合等に用いられ、加熱圧着板の熱を被圧着体に伝達するための加熱圧着用複合シート、及びその製造方法に関する。

【背景技術】

【0002】

従来、上記のような部品を用いた電子機器の製造プロセスにおいては、図1に示すプロセスに従って、図2に示す装置などを用いた加熱圧着作業が行われている。このプロセスは、1)液晶パネル1を搬送するパネル搬送工程、2)異方導電性フィルム2(ACF)を液晶パネル1の電極形成部1aに仮着する仮圧着工程、3)TAB3(又はCOG)を接合する位置に搭載する搭載工程、4)異方導電性フィルム2による本圧着工程から成っている。

【0003】

この工程で使用されるフィルム(シートを含む、以下同様)や複合シートの代表的なものを、図3から図5に示す。現在では、これらのフィルム等を用いた加熱圧着方法が行われている。なお、異方導電性フィルム2は、加熱圧着板4によって加熱圧着されることで、上下に位置するTAB3の電極3aと液晶パネル1の電極1aとを電気的に接続する。

【0004】

図3に示すものは、PTFEフィルム21若しくは金属箔にフッ素樹脂コートを行って一体化した複合シート(例えば、特許文献1参照)である。

【0005】

図4に示すものは、PTFEフィルム21とシリコーンゴムシート22の組み合わせ、若しくはPTFEフィルム21とシリコーンゴムシート22を一体化した複合シートである(例えば、特許文献2参照)。

【0006】

図5に示すものは、ポリイミドフィルム23とシリコーンゴムシート22とガラスクロス含浸布24とを組み合わせたもの、若しくは一体化した複合シートである。

【0007】

しかしならが、図3に示すタイプは、最近のように電子機器部品が大きくなると、加熱圧着時の当たりにムラが出来るために、大型の部品には使用できないといった欠点がある。

【0008】

また、図4と5に示すタイプのうち複数のフィルム等を使用するものでは、それぞれのフィルム等に対して、繰り出しと巻取りの装置が必要であるため夫々のフィルム強度がある程度なければ繰り出し巻取りに耐え切れず断裂してしまう。また、各フィルム(シート)間に空気が介在するため熱伝導性が悪くなり、圧着温度を高くするか加熱時間を長くしなければならない。そのため、生産性、省エネルギーといった観点から問題がある。また、夫々のフィルム(シート)を重ね合わせて使用するためにフィルム(シート)がシワになり易く、フィルム(シート)の有効使用率の低下や製品の歩留まり低下をもたらしている。更に、使用する材料の厚さが繰り出し巻取り装置に耐えうる厚さでなければ成らない為に経済性が悪い。

【0009】

一方、図4と5に示すタイプのうち、複数のフィルム等を一体化した複合シートを使用するものでは、層間の接着性の問題や、厚みが厚くなることによる熱伝導性の問題などが生じ易い。また、特に図4に示すタイプでは、樹脂又はゴム材料のみで構成されるため、熱変形の問題も生じ易い。

【特許文献1】特開2003−100807号公報

【特許文献2】特開平5−315401号公報

【発明の開示】

【発明が解決しようとする課題】

【0010】

そこで、本発明の目的は、クッション性、熱伝導性、離型性が良好で、熱変形や層間剥離も生じにくい加熱圧着用複合シート、及びその製造方法を提供することにある。

【課題を解決するための手段】

【0011】

本発明者らは、上記目的を達成すべく鋭意研究したところ、離型層とゴム層とを金属箔を介して接着一体化しつつ、各層の厚みを所定の範囲とすることで上記目的を達成できることを見出し、本発明を完成するに至った。

【0012】

即ち、本発明の加熱圧着用複合シートは、金属箔と、その一方の面側に設けられフッ素系樹脂を含有する厚さ3〜20μmの離型層と、前記金属箔の他方の面側に設けられた厚さ30〜200μmの熱伝導性のゴム層とを具備することを特徴とする。

【0013】

本発明の加熱圧着用複合シートによると、金属箔が離型層とゴム層との間に介在するため、圧着時に熱変形や層間剥離が起こりにくく、熱伝導性も良好にすることができる。また、金属箔の一方の面側に、フッ素系樹脂を含有する適度な厚さの離型層を設けているため、熱伝導性を維持しつつ、離型性を良好にすることができる。更に、金属箔の他方の面側に適度な厚さの熱伝導性のゴム層を設けているため、熱伝導性およびクッション性を良好にすることができる。従って、加熱圧着時の当たりにムラが生じにくく、大型の部品にも使用することができる。

【0014】

上記において、前記ゴム層は、シリコーンゴム及び金属化合物粒子を含有することが好ましい。シリコーンゴムは耐熱性が良好で、金属化合物粒子の含有によって熱伝導性を向上させることができる。

【0015】

また、本発明の加熱圧着用複合シートは、金属箔を使用しているので、帯電防止機能が優れているが、更にこの機能を向上させるために、前記離型層に、カーボンブラックを添加して帯電防止機能を向上させることができる。帯電防止機能によって、電子部品等の静電気による破損や、粉塵の付着による問題を効果的に防止することができる。

【0016】

一方、本発明の加熱圧着用複合シートの製造方法は、金属箔の一方の面側にフッ素系樹脂を含有するディスパージョンを塗布し、分散溶媒を蒸発除去した後に焼成して、厚さ3〜20μmの離型層を形成する工程と、前記金属箔の他方の面側に厚さ30〜200μmの熱伝導性のゴム層を形成する工程とを含むことを特徴とする。

【0017】

本発明の製造方法によると、上記のようなクッション性、熱伝導性、離型性が良好で、熱変形や層間剥離も生じにくい加熱圧着用複合シートを製造することができる。特に、上記のごとき方法で金属箔の表面に離型層とゴム層とが形成されるため、層間の接着性をより高めることができる。

【発明を実施するための最良の形態】

【0018】

以下、本発明の実施の形態について、図面を参照しながら説明する。図1は、本発明の加熱圧着用複合シートの一例を示す断面図である。また、図2は、本発明の加熱圧着用複合シートの製造に用いられる装置の一例を示す概略構成図である。

【0019】

本発明の加熱圧着用複合シートは、図1に示すように、金属箔12と、その一方の面側に設けられた離型層11と、金属箔12の他方の面側に設けられた熱伝導性のゴム層13とを具備する。

【0020】

離型層11には、フッ素系樹脂を含有している。フッ素系樹脂としては、例えば、ポリテトラフルオロエチレン(PTFE)、テトラフルオロエチレン/ヘキサフルオロプロピレン共重合体(FEP)、テトラフルオロエチレン/パーフルオロアルキルビニルエーテル共重合体(PFA)、ポリフッ化ビニリデンなどが挙げられる。

【0021】

フッ素系樹脂は、カーボンブラックや金属粉などの導電性物質を添加して帯電防止機能を持たせたものでもよい。その場合、導電性物質の添加量は、離型層11中に5〜20重量%が好ましい。カーボンブラックとしては、ファーネスブラック、チャンネルブラック、サーマルブラック、アセチレンブラックなどが使用できる。

【0022】

離型層11の厚みとしては、3〜20μmであり、5〜10μmが好ましい。厚さが3μm未満の場合は、離型層の機械的強度が無いために、ピンホール、傷等の欠陥部分が生じ易く離型効果が十分に発揮出来ない場合が生じる。また、20μmを越えると熱伝導率の低下を生じ実用上好ましくない。

【0023】

ゴム層13には、シリコーンゴム、フッ素ゴム、アクリルゴムなどが使用される。ゴム層13は、熱伝導性であり、熱伝導性物質を含有する。熱伝導性物質としては、金属化合物粒子、金属粉末、ガラス類などが挙げられる。金属化合物粒子としては、窒化ボロン、窒化アルミニウムなどの金属窒化物、酸化マグネシウムなどの金属酸化物、炭化ケイ素などの金属炭化物などが挙げられる。熱伝導性物質の含有量としては、ゴム層13中に90〜95重量%が好ましい。

【0024】

従って、ゴム層13を形成するには、市販品の放熱用シリコーンゴム加熱硬化タイプエラストマー(信越シリコーン製のKE1867、X‐32‐2020、X‐32‐2152、東レ・ダウコーニング製のSE4450、GE東芝シリコーン製のTSE3281‐G)を使用するのが好ましい。

【0025】

ゴム層13の厚みとしては、30〜200μmであり、50〜200μmが好ましい。厚さが、30μm未満の場合はクッション効果が十分でなく、大型の電子機器の場合には、当たりが不均一になるという問題がある。反対に200μmを超えると、熱伝導率が悪くなり好ましくない。

【0026】

金属箔12は、市販のステンレス、アルミ、銅などを使用することができる。金属箔12の厚さは10〜50μmが好ましく、20〜30μmがより好ましい。10μmより薄いと作業性が悪くなり、シワが入り密着性に欠ける傾向があり、50μmより厚いと必要な熱伝導性を確保できない傾向がある。

【0027】

金属箔12には、必要に応じて、粗面化処理、プライマー処理などの接着性改善処理を行ってもよい。

【0028】

本発明の加熱圧着用複合シートは、本発明の製造方法、即ち、金属箔の一方の面側にフッ素系樹脂を含有するディスパージョンを塗布し、分散溶媒を蒸発除去した後に焼成して、厚さ3〜20μmの離型層を形成する工程と、前記金属箔の他方の面側に厚さ30〜200μmの熱伝導性のゴム層を形成する工程とを含む製造方法によって、好適に製造することができる。以下、本発明の製造方法について説明する。

【0029】

離型層を形成する工程で用いるディスパージョンは、水系の分散溶媒を含むものが好ましい。分散溶媒の蒸発除去は、分散溶媒の沸点付近の温度で行うのが好ましい。また、焼成は、フッ素系樹脂の融点以上の温度で行うのが好ましい。

【0030】

離型層を形成する工程とゴム層を形成する工程とは、いずれを先に行ってもよいが、焼成温度の関係から、離型層を先に形成するのが好ましい。ディッピング(浸漬)による塗布を行う場合、二枚重ねた金属箔を使用し、塗布後に両者を剥離する方法が挙げられる。

【0031】

ゴム層を形成する工程は、例えば金属箔の片面に溶剤に溶かしたゴム成分を塗布し、次に加熱して溶剤を飛散させる方法が挙げられる。必要であれば、この加熱工程で架橋(加硫)を行う。

【0032】

ゴム層を形成する方法として、上記したように溶剤に溶かしたゴム成分を塗布する代わりに、予めフィルム(シート)状に仕上げたゴム層に接着剤を用いて加熱圧着し、アルミ箔と貼り合せても良い。この場合に使用する接着剤としては、エポキシ系、シリコーン系、ゴム系などが挙げられる。

【0033】

各層の形成には、各種コータを用いた塗工・加熱装置を使用することができる。例えば、ゴム層を形成する場合、図2に示す連続型の装置を使用することができる。この装置では、繰出ロール31から金属箔12(又は金属箔12と離型層11の積層体)を繰り出しながら、ガイドロールRを経由して、コンマロールコーター33でゴム成分を塗布し、乾燥ゾーン34で加熱乾燥させた後、ニップロール35で製品を挟みながら送り出し、巻取ロール36で製品を巻き取る。

【0034】

このようにして得られた加熱圧着用複合シートは、電子・電子機器部品、特に液晶ディスプレイ、プラズマディスプレイ等をACFを用いて加熱圧着により接合するプロセスに好適に用いることができる。

【実施例】

【0035】

以下、本発明の構成と効果を具体的に示す実施例等について説明する。なお、実施例等における評価項目は下記のようにして測定を行った。

【0036】

(1)熱伝導性

図1に示す加熱圧着装置(日化設備エンジニアリング(株)製、アニソルム熱圧着機AC−S50)を用いて、フレキシブル配線基板5とACF2とガラス板6とを積層し、上面に配置した加熱圧着用複合シートSを介して加熱圧着した。その際、設定温度300℃、設定圧力3.0MPa、設定時間20秒、複合シートSのサイズ25mm×100mmの条件で行い、ACF2の下面側の温度をデジタル温度計(理化工業(株)製、DP−500)の熱電対で測定した。設定温度300℃における到達温度によって、熱伝導性を評価した。

【0037】

(2)クッション性

上記(1)の加熱圧着試験において、ガラス板の裏側から顕微鏡によってACF内の導電性粒子の変形を観察することで評価した。○はACF内の導電性粒子が均等に変形した場合、×はACF内の導電性粒子が均等に変形してない場合である。

【0038】

(3)熱変形性

上記(1)の加熱圧着試験において、目視により複合シートSの変形の程度を評価した。○は熱変形が全くない、×は熱変形が発生する場合である。

【0039】

(4)離型性

上記(1)の加熱圧着において、加熱後、加熱圧着板が開放する時に複合シートSが加熱圧着板に付着するか付着しないかを目視で評価した。○は加熱圧着板に複合シートSが付着しない場合、×は加熱圧着板に複合シートSが付着する場合である。

【0040】

〔実施例1〕

二枚重ねたアルミ箔(厚さ25μm)にフッ素系樹脂PTFEの水系ディスパージョン(旭ガラス社製、フルオンAD−938)をディッピング(浸漬)により塗布し、100℃で4分間加熱して水分を蒸発除去した。その後、約400℃で加熱し、二枚重ねたアルミ箔どうしを剥し、アルミ箔片面に厚み5μmのフッ素樹脂の離型層を形成した。このアルミ箔の片面に、溶剤(トルエン)と金属化合物粒子を含むゴム成分(放熱用シリコーンゴム、加熱硬化タイプエラストマー、信越シリコーン製KE1867、希釈ベース濃度90重量%)をコンマコーターで塗布し、次に150℃で5分間加熱して、溶剤の飛散と架橋を行って厚み200μmの熱伝導性のゴム層を形成し、加熱圧着用複合シートを作製した。なお、ゴム層と離型層とは金属箔に十分な強度で接着しており、層間剥離させるのは困難であった(実施例2〜5も同様)。

【0041】

〔実施例2〜5〕

実施例1において、各層の厚みを表1に示す値に設定すること以外は、実施例1と同様にして加熱圧着用複合シートを作製した。なお、フッ素樹脂の離型層が厚み10μmの場合には、塗布、乾燥、焼成を2回づつ繰り返した。

【0042】

〔比較例1〜4〕

実施例1において、各層の厚みを表1に示す値に設定すること以外は、実施例1と同様にして加熱圧着用複合シートを作製した。なお、フッ素樹脂の離型層が厚み30μmの場合には、塗布、乾燥、焼成を4回づつ繰り返した。

【0043】

これらの実施例1〜6、比較例1〜4で得られた加熱圧着用複合シートを用いて、前記の評価を実施した。これらの結果を下記の表1に示す。

【0044】

【表1】

表1の結果が示すように、実施例1〜6は何れも熱伝導性、クッション性、耐熱性、離型性ともに良好な値を示している事が判る。これに対し、比較例1、3はPTFE層の厚さが3μmの為離型性がない。比較例1、4はシリコーンゴム層が20μmの為、クッション性がない。比較例2、3はシリコーンゴム層が220μmの為、熱伝導性がないことがわかる。

【図面の簡単な説明】

【0045】

【図1】本発明の加熱圧着用複合シートの一例を示す断面図

【図2】本発明の加熱圧着用複合シートの製造に用いられる装置の一例を示す概略構成図

【図3】従来のACFを用いた製造プロセスの一例を示す工程図

【図4】従来のACFを用いた製造プロセスの加熱圧着工程の一例を示す斜視図

【図5】従来のACFを用いた製造プロセスの加熱圧着工程の一例を示す斜視図

【図6】従来のACFを用いた製造プロセスの加熱圧着工程の一例を示す斜視図

【図7】従来のACFを用いた製造プロセスの加熱圧着工程の一例を示す斜視図

【図8】実施例等の評価で用いた加熱圧着装置の一例を示す概略構成図

【符号の説明】

【0046】

11 離型層

12 金属箔

13 ゴム層

S 加熱圧着用複合シート

【特許請求の範囲】

【請求項1】

金属箔と、その一方の面側に設けられフッ素系樹脂を含有する厚さ3〜20μmの離型層と、前記金属箔の他方の面側に設けられた厚さ30〜200μmの熱伝導性のゴム層とを具備する加熱圧着用複合シート。

【請求項2】

前記ゴム層は、シリコーンゴム及び金属化合物粒子を含有する請求項1記載の加熱圧着用複合シート。

【請求項3】

前記離型層は、カーボンブラックを添加して帯電防止機能を持たせたものである請求項1又は2に記載の加熱圧着用複合シート。

【請求項4】

金属箔の一方の面側にフッ素系樹脂を含有するディスパージョンを塗布し、分散溶媒を蒸発除去した後に焼成して、厚さ3〜20μmの離型層を形成する工程と、前記金属箔の他方の面側に厚さ30〜200μmの熱伝導性のゴム層を形成する工程とを含む加熱圧着用複合シートの製造方法。

【請求項1】

金属箔と、その一方の面側に設けられフッ素系樹脂を含有する厚さ3〜20μmの離型層と、前記金属箔の他方の面側に設けられた厚さ30〜200μmの熱伝導性のゴム層とを具備する加熱圧着用複合シート。

【請求項2】

前記ゴム層は、シリコーンゴム及び金属化合物粒子を含有する請求項1記載の加熱圧着用複合シート。

【請求項3】

前記離型層は、カーボンブラックを添加して帯電防止機能を持たせたものである請求項1又は2に記載の加熱圧着用複合シート。

【請求項4】

金属箔の一方の面側にフッ素系樹脂を含有するディスパージョンを塗布し、分散溶媒を蒸発除去した後に焼成して、厚さ3〜20μmの離型層を形成する工程と、前記金属箔の他方の面側に厚さ30〜200μmの熱伝導性のゴム層を形成する工程とを含む加熱圧着用複合シートの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2006−142611(P2006−142611A)

【公開日】平成18年6月8日(2006.6.8)

【国際特許分類】

【出願番号】特願2004−334694(P2004−334694)

【出願日】平成16年11月18日(2004.11.18)

【出願人】(000003964)日東電工株式会社 (5,557)

【Fターム(参考)】

【公開日】平成18年6月8日(2006.6.8)

【国際特許分類】

【出願日】平成16年11月18日(2004.11.18)

【出願人】(000003964)日東電工株式会社 (5,557)

【Fターム(参考)】

[ Back to top ]