加熱殺菌装置

【課題】冷却時に急激な温度の低下や温度調節が遅れることを防止する。

【解決手段】被殺菌物を収容する殺菌槽1、途中に熱交換器3を持ち殺菌槽1との間で循環噴流水を循環させる噴流水循環経路11、循環噴流水の温度を検出する温度検出装置7、熱交換器で循環噴流水を冷却するために送る冷却用水量を制御する冷却用水量制御弁6を持った加熱殺菌装置であって、被殺菌物の冷却時には、循環噴流水の実際温度と目標温度の差が小さくなるように冷却用水量制御弁6の開度を制御している加熱殺菌装置において、冷却工程初期の循環噴流水高温時には、循環噴流水の実際温度と目標温度の差分に対する冷却用水量制御弁6の操作量は比較的小さな量とし、冷却工程終期の循環噴流水低温時には、循環噴流水の実際温度と目標温度の差分に対する冷却用水量制御弁6の操作量は比較的大きな量とする。

【解決手段】被殺菌物を収容する殺菌槽1、途中に熱交換器3を持ち殺菌槽1との間で循環噴流水を循環させる噴流水循環経路11、循環噴流水の温度を検出する温度検出装置7、熱交換器で循環噴流水を冷却するために送る冷却用水量を制御する冷却用水量制御弁6を持った加熱殺菌装置であって、被殺菌物の冷却時には、循環噴流水の実際温度と目標温度の差が小さくなるように冷却用水量制御弁6の開度を制御している加熱殺菌装置において、冷却工程初期の循環噴流水高温時には、循環噴流水の実際温度と目標温度の差分に対する冷却用水量制御弁6の操作量は比較的小さな量とし、冷却工程終期の循環噴流水低温時には、循環噴流水の実際温度と目標温度の差分に対する冷却用水量制御弁6の操作量は比較的大きな量とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、殺菌槽内に収容した被殺菌物(包装食品)を加熱することで殺菌を行い、加熱殺菌後には循環噴流水を冷却しながら殺菌槽内の被殺菌物へ噴射することで被殺菌物の冷却を行う加熱殺菌装置に関するものである。

【背景技術】

【0002】

特許第4229420号公報に記載があるように、殺菌槽内に密封包装した被殺菌物を収容しておき、殺菌槽内の被殺菌物に向けて加熱した循環噴流水を噴射するなどして被殺菌物を加熱し、殺菌温度で所定時間維持することによって殺菌を行う加熱殺菌装置が広く普及している。この加熱殺菌装置では、一方の端部を殺菌槽の底部に接続し、他方の端部は殺菌槽内に設けた噴射用ノズルに接続している循環配管を設置している。殺菌槽内の被殺菌物に噴射した循環噴流水は、殺菌槽底部から循環配管へ取り出し、再び噴射ノズルから被殺菌物へ向けて噴射させる循環を行うようにしている。

【0003】

加熱殺菌装置の運転工程には、加熱した循環噴流水を殺菌槽内の被殺菌物へ噴射して被殺菌物を加熱する加熱工程と、加熱工程後に循環噴流水を冷却しながら殺菌槽内の被殺菌物へ噴射して被殺菌物を冷却する冷却工程とがある。循環噴流水を冷却する場合、循環噴流水に常温水を混入することで温度を低下させても良いが、噴流水循環経路に熱交換器を設置しておき、熱交換によって循環噴流水温度を低下させるようにすると、冷却に要する水を削減することができる。この場合、熱交換器の他方側にはクーリングタワーを設置した冷却用水循環経路を設置し、熱交換器とクーリングタワーの間でも冷却用水を循環させるようにしておき、熱交換器で奪った熱はクーリングタワーで外気に放出するなどによって循環噴流水を冷却することができる。

【0004】

加熱工程時でも冷却工程時でも、急激な温度変化を行うと殺菌槽内圧力と包装内圧力の差が大きくなり、膨張の差による包装の破損などが発生する。また、温度の変化を緩やかにすることで必要以上に時間を掛けても、処理時間が長くなって作業効率が悪くなるため、温度と圧力は適正になるように制御する必要がある。通常は運転開始からの経過時間とその時点での目標温度を設定しておき、検出した実際の温度が目標温度に近づくように温度の調節を行いながら加熱及び冷却を行っている。

【0005】

循環噴流水を加熱する際の温度調節は、加熱用の蒸気供給量を増減することで行え、供給する蒸気の温度が一定であれば温度制御は簡単に行える。冷却時の循環噴流水の温度調節は、冷却用水循環経路に熱交換器をバイパスするためのバイパス配管を設置して、バイパス配管での流量を調節することで行っている。バイパス配管での流量を変更すると、クーリングタワーから熱交換器へ送る冷却用水の流量が変化し、熱交換器で冷却用水が奪う熱量が変化することによって循環噴流水の温度を制御することができる。バイパス配管に多く流し、熱交換器へ流れる冷却用水の量が少なくなるようにすると、熱交換器で循環噴流水から吸収する熱量が小さくなるため、循環噴流水の温度低下量は少なくなる。逆にバイパス配管の流量を少なくすれば熱交換器部分を流れる冷却用水量が増加するために循環噴流水から吸収する熱量が大きくなって、循環噴流水の温度低下量は大きくなる。

【0006】

循環噴流水の温度制御は、経過時間に基づいて設定している目標温度と、実際に計測して求めた実際温度の差を算出し、差がなくなるように冷却用水量制御弁の開度をPID制御で調節する。冷却用水量制御弁の開度を目標温度との差に基づいて調節することで、目標温度線に沿った冷却を行うことができるはずであるが、実際には高温時に急激な温度低下が発生したり、低温時には目標温度に近づくまでに時間がかかるなど、想定通りに温度が変化していかないことがあった。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特許第4229420号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

本発明が解決しようとする課題は、冷却時に循環噴流水の温度を低下していくことで被殺菌物を冷却する仕組みにしている加熱殺菌装置において、急激な温度の低下や温度調節が遅れることを防止することのできる加熱殺菌装置を提供することにある。

【課題を解決するための手段】

【0009】

請求項1に記載の発明は、被殺菌物を収容する殺菌槽、途中に熱交換器を持ち殺菌槽との間で循環噴流水を循環させる噴流水循環経路、循環噴流水の温度を検出する温度検出装置、熱交換器で循環噴流水を冷却するために送る冷却用水量を制御する冷却用水量制御弁を持ち、殺菌槽内の被殺菌物を加熱することで殺菌を行い、その後に被殺菌物の冷却を行うようにしている加熱殺菌装置であって、被殺菌物の冷却時には、循環噴流水の実際温度と目標温度の差が小さくなるように冷却用水量制御弁の開度を制御し、熱交換器へ送る冷却用水量を調節することで循環噴流水温度を調節するようにしている加熱殺菌装置において、冷却工程初期の循環噴流水高温時には、循環噴流水の実際温度と目標温度の差分に対する冷却用水量制御弁の操作量は比較的小さな量とし、冷却工程終期の循環噴流水低温時には、循環噴流水の実際温度と目標温度の差分に対する冷却用水量制御弁の操作量は比較的大きな量とする。

【0010】

請求項2に記載の発明は、前記の加熱殺菌装置において、熱交換器の冷却用水側には熱交換器とクーリングタワーの間で冷却用水を循環させる冷却用水循環経路を設置し、冷却用水循環経路には熱交換器をバイパスするバイパス配管を設置しておき、バイパス配管での流量を制御することで熱交換器へ送る冷却用水量を調節するようにしていることを特徴とする。

【0011】

冷却工程初期の循環噴流水温度が高い時期の場合には、循環噴流水と冷却用水との間での温度差が大きいため、熱交換器へ送る冷却用水量を変化させると循環噴流水の温度は大きく変化する。逆に、冷却工程が進んでからの低温時には、循環噴流水と冷却用水との間での温度差が小さいため、熱交換器へ送る冷却用水量を同じだけ変化させても循環噴流水の温度変化量は小さい。高温時と低温時で目標との差に対する冷却用水量制御弁開度の変更量を異ならせ、高温時には冷却用水供給量の変更量を小さくし、低温時には冷却用水供給量の変更量を大きくすることで、冷却時に目標に沿った冷却を行うことができる。

【発明の効果】

【0012】

本発明を実施することで、冷却工程初期の高温時に循環噴流水温度が急激に低下することや、冷却工程終期の低温時に循環噴流水の温度変化が遅れが発生するということを防止できる。

【図面の簡単な説明】

【0013】

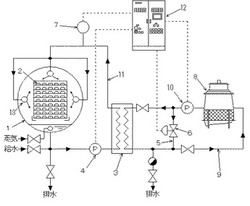

【図1】本発明を実施している加熱殺菌装置のフロー図

【発明を実施するための形態】

【0014】

本発明の一実施例を図面を用いて説明する。図1は本発明を実施している加熱殺菌装置のフロー図である。加熱殺菌装置は、円筒形の殺菌槽1内に被殺菌物2を収容しておき、被殺菌物2に加熱した水を噴流することで被殺菌物2の殺菌を行うものである。殺菌槽1の底部には噴流水循環経路11の一端を接続し、噴流水循環経路11の他端は殺菌槽1内に設けた噴射ノズル13に接続しておく。噴流水循環経路11の途中には噴流水循環ポンプ4と熱交換器3を設けておき、殺菌槽1底部から取り出した水を噴流水循環ポンプ4で加圧して殺菌槽1内の被殺菌物2へ噴射するようにしておく。

【0015】

熱交換器3は、加熱殺菌装置の冷却工程時に循環噴流水から熱を奪うものであり、2つの流体の間で熱交換を行うことで循環噴流水の冷却を行う。熱交換器の一方の側は殺菌槽1との間で循環する循環噴流水が通り、他方の側は循環噴流水から奪った熱を放出するための冷却用水が通る。冷却用水側では冷却用水の冷却を行うクーリングタワー8を設けておき、熱交換器3とクーリングタワー8の間で冷却用水を循環する冷却用水循環経路9を設ける。冷却用水循環経路9の途中には、冷却用水の循環を行うための冷却用水循環ポンプ10と、熱交換器3の前後をつなぐバイパス配管5を設置し、バイパス配管5の途中には流量調節の可能な冷却用水量制御弁6を設ける。

【0016】

加熱殺菌装置の運転を制御する運転制御装置12を設け、運転制御装置12は加熱殺菌装置の各機器と接続しておく。加熱殺菌装置の運転は、被殺菌物2を加熱して殺菌する加熱工程と、加熱工程終了後に被殺菌物2を冷却する冷却工程がある。被殺菌物2の加熱と冷却は、どちらも噴流水循環ポンプ4を作動することで循環噴流水を殺菌槽1内から噴流水循環経路へ取り出し、噴流水循環経路と噴射ノズル13を通して被殺菌物2へ噴射することで行う。

【0017】

加熱工程では、殺菌槽内の底部に蒸気を供給して循環噴流水の加熱を行う。殺菌槽内の底部で加熱した循環噴流水は、噴流水循環ポンプ4を作動することで噴流水循環経路11を通り、噴射ノズル13から被殺菌物2に向けて噴射することで被殺菌物2を加熱する。被殺菌物2を所定の殺菌温度まで加熱し、殺菌温度で所定時間維持することで被殺菌物2の殺菌を行う。

【0018】

加熱工程で被殺菌物の加熱を行うと、被殺菌物は密封しているために加熱によって内部の圧力が高まる。このとき、殺菌槽内圧力よりも被殺菌物内の圧力の方が高くなり、その差が大きくなると被殺菌物が破損することがある。そのため運転制御装置12は、殺菌槽1への蒸気供給量を調節し、殺菌槽内の圧力と被殺菌物の温度を調節しながら加熱する。

加熱時には運転開始からの経過時間と、その時点での殺菌槽内温度及び圧力を設定しておき、設定値になるように蒸気供給量を調節する。

【0019】

加熱工程が終了すると、被殺菌物2を冷却する冷却工程に移行する。冷却工程でも、経過時間とその時点での殺菌槽内温度及び圧力を設定しておき、設定値になるように冷却速度の調節を行う。運転制御装置12では、冷却時には冷却用水循環ポンプ10を作動し、熱交換器3とクーリングタワー8の間で冷却用水を循環する。この状態で噴流水循環経路11の循環噴流水を熱交換器3へ送ると、循環噴流水と冷却用水の間で熱交換が起こり、循環噴流水の熱が冷却用水に移動する。熱交換によって循環噴流水は温度が低下しているため、噴流ノズル13から被殺菌物2へ循環噴流水の噴射を行うと、被殺菌物2の温度は低下する。

【0020】

冷却用水は熱交換器3とクーリングタワー8の間で循環しているため、熱交換器3で循環噴流水から奪った熱はクーリングタワー8に移動し、クーリングタワー8を通じて大気中への熱放出が行われる。クーリングタワーで温度を低下させた冷却用水は、再び熱交換器3へ向かう。熱交換器3で温度の低下した循環噴流水は、殺菌槽1内の被殺菌物2などを冷却することで温度が上昇しているため、熱交換器3では温度が上昇した循環噴流水と温度が低下した冷却用水の間で再び熱交換し、熱が循環噴流水から冷却用水へ移動するということを繰り返し、被殺菌物2を冷却していく。

【0021】

冷却工程の場合、熱交換器3へ送る冷却用水の量が多ければ循環噴流水から吸収する熱量が多くなり、冷却用水の量が少なければ循環噴流水から吸収する熱量も少なくなる。熱交換器3へ送る冷却用水の量は、バイパス配管5での冷却用水量制御弁6の開度を制御することによって調節することができる。冷却用水量制御弁6の開度を大きくすると、バイパス配管5を通る冷却用水量が多くなり、その分だけ熱交換器3を通る冷却用水量が少なくなる。そして熱交換器を流れる冷却用水量が減少すると、循環噴流水の温度低下は少なくなる。逆に冷却用水量制御弁6の開度を小さくしてバイパス配管5での流量を少なくすると、熱交換器を流れる冷却用水量が増加するために循環噴流水の温度低下は多くなる。

【0022】

運転制御装置12では、噴流水循環経路11に設けた温度検出装置7によって循環噴流水の実際温度を検出しておき、経過時間に対応させて設定している目標温度になるように冷却用水量制御弁6の開度を調節して冷却水温度を制御する。循環噴流水を目標温度に制御する場合、温度検出装置7で検出している実際温度と設定しておいたその時点における目標温度の差を算出し、差分に基づいてPID制御を行う。PID制御では、目標温度と実際温度の差が大きいほど冷却用水量制御弁6での開度変更量を大きくし、差が小さくなってくると冷却用水量制御弁6での開度変更量を小さくするが、冷却工程初期の高温時と冷却工程終期の低温時では、実際温度と目標温度の差分が同じであっても冷却用水量制御弁6の開度変更量は異なるように設定しておく。

【0023】

冷却工程初期であって循環噴流水の温度が高い時期の場合、循環噴流水の温度と冷却用水の温度には大きな差がある。そのため、熱交換器3へ送る冷却用水の流量を少し変えただけでも、熱交換器3で変化する循環噴流水の温度は比較的大きなものになる。逆に冷却工程終期であって循環噴流水の温度が低い時期の場合、循環噴流水の温度と冷却用水の温度差は小さくなる。そのため、熱交換器3へ送る冷却用水の流量を同じだけ変えても、熱交換器3で変化する循環噴流水の温度は比較的小さなものになる。そのため、冷却工程初期の循環噴流水の温度が高い時期には、実際温度と目標温度の差分に対して冷却用水量制御弁6の開度変更量が少なくなるように設定する。逆に冷却工程終期の循環噴流水温度が低い時期には、実際温度と目標温度の差分に対して冷却用水量制御弁6の開度変更量が多くなるように設定しておく。

【0024】

通常のPID制御であれば、目標値との差が同じであれば操作量は同じになるため、循環噴流水温度が高い時期には循環噴流水の温度変化が想定よりも大きくなることによって、殺菌槽内の急激な温度変化を招き、循環噴流水温度が低い時期には循環噴流水の温度変化が想定よりも小さくなることによって、温度が適正になるまでに長い時間がかかることがあった。しかし、本発明を実施することで冷却工程全体を通して目標温度に沿って冷却させることができるようになり、急激な温度変化や目標温度に到達するまでの時間が長く掛かるということがなくなる。

【0025】

なお、本発明は以上説明した実施例に限定されるものではなく、多くの変形が本発明の技術的思想内で当分野において通常の知識を有する者により可能である。

【符号の説明】

【0026】

1 殺菌槽

2 被殺菌物

3 熱交換器

4 噴流水循環ポンプ

5 バイパス配管

6 冷却用水量制御弁

7 温度検出装置

8 クーリングタワー

9 冷却用水循環経路

10 冷却用水循環ポンプ

11 噴流水循環経路

12 運転制御装置

13 噴射ノズル

【技術分野】

【0001】

本発明は、殺菌槽内に収容した被殺菌物(包装食品)を加熱することで殺菌を行い、加熱殺菌後には循環噴流水を冷却しながら殺菌槽内の被殺菌物へ噴射することで被殺菌物の冷却を行う加熱殺菌装置に関するものである。

【背景技術】

【0002】

特許第4229420号公報に記載があるように、殺菌槽内に密封包装した被殺菌物を収容しておき、殺菌槽内の被殺菌物に向けて加熱した循環噴流水を噴射するなどして被殺菌物を加熱し、殺菌温度で所定時間維持することによって殺菌を行う加熱殺菌装置が広く普及している。この加熱殺菌装置では、一方の端部を殺菌槽の底部に接続し、他方の端部は殺菌槽内に設けた噴射用ノズルに接続している循環配管を設置している。殺菌槽内の被殺菌物に噴射した循環噴流水は、殺菌槽底部から循環配管へ取り出し、再び噴射ノズルから被殺菌物へ向けて噴射させる循環を行うようにしている。

【0003】

加熱殺菌装置の運転工程には、加熱した循環噴流水を殺菌槽内の被殺菌物へ噴射して被殺菌物を加熱する加熱工程と、加熱工程後に循環噴流水を冷却しながら殺菌槽内の被殺菌物へ噴射して被殺菌物を冷却する冷却工程とがある。循環噴流水を冷却する場合、循環噴流水に常温水を混入することで温度を低下させても良いが、噴流水循環経路に熱交換器を設置しておき、熱交換によって循環噴流水温度を低下させるようにすると、冷却に要する水を削減することができる。この場合、熱交換器の他方側にはクーリングタワーを設置した冷却用水循環経路を設置し、熱交換器とクーリングタワーの間でも冷却用水を循環させるようにしておき、熱交換器で奪った熱はクーリングタワーで外気に放出するなどによって循環噴流水を冷却することができる。

【0004】

加熱工程時でも冷却工程時でも、急激な温度変化を行うと殺菌槽内圧力と包装内圧力の差が大きくなり、膨張の差による包装の破損などが発生する。また、温度の変化を緩やかにすることで必要以上に時間を掛けても、処理時間が長くなって作業効率が悪くなるため、温度と圧力は適正になるように制御する必要がある。通常は運転開始からの経過時間とその時点での目標温度を設定しておき、検出した実際の温度が目標温度に近づくように温度の調節を行いながら加熱及び冷却を行っている。

【0005】

循環噴流水を加熱する際の温度調節は、加熱用の蒸気供給量を増減することで行え、供給する蒸気の温度が一定であれば温度制御は簡単に行える。冷却時の循環噴流水の温度調節は、冷却用水循環経路に熱交換器をバイパスするためのバイパス配管を設置して、バイパス配管での流量を調節することで行っている。バイパス配管での流量を変更すると、クーリングタワーから熱交換器へ送る冷却用水の流量が変化し、熱交換器で冷却用水が奪う熱量が変化することによって循環噴流水の温度を制御することができる。バイパス配管に多く流し、熱交換器へ流れる冷却用水の量が少なくなるようにすると、熱交換器で循環噴流水から吸収する熱量が小さくなるため、循環噴流水の温度低下量は少なくなる。逆にバイパス配管の流量を少なくすれば熱交換器部分を流れる冷却用水量が増加するために循環噴流水から吸収する熱量が大きくなって、循環噴流水の温度低下量は大きくなる。

【0006】

循環噴流水の温度制御は、経過時間に基づいて設定している目標温度と、実際に計測して求めた実際温度の差を算出し、差がなくなるように冷却用水量制御弁の開度をPID制御で調節する。冷却用水量制御弁の開度を目標温度との差に基づいて調節することで、目標温度線に沿った冷却を行うことができるはずであるが、実際には高温時に急激な温度低下が発生したり、低温時には目標温度に近づくまでに時間がかかるなど、想定通りに温度が変化していかないことがあった。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特許第4229420号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

本発明が解決しようとする課題は、冷却時に循環噴流水の温度を低下していくことで被殺菌物を冷却する仕組みにしている加熱殺菌装置において、急激な温度の低下や温度調節が遅れることを防止することのできる加熱殺菌装置を提供することにある。

【課題を解決するための手段】

【0009】

請求項1に記載の発明は、被殺菌物を収容する殺菌槽、途中に熱交換器を持ち殺菌槽との間で循環噴流水を循環させる噴流水循環経路、循環噴流水の温度を検出する温度検出装置、熱交換器で循環噴流水を冷却するために送る冷却用水量を制御する冷却用水量制御弁を持ち、殺菌槽内の被殺菌物を加熱することで殺菌を行い、その後に被殺菌物の冷却を行うようにしている加熱殺菌装置であって、被殺菌物の冷却時には、循環噴流水の実際温度と目標温度の差が小さくなるように冷却用水量制御弁の開度を制御し、熱交換器へ送る冷却用水量を調節することで循環噴流水温度を調節するようにしている加熱殺菌装置において、冷却工程初期の循環噴流水高温時には、循環噴流水の実際温度と目標温度の差分に対する冷却用水量制御弁の操作量は比較的小さな量とし、冷却工程終期の循環噴流水低温時には、循環噴流水の実際温度と目標温度の差分に対する冷却用水量制御弁の操作量は比較的大きな量とする。

【0010】

請求項2に記載の発明は、前記の加熱殺菌装置において、熱交換器の冷却用水側には熱交換器とクーリングタワーの間で冷却用水を循環させる冷却用水循環経路を設置し、冷却用水循環経路には熱交換器をバイパスするバイパス配管を設置しておき、バイパス配管での流量を制御することで熱交換器へ送る冷却用水量を調節するようにしていることを特徴とする。

【0011】

冷却工程初期の循環噴流水温度が高い時期の場合には、循環噴流水と冷却用水との間での温度差が大きいため、熱交換器へ送る冷却用水量を変化させると循環噴流水の温度は大きく変化する。逆に、冷却工程が進んでからの低温時には、循環噴流水と冷却用水との間での温度差が小さいため、熱交換器へ送る冷却用水量を同じだけ変化させても循環噴流水の温度変化量は小さい。高温時と低温時で目標との差に対する冷却用水量制御弁開度の変更量を異ならせ、高温時には冷却用水供給量の変更量を小さくし、低温時には冷却用水供給量の変更量を大きくすることで、冷却時に目標に沿った冷却を行うことができる。

【発明の効果】

【0012】

本発明を実施することで、冷却工程初期の高温時に循環噴流水温度が急激に低下することや、冷却工程終期の低温時に循環噴流水の温度変化が遅れが発生するということを防止できる。

【図面の簡単な説明】

【0013】

【図1】本発明を実施している加熱殺菌装置のフロー図

【発明を実施するための形態】

【0014】

本発明の一実施例を図面を用いて説明する。図1は本発明を実施している加熱殺菌装置のフロー図である。加熱殺菌装置は、円筒形の殺菌槽1内に被殺菌物2を収容しておき、被殺菌物2に加熱した水を噴流することで被殺菌物2の殺菌を行うものである。殺菌槽1の底部には噴流水循環経路11の一端を接続し、噴流水循環経路11の他端は殺菌槽1内に設けた噴射ノズル13に接続しておく。噴流水循環経路11の途中には噴流水循環ポンプ4と熱交換器3を設けておき、殺菌槽1底部から取り出した水を噴流水循環ポンプ4で加圧して殺菌槽1内の被殺菌物2へ噴射するようにしておく。

【0015】

熱交換器3は、加熱殺菌装置の冷却工程時に循環噴流水から熱を奪うものであり、2つの流体の間で熱交換を行うことで循環噴流水の冷却を行う。熱交換器の一方の側は殺菌槽1との間で循環する循環噴流水が通り、他方の側は循環噴流水から奪った熱を放出するための冷却用水が通る。冷却用水側では冷却用水の冷却を行うクーリングタワー8を設けておき、熱交換器3とクーリングタワー8の間で冷却用水を循環する冷却用水循環経路9を設ける。冷却用水循環経路9の途中には、冷却用水の循環を行うための冷却用水循環ポンプ10と、熱交換器3の前後をつなぐバイパス配管5を設置し、バイパス配管5の途中には流量調節の可能な冷却用水量制御弁6を設ける。

【0016】

加熱殺菌装置の運転を制御する運転制御装置12を設け、運転制御装置12は加熱殺菌装置の各機器と接続しておく。加熱殺菌装置の運転は、被殺菌物2を加熱して殺菌する加熱工程と、加熱工程終了後に被殺菌物2を冷却する冷却工程がある。被殺菌物2の加熱と冷却は、どちらも噴流水循環ポンプ4を作動することで循環噴流水を殺菌槽1内から噴流水循環経路へ取り出し、噴流水循環経路と噴射ノズル13を通して被殺菌物2へ噴射することで行う。

【0017】

加熱工程では、殺菌槽内の底部に蒸気を供給して循環噴流水の加熱を行う。殺菌槽内の底部で加熱した循環噴流水は、噴流水循環ポンプ4を作動することで噴流水循環経路11を通り、噴射ノズル13から被殺菌物2に向けて噴射することで被殺菌物2を加熱する。被殺菌物2を所定の殺菌温度まで加熱し、殺菌温度で所定時間維持することで被殺菌物2の殺菌を行う。

【0018】

加熱工程で被殺菌物の加熱を行うと、被殺菌物は密封しているために加熱によって内部の圧力が高まる。このとき、殺菌槽内圧力よりも被殺菌物内の圧力の方が高くなり、その差が大きくなると被殺菌物が破損することがある。そのため運転制御装置12は、殺菌槽1への蒸気供給量を調節し、殺菌槽内の圧力と被殺菌物の温度を調節しながら加熱する。

加熱時には運転開始からの経過時間と、その時点での殺菌槽内温度及び圧力を設定しておき、設定値になるように蒸気供給量を調節する。

【0019】

加熱工程が終了すると、被殺菌物2を冷却する冷却工程に移行する。冷却工程でも、経過時間とその時点での殺菌槽内温度及び圧力を設定しておき、設定値になるように冷却速度の調節を行う。運転制御装置12では、冷却時には冷却用水循環ポンプ10を作動し、熱交換器3とクーリングタワー8の間で冷却用水を循環する。この状態で噴流水循環経路11の循環噴流水を熱交換器3へ送ると、循環噴流水と冷却用水の間で熱交換が起こり、循環噴流水の熱が冷却用水に移動する。熱交換によって循環噴流水は温度が低下しているため、噴流ノズル13から被殺菌物2へ循環噴流水の噴射を行うと、被殺菌物2の温度は低下する。

【0020】

冷却用水は熱交換器3とクーリングタワー8の間で循環しているため、熱交換器3で循環噴流水から奪った熱はクーリングタワー8に移動し、クーリングタワー8を通じて大気中への熱放出が行われる。クーリングタワーで温度を低下させた冷却用水は、再び熱交換器3へ向かう。熱交換器3で温度の低下した循環噴流水は、殺菌槽1内の被殺菌物2などを冷却することで温度が上昇しているため、熱交換器3では温度が上昇した循環噴流水と温度が低下した冷却用水の間で再び熱交換し、熱が循環噴流水から冷却用水へ移動するということを繰り返し、被殺菌物2を冷却していく。

【0021】

冷却工程の場合、熱交換器3へ送る冷却用水の量が多ければ循環噴流水から吸収する熱量が多くなり、冷却用水の量が少なければ循環噴流水から吸収する熱量も少なくなる。熱交換器3へ送る冷却用水の量は、バイパス配管5での冷却用水量制御弁6の開度を制御することによって調節することができる。冷却用水量制御弁6の開度を大きくすると、バイパス配管5を通る冷却用水量が多くなり、その分だけ熱交換器3を通る冷却用水量が少なくなる。そして熱交換器を流れる冷却用水量が減少すると、循環噴流水の温度低下は少なくなる。逆に冷却用水量制御弁6の開度を小さくしてバイパス配管5での流量を少なくすると、熱交換器を流れる冷却用水量が増加するために循環噴流水の温度低下は多くなる。

【0022】

運転制御装置12では、噴流水循環経路11に設けた温度検出装置7によって循環噴流水の実際温度を検出しておき、経過時間に対応させて設定している目標温度になるように冷却用水量制御弁6の開度を調節して冷却水温度を制御する。循環噴流水を目標温度に制御する場合、温度検出装置7で検出している実際温度と設定しておいたその時点における目標温度の差を算出し、差分に基づいてPID制御を行う。PID制御では、目標温度と実際温度の差が大きいほど冷却用水量制御弁6での開度変更量を大きくし、差が小さくなってくると冷却用水量制御弁6での開度変更量を小さくするが、冷却工程初期の高温時と冷却工程終期の低温時では、実際温度と目標温度の差分が同じであっても冷却用水量制御弁6の開度変更量は異なるように設定しておく。

【0023】

冷却工程初期であって循環噴流水の温度が高い時期の場合、循環噴流水の温度と冷却用水の温度には大きな差がある。そのため、熱交換器3へ送る冷却用水の流量を少し変えただけでも、熱交換器3で変化する循環噴流水の温度は比較的大きなものになる。逆に冷却工程終期であって循環噴流水の温度が低い時期の場合、循環噴流水の温度と冷却用水の温度差は小さくなる。そのため、熱交換器3へ送る冷却用水の流量を同じだけ変えても、熱交換器3で変化する循環噴流水の温度は比較的小さなものになる。そのため、冷却工程初期の循環噴流水の温度が高い時期には、実際温度と目標温度の差分に対して冷却用水量制御弁6の開度変更量が少なくなるように設定する。逆に冷却工程終期の循環噴流水温度が低い時期には、実際温度と目標温度の差分に対して冷却用水量制御弁6の開度変更量が多くなるように設定しておく。

【0024】

通常のPID制御であれば、目標値との差が同じであれば操作量は同じになるため、循環噴流水温度が高い時期には循環噴流水の温度変化が想定よりも大きくなることによって、殺菌槽内の急激な温度変化を招き、循環噴流水温度が低い時期には循環噴流水の温度変化が想定よりも小さくなることによって、温度が適正になるまでに長い時間がかかることがあった。しかし、本発明を実施することで冷却工程全体を通して目標温度に沿って冷却させることができるようになり、急激な温度変化や目標温度に到達するまでの時間が長く掛かるということがなくなる。

【0025】

なお、本発明は以上説明した実施例に限定されるものではなく、多くの変形が本発明の技術的思想内で当分野において通常の知識を有する者により可能である。

【符号の説明】

【0026】

1 殺菌槽

2 被殺菌物

3 熱交換器

4 噴流水循環ポンプ

5 バイパス配管

6 冷却用水量制御弁

7 温度検出装置

8 クーリングタワー

9 冷却用水循環経路

10 冷却用水循環ポンプ

11 噴流水循環経路

12 運転制御装置

13 噴射ノズル

【特許請求の範囲】

【請求項1】

被殺菌物を収容する殺菌槽、途中に熱交換器を持ち殺菌槽との間で循環噴流水を循環させる噴流水循環経路、循環噴流水の温度を検出する温度検出装置、熱交換器で循環噴流水を冷却するために送る冷却用水量を制御する冷却用水量制御弁を持ち、

殺菌槽内の被殺菌物を加熱することで殺菌を行い、その後に被殺菌物の冷却を行うようにしている加熱殺菌装置であって、

被殺菌物の冷却時には、循環噴流水の実際温度と目標温度の差が小さくなるように冷却用水量制御弁の開度を制御し、熱交換器へ送る冷却用水量を調節することで循環噴流水温度を調節するようにしている加熱殺菌装置において、

冷却工程初期の循環噴流水高温時には、循環噴流水の実際温度と目標温度の差分に対する冷却用水量制御弁の操作量は比較的小さな量とし、冷却工程終期の循環噴流水低温時には、循環噴流水の実際温度と目標温度の差分に対する冷却用水量制御弁の操作量は比較的大きな量とすることを特徴とする加熱殺菌装置。

【請求項2】

請求項1に記載の加熱殺菌装置において、熱交換器の冷却用水側には熱交換器とクーリングタワーの間で冷却用水を循環させる冷却用水循環経路を設置し、冷却用水循環経路には熱交換器をバイパスするバイパス配管を設置しておき、バイパス配管での流量を制御することで熱交換器へ送る冷却用水量を調節するようにしていることを特徴とする加熱殺菌装置。

【請求項1】

被殺菌物を収容する殺菌槽、途中に熱交換器を持ち殺菌槽との間で循環噴流水を循環させる噴流水循環経路、循環噴流水の温度を検出する温度検出装置、熱交換器で循環噴流水を冷却するために送る冷却用水量を制御する冷却用水量制御弁を持ち、

殺菌槽内の被殺菌物を加熱することで殺菌を行い、その後に被殺菌物の冷却を行うようにしている加熱殺菌装置であって、

被殺菌物の冷却時には、循環噴流水の実際温度と目標温度の差が小さくなるように冷却用水量制御弁の開度を制御し、熱交換器へ送る冷却用水量を調節することで循環噴流水温度を調節するようにしている加熱殺菌装置において、

冷却工程初期の循環噴流水高温時には、循環噴流水の実際温度と目標温度の差分に対する冷却用水量制御弁の操作量は比較的小さな量とし、冷却工程終期の循環噴流水低温時には、循環噴流水の実際温度と目標温度の差分に対する冷却用水量制御弁の操作量は比較的大きな量とすることを特徴とする加熱殺菌装置。

【請求項2】

請求項1に記載の加熱殺菌装置において、熱交換器の冷却用水側には熱交換器とクーリングタワーの間で冷却用水を循環させる冷却用水循環経路を設置し、冷却用水循環経路には熱交換器をバイパスするバイパス配管を設置しておき、バイパス配管での流量を制御することで熱交換器へ送る冷却用水量を調節するようにしていることを特徴とする加熱殺菌装置。

【図1】

【公開番号】特開2013−110995(P2013−110995A)

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願番号】特願2011−259069(P2011−259069)

【出願日】平成23年11月28日(2011.11.28)

【出願人】(000130651)株式会社サムソン (164)

【Fターム(参考)】

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願日】平成23年11月28日(2011.11.28)

【出願人】(000130651)株式会社サムソン (164)

【Fターム(参考)】

[ Back to top ]