加熱発泡型再剥離性アクリル系粘着テープ又はシート

【課題】 接合時には高い常態接着力を維持しつつ、接合部を分離・解体する際には、容易に分離・解体できる加熱発泡型再剥離性アクリル系粘着テープ又はシートを提供する。

【解決手段】 本発明の加熱発泡型再剥離性アクリル系粘着テープ又はシートは、微粒子含有粘弾性基材の少なくとも片面に、熱発泡剤含有粘着剤層を有していることを特徴とする。微粒子含有粘弾性基材は、炭素数2〜18のアルキル基を有するアルキル(メタ)アクリレートを主成分とするビニル系モノマー混合物又はその部分重合物、光重合開始剤、微粒子、及び多官能(メタ)アクリレートを含む微粒子含有重合性組成物を重合して得られる層であることが好ましい。微粒子含有粘弾性基材における微粒子の平均粒径は、30〜100μmであることが好ましく、また、その含有量は、微粒子含有粘弾性基材の全体積に対して、5〜50容量%であることが好ましい。

【解決手段】 本発明の加熱発泡型再剥離性アクリル系粘着テープ又はシートは、微粒子含有粘弾性基材の少なくとも片面に、熱発泡剤含有粘着剤層を有していることを特徴とする。微粒子含有粘弾性基材は、炭素数2〜18のアルキル基を有するアルキル(メタ)アクリレートを主成分とするビニル系モノマー混合物又はその部分重合物、光重合開始剤、微粒子、及び多官能(メタ)アクリレートを含む微粒子含有重合性組成物を重合して得られる層であることが好ましい。微粒子含有粘弾性基材における微粒子の平均粒径は、30〜100μmであることが好ましく、また、その含有量は、微粒子含有粘弾性基材の全体積に対して、5〜50容量%であることが好ましい。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、接合時には高い常態接着力を維持しつつ、剥離時には加熱により接着力が低下する加熱発泡型再剥離性アクリル系粘着テープ又はシートに関する。

【背景技術】

【0002】

従来、アクリル系粘着剤に用いられるベースポリマーは、(メタ)アクリル酸アルキルエステルを主成分としたアクリル系モノマーを有機溶剤中で溶液重合することにより調製していた。近年では、地球環境への配慮から大気汚染や環境問題の制約が課題となっていることから、アクリル系モノマーを紫外線重合することにより、無溶剤で粘着剤層を形成した粘着テープ又はシート(以下、「テープ又はシート」を、単に「テープ」あるいは「シート」と称する場合がある)を製造することは、安全面、環境面で特に有利である。また、近年、環境意識の高まりから、省資源やリサイクルが求められることが多くなってきている。

【0003】

一方、アクリル系発泡体様粘着テープ(基材及び/又は粘着剤層に微粒子を含有するアクリル系粘着テープ)は、微粒子を含有する感圧性接着剤層を有する感圧性接着テープにおいて常温での接着強さやせん断強さが必要とされる用途など、例えば、自動車、機械部品、電化製品、建材等各種分野の部材接合において、しばしば使用されている。

【0004】

このような状況下、従来のアクリル系発泡体様粘着テープは、高接着強度により高い接合信頼性を有しているものの、その高い接合強度は逆に接合部の分離、解体を困難にさせていた。

【0005】

このような従来から知られているアクリル系発泡体様粘着テープとして、粘着剤層やアクリル系粘着剤層を形成する組成物中にガラスのミクロバブル(中空微小球)を分散させた感圧接着テープが開示されている(特許文献1及び特許文献2参照)。しかし、このような発泡体様テープは、非常に高い剥離強さを示すものの、剥離する際にはその高い剥離強さのために易剥離できないという欠点があった。

【0006】

また、特許文献3には、基材に発泡剤粒子を添加した光硬化性粘着剤を塗工してなる加熱剥離型粘着テープが開示されている。しかし、優れた常態接着力と加熱後の易剥離力を実現することが困難であった。

【0007】

さらに、特許文献4には、基材上に発泡剤を含有する架橋性ポリマーを順次積層してなる積層体が開示されている。しかし、初期の粘着力を十分に実現し難く、かつ、初期の粘着力を大きくすると、加熱により十分に粘着力が低下せず、いずれにしても優れた常態接着力と加熱後の易剥離力を両立することが困難であった。

【0008】

さらにまた、特許文献5には、基材上に熱膨脹性化合物を添加した粘着剤層を塗布してなる粘着シートが開示されている。該粘着シートは、比較的低温で加熱することによっても剥離容易性を有する。しかし、優れた常態接着力と加熱後の易剥離力を両立することが困難であった。

【0009】

加えて、特許文献6及び特許文献7には、放射線重合型アクリル系粘着剤及び熱発泡剤を含む粘着層を設けた加熱剥離性粘着シートが開示されている。しかし、優れた常態接着力と加熱後の易剥離力を両立することが困難であった。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】特公昭57−17030号公報(米国特許第4223067号)

【特許文献2】特開平7−48549号公報

【特許文献3】特開2001−212900号公報

【特許文献4】特開2002−088320号公報

【特許文献5】特開2002−003800号公報

【特許文献6】特開2002−121505号公報

【特許文献7】特開2004−018761号公報

【発明の概要】

【発明が解決しようとする課題】

【0011】

従って、本発明の目的は、発泡性を有するアクリル系粘着テープであっても、接合時には高い常態接着力を維持しつつ、接合部を分離・解体する際には、加熱により接着力が低下して、容易に分離・解体することができる加熱発泡型再剥離性アクリル系粘着テープを提供することにある。

【課題を解決するための手段】

【0012】

本発明者らは上記の問題を解決するために鋭意検討した結果、基材の少なくとも一方の面に粘着剤層を有する粘着テープにおいて、基材としての微粒子含有粘弾性基材の少なくとも片面に、熱発泡剤含有粘着剤組成物により形成される熱発泡剤含有粘着剤層を積層させれば、接合時には高い常態接着力を維持しつつ、接合部を分離・解体する際には、加熱により接着力が低下して、容易に分離・解体することができる再剥離型粘着テープを得られることを見出し、本発明を完成させた。

【0013】

すなわち、本発明は、微粒子含有粘弾性基材の少なくとも片面に、熱発泡剤含有粘着剤層を有していることを特徴とする加熱発泡型再剥離性アクリル系粘着テープ又はシートを提供する。

【0014】

微粒子含有粘弾性基材は、炭素数2〜18のアルキル基を有するアルキル(メタ)アクリレートを主成分とするビニル系モノマー混合物又はその部分重合物、光重合開始剤、微粒子、及び多官能(メタ)アクリレートを含む微粒子含有重合性組成物を重合して得られる層であることが好ましい。また、微粒子含有重合性組成物は、炭素数2〜18のアルキル基を有するアルキル(メタ)アクリレートを主成分とするビニル系モノマー混合物又はその部分重合物100重量部に対して、光重合開始剤0.001〜5重量部、微粒子5〜60重量部、及び多官能(メタ)アクリレート0.001〜5重量部を含有していることが好ましい。

【0015】

微粒子含有粘弾性基材における微粒子の平均粒径は、30〜100μmであることが好ましい。また、微粒子含有粘弾性基材における微粒子の含有量は、微粒子含有粘弾性基材の全体積に対して、5〜50容量%であることが好ましい。

【0016】

熱発泡剤含有粘着剤層は、炭素数2〜18のアルキル基を有するアルキル(メタ)アクリレートを主成分とするビニル系モノマー混合物又はその部分重合物、光重合開始剤、熱発泡剤、及び多官能(メタ)アクリレートを含む熱発泡剤含有粘着剤組成物を重合して得られる層であって、該熱発泡剤含有粘着剤層のゲル分率が、50〜99%であることが好ましい。また、熱発泡剤含有粘着剤組成物は、炭素数2〜18のアルキル基を有するアルキル(メタ)アクリレートを主成分とするビニル系モノマー混合物又はその部分重合物100重量部に対して、光重合開始剤0.001〜5重量部、熱発泡剤5〜60重量部、及び多官能(メタ)アクリレート0.001〜5重量部を含有していることが好ましい。

【0017】

熱発泡剤含有粘着剤層における熱発泡剤は、熱膨張性微小球であることが好ましい。

【0018】

熱発泡剤含有粘着剤層の厚さは、30〜200μmであることが好ましい。

【発明の効果】

【0019】

本発明の加熱発泡型再剥離性アクリル系粘着テープ又はシートの製造方法によれば、前記構成を有しているので、接合時には高い常態接着力を維持しつつ、接合部を分離・解体する際には、加熱により接着力が低下して、容易に分離・解体することができる。

【図面の簡単な説明】

【0020】

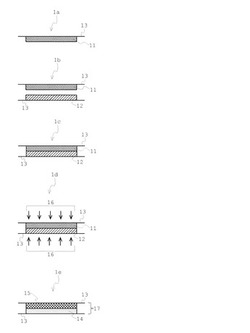

【図1】本発明の加熱発泡型再剥離性アクリル系粘着テープの作製工程の一例を示す概略断面図である。

【図2】本発明の加熱発泡型再剥離性アクリル系粘着テープの作製工程の他の例を示す概略断面図である。

【図3】本発明の加熱発泡型再剥離性アクリル系粘着テープの作製工程の他の例を示す概略断面図である。

【図4】実施例4の加熱発泡型再剥離性アクリル系粘着テープの常態(加熱発泡前)の熱発泡剤含有粘着剤層表面における走査型電子顕微鏡写真である。

【図5】実施例4の加熱発泡型再剥離性アクリル系粘着テープの加熱発泡後の熱発泡剤含有粘着剤層表面における走査型電子顕微鏡写真である。

【図6】実施例4の加熱発泡型再剥離性アクリル系粘着テープの常態(加熱発泡前)の熱発泡剤含有粘着剤層表面における写真である。

【図7】実施例4の加熱発泡型再剥離性アクリル系粘着テープの加熱発泡後の熱発泡剤含有粘着剤層表面における写真である。

【図8】実施例4の加熱発泡型再剥離性アクリル系粘着テープの常態(加熱発泡前)の熱発泡剤含有粘着剤層断面における走査型電子顕微鏡写真である。

【図9】実施例4の加熱発泡型再剥離性アクリル系粘着テープの加熱発泡後の熱発泡剤含有粘着剤層断面における走査型電子顕微鏡写真である。

【発明を実施するための形態】

【0021】

[加熱発泡型再剥離性アクリル系粘着テープ]

本発明の加熱発泡型再剥離性アクリル系粘着テープは、微粒子含有粘弾性基材の片面又は両面に、熱発泡剤含有粘着剤層を有する粘着テープであり、被着体に対する接合時には、高い常態接着力を維持しつつ、剥離時には、接着力(接着強度、接着強さ)が低下する特性を有する再剥離を目的とした粘着テープである。また、粘着剤層の粘着面を保護する目的で、粘着剤層上に剥離フィルム(セパレータ)を有していることが好ましい。

【0022】

なお、加熱発泡型再剥離性アクリル系粘着テープは、本発明の効果を損なわない範囲で、他の層(例えば、中間層、下塗り層など)を有していてもよい。

【0023】

中間層としては、例えば微粒子含有粘弾性基材と熱発泡剤含有粘着剤層の間に設ける1層又は2層以上の中間層が挙げられる。このような中間層としては、例えば、剥離性の付与を目的とした剥離剤のコーティング層、密着力の向上を目的とした下塗り剤のコーティング層、良好な変形性の付与を目的とした層、被着体への接着面積の増大を目的とした層、被着体への接着力の向上を目的とした層、被着体への表面形状に良好も追従させることを目的とした層、加熱による接着力低減の処理性の向上を目的とした層、加熱後の剥離性向上を目的とした層などが挙げられる。

【0024】

また、本発明の加熱発泡型再剥離性アクリル系粘着テープは、両面が粘着面となっている両面粘着シートの形態であってもよいし、片面のみが粘着面となっている片面粘着シートの形態であってもよい。なお、本発明の加熱発泡型再剥離性アクリル系粘着テープが両面粘着シートの形態である場合、粘着面は熱発泡剤含有粘着剤層のみにより提供されていてもよいし、あるいは一方の粘着面が熱発泡剤含有粘着剤層により提供され、もう一方の粘着面が熱発泡剤含有粘着剤層以外の粘着剤層(「熱発泡剤非含有粘着剤層」と称する場合がある)により提供されていてもよい。熱発泡剤非含有粘着剤層は、例えば、公知の粘着剤(例えば、アクリル系粘着剤、ゴム系粘着剤、ビニルアルキルエーテル系粘着剤、シリコーン系粘着剤、ポリエステル系粘着剤、ポリアミド系粘着剤、ウレタン系粘着剤、フッ素系粘着剤、エポキシ系粘着剤など)を用いて、公知の粘着剤層の形成方法を利用して形成することができる。なお、熱発泡剤非含有粘着剤層の厚みは、特に制限されず、目的や使用方法などに応じて適宜選択することができる。

【0025】

さらに、本発明の加熱発泡型再剥離性アクリル系粘着テープは、ロール状に巻回された形態で形成されていてもよく、シートが積層された形態で形成されていてもよい。すなわち、加熱発泡型再剥離性アクリル系粘着テープは、シート状、テープ状などの形態を有することができる。なお、ロール状に巻回された状態又は形態の加熱発泡型再剥離性アクリル系粘着テープとしては、粘着面を剥離フィルム(セパレータ)により保護した状態でロール状に巻回された状態又は形態を有していてもよく、粘着面を支持体の他方の面に形成された剥離処理層(背面処理層)により保護した状態でロール状に巻回された状態又は形態を有していてもよい。なお、支持体の面に剥離処理層(背面処理層)を形成させる際に用いられる剥離処理剤(剥離剤)としては、例えば、シリコーン系剥離剤や長鎖アルキル系剥離剤などが挙げられる。

【0026】

(微粒子含有粘弾性基材)

微粒子含有粘弾性基材は、微粒子含有重合性組成物を重合して得られる層であるが、基材中に微粒子を含んでおり、且つ基材が粘弾性の性質を有している限り、特に制限されない。また、微粒子含有重合性組成物におけるベースポリマーも、形成される微粒子含有粘弾性基材が基材中に微粒子を含んでおり、且つ基材が粘弾性の性質を有している限り、特に制限されない。

【0027】

ベースポリマーとしては、微粒子含有重合性組成物が微粒子を含有する感圧性接着剤組成物(微粒子含有感圧性接着剤組成物)である場合、例えば、アクリル系感圧性接着剤、ゴム系感圧性接着剤、ビニルアルキルエーテル系感圧性接着剤、シリコーン系感圧性接着剤、ポリエステル系感圧性接着剤、ポリアミド系感圧性接着剤、ウレタン系感圧性接着剤、フッ素系感圧性接着剤、エポキシ系感圧性接着剤などの感圧性接着剤(粘着剤)におけるベースポリマーから適宜選択して用いることができる。

【0028】

ベースポリマーは、単独で又は2種以上組み合わせて使用することができる。ベースポリマーとしては、アクリル系感圧接着剤におけるベースポリマーを好適に用いることができる。アクリル系感圧性接着剤では、通常、ベースポリマーとしてアクリル系ポリマーを含有している。つまり、微粒子含有粘弾性基材を形成する微粒子含有重合性組成物としては、アクリル系モノマーをモノマー主成分とするアクリル系ポリマーをベースポリマーとする微粒子含有重合性組成物が好ましい。特に、ビニル系モノマー混合物又はその部分重合物、光重合開始剤、微粒子、多官能(メタ)アクリレートから構成される微粒子含有重合性組成物が好ましい。

【0029】

微粒子含有重合性組成物に用いられるビニル系モノマーとしては、不飽和二重結合を有し、ラジカル重合が可能なモノマー(ラジカル重合性モノマー)であれば特に制限されないが、反応性の点からアクリル系モノマーが好ましく、特にアクリル系モノマーの中でも、炭素数2〜18のアルキル基を有するアルキル(メタ)アクリレートが好ましい。すなわち、微粒子含有重合性組成物に用いられるビニル系モノマー混合物又はその部分重合物の主成分としては、アクリル系モノマーが好ましく、特に炭素数2〜18のアルキル基を有するアルキル(メタ)アクリレートが好ましい。

【0030】

炭素数2〜18のアルキル基を有するアルキル(メタ)アクリレートとしては、例えばエチル(メタ)アクリレート、n−プロピル(メタ)アクリレート、イソプロピル(メタ)アクリレート、n−ブチル(メタ)アクリレート、sec−ブチル(メタ)アクリレート、t−ブチル(メタ)アクリレート、n−オクチル(メタ)アクリレート、イソオクチル(メタ)アクリレート、2−エチルヘキシル(メタ)アクリレート、イソノニル(メタ)アクリレート、ドデシル(メタ)アクリレート、イソステアリル(メタ)アクリレートなどが挙げられる。これらアルキル(メタ)アクリレートは1種または2種以上が用いられる。

【0031】

また、微粒子含有重合性組成物では、ビニル系モノマー(特にアクリル系モノマー)と共に、共重合性モノマーが用いられていてもよい。つまり、微粒子含有重合性組成物に含まれるビニル系モノマー混合物又はその部分重合物には、共重合性モノマーが含まれていてもよい。共重合性モノマーとしては、例えば、アクリル酸、メタクリル酸、カルボキシエチルアクリレート、カルボキシペンチルアクリレート、イタコン酸、マレイン酸、クロトン酸等のカルボキシル基含有モノマー;(メタ)アクリル酸2−ヒドロキシエチル、(メタ)アクリル酸2−ヒドロキシプロピル、(メタ)アクリル酸4−ヒドロキシブチル、(メタ)アクリル酸6−ヒドロキシヘキシル、(メタ)アクリル酸8−ヒドロキシオクチル、(メタ)アクリル酸10−ヒドロキシデシル、(メタ)アクリル酸12−ヒドロキシラウリル、(4−ヒドロキシメチルシクロヘキシル)−メチルアクリレート等のヒドロキシル基含有モノマー;無水マレイン酸、無水イタコン酸等の酸無水物モノマー;2−アクリルアミド−2−メチルプロパンスルホン酸、スルホプロピルアクリレート等のスルホン酸基含有モノマー;2−ヒドロキシエチルアクリロイルホスフェート等の燐酸基含有モノマー;(メタ)アクリルアミド、N−メチロールアクリルアミド等のN−置換(メタ)アクリルアミド等のアミド系モノマー;N−(メタ)アクリロイルオキシメチレンスクシンイミド、N−(メタ)アクリロイル−6−オキシヘキサメチレンスクシンイミド、N−(メタ)アクリロイル−8−オキシオクタメチレンスクシンイミド等のスクシンイミド系モノマー;酢酸ビニル、N−ビニルピロリドン、N−ビニルカルボン酸アミド類、スチレン、N−ビニルカプロラクタム等のビニル系モノマー;アクリロニトリル、メタクリロニトリル等のシアノアクリレート系モノマー;(メタ)アクリル酸グリシジル、テトラヒドロフルフリル(メタ)アクリレート、ポリエチレングリコール(メタ)アクリレート、ポリプロピレングリコール(メタ)アクリレート、フッ素(メタ)アクリレート、シリコン(メタ)アクリレート、2−メトキシエチルアクリレート等のアクリル酸エステル系モノマー;メチル(メタ)アクリレートやオクタデシル(メタ)アクリレート等の上記主成分をなすアルキル(メタ)アクリレートとは異なるアルキル基を有するアルキル(メタ)アクリレート;イソボルニル(メタ)アクリレート等の脂環族アクリレートなどが挙げられる。このような共重合性モノマーは、1種または2種以上組み合わせて用いられていてもよい。

【0032】

微粒子含有重合性組成物を構成するビニル系モノマー混合物又はその部分重合物に、共重合性モノマーが用いられる場合、ビニル系モノマーを60〜99.9重量%、共重合性モノマーを0.1〜40重量%とするのが好ましい。さらに好ましくは、ビニル系モノマーを80〜99.5重量%、共重合性モノマーを0.5〜20重量%である。さらに好ましくはビニル系モノマーを90〜99重量%、共重合性モノマーを1〜10重量%である。

【0033】

共重合性モノマーとしては、ヒドロキシル基含有モノマー、カルボキシル基含有モノマーが好ましく、特に、アクリル酸が好ましく用いられる。その使用割合は1〜10重量%とするのが好ましい。前記範囲で用いることで接着力を向上させることができる。

【0034】

微粒子含有重合性組成物には、重合開始剤として各種重合開始剤(例えば、熱重合開始剤や光重合開始剤など)を制限なく用いることができ、特に重合時間を短くすることができる点で、光重合開始剤を好適に用いることができる。

【0035】

微粒子含有粘弾性基材を作製する際に、熱重合開始剤や光重合開始剤などの重合開始剤を含む微粒子含有重合性組成物を用いれば、熱や活性エネルギー光線による硬化反応を利用することができるため、微粒子が混合された形態で微粒子含有重合性組成物を硬化させて微粒子含有粘弾性基材を形成することができる。つまり、微粒子が安定して含有された構造を有する微粒子含有基材を容易に得ることができる。本発明においては、重合開始剤として光重合開始剤を用いるのが好ましいため、活性エネルギー光線を用いた重合反応(光硬化反応)を利用して、安定した微粒子含有構造を有する微粒子含有粘弾性基材を作製することが好ましい。なお、重合開始剤は、単独で又は2種以上組み合わせて使用することができる。

【0036】

微粒子含有重合性組成物に用いられる光重合開始剤としては、特に制限されず、例えば、ベンゾインエーテル系光重合開始剤、アセトフェノン系光重合開始剤、α−ケトール系光重合開始剤、芳香族スルホニルクロリド系光重合開始剤、光活性オキシム系光重合開始剤、ベンゾイン系光重合開始剤、ベンジル系光重合開始剤、ベンゾフェノン系光重合開始剤、ケタール系光重合開始剤、チオキサントン系光重合開始剤などを用いることができる。

【0037】

具体的には、ベンゾインエーテル系光重合開始剤としては、例えば、ベンゾインメチルエーテル、ベンゾインエチルエーテル、ベンゾインプロピルエーテル、ベンゾインイソプロピルエーテル、ベンゾインイソブチルエーテル、2,2−ジメトキシ−1,2−ジフェニルエタン−1−オン、アニソールメチルエーテルなどが挙げられる。アセトフェノン系光重合開始剤としては、例えば、2,2−ジエトキシアセトフェノン、2,2−ジメトキシ−2−フェニルアセトフェノン、1−ヒドロキシシクロヘキシルフェニルケトン、4−フェノキシジクロロアセトフェノン、4−t−ブチル−ジクロロアセトフェノンなどが挙げられる。α−ケトール系光重合開始剤としては、例えば、2−メチル−2−ヒドロキシプロピオフェノン、1−[4−(2−ヒドロキシエチル)−フェニル]−2−ヒドロキシ−2−メチルプロパン−1−オンなどが挙げられる。芳香族スルホニルクロリド系光重合開始剤としては、例えば、2−ナフタレンスルホニルクロライドなどが挙げられる。光活性オキシム系光重合開始剤としては、例えば、1−フェニル−1,1−プロパンジオン−2−(o−エトキシカルボニル)−オキシムなどが挙げられる。ベンゾイン系光重合開始剤には、例えば、ベンゾインなどが含まれる。ベンジル系光重合開始剤には、例えば、ベンジルなどが含まれる。ベンゾフェノン系光重合開始剤には、例えば、ベンゾフェノン、ベンゾイル安息香酸、3,3´−ジメチル−4−メトキシベンゾフェノン、ポリビニルベンゾフェノン、α−ヒドロキシシクロヘキシルフェニルケトンなどが含まれる。ケタール系光重合開始剤には、例えば、ベンジルジメチルケタールなどが含まれる。チオキサントン系光重合開始剤には、例えば、チオキサントン、2−クロロチオキサントン、2−メチルチオキサントン、2,4−ジメチルチオキサントン、イソプロピルチオキサントン、2,4−ジクロロチオキサントン、2,4−ジエチルチオキサントン、2,4−ジイソプロピルチオキサントン、ドデシルチオキサントンなどが含まれる。

【0038】

微粒子含有重合性組成物に用いられる光重合開始剤の使用量は、微粒子含有重合性組成物に含まれるビニル系モノマー混合物又はその部分重合物の全モノマー成分100重量部に対して、0.01〜5重量部(好ましくは、0.05〜3重量部)の割合で用いられる。

【0039】

微粒子含有重合性組成物に用いられる熱重合開始剤としては、例えば、2,2´−アゾビスイソブチロニトリル、2,2´−アゾビス−2−メチルブチロニトリル、2,2´−アゾビス(2−メチルプロピオン酸)ジメチル、4,4´−アゾビス−4−シアノバレリアン酸、アゾビスイソバレロニトリル、2,2´−アゾビス(2−アミジノプロパン)ジヒドロクロライド、2,2´−アゾビス[2−(5−メチル−2−イミダゾリン−2−イル)プロパン]ジヒドロクロライド、2,2´−アゾビス(2−メチルプロピオンアミジン)二硫酸塩、2,2´−アゾビス(N,N´−ジメチレンイソブチルアミジン)ジヒドロクロライドなどのアゾ系熱重合開始剤;ジベンゾイルペルオキシド、tert−ブチルペルマレエートなどの過酸化物系熱重合開始剤;レドックス系熱重合開始剤などが挙げられる。熱重合開始剤の使用量としては、特に制限されず、従来、熱重合開始剤として利用可能な範囲であればよい。

【0040】

微粒子含有粘弾性基材に含まれる微粒子としては、例えば、銅、ニッケル、アルミニウム、クロム、鉄、ステンレスなどの金属粒子やその金属酸化物粒子;炭化ケイ素、炭化ホウ素、炭化窒素などの炭化物粒子;窒化アルミニウム、窒化ケイ素、窒化ホウ素などの窒化物粒子;アルミナ、ジルコニウムなどの酸化物に代表されるセラミック粒子;炭化カルシウム、水酸化アルミニウム、ガラス、シリカなどの無機微粒子;火山シラス、砂などの天然原料粒子;ポリスチレン、ポリメチルメタクリレート、フェノール樹脂、ベンゾグアナミン樹脂、尿素樹脂、シリコン樹脂、ナイロン、ポリエステル、ポリウレタン、ポリエチレン、ポリプロピレン、ポリアミド、ポリイミドなどのポリマー粒子などを挙げることができる。

【0041】

また、微粒子含有粘弾性基材に含まれる微粒子として、中空の無機系微小球状体や中空の有機系微小球状体が用いられていてもよい。具体的には、中空の無機系微小球状体としては、例えば、中空ガラスバルーン等のガラス製の中空バルーン;中空アルミナバルーン等の金属化合物製の中空バルーン;中空セラミックバルーン等の磁器製中空バルーンなどが挙げられる。中空の有機系微小球状体としては、例えば、中空のアクリルバルーン、中空の塩化ビニリデンバルーン等の樹脂製の中空バルーンなどが挙げられる。

【0042】

中空ガラスバルーンの市販品としては、例えば、商品名「ガラスマイクロバルーン」(富士シリシア株式会社製);商品名「セルスターZ−25」「セルスターZ−27」「セルスターCZ−31T」「セルスターZ−36」「セルスターZ−39」「セルスターT‐36」「セルスターSX−39」「セルスターPZ‐6000」(東海工業株式会社製);商品名「サイラックス・ファインバルーン」(有限会社ファインバルーン製)などが挙げられる。

【0043】

さらに、微粒子含有粘弾性基材に含まれる微粒子として、中実ガラスバルーンが用いられていてもよい。中実ガラスバルーンの市販品としては、例えば、商品名「サンスフィアNP−100」(旭硝子株式会社製);商品名「マイクロガラスビーズEMB−20」「ガラスビーズEGB−210」(ポッターズ・バロティーニ株式会社製)などが挙げられる。

【0044】

前記微粒子の中でも、活性エネルギー光線(特に、紫外線)による重合の効率や重みなどの観点から、中空無機微粒子を用いることが好ましく、さらに中空ガラスバルーンを用いることがより好ましい。中空ガラスバルーンを用いれば、せん断力、保持力などの他の特性を損なうことなく、高温接着力を向上させることができる。なお、微粒子は、単独で又は2種以上を組み合わせて使用することができる。また、微粒子の表面には、各種表面処理(例えば、シリコーン系化合物やフッ素系化合物等による低表面張力化処理など)が施されていてもよい。

【0045】

微粒子の粒径(平均粒子径)としては、特に制限されないが、例えば1〜500μm(好ましくは5〜200μm、さらに好ましくは10〜100μmの範囲から選択することができる。

【0046】

微粒子の比重(真密度)としては、特に制限されないが、例えば、0.01〜1.8g/cm3(好ましくは0.02〜1.5g/cm3)の範囲から選択することができる。微粒子の比重が0.01g/cm3より小さいと、微粒子を微粒子含有重合性組成物に配合して混合する際に、微粒子の浮き上がりが大きくなり、微粒子を均一に分散させることができにくい場合があり、また、強度の点で問題が生じやすくなり微粒子が割れてしまう場合がある。一方、微粒子の比重が1.8g/cm3より大きいと、活性エネルギー光線(特に紫外線)の透過率が低下し、光硬化反応の効率が低下する場合があり、また、加熱発泡型再剥離性アクリル系粘着テープの重量が大きくなり、作業性が低下する場合がある。特に、微粒子として中空無機微粒子を用いる場合、その真密度は0.1〜0.6g/cm3が好ましく、また中空有機微粒子を用いる場合、その真密度は0.01〜0.05g/cm3が好ましい。

【0047】

微粒子の使用量としては、特に制限されず、例えば微粒子含有重合性組成物により形成される微粒子含有粘弾性基材の全体積に対して10〜50容積%(体積%)、好ましくは15〜40容積%となるような範囲から選択することができる。微粒子の使用量が5容積%未満となるような使用量であると、微粒子を添加することによる効果が低下する場合があり、一方、50容積%を超えるような使用量であると、微粒子含有重合性組成物により形成される微粒子含有粘弾性基材の粘着力が低下する場合がある。

【0048】

微粒子含有重合性組成物に用いられる多官能(メタ)アクリレートとしては、少なくとも2個の(メタ)アクリロイル基を有する化合物であれば、特に制限なく用いることができる。

【0049】

このような多官能(メタ)アクリレートとしては、例えば、トリメチロールプロパントリ(メタ)アクリレート、テトラメチロールメタンテトラアクリレート、ペンタエリスリトールジ(メタ)アクリレート、ペンタエリスリトールトリ(メタ)アクリレート、ペンタエリスリトールテトラ(メタ)アクリレート、1,2−エチレングリコールジ(メタ)アクリレート、1,4−ブチレングリコールジ(メタ)アクリレート、1,6−ヘキサンジオールジ(メタ)アクリレート、1,12−ドデカンジオールジ(メタ)アクリレート、ジペンタエリスリトールモノヒドロキシペンタ(メタ)アクリレート、ジペンタエリスリトールヘキサ(メタ)アクリレート、ポリエチレングリコールジ(メタ)アクリレート、ヘキサンジオールジ(メタ)アクリレート、(ポリ)エチレングリコールジ(メタ)アクリレート、(ポリ)プロピレングリコールジ(メタ)アクリレート、ネオペンチルグリコールジ(メタ)アクリレート、テトラメチロールメタントリ(メタ)アクリレート、アリル(メタ)アクリレート、ビニル(メタ)アクリレート、エポキシアクリレート、ポリエステルアクリレート、ウレタンアクリレート、末端に(メタ)アクリロイル基を複数個有する反応性ハイパーブランチポリマー[例えば、商品名「CN2300」「CN2301」「CN2320」(SARTOMER社製)など]などが挙げられる。なお、多官能(メタ)アクリレートは、単独で又は2種以上を組み合わせて使用することができる。

【0050】

微粒子含有重合性組成物に用いられる多官能(メタ)アクリレートの使用量は、微粒子含有重合性組成物により形成される微粒子含有粘弾性基材のゲル分率が45〜99重量%、好ましくは50〜95重量%となるように使用されることが好ましい。ゲル分率が45重量%未満であると、微粒子含有粘弾性基材の凝集力が低下し、発泡の発生を抑制できない場合があり、一方、ゲル分率が99重量%を超えると、微粒子含有粘弾性基材の柔軟性が低下し、粘着性能や外観に悪影響を及ぼす場合がある。

【0051】

微粒子含有粘弾性基材のゲル分率は、以下のようにして求められる。微粒子含有粘弾性基材を約1g採取し、これを精秤して浸漬前の微粒子含有粘弾性基材の重量を求める。次に、これを酢酸エチル約40gに7日間浸漬した後、酢酸エチルに不溶解部分を全て回収し、130℃で2時間乾燥させて、その不溶解部分の乾燥重量を求める。そして、得られた数値を以下の式に代入して算出する。

微粒子含有粘弾性基材のゲル分率(%)=(不溶解部分の乾燥重量/浸漬前の微粒子含有粘弾性基材の重量)×100

【0052】

微粒子含有重合性組成物に用いられる多官能(メタ)アクリレートは、前述のように、微粒子含有粘弾性基材のゲル分率が上記範囲内となるように使用されるが、例えば、その具体的な使用量は、その分子量や官能基数などにより異なるが、通常、微粒子含有重合性組成物に含まれるビニル系モノマー混合物又はその部分重合物の全モノマー成分100重量部に対して、0.001〜5重量部、好ましくは0.001〜3重量部、より好ましくは0.01〜2重量部である。使用量が5重量%を超えると、例えば、加熱発泡型再剥離性アクリル系粘着テープの凝集力が低下し、感圧接着力が低下するおそれがあり、一方、使用量が少なすぎると(例えば0.01重量%未満であると)、加熱発泡型再剥離性アクリル系粘着テープの凝集力が低下するおそれがある。

【0053】

微粒子含有重合性組成物は、その取り扱い上、塗工に適した粘度(通常、B型粘度計における粘度測定において、測定温度:25℃の条件で測定された粘度として、0.3〜40Pa・s)に、調整されることが好ましい。このため、微粒子含有重合性組成物では、ビニル系モノマー混合物を予備重合して、その部分重合物としておくことができる。つまり、微粒子含有重合性組成物には、ビニル系モノマー混合物の部分重合物が含まれていてもよい。

【0054】

ビニル系モノマー混合物の部分重合物において、その重合率は、その部分重合が生じている部分の分子量にもよるが、2〜40重量%程度であり、好ましくは5〜20重量%程度である。なお、部分重合は、通常、酸素との接触を避けて活性エネルギー光線(特に紫外線)を照射することにより行われる。

【0055】

部分重合物の重合率は、部分重合物約0.5gを精秤し、これを130℃で2時間乾燥した後の重量を精秤して重量減少量[揮発分(未反応モノマー重量)]を求め、得られた数値を以下の式に代入して算出した。

部分重合物の重合率(%)=[1−(重量減少量)/(乾燥前の部分重合物の重量)]×100

【0056】

また、微粒子含有重合性組成物は、増粘用ポリマーを適宜に配合することにより、粘度調整されていてもよい。このような増粘用ポリマーとしては、例えば、前記(メタ)アクリル酸アルキルエステルにアクリル酸、アクリルアミド、アクリロニトリル、アクリロイルモルホリン等を共重合したアクリル系ポリマー;スチレンブタジエンゴム(SBR);イソプレンゴム;スチレンブタジエンブロック共重合体(SBS);エチレン−酢酸ビニル共重合体;アクリルゴム;ポリウレタン;ポリエステル等が挙げられる。なお、増粘用ポリマーは、単独で又は2種以上を組み合わせて使用することができる。

【0057】

増粘用ポリマーの配合量は、微粒子含有重合性組成物に対して40重量%以下(例えば5〜40重量%)の範囲で用いられる。

【0058】

微粒子含有粘弾性基材には、気泡が含有されていてもよい。気泡が形成される形態は、特に制限されず、例えば、(1)予め、気泡を形成するガス成分(「気泡形成ガス」と称する場合がある)が混合された微粒子含有粘着剤組成物(「気泡混合微粒子含有重合性組成物」と称する場合がある)を用いて微粒子含有粘弾性基材を形成することにより、気泡が形成された形態、(2)発泡剤を含有する微粒子含有粘着剤組成物を用いて微粒子含有粘弾性基材を形成することにより、気泡が形成された形態などが挙げられる。本発明では、気泡が混合された微粒子含有粘弾性基材(「気泡混合微粒子含有粘弾性基材」と称する場合がある)は、上記(1)の形態で気泡が形成されることが好ましい。なお、発泡剤としては、特に制限されず、例えば、熱膨張性微小球など公知の発泡剤から適宜選択することができる。

【0059】

気泡混合微粒子含有粘弾性基材において混合可能な気泡量としては、特に制限されず、使用用途などに応じて適宜選択することができる。例えば、気泡混合微粒子含有粘弾性基材の体積に対して5〜40体積%、好ましくは8〜30体積%である。混合量が5体積%より少ないと、気泡を混合することによる効果を得られない場合があり、一方、40体積%より多くなると、気泡混合微粒子含有粘弾性基材を貫通する気泡が形成される場合が生じ、接着性能や外観が悪くなるおそれがある。

【0060】

気泡混合微粒子含有粘弾性基材に混合される気泡は、基本的には、独立タイプの気泡であることが望ましいが、独立気泡タイプの気泡と半独立気泡タイプの気泡とが混在していてもよい。

【0061】

また、このような気泡としては、通常、球状(特に真球状)の形状を有しているが、いびつな形状の球状を有していてもよい。前記気泡において、その平均気泡径(直径)としては、特に制限されず、例えば、1〜1000μm(好ましくは10〜500μm、さらに好ましくは30〜300μm)の範囲から選択することができる。

【0062】

なお、気泡中に含まれる気泡成分(気泡を形成するガス成分;気泡形成ガス)としては、特に制限されず、窒素、二酸化炭素、アルゴンなどの不活性ガスの他、空気などの各種気体成分を用いることができる。気泡形成ガスとしては、気泡形成ガスを混合した後に、重合反応等を行う場合は、その反応を阻害しないものを用いることが重要である。気泡形成ガスとしては、反応を阻害しないことや、コスト的な観点などから、窒素が好適である。

【0063】

気泡混合微粒子含有重合性組成物には、微細な気泡を安定して混合するために、界面活性剤が添加されていてもよい。界面活性剤としては、例えば炭化水素系界面活性剤、シリコン系界面活性剤、フッ素系界面活性剤を用いることができる。中でも、フッ素系界面活性剤が好ましく、特に、重量平均分子量20000以上のフッ素系ポリマーを含有するフッ素系界面活性剤が好ましい。

【0064】

気泡混合微粒子含有重合性組成物おいて、フッ素系界面活性剤として、重量平均分子量が20000以上のフッ素系ポリマーを含有するものが用いられた場合、充分な量の気泡を安定して混合することができる。これは、フッ素系界面活性剤を構成するフッ素系ポリマーの重量平均分子量が20000以上と大きいため、生じた気泡の膜強度が強くなり、そのため、混合可能な気泡量が多くなり、また、気泡の安定性が高まり、気泡の合一化が進み難くなっているためであると推察される。

【0065】

重量平均分子量20000以上のフッ素系ポリマーを含有するフッ素系界面活性剤において、フッ素系ポリマーの重量平均分子量は、20000以上であれば特に制限されないが、例えば20000〜100000(好ましくは22000〜80000、さらに好ましくは24000〜60000)の範囲から選択することができる。フッ素系界面活性剤のフッ素系ポリマーの重量平均分子量が20000未満であると、気泡の混合性や、混合された気泡の安定性が低下し、混合することが可能な気泡の量が低下し、また、たとえ混合されても、気泡を混合してから、気泡混合微粒子含有重合性組成物により形成された気泡混合微粒子含有粘弾性基材を形成するまでの間に、気泡の合一が進み易く、その結果、気泡混合微粒子含有粘弾性基材中の気泡量が減少し、また気泡混合微粒子含有粘弾性基材を貫通するような気泡(孔)が形成されるようになる。

【0066】

なお、前記フッ素系ポリマーは1種のみが用いられていてもよく、2種以上が組み合わせられて用いられていてもよい。

【0067】

このようなフッ素系ポリマーは、モノマー成分として、フッ素原子含有基を有するモノマー(「フッ素系モノマー」と称する場合がある)を少なくとも含有している。フッ素系モノマーは、1種のみが用いられていてもよく、2種以上が組み合わせられて用いられていてもよい。

【0068】

前記フッ素系モノマーとしては、例えば、フッ素原子含有基を有するビニル系単量体を好適に用いることができる。このようなフッ素原子含有基を有するビニル系単量体において、フッ素原子含有基としては、パーフルオロ基が好適であり、該パーフルオロ基は、1価であってもよく、2価以上の多価であってもよい。1価のフッ素原子含有基(特にパーフルオロ基)としては、例えば、パーフルオロアルキル基(例えば、CF3CF2基、CF3CF2CF2基など)を好適に用いることができる。該パーフルオロアルキル基は、他の基(例えば、−O−基、−OCO−基、アルキレン基など)を介してビニル系単量体に結合していてもよい。具体的には、1価のフッ素原子含有基は、パーフルオロエーテル基(パーフルオロアルキル−オキシ基等)、パーフルオロエステル基(パーフルオロアルキル−オキシカルボニル基や、パーフルオロアルキル−カルボニルオキシ基等)などの形態であってもよい。前記パーフルオロエーテル基としては、例えば、CF3CF2O基、CF3CF2CF2O基などが挙げられる。また、前記パーフルオロエステル基としては、例えば、CF3CF2OCO基、CF3CF2CF2OCO基、CF3CF2COO基、CF3CF2CF2COO基などが挙げられる。

【0069】

また、2価以上のフッ素原子含有基において、例えば、2価のフッ素原子含有基としては、前記パーフルオロアルキル基に対応したパーフルオロアルキレン基(例えば、テトラフルオロエチレン基、ヘキサフルオロプロピレン基など)などが挙げられる。該パーフルオロアルキレン基は、前記パーフルオロアルキル基と同様に、他の基(例えば、−O−基、−OCO−基、アルキレン基など)を介して主鎖に結合していてもよく、例えば、テトラフルオロエチレン−オキシ基、ヘキサフルオロプロピレン−オキシ基等のパーフルオロアルキレン−オキシ基;テトラフルオロエチレン−オキシカルボニル基、ヘキサフルオロプロピレン−オキシカルボニル基等のパーフルオロアルキレン−オキシカルボニル基などの形態であってもよい。

【0070】

このようなパーフルオロ基(パーフルオロアルキル基やパーフルオロアルキレン基など)等のフッ素原子含有基において、パーフルオロ基部位の炭素数としては特に制限されず、例えば、1又は2以上(好ましくは3〜30、さらに好ましくは4〜20)である。

【0071】

フッ素原子含有基を有するビニル系単量体としては、特にフッ素原子含有基を有する(メタ)アクリル酸エステルが好適である。このようなフッ素原子含有基を有する(メタ)アクリル酸エステルとしては、例えば、パーフルオロアルキル(メタ)アクリレートが好適である。パーフルオロアルキル(メタ)アクリレートとしては、例えば、パーフルオロメチル(メタ)アクリレート、パーフルオロエチル(メタ)アクリレート、パーフルオロプロピル(メタ)アクリレート、パーフルオロイソプロピル(メタ)アクリレート、パーフルオロブチル(メタ)アクリレート、パーフルオロイソブチル(メタ)アクリレート、パーフルオロs−ブチル(メタ)アクリレート、パーフルオロt−ブチル(メタ)アクリレート、パーフルオロペンチル(メタ)アクリレート、パーフルオロヘキシル(メタ)アクリレート、パーフルオロヘプチル(メタ)アクリレート、パーフルオロオクチル(メタ)アクリレートなどのパーフルオロC1-20アルキル(メタ)アクリレートなどが挙げられる。

【0072】

フッ素系ポリマーとしては、モノマー成分として、フッ素系モノマーとともに、該フッ素系モノマーと共重合が可能なモノマー成分(「非フッ素系モノマー」と称する場合がある)が用いられていてもよい。非フッ素系モノマーは単独で又は2種以上組み合わせて使用することができる。

【0073】

例えば、フッ素系モノマーがフッ素原子含有基を有するビニル系単量体[特に、フッ素原子含有基を有する(メタ)アクリル酸エステル]である場合、非フッ素系モノマーとしては、(メタ)アクリル酸エステルを好適に用いることができ、なかでも、(メタ)アクリル酸アルキルエステルが好ましい。(メタ)アクリル酸アルキルエステルとしては、例えば、(メタ)アクリル酸メチル、(メタ)アクリル酸エチル、(メタ)アクリル酸プロピル、(メタ)アクリル酸イソプロピル、(メタ)アクリル酸ブチル、(メタ)アクリル酸イソブチル、(メタ)アクリル酸s−ブチル、(メタ)アクリル酸t−ブチル、(メタ)アクリル酸ペンチル、(メタ)アクリル酸ヘキシル、(メタ)アクリル酸ヘプチル、(メタ)アクリル酸オクチル、(メタ)アクリル酸2−エチルヘキシル、(メタ)アクリル酸イソオクチル、(メタ)アクリル酸ノニル、(メタ)アクリル酸イソノニル、(メタ)アクリル酸デシル、(メタ)アクリル酸イソデシル、(メタ)アクリル酸ウンデシル、(メタ)アクリル酸ドデシル、(メタ)アクリル酸トリデシル、(メタ)アクリル酸テトラデシル、(メタ)アクリル酸ペンタデシル、(メタ)アクリル酸ヘキサデシル、(メタ)アクリル酸ヘプタデシル、(メタ)アクリル酸オクタデシル、(メタ)アクリル酸ノナデシル、(メタ)アクリル酸エイコシルなどの(メタ)アクリル酸C1-20アルキルエステル[好ましくは(メタ)アクリル酸C4-18アルキルエステル]などが挙げられる。

【0074】

なお、(メタ)アクリル酸アルキルエステル以外の(メタ)アクリル酸エステルとしては、例えば、シクロペンチル(メタ)アクリレート、シクロヘキシル(メタ)アクリレート、イソボルニル(メタ)アクリレート等の脂環式炭化水素基を有する(メタ)アクリル酸や、フェニル(メタ)アクリレート等の芳香族炭化水素基を有する(メタ)アクリル酸などが挙げられる。

【0075】

また、非フッ素系モノマーとしては、(メタ)アクリル酸、イタコン酸、マレイン酸、フマル酸、クロトン酸、イソクロトン酸などのカルボキシル基含有単量体又はその無水物;ビニルスルホン酸ナトリウムなどのスルホン酸基含有単量体;スチレン、ビニルトルエンなどの芳香族ビニル化合物;アクリロニトリルやメタクリロニトリルなどのシアノ基含有単量体;エチレン、ブタジエン、イソプレン、イソブチレンなどのオレフィン又はジエン類;酢酸ビニルなどのビニルエステル類;ビニルアルキルエーテルなどのビニルエーテル類;塩化ビニル;アクリルアミド、メタアクリルアミド、N−ビニルピロリドン、N,N−ジメチル(メタ)アクリルアミド、N−メチロール(メタ)アクリルアミド、N−メトキシメチル(メタ)アクリルアミド、N−ブトキシメチル(メタ)アクリルアミドなどのアミド基含有単量体;(メタ)アクリル酸ヒドロキシエチル、(メタ)アクリル酸ヒドロキシプロピル、(メタ)アクリル酸ヒドロキシブチル等の(メタ)アクリル酸ヒドロキシアルキルなどの水酸基含有単量体;(メタ)アクリル酸アミノエチル、(メタ)アクリル酸ジメチルアミノエチル、(メタ)アクリル酸t−ブチルアミノエチル、(メタ)アクリロイルモルホリンなどのアミノ基含有単量体;シクロヘキシルマレイミド、イソプロピルマレイミドなどのイミド基含有単量体;(メタ)アクリル酸グリシジル、(メタ)アクリル酸メチルグリシジルなどのグリシジル基含有単量体;2−メタクリロイルオキシエチルイソシアネートなどのイソシアネート基含有単量体などが挙げられる。さらにまた、非フッ素系モノマーとしては、例えば、トリエチレングリコールジ(メタ)アクリレート、ジエチレングリコールジ(メタ)アクリレート、エチレングリコールジ(メタ)アクリレート、テトラエチレングリコールジ(メタ)アクリレート、ネオペンチルグリコールジ(メタ)アクリレート、1,6−ヘキサンジオールジ(メタ)アクリレート、トリメチロールプロパントリ(メタ)アクリレート、ペンタエリスリトールトリ(メタ)アクリレート、ジペンタエリスリトールヘキサ(メタ)アクリレート、ジビニルベンゼンなどの多官能性の共重合性単量体(多官能モノマー)が用いられていてもよい。

【0076】

本発明では、フッ素系界面活性剤としては、フッ素原子含有基を有するビニル系単量体[特に、フッ素原子含有基を有する(メタ)アクリル酸エステル]を少なくともモノマー成分とするフッ素系ポリマーを含有するフッ素系界面活性剤が好適であり、なかでも、フッ素原子含有基を有するビニル系単量体[特に、フッ素原子含有基を有する(メタ)アクリル酸エステル]と、(メタ)アクリル酸エステル[特に、(メタ)アクリル酸アルキルエステル]とを少なくともモノマー成分とするフッ素系ポリマーを含有するフッ素系界面活性剤を好適に用いることができる。このようなフッ素系界面活性剤を構成するフッ素系ポリマーにおいて、フッ素原子含有基を有するビニル系単量体[特に、フッ素原子含有基を有する(メタ)アクリル酸エステル]の割合としては、特に制限されず、目的とする界面活性剤の特性に応じて適宜選択することができる。

【0077】

具体的には、フッ素系界面活性剤としては、商品名「エフトップEF−352」(株式会社ジェムコ製)、商品名「エフトップEF−801」(株式会社ジェムコ製)、商品名「ユニダインTG−656」(ダイキン工業株式会社製)などを用いることができる。

【0078】

フッ素系界面活性剤の使用量(固形分)としては、特に制限されないが、例えば、気泡混合微粒子含有重合性組成物の全モノマー成分100重量部に対して0.01〜2重量部(好ましくは0.03〜1.5重量部、さらに好ましくは0.05〜1重量部)の範囲から選択することができる。気泡混合微粒子含有重合性組成物の全モノマー成分100重量部に対して0.01重量部未満であると、気泡の混合性が低下して充分な量の気泡を微粒子含有重合性組成物中に混合することが困難になり、一方、2重量部を超えると、接着性能が低下する。

【0079】

気泡混合微粒子含有粘弾性基材を形成するために用いられる気泡混合微粒子含有重合性組成物中に気泡を安定的に混合し存在させるためには、気泡混合微粒子含有重合性組成物中に配合する最後の成分として配合して混合させることが好ましく、特に、気泡を混合する前の気泡混合微粒子含有重合性組成物(「気泡混合微粒子含有粘弾性前駆体」と称する場合がある)の粘度を高くすることが好ましい。気泡混合微粒子含有粘弾性前駆体の粘度としては、混合された気泡を安定的に保持することが可能な粘度であれば特に制限されないが、例えば、粘度計としてBH粘度計を用いて、ローター:No.5ローター、回転数:10rpm、測定温度:30℃の条件で測定された粘度としては、5〜50Pa・s(好ましくは10〜40Pa・s)であることが望ましい。気泡混合微粒子含有粘弾性前駆体の粘度(BH粘度計、No.5ローター、10rpm、30℃)が、5Pa・s未満であると、粘度が低すぎて、混合した気泡がすぐに合一して系外に抜けてしまう場合があり、一方、50Pa・sを超えていると、気泡を含有する微粒子含有粘弾性基材を形成する際に粘度が高すぎて困難となる。

【0080】

気泡混合微粒子含有粘弾性前駆体の粘度は、例えば、アクリルゴム、増粘性添加剤などの各種ポリマー成分等を配合する方法、ビニル系モノマー混合物を一部重合させる方法などにより、調整することができる。具体的には、例えば、ビニル系モノマーと、重合開始剤(例えば、光重合開始剤など)とを混合してモノマー混合物を調製し、該モノマー混合物に対して重合開始剤の種類に応じた重合反応を行って、一部のモノマー成分のみが重合した組成物(シロップ)を調製した後、該シロップに、重量平均分子量が20000以上のフッ素系ポリマーを含有するフッ素系界面活性剤と、必要に応じて微粒子や各種添加剤とを配合して、気泡を安定的に含有することが可能な適度な粘度を有する気泡混合微粒子含有粘弾性前駆体を調製することができる。なお、前記シロップの調製に際しては、ビニル系モノマー混合物中に、予め、重量平均分子量が20000以上のフッ素系ポリマーを含有するフッ素系界面活性剤や、必要に応じて用いられる微粒子や各種添加剤などが適宜配合されていてもよい。

【0081】

気泡を混合する方法としては、特に制限されず、公知の気泡混合方法を利用することができる。例えば、装置の例としては、中央部に貫通孔を持った円盤上に、細かい歯が多数ついたステータと、歯のついているステータと対向しており、円盤上にステータと同様の細かい歯がついているロータとを備えた装置などが挙げられる。この装置におけるステータ上の歯と、ロータ上の歯との間に気泡混合微粒子含有粘弾性前駆体を導入し、ロータを高速回転させながら、貫通孔を通して気泡を形成させるためのガス成分(気泡形成ガス)を気泡混合微粒子含有粘弾性前駆体に導入させることにより、気泡形成ガスが気泡混合微粒子含有粘弾性前駆体中に細かく分散され混合された気泡混合微粒子含有重合性組成物を得ることができる。

【0082】

なお、気泡の合一を抑制又は防止するためには、気泡の混合から、気泡混合微粒子含有粘弾性基材の形成までの工程を一連の工程として連続的に行うことが好ましい。すなわち、前述のようにして気泡を混合させて気泡混合微粒子含有重合性組成物を調製した後、続いて、該気泡混合微粒子含有重合性組成物を用いて、例えば下記の基材形成方法を利用して、気泡混合微粒子含有粘弾性基材を形成することが好ましい。

【0083】

このような気泡混合微粒子含有重合性組成物は、気泡の合一が起こり難く、充分な量の気泡を安定的に含有しているので、気泡混合微粒子含有重合性組成物を構成する成分(例えば、前記ビニル系モノマー混合物やその部分重合物、光重合開始剤、微粒子、多官能(メタ)アクリレート、添加剤など)を適宜選択することにより、感圧性接着テープまたはシートにおける気泡を混合する基材(「気泡混合基材」と称する場合がある)を形成するための組成物として好適に利用することができる。

【0084】

微粒子含有粘弾性基材を形成する微粒子含有粘着剤組成物には、前記成分の他に、用途に応じて、適宜な添加剤が含まれていてもよい。添加剤としては、例えば、架橋剤(例えば、ポリイソシアネート系架橋剤、シリコーン系架橋剤、エポキシ系架橋剤、アルキルエーテル化メラミン系架橋剤など)、粘着付与剤(例えば、ロジン誘導体樹脂、ポリテルペン樹脂、石油樹脂、油溶性フェノール樹脂などからなる常温で固体、半固体あるいは液状のもの)、可塑剤、充填剤、老化防止剤、酸化防止剤、着色剤(顔料や染料など)、軟化剤などが挙げられる。

【0085】

微粒子含有粘弾性基材の作製方法は、特に制限されないが、例えば、剥離フィルムや基材等の適当な支持体上に、微粒子含有重合性組成物を塗布し、微粒子含有重合性組成物層を形成させ、該層を、必要に応じて乾燥や硬化(熱や活性エネルギー光線による硬化)させることにより形成される。また、活性エネルギー光線による硬化(光硬化)を行う際には、光重合反応は空気中の酸素に阻害されるため、該層上に剥離フィルムや基材等の適当な支持体を貼り合わせたり、また窒素雰囲気下で光硬化を行うこと等により、酸素を遮断することが好ましい。なお、微粒子含有粘弾性基材の作製の際に用いられる適当な支持体は、本発明の加熱発泡型再剥離性アクリル系粘着テープを作製する際、適宜な時期に剥離されてもよいし、作製後の加熱発泡型再剥離性アクリル系粘着テープを利用する際に剥離されてもよい。

【0086】

微粒子含有粘弾性基材の厚さは、特に制限されないが、良好な接着力を確保するため、通常100μm以上(例えば100〜1500μm)、好ましくは200μm以上(例えば200〜1400μm)、さらに好ましくは300μm以上(例えば300μm〜1300μm)である。なお、微粒子含有粘弾性基材は、単層の形態を有していてもよいし、積層の形態を有していてもよい。

【0087】

(熱発泡剤含有粘着剤層)

熱発泡剤含有粘着剤層は、熱発泡剤を含有するアクリル系粘着剤による層であれば特に制限されず、通常、ベースポリマーとしてアクリル系ポリマーを含有している。なお、本発明の加熱発泡型再剥離性アクリル系粘着テープにおいて、熱発泡剤含有粘着剤組成物におけるベースポリマーは、前記微粒子含有粘弾性基材を形成する微粒子含有重合性組成物におけるベースポリマーと同じであってもよいし、異なっていてもよい。

【0088】

つまり、熱発泡剤含有粘着剤層を形成する熱発泡剤含有粘着剤組成物としては、アクリル系モノマーをモノマー主成分とするアクリル系ポリマーをベースポリマーとする熱発泡剤含有粘着剤組成物が好ましい。特に、ビニル系モノマー混合物又はその部分重合物、光重合開始剤、熱発泡剤、多官能(メタ)アクリレートから構成される熱発泡剤含有粘着剤組成物が好ましい。

【0089】

熱発泡剤含有粘着剤組成物に用いられるビニル系モノマーとしては、不飽和二重結合を有し、ラジカル重合が可能なモノマー(ラジカル重合性モノマー)であれば特に制限されないが、反応性の点からアクリル系モノマーが好ましく、特にアクリル系モノマーの中でも、炭素数2〜18のアルキル基を有するアルキル(メタ)アクリレートをが好ましい。すなわち、熱発泡剤含有粘着剤組成物に用いられるビニル系モノマー混合物又はその部分重合物の主成分としては、アクリル系モノマーが好ましく、特に炭素数2〜18のアルキル基を有するアルキル(メタ)アクリレートが好ましい。

【0090】

炭素数2〜18個のアルキル基を有するアルキル(メタ)アクリレートとしては、例えば、エチル(メタ)アクリレート、n−プロピル(メタ)アクリレート、イソプロピル(メタ)アクリレート、n−ブチル(メタ)アクリレート、sec−ブチル(メタ)アクリレート、t−ブチル(メタ)アクリレート、n−オクチル(メタ)アクリレート、イソオクチル(メタ)アクリレート、2−エチルヘキシル(メタ)アクリレート、イソノニル(メタ)アクリレート、ドデシル(メタ)アクリレート、イソステアリル(メタ)アクリレートなどが挙げられる。これらアルキル(メタ)アクリレートは1種または2種以上が用いられる。

【0091】

また、熱発泡剤含有粘着剤組成物では、ビニル系モノマー(特にアクリル系モノマー)と共に、共重合性モノマーが用いられていてもよい。つまり、熱発泡剤含有粘着剤組成物に含まれるビニル系モノマー混合物又はその部分重合物には、共重合性モノマーが含まれていてもよい。

【0092】

熱発泡剤含有粘着剤組成物層を形成する熱発泡剤含有粘着剤組成物に用いられる共重合性のモノマーとしては、例えば、アクリル酸、メタクリル酸、カルボキシエチルアクリレート、カルボキシペンチルアクリレート、イタコン酸、マレイン酸、クロトン酸等のカルボキシル基含有モノマー;(メタ)アクリル酸2−ヒドロキシエチル、(メタ)アクリル酸2−ヒドロキシプロピル、(メタ)アクリル酸4−ヒドロキシブチル、(メタ)アクリル酸6−ヒドロキシヘキシル、(メタ)アクリル酸8−ヒドロキシオクチル、(メタ)アクリル酸10−ヒドロキシデシル、(メタ)アクリル酸12−ヒドロキシラウリル、(4−ヒドロキシメチルシクロヘキシル)−メチルアクリレート等のヒドロキシル基含有モノマー;無水マレイン酸、無水イタコン酸等の酸無水物モノマー;2−アクリルアミド−2−メチルプロパンスルホン酸、スルホプロピルアクリレート等のスルホン酸基含有モノマ−;2−ヒドロキシエチルアクリロイルホスフェート等の燐酸基含有モノマー;(メタ)アクリルアミド、N−メチロールアクリルアミド等のN−置換(メタ)アクリルアミド等のアミド系モノマー;N−(メタ)アクリロイルオキシメチレンスクシンイミド、N−(メタ)アクリロイル−6−オキシヘキサメチレンスクシンイミド、N−(メタ)アクリロイル−8−オキシオクタメチレンスクシンイミド等のスクシンイミド系モノマー;酢酸ビニル、N−ビニルピロリドン、N−ビニルカルボン酸アミド類、スチレン、N−ビニルカプロラクタム等のビニル系モノマー;アクリロニトリル、メタクリロニトリル等のシアノアクリレート系モノマー;(メタ)アクリル酸グリシジル、テトラヒドロフルフリル(メタ)アクリレート、ポリエチレングリコール(メタ)アクリレート、ポリプロピレングリコール(メタ)アクリレート、フッ素(メタ)アクリレート、シリコン(メタ)アクリレート、2−メトキシエチルアクリレート等のアクリル酸エステル系モノマー;メチル(メタ)アクリレートやオクタデシル(メタ)アクリレート等の上記主成分をなすアルキル(メタ)アクリレートとは異なるアルキル基を有するアルキル(メタ)アクリレート;イソボルニル(メタ)アクリレート等の脂環族アクリレートなどが挙げられる。共重合性のモノマーは1種または2種以上を用いることができる。

【0093】

熱発泡剤含有粘着剤組成物を構成するビニル系モノマー混合物又はその部分重合物に共重合性モノマーが用いられる場合、ビニル系モノマーを60〜99.9重量%、共重合性モノマーを0.1〜40重量%とするのが好ましい。さらに好ましくは、ビニル系モノマーを70〜99.5重量%、共重合性モノマーを0.5〜30重量%である。さらに好ましくはビニル系モノマーを80〜99重量%、共重合性モノマーを1〜20重量%である。

【0094】

共重合性モノマーとしては、ヒドロキシル基含有モノマー、カルボキシル基含有モノマーが好ましく、特に、アクリル酸が好ましく用いられる。その使用割合は1〜10重量%とするのが好ましい。前記範囲で用いることで接着力を向上させることができる。

【0095】

熱発泡剤含有粘着剤組成物には、重合開始剤として各種重合開始剤(例えば、熱重合開始剤や光重合開始剤など)を制限なく用いることができ、特に重合時間を短くすることができる点で、光重合開始剤を好適に用いることができる。

【0096】

熱発泡剤含有粘着剤層を作製する際に、熱重合開始剤や光重合開始剤などの重合開始剤を含む熱発泡剤含有粘着剤組成物を用いれば、熱や活性エネルギー光線による硬化反応を利用することができるため、熱発泡剤が混合された形態で熱発泡剤含有粘着剤組成物を硬化させて熱発泡剤含有粘着剤層を形成することができる。つまり、熱発泡剤が安定して含有された構造を有する熱発泡剤含有粘着剤層を容易に得ることができる。本発明においては、重合開始剤として光重合開始剤を用いるのが好ましいため、活性エネルギー光線を用いた重合反応(光硬化反応)を利用して、安定した熱発泡剤含有構造を有する熱発泡剤含有粘着剤層を作製することが好ましい。なお、重合開始剤は、単独で又は2種以上組み合わせて使用することができる。

【0097】

前記熱発泡剤含有粘着剤組成物層を形成する熱発泡剤含有粘着剤組成物に用いられる光重合開始剤としては、特に制限されず、例えば、ベンゾインエーテル系光重合開始剤、アセトフェノン系光重合開始剤、α−ケトール系光重合開始剤、芳香族スルホニルクロリド系光重合開始剤、光活性オキシム系光重合開始剤、ベンゾイン系光重合開始剤、ベンジル系光重合開始剤、ベンゾフェノン系光重合開始剤、ケタール系光重合開始剤、チオキサントン系光重合開始剤などを用いることができる。

【0098】

具体的には、ベンゾインエーテル系光重合開始剤としては、例えば、ベンゾインメチルエーテル、ベンゾインエチルエーテル、ベンゾインプロピルエーテル、ベンゾインイソプロピルエーテル、ベンゾインイソブチルエーテル、2,2−ジメトキシ−1,2−ジフェニルエタン−1−オン、アニソールメチルエーテルなどが挙げられる。アセトフェノン系光重合開始剤としては、例えば、2,2−ジエトキシアセトフェノン、2,2−ジメトキシ−2−フェニルアセトフェノン、1−ヒドロキシシクロヘキシルフェニルケトン、4−フェノキシジクロロアセトフェノン、4−t−ブチル−ジクロロアセトフェノンなどが挙げられる。α−ケトール系光重合開始剤としては、例えば、2−メチル−2−ヒドロキシプロピオフェノン、1−[4−(2−ヒドロキシエチル)−フェニル]−2−ヒドロキシ−2−メチルプロパン−1−オンなどが挙げられる。芳香族スルホニルクロリド系光重合開始剤としては、例えば、2−ナフタレンスルホニルクロライドなどが挙げられる。光活性オキシム系光重合開始剤としては、例えば、1−フェニル−1,1−プロパンジオン−2−(o−エトキシカルボニル)−オキシムなどが挙げられる。ベンゾイン系光重合開始剤には、例えば、ベンゾインなどが含まれる。ベンジル系光重合開始剤には、例えば、ベンジルなどが含まれる。ベンゾフェノン系光重合開始剤には、例えば、ベンゾフェノン、ベンゾイル安息香酸、3,3´−ジメチル−4−メトキシベンゾフェノン、ポリビニルベンゾフェノン、α−ヒドロキシシクロヘキシルフェニルケトンなどが含まれる。ケタール系光重合開始剤には、例えば、ベンジルジメチルケタールなどが含まれる。チオキサントン系光重合開始剤には、例えば、チオキサントン、2−クロロチオキサントン、2−メチルチオキサントン、2,4−ジメチルチオキサントン、イソプロピルチオキサントン、2,4−ジクロロチオキサントン、2,4−ジエチルチオキサントン、2,4−ジイソプロピルチオキサントン、ドデシルチオキサントンなどが含まれる。

【0099】

熱発泡剤含有粘着剤組成物に用いられる熱重合開始剤としては、例えば、2,2´−アゾビスイソブチロニトリル、2,2´−アゾビス−2−メチルブチロニトリル、2,2´−アゾビス(2−メチルプロピオン酸)ジメチル、4,4´−アゾビス−4−シアノバレリアン酸、アゾビスイソバレロニトリル、2,2´−アゾビス(2−アミジノプロパン)ジヒドロクロライド、2,2´−アゾビス[2−(5−メチル−2−イミダゾリン−2−イル)プロパン]ジヒドロクロライド、2,2´−アゾビス(2−メチルプロピオンアミジン)二硫酸塩、2,2´−アゾビス(N,N´−ジメチレンイソブチルアミジン)ジヒドロクロライドなどのアゾ系熱重合開始剤;ジベンゾイルペルオキシド、tert−ブチルペルマレエートなどの過酸化物系熱重合開始剤;レドックス系熱重合開始剤などが挙げられる。熱重合開始剤の使用量としては、特に制限されず、従来、熱重合開始剤として利用可能な範囲であればよい。

【0100】

熱発泡剤含有粘着剤組成物に用いられる光重合開始剤の使用量は、微粒子含有重合性組成物に含まれるビニル系モノマー混合物又はその部分重合物の全モノマー成分100重量部に対して、0.01〜5重量部(好ましくは、0.05〜3重量部)の割合で用いられる。

【0101】

光重合開始剤の活性化に際しては、活性エネルギー光線を熱発泡剤含有粘着剤組成物に照射にする。このような活性エネルギー光線としては、例えば、α線、β線、γ線、中性子線、電子線などの電離性放射線や、紫外線などが挙げられ、特に、紫外線が好適である。また、活性エネルギー光線の照射エネルギーや、その照射時間などは特に制限されず、光重合開始剤を活性化させて、モノマー成分の反応を生じさせることができればよい。

【0102】

熱発泡剤含有粘着剤組成物に用いられる熱発泡剤としては、特に制限されず、例えば公知の熱発泡剤を適宜選択して用いることができるが、中でもマイクロカプセル化されている発泡剤を好適に用いることができる。このようなマイクロカプセル化されている発泡剤としては、例えば、イソブタン、プロパン、ペンタンなどの加熱により容易にガス化して膨脹する物質を、弾性を有する殻内に内包させた微小球(「熱膨張性微小球」と称する場合がある)が挙げられる

【0103】

熱膨張性微小球の殻は、通常、熱可塑性物質、熱溶融性物質、熱膨脹により破裂する物質などで形成される場合が多い。また、熱膨張性微小球の殻を形成する物質としては、例えば化ビニリデン−アクリロニトリル共重合体、ポリビニルアルコール、ポリビニルブチラール、ポリメチルメタクリレート、ポリアクリロニトリル、ポリ塩化ビニリデン、ポリスルホンなどが挙げられる。熱膨張性微小球は慣用の方法、例えば、コアセルベーション法、界面重合法などにより製造できる。

【0104】

熱膨張性微小球としては、市販品を利用することもできる。このような熱発泡剤の市販品としては、特に制限されず、例えば商品名「マツモトマイクロスフェアF−30」「マツモトマイクロスフェアF−50」「マツモトマイクロスフェアF−80S」「マツモトマイクロスフェアF−85」(松本油脂製薬株式会社製);商品名「エクスパンセルDu」(Akzo Nobel Surface Chemistry AB社製)などが挙げられる。

【0105】

熱膨張性微小球の平均粒径は、分散性や薄層形成性などの点から、一般に1〜80μm程度、好ましくは3〜50μm程度である。

【0106】

また、熱膨張性微小球としては、加熱処理により粘着剤を含む粘着層の粘着力を効率よく低下させるため、体積膨脹率が5倍以上、特に10倍以上となるまで破裂しない適度な強度を有するものが好ましい。なお、低い膨脹率で破裂する熱膨張性微小球を用いた場合や、マイクロカプセル化されていない熱膨脹剤を用いた場合には、熱発泡剤含有粘着剤層と被着体との粘着面積が十分には低減されず、良好な剥離性が得られにくい。

【0107】

熱発泡剤の使用量は、その種類によっても異なるが、熱発泡剤含有粘着剤組成物を構成する全モノマー成分100重量部に対して、例えば10〜200重量部、好ましくは20〜125重量部程度である。10重量部未満であると、加熱処理後の効果的な粘着力低下が不十分になりやすく、また、200重量部を超えると、熱発泡剤含有粘着剤層の凝集破壊や、微粒子含有粘弾性基材との界面破壊が生じやすい。

【0108】

また、熱発泡剤含有粘着剤組成物に用いられるその他の熱発泡剤としては、例えば種々の無機系発泡剤や有機系発泡剤が挙げられる。無機系発泡剤の代表例としては、炭酸アンモニウム、炭酸水素アンモニウム、炭酸水素ナトリウム、亜硝酸アンモニウム、水素化ホウ素ナトリウム、アジド類などが挙げられる。また、有機系発泡剤の代表例としては、水;トリクロロモノフルオロメタン、ジクロロモノフルオロメタンなどの塩フッ化アルカン;アゾビスイソブチロニトリル、アゾジカルボンアミド、バリウムアゾジカルボキシレートなどのアゾ系化合物;パラトルエンスルホニルヒドラジドやジフェニルスルホン−3,3'−ジスルホニルヒドラジド、4,4'−オキシビス(ベンゼンスルホニルヒドラジド)、アリルビス(スルホニルヒドラジド)などのヒドラジン系化合物;ρ−トルイレンスルホニルセミカルバジド、4,4'−オキシビス(ベンゼンスルホニルセミカルバジド)などのセミカルバジド系化合物;5−モルホリル−1,2,3,4−チアトリアゾールなどのトリアゾール系化合物;N,N'−ジニトロソペンタメチレンテトラミン、N,N'−ジメチル−N,N'−ジニトロソテレフタルアミドなどのN−ニトロソ系化合物などが挙げられる。なお、熱発泡剤は、単独で又は2種以上組み合わせて使用することができる。さらに、熱発泡剤含有粘着剤組成物には、必要に応じて発泡助剤が含まれていてもよい。

【0109】

熱発泡剤含有粘着剤組成物に用いられる多官能(メタ)アクリレートとしては、少なくとも2個の(メタ)アクリロイル基を有する化合物であれば、特に制限なく用いることができる。

【0110】

このような多官能(メタ)アクリレートとしては、例えば、トリメチロールプロパントリ(メタ)アクリレート、テトラメチロールメタンテトラアクリレート、ペンタエリスリトールジ(メタ)アクリレート、ペンタエリスリトールトリ(メタ)アクリレート、ペンタエリスリトールテトラ(メタ)アクリレート、1,2−エチレングリコールジ(メタ)アクリレート、1,4−ブチレングリコールジ(メタ)アクリレート、1,6−ヘキサンジオールジ(メタ)アクリレート、1,12−ドデカンジオールジ(メタ)アクリレート、ジペンタエリスリトールモノヒドロキシペンタ(メタ)アクリレート、ジペンタエリスリトールヘキサ(メタ)アクリレート、ポリエチレングリコールジ(メタ)アクリレート、ヘキサンジオールジ(メタ)アクリレート、(ポリ)エチレングリコールジ(メタ)アクリレート、(ポリ)プロピレングリコールジ(メタ)アクリレート、ネオペンチルグリコールジ(メタ)アクリレート、テトラメチロールメタントリ(メタ)アクリレート、アリル(メタ)アクリレート、ビニル(メタ)アクリレート、エポキシアクリレート、ポリエステルアクリレート、ウレタンアクリレート、末端に(メタ)アクリロイル基を複数個有する反応性ハイパーブランチポリマー[例えば、商品名「CN2300」「CN2301」「CN2320」(SARTOMER社製)など]などが挙げられる。なお、多官能(メタ)アクリレートは、単独で又は2種以上を組み合わせて使用することができる。

【0111】

多官能(メタ)アクリレートの使用量は、熱発泡剤含有粘着剤組成物から形成される熱発泡剤含有粘着剤層のゲル分率が50〜99重量%、好ましくは70〜95重量%となるように配合するのが好ましい。ゲル分率が50重量%より低くなると発泡剥離が困難となる場合があり、99重量%より高いと濡れ性が悪く接着が困難となる場合があるためである。

【0112】

熱発泡剤含有粘着剤層のゲル分率は、以下のようにして求められる。熱発泡剤含有粘着剤層を約1g採取し、これを精秤して浸漬前の熱発泡剤含有粘着剤層の重量を求める。次に、これを酢酸エチル約40gに7日間浸漬した後、酢酸エチルに不溶解部分を全て回収し、130℃で2時間乾燥させて、その不溶解部分の乾燥重量を求める。そして、得られた数値を以下の式に代入して算出する。

熱発泡剤含有粘着剤層のゲル分率(%)=(不溶解部分の乾燥重量/浸漬前の熱発泡剤含有粘着剤層の重量)×100

【0113】

多官能(メタ)アクリレートの具体的な使用量は、前述のように、熱発泡剤含有粘着剤層のゲル分率が上記範囲内となるように使用されるが、例えば、その具体的な使用量は、その分子量や官能基数などにより異なるが、通常、熱発泡剤含有粘着剤組成物に含まれるビニル系モノマー混合物又はその部分重合物の全モノマー成分100重量部に対して、0.001〜5重量部、好ましくは0.001〜3重量部、より好ましくは0.01〜2重量部の割合で用いられる。5重量%を超えると、例えば、熱発泡剤含有粘着剤層の凝集力が高くなりすぎ、感圧接着力が低下するおそれがあり、一方、使用量が少なすぎると(例えば、0.001重量%未満であると)、例えば、熱発泡剤含有粘着剤組成物層の凝集力が低下するおそれがある。

【0114】

熱発泡剤含有粘着剤組成物には、各種添加剤が配合されていてもよい。このような添加剤としては、例えば、イソシアネート系架橋剤、エポキシ系架橋剤などの架橋剤;ロジン誘導体樹脂、ポリテルペン樹脂、石油樹脂、油溶性フェノール樹脂などの粘着付与剤;可塑剤;充填剤;老化防止剤;界面活性剤などが挙げられる。

【0115】

熱発泡剤含有粘着剤層の形成方法は、特に制限されないが、例えば、剥離フィルムや基材等の適当な支持体上に、熱発泡剤含有粘着剤組成物を塗布し、熱発泡剤含有粘着剤組成物層を形成させ、該層を、必要に応じて乾燥や硬化(熱や活性エネルギー光線による硬化)させることにより形成される。また、活性エネルギー光線による硬化(光硬化)を行う際には、光重合反応は空気中の酸素に阻害されるため、該層上に剥離フィルムや基材等の適当な支持体を貼り合わせたり、また窒素雰囲気下で光硬化を行うこと等により、酸素を遮断することが好ましい。熱発泡剤含有粘着剤層の形成の際に用いられる適当な支持体は、本発明の加熱発泡型再剥離性アクリル系粘着テープを作製する際、適宜な時期に剥離されてもよいし、作製後の加熱発泡型再剥離性アクリル系粘着テープを利用する際に剥離されてもよい。

【0116】

熱発泡剤含有粘着剤層の厚さは、本発明の加熱発泡性再剥離型粘着テープの使用目的や加熱による粘着力の低減性などに応じて適宜選択されるが、表面の平滑性を保持するため、熱発泡剤(特に熱膨張性微小球)の最大粒径以下にすることが好ましく、例えば、1〜300μm、好ましくは10〜250μm、さらに好ましくは30〜200μm程度である。熱発泡剤含有粘着剤層の厚さが薄すぎると、被着体を保持するために十分な粘着力を得られない場合がある。なお、熱発泡剤含有粘着剤層は、単層の形態を有していてもよいし、積層の形態を有していてもよい。

【0117】

(剥離フィルム)

剥離フィルムは、加熱発泡型再剥離性アクリル系粘着テープ作製の際に用いられたり、また、作製後使用されるまでの間における粘着面等の保護材として用いられる。なお、加熱発泡型再剥離性アクリル系粘着テープ作製の際、剥離フィルムは必ずしも用いられなくてもよいが、光重合反応は空気中の酸素等により反応が阻害されるため、剥離フィルムで表面を被覆し酸素との接触を防止するために、用いられいることが好ましい。なお、加熱発泡型再剥離性アクリル系粘着テープを利用する際には、通常、剥離フィルムは、剥がされる。

【0118】

このような剥離フィルムとしては、酸素を遮断し、且つ光透過性を有する限り特に制限されないが、例えば剥離処理剤(離型処理剤)により少なくとも一方の面が剥離処理(離型処理)された基材の他、フッ素系ポリマー(例えば、ポリテトラフルオロエチレン、ポリクロロトリフルオロエチレン、ポリフッ化ビニル、ポリフッ化ビニリデン、テトラフルオロエチレン・ヘキサフルオロプロピレン共重合体、クロロフルオロエチレン・フッ化ビニリデン共重合体等)からなる低接着性基材や、無極性ポリマー(例えば、ポリエチレン、ポリプロピレン等のオレフィン系樹脂など)からなる低接着性基材などが挙げられる。なお、低接着性基材では、両面を剥離面として利用することができ、一方、剥離処理された基材では、剥離処理された面を剥離面として利用することができる。

【0119】

剥離フィルムとして用いられる、少なくとも一方の面が剥離処理(離型処理)された基材において、基材としては、例えば、ポリエチレンテレフタレートフィルム等のポリエステルフィルム;ポリエチレンフィルム、ポリプロピレンフィルム等のオレフィン系樹脂フィルム;ポリ塩化ビニルフィルム;ポリイミドフィルム;ナイロンフィルムなどのポリアミドフィルム;レーヨンフィルムなどのプラスチック系基材フィルム(合成樹脂フィルム)が挙げられる。また、紙製基材(上質紙、和紙、クラフト紙、グラシン紙、合成紙、トップコート紙など紙類から構成される基材)が用いられていてもよい。中でも、ポリエチレンテレフタレートフィルム等のポリエステルフィルムが好適に用いられる。

【0120】

剥離処理剤(離型処理剤)としては、特に制限されず、例えば、シリコーン系剥離処理剤、フッ素系剥離処理剤、長鎖アルキル系剥離処理剤などを用いることができる。剥離処理剤は、単独で又は2種以上組み合わせて使用してもよい。剥離フィルムは、例えば、公知慣用の方法により作製される。

【0121】

剥離フィルムの厚さは、酸素を遮断し、且つ光透過性を有する限り、特に制限されない。また、剥離フィルムは、単層、積層の何れの形態を有していてもよい。

【0122】

[加熱発泡型再剥離性アクリル系粘着テープの製造方法]

以下の本発明の加熱発泡再剥離型アクリル系粘着テープの製造方法を必要に応じて図面を参照しつつ詳細に説明する。本発明の加熱発泡型再剥離性アクリル系粘着テープは、微粒子含有粘弾性基材及び熱発泡剤含有粘着剤層を少なくとも備えている。なお、図1、図2及び図3には、加熱発泡型再剥離性アクリル系粘着テープの作製工程例(それぞれ、作製工程例1〜3)が示されているが、加熱発泡型再剥離性アクリル系粘着テープの製造方法は、これらの作製工程例に限定されない。

【0123】

図1は、本発明の加熱発泡型再剥離性アクリル系粘着テープの作製工程の一例を示す概略断面図であり、また、図2及び図3は、本発明の加熱発泡型再剥離性アクリル系粘着テープの作製工程の他の例を示す概略断面図である。図1〜3において、11は微粒子含有重合性組成物層、12は熱発泡剤含有粘着剤組成物層、13は剥離フィルム、14は熱発泡剤含有粘着剤層、15は微粒子含有粘弾性基材、16は活性エネルギー光線、17は加熱発泡型再剥離性アクリル系粘着テープ(片面タイプ)、18は加熱発泡型再剥離性アクリル系粘着テープ(両面タイプ)を示す。

【0124】

(加熱発泡型再剥離性アクリル系粘着テープの作製工程例1)

作製工程例1の第一工程は、剥離フィルム13の剥離処理された面に、微粒子含有重合性組成物を塗布し、微粒子含有重合性組成物層11を形成させる工程である。この工程により、剥離フィルム13の剥離処理された面上に微粒子含有重合性組成物層11が形成されたシートが作製される。1aは、作製工程例1における第一工程を示している。

【0125】

作製工程例1の第二工程は、剥離フィルム13の剥離処理された面に、熱発泡剤含有粘着剤組成物を塗布し、熱発泡剤含有粘着剤組成物層12を形成させる工程である。この工程により、剥離フィルム13の剥離処理された面上に、熱発泡剤含有粘着剤組成物層12が形成されたシートが作製される。1bは、作製工程例1における第二工程を示している。

【0126】

作製工程例1の第三工程は、第一工程で作製されたシートと、第二工程で作製されたシートとを、微粒子含有重合性組成物層11と熱発泡剤含有粘着剤組成物層12とが接する形態で、貼り合わせる工程である。この工程により、微粒子含有重合性組成物層11の一方の面に熱発泡剤含有粘着剤層12を介して剥離フィルム13を有し、さらに微粒子含有重合性組成物層11のもう一方の面に剥離フィルム13を有する積層体が作製される。1cは、作製工程例1における第三工程を示している。

【0127】

作製工程例1の第四工程は、第三工程で作製された積層体を、両面から剥離フィルム13を介して活性エネルギー光線16を照射する工程である。この工程で、微粒子含有重合性組成物層11及び熱発泡剤含有粘着剤組成物層12は光硬化され、それぞれ、微粒子含有粘弾性基材15及び熱発泡剤含有粘着剤層14となる。なお、積層体において、微粒子含有重合性組成物層11及び熱発泡剤含有粘着剤組成物層12は、剥離フィルム13により酸素が遮断されている。1dは、作製工程例1における第四工程を示している。

【0128】

1eは、作製工程例1により作製される加熱発泡型再剥離性アクリル系粘着テープを示している。加熱発泡型再剥離性アクリル系粘着テープ17は、微粒子含有粘弾性基材15の一方の面に熱発泡剤含有粘着剤層14を有する片面タイプの基材付き粘着シートであり、さらに、加熱発泡型再剥離性アクリル系粘着テープ17において、微粒子含有粘弾性基材15及び熱発泡剤含有粘着剤層14は、剥離フィルム13により保護されている。

【0129】

(加熱発泡型再剥離性アクリル系粘着テープの作製工程例2)

作製工程例2の第一工程は、剥離フィルム13の剥離処理された面に、熱発泡剤含有粘着剤組成物を塗布し、熱発泡剤含有粘着剤組成物層12を形成させる工程である。この工程により、剥離フィルム13の剥離処理された面上に、熱発泡剤含有粘着剤組成物層12が形成されたシートが作製される。2aは、作製工程例2における第一工程を示している。

【0130】

作製工程例2の第二工程は、剥離フィルム13の剥離処理された面に、熱発泡剤含有粘着剤組成物を塗布し、熱発泡剤含有粘着剤組成物層12を形成させ、さらに、該熱発泡剤含有粘着剤組成物層12上に、微粒子含有重合性組成物層11を積層させる工程である。なお、微粒子含有重合性組成物層11の積層は、熱発泡剤含有粘着剤組成物層12上に微粒子含有重合性組成物を塗布し、微粒子含有重合性組成物層11を形成させることにより行ってもよいし、また、熱発泡剤含有粘着剤組成物層12上に、適宜な剥離フィルム(セパレータ)等上に形成させた微粒子含有重合性組成物層11を転写させることにより行ってもよい。この工程により、剥離フィルム13の剥離処理された面上に熱発泡剤含有粘着剤組成物層12を有し、さらに熱発泡剤含有粘着剤組成物層12上に微粒子含有重合性組成物層11を有する積層体が作製される。2bは、作製工程例2における第二工程を示している。

【0131】

作製工程例2の第三工程は、第一工程で作製されたシートと、第二工程で作製された積層体とを、熱発泡剤含有粘着剤組成物層12と微粒子含有重合性組成物層11とが接する形態で、貼り合わせる工程である。この工程により、微粒子含有重合性組成物層11の両面に熱発泡剤含有粘着剤層12を有し、さらに両方の熱発泡剤含有粘着剤層12上に剥離フィルム13を有する積層体が作製される。2cは、作製工程例2における第三工程を示している。

【0132】

作製工程例2の第四工程は、第三工程で作製された積層体を、両面から剥離フィルム13を介して活性エネルギー光線16を照射する工程である。この工程で、微粒子含有重合性組成物層11及び熱発泡剤含有粘着剤組成物層12は光硬化され、それぞれ、微粒子含有粘弾性基材15及び熱発泡剤含有粘着剤層14となる。なお、該積層体において、熱発泡剤含有粘着剤組成物層12は、剥離フィルム13により酸素が遮断されている。2dは、作製工程例2における第四工程を示している。

【0133】

2eは、作製工程例2により作製される加熱発泡型再剥離性アクリル系粘着テープを示している。加熱発泡型再剥離性アクリル系粘着テープ18は、微粒子含有粘弾性基材15の両面に熱発泡剤含有粘着剤層14を有する両面タイプの基材付き粘着シートであり、さらに、加熱発泡型再剥離性アクリル系粘着テープ18において、熱発泡剤含有粘着剤層14は、剥離フィルム13により保護されている。

【0134】

(加熱発泡型再剥離性アクリル系粘着テープの作製工程例3)

作製工程例3の第一工程は、剥離フィルム13の剥離処理された面に、熱発泡剤含有粘着剤組成物を塗布し、熱発泡剤含有粘着剤組成物層12を形成させる工程である。この工程により、剥離フィルム13の剥離処理された面上に、熱発泡剤含有粘着剤組成物層12が形成されたシートが作製される。3aは、作製工程例3における第一工程を示している。

【0135】

作製工程例3の第二工程は、第一工程で作製されたシートの熱発泡剤含有粘着剤組成物層12上に、微粒子含有重合性組成物層11を積層させる工程である。なお、微粒子含有重合性組成物層11の積層は、熱発泡剤含有粘着剤組成物層12上に微粒子含有重合性組成物を塗布し、微粒子含有重合性組成物層11を形成させることにより行ってもよいし、また、熱発泡剤含有粘着剤組成物層12上に、適宜な剥離フィルム(セパレータ)等上に形成させた微粒子含有重合性組成物層11を転写させることにより行ってもよい。この工程により、剥離フィルム13の剥離処理された面上に熱発泡剤含有粘着剤組成物層12を有し、さらに該熱発泡剤含有粘着剤組成物層12上に微粒子含有重合性組成物層11を有する積層体が作製される。3bは、作製工程例3における第二工程を示している。

【0136】

作製工程例3の第三工程は、第二工程で作製された積層体の微粒子含有重合性組成物層11上に、熱発泡剤含有粘着剤組成物層12を積層させる工程である。なお、熱発泡剤含有粘着剤組成物層12の積層は、微粒子含有重合性組成物層11上に熱発泡剤含有粘着剤組成物を塗布し、熱発泡剤含有粘着剤組成物層12を形成させることにより行ってもよいし、また、微粒子含有重合性組成物層11上に、適宜な剥離フィルム(セパレータ)等上に形成させた熱発泡剤含有粘着剤組成物層12を転写させることにより行ってもよい。この工程により、微粒子含有重合性組成物層11の両面に熱発泡剤含有粘着剤層12を有し、さらに片方の熱発泡剤含有粘着剤層12上に剥離フィルム13を有する積層体が作製される。3cは、作製工程例3における第三工程の終了段階を示している。

【0137】

作製工程例3の第四工程は、第三工程で作製された積層体の剥離フィルムを有していない熱発泡剤含有粘着剤層12上に、剥離フィルム13を剥離処理された面が接する形態で貼り合わせた後、該積層体を、両面から剥離フィルム13を介して活性エネルギー光線16を照射する工程である。この工程で、微粒子含有重合性組成物層11及び熱発泡剤含有粘着剤組成物層12は光硬化され、それぞれ、微粒子含有粘弾性基材15及び熱発泡剤含有粘着剤層14となる。なお、該積層体において、熱発泡剤含有粘着剤組成物層12は、剥離フィルム13により酸素が遮断されている。3dは、作製工程例3における第四工程を示している。

【0138】

3eは、作製工程例3により作製される加熱発泡型再剥離性アクリル系粘着テープを示している。加熱発泡型再剥離性アクリル系粘着テープ18は、微粒子含有粘弾性基材15の両面に熱発泡剤含有粘着剤層14を有する両面タイプの基材付き粘着シートであり、さらに、加熱発泡型再剥離性アクリル系粘着テープ18において、熱発泡剤含有粘着剤層14は、剥離フィルム13により保護されている。

【0139】

ここで、各作製工程例において、剥離フィルム13等の上に、微粒子含有重合性組成物や熱発泡剤含有粘着剤組成物を塗布する際に用いられる塗工方法は、特に制限されず、通常の方法を採用することができる。このような塗工方法は、例えば、スロットダイ法、リバースグラビアコート法、マイクログラビア法、ディップ法、スピンコート法、刷毛塗り法、ロールコート法、フレキソ印刷法などが挙げられる。また、塗布時に使用する塗布具としては、一般的に用いられている塗布具を特に制限することなく使用することができる。このような塗布具としては、例えば、リバースコーター、グラビアコーターなどのロールコーター;カーテンコーター;リップコーター;ダイコーター;ナイフコーターなどが挙げられる。

【0140】

また、各作製工程例の活性エネルギー光線を用いて微粒子含有重合性組成物層11及び熱発泡剤含有粘着剤組成物層12を光硬化させる工程では、剥離フィルム13を用いて酸素を遮断しているが、剥離フィルム13を用いない方法としては、剥離フィルム13の代わりに、窒素ガスなどの不活性ガスを用いる方法が挙げられる。つまり、窒素ガスなどの不活性ガス雰囲気下で活性エネルギー光線の照射を行うことにより、酸素による光重合反応の阻害を抑制することができる。なお、窒素ガスなどの不活性ガス雰囲気下で活性エネルギー光線を用いて微粒子含有重合性組成物層11及び熱発泡剤含有粘着剤組成物層12を光硬化させる場合、微粒子含有重合性組成物層11及び熱発泡剤含有粘着剤組成物層12を、剥離フィルム13を用いて被膜しなくてもよい。

【0141】

窒素ガスなどの不活性ガス雰囲気下で活性エネルギー光線を用いて微粒子含有重合性組成物層11及び熱発泡剤含有粘着剤組成物層12を光硬化させる場合、不活性ガス雰囲気下においては、できるだけ酸素が存在しないことが望ましく、例えば、酸素濃度で5000ppm以下であることが好ましい。なお、微粒子含有重合性組成物層11及び熱発泡剤含有粘着剤組成物層12において、層中の溶存酸素が多い場合には、ラジカル発生量が抑制され、重合が十分に進行せず、得られるポリマー重合率、分子量および分子量分布に悪影響を及ぼすことがある。

【0142】

活性エネルギー光線としては、例えば、α線、β線、γ線、中性子線、電子線などの電離性放射線や、紫外線などが挙げられ、特に紫外線が好適である。また、活性エネルギー光線の照射エネルギーやその照射時間などは、特に制限されず、光重合開始剤を活性化させて、モノマー成分の反応を生じさせることができればよい。このような活性エネルギー光線の照射としては、例えば、波長300〜400nmにおける照度が1〜200mW/cm2である紫外線の光量400〜4000mJ/cm2程度の照射が挙げられる。

【0143】

活性エネルギー光線を用いて微粒子含有重合性組成物層11及び熱発泡剤含有粘着剤組成物層12を光硬化させる場合、重合率は90重量%以上とすることが好ましい。未反応モノマーは、乾燥工程を設けることにより除去することもできる。なお、重合率は、前述の部分重合物の重合率の場合と同様の方法で算出できる。

【0144】

紫外線の照射に用いられる光源としては、波長180〜460nm(好ましくは300〜400nm)領域にスペクトル分布を持つものが用いられ、例えば、ケミカルランプ、ブラックライト(東芝ライテック株式会社製)、水銀アーク、炭素アーク、低圧水銀ランプ、中圧水銀ランプ、高圧水銀ランプ、超高圧水銀ランプ、メタルハライドランプ等などの一般の照射装置が用いられる。なお、上記波長より長波長あるいは短波長の電磁放射線を発生させることができる照射装置が用いられていてもよい。

【0145】

紫外線の照度は、例えば光源となる上記照射装置から光硬化性の組成物である微粒子含有重合性組成物層11及び熱発泡剤含有粘着剤組成物層12までの距離や電圧の調整によって目的の照度に設定することができる。

【0146】

加熱発泡型再剥離性アクリル系粘着テープが用いられる被着体としては、特に制限されず、適宜な形状や素材の被着体が用いられる。例えば、被着体の素材としては、例えば、ポリカーボネート、ポリプロピレン、ポリエステル、ポリスチレン、フェノール樹脂、エポキシ樹脂、ポリウレタン、ABS,アクリル樹脂等の各種樹脂;鉄、アルミニウム、銅、ニッケル及びこれらの合金等の各種金属などが挙げられる。

【0147】

加熱発泡型再剥離性アクリル系粘着テープの常態接着力は、20N/25mm以上(例えば20〜100N/25mm)、好ましくは21N/25mm以上(例えば21〜90N/25mm)、さらに好ましくは22N/25mm以上(例えば22〜80N/25mm)である。また、加熱発泡型再剥離性アクリル系粘着テープの加熱後の接着力は、20N/25mm以下(例えば0〜20N/25mm)、好ましくは19N/25mm以下(例えば0〜19N/25mm)、さらに好ましくは18N/25mm以下(例えば0〜18N/25mm)である。なお、加熱発泡型再剥離性アクリル系粘着テープの常態接着力は、JISZ0237の粘着テープ試験法により測定したものである。また、加熱発泡型再剥離性アクリル系粘着テープの加熱後の接着力は、加熱処理(例えば、130℃で10分間の加熱処理など)の後、JISZ0237の粘着テープ試験法により測定したものである。

【0148】

加熱発泡型再剥離性アクリル系粘着テープの常態接着力(粘着性能)は、熱発泡剤含有粘着剤層の成分、熱発泡剤の種類や使用量、粘着剤層作製の際の活性エネルギー光線の照射方法、熱発泡剤含有粘着剤層の厚さなどを適宜選択することにより調整することができる。

【0149】

粘着剤層作製の際の活性エネルギー光線の照射方法を適宜選択することにより常態接着力を調整することの具体例としては、例えば特開2003−13015号公報に開示された方法が挙げられる。特開2003−13015号公報には、活性エネルギー線の照射を複数段階に分割して行い、それにより粘着性能を更に精密に調整する方法が開示されている。具体的には、例えば、活性エネルギー光線として紫外線を用いる場合、紫外線の照射を、照度30mW/cm2以上の光照射を行う第一段階と、第一段階より低い照度の光照射を行い実質的に重合反応を完了させる第二段階とに分割して行う方法;紫外線の照射を、照度30mW/cm2以上の光照射を行う第一段階と、ついで第一段階より低い照度の光照射を行い重合率を少なくとも70%にする第二段階、ついで照度30mW/cm2以上の光照射を行い実質的に重合反応を完了させる第三段階とに分割して行う方法などが挙げられる。

【0150】

上記第一段階に用いられる紫外線の照射装置としては、例えば低圧水銀ランプ、高圧水銀ランプ、超高圧水銀ランプ、メタルハライドランプ等が用いられ、また上記第二段階には、例えばケミカルランプ、ブラックライト等が用いられる。

【0151】

本発明の加熱発泡型再剥離性アクリル系粘着テープは、接着力を上記範囲内にすることで、被着体接合時には高い常態接着力を維持しつつ、接合部を分離・解体する際には、加熱により接着力が低下して、容易に分離・解体することができる。

【0152】

また、本発明の加熱発泡型再剥離性アクリル系粘着テープは、自動車、機械部品、電化製品、建材等の各種分野の各種用途(例えば部材接合など)に用いられる。さらに、本発明の加熱発泡型再剥離性アクリル系粘着テープは、加熱により熱発泡剤含有粘着剤層が発泡するため、被着体に貼付した後に加熱することで、被着体との接着力が低下する。このため、本発明の加熱発泡型再剥離性アクリル系粘着テープは、被着体からの再剥離が容易な粘着テープとして用いられる。さらにまた、本発明の加熱発泡型再剥離性アクリル系粘着テープは、シート状やテープ状などの形態とした粘着シート類として用いられる。

【実施例】

【0153】

以下、本発明を実施例に基づいて説明するが、本発明はこれら実施例により何ら限定されるものではない。

【0154】

(熱発泡剤含有粘着剤組成物の調製例1)

2−エチルヘキシルアクリレート:94重量部、アクリル酸:6重量部、光開始剤(商品名「イルガキュア184」チバ・スペシャリティー・ケミカル社製):0.05重量部、光開始剤(商品名「イルガキュア651」チバ・スペシャリティー・ケミカル社製):0.05重量部を4つ口フラスコに投入し、窒素雰囲気下で紫外線に暴露して光重合させることにより、重合率7%の部分重合モノマーシロップを得た。

この部分重合モノマーシロップ:100重量部に、熱発泡剤(商品名「マツモトマイクロスフェアF−50」松本油脂製薬株式会社製):30重量部、トリメチロールプロパントリアクリレート:0.2重量部を添加し、これらを均一に混合して、熱発泡剤含有粘着剤組成物(熱発泡剤含有粘着剤組成物(A)と称する場合がある)を得た。

【0155】

(熱発泡剤含有粘着剤組成物の調製例2)

2−エチルヘキシルアクリレート:94重量部、アクリル酸:6重量部、光開始剤(商品名「イルガキュア184」チバ・スペシャリティー・ケミカル社製):0.05重量部、光開始剤(商品名「イルガキュア651」チバ・スペシャリティー・ケミカル社製):0.05重量部を4つ口フラスコに投入し、窒素雰囲気下で紫外線に暴露して光重合させることにより、重合率7%の部分重合モノマーシロップを得た。

この部分重合モノマーシロップ:100重量部に、熱発泡剤(商品名「マツモトマイクロスフェアF−50」松本油脂製薬株式会社製):30重量部、トリメチロールプロパントリアクリレート:0.5重量部を添加し、これらを均一に混合して、熱発泡剤含有粘着剤組成物(熱発泡剤含有粘着剤組成物(B)と称する場合がある)を得た。

【0156】

(熱発泡剤含有粘着剤組成物の調製例3)

2−エチルヘキシルアクリレート:92重量部、アクリル酸:8重量部、光開始剤(商品名「イルガキュア184」チバ・スペシャリティー・ケミカル社製):0.05重量部、光開始剤(商品名「イルガキュア651」チバ・スペシャリティー・ケミカル社製):0.05重量部を4つ口フラスコに投入し、窒素雰囲気下で紫外線に暴露して光重合させることにより、重合率7%の部分重合モノマーシロップを得た。

この部分重合モノマーシロップ:100重量部に、熱発泡剤(商品名「マツモトマイクロスフェアF−50」松本油脂製薬株式会社製):30重量部、トリメチロールプロパントリアクリレート:0.2重量部を添加し、これらを均一に混合して、熱発泡剤含有粘着剤組成物(熱発泡剤含有粘着剤組成物(C)と称する場合がある)を得た。

【0157】

(熱発泡剤含有粘着剤組成物の調製例4)

2−エチルヘキシルアクリレート:92重量部、アクリル酸:8重量部、光開始剤(商品名「イルガキュア184」チバ・スペシャリティー・ケミカル社製):0.05重量部、光開始剤(商品名「イルガキュア651」チバ・スペシャリティー・ケミカル社製):0.05重量部を4つ口フラスコに投入し、窒素雰囲気下で紫外線に暴露して光重合させることにより、重合率7%の部分重合モノマーシロップを得た。

この部分重合モノマーシロップ:100重量部に、熱発泡剤(商品名「マツモトマイクロスフェアF−50」松本油脂製薬株式会社製):30重量部、トリメチロールプロパントリアクリレート:0.5重量部を添加し、これらを均一に混合して、熱発泡剤含有粘着剤組成物(熱発泡剤含有粘着剤組成物(D)と称する場合がある)を得た。

【0158】

(微粒子含有重合性組成物の調製例)

2−エチルヘキシルアクリレート:90重量部、アクリル酸:10重量部、光開始剤(商品名「イルガキュア184」チバ・スペシャリティー・ケミカル社製):0.05重量部、光開始剤(商品名「イルガキュア651」チバ・スペシャリティー・ケミカル社製):0.05重量部を4つ口フラスコに投入し、窒素雰囲気下で紫外線に暴露して光重合させることにより、重合率7%の部分重合モノマーシロップを得た。

この部分重合モノマーシロップ:100重量部に、1,6−ヘキサンジオールジアクリレート:0.08重量部、中空ガラスビーズ(商品名「セルスターZ−27」東海工業株式会社製、平均粒径:60μm、かさ比重:0.17g/cm3):9.5重量部を添加し、プロペラミキサーを用いて均一に混合して、微粒子含有重合性組成物を得た。

【0159】

(粘弾性組成物の調製例)

2−エチルヘキシルアクリレート:90重量部、アクリル酸:10重量部、光開始剤(商品名「イルガキュア184」チバ・スペシャリティー・ケミカル社製):0.05重量部、光開始剤(商品名「イルガキュア651」チバ・スペシャリティー・ケミカル社製):0.05重量部を4つ口フラスコに投入し、窒素雰囲気下で紫外線に暴露して光重合させることにより、重合率7%の部分重合モノマーシロップを得た。

この部分重合モノマーシロップ:100重量部に、1,6−ヘキサンジオールジアクリレート:0.1重量部を均一に混合して、粘弾性組成物を得た。

【0160】

(剥離フィルムの使用例1)

剥離フィルムとして、一方の面がシリコン系離型処理剤で離型処理されたポリエステルフィルム(商品名「MRN−38」三菱化学ポリエステルフィルム株式会社製)を用いた(剥離フィルム(A)と称する場合がある)。

【0161】

(剥離フィルムの使用例2)

剥離フィルムとして、一方の面がシリコン系離型処理剤で離型処理されたポリエステルフィルム(商品名「MRF−38」三菱化学ポリエステルフィルム株式会社製)を用いた(剥離フィルム(B)と称する場合がある)。

【0162】

(実施例1)

熱発泡剤含有粘着剤組成物(A)を、剥離フィルム(B)の離型処理された面上に、厚さが50μmとなるように塗布し、剥離フィルム(B)上に熱発泡剤含有粘着剤組成物層を有する熱発泡剤含有粘着剤組成物層シートを得た。

微粒子含有重合性組成物を、剥離フィルム(A)の剥離処理された面上に、厚さが800μmとなるように塗布し、剥離フィルム(A)上に微粒子含有重合性組成物層を有する微粒子含有重合性組成物層シートを得た。

微粒子含有重合性組成物層シートに、微粒子含有重合性組成物層と熱発泡粘着剤組成物層とが接する形態で、熱発泡剤含有粘着剤組成物層シートを貼り合わせ、被膜することにより、酸素を遮断し、積層シートを得た。

積層シートの両面から、ブラックライトランプ(株式会社東芝製)を用いて、照度:5mW/cm2で、350nmの最大感度を有する紫外線(UV)を240秒間照射して、微粒子含有重合性組成物層及び熱発泡剤含有粘着剤組成物層を光硬化させ、微粒子含有粘弾性基材の片面に熱発泡剤含有粘着剤層を有するアクリル系粘着テープを作製した。

なお、紫外線の最大感度は、株式会社トプコン製工業用紫外線強度計「UVR−T1」を用いて測定した。

また、微粒子含有粘弾性基材のゲル分率は89%であり、さらに、熱発泡剤含有粘着剤層のゲル分率は84%であった。

【0163】

(実施例2)

熱発泡剤含有粘着剤組成物(B)を、剥離フィルム(B)の離型処理された面上に、厚さが100μmとなるように塗布し、剥離フィルム(B)上に熱発泡剤含有粘着剤組成物層を有する熱発泡剤含有粘着剤組成物層シートを得たこと以外は、実施例1と同様にして、アクリル系粘着テープを作製した。

なお、熱発泡剤含有粘着剤層のゲル分率は90%であった。

【0164】

(実施例3)

熱発泡剤含有粘着剤組成物(C)を、剥離フィルム(B)の離型処理された面上に、厚さが100μmとなるように塗布し、剥離フィルム(B)上に熱発泡剤含有粘着剤組成物層を有する熱発泡剤含有粘着剤組成物層シートを得たこと以外は、実施例1と同様にして、アクリル系粘着テープを作製した。

なお、熱発泡剤含有粘着剤層のゲル分率は87%であった。

【0165】

(実施例4)

熱発泡剤含有粘着剤組成物(D)を、剥離フィルム(B)の離型処理された面上に、厚さが150μmとなるように塗布し、剥離フィルム(B)上に熱発泡剤含有粘着剤組成物層を有する熱発泡剤含有粘着剤組成物層シートを得たこと以外は、実施例1と同様にして、アクリル系粘着テープを作製した。

なお、熱発泡剤含有粘着剤層のゲル分率は92%であった。

【0166】

(比較例1)

微粒子含有重合性組成物を、剥離フィルム(A)の離型処理された面上に、厚さが800μmとなるように塗布し、微粒子含有重合性組成物層を形成させた。該微粒子含有重合性組成物層上に、組成物層表面と離型処理された面とが接する形態で、剥離フィルム(A)を貼り合わせた後、両面から、ブラックライトランプ(株式会社東芝製)を用いて、照度:5mW/cm2で、350nmの最大感度を有する紫外線(UV)を240秒間照射し、微粒子含有重合性組成物層を硬化させて、微粒子を含有する粘着剤層を有するアクリル系粘着テープを作製した。

なお、紫外線の最大感度は、株式会社トプコン製工業用紫外線強度計「UVR−T1」を用いて測定した。

【0167】

(比較例2)

熱発泡剤含有粘着剤組成物(A)を、剥離フィルム(A)の離型処理された面上に、厚さが50μmとなるように塗布し、熱発泡剤含有粘着剤組成物層を形成させた。そして、熱発泡剤含有粘着剤組成物層上に、組成物層表面と離型処理された面とが接する形態で、剥離フィルム(B)を貼り合わせ、酸素から遮断した後、両面から、ブラックライトランプ(株式会社東芝製)を用いて、照度:5mW/cm2で、350nmの最大感度を有する紫外線(UV)を240秒間照射して、熱発泡剤含有粘着剤層を形成させた。

前記粘弾性組成物を、剥離フィルム(A)の離型処理された面上に、厚さが50μmとなるように塗布し、粘弾性組成物層を形成させた。そして、粘弾性組成物層上に、組成物層表面と離型処理された面とが接する形態で、剥離フィルム(B)を貼り合わせ、酸素から遮断した後、両面から、ブラックライトランプ(株式会社東芝製)を用いて、照度:5mW/cm2で、350nmの最大感度を有する紫外線(UV)を240秒間照射して、粘弾性基材を作製した。

粘弾性基材を保護する剥離フィルム(A)及び熱発泡剤含有粘着剤層を保護する剥離フィルム(A)を、それぞれ、剥がして、基材及び粘着剤層を露出させ、その露出した基材表面と露出した粘着剤層表面とを、ラミネーターロールにより貼り合わせて、粘弾性基材の片面に熱発泡剤含有粘着剤を有するアクリル系粘着テープを作製した。

なお、紫外線の最大感度は、株式会社トプコン製工業用紫外線強度計「UVR−T1」を用いて測定した。

【0168】

(比較例3)

熱発泡剤含有粘着剤組成物(B)を、剥離フィルム(A)の離型処理された面上に、厚さが100μmとなるように塗布し、熱発泡剤含有粘着剤組成物層を形成させたこと以外は、比較例2と同様にして、粘弾性基材の片面に熱発泡剤含有粘着剤層を有するアクリル系粘着テープを作製した。

【0169】

(比較例4)

熱発泡剤含有粘着剤組成物(C)を、剥離フィルム(A)の離型処理された面上に、厚さが100μmとなるように塗布し、熱発泡剤含有粘着剤組成物層を形成させたこと以外は、比較例2と同様にして、粘弾性基材の片面に熱発泡剤含有粘着剤層を有するアクリル系粘着テープを作製した。

【0170】

(比較例5)

熱発泡剤含有粘着剤組成物(D)を、剥離フィルム(A)の離型処理された面上に、厚さが150μmとなるように塗布し、熱発泡剤含有粘着剤組成物層を形成させたこと以外は、比較例2と同様にして、粘弾性基材の片面に熱発泡剤含有粘着剤層を有するアクリル系粘着テープを作製した。

【0171】

(評価)

実施例1〜4及び比較例1〜5について、下記の(常態時の塗装板に対する接着力の測定方法)、(加熱後の塗装板に対する接着力の測定方法)、(常態時のPETフィルムに対する接着力の測定方法)、(加熱後のPETフィルムに対する接着力の測定方法)により、常態時及び加熱後の塗装板に対する接着力、常態時及び加熱後のPETフィルムに対する接着力を、それぞれ、測定した。測定結果は表1に示した。

また、走査型電子顕微鏡(SEM)で、常態(加熱前)及び加熱後の実施例4の粘着テープにおける熱発泡剤含有粘着剤層表面(倍率:30倍)及び断面(倍率:100倍)を観察した。なお、走査型電子顕微鏡(SEM)として、株式会社日立ハイテクノロジーズ製S−4800を使用した。

さらに、目視でも、常態(加熱前)及び加熱後の実施例4の粘着テープにおける熱発泡剤含有粘着剤層表面を観察した。

【0172】

(測定用サンプルの作製)

実施例1〜4で作製された粘着テープのそれぞれについて、微粒子含有粘弾性基材側の剥離フィルム(A)を剥離し、微粒子含有粘弾性基材を露出させて、該微粒子含有粘弾性基材表面に、厚さ38μmの片面コロナ処理されたPETフィルム(商品名「ルミラーS−105」東レ株式会社製)を、コロナ処理面と微粒子含有粘弾性基材表面とが接する形態で、ラミネーターロールを用いて貼り合わせ、厚さ38μmの片面コロナ処理されたPETフィルムを支持体とする粘着テープを作製した。そして、これらを、テープ幅25mmとなるように切断し、実施例1〜4の測定用サンプルとした。なお、実施例1〜4の測定用サンプルは、結果として、支持体と熱発泡剤含有粘着剤層との間の中間層として、微粒子含有粘弾性基材による層を有する粘着テープとなる。

比較例1で作製された粘着テープについて、一方の剥離フィルム(A)を剥離し、微粒子を含有する粘着剤層を露出させて、該粘着剤層表面に、厚さ38μmの片面コロナ処理されたPETフィルム(商品名「ルミラーS−105」東レ株式会社製)を、コロナ処理面と該粘着剤層表面とが接する形態で、ラミネーターロールを用いて貼り合わせ、厚さ38μmの片面コロナ処理されたPETフィルムを支持体とする粘着テープを作製した。そして、テープ幅25mmとなるように切断し、比較例1の測定サンプルとした。なお、比較例1の測定用サンプルは、結果として、支持体と、微粒子を含有する粘着剤層とからなる粘着テープとなる。

比較例2〜5で作製された粘着テープのそれぞれについて、粘弾性基材側の剥離フィルム(B)を剥離し、粘弾性基材を露出させて、該粘弾性基材表面に、厚さ38μmの片面コロナ処理されたPETフィルム(商品名「ルミラーS−105」東レ株式会社製)を、コロナ処理面と粘弾性基材表面とが接する形態で、ラミネーターロールを用いて貼り合わせ、厚さ38μmの片面コロナ処理されたPETフィルムを支持体とする粘着テープを作製した。そして、これらを、テープ幅25mmとなるように切断し、比較例2〜5の測定用サンプルとした。なお、比較例2〜5の測定用サンプルは、結果として、支持体と熱発泡剤含有粘着剤層との間の中間層として、微粒子を含有しない粘弾性基材による層を有する粘着テープとなる。

【0173】

(常態時の塗装板に対する接着力の測定方法)

測定用サンプルを、23℃の雰囲気下、清浄な塗装板(商品名「K−1210TW」関西ペイント株式会社製)に、5kgローラー片道で圧着させ、約23℃で12時間以上エージングさせた。エージング後、23℃の雰囲気下、180°剥離方向に引張速度300mm/分にて、測定サンプルを剥離することにより、常態時の塗装板に対する接着力を測定した。

【0174】

(加熱後の塗装板に対する接着力の測定方法)

測定用サンプルを、23℃の雰囲気下、清浄な塗装板(商品名「K−1210TW」関西ペイント株式会社製)に、5kgローラー片道で圧着させ、約23℃で12時間以上エージングさせた。エージング後、塗装板ごと熱風乾燥機に入れ、130℃で10分間加熱処理した。加熱処理終了後、23℃で1時間放置した後、23℃の雰囲気下、180°剥離方向に引張速度300mm/分にて、測定サンプルを剥離することにより、加熱後の塗装板に対する接着力を測定した。

【0175】

(常態時のPETフィルムに対する接着力の測定方法)

測定用サンプルを、23℃の雰囲気下、測定サンプルの支持体側表面に両面テープ(商品名「No.591」日東電工株式会社製)を貼り合わせ、剛直で平滑な金属板(ステンレス板;430BA)に固定した。次に、厚さが25μmのPETフィルム(商品名「ルミラーS−10」東レ株式会社製)を、このステンレス板に固定された測定用サンプルの粘着剤層表面に、5kgローラー片道で圧着させ、約23℃で12時間以上エージングさせた。エージング後、23℃の雰囲気下、180°剥離方向に引張速度300mm/分にて、厚さが25μmのPETフィルムを剥離することにより、常態時のPETフィルムに対する接着力を測定した。

【0176】

(加熱後のPETフィルムに対する接着力の測定方法)

測定用サンプルを、23℃の雰囲気下、測定サンプルの支持体側表面に両面テープ(商品名「No.591」日東電工株式会社製)を貼り合わせ、剛直で平滑な金属板(ステンレス板;430BA)に固定した。次に、厚さが25μmのPETフィルム(商品名「ルミラーS−10」東レ株式会社製)を、このステンレス板に固定された測定用サンプルの粘着剤層表面に、5kgローラー片道で圧着させ、約23℃で12時間以上エージングさせた。エージング後、ステンレス板ごと熱風乾燥機に入れ、130℃で10分間加熱処理した。加熱処理終了後、23℃で1時間放置した後、23℃の雰囲気下、180°剥離方向に引張速度300mm/分にて、厚さが25μmのPETフィルムを剥離することにより、加熱後のPETフィルムに対する接着力を測定した。

【0177】

【表1】

なお、表1において、「×」は、熱発泡剤含有粘着剤層が発泡することにより、測定サンプル中の熱発泡剤含有粘着剤層が被着体と中間層(微粒子含有粘弾性基材による層や微粒子を含有しない粘弾性基材による層)のどちらからも分離する現象(ハガレ現象)が生じたことを示す。

【0178】

中間層として微粒子を含有しない粘弾性基材による層を有する比較例2〜5の測定サンプルにおいては、ハガレ現象が生じ、一方、中間層として微粒子含有粘弾性基材のよる層を有する実施例1〜4の測定サンプルにおいては、ハガレ現象が生じなかった。このことから、実施例1〜4の粘着テープでは、加熱により熱発泡剤含有粘着剤層が発泡したとしても、熱発泡剤含有粘着剤層が被着体と微粒子含有粘弾性基材のどちらかも分離する現象(ハガレ現象)による問題が生じないことが確認された。

中間層として微粒子含有粘弾性基材による層を有しない比較例1の測定サンプルにおいては、加熱後の接着力は、常態(加熱前)の接着力に比べて大きく、一方、中間層として微粒子含有粘弾性基材のよる層を有する実施例1〜4の測定サンプルにおいては、加熱後の接着力は、常態(加熱前)の接着力に比べて小さかった。このことから、実施例1〜4の粘着テープでは、加熱により被着体から容易にテープを剥離することできることが確認された。

また、トリメチロールプロパンアクリレートを0.5重量部添加した実施例2及び4は、0.2重量部添加した実施例1及び3に比べて、加熱後の接着力が小さかった。このことから、実施例2及び4の粘着テープは、実施例1及び3の粘着テープと比べて、より容易に、加熱により被着体からテープを剥離することできることが確認された。

以上より、実施例1〜4の粘着テープは、被着体に貼付時には強固な接着力を維持するが、加熱により易剥離可能であることが確認された。

【0179】

図4の常態(加熱発泡前)の実施例4における熱発泡剤含有粘着剤層表面の走査型電子顕微鏡写真から、常態において、実施例4の粘着テープは、粘着面が表面が平滑であり、貼り合わせに適していることが確認された。

【0180】

図5の加熱発泡後の実施例4における熱発泡剤含有粘着剤層表面の走査型電子顕微鏡写真から、表面に特徴ある凹凸が生じることが確認された。実施例4の粘着テープは、この凹凸により被着体との密着性が低下して、容易に被着体から剥離することができる。

【0181】

図6の常態(加熱発泡前)の実施例4における熱発泡剤含有粘着剤層表面の写真からも、常態において、実施例4の粘着テープは、粘着面が表面が平滑であり、貼り合わせに適していることが確認された。

【0182】

図7の加熱発泡後の実施例4における熱発泡剤含有粘着剤層表面の写真からも、表面に特徴ある凹凸が生じることが確認された。

【0183】

図8の常態(加熱発泡前)の実施例4における熱発泡剤含有粘着剤層断面の走査型電子顕微鏡写真から、熱発泡剤含有粘着剤層と微粒子含有粘弾性基材との層間における相溶性がよいことが確認された。

【0184】

図9の加熱発泡後の実施例4における熱発泡剤含有粘着剤層断面の走査型電子顕微鏡写真から、加熱により熱発泡剤含有粘着剤層が発泡していること、及び熱発泡剤含有粘着剤層表面が凹凸化していることが確認された。

【符号の説明】

【0185】

1a 作製工程例1における第一工程

1b 作製工程例1における第二工程

1c 作製工程例1における第三工程

1d 作製工程例1における第四工程

1e 作製工程例1により作製される加熱発泡型再剥離性アクリル系粘着テープ

2a 作製工程例2における第一工程

2b 作製工程例2における第二工程

2c 作製工程例2における第三工程

2d 作製工程例2における第四工程

2e 作製工程例2により作製される加熱発泡型再剥離性アクリル系粘着テープ

3a 作製工程例3における第一工程

3b 作製工程例3における第二工程

3c 作製工程例3における第三工程

3d 作製工程例3における第四工程

3e 作製工程例3により作製される加熱発泡型再剥離性アクリル系粘着テープ

11 微粒子含有重合性組成物層

12 熱発泡剤含有粘着剤組成物層

13 剥離フィルム

14 熱発泡剤含有粘着剤層

15 微粒子含有粘弾性基材

16 活性エネルギー光線

17 加熱発泡型再剥離性アクリル系粘着テープ(片面タイプ)

18 加熱発泡型再剥離性アクリル系粘着テープ(両面タイプ)

【技術分野】

【0001】

本発明は、接合時には高い常態接着力を維持しつつ、剥離時には加熱により接着力が低下する加熱発泡型再剥離性アクリル系粘着テープ又はシートに関する。

【背景技術】

【0002】

従来、アクリル系粘着剤に用いられるベースポリマーは、(メタ)アクリル酸アルキルエステルを主成分としたアクリル系モノマーを有機溶剤中で溶液重合することにより調製していた。近年では、地球環境への配慮から大気汚染や環境問題の制約が課題となっていることから、アクリル系モノマーを紫外線重合することにより、無溶剤で粘着剤層を形成した粘着テープ又はシート(以下、「テープ又はシート」を、単に「テープ」あるいは「シート」と称する場合がある)を製造することは、安全面、環境面で特に有利である。また、近年、環境意識の高まりから、省資源やリサイクルが求められることが多くなってきている。

【0003】

一方、アクリル系発泡体様粘着テープ(基材及び/又は粘着剤層に微粒子を含有するアクリル系粘着テープ)は、微粒子を含有する感圧性接着剤層を有する感圧性接着テープにおいて常温での接着強さやせん断強さが必要とされる用途など、例えば、自動車、機械部品、電化製品、建材等各種分野の部材接合において、しばしば使用されている。

【0004】

このような状況下、従来のアクリル系発泡体様粘着テープは、高接着強度により高い接合信頼性を有しているものの、その高い接合強度は逆に接合部の分離、解体を困難にさせていた。

【0005】

このような従来から知られているアクリル系発泡体様粘着テープとして、粘着剤層やアクリル系粘着剤層を形成する組成物中にガラスのミクロバブル(中空微小球)を分散させた感圧接着テープが開示されている(特許文献1及び特許文献2参照)。しかし、このような発泡体様テープは、非常に高い剥離強さを示すものの、剥離する際にはその高い剥離強さのために易剥離できないという欠点があった。

【0006】

また、特許文献3には、基材に発泡剤粒子を添加した光硬化性粘着剤を塗工してなる加熱剥離型粘着テープが開示されている。しかし、優れた常態接着力と加熱後の易剥離力を実現することが困難であった。

【0007】

さらに、特許文献4には、基材上に発泡剤を含有する架橋性ポリマーを順次積層してなる積層体が開示されている。しかし、初期の粘着力を十分に実現し難く、かつ、初期の粘着力を大きくすると、加熱により十分に粘着力が低下せず、いずれにしても優れた常態接着力と加熱後の易剥離力を両立することが困難であった。

【0008】

さらにまた、特許文献5には、基材上に熱膨脹性化合物を添加した粘着剤層を塗布してなる粘着シートが開示されている。該粘着シートは、比較的低温で加熱することによっても剥離容易性を有する。しかし、優れた常態接着力と加熱後の易剥離力を両立することが困難であった。

【0009】

加えて、特許文献6及び特許文献7には、放射線重合型アクリル系粘着剤及び熱発泡剤を含む粘着層を設けた加熱剥離性粘着シートが開示されている。しかし、優れた常態接着力と加熱後の易剥離力を両立することが困難であった。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】特公昭57−17030号公報(米国特許第4223067号)

【特許文献2】特開平7−48549号公報

【特許文献3】特開2001−212900号公報

【特許文献4】特開2002−088320号公報

【特許文献5】特開2002−003800号公報

【特許文献6】特開2002−121505号公報

【特許文献7】特開2004−018761号公報

【発明の概要】

【発明が解決しようとする課題】

【0011】

従って、本発明の目的は、発泡性を有するアクリル系粘着テープであっても、接合時には高い常態接着力を維持しつつ、接合部を分離・解体する際には、加熱により接着力が低下して、容易に分離・解体することができる加熱発泡型再剥離性アクリル系粘着テープを提供することにある。

【課題を解決するための手段】

【0012】

本発明者らは上記の問題を解決するために鋭意検討した結果、基材の少なくとも一方の面に粘着剤層を有する粘着テープにおいて、基材としての微粒子含有粘弾性基材の少なくとも片面に、熱発泡剤含有粘着剤組成物により形成される熱発泡剤含有粘着剤層を積層させれば、接合時には高い常態接着力を維持しつつ、接合部を分離・解体する際には、加熱により接着力が低下して、容易に分離・解体することができる再剥離型粘着テープを得られることを見出し、本発明を完成させた。

【0013】

すなわち、本発明は、微粒子含有粘弾性基材の少なくとも片面に、熱発泡剤含有粘着剤層を有していることを特徴とする加熱発泡型再剥離性アクリル系粘着テープ又はシートを提供する。

【0014】

微粒子含有粘弾性基材は、炭素数2〜18のアルキル基を有するアルキル(メタ)アクリレートを主成分とするビニル系モノマー混合物又はその部分重合物、光重合開始剤、微粒子、及び多官能(メタ)アクリレートを含む微粒子含有重合性組成物を重合して得られる層であることが好ましい。また、微粒子含有重合性組成物は、炭素数2〜18のアルキル基を有するアルキル(メタ)アクリレートを主成分とするビニル系モノマー混合物又はその部分重合物100重量部に対して、光重合開始剤0.001〜5重量部、微粒子5〜60重量部、及び多官能(メタ)アクリレート0.001〜5重量部を含有していることが好ましい。

【0015】

微粒子含有粘弾性基材における微粒子の平均粒径は、30〜100μmであることが好ましい。また、微粒子含有粘弾性基材における微粒子の含有量は、微粒子含有粘弾性基材の全体積に対して、5〜50容量%であることが好ましい。

【0016】

熱発泡剤含有粘着剤層は、炭素数2〜18のアルキル基を有するアルキル(メタ)アクリレートを主成分とするビニル系モノマー混合物又はその部分重合物、光重合開始剤、熱発泡剤、及び多官能(メタ)アクリレートを含む熱発泡剤含有粘着剤組成物を重合して得られる層であって、該熱発泡剤含有粘着剤層のゲル分率が、50〜99%であることが好ましい。また、熱発泡剤含有粘着剤組成物は、炭素数2〜18のアルキル基を有するアルキル(メタ)アクリレートを主成分とするビニル系モノマー混合物又はその部分重合物100重量部に対して、光重合開始剤0.001〜5重量部、熱発泡剤5〜60重量部、及び多官能(メタ)アクリレート0.001〜5重量部を含有していることが好ましい。

【0017】

熱発泡剤含有粘着剤層における熱発泡剤は、熱膨張性微小球であることが好ましい。

【0018】

熱発泡剤含有粘着剤層の厚さは、30〜200μmであることが好ましい。

【発明の効果】

【0019】

本発明の加熱発泡型再剥離性アクリル系粘着テープ又はシートの製造方法によれば、前記構成を有しているので、接合時には高い常態接着力を維持しつつ、接合部を分離・解体する際には、加熱により接着力が低下して、容易に分離・解体することができる。

【図面の簡単な説明】

【0020】

【図1】本発明の加熱発泡型再剥離性アクリル系粘着テープの作製工程の一例を示す概略断面図である。

【図2】本発明の加熱発泡型再剥離性アクリル系粘着テープの作製工程の他の例を示す概略断面図である。

【図3】本発明の加熱発泡型再剥離性アクリル系粘着テープの作製工程の他の例を示す概略断面図である。

【図4】実施例4の加熱発泡型再剥離性アクリル系粘着テープの常態(加熱発泡前)の熱発泡剤含有粘着剤層表面における走査型電子顕微鏡写真である。

【図5】実施例4の加熱発泡型再剥離性アクリル系粘着テープの加熱発泡後の熱発泡剤含有粘着剤層表面における走査型電子顕微鏡写真である。

【図6】実施例4の加熱発泡型再剥離性アクリル系粘着テープの常態(加熱発泡前)の熱発泡剤含有粘着剤層表面における写真である。

【図7】実施例4の加熱発泡型再剥離性アクリル系粘着テープの加熱発泡後の熱発泡剤含有粘着剤層表面における写真である。

【図8】実施例4の加熱発泡型再剥離性アクリル系粘着テープの常態(加熱発泡前)の熱発泡剤含有粘着剤層断面における走査型電子顕微鏡写真である。

【図9】実施例4の加熱発泡型再剥離性アクリル系粘着テープの加熱発泡後の熱発泡剤含有粘着剤層断面における走査型電子顕微鏡写真である。

【発明を実施するための形態】

【0021】

[加熱発泡型再剥離性アクリル系粘着テープ]

本発明の加熱発泡型再剥離性アクリル系粘着テープは、微粒子含有粘弾性基材の片面又は両面に、熱発泡剤含有粘着剤層を有する粘着テープであり、被着体に対する接合時には、高い常態接着力を維持しつつ、剥離時には、接着力(接着強度、接着強さ)が低下する特性を有する再剥離を目的とした粘着テープである。また、粘着剤層の粘着面を保護する目的で、粘着剤層上に剥離フィルム(セパレータ)を有していることが好ましい。

【0022】

なお、加熱発泡型再剥離性アクリル系粘着テープは、本発明の効果を損なわない範囲で、他の層(例えば、中間層、下塗り層など)を有していてもよい。

【0023】

中間層としては、例えば微粒子含有粘弾性基材と熱発泡剤含有粘着剤層の間に設ける1層又は2層以上の中間層が挙げられる。このような中間層としては、例えば、剥離性の付与を目的とした剥離剤のコーティング層、密着力の向上を目的とした下塗り剤のコーティング層、良好な変形性の付与を目的とした層、被着体への接着面積の増大を目的とした層、被着体への接着力の向上を目的とした層、被着体への表面形状に良好も追従させることを目的とした層、加熱による接着力低減の処理性の向上を目的とした層、加熱後の剥離性向上を目的とした層などが挙げられる。

【0024】

また、本発明の加熱発泡型再剥離性アクリル系粘着テープは、両面が粘着面となっている両面粘着シートの形態であってもよいし、片面のみが粘着面となっている片面粘着シートの形態であってもよい。なお、本発明の加熱発泡型再剥離性アクリル系粘着テープが両面粘着シートの形態である場合、粘着面は熱発泡剤含有粘着剤層のみにより提供されていてもよいし、あるいは一方の粘着面が熱発泡剤含有粘着剤層により提供され、もう一方の粘着面が熱発泡剤含有粘着剤層以外の粘着剤層(「熱発泡剤非含有粘着剤層」と称する場合がある)により提供されていてもよい。熱発泡剤非含有粘着剤層は、例えば、公知の粘着剤(例えば、アクリル系粘着剤、ゴム系粘着剤、ビニルアルキルエーテル系粘着剤、シリコーン系粘着剤、ポリエステル系粘着剤、ポリアミド系粘着剤、ウレタン系粘着剤、フッ素系粘着剤、エポキシ系粘着剤など)を用いて、公知の粘着剤層の形成方法を利用して形成することができる。なお、熱発泡剤非含有粘着剤層の厚みは、特に制限されず、目的や使用方法などに応じて適宜選択することができる。

【0025】

さらに、本発明の加熱発泡型再剥離性アクリル系粘着テープは、ロール状に巻回された形態で形成されていてもよく、シートが積層された形態で形成されていてもよい。すなわち、加熱発泡型再剥離性アクリル系粘着テープは、シート状、テープ状などの形態を有することができる。なお、ロール状に巻回された状態又は形態の加熱発泡型再剥離性アクリル系粘着テープとしては、粘着面を剥離フィルム(セパレータ)により保護した状態でロール状に巻回された状態又は形態を有していてもよく、粘着面を支持体の他方の面に形成された剥離処理層(背面処理層)により保護した状態でロール状に巻回された状態又は形態を有していてもよい。なお、支持体の面に剥離処理層(背面処理層)を形成させる際に用いられる剥離処理剤(剥離剤)としては、例えば、シリコーン系剥離剤や長鎖アルキル系剥離剤などが挙げられる。

【0026】

(微粒子含有粘弾性基材)

微粒子含有粘弾性基材は、微粒子含有重合性組成物を重合して得られる層であるが、基材中に微粒子を含んでおり、且つ基材が粘弾性の性質を有している限り、特に制限されない。また、微粒子含有重合性組成物におけるベースポリマーも、形成される微粒子含有粘弾性基材が基材中に微粒子を含んでおり、且つ基材が粘弾性の性質を有している限り、特に制限されない。

【0027】

ベースポリマーとしては、微粒子含有重合性組成物が微粒子を含有する感圧性接着剤組成物(微粒子含有感圧性接着剤組成物)である場合、例えば、アクリル系感圧性接着剤、ゴム系感圧性接着剤、ビニルアルキルエーテル系感圧性接着剤、シリコーン系感圧性接着剤、ポリエステル系感圧性接着剤、ポリアミド系感圧性接着剤、ウレタン系感圧性接着剤、フッ素系感圧性接着剤、エポキシ系感圧性接着剤などの感圧性接着剤(粘着剤)におけるベースポリマーから適宜選択して用いることができる。

【0028】

ベースポリマーは、単独で又は2種以上組み合わせて使用することができる。ベースポリマーとしては、アクリル系感圧接着剤におけるベースポリマーを好適に用いることができる。アクリル系感圧性接着剤では、通常、ベースポリマーとしてアクリル系ポリマーを含有している。つまり、微粒子含有粘弾性基材を形成する微粒子含有重合性組成物としては、アクリル系モノマーをモノマー主成分とするアクリル系ポリマーをベースポリマーとする微粒子含有重合性組成物が好ましい。特に、ビニル系モノマー混合物又はその部分重合物、光重合開始剤、微粒子、多官能(メタ)アクリレートから構成される微粒子含有重合性組成物が好ましい。

【0029】

微粒子含有重合性組成物に用いられるビニル系モノマーとしては、不飽和二重結合を有し、ラジカル重合が可能なモノマー(ラジカル重合性モノマー)であれば特に制限されないが、反応性の点からアクリル系モノマーが好ましく、特にアクリル系モノマーの中でも、炭素数2〜18のアルキル基を有するアルキル(メタ)アクリレートが好ましい。すなわち、微粒子含有重合性組成物に用いられるビニル系モノマー混合物又はその部分重合物の主成分としては、アクリル系モノマーが好ましく、特に炭素数2〜18のアルキル基を有するアルキル(メタ)アクリレートが好ましい。

【0030】

炭素数2〜18のアルキル基を有するアルキル(メタ)アクリレートとしては、例えばエチル(メタ)アクリレート、n−プロピル(メタ)アクリレート、イソプロピル(メタ)アクリレート、n−ブチル(メタ)アクリレート、sec−ブチル(メタ)アクリレート、t−ブチル(メタ)アクリレート、n−オクチル(メタ)アクリレート、イソオクチル(メタ)アクリレート、2−エチルヘキシル(メタ)アクリレート、イソノニル(メタ)アクリレート、ドデシル(メタ)アクリレート、イソステアリル(メタ)アクリレートなどが挙げられる。これらアルキル(メタ)アクリレートは1種または2種以上が用いられる。

【0031】

また、微粒子含有重合性組成物では、ビニル系モノマー(特にアクリル系モノマー)と共に、共重合性モノマーが用いられていてもよい。つまり、微粒子含有重合性組成物に含まれるビニル系モノマー混合物又はその部分重合物には、共重合性モノマーが含まれていてもよい。共重合性モノマーとしては、例えば、アクリル酸、メタクリル酸、カルボキシエチルアクリレート、カルボキシペンチルアクリレート、イタコン酸、マレイン酸、クロトン酸等のカルボキシル基含有モノマー;(メタ)アクリル酸2−ヒドロキシエチル、(メタ)アクリル酸2−ヒドロキシプロピル、(メタ)アクリル酸4−ヒドロキシブチル、(メタ)アクリル酸6−ヒドロキシヘキシル、(メタ)アクリル酸8−ヒドロキシオクチル、(メタ)アクリル酸10−ヒドロキシデシル、(メタ)アクリル酸12−ヒドロキシラウリル、(4−ヒドロキシメチルシクロヘキシル)−メチルアクリレート等のヒドロキシル基含有モノマー;無水マレイン酸、無水イタコン酸等の酸無水物モノマー;2−アクリルアミド−2−メチルプロパンスルホン酸、スルホプロピルアクリレート等のスルホン酸基含有モノマー;2−ヒドロキシエチルアクリロイルホスフェート等の燐酸基含有モノマー;(メタ)アクリルアミド、N−メチロールアクリルアミド等のN−置換(メタ)アクリルアミド等のアミド系モノマー;N−(メタ)アクリロイルオキシメチレンスクシンイミド、N−(メタ)アクリロイル−6−オキシヘキサメチレンスクシンイミド、N−(メタ)アクリロイル−8−オキシオクタメチレンスクシンイミド等のスクシンイミド系モノマー;酢酸ビニル、N−ビニルピロリドン、N−ビニルカルボン酸アミド類、スチレン、N−ビニルカプロラクタム等のビニル系モノマー;アクリロニトリル、メタクリロニトリル等のシアノアクリレート系モノマー;(メタ)アクリル酸グリシジル、テトラヒドロフルフリル(メタ)アクリレート、ポリエチレングリコール(メタ)アクリレート、ポリプロピレングリコール(メタ)アクリレート、フッ素(メタ)アクリレート、シリコン(メタ)アクリレート、2−メトキシエチルアクリレート等のアクリル酸エステル系モノマー;メチル(メタ)アクリレートやオクタデシル(メタ)アクリレート等の上記主成分をなすアルキル(メタ)アクリレートとは異なるアルキル基を有するアルキル(メタ)アクリレート;イソボルニル(メタ)アクリレート等の脂環族アクリレートなどが挙げられる。このような共重合性モノマーは、1種または2種以上組み合わせて用いられていてもよい。

【0032】

微粒子含有重合性組成物を構成するビニル系モノマー混合物又はその部分重合物に、共重合性モノマーが用いられる場合、ビニル系モノマーを60〜99.9重量%、共重合性モノマーを0.1〜40重量%とするのが好ましい。さらに好ましくは、ビニル系モノマーを80〜99.5重量%、共重合性モノマーを0.5〜20重量%である。さらに好ましくはビニル系モノマーを90〜99重量%、共重合性モノマーを1〜10重量%である。

【0033】

共重合性モノマーとしては、ヒドロキシル基含有モノマー、カルボキシル基含有モノマーが好ましく、特に、アクリル酸が好ましく用いられる。その使用割合は1〜10重量%とするのが好ましい。前記範囲で用いることで接着力を向上させることができる。

【0034】

微粒子含有重合性組成物には、重合開始剤として各種重合開始剤(例えば、熱重合開始剤や光重合開始剤など)を制限なく用いることができ、特に重合時間を短くすることができる点で、光重合開始剤を好適に用いることができる。

【0035】

微粒子含有粘弾性基材を作製する際に、熱重合開始剤や光重合開始剤などの重合開始剤を含む微粒子含有重合性組成物を用いれば、熱や活性エネルギー光線による硬化反応を利用することができるため、微粒子が混合された形態で微粒子含有重合性組成物を硬化させて微粒子含有粘弾性基材を形成することができる。つまり、微粒子が安定して含有された構造を有する微粒子含有基材を容易に得ることができる。本発明においては、重合開始剤として光重合開始剤を用いるのが好ましいため、活性エネルギー光線を用いた重合反応(光硬化反応)を利用して、安定した微粒子含有構造を有する微粒子含有粘弾性基材を作製することが好ましい。なお、重合開始剤は、単独で又は2種以上組み合わせて使用することができる。

【0036】

微粒子含有重合性組成物に用いられる光重合開始剤としては、特に制限されず、例えば、ベンゾインエーテル系光重合開始剤、アセトフェノン系光重合開始剤、α−ケトール系光重合開始剤、芳香族スルホニルクロリド系光重合開始剤、光活性オキシム系光重合開始剤、ベンゾイン系光重合開始剤、ベンジル系光重合開始剤、ベンゾフェノン系光重合開始剤、ケタール系光重合開始剤、チオキサントン系光重合開始剤などを用いることができる。

【0037】

具体的には、ベンゾインエーテル系光重合開始剤としては、例えば、ベンゾインメチルエーテル、ベンゾインエチルエーテル、ベンゾインプロピルエーテル、ベンゾインイソプロピルエーテル、ベンゾインイソブチルエーテル、2,2−ジメトキシ−1,2−ジフェニルエタン−1−オン、アニソールメチルエーテルなどが挙げられる。アセトフェノン系光重合開始剤としては、例えば、2,2−ジエトキシアセトフェノン、2,2−ジメトキシ−2−フェニルアセトフェノン、1−ヒドロキシシクロヘキシルフェニルケトン、4−フェノキシジクロロアセトフェノン、4−t−ブチル−ジクロロアセトフェノンなどが挙げられる。α−ケトール系光重合開始剤としては、例えば、2−メチル−2−ヒドロキシプロピオフェノン、1−[4−(2−ヒドロキシエチル)−フェニル]−2−ヒドロキシ−2−メチルプロパン−1−オンなどが挙げられる。芳香族スルホニルクロリド系光重合開始剤としては、例えば、2−ナフタレンスルホニルクロライドなどが挙げられる。光活性オキシム系光重合開始剤としては、例えば、1−フェニル−1,1−プロパンジオン−2−(o−エトキシカルボニル)−オキシムなどが挙げられる。ベンゾイン系光重合開始剤には、例えば、ベンゾインなどが含まれる。ベンジル系光重合開始剤には、例えば、ベンジルなどが含まれる。ベンゾフェノン系光重合開始剤には、例えば、ベンゾフェノン、ベンゾイル安息香酸、3,3´−ジメチル−4−メトキシベンゾフェノン、ポリビニルベンゾフェノン、α−ヒドロキシシクロヘキシルフェニルケトンなどが含まれる。ケタール系光重合開始剤には、例えば、ベンジルジメチルケタールなどが含まれる。チオキサントン系光重合開始剤には、例えば、チオキサントン、2−クロロチオキサントン、2−メチルチオキサントン、2,4−ジメチルチオキサントン、イソプロピルチオキサントン、2,4−ジクロロチオキサントン、2,4−ジエチルチオキサントン、2,4−ジイソプロピルチオキサントン、ドデシルチオキサントンなどが含まれる。

【0038】

微粒子含有重合性組成物に用いられる光重合開始剤の使用量は、微粒子含有重合性組成物に含まれるビニル系モノマー混合物又はその部分重合物の全モノマー成分100重量部に対して、0.01〜5重量部(好ましくは、0.05〜3重量部)の割合で用いられる。

【0039】

微粒子含有重合性組成物に用いられる熱重合開始剤としては、例えば、2,2´−アゾビスイソブチロニトリル、2,2´−アゾビス−2−メチルブチロニトリル、2,2´−アゾビス(2−メチルプロピオン酸)ジメチル、4,4´−アゾビス−4−シアノバレリアン酸、アゾビスイソバレロニトリル、2,2´−アゾビス(2−アミジノプロパン)ジヒドロクロライド、2,2´−アゾビス[2−(5−メチル−2−イミダゾリン−2−イル)プロパン]ジヒドロクロライド、2,2´−アゾビス(2−メチルプロピオンアミジン)二硫酸塩、2,2´−アゾビス(N,N´−ジメチレンイソブチルアミジン)ジヒドロクロライドなどのアゾ系熱重合開始剤;ジベンゾイルペルオキシド、tert−ブチルペルマレエートなどの過酸化物系熱重合開始剤;レドックス系熱重合開始剤などが挙げられる。熱重合開始剤の使用量としては、特に制限されず、従来、熱重合開始剤として利用可能な範囲であればよい。

【0040】

微粒子含有粘弾性基材に含まれる微粒子としては、例えば、銅、ニッケル、アルミニウム、クロム、鉄、ステンレスなどの金属粒子やその金属酸化物粒子;炭化ケイ素、炭化ホウ素、炭化窒素などの炭化物粒子;窒化アルミニウム、窒化ケイ素、窒化ホウ素などの窒化物粒子;アルミナ、ジルコニウムなどの酸化物に代表されるセラミック粒子;炭化カルシウム、水酸化アルミニウム、ガラス、シリカなどの無機微粒子;火山シラス、砂などの天然原料粒子;ポリスチレン、ポリメチルメタクリレート、フェノール樹脂、ベンゾグアナミン樹脂、尿素樹脂、シリコン樹脂、ナイロン、ポリエステル、ポリウレタン、ポリエチレン、ポリプロピレン、ポリアミド、ポリイミドなどのポリマー粒子などを挙げることができる。

【0041】

また、微粒子含有粘弾性基材に含まれる微粒子として、中空の無機系微小球状体や中空の有機系微小球状体が用いられていてもよい。具体的には、中空の無機系微小球状体としては、例えば、中空ガラスバルーン等のガラス製の中空バルーン;中空アルミナバルーン等の金属化合物製の中空バルーン;中空セラミックバルーン等の磁器製中空バルーンなどが挙げられる。中空の有機系微小球状体としては、例えば、中空のアクリルバルーン、中空の塩化ビニリデンバルーン等の樹脂製の中空バルーンなどが挙げられる。

【0042】

中空ガラスバルーンの市販品としては、例えば、商品名「ガラスマイクロバルーン」(富士シリシア株式会社製);商品名「セルスターZ−25」「セルスターZ−27」「セルスターCZ−31T」「セルスターZ−36」「セルスターZ−39」「セルスターT‐36」「セルスターSX−39」「セルスターPZ‐6000」(東海工業株式会社製);商品名「サイラックス・ファインバルーン」(有限会社ファインバルーン製)などが挙げられる。

【0043】

さらに、微粒子含有粘弾性基材に含まれる微粒子として、中実ガラスバルーンが用いられていてもよい。中実ガラスバルーンの市販品としては、例えば、商品名「サンスフィアNP−100」(旭硝子株式会社製);商品名「マイクロガラスビーズEMB−20」「ガラスビーズEGB−210」(ポッターズ・バロティーニ株式会社製)などが挙げられる。

【0044】

前記微粒子の中でも、活性エネルギー光線(特に、紫外線)による重合の効率や重みなどの観点から、中空無機微粒子を用いることが好ましく、さらに中空ガラスバルーンを用いることがより好ましい。中空ガラスバルーンを用いれば、せん断力、保持力などの他の特性を損なうことなく、高温接着力を向上させることができる。なお、微粒子は、単独で又は2種以上を組み合わせて使用することができる。また、微粒子の表面には、各種表面処理(例えば、シリコーン系化合物やフッ素系化合物等による低表面張力化処理など)が施されていてもよい。

【0045】

微粒子の粒径(平均粒子径)としては、特に制限されないが、例えば1〜500μm(好ましくは5〜200μm、さらに好ましくは10〜100μmの範囲から選択することができる。

【0046】

微粒子の比重(真密度)としては、特に制限されないが、例えば、0.01〜1.8g/cm3(好ましくは0.02〜1.5g/cm3)の範囲から選択することができる。微粒子の比重が0.01g/cm3より小さいと、微粒子を微粒子含有重合性組成物に配合して混合する際に、微粒子の浮き上がりが大きくなり、微粒子を均一に分散させることができにくい場合があり、また、強度の点で問題が生じやすくなり微粒子が割れてしまう場合がある。一方、微粒子の比重が1.8g/cm3より大きいと、活性エネルギー光線(特に紫外線)の透過率が低下し、光硬化反応の効率が低下する場合があり、また、加熱発泡型再剥離性アクリル系粘着テープの重量が大きくなり、作業性が低下する場合がある。特に、微粒子として中空無機微粒子を用いる場合、その真密度は0.1〜0.6g/cm3が好ましく、また中空有機微粒子を用いる場合、その真密度は0.01〜0.05g/cm3が好ましい。

【0047】

微粒子の使用量としては、特に制限されず、例えば微粒子含有重合性組成物により形成される微粒子含有粘弾性基材の全体積に対して10〜50容積%(体積%)、好ましくは15〜40容積%となるような範囲から選択することができる。微粒子の使用量が5容積%未満となるような使用量であると、微粒子を添加することによる効果が低下する場合があり、一方、50容積%を超えるような使用量であると、微粒子含有重合性組成物により形成される微粒子含有粘弾性基材の粘着力が低下する場合がある。

【0048】

微粒子含有重合性組成物に用いられる多官能(メタ)アクリレートとしては、少なくとも2個の(メタ)アクリロイル基を有する化合物であれば、特に制限なく用いることができる。

【0049】

このような多官能(メタ)アクリレートとしては、例えば、トリメチロールプロパントリ(メタ)アクリレート、テトラメチロールメタンテトラアクリレート、ペンタエリスリトールジ(メタ)アクリレート、ペンタエリスリトールトリ(メタ)アクリレート、ペンタエリスリトールテトラ(メタ)アクリレート、1,2−エチレングリコールジ(メタ)アクリレート、1,4−ブチレングリコールジ(メタ)アクリレート、1,6−ヘキサンジオールジ(メタ)アクリレート、1,12−ドデカンジオールジ(メタ)アクリレート、ジペンタエリスリトールモノヒドロキシペンタ(メタ)アクリレート、ジペンタエリスリトールヘキサ(メタ)アクリレート、ポリエチレングリコールジ(メタ)アクリレート、ヘキサンジオールジ(メタ)アクリレート、(ポリ)エチレングリコールジ(メタ)アクリレート、(ポリ)プロピレングリコールジ(メタ)アクリレート、ネオペンチルグリコールジ(メタ)アクリレート、テトラメチロールメタントリ(メタ)アクリレート、アリル(メタ)アクリレート、ビニル(メタ)アクリレート、エポキシアクリレート、ポリエステルアクリレート、ウレタンアクリレート、末端に(メタ)アクリロイル基を複数個有する反応性ハイパーブランチポリマー[例えば、商品名「CN2300」「CN2301」「CN2320」(SARTOMER社製)など]などが挙げられる。なお、多官能(メタ)アクリレートは、単独で又は2種以上を組み合わせて使用することができる。

【0050】

微粒子含有重合性組成物に用いられる多官能(メタ)アクリレートの使用量は、微粒子含有重合性組成物により形成される微粒子含有粘弾性基材のゲル分率が45〜99重量%、好ましくは50〜95重量%となるように使用されることが好ましい。ゲル分率が45重量%未満であると、微粒子含有粘弾性基材の凝集力が低下し、発泡の発生を抑制できない場合があり、一方、ゲル分率が99重量%を超えると、微粒子含有粘弾性基材の柔軟性が低下し、粘着性能や外観に悪影響を及ぼす場合がある。

【0051】

微粒子含有粘弾性基材のゲル分率は、以下のようにして求められる。微粒子含有粘弾性基材を約1g採取し、これを精秤して浸漬前の微粒子含有粘弾性基材の重量を求める。次に、これを酢酸エチル約40gに7日間浸漬した後、酢酸エチルに不溶解部分を全て回収し、130℃で2時間乾燥させて、その不溶解部分の乾燥重量を求める。そして、得られた数値を以下の式に代入して算出する。

微粒子含有粘弾性基材のゲル分率(%)=(不溶解部分の乾燥重量/浸漬前の微粒子含有粘弾性基材の重量)×100

【0052】

微粒子含有重合性組成物に用いられる多官能(メタ)アクリレートは、前述のように、微粒子含有粘弾性基材のゲル分率が上記範囲内となるように使用されるが、例えば、その具体的な使用量は、その分子量や官能基数などにより異なるが、通常、微粒子含有重合性組成物に含まれるビニル系モノマー混合物又はその部分重合物の全モノマー成分100重量部に対して、0.001〜5重量部、好ましくは0.001〜3重量部、より好ましくは0.01〜2重量部である。使用量が5重量%を超えると、例えば、加熱発泡型再剥離性アクリル系粘着テープの凝集力が低下し、感圧接着力が低下するおそれがあり、一方、使用量が少なすぎると(例えば0.01重量%未満であると)、加熱発泡型再剥離性アクリル系粘着テープの凝集力が低下するおそれがある。

【0053】

微粒子含有重合性組成物は、その取り扱い上、塗工に適した粘度(通常、B型粘度計における粘度測定において、測定温度:25℃の条件で測定された粘度として、0.3〜40Pa・s)に、調整されることが好ましい。このため、微粒子含有重合性組成物では、ビニル系モノマー混合物を予備重合して、その部分重合物としておくことができる。つまり、微粒子含有重合性組成物には、ビニル系モノマー混合物の部分重合物が含まれていてもよい。

【0054】

ビニル系モノマー混合物の部分重合物において、その重合率は、その部分重合が生じている部分の分子量にもよるが、2〜40重量%程度であり、好ましくは5〜20重量%程度である。なお、部分重合は、通常、酸素との接触を避けて活性エネルギー光線(特に紫外線)を照射することにより行われる。

【0055】

部分重合物の重合率は、部分重合物約0.5gを精秤し、これを130℃で2時間乾燥した後の重量を精秤して重量減少量[揮発分(未反応モノマー重量)]を求め、得られた数値を以下の式に代入して算出した。

部分重合物の重合率(%)=[1−(重量減少量)/(乾燥前の部分重合物の重量)]×100

【0056】

また、微粒子含有重合性組成物は、増粘用ポリマーを適宜に配合することにより、粘度調整されていてもよい。このような増粘用ポリマーとしては、例えば、前記(メタ)アクリル酸アルキルエステルにアクリル酸、アクリルアミド、アクリロニトリル、アクリロイルモルホリン等を共重合したアクリル系ポリマー;スチレンブタジエンゴム(SBR);イソプレンゴム;スチレンブタジエンブロック共重合体(SBS);エチレン−酢酸ビニル共重合体;アクリルゴム;ポリウレタン;ポリエステル等が挙げられる。なお、増粘用ポリマーは、単独で又は2種以上を組み合わせて使用することができる。

【0057】

増粘用ポリマーの配合量は、微粒子含有重合性組成物に対して40重量%以下(例えば5〜40重量%)の範囲で用いられる。

【0058】

微粒子含有粘弾性基材には、気泡が含有されていてもよい。気泡が形成される形態は、特に制限されず、例えば、(1)予め、気泡を形成するガス成分(「気泡形成ガス」と称する場合がある)が混合された微粒子含有粘着剤組成物(「気泡混合微粒子含有重合性組成物」と称する場合がある)を用いて微粒子含有粘弾性基材を形成することにより、気泡が形成された形態、(2)発泡剤を含有する微粒子含有粘着剤組成物を用いて微粒子含有粘弾性基材を形成することにより、気泡が形成された形態などが挙げられる。本発明では、気泡が混合された微粒子含有粘弾性基材(「気泡混合微粒子含有粘弾性基材」と称する場合がある)は、上記(1)の形態で気泡が形成されることが好ましい。なお、発泡剤としては、特に制限されず、例えば、熱膨張性微小球など公知の発泡剤から適宜選択することができる。

【0059】

気泡混合微粒子含有粘弾性基材において混合可能な気泡量としては、特に制限されず、使用用途などに応じて適宜選択することができる。例えば、気泡混合微粒子含有粘弾性基材の体積に対して5〜40体積%、好ましくは8〜30体積%である。混合量が5体積%より少ないと、気泡を混合することによる効果を得られない場合があり、一方、40体積%より多くなると、気泡混合微粒子含有粘弾性基材を貫通する気泡が形成される場合が生じ、接着性能や外観が悪くなるおそれがある。

【0060】

気泡混合微粒子含有粘弾性基材に混合される気泡は、基本的には、独立タイプの気泡であることが望ましいが、独立気泡タイプの気泡と半独立気泡タイプの気泡とが混在していてもよい。

【0061】

また、このような気泡としては、通常、球状(特に真球状)の形状を有しているが、いびつな形状の球状を有していてもよい。前記気泡において、その平均気泡径(直径)としては、特に制限されず、例えば、1〜1000μm(好ましくは10〜500μm、さらに好ましくは30〜300μm)の範囲から選択することができる。

【0062】

なお、気泡中に含まれる気泡成分(気泡を形成するガス成分;気泡形成ガス)としては、特に制限されず、窒素、二酸化炭素、アルゴンなどの不活性ガスの他、空気などの各種気体成分を用いることができる。気泡形成ガスとしては、気泡形成ガスを混合した後に、重合反応等を行う場合は、その反応を阻害しないものを用いることが重要である。気泡形成ガスとしては、反応を阻害しないことや、コスト的な観点などから、窒素が好適である。

【0063】

気泡混合微粒子含有重合性組成物には、微細な気泡を安定して混合するために、界面活性剤が添加されていてもよい。界面活性剤としては、例えば炭化水素系界面活性剤、シリコン系界面活性剤、フッ素系界面活性剤を用いることができる。中でも、フッ素系界面活性剤が好ましく、特に、重量平均分子量20000以上のフッ素系ポリマーを含有するフッ素系界面活性剤が好ましい。

【0064】

気泡混合微粒子含有重合性組成物おいて、フッ素系界面活性剤として、重量平均分子量が20000以上のフッ素系ポリマーを含有するものが用いられた場合、充分な量の気泡を安定して混合することができる。これは、フッ素系界面活性剤を構成するフッ素系ポリマーの重量平均分子量が20000以上と大きいため、生じた気泡の膜強度が強くなり、そのため、混合可能な気泡量が多くなり、また、気泡の安定性が高まり、気泡の合一化が進み難くなっているためであると推察される。

【0065】

重量平均分子量20000以上のフッ素系ポリマーを含有するフッ素系界面活性剤において、フッ素系ポリマーの重量平均分子量は、20000以上であれば特に制限されないが、例えば20000〜100000(好ましくは22000〜80000、さらに好ましくは24000〜60000)の範囲から選択することができる。フッ素系界面活性剤のフッ素系ポリマーの重量平均分子量が20000未満であると、気泡の混合性や、混合された気泡の安定性が低下し、混合することが可能な気泡の量が低下し、また、たとえ混合されても、気泡を混合してから、気泡混合微粒子含有重合性組成物により形成された気泡混合微粒子含有粘弾性基材を形成するまでの間に、気泡の合一が進み易く、その結果、気泡混合微粒子含有粘弾性基材中の気泡量が減少し、また気泡混合微粒子含有粘弾性基材を貫通するような気泡(孔)が形成されるようになる。

【0066】

なお、前記フッ素系ポリマーは1種のみが用いられていてもよく、2種以上が組み合わせられて用いられていてもよい。

【0067】

このようなフッ素系ポリマーは、モノマー成分として、フッ素原子含有基を有するモノマー(「フッ素系モノマー」と称する場合がある)を少なくとも含有している。フッ素系モノマーは、1種のみが用いられていてもよく、2種以上が組み合わせられて用いられていてもよい。

【0068】

前記フッ素系モノマーとしては、例えば、フッ素原子含有基を有するビニル系単量体を好適に用いることができる。このようなフッ素原子含有基を有するビニル系単量体において、フッ素原子含有基としては、パーフルオロ基が好適であり、該パーフルオロ基は、1価であってもよく、2価以上の多価であってもよい。1価のフッ素原子含有基(特にパーフルオロ基)としては、例えば、パーフルオロアルキル基(例えば、CF3CF2基、CF3CF2CF2基など)を好適に用いることができる。該パーフルオロアルキル基は、他の基(例えば、−O−基、−OCO−基、アルキレン基など)を介してビニル系単量体に結合していてもよい。具体的には、1価のフッ素原子含有基は、パーフルオロエーテル基(パーフルオロアルキル−オキシ基等)、パーフルオロエステル基(パーフルオロアルキル−オキシカルボニル基や、パーフルオロアルキル−カルボニルオキシ基等)などの形態であってもよい。前記パーフルオロエーテル基としては、例えば、CF3CF2O基、CF3CF2CF2O基などが挙げられる。また、前記パーフルオロエステル基としては、例えば、CF3CF2OCO基、CF3CF2CF2OCO基、CF3CF2COO基、CF3CF2CF2COO基などが挙げられる。

【0069】

また、2価以上のフッ素原子含有基において、例えば、2価のフッ素原子含有基としては、前記パーフルオロアルキル基に対応したパーフルオロアルキレン基(例えば、テトラフルオロエチレン基、ヘキサフルオロプロピレン基など)などが挙げられる。該パーフルオロアルキレン基は、前記パーフルオロアルキル基と同様に、他の基(例えば、−O−基、−OCO−基、アルキレン基など)を介して主鎖に結合していてもよく、例えば、テトラフルオロエチレン−オキシ基、ヘキサフルオロプロピレン−オキシ基等のパーフルオロアルキレン−オキシ基;テトラフルオロエチレン−オキシカルボニル基、ヘキサフルオロプロピレン−オキシカルボニル基等のパーフルオロアルキレン−オキシカルボニル基などの形態であってもよい。

【0070】

このようなパーフルオロ基(パーフルオロアルキル基やパーフルオロアルキレン基など)等のフッ素原子含有基において、パーフルオロ基部位の炭素数としては特に制限されず、例えば、1又は2以上(好ましくは3〜30、さらに好ましくは4〜20)である。

【0071】

フッ素原子含有基を有するビニル系単量体としては、特にフッ素原子含有基を有する(メタ)アクリル酸エステルが好適である。このようなフッ素原子含有基を有する(メタ)アクリル酸エステルとしては、例えば、パーフルオロアルキル(メタ)アクリレートが好適である。パーフルオロアルキル(メタ)アクリレートとしては、例えば、パーフルオロメチル(メタ)アクリレート、パーフルオロエチル(メタ)アクリレート、パーフルオロプロピル(メタ)アクリレート、パーフルオロイソプロピル(メタ)アクリレート、パーフルオロブチル(メタ)アクリレート、パーフルオロイソブチル(メタ)アクリレート、パーフルオロs−ブチル(メタ)アクリレート、パーフルオロt−ブチル(メタ)アクリレート、パーフルオロペンチル(メタ)アクリレート、パーフルオロヘキシル(メタ)アクリレート、パーフルオロヘプチル(メタ)アクリレート、パーフルオロオクチル(メタ)アクリレートなどのパーフルオロC1-20アルキル(メタ)アクリレートなどが挙げられる。

【0072】

フッ素系ポリマーとしては、モノマー成分として、フッ素系モノマーとともに、該フッ素系モノマーと共重合が可能なモノマー成分(「非フッ素系モノマー」と称する場合がある)が用いられていてもよい。非フッ素系モノマーは単独で又は2種以上組み合わせて使用することができる。

【0073】

例えば、フッ素系モノマーがフッ素原子含有基を有するビニル系単量体[特に、フッ素原子含有基を有する(メタ)アクリル酸エステル]である場合、非フッ素系モノマーとしては、(メタ)アクリル酸エステルを好適に用いることができ、なかでも、(メタ)アクリル酸アルキルエステルが好ましい。(メタ)アクリル酸アルキルエステルとしては、例えば、(メタ)アクリル酸メチル、(メタ)アクリル酸エチル、(メタ)アクリル酸プロピル、(メタ)アクリル酸イソプロピル、(メタ)アクリル酸ブチル、(メタ)アクリル酸イソブチル、(メタ)アクリル酸s−ブチル、(メタ)アクリル酸t−ブチル、(メタ)アクリル酸ペンチル、(メタ)アクリル酸ヘキシル、(メタ)アクリル酸ヘプチル、(メタ)アクリル酸オクチル、(メタ)アクリル酸2−エチルヘキシル、(メタ)アクリル酸イソオクチル、(メタ)アクリル酸ノニル、(メタ)アクリル酸イソノニル、(メタ)アクリル酸デシル、(メタ)アクリル酸イソデシル、(メタ)アクリル酸ウンデシル、(メタ)アクリル酸ドデシル、(メタ)アクリル酸トリデシル、(メタ)アクリル酸テトラデシル、(メタ)アクリル酸ペンタデシル、(メタ)アクリル酸ヘキサデシル、(メタ)アクリル酸ヘプタデシル、(メタ)アクリル酸オクタデシル、(メタ)アクリル酸ノナデシル、(メタ)アクリル酸エイコシルなどの(メタ)アクリル酸C1-20アルキルエステル[好ましくは(メタ)アクリル酸C4-18アルキルエステル]などが挙げられる。

【0074】

なお、(メタ)アクリル酸アルキルエステル以外の(メタ)アクリル酸エステルとしては、例えば、シクロペンチル(メタ)アクリレート、シクロヘキシル(メタ)アクリレート、イソボルニル(メタ)アクリレート等の脂環式炭化水素基を有する(メタ)アクリル酸や、フェニル(メタ)アクリレート等の芳香族炭化水素基を有する(メタ)アクリル酸などが挙げられる。

【0075】

また、非フッ素系モノマーとしては、(メタ)アクリル酸、イタコン酸、マレイン酸、フマル酸、クロトン酸、イソクロトン酸などのカルボキシル基含有単量体又はその無水物;ビニルスルホン酸ナトリウムなどのスルホン酸基含有単量体;スチレン、ビニルトルエンなどの芳香族ビニル化合物;アクリロニトリルやメタクリロニトリルなどのシアノ基含有単量体;エチレン、ブタジエン、イソプレン、イソブチレンなどのオレフィン又はジエン類;酢酸ビニルなどのビニルエステル類;ビニルアルキルエーテルなどのビニルエーテル類;塩化ビニル;アクリルアミド、メタアクリルアミド、N−ビニルピロリドン、N,N−ジメチル(メタ)アクリルアミド、N−メチロール(メタ)アクリルアミド、N−メトキシメチル(メタ)アクリルアミド、N−ブトキシメチル(メタ)アクリルアミドなどのアミド基含有単量体;(メタ)アクリル酸ヒドロキシエチル、(メタ)アクリル酸ヒドロキシプロピル、(メタ)アクリル酸ヒドロキシブチル等の(メタ)アクリル酸ヒドロキシアルキルなどの水酸基含有単量体;(メタ)アクリル酸アミノエチル、(メタ)アクリル酸ジメチルアミノエチル、(メタ)アクリル酸t−ブチルアミノエチル、(メタ)アクリロイルモルホリンなどのアミノ基含有単量体;シクロヘキシルマレイミド、イソプロピルマレイミドなどのイミド基含有単量体;(メタ)アクリル酸グリシジル、(メタ)アクリル酸メチルグリシジルなどのグリシジル基含有単量体;2−メタクリロイルオキシエチルイソシアネートなどのイソシアネート基含有単量体などが挙げられる。さらにまた、非フッ素系モノマーとしては、例えば、トリエチレングリコールジ(メタ)アクリレート、ジエチレングリコールジ(メタ)アクリレート、エチレングリコールジ(メタ)アクリレート、テトラエチレングリコールジ(メタ)アクリレート、ネオペンチルグリコールジ(メタ)アクリレート、1,6−ヘキサンジオールジ(メタ)アクリレート、トリメチロールプロパントリ(メタ)アクリレート、ペンタエリスリトールトリ(メタ)アクリレート、ジペンタエリスリトールヘキサ(メタ)アクリレート、ジビニルベンゼンなどの多官能性の共重合性単量体(多官能モノマー)が用いられていてもよい。

【0076】

本発明では、フッ素系界面活性剤としては、フッ素原子含有基を有するビニル系単量体[特に、フッ素原子含有基を有する(メタ)アクリル酸エステル]を少なくともモノマー成分とするフッ素系ポリマーを含有するフッ素系界面活性剤が好適であり、なかでも、フッ素原子含有基を有するビニル系単量体[特に、フッ素原子含有基を有する(メタ)アクリル酸エステル]と、(メタ)アクリル酸エステル[特に、(メタ)アクリル酸アルキルエステル]とを少なくともモノマー成分とするフッ素系ポリマーを含有するフッ素系界面活性剤を好適に用いることができる。このようなフッ素系界面活性剤を構成するフッ素系ポリマーにおいて、フッ素原子含有基を有するビニル系単量体[特に、フッ素原子含有基を有する(メタ)アクリル酸エステル]の割合としては、特に制限されず、目的とする界面活性剤の特性に応じて適宜選択することができる。

【0077】

具体的には、フッ素系界面活性剤としては、商品名「エフトップEF−352」(株式会社ジェムコ製)、商品名「エフトップEF−801」(株式会社ジェムコ製)、商品名「ユニダインTG−656」(ダイキン工業株式会社製)などを用いることができる。

【0078】

フッ素系界面活性剤の使用量(固形分)としては、特に制限されないが、例えば、気泡混合微粒子含有重合性組成物の全モノマー成分100重量部に対して0.01〜2重量部(好ましくは0.03〜1.5重量部、さらに好ましくは0.05〜1重量部)の範囲から選択することができる。気泡混合微粒子含有重合性組成物の全モノマー成分100重量部に対して0.01重量部未満であると、気泡の混合性が低下して充分な量の気泡を微粒子含有重合性組成物中に混合することが困難になり、一方、2重量部を超えると、接着性能が低下する。

【0079】

気泡混合微粒子含有粘弾性基材を形成するために用いられる気泡混合微粒子含有重合性組成物中に気泡を安定的に混合し存在させるためには、気泡混合微粒子含有重合性組成物中に配合する最後の成分として配合して混合させることが好ましく、特に、気泡を混合する前の気泡混合微粒子含有重合性組成物(「気泡混合微粒子含有粘弾性前駆体」と称する場合がある)の粘度を高くすることが好ましい。気泡混合微粒子含有粘弾性前駆体の粘度としては、混合された気泡を安定的に保持することが可能な粘度であれば特に制限されないが、例えば、粘度計としてBH粘度計を用いて、ローター:No.5ローター、回転数:10rpm、測定温度:30℃の条件で測定された粘度としては、5〜50Pa・s(好ましくは10〜40Pa・s)であることが望ましい。気泡混合微粒子含有粘弾性前駆体の粘度(BH粘度計、No.5ローター、10rpm、30℃)が、5Pa・s未満であると、粘度が低すぎて、混合した気泡がすぐに合一して系外に抜けてしまう場合があり、一方、50Pa・sを超えていると、気泡を含有する微粒子含有粘弾性基材を形成する際に粘度が高すぎて困難となる。

【0080】

気泡混合微粒子含有粘弾性前駆体の粘度は、例えば、アクリルゴム、増粘性添加剤などの各種ポリマー成分等を配合する方法、ビニル系モノマー混合物を一部重合させる方法などにより、調整することができる。具体的には、例えば、ビニル系モノマーと、重合開始剤(例えば、光重合開始剤など)とを混合してモノマー混合物を調製し、該モノマー混合物に対して重合開始剤の種類に応じた重合反応を行って、一部のモノマー成分のみが重合した組成物(シロップ)を調製した後、該シロップに、重量平均分子量が20000以上のフッ素系ポリマーを含有するフッ素系界面活性剤と、必要に応じて微粒子や各種添加剤とを配合して、気泡を安定的に含有することが可能な適度な粘度を有する気泡混合微粒子含有粘弾性前駆体を調製することができる。なお、前記シロップの調製に際しては、ビニル系モノマー混合物中に、予め、重量平均分子量が20000以上のフッ素系ポリマーを含有するフッ素系界面活性剤や、必要に応じて用いられる微粒子や各種添加剤などが適宜配合されていてもよい。

【0081】

気泡を混合する方法としては、特に制限されず、公知の気泡混合方法を利用することができる。例えば、装置の例としては、中央部に貫通孔を持った円盤上に、細かい歯が多数ついたステータと、歯のついているステータと対向しており、円盤上にステータと同様の細かい歯がついているロータとを備えた装置などが挙げられる。この装置におけるステータ上の歯と、ロータ上の歯との間に気泡混合微粒子含有粘弾性前駆体を導入し、ロータを高速回転させながら、貫通孔を通して気泡を形成させるためのガス成分(気泡形成ガス)を気泡混合微粒子含有粘弾性前駆体に導入させることにより、気泡形成ガスが気泡混合微粒子含有粘弾性前駆体中に細かく分散され混合された気泡混合微粒子含有重合性組成物を得ることができる。

【0082】

なお、気泡の合一を抑制又は防止するためには、気泡の混合から、気泡混合微粒子含有粘弾性基材の形成までの工程を一連の工程として連続的に行うことが好ましい。すなわち、前述のようにして気泡を混合させて気泡混合微粒子含有重合性組成物を調製した後、続いて、該気泡混合微粒子含有重合性組成物を用いて、例えば下記の基材形成方法を利用して、気泡混合微粒子含有粘弾性基材を形成することが好ましい。

【0083】

このような気泡混合微粒子含有重合性組成物は、気泡の合一が起こり難く、充分な量の気泡を安定的に含有しているので、気泡混合微粒子含有重合性組成物を構成する成分(例えば、前記ビニル系モノマー混合物やその部分重合物、光重合開始剤、微粒子、多官能(メタ)アクリレート、添加剤など)を適宜選択することにより、感圧性接着テープまたはシートにおける気泡を混合する基材(「気泡混合基材」と称する場合がある)を形成するための組成物として好適に利用することができる。

【0084】

微粒子含有粘弾性基材を形成する微粒子含有粘着剤組成物には、前記成分の他に、用途に応じて、適宜な添加剤が含まれていてもよい。添加剤としては、例えば、架橋剤(例えば、ポリイソシアネート系架橋剤、シリコーン系架橋剤、エポキシ系架橋剤、アルキルエーテル化メラミン系架橋剤など)、粘着付与剤(例えば、ロジン誘導体樹脂、ポリテルペン樹脂、石油樹脂、油溶性フェノール樹脂などからなる常温で固体、半固体あるいは液状のもの)、可塑剤、充填剤、老化防止剤、酸化防止剤、着色剤(顔料や染料など)、軟化剤などが挙げられる。

【0085】

微粒子含有粘弾性基材の作製方法は、特に制限されないが、例えば、剥離フィルムや基材等の適当な支持体上に、微粒子含有重合性組成物を塗布し、微粒子含有重合性組成物層を形成させ、該層を、必要に応じて乾燥や硬化(熱や活性エネルギー光線による硬化)させることにより形成される。また、活性エネルギー光線による硬化(光硬化)を行う際には、光重合反応は空気中の酸素に阻害されるため、該層上に剥離フィルムや基材等の適当な支持体を貼り合わせたり、また窒素雰囲気下で光硬化を行うこと等により、酸素を遮断することが好ましい。なお、微粒子含有粘弾性基材の作製の際に用いられる適当な支持体は、本発明の加熱発泡型再剥離性アクリル系粘着テープを作製する際、適宜な時期に剥離されてもよいし、作製後の加熱発泡型再剥離性アクリル系粘着テープを利用する際に剥離されてもよい。

【0086】

微粒子含有粘弾性基材の厚さは、特に制限されないが、良好な接着力を確保するため、通常100μm以上(例えば100〜1500μm)、好ましくは200μm以上(例えば200〜1400μm)、さらに好ましくは300μm以上(例えば300μm〜1300μm)である。なお、微粒子含有粘弾性基材は、単層の形態を有していてもよいし、積層の形態を有していてもよい。

【0087】

(熱発泡剤含有粘着剤層)

熱発泡剤含有粘着剤層は、熱発泡剤を含有するアクリル系粘着剤による層であれば特に制限されず、通常、ベースポリマーとしてアクリル系ポリマーを含有している。なお、本発明の加熱発泡型再剥離性アクリル系粘着テープにおいて、熱発泡剤含有粘着剤組成物におけるベースポリマーは、前記微粒子含有粘弾性基材を形成する微粒子含有重合性組成物におけるベースポリマーと同じであってもよいし、異なっていてもよい。

【0088】

つまり、熱発泡剤含有粘着剤層を形成する熱発泡剤含有粘着剤組成物としては、アクリル系モノマーをモノマー主成分とするアクリル系ポリマーをベースポリマーとする熱発泡剤含有粘着剤組成物が好ましい。特に、ビニル系モノマー混合物又はその部分重合物、光重合開始剤、熱発泡剤、多官能(メタ)アクリレートから構成される熱発泡剤含有粘着剤組成物が好ましい。

【0089】

熱発泡剤含有粘着剤組成物に用いられるビニル系モノマーとしては、不飽和二重結合を有し、ラジカル重合が可能なモノマー(ラジカル重合性モノマー)であれば特に制限されないが、反応性の点からアクリル系モノマーが好ましく、特にアクリル系モノマーの中でも、炭素数2〜18のアルキル基を有するアルキル(メタ)アクリレートをが好ましい。すなわち、熱発泡剤含有粘着剤組成物に用いられるビニル系モノマー混合物又はその部分重合物の主成分としては、アクリル系モノマーが好ましく、特に炭素数2〜18のアルキル基を有するアルキル(メタ)アクリレートが好ましい。

【0090】

炭素数2〜18個のアルキル基を有するアルキル(メタ)アクリレートとしては、例えば、エチル(メタ)アクリレート、n−プロピル(メタ)アクリレート、イソプロピル(メタ)アクリレート、n−ブチル(メタ)アクリレート、sec−ブチル(メタ)アクリレート、t−ブチル(メタ)アクリレート、n−オクチル(メタ)アクリレート、イソオクチル(メタ)アクリレート、2−エチルヘキシル(メタ)アクリレート、イソノニル(メタ)アクリレート、ドデシル(メタ)アクリレート、イソステアリル(メタ)アクリレートなどが挙げられる。これらアルキル(メタ)アクリレートは1種または2種以上が用いられる。

【0091】

また、熱発泡剤含有粘着剤組成物では、ビニル系モノマー(特にアクリル系モノマー)と共に、共重合性モノマーが用いられていてもよい。つまり、熱発泡剤含有粘着剤組成物に含まれるビニル系モノマー混合物又はその部分重合物には、共重合性モノマーが含まれていてもよい。

【0092】

熱発泡剤含有粘着剤組成物層を形成する熱発泡剤含有粘着剤組成物に用いられる共重合性のモノマーとしては、例えば、アクリル酸、メタクリル酸、カルボキシエチルアクリレート、カルボキシペンチルアクリレート、イタコン酸、マレイン酸、クロトン酸等のカルボキシル基含有モノマー;(メタ)アクリル酸2−ヒドロキシエチル、(メタ)アクリル酸2−ヒドロキシプロピル、(メタ)アクリル酸4−ヒドロキシブチル、(メタ)アクリル酸6−ヒドロキシヘキシル、(メタ)アクリル酸8−ヒドロキシオクチル、(メタ)アクリル酸10−ヒドロキシデシル、(メタ)アクリル酸12−ヒドロキシラウリル、(4−ヒドロキシメチルシクロヘキシル)−メチルアクリレート等のヒドロキシル基含有モノマー;無水マレイン酸、無水イタコン酸等の酸無水物モノマー;2−アクリルアミド−2−メチルプロパンスルホン酸、スルホプロピルアクリレート等のスルホン酸基含有モノマ−;2−ヒドロキシエチルアクリロイルホスフェート等の燐酸基含有モノマー;(メタ)アクリルアミド、N−メチロールアクリルアミド等のN−置換(メタ)アクリルアミド等のアミド系モノマー;N−(メタ)アクリロイルオキシメチレンスクシンイミド、N−(メタ)アクリロイル−6−オキシヘキサメチレンスクシンイミド、N−(メタ)アクリロイル−8−オキシオクタメチレンスクシンイミド等のスクシンイミド系モノマー;酢酸ビニル、N−ビニルピロリドン、N−ビニルカルボン酸アミド類、スチレン、N−ビニルカプロラクタム等のビニル系モノマー;アクリロニトリル、メタクリロニトリル等のシアノアクリレート系モノマー;(メタ)アクリル酸グリシジル、テトラヒドロフルフリル(メタ)アクリレート、ポリエチレングリコール(メタ)アクリレート、ポリプロピレングリコール(メタ)アクリレート、フッ素(メタ)アクリレート、シリコン(メタ)アクリレート、2−メトキシエチルアクリレート等のアクリル酸エステル系モノマー;メチル(メタ)アクリレートやオクタデシル(メタ)アクリレート等の上記主成分をなすアルキル(メタ)アクリレートとは異なるアルキル基を有するアルキル(メタ)アクリレート;イソボルニル(メタ)アクリレート等の脂環族アクリレートなどが挙げられる。共重合性のモノマーは1種または2種以上を用いることができる。

【0093】

熱発泡剤含有粘着剤組成物を構成するビニル系モノマー混合物又はその部分重合物に共重合性モノマーが用いられる場合、ビニル系モノマーを60〜99.9重量%、共重合性モノマーを0.1〜40重量%とするのが好ましい。さらに好ましくは、ビニル系モノマーを70〜99.5重量%、共重合性モノマーを0.5〜30重量%である。さらに好ましくはビニル系モノマーを80〜99重量%、共重合性モノマーを1〜20重量%である。

【0094】

共重合性モノマーとしては、ヒドロキシル基含有モノマー、カルボキシル基含有モノマーが好ましく、特に、アクリル酸が好ましく用いられる。その使用割合は1〜10重量%とするのが好ましい。前記範囲で用いることで接着力を向上させることができる。

【0095】

熱発泡剤含有粘着剤組成物には、重合開始剤として各種重合開始剤(例えば、熱重合開始剤や光重合開始剤など)を制限なく用いることができ、特に重合時間を短くすることができる点で、光重合開始剤を好適に用いることができる。

【0096】