加熱装置

【課題】チャンバにおける熱源を構成する複数の棒状ランプを介して被処理体と対向する天面部が過熱されることを抑制することができると共に、長期間にわたって高い加熱効率を安定に得ることのできる加熱装置を提供すること。

【解決手段】加熱装置は、チャンバ内に、熱源を構成する複数の棒状ランプが、一平面内において互いに離間して平行に、かつ被処理体に対向するように配置されており、前記複数の棒状ランプには、各々、被処理体とは反対側に位置する領域にセラミックス製反射膜が形成されており、当該複数の棒状ランプにおける互いに隣接する棒状ランプ同士の間には、基材にセラミックス製反射膜が形成された反射部材が配置されていることを特徴とする。

【解決手段】加熱装置は、チャンバ内に、熱源を構成する複数の棒状ランプが、一平面内において互いに離間して平行に、かつ被処理体に対向するように配置されており、前記複数の棒状ランプには、各々、被処理体とは反対側に位置する領域にセラミックス製反射膜が形成されており、当該複数の棒状ランプにおける互いに隣接する棒状ランプ同士の間には、基材にセラミックス製反射膜が形成された反射部材が配置されていることを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、棒状ランプを熱源とする加熱装置に関し、更に詳しくは、真空チャンバ内において基板を加熱するための加熱装置に関する。

【背景技術】

【0002】

近年、太陽電池パネルおよび液晶パネルなどのフラットパネルの製造工程においては、ガラス基板を真空中において高温で加熱する加熱処理が行われており、このような加熱処理には、真空チャンバ内に熱源として複数の棒状フィラメントランプを備えてなる構成の加熱装置が用いられている(例えば、特許文献1および特許文献2参照。)。

【0003】

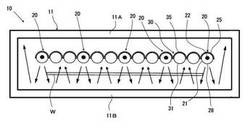

しかしながら、複数の棒状フィラメントランプを熱源とする加熱装置においては、図5に示すように、例えばステンレス鋼などの金属材料よりなるチャンバ11内において、複数の棒状フィラメントランプ20が、一平面内において互いに離間して平行に配置されているため、特に被処理体(ワーク)Wがガラス基板である場合には、棒状フィラメントランプ20から放射された光が、被処理体Wを透過してチャンバ11における被処理体Wを介して熱源と対向する底面部11Bに照射されて反射され、あるいは被処理体Wに反射され、その反射光が互いに隣接する棒状フィラメントランプ20の間の隙間を通過してチャンバ11における熱源を介して被処理体Wと対向する天面部11Aに照射され、更にはチャンバ11の一部分に照射された光が当該チャンバ11の一部分に反射されて被処理体Wを透過あるいは反射して再びチャンバ11一部分あるいは他の部分に照射されることから、棒状フィラメントランプ20からの光が繰り返しチャンバ11に照射されることに起因して当該チャンバ11が加熱されることとなる。しかも、チャンバ11は、通常、天面部11Aが開閉可能な構造とされおり、その構造上、天面部11Aには水冷機構が設けられていないため、天面部11Aが過熱されて100℃以上もの高温となってしまう、という問題がある。

ここに、図5においては、被処理体Wとしてガラス基板を用いた場合における、棒状フィラメントランプ20から放射される光の光路の例が矢印で示されている。

【0004】

また、加熱装置としては、例えば特許文献2に示されているように、熱源を構成する互いに離間して配置された複数の棒状フィラメントランプと、チャンバの天面部との間に、例えばステンレス鋼などの金属材料よりなる反射板が設けられてなる構成のものも提案されているが、このような構成の加熱装置においては、金属製の反射板が酸化することに起因して当該反射板の反射率が経時的に変化してしまうおそれがある、という問題がある。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2011−44537号公報

【特許文献2】特開2010−135531号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

本発明は、以上のような事情に基づいてなされたものであって、その目的は、チャンバにおける熱源を構成する複数の棒状ランプを介して被処理体と対向する天面部が過熱されることを抑制することができると共に、長期間にわたって高い加熱効率を安定に得ることのできる加熱装置を提供することにある。

【課題を解決するための手段】

【0007】

本発明の加熱装置は、チャンバ内に、熱源を構成する複数の棒状ランプが、一平面内において互いに離間して平行に、かつ被処理体に対向するように配置されてなる加熱装置において、

前記複数の棒状ランプには、各々、被処理体とは反対側に位置する領域にセラミックス製反射膜が形成されており、

当該複数の棒状ランプにおける互いに隣接する棒状ランプ同士の間には、基材にセラミックス製反射膜が形成された反射部材が配置されていることを特徴とする。

【0008】

本発明の加熱装置においては、前記反射部材は、ガラス管よりなる基材の外面または内面に前記セラミックス製反射膜が形成されてなり、前記複数の棒状ランプと平行に伸び、当該基材に形成されたセラミックス製反射膜が被処理体に対向するよう配置されていることが好ましい。

このような構成の本発明の加熱装置においては、前記反射部材の基材を構成するガラス管が前記棒状ランプと同一の外径を有しており、

当該反射部材と、前記棒状ランプとが密に配置されていること好ましい。

【0009】

本発明の加熱装置においては、前記棒状ランプにおけるセラミックス製反射膜および前記反射部材におけるセラミックス製反射膜は、シリカとアルミナとを主成分とする材料から構成されることが好ましい。

【発明の効果】

【0010】

本発明の加熱装置においては、熱源を構成する複数の棒状ランプの各々には被処理体とは反対側に位置する領域にセラミックス製反射膜が形成されており、また、当該複数の棒状ランプにおける互いに隣接する棒状ランプ同士の間に、基材にセラミックス製反射膜が形成された反射部材が配置されていることから、棒状ランプにおけるセラミックス製反射膜および反射部材におけるセラミックス製反射膜により、棒状ランプから放射され、被処理体またはチャンバにおける被処理体を介して熱源と対向する底面部に反射されて、チャンバにおける熱源を介して被処理体と対向する天面部に向かう光を、被処理体に向かう方向に反射することができるため、被処理体に対して高い効率で光を照射することができると共に、チャンバの天面部に、棒状ランプから放射された光が照射されることが抑制され、それに伴って棒状ランプから放射された光が照射されることに起因してチャンバの天面部が加熱されることが抑制される。

また、棒状ランプおよび反射部材に設けられているセラミックス製反射膜は、高い反射性能を有すると共に、その反射性能が経時的に変化することが少ないものであることから、長期間にわたって高い反射率を安定に得ることができる。

従って、本発明の加熱装置によれば、チャンバの天面部が過熱されることを抑制することができると共に、長期間にわたって高い加熱効率を安定に得ることができる。

【図面の簡単な説明】

【0011】

【図1】本発明の加熱装置の構成の一例を、被処理体と共に示す説明用断面図である。

【図2】図1の加熱装置における棒状フィラメントランプおよび反射部材の構成を共に示す説明用断面図である。

【図3】実験例1において作製した本発明に係る加熱装置の構成を、当該実験例1において用いたガラス基板およびステンレス基板と共に示す説明用断面図である。

【図4】実験例1において作製した比較用の加熱装置の構成を、当該実験例1において用いたガラス基板およびステンレス基板と共に示す説明用断面図である。

【図5】従来の加熱装置の構成の一例を、被処理体と共に示す説明用断面図である。

【発明を実施するための形態】

【0012】

以下、本発明の実施の形態について説明する。

図1は、本発明の加熱装置の構成の一例を、被処理体と共に示す説明用断面図であり、図2は、図1の加熱装置における棒状フィラメントランプおよび反射部材の構成を共に示す説明用断面図である。

この加熱装置10は、円柱状の外観形状を有し、例えばステンレス鋼などの金属材料からなるチャンバ11内に、複数(図の例においては5本)の棒状フィラメントランプ20よりなる熱源を備えており、当該複数の棒状フィラメントランプ20が、例えばガラス基板などの被処理体Wが配置される位置の上方に、被処理体Wと対向するように配置されてなる構成を有するものである。

この加熱装置10において、熱源を構成する複数の棒状フィラメントランプ20は、各々のランプ中心軸が、被処理体Wと平行となるように一平面内に位置された状態で、例えば所定の間隔で互いに離間して並列に配置されており、また、これらの複数の棒状フィラメントランプ20における互いに隣接する棒状フィラメントランプ20同士の間には、各々、セラミックス製反射膜35を有する反射部材30が配置されている。

ここに、図1おいては、被処理体Wとしてガラス基板を用いた場合における、棒状フィラメントランプ20から放射される光の光路の例が矢印で示されている。

【0013】

熱源を構成する棒状フィラメントランプ20は、両端に封止部21Aが形成された、例えばガラス材料よりなる円筒状の発光管21を有し、この発光管21の内部空間に、例えばハロゲンガスが封入されると共に、例えばタングステン素線がコイル状に巻回されて形成されたコイル状のフィラメント22が、発光管21の管軸に沿って伸びるよう配置されてなるランプ本体を備えている。このランプ本体における封止部21Aにはフィラメント22に電気的に接続された金属箔23が埋設されている。

そして、ランプ本体には、当該ランプ本体の管軸(発光管21の管軸)に沿って伸びる帯状のセラミックス製反射膜25が、発光管21の外周面におけるチャンバ11の天面部11A側(図1および図2おける上方側)、すなわち被処理体Wとは反対側に位置する領域に形成されており、発光管21の外周面におけるセラミックス製反射膜25が形成されていない領域によって光取り出し部28が形成されている。

この図の例において、棒状フィラメントランプ20には、発光管21の外周面における棒状フィラメントランプ20のランプ中心軸を中心としたチャンバ11の天面部11Aを臨む角度範囲180°の領域に、発光管21におけるフィラメント22が配置されている領域Aの全長と同一以上の全長を有し、当該棒状フィラメントランプ20の管軸方向に垂直な断面が半円弧形状であるセラミックス製反射膜25が設けられている。また、棒状フィラメントランプ20は、光取り出し部28が被処理体Wと対向するように配置されている。

【0014】

棒状フィラメントランプ20におけるセラミックス製反射膜25は、棒状フィラメントランプ20を構成するランプ本体から放射される光に対する反射性能を有するものであり、セラミックス製反射膜25の材質としては、シリカ(二酸化ケイ素,SiO2 )、アルミナ(酸化アルミニウム,Al2 O3 )、チタニア(二酸化チタン,TiO2 )、ジルコニア(二酸化ジルコニウム,ZrO2 )および窒化ホウ素(BN)などが挙げられる。

【0015】

セラミックス製反射膜25は、具体的に、セラミックス粒子の粒子堆積体により構成されており、セラミックス粒子の積層による光散乱による反射機能、すなわち、棒状フィラメントランプ20を構成するランプ本体から放射される光をセラミックス粒子の粒界において拡散反射させる機能を有するものである。

セラミックス製反射膜25を構成するセラミックス粒子としては、発光管21との接着性(接着強度)の観点からは、発光管21を構成するガラス材料と同一の材質を有するシリカ粒子が好ましく、また、反射性能の観点からは、棒状フィラメントランプ20を構成するランプ本体から放射される光に対して高い屈折率を有するアルミナ粒子が好ましいことから、シリカ粒子とアルミナ粒子とを組み合わせて用いることが好ましい。すなわち、セラミックス製反射膜25は、シリカとアルミナとを主成分とする材料よりなるものであることが好ましい。

ここに、「シリカとアルミナとを主成分とする」とは、セラミックス製反射膜25を構成する材料全体の質量(100質量%)に対して、シリカの質量とアルミナの質量との合計が50質量%以上であることを示す。

【0016】

セラミックス製反射膜25がシリカ粒子およびアルミナ粒子の粒子堆積体よりなるものである場合においては、セラミックス製反射膜25の厚みは、反射性能の観点から、50〜300μmであることが好ましい。

【0017】

セラミックス製反射膜25は、種々の方法により作製することができる。例えば、粘性を有する溶剤にセラミックス粒子(例えばシリカ粒子およびアルミナ粒子)を混合した混合液を、発光管形成材料の表面に塗布し、その後、乾燥、焼成することにより作製することができる。

【0018】

反射部材30は、円筒状のガラス管31よりなる基材にセラミックス製反射膜35が形成されてなる構成を有するものであり、複数の棒状フィラメントランプ20における互いに隣接する棒状フィラメントランプ20同士の間の各々において、ガラス管31の管軸が、熱源を構成する複数の棒状フィラメントランプ20のランプ中心軸が位置されている一平面内、すなわち複数の棒状フィラメントランプ20のランプ中心軸と同一平面レベルに位置された状態で当該棒状フィラメントランプ20と平行に伸びるよう並列に配置されている。

【0019】

また、反射部材30は、隣接する棒状フィラメントランプ20と密に配置されていることが好ましく、また図1に示されているように棒状フィラメントランプ20同士の間に複数(図1の例においては2本)の反射部材30が配置されている場合においては、互いに隣接する反射部材30同士が密に配置されていることが好ましい。すなわち、複数の棒状フィラメントランプ20と、複数の反射部材30とが平面的に簾状に密に配置されていることが好ましい。

互いに隣接する棒状フィラメントランプ20と反射部材30とが密に配置されることにより、当該棒状フィラメントランプ20におけるセラミックス製反射膜25と、当該反射部材30におけるセラミックス製反射膜35とを、図1に示されているように実質上連続した状態で隙間なく形成することができる。しかも、複数の棒状フィラメントランプ20と、複数の反射部材30とを平面的に簾状に密に配置することによっては、当該複数の棒状フィラメントランプ20におけるセラミックス製反射膜25と、当該複数の反射部材30におけるセラミックス製反射膜35とを実質上連続した状態とすることができるため、棒状フィラメントランプ20から放射され、被処理体Wまたはチャンバ11の底面部11Bに反射されて、チャンバ11の天面部11Aに向かう光の大部分を、被処理体Wに向かう方向に反射することができる。よって、被処理体Wに対してより一層高い効率で光を照射することができると共に、チャンバ11の天面部11Aが加熱されることをより一層抑制することができる。

【0020】

反射部材30において、セラミックス製反射膜35は、ガラス管31の外表面におけるチャンバ11の天面部11A側(図1および図2における上方側)、すなわち被処理体Wとは反対側に位置する領域に当該ガラス管31の管軸に沿って伸びるように帯状に形成されており、これにより、反射部材30は、セラミックス製反射膜35がガラス管31を介して被処理体Wと対向するように配置されている。

この図の例において、反射部材30には、ガラス管31の外周面における当該ガラス管31の管軸を中心としたチャンバ11の天面部11Aを臨む角度範囲180°の領域に、棒状フィラメントランプ20におけるセラミックス製反射膜25と同一の全長を有し、ガラス管31の管軸方向に垂直な断面が半円孤形状であるセラミックス製反射膜35が形成されている。

【0021】

反射部材30の基材を構成するガラス管31は、加熱装置10における製造容易性および材料の統一化によるコスト低減の観点から、熱源を構成する棒状フィラメントランプ20と同一の外径を有するものであることが好ましい。

また、ガラス管31の全長は、図2に示されているように、棒状フィラメントランプ20から放射される光の利用効率およびチャンバ11の天面部11Aの高温化抑制性能の観点から、ガラス管31上に、棒状フィラメントランプ20におけるセラミックス製反射膜25と同等の全長を有するセラミックス製反射膜35を形成するために、棒状フィラメントランプ20を構成する発光管21におけるフィラメント22が配置されている領域Aの全長と同等以上であることが好ましい。

この図の例において、反射部材30におけるガラス管31は、棒状フィラメントランプ20と同一の外径を有し、当該棒状フィラメントランプ20を構成する発光管21と同一以上の全長を有するものであり、また、反射部材30におけるセラミックス製反射膜35と、棒状フィラメントランプ20におけるセラミックス製反射膜25とは同一の全長を有している。

【0022】

反射部材30におけるセラミックス製反射膜35は、棒状フィラメントランプ20におけるセラミックス製反射膜25と同様に棒状フィラメントランプ20から放射される光に対する反射性能を有するものであり、セラミックス製反射膜35の材質としては、棒状フィラメントランプ20におけるセラミックス製反射膜25の材質として例示したものが挙げられる。

また、セラミックス製反射膜35は、棒状フィラメントランプ20におけるセラミックス製反射膜25と同様に、セラミックス粒子の粒子堆積体により構成されてなるものである。

ここに、セラミックス製反射膜35を構成するセラミックス粒子としては、反射部材30の基材がガラス材料よりなるものである場合には、棒状フィラメントランプ20におけるセラミックス製反射膜25を構成するセラミックス粒子と同様の理由により、シリカ粒子とアルミナ粒子とを組み合わせて用いることが好ましい。すなわち、セラミックス製反射膜35は、シリカとアルミナとを主成分とする材料よりなるものであることが好ましい。

また、セラミックス製反射膜35がシリカ粒子およびアルミナ粒子の粒子堆積体よりなるものである場合においては、セラミックス製反射膜35の厚みは、50〜300μmであることが好ましい。

【0023】

以上のような構成の加熱装置10においては、棒状フィラメントランプ20におけるセラミックス製反射膜25および反射部材30におけるセラミックス製反射膜35により、棒状フィラメントランプ20から放射され、被処理体Wまたはチャンバ11の底面部11Bに反射されて、チャンバの天面部11Aに向かう光の大部分を、被処理体Wに向かう方向に反射することができるため、被処理体Wに対して高い効率で光を照射することができ、しかもチャンバ11の天面部11Aに棒状フィラメントランプ20から放射された光が照射されることが抑制され、それに伴って棒状フィラメントランプ20から放射された光が照射されることに起因してチャンバ11の天面部11Aが加熱されることが抑制される。

また、棒状フィラメントランプ20および反射部材30に設けられているセラミックス製反射膜25,35は、高い反射性能を有すると共に、その反射性能が経時的に変化することが少ないものであることから、長期間にわたって高い反射率を安定に得ることができる。

従って、加熱装置10によれば、チャンバ11が過熱されることを抑制することができるため、チャンバ11の天面部11Aに水冷機構を設ける必要がなく、かつ、長期間にわたって高い加熱効率を安定に得ることができる。

【0024】

この加熱装置10は、例えば太陽電池パネルおよび液晶パネルなどのフラットパネルの製造工程においてガラス基板を真空条件下において加熱処理するための装置として好適に用いることができる。

【0025】

本発明の加熱装置においては、上記の実施の形態に限定されず、種々の変更を加えることが可能である。

例えば、反射部材は、円筒状のガラス管よりなる基材の内面にセラミックス製反射膜が形成されてなる構成のものであってもよい。このような構成の反射部材においては、セラミックス製反射膜において欠落が生じた場合であっても、その欠落物はガラス管内に留まることとなり、チャンバの底面部、載置部あるいは載置部に載置された状態の被処理体上に落下することがない。

また、反射部材の基材を構成するガラス管は、円筒状(楕円筒状を含む)のものに限定されず、例えば矩形筒状であってもよい。また、反射部材の基材は、自重による撓みが生じることがないことから、ガラス管よりなるものであることが好ましいが、ガラス板よりなるものであってもよい。反射部材の基材がガラス板よりなるものである場合には、その製造が容易である。

ここに、「ガラス板」とは、その形状が平板状であるものおよび樋状であるものを包含する。

【0026】

また、熱源を構成する棒状ランプは、フィラメントランプに限定されるものではなく、棒状の形状を有するものであれば、例えば高圧放電ランプ、低圧放電ランプ、フラッシュランプを用いることもできる。

【0027】

以下、本発明の効果を確認するために行った実験例について説明する。

【0028】

〔実験例1〕

図3に示すように、直径600mm、高さ180mmの寸法の円柱状の内部空間を有する、ステンレス鋼(SUS304)からなるチャンバ11内において、セラミックス製反射膜25が形成されてなる構成の5本の棒状フィラメントランプ20が、ランプ中心軸間距離Pが40mmとなる間隔で互いに離間して並列されており、これらの5本の棒状フィラメントランプ20における互いに隣接する棒状フィラメントランプ20同士の間に、各々、ガラス管31よりなる基材にセラミックス製反射膜35が形成された構成の3本の反射部材30が並列されることにより、5本の棒状フィラメントランプ20と12本の反射部材30とが、平面的に簾状に密に配置されており、複数の棒状フィラメントランプ20におけるセラミックス製反射膜25と、複数の反射部材30におけるセラミックス製反射膜35とが平面的に簾状に密に配置され、実質上連続した状態で隙間なく形成されてなる構成の加熱装置(以下、「加熱装置(1)」ともいう。)を作製した。

この加熱装置(1)において、チャンバ11の天面部11Aと棒状フィラメントランプ20のランプ中心軸およびガラス管31の管軸との離間距離は100mmである。

【0029】

加熱装置(1)においては、棒状フィラメントランプ20としては、定格電圧100V、定格消費電力700Wであって、発光長が300mm、ガラス材料よりなる円筒状の発光管22の外径が10mmである構成のランプ本体を備え、このランプ本体を構成する発光管22の外周面上におけるフィラメント22が配置されている領域に、シリカとアルミナとを主成分とし、発光管21の管軸に沿って伸び、当該発光管21の管軸方向に垂直な断面が半円孤形状であって、全長が320mmの帯状のセラミックス製反射膜25が形成されてなる構成のものを用いた。

また、反射部材30としては、外径10mm、全長360mmの寸法の円筒状のガラス管31よりなる基材の外周面に、シリカとアルミナとを主成分とし、ガラス管31の管軸に沿って伸び、当該ガラス管31の管軸方向に垂直な断面が半円孤形状であって、全長が320mmの帯状のセラミックス製反射膜35が形成されてなる構成のものを用いた。

ここに、棒状フィラメントランプ20におけるセラミックス製反射膜25および反射部材30におけるセラミックス製反射膜35は、厚みが150μmである。

【0030】

また、加熱装置(1)において、図4に示すように、反射部材を設けなかったこと以外は、当該加熱装置(1)と同様の構成を有する比較用の加熱装置(以下、「比較用加熱装置(1)」ともいう。)を作製した。

【0031】

作製した加熱装置(1)および比較用加熱装置(1)の各々におけるチャンバ11内に、底面部11Bからの離間距離が30mmの位置に、縦100mm、横100mm、厚み4mmの寸法のソーダガラス製のガラス基板41を配置すると共に、天面部11Aからの離間距離が50mmの位置に、縦300mm、横300mm、厚み1mmの寸法のステンレス鋼(SUS304)製のステンレス板42を配置し、更に、ガラス基板41におけるチャンバ11の天面側の表面の中央部T1、およびステンレス板42におけるチャンバ11の天面側の表面の中央部T2に熱電対を貼り付けた後、チャンバ11内を圧力100Paの真空状態とし、5本の棒状フィラメントランプを定格点灯条件(熱源出力100%)によって15分間にわたって連続点灯した後、ガラス基板41の温度およびステンレス板42の温度を測定した。結果を表1に示す。

なお、図3および図4において、「T1」および「T2」は、各々、ガラス基板41およびステンレス板42における熱電対の貼り付け位置、すなわち温度測定位置を示している。

【0032】

【表1】

【0033】

表1の結果から、本発明に係る加熱装置(1)によれば、比較用加熱装置(1)に比して、ガラス基板41を高温に加熱することができ、また、熱源を構成する複数の棒状フィラメントランプ20を介してガラス基板41と対向するよう配置されたステンレス板42に棒状フィラメントランプ20から放射される光が照射されることが抑制され、それによって当該ステンレス板42が加熱されて温度上昇することを抑制できることが確認された。

【0034】

〔実験例2〕

実験例1において作製した加熱装置(1)および比較用加熱装置(1)を用い、これらの加熱装置(1)および比較用加熱装置(1)の各々のチャンバ11内に、実験例1と同様にしてガラス基板41およびステンレス板42を配置した状態において、5本の棒状フィラメントランプ20を15分間にわたって連続点灯した場合におけるガラス基板41の温度が同一の温度となるように、当該5本の棒状フィラメントランプ20の点灯条件(熱源出力)を調整、具体的には、加熱装置(1)における5本の棒状フィラメントランプ20の点灯条件(熱源出力)を調整し、5本の棒状フィラメントランプ20を15分間にわたって連続点灯した後、ガラス基板41の温度およびステンレス板42の温度を測定した。結果を表2に示す。

【0035】

【表2】

【0036】

表2の結果から、本発明に係る加熱装置(1)によれば、比較用加熱装置(1)に比して、ガラス基板41を小さな熱源出力によって効率的に加熱でき、しかも熱源出力が低減されたことに伴ってステンレス板42の温度上昇をより一層抑制できることが確認された。

【0037】

また、本発明に係る加熱装置(1)を長期間にわたって用い、棒状フィラメントランプ20におけるセラミックス製反射膜25および反射部材30におけるセラミックス製反射膜35における反射率の変化の有無を確認したところ、セラミックス製反射膜25,35は、ほぼ初期状態と変わりなく、反射率の変化が生じないことが確認された。

【符号の説明】

【0038】

10 加熱装置

11 チャンバ

11A 天面部

11B 底面部

20 棒状フィラメントランプ

21 発光管

21A 封止部

22 フィラメント

23 金属箔

25 セラミックス製反射膜

28 光取り出し部

30 反射部材

31 ガラス管

35 セラミックス製反射膜

41 ガラス基板

42 ステンレス板

【技術分野】

【0001】

本発明は、棒状ランプを熱源とする加熱装置に関し、更に詳しくは、真空チャンバ内において基板を加熱するための加熱装置に関する。

【背景技術】

【0002】

近年、太陽電池パネルおよび液晶パネルなどのフラットパネルの製造工程においては、ガラス基板を真空中において高温で加熱する加熱処理が行われており、このような加熱処理には、真空チャンバ内に熱源として複数の棒状フィラメントランプを備えてなる構成の加熱装置が用いられている(例えば、特許文献1および特許文献2参照。)。

【0003】

しかしながら、複数の棒状フィラメントランプを熱源とする加熱装置においては、図5に示すように、例えばステンレス鋼などの金属材料よりなるチャンバ11内において、複数の棒状フィラメントランプ20が、一平面内において互いに離間して平行に配置されているため、特に被処理体(ワーク)Wがガラス基板である場合には、棒状フィラメントランプ20から放射された光が、被処理体Wを透過してチャンバ11における被処理体Wを介して熱源と対向する底面部11Bに照射されて反射され、あるいは被処理体Wに反射され、その反射光が互いに隣接する棒状フィラメントランプ20の間の隙間を通過してチャンバ11における熱源を介して被処理体Wと対向する天面部11Aに照射され、更にはチャンバ11の一部分に照射された光が当該チャンバ11の一部分に反射されて被処理体Wを透過あるいは反射して再びチャンバ11一部分あるいは他の部分に照射されることから、棒状フィラメントランプ20からの光が繰り返しチャンバ11に照射されることに起因して当該チャンバ11が加熱されることとなる。しかも、チャンバ11は、通常、天面部11Aが開閉可能な構造とされおり、その構造上、天面部11Aには水冷機構が設けられていないため、天面部11Aが過熱されて100℃以上もの高温となってしまう、という問題がある。

ここに、図5においては、被処理体Wとしてガラス基板を用いた場合における、棒状フィラメントランプ20から放射される光の光路の例が矢印で示されている。

【0004】

また、加熱装置としては、例えば特許文献2に示されているように、熱源を構成する互いに離間して配置された複数の棒状フィラメントランプと、チャンバの天面部との間に、例えばステンレス鋼などの金属材料よりなる反射板が設けられてなる構成のものも提案されているが、このような構成の加熱装置においては、金属製の反射板が酸化することに起因して当該反射板の反射率が経時的に変化してしまうおそれがある、という問題がある。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2011−44537号公報

【特許文献2】特開2010−135531号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

本発明は、以上のような事情に基づいてなされたものであって、その目的は、チャンバにおける熱源を構成する複数の棒状ランプを介して被処理体と対向する天面部が過熱されることを抑制することができると共に、長期間にわたって高い加熱効率を安定に得ることのできる加熱装置を提供することにある。

【課題を解決するための手段】

【0007】

本発明の加熱装置は、チャンバ内に、熱源を構成する複数の棒状ランプが、一平面内において互いに離間して平行に、かつ被処理体に対向するように配置されてなる加熱装置において、

前記複数の棒状ランプには、各々、被処理体とは反対側に位置する領域にセラミックス製反射膜が形成されており、

当該複数の棒状ランプにおける互いに隣接する棒状ランプ同士の間には、基材にセラミックス製反射膜が形成された反射部材が配置されていることを特徴とする。

【0008】

本発明の加熱装置においては、前記反射部材は、ガラス管よりなる基材の外面または内面に前記セラミックス製反射膜が形成されてなり、前記複数の棒状ランプと平行に伸び、当該基材に形成されたセラミックス製反射膜が被処理体に対向するよう配置されていることが好ましい。

このような構成の本発明の加熱装置においては、前記反射部材の基材を構成するガラス管が前記棒状ランプと同一の外径を有しており、

当該反射部材と、前記棒状ランプとが密に配置されていること好ましい。

【0009】

本発明の加熱装置においては、前記棒状ランプにおけるセラミックス製反射膜および前記反射部材におけるセラミックス製反射膜は、シリカとアルミナとを主成分とする材料から構成されることが好ましい。

【発明の効果】

【0010】

本発明の加熱装置においては、熱源を構成する複数の棒状ランプの各々には被処理体とは反対側に位置する領域にセラミックス製反射膜が形成されており、また、当該複数の棒状ランプにおける互いに隣接する棒状ランプ同士の間に、基材にセラミックス製反射膜が形成された反射部材が配置されていることから、棒状ランプにおけるセラミックス製反射膜および反射部材におけるセラミックス製反射膜により、棒状ランプから放射され、被処理体またはチャンバにおける被処理体を介して熱源と対向する底面部に反射されて、チャンバにおける熱源を介して被処理体と対向する天面部に向かう光を、被処理体に向かう方向に反射することができるため、被処理体に対して高い効率で光を照射することができると共に、チャンバの天面部に、棒状ランプから放射された光が照射されることが抑制され、それに伴って棒状ランプから放射された光が照射されることに起因してチャンバの天面部が加熱されることが抑制される。

また、棒状ランプおよび反射部材に設けられているセラミックス製反射膜は、高い反射性能を有すると共に、その反射性能が経時的に変化することが少ないものであることから、長期間にわたって高い反射率を安定に得ることができる。

従って、本発明の加熱装置によれば、チャンバの天面部が過熱されることを抑制することができると共に、長期間にわたって高い加熱効率を安定に得ることができる。

【図面の簡単な説明】

【0011】

【図1】本発明の加熱装置の構成の一例を、被処理体と共に示す説明用断面図である。

【図2】図1の加熱装置における棒状フィラメントランプおよび反射部材の構成を共に示す説明用断面図である。

【図3】実験例1において作製した本発明に係る加熱装置の構成を、当該実験例1において用いたガラス基板およびステンレス基板と共に示す説明用断面図である。

【図4】実験例1において作製した比較用の加熱装置の構成を、当該実験例1において用いたガラス基板およびステンレス基板と共に示す説明用断面図である。

【図5】従来の加熱装置の構成の一例を、被処理体と共に示す説明用断面図である。

【発明を実施するための形態】

【0012】

以下、本発明の実施の形態について説明する。

図1は、本発明の加熱装置の構成の一例を、被処理体と共に示す説明用断面図であり、図2は、図1の加熱装置における棒状フィラメントランプおよび反射部材の構成を共に示す説明用断面図である。

この加熱装置10は、円柱状の外観形状を有し、例えばステンレス鋼などの金属材料からなるチャンバ11内に、複数(図の例においては5本)の棒状フィラメントランプ20よりなる熱源を備えており、当該複数の棒状フィラメントランプ20が、例えばガラス基板などの被処理体Wが配置される位置の上方に、被処理体Wと対向するように配置されてなる構成を有するものである。

この加熱装置10において、熱源を構成する複数の棒状フィラメントランプ20は、各々のランプ中心軸が、被処理体Wと平行となるように一平面内に位置された状態で、例えば所定の間隔で互いに離間して並列に配置されており、また、これらの複数の棒状フィラメントランプ20における互いに隣接する棒状フィラメントランプ20同士の間には、各々、セラミックス製反射膜35を有する反射部材30が配置されている。

ここに、図1おいては、被処理体Wとしてガラス基板を用いた場合における、棒状フィラメントランプ20から放射される光の光路の例が矢印で示されている。

【0013】

熱源を構成する棒状フィラメントランプ20は、両端に封止部21Aが形成された、例えばガラス材料よりなる円筒状の発光管21を有し、この発光管21の内部空間に、例えばハロゲンガスが封入されると共に、例えばタングステン素線がコイル状に巻回されて形成されたコイル状のフィラメント22が、発光管21の管軸に沿って伸びるよう配置されてなるランプ本体を備えている。このランプ本体における封止部21Aにはフィラメント22に電気的に接続された金属箔23が埋設されている。

そして、ランプ本体には、当該ランプ本体の管軸(発光管21の管軸)に沿って伸びる帯状のセラミックス製反射膜25が、発光管21の外周面におけるチャンバ11の天面部11A側(図1および図2おける上方側)、すなわち被処理体Wとは反対側に位置する領域に形成されており、発光管21の外周面におけるセラミックス製反射膜25が形成されていない領域によって光取り出し部28が形成されている。

この図の例において、棒状フィラメントランプ20には、発光管21の外周面における棒状フィラメントランプ20のランプ中心軸を中心としたチャンバ11の天面部11Aを臨む角度範囲180°の領域に、発光管21におけるフィラメント22が配置されている領域Aの全長と同一以上の全長を有し、当該棒状フィラメントランプ20の管軸方向に垂直な断面が半円弧形状であるセラミックス製反射膜25が設けられている。また、棒状フィラメントランプ20は、光取り出し部28が被処理体Wと対向するように配置されている。

【0014】

棒状フィラメントランプ20におけるセラミックス製反射膜25は、棒状フィラメントランプ20を構成するランプ本体から放射される光に対する反射性能を有するものであり、セラミックス製反射膜25の材質としては、シリカ(二酸化ケイ素,SiO2 )、アルミナ(酸化アルミニウム,Al2 O3 )、チタニア(二酸化チタン,TiO2 )、ジルコニア(二酸化ジルコニウム,ZrO2 )および窒化ホウ素(BN)などが挙げられる。

【0015】

セラミックス製反射膜25は、具体的に、セラミックス粒子の粒子堆積体により構成されており、セラミックス粒子の積層による光散乱による反射機能、すなわち、棒状フィラメントランプ20を構成するランプ本体から放射される光をセラミックス粒子の粒界において拡散反射させる機能を有するものである。

セラミックス製反射膜25を構成するセラミックス粒子としては、発光管21との接着性(接着強度)の観点からは、発光管21を構成するガラス材料と同一の材質を有するシリカ粒子が好ましく、また、反射性能の観点からは、棒状フィラメントランプ20を構成するランプ本体から放射される光に対して高い屈折率を有するアルミナ粒子が好ましいことから、シリカ粒子とアルミナ粒子とを組み合わせて用いることが好ましい。すなわち、セラミックス製反射膜25は、シリカとアルミナとを主成分とする材料よりなるものであることが好ましい。

ここに、「シリカとアルミナとを主成分とする」とは、セラミックス製反射膜25を構成する材料全体の質量(100質量%)に対して、シリカの質量とアルミナの質量との合計が50質量%以上であることを示す。

【0016】

セラミックス製反射膜25がシリカ粒子およびアルミナ粒子の粒子堆積体よりなるものである場合においては、セラミックス製反射膜25の厚みは、反射性能の観点から、50〜300μmであることが好ましい。

【0017】

セラミックス製反射膜25は、種々の方法により作製することができる。例えば、粘性を有する溶剤にセラミックス粒子(例えばシリカ粒子およびアルミナ粒子)を混合した混合液を、発光管形成材料の表面に塗布し、その後、乾燥、焼成することにより作製することができる。

【0018】

反射部材30は、円筒状のガラス管31よりなる基材にセラミックス製反射膜35が形成されてなる構成を有するものであり、複数の棒状フィラメントランプ20における互いに隣接する棒状フィラメントランプ20同士の間の各々において、ガラス管31の管軸が、熱源を構成する複数の棒状フィラメントランプ20のランプ中心軸が位置されている一平面内、すなわち複数の棒状フィラメントランプ20のランプ中心軸と同一平面レベルに位置された状態で当該棒状フィラメントランプ20と平行に伸びるよう並列に配置されている。

【0019】

また、反射部材30は、隣接する棒状フィラメントランプ20と密に配置されていることが好ましく、また図1に示されているように棒状フィラメントランプ20同士の間に複数(図1の例においては2本)の反射部材30が配置されている場合においては、互いに隣接する反射部材30同士が密に配置されていることが好ましい。すなわち、複数の棒状フィラメントランプ20と、複数の反射部材30とが平面的に簾状に密に配置されていることが好ましい。

互いに隣接する棒状フィラメントランプ20と反射部材30とが密に配置されることにより、当該棒状フィラメントランプ20におけるセラミックス製反射膜25と、当該反射部材30におけるセラミックス製反射膜35とを、図1に示されているように実質上連続した状態で隙間なく形成することができる。しかも、複数の棒状フィラメントランプ20と、複数の反射部材30とを平面的に簾状に密に配置することによっては、当該複数の棒状フィラメントランプ20におけるセラミックス製反射膜25と、当該複数の反射部材30におけるセラミックス製反射膜35とを実質上連続した状態とすることができるため、棒状フィラメントランプ20から放射され、被処理体Wまたはチャンバ11の底面部11Bに反射されて、チャンバ11の天面部11Aに向かう光の大部分を、被処理体Wに向かう方向に反射することができる。よって、被処理体Wに対してより一層高い効率で光を照射することができると共に、チャンバ11の天面部11Aが加熱されることをより一層抑制することができる。

【0020】

反射部材30において、セラミックス製反射膜35は、ガラス管31の外表面におけるチャンバ11の天面部11A側(図1および図2における上方側)、すなわち被処理体Wとは反対側に位置する領域に当該ガラス管31の管軸に沿って伸びるように帯状に形成されており、これにより、反射部材30は、セラミックス製反射膜35がガラス管31を介して被処理体Wと対向するように配置されている。

この図の例において、反射部材30には、ガラス管31の外周面における当該ガラス管31の管軸を中心としたチャンバ11の天面部11Aを臨む角度範囲180°の領域に、棒状フィラメントランプ20におけるセラミックス製反射膜25と同一の全長を有し、ガラス管31の管軸方向に垂直な断面が半円孤形状であるセラミックス製反射膜35が形成されている。

【0021】

反射部材30の基材を構成するガラス管31は、加熱装置10における製造容易性および材料の統一化によるコスト低減の観点から、熱源を構成する棒状フィラメントランプ20と同一の外径を有するものであることが好ましい。

また、ガラス管31の全長は、図2に示されているように、棒状フィラメントランプ20から放射される光の利用効率およびチャンバ11の天面部11Aの高温化抑制性能の観点から、ガラス管31上に、棒状フィラメントランプ20におけるセラミックス製反射膜25と同等の全長を有するセラミックス製反射膜35を形成するために、棒状フィラメントランプ20を構成する発光管21におけるフィラメント22が配置されている領域Aの全長と同等以上であることが好ましい。

この図の例において、反射部材30におけるガラス管31は、棒状フィラメントランプ20と同一の外径を有し、当該棒状フィラメントランプ20を構成する発光管21と同一以上の全長を有するものであり、また、反射部材30におけるセラミックス製反射膜35と、棒状フィラメントランプ20におけるセラミックス製反射膜25とは同一の全長を有している。

【0022】

反射部材30におけるセラミックス製反射膜35は、棒状フィラメントランプ20におけるセラミックス製反射膜25と同様に棒状フィラメントランプ20から放射される光に対する反射性能を有するものであり、セラミックス製反射膜35の材質としては、棒状フィラメントランプ20におけるセラミックス製反射膜25の材質として例示したものが挙げられる。

また、セラミックス製反射膜35は、棒状フィラメントランプ20におけるセラミックス製反射膜25と同様に、セラミックス粒子の粒子堆積体により構成されてなるものである。

ここに、セラミックス製反射膜35を構成するセラミックス粒子としては、反射部材30の基材がガラス材料よりなるものである場合には、棒状フィラメントランプ20におけるセラミックス製反射膜25を構成するセラミックス粒子と同様の理由により、シリカ粒子とアルミナ粒子とを組み合わせて用いることが好ましい。すなわち、セラミックス製反射膜35は、シリカとアルミナとを主成分とする材料よりなるものであることが好ましい。

また、セラミックス製反射膜35がシリカ粒子およびアルミナ粒子の粒子堆積体よりなるものである場合においては、セラミックス製反射膜35の厚みは、50〜300μmであることが好ましい。

【0023】

以上のような構成の加熱装置10においては、棒状フィラメントランプ20におけるセラミックス製反射膜25および反射部材30におけるセラミックス製反射膜35により、棒状フィラメントランプ20から放射され、被処理体Wまたはチャンバ11の底面部11Bに反射されて、チャンバの天面部11Aに向かう光の大部分を、被処理体Wに向かう方向に反射することができるため、被処理体Wに対して高い効率で光を照射することができ、しかもチャンバ11の天面部11Aに棒状フィラメントランプ20から放射された光が照射されることが抑制され、それに伴って棒状フィラメントランプ20から放射された光が照射されることに起因してチャンバ11の天面部11Aが加熱されることが抑制される。

また、棒状フィラメントランプ20および反射部材30に設けられているセラミックス製反射膜25,35は、高い反射性能を有すると共に、その反射性能が経時的に変化することが少ないものであることから、長期間にわたって高い反射率を安定に得ることができる。

従って、加熱装置10によれば、チャンバ11が過熱されることを抑制することができるため、チャンバ11の天面部11Aに水冷機構を設ける必要がなく、かつ、長期間にわたって高い加熱効率を安定に得ることができる。

【0024】

この加熱装置10は、例えば太陽電池パネルおよび液晶パネルなどのフラットパネルの製造工程においてガラス基板を真空条件下において加熱処理するための装置として好適に用いることができる。

【0025】

本発明の加熱装置においては、上記の実施の形態に限定されず、種々の変更を加えることが可能である。

例えば、反射部材は、円筒状のガラス管よりなる基材の内面にセラミックス製反射膜が形成されてなる構成のものであってもよい。このような構成の反射部材においては、セラミックス製反射膜において欠落が生じた場合であっても、その欠落物はガラス管内に留まることとなり、チャンバの底面部、載置部あるいは載置部に載置された状態の被処理体上に落下することがない。

また、反射部材の基材を構成するガラス管は、円筒状(楕円筒状を含む)のものに限定されず、例えば矩形筒状であってもよい。また、反射部材の基材は、自重による撓みが生じることがないことから、ガラス管よりなるものであることが好ましいが、ガラス板よりなるものであってもよい。反射部材の基材がガラス板よりなるものである場合には、その製造が容易である。

ここに、「ガラス板」とは、その形状が平板状であるものおよび樋状であるものを包含する。

【0026】

また、熱源を構成する棒状ランプは、フィラメントランプに限定されるものではなく、棒状の形状を有するものであれば、例えば高圧放電ランプ、低圧放電ランプ、フラッシュランプを用いることもできる。

【0027】

以下、本発明の効果を確認するために行った実験例について説明する。

【0028】

〔実験例1〕

図3に示すように、直径600mm、高さ180mmの寸法の円柱状の内部空間を有する、ステンレス鋼(SUS304)からなるチャンバ11内において、セラミックス製反射膜25が形成されてなる構成の5本の棒状フィラメントランプ20が、ランプ中心軸間距離Pが40mmとなる間隔で互いに離間して並列されており、これらの5本の棒状フィラメントランプ20における互いに隣接する棒状フィラメントランプ20同士の間に、各々、ガラス管31よりなる基材にセラミックス製反射膜35が形成された構成の3本の反射部材30が並列されることにより、5本の棒状フィラメントランプ20と12本の反射部材30とが、平面的に簾状に密に配置されており、複数の棒状フィラメントランプ20におけるセラミックス製反射膜25と、複数の反射部材30におけるセラミックス製反射膜35とが平面的に簾状に密に配置され、実質上連続した状態で隙間なく形成されてなる構成の加熱装置(以下、「加熱装置(1)」ともいう。)を作製した。

この加熱装置(1)において、チャンバ11の天面部11Aと棒状フィラメントランプ20のランプ中心軸およびガラス管31の管軸との離間距離は100mmである。

【0029】

加熱装置(1)においては、棒状フィラメントランプ20としては、定格電圧100V、定格消費電力700Wであって、発光長が300mm、ガラス材料よりなる円筒状の発光管22の外径が10mmである構成のランプ本体を備え、このランプ本体を構成する発光管22の外周面上におけるフィラメント22が配置されている領域に、シリカとアルミナとを主成分とし、発光管21の管軸に沿って伸び、当該発光管21の管軸方向に垂直な断面が半円孤形状であって、全長が320mmの帯状のセラミックス製反射膜25が形成されてなる構成のものを用いた。

また、反射部材30としては、外径10mm、全長360mmの寸法の円筒状のガラス管31よりなる基材の外周面に、シリカとアルミナとを主成分とし、ガラス管31の管軸に沿って伸び、当該ガラス管31の管軸方向に垂直な断面が半円孤形状であって、全長が320mmの帯状のセラミックス製反射膜35が形成されてなる構成のものを用いた。

ここに、棒状フィラメントランプ20におけるセラミックス製反射膜25および反射部材30におけるセラミックス製反射膜35は、厚みが150μmである。

【0030】

また、加熱装置(1)において、図4に示すように、反射部材を設けなかったこと以外は、当該加熱装置(1)と同様の構成を有する比較用の加熱装置(以下、「比較用加熱装置(1)」ともいう。)を作製した。

【0031】

作製した加熱装置(1)および比較用加熱装置(1)の各々におけるチャンバ11内に、底面部11Bからの離間距離が30mmの位置に、縦100mm、横100mm、厚み4mmの寸法のソーダガラス製のガラス基板41を配置すると共に、天面部11Aからの離間距離が50mmの位置に、縦300mm、横300mm、厚み1mmの寸法のステンレス鋼(SUS304)製のステンレス板42を配置し、更に、ガラス基板41におけるチャンバ11の天面側の表面の中央部T1、およびステンレス板42におけるチャンバ11の天面側の表面の中央部T2に熱電対を貼り付けた後、チャンバ11内を圧力100Paの真空状態とし、5本の棒状フィラメントランプを定格点灯条件(熱源出力100%)によって15分間にわたって連続点灯した後、ガラス基板41の温度およびステンレス板42の温度を測定した。結果を表1に示す。

なお、図3および図4において、「T1」および「T2」は、各々、ガラス基板41およびステンレス板42における熱電対の貼り付け位置、すなわち温度測定位置を示している。

【0032】

【表1】

【0033】

表1の結果から、本発明に係る加熱装置(1)によれば、比較用加熱装置(1)に比して、ガラス基板41を高温に加熱することができ、また、熱源を構成する複数の棒状フィラメントランプ20を介してガラス基板41と対向するよう配置されたステンレス板42に棒状フィラメントランプ20から放射される光が照射されることが抑制され、それによって当該ステンレス板42が加熱されて温度上昇することを抑制できることが確認された。

【0034】

〔実験例2〕

実験例1において作製した加熱装置(1)および比較用加熱装置(1)を用い、これらの加熱装置(1)および比較用加熱装置(1)の各々のチャンバ11内に、実験例1と同様にしてガラス基板41およびステンレス板42を配置した状態において、5本の棒状フィラメントランプ20を15分間にわたって連続点灯した場合におけるガラス基板41の温度が同一の温度となるように、当該5本の棒状フィラメントランプ20の点灯条件(熱源出力)を調整、具体的には、加熱装置(1)における5本の棒状フィラメントランプ20の点灯条件(熱源出力)を調整し、5本の棒状フィラメントランプ20を15分間にわたって連続点灯した後、ガラス基板41の温度およびステンレス板42の温度を測定した。結果を表2に示す。

【0035】

【表2】

【0036】

表2の結果から、本発明に係る加熱装置(1)によれば、比較用加熱装置(1)に比して、ガラス基板41を小さな熱源出力によって効率的に加熱でき、しかも熱源出力が低減されたことに伴ってステンレス板42の温度上昇をより一層抑制できることが確認された。

【0037】

また、本発明に係る加熱装置(1)を長期間にわたって用い、棒状フィラメントランプ20におけるセラミックス製反射膜25および反射部材30におけるセラミックス製反射膜35における反射率の変化の有無を確認したところ、セラミックス製反射膜25,35は、ほぼ初期状態と変わりなく、反射率の変化が生じないことが確認された。

【符号の説明】

【0038】

10 加熱装置

11 チャンバ

11A 天面部

11B 底面部

20 棒状フィラメントランプ

21 発光管

21A 封止部

22 フィラメント

23 金属箔

25 セラミックス製反射膜

28 光取り出し部

30 反射部材

31 ガラス管

35 セラミックス製反射膜

41 ガラス基板

42 ステンレス板

【特許請求の範囲】

【請求項1】

チャンバ内に、熱源を構成する複数の棒状ランプが、一平面内において互いに離間して平行に、かつ被処理体に対向するように配置されてなる加熱装置において、

前記複数の棒状ランプには、各々、被処理体とは反対側に位置する領域にセラミックス製反射膜が形成されており、

当該複数の棒状ランプにおける互いに隣接する棒状ランプ同士の間には、基材にセラミックス製反射膜が形成された反射部材が配置されていることを特徴とする加熱装置。

【請求項2】

前記反射部材は、ガラス管よりなる基材の外面または内面に前記セラミックス製反射膜が形成されてなり、前記複数の棒状ランプと平行に伸び、当該基材に形成されたセラミックス製反射膜が被処理体に対向するよう配置されていることを特徴とする請求項1に記載の加熱装置。

【請求項3】

前記反射部材の基材を構成するガラス管が前記棒状ランプと同一の外径を有しており、

当該反射部材と、前記棒状ランプとが密に配置されていることを特徴とする請求項2記載の加熱装置。

【請求項4】

前記棒状ランプにおけるセラミックス製反射膜および前記反射部材におけるセラミックス製反射膜は、シリカとアルミナとを主成分とする材料から構成されることを特徴とする請求項1〜請求項3のいずれかに記載の加熱装置。

【請求項1】

チャンバ内に、熱源を構成する複数の棒状ランプが、一平面内において互いに離間して平行に、かつ被処理体に対向するように配置されてなる加熱装置において、

前記複数の棒状ランプには、各々、被処理体とは反対側に位置する領域にセラミックス製反射膜が形成されており、

当該複数の棒状ランプにおける互いに隣接する棒状ランプ同士の間には、基材にセラミックス製反射膜が形成された反射部材が配置されていることを特徴とする加熱装置。

【請求項2】

前記反射部材は、ガラス管よりなる基材の外面または内面に前記セラミックス製反射膜が形成されてなり、前記複数の棒状ランプと平行に伸び、当該基材に形成されたセラミックス製反射膜が被処理体に対向するよう配置されていることを特徴とする請求項1に記載の加熱装置。

【請求項3】

前記反射部材の基材を構成するガラス管が前記棒状ランプと同一の外径を有しており、

当該反射部材と、前記棒状ランプとが密に配置されていることを特徴とする請求項2記載の加熱装置。

【請求項4】

前記棒状ランプにおけるセラミックス製反射膜および前記反射部材におけるセラミックス製反射膜は、シリカとアルミナとを主成分とする材料から構成されることを特徴とする請求項1〜請求項3のいずれかに記載の加熱装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2013−110289(P2013−110289A)

【公開日】平成25年6月6日(2013.6.6)

【国際特許分類】

【出願番号】特願2011−254745(P2011−254745)

【出願日】平成23年11月22日(2011.11.22)

【出願人】(000102212)ウシオ電機株式会社 (1,414)

【公開日】平成25年6月6日(2013.6.6)

【国際特許分類】

【出願日】平成23年11月22日(2011.11.22)

【出願人】(000102212)ウシオ電機株式会社 (1,414)

[ Back to top ]