加熱調理食品生地の製造方法、加熱調理食品の製造装置及び加熱調理食品

【課題】短時間で加熱調理食品生地を製造することができ、且つ、加熱調理食品としての外観・食感を備える加熱調理食品生地の製造方法及び加熱調理食品生地の製造装置並びに加熱調理食品生地の製造方法及び加熱調理食品生地の製造装置によって製造された加熱調理食品を提供すること。

【解決手段】穀物粒と液体とを混合する混合工程と、前記穀物粒と前記液体とを含む混合物を粉砕する第1粉砕工程と、前記穀物粒と同種又は別種の穀物粒を第1粉砕工程で粉砕された前記混合物に加える穀物粒追加工程と、前記穀物粒追加工程で穀物粒が追加された前記混合物をさらに粉砕する第2粉砕工程と、第2粉砕工程で粉砕された前記混合物に生地原料を加えて生地を捏ね上げる混捏工程と、を有することとする。

【解決手段】穀物粒と液体とを混合する混合工程と、前記穀物粒と前記液体とを含む混合物を粉砕する第1粉砕工程と、前記穀物粒と同種又は別種の穀物粒を第1粉砕工程で粉砕された前記混合物に加える穀物粒追加工程と、前記穀物粒追加工程で穀物粒が追加された前記混合物をさらに粉砕する第2粉砕工程と、第2粉砕工程で粉砕された前記混合物に生地原料を加えて生地を捏ね上げる混捏工程と、を有することとする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は加熱調理食品生地の製造方法、加熱調理食品の製造装置及び加熱調理食品に関する。

【背景技術】

【0002】

近年はパン類や菓子類等の加熱調理食品を家庭で手軽に製造するためにホームベーカリーが製造・販売されている。そして、ホームベーカリーを購入した需要者はホームベーカリーに備えられた釜に例えば食パンを製造するために必要な材料を投入することによって自動的に食パンができあがる。

【0003】

その際、加熱調理食品の材料として投入される穀物粉としては一般的に小麦粉が使用され、近年では米の消費拡大のために小麦粉の全部或いは大部分を米粉に代替されることがある。しかしながら、米粉を使用する際には、需要者が米粉を別途購入しなければならないという手間があった。そこで各企業においては一般家庭に通常備蓄されており、且つ、安く手に入る米粒からパンを製造するホームベーカリーが研究・開発されて販売されている。

【0004】

米粒からパンを製造する際に問題になるのが米粒の粒度及び米粒の硬度であると考えられる。特に米粒の粒度に関しては、米粒のような大きな粒状態で焼き上げても小麦粉から製造されたパンのように膨らまず、また、米粒の食感が残ってしまいパンとしての食感を有しないものとなる。

【0005】

そこで特許文献1に記載されている加熱調理食品生地製造方法では、穀物粒に吸液させる吸液工程と、吸液工程中に前記穀物粒が浸漬されている液体を加熱する加熱工程と、吸液した前記穀物粒と液体とを含む混合物の中で粉砕ブレードを回転させて前記穀物粒を粉砕する粉砕工程と、練り工程とを備えている。

【0006】

このようにある程度加熱された液体に穀物粒を浸して穀物粒を柔らかくしてから粉砕ブレードで穀物粒を粉砕することにより穀物粒を非常に細かい粒度にすることができる。また、加熱された液体において粉砕ブレードを稼動させると生地の温度が上昇してしまい、穀物粒(米粒)の糊化が始まってしまうため、粉砕工程と休憩工程(粉砕ブレードを停止して生地の温度が低下するのを待つ工程)を交互に繰り返すことによって、穀物粒をパンの製造に適した粒度を実現している。これによって、穀物粒から加熱調理食品を製造することができることとしている。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2010−246405号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

上述のように特許文献1に記載の加熱調理食品生地製造方法は全ての穀物粒の粒度を細かくすることを目的として粉砕工程を有しているので、最終的な穀物粒の粒度は全て穀物粒において非常に小さくなっている。そのような粒度の小さな穀物粒では、パンの土台となる部分が形成されず、生地を焼成する焼成工程においてはパン全体が大きく膨らむが、各穀物粒の結びつきがなく、焼成後ある程度の時間が経過すると膨らみが収縮してしまう。そこで特に穀物粒が小麦粉以外の米粒等の場合には炭酸ガスを包み込む生地材料(グルテン)を投入することによって各穀物粒の結びつきを発生させてパンの土台となる部分を形成することができるが、投入するグルテンの量が多い場合には、パン全体の膨らみが落ちてしまうことになる。

【0009】

例えば市販されているホームベーカリーにおいてグルテンの投入量は、生地重量100重量部中約20重量部となっている。このように、パン生地中に約2割のグルテンを含ませると、焼成後ある程度の時間が経過しても膨らみが落ちにくくなる一方、上述したようにパン全体としての膨らみが落ちてしまうことは避けられない。また、グルテン量が多いため、例えば米粉(米粒)でパンを製造しているにも関わらず小麦粉で製造したパンのような味になってしまう。

【0010】

また、上記のように粉砕工程と休憩工程を繰り返すことによって穀物粒がパンの製造に適した粒度になるまでにかなりの時間(市販されているホームベーカリーでは110分)が必要であり、また粉砕工程における騒音(粉砕音)も問題となっている。

【0011】

本発明は、上述した問題点に鑑み、短時間で加熱調理食品生地を製造することができ、且つ、加熱調理食品としての外観・食感を備える加熱調理食品生地の製造方法及び加熱調理食品生地の製造装置並びに加熱調理食品生地の製造方法及び加熱調理食品生地の製造装置によって製造された加熱調理食品を提供することを目的とする。

【課題を解決するための手段】

【0012】

上記目的を達成するために本発明の加熱調理食品生地の製造方法は、穀物粒と液体とを混合する混合工程と、前記穀物粒と前記液体とを含む混合物を粉砕する第1粉砕工程と、前記穀物粒と同種又は別種の穀物粒を第1粉砕工程で粉砕された前記混合物に加える穀物粒追加工程と、前記穀物粒追加工程で穀物粒が追加された前記混合物をさらに粉砕する第2粉砕工程と、第2粉砕工程で粉砕された前記混合物に生地原料を加えて生地を捏ね上げる混捏工程と、を有することを特徴としている。

【0013】

この構成によると、短時間で、加熱調理食品としての外観・食感を備える加熱調理食品を製造することができる。

【0014】

また本発明は上記構成の加熱調理食品生地の製造方法において、前記加熱調理食品生地製造方法はさらに、前記第2粉砕工程で粉砕された前記混合物をさらに粉砕する第3粉砕工程を有し、前記第1粉砕工程と前記第2粉砕工程との間、及び、前記第2粉砕工程と前記第3粉砕工程との間に前記混合物を休ませる安置工程を有することが望ましい。

【0015】

また本発明は上記構成の加熱調理食品生地の製造方法において、前記加熱調理食品生地製造方法はさらに、前記第3粉砕工程と前記混捏工程との間に前記混合物を冷ます冷却工程を有することが望ましい。

【0016】

また本発明は上記構成の加熱調理食品生地の製造方法において、前記冷却工程は、前記液体と同種又は別種の液体を加える液体追加工程であることが望ましい。

【0017】

また本発明は上記構成の加熱調理食品生地の製造方法において、前記加熱調理食品はグルテンを含む加熱調理食品であって、穀物粒80重量部に対する前記混合工程において加えた穀物粒の配合量は55〜75重量部であり、前記穀物粒追加工程で加えた前記穀物粒と同種又は別種の穀物粒の配合量は25〜5重量部であることが望ましい。

【0018】

また本発明は上記構成の加熱調理食品生地の製造方法において、前記加熱調理食品はグルテンを含まない加熱調理食品であって、穀物粒100重量部に対する前記混合工程において加えた穀物粒の配合量は45〜90重量部であり、前記穀物粒追加工程で加えた前記穀物粒と同種又は別種の穀物粒の配合量は55〜10重量部であることが望ましい。

【0019】

また本発明は上記構成の加熱調理食品生地の製造方法において、前記混捏工程において前記生地原料としてα化米粉・億千米・炊いた米・小豆の皮・澱粉・米ぬかのいずれか1種又は2種以上が投入されることが望ましい。

【0020】

上記目的を達成するために本発明の加熱調理食品生地の製造方法は、穀物粒と液体とを混合する混合工程と、前記穀物粒と前記液体とを含む混合物を粉砕する第1粉砕工程と、前記第1粉砕工程で粉砕した前記混合物を休ませる安置工程と、前記安置工程で休ませた前記混合物をさらに粉砕する第2粉砕工程と、前記第2粉砕工程で粉砕された前記混合物に生地原料を加えて生地を捏ね上げる混捏工程と、を有することを特徴としている。

【0021】

この構成によると、より短時間で、加熱調理食品としての外観・食感を備える加熱調理食品を製造することができる。特にグルテンフリーのパン(グルテン等小麦粉由来成分を含まないパン)を好適に製造することができる。

【0022】

上記目的を達成するために本発明の加熱調理食品は、上記構成の加熱調理食品生地の製造方法によって製造される加熱調理食品生地で製造されることを特徴としている。

【0023】

上記目的を達成するために本発明の加熱調理食品生地の製造装置は、上記構成の加熱調理食品生地製造方法が適用されることを特徴としている。

【発明の効果】

【0024】

短時間で比較的粒度の粗い米粒を使用して好適な加熱調理食品を製造することができるので、作業効率が向上し、また、パン生地においてはα化米粉・億千米(登録商標)・炊いた米・小豆の皮・澱粉・米ぬかその他生地膨張補助剤の投入量を減らすことができる。

【図面の簡単な説明】

【0025】

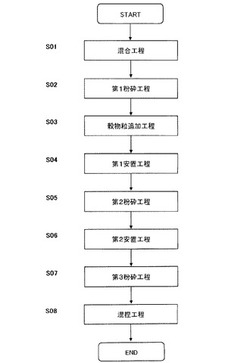

【図1】は、本発明の加熱調理食品生地の製造方法の工程を示す第1のフローチャートである。

【図2】は、本発明の加熱調理食品生地の製造方法の工程を示す第2のフローチャートである。

【図3】は、本発明の加熱調理食品生地の製造方法おいて投入される穀物粒と液体の割合及び製造した加熱調理食品の評価を示す第1の表である。

【図4】は、本発明の加熱調理食品生地の製造方法おいて穀物粒を白米として製造したパンの断面図を示す写真である。

【図5】は、本発明の加熱調理食品生地の製造方法おいて穀物粒を玄米として製造したパン全体の外観を示す写真である。

【図6】は、本発明の加熱調理食品生地の製造方法おいて混合工程で投入した白米の混捏工程時における粒度を示す第1の図である。

【図7】は、本発明の加熱調理食品生地の製造方法おいて混合工程で投入した白米の混捏工程時における粒度を示す第2の図である。

【図8】は、本発明の加熱調理食品生地の製造方法おいて混合工程で投入した玄米の混捏工程時における粒度を示す第1の図である。

【図9】は、本発明の加熱調理食品生地の製造方法おいて混合工程で投入した玄米の混捏工程時における粒度を示す第2の図である。

【図10】は、本発明の加熱調理食品生地の製造方法おいて投入される穀物粒と液体の割合及び製造した加熱調理食品の評価を示す第2の表である。

【図11】は、本発明の加熱調理食品生地の製造方法の工程を示す第3のフローチャートである。

【図12】は、本発明の加熱調理食品生地の製造方法おいて混合工程で投入した白米の混捏工程時における粒度を示す第3の図である。

【発明を実施するための形態】

【0026】

以下に本発明の実施形態について図面を参照して説明する。但し、以下に示す実施形態は、本発明の技術的思想を具体化するために加熱調理食品の一例であるパン生地の製造方法を示すものであって、本発明をパン生地の製造方法に特定することを意図するものではなく、特許請求の範囲に含まれるその他の実施形態の加熱調理食品生地の製造方法にも等しく適応し得るものである。例えば、加熱調理食品とは一般に穀粉から製造される食品のことで、上述したパン以外の加熱調理食品としてはケーキやクッキー等の菓子類、うどん等の麺類などが例示される。なお、以下において説明する具体的な時間や温度、配合割合等はあくまでも例示であり、発明の内容を限定するものではない。

【0027】

[第1実施形態]

本発明の加熱調理食品生地の製造方法の第1実施形態について図1を用いて説明する。図1は本発明の加熱調理食品生地の製造方法の工程を示す第1のフローチャートである。

【0028】

ステップS01は穀物粒と液体とを混合する混合工程である。なお、本実施形態及び以下の実施形態において「混合」とは、所定の容器に、穀物粒と液体とを投入することを意味するものであり、投入した後にかき混ぜ棒等でかき混ぜることまで示すものではない。かき混ぜる工程は、当該混合工程の後の第1粉砕工程などで穀物粒を粉砕する際に行われるものである。

【0029】

本実施形態及び以下の実施形態において穀物粒として米粒を例に説明するが、穀物粒は米粒に限られず麦類、大豆、トウモロコシ、蕎麦、粟、黍、稗、モロコシ(例えばトウキビ)等であってもよい。また、本実施形態及び以下の実施形態において液体として水(常温水)を例に説明するが、牛乳、出し汁、果汁等であってもよい。本ステップで混合される穀物粒の量は後述するステップS03において投入される穀物粒との割合で定まるものであるが、本実施形態においてはパン生地100重量部における、ステップS01で投入される穀物粒とステップS03で投入される穀物粒の合計が80重量部となるように投入される。ステップS01で投入される穀物粒とステップS03で投入される穀物粒の割合については後述する。

【0030】

ステップS01において投入される水の量は穀物粒の種類に応じて定められる。本実施形態において穀物粒は米粒であるが、米粒であってもその品種に応じて水の量が異なり、白米であればパン生地100重量部に対して約70重量部投入され、玄米であれば生地重量部100に対して約75重量部投入される。なお、本実施形態において穀物粒は2回(ステップS01とステップS03)に分けられて投入されるが、水の量は1回目に投入した穀物粒の種類に応じて定められる。従ってステップS03において玄米を投入する場合であっても、ステップS01において白米を投入する場合にはパン生地100重量部に対して約70重量部の水が投入される。

【0031】

ステップS02はステップS01において投入された米粒と水を含む混合物を粉砕する第1粉砕工程である。第1粉砕工程において混合物は例えばホームベーカリーやミキサーに備えられたカッター刃によって粉砕される。通常ホームベーカリーの釜やミキサー本体は円筒状に形成されており、当該円筒状の釜或いはミキサー本体には中心軸が設けられて当該中心軸に取り付けられたカッター刃が当該中心軸を中心に回転することによって釜やミキサー本体に入れられた食物を粉砕する。このときカッター刃の回転速度を調節する機能を有する場合には本ステップにおける粉砕工程において回転速度は低速とすることが望ましい。なお、本実施形態では第1粉砕工程で混合物を低速で約2分間粉砕している。

【0032】

低速及び後述する高速の回転数は特に限られるものではなく、粉砕時間は回転数によって適宜変更することができるが、一例として、本実施形態及び以下の実施形態における回転数を以下に記載する。本実施形態及び以下の実施形態において、低速は約14200rpm(1分間に、14200±誤差5%回転)であり、高速は17200rpm(1分間に、17200±誤差5%回転)である。また、カッター刃の回転速度が2段階以上に変速調整可能である場合には、第1の回転速度<第2の回転速度となるように、任意の第1の回転速度を低速として選択し、また、任意の第2の回転速度を高速として選択することとしてもよい。

【0033】

ステップS03はステップS02において粉砕した混合物に穀物粒を投入(追加)する穀物粒追加工程である。ステップS03において投入される穀物粒はステップS01において投入される穀物粒と同一種類であってもよいし、同一種類でなくてもよい。同一種類でないとは、例えば米粒ではあるが白米と玄米というように生物分類(イネ科やマメ科)は同一であるが品種(商品名)が異なる場合と、生物分類が異なる場合の両方を含む。

【0034】

ステップS03において投入される穀物粒の量はステップS01において投入される穀物粒の量よりも少なくすることが望ましい。より望ましくは、ステップS01において投入される穀物粒が55〜75重量部であり、ステップS03において投入される穀物粒が25〜5重量部であって、両者の合計(穀物粒の重量部)が80重量部となるように投入される。

【0035】

ステップS04はステップS03において穀物粒が投入(追加)された混合物を安置する(休憩させる)第1安置工程である。本工程は、第1粉砕工程によって傷んだ混合物(特に米粒)を休ませることで傷みを和らげること、第1粉砕工程によって温度が上昇した混合物を冷ますこと、穀物粒追加工程で追加された穀物粒に水を吸わせることを目的としている。本実施形態では第1安置工程において30分間混合物を安置している(休憩させている)。

【0036】

ステップS05は穀物粒が投入(追加)された混合物を粉砕する第2粉砕工程である。第2粉砕工程は第1粉砕工程と同様の回転速度(低速)で粉砕を行う。なお、本実施形態では第2粉砕工程で混合物を低速で約2分間粉砕している。

【0037】

上述したように、本発明の加熱調理食品生地の製造方法は、米粒を投入する工程をステップS01とステップS03の2回に分け、且つ、各ステップ後に1回ずつ粉砕工程(第1粉砕工程及び第2粉砕工程)を有している。これにより、同一混合物内に粒度の異なる米粒を含ませることが可能となる。すなわち、ステップS01において投入された米粒はステップS04終了時点において2回粉砕されているが、ステップS03において投入された米粒はステップS04終了時点において1回しか粉砕されていない。

【0038】

また、ステップS01において投入した米粒の量はステップS03において投入した米粒の量よりも多いので、粒度の細かい(小さな)米粒のほうが粒度の粗い(大きな)米粒よりも多い。これにより、パンを焼成する工程において、粒度の粗い米粒がパンの土台となると共に、粒度の細かい米粒が大きく膨らむことになる。

【0039】

ステップS06はステップS05において粉砕された混合物を安置する(休憩させる)第2安置工程である。本工程は、第2粉砕工程によって傷んだ混合物(特に米粒)を休ませることで傷みを和らげること、第2粉砕工程によって温度が上昇した混合物を冷ますことを目的としている。本実施形態では第2安置工程において30分間混合物を安置している(休憩させている)。

【0040】

ステップS07は混合物を粉砕する第3粉砕工程である。第3粉砕工程は第1粉砕工程及び第2粉砕工程よりも速い回転数(高速)で粉砕することが望ましい。当該工程により、パンを製造したときに粒度の粗い米粒によって米粒の食感が残ることを防ぎ、また、粒度の細かい米粒によってパンの膨らませることができる。なお、本実施形態では第3粉砕工程で混合物を高速で約3分間粉砕している。

【0041】

ステップS08は混合物に生地原料を加えて生地を捏ね上げる混捏工程である。例えばパン生地に加えられる生地原料としてはグルテン・α化米粉・億千米(登録商標)・炊いた米・小豆の皮・澱粉・米ぬかその他生地膨張補助剤及びその他生地原料が挙げられる。本発明において生地膨張補助剤とは粉砕された各米粒の結びつきを発生させ、且つ、生地を焼成する焼成工程において炭酸ガスを包み込んでしっかりと生地を膨らませる働きをするものである。パン生地においてはグルテン等の働きによって穀物粒を使用してパンとしての外観を備えるパンを製造することができる。混捏工程における捏ね上げ温度は20℃〜30℃であることが望ましい。

【0042】

その他生地原料としては、例えばイースト、イーストフード、澱粉、糖類(イソマルツロース、デキシトリン、トレハロース、マルトース)、食塩、インスタントレッド、バター、乳成分、卵成分、油脂類、無機塩基、膨張剤、酵素類、調味料、保存料、アミノ酸及びビタミン類からなる群より選ばれる1種又は2種以上を配合することができる。

【0043】

本実施形態によれば、短時間(第1実施形態では約70分)で比較的粒度の粗い米粒を使用して好適な加熱調理食品生地を製造することができるので、作業効率が向上し、また、パン生地においてはα化米粉・億千米(登録商標)・炊いた米・小豆の皮・澱粉・米ぬかその他生地膨張補助剤の投入量を減らすことができる。

【0044】

[第1実施形態の別の例]

なお、本実施形態は上述したように混捏工程でグルテン等の生地膨張補助剤を投入して生地を捏ね上げているが、混捏工程でグルテン等の生地膨張補助剤を投入せずに生地を捏ね上げる場合にも使用できる。特に、近年においては健康志向や小麦アレルギーに対応したグルテンフリーのパン(グルテン等の小麦粉由来成分を含まないパン)を製造するために、混捏工程でグルテンを加えなくても好適なパンが製造できることが重要となりつつあり、本実施形態によれば、グルテン入りのパンとグルテンフリーのパンのいずれについても好適なパンを製造することができる。

【0045】

なお、生地膨張補助剤としては上述したようにグルテン以外にα化米粉等の米粉由来の原料も存在するが、広く一般に市販されているものではないため、ホームベーカリーを使用する一般需要者が手軽にグルテンフリーのパンを製造することは困難である。また、混合物に加えられる生地膨張補助剤の量は、厳密に計測して加える必要があり、誤差が少しでも多くなり、又は少なくなると好適なパンとすることができないという問題もあった。従って、生地膨張補助剤を使用することなくグルテンフリーのパンを製造することができることが望まれている。

【0046】

グルテンフリーのパン生地を製造するにあたっては、ステップS01及びステップS03において投入される穀物粒の量を変更する必要がある。なぜなら、グルテンが入らないことにより、ステップS01で投入される穀物粒の量(重量部)とステップS03で投入される穀物粒の量(重量部)との合計が100重量部となるように投入されるからである。

【0047】

グルテンフリーのパン生地を製造するにあたっては、グルテン入りのパン生地とは異なり、米粒自体に糊の役割を果たさせるために、ステップS01で投入される穀物粒の量とステップS03で投入される穀物粒の量に特別な制限はない。但し、ステップS03で投入される穀物粒の量が多いと、パンを製造したときの膨らみがやや落ちることと、米粒の食感が残ってしまうことから、ステップS01において投入される穀物粒が45〜90重量部であり、ステップS03において投入される穀物粒の量が55〜10重量部であって、上述したように両者の合計(穀物粒の重量部)が100重量部となるように投入される。

【0048】

なお、グルテンフリーのパン生地を製造するにあたって、ステップS01において投入される水の量は、グルテン入りのパン生地と同様に穀物粒の種類に応じて定められるが、例えば米粒であれば品種によらず(白米であるか玄米であるかによらず)一定とすることができ、パン生地100重量部(穀物粒100重量部)に対して、約90重量部の水が投入される。

【0049】

グルテンフリーのパンは本実施形態で示した工程で製造することができるが、本願の発明者の研究により、本実施形態において第1粉砕工程と第1安置工程との間に設けられている穀物粒追加工程を、第1安置工程と第2粉砕工程との間に設けることによって、グルテンが投入されていないパン生地を焼き上げたときにより好適なパンとなることが発見されている。

【0050】

なお、穀物粒追加工程を、第1安置工程と第2粉砕工程との間に設ける場合において第1安置工程は、第1粉砕工程によって傷んだ混合物を休ませることで傷みを和らげることを目的として行われる。

【0051】

その理由の詳細は不明であるが、以下のようなことであると予想される。グルテンが含まれていない生地は、グルテンによる粉砕された穀物粒同士のつながりが形成されず、グルテンが含まれている生地に比べて焼き上がりの膨らみが収縮する。そこで、穀物粒追加工程で追加された米粒を安置せずに(水分を吸わせる時間を設けることなく)粉砕する(穀物粒追加工程を第1安置工程と第2粉砕工程との間に設ける)ことで、安置して粉砕した場合に比べて粒度が荒い穀物粒となる。そしてそのような穀物粒が互いを結びつける働きをするので、グルテンが含まれていなくとも、良好な焼き上がりを実現することができるものと考えられる。

【0052】

一方、穀物粒追加工程を第1安置工程と第2粉砕工程との間に設ける場合に、混捏工程でグルテンを投入すると、穀物粒同士の結びつきが強くなりすぎ、焼き上がりにおいて穀物食品の膨張を妨げることになるため、図1に示すように、穀物粒追加工程を第1粉砕工程と第1安置工程との間に設けることが望ましい。

【0053】

なお、グルテン入りのパン生地を製造するにあたっては上述した第1実施形態の加熱調理食品生地の製造方法の工程とすることが望ましいが、当該第1実施形態の別の例による製造方法の工程で製造することもできる。

【0054】

[第2実施形態]

本発明の加熱調理食品生地の製造方法の第1実施形態について図2を用いて説明する。図2は本発明の加熱調理食品生地の製造方法の各工程を示す第2のフローチャートである。なお、本実施形態のステップS11〜ステップS17及びステップS19は第1実施形態のステップS01〜ステップS07及びステップS08と同一であるため説明を省略する。

【0055】

ステップS18はステップS17の混捏工程において粉砕した混合物を冷却する冷却工程である。上述したようにステップS19における混捏工程において捏ね上げ温度は20℃〜30℃が望ましいため、本ステップにおいて当該温度に低下するまで混合物を冷却する。冷却方法は特に限定されず、液体を投入する工程(液体追加工程)や、混合物を安置する工程(第3安置工程)、混合物が入った容器を水に浮かしたり、容器の周りに水を通したりすることによって混合物を冷やす工程(水冷工程)等やこれらの組み合わせによる冷却が挙げられる。

【0056】

上記で例示した冷却工程において、特に液体追加工程について以下、説明する。液体追加工程を行う場合にステップS18において投入される液体はステップS11において投入される液体と同一種類の液体であってもよいし、同一種類の液体でなくてもよい。本ステップは特に、生地を捏ね上げる混捏工程から加熱調理食品を製造するための種々の工程にスムーズに移ることができるように生地を冷ますことを目的として行われる。

【0057】

なお、本実施形態のように加熱調理食品生地の製造方法において液体追加工程を有する場合には、総液体量から液体追加工程(ステップS18)で投入される液体の量を減じた液体の量が混合工程(ステップS11)で投入される。すなわち、加熱調理食品において各々生地に含ませることができる液体の量は食品の種類や材料などである程度決まるものであり、液体の量が多いと生地はだれてしまい、一方液体の量が少ないと生地がパサパサ(粉っぽく)になってしまう。よって、液体を2回に分けて投入する場合には、2回に分けて投入した液体の総量が、加熱調理食品生地に含ませることができる液体の量となる必要がある。つまり、同一の材料、同一工程によって同一の加熱調理食品を製造する場合には、第1実施形態においてステップS01で投入される液体の量が、本実施形態においてステップS11で投入される液体の量とステップS18で投入される液体の量の和に等しくなる。

【0058】

本実施形態によれば、第1実施形態と同様の効果を奏する。加えて、最終粉砕工程の後に生地を素早く冷却することができるので作業効率がより向上する。

【0059】

[穀物粒の割合とパンの成型性]

以下、図面を参照して1回目に(第2実施形態のステップS11で)投入される穀物粒の量と2回目に(第2実施形態のステップS19で)投入される穀物粒の量の割合がパンのできあがり(成型性)に与える影響について説明する。図3はグルテン入りのパン生地を製造する製造工程において混合工程、穀物粒追加工程、液体追加工程において投入した穀物粒(米粒)と液体(水)の投入量を示す表であり、図3(a)は投入する米粒が白米であり、図3(b)は投入する米粒が玄米である。また、図10はグルテンフリーのパン生地を製造する製造工程において混合工程、穀物粒追加工程、液体追加工程において投入した穀物粒(米粒)と液体(水)の投入量を示す表である。

【0060】

図3(a)に示すようにグルテン入りのパン生地を製造する場合に、混合工程において投入する米粒が白米である場合には、水が70重量部投入される。以下、生地の製造工程を簡潔に記載すると、第1粉砕工程では混合物を低速で2分間粉砕し、穀物粒追加工程では混合物に白米を追加(パターンAにおいては追加されない)し、第1安置工程では混合物を30分安置し、第2粉砕工程では混合物を低速で3分粉砕し、第2安置工程では混合物を30分安置し、第3粉砕工程では混合物を高速で2〜3分粉砕し、冷却工程では水を追加し、混捏工程では生地原料を加えている。なお、パターンEのみ冷却工程で追加される水の量が10重量部となっているが、これは2回目に投入した白米の量が多いことに起因しており、このように2回目に投入する穀物粒の量によって冷却工程で追加される水の量が変更されることもある。

【0061】

図3(a)に示すパターンA〜パターンFの配合割合で製造したパンの評価を参照すると、混合工程で白米を二段階に分けて投入することによってパンの味、食感、外観が向上し、また、特に混合工程で投入する白米を55重量部〜75重量部とすることによってより好適なパンを製造することができることが分かる。

【0062】

図3(a)に示すパターンA、パターンD〜パターンFの配合割合で製造したパン生地を発酵工程、焼成工程等一般的にパンを製造する際に必要となる工程を経て製造したパンの断面図の写真が図4(a)〜図4(d)に示されている。図4(a)に示すように混合工程で白米を80重量部投入したパン(パターンA)は、縦方向の膨張は大きいものの、その原因がパンの断面図のきめが粗さ及び空洞によるものであり、外観、食感が悪くなっている。また、図4(d)に示すように混合工程で白米を40重量部投入したパン(パターンF)は、2回目(穀物粒追加工程)で投入した白米が混合工程で投入した白米と同量であり、パン全体が重くなることからパンが含まらず全体的に縮んでしまっておりパンの外観、食感が悪くなっている。一方、図4(b)及び図4(c)に示すように混合工程で白米を65重量部(パターンD)又は55重量部(パターンE)投入したパンはきめが細かくパンとしての外観、食感が良好である。

【0063】

よって二段階方式(穀物粒を2回に分けて投入する方式)でなければ好適なパンを製造することが困難であることが分かる。さらに、一回目に投入する穀物粒の量が二回目に投入する穀物粒の量と同量或いは少ない場合には好適なパンを製造することが困難であることが分かる。

【0064】

図3(b)に示すように混合工程において投入する米粒が玄米である場合には混合工程において水が75重量部投入される。白米のときと比べて投入する水の量が多いのは、玄米が白米に比べて硬い米粒であるからである。このように1回目に投入する穀物の種類に応じて適宜水の量は調整する必要がある。以下、パン生地の製造工程は上述した図3(a)の場合と同一である。

【0065】

図3(b)に示すパターンG〜パターンKの配合割合で製造したパンの評価を参照すると、混合工程で玄米を二段階に分けて投入することによってパンの味、食感、外観が向上し、また、特に混合工程で投入する玄米を55重量部〜75重量部とすることによってより好適なパンを製造することができることが分かる。

【0066】

図3(b)に示すパターンG〜パターンJの配合割合で製造したパン生地を発酵工程、焼成工程等一般的にパンを製造する際に必要となる工程を経て製造したパン全体の外観の写真が図4(a)及び図4(b)に示されている。

【0067】

図4(a)及び図4(b)に示すように混合工程で玄米を80重量部投入したパン(パターンG)は天井部分(山部分)が潰れて外観が非常に悪く、一方、混合工程で玄米を65重量部投入したパン(パターンI)は最も美しい外観をしていることが分かる。また、パターンH、パターンJのパンも良好であることが分かる。

【0068】

上記実験の結果から、穀物粒の種類を問わず、1回目に投入される穀物粒の量と2回目に投入される穀物粒の量は、両者の合計重量が80重量部である場合には、1回目に投入される穀物粒が55〜75重量部であり、2回目に投入される穀物粒が25〜5重量部であることが望ましい。生地中の穀物粒の合計重量が80重量部ではない場合には、上記比率に応じて1回目に投入する穀物粒の量と2回目に投入する穀物粒の量を調整すればよい。

【0069】

なお、上記実験では混捏工程においてグルテンは、パン生地100重量部中、18.70重量部がグルテンとなるように投入される。このようにパン生地中におけるグルテンの含有率が19%を下回っているので、グルテンによる味の改変やパンの膨らみの低下等の悪影響を最小限に抑えることができ、一方で、米粒同士の結びつきを発生させて炭酸ガスを包み込むため、パンとしての外観や食感に優れたパンを製造することができる。なお、パン生地中におけるグルテンの含有量は19%未満であることが望ましく、19%以上になるとグルテンの特性が強くでてしまい好適なパンになりにくい。

【0070】

図10に示すようにグルテンフリーのパン生地を製造する場合に、混合工程において米粒が投入される場合には、水が90重量部投入される。そして、混合工程で投入される米粒の重量部と穀物粒追加工程で投入される米粒の重量部との合計が100重量部となるように、各工程で投入される米粒の量を変化させたときに、当該パン生地により製造したパンの評価が示されている。

【0071】

図10に示すように、混合工程で米粒を40重量部より少なく投入した場合にはパンとしての食感、外観が好ましくないことが分かる。一方、混合工程で米粒を45重量部〜90重量部投入したパン生地により製造したパンは好適なものであり、特に混合工程で米粒を90重量部投入したものがもっとも優れたものとなった。

【0072】

[粒度]

上述したように米粒(穀物粒)からパンを製造する際に、最も問題になるのは粒度であると考えられる。その理由は上述したようなパンの外観や食感という理由の他に、米粒の粒度の大きさに比例して当該米粒が含有することができる水分量が多くなることがあげられる。すなわち、粒度の大きな米粒を使用すると各米粒が多くの水分を保有するため結果としてパン生地全体の保有水分量が多くなり、パン生地全体がだれてしまうことになる。このことは当業者にとって当然の事実であり、よっていかに米粒の粒度を下げるのかが研究・開発されてきている。どの程度細かい粒度の米粒からパンを製造することができるについて明確な粒度の範囲が定められているわけではないが、米粒が水を吸っている状態において、大きくとも100μm程度の粒度でなければパンを製造することができないといわれている。

【0073】

図6及び図7は第3粉砕工程が終了した時点におけるステップS11において投入した米粒(白米)の粒度分布を示すグラフである。また、図8及び図9は第3粉砕工程が終了した時点におけるステップS11において投入した米粒(玄米)の粒度分布を示すグラフである。そして、図6〜図7における米粒(白米)平均粒度は約640μmであり、図8〜図9における米粒(玄米)の平均粒度は約1950〜1960μmである。従来の技術常識を考慮すればこのような粗い粒度の米粒ではパンを製造することができないはずであるが、上述のように好適なパンを製造することができている。

【0074】

その理由は、米粒の粒度分布が略二山状(略M字状)になっていること(細かい粒度を頂点とする山と、荒い粒度を頂点とする山が存在し、二つの山の間に谷ができている)であると考えられる。すなわち、第1実施形態及び第2実施形態において、穀物粒追加工程を有すると共に、混合工程と穀物粒追加工程との間に粉砕工程を有していることにより、先に投入された米粒の粒度と後から投入された米粒の粒度が大きく異なり、両者を含む混合物の粒度分布は荒い粒度を中心とする粒度分布と、細かい粒度を中心とする粒度分布からなる略二山状となる。これにより、粒度が荒い米粒はパンの土台を形成し、粒度が細かい米粒はパンの膨らみを形成するので、好適なパンを製造することができる。

【0075】

また、その他の理由として考えられるのは、米粒の損傷(傷み)が少ないことであると考えられる。すなわち、米粒を粉砕する時間が比較的短い時間(上記実施例では合計10分間)であることによって米粒の損傷が少なく、米粒が含有することができる水分量が大きく増加しない。従って粒度の粗い米粒がパン生地に含まれていてもパン生地全体の水分量は増えず、水分量によって生地がだれることを防ぐことができる。一方で粉砕工程を3回設けていることにより、パンの外観や食感に悪影響を与えるほど大きな粒度の米粒は存在していないため、上述したような好適なパンを製造することができる。

【0076】

[第3実施形態]

上記実施形態においては、米粒を二回に分けて投入することによって混合物に粒度の異なる米粒(粒度の比較的粗い米粒と粒度の比較的細かい米粒)が含まれるようにし、この混合物とグルテン等の膨張補助剤とを混捏することでパンを製造している。しかし、穀物粒を生地製造工程において2回に分けることは需要者にとって手間である。そこで、本願の発明者は穀物粒追加工程を設けることなく好適なパンを製造する方法について研究し、穀物粒追加工程を設けることなく好適なパンを製造する方法を発見した。

【0077】

本実施形態では穀物粒追加工程を有しない加熱調理食品生地の製造方法について以下説明する。本発明の加熱調理食品生地の製造方法の第3実施形態について図11を用いて説明する。図11は本発明の加熱調理食品生地の製造方法の工程を示す第3のフローチャートである。本実施形態は特に、グルテンフリーの穀物食品を製造する際に好適に利用される製造方法である。

【0078】

ステップS21は米粒と水とを混合する混合工程である。ステップS21で投入される穀物粒の量は、パン生地100重量部における穀物粒の合計が約100重量部となるように投入される。約100重量部としたのは、イーストが1重量部前後含まれてもよいからである。

【0079】

ステップS21で投入される水の量は、穀物粒の種類に応じて定められる。例えば、米粒であればパン生地100重量部に対して約80〜90重量部投入される(なお、第1実施形態及び第2実施形態とは異なり、本実施形態においては白米であるか玄米であるかによって投入される水の量は変わらない)。本実施形態において混合物は白米100重量部と水80重量部とを混合したものである。

【0080】

ステップS22はステップS21において投入された米粒と水を含む混合物を粉砕する第1粉砕工程である。第1粉砕工程では混合物をカッター刃の回転速度を低速又は高速にして、約3分間粉砕することが望ましい。なお、本実施形態においてカッター刃の回転速度を低速又は高速としているのは、米粒が白米である場合には低速で粉砕することが望ましいが、米粒が玄米である場合には高速で粉砕することが望ましいからである。すなわち玄米粒の硬度は白米粒の硬度よりも高く粉砕されにくいことからカッター刃の回転速度を高速としている。このように、投入される米粒(穀物粒)の硬度に応じてカッター刃の回転速度を低速又は高速とすることが望ましい。

【0081】

なお、本実施形態においては米粒として白米を投入しているため、カッター刃の回転速度は低速であり、当該回転速度で約3分間粉砕している。

【0082】

ステップS23はステップS22において粉砕された混合物を安置する(休憩させる)安置工程である。本実施形態では安置工程において30分間混合物を安置している(休憩させている)。

【0083】

ステップS24はステップS23の安置工程で休ませた混合物を粉砕する第2粉砕工程である。第2粉砕工程はカッター刃の回転速度を高速として、混合物を約3〜4分間粉砕することが望ましく、本実施形態では高速で約3分間粉砕している。

【0084】

ステップS25は混合物に生地原料を加えて生地を捏ね上げる混捏工程である。加える生地原料は適宜選択すればよいが、本実施形態の混捏工程においてはグルテン等の生地膨張補助剤は加えていない。なお、本工程においてパン生地100重量部に対して油脂を5重量部加えると、パン生地を焼成した際に膨らみのよいパンとすることができる。

【0085】

このように本実施形態では上記第1実施形態及び第2実施形態と異なり、穀物粒追加工程、第2安置工程、第3粉砕工程がない。特に米粒追加工程を有していないことから、混合物における粒度分布が略二山状にならないとも考えられるが、図12において第2粉砕工程終後における米粒(白米)の粒度分布を示す棒グラフが示すように、粒度分布は、略二山状になっている(粒度約10μm、粒度約100μmそれぞれを中心として山形状に推移しており、その中間の粒度(約50〜60μm)は少なくなっている(谷形状になっている))ことが分かる。

【0086】

なお、第1実施形態及び第2実施形態において図6〜8に示した米粒の平均粒度(白米が約640μm、玄米が約1950〜1960μm)に比べて、本実施形態において図12に示した米粒(白米)の平均粒度は約106μmと粒度が細かくなっているがこれは測定方法によるものである。すなわち、図6〜8に示す粒度は、第3粉砕工程が終了した直後に計測しているため米粒が水分を含んでいる状態であるのに対し、図12に示す粒度は、第2粉砕工程が終了した後に混合物を乾燥させて水分を飛ばした後に計測しているため米粒が水分を含んでいない。従って、本実施形態において第2粉砕工程が終了した直後に、米粒が水分を含んでいる状態で粒度を計測すれば、米粒の平均粒度は大きくなる。

【0087】

穀物粒追加工程を有することなく、混合物における米粒の粒度分布が略二山状になる理由の詳細については不明であるが、本願の発明者が鋭意研究を行った結果、本実施形態の第1粉砕工程における粉砕時間を、上記第1実施形態及び第2実施形態の第1粉砕工程における粉砕時間に比べて、やや(1分)長くすることによって粒度分布を略二山状とすることができることを発見した。

【0088】

<<変形等>>

以上、本発明の実施形態について説明したが、本発明はこれらの内容に限定されるものではない。当該実施形態としては、本発明の主旨を逸脱しない範囲において、種々の改変を加えることが可能である。

【0089】

上述した実施形態はいずれにおいても作業性向上のためできる限り工程を減らしつつも好適な加熱調理食品を製造するための製造工程を示すものであって、適宜各工程の順番を変えたり、他の工程を追加したりすることとしてもよい。例えば、上述した実施形態において第1粉砕工程の前に安置工程(吸液工程と言い換えることもできる)を追加することとしてもよい。

【0090】

また、上述した第1実施形態及び第2実施形態は粒度の異なる米粒(粒度の比較的粗い米粒と粒度の比較的細かい米粒)を利用して好適な加熱調理食品生地を製造するものであるため、二段階方式ではなく二段階以上の例えば三段階方式(米粒を3回に分けて投入する方式)としてもよい。すなわち、上記実施形態の加熱調理食品生地の製造方法がさらに第2穀物粒追加工程を有することとしてもよい。

【0091】

上述した実施形態はさらに、混合物を乾燥させる乾燥工程を混捏工程の直前に備えることとしてもよい。乾燥工程で混合物を乾燥させる(すなわち、水分を飛ばす)ことにより、ケーキ等の水分を含むことができない加熱調理食品を製造することができるようになる。

【0092】

[補足]

上述した加熱調理食品生地の製造方法で製造される加熱調理食品生地から加熱調理食品を製造する場合における加熱調理食品の製造工程は、加熱調理食品の種類に応じて適宜選択すればよい。例えば上述したようにパンを製造する場合には、発酵工程、生地丸め工程、生地休め工程、分割工程、焼成工程等を適宜選択し、或いは選択しないこととすればよい。また、加熱調理食品の製造工程が冷凍工程を備えるものであってもよい。すなわち、生地を製造した後に生地を冷凍して保存することとしてもよい。

【0093】

上述した加熱調理食品生地の製造方法が適用される加熱調理食品生地の製造装置には、上述した加熱調理食品生地の製造方法を実行するために種々の改良を加えることができる。例えば生地を製造する生地捏ね用容器の他に、穀物粒を二回に分けて投入するための穀物粒保管用容器や液体を二回に分けて投入するための液体保管用容器を備えることとしてもよい。

【産業上の利用可能性】

【0094】

本発明は、加熱調理食品生地の製造方法、加熱調理食品の製造装置及び加熱調理食品に利用できる。

【技術分野】

【0001】

本発明は加熱調理食品生地の製造方法、加熱調理食品の製造装置及び加熱調理食品に関する。

【背景技術】

【0002】

近年はパン類や菓子類等の加熱調理食品を家庭で手軽に製造するためにホームベーカリーが製造・販売されている。そして、ホームベーカリーを購入した需要者はホームベーカリーに備えられた釜に例えば食パンを製造するために必要な材料を投入することによって自動的に食パンができあがる。

【0003】

その際、加熱調理食品の材料として投入される穀物粉としては一般的に小麦粉が使用され、近年では米の消費拡大のために小麦粉の全部或いは大部分を米粉に代替されることがある。しかしながら、米粉を使用する際には、需要者が米粉を別途購入しなければならないという手間があった。そこで各企業においては一般家庭に通常備蓄されており、且つ、安く手に入る米粒からパンを製造するホームベーカリーが研究・開発されて販売されている。

【0004】

米粒からパンを製造する際に問題になるのが米粒の粒度及び米粒の硬度であると考えられる。特に米粒の粒度に関しては、米粒のような大きな粒状態で焼き上げても小麦粉から製造されたパンのように膨らまず、また、米粒の食感が残ってしまいパンとしての食感を有しないものとなる。

【0005】

そこで特許文献1に記載されている加熱調理食品生地製造方法では、穀物粒に吸液させる吸液工程と、吸液工程中に前記穀物粒が浸漬されている液体を加熱する加熱工程と、吸液した前記穀物粒と液体とを含む混合物の中で粉砕ブレードを回転させて前記穀物粒を粉砕する粉砕工程と、練り工程とを備えている。

【0006】

このようにある程度加熱された液体に穀物粒を浸して穀物粒を柔らかくしてから粉砕ブレードで穀物粒を粉砕することにより穀物粒を非常に細かい粒度にすることができる。また、加熱された液体において粉砕ブレードを稼動させると生地の温度が上昇してしまい、穀物粒(米粒)の糊化が始まってしまうため、粉砕工程と休憩工程(粉砕ブレードを停止して生地の温度が低下するのを待つ工程)を交互に繰り返すことによって、穀物粒をパンの製造に適した粒度を実現している。これによって、穀物粒から加熱調理食品を製造することができることとしている。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2010−246405号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

上述のように特許文献1に記載の加熱調理食品生地製造方法は全ての穀物粒の粒度を細かくすることを目的として粉砕工程を有しているので、最終的な穀物粒の粒度は全て穀物粒において非常に小さくなっている。そのような粒度の小さな穀物粒では、パンの土台となる部分が形成されず、生地を焼成する焼成工程においてはパン全体が大きく膨らむが、各穀物粒の結びつきがなく、焼成後ある程度の時間が経過すると膨らみが収縮してしまう。そこで特に穀物粒が小麦粉以外の米粒等の場合には炭酸ガスを包み込む生地材料(グルテン)を投入することによって各穀物粒の結びつきを発生させてパンの土台となる部分を形成することができるが、投入するグルテンの量が多い場合には、パン全体の膨らみが落ちてしまうことになる。

【0009】

例えば市販されているホームベーカリーにおいてグルテンの投入量は、生地重量100重量部中約20重量部となっている。このように、パン生地中に約2割のグルテンを含ませると、焼成後ある程度の時間が経過しても膨らみが落ちにくくなる一方、上述したようにパン全体としての膨らみが落ちてしまうことは避けられない。また、グルテン量が多いため、例えば米粉(米粒)でパンを製造しているにも関わらず小麦粉で製造したパンのような味になってしまう。

【0010】

また、上記のように粉砕工程と休憩工程を繰り返すことによって穀物粒がパンの製造に適した粒度になるまでにかなりの時間(市販されているホームベーカリーでは110分)が必要であり、また粉砕工程における騒音(粉砕音)も問題となっている。

【0011】

本発明は、上述した問題点に鑑み、短時間で加熱調理食品生地を製造することができ、且つ、加熱調理食品としての外観・食感を備える加熱調理食品生地の製造方法及び加熱調理食品生地の製造装置並びに加熱調理食品生地の製造方法及び加熱調理食品生地の製造装置によって製造された加熱調理食品を提供することを目的とする。

【課題を解決するための手段】

【0012】

上記目的を達成するために本発明の加熱調理食品生地の製造方法は、穀物粒と液体とを混合する混合工程と、前記穀物粒と前記液体とを含む混合物を粉砕する第1粉砕工程と、前記穀物粒と同種又は別種の穀物粒を第1粉砕工程で粉砕された前記混合物に加える穀物粒追加工程と、前記穀物粒追加工程で穀物粒が追加された前記混合物をさらに粉砕する第2粉砕工程と、第2粉砕工程で粉砕された前記混合物に生地原料を加えて生地を捏ね上げる混捏工程と、を有することを特徴としている。

【0013】

この構成によると、短時間で、加熱調理食品としての外観・食感を備える加熱調理食品を製造することができる。

【0014】

また本発明は上記構成の加熱調理食品生地の製造方法において、前記加熱調理食品生地製造方法はさらに、前記第2粉砕工程で粉砕された前記混合物をさらに粉砕する第3粉砕工程を有し、前記第1粉砕工程と前記第2粉砕工程との間、及び、前記第2粉砕工程と前記第3粉砕工程との間に前記混合物を休ませる安置工程を有することが望ましい。

【0015】

また本発明は上記構成の加熱調理食品生地の製造方法において、前記加熱調理食品生地製造方法はさらに、前記第3粉砕工程と前記混捏工程との間に前記混合物を冷ます冷却工程を有することが望ましい。

【0016】

また本発明は上記構成の加熱調理食品生地の製造方法において、前記冷却工程は、前記液体と同種又は別種の液体を加える液体追加工程であることが望ましい。

【0017】

また本発明は上記構成の加熱調理食品生地の製造方法において、前記加熱調理食品はグルテンを含む加熱調理食品であって、穀物粒80重量部に対する前記混合工程において加えた穀物粒の配合量は55〜75重量部であり、前記穀物粒追加工程で加えた前記穀物粒と同種又は別種の穀物粒の配合量は25〜5重量部であることが望ましい。

【0018】

また本発明は上記構成の加熱調理食品生地の製造方法において、前記加熱調理食品はグルテンを含まない加熱調理食品であって、穀物粒100重量部に対する前記混合工程において加えた穀物粒の配合量は45〜90重量部であり、前記穀物粒追加工程で加えた前記穀物粒と同種又は別種の穀物粒の配合量は55〜10重量部であることが望ましい。

【0019】

また本発明は上記構成の加熱調理食品生地の製造方法において、前記混捏工程において前記生地原料としてα化米粉・億千米・炊いた米・小豆の皮・澱粉・米ぬかのいずれか1種又は2種以上が投入されることが望ましい。

【0020】

上記目的を達成するために本発明の加熱調理食品生地の製造方法は、穀物粒と液体とを混合する混合工程と、前記穀物粒と前記液体とを含む混合物を粉砕する第1粉砕工程と、前記第1粉砕工程で粉砕した前記混合物を休ませる安置工程と、前記安置工程で休ませた前記混合物をさらに粉砕する第2粉砕工程と、前記第2粉砕工程で粉砕された前記混合物に生地原料を加えて生地を捏ね上げる混捏工程と、を有することを特徴としている。

【0021】

この構成によると、より短時間で、加熱調理食品としての外観・食感を備える加熱調理食品を製造することができる。特にグルテンフリーのパン(グルテン等小麦粉由来成分を含まないパン)を好適に製造することができる。

【0022】

上記目的を達成するために本発明の加熱調理食品は、上記構成の加熱調理食品生地の製造方法によって製造される加熱調理食品生地で製造されることを特徴としている。

【0023】

上記目的を達成するために本発明の加熱調理食品生地の製造装置は、上記構成の加熱調理食品生地製造方法が適用されることを特徴としている。

【発明の効果】

【0024】

短時間で比較的粒度の粗い米粒を使用して好適な加熱調理食品を製造することができるので、作業効率が向上し、また、パン生地においてはα化米粉・億千米(登録商標)・炊いた米・小豆の皮・澱粉・米ぬかその他生地膨張補助剤の投入量を減らすことができる。

【図面の簡単な説明】

【0025】

【図1】は、本発明の加熱調理食品生地の製造方法の工程を示す第1のフローチャートである。

【図2】は、本発明の加熱調理食品生地の製造方法の工程を示す第2のフローチャートである。

【図3】は、本発明の加熱調理食品生地の製造方法おいて投入される穀物粒と液体の割合及び製造した加熱調理食品の評価を示す第1の表である。

【図4】は、本発明の加熱調理食品生地の製造方法おいて穀物粒を白米として製造したパンの断面図を示す写真である。

【図5】は、本発明の加熱調理食品生地の製造方法おいて穀物粒を玄米として製造したパン全体の外観を示す写真である。

【図6】は、本発明の加熱調理食品生地の製造方法おいて混合工程で投入した白米の混捏工程時における粒度を示す第1の図である。

【図7】は、本発明の加熱調理食品生地の製造方法おいて混合工程で投入した白米の混捏工程時における粒度を示す第2の図である。

【図8】は、本発明の加熱調理食品生地の製造方法おいて混合工程で投入した玄米の混捏工程時における粒度を示す第1の図である。

【図9】は、本発明の加熱調理食品生地の製造方法おいて混合工程で投入した玄米の混捏工程時における粒度を示す第2の図である。

【図10】は、本発明の加熱調理食品生地の製造方法おいて投入される穀物粒と液体の割合及び製造した加熱調理食品の評価を示す第2の表である。

【図11】は、本発明の加熱調理食品生地の製造方法の工程を示す第3のフローチャートである。

【図12】は、本発明の加熱調理食品生地の製造方法おいて混合工程で投入した白米の混捏工程時における粒度を示す第3の図である。

【発明を実施するための形態】

【0026】

以下に本発明の実施形態について図面を参照して説明する。但し、以下に示す実施形態は、本発明の技術的思想を具体化するために加熱調理食品の一例であるパン生地の製造方法を示すものであって、本発明をパン生地の製造方法に特定することを意図するものではなく、特許請求の範囲に含まれるその他の実施形態の加熱調理食品生地の製造方法にも等しく適応し得るものである。例えば、加熱調理食品とは一般に穀粉から製造される食品のことで、上述したパン以外の加熱調理食品としてはケーキやクッキー等の菓子類、うどん等の麺類などが例示される。なお、以下において説明する具体的な時間や温度、配合割合等はあくまでも例示であり、発明の内容を限定するものではない。

【0027】

[第1実施形態]

本発明の加熱調理食品生地の製造方法の第1実施形態について図1を用いて説明する。図1は本発明の加熱調理食品生地の製造方法の工程を示す第1のフローチャートである。

【0028】

ステップS01は穀物粒と液体とを混合する混合工程である。なお、本実施形態及び以下の実施形態において「混合」とは、所定の容器に、穀物粒と液体とを投入することを意味するものであり、投入した後にかき混ぜ棒等でかき混ぜることまで示すものではない。かき混ぜる工程は、当該混合工程の後の第1粉砕工程などで穀物粒を粉砕する際に行われるものである。

【0029】

本実施形態及び以下の実施形態において穀物粒として米粒を例に説明するが、穀物粒は米粒に限られず麦類、大豆、トウモロコシ、蕎麦、粟、黍、稗、モロコシ(例えばトウキビ)等であってもよい。また、本実施形態及び以下の実施形態において液体として水(常温水)を例に説明するが、牛乳、出し汁、果汁等であってもよい。本ステップで混合される穀物粒の量は後述するステップS03において投入される穀物粒との割合で定まるものであるが、本実施形態においてはパン生地100重量部における、ステップS01で投入される穀物粒とステップS03で投入される穀物粒の合計が80重量部となるように投入される。ステップS01で投入される穀物粒とステップS03で投入される穀物粒の割合については後述する。

【0030】

ステップS01において投入される水の量は穀物粒の種類に応じて定められる。本実施形態において穀物粒は米粒であるが、米粒であってもその品種に応じて水の量が異なり、白米であればパン生地100重量部に対して約70重量部投入され、玄米であれば生地重量部100に対して約75重量部投入される。なお、本実施形態において穀物粒は2回(ステップS01とステップS03)に分けられて投入されるが、水の量は1回目に投入した穀物粒の種類に応じて定められる。従ってステップS03において玄米を投入する場合であっても、ステップS01において白米を投入する場合にはパン生地100重量部に対して約70重量部の水が投入される。

【0031】

ステップS02はステップS01において投入された米粒と水を含む混合物を粉砕する第1粉砕工程である。第1粉砕工程において混合物は例えばホームベーカリーやミキサーに備えられたカッター刃によって粉砕される。通常ホームベーカリーの釜やミキサー本体は円筒状に形成されており、当該円筒状の釜或いはミキサー本体には中心軸が設けられて当該中心軸に取り付けられたカッター刃が当該中心軸を中心に回転することによって釜やミキサー本体に入れられた食物を粉砕する。このときカッター刃の回転速度を調節する機能を有する場合には本ステップにおける粉砕工程において回転速度は低速とすることが望ましい。なお、本実施形態では第1粉砕工程で混合物を低速で約2分間粉砕している。

【0032】

低速及び後述する高速の回転数は特に限られるものではなく、粉砕時間は回転数によって適宜変更することができるが、一例として、本実施形態及び以下の実施形態における回転数を以下に記載する。本実施形態及び以下の実施形態において、低速は約14200rpm(1分間に、14200±誤差5%回転)であり、高速は17200rpm(1分間に、17200±誤差5%回転)である。また、カッター刃の回転速度が2段階以上に変速調整可能である場合には、第1の回転速度<第2の回転速度となるように、任意の第1の回転速度を低速として選択し、また、任意の第2の回転速度を高速として選択することとしてもよい。

【0033】

ステップS03はステップS02において粉砕した混合物に穀物粒を投入(追加)する穀物粒追加工程である。ステップS03において投入される穀物粒はステップS01において投入される穀物粒と同一種類であってもよいし、同一種類でなくてもよい。同一種類でないとは、例えば米粒ではあるが白米と玄米というように生物分類(イネ科やマメ科)は同一であるが品種(商品名)が異なる場合と、生物分類が異なる場合の両方を含む。

【0034】

ステップS03において投入される穀物粒の量はステップS01において投入される穀物粒の量よりも少なくすることが望ましい。より望ましくは、ステップS01において投入される穀物粒が55〜75重量部であり、ステップS03において投入される穀物粒が25〜5重量部であって、両者の合計(穀物粒の重量部)が80重量部となるように投入される。

【0035】

ステップS04はステップS03において穀物粒が投入(追加)された混合物を安置する(休憩させる)第1安置工程である。本工程は、第1粉砕工程によって傷んだ混合物(特に米粒)を休ませることで傷みを和らげること、第1粉砕工程によって温度が上昇した混合物を冷ますこと、穀物粒追加工程で追加された穀物粒に水を吸わせることを目的としている。本実施形態では第1安置工程において30分間混合物を安置している(休憩させている)。

【0036】

ステップS05は穀物粒が投入(追加)された混合物を粉砕する第2粉砕工程である。第2粉砕工程は第1粉砕工程と同様の回転速度(低速)で粉砕を行う。なお、本実施形態では第2粉砕工程で混合物を低速で約2分間粉砕している。

【0037】

上述したように、本発明の加熱調理食品生地の製造方法は、米粒を投入する工程をステップS01とステップS03の2回に分け、且つ、各ステップ後に1回ずつ粉砕工程(第1粉砕工程及び第2粉砕工程)を有している。これにより、同一混合物内に粒度の異なる米粒を含ませることが可能となる。すなわち、ステップS01において投入された米粒はステップS04終了時点において2回粉砕されているが、ステップS03において投入された米粒はステップS04終了時点において1回しか粉砕されていない。

【0038】

また、ステップS01において投入した米粒の量はステップS03において投入した米粒の量よりも多いので、粒度の細かい(小さな)米粒のほうが粒度の粗い(大きな)米粒よりも多い。これにより、パンを焼成する工程において、粒度の粗い米粒がパンの土台となると共に、粒度の細かい米粒が大きく膨らむことになる。

【0039】

ステップS06はステップS05において粉砕された混合物を安置する(休憩させる)第2安置工程である。本工程は、第2粉砕工程によって傷んだ混合物(特に米粒)を休ませることで傷みを和らげること、第2粉砕工程によって温度が上昇した混合物を冷ますことを目的としている。本実施形態では第2安置工程において30分間混合物を安置している(休憩させている)。

【0040】

ステップS07は混合物を粉砕する第3粉砕工程である。第3粉砕工程は第1粉砕工程及び第2粉砕工程よりも速い回転数(高速)で粉砕することが望ましい。当該工程により、パンを製造したときに粒度の粗い米粒によって米粒の食感が残ることを防ぎ、また、粒度の細かい米粒によってパンの膨らませることができる。なお、本実施形態では第3粉砕工程で混合物を高速で約3分間粉砕している。

【0041】

ステップS08は混合物に生地原料を加えて生地を捏ね上げる混捏工程である。例えばパン生地に加えられる生地原料としてはグルテン・α化米粉・億千米(登録商標)・炊いた米・小豆の皮・澱粉・米ぬかその他生地膨張補助剤及びその他生地原料が挙げられる。本発明において生地膨張補助剤とは粉砕された各米粒の結びつきを発生させ、且つ、生地を焼成する焼成工程において炭酸ガスを包み込んでしっかりと生地を膨らませる働きをするものである。パン生地においてはグルテン等の働きによって穀物粒を使用してパンとしての外観を備えるパンを製造することができる。混捏工程における捏ね上げ温度は20℃〜30℃であることが望ましい。

【0042】

その他生地原料としては、例えばイースト、イーストフード、澱粉、糖類(イソマルツロース、デキシトリン、トレハロース、マルトース)、食塩、インスタントレッド、バター、乳成分、卵成分、油脂類、無機塩基、膨張剤、酵素類、調味料、保存料、アミノ酸及びビタミン類からなる群より選ばれる1種又は2種以上を配合することができる。

【0043】

本実施形態によれば、短時間(第1実施形態では約70分)で比較的粒度の粗い米粒を使用して好適な加熱調理食品生地を製造することができるので、作業効率が向上し、また、パン生地においてはα化米粉・億千米(登録商標)・炊いた米・小豆の皮・澱粉・米ぬかその他生地膨張補助剤の投入量を減らすことができる。

【0044】

[第1実施形態の別の例]

なお、本実施形態は上述したように混捏工程でグルテン等の生地膨張補助剤を投入して生地を捏ね上げているが、混捏工程でグルテン等の生地膨張補助剤を投入せずに生地を捏ね上げる場合にも使用できる。特に、近年においては健康志向や小麦アレルギーに対応したグルテンフリーのパン(グルテン等の小麦粉由来成分を含まないパン)を製造するために、混捏工程でグルテンを加えなくても好適なパンが製造できることが重要となりつつあり、本実施形態によれば、グルテン入りのパンとグルテンフリーのパンのいずれについても好適なパンを製造することができる。

【0045】

なお、生地膨張補助剤としては上述したようにグルテン以外にα化米粉等の米粉由来の原料も存在するが、広く一般に市販されているものではないため、ホームベーカリーを使用する一般需要者が手軽にグルテンフリーのパンを製造することは困難である。また、混合物に加えられる生地膨張補助剤の量は、厳密に計測して加える必要があり、誤差が少しでも多くなり、又は少なくなると好適なパンとすることができないという問題もあった。従って、生地膨張補助剤を使用することなくグルテンフリーのパンを製造することができることが望まれている。

【0046】

グルテンフリーのパン生地を製造するにあたっては、ステップS01及びステップS03において投入される穀物粒の量を変更する必要がある。なぜなら、グルテンが入らないことにより、ステップS01で投入される穀物粒の量(重量部)とステップS03で投入される穀物粒の量(重量部)との合計が100重量部となるように投入されるからである。

【0047】

グルテンフリーのパン生地を製造するにあたっては、グルテン入りのパン生地とは異なり、米粒自体に糊の役割を果たさせるために、ステップS01で投入される穀物粒の量とステップS03で投入される穀物粒の量に特別な制限はない。但し、ステップS03で投入される穀物粒の量が多いと、パンを製造したときの膨らみがやや落ちることと、米粒の食感が残ってしまうことから、ステップS01において投入される穀物粒が45〜90重量部であり、ステップS03において投入される穀物粒の量が55〜10重量部であって、上述したように両者の合計(穀物粒の重量部)が100重量部となるように投入される。

【0048】

なお、グルテンフリーのパン生地を製造するにあたって、ステップS01において投入される水の量は、グルテン入りのパン生地と同様に穀物粒の種類に応じて定められるが、例えば米粒であれば品種によらず(白米であるか玄米であるかによらず)一定とすることができ、パン生地100重量部(穀物粒100重量部)に対して、約90重量部の水が投入される。

【0049】

グルテンフリーのパンは本実施形態で示した工程で製造することができるが、本願の発明者の研究により、本実施形態において第1粉砕工程と第1安置工程との間に設けられている穀物粒追加工程を、第1安置工程と第2粉砕工程との間に設けることによって、グルテンが投入されていないパン生地を焼き上げたときにより好適なパンとなることが発見されている。

【0050】

なお、穀物粒追加工程を、第1安置工程と第2粉砕工程との間に設ける場合において第1安置工程は、第1粉砕工程によって傷んだ混合物を休ませることで傷みを和らげることを目的として行われる。

【0051】

その理由の詳細は不明であるが、以下のようなことであると予想される。グルテンが含まれていない生地は、グルテンによる粉砕された穀物粒同士のつながりが形成されず、グルテンが含まれている生地に比べて焼き上がりの膨らみが収縮する。そこで、穀物粒追加工程で追加された米粒を安置せずに(水分を吸わせる時間を設けることなく)粉砕する(穀物粒追加工程を第1安置工程と第2粉砕工程との間に設ける)ことで、安置して粉砕した場合に比べて粒度が荒い穀物粒となる。そしてそのような穀物粒が互いを結びつける働きをするので、グルテンが含まれていなくとも、良好な焼き上がりを実現することができるものと考えられる。

【0052】

一方、穀物粒追加工程を第1安置工程と第2粉砕工程との間に設ける場合に、混捏工程でグルテンを投入すると、穀物粒同士の結びつきが強くなりすぎ、焼き上がりにおいて穀物食品の膨張を妨げることになるため、図1に示すように、穀物粒追加工程を第1粉砕工程と第1安置工程との間に設けることが望ましい。

【0053】

なお、グルテン入りのパン生地を製造するにあたっては上述した第1実施形態の加熱調理食品生地の製造方法の工程とすることが望ましいが、当該第1実施形態の別の例による製造方法の工程で製造することもできる。

【0054】

[第2実施形態]

本発明の加熱調理食品生地の製造方法の第1実施形態について図2を用いて説明する。図2は本発明の加熱調理食品生地の製造方法の各工程を示す第2のフローチャートである。なお、本実施形態のステップS11〜ステップS17及びステップS19は第1実施形態のステップS01〜ステップS07及びステップS08と同一であるため説明を省略する。

【0055】

ステップS18はステップS17の混捏工程において粉砕した混合物を冷却する冷却工程である。上述したようにステップS19における混捏工程において捏ね上げ温度は20℃〜30℃が望ましいため、本ステップにおいて当該温度に低下するまで混合物を冷却する。冷却方法は特に限定されず、液体を投入する工程(液体追加工程)や、混合物を安置する工程(第3安置工程)、混合物が入った容器を水に浮かしたり、容器の周りに水を通したりすることによって混合物を冷やす工程(水冷工程)等やこれらの組み合わせによる冷却が挙げられる。

【0056】

上記で例示した冷却工程において、特に液体追加工程について以下、説明する。液体追加工程を行う場合にステップS18において投入される液体はステップS11において投入される液体と同一種類の液体であってもよいし、同一種類の液体でなくてもよい。本ステップは特に、生地を捏ね上げる混捏工程から加熱調理食品を製造するための種々の工程にスムーズに移ることができるように生地を冷ますことを目的として行われる。

【0057】

なお、本実施形態のように加熱調理食品生地の製造方法において液体追加工程を有する場合には、総液体量から液体追加工程(ステップS18)で投入される液体の量を減じた液体の量が混合工程(ステップS11)で投入される。すなわち、加熱調理食品において各々生地に含ませることができる液体の量は食品の種類や材料などである程度決まるものであり、液体の量が多いと生地はだれてしまい、一方液体の量が少ないと生地がパサパサ(粉っぽく)になってしまう。よって、液体を2回に分けて投入する場合には、2回に分けて投入した液体の総量が、加熱調理食品生地に含ませることができる液体の量となる必要がある。つまり、同一の材料、同一工程によって同一の加熱調理食品を製造する場合には、第1実施形態においてステップS01で投入される液体の量が、本実施形態においてステップS11で投入される液体の量とステップS18で投入される液体の量の和に等しくなる。

【0058】

本実施形態によれば、第1実施形態と同様の効果を奏する。加えて、最終粉砕工程の後に生地を素早く冷却することができるので作業効率がより向上する。

【0059】

[穀物粒の割合とパンの成型性]

以下、図面を参照して1回目に(第2実施形態のステップS11で)投入される穀物粒の量と2回目に(第2実施形態のステップS19で)投入される穀物粒の量の割合がパンのできあがり(成型性)に与える影響について説明する。図3はグルテン入りのパン生地を製造する製造工程において混合工程、穀物粒追加工程、液体追加工程において投入した穀物粒(米粒)と液体(水)の投入量を示す表であり、図3(a)は投入する米粒が白米であり、図3(b)は投入する米粒が玄米である。また、図10はグルテンフリーのパン生地を製造する製造工程において混合工程、穀物粒追加工程、液体追加工程において投入した穀物粒(米粒)と液体(水)の投入量を示す表である。

【0060】

図3(a)に示すようにグルテン入りのパン生地を製造する場合に、混合工程において投入する米粒が白米である場合には、水が70重量部投入される。以下、生地の製造工程を簡潔に記載すると、第1粉砕工程では混合物を低速で2分間粉砕し、穀物粒追加工程では混合物に白米を追加(パターンAにおいては追加されない)し、第1安置工程では混合物を30分安置し、第2粉砕工程では混合物を低速で3分粉砕し、第2安置工程では混合物を30分安置し、第3粉砕工程では混合物を高速で2〜3分粉砕し、冷却工程では水を追加し、混捏工程では生地原料を加えている。なお、パターンEのみ冷却工程で追加される水の量が10重量部となっているが、これは2回目に投入した白米の量が多いことに起因しており、このように2回目に投入する穀物粒の量によって冷却工程で追加される水の量が変更されることもある。

【0061】

図3(a)に示すパターンA〜パターンFの配合割合で製造したパンの評価を参照すると、混合工程で白米を二段階に分けて投入することによってパンの味、食感、外観が向上し、また、特に混合工程で投入する白米を55重量部〜75重量部とすることによってより好適なパンを製造することができることが分かる。

【0062】

図3(a)に示すパターンA、パターンD〜パターンFの配合割合で製造したパン生地を発酵工程、焼成工程等一般的にパンを製造する際に必要となる工程を経て製造したパンの断面図の写真が図4(a)〜図4(d)に示されている。図4(a)に示すように混合工程で白米を80重量部投入したパン(パターンA)は、縦方向の膨張は大きいものの、その原因がパンの断面図のきめが粗さ及び空洞によるものであり、外観、食感が悪くなっている。また、図4(d)に示すように混合工程で白米を40重量部投入したパン(パターンF)は、2回目(穀物粒追加工程)で投入した白米が混合工程で投入した白米と同量であり、パン全体が重くなることからパンが含まらず全体的に縮んでしまっておりパンの外観、食感が悪くなっている。一方、図4(b)及び図4(c)に示すように混合工程で白米を65重量部(パターンD)又は55重量部(パターンE)投入したパンはきめが細かくパンとしての外観、食感が良好である。

【0063】

よって二段階方式(穀物粒を2回に分けて投入する方式)でなければ好適なパンを製造することが困難であることが分かる。さらに、一回目に投入する穀物粒の量が二回目に投入する穀物粒の量と同量或いは少ない場合には好適なパンを製造することが困難であることが分かる。

【0064】

図3(b)に示すように混合工程において投入する米粒が玄米である場合には混合工程において水が75重量部投入される。白米のときと比べて投入する水の量が多いのは、玄米が白米に比べて硬い米粒であるからである。このように1回目に投入する穀物の種類に応じて適宜水の量は調整する必要がある。以下、パン生地の製造工程は上述した図3(a)の場合と同一である。

【0065】

図3(b)に示すパターンG〜パターンKの配合割合で製造したパンの評価を参照すると、混合工程で玄米を二段階に分けて投入することによってパンの味、食感、外観が向上し、また、特に混合工程で投入する玄米を55重量部〜75重量部とすることによってより好適なパンを製造することができることが分かる。

【0066】

図3(b)に示すパターンG〜パターンJの配合割合で製造したパン生地を発酵工程、焼成工程等一般的にパンを製造する際に必要となる工程を経て製造したパン全体の外観の写真が図4(a)及び図4(b)に示されている。

【0067】

図4(a)及び図4(b)に示すように混合工程で玄米を80重量部投入したパン(パターンG)は天井部分(山部分)が潰れて外観が非常に悪く、一方、混合工程で玄米を65重量部投入したパン(パターンI)は最も美しい外観をしていることが分かる。また、パターンH、パターンJのパンも良好であることが分かる。

【0068】

上記実験の結果から、穀物粒の種類を問わず、1回目に投入される穀物粒の量と2回目に投入される穀物粒の量は、両者の合計重量が80重量部である場合には、1回目に投入される穀物粒が55〜75重量部であり、2回目に投入される穀物粒が25〜5重量部であることが望ましい。生地中の穀物粒の合計重量が80重量部ではない場合には、上記比率に応じて1回目に投入する穀物粒の量と2回目に投入する穀物粒の量を調整すればよい。

【0069】

なお、上記実験では混捏工程においてグルテンは、パン生地100重量部中、18.70重量部がグルテンとなるように投入される。このようにパン生地中におけるグルテンの含有率が19%を下回っているので、グルテンによる味の改変やパンの膨らみの低下等の悪影響を最小限に抑えることができ、一方で、米粒同士の結びつきを発生させて炭酸ガスを包み込むため、パンとしての外観や食感に優れたパンを製造することができる。なお、パン生地中におけるグルテンの含有量は19%未満であることが望ましく、19%以上になるとグルテンの特性が強くでてしまい好適なパンになりにくい。

【0070】

図10に示すようにグルテンフリーのパン生地を製造する場合に、混合工程において米粒が投入される場合には、水が90重量部投入される。そして、混合工程で投入される米粒の重量部と穀物粒追加工程で投入される米粒の重量部との合計が100重量部となるように、各工程で投入される米粒の量を変化させたときに、当該パン生地により製造したパンの評価が示されている。

【0071】

図10に示すように、混合工程で米粒を40重量部より少なく投入した場合にはパンとしての食感、外観が好ましくないことが分かる。一方、混合工程で米粒を45重量部〜90重量部投入したパン生地により製造したパンは好適なものであり、特に混合工程で米粒を90重量部投入したものがもっとも優れたものとなった。

【0072】

[粒度]

上述したように米粒(穀物粒)からパンを製造する際に、最も問題になるのは粒度であると考えられる。その理由は上述したようなパンの外観や食感という理由の他に、米粒の粒度の大きさに比例して当該米粒が含有することができる水分量が多くなることがあげられる。すなわち、粒度の大きな米粒を使用すると各米粒が多くの水分を保有するため結果としてパン生地全体の保有水分量が多くなり、パン生地全体がだれてしまうことになる。このことは当業者にとって当然の事実であり、よっていかに米粒の粒度を下げるのかが研究・開発されてきている。どの程度細かい粒度の米粒からパンを製造することができるについて明確な粒度の範囲が定められているわけではないが、米粒が水を吸っている状態において、大きくとも100μm程度の粒度でなければパンを製造することができないといわれている。

【0073】

図6及び図7は第3粉砕工程が終了した時点におけるステップS11において投入した米粒(白米)の粒度分布を示すグラフである。また、図8及び図9は第3粉砕工程が終了した時点におけるステップS11において投入した米粒(玄米)の粒度分布を示すグラフである。そして、図6〜図7における米粒(白米)平均粒度は約640μmであり、図8〜図9における米粒(玄米)の平均粒度は約1950〜1960μmである。従来の技術常識を考慮すればこのような粗い粒度の米粒ではパンを製造することができないはずであるが、上述のように好適なパンを製造することができている。

【0074】

その理由は、米粒の粒度分布が略二山状(略M字状)になっていること(細かい粒度を頂点とする山と、荒い粒度を頂点とする山が存在し、二つの山の間に谷ができている)であると考えられる。すなわち、第1実施形態及び第2実施形態において、穀物粒追加工程を有すると共に、混合工程と穀物粒追加工程との間に粉砕工程を有していることにより、先に投入された米粒の粒度と後から投入された米粒の粒度が大きく異なり、両者を含む混合物の粒度分布は荒い粒度を中心とする粒度分布と、細かい粒度を中心とする粒度分布からなる略二山状となる。これにより、粒度が荒い米粒はパンの土台を形成し、粒度が細かい米粒はパンの膨らみを形成するので、好適なパンを製造することができる。

【0075】

また、その他の理由として考えられるのは、米粒の損傷(傷み)が少ないことであると考えられる。すなわち、米粒を粉砕する時間が比較的短い時間(上記実施例では合計10分間)であることによって米粒の損傷が少なく、米粒が含有することができる水分量が大きく増加しない。従って粒度の粗い米粒がパン生地に含まれていてもパン生地全体の水分量は増えず、水分量によって生地がだれることを防ぐことができる。一方で粉砕工程を3回設けていることにより、パンの外観や食感に悪影響を与えるほど大きな粒度の米粒は存在していないため、上述したような好適なパンを製造することができる。

【0076】

[第3実施形態]

上記実施形態においては、米粒を二回に分けて投入することによって混合物に粒度の異なる米粒(粒度の比較的粗い米粒と粒度の比較的細かい米粒)が含まれるようにし、この混合物とグルテン等の膨張補助剤とを混捏することでパンを製造している。しかし、穀物粒を生地製造工程において2回に分けることは需要者にとって手間である。そこで、本願の発明者は穀物粒追加工程を設けることなく好適なパンを製造する方法について研究し、穀物粒追加工程を設けることなく好適なパンを製造する方法を発見した。

【0077】

本実施形態では穀物粒追加工程を有しない加熱調理食品生地の製造方法について以下説明する。本発明の加熱調理食品生地の製造方法の第3実施形態について図11を用いて説明する。図11は本発明の加熱調理食品生地の製造方法の工程を示す第3のフローチャートである。本実施形態は特に、グルテンフリーの穀物食品を製造する際に好適に利用される製造方法である。

【0078】

ステップS21は米粒と水とを混合する混合工程である。ステップS21で投入される穀物粒の量は、パン生地100重量部における穀物粒の合計が約100重量部となるように投入される。約100重量部としたのは、イーストが1重量部前後含まれてもよいからである。

【0079】

ステップS21で投入される水の量は、穀物粒の種類に応じて定められる。例えば、米粒であればパン生地100重量部に対して約80〜90重量部投入される(なお、第1実施形態及び第2実施形態とは異なり、本実施形態においては白米であるか玄米であるかによって投入される水の量は変わらない)。本実施形態において混合物は白米100重量部と水80重量部とを混合したものである。

【0080】

ステップS22はステップS21において投入された米粒と水を含む混合物を粉砕する第1粉砕工程である。第1粉砕工程では混合物をカッター刃の回転速度を低速又は高速にして、約3分間粉砕することが望ましい。なお、本実施形態においてカッター刃の回転速度を低速又は高速としているのは、米粒が白米である場合には低速で粉砕することが望ましいが、米粒が玄米である場合には高速で粉砕することが望ましいからである。すなわち玄米粒の硬度は白米粒の硬度よりも高く粉砕されにくいことからカッター刃の回転速度を高速としている。このように、投入される米粒(穀物粒)の硬度に応じてカッター刃の回転速度を低速又は高速とすることが望ましい。

【0081】

なお、本実施形態においては米粒として白米を投入しているため、カッター刃の回転速度は低速であり、当該回転速度で約3分間粉砕している。

【0082】

ステップS23はステップS22において粉砕された混合物を安置する(休憩させる)安置工程である。本実施形態では安置工程において30分間混合物を安置している(休憩させている)。

【0083】

ステップS24はステップS23の安置工程で休ませた混合物を粉砕する第2粉砕工程である。第2粉砕工程はカッター刃の回転速度を高速として、混合物を約3〜4分間粉砕することが望ましく、本実施形態では高速で約3分間粉砕している。

【0084】

ステップS25は混合物に生地原料を加えて生地を捏ね上げる混捏工程である。加える生地原料は適宜選択すればよいが、本実施形態の混捏工程においてはグルテン等の生地膨張補助剤は加えていない。なお、本工程においてパン生地100重量部に対して油脂を5重量部加えると、パン生地を焼成した際に膨らみのよいパンとすることができる。

【0085】

このように本実施形態では上記第1実施形態及び第2実施形態と異なり、穀物粒追加工程、第2安置工程、第3粉砕工程がない。特に米粒追加工程を有していないことから、混合物における粒度分布が略二山状にならないとも考えられるが、図12において第2粉砕工程終後における米粒(白米)の粒度分布を示す棒グラフが示すように、粒度分布は、略二山状になっている(粒度約10μm、粒度約100μmそれぞれを中心として山形状に推移しており、その中間の粒度(約50〜60μm)は少なくなっている(谷形状になっている))ことが分かる。

【0086】

なお、第1実施形態及び第2実施形態において図6〜8に示した米粒の平均粒度(白米が約640μm、玄米が約1950〜1960μm)に比べて、本実施形態において図12に示した米粒(白米)の平均粒度は約106μmと粒度が細かくなっているがこれは測定方法によるものである。すなわち、図6〜8に示す粒度は、第3粉砕工程が終了した直後に計測しているため米粒が水分を含んでいる状態であるのに対し、図12に示す粒度は、第2粉砕工程が終了した後に混合物を乾燥させて水分を飛ばした後に計測しているため米粒が水分を含んでいない。従って、本実施形態において第2粉砕工程が終了した直後に、米粒が水分を含んでいる状態で粒度を計測すれば、米粒の平均粒度は大きくなる。

【0087】

穀物粒追加工程を有することなく、混合物における米粒の粒度分布が略二山状になる理由の詳細については不明であるが、本願の発明者が鋭意研究を行った結果、本実施形態の第1粉砕工程における粉砕時間を、上記第1実施形態及び第2実施形態の第1粉砕工程における粉砕時間に比べて、やや(1分)長くすることによって粒度分布を略二山状とすることができることを発見した。

【0088】

<<変形等>>

以上、本発明の実施形態について説明したが、本発明はこれらの内容に限定されるものではない。当該実施形態としては、本発明の主旨を逸脱しない範囲において、種々の改変を加えることが可能である。

【0089】

上述した実施形態はいずれにおいても作業性向上のためできる限り工程を減らしつつも好適な加熱調理食品を製造するための製造工程を示すものであって、適宜各工程の順番を変えたり、他の工程を追加したりすることとしてもよい。例えば、上述した実施形態において第1粉砕工程の前に安置工程(吸液工程と言い換えることもできる)を追加することとしてもよい。

【0090】

また、上述した第1実施形態及び第2実施形態は粒度の異なる米粒(粒度の比較的粗い米粒と粒度の比較的細かい米粒)を利用して好適な加熱調理食品生地を製造するものであるため、二段階方式ではなく二段階以上の例えば三段階方式(米粒を3回に分けて投入する方式)としてもよい。すなわち、上記実施形態の加熱調理食品生地の製造方法がさらに第2穀物粒追加工程を有することとしてもよい。

【0091】

上述した実施形態はさらに、混合物を乾燥させる乾燥工程を混捏工程の直前に備えることとしてもよい。乾燥工程で混合物を乾燥させる(すなわち、水分を飛ばす)ことにより、ケーキ等の水分を含むことができない加熱調理食品を製造することができるようになる。

【0092】

[補足]

上述した加熱調理食品生地の製造方法で製造される加熱調理食品生地から加熱調理食品を製造する場合における加熱調理食品の製造工程は、加熱調理食品の種類に応じて適宜選択すればよい。例えば上述したようにパンを製造する場合には、発酵工程、生地丸め工程、生地休め工程、分割工程、焼成工程等を適宜選択し、或いは選択しないこととすればよい。また、加熱調理食品の製造工程が冷凍工程を備えるものであってもよい。すなわち、生地を製造した後に生地を冷凍して保存することとしてもよい。

【0093】

上述した加熱調理食品生地の製造方法が適用される加熱調理食品生地の製造装置には、上述した加熱調理食品生地の製造方法を実行するために種々の改良を加えることができる。例えば生地を製造する生地捏ね用容器の他に、穀物粒を二回に分けて投入するための穀物粒保管用容器や液体を二回に分けて投入するための液体保管用容器を備えることとしてもよい。

【産業上の利用可能性】

【0094】

本発明は、加熱調理食品生地の製造方法、加熱調理食品の製造装置及び加熱調理食品に利用できる。

【特許請求の範囲】

【請求項1】

穀物粒と液体とを混合する混合工程と、

前記穀物粒と前記液体とを含む混合物を粉砕する第1粉砕工程と、

前記穀物粒と同種又は別種の穀物粒を第1粉砕工程で粉砕された前記混合物に加える穀物粒追加工程と、

前記穀物粒追加工程で穀物粒が追加された前記混合物をさらに粉砕する第2粉砕工程と、

第2粉砕工程で粉砕された前記混合物に生地原料を加えて生地を捏ね上げる混捏工程と、

を有することを特徴とする加熱調理食品生地の製造方法。

【請求項2】

前記加熱調理食品生地製造方法はさらに、前記第2粉砕工程で粉砕された前記混合物をさらに粉砕する第3粉砕工程を有し、前記第1粉砕工程と前記第2粉砕工程との間、及び、前記第2粉砕工程と前記第3粉砕工程との間に前記混合物を休ませる安置工程を有することを特徴とする請求項1に記載の加熱調理食品生地の製造方法。

【請求項3】

前記加熱調理食品生地製造方法はさらに、前記第3粉砕工程と前記混捏工程との間に前記混合物を冷ます冷却工程を有することを特徴とする請求項2に記載の加熱調理食品生地の製造方法。

【請求項4】

前記冷却工程は、前記液体と同種又は別種の液体を加える液体追加工程であることを特徴とする請求項3に記載の加熱調理食品生地製造方法。

【請求項5】

前記加熱調理食品はグルテンを含む加熱調理食品であって、穀物粒80重量部に対する前記混合工程において加えた穀物粒の配合量は55〜75重量部であり、前記穀物粒追加工程で加えた前記穀物粒と同種又は別種の穀物粒の配合量は25〜5重量部であることを特徴とする請求項1〜請求項4のいずれか1項に記載の加熱調理食品生地の製造方法。

【請求項6】

前記加熱調理食品はグルテンを含まない加熱調理食品であって、穀物粒100重量部に対する前記混合工程において加えた穀物粒の配合量は45〜90重量部であり、前記穀物粒追加工程で加えた前記穀物粒と同種又は別種の穀物粒の配合量は55〜10重量部であることを特徴とする請求項1〜請求項4のいずれか1項に記載の加熱調理食品生地の製造方法。

【請求項7】

前記混捏工程において前記生地原料としてα化米粉・億千米・炊いた米・小豆の皮・澱粉・米ぬかのいずれか1種又は2種以上が投入されることを特徴とする請求項1〜請求項5のいずれか1項に記載の加熱調理食品生地の製造方法。

【請求項8】

穀物粒と液体とを混合する混合工程と、

前記穀物粒と前記液体とを含む混合物を粉砕する第1粉砕工程と、

前記第1粉砕工程で粉砕した前記混合物を休ませる安置工程と、

前記安置工程で休ませた前記混合物をさらに粉砕する第2粉砕工程と、

前記第2粉砕工程で粉砕された前記混合物に生地原料を加えて生地を捏ね上げる混捏工程と、

を有することを特徴とする加熱調理食品生地の製造方法。

【請求項9】

請求項1〜請求項8のいずれか1項に記載の前記加熱調理食品生地の製造方法で製造される加熱調理食品生地で製造される加熱調理食品。

【請求項10】

請求項1〜請求項9のいずれか1項に記載の前記加熱調理食品生地の製造方法が適用される加熱調理食品生地の製造装置。

【請求項1】

穀物粒と液体とを混合する混合工程と、

前記穀物粒と前記液体とを含む混合物を粉砕する第1粉砕工程と、

前記穀物粒と同種又は別種の穀物粒を第1粉砕工程で粉砕された前記混合物に加える穀物粒追加工程と、

前記穀物粒追加工程で穀物粒が追加された前記混合物をさらに粉砕する第2粉砕工程と、

第2粉砕工程で粉砕された前記混合物に生地原料を加えて生地を捏ね上げる混捏工程と、

を有することを特徴とする加熱調理食品生地の製造方法。

【請求項2】

前記加熱調理食品生地製造方法はさらに、前記第2粉砕工程で粉砕された前記混合物をさらに粉砕する第3粉砕工程を有し、前記第1粉砕工程と前記第2粉砕工程との間、及び、前記第2粉砕工程と前記第3粉砕工程との間に前記混合物を休ませる安置工程を有することを特徴とする請求項1に記載の加熱調理食品生地の製造方法。

【請求項3】

前記加熱調理食品生地製造方法はさらに、前記第3粉砕工程と前記混捏工程との間に前記混合物を冷ます冷却工程を有することを特徴とする請求項2に記載の加熱調理食品生地の製造方法。

【請求項4】

前記冷却工程は、前記液体と同種又は別種の液体を加える液体追加工程であることを特徴とする請求項3に記載の加熱調理食品生地製造方法。

【請求項5】

前記加熱調理食品はグルテンを含む加熱調理食品であって、穀物粒80重量部に対する前記混合工程において加えた穀物粒の配合量は55〜75重量部であり、前記穀物粒追加工程で加えた前記穀物粒と同種又は別種の穀物粒の配合量は25〜5重量部であることを特徴とする請求項1〜請求項4のいずれか1項に記載の加熱調理食品生地の製造方法。

【請求項6】

前記加熱調理食品はグルテンを含まない加熱調理食品であって、穀物粒100重量部に対する前記混合工程において加えた穀物粒の配合量は45〜90重量部であり、前記穀物粒追加工程で加えた前記穀物粒と同種又は別種の穀物粒の配合量は55〜10重量部であることを特徴とする請求項1〜請求項4のいずれか1項に記載の加熱調理食品生地の製造方法。

【請求項7】

前記混捏工程において前記生地原料としてα化米粉・億千米・炊いた米・小豆の皮・澱粉・米ぬかのいずれか1種又は2種以上が投入されることを特徴とする請求項1〜請求項5のいずれか1項に記載の加熱調理食品生地の製造方法。

【請求項8】

穀物粒と液体とを混合する混合工程と、

前記穀物粒と前記液体とを含む混合物を粉砕する第1粉砕工程と、

前記第1粉砕工程で粉砕した前記混合物を休ませる安置工程と、

前記安置工程で休ませた前記混合物をさらに粉砕する第2粉砕工程と、

前記第2粉砕工程で粉砕された前記混合物に生地原料を加えて生地を捏ね上げる混捏工程と、

を有することを特徴とする加熱調理食品生地の製造方法。

【請求項9】

請求項1〜請求項8のいずれか1項に記載の前記加熱調理食品生地の製造方法で製造される加熱調理食品生地で製造される加熱調理食品。

【請求項10】

請求項1〜請求項9のいずれか1項に記載の前記加熱調理食品生地の製造方法が適用される加熱調理食品生地の製造装置。

【図1】

【図2】

【図3】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図4】

【図5】

【図2】

【図3】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図4】

【図5】

【公開番号】特開2012−191927(P2012−191927A)

【公開日】平成24年10月11日(2012.10.11)

【国際特許分類】

【出願番号】特願2011−110399(P2011−110399)

【出願日】平成23年5月17日(2011.5.17)

【特許番号】特許第5027941号(P5027941)

【特許公報発行日】平成24年9月19日(2012.9.19)

【出願人】(510211653)

【Fターム(参考)】

【公開日】平成24年10月11日(2012.10.11)

【国際特許分類】

【出願日】平成23年5月17日(2011.5.17)

【特許番号】特許第5027941号(P5027941)

【特許公報発行日】平成24年9月19日(2012.9.19)

【出願人】(510211653)

【Fターム(参考)】

[ Back to top ]