加硫フッ素ゴム接着用積層体、およびこれを用いた加硫フッ素ゴムの接着方法

【課題】 加硫フッ素ゴム同士を接着する際において、接着部位においても、その特性を損なうことのない加硫フッ素ゴム接着用積層体とそれらを用いた加硫フッ素ゴムの接着方法を提供する。

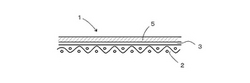

【解決手段】 生地層2とゴム層3とからなるライナー4のゴム層2側の表面に未加硫フッ素ゴム層5を積層して加硫フッ素ゴム接着用積層体1とする。

また、接着を所望する加硫フッ素ゴム同士を接着するに際し、一方の加硫フッ素ゴム面上に、上記の積層体1を、未加硫フッ素ゴム層5面を接触させて仮止めした後、ライナー4を剥離し、残った未加硫フッ素ゴム層5上に、他方の加硫フッ素ゴムを接触させ、これらを加圧・加熱して加硫接着する。

【解決手段】 生地層2とゴム層3とからなるライナー4のゴム層2側の表面に未加硫フッ素ゴム層5を積層して加硫フッ素ゴム接着用積層体1とする。

また、接着を所望する加硫フッ素ゴム同士を接着するに際し、一方の加硫フッ素ゴム面上に、上記の積層体1を、未加硫フッ素ゴム層5面を接触させて仮止めした後、ライナー4を剥離し、残った未加硫フッ素ゴム層5上に、他方の加硫フッ素ゴムを接触させ、これらを加圧・加熱して加硫接着する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、加硫フッ素ゴム同士の接着に使用される接着技術に関し、詳しくは、接着部位においてもその特性を損なうことのない加硫フッ素ゴム接着用積層体と、それを用いた加硫フッ素ゴムの接着方法とに関する。

【背景技術】

【0002】

従来より、ゴム引布同士を接着する方法としては、そのゴム引布を構成する未加硫ゴムを溶剤に溶解して得られるゴムのりを用い、一方の被着面にこれを塗布して他方の被着面を貼り合わせ、加圧・加熱することにより架橋接着する方法や、アミン架橋したエポキシ樹脂系接着剤を塗布する方法などが一般的である。

【0003】

しかし、ゴムのりは溶剤を含んでいるため、架橋接着を行う際の熱プレスなどの加熱により溶剤が発泡してしまい、安定した接着強度を得ることが困難であるという問題があった。

一方、エポキシ樹脂系接着剤を用いた場合の接着面は、該接着剤の硬化後、非常に硬くなるため、可撓性の少ない厚いゴム板などの使用には適切であるが、薄いゴム引布などに使用すると可撓性に劣ったり、衝撃や屈曲などの外部エネルギーに対して脆くなったりするという問題があった。

【0004】

また、従来より、加硫ゴムシートと基材とを接着させるに際し、未加硫状態のゴムシートと基材とを貼り合わせた後に加硫するという加硫接着方法なども行われている。

【0005】

ところで、加硫フッ素ゴムの用途は、耐熱・耐薬剤ガスケット、Oリングなどが代表的であるが、いずれも加硫フッ素ゴムの特性、すなわち耐熱性や、溶剤などを含む薬剤への耐性(耐薬剤性)が必要とされる場合に使用されることが多く、この特性は接着部位についても同等のレベルが求められている。

しかし、加硫フッ素ゴムを接着するために、フッ素ゴムではない他の未加硫ゴムを用いて上記のような加硫接着を行うと、接着部位における耐熱性や耐薬剤性が損なわれてしまう。

そこで、未加硫フッ素ゴムを用いて上記のような加硫接着を行う方法が考えられるが、次のような問題がある。

【0006】

すなわち、一般に、上記の加硫接着方法に使用されるゴムシート(未加硫ゴムシート)は、離型紙や織布などの上面に所望のゴムをカレンダートッピングすることにより製造する方法が採用されている(例えば、特開平6−190852号公報、同6−190916号公報)。

しかし、フッ素ゴムは離型紙や織布との粘着力が乏しく、カレンダー加工の途中で剥がれたり滑ったりしてしまうため、カレンダートッピングによって、未硫化フッ素ゴムシートを製造することは困難である。

【0007】

このような事情により、これまで、加硫フッ素ゴムシートを該ゴムシートが有する特性を保持させて接着する技術は知られていない。

【特許文献1】特開平6−190852号公報

【特許文献2】特開平6−190916号公報

【発明の開示】

【発明が解決しようとする課題】

【0008】

本発明は、以上の実情を考慮し、加硫フッ素ゴム同士を接着する際に、接着部位においても、その特性を損なうことなく接着することができる加硫フッ素ゴム接着材と、それを用いた加硫フッ素ゴムの接着方法とを提供することを課題とする。

【課題を解決するための手段】

【0009】

本発明者らは、上記の課題を解決するために検討を行った結果、未加硫フッ素ゴムは、カレンダートッピングが可能な通常のゴムとの粘着力は充分にあり、このようなゴム面上にはカレンダートッピングが可能であり、カレンダー加工の途中での剥がれや滑りは発生しないとの知見を得た。

【0010】

本発明は、この知見の下でなし得たものであり、

〔1〕生地層とゴム層とからなるライナーのゴム層側の表面に未加硫フッ素ゴムからなる加硫フッ素ゴム用接着材を積層してなる加硫フッ素ゴム接着用積層体、および

〔2〕接着を所望する加硫フッ素ゴム同士を接着するに際し、一方の加硫フッ素ゴム面上に、〔1〕に記載の加硫フッ素ゴム接着用積層体を、該積層体の未加硫フッ素ゴムからなる加硫フッ素ゴム用接着材層面を接触させて仮止めした後、該積層体のライナーを剥離し、残った加硫フッ素ゴム用接着材層上に、他方の加硫フッ素ゴム面を接触させ、これらを加圧・加熱して加硫接着することを特徴とする加硫フッ素ゴムの接着方法、

を要旨とする。

【0011】

本発明の加硫フッ素ゴム用接着材の被着対象としての加硫フッ素ゴムは、どのようなものでもよく、例えば、フッ化ビニリデン−ヘキサフルオロプロピレン共重合体(VdF−HFP)やテトラフルオロエチレン−プロピレン共重合体(TFE−P)等の2元系フッ素ゴム、フッ化ビニリデン−ヘキサフルオロプロピレン−テトラフルオロエチレン共重合体(VdF−HFPーTFE)等の3元系フッ素ゴム、パーフルオロメチルビニルエーテル(PMVE)等が挙げられる。

好ましくは、そのような組成からなる加硫フッ素ゴム引布(メタ系アラミド繊維などからなる布帛の両面に加硫フッ素ゴムをトッピングした引布(ターポリン)など)、加硫フッ素ゴムシート、加硫フッ素ゴム成形体などが挙げられる。

【0012】

また、加硫フッ素ゴムは、永久歪の除去、寸法安定性の向上を図るなどの意味で、一次加硫した後に二次加硫を行うのが一般的であるが、例えば上記に挙げた加硫フッ素ゴム引布は布帛により寸法安定性が得られるため、一次加硫のみを行ったものを用いてもよい。

本発明の加硫フッ素ゴム用接着材は、二次加硫した加硫フッ素ゴム引布よりも、むしろ一次加硫のみを行った該引布に、より高い接着強度を与える。

【0013】

本発明の加硫フッ素ゴム用接着材は、未加硫フッ素ゴムを主成分とする。この未加硫フッ素ゴムの具体例としては、上記の加硫フッ素ゴムと同様な組成の加硫フッ素ゴムにおいて、加硫を行っていない、すなわち未加硫のフッ素ゴムとすればよい。

本発明では、上記の未加硫フッ素ゴムの他に、カーボンブラック、酸化チタン等の顔料、パーオキサイド系加硫剤、ポリオール系加硫剤、ジアミン系加硫剤等の加硫剤、酸化マグネシウム、水酸化カルシウム等の加硫促進剤、カルナバ蝋等の天然系ワックス、ステアリン酸ナトリウム等の加工助剤などを配合することができる。

【0014】

また、本発明における未加硫フッ素ゴム層の組成は、被着体を構成する加硫フッ素ゴムの組成と同様することにより、より強力な接着強度を得ることができるため好ましく、被着体の組成により適宜変更するとよい。

この未加硫フッ素ゴム層の厚さは、被着体の接着部位において必要とされる接着強度などにもよるが、薄すぎると充分な接着強度が得られず、厚すぎてもそれに応じた強度の向上は得られないため、一般に50〜2000μm程度、好ましくは100〜500μm程度とする。

【0015】

本発明における加硫フッ素ゴム用接着材に積層されるライナーの生地層としては、ゴム層をカレンダートッピングする際に必要となる耐熱性、カレンダー加工後の巻き取りや接着の際の操作性において必要とされる柔軟性や寸法安定性などを備えた生地であれば、どのようなものも用いることができ、具体的には、ポリエステル系繊維、ポリアミド繊維、アラミド繊維などが挙げられ、生地の厚さは、薄すぎれば生地層に要求される機械的強度や取り扱い性などに欠け、厚すぎても取り扱い性が低化するため、一般には50〜1000μm程度のものが好適である。

【0016】

加硫フッ素ゴム接着用積層体を用いて被着体である加硫フッ素ゴムを接着する場合、被着体となる加硫フッ素ゴムに、該積層体の未加硫フッ素ゴム層を接触させ仮止めした後に、生地層とゴム層とからなるライナーを剥離する必要がある。

したがって、ライナーのゴム層を構成するゴムとしては、この上にカレンダートッピングされる未加硫フッ素ゴム層に対してカレンダートッピング時における充分な粘着力を有すると共に、カレンダー加工後の巻き取りの際に必要となる柔軟性や、長期保存にも充分に耐えることができる保持性を有するにみならず、被着体である加硫フッ素ゴムとの仮止め後には未加硫フッ素ゴム層との剥離が容易なものが用いられる。

【0017】

具体的には、ネオプレンゴム、アクリロニトリル−ブタジエンゴム、エチレン−プロピレンゴム、エチレン−ブテンゴム、クロロスルホン化ポリエチレンゴムなどを挙げることができ、なかでも、未加硫フッ素ゴム層のカレンダートッピング時における該未加硫フッ素ゴム層との粘着力と、被着体である加硫フッ素ゴムとの仮止め後の未加硫フッ素ゴム層との剥離性の観点から、クロロスルホン化ポリエチレンゴムを好ましく用いることができる。

【0018】

このゴム層の厚さは、薄すぎると、ライナーの強度が低化し、生産スピードを上げることができず、厚すぎると、ライナーの柔軟性が低化し、作業性が悪くなる傾向があるため、一般には0.1〜0.3mm程度が適している。

【0019】

上記の生地層上にカレンダートッピングなどによりゴム層を積層して基材層を構成する。得られた基材層のゴム層側の表面に未加硫フッ素ゴム層をカレンダートッピングすることにより、加硫フッ素ゴム接着用積層体とすることができる。

被着体において接着しようとする部位が広範囲に及ぶ場合には、加硫フッ素ゴム接着用積層体の使用形態をシート状として用いるため、該積層体をそのまま用いてもよいし、被着体における接着部位により、所望の大きさ、形状に裁断して用いてもよい。

通常は、上記のようにして得られる該積層体は、カレンダー加工後に巻き取られてロール状となっているため、このロール状体のものを所望の幅に裁断し、テープ状として用いるのが実用上好ましい。

【0020】

次に、本発明の加硫フッ素ゴムの接着方法について説明する。

接着を所望する加硫フッ素ゴムの接着部位に、該部位に合わせて所望の形状とした加硫フッ素ゴム接着用積層体の未加硫フッ素ゴム層側の面を接触させ、該積層体の生地層側からアイロン掛けなどを行って仮止めした後、該積層体の生地層とゴム層とからなるライナーを剥離して、被着体の接着部位に未加硫フッ素ゴム層を残す。

この未加硫フッ素ゴム層の上に接着したい加硫フッ素ゴムを宛がって、双方の間に未加硫フッ素ゴム層を挟み、これを加圧・加熱して加硫すればよい。

【0021】

このときの加圧・加熱は、加硫接着ができる加圧・加熱条件であればよく、特に限定はしないが、一般には、0.01〜0.2MPa程度、好ましくは0.05〜0.1MPa程度、170〜200℃程度、好ましくは190〜200℃程度とし、3分間程度の熱プレスにより好適に、加硫フッ素ゴムと加硫フッ素ゴムとの接着を行うことができる。

【0022】

また、被着体となる加硫フッ素ゴムの接着部位は、予めその表面をバフ掛けしておくことにより、接着強度を一層高めることもできる。

【0023】

なお、特に接着部位が広範囲に渡る場合などで、シート状の加硫フッ素ゴム接着用積層体を用いた際などにおいては、剥離したライナーを新しい加硫フッ素ゴム接着用積層体製造の際にリサイクルすることもできる。

すなわち、再度これをライナーとして未加硫フッ素ゴム層を積層することにより、加硫フッ素ゴム接着用積層体とすることもできる。

【発明の効果】

【0024】

本発明の加硫フッ素ゴム接着用積層体は、生地層上にゴム層を設けたライナーを用い、このライナーのゴム層側の表面に、加硫フッ素ゴムの接着材として作用する未加硫フッ素ゴム層を積層した構成を有しており、この構成であれば、未加硫フッ素ゴム層を、従来不可能とされていたカレンダートッピングにより、容易かつ良好に積層することができる。

そして、この加硫フッ素ゴム接着用積層体を用いれば、被着体の接着部位においても加硫フッ素ゴムの特性を損なうことなく被着体を接着することができ、フッ素ゴムの加工において飛躍的な進歩を助長するものである。

【発明を実施するための最良の形態】

【0025】

〔実施例1〕(加硫フッ素ゴム接着用積層体の製造例)

図1に示す構成の加硫フッ素ゴム用接着材とライナーとの積層体(すなわち、本発明の加硫フッ素ゴム接着用積層体)1を、次のようにして製造した。

まず、厚さ100μmのポリエステル繊維製の生地層2に、厚さ100μmのクロロスルホン化ポリエチレンゴム層3を、カレンダートッピングし、加硫して、ゴム引布を作成し、この引布をライナー4とした。

得られたライナー4のゴム層3側の表面に、下記組成からなる未加硫フッ素ゴム層5を、その厚さが100μmとなるようにカレンダートッピングした。

このようにして製造された加硫フッ素ゴム接着用積層体1は、図2に示すように、ロール状に巻き取った。

【0026】

未加硫フッ素ゴム層5の組成:

テトラフルオロエチレン−プロピレン共重合体フッ素ゴム(商品名「アフラス150P」 旭硝子(株)製) 100重量部

MTカーボンブラック 30重量部

有機過酸化物 2重量部

加工助剤 5重量部

【0027】

〔実施例2〕(加硫フッ素ゴムの接着例)

図3、図4に示すようにして加硫フッ素ゴム同士の接着試験を行った。

まず、厚さ100μmのメタ系アラミド繊維からなる布帛6の両面に、実施例1と同様の組成を有する未加硫フッ素ゴム51,51をそれぞれカレンダートッピングした後、プレス加硫して、加硫フッ素ゴム引布10を得た。

【0028】

この加硫フッ素ゴム引布10を被着体として用い、図4に示すように、この引布10の向かい合う二辺を接着して筒状とするため、予めその二辺のうち重なり合わせる部分、すなわち接着部位15についてバフ掛けを行った。

【0029】

一方、実施例1にて得られた加硫フッ素ゴム接着用積層体1を、図2に示すように、幅20mmのテープ状1′に裁断した。

このテープ状積層体1′の未加硫フッ素ゴム層5側の面を、図3に示すように、引布10の一辺における接着部位15の未加硫フッ素ゴム51面に接触させ、積層体1′の生地層2側からアイロン掛けして仮止めした後、ライナー3を剥離した。

【0030】

次いで、上記のようにして接着部位15に残された未加硫フッ素ゴム層5の上に、図4に示すように、引布10の他方の一辺を重ね合わせ、190℃×3分間、0.1MPaの熱プレスを掛けることにより、引布10の向かい合う二辺を、接着部位15において、加硫接着して筒状とした。

【0031】

得られた接着部位15の接着強度を、雰囲気温度を25℃にして測定したところ、50N/20mm以上にて母材破壊が起こり、強力な接着強度を有することがわかった。

また、その接着部位15においても、引布10と同等の柔軟性を保持していることがわかった。

【0032】

比較例1

実施例1の未加硫フッ素ゴム層5の組成と同様の組成からなる配合物を、酢酸ブチルに溶解して、固形分濃度30重量%のゴムのりを作製した。

これを接着材として実施例2と同様の加硫フッ素ゴム引布10のバフ掛けされた接着部位15に、目付が150g/cm2となるように塗布し、乾燥後に、該引布10の他方の一辺を重ね合わせて熱プレスする以外は実施例2と同様にして、引布10の向かい合う二辺を接着して筒状とした。

【0033】

この方法では、溶剤の乾燥に長時間を要したうえ、接着部位15に塗布したゴムのりに残留する溶剤が、熱プレスによる加熱により発泡してしまったため、接着部位15において、十分な接着強度を得ることができなかった。

【0034】

比較例2

接着材としてエポキシ系接着剤(日本ペルノックス(株)製商品名「AD45」)を使用し、実施例2と同様にバフ賭けされた加硫フッ素ゴム引布10の接着部位15に、目付が100g/cm2となるように塗布した後、直ちに引布10の向かい合う二辺を接着して筒状とした。

【0035】

この方法では、溶剤の乾燥に長時間は必要と要せず、得られた筒状の引布10の接着部位15における接着強度も十分であったものの、該部位15が硬化して柔軟性(フレキシブル性)に劣るものであった。

【産業上の利用可能性】

【0036】

本発明の加硫フッ素ゴム接着用積層体によれば、未加硫フッ素ゴムからなる加硫フッ素ゴム用接着材をライナー上にカレンダートッピングなどで積層することができるため、該加硫フッ素ゴム接着用積層体の量産および保管が可能であり、また定形のテープ状などにも加工しやすく、取り扱い性にも優れる。

本発明の加硫フッ素ゴム接着用積層体を用いれば、従来では難しかったフッ素ゴム同士の接着を行うことができる。

しかも、その接着部位において、フッ素ゴムの耐熱性や耐薬品性を保持し、かつ柔軟性も損なわれることがないため、柔軟性、耐熱性、耐薬品性などを兼ね備えた複雑な構造のフッ素ゴム成形品を、型成形ではなく、接着により製造することができる。

したがって、本発明の加硫フッ素ゴム接着用積層体およびこれを用いた接着方法は、フッ素ゴム引布などの可撓性を有するフッ素ゴム成形体同士の接着に特に有用な効果を奏する。

【図面の簡単な説明】

【0037】

【図1】本発明の加硫フッ素ゴム接着用積層体の構成を説明するための模式図である。

【図2】ロール状に巻き取った本発明の加硫フッ素ゴム接着用積層体をテープ状に裁断する状態を模式的に示す図である。

【図3】本発明の加硫フッ素ゴム接着用積層体を用いて引布同士を接着する際における接着部位を模式的に示す図である。

【図4】本発明の加硫フッ素ゴム接着用積層体を用いて引布を筒状に接着する際の斜視図である。

【符号の説明】

【0038】

1 加硫フッ素ゴム接着用積層体

1′ テープ状の加硫フッ素ゴム接着用積層体

2 生地層

3 ゴム層

4 基材層

5 未加硫フッ素ゴム層

6 メタ系アラミド繊維からなる布帛

51,51 加硫フッ素ゴム

10 加硫フッ素ゴム引布

15 接着部位

【技術分野】

【0001】

本発明は、加硫フッ素ゴム同士の接着に使用される接着技術に関し、詳しくは、接着部位においてもその特性を損なうことのない加硫フッ素ゴム接着用積層体と、それを用いた加硫フッ素ゴムの接着方法とに関する。

【背景技術】

【0002】

従来より、ゴム引布同士を接着する方法としては、そのゴム引布を構成する未加硫ゴムを溶剤に溶解して得られるゴムのりを用い、一方の被着面にこれを塗布して他方の被着面を貼り合わせ、加圧・加熱することにより架橋接着する方法や、アミン架橋したエポキシ樹脂系接着剤を塗布する方法などが一般的である。

【0003】

しかし、ゴムのりは溶剤を含んでいるため、架橋接着を行う際の熱プレスなどの加熱により溶剤が発泡してしまい、安定した接着強度を得ることが困難であるという問題があった。

一方、エポキシ樹脂系接着剤を用いた場合の接着面は、該接着剤の硬化後、非常に硬くなるため、可撓性の少ない厚いゴム板などの使用には適切であるが、薄いゴム引布などに使用すると可撓性に劣ったり、衝撃や屈曲などの外部エネルギーに対して脆くなったりするという問題があった。

【0004】

また、従来より、加硫ゴムシートと基材とを接着させるに際し、未加硫状態のゴムシートと基材とを貼り合わせた後に加硫するという加硫接着方法なども行われている。

【0005】

ところで、加硫フッ素ゴムの用途は、耐熱・耐薬剤ガスケット、Oリングなどが代表的であるが、いずれも加硫フッ素ゴムの特性、すなわち耐熱性や、溶剤などを含む薬剤への耐性(耐薬剤性)が必要とされる場合に使用されることが多く、この特性は接着部位についても同等のレベルが求められている。

しかし、加硫フッ素ゴムを接着するために、フッ素ゴムではない他の未加硫ゴムを用いて上記のような加硫接着を行うと、接着部位における耐熱性や耐薬剤性が損なわれてしまう。

そこで、未加硫フッ素ゴムを用いて上記のような加硫接着を行う方法が考えられるが、次のような問題がある。

【0006】

すなわち、一般に、上記の加硫接着方法に使用されるゴムシート(未加硫ゴムシート)は、離型紙や織布などの上面に所望のゴムをカレンダートッピングすることにより製造する方法が採用されている(例えば、特開平6−190852号公報、同6−190916号公報)。

しかし、フッ素ゴムは離型紙や織布との粘着力が乏しく、カレンダー加工の途中で剥がれたり滑ったりしてしまうため、カレンダートッピングによって、未硫化フッ素ゴムシートを製造することは困難である。

【0007】

このような事情により、これまで、加硫フッ素ゴムシートを該ゴムシートが有する特性を保持させて接着する技術は知られていない。

【特許文献1】特開平6−190852号公報

【特許文献2】特開平6−190916号公報

【発明の開示】

【発明が解決しようとする課題】

【0008】

本発明は、以上の実情を考慮し、加硫フッ素ゴム同士を接着する際に、接着部位においても、その特性を損なうことなく接着することができる加硫フッ素ゴム接着材と、それを用いた加硫フッ素ゴムの接着方法とを提供することを課題とする。

【課題を解決するための手段】

【0009】

本発明者らは、上記の課題を解決するために検討を行った結果、未加硫フッ素ゴムは、カレンダートッピングが可能な通常のゴムとの粘着力は充分にあり、このようなゴム面上にはカレンダートッピングが可能であり、カレンダー加工の途中での剥がれや滑りは発生しないとの知見を得た。

【0010】

本発明は、この知見の下でなし得たものであり、

〔1〕生地層とゴム層とからなるライナーのゴム層側の表面に未加硫フッ素ゴムからなる加硫フッ素ゴム用接着材を積層してなる加硫フッ素ゴム接着用積層体、および

〔2〕接着を所望する加硫フッ素ゴム同士を接着するに際し、一方の加硫フッ素ゴム面上に、〔1〕に記載の加硫フッ素ゴム接着用積層体を、該積層体の未加硫フッ素ゴムからなる加硫フッ素ゴム用接着材層面を接触させて仮止めした後、該積層体のライナーを剥離し、残った加硫フッ素ゴム用接着材層上に、他方の加硫フッ素ゴム面を接触させ、これらを加圧・加熱して加硫接着することを特徴とする加硫フッ素ゴムの接着方法、

を要旨とする。

【0011】

本発明の加硫フッ素ゴム用接着材の被着対象としての加硫フッ素ゴムは、どのようなものでもよく、例えば、フッ化ビニリデン−ヘキサフルオロプロピレン共重合体(VdF−HFP)やテトラフルオロエチレン−プロピレン共重合体(TFE−P)等の2元系フッ素ゴム、フッ化ビニリデン−ヘキサフルオロプロピレン−テトラフルオロエチレン共重合体(VdF−HFPーTFE)等の3元系フッ素ゴム、パーフルオロメチルビニルエーテル(PMVE)等が挙げられる。

好ましくは、そのような組成からなる加硫フッ素ゴム引布(メタ系アラミド繊維などからなる布帛の両面に加硫フッ素ゴムをトッピングした引布(ターポリン)など)、加硫フッ素ゴムシート、加硫フッ素ゴム成形体などが挙げられる。

【0012】

また、加硫フッ素ゴムは、永久歪の除去、寸法安定性の向上を図るなどの意味で、一次加硫した後に二次加硫を行うのが一般的であるが、例えば上記に挙げた加硫フッ素ゴム引布は布帛により寸法安定性が得られるため、一次加硫のみを行ったものを用いてもよい。

本発明の加硫フッ素ゴム用接着材は、二次加硫した加硫フッ素ゴム引布よりも、むしろ一次加硫のみを行った該引布に、より高い接着強度を与える。

【0013】

本発明の加硫フッ素ゴム用接着材は、未加硫フッ素ゴムを主成分とする。この未加硫フッ素ゴムの具体例としては、上記の加硫フッ素ゴムと同様な組成の加硫フッ素ゴムにおいて、加硫を行っていない、すなわち未加硫のフッ素ゴムとすればよい。

本発明では、上記の未加硫フッ素ゴムの他に、カーボンブラック、酸化チタン等の顔料、パーオキサイド系加硫剤、ポリオール系加硫剤、ジアミン系加硫剤等の加硫剤、酸化マグネシウム、水酸化カルシウム等の加硫促進剤、カルナバ蝋等の天然系ワックス、ステアリン酸ナトリウム等の加工助剤などを配合することができる。

【0014】

また、本発明における未加硫フッ素ゴム層の組成は、被着体を構成する加硫フッ素ゴムの組成と同様することにより、より強力な接着強度を得ることができるため好ましく、被着体の組成により適宜変更するとよい。

この未加硫フッ素ゴム層の厚さは、被着体の接着部位において必要とされる接着強度などにもよるが、薄すぎると充分な接着強度が得られず、厚すぎてもそれに応じた強度の向上は得られないため、一般に50〜2000μm程度、好ましくは100〜500μm程度とする。

【0015】

本発明における加硫フッ素ゴム用接着材に積層されるライナーの生地層としては、ゴム層をカレンダートッピングする際に必要となる耐熱性、カレンダー加工後の巻き取りや接着の際の操作性において必要とされる柔軟性や寸法安定性などを備えた生地であれば、どのようなものも用いることができ、具体的には、ポリエステル系繊維、ポリアミド繊維、アラミド繊維などが挙げられ、生地の厚さは、薄すぎれば生地層に要求される機械的強度や取り扱い性などに欠け、厚すぎても取り扱い性が低化するため、一般には50〜1000μm程度のものが好適である。

【0016】

加硫フッ素ゴム接着用積層体を用いて被着体である加硫フッ素ゴムを接着する場合、被着体となる加硫フッ素ゴムに、該積層体の未加硫フッ素ゴム層を接触させ仮止めした後に、生地層とゴム層とからなるライナーを剥離する必要がある。

したがって、ライナーのゴム層を構成するゴムとしては、この上にカレンダートッピングされる未加硫フッ素ゴム層に対してカレンダートッピング時における充分な粘着力を有すると共に、カレンダー加工後の巻き取りの際に必要となる柔軟性や、長期保存にも充分に耐えることができる保持性を有するにみならず、被着体である加硫フッ素ゴムとの仮止め後には未加硫フッ素ゴム層との剥離が容易なものが用いられる。

【0017】

具体的には、ネオプレンゴム、アクリロニトリル−ブタジエンゴム、エチレン−プロピレンゴム、エチレン−ブテンゴム、クロロスルホン化ポリエチレンゴムなどを挙げることができ、なかでも、未加硫フッ素ゴム層のカレンダートッピング時における該未加硫フッ素ゴム層との粘着力と、被着体である加硫フッ素ゴムとの仮止め後の未加硫フッ素ゴム層との剥離性の観点から、クロロスルホン化ポリエチレンゴムを好ましく用いることができる。

【0018】

このゴム層の厚さは、薄すぎると、ライナーの強度が低化し、生産スピードを上げることができず、厚すぎると、ライナーの柔軟性が低化し、作業性が悪くなる傾向があるため、一般には0.1〜0.3mm程度が適している。

【0019】

上記の生地層上にカレンダートッピングなどによりゴム層を積層して基材層を構成する。得られた基材層のゴム層側の表面に未加硫フッ素ゴム層をカレンダートッピングすることにより、加硫フッ素ゴム接着用積層体とすることができる。

被着体において接着しようとする部位が広範囲に及ぶ場合には、加硫フッ素ゴム接着用積層体の使用形態をシート状として用いるため、該積層体をそのまま用いてもよいし、被着体における接着部位により、所望の大きさ、形状に裁断して用いてもよい。

通常は、上記のようにして得られる該積層体は、カレンダー加工後に巻き取られてロール状となっているため、このロール状体のものを所望の幅に裁断し、テープ状として用いるのが実用上好ましい。

【0020】

次に、本発明の加硫フッ素ゴムの接着方法について説明する。

接着を所望する加硫フッ素ゴムの接着部位に、該部位に合わせて所望の形状とした加硫フッ素ゴム接着用積層体の未加硫フッ素ゴム層側の面を接触させ、該積層体の生地層側からアイロン掛けなどを行って仮止めした後、該積層体の生地層とゴム層とからなるライナーを剥離して、被着体の接着部位に未加硫フッ素ゴム層を残す。

この未加硫フッ素ゴム層の上に接着したい加硫フッ素ゴムを宛がって、双方の間に未加硫フッ素ゴム層を挟み、これを加圧・加熱して加硫すればよい。

【0021】

このときの加圧・加熱は、加硫接着ができる加圧・加熱条件であればよく、特に限定はしないが、一般には、0.01〜0.2MPa程度、好ましくは0.05〜0.1MPa程度、170〜200℃程度、好ましくは190〜200℃程度とし、3分間程度の熱プレスにより好適に、加硫フッ素ゴムと加硫フッ素ゴムとの接着を行うことができる。

【0022】

また、被着体となる加硫フッ素ゴムの接着部位は、予めその表面をバフ掛けしておくことにより、接着強度を一層高めることもできる。

【0023】

なお、特に接着部位が広範囲に渡る場合などで、シート状の加硫フッ素ゴム接着用積層体を用いた際などにおいては、剥離したライナーを新しい加硫フッ素ゴム接着用積層体製造の際にリサイクルすることもできる。

すなわち、再度これをライナーとして未加硫フッ素ゴム層を積層することにより、加硫フッ素ゴム接着用積層体とすることもできる。

【発明の効果】

【0024】

本発明の加硫フッ素ゴム接着用積層体は、生地層上にゴム層を設けたライナーを用い、このライナーのゴム層側の表面に、加硫フッ素ゴムの接着材として作用する未加硫フッ素ゴム層を積層した構成を有しており、この構成であれば、未加硫フッ素ゴム層を、従来不可能とされていたカレンダートッピングにより、容易かつ良好に積層することができる。

そして、この加硫フッ素ゴム接着用積層体を用いれば、被着体の接着部位においても加硫フッ素ゴムの特性を損なうことなく被着体を接着することができ、フッ素ゴムの加工において飛躍的な進歩を助長するものである。

【発明を実施するための最良の形態】

【0025】

〔実施例1〕(加硫フッ素ゴム接着用積層体の製造例)

図1に示す構成の加硫フッ素ゴム用接着材とライナーとの積層体(すなわち、本発明の加硫フッ素ゴム接着用積層体)1を、次のようにして製造した。

まず、厚さ100μmのポリエステル繊維製の生地層2に、厚さ100μmのクロロスルホン化ポリエチレンゴム層3を、カレンダートッピングし、加硫して、ゴム引布を作成し、この引布をライナー4とした。

得られたライナー4のゴム層3側の表面に、下記組成からなる未加硫フッ素ゴム層5を、その厚さが100μmとなるようにカレンダートッピングした。

このようにして製造された加硫フッ素ゴム接着用積層体1は、図2に示すように、ロール状に巻き取った。

【0026】

未加硫フッ素ゴム層5の組成:

テトラフルオロエチレン−プロピレン共重合体フッ素ゴム(商品名「アフラス150P」 旭硝子(株)製) 100重量部

MTカーボンブラック 30重量部

有機過酸化物 2重量部

加工助剤 5重量部

【0027】

〔実施例2〕(加硫フッ素ゴムの接着例)

図3、図4に示すようにして加硫フッ素ゴム同士の接着試験を行った。

まず、厚さ100μmのメタ系アラミド繊維からなる布帛6の両面に、実施例1と同様の組成を有する未加硫フッ素ゴム51,51をそれぞれカレンダートッピングした後、プレス加硫して、加硫フッ素ゴム引布10を得た。

【0028】

この加硫フッ素ゴム引布10を被着体として用い、図4に示すように、この引布10の向かい合う二辺を接着して筒状とするため、予めその二辺のうち重なり合わせる部分、すなわち接着部位15についてバフ掛けを行った。

【0029】

一方、実施例1にて得られた加硫フッ素ゴム接着用積層体1を、図2に示すように、幅20mmのテープ状1′に裁断した。

このテープ状積層体1′の未加硫フッ素ゴム層5側の面を、図3に示すように、引布10の一辺における接着部位15の未加硫フッ素ゴム51面に接触させ、積層体1′の生地層2側からアイロン掛けして仮止めした後、ライナー3を剥離した。

【0030】

次いで、上記のようにして接着部位15に残された未加硫フッ素ゴム層5の上に、図4に示すように、引布10の他方の一辺を重ね合わせ、190℃×3分間、0.1MPaの熱プレスを掛けることにより、引布10の向かい合う二辺を、接着部位15において、加硫接着して筒状とした。

【0031】

得られた接着部位15の接着強度を、雰囲気温度を25℃にして測定したところ、50N/20mm以上にて母材破壊が起こり、強力な接着強度を有することがわかった。

また、その接着部位15においても、引布10と同等の柔軟性を保持していることがわかった。

【0032】

比較例1

実施例1の未加硫フッ素ゴム層5の組成と同様の組成からなる配合物を、酢酸ブチルに溶解して、固形分濃度30重量%のゴムのりを作製した。

これを接着材として実施例2と同様の加硫フッ素ゴム引布10のバフ掛けされた接着部位15に、目付が150g/cm2となるように塗布し、乾燥後に、該引布10の他方の一辺を重ね合わせて熱プレスする以外は実施例2と同様にして、引布10の向かい合う二辺を接着して筒状とした。

【0033】

この方法では、溶剤の乾燥に長時間を要したうえ、接着部位15に塗布したゴムのりに残留する溶剤が、熱プレスによる加熱により発泡してしまったため、接着部位15において、十分な接着強度を得ることができなかった。

【0034】

比較例2

接着材としてエポキシ系接着剤(日本ペルノックス(株)製商品名「AD45」)を使用し、実施例2と同様にバフ賭けされた加硫フッ素ゴム引布10の接着部位15に、目付が100g/cm2となるように塗布した後、直ちに引布10の向かい合う二辺を接着して筒状とした。

【0035】

この方法では、溶剤の乾燥に長時間は必要と要せず、得られた筒状の引布10の接着部位15における接着強度も十分であったものの、該部位15が硬化して柔軟性(フレキシブル性)に劣るものであった。

【産業上の利用可能性】

【0036】

本発明の加硫フッ素ゴム接着用積層体によれば、未加硫フッ素ゴムからなる加硫フッ素ゴム用接着材をライナー上にカレンダートッピングなどで積層することができるため、該加硫フッ素ゴム接着用積層体の量産および保管が可能であり、また定形のテープ状などにも加工しやすく、取り扱い性にも優れる。

本発明の加硫フッ素ゴム接着用積層体を用いれば、従来では難しかったフッ素ゴム同士の接着を行うことができる。

しかも、その接着部位において、フッ素ゴムの耐熱性や耐薬品性を保持し、かつ柔軟性も損なわれることがないため、柔軟性、耐熱性、耐薬品性などを兼ね備えた複雑な構造のフッ素ゴム成形品を、型成形ではなく、接着により製造することができる。

したがって、本発明の加硫フッ素ゴム接着用積層体およびこれを用いた接着方法は、フッ素ゴム引布などの可撓性を有するフッ素ゴム成形体同士の接着に特に有用な効果を奏する。

【図面の簡単な説明】

【0037】

【図1】本発明の加硫フッ素ゴム接着用積層体の構成を説明するための模式図である。

【図2】ロール状に巻き取った本発明の加硫フッ素ゴム接着用積層体をテープ状に裁断する状態を模式的に示す図である。

【図3】本発明の加硫フッ素ゴム接着用積層体を用いて引布同士を接着する際における接着部位を模式的に示す図である。

【図4】本発明の加硫フッ素ゴム接着用積層体を用いて引布を筒状に接着する際の斜視図である。

【符号の説明】

【0038】

1 加硫フッ素ゴム接着用積層体

1′ テープ状の加硫フッ素ゴム接着用積層体

2 生地層

3 ゴム層

4 基材層

5 未加硫フッ素ゴム層

6 メタ系アラミド繊維からなる布帛

51,51 加硫フッ素ゴム

10 加硫フッ素ゴム引布

15 接着部位

【特許請求の範囲】

【請求項1】

生地層とゴム層とからなるライナーの、該ゴム層側の表面に未加硫フッ素ゴムからなる加硫フッ素ゴム用接着材を積層してなる加硫フッ素ゴム接着用積層体。

【請求項2】

加硫フッ素ゴム同士を接着するに際し、一方の加硫フッ素ゴム面上に、請求項1に記載の加硫フッ素ゴム接着用積層体を、該積層体の未加硫フッ素ゴムからなる加硫フッ素ゴム用接着材層面を接触させて仮止めした後、該積層体のライナーを剥離し、残った前記加硫フッ素ゴム用接着材層上に、他方の加硫フッ素ゴム面を接触させ、これらを加圧・加熱して加硫接着することを特徴とする加硫フッ素ゴムの接着方法。

【請求項1】

生地層とゴム層とからなるライナーの、該ゴム層側の表面に未加硫フッ素ゴムからなる加硫フッ素ゴム用接着材を積層してなる加硫フッ素ゴム接着用積層体。

【請求項2】

加硫フッ素ゴム同士を接着するに際し、一方の加硫フッ素ゴム面上に、請求項1に記載の加硫フッ素ゴム接着用積層体を、該積層体の未加硫フッ素ゴムからなる加硫フッ素ゴム用接着材層面を接触させて仮止めした後、該積層体のライナーを剥離し、残った前記加硫フッ素ゴム用接着材層上に、他方の加硫フッ素ゴム面を接触させ、これらを加圧・加熱して加硫接着することを特徴とする加硫フッ素ゴムの接着方法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2006−7443(P2006−7443A)

【公開日】平成18年1月12日(2006.1.12)

【国際特許分類】

【出願番号】特願2004−184073(P2004−184073)

【出願日】平成16年6月22日(2004.6.22)

【出願人】(000000077)アキレス株式会社 (402)

【Fターム(参考)】

【公開日】平成18年1月12日(2006.1.12)

【国際特許分類】

【出願日】平成16年6月22日(2004.6.22)

【出願人】(000000077)アキレス株式会社 (402)

【Fターム(参考)】

[ Back to top ]