加速ノズル付きプラズマ溶射装置

【課題】緻密な皮膜を長期にわたって形成することができる耐久性の高い加速ノズル付きプラズマ装置を提供する。

【解決手段】溶射材料をプラズマジェットとともに噴射する噴射通路に、プラズマの熱により溶融されて飛行する溶射材料粒子を加速し、噴射させる加速ノズルが接続されている加速ノズル付きプラズマ溶射装置において、上記加速ノズルは、その先端側に向けて内径が連続的または段階的に拡大するノズル孔Hを有し、上記ノズル孔の内壁に、上記先端側に向けてシールドガスを筒状に噴射するためのスリットT5〜T7が上記ノズル孔の長さ方向に沿って複数段形成され、各段の上記シールドガス噴射口に、上記シールドガスの流れを上記加速ノズルの中心軸と略平行に向けるガス流偏向部3c,4kが設けられ、そのガス流偏向部の先端が鈍頭エッジに形成されていることを特徴とする。

【解決手段】溶射材料をプラズマジェットとともに噴射する噴射通路に、プラズマの熱により溶融されて飛行する溶射材料粒子を加速し、噴射させる加速ノズルが接続されている加速ノズル付きプラズマ溶射装置において、上記加速ノズルは、その先端側に向けて内径が連続的または段階的に拡大するノズル孔Hを有し、上記ノズル孔の内壁に、上記先端側に向けてシールドガスを筒状に噴射するためのスリットT5〜T7が上記ノズル孔の長さ方向に沿って複数段形成され、各段の上記シールドガス噴射口に、上記シールドガスの流れを上記加速ノズルの中心軸と略平行に向けるガス流偏向部3c,4kが設けられ、そのガス流偏向部の先端が鈍頭エッジに形成されていることを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、プラズマジェットとともに噴射される溶射材料の飛行速度をさらに加速させることにより緻密な皮膜を形成することができる加速ノズル付きプラズマ溶射装置に関するものである。

【背景技術】

【0002】

プラズマ溶射は、高温、高速のプラズマフレームを熱源として利用するため、融点の高い材料についても容易に溶融させて溶射対象に吹き付けることができ、例えば、機械部品の摺動部等に緻密な耐摩耗性皮膜を形成することができる。

【0003】

プラズマ溶射によって形成された皮膜の内部組織には5〜10μm程度の空隙が多数存在しており、これらの空隙は皮膜性能の低下に少なからず悪影響を及ぼしている。

【0004】

そこで、溶融粒子(溶融された溶射材料)の飛行速度をより加速させることにより、空隙の少ないより緻密な皮膜を形成し得るプラズマ溶射装置が検討され、溶融粒子の飛行速度をさらに加速させる加速ノズル付きプラズマ溶射装置が提案されている。

【0005】

上記加速ノズルは、ノズル孔の内壁に噴射口を備えており、高速ガス流をノズル先端側に向けて略筒状に噴射するように構成されている。

【0006】

図7は、加速ノズル付きプラズマ溶射装置の要部構成を示した断面図である。

【0007】

同図に示す加速ノズル付きプラズマ溶射装置70は、プラズマガン71と、そのプラズマガン71の先端に設けられるアタッチメント部品72と、このアタッチメント部品72の先端に設けられる加速ノズル73とから主として構成されている(例えば、特許文献1参照)。

【0008】

加速ノズル73は、複数のリング状部品をノズル中心軸方向に複数段連結したものから構成されている。

【0009】

隣接するリング状部品73aと73b、73bと73c、73cと73dおよびリング状部品73dとノズルエンド73eの間にはそれぞれプラズマジェットFの噴射方向に向けてスリット(シールドガスを筒状に噴射するための噴射口)T1〜T4が環状に形成されており、各スリットT1〜T4には圧縮空気SG1が供給されるようになっている。

【0010】

一方、アタッチメント部品72とリング状部品73aとの間には、不活性ガス(または不活性ガスを主成分とするガス)SG2を供給するガス供給路が設けられている。この構成では、アタッチメント部品72の一部が加速ノズルとして機能するようになっている。なお、図中、MはプラズマジェットFに供給される粉末原料を示している。

【先行技術文献】

【特許文献】

【0011】

【特許文献1】特開2010−149095号公報

【発明の概要】

【発明が解決しようとする課題】

【0012】

しかしながら、従来の加速ノズル付きプラズマ溶射装置では、スリットを形成しているリング状部品の内周側先端部が鋭利なクサビ状をなし、薄肉に形成されているため、プラズマジェットによる損傷を受けやすく定期的に交換する必要があった。

【0013】

本発明は以上のような従来の加速ノズル付きプラズマ溶射装置における課題を考慮してなされたものであり、緻密な皮膜を長期にわたって形成することができる耐久性の高い加速ノズル付きプラズマ溶射装置を提供することにある。

【課題を解決するための手段】

【0014】

本発明は、溶射材料をプラズマジェットとともに噴射する噴射通路に、プラズマの熱により溶融されて飛行する溶射材料粒子を加速し噴射させる加速ノズルが接続されている加速ノズル付きプラズマ溶射装置において、

上記加速ノズルは、その先端側に向けて内径が連続的または段階的に拡大するノズル孔を有し、上記ノズル孔の内壁に、上記先端側に向けてシールドガスを筒状に噴射するためのシールドガス噴射口が上記ノズル孔の長さ方向に沿って複数段形成され、

各段の上記シールドガス噴射口に、上記シールドガスの流れを上記加速ノズルの中心軸と略平行に向けるガス流偏向部が設けられ、そのガス流偏向部の先端が鈍頭エッジに形成されている加速ノズル付きプラズマ溶射装置である。

【0015】

本発明において、上記加速ノズルは、内径が異なる複数のリング状部品を筒状に連結したものから構成することができ、上記リング状部品の内周側先端部から上記ガス流偏向部を延設させることができる。

【0016】

本発明において、上記シールドガス噴射口に通じる加速ノズル内のガス供給路に、シールドガスを加速するためのスロート部を形成することが好ましい。

【0017】

本発明において、上記噴射通路の周壁部と上記加速ノズルにおける最上流側の上記リング状部品との間にもシールドガスの噴射口をさらに開口させれば、上記リング状部品の段数を減らして加速ノズルの構成をシンプルにすることができる。

【0018】

本発明において、各段の噴射口と連通するように上記加速ノズル内にガス供給路を設け、そのガス供給路に単一圧縮ガスを供給することができ、上記単一圧縮ガスとして圧縮空気を使用することができる。

【0019】

本発明において、溶射材料とは、粉状の金属材料、セラミックス、サーメット、ポリマー材料等が含まれる。また、上記溶射材料は、単一の溶射材料を供給してもよく、また、異種材料を混合して供給することもできる。また、例えば、金属溶射材料を供給した後、セラミックスを供給するなど、材料の種類を経時的に変更して供給することもできる。

【0020】

本発明に従えば、上記リング状部品の内周部に、上記シールドガスの流れを上記加速ノズルの中心軸と略平行に向けるガス流偏向部を形成し、そのガス流偏向部の先端を鈍頭エッジに形成したため、加速ノズルの耐久性を高めることができる。

【0021】

また、加速ノズルに単一圧縮ガスを供給すると、単一圧縮ガスはノズル孔に形成された各シールドガス噴射口に分岐して送られ、各シールドガス噴射口からシールドガスとして噴射され、プラズマジェットの周囲を筒状にシールドする。

【発明の効果】

【0022】

本発明によれば、緻密な皮膜を長期にわたって形成することができる、耐久性の高い加速ノズル付きプラズマ溶射装置を提供することができる。

【図面の簡単な説明】

【0023】

【図1】本発明に係る加速ノズル付きプラズマ溶射装置の構成を示す断面図である。

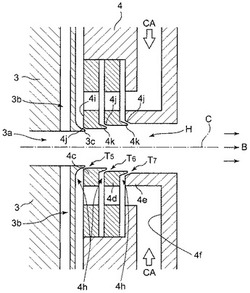

【図2】図1に示す加速ノズルの拡大断面図である。

【図3】図2に示すガス流偏向部の拡大断面図である。

【図4】(a)は本発明の加速ノズル内の流速分布図、(b)は従来の加速ノズル内の流速分布図である。

【図5】従来の溶射皮膜と本発明の溶射皮膜の性能比較図である。

【図6】溶射材料粉末の別の供給形態を示す断面図である。

【図7】従来の加速ノズル付きプラズマ溶射装置の要部構成を示す断面図である。

【発明を実施するための形態】

【0024】

以下、図面に示した実施の形態に基づいて本発明を詳細に説明する。

【0025】

1.加速ノズル付きプラズマ溶射装置の構成

図1に示す加速ノズル付きプラズマ溶射装置(以下、溶射装置と略称する)1は、電極間にプラズマフレームを発生させプラズマジェットFとして噴射するプラズマガン2と、そのプラズマガン2の先端に設けられるアタッチメント部品3と、このアタッチメント部品3の先端に設けられる加速ノズル4とから主として構成されている。

【0026】

以下、各部の構成について詳しく説明する。

【0027】

1.1 アタッチメント部品

上記アタッチメント部品3は、プラズマガン2のノズル2aと連通しプラズマジェットFが通過する噴射通路3aと、キャリアガスを介して溶射材料粉末MをプラズマジェットF中に投入するための溶射材料供給路3bが設けられている。上記ノズル2aと噴射通路3aは、溶射材料をプラズマジェットとともに噴射するノズルとして機能する。

【0028】

上記溶射材料供給路3bは、プラズマジェットFに対し2方向から溶射材料粉末Mを供給するようになっている。

【0029】

なお、本実施形態では対向する2方向から溶射材料粉末Mを供給する構成について説明したが、2方向以上の方向から溶射材料粉末Mを供給することもできる。

【0030】

1.2 加速ノズル

加速ノズル4は、筒状の本体部4aと、その本体部4aを支持体としてその内周部に形成されるノズル部4bとから主として構成されており、ノズル部4bのノズル孔HをプラズマジェットFが通過するようになっている。

【0031】

上記ノズル部4bは、第1リング状部品4cと第2リング状部品4dを有し、各リング状部品4cおよび4dは、中心軸C方向に連結されている。

【0032】

第2リング状部品4dの下流側にはノズルエンド4eが配置され、このノズルエンド4eは上記本体部4aの一部で構成されている。

【0033】

アタッチメント部品3と第1リング状部品4cとの間、第1リング状部品4cと第2リング状部品4dの間、第2リング状部品4dとノズルエンド4eの間にはそれぞれプラズマジェットFの噴射方向に向けて、シールドガス噴射口としてのスリットT5〜T7が環状に形成されている。

【0034】

詳しくは、アタッチメント部品3の内径に対しその下流側の第1リング状部品4cの内径、第1リング状部品4cの内径に対しその下流側の第2リング状部品4dの内径、及び第2リング状部品4dの内径に対しその下流側のノズルエンド4eの内径は、それぞれ順次大きく形成されており、各内径の違いによって生じる段差を利用して上記スリットT5〜T7が形成されている。

【0035】

また、下流側に向けてノズル孔径が段階的に拡径されることにより、溶融粒子が多く飛行している領域から加速ノズル4の内壁を遠ざけ、溶融粒子の付着を防止している。

【0036】

上記構成を有する各スリットT5〜T7に対し、本体部4aに一対設けられた供給ポート4f,4fから連通路4g、ガス導入路4hを通じ、圧縮空気(単一圧縮ガス)がシールドガスCAとして導入され、プラズマジェットFの周囲にシールドガスCAを筒状に形成することができるようになっている。

【0037】

上記供給ポート4f,4fから連通路4g、ガス導入路4hは、圧縮空気を加速ノズル4内に供給するガス供給路として機能する。

【0038】

本実施形態におけるシールドガスCAの供給条件は、例えば、圧力0.5MPa、流量3Nm3/minである。また、上記シールドガスCAは、単一の圧縮ガスであれば、上記圧縮空気に代えてアルゴン、窒素、ヘリウム等の不活性ガスや酸素、水素、炭酸ガス等を使用することもできる。

【0039】

なお、本実施形態の加速ノズル4は、単一の圧縮ガスをシールドガスとして供給する構成について説明したが、図7に示した加速ノズルのように、アタッチメント部品とリング状部品との間に不活性ガス(または不活性ガスを主成分とするガス)を供給するガス供給路を有する場合、不活性ガスと圧縮空気を併用することでシールドガスとすることもできる。

【0040】

図2は加速ノズル4におけるノズル部4bを拡大した断面図である。

【0041】

同図において、アタッチメント部品3における噴射通路3aの内周壁には、顎状に突出されたガス流偏向部3cが形成されており、このガス流偏向部3cと上流側端面4iの内周側角部に形成されたアール部4jとの間に環状のスリットT5が形成されている。

【0042】

上記ガス流偏向部3cは、シールドガスCAをノズル中心軸Cと平行に供給するための助走区間として機能するようになっている。

【0043】

第1リング状部品4cの下流側内周縁、第2リング状部品4dの下流側内周縁についても、上記ガス流偏向部3cと同じ形状のガス流偏向部4kが形成され、また、第2リング状部品4dにおける上流側端面の内周側角部、およびノズルエンド4eにおける上流側端面の内周側角部にも、上記アール部4jと同様にアール部4jが形成されている。

【0044】

したがって、各供給ポート4fから供給されるシールドガスCAは、ガス流偏向部3c(または4k)と、それに隣接するリング状部品4c,4dのアール部4jとの狭められた隙間(スロート部)を流れることによってガス流の向きがノズル中心軸C方向に変更されるとともに加速され、スリットT5〜T7から加速ノズル4内に噴射されるようになっている。

【0045】

また、第1リング状部品4c、第2リング状部品4d、ノズルエンド4eの各内周径は、噴射方向Bに向けて段階的に大きくなるように構成されており、それにより、加速ノズル4のノズル孔Hはラッパ状に拡がった形状をなしている。

【0046】

なお、溶融粒子の加速に必要な加速ノズル4の長さは、溶射材料やその供給方法によって、或いは、加速ノズル4内のガス流速によって変更する必要があるが、リング状部品の連結枚数を変更することによって加速ノズル4の長さは比較的簡単に調節することができる。

【0047】

図3は、アタッチメント部品3、第1リング状部品4c、第2リング状部品4dにおけるガス流偏向部を拡大して示した断面図である。

【0048】

各ガス流偏向部3c、4kの先端部(エッジ)は鋭利に形成されておらず、先端を切り落とした形状の厚みDを有する鈍頭エッジに形成されている。

【0049】

上記厚みDは0.1〜2.0mmの範囲で形成することができるが、より好ましくは0.2〜1.0mmである。

【0050】

厚みDが0.1mmを下回ると、プラズマフレームの高熱により先端部が消耗し長期運転に支障をきたす。また、2.0mmを上回るとプラズマガスやシールドガス流れが阻害され溶融粒子の加速能力が損なわれる。

【0051】

2.加速ノズル内の流束分布

図4は加速ノズル内の流速分布を示した図であり、同図(a)は厚みDが0.7mmの鈍頭エッジからなるガス流偏向部を備えた本発明の加速ノズルの流速分布を示し、同図(b)は鋭利なエッジのガス流偏向部を備えた従来の加速ノズルの流速分布を示している。

【0052】

なお、流速分布の測定には、スリットが5段で構成された加速ノズルを使用した。また、流速分布図における縦軸は、流速(m/s)を示している。

【0053】

図4(b)に示されるように、従来の加速ノズル4′ではそのノズル出口4mから下流側にプラズマジェットの高速領域が存在しているが、本発明の加速ノズル4では図4(a)に示されるように、加速ノズル4のノズル中心部4nにプラズマジェットの高速領域が集中している。

【0054】

これは、加速ノズル4におけるガス流偏向部のエッジを、従来の加速ノズル4′の鋭利なエッジに比べて厚肉化したことにより、ノズル出口のテーパ角度が大きくなり、その結果、膨張比が拡大したためと考えられる。

【0055】

詳しくは、音速となった圧縮性気体はその流れの断面積を拡大することにより加速されるという性質をもっており、従来の加速ノズル4′では、ノズル出口4mの下流側でテーパ角度が大きくなっているため、プラズマガンから噴射されたプラズマジェットは、ノズル出口4mから下流側で超音速となる。

【0056】

これに対し、本発明の加速ノズル4では、ガス流偏向部の先端が鈍頭エッジに形成されていることによって、加速ノズル4のノズル孔に大きなテーパ角度が形成されている。それにより、ノズル出口よりも上流側の加速ノズル4内でプラズマジェットが膨張し超音速となる。

【0057】

本発明の加速ノズル付きプラズマ溶射装置によれば、上述したように、加速ノズル内のノズル中心部4nに約3,000m/secで飛行するプラズマジェットの超音速領域が存在するため、その超音速領域に溶射材料粉末を投入することができれば、溶融粒子を効果的に加速させることができるようになる。

【0058】

このように、加速ノズルにおけるガス流偏向部のエッジを厚肉として鈍頭化すれば、加速ノズルの耐久性を向上させることができるとともに、溶融粒子を効果的に加速させることができる。

【0059】

また、本発明の加速ノズル付きプラズマ溶射装置によれば、溶射材料粉末供給位置の近傍にプラズマジェットの超音速領域を形成することができるため、例えば、比重の大きい粉末である、金属系、WC系、CrC系、ホウ化物系、硫化物系、サーメット材等の溶射が有効に行える。

【0060】

一方、図4(b)に示す従来の加速ノズルでは、加速ノズルの出口部分にプラズマジェットの超音速領域が存在することから、低比重の溶射材料粉末を供給して加速させるのに適している。低比重の溶射材料粉末とは、例えば、Al2O3、Cr2O3、Y2O3、Bi2O3、CaO、HfO2、CuO、Fe2O3、Er2O3、CeO2、ZnO、NiO、MgO、SiO2、TiO2、ZrO2等の酸化物セラミックス単体材料およびそれら2種類以上の材質からなる複合材料粉末が示される。

【0061】

また、SiC、TiC、NbC等の炭化物セラミックス単体および上記酸化物セラミックスとの複合材料粉末、AlN、Si3N4、TiN、BN等の窒化物セラミックス単体および上記酸化物セラミックスとの複合材料粉末等が示される。

【0062】

なお、リング状部品の段数が同じ(例えば3段)の従来の加速ノズルに対し、シールドガスとして不活性ガスと圧縮空気を併用して供給した場合と、単一の圧縮空気を供給した場合とで最大粒子速度を比較すると、両者の間に目立った差は認められなかった。

【0063】

ところが、鈍頭エッジのガス流偏向部を備えた本発明の加速ノズルに対し、シールドガスとして不活性ガスと圧縮空気を併用して供給した場合と、単一の圧縮空気を供給した場合とで最大粒子速度を比較すると、いずれも従来ノズルと比べ最大粒子速度の向上が認められ、さらに、単一の圧縮空気を供給した場合は、不活性ガスと圧縮空気を併用して供給した場合に比べより最大粒子速度が高くなる傾向が確認された。

【0064】

3.皮膜性能

図5は、従来の鋭利エッジからなる加速ノズルを使用し、シールドガスとして不活性ガスと圧縮空気を併用して供給した場合の皮膜性能と、単一の圧縮空気を供給した場合の皮膜性能を示した性能比較図である。

【0065】

図5の(a)欄は、リング状部品を5段連結した従来の加速ノズルに、シールドガスとして不活性ガスと圧縮空気を併用し、溶射材料粉末(Cr2O3)を供給し、溶射を行った場合の皮膜性能を示している。

【0066】

図5の(b)欄は、同じくリング状部品を5段連結した従来の加速ノズルに、シールドガスとして単一圧縮空気を使用し、溶射材料粉末(Cr2O3)を供給し、溶射を行った場合の皮膜性能を示している。

【0067】

図5の(a)欄と(b)欄の皮膜断面組織を比較すれば分かるように、皮膜断面組織中の気孔率は両者の間で目立った差は認められず、シールドガスとして単一圧縮空気を使用しても緻密な皮膜を形成することが確認された。なお、緻密な皮膜とは、具体的には、気孔が少なく、粒子の脱落が少なく、割れの少ない皮膜である。

【0068】

4.溶射材料粉末の別の供給方法

溶射材料粉末の別の供給方法としては、図6に示すように、ノズル2aの軸心位置からプラズマジェットFに供給することもできる。なお、同図において、図1と同じ構成要素については同一符号を付してその説明を省略する。

【0069】

図6に示す加速ノズル付きプラズマ溶射装置1では、ノズル2aの軸心延長線上に溶射材料を供給する溶射材料供給ノズル3dが設けられており、この溶射材料供給ノズル3d内に溶射材料供給路が形成されている。

【0070】

このように、プラズマジェットFに対し、ノズル2aの軸心と同軸方向から溶射材料粉末Mを供給すれば、より効果的に粒子の加熱・加速を行うことができる。

【符号の説明】

【0071】

1 溶射装置(加速ノズル付きプラズマ溶射装置)

2 プラズマガン

2a ノズル

3 アタッチメント部品

3a 噴射通路

3b 溶射材料供給路

3c ガス流偏向部

4 加速ノズル

4a 本体部

4b ノズル部

4c 第1リング状部品

4d 第2リング状部品

4e ノズルエンド

4f 供給ポート

4g 連通路

4h ガス導入路

4i 上流側端面

4j アール部

4k ガス流偏向部

4m ノズル出口

4n ノズル中心部

4′ 従来の加速ノズル

C 中心軸

CA シールドガス

F プラズマジェット

H ノズル孔

M 溶射材料粉末

T5〜T7 スリット

【技術分野】

【0001】

本発明は、プラズマジェットとともに噴射される溶射材料の飛行速度をさらに加速させることにより緻密な皮膜を形成することができる加速ノズル付きプラズマ溶射装置に関するものである。

【背景技術】

【0002】

プラズマ溶射は、高温、高速のプラズマフレームを熱源として利用するため、融点の高い材料についても容易に溶融させて溶射対象に吹き付けることができ、例えば、機械部品の摺動部等に緻密な耐摩耗性皮膜を形成することができる。

【0003】

プラズマ溶射によって形成された皮膜の内部組織には5〜10μm程度の空隙が多数存在しており、これらの空隙は皮膜性能の低下に少なからず悪影響を及ぼしている。

【0004】

そこで、溶融粒子(溶融された溶射材料)の飛行速度をより加速させることにより、空隙の少ないより緻密な皮膜を形成し得るプラズマ溶射装置が検討され、溶融粒子の飛行速度をさらに加速させる加速ノズル付きプラズマ溶射装置が提案されている。

【0005】

上記加速ノズルは、ノズル孔の内壁に噴射口を備えており、高速ガス流をノズル先端側に向けて略筒状に噴射するように構成されている。

【0006】

図7は、加速ノズル付きプラズマ溶射装置の要部構成を示した断面図である。

【0007】

同図に示す加速ノズル付きプラズマ溶射装置70は、プラズマガン71と、そのプラズマガン71の先端に設けられるアタッチメント部品72と、このアタッチメント部品72の先端に設けられる加速ノズル73とから主として構成されている(例えば、特許文献1参照)。

【0008】

加速ノズル73は、複数のリング状部品をノズル中心軸方向に複数段連結したものから構成されている。

【0009】

隣接するリング状部品73aと73b、73bと73c、73cと73dおよびリング状部品73dとノズルエンド73eの間にはそれぞれプラズマジェットFの噴射方向に向けてスリット(シールドガスを筒状に噴射するための噴射口)T1〜T4が環状に形成されており、各スリットT1〜T4には圧縮空気SG1が供給されるようになっている。

【0010】

一方、アタッチメント部品72とリング状部品73aとの間には、不活性ガス(または不活性ガスを主成分とするガス)SG2を供給するガス供給路が設けられている。この構成では、アタッチメント部品72の一部が加速ノズルとして機能するようになっている。なお、図中、MはプラズマジェットFに供給される粉末原料を示している。

【先行技術文献】

【特許文献】

【0011】

【特許文献1】特開2010−149095号公報

【発明の概要】

【発明が解決しようとする課題】

【0012】

しかしながら、従来の加速ノズル付きプラズマ溶射装置では、スリットを形成しているリング状部品の内周側先端部が鋭利なクサビ状をなし、薄肉に形成されているため、プラズマジェットによる損傷を受けやすく定期的に交換する必要があった。

【0013】

本発明は以上のような従来の加速ノズル付きプラズマ溶射装置における課題を考慮してなされたものであり、緻密な皮膜を長期にわたって形成することができる耐久性の高い加速ノズル付きプラズマ溶射装置を提供することにある。

【課題を解決するための手段】

【0014】

本発明は、溶射材料をプラズマジェットとともに噴射する噴射通路に、プラズマの熱により溶融されて飛行する溶射材料粒子を加速し噴射させる加速ノズルが接続されている加速ノズル付きプラズマ溶射装置において、

上記加速ノズルは、その先端側に向けて内径が連続的または段階的に拡大するノズル孔を有し、上記ノズル孔の内壁に、上記先端側に向けてシールドガスを筒状に噴射するためのシールドガス噴射口が上記ノズル孔の長さ方向に沿って複数段形成され、

各段の上記シールドガス噴射口に、上記シールドガスの流れを上記加速ノズルの中心軸と略平行に向けるガス流偏向部が設けられ、そのガス流偏向部の先端が鈍頭エッジに形成されている加速ノズル付きプラズマ溶射装置である。

【0015】

本発明において、上記加速ノズルは、内径が異なる複数のリング状部品を筒状に連結したものから構成することができ、上記リング状部品の内周側先端部から上記ガス流偏向部を延設させることができる。

【0016】

本発明において、上記シールドガス噴射口に通じる加速ノズル内のガス供給路に、シールドガスを加速するためのスロート部を形成することが好ましい。

【0017】

本発明において、上記噴射通路の周壁部と上記加速ノズルにおける最上流側の上記リング状部品との間にもシールドガスの噴射口をさらに開口させれば、上記リング状部品の段数を減らして加速ノズルの構成をシンプルにすることができる。

【0018】

本発明において、各段の噴射口と連通するように上記加速ノズル内にガス供給路を設け、そのガス供給路に単一圧縮ガスを供給することができ、上記単一圧縮ガスとして圧縮空気を使用することができる。

【0019】

本発明において、溶射材料とは、粉状の金属材料、セラミックス、サーメット、ポリマー材料等が含まれる。また、上記溶射材料は、単一の溶射材料を供給してもよく、また、異種材料を混合して供給することもできる。また、例えば、金属溶射材料を供給した後、セラミックスを供給するなど、材料の種類を経時的に変更して供給することもできる。

【0020】

本発明に従えば、上記リング状部品の内周部に、上記シールドガスの流れを上記加速ノズルの中心軸と略平行に向けるガス流偏向部を形成し、そのガス流偏向部の先端を鈍頭エッジに形成したため、加速ノズルの耐久性を高めることができる。

【0021】

また、加速ノズルに単一圧縮ガスを供給すると、単一圧縮ガスはノズル孔に形成された各シールドガス噴射口に分岐して送られ、各シールドガス噴射口からシールドガスとして噴射され、プラズマジェットの周囲を筒状にシールドする。

【発明の効果】

【0022】

本発明によれば、緻密な皮膜を長期にわたって形成することができる、耐久性の高い加速ノズル付きプラズマ溶射装置を提供することができる。

【図面の簡単な説明】

【0023】

【図1】本発明に係る加速ノズル付きプラズマ溶射装置の構成を示す断面図である。

【図2】図1に示す加速ノズルの拡大断面図である。

【図3】図2に示すガス流偏向部の拡大断面図である。

【図4】(a)は本発明の加速ノズル内の流速分布図、(b)は従来の加速ノズル内の流速分布図である。

【図5】従来の溶射皮膜と本発明の溶射皮膜の性能比較図である。

【図6】溶射材料粉末の別の供給形態を示す断面図である。

【図7】従来の加速ノズル付きプラズマ溶射装置の要部構成を示す断面図である。

【発明を実施するための形態】

【0024】

以下、図面に示した実施の形態に基づいて本発明を詳細に説明する。

【0025】

1.加速ノズル付きプラズマ溶射装置の構成

図1に示す加速ノズル付きプラズマ溶射装置(以下、溶射装置と略称する)1は、電極間にプラズマフレームを発生させプラズマジェットFとして噴射するプラズマガン2と、そのプラズマガン2の先端に設けられるアタッチメント部品3と、このアタッチメント部品3の先端に設けられる加速ノズル4とから主として構成されている。

【0026】

以下、各部の構成について詳しく説明する。

【0027】

1.1 アタッチメント部品

上記アタッチメント部品3は、プラズマガン2のノズル2aと連通しプラズマジェットFが通過する噴射通路3aと、キャリアガスを介して溶射材料粉末MをプラズマジェットF中に投入するための溶射材料供給路3bが設けられている。上記ノズル2aと噴射通路3aは、溶射材料をプラズマジェットとともに噴射するノズルとして機能する。

【0028】

上記溶射材料供給路3bは、プラズマジェットFに対し2方向から溶射材料粉末Mを供給するようになっている。

【0029】

なお、本実施形態では対向する2方向から溶射材料粉末Mを供給する構成について説明したが、2方向以上の方向から溶射材料粉末Mを供給することもできる。

【0030】

1.2 加速ノズル

加速ノズル4は、筒状の本体部4aと、その本体部4aを支持体としてその内周部に形成されるノズル部4bとから主として構成されており、ノズル部4bのノズル孔HをプラズマジェットFが通過するようになっている。

【0031】

上記ノズル部4bは、第1リング状部品4cと第2リング状部品4dを有し、各リング状部品4cおよび4dは、中心軸C方向に連結されている。

【0032】

第2リング状部品4dの下流側にはノズルエンド4eが配置され、このノズルエンド4eは上記本体部4aの一部で構成されている。

【0033】

アタッチメント部品3と第1リング状部品4cとの間、第1リング状部品4cと第2リング状部品4dの間、第2リング状部品4dとノズルエンド4eの間にはそれぞれプラズマジェットFの噴射方向に向けて、シールドガス噴射口としてのスリットT5〜T7が環状に形成されている。

【0034】

詳しくは、アタッチメント部品3の内径に対しその下流側の第1リング状部品4cの内径、第1リング状部品4cの内径に対しその下流側の第2リング状部品4dの内径、及び第2リング状部品4dの内径に対しその下流側のノズルエンド4eの内径は、それぞれ順次大きく形成されており、各内径の違いによって生じる段差を利用して上記スリットT5〜T7が形成されている。

【0035】

また、下流側に向けてノズル孔径が段階的に拡径されることにより、溶融粒子が多く飛行している領域から加速ノズル4の内壁を遠ざけ、溶融粒子の付着を防止している。

【0036】

上記構成を有する各スリットT5〜T7に対し、本体部4aに一対設けられた供給ポート4f,4fから連通路4g、ガス導入路4hを通じ、圧縮空気(単一圧縮ガス)がシールドガスCAとして導入され、プラズマジェットFの周囲にシールドガスCAを筒状に形成することができるようになっている。

【0037】

上記供給ポート4f,4fから連通路4g、ガス導入路4hは、圧縮空気を加速ノズル4内に供給するガス供給路として機能する。

【0038】

本実施形態におけるシールドガスCAの供給条件は、例えば、圧力0.5MPa、流量3Nm3/minである。また、上記シールドガスCAは、単一の圧縮ガスであれば、上記圧縮空気に代えてアルゴン、窒素、ヘリウム等の不活性ガスや酸素、水素、炭酸ガス等を使用することもできる。

【0039】

なお、本実施形態の加速ノズル4は、単一の圧縮ガスをシールドガスとして供給する構成について説明したが、図7に示した加速ノズルのように、アタッチメント部品とリング状部品との間に不活性ガス(または不活性ガスを主成分とするガス)を供給するガス供給路を有する場合、不活性ガスと圧縮空気を併用することでシールドガスとすることもできる。

【0040】

図2は加速ノズル4におけるノズル部4bを拡大した断面図である。

【0041】

同図において、アタッチメント部品3における噴射通路3aの内周壁には、顎状に突出されたガス流偏向部3cが形成されており、このガス流偏向部3cと上流側端面4iの内周側角部に形成されたアール部4jとの間に環状のスリットT5が形成されている。

【0042】

上記ガス流偏向部3cは、シールドガスCAをノズル中心軸Cと平行に供給するための助走区間として機能するようになっている。

【0043】

第1リング状部品4cの下流側内周縁、第2リング状部品4dの下流側内周縁についても、上記ガス流偏向部3cと同じ形状のガス流偏向部4kが形成され、また、第2リング状部品4dにおける上流側端面の内周側角部、およびノズルエンド4eにおける上流側端面の内周側角部にも、上記アール部4jと同様にアール部4jが形成されている。

【0044】

したがって、各供給ポート4fから供給されるシールドガスCAは、ガス流偏向部3c(または4k)と、それに隣接するリング状部品4c,4dのアール部4jとの狭められた隙間(スロート部)を流れることによってガス流の向きがノズル中心軸C方向に変更されるとともに加速され、スリットT5〜T7から加速ノズル4内に噴射されるようになっている。

【0045】

また、第1リング状部品4c、第2リング状部品4d、ノズルエンド4eの各内周径は、噴射方向Bに向けて段階的に大きくなるように構成されており、それにより、加速ノズル4のノズル孔Hはラッパ状に拡がった形状をなしている。

【0046】

なお、溶融粒子の加速に必要な加速ノズル4の長さは、溶射材料やその供給方法によって、或いは、加速ノズル4内のガス流速によって変更する必要があるが、リング状部品の連結枚数を変更することによって加速ノズル4の長さは比較的簡単に調節することができる。

【0047】

図3は、アタッチメント部品3、第1リング状部品4c、第2リング状部品4dにおけるガス流偏向部を拡大して示した断面図である。

【0048】

各ガス流偏向部3c、4kの先端部(エッジ)は鋭利に形成されておらず、先端を切り落とした形状の厚みDを有する鈍頭エッジに形成されている。

【0049】

上記厚みDは0.1〜2.0mmの範囲で形成することができるが、より好ましくは0.2〜1.0mmである。

【0050】

厚みDが0.1mmを下回ると、プラズマフレームの高熱により先端部が消耗し長期運転に支障をきたす。また、2.0mmを上回るとプラズマガスやシールドガス流れが阻害され溶融粒子の加速能力が損なわれる。

【0051】

2.加速ノズル内の流束分布

図4は加速ノズル内の流速分布を示した図であり、同図(a)は厚みDが0.7mmの鈍頭エッジからなるガス流偏向部を備えた本発明の加速ノズルの流速分布を示し、同図(b)は鋭利なエッジのガス流偏向部を備えた従来の加速ノズルの流速分布を示している。

【0052】

なお、流速分布の測定には、スリットが5段で構成された加速ノズルを使用した。また、流速分布図における縦軸は、流速(m/s)を示している。

【0053】

図4(b)に示されるように、従来の加速ノズル4′ではそのノズル出口4mから下流側にプラズマジェットの高速領域が存在しているが、本発明の加速ノズル4では図4(a)に示されるように、加速ノズル4のノズル中心部4nにプラズマジェットの高速領域が集中している。

【0054】

これは、加速ノズル4におけるガス流偏向部のエッジを、従来の加速ノズル4′の鋭利なエッジに比べて厚肉化したことにより、ノズル出口のテーパ角度が大きくなり、その結果、膨張比が拡大したためと考えられる。

【0055】

詳しくは、音速となった圧縮性気体はその流れの断面積を拡大することにより加速されるという性質をもっており、従来の加速ノズル4′では、ノズル出口4mの下流側でテーパ角度が大きくなっているため、プラズマガンから噴射されたプラズマジェットは、ノズル出口4mから下流側で超音速となる。

【0056】

これに対し、本発明の加速ノズル4では、ガス流偏向部の先端が鈍頭エッジに形成されていることによって、加速ノズル4のノズル孔に大きなテーパ角度が形成されている。それにより、ノズル出口よりも上流側の加速ノズル4内でプラズマジェットが膨張し超音速となる。

【0057】

本発明の加速ノズル付きプラズマ溶射装置によれば、上述したように、加速ノズル内のノズル中心部4nに約3,000m/secで飛行するプラズマジェットの超音速領域が存在するため、その超音速領域に溶射材料粉末を投入することができれば、溶融粒子を効果的に加速させることができるようになる。

【0058】

このように、加速ノズルにおけるガス流偏向部のエッジを厚肉として鈍頭化すれば、加速ノズルの耐久性を向上させることができるとともに、溶融粒子を効果的に加速させることができる。

【0059】

また、本発明の加速ノズル付きプラズマ溶射装置によれば、溶射材料粉末供給位置の近傍にプラズマジェットの超音速領域を形成することができるため、例えば、比重の大きい粉末である、金属系、WC系、CrC系、ホウ化物系、硫化物系、サーメット材等の溶射が有効に行える。

【0060】

一方、図4(b)に示す従来の加速ノズルでは、加速ノズルの出口部分にプラズマジェットの超音速領域が存在することから、低比重の溶射材料粉末を供給して加速させるのに適している。低比重の溶射材料粉末とは、例えば、Al2O3、Cr2O3、Y2O3、Bi2O3、CaO、HfO2、CuO、Fe2O3、Er2O3、CeO2、ZnO、NiO、MgO、SiO2、TiO2、ZrO2等の酸化物セラミックス単体材料およびそれら2種類以上の材質からなる複合材料粉末が示される。

【0061】

また、SiC、TiC、NbC等の炭化物セラミックス単体および上記酸化物セラミックスとの複合材料粉末、AlN、Si3N4、TiN、BN等の窒化物セラミックス単体および上記酸化物セラミックスとの複合材料粉末等が示される。

【0062】

なお、リング状部品の段数が同じ(例えば3段)の従来の加速ノズルに対し、シールドガスとして不活性ガスと圧縮空気を併用して供給した場合と、単一の圧縮空気を供給した場合とで最大粒子速度を比較すると、両者の間に目立った差は認められなかった。

【0063】

ところが、鈍頭エッジのガス流偏向部を備えた本発明の加速ノズルに対し、シールドガスとして不活性ガスと圧縮空気を併用して供給した場合と、単一の圧縮空気を供給した場合とで最大粒子速度を比較すると、いずれも従来ノズルと比べ最大粒子速度の向上が認められ、さらに、単一の圧縮空気を供給した場合は、不活性ガスと圧縮空気を併用して供給した場合に比べより最大粒子速度が高くなる傾向が確認された。

【0064】

3.皮膜性能

図5は、従来の鋭利エッジからなる加速ノズルを使用し、シールドガスとして不活性ガスと圧縮空気を併用して供給した場合の皮膜性能と、単一の圧縮空気を供給した場合の皮膜性能を示した性能比較図である。

【0065】

図5の(a)欄は、リング状部品を5段連結した従来の加速ノズルに、シールドガスとして不活性ガスと圧縮空気を併用し、溶射材料粉末(Cr2O3)を供給し、溶射を行った場合の皮膜性能を示している。

【0066】

図5の(b)欄は、同じくリング状部品を5段連結した従来の加速ノズルに、シールドガスとして単一圧縮空気を使用し、溶射材料粉末(Cr2O3)を供給し、溶射を行った場合の皮膜性能を示している。

【0067】

図5の(a)欄と(b)欄の皮膜断面組織を比較すれば分かるように、皮膜断面組織中の気孔率は両者の間で目立った差は認められず、シールドガスとして単一圧縮空気を使用しても緻密な皮膜を形成することが確認された。なお、緻密な皮膜とは、具体的には、気孔が少なく、粒子の脱落が少なく、割れの少ない皮膜である。

【0068】

4.溶射材料粉末の別の供給方法

溶射材料粉末の別の供給方法としては、図6に示すように、ノズル2aの軸心位置からプラズマジェットFに供給することもできる。なお、同図において、図1と同じ構成要素については同一符号を付してその説明を省略する。

【0069】

図6に示す加速ノズル付きプラズマ溶射装置1では、ノズル2aの軸心延長線上に溶射材料を供給する溶射材料供給ノズル3dが設けられており、この溶射材料供給ノズル3d内に溶射材料供給路が形成されている。

【0070】

このように、プラズマジェットFに対し、ノズル2aの軸心と同軸方向から溶射材料粉末Mを供給すれば、より効果的に粒子の加熱・加速を行うことができる。

【符号の説明】

【0071】

1 溶射装置(加速ノズル付きプラズマ溶射装置)

2 プラズマガン

2a ノズル

3 アタッチメント部品

3a 噴射通路

3b 溶射材料供給路

3c ガス流偏向部

4 加速ノズル

4a 本体部

4b ノズル部

4c 第1リング状部品

4d 第2リング状部品

4e ノズルエンド

4f 供給ポート

4g 連通路

4h ガス導入路

4i 上流側端面

4j アール部

4k ガス流偏向部

4m ノズル出口

4n ノズル中心部

4′ 従来の加速ノズル

C 中心軸

CA シールドガス

F プラズマジェット

H ノズル孔

M 溶射材料粉末

T5〜T7 スリット

【特許請求の範囲】

【請求項1】

溶射材料をプラズマジェットとともに噴射する噴射通路に、プラズマの熱により溶融されて飛行する溶射材料粒子を加速し噴射させる加速ノズルが接続されている加速ノズル付きプラズマ溶射装置において、

上記加速ノズルは、その先端側に向けて内径が連続的または段階的に拡大するノズル孔を有し、上記ノズル孔の内壁に、上記先端側に向けてシールドガスを筒状に噴射するためのシールドガス噴射口が上記ノズル孔の長さ方向に沿って複数段形成され、

各段の上記シールドガス噴射口に、上記シールドガスの流れを上記加速ノズルの中心軸と略平行に向けるガス流偏向部が設けられ、そのガス流偏向部の先端が鈍頭エッジに形成されていることを特徴とする加速ノズル付きプラズマ溶射装置。

【請求項2】

上記加速ノズルは、内径が異なる複数のリング状部品を筒状に連結したものからなり、上記リング状部品の内周側先端部から上記ガス流偏向部が延設されている請求項1に記載の加速ノズル付きプラズマ溶射装置。

【請求項3】

上記シールドガス噴射口に通じる加速ノズル内のガス供給路に、シールドガスを加速するためのスロート部が形成されている請求項1または2に記載の加速ノズル付きプラズマ溶射装置。

【請求項4】

上記噴射通路の周壁部と上記加速ノズルにおける最上流側の上記リング状部品との間に、シールドガスの噴射口がさらに開口している請求項2または3に記載の加速ノズル付きプラズマ溶射装置。

【請求項5】

各段の噴射口と連通するように上記加速ノズル内にガス供給路が設けられ、そのガス供給路に単一圧縮ガスが供給されるように構成されている請求項1〜4のいずれか1項に記載の加速ノズル付きプラズマ溶射装置。

【請求項6】

上記単一圧縮ガスが圧縮空気である請求項5に記載の加速ノズル付きプラズマ溶射装置。

【請求項1】

溶射材料をプラズマジェットとともに噴射する噴射通路に、プラズマの熱により溶融されて飛行する溶射材料粒子を加速し噴射させる加速ノズルが接続されている加速ノズル付きプラズマ溶射装置において、

上記加速ノズルは、その先端側に向けて内径が連続的または段階的に拡大するノズル孔を有し、上記ノズル孔の内壁に、上記先端側に向けてシールドガスを筒状に噴射するためのシールドガス噴射口が上記ノズル孔の長さ方向に沿って複数段形成され、

各段の上記シールドガス噴射口に、上記シールドガスの流れを上記加速ノズルの中心軸と略平行に向けるガス流偏向部が設けられ、そのガス流偏向部の先端が鈍頭エッジに形成されていることを特徴とする加速ノズル付きプラズマ溶射装置。

【請求項2】

上記加速ノズルは、内径が異なる複数のリング状部品を筒状に連結したものからなり、上記リング状部品の内周側先端部から上記ガス流偏向部が延設されている請求項1に記載の加速ノズル付きプラズマ溶射装置。

【請求項3】

上記シールドガス噴射口に通じる加速ノズル内のガス供給路に、シールドガスを加速するためのスロート部が形成されている請求項1または2に記載の加速ノズル付きプラズマ溶射装置。

【請求項4】

上記噴射通路の周壁部と上記加速ノズルにおける最上流側の上記リング状部品との間に、シールドガスの噴射口がさらに開口している請求項2または3に記載の加速ノズル付きプラズマ溶射装置。

【請求項5】

各段の噴射口と連通するように上記加速ノズル内にガス供給路が設けられ、そのガス供給路に単一圧縮ガスが供給されるように構成されている請求項1〜4のいずれか1項に記載の加速ノズル付きプラズマ溶射装置。

【請求項6】

上記単一圧縮ガスが圧縮空気である請求項5に記載の加速ノズル付きプラズマ溶射装置。

【図2】

【図3】

【図1】

【図4】

【図5】

【図6】

【図7】

【図3】

【図1】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2013−71028(P2013−71028A)

【公開日】平成25年4月22日(2013.4.22)

【国際特許分類】

【出願番号】特願2011−209725(P2011−209725)

【出願日】平成23年9月26日(2011.9.26)

【出願人】(000109875)トーカロ株式会社 (127)

【出願人】(000001199)株式会社神戸製鋼所 (5,860)

【Fターム(参考)】

【公開日】平成25年4月22日(2013.4.22)

【国際特許分類】

【出願日】平成23年9月26日(2011.9.26)

【出願人】(000109875)トーカロ株式会社 (127)

【出願人】(000001199)株式会社神戸製鋼所 (5,860)

【Fターム(参考)】

[ Back to top ]