加速度センサ特性評価装置

【課題】回転軸をずらした互いに反対方向に回転する大回転テーブル及び小回転テーブルを設けた加速度センサ特性評価装置においては、大回転テーブル及び小回転テーブルの慣性モーメント及び摩擦力は位相に依存して変化していたために、加速度センサの高精度の2軸同時測定が不可能であった。

【解決手段】加速度センサ1を固定する正三角状のテーブル2の各頂点に、同一長さrのリンク3−1、3−2、3−3が接続されている。リンク3−1、3−2、3−3は互いに平行であり、矢印R1、R2、R3に示すごとく、これらの回転軸4−1、4−2、4−3に対して無限回転可能である。ベアリングの偏り等を無視すれば、テーブル2の慣性モーメント、摩擦力は位相に依存せずに一定となり、テーブル2つまり加速度センサ1は外界に対して姿勢を保持した状態で、矢印R0に示すごとく、リンク3−1、3−2、3−3の長さrを半径とする完全な等速円運動が可能となる。

【解決手段】加速度センサ1を固定する正三角状のテーブル2の各頂点に、同一長さrのリンク3−1、3−2、3−3が接続されている。リンク3−1、3−2、3−3は互いに平行であり、矢印R1、R2、R3に示すごとく、これらの回転軸4−1、4−2、4−3に対して無限回転可能である。ベアリングの偏り等を無視すれば、テーブル2の慣性モーメント、摩擦力は位相に依存せずに一定となり、テーブル2つまり加速度センサ1は外界に対して姿勢を保持した状態で、矢印R0に示すごとく、リンク3−1、3−2、3−3の長さrを半径とする完全な等速円運動が可能となる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明はたとえば変位測定手段として用いられる加速度センサの特性評価装置に関する。

【背景技術】

【0002】

建築物の耐震基準として、建築基準法により、荷重、許容応力度、剛性、偏心率の指定に加えて、建築物自体の相対的な変形を表わす層間変形角が1/200以内であるという指定を設けている。各層間変形角の値は、設計段階での建築物の部材の特性から計算しているので、施行の条件、建築後の外的条件による変化は考慮されていない。従って、地震や経年変化等の影響を受けた建築物が耐震基準を満足しているか否かを判別するためには、設計段階の建築物でなく実際の建築物自体の各層間変形角の値を計算する必要がある。

【0003】

つまり、建築物が地震等で振動した場合、建築物の変形挙動としての各層間変形角の値を計算する必要がある。この層間変形角はある階層の床、天井の各水平変位及びその階層の高さより求められる値であり、従って、各階層の床及び天井の変位を測定する必要がある。

【0004】

変位を直接測定するものとして、絶対的な基準面あるいは基準位置を必要とする変位量センサがある。

【0005】

しかしながら、実験室系と異なり、実際の建築物では絶対的な基準面あるいは基準位置を得ることは難しく、この結果、建築物の各階層の変位を変位量センサを用いて直接測定することは現実的でない。

【0006】

他方、近年、建築物の各階層の変位を間接的に測定するものとして、測定値を2階積分して変位を得る加速度センサが注目されている。特に、高層建築物等では、地震等によって受けた影響を測定する現実的手段がないので、自動的に測定できる加速度センサを用いた変位測定装置の実用化が期待される。

【0007】

図7は地震計として加速度センサを設置した建築物を模式的に示す図である。図7に示すように、建築物の各階層の振動に対する応答特性を得るためには、各階層に1〜数個の加速度センサ701〜709を設ける必要がある。尚、図7の波形は地震の伝播があった場合の加速度センサ701〜709の出力波形を示し、制御回路(コンピュータ)710に供給されて各階層の層間変形角を計算するのに用いる。この場合、低層建築物であれば加速度センサの個数はそれほど多くないが、高層建築物であれば加速度センサの個数は数10、数100と多くなる。この結果、加速度センサは製造コスト面から安価なものを使用することになる。しかしながら、安価な加速度センサの製品群は個体毎の精度が現実的には保証されないので、加速度センサの測定精度のばらつきが問題となる。特に、高層建築物に対して大きな損失を与えるとされる低周波成分は、変位への寄与が大きい一方、加速度振幅が小さいので、ノイズの影響を受け易い。従って、加速度センサの測定精度がばらつくと、低周波成分を2階積分して得られる変位の精度はさらにばらつくことになる。

【0008】

一般に、加速度センサの測定値を2階積分して変位を得るためには、加速度センサが有する基線が不安定である等の理由から基線補正処理を行う必要があり、また、ノイズ除去のために適切なバンドパスフィルタリング処理を行った上で2階積分を行う。従って、これらの処理を行わずに加速度センサの出力を2階積分して得られる変位は蓄積誤差が増大して実際の変位から大きく異なる値となる。たとえば、加速度センサに半径5cm、周期10秒の等速円運動の基準円運動を与えた場合の単純な2階積分によって得られる運動軌跡は、図8に示すごとく、等速円運動の基準円から大きくずれてしまう。

【0009】

このように、製品群の各加速度センサの個体別の特性つまり測定精度を評価して補正する必要がある。

【0010】

図9は従来の加速度センサ特性評価装置を示す平面図である(参照:非特許文献1のp.14〜p.15)。尚、図9において、(B)は(A)の状態がほぼ90°回転した状態を示す。

【0011】

図9においては、低周波2軸加振のために、大回転テーブル901及び小回転テーブル902を設けており、大回転テーブル901の回転軸A1に対して小回転テーブル902の回転軸A2はずらしてある。小回転テーブル902上には加速度センサ903が固定されている。

【0012】

図9においては、回転テーブル901、902の角速度ω1、ω2は反対向きでいずれも一定であり、しかも、この場合、

ω1 = ω2

である。従って、加速度センサ903の測定軸M(たとえばX軸)の角度は遠心力Fの方向に関係なく一定となる。この結果、加速度センサ903は外界に対して角度姿勢を保持した状態で等速円運動が可能となり、これにより、加速度センサ903の2軸同時測定が可能となる。

【先行技術文献】

【非特許文献】

【0013】

【非特許文献1】ISO 16063-1:Methods for the calibration of vibration and shock transducers Part 1, Basic concepts, 1998

【発明の概要】

【発明が解決しようとする課題】

【0014】

しかしながら、図9の加速度センサ特性評価装置においては、大回転テーブル901、小回転テーブル902の慣性モーメント及び摩擦力は位相に依存して変化し、この結果、微小時間では、揺らいで、ω1=ω2は成立しない。従って、微小時間では、加速度センサ903の測定軸M(たとえばX軸)の角度は一定とならない。この結果、微小時間では、加速度センサ903は外界に対して角度姿勢を保持できず等速円運動が不可能となり、これにより、加速度センサ903の高精度の2軸同時測定が不可能となる課題がある。また、2つの回転テーブル901、902の回転によって定める基準値としての加速度センサ903の既知の円運動変位が揺らいで保証されないので、加速度センサ903の測定値を補正できないという課題がある。さらに、慣性モーメントが位相に依存して変化するので、加速度を高精度で制御することが困難であるという課題もある。

【0015】

従って、本発明は慣性モーメント、摩擦力が位相に依存しなくするようにし、微小時間でも、加速度センサを外界に対して角度姿勢を保持させた状態で等速円運動を可能にして高精度の2軸同時測定を可能にすると共に、加速度センサの既知の変位を保証して加速度センサの測定値を補正可能にする。

【課題を解決するための手段】

【0016】

上述の課題を解決するために、本発明に係る加速度センサ特性評価装置は、加速度センサを固定するためのテーブルと、テーブルに接続され、同一長さを有する、無限回転可能かつ平行の少なくとも2つのリンクと、これらのリンクを同期回転駆動させるための駆動手段とを具備するものである。これにより、テーブルはリンクの長さを半径とする円運動を行う。

【0017】

また、各リンクに加速度センサ及びテーブルの質量に応じたカウンタウェイトをテーブルと反対側に設けた。これにより、回転時に荷重の偏るのを防止する。さらに、加速度センサ及びテーブルの質量中心、各リンクの質量中心、及びカウンタウェイトの質量中心が装置の高さ方向で一致している。これにより、装置がどのような傾きにおいても回転させる際のトルクはほとんど不要となる。

【発明の効果】

【0018】

本発明によれば、慣性モーメント、摩擦力が位相に依存しないので、微小時間でも、加速度センサを外界に対して角度姿勢を保持させた状態で等速円運動を可能にして高精度の2軸同時測定できる。リンクの長さを半径とする加速度センサの既知の変位を保証して加速度センサの測定値を補正できる。

【図面の簡単な説明】

【0019】

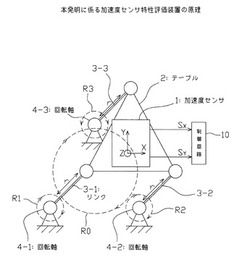

【図1】本発明に係る加速度センサ特性評価装置の原理を示す図である。

【図2】本発明に係る加速度センサ特性評価装置の実施の形態を示す斜視図である。

【図3】図2の加速度センサ特性評価装置の部分断面図である。

【図4】図3の制御回路の動作を示すフローチャートである。

【図5】図3の加速度センサのX軸加速度信号及びY軸加速度信号の例を示すタイミング図である。

【図6】図5のX軸加速度信号及びY軸加速度信号から計算されたX軸変位及びY軸変位の軌跡を示すグラフである。

【図7】地震計として加速度センサを設けた建築物の例を示す図である。

【図8】図7の加速度センサの測定値から計算されたX軸変位及びY軸変位の軌跡を示すグラフである。

【図9】従来の加速度センサ特性評価装置を示す平面図である。

【発明を実施するための形態】

【0020】

図1は本発明に係る加速度センサ特性評価装置の原理を示す図である。

【0021】

図1に示すように、加速度センサ1を固定する正三角状のテーブル2の各頂点に、同一長さrのリンク3−1、3−2、3−3が接続されている。リンク3−1、3−2、3−3は互いに平行であり、矢印R1、R2、R3に示すごとく、これらの回転軸4−1、4−2、4−3に対して無限回転可能である。従って、ベアリングの偏り等を無視すれば、テーブル2の慣性モーメント、摩擦力は位相に依存せずに一定となり、テーブル2つまり加速度センサ1は外界に対して姿勢を保持した状態で、矢印R0に示すごとく、リンク3−1、3−2、3−3の長さrを半径とする完全な等速円運動が可能となる。この結果、加速度センサ1は同時にX方向、Y方向に正弦波振動を受け、これにより、加速度センサ1の2軸同時測定が可能となる。また、加速度センサ1の既知の変位がリンク3−1、3−2、3−3の長さrを半径とする真円で保証されるので、加速度センサ1の測定値の補正も可能となる。

【0022】

加速度センサ1のX軸加速度信号SX、Y軸加速度信号SYは制御回路(コンピュータ)10に供給され、この結果、制御回路10はX軸加速度信号SX、Y軸加速度信号SYから加速度センサ1のX軸変位X、Y軸変位Yを計算する。必要に応じて、基準の真円に対して補正値を計算する。

【0023】

図2は本発明に係る加速度センサ特性評価装置の実施の形態を示す斜視図、図3は図2の加速度センサ特性評価装置の部分断面図であって、特に、リンク3−2、3−3の断面図を示している。

【0024】

図2、図3に示すように、リンク3−1、3−2、3−3は2つの支持板5−1、5−2の間にねじによって固定されている。また、支持板5−1、5−2は4つの支持柱6−1、6−2、6−3、6−4によって支持されている。各リンク3−1、3−2、3−3は回転軸4−1、4−2、4−3とテーブル2の保持軸8−1、8−2、8−3との距離で表わされる同一長さrを有しており、rを半径として同期して無限回転可能である。この結果、リンク3−1、3−2、3−3が同期して半径rで回転すると、テーブル2つまり加速度センサ1も半径rで円運動することになる。

【0025】

また、回転時に荷重が偏るのを防止するために、各リンク3−1、3−2、3−3には、カウンタウェイト7−1、7−1’、7−2、7−2’、7−3、7−3’を設けて質量のバランスを図っている。たとえば、リンク3−2においては、Cはカウンタウェイト7−2、7−2’の質量中心、Tはカウンタウェイト7−2、7−2’を除くカウンタ3−2全体の質量中心とし、Sは加速度センサ1及びテーブル2の両者の1/3の質量中心とする。尚、“1/3”はリンク数に応じた値である。リンク数がnであれば、1/3は1/nとなる。この場合、加速度センサ1及びテーブル2の両者の1/3の質量が保持軸8−2にかかるように、カウンタウェイト7−2、7−2’の重さを定める。これにより、リンク3−1、3−2、3−3が回転しても、カウンタウェイト7−1、7−1’、7−2、7−2’、7−3、7−3’を含んだ各リンク3−1、3−2、3−3の質量中心は各リンク3−1、3−2、3−3の回転軸4−1、4−2、4−3にあるので、回転軸4−1、4−2、4−3には遠心力つまり並進力は発生せず、従って、安定な回転が得られる。

【0026】

テーブル2及びリンク3−1、3−2、3−3は3つの平行リンク構造の結合であるので、リンク3−1、3−2、3−3の1つのみを駆動回転すれば、3つのリンク3−1、3−2、3−3は同期回転駆動される。図2、図3においては、リンク3−3のみが駆動モータ9によって回転板9aを介して駆動される。

【0027】

さらに、装置を縦置きにして加速度センサ1が常に重力加速度gを受けながら動作することを想定し、各質量中心C、T、Sは装置の高さ方向でも一致させている。従って、装置がどのような傾きにおいても回転させる際のトルクはほとんど不要となり、非常に、滑らかな回転が期待できると共に、装置を小型化できる。

【0028】

次に、図2の制御回路10の動作を図4のフローチャートを参照して説明する。

【0029】

始めに、ステップ401において、図2、図3の駆動モータ9を動作させてテーブル2つまり加速度センサ1に対してたとえば0.1Hzの加振を行う。この状態で、図5に示す加速度センサ1のディジタル形式のX軸加速度信号SX、Y軸加速度信号SYを数周期分をサンプリング速度たとえば20Hzで取込んで記憶する。

【0030】

次に、ステップ402において、ステップ401にて取込まれたX軸加速度信号SX、Y軸加速度信号SYのデータの平均値をデータ全体から差し引いてオフセット補正処理を行う。

【0031】

次に、ステップ403において、基線補正処理を行う。

【0032】

次に、ステップ404において、バンドパスフィルタリング処理を行う。たとえば、高域カット周波数を1Hzとして装置の加工精度、取付精度等に起因するノイズを除去し、低域カット周波数を0.09Hzとして加振周波数0.1Hz未満の成分を除去して蓄積誤差を除去する。

【0033】

次に、ステップ405において、X軸加速度信号SX、Y軸加速度信号SYのデータを2階積分することにより、X軸変位X、Y軸変位Yを計算し、図6に示す変位軌跡を得る。

【0034】

最後に、ステップ406において、ステップ405にて作られた変位軌跡を装置のリンク3−1、3−2、3−3の長さrを半径とする既知の真円軌跡と比較することにより補正値を計算する。たとえば、図6においては、X方向変位Xの最大振幅は既知の真円軌跡の最大振幅より10%程度ずれており、Y方向変位Yの最大振幅は既知の真円軌跡の最大振幅より20%程度ずれている。この場合、X方向変位Xの補正値αXを1/0.9とし、Y方向変位Yの補正値αYを1/0.8とする。尚、補正値αX、αYは、加速度センサ1の主軸(X軸)の感度、副軸(Y軸)の感度、2階積分の計算誤差、加速度センサ1の取付角度等に依存する。

【0035】

尚、上述のステップ405、406におけるX方向変位X、Y方向変位Yには、位相ずれを含むが、ステップ401における加振が周波数依存性がなければ、上述のごとく、X方向変位X、Y方向変位Yの各最大振幅を求めて既知の真円軌跡の各最大振幅と比較することにより加速度センサ1の感度を測定することができる。しかしながら、本発明に係るステップ401における加振が周波数依存性がある場合には、回転板9a等に設けられたロータリエンコーダ(図示せず)の出力等と同期をとって位相を合わせることによりX方向変位X、Y方向変位Yを求め、その周波数における加速度センサ1の感度を測定できる。

【0036】

尚、上述の実施の形態では、制御安定性、加工精度等を考慮してリンク3−1、3−2、3−3の数を3個としているが、リンク数は2もしくは4以上であってもよい。また、加速度センサ1としては、たとえば、安価な静電容量加速度センサであるが、本発明は他の加速度センサにも適用し得る。

【符号の説明】

【0037】

1:加速度センサ

2:テーブル

3−1、3−2、3−3:リンク

4−1、4−2、4−3:回転軸

5−1、5−2:支持板

6−1、6−2、6−3、6−4:支持柱

7−1、7−1’、7−2、7−2’、7−3、7−3’:カウンタウェイト

8−1、8−2、8−3:保持軸

9:駆動モータ

9a:回転板

10:制御回路

SX:X軸加速度信号

SY:Y軸加速度信号

【技術分野】

【0001】

本発明はたとえば変位測定手段として用いられる加速度センサの特性評価装置に関する。

【背景技術】

【0002】

建築物の耐震基準として、建築基準法により、荷重、許容応力度、剛性、偏心率の指定に加えて、建築物自体の相対的な変形を表わす層間変形角が1/200以内であるという指定を設けている。各層間変形角の値は、設計段階での建築物の部材の特性から計算しているので、施行の条件、建築後の外的条件による変化は考慮されていない。従って、地震や経年変化等の影響を受けた建築物が耐震基準を満足しているか否かを判別するためには、設計段階の建築物でなく実際の建築物自体の各層間変形角の値を計算する必要がある。

【0003】

つまり、建築物が地震等で振動した場合、建築物の変形挙動としての各層間変形角の値を計算する必要がある。この層間変形角はある階層の床、天井の各水平変位及びその階層の高さより求められる値であり、従って、各階層の床及び天井の変位を測定する必要がある。

【0004】

変位を直接測定するものとして、絶対的な基準面あるいは基準位置を必要とする変位量センサがある。

【0005】

しかしながら、実験室系と異なり、実際の建築物では絶対的な基準面あるいは基準位置を得ることは難しく、この結果、建築物の各階層の変位を変位量センサを用いて直接測定することは現実的でない。

【0006】

他方、近年、建築物の各階層の変位を間接的に測定するものとして、測定値を2階積分して変位を得る加速度センサが注目されている。特に、高層建築物等では、地震等によって受けた影響を測定する現実的手段がないので、自動的に測定できる加速度センサを用いた変位測定装置の実用化が期待される。

【0007】

図7は地震計として加速度センサを設置した建築物を模式的に示す図である。図7に示すように、建築物の各階層の振動に対する応答特性を得るためには、各階層に1〜数個の加速度センサ701〜709を設ける必要がある。尚、図7の波形は地震の伝播があった場合の加速度センサ701〜709の出力波形を示し、制御回路(コンピュータ)710に供給されて各階層の層間変形角を計算するのに用いる。この場合、低層建築物であれば加速度センサの個数はそれほど多くないが、高層建築物であれば加速度センサの個数は数10、数100と多くなる。この結果、加速度センサは製造コスト面から安価なものを使用することになる。しかしながら、安価な加速度センサの製品群は個体毎の精度が現実的には保証されないので、加速度センサの測定精度のばらつきが問題となる。特に、高層建築物に対して大きな損失を与えるとされる低周波成分は、変位への寄与が大きい一方、加速度振幅が小さいので、ノイズの影響を受け易い。従って、加速度センサの測定精度がばらつくと、低周波成分を2階積分して得られる変位の精度はさらにばらつくことになる。

【0008】

一般に、加速度センサの測定値を2階積分して変位を得るためには、加速度センサが有する基線が不安定である等の理由から基線補正処理を行う必要があり、また、ノイズ除去のために適切なバンドパスフィルタリング処理を行った上で2階積分を行う。従って、これらの処理を行わずに加速度センサの出力を2階積分して得られる変位は蓄積誤差が増大して実際の変位から大きく異なる値となる。たとえば、加速度センサに半径5cm、周期10秒の等速円運動の基準円運動を与えた場合の単純な2階積分によって得られる運動軌跡は、図8に示すごとく、等速円運動の基準円から大きくずれてしまう。

【0009】

このように、製品群の各加速度センサの個体別の特性つまり測定精度を評価して補正する必要がある。

【0010】

図9は従来の加速度センサ特性評価装置を示す平面図である(参照:非特許文献1のp.14〜p.15)。尚、図9において、(B)は(A)の状態がほぼ90°回転した状態を示す。

【0011】

図9においては、低周波2軸加振のために、大回転テーブル901及び小回転テーブル902を設けており、大回転テーブル901の回転軸A1に対して小回転テーブル902の回転軸A2はずらしてある。小回転テーブル902上には加速度センサ903が固定されている。

【0012】

図9においては、回転テーブル901、902の角速度ω1、ω2は反対向きでいずれも一定であり、しかも、この場合、

ω1 = ω2

である。従って、加速度センサ903の測定軸M(たとえばX軸)の角度は遠心力Fの方向に関係なく一定となる。この結果、加速度センサ903は外界に対して角度姿勢を保持した状態で等速円運動が可能となり、これにより、加速度センサ903の2軸同時測定が可能となる。

【先行技術文献】

【非特許文献】

【0013】

【非特許文献1】ISO 16063-1:Methods for the calibration of vibration and shock transducers Part 1, Basic concepts, 1998

【発明の概要】

【発明が解決しようとする課題】

【0014】

しかしながら、図9の加速度センサ特性評価装置においては、大回転テーブル901、小回転テーブル902の慣性モーメント及び摩擦力は位相に依存して変化し、この結果、微小時間では、揺らいで、ω1=ω2は成立しない。従って、微小時間では、加速度センサ903の測定軸M(たとえばX軸)の角度は一定とならない。この結果、微小時間では、加速度センサ903は外界に対して角度姿勢を保持できず等速円運動が不可能となり、これにより、加速度センサ903の高精度の2軸同時測定が不可能となる課題がある。また、2つの回転テーブル901、902の回転によって定める基準値としての加速度センサ903の既知の円運動変位が揺らいで保証されないので、加速度センサ903の測定値を補正できないという課題がある。さらに、慣性モーメントが位相に依存して変化するので、加速度を高精度で制御することが困難であるという課題もある。

【0015】

従って、本発明は慣性モーメント、摩擦力が位相に依存しなくするようにし、微小時間でも、加速度センサを外界に対して角度姿勢を保持させた状態で等速円運動を可能にして高精度の2軸同時測定を可能にすると共に、加速度センサの既知の変位を保証して加速度センサの測定値を補正可能にする。

【課題を解決するための手段】

【0016】

上述の課題を解決するために、本発明に係る加速度センサ特性評価装置は、加速度センサを固定するためのテーブルと、テーブルに接続され、同一長さを有する、無限回転可能かつ平行の少なくとも2つのリンクと、これらのリンクを同期回転駆動させるための駆動手段とを具備するものである。これにより、テーブルはリンクの長さを半径とする円運動を行う。

【0017】

また、各リンクに加速度センサ及びテーブルの質量に応じたカウンタウェイトをテーブルと反対側に設けた。これにより、回転時に荷重の偏るのを防止する。さらに、加速度センサ及びテーブルの質量中心、各リンクの質量中心、及びカウンタウェイトの質量中心が装置の高さ方向で一致している。これにより、装置がどのような傾きにおいても回転させる際のトルクはほとんど不要となる。

【発明の効果】

【0018】

本発明によれば、慣性モーメント、摩擦力が位相に依存しないので、微小時間でも、加速度センサを外界に対して角度姿勢を保持させた状態で等速円運動を可能にして高精度の2軸同時測定できる。リンクの長さを半径とする加速度センサの既知の変位を保証して加速度センサの測定値を補正できる。

【図面の簡単な説明】

【0019】

【図1】本発明に係る加速度センサ特性評価装置の原理を示す図である。

【図2】本発明に係る加速度センサ特性評価装置の実施の形態を示す斜視図である。

【図3】図2の加速度センサ特性評価装置の部分断面図である。

【図4】図3の制御回路の動作を示すフローチャートである。

【図5】図3の加速度センサのX軸加速度信号及びY軸加速度信号の例を示すタイミング図である。

【図6】図5のX軸加速度信号及びY軸加速度信号から計算されたX軸変位及びY軸変位の軌跡を示すグラフである。

【図7】地震計として加速度センサを設けた建築物の例を示す図である。

【図8】図7の加速度センサの測定値から計算されたX軸変位及びY軸変位の軌跡を示すグラフである。

【図9】従来の加速度センサ特性評価装置を示す平面図である。

【発明を実施するための形態】

【0020】

図1は本発明に係る加速度センサ特性評価装置の原理を示す図である。

【0021】

図1に示すように、加速度センサ1を固定する正三角状のテーブル2の各頂点に、同一長さrのリンク3−1、3−2、3−3が接続されている。リンク3−1、3−2、3−3は互いに平行であり、矢印R1、R2、R3に示すごとく、これらの回転軸4−1、4−2、4−3に対して無限回転可能である。従って、ベアリングの偏り等を無視すれば、テーブル2の慣性モーメント、摩擦力は位相に依存せずに一定となり、テーブル2つまり加速度センサ1は外界に対して姿勢を保持した状態で、矢印R0に示すごとく、リンク3−1、3−2、3−3の長さrを半径とする完全な等速円運動が可能となる。この結果、加速度センサ1は同時にX方向、Y方向に正弦波振動を受け、これにより、加速度センサ1の2軸同時測定が可能となる。また、加速度センサ1の既知の変位がリンク3−1、3−2、3−3の長さrを半径とする真円で保証されるので、加速度センサ1の測定値の補正も可能となる。

【0022】

加速度センサ1のX軸加速度信号SX、Y軸加速度信号SYは制御回路(コンピュータ)10に供給され、この結果、制御回路10はX軸加速度信号SX、Y軸加速度信号SYから加速度センサ1のX軸変位X、Y軸変位Yを計算する。必要に応じて、基準の真円に対して補正値を計算する。

【0023】

図2は本発明に係る加速度センサ特性評価装置の実施の形態を示す斜視図、図3は図2の加速度センサ特性評価装置の部分断面図であって、特に、リンク3−2、3−3の断面図を示している。

【0024】

図2、図3に示すように、リンク3−1、3−2、3−3は2つの支持板5−1、5−2の間にねじによって固定されている。また、支持板5−1、5−2は4つの支持柱6−1、6−2、6−3、6−4によって支持されている。各リンク3−1、3−2、3−3は回転軸4−1、4−2、4−3とテーブル2の保持軸8−1、8−2、8−3との距離で表わされる同一長さrを有しており、rを半径として同期して無限回転可能である。この結果、リンク3−1、3−2、3−3が同期して半径rで回転すると、テーブル2つまり加速度センサ1も半径rで円運動することになる。

【0025】

また、回転時に荷重が偏るのを防止するために、各リンク3−1、3−2、3−3には、カウンタウェイト7−1、7−1’、7−2、7−2’、7−3、7−3’を設けて質量のバランスを図っている。たとえば、リンク3−2においては、Cはカウンタウェイト7−2、7−2’の質量中心、Tはカウンタウェイト7−2、7−2’を除くカウンタ3−2全体の質量中心とし、Sは加速度センサ1及びテーブル2の両者の1/3の質量中心とする。尚、“1/3”はリンク数に応じた値である。リンク数がnであれば、1/3は1/nとなる。この場合、加速度センサ1及びテーブル2の両者の1/3の質量が保持軸8−2にかかるように、カウンタウェイト7−2、7−2’の重さを定める。これにより、リンク3−1、3−2、3−3が回転しても、カウンタウェイト7−1、7−1’、7−2、7−2’、7−3、7−3’を含んだ各リンク3−1、3−2、3−3の質量中心は各リンク3−1、3−2、3−3の回転軸4−1、4−2、4−3にあるので、回転軸4−1、4−2、4−3には遠心力つまり並進力は発生せず、従って、安定な回転が得られる。

【0026】

テーブル2及びリンク3−1、3−2、3−3は3つの平行リンク構造の結合であるので、リンク3−1、3−2、3−3の1つのみを駆動回転すれば、3つのリンク3−1、3−2、3−3は同期回転駆動される。図2、図3においては、リンク3−3のみが駆動モータ9によって回転板9aを介して駆動される。

【0027】

さらに、装置を縦置きにして加速度センサ1が常に重力加速度gを受けながら動作することを想定し、各質量中心C、T、Sは装置の高さ方向でも一致させている。従って、装置がどのような傾きにおいても回転させる際のトルクはほとんど不要となり、非常に、滑らかな回転が期待できると共に、装置を小型化できる。

【0028】

次に、図2の制御回路10の動作を図4のフローチャートを参照して説明する。

【0029】

始めに、ステップ401において、図2、図3の駆動モータ9を動作させてテーブル2つまり加速度センサ1に対してたとえば0.1Hzの加振を行う。この状態で、図5に示す加速度センサ1のディジタル形式のX軸加速度信号SX、Y軸加速度信号SYを数周期分をサンプリング速度たとえば20Hzで取込んで記憶する。

【0030】

次に、ステップ402において、ステップ401にて取込まれたX軸加速度信号SX、Y軸加速度信号SYのデータの平均値をデータ全体から差し引いてオフセット補正処理を行う。

【0031】

次に、ステップ403において、基線補正処理を行う。

【0032】

次に、ステップ404において、バンドパスフィルタリング処理を行う。たとえば、高域カット周波数を1Hzとして装置の加工精度、取付精度等に起因するノイズを除去し、低域カット周波数を0.09Hzとして加振周波数0.1Hz未満の成分を除去して蓄積誤差を除去する。

【0033】

次に、ステップ405において、X軸加速度信号SX、Y軸加速度信号SYのデータを2階積分することにより、X軸変位X、Y軸変位Yを計算し、図6に示す変位軌跡を得る。

【0034】

最後に、ステップ406において、ステップ405にて作られた変位軌跡を装置のリンク3−1、3−2、3−3の長さrを半径とする既知の真円軌跡と比較することにより補正値を計算する。たとえば、図6においては、X方向変位Xの最大振幅は既知の真円軌跡の最大振幅より10%程度ずれており、Y方向変位Yの最大振幅は既知の真円軌跡の最大振幅より20%程度ずれている。この場合、X方向変位Xの補正値αXを1/0.9とし、Y方向変位Yの補正値αYを1/0.8とする。尚、補正値αX、αYは、加速度センサ1の主軸(X軸)の感度、副軸(Y軸)の感度、2階積分の計算誤差、加速度センサ1の取付角度等に依存する。

【0035】

尚、上述のステップ405、406におけるX方向変位X、Y方向変位Yには、位相ずれを含むが、ステップ401における加振が周波数依存性がなければ、上述のごとく、X方向変位X、Y方向変位Yの各最大振幅を求めて既知の真円軌跡の各最大振幅と比較することにより加速度センサ1の感度を測定することができる。しかしながら、本発明に係るステップ401における加振が周波数依存性がある場合には、回転板9a等に設けられたロータリエンコーダ(図示せず)の出力等と同期をとって位相を合わせることによりX方向変位X、Y方向変位Yを求め、その周波数における加速度センサ1の感度を測定できる。

【0036】

尚、上述の実施の形態では、制御安定性、加工精度等を考慮してリンク3−1、3−2、3−3の数を3個としているが、リンク数は2もしくは4以上であってもよい。また、加速度センサ1としては、たとえば、安価な静電容量加速度センサであるが、本発明は他の加速度センサにも適用し得る。

【符号の説明】

【0037】

1:加速度センサ

2:テーブル

3−1、3−2、3−3:リンク

4−1、4−2、4−3:回転軸

5−1、5−2:支持板

6−1、6−2、6−3、6−4:支持柱

7−1、7−1’、7−2、7−2’、7−3、7−3’:カウンタウェイト

8−1、8−2、8−3:保持軸

9:駆動モータ

9a:回転板

10:制御回路

SX:X軸加速度信号

SY:Y軸加速度信号

【特許請求の範囲】

【請求項1】

加速度センサを固定するためのテーブルと、

該テーブルに接続され、同一長さを有する、無限回転可能かつ平行の少なくとも2つのリンクと、

前記少なくとも2つのリンクを同期回転駆動させるための駆動手段と

を具備する加速度センサ特性評価装置。

【請求項2】

さらに、前記各リンクに前記加速度センサ及び前記テーブルの質量に応じたカウンタウェイトを該テーブルと反対側に設けた請求項1に記載の加速度センサ特性評価装置。

【請求項3】

前記加速度センサ及び前記テーブルの質量中心、前記各リンクの質量中心、及び前記カウンタウェイトの質量中心が前記装置の高さ方向で一致している請求項2に記載の加速度センサ特性評価装置。

【請求項1】

加速度センサを固定するためのテーブルと、

該テーブルに接続され、同一長さを有する、無限回転可能かつ平行の少なくとも2つのリンクと、

前記少なくとも2つのリンクを同期回転駆動させるための駆動手段と

を具備する加速度センサ特性評価装置。

【請求項2】

さらに、前記各リンクに前記加速度センサ及び前記テーブルの質量に応じたカウンタウェイトを該テーブルと反対側に設けた請求項1に記載の加速度センサ特性評価装置。

【請求項3】

前記加速度センサ及び前記テーブルの質量中心、前記各リンクの質量中心、及び前記カウンタウェイトの質量中心が前記装置の高さ方向で一致している請求項2に記載の加速度センサ特性評価装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2012−93271(P2012−93271A)

【公開日】平成24年5月17日(2012.5.17)

【国際特許分類】

【出願番号】特願2010−241766(P2010−241766)

【出願日】平成22年10月28日(2010.10.28)

【出願人】(304021417)国立大学法人東京工業大学 (1,821)

【出願人】(390000804)白山工業株式会社 (9)

【公開日】平成24年5月17日(2012.5.17)

【国際特許分類】

【出願日】平成22年10月28日(2010.10.28)

【出願人】(304021417)国立大学法人東京工業大学 (1,821)

【出願人】(390000804)白山工業株式会社 (9)

[ Back to top ]