加速管用電圧分割抵抗体、加速管、及び加速器

【課題】 加速管のコストダウン及び作動効率の向上を図ることができる加速管用電圧分割抵抗体、加速管、及び加速器を提供する。

【解決手段】 イオン(荷電粒子)Iを加速電圧Vの印加により加速する加速管1であって、円管状に形成された合成樹脂製の加速管本体2と、この加速管本体2の内周面2aに互いに所定の間隔を開けて加速管本体2の軸心方向に一列に並んで設けられたリング状の複数の加速電極3と、加速管本体2の外周面2bに螺旋状に巻き付けられた複数の電圧分割抵抗体(加速管用電圧分割抵抗体)5と、加速管本体2の径方向に貫通しかつ加速管本体2に密着して設けられて、先端(前端)4aが加速電極3と電気的に接続され、頭部(後端)4bが電圧分割抵抗体5の各コネクタ(接続点)16と電気的に接続された複数の端子ボルト(端子部材)4と、を備えた加速管1。

【解決手段】 イオン(荷電粒子)Iを加速電圧Vの印加により加速する加速管1であって、円管状に形成された合成樹脂製の加速管本体2と、この加速管本体2の内周面2aに互いに所定の間隔を開けて加速管本体2の軸心方向に一列に並んで設けられたリング状の複数の加速電極3と、加速管本体2の外周面2bに螺旋状に巻き付けられた複数の電圧分割抵抗体(加速管用電圧分割抵抗体)5と、加速管本体2の径方向に貫通しかつ加速管本体2に密着して設けられて、先端(前端)4aが加速電極3と電気的に接続され、頭部(後端)4bが電圧分割抵抗体5の各コネクタ(接続点)16と電気的に接続された複数の端子ボルト(端子部材)4と、を備えた加速管1。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、荷電粒子を加速電圧の印加により加速する加速管用の加速電圧を分割するための加速管用電圧分割抵抗体、この加速管用電圧分割抵抗体を備えた加速管、及びこの加速管を備えた加速器に関するものである。

【背景技術】

【0002】

従来のこの種の技術としては、荷電粒子を加速管内で加速する際に印加される加速電圧を分割するために、隣接する2つの加速電極を電圧分割抵抗体でそれぞれ電気的に接続した多段加速型荷電粒子ビーム発生装置が知られている(例えば、特許文献1参照。)。

【特許文献1】特開平11−025900号公報(第3−4頁,図1等)

【発明の開示】

【発明が解決しようとする課題】

【0003】

上記の電圧分割抵抗体としてはセラミック抵抗体が用いられることが多いが、このセラミック抵抗体は、沿面放電を防ぐためにラジエータのようなフィン状に形成された高価なものである。そのため、複数のセラミック抵抗体を備えた加速管がコスト高であるという問題点がある。

【0004】

また、加速管がセラミックで構成されている場合は、加速管内を高真空状態にした際にそのセラミックに含まれている吸着ガスや水分が徐々に加速管内に放出され、加速管内を高真空状態に維持するのが困難になるので、加速管の作動効率が低下するという問題点がある。

【0005】

加速管がセラミック又はガラスで構成されている場合は、加速管の作動時に荷電粒子により加速管内に放電が引き起こされ、即ち、セラミック又はガラスの表面の組成が分解されて表面リーク電流が流れるので、荷電粒子の加速が妨げられるという問題点がある。

【0006】

本発明は、以上のような事情や問題点に鑑みてなされたものであり、加速管のコストダウン及び作動効率の向上を図ることができる加速管用電圧分割抵抗体、加速管、及び加速器を提供することを目的とする。

【課題を解決するための手段】

【0007】

上記目的を達成するための請求項1の加速管用電圧分割抵抗体は、荷電粒子を加速電圧の印加により加速する加速管用の前記加速電圧を分割するための電圧分割抵抗体であって、複数の抵抗器を直列に接続し、これら複数の抵抗器をその接続方向に延びる絶縁性熱収縮チューブで被覆したものである。

【0008】

請求項2の加速管用電圧分割抵抗体は、前記複数の抵抗器を絶縁性ゲルで被覆し、この絶縁性ゲルを介して前記複数の抵抗器を前記絶縁性熱収縮チューブで被覆したものである。

【0009】

請求項3の加速管用電圧分割抵抗体においては、前記抵抗器は表面に塗料が塗られていないものである。

【0010】

また、請求項4の加速管は、荷電粒子を加速電圧の印加により加速する加速管であって、円管状に形成された合成樹脂製の加速管本体と、この加速管本体の内周面に互いに所定の間隔を開けて前記加速管本体の軸心方向に一列に並んで設けられたリング状の複数の加速電極と、前記加速管本体の外周面に螺旋状に巻き付けられた請求項1から3のいずれか記載の複数の加速管用電圧分割抵抗体と、前記加速管本体の径方向に貫通しかつ前記加速管本体に密着して設けられて、前端が前記加速電極と電気的に接続され、後端が前記加速管用電圧分割抵抗体の各接続点と電気的に接続された複数の端子部材と、を備えたものである。

【0011】

請求項5の加速管は、前記端子部材を、シール用接着剤を介して前記加速管本体に密着させたものである。

【0012】

請求項6の加速管は、前記加速電極と前記端子部材との間にバネ部材を介在させたものである。

【0013】

請求項7の加速管は、前記バネ部材と前記加速電極との間にスペーサを介在させたものである。

【0014】

請求項8の加速管は、前記加速管本体の外周面に螺旋状に延びるように形成された充填溝内に前記複数の加速管用電圧分割抵抗体を収容し、前記充填溝内に絶縁性ゲルを充填したものである。

【0015】

請求項9の加速管は、前記加速管本体の外周面を絶縁性カバーで被覆したものである。

【0016】

更に、請求項10の加速器は、請求項4から9のいずれか記載の加速管を備えたものである。

【発明の効果】

【0017】

請求項1の発明によれば、それ自体がコンパクトでかつ安価であるので、加速管を小型化してコストダウンを図ることができる。また、複数の抵抗器が絶縁性熱収縮チューブで被覆されているので、抵抗器の表面に表面リーク電流が流れるのを防止することができる。

【0018】

請求項2の発明によれば、請求項1の発明よりも更に、抵抗器の表面に表面リーク電流が流れるのを効果的に防止することができる。

【0019】

請求項3の発明によれば、抵抗器の表面に表面リーク電流が流れるのを、塗料が表面に塗られたものよりも確実に防止することができる。

【0020】

請求項4及び請求項10の発明によれば、加速管用電圧分割抵抗体がコンパクトでかつ安価であり、円管状の加速管本体と一体化すれば小型化が可能であると共に、合成樹脂製の加速管本体も安価であるので、コストダウンを図ることができる。また、加速管本体は合成樹脂製であり、絶縁性が高いので、従来のセラミックからなる加速管本体よりも長さを2/3程度に短縮化することができる。更に、加速管本体の内部空間を高真空状態にしても吸着ガスや水分が内部空間内に放出されたり、表面リーク電流が流れたりすることはないので、加速管本体のクリーニングが不要であると共に、加速管本体の寿命が長い。加えて、加速管用電圧分割抵抗体を装備しているので、絶縁効果に優れると共に、表面リーク電流が流れるのを防止することができる。そのため、加速管の作動効率の向上を図ることができる。

【0021】

請求項5及び請求項10の発明によれば、加速管本体と端子部材との間のシールをより確実に行うことができる。

【0022】

請求項6及び請求項10の発明によれば、バネ部材が加速電極の外周面に圧接するように付勢されているので、加速電極を強固に支持することができる。

【0023】

請求項7及び請求項10の発明によれば、より小さいバネ部材を使用できるので、コストダウンを図ることができる。

【0024】

請求項8及び請求項10の発明によれば、加速管をより小型化できると共に、加速管用電圧分割抵抗体の表面に表面リーク電流が流れるのをより効果的に防止することができる。

【0025】

請求項9及び請求項10の発明によれば、加速管全体を高電圧からシールドできるので、使用者の安全を保つことができる。

【発明を実施するための最良の形態】

【0026】

以下、本発明の実施形態を図面に基づいて説明する。

本実施形態に係る加速管1は、図1〜図6に示すように、イオン(荷電粒子)Iを加速電圧Vの印加により加速するものであって、加速管本体2と、複数の加速電極3と、複数の端子ボルト(端子部材)4と、複数の電圧分割抵抗体(加速管用電圧分割抵抗体)5とを備えている。

【0027】

加速管本体2は、合成樹脂製で高耐電圧のものであり、図2及び図3に示すように、外径が120mm程度、内径が40mm程度、肉厚が40mm程度、長さが300mm程度の円管状に形成されている。この加速管本体2を構成する合成樹脂としては、ポリテトラフルオロエチレン〔PTFE,例えばテフロン(商品名)。〕、ポリエチレン(PE)、ポリプロピレン(PP)、ポリスチレン(PS)等が挙げられる。本実施形態では加速管本体2の上部の内径を52mm程度として他の部分の内径よりも大きくしているが、これに限定されるものではなく、加速管本体2の内径は上部から下部まで同じであってもよい。このように、加速管本体2の内径、外径、肉厚、長さ等は、必要に応じて適宜変更可能である。

【0028】

加速電極3は、図2及び図3に示すように、加速管本体2の内周面2aに密着するようにリング状に形成されている。加速管本体2の内周面2aには、図3に示すように、複数の加速電極3が互いに所定の間隔を開けて加速管本体2の軸心方向に一列に並んで設けられている。

【0029】

端子ボルト4の雄ネジ部6は、図2〜図4に示すように、加速管本体2にその径方向に貫通するように形成された各ボルト孔7に外側からそれぞれ螺着されている。なお、ボルト孔7の端子ボルト4周辺の所定範囲には、端子ボルト4の雄ネジ部6が螺合する雌ネジ(図示せず)が形成されている。

【0030】

この端子ボルト4の先端(前端)4aは、ボルト孔7に挿入された植込みボルト〔(いわゆるイモネジ)スペーサ〕8及びコイルバネ(バネ部材)9を介して加速電極3に電気的に接続されている。なお、ボルト孔7の植込みボルト8周辺には、前記雌ネジは形成されていない。

【0031】

コイルバネ9は圧縮した状態で端子ボルト4の先端4aと植込みボルト8との間に挿入されているので、植込みボルト8は加速電極3の外周面に圧接するように付勢されている。このように、端子ボルト4と加速電極3との間にコイルバネ9を介在させておけば、加速電極3を強固に支持できるという利点がある。また、コイルバネ9と加速電極3との間に植込みボルト8を介在させておけば、より小さいコイルバネ9を使用できるので、コストダウンを図ることができるという利点がある。なお、バネ部材は、コイルバネ9の他、板バネ、竹の子バネ、渦巻ばね等であってもよい。スペーサは、植込みボルト8の他、金属製の丸棒等であってもよい。

【0032】

ここで、端子ボルト4は加速管本体2の内部空間10を高真空状態にできるように加速管本体2に密着させておけばよいが、図4に示すように、シール用接着剤11を介して加速管本体2に密着させておけば、加速管本体2と端子ボルト4との間のシールをより確実に行えるという利点がある。

【0033】

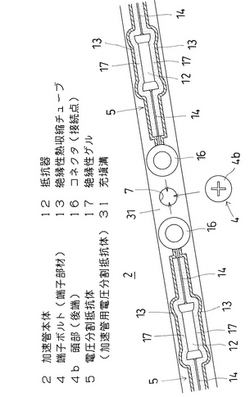

電圧分割抵抗体5は、図7に示すように、複数の抵抗器12を直列に接続し、これら複数の抵抗器12をその接続方向に延びる絶縁性熱収縮チューブ13で被覆したものである。

【0034】

抵抗器12としては、合成樹脂で表面がコーティングされた樹脂コート型の炭素皮膜抵抗器、樹脂コート型の酸化金属皮膜抵抗器、炭素粉末と合成樹脂との混合物で表面が被覆された樹脂モールド型の炭素系混合体抵抗器等が挙げられる。複数の抵抗器12を直列に接続するには、各抵抗器12の長手方向の端部に設けられたリード線14の先端14a同士を半田(白鉛)等の接合材15で接合する。

【0035】

絶縁性熱収縮チューブ13は、ポリテトラフルオロエチレン〔PTFE,例えばテフロン(商品名)。〕又はポリエチレン(PE)等で構成されている。複数の抵抗器12を絶縁性熱収縮チューブ13で被覆するには、図8に示すように、円管状に形成された絶縁性熱収縮チューブ13内に直列に接続された複数の抵抗器12を挿入し、絶縁性熱収縮チューブ13を加熱により図7のように複数の抵抗器12等の表面に密着するように収縮させる。

【0036】

このような電圧分割抵抗体5は、図1、図4、図5、及び図9に示すように、加速管本体2の外周面2bに互いが螺旋状に連なるようにその螺旋の半周分ずつ巻き付けられている。端子ボルト4の頭部(後端)4bは、電圧分割抵抗体5の端部に設けた各コネクタ(接続点)16とそれぞれ電気的に接続されている。端子ボルト4の頭部4bをコネクタ16に電気的に接続するには、コネクタ16を端子ボルト4の頭部4bと加速管本体2との間に介在させる。端子ボルト4の頭部4bを隣接する2つの電圧分割抵抗体5のコネクタ16に電気的に接続するには、各コネクタ16を重合するようにして端子ボルト4の頭部4bと加速管本体2との間に介在させる。コネクタ16の形状は、図9のような丸形の他、U字形、コ字形等であってもよい。

【0037】

上記のように構成された電圧分割抵抗体5によれば、それ自体がコンパクトでかつ安価であるので、加速管1を小型化してコストダウンを図ることができるという利点がある。また、複数の抵抗器12が絶縁性熱収縮チューブ13で被覆されているので、抵抗器12の表面に表面リーク電流が流れるのを防止できるという利点がある。

【0038】

ここで、本実施形態のように、複数の抵抗器12を絶縁性ゲル17で被覆し、この絶縁性ゲル17を介して複数の抵抗器12を絶縁性熱収縮チューブ13で被覆しておけば、抵抗器12の表面に表面リーク電流が流れるのをより効果的に防止できるという利点がある。絶縁性ゲル17としては、シリコーンゴム、ケイ素樹脂、ポリテトラフルオロエチレン〔PTFE,例えばテフロン(商品名)。〕等が挙げられる。複数の抵抗器12を絶縁性ゲル17で被覆する方法としては、スプレー塗装、粉末塗装等が挙げられる。

【0039】

また、抵抗器12が表面に塗料が塗られていないものであれば、抵抗器12の表面に表面リーク電流が流れるのを、塗料が塗られたものよりも確実に防止できるという利点がある。

【0040】

上記のように構成された加速管1は、図6のような加速器21に使用することができる。この加速器21は、図6に示すように、真空ポンプ22が接続された真空容器23と、この真空容器23上に台部材24を介して立設された加速管1と、この加速管1の上部に設けられたイオン源(荷電粒子源)25とを備えている。イオン源25からは、イオンIが加速管本体2の内部空間10の下方に向けてその中心軸と一致するように出射する。加速管本体2の内部空間10は、台部材24に設けた連通孔26及び真空容器23に設けた連通孔27を介して真空容器23内と連通しており、真空ポンプ22により高真空状態に減圧される。イオン源25には、原料ガスG等の原料が供給される。このイオンIの原料としては、水素(H)、ヘリウム(He)、ホウ素(B)、窒素(N)、リン(P)、Al(アルミニウム)等が挙げられる。また、加速管1の上方には、カバー体28がイオン源25を覆うように支持されている。このカバー体25の内部空間29には空気又は耐電圧絶縁ガスを充填することができる。カバー体28の内部空間29に耐電圧絶縁ガスを充填する場合は、カバー体28と加速管1との隙間30を適宜の閉塞部材で閉塞しておく。なお、荷電粒子は、イオンIの他、電子等であってもよい。

【0041】

加速電圧Vは、最上の加速電極3と最下の加速電極3との間に印加され、複数の電圧分割抵抗体5により各加速電極3に電圧分割される。最上の端子ボルト4の頭部4bと加速管本体2との間や、最下の端子ボルト4の頭部4bと加速管本体2との間には、加速電圧Vを印加するための電極の端部に設けたコネクタをそれぞれ介在させておいてもよい。加速管本体2の内部空間10が高真空状態にされれば、イオン源25から出射したイオンIは加速電圧Vの印加により加速される。加速されたイオンIは、台部材24の連通孔26及び真空容器23の連通孔27を通って真空容器23内に入射し、真空容器23内に収容された各種材料の表面改質等に利用することができる。加速電圧Vの値は特に限定されるものではないが、数十〜100kV程度が適当である。

【0042】

このように、荷電粒子がイオンIである、即ち、荷電粒子源がイオン源25である場合は、加速器21を小型のイオン注入装置として使用することができる。イオン源(荷電粒子源)25に固体ソースを取り付けてアルゴンでスパッターすれば、B(ホウ素)やAl(アルミニウム)等のp形ドーピング材も注入可能であると共に、ガス排気も比較的安全である。この場合、真空容器23内にはイオンIを注入(ドーピング)する基板等を設置しておけばよく、イオン注入装置としての加速器21を各種デバイスの作製、例えば、SiC(炭化ケイ素)センサ等におけるpn接合等に利用することができる。更に、基板等の設置部にヒータを設けておけば、ヒータによる基板等の加熱によって高温でのイオン注入も可能になるので、イオン注入装置としての加速器21をpn接合ダイオードのみならず、SiCショットキーダイオード等のショットキーダイオードのガードリングの作製等に利用することもできる。

【0043】

上記のような加速管1によれば、電圧分割抵抗体5がコンパクトでかつ安価であり、円管状の加速管本体2と一体化すれば小型化が可能であると共に、合成樹脂製の加速管本体2も安価であるので、コストダウンを図ることができるという利点がある。また、加速管本体2は合成樹脂製であり、絶縁性が高いので、従来のセラミックからなる加速管本体よりも長さを2/3程度に短縮化できるという利点がある。更に、加速管本体2の内部空間10を高真空状態にしても吸着ガスや水分が内部空間10内に放出されたり、表面リーク電流が流れたりすることはないので、加速管本体2のクリーニングが不要であると共に、加速管本体2の寿命が長いという利点がある。加えて、電圧分割抵抗体5を装備しているので、絶縁効果に優れると共に、表面リーク電流が流れるのを防止することができる。そのため、加速管1の作動効率の向上を図ることができるという利点がある。

【0044】

特に、加速器21をイオン注入装置として使用する場合、このイオン注入装置は、小型化の実現により実験室レベル(研究所レベル)での半導体デバイスの試作品等の作製に好適である。また、このようなイオン注入装置は小型でかつ安価であるので、金属、セラミック等の表面被覆材で被覆した装飾品等の作製にも応用することができる。

【0045】

ここで、図1、図3〜図5、図9に示すように、加速管本体2の外周面2bに螺旋状に延びるように形成された充填溝31内に複数の電圧分割抵抗体5を収容し、充填溝31内に絶縁性ゲル32を充填しておけば、加速管1をより小型化でき、絶縁効果をより高めることができると共に、電圧分割抵抗体5の表面に表面リーク電流が流れるのをより効果的に防止できるという利点がある。この場合、各ボルト孔7は、加速管本体2の内部空間10と充填溝31とを連通するように設けておく。絶縁性ゲル32としては、シリコーンゴム、ケイ素樹脂、ポリテトラフルオロエチレン〔PTFE,例えばテフロン(商品名)。〕等が挙げられる。

【0046】

また、図10に示すように、加速管本体2の外周面2bを絶縁性カバー33で被覆しておけば、加速管1全体を高電圧からシールドできるので、使用者の安全を保つことができるという利点がある。絶縁性カバー33の材質としては、ポリテトラフルオロエチレン〔PTFE,例えばテフロン(商品名)。〕、ポリエチレン(PE)、ポリプロピレン(PP)、ポリスチレン(PS)、シリコーンゴム、ケイ素樹脂等が挙げられる。

【産業上の利用可能性】

【0047】

以上のように、本発明に係る加速管用電圧分割抵抗体、加速管、及び加速器は、加速管のコストダウン及び作動効率の向上を図るのに適している。

【図面の簡単な説明】

【0048】

【図1】実施形態に係る加速管の正面図。

【図2】加速管の平面図。

【図3】図2のA−A線断面図。

【図4】端子ボルト付近の要部拡大断面図。

【図5】図2のB−B線要部拡大断面図。

【図6】加速管を備えた加速器の一例を示す要部拡大概略断面図。

【図7】電圧分割抵抗体の要部拡大断面図。

【図8】絶縁性ゲルで被覆した複数の抵抗器を絶縁性熱収縮チューブ内に挿入した状態を示す要部拡大断面図。

【図9】隣接する2つの電圧分割抵抗体の各端部に設けたコネクタを重合するようにして端子ボルトの頭部と加速管本体との間に介在させる様子を示す説明図。

【図10】加速管本体の外周面を絶縁性カバーで被覆した例を示す要部拡大断面図。

【符号の説明】

【0049】

1 加速管

I イオン(荷電粒子)

2 加速管本体

2a 内周面

2b 外周面

3 加速電極

4 端子ボルト(端子部材)

4a 先端(前端)

4b 頭部(後端)

5 電圧分割抵抗体(加速管用電圧分割抵抗体)

8 植込みボルト(スペーサ)

9 コイルバネ(バネ部材)

11 シール用接着剤

12 抵抗器

13 絶縁性熱収縮チューブ

16 コネクタ(接続点)

17 絶縁性ゲル

21 加速器

V 加速電圧

31 充填溝

32 絶縁性ゲル

33 絶縁性カバー

【技術分野】

【0001】

本発明は、荷電粒子を加速電圧の印加により加速する加速管用の加速電圧を分割するための加速管用電圧分割抵抗体、この加速管用電圧分割抵抗体を備えた加速管、及びこの加速管を備えた加速器に関するものである。

【背景技術】

【0002】

従来のこの種の技術としては、荷電粒子を加速管内で加速する際に印加される加速電圧を分割するために、隣接する2つの加速電極を電圧分割抵抗体でそれぞれ電気的に接続した多段加速型荷電粒子ビーム発生装置が知られている(例えば、特許文献1参照。)。

【特許文献1】特開平11−025900号公報(第3−4頁,図1等)

【発明の開示】

【発明が解決しようとする課題】

【0003】

上記の電圧分割抵抗体としてはセラミック抵抗体が用いられることが多いが、このセラミック抵抗体は、沿面放電を防ぐためにラジエータのようなフィン状に形成された高価なものである。そのため、複数のセラミック抵抗体を備えた加速管がコスト高であるという問題点がある。

【0004】

また、加速管がセラミックで構成されている場合は、加速管内を高真空状態にした際にそのセラミックに含まれている吸着ガスや水分が徐々に加速管内に放出され、加速管内を高真空状態に維持するのが困難になるので、加速管の作動効率が低下するという問題点がある。

【0005】

加速管がセラミック又はガラスで構成されている場合は、加速管の作動時に荷電粒子により加速管内に放電が引き起こされ、即ち、セラミック又はガラスの表面の組成が分解されて表面リーク電流が流れるので、荷電粒子の加速が妨げられるという問題点がある。

【0006】

本発明は、以上のような事情や問題点に鑑みてなされたものであり、加速管のコストダウン及び作動効率の向上を図ることができる加速管用電圧分割抵抗体、加速管、及び加速器を提供することを目的とする。

【課題を解決するための手段】

【0007】

上記目的を達成するための請求項1の加速管用電圧分割抵抗体は、荷電粒子を加速電圧の印加により加速する加速管用の前記加速電圧を分割するための電圧分割抵抗体であって、複数の抵抗器を直列に接続し、これら複数の抵抗器をその接続方向に延びる絶縁性熱収縮チューブで被覆したものである。

【0008】

請求項2の加速管用電圧分割抵抗体は、前記複数の抵抗器を絶縁性ゲルで被覆し、この絶縁性ゲルを介して前記複数の抵抗器を前記絶縁性熱収縮チューブで被覆したものである。

【0009】

請求項3の加速管用電圧分割抵抗体においては、前記抵抗器は表面に塗料が塗られていないものである。

【0010】

また、請求項4の加速管は、荷電粒子を加速電圧の印加により加速する加速管であって、円管状に形成された合成樹脂製の加速管本体と、この加速管本体の内周面に互いに所定の間隔を開けて前記加速管本体の軸心方向に一列に並んで設けられたリング状の複数の加速電極と、前記加速管本体の外周面に螺旋状に巻き付けられた請求項1から3のいずれか記載の複数の加速管用電圧分割抵抗体と、前記加速管本体の径方向に貫通しかつ前記加速管本体に密着して設けられて、前端が前記加速電極と電気的に接続され、後端が前記加速管用電圧分割抵抗体の各接続点と電気的に接続された複数の端子部材と、を備えたものである。

【0011】

請求項5の加速管は、前記端子部材を、シール用接着剤を介して前記加速管本体に密着させたものである。

【0012】

請求項6の加速管は、前記加速電極と前記端子部材との間にバネ部材を介在させたものである。

【0013】

請求項7の加速管は、前記バネ部材と前記加速電極との間にスペーサを介在させたものである。

【0014】

請求項8の加速管は、前記加速管本体の外周面に螺旋状に延びるように形成された充填溝内に前記複数の加速管用電圧分割抵抗体を収容し、前記充填溝内に絶縁性ゲルを充填したものである。

【0015】

請求項9の加速管は、前記加速管本体の外周面を絶縁性カバーで被覆したものである。

【0016】

更に、請求項10の加速器は、請求項4から9のいずれか記載の加速管を備えたものである。

【発明の効果】

【0017】

請求項1の発明によれば、それ自体がコンパクトでかつ安価であるので、加速管を小型化してコストダウンを図ることができる。また、複数の抵抗器が絶縁性熱収縮チューブで被覆されているので、抵抗器の表面に表面リーク電流が流れるのを防止することができる。

【0018】

請求項2の発明によれば、請求項1の発明よりも更に、抵抗器の表面に表面リーク電流が流れるのを効果的に防止することができる。

【0019】

請求項3の発明によれば、抵抗器の表面に表面リーク電流が流れるのを、塗料が表面に塗られたものよりも確実に防止することができる。

【0020】

請求項4及び請求項10の発明によれば、加速管用電圧分割抵抗体がコンパクトでかつ安価であり、円管状の加速管本体と一体化すれば小型化が可能であると共に、合成樹脂製の加速管本体も安価であるので、コストダウンを図ることができる。また、加速管本体は合成樹脂製であり、絶縁性が高いので、従来のセラミックからなる加速管本体よりも長さを2/3程度に短縮化することができる。更に、加速管本体の内部空間を高真空状態にしても吸着ガスや水分が内部空間内に放出されたり、表面リーク電流が流れたりすることはないので、加速管本体のクリーニングが不要であると共に、加速管本体の寿命が長い。加えて、加速管用電圧分割抵抗体を装備しているので、絶縁効果に優れると共に、表面リーク電流が流れるのを防止することができる。そのため、加速管の作動効率の向上を図ることができる。

【0021】

請求項5及び請求項10の発明によれば、加速管本体と端子部材との間のシールをより確実に行うことができる。

【0022】

請求項6及び請求項10の発明によれば、バネ部材が加速電極の外周面に圧接するように付勢されているので、加速電極を強固に支持することができる。

【0023】

請求項7及び請求項10の発明によれば、より小さいバネ部材を使用できるので、コストダウンを図ることができる。

【0024】

請求項8及び請求項10の発明によれば、加速管をより小型化できると共に、加速管用電圧分割抵抗体の表面に表面リーク電流が流れるのをより効果的に防止することができる。

【0025】

請求項9及び請求項10の発明によれば、加速管全体を高電圧からシールドできるので、使用者の安全を保つことができる。

【発明を実施するための最良の形態】

【0026】

以下、本発明の実施形態を図面に基づいて説明する。

本実施形態に係る加速管1は、図1〜図6に示すように、イオン(荷電粒子)Iを加速電圧Vの印加により加速するものであって、加速管本体2と、複数の加速電極3と、複数の端子ボルト(端子部材)4と、複数の電圧分割抵抗体(加速管用電圧分割抵抗体)5とを備えている。

【0027】

加速管本体2は、合成樹脂製で高耐電圧のものであり、図2及び図3に示すように、外径が120mm程度、内径が40mm程度、肉厚が40mm程度、長さが300mm程度の円管状に形成されている。この加速管本体2を構成する合成樹脂としては、ポリテトラフルオロエチレン〔PTFE,例えばテフロン(商品名)。〕、ポリエチレン(PE)、ポリプロピレン(PP)、ポリスチレン(PS)等が挙げられる。本実施形態では加速管本体2の上部の内径を52mm程度として他の部分の内径よりも大きくしているが、これに限定されるものではなく、加速管本体2の内径は上部から下部まで同じであってもよい。このように、加速管本体2の内径、外径、肉厚、長さ等は、必要に応じて適宜変更可能である。

【0028】

加速電極3は、図2及び図3に示すように、加速管本体2の内周面2aに密着するようにリング状に形成されている。加速管本体2の内周面2aには、図3に示すように、複数の加速電極3が互いに所定の間隔を開けて加速管本体2の軸心方向に一列に並んで設けられている。

【0029】

端子ボルト4の雄ネジ部6は、図2〜図4に示すように、加速管本体2にその径方向に貫通するように形成された各ボルト孔7に外側からそれぞれ螺着されている。なお、ボルト孔7の端子ボルト4周辺の所定範囲には、端子ボルト4の雄ネジ部6が螺合する雌ネジ(図示せず)が形成されている。

【0030】

この端子ボルト4の先端(前端)4aは、ボルト孔7に挿入された植込みボルト〔(いわゆるイモネジ)スペーサ〕8及びコイルバネ(バネ部材)9を介して加速電極3に電気的に接続されている。なお、ボルト孔7の植込みボルト8周辺には、前記雌ネジは形成されていない。

【0031】

コイルバネ9は圧縮した状態で端子ボルト4の先端4aと植込みボルト8との間に挿入されているので、植込みボルト8は加速電極3の外周面に圧接するように付勢されている。このように、端子ボルト4と加速電極3との間にコイルバネ9を介在させておけば、加速電極3を強固に支持できるという利点がある。また、コイルバネ9と加速電極3との間に植込みボルト8を介在させておけば、より小さいコイルバネ9を使用できるので、コストダウンを図ることができるという利点がある。なお、バネ部材は、コイルバネ9の他、板バネ、竹の子バネ、渦巻ばね等であってもよい。スペーサは、植込みボルト8の他、金属製の丸棒等であってもよい。

【0032】

ここで、端子ボルト4は加速管本体2の内部空間10を高真空状態にできるように加速管本体2に密着させておけばよいが、図4に示すように、シール用接着剤11を介して加速管本体2に密着させておけば、加速管本体2と端子ボルト4との間のシールをより確実に行えるという利点がある。

【0033】

電圧分割抵抗体5は、図7に示すように、複数の抵抗器12を直列に接続し、これら複数の抵抗器12をその接続方向に延びる絶縁性熱収縮チューブ13で被覆したものである。

【0034】

抵抗器12としては、合成樹脂で表面がコーティングされた樹脂コート型の炭素皮膜抵抗器、樹脂コート型の酸化金属皮膜抵抗器、炭素粉末と合成樹脂との混合物で表面が被覆された樹脂モールド型の炭素系混合体抵抗器等が挙げられる。複数の抵抗器12を直列に接続するには、各抵抗器12の長手方向の端部に設けられたリード線14の先端14a同士を半田(白鉛)等の接合材15で接合する。

【0035】

絶縁性熱収縮チューブ13は、ポリテトラフルオロエチレン〔PTFE,例えばテフロン(商品名)。〕又はポリエチレン(PE)等で構成されている。複数の抵抗器12を絶縁性熱収縮チューブ13で被覆するには、図8に示すように、円管状に形成された絶縁性熱収縮チューブ13内に直列に接続された複数の抵抗器12を挿入し、絶縁性熱収縮チューブ13を加熱により図7のように複数の抵抗器12等の表面に密着するように収縮させる。

【0036】

このような電圧分割抵抗体5は、図1、図4、図5、及び図9に示すように、加速管本体2の外周面2bに互いが螺旋状に連なるようにその螺旋の半周分ずつ巻き付けられている。端子ボルト4の頭部(後端)4bは、電圧分割抵抗体5の端部に設けた各コネクタ(接続点)16とそれぞれ電気的に接続されている。端子ボルト4の頭部4bをコネクタ16に電気的に接続するには、コネクタ16を端子ボルト4の頭部4bと加速管本体2との間に介在させる。端子ボルト4の頭部4bを隣接する2つの電圧分割抵抗体5のコネクタ16に電気的に接続するには、各コネクタ16を重合するようにして端子ボルト4の頭部4bと加速管本体2との間に介在させる。コネクタ16の形状は、図9のような丸形の他、U字形、コ字形等であってもよい。

【0037】

上記のように構成された電圧分割抵抗体5によれば、それ自体がコンパクトでかつ安価であるので、加速管1を小型化してコストダウンを図ることができるという利点がある。また、複数の抵抗器12が絶縁性熱収縮チューブ13で被覆されているので、抵抗器12の表面に表面リーク電流が流れるのを防止できるという利点がある。

【0038】

ここで、本実施形態のように、複数の抵抗器12を絶縁性ゲル17で被覆し、この絶縁性ゲル17を介して複数の抵抗器12を絶縁性熱収縮チューブ13で被覆しておけば、抵抗器12の表面に表面リーク電流が流れるのをより効果的に防止できるという利点がある。絶縁性ゲル17としては、シリコーンゴム、ケイ素樹脂、ポリテトラフルオロエチレン〔PTFE,例えばテフロン(商品名)。〕等が挙げられる。複数の抵抗器12を絶縁性ゲル17で被覆する方法としては、スプレー塗装、粉末塗装等が挙げられる。

【0039】

また、抵抗器12が表面に塗料が塗られていないものであれば、抵抗器12の表面に表面リーク電流が流れるのを、塗料が塗られたものよりも確実に防止できるという利点がある。

【0040】

上記のように構成された加速管1は、図6のような加速器21に使用することができる。この加速器21は、図6に示すように、真空ポンプ22が接続された真空容器23と、この真空容器23上に台部材24を介して立設された加速管1と、この加速管1の上部に設けられたイオン源(荷電粒子源)25とを備えている。イオン源25からは、イオンIが加速管本体2の内部空間10の下方に向けてその中心軸と一致するように出射する。加速管本体2の内部空間10は、台部材24に設けた連通孔26及び真空容器23に設けた連通孔27を介して真空容器23内と連通しており、真空ポンプ22により高真空状態に減圧される。イオン源25には、原料ガスG等の原料が供給される。このイオンIの原料としては、水素(H)、ヘリウム(He)、ホウ素(B)、窒素(N)、リン(P)、Al(アルミニウム)等が挙げられる。また、加速管1の上方には、カバー体28がイオン源25を覆うように支持されている。このカバー体25の内部空間29には空気又は耐電圧絶縁ガスを充填することができる。カバー体28の内部空間29に耐電圧絶縁ガスを充填する場合は、カバー体28と加速管1との隙間30を適宜の閉塞部材で閉塞しておく。なお、荷電粒子は、イオンIの他、電子等であってもよい。

【0041】

加速電圧Vは、最上の加速電極3と最下の加速電極3との間に印加され、複数の電圧分割抵抗体5により各加速電極3に電圧分割される。最上の端子ボルト4の頭部4bと加速管本体2との間や、最下の端子ボルト4の頭部4bと加速管本体2との間には、加速電圧Vを印加するための電極の端部に設けたコネクタをそれぞれ介在させておいてもよい。加速管本体2の内部空間10が高真空状態にされれば、イオン源25から出射したイオンIは加速電圧Vの印加により加速される。加速されたイオンIは、台部材24の連通孔26及び真空容器23の連通孔27を通って真空容器23内に入射し、真空容器23内に収容された各種材料の表面改質等に利用することができる。加速電圧Vの値は特に限定されるものではないが、数十〜100kV程度が適当である。

【0042】

このように、荷電粒子がイオンIである、即ち、荷電粒子源がイオン源25である場合は、加速器21を小型のイオン注入装置として使用することができる。イオン源(荷電粒子源)25に固体ソースを取り付けてアルゴンでスパッターすれば、B(ホウ素)やAl(アルミニウム)等のp形ドーピング材も注入可能であると共に、ガス排気も比較的安全である。この場合、真空容器23内にはイオンIを注入(ドーピング)する基板等を設置しておけばよく、イオン注入装置としての加速器21を各種デバイスの作製、例えば、SiC(炭化ケイ素)センサ等におけるpn接合等に利用することができる。更に、基板等の設置部にヒータを設けておけば、ヒータによる基板等の加熱によって高温でのイオン注入も可能になるので、イオン注入装置としての加速器21をpn接合ダイオードのみならず、SiCショットキーダイオード等のショットキーダイオードのガードリングの作製等に利用することもできる。

【0043】

上記のような加速管1によれば、電圧分割抵抗体5がコンパクトでかつ安価であり、円管状の加速管本体2と一体化すれば小型化が可能であると共に、合成樹脂製の加速管本体2も安価であるので、コストダウンを図ることができるという利点がある。また、加速管本体2は合成樹脂製であり、絶縁性が高いので、従来のセラミックからなる加速管本体よりも長さを2/3程度に短縮化できるという利点がある。更に、加速管本体2の内部空間10を高真空状態にしても吸着ガスや水分が内部空間10内に放出されたり、表面リーク電流が流れたりすることはないので、加速管本体2のクリーニングが不要であると共に、加速管本体2の寿命が長いという利点がある。加えて、電圧分割抵抗体5を装備しているので、絶縁効果に優れると共に、表面リーク電流が流れるのを防止することができる。そのため、加速管1の作動効率の向上を図ることができるという利点がある。

【0044】

特に、加速器21をイオン注入装置として使用する場合、このイオン注入装置は、小型化の実現により実験室レベル(研究所レベル)での半導体デバイスの試作品等の作製に好適である。また、このようなイオン注入装置は小型でかつ安価であるので、金属、セラミック等の表面被覆材で被覆した装飾品等の作製にも応用することができる。

【0045】

ここで、図1、図3〜図5、図9に示すように、加速管本体2の外周面2bに螺旋状に延びるように形成された充填溝31内に複数の電圧分割抵抗体5を収容し、充填溝31内に絶縁性ゲル32を充填しておけば、加速管1をより小型化でき、絶縁効果をより高めることができると共に、電圧分割抵抗体5の表面に表面リーク電流が流れるのをより効果的に防止できるという利点がある。この場合、各ボルト孔7は、加速管本体2の内部空間10と充填溝31とを連通するように設けておく。絶縁性ゲル32としては、シリコーンゴム、ケイ素樹脂、ポリテトラフルオロエチレン〔PTFE,例えばテフロン(商品名)。〕等が挙げられる。

【0046】

また、図10に示すように、加速管本体2の外周面2bを絶縁性カバー33で被覆しておけば、加速管1全体を高電圧からシールドできるので、使用者の安全を保つことができるという利点がある。絶縁性カバー33の材質としては、ポリテトラフルオロエチレン〔PTFE,例えばテフロン(商品名)。〕、ポリエチレン(PE)、ポリプロピレン(PP)、ポリスチレン(PS)、シリコーンゴム、ケイ素樹脂等が挙げられる。

【産業上の利用可能性】

【0047】

以上のように、本発明に係る加速管用電圧分割抵抗体、加速管、及び加速器は、加速管のコストダウン及び作動効率の向上を図るのに適している。

【図面の簡単な説明】

【0048】

【図1】実施形態に係る加速管の正面図。

【図2】加速管の平面図。

【図3】図2のA−A線断面図。

【図4】端子ボルト付近の要部拡大断面図。

【図5】図2のB−B線要部拡大断面図。

【図6】加速管を備えた加速器の一例を示す要部拡大概略断面図。

【図7】電圧分割抵抗体の要部拡大断面図。

【図8】絶縁性ゲルで被覆した複数の抵抗器を絶縁性熱収縮チューブ内に挿入した状態を示す要部拡大断面図。

【図9】隣接する2つの電圧分割抵抗体の各端部に設けたコネクタを重合するようにして端子ボルトの頭部と加速管本体との間に介在させる様子を示す説明図。

【図10】加速管本体の外周面を絶縁性カバーで被覆した例を示す要部拡大断面図。

【符号の説明】

【0049】

1 加速管

I イオン(荷電粒子)

2 加速管本体

2a 内周面

2b 外周面

3 加速電極

4 端子ボルト(端子部材)

4a 先端(前端)

4b 頭部(後端)

5 電圧分割抵抗体(加速管用電圧分割抵抗体)

8 植込みボルト(スペーサ)

9 コイルバネ(バネ部材)

11 シール用接着剤

12 抵抗器

13 絶縁性熱収縮チューブ

16 コネクタ(接続点)

17 絶縁性ゲル

21 加速器

V 加速電圧

31 充填溝

32 絶縁性ゲル

33 絶縁性カバー

【特許請求の範囲】

【請求項1】

荷電粒子を加速電圧の印加により加速する加速管用の前記加速電圧を分割するための電圧分割抵抗体であって、

複数の抵抗器を直列に接続し、これら複数の抵抗器をその接続方向に延びる絶縁性熱収縮チューブで被覆したことを特徴とする加速管用電圧分割抵抗体。

【請求項2】

前記複数の抵抗器を絶縁性ゲルで被覆し、この絶縁性ゲルを介して前記複数の抵抗器を前記絶縁性熱収縮チューブで被覆した請求項1記載の加速管用電圧分割抵抗体。

【請求項3】

前記抵抗器は表面に塗料が塗られていないものである請求項1又は2記載の加速管用電圧分割抵抗体。

【請求項4】

荷電粒子を加速電圧の印加により加速する加速管であって、

円管状に形成された合成樹脂製の加速管本体と、

この加速管本体の内周面に互いに所定の間隔を開けて前記加速管本体の軸心方向に一列に並んで設けられたリング状の複数の加速電極と、

前記加速管本体の外周面に螺旋状に巻き付けられた請求項1から3のいずれか記載の複数の加速管用電圧分割抵抗体と、

前記加速管本体の径方向に貫通しかつ前記加速管本体に密着して設けられて、前端が前記加速電極と電気的に接続され、後端が前記加速管用電圧分割抵抗体の各接続点と電気的に接続された複数の端子部材と、

を備えたことを特徴とする加速管。

【請求項5】

前記端子部材を、シール用接着剤を介して前記加速管本体に密着させた請求項4記載の加速管。

【請求項6】

前記加速電極と前記端子部材との間にバネ部材を介在させた請求項4又は5記載の加速管。

【請求項7】

前記バネ部材と前記加速電極との間にスペーサを介在させた請求項6記載の加速管。

【請求項8】

前記加速管本体の外周面に螺旋状に延びるように形成された充填溝内に前記複数の加速管用電圧分割抵抗体を収容し、前記充填溝内に絶縁性ゲルを充填した請求項3から7のいずれか記載の加速管。

【請求項9】

前記加速管本体の外周面を絶縁性カバーで被覆した請求項8記載の加速管。

【請求項10】

請求項4から9のいずれか記載の加速管を備えた加速器。

【請求項1】

荷電粒子を加速電圧の印加により加速する加速管用の前記加速電圧を分割するための電圧分割抵抗体であって、

複数の抵抗器を直列に接続し、これら複数の抵抗器をその接続方向に延びる絶縁性熱収縮チューブで被覆したことを特徴とする加速管用電圧分割抵抗体。

【請求項2】

前記複数の抵抗器を絶縁性ゲルで被覆し、この絶縁性ゲルを介して前記複数の抵抗器を前記絶縁性熱収縮チューブで被覆した請求項1記載の加速管用電圧分割抵抗体。

【請求項3】

前記抵抗器は表面に塗料が塗られていないものである請求項1又は2記載の加速管用電圧分割抵抗体。

【請求項4】

荷電粒子を加速電圧の印加により加速する加速管であって、

円管状に形成された合成樹脂製の加速管本体と、

この加速管本体の内周面に互いに所定の間隔を開けて前記加速管本体の軸心方向に一列に並んで設けられたリング状の複数の加速電極と、

前記加速管本体の外周面に螺旋状に巻き付けられた請求項1から3のいずれか記載の複数の加速管用電圧分割抵抗体と、

前記加速管本体の径方向に貫通しかつ前記加速管本体に密着して設けられて、前端が前記加速電極と電気的に接続され、後端が前記加速管用電圧分割抵抗体の各接続点と電気的に接続された複数の端子部材と、

を備えたことを特徴とする加速管。

【請求項5】

前記端子部材を、シール用接着剤を介して前記加速管本体に密着させた請求項4記載の加速管。

【請求項6】

前記加速電極と前記端子部材との間にバネ部材を介在させた請求項4又は5記載の加速管。

【請求項7】

前記バネ部材と前記加速電極との間にスペーサを介在させた請求項6記載の加速管。

【請求項8】

前記加速管本体の外周面に螺旋状に延びるように形成された充填溝内に前記複数の加速管用電圧分割抵抗体を収容し、前記充填溝内に絶縁性ゲルを充填した請求項3から7のいずれか記載の加速管。

【請求項9】

前記加速管本体の外周面を絶縁性カバーで被覆した請求項8記載の加速管。

【請求項10】

請求項4から9のいずれか記載の加速管を備えた加速器。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2006−120386(P2006−120386A)

【公開日】平成18年5月11日(2006.5.11)

【国際特許分類】

【出願番号】特願2004−305299(P2004−305299)

【出願日】平成16年10月20日(2004.10.20)

【出願人】(504255685)国立大学法人京都工芸繊維大学 (203)

【Fターム(参考)】

【公開日】平成18年5月11日(2006.5.11)

【国際特許分類】

【出願日】平成16年10月20日(2004.10.20)

【出願人】(504255685)国立大学法人京都工芸繊維大学 (203)

【Fターム(参考)】

[ Back to top ]