加飾カバーガラス一体型タッチパネルセンサー

【課題】本発明の課題は、加飾カバーガラス一体型タッチパネルセンサーの構造に関するものであり、加飾部がスクリーン印刷法によりガラス基板上に形成される場合に、スクリーン印刷により形成された加飾層のみでは、要求される遮光特性・遮蔽特性を満たすには、スクリーン印刷層の膜厚を厚くする必要があるが、加飾部と開口部の膜厚段差が障害となり、加飾カバーガラス上にオーバーコート層およびタッチパネルセンサー層の形成が困難となるので、遮光性を確保し、かつ加飾層の膜厚の厚さを低減させることである。

【解決手段】

カバーガラスとなるガラス基板上に、加飾層、オーバーコート層、タッチパネルセンサー層が順に構成される加飾カバーガラス一体型タッチパネルセンサーであり、前記、加飾層はスクリーン印刷により形成された有色樹脂層と金属膜層とが順に形成されていることを特徴とする加飾カバーガラス一体型タッチパネルセンサーの構成とした。

【解決手段】

カバーガラスとなるガラス基板上に、加飾層、オーバーコート層、タッチパネルセンサー層が順に構成される加飾カバーガラス一体型タッチパネルセンサーであり、前記、加飾層はスクリーン印刷により形成された有色樹脂層と金属膜層とが順に形成されていることを特徴とする加飾カバーガラス一体型タッチパネルセンサーの構成とした。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、液晶表示装置および有機ELなどの表示装置と重ね合わせて使用するタッチパネル型入力装置に係わり、特にはスクリーン印刷法で形成された加飾パターンによる遮蔽能力を向上する技術に関する。

【背景技術】

【0002】

近年、携帯電話機や、携帯情報端末、カーナビゲーションシステムを始め、様々な電子機器の操作部にタッチパネル型入力装置(以下、単にタッチパネルと記す。)が採用されている。タッチパネルは、液晶表示装置等の表示用パネルの表示面上で、指先やペン先の接触位置を検出する入力装置として貼り合わせて使用されるものである。タッチパネルには、その構造及び検出方式の違いにより、抵抗膜型や静電容量型等の様々なタイプがある。

【0003】

静電容量型のタッチパネルは、一枚のガラス基板上にマトリック状の透光性導電膜を形成し、電極間部分に指等が接触することによって誘起される静電容量の変化を、微弱な電流変化として検出することでタッチパネル上の被接触位置を特定するものであり、従来より使用されていた抵抗膜型入力装置に比べて、より高い透過率を有するという利点がある。

【0004】

タッチパネルを備える液晶表示装置では、タッチパネルが、液晶表示装置の表示用パネルの偏光板上に位置合わせの上で搭載固定されている(例えば、特許文献1、特許文献2、特許文献3参照)。

【0005】

タッチパネルを液晶表示装置に固定する方法としては、表示用パネルの外周に約0.5mm以上の厚みの粘着剤付きクッションゴムを敷設してタッチパネルを固定する方法や表示パネルとタッチパネルを透明接着剤で全面貼り付けする方法などが採用されている。

【0006】

液晶表示装置とタッチパネルと透明接着剤で全面貼り着けする方法(例えば、特許文献3参照)においては、それにより、空気間隙層がなくなり、透明接着剤の屈折率もタッチパネルのガラス基板に近いものを選択し反射率を低減させることで、画面は明るくなった。しかし、透明接着剤に光硬化型を用いる場合に、硬化処理前に検査を行い、気泡や異物がある場合には、硬化させずに一旦剥がし、洗浄し貼り直しをする必要があるなどの問題があった。

【0007】

携帯電話等の電子機器におけるケーシングは、合成樹脂製の前面ケーシングと背面ケーシングを組み合わせて構成された扁平なものが一般的である。具体的には、前面ケーシングには液晶ディスプレイ装置などを配置する表示窓用開口が設けられており、表示窓の下側に設けられるディスプレイ装置の表面を、衝撃などから保護するために保護パネル(カバーガラス)が融着等により固定されている(例えば、特許文献4参照)。

【0008】

ところで、携帯電話等では使用者側から表示部を見る際、ガラス全面に情報や画像が表示されるのでなく、前記カバーガラスの外周部分に、表示部を区画するように黒塗りの部分があり、この内側で表示がなされている。この枠部分は加飾部と呼ばれるが、表示部分を4角形状などの所定形状に規定するとともに見えると都合が悪い部分(タッチパネル配線部分および表示装置の配線部分等)を視認されないように隠蔽する機能がある。

【0009】

従来は、カバーガラスに加飾を施したものと、タッチパネルセンサーは別々に製造され

、最終的に貼り合わされて一体化されていた。これに対し、カラーフィルタ基板製造に用いるブラックマトリックス用の樹脂材料を使用してカバーグラス上に加飾部を形成し、次いで加飾部上に、脱ガス防止、絶縁性の確保、平坦性向上の目的で、透明絶縁材料からなるオーバーコート層を設け、さらにその上にタッチパネルセンサーを形成してゆく加飾カバーガラス一体型タッチパネルセンサー構造がある。

【0010】

いずれにおいても、加飾部は、直接目に触れるものとして携帯用端末機器表示部の外観装飾部材としても非常に重要であり、昨今特にデザイン性が重視される結果多色化のニーズが高くなっている。このため、黒色だけのブラックマトリックス用樹脂材料から、色彩選択の自由度が豊富な印刷用インキが使用できるスクリーン印刷方式への転換が図られている。

【0011】

前述のように、ガラス基板上に形成された加飾部は、表示装置の配線部を遮蔽する役割であるが、同時に加飾部において表示装置から光抜けをしないように、遮光性も兼ね備えることが必須である。この為、加飾部をスクリーン印刷にて形成する場合、遮光性を高める為、幾層にも積層することで要求される遮光特性をみたしている。一般に、表示パネル面のサイズは様々であるが、タッチパネルは、一枚の大型基板上に多面付けで同時に複数配置される枚葉方式により作製されることで生産効率の向上が図られている。そこで、加飾部は幾層にも積層された場合、加飾部の膜厚が高くなり、タッチパネルセンサー形成工程における、スピンコート法による各工程におけるレジスト塗布時に、加飾部の段差が障壁となるため、塗膜にケラムラ等が発生し、良好な塗膜品質を確保することが困難である。

【0012】

タッチパネルセンサー形成工程において、各種レジストがガラス基板全体で均一に塗布できないと、タッチパネルセンサーの配線形成がうまくいかず断線する結果、タッチパネルが正常に動作しなくなるからである。

【先行技術文献】

【特許文献】

【0013】

【特許文献1】特開2008−33777号公報

【特許文献2】特開2007−178758号公報

【特許文献3】特開平09−274536号公報

【特許文献4】特開2007−323092号公報

【特許文献5】特開2004−5540号公報

【発明の概要】

【発明が解決しようとする課題】

【0014】

本発明は、加飾カバーガラス一体型タッチパネルセンサーの構造に関するものであって、加飾部がスクリーン印刷法によりガラス基板上に形成される場合に、スクリーン印刷により形成された加飾層の積層数を低減させ、かつ遮光性を確保することに関する発明であって、スクリーン印刷により形成された加飾部上に金属膜による裏押さえを行うことで、スクリーン印刷層の積層数を低減させ、加飾部全体の膜厚を薄くする構造を導入した加飾カバーガラス一体型タッチパネルセンサーの構造を提供することを課題とした。

【課題を解決するための手段】

【0015】

本発明は、十分な遮光特性・遮蔽特性を確保し、かつ加飾層の膜厚の厚さを解決することを課題とし、カバーガラスとなるガラス基板上に、加飾層、オーバーコート層、タッチパネルセンサー層が順に構成される加飾カバーガラス一体型タッチパネルセンサーであり、前記、加飾層はスクリーン印刷により形成された有色樹脂層と金属膜層とが順に形成されていることを特徴とした、加飾カバーガラス一体型タッチパネルセンサーの構造からなる。

【0016】

これまで、スクリーン印刷のみで加飾層を形成する場合、要求される遮光特性を満たす為には、例えば、光学濃度特性値OD(オプティカルデンシティ)値が4〜5程度以上必要とされる場合、スクリーン印刷法により形成したホワイトインキでは、80〜120μm程度以上積層する必要がある。

【0017】

前記加飾層が存在するカバーガラス基板において、加飾層の存在する部分と加飾部が存在しない部分における膜厚段差があり、この段差が障壁となり、スピンコート法によるオーバーコート材の塗布の際、ケラ等が発生するので平坦化膜としての塗膜品質を確保することが困難であった。さらに、前記加飾層を有するカバーガラス上へのタッチパネルセンサー層の形成は配線の断線等を回避することができず困難でとされていた。

【0018】

すなわち、要求される遮光特性・遮蔽特性を確保しつつ、加飾層の膜厚の厚さ問題を解決することが本発明の具体的課題である。

【0019】

請求項1の発明は、加飾カバーガラス一体型タッチパネルセンサーであって、カバーガラスとなるガラス基板の視認側の裏面上に、四角形など所定の形となる加飾層が形成され、次いで、加飾層のある部分と存在しない部分の膜厚段差を平坦化させるためにオーバーコート層を設け、その後、タッチパネルセンサー層が順に構成される加飾カバーガラス一体型タッチパネルセンサーであり、前記、加飾層はスクリーン印刷により形成された有色樹脂層と金属膜層とが順に形成されている構造を特徴とするものである。

【0020】

請求項2の発明は、前記加飾層を構成する金属膜層が、スパッタ法にて成膜され、エッチング法にてパターニングされ、有色樹脂層を被覆していることを特徴とする、請求項1の発明に記載の加飾カバーガラス一体型タッチパネルセンサーである。

【0021】

請求項3の発明は、前記加飾層を構成する有色樹脂層が、金属膜層により裏抑えがなされ、加飾カバーガラス一体型タッチパネルセンサーの前面および背面からの光が遮光されていることを特徴とする請求項1または請求項2に記載の加飾カバーガラス一体型タッチパネルセンサーである。

【0022】

請求項4の発明は、絶縁材料よりなる前記オーバーコート層によって、加飾層の存在領域と加飾層が存在しない領域の膜厚段差の平坦化を図り、スクリーン印刷により形成された有色樹脂層からの出ガスを封止すること、および加飾層の金属膜層とタッチパネルセンサー層との間を電気的に絶縁していることを特徴とする請求項1、請求項2および請求項3のいずれかの発明に記載の加飾カバーガラス一体型タッチパネルセンサーである。

【発明の効果】

【0023】

本発明における加飾カバーガラス一体型タッチパネルセンサーの構造で、スクリーン印刷により形成された加飾部上に金属膜による裏押さえを行うことで、ガラス基板上に形成された加飾層の積層数を低減させ、かつ要求される遮光特性を確保することが可能となった。

【0024】

これにより、加飾層の全体膜厚が薄くなり、加飾カバーガラスへ直接タッチパネルセンサーを形成する加飾カバーガラス一体型タッチパネルセンサーの作製が可能となった。

【0025】

本発明になる加飾カバーガラス一体型タッチパネルセンサーの構造では、加飾層が形成されたガラス基板上にオーバーコート層を均一にムラなく塗布することが可能で、平坦なオーバーコート膜面が得られる。その結果、加飾部が完全に被覆されるので加飾部からの

脱ガスがなく、且つ平坦なオーバーコート上でのタッチパネルセンサーの加工が可能となり、断線がないタッチパネルセンサーの形成が行えるようになった。

【0026】

また、スクリーン印刷により様々な色彩の加飾部が形成できる。したがって、高品質で信頼性の高く意匠性も高い加飾カバーガラス一体型タッチパネルセンサーを低価格で提供できるという効果がある。

【0027】

請求項1の発明に記載した加飾カバーガラス一体型タッチパネルセンサーは、前記加飾カバーガラスと、前記タッチパネルセンサーを接着材や接着シートを用いずに、一体化させたものであって、接着工程を省略できるという効果を有するものである。

【0028】

請求項1の発明に記載した加飾カバーガラス一体型タッチパネルセンサーは、前記加飾カバーガラス基板の裏面に直接前記タッチパネルセンサーを形成したものであって、従来のガラス基板上に別途形成したタッチパネルセンサーを貼り合せる構成に比べ、ガラス基材を削減できるという効果を有するものである。

【0029】

請求項1、請求項2および請求項3の発明における前記加飾層は、ガラス基板上に形成されたスクリーン印刷層と、その印刷層上に遮光性を有する金属層と、を順に設けてなることを特徴とする加飾カバーガラス一体型タッチパネルセンサーであって、スクリーン印刷インキ層の積層により遮光特性を確保する代わりに、1000〜3000Å(オングストローム)程度と非常に薄いが、遮光特性の高いMAM(モリブデン−アルミニウム−モリブデン)等の金属蒸着膜を用いることで、携帯電話などのモバイル端末機器等のカバーガラスにおける、加飾層により形成された表示開口部の以外の額縁部分に相当する加飾部は、その下部の表示装置配線の遮蔽および光線遮光効果を有するものである。

【0030】

請求項1、請求項2および請求項3の発明は、従来のスクリーン印刷インキ層を多積層して遮光特性を確保する代わりに、非常に薄膜である金属蒸着膜層を用いることで、遮光特性を確保し、かつ、加飾層の厚さを薄くできた為、オーバーコート材を用いた平坦化が可能となり、加飾カバーガラス上へのタッチパネルセンサー層の直接形成を可能とするものである。

【0031】

請求項1および請求項4の発明に記載の前記オーバーコート層は、前記加飾層で、凸部である加飾層および凹部である開口部を覆うように設けられ、かつその表面状態が、水平状、平面状となる様に平坦化させた状態を特徴とするものであり、前記オーバーコート層上にタッチパネルセンサーを形成した際、タッチパネルセンサー配線の断線を防止する効果を有するものである。

【図面の簡単な説明】

【0032】

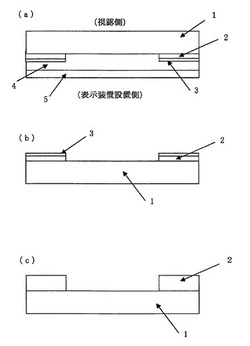

【図1】図1(a)は、本発明になる加飾カバーガラス一体型タッチパネルセンサーの構造を説明する構成断面略図であり、その加飾層はスクリーン印刷法により形成されたスクリーン印刷層と、その上にMAM(モリブデン−アルミニウム−モリブデン)の金属蒸着層を積層して設けたものであり、その厚さは、5〜20μm程度である。図の(b)は、カバーガラス基板上に本発明になる、加飾層の構造を説明する構造断面略図である。図1の(c)は、スクリーン印刷法により形成された加飾カバーガラスの構成断面略図であり、その加飾層はスクリーン印刷インキにより、遮光特性を確保する為に多層積層したもので、その厚みは120μm程度である。

【図2】図2は、本発明の一実施形態の加飾カバーガラス一体型タッチパネルセンサーと液晶表示装置を組み合わせた構造断面略図である。

【図3】図3は特許文献3に係る透明タッチスイッチと液晶表示素子とを備える表示装置における前記液晶表示素子の表示面と前記タッチスイッチの入力領域裏面との間に、透明接着剤を充填することにより前記タッチスイッチと液晶表示素子が接着された表示装置の断面略図である。

【図4】図4は、特許文献5に係る表示パネルとタッチパネルの界面を、接着剤層を介して密着させて一体化したタッチパネル付画像表示装置の構造断面略図である。

【発明を実施するための形態】

【0033】

本発明は、カバーガラス基板の視認面に対して裏面上に、四角形など所定の形の加飾層による額縁が形成された加飾部、所定の加飾層の内側にあたる加飾が施されていない表示窓用の開口部からなり、前期加飾部を形成する加飾層と、前記加飾層上に絶縁材料よりなるオーバーコート層と、タッチパネルセンサー層とを順に設けたものである。

【0034】

前記加飾の加飾層が、ガラス基板上にスクリーン印刷層と、その印刷層上に遮光性を有する金属薄膜層とを順に設けたものである。

【0035】

前記オーバーコート層が、前記加飾層から形成される加飾部と前記開口部とを覆う様に設けられ、かつその表面状態が、水平状、平面状となる様に加飾部と開口部の膜厚段差を平坦化されているものである。

【0036】

前記オーバーコート層上でのタッチパネルセンサー層が、投影型の静電容量方式にて設けられているものである。

【0037】

前記加飾層は、加飾されていない表示窓用の開口部の外周である額縁部を形成する加飾層であり、前記加飾層はスクリーン印刷法により形成されたスクリーンインキ層(層厚5〜20μm)と、その上に蒸着した遮光性を有する金属薄膜層(層厚1000〜3000Å)を積層したものである。

【0038】

前記金属薄膜層は、例えばMAM(モリブデン−アルミニウム−モリブデン)などをスパッタ法などにより1000〜3000Å程度の膜厚となる様に成膜した後、前記スクリーン印刷パターンと同形となる様、エッチング法によりパターン形成を行い、前記開口部の外周部である額縁、すなわち加飾部の上層となるものである。

【0039】

すなわち、前記カバーガラス上にスクリーン印刷法により印刷されたスクリーンインキ層と前記の金属薄膜層の積層よりなる、前記開口部外周の額縁である加飾層の合計膜厚は、従来の80〜120μmと比較して6分の1〜10分の1程度へと薄膜化したものである。

【0040】

前記加飾層上に絶縁材料よりなるオーバーコート層としては、例えば、アクリル系やシロキサン系の樹脂からなる熱硬化性タイプもしくは紫外線硬化タイプを用いて形成することができる。

【0041】

前記オーバーコート層は、前記カバーガラス上に設けられた前記加飾層の上に設けられるが、加飾層が薄膜化されたことにより、オーバーコート層がスピンコート法などにより塗布された際においても、ケラムラ等発生することなく、かつ、表面状態の凹凸が少なく平坦化され水平状、平面状に形成されているものである。

【0042】

前記タッチパネルセンサー層の透明電極の形成は、例えば、真空蒸着法、スパッタリング法など、各種薄膜形成法を適宜に選択することができる。透明電極の形成材としては、透明な導電性の膜を形成しうるものを適宜に選択して用いる。例えば、インジウム、スズや亜鉛などの酸化物およびこれらの混合物等からなる金属酸化物が用いられる。本発明の透明電極としては、ITO(IndiumTinOxide;酸化インジウムスズ)が好

ましく使用できる。

【0043】

透明電極の厚みは、使用目的に応じて適宜に決定することができる。一般的には通例、金属酸化物系透明導電膜の場合には150〜1500Å程度の厚さとすることで達成することができる。

【0044】

なお、透明電極の形成の際には、オーバーコート層表面に紫外線照射処理、プラズマ処理、ボンバード処理などの適宜な処理を施して、透明電極との密着性を高めることもできる。

【実施例】

【0045】

以下に、本発明の実施例を説明する。

【0046】

<実施例1>カバーガラスとなるガラス基板上への加飾部の形成について、片面研磨および強化処理が施された400mm×500mm×0.5tの強化ガラス基板上に、スクリーン印刷法によりスクリーン印刷用インキを用い、多面付けの加飾部パターン形成を行った。その後、室温で乾燥させた後、150℃にて30分間焼成を行った。この操作を3回繰り返し、膜厚が10μm〜15μm程度となる3層積層のスクリーン印刷による加飾パターンの形成を行った。

【0047】

スクリーン印刷インキによる加飾パターンを形成した前記基板に、膜厚が1000〜3000Å程度となるようにスパッタ法によりMAM(モリブデン−アルミニウム−モリブデン)層の形成を行った。MAM層が、前記スクリーン印刷による加飾パターン上において同形となる様、公知のエッチング方法により、スクリーン印刷用インキにより形成された加飾パターン上に、同形となる様にMAM層のパターンニング処理を行い加飾層の形成を行った。

【0048】

実施例ではMAMを用いたが、この他にAl、Cr、酸化クロム(CrOx)など目的に応じて適宜に選択して用いてもよい。

【0049】

前記加飾層の形成された領域、加飾層の存在しない領域の膜厚段差を低減させる為に、アクリル系感光性樹脂を用い、オーバーコートすることで平坦化させた。多面付けの場合、後の基板断裁工程においてケミカルエッチング処理により単個のピースとしたい為、各ピースとピース間は基材であるガラス表面が露出させる必要がある。この為、個々のピースに該当する箇所がそれぞれ所定の形状のオーバーコート層に覆われる様に、オーバーコート層の形成を行った。

【0050】

前記のオーバーコート層上に、スパッタ法によりMAM成膜を行い、エッチングによりMAM配線パターン形成を行った。次いで、公知のフォトリソ法により絶縁膜材料(JSR製;NN901材)を用い、所定パターンの絶縁層を形成した。その後、スパッタ法にてITO(酸化インジウムスズ)層を成膜し、エッチング法により所定のパターンとなる様、パターニング形成を行った。さらに、公知のフォトリソ法により透明保護膜材料(JSR製;NN901材)を用い、所定のパターンの保護膜形成を行い、静電容量式タッチパネルセンサー層の形成を行った。

【0051】

前記、多面付けにて形成された加飾カバーガラス一体型タッチパネルセンサー装置を、個々の単個のピースとなる様、ケミカルエッチング法により断裁を行った。

【0052】

断裁方法は、ケミカルエッチング法に限定せず、スクライブ断裁法、レーザー断裁法など用途に応じ適宜選択をすればよい。

【符号の説明】

【0053】

1:ガラス基板(カバーガラス)

2:スクリーン印刷インキ層(有色樹脂層)

3:金属膜層

4:オーバーコート層

5:タッチパネルセンサー層

6:粘着剤付きクッションゴム

7:液晶セル

8:偏光板

9:バックライト光

10:加飾カバーガラス一体型タッチパネルセンサー

11:液晶表示装置

12:透明タッチスイッチ

13:透明接着剤

14:偏光板

15:ガラス基板

16:液晶層

17:ハードコート層

18:上部基板(高分子フィルム)

19:透明電極

20:ドットスペーサー

21:下部基板(高分子フィルム)

22:粘着剤層

23:偏光フィルム

24:液晶セル

25:タッチパネル部

26:表示パネル部

【技術分野】

【0001】

本発明は、液晶表示装置および有機ELなどの表示装置と重ね合わせて使用するタッチパネル型入力装置に係わり、特にはスクリーン印刷法で形成された加飾パターンによる遮蔽能力を向上する技術に関する。

【背景技術】

【0002】

近年、携帯電話機や、携帯情報端末、カーナビゲーションシステムを始め、様々な電子機器の操作部にタッチパネル型入力装置(以下、単にタッチパネルと記す。)が採用されている。タッチパネルは、液晶表示装置等の表示用パネルの表示面上で、指先やペン先の接触位置を検出する入力装置として貼り合わせて使用されるものである。タッチパネルには、その構造及び検出方式の違いにより、抵抗膜型や静電容量型等の様々なタイプがある。

【0003】

静電容量型のタッチパネルは、一枚のガラス基板上にマトリック状の透光性導電膜を形成し、電極間部分に指等が接触することによって誘起される静電容量の変化を、微弱な電流変化として検出することでタッチパネル上の被接触位置を特定するものであり、従来より使用されていた抵抗膜型入力装置に比べて、より高い透過率を有するという利点がある。

【0004】

タッチパネルを備える液晶表示装置では、タッチパネルが、液晶表示装置の表示用パネルの偏光板上に位置合わせの上で搭載固定されている(例えば、特許文献1、特許文献2、特許文献3参照)。

【0005】

タッチパネルを液晶表示装置に固定する方法としては、表示用パネルの外周に約0.5mm以上の厚みの粘着剤付きクッションゴムを敷設してタッチパネルを固定する方法や表示パネルとタッチパネルを透明接着剤で全面貼り付けする方法などが採用されている。

【0006】

液晶表示装置とタッチパネルと透明接着剤で全面貼り着けする方法(例えば、特許文献3参照)においては、それにより、空気間隙層がなくなり、透明接着剤の屈折率もタッチパネルのガラス基板に近いものを選択し反射率を低減させることで、画面は明るくなった。しかし、透明接着剤に光硬化型を用いる場合に、硬化処理前に検査を行い、気泡や異物がある場合には、硬化させずに一旦剥がし、洗浄し貼り直しをする必要があるなどの問題があった。

【0007】

携帯電話等の電子機器におけるケーシングは、合成樹脂製の前面ケーシングと背面ケーシングを組み合わせて構成された扁平なものが一般的である。具体的には、前面ケーシングには液晶ディスプレイ装置などを配置する表示窓用開口が設けられており、表示窓の下側に設けられるディスプレイ装置の表面を、衝撃などから保護するために保護パネル(カバーガラス)が融着等により固定されている(例えば、特許文献4参照)。

【0008】

ところで、携帯電話等では使用者側から表示部を見る際、ガラス全面に情報や画像が表示されるのでなく、前記カバーガラスの外周部分に、表示部を区画するように黒塗りの部分があり、この内側で表示がなされている。この枠部分は加飾部と呼ばれるが、表示部分を4角形状などの所定形状に規定するとともに見えると都合が悪い部分(タッチパネル配線部分および表示装置の配線部分等)を視認されないように隠蔽する機能がある。

【0009】

従来は、カバーガラスに加飾を施したものと、タッチパネルセンサーは別々に製造され

、最終的に貼り合わされて一体化されていた。これに対し、カラーフィルタ基板製造に用いるブラックマトリックス用の樹脂材料を使用してカバーグラス上に加飾部を形成し、次いで加飾部上に、脱ガス防止、絶縁性の確保、平坦性向上の目的で、透明絶縁材料からなるオーバーコート層を設け、さらにその上にタッチパネルセンサーを形成してゆく加飾カバーガラス一体型タッチパネルセンサー構造がある。

【0010】

いずれにおいても、加飾部は、直接目に触れるものとして携帯用端末機器表示部の外観装飾部材としても非常に重要であり、昨今特にデザイン性が重視される結果多色化のニーズが高くなっている。このため、黒色だけのブラックマトリックス用樹脂材料から、色彩選択の自由度が豊富な印刷用インキが使用できるスクリーン印刷方式への転換が図られている。

【0011】

前述のように、ガラス基板上に形成された加飾部は、表示装置の配線部を遮蔽する役割であるが、同時に加飾部において表示装置から光抜けをしないように、遮光性も兼ね備えることが必須である。この為、加飾部をスクリーン印刷にて形成する場合、遮光性を高める為、幾層にも積層することで要求される遮光特性をみたしている。一般に、表示パネル面のサイズは様々であるが、タッチパネルは、一枚の大型基板上に多面付けで同時に複数配置される枚葉方式により作製されることで生産効率の向上が図られている。そこで、加飾部は幾層にも積層された場合、加飾部の膜厚が高くなり、タッチパネルセンサー形成工程における、スピンコート法による各工程におけるレジスト塗布時に、加飾部の段差が障壁となるため、塗膜にケラムラ等が発生し、良好な塗膜品質を確保することが困難である。

【0012】

タッチパネルセンサー形成工程において、各種レジストがガラス基板全体で均一に塗布できないと、タッチパネルセンサーの配線形成がうまくいかず断線する結果、タッチパネルが正常に動作しなくなるからである。

【先行技術文献】

【特許文献】

【0013】

【特許文献1】特開2008−33777号公報

【特許文献2】特開2007−178758号公報

【特許文献3】特開平09−274536号公報

【特許文献4】特開2007−323092号公報

【特許文献5】特開2004−5540号公報

【発明の概要】

【発明が解決しようとする課題】

【0014】

本発明は、加飾カバーガラス一体型タッチパネルセンサーの構造に関するものであって、加飾部がスクリーン印刷法によりガラス基板上に形成される場合に、スクリーン印刷により形成された加飾層の積層数を低減させ、かつ遮光性を確保することに関する発明であって、スクリーン印刷により形成された加飾部上に金属膜による裏押さえを行うことで、スクリーン印刷層の積層数を低減させ、加飾部全体の膜厚を薄くする構造を導入した加飾カバーガラス一体型タッチパネルセンサーの構造を提供することを課題とした。

【課題を解決するための手段】

【0015】

本発明は、十分な遮光特性・遮蔽特性を確保し、かつ加飾層の膜厚の厚さを解決することを課題とし、カバーガラスとなるガラス基板上に、加飾層、オーバーコート層、タッチパネルセンサー層が順に構成される加飾カバーガラス一体型タッチパネルセンサーであり、前記、加飾層はスクリーン印刷により形成された有色樹脂層と金属膜層とが順に形成されていることを特徴とした、加飾カバーガラス一体型タッチパネルセンサーの構造からなる。

【0016】

これまで、スクリーン印刷のみで加飾層を形成する場合、要求される遮光特性を満たす為には、例えば、光学濃度特性値OD(オプティカルデンシティ)値が4〜5程度以上必要とされる場合、スクリーン印刷法により形成したホワイトインキでは、80〜120μm程度以上積層する必要がある。

【0017】

前記加飾層が存在するカバーガラス基板において、加飾層の存在する部分と加飾部が存在しない部分における膜厚段差があり、この段差が障壁となり、スピンコート法によるオーバーコート材の塗布の際、ケラ等が発生するので平坦化膜としての塗膜品質を確保することが困難であった。さらに、前記加飾層を有するカバーガラス上へのタッチパネルセンサー層の形成は配線の断線等を回避することができず困難でとされていた。

【0018】

すなわち、要求される遮光特性・遮蔽特性を確保しつつ、加飾層の膜厚の厚さ問題を解決することが本発明の具体的課題である。

【0019】

請求項1の発明は、加飾カバーガラス一体型タッチパネルセンサーであって、カバーガラスとなるガラス基板の視認側の裏面上に、四角形など所定の形となる加飾層が形成され、次いで、加飾層のある部分と存在しない部分の膜厚段差を平坦化させるためにオーバーコート層を設け、その後、タッチパネルセンサー層が順に構成される加飾カバーガラス一体型タッチパネルセンサーであり、前記、加飾層はスクリーン印刷により形成された有色樹脂層と金属膜層とが順に形成されている構造を特徴とするものである。

【0020】

請求項2の発明は、前記加飾層を構成する金属膜層が、スパッタ法にて成膜され、エッチング法にてパターニングされ、有色樹脂層を被覆していることを特徴とする、請求項1の発明に記載の加飾カバーガラス一体型タッチパネルセンサーである。

【0021】

請求項3の発明は、前記加飾層を構成する有色樹脂層が、金属膜層により裏抑えがなされ、加飾カバーガラス一体型タッチパネルセンサーの前面および背面からの光が遮光されていることを特徴とする請求項1または請求項2に記載の加飾カバーガラス一体型タッチパネルセンサーである。

【0022】

請求項4の発明は、絶縁材料よりなる前記オーバーコート層によって、加飾層の存在領域と加飾層が存在しない領域の膜厚段差の平坦化を図り、スクリーン印刷により形成された有色樹脂層からの出ガスを封止すること、および加飾層の金属膜層とタッチパネルセンサー層との間を電気的に絶縁していることを特徴とする請求項1、請求項2および請求項3のいずれかの発明に記載の加飾カバーガラス一体型タッチパネルセンサーである。

【発明の効果】

【0023】

本発明における加飾カバーガラス一体型タッチパネルセンサーの構造で、スクリーン印刷により形成された加飾部上に金属膜による裏押さえを行うことで、ガラス基板上に形成された加飾層の積層数を低減させ、かつ要求される遮光特性を確保することが可能となった。

【0024】

これにより、加飾層の全体膜厚が薄くなり、加飾カバーガラスへ直接タッチパネルセンサーを形成する加飾カバーガラス一体型タッチパネルセンサーの作製が可能となった。

【0025】

本発明になる加飾カバーガラス一体型タッチパネルセンサーの構造では、加飾層が形成されたガラス基板上にオーバーコート層を均一にムラなく塗布することが可能で、平坦なオーバーコート膜面が得られる。その結果、加飾部が完全に被覆されるので加飾部からの

脱ガスがなく、且つ平坦なオーバーコート上でのタッチパネルセンサーの加工が可能となり、断線がないタッチパネルセンサーの形成が行えるようになった。

【0026】

また、スクリーン印刷により様々な色彩の加飾部が形成できる。したがって、高品質で信頼性の高く意匠性も高い加飾カバーガラス一体型タッチパネルセンサーを低価格で提供できるという効果がある。

【0027】

請求項1の発明に記載した加飾カバーガラス一体型タッチパネルセンサーは、前記加飾カバーガラスと、前記タッチパネルセンサーを接着材や接着シートを用いずに、一体化させたものであって、接着工程を省略できるという効果を有するものである。

【0028】

請求項1の発明に記載した加飾カバーガラス一体型タッチパネルセンサーは、前記加飾カバーガラス基板の裏面に直接前記タッチパネルセンサーを形成したものであって、従来のガラス基板上に別途形成したタッチパネルセンサーを貼り合せる構成に比べ、ガラス基材を削減できるという効果を有するものである。

【0029】

請求項1、請求項2および請求項3の発明における前記加飾層は、ガラス基板上に形成されたスクリーン印刷層と、その印刷層上に遮光性を有する金属層と、を順に設けてなることを特徴とする加飾カバーガラス一体型タッチパネルセンサーであって、スクリーン印刷インキ層の積層により遮光特性を確保する代わりに、1000〜3000Å(オングストローム)程度と非常に薄いが、遮光特性の高いMAM(モリブデン−アルミニウム−モリブデン)等の金属蒸着膜を用いることで、携帯電話などのモバイル端末機器等のカバーガラスにおける、加飾層により形成された表示開口部の以外の額縁部分に相当する加飾部は、その下部の表示装置配線の遮蔽および光線遮光効果を有するものである。

【0030】

請求項1、請求項2および請求項3の発明は、従来のスクリーン印刷インキ層を多積層して遮光特性を確保する代わりに、非常に薄膜である金属蒸着膜層を用いることで、遮光特性を確保し、かつ、加飾層の厚さを薄くできた為、オーバーコート材を用いた平坦化が可能となり、加飾カバーガラス上へのタッチパネルセンサー層の直接形成を可能とするものである。

【0031】

請求項1および請求項4の発明に記載の前記オーバーコート層は、前記加飾層で、凸部である加飾層および凹部である開口部を覆うように設けられ、かつその表面状態が、水平状、平面状となる様に平坦化させた状態を特徴とするものであり、前記オーバーコート層上にタッチパネルセンサーを形成した際、タッチパネルセンサー配線の断線を防止する効果を有するものである。

【図面の簡単な説明】

【0032】

【図1】図1(a)は、本発明になる加飾カバーガラス一体型タッチパネルセンサーの構造を説明する構成断面略図であり、その加飾層はスクリーン印刷法により形成されたスクリーン印刷層と、その上にMAM(モリブデン−アルミニウム−モリブデン)の金属蒸着層を積層して設けたものであり、その厚さは、5〜20μm程度である。図の(b)は、カバーガラス基板上に本発明になる、加飾層の構造を説明する構造断面略図である。図1の(c)は、スクリーン印刷法により形成された加飾カバーガラスの構成断面略図であり、その加飾層はスクリーン印刷インキにより、遮光特性を確保する為に多層積層したもので、その厚みは120μm程度である。

【図2】図2は、本発明の一実施形態の加飾カバーガラス一体型タッチパネルセンサーと液晶表示装置を組み合わせた構造断面略図である。

【図3】図3は特許文献3に係る透明タッチスイッチと液晶表示素子とを備える表示装置における前記液晶表示素子の表示面と前記タッチスイッチの入力領域裏面との間に、透明接着剤を充填することにより前記タッチスイッチと液晶表示素子が接着された表示装置の断面略図である。

【図4】図4は、特許文献5に係る表示パネルとタッチパネルの界面を、接着剤層を介して密着させて一体化したタッチパネル付画像表示装置の構造断面略図である。

【発明を実施するための形態】

【0033】

本発明は、カバーガラス基板の視認面に対して裏面上に、四角形など所定の形の加飾層による額縁が形成された加飾部、所定の加飾層の内側にあたる加飾が施されていない表示窓用の開口部からなり、前期加飾部を形成する加飾層と、前記加飾層上に絶縁材料よりなるオーバーコート層と、タッチパネルセンサー層とを順に設けたものである。

【0034】

前記加飾の加飾層が、ガラス基板上にスクリーン印刷層と、その印刷層上に遮光性を有する金属薄膜層とを順に設けたものである。

【0035】

前記オーバーコート層が、前記加飾層から形成される加飾部と前記開口部とを覆う様に設けられ、かつその表面状態が、水平状、平面状となる様に加飾部と開口部の膜厚段差を平坦化されているものである。

【0036】

前記オーバーコート層上でのタッチパネルセンサー層が、投影型の静電容量方式にて設けられているものである。

【0037】

前記加飾層は、加飾されていない表示窓用の開口部の外周である額縁部を形成する加飾層であり、前記加飾層はスクリーン印刷法により形成されたスクリーンインキ層(層厚5〜20μm)と、その上に蒸着した遮光性を有する金属薄膜層(層厚1000〜3000Å)を積層したものである。

【0038】

前記金属薄膜層は、例えばMAM(モリブデン−アルミニウム−モリブデン)などをスパッタ法などにより1000〜3000Å程度の膜厚となる様に成膜した後、前記スクリーン印刷パターンと同形となる様、エッチング法によりパターン形成を行い、前記開口部の外周部である額縁、すなわち加飾部の上層となるものである。

【0039】

すなわち、前記カバーガラス上にスクリーン印刷法により印刷されたスクリーンインキ層と前記の金属薄膜層の積層よりなる、前記開口部外周の額縁である加飾層の合計膜厚は、従来の80〜120μmと比較して6分の1〜10分の1程度へと薄膜化したものである。

【0040】

前記加飾層上に絶縁材料よりなるオーバーコート層としては、例えば、アクリル系やシロキサン系の樹脂からなる熱硬化性タイプもしくは紫外線硬化タイプを用いて形成することができる。

【0041】

前記オーバーコート層は、前記カバーガラス上に設けられた前記加飾層の上に設けられるが、加飾層が薄膜化されたことにより、オーバーコート層がスピンコート法などにより塗布された際においても、ケラムラ等発生することなく、かつ、表面状態の凹凸が少なく平坦化され水平状、平面状に形成されているものである。

【0042】

前記タッチパネルセンサー層の透明電極の形成は、例えば、真空蒸着法、スパッタリング法など、各種薄膜形成法を適宜に選択することができる。透明電極の形成材としては、透明な導電性の膜を形成しうるものを適宜に選択して用いる。例えば、インジウム、スズや亜鉛などの酸化物およびこれらの混合物等からなる金属酸化物が用いられる。本発明の透明電極としては、ITO(IndiumTinOxide;酸化インジウムスズ)が好

ましく使用できる。

【0043】

透明電極の厚みは、使用目的に応じて適宜に決定することができる。一般的には通例、金属酸化物系透明導電膜の場合には150〜1500Å程度の厚さとすることで達成することができる。

【0044】

なお、透明電極の形成の際には、オーバーコート層表面に紫外線照射処理、プラズマ処理、ボンバード処理などの適宜な処理を施して、透明電極との密着性を高めることもできる。

【実施例】

【0045】

以下に、本発明の実施例を説明する。

【0046】

<実施例1>カバーガラスとなるガラス基板上への加飾部の形成について、片面研磨および強化処理が施された400mm×500mm×0.5tの強化ガラス基板上に、スクリーン印刷法によりスクリーン印刷用インキを用い、多面付けの加飾部パターン形成を行った。その後、室温で乾燥させた後、150℃にて30分間焼成を行った。この操作を3回繰り返し、膜厚が10μm〜15μm程度となる3層積層のスクリーン印刷による加飾パターンの形成を行った。

【0047】

スクリーン印刷インキによる加飾パターンを形成した前記基板に、膜厚が1000〜3000Å程度となるようにスパッタ法によりMAM(モリブデン−アルミニウム−モリブデン)層の形成を行った。MAM層が、前記スクリーン印刷による加飾パターン上において同形となる様、公知のエッチング方法により、スクリーン印刷用インキにより形成された加飾パターン上に、同形となる様にMAM層のパターンニング処理を行い加飾層の形成を行った。

【0048】

実施例ではMAMを用いたが、この他にAl、Cr、酸化クロム(CrOx)など目的に応じて適宜に選択して用いてもよい。

【0049】

前記加飾層の形成された領域、加飾層の存在しない領域の膜厚段差を低減させる為に、アクリル系感光性樹脂を用い、オーバーコートすることで平坦化させた。多面付けの場合、後の基板断裁工程においてケミカルエッチング処理により単個のピースとしたい為、各ピースとピース間は基材であるガラス表面が露出させる必要がある。この為、個々のピースに該当する箇所がそれぞれ所定の形状のオーバーコート層に覆われる様に、オーバーコート層の形成を行った。

【0050】

前記のオーバーコート層上に、スパッタ法によりMAM成膜を行い、エッチングによりMAM配線パターン形成を行った。次いで、公知のフォトリソ法により絶縁膜材料(JSR製;NN901材)を用い、所定パターンの絶縁層を形成した。その後、スパッタ法にてITO(酸化インジウムスズ)層を成膜し、エッチング法により所定のパターンとなる様、パターニング形成を行った。さらに、公知のフォトリソ法により透明保護膜材料(JSR製;NN901材)を用い、所定のパターンの保護膜形成を行い、静電容量式タッチパネルセンサー層の形成を行った。

【0051】

前記、多面付けにて形成された加飾カバーガラス一体型タッチパネルセンサー装置を、個々の単個のピースとなる様、ケミカルエッチング法により断裁を行った。

【0052】

断裁方法は、ケミカルエッチング法に限定せず、スクライブ断裁法、レーザー断裁法など用途に応じ適宜選択をすればよい。

【符号の説明】

【0053】

1:ガラス基板(カバーガラス)

2:スクリーン印刷インキ層(有色樹脂層)

3:金属膜層

4:オーバーコート層

5:タッチパネルセンサー層

6:粘着剤付きクッションゴム

7:液晶セル

8:偏光板

9:バックライト光

10:加飾カバーガラス一体型タッチパネルセンサー

11:液晶表示装置

12:透明タッチスイッチ

13:透明接着剤

14:偏光板

15:ガラス基板

16:液晶層

17:ハードコート層

18:上部基板(高分子フィルム)

19:透明電極

20:ドットスペーサー

21:下部基板(高分子フィルム)

22:粘着剤層

23:偏光フィルム

24:液晶セル

25:タッチパネル部

26:表示パネル部

【特許請求の範囲】

【請求項1】

ガラス基板上に、加飾層、オーバーコート層、タッチパネルセンサー層が順に構成される加飾カバーガラス一体型タッチパネルセンサーであって、前記、加飾層はスクリーン印刷により形成された有色樹脂層と金属膜層とが順に形成されていることを特徴とする加飾カバーガラス一体型タッチパネルセンサー。

【請求項2】

前記金属膜層が、スパッタ法にて成膜され、エッチング法にてパターニングされ、有色樹脂層を被覆してなることを特徴とする請求項1に記載の加飾カバーガラス一体型タッチパネルセンサー。

【請求項3】

前記加飾層が、有色樹脂層と金属膜層により構成され、加飾カバーガラス一体型タッチパネルセンサーの前面および背面からの光を遮光する層であることを特徴とする請求項1または請求項2に記載の加飾カバーガラス一体型タッチパネルセンサー。

【請求項4】

前記オーバーコート層が、絶縁材料よりなるものであり、加飾層の存在する領域及び加飾層の存在しない領域の両領域を被覆し、前記両領域の膜厚段差を平坦化してなることを特徴とする請求項1、請求項2、請求項3のいずれかに記載の加飾カバーガラス一体型タッチパネルセンサー。

【請求項1】

ガラス基板上に、加飾層、オーバーコート層、タッチパネルセンサー層が順に構成される加飾カバーガラス一体型タッチパネルセンサーであって、前記、加飾層はスクリーン印刷により形成された有色樹脂層と金属膜層とが順に形成されていることを特徴とする加飾カバーガラス一体型タッチパネルセンサー。

【請求項2】

前記金属膜層が、スパッタ法にて成膜され、エッチング法にてパターニングされ、有色樹脂層を被覆してなることを特徴とする請求項1に記載の加飾カバーガラス一体型タッチパネルセンサー。

【請求項3】

前記加飾層が、有色樹脂層と金属膜層により構成され、加飾カバーガラス一体型タッチパネルセンサーの前面および背面からの光を遮光する層であることを特徴とする請求項1または請求項2に記載の加飾カバーガラス一体型タッチパネルセンサー。

【請求項4】

前記オーバーコート層が、絶縁材料よりなるものであり、加飾層の存在する領域及び加飾層の存在しない領域の両領域を被覆し、前記両領域の膜厚段差を平坦化してなることを特徴とする請求項1、請求項2、請求項3のいずれかに記載の加飾カバーガラス一体型タッチパネルセンサー。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2012−226688(P2012−226688A)

【公開日】平成24年11月15日(2012.11.15)

【国際特許分類】

【出願番号】特願2011−96033(P2011−96033)

【出願日】平成23年4月22日(2011.4.22)

【出願人】(000003193)凸版印刷株式会社 (10,630)

【Fターム(参考)】

【公開日】平成24年11月15日(2012.11.15)

【国際特許分類】

【出願日】平成23年4月22日(2011.4.22)

【出願人】(000003193)凸版印刷株式会社 (10,630)

【Fターム(参考)】

[ Back to top ]