加飾シート、加飾成形体及び加飾キーシート並びに加飾シートの製造方法

【課題】ソフトフィール層の縁部における耐久性を高めた破損し難い加飾シートとその製造方法並びに加飾成形体及び加飾キーシートの提供。

【解決手段】ソフトタッチ感を有する加飾シートA1の縁部の側面で発泡層2を厚み方向で潰して形成した圧縮部2aを設けた。圧縮部2aがソフトフィール層3を構成する発泡層2の端部の側面に表出するため、破損し難い加飾シートA1が得られる。よって発泡層2が表出する従来のソフトタッチ感を有する加飾シートに比べ、耐久性が高い加飾シートである。

【解決手段】ソフトタッチ感を有する加飾シートA1の縁部の側面で発泡層2を厚み方向で潰して形成した圧縮部2aを設けた。圧縮部2aがソフトフィール層3を構成する発泡層2の端部の側面に表出するため、破損し難い加飾シートA1が得られる。よって発泡層2が表出する従来のソフトタッチ感を有する加飾シートに比べ、耐久性が高い加飾シートである。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、携帯情報端末機器、OA機器、AV機器、家電製品などの各種電子機器の外装、自動車の内装、内装用建材、文具、日用品など、人が触れる部分に被覆してその物品に柔らかな手触り感(以下、「ソフトタッチ感」)を与えることができる加飾シート、加飾成形体、加飾キーシートと加飾シートの製造方法に関する。

【背景技術】

【0002】

携帯情報端末機器、家電製品などの各種電子機器の外装や自動車の内装には、それら物品に高級感を付与してデザイン価値を高めたり差別化するために、柔らかな材料を用いて使用者にソフトタッチ感を与えることができるような加飾を施しているものがある。

【0003】

例えば特開平5−221271号公報(特許文献1)や特開2000−158463号公報(特許文献2)には、自動車の内装品にソフトタッチ感を付与する表皮材が開示されている。この表皮材はソリッド層からなる外層と発泡層からなる内層の積層構造でなり、パウダースラッシュ成形法によって形成されている。

【0004】

また、特開平5−84775号公報(特許文献3)、特開平5−98041号公報(特許文献4)、特開平6−254885号公報(特許文献5)には、ソフトタッチシートと成形樹脂とを一体化してソフトタッチ感を有する成形品を得る技術が開示されている。このソフトタッチシートは、発泡性ビーズ、中空状ビーズ、弾性粒子などを樹脂に混合し、この組成物を塗工あるいは延伸してシートに形成し、さらに発泡樹脂層を積層している。そしてこのソフトタッチシートを射出成形金型にインサートし、樹脂を射出成形することで、ソフトタッチシートと成形樹脂体とを一体化して成形品を得ている。このようにインサート成形にて一体化する製造技術は、成形した樹脂体表面にソフトタッチシートを後付するよりも、作業効率がよく、簡単に製造することができる利点がある。

【特許文献1】特開平5−221271号公報

【特許文献2】特開2000−158463号公報

【特許文献3】特開平5−84775号公報

【特許文献4】特開平5−98041号公報

【特許文献5】特開平6−254885号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

ところで、特許文献1,2に記載される表皮材や、特許文献3,4,5に記載されるソフトタッチシートを製品に用いる場合、シート状の表皮材やソフトタッチシートを裁断して、製品本体の外観面に貼着している。すると、裁断された表皮材やソフトタッチシートの縁部の側面には発泡層や発泡樹脂層が表出する。これら発泡層や発泡樹脂層は、脆く、耐薬品性も低いことから、実使用において縁部が破損し、さらに破損箇所が縁部から徐々に広がるおそれがある。例えば携帯電話機に使用した場合は、使用者の指や衣服などで縁部が擦れて発泡層や発泡樹脂層が削れたり、汗やハンドクリームなどが縁部に付着して発泡層や発泡樹脂層が侵されたりして、表皮材やソフトタッチシートの縁部が破損し、この破損部分が徐々に広がる。

【0006】

以上のような従来技術を背景になされたのが本発明である。すなわち本発明の目的は、裁断後の縁部における耐久性を高め、破損し難い加飾シート、加飾成形体、加飾キーシートと加飾シートの製造方法を提供することにある。

【課題を解決するための手段】

【0007】

上記目的を達成すべく本発明は以下のように構成される。すなわち本発明は、表皮層と該表皮層の外観面とは反対の裏面に積層した発泡層とからなるソフトフィール層を備える加飾シートについて、発泡層の縁部に、厚み方向に潰れた圧縮部を設けることを特徴とする加飾シートを提供する。

【0008】

本発明では、表皮層と発泡層とからなるソフトフィール層を備える加飾シートについて、その発泡層の縁部に圧縮部を設けている。この圧縮部は発泡層を厚み方向に潰して形成したものであるため、殆ど気泡を含んでおらずソリッドな層と同様の構造になっている。よって圧縮されていない発泡層に比べて擦れても削れ難く、薬品に対しても侵され難くすることができ、使用に際して発泡層の縁部を破損し難くすることができる。したがって従来の表皮材に比べ、耐久性を高めることができる。こうした加飾シートはそれ自体単独で用いるものではなく、ソフトフィール層の裏面を樹脂成形体や樹脂フィルムなどに固着して用いるため、ソフトフィール層裏面に発泡層がむき出しになる部分が存在することは本発明の問題ではない。

【0009】

本発明の前記加飾シートについて、ソフトフィール層の肉厚を貫通する透孔を備えるものであり、発泡層における該透孔の縁部に前記圧縮部を設けることができる。ソフトフィール層の肉厚を貫通形成した透孔における発泡層の孔縁部にも圧縮部を設けてあるため、孔縁部の発泡層が擦れても削れ難く、薬品に対しても侵され難くなっており、使用に際して孔縁部の発泡層を破損し難くすることができる。よって従来の表皮材に比べ、耐久性を高めることができる。

【0010】

本発明の前記加飾シートについて、ソフトフィール層の裏面に、該ソフトフィール層に対して熱や圧力を伝え難くする遮蔽層を備えることができる。つまり、ソフトフィール層の裏面側からかかる熱や圧力を遮蔽層が緩衝してソフトフィール層に伝わり難くしているため、ソフトフィール層に対する熱や圧力の影響を小さくすることができる。例えば本発明の加飾シートをソフトフィール層が金型面に接するようにしてインサート成形した場合、金型内に射出された溶融樹脂がソフトフィール層の裏面側に積層した遮蔽層側に衝突して、この溶融樹脂の熱や圧力を遮蔽層側が受ける。この受けた熱や圧力を遮蔽層が緩衝してソフトフィール層に伝え難くするため、ソフトフィール層の裏面側を構成している発泡層が受ける熱や圧力の影響を小さくすることができる。発泡層は加熱状態で変形し易いことから、熱を受けながら圧縮されると潰れ易く、本発明のように発泡層が受ける熱や圧力の影響が小さければ、発泡層を潰れ難くすることができ、ソフトタッチ感の損失を抑制することができる。

【0011】

本発明の遮蔽層を備える前記加飾シートについて、遮蔽層をゴム状弾性体で形成することができる。このため遮蔽層が歪み現象を有し、受けた圧力の緩衝効果を高めることができる。よって発泡層が受ける圧力の影響を小さくでき、発泡層を潰れ難くすることができる。したがってソフトタッチ感の損失を抑制することができる。

【0012】

本発明のゴム状弾性体でなる遮蔽層を備える前記加飾シートについて、ゴム状弾性体をウレタンとすることができる。ウレタン系ゴム状弾性体は、強度が高く、衝撃吸収性も大きいため、受けた圧力の緩衝効果をさらに高めることができる。よって発泡層が受ける圧力の影響を小さくでき、発泡層を潰れ難くすることができる。したがってソフトタッチ感の損失を抑制することができる。

【0013】

このように発泡層に圧縮部を設けると、加飾シートには段差面が形成される。本発明ではこの段差面について、以下のような構造とすることができる。すなわち、本発明の前記加飾シートについて、圧縮部にともなう段差面を表皮層側の外観面に形成することができる。

【0014】

また本発明の前記加飾シートについて、圧縮部にともなう段差面を基材シート側の裏面に形成することができる。

【0015】

さらに本発明の前記加飾シートについて、圧縮部にともなう段差面を外観面と裏面とに形成することができる。

【0016】

また、本発明は、前記何れかの発明による加飾シートを、成形体でなる芯材の表面に備える加飾成形体を提供する。

【0017】

本発明の加飾成形体では、芯材の表面に前記加飾シートを備えるため、ソフトタッチ感を有する加飾成形体を実現することができる。

【0018】

また、本発明は、以下の構成を備える加飾キーシートとすることができる。その第1は、樹脂フィルムでなるベースシートと、該ベースシートに配置するキートップと、該キートップに並べて該ベースシートに配置するフレームシートと、を備え表面が加飾された加飾キーシートについて、フレームシートが前記何れかの発明による加飾シートでなることを特徴とする加飾キーシートである。

【0019】

第1の加飾キーシートでは加飾シートをフレームシートとして用いるため、ソフトタッチ感を有するフレームシートを備えた加飾キーシートを実現することができる。こうした利点に加えて、樹脂フィルムでなるベースシートと、ベースシートに配置するキートップと、印刷層として形成され、キートップ、フレームシート、ベースシートに対し軟化又は溶融状態で接した硬化体でなる印刷接着層を備えた薄型の加飾キーシートを実現することができる。そして、キートップとベースシートの固着位置、塗布厚を精度良く制御した印刷接着層を有する加飾キーシートとすることができる。すなわち、従来、例えばキートップの底面に接着剤を滴下して接着していた場合と比較して、接着層の位置、面積にばらつきがなく、キートップがしっかりと固着して脱落し難い薄型のキーシートとすることができる。特に、キートップ間にフレーム状の加飾シートを有するため、キートップとベースシートとの間に爪先が入り難くキートップが外れにくい薄型の加飾キーシートを実現することができる。

【0020】

第2の加飾キーシートでは、第1の加飾キーシートと同様に、加飾シートをフレームシートとして用いる。第2の加飾キーシートは、樹脂フィルムでなるベースシートと、該ベースシート上に設けるフレームシートと、を備え該フレームシートが前記何れかの発明による加飾シートでなり、その表面に表示部を有している。

【0021】

第2の加飾キーシートでは、フレームシートが加飾シートでなり、フレームシートの表面に文字や数字、記号を表示する表示部を有する。換言すれば、キートップもフレームに相当する部分も加飾シートでなる加飾キーシートである。キートップが加飾シートでなるため、ソフトタッチ感を有するキートップを備えた加飾キーシートを実現することができる。

【0022】

加飾キーシートの第3は、ゴム状弾性体でなるベースシートと、該ベースシートに配置され操作面が加飾されたキートップと、を備える加飾キーシートについて、キートップが前記何れかの発明による加飾シートを有することを特徴とする加飾キーシートである。

【0023】

第3の加飾キーシートではキートップ本体の操作面に加飾シートを有するため、ソフトタッチ感を有するキートップを備えた加飾キーシートを実現することができる。こうした利点に加えて、キートップごとに様々なデザインの加飾を施すことができ、斬新なデザインの加飾キーシートを実現することができる。

【0024】

加飾キーシートの第4は、操作板に設けた押圧操作部の操作面とは反対の裏面に、該裏面より押圧方向に突出する押し子を備える加飾キーシートについて、操作板が前記何れかの発明による加飾シートでなることを特徴とする加飾キーシートである。

【0025】

第4の加飾キーシートでは加飾シートを操作板として用いるため、ソフトタッチ感を有する操作面を備えた加飾キーシートを実現することができる。こうした利点に加えて、例えば加飾キーシートの裏面側に皿ばね接点を有する回路基板を備えた場合、裏面より突出する押し子が的確に皿ばね接点を押圧でき、確実な押圧操作が可能な加飾キーシートを実現することができる。

【0026】

また、本発明は、表皮層と該表皮層の外観面とは反対の裏面に積層した発泡層とからなるソフトフィール層を備える加飾シートの製造方法について、ソフトフィール層の表皮層側又は発泡層側の少なくとも一方から発泡層を厚み方向に潰すように圧縮して有底の溝部を形成し、該溝部の底面でソフトフィール層を厚み方向に裁断することを特徴とする加飾シートの製造方法を提供する。

【0027】

本発明の加飾シートの製造方法では、発泡層を厚み方向に潰すように圧縮して形成した有底の溝部の底面でソフトフィール層を厚み方向に裁断するため、裁断面の発泡層は殆ど気泡を含んでおらずソリッドと同様の構造になっている。よって圧縮前の発泡層に比べて擦れても削れ難く、薬品に対しても侵され難くなっており、使用に際して発泡層の縁部を破損し難くすることができる。したがって従来の表皮材に比べ、耐久性を高めることができる。

【0028】

本発明の前記加飾シートの製造方法について、前記溝部を環状に形成し、該環状溝部の底面でソフトフィール層を厚み方向に裁断して透孔を設けることができる。このようにすれば、透孔における発泡層の孔縁部にも圧縮部を設けることができるため、孔縁部の発泡層が擦れても削れ難く、薬品に対しても侵され難くなっており、使用に際して孔縁部の発泡層を破損し難くすることができる。よって従来の表皮材に比べ、耐久性を高めることができる。

【0029】

本発明の前記加飾シートの製造方法について、熱圧着法、超音波融着法により発泡層を厚み方向に潰すように圧縮して有底の溝部を形成することができる。熱圧着法を用いれば、発泡層の全肉厚に熱を伝えることがきるため、厚物の加飾シートを製造することができる。超音波融着法を用いれば、短時間で発泡層に熱を加えることができるため、圧縮工程時間を短縮することができる。

【発明の効果】

【0030】

本発明の加飾シート、加飾成形体及び加飾キーシート並びに加飾シートの製造方法によれば、裁断面の発泡層は殆ど気泡を含んでおらずソリッドと同様の構造になっているため、圧縮されていない発泡層に比べて擦れても削れ難く、薬品に対しても侵され難くすることができる。よって実使用において発泡層の縁部を破損し難くすることができ、従来の表皮材に比べ、高耐久な加飾シート、加飾成形体及び加飾キーシート並びに加飾シートの製造方法を実現することができる。

【発明を実施するための最良の形態】

【0031】

以下、本発明の実施形態について図面を参照しつつ説明する。なお、各実施形態で共通する部材、材質、構成、製造方法、作用効果については重複説明を省略する。

【0032】

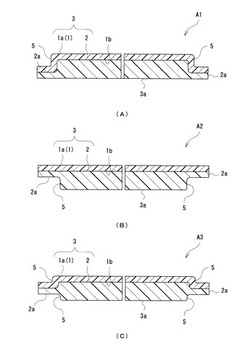

加飾シートの実施形態〔図1〜図9〕: 加飾シートの実施形態として、図1、図6、図7で示す断面構造の加飾シートA1〜加飾シートC3について説明する。

【0033】

加飾シートA1: 加飾シートA1は図1(A)で示すように、表皮層1と発泡層2とを積層してソフトフィール層3を構成している。

【0034】

ソフトフィール層3はソフトタッチ感を付与する機能を有する。このうち表皮層1はソフトフィール層3の表面を構成するソリッドの層で、フィルム状に形成されている。この表皮層1の外観面1aとは反対の裏面1bには発泡層2が積層されており、表皮層1はこの発泡層2を保護している。発泡層2はソフトフィール層3の裏面側を構成する気泡を含んでいる層で、多孔質な樹脂層にて形成されている。そして加飾シートA1の縁部では、発泡層2が厚み方向に潰れた圧縮部2aを形成しており、この圧縮部2aにともなって表皮層1側の外観面1aに段差面5が設けられている。

【0035】

ここで加飾シートA1の各構成部材の材質について説明する。表皮層1の材質は、耐摩耗性、耐水性、耐薬品性に優れる樹脂あるいはエラストマーを使用することができる。例えば、ポリエチレンやポリプロピレン等のポリオレフィン系樹脂、ポリスチレン、スチレン−無水マレイン酸共重合体等のポリスチレン系樹脂、ポリウレタン系樹脂、ポリ塩化ビニル系樹脂、熱可塑性エラストマーなどが挙げられる。そしてこれらの樹脂に発泡性ビーズ、中空状ビーズ、弾性ビーズ、無機材料などを含有させた樹脂組成物を用いることができる。こうしたビーズや無機材料を加えることで表皮層1に凹凸を付与し多様な触感をもたらすことができる。発泡性ビーズとは、加熱したとき中空のビーズとなるものであり、その材質としては例えば、ポリウレタン、アクリル−ウレタン共重合体、ポリスチレン、スチレン−イソプレン共重合体などが挙げられる。中空状ビーズとは、中空の球体であり、その材質としては、例えば、塩化ビニリデンとアクリロニトリルなどの共重合体、架橋アクリルなどが挙げられる。弾性ビーズとは、その形状が変化するまで加圧した後に開放した際、弾性回復する性質を有する樹脂粒子であり、例えば、ポリウレタン樹脂、アクリル−ウレタン樹脂、ポリスチレン樹脂、スチレン−イソプレン共重合体などが挙げられる。無機材料としては、例えば、二酸化ケイ素(SiO2;シリカや無水ケイ酸とも称される。)や含水ケイ酸(SiO2・xH2O)、含水ケイ酸アルミニウム(Al2O39SiO2・xH2O)などが挙げられる。また、上記樹脂組成物には、さらに必要に応じて、顔料、染料などの着色剤、酸化防止剤、紫外線吸収剤などの種々の添加剤が添加される場合もある。また、離型シートや金型を用いて表皮層1の外観面1aに凹凸模様を転写形成することもできる。このような表皮層1の厚さは5μm〜200μmがよく、5μm未満では破損し易く発泡層2を保護できなくなり、200μmを超えると剛性が高まって使用者の触感が硬くなりソフトタッチ感を発現し難くなる。

【0036】

発泡層2の材質は発泡成形ができる樹脂あるいはエラストマーであり、表皮層1の材質と同様に、例えば、ポリエチレンやポリプロピレン等のポリオレフィン系樹脂、ポリスチレン、スチレン−無水マレイン酸共重合体等のポリスチレン系樹脂、ポリウレタン系樹脂、ポリ塩化ビニル系樹脂、熱可塑性エラストマーなどが挙げられる。この発泡層2における気泡の体積割合は、5%〜90%が好ましい。90%を超えると定形性が劣り取扱いが困難となる。また、ラミネート等の作業性が悪くなる。5%未満では良好なソフトタッチ感を有しない。この発泡層2の厚さは100μm〜1000μmが好ましく、200μm〜500μmがより好ましい。100μm未満では触感が硬くソフトタッチ感を発現し難くなり、1000μmを超えると発泡層の弾性により形状を保持し難くなり、3次元形状に成形することが困難となる。圧縮部2aは、発泡層2の縁部に厚み方向に潰れて形成されたものである。この圧縮部2aは発泡層2としては機能しない、気泡を実質的に含まない層であって、表皮層1などのソリッドの層と同様の構造になっていることが最も好ましい。しかしながら、発泡層2が完全に潰されていなくとも、圧縮部2aにおける気泡の体積割合が5%以下であれば好ましい。

【0037】

加飾シートA1の製造方法について図面に基づいて説明する。表皮層1、発泡層2は各々の材料をシート状に形成した後、ラミネート作業で積層固着して大判のソフトフィール層3を得る(図2(A))。積層する際に層間の固着が不十分の場合は、プライマー層や接着剤層を介在して積層固着することができる。また、これ以外の製造方法として、両層を一体化してからシート状に加工しても良いし、シート状になった後に発泡させるなどして形成するものであっても良い。また、スラッシュ成形法などの公知の方法を用いても良い。次に熱圧着法又は超音波融着法を用いて、図2(B)で示すように、大判のソフトフィール層3に対して表皮層1側から治具7を押圧し、発泡層2を厚み方向に潰すように圧縮して有底の環状溝部6aを形成する(図3(A)、図3(B))。そして環状溝部6aの底面にカット刃8を当ててソフトフィール層3を厚み方向に抜き加工し(図4(A)、図4(B))、加飾シートA1を得る(図5(A)、図5(B))。このように製造した加飾シートA1はソフトフィール層3のみからなり余分な層が介在することなく薄層とすることができるため好ましい。

【0038】

加飾シートA1の作用効果を説明する。すなわち、加飾シートA1によれば、圧縮部2aが存在するため、圧縮されていない発泡層2に比べて擦れても削れ難く、薬品に対しても侵され難くすることができる。よって加飾シートA1の裏面を樹脂成形体などに固着して加飾シートA1付きの成形体として用いる場合に、発泡層2の縁部を破損し難くすることができ、従来の表皮材に比べ、耐久性を高めることができる。

【0039】

加飾シートA2: 加飾シートA2が加飾シートA1と異なるのは、図1(B)で示すように、ソフトフィール層3における裏面の縁部に段差面5が設けられている構成である。残余の構成及び作用効果は加飾シートA1と同じである。

【0040】

ソフトフィール層3は加飾シートA1と同様に、ソフトタッチ感を付与する機能を有するものである。そして加飾シートA2の縁部でも発泡層2が厚み方向に潰れた圧縮部2aを形成して段差面5が設けられているが、加飾シートA1と異なり、表皮層1は変形していない。

【0041】

加飾シートA2の製造方法について説明する。加飾シートA1と同様に、表皮層1、発泡層2は各々の材料をシート状に形成する。次に熱圧着法又は超音波融着法を用いて、大判のソフトフィール層3に対して発泡層2側から治具7を押圧し、発泡層2を厚み方向に潰すように圧縮して有底の環状溝部を形成する。そして表皮層1側から環状溝部の底面に向かってカット刃8を通しソフトフィール層3を厚み方向に抜き加工して、加飾シートA2を得る。

【0042】

加飾シートA3: 加飾シートA3が加飾シートA1と異なるのは、図1(C)で示すように、ソフトフィール層3における表皮層1側の外観面1aと発泡層2側の裏面との両面の縁部に段差面5が設けられている構成である。残余の構成及び作用効果は加飾シートA1と同じである。

【0043】

ソフトフィール層3は加飾シートA1と同様に、ソフトタッチ感を付与する機能を有するものである。そして加飾シートA3の縁部でも発泡層2が厚み方向に潰れた圧縮部2aを形成している。

【0044】

加飾シートA3の製造方法について説明する。加飾シートA1と同様に、表皮層1、発泡層2は各々の材料をシート状に形成して大判のソフトフィール層3を得る。次に熱圧着法又は超音波融着法を用いて、大判のソフトフィール層3に対して表皮層1側と発泡層2側との両側から治具7を押圧し、発泡層2を厚み方向に潰すように圧縮して有底の環状溝部を形成する。そして一方側の環状溝部の底面から他方側の環状溝部の底面に向かってカット刃8を通しソフトフィール層3を厚み方向に抜き加工して、加飾シートA3を得る。

【0045】

次に説明する加飾シートB1から加飾シートB3は、加飾シートA1から加飾シートA3の各々の裏面に基材シート4を備えたものである。以下、加飾シートB1〜加飾シートB3について詳しく説明する。

【0046】

加飾シートB1: 加飾シートB1は図6(A)で示すように、表皮層1と発泡層2とを有するソフトフィール層3と、基材シート4と、を備え、ソフトフィール層3の裏面3aに基材シート4を積層している。

【0047】

ソフトフィール層3の構成は加飾シートA1と同じである。他方、基材シート4はフィルム状でありながら加飾シートB1に定形性を付与する機能を有するものである。

【0048】

基材シート4の材質は硬質樹脂がよく、ASTM−D883に基づいて定義され、JIS K7203による曲げ弾性率が定常状態で7000kg/cm2以上のものを用いることができる。具体的には、ポリプロピレン樹脂、ポリスチレン樹脂、ポリエチレンテレフタレート樹脂、ポリブチレンテレフタレート樹脂、ポリエチレンナフタレート樹脂、ポリブチレンナフタレート樹脂、アクリロニトリル−スチレン−アクリレート樹脂、アクリロニトリル−ブタジエン−スチレン樹脂、ポリカーボネート樹脂、ポリアミド樹脂、ポリイミド樹脂、ポリフェニレンオキシド樹脂、ポリエーテルエーテルケトン樹脂、ポリフェニレンサルファイド樹脂、ポリフェニレンエーテル樹脂などの熱可塑性樹脂、あるいはこれらの複合樹脂が挙げられる。なお、熱可塑性樹脂に粉末形状や繊維形状の金属、ガラスなどの充填剤を添加し、寸法精度や耐熱性を高めることもできる。基材シート4の厚さは100μm〜500μmが好ましい。100μm未満では強度が小さく、後加工にて芯材の樹脂と一体成形して用いる場合には破損するおそれがあり、さらに剛性も小さく、例えばインサート成形の前工程として立体形状に予備成形してもその形状を保持することが難しい。500μmを超えると剛性が大きく、例えば立体形状に予備成形することが難しくなり、インサート成形が困難になる。

【0049】

加飾シートB1の製造方法について説明する。表皮層1、発泡層2は各々の材料をシート状に形成した後、これらの各層と基材シート4をラミネート作業で積層固着して大判の積層シート6を得る。積層する際に層間の固着が不十分の場合は、プライマー層や接着剤層を介在して積層固着することができる。また、ソフトフィール層3は予め製造しておくこともできる。ソフトフィール層3に基材シート4をラミネートすることもできるので、ラミネート工程は全ての層を一度に積層する必要はない。次に熱圧着法又は超音波融着法を用いて、加飾シートA1と同様に加工して加飾シートB1を得る。このように製造した加飾シートB1はソフトフィール層3と基材シート4のみからなり余分な層が介在することなく薄層とすることができるため好ましい。その後は、加飾シートA1と同様にして圧縮部2aを設ける。

【0050】

加飾シートB1の作用効果を説明する。加飾シートB1によれば、発泡層2の縁部に厚さ方向に潰れて形成された圧縮部2aが設けてあり、この圧縮部2aは殆ど気泡を含んでおらずソリッドと同様の構造になっているため、圧縮されていない発泡層2に比べて擦れても削れ難く、薬品に対しても侵され難くすることができる。よって加飾シートB1を使用するに際して発泡層2の縁部を破損し難くすることができ、従来の表皮材に比べ、耐久性を高めることができる。

【0051】

加飾シートB2: 加飾シートB2が加飾シートB1と異なるのは、図6(B)で示すように、ソフトフィール層3と基材シート4とにおける夫々の縁部の構成である。残余の構成及び作用効果は加飾シートB1と同じである。

【0052】

ソフトフィール層3はソフトタッチ感を付与する機能を有し、基材シート4はフィルム状でありながら加飾シートB2に定形性を付与する機能を有するものである。そして加飾シートB2の縁部でも発泡層2が厚み方向に潰れた圧縮部2aを形成しているが、加飾シートB1と異なり、基材シート4側の裏面4aに段差面5が設けられて圧縮部2aが形成されている。

【0053】

加飾シートB2の製造方法について説明する。加飾シートB1と同様に、表皮層1、発泡層2は各々の材料をシート状に形成した後、これらの各層と基材シート4をラミネート作業で積層固着して大判の積層シート6を得る。次に熱圧着法又は超音波融着法を用いて、大判の積層シート6に対して基材シート4側から治具7を押圧し、発泡層2を厚み方向に潰すように圧縮して有底の環状溝部を形成する。そして表皮層1側から環状溝部の底面に向かってカット刃8を通し積層シート6を厚み方向に抜き加工して、加飾シートB2を得る。

【0054】

加飾シートB3: 加飾シートB3が加飾シートB1と異なるのは、図6(C)で示すように、ソフトフィール層3と基材シート4とにおける夫々の縁部の構成である。残余の構成及び作用効果は加飾シートB1と同じである。

【0055】

ソフトフィール層3は加飾シートB1と同様に、ソフトタッチ感を付与する機能を有し、基材シート4はフィルム状でありながら加飾シートB3に定形性を付与する機能を有するものである。そして加飾シートB3の縁部でも発泡層2が厚み方向に潰れた圧縮部2aを形成しているが、加飾シートB1と異なり、圧縮部2aにともなって表皮層1側の外観面1aと基材シート4側の裏面4aとの両面に段差面5が設けられている。

【0056】

加飾シートB3の製造方法について説明する。加飾シートB1と同様に、表皮層1、発泡層2は各々の材料をシート状に形成した後、これらの各層と基材シート4をラミネート作業で積層固着して大判の積層シート6を得る。次に熱圧着法又は超音波融着法を用いて、大判の積層シート6に対して表皮層1側と基材シート4側との両側から治具7を押圧し、発泡層2を厚み方向に潰すように圧縮して有底の環状溝部を形成する。そして一方側の環状溝部の底面から他方側の環状溝部6bの底面に向かってカット刃8を通し積層シート6を厚み方向に抜き加工して、加飾シートB3を得る。

【0057】

次に説明する加飾シートC1から加飾シートC3は、加飾シートB1から加飾シートB3の発泡層2と基材シート4との間にそれぞれ「遮蔽層」としての弾性層9を備えたものである。以下、加飾シートC1〜加飾シートC3について詳しく説明する。

【0058】

加飾シートC1: 加飾シートC1が加飾シートB1と異なるのは、図7(A)で示すように、弾性層9を備える構成である。残余の構成は加飾シートB1と同じである。

【0059】

弾性層9はソフトフィール層3の裏面3aと基材シート4との間に挟まれるソリッドの層であり、基材シート4に伝わる熱や圧力をソフトフィール層3に伝え難くする機能を有する層である。

【0060】

ここで弾性層9の材質について説明する。弾性層9は、熱硬化ゴム又は熱可塑性エラストマーなどのゴム状弾性体を用いることができ、特に熱伝導性が低いもの、熱吸収性が高いもの、圧縮圧力を緩衝するもの、圧縮圧力を吸収するものが好適である。例えば熱硬化性ゴムでは、天然ゴム、シリコーンゴム、エチレンプロピレンゴム、ブタジエンゴム、イソプレンゴム、ウレタンゴムなどが挙げられ、熱可塑性エラストマーでは、スチレン系熱可塑性エラストマー、オレフィン系熱可塑性エラストマー、エステル系熱可塑性エラストマー、ウレタン系熱可塑性エラストマーなどが挙げられる。また、ゴム状弾性体以外では、半硬質樹脂のポリエチレンや、透明性と耐衝撃性を兼ね備えたスチレン・ブタジエンブロック共重合体が、熱伝導性が低く、熱吸収性が高く、圧縮圧力を緩衝し吸収する点で好適に用いることができる。こうした材料の中でも引っ張り特性や引き裂き強度が高く、圧縮圧力の緩衝性や衝撃吸収性が高く、そしてラミネート加工性に優れたウレタンゴムあるいはウレタン系熱可塑性エラストマーが好適である。さらに、発泡層2や基材シート4との密着性や接着性、発泡層2や基材シート4の積層工程を考慮するとウレタン系熱可塑性エラストマーがさらに好ましい。弾性層9の厚さは50μm以上とすることが好ましく、150μm〜500μmとすることがさらに好ましい。弾性層9の厚さが50μm未満では熱や圧力の緩衝効果が小さく、ソフトフィール層3の発泡層2が受ける熱や圧力を小さく抑えることができない。このため発泡層2が潰れ易くなり、ソフトタッチ感を損なうおそれがある。また、50μm以上〜150μm未満ではソフトフィール層3への熱や圧力伝達を抑制することができ発泡層2が潰れにくくなる。さらに150μm以上では得られた加飾シートC1の表面を変形させる時の荷重が小さく操作者に対して良好な軟らかな手触り感を与えることができる。なお、500μmを超えるとソフトフィール層3への熱や圧力伝達を十分に抑制することができるが、加飾シートC1の全体的な厚みが厚くなってしまい、薄型化の観点からは500μm以下であることが望まれる。

【0061】

加飾シートC1の製造方法について図面に基づいて説明する。表皮層1、発泡層2、弾性層9は各々の材料をシート状に形成した後、これらの各層と基材シート4をラミネート作業で積層固着して大判の積層シート10を得る(図8(A))。次に熱圧着法又は超音波融着法を用いて、大判の積層シート10に対して表皮層1側から治具7を押圧し(図8(B))、発泡層2を厚み方向に潰すように圧縮して有底の環状溝部10aを形成する(図9(A))。そして環状溝部10aの底面にカット刃8を当てて(図9(B))、積層シート10を厚み方向に抜き加工し、加飾シートC1を得る。

【0062】

加飾シートC1の作用効果を説明する。加飾シートC1によれば、加飾シートB1と同様の作用効果を発揮するほか、基材シート4側から伝わる熱や圧力をソフトフィール層3に伝え難くする弾性層9を備えるため、加飾シートC1の外観面側に積層しているソフトフィール層3に対し裏面側からかかる熱や圧力の影響を小さくすることができる。例えば、加飾シートC1と樹脂成形体とが一体となった成形体を形成するインサート成形を行う場合には、加飾シートC1をソフトフィール層3が金型面に接するようにしてインサート成形を行うと、金型内に射出された溶融樹脂が基材シート4に衝突して、この溶融樹脂の熱や圧力を基材シート4が受ける。この基材シート4が受けた熱や圧力を弾性層9が緩衝してソフトフィール層3に伝え難くするため、ソフトフィール層3の裏面側を構成している発泡層2が受ける熱や圧力の影響を小さくすることができる。発泡層2が受ける熱や圧力の影響が小さければ、発泡層2を潰れ難くすることができ、ソフトタッチ感の損失を抑制することができる。

【0063】

弾性層9は歪み現象を有し、受けた圧力の緩衝効果を高めることができる。このため発泡層2が受ける圧力の影響を小さくでき、発泡層2を潰れ難くすることができる。よってソフトタッチ感の損失を抑制することができる。

【0064】

加飾シートC2: 加飾シートC2が加飾シートC1と異なるのは、図7(B)で示すように、ソフトフィール層3、弾性層9、基材シート4における夫々の縁部の構成である。残余の構成及び作用効果は加飾シートC1と同じである。

【0065】

ソフトフィール層3は加飾シートC1と同様に、ソフトタッチ感を付与する機能を有し、基材シート4はフィルム状でありながら加飾シートC2に定形性を付与する機能を有するものである。そして加飾シートC2の縁部でも発泡層2が厚み方向に潰れた圧縮部2aを形成しているが、加飾シートC1と異なり、圧縮部2aにともなって基材シート4側の裏面4aに段差面5が設けられている。

【0066】

加飾シートC2の製造方法について説明する。加飾シートC1と同様に、表皮層1、発泡層2、弾性層9は各々の材料をシート状に形成した後、これらの各層と基材シート4をラミネート作業で積層固着して大判の積層シート10を得る。次に熱圧着法又は超音波融着法を用いて、大判の積層シート10に対して基材シート4側から治具7を押圧し、発泡層2を厚み方向に潰すように圧縮して有底の環状溝部を形成する。そして表皮層1側から環状溝部の底面に向かってカット刃8を通し積層シート10を厚み方向に抜き加工して、加飾シートC2を得る。

【0067】

加飾シートC3: 加飾シートC3が加飾シートC1と異なるのは、図7(C)で示すように、ソフトフィール層3、弾性層9、基材シート4における夫々の縁部の構成である。残余の構成及び作用効果は加飾シートC1と同じである。

【0068】

ソフトフィール層3は加飾シートC1と同様に、ソフトタッチ感を付与する機能を有し、基材シート4はフィルム状でありながら加飾シートC3に定形性を付与する機能を有するものである。そして加飾シートC3の縁部でも発泡層2が厚み方向に潰れた圧縮部2aを形成しているが、加飾シートC1と異なり、圧縮部2aにともなって表皮層1側の外観面1aと基材シート4側の裏面4aとの両面に段差面5が設けられている。

【0069】

加飾シートC3の製造方法について説明する。加飾シートC1と同様に、表皮層1、発泡層2、弾性層9は各々の材料をシート状に形成した後、これらの各層と基材シート4をラミネート作業で積層固着して大判の積層シート10を得る。次に熱圧着法又は超音波融着法を用いて、大判の積層シート10に対して表皮層1側と基材シート4側との両側から治具7を押圧し、発泡層2を厚み方向に潰すように圧縮して有底の環状溝部を形成する。そして一方側の環状溝部の底面から他方側の環状溝部の底面に向かってカット刃8を通し積層シート10を厚み方向に抜き加工して、加飾シートC3を得る。

【0070】

加飾成形体の実施形態〔図10〜図15〕: 加飾成形体は前記加飾シートを用いて、図10〜図15で示すような形態で実施することができる。

【0071】

第1実施形態〔図10,図11〕: 第1実施形態の加飾成形体11を図10,図11で示す。加飾成形体11は携帯電話機などに装着され外部接続端子を覆うカバー部材11であり、図10はカバー部材11の斜視図、図11はカバー部材11の断面図を示す。第1実施形態のカバー部材11は、加飾シートB1と、「芯材」としてのカバー本体12と、を備えている。

【0072】

加飾シートB1は、前述のように表皮層1と発泡層2とを有するソフトフィール層3と、基材シート4と、を備え、ソフトフィール層3の裏面3aに基材シート4を積層している。そして加飾シートB1の縁部では、発泡層2が厚み方向に潰れた圧縮部2aを形成しており、この圧縮部2aにともなって表皮層1側の外観面1aに段差面5が設けられている。この加飾シートB1は後述するカバー本体12の表面に基材シート4の裏面4bが固着されている。

【0073】

カバー本体12は薄い肉厚の矩形平板に形成されている。図外の外部接続端子と対向する裏面には、凹部12aが設けられており、その凹部12aの略中央には外部接続端子と係合する係合突起12bが形成されている。さらに図外の筐体にカバー部材11を取付ける取付突起12cが、係合突起12bと同方向に突出しており、その取付突起12cの先端には筐体からカバー部材11が外れ難いように抜止め部12dが設けられている。

【0074】

芯材であるカバー本体12には、基材シート4と固着できる熱可塑性エラストマーからなる材料を用いることができる。例えば、オレフィン系熱可塑性エラストマー、スチレン系熱可塑性エラストマー、エステル系熱可塑性エラストマー、ウレタン系熱可塑性エラストマーなどの種々の熱可塑性エラストマーが挙げられる。

【0075】

カバー部材11の製造方法について説明する。先ず、加飾シートB1をカバー本体12の表面と同形状になるように、金型又は治具を用いて予備成形を行う。次にこの加飾シートB1の表皮層1がカバー本体12の成形金型のキャビティ面と接するようにインサートし、成形金型を閉じる。その後、キャビティ内にカバー本体12を形成する熱可塑性エラストマーを射出してカバー本体12を成形する。このとき加飾シートB1の基材シート4に溶融樹脂が衝突し固着する。最後に成形金型を開けて、加飾シートB1とカバー本体12とを一体成形したカバー部材11を加飾成形体11として得ることができる。

【0076】

カバー部材11の作用効果を説明する。カバー部材11によれば、カバー本体12の表面に加飾シートB1を備えるため、ソフトタッチ感を持続することができ、高耐久なカバー部材11を実現することができる。

【0077】

第2実施形態〔図12〜図15〕: 第2実施形態の加飾成形体13を図12〜図15で示す。加飾成形体13は携帯電話機など筐体13であり、図12は筐体13の斜視図、図13は筐体13の断面図を示す。第2実施形態の筐体13は、加飾シートC1と、「芯材」としての樹脂成形体14と、を備えている。

【0078】

加飾シートC1は、前述のように表皮層1と発泡層2とを有するソフトフィール層3と、弾性層9と、基材シート4と、を備え、ソフトフィール層3の裏面3aに弾性層9を、この弾性層9の裏面9aに基材シート4を順に積層している。このような加飾シートC1にはソフトフィール層3、弾性層9、及び基材シート4の肉厚を貫通する平面視で矩形状の透孔15が形成されている。このような加飾シートC1の外縁部及び透孔15の孔縁部では、発泡層2が厚み方向に潰れた圧縮部2aを形成しており、この圧縮部2aにともなって表皮層1側の外観面1aに段差面5が設けられている。この加飾シートC1は後述する筐体13の表面に基材シート4の裏面4bが固着されている。

【0079】

樹脂成形体14は熱可塑性樹脂でなり、浅底矩形状の容器に形成されている。この樹脂成形体14の縁には図外の樹脂成形体と係合する環状突起14aが設けられており、底には加飾シートC1の透孔15とともに貫通孔を形成する透孔14bが設けられている。

【0080】

芯材である樹脂成形体14には、基材シート4と固着できる熱可塑性樹脂からなる材料を用いることができる。例えば、例えば、ポリエチレン樹脂、ポリプロピレン樹脂、ポリスチレン樹脂、ポリエチレンテレフタレート樹脂、ポリブチレンテレフタレート樹脂、アクリロニトリル−スチレン−アクリレート樹脂、アクリロニトリル−ブタジエン−スチレン樹脂、ポリメチルメタクリレート樹脂、ポリメタクリレート樹脂、ポリカーボネート樹脂、ポリアミド樹脂、ポリフェニレンオキシド樹脂、ポリエーテルエーテルケトン樹脂、ポリフェニレンサルファイド樹脂、ポリフェニレンエーテル樹脂などの種々の熱可塑性樹脂が挙げられる。

【0081】

筐体13の製造方法について図面に基づいて説明する。先ず、表皮層1、発泡層2、弾性層9、基材シート4をラミネート作業で積層固着して大判の積層シート10を得る(図14(A))。次に熱圧着法又は超音波融着法を用いて、大判の積層シート10に対して表皮層1側から治具7を押圧し(図14(B))、発泡層2を厚み方向に潰すように圧縮して有底の環状溝部10aを形成する(図15(A))。そして環状溝部10aの底面にカット刃8を当てて(図15(B))、積層シート10を厚み方向に抜き加工し、透孔15を設けた加飾シートC1を得る。この加飾シートC1を樹脂成形体14の表面と同形状になるように、金型又は治具を用いて予備成形を行う。次にこの加飾シートC1の表皮層1が樹脂成形体14の成形金型のキャビティ面と接するようにインサートし、成形金型を閉じる。その後、キャビティ内に樹脂成形体14を形成する熱可塑性樹脂を射出して樹脂成形体14を成形する。この時加飾シートC1の基材シート4には溶融樹脂が衝突し固着する。最後に成形金型を開けて、加飾シートC1と樹脂成形体14とを一体成形した筐体13を加飾成形体13として得ることができる。

【0082】

筐体13の作用効果を説明する。筐体13によれば、第1実施形態のカバー部材11と同様に、樹脂成形体14の表面に加飾シートC1を備えるため、ソフトタッチ感を持続することができ、高耐久な筐体13を実現することができる。

【0083】

加飾キーシートの実施形態〔図16〜図27〕: 加飾キーシートは前記加飾シートを用いて、図16〜図27で示すような形態で実施することができる。

【0084】

第1実施形態〔図16〜図19〕: 第1実施形態の加飾キーシート16を図16〜図19で示す。図16は加飾キーシート16の平面図、図17は加飾キーシート16の断面図、図18は加飾シートB1でなるフレームシート17の平面図、図19はフレームシート17の断面図を示す。第1実施形態の加飾キーシート16は、フレームシート17と、キートップ18と、ベースシート19と、印刷接着層20と、を備えている。

【0085】

フレームシート17は前述の加飾シートB1でなり、平面視で矩形状に形成されている。フレームシート17は表皮層1と発泡層2とを有するソフトフィール層3と、基材シート4と、を備え、発泡層2の裏面2aに基材シート4を積層している。このようなフレームシート17には、ソフトフィール層3及び基材シート4の肉厚を貫通する平面視で矩形状の透孔17aが複数形成されている。そしてフレームシート17の外縁部及び透孔17aの孔縁部では、発泡層2が厚み方向に潰れた圧縮部2aを形成しており、この圧縮部2aにともなって表皮層1側の外観面1aに段差面5が設けられている。フレームシート17の厚さは、薄型化の要請から0.2mm〜0.5mm程度が好ましい。

【0086】

キートップ18は平面視で矩形状に形成されている。そしてフレームシート17における透孔17aの孔内に配置されている。キートップ18の厚さは、フレームシート17の高さとの調和の観点から0.2mm〜0.6mm程度が好ましい。

【0087】

ベースシート19はフレームシート17の外形と同様な矩形状に形成されている。このベースシート19は加飾キーシート16の形状を保持し、表面にはフレームシート17とキートップ18とを載置する基部となる。そしてキートップ18が押圧される場合にはわずかに歪んで、ベースシート19の裏面側にある図外の基板に設けられた接点を押圧するものである。なお、ベースシート19の裏面には、図外の接点を押圧する部分に押し子のような膨らみを設けた構造とすることもできる。ベースシート19の厚さは、薄型化の要請から、150μm以下が好ましく、50μm以下がより好ましい。

【0088】

印刷接着層20は、フレームシート17やキートップ18をベースシート19にを接着する接着剤層であり、印刷により形成されるものである。この印刷接着層20は加熱により、軟化又は溶融する原料を用いている。図17で示すように、キートップ18とベースシート19との間に存在する印刷接着層20では、キートップ18の底面18a全面に設けられ、キートップ18の側面18bに沿って面一に形成されている。他方、フレームシート17とベースシート19との間に設けられた印刷接着層20は、フレームシート17のキートップ18と隣接する縁までは設けられていない。そのため、フレームシート17のキートップ18と隣接する縁には、印刷接着層20がなく、フレームシート17とベースシート19とが固着しない間隙部21が生じている。そして、この間隙部21においてベースシート19がフレームシート17に拘束されない非拘束領域となっている。

【0089】

キートップ18の材質は熱硬化性樹脂、熱可塑性樹脂などの硬質樹脂でなる。例えば熱硬化性樹脂では、ウレタン樹脂、エポキシ樹脂、シリコーン樹脂などを使用でき、熱可塑性樹脂では、ポリカーボネート樹脂、アクリロニトリルブタジエンスチレン樹脂、アクリル樹脂、ポリエステル樹脂、ポリブチレンテレフタレート樹脂、さらにこれらのアロイ樹脂などを使用できる。

【0090】

ベースシート19の材質は樹脂フィルムでなり、例えばポリエチレンテレフタレート樹脂フィルム、ポリブチレンテレフタレート樹脂フィルム、ポリウレタン樹脂フィルム、ポリアミド樹脂フィルム、ポリプロピレン樹脂フィルム、ポリスチレン樹脂フィルム、フッ素樹脂フィルム、アイオノマー樹脂フィルム、ポリカーボネート樹脂フィルム、ポリ塩化ビニル樹脂フィルムなどを使用できる。

【0091】

印刷接着層20の材質は加熱により、軟化又は溶融するものを使用できる。例えば、アクリル系、塩ビ系、ポリエステル系、ウレタン系などの樹脂、ワックス、ゴムなどが挙げられる。印刷形成する際のインキとしての形態は、塗工時には印刷できるだけの流動性を有し、その後、固形状態を保つ性質を有するものであり、溶剤に溶解または分散させた溶剤希釈型インキや、常温で固化状態の固形物を熱溶融させて液状としたタイプのインキを用いることができるが、キートップ18などの所定の底面に精度良く繊細に印刷するという印刷適正の観点や、直ぐに溶剤が蒸発し印刷直後に固形状態になり印刷された形状が保持されるという観点から溶剤希釈型インキを用いることが好ましい。中でも、加熱、押圧による接着工程での印刷接着層20のだれ、変形を抑制する観点からは、加熱により溶融するタイプよりは軟化するタイプの材質を用いることが好ましい。

【0092】

加飾キーシート16の製造方法について説明する。先ず、表皮層1、発泡層2、基材シート4を積層固着した積層シート6の表皮層1側に、熱圧着法又は超音波融着法を用いて、有底の環状溝部を形成した後、この環状溝部の底面にカット刃8を当てて抜き加工し、透孔17aを設けたフレームシート17(加飾シートB1)を得る。次に、キートップ18に文字、記号などを形成しておき、印刷接着層20をスクリーン印刷、パッド印刷、凸版印刷、グラビア印刷などによりフレームシート17、キートップ18に形成する。その後、ベースシート19に対し、フレームシート17、キートップ18を位置合わせして、熱圧着機などでベースシート19側から所定の領域を加熱、押圧し、ベースシート19とフレームシート17、キートップ18とを接着する。以上により加飾キーシート16を得ることができる。なお、加熱、押圧する条件については、印刷接着層20として用いる材料、印刷接着層20の層厚、ベースシート19の膜厚などにより変化するが、押圧部の表面温度が120℃〜220℃、より好ましくは140℃〜170℃であり、押圧時間が1秒〜20秒、より好ましくは5秒〜10秒、圧力が30kg〜500kg/20〜25cm2、より好ましくは50kg〜300kg/20〜25cm2である。

【0093】

加飾キーシート16の作用効果を説明する。加飾キーシート16によれば、加飾シートB1をフレームシート17として用いるため、ソフトタッチ感を持続するフレームシート17を備えることができ、高耐久な加飾キーシート16を実現することができる。さらに樹脂フィルムでなるベースシート19と、ベースシート19に配置するキートップ18と、印刷接着層20を備えるため、薄型の加飾キーシート16を実現することができる。そして印刷接着層20によりキートップ18とベースシート19の固着位置、塗布厚を精度良く制御することができ、キートップ18がしっかりと固着して脱落し難い薄型の加飾キーシート16とすることができる。特に、キートップ18間にフレームシート17を有するため、キートップ18とベースシート19との間に爪先が入り難くキートップ18が外れにくい薄型の加飾キーシート16を実現することができる。

【0094】

第2実施形態〔図20〜図23〕: 第2実施形態の加飾キーシート22を図20〜図23で示す。図20は加飾キーシート22の部分拡大斜視図、図21は図20のSM−SM線断面図、図22は加飾シートB1でなる表示層23の斜視図、図23は表示層23の断面図を示す。第2実施形態の加飾キーシート22は、表示層23とキートップ本体24とを有するキートップ25と、ベースシート26と、を備えている。

【0095】

表示層23は前述の加飾シートB1でなり、平面視で矩形状に形成されている。つまり表示層23は表皮層1と発泡層2とを有するソフトフィール層3と、基材シート4と、を備え、ソフトフィール層3の裏面3aに基材シート4を積層している。そして表示層23の外縁部では、発泡層2が厚み方向に潰れた圧縮部2aを形成しており、この圧縮部2aにともなって表皮層1側の外観面1aに段差面5が設けられている。このような表示層23には数字、記号などを示す表示部23a(図面では「1」)を印刷形成してある。以上の表示層23は後述するキートップ本体24の操作面24aに対し図外の接着剤で固着され、キートップ25を構成している。

【0096】

キートップ本体24は平面視では表示層23と同じ矩形状に形成されている。そして操作面24aとは反対の裏面24b側端部には外方へ突出する環状の鍔部24cが設けられている。このキートップ本体24の裏面24b側は後述するベースシート26に対し図外の接着剤で固着されている。

【0097】

ベースシート26はキートップ25を載置する基部でありベースシート26の操作面側には、キートップ25を固着する台座部26aが膨出形成されている。操作面とは反対の裏面側には、台座部26aごとに図外の基板上に設けた接点を押圧する押し子部26bが押圧方向に突出形成されている。

【0098】

キートップ本体24の材質は熱可塑性樹脂などの硬質樹脂でなる。例えば、ポリカーボネート樹脂、アクリロニトリルブタジエンスチレン樹脂、アクリル樹脂、ポリエステル樹脂、ポリブチレンテレフタレート樹脂、さらにこれらのアロイ樹脂などを使用できる。

【0099】

ベースシート26の材質は反撥弾性の高いゴム状弾性体でなる。例えば、シリコーンゴム、アクリルゴム、エチレンプロピレンゴム、天然ゴム、イソプレンゴム、ブタジエンゴム、スチレン系熱可塑性エラストマー、オレフィン系熱可塑性エラストマー、エステル系熱可塑性エラストマー、ウレタン系熱可塑性エラストマーなどを使用できる。

【0100】

加飾キーシート22の製造方法について説明する。先ず、加飾シートB1の表皮層1に表示部23aを印刷形成して表示層23を得る。次にこの表示層23の基材シート4側を型成形したキートップ本体24の操作面24aに固着して、キートップ25を得る。最後に型成形したベースシート26の台座部26aに、キートップ本体24の裏面24bを図外の接着剤で固着し、加飾キーシート22を得ることができる。

【0101】

加飾キーシート22の作用効果を説明する。加飾キーシート22によれば、キートップ25の表面に加飾シートB1でなる表示層23を有するため、ソフトタッチ感を持続するキートップ25を備えることができ、高耐久な加飾キーシート22を実現することができる。さらにキートップ25ごとに様々なデザインの加飾を施すことができ、斬新なデザインの加飾キーシート22を実現することができる。

【0102】

第3実施形態〔図24,図25〕: 第3実施形態の加飾キーシート27を図24,図25で示す。図24は加飾シートB1でなる操作板28の平面図、図25は操作板28の断面図を示す。第3実施形態の加飾キーシート27は、操作板28と、押し子29と、を備えている。

【0103】

操作板28は前述の加飾シートB1でなり、平面視で矩形状に形成されている。つまり操作板28は表皮層1と発泡層2とを有するソフトフィール層3と、基材シート4と、を備え、発泡層2の裏面2aに基材シート4を積層してある。そして操作板28の外縁部では、発泡層2が厚み方向に潰れた圧縮部2aを形成しており、この圧縮部2aにともなって表皮層1側の外観面1aに段差面5が設けられている。このような操作板28の操作面28aには、数字、記号などを表す有底の「凹部」としての表示部28bが形成され、この表示部28bの周囲が押圧操作部となる。

【0104】

押し子29は樹脂でなり、半球状に形成されている。そして操作板28の操作面28aとは反対の裏面28cに、その裏面28cより押圧方向にドーム状に突出して設けられている。

【0105】

押し子29の材質は反応硬化型樹脂や熱可塑性樹脂などの硬質樹脂が使用できる。例えば、アクリル樹脂、エポキシ樹脂、ウレタン樹脂などの液状の光反応硬化型樹脂が好ましい。これらを用いれば、操作板28の裏面28cに滴下あるいは転写することで簡単に押し子29を成形することができる。

【0106】

加飾キーシート27の製造方法について説明する。先ず、加飾シートB1に対し加熱した治具又は刻印を押圧して、数字、記号などを表す有底の「凹部」としての表示部28bを形成し、操作板28(加飾シートB1)を得る。このとき発泡層2が圧縮され、表示部28bの凹面を形成する。最後に操作板28の裏面28cに液状樹脂で押し子29を成形し、加飾キーシート27を得ることができる。

【0107】

加飾キーシート27の作用効果を説明する。加飾キーシート27によれば、加飾シートB1を操作板28として用いているため、ソフトタッチ感を持続する操作面28aを備えることができ、高耐久な加飾キーシート25を実現することができる。

【0108】

操作板28に形成した表示部28bの凹面に発泡層2が表出しておらず、使用に際して発泡層2を破損し難くすることができる。よって高耐久な加飾キーシート25を実現することができる。

【0109】

操作板28の裏面28cより突出する押し子29が的確に図外の接点を押圧でき、確実な押圧操作が可能な加飾キーシート27を実現することができる。

【0110】

第4実施形態〔図26,図27〕: 第4実施形態の加飾キーシート30を図26,図27で示す。図26は加飾キーシート30の平面図、図27は図26のSP−SP線断面図を示す。第4実施形態の加飾キーシート30が第1実施形態の加飾キーシート17と異なるのは、キートップ31の構成である。

【0111】

すなわち、この加飾キーシート30は、そのフレーム部分だけでなくキートップ部分も前述の加飾シートB1から形成されている。即ち、第1実施形態の加飾キーシート16では、加飾シートB1からなるフレームシート17とは別に樹脂でなるキートップ18を備えた構造をしていたのに対し、本実施形態では、フレームシート32だけでなくキートップ31も加飾シートB1で形成されている。即ち、一枚の加飾シートB1を加工してフレームシート32とキートップ31にしている。

【0112】

この加飾キーシート30には、平面視で環状の仕切溝31aが矩形状に形成されておりキートップ31とフレームシート32との境界をなしている。そしてキートップ31の表面には数字、記号などを表す表示部31bが印刷形成されている。仕切溝31aの側面では、発泡層2が厚み方向に潰れた圧縮部2aを形成しており、この圧縮部2aにともなって表皮層1側の外観面1aに段差面5が設けられている。キートップ31の厚さは、フレームシート32の高さとの調和の観点から0.2mm〜0.6mm程度が好ましく、フレームシート32の厚さは、薄型化の要請から0.2mm〜0.5mm程度が好ましい。加飾シートB1の裏面には薄型フィルムでなるベースシート33が、印刷で形成される印刷接着層34で加飾シートB1と固着されている。

【0113】

加飾キーシート30の製造方法について説明する。先ず、表皮層1、発泡層2、基材シート4を積層固着した積層シート6の表皮層1側に、熱圧着法又は超音波融着法を用いて、圧縮部aでなる仕切溝31aを形成する。仕切溝31aで仕切られたキートップ31部分には、文字、記号などの表示部31bを印刷形成する。そして、キートップ31とフレームシート32に対応させて加飾シートB1の裏面に印刷接着層34を設けてベースシート33と固着する。その後、仕切溝31aの底面にカット刃8を当てて加飾シートB1を貫通する透孔17aを設ける。以上により加飾キーシート30を得ることができる。

【0114】

加飾キーシート30の作用効果を説明する。加飾キーシート30によれば、加飾シートB1をキートップ31及びフレームシート32に用いるため、ソフトタッチ感を持続するキートップ31及びフレームシート32とすることができ、斬新なデザインで高耐久な加飾キーシート30を実現することができる。

【0115】

各実施形態に共通の変形例: 加飾キーシート16,22,27,30では加飾シートB1を用いる例を示したが、他の加飾シートA1〜A3、B2、B3、C1〜C3を用いることもできる。特に第1実施形態の加飾キーシート16におけるフレームシートに加飾シートB2,B3,C2,C3を用いれば、基材シート4側に段差面を有するため、間隙部21を容易に設けることができる。

【実施例】

【0116】

次に実施例および比較例を示して本発明をさらに詳細に説明するが、本発明は以下の実施例に限定されるものではない。なお、加飾シートについては前述の加飾シートB1を代表例とし説明する。

【0117】

1.加飾シートの製造

【0118】

実施例1: 表皮層(1)として厚さ30μmのウレタンフィルムと、発泡層(2)として厚さ350μmのウレタン発泡体とをラミネート加工して、ソフトフィール層(3)を得た。さらにこのソフトフィール層(3)の発泡層(2)側に、基材シート(4)として厚さ125μmのポリエチレンテレフタレートフィルムをラミネート加工して、積層シート(6)を製造した。次に超音波融着法を用いて、積層シート(6)に対して表皮層(1)側から超音波用治具(7)を押圧し、発泡層(2)を厚み方向に潰すように圧縮して有底の環状溝部(6a)を形成した。そして環状溝部(6a)の底面にカット刃(8)を当てて積層シート(6)を厚み方向に抜き加工し、外縁に圧縮部(2a)を有する試料1の加飾シート(B1)を製造した。試料1の断面を図28の走査型電子顕微鏡写真に示す。また、環状溝部(6a)の断面は図29の走査型電子顕微鏡写真で示すように、発泡層(2)における圧縮部(2a)の厚さが120μmであり、当初の厚さ(350μm)に比べておよそ34%に圧縮されていることが分かる。表皮層(1)の厚さは25μmであり、当初の厚さ(30μm)に比べておよそ83%に圧縮されていることが分かる。

【0119】

比較例1: 実施例1と同様の積層シート(6)を製造した後、環状溝部(6a)を形成せずにカット刃(8)で抜き加工し、試料2の加飾シートを製造した。

【0120】

2.加飾シートの評価

【0121】

加飾シートにおける耐摩耗性、耐アルコール性について、以下のように測定し、評価した。その測定結果を表1に示す。

【0122】

「耐摩耗性」; 砂消しゴム(株式会社サクラクレパス社製 RADIC 500B)を用いて、荷重500g、移動ストローク25mm、速度が往復60/分の条件で、加飾シートの外縁部を擦った。そして加飾シートが破損するまでの往復回数を測定した。表1にはその測定値を示す。

【0123】

「耐アルコール性」; 消毒用アルコール(81.4%エタノール)を含浸した脱脂綿を用いて、荷重1,000g、移動ストローク25mm、速度が往復60/分の条件で、加飾シートの外縁部を擦った。そして加飾シートが破損するまでの往復回数を測定した。表1にはその測定値を示す。

【0124】

表1で示すように耐摩耗性評価において、試料1では砂消しゴムを800回往復した時点まで加飾シートが破損しなかったのに対し、試料2では600回で加飾シートが破損した。また、また、耐アルコール性評価において、試料1では200回まで加飾シートが破損しなかったのに対し、試料2では5回で加飾シートが破損した。以上より試料1が高耐久性の加飾シートであることが分かる。

【0125】

【表1】

【図面の簡単な説明】

【0126】

【図1】本発明の加飾シートを示す断面図であり、分図(A)は加飾シートA1の断面図、分図(B)は加飾シートA2の断面図、分図(C)は加飾シートA3の断面図。

【図2】本発明の加飾シートA1の製造工程を示す説明図であり、分図(A)はソフトフィール層の平面図、分図(B)は分図(A)のSA−SA線断面図と治具の断面図。

【図3】本発明の加飾シートA1の製造工程を示す説明図であり、分図(A)はソフトフィール層の平面図、分図(B)は分図(A)のSB−SB線断面図。

【図4】本発明の加飾シートA1の製造工程を示す説明図であり、分図(A)はソフトフィール層の平面図、分図(B)は分図(A)のSC−SC線断面図とカット刃の断面図。

【図5】本発明の加飾シートA1の製造工程を経て得られた加飾シートA1であり、分図(A)は平面図、分図(B)は分図(A)のSD−SD線断面図。

【図6】本発明の別の加飾シートを示す断面図であり、分図(A)は加飾シートB1の断面図、分図(B)は加飾シートB2の断面図、分図(C)は加飾シートB3の断面図。

【図7】本発明のさらに別の加飾シートを示す断面図であり、分図(A)は加飾シートC1の断面図、分図(B)は加飾シートC2の断面図、分図(C)は加飾シートC3の断面図。

【図8】本発明の加飾シートC1の製造工程を示す説明図であり、分図(A)は積層シートの平面図、分図(B)は分図(A)のSE−SE線断面図と治具の断面図。

【図9】本発明の加飾シートC1の製造工程を示す説明図であり、分図(A)は積層シートの平面図、分図(B)は分図(A)のSF−SF線断面図とカット刃の断面図。

【図10】第1実施形態の加飾成形体を示す斜視図。

【図11】図10のSG−SG線断面図。

【図12】第2実施形態の加飾成形体を示す斜視図。

【図13】図12のSH−SH線断面図。

【図14】図12で示す加飾成形体の製造工程を示す説明図であり、分図(A)は積層シートの平面図、分図(B)は分図(A)のSI−SI線断面図と治具の断面図。

【図15】図12で示す加飾成形体の製造工程を示す説明図であり、分図(A)は積層シートの平面図、分図(B)は分図(A)のSJ−SJ線断面図とカット刃の断面図。

【図16】第1実施形態の加飾キーシートを示す平面図。

【図17】図16のSK−SK線断面図。

【図18】第1実施形態の加飾キーシートに用いる加飾シートB1を示す平面図。

【図19】図18のSL−SL線断面図。

【図20】第2実施形態の加飾キーシートを示す部分拡大斜視図。

【図21】図20のSM−SM線断面図。

【図22】第2実施形態の加飾キーシートに用いる加飾シートを示す斜視図。

【図23】図22のSN−SN線断面図。

【図24】第3実施形態の加飾キーシートを示す平面図。

【図25】図24のSO−SO線断面図。

【図26】第4実施形態の加飾キーシートを示す平面図。

【図27】図26のSP−SP線断面図。

【図28】実施例における加飾シートの縁部の断面を示す走査型電子顕微鏡写真。

【図29】実施例における加飾シートの製造工程での断面を示す走査型電子顕微鏡写真。

【符号の説明】

【0127】

1 表皮層

1a 外観面

1b 裏面

1c 側面

2 発泡層

2a 圧縮部

3 ソフトフィール層

3a 裏面

4 基材シート

4a 裏面

5 段差面

6 積層シート

6a 環状溝部

7 治具

8 カット刃

9 弾性層(遮蔽層)

9a 裏面

10 積層シート

10a 環状溝部

11 カバー部材(第1実施形態の加飾成形体)

12 カバー本体(芯材)

12a 凹部

12b 係合突起

12c 取付突起

12d 抜止め部

13 筐体(第2実施形態の加飾成形体)

14 樹脂成形体(芯材)

14a 環状突起

14b 透孔

15 透孔

16 加飾キーシート(第1実施形態)

17 フレームシート(加飾シート)

17a 透孔

17b 裏面

18 キートップ

18a 底面

18b 側面

19 ベースシート

20 印刷接着層

21 間隙部

22 加飾キーシート(第2実施形態)

23 表示層(加飾シート)

23a 表示部

24 キートップ本体

24a 操作面

24b 裏面

24c 鍔部

25 キートップ

26 ベースシート

26a 台座部

26b 押し子部

27 加飾キーシート(第3実施形態)

28 操作板(加飾シート)

28a 操作面

28b 表示部(凹部)

28c 裏面

29 押し子

30 加飾キーシート(第4実施形態)

31 キートップ

31a 仕切溝

31b 表示部

32 フレームシート

33 ベースシート

34 印刷接着層

【技術分野】

【0001】

本発明は、携帯情報端末機器、OA機器、AV機器、家電製品などの各種電子機器の外装、自動車の内装、内装用建材、文具、日用品など、人が触れる部分に被覆してその物品に柔らかな手触り感(以下、「ソフトタッチ感」)を与えることができる加飾シート、加飾成形体、加飾キーシートと加飾シートの製造方法に関する。

【背景技術】

【0002】

携帯情報端末機器、家電製品などの各種電子機器の外装や自動車の内装には、それら物品に高級感を付与してデザイン価値を高めたり差別化するために、柔らかな材料を用いて使用者にソフトタッチ感を与えることができるような加飾を施しているものがある。

【0003】

例えば特開平5−221271号公報(特許文献1)や特開2000−158463号公報(特許文献2)には、自動車の内装品にソフトタッチ感を付与する表皮材が開示されている。この表皮材はソリッド層からなる外層と発泡層からなる内層の積層構造でなり、パウダースラッシュ成形法によって形成されている。

【0004】

また、特開平5−84775号公報(特許文献3)、特開平5−98041号公報(特許文献4)、特開平6−254885号公報(特許文献5)には、ソフトタッチシートと成形樹脂とを一体化してソフトタッチ感を有する成形品を得る技術が開示されている。このソフトタッチシートは、発泡性ビーズ、中空状ビーズ、弾性粒子などを樹脂に混合し、この組成物を塗工あるいは延伸してシートに形成し、さらに発泡樹脂層を積層している。そしてこのソフトタッチシートを射出成形金型にインサートし、樹脂を射出成形することで、ソフトタッチシートと成形樹脂体とを一体化して成形品を得ている。このようにインサート成形にて一体化する製造技術は、成形した樹脂体表面にソフトタッチシートを後付するよりも、作業効率がよく、簡単に製造することができる利点がある。

【特許文献1】特開平5−221271号公報

【特許文献2】特開2000−158463号公報

【特許文献3】特開平5−84775号公報

【特許文献4】特開平5−98041号公報

【特許文献5】特開平6−254885号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

ところで、特許文献1,2に記載される表皮材や、特許文献3,4,5に記載されるソフトタッチシートを製品に用いる場合、シート状の表皮材やソフトタッチシートを裁断して、製品本体の外観面に貼着している。すると、裁断された表皮材やソフトタッチシートの縁部の側面には発泡層や発泡樹脂層が表出する。これら発泡層や発泡樹脂層は、脆く、耐薬品性も低いことから、実使用において縁部が破損し、さらに破損箇所が縁部から徐々に広がるおそれがある。例えば携帯電話機に使用した場合は、使用者の指や衣服などで縁部が擦れて発泡層や発泡樹脂層が削れたり、汗やハンドクリームなどが縁部に付着して発泡層や発泡樹脂層が侵されたりして、表皮材やソフトタッチシートの縁部が破損し、この破損部分が徐々に広がる。

【0006】

以上のような従来技術を背景になされたのが本発明である。すなわち本発明の目的は、裁断後の縁部における耐久性を高め、破損し難い加飾シート、加飾成形体、加飾キーシートと加飾シートの製造方法を提供することにある。

【課題を解決するための手段】

【0007】

上記目的を達成すべく本発明は以下のように構成される。すなわち本発明は、表皮層と該表皮層の外観面とは反対の裏面に積層した発泡層とからなるソフトフィール層を備える加飾シートについて、発泡層の縁部に、厚み方向に潰れた圧縮部を設けることを特徴とする加飾シートを提供する。

【0008】

本発明では、表皮層と発泡層とからなるソフトフィール層を備える加飾シートについて、その発泡層の縁部に圧縮部を設けている。この圧縮部は発泡層を厚み方向に潰して形成したものであるため、殆ど気泡を含んでおらずソリッドな層と同様の構造になっている。よって圧縮されていない発泡層に比べて擦れても削れ難く、薬品に対しても侵され難くすることができ、使用に際して発泡層の縁部を破損し難くすることができる。したがって従来の表皮材に比べ、耐久性を高めることができる。こうした加飾シートはそれ自体単独で用いるものではなく、ソフトフィール層の裏面を樹脂成形体や樹脂フィルムなどに固着して用いるため、ソフトフィール層裏面に発泡層がむき出しになる部分が存在することは本発明の問題ではない。

【0009】

本発明の前記加飾シートについて、ソフトフィール層の肉厚を貫通する透孔を備えるものであり、発泡層における該透孔の縁部に前記圧縮部を設けることができる。ソフトフィール層の肉厚を貫通形成した透孔における発泡層の孔縁部にも圧縮部を設けてあるため、孔縁部の発泡層が擦れても削れ難く、薬品に対しても侵され難くなっており、使用に際して孔縁部の発泡層を破損し難くすることができる。よって従来の表皮材に比べ、耐久性を高めることができる。

【0010】

本発明の前記加飾シートについて、ソフトフィール層の裏面に、該ソフトフィール層に対して熱や圧力を伝え難くする遮蔽層を備えることができる。つまり、ソフトフィール層の裏面側からかかる熱や圧力を遮蔽層が緩衝してソフトフィール層に伝わり難くしているため、ソフトフィール層に対する熱や圧力の影響を小さくすることができる。例えば本発明の加飾シートをソフトフィール層が金型面に接するようにしてインサート成形した場合、金型内に射出された溶融樹脂がソフトフィール層の裏面側に積層した遮蔽層側に衝突して、この溶融樹脂の熱や圧力を遮蔽層側が受ける。この受けた熱や圧力を遮蔽層が緩衝してソフトフィール層に伝え難くするため、ソフトフィール層の裏面側を構成している発泡層が受ける熱や圧力の影響を小さくすることができる。発泡層は加熱状態で変形し易いことから、熱を受けながら圧縮されると潰れ易く、本発明のように発泡層が受ける熱や圧力の影響が小さければ、発泡層を潰れ難くすることができ、ソフトタッチ感の損失を抑制することができる。

【0011】

本発明の遮蔽層を備える前記加飾シートについて、遮蔽層をゴム状弾性体で形成することができる。このため遮蔽層が歪み現象を有し、受けた圧力の緩衝効果を高めることができる。よって発泡層が受ける圧力の影響を小さくでき、発泡層を潰れ難くすることができる。したがってソフトタッチ感の損失を抑制することができる。

【0012】

本発明のゴム状弾性体でなる遮蔽層を備える前記加飾シートについて、ゴム状弾性体をウレタンとすることができる。ウレタン系ゴム状弾性体は、強度が高く、衝撃吸収性も大きいため、受けた圧力の緩衝効果をさらに高めることができる。よって発泡層が受ける圧力の影響を小さくでき、発泡層を潰れ難くすることができる。したがってソフトタッチ感の損失を抑制することができる。

【0013】

このように発泡層に圧縮部を設けると、加飾シートには段差面が形成される。本発明ではこの段差面について、以下のような構造とすることができる。すなわち、本発明の前記加飾シートについて、圧縮部にともなう段差面を表皮層側の外観面に形成することができる。

【0014】

また本発明の前記加飾シートについて、圧縮部にともなう段差面を基材シート側の裏面に形成することができる。

【0015】

さらに本発明の前記加飾シートについて、圧縮部にともなう段差面を外観面と裏面とに形成することができる。

【0016】

また、本発明は、前記何れかの発明による加飾シートを、成形体でなる芯材の表面に備える加飾成形体を提供する。

【0017】

本発明の加飾成形体では、芯材の表面に前記加飾シートを備えるため、ソフトタッチ感を有する加飾成形体を実現することができる。

【0018】

また、本発明は、以下の構成を備える加飾キーシートとすることができる。その第1は、樹脂フィルムでなるベースシートと、該ベースシートに配置するキートップと、該キートップに並べて該ベースシートに配置するフレームシートと、を備え表面が加飾された加飾キーシートについて、フレームシートが前記何れかの発明による加飾シートでなることを特徴とする加飾キーシートである。

【0019】

第1の加飾キーシートでは加飾シートをフレームシートとして用いるため、ソフトタッチ感を有するフレームシートを備えた加飾キーシートを実現することができる。こうした利点に加えて、樹脂フィルムでなるベースシートと、ベースシートに配置するキートップと、印刷層として形成され、キートップ、フレームシート、ベースシートに対し軟化又は溶融状態で接した硬化体でなる印刷接着層を備えた薄型の加飾キーシートを実現することができる。そして、キートップとベースシートの固着位置、塗布厚を精度良く制御した印刷接着層を有する加飾キーシートとすることができる。すなわち、従来、例えばキートップの底面に接着剤を滴下して接着していた場合と比較して、接着層の位置、面積にばらつきがなく、キートップがしっかりと固着して脱落し難い薄型のキーシートとすることができる。特に、キートップ間にフレーム状の加飾シートを有するため、キートップとベースシートとの間に爪先が入り難くキートップが外れにくい薄型の加飾キーシートを実現することができる。

【0020】

第2の加飾キーシートでは、第1の加飾キーシートと同様に、加飾シートをフレームシートとして用いる。第2の加飾キーシートは、樹脂フィルムでなるベースシートと、該ベースシート上に設けるフレームシートと、を備え該フレームシートが前記何れかの発明による加飾シートでなり、その表面に表示部を有している。

【0021】

第2の加飾キーシートでは、フレームシートが加飾シートでなり、フレームシートの表面に文字や数字、記号を表示する表示部を有する。換言すれば、キートップもフレームに相当する部分も加飾シートでなる加飾キーシートである。キートップが加飾シートでなるため、ソフトタッチ感を有するキートップを備えた加飾キーシートを実現することができる。

【0022】

加飾キーシートの第3は、ゴム状弾性体でなるベースシートと、該ベースシートに配置され操作面が加飾されたキートップと、を備える加飾キーシートについて、キートップが前記何れかの発明による加飾シートを有することを特徴とする加飾キーシートである。

【0023】

第3の加飾キーシートではキートップ本体の操作面に加飾シートを有するため、ソフトタッチ感を有するキートップを備えた加飾キーシートを実現することができる。こうした利点に加えて、キートップごとに様々なデザインの加飾を施すことができ、斬新なデザインの加飾キーシートを実現することができる。

【0024】

加飾キーシートの第4は、操作板に設けた押圧操作部の操作面とは反対の裏面に、該裏面より押圧方向に突出する押し子を備える加飾キーシートについて、操作板が前記何れかの発明による加飾シートでなることを特徴とする加飾キーシートである。

【0025】

第4の加飾キーシートでは加飾シートを操作板として用いるため、ソフトタッチ感を有する操作面を備えた加飾キーシートを実現することができる。こうした利点に加えて、例えば加飾キーシートの裏面側に皿ばね接点を有する回路基板を備えた場合、裏面より突出する押し子が的確に皿ばね接点を押圧でき、確実な押圧操作が可能な加飾キーシートを実現することができる。

【0026】

また、本発明は、表皮層と該表皮層の外観面とは反対の裏面に積層した発泡層とからなるソフトフィール層を備える加飾シートの製造方法について、ソフトフィール層の表皮層側又は発泡層側の少なくとも一方から発泡層を厚み方向に潰すように圧縮して有底の溝部を形成し、該溝部の底面でソフトフィール層を厚み方向に裁断することを特徴とする加飾シートの製造方法を提供する。

【0027】

本発明の加飾シートの製造方法では、発泡層を厚み方向に潰すように圧縮して形成した有底の溝部の底面でソフトフィール層を厚み方向に裁断するため、裁断面の発泡層は殆ど気泡を含んでおらずソリッドと同様の構造になっている。よって圧縮前の発泡層に比べて擦れても削れ難く、薬品に対しても侵され難くなっており、使用に際して発泡層の縁部を破損し難くすることができる。したがって従来の表皮材に比べ、耐久性を高めることができる。

【0028】

本発明の前記加飾シートの製造方法について、前記溝部を環状に形成し、該環状溝部の底面でソフトフィール層を厚み方向に裁断して透孔を設けることができる。このようにすれば、透孔における発泡層の孔縁部にも圧縮部を設けることができるため、孔縁部の発泡層が擦れても削れ難く、薬品に対しても侵され難くなっており、使用に際して孔縁部の発泡層を破損し難くすることができる。よって従来の表皮材に比べ、耐久性を高めることができる。

【0029】

本発明の前記加飾シートの製造方法について、熱圧着法、超音波融着法により発泡層を厚み方向に潰すように圧縮して有底の溝部を形成することができる。熱圧着法を用いれば、発泡層の全肉厚に熱を伝えることがきるため、厚物の加飾シートを製造することができる。超音波融着法を用いれば、短時間で発泡層に熱を加えることができるため、圧縮工程時間を短縮することができる。

【発明の効果】

【0030】

本発明の加飾シート、加飾成形体及び加飾キーシート並びに加飾シートの製造方法によれば、裁断面の発泡層は殆ど気泡を含んでおらずソリッドと同様の構造になっているため、圧縮されていない発泡層に比べて擦れても削れ難く、薬品に対しても侵され難くすることができる。よって実使用において発泡層の縁部を破損し難くすることができ、従来の表皮材に比べ、高耐久な加飾シート、加飾成形体及び加飾キーシート並びに加飾シートの製造方法を実現することができる。

【発明を実施するための最良の形態】

【0031】

以下、本発明の実施形態について図面を参照しつつ説明する。なお、各実施形態で共通する部材、材質、構成、製造方法、作用効果については重複説明を省略する。

【0032】

加飾シートの実施形態〔図1〜図9〕: 加飾シートの実施形態として、図1、図6、図7で示す断面構造の加飾シートA1〜加飾シートC3について説明する。

【0033】

加飾シートA1: 加飾シートA1は図1(A)で示すように、表皮層1と発泡層2とを積層してソフトフィール層3を構成している。

【0034】

ソフトフィール層3はソフトタッチ感を付与する機能を有する。このうち表皮層1はソフトフィール層3の表面を構成するソリッドの層で、フィルム状に形成されている。この表皮層1の外観面1aとは反対の裏面1bには発泡層2が積層されており、表皮層1はこの発泡層2を保護している。発泡層2はソフトフィール層3の裏面側を構成する気泡を含んでいる層で、多孔質な樹脂層にて形成されている。そして加飾シートA1の縁部では、発泡層2が厚み方向に潰れた圧縮部2aを形成しており、この圧縮部2aにともなって表皮層1側の外観面1aに段差面5が設けられている。

【0035】

ここで加飾シートA1の各構成部材の材質について説明する。表皮層1の材質は、耐摩耗性、耐水性、耐薬品性に優れる樹脂あるいはエラストマーを使用することができる。例えば、ポリエチレンやポリプロピレン等のポリオレフィン系樹脂、ポリスチレン、スチレン−無水マレイン酸共重合体等のポリスチレン系樹脂、ポリウレタン系樹脂、ポリ塩化ビニル系樹脂、熱可塑性エラストマーなどが挙げられる。そしてこれらの樹脂に発泡性ビーズ、中空状ビーズ、弾性ビーズ、無機材料などを含有させた樹脂組成物を用いることができる。こうしたビーズや無機材料を加えることで表皮層1に凹凸を付与し多様な触感をもたらすことができる。発泡性ビーズとは、加熱したとき中空のビーズとなるものであり、その材質としては例えば、ポリウレタン、アクリル−ウレタン共重合体、ポリスチレン、スチレン−イソプレン共重合体などが挙げられる。中空状ビーズとは、中空の球体であり、その材質としては、例えば、塩化ビニリデンとアクリロニトリルなどの共重合体、架橋アクリルなどが挙げられる。弾性ビーズとは、その形状が変化するまで加圧した後に開放した際、弾性回復する性質を有する樹脂粒子であり、例えば、ポリウレタン樹脂、アクリル−ウレタン樹脂、ポリスチレン樹脂、スチレン−イソプレン共重合体などが挙げられる。無機材料としては、例えば、二酸化ケイ素(SiO2;シリカや無水ケイ酸とも称される。)や含水ケイ酸(SiO2・xH2O)、含水ケイ酸アルミニウム(Al2O39SiO2・xH2O)などが挙げられる。また、上記樹脂組成物には、さらに必要に応じて、顔料、染料などの着色剤、酸化防止剤、紫外線吸収剤などの種々の添加剤が添加される場合もある。また、離型シートや金型を用いて表皮層1の外観面1aに凹凸模様を転写形成することもできる。このような表皮層1の厚さは5μm〜200μmがよく、5μm未満では破損し易く発泡層2を保護できなくなり、200μmを超えると剛性が高まって使用者の触感が硬くなりソフトタッチ感を発現し難くなる。

【0036】

発泡層2の材質は発泡成形ができる樹脂あるいはエラストマーであり、表皮層1の材質と同様に、例えば、ポリエチレンやポリプロピレン等のポリオレフィン系樹脂、ポリスチレン、スチレン−無水マレイン酸共重合体等のポリスチレン系樹脂、ポリウレタン系樹脂、ポリ塩化ビニル系樹脂、熱可塑性エラストマーなどが挙げられる。この発泡層2における気泡の体積割合は、5%〜90%が好ましい。90%を超えると定形性が劣り取扱いが困難となる。また、ラミネート等の作業性が悪くなる。5%未満では良好なソフトタッチ感を有しない。この発泡層2の厚さは100μm〜1000μmが好ましく、200μm〜500μmがより好ましい。100μm未満では触感が硬くソフトタッチ感を発現し難くなり、1000μmを超えると発泡層の弾性により形状を保持し難くなり、3次元形状に成形することが困難となる。圧縮部2aは、発泡層2の縁部に厚み方向に潰れて形成されたものである。この圧縮部2aは発泡層2としては機能しない、気泡を実質的に含まない層であって、表皮層1などのソリッドの層と同様の構造になっていることが最も好ましい。しかしながら、発泡層2が完全に潰されていなくとも、圧縮部2aにおける気泡の体積割合が5%以下であれば好ましい。

【0037】

加飾シートA1の製造方法について図面に基づいて説明する。表皮層1、発泡層2は各々の材料をシート状に形成した後、ラミネート作業で積層固着して大判のソフトフィール層3を得る(図2(A))。積層する際に層間の固着が不十分の場合は、プライマー層や接着剤層を介在して積層固着することができる。また、これ以外の製造方法として、両層を一体化してからシート状に加工しても良いし、シート状になった後に発泡させるなどして形成するものであっても良い。また、スラッシュ成形法などの公知の方法を用いても良い。次に熱圧着法又は超音波融着法を用いて、図2(B)で示すように、大判のソフトフィール層3に対して表皮層1側から治具7を押圧し、発泡層2を厚み方向に潰すように圧縮して有底の環状溝部6aを形成する(図3(A)、図3(B))。そして環状溝部6aの底面にカット刃8を当ててソフトフィール層3を厚み方向に抜き加工し(図4(A)、図4(B))、加飾シートA1を得る(図5(A)、図5(B))。このように製造した加飾シートA1はソフトフィール層3のみからなり余分な層が介在することなく薄層とすることができるため好ましい。

【0038】

加飾シートA1の作用効果を説明する。すなわち、加飾シートA1によれば、圧縮部2aが存在するため、圧縮されていない発泡層2に比べて擦れても削れ難く、薬品に対しても侵され難くすることができる。よって加飾シートA1の裏面を樹脂成形体などに固着して加飾シートA1付きの成形体として用いる場合に、発泡層2の縁部を破損し難くすることができ、従来の表皮材に比べ、耐久性を高めることができる。

【0039】

加飾シートA2: 加飾シートA2が加飾シートA1と異なるのは、図1(B)で示すように、ソフトフィール層3における裏面の縁部に段差面5が設けられている構成である。残余の構成及び作用効果は加飾シートA1と同じである。

【0040】

ソフトフィール層3は加飾シートA1と同様に、ソフトタッチ感を付与する機能を有するものである。そして加飾シートA2の縁部でも発泡層2が厚み方向に潰れた圧縮部2aを形成して段差面5が設けられているが、加飾シートA1と異なり、表皮層1は変形していない。

【0041】

加飾シートA2の製造方法について説明する。加飾シートA1と同様に、表皮層1、発泡層2は各々の材料をシート状に形成する。次に熱圧着法又は超音波融着法を用いて、大判のソフトフィール層3に対して発泡層2側から治具7を押圧し、発泡層2を厚み方向に潰すように圧縮して有底の環状溝部を形成する。そして表皮層1側から環状溝部の底面に向かってカット刃8を通しソフトフィール層3を厚み方向に抜き加工して、加飾シートA2を得る。

【0042】

加飾シートA3: 加飾シートA3が加飾シートA1と異なるのは、図1(C)で示すように、ソフトフィール層3における表皮層1側の外観面1aと発泡層2側の裏面との両面の縁部に段差面5が設けられている構成である。残余の構成及び作用効果は加飾シートA1と同じである。

【0043】

ソフトフィール層3は加飾シートA1と同様に、ソフトタッチ感を付与する機能を有するものである。そして加飾シートA3の縁部でも発泡層2が厚み方向に潰れた圧縮部2aを形成している。

【0044】

加飾シートA3の製造方法について説明する。加飾シートA1と同様に、表皮層1、発泡層2は各々の材料をシート状に形成して大判のソフトフィール層3を得る。次に熱圧着法又は超音波融着法を用いて、大判のソフトフィール層3に対して表皮層1側と発泡層2側との両側から治具7を押圧し、発泡層2を厚み方向に潰すように圧縮して有底の環状溝部を形成する。そして一方側の環状溝部の底面から他方側の環状溝部の底面に向かってカット刃8を通しソフトフィール層3を厚み方向に抜き加工して、加飾シートA3を得る。

【0045】

次に説明する加飾シートB1から加飾シートB3は、加飾シートA1から加飾シートA3の各々の裏面に基材シート4を備えたものである。以下、加飾シートB1〜加飾シートB3について詳しく説明する。

【0046】

加飾シートB1: 加飾シートB1は図6(A)で示すように、表皮層1と発泡層2とを有するソフトフィール層3と、基材シート4と、を備え、ソフトフィール層3の裏面3aに基材シート4を積層している。

【0047】

ソフトフィール層3の構成は加飾シートA1と同じである。他方、基材シート4はフィルム状でありながら加飾シートB1に定形性を付与する機能を有するものである。

【0048】

基材シート4の材質は硬質樹脂がよく、ASTM−D883に基づいて定義され、JIS K7203による曲げ弾性率が定常状態で7000kg/cm2以上のものを用いることができる。具体的には、ポリプロピレン樹脂、ポリスチレン樹脂、ポリエチレンテレフタレート樹脂、ポリブチレンテレフタレート樹脂、ポリエチレンナフタレート樹脂、ポリブチレンナフタレート樹脂、アクリロニトリル−スチレン−アクリレート樹脂、アクリロニトリル−ブタジエン−スチレン樹脂、ポリカーボネート樹脂、ポリアミド樹脂、ポリイミド樹脂、ポリフェニレンオキシド樹脂、ポリエーテルエーテルケトン樹脂、ポリフェニレンサルファイド樹脂、ポリフェニレンエーテル樹脂などの熱可塑性樹脂、あるいはこれらの複合樹脂が挙げられる。なお、熱可塑性樹脂に粉末形状や繊維形状の金属、ガラスなどの充填剤を添加し、寸法精度や耐熱性を高めることもできる。基材シート4の厚さは100μm〜500μmが好ましい。100μm未満では強度が小さく、後加工にて芯材の樹脂と一体成形して用いる場合には破損するおそれがあり、さらに剛性も小さく、例えばインサート成形の前工程として立体形状に予備成形してもその形状を保持することが難しい。500μmを超えると剛性が大きく、例えば立体形状に予備成形することが難しくなり、インサート成形が困難になる。

【0049】

加飾シートB1の製造方法について説明する。表皮層1、発泡層2は各々の材料をシート状に形成した後、これらの各層と基材シート4をラミネート作業で積層固着して大判の積層シート6を得る。積層する際に層間の固着が不十分の場合は、プライマー層や接着剤層を介在して積層固着することができる。また、ソフトフィール層3は予め製造しておくこともできる。ソフトフィール層3に基材シート4をラミネートすることもできるので、ラミネート工程は全ての層を一度に積層する必要はない。次に熱圧着法又は超音波融着法を用いて、加飾シートA1と同様に加工して加飾シートB1を得る。このように製造した加飾シートB1はソフトフィール層3と基材シート4のみからなり余分な層が介在することなく薄層とすることができるため好ましい。その後は、加飾シートA1と同様にして圧縮部2aを設ける。

【0050】

加飾シートB1の作用効果を説明する。加飾シートB1によれば、発泡層2の縁部に厚さ方向に潰れて形成された圧縮部2aが設けてあり、この圧縮部2aは殆ど気泡を含んでおらずソリッドと同様の構造になっているため、圧縮されていない発泡層2に比べて擦れても削れ難く、薬品に対しても侵され難くすることができる。よって加飾シートB1を使用するに際して発泡層2の縁部を破損し難くすることができ、従来の表皮材に比べ、耐久性を高めることができる。

【0051】

加飾シートB2: 加飾シートB2が加飾シートB1と異なるのは、図6(B)で示すように、ソフトフィール層3と基材シート4とにおける夫々の縁部の構成である。残余の構成及び作用効果は加飾シートB1と同じである。

【0052】

ソフトフィール層3はソフトタッチ感を付与する機能を有し、基材シート4はフィルム状でありながら加飾シートB2に定形性を付与する機能を有するものである。そして加飾シートB2の縁部でも発泡層2が厚み方向に潰れた圧縮部2aを形成しているが、加飾シートB1と異なり、基材シート4側の裏面4aに段差面5が設けられて圧縮部2aが形成されている。

【0053】

加飾シートB2の製造方法について説明する。加飾シートB1と同様に、表皮層1、発泡層2は各々の材料をシート状に形成した後、これらの各層と基材シート4をラミネート作業で積層固着して大判の積層シート6を得る。次に熱圧着法又は超音波融着法を用いて、大判の積層シート6に対して基材シート4側から治具7を押圧し、発泡層2を厚み方向に潰すように圧縮して有底の環状溝部を形成する。そして表皮層1側から環状溝部の底面に向かってカット刃8を通し積層シート6を厚み方向に抜き加工して、加飾シートB2を得る。

【0054】

加飾シートB3: 加飾シートB3が加飾シートB1と異なるのは、図6(C)で示すように、ソフトフィール層3と基材シート4とにおける夫々の縁部の構成である。残余の構成及び作用効果は加飾シートB1と同じである。

【0055】

ソフトフィール層3は加飾シートB1と同様に、ソフトタッチ感を付与する機能を有し、基材シート4はフィルム状でありながら加飾シートB3に定形性を付与する機能を有するものである。そして加飾シートB3の縁部でも発泡層2が厚み方向に潰れた圧縮部2aを形成しているが、加飾シートB1と異なり、圧縮部2aにともなって表皮層1側の外観面1aと基材シート4側の裏面4aとの両面に段差面5が設けられている。

【0056】

加飾シートB3の製造方法について説明する。加飾シートB1と同様に、表皮層1、発泡層2は各々の材料をシート状に形成した後、これらの各層と基材シート4をラミネート作業で積層固着して大判の積層シート6を得る。次に熱圧着法又は超音波融着法を用いて、大判の積層シート6に対して表皮層1側と基材シート4側との両側から治具7を押圧し、発泡層2を厚み方向に潰すように圧縮して有底の環状溝部を形成する。そして一方側の環状溝部の底面から他方側の環状溝部6bの底面に向かってカット刃8を通し積層シート6を厚み方向に抜き加工して、加飾シートB3を得る。

【0057】

次に説明する加飾シートC1から加飾シートC3は、加飾シートB1から加飾シートB3の発泡層2と基材シート4との間にそれぞれ「遮蔽層」としての弾性層9を備えたものである。以下、加飾シートC1〜加飾シートC3について詳しく説明する。

【0058】

加飾シートC1: 加飾シートC1が加飾シートB1と異なるのは、図7(A)で示すように、弾性層9を備える構成である。残余の構成は加飾シートB1と同じである。

【0059】

弾性層9はソフトフィール層3の裏面3aと基材シート4との間に挟まれるソリッドの層であり、基材シート4に伝わる熱や圧力をソフトフィール層3に伝え難くする機能を有する層である。

【0060】

ここで弾性層9の材質について説明する。弾性層9は、熱硬化ゴム又は熱可塑性エラストマーなどのゴム状弾性体を用いることができ、特に熱伝導性が低いもの、熱吸収性が高いもの、圧縮圧力を緩衝するもの、圧縮圧力を吸収するものが好適である。例えば熱硬化性ゴムでは、天然ゴム、シリコーンゴム、エチレンプロピレンゴム、ブタジエンゴム、イソプレンゴム、ウレタンゴムなどが挙げられ、熱可塑性エラストマーでは、スチレン系熱可塑性エラストマー、オレフィン系熱可塑性エラストマー、エステル系熱可塑性エラストマー、ウレタン系熱可塑性エラストマーなどが挙げられる。また、ゴム状弾性体以外では、半硬質樹脂のポリエチレンや、透明性と耐衝撃性を兼ね備えたスチレン・ブタジエンブロック共重合体が、熱伝導性が低く、熱吸収性が高く、圧縮圧力を緩衝し吸収する点で好適に用いることができる。こうした材料の中でも引っ張り特性や引き裂き強度が高く、圧縮圧力の緩衝性や衝撃吸収性が高く、そしてラミネート加工性に優れたウレタンゴムあるいはウレタン系熱可塑性エラストマーが好適である。さらに、発泡層2や基材シート4との密着性や接着性、発泡層2や基材シート4の積層工程を考慮するとウレタン系熱可塑性エラストマーがさらに好ましい。弾性層9の厚さは50μm以上とすることが好ましく、150μm〜500μmとすることがさらに好ましい。弾性層9の厚さが50μm未満では熱や圧力の緩衝効果が小さく、ソフトフィール層3の発泡層2が受ける熱や圧力を小さく抑えることができない。このため発泡層2が潰れ易くなり、ソフトタッチ感を損なうおそれがある。また、50μm以上〜150μm未満ではソフトフィール層3への熱や圧力伝達を抑制することができ発泡層2が潰れにくくなる。さらに150μm以上では得られた加飾シートC1の表面を変形させる時の荷重が小さく操作者に対して良好な軟らかな手触り感を与えることができる。なお、500μmを超えるとソフトフィール層3への熱や圧力伝達を十分に抑制することができるが、加飾シートC1の全体的な厚みが厚くなってしまい、薄型化の観点からは500μm以下であることが望まれる。

【0061】

加飾シートC1の製造方法について図面に基づいて説明する。表皮層1、発泡層2、弾性層9は各々の材料をシート状に形成した後、これらの各層と基材シート4をラミネート作業で積層固着して大判の積層シート10を得る(図8(A))。次に熱圧着法又は超音波融着法を用いて、大判の積層シート10に対して表皮層1側から治具7を押圧し(図8(B))、発泡層2を厚み方向に潰すように圧縮して有底の環状溝部10aを形成する(図9(A))。そして環状溝部10aの底面にカット刃8を当てて(図9(B))、積層シート10を厚み方向に抜き加工し、加飾シートC1を得る。

【0062】

加飾シートC1の作用効果を説明する。加飾シートC1によれば、加飾シートB1と同様の作用効果を発揮するほか、基材シート4側から伝わる熱や圧力をソフトフィール層3に伝え難くする弾性層9を備えるため、加飾シートC1の外観面側に積層しているソフトフィール層3に対し裏面側からかかる熱や圧力の影響を小さくすることができる。例えば、加飾シートC1と樹脂成形体とが一体となった成形体を形成するインサート成形を行う場合には、加飾シートC1をソフトフィール層3が金型面に接するようにしてインサート成形を行うと、金型内に射出された溶融樹脂が基材シート4に衝突して、この溶融樹脂の熱や圧力を基材シート4が受ける。この基材シート4が受けた熱や圧力を弾性層9が緩衝してソフトフィール層3に伝え難くするため、ソフトフィール層3の裏面側を構成している発泡層2が受ける熱や圧力の影響を小さくすることができる。発泡層2が受ける熱や圧力の影響が小さければ、発泡層2を潰れ難くすることができ、ソフトタッチ感の損失を抑制することができる。

【0063】

弾性層9は歪み現象を有し、受けた圧力の緩衝効果を高めることができる。このため発泡層2が受ける圧力の影響を小さくでき、発泡層2を潰れ難くすることができる。よってソフトタッチ感の損失を抑制することができる。

【0064】

加飾シートC2: 加飾シートC2が加飾シートC1と異なるのは、図7(B)で示すように、ソフトフィール層3、弾性層9、基材シート4における夫々の縁部の構成である。残余の構成及び作用効果は加飾シートC1と同じである。

【0065】

ソフトフィール層3は加飾シートC1と同様に、ソフトタッチ感を付与する機能を有し、基材シート4はフィルム状でありながら加飾シートC2に定形性を付与する機能を有するものである。そして加飾シートC2の縁部でも発泡層2が厚み方向に潰れた圧縮部2aを形成しているが、加飾シートC1と異なり、圧縮部2aにともなって基材シート4側の裏面4aに段差面5が設けられている。

【0066】

加飾シートC2の製造方法について説明する。加飾シートC1と同様に、表皮層1、発泡層2、弾性層9は各々の材料をシート状に形成した後、これらの各層と基材シート4をラミネート作業で積層固着して大判の積層シート10を得る。次に熱圧着法又は超音波融着法を用いて、大判の積層シート10に対して基材シート4側から治具7を押圧し、発泡層2を厚み方向に潰すように圧縮して有底の環状溝部を形成する。そして表皮層1側から環状溝部の底面に向かってカット刃8を通し積層シート10を厚み方向に抜き加工して、加飾シートC2を得る。

【0067】

加飾シートC3: 加飾シートC3が加飾シートC1と異なるのは、図7(C)で示すように、ソフトフィール層3、弾性層9、基材シート4における夫々の縁部の構成である。残余の構成及び作用効果は加飾シートC1と同じである。

【0068】

ソフトフィール層3は加飾シートC1と同様に、ソフトタッチ感を付与する機能を有し、基材シート4はフィルム状でありながら加飾シートC3に定形性を付与する機能を有するものである。そして加飾シートC3の縁部でも発泡層2が厚み方向に潰れた圧縮部2aを形成しているが、加飾シートC1と異なり、圧縮部2aにともなって表皮層1側の外観面1aと基材シート4側の裏面4aとの両面に段差面5が設けられている。

【0069】

加飾シートC3の製造方法について説明する。加飾シートC1と同様に、表皮層1、発泡層2、弾性層9は各々の材料をシート状に形成した後、これらの各層と基材シート4をラミネート作業で積層固着して大判の積層シート10を得る。次に熱圧着法又は超音波融着法を用いて、大判の積層シート10に対して表皮層1側と基材シート4側との両側から治具7を押圧し、発泡層2を厚み方向に潰すように圧縮して有底の環状溝部を形成する。そして一方側の環状溝部の底面から他方側の環状溝部の底面に向かってカット刃8を通し積層シート10を厚み方向に抜き加工して、加飾シートC3を得る。

【0070】

加飾成形体の実施形態〔図10〜図15〕: 加飾成形体は前記加飾シートを用いて、図10〜図15で示すような形態で実施することができる。

【0071】

第1実施形態〔図10,図11〕: 第1実施形態の加飾成形体11を図10,図11で示す。加飾成形体11は携帯電話機などに装着され外部接続端子を覆うカバー部材11であり、図10はカバー部材11の斜視図、図11はカバー部材11の断面図を示す。第1実施形態のカバー部材11は、加飾シートB1と、「芯材」としてのカバー本体12と、を備えている。

【0072】

加飾シートB1は、前述のように表皮層1と発泡層2とを有するソフトフィール層3と、基材シート4と、を備え、ソフトフィール層3の裏面3aに基材シート4を積層している。そして加飾シートB1の縁部では、発泡層2が厚み方向に潰れた圧縮部2aを形成しており、この圧縮部2aにともなって表皮層1側の外観面1aに段差面5が設けられている。この加飾シートB1は後述するカバー本体12の表面に基材シート4の裏面4bが固着されている。

【0073】

カバー本体12は薄い肉厚の矩形平板に形成されている。図外の外部接続端子と対向する裏面には、凹部12aが設けられており、その凹部12aの略中央には外部接続端子と係合する係合突起12bが形成されている。さらに図外の筐体にカバー部材11を取付ける取付突起12cが、係合突起12bと同方向に突出しており、その取付突起12cの先端には筐体からカバー部材11が外れ難いように抜止め部12dが設けられている。

【0074】

芯材であるカバー本体12には、基材シート4と固着できる熱可塑性エラストマーからなる材料を用いることができる。例えば、オレフィン系熱可塑性エラストマー、スチレン系熱可塑性エラストマー、エステル系熱可塑性エラストマー、ウレタン系熱可塑性エラストマーなどの種々の熱可塑性エラストマーが挙げられる。

【0075】

カバー部材11の製造方法について説明する。先ず、加飾シートB1をカバー本体12の表面と同形状になるように、金型又は治具を用いて予備成形を行う。次にこの加飾シートB1の表皮層1がカバー本体12の成形金型のキャビティ面と接するようにインサートし、成形金型を閉じる。その後、キャビティ内にカバー本体12を形成する熱可塑性エラストマーを射出してカバー本体12を成形する。このとき加飾シートB1の基材シート4に溶融樹脂が衝突し固着する。最後に成形金型を開けて、加飾シートB1とカバー本体12とを一体成形したカバー部材11を加飾成形体11として得ることができる。

【0076】

カバー部材11の作用効果を説明する。カバー部材11によれば、カバー本体12の表面に加飾シートB1を備えるため、ソフトタッチ感を持続することができ、高耐久なカバー部材11を実現することができる。

【0077】

第2実施形態〔図12〜図15〕: 第2実施形態の加飾成形体13を図12〜図15で示す。加飾成形体13は携帯電話機など筐体13であり、図12は筐体13の斜視図、図13は筐体13の断面図を示す。第2実施形態の筐体13は、加飾シートC1と、「芯材」としての樹脂成形体14と、を備えている。

【0078】

加飾シートC1は、前述のように表皮層1と発泡層2とを有するソフトフィール層3と、弾性層9と、基材シート4と、を備え、ソフトフィール層3の裏面3aに弾性層9を、この弾性層9の裏面9aに基材シート4を順に積層している。このような加飾シートC1にはソフトフィール層3、弾性層9、及び基材シート4の肉厚を貫通する平面視で矩形状の透孔15が形成されている。このような加飾シートC1の外縁部及び透孔15の孔縁部では、発泡層2が厚み方向に潰れた圧縮部2aを形成しており、この圧縮部2aにともなって表皮層1側の外観面1aに段差面5が設けられている。この加飾シートC1は後述する筐体13の表面に基材シート4の裏面4bが固着されている。

【0079】

樹脂成形体14は熱可塑性樹脂でなり、浅底矩形状の容器に形成されている。この樹脂成形体14の縁には図外の樹脂成形体と係合する環状突起14aが設けられており、底には加飾シートC1の透孔15とともに貫通孔を形成する透孔14bが設けられている。

【0080】

芯材である樹脂成形体14には、基材シート4と固着できる熱可塑性樹脂からなる材料を用いることができる。例えば、例えば、ポリエチレン樹脂、ポリプロピレン樹脂、ポリスチレン樹脂、ポリエチレンテレフタレート樹脂、ポリブチレンテレフタレート樹脂、アクリロニトリル−スチレン−アクリレート樹脂、アクリロニトリル−ブタジエン−スチレン樹脂、ポリメチルメタクリレート樹脂、ポリメタクリレート樹脂、ポリカーボネート樹脂、ポリアミド樹脂、ポリフェニレンオキシド樹脂、ポリエーテルエーテルケトン樹脂、ポリフェニレンサルファイド樹脂、ポリフェニレンエーテル樹脂などの種々の熱可塑性樹脂が挙げられる。

【0081】

筐体13の製造方法について図面に基づいて説明する。先ず、表皮層1、発泡層2、弾性層9、基材シート4をラミネート作業で積層固着して大判の積層シート10を得る(図14(A))。次に熱圧着法又は超音波融着法を用いて、大判の積層シート10に対して表皮層1側から治具7を押圧し(図14(B))、発泡層2を厚み方向に潰すように圧縮して有底の環状溝部10aを形成する(図15(A))。そして環状溝部10aの底面にカット刃8を当てて(図15(B))、積層シート10を厚み方向に抜き加工し、透孔15を設けた加飾シートC1を得る。この加飾シートC1を樹脂成形体14の表面と同形状になるように、金型又は治具を用いて予備成形を行う。次にこの加飾シートC1の表皮層1が樹脂成形体14の成形金型のキャビティ面と接するようにインサートし、成形金型を閉じる。その後、キャビティ内に樹脂成形体14を形成する熱可塑性樹脂を射出して樹脂成形体14を成形する。この時加飾シートC1の基材シート4には溶融樹脂が衝突し固着する。最後に成形金型を開けて、加飾シートC1と樹脂成形体14とを一体成形した筐体13を加飾成形体13として得ることができる。

【0082】

筐体13の作用効果を説明する。筐体13によれば、第1実施形態のカバー部材11と同様に、樹脂成形体14の表面に加飾シートC1を備えるため、ソフトタッチ感を持続することができ、高耐久な筐体13を実現することができる。

【0083】

加飾キーシートの実施形態〔図16〜図27〕: 加飾キーシートは前記加飾シートを用いて、図16〜図27で示すような形態で実施することができる。

【0084】

第1実施形態〔図16〜図19〕: 第1実施形態の加飾キーシート16を図16〜図19で示す。図16は加飾キーシート16の平面図、図17は加飾キーシート16の断面図、図18は加飾シートB1でなるフレームシート17の平面図、図19はフレームシート17の断面図を示す。第1実施形態の加飾キーシート16は、フレームシート17と、キートップ18と、ベースシート19と、印刷接着層20と、を備えている。

【0085】

フレームシート17は前述の加飾シートB1でなり、平面視で矩形状に形成されている。フレームシート17は表皮層1と発泡層2とを有するソフトフィール層3と、基材シート4と、を備え、発泡層2の裏面2aに基材シート4を積層している。このようなフレームシート17には、ソフトフィール層3及び基材シート4の肉厚を貫通する平面視で矩形状の透孔17aが複数形成されている。そしてフレームシート17の外縁部及び透孔17aの孔縁部では、発泡層2が厚み方向に潰れた圧縮部2aを形成しており、この圧縮部2aにともなって表皮層1側の外観面1aに段差面5が設けられている。フレームシート17の厚さは、薄型化の要請から0.2mm〜0.5mm程度が好ましい。

【0086】

キートップ18は平面視で矩形状に形成されている。そしてフレームシート17における透孔17aの孔内に配置されている。キートップ18の厚さは、フレームシート17の高さとの調和の観点から0.2mm〜0.6mm程度が好ましい。

【0087】

ベースシート19はフレームシート17の外形と同様な矩形状に形成されている。このベースシート19は加飾キーシート16の形状を保持し、表面にはフレームシート17とキートップ18とを載置する基部となる。そしてキートップ18が押圧される場合にはわずかに歪んで、ベースシート19の裏面側にある図外の基板に設けられた接点を押圧するものである。なお、ベースシート19の裏面には、図外の接点を押圧する部分に押し子のような膨らみを設けた構造とすることもできる。ベースシート19の厚さは、薄型化の要請から、150μm以下が好ましく、50μm以下がより好ましい。

【0088】

印刷接着層20は、フレームシート17やキートップ18をベースシート19にを接着する接着剤層であり、印刷により形成されるものである。この印刷接着層20は加熱により、軟化又は溶融する原料を用いている。図17で示すように、キートップ18とベースシート19との間に存在する印刷接着層20では、キートップ18の底面18a全面に設けられ、キートップ18の側面18bに沿って面一に形成されている。他方、フレームシート17とベースシート19との間に設けられた印刷接着層20は、フレームシート17のキートップ18と隣接する縁までは設けられていない。そのため、フレームシート17のキートップ18と隣接する縁には、印刷接着層20がなく、フレームシート17とベースシート19とが固着しない間隙部21が生じている。そして、この間隙部21においてベースシート19がフレームシート17に拘束されない非拘束領域となっている。

【0089】

キートップ18の材質は熱硬化性樹脂、熱可塑性樹脂などの硬質樹脂でなる。例えば熱硬化性樹脂では、ウレタン樹脂、エポキシ樹脂、シリコーン樹脂などを使用でき、熱可塑性樹脂では、ポリカーボネート樹脂、アクリロニトリルブタジエンスチレン樹脂、アクリル樹脂、ポリエステル樹脂、ポリブチレンテレフタレート樹脂、さらにこれらのアロイ樹脂などを使用できる。

【0090】

ベースシート19の材質は樹脂フィルムでなり、例えばポリエチレンテレフタレート樹脂フィルム、ポリブチレンテレフタレート樹脂フィルム、ポリウレタン樹脂フィルム、ポリアミド樹脂フィルム、ポリプロピレン樹脂フィルム、ポリスチレン樹脂フィルム、フッ素樹脂フィルム、アイオノマー樹脂フィルム、ポリカーボネート樹脂フィルム、ポリ塩化ビニル樹脂フィルムなどを使用できる。

【0091】

印刷接着層20の材質は加熱により、軟化又は溶融するものを使用できる。例えば、アクリル系、塩ビ系、ポリエステル系、ウレタン系などの樹脂、ワックス、ゴムなどが挙げられる。印刷形成する際のインキとしての形態は、塗工時には印刷できるだけの流動性を有し、その後、固形状態を保つ性質を有するものであり、溶剤に溶解または分散させた溶剤希釈型インキや、常温で固化状態の固形物を熱溶融させて液状としたタイプのインキを用いることができるが、キートップ18などの所定の底面に精度良く繊細に印刷するという印刷適正の観点や、直ぐに溶剤が蒸発し印刷直後に固形状態になり印刷された形状が保持されるという観点から溶剤希釈型インキを用いることが好ましい。中でも、加熱、押圧による接着工程での印刷接着層20のだれ、変形を抑制する観点からは、加熱により溶融するタイプよりは軟化するタイプの材質を用いることが好ましい。

【0092】

加飾キーシート16の製造方法について説明する。先ず、表皮層1、発泡層2、基材シート4を積層固着した積層シート6の表皮層1側に、熱圧着法又は超音波融着法を用いて、有底の環状溝部を形成した後、この環状溝部の底面にカット刃8を当てて抜き加工し、透孔17aを設けたフレームシート17(加飾シートB1)を得る。次に、キートップ18に文字、記号などを形成しておき、印刷接着層20をスクリーン印刷、パッド印刷、凸版印刷、グラビア印刷などによりフレームシート17、キートップ18に形成する。その後、ベースシート19に対し、フレームシート17、キートップ18を位置合わせして、熱圧着機などでベースシート19側から所定の領域を加熱、押圧し、ベースシート19とフレームシート17、キートップ18とを接着する。以上により加飾キーシート16を得ることができる。なお、加熱、押圧する条件については、印刷接着層20として用いる材料、印刷接着層20の層厚、ベースシート19の膜厚などにより変化するが、押圧部の表面温度が120℃〜220℃、より好ましくは140℃〜170℃であり、押圧時間が1秒〜20秒、より好ましくは5秒〜10秒、圧力が30kg〜500kg/20〜25cm2、より好ましくは50kg〜300kg/20〜25cm2である。

【0093】

加飾キーシート16の作用効果を説明する。加飾キーシート16によれば、加飾シートB1をフレームシート17として用いるため、ソフトタッチ感を持続するフレームシート17を備えることができ、高耐久な加飾キーシート16を実現することができる。さらに樹脂フィルムでなるベースシート19と、ベースシート19に配置するキートップ18と、印刷接着層20を備えるため、薄型の加飾キーシート16を実現することができる。そして印刷接着層20によりキートップ18とベースシート19の固着位置、塗布厚を精度良く制御することができ、キートップ18がしっかりと固着して脱落し難い薄型の加飾キーシート16とすることができる。特に、キートップ18間にフレームシート17を有するため、キートップ18とベースシート19との間に爪先が入り難くキートップ18が外れにくい薄型の加飾キーシート16を実現することができる。

【0094】

第2実施形態〔図20〜図23〕: 第2実施形態の加飾キーシート22を図20〜図23で示す。図20は加飾キーシート22の部分拡大斜視図、図21は図20のSM−SM線断面図、図22は加飾シートB1でなる表示層23の斜視図、図23は表示層23の断面図を示す。第2実施形態の加飾キーシート22は、表示層23とキートップ本体24とを有するキートップ25と、ベースシート26と、を備えている。

【0095】

表示層23は前述の加飾シートB1でなり、平面視で矩形状に形成されている。つまり表示層23は表皮層1と発泡層2とを有するソフトフィール層3と、基材シート4と、を備え、ソフトフィール層3の裏面3aに基材シート4を積層している。そして表示層23の外縁部では、発泡層2が厚み方向に潰れた圧縮部2aを形成しており、この圧縮部2aにともなって表皮層1側の外観面1aに段差面5が設けられている。このような表示層23には数字、記号などを示す表示部23a(図面では「1」)を印刷形成してある。以上の表示層23は後述するキートップ本体24の操作面24aに対し図外の接着剤で固着され、キートップ25を構成している。

【0096】

キートップ本体24は平面視では表示層23と同じ矩形状に形成されている。そして操作面24aとは反対の裏面24b側端部には外方へ突出する環状の鍔部24cが設けられている。このキートップ本体24の裏面24b側は後述するベースシート26に対し図外の接着剤で固着されている。

【0097】

ベースシート26はキートップ25を載置する基部でありベースシート26の操作面側には、キートップ25を固着する台座部26aが膨出形成されている。操作面とは反対の裏面側には、台座部26aごとに図外の基板上に設けた接点を押圧する押し子部26bが押圧方向に突出形成されている。

【0098】

キートップ本体24の材質は熱可塑性樹脂などの硬質樹脂でなる。例えば、ポリカーボネート樹脂、アクリロニトリルブタジエンスチレン樹脂、アクリル樹脂、ポリエステル樹脂、ポリブチレンテレフタレート樹脂、さらにこれらのアロイ樹脂などを使用できる。

【0099】

ベースシート26の材質は反撥弾性の高いゴム状弾性体でなる。例えば、シリコーンゴム、アクリルゴム、エチレンプロピレンゴム、天然ゴム、イソプレンゴム、ブタジエンゴム、スチレン系熱可塑性エラストマー、オレフィン系熱可塑性エラストマー、エステル系熱可塑性エラストマー、ウレタン系熱可塑性エラストマーなどを使用できる。

【0100】

加飾キーシート22の製造方法について説明する。先ず、加飾シートB1の表皮層1に表示部23aを印刷形成して表示層23を得る。次にこの表示層23の基材シート4側を型成形したキートップ本体24の操作面24aに固着して、キートップ25を得る。最後に型成形したベースシート26の台座部26aに、キートップ本体24の裏面24bを図外の接着剤で固着し、加飾キーシート22を得ることができる。

【0101】

加飾キーシート22の作用効果を説明する。加飾キーシート22によれば、キートップ25の表面に加飾シートB1でなる表示層23を有するため、ソフトタッチ感を持続するキートップ25を備えることができ、高耐久な加飾キーシート22を実現することができる。さらにキートップ25ごとに様々なデザインの加飾を施すことができ、斬新なデザインの加飾キーシート22を実現することができる。

【0102】

第3実施形態〔図24,図25〕: 第3実施形態の加飾キーシート27を図24,図25で示す。図24は加飾シートB1でなる操作板28の平面図、図25は操作板28の断面図を示す。第3実施形態の加飾キーシート27は、操作板28と、押し子29と、を備えている。

【0103】

操作板28は前述の加飾シートB1でなり、平面視で矩形状に形成されている。つまり操作板28は表皮層1と発泡層2とを有するソフトフィール層3と、基材シート4と、を備え、発泡層2の裏面2aに基材シート4を積層してある。そして操作板28の外縁部では、発泡層2が厚み方向に潰れた圧縮部2aを形成しており、この圧縮部2aにともなって表皮層1側の外観面1aに段差面5が設けられている。このような操作板28の操作面28aには、数字、記号などを表す有底の「凹部」としての表示部28bが形成され、この表示部28bの周囲が押圧操作部となる。

【0104】

押し子29は樹脂でなり、半球状に形成されている。そして操作板28の操作面28aとは反対の裏面28cに、その裏面28cより押圧方向にドーム状に突出して設けられている。

【0105】

押し子29の材質は反応硬化型樹脂や熱可塑性樹脂などの硬質樹脂が使用できる。例えば、アクリル樹脂、エポキシ樹脂、ウレタン樹脂などの液状の光反応硬化型樹脂が好ましい。これらを用いれば、操作板28の裏面28cに滴下あるいは転写することで簡単に押し子29を成形することができる。

【0106】

加飾キーシート27の製造方法について説明する。先ず、加飾シートB1に対し加熱した治具又は刻印を押圧して、数字、記号などを表す有底の「凹部」としての表示部28bを形成し、操作板28(加飾シートB1)を得る。このとき発泡層2が圧縮され、表示部28bの凹面を形成する。最後に操作板28の裏面28cに液状樹脂で押し子29を成形し、加飾キーシート27を得ることができる。

【0107】

加飾キーシート27の作用効果を説明する。加飾キーシート27によれば、加飾シートB1を操作板28として用いているため、ソフトタッチ感を持続する操作面28aを備えることができ、高耐久な加飾キーシート25を実現することができる。

【0108】

操作板28に形成した表示部28bの凹面に発泡層2が表出しておらず、使用に際して発泡層2を破損し難くすることができる。よって高耐久な加飾キーシート25を実現することができる。

【0109】

操作板28の裏面28cより突出する押し子29が的確に図外の接点を押圧でき、確実な押圧操作が可能な加飾キーシート27を実現することができる。

【0110】

第4実施形態〔図26,図27〕: 第4実施形態の加飾キーシート30を図26,図27で示す。図26は加飾キーシート30の平面図、図27は図26のSP−SP線断面図を示す。第4実施形態の加飾キーシート30が第1実施形態の加飾キーシート17と異なるのは、キートップ31の構成である。

【0111】

すなわち、この加飾キーシート30は、そのフレーム部分だけでなくキートップ部分も前述の加飾シートB1から形成されている。即ち、第1実施形態の加飾キーシート16では、加飾シートB1からなるフレームシート17とは別に樹脂でなるキートップ18を備えた構造をしていたのに対し、本実施形態では、フレームシート32だけでなくキートップ31も加飾シートB1で形成されている。即ち、一枚の加飾シートB1を加工してフレームシート32とキートップ31にしている。

【0112】

この加飾キーシート30には、平面視で環状の仕切溝31aが矩形状に形成されておりキートップ31とフレームシート32との境界をなしている。そしてキートップ31の表面には数字、記号などを表す表示部31bが印刷形成されている。仕切溝31aの側面では、発泡層2が厚み方向に潰れた圧縮部2aを形成しており、この圧縮部2aにともなって表皮層1側の外観面1aに段差面5が設けられている。キートップ31の厚さは、フレームシート32の高さとの調和の観点から0.2mm〜0.6mm程度が好ましく、フレームシート32の厚さは、薄型化の要請から0.2mm〜0.5mm程度が好ましい。加飾シートB1の裏面には薄型フィルムでなるベースシート33が、印刷で形成される印刷接着層34で加飾シートB1と固着されている。

【0113】

加飾キーシート30の製造方法について説明する。先ず、表皮層1、発泡層2、基材シート4を積層固着した積層シート6の表皮層1側に、熱圧着法又は超音波融着法を用いて、圧縮部aでなる仕切溝31aを形成する。仕切溝31aで仕切られたキートップ31部分には、文字、記号などの表示部31bを印刷形成する。そして、キートップ31とフレームシート32に対応させて加飾シートB1の裏面に印刷接着層34を設けてベースシート33と固着する。その後、仕切溝31aの底面にカット刃8を当てて加飾シートB1を貫通する透孔17aを設ける。以上により加飾キーシート30を得ることができる。

【0114】

加飾キーシート30の作用効果を説明する。加飾キーシート30によれば、加飾シートB1をキートップ31及びフレームシート32に用いるため、ソフトタッチ感を持続するキートップ31及びフレームシート32とすることができ、斬新なデザインで高耐久な加飾キーシート30を実現することができる。

【0115】

各実施形態に共通の変形例: 加飾キーシート16,22,27,30では加飾シートB1を用いる例を示したが、他の加飾シートA1〜A3、B2、B3、C1〜C3を用いることもできる。特に第1実施形態の加飾キーシート16におけるフレームシートに加飾シートB2,B3,C2,C3を用いれば、基材シート4側に段差面を有するため、間隙部21を容易に設けることができる。

【実施例】

【0116】

次に実施例および比較例を示して本発明をさらに詳細に説明するが、本発明は以下の実施例に限定されるものではない。なお、加飾シートについては前述の加飾シートB1を代表例とし説明する。

【0117】

1.加飾シートの製造

【0118】

実施例1: 表皮層(1)として厚さ30μmのウレタンフィルムと、発泡層(2)として厚さ350μmのウレタン発泡体とをラミネート加工して、ソフトフィール層(3)を得た。さらにこのソフトフィール層(3)の発泡層(2)側に、基材シート(4)として厚さ125μmのポリエチレンテレフタレートフィルムをラミネート加工して、積層シート(6)を製造した。次に超音波融着法を用いて、積層シート(6)に対して表皮層(1)側から超音波用治具(7)を押圧し、発泡層(2)を厚み方向に潰すように圧縮して有底の環状溝部(6a)を形成した。そして環状溝部(6a)の底面にカット刃(8)を当てて積層シート(6)を厚み方向に抜き加工し、外縁に圧縮部(2a)を有する試料1の加飾シート(B1)を製造した。試料1の断面を図28の走査型電子顕微鏡写真に示す。また、環状溝部(6a)の断面は図29の走査型電子顕微鏡写真で示すように、発泡層(2)における圧縮部(2a)の厚さが120μmであり、当初の厚さ(350μm)に比べておよそ34%に圧縮されていることが分かる。表皮層(1)の厚さは25μmであり、当初の厚さ(30μm)に比べておよそ83%に圧縮されていることが分かる。

【0119】

比較例1: 実施例1と同様の積層シート(6)を製造した後、環状溝部(6a)を形成せずにカット刃(8)で抜き加工し、試料2の加飾シートを製造した。

【0120】

2.加飾シートの評価

【0121】

加飾シートにおける耐摩耗性、耐アルコール性について、以下のように測定し、評価した。その測定結果を表1に示す。

【0122】

「耐摩耗性」; 砂消しゴム(株式会社サクラクレパス社製 RADIC 500B)を用いて、荷重500g、移動ストローク25mm、速度が往復60/分の条件で、加飾シートの外縁部を擦った。そして加飾シートが破損するまでの往復回数を測定した。表1にはその測定値を示す。

【0123】

「耐アルコール性」; 消毒用アルコール(81.4%エタノール)を含浸した脱脂綿を用いて、荷重1,000g、移動ストローク25mm、速度が往復60/分の条件で、加飾シートの外縁部を擦った。そして加飾シートが破損するまでの往復回数を測定した。表1にはその測定値を示す。

【0124】

表1で示すように耐摩耗性評価において、試料1では砂消しゴムを800回往復した時点まで加飾シートが破損しなかったのに対し、試料2では600回で加飾シートが破損した。また、また、耐アルコール性評価において、試料1では200回まで加飾シートが破損しなかったのに対し、試料2では5回で加飾シートが破損した。以上より試料1が高耐久性の加飾シートであることが分かる。

【0125】

【表1】

【図面の簡単な説明】

【0126】

【図1】本発明の加飾シートを示す断面図であり、分図(A)は加飾シートA1の断面図、分図(B)は加飾シートA2の断面図、分図(C)は加飾シートA3の断面図。

【図2】本発明の加飾シートA1の製造工程を示す説明図であり、分図(A)はソフトフィール層の平面図、分図(B)は分図(A)のSA−SA線断面図と治具の断面図。

【図3】本発明の加飾シートA1の製造工程を示す説明図であり、分図(A)はソフトフィール層の平面図、分図(B)は分図(A)のSB−SB線断面図。

【図4】本発明の加飾シートA1の製造工程を示す説明図であり、分図(A)はソフトフィール層の平面図、分図(B)は分図(A)のSC−SC線断面図とカット刃の断面図。

【図5】本発明の加飾シートA1の製造工程を経て得られた加飾シートA1であり、分図(A)は平面図、分図(B)は分図(A)のSD−SD線断面図。

【図6】本発明の別の加飾シートを示す断面図であり、分図(A)は加飾シートB1の断面図、分図(B)は加飾シートB2の断面図、分図(C)は加飾シートB3の断面図。

【図7】本発明のさらに別の加飾シートを示す断面図であり、分図(A)は加飾シートC1の断面図、分図(B)は加飾シートC2の断面図、分図(C)は加飾シートC3の断面図。

【図8】本発明の加飾シートC1の製造工程を示す説明図であり、分図(A)は積層シートの平面図、分図(B)は分図(A)のSE−SE線断面図と治具の断面図。

【図9】本発明の加飾シートC1の製造工程を示す説明図であり、分図(A)は積層シートの平面図、分図(B)は分図(A)のSF−SF線断面図とカット刃の断面図。

【図10】第1実施形態の加飾成形体を示す斜視図。

【図11】図10のSG−SG線断面図。

【図12】第2実施形態の加飾成形体を示す斜視図。

【図13】図12のSH−SH線断面図。

【図14】図12で示す加飾成形体の製造工程を示す説明図であり、分図(A)は積層シートの平面図、分図(B)は分図(A)のSI−SI線断面図と治具の断面図。

【図15】図12で示す加飾成形体の製造工程を示す説明図であり、分図(A)は積層シートの平面図、分図(B)は分図(A)のSJ−SJ線断面図とカット刃の断面図。

【図16】第1実施形態の加飾キーシートを示す平面図。

【図17】図16のSK−SK線断面図。

【図18】第1実施形態の加飾キーシートに用いる加飾シートB1を示す平面図。

【図19】図18のSL−SL線断面図。

【図20】第2実施形態の加飾キーシートを示す部分拡大斜視図。

【図21】図20のSM−SM線断面図。

【図22】第2実施形態の加飾キーシートに用いる加飾シートを示す斜視図。

【図23】図22のSN−SN線断面図。

【図24】第3実施形態の加飾キーシートを示す平面図。

【図25】図24のSO−SO線断面図。

【図26】第4実施形態の加飾キーシートを示す平面図。

【図27】図26のSP−SP線断面図。

【図28】実施例における加飾シートの縁部の断面を示す走査型電子顕微鏡写真。

【図29】実施例における加飾シートの製造工程での断面を示す走査型電子顕微鏡写真。

【符号の説明】

【0127】

1 表皮層

1a 外観面

1b 裏面

1c 側面

2 発泡層

2a 圧縮部

3 ソフトフィール層

3a 裏面

4 基材シート

4a 裏面

5 段差面

6 積層シート

6a 環状溝部

7 治具

8 カット刃

9 弾性層(遮蔽層)

9a 裏面

10 積層シート

10a 環状溝部

11 カバー部材(第1実施形態の加飾成形体)

12 カバー本体(芯材)

12a 凹部

12b 係合突起

12c 取付突起

12d 抜止め部

13 筐体(第2実施形態の加飾成形体)

14 樹脂成形体(芯材)

14a 環状突起

14b 透孔

15 透孔

16 加飾キーシート(第1実施形態)

17 フレームシート(加飾シート)

17a 透孔

17b 裏面

18 キートップ

18a 底面

18b 側面

19 ベースシート

20 印刷接着層

21 間隙部

22 加飾キーシート(第2実施形態)

23 表示層(加飾シート)

23a 表示部

24 キートップ本体

24a 操作面

24b 裏面

24c 鍔部

25 キートップ

26 ベースシート

26a 台座部

26b 押し子部

27 加飾キーシート(第3実施形態)

28 操作板(加飾シート)

28a 操作面

28b 表示部(凹部)

28c 裏面

29 押し子

30 加飾キーシート(第4実施形態)

31 キートップ

31a 仕切溝

31b 表示部

32 フレームシート

33 ベースシート

34 印刷接着層

【特許請求の範囲】

【請求項1】

表皮層と該表皮層の外観面とは反対の裏面に積層した発泡層とからなるソフトフィール層を備える加飾シートにおいて、

発泡層の縁部に、厚み方向に潰れた圧縮部を設けることを特徴とする加飾シート。

【請求項2】

ソフトフィール層の肉厚を貫通する透孔を備えるものであり、発泡層における該透孔の縁部に前記圧縮部を設ける請求項1記載の加飾シート。

【請求項3】

ソフトフィール層の裏面に、該ソフトフィール層に対して熱や圧力を伝え難くする遮蔽層を備える請求項1または請求項2記載の加飾シート。

【請求項4】

請求項1〜請求項3何れか1項記載の加飾シートを、成形体でなる芯材の表面に備える加飾成形体。

【請求項5】

樹脂フィルムでなるベースシートと、

該ベースシートに配置するキートップと、

該キートップに並べて該ベースシートに配置するフレームシートと、を備え表面が加飾された加飾キーシートにおいて、

フレームシートが請求項1〜請求項3何れか1項記載の加飾シートでなることを特徴とする加飾キーシート。

【請求項6】

樹脂フィルムでなるベースシートと、

該ベースシート上に設けるフレームシートと、を備え該フレームシートの表面に表示部を設けた加飾キーシートであって、

フレームシートが請求項1〜請求項3何れか1項記載の加飾シートでなる加飾キーシート。

【請求項7】

ゴム状弾性体でなるベースシートと、該ベースシートに配置され操作面が加飾されたキートップと、を備える加飾キーシートにおいて、

キートップが請求項1〜請求項3何れか1項記載の加飾シートを有することを特徴とする加飾キーシート。

【請求項8】

操作板に設けた押圧操作部の操作面とは反対の裏面に、該裏面より押圧方向に突出する押し子を備える加飾キーシートにおいて、

操作板が請求項1〜請求項3何れか1項記載の加飾シートでなることを特徴とする加飾キーシート。

【請求項9】

表皮層と該表皮層の外観面とは反対の裏面に積層した発泡層とからなるソフトフィール層を備える加飾シートの製造方法において、

ソフトフィール層の表皮層側又は発泡層側の少なくとも一方から発泡層を厚み方向に潰すように圧縮して有底の溝部を形成し、該溝部の底面でソフトフィール層を厚み方向に裁断することを特徴とする加飾シートの製造方法。

【請求項10】

前記溝部を環状に形成し、該環状溝部の底面でソフトフィール層を厚み方向に裁断して透孔を設ける請求項9記載の加飾シートの製造方法。

【請求項1】

表皮層と該表皮層の外観面とは反対の裏面に積層した発泡層とからなるソフトフィール層を備える加飾シートにおいて、

発泡層の縁部に、厚み方向に潰れた圧縮部を設けることを特徴とする加飾シート。

【請求項2】

ソフトフィール層の肉厚を貫通する透孔を備えるものであり、発泡層における該透孔の縁部に前記圧縮部を設ける請求項1記載の加飾シート。

【請求項3】

ソフトフィール層の裏面に、該ソフトフィール層に対して熱や圧力を伝え難くする遮蔽層を備える請求項1または請求項2記載の加飾シート。

【請求項4】

請求項1〜請求項3何れか1項記載の加飾シートを、成形体でなる芯材の表面に備える加飾成形体。

【請求項5】

樹脂フィルムでなるベースシートと、

該ベースシートに配置するキートップと、

該キートップに並べて該ベースシートに配置するフレームシートと、を備え表面が加飾された加飾キーシートにおいて、

フレームシートが請求項1〜請求項3何れか1項記載の加飾シートでなることを特徴とする加飾キーシート。

【請求項6】

樹脂フィルムでなるベースシートと、

該ベースシート上に設けるフレームシートと、を備え該フレームシートの表面に表示部を設けた加飾キーシートであって、

フレームシートが請求項1〜請求項3何れか1項記載の加飾シートでなる加飾キーシート。

【請求項7】

ゴム状弾性体でなるベースシートと、該ベースシートに配置され操作面が加飾されたキートップと、を備える加飾キーシートにおいて、

キートップが請求項1〜請求項3何れか1項記載の加飾シートを有することを特徴とする加飾キーシート。

【請求項8】

操作板に設けた押圧操作部の操作面とは反対の裏面に、該裏面より押圧方向に突出する押し子を備える加飾キーシートにおいて、

操作板が請求項1〜請求項3何れか1項記載の加飾シートでなることを特徴とする加飾キーシート。

【請求項9】

表皮層と該表皮層の外観面とは反対の裏面に積層した発泡層とからなるソフトフィール層を備える加飾シートの製造方法において、

ソフトフィール層の表皮層側又は発泡層側の少なくとも一方から発泡層を厚み方向に潰すように圧縮して有底の溝部を形成し、該溝部の底面でソフトフィール層を厚み方向に裁断することを特徴とする加飾シートの製造方法。

【請求項10】

前記溝部を環状に形成し、該環状溝部の底面でソフトフィール層を厚み方向に裁断して透孔を設ける請求項9記載の加飾シートの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図24】

【図25】

【図26】

【図27】

【図28】

【図29】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図24】

【図25】

【図26】

【図27】

【図28】

【図29】

【公開番号】特開2008−265246(P2008−265246A)

【公開日】平成20年11月6日(2008.11.6)

【国際特許分類】

【出願番号】特願2007−114761(P2007−114761)

【出願日】平成19年4月24日(2007.4.24)

【出願人】(000237020)ポリマテック株式会社 (234)

【Fターム(参考)】

【公開日】平成20年11月6日(2008.11.6)

【国際特許分類】

【出願日】平成19年4月24日(2007.4.24)

【出願人】(000237020)ポリマテック株式会社 (234)

【Fターム(参考)】

[ Back to top ]