加飾シートの製造方法

【課題】例えばインサート成形法などで樹脂成形体と一体化させるなど、高温下で成形された場合でも、外観不良の生じない加飾シートを簡便に製造する。

【解決手段】基材シート11と表面シート12との間に、意匠層13を備えた加飾シート10の製造方法であって、基材シート11と意匠層13との間に、熱接着性フィルム14を配置して熱圧着する工程を有する製造方法である。この方法は、基材シート11がポリオレフィン系樹脂からなる場合に特に好適である。

【解決手段】基材シート11と表面シート12との間に、意匠層13を備えた加飾シート10の製造方法であって、基材シート11と意匠層13との間に、熱接着性フィルム14を配置して熱圧着する工程を有する製造方法である。この方法は、基材シート11がポリオレフィン系樹脂からなる場合に特に好適である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、自動車の内外装などに使用される加飾シートの製造方法に関する。

【背景技術】

【0002】

コンソールパネル、センタークラスタ、スイッチベースなどの自動車内装部品や、バンパー、サイドマットガード、ホイールキャップ、モールなどの自動車外装部品には、木目調、メタリック調などの意匠層を備えた加飾シートと、樹脂成形体とが一体化した多層成形体が広く使用されている。

この際、樹脂成形体としては、機械的強度、耐候性、成形性、コスト面、リサイクル性などの観点から、ポリオレフィン系樹脂が使用されることがある。また、加飾シートとしては、基材シートと表面シートとの間に意匠層を備えたものが一般的に使用されている。

加飾シートと樹脂成形体とを一体化させる方法としては、金型のキャビティ内に加飾シートを配置した後、加飾シートの基材シート側に高温の溶融樹脂を注入し、加飾シートと樹脂成形体とを一体化するインサート成形法が広く採用され、樹脂成形体の材質がポリオレフィン系樹脂である場合には、加飾シートの基材シートにも、通常、ポリオレフィン系樹脂が使用される。

【0003】

基材シートがポリオレフィン系樹脂からなる加飾シートとしては、ポリプロピレンなどのポリオレフィン系樹脂製の基材シートと、意匠層が内面に形成されたアクリル樹脂製の表面シートとが、接着層を介して接着したものがある。ポリオレフィン系樹脂は非極性であって、アクリル樹脂などの極性材料との接着性に乏しいため、通常、このように接着層を介して接着される。また、この際、接着性を向上させるために、基材シートの接着面を火炎処理、化学処理、コロナ放電処理、プラズマ放電処理、紫外線処理、オゾン処理などで改質することも行われている。

この場合、接着層の形成方法としては、塩素化ポリプロピレンなどの接着成分が有機溶剤に溶解した接着剤溶液を、印刷法、コート法などで基材シートまたは表面シートの意匠層側に塗布する方法(ドライラミネート法)が一般的である(特許文献1参照。)。

【特許文献1】特開2003−285404号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかしながら、このような加飾シートを用いて上述のインサート成形法などで多層成形体を製造した場合、その表面に設けられた加飾シート中に、ピッツ(凹み)と呼ばれる外観不良が生じる場合があった。

【0005】

本発明は上記事情に鑑みてなされたもので、例えばインサート成形法などで樹脂成形体と一体化させるなど、高温下で成形された場合でも、外観不良の生じない加飾シートを簡便に製造することを課題とする。

【課題を解決するための手段】

【0006】

本発明者は、加飾シートの接着層をドライラミネート法で形成した場合、接着剤溶液中の有機溶剤が接着層に残留してしまい、その残留溶剤がインサート成形時などの熱により突沸するために、ピッツが生じることを見出した。そして、ドライラミネート法で接着層を形成する代わりに、あらかじめフィルム状に形成された熱接着性フィルムを接着層として採用し、加飾シートを製造することにより、上記課題を解決できることに想到し、本発明を完成するに至った。

本発明の加飾シートの製造方法は、基材シートと表面シートとの間に、意匠層を備えた加飾シートの製造方法であって、前記基材シートと前記意匠層との間に、熱接着性フィルムを配置して熱圧着する工程を有することを特徴とする。

本発明の製造方法は、前記基材シートがポリオレフィン系樹脂からなる場合に好適である。

前記熱接着性フィルムの厚さは10〜100μmであることが好ましい。

前記熱接着性フィルムは、190℃、21.2Nの条件下で、JIS K 7210に準拠して測定されたメルトフローレートが0.5〜10g/10minの樹脂からなることが好ましい。

本発明の加飾シートは、前記いずれかの方法で製造されたことを特徴とする。

【発明の効果】

【0007】

本発明の加飾シートの製造方法によれば、例えばインサート成形法で樹脂成形体と一体化させるなど、高温下で成形された場合でも、外観不良の生じない加飾シートを簡便に製造できる。

【発明を実施するための最良の形態】

【0008】

以下、本発明を詳細に説明する。

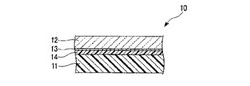

図1は、本発明の製造方法で製造された加飾シート10の一例であって、ポリプロピレンからなる基材シート11と、外面が鏡面仕上げされたアクリル樹脂製の表面シート12との間に、意匠層13が形成されたものである。基材シート11と意匠層13との間には、極性基が導入されたポリオレフィン系樹脂製の熱接着性フィルム14からなる接着層が設けられ、この接着層を介して基材シート11上に意匠層13が設けられ、さらに表面シート12が熱圧着した状態となっている。

【0009】

このような加飾シート10の製造方法としては、基材シート11と意匠層13との間に、熱接着性フィルム14を配置して熱圧着する工程を有するものである限り、特に制限はないが、意匠層13を転写法で形成する場合には、第1の熱圧着工程および第2の熱圧着工程を備えた次の方法が好ましい。

すなわち、まず、基材シート11の上に熱接着性フィルム14を配置し、その上に意匠層13と離型シートとからなる転写シートをその意匠層13側が熱接着性フィルム14に接するように重ね、これを第1の熱圧着装置で熱圧着した後、離型シートを意匠層13から剥離する。これにより、図2に示すように、基材シート11と熱接着性フィルム14と意匠層13とが順次積層した積層体10’が得られる(第1の熱圧着工程)。

ついで、第1の熱圧着工程で得られた積層体10’の意匠層13上に表面シート12を重ね、これを第2の熱圧着装置で熱圧着する(第2の熱圧着工程)。この際、第2の熱圧着装置として、表面シート12の外面を鏡面仕上げ可能な装置を使用すると、図1の加飾シート10が得られる。

【0010】

図3は第1の熱圧着工程の一例を示すものであって、この工程では、まず、基材シート11と、熱接着性フィルム14と、PET製の離型シートの片面に意匠層(図3においては図示略)が形成された転写シート15とをそれぞれ図示略の供給ロールから繰り出す。この際、基材シート11と熱接着性フィルム14の接着性を向上させるために、基材シート11における熱接着性フィルム14との接着面、または、熱接着性フィルム14における基材シート11との接着面の少なくとも一方を、火炎処理、化学処理、コロナ放電処理、プラズマ放電処理、紫外線処理、オゾン処理などであらかじめ改質しておくことが好ましい。

【0011】

ついで、基材シート11と転写シート15とで熱接着性フィルム14を挟むようにこれらを重ね合わせた後、第1の熱圧着装置の具備する一対の転写積層ロール21a,21b間に通し、意匠層を転写シート15から熱接着性フィルム14に転写するとともに、熱接着性フィルム14を軟化させて基材シート11と熱接着性フィルム14とを熱圧着する。その後、離型シートを意匠層から剥離することにより、図2の積層体10’が得られる。ついで、得られた積層体10’は、冷却ロール22により冷却され、一方、剥離された離型シートは巻取機23により回収される。

【0012】

ここで転写積層ロール21a,21bのうち、離型シートと直に接触する側のロール21aは100〜140℃とされ、基材シート11と直に接触する側のロール21bは、通常、140〜180℃とされる。また、これら転写積層ロール21a,21bの前段側には、図示略の予熱ロールを適宜設けて、基材シート11、熱接着性フィルム14、転写シート15をあらかじめ所定の温度まで予熱しておいてもよい。

【0013】

図4は第2の熱圧着工程を示すものであって、熱圧着手段30を備えた第2の熱圧着装置により、第1の熱圧着工程で得られた積層体10’の意匠層13上に表面シート12を熱圧着する。

この熱圧着手段30は、図示略の熱媒オイルが内部循環し、所定の温度に加熱された一対の加熱ロール31と、この加熱ロール31の後段側に設けられ、所定の温度以下に制御された一対の冷却ロール32と、加熱ロール31と冷却ロール32の同一側にそれぞれ掛け回された一対の無端金属ベルト33とを備えている。

ここで無端金属ベルト33の対向する表面は、互いに所定の間隔を有して配置されているとともに、それぞれ鏡面仕上げされたステンレス製の押圧面33a,33bになっている。また、この熱圧着手段30には、炭化水素合成油のような流体圧力媒体の圧入によりこれら押圧面33a,33b同士が近づくように作用する、一対の加圧手段34がさらに備えられていて、圧入する流体圧力媒体の供給量を変化させることにより押圧面33a,33b同士を近づける際の圧力を制御でき、流体圧力媒体の温度を変化させることにより押圧面33a,33bの表面温度を制御できるようになっている。なお、この例の一対の加圧手段34は、前段側34aと後段側34bに2分割されていて、各々について流体圧力媒体の供給量および温度を独立に制御できるようになっている。

【0014】

この熱圧着手段30における押圧面33a,33bの間に挟持されるように、あらかじめ予熱された積層体10’と、供給ロール27から繰り出され、ロール29で予熱された表面シート12とを供給すると、積層体10’と表面シート12とは重なり合った状態で、加熱ロール31に加熱された無端金属ベルト33により150〜200℃程度まで均一に加熱される。ついで、表面シート12の熱変形温度以下に温度制御された流体圧力媒体が、加圧手段34の前段側34aおよび後段側34bに圧入され、押圧面33a,33b同士が接近して積層体10’と表面シート12とを挟持し、1.8〜3.5MPa程度の圧力で押圧、成形するとともに冷却する。その結果、積層体10’の意匠層13上に、表面シート12が熱圧着するとともに、表面シート12の外面が鏡面仕上げされた図1の加飾シート10が得られる。

加飾シート10は、その後、押圧面33a,33bに挟持された状態で一対の冷却ロール32側へと送られ、この冷却ロール32の作用により70℃以下まで均一に冷却される。

【0015】

このような製造方法では、加飾シート10の接着層として、あらかじめフィルム状に形成された熱接着性フィルム14を使用しているため、得られた加飾シート10の接着層は、ドライラミネート法で形成された接着層のようには残留溶剤を含んでいない。よって、この加飾シート10をインサート成形法で樹脂成形体と一体化させるなど、高温下で成形した場合でも、接着層中の残留溶剤に起因するピッツが生じず、良好な外観が維持される。

また、このように接着層として熱接着性フィルム14を採用する方法によれば、加飾シート10に要求される仕様(厚み、色調、材質など)に応じて、熱接着性フィルム14と組み合わせる基材シート11、転写シート15、表面シート12を適宜選択するだけで、多種多様な加飾シート10を簡便に製造することができる。ここで仮に、接着層と基材シート、または、接着層と意匠層とを共押出する方法で、加飾シートを製造した場合などには、ピッツの生じにくい加飾シートが得られる可能性はあるが、加飾シートの仕様変更の都度、共押しのダイを選定、変更する必要が生じ、非常に手間がかかる。

【0016】

なお、熱接着性フィルム14として厚みの薄いものを使用する場合には、離型シートの上に熱接着性フィルム14を形成した転写シートを用い、転写法により熱接着性フィルム14を基材シート11に転写してもよい。転写後に離型シートは剥離、除去される。このような方法によれば、薄い熱接着性フィルム14を使用した場合でも、これをハンドリング性良く取り扱うことができる。また、この際、離型シートとしては、非シリコーン系離型剤が表面に塗布されたPETシートなどを好ましく使用できる。非シリコーン系離型剤は、シリコーン系離型剤のようにシリコーンの熱接着性フィルムへの汚染移行の問題が生じないため好ましい。

【0017】

このように製造される加飾シート10の基材シート11としては、その材質には特に制限はなく、ポリプロピレンやポリエチレンなどのポリオレフィン系樹脂の他、ABS樹脂、ポリ塩化ビニルなども採用できるし、例えばPP/PETなど、複数の樹脂の積層シートも使用できる。しかしながら、以上説明した製造方法は、熱接着性フィルム14を介して、基材シート11上に意匠層13、表面シート12を順次良好に密着させるものであるため、非極性であって他の材料との接着性に乏しいポリオレフィン系樹脂からなる基材シート11を使用した場合に好適である。

基材シート11の厚さは、樹脂の種類などに応じて適宜設定できるが、厚さ0.2〜0.8mmであると、得られた加飾シート10をインサート成形法などで使用する際の成形性や取扱性に優れる。

【0018】

熱接着性フィルム14の材質としては、基材シート11の材質などに応じて適宜選択すればよいが、基材シート11がポリオレフィン系樹脂からなる場合には、図示例のように、ポリオレフィン系樹脂に極性基が導入され、ポリオレフィン系樹脂とその他の材料の両方に対して接着性を備えたオレフィン系接着性樹脂を使用することが好ましい。その他には、EVA系樹脂、ポリエステル系樹脂、アミド系樹脂なども好適に採用できる。

熱接着性フィルム14の厚さは、10〜100μmであることが好ましい。10μm以上であると十分な接着性が得られ、100μm以下であると加飾シート10の成形性、意匠性などにほとんど影響を与えない。

また、熱接着性フィルム14は、190℃、21.2Nの条件下で、JIS K 7210に準拠して測定されたメルトフローレート(MFR)が0.5〜10g/10minの樹脂から形成されたものが好ましい。MFRがこのような範囲であると、樹脂の流動性が適当であって、十分かつ安定な密着性が得られやすい。

【0019】

オレフィン系接着性樹脂からなるる熱接着性フィルム14としては、例えば、東セロ社製のアドマーフィルム(QE−060、厚み30μm、MFR7.0g/10min)、三菱化学社製モディック−APシート(P−502、厚み50μm、0.7g/10min)などが挙げられる。また、エチレン−メタクリル酸共重合体やエチレン−アクリル酸共重合体の分子間がナトリウムや亜鉛などの金属イオンで分子間結合されたアイオノマー樹脂からなる三井デュポン社製のハイミランシート(1554、厚み50μm、MFR1.3g/10min)も好適に使用できる。

【0020】

また、熱接着性フィルムには、その熱的挙動を制御するために、無機粒子など添加してもよいし、粘着助剤、補強フィラー、難燃剤、難燃助剤、老化防止剤、酸化防止剤、着色剤、可塑剤、滑剤、耐熱向上剤などの各種添加剤をその熱接着性に影響を与えない範囲内で添加してもよい。

【0021】

転写シート15は、鮮明な意匠層13を形成できるとともに離型性がよく転写しやすいことから、厚さ0.01〜0.05mmのPETシート(この例では0.025mm)を離型シートとし、これに各種の印刷法や画像形成法で意匠層13を形成したものが好ましいが、離型シートには、例えばPET以外のポリエステル樹脂、ポリオレフィン系樹脂、ポリ塩化ビニル樹脂、フッ素系樹脂など他の樹脂シートも使用できるし、複数の樹脂の積層シートを使用してもよい。また、印刷法としては、グラビア印刷法、グラビアオフセット印刷法、オフセット印刷法、ドライオフセット印刷法、フレキソ印刷法、凸版印刷法、スクリーン印刷法、インクジェット印刷法、静電印刷法などが挙げられ、画像形成法としてはロールコート法、グラビアコート法、ナイフコート法、リップコート法、ダイコート法、コンマコート法などの各種コート法、フォトリソグラフ法、電子写真法、転写法などが挙げられる。

【0022】

表面シート12の材質としては、アクリル樹脂、ウレタン樹脂、フッ素樹脂、ポリカーボネート樹脂などが使用でき、これらの樹脂からなるシートが積層した多層シートでもよいが、加飾シート10とした際に意匠層13が視認できる程度の透明性を備えたものが好適である。

また、その厚みには特に制限はないが、25〜125μmの範囲であると、耐候性、成型性、加工性の点から好ましい。

【0023】

以上説明した方法は、転写シート15を使用した転写法により意匠層13を形成する場合に好適な方法であるが、例えば、表面シート12の内面にアルミニウムなどを直に金属蒸着して、メタリック調の意匠層13を形成する場合などには、意匠層13を表面シート12の内面に形成した後、意匠層13側に熱接着性フィルム14と基材シート11とを順次重ね合わせ、これを図4に示す熱圧着装置で熱圧着する方法が好ましい。この方法によれば、1つの熱圧着工程により図1の加飾シート10をより簡便に製造することができる。

【0024】

なお、加飾シート10を製造する際に使用される熱圧着装置としては、熱圧着が行えるものであれば図3や図4に記載されたものに限定されないが、特に図4の熱圧着装置を使用すると、加熱ロール31で加熱された無端金属ベルト33により対象物を均一に加熱できるとともに、加圧手段34の作用により均一な圧力で押圧、冷却でき、鏡面仕上げされた加飾シート10を連続的、効率的に製造でき好ましい。ここで加圧手段34は、この例のように流体圧力媒体を使用するタイプのものでなくてもよいし、前段側34aと後段側34bに2分割されたタイプでなくてもよい。また、以上の説明では、表面シート12を鏡面仕上げする場合について例示したが、鏡面仕上げは必要に応じて行えばよく、必ずしも実施しなくてもよい。

【0025】

このようにして得られた加飾シート10は、例えばインサート成形法により樹脂成形体と一体化されるなど高温下で成形された場合でも外観不良が生じないため、コンソールパネル、センタークラスタ、スイッチベースなどの自動車内装部品や、バンパー、サイドマットガード、ホイールキャップ、モールなどの自動車外装部品の他、建材、家電など種々の用途に好適に使用できる。

【実施例】

【0026】

以下、本発明について実施例を示して具体的に説明する。

[実施例1]

基材シート11の上に熱接着性フィルム14を配置し、その上に意匠層13と離型シートとからなる転写シート15をその意匠層13側が熱接着性フィルム14に接するように重ね、図3の第1の熱圧着装置で熱圧着した。熱圧着後には、離型シートを意匠層13から剥離した(第1の熱圧着工程)。

ついで、得られた積層体10’の意匠層13上に表面シート12を重ね、これを図4に示す第2の熱圧着装置で熱圧着することにより、図1の構成の加飾シート10を製造した(第2の熱圧着工程)。

【0027】

なお、基材シート11、熱接着性フィルム14、転写シート15としては以下のものを使用した。

1)基材シート11:信越ポリマー製オレフィンシート(S200BPE)の片面(熱接着性フィルム14との接触面)にコロナ放電処理したもの、厚み0.36mm

2)熱接着性フィルム14:東セロ社製のアドマーフィルム(QE−060、厚み30μm、7.0g/10min)

3)転写シート:日本デコール社製印刷転写シート、意匠層厚み2.3μm、PETシート(離型シート)厚み0.025mm

4)表面シート12:住友化学工業社製アクリル樹脂シート(S001)、厚み0.125mm

なお、装置の各種条件、加飾シート10の具体的な製造方法は、発明を実施するための最良の形態にて記載したとおりである。

【0028】

得られた加飾シート10を金型のキャビティ内に配置した後、加飾シート10の基材シート11側に溶融状態のポリプロピレン系樹脂を注入し、加飾シート10が表面に設けられた多層成形体からなるスイッチベースを製造した。

得られたスイッチベースは、ピッツのない加飾シート10を表面に備え、良好な外観を有していた。

また、加飾シート10をSAE J 1885に準拠した耐候性試験に供したところ、剥離などの異常は観察されず、良好な結果が得られた。

【0029】

[実施例2]

実施例1で使用した表面シート12の片面に、アルミニウムを蒸着して、メタリック調の意匠層13を形成した。ついで、形成された意匠層13側に熱接着性フィルム(三菱化学社製モディック−APシート(P−502、厚み50μm、MFR0.7g/10min))14と、実施例1で使用したものと同じ基材シート11とを順次重ね合わせ、これを図4の第2の熱圧着装置で熱圧着することにより、図1の構成の加飾シート10を製造した。

なお、装置の各種条件、加飾シート10の具体的な製造方法は、発明を実施するための最良の形態にて記載したとおりである。

この加飾シート10を使用して、実施例1と同様にしてスイッチベースを製造したところ、得られたスイッチベースは、ピッツのない加飾シート10を表面に備え、良好な外観を有していた。

また、加飾シート10を実施例1と同様の耐候性試験に供したところ、剥離などの異常は観察されず、良好な結果が得られた。

【0030】

[実施例3]

熱接着性フィルム14として、三井デュポン社製のハイミランシート(1554、厚み50μm、MFR1.3g/10min)を使用した以外は、実施例1と同様にして加飾シート10を製造し、さらにスイッチベースを製造した。

得られたスイッチベースは、ピッツのない加飾シート10を表面に備え、良好な外観を有していた。

また、加飾シート10を実施例1と同様の耐候性試験に供したところ、剥離などの異常は観察されず、良好な結果が得られた。

【0031】

[比較例1]

基材シートの上に、ウレタン系接着剤が有機溶剤中に溶解した接着剤溶液(三井武田ケミカル社製ウレタン系接着剤、A−310/A−3)を塗布し、厚み15μmの接着層を形成した。そして、この接着層の上に、内面に意匠層が直接印刷された表面シートをその意匠層側が接着層に接するように重ね、2本の金属ニップロールにて圧接し、40℃、72時間の条件でウレタン系接着剤を硬化させ、加飾シートを得た。

この加飾シートを使用して、実施例1と同様にしてスイッチベースを製造したところ、得られたスイッチベース表面の加飾シートには、ピッツが複数個認められ、外観不良であった。また、加飾シートを実施例1と同様の耐候性試験に供したところ、剥離などの異常は観察されなかった。

なお、基材シート、転写シート、表面シートは、いずれも実施例1と同様のものを使用した。

【0032】

[比較例2]

基材シートの上に、塩素化ポリプロピレンが有機溶剤中に溶解した接着剤溶液(日本製紙ケミカル社製 スーパークロン822)を塗布し、厚み15μmの接着層を形成した以外は比較例1と同様にして、基材シート、接着層、意匠層、表面シートが順次積層した加飾シートを製造した。

この加飾シートを使用して、実施例1と同様にしてスイッチベースを製造したところ、得られたスイッチベース表面の加飾シートには、ピッツが複数個認められ、外観不良であった。また、得られた加飾シートを実施例1とと同様の耐候性試験に供したところ、基材シートと意匠層との間で剥離が認められた。

【0033】

【表1】

【図面の簡単な説明】

【0034】

【図1】本発明の製造方法で製造された加飾シートの一例を示す断面図である。

【図2】図1の加飾シートの製造工程中に得られる積層体を示す断面図である。

【図3】本発明の製造方法を説明する説明図である。

【図4】本発明の製造方法を説明する説明図である。

【符号の説明】

【0035】

10 加飾シート

11 基材シート

12 表面シート

13 意匠層

14 熱接着性フィルム

【技術分野】

【0001】

本発明は、自動車の内外装などに使用される加飾シートの製造方法に関する。

【背景技術】

【0002】

コンソールパネル、センタークラスタ、スイッチベースなどの自動車内装部品や、バンパー、サイドマットガード、ホイールキャップ、モールなどの自動車外装部品には、木目調、メタリック調などの意匠層を備えた加飾シートと、樹脂成形体とが一体化した多層成形体が広く使用されている。

この際、樹脂成形体としては、機械的強度、耐候性、成形性、コスト面、リサイクル性などの観点から、ポリオレフィン系樹脂が使用されることがある。また、加飾シートとしては、基材シートと表面シートとの間に意匠層を備えたものが一般的に使用されている。

加飾シートと樹脂成形体とを一体化させる方法としては、金型のキャビティ内に加飾シートを配置した後、加飾シートの基材シート側に高温の溶融樹脂を注入し、加飾シートと樹脂成形体とを一体化するインサート成形法が広く採用され、樹脂成形体の材質がポリオレフィン系樹脂である場合には、加飾シートの基材シートにも、通常、ポリオレフィン系樹脂が使用される。

【0003】

基材シートがポリオレフィン系樹脂からなる加飾シートとしては、ポリプロピレンなどのポリオレフィン系樹脂製の基材シートと、意匠層が内面に形成されたアクリル樹脂製の表面シートとが、接着層を介して接着したものがある。ポリオレフィン系樹脂は非極性であって、アクリル樹脂などの極性材料との接着性に乏しいため、通常、このように接着層を介して接着される。また、この際、接着性を向上させるために、基材シートの接着面を火炎処理、化学処理、コロナ放電処理、プラズマ放電処理、紫外線処理、オゾン処理などで改質することも行われている。

この場合、接着層の形成方法としては、塩素化ポリプロピレンなどの接着成分が有機溶剤に溶解した接着剤溶液を、印刷法、コート法などで基材シートまたは表面シートの意匠層側に塗布する方法(ドライラミネート法)が一般的である(特許文献1参照。)。

【特許文献1】特開2003−285404号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかしながら、このような加飾シートを用いて上述のインサート成形法などで多層成形体を製造した場合、その表面に設けられた加飾シート中に、ピッツ(凹み)と呼ばれる外観不良が生じる場合があった。

【0005】

本発明は上記事情に鑑みてなされたもので、例えばインサート成形法などで樹脂成形体と一体化させるなど、高温下で成形された場合でも、外観不良の生じない加飾シートを簡便に製造することを課題とする。

【課題を解決するための手段】

【0006】

本発明者は、加飾シートの接着層をドライラミネート法で形成した場合、接着剤溶液中の有機溶剤が接着層に残留してしまい、その残留溶剤がインサート成形時などの熱により突沸するために、ピッツが生じることを見出した。そして、ドライラミネート法で接着層を形成する代わりに、あらかじめフィルム状に形成された熱接着性フィルムを接着層として採用し、加飾シートを製造することにより、上記課題を解決できることに想到し、本発明を完成するに至った。

本発明の加飾シートの製造方法は、基材シートと表面シートとの間に、意匠層を備えた加飾シートの製造方法であって、前記基材シートと前記意匠層との間に、熱接着性フィルムを配置して熱圧着する工程を有することを特徴とする。

本発明の製造方法は、前記基材シートがポリオレフィン系樹脂からなる場合に好適である。

前記熱接着性フィルムの厚さは10〜100μmであることが好ましい。

前記熱接着性フィルムは、190℃、21.2Nの条件下で、JIS K 7210に準拠して測定されたメルトフローレートが0.5〜10g/10minの樹脂からなることが好ましい。

本発明の加飾シートは、前記いずれかの方法で製造されたことを特徴とする。

【発明の効果】

【0007】

本発明の加飾シートの製造方法によれば、例えばインサート成形法で樹脂成形体と一体化させるなど、高温下で成形された場合でも、外観不良の生じない加飾シートを簡便に製造できる。

【発明を実施するための最良の形態】

【0008】

以下、本発明を詳細に説明する。

図1は、本発明の製造方法で製造された加飾シート10の一例であって、ポリプロピレンからなる基材シート11と、外面が鏡面仕上げされたアクリル樹脂製の表面シート12との間に、意匠層13が形成されたものである。基材シート11と意匠層13との間には、極性基が導入されたポリオレフィン系樹脂製の熱接着性フィルム14からなる接着層が設けられ、この接着層を介して基材シート11上に意匠層13が設けられ、さらに表面シート12が熱圧着した状態となっている。

【0009】

このような加飾シート10の製造方法としては、基材シート11と意匠層13との間に、熱接着性フィルム14を配置して熱圧着する工程を有するものである限り、特に制限はないが、意匠層13を転写法で形成する場合には、第1の熱圧着工程および第2の熱圧着工程を備えた次の方法が好ましい。

すなわち、まず、基材シート11の上に熱接着性フィルム14を配置し、その上に意匠層13と離型シートとからなる転写シートをその意匠層13側が熱接着性フィルム14に接するように重ね、これを第1の熱圧着装置で熱圧着した後、離型シートを意匠層13から剥離する。これにより、図2に示すように、基材シート11と熱接着性フィルム14と意匠層13とが順次積層した積層体10’が得られる(第1の熱圧着工程)。

ついで、第1の熱圧着工程で得られた積層体10’の意匠層13上に表面シート12を重ね、これを第2の熱圧着装置で熱圧着する(第2の熱圧着工程)。この際、第2の熱圧着装置として、表面シート12の外面を鏡面仕上げ可能な装置を使用すると、図1の加飾シート10が得られる。

【0010】

図3は第1の熱圧着工程の一例を示すものであって、この工程では、まず、基材シート11と、熱接着性フィルム14と、PET製の離型シートの片面に意匠層(図3においては図示略)が形成された転写シート15とをそれぞれ図示略の供給ロールから繰り出す。この際、基材シート11と熱接着性フィルム14の接着性を向上させるために、基材シート11における熱接着性フィルム14との接着面、または、熱接着性フィルム14における基材シート11との接着面の少なくとも一方を、火炎処理、化学処理、コロナ放電処理、プラズマ放電処理、紫外線処理、オゾン処理などであらかじめ改質しておくことが好ましい。

【0011】

ついで、基材シート11と転写シート15とで熱接着性フィルム14を挟むようにこれらを重ね合わせた後、第1の熱圧着装置の具備する一対の転写積層ロール21a,21b間に通し、意匠層を転写シート15から熱接着性フィルム14に転写するとともに、熱接着性フィルム14を軟化させて基材シート11と熱接着性フィルム14とを熱圧着する。その後、離型シートを意匠層から剥離することにより、図2の積層体10’が得られる。ついで、得られた積層体10’は、冷却ロール22により冷却され、一方、剥離された離型シートは巻取機23により回収される。

【0012】

ここで転写積層ロール21a,21bのうち、離型シートと直に接触する側のロール21aは100〜140℃とされ、基材シート11と直に接触する側のロール21bは、通常、140〜180℃とされる。また、これら転写積層ロール21a,21bの前段側には、図示略の予熱ロールを適宜設けて、基材シート11、熱接着性フィルム14、転写シート15をあらかじめ所定の温度まで予熱しておいてもよい。

【0013】

図4は第2の熱圧着工程を示すものであって、熱圧着手段30を備えた第2の熱圧着装置により、第1の熱圧着工程で得られた積層体10’の意匠層13上に表面シート12を熱圧着する。

この熱圧着手段30は、図示略の熱媒オイルが内部循環し、所定の温度に加熱された一対の加熱ロール31と、この加熱ロール31の後段側に設けられ、所定の温度以下に制御された一対の冷却ロール32と、加熱ロール31と冷却ロール32の同一側にそれぞれ掛け回された一対の無端金属ベルト33とを備えている。

ここで無端金属ベルト33の対向する表面は、互いに所定の間隔を有して配置されているとともに、それぞれ鏡面仕上げされたステンレス製の押圧面33a,33bになっている。また、この熱圧着手段30には、炭化水素合成油のような流体圧力媒体の圧入によりこれら押圧面33a,33b同士が近づくように作用する、一対の加圧手段34がさらに備えられていて、圧入する流体圧力媒体の供給量を変化させることにより押圧面33a,33b同士を近づける際の圧力を制御でき、流体圧力媒体の温度を変化させることにより押圧面33a,33bの表面温度を制御できるようになっている。なお、この例の一対の加圧手段34は、前段側34aと後段側34bに2分割されていて、各々について流体圧力媒体の供給量および温度を独立に制御できるようになっている。

【0014】

この熱圧着手段30における押圧面33a,33bの間に挟持されるように、あらかじめ予熱された積層体10’と、供給ロール27から繰り出され、ロール29で予熱された表面シート12とを供給すると、積層体10’と表面シート12とは重なり合った状態で、加熱ロール31に加熱された無端金属ベルト33により150〜200℃程度まで均一に加熱される。ついで、表面シート12の熱変形温度以下に温度制御された流体圧力媒体が、加圧手段34の前段側34aおよび後段側34bに圧入され、押圧面33a,33b同士が接近して積層体10’と表面シート12とを挟持し、1.8〜3.5MPa程度の圧力で押圧、成形するとともに冷却する。その結果、積層体10’の意匠層13上に、表面シート12が熱圧着するとともに、表面シート12の外面が鏡面仕上げされた図1の加飾シート10が得られる。

加飾シート10は、その後、押圧面33a,33bに挟持された状態で一対の冷却ロール32側へと送られ、この冷却ロール32の作用により70℃以下まで均一に冷却される。

【0015】

このような製造方法では、加飾シート10の接着層として、あらかじめフィルム状に形成された熱接着性フィルム14を使用しているため、得られた加飾シート10の接着層は、ドライラミネート法で形成された接着層のようには残留溶剤を含んでいない。よって、この加飾シート10をインサート成形法で樹脂成形体と一体化させるなど、高温下で成形した場合でも、接着層中の残留溶剤に起因するピッツが生じず、良好な外観が維持される。

また、このように接着層として熱接着性フィルム14を採用する方法によれば、加飾シート10に要求される仕様(厚み、色調、材質など)に応じて、熱接着性フィルム14と組み合わせる基材シート11、転写シート15、表面シート12を適宜選択するだけで、多種多様な加飾シート10を簡便に製造することができる。ここで仮に、接着層と基材シート、または、接着層と意匠層とを共押出する方法で、加飾シートを製造した場合などには、ピッツの生じにくい加飾シートが得られる可能性はあるが、加飾シートの仕様変更の都度、共押しのダイを選定、変更する必要が生じ、非常に手間がかかる。

【0016】

なお、熱接着性フィルム14として厚みの薄いものを使用する場合には、離型シートの上に熱接着性フィルム14を形成した転写シートを用い、転写法により熱接着性フィルム14を基材シート11に転写してもよい。転写後に離型シートは剥離、除去される。このような方法によれば、薄い熱接着性フィルム14を使用した場合でも、これをハンドリング性良く取り扱うことができる。また、この際、離型シートとしては、非シリコーン系離型剤が表面に塗布されたPETシートなどを好ましく使用できる。非シリコーン系離型剤は、シリコーン系離型剤のようにシリコーンの熱接着性フィルムへの汚染移行の問題が生じないため好ましい。

【0017】

このように製造される加飾シート10の基材シート11としては、その材質には特に制限はなく、ポリプロピレンやポリエチレンなどのポリオレフィン系樹脂の他、ABS樹脂、ポリ塩化ビニルなども採用できるし、例えばPP/PETなど、複数の樹脂の積層シートも使用できる。しかしながら、以上説明した製造方法は、熱接着性フィルム14を介して、基材シート11上に意匠層13、表面シート12を順次良好に密着させるものであるため、非極性であって他の材料との接着性に乏しいポリオレフィン系樹脂からなる基材シート11を使用した場合に好適である。

基材シート11の厚さは、樹脂の種類などに応じて適宜設定できるが、厚さ0.2〜0.8mmであると、得られた加飾シート10をインサート成形法などで使用する際の成形性や取扱性に優れる。

【0018】

熱接着性フィルム14の材質としては、基材シート11の材質などに応じて適宜選択すればよいが、基材シート11がポリオレフィン系樹脂からなる場合には、図示例のように、ポリオレフィン系樹脂に極性基が導入され、ポリオレフィン系樹脂とその他の材料の両方に対して接着性を備えたオレフィン系接着性樹脂を使用することが好ましい。その他には、EVA系樹脂、ポリエステル系樹脂、アミド系樹脂なども好適に採用できる。

熱接着性フィルム14の厚さは、10〜100μmであることが好ましい。10μm以上であると十分な接着性が得られ、100μm以下であると加飾シート10の成形性、意匠性などにほとんど影響を与えない。

また、熱接着性フィルム14は、190℃、21.2Nの条件下で、JIS K 7210に準拠して測定されたメルトフローレート(MFR)が0.5〜10g/10minの樹脂から形成されたものが好ましい。MFRがこのような範囲であると、樹脂の流動性が適当であって、十分かつ安定な密着性が得られやすい。

【0019】

オレフィン系接着性樹脂からなるる熱接着性フィルム14としては、例えば、東セロ社製のアドマーフィルム(QE−060、厚み30μm、MFR7.0g/10min)、三菱化学社製モディック−APシート(P−502、厚み50μm、0.7g/10min)などが挙げられる。また、エチレン−メタクリル酸共重合体やエチレン−アクリル酸共重合体の分子間がナトリウムや亜鉛などの金属イオンで分子間結合されたアイオノマー樹脂からなる三井デュポン社製のハイミランシート(1554、厚み50μm、MFR1.3g/10min)も好適に使用できる。

【0020】

また、熱接着性フィルムには、その熱的挙動を制御するために、無機粒子など添加してもよいし、粘着助剤、補強フィラー、難燃剤、難燃助剤、老化防止剤、酸化防止剤、着色剤、可塑剤、滑剤、耐熱向上剤などの各種添加剤をその熱接着性に影響を与えない範囲内で添加してもよい。

【0021】

転写シート15は、鮮明な意匠層13を形成できるとともに離型性がよく転写しやすいことから、厚さ0.01〜0.05mmのPETシート(この例では0.025mm)を離型シートとし、これに各種の印刷法や画像形成法で意匠層13を形成したものが好ましいが、離型シートには、例えばPET以外のポリエステル樹脂、ポリオレフィン系樹脂、ポリ塩化ビニル樹脂、フッ素系樹脂など他の樹脂シートも使用できるし、複数の樹脂の積層シートを使用してもよい。また、印刷法としては、グラビア印刷法、グラビアオフセット印刷法、オフセット印刷法、ドライオフセット印刷法、フレキソ印刷法、凸版印刷法、スクリーン印刷法、インクジェット印刷法、静電印刷法などが挙げられ、画像形成法としてはロールコート法、グラビアコート法、ナイフコート法、リップコート法、ダイコート法、コンマコート法などの各種コート法、フォトリソグラフ法、電子写真法、転写法などが挙げられる。

【0022】

表面シート12の材質としては、アクリル樹脂、ウレタン樹脂、フッ素樹脂、ポリカーボネート樹脂などが使用でき、これらの樹脂からなるシートが積層した多層シートでもよいが、加飾シート10とした際に意匠層13が視認できる程度の透明性を備えたものが好適である。

また、その厚みには特に制限はないが、25〜125μmの範囲であると、耐候性、成型性、加工性の点から好ましい。

【0023】

以上説明した方法は、転写シート15を使用した転写法により意匠層13を形成する場合に好適な方法であるが、例えば、表面シート12の内面にアルミニウムなどを直に金属蒸着して、メタリック調の意匠層13を形成する場合などには、意匠層13を表面シート12の内面に形成した後、意匠層13側に熱接着性フィルム14と基材シート11とを順次重ね合わせ、これを図4に示す熱圧着装置で熱圧着する方法が好ましい。この方法によれば、1つの熱圧着工程により図1の加飾シート10をより簡便に製造することができる。

【0024】

なお、加飾シート10を製造する際に使用される熱圧着装置としては、熱圧着が行えるものであれば図3や図4に記載されたものに限定されないが、特に図4の熱圧着装置を使用すると、加熱ロール31で加熱された無端金属ベルト33により対象物を均一に加熱できるとともに、加圧手段34の作用により均一な圧力で押圧、冷却でき、鏡面仕上げされた加飾シート10を連続的、効率的に製造でき好ましい。ここで加圧手段34は、この例のように流体圧力媒体を使用するタイプのものでなくてもよいし、前段側34aと後段側34bに2分割されたタイプでなくてもよい。また、以上の説明では、表面シート12を鏡面仕上げする場合について例示したが、鏡面仕上げは必要に応じて行えばよく、必ずしも実施しなくてもよい。

【0025】

このようにして得られた加飾シート10は、例えばインサート成形法により樹脂成形体と一体化されるなど高温下で成形された場合でも外観不良が生じないため、コンソールパネル、センタークラスタ、スイッチベースなどの自動車内装部品や、バンパー、サイドマットガード、ホイールキャップ、モールなどの自動車外装部品の他、建材、家電など種々の用途に好適に使用できる。

【実施例】

【0026】

以下、本発明について実施例を示して具体的に説明する。

[実施例1]

基材シート11の上に熱接着性フィルム14を配置し、その上に意匠層13と離型シートとからなる転写シート15をその意匠層13側が熱接着性フィルム14に接するように重ね、図3の第1の熱圧着装置で熱圧着した。熱圧着後には、離型シートを意匠層13から剥離した(第1の熱圧着工程)。

ついで、得られた積層体10’の意匠層13上に表面シート12を重ね、これを図4に示す第2の熱圧着装置で熱圧着することにより、図1の構成の加飾シート10を製造した(第2の熱圧着工程)。

【0027】

なお、基材シート11、熱接着性フィルム14、転写シート15としては以下のものを使用した。

1)基材シート11:信越ポリマー製オレフィンシート(S200BPE)の片面(熱接着性フィルム14との接触面)にコロナ放電処理したもの、厚み0.36mm

2)熱接着性フィルム14:東セロ社製のアドマーフィルム(QE−060、厚み30μm、7.0g/10min)

3)転写シート:日本デコール社製印刷転写シート、意匠層厚み2.3μm、PETシート(離型シート)厚み0.025mm

4)表面シート12:住友化学工業社製アクリル樹脂シート(S001)、厚み0.125mm

なお、装置の各種条件、加飾シート10の具体的な製造方法は、発明を実施するための最良の形態にて記載したとおりである。

【0028】

得られた加飾シート10を金型のキャビティ内に配置した後、加飾シート10の基材シート11側に溶融状態のポリプロピレン系樹脂を注入し、加飾シート10が表面に設けられた多層成形体からなるスイッチベースを製造した。

得られたスイッチベースは、ピッツのない加飾シート10を表面に備え、良好な外観を有していた。

また、加飾シート10をSAE J 1885に準拠した耐候性試験に供したところ、剥離などの異常は観察されず、良好な結果が得られた。

【0029】

[実施例2]

実施例1で使用した表面シート12の片面に、アルミニウムを蒸着して、メタリック調の意匠層13を形成した。ついで、形成された意匠層13側に熱接着性フィルム(三菱化学社製モディック−APシート(P−502、厚み50μm、MFR0.7g/10min))14と、実施例1で使用したものと同じ基材シート11とを順次重ね合わせ、これを図4の第2の熱圧着装置で熱圧着することにより、図1の構成の加飾シート10を製造した。

なお、装置の各種条件、加飾シート10の具体的な製造方法は、発明を実施するための最良の形態にて記載したとおりである。

この加飾シート10を使用して、実施例1と同様にしてスイッチベースを製造したところ、得られたスイッチベースは、ピッツのない加飾シート10を表面に備え、良好な外観を有していた。

また、加飾シート10を実施例1と同様の耐候性試験に供したところ、剥離などの異常は観察されず、良好な結果が得られた。

【0030】

[実施例3]

熱接着性フィルム14として、三井デュポン社製のハイミランシート(1554、厚み50μm、MFR1.3g/10min)を使用した以外は、実施例1と同様にして加飾シート10を製造し、さらにスイッチベースを製造した。

得られたスイッチベースは、ピッツのない加飾シート10を表面に備え、良好な外観を有していた。

また、加飾シート10を実施例1と同様の耐候性試験に供したところ、剥離などの異常は観察されず、良好な結果が得られた。

【0031】

[比較例1]

基材シートの上に、ウレタン系接着剤が有機溶剤中に溶解した接着剤溶液(三井武田ケミカル社製ウレタン系接着剤、A−310/A−3)を塗布し、厚み15μmの接着層を形成した。そして、この接着層の上に、内面に意匠層が直接印刷された表面シートをその意匠層側が接着層に接するように重ね、2本の金属ニップロールにて圧接し、40℃、72時間の条件でウレタン系接着剤を硬化させ、加飾シートを得た。

この加飾シートを使用して、実施例1と同様にしてスイッチベースを製造したところ、得られたスイッチベース表面の加飾シートには、ピッツが複数個認められ、外観不良であった。また、加飾シートを実施例1と同様の耐候性試験に供したところ、剥離などの異常は観察されなかった。

なお、基材シート、転写シート、表面シートは、いずれも実施例1と同様のものを使用した。

【0032】

[比較例2]

基材シートの上に、塩素化ポリプロピレンが有機溶剤中に溶解した接着剤溶液(日本製紙ケミカル社製 スーパークロン822)を塗布し、厚み15μmの接着層を形成した以外は比較例1と同様にして、基材シート、接着層、意匠層、表面シートが順次積層した加飾シートを製造した。

この加飾シートを使用して、実施例1と同様にしてスイッチベースを製造したところ、得られたスイッチベース表面の加飾シートには、ピッツが複数個認められ、外観不良であった。また、得られた加飾シートを実施例1とと同様の耐候性試験に供したところ、基材シートと意匠層との間で剥離が認められた。

【0033】

【表1】

【図面の簡単な説明】

【0034】

【図1】本発明の製造方法で製造された加飾シートの一例を示す断面図である。

【図2】図1の加飾シートの製造工程中に得られる積層体を示す断面図である。

【図3】本発明の製造方法を説明する説明図である。

【図4】本発明の製造方法を説明する説明図である。

【符号の説明】

【0035】

10 加飾シート

11 基材シート

12 表面シート

13 意匠層

14 熱接着性フィルム

【特許請求の範囲】

【請求項1】

基材シートと表面シートとの間に、意匠層を備えた加飾シートの製造方法であって、

前記基材シートと前記意匠層との間に、熱接着性フィルムを配置して熱圧着する工程を有することを特徴とする加飾シートの製造方法。

【請求項2】

前記基材シートは、ポリオレフィン系樹脂からなることを特徴とする請求項1に記載の加飾シートの製造方法。

【請求項3】

前記熱接着性フィルムの厚さが10〜100μmであることを特徴とする請求項1または2に記載の加飾シートの製造方法。

【請求項4】

前記熱接着性フィルムは、190℃、21.2Nの条件下で、JIS K 7210に準拠して測定されたメルトフローレートが0.5〜10g/10minの樹脂からなることを特徴とする請求項1ないし3のいずれかに記載の加飾シートの製造方法。

【請求項5】

請求項1ないし4のいずれかの方法で製造されたことを特徴とする加飾シート。

【請求項1】

基材シートと表面シートとの間に、意匠層を備えた加飾シートの製造方法であって、

前記基材シートと前記意匠層との間に、熱接着性フィルムを配置して熱圧着する工程を有することを特徴とする加飾シートの製造方法。

【請求項2】

前記基材シートは、ポリオレフィン系樹脂からなることを特徴とする請求項1に記載の加飾シートの製造方法。

【請求項3】

前記熱接着性フィルムの厚さが10〜100μmであることを特徴とする請求項1または2に記載の加飾シートの製造方法。

【請求項4】

前記熱接着性フィルムは、190℃、21.2Nの条件下で、JIS K 7210に準拠して測定されたメルトフローレートが0.5〜10g/10minの樹脂からなることを特徴とする請求項1ないし3のいずれかに記載の加飾シートの製造方法。

【請求項5】

請求項1ないし4のいずれかの方法で製造されたことを特徴とする加飾シート。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2007−230121(P2007−230121A)

【公開日】平成19年9月13日(2007.9.13)

【国際特許分類】

【出願番号】特願2006−56072(P2006−56072)

【出願日】平成18年3月2日(2006.3.2)

【出願人】(000190116)信越ポリマー株式会社 (1,394)

【Fターム(参考)】

【公開日】平成19年9月13日(2007.9.13)

【国際特許分類】

【出願日】平成18年3月2日(2006.3.2)

【出願人】(000190116)信越ポリマー株式会社 (1,394)

【Fターム(参考)】

[ Back to top ]