加飾シート及びその製造方法

【課題】3次元的な立体感を十分に表現することが可能な加飾シートの層間の密着性及び耐候性の改善を図ること。

【解決手段】装飾層31を有する積層シート3と、透明樹脂層50及び透明樹脂層50上に形成された印刷層51を有する表面樹脂層5とを備える加飾シート。表面樹脂層5は、印刷層51が積層シート3側に位置する向きで積層シート3に積層されている。積層シート3の装飾層31側の表面が、装飾層31がベースフィルム30側にくぼんで形成された凹部35を有する凹凸形状をなし、凹部35に印刷層51が入り込んでいる。印刷層51は、ポリウレタン及びポリエステルを含む光硬化性成分と、熱可塑性樹脂と、溶剤とを含有する印刷液を透明樹脂層50上に画像状に印刷し、印刷された印刷液から溶剤を除去し、光照射により光硬化性成分を硬化させて形成される層である。

【解決手段】装飾層31を有する積層シート3と、透明樹脂層50及び透明樹脂層50上に形成された印刷層51を有する表面樹脂層5とを備える加飾シート。表面樹脂層5は、印刷層51が積層シート3側に位置する向きで積層シート3に積層されている。積層シート3の装飾層31側の表面が、装飾層31がベースフィルム30側にくぼんで形成された凹部35を有する凹凸形状をなし、凹部35に印刷層51が入り込んでいる。印刷層51は、ポリウレタン及びポリエステルを含む光硬化性成分と、熱可塑性樹脂と、溶剤とを含有する印刷液を透明樹脂層50上に画像状に印刷し、印刷された印刷液から溶剤を除去し、光照射により光硬化性成分を硬化させて形成される層である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、加飾シート及びその製造方法に関する。特に、本発明は表面に装飾模様が施された成形品を形成するために用いられる加飾シート及びその製造方法に関する。

【背景技術】

【0002】

表面に装飾模様が施された合成樹脂パネル等の成形品が広く用いられている。装飾模様は、より高級感が得られるものに移行してきており、近年、3次元的な立体感が表現された意匠を有する装飾模様を施すことが試みられている。

【0003】

成形品に装飾模様を施す方法として、装飾層を有する加飾シートによって樹脂成形体の表面を覆う方法がある(例えば、特許文献1〜3参照)。このような成形品は、例えば、樹脂の射出成形の際に加飾シートと一体成形する方法で得られる。一体成形の方法としては、主として、インモールド成形とインサート成形がある。インモールド成形では、加飾シートを金型内で所定の形状に賦形し、その状態で加飾シート上に射出成形により樹脂が注入される。一方、インサート成形では、予め賦形された加飾シートを金型内に配置し、金型内では加飾シートを実質的には更に賦形することなく、射出成形により樹脂が加飾シート上に注入される。

【0004】

インモールド成形で用いられる加飾シートは、金型内での賦形性が必要とされるために、一般にその厚さは比較的薄い。具体的には、インモールド成形で用いられる加飾シートの厚みは、通常50〜200μm程度である。一方、インサート成形で用いられる加飾シートとしては、比較的厚手のものを用いることができる。具体的には、インサート成形の場合、通常、0.2〜1.0mm程度の厚さを有する加飾シートが用いられる。厚手の加飾シートはその取り扱いが容易であり、また、賦形の自由度も高い。

【特許文献1】特開2002−264289号公報

【特許文献2】特開2006−239926号公報

【特許文献3】登録実用新案第3015173号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

本発明者らは、ベースフィルム及びこれの一方面側に形成された装飾層を有し装飾模様が施された成形品をインサート成形により得るために用いられる加飾シートにおいて、透明樹脂層及びこれの一方面上に画像状に形成された印刷層を有する表面樹脂層によって装飾層が覆われた構成を採用することにより、3次元的な立体感の表現が可能であることを見出した。

【0006】

ところが、係る構成の加飾シートの場合、印刷層を装飾層側に向けたときに層間の密着性や耐候性が低下する傾向があることが判明した。耐候性が不足すると、成形品が長期に使用されたときに表面樹脂層の剥離が生じる可能性が高くなる。一方、印刷層を装飾層とは反対側、すなわち外側に向けたときには、耐薬品性が不足する傾向があるという問題もあった。

【0007】

そこで、一つの側面において、本発明は、3次元的な立体感を十分に表現することが可能な加飾シートの層間の密着性及び耐候性の改善を図ることを目的とする。また、別の側面において、本発明は、3次元的な立体感を十分に表現することが可能な加飾シートの耐薬品性の改善を図ることを目的とする。

【課題を解決するための手段】

【0008】

本発明に係る加飾シートは、ベースフィルム及び該ベースフィルム上に形成された装飾層を有する積層シートと、積層シートの装飾層側に積層された、透明樹脂層及び該透明樹脂層上に画像状に形成された印刷層を有する表面樹脂層と、を備える。

【0009】

第一の側面において、表面樹脂層は、印刷層が積層シート側に位置する向きで積層されている。積層シートの装飾層側の表面は、装飾層がベースフィルム側にくぼんで形成された凹部を有する凹凸形状をなし、該凹部に印刷層が入り込んでいる。印刷層は、ポリウレタン及びポリエステルを含む光硬化性成分と、熱可塑性樹脂と、溶剤とを含有する印刷液を透明樹脂層上に画像状に印刷し、印刷された印刷液から溶剤を除去し、光照射により光硬化性成分を硬化させて形成される層である。

【0010】

上記第一の側面に係る加飾シートは、3次元的な立体感を十分に表現することが可能であるとともに、層間の密着性及び耐候性の点で十分に優れる。装飾層がベースフィルム側に部分的にくぼんでいることにより、装飾層の表面に高低差が生じ、これに基づいて3次元的な立体感が表現される。この場合、立体感を十分に表現するためには装飾層のくぼみをある程度深くする必要があり、そのためには印刷層をある程度厚くすることが求められる。光硬化性成分と、熱可塑性樹脂と、溶剤とを含有する印刷液を用いることにより、大きな厚さを有する印刷層を容易に形成させることができる。また、光硬化性成分がポリウレタン及びポリエステルを含んでいることにより、層間の密着性及び耐候性が大きく改善される。

【0011】

第二の側面において、本発明に係る加飾シートにおいては、表面樹脂層が、印刷層が積層シートとは反対側に位置する向きで積層されている。

【0012】

上記第二の側面に係る加飾シートは、3次元的な立体感を十分に表現することが可能であり、十分な耐薬品性を有する。インサート成形後に成形品の最表層に位置する印刷層が画像状に形成されていることにより成形品表面に凹凸形状が形成され、この凹凸形状に基づいて触感を含めた立体感が表現される。そして、最表層に位置する印刷層が、上記特定の組成を有するインキを用いて形成されることにより、十分な耐薬品性が得られる。

【0013】

上記いずれの構成においても、装飾層が光沢のある表面を有することが好ましい。これにより、特に良好な立体感が表現される。

【0014】

本発明に係る加飾シートの製造方法は、透明樹脂層及び該透明樹脂層上に形成された印刷層を有する表面樹脂層を、ベースフィルム及び該ベースフィルム上に形成された装飾層を有する積層シートに熱圧着させて、積層シート及び該積層シートの装飾層側に積層された表面樹脂層を備える加飾シートを得る工程を備える。

【0015】

第一の側面において、表面樹脂層は、印刷層が積層シート側に位置する向きで積層シートに熱圧着される。この場合、表面樹脂層が積層シートに熱圧着される際に、印刷層が積層シートの表面に押し込まれることにより、印刷層がベースフィルム側にくぼんで形成された凹部を有する凹凸形状が積層シートの装飾層側の表面に形成される。

【0016】

第一の側面に係る上記製造方法は、上述の第一の側面に係る加飾シートを製造するための方法として好適に採用される。

【0017】

第二の側面において、表面樹脂層は、印刷層が積層シートとは反対側に位置する向きで積層シートに熱圧着される。係る方法は、上述の第二の側面に係る加飾シートを製造するための方法として好適に採用される。

【0018】

あるいは、本発明に係る加飾シートの製造方法は、透明樹脂層を、ベースフィルム及び該ベースフィルム上に形成された装飾層を有する積層シートに熱圧着させる工程と、熱圧着された透明樹脂層上に印刷層を形成させることにより、透明樹脂層及び該透明樹脂層上に形成された印刷層を有する表面樹脂層を形成させて、積層シート及び該積層シートの装飾層側に積層された表面樹脂層を備える加飾シートを得る工程と、を備えていてもよい。

【0019】

上記いずれの製造方法においても、印刷層は、ポリウレタン及びポリエステルを含む光硬化性成分と、熱可塑性樹脂と、溶剤とを含有する印刷液を透明樹脂層上に画像状に印刷し、印刷された印刷液から溶剤を除去し、光照射により光硬化性成分を硬化させて形成される層である。

【発明の効果】

【0020】

第一の側面において、本発明によれば、3次元的な立体感を十分に表現することが可能な加飾シートの層間の密着性及び耐候性の改善を図ることが可能である。また、第二の側面において、本発明によれば、3次元的な立体感を十分に表現することが可能な加飾シートの耐薬品性の改善を図ることが可能である。

【発明を実施するための最良の形態】

【0021】

以下、本発明の好適な実施形態について詳細に説明する。ただし、本発明は以下の実施形態に限定されるものではない。

【0022】

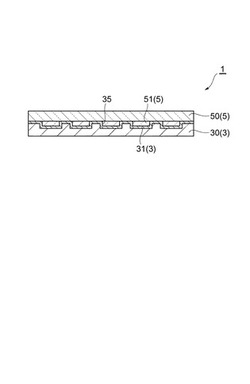

図1は、加飾シートを得るために用いられる積層シート及び表面樹脂層の組合せを示す端面図である。図1に示す積層シート3は、ベースフィルム30と、ベースフィルム30の片面の全面を覆って形成された装飾層31とを有する。図1に示す表面樹脂層5は、透明樹脂層50と、透明樹脂層50の一方面上に周期的なパターンで画像状に形成された印刷層51とを有する。装飾層31及び印刷層51が内側になる向きで積層シート3に表面樹脂層5を熱圧着して、図2に示す加飾シート1が得られる。

【0023】

表面樹脂層5を構成する透明樹脂層50は、装飾層31を外部から視認できるような光透過性を有する層であり、典型的には透明な樹脂フィルムである。具体的には、ポリカーボネート樹脂、アクリル樹脂、フッ素樹脂(ポリフッ化ビニリデン等)、アクリル樹脂・フッ素樹脂の混合物、ポリウレタン、ポリエステル、ポリオレフィン、及びポリスチレン系樹脂からなる群より選ばれる少なくとも1種の樹脂を含む樹脂フィルムが挙げられる。これらの中でもアクリル樹脂のフィルムが好ましい。樹脂フィルムの表面にマット材がコーティングされていてもよいし、樹脂フィルム中にマット材が練り込まれていてもよい。透明樹脂層50の厚さは、好ましくは50〜500μm、より好ましくは75〜150μmである。

【0024】

透明樹脂層50と印刷層51との間に、プライマーを透明樹脂層50に塗工して形成されたプライマー層が設けられていてもよい。プライマーは、例えば、アクリル樹脂、塩化ビニル−酢酸ビニル共重合体、ポリウレタン樹脂及びこれらの組合わせから選ばれる樹脂と溶剤とを含有する。塗工されたプライマーを乾燥してプライマー層が形成される。

【0025】

印刷層51は、光硬化性成分と、熱可塑性樹脂と、溶剤とを含有する印刷液を透明樹脂層50上に画像状に印刷し、印刷された印刷液から溶剤を除去し、光照射により光硬化性成分を硬化させて形成された層である。言い換えると、印刷層51は、光硬化性成分と、熱可塑性樹脂とを含有する光硬化性組成物が硬化して形成された硬化物からなる。印刷層51を形成するために用いられる印刷液は、典型的には、光硬化性成分としての紫外線(電離放射線)硬化型樹脂と、熱可塑性樹脂及び溶剤を含む溶剤系のインクとを混合して調製される。印刷層51は無色透明であることが好ましいが、顔料等の色材により着色されていてもよい。

【0026】

印刷層51は、例えばドット状、ストライプ状のようなパターンで画像状に印刷されている。この印刷層51のパターンを反映して、装飾層31の表面に凹凸形状が形成される。

【0027】

印刷液を構成する光硬化性成分は、ポリウレタン及びポリエステルを含み、光照射により重合して架橋構造体を生成する成分である。光硬化性成分は、通常、光重合性官能基を有するプレポリマーを含有する。ポリウレタン及びポリエステルは、典型的には、光重合性官能基を有するプレポリマーとして光硬化性成分中に含まれる。言い換えると、光硬化性成分は、光重合性官能基を有するポリウレタン及び光重合性官能基を有するポリエステルを含む。

【0028】

光重合性官能基としては、(メタ)アクリロイルオキシ基のようなラジカル重合性不飽和基、及びエポキシ基のようなカチオン重合性官能基が挙げられる。なお、(メタ)アクリロイルオキシ基はアクリロイルオキシ基及びメタクリロイルオキシ基を意味する。(メタ)アクリレート等も同様である。

【0029】

光重合性官能基を有するポリウレタンは、好ましくは、2以上の(メタ)アクリレート基を有するウレタン(メタ)アクリレートである。ウレタン(メタ)アクリレートは、例えば、ポリイソシアネートとポリオールとの反応により生成する末端にイソシアネート基を有するプレポリマーに、ヒドロキシアルキル(メタ)アクリレートを反応させて得られる。この反応で用いられるポリイソシアネートとしては、2,4−トリレンジイソシアネート、キシレンジイソシアネート及びジフェニルメタン−4,4’−ジイソシアネートのような芳香族ジイソシアネート、並びに、1,6−ヘキサメチレンジイソシアネート、イソホロンジイソシアネート及び水素添加トリレンジイソシアネートのような脂肪族又は脂環式イソシアネートが挙げられる。ポリオールとしては、アクリルポリオール、ポリエステルポリオール、ポリカーボネートポリオール、ポリエーテルポリオール及びポリウレタンポリオールが挙げられる。ウレタン(メタ)アクリレートの重量平均分子量は、250〜100000であることが好ましい。

【0030】

光重合性官能基を有するポリエステルは、好ましくは、2以上の(メタ)アクリレート基を有するポリエステル(メタ)アクリレートである。ポリエステル(メタ)アクリレートとしては、例えば、無水フタル酸、イソフタル酸、テレフタル酸、無水コハク酸、アジピン酸、アゼライン酸、セバシン酸、テトラヒドロ無水フタル酸、ヘキサヒドロ無水フタル酸、テトラブロム無水フタル酸、テトラクロル無水フタル酸、無水ヘット酸、無水ハイミック酸、無水マレイン酸、フマル酸、イタコン酸及び無水トリメリット酸から選ばれるジカルボン酸と、エチレングリコール、プロピレングリコール、1,3−ブチレングリコール、1,6−ヘキサンジオール、ジエチレングリコール、ジプロピレングリコール、シクロヘキサノン−1,2−ジオール、シクロヘキサンジメタノール、グリセリン、トリメチロールエタン及びトリメチロールプロパンから選ばれるジオールとから得られるポリエステルに(メタ)アクリレート基を導入したものが挙げられる。

【0031】

ポリエステル(メタ)アクリレートの重量平均分子量は、250〜10000であることが好ましく、500〜10000であることがより好ましい。

【0032】

ウレタン(メタ)アクリレート及びポリエステル(メタ)アクリレートに関する上記重量平均分子量は、GPC(Gel Permiation Chromatography)法により求められる、標準ポリスチレン換算値である。

【0033】

光重合性成分において、ポリエステルとポリウレタンとの比率は、これらの合計量を100として質量比でポリエステル/ポリウレタン=90/10〜5/95であることが好ましく、ポリエステル/ポリウレタン=60/40〜10/90であることがより好ましい。ポリウレタンの比率がこのような数値範囲内にあることにより、密着性と耐候性のバランスが特に高いレベルで達成される。

【0034】

光硬化性成分は、上記ポリウレタン及びポリエステルの他に、光重合性のモノマー又はプレポリマーを本発明の趣旨を逸脱しない範囲で更に含んでいてもよい。光重合性のモノマーとしては、例えば、メチル(メタ)アクリレート、2−エチルヘキシル(メタ)アクリレート及びフェノキシエチル(メタ)アクリレートのような単官能(メタ)アクリレート、並びに、ジエチレングリコールジ(メタ)アクリレート、プロピレングリコールジ(メタ)アクリレート、トリメチロールプロパントリ(メタ)アクリレート、トリメチロールプロパンエチレンオキサイドトリ(メタ)アクリレート、ジペンタエリスリトールテトラ(メタ)アクリレート及びジペンタエリスリトールヘキサ(メタ)アクリレートのような多官能(メタ)アクリレートが挙げられる。光重合性のプレポリマーとしては、エポキシ(メタ)アクリレート、メラミン(メタ)アクリレート、トリアジン(メタ)アクリレート、及びシリコーン(メタ)アクリレートが挙げられる。

【0035】

印刷液は、通常、光重合開始剤を含有する。光重合開始剤としては、通常用いられているものから適宜選択される。光重合性官能基がラジカル重合性不飽和基であ場合の光重合開始剤の具体例としては、アセトフェノン類、ベンゾフェノン類、チオキサントン類、ベンゾイン、ベンゾインメチルエーテル類が挙げられる。光重合性官能基がカチオン重合性官能基である場合の光重合開始剤の具体例としては、芳香族ジアゾニウム塩、芳香族スルホニウム塩、芳香族ヨードニウム塩、メタロセン化合物及びベンゾインスルホン酸エステルが挙げられる。これらは単独で又は2種以上を組合わせて用いられる。光重合開始剤の添加量は、光硬化性成分100質量部に対して0.1〜10質量部程度である。

【0036】

印刷液を構成する熱可塑性樹脂としては、溶剤系のインクを構成する熱可塑性樹脂として一般に用いられているものから選択することができる。熱可塑性樹脂の具体例としては、アクリル樹脂、塩化ビニル−酢酸ビニル共重合体、塩素化ポリオレフィン(塩素化ポリエチレン及び塩素化ポリプロピレン等)、ポリエステル、ポリイソシアネートとポリオールから生成するポリウレタン、酢酸ビニル、塩化ビニル、及びセルロース系樹脂が挙げられる。これらを単独で又は2種以上を組合わせて用いられる。これらの中でも、アクリル樹脂及び塩化ビニル−酢酸ビニル共重合体が好ましい。

【0037】

熱可塑性樹脂の含有量は、光硬化性成分及び熱可塑性樹脂の合計量を基準として1〜75質量%であることが好ましく、3〜25質量%であることがより好ましい。熱可塑性樹脂の含有量がこのような数値範囲内にあることにより、密着性と耐候性のバランスが特に高いレベルで達成される。また、熱可塑性樹脂の含有量が多くなると、印刷層51を厚くすることが困難になる傾向にある。

【0038】

溶剤としては、上記熱可塑性樹脂を溶解又は分散させることが可能なものが用いられる。溶剤の好適な具体例としては、酢酸エチルなどのエステル類、ジエチルエーテルなどのエーテル類、メチルエチルケトンなどのケトン類、トルエンなどの芳香族炭化水素類、及びメタノールなどのアルコール類が挙げられる。溶剤の含有量は、通常、熱可塑性樹脂及び溶剤の合計量に対して30〜90質量%程度である。

【0039】

印刷液が、紫外線硬化型樹脂と、熱可塑性樹脂及び溶剤を含む溶剤系のインクとを混合して調製される場合、紫外線硬化型樹脂と溶剤系のインクとの混合比(質量比)は、好ましくは紫外線硬化型樹脂/溶剤系のインク=95/5〜10/90であり、より好ましくは90/10〜50/50である。

【0040】

印刷層51のガラス転移温度は、75℃以上であることが好ましい。印刷層51のガラス転移温度は、試料の力学的物性の温度変化を測定するTMA、または試料の温度を変えたときの吸熱及び発熱を測定する示差走査熱量測定(DSC)(JIS−K−7121)のような方法で測定される。また、印刷層51の厚さは、好ましくは5〜20μmであり、より好ましくは8〜15μmである。印刷層51のガラス転移温度が75℃以上であること、及び/又は厚さが上記特定範囲内にあることにより、より鮮明な立体感を表現することが可能になる。

【0041】

印刷液の透明樹脂層50上への印刷は、通常採用されている印刷方法を適宜採用して行われる。特に、印刷液は、スクリーン印刷により印刷されることが好ましい。スクリーン印刷の場合、印刷層51の膜厚を大きくすることが容易になる。印刷層51の膜厚を大きくすることにより、より顕著な立体感を表現することが可能になる。特に、高い生産効率が得られる点で、平版スクリーン印刷及び連続スクリーン印刷が好ましい。

【0042】

印刷液からの溶剤の除去は、好ましくは加熱を伴って行われる。加熱手段としては熱風、赤外線等が挙げられる。溶剤は完全に除去される必要は必ずしもなく、光硬化後に印刷層が正常に形成される程度の量の溶剤が残存していてもよい。

【0043】

溶剤の除去(乾燥)の後、光硬化性成分の硬化のために典型的には紫外線が照射される。通常190〜380nmの波長域の紫外線が照射される。紫外線の光源としては、超高圧水銀灯、高圧水銀灯、低圧水銀灯、カーボンアーク灯、ブラックライト、及びメタルハライドランプが挙げられる。なお、紫外線照射により光硬化性分を硬化させた後、溶剤を除去してもよい。

【0044】

ベースフィルム30としては樹脂フィルムが用いられる。好ましくは、ポリオレフィン、ポリエステル、ポリカーボネート、ポリスチレン、AS(アクリロニトリル−スチレン共重合体)樹脂、ABS(アクリロニトリル−ブタジエン−スチレン共重合体)樹脂及びポリ塩化ビニルからなる群より選ばれる少なくとも1種の樹脂を含む樹脂フィルムが用いられる。ポリオレフィンとしては、低密度又は高密度ポリエチレン、ポリプロピレン、ポリメチルペンテン、ポリブテン、エチレン−プロプレン共重合体及びプロプレン−ブテン共重合体のような高結晶性のものや、オレフィン系熱可塑性エラストマーが挙げられる。これらの中でも、ABS樹脂のフィルムが好ましい。

【0045】

ベースフィルム30は、着色剤を含有していてもよい。着色剤を用いることにより、加飾シート1の内側に形成される樹脂成形体の色が隠蔽され、且つ、装飾層31の下地色としてのベースフィルム30の色を整えることができる。

【0046】

ベースフィルム30は、必要に応じて、難燃剤、滑剤、酸化防止剤、紫外線吸収剤、光安定剤及び充填剤のような各種の添加剤を更に含有していてもよい。難燃剤としては、水酸化アルミニウム及び水酸化マグネシウムが挙げられる。紫外線吸収剤としては、ベンゾトリアゾール及びその誘導体、ベンゾフェノン及びその誘導体が挙げられる。光安定剤としては、ヒンダードアミン系ラジカル捕捉剤が挙げられる。充填剤としては、マイカ、タルク、炭酸カルシウム、硫酸バリウム、シリカ、アルミナ及びカオリナイトが挙げられる。

【0047】

ベースフィルム30は、複数の層から構成される複合フィルムであってもよい。例えばベースフィルム30が2枚の樹脂フィルムから構成される場合、それらが直接熱融着されていてもよいし、層間に接着層を介して積層されていてもよい。2枚の樹脂フィルムを直接熱融着させる方法としては、Tダイを用いた共押出法が好適である。接着層は、例えば2液型ポリウレタンから形成される。接着層を用いる場合、例えばドライラミネーション法により2枚の樹脂フィルムが接着される。

【0048】

装飾層31は、形状、模様若しくは色彩又はこれらの結合から構成される所望の意匠が施された層である。装飾層31は、例えば、木目柄、石目柄、布目柄、皮紋柄、幾何学図形、文字、記号、ベタ柄のような模様を有する。装飾層は、図1に示されるようにベースフィルムの全面を覆って形成されていてもよいし、これに代えて、所望のパターンで画像状に形成されていてもよい。

【0049】

装飾層31は、光沢のある表面を有していることが好ましい。具体的には、装飾層31の表面の光沢度が、95以上であることが好ましく、100以上であることがより好ましい。これにより、特に引き立った立体感を表現することができる。なお、光沢度は、60°に設定された光沢度計を用いて、JIS−K−7105に規定される条件で測定される値である。光沢度の上限は特に制限はないが、通常200程度である。高い光沢度を有する装飾層は、例えば、金属粒子を含有するメタリックインクを用いて形成することができる。

【0050】

装飾層31は、インクをベースフィルム30に印刷する方法で形成される。印刷方法としては、グラビア印刷、オフセット印刷、シルクスクリーン印刷及び転写用シートからの転写が挙げられる。特に、予め別の支持フィルム上にグラビア印刷により形成された装飾層31をベースフィルム30に転写することが好ましい。

【0051】

インクは、一般に、顔料又は染料、ビヒクル、溶剤及び補助剤を含有し、金属粒子を含有していてもよい。ビヒクルとしては、塩素化ポリエチレン及び塩素化ポリプロピレンのような塩素化ポリオレフィン、ポリエステル、ポリイソシアネートとポリオールから生成するポリウレタン、アクリル樹脂、酢酸ビニル、塩化ビニル、塩化ビニル−酢酸ビニル共重合体、セルロース系樹脂、並びにポリアミド樹脂が挙げられる。これらは単独で又は2種以上を組合わせて用いられる。これらの中でも、環境への負荷が小さい点から、ビヒクルは、ポリエステル、ポリウレタン、アクリル樹脂、酢酸ビニル、セルロース系樹脂及びポリアミド樹脂からなる群より選ばれる少なくとも1種であることが好ましい。

【0052】

図2は、加飾シートの一実施形態を示す端面図である。図2に示す加飾シート1は、図1の積層シート3及び表面樹脂層5が貼り合わせられた構成を有する。図2の加飾シート1においては、表面樹脂層5が、印刷層51が積層シート3側に位置する向きで積層シート3上に積層されている。積層シート3の装飾層31側の表面は、装飾層31がベースフィルム30側にくぼんで形成された凹部35が形成された周期的な凹凸形状を有し、凹部35は印刷層51によって埋められている。この凹凸形状に基づいて、表面樹脂層5側から見たときの視覚的な立体感が表現される。加飾シート1は、鮮明な立体感が表現された優れた装飾模様を構成することができる。

【0053】

加飾シート1の全体の厚さは、0.2〜1.0mmであることが好ましい。このような特定の厚さを有する加飾シートは、成形又は賦形の際の条件設定の自由度が高く、各種加工及び取扱いに対する耐性が優れており、特にインサート成形に好適に用いることができる。

【0054】

加飾シート1は、例えば、上述の印刷液を透明樹脂層50上に画像状に印刷し、印刷された印刷液から溶剤を除去し、光照射により光硬化性成分を硬化させて印刷層51を形成させる工程と、表面樹脂層5を積層シート3に熱圧着させて、積層シート3及び積層シート3の装飾層31側に積層された表面樹脂層5を備える加飾シートを得る工程と、を備える製造方法により製造される。印刷層51は、上述の方法に従って形成される。表面樹脂層5は、印刷層51が積層シート3側に位置する向きで積層シート3に熱圧着される。

【0055】

図3は、加飾シートの製造方法の一実施形態を模式的に示す工程図である。図3に示す実施形態においては、まず、支持フィルム4と支持フィルム4上に形成された装飾層31とを有する転写用シート6、及びベースフィルム30を繰り出しながら、これらをゴムロール21a及び熱ロール21bの間に挟むことにより熱圧着し、その後支持フィルム4を引き剥がす。これにより、装飾層31が支持フィルム4からベースフィルム30に転写され、ベースフィルム30及び装飾層31を有する積層シート3が得られる。

【0056】

転写後、積層シート3は巻き取られることなく、積層シート3の装飾層31側の面に対して、別途繰り出された表面樹脂層5がダブルベルトプレス10を用いて連続的に熱圧着される。ダブルベルトプレス10の下流側に長尺の加飾シート1が連続的に送り出される。

【0057】

ダブルベルトプレス10は、対向配置された1対の無端ベルト13a,13bと、無端ベルト13a,13bを加熱する第1のロール11a,11b及び無端ベルト13a,13bを冷却する第2のロール12a,12bとから主として構成される。無端ベルト13aは第1のロール11a及び第2のロール12bの間に、無端ベルト13bは第1のロール11b及び第2のロール12bの間に、それぞれ掛け渡されている。無端ベルト13a,13bとしては、スチール製の無端ベルト等、鏡面性を有するものが用いられる。

【0058】

無端ベルト13a,13bは、対向面側において第1のロール11a,11bの側から第2のロール12a,12bの側に向かって走行するように、第1及び第2のロールの回転によって駆動される。このために、第1のロール11aは矢印Aで示される方向(図中半時計回り)に、第2のロール11bは矢印Bで示される方向(図中時計回り)に、それぞれ回転する。第1のロール11aと第2のロール12aとの間には、無端ベルト13aの内周面に近接する位置に、対向面間を搬送される積層シート3及び表面樹脂層5を加圧するための加圧部14aが設けられている。さらに、第1のロール11bと第2のロール12bとの間には、無端ベルト13bの内周面に近接する位置に、加圧部14aと対向する加圧部14bが設けられている。

【0059】

積層シート3が、第1のロール11bと近接して設けられたガイドロール41の外周面を経由するとともにこのガイドロール41によって加圧されることにより、第1のロール11bの外周面上を走行している無端ベルト13bの外周面上に、無端ベルト13bに対してベースフィルム30が圧着されるような向きで導入される。積層シート3は、無端ベルト13bの回転によって1対の無端ベルト13a,13bの対向面に向かって搬送される。続いて、積層シート3の装飾層31側の面上に、第1のロール11bと近接して設けられているガイドロール42の外周面を経由するとともにこのガイドロール42によって加圧されることにより、表面樹脂層5が、第1のロール11b上の積層シート3に対して圧着されるように供給される。

【0060】

積層シート3及びこれの装飾層31側の面上に載せられた表面樹脂層5は、1対の無端ベルト13a,13bの対向面間に挿入される。このとき、積層シート3及び表面樹脂層5を、互いの間に空気が抱き込まれないように圧着させた状態で挿入することが好ましい。

【0061】

得られた加飾シート1は、樹脂成形体と、該樹脂成形体の表面の一部又は全体を覆う加飾シート1を備えるパネル等の成形品を得るために好適に用いられる。係る成形品は、好ましくは、型内に配置された加飾シート1のベースフィルム30側の面上に溶融樹脂を射出成形により注入するインサート成形により形成される。加飾シート1によって表面が装飾される樹脂成形体としては、特に制限はないが、例えばABS樹脂の射出成形体が挙げられる。本実施形態に係る加飾シートの場合、それ自体の表面に立体感を有する装飾模様が予め形成されているため、むらの少ない安定した装飾模様を有する成形品を容易に得ることができる。

【0062】

図4は、加飾シートの他の実施形態を示す端面図である。図4に示す加飾シート1も、図1の積層シート3及び表面樹脂層5が貼り合わせられた構成を有する。図4の加飾シート1においては、表面樹脂層5が、印刷層52が積層シート3とは反対側に位置する向きで積層シート3上に積層されている。印刷層52は突起した状態で設けられており、これにより形成された凹凸形状に基づいて3次元的な立体感が表現される。図4の実施形態の場合、視覚的な立体感の他、触感による立体感も表現することが可能である。表面に位置する印刷層52の場合、良好な立体感を得るために、その厚さは8μm以上であることが好ましい。また、印刷層52の厚さは60μm以下であることが好ましい。

【0063】

図4のように積層シートの装飾層側の表面が平坦である態様に代えて、図5に示されるように、積層シートの装飾層側の表面が、装飾層がベースフィルム側にくぼんで形成された凹部を有する凹凸形状を有していてもよい。この場合、例えば、印刷層の一部又は全体が透明樹脂層内に押し込まれ、印刷層の浸入に伴って変形した透明樹脂層によって、積層シートの装飾層側の表面に凹凸形状が形成される。

【0064】

図4の加飾シート1は、例えば、表面樹脂層5を、印刷層52が積層シート3とは反対側に位置する向きで積層シート3に熱圧着することによって得られる。この場合、好ましくは、表面樹脂層5側にカバーフィルムを載せた状態で熱圧着する。これにより、印刷層52が熱圧着後も突起した状態を保つことが容易になる。カバーフィルムとしては、例えば無延伸ポリプロプレンフィルムが用いられる。あるいは、透明樹脂層5を積層シートに熱圧着させる工程の後、透明樹脂層5上に印刷層52を形成させてもよい。

【実施例】

【0065】

以下、実施例を挙げて本発明についてより具体的に説明する。ただし、本発明は以下の実施例に限定されるものではない。

【0066】

作製例1(内部スクリーン印刷仕様)

UV硬化型インクと、溶剤系インクとを表1に示す比率で混合して、光硬化性成分、熱可塑性樹脂及び溶剤を含有する印刷液(スクリーンインク)を調製した。表1に示される比率は溶剤を含んだ重量による重量比である。

【0067】

UV硬化型インクは、ウレタンアクリレート及びポリエステルアクリレートと、光重合開始剤として1−ヒドロキシ−シクロへキシル−フェニル−ケトンを含有するものを用いた。ウレタンアクリレートは、2,4−トリレンジイソシアネートと、ポリエステルポリオールから得られたものを用いた。ウレタンアクリレートの重量平均分子量は15000であった。ポリエステルアクリレートは、テトラヒドロ無水フタル酸と、1,6−ヘキサンジオールから得られたものを用いた。ポリエステルアクリレートの重量平均分子量は3000であった。ウレタンアクリレートとポリエステルアクリレートを、表1に示す所定の比率(質量比)で混合した。

【0068】

溶剤系インクは、アクリル樹脂及び塩化ビニル−酢酸ビニル共重合体、又は塩化ビニル−酢酸ビニル共重合体のみをシクロヘキサノンに溶解させたものを用いた。樹脂成分の比率は溶剤系インク全体重量を基準として31質量%であった。

【0069】

長尺のアクリル樹脂フィルム(厚さ75μ、三菱レイヨン社製HBS−010)に、連続スクリーン印刷機を用いて表1に示すスクリーンインクをドット柄(1.0mm径、1.0mm間隔)に印刷した。ライン速度は速度10m/min.とした。印刷後、乾燥炉(熱風及びIR、80℃)を通過させることによりインクから溶剤を除去し、その後UV照射(6kW)を行ってインクを硬化させ、アクリルフィルム上にドット柄の印刷層が形成された表面樹脂層としての積層体を巻き取った。

【0070】

高輝度インク(光沢度110)をグラビア印刷して形成された装飾層がPETフィルムの片面の全面に形成された転写用フィルムと、ABSシート(厚さ450μm、信越ポリマー社製975BK1)とを、金属ロール(ロール温度170℃)とゴムロールの間に挟み、ロール間を通過後PETフィルムを連続的に剥離して、装飾層をPETフィルムからABSシートに連続的に転写した。続いて、ダブルベルトプレス(ヘッド温度180℃、ライン速度5m/min.)を用いて、ベースフィルムとしてのABSシート上に装飾層が形成された積層シートと、上記表面樹脂層とを、装飾層及び印刷層が内側になる向きで貼り合わせてこれらを熱圧着により一体化して、加飾シートを得た。装飾層の転写から加飾シートの形成までの工程を、図3の製造装置と同様の構成を有する装置を用いて連続的に行った。

【0071】

得られた加飾シートから所定のサイズに切り出された試験片を用いて、初期の密着性及び耐候性試験後の密着性を評価した。密着性の評価は、JIS K 5400(2001)に規定される碁盤目テープを用いた方法によって行った。耐候性試験は、試験片をバックプレート上に置き、バックプレートを89℃に加熱しながら、試験片に対してキセノンランプにより150MJの光を照射して行った。

【0072】

【表1】

【0073】

評価結果を表1に示す。ポリウレタンアクリレート及びポリエステルアクリレートを含むUV硬化型インクと、溶剤系インクとを併用した実施例の場合、初期及び耐候性試験後の密着性がいずれも十分に優れていた。これに対して、ポリエステルアクリレートを含まないUV硬化型インクを用いた比較例1、2は、初期の密着性は優れるものの、耐候性試験後の密着性が著しく低下した。また。溶剤系インクを単独でスクリーンインクとして用いた比較例3の場合、塗布厚を厚くすることができず、形成された意匠の視覚的な立体感が十分でなかった。

【0074】

作製例2(内部スクリーン印刷仕様)

平版シルクスクリーン印刷により、表1に示す各組成のスクリーンインクを連続的にアクリル樹脂フィルムにスクリーン印刷し、印刷されたインクを80℃で熱風乾燥後、UV照射(3.6kW)によりインクを硬化させて、アクリル樹脂フィルム上にドット柄の印刷層が形成された表面樹脂層としての積層体を得た。スクリーン版は、実施例1、2及び比較例1では420メッシュ/インチ、線径30μm、実施例3及び比較例3では330メッシュ/インチ、線径30μm、比較例2では460メッシュ/インチ、30μmの仕様のものをそれぞれ用いた。この積層体を用いたことの他は作製例1と同様にして、加飾シートを得た。得られた加飾シートの初期及び耐候性試験後の密着性の評価を行ったところ、作製例1と同様の傾向の結果であった。

【0075】

作製例3(内部スクリーン印刷仕様)

ダブルベルトプレスを用いる方法に代えて、金属ロール(ロール温度180℃)とゴムロールの間に挟んで熱ラミネートする方法を採用したことの他は作製例1と同様にして、加飾シートを得た。得られた加飾シートの初期及び耐候性試験後の密着性の評価を行ったところ、作製例1と同様の傾向の結果であった。

【0076】

作製例4(表面スクリーン印刷仕様)

長尺のアクリル樹脂フィルム(厚さ125μm、住友化学社製S014)に、連続スクリーン印刷機を用いて表2に示すスクリーンインクをドット柄(1.0mm径、1.0mm間隔)に印刷した。ライン速度は速度15m/min.とした。印刷後、乾燥炉(熱風及びIR、80℃)を通過させることによりインクから溶剤を除去し、その後UV照射(3.6kW)を行ってインクを硬化させ、アクリル樹脂フィルム上にドット柄の印刷層が形成された印刷フィルムを巻き取った。スクリーンインクは、表2に示す組成を有することの他は作製例1と同様のものを用いた。

【0077】

高輝度インク(光沢度100)をグラビア印刷して形成された装飾層がPETフィルムの片面の全面に形成された転写用フィルムと、ABSシート(厚さ450μm、信越ポリマー社製975BK1)とを、金属ロール(ロール温度170℃)とゴムロールの間にに挟み、ロール間を通過後PETフィルムを連続的に剥離して、装飾層をPETフィルムからABSシートに連続的に転写した。

【0078】

続いて、ABSシート上に装飾層が形成された積層シートと、上記表面樹脂層とを、装飾層は内側、印刷層は外側になる向きで貼り合わせ、更に印刷層上にCPPカバーフィルムを載せ、その状態でダブルベルトプレス(ヘッド温度180℃、ライン速度5m/min.)に挿入して、表面樹脂層及び積層シートが一体化された加飾シートを得た。加飾シートは、無延伸ポリプロプレン(CPP)フィルムを剥ぎ取りながら巻き取った。装飾層の転写から加飾シートの形成までの工程を、図3の製造装置と同様の構成を有する装置を用いて連続的に行った。

【0079】

得られた加飾シートから所定のサイズに切り出された試験片を用いて、作製例1と同様にして初期の密着性及び耐候性試験後の密着性を評価した。密着性の評価は、JIS K 5400に規定される碁盤目テープを用いた方法によって行った。

【0080】

【表2】

【0081】

更に、加飾シートの表面樹脂層の表面に置いた内径40mmの円筒の中に5mLの芳香剤(商品名ポピー)を入れ、その状態で無風オーブン中55℃の環境下で4時間放置した。その後、芳香剤と接触していた部分の表面樹脂層の外観に基づいて耐薬品性を評価した。また、加飾シートの表面樹脂層の表面に置いた内径40mmの円筒の中に5mLの可塑剤(フタル酸エステル、DOP)を入れ、その状態で無風オーブン中80℃の環境下で72時間放置した。その後、可塑剤と接触していた部分の表面樹脂層の外観に基づいて耐薬品性を評価した。また、立体感及び触感の観点からも加飾シートを評価した。表中、A、B、Cの順で立体感及び触感が優れていることを意味する。なお、触感は、手で直接触ったときに表面凹凸が適度に感じられるものが好ましく、過度にざらついたり表面凹凸が感じられないものが劣るという観点で評価した。評価結果を表3に示す。

【0082】

【表3】

【0083】

表2に示されるように、いずれの加飾シートも初期及び耐候性試験後の密着性の点で優れていた。また、表3に示されるように、加飾シートは、立体感及び触感の少なくともいずれかの点で良好なものであった。しかし、光硬化性成分としてポリウレタンアクリレートのみを含むUV硬化型インクを用いた比較例4、5の場合、芳香剤に対する耐性が十分でなく、耐薬品性の点で問題があった。

【0084】

作製例5(表面スクリーン印刷仕様)

印刷層が形成されていないアクリル樹脂フィルムを、CPPフィルムを用いることなくダブルベルトプレスにより積層シートと貼り合わせ、その後アクリル樹脂フィルム表面に連続スクリーン印刷によりスクリーンインクを印刷したことの他は作製例4と同様にして、加飾シートを作製した。得られた加飾シートの初期及び耐候性試験後の密着性の評価を行ったところ、作製例4と同様の傾向の結果であった。

【0085】

作製例6(表面スクリーン印刷仕様)

ダブルベルトプレスを用いる方法に代えて、金属ロール(ロール温度180℃)とゴムロールの間に挟んで熱ラミネートする方法を採用したことの他は作製例1と同様にして、加飾シートを得た。得られた加飾シートの初期及び耐候性試験後の密着性の評価を行ったところ、作製例1と同様の傾向の結果であった。

【0086】

作製例7(表面スクリーン印刷仕様)

連続スクリーン印刷に代えて、平版シルクスクリーン印刷によって印刷層を印刷したことの他は作製例5と同様にして、加飾シートを得た。スクリーン版は、実施例4及び比較例4、5では420メッシュ/インチ、線径30μm、実施例5、6、7では330メッシュ/インチ、線径30μmの仕様のものをそれぞれ用いた。得られた加飾シートの初期及び耐候性試験後の密着性の評価を行ったところ、作製例4と同様の傾向の結果であった。

【産業上の利用可能性】

【0087】

本発明に係る加飾シートは、樹脂成形体の表面を装飾するために用いられる。本発明によれば、3次元的な立体感が表現された成形品を高い生産効率且つ比較的低コストで大量生産することが可能になる。本発明に係る加飾シートは、高度の意匠性が望まれる広い産業分野で利用され得るものである。具体的には、本発明に係る加飾シートは、例えば、車両若しくは船舶若しくは航空機用の外装パネル、建材、家電製品、家具、壁紙、仏壇、仏具、表札、容器、衣料、鞄、テレホンカード、クレジットカード、又はICカードを構成する成形品において好適に用いられる。

【図面の簡単な説明】

【0088】

【図1】積層シート及び表面樹脂層の組合わせの一実施形態を示す端面図である。

【図2】加飾シートの一実施形態を示す端面図である。

【図3】加飾シートの製造方法の一実施形態を示す工程図である。

【図4】加飾シートの他の実施形態を示す端面図である。

【図5】加飾シートの他の実施形態を示す単面図である。

【符号の説明】

【0089】

1…加飾シート、3…積層シート、4…支持フィルム、5…表面樹脂層、6…転写用シート、10…ダブルベルトプレス、30…ベースフィルム、31…装飾層、35…凹部、50…透明樹脂層、51,52…印刷層。

【技術分野】

【0001】

本発明は、加飾シート及びその製造方法に関する。特に、本発明は表面に装飾模様が施された成形品を形成するために用いられる加飾シート及びその製造方法に関する。

【背景技術】

【0002】

表面に装飾模様が施された合成樹脂パネル等の成形品が広く用いられている。装飾模様は、より高級感が得られるものに移行してきており、近年、3次元的な立体感が表現された意匠を有する装飾模様を施すことが試みられている。

【0003】

成形品に装飾模様を施す方法として、装飾層を有する加飾シートによって樹脂成形体の表面を覆う方法がある(例えば、特許文献1〜3参照)。このような成形品は、例えば、樹脂の射出成形の際に加飾シートと一体成形する方法で得られる。一体成形の方法としては、主として、インモールド成形とインサート成形がある。インモールド成形では、加飾シートを金型内で所定の形状に賦形し、その状態で加飾シート上に射出成形により樹脂が注入される。一方、インサート成形では、予め賦形された加飾シートを金型内に配置し、金型内では加飾シートを実質的には更に賦形することなく、射出成形により樹脂が加飾シート上に注入される。

【0004】

インモールド成形で用いられる加飾シートは、金型内での賦形性が必要とされるために、一般にその厚さは比較的薄い。具体的には、インモールド成形で用いられる加飾シートの厚みは、通常50〜200μm程度である。一方、インサート成形で用いられる加飾シートとしては、比較的厚手のものを用いることができる。具体的には、インサート成形の場合、通常、0.2〜1.0mm程度の厚さを有する加飾シートが用いられる。厚手の加飾シートはその取り扱いが容易であり、また、賦形の自由度も高い。

【特許文献1】特開2002−264289号公報

【特許文献2】特開2006−239926号公報

【特許文献3】登録実用新案第3015173号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

本発明者らは、ベースフィルム及びこれの一方面側に形成された装飾層を有し装飾模様が施された成形品をインサート成形により得るために用いられる加飾シートにおいて、透明樹脂層及びこれの一方面上に画像状に形成された印刷層を有する表面樹脂層によって装飾層が覆われた構成を採用することにより、3次元的な立体感の表現が可能であることを見出した。

【0006】

ところが、係る構成の加飾シートの場合、印刷層を装飾層側に向けたときに層間の密着性や耐候性が低下する傾向があることが判明した。耐候性が不足すると、成形品が長期に使用されたときに表面樹脂層の剥離が生じる可能性が高くなる。一方、印刷層を装飾層とは反対側、すなわち外側に向けたときには、耐薬品性が不足する傾向があるという問題もあった。

【0007】

そこで、一つの側面において、本発明は、3次元的な立体感を十分に表現することが可能な加飾シートの層間の密着性及び耐候性の改善を図ることを目的とする。また、別の側面において、本発明は、3次元的な立体感を十分に表現することが可能な加飾シートの耐薬品性の改善を図ることを目的とする。

【課題を解決するための手段】

【0008】

本発明に係る加飾シートは、ベースフィルム及び該ベースフィルム上に形成された装飾層を有する積層シートと、積層シートの装飾層側に積層された、透明樹脂層及び該透明樹脂層上に画像状に形成された印刷層を有する表面樹脂層と、を備える。

【0009】

第一の側面において、表面樹脂層は、印刷層が積層シート側に位置する向きで積層されている。積層シートの装飾層側の表面は、装飾層がベースフィルム側にくぼんで形成された凹部を有する凹凸形状をなし、該凹部に印刷層が入り込んでいる。印刷層は、ポリウレタン及びポリエステルを含む光硬化性成分と、熱可塑性樹脂と、溶剤とを含有する印刷液を透明樹脂層上に画像状に印刷し、印刷された印刷液から溶剤を除去し、光照射により光硬化性成分を硬化させて形成される層である。

【0010】

上記第一の側面に係る加飾シートは、3次元的な立体感を十分に表現することが可能であるとともに、層間の密着性及び耐候性の点で十分に優れる。装飾層がベースフィルム側に部分的にくぼんでいることにより、装飾層の表面に高低差が生じ、これに基づいて3次元的な立体感が表現される。この場合、立体感を十分に表現するためには装飾層のくぼみをある程度深くする必要があり、そのためには印刷層をある程度厚くすることが求められる。光硬化性成分と、熱可塑性樹脂と、溶剤とを含有する印刷液を用いることにより、大きな厚さを有する印刷層を容易に形成させることができる。また、光硬化性成分がポリウレタン及びポリエステルを含んでいることにより、層間の密着性及び耐候性が大きく改善される。

【0011】

第二の側面において、本発明に係る加飾シートにおいては、表面樹脂層が、印刷層が積層シートとは反対側に位置する向きで積層されている。

【0012】

上記第二の側面に係る加飾シートは、3次元的な立体感を十分に表現することが可能であり、十分な耐薬品性を有する。インサート成形後に成形品の最表層に位置する印刷層が画像状に形成されていることにより成形品表面に凹凸形状が形成され、この凹凸形状に基づいて触感を含めた立体感が表現される。そして、最表層に位置する印刷層が、上記特定の組成を有するインキを用いて形成されることにより、十分な耐薬品性が得られる。

【0013】

上記いずれの構成においても、装飾層が光沢のある表面を有することが好ましい。これにより、特に良好な立体感が表現される。

【0014】

本発明に係る加飾シートの製造方法は、透明樹脂層及び該透明樹脂層上に形成された印刷層を有する表面樹脂層を、ベースフィルム及び該ベースフィルム上に形成された装飾層を有する積層シートに熱圧着させて、積層シート及び該積層シートの装飾層側に積層された表面樹脂層を備える加飾シートを得る工程を備える。

【0015】

第一の側面において、表面樹脂層は、印刷層が積層シート側に位置する向きで積層シートに熱圧着される。この場合、表面樹脂層が積層シートに熱圧着される際に、印刷層が積層シートの表面に押し込まれることにより、印刷層がベースフィルム側にくぼんで形成された凹部を有する凹凸形状が積層シートの装飾層側の表面に形成される。

【0016】

第一の側面に係る上記製造方法は、上述の第一の側面に係る加飾シートを製造するための方法として好適に採用される。

【0017】

第二の側面において、表面樹脂層は、印刷層が積層シートとは反対側に位置する向きで積層シートに熱圧着される。係る方法は、上述の第二の側面に係る加飾シートを製造するための方法として好適に採用される。

【0018】

あるいは、本発明に係る加飾シートの製造方法は、透明樹脂層を、ベースフィルム及び該ベースフィルム上に形成された装飾層を有する積層シートに熱圧着させる工程と、熱圧着された透明樹脂層上に印刷層を形成させることにより、透明樹脂層及び該透明樹脂層上に形成された印刷層を有する表面樹脂層を形成させて、積層シート及び該積層シートの装飾層側に積層された表面樹脂層を備える加飾シートを得る工程と、を備えていてもよい。

【0019】

上記いずれの製造方法においても、印刷層は、ポリウレタン及びポリエステルを含む光硬化性成分と、熱可塑性樹脂と、溶剤とを含有する印刷液を透明樹脂層上に画像状に印刷し、印刷された印刷液から溶剤を除去し、光照射により光硬化性成分を硬化させて形成される層である。

【発明の効果】

【0020】

第一の側面において、本発明によれば、3次元的な立体感を十分に表現することが可能な加飾シートの層間の密着性及び耐候性の改善を図ることが可能である。また、第二の側面において、本発明によれば、3次元的な立体感を十分に表現することが可能な加飾シートの耐薬品性の改善を図ることが可能である。

【発明を実施するための最良の形態】

【0021】

以下、本発明の好適な実施形態について詳細に説明する。ただし、本発明は以下の実施形態に限定されるものではない。

【0022】

図1は、加飾シートを得るために用いられる積層シート及び表面樹脂層の組合せを示す端面図である。図1に示す積層シート3は、ベースフィルム30と、ベースフィルム30の片面の全面を覆って形成された装飾層31とを有する。図1に示す表面樹脂層5は、透明樹脂層50と、透明樹脂層50の一方面上に周期的なパターンで画像状に形成された印刷層51とを有する。装飾層31及び印刷層51が内側になる向きで積層シート3に表面樹脂層5を熱圧着して、図2に示す加飾シート1が得られる。

【0023】

表面樹脂層5を構成する透明樹脂層50は、装飾層31を外部から視認できるような光透過性を有する層であり、典型的には透明な樹脂フィルムである。具体的には、ポリカーボネート樹脂、アクリル樹脂、フッ素樹脂(ポリフッ化ビニリデン等)、アクリル樹脂・フッ素樹脂の混合物、ポリウレタン、ポリエステル、ポリオレフィン、及びポリスチレン系樹脂からなる群より選ばれる少なくとも1種の樹脂を含む樹脂フィルムが挙げられる。これらの中でもアクリル樹脂のフィルムが好ましい。樹脂フィルムの表面にマット材がコーティングされていてもよいし、樹脂フィルム中にマット材が練り込まれていてもよい。透明樹脂層50の厚さは、好ましくは50〜500μm、より好ましくは75〜150μmである。

【0024】

透明樹脂層50と印刷層51との間に、プライマーを透明樹脂層50に塗工して形成されたプライマー層が設けられていてもよい。プライマーは、例えば、アクリル樹脂、塩化ビニル−酢酸ビニル共重合体、ポリウレタン樹脂及びこれらの組合わせから選ばれる樹脂と溶剤とを含有する。塗工されたプライマーを乾燥してプライマー層が形成される。

【0025】

印刷層51は、光硬化性成分と、熱可塑性樹脂と、溶剤とを含有する印刷液を透明樹脂層50上に画像状に印刷し、印刷された印刷液から溶剤を除去し、光照射により光硬化性成分を硬化させて形成された層である。言い換えると、印刷層51は、光硬化性成分と、熱可塑性樹脂とを含有する光硬化性組成物が硬化して形成された硬化物からなる。印刷層51を形成するために用いられる印刷液は、典型的には、光硬化性成分としての紫外線(電離放射線)硬化型樹脂と、熱可塑性樹脂及び溶剤を含む溶剤系のインクとを混合して調製される。印刷層51は無色透明であることが好ましいが、顔料等の色材により着色されていてもよい。

【0026】

印刷層51は、例えばドット状、ストライプ状のようなパターンで画像状に印刷されている。この印刷層51のパターンを反映して、装飾層31の表面に凹凸形状が形成される。

【0027】

印刷液を構成する光硬化性成分は、ポリウレタン及びポリエステルを含み、光照射により重合して架橋構造体を生成する成分である。光硬化性成分は、通常、光重合性官能基を有するプレポリマーを含有する。ポリウレタン及びポリエステルは、典型的には、光重合性官能基を有するプレポリマーとして光硬化性成分中に含まれる。言い換えると、光硬化性成分は、光重合性官能基を有するポリウレタン及び光重合性官能基を有するポリエステルを含む。

【0028】

光重合性官能基としては、(メタ)アクリロイルオキシ基のようなラジカル重合性不飽和基、及びエポキシ基のようなカチオン重合性官能基が挙げられる。なお、(メタ)アクリロイルオキシ基はアクリロイルオキシ基及びメタクリロイルオキシ基を意味する。(メタ)アクリレート等も同様である。

【0029】

光重合性官能基を有するポリウレタンは、好ましくは、2以上の(メタ)アクリレート基を有するウレタン(メタ)アクリレートである。ウレタン(メタ)アクリレートは、例えば、ポリイソシアネートとポリオールとの反応により生成する末端にイソシアネート基を有するプレポリマーに、ヒドロキシアルキル(メタ)アクリレートを反応させて得られる。この反応で用いられるポリイソシアネートとしては、2,4−トリレンジイソシアネート、キシレンジイソシアネート及びジフェニルメタン−4,4’−ジイソシアネートのような芳香族ジイソシアネート、並びに、1,6−ヘキサメチレンジイソシアネート、イソホロンジイソシアネート及び水素添加トリレンジイソシアネートのような脂肪族又は脂環式イソシアネートが挙げられる。ポリオールとしては、アクリルポリオール、ポリエステルポリオール、ポリカーボネートポリオール、ポリエーテルポリオール及びポリウレタンポリオールが挙げられる。ウレタン(メタ)アクリレートの重量平均分子量は、250〜100000であることが好ましい。

【0030】

光重合性官能基を有するポリエステルは、好ましくは、2以上の(メタ)アクリレート基を有するポリエステル(メタ)アクリレートである。ポリエステル(メタ)アクリレートとしては、例えば、無水フタル酸、イソフタル酸、テレフタル酸、無水コハク酸、アジピン酸、アゼライン酸、セバシン酸、テトラヒドロ無水フタル酸、ヘキサヒドロ無水フタル酸、テトラブロム無水フタル酸、テトラクロル無水フタル酸、無水ヘット酸、無水ハイミック酸、無水マレイン酸、フマル酸、イタコン酸及び無水トリメリット酸から選ばれるジカルボン酸と、エチレングリコール、プロピレングリコール、1,3−ブチレングリコール、1,6−ヘキサンジオール、ジエチレングリコール、ジプロピレングリコール、シクロヘキサノン−1,2−ジオール、シクロヘキサンジメタノール、グリセリン、トリメチロールエタン及びトリメチロールプロパンから選ばれるジオールとから得られるポリエステルに(メタ)アクリレート基を導入したものが挙げられる。

【0031】

ポリエステル(メタ)アクリレートの重量平均分子量は、250〜10000であることが好ましく、500〜10000であることがより好ましい。

【0032】

ウレタン(メタ)アクリレート及びポリエステル(メタ)アクリレートに関する上記重量平均分子量は、GPC(Gel Permiation Chromatography)法により求められる、標準ポリスチレン換算値である。

【0033】

光重合性成分において、ポリエステルとポリウレタンとの比率は、これらの合計量を100として質量比でポリエステル/ポリウレタン=90/10〜5/95であることが好ましく、ポリエステル/ポリウレタン=60/40〜10/90であることがより好ましい。ポリウレタンの比率がこのような数値範囲内にあることにより、密着性と耐候性のバランスが特に高いレベルで達成される。

【0034】

光硬化性成分は、上記ポリウレタン及びポリエステルの他に、光重合性のモノマー又はプレポリマーを本発明の趣旨を逸脱しない範囲で更に含んでいてもよい。光重合性のモノマーとしては、例えば、メチル(メタ)アクリレート、2−エチルヘキシル(メタ)アクリレート及びフェノキシエチル(メタ)アクリレートのような単官能(メタ)アクリレート、並びに、ジエチレングリコールジ(メタ)アクリレート、プロピレングリコールジ(メタ)アクリレート、トリメチロールプロパントリ(メタ)アクリレート、トリメチロールプロパンエチレンオキサイドトリ(メタ)アクリレート、ジペンタエリスリトールテトラ(メタ)アクリレート及びジペンタエリスリトールヘキサ(メタ)アクリレートのような多官能(メタ)アクリレートが挙げられる。光重合性のプレポリマーとしては、エポキシ(メタ)アクリレート、メラミン(メタ)アクリレート、トリアジン(メタ)アクリレート、及びシリコーン(メタ)アクリレートが挙げられる。

【0035】

印刷液は、通常、光重合開始剤を含有する。光重合開始剤としては、通常用いられているものから適宜選択される。光重合性官能基がラジカル重合性不飽和基であ場合の光重合開始剤の具体例としては、アセトフェノン類、ベンゾフェノン類、チオキサントン類、ベンゾイン、ベンゾインメチルエーテル類が挙げられる。光重合性官能基がカチオン重合性官能基である場合の光重合開始剤の具体例としては、芳香族ジアゾニウム塩、芳香族スルホニウム塩、芳香族ヨードニウム塩、メタロセン化合物及びベンゾインスルホン酸エステルが挙げられる。これらは単独で又は2種以上を組合わせて用いられる。光重合開始剤の添加量は、光硬化性成分100質量部に対して0.1〜10質量部程度である。

【0036】

印刷液を構成する熱可塑性樹脂としては、溶剤系のインクを構成する熱可塑性樹脂として一般に用いられているものから選択することができる。熱可塑性樹脂の具体例としては、アクリル樹脂、塩化ビニル−酢酸ビニル共重合体、塩素化ポリオレフィン(塩素化ポリエチレン及び塩素化ポリプロピレン等)、ポリエステル、ポリイソシアネートとポリオールから生成するポリウレタン、酢酸ビニル、塩化ビニル、及びセルロース系樹脂が挙げられる。これらを単独で又は2種以上を組合わせて用いられる。これらの中でも、アクリル樹脂及び塩化ビニル−酢酸ビニル共重合体が好ましい。

【0037】

熱可塑性樹脂の含有量は、光硬化性成分及び熱可塑性樹脂の合計量を基準として1〜75質量%であることが好ましく、3〜25質量%であることがより好ましい。熱可塑性樹脂の含有量がこのような数値範囲内にあることにより、密着性と耐候性のバランスが特に高いレベルで達成される。また、熱可塑性樹脂の含有量が多くなると、印刷層51を厚くすることが困難になる傾向にある。

【0038】

溶剤としては、上記熱可塑性樹脂を溶解又は分散させることが可能なものが用いられる。溶剤の好適な具体例としては、酢酸エチルなどのエステル類、ジエチルエーテルなどのエーテル類、メチルエチルケトンなどのケトン類、トルエンなどの芳香族炭化水素類、及びメタノールなどのアルコール類が挙げられる。溶剤の含有量は、通常、熱可塑性樹脂及び溶剤の合計量に対して30〜90質量%程度である。

【0039】

印刷液が、紫外線硬化型樹脂と、熱可塑性樹脂及び溶剤を含む溶剤系のインクとを混合して調製される場合、紫外線硬化型樹脂と溶剤系のインクとの混合比(質量比)は、好ましくは紫外線硬化型樹脂/溶剤系のインク=95/5〜10/90であり、より好ましくは90/10〜50/50である。

【0040】

印刷層51のガラス転移温度は、75℃以上であることが好ましい。印刷層51のガラス転移温度は、試料の力学的物性の温度変化を測定するTMA、または試料の温度を変えたときの吸熱及び発熱を測定する示差走査熱量測定(DSC)(JIS−K−7121)のような方法で測定される。また、印刷層51の厚さは、好ましくは5〜20μmであり、より好ましくは8〜15μmである。印刷層51のガラス転移温度が75℃以上であること、及び/又は厚さが上記特定範囲内にあることにより、より鮮明な立体感を表現することが可能になる。

【0041】

印刷液の透明樹脂層50上への印刷は、通常採用されている印刷方法を適宜採用して行われる。特に、印刷液は、スクリーン印刷により印刷されることが好ましい。スクリーン印刷の場合、印刷層51の膜厚を大きくすることが容易になる。印刷層51の膜厚を大きくすることにより、より顕著な立体感を表現することが可能になる。特に、高い生産効率が得られる点で、平版スクリーン印刷及び連続スクリーン印刷が好ましい。

【0042】

印刷液からの溶剤の除去は、好ましくは加熱を伴って行われる。加熱手段としては熱風、赤外線等が挙げられる。溶剤は完全に除去される必要は必ずしもなく、光硬化後に印刷層が正常に形成される程度の量の溶剤が残存していてもよい。

【0043】

溶剤の除去(乾燥)の後、光硬化性成分の硬化のために典型的には紫外線が照射される。通常190〜380nmの波長域の紫外線が照射される。紫外線の光源としては、超高圧水銀灯、高圧水銀灯、低圧水銀灯、カーボンアーク灯、ブラックライト、及びメタルハライドランプが挙げられる。なお、紫外線照射により光硬化性分を硬化させた後、溶剤を除去してもよい。

【0044】

ベースフィルム30としては樹脂フィルムが用いられる。好ましくは、ポリオレフィン、ポリエステル、ポリカーボネート、ポリスチレン、AS(アクリロニトリル−スチレン共重合体)樹脂、ABS(アクリロニトリル−ブタジエン−スチレン共重合体)樹脂及びポリ塩化ビニルからなる群より選ばれる少なくとも1種の樹脂を含む樹脂フィルムが用いられる。ポリオレフィンとしては、低密度又は高密度ポリエチレン、ポリプロピレン、ポリメチルペンテン、ポリブテン、エチレン−プロプレン共重合体及びプロプレン−ブテン共重合体のような高結晶性のものや、オレフィン系熱可塑性エラストマーが挙げられる。これらの中でも、ABS樹脂のフィルムが好ましい。

【0045】

ベースフィルム30は、着色剤を含有していてもよい。着色剤を用いることにより、加飾シート1の内側に形成される樹脂成形体の色が隠蔽され、且つ、装飾層31の下地色としてのベースフィルム30の色を整えることができる。

【0046】

ベースフィルム30は、必要に応じて、難燃剤、滑剤、酸化防止剤、紫外線吸収剤、光安定剤及び充填剤のような各種の添加剤を更に含有していてもよい。難燃剤としては、水酸化アルミニウム及び水酸化マグネシウムが挙げられる。紫外線吸収剤としては、ベンゾトリアゾール及びその誘導体、ベンゾフェノン及びその誘導体が挙げられる。光安定剤としては、ヒンダードアミン系ラジカル捕捉剤が挙げられる。充填剤としては、マイカ、タルク、炭酸カルシウム、硫酸バリウム、シリカ、アルミナ及びカオリナイトが挙げられる。

【0047】

ベースフィルム30は、複数の層から構成される複合フィルムであってもよい。例えばベースフィルム30が2枚の樹脂フィルムから構成される場合、それらが直接熱融着されていてもよいし、層間に接着層を介して積層されていてもよい。2枚の樹脂フィルムを直接熱融着させる方法としては、Tダイを用いた共押出法が好適である。接着層は、例えば2液型ポリウレタンから形成される。接着層を用いる場合、例えばドライラミネーション法により2枚の樹脂フィルムが接着される。

【0048】

装飾層31は、形状、模様若しくは色彩又はこれらの結合から構成される所望の意匠が施された層である。装飾層31は、例えば、木目柄、石目柄、布目柄、皮紋柄、幾何学図形、文字、記号、ベタ柄のような模様を有する。装飾層は、図1に示されるようにベースフィルムの全面を覆って形成されていてもよいし、これに代えて、所望のパターンで画像状に形成されていてもよい。

【0049】

装飾層31は、光沢のある表面を有していることが好ましい。具体的には、装飾層31の表面の光沢度が、95以上であることが好ましく、100以上であることがより好ましい。これにより、特に引き立った立体感を表現することができる。なお、光沢度は、60°に設定された光沢度計を用いて、JIS−K−7105に規定される条件で測定される値である。光沢度の上限は特に制限はないが、通常200程度である。高い光沢度を有する装飾層は、例えば、金属粒子を含有するメタリックインクを用いて形成することができる。

【0050】

装飾層31は、インクをベースフィルム30に印刷する方法で形成される。印刷方法としては、グラビア印刷、オフセット印刷、シルクスクリーン印刷及び転写用シートからの転写が挙げられる。特に、予め別の支持フィルム上にグラビア印刷により形成された装飾層31をベースフィルム30に転写することが好ましい。

【0051】

インクは、一般に、顔料又は染料、ビヒクル、溶剤及び補助剤を含有し、金属粒子を含有していてもよい。ビヒクルとしては、塩素化ポリエチレン及び塩素化ポリプロピレンのような塩素化ポリオレフィン、ポリエステル、ポリイソシアネートとポリオールから生成するポリウレタン、アクリル樹脂、酢酸ビニル、塩化ビニル、塩化ビニル−酢酸ビニル共重合体、セルロース系樹脂、並びにポリアミド樹脂が挙げられる。これらは単独で又は2種以上を組合わせて用いられる。これらの中でも、環境への負荷が小さい点から、ビヒクルは、ポリエステル、ポリウレタン、アクリル樹脂、酢酸ビニル、セルロース系樹脂及びポリアミド樹脂からなる群より選ばれる少なくとも1種であることが好ましい。

【0052】

図2は、加飾シートの一実施形態を示す端面図である。図2に示す加飾シート1は、図1の積層シート3及び表面樹脂層5が貼り合わせられた構成を有する。図2の加飾シート1においては、表面樹脂層5が、印刷層51が積層シート3側に位置する向きで積層シート3上に積層されている。積層シート3の装飾層31側の表面は、装飾層31がベースフィルム30側にくぼんで形成された凹部35が形成された周期的な凹凸形状を有し、凹部35は印刷層51によって埋められている。この凹凸形状に基づいて、表面樹脂層5側から見たときの視覚的な立体感が表現される。加飾シート1は、鮮明な立体感が表現された優れた装飾模様を構成することができる。

【0053】

加飾シート1の全体の厚さは、0.2〜1.0mmであることが好ましい。このような特定の厚さを有する加飾シートは、成形又は賦形の際の条件設定の自由度が高く、各種加工及び取扱いに対する耐性が優れており、特にインサート成形に好適に用いることができる。

【0054】

加飾シート1は、例えば、上述の印刷液を透明樹脂層50上に画像状に印刷し、印刷された印刷液から溶剤を除去し、光照射により光硬化性成分を硬化させて印刷層51を形成させる工程と、表面樹脂層5を積層シート3に熱圧着させて、積層シート3及び積層シート3の装飾層31側に積層された表面樹脂層5を備える加飾シートを得る工程と、を備える製造方法により製造される。印刷層51は、上述の方法に従って形成される。表面樹脂層5は、印刷層51が積層シート3側に位置する向きで積層シート3に熱圧着される。

【0055】

図3は、加飾シートの製造方法の一実施形態を模式的に示す工程図である。図3に示す実施形態においては、まず、支持フィルム4と支持フィルム4上に形成された装飾層31とを有する転写用シート6、及びベースフィルム30を繰り出しながら、これらをゴムロール21a及び熱ロール21bの間に挟むことにより熱圧着し、その後支持フィルム4を引き剥がす。これにより、装飾層31が支持フィルム4からベースフィルム30に転写され、ベースフィルム30及び装飾層31を有する積層シート3が得られる。

【0056】

転写後、積層シート3は巻き取られることなく、積層シート3の装飾層31側の面に対して、別途繰り出された表面樹脂層5がダブルベルトプレス10を用いて連続的に熱圧着される。ダブルベルトプレス10の下流側に長尺の加飾シート1が連続的に送り出される。

【0057】

ダブルベルトプレス10は、対向配置された1対の無端ベルト13a,13bと、無端ベルト13a,13bを加熱する第1のロール11a,11b及び無端ベルト13a,13bを冷却する第2のロール12a,12bとから主として構成される。無端ベルト13aは第1のロール11a及び第2のロール12bの間に、無端ベルト13bは第1のロール11b及び第2のロール12bの間に、それぞれ掛け渡されている。無端ベルト13a,13bとしては、スチール製の無端ベルト等、鏡面性を有するものが用いられる。

【0058】

無端ベルト13a,13bは、対向面側において第1のロール11a,11bの側から第2のロール12a,12bの側に向かって走行するように、第1及び第2のロールの回転によって駆動される。このために、第1のロール11aは矢印Aで示される方向(図中半時計回り)に、第2のロール11bは矢印Bで示される方向(図中時計回り)に、それぞれ回転する。第1のロール11aと第2のロール12aとの間には、無端ベルト13aの内周面に近接する位置に、対向面間を搬送される積層シート3及び表面樹脂層5を加圧するための加圧部14aが設けられている。さらに、第1のロール11bと第2のロール12bとの間には、無端ベルト13bの内周面に近接する位置に、加圧部14aと対向する加圧部14bが設けられている。

【0059】

積層シート3が、第1のロール11bと近接して設けられたガイドロール41の外周面を経由するとともにこのガイドロール41によって加圧されることにより、第1のロール11bの外周面上を走行している無端ベルト13bの外周面上に、無端ベルト13bに対してベースフィルム30が圧着されるような向きで導入される。積層シート3は、無端ベルト13bの回転によって1対の無端ベルト13a,13bの対向面に向かって搬送される。続いて、積層シート3の装飾層31側の面上に、第1のロール11bと近接して設けられているガイドロール42の外周面を経由するとともにこのガイドロール42によって加圧されることにより、表面樹脂層5が、第1のロール11b上の積層シート3に対して圧着されるように供給される。

【0060】

積層シート3及びこれの装飾層31側の面上に載せられた表面樹脂層5は、1対の無端ベルト13a,13bの対向面間に挿入される。このとき、積層シート3及び表面樹脂層5を、互いの間に空気が抱き込まれないように圧着させた状態で挿入することが好ましい。

【0061】

得られた加飾シート1は、樹脂成形体と、該樹脂成形体の表面の一部又は全体を覆う加飾シート1を備えるパネル等の成形品を得るために好適に用いられる。係る成形品は、好ましくは、型内に配置された加飾シート1のベースフィルム30側の面上に溶融樹脂を射出成形により注入するインサート成形により形成される。加飾シート1によって表面が装飾される樹脂成形体としては、特に制限はないが、例えばABS樹脂の射出成形体が挙げられる。本実施形態に係る加飾シートの場合、それ自体の表面に立体感を有する装飾模様が予め形成されているため、むらの少ない安定した装飾模様を有する成形品を容易に得ることができる。

【0062】

図4は、加飾シートの他の実施形態を示す端面図である。図4に示す加飾シート1も、図1の積層シート3及び表面樹脂層5が貼り合わせられた構成を有する。図4の加飾シート1においては、表面樹脂層5が、印刷層52が積層シート3とは反対側に位置する向きで積層シート3上に積層されている。印刷層52は突起した状態で設けられており、これにより形成された凹凸形状に基づいて3次元的な立体感が表現される。図4の実施形態の場合、視覚的な立体感の他、触感による立体感も表現することが可能である。表面に位置する印刷層52の場合、良好な立体感を得るために、その厚さは8μm以上であることが好ましい。また、印刷層52の厚さは60μm以下であることが好ましい。

【0063】

図4のように積層シートの装飾層側の表面が平坦である態様に代えて、図5に示されるように、積層シートの装飾層側の表面が、装飾層がベースフィルム側にくぼんで形成された凹部を有する凹凸形状を有していてもよい。この場合、例えば、印刷層の一部又は全体が透明樹脂層内に押し込まれ、印刷層の浸入に伴って変形した透明樹脂層によって、積層シートの装飾層側の表面に凹凸形状が形成される。

【0064】

図4の加飾シート1は、例えば、表面樹脂層5を、印刷層52が積層シート3とは反対側に位置する向きで積層シート3に熱圧着することによって得られる。この場合、好ましくは、表面樹脂層5側にカバーフィルムを載せた状態で熱圧着する。これにより、印刷層52が熱圧着後も突起した状態を保つことが容易になる。カバーフィルムとしては、例えば無延伸ポリプロプレンフィルムが用いられる。あるいは、透明樹脂層5を積層シートに熱圧着させる工程の後、透明樹脂層5上に印刷層52を形成させてもよい。

【実施例】

【0065】

以下、実施例を挙げて本発明についてより具体的に説明する。ただし、本発明は以下の実施例に限定されるものではない。

【0066】

作製例1(内部スクリーン印刷仕様)

UV硬化型インクと、溶剤系インクとを表1に示す比率で混合して、光硬化性成分、熱可塑性樹脂及び溶剤を含有する印刷液(スクリーンインク)を調製した。表1に示される比率は溶剤を含んだ重量による重量比である。

【0067】

UV硬化型インクは、ウレタンアクリレート及びポリエステルアクリレートと、光重合開始剤として1−ヒドロキシ−シクロへキシル−フェニル−ケトンを含有するものを用いた。ウレタンアクリレートは、2,4−トリレンジイソシアネートと、ポリエステルポリオールから得られたものを用いた。ウレタンアクリレートの重量平均分子量は15000であった。ポリエステルアクリレートは、テトラヒドロ無水フタル酸と、1,6−ヘキサンジオールから得られたものを用いた。ポリエステルアクリレートの重量平均分子量は3000であった。ウレタンアクリレートとポリエステルアクリレートを、表1に示す所定の比率(質量比)で混合した。

【0068】

溶剤系インクは、アクリル樹脂及び塩化ビニル−酢酸ビニル共重合体、又は塩化ビニル−酢酸ビニル共重合体のみをシクロヘキサノンに溶解させたものを用いた。樹脂成分の比率は溶剤系インク全体重量を基準として31質量%であった。

【0069】

長尺のアクリル樹脂フィルム(厚さ75μ、三菱レイヨン社製HBS−010)に、連続スクリーン印刷機を用いて表1に示すスクリーンインクをドット柄(1.0mm径、1.0mm間隔)に印刷した。ライン速度は速度10m/min.とした。印刷後、乾燥炉(熱風及びIR、80℃)を通過させることによりインクから溶剤を除去し、その後UV照射(6kW)を行ってインクを硬化させ、アクリルフィルム上にドット柄の印刷層が形成された表面樹脂層としての積層体を巻き取った。

【0070】

高輝度インク(光沢度110)をグラビア印刷して形成された装飾層がPETフィルムの片面の全面に形成された転写用フィルムと、ABSシート(厚さ450μm、信越ポリマー社製975BK1)とを、金属ロール(ロール温度170℃)とゴムロールの間に挟み、ロール間を通過後PETフィルムを連続的に剥離して、装飾層をPETフィルムからABSシートに連続的に転写した。続いて、ダブルベルトプレス(ヘッド温度180℃、ライン速度5m/min.)を用いて、ベースフィルムとしてのABSシート上に装飾層が形成された積層シートと、上記表面樹脂層とを、装飾層及び印刷層が内側になる向きで貼り合わせてこれらを熱圧着により一体化して、加飾シートを得た。装飾層の転写から加飾シートの形成までの工程を、図3の製造装置と同様の構成を有する装置を用いて連続的に行った。

【0071】

得られた加飾シートから所定のサイズに切り出された試験片を用いて、初期の密着性及び耐候性試験後の密着性を評価した。密着性の評価は、JIS K 5400(2001)に規定される碁盤目テープを用いた方法によって行った。耐候性試験は、試験片をバックプレート上に置き、バックプレートを89℃に加熱しながら、試験片に対してキセノンランプにより150MJの光を照射して行った。

【0072】

【表1】

【0073】

評価結果を表1に示す。ポリウレタンアクリレート及びポリエステルアクリレートを含むUV硬化型インクと、溶剤系インクとを併用した実施例の場合、初期及び耐候性試験後の密着性がいずれも十分に優れていた。これに対して、ポリエステルアクリレートを含まないUV硬化型インクを用いた比較例1、2は、初期の密着性は優れるものの、耐候性試験後の密着性が著しく低下した。また。溶剤系インクを単独でスクリーンインクとして用いた比較例3の場合、塗布厚を厚くすることができず、形成された意匠の視覚的な立体感が十分でなかった。

【0074】

作製例2(内部スクリーン印刷仕様)

平版シルクスクリーン印刷により、表1に示す各組成のスクリーンインクを連続的にアクリル樹脂フィルムにスクリーン印刷し、印刷されたインクを80℃で熱風乾燥後、UV照射(3.6kW)によりインクを硬化させて、アクリル樹脂フィルム上にドット柄の印刷層が形成された表面樹脂層としての積層体を得た。スクリーン版は、実施例1、2及び比較例1では420メッシュ/インチ、線径30μm、実施例3及び比較例3では330メッシュ/インチ、線径30μm、比較例2では460メッシュ/インチ、30μmの仕様のものをそれぞれ用いた。この積層体を用いたことの他は作製例1と同様にして、加飾シートを得た。得られた加飾シートの初期及び耐候性試験後の密着性の評価を行ったところ、作製例1と同様の傾向の結果であった。

【0075】

作製例3(内部スクリーン印刷仕様)

ダブルベルトプレスを用いる方法に代えて、金属ロール(ロール温度180℃)とゴムロールの間に挟んで熱ラミネートする方法を採用したことの他は作製例1と同様にして、加飾シートを得た。得られた加飾シートの初期及び耐候性試験後の密着性の評価を行ったところ、作製例1と同様の傾向の結果であった。

【0076】

作製例4(表面スクリーン印刷仕様)

長尺のアクリル樹脂フィルム(厚さ125μm、住友化学社製S014)に、連続スクリーン印刷機を用いて表2に示すスクリーンインクをドット柄(1.0mm径、1.0mm間隔)に印刷した。ライン速度は速度15m/min.とした。印刷後、乾燥炉(熱風及びIR、80℃)を通過させることによりインクから溶剤を除去し、その後UV照射(3.6kW)を行ってインクを硬化させ、アクリル樹脂フィルム上にドット柄の印刷層が形成された印刷フィルムを巻き取った。スクリーンインクは、表2に示す組成を有することの他は作製例1と同様のものを用いた。

【0077】

高輝度インク(光沢度100)をグラビア印刷して形成された装飾層がPETフィルムの片面の全面に形成された転写用フィルムと、ABSシート(厚さ450μm、信越ポリマー社製975BK1)とを、金属ロール(ロール温度170℃)とゴムロールの間にに挟み、ロール間を通過後PETフィルムを連続的に剥離して、装飾層をPETフィルムからABSシートに連続的に転写した。

【0078】

続いて、ABSシート上に装飾層が形成された積層シートと、上記表面樹脂層とを、装飾層は内側、印刷層は外側になる向きで貼り合わせ、更に印刷層上にCPPカバーフィルムを載せ、その状態でダブルベルトプレス(ヘッド温度180℃、ライン速度5m/min.)に挿入して、表面樹脂層及び積層シートが一体化された加飾シートを得た。加飾シートは、無延伸ポリプロプレン(CPP)フィルムを剥ぎ取りながら巻き取った。装飾層の転写から加飾シートの形成までの工程を、図3の製造装置と同様の構成を有する装置を用いて連続的に行った。

【0079】

得られた加飾シートから所定のサイズに切り出された試験片を用いて、作製例1と同様にして初期の密着性及び耐候性試験後の密着性を評価した。密着性の評価は、JIS K 5400に規定される碁盤目テープを用いた方法によって行った。

【0080】

【表2】

【0081】

更に、加飾シートの表面樹脂層の表面に置いた内径40mmの円筒の中に5mLの芳香剤(商品名ポピー)を入れ、その状態で無風オーブン中55℃の環境下で4時間放置した。その後、芳香剤と接触していた部分の表面樹脂層の外観に基づいて耐薬品性を評価した。また、加飾シートの表面樹脂層の表面に置いた内径40mmの円筒の中に5mLの可塑剤(フタル酸エステル、DOP)を入れ、その状態で無風オーブン中80℃の環境下で72時間放置した。その後、可塑剤と接触していた部分の表面樹脂層の外観に基づいて耐薬品性を評価した。また、立体感及び触感の観点からも加飾シートを評価した。表中、A、B、Cの順で立体感及び触感が優れていることを意味する。なお、触感は、手で直接触ったときに表面凹凸が適度に感じられるものが好ましく、過度にざらついたり表面凹凸が感じられないものが劣るという観点で評価した。評価結果を表3に示す。

【0082】

【表3】

【0083】

表2に示されるように、いずれの加飾シートも初期及び耐候性試験後の密着性の点で優れていた。また、表3に示されるように、加飾シートは、立体感及び触感の少なくともいずれかの点で良好なものであった。しかし、光硬化性成分としてポリウレタンアクリレートのみを含むUV硬化型インクを用いた比較例4、5の場合、芳香剤に対する耐性が十分でなく、耐薬品性の点で問題があった。

【0084】

作製例5(表面スクリーン印刷仕様)

印刷層が形成されていないアクリル樹脂フィルムを、CPPフィルムを用いることなくダブルベルトプレスにより積層シートと貼り合わせ、その後アクリル樹脂フィルム表面に連続スクリーン印刷によりスクリーンインクを印刷したことの他は作製例4と同様にして、加飾シートを作製した。得られた加飾シートの初期及び耐候性試験後の密着性の評価を行ったところ、作製例4と同様の傾向の結果であった。

【0085】

作製例6(表面スクリーン印刷仕様)

ダブルベルトプレスを用いる方法に代えて、金属ロール(ロール温度180℃)とゴムロールの間に挟んで熱ラミネートする方法を採用したことの他は作製例1と同様にして、加飾シートを得た。得られた加飾シートの初期及び耐候性試験後の密着性の評価を行ったところ、作製例1と同様の傾向の結果であった。

【0086】

作製例7(表面スクリーン印刷仕様)

連続スクリーン印刷に代えて、平版シルクスクリーン印刷によって印刷層を印刷したことの他は作製例5と同様にして、加飾シートを得た。スクリーン版は、実施例4及び比較例4、5では420メッシュ/インチ、線径30μm、実施例5、6、7では330メッシュ/インチ、線径30μmの仕様のものをそれぞれ用いた。得られた加飾シートの初期及び耐候性試験後の密着性の評価を行ったところ、作製例4と同様の傾向の結果であった。

【産業上の利用可能性】

【0087】

本発明に係る加飾シートは、樹脂成形体の表面を装飾するために用いられる。本発明によれば、3次元的な立体感が表現された成形品を高い生産効率且つ比較的低コストで大量生産することが可能になる。本発明に係る加飾シートは、高度の意匠性が望まれる広い産業分野で利用され得るものである。具体的には、本発明に係る加飾シートは、例えば、車両若しくは船舶若しくは航空機用の外装パネル、建材、家電製品、家具、壁紙、仏壇、仏具、表札、容器、衣料、鞄、テレホンカード、クレジットカード、又はICカードを構成する成形品において好適に用いられる。

【図面の簡単な説明】

【0088】

【図1】積層シート及び表面樹脂層の組合わせの一実施形態を示す端面図である。

【図2】加飾シートの一実施形態を示す端面図である。

【図3】加飾シートの製造方法の一実施形態を示す工程図である。

【図4】加飾シートの他の実施形態を示す端面図である。

【図5】加飾シートの他の実施形態を示す単面図である。

【符号の説明】

【0089】

1…加飾シート、3…積層シート、4…支持フィルム、5…表面樹脂層、6…転写用シート、10…ダブルベルトプレス、30…ベースフィルム、31…装飾層、35…凹部、50…透明樹脂層、51,52…印刷層。

【特許請求の範囲】

【請求項1】

ベースフィルム及び該ベースフィルム上に形成された装飾層を有する積層シートと、前記積層シートの前記装飾層側に積層された、透明樹脂層及び該透明樹脂層上に画像状に形成された印刷層を有する表面樹脂層と、を備える加飾シートにおいて、

前記印刷層が前記積層シート側に位置する向きで前記表面樹脂層が積層され、前記積層シートの前記装飾層側の表面が、前記装飾層が前記ベースフィルム側にくぼんで形成された凹部を有する凹凸形状をなし、該凹部に前記印刷層が入り込んでおり、

前記印刷層が、ポリウレタン及びポリエステルを含む光硬化性成分と、熱可塑性樹脂と、溶剤とを含有する印刷液を前記透明樹脂層上に画像状に印刷し、印刷された前記印刷液から前記溶剤を除去し、光照射により前記光硬化性成分を硬化させて形成される層であることを特徴とする加飾シート。

【請求項2】

ベースフィルム及び該ベースフィルム上に形成された装飾層を有する積層シートと、前記積層シートの前記装飾層側に積層された、透明樹脂層及び該透明樹脂層上に画像状に形成された印刷層を有する表面樹脂層と、を備える加飾シートにおいて、

前記印刷層が前記積層シートとは反対側に位置する向きで前記表面樹脂層が積層され、

前記印刷層が、ポリウレタン及びポリエステルを含む光硬化性成分と、熱可塑性樹脂と、溶剤とを含有する印刷液を前記透明樹脂層上に画像状に印刷し、印刷された前記印刷液から前記溶剤を除去し、光照射により前記光硬化性成分を硬化させて形成される層であることを特徴とする加飾シート。

【請求項3】

前記装飾層が光沢のある表面を有することを特徴とする請求項1又は2記載の加飾シート。

【請求項4】

透明樹脂層及び該透明樹脂層上に形成された印刷層を有する表面樹脂層を、ベースフィルム及び該ベースフィルム上に形成された装飾層を有する積層シートに熱圧着させて、前記積層シート及び該積層シートの前記装飾層側に積層された前記表面樹脂層を備える加飾シートを得る工程を備える加飾シートの製造方法において、

前記印刷層が前記積層シート側に位置する向きで前記表面樹脂層が前記積層シートに熱圧着され、

前記表面樹脂層が前記積層シートに熱圧着される際に、前記印刷層が前記積層シートの表面に押し込まれることにより、前記装飾層が前記ベースフィルム側にくぼんで形成された凹部を有する凹凸形状が前記積層シートの前記装飾層側の表面に形成され、

前記印刷層が、ポリウレタン及びポリエステルを含む光硬化性成分と、熱可塑性樹脂と、溶剤とを含有する印刷液を前記透明樹脂層上に画像状に印刷し、印刷された前記印刷液から前記溶剤を除去し、光照射により前記光硬化性成分を硬化させて形成される層であることを特徴とする加飾シートの製造方法。

【請求項5】

透明樹脂層及び該透明樹脂層上に形成された印刷層を有する表面樹脂層を、ベースフィルム及び該ベースフィルム上に形成された装飾層を有する積層シートに熱圧着させて、前記積層シート及び該積層シートの前記装飾層側に積層された前記表面樹脂層を備える加飾シートを得る工程を備える加飾シートの製造方法において、

前記印刷層が前記積層シートとは反対側に位置する向きで前記表面樹脂層が前記積層シートに熱圧着され、

前記印刷層が、ポリウレタン及びポリエステルを含む光硬化性成分と、熱可塑性樹脂と、溶剤とを含有する印刷液を前記透明樹脂層上に画像状に印刷し、印刷された前記印刷液から前記溶剤を除去し、光照射により前記光硬化性成分を硬化させて形成される層であることを特徴とする加飾シートの製造方法。

【請求項6】

透明樹脂層を、ベースフィルム及び該ベースフィルム上に形成された装飾層を有する積層シートに熱圧着させる工程と、

熱圧着された前記透明樹脂層上に、ポリウレタン及びポリエステルを含む光硬化性成分と、熱可塑性樹脂と、溶剤とを含有する印刷液を画像状に印刷し、印刷された前記印刷液から前記溶剤を除去し、光照射により前記光硬化性成分を硬化させて印刷層を形成させることにより、前記透明樹脂層及び該透明樹脂層上に形成された前記印刷層を有する表面樹脂層を形成させて、前記積層シート及び該積層シートの前記装飾層側に積層された前記表面樹脂層を備える加飾シートを得る工程と、を備えることを特徴とする加飾シートの製造方法。

【請求項1】

ベースフィルム及び該ベースフィルム上に形成された装飾層を有する積層シートと、前記積層シートの前記装飾層側に積層された、透明樹脂層及び該透明樹脂層上に画像状に形成された印刷層を有する表面樹脂層と、を備える加飾シートにおいて、

前記印刷層が前記積層シート側に位置する向きで前記表面樹脂層が積層され、前記積層シートの前記装飾層側の表面が、前記装飾層が前記ベースフィルム側にくぼんで形成された凹部を有する凹凸形状をなし、該凹部に前記印刷層が入り込んでおり、

前記印刷層が、ポリウレタン及びポリエステルを含む光硬化性成分と、熱可塑性樹脂と、溶剤とを含有する印刷液を前記透明樹脂層上に画像状に印刷し、印刷された前記印刷液から前記溶剤を除去し、光照射により前記光硬化性成分を硬化させて形成される層であることを特徴とする加飾シート。

【請求項2】

ベースフィルム及び該ベースフィルム上に形成された装飾層を有する積層シートと、前記積層シートの前記装飾層側に積層された、透明樹脂層及び該透明樹脂層上に画像状に形成された印刷層を有する表面樹脂層と、を備える加飾シートにおいて、

前記印刷層が前記積層シートとは反対側に位置する向きで前記表面樹脂層が積層され、

前記印刷層が、ポリウレタン及びポリエステルを含む光硬化性成分と、熱可塑性樹脂と、溶剤とを含有する印刷液を前記透明樹脂層上に画像状に印刷し、印刷された前記印刷液から前記溶剤を除去し、光照射により前記光硬化性成分を硬化させて形成される層であることを特徴とする加飾シート。

【請求項3】

前記装飾層が光沢のある表面を有することを特徴とする請求項1又は2記載の加飾シート。

【請求項4】

透明樹脂層及び該透明樹脂層上に形成された印刷層を有する表面樹脂層を、ベースフィルム及び該ベースフィルム上に形成された装飾層を有する積層シートに熱圧着させて、前記積層シート及び該積層シートの前記装飾層側に積層された前記表面樹脂層を備える加飾シートを得る工程を備える加飾シートの製造方法において、

前記印刷層が前記積層シート側に位置する向きで前記表面樹脂層が前記積層シートに熱圧着され、

前記表面樹脂層が前記積層シートに熱圧着される際に、前記印刷層が前記積層シートの表面に押し込まれることにより、前記装飾層が前記ベースフィルム側にくぼんで形成された凹部を有する凹凸形状が前記積層シートの前記装飾層側の表面に形成され、

前記印刷層が、ポリウレタン及びポリエステルを含む光硬化性成分と、熱可塑性樹脂と、溶剤とを含有する印刷液を前記透明樹脂層上に画像状に印刷し、印刷された前記印刷液から前記溶剤を除去し、光照射により前記光硬化性成分を硬化させて形成される層であることを特徴とする加飾シートの製造方法。

【請求項5】

透明樹脂層及び該透明樹脂層上に形成された印刷層を有する表面樹脂層を、ベースフィルム及び該ベースフィルム上に形成された装飾層を有する積層シートに熱圧着させて、前記積層シート及び該積層シートの前記装飾層側に積層された前記表面樹脂層を備える加飾シートを得る工程を備える加飾シートの製造方法において、

前記印刷層が前記積層シートとは反対側に位置する向きで前記表面樹脂層が前記積層シートに熱圧着され、

前記印刷層が、ポリウレタン及びポリエステルを含む光硬化性成分と、熱可塑性樹脂と、溶剤とを含有する印刷液を前記透明樹脂層上に画像状に印刷し、印刷された前記印刷液から前記溶剤を除去し、光照射により前記光硬化性成分を硬化させて形成される層であることを特徴とする加飾シートの製造方法。

【請求項6】

透明樹脂層を、ベースフィルム及び該ベースフィルム上に形成された装飾層を有する積層シートに熱圧着させる工程と、

熱圧着された前記透明樹脂層上に、ポリウレタン及びポリエステルを含む光硬化性成分と、熱可塑性樹脂と、溶剤とを含有する印刷液を画像状に印刷し、印刷された前記印刷液から前記溶剤を除去し、光照射により前記光硬化性成分を硬化させて印刷層を形成させることにより、前記透明樹脂層及び該透明樹脂層上に形成された前記印刷層を有する表面樹脂層を形成させて、前記積層シート及び該積層シートの前記装飾層側に積層された前記表面樹脂層を備える加飾シートを得る工程と、を備えることを特徴とする加飾シートの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2007−296848(P2007−296848A)

【公開日】平成19年11月15日(2007.11.15)

【国際特許分類】

【出願番号】特願2007−99741(P2007−99741)

【出願日】平成19年4月5日(2007.4.5)

【出願人】(000190116)信越ポリマー株式会社 (1,394)

【出願人】(000222118)東洋インキ製造株式会社 (2,229)

【Fターム(参考)】

【公開日】平成19年11月15日(2007.11.15)

【国際特許分類】

【出願日】平成19年4月5日(2007.4.5)

【出願人】(000190116)信越ポリマー株式会社 (1,394)

【出願人】(000222118)東洋インキ製造株式会社 (2,229)

【Fターム(参考)】

[ Back to top ]