加飾印刷物およびその製法

【課題】スピン調やヘアライン調の模様の視認性に優れ、適度な金属感を与える加飾印刷物を提供する。

【解決手段】複数の極細溝2からなるスピン調の凹凸模様が裏面1bに形成された光透過性のポリカーボネートからなる樹脂基板1と、凹凸模様を覆うインキ被膜3と、を備える加飾印刷物であって、インキ被膜3は、裏面1bに塗布したインキ組成物から溶媒成分を乾燥除去して形成されると共に、インキ組成物は、着色顔料とバインダ樹脂とを含み、着色顔料のバインダ樹脂に対する平均比率を、インキ被膜3における着色顔料の分布が、樹脂基板1の表面から入射した光を樹脂基板1とインキ被膜3との界面で反射させる分布になるようにし、着色顔料を、黒色顔料と青色顔料と赤色顔料と紫色顔料と緑色顔料と黄色顔料のうちの少なくともひとつとした構成の加飾印刷物とした。

【解決手段】複数の極細溝2からなるスピン調の凹凸模様が裏面1bに形成された光透過性のポリカーボネートからなる樹脂基板1と、凹凸模様を覆うインキ被膜3と、を備える加飾印刷物であって、インキ被膜3は、裏面1bに塗布したインキ組成物から溶媒成分を乾燥除去して形成されると共に、インキ組成物は、着色顔料とバインダ樹脂とを含み、着色顔料のバインダ樹脂に対する平均比率を、インキ被膜3における着色顔料の分布が、樹脂基板1の表面から入射した光を樹脂基板1とインキ被膜3との界面で反射させる分布になるようにし、着色顔料を、黒色顔料と青色顔料と赤色顔料と紫色顔料と緑色顔料と黄色顔料のうちの少なくともひとつとした構成の加飾印刷物とした。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、加飾印刷物およびその製法に関する。

【背景技術】

【0002】

アルミニウム製の基板(アルミニウム基板)の表面にスピン調やヘアライン調の模様を形成する表面処理を施したのちに、アルマイト処理を経て着色処理(印刷や染色)を施すと、適度な重量感と高級感を備える加飾印刷物が得られることが知られている。

このような加飾印刷物からプレス打ち抜きにより銘板などを形成すると、銘板の端面ではアルミが剥き出しになるため、剥き出しになったアルミが輝いてしまい、銘板の装飾性が損なわれることがあった。

また、アルミニウム基板の表面に着色処理を行っているので、銘板の表面が白く掠れたようになることがある。かかる場合には、銘板の漆黒度が低下するため、表面にスピン調やヘアライン調の模様が設けられていても、十分な重量感と高級感が得られないことがあった。

【0003】

近年、アルミニウム製の基板の代わりに樹脂製の基板(樹脂基板)が用いられるようになっている。この場合、樹脂基板の表面に、例えば研磨処理やUV転写法を利用してスピン調やヘアライン調の模様を形成する表面処理を施すと共に、反対側の裏面側に、印刷、塗装などによる着色処理を施すことで、加飾印刷物を作成している。このような加飾印刷物として、例えば特許文献1に開示されたものがある。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2006−255894号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかし、この加飾印刷物では、スピン調やヘアライン調の凹凸模様を形成する表面処理が、樹脂基板の表面に直接施されている。そのため、表面に露出しているスピン調やヘアライン調の凹凸模様が傷つくと、スピン調やヘアライン調の模様の視認性が悪くなるという、耐傷性の問題があった。

また、金属材料(アルミニウム基材)の表面にスピン調やヘアライン調の凹凸模様を設けた場合のような金属感(見る方向に応じて異なる輝度感)が得られ難い、すなわち金属感が劣るという問題があった。

【0006】

一方、UV転写法によりスピン調やヘアライン調の模様を形成する場合、スピン調やヘアライン調の凹凸模様の耐傷性や耐摩耗性は、研磨処理で形成する場合よりも優れている。そのため、上記したような問題は顕著に生じないが、金属感が劣るという問題は依然として改善されないままであった。

【0007】

そこで、スピン調やヘアライン調の模様の視認性に優れると共に適度な金属感を与える加飾印刷物を提供することが求められている。

【課題を解決するための手段】

【0008】

本発明は、複数の溝からなる凹凸模様が裏面に形成された光透過性の樹脂基板と、凹凸模様を覆うインキ被膜と、を備え、凹凸模様を樹脂基板の表面側から視認可能とした加飾印刷物であって、インキ被膜は、裏面に塗布したインキ組成物から溶媒成分を乾燥除去して形成されると共に、インキ組成物は、着色成分としての着色顔料と、接着成分としてのバインダ樹脂とを含み、着色顔料のバインダ樹脂に対する比率を、インキ被膜における着色顔料の分布が、樹脂基板の表面から入射した光を樹脂基板とインキ被膜との界面で反射させる分布になる値に設定した構成の加飾印刷物とした。

【発明の効果】

【0009】

このように構成すると、樹脂基板の裏面の凹凸模様を形成する溝内では、着色顔料の粒子が溝に倣って密に並んだ状態となる。これにより、樹脂基板の裏面に着色顔料からなる光の反射面が形成される。そのため、樹脂基板の表面から入射した光は、インキ被膜との界面で確実に反射して樹脂基板の表面側に向かうようになる。

その結果、樹脂基板を表面側から見ると、着色顔料の着色成分に起因する色の中に凹凸模様が輝影となり浮かび上がる。また、樹脂基板とインキ被膜との界面での反射は、凹凸模様の視認性の向上に寄与する。さらに、凹凸模様の見え方は樹脂基板に対する光の入射方向により大きく変化する。よって、凹凸模様が見る方向に応じて異なる輝度感をもって表れることになり、加飾印刷物において適度な金属感が発揮される。

【図面の簡単な説明】

【0010】

【図1】加飾印刷物の樹脂基板における凹凸模様を構成する極細溝を説明する図である。

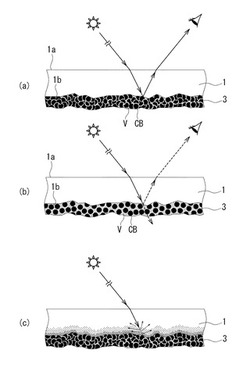

【図2】凹凸模様を覆うインキ被膜での光の反射と凹凸模様の視認性を説明する図である。

【図3】凹凸模様の視認性の評価方法を説明する模式図である。

【発明を実施するための最良の形態】

【0011】

以下、本発明の実施の形態について詳細に説明する。

本発明にかかる加飾印刷物は、シート状の樹脂基板1の裏面に極細溝2からなるスピン調またはヘアライン調の凹凸模様を形成したのち、カーボンブラックを着色成分として含むインキ組成物の樹脂基板の裏面への塗布、乾燥により得られるものである。

【0012】

[樹脂基板]

樹脂基板1は、ポリカーカーボネート(PC)、ポリスチレン(PS)、ポリテレフタレート(PET)、アクリル(PMMA)のうちの何れかからなる樹脂材料、またはこれらのうちの少なくともひとつを主成分として含む樹脂材料から形成したシート状の成形物である。

ここで、樹脂基板1の厚みは、50μm以上であることが好ましい。50μmよりも薄くなると、樹脂基板1の一方の面に極細溝2からなる凹凸模様を形成する際に、樹脂基板1にシワが生じることや、樹脂基板1が破損することがあるからである。

【0013】

市販の入手可能なPC製のシート状基材として、例えば帝人化成株式会社提供のパンライト(登録商標)、三菱ガス化学株式会社提供のユーピロン(登録商標)、旭硝子株式会社提供のレキサン(登録商標)などがある。

また、市販の入手可能なPS製のシート状基材として、例えば東洋スチレン株式会社提供のものがあり、市販の入手可能なPET製のシート状基材として、例えば東レ株式会社提供のルミラー(登録商標)などがあり、市販の入手可能なPMMA製のシート状基材として、例えば三菱レイヨン株式会社提供のアクリライト(登録商標)などがある。

【0014】

[表面処理]

図1では、加飾印刷物の樹脂基板1における凹凸模様を構成する極細溝2が説明されている。図1の(a)は、極細溝2からなるスピン調の模様が形成された樹脂基板1を、裏面1b側から見た斜視図である。図1の(b)は、(a)の樹脂基板1の裏面1bにインキ被膜3が設けられて得られる加飾印刷物の断面図であって、(a)におけるA−A断面に相当する図である。図1の(c)は、(b)における符号Bで囲んだ部分を拡大して示す部分拡大図であって、極細溝2の断面形状を説明する図である。

【0015】

以下、樹脂基板1の一方の面に形成された模様がスピン調の模様(径の異なる複数の円形の極細溝を同心に配置して形成された模様)である場合を例に挙げて、樹脂基板1の表面処理を説明する。

【0016】

図1の(a)に示すように、シート状の樹脂基板1の一方の面1b(裏面)には、極細溝2からなるスピン調の模様を形成する表面処理が施されている。

表面処理は、例えばサンドペーパーまたは金属ブラシを樹脂基板1に擦り付けることで行われる。なお、へライン調の模様の場合の極細溝もまた、同様にして形成される。

【0017】

ここで、図1の(b)、(c)に示すように、極細溝2の断面形状は、底側が尖った略V形状を有している。極細溝2は、樹脂基板1の厚み方向で裏面1b側に向かうにつれて溝幅が広がるように形成されている。各極細溝2は、裏面1b側の端部を隣接する極細溝2の端部に接して設けられている。これにより、樹脂基板1の裏面1bでは、極細溝2からなる断面略V形状の凹部と極細溝2の間の逆V形状の凸部とが交互に配置されている。

【0018】

各極細溝2は、それぞれ異なる深さおよび断面積で形成されている。極細溝2の平均深さDは、約0.05μm〜25μmであることが好ましい。

0.05μmよりも浅くなると、スピン調の模様が見えにくくなる。また、25μmよりも深くなると、樹脂基板1にインキ組成物を塗布した際に、インキ組成物が極細溝2内に十分に充填されなくなって、極細溝2内に空隙が残ることがある。

ここで、極細溝2内に空隙が残ると、樹脂基板1の裏面1bとインキ被膜3との界面に隙間が生じる。かかる場合には、樹脂基板1に入射した光が、樹脂基板1の裏面1bとインキ被膜3との界面で反射されなくなる。これにより、樹脂基板1の表面1a側から見たスピン調の模様の視認性が低下してしまう。

【0019】

さらに、極細溝2の斜面2aの樹脂基板1の平面(裏面1b)に対する平均角度θは、0.5°〜36°の範囲内であることが好ましい。

かかる範囲内に設定すると、樹脂基板1の裏面1bとインキ被膜3との界面に、カーボンブラックからなる光の反射面が密に形成される。

そうすると、樹脂基板1に表面1a側から入射した光の多くが、樹脂基板1の裏面1bとインキ被膜3との界面で反射されて樹脂基板1の表面1a側に向かうようになる。これにより、樹脂基板1の表面1a側から見たスピン調の模様の視認性が向上し、後記する輝度値、輝度比が高くなる。

【0020】

なお、傾きが36°よりも大きくなると、樹脂基板1の裏面1bとインキ被膜3との界面で反射されて樹脂基板1の表面1a側に向かう光の量が少なくなる。この場合には、樹脂基板1の表面1a側から見たスピン調の模様の視認性が低下し、後記する輝度値、輝度比が低くなる。

さらに、傾きが36°よりも大きくなると、後記するインキ組成物を樹脂基板1の裏面1bに塗布した際に、インキ組成物が極細溝2内に充填されずに空間を生じ易くなる。かかる場合、樹脂基板1の裏面1bにカーボンブラックからなる光の反射面が密に形成されなくなる。その結果、樹脂基板1の表面1a側に向かう光の量がいっそう少なくなって、スピン調の模様の視認性がいっそう低下する。

【0021】

また、インキ被膜3との接触界面となる極細溝2の斜面2aは、斜面2aからインキ被膜3に入射する光を拡散させない程度の平滑度を有する平滑面として形成されていることが好ましい。斜面2aに微細な凹凸があるとインキ被膜3に入射する光が拡散してしまう。この場合、最終的に樹脂基板1の表面1a側に向かう光の量が少なくなって、樹脂基板1の表面a側から見たスピン調の模様の視認性が低下してしまう。

【0022】

[インキ組成物]

加飾印刷物におけるインキ被膜3は、樹脂基板1の極細溝2からなる凹凸模様が設けられた裏面1bにインキ組成物したのち、溶媒成分を乾燥除去して形成される。

インキ組成物は、着色成分としての顔料と、接着成分としてのバインダ樹脂と、樹脂基板を構成する樹脂の溶解性溶媒と非溶解性溶媒との混合溶媒と、を主成分として含むものである。

実施の形態では、株式会社セイコーアドバンス提供のSTRコンク710ブラック(製品名)に、カーボンブラックと希釈溶媒とを任意の割合で添加して、インキ組成物を調整している。

【0023】

図2では、樹脂基板1の表面1aから入射した光の樹脂基板1とインキ被膜3との界面での反射が説明されている。

図2の(a)は、インキ組成物からの溶媒成分の乾燥除去により得られるインキ被膜3でのカーボンブラックの分布が、樹脂基板1の表面から入射した光を樹脂基板1とインキ被膜3との界面で反射させる分布である場合を説明する図である。

図2の(b)は、インキ組成物(またはインキ被膜3)におけるカーボンブラックのバインダ樹脂に対する比率が(a)の場合よりも小さくなって、インキ被膜3におけるカーボンブラックの分布が、樹脂基板1の表面から入射した光の一部を樹脂基板1とインキ被膜3との界面で反射せずにインキ被膜3の内部に進入させてしまう状態である場合を説明する図である。

図3の(c)は、インキ組成物に含まれる溶媒の影響で、インキ組成物の塗布から溶媒成分の乾燥除去によりインキ被膜3を形成するまでの間に、樹脂基板1の極細溝2からなる凹凸模様が侵食された場合を説明する図である。

【0024】

[顔料]

STRコンク710ブラック(製品名)に含まれる顔料は、カーボンブラックであるので、実施の形態では、三菱化学株式会社社提供のカーボンブラック(MA8:粒子径20nm、PVC黒度20)を、STRコンク710ブラック(製品名)に添加するカーボンブラックとして採用している。

カーボンブラックの粒径は、約10nm〜50nmの範囲内で適宜変更可能であり、例えば三菱化学株式会社社提供のMA100(粒子径20nm、PVC黒度10)や#95(粒子径40nm、PVC黒度2)などであっても良い。

【0025】

粒子径が50nmよりも大きくなると、樹脂基板1の極細溝2の内部にカーボンブラック粒子が密に充填されなくなる。この場合、インキ被膜3の凹凸模様の部分におけるカーボンブラックの分布が疎になる(密度が低くなる)おそれがある。

【0026】

[バインダ樹脂]

バインダ樹脂は、樹脂基板1に対する接着性が良好な樹脂が、樹脂基板の種類に応じて適宜選択される。STRコンク710ブラック(製品名)には、ポリカーボネート(PC)に対する接着性が良好なビニル、アクリル系の樹脂が採用されている。

【0027】

ここで、インキ組成物では、カーボンブラックのバインダ樹脂に対する平均比率C(カーボンブラック/バインダ樹脂の平均比率)が、0.27以上、好ましくは0.50以上1.40以下、より好ましくは、0.77以上1.33以下である。

【0028】

平均比率Cが上記の範囲内であると、図2の(a)に示すように、樹脂基板1とインキ被膜3との界面では、カーボンブラックCBの粒子の分布が密になる(密度が高くなる)。これにより、カーボンブラックの粒子が極細溝2に倣って密に並んだ状態となる。

そうすると、樹脂基板1の表面1aから入射した光は、樹脂基板1とインキ被膜3との界面で確実に反射して樹脂基板1の表面1a側に向かうようになる。これにより、樹脂基板1を表面1a側から見ると、界面で反射した光により、カーボンブラックCBに起因する漆黒の中に凹凸模様が輝影となり浮かび上がるようになる。

この界面での反射は。樹脂基板1に対する光の入射方向により大きく変化する。よって、凹凸模様が見る方向に応じて異なる輝度感をもって表れることになり、加飾印刷物において適度な金属感を発揮する凹凸模様の視認性が向上する。

【0029】

なお、カーボンブラックのバインダ樹脂に対する平均比率が0.27よりも小さい場合、最終的に得られる加飾印刷物における漆黒度が低下するので、極細溝2からなる凹凸模様の視認性が低下してしまう。

さらに、ーボンブラックのバインダ樹脂に対する平均比率が0.27よりも小さい場合、図2の(b)に示すように、樹脂基板1とインキ被膜3との界面におけるカーボンブラックCBの分布が疎になる(密度が低くなる)。

そうすると、樹脂基板1の表面1aから入射した光の一部が、樹脂基板1とインキ被膜3との界面で反射せずに、インキ被膜3の内部に進入するようになる。この場合、樹脂基板1の表面1a側に反射する光の量が減少して、極細溝2からなる凹凸模様(スピン調またはヘアライン調の模様)の視認性が低下してしまう。

【0030】

また、カーボンブラック/バインダ樹脂の比率が1.40よりも大きくなると、加飾印刷物におけるインキ被膜の強度が低下してしまう。

【0031】

[混合溶媒]

混合溶媒は、樹脂基板の溶解性が低い溶媒(非溶解性溶媒)と、溶解性が高い溶媒(溶解性溶媒)との混合溶媒である。

STRコンク710ブラック(製品名)には、樹脂基板(ポリカーボネート)の溶解性が低いエチレングリコールモノブチルエーテル(非溶解性溶媒)と、溶解性が高いシクロヘキサノン(溶解性溶媒)とが含まれている。溶解性溶媒の非溶解性溶媒に対する比率(溶解性溶媒/非溶解性溶媒)が0.42(平均値)である。

【0032】

[希釈溶媒]

希釈溶媒は、STRコンク710ブラック(製品名)にカーボンブラックを添加してインキ組成物を調整する際に、得られるインキ組成物の流動性を調整するために添加される。

さらに、溶媒成分の組成を、インキ組成物の樹脂基板1への塗布からインキ組成物に含まれる溶媒成分の乾燥除去までの間に、樹脂基板1の極細溝2が溶媒成分により溶解して、スピン調またはヘアライン調の模様が損なわれることのない組成に調整するために添加される。

【0033】

そのため、希釈溶媒は、樹脂基板1の溶解性が低い溶媒(非溶解性溶媒)であって、樹脂基板の白化、失透、クラック、膨潤が極めて少ないものであることが好ましい。

樹脂基板1の極細溝2が溶解すると、極細溝2の略V形状の断面が崩れてしまい、最終的に得られる加飾印刷物の樹脂基板とインキ被膜3との界面において光が乱反射してしまうからである。また、白化、失透は、界面で反射した光を拡散させてしまい、クラック、膨潤は、極細溝からなる凹凸模様を崩してしまうからである。

【0034】

実施の形態では、樹脂基板の極細溝からなる凹凸模様が形成された面に、室温環境下で溶媒の液滴(約1ml、φ20mm)を滴下し、自然乾燥により溶媒を除去した場合に、樹脂基板の液滴が滴下された部分に、白化、白濁、失透、クラック、膨潤、光沢化などの変化が生じなかった溶媒を、非溶解性溶媒として用いている。

ここで、光沢化とは、樹脂基板1の溶媒により溶解した部分が、溶媒の除去により固化して、表面の光沢が変化した場合をいう。

【0035】

この条件を満たす溶媒として、例えばエチレングリコールモノブチルエーテル(ブチルセロソルブ)、エチレングリコールモノエチルエーテル(エチルセロソルブ)、ジエチレングリコールモノメチルエーテル、トリエチレングリコールモノメチルエーテル、プロピレングリコールモノメチルエーテル、3−メトキシ−3−メチル−1−ブタノールなどのグリコールエーテル系の溶媒、シクロヘキサン、エチルシクロヘキサンなどの環状炭化水素系の溶媒があり、これらが非溶解性溶媒として採用可能である。

なお、希釈溶媒は、例示された上記溶媒のうちのひとつであっても良いし、例示された上記溶媒の中から選択された2つ以上の混合物であっても良い。

【0036】

また、上記の非溶解性溶媒の要件を満たさない溶媒が溶解性溶媒であり、シクロヘキサノン、1,3,5トリメチルベンゼン、1,2,4トリメチルベンゼン、イソホロン、酢酸ブチル、トルエン、キシレン、クメン、エチルベンゼン、そして、これらの他に、エチレングリコールモノメチルエーテルアセテート、PMA(プロピレングリコールモノメチルエーテルアセテート)、ジエチレングリコールモノブチルエーテルアセテート、ジエチレングリコールモノエチルエーテルアセテートなどのグリコールエステル系の溶媒などが、溶解性溶媒として採用可能である。

【0037】

ここで、前記したSTRコンク710ブラック(製品名)には、非溶解性溶媒と溶解性溶媒とが含まれている。STRコンク710ブラック(製品名)にカーボンブラックと希釈溶媒とを任意の割合で添加して得られるインキ組成物では、溶解性溶媒の非溶解性溶媒に対する比率(溶解性溶媒/非溶解性溶媒)が、インキ組成物の樹脂基板1への塗布から溶媒成分の乾燥除去までの間で凹凸模様が溶媒成分に含まれる溶解性溶媒により損なわれない比率に設定されている。

【0038】

溶媒成分に占める溶解性溶媒の割合が高くなると、図2の(c)に示すように、インキ組成物を樹脂基板1に塗布、乾燥してインキ被膜3を形成する際に、樹脂基板1の極細溝2が溶解性溶媒により侵食、溶解される割合が高くなる。

かかる場合、樹脂基板1のインキ被膜3との接触界面の平滑性が損なわれると共に、樹脂基板1の極細溝2が損なわれてしまう。この場合、樹脂基板1の表面1aから入射した光が、インキ被膜3に達する前に樹脂基板1内で拡散してしまう。そうすると、樹脂基板1の表面1a側に向かう光が少なくなって、極細溝2からなる凹凸模様(スピン調またはヘアライン調の模様)の視認性が低下してしまう。

【0039】

ここで、樹脂基板1の極細溝2が、樹脂基板1の厚み方向で0.5μm以上溶解されると、視認性が低下することが実験により確認された。そのため、実施の形態では、溶解性溶媒の非溶解性溶媒に対する比率(溶解性溶媒/非溶解性溶媒)が0.39(平均値)以下、好ましくは0.36(平均値)以下に設定されている。

【0040】

なお、インキ組成物には、上記の顔料、バインダ樹脂、溶解性溶媒、非溶解性溶媒のほかに、分散剤、安定剤などの添加剤や、インキ組成物の粘度を調整するための希釈剤などを、含有させても良い。

【0041】

以下、具体例を挙げて本発明をさらに詳細に説明する。

ポリカーボネート製の樹脂基板の極細溝からなる凹凸模様が形成された裏面1bに、組成の異なるインキ組成物を塗布、乾燥して得られる加飾印刷物の各々について、凹凸模様の視認性と、インキ被膜3の抵抗値と、を評価した。

各インキ組成物の詳細と、加飾印刷物の作成方法と評価結果は、以下の通りである。

【0042】

[インキ組成物A1の調整]

株式会社セイコーアドバンス提供のSTRコンク710ブラック(製品名)50重量部に対し、希釈溶媒(T475)を5重量部加えて希釈し、加飾印刷物用のインキ組成物A1を作成した。

ここで、希釈溶媒(T475)は、非溶解性溶媒(ブチルセロソルブ、エチルセロソルブ)と、溶解性溶媒(シクロヘキサノン)とが大凡8:2の割合で含まれた混合溶媒である。

STRコンク710ブラックは、カーボンブラックを着色成分として含み、ビニル、アクリル系樹脂を接着成分(バインダ成分)として含み、ブチルセロソルブ、シクロヘキサノンの混合溶媒を溶媒成分として含むものである。

STRコンク710ブラックにおける着色成分と、バインダ成分と、溶解性溶媒(シクロヘキサノン)と、非溶解性溶媒(ブチルセロソルブ、エチルセロソルブ)との平均混合比率は、16.04:29.42:16.04:38.50である。

なお、このインキ組成物A1における溶解性溶媒/非溶解性溶媒比の平均値は、0.39であり、カーボンブラック(CB)/バインダ比の平均値は、0.55である。

【0043】

[インキ組成物A2の調整]

株式会社セイコーアドバンス提供のSTRコンク710ブラック(製品名)50重量部に対し、三菱化学株式会社提供のカーボンブラックMA8を3.33重量部、希釈溶媒(T475)を9.5重量部加えて希釈し、加飾印刷物用のインキ組成物A2を作成した。

なお、インキ組成物A2における溶解性溶媒/非溶解性溶媒比の平均値は、0.36であり、CB/バインダ比の平均値は、0.77である。

【0044】

[インキ組成物A3の調整]

株式会社セイコーアドバンス提供のSTRコンク710ブラック(製品名)50重量部に対し、三菱化学株式会社提供のカーボンブラックMA8を7.14重量部、希釈溶媒(T475)を23重量部加えて希釈し、加飾印刷物用のインキ組成物A3を作成した。

なお、このインキ組成物A3における溶解性溶媒/非溶解性溶媒比の平均値は、0.33であり、カーボンブラック(CB)/バインダ比の平均値は、1.03である。

【0045】

[インキ組成物A4の調整]

株式会社セイコーアドバンス提供のSTRコンク710ブラック(製品名)50重量部に対し、三菱化学株式会社提供のカーボンブラックMA8を11.54重量部、希釈溶媒(T475)を26重量部加えて希釈し、加飾印刷物用のインキ組成物A4を作成した。

なお、このインキ組成物A1における溶解性溶媒/非溶解性溶媒比の平均値は、0.32であり、カーボンブラック(CB)/バインダ比の平均値は、1.33である。

【0046】

[インキ組成物B1の調整]

株式会社セイコーアドバンス提供のSTRコンク710ブラック(製品名)50重量部に対し、非溶解性溶媒(ブチルセロソルブ)を5重量部加えて希釈し、加飾印刷物用のインキ組成物B1を作成した。

なお、このインキ組成物B1における溶解性溶媒/非溶解性溶媒比の平均値は、0.33であり、カーボンブラック(CB)/バインダ比の平均値は、0.55である。

【0047】

[インキ組成物B2〜B4の調整]

上記インキ組成物A2〜A4の希釈溶媒をブチルセロソルブに置き換えたインキ組成物B2〜B4を作成した。

【0048】

[インキ組成物C3の調整]

株式会社セイコーアドバンス提供のSTRコンク710ブラック(製品名)50重量部に対し、三菱化学株式会社提供のカーボンブラックMA8を7.14重量部、溶解性溶媒(シクロヘキサノン)を23.0重量部加えて希釈し、加飾印刷物用のインキ組成物C3を作成した。

【0049】

[インキ組成物D3の調整]

株式会社セイコーアドバンス提供のSTRコンク710ブラック(製品名)50重量部に対し、三菱化学株式会社提供のカーボンブラックMA8を7.14重量部、溶解性溶媒(1、3、5トリメチルベンゼン)を23.0重量部加えて希釈し、加飾印刷物用のインキ組成物D3を作成した。

【0050】

[インキ組成物E3の調整]

株式会社セイコーアドバンス提供のSTRコンク710ブラック(製品名)50重量部に対し、三菱化学株式会社提供のカーボンブラックMA8を7.14重量部、非溶解性溶媒(ブチルセロソルブ)を11.5重量部、溶解性溶媒(シクロヘキサノン)を11.5重量部加えて希釈し、加飾印刷物用のインキ組成物E3を作成した。

【0051】

[インキ組成物R1の調整]

株式会社セイコーアドバンス提供のSTR765プロセスブラック(製品名)50重量部に対し、希釈溶媒(T475)を5重量部加えて希釈し、加飾印刷物用のインキ組成物R1を作成した。

ここで、STR765プロセスブラックにおける着色成分と、バインダ成分と、溶解性溶媒(シクロヘキサノン)と、非溶解性溶媒(エチレングリコールモノブチルエーテル)との平均混合比率は、2.69:29.57:19.35:48.39である。

よって、このインキ組成物R1における溶解性溶媒/非溶解性溶媒比の平均値は、0.38であり、カーボンブラック(CB)/バインダ比の平均値は、0.09である。

【0052】

[インキ組成物R2の調整]

株式会社セイコーアドバンス提供のSTR710ブラック(製品名)50重量部に対し、希釈溶媒(T475)を5重量部加えて希釈し、加飾印刷物用のインキ組成物R2を作成した。

ここで、STR710ブラックにおける着色成分と、バインダ成分と、溶解性溶媒(シクロヘキサノン)と、非溶解性溶媒(エチレングリコールモノブチルエーテル)との平均混合比率は、7.89:28.96:17.89:45.26である。

よって、このインキ組成物R2における非溶解性溶媒/溶解性溶媒比の平均値は、0.37であり、カーボンブラック(CB)/バインダ比の平均値は、0.27である。

【0053】

なお、インキ組成物R1、R2の調整に用いた希釈溶媒(T475)は、非溶解性溶媒(ブチルセロソルブ、エチルセロソルブ)と、溶解性溶媒(シクロヘキサノン)とが大凡8:2の割合で含まれた混合溶媒である。

【0054】

[加飾印刷物の作成]

ポリカーボネートからなるシート状の樹脂基板(帝人化成株式会社提供のパンライト(登録商標))の裏面1bに極細溝からなるスピン調の模様を形成し、樹脂基板のスピン調の模様が形成された裏面に、スクリーン印刷によりインキ組成物を塗布してインキ組成物のパターンを形成し、所定の乾燥条件のもと、インキ組成物から溶媒成分を揮発させて、スピン調の模様を覆うインキ被膜が設けられた加飾印刷物を得た。

【0055】

[スピン調の模様の視認試験]

得られた加飾印刷物を、極細溝からなるスピン調の模様が形成されていない面(表面)から見た場合におけるスピン調の模様の視認性の確認を行った。

図3では、スピン調の模様の視認性の評価方法が説明されている。図3の(a)は、加飾印刷物の表面を、表面に対して直交する方向から見た図であり、図3の(b)は、加飾印刷物を側方から見た図である。

【0056】

スピン調の模様が形成された加飾印刷物1の表面1a側に光源(直管形蛍光灯)を配置すると、図3の(a)に示すように、光源から照射される光の方向と、極細溝の方向との関係に応じてスピン調の模様の部分に、扇形状の明部と暗部ができる。

実施の形態では、スピン調の模様の中心から見て、扇形状の明部と暗部とがそれぞれ90度範囲で形成されるように、加飾印刷物と直管形蛍光灯とを配置し(図3の(b)参照)、この状態における明部と暗部とのコントラストに基づいて、スピン調の模様の視認性を評価している。

具体的には、明部と暗部の各々における光の反射量(輝度値)を、加飾印刷物の表面から距離h離間した位置に配置した輝度計(株式会社トプコン製色差輝度計)で測定し、明部の輝度値と暗部の輝度値との比(輝度比=明部の輝度値/暗部の輝度値)を求めて、輝度比と所定の閾値との比較により、スピン調の模様の視認性を評価している。

【0057】

ここで、スピン調の模様がはっきりと視認できる場合、明部と暗部の輝度値の差が大きくなるので輝度比の値が大きくなる。一方、スピン調の模様がはっきりと視認できない場合には、明部と暗部の輝度値の差が小さくなるので輝度比の値が小さくなる。

よって、実施の形態では、着色成分が黒色顔料のみである場合には、輝度比の値が3.5以上である場合に、スピン調の模様の視認性が良好であると判断している。

【0058】

また、加飾印刷物1におけるインキ被膜3の表面抵抗値MΩは、2端子2探針法(端子間距離:4.64mm、端子先端径:φ0.78mm、測定時押圧力:250g)により測定された抵抗値の平均値である。

【0059】

【表1】

【0060】

以上より、R1、R2、A1〜A4のインキ組成物を用いて作成した加飾印刷物の評価結果より、カーボンブラックの含有量(CB)が多くなってCB/バインダ比の平均値が大きくなるほど、輝度比の値が良好な結果となることが確認された。

この場合、CB/バインダ比が0.77を超えると輝度比の値が顕著に大きくなり、スピン調の模様の視認性が向上することが確認された。

【0061】

CB/バインダ比が0.77を超えると、図2の(a)に示すように、インキ被膜3においてカーボンブラックの粒子が、極細溝に沿って密に並んだ状態となる。これにより、樹脂基板の裏面の凹凸模様の部分に、カーボンブラックの粒子が密に並んで形成される比較的に平滑な反射面を形成される。

その結果、樹脂基板の表面から入射した光が、樹脂基板とインキ被膜との界面となる反射面で反射して、入射した光の大部分が表面側に向かうことになる。その結果として、凹凸模様の視認性が向上する。

一方、CB/バインダ比が0.77よりも少なくなると、図2の(b)に示すように、インキ被膜におけるカーボンブラックの含有量が少なくなる。この場合、バインダ樹脂が極細溝の内部に入り込んで、極細溝内にカーボンブラックの粒子が密に並ばなくなる。

そうすると、樹脂基板に入射した光が樹脂基板とインキ被膜との界面で反射せずにインキ被膜内に進入して、樹脂基板の表面側に向かう光の量が減少してしまう。これにより、明部の暗部の間の輝度値の差が小さくなって輝度比が小さくなるので、スピン調またはヘアライン調の模様の視認性が低下する。

【0062】

また、A1〜A4と、B1〜B4の比較の結果、希釈溶媒を、溶解性溶媒と非溶解性溶媒との混合溶媒(T475)から、非溶解性溶媒(ブチルセロソルブ)に置き換えると、暗部における平均輝度値が小さくなる。この場合、輝度比の値が、混合溶媒(T475)の場合よりも大きくなり、スピン調の模様の視認性が向上する。

【0063】

インキ組成物の溶媒成分における溶解性溶媒の平均含有率が多くなると、インキ組成物を樹脂基板に塗布、乾燥してインキ被膜を形成する際に、樹脂基板の極細溝が溶解性溶媒により侵食、溶解される割合が高くなる。この場合、樹脂基板とインキ被膜との界面で反射して表面側に向かう光の量が少なくなる。

例えば、図2の(c)に示すように、樹脂基板の極細溝が、厚み方向で0.5μm以上溶解されて、極細溝2の略V字形状の断面が崩れてなだらかな凹凸となると、表面側に向かう光の量が少なくなることが、極細溝の観察(例えばレーザーマイクロスコープVK−9700キーエンス)の結果、確認された。

【0064】

また、極細溝が大きく溶解されなくても、極細溝2の斜面2aの平滑度が溶解性溶媒により損なわれると、表面側に向かう光の量が少なくなることも、極細溝の観察(例えばレーザーマイクロスコープVK−9700キーエンスによる観察)の結果、確認された。この場合には、樹脂基板のインキ被膜との界面に溶解性溶媒により例えば細かな凹凸が生じ、樹脂基板に入射した光が、この細かな凹凸の部分で乱反射して、表面側に向かう光の量が少なくなるからである。

【0065】

C3とD3の比較の結果、溶解性溶媒がシクロヘキサノンである場合と、1,3,5トリメチルベンゼンである場合とでは、顕著な差異は認められなかった。

また、C3とE3の比較、A3とB3とC3とD3とE3の結果、溶解性溶媒の量が少なくなるほど、輝度比の値が大きくなり、スピン調の模様の視認性が向上することが確認された。

【0066】

以上の通り、実施の形態では、複数の極細溝2からなるスピン調またはヘアライン調の凹凸模様が裏面1bに形成された光透過性のポリカーボネートからなる樹脂基板1と、凹凸模様を覆うインキ被膜3と、を備え、凹凸模様を樹脂基板1の表面1a側から視認可能とした加飾印刷物であって、インキ被膜3は、裏面1bに塗布したインキ組成物から溶媒成分を乾燥除去して形成されると共に、インキ組成物は、着色成分としてのカーボンブラックと、接着成分としてのバインダ樹脂(ビニル、アクリル系の樹脂)とを含み、インキ組成物における溶解性溶媒の非溶解性溶媒に対する比率(平均値)を少なくとも0.39以下、好ましくは0.36以下とし、カーボンブラックのバインダ樹脂に対する平均比率(カーボンブラック/バインダ樹脂の平均比率)を0.27以上、好ましくは0.50以上1.40以下、より好ましくは0.77以上1.33以下に設定し、少なくとも凹凸模様の部分におけるインキ被膜3におけるカーボンブラックの分布が、樹脂基板1の表面から入射した光を樹脂基板1とインキ被膜3との界面で反射させる分布になるようにした構成の加飾印刷物とした。

【0067】

このように構成すると、樹脂基板1の裏面1bの凹凸模様を形成する極細溝2内では、カーボンブラックの粒子が極細溝に倣って密に並んだ状態となって、樹脂基板1の裏面1bにカーボンブラックからなる光の反射面が形成される。

そのため、樹脂基板1の表面1aから入射した光は、樹脂基板1とインキ被膜3との界面で確実に反射して樹脂基板1の表面1a側に向かうようになるので、樹脂基板1を表面1a側から見ると、カーボンブラックに起因する漆黒の中に凹凸模様が輝影となり浮かび上がる。

樹脂基板1とインキ被膜3との界面での反射は、凹凸模様の視認性の向上に寄与し、さらに凹凸模様の見え方は樹脂基板1に対する光の入射方向により大きく変化するので、凹凸模様が見る方向に応じて異なる輝度感をもって表れることになり、加飾印刷物において適度な金属感を発揮することになる。

この場合において、インキ組成物におけるカーボンブラックのバインダ樹脂に対する平均比率を0.77以上1.33以下に設定すると、凹凸模様の視認性が最も高く、適度な金属感を発揮する加飾印刷物を得ることができる。

【0068】

さらに実施の形態では、光透過性のポリカーボネートからなる樹脂基板1の裏面に所定の極細溝2を設けて凹凸模様を形成するステップと、カーボンブラックを着色成分として含むインキ組成物を、樹脂基板1の裏面に塗布するステップと、インキ組成物の溶媒成分の乾燥除去により、凹凸模様を覆うインキ被膜3を形成するステップと、を備え、インキ組成物における溶解性溶媒/非溶解性溶媒比の平均値を少なくとも0.39以下、好ましくは0.36以下とし、カーボンブラックのバインダ樹脂(ビニル、アクリル系の樹脂)に対する平均比率(カーボンブラック/バインダ樹脂の平均比率)を0.27以上、好ましくは0.50以上1.40以下、より好ましくは0.77以上1.33以下に設定し、少なくとも凹凸模様の部分におけるインキ被膜3でのカーボンブラックの分布が、樹脂基板1の表面から入射した光を樹脂基板1とインキ被膜3との界面で反射させる分布になるようにした構成の加飾印刷物の製法とした。

【0069】

このようにすることによっても、凹凸模様が見る方向に応じて異なる輝度感をもって表れる加飾印刷物であって、好適な視認性と適度な金属感を発揮する加飾印刷物を得ることができる。

【0070】

また、インキ組成物は、樹脂基板1の溶解性が低い非溶解性溶媒(第1の溶媒)と、樹脂基板1の溶解性が非溶解性溶媒よりも高い溶解性溶媒(第2の溶媒)と、を溶媒成分として含み、溶解性溶媒/非溶解性溶媒比の平均値を、インキ組成物の塗布から溶媒成分の乾燥除去までの間で、極細溝2からなる凹凸模様が溶媒成分により損なわれない混合比である少なくとも0.39以下に設定し、非溶解性溶媒は、ブチルセロソルブ、エチルセロソルブ、シクロヘキサン、エチルシクロヘキサンからなる群から選択された少なくともひとつであり、溶解性溶媒は、シクロヘキサノン、1,3,5トリメチルベンゼン、1,2,4トリメチルベンゼン、プロピレングリコールモノメチルエーテルアセテート、イソホロン、酢酸ブチル、トルエン、キシレン、クメン、エチルベンゼンからなる群から選択された少なくともひとつである構成とした。

【0071】

このように構成すると、インキ組成物の溶媒成分の乾燥除去によりインキ被膜を形成する際に、スピン調またはヘアライン調の凹凸模様が、溶媒成分により溶解侵食されて凹凸模様が損なわれることを防止できる。

よって、凹凸模様が損なわれることに起因する凹凸模様の視認性の低下と、加飾印刷物における金属感の低下を好適に防止できる。

【0072】

特に、極細溝2は、幅方向の断面形状が略V字形状を有しており、樹脂基板1の厚み方向で裏面1b側に向かうにつれて溝幅が広がるように形成されている構成とし、極細溝の斜面2aの樹脂基板1の裏面1bに対する傾斜角θの平均が、0.5°≦θ≦36°である構成とした。

ここで、総ての斜面2aの傾斜角θが上記の範囲内にある必要はなく、斜面2aの傾斜角θの大半(少なくとも60%以上)が上記の範囲内にあればよい。

【0073】

このように構成すると、樹脂基板1の表面1a(視認面)に対して鉛直、若しくは鉛直に近い角度方向から入射した光が、極細溝2(斜面2a)により表面1a側に反射されるようになる。

スピン調またはヘアライン調の模様が施された加飾印刷物(銘板)では、使用状態を考慮すると、表面1aの鉛直方向側から見た場合にスピン調またはヘアライン調の模様が視認可能であることが必要とされ、極細溝2は、表面1aの鉛直方向側から入射する光を表面1a側に反射するように設けられている必要がある。そのため、傾斜角θを、上記の角度範囲に設定することで、加飾印刷物(銘板)に使用状態におけるスピン調またはヘアライン調の模様の視認性が良好となる。

【0074】

前記した実施の形態では、ポリカーボネート(PC)に対する接着性が良好な樹脂として、ビニル系とアクリル系の樹脂の混合物をバインダ樹脂として用いたインキ組成物の場合を例示した。

しかし、インキ組成物のバインダ成分は、実施の形態の限定されるものではなく、例えばビニル系樹脂とアクリル系樹脂のうちの何れか一方をバインダ樹脂として用いても良い。

ここで、ビニル系の樹脂としては、ポリ塩化ビニル、ポリ酢酸ビニル、ポリビニルアルコール、ポリビニルブチラールなどが採用可能であり、アクリル系の樹脂としては、アクリル酸・メタクリル酸・アクリル酸エチル共重合物、アクリル酸アルキル・メタクリル酸アルキル・メタクリル酸グリシジル・スチレン共重合物、などが採用可能である。

【0075】

前記した実施の形態では、ポリカーボネート(PC)の溶解性が高い溶解性溶媒として、1,3,5トリメチルベンゼンおよびシクロヘキサノンを例示した が、これらの他に、トルエン、キシレン、クメン、1,2,4トリメチルベンゼン、酢酸ブチル、イソホロン、そして、エチレングリコールモノメチルエーテルアセテート、PMA(プロピレングリコールモノメチルエーテルアセテート)、ジエチレングリコールモノブチルエーテルアセテート、ジエチレングリコールモノエチルエーテルアセテートなどのグリコールエステル系の溶媒なども採用可能である。

【0076】

実施の形態では、光透過性の透明な樹脂基板を用いる場合を例示したが、光透過性の半透明な樹脂基板とすることや、表面に反射防止の加工処理が施された樹脂基板としても良い。

また、スクリーン印刷により、インキ組成物を樹脂基板に塗布する場合を例示したが、オフセット印刷、パッド印刷、塗装、筆塗りなどにより塗布するようにしても良い。

【0077】

さらに、樹脂基板における極細溝からなる模様の形成は、研磨処理により行う場合を例示したが、プレス、熱成形、熱転写、UV転写法などにより形成するようにしても良い。

【0078】

また、実施の形態では黒色顔料として、カーボンブラックを用いる場合を例示したが、黒鉛(グラファイト)を用いるようにしても良い。

さらに、実施の形態では、インキ組成物に含まれる着色成分が黒色顔料である場合を例示したが、最終的に形成されるインキ被膜の光透過率が黒色顔料を用いた場合と略同等になる青系の顔料を採用しても良い。

【0079】

実施の形態では、各極細溝2の端部が隣接する極細溝2の端部に接している場合の凹凸模様を例示したが、各極細溝2の端部が隣接する極細溝2と所定間隔を開けて設けられて、極細溝2からなる断面略V形状の凹部と極細溝2の間の台形状の凸部とが交互に配置されている凹凸模様としても良い。

【0080】

さらに実施の形態では、市販されている株式会社セイコーアドバンス提供のSTR765プロセスブラックを用いる場合を例示したが、上記したカーボンブラック(顔料)、バインダ樹脂、溶媒成分(非溶解性溶媒、溶解性溶媒)を所定の割合で含むインキ組成物を調整して、これを用いて加飾印刷物を作成しても良い。

【0081】

さらに実施の形態では、溶媒成分のインキ組成物の全体に占める割合は、溶解性溶媒/非溶解性溶媒比、カーボンブラック/バインダ樹脂比を固定した状態で、インキ組成物の樹脂基板への塗布条件(例えばスクリーン印刷における印刷条件)に応じて、適宜変更可能である。

【0082】

以下、インキ組成物(インキ被膜)の着色成分の変形例を、具体例を挙げて説明する。

【0083】

前記した実施の形態では、インキ組成物(インキ被膜)の着色成分が黒色顔料(カーボンブラック)である場合を例示した。しかし、着色成分を、黒色顔料と他の顔料とを混合したものとすることや、黒色顔料以外の他の顔料からなるものにしても良い。

【0084】

加飾印刷物の作成に使用した各インキ組成物の詳細は、以下の通りである。

なお、インキ組成物A3の組成は、前記した実施の形態の表1に示すインキ組成物A3と同じであるので、ここではその説明を省略する。

【0085】

[インキ組成物Refの調整]

株式会社セイコーアドバンス提供のSTRコンク710ブラック(製品名)50重量部に対し、希釈溶媒(T475)を7.5重量部加えて希釈し、加飾印刷物用のインキ組成物Refを作成した。

ここで、希釈溶媒(T475)と、STRコンク710ブラックの組成は、前記した実施の形態で用いたものと同じであるので、ここでは説明を省略する。

【0086】

[インキ組成物X1〜X4の調整]

株式会社セイコーアドバンス提供のSTRコンク710ブラック(製品名)と、株式会社セイコーアドバンス提供のSTRコンク440ブルー(製品名)とを、下記表2に示す割合で混合し、希釈溶媒(T475)を7.5重量部加えて希釈し、加飾印刷物用のインキ組成物X1〜X4を作成した。

【0087】

[インキ組成物X5の調整]

株式会社セイコーアドバンス提供のSTRコンク710ブラック(製品名)30重量部と、株式会社セイコーアドバンス提供のSTRコンク440ブルー(製品名)20重量部とを混合し、これに三菱化学株式会社提供のカーボンブラックMA8を4.80重量部と、フタロシアニンブルー(青色顔料:ホルベイン工業株式会社提供、製品名:オリエンタルブルー)2.35重量部とを加えて混合したのち、希釈溶媒(T475)を16.0重量部加えて希釈し、加飾印刷物用のインキ組成物X5を作成した。

【0088】

[インキ組成物X6の調整]

株式会社セイコーアドバンス提供のSTRコンク440ブルー(製品名)50重量部に対し、フタロシアニンブルー(青色顔料:ホルベイン工業株式会社提供、製品名:オリエンタルブルー)を1.38重量部を混合したのち、希釈溶媒(T475)を7.5重量部加えて希釈し、加飾印刷物用のインキ組成物X6を作成した。

【0089】

[インキ組成物X7の調整]

株式会社セイコーアドバンス提供のSTRコンク440ブルー(製品名)50重量部に対し、フタロシアニンブルー(青色顔料:ホルベイン工業株式会社提供、製品名:オリエンタルブルー)を9.62重量部加えて混合したのち、希釈溶媒(T475)を16.0重量部加えて希釈し、加飾印刷物用のインキ組成物X7を作成した。

【0090】

[インキ組成物Y1の調整]

株式会社セイコーアドバンス提供のSTRコンク710ブラック(製品名)25重量部と、株式会社セイコーアドバンス提供のSTRコンク495バイオレッド(製品名)25重量部とを混合し、これに希釈溶媒(T475)を7.5重量部加えて希釈し、加飾印刷物用のインキ組成物Y1を作成した。

【0091】

[インキ組成物Y2の調整]

株式会社セイコーアドバンス提供のSTRコンク710ブラック(製品名)30重量部と、株式会社セイコーアドバンス提供のSTRパーマネントレッド(製品名)20重量部とを混合したのち、希釈溶媒(T475)を7.5重量部加えて希釈し、加飾印刷物用のインキ組成物Y2を作成した。

【0092】

[インキ組成物Y3の調整]

株式会社セイコーアドバンス提供のSTRコンク710ブラック(製品名)30重量部と、株式会社セイコーアドバンス提供のSTRパーマネントレッド(製品名)20重量部とを混合し、これにピオニーレッド(赤色顔料:ホルベイン工業株式会社提供、製品名:ピオニーレッド)8.25重量部を加えて混合したのち、希釈溶媒(T475)を12.0重量部加えて希釈し、加飾印刷物用のインキ組成物Y3を作成した。

【0093】

[インキ組成物Y4の調整]

株式会社セイコーアドバンス提供のSTRパーマネントレッド(製品名)50重量部に対し、ピオニーレッド(赤色顔料:ホルベイン工業株式会社提供、製品名:ピオニーレッド)を11.25重量部加えて混合したのち、希釈溶媒(T475)を17.0重量部加えて希釈し、加飾印刷物用のインキ組成物Y4を作成した。

【0094】

[インキ組成物Z1の調整]

株式会社セイコーアドバンス提供のSTRコンク710ブラック(製品名)50重量部に、三菱化学株式会社提供のカーボンブラックMA8を2.11重量部と、ピオニーレッド(赤色顔料:ホルベイン工業株式会社提供、製品名:ピオニーレッド)5.51重量部とを加えて混合したのち、希釈溶媒(T475)を18.0重量部加えて希釈し、加飾印刷物用のインキ組成物Z1を作成した。

【0095】

[インキ組成物Z2の調整]

株式会社セイコーアドバンス提供のSTRコンク710ブラック(製品名)50重量部に、三菱化学株式会社提供のカーボンブラックMA8を2.11重量部と、フタロシアニンブルー(青色顔料:ホルベイン工業株式会社提供、製品名:オリエンタルブルー)5.51重量部とを加えて混合したのち、希釈溶媒(T475)を18.0重量部加えて希釈し、加飾印刷物用のインキ組成物Z2を作成した。

【0096】

[インキ組成物Z3の調整]

株式会社セイコーアドバンス提供のSTRコンク710ブラック(製品名)50重量部に、三菱化学株式会社提供のカーボンブラックMA8を2.11重量部と、フタロシアニングリーン(緑色顔料:株式会社クサカベ提供、製品名:フタロシアニングリーン)を5.51重量部、加えて混合したのち、希釈溶媒(T475)を18.0重量部加えて希釈し、加飾印刷物用のインキ組成物Z3を作成した。

【0097】

[インキ組成物Z4の調整]

株式会社セイコーアドバンス提供のSTRコンク710ブラック(製品名)50重量部に、三菱化学株式会社提供のカーボンブラックMA8を2.11重量部と、パーマネントイエローレモン(黄色顔料:株式会社クサカベ提供、製品名:パーマネントイエローレモン)5.51重量部を加えて混合したのち、希釈溶媒(T475)を21.0重量部加えて希釈し、加飾印刷物用のインキ組成物Z4を作成した。

【0098】

[加飾印刷物の作成および評価]

これらインキ組成物Ref、X1〜X7、Y1〜Y4、Z1〜Z4を用いた加飾印刷物の作成は、前記した実施の形態の場合と同様の方法で行った。

ここで、着色成分が黒色顔料以外の顔料を含む場合、着色成分が黒色顔料のみである場合に比べてインキ被膜の色濃度が小さくなる。そのため、着色成分が黒色顔料である場合のように、加飾印刷物におけるスピン調の模様の視認性の評価を輝度比のみで行うと、求めた輝度値の誤差が大きいため、正確な評価が難しい。そこで、実施の形態では、トプコン製色差輝度計を用いて求めた輝度比に基づく評価に加えて、目視によるスピン調の模様の視認性評価を行っている。

なお、スピン調の模様の目視による視認性は、4段階(良好:◎、良:○、やや悪い:△、不良:×)で評価した。そして、目視評価にあたり、インキ組成物Refを用いて作成した加飾印刷物におけるスピン調の模様の視認性を基準(良好:◎)としている。

【0099】

インキ組成物Ref、X1〜X7、Y1〜Y4、Z1〜Z4の組成の主要部と、その評価結果は以下の通りである。

【0100】

【表2】

【0101】

上記表2のRef、X1〜X4から明らかなように、インキ組成物における青色顔料の含有率が増えると、輝度比が徐々に低下すると共に、スピン模様の視認性が低下することが確認された。

これは、青色顔料の含有量が多くなると、インキ被膜の着色成分の色濃度が黒色顔料のみからなるインキ被膜の色濃度よりも低くなるためであると考えられる。

【0102】

また、X2とX5から、青色顔料と黒色顔料の比率(顔料比)を固定したままで、顔料とバインダの比率(顔料/バインダ比)を高くすると、輝度比の値が高くなると共に、スピン模様の視認性が、Refの場合と略同等まで向上することが確認された。

顔料/バインダ比が高くなると、インキ被膜の色濃度が高くなるためであると考えられる。

【0103】

また、Ref、X6から明らかなように、インキ組成物(インキ被膜)の着色成分を、黒色顔料から青色顔料に置き換えると、着色成分が黒色顔料のみの場合(Ref)よりも、輝度比とスピン模様の視認性が低下することが確認された。

X7から明らかなように、かかる場合にも、顔料を添加して顔料/バインダ比を大きくすると、輝度比とスピン模様の視認性を、着色成分が黒色顔料のみの場合(Ref)と略同等にできることが確認された。

【0104】

【表3】

【0105】

上記表3のRefと、Y1およびY2から、インキ組成物の着色成分を、黒色顔料と紫色顔料または赤色顔料との混合物にすると、着色成分が黒色顔料のみである場合に比べて輝度比が低下し、赤色顔料の場合には、スピン調の模様の視認性が悪化することが確認された。

赤色顔料の場合、Y2とY3の比較から、顔料を増やして顔料とバインダの比率(顔料/バインダ比)を高くすると、輝度比の値が高くなると共に、スピン模様の視認性が向上することが確認された。

このことから、紫色顔料の場合についても、顔料/バインダ比を高くすることで、輝度比とスピン模様の視認性を向上させることができると推測される。

【0106】

また、Ref、Y3、Y4から明らかなように、インキ組成物(インキ被膜)の着色成分を、黒色顔料から赤色顔料に置き換えると、着色成分が黒色顔料のみの場合(Ref)よりも、輝度比が低下すると共に、スピン模様の視認性が悪化することが確認された。

【0107】

【表4】

【0108】

上記表4のRefとZ1からZ4から、黒色顔料を含むインキであるSTRコンク710ブラックに、赤、青、緑、黄色顔料を直接添加したインキ組成物であっても、顔料/バインダ比を高くすることで、着色成分が黒色顔料のみである場合(Ref)と同等以上の輝度比と、同等の視認性となることが確認された。

【0109】

以上の通り、インキ組成物(インキ被膜)の着色成分を、黒色顔料と他の着色顔料(青色顔料、紫色顔料、赤色顔料、緑色顔料、黄色顔料)との混合物に変更する、または他の着色顔料(例えば青色顔料)に置き換えても、顔料/バインダ比を適宜調整することで、スピン調の模様の視認性に優れた加飾印刷物を得ることができる。

【0110】

実施の形態では、黒色顔料を赤色顔料に置き換えた場合には、望ましいスピン調の模様の視認性が得られなかったが、高い色濃度を与える赤色顔料を採用することにより、着色成分が赤色顔料のみである場合であっても、好適なスピン調の模様の視認性を与える加飾印刷物を提供することが可能である。また、緑、オレンジ、黄色などの他の着色顔料についても、同様のことが可能である。

【0111】

さらに、着色成分として、黒色顔料を除いた他の着色顔料を使用できるので、黒色顔料と他の顔料(青、赤、紫、緑、黄色顔料)との混合比や、他の顔料同士の混合比を適宜調整することで、様々な色調を備えた加飾印刷物を提供できる。よって、スピン調の模様の視認性に優れると共に、装飾性に優れた加飾印刷物を提供できる。

なお、同色系の顔料であっても、顔料の種類により、黒色顔料と混合した場合に得られる最終的な加飾印刷物の色調が異なるので、黒色顔料と混合する着色顔料を代えることや、同色系の顔料同士を混合することで、より多くの異なる色調を備えた加飾印刷物を提供できる。よって、このことによっても、スピン調の模様の視認性に優れると共に、装飾性に優れた加飾印刷物を提供できる。

【0112】

本発明にかかるインキ組成物(インキ被膜)の着色成分は、上記の実施の形態および変形例に例示されたものに限定されず、種々の着色顔料が利用可能である。よって、黒色顔料以外の複数の顔料同士を混合、例えば青色顔料と緑色顔料とを混合してインキ組成物を作成しても良い。

さらに、着色顔料は、有機顔料と無機顔料の何れも利用可能である。また、インキ被膜の色濃度が、上記の実施形態および変形例に例示された着色顔料からなるインキ被膜と同等であれば、顔料に代えて、染料を着色成分として含むようにしても良い。

さらに、上記の変形例では、インキ組成物(インキ被膜)の着色成分が、2種類の着色顔料の混合物である場合を例示したが、複数種類の着色顔料の混合物であっても良い。

【0113】

さらに、スピン調の凹凸模様が形成された裏面を覆う反射層を備える加飾印刷物として、インキ被膜の色濃度が低い場合であっても、スピン調の模様の視認性が低下しないようにして加飾印刷物としても良い。

【符号の説明】

【0114】

1 樹脂基板

1a 表面

1b 裏面

2 極細溝

2a 斜面

3 インキ皮膜

CB カーボンブラック

V バインダ樹脂

【技術分野】

【0001】

本発明は、加飾印刷物およびその製法に関する。

【背景技術】

【0002】

アルミニウム製の基板(アルミニウム基板)の表面にスピン調やヘアライン調の模様を形成する表面処理を施したのちに、アルマイト処理を経て着色処理(印刷や染色)を施すと、適度な重量感と高級感を備える加飾印刷物が得られることが知られている。

このような加飾印刷物からプレス打ち抜きにより銘板などを形成すると、銘板の端面ではアルミが剥き出しになるため、剥き出しになったアルミが輝いてしまい、銘板の装飾性が損なわれることがあった。

また、アルミニウム基板の表面に着色処理を行っているので、銘板の表面が白く掠れたようになることがある。かかる場合には、銘板の漆黒度が低下するため、表面にスピン調やヘアライン調の模様が設けられていても、十分な重量感と高級感が得られないことがあった。

【0003】

近年、アルミニウム製の基板の代わりに樹脂製の基板(樹脂基板)が用いられるようになっている。この場合、樹脂基板の表面に、例えば研磨処理やUV転写法を利用してスピン調やヘアライン調の模様を形成する表面処理を施すと共に、反対側の裏面側に、印刷、塗装などによる着色処理を施すことで、加飾印刷物を作成している。このような加飾印刷物として、例えば特許文献1に開示されたものがある。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2006−255894号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかし、この加飾印刷物では、スピン調やヘアライン調の凹凸模様を形成する表面処理が、樹脂基板の表面に直接施されている。そのため、表面に露出しているスピン調やヘアライン調の凹凸模様が傷つくと、スピン調やヘアライン調の模様の視認性が悪くなるという、耐傷性の問題があった。

また、金属材料(アルミニウム基材)の表面にスピン調やヘアライン調の凹凸模様を設けた場合のような金属感(見る方向に応じて異なる輝度感)が得られ難い、すなわち金属感が劣るという問題があった。

【0006】

一方、UV転写法によりスピン調やヘアライン調の模様を形成する場合、スピン調やヘアライン調の凹凸模様の耐傷性や耐摩耗性は、研磨処理で形成する場合よりも優れている。そのため、上記したような問題は顕著に生じないが、金属感が劣るという問題は依然として改善されないままであった。

【0007】

そこで、スピン調やヘアライン調の模様の視認性に優れると共に適度な金属感を与える加飾印刷物を提供することが求められている。

【課題を解決するための手段】

【0008】

本発明は、複数の溝からなる凹凸模様が裏面に形成された光透過性の樹脂基板と、凹凸模様を覆うインキ被膜と、を備え、凹凸模様を樹脂基板の表面側から視認可能とした加飾印刷物であって、インキ被膜は、裏面に塗布したインキ組成物から溶媒成分を乾燥除去して形成されると共に、インキ組成物は、着色成分としての着色顔料と、接着成分としてのバインダ樹脂とを含み、着色顔料のバインダ樹脂に対する比率を、インキ被膜における着色顔料の分布が、樹脂基板の表面から入射した光を樹脂基板とインキ被膜との界面で反射させる分布になる値に設定した構成の加飾印刷物とした。

【発明の効果】

【0009】

このように構成すると、樹脂基板の裏面の凹凸模様を形成する溝内では、着色顔料の粒子が溝に倣って密に並んだ状態となる。これにより、樹脂基板の裏面に着色顔料からなる光の反射面が形成される。そのため、樹脂基板の表面から入射した光は、インキ被膜との界面で確実に反射して樹脂基板の表面側に向かうようになる。

その結果、樹脂基板を表面側から見ると、着色顔料の着色成分に起因する色の中に凹凸模様が輝影となり浮かび上がる。また、樹脂基板とインキ被膜との界面での反射は、凹凸模様の視認性の向上に寄与する。さらに、凹凸模様の見え方は樹脂基板に対する光の入射方向により大きく変化する。よって、凹凸模様が見る方向に応じて異なる輝度感をもって表れることになり、加飾印刷物において適度な金属感が発揮される。

【図面の簡単な説明】

【0010】

【図1】加飾印刷物の樹脂基板における凹凸模様を構成する極細溝を説明する図である。

【図2】凹凸模様を覆うインキ被膜での光の反射と凹凸模様の視認性を説明する図である。

【図3】凹凸模様の視認性の評価方法を説明する模式図である。

【発明を実施するための最良の形態】

【0011】

以下、本発明の実施の形態について詳細に説明する。

本発明にかかる加飾印刷物は、シート状の樹脂基板1の裏面に極細溝2からなるスピン調またはヘアライン調の凹凸模様を形成したのち、カーボンブラックを着色成分として含むインキ組成物の樹脂基板の裏面への塗布、乾燥により得られるものである。

【0012】

[樹脂基板]

樹脂基板1は、ポリカーカーボネート(PC)、ポリスチレン(PS)、ポリテレフタレート(PET)、アクリル(PMMA)のうちの何れかからなる樹脂材料、またはこれらのうちの少なくともひとつを主成分として含む樹脂材料から形成したシート状の成形物である。

ここで、樹脂基板1の厚みは、50μm以上であることが好ましい。50μmよりも薄くなると、樹脂基板1の一方の面に極細溝2からなる凹凸模様を形成する際に、樹脂基板1にシワが生じることや、樹脂基板1が破損することがあるからである。

【0013】

市販の入手可能なPC製のシート状基材として、例えば帝人化成株式会社提供のパンライト(登録商標)、三菱ガス化学株式会社提供のユーピロン(登録商標)、旭硝子株式会社提供のレキサン(登録商標)などがある。

また、市販の入手可能なPS製のシート状基材として、例えば東洋スチレン株式会社提供のものがあり、市販の入手可能なPET製のシート状基材として、例えば東レ株式会社提供のルミラー(登録商標)などがあり、市販の入手可能なPMMA製のシート状基材として、例えば三菱レイヨン株式会社提供のアクリライト(登録商標)などがある。

【0014】

[表面処理]

図1では、加飾印刷物の樹脂基板1における凹凸模様を構成する極細溝2が説明されている。図1の(a)は、極細溝2からなるスピン調の模様が形成された樹脂基板1を、裏面1b側から見た斜視図である。図1の(b)は、(a)の樹脂基板1の裏面1bにインキ被膜3が設けられて得られる加飾印刷物の断面図であって、(a)におけるA−A断面に相当する図である。図1の(c)は、(b)における符号Bで囲んだ部分を拡大して示す部分拡大図であって、極細溝2の断面形状を説明する図である。

【0015】

以下、樹脂基板1の一方の面に形成された模様がスピン調の模様(径の異なる複数の円形の極細溝を同心に配置して形成された模様)である場合を例に挙げて、樹脂基板1の表面処理を説明する。

【0016】

図1の(a)に示すように、シート状の樹脂基板1の一方の面1b(裏面)には、極細溝2からなるスピン調の模様を形成する表面処理が施されている。

表面処理は、例えばサンドペーパーまたは金属ブラシを樹脂基板1に擦り付けることで行われる。なお、へライン調の模様の場合の極細溝もまた、同様にして形成される。

【0017】

ここで、図1の(b)、(c)に示すように、極細溝2の断面形状は、底側が尖った略V形状を有している。極細溝2は、樹脂基板1の厚み方向で裏面1b側に向かうにつれて溝幅が広がるように形成されている。各極細溝2は、裏面1b側の端部を隣接する極細溝2の端部に接して設けられている。これにより、樹脂基板1の裏面1bでは、極細溝2からなる断面略V形状の凹部と極細溝2の間の逆V形状の凸部とが交互に配置されている。

【0018】

各極細溝2は、それぞれ異なる深さおよび断面積で形成されている。極細溝2の平均深さDは、約0.05μm〜25μmであることが好ましい。

0.05μmよりも浅くなると、スピン調の模様が見えにくくなる。また、25μmよりも深くなると、樹脂基板1にインキ組成物を塗布した際に、インキ組成物が極細溝2内に十分に充填されなくなって、極細溝2内に空隙が残ることがある。

ここで、極細溝2内に空隙が残ると、樹脂基板1の裏面1bとインキ被膜3との界面に隙間が生じる。かかる場合には、樹脂基板1に入射した光が、樹脂基板1の裏面1bとインキ被膜3との界面で反射されなくなる。これにより、樹脂基板1の表面1a側から見たスピン調の模様の視認性が低下してしまう。

【0019】

さらに、極細溝2の斜面2aの樹脂基板1の平面(裏面1b)に対する平均角度θは、0.5°〜36°の範囲内であることが好ましい。

かかる範囲内に設定すると、樹脂基板1の裏面1bとインキ被膜3との界面に、カーボンブラックからなる光の反射面が密に形成される。

そうすると、樹脂基板1に表面1a側から入射した光の多くが、樹脂基板1の裏面1bとインキ被膜3との界面で反射されて樹脂基板1の表面1a側に向かうようになる。これにより、樹脂基板1の表面1a側から見たスピン調の模様の視認性が向上し、後記する輝度値、輝度比が高くなる。

【0020】

なお、傾きが36°よりも大きくなると、樹脂基板1の裏面1bとインキ被膜3との界面で反射されて樹脂基板1の表面1a側に向かう光の量が少なくなる。この場合には、樹脂基板1の表面1a側から見たスピン調の模様の視認性が低下し、後記する輝度値、輝度比が低くなる。

さらに、傾きが36°よりも大きくなると、後記するインキ組成物を樹脂基板1の裏面1bに塗布した際に、インキ組成物が極細溝2内に充填されずに空間を生じ易くなる。かかる場合、樹脂基板1の裏面1bにカーボンブラックからなる光の反射面が密に形成されなくなる。その結果、樹脂基板1の表面1a側に向かう光の量がいっそう少なくなって、スピン調の模様の視認性がいっそう低下する。

【0021】

また、インキ被膜3との接触界面となる極細溝2の斜面2aは、斜面2aからインキ被膜3に入射する光を拡散させない程度の平滑度を有する平滑面として形成されていることが好ましい。斜面2aに微細な凹凸があるとインキ被膜3に入射する光が拡散してしまう。この場合、最終的に樹脂基板1の表面1a側に向かう光の量が少なくなって、樹脂基板1の表面a側から見たスピン調の模様の視認性が低下してしまう。

【0022】

[インキ組成物]

加飾印刷物におけるインキ被膜3は、樹脂基板1の極細溝2からなる凹凸模様が設けられた裏面1bにインキ組成物したのち、溶媒成分を乾燥除去して形成される。

インキ組成物は、着色成分としての顔料と、接着成分としてのバインダ樹脂と、樹脂基板を構成する樹脂の溶解性溶媒と非溶解性溶媒との混合溶媒と、を主成分として含むものである。

実施の形態では、株式会社セイコーアドバンス提供のSTRコンク710ブラック(製品名)に、カーボンブラックと希釈溶媒とを任意の割合で添加して、インキ組成物を調整している。

【0023】

図2では、樹脂基板1の表面1aから入射した光の樹脂基板1とインキ被膜3との界面での反射が説明されている。

図2の(a)は、インキ組成物からの溶媒成分の乾燥除去により得られるインキ被膜3でのカーボンブラックの分布が、樹脂基板1の表面から入射した光を樹脂基板1とインキ被膜3との界面で反射させる分布である場合を説明する図である。

図2の(b)は、インキ組成物(またはインキ被膜3)におけるカーボンブラックのバインダ樹脂に対する比率が(a)の場合よりも小さくなって、インキ被膜3におけるカーボンブラックの分布が、樹脂基板1の表面から入射した光の一部を樹脂基板1とインキ被膜3との界面で反射せずにインキ被膜3の内部に進入させてしまう状態である場合を説明する図である。

図3の(c)は、インキ組成物に含まれる溶媒の影響で、インキ組成物の塗布から溶媒成分の乾燥除去によりインキ被膜3を形成するまでの間に、樹脂基板1の極細溝2からなる凹凸模様が侵食された場合を説明する図である。

【0024】

[顔料]

STRコンク710ブラック(製品名)に含まれる顔料は、カーボンブラックであるので、実施の形態では、三菱化学株式会社社提供のカーボンブラック(MA8:粒子径20nm、PVC黒度20)を、STRコンク710ブラック(製品名)に添加するカーボンブラックとして採用している。

カーボンブラックの粒径は、約10nm〜50nmの範囲内で適宜変更可能であり、例えば三菱化学株式会社社提供のMA100(粒子径20nm、PVC黒度10)や#95(粒子径40nm、PVC黒度2)などであっても良い。

【0025】

粒子径が50nmよりも大きくなると、樹脂基板1の極細溝2の内部にカーボンブラック粒子が密に充填されなくなる。この場合、インキ被膜3の凹凸模様の部分におけるカーボンブラックの分布が疎になる(密度が低くなる)おそれがある。

【0026】

[バインダ樹脂]

バインダ樹脂は、樹脂基板1に対する接着性が良好な樹脂が、樹脂基板の種類に応じて適宜選択される。STRコンク710ブラック(製品名)には、ポリカーボネート(PC)に対する接着性が良好なビニル、アクリル系の樹脂が採用されている。

【0027】

ここで、インキ組成物では、カーボンブラックのバインダ樹脂に対する平均比率C(カーボンブラック/バインダ樹脂の平均比率)が、0.27以上、好ましくは0.50以上1.40以下、より好ましくは、0.77以上1.33以下である。

【0028】

平均比率Cが上記の範囲内であると、図2の(a)に示すように、樹脂基板1とインキ被膜3との界面では、カーボンブラックCBの粒子の分布が密になる(密度が高くなる)。これにより、カーボンブラックの粒子が極細溝2に倣って密に並んだ状態となる。

そうすると、樹脂基板1の表面1aから入射した光は、樹脂基板1とインキ被膜3との界面で確実に反射して樹脂基板1の表面1a側に向かうようになる。これにより、樹脂基板1を表面1a側から見ると、界面で反射した光により、カーボンブラックCBに起因する漆黒の中に凹凸模様が輝影となり浮かび上がるようになる。

この界面での反射は。樹脂基板1に対する光の入射方向により大きく変化する。よって、凹凸模様が見る方向に応じて異なる輝度感をもって表れることになり、加飾印刷物において適度な金属感を発揮する凹凸模様の視認性が向上する。

【0029】

なお、カーボンブラックのバインダ樹脂に対する平均比率が0.27よりも小さい場合、最終的に得られる加飾印刷物における漆黒度が低下するので、極細溝2からなる凹凸模様の視認性が低下してしまう。

さらに、ーボンブラックのバインダ樹脂に対する平均比率が0.27よりも小さい場合、図2の(b)に示すように、樹脂基板1とインキ被膜3との界面におけるカーボンブラックCBの分布が疎になる(密度が低くなる)。

そうすると、樹脂基板1の表面1aから入射した光の一部が、樹脂基板1とインキ被膜3との界面で反射せずに、インキ被膜3の内部に進入するようになる。この場合、樹脂基板1の表面1a側に反射する光の量が減少して、極細溝2からなる凹凸模様(スピン調またはヘアライン調の模様)の視認性が低下してしまう。

【0030】

また、カーボンブラック/バインダ樹脂の比率が1.40よりも大きくなると、加飾印刷物におけるインキ被膜の強度が低下してしまう。

【0031】

[混合溶媒]

混合溶媒は、樹脂基板の溶解性が低い溶媒(非溶解性溶媒)と、溶解性が高い溶媒(溶解性溶媒)との混合溶媒である。

STRコンク710ブラック(製品名)には、樹脂基板(ポリカーボネート)の溶解性が低いエチレングリコールモノブチルエーテル(非溶解性溶媒)と、溶解性が高いシクロヘキサノン(溶解性溶媒)とが含まれている。溶解性溶媒の非溶解性溶媒に対する比率(溶解性溶媒/非溶解性溶媒)が0.42(平均値)である。

【0032】

[希釈溶媒]

希釈溶媒は、STRコンク710ブラック(製品名)にカーボンブラックを添加してインキ組成物を調整する際に、得られるインキ組成物の流動性を調整するために添加される。

さらに、溶媒成分の組成を、インキ組成物の樹脂基板1への塗布からインキ組成物に含まれる溶媒成分の乾燥除去までの間に、樹脂基板1の極細溝2が溶媒成分により溶解して、スピン調またはヘアライン調の模様が損なわれることのない組成に調整するために添加される。

【0033】

そのため、希釈溶媒は、樹脂基板1の溶解性が低い溶媒(非溶解性溶媒)であって、樹脂基板の白化、失透、クラック、膨潤が極めて少ないものであることが好ましい。

樹脂基板1の極細溝2が溶解すると、極細溝2の略V形状の断面が崩れてしまい、最終的に得られる加飾印刷物の樹脂基板とインキ被膜3との界面において光が乱反射してしまうからである。また、白化、失透は、界面で反射した光を拡散させてしまい、クラック、膨潤は、極細溝からなる凹凸模様を崩してしまうからである。

【0034】

実施の形態では、樹脂基板の極細溝からなる凹凸模様が形成された面に、室温環境下で溶媒の液滴(約1ml、φ20mm)を滴下し、自然乾燥により溶媒を除去した場合に、樹脂基板の液滴が滴下された部分に、白化、白濁、失透、クラック、膨潤、光沢化などの変化が生じなかった溶媒を、非溶解性溶媒として用いている。

ここで、光沢化とは、樹脂基板1の溶媒により溶解した部分が、溶媒の除去により固化して、表面の光沢が変化した場合をいう。

【0035】

この条件を満たす溶媒として、例えばエチレングリコールモノブチルエーテル(ブチルセロソルブ)、エチレングリコールモノエチルエーテル(エチルセロソルブ)、ジエチレングリコールモノメチルエーテル、トリエチレングリコールモノメチルエーテル、プロピレングリコールモノメチルエーテル、3−メトキシ−3−メチル−1−ブタノールなどのグリコールエーテル系の溶媒、シクロヘキサン、エチルシクロヘキサンなどの環状炭化水素系の溶媒があり、これらが非溶解性溶媒として採用可能である。

なお、希釈溶媒は、例示された上記溶媒のうちのひとつであっても良いし、例示された上記溶媒の中から選択された2つ以上の混合物であっても良い。

【0036】

また、上記の非溶解性溶媒の要件を満たさない溶媒が溶解性溶媒であり、シクロヘキサノン、1,3,5トリメチルベンゼン、1,2,4トリメチルベンゼン、イソホロン、酢酸ブチル、トルエン、キシレン、クメン、エチルベンゼン、そして、これらの他に、エチレングリコールモノメチルエーテルアセテート、PMA(プロピレングリコールモノメチルエーテルアセテート)、ジエチレングリコールモノブチルエーテルアセテート、ジエチレングリコールモノエチルエーテルアセテートなどのグリコールエステル系の溶媒などが、溶解性溶媒として採用可能である。

【0037】

ここで、前記したSTRコンク710ブラック(製品名)には、非溶解性溶媒と溶解性溶媒とが含まれている。STRコンク710ブラック(製品名)にカーボンブラックと希釈溶媒とを任意の割合で添加して得られるインキ組成物では、溶解性溶媒の非溶解性溶媒に対する比率(溶解性溶媒/非溶解性溶媒)が、インキ組成物の樹脂基板1への塗布から溶媒成分の乾燥除去までの間で凹凸模様が溶媒成分に含まれる溶解性溶媒により損なわれない比率に設定されている。

【0038】

溶媒成分に占める溶解性溶媒の割合が高くなると、図2の(c)に示すように、インキ組成物を樹脂基板1に塗布、乾燥してインキ被膜3を形成する際に、樹脂基板1の極細溝2が溶解性溶媒により侵食、溶解される割合が高くなる。

かかる場合、樹脂基板1のインキ被膜3との接触界面の平滑性が損なわれると共に、樹脂基板1の極細溝2が損なわれてしまう。この場合、樹脂基板1の表面1aから入射した光が、インキ被膜3に達する前に樹脂基板1内で拡散してしまう。そうすると、樹脂基板1の表面1a側に向かう光が少なくなって、極細溝2からなる凹凸模様(スピン調またはヘアライン調の模様)の視認性が低下してしまう。

【0039】

ここで、樹脂基板1の極細溝2が、樹脂基板1の厚み方向で0.5μm以上溶解されると、視認性が低下することが実験により確認された。そのため、実施の形態では、溶解性溶媒の非溶解性溶媒に対する比率(溶解性溶媒/非溶解性溶媒)が0.39(平均値)以下、好ましくは0.36(平均値)以下に設定されている。

【0040】

なお、インキ組成物には、上記の顔料、バインダ樹脂、溶解性溶媒、非溶解性溶媒のほかに、分散剤、安定剤などの添加剤や、インキ組成物の粘度を調整するための希釈剤などを、含有させても良い。

【0041】

以下、具体例を挙げて本発明をさらに詳細に説明する。

ポリカーボネート製の樹脂基板の極細溝からなる凹凸模様が形成された裏面1bに、組成の異なるインキ組成物を塗布、乾燥して得られる加飾印刷物の各々について、凹凸模様の視認性と、インキ被膜3の抵抗値と、を評価した。

各インキ組成物の詳細と、加飾印刷物の作成方法と評価結果は、以下の通りである。

【0042】

[インキ組成物A1の調整]

株式会社セイコーアドバンス提供のSTRコンク710ブラック(製品名)50重量部に対し、希釈溶媒(T475)を5重量部加えて希釈し、加飾印刷物用のインキ組成物A1を作成した。

ここで、希釈溶媒(T475)は、非溶解性溶媒(ブチルセロソルブ、エチルセロソルブ)と、溶解性溶媒(シクロヘキサノン)とが大凡8:2の割合で含まれた混合溶媒である。

STRコンク710ブラックは、カーボンブラックを着色成分として含み、ビニル、アクリル系樹脂を接着成分(バインダ成分)として含み、ブチルセロソルブ、シクロヘキサノンの混合溶媒を溶媒成分として含むものである。

STRコンク710ブラックにおける着色成分と、バインダ成分と、溶解性溶媒(シクロヘキサノン)と、非溶解性溶媒(ブチルセロソルブ、エチルセロソルブ)との平均混合比率は、16.04:29.42:16.04:38.50である。

なお、このインキ組成物A1における溶解性溶媒/非溶解性溶媒比の平均値は、0.39であり、カーボンブラック(CB)/バインダ比の平均値は、0.55である。

【0043】

[インキ組成物A2の調整]

株式会社セイコーアドバンス提供のSTRコンク710ブラック(製品名)50重量部に対し、三菱化学株式会社提供のカーボンブラックMA8を3.33重量部、希釈溶媒(T475)を9.5重量部加えて希釈し、加飾印刷物用のインキ組成物A2を作成した。

なお、インキ組成物A2における溶解性溶媒/非溶解性溶媒比の平均値は、0.36であり、CB/バインダ比の平均値は、0.77である。

【0044】

[インキ組成物A3の調整]

株式会社セイコーアドバンス提供のSTRコンク710ブラック(製品名)50重量部に対し、三菱化学株式会社提供のカーボンブラックMA8を7.14重量部、希釈溶媒(T475)を23重量部加えて希釈し、加飾印刷物用のインキ組成物A3を作成した。

なお、このインキ組成物A3における溶解性溶媒/非溶解性溶媒比の平均値は、0.33であり、カーボンブラック(CB)/バインダ比の平均値は、1.03である。

【0045】

[インキ組成物A4の調整]

株式会社セイコーアドバンス提供のSTRコンク710ブラック(製品名)50重量部に対し、三菱化学株式会社提供のカーボンブラックMA8を11.54重量部、希釈溶媒(T475)を26重量部加えて希釈し、加飾印刷物用のインキ組成物A4を作成した。

なお、このインキ組成物A1における溶解性溶媒/非溶解性溶媒比の平均値は、0.32であり、カーボンブラック(CB)/バインダ比の平均値は、1.33である。

【0046】

[インキ組成物B1の調整]

株式会社セイコーアドバンス提供のSTRコンク710ブラック(製品名)50重量部に対し、非溶解性溶媒(ブチルセロソルブ)を5重量部加えて希釈し、加飾印刷物用のインキ組成物B1を作成した。

なお、このインキ組成物B1における溶解性溶媒/非溶解性溶媒比の平均値は、0.33であり、カーボンブラック(CB)/バインダ比の平均値は、0.55である。

【0047】

[インキ組成物B2〜B4の調整]

上記インキ組成物A2〜A4の希釈溶媒をブチルセロソルブに置き換えたインキ組成物B2〜B4を作成した。

【0048】

[インキ組成物C3の調整]

株式会社セイコーアドバンス提供のSTRコンク710ブラック(製品名)50重量部に対し、三菱化学株式会社提供のカーボンブラックMA8を7.14重量部、溶解性溶媒(シクロヘキサノン)を23.0重量部加えて希釈し、加飾印刷物用のインキ組成物C3を作成した。

【0049】

[インキ組成物D3の調整]

株式会社セイコーアドバンス提供のSTRコンク710ブラック(製品名)50重量部に対し、三菱化学株式会社提供のカーボンブラックMA8を7.14重量部、溶解性溶媒(1、3、5トリメチルベンゼン)を23.0重量部加えて希釈し、加飾印刷物用のインキ組成物D3を作成した。

【0050】

[インキ組成物E3の調整]

株式会社セイコーアドバンス提供のSTRコンク710ブラック(製品名)50重量部に対し、三菱化学株式会社提供のカーボンブラックMA8を7.14重量部、非溶解性溶媒(ブチルセロソルブ)を11.5重量部、溶解性溶媒(シクロヘキサノン)を11.5重量部加えて希釈し、加飾印刷物用のインキ組成物E3を作成した。

【0051】

[インキ組成物R1の調整]

株式会社セイコーアドバンス提供のSTR765プロセスブラック(製品名)50重量部に対し、希釈溶媒(T475)を5重量部加えて希釈し、加飾印刷物用のインキ組成物R1を作成した。

ここで、STR765プロセスブラックにおける着色成分と、バインダ成分と、溶解性溶媒(シクロヘキサノン)と、非溶解性溶媒(エチレングリコールモノブチルエーテル)との平均混合比率は、2.69:29.57:19.35:48.39である。

よって、このインキ組成物R1における溶解性溶媒/非溶解性溶媒比の平均値は、0.38であり、カーボンブラック(CB)/バインダ比の平均値は、0.09である。

【0052】

[インキ組成物R2の調整]

株式会社セイコーアドバンス提供のSTR710ブラック(製品名)50重量部に対し、希釈溶媒(T475)を5重量部加えて希釈し、加飾印刷物用のインキ組成物R2を作成した。

ここで、STR710ブラックにおける着色成分と、バインダ成分と、溶解性溶媒(シクロヘキサノン)と、非溶解性溶媒(エチレングリコールモノブチルエーテル)との平均混合比率は、7.89:28.96:17.89:45.26である。

よって、このインキ組成物R2における非溶解性溶媒/溶解性溶媒比の平均値は、0.37であり、カーボンブラック(CB)/バインダ比の平均値は、0.27である。

【0053】

なお、インキ組成物R1、R2の調整に用いた希釈溶媒(T475)は、非溶解性溶媒(ブチルセロソルブ、エチルセロソルブ)と、溶解性溶媒(シクロヘキサノン)とが大凡8:2の割合で含まれた混合溶媒である。

【0054】

[加飾印刷物の作成]

ポリカーボネートからなるシート状の樹脂基板(帝人化成株式会社提供のパンライト(登録商標))の裏面1bに極細溝からなるスピン調の模様を形成し、樹脂基板のスピン調の模様が形成された裏面に、スクリーン印刷によりインキ組成物を塗布してインキ組成物のパターンを形成し、所定の乾燥条件のもと、インキ組成物から溶媒成分を揮発させて、スピン調の模様を覆うインキ被膜が設けられた加飾印刷物を得た。

【0055】

[スピン調の模様の視認試験]

得られた加飾印刷物を、極細溝からなるスピン調の模様が形成されていない面(表面)から見た場合におけるスピン調の模様の視認性の確認を行った。

図3では、スピン調の模様の視認性の評価方法が説明されている。図3の(a)は、加飾印刷物の表面を、表面に対して直交する方向から見た図であり、図3の(b)は、加飾印刷物を側方から見た図である。

【0056】

スピン調の模様が形成された加飾印刷物1の表面1a側に光源(直管形蛍光灯)を配置すると、図3の(a)に示すように、光源から照射される光の方向と、極細溝の方向との関係に応じてスピン調の模様の部分に、扇形状の明部と暗部ができる。

実施の形態では、スピン調の模様の中心から見て、扇形状の明部と暗部とがそれぞれ90度範囲で形成されるように、加飾印刷物と直管形蛍光灯とを配置し(図3の(b)参照)、この状態における明部と暗部とのコントラストに基づいて、スピン調の模様の視認性を評価している。

具体的には、明部と暗部の各々における光の反射量(輝度値)を、加飾印刷物の表面から距離h離間した位置に配置した輝度計(株式会社トプコン製色差輝度計)で測定し、明部の輝度値と暗部の輝度値との比(輝度比=明部の輝度値/暗部の輝度値)を求めて、輝度比と所定の閾値との比較により、スピン調の模様の視認性を評価している。

【0057】

ここで、スピン調の模様がはっきりと視認できる場合、明部と暗部の輝度値の差が大きくなるので輝度比の値が大きくなる。一方、スピン調の模様がはっきりと視認できない場合には、明部と暗部の輝度値の差が小さくなるので輝度比の値が小さくなる。

よって、実施の形態では、着色成分が黒色顔料のみである場合には、輝度比の値が3.5以上である場合に、スピン調の模様の視認性が良好であると判断している。

【0058】

また、加飾印刷物1におけるインキ被膜3の表面抵抗値MΩは、2端子2探針法(端子間距離:4.64mm、端子先端径:φ0.78mm、測定時押圧力:250g)により測定された抵抗値の平均値である。

【0059】

【表1】

【0060】

以上より、R1、R2、A1〜A4のインキ組成物を用いて作成した加飾印刷物の評価結果より、カーボンブラックの含有量(CB)が多くなってCB/バインダ比の平均値が大きくなるほど、輝度比の値が良好な結果となることが確認された。

この場合、CB/バインダ比が0.77を超えると輝度比の値が顕著に大きくなり、スピン調の模様の視認性が向上することが確認された。

【0061】

CB/バインダ比が0.77を超えると、図2の(a)に示すように、インキ被膜3においてカーボンブラックの粒子が、極細溝に沿って密に並んだ状態となる。これにより、樹脂基板の裏面の凹凸模様の部分に、カーボンブラックの粒子が密に並んで形成される比較的に平滑な反射面を形成される。

その結果、樹脂基板の表面から入射した光が、樹脂基板とインキ被膜との界面となる反射面で反射して、入射した光の大部分が表面側に向かうことになる。その結果として、凹凸模様の視認性が向上する。

一方、CB/バインダ比が0.77よりも少なくなると、図2の(b)に示すように、インキ被膜におけるカーボンブラックの含有量が少なくなる。この場合、バインダ樹脂が極細溝の内部に入り込んで、極細溝内にカーボンブラックの粒子が密に並ばなくなる。

そうすると、樹脂基板に入射した光が樹脂基板とインキ被膜との界面で反射せずにインキ被膜内に進入して、樹脂基板の表面側に向かう光の量が減少してしまう。これにより、明部の暗部の間の輝度値の差が小さくなって輝度比が小さくなるので、スピン調またはヘアライン調の模様の視認性が低下する。

【0062】

また、A1〜A4と、B1〜B4の比較の結果、希釈溶媒を、溶解性溶媒と非溶解性溶媒との混合溶媒(T475)から、非溶解性溶媒(ブチルセロソルブ)に置き換えると、暗部における平均輝度値が小さくなる。この場合、輝度比の値が、混合溶媒(T475)の場合よりも大きくなり、スピン調の模様の視認性が向上する。

【0063】

インキ組成物の溶媒成分における溶解性溶媒の平均含有率が多くなると、インキ組成物を樹脂基板に塗布、乾燥してインキ被膜を形成する際に、樹脂基板の極細溝が溶解性溶媒により侵食、溶解される割合が高くなる。この場合、樹脂基板とインキ被膜との界面で反射して表面側に向かう光の量が少なくなる。

例えば、図2の(c)に示すように、樹脂基板の極細溝が、厚み方向で0.5μm以上溶解されて、極細溝2の略V字形状の断面が崩れてなだらかな凹凸となると、表面側に向かう光の量が少なくなることが、極細溝の観察(例えばレーザーマイクロスコープVK−9700キーエンス)の結果、確認された。

【0064】

また、極細溝が大きく溶解されなくても、極細溝2の斜面2aの平滑度が溶解性溶媒により損なわれると、表面側に向かう光の量が少なくなることも、極細溝の観察(例えばレーザーマイクロスコープVK−9700キーエンスによる観察)の結果、確認された。この場合には、樹脂基板のインキ被膜との界面に溶解性溶媒により例えば細かな凹凸が生じ、樹脂基板に入射した光が、この細かな凹凸の部分で乱反射して、表面側に向かう光の量が少なくなるからである。

【0065】

C3とD3の比較の結果、溶解性溶媒がシクロヘキサノンである場合と、1,3,5トリメチルベンゼンである場合とでは、顕著な差異は認められなかった。

また、C3とE3の比較、A3とB3とC3とD3とE3の結果、溶解性溶媒の量が少なくなるほど、輝度比の値が大きくなり、スピン調の模様の視認性が向上することが確認された。

【0066】

以上の通り、実施の形態では、複数の極細溝2からなるスピン調またはヘアライン調の凹凸模様が裏面1bに形成された光透過性のポリカーボネートからなる樹脂基板1と、凹凸模様を覆うインキ被膜3と、を備え、凹凸模様を樹脂基板1の表面1a側から視認可能とした加飾印刷物であって、インキ被膜3は、裏面1bに塗布したインキ組成物から溶媒成分を乾燥除去して形成されると共に、インキ組成物は、着色成分としてのカーボンブラックと、接着成分としてのバインダ樹脂(ビニル、アクリル系の樹脂)とを含み、インキ組成物における溶解性溶媒の非溶解性溶媒に対する比率(平均値)を少なくとも0.39以下、好ましくは0.36以下とし、カーボンブラックのバインダ樹脂に対する平均比率(カーボンブラック/バインダ樹脂の平均比率)を0.27以上、好ましくは0.50以上1.40以下、より好ましくは0.77以上1.33以下に設定し、少なくとも凹凸模様の部分におけるインキ被膜3におけるカーボンブラックの分布が、樹脂基板1の表面から入射した光を樹脂基板1とインキ被膜3との界面で反射させる分布になるようにした構成の加飾印刷物とした。

【0067】

このように構成すると、樹脂基板1の裏面1bの凹凸模様を形成する極細溝2内では、カーボンブラックの粒子が極細溝に倣って密に並んだ状態となって、樹脂基板1の裏面1bにカーボンブラックからなる光の反射面が形成される。

そのため、樹脂基板1の表面1aから入射した光は、樹脂基板1とインキ被膜3との界面で確実に反射して樹脂基板1の表面1a側に向かうようになるので、樹脂基板1を表面1a側から見ると、カーボンブラックに起因する漆黒の中に凹凸模様が輝影となり浮かび上がる。

樹脂基板1とインキ被膜3との界面での反射は、凹凸模様の視認性の向上に寄与し、さらに凹凸模様の見え方は樹脂基板1に対する光の入射方向により大きく変化するので、凹凸模様が見る方向に応じて異なる輝度感をもって表れることになり、加飾印刷物において適度な金属感を発揮することになる。

この場合において、インキ組成物におけるカーボンブラックのバインダ樹脂に対する平均比率を0.77以上1.33以下に設定すると、凹凸模様の視認性が最も高く、適度な金属感を発揮する加飾印刷物を得ることができる。

【0068】

さらに実施の形態では、光透過性のポリカーボネートからなる樹脂基板1の裏面に所定の極細溝2を設けて凹凸模様を形成するステップと、カーボンブラックを着色成分として含むインキ組成物を、樹脂基板1の裏面に塗布するステップと、インキ組成物の溶媒成分の乾燥除去により、凹凸模様を覆うインキ被膜3を形成するステップと、を備え、インキ組成物における溶解性溶媒/非溶解性溶媒比の平均値を少なくとも0.39以下、好ましくは0.36以下とし、カーボンブラックのバインダ樹脂(ビニル、アクリル系の樹脂)に対する平均比率(カーボンブラック/バインダ樹脂の平均比率)を0.27以上、好ましくは0.50以上1.40以下、より好ましくは0.77以上1.33以下に設定し、少なくとも凹凸模様の部分におけるインキ被膜3でのカーボンブラックの分布が、樹脂基板1の表面から入射した光を樹脂基板1とインキ被膜3との界面で反射させる分布になるようにした構成の加飾印刷物の製法とした。

【0069】

このようにすることによっても、凹凸模様が見る方向に応じて異なる輝度感をもって表れる加飾印刷物であって、好適な視認性と適度な金属感を発揮する加飾印刷物を得ることができる。

【0070】

また、インキ組成物は、樹脂基板1の溶解性が低い非溶解性溶媒(第1の溶媒)と、樹脂基板1の溶解性が非溶解性溶媒よりも高い溶解性溶媒(第2の溶媒)と、を溶媒成分として含み、溶解性溶媒/非溶解性溶媒比の平均値を、インキ組成物の塗布から溶媒成分の乾燥除去までの間で、極細溝2からなる凹凸模様が溶媒成分により損なわれない混合比である少なくとも0.39以下に設定し、非溶解性溶媒は、ブチルセロソルブ、エチルセロソルブ、シクロヘキサン、エチルシクロヘキサンからなる群から選択された少なくともひとつであり、溶解性溶媒は、シクロヘキサノン、1,3,5トリメチルベンゼン、1,2,4トリメチルベンゼン、プロピレングリコールモノメチルエーテルアセテート、イソホロン、酢酸ブチル、トルエン、キシレン、クメン、エチルベンゼンからなる群から選択された少なくともひとつである構成とした。

【0071】

このように構成すると、インキ組成物の溶媒成分の乾燥除去によりインキ被膜を形成する際に、スピン調またはヘアライン調の凹凸模様が、溶媒成分により溶解侵食されて凹凸模様が損なわれることを防止できる。

よって、凹凸模様が損なわれることに起因する凹凸模様の視認性の低下と、加飾印刷物における金属感の低下を好適に防止できる。

【0072】

特に、極細溝2は、幅方向の断面形状が略V字形状を有しており、樹脂基板1の厚み方向で裏面1b側に向かうにつれて溝幅が広がるように形成されている構成とし、極細溝の斜面2aの樹脂基板1の裏面1bに対する傾斜角θの平均が、0.5°≦θ≦36°である構成とした。

ここで、総ての斜面2aの傾斜角θが上記の範囲内にある必要はなく、斜面2aの傾斜角θの大半(少なくとも60%以上)が上記の範囲内にあればよい。

【0073】

このように構成すると、樹脂基板1の表面1a(視認面)に対して鉛直、若しくは鉛直に近い角度方向から入射した光が、極細溝2(斜面2a)により表面1a側に反射されるようになる。

スピン調またはヘアライン調の模様が施された加飾印刷物(銘板)では、使用状態を考慮すると、表面1aの鉛直方向側から見た場合にスピン調またはヘアライン調の模様が視認可能であることが必要とされ、極細溝2は、表面1aの鉛直方向側から入射する光を表面1a側に反射するように設けられている必要がある。そのため、傾斜角θを、上記の角度範囲に設定することで、加飾印刷物(銘板)に使用状態におけるスピン調またはヘアライン調の模様の視認性が良好となる。

【0074】

前記した実施の形態では、ポリカーボネート(PC)に対する接着性が良好な樹脂として、ビニル系とアクリル系の樹脂の混合物をバインダ樹脂として用いたインキ組成物の場合を例示した。

しかし、インキ組成物のバインダ成分は、実施の形態の限定されるものではなく、例えばビニル系樹脂とアクリル系樹脂のうちの何れか一方をバインダ樹脂として用いても良い。

ここで、ビニル系の樹脂としては、ポリ塩化ビニル、ポリ酢酸ビニル、ポリビニルアルコール、ポリビニルブチラールなどが採用可能であり、アクリル系の樹脂としては、アクリル酸・メタクリル酸・アクリル酸エチル共重合物、アクリル酸アルキル・メタクリル酸アルキル・メタクリル酸グリシジル・スチレン共重合物、などが採用可能である。

【0075】

前記した実施の形態では、ポリカーボネート(PC)の溶解性が高い溶解性溶媒として、1,3,5トリメチルベンゼンおよびシクロヘキサノンを例示した が、これらの他に、トルエン、キシレン、クメン、1,2,4トリメチルベンゼン、酢酸ブチル、イソホロン、そして、エチレングリコールモノメチルエーテルアセテート、PMA(プロピレングリコールモノメチルエーテルアセテート)、ジエチレングリコールモノブチルエーテルアセテート、ジエチレングリコールモノエチルエーテルアセテートなどのグリコールエステル系の溶媒なども採用可能である。

【0076】

実施の形態では、光透過性の透明な樹脂基板を用いる場合を例示したが、光透過性の半透明な樹脂基板とすることや、表面に反射防止の加工処理が施された樹脂基板としても良い。

また、スクリーン印刷により、インキ組成物を樹脂基板に塗布する場合を例示したが、オフセット印刷、パッド印刷、塗装、筆塗りなどにより塗布するようにしても良い。

【0077】

さらに、樹脂基板における極細溝からなる模様の形成は、研磨処理により行う場合を例示したが、プレス、熱成形、熱転写、UV転写法などにより形成するようにしても良い。

【0078】

また、実施の形態では黒色顔料として、カーボンブラックを用いる場合を例示したが、黒鉛(グラファイト)を用いるようにしても良い。

さらに、実施の形態では、インキ組成物に含まれる着色成分が黒色顔料である場合を例示したが、最終的に形成されるインキ被膜の光透過率が黒色顔料を用いた場合と略同等になる青系の顔料を採用しても良い。

【0079】

実施の形態では、各極細溝2の端部が隣接する極細溝2の端部に接している場合の凹凸模様を例示したが、各極細溝2の端部が隣接する極細溝2と所定間隔を開けて設けられて、極細溝2からなる断面略V形状の凹部と極細溝2の間の台形状の凸部とが交互に配置されている凹凸模様としても良い。

【0080】

さらに実施の形態では、市販されている株式会社セイコーアドバンス提供のSTR765プロセスブラックを用いる場合を例示したが、上記したカーボンブラック(顔料)、バインダ樹脂、溶媒成分(非溶解性溶媒、溶解性溶媒)を所定の割合で含むインキ組成物を調整して、これを用いて加飾印刷物を作成しても良い。

【0081】

さらに実施の形態では、溶媒成分のインキ組成物の全体に占める割合は、溶解性溶媒/非溶解性溶媒比、カーボンブラック/バインダ樹脂比を固定した状態で、インキ組成物の樹脂基板への塗布条件(例えばスクリーン印刷における印刷条件)に応じて、適宜変更可能である。

【0082】

以下、インキ組成物(インキ被膜)の着色成分の変形例を、具体例を挙げて説明する。

【0083】

前記した実施の形態では、インキ組成物(インキ被膜)の着色成分が黒色顔料(カーボンブラック)である場合を例示した。しかし、着色成分を、黒色顔料と他の顔料とを混合したものとすることや、黒色顔料以外の他の顔料からなるものにしても良い。

【0084】

加飾印刷物の作成に使用した各インキ組成物の詳細は、以下の通りである。

なお、インキ組成物A3の組成は、前記した実施の形態の表1に示すインキ組成物A3と同じであるので、ここではその説明を省略する。

【0085】

[インキ組成物Refの調整]

株式会社セイコーアドバンス提供のSTRコンク710ブラック(製品名)50重量部に対し、希釈溶媒(T475)を7.5重量部加えて希釈し、加飾印刷物用のインキ組成物Refを作成した。

ここで、希釈溶媒(T475)と、STRコンク710ブラックの組成は、前記した実施の形態で用いたものと同じであるので、ここでは説明を省略する。

【0086】

[インキ組成物X1〜X4の調整]

株式会社セイコーアドバンス提供のSTRコンク710ブラック(製品名)と、株式会社セイコーアドバンス提供のSTRコンク440ブルー(製品名)とを、下記表2に示す割合で混合し、希釈溶媒(T475)を7.5重量部加えて希釈し、加飾印刷物用のインキ組成物X1〜X4を作成した。

【0087】

[インキ組成物X5の調整]

株式会社セイコーアドバンス提供のSTRコンク710ブラック(製品名)30重量部と、株式会社セイコーアドバンス提供のSTRコンク440ブルー(製品名)20重量部とを混合し、これに三菱化学株式会社提供のカーボンブラックMA8を4.80重量部と、フタロシアニンブルー(青色顔料:ホルベイン工業株式会社提供、製品名:オリエンタルブルー)2.35重量部とを加えて混合したのち、希釈溶媒(T475)を16.0重量部加えて希釈し、加飾印刷物用のインキ組成物X5を作成した。

【0088】

[インキ組成物X6の調整]

株式会社セイコーアドバンス提供のSTRコンク440ブルー(製品名)50重量部に対し、フタロシアニンブルー(青色顔料:ホルベイン工業株式会社提供、製品名:オリエンタルブルー)を1.38重量部を混合したのち、希釈溶媒(T475)を7.5重量部加えて希釈し、加飾印刷物用のインキ組成物X6を作成した。

【0089】

[インキ組成物X7の調整]

株式会社セイコーアドバンス提供のSTRコンク440ブルー(製品名)50重量部に対し、フタロシアニンブルー(青色顔料:ホルベイン工業株式会社提供、製品名:オリエンタルブルー)を9.62重量部加えて混合したのち、希釈溶媒(T475)を16.0重量部加えて希釈し、加飾印刷物用のインキ組成物X7を作成した。

【0090】

[インキ組成物Y1の調整]

株式会社セイコーアドバンス提供のSTRコンク710ブラック(製品名)25重量部と、株式会社セイコーアドバンス提供のSTRコンク495バイオレッド(製品名)25重量部とを混合し、これに希釈溶媒(T475)を7.5重量部加えて希釈し、加飾印刷物用のインキ組成物Y1を作成した。

【0091】

[インキ組成物Y2の調整]

株式会社セイコーアドバンス提供のSTRコンク710ブラック(製品名)30重量部と、株式会社セイコーアドバンス提供のSTRパーマネントレッド(製品名)20重量部とを混合したのち、希釈溶媒(T475)を7.5重量部加えて希釈し、加飾印刷物用のインキ組成物Y2を作成した。

【0092】

[インキ組成物Y3の調整]

株式会社セイコーアドバンス提供のSTRコンク710ブラック(製品名)30重量部と、株式会社セイコーアドバンス提供のSTRパーマネントレッド(製品名)20重量部とを混合し、これにピオニーレッド(赤色顔料:ホルベイン工業株式会社提供、製品名:ピオニーレッド)8.25重量部を加えて混合したのち、希釈溶媒(T475)を12.0重量部加えて希釈し、加飾印刷物用のインキ組成物Y3を作成した。

【0093】

[インキ組成物Y4の調整]

株式会社セイコーアドバンス提供のSTRパーマネントレッド(製品名)50重量部に対し、ピオニーレッド(赤色顔料:ホルベイン工業株式会社提供、製品名:ピオニーレッド)を11.25重量部加えて混合したのち、希釈溶媒(T475)を17.0重量部加えて希釈し、加飾印刷物用のインキ組成物Y4を作成した。

【0094】

[インキ組成物Z1の調整]

株式会社セイコーアドバンス提供のSTRコンク710ブラック(製品名)50重量部に、三菱化学株式会社提供のカーボンブラックMA8を2.11重量部と、ピオニーレッド(赤色顔料:ホルベイン工業株式会社提供、製品名:ピオニーレッド)5.51重量部とを加えて混合したのち、希釈溶媒(T475)を18.0重量部加えて希釈し、加飾印刷物用のインキ組成物Z1を作成した。

【0095】

[インキ組成物Z2の調整]

株式会社セイコーアドバンス提供のSTRコンク710ブラック(製品名)50重量部に、三菱化学株式会社提供のカーボンブラックMA8を2.11重量部と、フタロシアニンブルー(青色顔料:ホルベイン工業株式会社提供、製品名:オリエンタルブルー)5.51重量部とを加えて混合したのち、希釈溶媒(T475)を18.0重量部加えて希釈し、加飾印刷物用のインキ組成物Z2を作成した。

【0096】

[インキ組成物Z3の調整]

株式会社セイコーアドバンス提供のSTRコンク710ブラック(製品名)50重量部に、三菱化学株式会社提供のカーボンブラックMA8を2.11重量部と、フタロシアニングリーン(緑色顔料:株式会社クサカベ提供、製品名:フタロシアニングリーン)を5.51重量部、加えて混合したのち、希釈溶媒(T475)を18.0重量部加えて希釈し、加飾印刷物用のインキ組成物Z3を作成した。

【0097】

[インキ組成物Z4の調整]

株式会社セイコーアドバンス提供のSTRコンク710ブラック(製品名)50重量部に、三菱化学株式会社提供のカーボンブラックMA8を2.11重量部と、パーマネントイエローレモン(黄色顔料:株式会社クサカベ提供、製品名:パーマネントイエローレモン)5.51重量部を加えて混合したのち、希釈溶媒(T475)を21.0重量部加えて希釈し、加飾印刷物用のインキ組成物Z4を作成した。

【0098】

[加飾印刷物の作成および評価]

これらインキ組成物Ref、X1〜X7、Y1〜Y4、Z1〜Z4を用いた加飾印刷物の作成は、前記した実施の形態の場合と同様の方法で行った。

ここで、着色成分が黒色顔料以外の顔料を含む場合、着色成分が黒色顔料のみである場合に比べてインキ被膜の色濃度が小さくなる。そのため、着色成分が黒色顔料である場合のように、加飾印刷物におけるスピン調の模様の視認性の評価を輝度比のみで行うと、求めた輝度値の誤差が大きいため、正確な評価が難しい。そこで、実施の形態では、トプコン製色差輝度計を用いて求めた輝度比に基づく評価に加えて、目視によるスピン調の模様の視認性評価を行っている。

なお、スピン調の模様の目視による視認性は、4段階(良好:◎、良:○、やや悪い:△、不良:×)で評価した。そして、目視評価にあたり、インキ組成物Refを用いて作成した加飾印刷物におけるスピン調の模様の視認性を基準(良好:◎)としている。

【0099】

インキ組成物Ref、X1〜X7、Y1〜Y4、Z1〜Z4の組成の主要部と、その評価結果は以下の通りである。

【0100】

【表2】

【0101】

上記表2のRef、X1〜X4から明らかなように、インキ組成物における青色顔料の含有率が増えると、輝度比が徐々に低下すると共に、スピン模様の視認性が低下することが確認された。

これは、青色顔料の含有量が多くなると、インキ被膜の着色成分の色濃度が黒色顔料のみからなるインキ被膜の色濃度よりも低くなるためであると考えられる。

【0102】

また、X2とX5から、青色顔料と黒色顔料の比率(顔料比)を固定したままで、顔料とバインダの比率(顔料/バインダ比)を高くすると、輝度比の値が高くなると共に、スピン模様の視認性が、Refの場合と略同等まで向上することが確認された。

顔料/バインダ比が高くなると、インキ被膜の色濃度が高くなるためであると考えられる。

【0103】

また、Ref、X6から明らかなように、インキ組成物(インキ被膜)の着色成分を、黒色顔料から青色顔料に置き換えると、着色成分が黒色顔料のみの場合(Ref)よりも、輝度比とスピン模様の視認性が低下することが確認された。

X7から明らかなように、かかる場合にも、顔料を添加して顔料/バインダ比を大きくすると、輝度比とスピン模様の視認性を、着色成分が黒色顔料のみの場合(Ref)と略同等にできることが確認された。

【0104】

【表3】

【0105】

上記表3のRefと、Y1およびY2から、インキ組成物の着色成分を、黒色顔料と紫色顔料または赤色顔料との混合物にすると、着色成分が黒色顔料のみである場合に比べて輝度比が低下し、赤色顔料の場合には、スピン調の模様の視認性が悪化することが確認された。

赤色顔料の場合、Y2とY3の比較から、顔料を増やして顔料とバインダの比率(顔料/バインダ比)を高くすると、輝度比の値が高くなると共に、スピン模様の視認性が向上することが確認された。

このことから、紫色顔料の場合についても、顔料/バインダ比を高くすることで、輝度比とスピン模様の視認性を向上させることができると推測される。

【0106】

また、Ref、Y3、Y4から明らかなように、インキ組成物(インキ被膜)の着色成分を、黒色顔料から赤色顔料に置き換えると、着色成分が黒色顔料のみの場合(Ref)よりも、輝度比が低下すると共に、スピン模様の視認性が悪化することが確認された。

【0107】

【表4】

【0108】

上記表4のRefとZ1からZ4から、黒色顔料を含むインキであるSTRコンク710ブラックに、赤、青、緑、黄色顔料を直接添加したインキ組成物であっても、顔料/バインダ比を高くすることで、着色成分が黒色顔料のみである場合(Ref)と同等以上の輝度比と、同等の視認性となることが確認された。

【0109】

以上の通り、インキ組成物(インキ被膜)の着色成分を、黒色顔料と他の着色顔料(青色顔料、紫色顔料、赤色顔料、緑色顔料、黄色顔料)との混合物に変更する、または他の着色顔料(例えば青色顔料)に置き換えても、顔料/バインダ比を適宜調整することで、スピン調の模様の視認性に優れた加飾印刷物を得ることができる。

【0110】

実施の形態では、黒色顔料を赤色顔料に置き換えた場合には、望ましいスピン調の模様の視認性が得られなかったが、高い色濃度を与える赤色顔料を採用することにより、着色成分が赤色顔料のみである場合であっても、好適なスピン調の模様の視認性を与える加飾印刷物を提供することが可能である。また、緑、オレンジ、黄色などの他の着色顔料についても、同様のことが可能である。

【0111】

さらに、着色成分として、黒色顔料を除いた他の着色顔料を使用できるので、黒色顔料と他の顔料(青、赤、紫、緑、黄色顔料)との混合比や、他の顔料同士の混合比を適宜調整することで、様々な色調を備えた加飾印刷物を提供できる。よって、スピン調の模様の視認性に優れると共に、装飾性に優れた加飾印刷物を提供できる。

なお、同色系の顔料であっても、顔料の種類により、黒色顔料と混合した場合に得られる最終的な加飾印刷物の色調が異なるので、黒色顔料と混合する着色顔料を代えることや、同色系の顔料同士を混合することで、より多くの異なる色調を備えた加飾印刷物を提供できる。よって、このことによっても、スピン調の模様の視認性に優れると共に、装飾性に優れた加飾印刷物を提供できる。

【0112】

本発明にかかるインキ組成物(インキ被膜)の着色成分は、上記の実施の形態および変形例に例示されたものに限定されず、種々の着色顔料が利用可能である。よって、黒色顔料以外の複数の顔料同士を混合、例えば青色顔料と緑色顔料とを混合してインキ組成物を作成しても良い。

さらに、着色顔料は、有機顔料と無機顔料の何れも利用可能である。また、インキ被膜の色濃度が、上記の実施形態および変形例に例示された着色顔料からなるインキ被膜と同等であれば、顔料に代えて、染料を着色成分として含むようにしても良い。

さらに、上記の変形例では、インキ組成物(インキ被膜)の着色成分が、2種類の着色顔料の混合物である場合を例示したが、複数種類の着色顔料の混合物であっても良い。

【0113】

さらに、スピン調の凹凸模様が形成された裏面を覆う反射層を備える加飾印刷物として、インキ被膜の色濃度が低い場合であっても、スピン調の模様の視認性が低下しないようにして加飾印刷物としても良い。

【符号の説明】

【0114】

1 樹脂基板

1a 表面

1b 裏面

2 極細溝

2a 斜面

3 インキ皮膜

CB カーボンブラック

V バインダ樹脂

【特許請求の範囲】

【請求項1】

複数の溝からなる凹凸模様が裏面に形成された光透過性の樹脂基板と、

前記凹凸模様を覆うインキ被膜と、を備え、

前記凹凸模様を前記樹脂基板の表面側から視認可能とした加飾印刷物であって、

前記インキ被膜は、前記裏面に塗布したインキ組成物から溶媒成分を乾燥除去して形成されると共に、前記インキ組成物は、着色成分としての着色顔料と、接着成分としてのバインダ樹脂とを含み、

前記着色顔料の前記バインダ樹脂に対する比率を、前記インキ被膜における前記着色顔料の分布が、前記樹脂基板の表面から入射した光を前記樹脂基板と前記インキ被膜との界面で反射させる分布になる値に設定したことを特徴とする加飾印刷物。

【請求項2】

前記インキ被膜では、前記着色顔料の前記バインダ樹脂に対する比率が、0.27以上1.40以下に設定されていることを特徴とする請求項1に記載の加飾印刷物。

【請求項3】

前記インキ組成物は、

第1の溶媒と、

前記樹脂基板の溶解性が前記第1の溶媒よりも高い第2の溶媒と、を溶媒成分として含み、

前記第1の溶媒の前記第2の溶媒に対する比率を、

前記インキ組成物の塗布から前記溶媒成分の乾燥除去までの間で、前記凹凸模様が前記溶媒成分により損なわれない比率に設定したことを特徴とする請求項1または請求項2に記載の加飾印刷物。

【請求項4】

前記第1の溶媒は、

ブチルセロソルブ、エチルセロソルブ、シクロヘキサン、エチルシクロヘキサンからなる群から選択された少なくともひとつであり、

前記第2の溶媒は、

シクロヘキサノン、1,3,5トリメチルベンゼン、1,2,4トリメチルベンゼン、プロピレングリコールモノメチルエーテルアセテート、イソホロン、酢酸ブチル、トルエン、キシレン、クメン、エチルベンゼンからなる群から選択された少なくともひとつであることを特徴とする請求項3に記載の加飾印刷物。

【請求項5】

前記着色顔料は、黒色顔料と青色顔料と赤色顔料と紫色顔料と緑色顔料と黄色顔料のうちの少なくともひとつであることを特徴とする請求項1から請求項4の何れか一項に記載の加飾印刷物。

【請求項6】

前記黒色顔料は、カーボンブラックとグラファイトのうちの少なくとも一方であることを特徴とする請求項5に記載の加飾印刷物。

【請求項7】

光透過性の樹脂基板の裏面に所定の溝を設けて凹凸模様を形成するステップと、

着色顔料を着色成分として含むインキ組成物を、前記樹脂基板の裏面に塗布するステップと、

前記インキ組成物の溶媒成分の乾燥除去により、前記凹凸模様を覆うインキ被膜を形成するステップと、を備え、

前記着色顔料の前記バインダ樹脂に対する比率を、前記インキ被膜における前記着色顔料の分布が、前記樹脂基板の表面から入射した光を前記樹脂基板と前記インキ被膜との界面で反射させる分布になる値に設定したことを特徴とする加飾印刷物の製法。

【請求項8】

前記着色顔料は、黒色顔料と青色顔料と赤色顔料と紫色顔料と黄色顔料のうちの少なくともひとつであることを特徴とする請求項7に記載の加飾印刷物。

【請求項1】

複数の溝からなる凹凸模様が裏面に形成された光透過性の樹脂基板と、

前記凹凸模様を覆うインキ被膜と、を備え、

前記凹凸模様を前記樹脂基板の表面側から視認可能とした加飾印刷物であって、

前記インキ被膜は、前記裏面に塗布したインキ組成物から溶媒成分を乾燥除去して形成されると共に、前記インキ組成物は、着色成分としての着色顔料と、接着成分としてのバインダ樹脂とを含み、

前記着色顔料の前記バインダ樹脂に対する比率を、前記インキ被膜における前記着色顔料の分布が、前記樹脂基板の表面から入射した光を前記樹脂基板と前記インキ被膜との界面で反射させる分布になる値に設定したことを特徴とする加飾印刷物。

【請求項2】

前記インキ被膜では、前記着色顔料の前記バインダ樹脂に対する比率が、0.27以上1.40以下に設定されていることを特徴とする請求項1に記載の加飾印刷物。

【請求項3】

前記インキ組成物は、

第1の溶媒と、

前記樹脂基板の溶解性が前記第1の溶媒よりも高い第2の溶媒と、を溶媒成分として含み、

前記第1の溶媒の前記第2の溶媒に対する比率を、

前記インキ組成物の塗布から前記溶媒成分の乾燥除去までの間で、前記凹凸模様が前記溶媒成分により損なわれない比率に設定したことを特徴とする請求項1または請求項2に記載の加飾印刷物。

【請求項4】

前記第1の溶媒は、

ブチルセロソルブ、エチルセロソルブ、シクロヘキサン、エチルシクロヘキサンからなる群から選択された少なくともひとつであり、

前記第2の溶媒は、

シクロヘキサノン、1,3,5トリメチルベンゼン、1,2,4トリメチルベンゼン、プロピレングリコールモノメチルエーテルアセテート、イソホロン、酢酸ブチル、トルエン、キシレン、クメン、エチルベンゼンからなる群から選択された少なくともひとつであることを特徴とする請求項3に記載の加飾印刷物。

【請求項5】

前記着色顔料は、黒色顔料と青色顔料と赤色顔料と紫色顔料と緑色顔料と黄色顔料のうちの少なくともひとつであることを特徴とする請求項1から請求項4の何れか一項に記載の加飾印刷物。

【請求項6】

前記黒色顔料は、カーボンブラックとグラファイトのうちの少なくとも一方であることを特徴とする請求項5に記載の加飾印刷物。

【請求項7】

光透過性の樹脂基板の裏面に所定の溝を設けて凹凸模様を形成するステップと、

着色顔料を着色成分として含むインキ組成物を、前記樹脂基板の裏面に塗布するステップと、

前記インキ組成物の溶媒成分の乾燥除去により、前記凹凸模様を覆うインキ被膜を形成するステップと、を備え、

前記着色顔料の前記バインダ樹脂に対する比率を、前記インキ被膜における前記着色顔料の分布が、前記樹脂基板の表面から入射した光を前記樹脂基板と前記インキ被膜との界面で反射させる分布になる値に設定したことを特徴とする加飾印刷物の製法。

【請求項8】

前記着色顔料は、黒色顔料と青色顔料と赤色顔料と紫色顔料と黄色顔料のうちの少なくともひとつであることを特徴とする請求項7に記載の加飾印刷物。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2012−143974(P2012−143974A)

【公開日】平成24年8月2日(2012.8.2)

【国際特許分類】

【出願番号】特願2011−4456(P2011−4456)

【出願日】平成23年1月13日(2011.1.13)

【特許番号】特許第4955817号(P4955817)

【特許公報発行日】平成24年6月20日(2012.6.20)

【出願人】(594022806)クリエイト株式会社 (2)

【Fターム(参考)】

【公開日】平成24年8月2日(2012.8.2)

【国際特許分類】

【出願日】平成23年1月13日(2011.1.13)

【特許番号】特許第4955817号(P4955817)

【特許公報発行日】平成24年6月20日(2012.6.20)

【出願人】(594022806)クリエイト株式会社 (2)

【Fターム(参考)】

[ Back to top ]