加飾性多層共押出成形体

【課題】 PMMA樹脂を用いるとともに種剤を用いた表面加飾部を有する成形体であっても、好ましい木目模様を有する共押出成形体を提供すること。

【解決手段】 (a)ポリメチルメタクリレート樹脂を有する表面層、(b)熱可塑性合成樹脂を有する中間層、および(c)熱可塑性合成樹脂を有する低発泡基材層、の少なくとも3層を有する加飾性多層共押出成形体であって、前記表面層(a)は、着色不透明樹脂層であるとともに、種剤樹脂からなる加飾部を有することを特徴とする加飾性多層共押出成形体。

【解決手段】 (a)ポリメチルメタクリレート樹脂を有する表面層、(b)熱可塑性合成樹脂を有する中間層、および(c)熱可塑性合成樹脂を有する低発泡基材層、の少なくとも3層を有する加飾性多層共押出成形体であって、前記表面層(a)は、着色不透明樹脂層であるとともに、種剤樹脂からなる加飾部を有することを特徴とする加飾性多層共押出成形体。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は建築材料の内外装材等として使用される合成樹脂製共押出多層成形体に関し、特に木目模様を有する加飾性多層共押出成形体に関する。

【背景技術】

【0002】

住宅等の内外装材や室内のユニットバスやキッチンのカウンター部材等として木目模様、石目模様等を有する表面加飾成形体が多種使用されている。これらの製品の製法を大別すると、成形体表面に木目模様を印刷したり、木目模様シートを貼着するような、後工程により木目模様を付与する方法と模様を有する表面材を基材上に共押出成形したものや、模様を有する基材に保護層として透明樹脂からなる表面層を被覆するような、成形体製造と模様付与とを同時に行う方法がある。近年は、後工程の煩雑さを避けるべく、共押出成形による模様付与が多く用いられている。特に木目模様を付与する場合については、透明または不透明の合成樹脂中にマイカのような無機質粉体を分散させたり、染料や顔料を不均一に分散させたりして木目模様を形成したものを表面層とし、これを例えば低発泡または無発泡合成樹脂からなる基材層に積層したもの(特許文献1)、第1表層樹脂、第2表層樹脂および基材樹脂を用い、第1表層樹脂中に第2表層樹脂が不均一に混合した混合物を、基材樹脂上に一体化させるもの(特許文献2)などが用いられる。

【0003】

上記特許文献1および特許文献2に開示される方法は、要するに着色した樹脂中に不均一に分散する異着色を施した樹脂または不均一に分散する無機質粉体等を混合する方法を用いている。当該不均一に分散する種剤樹脂、いわゆるベース樹脂と押出粘度、溶融粘度または融点等の異なる樹脂の不均一分散性により優れた木目等の模様を表現するものである。

【特許文献1】特公平07−119047号公報

【特許文献2】特開平04−119816号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

近年、内装用カウンター材などには、耐候性とともに高い表面硬度が求められており、表面層樹脂として特に、ポリメチルメタクリレート樹脂(以下「PMMA樹脂」という)が好ましく使用されている。しかし、PMMA樹脂は樹脂特性として、非常に硬質であるため、特許文献1および特許文献2のように、当該PMMA樹脂中に種剤樹脂を添加した場合、種剤から生じるいわゆる筋模様があまりにシャープに表現されてしまい、木目調模様として不適な模様発現となってしまう事象が生じていたのである。したがって、内装用カウンター材のような、表面硬度を必要とする用途において、種剤を用いた木目調等の表面加飾成形体は、提供されていないのが現状である。

【0005】

本発明は、上記問題点に鑑み、表面層としてPMMA樹脂を用いるとともに、種剤を用いた表面加飾部を有する成形体を提供するものであり、特に、表面硬度に優れる木目調の加飾性多層共押出成形体を提供するものである。

【課題を解決するための手段】

【0006】

本発明者らは、PMMA樹脂中に種剤樹脂を添加した場合、種剤から生じる筋模様があまりにシャープになり、単に筋として表現されてしまう問題に関し、当該種剤を添加したPMMA樹脂から成る表面層の厚みを薄くすることにより、シャープな筋状表現が解消され、好ましい筋模様からなる木目調表現が得られることを見出したのである。たとえば、押出成形する際の押出トルク圧力を低下させ、押出量を少なくすることにより、硬質であるPMMA樹脂であっても、好ましい木目調模様が得られるのである。しかし、表面層の厚みを薄くすることは、表面硬度の低下を招くという問題を生じさせるものである。表面層の下層は低発泡層が位置するためであり、したがって、高い表面硬度を必要とする内装カウンター材等には、結果的に用いることができないものであった。そこで本発明者らは、近年石目調多層成形体において用いられている3層以上の多層成形技術を利用し、表面模様とは関連のない、硬度保持層としての中間層を、表面層と低発泡基材層との間に位置させたのである。当該中間層を存在させることにより、表面層としてPMMA樹脂を用いた場合においても、高い表面硬度を有するとともに、美麗な木目調模様を有する加飾性多層共押出成形体が得られるのである。

【0007】

すなわち、本発明は、(a)PMMA樹脂を有する表面層、(b)熱可塑性合成樹脂を有する中間層、および(c)熱可塑性合成樹脂を有する低発泡基材層、の少なくとも3層を有する加飾性多層共押出成形体であって、前記表面層(a)は、着色不透明樹脂層であるとともに、種剤樹脂からなる加飾部を有することを特徴とする加飾性多層共押出成形体に関する。

【発明の効果】

【0008】

本発明の加飾性多層共押出成形体は、表面模様とは関連のない硬度保持層としての中間層が、表面層と低発泡基材層との間に位置しているため、高い表面硬度を有する共押出成形体が得られる。また、PMMA樹脂を用いるとともに種剤を用いた表面加飾部を有する成形体であっても、好ましい木目模様を有する共押出成形体が得られるのである。

【発明を実施するための最良の形態】

【0009】

本発明の加飾性多層共押出成形体は、PMMA樹脂を有する表面層、熱可塑性合成樹脂を有する中間層、および熱可塑性合成樹脂を有する低発泡基材層、の少なくとも3層を有する加飾性多層共押出成形体であって、前記表面層は、着色不透明樹脂層であるとともに、種剤樹脂からなる加飾部を有することを備える。

【0010】

本発明における低発泡基材層は熱可塑性合成樹脂を有する。使用する合成樹脂の種類は特に制限されるものではないが、押出可能な熱可塑性樹脂、例えばポリ塩化ビニル樹脂(以後、PVC樹脂という)、アクリロニトリル-ブタジエン-スチレン共重合樹脂(以後、ABS樹脂という)、アクリロニトリル−スチレン−アクリルゴム共重合樹脂(以後、ASA樹脂という)、ポリスチレン樹脂(以後、PS樹脂という)、ハイインパクトポリスチレン樹脂(以後、HIPS樹脂という)、アクリロニトリル-スチレン共重合樹脂(以後、AS樹脂という)、変性ポリフェニレンエーテル樹脂、ポリエチレン樹脂、ポリプロピレン樹脂、PMMA樹脂、メチルメタクリレート−ブチルアクリレート共重合樹脂、メチルメタクリレート−スチレン共重合樹脂などのアクリル系樹脂またはこれらの混合樹脂等から選ぶことができる。成形性、強靭性、経済性の面から特に好ましいのはPVC樹脂、ABS樹脂、HIPS樹脂である。なお、これらの熱可塑性合成樹脂には、炭酸カルシウム、タルク、マイカ、シラスバルーン等の充填材や軽量化材、ガラス繊維やセルロース繊維等の補強材、難燃剤、その他熱安定剤、滑剤等合成樹脂成形体に添加される各種添加剤を含むことができる。また木粉を50%以上の高割合にて混合してもよい。

【0011】

基材層は、加工性と軽量性を付与するため、前記熱可塑性樹脂中に発泡剤を添加し、低発泡押出成形することにより低発泡層とされる。使用できる発泡剤としては、押出温度で分解して気体を発生する固体状の発泡剤が好ましく、このような発泡剤として重炭酸ナトリウム、炭酸アンモニウム、アゾジカルボン酸アミド、ベンゼンスルホニルヒドラジド等を用いることができる。なお、発泡倍率としては、1.1〜5.0倍、好ましくは1.5〜3.0倍である。

【0012】

低発泡基材層の厚みは、特に限定されるものではないが、通常5〜30mm程度の厚みである。成形体の加工性および軽量性から鑑みれば、7〜20mmの厚みが好ましい。

【0013】

本発明で用いる中間層は、表面模様とは関連のない、表面硬度保持層としての熱可塑性樹脂層であり、特に材質は限定されず、前記基材層のところで掲げたものが例示される。なお、表面層としてPMMA樹脂を用いるため、当該PMMA樹脂と接着性を有することが好ましく、また表面硬度を保持する観点から樹脂自身の硬度の高いものが好ましい。具体的には、PMMA樹脂またはABS樹脂、AES樹脂、ASA樹脂、AS樹脂等のスチレン系重合体樹脂である。なお、前記スチレン系重合体樹脂には、PMMA樹脂との接着性改善のため、アクリル樹脂にて変性したPS樹脂およびHIPS樹脂も含まれる。表面硬度および接着性の観点から、最も好ましくはPMMA樹脂である。さらに、本発明の効果を損なわない範囲で低発泡基材層と同様に、木粉、炭酸カルシウム、タルク、マイカ、シラスバルーン等の充填材や軽量化材、ガラス繊維やセルロース繊維等の補強材、難燃剤、その他熱安定剤、滑剤等合成樹脂成形体に添加される各種添加剤を含むことができる。

【0014】

本中間層は、着色の有無や加飾の有無には限定されない。表面模様に関連しないため、樹脂選択の自由度は高く、例えばリサイクルPMMA樹脂なども問題なく使用できる。なお、表面硬度の観点からは非発泡であることが極めて好ましい。発泡または低発泡させることにより樹脂の硬度が低下するためである。

【0015】

本中間層の厚みは、特に制限するものではないが、通常0.7〜3.0mmの厚みとされる。0.7mm未満では、硬度保持が十分ではなく、特に内装カウンター材のような高い表面硬度を求められる場合においては好ましくない。3.0mmを越える場合は、加工性、軽量性が低下し、さらに3.0mmの厚みを均一に積層することは難しいため生産性も低下してしまう。表面硬度および加工性、軽量性等から鑑みれば、特に好ましくは1.0〜2.0mmである。

【0016】

本発明で用いる表面層は、PMMA樹脂を有してなる。PMMA樹脂は、耐候性に優れ、表面硬度も高い。さらに、本表面層は、PMMA樹脂に着色剤を配合し、着色不透明層とされる。着色剤としては顔料等の通常押出成形に使用されるものが用いられる。この着色部が、表面模様のベース色となるのである。なお、中間層と同様、本発明の効果を損なわない範囲で、木粉、炭酸カルシウム、タルク、マイカ、シラスバルーン等の充填材や軽量化材、ガラス繊維やセルロース繊維等の補強材、難燃剤、紫外線吸収剤、帯電防止剤、その他熱安定剤、滑剤等合成樹脂成形体に添加される各種添加剤を含むことができる。

【0017】

表面層には、さらに1種または2種以上の種剤樹脂が配合される。種剤樹脂は表層用のベース樹脂であるPMMA樹脂よりもMFR値が低い樹脂を用いることが好ましい。種剤樹脂は表層用PMMA樹脂よりも流動性が低く、押出成形の混練工程では当該PMMA樹脂と均一に混合しないため、成形体中に不規則な且つ境界のはっきりしない筋模様、流れ模様等を形成して木目調に似た外観を与えることができる。種剤として用いる樹脂の種類としては、ベース樹脂と同様のPMMA樹脂でもよく、また、AS樹脂、ABS樹脂、ASA樹脂等でもよい。特に好ましくはアクリル系熱可塑性樹脂、例えばABS樹脂、ASA樹脂である。なお、種剤樹脂の着色剤としては、耐候性に優れる一般の無機顔料を使用する。PMMA樹脂に対する種剤樹脂の混合割合は、PMMA樹脂に対して好ましくは0.2〜10重量%程度、より好ましくは0.5〜5重量%程度である。この種剤樹脂から表現される筋模様が、前記PMMA樹脂に添加した着色剤の色と複合されることにより、美麗な木目模様が表現されるのである。

【0018】

本表面層の厚みは、用途により要求される表面硬度が異なるため、特に限定されるものではないが、通常0.01〜0.3mmの厚みとされる。0.01mm未満では、硬度保持が十分ではなく、0.3mmを越える場合は、PMMA樹脂の硬度特性から種剤の模様発現性が低下し、いわゆるシャープな筋状発現となってしまう。好ましくは、0.05〜0.25mmであり、特に内装カウンター材として好ましくは、0.1〜0.2mmである。

【0019】

本表面層と本中間層との合計厚みは、1.0〜3.0mmが好ましい。1.0mm未満では、硬度保持が十分ではなく、3.0mmより厚い場合、多層成形体としての加工性、軽量性が低下する。

【0020】

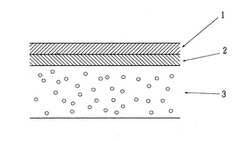

なお、本発明においては、図1に示すような、表面層1、中間層2および基材層3とからなる3層品に限定されるものではなく、例えば中間層を2層以上とするなど、本発明の効果を損なわない範囲で4層以上としてもよい。

【0021】

なお、積層方法については、低発泡基材層の全面に中間層を設ける必要はなく、また、中間層の全面に表面層を設ける必要はない。例えば外観としてユーザーから認識される部分のみ、低発泡基材層上に中間層および表面層を被覆する構成でよい。また、例えば表面硬度を必要とする部分のみを低発泡基材層、中間層および表面層の3層構成とし、表面硬度の必要としない部分については、低発泡基材層および表面層の2層構成とするような構成であっても良い。

【0022】

本発明における成形体の形状は、特に制限されるものではなく、平板形状に限らず、L型形状、コ字形状等の異形状、中空形状、円形状等であってもよい。

【0023】

本発明の加飾性多層共押出成形体は、生産性、長尺物成形、製品特性の一定性という面から、図2に示すような多層押出成形法により、1個のダイス内で各樹脂を積層する等の共押出成形法で製造される。共押出成形を行うには、従来から合成樹脂の共押出成形体の製造に使用されているもの、例えばセルカ発泡法、フリー発泡法等を適宜利用して、通常の共押出成形方法により行うことができる。

【実施例】

【0024】

以下、実施例により本発明をより詳細に且つ具体的に説明する。

実施例 1

表面層、中間層および基材層のコンパウンドを、それぞれ表面層用押出機、中間層用押出機、基材層用押出機から同時に押出し、ダイス内で積層して3層の押出成形体を成形した。押出条件は次の通りである:

基材層用押出機:45φ、二軸押出機

中間層用押出機:40φ、一軸押出機

表面層用押出機:40φ、一軸押出機

ダイス:L型異形(35mm×120mm)

中間層および表面層の合成樹脂として、表1に記載したものを用いた。なお基材層は、ABS樹脂(ユーエムジーエービーエス社製)100重量部に対し、発泡剤として重曹が2重量部、無機充填剤としてタルクが10重量部配合したものを用いる。

【0025】

上記のようにして3層共押出成形を行なうことにより、表面木目模様を有する加飾性多層共押出成形体を得た。

【0026】

実施例 2〜5、比較例1および2

中間層および表面層の合成樹脂として、表1に記載したものを用いた以外は、実施例1と同様にして3層の押出成形体を得た。なお、比較例2については、中間層を有しない2層成形とする。実施例1〜5および比較例1および2において使用する樹脂は以下のとおりである:

PMMA樹脂:三菱レイヨン社製「アクリペット」

MS樹脂:ダイセル化学工業社製「セビアン」

ABS樹脂:ユーエムジーエービーエス社製「サイコラック」

種剤(ABS樹脂):ユーエムジーエービーエス社製(ダークブラウン色)

着色剤:顔料(ブラウン色)

【0027】

表面模様評価

実施例および比較例で得られた加飾性多層共押出成形体の表面模様評価を以下の基準により実施した。結果を表1に示す。

○;種剤による木目模様が表現されている

△;種剤による模様がやや筋状となり、木目感が低下している

【0028】

硬度評価

(1)鉛筆硬度

JIS K 5600−5−4(1999)(引っかき硬度:鉛筆法)に準じて、成形体の表面硬度を評価した。なお、鉛筆は、三菱鉛筆社製「uni」を用いた。結果を表1に示す。なお、浴室、キッチン等の内装カウンター材としては、H以上の硬度が好ましい。

(2)ブリネル硬度

JIS Z 2243(1981)に準じて硬度測定を行う。なお、測定には直径10mmの硬球圧子を用いる。結果を表1に示す。なお、浴室、キッチン等の内装カウンター材としては35以上が好ましく、特に好ましくは40以上である。

【0029】

【表1】

【図面の簡単な説明】

【0030】

【図1】:本発明の加飾性多層共押出成形体の断面構造を示す模式図

【図2】:本発明の加飾性多層共押出成形体の成形方法の1例を示す共押出成形の模式図

【符号の説明】

【0031】

1:表面層

2:中間層

3:基材層

A:表面層用押出機

B:中間層用押出機

C:基材層用押出機

【技術分野】

【0001】

本発明は建築材料の内外装材等として使用される合成樹脂製共押出多層成形体に関し、特に木目模様を有する加飾性多層共押出成形体に関する。

【背景技術】

【0002】

住宅等の内外装材や室内のユニットバスやキッチンのカウンター部材等として木目模様、石目模様等を有する表面加飾成形体が多種使用されている。これらの製品の製法を大別すると、成形体表面に木目模様を印刷したり、木目模様シートを貼着するような、後工程により木目模様を付与する方法と模様を有する表面材を基材上に共押出成形したものや、模様を有する基材に保護層として透明樹脂からなる表面層を被覆するような、成形体製造と模様付与とを同時に行う方法がある。近年は、後工程の煩雑さを避けるべく、共押出成形による模様付与が多く用いられている。特に木目模様を付与する場合については、透明または不透明の合成樹脂中にマイカのような無機質粉体を分散させたり、染料や顔料を不均一に分散させたりして木目模様を形成したものを表面層とし、これを例えば低発泡または無発泡合成樹脂からなる基材層に積層したもの(特許文献1)、第1表層樹脂、第2表層樹脂および基材樹脂を用い、第1表層樹脂中に第2表層樹脂が不均一に混合した混合物を、基材樹脂上に一体化させるもの(特許文献2)などが用いられる。

【0003】

上記特許文献1および特許文献2に開示される方法は、要するに着色した樹脂中に不均一に分散する異着色を施した樹脂または不均一に分散する無機質粉体等を混合する方法を用いている。当該不均一に分散する種剤樹脂、いわゆるベース樹脂と押出粘度、溶融粘度または融点等の異なる樹脂の不均一分散性により優れた木目等の模様を表現するものである。

【特許文献1】特公平07−119047号公報

【特許文献2】特開平04−119816号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

近年、内装用カウンター材などには、耐候性とともに高い表面硬度が求められており、表面層樹脂として特に、ポリメチルメタクリレート樹脂(以下「PMMA樹脂」という)が好ましく使用されている。しかし、PMMA樹脂は樹脂特性として、非常に硬質であるため、特許文献1および特許文献2のように、当該PMMA樹脂中に種剤樹脂を添加した場合、種剤から生じるいわゆる筋模様があまりにシャープに表現されてしまい、木目調模様として不適な模様発現となってしまう事象が生じていたのである。したがって、内装用カウンター材のような、表面硬度を必要とする用途において、種剤を用いた木目調等の表面加飾成形体は、提供されていないのが現状である。

【0005】

本発明は、上記問題点に鑑み、表面層としてPMMA樹脂を用いるとともに、種剤を用いた表面加飾部を有する成形体を提供するものであり、特に、表面硬度に優れる木目調の加飾性多層共押出成形体を提供するものである。

【課題を解決するための手段】

【0006】

本発明者らは、PMMA樹脂中に種剤樹脂を添加した場合、種剤から生じる筋模様があまりにシャープになり、単に筋として表現されてしまう問題に関し、当該種剤を添加したPMMA樹脂から成る表面層の厚みを薄くすることにより、シャープな筋状表現が解消され、好ましい筋模様からなる木目調表現が得られることを見出したのである。たとえば、押出成形する際の押出トルク圧力を低下させ、押出量を少なくすることにより、硬質であるPMMA樹脂であっても、好ましい木目調模様が得られるのである。しかし、表面層の厚みを薄くすることは、表面硬度の低下を招くという問題を生じさせるものである。表面層の下層は低発泡層が位置するためであり、したがって、高い表面硬度を必要とする内装カウンター材等には、結果的に用いることができないものであった。そこで本発明者らは、近年石目調多層成形体において用いられている3層以上の多層成形技術を利用し、表面模様とは関連のない、硬度保持層としての中間層を、表面層と低発泡基材層との間に位置させたのである。当該中間層を存在させることにより、表面層としてPMMA樹脂を用いた場合においても、高い表面硬度を有するとともに、美麗な木目調模様を有する加飾性多層共押出成形体が得られるのである。

【0007】

すなわち、本発明は、(a)PMMA樹脂を有する表面層、(b)熱可塑性合成樹脂を有する中間層、および(c)熱可塑性合成樹脂を有する低発泡基材層、の少なくとも3層を有する加飾性多層共押出成形体であって、前記表面層(a)は、着色不透明樹脂層であるとともに、種剤樹脂からなる加飾部を有することを特徴とする加飾性多層共押出成形体に関する。

【発明の効果】

【0008】

本発明の加飾性多層共押出成形体は、表面模様とは関連のない硬度保持層としての中間層が、表面層と低発泡基材層との間に位置しているため、高い表面硬度を有する共押出成形体が得られる。また、PMMA樹脂を用いるとともに種剤を用いた表面加飾部を有する成形体であっても、好ましい木目模様を有する共押出成形体が得られるのである。

【発明を実施するための最良の形態】

【0009】

本発明の加飾性多層共押出成形体は、PMMA樹脂を有する表面層、熱可塑性合成樹脂を有する中間層、および熱可塑性合成樹脂を有する低発泡基材層、の少なくとも3層を有する加飾性多層共押出成形体であって、前記表面層は、着色不透明樹脂層であるとともに、種剤樹脂からなる加飾部を有することを備える。

【0010】

本発明における低発泡基材層は熱可塑性合成樹脂を有する。使用する合成樹脂の種類は特に制限されるものではないが、押出可能な熱可塑性樹脂、例えばポリ塩化ビニル樹脂(以後、PVC樹脂という)、アクリロニトリル-ブタジエン-スチレン共重合樹脂(以後、ABS樹脂という)、アクリロニトリル−スチレン−アクリルゴム共重合樹脂(以後、ASA樹脂という)、ポリスチレン樹脂(以後、PS樹脂という)、ハイインパクトポリスチレン樹脂(以後、HIPS樹脂という)、アクリロニトリル-スチレン共重合樹脂(以後、AS樹脂という)、変性ポリフェニレンエーテル樹脂、ポリエチレン樹脂、ポリプロピレン樹脂、PMMA樹脂、メチルメタクリレート−ブチルアクリレート共重合樹脂、メチルメタクリレート−スチレン共重合樹脂などのアクリル系樹脂またはこれらの混合樹脂等から選ぶことができる。成形性、強靭性、経済性の面から特に好ましいのはPVC樹脂、ABS樹脂、HIPS樹脂である。なお、これらの熱可塑性合成樹脂には、炭酸カルシウム、タルク、マイカ、シラスバルーン等の充填材や軽量化材、ガラス繊維やセルロース繊維等の補強材、難燃剤、その他熱安定剤、滑剤等合成樹脂成形体に添加される各種添加剤を含むことができる。また木粉を50%以上の高割合にて混合してもよい。

【0011】

基材層は、加工性と軽量性を付与するため、前記熱可塑性樹脂中に発泡剤を添加し、低発泡押出成形することにより低発泡層とされる。使用できる発泡剤としては、押出温度で分解して気体を発生する固体状の発泡剤が好ましく、このような発泡剤として重炭酸ナトリウム、炭酸アンモニウム、アゾジカルボン酸アミド、ベンゼンスルホニルヒドラジド等を用いることができる。なお、発泡倍率としては、1.1〜5.0倍、好ましくは1.5〜3.0倍である。

【0012】

低発泡基材層の厚みは、特に限定されるものではないが、通常5〜30mm程度の厚みである。成形体の加工性および軽量性から鑑みれば、7〜20mmの厚みが好ましい。

【0013】

本発明で用いる中間層は、表面模様とは関連のない、表面硬度保持層としての熱可塑性樹脂層であり、特に材質は限定されず、前記基材層のところで掲げたものが例示される。なお、表面層としてPMMA樹脂を用いるため、当該PMMA樹脂と接着性を有することが好ましく、また表面硬度を保持する観点から樹脂自身の硬度の高いものが好ましい。具体的には、PMMA樹脂またはABS樹脂、AES樹脂、ASA樹脂、AS樹脂等のスチレン系重合体樹脂である。なお、前記スチレン系重合体樹脂には、PMMA樹脂との接着性改善のため、アクリル樹脂にて変性したPS樹脂およびHIPS樹脂も含まれる。表面硬度および接着性の観点から、最も好ましくはPMMA樹脂である。さらに、本発明の効果を損なわない範囲で低発泡基材層と同様に、木粉、炭酸カルシウム、タルク、マイカ、シラスバルーン等の充填材や軽量化材、ガラス繊維やセルロース繊維等の補強材、難燃剤、その他熱安定剤、滑剤等合成樹脂成形体に添加される各種添加剤を含むことができる。

【0014】

本中間層は、着色の有無や加飾の有無には限定されない。表面模様に関連しないため、樹脂選択の自由度は高く、例えばリサイクルPMMA樹脂なども問題なく使用できる。なお、表面硬度の観点からは非発泡であることが極めて好ましい。発泡または低発泡させることにより樹脂の硬度が低下するためである。

【0015】

本中間層の厚みは、特に制限するものではないが、通常0.7〜3.0mmの厚みとされる。0.7mm未満では、硬度保持が十分ではなく、特に内装カウンター材のような高い表面硬度を求められる場合においては好ましくない。3.0mmを越える場合は、加工性、軽量性が低下し、さらに3.0mmの厚みを均一に積層することは難しいため生産性も低下してしまう。表面硬度および加工性、軽量性等から鑑みれば、特に好ましくは1.0〜2.0mmである。

【0016】

本発明で用いる表面層は、PMMA樹脂を有してなる。PMMA樹脂は、耐候性に優れ、表面硬度も高い。さらに、本表面層は、PMMA樹脂に着色剤を配合し、着色不透明層とされる。着色剤としては顔料等の通常押出成形に使用されるものが用いられる。この着色部が、表面模様のベース色となるのである。なお、中間層と同様、本発明の効果を損なわない範囲で、木粉、炭酸カルシウム、タルク、マイカ、シラスバルーン等の充填材や軽量化材、ガラス繊維やセルロース繊維等の補強材、難燃剤、紫外線吸収剤、帯電防止剤、その他熱安定剤、滑剤等合成樹脂成形体に添加される各種添加剤を含むことができる。

【0017】

表面層には、さらに1種または2種以上の種剤樹脂が配合される。種剤樹脂は表層用のベース樹脂であるPMMA樹脂よりもMFR値が低い樹脂を用いることが好ましい。種剤樹脂は表層用PMMA樹脂よりも流動性が低く、押出成形の混練工程では当該PMMA樹脂と均一に混合しないため、成形体中に不規則な且つ境界のはっきりしない筋模様、流れ模様等を形成して木目調に似た外観を与えることができる。種剤として用いる樹脂の種類としては、ベース樹脂と同様のPMMA樹脂でもよく、また、AS樹脂、ABS樹脂、ASA樹脂等でもよい。特に好ましくはアクリル系熱可塑性樹脂、例えばABS樹脂、ASA樹脂である。なお、種剤樹脂の着色剤としては、耐候性に優れる一般の無機顔料を使用する。PMMA樹脂に対する種剤樹脂の混合割合は、PMMA樹脂に対して好ましくは0.2〜10重量%程度、より好ましくは0.5〜5重量%程度である。この種剤樹脂から表現される筋模様が、前記PMMA樹脂に添加した着色剤の色と複合されることにより、美麗な木目模様が表現されるのである。

【0018】

本表面層の厚みは、用途により要求される表面硬度が異なるため、特に限定されるものではないが、通常0.01〜0.3mmの厚みとされる。0.01mm未満では、硬度保持が十分ではなく、0.3mmを越える場合は、PMMA樹脂の硬度特性から種剤の模様発現性が低下し、いわゆるシャープな筋状発現となってしまう。好ましくは、0.05〜0.25mmであり、特に内装カウンター材として好ましくは、0.1〜0.2mmである。

【0019】

本表面層と本中間層との合計厚みは、1.0〜3.0mmが好ましい。1.0mm未満では、硬度保持が十分ではなく、3.0mmより厚い場合、多層成形体としての加工性、軽量性が低下する。

【0020】

なお、本発明においては、図1に示すような、表面層1、中間層2および基材層3とからなる3層品に限定されるものではなく、例えば中間層を2層以上とするなど、本発明の効果を損なわない範囲で4層以上としてもよい。

【0021】

なお、積層方法については、低発泡基材層の全面に中間層を設ける必要はなく、また、中間層の全面に表面層を設ける必要はない。例えば外観としてユーザーから認識される部分のみ、低発泡基材層上に中間層および表面層を被覆する構成でよい。また、例えば表面硬度を必要とする部分のみを低発泡基材層、中間層および表面層の3層構成とし、表面硬度の必要としない部分については、低発泡基材層および表面層の2層構成とするような構成であっても良い。

【0022】

本発明における成形体の形状は、特に制限されるものではなく、平板形状に限らず、L型形状、コ字形状等の異形状、中空形状、円形状等であってもよい。

【0023】

本発明の加飾性多層共押出成形体は、生産性、長尺物成形、製品特性の一定性という面から、図2に示すような多層押出成形法により、1個のダイス内で各樹脂を積層する等の共押出成形法で製造される。共押出成形を行うには、従来から合成樹脂の共押出成形体の製造に使用されているもの、例えばセルカ発泡法、フリー発泡法等を適宜利用して、通常の共押出成形方法により行うことができる。

【実施例】

【0024】

以下、実施例により本発明をより詳細に且つ具体的に説明する。

実施例 1

表面層、中間層および基材層のコンパウンドを、それぞれ表面層用押出機、中間層用押出機、基材層用押出機から同時に押出し、ダイス内で積層して3層の押出成形体を成形した。押出条件は次の通りである:

基材層用押出機:45φ、二軸押出機

中間層用押出機:40φ、一軸押出機

表面層用押出機:40φ、一軸押出機

ダイス:L型異形(35mm×120mm)

中間層および表面層の合成樹脂として、表1に記載したものを用いた。なお基材層は、ABS樹脂(ユーエムジーエービーエス社製)100重量部に対し、発泡剤として重曹が2重量部、無機充填剤としてタルクが10重量部配合したものを用いる。

【0025】

上記のようにして3層共押出成形を行なうことにより、表面木目模様を有する加飾性多層共押出成形体を得た。

【0026】

実施例 2〜5、比較例1および2

中間層および表面層の合成樹脂として、表1に記載したものを用いた以外は、実施例1と同様にして3層の押出成形体を得た。なお、比較例2については、中間層を有しない2層成形とする。実施例1〜5および比較例1および2において使用する樹脂は以下のとおりである:

PMMA樹脂:三菱レイヨン社製「アクリペット」

MS樹脂:ダイセル化学工業社製「セビアン」

ABS樹脂:ユーエムジーエービーエス社製「サイコラック」

種剤(ABS樹脂):ユーエムジーエービーエス社製(ダークブラウン色)

着色剤:顔料(ブラウン色)

【0027】

表面模様評価

実施例および比較例で得られた加飾性多層共押出成形体の表面模様評価を以下の基準により実施した。結果を表1に示す。

○;種剤による木目模様が表現されている

△;種剤による模様がやや筋状となり、木目感が低下している

【0028】

硬度評価

(1)鉛筆硬度

JIS K 5600−5−4(1999)(引っかき硬度:鉛筆法)に準じて、成形体の表面硬度を評価した。なお、鉛筆は、三菱鉛筆社製「uni」を用いた。結果を表1に示す。なお、浴室、キッチン等の内装カウンター材としては、H以上の硬度が好ましい。

(2)ブリネル硬度

JIS Z 2243(1981)に準じて硬度測定を行う。なお、測定には直径10mmの硬球圧子を用いる。結果を表1に示す。なお、浴室、キッチン等の内装カウンター材としては35以上が好ましく、特に好ましくは40以上である。

【0029】

【表1】

【図面の簡単な説明】

【0030】

【図1】:本発明の加飾性多層共押出成形体の断面構造を示す模式図

【図2】:本発明の加飾性多層共押出成形体の成形方法の1例を示す共押出成形の模式図

【符号の説明】

【0031】

1:表面層

2:中間層

3:基材層

A:表面層用押出機

B:中間層用押出機

C:基材層用押出機

【特許請求の範囲】

【請求項1】

(a)ポリメチルメタクリレート樹脂を有する表面層、(b)熱可塑性合成樹脂を有する中間層、および(c)熱可塑性合成樹脂を有する低発泡基材層、の少なくとも3層を有する加飾性多層共押出成形体であって、前記表面層(a)は、着色不透明樹脂層であるとともに、種剤樹脂からなる加飾部を有することを特徴とする加飾性多層共押出成形体。

【請求項2】

前記表面層(a)の厚みが、0.01〜0.3mmであることを特徴とする請求項1に記載の加飾性多層共押出成形体。

【請求項3】

前記中間層(b)の厚みが、0.7〜3.0mmであることを特徴とする請求項1または請求項2に記載の加飾性多層共押出成形体。

【請求項4】

前記中間層(b)は、ポリメチルメタクリレート樹脂またはスチレン系重合体樹脂であることを特徴とする請求項1〜3いずれかに記載の加飾性多層共押出成形体。

【請求項5】

前記中間層(b)は、ポリメチルメタクリレート樹脂であることを特徴とする請求項1〜4いずれかに記載の加飾性多層共押出成形体。

【請求項6】

前記表面層(a)および中間層(b)の厚みの合計が、1.0〜3.0mmであることを特徴とする請求項1〜5いずれかに記載の加飾性多層共押出成形体。

【請求項7】

前記低発泡基材層(C)が、発泡倍率1.1〜5倍であることを特徴とする請求項1〜6いずれかに記載の加飾性多層共押出成形体。

【請求項8】

前記加飾性多層共押出成形体が木目模様を有することを特徴とする請求項1〜7いずれかに記載の加飾性多層共押出成形体。

【請求項1】

(a)ポリメチルメタクリレート樹脂を有する表面層、(b)熱可塑性合成樹脂を有する中間層、および(c)熱可塑性合成樹脂を有する低発泡基材層、の少なくとも3層を有する加飾性多層共押出成形体であって、前記表面層(a)は、着色不透明樹脂層であるとともに、種剤樹脂からなる加飾部を有することを特徴とする加飾性多層共押出成形体。

【請求項2】

前記表面層(a)の厚みが、0.01〜0.3mmであることを特徴とする請求項1に記載の加飾性多層共押出成形体。

【請求項3】

前記中間層(b)の厚みが、0.7〜3.0mmであることを特徴とする請求項1または請求項2に記載の加飾性多層共押出成形体。

【請求項4】

前記中間層(b)は、ポリメチルメタクリレート樹脂またはスチレン系重合体樹脂であることを特徴とする請求項1〜3いずれかに記載の加飾性多層共押出成形体。

【請求項5】

前記中間層(b)は、ポリメチルメタクリレート樹脂であることを特徴とする請求項1〜4いずれかに記載の加飾性多層共押出成形体。

【請求項6】

前記表面層(a)および中間層(b)の厚みの合計が、1.0〜3.0mmであることを特徴とする請求項1〜5いずれかに記載の加飾性多層共押出成形体。

【請求項7】

前記低発泡基材層(C)が、発泡倍率1.1〜5倍であることを特徴とする請求項1〜6いずれかに記載の加飾性多層共押出成形体。

【請求項8】

前記加飾性多層共押出成形体が木目模様を有することを特徴とする請求項1〜7いずれかに記載の加飾性多層共押出成形体。

【図1】

【図2】

【図2】

【公開番号】特開2006−95736(P2006−95736A)

【公開日】平成18年4月13日(2006.4.13)

【国際特許分類】

【出願番号】特願2004−281932(P2004−281932)

【出願日】平成16年9月28日(2004.9.28)

【出願人】(000001096)倉敷紡績株式会社 (296)

【Fターム(参考)】

【公開日】平成18年4月13日(2006.4.13)

【国際特許分類】

【出願日】平成16年9月28日(2004.9.28)

【出願人】(000001096)倉敷紡績株式会社 (296)

【Fターム(参考)】

[ Back to top ]