加飾成形体およびその製造方法

【課題】FRPからなる第1の部材と、第2の部材としての加飾材とを強固に一体化することにより、軽量かつ力学特性に優れ、意匠性を兼ね備えた加飾成形体を提供する。

【解決手段】少なくとも第1の部材と加飾材の2つの部材を一体化することで加飾面を形成した加飾成形体であって、前記部材のうち少なくとも第1の部材は連続した強化繊維群で強化された熱硬化性樹脂を主成分とし、加飾材との接合部分において熱可塑性樹脂層を有しており、熱可塑性樹脂層が強化繊維群の一部の強化繊維を包含してなることを特徴とする加飾成形体、およびその製造方法。

【解決手段】少なくとも第1の部材と加飾材の2つの部材を一体化することで加飾面を形成した加飾成形体であって、前記部材のうち少なくとも第1の部材は連続した強化繊維群で強化された熱硬化性樹脂を主成分とし、加飾材との接合部分において熱可塑性樹脂層を有しており、熱可塑性樹脂層が強化繊維群の一部の強化繊維を包含してなることを特徴とする加飾成形体、およびその製造方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、第1の部材に、加飾材を一体化して加飾面を形成した加飾成形体およびその製造方法に関し、さらに詳しくは、連続した強化繊維からなる強化繊維群で強化された繊維強化樹脂(FRP)に加飾材を強固に一体化することで、軽量性、力学特性に優れ、かつ成形性、生産性を両立し、意匠性を兼ね備えた加飾成形体、およびその製造方法に関する。

【背景技術】

【0002】

現在、多数本の連続した強化繊維からなる強化繊維群で強化された繊維強化樹脂(FRP)は、航空機、自動車、二輪車、自転車などの輸送機器用途、テニス、ゴルフ、釣り竿などのスポーツ用途、耐震補強材などの建設構造物、電気・電子機器用途など軽量性と力学特性が要求される構造体、ロボットアーム等の工業用途の材料として、頻繁に使用されている。さらに近年では、材料としての力学特性と重量のバランス、意匠性の観点から、民生用ロボット、玩具等の部品、部材にも用途が拡大している。上記製品は、その優れた性能もさることながら、表面への意匠性を併せ持つことで、商品価値をさらに、高めることができる。

【0003】

例えば、FRPからなる成形品に塗装を施すことが一般的に行われているが、塗装工程はコスト、環境負荷の面では不利であり、かつFRPのように表面形状が必ずしも平滑でない成形品への塗装は容易ではなく生産性、品質管理の面でも問題である。

【0004】

また、FRPの表面樹脂を研磨処理する方法も一般的に行われているが、この方法も工数とリードタイムが必要であり、上記問題点を解決するものではない。また、予め金型にゲルコートを行う方法もあるが、ゲルコート層が硬化するのに時間がかかること、品質管理が困難であることから、この方法も上記問題点を解決するものではない。

【0005】

さらに、民生用ロボットや玩具等においては、意匠性、肌触りなどの観点から、塗装や人工皮革、人工皮膚の貼り付けが行われているが、公知の接着工程ではFRP材料と加飾材の接着技術が成熟していなかったために、意匠面と力学強度を併せ持つ成形品を得ることができなかった。

【0006】

そこで、簡便に意匠性を付与する方法として、特許文献1に、炭素繊維強化熱硬化性樹脂シートの両面に熱可塑性樹脂フィルムを、フィルムの溶融温度以下の温度で圧着する方法が開示されているが、この方法は、意匠面の品質安定性と、製造効率は向上するが、意匠フィルムと熱硬化性樹脂シートとの接着強度が乏しいため、加飾面が容易に剥離することが問題である。

【特許文献1】特開平10−138354号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

本発明の課題は、かかる従来技術に鑑み、FRPからなる第1の部材と、第2の部材としての加飾材とを強固に一体化することにより、軽量かつ力学特性に優れ、さらに意匠性を兼ね備えた加飾成形体を提供することにある。さらには、接着強度に優れた加飾成形体を、簡便かつ効率よく製造できる加飾成形体の製造方法を提供することにある。

【課題を解決するための手段】

【0008】

上記課題を解決するために、本発明に係る加飾成形体は、少なくとも第1の部材と加飾材の2つの部材を一体化することで加飾面を形成した加飾成形体であって、前記部材のうち少なくとも第1の部材は連続した強化繊維群で強化された熱硬化性樹脂を主成分とし、加飾材との接合部分において熱可塑性樹脂層を有しており、前記熱可塑性樹脂層が前記強化繊維群の一部の強化繊維を包含してなることを特徴とするものからなる。

【0009】

また、本発明に係る加飾成形体は、少なくとも第1の部材と加飾材の2つの部材を一体化することで加飾面を形成した加飾成形体であって、前記部材のうち少なくとも第1の部材は連続した強化繊維群で強化された熱硬化性樹脂を主成分とし、前記加飾材が加飾面における写像鮮映性が50%以上であることを特徴とするものからなる。

【0010】

さらに、本発明に係る加飾成形体は、少なくとも第1の部材と、加飾材の2つの部材を一体化することで加飾面を形成した加飾成形体であって、前記部材のうち少なくとも第1の部材は連続した強化繊維群で強化された熱硬化性樹脂を主成分とし、前記加飾材が、皮膚形状を模した人工皮膚であることを特徴とするものからなる。

【0011】

また、本発明に係る加飾成形体の製造方法は、上記のような加飾成形体を製造するに際し、第1の部材と第2の加飾材とを、熱溶着、振動溶着、超音波溶着、レーザー溶着、インサート射出成形、アウトサート射出成形、レジントランスファー成形、熱プレス成形、オートクレーブ成形、真空圧成形から選択される少なくとも1つの方法にて一体化する方法からなる。

【発明の効果】

【0012】

本発明に係る加飾成形体およびその製造方法によれば、FRPの成形体からなる第1の部材を、加飾材と強固に一体化でき、それによって軽量性、力学特性に加え、優れた意匠性を兼ね備えた加飾成形体を実現することができる。また、接着強度に優れ、簡便かつ効率よく加飾面を付与することができる。本発明に係る加飾成形体は、加飾面を目的の特性に応じて適宜選択することで、電気・電子機器用途、スポーツ用品、自動車用途、ロボットアーム等の工業用途、アミューズメント、玩具用途、などに好適に使用できる。

【発明を実施するための最良の形態】

【0013】

以下に、本発明の加飾成形体およびその製造方法について、望ましい実施の形態とともに詳細に説明する。

本発明は加飾成形体の第1の形態としては、少なくとも2つの部材を一体化することで加飾部を形成せしめた加飾成形体であって、前記部材のうち少なくとも第1の部材は連続した強化繊維からなる強化繊維群で強化された熱硬化性樹脂を主成分とし、加飾部となる加飾材との接合部分において熱可塑性樹脂層を有しており、前記熱可塑性樹脂層が前記強化繊維群の一部の強化繊維を包含してなる加飾成形体である。

【0014】

具体的な強化繊維群の形態としては、強化繊維、クロス、UD(一方向性)クロス、UD(一方向性繊維束)、ブレイド、マルチ強化繊維や紡績糸をドラムワインドなどで一方向にひきそろえた形態の強化繊維の形態が例示できるが、製造プロセス面の生産性の観点からは、クロス、UDが好適に使用できる。また、これらの強化形態は単独で使用しても、2種以上の強化形態を併用してもよい。さらには、必要に応じ、連続した強化繊維群の積層間に他の基材を積層した、サンドイッチ形態としてもよい。

【0015】

また、力学特性をコントロールするためには、強化繊維の方向を変えて積層する形態が好ましく用いられる。特に、積層体の弾性率や強度を効率的に高める上でUDを複数層の形態で使用することが好ましく、薄肉で積層数に制限がある場合は、成形品の長尺方向を0度として、最外積層の強化繊維の角度を約45度に配置することがより好ましい。

【0016】

また、加飾成形体にクロス外観を付与するためには、最外積層に朱子織りや綾織りなどのクロスを使用することが好ましい。特に、強化繊維群の強化繊維数の単位が300〜6000本の範囲内が、美しいクロス外観を得る観点からより好ましい。

【0017】

本発明の加飾成形体の第2の形態としては、少なくとも第1の部材と加飾材の2つの部材を一体化することで加飾面を形成した加飾成形体において、少なくとも前記第1の部材は、連続した強化繊維群で強化された熱硬化性樹脂を主成分とし、前記加飾材が加飾面における写像鮮映性が50%以上である加飾成形体である。

【0018】

前記加飾材は、例えば自動車外板用途に用いることを考慮した場合、写像鮮映性50%以上を有することは、意匠性の観点から好ましい。

【0019】

ここで写像鮮映性(S)とは、ASTM D5767に記載されているもので、市販の試験機(例えば、スガ試験機社製のS89−A)を用いて2つの数値NSIC*(A)、NSIC(B)をASTM D5767に従って計測する。Aは、「クモリやニジミ」と呼ばれ、Bは「ユガミやアバタ」に対応する。

【0020】

本発明では、S={0.75×A+0.25×B}×100/100の計算式で算出される値を写像鮮映性(S)と定義する。本範囲で、加飾成形体は極めて実用的なものとなり、自動車外板に好ましい部材となる。

【0021】

ここで、Aが高いということは、ボケが無く商品性があるというのではなく、光をより多く反射して、光による劣化や温度上昇を抑制することができる。さらに、第3者が目視などにより、容易に認識しやすくなり、安全上も好ましい。

【0022】

もう一つのBは、ミクロンオーダーの凹凸(傷)に対応する。傷の大きさに応じて傷の先端での応力集中が大きくなり、傷の先端からの破壊が進行するため、傷は小さい方が外板の耐久性は向上する。写像鮮映測定機で得られるBの値が大きいほど傷の大きさは小さく、外板として好ましい。さらに、粗さの大きい外板は、汚れが付着しやすく、汚れが堆積することで表面の平滑性を低下させて流体抵抗を増加させる原因ともなる。さらに、人間が検出できる傷の大きさ限界とも対応する。写像鮮映性の値が70%以上であると、高級感が出てくるため、さらに好ましい。

【0023】

さらに、本発明の加飾成形体の第3の形態としては、少なくとも第1の部材と、加飾材の2つの部材を一体化することで加飾面を形成した加飾成形体であって、前記部材のうち少なくとも第1の部材は連続した強化繊維群で強化された熱硬化性樹脂を主成分とし、前記加飾材が、皮膚形状を模した人工皮膚である加飾成形体である。

【0024】

ここで、上記人工皮膚とは、人工的に人間を代表とする動物の皮膚を模した皮膚状成形体であり、主成分として熱可塑性樹脂やエラストマーを用いられ、それを膜状にし、その表面の、非皮溝部分には、実際の表皮の表面構造を鑑み、凹凸が設けられたものである。

【0025】

かかる凹凸構造を設けるための手段は、特に限定されるものではなく、例えば、薬品等による処理、やすり等による処理、ブラスト処理、金型によるシボ加工等を挙げることができるが、常時、同一なものを作製することが容易であるという理由から、ブラスト処理、シボ加工が好ましい。

【0026】

さらに、本発明の加飾材である人工皮膚において、その主成分が、ポリアミド系、ポリウレタン系、ポリエステル系、ポリオレフィン系、ポリブタジエン系、シリコーン系、フッ素系、ポリ塩化ビニル系の群から選ばれる、いずれか一つの熱可塑性樹脂またはエラストマーであることが好ましく、これらの共重合体、変性体、および、これらの少なくとも2種類をブレンドした樹脂を用いることができる。これは、人工皮膚に要求される、肌感触や意匠面、さらには、ロボット用途などを鑑みた場合は、稼動部分の伸縮に耐えられる伸縮特性を持つことから好ましく、さらには上記特性に加え、経済性、成形性などを考慮すると、ポリウレタン系、ポリエステル系、ポリオレフィン系、ポリブタジエン系、シリコーン系の熱可塑性樹脂またはエラストマーを用いることが好ましい。

【0027】

さらに、上記、第2、第3の形態である加飾成形体は、少なくとも前記第1の部材と前記加飾材の2つの部材を一体化することで加飾面を形成した加飾成形体であって、前記部材のうち少なくとも第1の部材は連続した強化繊維群で強化された熱硬化性樹脂を主成分とし、前記加飾材との接合部分において熱可塑性樹脂層を有しており、前記熱可塑性樹脂層が前記強化繊維群の一群の強化繊維を包含してなることが、前記第1の部材と前記加飾材との接着強度の観点から好ましい。

【0028】

本発明の加飾成形体においては、前記熱可塑性樹脂層が、連続した強化繊維からなる強化繊維群で強化された熱硬化性樹脂と、その界面において、凸凹形状を有して一体化していることが好ましい。

【0029】

上記凹凸形状は、加飾材との優れた一体化法に有効である。前記熱硬化樹脂層の樹脂と前記熱可塑性樹脂層の樹脂とが、その界面において略線形(略直線状)に近づくと接合後の接着強度が十分に確保できない場合がある。また、前記強化繊維群の強化繊維が、前記熱可塑性樹脂層の樹脂に接していないと、一体化後に剥離するなど、接着強度が不足する場合がある。さらには、前記熱可塑性樹脂層が成形品の表面に位置していない場合、熱接着などの容易な一体化が適用できなくなり好ましくない。

【0030】

また、一体化にあたり、部材同士の接着状態としては、前記第1の部材のマトリックス樹脂である熱硬化性樹脂からなる層と、前記熱可塑性樹脂層とが、これらの層の界面において凹凸形状を有して一体化され、前記熱可塑性樹脂層に含まれる連続した強化繊維の一群の強化繊維は少なくとも第1の部材のマトリックス樹脂に接し、強化繊維群の残りの群の強化繊維は少なくとも熱可塑性樹脂層に含有した構造をとることが好ましい。

【0031】

ここで本発明の加飾成形体を、その一態様である図1を用いて説明する。加飾成形体は、第1の部材1と第2の部材としての加飾材2から構成されている。

【0032】

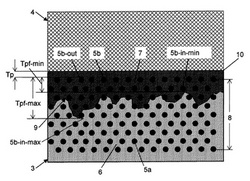

図2は、第1の部材3と加飾材4との接合部分の一例について、その断面を拡大した図を示している。図2は、走査型電子顕微鏡写真を用いて撮影して得られた写真に基づき作成された図である。図2において、第1の部材3は、多数の連続した強化繊維5a、5bと、熱硬化性樹脂6が主成分である。そして加飾材4との接合部分において熱可塑性樹脂層7を有しており、この熱可塑性樹脂層7が一群の(一部の)強化繊維5bを包含している。ここで、熱可塑性樹脂層7は、熱硬化性樹脂6とその界面で凸凹形状を有して一体化していることが好ましい。

【0033】

なお、このような第1の部材の構造は、多数本の連続した強化繊維5a、5bからなる強化繊維群8に、硬化前の熱硬化性樹脂が含浸せしめられてなるプリプレグもしくはプリプレグ積層物に、熱可塑性樹脂を加工してなる基材を配置し、熱硬化性樹脂の硬化反応時に、もしくは、硬化反応前の予熱時に、基材の熱可塑性樹脂を強化繊維群8に含浸せしめることにより形成することができる。さらに、熱硬化性樹脂6は、熱硬化性樹脂層を形成し、熱可塑性樹脂は、熱可塑性樹脂層7を形成する。熱可塑性樹脂の強化繊維群8への含浸、すなわち、強化繊維群8を形成している多数本の強化繊維5bの間への熱可塑性樹脂の浸透により、熱硬化性樹脂6と熱可塑性樹脂層7との界面の凹凸形状が形成される。

【0034】

前記プリプレグとして、必要に応じ、複数の強化繊維群8からなり、これらの強化繊維群が、プリプレグの幅方向に配列され、あるいは、プリプレグの厚さ方向に積層されているプリプレグが用いられる。図2においては、プリプレグにおいて最外層に位置し、加飾材4との接合面に最も近い強化繊維群8が示されている。

【0035】

ここで、強化繊維群は、少なくとも一方向に、10mm以上の長さにわたり連続した多数本の強化繊維から構成されている。強化繊維群は、第1の部材の長さ方向の全長さにわたり、あるいは、第1の部材の幅方向の全幅にわたり、連続している必要はなく、途中で分断されていてもよい。

【0036】

強化繊維群は、多数本の強化繊維からなる強化繊維束、この繊維束から構成されたクロス、多数本の強化繊維が一方向に配列された強化繊維束(一方向性繊維束)、この一方向性繊維束から構成された一方向性クロスなどである。なかでもプリプレグや部材の生産性の観点から、クロス、一方向性繊維束が好ましい。強化繊維群は、同一の形態の複数本の繊維束から構成されていても、あるいは、異なる形態の複数本の繊維束から構成されていてもよい。一つの強化繊維群を構成する強化繊維数は、通常、300〜48,000であるが、プリプレグの製造や、クロスの製造を考慮すると、好ましくは、300〜24,000であり、より好ましくは、1,000〜12,000である。

【0037】

また、第1の部材の好ましい態様としては、繊維束が何層にも積層された積層体である。強化繊維群の配向方向を変えて積層することにより、部材全体の力学特性をコントロールすることができる。

【0038】

本発明の加飾成形体における第1の部材の前記構造は、たとえば以下の方法で検証できる。まず第1の試験方法は、部材接合部の表層部分断面の走査型電子顕微鏡(SEM)あるいは透過型電子顕微鏡(TEM)による観察に基づく。断面の観察は、必要に応じ、撮影した断面写真に基づいて行なわれてもよい。観察する試験片は、部材から切り出した表層部分を用いて作成された薄肉切片である。この作成に当たり、強化繊維群の強化繊維の一部が脱落する場合があるが、観察に影響がない範囲であれば、問題はない。試験片は、観察のコントラストを調整するために、必要に応じ、染色されてもよい。

【0039】

強化繊維群を構成する強化繊維は、通常、円形断面として観察される。強化繊維が脱落している場合は、通常、円形の脱落跡として観察される。強化繊維群を構成する強化繊維が位置する部分以外の部分において、熱硬化性樹脂層と熱可塑性樹脂層とは、コントラストの異なる2つの領域として観察される。

【0040】

この第1の方法による観察結果の例が、図3に示される。図3は、第1の部材11と加飾材12が一体化してなる加飾成形体の接合部の断面を拡大して示したものである。熱可塑性樹脂層13の樹脂が、強化繊維群14を構成する多数本の強化繊維15a、15b間の間隙の中まで侵入している状態が示され、更に、熱硬化性樹脂16と熱可塑性樹脂層13との界面17が凸凹形状を有している状態が示されている。

【0041】

第2の試験方法は、部材接合部の表層部分の熱可塑性樹脂を溶媒で抽出除去した状態の断面の走査型電子顕微鏡(SEM)あるいは透過型電子顕微鏡(TEM)による観察に基づく。断面の観察は、必要に応じ、断面写真に基づいて行われてもよい。部材を長さ10mm、幅10mm程度にカットして試験片とする。この試験片において、熱可塑性樹脂層を、それを構成している樹脂の良溶媒で十分に洗浄して、熱可塑性樹脂を除去して、観察用の試験片が作成される。作成された試験片の断面をSEM(あるいは、TEM)を用いて観察する。

【0042】

この第2の方法による観察結果の例が、図4に示される。図4は、第1の部材18と加飾材19が一体化してなる加飾成形体から、加飾材と熱可塑性樹脂層を除去した状体での接合部の断面を拡大して示したものである。図4において、熱硬化性樹脂20は、強化繊維群21を構成する強化繊維22aを有して存在するが、熱硬化性樹脂20と凹凸形状の界面23を有して存在していた熱可塑性樹脂層は、試験片の作成時に溶媒により除去されているため、存在しない。界面23の凹凸形状が観察されるとともに、熱可塑性樹脂層が存在していた位置に、強化繊維群21を構成する強化繊維22bが観察され、これらの強化繊維の間に、空隙24が観察される。これにより、熱可塑性樹脂層に、強化繊維群21を構成する強化繊維22bが包含されていたことが証明される。

【0043】

なお、第1の方法および第2の方法において、一体化した加飾成形体から部材接合部を観察するに際し、熱可塑性樹脂層の樹脂が可塑化する温度まで加熱して接合部を剥離させるか、加飾材を機械的に除去するなどの方法で処理してもよい。

【0044】

第3の試験方法は、一体化された成形品において、一方から他方を強制的に剥離したときに得られる状態の観察に基づく。この試験方法は、一体化成形品を、第1の部材と加飾材との間で破壊するように、室温にて強制的に剥離させることにより行なわれる。剥離した加飾材には、第1の部材表層の一部が残査として付着する場合がある。この残査が、顕微鏡で観察される。

【0045】

第3の試験方法を実施して得られた試験片の状態の一例が、図5に示される。図5において、加飾材25に、第1の部材の表面が接合されていた接合部分26が示され、この接合部分26の一部に第1の部材表層部の一部が残査27として観察される。この残査27には、第1の部材の表層に位置していた強化繊維群から脱落した複数の強化繊維が存在していることが観察される。

【0046】

本発明の加飾成形体の構造的特徴は、上記のような試験方法のうち、少なくとも1つの試験方法で検証することができる。

【0047】

本発明の加飾成形体における第1の部材は、加飾材との接着強度を高める目的で、図2に示される熱可塑性樹脂層7において、連続した強化繊維5bが存在している領域の最大厚みTpf−maxが、10μm以上であることが好ましく、20μm以上であることがより好ましく、40μm以上であることが更に好ましい。この最大厚みTpf−maxは、熱可塑性樹脂層7の厚さ方向において、熱可塑性樹脂層7の樹脂に接している一番外側(接合側)の強化繊維5b−outと、熱可塑性樹脂層7の樹脂の表面からの入り込み厚さが最も大きい部位において、熱可塑性樹脂層7の樹脂に接している一番内側の強化繊維5b−in−maxとの間の距離(Tpf−max)と定義される。最大厚みTpf−maxは、第1の試験方法や第2の試験方法により得られるSEMあるいはTEM写真において、測定することができる。最大厚みTpf−maxは、最大で、1,000μmあれば、本発明の効果が十分に達成される。

【0048】

最小厚みTpf−minは、熱可塑性樹脂層7の厚さ方向において、熱可塑性樹脂層7の樹脂に接している一番外側(表面側)の強化繊維5a−outと、熱可塑性樹脂層7の樹脂の表面からの入り込み厚さが最も小さい部位において、熱可塑性樹脂層7の樹脂に接している一番内側の強化繊維5b−in−minとの間の距離(Tpf−min)と定義される。

【0049】

第1の部材において、熱硬化性樹脂6と熱可塑性樹脂層7との界面9は、図2に示されるように、一方向に引き揃えられた多数本の強化繊維5a、5bからなる強化繊維群13の中に存在することが好ましい。第1の部材において、強化繊維群13が、厚み方向に複数積層存在する積層板の場合、界面9は、最外層の強化繊維群の中にのみ存在することがより好ましい。

【0050】

さらに、前記被膜の厚みは接着性の観点から、0.01〜1000μmで有ることが好ましく、さらに好ましくは1〜200μmがさらに好ましく、10〜50μmがより好ましい。

【0051】

さらには、加飾成形体を構成する前記第1の部材は、前記繊維群を層状に配置してなる積層体であることが、力学特性、成形性の観点から好ましい。ここで積層体とは、連続した強化繊維群が厚み方向に積層された形態を有する成形品を意味する。

【0052】

前記第1の部材の構成要素である前記強化繊維としては、例えばアルミニウム繊維、黄銅繊維、ステンレス繊維などの金属繊維、ポリアクリロニトリル系、レーヨン系、リグニン系、ピッチ系の炭素繊維、黒鉛繊維などの単独で導電性を示す繊維の他に、ガラス繊維などの絶縁性繊維や、アラミド繊維、PBO繊維、ポリフェニレンスルフィド繊維、ポリエステル繊維、アクリル繊維、ナイロン繊維、ポリエチレン繊維などの有機繊維、およびシリコンカーバイト繊維、シリコンナイトライド繊維などの無機繊維などが挙げられ、そして、これら繊維に導電体を被覆した繊維などが挙げられる。導電体の被覆方法としては、例えば、ニッケル、イッテルビウム、金、銀、銅、アルミニウムなどの金属をメッキ法(電解、無電解)、CVD法、PVD法、イオンプレーティング法、蒸着法などにより少なくとも1層以上被覆する公知の方法が例示できる。

【0053】

これら強化繊維は単独で用いても、また、2種以上併用しても良い。中でも比強度、比剛性、軽量性のバランスの観点から炭素繊維、とりわけ安価なコストを実現できる点でポリアクリロニトリル系炭素繊維が好適に用いられる。

【0054】

本発明において使用される炭素繊維に関して説明するに、該炭素繊維は、炭素の含有率が85〜100重量%の範囲内にあり、少なくとも部分的にはグラファイト構造を有する繊維状材料を意味する。かかる繊維状材料の具体例としては、ポリアクリロニトリル系炭素繊維、レーヨン系炭素繊維、リグニン系炭素繊維、ピッチ系炭素繊維、気相成長炭素繊維、カーボンナノチューブなどが挙げられる。中でも、成形品の良好な軽量性を満足し、かつ安価なコストを実現できる点でポリアクリロニトリル系炭素繊維が好適に用いられる。

【0055】

また、炭素繊維としては、炭素繊維で強化された熱可塑性樹脂組成物の経済性、炭素繊維の取扱い性の観点から、好ましくは1.5万〜50万本の範囲内、より好ましくは3万〜25万本の範囲内、とりわけ好ましくは6万〜12万本で束ねられたものを用いることができる。

【0056】

前記第1の部材の構成要素であるマトリックス樹脂としては、加飾成形体の剛性、強度に優れるといった観点から、熱硬化性樹脂を好ましく用いることができる。

【0057】

かかる熱硬化性樹脂としては、例えば、不飽和ポリエステル、ビニルエステル、エポキシ、フェノール(レゾール型)、ユリア・メラミン、ポリイミドなどや、これらの共重合体、変性体、および、2種類以上ブレンドした樹脂などを使用することができる。さらに、耐衝撃性向上のために、上記熱硬化性樹脂にエラストマーもしくはゴム成分を添加してもよい。この中でも特に成形品の剛性、強度の観点からエポキシ樹脂が好ましい。

【0058】

かかる溶解度パラメーターδを達成しうる熱可塑性樹脂としては例えば、アミド結合、エステル結合、ウレタン結合、エーテル結合、アミノ基、水酸基、カルボキシル基、酸無水物基、スルホン酸基、芳香環、イミド環などの炭化水素骨格よりも極性の高い結合、官能基あるいは構造を持つものを挙げることができる。

【0059】

また、熱可塑性樹脂の重量平均分子量としては、2,000〜200,000が好ましく、5,000〜150,000がより好ましく、10,000〜100,000が更に好ましい。上記範囲内とすることにより、分子間力や分子鎖の絡み合いが多くなり、熱可塑性樹脂自体の強度が大きくなるため、容易に熱可塑性樹脂自体が破壊しにくくなり、さらに熱可塑性樹脂がより強化繊維群へ含浸し、繊維群を包含しやすくなり、強固な接着力を発現することができる。

【0060】

さらに、本発明の加飾成形体において、第1の部材に使用される熱可塑性樹脂層を形成する熱可塑性樹脂としては、カルボキシル基、酸無水物基、アミノ基、エポキシ基、水酸基から選択される少なくとも1種の官能基を含有することにより、熱可塑性樹脂の反応性を高め、本発明の目的の1つである接着強度を高める上で有効である。中でも、酸無水物基、アミノ基、エポキシ基がより好ましく選択される。ここで、熱可塑性樹脂の官能基量は、1×10-5モル/g以上が好ましく、1×10-4モル/g以上がより好ましく、1×10-3モル/g以上がさらに好ましい。官能基量は、特に限定されることなく、一般的な化学分析法で測定できる。例えば、IR(赤外線吸収スペクトル測定)により成分の同定を行い、NMR(核磁気共鳴スペクトル測定)により分子構造を同定し、GPC(ゲルパーミレーションクロマトグラフィ)により分子量を特定する。得られた結果から、高分子鎖単位重量あたりの、官能基のモル数が計算できる。

【0061】

以上より、本発明の加飾成形体において、第1の部材に用いられる熱可塑性樹脂組成物として、例えば、ポリエチレンテレフタレート(PET)、ポリブチレンテレフタレート(PBT)、ポリトリメチレンテレフタレート(PTT)、ポリエチレンナフタレート(PEN)、液晶ポリエステル等のポリエステルや、変性ポリエチレン(PE)、変性ポリプロピレン(PP)、ポリブチレン等の変性ポリオレフィンや、スチレン系樹脂の他や、ポリオキシメチレン(POM)、ポリアミド(PA)、ポリカーボネート(PC)、ポリメチルメタクリレート(PMMA)、ポリ塩化ビニル(PVC)、ポリフェニレンスルフィド(PPS)、ポリフェニレンエーテル(PPE)、変性PPE、ポリイミド(PI)、ポリアミドイミド(PAI)、ポリエーテルイミド(PEI)、ポリスルホン(PSU)、変性PSU、ポリエーテルスルホン、ポリケトン(PK)、ポリエーテルケトン(PEK)、ポリエーテルエーテルケトン(PEEK)、ポリエーテルケトンケトン(PEKK)、ポリアリレート(PAR)、ポリエーテルニトリル(PEN)、フェノール系樹脂、フェノキシ樹脂、ポリテトラフルオロエチレンなどのフッ素系樹脂、更にポリスチレン系、ポリオレフィン系、ポリウレタン系、ポリエステル系、ポリアミド系、ポリブタジエン系、ポリイソプレン系、フッ素系等の熱可塑エラストマー等や、これらの共重合体、変性体、および、これらの少なくとも2種類をブレンドした樹脂を用いることができる。中でも、ポリエステル系樹脂、ポリアミド系樹脂、変性ポリオレフィン系樹脂が、生産性と経済性の観点から好ましく用いられる。

【0062】

ここで、上記連続した強化繊維で強化された樹脂組成物の具体的な製造方法としては、特に限定されるものではなく、ハンドレイアップ成形法、スプレーアップ成形法、真空バック成形法、加圧成形法、オートクレーブ成形法、プレス成形法、トランスファー成形法などの熱硬化樹脂を使用した方法、およびプレス成形、スタンピング成形法などの熱可塑性樹脂を使用した方法が挙げられる。とりわけ、プロセス性、力学特性の観点から真空バック成形法、プレス成形法、トランスファー成形法などが好適に用いられる。

【0063】

本発明の加飾成形体の構成要素である加飾材は、ハンドリング性、複雑形状への賦形性の容易さからその形状がフィルム状であることが好ましい。

【0064】

フィルム状加飾材は、厚みが1〜500μmの範囲にあることが好ましく、さらに好ましくは10〜400μmである。厚みが10μm以下の場合は加飾成形体の成形時、フィルムに皺や破れが起こってしまうため好ましくなく、500μmを越えるとフィルム特有のドレープ性が失われてしまい成形時のハンドリング性、賦形性が低下してしまい好ましくない。

【0065】

また、前記加飾材は、経済性、ハンドリング性の観点から、その形状がシート状であることが好ましい。

【0066】

シート状加飾材は、厚みが5mm以下の範囲にあることが好ましく、さらに好ましくは0.5〜4mmである。かかる厚みが0.5mm未満であるとシートの加工が困難になり経済性が失われてしまうため好ましくない。また、5mmより厚みがあると、シート重量が大きくなり、ハンドリング性が低下してしまい好ましくない。

【0067】

さらに、前記加飾材は、強度、剛性の観点から、その形状が板状であることが好ましい。

【0068】

前記板状加飾材は、前記第1の部材と実質的に同一の構成であってもよく、前記第1の部材と実質的に同一の構成を有することは、一体化における接着性、および一体化後の加飾成形体の力学特性の観点から好ましい。

【0069】

また、前記板状加飾材は、厚みが5mm以上の範囲にあることが好ましく、さらに好ましくは7〜20mmである。かかる厚みが5mm未満であるということは、強度、剛性の低下につながるため好ましくない。また、20mmを越える厚みを有する場合は、第1の部材と一体化した際、加飾成形体の重量が増してしまうため、軽量性の観点から好ましくない。

【0070】

前記板状加飾材は、積層板、化粧板、から選択される少なくとも1つの形状を有することが好ましく、高強度、高剛性、意匠性を付与できるの観点から好ましく、高強度、高剛性を付与できる観点からは積層板が好ましく、意匠性を付与できる観点から観点からは化粧板が好ましい。

【0071】

さらに、前記加飾材は、意匠性の観点から光透過率60%以上を有することが好ましい。ここで、光透過率とは、JIS K7105に従い測定される380〜780nmにおける全光線平均透過率を指し、本発明の加飾材は全光線平均透過率が60%以上が好ましく、さらに好ましくは70%以上である。該全光線平均透過率は、JIS K7105に従いD65光源を用いて380nmから40nm間隔で780nmまで透過率を測定し、得られた全透過率の平均値を求めたものである。該平均透過率が上記値未満であると可視光透明性に劣り、意匠性が低下する。上記所定の透過率に加えて、濁り、斑、凹凸等が無いことが好ましい。

【0072】

また、前記加飾材は、軽量性、意匠性の観点から、その形状が布帛状であることが好ましい。

【0073】

かかる布帛状加飾材は、織物、クロス、不織布、皮革から選択される少なくとも1つの形状を有することが好ましく、さらに詳しくは、平組織、綾組織、朱子組織、経パイル織、クロス、メルトブローンウェブ、カードウェブ、エアレイウェブ、湿式抄紙ウェブ、スパンボンドウェブ、天然皮革、擬革、合成皮革、人工皮革等が挙げられ、これら布帛はステッチ糸、結節糸、樹脂(不連続フィルム、不織布、バインダー等)等による各種接合手段により複数のものを一体化したものであってもよい。高強度、高剛性の観点からは織物、クロスが好ましく、高強度、意匠性の観点からはクロス、皮革が好ましく、軽量性の観点からは不織布が好ましい。

【0074】

また、前記布帛状加飾材は、目付が10〜2000g/m2 以下の範囲にあることが好ましく、さらに好ましくは30〜1800g/m2 である。目付が10g/m2 未満の場合は、布帛を構成する繊維同士の間隔が広くなってしまい、第1の部材がむき出しになってしまうため布帛特有の意匠性を低下させてしまい好ましくない。また、2000g/m2 より大きい目付になると、重量が増してしまうため軽量性の観点から好ましくない。

【0075】

前記布帛状加飾材を構成する繊維材料としては、炭素繊維、ガラス繊維、熱可塑性樹脂繊維、天然繊維、金属繊維から選択される少なくとも1つの繊維材料であることが好ましく、高強度、高弾性率、軽量性、導電性、熱伝導性の観点からは炭素繊維が好ましく、経済性の観点からはガラス繊維、天然繊維、熱可塑性樹脂繊維が好ましく、導電性、熱伝導性の観点からは金属繊維が好ましい。

【0076】

また、前記布帛状加飾材は、外観品位、耐熱性、耐薬品性、力学特性の観点から熱可塑性樹脂を含有していることが好ましい。かかる熱可塑性樹脂としては、例えば、ポリカーボネート樹脂、スチレン系樹脂、ポリアミド樹脂、ポリエステル樹脂、ポリフェニレンスルフィド樹脂(PPS樹脂)、変性ポリフェニレンエーテル樹脂(変性PPE樹脂)、ポリアセタール樹脂(POM樹脂)ポリエーテルイミド樹脂(PEI樹脂)、ポリプロピレン樹脂(PP樹脂)、ポリエチレン樹脂(PE樹脂)などのポリオレフィン系樹脂から選択される少なくとも1種である。

【0077】

前記加飾材は、強度、剛性、ガスバリア性、難燃性、耐熱性、耐薬品性、導電性、熱伝導性、透明性、表面性等の様々な特性を選択し、付与できるというの観点から、多層構造体であることが好ましい。

【0078】

前記加飾材は、フィルム状、シート状、板状、布帛状のいずれかから選択される少なくとも1つの形状であることが好ましいが、さらに熱可塑性樹脂を主成分とすることが、加飾成形体の寸法安定性、意匠性、経済性、生産性、成形品品位、耐熱性、耐薬品性、力学特性の観点から好ましい。

【0079】

かかる加飾材の主成分として用いられる熱可塑性樹脂としては、例えば、ポリカーボネート樹脂、スチレン系樹脂、ポリアミド樹脂、ポリエステル樹脂、ポリフェニレンスルフィド樹脂(PPS樹脂)、変性ポリフェニレンエーテル樹脂(変性PPE樹脂)、ポリアセタール樹脂(POM樹脂)ポリエーテルイミド樹脂(PEI樹脂)、ポリプロピレン樹脂(PP樹脂)、ポリエチレン樹脂(PE樹脂)などのポリオレフィン系樹脂から選択される少なくとも1種である。

【0080】

上記熱可塑性樹脂は、例えば寸法安定性、意匠性、経済性、生産性、成形品品位を優先する場合にはポリカーボネート樹脂やスチレン系樹脂、ポリオレフィン系樹脂などが好ましく選択され、力学特性、耐熱性、耐薬品性を優先する場合にはポリアミド樹脂、ポリエステル樹脂、ポリフェニレンスルフィド樹脂や変性ポリフェニレンエーテル樹脂、ポリアセタール樹脂、ポリエーテルイミド樹脂が好ましく選択されるが、これに限定されるものでなく、適宜単独または2種以上を使用することができる。さらには、熱可塑性樹脂を予め溶融混練し、ポリマーアロイとして使用してもよい。

【0081】

さらに前記加飾材は、強度、剛性、導電性、熱伝導性、意匠性が付与できる観点から金属材料であることが好ましい。かかる金属材料としては、熱接着性を有するものであれば特に制限はなく、アルミニウム、鉄、マグネシウム、チタン、ニッケル、金、銀、銅およびこれらとの合金などに熱接着性を向上させるためにプライマー処理を施したてもよく、プライマーとしては、エポキシ樹脂系、ウレタン樹脂系、フェノール樹脂、ゴム系ポリマー(例えば、ポリブタジエンなど)などを含む有機プライマー、マグネシウム、マンガン、シリコンなどを含む無機系プライマーや、これらの混合プライマーなどが使用できる。 さらに、前記加飾材は、意匠性の観点から、幾何学的または非幾何学的な模様を有していることが好ましい。幾何学的模様とは、文字、図形、記号、またはそれらの組合せからなるもので、パターンを形成しているものであればよい。非幾何学的模様とは、特定のパターン有しない無定形なものである。

【0082】

さらに、前記加飾材には、要求される特性に応じ、本発明の目的を損なわない範囲で充填材や添加剤を含有しても良い。例えば、無機充填材、難燃剤、導電性付与剤、結晶核剤、紫外線吸収剤、酸化防止剤、制振剤、抗菌剤、防虫剤、防臭剤、着色防止剤、熱安定剤、離型剤、帯電防止剤、可塑剤、滑剤、着色剤、顔料、染料、発泡剤、制泡剤、カップリング剤などが挙げられる。導電性付与剤としては、例えばカーボンブラック、アモルファスカーボン粉末、天然黒鉛粉末、人造黒鉛粉末、膨張黒鉛粉末、ピッチマイクロビーズ、気相成長炭素繊維、カーボンナノチューブなどが例示できる。

【0083】

さらに、前記加飾材は、強度、剛性、導電性、熱伝導性、意匠性の観点から、金属材料であることが好ましい。かかる金属材料としては、熱接着性を有するものであれば特に制限はなく、アルミニウム、鉄、マグネシウム、チタン、ニッケル、金、銀、銅およびこれらとの合金などに熱接着性を向上させるためにプライマー処理を施したてもよく、プライマーとしては、エポキシ樹脂系、ウレタン樹脂系、フェノール樹脂、ゴム系ポリマー(例えば、ポリブタジエンなど)などを含む有機プライマー、マグネシウム、マンガン、シリコンなどを含む無機系プライマーや、これらの混合プライマーなどが使用できる。

【0084】

さらに前記加飾材は、耐熱性、軽量性の観点から、炭素繊維強化炭素複合材料であることも好ましい。炭素繊維強化炭素複合材料はマトリックス原料としてフラン樹脂、フェノール樹脂、ピッチに代表される熱可塑性樹脂を用い含浸法により製造されたものや、メタン、プロパン、アルゴンなどを用いたCVD法により製造されたものでもよい。

【0085】

本発明において、第1の部材と加飾材を一体化せしめた加飾成形体が、それぞれの部材特有の収縮の差による寸法安定性の低下や反りの発生を押さえることで良好な品位を得る観点から、前記第1の部材と前記加飾材が一体化されている加飾成形体の略平面部において、任意の方向Dに対する加飾材の線膨張係数の絶対値であるCIIDを、同じ方向Dに対する第1の部材の線膨張係数の絶対値であるCIDで除した値CIID/CIDの絶対値が3〜50であるであることが好ましい。より好ましくは5〜50である。

【0086】

上記第1の部材および加飾材の線膨張係数は、ISO 11359−2に基づいて評価し、求めることができる。第1の部材および加飾材を予め別々に評価できる場合は、事前に評価する。一体化せしめた加飾成形品から評価する場合は、加飾成形品の第1の部材および加飾材の略平面部から、第1の部材および加飾材の長手方向を基準にして、0度、45度、90度、135度の異なる角度に切り出した4本の試験片を用意する。試験片の切り出し位置は、リブ部、ヒンジ部、凹凸部などの形状が意図的に付されている部分は極力避け、上記部位を含む場合は、これらを切削除去して試験に供する。これらの試験片において得られる線膨張係数の平均値を、ここでいう線膨張係数として採用する。

【0087】

また、本発明の加飾成形体において、第1の部材と加飾材を一体化せしめた加飾成形体が、それぞれの部材の剛性の差による寸法安定性の低下や反りの発生を押さえることで良好な品位を得る観点から、前記第2の部材の平均厚みtIIを、前記第1の部材の平均厚みtIで除した値tII/tIの値が0.01〜2の範囲内であることが好ましい。より好ましくは、0.05〜1の範囲である。

【0088】

上記、第1の部材と加飾材の平均厚みtIとtIIは、それぞれ、凹凸部などの形状が意図的に付されている部分は極力避け、1試験体に付き、任意に10カ所の厚みを、マイクロメーターを用い、測定を行い、その平均値を代表値とした。

【0089】

また、前記加飾材は、例えば自動車外板用途に用いることを考慮した場合、写像鮮映性50%以上を有することが好ましい。

【0090】

また、本発明に係る加飾成形体は曲面形状を有していてもよい。さらには少なくとも1つの曲面形状を有していればよく、2次元、3次元的な曲面や、波打ち形状であってもよい。

【0091】

また、本発明に係る加飾成形体は略平面形状を有していてもよい。ここで、略平面としては、前記加飾成形体における平面部の最大の投影面積を有する面を挙げることができる。

【0092】

本発明の加飾成形体は、電気・電子機器の筐体や部品、スポーツ用品または自動車、二輪車、建材などの部材、外板またはパネル、ロボットアームなどの構造部材、玩具、アミューズメント用ロボットなどの部品、部材、義肢などの部材に好適に用いることができる。

【0093】

上記電子・電気機器としては、センサー、LEDランプ、コネクター、ソケット、抵抗器、リレーケース、スイッチ、コイルボビン、コンデンサー、光ピックアップ、発振子、各種端子板、変成器、プラグ、プリント配線板、チューナー、スピーカー、マイクロフォン、ヘッドフォン、小型モーター、磁気ヘッドベース、パワーモジュール、半導体、ディスプレー、FDDキャリッジ、シャーシ、HDD、MO、モーターブラッシュホルダー、パラボラアンテナ、ノートパソコン、携帯電話、デジタルスチルカメラ、PDA、ポータブルMD、プラズマディスプレーなどの電気または電子機器の部品、部材および筐体やパチンコ、スロットマシン、ゲーム機などの遊技または娯楽製品部品、部材および筐体、顕微鏡、双眼鏡、カメラ、時計などの光学機器、精密機械関連部品、部材および筐体などを挙げることができる。

【0094】

上記自動車、二輪車用部材、外板、艤装品としては、モーター部品、オルタネーターターミナル、オルタネーターコネクター、ICレギュレーター、ライトディヤー用ポテンショメーターベース、サスペンション部品、排気ガスバルブなどの各種バルブ、燃料関係、排気系または吸気系各種パイプ、エアーインテークノズルスノーケル、インテークマニホールド、各種アーム、各種フレーム、各種ヒンジ、各種軸受、燃料ポンプ、ガソリンタンク、CNGタンク、エンジン冷却水ジョイント、キャブレターメインボディー、キャブレタースペーサー、排気ガスセンサー、冷却水センサー、油温センサー、ブレーキパットウェアーセンサー、スロットルポジションセンサー、クランクシャフトポジションセンサー、エアーフローメーター、ブレーキバット磨耗センサー、エアコン用サーモスタットベース、暖房温風フローコントロールバルブ、ラジエーターモーター用ブラッシュホルダー、ウォーターポンプインペラー、タービンべイン、ワイパーモーター関係部品、ディストリビュター、スタータースィッチ、スターターリレー、トランスミッション用ワイヤーハーネス、ウィンドウオッシャーノズル、エアコンパネルスィッチ基板、燃料関係電磁気弁用コイル、ヒューズ用コネクター、バッテリートレイ、ATブラケット、ヘッドランプサポート、ペダルハウジング、ハンドル、ドアビーム、プロテクター、シャーシ、フレーム、アームレスト、ホーンターミナル、ステップモーターローター、ランプソケット、ランプリフレクター、ランプハウジング、ブレーキピストン、ノイズシールド、ラジエターサポート、スペアタイヤカバー、シートシェル、ソレノイドボビン、エンジンオイルフィルター、点火装置ケース、アンダーカバー、スカッフプレート、ピラートリム、プロペラシャフト、ホイール、フェンダー、フェイシャー、バンパー、バンパービーム、ボンネット、成形天井、ドアトリム、エアロパーツ、プラットフォーム、カウルルーバー、ルーフ、インストルメントパネル、スポイラーおよび各種モジュールなどを挙げることができる。

さらに、スポーツ用品としては、テニス、バトミントンなどのラケット類、ゴルフ、ゲートボールなどのシャフト類、野球などのバット類、サッカー、ハンドボールのゴールポスト、バレーボールなどのネット支柱などが挙げられ、建材などの部材、外板またはパネル、ロボットアームなどの構造部材、玩具、アミューズメント用ロボットなどの部品・部材、義肢、X線カセッテなどの医療用途や電話、ファクシミリ、VTR、コピー機、テレビ、アイロン、ヘアードライヤー、炊飯器、電子レンジ、音響機器、掃除機、トイレタリー用品、レーザーディスク、コンパクトディスク、照明、冷蔵庫、エアコン、タイプライター、ワードプロセッサー、箪笥、棚類、机などに代表される家庭または事務製品部品、部材および筐体、さらに、船舶、航空機用途等などでも好適に使用することができる。

【0095】

本発明の加飾成形体を製造する方法としては、第1の部材における熱可塑性樹脂層を構成する熱可塑性樹脂の融点以上のプロセス温度にて加飾材を接着し、次いで冷却することにより第1の部材と加飾材とを一体化する手法が挙げられる。熱可塑性樹脂を溶融させて接着させる手法としては例えば、熱溶着、振動溶着、超音波溶着、レーザー溶着、インサート射出成形、アウトサート射出成形、レジントランスファー成形、熱プレス成形、オートクレーブ成形、真空圧成形を挙げることができる。

【0096】

さらに、本発明の加飾成形体の製造方法における、前記第1の部材と加飾材とを一体化する工程においては、第1の部材と加飾材とを、少なくとも前記第1の部材と前記加飾材を、前記加飾材の熱変形温度(tm ―10)℃以下に、加熱された熱板上に配置、もしくは、雰囲気下に投入し、加温した後、上記加温された前記第1の部材と前記加飾材を、面圧0.01〜10MPaの圧力で加圧することによって熱接着することが好ましい。かかる一体化の際の成形温度が(tm ―10)℃以上となると、熱により、加飾材の表面性、力学特性などの特徴を失ってしまい、加飾成形体の品位を著しく落としてしまうため好ましくない。また、かかる一体化の際の成形圧力(面圧)を0.01〜10MPaの範囲外の圧力下で一体化成形を行うことは、例えば、0.01MPa未満の圧力下で一体化を行うと、第1の加飾部材と加飾材の密着性が低下してしまい、これによって、成形された加飾成形体の第1の部材と加飾材の接着性が低下してしまうため好ましくない。また、10MPaを超える圧力下で一体化を行うと、加飾材が圧潰してしまうことがあり、加飾効果が失われてしてしまい、これによって、成形された加飾成形体の意匠性が低下してしまうため好ましくない。上記一体化の際の面圧0.01MPa以上の圧力下とする方法としては、積層体をナイロンなどのフィルムにより、バギングし、真空とすることで加圧する方法や、プレス機を用いて直接的に加圧する方法、オートクレーブ法により加圧する方法が挙げられる。

【実施例】

【0097】

以下に実施例を示し、本発明をさらに具体的に説明するが、下記実施例は本発明を制限するものではなく、本願で述べた主旨を逸脱しない範囲で変更実施することは、全て本発明の技術範囲に包含される。

【0098】

(1)線膨張係数

各実施例で用いた第1の部材および加飾材をISO 11359−2に基づいて評価した。第1の部材および加飾材を予め別々に評価できる場合は、事前に評価する。一体化せしめた加飾成形品から評価する場合は、加飾成形品の第1の部材および加飾材の略平面部から、第1の部材および加飾材の長手方向を基準にして、0度、45度、90度、135度の異なる角度に切り出した4本の試験片を用意する。試験片の切り出し位置は、リブ部、ヒンジ部、凹凸部などの形状が意図的に付されている部分は極力避け、上記部位を含む場合は、これらを切削除去して試験に供する。これらの試験片において得られる線膨張係数の平均値を、ここでいう線膨張係数として採用する。またこのうち最大のものを最大線膨張係数、最小のものを最小線膨張係数とする。本実施例では予め第1の部材および加飾材の評価を行った。

【0099】

(2)部材の厚み比

第1の部材と加飾材の平均厚みtIとtIIは、それぞれ、凹凸部などの形状が意図的に付されている部分は極力避け、1試験体に付き、任意に10カ所の厚みを、マイクロメーターを用い、測定を行い、その平均値を代表値とし、前記第2の部材の平均厚みtIIを、前記第1の部材の平均厚みtIで除した値tII/tIを求めた。

【0100】

実施例1

(積層体)

積層体を構成するプリプレグとして、強化繊維として東レ(株)製炭素繊維(“トレカ(登録商標)”T300B(引張強度3500MPa、引張弾性率230GPa、フィラメント数3000本、繊維目付0.2g/m))を縦糸および横糸として用い、これら縦糸、横糸を5本/cmとなるように平織とされた炭素繊維織物、マトリックス樹脂として130℃硬化タイプエポキシ樹脂を用いた、炭素繊維目付が198g/m2 、樹脂含有量(Wr)が40%のクロスプリプレグ(東レ(株)製“トレカ(登録商標)”プリプレグF6343B−05)を用いた。これを1000mm×700mmの大きさにカットし、平面の積層体を製造した。まず、平面板雌金型に6枚のプリプレグを積層した。最後に積層したプリプレグの上から、後述の方法より作製した熱可塑性樹脂を積層体と同様の大きさにカットしたものを2枚重ね積層し、熱可塑性樹脂層とした。

【0101】

次に、平面板雄金型をセットして、プレス成形を行った。プレス成形機にて160℃で5分間予熱して接着剤を溶融させた後、6MPaの圧力をかけながら150℃で30分間加熱して硬化させた。硬化終了後、室温で冷却し、脱型して平均の厚み1.5mmの積層体とした。

【0102】

(熱可塑性樹脂層)

結晶性ポリエステル樹脂(東洋紡績(株)製、結晶性ポリエステル樹脂、バイロンGA―5300、融点114℃、溶解度パラメーターδ(SP値)10.7)のペレットを、メルトブロー法にて幅1000mmの不織布状の基材とした。この接着用熱可塑性樹脂の目付は30g/m2 であった。

【0103】

(加飾成形体)

上記積層体をプレス成形機(平面板金型を使用)にセットして、加飾材として、表面意匠クラスAシート(1000mm×700mm×1.4mm)(商品;LexanSLX12A32−Solid Colors、GEプラスチック社製)を用いて、一体化し、加飾成形体とした。このとき、プレス成形機によって形成される加飾材は、積層体の接着層を積層した部分に接している。また、プレス成形機は第1の部材に接触する熱板のみを昇温し、加飾材には直接温度のかからないようにした。加飾材との一体化は、熱板温度160℃で5分間加熱して加熱プレスを行った。プレス終了後、室温で冷却し、脱型し、加飾成形体を得た。得られた加飾成形体は加飾材と積層板が強固に接着していた。また、表面意匠クラスAシートの加飾により、良好な透明性が得られ、それにより、クロスプリプレグのクロス地が映え、高い意匠性に得ることが出来た。また、表面意匠クラスAシートの加飾により、塗装の必要としない加飾成形体を得ることも出来、これにより、意匠性に加え、塗装レスによる、コストを低下させることが出来た。

【0104】

得られた加飾成形体の断面を熱可塑性樹脂を積層した部分から10mm四方の試験片を切り出し、メチルアルコールで30分間超音波洗浄を行い、接着層である熱可塑性樹脂を除去した後、SEM観察を行った。この結果、表面には繊維束がむきだしで観測され、さらに、断面には、成形体の表面方向に空隙を有する繊維群の層と、成形体の内部方向に空隙を有しない繊維群の層の二層構造が観測された。これらの層の界面は、凸凹形状を有しており、空隙を有する繊維群の層が、熱可塑性樹脂層のうちの連続した強化繊維が含有されていた領域であり、この最大厚みTpfと最小厚みTpf−minとを測定したところ、最小厚みTpf−minは30μm、最大厚みTpf−maxは60μmであった。

【0105】

前記加飾成形体の接合部分の断面をSEM観察すると、表面には、熱可塑性樹脂が溶融して被膜状に付着しており、その膜厚は10μmであった。また、第1の部材の厚みと、加飾材の厚みの比は、0.9であった。

【0106】

実施例2

(積層体)

作成に半球状金型を用いた以外は、実施例1と同様に得た。

(熱可塑性樹脂層)

実施例1と同様に得た。

【0107】

(加飾成形体)

上記積層体をプレス成形機(半球状金型を使用)にセットして、加飾材として、表面意匠クラスAシート(1000mm×700mm×1.4mm)(商品;LexanSLX12A32−red、GEプラスチック社製)を用いて一体化し、加飾成形体とした。このとき、プレス成形機によって形成される加飾材は、積層体の接着層を積層した部分に接している。また、プレス成形機は積層体に接触する熱板のみを昇温し、加飾材には直接温度のかからないようにした。また、加飾材は半球状金型の凸面に配置し、積層体と加飾材との一体化後、加飾材が半球面の内側に加飾されるようにした。加飾材と一体化は、熱板温度160℃で5分間加熱して加熱プレスを行った。プレス終了後、室温で冷却し、脱型し、加飾成形体を得た。得られた加飾成形体は加飾材と積層板が強固に接着していた。また、表面意匠クラスAシートの加飾により、良好な表面性が得られた。また、表面意匠クラスAシートの加飾により、塗装の必要としない加飾成形体を得ることも出来、これにより、塗装レスによりコストを低下させることが出来た。さらに、表面意匠クラスAシートの加飾により表面凹凸の少ない表面性の良好な加飾成形体を得ることが出来、電波の反射性に優れる加飾成形体を得ることが出来た。

【0108】

実施例1と同様に、連続した強化繊維群で強化された熱硬化性樹脂と、熱可塑性樹脂層との界面は、凸凹形状を有していることが認められた。この最大厚みTpfと最小厚みTpf−minとを測定したところ、最小厚みTpf−minは30μm、最大厚みTpf−maxは60μmであった。前記加飾成形体の接合部分断面をSEM観察すると、表面には、熱可塑性樹脂が溶融して被膜状に付着しており、その膜厚は10μmであった。また、第1の部材の厚みと、加飾材の厚みの比は、0.9であった。

【0109】

実施例3

(積層体)

第1の部材3となる積層体を構成するプリプレグとして、強化繊維として東レ(株)製炭素繊維(“トレカ(登録商標)”M46J(引張強度4200MPa、引張弾性率436GPa、フィラメント数6000本、繊維目付0.2g/m))、マトリックス樹脂として130℃硬化タイプエポキシ樹脂を用い、プリプレグの炭素繊維目付が116g/m2 、樹脂含有量(Wr)が30%の一方向(UD)プリプレグ(東レ(株)製“トレカ(登録商標)”プリプレグP6053−12)を用いた。これを1000mm×700mmの大きさにカットし、平面の積層体を製造した。まず、雌金型に長方形底面の長手方向を0°として、繊維方向が上から45°、−45°、90°、90°、−45°、45°となるように6枚のプリプレグを積層する。最後に積層したプリプレグの上から、後述の方法より作製した熱可塑性樹脂を積層体と同様の大きさにカットしたものを2枚重ね積層し、熱可塑性樹脂層とした。次に、雄金型をセットして、プレス成形を行った。プレス成形機にて160℃で5分間予熱して接着剤を溶融させた後、6MPaの圧力をかけながら150℃で30分間加熱して硬化させた。硬化終了後、室温で冷却し、脱型して平均の厚み0.7mmの積層体とした。

【0110】

(熱可塑性樹脂層)

3元共重合ポリアミド樹脂(東レ(株)製、3元共重合ポリアミド樹脂CM4000、ポリアミド6/66/610、融点150℃、溶解度パラメーターδ(SP値)13.3)のペレットを、ペレットを、メルトブロー法にて幅1000mmの不織布状の基材とした。この接着用熱可塑性樹脂の目付は30g/m2 であった。

【0111】

(加飾成形体)

上記積層体1をプレス成形機(実施例1と同様の金型を使用)にセットして、加飾材として、透明ポリエステルフィルム(1000mm×700mm×125μm)(商品;エンブレットS、ユニチカ(株)製)に実施例1で用いたクロスプリプレグを1枚重ね合わせたものを用いて、一体化し、加飾成形体とした。このとき、プレス成形機によって形成される加飾材は、積層体の接着層を積層した部分に接している。また、プレス成形機は積層体に接触する熱板のみを昇温し、加飾材には直接温度のかからないようにした。プレス成形機は熱板温度160℃で5分間加熱して加飾材と一体化した。プレス終了後、室温で冷却し、脱型し、加飾成形体を得た。得られた加飾成形体は加飾材と積層板1が強固に接着していた。さらに、加飾材の透明ポリエステルフィルムの透明性により、積層体と加飾材の間に挟み込んだ、クロスプリプレグがはっきりと確認でき、高い意匠性を有するものが得られた。

【0112】

実施例1と同様に、連続した強化繊維群で強化された熱硬化性樹脂と、熱可塑性樹脂層との界面は、凸凹形状を有していることが認められた。この最大厚みTpfと最小厚みTpf−minとを測定したところ、最小厚みTpf−minは30μm、最大厚みTpf−maxは60μmであった。前記加飾成形体の接合部分断面をSEM観察すると、表面には、熱可塑性樹脂が溶融して被膜状に付着しており、その膜厚は10μmであった。また、第1の部材の厚みと、加飾材の厚みの比は、0.2であった。

【0113】

実施例4

(積層体)および(熱可塑性樹脂層)

実施例3と同様のものを使用した。

【0114】

(加飾成形体)

上記積層体をプレス成形機にセットして、加飾材として、アルミニウム板(1000mm×700mm×4mm)を用いた。アルミニウム板にはプライマー組成物(商品名;ルビコートE、トーヨーポリマー(株)製)を板上に刷毛で塗布し、室温にて15分風乾し、120℃で15分加熱処理した。プライマー処理を施したアルミニウム板を一体化し、加飾成形体とした。このとき、プレス成形機によって形成される加飾材は、積層体の接着層を積層した部分に接している。また、プレス成形機は積層体に接触する熱板のみを昇温し、加飾材には直接温度のかからないようにした。プレス成形機は熱板温度160℃で5分間加熱して加飾材と一体化した。プレス終了後、室温で冷却し、脱型し、加飾成形体を得た。得られた加飾成形体は加飾材とアルミニウム板が強固に接着していた。さらに、加飾材の金属光沢により高い意匠性が得られた。実施例1と同様に、連続した強化繊維群で強化された熱硬化性樹脂と、熱可塑性樹脂層との界面は、凸凹形状を有していることが認められた。この最大厚みTpfと最小厚みTpf−minとを測定したところ、最小厚みTpf−minは30μm、最大厚みTpf−maxは60μmであった。前記加飾成形体の接合部分断面をSEM観察すると、表面には、熱可塑性樹脂が溶融して被膜状に付着しており、その膜厚は10μmであった。また、第1の部材の線膨張係数CIDは3.3×10-6であり、加飾材の線膨張係数CIIDは2.4×10-5であった。これらのうち大きい方の値Cb を小さい方の値Cs で除した値Cb/Cs の絶対値は7であった。

【0115】

実施例5

(積層体)および(熱可塑性樹脂層)

実施例1と同様のものを使用した。

【0116】

(加飾成形体)

上記積層体をプレス成形機にセットして、加飾材として、人工皮革(1000mm×700mm、目付220g/m2 )(商品名;エクセーヌ100E、東レ(株)製)を用いて、一体化し、加飾成形体とした。このとき、プレス成形機によって形成される部品・部材は、積層体の接着層を積層した部分に接している。また、プレス成形機は積層体に接触する熱板のみを昇温し、加飾材には直接温度のかからないようにした。プレス成形機は熱板温度160℃で5分間加熱して加飾材と一体化した。プレス終了後、室温で冷却し、脱型し、加飾成形体を得た。得られた加飾成形体は加飾材と積層板1が強固に接着していた。さらに、加飾材のエクセーヌにより、積層体のみでは得られないソフトな風合いの意匠性を得ることが出来た。実施例1と同様に、連続した強化繊維群で強化された熱硬化性樹脂と、熱可塑性樹脂層との界面は、凸凹形状を有していることが認められた。この最大厚みTpfと最小厚みTpf−minとを測定したところ、最小厚みTpf−minは30μm、最大厚みTpf−maxは60μmであった。また、前記加飾成形体の接合部分断面をSEM観察すると、表面には、熱可塑性樹脂が溶融して被膜状に付着しており、その膜厚は10μmであった。

【0117】

実施例6

(積層体)および(熱可塑性樹脂層)

実施例1と同様のものを使用した。

【0118】

(加飾成形体)

上記積層体を平面板金型雌型内にセットして、加飾材として、表面意匠クラスAシート(1000mm×700mm×1.4mm)(商品;LexanSLX12A32−Solid Colors、GEプラスチック社製)を用いて、真空圧成形によって一体化せしめることで加飾成形体とする。このとき、形成される加飾材は積層体の接着層を積層した部分に接している。

【0119】

真空圧成形において、その成形工程を説明する。まずは積層体を接着層の配置されていない部分を金型と接触するように配置する。次に加飾材を積層体の接着層を積層した部分に接するように配置し、その上部より、ナイロン製フィルムによりバギングを行う。その際、真空ポンプを用いて[大気圧0.1(MPa)]に減圧した後、平面板金型雌型のみを120℃に昇温し、加飾材には直接温度のかからないようにする。そのまま、平面板金型を120℃で5分間保持して加熱接着を行った。5分間の保持終了後、室温で冷却し、脱型し、加飾成形体を得た。得られた加飾成形体は加飾材と積層体が強固に接着していた。また、表面意匠クラスAシートの加飾により、良好な透明性が得られ、それにより、クロスプリプレグのクロス地が映え、高い意匠性に得ることが出来た。また、表面意匠クラスAシートの加飾により、塗装の必要としない加飾成形体を得ることも出来、これにより、意匠性に加え、塗装レスによるコスト低下を実現させることが出来た。

【0120】

実施例1と同様に、連続した強化繊維群で強化された熱硬化性樹脂と、熱可塑性樹脂層との界面は、凸凹形状を有していることが認められた。この最大厚みTpfと最小厚みTpf−minとを測定したところ、最小厚みTpf−minは30μm、最大厚みTpf−maxは60μmであった。前記加飾成形体の接合部分断面をSEM観察すると、表面には、熱可塑性樹脂が溶融して被膜状に付着しており、その膜厚は10μmであった。また、第1の部材の厚みと、加飾材の厚みの比は、0.9であった。

【0121】

実施例7

(積層体)

実施例1と同様のプリプレグを、実施例1と同様の積層構成で配置し、実施例1と同様に熱可塑性樹脂層を使用した。次に、実施例1とは異なり、熱プレス成形によるプリプレグの硬化反応を行わずに、未硬化状態のプリプレグと熱可塑性樹脂層1からなる積層体の状態で使用する。

【0122】

(熱可塑性樹脂層)

実施例1と同様のものを用いた。

【0123】

(加飾成形体)

上記積層体を平面板金型雌型内にセットして、加飾材として、表面意匠クラスAシート(1000mm×700mm×1.4mm)(商品;LexanSLX12A32−Solid Colors、GEプラスチック社製)を用いて、真空圧成形によって一体化せしめることで加飾成形体とする。このとき、形成される加飾材は積層体の接着層を積層した部分に接している。

【0124】

真空圧成形において、その成形工程を説明する。まずは積層体を接着層の配置されていない部分を金型と接触するように配置する。次に加飾材を積層体の接着層を積層した部分に接するように配置し、その上部より、ナイロン製フィルムによりバギングを行う。その際、真空ポンプを用いて[大気圧0.1(MPa)]に減圧した後、平面板金型雌型のみを100℃に昇温し、加飾材には直接温度のかからないようにする。そのまま、平面板金型を100℃で120分間保持して積層体のプリプレグを硬化反応させ、第1の部材とする工程と、前記第1の部材と加飾材との加熱接着を同時に行った。150分間の保持終了後、室温で冷却し、脱型し、加飾成形体を得た。得られた加飾成形体は加飾材と第1の部材が強固に接着していた。また、表面意匠クラスAシートの加飾により、良好な透明性が得られ、それにより、クロスプリプレグのクロス地が映え、高い意匠性に得ることが出来た。また、表面意匠クラスAシートの加飾により、塗装の必要としない加飾成形体を得ることも出来、これにより、意匠性に加え、塗装レスによるコスト低下を実現させることが出来た。

【0125】

実施例1と同様に、連続した強化繊維群で強化された熱硬化性樹脂と、熱可塑性樹脂層との界面は、凸凹形状を有していることが認められた。この最大厚みTpfと最小厚みTpf−minとを測定したところ、最小厚みTpf−minは30μm、最大厚みTpf−maxは60μmであった。また、前記加飾成形体の接合部分断面をSEM観察すると、表面には、熱可塑性樹脂が溶融して被膜状に付着しており、その膜厚は10μmであった。さらには、第1の部材の厚みと、加飾材の厚みの比は、0.9であった。

【0126】

実施例8

(積層体)

実施例1と同様のプリプレグを、実施例1と同様の積層構成で配置し、実施例1と同様に熱可塑性樹脂層を使用した。次に、実施例1とは異なり、熱プレス成形によるプリプレグの硬化反応を行わずに、未硬化状態のプリプレグと熱可塑性樹脂層1からなる積層体の状態で使用する。

【0127】

(熱可塑性樹脂層1)

実施例1と同様のものを用いた。

【0128】

(加飾成形体)

上記積層体を平面板金型雌型内にセットして、加飾材として、オレフィン系エラストマー(商品;住友TPE820、住友化学工業(株)社製)を、プレス成形機により、シート状(1000mm×700mm×1.0mm)かつ、表面をシボ加工し、凹凸形状を形成せしめたもの作製し、これを人工皮膚として用い、真空圧成形によって一体化せしめることで加飾成形体とする。このとき、形成される加飾材は積層体の接着層を積層した部分に接している。

【0129】

真空圧成形において、その成形工程を説明する。まずは積層体を接着層の配置されていない部分を金型と接触するように配置する。次に加飾材を積層体の接着層を積層した部分に接するように配置し、その上部より、ナイロン製フィルムによりバギングを行う。その際、真空ポンプを用いて[大気圧0.1(MPa)]に減圧した後、平面板金型雌型のみを120℃に昇温し、加飾材には直接温度のかからないようにする。そのまま、平面板金型を120℃で120分間保持して積層体のプリプレグを硬化反応させ、第1の部材とする工程と、前記第1の部材と加飾材との加熱接着を同時に行った。120分間の保持終了後、室温で冷却し、脱型し、加飾成形体を得た。得られた加飾成形体は加飾材と第1の部材が強固に接着していた。また、人工皮膚シートの加飾により、良好な肌感触が得られ、それにより、高い意匠性に得ることが出来た。

【0130】

実施例1と同様に、連続した強化繊維群で強化された熱硬化性樹脂と、熱可塑性樹脂層との界面は、凸凹形状を有していることが認められた。この最大厚みTpfと最小厚みTpf−minとを測定したところ、最小厚みTpf−minは30μm、最大厚みTpf−maxは60μmであった。前記加飾成形体の接合部分断面をSEM観察すると、表面には、熱可塑性樹脂が溶融して被膜状に付着しており、その膜厚は8μmであった。また、第1の部材の厚みと、加飾材の厚みの比は、0.7であった。

【産業上の利用可能性】

【0131】

本発明に係る加飾成形体は、とくに電気・電子機器、自動車用途等に好適に適用できるが、これらに限らず、加飾材の選択により、家電機器、土木・建築、船舶、航空機用途等、様々な用途に応用することができ、適用範囲は特に限られるものではない。

【図面の簡単な説明】

【0132】

【図1】本発明の一実施態様に係る加飾成形体の斜視図である。

【図2】本発明の加飾成形体における、接合部分の拡大断面図である。

【図3】本発明の加飾成形体を、第1の試験方法によって観察した結果を示す断面図である。

【図4】本発明の加飾成形体を、第2の試験方法によって観察した結果を示す断面図である。

【図5】本発明の加飾成形体を、第3の試験方法によって観察した結果を示す断面図である。

【符号の説明】

【0133】

1 第1の部材

2 加飾材

3 第1の部材

4 加飾材

5a、5b 強化繊維

6 熱硬化性樹脂

7 熱可塑性樹脂層

8 強化繊維群

9 熱硬化性樹脂と熱可塑性樹脂層との界面

10 第1の部材と第2の加飾材第2の加飾材第2の加飾材との界面

11 第1の部材

12 加飾材

13 熱可塑性樹脂層

14 強化繊維群

15a、15b 強化繊維

16 熱硬化性樹脂

17 熱硬化性樹脂と熱可塑性樹脂層との界面

18 第1の部材

19 加飾材

20 熱硬化性樹脂

21 強化繊維群

22a、22b 強化繊維

23 熱硬化性樹脂と熱可塑性樹脂層との界面

24 熱可塑性樹脂層が存在していた空隙

25 加飾材

26 第1の部材との接合部分

27 残査

【技術分野】

【0001】

本発明は、第1の部材に、加飾材を一体化して加飾面を形成した加飾成形体およびその製造方法に関し、さらに詳しくは、連続した強化繊維からなる強化繊維群で強化された繊維強化樹脂(FRP)に加飾材を強固に一体化することで、軽量性、力学特性に優れ、かつ成形性、生産性を両立し、意匠性を兼ね備えた加飾成形体、およびその製造方法に関する。

【背景技術】

【0002】

現在、多数本の連続した強化繊維からなる強化繊維群で強化された繊維強化樹脂(FRP)は、航空機、自動車、二輪車、自転車などの輸送機器用途、テニス、ゴルフ、釣り竿などのスポーツ用途、耐震補強材などの建設構造物、電気・電子機器用途など軽量性と力学特性が要求される構造体、ロボットアーム等の工業用途の材料として、頻繁に使用されている。さらに近年では、材料としての力学特性と重量のバランス、意匠性の観点から、民生用ロボット、玩具等の部品、部材にも用途が拡大している。上記製品は、その優れた性能もさることながら、表面への意匠性を併せ持つことで、商品価値をさらに、高めることができる。

【0003】

例えば、FRPからなる成形品に塗装を施すことが一般的に行われているが、塗装工程はコスト、環境負荷の面では不利であり、かつFRPのように表面形状が必ずしも平滑でない成形品への塗装は容易ではなく生産性、品質管理の面でも問題である。

【0004】

また、FRPの表面樹脂を研磨処理する方法も一般的に行われているが、この方法も工数とリードタイムが必要であり、上記問題点を解決するものではない。また、予め金型にゲルコートを行う方法もあるが、ゲルコート層が硬化するのに時間がかかること、品質管理が困難であることから、この方法も上記問題点を解決するものではない。

【0005】

さらに、民生用ロボットや玩具等においては、意匠性、肌触りなどの観点から、塗装や人工皮革、人工皮膚の貼り付けが行われているが、公知の接着工程ではFRP材料と加飾材の接着技術が成熟していなかったために、意匠面と力学強度を併せ持つ成形品を得ることができなかった。

【0006】

そこで、簡便に意匠性を付与する方法として、特許文献1に、炭素繊維強化熱硬化性樹脂シートの両面に熱可塑性樹脂フィルムを、フィルムの溶融温度以下の温度で圧着する方法が開示されているが、この方法は、意匠面の品質安定性と、製造効率は向上するが、意匠フィルムと熱硬化性樹脂シートとの接着強度が乏しいため、加飾面が容易に剥離することが問題である。

【特許文献1】特開平10−138354号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

本発明の課題は、かかる従来技術に鑑み、FRPからなる第1の部材と、第2の部材としての加飾材とを強固に一体化することにより、軽量かつ力学特性に優れ、さらに意匠性を兼ね備えた加飾成形体を提供することにある。さらには、接着強度に優れた加飾成形体を、簡便かつ効率よく製造できる加飾成形体の製造方法を提供することにある。

【課題を解決するための手段】

【0008】

上記課題を解決するために、本発明に係る加飾成形体は、少なくとも第1の部材と加飾材の2つの部材を一体化することで加飾面を形成した加飾成形体であって、前記部材のうち少なくとも第1の部材は連続した強化繊維群で強化された熱硬化性樹脂を主成分とし、加飾材との接合部分において熱可塑性樹脂層を有しており、前記熱可塑性樹脂層が前記強化繊維群の一部の強化繊維を包含してなることを特徴とするものからなる。

【0009】

また、本発明に係る加飾成形体は、少なくとも第1の部材と加飾材の2つの部材を一体化することで加飾面を形成した加飾成形体であって、前記部材のうち少なくとも第1の部材は連続した強化繊維群で強化された熱硬化性樹脂を主成分とし、前記加飾材が加飾面における写像鮮映性が50%以上であることを特徴とするものからなる。

【0010】

さらに、本発明に係る加飾成形体は、少なくとも第1の部材と、加飾材の2つの部材を一体化することで加飾面を形成した加飾成形体であって、前記部材のうち少なくとも第1の部材は連続した強化繊維群で強化された熱硬化性樹脂を主成分とし、前記加飾材が、皮膚形状を模した人工皮膚であることを特徴とするものからなる。

【0011】

また、本発明に係る加飾成形体の製造方法は、上記のような加飾成形体を製造するに際し、第1の部材と第2の加飾材とを、熱溶着、振動溶着、超音波溶着、レーザー溶着、インサート射出成形、アウトサート射出成形、レジントランスファー成形、熱プレス成形、オートクレーブ成形、真空圧成形から選択される少なくとも1つの方法にて一体化する方法からなる。

【発明の効果】

【0012】

本発明に係る加飾成形体およびその製造方法によれば、FRPの成形体からなる第1の部材を、加飾材と強固に一体化でき、それによって軽量性、力学特性に加え、優れた意匠性を兼ね備えた加飾成形体を実現することができる。また、接着強度に優れ、簡便かつ効率よく加飾面を付与することができる。本発明に係る加飾成形体は、加飾面を目的の特性に応じて適宜選択することで、電気・電子機器用途、スポーツ用品、自動車用途、ロボットアーム等の工業用途、アミューズメント、玩具用途、などに好適に使用できる。

【発明を実施するための最良の形態】

【0013】

以下に、本発明の加飾成形体およびその製造方法について、望ましい実施の形態とともに詳細に説明する。

本発明は加飾成形体の第1の形態としては、少なくとも2つの部材を一体化することで加飾部を形成せしめた加飾成形体であって、前記部材のうち少なくとも第1の部材は連続した強化繊維からなる強化繊維群で強化された熱硬化性樹脂を主成分とし、加飾部となる加飾材との接合部分において熱可塑性樹脂層を有しており、前記熱可塑性樹脂層が前記強化繊維群の一部の強化繊維を包含してなる加飾成形体である。

【0014】

具体的な強化繊維群の形態としては、強化繊維、クロス、UD(一方向性)クロス、UD(一方向性繊維束)、ブレイド、マルチ強化繊維や紡績糸をドラムワインドなどで一方向にひきそろえた形態の強化繊維の形態が例示できるが、製造プロセス面の生産性の観点からは、クロス、UDが好適に使用できる。また、これらの強化形態は単独で使用しても、2種以上の強化形態を併用してもよい。さらには、必要に応じ、連続した強化繊維群の積層間に他の基材を積層した、サンドイッチ形態としてもよい。

【0015】

また、力学特性をコントロールするためには、強化繊維の方向を変えて積層する形態が好ましく用いられる。特に、積層体の弾性率や強度を効率的に高める上でUDを複数層の形態で使用することが好ましく、薄肉で積層数に制限がある場合は、成形品の長尺方向を0度として、最外積層の強化繊維の角度を約45度に配置することがより好ましい。

【0016】

また、加飾成形体にクロス外観を付与するためには、最外積層に朱子織りや綾織りなどのクロスを使用することが好ましい。特に、強化繊維群の強化繊維数の単位が300〜6000本の範囲内が、美しいクロス外観を得る観点からより好ましい。

【0017】

本発明の加飾成形体の第2の形態としては、少なくとも第1の部材と加飾材の2つの部材を一体化することで加飾面を形成した加飾成形体において、少なくとも前記第1の部材は、連続した強化繊維群で強化された熱硬化性樹脂を主成分とし、前記加飾材が加飾面における写像鮮映性が50%以上である加飾成形体である。

【0018】

前記加飾材は、例えば自動車外板用途に用いることを考慮した場合、写像鮮映性50%以上を有することは、意匠性の観点から好ましい。

【0019】

ここで写像鮮映性(S)とは、ASTM D5767に記載されているもので、市販の試験機(例えば、スガ試験機社製のS89−A)を用いて2つの数値NSIC*(A)、NSIC(B)をASTM D5767に従って計測する。Aは、「クモリやニジミ」と呼ばれ、Bは「ユガミやアバタ」に対応する。

【0020】

本発明では、S={0.75×A+0.25×B}×100/100の計算式で算出される値を写像鮮映性(S)と定義する。本範囲で、加飾成形体は極めて実用的なものとなり、自動車外板に好ましい部材となる。

【0021】

ここで、Aが高いということは、ボケが無く商品性があるというのではなく、光をより多く反射して、光による劣化や温度上昇を抑制することができる。さらに、第3者が目視などにより、容易に認識しやすくなり、安全上も好ましい。

【0022】

もう一つのBは、ミクロンオーダーの凹凸(傷)に対応する。傷の大きさに応じて傷の先端での応力集中が大きくなり、傷の先端からの破壊が進行するため、傷は小さい方が外板の耐久性は向上する。写像鮮映測定機で得られるBの値が大きいほど傷の大きさは小さく、外板として好ましい。さらに、粗さの大きい外板は、汚れが付着しやすく、汚れが堆積することで表面の平滑性を低下させて流体抵抗を増加させる原因ともなる。さらに、人間が検出できる傷の大きさ限界とも対応する。写像鮮映性の値が70%以上であると、高級感が出てくるため、さらに好ましい。

【0023】

さらに、本発明の加飾成形体の第3の形態としては、少なくとも第1の部材と、加飾材の2つの部材を一体化することで加飾面を形成した加飾成形体であって、前記部材のうち少なくとも第1の部材は連続した強化繊維群で強化された熱硬化性樹脂を主成分とし、前記加飾材が、皮膚形状を模した人工皮膚である加飾成形体である。

【0024】

ここで、上記人工皮膚とは、人工的に人間を代表とする動物の皮膚を模した皮膚状成形体であり、主成分として熱可塑性樹脂やエラストマーを用いられ、それを膜状にし、その表面の、非皮溝部分には、実際の表皮の表面構造を鑑み、凹凸が設けられたものである。

【0025】

かかる凹凸構造を設けるための手段は、特に限定されるものではなく、例えば、薬品等による処理、やすり等による処理、ブラスト処理、金型によるシボ加工等を挙げることができるが、常時、同一なものを作製することが容易であるという理由から、ブラスト処理、シボ加工が好ましい。

【0026】

さらに、本発明の加飾材である人工皮膚において、その主成分が、ポリアミド系、ポリウレタン系、ポリエステル系、ポリオレフィン系、ポリブタジエン系、シリコーン系、フッ素系、ポリ塩化ビニル系の群から選ばれる、いずれか一つの熱可塑性樹脂またはエラストマーであることが好ましく、これらの共重合体、変性体、および、これらの少なくとも2種類をブレンドした樹脂を用いることができる。これは、人工皮膚に要求される、肌感触や意匠面、さらには、ロボット用途などを鑑みた場合は、稼動部分の伸縮に耐えられる伸縮特性を持つことから好ましく、さらには上記特性に加え、経済性、成形性などを考慮すると、ポリウレタン系、ポリエステル系、ポリオレフィン系、ポリブタジエン系、シリコーン系の熱可塑性樹脂またはエラストマーを用いることが好ましい。

【0027】

さらに、上記、第2、第3の形態である加飾成形体は、少なくとも前記第1の部材と前記加飾材の2つの部材を一体化することで加飾面を形成した加飾成形体であって、前記部材のうち少なくとも第1の部材は連続した強化繊維群で強化された熱硬化性樹脂を主成分とし、前記加飾材との接合部分において熱可塑性樹脂層を有しており、前記熱可塑性樹脂層が前記強化繊維群の一群の強化繊維を包含してなることが、前記第1の部材と前記加飾材との接着強度の観点から好ましい。

【0028】

本発明の加飾成形体においては、前記熱可塑性樹脂層が、連続した強化繊維からなる強化繊維群で強化された熱硬化性樹脂と、その界面において、凸凹形状を有して一体化していることが好ましい。

【0029】

上記凹凸形状は、加飾材との優れた一体化法に有効である。前記熱硬化樹脂層の樹脂と前記熱可塑性樹脂層の樹脂とが、その界面において略線形(略直線状)に近づくと接合後の接着強度が十分に確保できない場合がある。また、前記強化繊維群の強化繊維が、前記熱可塑性樹脂層の樹脂に接していないと、一体化後に剥離するなど、接着強度が不足する場合がある。さらには、前記熱可塑性樹脂層が成形品の表面に位置していない場合、熱接着などの容易な一体化が適用できなくなり好ましくない。

【0030】

また、一体化にあたり、部材同士の接着状態としては、前記第1の部材のマトリックス樹脂である熱硬化性樹脂からなる層と、前記熱可塑性樹脂層とが、これらの層の界面において凹凸形状を有して一体化され、前記熱可塑性樹脂層に含まれる連続した強化繊維の一群の強化繊維は少なくとも第1の部材のマトリックス樹脂に接し、強化繊維群の残りの群の強化繊維は少なくとも熱可塑性樹脂層に含有した構造をとることが好ましい。

【0031】

ここで本発明の加飾成形体を、その一態様である図1を用いて説明する。加飾成形体は、第1の部材1と第2の部材としての加飾材2から構成されている。

【0032】

図2は、第1の部材3と加飾材4との接合部分の一例について、その断面を拡大した図を示している。図2は、走査型電子顕微鏡写真を用いて撮影して得られた写真に基づき作成された図である。図2において、第1の部材3は、多数の連続した強化繊維5a、5bと、熱硬化性樹脂6が主成分である。そして加飾材4との接合部分において熱可塑性樹脂層7を有しており、この熱可塑性樹脂層7が一群の(一部の)強化繊維5bを包含している。ここで、熱可塑性樹脂層7は、熱硬化性樹脂6とその界面で凸凹形状を有して一体化していることが好ましい。

【0033】

なお、このような第1の部材の構造は、多数本の連続した強化繊維5a、5bからなる強化繊維群8に、硬化前の熱硬化性樹脂が含浸せしめられてなるプリプレグもしくはプリプレグ積層物に、熱可塑性樹脂を加工してなる基材を配置し、熱硬化性樹脂の硬化反応時に、もしくは、硬化反応前の予熱時に、基材の熱可塑性樹脂を強化繊維群8に含浸せしめることにより形成することができる。さらに、熱硬化性樹脂6は、熱硬化性樹脂層を形成し、熱可塑性樹脂は、熱可塑性樹脂層7を形成する。熱可塑性樹脂の強化繊維群8への含浸、すなわち、強化繊維群8を形成している多数本の強化繊維5bの間への熱可塑性樹脂の浸透により、熱硬化性樹脂6と熱可塑性樹脂層7との界面の凹凸形状が形成される。

【0034】

前記プリプレグとして、必要に応じ、複数の強化繊維群8からなり、これらの強化繊維群が、プリプレグの幅方向に配列され、あるいは、プリプレグの厚さ方向に積層されているプリプレグが用いられる。図2においては、プリプレグにおいて最外層に位置し、加飾材4との接合面に最も近い強化繊維群8が示されている。

【0035】

ここで、強化繊維群は、少なくとも一方向に、10mm以上の長さにわたり連続した多数本の強化繊維から構成されている。強化繊維群は、第1の部材の長さ方向の全長さにわたり、あるいは、第1の部材の幅方向の全幅にわたり、連続している必要はなく、途中で分断されていてもよい。

【0036】

強化繊維群は、多数本の強化繊維からなる強化繊維束、この繊維束から構成されたクロス、多数本の強化繊維が一方向に配列された強化繊維束(一方向性繊維束)、この一方向性繊維束から構成された一方向性クロスなどである。なかでもプリプレグや部材の生産性の観点から、クロス、一方向性繊維束が好ましい。強化繊維群は、同一の形態の複数本の繊維束から構成されていても、あるいは、異なる形態の複数本の繊維束から構成されていてもよい。一つの強化繊維群を構成する強化繊維数は、通常、300〜48,000であるが、プリプレグの製造や、クロスの製造を考慮すると、好ましくは、300〜24,000であり、より好ましくは、1,000〜12,000である。

【0037】

また、第1の部材の好ましい態様としては、繊維束が何層にも積層された積層体である。強化繊維群の配向方向を変えて積層することにより、部材全体の力学特性をコントロールすることができる。

【0038】

本発明の加飾成形体における第1の部材の前記構造は、たとえば以下の方法で検証できる。まず第1の試験方法は、部材接合部の表層部分断面の走査型電子顕微鏡(SEM)あるいは透過型電子顕微鏡(TEM)による観察に基づく。断面の観察は、必要に応じ、撮影した断面写真に基づいて行なわれてもよい。観察する試験片は、部材から切り出した表層部分を用いて作成された薄肉切片である。この作成に当たり、強化繊維群の強化繊維の一部が脱落する場合があるが、観察に影響がない範囲であれば、問題はない。試験片は、観察のコントラストを調整するために、必要に応じ、染色されてもよい。

【0039】

強化繊維群を構成する強化繊維は、通常、円形断面として観察される。強化繊維が脱落している場合は、通常、円形の脱落跡として観察される。強化繊維群を構成する強化繊維が位置する部分以外の部分において、熱硬化性樹脂層と熱可塑性樹脂層とは、コントラストの異なる2つの領域として観察される。

【0040】

この第1の方法による観察結果の例が、図3に示される。図3は、第1の部材11と加飾材12が一体化してなる加飾成形体の接合部の断面を拡大して示したものである。熱可塑性樹脂層13の樹脂が、強化繊維群14を構成する多数本の強化繊維15a、15b間の間隙の中まで侵入している状態が示され、更に、熱硬化性樹脂16と熱可塑性樹脂層13との界面17が凸凹形状を有している状態が示されている。

【0041】

第2の試験方法は、部材接合部の表層部分の熱可塑性樹脂を溶媒で抽出除去した状態の断面の走査型電子顕微鏡(SEM)あるいは透過型電子顕微鏡(TEM)による観察に基づく。断面の観察は、必要に応じ、断面写真に基づいて行われてもよい。部材を長さ10mm、幅10mm程度にカットして試験片とする。この試験片において、熱可塑性樹脂層を、それを構成している樹脂の良溶媒で十分に洗浄して、熱可塑性樹脂を除去して、観察用の試験片が作成される。作成された試験片の断面をSEM(あるいは、TEM)を用いて観察する。

【0042】

この第2の方法による観察結果の例が、図4に示される。図4は、第1の部材18と加飾材19が一体化してなる加飾成形体から、加飾材と熱可塑性樹脂層を除去した状体での接合部の断面を拡大して示したものである。図4において、熱硬化性樹脂20は、強化繊維群21を構成する強化繊維22aを有して存在するが、熱硬化性樹脂20と凹凸形状の界面23を有して存在していた熱可塑性樹脂層は、試験片の作成時に溶媒により除去されているため、存在しない。界面23の凹凸形状が観察されるとともに、熱可塑性樹脂層が存在していた位置に、強化繊維群21を構成する強化繊維22bが観察され、これらの強化繊維の間に、空隙24が観察される。これにより、熱可塑性樹脂層に、強化繊維群21を構成する強化繊維22bが包含されていたことが証明される。

【0043】

なお、第1の方法および第2の方法において、一体化した加飾成形体から部材接合部を観察するに際し、熱可塑性樹脂層の樹脂が可塑化する温度まで加熱して接合部を剥離させるか、加飾材を機械的に除去するなどの方法で処理してもよい。

【0044】

第3の試験方法は、一体化された成形品において、一方から他方を強制的に剥離したときに得られる状態の観察に基づく。この試験方法は、一体化成形品を、第1の部材と加飾材との間で破壊するように、室温にて強制的に剥離させることにより行なわれる。剥離した加飾材には、第1の部材表層の一部が残査として付着する場合がある。この残査が、顕微鏡で観察される。

【0045】

第3の試験方法を実施して得られた試験片の状態の一例が、図5に示される。図5において、加飾材25に、第1の部材の表面が接合されていた接合部分26が示され、この接合部分26の一部に第1の部材表層部の一部が残査27として観察される。この残査27には、第1の部材の表層に位置していた強化繊維群から脱落した複数の強化繊維が存在していることが観察される。

【0046】

本発明の加飾成形体の構造的特徴は、上記のような試験方法のうち、少なくとも1つの試験方法で検証することができる。

【0047】

本発明の加飾成形体における第1の部材は、加飾材との接着強度を高める目的で、図2に示される熱可塑性樹脂層7において、連続した強化繊維5bが存在している領域の最大厚みTpf−maxが、10μm以上であることが好ましく、20μm以上であることがより好ましく、40μm以上であることが更に好ましい。この最大厚みTpf−maxは、熱可塑性樹脂層7の厚さ方向において、熱可塑性樹脂層7の樹脂に接している一番外側(接合側)の強化繊維5b−outと、熱可塑性樹脂層7の樹脂の表面からの入り込み厚さが最も大きい部位において、熱可塑性樹脂層7の樹脂に接している一番内側の強化繊維5b−in−maxとの間の距離(Tpf−max)と定義される。最大厚みTpf−maxは、第1の試験方法や第2の試験方法により得られるSEMあるいはTEM写真において、測定することができる。最大厚みTpf−maxは、最大で、1,000μmあれば、本発明の効果が十分に達成される。

【0048】

最小厚みTpf−minは、熱可塑性樹脂層7の厚さ方向において、熱可塑性樹脂層7の樹脂に接している一番外側(表面側)の強化繊維5a−outと、熱可塑性樹脂層7の樹脂の表面からの入り込み厚さが最も小さい部位において、熱可塑性樹脂層7の樹脂に接している一番内側の強化繊維5b−in−minとの間の距離(Tpf−min)と定義される。

【0049】

第1の部材において、熱硬化性樹脂6と熱可塑性樹脂層7との界面9は、図2に示されるように、一方向に引き揃えられた多数本の強化繊維5a、5bからなる強化繊維群13の中に存在することが好ましい。第1の部材において、強化繊維群13が、厚み方向に複数積層存在する積層板の場合、界面9は、最外層の強化繊維群の中にのみ存在することがより好ましい。

【0050】

さらに、前記被膜の厚みは接着性の観点から、0.01〜1000μmで有ることが好ましく、さらに好ましくは1〜200μmがさらに好ましく、10〜50μmがより好ましい。

【0051】

さらには、加飾成形体を構成する前記第1の部材は、前記繊維群を層状に配置してなる積層体であることが、力学特性、成形性の観点から好ましい。ここで積層体とは、連続した強化繊維群が厚み方向に積層された形態を有する成形品を意味する。

【0052】

前記第1の部材の構成要素である前記強化繊維としては、例えばアルミニウム繊維、黄銅繊維、ステンレス繊維などの金属繊維、ポリアクリロニトリル系、レーヨン系、リグニン系、ピッチ系の炭素繊維、黒鉛繊維などの単独で導電性を示す繊維の他に、ガラス繊維などの絶縁性繊維や、アラミド繊維、PBO繊維、ポリフェニレンスルフィド繊維、ポリエステル繊維、アクリル繊維、ナイロン繊維、ポリエチレン繊維などの有機繊維、およびシリコンカーバイト繊維、シリコンナイトライド繊維などの無機繊維などが挙げられ、そして、これら繊維に導電体を被覆した繊維などが挙げられる。導電体の被覆方法としては、例えば、ニッケル、イッテルビウム、金、銀、銅、アルミニウムなどの金属をメッキ法(電解、無電解)、CVD法、PVD法、イオンプレーティング法、蒸着法などにより少なくとも1層以上被覆する公知の方法が例示できる。

【0053】

これら強化繊維は単独で用いても、また、2種以上併用しても良い。中でも比強度、比剛性、軽量性のバランスの観点から炭素繊維、とりわけ安価なコストを実現できる点でポリアクリロニトリル系炭素繊維が好適に用いられる。

【0054】

本発明において使用される炭素繊維に関して説明するに、該炭素繊維は、炭素の含有率が85〜100重量%の範囲内にあり、少なくとも部分的にはグラファイト構造を有する繊維状材料を意味する。かかる繊維状材料の具体例としては、ポリアクリロニトリル系炭素繊維、レーヨン系炭素繊維、リグニン系炭素繊維、ピッチ系炭素繊維、気相成長炭素繊維、カーボンナノチューブなどが挙げられる。中でも、成形品の良好な軽量性を満足し、かつ安価なコストを実現できる点でポリアクリロニトリル系炭素繊維が好適に用いられる。

【0055】

また、炭素繊維としては、炭素繊維で強化された熱可塑性樹脂組成物の経済性、炭素繊維の取扱い性の観点から、好ましくは1.5万〜50万本の範囲内、より好ましくは3万〜25万本の範囲内、とりわけ好ましくは6万〜12万本で束ねられたものを用いることができる。

【0056】

前記第1の部材の構成要素であるマトリックス樹脂としては、加飾成形体の剛性、強度に優れるといった観点から、熱硬化性樹脂を好ましく用いることができる。

【0057】

かかる熱硬化性樹脂としては、例えば、不飽和ポリエステル、ビニルエステル、エポキシ、フェノール(レゾール型)、ユリア・メラミン、ポリイミドなどや、これらの共重合体、変性体、および、2種類以上ブレンドした樹脂などを使用することができる。さらに、耐衝撃性向上のために、上記熱硬化性樹脂にエラストマーもしくはゴム成分を添加してもよい。この中でも特に成形品の剛性、強度の観点からエポキシ樹脂が好ましい。

【0058】

かかる溶解度パラメーターδを達成しうる熱可塑性樹脂としては例えば、アミド結合、エステル結合、ウレタン結合、エーテル結合、アミノ基、水酸基、カルボキシル基、酸無水物基、スルホン酸基、芳香環、イミド環などの炭化水素骨格よりも極性の高い結合、官能基あるいは構造を持つものを挙げることができる。

【0059】

また、熱可塑性樹脂の重量平均分子量としては、2,000〜200,000が好ましく、5,000〜150,000がより好ましく、10,000〜100,000が更に好ましい。上記範囲内とすることにより、分子間力や分子鎖の絡み合いが多くなり、熱可塑性樹脂自体の強度が大きくなるため、容易に熱可塑性樹脂自体が破壊しにくくなり、さらに熱可塑性樹脂がより強化繊維群へ含浸し、繊維群を包含しやすくなり、強固な接着力を発現することができる。

【0060】

さらに、本発明の加飾成形体において、第1の部材に使用される熱可塑性樹脂層を形成する熱可塑性樹脂としては、カルボキシル基、酸無水物基、アミノ基、エポキシ基、水酸基から選択される少なくとも1種の官能基を含有することにより、熱可塑性樹脂の反応性を高め、本発明の目的の1つである接着強度を高める上で有効である。中でも、酸無水物基、アミノ基、エポキシ基がより好ましく選択される。ここで、熱可塑性樹脂の官能基量は、1×10-5モル/g以上が好ましく、1×10-4モル/g以上がより好ましく、1×10-3モル/g以上がさらに好ましい。官能基量は、特に限定されることなく、一般的な化学分析法で測定できる。例えば、IR(赤外線吸収スペクトル測定)により成分の同定を行い、NMR(核磁気共鳴スペクトル測定)により分子構造を同定し、GPC(ゲルパーミレーションクロマトグラフィ)により分子量を特定する。得られた結果から、高分子鎖単位重量あたりの、官能基のモル数が計算できる。

【0061】

以上より、本発明の加飾成形体において、第1の部材に用いられる熱可塑性樹脂組成物として、例えば、ポリエチレンテレフタレート(PET)、ポリブチレンテレフタレート(PBT)、ポリトリメチレンテレフタレート(PTT)、ポリエチレンナフタレート(PEN)、液晶ポリエステル等のポリエステルや、変性ポリエチレン(PE)、変性ポリプロピレン(PP)、ポリブチレン等の変性ポリオレフィンや、スチレン系樹脂の他や、ポリオキシメチレン(POM)、ポリアミド(PA)、ポリカーボネート(PC)、ポリメチルメタクリレート(PMMA)、ポリ塩化ビニル(PVC)、ポリフェニレンスルフィド(PPS)、ポリフェニレンエーテル(PPE)、変性PPE、ポリイミド(PI)、ポリアミドイミド(PAI)、ポリエーテルイミド(PEI)、ポリスルホン(PSU)、変性PSU、ポリエーテルスルホン、ポリケトン(PK)、ポリエーテルケトン(PEK)、ポリエーテルエーテルケトン(PEEK)、ポリエーテルケトンケトン(PEKK)、ポリアリレート(PAR)、ポリエーテルニトリル(PEN)、フェノール系樹脂、フェノキシ樹脂、ポリテトラフルオロエチレンなどのフッ素系樹脂、更にポリスチレン系、ポリオレフィン系、ポリウレタン系、ポリエステル系、ポリアミド系、ポリブタジエン系、ポリイソプレン系、フッ素系等の熱可塑エラストマー等や、これらの共重合体、変性体、および、これらの少なくとも2種類をブレンドした樹脂を用いることができる。中でも、ポリエステル系樹脂、ポリアミド系樹脂、変性ポリオレフィン系樹脂が、生産性と経済性の観点から好ましく用いられる。

【0062】

ここで、上記連続した強化繊維で強化された樹脂組成物の具体的な製造方法としては、特に限定されるものではなく、ハンドレイアップ成形法、スプレーアップ成形法、真空バック成形法、加圧成形法、オートクレーブ成形法、プレス成形法、トランスファー成形法などの熱硬化樹脂を使用した方法、およびプレス成形、スタンピング成形法などの熱可塑性樹脂を使用した方法が挙げられる。とりわけ、プロセス性、力学特性の観点から真空バック成形法、プレス成形法、トランスファー成形法などが好適に用いられる。

【0063】

本発明の加飾成形体の構成要素である加飾材は、ハンドリング性、複雑形状への賦形性の容易さからその形状がフィルム状であることが好ましい。

【0064】

フィルム状加飾材は、厚みが1〜500μmの範囲にあることが好ましく、さらに好ましくは10〜400μmである。厚みが10μm以下の場合は加飾成形体の成形時、フィルムに皺や破れが起こってしまうため好ましくなく、500μmを越えるとフィルム特有のドレープ性が失われてしまい成形時のハンドリング性、賦形性が低下してしまい好ましくない。

【0065】

また、前記加飾材は、経済性、ハンドリング性の観点から、その形状がシート状であることが好ましい。

【0066】

シート状加飾材は、厚みが5mm以下の範囲にあることが好ましく、さらに好ましくは0.5〜4mmである。かかる厚みが0.5mm未満であるとシートの加工が困難になり経済性が失われてしまうため好ましくない。また、5mmより厚みがあると、シート重量が大きくなり、ハンドリング性が低下してしまい好ましくない。

【0067】

さらに、前記加飾材は、強度、剛性の観点から、その形状が板状であることが好ましい。

【0068】

前記板状加飾材は、前記第1の部材と実質的に同一の構成であってもよく、前記第1の部材と実質的に同一の構成を有することは、一体化における接着性、および一体化後の加飾成形体の力学特性の観点から好ましい。

【0069】

また、前記板状加飾材は、厚みが5mm以上の範囲にあることが好ましく、さらに好ましくは7〜20mmである。かかる厚みが5mm未満であるということは、強度、剛性の低下につながるため好ましくない。また、20mmを越える厚みを有する場合は、第1の部材と一体化した際、加飾成形体の重量が増してしまうため、軽量性の観点から好ましくない。

【0070】

前記板状加飾材は、積層板、化粧板、から選択される少なくとも1つの形状を有することが好ましく、高強度、高剛性、意匠性を付与できるの観点から好ましく、高強度、高剛性を付与できる観点からは積層板が好ましく、意匠性を付与できる観点から観点からは化粧板が好ましい。

【0071】

さらに、前記加飾材は、意匠性の観点から光透過率60%以上を有することが好ましい。ここで、光透過率とは、JIS K7105に従い測定される380〜780nmにおける全光線平均透過率を指し、本発明の加飾材は全光線平均透過率が60%以上が好ましく、さらに好ましくは70%以上である。該全光線平均透過率は、JIS K7105に従いD65光源を用いて380nmから40nm間隔で780nmまで透過率を測定し、得られた全透過率の平均値を求めたものである。該平均透過率が上記値未満であると可視光透明性に劣り、意匠性が低下する。上記所定の透過率に加えて、濁り、斑、凹凸等が無いことが好ましい。

【0072】

また、前記加飾材は、軽量性、意匠性の観点から、その形状が布帛状であることが好ましい。

【0073】

かかる布帛状加飾材は、織物、クロス、不織布、皮革から選択される少なくとも1つの形状を有することが好ましく、さらに詳しくは、平組織、綾組織、朱子組織、経パイル織、クロス、メルトブローンウェブ、カードウェブ、エアレイウェブ、湿式抄紙ウェブ、スパンボンドウェブ、天然皮革、擬革、合成皮革、人工皮革等が挙げられ、これら布帛はステッチ糸、結節糸、樹脂(不連続フィルム、不織布、バインダー等)等による各種接合手段により複数のものを一体化したものであってもよい。高強度、高剛性の観点からは織物、クロスが好ましく、高強度、意匠性の観点からはクロス、皮革が好ましく、軽量性の観点からは不織布が好ましい。

【0074】

また、前記布帛状加飾材は、目付が10〜2000g/m2 以下の範囲にあることが好ましく、さらに好ましくは30〜1800g/m2 である。目付が10g/m2 未満の場合は、布帛を構成する繊維同士の間隔が広くなってしまい、第1の部材がむき出しになってしまうため布帛特有の意匠性を低下させてしまい好ましくない。また、2000g/m2 より大きい目付になると、重量が増してしまうため軽量性の観点から好ましくない。

【0075】

前記布帛状加飾材を構成する繊維材料としては、炭素繊維、ガラス繊維、熱可塑性樹脂繊維、天然繊維、金属繊維から選択される少なくとも1つの繊維材料であることが好ましく、高強度、高弾性率、軽量性、導電性、熱伝導性の観点からは炭素繊維が好ましく、経済性の観点からはガラス繊維、天然繊維、熱可塑性樹脂繊維が好ましく、導電性、熱伝導性の観点からは金属繊維が好ましい。

【0076】

また、前記布帛状加飾材は、外観品位、耐熱性、耐薬品性、力学特性の観点から熱可塑性樹脂を含有していることが好ましい。かかる熱可塑性樹脂としては、例えば、ポリカーボネート樹脂、スチレン系樹脂、ポリアミド樹脂、ポリエステル樹脂、ポリフェニレンスルフィド樹脂(PPS樹脂)、変性ポリフェニレンエーテル樹脂(変性PPE樹脂)、ポリアセタール樹脂(POM樹脂)ポリエーテルイミド樹脂(PEI樹脂)、ポリプロピレン樹脂(PP樹脂)、ポリエチレン樹脂(PE樹脂)などのポリオレフィン系樹脂から選択される少なくとも1種である。

【0077】

前記加飾材は、強度、剛性、ガスバリア性、難燃性、耐熱性、耐薬品性、導電性、熱伝導性、透明性、表面性等の様々な特性を選択し、付与できるというの観点から、多層構造体であることが好ましい。

【0078】

前記加飾材は、フィルム状、シート状、板状、布帛状のいずれかから選択される少なくとも1つの形状であることが好ましいが、さらに熱可塑性樹脂を主成分とすることが、加飾成形体の寸法安定性、意匠性、経済性、生産性、成形品品位、耐熱性、耐薬品性、力学特性の観点から好ましい。

【0079】

かかる加飾材の主成分として用いられる熱可塑性樹脂としては、例えば、ポリカーボネート樹脂、スチレン系樹脂、ポリアミド樹脂、ポリエステル樹脂、ポリフェニレンスルフィド樹脂(PPS樹脂)、変性ポリフェニレンエーテル樹脂(変性PPE樹脂)、ポリアセタール樹脂(POM樹脂)ポリエーテルイミド樹脂(PEI樹脂)、ポリプロピレン樹脂(PP樹脂)、ポリエチレン樹脂(PE樹脂)などのポリオレフィン系樹脂から選択される少なくとも1種である。

【0080】

上記熱可塑性樹脂は、例えば寸法安定性、意匠性、経済性、生産性、成形品品位を優先する場合にはポリカーボネート樹脂やスチレン系樹脂、ポリオレフィン系樹脂などが好ましく選択され、力学特性、耐熱性、耐薬品性を優先する場合にはポリアミド樹脂、ポリエステル樹脂、ポリフェニレンスルフィド樹脂や変性ポリフェニレンエーテル樹脂、ポリアセタール樹脂、ポリエーテルイミド樹脂が好ましく選択されるが、これに限定されるものでなく、適宜単独または2種以上を使用することができる。さらには、熱可塑性樹脂を予め溶融混練し、ポリマーアロイとして使用してもよい。

【0081】

さらに前記加飾材は、強度、剛性、導電性、熱伝導性、意匠性が付与できる観点から金属材料であることが好ましい。かかる金属材料としては、熱接着性を有するものであれば特に制限はなく、アルミニウム、鉄、マグネシウム、チタン、ニッケル、金、銀、銅およびこれらとの合金などに熱接着性を向上させるためにプライマー処理を施したてもよく、プライマーとしては、エポキシ樹脂系、ウレタン樹脂系、フェノール樹脂、ゴム系ポリマー(例えば、ポリブタジエンなど)などを含む有機プライマー、マグネシウム、マンガン、シリコンなどを含む無機系プライマーや、これらの混合プライマーなどが使用できる。 さらに、前記加飾材は、意匠性の観点から、幾何学的または非幾何学的な模様を有していることが好ましい。幾何学的模様とは、文字、図形、記号、またはそれらの組合せからなるもので、パターンを形成しているものであればよい。非幾何学的模様とは、特定のパターン有しない無定形なものである。

【0082】

さらに、前記加飾材には、要求される特性に応じ、本発明の目的を損なわない範囲で充填材や添加剤を含有しても良い。例えば、無機充填材、難燃剤、導電性付与剤、結晶核剤、紫外線吸収剤、酸化防止剤、制振剤、抗菌剤、防虫剤、防臭剤、着色防止剤、熱安定剤、離型剤、帯電防止剤、可塑剤、滑剤、着色剤、顔料、染料、発泡剤、制泡剤、カップリング剤などが挙げられる。導電性付与剤としては、例えばカーボンブラック、アモルファスカーボン粉末、天然黒鉛粉末、人造黒鉛粉末、膨張黒鉛粉末、ピッチマイクロビーズ、気相成長炭素繊維、カーボンナノチューブなどが例示できる。

【0083】

さらに、前記加飾材は、強度、剛性、導電性、熱伝導性、意匠性の観点から、金属材料であることが好ましい。かかる金属材料としては、熱接着性を有するものであれば特に制限はなく、アルミニウム、鉄、マグネシウム、チタン、ニッケル、金、銀、銅およびこれらとの合金などに熱接着性を向上させるためにプライマー処理を施したてもよく、プライマーとしては、エポキシ樹脂系、ウレタン樹脂系、フェノール樹脂、ゴム系ポリマー(例えば、ポリブタジエンなど)などを含む有機プライマー、マグネシウム、マンガン、シリコンなどを含む無機系プライマーや、これらの混合プライマーなどが使用できる。

【0084】

さらに前記加飾材は、耐熱性、軽量性の観点から、炭素繊維強化炭素複合材料であることも好ましい。炭素繊維強化炭素複合材料はマトリックス原料としてフラン樹脂、フェノール樹脂、ピッチに代表される熱可塑性樹脂を用い含浸法により製造されたものや、メタン、プロパン、アルゴンなどを用いたCVD法により製造されたものでもよい。

【0085】

本発明において、第1の部材と加飾材を一体化せしめた加飾成形体が、それぞれの部材特有の収縮の差による寸法安定性の低下や反りの発生を押さえることで良好な品位を得る観点から、前記第1の部材と前記加飾材が一体化されている加飾成形体の略平面部において、任意の方向Dに対する加飾材の線膨張係数の絶対値であるCIIDを、同じ方向Dに対する第1の部材の線膨張係数の絶対値であるCIDで除した値CIID/CIDの絶対値が3〜50であるであることが好ましい。より好ましくは5〜50である。

【0086】

上記第1の部材および加飾材の線膨張係数は、ISO 11359−2に基づいて評価し、求めることができる。第1の部材および加飾材を予め別々に評価できる場合は、事前に評価する。一体化せしめた加飾成形品から評価する場合は、加飾成形品の第1の部材および加飾材の略平面部から、第1の部材および加飾材の長手方向を基準にして、0度、45度、90度、135度の異なる角度に切り出した4本の試験片を用意する。試験片の切り出し位置は、リブ部、ヒンジ部、凹凸部などの形状が意図的に付されている部分は極力避け、上記部位を含む場合は、これらを切削除去して試験に供する。これらの試験片において得られる線膨張係数の平均値を、ここでいう線膨張係数として採用する。

【0087】

また、本発明の加飾成形体において、第1の部材と加飾材を一体化せしめた加飾成形体が、それぞれの部材の剛性の差による寸法安定性の低下や反りの発生を押さえることで良好な品位を得る観点から、前記第2の部材の平均厚みtIIを、前記第1の部材の平均厚みtIで除した値tII/tIの値が0.01〜2の範囲内であることが好ましい。より好ましくは、0.05〜1の範囲である。

【0088】

上記、第1の部材と加飾材の平均厚みtIとtIIは、それぞれ、凹凸部などの形状が意図的に付されている部分は極力避け、1試験体に付き、任意に10カ所の厚みを、マイクロメーターを用い、測定を行い、その平均値を代表値とした。

【0089】

また、前記加飾材は、例えば自動車外板用途に用いることを考慮した場合、写像鮮映性50%以上を有することが好ましい。

【0090】

また、本発明に係る加飾成形体は曲面形状を有していてもよい。さらには少なくとも1つの曲面形状を有していればよく、2次元、3次元的な曲面や、波打ち形状であってもよい。

【0091】

また、本発明に係る加飾成形体は略平面形状を有していてもよい。ここで、略平面としては、前記加飾成形体における平面部の最大の投影面積を有する面を挙げることができる。

【0092】

本発明の加飾成形体は、電気・電子機器の筐体や部品、スポーツ用品または自動車、二輪車、建材などの部材、外板またはパネル、ロボットアームなどの構造部材、玩具、アミューズメント用ロボットなどの部品、部材、義肢などの部材に好適に用いることができる。

【0093】

上記電子・電気機器としては、センサー、LEDランプ、コネクター、ソケット、抵抗器、リレーケース、スイッチ、コイルボビン、コンデンサー、光ピックアップ、発振子、各種端子板、変成器、プラグ、プリント配線板、チューナー、スピーカー、マイクロフォン、ヘッドフォン、小型モーター、磁気ヘッドベース、パワーモジュール、半導体、ディスプレー、FDDキャリッジ、シャーシ、HDD、MO、モーターブラッシュホルダー、パラボラアンテナ、ノートパソコン、携帯電話、デジタルスチルカメラ、PDA、ポータブルMD、プラズマディスプレーなどの電気または電子機器の部品、部材および筐体やパチンコ、スロットマシン、ゲーム機などの遊技または娯楽製品部品、部材および筐体、顕微鏡、双眼鏡、カメラ、時計などの光学機器、精密機械関連部品、部材および筐体などを挙げることができる。

【0094】

上記自動車、二輪車用部材、外板、艤装品としては、モーター部品、オルタネーターターミナル、オルタネーターコネクター、ICレギュレーター、ライトディヤー用ポテンショメーターベース、サスペンション部品、排気ガスバルブなどの各種バルブ、燃料関係、排気系または吸気系各種パイプ、エアーインテークノズルスノーケル、インテークマニホールド、各種アーム、各種フレーム、各種ヒンジ、各種軸受、燃料ポンプ、ガソリンタンク、CNGタンク、エンジン冷却水ジョイント、キャブレターメインボディー、キャブレタースペーサー、排気ガスセンサー、冷却水センサー、油温センサー、ブレーキパットウェアーセンサー、スロットルポジションセンサー、クランクシャフトポジションセンサー、エアーフローメーター、ブレーキバット磨耗センサー、エアコン用サーモスタットベース、暖房温風フローコントロールバルブ、ラジエーターモーター用ブラッシュホルダー、ウォーターポンプインペラー、タービンべイン、ワイパーモーター関係部品、ディストリビュター、スタータースィッチ、スターターリレー、トランスミッション用ワイヤーハーネス、ウィンドウオッシャーノズル、エアコンパネルスィッチ基板、燃料関係電磁気弁用コイル、ヒューズ用コネクター、バッテリートレイ、ATブラケット、ヘッドランプサポート、ペダルハウジング、ハンドル、ドアビーム、プロテクター、シャーシ、フレーム、アームレスト、ホーンターミナル、ステップモーターローター、ランプソケット、ランプリフレクター、ランプハウジング、ブレーキピストン、ノイズシールド、ラジエターサポート、スペアタイヤカバー、シートシェル、ソレノイドボビン、エンジンオイルフィルター、点火装置ケース、アンダーカバー、スカッフプレート、ピラートリム、プロペラシャフト、ホイール、フェンダー、フェイシャー、バンパー、バンパービーム、ボンネット、成形天井、ドアトリム、エアロパーツ、プラットフォーム、カウルルーバー、ルーフ、インストルメントパネル、スポイラーおよび各種モジュールなどを挙げることができる。

さらに、スポーツ用品としては、テニス、バトミントンなどのラケット類、ゴルフ、ゲートボールなどのシャフト類、野球などのバット類、サッカー、ハンドボールのゴールポスト、バレーボールなどのネット支柱などが挙げられ、建材などの部材、外板またはパネル、ロボットアームなどの構造部材、玩具、アミューズメント用ロボットなどの部品・部材、義肢、X線カセッテなどの医療用途や電話、ファクシミリ、VTR、コピー機、テレビ、アイロン、ヘアードライヤー、炊飯器、電子レンジ、音響機器、掃除機、トイレタリー用品、レーザーディスク、コンパクトディスク、照明、冷蔵庫、エアコン、タイプライター、ワードプロセッサー、箪笥、棚類、机などに代表される家庭または事務製品部品、部材および筐体、さらに、船舶、航空機用途等などでも好適に使用することができる。

【0095】

本発明の加飾成形体を製造する方法としては、第1の部材における熱可塑性樹脂層を構成する熱可塑性樹脂の融点以上のプロセス温度にて加飾材を接着し、次いで冷却することにより第1の部材と加飾材とを一体化する手法が挙げられる。熱可塑性樹脂を溶融させて接着させる手法としては例えば、熱溶着、振動溶着、超音波溶着、レーザー溶着、インサート射出成形、アウトサート射出成形、レジントランスファー成形、熱プレス成形、オートクレーブ成形、真空圧成形を挙げることができる。

【0096】

さらに、本発明の加飾成形体の製造方法における、前記第1の部材と加飾材とを一体化する工程においては、第1の部材と加飾材とを、少なくとも前記第1の部材と前記加飾材を、前記加飾材の熱変形温度(tm ―10)℃以下に、加熱された熱板上に配置、もしくは、雰囲気下に投入し、加温した後、上記加温された前記第1の部材と前記加飾材を、面圧0.01〜10MPaの圧力で加圧することによって熱接着することが好ましい。かかる一体化の際の成形温度が(tm ―10)℃以上となると、熱により、加飾材の表面性、力学特性などの特徴を失ってしまい、加飾成形体の品位を著しく落としてしまうため好ましくない。また、かかる一体化の際の成形圧力(面圧)を0.01〜10MPaの範囲外の圧力下で一体化成形を行うことは、例えば、0.01MPa未満の圧力下で一体化を行うと、第1の加飾部材と加飾材の密着性が低下してしまい、これによって、成形された加飾成形体の第1の部材と加飾材の接着性が低下してしまうため好ましくない。また、10MPaを超える圧力下で一体化を行うと、加飾材が圧潰してしまうことがあり、加飾効果が失われてしてしまい、これによって、成形された加飾成形体の意匠性が低下してしまうため好ましくない。上記一体化の際の面圧0.01MPa以上の圧力下とする方法としては、積層体をナイロンなどのフィルムにより、バギングし、真空とすることで加圧する方法や、プレス機を用いて直接的に加圧する方法、オートクレーブ法により加圧する方法が挙げられる。

【実施例】

【0097】

以下に実施例を示し、本発明をさらに具体的に説明するが、下記実施例は本発明を制限するものではなく、本願で述べた主旨を逸脱しない範囲で変更実施することは、全て本発明の技術範囲に包含される。

【0098】

(1)線膨張係数

各実施例で用いた第1の部材および加飾材をISO 11359−2に基づいて評価した。第1の部材および加飾材を予め別々に評価できる場合は、事前に評価する。一体化せしめた加飾成形品から評価する場合は、加飾成形品の第1の部材および加飾材の略平面部から、第1の部材および加飾材の長手方向を基準にして、0度、45度、90度、135度の異なる角度に切り出した4本の試験片を用意する。試験片の切り出し位置は、リブ部、ヒンジ部、凹凸部などの形状が意図的に付されている部分は極力避け、上記部位を含む場合は、これらを切削除去して試験に供する。これらの試験片において得られる線膨張係数の平均値を、ここでいう線膨張係数として採用する。またこのうち最大のものを最大線膨張係数、最小のものを最小線膨張係数とする。本実施例では予め第1の部材および加飾材の評価を行った。

【0099】

(2)部材の厚み比

第1の部材と加飾材の平均厚みtIとtIIは、それぞれ、凹凸部などの形状が意図的に付されている部分は極力避け、1試験体に付き、任意に10カ所の厚みを、マイクロメーターを用い、測定を行い、その平均値を代表値とし、前記第2の部材の平均厚みtIIを、前記第1の部材の平均厚みtIで除した値tII/tIを求めた。

【0100】

実施例1

(積層体)

積層体を構成するプリプレグとして、強化繊維として東レ(株)製炭素繊維(“トレカ(登録商標)”T300B(引張強度3500MPa、引張弾性率230GPa、フィラメント数3000本、繊維目付0.2g/m))を縦糸および横糸として用い、これら縦糸、横糸を5本/cmとなるように平織とされた炭素繊維織物、マトリックス樹脂として130℃硬化タイプエポキシ樹脂を用いた、炭素繊維目付が198g/m2 、樹脂含有量(Wr)が40%のクロスプリプレグ(東レ(株)製“トレカ(登録商標)”プリプレグF6343B−05)を用いた。これを1000mm×700mmの大きさにカットし、平面の積層体を製造した。まず、平面板雌金型に6枚のプリプレグを積層した。最後に積層したプリプレグの上から、後述の方法より作製した熱可塑性樹脂を積層体と同様の大きさにカットしたものを2枚重ね積層し、熱可塑性樹脂層とした。

【0101】

次に、平面板雄金型をセットして、プレス成形を行った。プレス成形機にて160℃で5分間予熱して接着剤を溶融させた後、6MPaの圧力をかけながら150℃で30分間加熱して硬化させた。硬化終了後、室温で冷却し、脱型して平均の厚み1.5mmの積層体とした。

【0102】

(熱可塑性樹脂層)

結晶性ポリエステル樹脂(東洋紡績(株)製、結晶性ポリエステル樹脂、バイロンGA―5300、融点114℃、溶解度パラメーターδ(SP値)10.7)のペレットを、メルトブロー法にて幅1000mmの不織布状の基材とした。この接着用熱可塑性樹脂の目付は30g/m2 であった。

【0103】

(加飾成形体)

上記積層体をプレス成形機(平面板金型を使用)にセットして、加飾材として、表面意匠クラスAシート(1000mm×700mm×1.4mm)(商品;LexanSLX12A32−Solid Colors、GEプラスチック社製)を用いて、一体化し、加飾成形体とした。このとき、プレス成形機によって形成される加飾材は、積層体の接着層を積層した部分に接している。また、プレス成形機は第1の部材に接触する熱板のみを昇温し、加飾材には直接温度のかからないようにした。加飾材との一体化は、熱板温度160℃で5分間加熱して加熱プレスを行った。プレス終了後、室温で冷却し、脱型し、加飾成形体を得た。得られた加飾成形体は加飾材と積層板が強固に接着していた。また、表面意匠クラスAシートの加飾により、良好な透明性が得られ、それにより、クロスプリプレグのクロス地が映え、高い意匠性に得ることが出来た。また、表面意匠クラスAシートの加飾により、塗装の必要としない加飾成形体を得ることも出来、これにより、意匠性に加え、塗装レスによる、コストを低下させることが出来た。

【0104】

得られた加飾成形体の断面を熱可塑性樹脂を積層した部分から10mm四方の試験片を切り出し、メチルアルコールで30分間超音波洗浄を行い、接着層である熱可塑性樹脂を除去した後、SEM観察を行った。この結果、表面には繊維束がむきだしで観測され、さらに、断面には、成形体の表面方向に空隙を有する繊維群の層と、成形体の内部方向に空隙を有しない繊維群の層の二層構造が観測された。これらの層の界面は、凸凹形状を有しており、空隙を有する繊維群の層が、熱可塑性樹脂層のうちの連続した強化繊維が含有されていた領域であり、この最大厚みTpfと最小厚みTpf−minとを測定したところ、最小厚みTpf−minは30μm、最大厚みTpf−maxは60μmであった。

【0105】

前記加飾成形体の接合部分の断面をSEM観察すると、表面には、熱可塑性樹脂が溶融して被膜状に付着しており、その膜厚は10μmであった。また、第1の部材の厚みと、加飾材の厚みの比は、0.9であった。

【0106】

実施例2

(積層体)

作成に半球状金型を用いた以外は、実施例1と同様に得た。

(熱可塑性樹脂層)

実施例1と同様に得た。

【0107】

(加飾成形体)

上記積層体をプレス成形機(半球状金型を使用)にセットして、加飾材として、表面意匠クラスAシート(1000mm×700mm×1.4mm)(商品;LexanSLX12A32−red、GEプラスチック社製)を用いて一体化し、加飾成形体とした。このとき、プレス成形機によって形成される加飾材は、積層体の接着層を積層した部分に接している。また、プレス成形機は積層体に接触する熱板のみを昇温し、加飾材には直接温度のかからないようにした。また、加飾材は半球状金型の凸面に配置し、積層体と加飾材との一体化後、加飾材が半球面の内側に加飾されるようにした。加飾材と一体化は、熱板温度160℃で5分間加熱して加熱プレスを行った。プレス終了後、室温で冷却し、脱型し、加飾成形体を得た。得られた加飾成形体は加飾材と積層板が強固に接着していた。また、表面意匠クラスAシートの加飾により、良好な表面性が得られた。また、表面意匠クラスAシートの加飾により、塗装の必要としない加飾成形体を得ることも出来、これにより、塗装レスによりコストを低下させることが出来た。さらに、表面意匠クラスAシートの加飾により表面凹凸の少ない表面性の良好な加飾成形体を得ることが出来、電波の反射性に優れる加飾成形体を得ることが出来た。

【0108】

実施例1と同様に、連続した強化繊維群で強化された熱硬化性樹脂と、熱可塑性樹脂層との界面は、凸凹形状を有していることが認められた。この最大厚みTpfと最小厚みTpf−minとを測定したところ、最小厚みTpf−minは30μm、最大厚みTpf−maxは60μmであった。前記加飾成形体の接合部分断面をSEM観察すると、表面には、熱可塑性樹脂が溶融して被膜状に付着しており、その膜厚は10μmであった。また、第1の部材の厚みと、加飾材の厚みの比は、0.9であった。

【0109】

実施例3

(積層体)

第1の部材3となる積層体を構成するプリプレグとして、強化繊維として東レ(株)製炭素繊維(“トレカ(登録商標)”M46J(引張強度4200MPa、引張弾性率436GPa、フィラメント数6000本、繊維目付0.2g/m))、マトリックス樹脂として130℃硬化タイプエポキシ樹脂を用い、プリプレグの炭素繊維目付が116g/m2 、樹脂含有量(Wr)が30%の一方向(UD)プリプレグ(東レ(株)製“トレカ(登録商標)”プリプレグP6053−12)を用いた。これを1000mm×700mmの大きさにカットし、平面の積層体を製造した。まず、雌金型に長方形底面の長手方向を0°として、繊維方向が上から45°、−45°、90°、90°、−45°、45°となるように6枚のプリプレグを積層する。最後に積層したプリプレグの上から、後述の方法より作製した熱可塑性樹脂を積層体と同様の大きさにカットしたものを2枚重ね積層し、熱可塑性樹脂層とした。次に、雄金型をセットして、プレス成形を行った。プレス成形機にて160℃で5分間予熱して接着剤を溶融させた後、6MPaの圧力をかけながら150℃で30分間加熱して硬化させた。硬化終了後、室温で冷却し、脱型して平均の厚み0.7mmの積層体とした。

【0110】

(熱可塑性樹脂層)

3元共重合ポリアミド樹脂(東レ(株)製、3元共重合ポリアミド樹脂CM4000、ポリアミド6/66/610、融点150℃、溶解度パラメーターδ(SP値)13.3)のペレットを、ペレットを、メルトブロー法にて幅1000mmの不織布状の基材とした。この接着用熱可塑性樹脂の目付は30g/m2 であった。

【0111】

(加飾成形体)

上記積層体1をプレス成形機(実施例1と同様の金型を使用)にセットして、加飾材として、透明ポリエステルフィルム(1000mm×700mm×125μm)(商品;エンブレットS、ユニチカ(株)製)に実施例1で用いたクロスプリプレグを1枚重ね合わせたものを用いて、一体化し、加飾成形体とした。このとき、プレス成形機によって形成される加飾材は、積層体の接着層を積層した部分に接している。また、プレス成形機は積層体に接触する熱板のみを昇温し、加飾材には直接温度のかからないようにした。プレス成形機は熱板温度160℃で5分間加熱して加飾材と一体化した。プレス終了後、室温で冷却し、脱型し、加飾成形体を得た。得られた加飾成形体は加飾材と積層板1が強固に接着していた。さらに、加飾材の透明ポリエステルフィルムの透明性により、積層体と加飾材の間に挟み込んだ、クロスプリプレグがはっきりと確認でき、高い意匠性を有するものが得られた。

【0112】

実施例1と同様に、連続した強化繊維群で強化された熱硬化性樹脂と、熱可塑性樹脂層との界面は、凸凹形状を有していることが認められた。この最大厚みTpfと最小厚みTpf−minとを測定したところ、最小厚みTpf−minは30μm、最大厚みTpf−maxは60μmであった。前記加飾成形体の接合部分断面をSEM観察すると、表面には、熱可塑性樹脂が溶融して被膜状に付着しており、その膜厚は10μmであった。また、第1の部材の厚みと、加飾材の厚みの比は、0.2であった。

【0113】

実施例4

(積層体)および(熱可塑性樹脂層)

実施例3と同様のものを使用した。

【0114】

(加飾成形体)

上記積層体をプレス成形機にセットして、加飾材として、アルミニウム板(1000mm×700mm×4mm)を用いた。アルミニウム板にはプライマー組成物(商品名;ルビコートE、トーヨーポリマー(株)製)を板上に刷毛で塗布し、室温にて15分風乾し、120℃で15分加熱処理した。プライマー処理を施したアルミニウム板を一体化し、加飾成形体とした。このとき、プレス成形機によって形成される加飾材は、積層体の接着層を積層した部分に接している。また、プレス成形機は積層体に接触する熱板のみを昇温し、加飾材には直接温度のかからないようにした。プレス成形機は熱板温度160℃で5分間加熱して加飾材と一体化した。プレス終了後、室温で冷却し、脱型し、加飾成形体を得た。得られた加飾成形体は加飾材とアルミニウム板が強固に接着していた。さらに、加飾材の金属光沢により高い意匠性が得られた。実施例1と同様に、連続した強化繊維群で強化された熱硬化性樹脂と、熱可塑性樹脂層との界面は、凸凹形状を有していることが認められた。この最大厚みTpfと最小厚みTpf−minとを測定したところ、最小厚みTpf−minは30μm、最大厚みTpf−maxは60μmであった。前記加飾成形体の接合部分断面をSEM観察すると、表面には、熱可塑性樹脂が溶融して被膜状に付着しており、その膜厚は10μmであった。また、第1の部材の線膨張係数CIDは3.3×10-6であり、加飾材の線膨張係数CIIDは2.4×10-5であった。これらのうち大きい方の値Cb を小さい方の値Cs で除した値Cb/Cs の絶対値は7であった。

【0115】

実施例5

(積層体)および(熱可塑性樹脂層)

実施例1と同様のものを使用した。

【0116】

(加飾成形体)

上記積層体をプレス成形機にセットして、加飾材として、人工皮革(1000mm×700mm、目付220g/m2 )(商品名;エクセーヌ100E、東レ(株)製)を用いて、一体化し、加飾成形体とした。このとき、プレス成形機によって形成される部品・部材は、積層体の接着層を積層した部分に接している。また、プレス成形機は積層体に接触する熱板のみを昇温し、加飾材には直接温度のかからないようにした。プレス成形機は熱板温度160℃で5分間加熱して加飾材と一体化した。プレス終了後、室温で冷却し、脱型し、加飾成形体を得た。得られた加飾成形体は加飾材と積層板1が強固に接着していた。さらに、加飾材のエクセーヌにより、積層体のみでは得られないソフトな風合いの意匠性を得ることが出来た。実施例1と同様に、連続した強化繊維群で強化された熱硬化性樹脂と、熱可塑性樹脂層との界面は、凸凹形状を有していることが認められた。この最大厚みTpfと最小厚みTpf−minとを測定したところ、最小厚みTpf−minは30μm、最大厚みTpf−maxは60μmであった。また、前記加飾成形体の接合部分断面をSEM観察すると、表面には、熱可塑性樹脂が溶融して被膜状に付着しており、その膜厚は10μmであった。

【0117】

実施例6

(積層体)および(熱可塑性樹脂層)

実施例1と同様のものを使用した。

【0118】

(加飾成形体)

上記積層体を平面板金型雌型内にセットして、加飾材として、表面意匠クラスAシート(1000mm×700mm×1.4mm)(商品;LexanSLX12A32−Solid Colors、GEプラスチック社製)を用いて、真空圧成形によって一体化せしめることで加飾成形体とする。このとき、形成される加飾材は積層体の接着層を積層した部分に接している。

【0119】

真空圧成形において、その成形工程を説明する。まずは積層体を接着層の配置されていない部分を金型と接触するように配置する。次に加飾材を積層体の接着層を積層した部分に接するように配置し、その上部より、ナイロン製フィルムによりバギングを行う。その際、真空ポンプを用いて[大気圧0.1(MPa)]に減圧した後、平面板金型雌型のみを120℃に昇温し、加飾材には直接温度のかからないようにする。そのまま、平面板金型を120℃で5分間保持して加熱接着を行った。5分間の保持終了後、室温で冷却し、脱型し、加飾成形体を得た。得られた加飾成形体は加飾材と積層体が強固に接着していた。また、表面意匠クラスAシートの加飾により、良好な透明性が得られ、それにより、クロスプリプレグのクロス地が映え、高い意匠性に得ることが出来た。また、表面意匠クラスAシートの加飾により、塗装の必要としない加飾成形体を得ることも出来、これにより、意匠性に加え、塗装レスによるコスト低下を実現させることが出来た。

【0120】

実施例1と同様に、連続した強化繊維群で強化された熱硬化性樹脂と、熱可塑性樹脂層との界面は、凸凹形状を有していることが認められた。この最大厚みTpfと最小厚みTpf−minとを測定したところ、最小厚みTpf−minは30μm、最大厚みTpf−maxは60μmであった。前記加飾成形体の接合部分断面をSEM観察すると、表面には、熱可塑性樹脂が溶融して被膜状に付着しており、その膜厚は10μmであった。また、第1の部材の厚みと、加飾材の厚みの比は、0.9であった。

【0121】

実施例7

(積層体)

実施例1と同様のプリプレグを、実施例1と同様の積層構成で配置し、実施例1と同様に熱可塑性樹脂層を使用した。次に、実施例1とは異なり、熱プレス成形によるプリプレグの硬化反応を行わずに、未硬化状態のプリプレグと熱可塑性樹脂層1からなる積層体の状態で使用する。

【0122】

(熱可塑性樹脂層)

実施例1と同様のものを用いた。

【0123】

(加飾成形体)

上記積層体を平面板金型雌型内にセットして、加飾材として、表面意匠クラスAシート(1000mm×700mm×1.4mm)(商品;LexanSLX12A32−Solid Colors、GEプラスチック社製)を用いて、真空圧成形によって一体化せしめることで加飾成形体とする。このとき、形成される加飾材は積層体の接着層を積層した部分に接している。

【0124】

真空圧成形において、その成形工程を説明する。まずは積層体を接着層の配置されていない部分を金型と接触するように配置する。次に加飾材を積層体の接着層を積層した部分に接するように配置し、その上部より、ナイロン製フィルムによりバギングを行う。その際、真空ポンプを用いて[大気圧0.1(MPa)]に減圧した後、平面板金型雌型のみを100℃に昇温し、加飾材には直接温度のかからないようにする。そのまま、平面板金型を100℃で120分間保持して積層体のプリプレグを硬化反応させ、第1の部材とする工程と、前記第1の部材と加飾材との加熱接着を同時に行った。150分間の保持終了後、室温で冷却し、脱型し、加飾成形体を得た。得られた加飾成形体は加飾材と第1の部材が強固に接着していた。また、表面意匠クラスAシートの加飾により、良好な透明性が得られ、それにより、クロスプリプレグのクロス地が映え、高い意匠性に得ることが出来た。また、表面意匠クラスAシートの加飾により、塗装の必要としない加飾成形体を得ることも出来、これにより、意匠性に加え、塗装レスによるコスト低下を実現させることが出来た。

【0125】

実施例1と同様に、連続した強化繊維群で強化された熱硬化性樹脂と、熱可塑性樹脂層との界面は、凸凹形状を有していることが認められた。この最大厚みTpfと最小厚みTpf−minとを測定したところ、最小厚みTpf−minは30μm、最大厚みTpf−maxは60μmであった。また、前記加飾成形体の接合部分断面をSEM観察すると、表面には、熱可塑性樹脂が溶融して被膜状に付着しており、その膜厚は10μmであった。さらには、第1の部材の厚みと、加飾材の厚みの比は、0.9であった。

【0126】

実施例8

(積層体)

実施例1と同様のプリプレグを、実施例1と同様の積層構成で配置し、実施例1と同様に熱可塑性樹脂層を使用した。次に、実施例1とは異なり、熱プレス成形によるプリプレグの硬化反応を行わずに、未硬化状態のプリプレグと熱可塑性樹脂層1からなる積層体の状態で使用する。

【0127】

(熱可塑性樹脂層1)

実施例1と同様のものを用いた。

【0128】

(加飾成形体)

上記積層体を平面板金型雌型内にセットして、加飾材として、オレフィン系エラストマー(商品;住友TPE820、住友化学工業(株)社製)を、プレス成形機により、シート状(1000mm×700mm×1.0mm)かつ、表面をシボ加工し、凹凸形状を形成せしめたもの作製し、これを人工皮膚として用い、真空圧成形によって一体化せしめることで加飾成形体とする。このとき、形成される加飾材は積層体の接着層を積層した部分に接している。

【0129】

真空圧成形において、その成形工程を説明する。まずは積層体を接着層の配置されていない部分を金型と接触するように配置する。次に加飾材を積層体の接着層を積層した部分に接するように配置し、その上部より、ナイロン製フィルムによりバギングを行う。その際、真空ポンプを用いて[大気圧0.1(MPa)]に減圧した後、平面板金型雌型のみを120℃に昇温し、加飾材には直接温度のかからないようにする。そのまま、平面板金型を120℃で120分間保持して積層体のプリプレグを硬化反応させ、第1の部材とする工程と、前記第1の部材と加飾材との加熱接着を同時に行った。120分間の保持終了後、室温で冷却し、脱型し、加飾成形体を得た。得られた加飾成形体は加飾材と第1の部材が強固に接着していた。また、人工皮膚シートの加飾により、良好な肌感触が得られ、それにより、高い意匠性に得ることが出来た。

【0130】

実施例1と同様に、連続した強化繊維群で強化された熱硬化性樹脂と、熱可塑性樹脂層との界面は、凸凹形状を有していることが認められた。この最大厚みTpfと最小厚みTpf−minとを測定したところ、最小厚みTpf−minは30μm、最大厚みTpf−maxは60μmであった。前記加飾成形体の接合部分断面をSEM観察すると、表面には、熱可塑性樹脂が溶融して被膜状に付着しており、その膜厚は8μmであった。また、第1の部材の厚みと、加飾材の厚みの比は、0.7であった。

【産業上の利用可能性】

【0131】

本発明に係る加飾成形体は、とくに電気・電子機器、自動車用途等に好適に適用できるが、これらに限らず、加飾材の選択により、家電機器、土木・建築、船舶、航空機用途等、様々な用途に応用することができ、適用範囲は特に限られるものではない。

【図面の簡単な説明】

【0132】

【図1】本発明の一実施態様に係る加飾成形体の斜視図である。

【図2】本発明の加飾成形体における、接合部分の拡大断面図である。

【図3】本発明の加飾成形体を、第1の試験方法によって観察した結果を示す断面図である。

【図4】本発明の加飾成形体を、第2の試験方法によって観察した結果を示す断面図である。

【図5】本発明の加飾成形体を、第3の試験方法によって観察した結果を示す断面図である。

【符号の説明】

【0133】

1 第1の部材

2 加飾材

3 第1の部材

4 加飾材

5a、5b 強化繊維

6 熱硬化性樹脂

7 熱可塑性樹脂層

8 強化繊維群

9 熱硬化性樹脂と熱可塑性樹脂層との界面

10 第1の部材と第2の加飾材第2の加飾材第2の加飾材との界面

11 第1の部材

12 加飾材

13 熱可塑性樹脂層

14 強化繊維群

15a、15b 強化繊維

16 熱硬化性樹脂

17 熱硬化性樹脂と熱可塑性樹脂層との界面

18 第1の部材

19 加飾材

20 熱硬化性樹脂

21 強化繊維群

22a、22b 強化繊維

23 熱硬化性樹脂と熱可塑性樹脂層との界面

24 熱可塑性樹脂層が存在していた空隙

25 加飾材

26 第1の部材との接合部分

27 残査

【特許請求の範囲】

【請求項1】

少なくとも第1の部材と加飾材の2つの部材を一体化することで加飾面を形成した加飾成形体であって、前記部材のうち少なくとも第1の部材は連続した強化繊維群で強化された熱硬化性樹脂を主成分とし、加飾材との接合部分において熱可塑性樹脂層を有しており、前記熱可塑性樹脂層が前記強化繊維群の一部の強化繊維を包含してなることを特徴とする加飾成形体。

【請求項2】

少なくとも第1の部材と加飾材の2つの部材を一体化することで加飾面を形成した加飾成形体であって、前記部材のうち少なくとも第1の部材は連続した強化繊維群で強化された熱硬化性樹脂を主成分とし、前記加飾材が加飾面における写像鮮映性が50%以上であることを特徴とする加飾成形体。

【請求項3】

少なくとも第1の部材と、加飾材の2つの部材を一体化することで加飾面を形成した加飾成形体であって、前記部材のうち少なくとも第1の部材は連続した強化繊維群で強化された熱硬化性樹脂を主成分とし、前記加飾材が、皮膚形状を模した人工皮膚であることを特徴とする加飾成形体。

【請求項4】

加飾材である人工皮膚において、その主成分が、ポリアミド系、ポリウレタン系、ポリエステル系、ポリオレフィン系、ポリブタジエン系、シリコーン系、フッ素系、ポリ塩化ビニル系の群から選ばれる、いずれか一つの熱可塑性樹脂またはエラストマーである、請求項3に記載の加飾成形体。

【請求項5】

前記第1の部材と前記加飾材との接合部分において熱可塑性樹脂層を有しており、前記熱可塑性樹脂層が前記強化繊維群の一群の強化繊維を包含してなる、請求項2〜4のいずれかに記載の加飾成形体。

【請求項6】

前記熱可塑性樹脂層が、連続した強化繊維からなる強化繊維群で強化された熱硬化性樹脂の層と、その界面において、凸凹形状を有して一体化されている、請求項1または5に記載の加飾成形体。

【請求項7】

前記熱可塑性樹脂層において、前記強化繊維が包含されている領域の最大厚みが10μm以上である、請求項1、5、6のいずれかに記載の加飾成形体。

【請求項8】

前記最大厚みが1000μm以下である、請求項7に記載の加飾成形体。

【請求項9】

前記熱可塑性樹脂層の樹脂が、加飾材との接合部分に被膜状に介在してなる、請求項1、5〜8のいずれかに記載の加飾成形体。

【請求項10】

前記被膜の最小厚みが0.01〜1000μmの範囲にある、請求項9に記載の加飾成形体。

【請求項11】

前記第1の部材が積層体からなる、請求項1〜10のいずれかに記載の加飾成形体。

【請求項12】

前記強化繊維が炭素繊維からなる、請求項1〜11のいずれかに記載の加飾成形体。

【請求項13】

前記熱硬化性樹脂がエポキシ樹脂を主成分とする樹脂である、請求項1〜12のいずれかに記載の加飾成形体。

【請求項14】

前記熱可塑性樹脂層を構成する熱可塑性樹脂の溶解度パラメータδ(SP値)が9〜16の範囲にある、請求項1、5〜13のいずれかに記載の加飾成形体。

【請求項15】

前記加飾材がフィルム状、シート状、板状、および、布帛状からなる形態の群より選ばれる、いずれか一つの形態を有する、請求項1〜14のいずれかに記載の加飾成形体。

【請求項16】

前記加飾材が多層構造体からなる、請求項15に記載の加飾成形体。

【請求項17】

前記加飾材が熱可塑性樹脂を主成分とする、請求項15または16に記載の加飾成形体。

【請求項18】

電気・電子機器の筐体または部品、スポーツ用品または自動車、二輪車、建材などの部材、外板またはパネル、ロボットアームなどの構造部材、玩具、アミューズメント用ロボットなどの部品、部材、義肢などの部材である、請求項1〜17のいずれかに記載の加飾成形体。

【請求項19】

前記第1の部材と加飾材とを、熱溶着、振動溶着、超音波溶着、レーザー溶着、インサート射出成形、アウトサート射出成形、レジントランスファー成形、熱プレス成形、オートクレーブ成形、真空圧成形から選択される少なくとも1つの一体化方法にて、一体化する、請求項1〜18のいずれかに記載の加飾成形体の製造方法。

【請求項20】

前記第1の部材と加飾材とを一体化する工程において、少なくとも前記第1の部材と前記加飾材を、前記加飾材の熱変形温度(tm ―10)℃以下に、加熱された熱板上に配置、もしくは、雰囲気下に投入し、加温した後、上記加温された前記第1の部材と前記加飾材を、面圧0.01〜10MPaの圧力で加圧することによって熱接着する、請求項2〜5のいずれかに記載の加飾成形体の製造方法。

【請求項1】

少なくとも第1の部材と加飾材の2つの部材を一体化することで加飾面を形成した加飾成形体であって、前記部材のうち少なくとも第1の部材は連続した強化繊維群で強化された熱硬化性樹脂を主成分とし、加飾材との接合部分において熱可塑性樹脂層を有しており、前記熱可塑性樹脂層が前記強化繊維群の一部の強化繊維を包含してなることを特徴とする加飾成形体。

【請求項2】

少なくとも第1の部材と加飾材の2つの部材を一体化することで加飾面を形成した加飾成形体であって、前記部材のうち少なくとも第1の部材は連続した強化繊維群で強化された熱硬化性樹脂を主成分とし、前記加飾材が加飾面における写像鮮映性が50%以上であることを特徴とする加飾成形体。

【請求項3】

少なくとも第1の部材と、加飾材の2つの部材を一体化することで加飾面を形成した加飾成形体であって、前記部材のうち少なくとも第1の部材は連続した強化繊維群で強化された熱硬化性樹脂を主成分とし、前記加飾材が、皮膚形状を模した人工皮膚であることを特徴とする加飾成形体。

【請求項4】

加飾材である人工皮膚において、その主成分が、ポリアミド系、ポリウレタン系、ポリエステル系、ポリオレフィン系、ポリブタジエン系、シリコーン系、フッ素系、ポリ塩化ビニル系の群から選ばれる、いずれか一つの熱可塑性樹脂またはエラストマーである、請求項3に記載の加飾成形体。

【請求項5】

前記第1の部材と前記加飾材との接合部分において熱可塑性樹脂層を有しており、前記熱可塑性樹脂層が前記強化繊維群の一群の強化繊維を包含してなる、請求項2〜4のいずれかに記載の加飾成形体。

【請求項6】

前記熱可塑性樹脂層が、連続した強化繊維からなる強化繊維群で強化された熱硬化性樹脂の層と、その界面において、凸凹形状を有して一体化されている、請求項1または5に記載の加飾成形体。

【請求項7】

前記熱可塑性樹脂層において、前記強化繊維が包含されている領域の最大厚みが10μm以上である、請求項1、5、6のいずれかに記載の加飾成形体。

【請求項8】

前記最大厚みが1000μm以下である、請求項7に記載の加飾成形体。

【請求項9】

前記熱可塑性樹脂層の樹脂が、加飾材との接合部分に被膜状に介在してなる、請求項1、5〜8のいずれかに記載の加飾成形体。

【請求項10】

前記被膜の最小厚みが0.01〜1000μmの範囲にある、請求項9に記載の加飾成形体。

【請求項11】

前記第1の部材が積層体からなる、請求項1〜10のいずれかに記載の加飾成形体。

【請求項12】

前記強化繊維が炭素繊維からなる、請求項1〜11のいずれかに記載の加飾成形体。

【請求項13】

前記熱硬化性樹脂がエポキシ樹脂を主成分とする樹脂である、請求項1〜12のいずれかに記載の加飾成形体。

【請求項14】

前記熱可塑性樹脂層を構成する熱可塑性樹脂の溶解度パラメータδ(SP値)が9〜16の範囲にある、請求項1、5〜13のいずれかに記載の加飾成形体。

【請求項15】

前記加飾材がフィルム状、シート状、板状、および、布帛状からなる形態の群より選ばれる、いずれか一つの形態を有する、請求項1〜14のいずれかに記載の加飾成形体。

【請求項16】

前記加飾材が多層構造体からなる、請求項15に記載の加飾成形体。

【請求項17】

前記加飾材が熱可塑性樹脂を主成分とする、請求項15または16に記載の加飾成形体。

【請求項18】

電気・電子機器の筐体または部品、スポーツ用品または自動車、二輪車、建材などの部材、外板またはパネル、ロボットアームなどの構造部材、玩具、アミューズメント用ロボットなどの部品、部材、義肢などの部材である、請求項1〜17のいずれかに記載の加飾成形体。

【請求項19】

前記第1の部材と加飾材とを、熱溶着、振動溶着、超音波溶着、レーザー溶着、インサート射出成形、アウトサート射出成形、レジントランスファー成形、熱プレス成形、オートクレーブ成形、真空圧成形から選択される少なくとも1つの一体化方法にて、一体化する、請求項1〜18のいずれかに記載の加飾成形体の製造方法。

【請求項20】

前記第1の部材と加飾材とを一体化する工程において、少なくとも前記第1の部材と前記加飾材を、前記加飾材の熱変形温度(tm ―10)℃以下に、加熱された熱板上に配置、もしくは、雰囲気下に投入し、加温した後、上記加温された前記第1の部材と前記加飾材を、面圧0.01〜10MPaの圧力で加圧することによって熱接着する、請求項2〜5のいずれかに記載の加飾成形体の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2006−44264(P2006−44264A)

【公開日】平成18年2月16日(2006.2.16)

【国際特許分類】

【出願番号】特願2005−200110(P2005−200110)

【出願日】平成17年7月8日(2005.7.8)

【公序良俗違反の表示】

(特許庁注:以下のものは登録商標)

1.レーザーディスク

【出願人】(000003159)東レ株式会社 (7,677)

【Fターム(参考)】

【公開日】平成18年2月16日(2006.2.16)

【国際特許分類】

【出願日】平成17年7月8日(2005.7.8)

【公序良俗違反の表示】

(特許庁注:以下のものは登録商標)

1.レーザーディスク

【出願人】(000003159)東レ株式会社 (7,677)

【Fターム(参考)】

[ Back to top ]