加飾成形体およびその製造方法

【課題】簡易な方法で、厚みが薄く、かつ優れた意匠性を有する加飾成形体を提供すること。

【解決手段】透光性を有する樹脂成形体20に、加飾面22aを有する加飾層22が積層された加飾成形体10であって、樹脂成形体20の少なくとも表面にハードコート層26を形成すると共に、樹脂成形体20において加飾層22と接する面となる裏面に微細な凹凸18を形成する。

【解決手段】透光性を有する樹脂成形体20に、加飾面22aを有する加飾層22が積層された加飾成形体10であって、樹脂成形体20の少なくとも表面にハードコート層26を形成すると共に、樹脂成形体20において加飾層22と接する面となる裏面に微細な凹凸18を形成する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、加飾層を有する加飾成形体およびその製造方法に関する。

【背景技術】

【0002】

近年、携帯電話等の電子機器においては、より厚みの薄いものが要望されている。そのため、このような携帯電話等に使用されるスイッチパネル等にも薄型化が要求される。また、携帯電話等に使用されるスイッチパネル等のデザイン性の向上も要望されており、特に、外観がシャープで光沢感があるものが要求されている。

【0003】

従来から、加飾層を有する加飾成形体として、樹脂を射出成形して得られた樹脂成形体の表面にメッキ加工または塗装を施したものが知られている。特許文献1には、ポリカーボネート系樹脂の一部にメッキ加工を施した加飾成形体が開示されている。

【0004】

【特許文献1】特開平10−249878号公報(特許請求の範囲)

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかしながら、特許文献1に開示されている加飾成形体を構成する樹脂成形体は、射出成形によって製造されている。このような射出成形法では、薄い成形体を製造するのには限界がある。また、射出成形によって製造された成形体に外観の良好なハードコートを施すのは困難である。また、特許文献1に開示されている加飾成形体は、その表面にメッキ加工を施すことで、外観に光沢感を出しているが、メッキを施すにはメッキ槽等の大掛かりな装置が必要であると共に、長期間の使用により、表面のメッキが剥がれるといった問題もある。

【0006】

本発明は、かかる問題に鑑みてなされたものであり、その目的とするところは簡易な方法で、厚みが薄く、かつ優れた意匠性を有する加飾成形体を提供しようとするものである。

【課題を解決するための手段】

【0007】

上記課題を解決するために、本発明は、透光性を有する樹脂成形体に、加飾面を有する加飾層が積層された加飾成形体であって、樹脂成形体の少なくとも表面にはハードコート層が形成されると共に、樹脂成形体において加飾層と接する面となる裏面には微細な凹凸が形成されているものである。

【0008】

このように構成した場合には、樹脂成形体の少なくとも表面にはハードコート層が形成されているため、表面に光沢感を持たせることができると共に、表面硬度を向上させることが可能となる。また、樹脂成形体の裏面には、微細な凹凸が形成されているため、光の乱反射を利用して、外観において優れた意匠性を得ることが可能となる。また、外観の良好なハードコート層を備えた樹脂成形体を射出成形法で製造するのは困難である。そのため、樹脂成形体を樹脂板等を用いて製造することにより、加飾成形体の薄型化を図ることが可能となる。

【0009】

また、他の発明は、上述の発明に加えて更に、凹凸を、直径の異なる複数の円を一つの点を中心にして配置した同心円状、または渦巻き状に形成したものである。このように構成した場合には、加飾成形体の外観に立体感を持たせることができ、意匠性がより向上する。

【0010】

さらに、他の発明は、上述の発明に加えて更に、凹凸を、複数の直線を並行に配列したヘアライン形状に形成したものである。このように構成した場合には、加飾成形体の外観に立体感を持たせることができ、意匠性が向上する。

【0011】

また、他の発明は、上述の各発明に加えて、更に、加飾面に、金属光沢を有する加飾を施したものである。このように構成した場合には、加飾成形体があたかも金属で形成されたかのような金属光沢感を得ることができる。その結果、加飾成形体は、美観に優れ、かつ高級感を有するものとなる。

【0012】

また、他の発明は、透光性を有する樹脂成形体に、加飾面を有する加飾層が積層された加飾成形体の製造方法であって、少なくとも表面にハードコート層が形成された板状の樹脂成形体の裏面を、微細な凹凸を有する金型の成型面に押圧して、樹脂成形体の裏面に凹凸を形成する凹凸形成工程と、樹脂成形体における凹凸の形成面に、基材に付けられた加飾層を転写する転写工程と、樹脂成形体に加飾層が転写された状態で、樹脂成形体の表面に凸形状を形成するエンボス工程とを有する。

【0013】

このような製造方法を用いた場合には、樹脂成形体は、板状の形態を呈しているため、射出成形を用いずに形成することができる。そのため、樹脂成形体の厚みを薄くすることができ、その結果、加飾成形体の薄型化を図ることが可能となる。また、樹脂成形体の裏面に微細な凹凸を形成しているため、光の乱反射を利用して、加飾成形体の外観に優れた意匠性を持たせることができる。また、加飾層を樹脂成形体に転写しているため、簡易な方法で樹脂成形体に加飾層を設けることができる。また、エンボス加工により凸形状を形成しているため、輪郭の鮮明な凸形状を有する加飾成形体を製造することができる。

【0014】

さらに、他の発明は、上述の発明に加えて更に、凹凸形成工程は、直径の異なる複数の円を一つの点を中心にして配置した同心円状、または渦巻き状の凹凸を形成する工程である。このような構成により、加飾成形体の外観に立体感を持たせることができ、意匠性が向上する。

【0015】

さらに、他の発明は、上述の発明に加えて更に、凹凸形成工程は、複数の直線を並行に配列したヘアライン形状の凹凸を形成する工程である。このような構成により、加飾成形体の外観に立体感を持たせることができ、意匠性が向上する。

【0016】

また、他の発明は、上述の発明に加えて更に、転写工程は、金属光沢を有する加飾層を転写する工程である。このような構成により、加飾成形体があたかも金属で形成されたかのような金属光沢感を得ることができる。そのため、加飾成形体は、美観に優れると共に、高級感を有するものとなる。

【発明の効果】

【0017】

本発明によると、簡易な方法で、厚みが薄く、かつ優れた意匠性を有する加飾成形体を提供することができる。

【発明を実施するための最良の形態】

【0018】

以下、本発明の一実施の形態に係る加飾成形体について、図面を参照しながら説明する。なお、以下の説明において、図1、図2および図4〜図9に示す矢示X1方向を上、矢示X2方向を下、矢示Y1方向を左、矢示Y2方向を右、矢示Z1方向を表および矢示Z2方向を裏とそれぞれ規定する。

【0019】

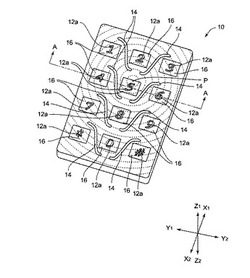

図1は、本発明の一実施の形態に係る加飾成形体の一例であるスイッチパネル10の斜視図である。

【0020】

図1に示すように、スイッチパネル10は、携帯電話の押釦の操作に用いられる略長方形の形状を有する薄肉のパネルである。スイッチパネル10は、数字の「0」から「9」、アスタリスク(*)およびシャープ(#)の形状を有する合計12個の数字部12aを有する。これら数字部12aは、スイッチパネル10の裏側からその表側に向かって突出している。

【0021】

また、スイッチパネル10には、隣接する数字部12aの区分けをするような波線状の区分孔14が設けられている。区分孔14は、スイッチパネル10を貫通するように形成されている。区分孔14によって、各数字部12aが区分けされることにより、スイッチパネル10には、合計12個の操作領域となるキートップ部16が形成されている。これらのキートップ部16は、操作者が押圧して操作するための領域である。さらに、スイッチパネル10の裏面には、スピン加工等により、直径の異なる複数の円形の溝を、点Pを中心として同心円状に形成した微細な凹凸18が設けられている。この同心円の中心点Pはスイッチパネル10の中央よりやや上方に設定されている。

【0022】

また、図2は、図1におけるA−A線で切断した断面を示す図である。

【0023】

図2に示すように、スイッチパネル10は、樹脂成形体20と、その裏側に積層される加飾層22とから構成されている。また、樹脂成形体20は、樹脂層24とハードコート層26とから構成されている。

【0024】

樹脂層24は、略長方形の形状をした透光性を有する薄肉状の樹脂板である。樹脂層24の裏面には、スピン加工等により、直径の異なる複数の円形の溝が同心円状に配置された、いわゆるスピン加工模様を呈する微細な凹凸18が設けられている(図1を参照)。図2に示すように、凹凸18における凹部18aは、表側に向かって逆V字状に切り込まれており、凸部18bは、裏側に向かってV字状に突出している。凹部18aの深さ(凸部18bの高さ)Dの大きさは、1μm以上20μm以下の範囲であるのが好ましい。しかし、Dの値は、かかる範囲内の値に限定されるものではない。また、隣接する凸部18bにおける稜線間の幅Eの大きさは、50μm以上200μm以下の範囲であるのが好ましい。しかし、Eの値は、かかる範囲内の値に限定されるものではない。凸部18bにおける左右の傾斜面19a,19bが樹脂層24とハードコート層26との境界面となる積層面21と平行の面に対してなす傾斜角α,βの大きさは等しい。樹脂層24の素材としては、例えば、ポリカーボネート(PC)系樹脂、アクリル系樹脂、ポリスチレン系樹脂、ABS樹脂、ポリエステル系樹脂等が挙げられる。その中でも、PC系樹脂、アクリル系樹脂およびABS樹脂は、寸法安定性および透明性に優れ、かつ耐衝撃性に優れているため、樹脂層24の材料として好適である。しかし、樹脂層24の材料は、これらの材料に特に限定されるものではない。樹脂層24の厚みは、0.1mm以上0.5mm以下の範囲であるのが好ましい。

【0025】

樹脂層24の表面には、ハードコート層26が積層されている。ハードコート層26は、樹脂層24の表面にほぼ均一な厚みで積層されている。ハードコート層26の厚みは、2μm以上15μm以下の範囲であるが好ましい。ハードコート層26の材料としては、紫外線硬化型(UV硬化型)や電子線硬化型(EB硬化型)の樹脂系材料を用いることができる。これらの樹脂系材料として、ポリエステル系、ポリエーテル系、PC系、脂肪族系等からなるウレタン系アクリレートまたはウレタン系メタアクリレート等のアクリレート系樹脂が挙げられる。

【0026】

樹脂層24の裏側には、その表面に加飾面22aを有する加飾層22が積層されている。加飾層22は、樹脂層24の裏面に転写を用いて積層されている。加飾層22は、加飾面22aが樹脂層24の凹凸18に隙間なく接し、樹脂層24の裏面と密着している。そのため、加飾層22の裏面にも凹凸が形成される。加飾面22aには、スイッチパネル10におけるキートップ部16等を表す加飾が施されている。そのため、操作者が、スイッチパネル10を表側からみた場合、加飾面22aにおける色彩を視認することが可能となる。本実施の形態では、加飾層22の素材として、金属光沢色を有するインジウムが採用されている。しかしながら、加飾層22の素材は、この材料に限定されるものではない。加飾層22の厚みは、0.01μm以上10μm以下の範囲であるのが好ましい。しかしながら、加飾層22の厚みは、これらの範囲内の値に限定されるものではない。

【0027】

また、図2に示すように、各数字部12aは、裏側から表側に向かって突出して形成されている。そのため、スイッチパネル10において数字部12aに相当する部分には凹部12bが形成されている。また、区分孔14がスイッチパネル10を貫通するように設けられることで、操作領域となるキートップ部16が形成されている。

【0028】

次に、スイッチパネル10の製造方法について説明する。

【0029】

図3は、スイッチパネル10の製造方法を示すフローチャートである。図4は、スイッチパネル10の製造に用いられる樹脂成形板30および金型31の構成を示す斜視図である。図5は、スイッチパネル10の製造方法を説明するための図であり、(A)は、凹凸形成工程を説明するための図であり、(B)は、凹凸形成工程後の樹脂成形板30を示す断面図である。

【0030】

まず、成形用の平板となる樹脂成形板30と、スピン加工用の金型31を用意する。樹脂成形板30は、板材33の表面にハードコート層26が積層された略長方形の形状を有する平板である。板材33の素材としては、PC系樹脂、アクリル系樹脂、ポリスチレン系樹脂、ABS樹脂、ポリエステル系樹脂等を用いることができる。しかし、これらの樹脂に限定されることはなく、他の樹脂を用いるようにしても良い。図4に示すように、樹脂成形板30には、スイッチパネル10が形成される領域となるパネル領域32が左右方向に3つ並んで3つ設けられている。すなわち、樹脂成形板30を用いて3つのスイッチパネル10が製造される。また、樹脂成形板30において、パネル領域32の外側はフレーム領域34となっている。フレーム領域34の上方における左右両端およびフレーム領域34の上方において隣接するパネル領域32の間には、樹脂成形板30を貫通する貫通孔36aが合計4つ設けられている。また、フレーム領域34の下方で、かつ各パネル領域32の左右方向中央の位置には、樹脂成形板30を貫通する貫通孔36bが合計3つ設けられている。

【0031】

図4に示すように、金型31は、その表面に成型面38と、外枠面39とを有している。成型面38には、直径の異なる複数の円形状の溝を同心円状に配置した成型溝40が設けられている。成型溝40の同心円の中心は、成型面38の中心よりやや上方に位置している。外枠面39の上方における左右両端には、表側に向かって突出する断面円形状の突起41aが合計2つ設けられている。また、外枠面39の下方で、かつ成型面38の左右方向中央の位置には、表側に向かって突出する断面円形状の突起41bが設けられている。

【0032】

パネル領域32と成型面38とが対向するように、樹脂成形板30を金型31の上方に配置する(図4、図5(A)参照)。この際、突起41a,41aおよび突起41bが、成型面38と対向したパネル領域32の外側に設けられている貫通孔36a,36aおよび貫通孔36bにそれぞれ嵌まる。このように突起41a,41aおよび突起41bが貫通孔36a,36aおよび貫通孔36bにそれぞれ嵌まることで、樹脂成形板30の金型31に対する位置決めがなされる。そして、金型31の表側に樹脂成形板30が配置された状態で、樹脂成形板30の表側に所定の温度下で、図5(A)に示す矢印の方向に圧力を加える(凹凸形成工程:S101)。すると、図5(B)に示すように、樹脂成形板30におけるパネル領域32の裏面が塑性変形し、当該裏面に同心円状の凹凸18が形成される。また、他の2つのパネル領域32にも、同様の工程で凹凸18が形成される。

【0033】

図6は、スイッチパネル10の製造に用いられる印刷基材45の構成を説明するための斜視図である。図7は、スイッチパネル10の製造方法を説明するための図であり、(A)は、転写工程を説明するための図であり、(B)は、剥離工程を説明するための図である。

【0034】

次に、基材43の上に加飾層22が左右方向に3つ並んで印刷された印刷基材45を用意する。加飾層22のそれぞれは、樹脂成形板30における各パネル領域32と対応するように基材43上に印刷されている。加飾層22の加飾面22aには、数字の「0」から「9」、アスタリスク(*)およびシャープ(#)の合計12個の数字および記号が表記されている。加飾層22の素材として、金属光沢色を有するインジウムが採用されているが、この材料に限定されるものではない。加飾層22の厚みは、0.01μm以上10μm以下の範囲であるのが特に好ましいが、これらの範囲内の値に限定されるものではない。基材18の厚みは、2μm以上500μm以下の範囲であるのが好ましいが、特にこれらの範囲内の値に限定されるものではない。

【0035】

図7(A)に示すように、印刷基材45の表側に凹凸形成工程後の樹脂成形板30を配置する。この際、印刷基材45における各加飾層22と樹脂成形板30における各パネル領域32とが重なるように、樹脂成形板30を印刷基材45の表側に配置する(図6を参照)。次に、樹脂成形板30を印刷基材45の表側に配置した状態で、印刷基材45の裏側に弾性体47を配置する。そして、弾性体47を印刷基材45の裏面に当接させ、図7に示す矢印の方向、すなわち弾性体47を印刷基材45側に向かって押圧する。すると、加飾層22が樹脂成形板30の凹凸18に隙間なく接し、加飾層22が樹脂成形板30におけるパネル領域32の裏面に転写される(転写工程:S102)。なお、弾性体47の素材として、ゴム状弾性体を用いるのが好ましいが、ゴム状弾性体に限定されるものではなく、ゴム状弾性体と同等の弾性率を有する素材を用いても良い。次に、図7(B)に示すように、基材43を、加飾層22が転写された樹脂成形板30(以下、加飾成形板49という。)から剥離する(剥離工程:S103)。

【0036】

図8は、スイッチパネル10の製造方法におけるエンボス工程を説明するための図である。図9は、スイッチパネル10の製造方法を説明するための図であり、(A)は、雌型62に加飾成形板49を配置した状態を示す図であり、(B)は、打ち抜き工程を説明するための図である。

【0037】

図8に示すように、加飾成形板49に数字部12aを形成するためのエンボス金型50を用意する。エンボス金型50は、雄型51と雌型52とを有する。雄型51の成型面51aには、数字の「0」から「9」、アスタリスク(*)およびシャープ(#)の合計12個の数字および記号の形状をした凸部54が設けられている。これらの凸部54は、雄型51の成型面51aから表側に向かって突出して形成されている。また、成型面51aの上方における左右方向両端および下方における左右方向中央には、表側に向かって突出する断面円形状の突起56が合計3つ設けられている。一方、雌型52における成型面52aには、凸部54と対応するように、数字の「0」から「9」、アスタリスク(*)およびシャープ(#)の合計12個の数字および記号の形状をした凹部58が設けられている。凹部58は、雌型52の成型面52aから表側に向かってくぼんで形成されている。また、成型面52aの上方における左右方向両端および下方における左右方向中央には表側に向かって窪む断面円形状の凹部59が合計3つ設けられている。この凹部59は、突起56と対応する位置に設けられている。

【0038】

次に、加飾成形板49を雄型51の成型面51a上に配置する。この際、加飾成形板49に設けられている貫通孔36a,36bに突起56を嵌め込む。このように貫通孔36a,36bに突起56を嵌め込むことで、加飾面22aに表記された数字および記号と凸部54がそれぞれ重なる。加飾成形板49を雄型51に配置した状態では、突起56の先端は加飾成形板49の表面49aから突き出ている。

【0039】

次に、雄型51が配置された加飾成形板49の表側から雌型52を降下させる。そして、雌型52の凹部59に雄型51の突起56を挿入する。すると、凹部58が凸部54と対向すうように位置決めされる。さらに、この位置決めされた状態から、圧力を加えて雌型52を裏側に向かって押圧する(エンボス工程:S104)。この結果、凸部54が凹部58の内部に嵌まり込み、加飾成形板49に、表側に向かって突出する数字部12aが形成される。その後、雄型51と雌型52とを加飾成形板49から引き離し、加飾成形体49をエンボス金型50から取り出す。なお、残りの2つの加飾成形板49におけるパネル領域32にも、同様の工程で数字部12aが形成される。

【0040】

次に、図9(A),(B)に示すように、加飾成形板49に区分孔14を形成するためのプレス金型60を用意する。プレス金型60は、雄型61と雌型62とを有する。雄型61は、裏側に向かって突出する複数の打ち抜きピン61aと、数字部12aを逃がすための数字用貫通孔61bとを有している。一方、雌型62は、打ち抜きピン61aが嵌まるための複数のピン用貫通孔62aを有している。まず、図9(A)に示すように、加飾成形板49を雌型62の上に配置する。そして、各打ち抜きピン61aが各ピン用貫通孔62aに嵌まるように、雄型61を雌型62に対して対向配置させ、雄型61を裏側に向かって降下させる。雄型61を下降させると、図9(B)に示すように、打ち抜きピン61aが加飾成形板49を貫通する。そして、打ち抜きピン61aがピン用貫通孔62aの内部に入ると共に、数字部12aが数字用貫通孔61bの内部に収まる。(打ち抜き工程:S105)。このため、雄型61の裏面61cは、加飾成形板49における数字部12a以外の表面49aに当接する。したがって、雄型61の裏面61cが数字部12aに当接し、数字部12aを押し潰してしまうことはない。また、その後、雄型61と雌型62とを加飾成形板49から引き離し、加飾成形板49をプレス金型60から取り出す。なお、加飾成形板49からの各パネル領域32の切断は、プレス金型60を用いて打ち抜き工程においてなされる。その結果、1つの加飾成形板49から加飾成形体となる3つのスイッチパネル10が得られる。

【0041】

以上のように構成されたスイッチパネル10では、樹脂成形体20の表面にハードコート層26が形成されているため、スイッチパネル10の表面に光沢感を持たせることができると共に、その表面硬度を向上させることが可能となる。また、樹脂成形体20の裏面には、微細な凹凸18が形成されているため、光の乱反射を利用して、外観において優れた意匠性を得ることが可能となる。さらに、凹凸18に加飾層22の加飾面22aが密着しているため、表側から加飾面22aを鮮明に視認することができる。また、凹凸18は、スピン加工模様を呈しているため、スイッチパネルの外観に立体感を持たすことができ、より意匠性を向上させることが可能となる。また、加飾層22の素材として、金属光沢色を有するインジウムが採用されているため、スイッチパネル10があたかも金属で形成されたかのような金属光沢感を得ることができる。その結果、スイッチパネル10が美観に優れ、かつ高級感を有するものとなる。

【0042】

以上のように構成されたスイッチパネル10の製造方法では、樹脂成形体20は、板状の樹脂成形板30から形成れているため、射出成形を用いずにスイッチパネル10を製造することができる。そのため、樹脂成形体20の厚みを薄くすることができ、その結果、スイッチパネル10の薄型化を図ることが可能となる。また、凹凸形成工程により、樹脂成形体20の裏面には微細な凹凸18を形成しているため、光の乱反射を利用して、スイッチパネル10の外観に優れた意匠性を持たせることができる。また、加飾層22を樹脂成形体20に転写しているため、簡易な方法で樹脂成形体20に加飾層22を設けることができる。また、エンボス加工により数字部12aを形成しているため、輪郭の鮮明な数字部12aを有するスイッチパネル10を製造することができる。

【0043】

以上、本発明の一実施の形態について説明したが、本発明は上述の形態に限定されることなく、種々変形した形態にて実施可能である。

【0044】

上述の実施の形態では、1つの樹脂成形板30から3つのスイッチパネル10を製造しているが、3つに限定されることはなく、1つの樹脂成形板30から4つ以上のスイッチパネル10を製造するようにしても良い。また、1つの樹脂成形板30から2つ以下のスイッチパネル10を製造するようにしても良い。この場合、基材43に印刷される加飾層22の数も製造されるスイッチパネル10の数と同数にするのが好ましい。

【0045】

また、上述の実施の形態では、凹凸形成工程に用いられる金型31は、1つのパネル領域32のみに凹凸18を形成するものであるが、金型31をこのような構成に限定することなく、3つのパネル領域32に同時に凹凸18を形成できるような構成としても良い。

【0046】

また、上述の実施の形態では、凹凸18の形状は、同心円状に形成されているが、この形状に限定されるものではなく、渦巻状としても良いし、非常に細かい複数の直線を並行に配列したヘアライン形状としても良い。また、それぞれの線を蛇行させたり、線を途中で不連続にしたスクラッチヘアライン形状としても良い。また、ヘアライン形状とスピン加工模様のそれぞれを同時に形成し、それぞれの形状が混合した模様を形成するようにしても良い。

【0047】

また、凹凸18は、V字状の溝が連続形成されているが、このように連続形成せずに、図10(A)に示すように、隣接する凹部18a,18aの間に平滑な面70を形成するようにしても良い。また、図10(B)に示すように、凹凸18の凹部18aおよび凸部18bの形状を四角形状としても良いし、丸みを帯びた凹凸形状としても良い。また、凸部18bの傾斜角α,βの大きさを異なるようにしても良い。

【0048】

また、上述の実施の形態では、凹凸18における同心円の中心点Pは、スイッチパネル10の中央よりやや上方に偏芯しているが、これに限定されるものではなく、同心円の中心点Pをスイッチパネル10の中央に形成するようにしても良いし、スイッチパネル10の下方または左右方向に偏芯させるようにしても良い。

【0049】

また、上述の実施の形態では、区分孔14は隣接する数字部12aの区分けをするように設けられているが、区分孔14の位置は、この位置に限定されるものではない。また、区分孔14を設けないようにしても良い。また、区分孔14は、波線状の形態を有しているが、この形状に限定されるものではなく、例えば、円弧状や直線状等の他の形状としても良い。

【0050】

また、上述の実施の形態では、ハードコート層26は、樹脂層24の表面のみに形成されているが、表裏両面に形成するようにしても良い。

【産業上の利用可能性】

【0051】

本発明の加飾成形体は、携帯電話等の各種電子機器の入力部または筐体において利用することができる。

【図面の簡単な説明】

【0052】

【図1】本発明の一実施の形態に係る加飾成形体の斜視図である。

【図2】図1におけるA−A線で切断した断面を示す図である。

【図3】本発明の一実施の形態に係る加飾成形体の製造方法を示すフローチャートである。

【図4】本発明の一実施の形態に係る加飾成形体の製造に用いられる樹脂成形板および金型の構成を示す斜視図である。

【図5】本発明の一実施の形態に係る加飾成形体の製造方法を説明するための図であり、(A)は、凹凸形成工程を説明するための図であり、(B)は、凹凸形成工程後の樹脂成形板を示す断面図である。

【図6】本発明の一実施の形態に係る加飾成形体の製造に用いられる印刷基材の構成を説明するための斜視図である。

【図7】本発明の一実施の形態に係る加飾成形体の製造方法を説明するための図であり、(A)は、転写工程を説明するための図であり、(B)は、剥離工程を説明するための図である。

【図8】本発明の一実施の形態に係る加飾成形体の製造方法におけるエンボス工程を説明するための図である。

【図9】本発明の一実施の形態に係る加飾成形体の製造方法を説明するための図であり、(A)は、雌型に加飾成形板を配置した状態を示す図であり、(B)は、打ち抜き工程を説明するための図である。

【図10】本発明の変形例を示す図であり、(A)は、隣接する凹部の間に平滑な面を形成した場合の断面図であり、(B)は、凹部および凸部の形状を四角形状とした場合の断面図である。

【符号の説明】

【0053】

10…スイッチパネル(加飾成形体)

18…凹凸

20…樹脂成形体

22…加飾層

22a…加飾面

26…ハードコート層

31…金型

38…成型面

43…基材

【技術分野】

【0001】

本発明は、加飾層を有する加飾成形体およびその製造方法に関する。

【背景技術】

【0002】

近年、携帯電話等の電子機器においては、より厚みの薄いものが要望されている。そのため、このような携帯電話等に使用されるスイッチパネル等にも薄型化が要求される。また、携帯電話等に使用されるスイッチパネル等のデザイン性の向上も要望されており、特に、外観がシャープで光沢感があるものが要求されている。

【0003】

従来から、加飾層を有する加飾成形体として、樹脂を射出成形して得られた樹脂成形体の表面にメッキ加工または塗装を施したものが知られている。特許文献1には、ポリカーボネート系樹脂の一部にメッキ加工を施した加飾成形体が開示されている。

【0004】

【特許文献1】特開平10−249878号公報(特許請求の範囲)

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかしながら、特許文献1に開示されている加飾成形体を構成する樹脂成形体は、射出成形によって製造されている。このような射出成形法では、薄い成形体を製造するのには限界がある。また、射出成形によって製造された成形体に外観の良好なハードコートを施すのは困難である。また、特許文献1に開示されている加飾成形体は、その表面にメッキ加工を施すことで、外観に光沢感を出しているが、メッキを施すにはメッキ槽等の大掛かりな装置が必要であると共に、長期間の使用により、表面のメッキが剥がれるといった問題もある。

【0006】

本発明は、かかる問題に鑑みてなされたものであり、その目的とするところは簡易な方法で、厚みが薄く、かつ優れた意匠性を有する加飾成形体を提供しようとするものである。

【課題を解決するための手段】

【0007】

上記課題を解決するために、本発明は、透光性を有する樹脂成形体に、加飾面を有する加飾層が積層された加飾成形体であって、樹脂成形体の少なくとも表面にはハードコート層が形成されると共に、樹脂成形体において加飾層と接する面となる裏面には微細な凹凸が形成されているものである。

【0008】

このように構成した場合には、樹脂成形体の少なくとも表面にはハードコート層が形成されているため、表面に光沢感を持たせることができると共に、表面硬度を向上させることが可能となる。また、樹脂成形体の裏面には、微細な凹凸が形成されているため、光の乱反射を利用して、外観において優れた意匠性を得ることが可能となる。また、外観の良好なハードコート層を備えた樹脂成形体を射出成形法で製造するのは困難である。そのため、樹脂成形体を樹脂板等を用いて製造することにより、加飾成形体の薄型化を図ることが可能となる。

【0009】

また、他の発明は、上述の発明に加えて更に、凹凸を、直径の異なる複数の円を一つの点を中心にして配置した同心円状、または渦巻き状に形成したものである。このように構成した場合には、加飾成形体の外観に立体感を持たせることができ、意匠性がより向上する。

【0010】

さらに、他の発明は、上述の発明に加えて更に、凹凸を、複数の直線を並行に配列したヘアライン形状に形成したものである。このように構成した場合には、加飾成形体の外観に立体感を持たせることができ、意匠性が向上する。

【0011】

また、他の発明は、上述の各発明に加えて、更に、加飾面に、金属光沢を有する加飾を施したものである。このように構成した場合には、加飾成形体があたかも金属で形成されたかのような金属光沢感を得ることができる。その結果、加飾成形体は、美観に優れ、かつ高級感を有するものとなる。

【0012】

また、他の発明は、透光性を有する樹脂成形体に、加飾面を有する加飾層が積層された加飾成形体の製造方法であって、少なくとも表面にハードコート層が形成された板状の樹脂成形体の裏面を、微細な凹凸を有する金型の成型面に押圧して、樹脂成形体の裏面に凹凸を形成する凹凸形成工程と、樹脂成形体における凹凸の形成面に、基材に付けられた加飾層を転写する転写工程と、樹脂成形体に加飾層が転写された状態で、樹脂成形体の表面に凸形状を形成するエンボス工程とを有する。

【0013】

このような製造方法を用いた場合には、樹脂成形体は、板状の形態を呈しているため、射出成形を用いずに形成することができる。そのため、樹脂成形体の厚みを薄くすることができ、その結果、加飾成形体の薄型化を図ることが可能となる。また、樹脂成形体の裏面に微細な凹凸を形成しているため、光の乱反射を利用して、加飾成形体の外観に優れた意匠性を持たせることができる。また、加飾層を樹脂成形体に転写しているため、簡易な方法で樹脂成形体に加飾層を設けることができる。また、エンボス加工により凸形状を形成しているため、輪郭の鮮明な凸形状を有する加飾成形体を製造することができる。

【0014】

さらに、他の発明は、上述の発明に加えて更に、凹凸形成工程は、直径の異なる複数の円を一つの点を中心にして配置した同心円状、または渦巻き状の凹凸を形成する工程である。このような構成により、加飾成形体の外観に立体感を持たせることができ、意匠性が向上する。

【0015】

さらに、他の発明は、上述の発明に加えて更に、凹凸形成工程は、複数の直線を並行に配列したヘアライン形状の凹凸を形成する工程である。このような構成により、加飾成形体の外観に立体感を持たせることができ、意匠性が向上する。

【0016】

また、他の発明は、上述の発明に加えて更に、転写工程は、金属光沢を有する加飾層を転写する工程である。このような構成により、加飾成形体があたかも金属で形成されたかのような金属光沢感を得ることができる。そのため、加飾成形体は、美観に優れると共に、高級感を有するものとなる。

【発明の効果】

【0017】

本発明によると、簡易な方法で、厚みが薄く、かつ優れた意匠性を有する加飾成形体を提供することができる。

【発明を実施するための最良の形態】

【0018】

以下、本発明の一実施の形態に係る加飾成形体について、図面を参照しながら説明する。なお、以下の説明において、図1、図2および図4〜図9に示す矢示X1方向を上、矢示X2方向を下、矢示Y1方向を左、矢示Y2方向を右、矢示Z1方向を表および矢示Z2方向を裏とそれぞれ規定する。

【0019】

図1は、本発明の一実施の形態に係る加飾成形体の一例であるスイッチパネル10の斜視図である。

【0020】

図1に示すように、スイッチパネル10は、携帯電話の押釦の操作に用いられる略長方形の形状を有する薄肉のパネルである。スイッチパネル10は、数字の「0」から「9」、アスタリスク(*)およびシャープ(#)の形状を有する合計12個の数字部12aを有する。これら数字部12aは、スイッチパネル10の裏側からその表側に向かって突出している。

【0021】

また、スイッチパネル10には、隣接する数字部12aの区分けをするような波線状の区分孔14が設けられている。区分孔14は、スイッチパネル10を貫通するように形成されている。区分孔14によって、各数字部12aが区分けされることにより、スイッチパネル10には、合計12個の操作領域となるキートップ部16が形成されている。これらのキートップ部16は、操作者が押圧して操作するための領域である。さらに、スイッチパネル10の裏面には、スピン加工等により、直径の異なる複数の円形の溝を、点Pを中心として同心円状に形成した微細な凹凸18が設けられている。この同心円の中心点Pはスイッチパネル10の中央よりやや上方に設定されている。

【0022】

また、図2は、図1におけるA−A線で切断した断面を示す図である。

【0023】

図2に示すように、スイッチパネル10は、樹脂成形体20と、その裏側に積層される加飾層22とから構成されている。また、樹脂成形体20は、樹脂層24とハードコート層26とから構成されている。

【0024】

樹脂層24は、略長方形の形状をした透光性を有する薄肉状の樹脂板である。樹脂層24の裏面には、スピン加工等により、直径の異なる複数の円形の溝が同心円状に配置された、いわゆるスピン加工模様を呈する微細な凹凸18が設けられている(図1を参照)。図2に示すように、凹凸18における凹部18aは、表側に向かって逆V字状に切り込まれており、凸部18bは、裏側に向かってV字状に突出している。凹部18aの深さ(凸部18bの高さ)Dの大きさは、1μm以上20μm以下の範囲であるのが好ましい。しかし、Dの値は、かかる範囲内の値に限定されるものではない。また、隣接する凸部18bにおける稜線間の幅Eの大きさは、50μm以上200μm以下の範囲であるのが好ましい。しかし、Eの値は、かかる範囲内の値に限定されるものではない。凸部18bにおける左右の傾斜面19a,19bが樹脂層24とハードコート層26との境界面となる積層面21と平行の面に対してなす傾斜角α,βの大きさは等しい。樹脂層24の素材としては、例えば、ポリカーボネート(PC)系樹脂、アクリル系樹脂、ポリスチレン系樹脂、ABS樹脂、ポリエステル系樹脂等が挙げられる。その中でも、PC系樹脂、アクリル系樹脂およびABS樹脂は、寸法安定性および透明性に優れ、かつ耐衝撃性に優れているため、樹脂層24の材料として好適である。しかし、樹脂層24の材料は、これらの材料に特に限定されるものではない。樹脂層24の厚みは、0.1mm以上0.5mm以下の範囲であるのが好ましい。

【0025】

樹脂層24の表面には、ハードコート層26が積層されている。ハードコート層26は、樹脂層24の表面にほぼ均一な厚みで積層されている。ハードコート層26の厚みは、2μm以上15μm以下の範囲であるが好ましい。ハードコート層26の材料としては、紫外線硬化型(UV硬化型)や電子線硬化型(EB硬化型)の樹脂系材料を用いることができる。これらの樹脂系材料として、ポリエステル系、ポリエーテル系、PC系、脂肪族系等からなるウレタン系アクリレートまたはウレタン系メタアクリレート等のアクリレート系樹脂が挙げられる。

【0026】

樹脂層24の裏側には、その表面に加飾面22aを有する加飾層22が積層されている。加飾層22は、樹脂層24の裏面に転写を用いて積層されている。加飾層22は、加飾面22aが樹脂層24の凹凸18に隙間なく接し、樹脂層24の裏面と密着している。そのため、加飾層22の裏面にも凹凸が形成される。加飾面22aには、スイッチパネル10におけるキートップ部16等を表す加飾が施されている。そのため、操作者が、スイッチパネル10を表側からみた場合、加飾面22aにおける色彩を視認することが可能となる。本実施の形態では、加飾層22の素材として、金属光沢色を有するインジウムが採用されている。しかしながら、加飾層22の素材は、この材料に限定されるものではない。加飾層22の厚みは、0.01μm以上10μm以下の範囲であるのが好ましい。しかしながら、加飾層22の厚みは、これらの範囲内の値に限定されるものではない。

【0027】

また、図2に示すように、各数字部12aは、裏側から表側に向かって突出して形成されている。そのため、スイッチパネル10において数字部12aに相当する部分には凹部12bが形成されている。また、区分孔14がスイッチパネル10を貫通するように設けられることで、操作領域となるキートップ部16が形成されている。

【0028】

次に、スイッチパネル10の製造方法について説明する。

【0029】

図3は、スイッチパネル10の製造方法を示すフローチャートである。図4は、スイッチパネル10の製造に用いられる樹脂成形板30および金型31の構成を示す斜視図である。図5は、スイッチパネル10の製造方法を説明するための図であり、(A)は、凹凸形成工程を説明するための図であり、(B)は、凹凸形成工程後の樹脂成形板30を示す断面図である。

【0030】

まず、成形用の平板となる樹脂成形板30と、スピン加工用の金型31を用意する。樹脂成形板30は、板材33の表面にハードコート層26が積層された略長方形の形状を有する平板である。板材33の素材としては、PC系樹脂、アクリル系樹脂、ポリスチレン系樹脂、ABS樹脂、ポリエステル系樹脂等を用いることができる。しかし、これらの樹脂に限定されることはなく、他の樹脂を用いるようにしても良い。図4に示すように、樹脂成形板30には、スイッチパネル10が形成される領域となるパネル領域32が左右方向に3つ並んで3つ設けられている。すなわち、樹脂成形板30を用いて3つのスイッチパネル10が製造される。また、樹脂成形板30において、パネル領域32の外側はフレーム領域34となっている。フレーム領域34の上方における左右両端およびフレーム領域34の上方において隣接するパネル領域32の間には、樹脂成形板30を貫通する貫通孔36aが合計4つ設けられている。また、フレーム領域34の下方で、かつ各パネル領域32の左右方向中央の位置には、樹脂成形板30を貫通する貫通孔36bが合計3つ設けられている。

【0031】

図4に示すように、金型31は、その表面に成型面38と、外枠面39とを有している。成型面38には、直径の異なる複数の円形状の溝を同心円状に配置した成型溝40が設けられている。成型溝40の同心円の中心は、成型面38の中心よりやや上方に位置している。外枠面39の上方における左右両端には、表側に向かって突出する断面円形状の突起41aが合計2つ設けられている。また、外枠面39の下方で、かつ成型面38の左右方向中央の位置には、表側に向かって突出する断面円形状の突起41bが設けられている。

【0032】

パネル領域32と成型面38とが対向するように、樹脂成形板30を金型31の上方に配置する(図4、図5(A)参照)。この際、突起41a,41aおよび突起41bが、成型面38と対向したパネル領域32の外側に設けられている貫通孔36a,36aおよび貫通孔36bにそれぞれ嵌まる。このように突起41a,41aおよび突起41bが貫通孔36a,36aおよび貫通孔36bにそれぞれ嵌まることで、樹脂成形板30の金型31に対する位置決めがなされる。そして、金型31の表側に樹脂成形板30が配置された状態で、樹脂成形板30の表側に所定の温度下で、図5(A)に示す矢印の方向に圧力を加える(凹凸形成工程:S101)。すると、図5(B)に示すように、樹脂成形板30におけるパネル領域32の裏面が塑性変形し、当該裏面に同心円状の凹凸18が形成される。また、他の2つのパネル領域32にも、同様の工程で凹凸18が形成される。

【0033】

図6は、スイッチパネル10の製造に用いられる印刷基材45の構成を説明するための斜視図である。図7は、スイッチパネル10の製造方法を説明するための図であり、(A)は、転写工程を説明するための図であり、(B)は、剥離工程を説明するための図である。

【0034】

次に、基材43の上に加飾層22が左右方向に3つ並んで印刷された印刷基材45を用意する。加飾層22のそれぞれは、樹脂成形板30における各パネル領域32と対応するように基材43上に印刷されている。加飾層22の加飾面22aには、数字の「0」から「9」、アスタリスク(*)およびシャープ(#)の合計12個の数字および記号が表記されている。加飾層22の素材として、金属光沢色を有するインジウムが採用されているが、この材料に限定されるものではない。加飾層22の厚みは、0.01μm以上10μm以下の範囲であるのが特に好ましいが、これらの範囲内の値に限定されるものではない。基材18の厚みは、2μm以上500μm以下の範囲であるのが好ましいが、特にこれらの範囲内の値に限定されるものではない。

【0035】

図7(A)に示すように、印刷基材45の表側に凹凸形成工程後の樹脂成形板30を配置する。この際、印刷基材45における各加飾層22と樹脂成形板30における各パネル領域32とが重なるように、樹脂成形板30を印刷基材45の表側に配置する(図6を参照)。次に、樹脂成形板30を印刷基材45の表側に配置した状態で、印刷基材45の裏側に弾性体47を配置する。そして、弾性体47を印刷基材45の裏面に当接させ、図7に示す矢印の方向、すなわち弾性体47を印刷基材45側に向かって押圧する。すると、加飾層22が樹脂成形板30の凹凸18に隙間なく接し、加飾層22が樹脂成形板30におけるパネル領域32の裏面に転写される(転写工程:S102)。なお、弾性体47の素材として、ゴム状弾性体を用いるのが好ましいが、ゴム状弾性体に限定されるものではなく、ゴム状弾性体と同等の弾性率を有する素材を用いても良い。次に、図7(B)に示すように、基材43を、加飾層22が転写された樹脂成形板30(以下、加飾成形板49という。)から剥離する(剥離工程:S103)。

【0036】

図8は、スイッチパネル10の製造方法におけるエンボス工程を説明するための図である。図9は、スイッチパネル10の製造方法を説明するための図であり、(A)は、雌型62に加飾成形板49を配置した状態を示す図であり、(B)は、打ち抜き工程を説明するための図である。

【0037】

図8に示すように、加飾成形板49に数字部12aを形成するためのエンボス金型50を用意する。エンボス金型50は、雄型51と雌型52とを有する。雄型51の成型面51aには、数字の「0」から「9」、アスタリスク(*)およびシャープ(#)の合計12個の数字および記号の形状をした凸部54が設けられている。これらの凸部54は、雄型51の成型面51aから表側に向かって突出して形成されている。また、成型面51aの上方における左右方向両端および下方における左右方向中央には、表側に向かって突出する断面円形状の突起56が合計3つ設けられている。一方、雌型52における成型面52aには、凸部54と対応するように、数字の「0」から「9」、アスタリスク(*)およびシャープ(#)の合計12個の数字および記号の形状をした凹部58が設けられている。凹部58は、雌型52の成型面52aから表側に向かってくぼんで形成されている。また、成型面52aの上方における左右方向両端および下方における左右方向中央には表側に向かって窪む断面円形状の凹部59が合計3つ設けられている。この凹部59は、突起56と対応する位置に設けられている。

【0038】

次に、加飾成形板49を雄型51の成型面51a上に配置する。この際、加飾成形板49に設けられている貫通孔36a,36bに突起56を嵌め込む。このように貫通孔36a,36bに突起56を嵌め込むことで、加飾面22aに表記された数字および記号と凸部54がそれぞれ重なる。加飾成形板49を雄型51に配置した状態では、突起56の先端は加飾成形板49の表面49aから突き出ている。

【0039】

次に、雄型51が配置された加飾成形板49の表側から雌型52を降下させる。そして、雌型52の凹部59に雄型51の突起56を挿入する。すると、凹部58が凸部54と対向すうように位置決めされる。さらに、この位置決めされた状態から、圧力を加えて雌型52を裏側に向かって押圧する(エンボス工程:S104)。この結果、凸部54が凹部58の内部に嵌まり込み、加飾成形板49に、表側に向かって突出する数字部12aが形成される。その後、雄型51と雌型52とを加飾成形板49から引き離し、加飾成形体49をエンボス金型50から取り出す。なお、残りの2つの加飾成形板49におけるパネル領域32にも、同様の工程で数字部12aが形成される。

【0040】

次に、図9(A),(B)に示すように、加飾成形板49に区分孔14を形成するためのプレス金型60を用意する。プレス金型60は、雄型61と雌型62とを有する。雄型61は、裏側に向かって突出する複数の打ち抜きピン61aと、数字部12aを逃がすための数字用貫通孔61bとを有している。一方、雌型62は、打ち抜きピン61aが嵌まるための複数のピン用貫通孔62aを有している。まず、図9(A)に示すように、加飾成形板49を雌型62の上に配置する。そして、各打ち抜きピン61aが各ピン用貫通孔62aに嵌まるように、雄型61を雌型62に対して対向配置させ、雄型61を裏側に向かって降下させる。雄型61を下降させると、図9(B)に示すように、打ち抜きピン61aが加飾成形板49を貫通する。そして、打ち抜きピン61aがピン用貫通孔62aの内部に入ると共に、数字部12aが数字用貫通孔61bの内部に収まる。(打ち抜き工程:S105)。このため、雄型61の裏面61cは、加飾成形板49における数字部12a以外の表面49aに当接する。したがって、雄型61の裏面61cが数字部12aに当接し、数字部12aを押し潰してしまうことはない。また、その後、雄型61と雌型62とを加飾成形板49から引き離し、加飾成形板49をプレス金型60から取り出す。なお、加飾成形板49からの各パネル領域32の切断は、プレス金型60を用いて打ち抜き工程においてなされる。その結果、1つの加飾成形板49から加飾成形体となる3つのスイッチパネル10が得られる。

【0041】

以上のように構成されたスイッチパネル10では、樹脂成形体20の表面にハードコート層26が形成されているため、スイッチパネル10の表面に光沢感を持たせることができると共に、その表面硬度を向上させることが可能となる。また、樹脂成形体20の裏面には、微細な凹凸18が形成されているため、光の乱反射を利用して、外観において優れた意匠性を得ることが可能となる。さらに、凹凸18に加飾層22の加飾面22aが密着しているため、表側から加飾面22aを鮮明に視認することができる。また、凹凸18は、スピン加工模様を呈しているため、スイッチパネルの外観に立体感を持たすことができ、より意匠性を向上させることが可能となる。また、加飾層22の素材として、金属光沢色を有するインジウムが採用されているため、スイッチパネル10があたかも金属で形成されたかのような金属光沢感を得ることができる。その結果、スイッチパネル10が美観に優れ、かつ高級感を有するものとなる。

【0042】

以上のように構成されたスイッチパネル10の製造方法では、樹脂成形体20は、板状の樹脂成形板30から形成れているため、射出成形を用いずにスイッチパネル10を製造することができる。そのため、樹脂成形体20の厚みを薄くすることができ、その結果、スイッチパネル10の薄型化を図ることが可能となる。また、凹凸形成工程により、樹脂成形体20の裏面には微細な凹凸18を形成しているため、光の乱反射を利用して、スイッチパネル10の外観に優れた意匠性を持たせることができる。また、加飾層22を樹脂成形体20に転写しているため、簡易な方法で樹脂成形体20に加飾層22を設けることができる。また、エンボス加工により数字部12aを形成しているため、輪郭の鮮明な数字部12aを有するスイッチパネル10を製造することができる。

【0043】

以上、本発明の一実施の形態について説明したが、本発明は上述の形態に限定されることなく、種々変形した形態にて実施可能である。

【0044】

上述の実施の形態では、1つの樹脂成形板30から3つのスイッチパネル10を製造しているが、3つに限定されることはなく、1つの樹脂成形板30から4つ以上のスイッチパネル10を製造するようにしても良い。また、1つの樹脂成形板30から2つ以下のスイッチパネル10を製造するようにしても良い。この場合、基材43に印刷される加飾層22の数も製造されるスイッチパネル10の数と同数にするのが好ましい。

【0045】

また、上述の実施の形態では、凹凸形成工程に用いられる金型31は、1つのパネル領域32のみに凹凸18を形成するものであるが、金型31をこのような構成に限定することなく、3つのパネル領域32に同時に凹凸18を形成できるような構成としても良い。

【0046】

また、上述の実施の形態では、凹凸18の形状は、同心円状に形成されているが、この形状に限定されるものではなく、渦巻状としても良いし、非常に細かい複数の直線を並行に配列したヘアライン形状としても良い。また、それぞれの線を蛇行させたり、線を途中で不連続にしたスクラッチヘアライン形状としても良い。また、ヘアライン形状とスピン加工模様のそれぞれを同時に形成し、それぞれの形状が混合した模様を形成するようにしても良い。

【0047】

また、凹凸18は、V字状の溝が連続形成されているが、このように連続形成せずに、図10(A)に示すように、隣接する凹部18a,18aの間に平滑な面70を形成するようにしても良い。また、図10(B)に示すように、凹凸18の凹部18aおよび凸部18bの形状を四角形状としても良いし、丸みを帯びた凹凸形状としても良い。また、凸部18bの傾斜角α,βの大きさを異なるようにしても良い。

【0048】

また、上述の実施の形態では、凹凸18における同心円の中心点Pは、スイッチパネル10の中央よりやや上方に偏芯しているが、これに限定されるものではなく、同心円の中心点Pをスイッチパネル10の中央に形成するようにしても良いし、スイッチパネル10の下方または左右方向に偏芯させるようにしても良い。

【0049】

また、上述の実施の形態では、区分孔14は隣接する数字部12aの区分けをするように設けられているが、区分孔14の位置は、この位置に限定されるものではない。また、区分孔14を設けないようにしても良い。また、区分孔14は、波線状の形態を有しているが、この形状に限定されるものではなく、例えば、円弧状や直線状等の他の形状としても良い。

【0050】

また、上述の実施の形態では、ハードコート層26は、樹脂層24の表面のみに形成されているが、表裏両面に形成するようにしても良い。

【産業上の利用可能性】

【0051】

本発明の加飾成形体は、携帯電話等の各種電子機器の入力部または筐体において利用することができる。

【図面の簡単な説明】

【0052】

【図1】本発明の一実施の形態に係る加飾成形体の斜視図である。

【図2】図1におけるA−A線で切断した断面を示す図である。

【図3】本発明の一実施の形態に係る加飾成形体の製造方法を示すフローチャートである。

【図4】本発明の一実施の形態に係る加飾成形体の製造に用いられる樹脂成形板および金型の構成を示す斜視図である。

【図5】本発明の一実施の形態に係る加飾成形体の製造方法を説明するための図であり、(A)は、凹凸形成工程を説明するための図であり、(B)は、凹凸形成工程後の樹脂成形板を示す断面図である。

【図6】本発明の一実施の形態に係る加飾成形体の製造に用いられる印刷基材の構成を説明するための斜視図である。

【図7】本発明の一実施の形態に係る加飾成形体の製造方法を説明するための図であり、(A)は、転写工程を説明するための図であり、(B)は、剥離工程を説明するための図である。

【図8】本発明の一実施の形態に係る加飾成形体の製造方法におけるエンボス工程を説明するための図である。

【図9】本発明の一実施の形態に係る加飾成形体の製造方法を説明するための図であり、(A)は、雌型に加飾成形板を配置した状態を示す図であり、(B)は、打ち抜き工程を説明するための図である。

【図10】本発明の変形例を示す図であり、(A)は、隣接する凹部の間に平滑な面を形成した場合の断面図であり、(B)は、凹部および凸部の形状を四角形状とした場合の断面図である。

【符号の説明】

【0053】

10…スイッチパネル(加飾成形体)

18…凹凸

20…樹脂成形体

22…加飾層

22a…加飾面

26…ハードコート層

31…金型

38…成型面

43…基材

【特許請求の範囲】

【請求項1】

透光性を有する樹脂成形体に、加飾面を有する加飾層が積層された加飾成形体であって、

上記樹脂成形体の少なくとも表面にはハードコート層が形成されると共に、上記樹脂成形体において上記加飾層と接する面となる裏面には微細な凹凸が形成されていることを特徴とする加飾成形体。

【請求項2】

前記凹凸は、直径の異なる複数の円を一つの点を中心にして配置した同心円状、または渦巻き状に形成されていることを特徴とする請求項1記載の加飾成形体。

【請求項3】

前記凹凸は、複数の直線を並行に配列したヘアライン形状に形成されていることを特徴とする請求項1記載の加飾成形体。

【請求項4】

前記加飾面には、金属光沢を有する加飾が施されていることを特徴とする請求項1から3のいずれか1項記載の加飾成形体。

【請求項5】

透光性を有する樹脂成形体に、加飾面を有する加飾層が積層された加飾成形体の製造方法であって、

少なくとも表面にハードコート層が形成された板状の上記樹脂成形体の裏面を、微細な凹凸を有する金型の成型面に押圧して、上記樹脂成形体の上記裏面に凹凸を形成する凹凸形成工程と、

上記樹脂成形体における上記凹凸の形成面に、基材に付けられた加飾層を転写する転写工程と、

上記樹脂成形体に上記加飾層が転写された状態で、上記樹脂成形体の表面に凸形状を形成するエンボス工程と、

を有することを特徴とする加飾成形体の製造方法。

【請求項6】

前記凹凸形成工程は、直径の異なる複数の円を一つの点を中心として配置した同心円状、または渦巻き状の凹凸を形成する工程であることを特徴とする請求項5記載の加飾成形体の製造方法。

【請求項7】

前記凹凸形成工程は、複数の直線を並行に配列したヘアライン形状の凹凸を形成する工程であることを特徴とする請求項5記載の加飾成形体の製造方法。

【請求項8】

前記転写工程は、金属光沢を有する加飾層を転写する工程であることを特徴とする請求項5から7のいずれか1項記載の加飾成形体の製造方法。

【請求項1】

透光性を有する樹脂成形体に、加飾面を有する加飾層が積層された加飾成形体であって、

上記樹脂成形体の少なくとも表面にはハードコート層が形成されると共に、上記樹脂成形体において上記加飾層と接する面となる裏面には微細な凹凸が形成されていることを特徴とする加飾成形体。

【請求項2】

前記凹凸は、直径の異なる複数の円を一つの点を中心にして配置した同心円状、または渦巻き状に形成されていることを特徴とする請求項1記載の加飾成形体。

【請求項3】

前記凹凸は、複数の直線を並行に配列したヘアライン形状に形成されていることを特徴とする請求項1記載の加飾成形体。

【請求項4】

前記加飾面には、金属光沢を有する加飾が施されていることを特徴とする請求項1から3のいずれか1項記載の加飾成形体。

【請求項5】

透光性を有する樹脂成形体に、加飾面を有する加飾層が積層された加飾成形体の製造方法であって、

少なくとも表面にハードコート層が形成された板状の上記樹脂成形体の裏面を、微細な凹凸を有する金型の成型面に押圧して、上記樹脂成形体の上記裏面に凹凸を形成する凹凸形成工程と、

上記樹脂成形体における上記凹凸の形成面に、基材に付けられた加飾層を転写する転写工程と、

上記樹脂成形体に上記加飾層が転写された状態で、上記樹脂成形体の表面に凸形状を形成するエンボス工程と、

を有することを特徴とする加飾成形体の製造方法。

【請求項6】

前記凹凸形成工程は、直径の異なる複数の円を一つの点を中心として配置した同心円状、または渦巻き状の凹凸を形成する工程であることを特徴とする請求項5記載の加飾成形体の製造方法。

【請求項7】

前記凹凸形成工程は、複数の直線を並行に配列したヘアライン形状の凹凸を形成する工程であることを特徴とする請求項5記載の加飾成形体の製造方法。

【請求項8】

前記転写工程は、金属光沢を有する加飾層を転写する工程であることを特徴とする請求項5から7のいずれか1項記載の加飾成形体の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2008−130368(P2008−130368A)

【公開日】平成20年6月5日(2008.6.5)

【国際特許分類】

【出願番号】特願2006−314322(P2006−314322)

【出願日】平成18年11月21日(2006.11.21)

【出願人】(000190116)信越ポリマー株式会社 (1,394)

【Fターム(参考)】

【公開日】平成20年6月5日(2008.6.5)

【国際特許分類】

【出願日】平成18年11月21日(2006.11.21)

【出願人】(000190116)信越ポリマー株式会社 (1,394)

【Fターム(参考)】

[ Back to top ]