加飾成形用シート、加飾成形体、加飾成形用シート構成体、及び、加飾成形体の製造方法

【課題】寸法安定性や外観特性に優れた加飾成形体を得るための加飾成形用シートを提供することを目的とする。

【解決手段】極細繊維束の繊維絡合体1と繊維絡合体に含浸された高分子弾性体2とからなる加飾成形用シートであって、極細繊維束は平均繊度0.01〜0.8dtexの極細単繊維の長繊維5本以上の束からから形成されており、前記繊維絡合体の厚さ方向と平行な任意の断面において、極細繊維束の断面が平均1000個/mm2以上の範囲で存在することを特徴とする。

【解決手段】極細繊維束の繊維絡合体1と繊維絡合体に含浸された高分子弾性体2とからなる加飾成形用シートであって、極細繊維束は平均繊度0.01〜0.8dtexの極細単繊維の長繊維5本以上の束からから形成されており、前記繊維絡合体の厚さ方向と平行な任意の断面において、極細繊維束の断面が平均1000個/mm2以上の範囲で存在することを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は皮革様の外観を有する加飾成形体を製造するために用いられる加飾成形用シート、及びその加飾成形用シートを用いて得られる加飾成形体等に関する。詳しくは、皮革様表面を有する深絞り形状の加飾成形体を得る場合に、反り、熱収縮、角を形成する部分に発生する皺等による外観不良を抑制することができる加飾成形用シート等に関するものである。

【背景技術】

【0002】

携帯電話、モバイル機器、家電製品の筐体や、車両、航空機等の内装部品、建材、家具等の外装部材として、インサート成形や真空成形に用いられる、表面に皮革様の外観を有する加飾成形用シートが知られている。

【0003】

例えば、下記特許文献1には、三次元形状に予め成形された皮革又は合成皮革と、前記皮革又は合成皮革の裏面に密着させた樹脂プレートとで構成された表面層と、前記表面層を構成する樹脂プレートの裏面に密着一体化した射出成形樹脂層よりなる裏面層とからなることを特徴とする三次元皮革インサート成形品が開示されている。そして、その製造方法として、皮革又は合成皮革を樹脂プレートに接着剤または熱溶着により貼り合わせ、この貼り合わせ体を圧空成形、真空成形またはプレス加工することにより加飾成形体を得、得られた加飾成形体を用いてインサート成形することにより、射出成形品の表面を加飾できることが記載されている。また、下記特許文献2には、剥離基材上にポリウレタン材料を塗工して湿式凝固法より形成された多孔質層を用いた加飾成形用シートが開示されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2006−175639号公報

【特許文献2】特開2008−291089号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

特許文献1には合成皮革の詳細については記載されていない。広く知られた合成皮革には、通常比較的高い割合でポリウレタンが含有される。このような、従来から知られた一般的な合成皮革を用いて加飾成形体を成形した場合、寸法精度に優れた成形体が得られないという問題があった。

【0006】

また、従来の加飾成形体の成形においては、例えば、深絞り形状の成形体を成形する場合、図9に示すような大きな反りが発生したり、図10に示すように深絞り形状の湾曲部や角部に皺が生じたりするという問題があった。また、成形体を離型して型から開放したときに大きく収縮することによって、全体が縮むように変形するという問題もあった。

【0007】

本発明は、上記問題を解決した、寸法安定性や外観特性に優れた加飾成形体を得るための加飾成形用シートを提供することを目的とする。

【課題を解決するための手段】

【0008】

本発明者らは、上述したような、加飾成形体を成形する際において、成形後に大きく収縮したり、反ったり、部分的に皺が発生したりする理由を検討した結果、加飾成形用シート中に含有されるポリウレタンのような高分子弾性体は成形後に型から開放したときに収縮しやすい場合が多く、また、型に対する追従性も悪い傾向があることに着目した。そして、収縮しにくく型に対する追従性に優れた成形用シートが得られる構成を鋭意検討した結果、本発明に想到するに至った。

【0009】

すなわち、本発明に係る加飾成形用シートは、極細繊維束の繊維絡合体と前記繊維絡合体に含浸された高分子弾性体とからなる加飾成形用シートであって、前記極細繊維束は平均繊度0.01〜0.8dtexの長繊維の5本以上の束から形成されており、前記繊維絡合体の厚さ方向と平行な断面において、極細繊維束の断面が平均1000個/mm2以上の範囲で存在することを特徴とする。上記加飾成形用シートにおいては、長繊維の極細単繊維からなる繊維束を用いることにより繊維割合を高めている。そして、繊維割合を高めることにより、高分子弾性体の含有割合を低減しても形態安定性を維持することができる。それにより、型から開放したときの収縮を抑制することができる。また、極細単繊維からなる繊維絡合体は、軟化したときには軽い力でも容易に延伸するために、熱成形時において型に対して優れた追従性を維持することができる。

【0010】

前記高分子弾性体の含有割合は、25質量%以下であることが形態保持性や機械的特性の保持の点から好ましい。

【0011】

また、前記加飾成形用シートは、表面に高分子弾性体からなる銀面層が形成されている場合には、繊維絡合体表面の極細単繊維が銀面層を構成する高分子弾性体で結束されることから、形態安定性を向上させる点から好ましい。

【0012】

また、前記長繊維を形成する樹脂は、イソフタル酸変性ポリエチレンテレフタレートであることが極細単繊維の延伸性が高いために、成形性により優れる点から好ましい。

【0013】

また、本発明に係る加飾成形体は、上記何れかの加飾成形用シートが三次元形状の樹脂成形体の表面に配置されていることを特徴とする。このような加飾成形体は、皮革様の表面を有する、寸法安定性に優れた成形体である。

【0014】

また、本発明に係る加飾成形用シート構成体は、上記いずれかに記載の加飾成形用シートと基材とをホットメルト型接着剤により貼り合わせてなるものである。

【0015】

また、本発明に係る加飾成形体の製造方法は、上記加飾成形用シート構成体を前記極細単繊維のガラス転移温度以上融点温度以下の温度に加熱することにより軟化させる加熱工程と、前記加熱工程により軟化された前記加飾成形用シート構成体を三次元形状の金型表面に圧し当てて成形する成形工程と、を備えることを特徴とする。

【発明の効果】

【0016】

本発明に係る加飾成形用シートを用いて熱成形することにより、熱成形後の変形が少なく、また、型形状が正確に転写された加飾成形体が得られる。

【図面の簡単な説明】

【0017】

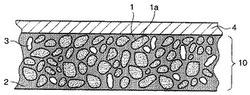

【図1】図1は、本実施形態の加飾成形用シートの模式断面図である。

【図2】図2は、本実施形態の加飾成形用シート構成体の模式断面図である。

【図3】図3は、加飾成形用シート構成体を用いて成形する方法を説明するための説明図である。

【図4】図4は、加飾成形体を用いたインサート成形を説明するための説明図である。

【図5】図5は、実施例において成形した角皿状成形体の設計形状を示す。

【図6】図6は、実施例において成形した半球状成形体の設計形状を示す。

【図7】図7は、実施例1及び比較例1で得られた成形用シートの室温及び150℃におけるSSカーブを示す。

【図8】図8は、実施例1及び比較例1で得られた成形用シートの150℃における30%伸長回復曲線を示す。

【図9】従来のインサート用成形体において成形後に発生する反りを説明する模式図である。

【図10】従来のインサート用成形体において成形後に発生する深絞り形状の湾曲部の皺を説明する模式図である。

【発明を実施するための形態】

【0018】

以下、本発明に係る加飾成形用シートの好ましい実施形態を説明する。

【0019】

図1は本実施形態の加飾成形用シート10の模式断面図である。図1中、1は平均繊度0.01〜0.8dtexの極細単繊維1aからなる極細繊維束の絡合体であり、2は高分子弾性体であり、3は空隙である。また、4は必要に応じて加飾成形用シート10の表面に設けられる銀面層である。高分子弾性体2は極細繊維絡合体1に含浸一体化されている。また、前記極細繊維束は長繊維の極細単繊維1aから形成されている。そして、加飾成形用シート10は極細繊維絡合体1を前記繊維絡合体の厚さ方向と平行な任意の断面において、極細繊維束の断面が平均1000個/mm2以上範囲で存在することを特徴とする。なお、この極細繊維束の存在割合は加飾成形用シート10の構成成分として走査型電子顕微鏡により観察することで求めることができる。

【0020】

極細繊維絡合体1は、平均繊度が0.01〜0.8dtex、好ましくは、0.05〜0.5dtex、特に好ましくは0.07〜0.1dtexの範囲の極細単繊維1aからなる極細繊維束の繊維絡合体である。極細単繊維の平均繊度が0.01dtex未満の場合には、極細単繊維の製造が困難である。一方、極細繊維の平均繊度が0.8dtexを超える場合には、加飾成形用シートを熱成形する際に、軟化時の延伸性が低下して、型形状を正確に転写しにくくなる。本実施形態の加飾成形用シートにおいては、このような繊度の極細単繊維を主要な構成要素とするために、軟化したときに容易に延伸する伸び特性が得られる。

【0021】

極細単繊維1aは、極細繊維絡合体1中に、極細単繊維が集束してなる繊維束として存在する。具体的には、5本以上、好ましくは5〜1000本、より好ましくは5〜200本、さらに好ましくは10〜70本、特に好ましくは10〜50本、最も好ましくは10〜30本の極細単繊維が束ねられて存在している。このように極細単繊維が繊維束を形成していることにより、一束の繊維束が、あたかも一本の太い繊維のような特性を発現する。また、極細単繊維が繊維束を形成していることにより、加飾成形用シート10のみかけ体積における繊維割合を高くすることができる。これらにより、高分子弾性体の含有割合が低くとも、得られる加飾成形品の加飾表面に高い強度や曲げ弾性率を付与することができる。

【0022】

極細単繊維1aを形成する熱可塑性樹脂としては、融点が160〜330℃、さらには、180〜280℃の樹脂が好ましい。このような温度特性の熱可塑性樹脂を用いることにより、形態安定性に優れた加飾成形体の構成体を得ることができ、また、熱成形工程において実用的な熱特性が得られる点から好ましい。なお、融点は、示差走査熱量計(DSC)で測定される吸熱ピークのピークトップ温度である。

【0023】

このような熱可塑性樹脂の具体例としては、例えば、ポリエチレンテレフタレート(PET)、変性ポリエチレンテレフタレート、ポリブチレンテレフタレート(PBT)、ポリトリメチレンテレフタレート(PTT)、ポリトリエチレンテレフタレート、ポリヘキサメチレンテレフタレート、ポリプロピレンテレフタレート、ポリエチレンナフタレート、等の芳香族ポリエステル系樹脂;ポリ乳酸、ポリエチレンサクシネート、ポリブチレンサクシネート、ポリブチレンサクシネートアジペート、ポリヒドロキシブチレート−ポリヒドロキシバリレート共重合体等の脂肪族ポリエステル系樹脂;ポリアミド6、ポリアミド66、ポリアミド610、ポリアミド10、ポリアミド11、ポリアミド12、ポリアミド6−12等のポリアミド系樹脂;ポリプロピレン、ポリエチレン、ポリブテン、ポリメチルペンテン、塩素系ポリオレフィン、エチレン酢酸ビニル共重合体、スチレンエチレン共重合体、などのポリオレフィン系樹脂;エチレン単位を25〜70モル%含有する変性ポリビニルアルコール等から形成される変性ポリビニルアルコール系樹脂;及び、ポリウレタン系エラストマー、ポリアミド系エラストマー、ポリエステル系エラストマーなどの結晶性エラストマーが挙げられる。これらはそれぞれ単独で用いても、2種以上を組み合わせて用いてもよい。これらの中では、芳香族ポリエステル系樹脂、特に、融点、軟化点、結晶化度を低下させるための共重合成分を構成単位として含有する変性ポリエステルが、熱成形性により優れる点から好ましい。

【0024】

変性ポリエステル中の構成単位になる共重合成分としては、イソフタル酸、フタル酸、5−ナトリウムスルホイソフタル酸等の非対称型芳香族カルボン酸や、アジピン酸等の脂肪族ジカルボン酸が挙げられる。

【0025】

次に、極細繊維絡合体1を構成する極細繊維束の形態等を詳しく説明する。

【0026】

極細繊維絡合体1を構成する極細繊維束は長繊維の極細単繊維1aから形成されている。ここで、長繊維とは、所定の長さで切断処理された短繊維ではないことを意味する。長繊維の長さとしては、100mm以上、さらには、200mm以上であることが、極細単繊維の繊維密度を充分に高めることができる点から好ましい。前記極細単繊維の長さが短すぎる場合には、繊維の高密度化が困難になるために、充分に高い剛性が得られない。上限は、特に限定されないが、例えば、スパンボンド法により製造された不織布に由来する繊維絡合体を含有する場合には、連続的に紡糸された数m、数百m、数kmあるいはそれ以上の繊維長であってもよい。また、これらの繊維は単独ではなく数種の繊維が混合したものでもよい。また、本発明の効果を損なわない範囲で、風合いを調製する目的で少量の短繊維を含んでもよい。

【0027】

本実施形態における、極細繊維絡合体1は繊維絡合体1の厚さ方向と平行な任意の断面において、極細繊維束の断面が平均1000個/mm2以上の範囲で存在させることで極細単繊維1aを緻密に含有するような加飾成形用シートを得ることができる。そして、このような極細単繊維1aを緻密に含有する極細繊維絡合体1を用いることにより、熱成形後において、成形品が収縮したり、反りを生じたりすることなく、成形後の形態安定性を維持することができる。

【0028】

また、極細繊維絡合体1は、縦と横の特性比が小さいことが好ましい。このように縦と横の特性比が小さい極細繊維絡合体を用いることにより、熱成形の際に均一に延伸されるために、型に対する優れた追従性を維持することができる。

【0029】

このような極細繊維絡合体の製造方法については、後に詳しく説明する。

【0030】

次に、極細繊維絡合体1と、含浸一体化される高分子弾性体2について、詳しく説明する。

【0031】

本実施形態における高分子弾性体の具体例としては、例えば、ポリウレタンエラストマー、アクリロニトリルエラストマー、オレフィンエラストマー、ポリエステルエラストマー、ポリアミドエラストマー、アクリルエラストマー等が挙げられる。これらの中では、ポリウレタンエラストマー及びアクリルエラストマーが好ましく用いられる。

【0032】

加飾成形用シート10中の極細繊維絡合体1の含有割合としては、極細繊維絡合体の厚さ方向と平行な任意の断面において、極細繊維束の断面数が平均1000個/mm2以上の範囲であり、1000〜3000個/mm2の範囲が好ましく、さらには平均2100〜2600個/mm2の範囲であることがより好ましい。1000個/mm2未満の場合、極細繊維束の数密度が少ない分だけ極細繊維束が存在しない空間が生じることになり、しかも極細繊維束は数密度が少ないと均一に分散せず密集した密な領域と殆ど存在しない疎な領域とに分かれて存在しやすい傾向にあることから成形性にばらつきが生じやすい。さらに、極細繊維束間に生じた空間が大きくなると厚い高分子弾性体の連続皮膜を形成しやすくなることからも成形斑が起こりやすい。極細繊維束の断面数の上限は特に限定するものではないが、3000個/mm2を超える極細繊維絡合体を作製することは困難であるとともに、得られる成形品の風合いが硬くなりやすい。極細繊維絡合体1を構成する極細繊維束の含有割合が低すぎる場合には、高い割合で高分子弾性体を含有させなければ形態安定性を維持することができなくなる。この場合には、成形後に成形品が収縮することにより、形状安定性が維持できなくなる。

【0033】

高分子弾性体2の含有割合が25質量%以下、さらには20〜5質量%の範囲で含有させることが好ましい。高分子弾性体2の含有割合が低すぎる場合には、形状安定性が低下する傾向がある。しかしながら、加飾成形用シート10の表面に銀面層4を設ける場合には銀面層4を構成する樹脂成分が極細繊維絡合体の一部を拘束する場合があり、それによっても極細繊維絡合体が拘束され、形態安定性が維持可能となる。

【0034】

銀面層4は、加飾成形用シート10の表面に形成される銀面様の外観を付与するための層である。

【0035】

銀面層4を形成するための樹脂成分は特に限定されない。その具体例としては、例えば、ポリカーボネート系ポリウレタン樹脂、ポリエステル系ポリウレタン樹脂、ポリエーテル系ポリウレタン樹脂等の各種ポリウレタン系樹脂や、アクリル系樹脂、ポリウレタンアクリル複合樹脂、ポリ塩化ビニル、合成ゴム等が挙げられる。また、これらの樹脂は単独で用いても、2種以上を組み合わせて用いてもよい。また、必要に応じて公知の各種添加剤を添加してもよい。これらの中では、ポリウレタン系樹脂が接着性や、耐磨耗性や耐屈曲性等の機械物性が優れる点から好ましい。

【0036】

このような銀面層4は、加飾成形用シート10の表面に銀面層を形成するための樹脂成分の溶液を表面に塗布した後、乾燥凝固することにより形成される。なお、銀面層4は、加飾成形用シート10との接着性を高めることを目的としてアンカーコート層を設けたり、表面にトップコート層を設けたような積層構造であってもよい。

【0037】

銀面層4の厚みは10〜500μm、さらには20〜100μm、特に40〜80μmの範囲であることが好ましい。

【0038】

加飾成形用シート10の表面は、必要に応じて公知のエンボス機を用いることにより、エンボス模様が形成されていてもよい。このような模様を付与することにより、得られる加飾成形品の表面をさらに皮革に似たような外観を実現することができる。

【0039】

加飾成形体は、加飾成形用シート10をプレス成形、真空成形、圧空成形、インサート成形等の成形法により成形されることにより得られる。

【0040】

加飾成形体を成形するためには、インサート成形用の金型に加飾成形用シートをそのまま配置して射出成形しても、また、例えば、図2に示すような熱可塑性樹脂からなる基材5の表面に上述した加飾成形用シート10を貼り合わされて得られる加飾成形用シート構成体20を形成するようにして、プレス成形、真空成形、圧空成形の方法等により成形してもよい。

【0041】

加飾成形用シート構成体20に用いられる基材5としては、プレス成形、真空成形、圧空成形、等により容易に延伸する熱可塑性樹脂からなる基材が用いられる。このような基材としては、発泡ポリオレフィンシート、発泡ウレタンシート、発泡ポリスチレンシート等の発泡性樹脂やポリエステル系熱可塑性エラストマーシート、ポリアミド系熱可塑性エラストマーシート、フッ素系熱可塑性エラストマーシートなどの熱可塑性エラストマーからなる弾性樹脂シート等が好ましく用いられる。

【0042】

加飾成形用シート構成体20は、基材5に接着剤を介して加飾成形用シート10が貼り合わされたり、熱圧着したりすることにより構成される。接着剤としては、熱により延伸可能なホットメルト型接着剤が好ましく用いられる。

【0043】

加飾成形用シート構成体20は、特に、インサート成形を用いた加飾成形(加飾インサート成形)に好ましく用いられる。

【0044】

加飾成形用シート構成体20は、例えば、図3に示すように熱プレス成形により射出成形用金型のキャビティ内のインサート部に対応するような三次元形状に成形される。具体的には、はじめに、図3(a)に示すように加飾成形用シート構成体20を極細単繊維のガラス転移温度以上で融点温度以下の温度に加熱することにより軟化させる(加熱工程)。次に、図3(b)に示すように加熱工程により軟化された加飾成形用シート構成体20を三次元形状の金型7の表面に圧し当てて成形する(成形工程)。そして、図3(c)に示すように金型7から離型した後、冷却することにより加飾成形体30が得られる。なお、熱プレス成形の代わりに、真空成形や圧空成形等を用いてもよい。

【0045】

このようにして得られた加飾成形体30を射出成形金型のキャビティ内のインサート部にインサートし、加飾成形体30の裏面に樹脂を射出することにより射出成形体本体の表面に加飾成形体を一体化ように成形することができる。

【0046】

具体的には、図4(a)に示すように加飾成形体30は、射出成形金型6のキャビティ内のインサート部6aにインサートされた後、図4(b)に示すように射出成形によりゲート6bから溶融樹脂を注入する。そして、図4(c)に示すように離型することにより、射出成形体と一体化された表面が加飾されたインサート成形体40が得られる。

【0047】

次に、本実施形態の加飾成形用シートの製造方法の一例について詳しく説明する。

【0048】

本実施形態の加飾成形用シートは、例えば、(1)溶融紡糸により海島型複合繊維等の極細繊維発生型繊維からなる長繊維ウェブを製造するウェブ製造工程と、(2)得られた長繊維ウェブを複数枚重ねて絡合させることによりウェブ絡合シートを形成するウェブ絡合工程と、(3)ウェブ絡合シートを湿熱収縮させる湿熱収縮処理工程と、(4)ウェブ絡合シートに高分子弾性体原料を含浸させた後、凝固させる高分子弾性体含浸工程と、(5)ウェブ絡合シート中の極細繊維発生型繊維を極細単繊維化する繊維絡合体形成工程と、を備えるような方法により得られうる。

【0049】

以下に各工程について、詳しく説明する。

【0050】

(1)ウェブ製造工程

本工程においては、はじめに、溶融紡糸により海島型複合繊維等の極細繊維発生型繊維からなる長繊維ウェブを製造する。

【0051】

ウェブ形成工程では、例えば、いわゆるスパンボンド法を用いて、極細繊維発生型繊維を溶融紡糸法を用いて紡糸し、これを切断せずにネット上に捕集してウェブを形成する方法が好ましく用いられる。

【0052】

ここで、「極細繊維発生型繊維」とは、少なくとも2種類のポリマーからなる多成分系複合繊維をいう。このような多成分系複合繊維としては、繊維外周に複数の異なる樹脂成分が交互に配置されて花弁形状や重畳形状を形成している剥離分割型複合繊維;繊維断面においてマトリクスとなる海成分のポリマー中に、海成分のポリマーとは異なる種類の島成分のポリマーが分散したような形態でドメインを形成している海島型繊維等が挙げられる。これらの中では、海島型繊維が生産性に優れる点から好ましい。

【0053】

すなわち、海島型繊維は、ニードルパンチ処理で代表される繊維絡合処理を行う際に、割れ、折れ、切断などの繊維損傷が極めて少ない。そのため、より細い繊度の極細単繊維を形成することができる。そのために、緻密な繊維絡合体を得ることができる。

【0054】

海島型繊維は、ウェブ絡合シートを形成させ、後の適当な段階で海成分のポリマーを抽出または分解して除去される。この分解除去または抽出除去により極細単繊維からなる繊維束を形成させることができる。このような海島型繊維は、従来公知のチップブレンド(混合紡糸)方式や複合紡糸方式で代表される多成分系複合繊維の紡糸方法を用いて得ることができる。

【0055】

海島型繊維の島成分を構成する熱可塑性樹脂としては、上述した、各種熱可塑性繊維が用いられる。一方、海島型繊維の海成分を構成する熱可塑性樹脂としては、島成分を構成する熱可塑性樹脂とは溶剤に対する溶解性または分解剤に対する分解性を異にする熱可塑性樹脂が選ばれる。また、とくには、紡糸安定性の点から島成分を構成する熱可塑性樹脂とは親和性が小さい樹脂であって、かつ紡糸条件下では溶融粘度あるいは表面張力が島成分を構成する熱可塑性樹脂より小さい熱可塑性樹脂であることが好ましい。

【0056】

海成分を構成する熱可塑性樹脂の具体例としては、例えば、ポリエチレン、ポリプロピレン、ポリスチレン、エチレンプロピレン共重合体、エチレン酢酸ビニル共重合体、スチレンエチレン共重合体、スチレンアクリル共重合体、ポリビニルアルコール系樹脂などが挙げられる。中でも、湿熱や熱水で収縮し易い点でポリビニルアルコール系樹脂、特にエチレン変性ポリビニルアルコール系樹脂が好ましい。

【0057】

島成分を構成する熱可塑性樹脂の具体例としては、上述した、ポリエチレンテレフタレート(PET)、変性ポリエチレンテレフタレート等の芳香族ポリエステル系樹脂;脂肪族ポリエステル系樹脂;ポリアミド系樹脂;ポリオレフィン系樹脂;変性ポリビニルアルコール等から形成される変性ポリビニルアルコール系樹脂;及び、結晶性エラストマー等が挙げられる。

【0058】

これらはそれぞれ単独で用いても、2種以上を組み合わせて用いてもよい。

【0059】

極細繊維発生型繊維の紡糸およびウェブ形成には、スパンボンド法等が用いられる。具体的には、例えば、多数のノズル孔が、所定のパターンで配置された複合紡糸用口金を用いて、極細繊維発生型繊維を個々のノズル孔からコンベヤベルト状の移動式のネット上に連続的に吐出させ、高速気流を用いて冷却しながら堆積させる。このような方法によりウェブが形成される。

【0060】

そしてネット上に形成されたウェブには融着処理が施されることが好ましい。融着処理により形態安定性が付与される。なお、本実施形態の成形用シートにおいては極細単繊維束同士の融着点ができるだけ少ないことが優れた成形性を確保する点から好ましい。従って、極細繊維化の後に残る繊維成分同士の融着が生じない程度に融着させることが好ましい。

【0061】

融着処理の具体例としては、例えば、熱プレス処理が挙げられる。熱プレス処理としては、例えば、カレンダーロールを使用し、所定の圧力と温度をかけて処理する方法を採用することができる。熱プレス処理する温度は、極細繊維発生型繊維の少なくとも1成分(表面に存在する少なくとも1成分)の融点より10℃以上低いことが好ましい。特に海島型繊維の場合、海成分を構成する成分の融点より10℃以上低いことが好ましい。10℃以上低いと、ウェブの良好な形態安定性を維持しながら、積重後のウェブを絡合する際の絡合不良や針穴の形成を防ぎ、高品位な不織布とすることができる。熱プレス処理する温度の下限は、前記融着処理が可能であれば特に限定はしないが、極細繊維発生型長繊維の少なくとも1成分の融点より150℃低い温度であれば融着し易い点で好ましい。熱プレス後のウェブの目付けとしては、20〜60g/m2の範囲であることが好ましい。20〜60g/m2の範囲にあることで、次の積重工程において良好な形態保持性を維持させることができる。

【0062】

(2)ウェブ絡合工程

次に、得られた長繊維ウェブを5〜100枚程度重ねて絡合させることによりウェブ絡合シートを形成するウェブ絡合工程について説明する。

【0063】

ウェブ絡合シートは、ニードルパンチや高圧水流処理等の公知の不織布製造方法を用いて長繊維ウェブに絡合処理を行うことにより形成される。以下に、代表例として、ニードルパンチによる絡合処理について詳しく説明する。

【0064】

はじめに、長繊維ウェブに針折れ防止油剤、帯電防止油剤、絡合向上油剤などのシリコーン系油剤または鉱物油系油剤を付与する。

【0065】

その後、例えば、ニードルパンチにより三次元的に繊維を絡合させる絡合処理を行う。ニードルパンチ処理を行うことにより、繊維密度が高く、繊維の抜けを起こしにくいウェブ絡合シートが得られる。なお、ウェブ絡合シートの目付量は、目的とする成形用シートの厚さ等に応じて適宜選択されるが、具体的には、例えば、500〜2000g/m2の範囲であることが取扱い性に優れる点から好ましい。

【0066】

油剤の種類や量およびニードルパンチにおけるニードル形状、ニードル深度、パンチ数などのニードル条件は、ウェブ絡合シートの層間剥離力が高くなるような条件が適宜選択される。バーブ数は針折れが生じない範囲で多いほうが好ましく、具体的には、例えば、1〜9バーブの中から選ばれる。ニードル深度は重ね合わせたウェブ表面までバーブが貫通するような条件、かつ、ウェブ表面にニードルパンチ後の模様が強く出ない範囲で設定することが好ましい。また、ニードルパンチ数はニードル形状、油剤の種類と使用量等により調整されるが、具体的には、400〜8000パンチ/cm2、さらには、1000〜4000パンチ/cm2、であることが好ましい。

【0067】

また、必要に応じて、幅方向の目付を均一化し、その伸長特性の縦/横バランスをより均一にするために、幅方向にパンチ密度が異なるよう幅方向で針密度の異なるニードルボードを用いることも可能である。このようなニードルパンチ処理によって得られるウェブ絡合シートは、より均一な伸長性およびそれに基づく成形性を実現するのに好ましい。

【0068】

(3)熱収縮処理工程

次に、ウェブ絡合シートを熱収縮させることにより、ウェブ絡合シートの繊維密度および絡合度合を高めるための熱収縮処理工程について説明する。なお、本工程においては、長繊維を含有するウェブ絡合シートを熱収縮させることにより、短繊維を含有するウェブ絡合シートを熱収縮させる場合に比べて、ウェブ絡合シートを大きく収縮させることができ、そのために、極細単繊維の繊維密度が特に高くなる。熱収縮処理条件は、十分な収縮が得られる温度であれば特に限定されず、採用する収縮処理方法や処理対象物の処理量などに応じて適宜設定すればよい。例えば温水中へ導入して収縮処理する場合には、70〜150℃の温度範囲における何れかの温度で収縮処理するのが好ましい。また、乾熱収縮も好ましく採用されるが、湿熱収縮処理がより好ましく、湿熱収縮処理方法としては、スチーム加熱により行うことが好ましい。スチーム加熱条件としては、雰囲気温度が60〜100℃の範囲で、相対湿度40〜100%RH、70〜100%RHの条件で、60〜600秒間加熱処理することが好ましい。このような加熱条件の場合には、ウェブ絡合シートを高収縮率で収縮させることができるので好ましい。なお、海島型複合繊維の構成成分としてポリビニルアルコール系樹脂を用いた場合、相対湿度が低すぎる場合には、繊維に接触した水分が速やかに乾燥することにより、収縮が不充分になる傾向がある。

【0069】

このように湿熱収縮処理されたウェブ絡合シートは、極細繊維発生型繊維の熱変形温度以上の温度で加熱ロールや加熱プレスすることにより、さらに、繊維密度が高められてもよい。

【0070】

湿熱収縮処理工程におけるウェブ絡合シートの目付量の変化としては、収縮処理前の目付量に比べて、1.1倍(質量比)以上、さらには、1.3倍以上で、2.0倍以下、さらには1.6倍以下であることが好ましい。

【0071】

(4)高分子弾性体含浸工程

ウェブ絡合シートの形態安定性を高める目的で、ウェブ絡合シートの極細繊維化処理を行う前または後に、必要に応じて、収縮処理されたウェブ絡合シートに高分子弾性体の水性液を含浸させた後、高分子弾性体を凝固させることにより、成形体用シートに高分子弾性体を含浸させてもよい。

【0072】

例えば、収縮処理されたウェブ絡合シートに高分子弾性体の水性液を含浸させ、凝固させることにより、ウェブ絡合シートに高分子弾性体を含浸させる。

【0073】

ウェブ絡合シートに高分子弾性体を含浸させる方法としては、高分子弾性体の溶液または分散液を含浸し、従来公知の乾式法または湿式法により凝固させる方法が挙げられる。含浸方法としては、ウェブ絡合シートを高分子弾性体の溶液または分散液で満たされた浴中へ浸した後、プレスロール等で所定の含浸状態になるように絞るという処理を1回又は複数回行うディップニップ法が好ましく用いられる。また、その他の方法として、バーコーティング法、ナイフコーティング法、ロールコーティング法、コンマコーティング法、スプレーコーティング法等を用いてもよい。

【0074】

本実施形態における高分子弾性体の具体例としては、例えば、ポリウレタンエラストマー、アクリロニトリルエラストマー、オレフィンエラストマー、ポリエステルエラストマー、ポリアミドエラストマー、アクリルエラストマー等が挙げられる。

【0075】

ポリウレタンエラストマーとしては、平均分子量500〜3000の高分子ポリオールと有機ポリイソシアネ−トと、鎖伸長剤とを、所定のモル比で反応させることにより得られる各種のポリウレタンエラストマーが挙げられる。

【0076】

高分子ポリオールの具体例としては、平均分子量500〜3000の、ポリエステルジオール、ポリエーテルジオール、ポリエーテルエステルジオール、ポリカーボネートジオール等のポリマーポリオールが挙げられる。また、有機ポリイソシアネ−トの具体例としては、例えば、4,4‘−ジフェニルメタンジイソシアネート等の芳香族系イソシアネート、イソホロンジイソシアネート等の脂環族系イソシアネート、ヘキサメチレンジイソシアネートなどの脂肪族系イソシアネート等が挙げられる。また、鎖伸長剤としては、エチレングリコール、エチレンジアミン等の2個以上の活性水素原子を有する低分子化合物が挙げられる。

【0077】

高分子弾性体の溶液あるいは分散液などの高分子弾性体液をウェブ絡合シートに含浸し、ついで高分子弾性体を従来公知の乾式法または湿式法により凝固させることで、高分子弾性体をウェブ絡合シート内に固定する。ここでいう乾式法とは、溶剤あるいは分散剤を乾燥等により除去することで高分子弾性体をウェブ絡合シート内に固定させる方法全般を指す。また、ここでいう湿式法とは、高分子弾性体液を含浸したウェブ絡合シートを高分子弾性体の非溶剤や凝固剤で処理したり、感熱ゲル化剤などを添加した高分子弾性体液を採用して含浸後のウェブ絡合シートを加熱処理したりすることにより、溶剤あるいは分散剤を除去するのに先立ってウェブ絡合シート内に高分子弾性体を仮に固定するか完全に固定させる方法全般を指す。なお、凝固させた高分子弾性体を完全に固定させるために、溶剤あるいは分散剤を除去した後で加熱処理などのキュア処理を行うことも好ましい。

【0078】

高分子弾性体液の濃度、すなわち高分子弾性体液中の高分子弾性体の含有量は、0.1〜60質量%が好ましい。高分子弾性体液には、最終的に得られる加飾成形用シートの性質を損なわない範囲で、染料や顔料などの着色剤、凝固調節剤、酸化防止剤、紫外線吸収剤、蛍光剤、防黴剤、浸透剤、消泡剤、滑剤、撥水剤、撥油剤、増粘剤、増量剤、硬化促進剤、発泡剤、ポリビニルアルコールやカルボキシメチルセルロースなどの水溶性高分子化合物、無機微粒子、導電剤などをさらに含有してもよい。

【0079】

(5)極細繊維形成工程

次に、ウェブ絡合シート中の極細繊維発生型繊維を極細単繊維化する極細繊維形成工程について説明する。

【0080】

極細繊維形成工程は、海島型複合繊維の海成分を水、や溶剤等で抽出または分解除去することで海島型複合繊維を極細繊維に変換する工程であり、特にポリビニルアルコール系樹脂等で代表される水溶性樹脂を海成分に用いた海島型複合繊維からなるウェブ絡合シート又は、ウェブ絡合シートと高分子弾性体との複合体を用いた場合においては、水、アルカリ性水溶液、酸性水溶液等で熱水加熱処理することにより、海成分を構成する熱可塑性樹脂を溶解除去、または、分解除去する工程である。

【0081】

本工程においては、海島型複合繊維からポリビニルアルコール系樹脂等で代表される水溶性樹脂からなる海成分の熱可塑性樹脂を溶解して極細繊維を形成する際に、極細繊維が大きく捲縮される。この捲縮により繊維密度が緻密になるために、高密度の繊維絡合体が得られる。

【0082】

以上のような工程により、本実施形態の成形用シートが形成される。このような海成分ポリマー除去処理により、海島型繊維を島成分の熱可塑性樹脂からなる極細長繊維束に変成させることで、好ましくは300〜1800g/m2の目付を有する成形体用シートが得られる。

【0083】

このようにして得られた成形体用シートは、必要により、厚さ方向に複数枚にスライスしたり、研削することにより厚さ調節や表面状態を調整されたりしてもよい。成形体用シートの厚みとしては、0.1〜1.5mm、さらには0.2〜1.0mm、とくには0.3〜0.7mmであることが好ましい。このような厚みの場合には、皮革様の柔軟な触感を成形体に付与することができる。

【0084】

また、得られた成形体用シートを基材に貼り合わせることにより加飾成形用シート構成体が得られる。

【0085】

また、成形体用シートの表面には、必要に応じて銀面層を設けてもよい。銀面層は、得られた成形体用シートの表面に銀面層を形成するための樹脂成分の溶液を表面に塗布した後、乾燥凝固することにより形成される。なお、銀面層は、加飾成形用シートとの接着性を高めることを目的としてアンカーコート層を設けたり、表面にトップコート層を設けたような積層構造であってもよい。

【0086】

さらに、加飾成形用シートの表面に、必要に応じて公知のエンボス機を用いることにより、エンボス模様を付与してもよい。このような模様を付与することにより、得られる加飾成形品の表面をさらに皮革に似たような外観を実現することができる。

【0087】

このようにして得られた成形体用シートは、以下のような特性を有することが好ましい。

【0088】

すなわち、20℃における破断強度は、150N/25mm以上、さらには180N/25mm以上であることが好ましい。このような破断強度に調整することにより、成形時にかかる成形のための外力に耐えて目的の形態を発現できるとともに、成形後の製品の使用に対して安定に形態を保持すると共にその外観をも維持することができる。

【0089】

また、20℃における破断伸度は、100%以上であることが、得られる加飾成形体の表面に優れた風合いを与える点から好ましい。

【0090】

また、熱成形する温度においても、100%以上の破断伸度を有することが好ましい。例えば、極細単繊維としてポリエステル系樹脂を用い、高分子弾性体としてポリウレタンエラストマーを用いた成形用シートの場合、熱成形する温度である150℃程度において、100%以上、さらには120%以上、特には150%以上、殊には200%以上であることが好ましい。熱成形する温度においてこのような破断伸度を有する場合には、例えば、深絞りタイプの型や複雑な形状の型で成形する場合においても、成形用シートは充分に延伸するために型形状に充分に追従することができる。

【0091】

さらに、熱成形する温度において、30%伸長時の応力が1〜60N/25mmであることが好ましい。例えば、極細単繊維としてポリエステル系樹脂を用い、高分子弾性体としてポリウレタンエラストマーを用いた成形用シートの場合、熱成形する温度である150℃程度において、30%伸長時応力が1〜60N/25mm、さらには5〜55N/25mm、特には10〜50N/25mm、殊には15〜40N/25mmであることが好ましい。熱成形する温度においてこのような30%伸長時の応力が小さすぎる場合には、例えば、深絞りタイプの型や複雑な形状の型で成形する場合においても、成形中にシートが破損しやすくなる傾向がある。一方、熱成形する温度において、30%伸長時の応力が大きすぎる場合には、成形時に特に深い絞りあるいは複雑な形状の部分において皺を発生しやすい。これは、このように局部的に大きく伸びて型に沿うことが必要な部分で、伸びる前に特にその周囲にあるシートを連鎖的に徐々に動かしてその部分に引きずり込むようにして型に沿うため、その部分が皺になりやすいと考えられる。

【0092】

また、応力の方向性が少ないことが好ましく、特に、熱成形する温度において、応力の方向性が少ないことが好ましい。例えば、極細単繊維としてPETを用い、高分子弾性体としてポリウレタンエラストマーを用いた成形用シートの場合、熱成形する温度である150℃程度において、30%伸長時応力のタテ方向(MD)と横方向(CD)における比(MD/CD)が0.5〜4.3であることが好ましい。熱成形する温度において、MD/CDが上記範囲である場合には、深絞りや複雑形状の成形体を成形する場合においても、型に沿った正確な成形ができる。それにより、成形体の表層に発生する皺や成形後の変形を抑制することができる。なお、MD/CD比は、繊維絡合体の製造時において、繊維絡合体を湿熱収縮処理させることにより調整することができる。

【0093】

また、本発明においては、150℃における30%伸張回復時の形状変化を指標として用い、伸長後の戻り応力が0となる点を残留ひずみと定義し、この残留歪が13%以上であることも重要である。この値が13%未満であると、せっかく加熱時に型に沿わせて、目的の「型」に成形しても、型から解除冷却したときに形状が変わってしまう。したがって、この値は好ましくは、15%以上であり、より好ましくは17%以上である。このような場合には、加熱成形後、成形型の形状を忠実に再現するためには、型に沿って成形された後の冷却時に形状変化が少なくなる。

【実施例】

【0094】

以下、本発明を実施例によりさらに具体的に説明する。なお、本発明は実施例により何ら限定されるものではない。

【0095】

[実施例1]

海成分の熱可塑性樹脂としてエチレン変性ポリビニルアルコール(エチレン単位の含有量8.5モル%、重合度380、ケン化度98.7モル%)、島成分の熱可塑性樹脂としてイソフタル酸変性したポリエチレンテレフタレート(イソフタル酸単位の含有量6.0モル%)を、それぞれ個別に溶融させた。そして、海成分中に均一な断面積の島成分が25個分布した断面を形成しうるような、多数のノズル孔が並列状に配置された複数紡糸用口金に、それぞれの溶融樹脂を供給した。このとき、断面における海成分と島成分との平均面積比が海成分/島成分=25/75となるように圧力調整しながら供給した。そして、口金温度250℃に設定されたノズル孔より吐出させた。

【0096】

そして、ノズル孔から吐出された溶融繊維を平均紡糸速度が3600m/分となるように気流の圧力を調節したエアジェット・ノズル型の吸引装置で吸引することにより延伸し、平均断面積が177μm2(約2.4dtex)の海島型繊維を紡糸した。紡糸された海島型繊維は、可動型のネット上に、ネットの裏面から吸引しながら連続的に堆積された。堆積量はネットの移動速度を調節することにより調節された。そして、堆積された長繊維を80℃に保温したエンボスロールにより線圧70kg/cmで押さえることにより、目付30g/m2の長繊維ウェブが得られた。

【0097】

次に、得られた長繊維ウェブの表面に、帯電防止剤を混合した油剤をスプレー付与した後、クロスラッパー装置を用いて長繊維ウェブを連続的に折りたたみ、14層の層状長繊維ウェブの積層体を形成した。そして、得られた積層体は、ニードルパンチングすることにより三次元絡合処理された。なお、ニードルパンチングは、2段階で行われた。具体的には、はじめに、ニードル番手40番のニードルAを用い、積層体の両面側からバーブが厚さ方向に貫通するパンチ深さでニードルパンチングすることにより、折り畳んだ長繊維ウェブがずれない程度に絡合させた。次に、ニードル番手42番のニードルBを用い、積層体の両面側からバーブが厚さ方向に貫通するパンチ深さでニードルパンチを行うことにより、厚さ方向に充分に絡合させた。ニードルBでのニードルパンチングは、両面側から合計で1700パンチ/cm2のパンチ数で行った。このようにして、海島型繊維の繊維密度が500本/mm2である繊維絡合体が得られた。

【0098】

得られた繊維絡合体は、以下のようにして湿熱収縮処理されることにより、緻密化された。具体的には、繊維絡合体の両面に18℃の水を均一にスプレーした後、温度75℃、相対湿度95%の雰囲気中に4分間かけて連続的に通過させた。湿熱収縮処理の後、さらに、繊維絡合体は120℃に保温した金属ロール間でプレス処理された。そして、引き続き、120℃で乾燥された。このような工程により、目付1125g/m2であり、厚さ方向に平行な断面における、海島型繊維の繊維密度が1900本/mm2であるような極めて緻密な繊維絡合体が得られた。

【0099】

次に、緻密化された繊維絡合体にポリウレタンエラストマーを以下のようにして含浸させた。高分子弾性体液として、ポリカーボネート/エーテル系ポリウレタンを主体とするポリウレタン組成物の水分散液(固形分濃度15%)を用いた。高分子弾性体液を緻密化された繊維絡合体100質量部に対して高分子弾性体液50質量部を含浸させた。そして、緻密化された繊維絡合体の表面温度が80℃になるような条件で赤外線を1分間照射することにより感熱凝固させ、さらに120℃の乾燥炉で水分を乾燥させた。そして、150℃の雰囲炉で2分間キュア処理を行うことにより、ポリウレタンエラストマーを緻密化された繊維絡合体の空隙に含浸させた。

【0100】

次に、ポリウレタンエラストマーが含浸された繊維絡合体を90℃の熱水中に20分間浸漬することにより海島型繊維中に含まれる海成分を抽出除去した。そして、120℃の乾燥炉で乾燥することにより、厚さ約1.4mmの成形用シートAが得られた。

【0101】

得られた成形用シートAの断面を走査型顕微鏡(SEM)で観察したところ、200〜400μm2の範囲の断面を有し、平均250μm2の断面を有する繊維束が確認できた。また、繊維束は25本の極細単繊維から形成されていた。また、平均数密度(厚さ方向と平行な断面の単位面積当りに存在する極細繊維束断面の個数)を繊維絡合体の厚さ方向と平行な任意の断面を走査型電子顕微鏡(100〜300倍程度)で観察し、合計観察面積が0.5mm2以上となるように3〜10箇所を観察して、それぞれの観察視野において、極細繊維束の長さ方向に対してほぼ垂直であると判断される断面の個数を数えた。その合計個数を合計観察面積で割ることにより1mm2当たりに存在する極細繊維束断面の個数を求めた。全観察視野における1mm2当たりの極細繊維束断面の個数を算術平均することで、繊維絡合体の平均数密度を求めた。厚さ方向の断面における繊維束の平均数密度は2500個/mm2であった。そして、ウレタンエラストマーは15質量%であった。

【0102】

そして、得られた成形用シートAの機械的特性を以下のようにして測定した。

(破断強度および破断伸度)

JIS L1096の6.12「引張り強度試験」に準じて、25mm幅、長さ200mmの長方形の試験片を、掴み間隔50mmとなるよう取り付けて行なった。応力−歪み曲線から破断したときの応力を読み取り、また、そのときの伸びから破断伸度を求めた。

(30%伸張時応力)

前記破断強度測定における強度−伸度曲線において、その30%伸長時の応力をチャートから読み取った。

(30%伸長回復時残留歪)

JIS L1096 8.14.2 伸張回復率および残留歪率 A法に準じて測定した。

25mm幅、長さ200mmの長方形の試験片を、掴み間隔50mmとなるよう取り付け、掴み間隔の100%の引張速度で掴み間隔の30%分の長さだけ試験片を引き伸ばした後、そのまま1分間放置し、その後同じ速度でもとの位置まで戻していき、そして元の位置に戻す際に応力が0になったところの伸度を30%伸張回復残留ひずみとした。

【0103】

次に成形用シートAに銀面層を形成した。銀面層は以下のようにして形成された。

【0104】

離型紙に表皮用ウレタン樹脂溶液(大日精化工業株式会社:レザミンME8116LP)、中間層ウレタン樹脂溶液(大日精化工業株式会社:レザミンME8106LP)および接着用ウレタン樹脂溶液(大日精化工業株式会社:レザミンUD8310)をコーティングし、これを本発明の成形用シートAに積層し、40℃で60時間エージングすることにより樹脂成分を硬化させた。そして、離型紙を剥離することにより銀面層が形成された成形用シートAを得た。

【0105】

次に、銀面層が形成された成形用シートAを用いて、図5に示すような角皿状成形体8(内径:縦100mm、横50mm、高さ15mm)及び図6に示すような半球形状(内径:直径75mm)の成形体を得るための金型を用いて成形した。成形は、以下のように行った。

【0106】

はじめに、温度150℃に加熱された上下一対の10mmの間隔を維持して対向配置された平板金型の上下金型間の中央に、銀面層が形成された成形用シートAとポリエチレンホットメルトフィルムと発泡ポリエチレンシートとを順に積層した積層体を1分間放置することにより予熱した。なお、上下金型表面には離型シートを配設した。そして、予熱後、常温の、図5または図6の成形体を得るための金型に、上記積層体を当接させ、7MPaの圧力で1分間成形した。

【0107】

そして、得られた成形体の成形後の外観安定性を、成形体の反り、収縮、皺の発生を以下のような基準で評価した。

(反り)

成形された図6に示したような半球状成形体の底部の周囲の一端を抑えたときの、抑えられた一端に対向する他端の周囲の高さを測定した。

(収縮)

成形後の収縮を確認するために、得られた半球状成形体の高さを測定した。

(皺)

成形された図5に示したような角皿状成形体の角部の皺の発生状態を以下の基準により判定した。

優:皺の発生無し

劣:細かい皺が多数観察された

上記評価結果を表1にまとめて示す。

【0108】

[実施例2]

島成分の熱可塑性樹脂としてイソフタル酸変性したポリエチレンテレフタレートの代わりに、ポリエチレンテレフタレート(固有粘度0.65)を用いたこと以外は実施例1と同様にして成形用シートBを得た。

【0109】

得られた成形用シートBの断面を走査型顕微鏡(SEM)で観察したところ、200〜400μm2の範囲の断面を有し、平均250μm2の断面を有する繊維束が確認できた。また、繊維束は25本の極細単繊維から形成されていた。また、厚さ方向と平行な任意の断面における繊維束の平均数密度は2200個/mm2であった。そして、ウレタンエラストマーの含有割合は20質量%であった。

【0110】

そして、実施例1と同様にして成形用シートBを評価した。また、成形用シートBの表面に実施例1と同様にして銀面層を形成し、成形評価を行った。結果を表1に示す。

【0111】

[比較例1]

海成分の熱可塑性樹脂として高流動性ポリエチレン、島成分の熱可塑性樹脂として6−ナイロンを用いて、海成分と島成分の比率50/50にて混合して溶融させた。溶融ポリマーを多数のノズル孔が同心円状に配置された紡糸口金へ供給し、口金温度290℃でノズル孔より吐出させた。吐出ポリマーを集束させつつ牽引細化させる混合紡糸方法で、繊度6.6dtexの海島型繊維を紡糸した。紡糸後の海島型繊維断面は、ポリエチレンからなる海成分中にナイロン6からなる数千個の島成分が散在した状態であった。得られた海島型繊維を3.0倍に延伸し、捲縮した後、繊維長51mmにカットしたステープル繊維を得た。そして、得られたステープル繊維をカード機を用いてウェブを形成した。そして、クロスラップ法により積層ウェブを形成した後、ニードルパンチングにより絡合し、さらに熱処理することにより目付760g/m2の繊維絡合体を得た。

【0112】

そして、得られた繊維絡合体に実施例1と同様にしてポリウレタンエラストマーを含浸させた。そして、ポリウレタンエラストマーが含浸された繊維絡合体を、熱トルエン中に浸漬することにより海島型繊維中に含まれる海成分を抽出除去した。そして、120℃の乾燥炉で乾燥することにより、厚さ約1.4mmの成形用シートCが得られた。

【0113】

得られた成形用シートC中の厚さ方向と平行な任意の断面を走査型顕微鏡(SEM)で観察したところ、平均181μm2の断面を有する繊維束が確認できた。また、繊維束は千本をはるかに超えた極細単繊維から形成されていた。また、厚さ方向の断面における繊維束の平均数密度は650個/mm2であった。

【0114】

そして、実施例1と同様にして成形用シートCを評価した。また、成形用シートCの表面に実施例1と同様にして銀面層を形成し、成形評価を行った。結果を表1に示す。

【0115】

【表1】

【0116】

表1に示すように、実施例1の成形用シートA及び実施例2の成形用シートBを用いて得られた半球状成形体は反りが小さく、また、高さも高かった。これは、成形後の収縮が小さいためであると思われる。また、実施例1の成形用シートA及び実施例2の成形用シートBを用いて得られた角皿状成形体の角部には皺が殆ど発生していなかった。

【0117】

一方、比較例1の成形用シートCを用いて得られた半球状成形体は反りが大きく、また、収縮して高さも低くなっていた。これは、成形後の収縮が大きいためであると思われる。また、比較例1の成形用シートCを用いて得られた角皿状成形体の角部には、多数の細かい皺が発生していた。以上のように、本発明に係る成形用シートを用いて成形された皮革様の外観を有する加飾成形体は、収縮が少なく皺の発生も抑制されていることが分かる。

【0118】

なお、図7に、実施例1及び比較例1で得られた成形用シートの縦方向での室温及び150℃におけるSSカーブを示す。図7に示すように、実施例1の成形用シートAは、室温時では、例えば30%伸長時において134N/25mmの伸長応力を示し、比較例1の成形用シートCは、30%伸長時において107N/25mmの伸長応力を示している。このように、室温時においては、実施例1の成形用シートAは30%伸長においても、高い伸長応力を示す。一方、実施例1の成形用シートAは、成形温度である150℃では、例えば30%伸長時において32N/25mmの伸長応力しか示さず、比較例1の成形用シートCの55N/25mmの伸長応力に比べて低くなっていることが分かる。このことは、実施例1の成形用シートAは、比較例1の成形用シートCと比較して、室温時においては強く、成形時においては延伸しやすいことを示している。

【0119】

また図8に、実施例1及び比較例1で得られた成形用シートの縦方向での150℃における30%伸長回復曲線を示す。図8から、実施例1の成形用シートAは30%伸長させたときの荷重を維持したときに、18%の伸び位置にまでしか収縮しないのに対して、比較例1の成形用シートCは、13%の伸び位置にまで大きく収縮した。このことは、実施例1の成形用シートAは、比較例1の成形用シートCと比較して、成形後に収縮しにくいことを示している。

【符号の説明】

【0120】

1 極細繊維絡合体

1a 極細単繊維

2 高分子弾性体

3 空隙

4 銀面層

5 基材

6 射出成形用金型

6a キャビティのインサート部

7 金型

8 角皿状成形体

9 半球形状成形体

10 加飾成形用シート

20 加飾成形用シート構成体

30 加飾成形体

40 インサート成形体

【技術分野】

【0001】

本発明は皮革様の外観を有する加飾成形体を製造するために用いられる加飾成形用シート、及びその加飾成形用シートを用いて得られる加飾成形体等に関する。詳しくは、皮革様表面を有する深絞り形状の加飾成形体を得る場合に、反り、熱収縮、角を形成する部分に発生する皺等による外観不良を抑制することができる加飾成形用シート等に関するものである。

【背景技術】

【0002】

携帯電話、モバイル機器、家電製品の筐体や、車両、航空機等の内装部品、建材、家具等の外装部材として、インサート成形や真空成形に用いられる、表面に皮革様の外観を有する加飾成形用シートが知られている。

【0003】

例えば、下記特許文献1には、三次元形状に予め成形された皮革又は合成皮革と、前記皮革又は合成皮革の裏面に密着させた樹脂プレートとで構成された表面層と、前記表面層を構成する樹脂プレートの裏面に密着一体化した射出成形樹脂層よりなる裏面層とからなることを特徴とする三次元皮革インサート成形品が開示されている。そして、その製造方法として、皮革又は合成皮革を樹脂プレートに接着剤または熱溶着により貼り合わせ、この貼り合わせ体を圧空成形、真空成形またはプレス加工することにより加飾成形体を得、得られた加飾成形体を用いてインサート成形することにより、射出成形品の表面を加飾できることが記載されている。また、下記特許文献2には、剥離基材上にポリウレタン材料を塗工して湿式凝固法より形成された多孔質層を用いた加飾成形用シートが開示されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2006−175639号公報

【特許文献2】特開2008−291089号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

特許文献1には合成皮革の詳細については記載されていない。広く知られた合成皮革には、通常比較的高い割合でポリウレタンが含有される。このような、従来から知られた一般的な合成皮革を用いて加飾成形体を成形した場合、寸法精度に優れた成形体が得られないという問題があった。

【0006】

また、従来の加飾成形体の成形においては、例えば、深絞り形状の成形体を成形する場合、図9に示すような大きな反りが発生したり、図10に示すように深絞り形状の湾曲部や角部に皺が生じたりするという問題があった。また、成形体を離型して型から開放したときに大きく収縮することによって、全体が縮むように変形するという問題もあった。

【0007】

本発明は、上記問題を解決した、寸法安定性や外観特性に優れた加飾成形体を得るための加飾成形用シートを提供することを目的とする。

【課題を解決するための手段】

【0008】

本発明者らは、上述したような、加飾成形体を成形する際において、成形後に大きく収縮したり、反ったり、部分的に皺が発生したりする理由を検討した結果、加飾成形用シート中に含有されるポリウレタンのような高分子弾性体は成形後に型から開放したときに収縮しやすい場合が多く、また、型に対する追従性も悪い傾向があることに着目した。そして、収縮しにくく型に対する追従性に優れた成形用シートが得られる構成を鋭意検討した結果、本発明に想到するに至った。

【0009】

すなわち、本発明に係る加飾成形用シートは、極細繊維束の繊維絡合体と前記繊維絡合体に含浸された高分子弾性体とからなる加飾成形用シートであって、前記極細繊維束は平均繊度0.01〜0.8dtexの長繊維の5本以上の束から形成されており、前記繊維絡合体の厚さ方向と平行な断面において、極細繊維束の断面が平均1000個/mm2以上の範囲で存在することを特徴とする。上記加飾成形用シートにおいては、長繊維の極細単繊維からなる繊維束を用いることにより繊維割合を高めている。そして、繊維割合を高めることにより、高分子弾性体の含有割合を低減しても形態安定性を維持することができる。それにより、型から開放したときの収縮を抑制することができる。また、極細単繊維からなる繊維絡合体は、軟化したときには軽い力でも容易に延伸するために、熱成形時において型に対して優れた追従性を維持することができる。

【0010】

前記高分子弾性体の含有割合は、25質量%以下であることが形態保持性や機械的特性の保持の点から好ましい。

【0011】

また、前記加飾成形用シートは、表面に高分子弾性体からなる銀面層が形成されている場合には、繊維絡合体表面の極細単繊維が銀面層を構成する高分子弾性体で結束されることから、形態安定性を向上させる点から好ましい。

【0012】

また、前記長繊維を形成する樹脂は、イソフタル酸変性ポリエチレンテレフタレートであることが極細単繊維の延伸性が高いために、成形性により優れる点から好ましい。

【0013】

また、本発明に係る加飾成形体は、上記何れかの加飾成形用シートが三次元形状の樹脂成形体の表面に配置されていることを特徴とする。このような加飾成形体は、皮革様の表面を有する、寸法安定性に優れた成形体である。

【0014】

また、本発明に係る加飾成形用シート構成体は、上記いずれかに記載の加飾成形用シートと基材とをホットメルト型接着剤により貼り合わせてなるものである。

【0015】

また、本発明に係る加飾成形体の製造方法は、上記加飾成形用シート構成体を前記極細単繊維のガラス転移温度以上融点温度以下の温度に加熱することにより軟化させる加熱工程と、前記加熱工程により軟化された前記加飾成形用シート構成体を三次元形状の金型表面に圧し当てて成形する成形工程と、を備えることを特徴とする。

【発明の効果】

【0016】

本発明に係る加飾成形用シートを用いて熱成形することにより、熱成形後の変形が少なく、また、型形状が正確に転写された加飾成形体が得られる。

【図面の簡単な説明】

【0017】

【図1】図1は、本実施形態の加飾成形用シートの模式断面図である。

【図2】図2は、本実施形態の加飾成形用シート構成体の模式断面図である。

【図3】図3は、加飾成形用シート構成体を用いて成形する方法を説明するための説明図である。

【図4】図4は、加飾成形体を用いたインサート成形を説明するための説明図である。

【図5】図5は、実施例において成形した角皿状成形体の設計形状を示す。

【図6】図6は、実施例において成形した半球状成形体の設計形状を示す。

【図7】図7は、実施例1及び比較例1で得られた成形用シートの室温及び150℃におけるSSカーブを示す。

【図8】図8は、実施例1及び比較例1で得られた成形用シートの150℃における30%伸長回復曲線を示す。

【図9】従来のインサート用成形体において成形後に発生する反りを説明する模式図である。

【図10】従来のインサート用成形体において成形後に発生する深絞り形状の湾曲部の皺を説明する模式図である。

【発明を実施するための形態】

【0018】

以下、本発明に係る加飾成形用シートの好ましい実施形態を説明する。

【0019】

図1は本実施形態の加飾成形用シート10の模式断面図である。図1中、1は平均繊度0.01〜0.8dtexの極細単繊維1aからなる極細繊維束の絡合体であり、2は高分子弾性体であり、3は空隙である。また、4は必要に応じて加飾成形用シート10の表面に設けられる銀面層である。高分子弾性体2は極細繊維絡合体1に含浸一体化されている。また、前記極細繊維束は長繊維の極細単繊維1aから形成されている。そして、加飾成形用シート10は極細繊維絡合体1を前記繊維絡合体の厚さ方向と平行な任意の断面において、極細繊維束の断面が平均1000個/mm2以上範囲で存在することを特徴とする。なお、この極細繊維束の存在割合は加飾成形用シート10の構成成分として走査型電子顕微鏡により観察することで求めることができる。

【0020】

極細繊維絡合体1は、平均繊度が0.01〜0.8dtex、好ましくは、0.05〜0.5dtex、特に好ましくは0.07〜0.1dtexの範囲の極細単繊維1aからなる極細繊維束の繊維絡合体である。極細単繊維の平均繊度が0.01dtex未満の場合には、極細単繊維の製造が困難である。一方、極細繊維の平均繊度が0.8dtexを超える場合には、加飾成形用シートを熱成形する際に、軟化時の延伸性が低下して、型形状を正確に転写しにくくなる。本実施形態の加飾成形用シートにおいては、このような繊度の極細単繊維を主要な構成要素とするために、軟化したときに容易に延伸する伸び特性が得られる。

【0021】

極細単繊維1aは、極細繊維絡合体1中に、極細単繊維が集束してなる繊維束として存在する。具体的には、5本以上、好ましくは5〜1000本、より好ましくは5〜200本、さらに好ましくは10〜70本、特に好ましくは10〜50本、最も好ましくは10〜30本の極細単繊維が束ねられて存在している。このように極細単繊維が繊維束を形成していることにより、一束の繊維束が、あたかも一本の太い繊維のような特性を発現する。また、極細単繊維が繊維束を形成していることにより、加飾成形用シート10のみかけ体積における繊維割合を高くすることができる。これらにより、高分子弾性体の含有割合が低くとも、得られる加飾成形品の加飾表面に高い強度や曲げ弾性率を付与することができる。

【0022】

極細単繊維1aを形成する熱可塑性樹脂としては、融点が160〜330℃、さらには、180〜280℃の樹脂が好ましい。このような温度特性の熱可塑性樹脂を用いることにより、形態安定性に優れた加飾成形体の構成体を得ることができ、また、熱成形工程において実用的な熱特性が得られる点から好ましい。なお、融点は、示差走査熱量計(DSC)で測定される吸熱ピークのピークトップ温度である。

【0023】

このような熱可塑性樹脂の具体例としては、例えば、ポリエチレンテレフタレート(PET)、変性ポリエチレンテレフタレート、ポリブチレンテレフタレート(PBT)、ポリトリメチレンテレフタレート(PTT)、ポリトリエチレンテレフタレート、ポリヘキサメチレンテレフタレート、ポリプロピレンテレフタレート、ポリエチレンナフタレート、等の芳香族ポリエステル系樹脂;ポリ乳酸、ポリエチレンサクシネート、ポリブチレンサクシネート、ポリブチレンサクシネートアジペート、ポリヒドロキシブチレート−ポリヒドロキシバリレート共重合体等の脂肪族ポリエステル系樹脂;ポリアミド6、ポリアミド66、ポリアミド610、ポリアミド10、ポリアミド11、ポリアミド12、ポリアミド6−12等のポリアミド系樹脂;ポリプロピレン、ポリエチレン、ポリブテン、ポリメチルペンテン、塩素系ポリオレフィン、エチレン酢酸ビニル共重合体、スチレンエチレン共重合体、などのポリオレフィン系樹脂;エチレン単位を25〜70モル%含有する変性ポリビニルアルコール等から形成される変性ポリビニルアルコール系樹脂;及び、ポリウレタン系エラストマー、ポリアミド系エラストマー、ポリエステル系エラストマーなどの結晶性エラストマーが挙げられる。これらはそれぞれ単独で用いても、2種以上を組み合わせて用いてもよい。これらの中では、芳香族ポリエステル系樹脂、特に、融点、軟化点、結晶化度を低下させるための共重合成分を構成単位として含有する変性ポリエステルが、熱成形性により優れる点から好ましい。

【0024】

変性ポリエステル中の構成単位になる共重合成分としては、イソフタル酸、フタル酸、5−ナトリウムスルホイソフタル酸等の非対称型芳香族カルボン酸や、アジピン酸等の脂肪族ジカルボン酸が挙げられる。

【0025】

次に、極細繊維絡合体1を構成する極細繊維束の形態等を詳しく説明する。

【0026】

極細繊維絡合体1を構成する極細繊維束は長繊維の極細単繊維1aから形成されている。ここで、長繊維とは、所定の長さで切断処理された短繊維ではないことを意味する。長繊維の長さとしては、100mm以上、さらには、200mm以上であることが、極細単繊維の繊維密度を充分に高めることができる点から好ましい。前記極細単繊維の長さが短すぎる場合には、繊維の高密度化が困難になるために、充分に高い剛性が得られない。上限は、特に限定されないが、例えば、スパンボンド法により製造された不織布に由来する繊維絡合体を含有する場合には、連続的に紡糸された数m、数百m、数kmあるいはそれ以上の繊維長であってもよい。また、これらの繊維は単独ではなく数種の繊維が混合したものでもよい。また、本発明の効果を損なわない範囲で、風合いを調製する目的で少量の短繊維を含んでもよい。

【0027】

本実施形態における、極細繊維絡合体1は繊維絡合体1の厚さ方向と平行な任意の断面において、極細繊維束の断面が平均1000個/mm2以上の範囲で存在させることで極細単繊維1aを緻密に含有するような加飾成形用シートを得ることができる。そして、このような極細単繊維1aを緻密に含有する極細繊維絡合体1を用いることにより、熱成形後において、成形品が収縮したり、反りを生じたりすることなく、成形後の形態安定性を維持することができる。

【0028】

また、極細繊維絡合体1は、縦と横の特性比が小さいことが好ましい。このように縦と横の特性比が小さい極細繊維絡合体を用いることにより、熱成形の際に均一に延伸されるために、型に対する優れた追従性を維持することができる。

【0029】

このような極細繊維絡合体の製造方法については、後に詳しく説明する。

【0030】

次に、極細繊維絡合体1と、含浸一体化される高分子弾性体2について、詳しく説明する。

【0031】

本実施形態における高分子弾性体の具体例としては、例えば、ポリウレタンエラストマー、アクリロニトリルエラストマー、オレフィンエラストマー、ポリエステルエラストマー、ポリアミドエラストマー、アクリルエラストマー等が挙げられる。これらの中では、ポリウレタンエラストマー及びアクリルエラストマーが好ましく用いられる。

【0032】

加飾成形用シート10中の極細繊維絡合体1の含有割合としては、極細繊維絡合体の厚さ方向と平行な任意の断面において、極細繊維束の断面数が平均1000個/mm2以上の範囲であり、1000〜3000個/mm2の範囲が好ましく、さらには平均2100〜2600個/mm2の範囲であることがより好ましい。1000個/mm2未満の場合、極細繊維束の数密度が少ない分だけ極細繊維束が存在しない空間が生じることになり、しかも極細繊維束は数密度が少ないと均一に分散せず密集した密な領域と殆ど存在しない疎な領域とに分かれて存在しやすい傾向にあることから成形性にばらつきが生じやすい。さらに、極細繊維束間に生じた空間が大きくなると厚い高分子弾性体の連続皮膜を形成しやすくなることからも成形斑が起こりやすい。極細繊維束の断面数の上限は特に限定するものではないが、3000個/mm2を超える極細繊維絡合体を作製することは困難であるとともに、得られる成形品の風合いが硬くなりやすい。極細繊維絡合体1を構成する極細繊維束の含有割合が低すぎる場合には、高い割合で高分子弾性体を含有させなければ形態安定性を維持することができなくなる。この場合には、成形後に成形品が収縮することにより、形状安定性が維持できなくなる。

【0033】

高分子弾性体2の含有割合が25質量%以下、さらには20〜5質量%の範囲で含有させることが好ましい。高分子弾性体2の含有割合が低すぎる場合には、形状安定性が低下する傾向がある。しかしながら、加飾成形用シート10の表面に銀面層4を設ける場合には銀面層4を構成する樹脂成分が極細繊維絡合体の一部を拘束する場合があり、それによっても極細繊維絡合体が拘束され、形態安定性が維持可能となる。

【0034】

銀面層4は、加飾成形用シート10の表面に形成される銀面様の外観を付与するための層である。

【0035】

銀面層4を形成するための樹脂成分は特に限定されない。その具体例としては、例えば、ポリカーボネート系ポリウレタン樹脂、ポリエステル系ポリウレタン樹脂、ポリエーテル系ポリウレタン樹脂等の各種ポリウレタン系樹脂や、アクリル系樹脂、ポリウレタンアクリル複合樹脂、ポリ塩化ビニル、合成ゴム等が挙げられる。また、これらの樹脂は単独で用いても、2種以上を組み合わせて用いてもよい。また、必要に応じて公知の各種添加剤を添加してもよい。これらの中では、ポリウレタン系樹脂が接着性や、耐磨耗性や耐屈曲性等の機械物性が優れる点から好ましい。

【0036】

このような銀面層4は、加飾成形用シート10の表面に銀面層を形成するための樹脂成分の溶液を表面に塗布した後、乾燥凝固することにより形成される。なお、銀面層4は、加飾成形用シート10との接着性を高めることを目的としてアンカーコート層を設けたり、表面にトップコート層を設けたような積層構造であってもよい。

【0037】

銀面層4の厚みは10〜500μm、さらには20〜100μm、特に40〜80μmの範囲であることが好ましい。

【0038】

加飾成形用シート10の表面は、必要に応じて公知のエンボス機を用いることにより、エンボス模様が形成されていてもよい。このような模様を付与することにより、得られる加飾成形品の表面をさらに皮革に似たような外観を実現することができる。

【0039】

加飾成形体は、加飾成形用シート10をプレス成形、真空成形、圧空成形、インサート成形等の成形法により成形されることにより得られる。

【0040】

加飾成形体を成形するためには、インサート成形用の金型に加飾成形用シートをそのまま配置して射出成形しても、また、例えば、図2に示すような熱可塑性樹脂からなる基材5の表面に上述した加飾成形用シート10を貼り合わされて得られる加飾成形用シート構成体20を形成するようにして、プレス成形、真空成形、圧空成形の方法等により成形してもよい。

【0041】

加飾成形用シート構成体20に用いられる基材5としては、プレス成形、真空成形、圧空成形、等により容易に延伸する熱可塑性樹脂からなる基材が用いられる。このような基材としては、発泡ポリオレフィンシート、発泡ウレタンシート、発泡ポリスチレンシート等の発泡性樹脂やポリエステル系熱可塑性エラストマーシート、ポリアミド系熱可塑性エラストマーシート、フッ素系熱可塑性エラストマーシートなどの熱可塑性エラストマーからなる弾性樹脂シート等が好ましく用いられる。

【0042】

加飾成形用シート構成体20は、基材5に接着剤を介して加飾成形用シート10が貼り合わされたり、熱圧着したりすることにより構成される。接着剤としては、熱により延伸可能なホットメルト型接着剤が好ましく用いられる。

【0043】

加飾成形用シート構成体20は、特に、インサート成形を用いた加飾成形(加飾インサート成形)に好ましく用いられる。

【0044】

加飾成形用シート構成体20は、例えば、図3に示すように熱プレス成形により射出成形用金型のキャビティ内のインサート部に対応するような三次元形状に成形される。具体的には、はじめに、図3(a)に示すように加飾成形用シート構成体20を極細単繊維のガラス転移温度以上で融点温度以下の温度に加熱することにより軟化させる(加熱工程)。次に、図3(b)に示すように加熱工程により軟化された加飾成形用シート構成体20を三次元形状の金型7の表面に圧し当てて成形する(成形工程)。そして、図3(c)に示すように金型7から離型した後、冷却することにより加飾成形体30が得られる。なお、熱プレス成形の代わりに、真空成形や圧空成形等を用いてもよい。

【0045】

このようにして得られた加飾成形体30を射出成形金型のキャビティ内のインサート部にインサートし、加飾成形体30の裏面に樹脂を射出することにより射出成形体本体の表面に加飾成形体を一体化ように成形することができる。

【0046】

具体的には、図4(a)に示すように加飾成形体30は、射出成形金型6のキャビティ内のインサート部6aにインサートされた後、図4(b)に示すように射出成形によりゲート6bから溶融樹脂を注入する。そして、図4(c)に示すように離型することにより、射出成形体と一体化された表面が加飾されたインサート成形体40が得られる。

【0047】

次に、本実施形態の加飾成形用シートの製造方法の一例について詳しく説明する。

【0048】

本実施形態の加飾成形用シートは、例えば、(1)溶融紡糸により海島型複合繊維等の極細繊維発生型繊維からなる長繊維ウェブを製造するウェブ製造工程と、(2)得られた長繊維ウェブを複数枚重ねて絡合させることによりウェブ絡合シートを形成するウェブ絡合工程と、(3)ウェブ絡合シートを湿熱収縮させる湿熱収縮処理工程と、(4)ウェブ絡合シートに高分子弾性体原料を含浸させた後、凝固させる高分子弾性体含浸工程と、(5)ウェブ絡合シート中の極細繊維発生型繊維を極細単繊維化する繊維絡合体形成工程と、を備えるような方法により得られうる。

【0049】

以下に各工程について、詳しく説明する。

【0050】

(1)ウェブ製造工程

本工程においては、はじめに、溶融紡糸により海島型複合繊維等の極細繊維発生型繊維からなる長繊維ウェブを製造する。

【0051】

ウェブ形成工程では、例えば、いわゆるスパンボンド法を用いて、極細繊維発生型繊維を溶融紡糸法を用いて紡糸し、これを切断せずにネット上に捕集してウェブを形成する方法が好ましく用いられる。

【0052】

ここで、「極細繊維発生型繊維」とは、少なくとも2種類のポリマーからなる多成分系複合繊維をいう。このような多成分系複合繊維としては、繊維外周に複数の異なる樹脂成分が交互に配置されて花弁形状や重畳形状を形成している剥離分割型複合繊維;繊維断面においてマトリクスとなる海成分のポリマー中に、海成分のポリマーとは異なる種類の島成分のポリマーが分散したような形態でドメインを形成している海島型繊維等が挙げられる。これらの中では、海島型繊維が生産性に優れる点から好ましい。

【0053】

すなわち、海島型繊維は、ニードルパンチ処理で代表される繊維絡合処理を行う際に、割れ、折れ、切断などの繊維損傷が極めて少ない。そのため、より細い繊度の極細単繊維を形成することができる。そのために、緻密な繊維絡合体を得ることができる。

【0054】

海島型繊維は、ウェブ絡合シートを形成させ、後の適当な段階で海成分のポリマーを抽出または分解して除去される。この分解除去または抽出除去により極細単繊維からなる繊維束を形成させることができる。このような海島型繊維は、従来公知のチップブレンド(混合紡糸)方式や複合紡糸方式で代表される多成分系複合繊維の紡糸方法を用いて得ることができる。

【0055】

海島型繊維の島成分を構成する熱可塑性樹脂としては、上述した、各種熱可塑性繊維が用いられる。一方、海島型繊維の海成分を構成する熱可塑性樹脂としては、島成分を構成する熱可塑性樹脂とは溶剤に対する溶解性または分解剤に対する分解性を異にする熱可塑性樹脂が選ばれる。また、とくには、紡糸安定性の点から島成分を構成する熱可塑性樹脂とは親和性が小さい樹脂であって、かつ紡糸条件下では溶融粘度あるいは表面張力が島成分を構成する熱可塑性樹脂より小さい熱可塑性樹脂であることが好ましい。

【0056】

海成分を構成する熱可塑性樹脂の具体例としては、例えば、ポリエチレン、ポリプロピレン、ポリスチレン、エチレンプロピレン共重合体、エチレン酢酸ビニル共重合体、スチレンエチレン共重合体、スチレンアクリル共重合体、ポリビニルアルコール系樹脂などが挙げられる。中でも、湿熱や熱水で収縮し易い点でポリビニルアルコール系樹脂、特にエチレン変性ポリビニルアルコール系樹脂が好ましい。

【0057】

島成分を構成する熱可塑性樹脂の具体例としては、上述した、ポリエチレンテレフタレート(PET)、変性ポリエチレンテレフタレート等の芳香族ポリエステル系樹脂;脂肪族ポリエステル系樹脂;ポリアミド系樹脂;ポリオレフィン系樹脂;変性ポリビニルアルコール等から形成される変性ポリビニルアルコール系樹脂;及び、結晶性エラストマー等が挙げられる。

【0058】

これらはそれぞれ単独で用いても、2種以上を組み合わせて用いてもよい。

【0059】

極細繊維発生型繊維の紡糸およびウェブ形成には、スパンボンド法等が用いられる。具体的には、例えば、多数のノズル孔が、所定のパターンで配置された複合紡糸用口金を用いて、極細繊維発生型繊維を個々のノズル孔からコンベヤベルト状の移動式のネット上に連続的に吐出させ、高速気流を用いて冷却しながら堆積させる。このような方法によりウェブが形成される。

【0060】

そしてネット上に形成されたウェブには融着処理が施されることが好ましい。融着処理により形態安定性が付与される。なお、本実施形態の成形用シートにおいては極細単繊維束同士の融着点ができるだけ少ないことが優れた成形性を確保する点から好ましい。従って、極細繊維化の後に残る繊維成分同士の融着が生じない程度に融着させることが好ましい。

【0061】

融着処理の具体例としては、例えば、熱プレス処理が挙げられる。熱プレス処理としては、例えば、カレンダーロールを使用し、所定の圧力と温度をかけて処理する方法を採用することができる。熱プレス処理する温度は、極細繊維発生型繊維の少なくとも1成分(表面に存在する少なくとも1成分)の融点より10℃以上低いことが好ましい。特に海島型繊維の場合、海成分を構成する成分の融点より10℃以上低いことが好ましい。10℃以上低いと、ウェブの良好な形態安定性を維持しながら、積重後のウェブを絡合する際の絡合不良や針穴の形成を防ぎ、高品位な不織布とすることができる。熱プレス処理する温度の下限は、前記融着処理が可能であれば特に限定はしないが、極細繊維発生型長繊維の少なくとも1成分の融点より150℃低い温度であれば融着し易い点で好ましい。熱プレス後のウェブの目付けとしては、20〜60g/m2の範囲であることが好ましい。20〜60g/m2の範囲にあることで、次の積重工程において良好な形態保持性を維持させることができる。

【0062】

(2)ウェブ絡合工程

次に、得られた長繊維ウェブを5〜100枚程度重ねて絡合させることによりウェブ絡合シートを形成するウェブ絡合工程について説明する。

【0063】

ウェブ絡合シートは、ニードルパンチや高圧水流処理等の公知の不織布製造方法を用いて長繊維ウェブに絡合処理を行うことにより形成される。以下に、代表例として、ニードルパンチによる絡合処理について詳しく説明する。

【0064】

はじめに、長繊維ウェブに針折れ防止油剤、帯電防止油剤、絡合向上油剤などのシリコーン系油剤または鉱物油系油剤を付与する。

【0065】

その後、例えば、ニードルパンチにより三次元的に繊維を絡合させる絡合処理を行う。ニードルパンチ処理を行うことにより、繊維密度が高く、繊維の抜けを起こしにくいウェブ絡合シートが得られる。なお、ウェブ絡合シートの目付量は、目的とする成形用シートの厚さ等に応じて適宜選択されるが、具体的には、例えば、500〜2000g/m2の範囲であることが取扱い性に優れる点から好ましい。

【0066】

油剤の種類や量およびニードルパンチにおけるニードル形状、ニードル深度、パンチ数などのニードル条件は、ウェブ絡合シートの層間剥離力が高くなるような条件が適宜選択される。バーブ数は針折れが生じない範囲で多いほうが好ましく、具体的には、例えば、1〜9バーブの中から選ばれる。ニードル深度は重ね合わせたウェブ表面までバーブが貫通するような条件、かつ、ウェブ表面にニードルパンチ後の模様が強く出ない範囲で設定することが好ましい。また、ニードルパンチ数はニードル形状、油剤の種類と使用量等により調整されるが、具体的には、400〜8000パンチ/cm2、さらには、1000〜4000パンチ/cm2、であることが好ましい。

【0067】

また、必要に応じて、幅方向の目付を均一化し、その伸長特性の縦/横バランスをより均一にするために、幅方向にパンチ密度が異なるよう幅方向で針密度の異なるニードルボードを用いることも可能である。このようなニードルパンチ処理によって得られるウェブ絡合シートは、より均一な伸長性およびそれに基づく成形性を実現するのに好ましい。

【0068】

(3)熱収縮処理工程

次に、ウェブ絡合シートを熱収縮させることにより、ウェブ絡合シートの繊維密度および絡合度合を高めるための熱収縮処理工程について説明する。なお、本工程においては、長繊維を含有するウェブ絡合シートを熱収縮させることにより、短繊維を含有するウェブ絡合シートを熱収縮させる場合に比べて、ウェブ絡合シートを大きく収縮させることができ、そのために、極細単繊維の繊維密度が特に高くなる。熱収縮処理条件は、十分な収縮が得られる温度であれば特に限定されず、採用する収縮処理方法や処理対象物の処理量などに応じて適宜設定すればよい。例えば温水中へ導入して収縮処理する場合には、70〜150℃の温度範囲における何れかの温度で収縮処理するのが好ましい。また、乾熱収縮も好ましく採用されるが、湿熱収縮処理がより好ましく、湿熱収縮処理方法としては、スチーム加熱により行うことが好ましい。スチーム加熱条件としては、雰囲気温度が60〜100℃の範囲で、相対湿度40〜100%RH、70〜100%RHの条件で、60〜600秒間加熱処理することが好ましい。このような加熱条件の場合には、ウェブ絡合シートを高収縮率で収縮させることができるので好ましい。なお、海島型複合繊維の構成成分としてポリビニルアルコール系樹脂を用いた場合、相対湿度が低すぎる場合には、繊維に接触した水分が速やかに乾燥することにより、収縮が不充分になる傾向がある。

【0069】

このように湿熱収縮処理されたウェブ絡合シートは、極細繊維発生型繊維の熱変形温度以上の温度で加熱ロールや加熱プレスすることにより、さらに、繊維密度が高められてもよい。

【0070】

湿熱収縮処理工程におけるウェブ絡合シートの目付量の変化としては、収縮処理前の目付量に比べて、1.1倍(質量比)以上、さらには、1.3倍以上で、2.0倍以下、さらには1.6倍以下であることが好ましい。

【0071】

(4)高分子弾性体含浸工程

ウェブ絡合シートの形態安定性を高める目的で、ウェブ絡合シートの極細繊維化処理を行う前または後に、必要に応じて、収縮処理されたウェブ絡合シートに高分子弾性体の水性液を含浸させた後、高分子弾性体を凝固させることにより、成形体用シートに高分子弾性体を含浸させてもよい。

【0072】

例えば、収縮処理されたウェブ絡合シートに高分子弾性体の水性液を含浸させ、凝固させることにより、ウェブ絡合シートに高分子弾性体を含浸させる。

【0073】

ウェブ絡合シートに高分子弾性体を含浸させる方法としては、高分子弾性体の溶液または分散液を含浸し、従来公知の乾式法または湿式法により凝固させる方法が挙げられる。含浸方法としては、ウェブ絡合シートを高分子弾性体の溶液または分散液で満たされた浴中へ浸した後、プレスロール等で所定の含浸状態になるように絞るという処理を1回又は複数回行うディップニップ法が好ましく用いられる。また、その他の方法として、バーコーティング法、ナイフコーティング法、ロールコーティング法、コンマコーティング法、スプレーコーティング法等を用いてもよい。

【0074】

本実施形態における高分子弾性体の具体例としては、例えば、ポリウレタンエラストマー、アクリロニトリルエラストマー、オレフィンエラストマー、ポリエステルエラストマー、ポリアミドエラストマー、アクリルエラストマー等が挙げられる。

【0075】

ポリウレタンエラストマーとしては、平均分子量500〜3000の高分子ポリオールと有機ポリイソシアネ−トと、鎖伸長剤とを、所定のモル比で反応させることにより得られる各種のポリウレタンエラストマーが挙げられる。

【0076】

高分子ポリオールの具体例としては、平均分子量500〜3000の、ポリエステルジオール、ポリエーテルジオール、ポリエーテルエステルジオール、ポリカーボネートジオール等のポリマーポリオールが挙げられる。また、有機ポリイソシアネ−トの具体例としては、例えば、4,4‘−ジフェニルメタンジイソシアネート等の芳香族系イソシアネート、イソホロンジイソシアネート等の脂環族系イソシアネート、ヘキサメチレンジイソシアネートなどの脂肪族系イソシアネート等が挙げられる。また、鎖伸長剤としては、エチレングリコール、エチレンジアミン等の2個以上の活性水素原子を有する低分子化合物が挙げられる。

【0077】

高分子弾性体の溶液あるいは分散液などの高分子弾性体液をウェブ絡合シートに含浸し、ついで高分子弾性体を従来公知の乾式法または湿式法により凝固させることで、高分子弾性体をウェブ絡合シート内に固定する。ここでいう乾式法とは、溶剤あるいは分散剤を乾燥等により除去することで高分子弾性体をウェブ絡合シート内に固定させる方法全般を指す。また、ここでいう湿式法とは、高分子弾性体液を含浸したウェブ絡合シートを高分子弾性体の非溶剤や凝固剤で処理したり、感熱ゲル化剤などを添加した高分子弾性体液を採用して含浸後のウェブ絡合シートを加熱処理したりすることにより、溶剤あるいは分散剤を除去するのに先立ってウェブ絡合シート内に高分子弾性体を仮に固定するか完全に固定させる方法全般を指す。なお、凝固させた高分子弾性体を完全に固定させるために、溶剤あるいは分散剤を除去した後で加熱処理などのキュア処理を行うことも好ましい。

【0078】

高分子弾性体液の濃度、すなわち高分子弾性体液中の高分子弾性体の含有量は、0.1〜60質量%が好ましい。高分子弾性体液には、最終的に得られる加飾成形用シートの性質を損なわない範囲で、染料や顔料などの着色剤、凝固調節剤、酸化防止剤、紫外線吸収剤、蛍光剤、防黴剤、浸透剤、消泡剤、滑剤、撥水剤、撥油剤、増粘剤、増量剤、硬化促進剤、発泡剤、ポリビニルアルコールやカルボキシメチルセルロースなどの水溶性高分子化合物、無機微粒子、導電剤などをさらに含有してもよい。

【0079】

(5)極細繊維形成工程

次に、ウェブ絡合シート中の極細繊維発生型繊維を極細単繊維化する極細繊維形成工程について説明する。

【0080】

極細繊維形成工程は、海島型複合繊維の海成分を水、や溶剤等で抽出または分解除去することで海島型複合繊維を極細繊維に変換する工程であり、特にポリビニルアルコール系樹脂等で代表される水溶性樹脂を海成分に用いた海島型複合繊維からなるウェブ絡合シート又は、ウェブ絡合シートと高分子弾性体との複合体を用いた場合においては、水、アルカリ性水溶液、酸性水溶液等で熱水加熱処理することにより、海成分を構成する熱可塑性樹脂を溶解除去、または、分解除去する工程である。

【0081】

本工程においては、海島型複合繊維からポリビニルアルコール系樹脂等で代表される水溶性樹脂からなる海成分の熱可塑性樹脂を溶解して極細繊維を形成する際に、極細繊維が大きく捲縮される。この捲縮により繊維密度が緻密になるために、高密度の繊維絡合体が得られる。

【0082】

以上のような工程により、本実施形態の成形用シートが形成される。このような海成分ポリマー除去処理により、海島型繊維を島成分の熱可塑性樹脂からなる極細長繊維束に変成させることで、好ましくは300〜1800g/m2の目付を有する成形体用シートが得られる。

【0083】

このようにして得られた成形体用シートは、必要により、厚さ方向に複数枚にスライスしたり、研削することにより厚さ調節や表面状態を調整されたりしてもよい。成形体用シートの厚みとしては、0.1〜1.5mm、さらには0.2〜1.0mm、とくには0.3〜0.7mmであることが好ましい。このような厚みの場合には、皮革様の柔軟な触感を成形体に付与することができる。

【0084】

また、得られた成形体用シートを基材に貼り合わせることにより加飾成形用シート構成体が得られる。

【0085】

また、成形体用シートの表面には、必要に応じて銀面層を設けてもよい。銀面層は、得られた成形体用シートの表面に銀面層を形成するための樹脂成分の溶液を表面に塗布した後、乾燥凝固することにより形成される。なお、銀面層は、加飾成形用シートとの接着性を高めることを目的としてアンカーコート層を設けたり、表面にトップコート層を設けたような積層構造であってもよい。

【0086】

さらに、加飾成形用シートの表面に、必要に応じて公知のエンボス機を用いることにより、エンボス模様を付与してもよい。このような模様を付与することにより、得られる加飾成形品の表面をさらに皮革に似たような外観を実現することができる。

【0087】

このようにして得られた成形体用シートは、以下のような特性を有することが好ましい。

【0088】

すなわち、20℃における破断強度は、150N/25mm以上、さらには180N/25mm以上であることが好ましい。このような破断強度に調整することにより、成形時にかかる成形のための外力に耐えて目的の形態を発現できるとともに、成形後の製品の使用に対して安定に形態を保持すると共にその外観をも維持することができる。

【0089】

また、20℃における破断伸度は、100%以上であることが、得られる加飾成形体の表面に優れた風合いを与える点から好ましい。

【0090】

また、熱成形する温度においても、100%以上の破断伸度を有することが好ましい。例えば、極細単繊維としてポリエステル系樹脂を用い、高分子弾性体としてポリウレタンエラストマーを用いた成形用シートの場合、熱成形する温度である150℃程度において、100%以上、さらには120%以上、特には150%以上、殊には200%以上であることが好ましい。熱成形する温度においてこのような破断伸度を有する場合には、例えば、深絞りタイプの型や複雑な形状の型で成形する場合においても、成形用シートは充分に延伸するために型形状に充分に追従することができる。

【0091】

さらに、熱成形する温度において、30%伸長時の応力が1〜60N/25mmであることが好ましい。例えば、極細単繊維としてポリエステル系樹脂を用い、高分子弾性体としてポリウレタンエラストマーを用いた成形用シートの場合、熱成形する温度である150℃程度において、30%伸長時応力が1〜60N/25mm、さらには5〜55N/25mm、特には10〜50N/25mm、殊には15〜40N/25mmであることが好ましい。熱成形する温度においてこのような30%伸長時の応力が小さすぎる場合には、例えば、深絞りタイプの型や複雑な形状の型で成形する場合においても、成形中にシートが破損しやすくなる傾向がある。一方、熱成形する温度において、30%伸長時の応力が大きすぎる場合には、成形時に特に深い絞りあるいは複雑な形状の部分において皺を発生しやすい。これは、このように局部的に大きく伸びて型に沿うことが必要な部分で、伸びる前に特にその周囲にあるシートを連鎖的に徐々に動かしてその部分に引きずり込むようにして型に沿うため、その部分が皺になりやすいと考えられる。

【0092】

また、応力の方向性が少ないことが好ましく、特に、熱成形する温度において、応力の方向性が少ないことが好ましい。例えば、極細単繊維としてPETを用い、高分子弾性体としてポリウレタンエラストマーを用いた成形用シートの場合、熱成形する温度である150℃程度において、30%伸長時応力のタテ方向(MD)と横方向(CD)における比(MD/CD)が0.5〜4.3であることが好ましい。熱成形する温度において、MD/CDが上記範囲である場合には、深絞りや複雑形状の成形体を成形する場合においても、型に沿った正確な成形ができる。それにより、成形体の表層に発生する皺や成形後の変形を抑制することができる。なお、MD/CD比は、繊維絡合体の製造時において、繊維絡合体を湿熱収縮処理させることにより調整することができる。

【0093】

また、本発明においては、150℃における30%伸張回復時の形状変化を指標として用い、伸長後の戻り応力が0となる点を残留ひずみと定義し、この残留歪が13%以上であることも重要である。この値が13%未満であると、せっかく加熱時に型に沿わせて、目的の「型」に成形しても、型から解除冷却したときに形状が変わってしまう。したがって、この値は好ましくは、15%以上であり、より好ましくは17%以上である。このような場合には、加熱成形後、成形型の形状を忠実に再現するためには、型に沿って成形された後の冷却時に形状変化が少なくなる。

【実施例】

【0094】

以下、本発明を実施例によりさらに具体的に説明する。なお、本発明は実施例により何ら限定されるものではない。

【0095】

[実施例1]

海成分の熱可塑性樹脂としてエチレン変性ポリビニルアルコール(エチレン単位の含有量8.5モル%、重合度380、ケン化度98.7モル%)、島成分の熱可塑性樹脂としてイソフタル酸変性したポリエチレンテレフタレート(イソフタル酸単位の含有量6.0モル%)を、それぞれ個別に溶融させた。そして、海成分中に均一な断面積の島成分が25個分布した断面を形成しうるような、多数のノズル孔が並列状に配置された複数紡糸用口金に、それぞれの溶融樹脂を供給した。このとき、断面における海成分と島成分との平均面積比が海成分/島成分=25/75となるように圧力調整しながら供給した。そして、口金温度250℃に設定されたノズル孔より吐出させた。

【0096】

そして、ノズル孔から吐出された溶融繊維を平均紡糸速度が3600m/分となるように気流の圧力を調節したエアジェット・ノズル型の吸引装置で吸引することにより延伸し、平均断面積が177μm2(約2.4dtex)の海島型繊維を紡糸した。紡糸された海島型繊維は、可動型のネット上に、ネットの裏面から吸引しながら連続的に堆積された。堆積量はネットの移動速度を調節することにより調節された。そして、堆積された長繊維を80℃に保温したエンボスロールにより線圧70kg/cmで押さえることにより、目付30g/m2の長繊維ウェブが得られた。

【0097】

次に、得られた長繊維ウェブの表面に、帯電防止剤を混合した油剤をスプレー付与した後、クロスラッパー装置を用いて長繊維ウェブを連続的に折りたたみ、14層の層状長繊維ウェブの積層体を形成した。そして、得られた積層体は、ニードルパンチングすることにより三次元絡合処理された。なお、ニードルパンチングは、2段階で行われた。具体的には、はじめに、ニードル番手40番のニードルAを用い、積層体の両面側からバーブが厚さ方向に貫通するパンチ深さでニードルパンチングすることにより、折り畳んだ長繊維ウェブがずれない程度に絡合させた。次に、ニードル番手42番のニードルBを用い、積層体の両面側からバーブが厚さ方向に貫通するパンチ深さでニードルパンチを行うことにより、厚さ方向に充分に絡合させた。ニードルBでのニードルパンチングは、両面側から合計で1700パンチ/cm2のパンチ数で行った。このようにして、海島型繊維の繊維密度が500本/mm2である繊維絡合体が得られた。

【0098】

得られた繊維絡合体は、以下のようにして湿熱収縮処理されることにより、緻密化された。具体的には、繊維絡合体の両面に18℃の水を均一にスプレーした後、温度75℃、相対湿度95%の雰囲気中に4分間かけて連続的に通過させた。湿熱収縮処理の後、さらに、繊維絡合体は120℃に保温した金属ロール間でプレス処理された。そして、引き続き、120℃で乾燥された。このような工程により、目付1125g/m2であり、厚さ方向に平行な断面における、海島型繊維の繊維密度が1900本/mm2であるような極めて緻密な繊維絡合体が得られた。

【0099】

次に、緻密化された繊維絡合体にポリウレタンエラストマーを以下のようにして含浸させた。高分子弾性体液として、ポリカーボネート/エーテル系ポリウレタンを主体とするポリウレタン組成物の水分散液(固形分濃度15%)を用いた。高分子弾性体液を緻密化された繊維絡合体100質量部に対して高分子弾性体液50質量部を含浸させた。そして、緻密化された繊維絡合体の表面温度が80℃になるような条件で赤外線を1分間照射することにより感熱凝固させ、さらに120℃の乾燥炉で水分を乾燥させた。そして、150℃の雰囲炉で2分間キュア処理を行うことにより、ポリウレタンエラストマーを緻密化された繊維絡合体の空隙に含浸させた。

【0100】

次に、ポリウレタンエラストマーが含浸された繊維絡合体を90℃の熱水中に20分間浸漬することにより海島型繊維中に含まれる海成分を抽出除去した。そして、120℃の乾燥炉で乾燥することにより、厚さ約1.4mmの成形用シートAが得られた。

【0101】

得られた成形用シートAの断面を走査型顕微鏡(SEM)で観察したところ、200〜400μm2の範囲の断面を有し、平均250μm2の断面を有する繊維束が確認できた。また、繊維束は25本の極細単繊維から形成されていた。また、平均数密度(厚さ方向と平行な断面の単位面積当りに存在する極細繊維束断面の個数)を繊維絡合体の厚さ方向と平行な任意の断面を走査型電子顕微鏡(100〜300倍程度)で観察し、合計観察面積が0.5mm2以上となるように3〜10箇所を観察して、それぞれの観察視野において、極細繊維束の長さ方向に対してほぼ垂直であると判断される断面の個数を数えた。その合計個数を合計観察面積で割ることにより1mm2当たりに存在する極細繊維束断面の個数を求めた。全観察視野における1mm2当たりの極細繊維束断面の個数を算術平均することで、繊維絡合体の平均数密度を求めた。厚さ方向の断面における繊維束の平均数密度は2500個/mm2であった。そして、ウレタンエラストマーは15質量%であった。

【0102】

そして、得られた成形用シートAの機械的特性を以下のようにして測定した。

(破断強度および破断伸度)

JIS L1096の6.12「引張り強度試験」に準じて、25mm幅、長さ200mmの長方形の試験片を、掴み間隔50mmとなるよう取り付けて行なった。応力−歪み曲線から破断したときの応力を読み取り、また、そのときの伸びから破断伸度を求めた。

(30%伸張時応力)

前記破断強度測定における強度−伸度曲線において、その30%伸長時の応力をチャートから読み取った。

(30%伸長回復時残留歪)

JIS L1096 8.14.2 伸張回復率および残留歪率 A法に準じて測定した。

25mm幅、長さ200mmの長方形の試験片を、掴み間隔50mmとなるよう取り付け、掴み間隔の100%の引張速度で掴み間隔の30%分の長さだけ試験片を引き伸ばした後、そのまま1分間放置し、その後同じ速度でもとの位置まで戻していき、そして元の位置に戻す際に応力が0になったところの伸度を30%伸張回復残留ひずみとした。

【0103】

次に成形用シートAに銀面層を形成した。銀面層は以下のようにして形成された。

【0104】

離型紙に表皮用ウレタン樹脂溶液(大日精化工業株式会社:レザミンME8116LP)、中間層ウレタン樹脂溶液(大日精化工業株式会社:レザミンME8106LP)および接着用ウレタン樹脂溶液(大日精化工業株式会社:レザミンUD8310)をコーティングし、これを本発明の成形用シートAに積層し、40℃で60時間エージングすることにより樹脂成分を硬化させた。そして、離型紙を剥離することにより銀面層が形成された成形用シートAを得た。

【0105】

次に、銀面層が形成された成形用シートAを用いて、図5に示すような角皿状成形体8(内径:縦100mm、横50mm、高さ15mm)及び図6に示すような半球形状(内径:直径75mm)の成形体を得るための金型を用いて成形した。成形は、以下のように行った。

【0106】

はじめに、温度150℃に加熱された上下一対の10mmの間隔を維持して対向配置された平板金型の上下金型間の中央に、銀面層が形成された成形用シートAとポリエチレンホットメルトフィルムと発泡ポリエチレンシートとを順に積層した積層体を1分間放置することにより予熱した。なお、上下金型表面には離型シートを配設した。そして、予熱後、常温の、図5または図6の成形体を得るための金型に、上記積層体を当接させ、7MPaの圧力で1分間成形した。

【0107】

そして、得られた成形体の成形後の外観安定性を、成形体の反り、収縮、皺の発生を以下のような基準で評価した。

(反り)

成形された図6に示したような半球状成形体の底部の周囲の一端を抑えたときの、抑えられた一端に対向する他端の周囲の高さを測定した。

(収縮)

成形後の収縮を確認するために、得られた半球状成形体の高さを測定した。

(皺)

成形された図5に示したような角皿状成形体の角部の皺の発生状態を以下の基準により判定した。

優:皺の発生無し

劣:細かい皺が多数観察された

上記評価結果を表1にまとめて示す。

【0108】

[実施例2]

島成分の熱可塑性樹脂としてイソフタル酸変性したポリエチレンテレフタレートの代わりに、ポリエチレンテレフタレート(固有粘度0.65)を用いたこと以外は実施例1と同様にして成形用シートBを得た。

【0109】

得られた成形用シートBの断面を走査型顕微鏡(SEM)で観察したところ、200〜400μm2の範囲の断面を有し、平均250μm2の断面を有する繊維束が確認できた。また、繊維束は25本の極細単繊維から形成されていた。また、厚さ方向と平行な任意の断面における繊維束の平均数密度は2200個/mm2であった。そして、ウレタンエラストマーの含有割合は20質量%であった。

【0110】

そして、実施例1と同様にして成形用シートBを評価した。また、成形用シートBの表面に実施例1と同様にして銀面層を形成し、成形評価を行った。結果を表1に示す。

【0111】

[比較例1]

海成分の熱可塑性樹脂として高流動性ポリエチレン、島成分の熱可塑性樹脂として6−ナイロンを用いて、海成分と島成分の比率50/50にて混合して溶融させた。溶融ポリマーを多数のノズル孔が同心円状に配置された紡糸口金へ供給し、口金温度290℃でノズル孔より吐出させた。吐出ポリマーを集束させつつ牽引細化させる混合紡糸方法で、繊度6.6dtexの海島型繊維を紡糸した。紡糸後の海島型繊維断面は、ポリエチレンからなる海成分中にナイロン6からなる数千個の島成分が散在した状態であった。得られた海島型繊維を3.0倍に延伸し、捲縮した後、繊維長51mmにカットしたステープル繊維を得た。そして、得られたステープル繊維をカード機を用いてウェブを形成した。そして、クロスラップ法により積層ウェブを形成した後、ニードルパンチングにより絡合し、さらに熱処理することにより目付760g/m2の繊維絡合体を得た。

【0112】

そして、得られた繊維絡合体に実施例1と同様にしてポリウレタンエラストマーを含浸させた。そして、ポリウレタンエラストマーが含浸された繊維絡合体を、熱トルエン中に浸漬することにより海島型繊維中に含まれる海成分を抽出除去した。そして、120℃の乾燥炉で乾燥することにより、厚さ約1.4mmの成形用シートCが得られた。

【0113】

得られた成形用シートC中の厚さ方向と平行な任意の断面を走査型顕微鏡(SEM)で観察したところ、平均181μm2の断面を有する繊維束が確認できた。また、繊維束は千本をはるかに超えた極細単繊維から形成されていた。また、厚さ方向の断面における繊維束の平均数密度は650個/mm2であった。

【0114】

そして、実施例1と同様にして成形用シートCを評価した。また、成形用シートCの表面に実施例1と同様にして銀面層を形成し、成形評価を行った。結果を表1に示す。

【0115】

【表1】

【0116】

表1に示すように、実施例1の成形用シートA及び実施例2の成形用シートBを用いて得られた半球状成形体は反りが小さく、また、高さも高かった。これは、成形後の収縮が小さいためであると思われる。また、実施例1の成形用シートA及び実施例2の成形用シートBを用いて得られた角皿状成形体の角部には皺が殆ど発生していなかった。

【0117】

一方、比較例1の成形用シートCを用いて得られた半球状成形体は反りが大きく、また、収縮して高さも低くなっていた。これは、成形後の収縮が大きいためであると思われる。また、比較例1の成形用シートCを用いて得られた角皿状成形体の角部には、多数の細かい皺が発生していた。以上のように、本発明に係る成形用シートを用いて成形された皮革様の外観を有する加飾成形体は、収縮が少なく皺の発生も抑制されていることが分かる。

【0118】

なお、図7に、実施例1及び比較例1で得られた成形用シートの縦方向での室温及び150℃におけるSSカーブを示す。図7に示すように、実施例1の成形用シートAは、室温時では、例えば30%伸長時において134N/25mmの伸長応力を示し、比較例1の成形用シートCは、30%伸長時において107N/25mmの伸長応力を示している。このように、室温時においては、実施例1の成形用シートAは30%伸長においても、高い伸長応力を示す。一方、実施例1の成形用シートAは、成形温度である150℃では、例えば30%伸長時において32N/25mmの伸長応力しか示さず、比較例1の成形用シートCの55N/25mmの伸長応力に比べて低くなっていることが分かる。このことは、実施例1の成形用シートAは、比較例1の成形用シートCと比較して、室温時においては強く、成形時においては延伸しやすいことを示している。

【0119】

また図8に、実施例1及び比較例1で得られた成形用シートの縦方向での150℃における30%伸長回復曲線を示す。図8から、実施例1の成形用シートAは30%伸長させたときの荷重を維持したときに、18%の伸び位置にまでしか収縮しないのに対して、比較例1の成形用シートCは、13%の伸び位置にまで大きく収縮した。このことは、実施例1の成形用シートAは、比較例1の成形用シートCと比較して、成形後に収縮しにくいことを示している。

【符号の説明】

【0120】

1 極細繊維絡合体

1a 極細単繊維

2 高分子弾性体

3 空隙

4 銀面層

5 基材

6 射出成形用金型

6a キャビティのインサート部

7 金型

8 角皿状成形体

9 半球形状成形体

10 加飾成形用シート

20 加飾成形用シート構成体

30 加飾成形体

40 インサート成形体

【特許請求の範囲】

【請求項1】

極細繊維束の繊維絡合体と前記繊維絡合体に含浸された高分子弾性体とからなる加飾成形用シートであって、

前記極細繊維束は平均繊度0.01〜0.8dtexの長繊維5本以上の束から形成されており、

前記繊維絡合体の厚さ方向と平行な任意の断面において、極細繊維束の断面が平均1000個/mm2以上の範囲で存在することを特徴とする加飾成形用シート。

【請求項2】

前記高分子弾性体の含有割合が25質量%以下である請求項1に記載の加飾成形用シート。

【請求項3】

表面に高分子弾性体からなる銀面層が形成されている請求項1または2に記載の加飾成形用シート。

【請求項4】

前記長繊維がイソフタル酸変性ポリエチレンテレフタレートからなる請求項1〜3のいずれか1項に記載の加飾成形用シート。

【請求項5】

請求項1〜4の何れか1項に記載の加飾成形用シートが三次元形状の樹脂成形体の表面に配置されていることを特徴とする加飾成形体。

【請求項6】

請求項1〜4のいずれか1項に記載の加飾成形用シートと基材とをホットメルト型接着剤により貼り合わせてなる加飾成形用シート構成体。

【請求項7】

請求項6に記載の加飾成形用シート構成体を前記極細単繊維のガラス転移温度以上融点温度以下の温度に加熱することにより軟化させる加熱工程と、

前記加熱工程により軟化された前記加飾成形用シート構成体を三次元形状の金型表面に圧し当てて成形する成形工程と、を備えることを特徴とする加飾成形体の製造方法。

【請求項1】

極細繊維束の繊維絡合体と前記繊維絡合体に含浸された高分子弾性体とからなる加飾成形用シートであって、

前記極細繊維束は平均繊度0.01〜0.8dtexの長繊維5本以上の束から形成されており、

前記繊維絡合体の厚さ方向と平行な任意の断面において、極細繊維束の断面が平均1000個/mm2以上の範囲で存在することを特徴とする加飾成形用シート。

【請求項2】

前記高分子弾性体の含有割合が25質量%以下である請求項1に記載の加飾成形用シート。

【請求項3】

表面に高分子弾性体からなる銀面層が形成されている請求項1または2に記載の加飾成形用シート。

【請求項4】

前記長繊維がイソフタル酸変性ポリエチレンテレフタレートからなる請求項1〜3のいずれか1項に記載の加飾成形用シート。

【請求項5】

請求項1〜4の何れか1項に記載の加飾成形用シートが三次元形状の樹脂成形体の表面に配置されていることを特徴とする加飾成形体。

【請求項6】

請求項1〜4のいずれか1項に記載の加飾成形用シートと基材とをホットメルト型接着剤により貼り合わせてなる加飾成形用シート構成体。

【請求項7】

請求項6に記載の加飾成形用シート構成体を前記極細単繊維のガラス転移温度以上融点温度以下の温度に加熱することにより軟化させる加熱工程と、

前記加熱工程により軟化された前記加飾成形用シート構成体を三次元形状の金型表面に圧し当てて成形する成形工程と、を備えることを特徴とする加飾成形体の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2010−235858(P2010−235858A)

【公開日】平成22年10月21日(2010.10.21)

【国際特許分類】

【出願番号】特願2009−87277(P2009−87277)

【出願日】平成21年3月31日(2009.3.31)

【出願人】(000001085)株式会社クラレ (1,607)

【Fターム(参考)】

【公開日】平成22年10月21日(2010.10.21)

【国際特許分類】

【出願日】平成21年3月31日(2009.3.31)

【出願人】(000001085)株式会社クラレ (1,607)

【Fターム(参考)】

[ Back to top ]