劣化抽出剤の再生方法

【課題】

Znの溶媒抽出に使用し、Feを800mg/L以上含むりん酸エステル系抽出剤から、Feを除去して再生する方法を見出すことが課題である。

【解決手段】

Znの溶媒抽出に使用したりん酸エステル系抽出剤であって、Feを800mg/L以上含む抽出剤を

苛性ソーダ溶液によりスクラビングし、次いで希硫酸によりストリッピングを行うことで、抽出剤を再生する劣化抽出剤の再生方法。

Znの溶媒抽出に使用し、Feを800mg/L以上含むりん酸エステル系抽出剤から、Feを除去して再生する方法を見出すことが課題である。

【解決手段】

Znの溶媒抽出に使用したりん酸エステル系抽出剤であって、Feを800mg/L以上含む抽出剤を

苛性ソーダ溶液によりスクラビングし、次いで希硫酸によりストリッピングを行うことで、抽出剤を再生する劣化抽出剤の再生方法。

【発明の詳細な説明】

【技術分野】

【0001】

本技術は、Znの湿式製錬において、特にFeを多く蓄積して劣化したZn抽出有機溶媒を再生して、繰り返し利用するための方法に関する。

【背景技術】

【0002】

Znの湿式製錬では、一般に焙焼、浸出、浄液、電解、溶解・鋳造といったようなプロセスを経る。このうち浄液については、例えばアルカリ等を用いた中和処理、溶媒抽出法、セメンテーションなどの手法を用いて、Znをその他の成分と分離している。

その一例としては、特許第4279964号(特許文献1)に示されているように、少なくともZnとFeを含む溶液において、アルカリ等により中和処理でFeをある程度除去した後、りん酸エステル系抽出剤である2−エチルヘキシルホスホン酸モノ−2−エチルヘキシルを用いた溶媒抽出法によりZnをその他の成分(Fe、Mn)と分離する方法などが挙げられる。

ただし前述の技術では、中和処理後に少量残存したFeが、Znと同時に抽出される。そして、硫酸によるZn逆抽出の条件ではFeがほとんど逆抽出されないため、抽出剤中に徐々にFeが蓄積するという問題が発生する。前記の特許第4279964号においては、この問題に対して塩酸を用いてFe濃度を低減して再生する方法が提案されている。

しかし、塩酸を用いた場合の脱鉄率は60〜70%と低い。これでは、Feを多く蓄積して劣化した抽出剤、具体的にはFeを800mg/L以上含むりん酸エステル系抽出剤の場合は十分にFeを除去することができない。抽出剤にFeが蓄積したままでは、抽出剤の粘度増加やZn抽出率の低下といった問題が起きるため、この状態では抽出剤の再生利用はできない。

つまり、塩酸を用いた劣化抽出剤の再生方法では抽出剤中のFe濃度が高くなると対応できないといった課題を抱える。

【特許文献1】 特許第4279964号 日鉱金属株式会社

【発明の開示】

【発明が解決しようとする課題】

【0003】

本発明の課題は、Znの溶媒抽出に使用し、Feを800mg/L以上含むりん酸エステル系抽出剤から、Feを除去して再生する方法を見出すことである。

【課題を解決するための手段】

【0004】

本発明は、

(1)Znの溶媒抽出に使用し、Feを800mg/L以上含むりん酸エステル系抽出剤から、Feを除去して再生する方法を見出すことが課題である。

【解決手段】

Znの溶媒抽出に使用したりん酸エステル系抽出剤であって、Feを800mg/L以上含む抽出剤を

苛性ソーダ溶液によりスクラビングし、次いで希硫酸によりストリッピングを行うことで、抽出剤を再生する劣化抽出剤の再生方法。

(2)上記(1)において、スクラビングに用いる苛性ソーダ溶液の濃度を100g/L以上とする劣化抽出剤の再生方法。

(3)上記(1)〜(2)において、スクラビングに用いる抽出剤と苛性ソーダ溶液のO/A比が3.0以下である劣化抽出剤の再生方法。

(4)上記(1)〜(3)において、ストリッピングに用いる希硫酸の濃度を100g/L以上とする劣化抽出剤の再生方法。

(5)上記(1)〜(4)において、ストリッピングに用いる抽出剤と希硫酸のO/A比を2.0以下とする劣化抽出剤の再生方法。

(6)上記(1)〜(5)において、りん酸エステル系抽出剤が2−エチルヘキシルホスホン酸モノ−2−エチルヘキシルである劣化抽出剤の再生方法。

を提供する。

【発明の効果】

【0005】

上記発明により

(1)Znの溶媒抽出に使用し、Feを800mg/L以上含むりん酸エステル系抽出剤を再生することにより、抽出剤の繰り返し利用に寄与する。

【図面の簡単な説明】

【0006】

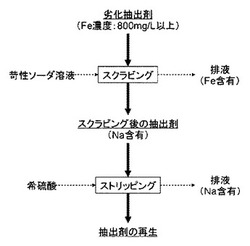

【図1】本発明の処理フローシートの一態様を示す。

【発明を実施するための最良の形態】

【0007】

以下、本発明を詳細に説明する。

抽出剤中に蓄積したFeの管理限界は、溶媒抽出に用いる液中のZn濃度と抽出条件により異なる。抽出後の抽出剤のZn濃度が高いほど、抽出剤中の蓄積Fe濃度を低くする必要がある。

Zn湿式製錬の浄液工程では、Zn濃度は20g/L前後と比較的高いため、溶媒抽出の際の抽出剤へのZn負荷は高いといえる。そのため、Zn製錬に用いる場合、抽出剤中のFeは高くても50mg/L以下が望ましい。

それ以上になると、粘度増加・抽出能力低下といった問題点が生じる。抽出剤中のFe濃度が高くなると、塩酸による脱鉄処理を行うが、抽出剤中のFe濃度が800mg/L以上になると、繰り返し脱鉄処理をしても塩酸では十分な再生ができない。

【0008】

塩酸より脱鉄率を高くするための逆抽出液としては、苛性ソーダ溶液が最も効果的かつ安価である。苛性ソーダ溶液を用いると、脱鉄率を95%以上まで上げることができる。

ここで、苛性ソーダ溶液が抽出剤に対して少なすぎる場合や、苛性ソーダ溶液の濃度が低すぎる場合には、スクラビング後の分相性が悪くなるため、その後の処理ができない。

そこで分相性をよくするため、O/A比は3.0以下、苛性ソーダ溶液の濃度は100g/L以上が望ましい。

【0009】

ただし、苛性ソーダ溶液によりスクラビングを行った場合、Feを逆抽出する代わりに苛性ソーダ溶液中のNaが抽出剤中に抽出される。

その状態のままでは、Feを蓄積したときと同様、粘度増加やZn抽出能力低下を招く。さらに、抽出剤にNaが配位することで親水性を持ち、抽出剤中に水が分散することにより、抽出剤がエマルジョン化してしまうという問題が生じる。

この問題を解決するには、希硫酸によるストリッピングを行えばよい。Naの場合、Feとは違い、希硫酸によるストリッピングによって比較的簡単に抽出剤から除去することができる。抽出剤を再生利用できる目安として、エマルジョンの解消を目視で確認できる程度までストリッピングを行うことが望ましい。

【0010】

また、このストリッピングには一定以上の遊離酸が必要となる。なぜなら、Naを逆抽出する代わりに希硫酸中の水素イオンが消費されるからである。実際、ストリッピング後の希硫酸は遊離硫酸濃度が大きく低下する。

つまり、遊離硫酸濃度が不足した場合、Naが抽出剤中に残留してしまうことになる。

目安として、ストリッピング後の遊離硫酸濃度が少なくとも10g/L以上であることが望ましい。今回のようにFeを800mg/以上含む抽出剤を再生する場合は、濃度が100g/L以上の希硫酸を用い、O/A比を2.0以下とすることが望ましい。

【0011】

以上のように、Feを800mg/L以上含んで劣化した抽出剤に対して、苛性ソーダ溶液によるスクラビングと希硫酸によるストリッピングを施すことで、抽出剤を再生することが可能になる。

【実施例】

【実施例1】

【0012】

以下に本発明の実施例を説明する。

用いた抽出剤は、りん酸エステル系抽出剤である2−エチルヘキシルホスホン酸モノ−2−エチルヘキシル、具体的には商品名PC−88A(大八化学工業社製)を、シェルゾールD70(シェルケミカルズジャパン社製)によって1/5に希釈したものであり、表1に示すようにFeを800mg/L、Znを65mg/L含んでいる。

【表1】

【0013】

この抽出剤に対し、苛性ソーダ溶液によるスクラビング試験を行った。抽出剤100mlに対し、濃度150g/Lの苛性ソーダ溶液100mlを用いた(O/A比=1.0)。試験条件は、常温、攪拌時間15分、静置時間30分とした。

静置後は溶媒相(エマルジョン部分含む)125mlと液相75mlに分離し、液相中に水酸化鉄の沈殿が生じて茶色く濁った。

スクラビング後の液相と沈殿物について分析した結果、Feは98%以上、Znはほぼ100%が抽出剤から液相(沈殿物含む)へ逆抽出されていることがわかった。

【0014】

次に、抽出剤中に抽出されたNaを除去するために、希硫酸によるストリッピングを行った。スクラビング後の抽出剤125mlと濃度200g/Lの希硫酸100mlを川いた(O/A比=1.0)。試験条件はスクラビング時と同じく、常温、攪拌時間15分、静置時間30分とした。

静置後は溶媒相100mlと液相125mlに分離し、エマルジョンは確認されなかった。抽出剤中のFe、Zn濃度の分析値を表2に示す。再生利用するにあたって問題ないレベルとなった。

ストリッピング後の液相からは、再生前の抽出剤中の濃度の約1%分に相当するFeが検出された。スクラビング後にわずかに抽出剤中に残ったFeにおいても、ストリッピングによって逆抽出されたといえる。また、ストリッピング後の遊離硫酸濃度は150g/Lであった。

【実施例2】

【0015】

スクラビング時のO/A比(3.0)低い場合

スクラビング時のO/A比を3.0に変更したこと以外は、全て実施例1と同条件で試験を行った。各データを表2に示す。1mg/LとわずかにFeが残ってはいるが、再生利用に問題ないレベルとなった。

なお、実施例1以外はストリッピング後の抽出剤中のFe、Zn濃度のみを分析しており、スクラビング後やストリッピング後の液相の分析は行っていない。

【実施例3】

【0016】

スクラビング時の苛性ソーダ濃度(100g/L)高い場合

スクラビング時の苛性ソーダ溶液の濃度を100g/L、かつO/A比を3.0に変更したこと以外は、全て実施例1と同条件で試験を行った。

各データを表2に示す。5mg/LとわずかにFeが残ってはいるが、再生利用に問題ないレベルとなった。

【実施例4】

【0017】

ストリッピング時の希硫酸濃度(100g/L)高い場合

ストリッピング時の希硫酸の濃度を100g/L、かつO/A比を2.0に変更したこと以外は、全て実施例1と同条件で試験を行った。

各データを表2に示す。再生利用に問題ないレベルとなった。また、ストリッピング後の遊離硫酸濃度は12g/Lであった。

【0018】

(比較例1) スクラビング時の苛性ソーダ濃度(50g/L)低い場合

以下に本発明の比較例を説明する。スクラビング時の苛性ソーダ溶液の濃度を50g/Lに変更したこと以外は、全て実施例1と同条件で試験を行った。

各データを表2に示す。この条件では、スクラビング後の分相性が悪く、明確な液相が存在しないため、溶媒相と液相の分離が困難であり、それ以降の処理ができなくなった。

【0019】

(比較例2) スクラビング時のO/A比(4.0)高い場合

スクラビング時のO/A比を4.0に変更したこと以外は、全て実施例1と同条件で試験を行った。各データを表2に示す。比較例1と同様にスクラビング後の分相性が悪く、明確な液相が存在しないため、溶媒相と液相の分離が困難であり、それ以降の処理ができなくなった。

【0020】

(比較例3) ストリッピング時の希硫酸濃度(50g/L)低い場合

ストリッピング時の希硫酸の濃度を50g/L、かつO/A比を2.0に変更したこと以外は、全て実施例1と同条件で試験を行った。各データを表2に示す。FeとZnについては除去できたが、ストリッピング後の抽出剤中にエマルジョンが確認された。遊離硫酸濃度が不足しており、Naが除去できなかったといえる。また、ストリッピング後の遊離硫酸濃度は0.5g/Lまで減少していた。

【表2】

【技術分野】

【0001】

本技術は、Znの湿式製錬において、特にFeを多く蓄積して劣化したZn抽出有機溶媒を再生して、繰り返し利用するための方法に関する。

【背景技術】

【0002】

Znの湿式製錬では、一般に焙焼、浸出、浄液、電解、溶解・鋳造といったようなプロセスを経る。このうち浄液については、例えばアルカリ等を用いた中和処理、溶媒抽出法、セメンテーションなどの手法を用いて、Znをその他の成分と分離している。

その一例としては、特許第4279964号(特許文献1)に示されているように、少なくともZnとFeを含む溶液において、アルカリ等により中和処理でFeをある程度除去した後、りん酸エステル系抽出剤である2−エチルヘキシルホスホン酸モノ−2−エチルヘキシルを用いた溶媒抽出法によりZnをその他の成分(Fe、Mn)と分離する方法などが挙げられる。

ただし前述の技術では、中和処理後に少量残存したFeが、Znと同時に抽出される。そして、硫酸によるZn逆抽出の条件ではFeがほとんど逆抽出されないため、抽出剤中に徐々にFeが蓄積するという問題が発生する。前記の特許第4279964号においては、この問題に対して塩酸を用いてFe濃度を低減して再生する方法が提案されている。

しかし、塩酸を用いた場合の脱鉄率は60〜70%と低い。これでは、Feを多く蓄積して劣化した抽出剤、具体的にはFeを800mg/L以上含むりん酸エステル系抽出剤の場合は十分にFeを除去することができない。抽出剤にFeが蓄積したままでは、抽出剤の粘度増加やZn抽出率の低下といった問題が起きるため、この状態では抽出剤の再生利用はできない。

つまり、塩酸を用いた劣化抽出剤の再生方法では抽出剤中のFe濃度が高くなると対応できないといった課題を抱える。

【特許文献1】 特許第4279964号 日鉱金属株式会社

【発明の開示】

【発明が解決しようとする課題】

【0003】

本発明の課題は、Znの溶媒抽出に使用し、Feを800mg/L以上含むりん酸エステル系抽出剤から、Feを除去して再生する方法を見出すことである。

【課題を解決するための手段】

【0004】

本発明は、

(1)Znの溶媒抽出に使用し、Feを800mg/L以上含むりん酸エステル系抽出剤から、Feを除去して再生する方法を見出すことが課題である。

【解決手段】

Znの溶媒抽出に使用したりん酸エステル系抽出剤であって、Feを800mg/L以上含む抽出剤を

苛性ソーダ溶液によりスクラビングし、次いで希硫酸によりストリッピングを行うことで、抽出剤を再生する劣化抽出剤の再生方法。

(2)上記(1)において、スクラビングに用いる苛性ソーダ溶液の濃度を100g/L以上とする劣化抽出剤の再生方法。

(3)上記(1)〜(2)において、スクラビングに用いる抽出剤と苛性ソーダ溶液のO/A比が3.0以下である劣化抽出剤の再生方法。

(4)上記(1)〜(3)において、ストリッピングに用いる希硫酸の濃度を100g/L以上とする劣化抽出剤の再生方法。

(5)上記(1)〜(4)において、ストリッピングに用いる抽出剤と希硫酸のO/A比を2.0以下とする劣化抽出剤の再生方法。

(6)上記(1)〜(5)において、りん酸エステル系抽出剤が2−エチルヘキシルホスホン酸モノ−2−エチルヘキシルである劣化抽出剤の再生方法。

を提供する。

【発明の効果】

【0005】

上記発明により

(1)Znの溶媒抽出に使用し、Feを800mg/L以上含むりん酸エステル系抽出剤を再生することにより、抽出剤の繰り返し利用に寄与する。

【図面の簡単な説明】

【0006】

【図1】本発明の処理フローシートの一態様を示す。

【発明を実施するための最良の形態】

【0007】

以下、本発明を詳細に説明する。

抽出剤中に蓄積したFeの管理限界は、溶媒抽出に用いる液中のZn濃度と抽出条件により異なる。抽出後の抽出剤のZn濃度が高いほど、抽出剤中の蓄積Fe濃度を低くする必要がある。

Zn湿式製錬の浄液工程では、Zn濃度は20g/L前後と比較的高いため、溶媒抽出の際の抽出剤へのZn負荷は高いといえる。そのため、Zn製錬に用いる場合、抽出剤中のFeは高くても50mg/L以下が望ましい。

それ以上になると、粘度増加・抽出能力低下といった問題点が生じる。抽出剤中のFe濃度が高くなると、塩酸による脱鉄処理を行うが、抽出剤中のFe濃度が800mg/L以上になると、繰り返し脱鉄処理をしても塩酸では十分な再生ができない。

【0008】

塩酸より脱鉄率を高くするための逆抽出液としては、苛性ソーダ溶液が最も効果的かつ安価である。苛性ソーダ溶液を用いると、脱鉄率を95%以上まで上げることができる。

ここで、苛性ソーダ溶液が抽出剤に対して少なすぎる場合や、苛性ソーダ溶液の濃度が低すぎる場合には、スクラビング後の分相性が悪くなるため、その後の処理ができない。

そこで分相性をよくするため、O/A比は3.0以下、苛性ソーダ溶液の濃度は100g/L以上が望ましい。

【0009】

ただし、苛性ソーダ溶液によりスクラビングを行った場合、Feを逆抽出する代わりに苛性ソーダ溶液中のNaが抽出剤中に抽出される。

その状態のままでは、Feを蓄積したときと同様、粘度増加やZn抽出能力低下を招く。さらに、抽出剤にNaが配位することで親水性を持ち、抽出剤中に水が分散することにより、抽出剤がエマルジョン化してしまうという問題が生じる。

この問題を解決するには、希硫酸によるストリッピングを行えばよい。Naの場合、Feとは違い、希硫酸によるストリッピングによって比較的簡単に抽出剤から除去することができる。抽出剤を再生利用できる目安として、エマルジョンの解消を目視で確認できる程度までストリッピングを行うことが望ましい。

【0010】

また、このストリッピングには一定以上の遊離酸が必要となる。なぜなら、Naを逆抽出する代わりに希硫酸中の水素イオンが消費されるからである。実際、ストリッピング後の希硫酸は遊離硫酸濃度が大きく低下する。

つまり、遊離硫酸濃度が不足した場合、Naが抽出剤中に残留してしまうことになる。

目安として、ストリッピング後の遊離硫酸濃度が少なくとも10g/L以上であることが望ましい。今回のようにFeを800mg/以上含む抽出剤を再生する場合は、濃度が100g/L以上の希硫酸を用い、O/A比を2.0以下とすることが望ましい。

【0011】

以上のように、Feを800mg/L以上含んで劣化した抽出剤に対して、苛性ソーダ溶液によるスクラビングと希硫酸によるストリッピングを施すことで、抽出剤を再生することが可能になる。

【実施例】

【実施例1】

【0012】

以下に本発明の実施例を説明する。

用いた抽出剤は、りん酸エステル系抽出剤である2−エチルヘキシルホスホン酸モノ−2−エチルヘキシル、具体的には商品名PC−88A(大八化学工業社製)を、シェルゾールD70(シェルケミカルズジャパン社製)によって1/5に希釈したものであり、表1に示すようにFeを800mg/L、Znを65mg/L含んでいる。

【表1】

【0013】

この抽出剤に対し、苛性ソーダ溶液によるスクラビング試験を行った。抽出剤100mlに対し、濃度150g/Lの苛性ソーダ溶液100mlを用いた(O/A比=1.0)。試験条件は、常温、攪拌時間15分、静置時間30分とした。

静置後は溶媒相(エマルジョン部分含む)125mlと液相75mlに分離し、液相中に水酸化鉄の沈殿が生じて茶色く濁った。

スクラビング後の液相と沈殿物について分析した結果、Feは98%以上、Znはほぼ100%が抽出剤から液相(沈殿物含む)へ逆抽出されていることがわかった。

【0014】

次に、抽出剤中に抽出されたNaを除去するために、希硫酸によるストリッピングを行った。スクラビング後の抽出剤125mlと濃度200g/Lの希硫酸100mlを川いた(O/A比=1.0)。試験条件はスクラビング時と同じく、常温、攪拌時間15分、静置時間30分とした。

静置後は溶媒相100mlと液相125mlに分離し、エマルジョンは確認されなかった。抽出剤中のFe、Zn濃度の分析値を表2に示す。再生利用するにあたって問題ないレベルとなった。

ストリッピング後の液相からは、再生前の抽出剤中の濃度の約1%分に相当するFeが検出された。スクラビング後にわずかに抽出剤中に残ったFeにおいても、ストリッピングによって逆抽出されたといえる。また、ストリッピング後の遊離硫酸濃度は150g/Lであった。

【実施例2】

【0015】

スクラビング時のO/A比(3.0)低い場合

スクラビング時のO/A比を3.0に変更したこと以外は、全て実施例1と同条件で試験を行った。各データを表2に示す。1mg/LとわずかにFeが残ってはいるが、再生利用に問題ないレベルとなった。

なお、実施例1以外はストリッピング後の抽出剤中のFe、Zn濃度のみを分析しており、スクラビング後やストリッピング後の液相の分析は行っていない。

【実施例3】

【0016】

スクラビング時の苛性ソーダ濃度(100g/L)高い場合

スクラビング時の苛性ソーダ溶液の濃度を100g/L、かつO/A比を3.0に変更したこと以外は、全て実施例1と同条件で試験を行った。

各データを表2に示す。5mg/LとわずかにFeが残ってはいるが、再生利用に問題ないレベルとなった。

【実施例4】

【0017】

ストリッピング時の希硫酸濃度(100g/L)高い場合

ストリッピング時の希硫酸の濃度を100g/L、かつO/A比を2.0に変更したこと以外は、全て実施例1と同条件で試験を行った。

各データを表2に示す。再生利用に問題ないレベルとなった。また、ストリッピング後の遊離硫酸濃度は12g/Lであった。

【0018】

(比較例1) スクラビング時の苛性ソーダ濃度(50g/L)低い場合

以下に本発明の比較例を説明する。スクラビング時の苛性ソーダ溶液の濃度を50g/Lに変更したこと以外は、全て実施例1と同条件で試験を行った。

各データを表2に示す。この条件では、スクラビング後の分相性が悪く、明確な液相が存在しないため、溶媒相と液相の分離が困難であり、それ以降の処理ができなくなった。

【0019】

(比較例2) スクラビング時のO/A比(4.0)高い場合

スクラビング時のO/A比を4.0に変更したこと以外は、全て実施例1と同条件で試験を行った。各データを表2に示す。比較例1と同様にスクラビング後の分相性が悪く、明確な液相が存在しないため、溶媒相と液相の分離が困難であり、それ以降の処理ができなくなった。

【0020】

(比較例3) ストリッピング時の希硫酸濃度(50g/L)低い場合

ストリッピング時の希硫酸の濃度を50g/L、かつO/A比を2.0に変更したこと以外は、全て実施例1と同条件で試験を行った。各データを表2に示す。FeとZnについては除去できたが、ストリッピング後の抽出剤中にエマルジョンが確認された。遊離硫酸濃度が不足しており、Naが除去できなかったといえる。また、ストリッピング後の遊離硫酸濃度は0.5g/Lまで減少していた。

【表2】

【特許請求の範囲】

【請求項1】

Znの溶媒抽出に使用したりん酸エステル系抽出剤であって、Feを800mg/L以上含む抽出剤を

苛性ソーダ溶液によりスクラビングし、次いで希硫酸によりストリッピングを行うことで、抽出剤を再生することを特徴とする劣化抽出剤の再生方法。

【請求項2】

請求項1において、スクラビングに用いる苛性ソーダ溶液の濃度を100g/L以上とすることを特徴とする劣化抽出剤の再生方法。

【請求項3】

請求項1〜2において、スクラビングに用いる抽出剤(Org相)と苛性ソーダ溶液(Aqua相)の体積比(以下O/A比と記述)が3.0以下であることを特徴とする劣化抽出剤の再生方法。

【請求項4】

請求項1〜3において、ストリッピングに用いる希硫酸の濃度を100g/L以上とすることを特徴とする劣化抽出剤の再生方法。

【請求項5】

請求項1〜4において、ストリッピングに用いる抽出剤と希硫酸のO/A比を2.0以下とすることを特徴とする劣化抽出剤の再生方法。

【請求項6】

請求項1〜5において、りん酸エステル系抽出剤が2−エチルヘキシルホスホン酸モノ−2−エチルヘキシルであることを特徴とする劣化抽出剤の再生方法。

【請求項1】

Znの溶媒抽出に使用したりん酸エステル系抽出剤であって、Feを800mg/L以上含む抽出剤を

苛性ソーダ溶液によりスクラビングし、次いで希硫酸によりストリッピングを行うことで、抽出剤を再生することを特徴とする劣化抽出剤の再生方法。

【請求項2】

請求項1において、スクラビングに用いる苛性ソーダ溶液の濃度を100g/L以上とすることを特徴とする劣化抽出剤の再生方法。

【請求項3】

請求項1〜2において、スクラビングに用いる抽出剤(Org相)と苛性ソーダ溶液(Aqua相)の体積比(以下O/A比と記述)が3.0以下であることを特徴とする劣化抽出剤の再生方法。

【請求項4】

請求項1〜3において、ストリッピングに用いる希硫酸の濃度を100g/L以上とすることを特徴とする劣化抽出剤の再生方法。

【請求項5】

請求項1〜4において、ストリッピングに用いる抽出剤と希硫酸のO/A比を2.0以下とすることを特徴とする劣化抽出剤の再生方法。

【請求項6】

請求項1〜5において、りん酸エステル系抽出剤が2−エチルヘキシルホスホン酸モノ−2−エチルヘキシルであることを特徴とする劣化抽出剤の再生方法。

【図1】

【公開番号】特開2012−86209(P2012−86209A)

【公開日】平成24年5月10日(2012.5.10)

【国際特許分類】

【出願番号】特願2010−249113(P2010−249113)

【出願日】平成22年10月20日(2010.10.20)

【出願人】(502362758)JX日鉱日石金属株式会社 (482)

【Fターム(参考)】

【公開日】平成24年5月10日(2012.5.10)

【国際特許分類】

【出願日】平成22年10月20日(2010.10.20)

【出願人】(502362758)JX日鉱日石金属株式会社 (482)

【Fターム(参考)】

[ Back to top ]