劣化診断システム及び劣化診断方法

【課題】機械の劣化の原因となる事象または劣化によって発生する現象の頻度を管理することにより劣化の程度を判断し、効率的なメンテナンスを行うための支援とすることが出来る様な劣化診断システム及び劣化診断方法の提供。

【解決手段】劣化診断のパラメータである管理値y´(t)は指数重み付き移動平均(EWMA)管理値であり、管理値y´(t)=(1−λ)y´(t−1)+λf(t)なる式で求められ、ここで、f(t)は事象発生時にf(t)=1、非発生時にf(t)=0となる様に定義されている二値関数であり、λは非常に小さな数字(例えば10−6)であり、演算した管理値y´(t)を閾値と比較することにより劣化の程度を診断する。

【解決手段】劣化診断のパラメータである管理値y´(t)は指数重み付き移動平均(EWMA)管理値であり、管理値y´(t)=(1−λ)y´(t−1)+λf(t)なる式で求められ、ここで、f(t)は事象発生時にf(t)=1、非発生時にf(t)=0となる様に定義されている二値関数であり、λは非常に小さな数字(例えば10−6)であり、演算した管理値y´(t)を閾値と比較することにより劣化の程度を診断する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、各種機械(例えばガスエンジン)の劣化の進行状態を診断するための技術に関する。

【背景技術】

【0002】

この様な劣化診断については、従来から種々の技術が提案されている。

例えば、劣化の原因となる事象あるいは劣化に起因する事象の検出手段を有し、その発生率を算出し、あるいは所定の診断期間を設けてその期間中の事象発生回数を計測し、発生率或いは事象発生回数が閾値以上であるか否かをもって、劣化を判断する技術が存在する。より詳細には、電子機器の環境温度が所定の温度以上となることは、電子機器の劣化原因であることを利用して、所定の期間について所定温度以上の環境温度が計測された回数により、電子機器の劣化を管理する技術が存在する(特許文献1参照)。

【0003】

また、内燃機関の失火を検出する手段を有し、失火率あるいは所定の期間の失火回数が閾値を越えた場合に警報を発する技術がある(特許文献2、特許文献3参照)。

【0004】

しかし、これ等の従来技術では、劣化診断のパラメータとして発生頻度が少ない事象を扱う場合は、診断期間を長くとる必要があるため、その期間全体に渡って散発的に事象が起こっているのか、診断期間の後半に集中して事象が起こっているのか判断できない。そのため、急激に増加しつつある事象に対しては対応が遅れてしまい、重大な故障を招く恐れが存在する。

【0005】

また、従来技術の診断に際しては、指定された診断期間を過ぎてから最初の劣化判定を開始するため、診断期間が長い場合は、計測開始からごく短時間で事象が増加したときに劣化を判定することができないという問題がある。

【特許文献1】特許第3490363号公報

【特許文献2】特許第2905937号公報

【特許文献3】特開平10−331706号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

本発明は上述した従来技術の問題点に鑑みて提案されたものであり、機械の劣化の原因となる事象または劣化によって発生する現象の頻度を管理することにより劣化の程度を判断し、効率的なメンテナンスを行うための支援とすることが出来る様な劣化診断システム及び劣化診断方法の提供を目的としている。

【課題を解決するための手段】

【0007】

本発明の劣化診断システムは、劣化を示す事象(例えば診断対象の機械がガスエンジンの場合には失火)を計測する事象計測装置(12:失火センサ)と、事象計測装置(12)の出力に基づいて劣化診断のパラメータである管理値y´(t)を演算する劣化管理値演算装置(14)と、劣化診断の対象となる機械(例えばガスエンジン)の劣化を判断する劣化判定装置(16)とを有し、前記管理値y´(t)は、指数重み付き移動平均(EWMA)管理値であり、管理値y´(t)=(1−λ)y´(t−1)+λf(t)なる式で求められ、ここで、f(t)は事象発生時にf(t)=1、非発生時にf(t)=0となる様に定義されている二値関数であり、λは非常に小さな数字(例えば10−6)であり、前記劣化判定装置(16)は、演算した管理値y´(t)を閾値と比較することにより劣化の程度を診断する様に構成されていることを特徴としている(請求項1)。

【0008】

また本発明の劣化診断方法は、事象計測装置(12:失火センサ)により劣化を示す事象(例えば診断対象の機械がガスエンジンの場合には失火)を計測する工程(ステップS1)と、劣化管理値演算装置(14)により劣化診断のパラメータである管理値(y´(t))を演算する工程(ステップS2)と、劣化判定装置(16)により劣化診断の対象となる機械(例えばガスエンジン)の劣化を診断する工程(ステップS3)とを有し、前記管理値y´(t)を演算する工程(ステップS2)では、指数重み付き移動平均(EWMA)管理値である前記管理値y´(t)を、y´(t)=(1−λ)y´(t−1)+λf(t)なる式で求められ、ここで、f(t)は事象発生時にf(t)=1、非発生時にf(t)=0となる様に定義されている二値関数であり、λは非常に小さな数字(例えば10−6)であり、前記劣化を診断する工程(ステップS3)では、演算した管理値y´(t)を閾値と比較することにより劣化の程度を診断することを特徴としている(請求項2)。

【0009】

ここで、前記λは、次式(1a)を充足し、

式(1a)におけるΨは、次式(1b)

であり、ここで、pnは正常時におけるイベント発生確率を示し、pfは検出したいレベルのイベント発生確率を示すのが好ましい。

【発明の効果】

【0010】

上述する構成を具備する本発明によれば、指数重み付き移動平均(EWMA)管理値である前記管理値y´(t)を劣化診断のパラメータとして用いることにより、診断対象(ガスエンジン)の劣化の原因となる事象または劣化によって発生する現象の頻度を管理して、劣化の程度を判断し、効率的なメンテナンスを行うための支援とすることが出来る。

【0011】

本発明では、指数重み付き移動平均値である劣化管理値y´(t)を診断のパラメータとして用いているが、指数重み付き移動平均値は、二値関数f(t)について、一定の間隔で事象が続いたときには事象発生率に近づく性質と、事象発生率が急激に変化した場合に早い追随反応を示す性質とを有している。

【0012】

そのため、指数重み付き移動平均値である劣化管理値y´(t)を用いて劣化の診断を行うと、散発的に発生する事象の発生頻度把握が、従来の発生率をパラメータとして使用するよりも迅速に行える。

また、指数重み付き移動平均値である劣化管理値y´(t)を用いて劣化の診断を行えば、診断時間分のデータ蓄積を待つ必要が無く、直ちに診断に入ることができるという利点も有している。

【発明を実施するための最良の形態】

【0013】

以下、添付図面を参照して、本発明の実施形態について説明する。

図1のブロック図において、全体を符号10で示す劣化診断装置は、事象計測装置12と、劣化管理値演算装置14と、劣化判定装置16と、劣化管理値閾値設定手段18と、出力装置20とを有して構成されている。

【0014】

事象計測装置12は、診断対象となる機械(例えばガスエンジン:図示せず)の劣化を示す事象(ガスエンジンであれば、失火)を計測、検出するために設けられており、公知或いは市販の失火センサ等をそのまま適用することが出来る。

劣化管理値演算装置14は、事象計測手段12の出力に基づいて、後述する管理値(劣化管理値:指数重み付き移動平均(EWMA)管理図の値)y´(t)を、劣化診断のパラメータとして演算する装置である。

【0015】

劣化判定装置16は、劣化診断の対象となる機械(例えばガスエンジン)の劣化を判断する機能を有している。具体的には、劣化管理値演算装置14で求めた劣化管理値y´(t)を、劣化管理値閾値設定手段18で設定された劣化管理値の閾値と比較し、劣化管理値y´(t)が閾値を超えた場合に劣化の可能性があると判断する。

劣化管理値の閾値は、例えば、後述する図7、図8において、指数重み付き移動平均(EWMA)管理図の値y´(t)の値TL、TLRで示されている。

劣化判定装置16の判断結果は、出力装置20によって出力(例えば、図示しないディスプレイに表示、或いは、プリントアウト)される。

【0016】

劣化判定装置16の判断基準となるパラメータであり、且つ、劣化管理値演算装置14で求められる劣化管理値、或いは、指数重み付き移動平均(EWMA)管理図の値(指数重み付き移動平均管理値)y´(t)は、従来技術で用いられているパラメータである事象発生率に代えて、本発明で用いられるパラメータである。

劣化管理値y´(t)は、次式(1)に従って逐次演算される。

y´(t)=(1−λ)y´(t−1)+λf(t) ・・・ (1)

ただし、f(t)は二値関数であって、事象発生時にf(t)=1、非発生時にf(t)=0となる様に定義されている。

「λ」は非常に小さな数字、例えば10−6である。

また、添字「´」は指数重み付き移動平均(EWMA)管理図の値であることを意味している。

【0017】

後述する様に、劣化診断に際しては、劣化管理値y´(t)が大きくなり、設定した閾値を超えたときに、診断対象となるガスエンジンが劣化したと判断する。そして、失火多発の警報を発し、或いは、値y´(t)そのものの時間変化のグラフを出力して、傾向を把握する。

劣化の判断がなされることにより、診断対象のガスエンジンの劣化による深刻な事態を予測して、予め備えることが可能となり、深刻な事態に至る前に必要な処理を行うことが出来る。

【0018】

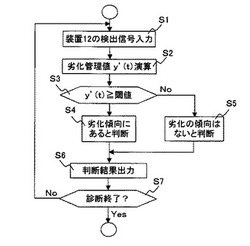

次に、図2を参照して、図1の劣化診断装置10を用いた劣化診断の制御について説明する。

図2において、先ず、事象計測装置(例えば、失火センサ)12の出力信号を、劣化管理値y´(t)を演算するため、劣化管理値演算装置14に入力する(ステップS1)。

そして、劣化管理値演算装置14において、劣化管理値y´(t)を演算する(ステップS2)。

劣化管理値y´(t)を演算の詳細については、図3を参照して後述する。

【0019】

劣化管理値演算装置14で求めた劣化管理値y´(t)は、劣化判定装置16に送られる。劣化判定装置16には、劣化管理値閾値設定装置18から、劣化管理値y´(t)の閾値(詳細は後述する)が入力され、劣化管理値演算装置14で求めた劣化管理値y´(t)が閾値と比較される(ステップS3)。

【0020】

劣化管理値演算装置14で求めた劣化管理値y´(t)が閾値以上である場合には(ステップS3がYES)、診断対象であるガスエンジンが劣化傾向にあると判断して(ステップS4)、失火多発の警報を発し、警戒態勢を取り、或いは、値y´(t)そのものの時間変化のグラフを出力して傾向を把握する等、必要な措置を講じる。

劣化管理値演算装置14で求めた劣化管理値y´(t)が閾値未満である場合には(ステップS3がNO)、診断対象であるガスエンジンは劣化傾向ではないと判断(ステップS5)する。

【0021】

その後、ステップS3における判断結果を、例えばディスプレイやプリンタ(何れも図示せず)等により出力する(ステップS6)。

ここで、診断対象であるガスエンジンは劣化傾向ではないと判断した場合(ステップS5)には、ステップS6をバイパスして、判断結果を出力しないようにする事も可能である。

【0022】

そして、診断を続行するのであれば(ステップS7がNO)、ステップS1以下を繰り返し、診断を終了するのであれば(ステップS7がYES)、制御を終了する。

【0023】

次に、図3を参照して、劣化管理値y´(t)の演算処理について説明する。

図3において、先ず、先行する劣化管理値y´(t)をリセットする(ステップS11)。

図7及び図8を参照して後述する様に、劣化管理値y´(t)をリセットすることにより、例えば、定期点検(図7の矢印「Maintenance」)における各種作業の影響を排除する事が出来て、どの気筒が不安定状態に遷移してゆくのかを明確に把握することが出来るからである。

【0024】

そして、劣化管理値を求めようとする制御サイクルよりも1サイクル前のサイクルにおける劣化管理値y´(t−1)を、劣化管理値として出力する(ステップS12)。そして、1サイクル前のサイクルにおける劣化管理値y´(t−1)に(1−λ)を乗じて、「(1−λ)y´(t−1)」を求め、これを劣化管理値y´(t)とする(ステップS13)。

そして、事象計測装置12からの出力信号に基づいて、診断対象であるガスエンジンの劣化に関連する事象(失火)が生じたか否かを判断し(ステップS14)、当該事象である失火が生じていなければ(ステップS14がNo)、ステップS12に戻る。

【0025】

一方、ガスエンジンが失火していれば(ステップS14がYes)、ステップS13で求めた劣化管理値y´(t)(=(1−λ)y´(t−1))に、λf(t)を加算したものを新たな劣化管理値y´(t)(=(1−λ)y´(t−1)+λf(t))とする(ステップS15)。そして、ステップS12以降を繰り返す。

その結果、劣化管理値y´(t)は制御サイクル毎に更新される。

【0026】

ここで、劣化管理値y´(t)は、上述した様に、指数重み付き移動平均(EWMA)管理図の値であり、二値関数f(t)について、最近の値に重く、過去の値に軽い重みを係数として掛け合わせて足した数値である。

そして、指数重み付き移動平均値である劣化管理値y´(t)は、二値関数f(t)について、一定の間隔で事象が続いたときには事象発生率に近づく性質と、事象発生率が急激に変化した場合に早い追随反応を示す性質とを有している。

【0027】

そのため、指数重み付き移動平均値である劣化管理値y´(t)を用いて劣化の診断を行うと、散発的に発生する事象の発生頻度把握が、従来の発生率をパラメータとして使用するよりも迅速に行える。

また、指数重み付き移動平均値である劣化管理値y´(t)を用いて劣化の診断を行えば、診断時間分のデータ蓄積を待つ必要が無く、直ちに診断に入ることができるという利点も有している。

【0028】

図4は事象発生シミュレーションの結果を示しており、図4(a)で示す様に発生頻度(λ)が0.005から0.02に増加した場合、図4(b)で示す10000回の計測を診断時間に設定した時の事象発生率に比較すれば、上述した劣化管理値y´(t)の時間変化(図4(c)で示す)の方が、より速い段階で(矢印AAが示す時間軸座標が図4の左側にあること)正しい値を示している。

【0029】

(1)式のパラメータy(t)により、劣化の可能性について判定できる理由を、以下において、詳細に説明する。

【0030】

エンジン運転中に単発失火が一度検出されたからといってすぐにメンテナンスを行うべきではない。重要なのは失火頻度であり、正常な頻度よりも著しく失火頻度が高いかどうかを判断する必要がある。

先ず、失火頻度をどのように管理すればよいかについて検討する。

【0031】

例えばある一定期間観測を続け、その間に検出された単発失火の数を管理指標とすることが考えられる。このとき、一定期間の観測を繰り返して得られる検出回数は統計的に分布する。よって検出された失火数が統計的に正常な範囲に入っているかどうかの観点から判断しなければならない。

【0032】

係る統計的な判断に関連して、品質管理やプラント工学の分野で伝統的なプラント管理法として「統計的プロセス管理(SPC)」というものがある。「統計的品質管理(SQC)」と類義の言葉であり、SQCは、工業製品に関する計測値(サイズや組成など)のバラツキを統計的に判断してある一定の範囲に入るように工程を管理するものであるのに対し、SPCはそれを製造するプラントの各変数を計測、管理しようとするものである。

【0033】

「統計的プロセス管理(SPC)」は、品質向上の目的の他に、プラントやセンサの故障を早期に検出する方法としても研究されている。

有名な手法としては、管理対象の値を時系列にプロットしてその上限と下限を設定するSchewhart管理図や、MA(移動平均)管理図、EWMA(指数重み付き移動平均)管理図CUSUM(累積和)管理図などがある。

【0034】

本発明では、「統計的プロセス管理(SPC)」の考え方を失火頻度管理に応用している。

前述した様に、エンジンの単発失火は非常に希に起こる現象であるから、観測レートが1秒に1回程度であれば一回の観測で二回以上の失火が発生することはほとんど無い。そこで、観測結果が正常であれば0、失火であれば1となる二値関数y(t)を定義すれば、毎回の観測時点で取る値は二項分布で表される。

【0035】

これを移動平均の範囲がn点のMA(移動平均)管理図に書くと、標準偏差の3倍を閾値とする3シグマ(3σ)管理法に則れば、MA管理図の管理限界(閾値)CLMAは、

CLMA=p+3(p(1−p)/n)1/2 ・・・ (A1)

となる。ここで、符号「p」は単発失火の発生確率である。

これは、いわゆるp管理図、すなわち製造工程における不良品の発生確率の管理法の考え方であるが、単発失火を製造工程の不良品率になぞらえることに、格別の無理はないと考えられる。

【0036】

次にEWMA(指数重み付き移動平均)管理図について考える。

MA(移動平均)管理図がn回の観測について均等な重みで平均を取っていたのに対し、指数重み付き移動平均(EWMA)は、最近の値に重く、過去の値に軽く、重みをつけて平均をとる。逐次計算法は次の式で表される。

y´(t)=(1−λ)y´(t−1)+λy(t) ・・・ (A2)

ここで、「λ」は非常に小さな定数(例えば10−6)である。

添字「´」はEWMA(指数重み付き移動平均)管理図の値であることを意味する。

【0037】

散発的現象に対する指数重み付き移動平均(EWMA)の働きを理解するために、図5にシミュレーション例を示す。

一度現象が発生すると、EWMA(指数重み付き移動平均)管理図の値y´(t)はλ(図5ではλ=0.1)だけ上昇し、その後、現象が発生しないと、指数関数状に管理値y´(t)は減少することがわかる。

EWMA(指数重み付き移動平均)管理図の値y´(t)の標準偏差はσEWMAは、

σEWMA=(λ/(2−λ))1/2・σy ・・・ (A3)

であることが知られている。ここでσyはy(t)の標準偏差である。

3シグマ法によれば管理限界CLEWMAは

CLEWMA=p+3((λ/(2−λ))・(p(1−p)))1/2 ・・・ (A4)

となる。

【0038】

ここで移動平均(MA)と、指数重み付き移動平均(EWMA)の違いについて、一つの比較を行う。図6では、ポアソン分布に基づいてイベントを発生させるシミュレーションを行い、発生頻度を0.005から0.02にステップ状に変化させた際のMA(移動平均)管理図と、EWMA(指数重み付き移動平均)管理図とを示している。そして図6から明らかな様に、MA(移動平均)管理図よりもEWMA(指数重み付き移動平均)管理図の方が早く反応している。

指数重み付き移動平均(EWMA)は直近の情報に大きな重みをつけるため、このような急激な状況変化に対する追随性が良い。図6より、何らかの拍子に突然単発失火頻度が上昇した場合は、移動平均(MA)を利用するよりも、指数重み付き移動平均(EWMA)を利用した方が、応答性が良好であることが理解出来る。

【0039】

エンジンにおいて検出された単発失火について、EWMA(指数重み付き移動平均)管理図の作成を試みる。

単発失火においてはλ=10−6であるとして、指数重み付き移動平均(EWMA)管理図を作成すると、図7のようになる。

図7の指数重み付き移動平均(EWMA)管理図を作成したエンジンについては、この期間中に3回の定期点検(図7の矢印「Maintenance」)を行い、定期点検の都度、点火プラグの交換と燃料供給系の清掃を行った。

【0040】

図7の指数重み付き移動平均(EWMA)管理図によれば、定期点検(矢印「Maintenance」)が近くなると、いくつかの気筒で失火が多く見られる。これは点火プラグの劣化や燃料供給系の汚れを反映しているものと考えられる。

定期点検後は単発失火が収まり、EWMA管理値(図7の縦軸の値)は減少してゆく。なお、点検(図7の矢印「Maintenance」)の度に不安定な気筒が入れ替わっている(気筒C→気筒B、D→気筒A、D)のは、点火プラグの交換を行っていることから、点火プラグ固有の品質バラツキを反映したものと思われる。

【0041】

図7を参照して説明した事実から、定期点検(図7の矢印「Maintenance」)の後、単発失火発生が収まった時点で、指数重み付き移動平均(EWMA)管理図の値y(t)をリセットすべきであることが分かる。そして、定期点検の前後を連続した指標で評価することにあまり意味はないとも考えられる。

すなわち、定期点検(図7の矢印「Maintenance」)の後に、手動によって指数重み付き移動平均(EWMA)管理図の値y(t)をリセットするのが好適である。

【0042】

定期点検(図7の矢印「Maintenance」)の後に、手動によって指数重み付き移動平均(EWMA)管理図の値y(t)をリセットした結果が図8に示されている。図8では、どの気筒が不安定状態に遷移してゆくのかが、より明確に示されている。

【0043】

図7、図8には、経験的な各気筒の平均単発失火発生確率を基にして定めた管理限界値(劣化管理値の閾値:図7では点線TL、図8では点線TLRで示す)が示されている。

したがって、図7、図8において、管理値y(t)が管理限界値(閾値:図7では点線TL、図8では点線TLRで示す)以上まで上昇したら、対象となるエンジンの劣化が進行していると判断して、定期点検前であっても適切なメンテナンスを行い、予防保全することが推奨される。

この様に、指数重み付き移動平均(EWMA)管理図の値、すなわち(1)式のパラメータy(t)により判定手法によれば、燃焼状態管理に基づくメンテナンスの高度化が可能になるのである。

【0044】

すなわち、例えばガスエンジンコジェネレーションについて、エンジンの単発失火現象を監視データから検出し、検出した単発失火の頻度を、統計的プロセス管理の手法として知られる指数重み付き移動平均(EWMA)管理図を応用することで管理し、以って、監視対象である機械(例えばガスエンジンコジェネレーション)における劣化の程度を判断して、効率的なメンテナンスを行う故障の予知をすることが出来る。そして、多気筒エンジンのどの気筒で燃焼不良が起きつつあるかのオンライン監視が可能となる。

【0045】

次に、λの設定について説明する。

上述した式(1)、すなわち、

y´(t)=(1−λ)y´(t−1)+λf(t) ・・・(1)

において、λを小さくしすぎると、図9(a)で示す様に、y´(t)の動きが緩慢になるため、イベント発生率の上昇を検出するのが遅れてしまう。

【0046】

一方、λを大きくしすぎると、図9(c)で示す様に、y´(t)が激しく上下し、正常時と異常時(イベント発生率上昇時)のy´(t)の分布が重なってしまい、識別困難となる。

したがって、式(A2)においてλの値を適正に設定して、EWMA(指数重み付き移動平均)管理図の値(管理値)y´(t)の特性を、図9(b)で示す様にせしめる必要がある。図9(b)で示す様な特性であれば、正常と異常を識別する性能と、異常発生時の反応の迅速性を両立させることができる。

【0047】

その様な適正なλの値を設定するには、次の式(1a)を充足する必要がある。

式(1a)

ここで、式(1a)におけるΨは、次式(1b)で示される。

式(1b)

式(1b)において、pnは正常時におけるイベント発生確率を示し、pfは検出したいレベルのイベント発生確率を示す。

【0048】

例えば、実際のエンジンの失火率管理について例示する。

ここで、当該エンジンについては、通常pn=10−5程度の単発失火が発生すると仮定する。ここで、pn=10−5程度の発生確率は正常な範囲である。

点火プラグ等の寿命が近づくとpf=7×10−5程度の失火率となる。

式(1a)、式(1b)に、係る数値pn、pfを代入して計算すれば、λは次の範囲内であるのが適正である。

1.5×10−6≦λ≦6×10−6

【0049】

上述する実際のエンジンの失火率管理において、実際のエンジンのデータに関して、λを変えてy´(t)を計算し、それぞれのλについて失火率上昇を検出するまでの検出時間遅れと、正常時と異常時についてのオーバーラップするデータの数を調べ、その結果を図10で示す。

ここで、検出時間遅れは小さい方が良く、オーバーラップデータ数は少ない方が良い。

【0050】

図10において、失火率上昇を検出するまでの検出時間の遅れに係る特性が、プロット「○」を結ぶ曲線として示されており、正常時と異常時についてのオーバーラップするデータ数に係る特性が、プロット「●」を結ぶ曲線として示されている。

さらに図10では、

1.5×10−6≦λ≦6×10−6

なる不等式で示すλの範囲(図10における「選択すべきλの範囲」)が示されている。

【0051】

図10から明らかな様に、λを上述した範囲の下限よりも小さく(図10における「選択すべきλの範囲」よりも左側に)設定すると(λ<1.5×10−6)、失火率上昇を検出するまでの検出時間の遅れが大きくなる(検出が遅れる)。

一方、λを上述した範囲の上限よりも大きく(図10における「選択すべきλの範囲」よりも右側に)設定すると(λ>6×10−6)、指数重み付き移動平均(EWMA)管理図の値y´(t)が正常時と異常時でオーバーラップするデータ数が増加するので、正常時と異常時の管理値y´(t)を明確に区別することが困難となる。

【0052】

次に、λの範囲を設定するために用いられる式(1a)、式1(b)の誘導について説明する。

指数重み付き移動平均(EWMA)の漸化式とkσ管理限界は、次式(2)の通りであることが知られている(Hunter, J. Quality Tecnol., Vol.18 (1986) 203−210参照)。

式(2)

【0053】

イベント発生時f(t)=1、非発生時f(t)=0と定義した関数を用いて、指数重み付き移動平均(EWMA)管理図をイベント発生率管理に使用することを考える。

管理目標値τは期待されるイベント発生率pに置き換えられ、また、関数f(t)の標準偏差は二項分布の分散で与えられるから

σ=[p(1−p)]0.5

であり、これにより上式(2)を変形すると、式(3)の様になる。

式(3)

【0054】

イベント発生率が正常な状態よりも上昇することを検知したいのであるから、式(3)における第2式(2行目の式)のpとして、正常時に期待されるイベント発生率を使用する。そして、式(3)における第2式の±の符号を+とした値を閾値として、異常監視を行えば良い。

【0055】

ここで、適切なλの決定法について考える。

一般にλは0と1の間の実数であるが、λが小さいほど過去の値への重み付けが大きくなって、指数重み付き移動平均(EWMA)の管理値y´(t)の平均化(スムージング)効果は大きくなる。しかし、イベント発生率上昇時には、管理値y´(t)の上昇が緩やかになってしまうため、イベント発生率の上昇の検出が遅くなってしまう。

【0056】

一方、λの値が大き過ぎると、直近の値に対する重み付けが大きくなり、過去の値の重み付けが小さくなるため、イベント発生率上昇時における管理値y´(t)の追随性は良い。しかし、平均化(スムージング)効果は薄くなり、管理値y´(t)が激しく変動してしまう。

係るトレードオフを念頭に、適切なλを設定しなければならない。

【0057】

正常時のイベント発生率をpnとし、イベント発生率がpf程度にまで上昇したら警報を発する場合において、正常時の3σ上方管理限界及び6σ上方管理限界は、上述した式(A3)及び式(A4)を参照すれば、次式(4a)、(4b)で示される。

式(4a)

式(4b)

式(4a)、(4b)において、上添字の「normal」は正常時を意味し、下添字はそれぞれ3σ管理限界、6σ管理限界であることを意味する。

【0058】

一方、イベント発生率がpfとなった場合(異常時)の管理値y´(t)の下方管理限界は、次式(5a)、(5b)で示される。

式(5a)

式(5b)

式(5a)、(5b)において、上添字の「fault」は異常時を意味する。

【0059】

正常時では、管理値y´(t)は式(4a)で示す正常時の3σ上方管理限界を時折越え、式(4b)で示す正常時の6σ上方管理限界をほとんど越えない。

一方、異常時においては、管理値y´(t)は、式(5a)で示す異常時の3σ下方管理限界を時折下回り、式(5b)で示す異常時の6σ下方管理限界をほとんど下回らない。

【0060】

管理値y´(t)の分布に対する正常時の管理限界(式(4a)、式(4b)で示す)と、異常時の管理限界(式(5a)、式(5b)で示す)の関係は、λの設定値によって変化する。

仮に、正常時の3σ上方管理限界(式(4a)で示す)と異常時の3σ下方管理限界(式(5a)で示す)が一致する程度のλ、すなわち式(4a)と式(5a)が一致する程度のλである場合、正常時と異常時で観測される管理値y´(t)の値は、時折重なる程度であり、比較的よく分離される(図11の「状態a」)。

【0061】

式(4a)と式(5a)が一致する程度よりもλの値を大きくすると、正常時と異常時で観測される管理値y´(t)の分布が、徐々にオーバーラップして、「正常」と「異常」を明確に区別することが、徐々に困難となる(図11の「状態b」)。

【0062】

逆に正常時の6σ上方管理限界(式(4b)参照)と異常時の6σ下方管理限界(式(5b)参照)とが一致する程度のλである場合には、正常時における管理値y´(t)と異常時における管理値y´(t)は十分に分離され、ほとんど重なることはない(図11の「状態c」)。

【0063】

正常時の6σ上方管理限界と異常時の6σ下方管理限界とが一致する程度よりも、λの値を小さくすると、管理値y´(t)の追随性が悪くなるのみであり、「λの値が不必要に小さい」ということになる。

【0064】

これ等を考慮して、以下の式(5)で示す条件を満たすようにλを定める。換言すれば、図11の「状態a」と「状態c」との中間程度の状態になるように、λの値を定める。

式(5)

【0065】

式(5)を変形すると、次式(6)の様になる。

式(6)

【0066】

ここで、符号「Ψ」について、次式(7)の様にする。この式(7)は、式(1b)と同一である。

式(7)

【0067】

その結果、次式(8)の様になる。

式(8)

式(8)の最終段の式は、式(1a)に他ならない。

【0068】

図示の実施形態はあくまでも例示であり、本発明の技術的範囲を限定する趣旨の記述ではない旨を付記する。

【図面の簡単な説明】

【0069】

【図1】本発明の実施形態を示すブロック図。

【図2】実施形態における制御を示すフローチャート。

【図3】実施形態における劣化管理値を求める処理のフローチャート

【図4】事象発生シミュレーションの結果において、実施形態のパラメータである劣化管理値の追随性が良好である旨を示す特性図。

【図5】指数重み付き移動平均管理図の一例を示す図。

【図6】ポアソン分布に基づいてイベントを発生させるシミュレーションにおける移動平均管理図と指数重み付き移動平均管理図とを比較して示す図。

【図7】単発失火における指数重み付き移動平均管理図。

【図8】定期点検後にリセットした場合における図7と同様な指数重み付き移動平均管理図。

【図9】λと指数重み付き移動平均管理値y´(t)との特性を示す特性図。

【図10】λと、管理値y´(t)の追随性と、正常時と異常時のオーバーラップとの特性を示す特性図。

【図11】λと、正常時と異常時のオーバーラップとの関係を示す図。

【符号の説明】

【0070】

10・・・劣化診断装置

12・・・事象計測装置

14・・・劣化管理値演算装置

16・・・劣化判定装置

18・・・劣化管理値閾値設定手段

20・・・出力装置

【技術分野】

【0001】

本発明は、各種機械(例えばガスエンジン)の劣化の進行状態を診断するための技術に関する。

【背景技術】

【0002】

この様な劣化診断については、従来から種々の技術が提案されている。

例えば、劣化の原因となる事象あるいは劣化に起因する事象の検出手段を有し、その発生率を算出し、あるいは所定の診断期間を設けてその期間中の事象発生回数を計測し、発生率或いは事象発生回数が閾値以上であるか否かをもって、劣化を判断する技術が存在する。より詳細には、電子機器の環境温度が所定の温度以上となることは、電子機器の劣化原因であることを利用して、所定の期間について所定温度以上の環境温度が計測された回数により、電子機器の劣化を管理する技術が存在する(特許文献1参照)。

【0003】

また、内燃機関の失火を検出する手段を有し、失火率あるいは所定の期間の失火回数が閾値を越えた場合に警報を発する技術がある(特許文献2、特許文献3参照)。

【0004】

しかし、これ等の従来技術では、劣化診断のパラメータとして発生頻度が少ない事象を扱う場合は、診断期間を長くとる必要があるため、その期間全体に渡って散発的に事象が起こっているのか、診断期間の後半に集中して事象が起こっているのか判断できない。そのため、急激に増加しつつある事象に対しては対応が遅れてしまい、重大な故障を招く恐れが存在する。

【0005】

また、従来技術の診断に際しては、指定された診断期間を過ぎてから最初の劣化判定を開始するため、診断期間が長い場合は、計測開始からごく短時間で事象が増加したときに劣化を判定することができないという問題がある。

【特許文献1】特許第3490363号公報

【特許文献2】特許第2905937号公報

【特許文献3】特開平10−331706号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

本発明は上述した従来技術の問題点に鑑みて提案されたものであり、機械の劣化の原因となる事象または劣化によって発生する現象の頻度を管理することにより劣化の程度を判断し、効率的なメンテナンスを行うための支援とすることが出来る様な劣化診断システム及び劣化診断方法の提供を目的としている。

【課題を解決するための手段】

【0007】

本発明の劣化診断システムは、劣化を示す事象(例えば診断対象の機械がガスエンジンの場合には失火)を計測する事象計測装置(12:失火センサ)と、事象計測装置(12)の出力に基づいて劣化診断のパラメータである管理値y´(t)を演算する劣化管理値演算装置(14)と、劣化診断の対象となる機械(例えばガスエンジン)の劣化を判断する劣化判定装置(16)とを有し、前記管理値y´(t)は、指数重み付き移動平均(EWMA)管理値であり、管理値y´(t)=(1−λ)y´(t−1)+λf(t)なる式で求められ、ここで、f(t)は事象発生時にf(t)=1、非発生時にf(t)=0となる様に定義されている二値関数であり、λは非常に小さな数字(例えば10−6)であり、前記劣化判定装置(16)は、演算した管理値y´(t)を閾値と比較することにより劣化の程度を診断する様に構成されていることを特徴としている(請求項1)。

【0008】

また本発明の劣化診断方法は、事象計測装置(12:失火センサ)により劣化を示す事象(例えば診断対象の機械がガスエンジンの場合には失火)を計測する工程(ステップS1)と、劣化管理値演算装置(14)により劣化診断のパラメータである管理値(y´(t))を演算する工程(ステップS2)と、劣化判定装置(16)により劣化診断の対象となる機械(例えばガスエンジン)の劣化を診断する工程(ステップS3)とを有し、前記管理値y´(t)を演算する工程(ステップS2)では、指数重み付き移動平均(EWMA)管理値である前記管理値y´(t)を、y´(t)=(1−λ)y´(t−1)+λf(t)なる式で求められ、ここで、f(t)は事象発生時にf(t)=1、非発生時にf(t)=0となる様に定義されている二値関数であり、λは非常に小さな数字(例えば10−6)であり、前記劣化を診断する工程(ステップS3)では、演算した管理値y´(t)を閾値と比較することにより劣化の程度を診断することを特徴としている(請求項2)。

【0009】

ここで、前記λは、次式(1a)を充足し、

式(1a)におけるΨは、次式(1b)

であり、ここで、pnは正常時におけるイベント発生確率を示し、pfは検出したいレベルのイベント発生確率を示すのが好ましい。

【発明の効果】

【0010】

上述する構成を具備する本発明によれば、指数重み付き移動平均(EWMA)管理値である前記管理値y´(t)を劣化診断のパラメータとして用いることにより、診断対象(ガスエンジン)の劣化の原因となる事象または劣化によって発生する現象の頻度を管理して、劣化の程度を判断し、効率的なメンテナンスを行うための支援とすることが出来る。

【0011】

本発明では、指数重み付き移動平均値である劣化管理値y´(t)を診断のパラメータとして用いているが、指数重み付き移動平均値は、二値関数f(t)について、一定の間隔で事象が続いたときには事象発生率に近づく性質と、事象発生率が急激に変化した場合に早い追随反応を示す性質とを有している。

【0012】

そのため、指数重み付き移動平均値である劣化管理値y´(t)を用いて劣化の診断を行うと、散発的に発生する事象の発生頻度把握が、従来の発生率をパラメータとして使用するよりも迅速に行える。

また、指数重み付き移動平均値である劣化管理値y´(t)を用いて劣化の診断を行えば、診断時間分のデータ蓄積を待つ必要が無く、直ちに診断に入ることができるという利点も有している。

【発明を実施するための最良の形態】

【0013】

以下、添付図面を参照して、本発明の実施形態について説明する。

図1のブロック図において、全体を符号10で示す劣化診断装置は、事象計測装置12と、劣化管理値演算装置14と、劣化判定装置16と、劣化管理値閾値設定手段18と、出力装置20とを有して構成されている。

【0014】

事象計測装置12は、診断対象となる機械(例えばガスエンジン:図示せず)の劣化を示す事象(ガスエンジンであれば、失火)を計測、検出するために設けられており、公知或いは市販の失火センサ等をそのまま適用することが出来る。

劣化管理値演算装置14は、事象計測手段12の出力に基づいて、後述する管理値(劣化管理値:指数重み付き移動平均(EWMA)管理図の値)y´(t)を、劣化診断のパラメータとして演算する装置である。

【0015】

劣化判定装置16は、劣化診断の対象となる機械(例えばガスエンジン)の劣化を判断する機能を有している。具体的には、劣化管理値演算装置14で求めた劣化管理値y´(t)を、劣化管理値閾値設定手段18で設定された劣化管理値の閾値と比較し、劣化管理値y´(t)が閾値を超えた場合に劣化の可能性があると判断する。

劣化管理値の閾値は、例えば、後述する図7、図8において、指数重み付き移動平均(EWMA)管理図の値y´(t)の値TL、TLRで示されている。

劣化判定装置16の判断結果は、出力装置20によって出力(例えば、図示しないディスプレイに表示、或いは、プリントアウト)される。

【0016】

劣化判定装置16の判断基準となるパラメータであり、且つ、劣化管理値演算装置14で求められる劣化管理値、或いは、指数重み付き移動平均(EWMA)管理図の値(指数重み付き移動平均管理値)y´(t)は、従来技術で用いられているパラメータである事象発生率に代えて、本発明で用いられるパラメータである。

劣化管理値y´(t)は、次式(1)に従って逐次演算される。

y´(t)=(1−λ)y´(t−1)+λf(t) ・・・ (1)

ただし、f(t)は二値関数であって、事象発生時にf(t)=1、非発生時にf(t)=0となる様に定義されている。

「λ」は非常に小さな数字、例えば10−6である。

また、添字「´」は指数重み付き移動平均(EWMA)管理図の値であることを意味している。

【0017】

後述する様に、劣化診断に際しては、劣化管理値y´(t)が大きくなり、設定した閾値を超えたときに、診断対象となるガスエンジンが劣化したと判断する。そして、失火多発の警報を発し、或いは、値y´(t)そのものの時間変化のグラフを出力して、傾向を把握する。

劣化の判断がなされることにより、診断対象のガスエンジンの劣化による深刻な事態を予測して、予め備えることが可能となり、深刻な事態に至る前に必要な処理を行うことが出来る。

【0018】

次に、図2を参照して、図1の劣化診断装置10を用いた劣化診断の制御について説明する。

図2において、先ず、事象計測装置(例えば、失火センサ)12の出力信号を、劣化管理値y´(t)を演算するため、劣化管理値演算装置14に入力する(ステップS1)。

そして、劣化管理値演算装置14において、劣化管理値y´(t)を演算する(ステップS2)。

劣化管理値y´(t)を演算の詳細については、図3を参照して後述する。

【0019】

劣化管理値演算装置14で求めた劣化管理値y´(t)は、劣化判定装置16に送られる。劣化判定装置16には、劣化管理値閾値設定装置18から、劣化管理値y´(t)の閾値(詳細は後述する)が入力され、劣化管理値演算装置14で求めた劣化管理値y´(t)が閾値と比較される(ステップS3)。

【0020】

劣化管理値演算装置14で求めた劣化管理値y´(t)が閾値以上である場合には(ステップS3がYES)、診断対象であるガスエンジンが劣化傾向にあると判断して(ステップS4)、失火多発の警報を発し、警戒態勢を取り、或いは、値y´(t)そのものの時間変化のグラフを出力して傾向を把握する等、必要な措置を講じる。

劣化管理値演算装置14で求めた劣化管理値y´(t)が閾値未満である場合には(ステップS3がNO)、診断対象であるガスエンジンは劣化傾向ではないと判断(ステップS5)する。

【0021】

その後、ステップS3における判断結果を、例えばディスプレイやプリンタ(何れも図示せず)等により出力する(ステップS6)。

ここで、診断対象であるガスエンジンは劣化傾向ではないと判断した場合(ステップS5)には、ステップS6をバイパスして、判断結果を出力しないようにする事も可能である。

【0022】

そして、診断を続行するのであれば(ステップS7がNO)、ステップS1以下を繰り返し、診断を終了するのであれば(ステップS7がYES)、制御を終了する。

【0023】

次に、図3を参照して、劣化管理値y´(t)の演算処理について説明する。

図3において、先ず、先行する劣化管理値y´(t)をリセットする(ステップS11)。

図7及び図8を参照して後述する様に、劣化管理値y´(t)をリセットすることにより、例えば、定期点検(図7の矢印「Maintenance」)における各種作業の影響を排除する事が出来て、どの気筒が不安定状態に遷移してゆくのかを明確に把握することが出来るからである。

【0024】

そして、劣化管理値を求めようとする制御サイクルよりも1サイクル前のサイクルにおける劣化管理値y´(t−1)を、劣化管理値として出力する(ステップS12)。そして、1サイクル前のサイクルにおける劣化管理値y´(t−1)に(1−λ)を乗じて、「(1−λ)y´(t−1)」を求め、これを劣化管理値y´(t)とする(ステップS13)。

そして、事象計測装置12からの出力信号に基づいて、診断対象であるガスエンジンの劣化に関連する事象(失火)が生じたか否かを判断し(ステップS14)、当該事象である失火が生じていなければ(ステップS14がNo)、ステップS12に戻る。

【0025】

一方、ガスエンジンが失火していれば(ステップS14がYes)、ステップS13で求めた劣化管理値y´(t)(=(1−λ)y´(t−1))に、λf(t)を加算したものを新たな劣化管理値y´(t)(=(1−λ)y´(t−1)+λf(t))とする(ステップS15)。そして、ステップS12以降を繰り返す。

その結果、劣化管理値y´(t)は制御サイクル毎に更新される。

【0026】

ここで、劣化管理値y´(t)は、上述した様に、指数重み付き移動平均(EWMA)管理図の値であり、二値関数f(t)について、最近の値に重く、過去の値に軽い重みを係数として掛け合わせて足した数値である。

そして、指数重み付き移動平均値である劣化管理値y´(t)は、二値関数f(t)について、一定の間隔で事象が続いたときには事象発生率に近づく性質と、事象発生率が急激に変化した場合に早い追随反応を示す性質とを有している。

【0027】

そのため、指数重み付き移動平均値である劣化管理値y´(t)を用いて劣化の診断を行うと、散発的に発生する事象の発生頻度把握が、従来の発生率をパラメータとして使用するよりも迅速に行える。

また、指数重み付き移動平均値である劣化管理値y´(t)を用いて劣化の診断を行えば、診断時間分のデータ蓄積を待つ必要が無く、直ちに診断に入ることができるという利点も有している。

【0028】

図4は事象発生シミュレーションの結果を示しており、図4(a)で示す様に発生頻度(λ)が0.005から0.02に増加した場合、図4(b)で示す10000回の計測を診断時間に設定した時の事象発生率に比較すれば、上述した劣化管理値y´(t)の時間変化(図4(c)で示す)の方が、より速い段階で(矢印AAが示す時間軸座標が図4の左側にあること)正しい値を示している。

【0029】

(1)式のパラメータy(t)により、劣化の可能性について判定できる理由を、以下において、詳細に説明する。

【0030】

エンジン運転中に単発失火が一度検出されたからといってすぐにメンテナンスを行うべきではない。重要なのは失火頻度であり、正常な頻度よりも著しく失火頻度が高いかどうかを判断する必要がある。

先ず、失火頻度をどのように管理すればよいかについて検討する。

【0031】

例えばある一定期間観測を続け、その間に検出された単発失火の数を管理指標とすることが考えられる。このとき、一定期間の観測を繰り返して得られる検出回数は統計的に分布する。よって検出された失火数が統計的に正常な範囲に入っているかどうかの観点から判断しなければならない。

【0032】

係る統計的な判断に関連して、品質管理やプラント工学の分野で伝統的なプラント管理法として「統計的プロセス管理(SPC)」というものがある。「統計的品質管理(SQC)」と類義の言葉であり、SQCは、工業製品に関する計測値(サイズや組成など)のバラツキを統計的に判断してある一定の範囲に入るように工程を管理するものであるのに対し、SPCはそれを製造するプラントの各変数を計測、管理しようとするものである。

【0033】

「統計的プロセス管理(SPC)」は、品質向上の目的の他に、プラントやセンサの故障を早期に検出する方法としても研究されている。

有名な手法としては、管理対象の値を時系列にプロットしてその上限と下限を設定するSchewhart管理図や、MA(移動平均)管理図、EWMA(指数重み付き移動平均)管理図CUSUM(累積和)管理図などがある。

【0034】

本発明では、「統計的プロセス管理(SPC)」の考え方を失火頻度管理に応用している。

前述した様に、エンジンの単発失火は非常に希に起こる現象であるから、観測レートが1秒に1回程度であれば一回の観測で二回以上の失火が発生することはほとんど無い。そこで、観測結果が正常であれば0、失火であれば1となる二値関数y(t)を定義すれば、毎回の観測時点で取る値は二項分布で表される。

【0035】

これを移動平均の範囲がn点のMA(移動平均)管理図に書くと、標準偏差の3倍を閾値とする3シグマ(3σ)管理法に則れば、MA管理図の管理限界(閾値)CLMAは、

CLMA=p+3(p(1−p)/n)1/2 ・・・ (A1)

となる。ここで、符号「p」は単発失火の発生確率である。

これは、いわゆるp管理図、すなわち製造工程における不良品の発生確率の管理法の考え方であるが、単発失火を製造工程の不良品率になぞらえることに、格別の無理はないと考えられる。

【0036】

次にEWMA(指数重み付き移動平均)管理図について考える。

MA(移動平均)管理図がn回の観測について均等な重みで平均を取っていたのに対し、指数重み付き移動平均(EWMA)は、最近の値に重く、過去の値に軽く、重みをつけて平均をとる。逐次計算法は次の式で表される。

y´(t)=(1−λ)y´(t−1)+λy(t) ・・・ (A2)

ここで、「λ」は非常に小さな定数(例えば10−6)である。

添字「´」はEWMA(指数重み付き移動平均)管理図の値であることを意味する。

【0037】

散発的現象に対する指数重み付き移動平均(EWMA)の働きを理解するために、図5にシミュレーション例を示す。

一度現象が発生すると、EWMA(指数重み付き移動平均)管理図の値y´(t)はλ(図5ではλ=0.1)だけ上昇し、その後、現象が発生しないと、指数関数状に管理値y´(t)は減少することがわかる。

EWMA(指数重み付き移動平均)管理図の値y´(t)の標準偏差はσEWMAは、

σEWMA=(λ/(2−λ))1/2・σy ・・・ (A3)

であることが知られている。ここでσyはy(t)の標準偏差である。

3シグマ法によれば管理限界CLEWMAは

CLEWMA=p+3((λ/(2−λ))・(p(1−p)))1/2 ・・・ (A4)

となる。

【0038】

ここで移動平均(MA)と、指数重み付き移動平均(EWMA)の違いについて、一つの比較を行う。図6では、ポアソン分布に基づいてイベントを発生させるシミュレーションを行い、発生頻度を0.005から0.02にステップ状に変化させた際のMA(移動平均)管理図と、EWMA(指数重み付き移動平均)管理図とを示している。そして図6から明らかな様に、MA(移動平均)管理図よりもEWMA(指数重み付き移動平均)管理図の方が早く反応している。

指数重み付き移動平均(EWMA)は直近の情報に大きな重みをつけるため、このような急激な状況変化に対する追随性が良い。図6より、何らかの拍子に突然単発失火頻度が上昇した場合は、移動平均(MA)を利用するよりも、指数重み付き移動平均(EWMA)を利用した方が、応答性が良好であることが理解出来る。

【0039】

エンジンにおいて検出された単発失火について、EWMA(指数重み付き移動平均)管理図の作成を試みる。

単発失火においてはλ=10−6であるとして、指数重み付き移動平均(EWMA)管理図を作成すると、図7のようになる。

図7の指数重み付き移動平均(EWMA)管理図を作成したエンジンについては、この期間中に3回の定期点検(図7の矢印「Maintenance」)を行い、定期点検の都度、点火プラグの交換と燃料供給系の清掃を行った。

【0040】

図7の指数重み付き移動平均(EWMA)管理図によれば、定期点検(矢印「Maintenance」)が近くなると、いくつかの気筒で失火が多く見られる。これは点火プラグの劣化や燃料供給系の汚れを反映しているものと考えられる。

定期点検後は単発失火が収まり、EWMA管理値(図7の縦軸の値)は減少してゆく。なお、点検(図7の矢印「Maintenance」)の度に不安定な気筒が入れ替わっている(気筒C→気筒B、D→気筒A、D)のは、点火プラグの交換を行っていることから、点火プラグ固有の品質バラツキを反映したものと思われる。

【0041】

図7を参照して説明した事実から、定期点検(図7の矢印「Maintenance」)の後、単発失火発生が収まった時点で、指数重み付き移動平均(EWMA)管理図の値y(t)をリセットすべきであることが分かる。そして、定期点検の前後を連続した指標で評価することにあまり意味はないとも考えられる。

すなわち、定期点検(図7の矢印「Maintenance」)の後に、手動によって指数重み付き移動平均(EWMA)管理図の値y(t)をリセットするのが好適である。

【0042】

定期点検(図7の矢印「Maintenance」)の後に、手動によって指数重み付き移動平均(EWMA)管理図の値y(t)をリセットした結果が図8に示されている。図8では、どの気筒が不安定状態に遷移してゆくのかが、より明確に示されている。

【0043】

図7、図8には、経験的な各気筒の平均単発失火発生確率を基にして定めた管理限界値(劣化管理値の閾値:図7では点線TL、図8では点線TLRで示す)が示されている。

したがって、図7、図8において、管理値y(t)が管理限界値(閾値:図7では点線TL、図8では点線TLRで示す)以上まで上昇したら、対象となるエンジンの劣化が進行していると判断して、定期点検前であっても適切なメンテナンスを行い、予防保全することが推奨される。

この様に、指数重み付き移動平均(EWMA)管理図の値、すなわち(1)式のパラメータy(t)により判定手法によれば、燃焼状態管理に基づくメンテナンスの高度化が可能になるのである。

【0044】

すなわち、例えばガスエンジンコジェネレーションについて、エンジンの単発失火現象を監視データから検出し、検出した単発失火の頻度を、統計的プロセス管理の手法として知られる指数重み付き移動平均(EWMA)管理図を応用することで管理し、以って、監視対象である機械(例えばガスエンジンコジェネレーション)における劣化の程度を判断して、効率的なメンテナンスを行う故障の予知をすることが出来る。そして、多気筒エンジンのどの気筒で燃焼不良が起きつつあるかのオンライン監視が可能となる。

【0045】

次に、λの設定について説明する。

上述した式(1)、すなわち、

y´(t)=(1−λ)y´(t−1)+λf(t) ・・・(1)

において、λを小さくしすぎると、図9(a)で示す様に、y´(t)の動きが緩慢になるため、イベント発生率の上昇を検出するのが遅れてしまう。

【0046】

一方、λを大きくしすぎると、図9(c)で示す様に、y´(t)が激しく上下し、正常時と異常時(イベント発生率上昇時)のy´(t)の分布が重なってしまい、識別困難となる。

したがって、式(A2)においてλの値を適正に設定して、EWMA(指数重み付き移動平均)管理図の値(管理値)y´(t)の特性を、図9(b)で示す様にせしめる必要がある。図9(b)で示す様な特性であれば、正常と異常を識別する性能と、異常発生時の反応の迅速性を両立させることができる。

【0047】

その様な適正なλの値を設定するには、次の式(1a)を充足する必要がある。

式(1a)

ここで、式(1a)におけるΨは、次式(1b)で示される。

式(1b)

式(1b)において、pnは正常時におけるイベント発生確率を示し、pfは検出したいレベルのイベント発生確率を示す。

【0048】

例えば、実際のエンジンの失火率管理について例示する。

ここで、当該エンジンについては、通常pn=10−5程度の単発失火が発生すると仮定する。ここで、pn=10−5程度の発生確率は正常な範囲である。

点火プラグ等の寿命が近づくとpf=7×10−5程度の失火率となる。

式(1a)、式(1b)に、係る数値pn、pfを代入して計算すれば、λは次の範囲内であるのが適正である。

1.5×10−6≦λ≦6×10−6

【0049】

上述する実際のエンジンの失火率管理において、実際のエンジンのデータに関して、λを変えてy´(t)を計算し、それぞれのλについて失火率上昇を検出するまでの検出時間遅れと、正常時と異常時についてのオーバーラップするデータの数を調べ、その結果を図10で示す。

ここで、検出時間遅れは小さい方が良く、オーバーラップデータ数は少ない方が良い。

【0050】

図10において、失火率上昇を検出するまでの検出時間の遅れに係る特性が、プロット「○」を結ぶ曲線として示されており、正常時と異常時についてのオーバーラップするデータ数に係る特性が、プロット「●」を結ぶ曲線として示されている。

さらに図10では、

1.5×10−6≦λ≦6×10−6

なる不等式で示すλの範囲(図10における「選択すべきλの範囲」)が示されている。

【0051】

図10から明らかな様に、λを上述した範囲の下限よりも小さく(図10における「選択すべきλの範囲」よりも左側に)設定すると(λ<1.5×10−6)、失火率上昇を検出するまでの検出時間の遅れが大きくなる(検出が遅れる)。

一方、λを上述した範囲の上限よりも大きく(図10における「選択すべきλの範囲」よりも右側に)設定すると(λ>6×10−6)、指数重み付き移動平均(EWMA)管理図の値y´(t)が正常時と異常時でオーバーラップするデータ数が増加するので、正常時と異常時の管理値y´(t)を明確に区別することが困難となる。

【0052】

次に、λの範囲を設定するために用いられる式(1a)、式1(b)の誘導について説明する。

指数重み付き移動平均(EWMA)の漸化式とkσ管理限界は、次式(2)の通りであることが知られている(Hunter, J. Quality Tecnol., Vol.18 (1986) 203−210参照)。

式(2)

【0053】

イベント発生時f(t)=1、非発生時f(t)=0と定義した関数を用いて、指数重み付き移動平均(EWMA)管理図をイベント発生率管理に使用することを考える。

管理目標値τは期待されるイベント発生率pに置き換えられ、また、関数f(t)の標準偏差は二項分布の分散で与えられるから

σ=[p(1−p)]0.5

であり、これにより上式(2)を変形すると、式(3)の様になる。

式(3)

【0054】

イベント発生率が正常な状態よりも上昇することを検知したいのであるから、式(3)における第2式(2行目の式)のpとして、正常時に期待されるイベント発生率を使用する。そして、式(3)における第2式の±の符号を+とした値を閾値として、異常監視を行えば良い。

【0055】

ここで、適切なλの決定法について考える。

一般にλは0と1の間の実数であるが、λが小さいほど過去の値への重み付けが大きくなって、指数重み付き移動平均(EWMA)の管理値y´(t)の平均化(スムージング)効果は大きくなる。しかし、イベント発生率上昇時には、管理値y´(t)の上昇が緩やかになってしまうため、イベント発生率の上昇の検出が遅くなってしまう。

【0056】

一方、λの値が大き過ぎると、直近の値に対する重み付けが大きくなり、過去の値の重み付けが小さくなるため、イベント発生率上昇時における管理値y´(t)の追随性は良い。しかし、平均化(スムージング)効果は薄くなり、管理値y´(t)が激しく変動してしまう。

係るトレードオフを念頭に、適切なλを設定しなければならない。

【0057】

正常時のイベント発生率をpnとし、イベント発生率がpf程度にまで上昇したら警報を発する場合において、正常時の3σ上方管理限界及び6σ上方管理限界は、上述した式(A3)及び式(A4)を参照すれば、次式(4a)、(4b)で示される。

式(4a)

式(4b)

式(4a)、(4b)において、上添字の「normal」は正常時を意味し、下添字はそれぞれ3σ管理限界、6σ管理限界であることを意味する。

【0058】

一方、イベント発生率がpfとなった場合(異常時)の管理値y´(t)の下方管理限界は、次式(5a)、(5b)で示される。

式(5a)

式(5b)

式(5a)、(5b)において、上添字の「fault」は異常時を意味する。

【0059】

正常時では、管理値y´(t)は式(4a)で示す正常時の3σ上方管理限界を時折越え、式(4b)で示す正常時の6σ上方管理限界をほとんど越えない。

一方、異常時においては、管理値y´(t)は、式(5a)で示す異常時の3σ下方管理限界を時折下回り、式(5b)で示す異常時の6σ下方管理限界をほとんど下回らない。

【0060】

管理値y´(t)の分布に対する正常時の管理限界(式(4a)、式(4b)で示す)と、異常時の管理限界(式(5a)、式(5b)で示す)の関係は、λの設定値によって変化する。

仮に、正常時の3σ上方管理限界(式(4a)で示す)と異常時の3σ下方管理限界(式(5a)で示す)が一致する程度のλ、すなわち式(4a)と式(5a)が一致する程度のλである場合、正常時と異常時で観測される管理値y´(t)の値は、時折重なる程度であり、比較的よく分離される(図11の「状態a」)。

【0061】

式(4a)と式(5a)が一致する程度よりもλの値を大きくすると、正常時と異常時で観測される管理値y´(t)の分布が、徐々にオーバーラップして、「正常」と「異常」を明確に区別することが、徐々に困難となる(図11の「状態b」)。

【0062】

逆に正常時の6σ上方管理限界(式(4b)参照)と異常時の6σ下方管理限界(式(5b)参照)とが一致する程度のλである場合には、正常時における管理値y´(t)と異常時における管理値y´(t)は十分に分離され、ほとんど重なることはない(図11の「状態c」)。

【0063】

正常時の6σ上方管理限界と異常時の6σ下方管理限界とが一致する程度よりも、λの値を小さくすると、管理値y´(t)の追随性が悪くなるのみであり、「λの値が不必要に小さい」ということになる。

【0064】

これ等を考慮して、以下の式(5)で示す条件を満たすようにλを定める。換言すれば、図11の「状態a」と「状態c」との中間程度の状態になるように、λの値を定める。

式(5)

【0065】

式(5)を変形すると、次式(6)の様になる。

式(6)

【0066】

ここで、符号「Ψ」について、次式(7)の様にする。この式(7)は、式(1b)と同一である。

式(7)

【0067】

その結果、次式(8)の様になる。

式(8)

式(8)の最終段の式は、式(1a)に他ならない。

【0068】

図示の実施形態はあくまでも例示であり、本発明の技術的範囲を限定する趣旨の記述ではない旨を付記する。

【図面の簡単な説明】

【0069】

【図1】本発明の実施形態を示すブロック図。

【図2】実施形態における制御を示すフローチャート。

【図3】実施形態における劣化管理値を求める処理のフローチャート

【図4】事象発生シミュレーションの結果において、実施形態のパラメータである劣化管理値の追随性が良好である旨を示す特性図。

【図5】指数重み付き移動平均管理図の一例を示す図。

【図6】ポアソン分布に基づいてイベントを発生させるシミュレーションにおける移動平均管理図と指数重み付き移動平均管理図とを比較して示す図。

【図7】単発失火における指数重み付き移動平均管理図。

【図8】定期点検後にリセットした場合における図7と同様な指数重み付き移動平均管理図。

【図9】λと指数重み付き移動平均管理値y´(t)との特性を示す特性図。

【図10】λと、管理値y´(t)の追随性と、正常時と異常時のオーバーラップとの特性を示す特性図。

【図11】λと、正常時と異常時のオーバーラップとの関係を示す図。

【符号の説明】

【0070】

10・・・劣化診断装置

12・・・事象計測装置

14・・・劣化管理値演算装置

16・・・劣化判定装置

18・・・劣化管理値閾値設定手段

20・・・出力装置

【特許請求の範囲】

【請求項1】

劣化を示す事象を計測する事象計測装置と、事象計測装置の出力に基づいて劣化診断のパラメータである管理値y´(t)を演算する劣化管理値演算装置と、劣化診断の対象となる機械の劣化を判断する劣化判定装置とを有し、前記管理値y´(t)は、指数重み付き移動平均管理値であり、管理値y´(t)=(1−λ)y´(t−1)+λf(t)なる式で求められ、ここで、f(t)は事象発生時にf(t)=1、非発生時にf(t)=0となる様に定義されている二値関数であり、λは非常に小さな数字であり、前記劣化判定装置は、演算した管理値y´(t)を閾値と比較することにより劣化の程度を診断する様に構成されていることを特徴とする劣化診断システム。

【請求項2】

事象計測装置により劣化を示す事象を計測する工程と、劣化管理値演算装置により劣化診断のパラメータである管理値を演算する工程と、劣化判定装置により劣化診断の対象となる機械の劣化を診断する工程とを有し、前記管理値y´(t)を演算する工程では、指数重み付き移動平均管理値である前記管理値y´(t)を、y´(t)=(1−λ)y´(t−1)+λf(t)なる式で求められ、ここで、f(t)は事象発生時にf(t)=1、非発生時にf(t)=0となる様に定義されている二値関数であり、λは非常に小さな数字であり、前記劣化を診断する工程では、演算した管理値y´(t)を閾値と比較することにより劣化の程度を診断することを特徴とする劣化診断方法。

【請求項1】

劣化を示す事象を計測する事象計測装置と、事象計測装置の出力に基づいて劣化診断のパラメータである管理値y´(t)を演算する劣化管理値演算装置と、劣化診断の対象となる機械の劣化を判断する劣化判定装置とを有し、前記管理値y´(t)は、指数重み付き移動平均管理値であり、管理値y´(t)=(1−λ)y´(t−1)+λf(t)なる式で求められ、ここで、f(t)は事象発生時にf(t)=1、非発生時にf(t)=0となる様に定義されている二値関数であり、λは非常に小さな数字であり、前記劣化判定装置は、演算した管理値y´(t)を閾値と比較することにより劣化の程度を診断する様に構成されていることを特徴とする劣化診断システム。

【請求項2】

事象計測装置により劣化を示す事象を計測する工程と、劣化管理値演算装置により劣化診断のパラメータである管理値を演算する工程と、劣化判定装置により劣化診断の対象となる機械の劣化を診断する工程とを有し、前記管理値y´(t)を演算する工程では、指数重み付き移動平均管理値である前記管理値y´(t)を、y´(t)=(1−λ)y´(t−1)+λf(t)なる式で求められ、ここで、f(t)は事象発生時にf(t)=1、非発生時にf(t)=0となる様に定義されている二値関数であり、λは非常に小さな数字であり、前記劣化を診断する工程では、演算した管理値y´(t)を閾値と比較することにより劣化の程度を診断することを特徴とする劣化診断方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【公開番号】特開2007−278105(P2007−278105A)

【公開日】平成19年10月25日(2007.10.25)

【国際特許分類】

【出願番号】特願2006−102656(P2006−102656)

【出願日】平成18年4月4日(2006.4.4)

【出願人】(000220262)東京瓦斯株式会社 (1,166)

【Fターム(参考)】

【公開日】平成19年10月25日(2007.10.25)

【国際特許分類】

【出願日】平成18年4月4日(2006.4.4)

【出願人】(000220262)東京瓦斯株式会社 (1,166)

【Fターム(参考)】

[ Back to top ]