動力伝動ベルト

【課題】エチレン・α−オレフィンゴム組成物と繊維コードとの接着処方を施した動力伝動ベルトの提供。

【解決手段】ベルト長手方向に沿って心線2を接着ゴム層3に埋設し、接着ゴム層に隣接して伝動面側には圧縮ゴム層4を配置し、背面側には伸張ゴム層を配置した動力伝動ベルトにおいて、接着ゴム層が、エチレン・α−オレフィンゴム組成物であって、心線を形成する繊維コードがイソシアネート化合物又はエポキシ化合物からなる第一処理液で処理し、次に、ラテックスが少なくともスチレン及びビニルピリジンを含むラテックスであって、スチレンの含有量がラテックス100質量部に対して30〜60質量部含まれているレゾルシン−ホルマリン−ゴムラテックスの第二処理液で処理し、更に、エチレン・α−オレフィンゴム組成物に加硫剤を添加した第三処理液で処理した後、エチレン・α−オレフィンゴムの未加硫組成物と密着加硫せしめ接着させる。

【解決手段】ベルト長手方向に沿って心線2を接着ゴム層3に埋設し、接着ゴム層に隣接して伝動面側には圧縮ゴム層4を配置し、背面側には伸張ゴム層を配置した動力伝動ベルトにおいて、接着ゴム層が、エチレン・α−オレフィンゴム組成物であって、心線を形成する繊維コードがイソシアネート化合物又はエポキシ化合物からなる第一処理液で処理し、次に、ラテックスが少なくともスチレン及びビニルピリジンを含むラテックスであって、スチレンの含有量がラテックス100質量部に対して30〜60質量部含まれているレゾルシン−ホルマリン−ゴムラテックスの第二処理液で処理し、更に、エチレン・α−オレフィンゴム組成物に加硫剤を添加した第三処理液で処理した後、エチレン・α−オレフィンゴムの未加硫組成物と密着加硫せしめ接着させる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は駆動装置などの動力伝動に用いられる動力伝動ベルトに関する。

【背景技術】

【0002】

近年の自動車の省エネルギー化、コンパクト化の社会的要請を背景に、エンジンルーム周辺の雰囲気温度は従来に比べて上昇してきている。これに伴い伝動ベルトの使用環境温度も高くなってきた。従来、伝動ベルトのゴムには主として天然ゴム、スチレン−ブタジエンゴム、クロロプレンゴムが使用されてきたが、高温雰囲気下では、硬化した圧縮ゴム層に早期にクラックが生じるという問題が発生した。

【0003】

このような伝動ベルトの早期破壊現象に対処するため、従来からクロロプレンゴムの耐熱性の改善が検討されてきたが、これに代わり最近では、例えば特許文献1に開示されているように、優れた耐熱性、耐寒性を有し、比較的に安価なポリマーであるエチレン−プロピレン系ゴム(EPR)あるいはエチレン−プロピレン−ジエン系ゴム(EPDM)等のエチレン−α−オレフィンエラストマーの使用も検討されつつある。

【特許文献1】特開平6−345948号公報

【0004】

しかし、エチレン−プロピレン系ゴムは耐引裂き力が低く、パーオキサイド加硫系を用いると、更に耐引裂き力が低下して、走行時に心線が飛び出しやすいという問題があった。一方、硫黄加硫系を用いたものは、加硫度を十分に上げるのが困難であるため、走行時に摩耗が多くなり、特にVリブドベルトでは、摩耗紛がリブ部間の底部で蓄積され粘着摩耗を起こしやすく、これが発音を引き起こす大きな問題になっていた。また、加硫度を上げるために分子内の二重結合量の極めて多いEPDMを用いると、粘着摩耗はある程度改善できるものの、耐熱性が低下するという不具合が発生した。

【0005】

更に、上記のゴム組成物単体の問題以外に、エチレン−α−オレフィンエラストマーと心線となる繊維コードとの接着方法の問題がある。具体的な対策としては、繊維コードをレゾルシン−ホルマリン−NBRラテックスを含有するディップ液に浸漬処理した後、EPDMゴム組成物と加硫接着する方法や、レゾルシン−ホルマリン−ゴムラテックス接着液で接着処理した繊維コードと、メチレン供与体、メチレン受容体及び珪酸化合物と配合したEPDMゴム組成物と加硫接着する方法などが検討されてきた。

【0006】

又、帆布とエチレン・α−オレフィンゴムの接着においてエチレン・α−オレフィンゴムは反応性が低く、又帆布に極性の低いラテックスを使用したレゾルシン−ホルマリン−ゴムラテックスで処理を行った場合、加硫時にゴム中に配合された加硫促進剤や老化防止剤から発生するアミン化合物、ラジカルが原因で帆布−接着処理層の界面剥離となり接着性が低下した。

【発明の開示】

【発明が解決しようとする課題】

【0007】

しかし、レゾルシン−ホルマリン−NBRラテックスを含有するディップ液を用いる方法では、接着力は改善されても、繰り返し受ける屈曲疲労によって早期に低下する問題があった。また、メチレン供与体、メチレン受容体及び珪酸化合物と配合したEPDMゴム組成物を使用した場合でも、心線又は帆布と接着ゴム層とが早期に剥離する問題があった。

【0008】

本発明は、これらの問題点に注目し、エチレン・α−オレフィンゴム組成物と伝動ベルトの心線となる繊維コード又は帆布とを良好に接着することができるエチレン・α−オレフィンゴム組成物と繊維コード又は帆布との接着処方を施した動力伝動ベルトを提供することを目的とする。

【課題を解決するための手段】

【0009】

本願請求項1記載の発明は、ベルト長手方向に沿って心線を接着ゴム層に埋設し、該接着ゴム層に隣接して伝動面側には圧縮ゴム層を配置し、背面側には伸張ゴム層を配置した動力伝動ベルトにおいて、前記接着ゴム層が、エチレン・α−オレフィンゴム組成物であって、上記心線を形成する繊維コードがイソシアネート化合物又はエポキシ化合物からなる第一処理液で処理し、次に、ラテックスが少なくともスチレン及びビニルピリジンを含むラテックスであって、前記スチレンの含有量がラテックス100質量部に対して30〜60質量部含まれているレゾルシン−ホルマリン−ゴムラテックスの第二処理液で処理し、更にその後、エチレン・α−オレフィンゴム組成物に加硫剤を添加した第三処理液で処理した後、エチレン・α−オレフィンゴムの未加硫組成物と密着加硫せしめエチレン・α−オレフィンゴム組成物と繊維コードとを接着させた動力伝動ベルトにある。

【0010】

請求項2に記載の発明は、表面にカバー帆布を積層し、ベルト長手方向に沿って心線を埋設した接着ゴム層に隣接して圧縮ゴム層を配置した伝動ベルトにおいて、少なくともカバー帆布に接触する接着ゴム層又は圧縮ゴム層がエチレン・α−オレフィンゴム組成物であって、上記カバー帆布に、ラテックスが少なくともスチレン及びビニルピリジンを含むラテックスであって、前記スチレンの含有量がラテックス100質量部に対して30〜60質量部含まれているレゾルシン−ホルマリン−ゴムラテックスの処理液で処理した後、エチレン・α−オレフィンゴム組成物とカバー帆布とを接着させた動力伝動ベルトにある。

【0011】

請求項3に記載の発明は、表面にカバー帆布を積層し、ベルト長手方向に沿って心線を埋設した接着ゴム層に隣接して圧縮ゴム層を配置した伝動ベルトにおいて、前記接着ゴム層が、エチレン・α−オレフィンゴム組成物であって、上記心線を形成する繊維コードがイソシアネート化合物又はエポキシ化合物からなる第一処理液で処理し、次に、ラテックスが少なくともスチレン及びビニルピリジンを含むラテックスであって、前記スチレンの含有量がラテックス100質量部に対して30〜60質量部含まれているレゾルシン−ホルマリン−ゴムラテックスの第二処理液で処理し、更にその後、エチレン・α−オレフィンゴム組成物に加硫剤を添加した第三処理液で処理した後、エチレン・α−オレフィンゴムの未加硫組成物と密着加硫せしめエチレン・α−オレフィンゴム組成物と繊維コードとを接着させ、さらに少なくともカバー帆布に接触する接着ゴム層又は圧縮ゴム層がエチレン・α−オレフィンゴム組成物であって、上記カバー帆布に、ラテックスが少なくともスチレン及びビニルピリジンを含むラテックスであって、前記スチレンの含有量がラテックス100質量部に対して30〜60質量部含まれているレゾルシン−ホルマリン−ゴムラテックスの処理液で処理した後、エチレン・α−オレフィンゴム組成物とカバー帆布とを接着させた動力伝動ベルトにある。

【0012】

請求項4に記載の発明は、前記レゾルシン−ホルマリン−ゴムラテックスに使用するゴムラテックスのフィルム状態での破断強力が、5〜60kgf/cm2である請求項1から3のいずれかに記載の動力伝動ベルトにある。

【発明の効果】

【0013】

請求項1記載の発明によれば、ベルト長手方向に沿って心線を接着ゴム層に埋設し、該接着ゴム層に隣接して伝動面側には圧縮ゴム層を配置し、背面側には伸張ゴム層を配置した動力伝動ベルトにおいて、前記接着ゴム層が、エチレン・α−オレフィンゴム組成物であって、上記心線を形成する繊維コードがイソシアネート化合物又はエポキシ化合物からなる第一処理液で処理し、次に、ラテックスが少なくともスチレン及びビニルピリジンを含むラテックスであって、前記スチレンの含有量がラテックス100質量部に対して30〜60質量部含まれているレゾルシン−ホルマリン−ゴムラテックスの第二処理液で処理し、更にその後、エチレン・α−オレフィンゴム組成物に加硫剤を添加した第三処理液で処理した後、エチレン・α−オレフィンゴムの未加硫組成物と密着加硫せしめエチレン・α−オレフィンゴム組成物と繊維コードとを接着させた動力伝動ベルトであることから、レゾルシン−ホルマリン−ゴムラテックスのラテックスフィルムの破断強力を上げることができ、EPDMとの接着性が向上する。

【0014】

請求項2に記載の発明によると、少なくともカバー帆布に接触する接着ゴム層又は圧縮ゴム層がエチレン・α−オレフィンゴム組成物であって、上記カバー帆布に、ラテックスが少なくともスチレン及びビニルピリジンを含むラテックスであって、前記スチレンの含有量がラテックス100質量部に対して30〜60質量部含まれているレゾルシン−ホルマリン−ゴムラテックスの処理液で処理した後、エチレン・α−オレフィンゴム組成物とカバー帆布とを接着させた動力伝動ベルトであることから、レゾルシン‐ホルマリン‐ゴムラテックスのラテックスフィルムの破断強力を上げることができ、EPDMと帆布との接着性を向上させる効果がある。

【0015】

請求項3に記載の発明によると、前記接着ゴム層が、エチレン・α−オレフィンゴム組成物であって、上記心線を形成する繊維コードがイソシアネート化合物又はエポキシ化合物からなる第一処理液で処理し、次に、ラテックスが少なくともスチレン及びビニルピリジンを含むラテックスであって、前記スチレンの含有量がラテックス100質量部に対して30〜60質量部含まれているレゾルシン−ホルマリン−ゴムラテックスの第二処理液で処理し、更にその後、エチレン・α−オレフィンゴム組成物に加硫剤を添加した第三処理液で処理した後、エチレン・α−オレフィンゴムの未加硫組成物と密着加硫せしめエチレン・α−オレフィンゴム組成物と繊維コードとを接着させ、さらに少なくともカバー帆布に接触する接着ゴム層又は圧縮ゴム層がエチレン・α−オレフィンゴム組成物であって、上記カバー帆布に、ラテックスが少なくともスチレン及びビニルピリジンを含むラテックスであって、前記スチレンの含有量がラテックス100質量部に対して30〜60質量部含まれているレゾルシン−ホルマリン−ゴムラテックスの処理液で処理した後、エチレン・α−オレフィンゴム組成物とカバー帆布とを接着させた動力伝動ベルトであることから、レゾルシン−ホルマリン−ゴムラテックスのラテックスフィルムの破断強力を上げることができ、EPDMと心線及び帆布との接着性が向上する。

【0016】

請求項4記載の発明によれば、前記レゾルシン−ホルマリン−ゴムラテックスに使用するゴムラテックスのフィルム状態での破断強力が、5〜60kgf/cm2である請求項1から3のいずれかに記載の動力伝動ベルトであることから、加硫時に発生するアミン化合物、ラジカルがラテックス被膜を透過するのを防ぐことができ、EPDMと心線との接着性を向上させる効果がある。

【発明を実施するための最良の形態】

【0017】

本発明で使用するエチレン・α−オレフィンゴム組成物の代表例として、エチレン−プロピレン−ジエンモノマー(EPDM)からなるゴムがある。ここでジエンモノマーとしては、ジシクロペンタジエン、メチレンノルボルネン、エチリデンノルボルネン、1,4−ヘキサジエン、シクロオクタジエンなどが挙げられる。また、エチレン−プロピレン系ゴム(EPR)も使用可能である。

【0018】

上記ゴムの加硫には、硫黄や有機過酸化物が使用される。有機過酸化物としては、例えばジクミルパーオキサイド、ジ−t−ブチルパーオキサイド、t−ブチルクミルパーオキサイド、ベンゾイルパーオキサイド、1,3−ビス(t−ブチルパーオキシイソプロピル)ベンゼン、2,5−ジメチル−2,5−ジ(t−ブチルパーオキシ)ヘキシン−3、2,5−ジメチル−2,5−(ベンゾイルパーオキシ)ヘキサン、2,5−ジメチル−2,5−モノ(t−ブチルパーオキシ)ヘキサン等を挙げることができる。この有機過酸化物は、単独もしくは混合物として、通常エチレン−α−オレフィンエラストマー100gに対して0.005〜0.02モルgの範囲で使用される。

【0019】

また、架橋助剤を配合することによって、架橋度を上げて粘着摩耗等の問題を防止することができる。架橋助剤として挙げられるものとしては、TIAC、TAC、1,2ポリブタジエン、不飽和カルボン酸の金属塩、オキシム類、グアニジン、トリメチロールプロパントリメタクリレート、エチレングリコールジメタクリレート、N−N´−m−フェニレンビスマレイミド、硫黄など通常パーオキサイド加硫に用いるものである。動力伝動ベルトである図2のコグドVベルト3は、内周側の圧縮ゴム層13と、外周側の伸張ゴム層15と、両ゴム層13、15間に接着ゴム層18を積層した構成を有し、該接着ゴム層18にはベルト長手方向に延伸した心線19が埋設されている。又、圧縮ゴム層13及び伸張ゴム層15には、ベルト幅方向に延伸したコグ山16とコグ谷14とがベルト長手方向に沿って交互に形成されている。

【0020】

そして、それ以外に必要に応じてカーボンブラック、シリカのような増強剤、炭酸カルシウム、タルクのような充填剤、可塑剤、安定剤、加工助剤、着色剤のような通常のゴム配合物に使用されるものが使用される。

【0021】

使用する撚糸コードは、下記方法によって処理される。

(1)まず未処理撚糸コードを、イソシアネート化合物又は/及びエポキシ樹脂で室温に設定した第1処理液に0.5〜30秒間浸漬した後、150〜190°Cに調節したオーブンに2〜5分間通して乾燥される。

【0022】

上記第1処理液で使用するイソシアネート化合物としては、例えば4,4’−ジフェニルメタンジイソシアネート、トリレン2,4−ジイソシアネート、ポリメチレンポリフェニルジイソシアネート、ヘキサメチレンジイソシアネート、ポリアリールポリイソシアネート(例えば商品名としてPAPIがある)等がある。このイソシアネート化合物もトルエン、メチルエチルケトン等の有機溶剤に混合して使用される。

【0023】

また、上記イソシアネート化合物にフェノール類、第3級アルコール類、第2級アルコール類等のブロック化剤を反応させてポリイソシアネートのイソシアネート基をブロック化したブロック化ポリイソシアネートも使用可能である。

【0024】

上記第1処理液で使用するエポキシ化合物としては、例えばエチレングリコール、グリセリン、ペンタエリスリトール等の多価アルコールや、ポリエチレングリコール等のポリアルキレングリコールとエピクロルヒドリンのようなハロゲン含有エポキシ化合物との反応生成物や、レゾルシン、ビス(4−ヒドロキシフェニル)ジメチルメタン、フェノール−ホルムアルデヒド樹脂、レゾルシン−ホルムアルデヒド樹脂等の多価フェノール類やハロゲン含有エポキシ化合物との反応生成物などである。上記エポキシ化合物はトルエン、メチルエチルケトン等の有機溶剤に混合して使用される。

【0025】

ここで、上記イソシアネート化合物あるいはエポキシ化合物の撚糸コードへの付着率は、8%以下であることが好ましい。該付着率が8%を越えると、処理コードの剛性が上昇し、ベルト屈曲によって心線の飛出しが発生しやすくなる。イソシアネート化合物あるいはエポキシ化合物の撚糸コードへの付着率は、第1処理液による処理前後のコードの質量の比から算出される。

【0026】

(2)続いてRFL液である第2処理液で処理する。RFL液はレゾルシンとホルマリンの初期縮合物をゴムラテックスと混合したものであり、この場合レゾルシンとホルマリンのモル比は3/1〜1/3にすることが接着力を高める上で好適である。ここでゴムラテックスは、心線のエチレン・α−オレフィンゴム組成物への接着力を向上させるためには、少なくともスチレンとビニルピリジンを含むラテックスが好ましい。接着ゴム層4、18には、さらにレゾルシンホルマリン樹脂またはヘキサメトキシメチルメラミン樹脂を配合してもよい。配合量は、ゴム成分100質量部に対してそれぞれ1〜10質量部であることが好ましい。レゾルシンホルマリン樹脂またはヘキサメトキシメチルメラミン樹脂を配合することにより、心線とベルト本体との接着性を高温時においても高水準に維持することができる。

【0027】

又、前記RFL液のゴムラテックス中のスチレンの量は、ラテックスゴム100質量部に対して30〜60質量部であることが好ましい。スチレンの量が30質量部未満になると、ベルト加硫時にゴム中に配合された加硫促進剤や老化防止剤から発生するアミン化合物、ラジカルがラテックスゴムの皮膜を透過し、心線と接着処理ゴム層との界面剥離が発生し、心線と接着ゴムとの接着性が低下する。

【0028】

一方、前記スチレンの量が、ラテックスゴム100質量部中に60質量部を越えた量添加されると、スチレンによりラテックスゴムが硬くなり、処理後のロープ曲げ剛性が高くなり、耐屈曲疲労性が小さくなる。

【0029】

レゾルシンとホルマリンの初期縮合物は、上記ゴムラテックスのゴム分100質量部に対してその樹脂分が5〜100質量部になるように混合した上で、全固形濃度が5〜40%になるように調節される。

【0030】

第1処理液で処理されたコードは上記RFL液に0.5〜30秒間浸漬され、続いて200〜250°Cに調節したオーブンに1〜3分間通して熱処理される。

【0031】

(3)第3処理液は、エチレン・α−オレフィンゴムからなる接着用ゴム及び加硫剤をトルエン、メチルエチルケトン等の溶剤に溶解したものであって、好ましくはEPDM、EPT等のエチレン・α−オレフィンゴムである。上記第3処理液の濃度は、ポリマー成分が10質量%以下であることが好ましい。

【0032】

また、加硫剤としては、ジベンゾチアジルジスルフィド(MBTS)、テトラメチルチウラムジスルフィド(TMTD)、N−シクロヘキシル−2−ベンゾチアジルサルフェナミド(CBS)、テトラメチルチウラムモノスルフィド(TMTM)、メルカプトベンゾチアゾール(MBT)、PZ(ZnMDC)、硫黄などが挙げられる。この加硫剤は処理繊維コードとエチレン・α−オレフィンゴム組成物との140〜180℃での加熱加圧により接着力を向上させる。

【0033】

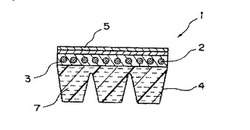

上記接着処理をした撚糸コードは、例えば動力伝動ベルトとして図1に示すVリブドベルトの心線として使用される。このVリブドベルト1は、接着ゴム層3中に高強度かつ低伸度撚糸コードからなる心線2を埋設し、その下側に圧縮ゴム層4を有している。この圧縮ゴム層4にはベルト長手方向にのびる断面略三角形の複数のリブ7が設けられ、またベルト表面には付着したゴム付帆布5が設けられている。

【0034】

前記圧縮ゴム層4に使用されるゴムは、エチレン−α−オレフィンエラストマー100質量部に対して、アラミド、ナイロン、ポリステル、ビニロン、綿など短繊維を1〜50質量部、好ましくは5〜25質量部含有してもよい。

【0035】

一方、接着ゴム層3には、耐熱性を有し、心線との接着を良好にするために、上記エチレン−α−オレフィンエラストマーのゴム組成物であって、硫黄により加硫できるものを使用する。それ以外に必要に応じてカーボンブラック、シリカのような増強剤、炭酸カルシウム、タルクのような充填剤、可塑剤、安定剤、加工助剤、着色剤等の通常のゴム配合に用いるものが使用される。

【0036】

上記接着ゴム層3における硫黄の添加量は、エチレン−α−オレフィンエラストマー100質量部に対して0.5〜3.0質量部である。

【0037】

なお、この接着ゴム層3に使用するエチレン−α−オレフィンエラストマーのうち、EPDMは、ヨウ素価が4以上で40未満であることが望ましい。ヨウ素価が4未満であるとゴム組成物の硫黄による加硫が充分でなく、心線の飛出しの問題が発生する。一方、40を超えると、ゴム組成物のスコーチが短くなって取扱いが困難になり、また耐熱性が悪化する。

【0038】

又、使用する帆布は、下記方法によって処理される。心線と同様なRFL液である処理液で処理する。帆布の場合も、心線処理と同様にレゾルシンとホルマリンのモル比は3/1〜1/3にすることが接着力を高める上で好適である。ここで、ゴムラテックスは、心線のエチレン・α−オレフィンゴム組成物への接着力を向上させるためには、少なくともスチレンとビニルピリジンを含むラテックスが好ましい。

【0039】

又、前記RFL液のゴムラテックス中のスチレンの量は、ラテックスゴム100質量部に対して30〜60質量部であることが好ましい。スチレンの量が30質量部未満になると、ベルト加硫時にゴム中に配合された加硫促進剤や老化防止剤から発生するアミン化合物、ラジカルがラテックスゴムの皮膜を透過し、帆布と接着処理ゴム層との界面剥離が発生し、帆布と接着ゴムとの接着性が低下する。

【0040】

一方、前記スチレンの量が、ラテックスゴム100質量部中に60質量部を越えた量添加されると、スチレンによりラテックスゴムが硬くなり、処理後の帆布曲げ剛性が高くなり、耐屈曲疲労性が小さくなる。

【0041】

前記ゴムラテックスのフィルム状態での破断強力は、5〜60kgf/cm2であることが好ましい。前記歯断強力の測定方法としては、ラテックスを自然乾燥しフィルムを作製した(フィルム厚み約0.35mm)。このフィルムを120°C乾燥炉で20分間熱処理した。熱処理後のフィルムを3号ダンベルで打ち抜き、22°C、65%の恒温室に1日放置する。そして、恒温室にて引張速度500mm/minで引張試験(オートグラフ、型番AGS−10KND)を行う。ここで、前記破断強力が5kgf/cm2より小さい場合は、帆布と接着処理ゴム層との界面剥離が発生し、帆布と接着ゴムとの接着性が低下する。

【0042】

一方、前記破断強力が60kgf/cm2より大きくなると、ラテックスゴムが硬くなりすぎ、処理後のロープ曲げ剛性又は帆布曲げ剛性が高くなりすぎ、耐屈曲疲労性が小さくなる。

【0043】

レゾルシンとホルマリンの初期縮合物は、上記ゴムラテックスのゴム分100質量部に対してその樹脂分が5〜100質量部になるように混合した上で、全固形濃度が5〜40%になるように調節される。

【0044】

RFL処理はRFL液に0.1〜30秒間浸漬され、続いて、100〜200°Cに調節したオーブンに1〜3分間通して熱処理される。

【0045】

Vリブドベルトの製造方法の一例は以下の通りである。まず、円筒状の成形ドラムの周面に1〜複数枚のカバー帆布と接着ゴム層を形成するゴムシートとを巻き付けた後、この上にロープからなる心線を螺旋状に巻き付け、更に圧縮ゴム層を巻きつけて積層体を得た後、これを加硫缶にて加硫して加硫スリーブを得る。

【0046】

次に、加硫スリーブを駆動ロールと従動ロールに掛架し、所定の張力下で走行させ、回転させた研削ホイールを走行中の加硫スリーブに当接させ、加硫スリーブの圧縮ゴム層表面に3〜100個の複数の溝状部を一度に作成する。

【0047】

得られた加硫スリーブを駆動ロールと従動ロールから取り外し、該加硫スリーブを別の駆動ロールと従動ロールに掛架して走行させ、カッターによって所定の幅に切断して個々のVリブドベルトに仕上げる。

【0048】

また、本発明の繊維コードの他の使用例としてはVベルトがある。図2に示すVベルト21は、心線23を接着ゴム層24中に埋設し、その下側に弾性体層である圧縮ゴム層26を有している。この圧縮ゴム層26には、長手方向に沿って所定間隔でコグを設けてもよい。

【実施例】

【0049】

以下、具体的な実施例を伴って説明する。

【0050】

実施例1

1,100dtex/1×5のPETの撚糸コードを表1に示す第1処理液に浸漬した後、180°Cで4分間熱処理した。

【0051】

【表1】

【0052】

ついで、表2のラテックス1を使用した表3に示すRFL液(RFL1)に浸漬した後、230°Cで2分間熱処理した後、表4に示すソーキングゴム液に浸漬して150°Cで4分間熱処理した。ソーキングゴム液は表5に示すようにEPDM配合をトルエンに溶解させて作製したものである。

【0053】

【表2】

【0054】

【表3】

【0055】

【表4】

【0056】

【表5】

【0057】

上記の処理した心線を並べて短冊状の試料(幅10mm×長さ70mm)を作製した。そして、温湿度23°C、65%の雰囲気下で8時間放置し、状態調節した。さらに、試料を図3に示すように、オルゼン式曲げ試験機30にセットして、試験片31とした。そして、図3に示すように試験片つかみ具33を駆動させて支点35に対して試験片31を曲げた。そのときの試験片31の曲げ角度と、試験片31に掛かる力より試験片31の曲げモーメントを算出し、心線曲げ剛性とした。そのときの値を表6に示す。

【0058】

さらに、25mm幅に隙間なく並べた処理コードと表5に示す配合のEPDM接着ゴムとを160°Cで30分及び180°Cで60分間プレス加硫し、室温雰囲気下で両者間の平剥離力を測定し、処理コードと接着ゴムとの接着力を評価した。結果を表6に示す。

【0059】

実施例2

表1に示す第1処理液を用いて実施例1と同様の処理をし、次いで、表2のラテックス2を使用した表3に示すRFL液(RFL2)に浸漬した後、230°Cで2分間熱処理した。PETの処理コードを作製し、実施例1と同様に平剥離力及び心線曲げ剛性を測定し、加えて、上記処理コードを使用して3PK1100のサイズのVリブドベルトを作製した。得られたVリブドベルトを、直径120mmの駆動プーリと従動プーリ、及び直径45mmのテンションプーリからなる走行試験機にセットした。従動プーリに8.8kWの負荷、及びテンションプーリに834Nの負荷をかけながら駆動プーリを4,900rpmで駆動した。500時間走行後、任意の心線2本の剥離力を測定し、同条件で作製した走行前のVリブドベルトの心線2本の剥離力と比較した。結果を表6に併記する。

【0060】

比較例1〜3

表1に示す第1処理液を用いて実施例1と同様の処理をし、次いで、表2のラテックス3〜5を使用した表3に示すRFL液(RFL3〜5)に浸漬した後、230°Cで2分間熱処理した。PETの処理コードを作製し、実施例1と同様に平剥離力及び心線曲げ剛性を測定し、加えて、実施例1及び2と同じサイズのベルトを作製して同様の条件で走行試験をした後、実施例と同様の条件で平剥離力を測定した。その結果を表6に併記する。

【0061】

【表6】

【0062】

RFL液のラテックスに、ラテックスを乾燥させて作製したフィルムの破断強力が5kgf/cm2以上のビニルピリジンラテックスを使用した実施例1及び2は、比較例1(破断強力2.4kgf/cm2)、比較例2(破断強力3.6kgf/cm2)に比べて接着力(プレス加硫接着力、ベルト心線2本剥離力)が高かった。これは、破断強力の高いラテックスを使用することで加硫時に発生するアミン化合物、ラジカルのRFL皮膜の透過を防ぎ(バリアー性アップ)、結果接着性が向上したと考えられる。

【0063】

実施例3

次に、綿からなる帆布を表2のラテックス1を使用した表3に示すRFL液(RFL1)に浸漬した後、143°Cで90秒間乾燥した。

【0064】

乾燥させた帆布を25mm幅に並べて表5に示すEPDM接着ゴムとを160°Cで30分間プレス加硫し、室温雰囲気下及び120°C雰囲気下で剥離試験を行い、接着力を測定した。結果を表7に示す。

【0065】

【表7】

【0066】

実施例4

実施例3と同じ材料からなる帆布を表2のラテックス2を使用した表3に示すRFL液(RFL2)に浸漬した後、143°Cで90秒間乾燥した。さらに実施例3と同様に平剥離力を測定した。その結果を表7に示す。

【0067】

又、実施例3と実施例4のRFL液の存置安定性の評価を行った。30°Cの温度条件下で30日間存置し、外観がプリン状となった場合使用不可(×)とした。その結果を表7に示す。

【0068】

比較例4〜6

表2のラテックス3〜5を使用した表3に示すRFL液(RFL3〜5)に浸漬した後、143°Cで90秒間乾燥した。さらに実施例3と同様に平剥離力を測定した。その結果を表7に示す。

【0069】

RFL液のラテックスに、ラテックスを乾燥させて作製したフィルムの破断強力が5kgf/cm2以上のビニルピリジンラテックスを使用した実施例1及び2は、比較例1(破断強力2.4kgf/cm2)、比較例2(破断強力3.6kgf/cm2)に比べて接着力(プレス加硫接着力、ベルト心線2本剥離力)が高かった。これは、破断強力の高いラテックスを使用することで加硫時に発生するアミン化合物、ラジカルのRFL皮膜の透過を防ぎ(バリアー性アップ)、結果接着性が向上したと考えられる。又、比較例6は処理液の存置安定性に劣る結果となった。

【産業上の利用可能性】

【0070】

本発明に係る動力伝動用ベルトは自動車或いは一般産業用の駆動装置などに装着できる。

【図面の簡単な説明】

【0071】

【図1】本発明に係るVリブドベルトの断面図である。

【図2】本発明に係るVベルトの断面図である。

【図3】心線曲げ剛性を測定する方法を示した概略図である。

【符号の説明】

【0072】

1 Vリブドベルト

2 心線

3 接着ゴム層

4 圧縮ゴム層

5 補強布

7 リブ

21 Vベルト

22 補強布

23 心線

24 接着ゴム層

30 オルゼン式曲げ試験機

31 試験片

33 試験片つかみ具

35 支点

【技術分野】

【0001】

本発明は駆動装置などの動力伝動に用いられる動力伝動ベルトに関する。

【背景技術】

【0002】

近年の自動車の省エネルギー化、コンパクト化の社会的要請を背景に、エンジンルーム周辺の雰囲気温度は従来に比べて上昇してきている。これに伴い伝動ベルトの使用環境温度も高くなってきた。従来、伝動ベルトのゴムには主として天然ゴム、スチレン−ブタジエンゴム、クロロプレンゴムが使用されてきたが、高温雰囲気下では、硬化した圧縮ゴム層に早期にクラックが生じるという問題が発生した。

【0003】

このような伝動ベルトの早期破壊現象に対処するため、従来からクロロプレンゴムの耐熱性の改善が検討されてきたが、これに代わり最近では、例えば特許文献1に開示されているように、優れた耐熱性、耐寒性を有し、比較的に安価なポリマーであるエチレン−プロピレン系ゴム(EPR)あるいはエチレン−プロピレン−ジエン系ゴム(EPDM)等のエチレン−α−オレフィンエラストマーの使用も検討されつつある。

【特許文献1】特開平6−345948号公報

【0004】

しかし、エチレン−プロピレン系ゴムは耐引裂き力が低く、パーオキサイド加硫系を用いると、更に耐引裂き力が低下して、走行時に心線が飛び出しやすいという問題があった。一方、硫黄加硫系を用いたものは、加硫度を十分に上げるのが困難であるため、走行時に摩耗が多くなり、特にVリブドベルトでは、摩耗紛がリブ部間の底部で蓄積され粘着摩耗を起こしやすく、これが発音を引き起こす大きな問題になっていた。また、加硫度を上げるために分子内の二重結合量の極めて多いEPDMを用いると、粘着摩耗はある程度改善できるものの、耐熱性が低下するという不具合が発生した。

【0005】

更に、上記のゴム組成物単体の問題以外に、エチレン−α−オレフィンエラストマーと心線となる繊維コードとの接着方法の問題がある。具体的な対策としては、繊維コードをレゾルシン−ホルマリン−NBRラテックスを含有するディップ液に浸漬処理した後、EPDMゴム組成物と加硫接着する方法や、レゾルシン−ホルマリン−ゴムラテックス接着液で接着処理した繊維コードと、メチレン供与体、メチレン受容体及び珪酸化合物と配合したEPDMゴム組成物と加硫接着する方法などが検討されてきた。

【0006】

又、帆布とエチレン・α−オレフィンゴムの接着においてエチレン・α−オレフィンゴムは反応性が低く、又帆布に極性の低いラテックスを使用したレゾルシン−ホルマリン−ゴムラテックスで処理を行った場合、加硫時にゴム中に配合された加硫促進剤や老化防止剤から発生するアミン化合物、ラジカルが原因で帆布−接着処理層の界面剥離となり接着性が低下した。

【発明の開示】

【発明が解決しようとする課題】

【0007】

しかし、レゾルシン−ホルマリン−NBRラテックスを含有するディップ液を用いる方法では、接着力は改善されても、繰り返し受ける屈曲疲労によって早期に低下する問題があった。また、メチレン供与体、メチレン受容体及び珪酸化合物と配合したEPDMゴム組成物を使用した場合でも、心線又は帆布と接着ゴム層とが早期に剥離する問題があった。

【0008】

本発明は、これらの問題点に注目し、エチレン・α−オレフィンゴム組成物と伝動ベルトの心線となる繊維コード又は帆布とを良好に接着することができるエチレン・α−オレフィンゴム組成物と繊維コード又は帆布との接着処方を施した動力伝動ベルトを提供することを目的とする。

【課題を解決するための手段】

【0009】

本願請求項1記載の発明は、ベルト長手方向に沿って心線を接着ゴム層に埋設し、該接着ゴム層に隣接して伝動面側には圧縮ゴム層を配置し、背面側には伸張ゴム層を配置した動力伝動ベルトにおいて、前記接着ゴム層が、エチレン・α−オレフィンゴム組成物であって、上記心線を形成する繊維コードがイソシアネート化合物又はエポキシ化合物からなる第一処理液で処理し、次に、ラテックスが少なくともスチレン及びビニルピリジンを含むラテックスであって、前記スチレンの含有量がラテックス100質量部に対して30〜60質量部含まれているレゾルシン−ホルマリン−ゴムラテックスの第二処理液で処理し、更にその後、エチレン・α−オレフィンゴム組成物に加硫剤を添加した第三処理液で処理した後、エチレン・α−オレフィンゴムの未加硫組成物と密着加硫せしめエチレン・α−オレフィンゴム組成物と繊維コードとを接着させた動力伝動ベルトにある。

【0010】

請求項2に記載の発明は、表面にカバー帆布を積層し、ベルト長手方向に沿って心線を埋設した接着ゴム層に隣接して圧縮ゴム層を配置した伝動ベルトにおいて、少なくともカバー帆布に接触する接着ゴム層又は圧縮ゴム層がエチレン・α−オレフィンゴム組成物であって、上記カバー帆布に、ラテックスが少なくともスチレン及びビニルピリジンを含むラテックスであって、前記スチレンの含有量がラテックス100質量部に対して30〜60質量部含まれているレゾルシン−ホルマリン−ゴムラテックスの処理液で処理した後、エチレン・α−オレフィンゴム組成物とカバー帆布とを接着させた動力伝動ベルトにある。

【0011】

請求項3に記載の発明は、表面にカバー帆布を積層し、ベルト長手方向に沿って心線を埋設した接着ゴム層に隣接して圧縮ゴム層を配置した伝動ベルトにおいて、前記接着ゴム層が、エチレン・α−オレフィンゴム組成物であって、上記心線を形成する繊維コードがイソシアネート化合物又はエポキシ化合物からなる第一処理液で処理し、次に、ラテックスが少なくともスチレン及びビニルピリジンを含むラテックスであって、前記スチレンの含有量がラテックス100質量部に対して30〜60質量部含まれているレゾルシン−ホルマリン−ゴムラテックスの第二処理液で処理し、更にその後、エチレン・α−オレフィンゴム組成物に加硫剤を添加した第三処理液で処理した後、エチレン・α−オレフィンゴムの未加硫組成物と密着加硫せしめエチレン・α−オレフィンゴム組成物と繊維コードとを接着させ、さらに少なくともカバー帆布に接触する接着ゴム層又は圧縮ゴム層がエチレン・α−オレフィンゴム組成物であって、上記カバー帆布に、ラテックスが少なくともスチレン及びビニルピリジンを含むラテックスであって、前記スチレンの含有量がラテックス100質量部に対して30〜60質量部含まれているレゾルシン−ホルマリン−ゴムラテックスの処理液で処理した後、エチレン・α−オレフィンゴム組成物とカバー帆布とを接着させた動力伝動ベルトにある。

【0012】

請求項4に記載の発明は、前記レゾルシン−ホルマリン−ゴムラテックスに使用するゴムラテックスのフィルム状態での破断強力が、5〜60kgf/cm2である請求項1から3のいずれかに記載の動力伝動ベルトにある。

【発明の効果】

【0013】

請求項1記載の発明によれば、ベルト長手方向に沿って心線を接着ゴム層に埋設し、該接着ゴム層に隣接して伝動面側には圧縮ゴム層を配置し、背面側には伸張ゴム層を配置した動力伝動ベルトにおいて、前記接着ゴム層が、エチレン・α−オレフィンゴム組成物であって、上記心線を形成する繊維コードがイソシアネート化合物又はエポキシ化合物からなる第一処理液で処理し、次に、ラテックスが少なくともスチレン及びビニルピリジンを含むラテックスであって、前記スチレンの含有量がラテックス100質量部に対して30〜60質量部含まれているレゾルシン−ホルマリン−ゴムラテックスの第二処理液で処理し、更にその後、エチレン・α−オレフィンゴム組成物に加硫剤を添加した第三処理液で処理した後、エチレン・α−オレフィンゴムの未加硫組成物と密着加硫せしめエチレン・α−オレフィンゴム組成物と繊維コードとを接着させた動力伝動ベルトであることから、レゾルシン−ホルマリン−ゴムラテックスのラテックスフィルムの破断強力を上げることができ、EPDMとの接着性が向上する。

【0014】

請求項2に記載の発明によると、少なくともカバー帆布に接触する接着ゴム層又は圧縮ゴム層がエチレン・α−オレフィンゴム組成物であって、上記カバー帆布に、ラテックスが少なくともスチレン及びビニルピリジンを含むラテックスであって、前記スチレンの含有量がラテックス100質量部に対して30〜60質量部含まれているレゾルシン−ホルマリン−ゴムラテックスの処理液で処理した後、エチレン・α−オレフィンゴム組成物とカバー帆布とを接着させた動力伝動ベルトであることから、レゾルシン‐ホルマリン‐ゴムラテックスのラテックスフィルムの破断強力を上げることができ、EPDMと帆布との接着性を向上させる効果がある。

【0015】

請求項3に記載の発明によると、前記接着ゴム層が、エチレン・α−オレフィンゴム組成物であって、上記心線を形成する繊維コードがイソシアネート化合物又はエポキシ化合物からなる第一処理液で処理し、次に、ラテックスが少なくともスチレン及びビニルピリジンを含むラテックスであって、前記スチレンの含有量がラテックス100質量部に対して30〜60質量部含まれているレゾルシン−ホルマリン−ゴムラテックスの第二処理液で処理し、更にその後、エチレン・α−オレフィンゴム組成物に加硫剤を添加した第三処理液で処理した後、エチレン・α−オレフィンゴムの未加硫組成物と密着加硫せしめエチレン・α−オレフィンゴム組成物と繊維コードとを接着させ、さらに少なくともカバー帆布に接触する接着ゴム層又は圧縮ゴム層がエチレン・α−オレフィンゴム組成物であって、上記カバー帆布に、ラテックスが少なくともスチレン及びビニルピリジンを含むラテックスであって、前記スチレンの含有量がラテックス100質量部に対して30〜60質量部含まれているレゾルシン−ホルマリン−ゴムラテックスの処理液で処理した後、エチレン・α−オレフィンゴム組成物とカバー帆布とを接着させた動力伝動ベルトであることから、レゾルシン−ホルマリン−ゴムラテックスのラテックスフィルムの破断強力を上げることができ、EPDMと心線及び帆布との接着性が向上する。

【0016】

請求項4記載の発明によれば、前記レゾルシン−ホルマリン−ゴムラテックスに使用するゴムラテックスのフィルム状態での破断強力が、5〜60kgf/cm2である請求項1から3のいずれかに記載の動力伝動ベルトであることから、加硫時に発生するアミン化合物、ラジカルがラテックス被膜を透過するのを防ぐことができ、EPDMと心線との接着性を向上させる効果がある。

【発明を実施するための最良の形態】

【0017】

本発明で使用するエチレン・α−オレフィンゴム組成物の代表例として、エチレン−プロピレン−ジエンモノマー(EPDM)からなるゴムがある。ここでジエンモノマーとしては、ジシクロペンタジエン、メチレンノルボルネン、エチリデンノルボルネン、1,4−ヘキサジエン、シクロオクタジエンなどが挙げられる。また、エチレン−プロピレン系ゴム(EPR)も使用可能である。

【0018】

上記ゴムの加硫には、硫黄や有機過酸化物が使用される。有機過酸化物としては、例えばジクミルパーオキサイド、ジ−t−ブチルパーオキサイド、t−ブチルクミルパーオキサイド、ベンゾイルパーオキサイド、1,3−ビス(t−ブチルパーオキシイソプロピル)ベンゼン、2,5−ジメチル−2,5−ジ(t−ブチルパーオキシ)ヘキシン−3、2,5−ジメチル−2,5−(ベンゾイルパーオキシ)ヘキサン、2,5−ジメチル−2,5−モノ(t−ブチルパーオキシ)ヘキサン等を挙げることができる。この有機過酸化物は、単独もしくは混合物として、通常エチレン−α−オレフィンエラストマー100gに対して0.005〜0.02モルgの範囲で使用される。

【0019】

また、架橋助剤を配合することによって、架橋度を上げて粘着摩耗等の問題を防止することができる。架橋助剤として挙げられるものとしては、TIAC、TAC、1,2ポリブタジエン、不飽和カルボン酸の金属塩、オキシム類、グアニジン、トリメチロールプロパントリメタクリレート、エチレングリコールジメタクリレート、N−N´−m−フェニレンビスマレイミド、硫黄など通常パーオキサイド加硫に用いるものである。動力伝動ベルトである図2のコグドVベルト3は、内周側の圧縮ゴム層13と、外周側の伸張ゴム層15と、両ゴム層13、15間に接着ゴム層18を積層した構成を有し、該接着ゴム層18にはベルト長手方向に延伸した心線19が埋設されている。又、圧縮ゴム層13及び伸張ゴム層15には、ベルト幅方向に延伸したコグ山16とコグ谷14とがベルト長手方向に沿って交互に形成されている。

【0020】

そして、それ以外に必要に応じてカーボンブラック、シリカのような増強剤、炭酸カルシウム、タルクのような充填剤、可塑剤、安定剤、加工助剤、着色剤のような通常のゴム配合物に使用されるものが使用される。

【0021】

使用する撚糸コードは、下記方法によって処理される。

(1)まず未処理撚糸コードを、イソシアネート化合物又は/及びエポキシ樹脂で室温に設定した第1処理液に0.5〜30秒間浸漬した後、150〜190°Cに調節したオーブンに2〜5分間通して乾燥される。

【0022】

上記第1処理液で使用するイソシアネート化合物としては、例えば4,4’−ジフェニルメタンジイソシアネート、トリレン2,4−ジイソシアネート、ポリメチレンポリフェニルジイソシアネート、ヘキサメチレンジイソシアネート、ポリアリールポリイソシアネート(例えば商品名としてPAPIがある)等がある。このイソシアネート化合物もトルエン、メチルエチルケトン等の有機溶剤に混合して使用される。

【0023】

また、上記イソシアネート化合物にフェノール類、第3級アルコール類、第2級アルコール類等のブロック化剤を反応させてポリイソシアネートのイソシアネート基をブロック化したブロック化ポリイソシアネートも使用可能である。

【0024】

上記第1処理液で使用するエポキシ化合物としては、例えばエチレングリコール、グリセリン、ペンタエリスリトール等の多価アルコールや、ポリエチレングリコール等のポリアルキレングリコールとエピクロルヒドリンのようなハロゲン含有エポキシ化合物との反応生成物や、レゾルシン、ビス(4−ヒドロキシフェニル)ジメチルメタン、フェノール−ホルムアルデヒド樹脂、レゾルシン−ホルムアルデヒド樹脂等の多価フェノール類やハロゲン含有エポキシ化合物との反応生成物などである。上記エポキシ化合物はトルエン、メチルエチルケトン等の有機溶剤に混合して使用される。

【0025】

ここで、上記イソシアネート化合物あるいはエポキシ化合物の撚糸コードへの付着率は、8%以下であることが好ましい。該付着率が8%を越えると、処理コードの剛性が上昇し、ベルト屈曲によって心線の飛出しが発生しやすくなる。イソシアネート化合物あるいはエポキシ化合物の撚糸コードへの付着率は、第1処理液による処理前後のコードの質量の比から算出される。

【0026】

(2)続いてRFL液である第2処理液で処理する。RFL液はレゾルシンとホルマリンの初期縮合物をゴムラテックスと混合したものであり、この場合レゾルシンとホルマリンのモル比は3/1〜1/3にすることが接着力を高める上で好適である。ここでゴムラテックスは、心線のエチレン・α−オレフィンゴム組成物への接着力を向上させるためには、少なくともスチレンとビニルピリジンを含むラテックスが好ましい。接着ゴム層4、18には、さらにレゾルシンホルマリン樹脂またはヘキサメトキシメチルメラミン樹脂を配合してもよい。配合量は、ゴム成分100質量部に対してそれぞれ1〜10質量部であることが好ましい。レゾルシンホルマリン樹脂またはヘキサメトキシメチルメラミン樹脂を配合することにより、心線とベルト本体との接着性を高温時においても高水準に維持することができる。

【0027】

又、前記RFL液のゴムラテックス中のスチレンの量は、ラテックスゴム100質量部に対して30〜60質量部であることが好ましい。スチレンの量が30質量部未満になると、ベルト加硫時にゴム中に配合された加硫促進剤や老化防止剤から発生するアミン化合物、ラジカルがラテックスゴムの皮膜を透過し、心線と接着処理ゴム層との界面剥離が発生し、心線と接着ゴムとの接着性が低下する。

【0028】

一方、前記スチレンの量が、ラテックスゴム100質量部中に60質量部を越えた量添加されると、スチレンによりラテックスゴムが硬くなり、処理後のロープ曲げ剛性が高くなり、耐屈曲疲労性が小さくなる。

【0029】

レゾルシンとホルマリンの初期縮合物は、上記ゴムラテックスのゴム分100質量部に対してその樹脂分が5〜100質量部になるように混合した上で、全固形濃度が5〜40%になるように調節される。

【0030】

第1処理液で処理されたコードは上記RFL液に0.5〜30秒間浸漬され、続いて200〜250°Cに調節したオーブンに1〜3分間通して熱処理される。

【0031】

(3)第3処理液は、エチレン・α−オレフィンゴムからなる接着用ゴム及び加硫剤をトルエン、メチルエチルケトン等の溶剤に溶解したものであって、好ましくはEPDM、EPT等のエチレン・α−オレフィンゴムである。上記第3処理液の濃度は、ポリマー成分が10質量%以下であることが好ましい。

【0032】

また、加硫剤としては、ジベンゾチアジルジスルフィド(MBTS)、テトラメチルチウラムジスルフィド(TMTD)、N−シクロヘキシル−2−ベンゾチアジルサルフェナミド(CBS)、テトラメチルチウラムモノスルフィド(TMTM)、メルカプトベンゾチアゾール(MBT)、PZ(ZnMDC)、硫黄などが挙げられる。この加硫剤は処理繊維コードとエチレン・α−オレフィンゴム組成物との140〜180℃での加熱加圧により接着力を向上させる。

【0033】

上記接着処理をした撚糸コードは、例えば動力伝動ベルトとして図1に示すVリブドベルトの心線として使用される。このVリブドベルト1は、接着ゴム層3中に高強度かつ低伸度撚糸コードからなる心線2を埋設し、その下側に圧縮ゴム層4を有している。この圧縮ゴム層4にはベルト長手方向にのびる断面略三角形の複数のリブ7が設けられ、またベルト表面には付着したゴム付帆布5が設けられている。

【0034】

前記圧縮ゴム層4に使用されるゴムは、エチレン−α−オレフィンエラストマー100質量部に対して、アラミド、ナイロン、ポリステル、ビニロン、綿など短繊維を1〜50質量部、好ましくは5〜25質量部含有してもよい。

【0035】

一方、接着ゴム層3には、耐熱性を有し、心線との接着を良好にするために、上記エチレン−α−オレフィンエラストマーのゴム組成物であって、硫黄により加硫できるものを使用する。それ以外に必要に応じてカーボンブラック、シリカのような増強剤、炭酸カルシウム、タルクのような充填剤、可塑剤、安定剤、加工助剤、着色剤等の通常のゴム配合に用いるものが使用される。

【0036】

上記接着ゴム層3における硫黄の添加量は、エチレン−α−オレフィンエラストマー100質量部に対して0.5〜3.0質量部である。

【0037】

なお、この接着ゴム層3に使用するエチレン−α−オレフィンエラストマーのうち、EPDMは、ヨウ素価が4以上で40未満であることが望ましい。ヨウ素価が4未満であるとゴム組成物の硫黄による加硫が充分でなく、心線の飛出しの問題が発生する。一方、40を超えると、ゴム組成物のスコーチが短くなって取扱いが困難になり、また耐熱性が悪化する。

【0038】

又、使用する帆布は、下記方法によって処理される。心線と同様なRFL液である処理液で処理する。帆布の場合も、心線処理と同様にレゾルシンとホルマリンのモル比は3/1〜1/3にすることが接着力を高める上で好適である。ここで、ゴムラテックスは、心線のエチレン・α−オレフィンゴム組成物への接着力を向上させるためには、少なくともスチレンとビニルピリジンを含むラテックスが好ましい。

【0039】

又、前記RFL液のゴムラテックス中のスチレンの量は、ラテックスゴム100質量部に対して30〜60質量部であることが好ましい。スチレンの量が30質量部未満になると、ベルト加硫時にゴム中に配合された加硫促進剤や老化防止剤から発生するアミン化合物、ラジカルがラテックスゴムの皮膜を透過し、帆布と接着処理ゴム層との界面剥離が発生し、帆布と接着ゴムとの接着性が低下する。

【0040】

一方、前記スチレンの量が、ラテックスゴム100質量部中に60質量部を越えた量添加されると、スチレンによりラテックスゴムが硬くなり、処理後の帆布曲げ剛性が高くなり、耐屈曲疲労性が小さくなる。

【0041】

前記ゴムラテックスのフィルム状態での破断強力は、5〜60kgf/cm2であることが好ましい。前記歯断強力の測定方法としては、ラテックスを自然乾燥しフィルムを作製した(フィルム厚み約0.35mm)。このフィルムを120°C乾燥炉で20分間熱処理した。熱処理後のフィルムを3号ダンベルで打ち抜き、22°C、65%の恒温室に1日放置する。そして、恒温室にて引張速度500mm/minで引張試験(オートグラフ、型番AGS−10KND)を行う。ここで、前記破断強力が5kgf/cm2より小さい場合は、帆布と接着処理ゴム層との界面剥離が発生し、帆布と接着ゴムとの接着性が低下する。

【0042】

一方、前記破断強力が60kgf/cm2より大きくなると、ラテックスゴムが硬くなりすぎ、処理後のロープ曲げ剛性又は帆布曲げ剛性が高くなりすぎ、耐屈曲疲労性が小さくなる。

【0043】

レゾルシンとホルマリンの初期縮合物は、上記ゴムラテックスのゴム分100質量部に対してその樹脂分が5〜100質量部になるように混合した上で、全固形濃度が5〜40%になるように調節される。

【0044】

RFL処理はRFL液に0.1〜30秒間浸漬され、続いて、100〜200°Cに調節したオーブンに1〜3分間通して熱処理される。

【0045】

Vリブドベルトの製造方法の一例は以下の通りである。まず、円筒状の成形ドラムの周面に1〜複数枚のカバー帆布と接着ゴム層を形成するゴムシートとを巻き付けた後、この上にロープからなる心線を螺旋状に巻き付け、更に圧縮ゴム層を巻きつけて積層体を得た後、これを加硫缶にて加硫して加硫スリーブを得る。

【0046】

次に、加硫スリーブを駆動ロールと従動ロールに掛架し、所定の張力下で走行させ、回転させた研削ホイールを走行中の加硫スリーブに当接させ、加硫スリーブの圧縮ゴム層表面に3〜100個の複数の溝状部を一度に作成する。

【0047】

得られた加硫スリーブを駆動ロールと従動ロールから取り外し、該加硫スリーブを別の駆動ロールと従動ロールに掛架して走行させ、カッターによって所定の幅に切断して個々のVリブドベルトに仕上げる。

【0048】

また、本発明の繊維コードの他の使用例としてはVベルトがある。図2に示すVベルト21は、心線23を接着ゴム層24中に埋設し、その下側に弾性体層である圧縮ゴム層26を有している。この圧縮ゴム層26には、長手方向に沿って所定間隔でコグを設けてもよい。

【実施例】

【0049】

以下、具体的な実施例を伴って説明する。

【0050】

実施例1

1,100dtex/1×5のPETの撚糸コードを表1に示す第1処理液に浸漬した後、180°Cで4分間熱処理した。

【0051】

【表1】

【0052】

ついで、表2のラテックス1を使用した表3に示すRFL液(RFL1)に浸漬した後、230°Cで2分間熱処理した後、表4に示すソーキングゴム液に浸漬して150°Cで4分間熱処理した。ソーキングゴム液は表5に示すようにEPDM配合をトルエンに溶解させて作製したものである。

【0053】

【表2】

【0054】

【表3】

【0055】

【表4】

【0056】

【表5】

【0057】

上記の処理した心線を並べて短冊状の試料(幅10mm×長さ70mm)を作製した。そして、温湿度23°C、65%の雰囲気下で8時間放置し、状態調節した。さらに、試料を図3に示すように、オルゼン式曲げ試験機30にセットして、試験片31とした。そして、図3に示すように試験片つかみ具33を駆動させて支点35に対して試験片31を曲げた。そのときの試験片31の曲げ角度と、試験片31に掛かる力より試験片31の曲げモーメントを算出し、心線曲げ剛性とした。そのときの値を表6に示す。

【0058】

さらに、25mm幅に隙間なく並べた処理コードと表5に示す配合のEPDM接着ゴムとを160°Cで30分及び180°Cで60分間プレス加硫し、室温雰囲気下で両者間の平剥離力を測定し、処理コードと接着ゴムとの接着力を評価した。結果を表6に示す。

【0059】

実施例2

表1に示す第1処理液を用いて実施例1と同様の処理をし、次いで、表2のラテックス2を使用した表3に示すRFL液(RFL2)に浸漬した後、230°Cで2分間熱処理した。PETの処理コードを作製し、実施例1と同様に平剥離力及び心線曲げ剛性を測定し、加えて、上記処理コードを使用して3PK1100のサイズのVリブドベルトを作製した。得られたVリブドベルトを、直径120mmの駆動プーリと従動プーリ、及び直径45mmのテンションプーリからなる走行試験機にセットした。従動プーリに8.8kWの負荷、及びテンションプーリに834Nの負荷をかけながら駆動プーリを4,900rpmで駆動した。500時間走行後、任意の心線2本の剥離力を測定し、同条件で作製した走行前のVリブドベルトの心線2本の剥離力と比較した。結果を表6に併記する。

【0060】

比較例1〜3

表1に示す第1処理液を用いて実施例1と同様の処理をし、次いで、表2のラテックス3〜5を使用した表3に示すRFL液(RFL3〜5)に浸漬した後、230°Cで2分間熱処理した。PETの処理コードを作製し、実施例1と同様に平剥離力及び心線曲げ剛性を測定し、加えて、実施例1及び2と同じサイズのベルトを作製して同様の条件で走行試験をした後、実施例と同様の条件で平剥離力を測定した。その結果を表6に併記する。

【0061】

【表6】

【0062】

RFL液のラテックスに、ラテックスを乾燥させて作製したフィルムの破断強力が5kgf/cm2以上のビニルピリジンラテックスを使用した実施例1及び2は、比較例1(破断強力2.4kgf/cm2)、比較例2(破断強力3.6kgf/cm2)に比べて接着力(プレス加硫接着力、ベルト心線2本剥離力)が高かった。これは、破断強力の高いラテックスを使用することで加硫時に発生するアミン化合物、ラジカルのRFL皮膜の透過を防ぎ(バリアー性アップ)、結果接着性が向上したと考えられる。

【0063】

実施例3

次に、綿からなる帆布を表2のラテックス1を使用した表3に示すRFL液(RFL1)に浸漬した後、143°Cで90秒間乾燥した。

【0064】

乾燥させた帆布を25mm幅に並べて表5に示すEPDM接着ゴムとを160°Cで30分間プレス加硫し、室温雰囲気下及び120°C雰囲気下で剥離試験を行い、接着力を測定した。結果を表7に示す。

【0065】

【表7】

【0066】

実施例4

実施例3と同じ材料からなる帆布を表2のラテックス2を使用した表3に示すRFL液(RFL2)に浸漬した後、143°Cで90秒間乾燥した。さらに実施例3と同様に平剥離力を測定した。その結果を表7に示す。

【0067】

又、実施例3と実施例4のRFL液の存置安定性の評価を行った。30°Cの温度条件下で30日間存置し、外観がプリン状となった場合使用不可(×)とした。その結果を表7に示す。

【0068】

比較例4〜6

表2のラテックス3〜5を使用した表3に示すRFL液(RFL3〜5)に浸漬した後、143°Cで90秒間乾燥した。さらに実施例3と同様に平剥離力を測定した。その結果を表7に示す。

【0069】

RFL液のラテックスに、ラテックスを乾燥させて作製したフィルムの破断強力が5kgf/cm2以上のビニルピリジンラテックスを使用した実施例1及び2は、比較例1(破断強力2.4kgf/cm2)、比較例2(破断強力3.6kgf/cm2)に比べて接着力(プレス加硫接着力、ベルト心線2本剥離力)が高かった。これは、破断強力の高いラテックスを使用することで加硫時に発生するアミン化合物、ラジカルのRFL皮膜の透過を防ぎ(バリアー性アップ)、結果接着性が向上したと考えられる。又、比較例6は処理液の存置安定性に劣る結果となった。

【産業上の利用可能性】

【0070】

本発明に係る動力伝動用ベルトは自動車或いは一般産業用の駆動装置などに装着できる。

【図面の簡単な説明】

【0071】

【図1】本発明に係るVリブドベルトの断面図である。

【図2】本発明に係るVベルトの断面図である。

【図3】心線曲げ剛性を測定する方法を示した概略図である。

【符号の説明】

【0072】

1 Vリブドベルト

2 心線

3 接着ゴム層

4 圧縮ゴム層

5 補強布

7 リブ

21 Vベルト

22 補強布

23 心線

24 接着ゴム層

30 オルゼン式曲げ試験機

31 試験片

33 試験片つかみ具

35 支点

【特許請求の範囲】

【請求項1】

ベルト長手方向に沿って心線を接着ゴム層に埋設し、該接着ゴム層に隣接して伝動面側には圧縮ゴム層を配置し、背面側には伸張ゴム層を配置した動力伝動ベルトにおいて、前記接着ゴム層が、エチレン・α−オレフィンゴム組成物であって、上記心線を形成する繊維コードがイソシアネート化合物又はエポキシ化合物からなる第一処理液で処理し、次に、ラテックスが少なくともスチレン及びビニルピリジンを含むラテックスであって、前記スチレンの含有量がラテックス100質量部に対して30〜60質量部含まれているレゾルシン−ホルマリン−ゴムラテックスの第二処理液で処理し、更にその後、エチレン・α−オレフィンゴム組成物に加硫剤を添加した第三処理液で処理した後、エチレン・α−オレフィンゴムの未加硫組成物と密着加硫せしめエチレン・α−オレフィンゴム組成物と繊維コードとを接着させたことを特徴とする動力伝動ベルト。

【請求項2】

表面にカバー帆布を積層し、ベルト長手方向に沿って心線を埋設した接着ゴム層に隣接して圧縮ゴム層を配置した伝動ベルトにおいて、少なくともカバー帆布に接触する接着ゴム層又は圧縮ゴム層がエチレン・α−オレフィンゴム組成物であって、上記カバー帆布に、ラテックスが少なくともスチレン及びビニルピリジンを含むラテックスであって、前記スチレンの含有量がラテックス100質量部に対して30〜60質量部含まれているレゾルシン−ホルマリン−ゴムラテックスの処理液で処理した後、エチレン・α−オレフィンゴム組成物とカバー帆布とを接着させたことを特徴とする動力伝動ベルト。

【請求項3】

表面にカバー帆布を積層し、ベルト長手方向に沿って心線を埋設した接着ゴム層に隣接して圧縮ゴム層を配置した伝動ベルトにおいて、前記接着ゴム層が、エチレン・α−オレフィンゴム組成物であって、上記心線を形成する繊維コードがイソシアネート化合物又はエポキシ化合物からなる第一処理液で処理し、次に、ラテックスが少なくともスチレン及びビニルピリジンを含むラテックスであって、前記スチレンの含有量がラテックス100質量部に対して30〜60質量部含まれているレゾルシン−ホルマリン−ゴムラテックスの第二処理液で処理し、更にその後、エチレン・α−オレフィンゴム組成物に加硫剤を添加した第三処理液で処理した後、エチレン・α−オレフィンゴムの未加硫組成物と密着加硫せしめエチレン・α−オレフィンゴム組成物と繊維コードとを接着させ、さらに少なくともカバー帆布に接触する接着ゴム層又は圧縮ゴム層がエチレン・α−オレフィンゴム組成物であって、上記カバー帆布に、ラテックスが少なくともスチレン及びビニルピリジンを含むラテックスであって、前記スチレンの含有量がラテックス100質量部に対して30〜60質量部含まれているレゾルシン−ホルマリン−ゴムラテックスの処理液で処理した後、エチレン・α−オレフィンゴム組成物とカバー帆布とを接着させたことを特徴とする動力伝動ベルト。

【請求項4】

前記レゾルシン−ホルマリン−ゴムラテックスに使用するゴムラテックスのフィルム状態での破断強力が、5〜60kgf/cm2である請求項1から3のいずれかに記載の動力伝動ベルト。

【請求項1】

ベルト長手方向に沿って心線を接着ゴム層に埋設し、該接着ゴム層に隣接して伝動面側には圧縮ゴム層を配置し、背面側には伸張ゴム層を配置した動力伝動ベルトにおいて、前記接着ゴム層が、エチレン・α−オレフィンゴム組成物であって、上記心線を形成する繊維コードがイソシアネート化合物又はエポキシ化合物からなる第一処理液で処理し、次に、ラテックスが少なくともスチレン及びビニルピリジンを含むラテックスであって、前記スチレンの含有量がラテックス100質量部に対して30〜60質量部含まれているレゾルシン−ホルマリン−ゴムラテックスの第二処理液で処理し、更にその後、エチレン・α−オレフィンゴム組成物に加硫剤を添加した第三処理液で処理した後、エチレン・α−オレフィンゴムの未加硫組成物と密着加硫せしめエチレン・α−オレフィンゴム組成物と繊維コードとを接着させたことを特徴とする動力伝動ベルト。

【請求項2】

表面にカバー帆布を積層し、ベルト長手方向に沿って心線を埋設した接着ゴム層に隣接して圧縮ゴム層を配置した伝動ベルトにおいて、少なくともカバー帆布に接触する接着ゴム層又は圧縮ゴム層がエチレン・α−オレフィンゴム組成物であって、上記カバー帆布に、ラテックスが少なくともスチレン及びビニルピリジンを含むラテックスであって、前記スチレンの含有量がラテックス100質量部に対して30〜60質量部含まれているレゾルシン−ホルマリン−ゴムラテックスの処理液で処理した後、エチレン・α−オレフィンゴム組成物とカバー帆布とを接着させたことを特徴とする動力伝動ベルト。

【請求項3】

表面にカバー帆布を積層し、ベルト長手方向に沿って心線を埋設した接着ゴム層に隣接して圧縮ゴム層を配置した伝動ベルトにおいて、前記接着ゴム層が、エチレン・α−オレフィンゴム組成物であって、上記心線を形成する繊維コードがイソシアネート化合物又はエポキシ化合物からなる第一処理液で処理し、次に、ラテックスが少なくともスチレン及びビニルピリジンを含むラテックスであって、前記スチレンの含有量がラテックス100質量部に対して30〜60質量部含まれているレゾルシン−ホルマリン−ゴムラテックスの第二処理液で処理し、更にその後、エチレン・α−オレフィンゴム組成物に加硫剤を添加した第三処理液で処理した後、エチレン・α−オレフィンゴムの未加硫組成物と密着加硫せしめエチレン・α−オレフィンゴム組成物と繊維コードとを接着させ、さらに少なくともカバー帆布に接触する接着ゴム層又は圧縮ゴム層がエチレン・α−オレフィンゴム組成物であって、上記カバー帆布に、ラテックスが少なくともスチレン及びビニルピリジンを含むラテックスであって、前記スチレンの含有量がラテックス100質量部に対して30〜60質量部含まれているレゾルシン−ホルマリン−ゴムラテックスの処理液で処理した後、エチレン・α−オレフィンゴム組成物とカバー帆布とを接着させたことを特徴とする動力伝動ベルト。

【請求項4】

前記レゾルシン−ホルマリン−ゴムラテックスに使用するゴムラテックスのフィルム状態での破断強力が、5〜60kgf/cm2である請求項1から3のいずれかに記載の動力伝動ベルト。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2009−19760(P2009−19760A)

【公開日】平成21年1月29日(2009.1.29)

【国際特許分類】

【出願番号】特願2007−267303(P2007−267303)

【出願日】平成19年10月15日(2007.10.15)

【出願人】(000006068)三ツ星ベルト株式会社 (730)

【Fターム(参考)】

【公開日】平成21年1月29日(2009.1.29)

【国際特許分類】

【出願日】平成19年10月15日(2007.10.15)

【出願人】(000006068)三ツ星ベルト株式会社 (730)

【Fターム(参考)】

[ Back to top ]