動力伝達シャフト

【課題】動力伝達シャフトの雄スプライン部での引張応力とせん断応力の双方の応力集中を緩和させて雄スプライン部の疲労強度を高めると共に、動力伝達シャフトを形成する鋼自体の疲労強度を低コストに高める

【解決手段】動力伝達シャフトの外周に雄スプライン部Smを形成する。雄スプライン部Smの谷部21のうち、反軸端側の部分に、外径寸法を反軸端側に向けて徐々に拡径させた拡径部21bを設ける。拡径部21bの円周方向両側に断面円弧状のアール部21b1を設け、このアール部21b1の曲率半径を反軸端側に向けて徐々に大きくする。また、動力伝達シャフトを形成する鋼が、所定の成分から成る鋼であって、高周波焼入・焼戻後の硬化層深さの軸半径に対する比である硬化層比が0.5以上である。

【解決手段】動力伝達シャフトの外周に雄スプライン部Smを形成する。雄スプライン部Smの谷部21のうち、反軸端側の部分に、外径寸法を反軸端側に向けて徐々に拡径させた拡径部21bを設ける。拡径部21bの円周方向両側に断面円弧状のアール部21b1を設け、このアール部21b1の曲率半径を反軸端側に向けて徐々に大きくする。また、動力伝達シャフトを形成する鋼が、所定の成分から成る鋼であって、高周波焼入・焼戻後の硬化層深さの軸半径に対する比である硬化層比が0.5以上である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、雌側部材とスプライン(セレーションも含まれる。以下、同じ)を介して結合される動力伝達シャフトに関する。

【背景技術】

【0002】

近年、環境問題に対する関心の高まりから、例えば自動車では排ガス規制の強化や燃費向上等が強く求められており、それらの対策の一環として、ドライブシャフト、プロペラシャフト等に使用される動力伝達シャフトにもさらなる軽量化・強度向上が強く求められている。この種の動力伝達シャフトは、外周に雄側のスプラインが形成されると共に、等速自在継手の内側継手部材の内周面に雌側のスプラインが形成される。この動力伝達シャフトの外周の雄スプライン部と内側継手部材の内周面の雌スプライン部とが嵌合することにより、動力伝達シャフトと内側継手部材とがトルク伝達可能に結合される。

【0003】

雄スプライン部を有する動力伝達シャフトには強度が要求されるため、通常は、素材として鋼を用い、雄スプライン部を転造加工やプレス加工などによって成形した後、少なくとも雄スプライン部を焼入れ硬化させて使用される。成形後の焼入れ硬化の方法としては、高周波焼入れによることが多いが、ずぶ焼入れや浸炭焼入れによる場合もある。

【0004】

図8は、谷部100の反軸端側(図面左側)の端部を、外径寸法を徐々に拡径させた拡径部102を介して外周面(平滑部)101につなげた、いわゆる切上がりタイプの雄スプライン部を示す平面図である。この形態の雄スプライン部の疲労破壊は、通常、谷部100と拡径部102のつなぎ目付近もしくは拡径部102で生じる。その際のき裂発生モードは2つあり、1つはA部に集中する引張応力によるもの、もう一つはB部に集中するせん断応力によるものである。鋼の場合、目安としてビッカース硬さ700を境に、それ以下ではき裂発生が主としてせん断応力支配となり、それ以上でかつ片振り捩り疲労の場合は引張応力支配となる。

【0005】

これまで、雄スプライン部の疲労強度を向上させるための手段として、いくつかの方法が提案されている。例えば特許文献1では、拡径部と歯面の境界を鈍化させて応力集中を緩和する技術が開示されている。また、特許文献2では、通常は一つの拡径部を軸方向に2つ以上並べて設けた高強度化技術が開示されている。

【特許文献1】特開2005−147367号公報

【特許文献2】特表平11−514079号公報

【特許文献3】特開平8−253842号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

しかしながら、特許文献1に記載された技術では、引張応力集中の緩和には効果が認められるが、せん断応力集中の緩和効果は不充分である。また、特許文献2の技術では、せん断応力集中の緩和はできるが、引張応力集中の緩和効果は不充分である。このように、き裂発生を支配する2つの応力のどちらか一方を緩和できる技術は存在するが、双方を同時に緩和する技術は存在せず、さらなる疲労強度向上を実現するためには改良の余地があった。

【0007】

また、雄スプライン部の疲労強度が高められたとしても、動力伝達シャフトを形成する鋼自体の疲労強度が低いと、他の部分にき裂等の疲労破断が生じる恐れがある。例えば、図1に示すように、動力伝達シャフト2の両端部に等速自在継手J1、J2を結合する場合、動力伝達シャフト2のうち、継手が大きな作動角を取ったときに外側継手部材4、14の開口端部と干渉する部分に最小径部2a、2bを形成し、継手の作動角の高角化を図ることがある。このとき、動力伝達シャフト2のうち、比較的強度の低い最小径部2a、2bにき裂等の疲労破断が生じる恐れがある。

【0008】

動力伝達シャフトを形成する鋼の強度を高める方法として、Bを微量添加することによるものが知られている(例えば特許文献3参照)。しかし、Bは高価な材料であるため、Bの添加による強度向上は材料コストの高騰を招くことになる。

【0009】

そこで、本発明では、動力伝達シャフトの雄スプライン部での引張応力とせん断応力の双方の応力集中を緩和させて、雄スプライン部の疲労強度の向上させると共に、コストを高騰させることなく動力伝達シャフトを形成する鋼自体の疲労強度を高めることを目的とする。

【課題を解決するための手段】

【0010】

本発明者らは、平行部に切欠きを有する試験片を製作し、これを回転曲げ疲労試験と捩り疲労試験にそれぞれ供して、応力集中係数と疲労強度との関係を求めた。

【0011】

試験片としては、図9に示す化学成分の同一ロットの中炭素鋼を用い、図10aおよび図11aに示す形状および寸法(単位mm)の試験片を製作した。図10aは回転曲げ疲労試験の試験片であり、図11aは捩り疲労試験の試験片である。回転曲げ疲労試験の試験片では、切欠き先端の曲率半径を0.10、0.15、0.25、0.50、1.40の5水準とし、それぞれの応力集中係数αを3.5、3.0、2.5、2.0、1.5に設定した(図10c参照)。捩り疲労試験の試験片では、切欠き先端の曲率半径を0.15、0.25、0.50、1.40の4水準とし、それぞれの応力集中係数αを3.0、2.5、2.0、1.5に設定した(図11c参照)。これら全ての試験片に対し、切欠きを含む平行部に高周波焼入れを施した後に低温焼戻しを施した。何れの試験片も熱処理後の表面硬度は約HV650であった。

【0012】

先ず、回転曲げ疲労試験は、小野式回転曲げ疲労試験機により、常温大気中で負荷周波数50Hzにて行った。

【0013】

回転曲げ疲労試験の結果、切欠きの水準によらず、切欠き底に沿ってき裂が発生して破断に至った。この場合のき裂発生モードは引張応力支配となる。破断に至るまでの負荷回数が105を越える辺りまでは、応力振幅の減少に伴って疲労曲線が降下し、応力振幅が一定値を下回ると破断しなくなる明瞭な疲労限現象を示した。なお、ここでの応力振幅は、切欠きの水準によらない公称応力振幅のことで、切欠き底直径(φ6.5mm)を有する平滑丸棒に疲労試験と同じ大きさの曲げモーメントを与えた時に表面に作用する最大引張応力振幅を意味する。

【0014】

図12に、上記回転曲げ疲労試験で得られた応力集中係数ασと疲労限強度との関係を示す。図示のように、ασの減少に伴って疲労強度は向上したが、図中に破線で示すように、ασ≦2.7では疲労曲線の勾配が大きく、ασを減少させた時の疲労強度の向上がより顕著に現れることが判明した。

【0015】

次に、捩り疲労試験は、電気式油圧サーボ疲労試験機により、トルク制御にて、常温大気中で負荷周波数2Hz、完全両振り(応力比R=−1)の条件で行った。

【0016】

捩り疲労試験の結果、切欠きの水準によらず、切欠き底に沿ってき裂が発生して破断に至った。この場合のき裂発生モードはせん断応力支配となる。両振り捩り疲労試験は負荷回数が最大で106回近くになるまで行ったが、その範囲では応力振幅の減少に伴って、疲労曲線が降下した。なお、ここでの応力振幅は、切欠きの水準によらない公称応力振幅のことで、切欠き底直径(φ17mm)を有する平滑丸棒に疲労試験と同じ大きさの捩りトルクを与えた時に表面に作用する最大せん断応力振幅を意味する。

【0017】

図13に、上記両振り捩り疲労試験で得られた応力集中係数ατと105回における疲労強度との関係を示す。図示のように、ατの減少に伴って疲労強度は向上したが、図中に破線で示すように、ατ≦2.1では疲労曲線の勾配が大きく、ατを減少させた時の疲労強度の向上がより顕著に現れることが判明した。

【0018】

以上から、き裂発生が引張応力、せん断応力のどちらに支配される場合であっても応力集中緩和によって疲労強度が向上し、特に引張応力に対してはασ≦2.7で、また、せん断応力に対してはατ≦2.1でより応力集中の緩和効果が高まることが判明した。従って、双方の破損モードで疲労破壊する雄スプライン部の拡径部においては、そこに集中する第1主応力の最大値σ1maxを基準応力τ0の2.7倍以下(σ1max≦2.7τo)、軸方向のせん断応力の最大値τθzmaxを基準応力τ0の2.1倍以下(τθzmax≦2.1τ0)となるよう形状をチューニングすることが望ましい。ここで、基準応力τ0は、トルクTと、図6に示す雄スプライン部の谷部底の直径doと、雄スプライン部の内径di(雄スプライン部が中空の場合。中実の時はdi=0となる)とに対し、以下で与えられる値である。

【0019】

τ0=16Tdo/[π(do4−di4)]

【0020】

本発明者らが拡径部の形状を種々チューニングした結果、雄スプライン部の拡径部の円周方向両側にアール部を設け、アール部の曲率半径を反軸端側に向けて徐々に大きくすれば、σ1max≦2.7τo、およびτθzmax≦2.1τ0を満足できることが判明した。

【0021】

次に、図10(a)および図11(a)の切欠き疲労試験片と同じ成分(図9参照)の素材を用いて、両軸端に雄スプライン部を有するシャフト形状試験片を製作し(図17a参照)、この試験片を用いて両振り捩り疲労試験および片振り捩り疲労試験を行った。試験片は、図17bに示すインボリュートスプライン諸元に準じ、拡径部の形状を本発明品相当と従来品相当とした2種類を製作した。これら試験片には、その全体に大気中の同一条件で高周波焼入れおよび焼戻しが施されている。両振り捩り疲労試験は850〜1300Nmの範囲の4水準で行い、片振り捩り疲労試験は1250〜2000Nmの範囲の4水準の最大捩りトルクを付与している。図18に両振り捩り疲労試験で得られたT/N線図、図19に片振り疲労試験で得られたT/N線図を示す。両図からも明らかなように、本発明品では、従来品に対して両振り捩り疲労および片振り捩り疲労の双方で大幅な疲労強度の向上を達成することができる。

【0022】

次に、図28(a)に示す成分の鋼を用いて、図28(b)に示すシャフト形状試験片を製作し、これに異なる処理(28(c)参照)を施して得られた試験片を用いて両振り捩り疲労試験を行った。これらの試験片のうち、本発明の実施品及び比較品1〜3は、雄スプライン部の拡径部を本発明で規定する形状とし、比較品4は、雄スプライン部の拡径部を従来形状とした。また、比較品3の高周波加熱温度は約900℃に設定され、他の試験片の加熱温度(約1000℃)と比べて比較的低温に設定される。これにより、比較品3の旧オーステナイト平均粒径(7μm)は、他の試験片の旧オーステナイト平均粒径よりも細かくなっている。各試験片には、一律に170℃×1時間の条件で焼戻し処理を施している。両振り捩り疲労試験は850〜1300Nmの範囲の4水準で行い、負荷周波数は0.5〜3.0Hzの範囲内で設定した。

【0023】

この試験で得られたT/N線図を図29に示す。図29中の実線は、従来品、すなわちBを添加することにより強度向上を図ったものの疲労強度レベルを示す基準回帰線である。雄スプライン部の拡径部を従来形状とした比較品4は、全て雄スプライン部から破断が生じ、且つ、基準回帰線を下回る強度を示した。雄スプライン部の拡径部を本発明相当形状とした実施品及び比較品1〜3は小径円筒部から破断が生じ、このうち、比較品1〜3の強度は基準回帰線には及ばず、実施品のみが、Bを添加した従来品の疲労強度を示す基準回帰線と同等の強度を示した。この結果から、硬化層比は0.5以上であることが好ましいと考えられる。また、比較品2及び比較品3は、高周波加熱温度を異ならせることにより旧オーステナイト平均粒度に差を設けているが、これらは概ね同程度の強度を示している。このことから、引張応力支配で発生するモードの疲労特性とは異なり、捩り等によるせん断応力支配モードの疲労特性に対しては、旧オーステナイト粒の微細化は有効でないと考えられる。

【0024】

次に、図28(c)の実施品に異なる条件の焼戻処理を施して両振り捩り疲労試験を行った。焼戻条件は、180℃×1時間、170℃×1時間、150℃×1時間、及び焼戻なしの4水準で行った。両振り捩り疲労試験は、上記と同様に850〜1300Nmの範囲の4水準で行い、負荷周波数は0.5〜3.0Hzの範囲内で設定した。

【0025】

この試験で得られたT/N線図を図30に示す。図30中の実線は、従来品、すなわちBを添加することにより強度向上を図ったものの疲労強度レベルを示す基準回帰線である。図30に示すように、焼戻温度を180℃とした試験片のみが、全て基準回帰線に満たない結果を示した。この試験結果より、鋼の焼戻温度が170℃を超えると、十分な捩り疲労強度が得られないことが判明した。また、図31に焼戻温度と硬化層表層の硬さの関係を示す。この図から、上記試験において強度レベルが基準回帰線に満たなかった焼戻し温度が170℃を超える試験片は、硬さがHV640に満たないことが分かる。従って、HV640以上の硬さが必要強度を得るための目安であるといえる。なお、硬化層表層とは、表面から0.5mmまでの深さのことを言うものとする。

【0026】

以上から、本発明は、以下の事項によって特徴付けられるものである。

【0027】

(I)外周に雄スプライン部が設けられ、雄スプライン部の谷部の軸方向一端側にその外径寸法を徐々に拡径させた拡径部を有する動力伝達シャフトにおいて、前記雄スプライン部の拡径部の円周方向両側にアール部を設け、アール部の曲率半径を軸方向一端側に向けて徐々に大きくする。

【0028】

(II)トルクTが負荷されたときに、雄スプライン部の拡径部に作用する第1主応力、および軸方向のせん断応力の最大値をそれぞれσ1max、τθzmaxとし、トルクT、雄スプライン部の谷部の直径do、雄スプライン部の内径diに対し、1)式で与えられる基準応力τ0とするとき、下記2)式と3)式を同時に満たすようにする。

【0029】

τ0=16Tdo/[π(do4−di4)] …1)

【0030】

σ1max≦2.7τo …2)

【0031】

τθzmax≦2.1τ0 …3)

【0032】

本発明者が検証したところ、以上の構成においては、アール部の曲率半径の増加率をdR/dL、拡径部の軸方向断面の内径端と外径端を結ぶ直線の角度をθとするとき、それぞれの値を0.05≦dR/dL≦0.60、および5°≦θ≦20°の範囲に設定するのが望ましいことが判明した。

【0033】

また、上記の試験結果より、本発明の動力伝達シャフトは、C:0.36mass%以上、0.44mass%以下、Si:0.15mass%以上、0.35mass%未満、Mn:0.6mass%以上、1.65mass%以下、P:0.03mass%以下、S:0.035mass%以下、を含有する鋼で形成することが好ましい。

【0034】

動力伝達シャフトを形成する鋼の各成分を限定した理由は以下の通りである。

【0035】

(1)C:0.36mass%以上、0.44mass%以下

Cは焼入性への影響が最も大きい元素であり、高周波焼入・焼戻後の硬化層の硬さおよび深さを高めて強度向上に有効に寄与する。しかしながら、含有量が0.36mass%に満たないと、必要とされる強度を確保するためには硬化層比をかなり大きくしなければならず、その際に焼割れの発生が顕著となる。一方、0.44mass%を超えて含有させると粒界強度が低下し、また切削性、冷間鍛造性、および耐焼割れ性も低下する。以上より、Cの含有量は0.36mass%以上、0.44mass%以下の範囲、好ましくは 0.39mass%以上、0.42mass%以下の範囲であることが望ましい。

【0036】

(2)Si:0.15mass%以上、0.35mass%未満

Siは、焼戻軟化抵抗を向上させる有用な元素であり、その効果を得るためには0.15mass%以上の添加が必要となる。一方、Siの含有量が0.35mass%以上となると、フェライトの固溶硬化により素材硬さが上昇し、切削性、冷間加工性の低下を招く。以上より、Siの含有量は0.15mass%以上、0.35mass%未満の範囲であることが望ましい。

【0037】

(3)Mn:0.60mass%以上、1.65mass%以下

Mnは焼入性を向上させる元素であり、高周波焼入後の硬化層深さを確保するのに不可欠である。Mnの含有量が0.60mass%未満ではその添加効果が十分に得られず、Mnの含有量が1.65mass%を超えると素材硬さが上昇し、切削性や冷間加工性が低下するとともに耐焼割れ性も低下する。以上より、Mnの含有量は0.60mass%以上、1.65mass%以下の範囲、好ましくは0.8mass%以上、1.4mass%以下の範囲であることが望ましい。

【0038】

(4)P:0.03mass%以下

Pは旧オーステナイト粒界に偏析して粒界強度を低下させ、焼割れを助長する弊害もある。したがって、Pの含有は極力低減することが望ましいが、0.03mass%までは許容される。

【0039】

(5)S:0.035mass%以下

Sは鋼中でMnSを形成し、切削性を向上させる有用元素であるが、0.035mass%を超えて含有させると、MnS量が増加して強度が低下する。従って、Sの含有量は0.035mass%以下であることが望ましい。

【0040】

また、上記試験結果より、動力伝達シャフトを形成する鋼の高周波焼入・焼戻後の硬化層深さの軸半径に対する比である硬化層比を0.5以上に設定すると、Bを添加することなく、すなわち材料コストを高騰させることなく、Bを添加した鋼と同程度の疲労強度を得ることができる。なお、ここでの硬化層深さとはHV450以上(JIS準拠)の硬度を有する深さのことを言うものとする。

【0041】

また、動力伝達シャフトを形成する鋼の高周波焼入後の硬化層表層の旧オーステナイト平均粒径は、15μm以上、35μm以下の範囲に設定することが好ましい。硬化層表層の旧オーステナイト平均粒径が15μmに満たないと、高周波加熱温度を比較的低温に設定しなければならず、これにより十分な硬化層比を得ることができない恐れがある。一方、硬化層表層の旧オーステナイト平均粒径が35μmを超えると、十分な粒界強度が得られない恐れがある。従って、旧オーステナイト平均粒径は上記の範囲内に設定される。

【0042】

また、上記の試験結果より、動力伝達シャフトが十分な捩り疲労強度を有するためには、動力伝達シャフトを形成する鋼の硬化層表層の硬さをHV640以上に設定することが好ましい。

【発明の効果】

【0043】

以上のように、本発明によれば、動力伝達シャフトの雄スプライン部での引張応力とせん断応力の双方の応力集中を緩和させて雄スプライン部の疲労強度を高めると共に、動力伝達シャフトを形成する鋼自体の疲労強度を、コストを高騰させることなく高めることができる。

【発明を実施するための最良の形態】

【0044】

以下、本発明の実施の形態を、添付図面を参照して説明する。

【0045】

図1に、本発明に係る動力伝達シャフト2を組み込んだ車のドライブシャフト1を示す。図示例のドライブシャフト1は、動力伝達シャフト2と、動力伝達シャフト2のアウトボード側(車両搭載時に車幅方向の外となる側)の端部に装着される固定型等速自在継手J1と、動力伝達シャフト2のインボード側の端部に装着される摺動型等速自在継手(トリポード型等速自在継手)J2とを備える。

【0046】

固定型等速自在継手J1は、動力伝達シャフト2に結合される内側継手部材3と、内側継手部材3の外径側に配置される外側継手部材4と、内側継手部材3と外側継手部材4との間でトルクを伝達するボール5とを主要構成要素とする。内側継手部材3の外周に形成されたトラック溝3aと外側継手部材4の内周に形成されたトラック溝4aとで形成されるボールトラックにボール5を配置し、円周方向等配位置に配置した複数のボール5をケージ6で保持している。

【0047】

トリポード型等速自在継手J2は、動力伝達シャフト2に結合される内側継手部材13と、内側継手部材13の外径側に配置される外側継手部材14と、内側継手部材13と外側継手部材14との間でトルクを伝達するトルク伝達部材としてのローラ15とを主要構成要素とする。内側継手部材13の円周方向三箇所には、脚軸13aが突設されている。外側継手部材14の内周の円周方向三等分位置には軸方向に延びるトラック溝14aが形成され、このトラック溝14aをローラ15が転動する。

【0048】

動力伝達シャフト2は、以下のような成分を有する鋼で形成される。すなわち、C:0.36mass%以上、0.44mass%以下、Si:0.15mass%以上、0.35mass%未満、Mn:0.6mass%以上、1.65mass%以下、P:0.03mass%以下、S:0.035mass%以下を含有する鋼で形成され、例えば図28(a)に示す成分を有する鋼で形成される。この鋼は、高周波焼入・焼戻後の硬化層深さの軸半径に対する比である硬化層比が0.5以上に設定され、高周波焼入・焼戻後の硬化層表層の旧オーステナイト平均粒径が15μm以上、35μm以下である。また、動力伝達シャフト2を形成する鋼の焼戻温度は170℃以下に設定される。

【0049】

動力伝達シャフト2は、中実に形成される。尚、動力伝達シャフト2は中空に形成してもよく、この場合、軽量化が図られる。

【0050】

動力伝達シャフト2の両軸端の外周には、それぞれ雄スプライン部Smが形成される。この雄スプライン部Smを、図3に示すように内側継手部材3、13の内周に形成された雌スプライン部Sfと嵌合させることによって、動力伝達シャフト2と内側継手部材3、13とがトルク伝達可能に結合されている。内側継手部材3、13は、その反軸端側(図3の左側)の内径端部を動力伝達シャフト2外周の肩部24に当接させ、かつ軸端側(図3の右側)の内径端部を、例えば図示しない止め輪で係止することによって、動力伝達シャフト2に対して軸方向で位置決め固定される。

【0051】

動力伝達シャフト2の両軸端の外周に形成された雄スプライン部Smより反軸端側の領域、すなわちトルク負荷の加わる雄スプライン部Sm間の領域には、最小径部2a、2bが形成される(図1参照)。この最小径部2a,2bは、外周面が平滑な円筒面状に形成され、且つ、両軸端の雄スプライン部Sm間の領域において最も小径に形成される。この最小径部2a,2bは、軸端に設けた等速自在継手J1、J2の最大折曲時に外側継手部材4,14の開口端部と干渉する部分に設けられる。これにより、動力伝達シャフト2と外側継手部材4,14との干渉を遅らせ、継手の作動角の高角化を図ることができる。

【0052】

図2、図3、および図6に示すように、動力伝達シャフト2の雄スプライン部Smは、軸方向に延びる谷部21と山部22とを円周方向に交互に有する。この実施形態の雄スプライン部Smは、転造加工で形成されたいわゆる切上りタイプで、各谷部21は、軸方向で同径寸法のストレート部21aと、その反軸端側に形成された拡径部21bとで構成される。各山部22も同様に、軸方向で同径寸法のストレート部22aと、その反軸端側に形成された縮径部22bとで構成される。図4に示すように、拡径部21bと縮径部22bの始端は軸方向で同じ位置にあり、かつその終端も軸方向で同じ位置にある。この雄スプライン部Smは冷間鍛造で成形することもでき、この場合は、通常、山部22の縮径部22bは形成されず、山部22の反軸端側は全体が同一外径寸法となる。成形後の雄スプライン部Smには、高周波焼入れ等による熱処理が施される。

【0053】

図3に示すように、雌スプライン部Sfの谷部31は、同径寸法で反軸端側の端部まで形成されている。一方、山部32は、小径部32a、大径部32b、小径部32aと大径部32bの間の立ち上り部32cを有する。大径部32bの内径寸法は、雄スプライン部Smの山部22の最大外径寸法(ストレート部22aの外径寸法)よりも小さく、雄スプライン部Smの反軸端側に形成された動力伝達シャフト2の平滑部25の外径寸法よりも大きい。

【0054】

雄スプライン部Smと雌スプライン部Sfとを互いに嵌合させると、雄スプライン部Smの歯面23と、雌スプライン部Sfの歯面(図示省略)とが強く圧接する。この時の両歯面の嵌合部(散点模様で表す)は、図3に示すように、拡径部21bの外径側領域にも及んでいる。

【0055】

なお、図3では、拡径部21bおよび縮径部22bの軸方向断面を何れも直線的なテーパ状に形成した場合を例示しているが、両者の軸方向断面を曲線状に形成することもできる。また、直線状と曲線状の複合形状とすることもできる。

【0056】

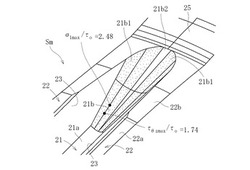

図2に示すように、本発明において雄スプライン部Smの拡径部21bは、その円周方向両側に形成されたアール部21b1(散点模様で示す)と、アール部21b1の間に形成された平面状の平坦部21b2とで構成される。アール部21b1は半径方向断面が円弧状をなし、その円周方向両側は歯面23および平坦部21b2に滑らかにつながっている。

【0057】

図4は、雄スプライン部Smのうち、拡径部21b付近を示す平面図、図5a〜図5dは、図4におけるA−A線、B−B線、C−C線、D−D線の各断面図である。図5aに示すように、谷部21のストレート部21aと歯面23とをつなぐアール部の曲率半径RAは、拡径部21bとの境界部に至るまで一定である。図5b〜図5dに示すように、拡径部21bでは、アール部21b1の曲率半径が、境界部の曲率半径RAよりも大きく、かつ反軸端側ほど徐々に大きくなっている(RA<RB<RC<RD)。また、図4に示すように、アール部21b1の境界線が山部の稜線と交わって歯面23が無くなる位置までは、アール部21b1の円周方向の幅寸法は反軸端側(図面上方)に向けて徐々に拡大し、これを超えると幅寸法は徐々に縮小している。平坦部21b2の円周方向の幅寸法も反軸端側に向けて徐々に拡大している。

【0058】

図4中のLは、拡径部21bのアール部21b1において、その曲率半径の中心を通る線の方向にとった座標を示す。アール部21b1の曲率半径の増加率は、dR/dLで表され、本実施形態ではdR/dL=0.18に設定している。また、図4中のθは、拡径部21bの軸方向断面の内径端と外径端を結ぶ直線の傾斜角を表し、本実施形態ではθ=8.3°に設定している。

【0059】

図14〜図16に、上記特許文献1(特開2005−147367号公報)に記載された雄スプライン部Sm’、すなわち、拡径部21b’と歯面23’の境界にアール部21b1’を形成し、かつアール部21b1’の曲率半径を軸方向全長にわたって一定とした雄スプライン部Sm’を示す(なお、図14〜図16では、図2〜図4に表された部位と対応する部位に(’)を加えた同一符号を付している)。

【0060】

図2に示す雄スプライン部Sm(本発明品)と図14に示す雄スプライン部Sm’(従来品)のそれぞれについてFEM解析を行い、それぞれについて第1主応力の最大値σ1maxとせん断応力の最大値τθzmaxを求め、これらを上記基準応力τ0で除した値を算出した。

【0061】

このFEM解析は、3次元線形弾性解析であり、解析ソフトとして “I-deas Ver.10"を使用した。解析モデルは、図20に示すように、雄スプライン部Sm、Sm'の1つの谷部21、21'を含む線形弾性体で、モデル長は100mmである。図21に、この解析モデルに付したメッシュを示す。各要素は4面体二次要素で、総要素数は約20万個、総接点数は約30万個である。要素長は、主要部分P(雄スプライン部Sm、Sm'を含む部分で)で0.2mm以下とし(最小要素長は0.05mm)、主要部分P以外で0.5mmとした。図22は、主要部分Pのメッシュを拡大して示す図であり、同図(a)が図2に対応した本発明品を表し、同図(b)が図14に対応した従来品を表す。図23に示すように、解析モデルの反軸端側端面MにRigid要素を作成し、この端面Mの中心軸O上にトルクTを負荷した。但し、モデルとして、1/歯数モデルを使用しているので、負荷トルクは、実際のトルクの1/歯数である。図24に示すように、解析モデルは、谷部21の中心を通る半径方向軸を対称軸とした形状で、円周方向の両側面Wの全節点を周期対称としている。なお、図25に示すように、解析モデルの相手部材との接触面(散点模様で示す)では、その法線方向の変位が拘束されている。

【0062】

第1主応力σ1の解析結果を図26に示し、軸方向せん断応力τθzの解析結果を図27に示す。なお、図26および図27の何れでも、(a)図が本発明品モデルを表し、(b)図が従来品モデルを示す。なお、両図中の基準応力τ0は、トルクT、雄スプライン部Smの谷部の直径do、雄スプライン部の内径diに対し、τ0=16Tdo/[π(do4−di4)]なる式で与えられる。

【0063】

以上の解析結果から、従来品では、σ1max/τ0=3.03であるのに対し、本発明品では、σ1max/τ0=2.48となり、従来品より引張応力に対する応力集中の緩和効果が高まることが判明した。これは、本発明品では、歯面23の終端近傍におけるアール部21b1の曲率半径が、従来品の対応部位での曲率半径よりも大きくなるためと考えられる。先に説明したように、引張応力に対する応力集中係数ασが2.7以下であれば、応力集中の緩和効果が顕著となるので、σ1max/τ0≦2.7の本発明品であれば、従来品に比べ、引張り応力に対する疲労強度を大幅に増大させることが可能である。

【0064】

また、従来品では、τθzmax/τ0=2.28であるのに対し、本発明品ではτθzmax/τ0=1.74となり、従来品より軸方向のせん断応力に対する応力集中の緩和効果も高まることが判明した。上記のとおり、せん断応力に対する応力集中係数ατが2.1以下であれば、応力集中の緩和効果が顕著となるので、τθzmax/τ0≦2.1である本発明品は、従来品に比べ、せん断応力に対する疲労強度を大幅に向上させることができる。このように本発明によれば、雄スプライン部Smで引張応力およびせん断応力の双方に対して高い応力集中緩和効果を得ることができる。従って、動力伝達シャフト2の疲労強度を高めることができる。

【0065】

本発明者がさらに解析したところ、図4に示すアール部21b1の曲率半径の増加率dR/dLが0.05≦dR/dL≦0.60であり、かつ拡径部21bの傾斜角θが5°≦θ≦20°の範囲であれば、σ1max/τ0≦2.7、τθzmax/τ0≦2.1を満足できることが判明した。

【0066】

図14に示すように、従来品では、最大せん断応力τθzmaxが拡径部21b’の起点の中心線上で生じる。このように、中心線上で最大せん断応力が発生すると、動力伝達シャフト2が正逆両方向のトルクを伝達する際、正逆何れの回転時にも同じ部位に最大せん断応力が生じるため、それだけ疲労破壊が進展し易くなる。これに対し、本発明品では、最大せん断応力τθzmaxは、図2に示すように、拡径部21bの起点よりも反軸端側の双方のアール部21b1で生じる。そのため、正回転時と逆回転時で最大せん断応力の発生部位が異なり、従って、疲労破壊の進展速度も抑制することが可能となる。以上から、本発明品は、トルクの伝達方向が頻繁に切り替わる用途、例えば車両の前進・後退に応じてトルク伝達方向が反転するような用途に特に好適なものとなる。

【0067】

以上に述べたアール部21b1を有する拡径部21bは、転造加工時に使用する転造ラックに、当該拡径部21bに対応した形状の成形部を形成することにより、雄スプライン部Smの歯と同時に形成することができる。雄スプライン部をプレス加工で冷間鍛造する場合も同様に、プレス加工用のダイスに拡径部21bの形状に対応した成形部を予め形成することにより、雄スプライン部Smの歯と同時にアール部21b1を成形することができる。

【0068】

以上の対策により、雄スプライン部Smで引張応力およびせん断応力の双方に対して高い疲労強度が得られる。また、動力伝達シャフト2を上記のような成分を有する鋼で形成することにより、Bを添加することなく、Bを添加したものと同程度の疲労強度を得ることができる。

【0069】

図7に本発明の他の実施形態を示す。この実施形態は、雄スプライン部Smもしくは雌スプライン部Sf(図面では雄スプライン部Sm)のうち、何れか一方の歯に軸心方向に対して捩れ角βを持たせた実施形態であり、嵌合後の両スプライン部Sm、Sf間のガタ詰めに有効な手法である。捩れ角βを設けた場合、トルク伝達側の歯面同士の接触圧力が高まり、これに伴って拡径部に集中する引張応力、せん断応力も高くなるため、疲労強度の低下を招く。この観点から、従来品では、捩れ角βは実質15°が限度とされてきた。これに対し、本発明品では、上記のとおり動力伝達スプラインの疲労強度を大幅に高めることができるので、15°以上の捩れ角βをとることができ、高いガタ詰め効果を得ることが可能である。

【0070】

上述の実施形態では、雄スプライン部Smとして、拡径部21bの円周方向幅を反軸端側で徐々に拡大させたいわゆる「槍形タイプ」を例示しているが、これに限らず、拡径部21bの円周方向幅を一定にしたいわゆる「舟形タイプ」の雄スプライン部Smに本発明を適用することもできる。この場合も、拡径部21bの円周方向両側にアール部を設け、かつアール部の曲率半径を反軸端側ほど徐々に大きくすることにより、本発明と同様の効果が得られる。

【図面の簡単な説明】

【0071】

【図1】本発明にかかる動力伝達シャフトの部分段面図である。

【図2】動力伝達シャフトに形成された雄スプライン部のうち、反軸端側部分(図1符号X部)を示す斜視図である。

【図3】図1の符号X部を拡大して示す断面図である。

【図4】(a)図は雄スプライン部の反軸端側部分を示す平面図であり、(b)図は(a)図中のY−Y線断面図である。

【図5】(a)図は、図4(a)中のA−A線断面図、(b)図は同B−B線断面図、(c)図は同C−C線断面図、(d)図は同D−D線断面図である。

【図6】雄スプライン部の周方向断面図である。

【図7】捩れ角を有する雄スプライン部の概略構成を示す平面図である。

【図8】雄スプライン部の平面図である。

【図9】疲労試験で使用する試験片の化学組成を示す表である。

【図10a】回転曲げ疲労試験の試験片を示す側面図である。

【図10b】上記試験片の切欠き部Aを拡大した側面図である。

【図10c】切欠き部の寸法と応力集中係数の関係を示す表である。

【図11a】捩り疲労試験の試験片を示す側面図である。

【図11b】上記試験片の切欠き部Aを拡大した側面図である。

【図11c】切欠き部の寸法と応力集中係数の関係を示す表である。

【図12】回転曲げ疲労試験で求めた疲労限強度の測定結果を示す図である。

【図13】捩り疲労試験で求めた105回における捩り疲労強度の測定結果を示す図である。

【図14】従来の雄スプライン部の反軸端側部分を示す斜視図である

【図15】従来の雄スプライン部の反軸端側部分を示す断面図である。

【図16】従来の雄スプライン部の反軸端側部分を示す平面図である。

【図17a】試験片を示す側面図である。

【図17b】試験片のインボリュートスプライン緒元を示す表である。

【図18】両振り捩り疲労試験で得られたT/N線図である。

【図19】片振り捩り疲労試験で得られたT/N線図である。

【図20】FEM解析モデルを示す斜視図である。

【図21】メッシュを付した解析モデルを示す斜視図である。

【図22】(a)図は、メッシュを付した本発明品の主要部分Pの斜視図であり、同図(b)が同じく従来品の主要部分Pの斜視図である。

【図23】解析モデルの反軸端側の端部の斜視図である。

【図24】図20の矢印方向から見た解析モデルの正面図である。

【図25】解析モデルの斜視図である。

【図26】第1主応力の解析結果を示す図である。

【図27】軸方向せん断応力の解析結果を示す図である。

【図28a】試験片の成分表である。

【図28b】試験片を示す側面図である。

【図28c】試験片の仕様を示す表である。

【図29】両振り捩り疲労試験で得られたT/N線図である。

【図30】両振り捩り疲労試験で得られたT/N線図である。

【図31】焼戻温度と硬化層表層の硬さの関係を示す図である。

【符号の説明】

【0072】

1 ドライブシャフト

2 動力伝達シャフト

2a、2b 最小径部

J1、J2 等速自在継手

3、13 内側継手部材

4、14 外側継手部材

21 谷部

21a ストレート部

21b 拡径部

21b1 アール部

21b2 平坦部

22 山部

23 歯面

24 肩部

25 平滑部

Sm 雄スプライン部

Sf 雌スプライン部

【技術分野】

【0001】

本発明は、雌側部材とスプライン(セレーションも含まれる。以下、同じ)を介して結合される動力伝達シャフトに関する。

【背景技術】

【0002】

近年、環境問題に対する関心の高まりから、例えば自動車では排ガス規制の強化や燃費向上等が強く求められており、それらの対策の一環として、ドライブシャフト、プロペラシャフト等に使用される動力伝達シャフトにもさらなる軽量化・強度向上が強く求められている。この種の動力伝達シャフトは、外周に雄側のスプラインが形成されると共に、等速自在継手の内側継手部材の内周面に雌側のスプラインが形成される。この動力伝達シャフトの外周の雄スプライン部と内側継手部材の内周面の雌スプライン部とが嵌合することにより、動力伝達シャフトと内側継手部材とがトルク伝達可能に結合される。

【0003】

雄スプライン部を有する動力伝達シャフトには強度が要求されるため、通常は、素材として鋼を用い、雄スプライン部を転造加工やプレス加工などによって成形した後、少なくとも雄スプライン部を焼入れ硬化させて使用される。成形後の焼入れ硬化の方法としては、高周波焼入れによることが多いが、ずぶ焼入れや浸炭焼入れによる場合もある。

【0004】

図8は、谷部100の反軸端側(図面左側)の端部を、外径寸法を徐々に拡径させた拡径部102を介して外周面(平滑部)101につなげた、いわゆる切上がりタイプの雄スプライン部を示す平面図である。この形態の雄スプライン部の疲労破壊は、通常、谷部100と拡径部102のつなぎ目付近もしくは拡径部102で生じる。その際のき裂発生モードは2つあり、1つはA部に集中する引張応力によるもの、もう一つはB部に集中するせん断応力によるものである。鋼の場合、目安としてビッカース硬さ700を境に、それ以下ではき裂発生が主としてせん断応力支配となり、それ以上でかつ片振り捩り疲労の場合は引張応力支配となる。

【0005】

これまで、雄スプライン部の疲労強度を向上させるための手段として、いくつかの方法が提案されている。例えば特許文献1では、拡径部と歯面の境界を鈍化させて応力集中を緩和する技術が開示されている。また、特許文献2では、通常は一つの拡径部を軸方向に2つ以上並べて設けた高強度化技術が開示されている。

【特許文献1】特開2005−147367号公報

【特許文献2】特表平11−514079号公報

【特許文献3】特開平8−253842号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

しかしながら、特許文献1に記載された技術では、引張応力集中の緩和には効果が認められるが、せん断応力集中の緩和効果は不充分である。また、特許文献2の技術では、せん断応力集中の緩和はできるが、引張応力集中の緩和効果は不充分である。このように、き裂発生を支配する2つの応力のどちらか一方を緩和できる技術は存在するが、双方を同時に緩和する技術は存在せず、さらなる疲労強度向上を実現するためには改良の余地があった。

【0007】

また、雄スプライン部の疲労強度が高められたとしても、動力伝達シャフトを形成する鋼自体の疲労強度が低いと、他の部分にき裂等の疲労破断が生じる恐れがある。例えば、図1に示すように、動力伝達シャフト2の両端部に等速自在継手J1、J2を結合する場合、動力伝達シャフト2のうち、継手が大きな作動角を取ったときに外側継手部材4、14の開口端部と干渉する部分に最小径部2a、2bを形成し、継手の作動角の高角化を図ることがある。このとき、動力伝達シャフト2のうち、比較的強度の低い最小径部2a、2bにき裂等の疲労破断が生じる恐れがある。

【0008】

動力伝達シャフトを形成する鋼の強度を高める方法として、Bを微量添加することによるものが知られている(例えば特許文献3参照)。しかし、Bは高価な材料であるため、Bの添加による強度向上は材料コストの高騰を招くことになる。

【0009】

そこで、本発明では、動力伝達シャフトの雄スプライン部での引張応力とせん断応力の双方の応力集中を緩和させて、雄スプライン部の疲労強度の向上させると共に、コストを高騰させることなく動力伝達シャフトを形成する鋼自体の疲労強度を高めることを目的とする。

【課題を解決するための手段】

【0010】

本発明者らは、平行部に切欠きを有する試験片を製作し、これを回転曲げ疲労試験と捩り疲労試験にそれぞれ供して、応力集中係数と疲労強度との関係を求めた。

【0011】

試験片としては、図9に示す化学成分の同一ロットの中炭素鋼を用い、図10aおよび図11aに示す形状および寸法(単位mm)の試験片を製作した。図10aは回転曲げ疲労試験の試験片であり、図11aは捩り疲労試験の試験片である。回転曲げ疲労試験の試験片では、切欠き先端の曲率半径を0.10、0.15、0.25、0.50、1.40の5水準とし、それぞれの応力集中係数αを3.5、3.0、2.5、2.0、1.5に設定した(図10c参照)。捩り疲労試験の試験片では、切欠き先端の曲率半径を0.15、0.25、0.50、1.40の4水準とし、それぞれの応力集中係数αを3.0、2.5、2.0、1.5に設定した(図11c参照)。これら全ての試験片に対し、切欠きを含む平行部に高周波焼入れを施した後に低温焼戻しを施した。何れの試験片も熱処理後の表面硬度は約HV650であった。

【0012】

先ず、回転曲げ疲労試験は、小野式回転曲げ疲労試験機により、常温大気中で負荷周波数50Hzにて行った。

【0013】

回転曲げ疲労試験の結果、切欠きの水準によらず、切欠き底に沿ってき裂が発生して破断に至った。この場合のき裂発生モードは引張応力支配となる。破断に至るまでの負荷回数が105を越える辺りまでは、応力振幅の減少に伴って疲労曲線が降下し、応力振幅が一定値を下回ると破断しなくなる明瞭な疲労限現象を示した。なお、ここでの応力振幅は、切欠きの水準によらない公称応力振幅のことで、切欠き底直径(φ6.5mm)を有する平滑丸棒に疲労試験と同じ大きさの曲げモーメントを与えた時に表面に作用する最大引張応力振幅を意味する。

【0014】

図12に、上記回転曲げ疲労試験で得られた応力集中係数ασと疲労限強度との関係を示す。図示のように、ασの減少に伴って疲労強度は向上したが、図中に破線で示すように、ασ≦2.7では疲労曲線の勾配が大きく、ασを減少させた時の疲労強度の向上がより顕著に現れることが判明した。

【0015】

次に、捩り疲労試験は、電気式油圧サーボ疲労試験機により、トルク制御にて、常温大気中で負荷周波数2Hz、完全両振り(応力比R=−1)の条件で行った。

【0016】

捩り疲労試験の結果、切欠きの水準によらず、切欠き底に沿ってき裂が発生して破断に至った。この場合のき裂発生モードはせん断応力支配となる。両振り捩り疲労試験は負荷回数が最大で106回近くになるまで行ったが、その範囲では応力振幅の減少に伴って、疲労曲線が降下した。なお、ここでの応力振幅は、切欠きの水準によらない公称応力振幅のことで、切欠き底直径(φ17mm)を有する平滑丸棒に疲労試験と同じ大きさの捩りトルクを与えた時に表面に作用する最大せん断応力振幅を意味する。

【0017】

図13に、上記両振り捩り疲労試験で得られた応力集中係数ατと105回における疲労強度との関係を示す。図示のように、ατの減少に伴って疲労強度は向上したが、図中に破線で示すように、ατ≦2.1では疲労曲線の勾配が大きく、ατを減少させた時の疲労強度の向上がより顕著に現れることが判明した。

【0018】

以上から、き裂発生が引張応力、せん断応力のどちらに支配される場合であっても応力集中緩和によって疲労強度が向上し、特に引張応力に対してはασ≦2.7で、また、せん断応力に対してはατ≦2.1でより応力集中の緩和効果が高まることが判明した。従って、双方の破損モードで疲労破壊する雄スプライン部の拡径部においては、そこに集中する第1主応力の最大値σ1maxを基準応力τ0の2.7倍以下(σ1max≦2.7τo)、軸方向のせん断応力の最大値τθzmaxを基準応力τ0の2.1倍以下(τθzmax≦2.1τ0)となるよう形状をチューニングすることが望ましい。ここで、基準応力τ0は、トルクTと、図6に示す雄スプライン部の谷部底の直径doと、雄スプライン部の内径di(雄スプライン部が中空の場合。中実の時はdi=0となる)とに対し、以下で与えられる値である。

【0019】

τ0=16Tdo/[π(do4−di4)]

【0020】

本発明者らが拡径部の形状を種々チューニングした結果、雄スプライン部の拡径部の円周方向両側にアール部を設け、アール部の曲率半径を反軸端側に向けて徐々に大きくすれば、σ1max≦2.7τo、およびτθzmax≦2.1τ0を満足できることが判明した。

【0021】

次に、図10(a)および図11(a)の切欠き疲労試験片と同じ成分(図9参照)の素材を用いて、両軸端に雄スプライン部を有するシャフト形状試験片を製作し(図17a参照)、この試験片を用いて両振り捩り疲労試験および片振り捩り疲労試験を行った。試験片は、図17bに示すインボリュートスプライン諸元に準じ、拡径部の形状を本発明品相当と従来品相当とした2種類を製作した。これら試験片には、その全体に大気中の同一条件で高周波焼入れおよび焼戻しが施されている。両振り捩り疲労試験は850〜1300Nmの範囲の4水準で行い、片振り捩り疲労試験は1250〜2000Nmの範囲の4水準の最大捩りトルクを付与している。図18に両振り捩り疲労試験で得られたT/N線図、図19に片振り疲労試験で得られたT/N線図を示す。両図からも明らかなように、本発明品では、従来品に対して両振り捩り疲労および片振り捩り疲労の双方で大幅な疲労強度の向上を達成することができる。

【0022】

次に、図28(a)に示す成分の鋼を用いて、図28(b)に示すシャフト形状試験片を製作し、これに異なる処理(28(c)参照)を施して得られた試験片を用いて両振り捩り疲労試験を行った。これらの試験片のうち、本発明の実施品及び比較品1〜3は、雄スプライン部の拡径部を本発明で規定する形状とし、比較品4は、雄スプライン部の拡径部を従来形状とした。また、比較品3の高周波加熱温度は約900℃に設定され、他の試験片の加熱温度(約1000℃)と比べて比較的低温に設定される。これにより、比較品3の旧オーステナイト平均粒径(7μm)は、他の試験片の旧オーステナイト平均粒径よりも細かくなっている。各試験片には、一律に170℃×1時間の条件で焼戻し処理を施している。両振り捩り疲労試験は850〜1300Nmの範囲の4水準で行い、負荷周波数は0.5〜3.0Hzの範囲内で設定した。

【0023】

この試験で得られたT/N線図を図29に示す。図29中の実線は、従来品、すなわちBを添加することにより強度向上を図ったものの疲労強度レベルを示す基準回帰線である。雄スプライン部の拡径部を従来形状とした比較品4は、全て雄スプライン部から破断が生じ、且つ、基準回帰線を下回る強度を示した。雄スプライン部の拡径部を本発明相当形状とした実施品及び比較品1〜3は小径円筒部から破断が生じ、このうち、比較品1〜3の強度は基準回帰線には及ばず、実施品のみが、Bを添加した従来品の疲労強度を示す基準回帰線と同等の強度を示した。この結果から、硬化層比は0.5以上であることが好ましいと考えられる。また、比較品2及び比較品3は、高周波加熱温度を異ならせることにより旧オーステナイト平均粒度に差を設けているが、これらは概ね同程度の強度を示している。このことから、引張応力支配で発生するモードの疲労特性とは異なり、捩り等によるせん断応力支配モードの疲労特性に対しては、旧オーステナイト粒の微細化は有効でないと考えられる。

【0024】

次に、図28(c)の実施品に異なる条件の焼戻処理を施して両振り捩り疲労試験を行った。焼戻条件は、180℃×1時間、170℃×1時間、150℃×1時間、及び焼戻なしの4水準で行った。両振り捩り疲労試験は、上記と同様に850〜1300Nmの範囲の4水準で行い、負荷周波数は0.5〜3.0Hzの範囲内で設定した。

【0025】

この試験で得られたT/N線図を図30に示す。図30中の実線は、従来品、すなわちBを添加することにより強度向上を図ったものの疲労強度レベルを示す基準回帰線である。図30に示すように、焼戻温度を180℃とした試験片のみが、全て基準回帰線に満たない結果を示した。この試験結果より、鋼の焼戻温度が170℃を超えると、十分な捩り疲労強度が得られないことが判明した。また、図31に焼戻温度と硬化層表層の硬さの関係を示す。この図から、上記試験において強度レベルが基準回帰線に満たなかった焼戻し温度が170℃を超える試験片は、硬さがHV640に満たないことが分かる。従って、HV640以上の硬さが必要強度を得るための目安であるといえる。なお、硬化層表層とは、表面から0.5mmまでの深さのことを言うものとする。

【0026】

以上から、本発明は、以下の事項によって特徴付けられるものである。

【0027】

(I)外周に雄スプライン部が設けられ、雄スプライン部の谷部の軸方向一端側にその外径寸法を徐々に拡径させた拡径部を有する動力伝達シャフトにおいて、前記雄スプライン部の拡径部の円周方向両側にアール部を設け、アール部の曲率半径を軸方向一端側に向けて徐々に大きくする。

【0028】

(II)トルクTが負荷されたときに、雄スプライン部の拡径部に作用する第1主応力、および軸方向のせん断応力の最大値をそれぞれσ1max、τθzmaxとし、トルクT、雄スプライン部の谷部の直径do、雄スプライン部の内径diに対し、1)式で与えられる基準応力τ0とするとき、下記2)式と3)式を同時に満たすようにする。

【0029】

τ0=16Tdo/[π(do4−di4)] …1)

【0030】

σ1max≦2.7τo …2)

【0031】

τθzmax≦2.1τ0 …3)

【0032】

本発明者が検証したところ、以上の構成においては、アール部の曲率半径の増加率をdR/dL、拡径部の軸方向断面の内径端と外径端を結ぶ直線の角度をθとするとき、それぞれの値を0.05≦dR/dL≦0.60、および5°≦θ≦20°の範囲に設定するのが望ましいことが判明した。

【0033】

また、上記の試験結果より、本発明の動力伝達シャフトは、C:0.36mass%以上、0.44mass%以下、Si:0.15mass%以上、0.35mass%未満、Mn:0.6mass%以上、1.65mass%以下、P:0.03mass%以下、S:0.035mass%以下、を含有する鋼で形成することが好ましい。

【0034】

動力伝達シャフトを形成する鋼の各成分を限定した理由は以下の通りである。

【0035】

(1)C:0.36mass%以上、0.44mass%以下

Cは焼入性への影響が最も大きい元素であり、高周波焼入・焼戻後の硬化層の硬さおよび深さを高めて強度向上に有効に寄与する。しかしながら、含有量が0.36mass%に満たないと、必要とされる強度を確保するためには硬化層比をかなり大きくしなければならず、その際に焼割れの発生が顕著となる。一方、0.44mass%を超えて含有させると粒界強度が低下し、また切削性、冷間鍛造性、および耐焼割れ性も低下する。以上より、Cの含有量は0.36mass%以上、0.44mass%以下の範囲、好ましくは 0.39mass%以上、0.42mass%以下の範囲であることが望ましい。

【0036】

(2)Si:0.15mass%以上、0.35mass%未満

Siは、焼戻軟化抵抗を向上させる有用な元素であり、その効果を得るためには0.15mass%以上の添加が必要となる。一方、Siの含有量が0.35mass%以上となると、フェライトの固溶硬化により素材硬さが上昇し、切削性、冷間加工性の低下を招く。以上より、Siの含有量は0.15mass%以上、0.35mass%未満の範囲であることが望ましい。

【0037】

(3)Mn:0.60mass%以上、1.65mass%以下

Mnは焼入性を向上させる元素であり、高周波焼入後の硬化層深さを確保するのに不可欠である。Mnの含有量が0.60mass%未満ではその添加効果が十分に得られず、Mnの含有量が1.65mass%を超えると素材硬さが上昇し、切削性や冷間加工性が低下するとともに耐焼割れ性も低下する。以上より、Mnの含有量は0.60mass%以上、1.65mass%以下の範囲、好ましくは0.8mass%以上、1.4mass%以下の範囲であることが望ましい。

【0038】

(4)P:0.03mass%以下

Pは旧オーステナイト粒界に偏析して粒界強度を低下させ、焼割れを助長する弊害もある。したがって、Pの含有は極力低減することが望ましいが、0.03mass%までは許容される。

【0039】

(5)S:0.035mass%以下

Sは鋼中でMnSを形成し、切削性を向上させる有用元素であるが、0.035mass%を超えて含有させると、MnS量が増加して強度が低下する。従って、Sの含有量は0.035mass%以下であることが望ましい。

【0040】

また、上記試験結果より、動力伝達シャフトを形成する鋼の高周波焼入・焼戻後の硬化層深さの軸半径に対する比である硬化層比を0.5以上に設定すると、Bを添加することなく、すなわち材料コストを高騰させることなく、Bを添加した鋼と同程度の疲労強度を得ることができる。なお、ここでの硬化層深さとはHV450以上(JIS準拠)の硬度を有する深さのことを言うものとする。

【0041】

また、動力伝達シャフトを形成する鋼の高周波焼入後の硬化層表層の旧オーステナイト平均粒径は、15μm以上、35μm以下の範囲に設定することが好ましい。硬化層表層の旧オーステナイト平均粒径が15μmに満たないと、高周波加熱温度を比較的低温に設定しなければならず、これにより十分な硬化層比を得ることができない恐れがある。一方、硬化層表層の旧オーステナイト平均粒径が35μmを超えると、十分な粒界強度が得られない恐れがある。従って、旧オーステナイト平均粒径は上記の範囲内に設定される。

【0042】

また、上記の試験結果より、動力伝達シャフトが十分な捩り疲労強度を有するためには、動力伝達シャフトを形成する鋼の硬化層表層の硬さをHV640以上に設定することが好ましい。

【発明の効果】

【0043】

以上のように、本発明によれば、動力伝達シャフトの雄スプライン部での引張応力とせん断応力の双方の応力集中を緩和させて雄スプライン部の疲労強度を高めると共に、動力伝達シャフトを形成する鋼自体の疲労強度を、コストを高騰させることなく高めることができる。

【発明を実施するための最良の形態】

【0044】

以下、本発明の実施の形態を、添付図面を参照して説明する。

【0045】

図1に、本発明に係る動力伝達シャフト2を組み込んだ車のドライブシャフト1を示す。図示例のドライブシャフト1は、動力伝達シャフト2と、動力伝達シャフト2のアウトボード側(車両搭載時に車幅方向の外となる側)の端部に装着される固定型等速自在継手J1と、動力伝達シャフト2のインボード側の端部に装着される摺動型等速自在継手(トリポード型等速自在継手)J2とを備える。

【0046】

固定型等速自在継手J1は、動力伝達シャフト2に結合される内側継手部材3と、内側継手部材3の外径側に配置される外側継手部材4と、内側継手部材3と外側継手部材4との間でトルクを伝達するボール5とを主要構成要素とする。内側継手部材3の外周に形成されたトラック溝3aと外側継手部材4の内周に形成されたトラック溝4aとで形成されるボールトラックにボール5を配置し、円周方向等配位置に配置した複数のボール5をケージ6で保持している。

【0047】

トリポード型等速自在継手J2は、動力伝達シャフト2に結合される内側継手部材13と、内側継手部材13の外径側に配置される外側継手部材14と、内側継手部材13と外側継手部材14との間でトルクを伝達するトルク伝達部材としてのローラ15とを主要構成要素とする。内側継手部材13の円周方向三箇所には、脚軸13aが突設されている。外側継手部材14の内周の円周方向三等分位置には軸方向に延びるトラック溝14aが形成され、このトラック溝14aをローラ15が転動する。

【0048】

動力伝達シャフト2は、以下のような成分を有する鋼で形成される。すなわち、C:0.36mass%以上、0.44mass%以下、Si:0.15mass%以上、0.35mass%未満、Mn:0.6mass%以上、1.65mass%以下、P:0.03mass%以下、S:0.035mass%以下を含有する鋼で形成され、例えば図28(a)に示す成分を有する鋼で形成される。この鋼は、高周波焼入・焼戻後の硬化層深さの軸半径に対する比である硬化層比が0.5以上に設定され、高周波焼入・焼戻後の硬化層表層の旧オーステナイト平均粒径が15μm以上、35μm以下である。また、動力伝達シャフト2を形成する鋼の焼戻温度は170℃以下に設定される。

【0049】

動力伝達シャフト2は、中実に形成される。尚、動力伝達シャフト2は中空に形成してもよく、この場合、軽量化が図られる。

【0050】

動力伝達シャフト2の両軸端の外周には、それぞれ雄スプライン部Smが形成される。この雄スプライン部Smを、図3に示すように内側継手部材3、13の内周に形成された雌スプライン部Sfと嵌合させることによって、動力伝達シャフト2と内側継手部材3、13とがトルク伝達可能に結合されている。内側継手部材3、13は、その反軸端側(図3の左側)の内径端部を動力伝達シャフト2外周の肩部24に当接させ、かつ軸端側(図3の右側)の内径端部を、例えば図示しない止め輪で係止することによって、動力伝達シャフト2に対して軸方向で位置決め固定される。

【0051】

動力伝達シャフト2の両軸端の外周に形成された雄スプライン部Smより反軸端側の領域、すなわちトルク負荷の加わる雄スプライン部Sm間の領域には、最小径部2a、2bが形成される(図1参照)。この最小径部2a,2bは、外周面が平滑な円筒面状に形成され、且つ、両軸端の雄スプライン部Sm間の領域において最も小径に形成される。この最小径部2a,2bは、軸端に設けた等速自在継手J1、J2の最大折曲時に外側継手部材4,14の開口端部と干渉する部分に設けられる。これにより、動力伝達シャフト2と外側継手部材4,14との干渉を遅らせ、継手の作動角の高角化を図ることができる。

【0052】

図2、図3、および図6に示すように、動力伝達シャフト2の雄スプライン部Smは、軸方向に延びる谷部21と山部22とを円周方向に交互に有する。この実施形態の雄スプライン部Smは、転造加工で形成されたいわゆる切上りタイプで、各谷部21は、軸方向で同径寸法のストレート部21aと、その反軸端側に形成された拡径部21bとで構成される。各山部22も同様に、軸方向で同径寸法のストレート部22aと、その反軸端側に形成された縮径部22bとで構成される。図4に示すように、拡径部21bと縮径部22bの始端は軸方向で同じ位置にあり、かつその終端も軸方向で同じ位置にある。この雄スプライン部Smは冷間鍛造で成形することもでき、この場合は、通常、山部22の縮径部22bは形成されず、山部22の反軸端側は全体が同一外径寸法となる。成形後の雄スプライン部Smには、高周波焼入れ等による熱処理が施される。

【0053】

図3に示すように、雌スプライン部Sfの谷部31は、同径寸法で反軸端側の端部まで形成されている。一方、山部32は、小径部32a、大径部32b、小径部32aと大径部32bの間の立ち上り部32cを有する。大径部32bの内径寸法は、雄スプライン部Smの山部22の最大外径寸法(ストレート部22aの外径寸法)よりも小さく、雄スプライン部Smの反軸端側に形成された動力伝達シャフト2の平滑部25の外径寸法よりも大きい。

【0054】

雄スプライン部Smと雌スプライン部Sfとを互いに嵌合させると、雄スプライン部Smの歯面23と、雌スプライン部Sfの歯面(図示省略)とが強く圧接する。この時の両歯面の嵌合部(散点模様で表す)は、図3に示すように、拡径部21bの外径側領域にも及んでいる。

【0055】

なお、図3では、拡径部21bおよび縮径部22bの軸方向断面を何れも直線的なテーパ状に形成した場合を例示しているが、両者の軸方向断面を曲線状に形成することもできる。また、直線状と曲線状の複合形状とすることもできる。

【0056】

図2に示すように、本発明において雄スプライン部Smの拡径部21bは、その円周方向両側に形成されたアール部21b1(散点模様で示す)と、アール部21b1の間に形成された平面状の平坦部21b2とで構成される。アール部21b1は半径方向断面が円弧状をなし、その円周方向両側は歯面23および平坦部21b2に滑らかにつながっている。

【0057】

図4は、雄スプライン部Smのうち、拡径部21b付近を示す平面図、図5a〜図5dは、図4におけるA−A線、B−B線、C−C線、D−D線の各断面図である。図5aに示すように、谷部21のストレート部21aと歯面23とをつなぐアール部の曲率半径RAは、拡径部21bとの境界部に至るまで一定である。図5b〜図5dに示すように、拡径部21bでは、アール部21b1の曲率半径が、境界部の曲率半径RAよりも大きく、かつ反軸端側ほど徐々に大きくなっている(RA<RB<RC<RD)。また、図4に示すように、アール部21b1の境界線が山部の稜線と交わって歯面23が無くなる位置までは、アール部21b1の円周方向の幅寸法は反軸端側(図面上方)に向けて徐々に拡大し、これを超えると幅寸法は徐々に縮小している。平坦部21b2の円周方向の幅寸法も反軸端側に向けて徐々に拡大している。

【0058】

図4中のLは、拡径部21bのアール部21b1において、その曲率半径の中心を通る線の方向にとった座標を示す。アール部21b1の曲率半径の増加率は、dR/dLで表され、本実施形態ではdR/dL=0.18に設定している。また、図4中のθは、拡径部21bの軸方向断面の内径端と外径端を結ぶ直線の傾斜角を表し、本実施形態ではθ=8.3°に設定している。

【0059】

図14〜図16に、上記特許文献1(特開2005−147367号公報)に記載された雄スプライン部Sm’、すなわち、拡径部21b’と歯面23’の境界にアール部21b1’を形成し、かつアール部21b1’の曲率半径を軸方向全長にわたって一定とした雄スプライン部Sm’を示す(なお、図14〜図16では、図2〜図4に表された部位と対応する部位に(’)を加えた同一符号を付している)。

【0060】

図2に示す雄スプライン部Sm(本発明品)と図14に示す雄スプライン部Sm’(従来品)のそれぞれについてFEM解析を行い、それぞれについて第1主応力の最大値σ1maxとせん断応力の最大値τθzmaxを求め、これらを上記基準応力τ0で除した値を算出した。

【0061】

このFEM解析は、3次元線形弾性解析であり、解析ソフトとして “I-deas Ver.10"を使用した。解析モデルは、図20に示すように、雄スプライン部Sm、Sm'の1つの谷部21、21'を含む線形弾性体で、モデル長は100mmである。図21に、この解析モデルに付したメッシュを示す。各要素は4面体二次要素で、総要素数は約20万個、総接点数は約30万個である。要素長は、主要部分P(雄スプライン部Sm、Sm'を含む部分で)で0.2mm以下とし(最小要素長は0.05mm)、主要部分P以外で0.5mmとした。図22は、主要部分Pのメッシュを拡大して示す図であり、同図(a)が図2に対応した本発明品を表し、同図(b)が図14に対応した従来品を表す。図23に示すように、解析モデルの反軸端側端面MにRigid要素を作成し、この端面Mの中心軸O上にトルクTを負荷した。但し、モデルとして、1/歯数モデルを使用しているので、負荷トルクは、実際のトルクの1/歯数である。図24に示すように、解析モデルは、谷部21の中心を通る半径方向軸を対称軸とした形状で、円周方向の両側面Wの全節点を周期対称としている。なお、図25に示すように、解析モデルの相手部材との接触面(散点模様で示す)では、その法線方向の変位が拘束されている。

【0062】

第1主応力σ1の解析結果を図26に示し、軸方向せん断応力τθzの解析結果を図27に示す。なお、図26および図27の何れでも、(a)図が本発明品モデルを表し、(b)図が従来品モデルを示す。なお、両図中の基準応力τ0は、トルクT、雄スプライン部Smの谷部の直径do、雄スプライン部の内径diに対し、τ0=16Tdo/[π(do4−di4)]なる式で与えられる。

【0063】

以上の解析結果から、従来品では、σ1max/τ0=3.03であるのに対し、本発明品では、σ1max/τ0=2.48となり、従来品より引張応力に対する応力集中の緩和効果が高まることが判明した。これは、本発明品では、歯面23の終端近傍におけるアール部21b1の曲率半径が、従来品の対応部位での曲率半径よりも大きくなるためと考えられる。先に説明したように、引張応力に対する応力集中係数ασが2.7以下であれば、応力集中の緩和効果が顕著となるので、σ1max/τ0≦2.7の本発明品であれば、従来品に比べ、引張り応力に対する疲労強度を大幅に増大させることが可能である。

【0064】

また、従来品では、τθzmax/τ0=2.28であるのに対し、本発明品ではτθzmax/τ0=1.74となり、従来品より軸方向のせん断応力に対する応力集中の緩和効果も高まることが判明した。上記のとおり、せん断応力に対する応力集中係数ατが2.1以下であれば、応力集中の緩和効果が顕著となるので、τθzmax/τ0≦2.1である本発明品は、従来品に比べ、せん断応力に対する疲労強度を大幅に向上させることができる。このように本発明によれば、雄スプライン部Smで引張応力およびせん断応力の双方に対して高い応力集中緩和効果を得ることができる。従って、動力伝達シャフト2の疲労強度を高めることができる。

【0065】

本発明者がさらに解析したところ、図4に示すアール部21b1の曲率半径の増加率dR/dLが0.05≦dR/dL≦0.60であり、かつ拡径部21bの傾斜角θが5°≦θ≦20°の範囲であれば、σ1max/τ0≦2.7、τθzmax/τ0≦2.1を満足できることが判明した。

【0066】

図14に示すように、従来品では、最大せん断応力τθzmaxが拡径部21b’の起点の中心線上で生じる。このように、中心線上で最大せん断応力が発生すると、動力伝達シャフト2が正逆両方向のトルクを伝達する際、正逆何れの回転時にも同じ部位に最大せん断応力が生じるため、それだけ疲労破壊が進展し易くなる。これに対し、本発明品では、最大せん断応力τθzmaxは、図2に示すように、拡径部21bの起点よりも反軸端側の双方のアール部21b1で生じる。そのため、正回転時と逆回転時で最大せん断応力の発生部位が異なり、従って、疲労破壊の進展速度も抑制することが可能となる。以上から、本発明品は、トルクの伝達方向が頻繁に切り替わる用途、例えば車両の前進・後退に応じてトルク伝達方向が反転するような用途に特に好適なものとなる。

【0067】

以上に述べたアール部21b1を有する拡径部21bは、転造加工時に使用する転造ラックに、当該拡径部21bに対応した形状の成形部を形成することにより、雄スプライン部Smの歯と同時に形成することができる。雄スプライン部をプレス加工で冷間鍛造する場合も同様に、プレス加工用のダイスに拡径部21bの形状に対応した成形部を予め形成することにより、雄スプライン部Smの歯と同時にアール部21b1を成形することができる。

【0068】

以上の対策により、雄スプライン部Smで引張応力およびせん断応力の双方に対して高い疲労強度が得られる。また、動力伝達シャフト2を上記のような成分を有する鋼で形成することにより、Bを添加することなく、Bを添加したものと同程度の疲労強度を得ることができる。

【0069】

図7に本発明の他の実施形態を示す。この実施形態は、雄スプライン部Smもしくは雌スプライン部Sf(図面では雄スプライン部Sm)のうち、何れか一方の歯に軸心方向に対して捩れ角βを持たせた実施形態であり、嵌合後の両スプライン部Sm、Sf間のガタ詰めに有効な手法である。捩れ角βを設けた場合、トルク伝達側の歯面同士の接触圧力が高まり、これに伴って拡径部に集中する引張応力、せん断応力も高くなるため、疲労強度の低下を招く。この観点から、従来品では、捩れ角βは実質15°が限度とされてきた。これに対し、本発明品では、上記のとおり動力伝達スプラインの疲労強度を大幅に高めることができるので、15°以上の捩れ角βをとることができ、高いガタ詰め効果を得ることが可能である。

【0070】

上述の実施形態では、雄スプライン部Smとして、拡径部21bの円周方向幅を反軸端側で徐々に拡大させたいわゆる「槍形タイプ」を例示しているが、これに限らず、拡径部21bの円周方向幅を一定にしたいわゆる「舟形タイプ」の雄スプライン部Smに本発明を適用することもできる。この場合も、拡径部21bの円周方向両側にアール部を設け、かつアール部の曲率半径を反軸端側ほど徐々に大きくすることにより、本発明と同様の効果が得られる。

【図面の簡単な説明】

【0071】

【図1】本発明にかかる動力伝達シャフトの部分段面図である。

【図2】動力伝達シャフトに形成された雄スプライン部のうち、反軸端側部分(図1符号X部)を示す斜視図である。

【図3】図1の符号X部を拡大して示す断面図である。

【図4】(a)図は雄スプライン部の反軸端側部分を示す平面図であり、(b)図は(a)図中のY−Y線断面図である。

【図5】(a)図は、図4(a)中のA−A線断面図、(b)図は同B−B線断面図、(c)図は同C−C線断面図、(d)図は同D−D線断面図である。

【図6】雄スプライン部の周方向断面図である。

【図7】捩れ角を有する雄スプライン部の概略構成を示す平面図である。

【図8】雄スプライン部の平面図である。

【図9】疲労試験で使用する試験片の化学組成を示す表である。

【図10a】回転曲げ疲労試験の試験片を示す側面図である。

【図10b】上記試験片の切欠き部Aを拡大した側面図である。

【図10c】切欠き部の寸法と応力集中係数の関係を示す表である。

【図11a】捩り疲労試験の試験片を示す側面図である。

【図11b】上記試験片の切欠き部Aを拡大した側面図である。

【図11c】切欠き部の寸法と応力集中係数の関係を示す表である。

【図12】回転曲げ疲労試験で求めた疲労限強度の測定結果を示す図である。

【図13】捩り疲労試験で求めた105回における捩り疲労強度の測定結果を示す図である。

【図14】従来の雄スプライン部の反軸端側部分を示す斜視図である

【図15】従来の雄スプライン部の反軸端側部分を示す断面図である。

【図16】従来の雄スプライン部の反軸端側部分を示す平面図である。

【図17a】試験片を示す側面図である。

【図17b】試験片のインボリュートスプライン緒元を示す表である。

【図18】両振り捩り疲労試験で得られたT/N線図である。

【図19】片振り捩り疲労試験で得られたT/N線図である。

【図20】FEM解析モデルを示す斜視図である。

【図21】メッシュを付した解析モデルを示す斜視図である。

【図22】(a)図は、メッシュを付した本発明品の主要部分Pの斜視図であり、同図(b)が同じく従来品の主要部分Pの斜視図である。

【図23】解析モデルの反軸端側の端部の斜視図である。

【図24】図20の矢印方向から見た解析モデルの正面図である。

【図25】解析モデルの斜視図である。

【図26】第1主応力の解析結果を示す図である。

【図27】軸方向せん断応力の解析結果を示す図である。

【図28a】試験片の成分表である。

【図28b】試験片を示す側面図である。

【図28c】試験片の仕様を示す表である。

【図29】両振り捩り疲労試験で得られたT/N線図である。

【図30】両振り捩り疲労試験で得られたT/N線図である。

【図31】焼戻温度と硬化層表層の硬さの関係を示す図である。

【符号の説明】

【0072】

1 ドライブシャフト

2 動力伝達シャフト

2a、2b 最小径部

J1、J2 等速自在継手

3、13 内側継手部材

4、14 外側継手部材

21 谷部

21a ストレート部

21b 拡径部

21b1 アール部

21b2 平坦部

22 山部

23 歯面

24 肩部

25 平滑部

Sm 雄スプライン部

Sf 雌スプライン部

【特許請求の範囲】

【請求項1】

外周に雄スプライン部が設けられ、雄スプライン部の谷部の軸方向一端側にその外径寸法を徐々に拡径させた拡径部を有する動力伝達シャフトにおいて、

前記雄スプライン部の拡径部の円周方向両側にアール部を設け、アール部の曲率半径を軸方向一端側に向けて徐々に大きくし、且つ、

C :0.36mass%以上、0.44mass%以下、

Si:0.15mass%以上、0.35mass%未満、

Mn:0.60mass%以上、1.65mass%以下、

P :0.03mass%以下、

S :0.035mass%以下、

を含有する鋼であって、高周波焼入・焼戻後の硬化層深さの軸半径に対する比である硬化層比が0.5以上である鋼で形成されたことを特徴とする動力伝達シャフト。

【請求項2】

トルクTが負荷されたときに、雄スプライン部の拡径部に作用する第1主応力、および軸方向のせん断応力の最大値をそれぞれσ1max、τθzmaxとし、トルクT、雄スプライン部の谷部の直径do、雄スプライン部の内径diに対し、1)式で与えられる基準応力τ0とするとき、下記2)式と3)式を同時に満たす請求項1記載の動力伝達シャフト。

τ0=16Tdo/[π(do4−di4)] …1)

σ1max≦2.7τo …2)

τθzmax≦2.1τ0 …3)

【請求項3】

アール部の曲率半径の増加率をdR/dL、拡径部の軸方向断面の内径端と外径端を結ぶ直線の角度をθとするとき、それぞれの値が

0.05≦dR/dL≦0.60、

5°≦θ≦20°

の範囲にある請求項2記載の動力伝達シャフト。

【請求項4】

前記鋼の高周波焼入・焼戻後の硬化層表層における旧オーステナイト平均粒径が15μm以上、35μm以下である請求項1〜3の何れかに記載の動力伝達シャフト。

【請求項5】

前記鋼の高周波焼入・焼戻後の硬化層表層の硬さがHV640以上である請求項1〜4の何れかに記載の動力伝達シャフト。

【請求項1】

外周に雄スプライン部が設けられ、雄スプライン部の谷部の軸方向一端側にその外径寸法を徐々に拡径させた拡径部を有する動力伝達シャフトにおいて、

前記雄スプライン部の拡径部の円周方向両側にアール部を設け、アール部の曲率半径を軸方向一端側に向けて徐々に大きくし、且つ、

C :0.36mass%以上、0.44mass%以下、

Si:0.15mass%以上、0.35mass%未満、

Mn:0.60mass%以上、1.65mass%以下、

P :0.03mass%以下、

S :0.035mass%以下、

を含有する鋼であって、高周波焼入・焼戻後の硬化層深さの軸半径に対する比である硬化層比が0.5以上である鋼で形成されたことを特徴とする動力伝達シャフト。

【請求項2】

トルクTが負荷されたときに、雄スプライン部の拡径部に作用する第1主応力、および軸方向のせん断応力の最大値をそれぞれσ1max、τθzmaxとし、トルクT、雄スプライン部の谷部の直径do、雄スプライン部の内径diに対し、1)式で与えられる基準応力τ0とするとき、下記2)式と3)式を同時に満たす請求項1記載の動力伝達シャフト。

τ0=16Tdo/[π(do4−di4)] …1)

σ1max≦2.7τo …2)

τθzmax≦2.1τ0 …3)

【請求項3】

アール部の曲率半径の増加率をdR/dL、拡径部の軸方向断面の内径端と外径端を結ぶ直線の角度をθとするとき、それぞれの値が

0.05≦dR/dL≦0.60、

5°≦θ≦20°

の範囲にある請求項2記載の動力伝達シャフト。

【請求項4】

前記鋼の高周波焼入・焼戻後の硬化層表層における旧オーステナイト平均粒径が15μm以上、35μm以下である請求項1〜3の何れかに記載の動力伝達シャフト。

【請求項5】

前記鋼の高周波焼入・焼戻後の硬化層表層の硬さがHV640以上である請求項1〜4の何れかに記載の動力伝達シャフト。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10a】

【図10b】

【図10c】

【図11a】

【図11b】

【図11c】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17a】

【図17b】

【図18】

【図19】

【図20】

【図23】

【図24】

【図25】

【図28a】

【図28b】

【図28c】

【図29】

【図30】

【図31】

【図21】

【図22】

【図26】

【図27】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10a】

【図10b】

【図10c】

【図11a】

【図11b】

【図11c】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17a】

【図17b】

【図18】

【図19】

【図20】

【図23】

【図24】

【図25】

【図28a】

【図28b】

【図28c】

【図29】

【図30】

【図31】

【図21】

【図22】

【図26】

【図27】

【公開番号】特開2008−286315(P2008−286315A)

【公開日】平成20年11月27日(2008.11.27)

【国際特許分類】

【出願番号】特願2007−132347(P2007−132347)

【出願日】平成19年5月18日(2007.5.18)

【出願人】(000102692)NTN株式会社 (9,006)

【Fターム(参考)】

【公開日】平成20年11月27日(2008.11.27)

【国際特許分類】

【出願日】平成19年5月18日(2007.5.18)

【出願人】(000102692)NTN株式会社 (9,006)

【Fターム(参考)】

[ Back to top ]