動力伝達機構及びローラコンベヤ

【課題】 同じサイズのマグネットリングを用いながら伝達トルクを高めることができる非接触型の動力伝達機構を提供することにある。

【解決手段】 マグネットの磁力を利用した非接触型の動力伝達機構において、軸部材と外側に嵌着するマグネットリングとの間に、該マグネットリングの少なくとも内周面を覆う磁性体を配置する。

【解決手段】 マグネットの磁力を利用した非接触型の動力伝達機構において、軸部材と外側に嵌着するマグネットリングとの間に、該マグネットリングの少なくとも内周面を覆う磁性体を配置する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明はマグネットの磁力を利用した非接触型の動力伝達機構に関し、更に詳しくは回転部材(軸、ローラ等)に対するマグネットリングの取付構造、及びその動力伝達機構を備えたローラコンベヤに関する。

【背景技術】

【0002】

モータ等の回転力を回転部材(軸、ローラ等)に伝達する手段として、マグネットの磁力を利用した非接触型の動力伝達機構が提案されている(例えば、特許文献1参照)。

その構造は、駆動軸にマグネットリングを固着し、他方、従動軸にもマグネットリングを固着し、両マグネットリングが微小間隔をおいて配置されて構成されている。

そして、軸部材に対するマグネットリングの固定は、接着材による固定、或いは軸部材とマグネットリングとの間に合成樹脂製のスリーブ等を装着して固定されている。

【0003】

上記構成からなる非接触型の動力伝達は、マグネットの吸引と反発の原理を利用して駆動軸の回転力(動力)を従動軸に伝達する。そして、伝達トルクを高めるときはマグネットの吸着力(吸引力)を高める為に、大きなマグネットを使用する、或いは使用するマグネットの個数を多くする等している。

しかしながら、大きなマグネットを使用する、或いはマグネットの個数を多くする方法は、経済的負担が多いというだけでなく、設置スペース等の関係で制約を受ける等、必ずしも有効な手段とは言えない。

【0004】

【特許文献1】特開2000−62925号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

本発明は上記した従来の技術が有する問題点に鑑みてなされたもので、その目的とするところは、同じサイズのマグネットリングを用いながら伝達トルクを高めることができる非接触型の動力伝達機構、及びローラコンベヤを提供することにある。

【課題を解決するための手段】

【0006】

上記目的を達成する為に本発明が講じた技術的手段は、マグネットの磁力を利用した非接触型の動力伝達機構において、軸部材と外側に嵌着するマグネットリングとの間に、該マグネットリングの少なくとも内周面を覆う磁性体を配置した構成を特徴とする(請求項1)。

上記磁性体は、マグネットリングの内周面を覆う形態、即ちマグネットリングの内周面と接触する筒部を備えている。その筒部は単体でマグネットリングの内周面の全面を覆う大きさであっても、或いは該マグネットリングの軸方向の長さ分(幅分)を複数の筒部を並列に配置して被覆するようにしてもよい。

【0007】

上記手段によれば、少なくともマグネットリングの内周面が磁性体(筒体)で被覆されているため、磁束は磁性体を介し効率良く磁力線を結ぶ。それにより、吸着力(吸引力)が増大される。

【0008】

又、前記磁性体は、マグネットリングの内周面を覆う筒部に加えて、マグネットリングの軸方向端面を被覆する側板を有するように構成してもよい(請求項2)。

その場合、側板は筒部と一体構造であっても、或いは筒部と別体構造であってもよい。さらに側板は筒部の軸方向両側端に配置する、或いは一方端に配置する等何れでもよい。

【0009】

上記手段によれば、側板(磁性体)がマグネットリングの軸方向の端面に配置されることで、磁束は側板(磁性体)を介し効率よく磁力線を結ぶ。それにより、吸着力(吸引力)が増大される。

又、側板が存在することでマグネットリングの端面を保護でき、マグネットリングの損傷を防止することができる。

【発明の効果】

【0010】

本発明の動力伝達機構は請求項1、2記載の構成により、磁性体を介在しない構造と比べて伝達トルクの増大を計ることができる。

請求項3記載の構成により、磁性体を介在しない同じサイズのマグネットリングからなる動力伝達機構を備えたローラコンベヤと比較して、許容搬送質量及び最高速度を高めることができる。

【発明を実施するための最良の形態】

【0011】

以下、本発明に係る動力伝達機構の実施の形態を図面に基づいて説明する。

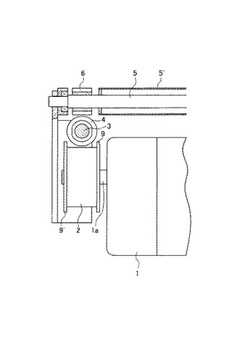

図1は、動力伝達機構の概略を示す図で、1はモータ、2は前記モータ1の出力軸1aに固着された主マグネットリング、3は駆動軸、4は前記駆動軸3に固着された駆動マグネットリング、5はローラ軸、6は前記ローラ軸5に固着された従動マグネットリングで、主マグネットリング2を固着した出力軸1aと駆動軸3は軸芯を直角に交差させて配置され、更にローラ軸5は前記駆動軸3に対し軸芯を直角に交差させて配置されている。そして、主マグネットリング2と駆動マグネットリング4、及び駆動マグネットリング4と従動マグネットリング6は、それぞれ微小間隙をおいて非接触状態に保持されている。

それにより、モータ1が駆動すると、回転力は主マグネットリング2→駆動マグネットリング4(駆動軸3)→従動マグネットリング6(ローラ軸5)へと、磁力の吸引と反発の原理により伝達される。尚、ローラ軸5に固着される従動マグネットリング6は、搬送用ローラ5’の外部に配置されているが、搬送用ローラ5’の内部に配置してもよい。

【0012】

上記構成において、モータの出力軸から駆動軸への動力伝達、及び駆動軸からローラ軸への動力伝達を行う主マグネットリング2、駆動マグネットリング4、従動マグネットリング6はそれぞれ出力軸1、駆動軸3、ローラ軸5に磁性体を介して取り付けられている。以下、その取付構造をモータの出力軸1aについて図面に基づいて詳細に説明する。

【実施例1】

【0013】

図2は、出力軸1aの外側に、磁性体(例えば、一般構造用圧延鋼材)で構成した筒体7を嵌着し、その筒体7の外周面から出力軸外周面に向かってネジ8を螺合して固定し、前記筒体7の外側に該筒体7と同幅の主マグネットリング2を嵌着し、更に前記筒体7の軸方向両側に、筒体7と同様、磁性体で前記主マグネットリング2の外径と略同径か多少大径又は小径なドーナツ形状に形成した側板9,9’がネジ10で固定されている。尚、筒体7の外周面には二角面取り受け面が施され主マグネットリング2は回り止め固定されている。

上記構成により、主マグネットリング2は内周面及び軸方向両側の端面部分が磁性体で被覆される。

【0014】

上記筒体7は、主マグネットリング2の幅相当分を単一部材で構成してあるが、図3に示すように、幅狭い筒体7’を複数個(例えば、2個)並列に並べて主マグネットリング2の幅に相当する筒体を構成し、それぞれの筒体7’を出力軸1aにネジ8で固定してもよい。

【0015】

又、主マグネットリング2の軸方向の端面を被覆する側板9,9’は筒体7(又は筒体7’)と別体に構成されているが、側板9,9’のいずれか一方を前記筒体7(又は筒体7’)の軸方向の端面に一体に構成してもよい。その場合、もう一方の端面側には上記と同様、側板を後付けで固定する。

【0016】

更に、前記側板9,9’は、中心部から外周縁に向かって同一の厚さに形成されているが、図4に示すように、側板9”の外径を主マグネットリング2の外径より大径とし、そして該主マグネットリング2の外周面より外方に突出する部分を先細のテーパ形状に形成してもよい。又、主マグネットリング2の外径を前記テーパ付きの側板9”の外径と同径とし、主マグネットリング2の軸方向の端面に前記側板9”が嵌合する凹部を形成してもよい。

【実施例2】

【0017】

図5は、主マグネットリング2の内周面を被覆する筒部11aと、該主マグネットリング2の軸方向の一方の端面を被覆する側板部11bを一体に備えた筒部材11を磁性材を切削加工して構成し、その筒部材11を2個、筒部11aを突き合わせて主マグネットリング2を筒部11aと側板部11bとで挾着保持する。そして、主マグネットリング2を保持した筒部材11は、出力軸1aにネジで固定したブッシュ12の外側に嵌合し、筒部材11の内周面と前記ブッシュ12の外周面との間に合成樹脂製のテーパスリーブ13a,13bが嵌着されて固定されている。尚、筒部材11と主マグネットリング2の一体化は、前示実施例1と同様、筒部材11の外周面に形成した二角面取り受け面による非円形の係合によって行われている。

【実施例3】

【0018】

図6は前示実施例2と同様、主マグネットリング2の内周面を被覆する筒部14aと、該主マグネットリング2の軸方向の一方の端面を被覆する側板部14bを一体に備えた筒体14が磁性体で構成されている。そして、前記筒部14aにおける側板部14bと反対側の外周面には該筒部14aに嵌着する主マグネットリング2の軸方向移動を阻止する止め輪15を装着する為の止め輪取付溝16が形成され、更にその止め輪取付溝16より軸方向外側の筒部14aには筒体14を出力軸1aに対して固定するネジ17を螺合するネジ孔18が外周面から軸芯に向けて開設されている。

【実施例4】

【0019】

図7は前示実施例2と同様、駆動マグネットリング4の内周面を被覆する筒部19aと駆動マグネットリング4の軸方向の一方の端面を被覆する側板部19bを一体に備えた筒部材19を磁性体で構成し、その筒部材19を2個、筒部19aを突き合わせて駆動マグネットリング4を筒部19aと側板部19bとで挾着保持する。そして、筒部材19における側板部19bには外周面から軸芯に向けてネジ孔20が形成され、そのネジ孔20にネジ21を螺合することで駆動軸3と筒部材19が一体化される。尚、筒部材19に嵌着する駆動マグネットリング4は、前示実施例と同様、筒部19aの外周面に形成した二角面取り受け面によって回り止めされている。

【0020】

前記筒部材19は筒部19aの軸方向一方端部に側板部19bを一体に備えているが、図7(c)に示すように、側板部19bを備えない筒部19aのみの構成としてもよい。その場合、筒部材19を駆動軸3と一体化するためのネジ孔20は筒部19aに構成する。尚、ネジ孔20は筒部材19を駆動軸3と一体化するものであるから、1個では一体化に不安がある場合は複数個

設けてもよい。

【0021】

次に、本発明に係る磁性体を介在した取付構造による動力伝達と、磁性体を介在しない取付構造による動力伝達についてトルク値を測定した。

<測定装置>

図8に示すように、モータの出力軸に本発明に係る取付構造(実施例1〜実施例8)と磁性体を用いない取付構造(比較例1)によって主マグネットリング(外径:42φ、幅:21mm)を取り付け、主マグネットリングと対応する駆動軸に本発明に係る取付構造にて駆動マグネットリング(外径:21φ、幅:30mm)を取り付け、更に前記駆動軸には従来の取付構造によってマグネットリングを10個、一定間隔で取り付け、それら10個のマグネットリングと対応する位置にマグネットリングを取り付けた搬送用ローラを非接触状態で配置する。

主マグネットリングの取付構造、実施例1〜実施例8、及び比較例1は下記の通りである。

実施例1:筒部外径:33φ、幅:21mm、側板外径:38φ(図2の取付構造)

実施例2:筒部外径:33φ、幅:21mm、側板外径:42φ(図2の取付構造)

実施例3:筒部外径:33φ、幅:21mm、側板外径:46φ(図2の取付構造)

実施例4:筒部外径:33φ、幅:21mm、側板外径:50φ(図2の取付構造)

実施例5:筒部外径:33φ、幅:21mm、側板外径:54φ(図2の取付構造)

実施例6:筒部外径:33φ、幅:21mm、側板外径:54φ(図4の取付構造)

実施例7:筒部外径:33φ、幅:21mm、側板外径:42φ(図5の取付構造)

実施例8:筒部外径:33φ、幅:21mm、側板無し

比較例1:筒部及び側板無し(従来の取付構造)

主マグネットリング2と駆動マグネットリング4との隙間は1.5mm

【0022】

<測定方法>

上記測定装置の駆動軸端部に負荷Wを吊り下げ、その負荷Wを駆動軸の軸中心から400mm下方の台に載置し、モータを駆動回転して駆動軸を回転させ、駆動マグネットリングの回転数を一定の回転数(100、300、500)に保持して持ち上げられる負荷Wの最大値を測定する。そして、測定した負荷値(最大)の時のトルク(N・cm)を下記計算式により算出する。算出したトルク値は表1に示す通りである。

トルク計算式 トルク(N・cm)=F・G・R

F:負荷(kg)

G:重力加速度(9.8)

R:負荷Wを取り付けた駆動軸の半径(0.75cm)

【0023】

【表1】

【0024】

表1より明らかなように、磁性体(筒部、側板)を備えない比較例1に対し、磁性体を介在した実施例1〜実施例8は何れもトルク値が増大しているのが分かる。

これにより、同じ大きさのマグネットリングであれば、磁性体を介在して取り付けることで搬送能力を高めることができる。

そして、本発明に係る動力伝達機構を、非接触型の動力伝達機構を備えたローラコンベヤの動力伝達機構とすることで、従来の取付構造でマグネットリングを取り付けた動力伝達機構を備えたローラコンベヤと比較して許容搬送質量及び最高速度を高めることができる。

又、従来の歯車、チェーン、ベルトによる動力伝達では、動力伝達のロスを防ぐ為に、モータの出力軸に取り付けた歯車やスプロケット、プーリと、駆動軸側に取り付けた歯車、スプロケット、プーリは正確に平行度を出す必要があるが、本装置ではこの点を解消することができる。

更に、従来の取付構造と比較して原動位置の変更に自由度が増す。

【0025】

本発明は図示した実施例に限定されるものではなく、本発明の要旨を変更しない範囲で変更可能である。

(1)実施例はモータの出力軸に対する主マグネットリングの取り付けを示したが、同取付構造は図示例に限らず駆動軸に対する駆動マグネットリングの取り付け、ローラ軸に対する従動マグネットリングの取り付けにも適用することができるものである。

(2)磁性体からなる筒部を軸部材に対して固定する方法は、図示のネジ止めに限らず、接着方式でもよい。

【図面の簡単な説明】

【0026】

【図1】本発明に係る動力伝達機構の概略を示す一部切欠側面図。

【図2】モータの出力軸に対する主マグネットリングの取付構造の一例を示す縦断正面図、及び縦断側面図。

【図3】モータの出力軸に対する主マグネットリングの取付構造の他の例を示す縦断側面図。

【図4】モータの出力軸に対する主マグネットリングの取付構造の他の例を示す縦断側面図。

【図5】モータの出力軸に対する主マグネットリングの取付構造の他の例を示す縦断側面図。

【図6】モータの出力軸に対する主マグネットリングの取付構造の他の例を示す縦断側面図。

【図7】駆動軸に対する駆動マグネットリングの取付構造の一例を示す縦断正面図、及び縦断側面図。

【図8】トルク値を測定する測定装置の概要を示す説明図。

【符号の説明】

【0027】

1…モータ 1a…出力軸

2…主マグネットリング 3…駆動軸

4…駆動マグネットリング 5…ローラ軸

6…従動マグネットリング 7…筒体(磁性体)

9,9’…側板(磁性体)

【技術分野】

【0001】

本発明はマグネットの磁力を利用した非接触型の動力伝達機構に関し、更に詳しくは回転部材(軸、ローラ等)に対するマグネットリングの取付構造、及びその動力伝達機構を備えたローラコンベヤに関する。

【背景技術】

【0002】

モータ等の回転力を回転部材(軸、ローラ等)に伝達する手段として、マグネットの磁力を利用した非接触型の動力伝達機構が提案されている(例えば、特許文献1参照)。

その構造は、駆動軸にマグネットリングを固着し、他方、従動軸にもマグネットリングを固着し、両マグネットリングが微小間隔をおいて配置されて構成されている。

そして、軸部材に対するマグネットリングの固定は、接着材による固定、或いは軸部材とマグネットリングとの間に合成樹脂製のスリーブ等を装着して固定されている。

【0003】

上記構成からなる非接触型の動力伝達は、マグネットの吸引と反発の原理を利用して駆動軸の回転力(動力)を従動軸に伝達する。そして、伝達トルクを高めるときはマグネットの吸着力(吸引力)を高める為に、大きなマグネットを使用する、或いは使用するマグネットの個数を多くする等している。

しかしながら、大きなマグネットを使用する、或いはマグネットの個数を多くする方法は、経済的負担が多いというだけでなく、設置スペース等の関係で制約を受ける等、必ずしも有効な手段とは言えない。

【0004】

【特許文献1】特開2000−62925号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

本発明は上記した従来の技術が有する問題点に鑑みてなされたもので、その目的とするところは、同じサイズのマグネットリングを用いながら伝達トルクを高めることができる非接触型の動力伝達機構、及びローラコンベヤを提供することにある。

【課題を解決するための手段】

【0006】

上記目的を達成する為に本発明が講じた技術的手段は、マグネットの磁力を利用した非接触型の動力伝達機構において、軸部材と外側に嵌着するマグネットリングとの間に、該マグネットリングの少なくとも内周面を覆う磁性体を配置した構成を特徴とする(請求項1)。

上記磁性体は、マグネットリングの内周面を覆う形態、即ちマグネットリングの内周面と接触する筒部を備えている。その筒部は単体でマグネットリングの内周面の全面を覆う大きさであっても、或いは該マグネットリングの軸方向の長さ分(幅分)を複数の筒部を並列に配置して被覆するようにしてもよい。

【0007】

上記手段によれば、少なくともマグネットリングの内周面が磁性体(筒体)で被覆されているため、磁束は磁性体を介し効率良く磁力線を結ぶ。それにより、吸着力(吸引力)が増大される。

【0008】

又、前記磁性体は、マグネットリングの内周面を覆う筒部に加えて、マグネットリングの軸方向端面を被覆する側板を有するように構成してもよい(請求項2)。

その場合、側板は筒部と一体構造であっても、或いは筒部と別体構造であってもよい。さらに側板は筒部の軸方向両側端に配置する、或いは一方端に配置する等何れでもよい。

【0009】

上記手段によれば、側板(磁性体)がマグネットリングの軸方向の端面に配置されることで、磁束は側板(磁性体)を介し効率よく磁力線を結ぶ。それにより、吸着力(吸引力)が増大される。

又、側板が存在することでマグネットリングの端面を保護でき、マグネットリングの損傷を防止することができる。

【発明の効果】

【0010】

本発明の動力伝達機構は請求項1、2記載の構成により、磁性体を介在しない構造と比べて伝達トルクの増大を計ることができる。

請求項3記載の構成により、磁性体を介在しない同じサイズのマグネットリングからなる動力伝達機構を備えたローラコンベヤと比較して、許容搬送質量及び最高速度を高めることができる。

【発明を実施するための最良の形態】

【0011】

以下、本発明に係る動力伝達機構の実施の形態を図面に基づいて説明する。

図1は、動力伝達機構の概略を示す図で、1はモータ、2は前記モータ1の出力軸1aに固着された主マグネットリング、3は駆動軸、4は前記駆動軸3に固着された駆動マグネットリング、5はローラ軸、6は前記ローラ軸5に固着された従動マグネットリングで、主マグネットリング2を固着した出力軸1aと駆動軸3は軸芯を直角に交差させて配置され、更にローラ軸5は前記駆動軸3に対し軸芯を直角に交差させて配置されている。そして、主マグネットリング2と駆動マグネットリング4、及び駆動マグネットリング4と従動マグネットリング6は、それぞれ微小間隙をおいて非接触状態に保持されている。

それにより、モータ1が駆動すると、回転力は主マグネットリング2→駆動マグネットリング4(駆動軸3)→従動マグネットリング6(ローラ軸5)へと、磁力の吸引と反発の原理により伝達される。尚、ローラ軸5に固着される従動マグネットリング6は、搬送用ローラ5’の外部に配置されているが、搬送用ローラ5’の内部に配置してもよい。

【0012】

上記構成において、モータの出力軸から駆動軸への動力伝達、及び駆動軸からローラ軸への動力伝達を行う主マグネットリング2、駆動マグネットリング4、従動マグネットリング6はそれぞれ出力軸1、駆動軸3、ローラ軸5に磁性体を介して取り付けられている。以下、その取付構造をモータの出力軸1aについて図面に基づいて詳細に説明する。

【実施例1】

【0013】

図2は、出力軸1aの外側に、磁性体(例えば、一般構造用圧延鋼材)で構成した筒体7を嵌着し、その筒体7の外周面から出力軸外周面に向かってネジ8を螺合して固定し、前記筒体7の外側に該筒体7と同幅の主マグネットリング2を嵌着し、更に前記筒体7の軸方向両側に、筒体7と同様、磁性体で前記主マグネットリング2の外径と略同径か多少大径又は小径なドーナツ形状に形成した側板9,9’がネジ10で固定されている。尚、筒体7の外周面には二角面取り受け面が施され主マグネットリング2は回り止め固定されている。

上記構成により、主マグネットリング2は内周面及び軸方向両側の端面部分が磁性体で被覆される。

【0014】

上記筒体7は、主マグネットリング2の幅相当分を単一部材で構成してあるが、図3に示すように、幅狭い筒体7’を複数個(例えば、2個)並列に並べて主マグネットリング2の幅に相当する筒体を構成し、それぞれの筒体7’を出力軸1aにネジ8で固定してもよい。

【0015】

又、主マグネットリング2の軸方向の端面を被覆する側板9,9’は筒体7(又は筒体7’)と別体に構成されているが、側板9,9’のいずれか一方を前記筒体7(又は筒体7’)の軸方向の端面に一体に構成してもよい。その場合、もう一方の端面側には上記と同様、側板を後付けで固定する。

【0016】

更に、前記側板9,9’は、中心部から外周縁に向かって同一の厚さに形成されているが、図4に示すように、側板9”の外径を主マグネットリング2の外径より大径とし、そして該主マグネットリング2の外周面より外方に突出する部分を先細のテーパ形状に形成してもよい。又、主マグネットリング2の外径を前記テーパ付きの側板9”の外径と同径とし、主マグネットリング2の軸方向の端面に前記側板9”が嵌合する凹部を形成してもよい。

【実施例2】

【0017】

図5は、主マグネットリング2の内周面を被覆する筒部11aと、該主マグネットリング2の軸方向の一方の端面を被覆する側板部11bを一体に備えた筒部材11を磁性材を切削加工して構成し、その筒部材11を2個、筒部11aを突き合わせて主マグネットリング2を筒部11aと側板部11bとで挾着保持する。そして、主マグネットリング2を保持した筒部材11は、出力軸1aにネジで固定したブッシュ12の外側に嵌合し、筒部材11の内周面と前記ブッシュ12の外周面との間に合成樹脂製のテーパスリーブ13a,13bが嵌着されて固定されている。尚、筒部材11と主マグネットリング2の一体化は、前示実施例1と同様、筒部材11の外周面に形成した二角面取り受け面による非円形の係合によって行われている。

【実施例3】

【0018】

図6は前示実施例2と同様、主マグネットリング2の内周面を被覆する筒部14aと、該主マグネットリング2の軸方向の一方の端面を被覆する側板部14bを一体に備えた筒体14が磁性体で構成されている。そして、前記筒部14aにおける側板部14bと反対側の外周面には該筒部14aに嵌着する主マグネットリング2の軸方向移動を阻止する止め輪15を装着する為の止め輪取付溝16が形成され、更にその止め輪取付溝16より軸方向外側の筒部14aには筒体14を出力軸1aに対して固定するネジ17を螺合するネジ孔18が外周面から軸芯に向けて開設されている。

【実施例4】

【0019】

図7は前示実施例2と同様、駆動マグネットリング4の内周面を被覆する筒部19aと駆動マグネットリング4の軸方向の一方の端面を被覆する側板部19bを一体に備えた筒部材19を磁性体で構成し、その筒部材19を2個、筒部19aを突き合わせて駆動マグネットリング4を筒部19aと側板部19bとで挾着保持する。そして、筒部材19における側板部19bには外周面から軸芯に向けてネジ孔20が形成され、そのネジ孔20にネジ21を螺合することで駆動軸3と筒部材19が一体化される。尚、筒部材19に嵌着する駆動マグネットリング4は、前示実施例と同様、筒部19aの外周面に形成した二角面取り受け面によって回り止めされている。

【0020】

前記筒部材19は筒部19aの軸方向一方端部に側板部19bを一体に備えているが、図7(c)に示すように、側板部19bを備えない筒部19aのみの構成としてもよい。その場合、筒部材19を駆動軸3と一体化するためのネジ孔20は筒部19aに構成する。尚、ネジ孔20は筒部材19を駆動軸3と一体化するものであるから、1個では一体化に不安がある場合は複数個

設けてもよい。

【0021】

次に、本発明に係る磁性体を介在した取付構造による動力伝達と、磁性体を介在しない取付構造による動力伝達についてトルク値を測定した。

<測定装置>

図8に示すように、モータの出力軸に本発明に係る取付構造(実施例1〜実施例8)と磁性体を用いない取付構造(比較例1)によって主マグネットリング(外径:42φ、幅:21mm)を取り付け、主マグネットリングと対応する駆動軸に本発明に係る取付構造にて駆動マグネットリング(外径:21φ、幅:30mm)を取り付け、更に前記駆動軸には従来の取付構造によってマグネットリングを10個、一定間隔で取り付け、それら10個のマグネットリングと対応する位置にマグネットリングを取り付けた搬送用ローラを非接触状態で配置する。

主マグネットリングの取付構造、実施例1〜実施例8、及び比較例1は下記の通りである。

実施例1:筒部外径:33φ、幅:21mm、側板外径:38φ(図2の取付構造)

実施例2:筒部外径:33φ、幅:21mm、側板外径:42φ(図2の取付構造)

実施例3:筒部外径:33φ、幅:21mm、側板外径:46φ(図2の取付構造)

実施例4:筒部外径:33φ、幅:21mm、側板外径:50φ(図2の取付構造)

実施例5:筒部外径:33φ、幅:21mm、側板外径:54φ(図2の取付構造)

実施例6:筒部外径:33φ、幅:21mm、側板外径:54φ(図4の取付構造)

実施例7:筒部外径:33φ、幅:21mm、側板外径:42φ(図5の取付構造)

実施例8:筒部外径:33φ、幅:21mm、側板無し

比較例1:筒部及び側板無し(従来の取付構造)

主マグネットリング2と駆動マグネットリング4との隙間は1.5mm

【0022】

<測定方法>

上記測定装置の駆動軸端部に負荷Wを吊り下げ、その負荷Wを駆動軸の軸中心から400mm下方の台に載置し、モータを駆動回転して駆動軸を回転させ、駆動マグネットリングの回転数を一定の回転数(100、300、500)に保持して持ち上げられる負荷Wの最大値を測定する。そして、測定した負荷値(最大)の時のトルク(N・cm)を下記計算式により算出する。算出したトルク値は表1に示す通りである。

トルク計算式 トルク(N・cm)=F・G・R

F:負荷(kg)

G:重力加速度(9.8)

R:負荷Wを取り付けた駆動軸の半径(0.75cm)

【0023】

【表1】

【0024】

表1より明らかなように、磁性体(筒部、側板)を備えない比較例1に対し、磁性体を介在した実施例1〜実施例8は何れもトルク値が増大しているのが分かる。

これにより、同じ大きさのマグネットリングであれば、磁性体を介在して取り付けることで搬送能力を高めることができる。

そして、本発明に係る動力伝達機構を、非接触型の動力伝達機構を備えたローラコンベヤの動力伝達機構とすることで、従来の取付構造でマグネットリングを取り付けた動力伝達機構を備えたローラコンベヤと比較して許容搬送質量及び最高速度を高めることができる。

又、従来の歯車、チェーン、ベルトによる動力伝達では、動力伝達のロスを防ぐ為に、モータの出力軸に取り付けた歯車やスプロケット、プーリと、駆動軸側に取り付けた歯車、スプロケット、プーリは正確に平行度を出す必要があるが、本装置ではこの点を解消することができる。

更に、従来の取付構造と比較して原動位置の変更に自由度が増す。

【0025】

本発明は図示した実施例に限定されるものではなく、本発明の要旨を変更しない範囲で変更可能である。

(1)実施例はモータの出力軸に対する主マグネットリングの取り付けを示したが、同取付構造は図示例に限らず駆動軸に対する駆動マグネットリングの取り付け、ローラ軸に対する従動マグネットリングの取り付けにも適用することができるものである。

(2)磁性体からなる筒部を軸部材に対して固定する方法は、図示のネジ止めに限らず、接着方式でもよい。

【図面の簡単な説明】

【0026】

【図1】本発明に係る動力伝達機構の概略を示す一部切欠側面図。

【図2】モータの出力軸に対する主マグネットリングの取付構造の一例を示す縦断正面図、及び縦断側面図。

【図3】モータの出力軸に対する主マグネットリングの取付構造の他の例を示す縦断側面図。

【図4】モータの出力軸に対する主マグネットリングの取付構造の他の例を示す縦断側面図。

【図5】モータの出力軸に対する主マグネットリングの取付構造の他の例を示す縦断側面図。

【図6】モータの出力軸に対する主マグネットリングの取付構造の他の例を示す縦断側面図。

【図7】駆動軸に対する駆動マグネットリングの取付構造の一例を示す縦断正面図、及び縦断側面図。

【図8】トルク値を測定する測定装置の概要を示す説明図。

【符号の説明】

【0027】

1…モータ 1a…出力軸

2…主マグネットリング 3…駆動軸

4…駆動マグネットリング 5…ローラ軸

6…従動マグネットリング 7…筒体(磁性体)

9,9’…側板(磁性体)

【特許請求の範囲】

【請求項1】

マグネットの磁力を利用した非接触型の動力伝達機構において、軸部材と外側に嵌着するマグネットリングとの間に、該マグネットリングの少なくとも内周面を覆う磁性体が配置されていることを特徴とする動力伝達機構。

【請求項2】

前記磁性体は、マグネットリングの内周面を覆う筒部に加えて、マグネットリングの軸方向端面を被覆する側板を有することを特徴とする請求項1記載の動力伝達機構。

【請求項3】

搬送面を構成する並列配置の搬送用ローラの内部又は外部に従動マグネットリングを固着し、その従動マグネットリングと対応する位置に、駆動マグネットリングを備えた駆動軸の軸芯を交差させて配置し、更に前記駆動軸を非接触の動力伝達機構で駆動するローラコンベヤであって、前記動力伝達機構が前記請求項1又は2記載の動力伝達機構であることを特徴とするローラコンベヤ。

【請求項1】

マグネットの磁力を利用した非接触型の動力伝達機構において、軸部材と外側に嵌着するマグネットリングとの間に、該マグネットリングの少なくとも内周面を覆う磁性体が配置されていることを特徴とする動力伝達機構。

【請求項2】

前記磁性体は、マグネットリングの内周面を覆う筒部に加えて、マグネットリングの軸方向端面を被覆する側板を有することを特徴とする請求項1記載の動力伝達機構。

【請求項3】

搬送面を構成する並列配置の搬送用ローラの内部又は外部に従動マグネットリングを固着し、その従動マグネットリングと対応する位置に、駆動マグネットリングを備えた駆動軸の軸芯を交差させて配置し、更に前記駆動軸を非接触の動力伝達機構で駆動するローラコンベヤであって、前記動力伝達機構が前記請求項1又は2記載の動力伝達機構であることを特徴とするローラコンベヤ。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2009−127674(P2009−127674A)

【公開日】平成21年6月11日(2009.6.11)

【国際特許分類】

【出願番号】特願2007−300791(P2007−300791)

【出願日】平成19年11月20日(2007.11.20)

【出願人】(391019289)マルヤス機械株式会社 (32)

【Fターム(参考)】

【公開日】平成21年6月11日(2009.6.11)

【国際特許分類】

【出願日】平成19年11月20日(2007.11.20)

【出願人】(391019289)マルヤス機械株式会社 (32)

【Fターム(参考)】

[ Back to top ]