動力変換システム

【課題】本発明は、有機ハイドライドを使用してエネルギー変換効率に優れた動力変換システムを提供する。

【解決手段】本発明の動力変換システムSは、供給される有機ハイドライドを所定の触媒の存在下に加熱して水素及び有機ハイドライドの脱水素化物を生成する水素発生装置1と、前記水素発生装置1で得られる水素と有機ハイドライドの脱水素化物とを分離すると共に水素を送出する分離装置2と、前記分離装置2から送出される水素を燃焼させることで動力を得る動力変換装置4と、前記動力変換装置4から排出される排ガスと、前記水素発生装置1に供給する前の有機ハイドライドとの間で熱交換を行う熱交換器5と、前記熱交換器5での熱交換で過熱蒸気となった有機ハイドライドにより動力を発生すると共にこの有機ハイドライドを前記水素発生装置1に送出する膨張機6と、を備える。

【解決手段】本発明の動力変換システムSは、供給される有機ハイドライドを所定の触媒の存在下に加熱して水素及び有機ハイドライドの脱水素化物を生成する水素発生装置1と、前記水素発生装置1で得られる水素と有機ハイドライドの脱水素化物とを分離すると共に水素を送出する分離装置2と、前記分離装置2から送出される水素を燃焼させることで動力を得る動力変換装置4と、前記動力変換装置4から排出される排ガスと、前記水素発生装置1に供給する前の有機ハイドライドとの間で熱交換を行う熱交換器5と、前記熱交換器5での熱交換で過熱蒸気となった有機ハイドライドにより動力を発生すると共にこの有機ハイドライドを前記水素発生装置1に送出する膨張機6と、を備える。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、熱機関の排熱を利用して動力を生成する動力変換システムに関する。

【背景技術】

【0002】

自然エネルギーを備蓄し、電力の需給バランスを緩和することができるエネルギー貯蔵手段として、有機ハイドライドを利用するものが挙げられる。

有機ハイドライドは、所定の触媒の存在下で加熱すると脱水素反応により水素と例えば芳香族炭化水素等からなる脱水素化物とを生成する。また、この脱水素化物と水素とを所定の触媒の存在下で反応させると、有機ハイドライドを生成する。したがって、例えば、太陽光、地熱等の自然エネルギーから得た電気を利用して水を電気分解すると共に、この電気分解で得られた水素を有機ハイドライドとして高密度に貯蔵することができる。

従来、有機ハイドライドから取り出した水素を供給する水素供給システムが知られている(例えば、特許文献1参照)。この水素供給システムは、燃焼タービン発電装置の高温排ガスを熱源として有機ハイドライドから水素を生成するように構成されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2004−197705号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、従来の水素供給システム(例えば、特許文献1参照)は、燃焼タービンの高温排ガス熱を有機ハイドライドからの水素の生成に使いきることは難しい。つまり、従来の水素供給システムは、余剰の排ガス熱が捨てられてエネルギー変換効率が低い課題がある。

【0005】

そこで、本発明の課題は、有機ハイドライドを使用してエネルギー変換効率に優れた動力変換システムを提供することにある。

【課題を解決するための手段】

【0006】

前記課題を解決する本発明の動力変換システムは、供給される有機ハイドライドを所定の触媒の存在下に加熱して水素及び有機ハイドライドの脱水素化物を生成する水素発生装置と、前記水素発生装置で得られる水素と有機ハイドライドの脱水素化物とを分離すると共に水素を送出する分離装置と、前記分離装置から送出される水素を燃焼させることで動力を得る動力変換装置と、前記動力変換装置から排出される排ガスと、前記水素発生装置に供給する前の有機ハイドライドとの間で熱交換を行う熱交換器と、前記熱交換器での熱交換で過熱蒸気となった有機ハイドライドにより動力を発生すると共にこの有機ハイドライドを前記水素発生装置に送出する膨張機と、を備えることを特徴とする。

この動力変換システムによれば、動力変換装置からの排熱で有機ハイドライドを加熱し、過熱蒸気となった有機ハイドライドを膨張機に供給して動力を得る。そして、膨張機を通過した有機ハイドライドは水素発生装置に供給され、水素を生成し、この水素は動力変換装置が動力を発生する際の燃料として使用される。

【発明の効果】

【0007】

本発明によれば、有機ハイドライドを使用してエネルギー変換効率に優れた動力変換システムを提供することができる。

【図面の簡単な説明】

【0008】

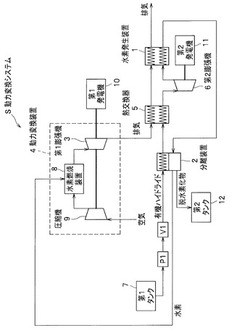

【図1】本発明の第1実施形態に係る動力変換システムの構成説明図である。

【図2】(a)は動力変換システムの水素発生装置の断面図であり、(b)は水素発生装置に内蔵する反応セルの断面図であり、(c)は反応セルに内蔵する反応シートの断面図である。

【図3】本発明の第2実施形態に係る動力変換システムの構成説明図である。

【図4】本発明の第3実施形態に係る動力変換システムの構成説明図である。

【図5】本発明の第4実施形態に係る動力変換システムの構成説明図である。

【図6】本発明の第5実施形態に係る動力変換システムの構成説明図である。

【図7】本発明の第5実施形態に係る動力変換システムにおいて、昇圧ポンプP1の駆動又は停止、バルブV3の切り替え、及びバルブV4の開閉のタイミングを説明するタイムチャートである。

【図8】本発明の第5実施形態に係る動力変換システムのコントローラが、バルブV3の切り替え、及びバルブV4の開閉の制御を行う手順を示すフローチャートである。

【発明を実施するための形態】

【0009】

以下に、本発明の第1実施形態から第4実施形態について適宜図面を参照しながら詳細に説明する。

(第1実施形態)

図1に示すように、本実施形態に係る動力変換システムSは、水素発生装置1と、分離装置2と、第1膨張機3等を有する動力変換装置4と、熱交換器5と、第2膨張機6と、を備えている。なお、第1膨張機3は、特許請求の範囲にいう「水素燃焼装置からの水素燃焼ガスにより動力を発生させる膨張機」に相当する。また、第2膨張機6は、特許請求の範囲にいう「有機ハイドライドにより動力を発生すると共にこの有機ハイドライドを水素発生装置に送出する膨張機」に相当する。

この動力変換システムSは、有機ハイドライドを利用して得られた動力によって発電するものであり、有機ハイドライドの過熱蒸気により動力を発生すると共に、この有機ハイドライドから得られる水素を燃焼させて動力を発生させる構成となっている。

なお、第1膨張機3は、水素燃焼ガスを供給するガスタービンで構成され、第2膨張機6は、有機ハイドライドの過熱蒸気を供給する蒸気タービンで構成される。

【0010】

有機ハイドライドは、芳香族炭化水素の水素化物であり、芳香族炭化水素の炭素−炭素間二重結合に水素が付加することより水素を脱離可能に貯蔵している。

この有機ハイドライドとしては、例えば、シクロヘキサン、メチルシクロヘキサン、ジメチルシクロヘキサン等の単環式水素化芳香族類、テトラリン、デカリン、メチルデカリン等の2環式水素化芳香族類、テトラデカヒドロアントラセン等の3環式水素化芳香族類等が挙げられる。そして、所定の触媒の存在下で加熱すると有機ハイドライドは、水素と有機ハイドライドの脱水素化物である前記芳香族炭化水素とに分解する。ちなみに、有機ハイドライドの脱水素化物としては、例えば、ベンゼン、トルエン、キシレン、メシチレン、ナフタレン、メチルナフタレン、アントラセン等が挙げられる。

【0011】

有機ハイドライドについて前記メチルシクロヘキサン[C6H11(CH3)]を例にさらに詳しく説明すると、メチルシクロヘキサンは、次式(1)に示すように、水素(H2)と有機ハイドライドの脱水素化物としてのトルエン[C6H5(CH3)]とに分解する。

C6H11(CH3)→C6H5(CH3)+3H2−205kJ・・・(1)

ちなみに、式(1)で示される反応は、吸熱反応であり、1モルのメチルシクロヘキサンから3モルの水素が生成する際に205kJの熱が吸収されるため加熱下に前記反応を行うことが望ましい。なお、本実施形態では、有機ハイドライドとしてメチルシクロヘキサンを使用することを前提に、この加熱温度を300〜400℃程度に設定しているが、この加熱温度は、使用される前記有機ハイドライドの種類に応じて適宜に設定することができる。

【0012】

水素発生装置1は、有機ハイドライドが貯蔵される後記の第1タンク7から後記する分離装置2、熱交換器5、及び第2膨張機6を介して供給される有機ハイドライドをその脱水素化物と水素とに分解するものである。なお、図1中、符号P1は第1タンク7の有機ハイドライドを昇圧して第2膨張機6側に向けて供給する昇圧ポンプであり、符号V1はバルブであり、これらは第1タンク7と分離装置2との間を繋ぐ配管途中に設けられている。これらの昇圧ポンプP1及びバルブV1は、第1タンク7から分離装置2に向けて送出する有機ハイドライドの流量、流速、圧力等を調節するためのものである。

次に参照する図2(a)は水素発生装置の断面図であり、図2(b)は水素発生装置に内蔵する反応セルの断面図であり、図2(c)は反応セルに内蔵する反応シートの断面図である。

【0013】

水素発生装置1は、図2(a)に示すように、外形が円柱状を呈する複数本の反応セル31と、これらの反応セル31を収容した円筒状の第1ケーシング32と、を備えている。そして、各反応セル31内には、図1に示す第1タンク7に貯留される有機ハイドライド(例えば、メチルシクロヘキサン)が、後記する分離装置2、熱交換器5、及び第2膨張機6を介して送り込まれる。

反応セル31同士の間に形成される間隙には、後記する水素燃焼装置8からの高温の水素燃焼ガスが通流するようになっている。

第1ケーシング32及び後記する第2ケーシング34は、熱伝導率が高くなるように金属製(例えば、SUS)で形成されている。なお、第1ケーシング32、第2ケーシング34の形状は、円筒状に限定されず、その他に例えば、四角形筒状、多角形筒状でもよい。

【0014】

反応セル31は、図2(b)に示すように、積層された複数枚の反応シート33と、複数枚の反応シート33を収容した第2ケーシング34と、を備えている。

各反応シート33は、図2(c)に示すように、ベースとなる金属箔35と、金属箔35の両面にそれぞれ形成された多孔質層36と、多孔質層36に担持された触媒37と、を備えている。つまり、各反応シート33は、触媒37が担持した多孔質層36、金属箔35、触媒37が担持した多孔質層36の順で積層した三層構造である。

なお、厚さ方向において隣り合う反応シート33、33間には、有機ハイドライド、生成した水素及び脱水素化物(例えば、トルエン)が通流可能な隙間が形成されている。

【0015】

また、反応シート33はシート状であるから、その熱容量が小さく、熱が反応シート33を速やかに伝導し、触媒37がその触媒機能を良好に発揮する温度に速やかに昇温する。これにより、有機ハイドライドを水素と脱水素化物とに分解する分解反応の効率は、高くなっている。

さらに、各反応シート33には、複数の貫通孔33aが形成されている。これにより、水素燃焼ガスの熱が厚さ方向に良好に伝導し、また、有機ハイドライド、生成した水素及び脱水素化物が、厚さ方向にも良好に通流するようになっている。

金属箔35は、例えばアルミニウム箔で構成され、その厚さは50〜200μm程度とされる。ただし、金属箔35を備えず、又は、金属箔35に代えて、ベースとなる多孔質層を備え、反応シート33全体を多孔質構造としてもよい。

【0016】

多孔質層36は、触媒37を担持するための層であって、有機ハイドライド、生成した水素及び脱水素化物が通流可能な複数の細孔を有している。このような多孔質層36は、例えば、アルミナ、チタニア、シリカ、ジルコニア等を主体とする酸化物で形成することができる

触媒37は、有機ハイドライドを分解し、水素及び脱水素化物を生成させるための触媒である。このような触媒37は、例えば、白金、ニッケル、パラジウム、ロジウム、イリジウム、ルテニウム、モリブデン、レニウム、タングステン、バナジウム、オスミウム、クロム、コバルト、鉄等から選択された少なくとも1種で構成される。

【0017】

ちなみに、水素発生装置1(図1参照)を通流した水素燃焼ガスは、水素発生装置1に接続された所定の配管(図示省略)を通って水素発生装置1の外部に排出されるようになっている。

水素発生装置1の温度は、熱交換器5から水素発生装置1に向けて送り込まれる水素燃焼ガスの温度、及びその水素燃焼ガスの流量によって調節することができる。また、本実施形態での水素発生装置1の温度は、前記したように、有機ハイドライドとしてメチルシクロヘキサンを使用することを前提に、300〜400℃程度に設定することを想定しているが、これに限定されるものではなく、使用する有機ハイドライドの種類に応じた分解温度の範囲内で適宜に設定することができる。

【0018】

再び図1に戻って、分離装置2としては、水素発生装置1から送出される高温の前記有機ハイドライド(例えば、メチルシクロヘキサン)の脱水素化物(例えば、トルエン)、及び水素の混合物を、脱水素化物の沸点未満(トルエンの場合にはbp.111℃未満)の温度に冷却することで、液体としての脱水素化物と、気体としての水素とを気液分離する構成となっている。そして、分離装置2は、分離した水素を後記する動力変換装置4に送出するようになっている。

【0019】

本実施形態での分離装置2は、第1タンク7から供給される有機ハイドライドと、水素発生装置1から送出される脱水素化物及び水素の混合物との間で熱交換することで、気体としての脱水素化物を冷却して凝縮させる構成となっている。この具体的な構成としては、例えば、脱水素化物及び水素の混合物が流入するチャンバ内に、第1タンク7から供給される有機ハイドライドが通流する冷却管が配置されるものが挙げられる。

なお、分離装置2では、第1タンク7から供給される有機ハイドライドが、後記する熱交換器5に供給される前に、脱水素化物及び水素の混合物によって、予熱されるようになっている。

【0020】

動力変換装置4としては、前記分離装置から送出される水素を燃焼させる水素燃焼装置8と、この水素燃焼装置8に圧縮した空気を送り込む軸流式の圧縮機9と、水素燃焼装置8からの高温高圧の水素燃焼ガスにより動力を発生させる膨張タービンであって、圧縮機9と同軸に連結される第1膨張機3と、を備えている。

そして、第1膨張機3の出力軸は、第1発電機10の入力軸に連結されている。つまり、第1発電機10は、動力変換装置4が発生する動力によって発電するようになっている。

この第1膨張機3は、高温の水素燃焼ガスを後記する熱交換器5に送出するようになっている。

【0021】

熱交換器5は、第1膨張機3から排気された高温の水素燃焼ガスと、分離装置2で予熱された有機ハイドライドとの間で熱交換を行うように構成されている。このことで分離装置2から送出された有機ハイドライドは、300℃を超える過熱蒸気となって、次の第2膨張機6に供給されるようになっている。

【0022】

第2膨張機6は、膨張タービンで構成され、熱交換器5から供給される高温高圧の過熱蒸気となった有機ハイドライドにより動力を発生するようになっている。そして、第2膨張機6の出力軸は、第2発電機11の入力軸に連結されている。つまり、第2発電機11は、過熱蒸気となった有機ハイドライドにより第2膨張機6が発生する動力で発電するようになっている。

そして、この第2膨張機6は、高温の有機ハイドライドガスを前記した水素発生装置1に送出するようになっている。ちなみに、この有機ハイドライドガスの温度は300〜400℃程度を維持している。

【0023】

このような第1実施形態に係る動力変換システムSは、分離装置2で分離された有機ハイドライドの脱水素化物を貯留する第2タンク12を備えている。

なお、本実施形態に係る動力変換システムSにおいては、水素発生装置1に供給される有機ハイドライドガスの全てを、その脱水素化物と水素とに分解することを想定しているが(分解率100%)、有機ハイドライドの分解率が100%未満である場合には、未分解の有機ハイドライドは液体として、第2タンク12に回収されることとなる。

また、図示しないが、第1実施形態に係る動力変換システムSは、分離装置2と、水素燃焼装置8とを繋ぐ配管の途中に、水素を圧縮して水素燃焼装置8に送出する圧縮機を配置することができる。

【0024】

以上のような第1実施形態に係る動力変換システムSによれば、動力変換装置4からの排ガスの熱(排熱)の大部分を利用して、水素発生装置1にて有機ハイドライドから効率よく水素を生成できる。また、前記した排熱を第2膨張機6にて膨張仕事(動力)に変換することで発電が可能となる。そして、生成した前記水素を燃焼させて発生した熱を第1膨張機3にて膨張仕事(動力)に変換することで発電が可能となる。これにより動力変換システムSは、エネルギー変換効率に優れたものとなる。

なお、第2膨張機6及び第2発電機11は、同軸上、或いは変速機を介して繋がっていてもよい。このような構成によれば、始動時における第2発電機11はモータとして作動することができる。

【0025】

(第2実施形態)

次に、本発明の第2実施形態に係る動力変換システムSについて、構成説明図である図3を参照しながら説明する。

図3に示すように、本実施形態に係る動力変換システムSは、前記第1実施形態に係る動力変換システムS(図1参照)において使用した第2膨張機6(図1参照)に代えて、膨張機型水素発生装置20を使用すると共に、第2膨張機6(図1参照)の下流側に設けられる水素発生装置1(図1参照)を省略した以外は、第1実施形態と同様に構成されている。つまり、第2実施形態では、膨張機型水素発生装置20が第1実施形態での水素発生装置1と第2膨張機6とを兼ねている。以下では、主に膨張機型水素発生装置20について説明し、第1実施形態と同様の構成要素については同じ符号を付して詳細な説明を省略する。

【0026】

図3に示す膨張機型水素発生装置20は、膨張タービンで構成されると共にその内部において過熱蒸気となった有機ハイドライドガスが通流する流路に臨むように前記した触媒を有している。触媒の配置位置としては、分離装置2に向けて有機ハイドライドガスを送出するための出口近傍が望ましい。ちなみに、触媒は、所定のケーシング(図示省略)内に充填されると共に、このケーシングが有機ハイドライドガスの流路上に配置される。

【0027】

また、触媒は、前記した膨張タービンのタービンブレードに直接担持させることもできる。このような膨張タービンからなる膨張機型水素発生装置20によれば、高速回転するタービンブレードの表面での触媒作用により、有機ハイドライドから水素と脱水素化物とが生成する際に、それらの密度差によって(遠心力によって)それらが分離し易くなる。その結果、反応系の脱水素化物の分圧が低下することで、有機ハイドライドの反応温度(分解温度)を下げることができる。具体的には、触媒をタービンブレードに担持させない膨張機型水素発生装置20での有機ハイドライドの反応温度の下限を仮に250℃程度とした場合に、触媒をタービンブレードに担持させた膨張機型水素発生装置20での有機ハイドライドの反応温度の下限は、150℃程度にまで下げることができる。

【0028】

また、膨張機型水素発生装置20には、未分解の有機ハイドライド、生成した水素、及び脱水素化物を含む混合物から、水素を分離する水素分離膜(図示省略)を設けることができる。

水素分離膜の位置としては、膨張機型水素発生装置20を構成する前記膨張タービンの所定のガス出口と、分離装置2から水素燃焼装置8に水素を供給する経路とを接続するバイパス経路Bpを設けると共に、このパス経路Bpの基端となる前記したガス出口付近が望ましい。このような水素分離膜としては、例えばパラジウム合金膜が挙げられる。

このような水素分離膜を備えて膨張機型水素発生装置20(膨張タービン)から水素を途中で抜き出す構成(抽気構成)によれば、膨張機型水素発生装置20(膨張タービン)の前後のエンタルピー差を大きくすることができるので、膨張タービンの出力を高めることができる。その結果、動力変換システムSの効率がさらに向上することとなる。

【0029】

このような膨張機型水素発生装置20を備える動力変換システムSにおいては、熱交換器5から供給される高温高圧の過熱蒸気となった有機ハイドライドにより膨張機型水素発生装置20が動力を発生するように構成されている。そして、本実施形態での膨張機型水素発生装置20の出力軸は、第2発電機11の入力軸に連結されている。つまり、第2発電機11は、過熱蒸気となった有機ハイドライドガスにより膨張機型水素発生装置20が発生する動力で発電するようになっている。

そして、この膨張機型水素発生装置20内では、高温の有機ハイドライドガスが前記したケーシング(図示省略)内を通過する際に、有機ハイドライドガスは触媒に接触することで水素と有機ハイドライドの脱水素化物とに分解される。その後、水素と脱水素化物との混合物は、気体のまま膨張機型水素発生装置20の出口から分離装置2に向けて送出されることとなる。ちなみに、分離装置2は、膨張機型水素発生装置20を出た脱水素化物を凝縮させるコンデンサ(凝縮器)の役割を果たし、膨張機型水素発生装置20の出力を大幅に向上させる。

【0030】

以上のような本実施形態に係る動力変換システムSによれば、前記第1実施形態に係る動力変換システムS(図1参照)と同様の作用効果を奏すると共に、前記第1実施形態での水素発生装置1を省略することができるので、システムの小型化を達成することができる。また、膨張機型水素発生装置20は、動力を発生させる膨張タービン内で有機ハイドライドを分解して水素を発生させるように構成されているので、これを備える動力変換システムSによれば、別途、水素発生装置1を設けるものよりも、熱効率が向上することで(熱損失の低下を防止することで)エネルギー変換効率がさらに優れたものとなる。

【0031】

(第3実施形態)

次に、本発明の第3実施形態に係る動力変換システムSについて、構成説明図である図4を参照しながら説明する。

図4に示すように、本実施形態に係る動力変換システムSは、前記第1実施形態に係る動力変換システムS(図1参照)において使用した動力変換装置4(図1参照)、つまり、図1に示す水素燃焼装置8、圧縮機9、及び第1膨張機3に代えて、エンジン13(内燃機関)を使用した以外は、第1実施形態と同様に構成されている。以下では、主にエンジン13(動力変換装置としての内燃機関)について説明し、第1実施形態と同様の構成要素については同じ符号を付して詳細な説明を省略する。

なお、前記第1実施形態での第2膨張機6(図1参照)は、前記したように第1膨張機3(図1参照)を省略したことで本実施形態では単に「膨張機6」(図4参照)と称する(次の第4実施形態においても同じ(図5参照))。

【0032】

図4に示すエンジン13は、第3タンク14に貯蔵される燃料(石油や天然ガス等)と、有機ハイドライドを分解して得られる前記水素とを燃焼させて動力を発生するものである。このエンジン13は特許請求の範囲にいう「内燃機関」に相当する。

エンジン13は、レシプロ型及びロータリ型のいずれであってもよい。また、エンジン13は、火花点火方式及び圧縮着火方式のいずれであってもよい。

このエンジン13には、所定の吸気系に空気が供給されると共に、このエンジン13の排気系からの排ガスが熱交換器5に供給される。

第3タンク14からポンプP2及びバルブV2を介してエンジン13に供給される燃料としては、例えば、軽油、灯油、重油、天然ガス、LPG、ガソリン等の炭化水素系燃料が挙げられる。

【0033】

水素は、分離装置2から送出されるものである。この水素は、燃焼性(引火性)に富むので、エンジン13が火花点火方式のものである場合には、分離装置2から供給される水素をそのままエンジン13の燃焼室内に導くことができる。そして、水素は、燃焼室内に導かれた前記燃料と混合されて火花点火によって燃焼する。

また、エンジン13が圧縮着火方式のものである場合には、水素は空気と予混合された後に燃焼室内に導入され、第3タンク14からの燃料は、圧縮着火時に燃焼室内に噴射される。つまり、噴射された燃料が圧縮によって自己着火する際に、燃焼室内の水素が引火燃焼することとなる(圧縮自着火拡散燃焼)。

ちなみに、水素は炭化水素系燃料(第3タンク14からの燃料)よりも燃焼速度が速いことから、火花点火方式のエンジンでは点火時期を早め、また圧縮着火方式のエンジンでは炭化水素系燃料(第3タンク14からの燃料)の噴射時期を早めることで、エンジン13の熱効率を高めることができる。

なお、図4中の第1発電機10は、その入力軸にエンジン13の出力軸が連結されており、エンジン13の発生した動力により発電するようになっている。

【0034】

以上のような本実施形態に係る動力変換システムSによれば、前記第1実施形態に係る動力変換システムS(図1参照)と同様の作用効果を奏すると共に、エンジン13の動力で発電を行うため、システムの小型化及び高効率化を達成することができる。

【0035】

(第4実施形態)

次に、本発明の第4実施形態に係る動力変換システムSについて、構成説明図である図5を参照しながら説明する。

図5に示すように、本実施形態に係る動力変換システムSは、エンジン排熱を利用した有機ハイドライドの予熱装置15を備えている以外は、第3実施形態に係る動力変換システムS(図4参照)と同様に構成されている。以下では、主に予熱装置15について説明し、第3実施形態と同様の構成要素については同じ符号を付して詳細な説明を省略する。

【0036】

図5に示す予熱装置15は、ラジエータ17を有するエンジン冷却水の循環経路18上で、ラジエータ17の上流側に設けられた第2熱交換器19を備えている。この第2熱交換器19における「第2」の用語は、図4に示す熱交換器5を本実施形態では第1熱交換器5としたことによる。

また、循環経路18のラジエータ17の上流側には、第2熱交換器19に対して並列となるようにバルブV3が設けられている。

【0037】

本実施形態での予熱装置15を構成する第2熱交換器19は、エンジン13からラジエータ17に送られる高温のエンジン冷却水と、第1タンク7から分離装置2に向けて送出される有機ハイドライドとの間で熱交換を行うものである。

つまり、この予熱装置15は、エンジン冷却水を介してのエンジン13の排熱を回収すると共に、この回収した排熱によって、第1熱交換器5で後に過熱蒸気化することとなる有機ハイドライドを予熱するように構成されている。ちなみに、分離装置2においても有機ハイドライドが予熱されることは前記したとおりである。

なお、バルブV3は、流量調整弁であり、その開度により第2熱交換器19をバイパスするエンジン冷却水の流量を調節可能とするものである。したがって、このバルブV3によれば、その開度を調節することにより、ラジエータ17によるエンジン冷却水の所定の放熱効率を維持しつつ、予熱装置15による有機ハイドライドの予熱を効率よく実行することができる。

【0038】

以上のような本実施形態に係る動力変換システムSによれば、前記第3実施形態に係る動力変換システムS(図4参照)と同様の作用効果を奏すると共に、さらに次のような作用効果を奏することができる。

【0039】

従来のエンジンでは、投入燃料の熱量の約30%がそれぞれ排ガスとエンジン冷却水によって大気中に廃棄されているところ、本実施形態に係る動力変換システムSによれば、エンジン13の排ガスから第1熱交換器5で回収した熱によって、膨張機6に供給する有機ハイドライドを過熱蒸気化すると共に、高温のエンジン冷却水から第2熱交換器19で回収した熱によって、第1熱交換器5に供給する有機ハイドライドを予熱することができる。このことによって、予熱装置15を有する、本実施形態に係る動力変換システムSによれば、さらに熱効率が向上することでエネルギー変換効率がより一層優れたものとなる。

【0040】

また、本実施形態に係る動力変換システムSによれば、第1タンク7の有機ハイドライドが膨張機6に送られるまでの間に、有機ハイドライドを加熱する熱媒体(排ガス又はエンジン冷却水)の温度が低い順番で、第2熱交換器19、分離装置2及び第1熱交換器5が配置されている。これにより、本実施形態に係る動力変換システムSは、これらの熱媒体との間で、より熱交換率を高くすることができる。

【0041】

(第5実施形態)

次に、本発明の第5実施形態に係る動力変換システムSについて、構成説明図である図6を参照しながら説明する。なお、本実施形態において、前記第3実施形態(図4参照)と同様の構成要素については同じ符号を付して詳細な説明を省略する。

【0042】

図6に示すように、本実施形態に係る動力変換システムSは、前記第3実施形態に係る動力変換システムS(図4参照)との比較で説明すると、エンジン13(図4参照)に代えて熱機関130を備えている。本実施形態での熱機関130は、供給される水素と空気との反応熱を発生すると共に、第1発電機10の動力を発生するものであれば、内燃機関に限定されずに、スターリングエンジン等の外燃機関を含むことを意味する。

【0043】

また、図4に示す動力変換システムSでは第1タンク7と分離装置2との間に、昇圧ポンプP1及びバルブV1が配置されているところ、本実施形態に係る動力変換システムSでは、図6に示すように、バルブV4、第4タンク27、密度計25、及び昇圧ポンプP1がこの順番に配置されている。

【0044】

また、図4に示す動力変換システムSでは、分離装置2で水素と分離された脱水素化物及び未分解の有機ハイドライドが第2タンク12に貯留されるようになっているが、本実施形態では、図6に示すように、分離装置2が三方切り替えバルブであるバルブV3を介して第4タンク27及び第2タンク12と接続されている。つまり、バルブV3がA方向に切り替えられると、分離装置2と第4タンク27とが連通し、バルブV3がB方向に切り替えられると、分離装置2と第2タンク12とが連通するようになっている。

なお、密度計25は、第4タンク27内に満たされる液中の有機ハイドライドの濃度をその液の密度によって相対的に測定するものである。

ちなみに、本発明では、この密度計25に代えて他の濃度計を使用することもできる。他の濃度計としては、有機ハイドライドの濃度を測定することができれば公知の濃度計を好適に使用することができ、具体的には、例えば誘電率の変化によって有機ハイドライドの濃度を測定するものが挙げられる。

なお、図6中、符号26は、第4タンク27内の液位(レベル)を検出する液位計である。

【0045】

また、本実施形態に係る動力変換システムSは、昇圧ポンプP1の駆動及び停止、バルブV3の流路(A方向又はB方向)の切り替え、並びにバルブV4の開閉等を所定の手順で制御する図示しないコントローラを備えている。

【0046】

次に、本実施形態に係る動力変換システムSの動作について説明しながら、前記したコントローラが昇圧ポンプP1、バルブV3及びV4を制御する手順について説明する。図7は、昇圧ポンプP1の駆動又は停止、バルブV3の切り替え、及びバルブV4の開閉のタイミングを説明するタイムチャートである。図8は、コントローラがバルブV3の切り替え、及びバルブV4の開閉の制御を行う手順を示すフローチャートである。

【0047】

図6に示す本実施形態に係る動力変換システムSでは、所定のスイッチ(図示省略)がオンになって起動すると、熱機関130の運転が開始されると共に、昇圧ポンプP1が駆動する。ちなみに、動力変換システムSの起動時には、第1タンク7内及び第4タンク27内には、それぞれのタンク容量に達するまでの有機ハイドライドが貯留されている。つまり、起動時の第1タンク7及び第4タンク27は、いわゆる満タンとなっている。また、起動時(初期状態)のバルブV3の切り替え方向は、A方向に設定され、バルブV4は閉状態となっている。

【0048】

そして、運転を開始した熱機関130は、空気と、第3タンク14から供給された燃料とを燃焼させて動力を発生し、第1発電機10にて発電を行うと共に、発生した熱を、所定の熱媒体を介して熱交換器5及び水素発生装置1に通流する。そのことで、熱交換器5及び水素発生装置1は所定の温度まで暖機される。

【0049】

一方、駆動した昇圧ポンプP1は、第4タンク27内の有機ハイドライド(液体)を分離装置2及び熱交換器5を介して膨張機6に送り込む。つまり、昇圧ポンプP1で圧送される有機ハイドライド(液体)は、前記した第1実施形態等と同様に、分離装置2で予熱された後に、熱交換器5で過熱蒸気(有機ハイドライドガス)となって膨張機6で動力を発生させる。そして、膨張機6は発生した動力によって第2発電機11にて発電を行う。

【0050】

また、膨張機6から水素発生装置1に送り込まれた有機ハイドライドは、水素及び脱水素化物に分解され、これらの水素及び脱水素化物、並びに未分解の有機ハイドライドの混合物は、分離装置2に送り込まれる。そして、分離装置2で分離された水素は、熱機関130に供給されて前記した燃料と共に燃焼することとなる。

【0051】

また、分離装置2で分離された未分解の有機ハイドライド及び脱水素化物は、バルブV3の切り替え方向がA方向に設定されている場合には、第4タンク27に戻されると共に、再び第4タンク27から膨張機6側に向けて供給される。また、バルブV3の切り替え方向がB方向に設定されている場合には、分離装置2からの有機ハイドライド及び脱水素化物は、第2タンク12に貯留される。

【0052】

このようなバルブV3の切り替え動作は、前記したバルブV4の開閉動作と共に、前記したコントローラ(図示省略)によって制御される。

次に、図7を参照しながら、バルブV3の切り替え及びバルブV4の開閉のタイミングについて説明する。

【0053】

なお、図7中、時刻t1は、本実施形態に係る動力変換システムSの起動時であり、時刻t3は、バルブV3をA方向からB方向に切り替えた時であり、時刻t4は、バルブV3をB方向からA方向に切り替えると共に、バルブV4を開状態とした時であり、時刻t5は、バルブV3を再びA方向からB方向に切り替えた時である。

なお、時刻t2は、動力変換システムSが起動してから水素発生装置1で分解された有機ハイドライドの分解物が最初に第4タンク27内に到達した時である。

【0054】

また、図7中、第4タンク27内の液位(Lx)は、図6に示す液位計26で検出した第4タンク27内の液位(Lx)の推移を示すグラフであり、Lmは、第4タンク27のタンク容量であり、Ltは、第4タンク27内の液位の下限の目安を規定する、予め定めた閾値である。ちなみに、閾値Ltは、タンク容量の5%〜50%の範囲内で設定することができるが、これに限定されるものではない。

また、図7中、第4タンク27内の液中の有機ハイドライドの濃度(Cx)は、図6に示す密度計25で検出した液密度に基づいて算出された第4タンク27内の有機ハイドライドの濃度(Cx)の推移を示すグラフであり、Cmは、第1タンク7内に貯留された有機ハイドライドの濃度に等しく、Ctは、第4タンク27内の有機ハイドライドの濃度の下限の目安を規定する、予め定めた閾値である。この閾値(Ct)は、水素発生装置1における有機ハイドライドの分解で得られる水素が、殆どなくなるか、又は熱機関130に供給すべき水素量が不充分となる有機ハイドライドの濃度で規定することができ、例えば、0質料%を超え、10質量%以下の範囲内で設定することができるが、これに限定されるものではない。

【0055】

本実施形態に係る動力変換システムSは、図7に示すように、起動前にあっては、昇圧ポンプP1は停止状態であり、バルブV3は、切り替え方向がA方向、つまり図6に示す分離装置2から第4タンク27側に向かう方向に設定され、バルブV4が閉状態となるように設定されている。

そして、本実施形態に係る動力変換システムSでの起動前の第4タンク27内には、濃度Cmの有機ハイドライドが満タン(液位Lm)となっている。つまり、時刻t1となるまでは、液位(Lx)はLmとなっている。

【0056】

まず、動力変換システムSが起動すると(時刻t1)、昇圧ポンプP1が駆動して第4タンク27内の有機ハイドライドは、膨張機6(図6参照)側に向かって供給される。この際、分離装置2、熱交換器5及び水素発生装置1が暖機中であることから、分離装置2から第4タンク27への有機ハイドライド及びその分解物の戻りは殆どなく、第4タンク27内の液位(Lx)は膨張機6(図6参照)側への有機ハイドライドの供給に伴って徐々に低下していく。

【0057】

その後、分離装置2、熱交換器5及び水素発生装置1の暖機が完了して、分離装置2から有機ハイドライド及びその分解物(脱水素化物)が戻り始めると(時刻t2)、第4タンク27内の有機ハイドライドの濃度(Cx)は、脱水素化物で薄められて徐々に低下していく。

【0058】

時刻t2を経過すると、有機ハイドライド及び脱水素化物が分離装置2(図6参照)から第4タンク27に流入する一方で、分離装置2から熱機関130に向けて供給される水素当量分の有機ハイドライドが消費されることで、第4タンク27内の液位(Lx)は、徐々に低下していく。

【0059】

そして、第4タンク27内の液中の有機ハイドライドの濃度(Cx)が、閾値(Ct)以下となると(時刻t3)、第4タンク27内の濃度(Cx)が、水素発生装置1で水素が充分に得られない濃度になっているとみなして、バルブV3をA方向からB方向に切り替える。つまり、分離装置2からの有機ハイドライド及び脱水素化物は、第2タンク12(図6参照)に送り込まれる。

この際、分離装置2から第4タンク27への有機ハイドライド及び脱水素化物の戻りがなくなるので、第4タンク27内の液位(Lx)は膨張機6(図6参照)側への有機ハイドライド及び脱水素化物の供給に伴って徐々に低下していく。

【0060】

そして、第4タンク27内の液位(Lx)が、閾値(Lt)以下となると(時刻t4)、バルブV3をB方向からA方向に切り替える。つまり、分離装置2からの有機ハイドライド及び脱水素化物が第4タンク27(図6参照)内に送り込まれるようにバルブV3が切り替えられる。また、それと同時に、バルブV4が開状態とされる。この時刻t3から時刻t4までの間は、第4タンク27内の有機ハイドライドの濃度(Cx)の変化はない。

【0061】

そして、時刻t4の経過後は、バルブV4が開状態となることで、第1タンク7から第4タンク27に向けて有機ハイドライドが供給され、第4タンク27の液位(Lx)が上昇すると共に、第4タンク27の有機ハイドライドの濃度(Cx)も上昇する。

その後、第4タンク27の液位(Lx)が、Lm(第4タンク27が満タン)となった時(時刻5)に、バルブV4が閉状態となる。

そして、時刻t5の経過後は、水素を熱機関130に供給することによる有機ハイドライドの消費によって、第4タンク27内の液位(Lx)が徐所に低下すると共に、分離装置2からの戻る脱水素化物によって第4タンク27内の有機ハイドライドの濃度(Cx)は再び低下していく。

【0062】

以上のように、本実施形態に係る動力変換システムSでは、第4タンク27の有機ハイドライドの濃度(Cx)が所定の濃度(閾値(Ct))以下となるまでは、第4タンク27と、膨張機6との間を循環するように有機ハイドライド(脱水素化物)を巡らせ、濃度(Cx)が所定の濃度(閾値(Ct))以下となったときには、循環している有機ハイドライド(脱水素化物)を第2タンク12に回収すると共に、第1タンク7から不足分の有機ハイドライドを第4タンク27に補うようになっている。

【0063】

次に、図8のフローチャートを参照しながら、本実施形態に係る動力変換システムSのコントローラ(図示省略)が、バルブV3の切り替え、及びバルブV4の開閉の制御を行う手順について説明する。

【0064】

本実施形態に係る動力変換システムS(図6参照)では、所定のスイッチがオンになって熱機関130(図6参照)が運転を開始すると当時に昇圧ポンプP1(図6参照)が駆動する。このタイミングは、図7の時刻t1に対応する。

なお、バルブV3(図6参照)の初期状態は、図8に示すように、切り替え方向がA方向(図6参照)に設定されており、バルブV3(図6参照)の初期状態は、閉状態に設定されている。

【0065】

まず、動力変換システムSのコントローラ(図示省略)は、密度計25(図6参照)の検出信号に基づいて濃度(Cx)を算出すると共に、濃度(Cx)が閾値(Ct)以下か否かを判断する(ステップS101)。そして、濃度(Cx)が閾値(Ct)を超えていると判断した場合には(ステップS101のNo)、このステップS101を繰り返す。

そして、濃度(Cx)が閾値(Ct)以下であると判断した場合には(ステップS101のYes)、バルブV3をB方向に切り替える(ステップS102)。

なお、このタイミングは、図7の時刻t3に対応する。

【0066】

次に、動力変換システムSのコントローラ(図示省略)は、液位計26(図6参照)の検出信号に基づいて、液位(Lx)が閾値(Lt)以下か否かを判断する(ステップS103)。そして、液位(Lx)が閾値(Lt)を超えていると判断した場合には(ステップS103のNo)、このステップS103を繰り返す。

そして、液位(Lx)が閾値(Lt)以下であると判断した場合には(ステップS103のYes)、バルブV3をA方向に切り替えると共に(ステップS104)、バルブV4を開状態とする(ステップS105)。

なお、このタイミングは、図7の時刻t4に対応する。

【0067】

次に、動力変換システムSのコントローラ(図示省略)は、液位計26(図6参照)の検出信号に基づいて、液位(Lx)がタンク容量(Lm)に達したか否かを判断する(ステップS106)。そして、液位(Lx)がタンク容量(Lm)に達していないと判断した場合には(ステップS106のNo)、このステップS106を繰り返す。

そして、液位(Lx)がタンク容量(Lm)に達したと判断した場合には(ステップS103のYes)、バルブV4を閉状態とする(ステップS107)。

なお、このタイミングは、図7の時刻t5に対応する。

【0068】

このようにして動力変換システムSは、このようなコントローラ(図示省略)によって有機ハイドライドの濃度(Cx)を監視し続けながら、有機ハイドライドの過熱蒸気により発生させた動力と、有機ハイドライドの分解で生成した水素を燃料とする熱機関による動力とを得る構成となっている。

【0069】

以上のような本実施形態に係る動力変換システムSによれば、前記第3実施形態に係る動力変換システムS(図4参照)と同様の作用効果を奏すると共に、さらに次のような作用効果を奏することができる。

【0070】

本実施形態に係る動力変換システムSによれば、第4タンク27と、膨張機6との間を循環するように有機ハイドライド(脱水素化物)を巡らせ、その途中で水素発生装置1にて有機ハイドライドから水素を発生させるようになっている。その結果、有機ハイドライドからの水素の生成を高効率で行うことができる。

【0071】

また、本実施形態に係る動力変換システムSによれば、水素発生装置1で生成する水素量に依存することなく、膨張機6に供給するガス媒体(有機ハイドライド及び脱水素化物)の量を設定することができる。つまり、前記第3実施形態に係る動力変換システムS(図4参照)では、膨張機6に供給する有機ハイドライドの量が決まると、水素発生装置1で生成する水素量の最大量は化学量論的に決まってしまう。これに対して、本実施形態に係る動力変換システムSによれば、第4タンク27と膨張機6との間で循環するガス媒体を有機ハイドライド及び脱水素化物の混合物とすることができるので、本実施形態での水素発生装置1(図6参照)で発生する水素量と、前記第3実施形態での水素発生装置1(図4参照)で発生する水素量とが同じとなるように条件設定した場合に、本実施形態での膨張機6に供給されるガス媒体(有機ハイドライド及び脱水素化物)の量は、前記第3実施形態での膨張機6に供給されるガス媒体(有機ハイドライド)の量よりも多くなる。その結果、本実施形態に係る動力変換システムSによれば、前記第3実施形態に係る動力変換システムSよりも、大きな動力を得ることができる。

【符号の説明】

【0072】

1 水素発生装置

2 分離装置

3 第1膨張機

4 動力変換装置

5 熱交換器

6 第2膨張機

7 第1タンク

8 水素燃焼装置

9 圧縮機

10 第1発電機

11 第2発電機

12 第2タンク

13 エンジン(内燃機関)

20 膨張機型水素発生装置

14 エンジン

15 予熱装置

17 ラジエータ

18 循環経路

19 第2熱交換器

25 密度計

26 液位計

27 第4タンク

130 熱機関

S 動力変換システム

【技術分野】

【0001】

本発明は、熱機関の排熱を利用して動力を生成する動力変換システムに関する。

【背景技術】

【0002】

自然エネルギーを備蓄し、電力の需給バランスを緩和することができるエネルギー貯蔵手段として、有機ハイドライドを利用するものが挙げられる。

有機ハイドライドは、所定の触媒の存在下で加熱すると脱水素反応により水素と例えば芳香族炭化水素等からなる脱水素化物とを生成する。また、この脱水素化物と水素とを所定の触媒の存在下で反応させると、有機ハイドライドを生成する。したがって、例えば、太陽光、地熱等の自然エネルギーから得た電気を利用して水を電気分解すると共に、この電気分解で得られた水素を有機ハイドライドとして高密度に貯蔵することができる。

従来、有機ハイドライドから取り出した水素を供給する水素供給システムが知られている(例えば、特許文献1参照)。この水素供給システムは、燃焼タービン発電装置の高温排ガスを熱源として有機ハイドライドから水素を生成するように構成されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2004−197705号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、従来の水素供給システム(例えば、特許文献1参照)は、燃焼タービンの高温排ガス熱を有機ハイドライドからの水素の生成に使いきることは難しい。つまり、従来の水素供給システムは、余剰の排ガス熱が捨てられてエネルギー変換効率が低い課題がある。

【0005】

そこで、本発明の課題は、有機ハイドライドを使用してエネルギー変換効率に優れた動力変換システムを提供することにある。

【課題を解決するための手段】

【0006】

前記課題を解決する本発明の動力変換システムは、供給される有機ハイドライドを所定の触媒の存在下に加熱して水素及び有機ハイドライドの脱水素化物を生成する水素発生装置と、前記水素発生装置で得られる水素と有機ハイドライドの脱水素化物とを分離すると共に水素を送出する分離装置と、前記分離装置から送出される水素を燃焼させることで動力を得る動力変換装置と、前記動力変換装置から排出される排ガスと、前記水素発生装置に供給する前の有機ハイドライドとの間で熱交換を行う熱交換器と、前記熱交換器での熱交換で過熱蒸気となった有機ハイドライドにより動力を発生すると共にこの有機ハイドライドを前記水素発生装置に送出する膨張機と、を備えることを特徴とする。

この動力変換システムによれば、動力変換装置からの排熱で有機ハイドライドを加熱し、過熱蒸気となった有機ハイドライドを膨張機に供給して動力を得る。そして、膨張機を通過した有機ハイドライドは水素発生装置に供給され、水素を生成し、この水素は動力変換装置が動力を発生する際の燃料として使用される。

【発明の効果】

【0007】

本発明によれば、有機ハイドライドを使用してエネルギー変換効率に優れた動力変換システムを提供することができる。

【図面の簡単な説明】

【0008】

【図1】本発明の第1実施形態に係る動力変換システムの構成説明図である。

【図2】(a)は動力変換システムの水素発生装置の断面図であり、(b)は水素発生装置に内蔵する反応セルの断面図であり、(c)は反応セルに内蔵する反応シートの断面図である。

【図3】本発明の第2実施形態に係る動力変換システムの構成説明図である。

【図4】本発明の第3実施形態に係る動力変換システムの構成説明図である。

【図5】本発明の第4実施形態に係る動力変換システムの構成説明図である。

【図6】本発明の第5実施形態に係る動力変換システムの構成説明図である。

【図7】本発明の第5実施形態に係る動力変換システムにおいて、昇圧ポンプP1の駆動又は停止、バルブV3の切り替え、及びバルブV4の開閉のタイミングを説明するタイムチャートである。

【図8】本発明の第5実施形態に係る動力変換システムのコントローラが、バルブV3の切り替え、及びバルブV4の開閉の制御を行う手順を示すフローチャートである。

【発明を実施するための形態】

【0009】

以下に、本発明の第1実施形態から第4実施形態について適宜図面を参照しながら詳細に説明する。

(第1実施形態)

図1に示すように、本実施形態に係る動力変換システムSは、水素発生装置1と、分離装置2と、第1膨張機3等を有する動力変換装置4と、熱交換器5と、第2膨張機6と、を備えている。なお、第1膨張機3は、特許請求の範囲にいう「水素燃焼装置からの水素燃焼ガスにより動力を発生させる膨張機」に相当する。また、第2膨張機6は、特許請求の範囲にいう「有機ハイドライドにより動力を発生すると共にこの有機ハイドライドを水素発生装置に送出する膨張機」に相当する。

この動力変換システムSは、有機ハイドライドを利用して得られた動力によって発電するものであり、有機ハイドライドの過熱蒸気により動力を発生すると共に、この有機ハイドライドから得られる水素を燃焼させて動力を発生させる構成となっている。

なお、第1膨張機3は、水素燃焼ガスを供給するガスタービンで構成され、第2膨張機6は、有機ハイドライドの過熱蒸気を供給する蒸気タービンで構成される。

【0010】

有機ハイドライドは、芳香族炭化水素の水素化物であり、芳香族炭化水素の炭素−炭素間二重結合に水素が付加することより水素を脱離可能に貯蔵している。

この有機ハイドライドとしては、例えば、シクロヘキサン、メチルシクロヘキサン、ジメチルシクロヘキサン等の単環式水素化芳香族類、テトラリン、デカリン、メチルデカリン等の2環式水素化芳香族類、テトラデカヒドロアントラセン等の3環式水素化芳香族類等が挙げられる。そして、所定の触媒の存在下で加熱すると有機ハイドライドは、水素と有機ハイドライドの脱水素化物である前記芳香族炭化水素とに分解する。ちなみに、有機ハイドライドの脱水素化物としては、例えば、ベンゼン、トルエン、キシレン、メシチレン、ナフタレン、メチルナフタレン、アントラセン等が挙げられる。

【0011】

有機ハイドライドについて前記メチルシクロヘキサン[C6H11(CH3)]を例にさらに詳しく説明すると、メチルシクロヘキサンは、次式(1)に示すように、水素(H2)と有機ハイドライドの脱水素化物としてのトルエン[C6H5(CH3)]とに分解する。

C6H11(CH3)→C6H5(CH3)+3H2−205kJ・・・(1)

ちなみに、式(1)で示される反応は、吸熱反応であり、1モルのメチルシクロヘキサンから3モルの水素が生成する際に205kJの熱が吸収されるため加熱下に前記反応を行うことが望ましい。なお、本実施形態では、有機ハイドライドとしてメチルシクロヘキサンを使用することを前提に、この加熱温度を300〜400℃程度に設定しているが、この加熱温度は、使用される前記有機ハイドライドの種類に応じて適宜に設定することができる。

【0012】

水素発生装置1は、有機ハイドライドが貯蔵される後記の第1タンク7から後記する分離装置2、熱交換器5、及び第2膨張機6を介して供給される有機ハイドライドをその脱水素化物と水素とに分解するものである。なお、図1中、符号P1は第1タンク7の有機ハイドライドを昇圧して第2膨張機6側に向けて供給する昇圧ポンプであり、符号V1はバルブであり、これらは第1タンク7と分離装置2との間を繋ぐ配管途中に設けられている。これらの昇圧ポンプP1及びバルブV1は、第1タンク7から分離装置2に向けて送出する有機ハイドライドの流量、流速、圧力等を調節するためのものである。

次に参照する図2(a)は水素発生装置の断面図であり、図2(b)は水素発生装置に内蔵する反応セルの断面図であり、図2(c)は反応セルに内蔵する反応シートの断面図である。

【0013】

水素発生装置1は、図2(a)に示すように、外形が円柱状を呈する複数本の反応セル31と、これらの反応セル31を収容した円筒状の第1ケーシング32と、を備えている。そして、各反応セル31内には、図1に示す第1タンク7に貯留される有機ハイドライド(例えば、メチルシクロヘキサン)が、後記する分離装置2、熱交換器5、及び第2膨張機6を介して送り込まれる。

反応セル31同士の間に形成される間隙には、後記する水素燃焼装置8からの高温の水素燃焼ガスが通流するようになっている。

第1ケーシング32及び後記する第2ケーシング34は、熱伝導率が高くなるように金属製(例えば、SUS)で形成されている。なお、第1ケーシング32、第2ケーシング34の形状は、円筒状に限定されず、その他に例えば、四角形筒状、多角形筒状でもよい。

【0014】

反応セル31は、図2(b)に示すように、積層された複数枚の反応シート33と、複数枚の反応シート33を収容した第2ケーシング34と、を備えている。

各反応シート33は、図2(c)に示すように、ベースとなる金属箔35と、金属箔35の両面にそれぞれ形成された多孔質層36と、多孔質層36に担持された触媒37と、を備えている。つまり、各反応シート33は、触媒37が担持した多孔質層36、金属箔35、触媒37が担持した多孔質層36の順で積層した三層構造である。

なお、厚さ方向において隣り合う反応シート33、33間には、有機ハイドライド、生成した水素及び脱水素化物(例えば、トルエン)が通流可能な隙間が形成されている。

【0015】

また、反応シート33はシート状であるから、その熱容量が小さく、熱が反応シート33を速やかに伝導し、触媒37がその触媒機能を良好に発揮する温度に速やかに昇温する。これにより、有機ハイドライドを水素と脱水素化物とに分解する分解反応の効率は、高くなっている。

さらに、各反応シート33には、複数の貫通孔33aが形成されている。これにより、水素燃焼ガスの熱が厚さ方向に良好に伝導し、また、有機ハイドライド、生成した水素及び脱水素化物が、厚さ方向にも良好に通流するようになっている。

金属箔35は、例えばアルミニウム箔で構成され、その厚さは50〜200μm程度とされる。ただし、金属箔35を備えず、又は、金属箔35に代えて、ベースとなる多孔質層を備え、反応シート33全体を多孔質構造としてもよい。

【0016】

多孔質層36は、触媒37を担持するための層であって、有機ハイドライド、生成した水素及び脱水素化物が通流可能な複数の細孔を有している。このような多孔質層36は、例えば、アルミナ、チタニア、シリカ、ジルコニア等を主体とする酸化物で形成することができる

触媒37は、有機ハイドライドを分解し、水素及び脱水素化物を生成させるための触媒である。このような触媒37は、例えば、白金、ニッケル、パラジウム、ロジウム、イリジウム、ルテニウム、モリブデン、レニウム、タングステン、バナジウム、オスミウム、クロム、コバルト、鉄等から選択された少なくとも1種で構成される。

【0017】

ちなみに、水素発生装置1(図1参照)を通流した水素燃焼ガスは、水素発生装置1に接続された所定の配管(図示省略)を通って水素発生装置1の外部に排出されるようになっている。

水素発生装置1の温度は、熱交換器5から水素発生装置1に向けて送り込まれる水素燃焼ガスの温度、及びその水素燃焼ガスの流量によって調節することができる。また、本実施形態での水素発生装置1の温度は、前記したように、有機ハイドライドとしてメチルシクロヘキサンを使用することを前提に、300〜400℃程度に設定することを想定しているが、これに限定されるものではなく、使用する有機ハイドライドの種類に応じた分解温度の範囲内で適宜に設定することができる。

【0018】

再び図1に戻って、分離装置2としては、水素発生装置1から送出される高温の前記有機ハイドライド(例えば、メチルシクロヘキサン)の脱水素化物(例えば、トルエン)、及び水素の混合物を、脱水素化物の沸点未満(トルエンの場合にはbp.111℃未満)の温度に冷却することで、液体としての脱水素化物と、気体としての水素とを気液分離する構成となっている。そして、分離装置2は、分離した水素を後記する動力変換装置4に送出するようになっている。

【0019】

本実施形態での分離装置2は、第1タンク7から供給される有機ハイドライドと、水素発生装置1から送出される脱水素化物及び水素の混合物との間で熱交換することで、気体としての脱水素化物を冷却して凝縮させる構成となっている。この具体的な構成としては、例えば、脱水素化物及び水素の混合物が流入するチャンバ内に、第1タンク7から供給される有機ハイドライドが通流する冷却管が配置されるものが挙げられる。

なお、分離装置2では、第1タンク7から供給される有機ハイドライドが、後記する熱交換器5に供給される前に、脱水素化物及び水素の混合物によって、予熱されるようになっている。

【0020】

動力変換装置4としては、前記分離装置から送出される水素を燃焼させる水素燃焼装置8と、この水素燃焼装置8に圧縮した空気を送り込む軸流式の圧縮機9と、水素燃焼装置8からの高温高圧の水素燃焼ガスにより動力を発生させる膨張タービンであって、圧縮機9と同軸に連結される第1膨張機3と、を備えている。

そして、第1膨張機3の出力軸は、第1発電機10の入力軸に連結されている。つまり、第1発電機10は、動力変換装置4が発生する動力によって発電するようになっている。

この第1膨張機3は、高温の水素燃焼ガスを後記する熱交換器5に送出するようになっている。

【0021】

熱交換器5は、第1膨張機3から排気された高温の水素燃焼ガスと、分離装置2で予熱された有機ハイドライドとの間で熱交換を行うように構成されている。このことで分離装置2から送出された有機ハイドライドは、300℃を超える過熱蒸気となって、次の第2膨張機6に供給されるようになっている。

【0022】

第2膨張機6は、膨張タービンで構成され、熱交換器5から供給される高温高圧の過熱蒸気となった有機ハイドライドにより動力を発生するようになっている。そして、第2膨張機6の出力軸は、第2発電機11の入力軸に連結されている。つまり、第2発電機11は、過熱蒸気となった有機ハイドライドにより第2膨張機6が発生する動力で発電するようになっている。

そして、この第2膨張機6は、高温の有機ハイドライドガスを前記した水素発生装置1に送出するようになっている。ちなみに、この有機ハイドライドガスの温度は300〜400℃程度を維持している。

【0023】

このような第1実施形態に係る動力変換システムSは、分離装置2で分離された有機ハイドライドの脱水素化物を貯留する第2タンク12を備えている。

なお、本実施形態に係る動力変換システムSにおいては、水素発生装置1に供給される有機ハイドライドガスの全てを、その脱水素化物と水素とに分解することを想定しているが(分解率100%)、有機ハイドライドの分解率が100%未満である場合には、未分解の有機ハイドライドは液体として、第2タンク12に回収されることとなる。

また、図示しないが、第1実施形態に係る動力変換システムSは、分離装置2と、水素燃焼装置8とを繋ぐ配管の途中に、水素を圧縮して水素燃焼装置8に送出する圧縮機を配置することができる。

【0024】

以上のような第1実施形態に係る動力変換システムSによれば、動力変換装置4からの排ガスの熱(排熱)の大部分を利用して、水素発生装置1にて有機ハイドライドから効率よく水素を生成できる。また、前記した排熱を第2膨張機6にて膨張仕事(動力)に変換することで発電が可能となる。そして、生成した前記水素を燃焼させて発生した熱を第1膨張機3にて膨張仕事(動力)に変換することで発電が可能となる。これにより動力変換システムSは、エネルギー変換効率に優れたものとなる。

なお、第2膨張機6及び第2発電機11は、同軸上、或いは変速機を介して繋がっていてもよい。このような構成によれば、始動時における第2発電機11はモータとして作動することができる。

【0025】

(第2実施形態)

次に、本発明の第2実施形態に係る動力変換システムSについて、構成説明図である図3を参照しながら説明する。

図3に示すように、本実施形態に係る動力変換システムSは、前記第1実施形態に係る動力変換システムS(図1参照)において使用した第2膨張機6(図1参照)に代えて、膨張機型水素発生装置20を使用すると共に、第2膨張機6(図1参照)の下流側に設けられる水素発生装置1(図1参照)を省略した以外は、第1実施形態と同様に構成されている。つまり、第2実施形態では、膨張機型水素発生装置20が第1実施形態での水素発生装置1と第2膨張機6とを兼ねている。以下では、主に膨張機型水素発生装置20について説明し、第1実施形態と同様の構成要素については同じ符号を付して詳細な説明を省略する。

【0026】

図3に示す膨張機型水素発生装置20は、膨張タービンで構成されると共にその内部において過熱蒸気となった有機ハイドライドガスが通流する流路に臨むように前記した触媒を有している。触媒の配置位置としては、分離装置2に向けて有機ハイドライドガスを送出するための出口近傍が望ましい。ちなみに、触媒は、所定のケーシング(図示省略)内に充填されると共に、このケーシングが有機ハイドライドガスの流路上に配置される。

【0027】

また、触媒は、前記した膨張タービンのタービンブレードに直接担持させることもできる。このような膨張タービンからなる膨張機型水素発生装置20によれば、高速回転するタービンブレードの表面での触媒作用により、有機ハイドライドから水素と脱水素化物とが生成する際に、それらの密度差によって(遠心力によって)それらが分離し易くなる。その結果、反応系の脱水素化物の分圧が低下することで、有機ハイドライドの反応温度(分解温度)を下げることができる。具体的には、触媒をタービンブレードに担持させない膨張機型水素発生装置20での有機ハイドライドの反応温度の下限を仮に250℃程度とした場合に、触媒をタービンブレードに担持させた膨張機型水素発生装置20での有機ハイドライドの反応温度の下限は、150℃程度にまで下げることができる。

【0028】

また、膨張機型水素発生装置20には、未分解の有機ハイドライド、生成した水素、及び脱水素化物を含む混合物から、水素を分離する水素分離膜(図示省略)を設けることができる。

水素分離膜の位置としては、膨張機型水素発生装置20を構成する前記膨張タービンの所定のガス出口と、分離装置2から水素燃焼装置8に水素を供給する経路とを接続するバイパス経路Bpを設けると共に、このパス経路Bpの基端となる前記したガス出口付近が望ましい。このような水素分離膜としては、例えばパラジウム合金膜が挙げられる。

このような水素分離膜を備えて膨張機型水素発生装置20(膨張タービン)から水素を途中で抜き出す構成(抽気構成)によれば、膨張機型水素発生装置20(膨張タービン)の前後のエンタルピー差を大きくすることができるので、膨張タービンの出力を高めることができる。その結果、動力変換システムSの効率がさらに向上することとなる。

【0029】

このような膨張機型水素発生装置20を備える動力変換システムSにおいては、熱交換器5から供給される高温高圧の過熱蒸気となった有機ハイドライドにより膨張機型水素発生装置20が動力を発生するように構成されている。そして、本実施形態での膨張機型水素発生装置20の出力軸は、第2発電機11の入力軸に連結されている。つまり、第2発電機11は、過熱蒸気となった有機ハイドライドガスにより膨張機型水素発生装置20が発生する動力で発電するようになっている。

そして、この膨張機型水素発生装置20内では、高温の有機ハイドライドガスが前記したケーシング(図示省略)内を通過する際に、有機ハイドライドガスは触媒に接触することで水素と有機ハイドライドの脱水素化物とに分解される。その後、水素と脱水素化物との混合物は、気体のまま膨張機型水素発生装置20の出口から分離装置2に向けて送出されることとなる。ちなみに、分離装置2は、膨張機型水素発生装置20を出た脱水素化物を凝縮させるコンデンサ(凝縮器)の役割を果たし、膨張機型水素発生装置20の出力を大幅に向上させる。

【0030】

以上のような本実施形態に係る動力変換システムSによれば、前記第1実施形態に係る動力変換システムS(図1参照)と同様の作用効果を奏すると共に、前記第1実施形態での水素発生装置1を省略することができるので、システムの小型化を達成することができる。また、膨張機型水素発生装置20は、動力を発生させる膨張タービン内で有機ハイドライドを分解して水素を発生させるように構成されているので、これを備える動力変換システムSによれば、別途、水素発生装置1を設けるものよりも、熱効率が向上することで(熱損失の低下を防止することで)エネルギー変換効率がさらに優れたものとなる。

【0031】

(第3実施形態)

次に、本発明の第3実施形態に係る動力変換システムSについて、構成説明図である図4を参照しながら説明する。

図4に示すように、本実施形態に係る動力変換システムSは、前記第1実施形態に係る動力変換システムS(図1参照)において使用した動力変換装置4(図1参照)、つまり、図1に示す水素燃焼装置8、圧縮機9、及び第1膨張機3に代えて、エンジン13(内燃機関)を使用した以外は、第1実施形態と同様に構成されている。以下では、主にエンジン13(動力変換装置としての内燃機関)について説明し、第1実施形態と同様の構成要素については同じ符号を付して詳細な説明を省略する。

なお、前記第1実施形態での第2膨張機6(図1参照)は、前記したように第1膨張機3(図1参照)を省略したことで本実施形態では単に「膨張機6」(図4参照)と称する(次の第4実施形態においても同じ(図5参照))。

【0032】

図4に示すエンジン13は、第3タンク14に貯蔵される燃料(石油や天然ガス等)と、有機ハイドライドを分解して得られる前記水素とを燃焼させて動力を発生するものである。このエンジン13は特許請求の範囲にいう「内燃機関」に相当する。

エンジン13は、レシプロ型及びロータリ型のいずれであってもよい。また、エンジン13は、火花点火方式及び圧縮着火方式のいずれであってもよい。

このエンジン13には、所定の吸気系に空気が供給されると共に、このエンジン13の排気系からの排ガスが熱交換器5に供給される。

第3タンク14からポンプP2及びバルブV2を介してエンジン13に供給される燃料としては、例えば、軽油、灯油、重油、天然ガス、LPG、ガソリン等の炭化水素系燃料が挙げられる。

【0033】

水素は、分離装置2から送出されるものである。この水素は、燃焼性(引火性)に富むので、エンジン13が火花点火方式のものである場合には、分離装置2から供給される水素をそのままエンジン13の燃焼室内に導くことができる。そして、水素は、燃焼室内に導かれた前記燃料と混合されて火花点火によって燃焼する。

また、エンジン13が圧縮着火方式のものである場合には、水素は空気と予混合された後に燃焼室内に導入され、第3タンク14からの燃料は、圧縮着火時に燃焼室内に噴射される。つまり、噴射された燃料が圧縮によって自己着火する際に、燃焼室内の水素が引火燃焼することとなる(圧縮自着火拡散燃焼)。

ちなみに、水素は炭化水素系燃料(第3タンク14からの燃料)よりも燃焼速度が速いことから、火花点火方式のエンジンでは点火時期を早め、また圧縮着火方式のエンジンでは炭化水素系燃料(第3タンク14からの燃料)の噴射時期を早めることで、エンジン13の熱効率を高めることができる。

なお、図4中の第1発電機10は、その入力軸にエンジン13の出力軸が連結されており、エンジン13の発生した動力により発電するようになっている。

【0034】

以上のような本実施形態に係る動力変換システムSによれば、前記第1実施形態に係る動力変換システムS(図1参照)と同様の作用効果を奏すると共に、エンジン13の動力で発電を行うため、システムの小型化及び高効率化を達成することができる。

【0035】

(第4実施形態)

次に、本発明の第4実施形態に係る動力変換システムSについて、構成説明図である図5を参照しながら説明する。

図5に示すように、本実施形態に係る動力変換システムSは、エンジン排熱を利用した有機ハイドライドの予熱装置15を備えている以外は、第3実施形態に係る動力変換システムS(図4参照)と同様に構成されている。以下では、主に予熱装置15について説明し、第3実施形態と同様の構成要素については同じ符号を付して詳細な説明を省略する。

【0036】

図5に示す予熱装置15は、ラジエータ17を有するエンジン冷却水の循環経路18上で、ラジエータ17の上流側に設けられた第2熱交換器19を備えている。この第2熱交換器19における「第2」の用語は、図4に示す熱交換器5を本実施形態では第1熱交換器5としたことによる。

また、循環経路18のラジエータ17の上流側には、第2熱交換器19に対して並列となるようにバルブV3が設けられている。

【0037】

本実施形態での予熱装置15を構成する第2熱交換器19は、エンジン13からラジエータ17に送られる高温のエンジン冷却水と、第1タンク7から分離装置2に向けて送出される有機ハイドライドとの間で熱交換を行うものである。

つまり、この予熱装置15は、エンジン冷却水を介してのエンジン13の排熱を回収すると共に、この回収した排熱によって、第1熱交換器5で後に過熱蒸気化することとなる有機ハイドライドを予熱するように構成されている。ちなみに、分離装置2においても有機ハイドライドが予熱されることは前記したとおりである。

なお、バルブV3は、流量調整弁であり、その開度により第2熱交換器19をバイパスするエンジン冷却水の流量を調節可能とするものである。したがって、このバルブV3によれば、その開度を調節することにより、ラジエータ17によるエンジン冷却水の所定の放熱効率を維持しつつ、予熱装置15による有機ハイドライドの予熱を効率よく実行することができる。

【0038】

以上のような本実施形態に係る動力変換システムSによれば、前記第3実施形態に係る動力変換システムS(図4参照)と同様の作用効果を奏すると共に、さらに次のような作用効果を奏することができる。

【0039】

従来のエンジンでは、投入燃料の熱量の約30%がそれぞれ排ガスとエンジン冷却水によって大気中に廃棄されているところ、本実施形態に係る動力変換システムSによれば、エンジン13の排ガスから第1熱交換器5で回収した熱によって、膨張機6に供給する有機ハイドライドを過熱蒸気化すると共に、高温のエンジン冷却水から第2熱交換器19で回収した熱によって、第1熱交換器5に供給する有機ハイドライドを予熱することができる。このことによって、予熱装置15を有する、本実施形態に係る動力変換システムSによれば、さらに熱効率が向上することでエネルギー変換効率がより一層優れたものとなる。

【0040】

また、本実施形態に係る動力変換システムSによれば、第1タンク7の有機ハイドライドが膨張機6に送られるまでの間に、有機ハイドライドを加熱する熱媒体(排ガス又はエンジン冷却水)の温度が低い順番で、第2熱交換器19、分離装置2及び第1熱交換器5が配置されている。これにより、本実施形態に係る動力変換システムSは、これらの熱媒体との間で、より熱交換率を高くすることができる。

【0041】

(第5実施形態)

次に、本発明の第5実施形態に係る動力変換システムSについて、構成説明図である図6を参照しながら説明する。なお、本実施形態において、前記第3実施形態(図4参照)と同様の構成要素については同じ符号を付して詳細な説明を省略する。

【0042】

図6に示すように、本実施形態に係る動力変換システムSは、前記第3実施形態に係る動力変換システムS(図4参照)との比較で説明すると、エンジン13(図4参照)に代えて熱機関130を備えている。本実施形態での熱機関130は、供給される水素と空気との反応熱を発生すると共に、第1発電機10の動力を発生するものであれば、内燃機関に限定されずに、スターリングエンジン等の外燃機関を含むことを意味する。

【0043】

また、図4に示す動力変換システムSでは第1タンク7と分離装置2との間に、昇圧ポンプP1及びバルブV1が配置されているところ、本実施形態に係る動力変換システムSでは、図6に示すように、バルブV4、第4タンク27、密度計25、及び昇圧ポンプP1がこの順番に配置されている。

【0044】

また、図4に示す動力変換システムSでは、分離装置2で水素と分離された脱水素化物及び未分解の有機ハイドライドが第2タンク12に貯留されるようになっているが、本実施形態では、図6に示すように、分離装置2が三方切り替えバルブであるバルブV3を介して第4タンク27及び第2タンク12と接続されている。つまり、バルブV3がA方向に切り替えられると、分離装置2と第4タンク27とが連通し、バルブV3がB方向に切り替えられると、分離装置2と第2タンク12とが連通するようになっている。

なお、密度計25は、第4タンク27内に満たされる液中の有機ハイドライドの濃度をその液の密度によって相対的に測定するものである。

ちなみに、本発明では、この密度計25に代えて他の濃度計を使用することもできる。他の濃度計としては、有機ハイドライドの濃度を測定することができれば公知の濃度計を好適に使用することができ、具体的には、例えば誘電率の変化によって有機ハイドライドの濃度を測定するものが挙げられる。

なお、図6中、符号26は、第4タンク27内の液位(レベル)を検出する液位計である。

【0045】

また、本実施形態に係る動力変換システムSは、昇圧ポンプP1の駆動及び停止、バルブV3の流路(A方向又はB方向)の切り替え、並びにバルブV4の開閉等を所定の手順で制御する図示しないコントローラを備えている。

【0046】

次に、本実施形態に係る動力変換システムSの動作について説明しながら、前記したコントローラが昇圧ポンプP1、バルブV3及びV4を制御する手順について説明する。図7は、昇圧ポンプP1の駆動又は停止、バルブV3の切り替え、及びバルブV4の開閉のタイミングを説明するタイムチャートである。図8は、コントローラがバルブV3の切り替え、及びバルブV4の開閉の制御を行う手順を示すフローチャートである。

【0047】

図6に示す本実施形態に係る動力変換システムSでは、所定のスイッチ(図示省略)がオンになって起動すると、熱機関130の運転が開始されると共に、昇圧ポンプP1が駆動する。ちなみに、動力変換システムSの起動時には、第1タンク7内及び第4タンク27内には、それぞれのタンク容量に達するまでの有機ハイドライドが貯留されている。つまり、起動時の第1タンク7及び第4タンク27は、いわゆる満タンとなっている。また、起動時(初期状態)のバルブV3の切り替え方向は、A方向に設定され、バルブV4は閉状態となっている。

【0048】

そして、運転を開始した熱機関130は、空気と、第3タンク14から供給された燃料とを燃焼させて動力を発生し、第1発電機10にて発電を行うと共に、発生した熱を、所定の熱媒体を介して熱交換器5及び水素発生装置1に通流する。そのことで、熱交換器5及び水素発生装置1は所定の温度まで暖機される。

【0049】

一方、駆動した昇圧ポンプP1は、第4タンク27内の有機ハイドライド(液体)を分離装置2及び熱交換器5を介して膨張機6に送り込む。つまり、昇圧ポンプP1で圧送される有機ハイドライド(液体)は、前記した第1実施形態等と同様に、分離装置2で予熱された後に、熱交換器5で過熱蒸気(有機ハイドライドガス)となって膨張機6で動力を発生させる。そして、膨張機6は発生した動力によって第2発電機11にて発電を行う。

【0050】

また、膨張機6から水素発生装置1に送り込まれた有機ハイドライドは、水素及び脱水素化物に分解され、これらの水素及び脱水素化物、並びに未分解の有機ハイドライドの混合物は、分離装置2に送り込まれる。そして、分離装置2で分離された水素は、熱機関130に供給されて前記した燃料と共に燃焼することとなる。

【0051】

また、分離装置2で分離された未分解の有機ハイドライド及び脱水素化物は、バルブV3の切り替え方向がA方向に設定されている場合には、第4タンク27に戻されると共に、再び第4タンク27から膨張機6側に向けて供給される。また、バルブV3の切り替え方向がB方向に設定されている場合には、分離装置2からの有機ハイドライド及び脱水素化物は、第2タンク12に貯留される。

【0052】

このようなバルブV3の切り替え動作は、前記したバルブV4の開閉動作と共に、前記したコントローラ(図示省略)によって制御される。

次に、図7を参照しながら、バルブV3の切り替え及びバルブV4の開閉のタイミングについて説明する。

【0053】

なお、図7中、時刻t1は、本実施形態に係る動力変換システムSの起動時であり、時刻t3は、バルブV3をA方向からB方向に切り替えた時であり、時刻t4は、バルブV3をB方向からA方向に切り替えると共に、バルブV4を開状態とした時であり、時刻t5は、バルブV3を再びA方向からB方向に切り替えた時である。

なお、時刻t2は、動力変換システムSが起動してから水素発生装置1で分解された有機ハイドライドの分解物が最初に第4タンク27内に到達した時である。

【0054】

また、図7中、第4タンク27内の液位(Lx)は、図6に示す液位計26で検出した第4タンク27内の液位(Lx)の推移を示すグラフであり、Lmは、第4タンク27のタンク容量であり、Ltは、第4タンク27内の液位の下限の目安を規定する、予め定めた閾値である。ちなみに、閾値Ltは、タンク容量の5%〜50%の範囲内で設定することができるが、これに限定されるものではない。

また、図7中、第4タンク27内の液中の有機ハイドライドの濃度(Cx)は、図6に示す密度計25で検出した液密度に基づいて算出された第4タンク27内の有機ハイドライドの濃度(Cx)の推移を示すグラフであり、Cmは、第1タンク7内に貯留された有機ハイドライドの濃度に等しく、Ctは、第4タンク27内の有機ハイドライドの濃度の下限の目安を規定する、予め定めた閾値である。この閾値(Ct)は、水素発生装置1における有機ハイドライドの分解で得られる水素が、殆どなくなるか、又は熱機関130に供給すべき水素量が不充分となる有機ハイドライドの濃度で規定することができ、例えば、0質料%を超え、10質量%以下の範囲内で設定することができるが、これに限定されるものではない。

【0055】

本実施形態に係る動力変換システムSは、図7に示すように、起動前にあっては、昇圧ポンプP1は停止状態であり、バルブV3は、切り替え方向がA方向、つまり図6に示す分離装置2から第4タンク27側に向かう方向に設定され、バルブV4が閉状態となるように設定されている。

そして、本実施形態に係る動力変換システムSでの起動前の第4タンク27内には、濃度Cmの有機ハイドライドが満タン(液位Lm)となっている。つまり、時刻t1となるまでは、液位(Lx)はLmとなっている。

【0056】

まず、動力変換システムSが起動すると(時刻t1)、昇圧ポンプP1が駆動して第4タンク27内の有機ハイドライドは、膨張機6(図6参照)側に向かって供給される。この際、分離装置2、熱交換器5及び水素発生装置1が暖機中であることから、分離装置2から第4タンク27への有機ハイドライド及びその分解物の戻りは殆どなく、第4タンク27内の液位(Lx)は膨張機6(図6参照)側への有機ハイドライドの供給に伴って徐々に低下していく。

【0057】

その後、分離装置2、熱交換器5及び水素発生装置1の暖機が完了して、分離装置2から有機ハイドライド及びその分解物(脱水素化物)が戻り始めると(時刻t2)、第4タンク27内の有機ハイドライドの濃度(Cx)は、脱水素化物で薄められて徐々に低下していく。

【0058】

時刻t2を経過すると、有機ハイドライド及び脱水素化物が分離装置2(図6参照)から第4タンク27に流入する一方で、分離装置2から熱機関130に向けて供給される水素当量分の有機ハイドライドが消費されることで、第4タンク27内の液位(Lx)は、徐々に低下していく。

【0059】

そして、第4タンク27内の液中の有機ハイドライドの濃度(Cx)が、閾値(Ct)以下となると(時刻t3)、第4タンク27内の濃度(Cx)が、水素発生装置1で水素が充分に得られない濃度になっているとみなして、バルブV3をA方向からB方向に切り替える。つまり、分離装置2からの有機ハイドライド及び脱水素化物は、第2タンク12(図6参照)に送り込まれる。

この際、分離装置2から第4タンク27への有機ハイドライド及び脱水素化物の戻りがなくなるので、第4タンク27内の液位(Lx)は膨張機6(図6参照)側への有機ハイドライド及び脱水素化物の供給に伴って徐々に低下していく。

【0060】

そして、第4タンク27内の液位(Lx)が、閾値(Lt)以下となると(時刻t4)、バルブV3をB方向からA方向に切り替える。つまり、分離装置2からの有機ハイドライド及び脱水素化物が第4タンク27(図6参照)内に送り込まれるようにバルブV3が切り替えられる。また、それと同時に、バルブV4が開状態とされる。この時刻t3から時刻t4までの間は、第4タンク27内の有機ハイドライドの濃度(Cx)の変化はない。

【0061】

そして、時刻t4の経過後は、バルブV4が開状態となることで、第1タンク7から第4タンク27に向けて有機ハイドライドが供給され、第4タンク27の液位(Lx)が上昇すると共に、第4タンク27の有機ハイドライドの濃度(Cx)も上昇する。

その後、第4タンク27の液位(Lx)が、Lm(第4タンク27が満タン)となった時(時刻5)に、バルブV4が閉状態となる。

そして、時刻t5の経過後は、水素を熱機関130に供給することによる有機ハイドライドの消費によって、第4タンク27内の液位(Lx)が徐所に低下すると共に、分離装置2からの戻る脱水素化物によって第4タンク27内の有機ハイドライドの濃度(Cx)は再び低下していく。

【0062】

以上のように、本実施形態に係る動力変換システムSでは、第4タンク27の有機ハイドライドの濃度(Cx)が所定の濃度(閾値(Ct))以下となるまでは、第4タンク27と、膨張機6との間を循環するように有機ハイドライド(脱水素化物)を巡らせ、濃度(Cx)が所定の濃度(閾値(Ct))以下となったときには、循環している有機ハイドライド(脱水素化物)を第2タンク12に回収すると共に、第1タンク7から不足分の有機ハイドライドを第4タンク27に補うようになっている。

【0063】

次に、図8のフローチャートを参照しながら、本実施形態に係る動力変換システムSのコントローラ(図示省略)が、バルブV3の切り替え、及びバルブV4の開閉の制御を行う手順について説明する。

【0064】

本実施形態に係る動力変換システムS(図6参照)では、所定のスイッチがオンになって熱機関130(図6参照)が運転を開始すると当時に昇圧ポンプP1(図6参照)が駆動する。このタイミングは、図7の時刻t1に対応する。

なお、バルブV3(図6参照)の初期状態は、図8に示すように、切り替え方向がA方向(図6参照)に設定されており、バルブV3(図6参照)の初期状態は、閉状態に設定されている。

【0065】

まず、動力変換システムSのコントローラ(図示省略)は、密度計25(図6参照)の検出信号に基づいて濃度(Cx)を算出すると共に、濃度(Cx)が閾値(Ct)以下か否かを判断する(ステップS101)。そして、濃度(Cx)が閾値(Ct)を超えていると判断した場合には(ステップS101のNo)、このステップS101を繰り返す。

そして、濃度(Cx)が閾値(Ct)以下であると判断した場合には(ステップS101のYes)、バルブV3をB方向に切り替える(ステップS102)。

なお、このタイミングは、図7の時刻t3に対応する。

【0066】

次に、動力変換システムSのコントローラ(図示省略)は、液位計26(図6参照)の検出信号に基づいて、液位(Lx)が閾値(Lt)以下か否かを判断する(ステップS103)。そして、液位(Lx)が閾値(Lt)を超えていると判断した場合には(ステップS103のNo)、このステップS103を繰り返す。

そして、液位(Lx)が閾値(Lt)以下であると判断した場合には(ステップS103のYes)、バルブV3をA方向に切り替えると共に(ステップS104)、バルブV4を開状態とする(ステップS105)。

なお、このタイミングは、図7の時刻t4に対応する。

【0067】

次に、動力変換システムSのコントローラ(図示省略)は、液位計26(図6参照)の検出信号に基づいて、液位(Lx)がタンク容量(Lm)に達したか否かを判断する(ステップS106)。そして、液位(Lx)がタンク容量(Lm)に達していないと判断した場合には(ステップS106のNo)、このステップS106を繰り返す。

そして、液位(Lx)がタンク容量(Lm)に達したと判断した場合には(ステップS103のYes)、バルブV4を閉状態とする(ステップS107)。

なお、このタイミングは、図7の時刻t5に対応する。

【0068】

このようにして動力変換システムSは、このようなコントローラ(図示省略)によって有機ハイドライドの濃度(Cx)を監視し続けながら、有機ハイドライドの過熱蒸気により発生させた動力と、有機ハイドライドの分解で生成した水素を燃料とする熱機関による動力とを得る構成となっている。

【0069】

以上のような本実施形態に係る動力変換システムSによれば、前記第3実施形態に係る動力変換システムS(図4参照)と同様の作用効果を奏すると共に、さらに次のような作用効果を奏することができる。

【0070】

本実施形態に係る動力変換システムSによれば、第4タンク27と、膨張機6との間を循環するように有機ハイドライド(脱水素化物)を巡らせ、その途中で水素発生装置1にて有機ハイドライドから水素を発生させるようになっている。その結果、有機ハイドライドからの水素の生成を高効率で行うことができる。

【0071】

また、本実施形態に係る動力変換システムSによれば、水素発生装置1で生成する水素量に依存することなく、膨張機6に供給するガス媒体(有機ハイドライド及び脱水素化物)の量を設定することができる。つまり、前記第3実施形態に係る動力変換システムS(図4参照)では、膨張機6に供給する有機ハイドライドの量が決まると、水素発生装置1で生成する水素量の最大量は化学量論的に決まってしまう。これに対して、本実施形態に係る動力変換システムSによれば、第4タンク27と膨張機6との間で循環するガス媒体を有機ハイドライド及び脱水素化物の混合物とすることができるので、本実施形態での水素発生装置1(図6参照)で発生する水素量と、前記第3実施形態での水素発生装置1(図4参照)で発生する水素量とが同じとなるように条件設定した場合に、本実施形態での膨張機6に供給されるガス媒体(有機ハイドライド及び脱水素化物)の量は、前記第3実施形態での膨張機6に供給されるガス媒体(有機ハイドライド)の量よりも多くなる。その結果、本実施形態に係る動力変換システムSによれば、前記第3実施形態に係る動力変換システムSよりも、大きな動力を得ることができる。

【符号の説明】

【0072】

1 水素発生装置

2 分離装置

3 第1膨張機

4 動力変換装置

5 熱交換器

6 第2膨張機

7 第1タンク

8 水素燃焼装置

9 圧縮機

10 第1発電機

11 第2発電機

12 第2タンク

13 エンジン(内燃機関)

20 膨張機型水素発生装置

14 エンジン

15 予熱装置

17 ラジエータ

18 循環経路

19 第2熱交換器

25 密度計

26 液位計

27 第4タンク

130 熱機関

S 動力変換システム

【特許請求の範囲】

【請求項1】

供給される有機ハイドライドを所定の触媒の存在下に加熱して水素及び有機ハイドライドの脱水素化物を生成する水素発生装置と、

前記水素発生装置で得られる水素と有機ハイドライドの脱水素化物とを分離すると共に水素を送出する分離装置と、

前記分離装置から送出される水素を燃焼させることで動力を得る動力変換装置と、

前記動力変換装置から排出される排ガスと、前記水素発生装置に供給する前の有機ハイドライドとの間で熱交換を行う熱交換器と、

前記熱交換器での熱交換で過熱蒸気となった有機ハイドライドにより動力を発生すると共にこの有機ハイドライドを前記水素発生装置に送出する膨張機と、

を備えることを特徴とする動力変換システム。

【請求項2】

請求項1に記載の動力変換システムにおいて、

前記膨張機は、前記水素発生装置と一体となって膨張機型水素発装置を構成していることを特徴とする動力変換システム。

【請求項3】

請求項1又は請求項2に記載の動力変換システムにおいて、

前記熱交換器に供給される前の有機ハイドライドが前記分離装置内を通流し、この分離装置内でこの有機ハイドライドは、水素及び有機ハイドライドの脱水素化物と熱交換を行った後に前記熱交換器に供給されることを特徴とする動力変換システム。

【請求項4】

請求項1から請求項3のいずれか1項に記載の動力変換システムにおいて、

前記動力変換装置は、前記分離装置から送出される水素を燃焼させる水素燃焼装置と、

この水素燃焼装置に供給する空気を圧縮する圧縮機と、

前記水素燃焼装置からの水素燃焼ガスにより動力を発生させる膨張機と、

を備えることを特徴とする動力変換システム。

【請求項5】

請求項1から請求項4のいずれか1項に記載の動力変換システムにおいて、

前記水素燃焼装置は、前記動力変換装置から排出される排ガスで有機ハイドライドを加熱することを特徴とする動力変換システム。

【請求項6】

供給される有機ハイドライドを所定の触媒の存在下に加熱して水素及び有機ハイドライドの脱水素化物を生成する水素発生装置と、

前記水素発生装置で得られる水素と有機ハイドライドの脱水素化物とを分離すると共に水素を送出する分離装置と、

前記分離装置から送出される水素を含む燃料を燃焼させることで動力を得る内燃機関と、

前記内燃機関から排出される排ガスと、前記水素発生装置に供給する前の有機ハイドライドとの間で熱交換を行う第1熱交換器と、

前記第1熱交換器に供給する前の有機ハイドライドと、前記内燃機関から送り出される冷却水との熱交換により前記第1熱交換器に供給する有機ハイドライドを予熱する第2熱交換器と、

前記第1熱交換器での熱交換で過熱蒸気となった有機ハイドライドにより動力を発生すると共にこの有機ハイドライドを前記水素発生装置に送出する膨張機と、

を備えることを特徴とする動力変換システム。

【請求項7】

請求項6に記載の動力変換システムにおいて、

前記第2熱交換器から前記第1熱交換器に供給される有機ハイドライドは、前記第1熱交換器に供給される前に、前記分離装置内に通流して、この分離装置内の水素及び有機ハイドライドの脱水素化物との熱交換によりさらに予熱された後に、前記第1熱交換器に供給されることを特徴とする動力変換システム。

【請求項1】

供給される有機ハイドライドを所定の触媒の存在下に加熱して水素及び有機ハイドライドの脱水素化物を生成する水素発生装置と、

前記水素発生装置で得られる水素と有機ハイドライドの脱水素化物とを分離すると共に水素を送出する分離装置と、

前記分離装置から送出される水素を燃焼させることで動力を得る動力変換装置と、

前記動力変換装置から排出される排ガスと、前記水素発生装置に供給する前の有機ハイドライドとの間で熱交換を行う熱交換器と、

前記熱交換器での熱交換で過熱蒸気となった有機ハイドライドにより動力を発生すると共にこの有機ハイドライドを前記水素発生装置に送出する膨張機と、

を備えることを特徴とする動力変換システム。

【請求項2】

請求項1に記載の動力変換システムにおいて、

前記膨張機は、前記水素発生装置と一体となって膨張機型水素発装置を構成していることを特徴とする動力変換システム。

【請求項3】

請求項1又は請求項2に記載の動力変換システムにおいて、

前記熱交換器に供給される前の有機ハイドライドが前記分離装置内を通流し、この分離装置内でこの有機ハイドライドは、水素及び有機ハイドライドの脱水素化物と熱交換を行った後に前記熱交換器に供給されることを特徴とする動力変換システム。

【請求項4】

請求項1から請求項3のいずれか1項に記載の動力変換システムにおいて、

前記動力変換装置は、前記分離装置から送出される水素を燃焼させる水素燃焼装置と、

この水素燃焼装置に供給する空気を圧縮する圧縮機と、

前記水素燃焼装置からの水素燃焼ガスにより動力を発生させる膨張機と、

を備えることを特徴とする動力変換システム。

【請求項5】

請求項1から請求項4のいずれか1項に記載の動力変換システムにおいて、

前記水素燃焼装置は、前記動力変換装置から排出される排ガスで有機ハイドライドを加熱することを特徴とする動力変換システム。

【請求項6】

供給される有機ハイドライドを所定の触媒の存在下に加熱して水素及び有機ハイドライドの脱水素化物を生成する水素発生装置と、

前記水素発生装置で得られる水素と有機ハイドライドの脱水素化物とを分離すると共に水素を送出する分離装置と、

前記分離装置から送出される水素を含む燃料を燃焼させることで動力を得る内燃機関と、

前記内燃機関から排出される排ガスと、前記水素発生装置に供給する前の有機ハイドライドとの間で熱交換を行う第1熱交換器と、

前記第1熱交換器に供給する前の有機ハイドライドと、前記内燃機関から送り出される冷却水との熱交換により前記第1熱交換器に供給する有機ハイドライドを予熱する第2熱交換器と、

前記第1熱交換器での熱交換で過熱蒸気となった有機ハイドライドにより動力を発生すると共にこの有機ハイドライドを前記水素発生装置に送出する膨張機と、

を備えることを特徴とする動力変換システム。

【請求項7】

請求項6に記載の動力変換システムにおいて、

前記第2熱交換器から前記第1熱交換器に供給される有機ハイドライドは、前記第1熱交換器に供給される前に、前記分離装置内に通流して、この分離装置内の水素及び有機ハイドライドの脱水素化物との熱交換によりさらに予熱された後に、前記第1熱交換器に供給されることを特徴とする動力変換システム。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2013−67588(P2013−67588A)

【公開日】平成25年4月18日(2013.4.18)

【国際特許分類】

【出願番号】特願2011−207437(P2011−207437)

【出願日】平成23年9月22日(2011.9.22)

【出願人】(000005108)株式会社日立製作所 (27,607)

【Fターム(参考)】

【公開日】平成25年4月18日(2013.4.18)

【国際特許分類】

【出願日】平成23年9月22日(2011.9.22)

【出願人】(000005108)株式会社日立製作所 (27,607)

【Fターム(参考)】

[ Back to top ]