動力変換システム

【課題】有機ハイドライドを使用して水素の備蓄及びその利用を、低い運転コストで行うことができると共に運転の際の環境負荷を低減することができる動力変換システムを提供する。

【解決手段】本発明の動力変換システムSは、水素と芳香族炭化水素とを加熱下に化学的に結合させる反応装置1及び化学的に結合させた水素と芳香族炭化水素とを再び水素と芳香族炭化水素と分解する分解装置(水素発生装置2)と、前記反応装置1に加熱時の熱源として排気ガスを供給する圧縮着火式内燃機関(エンジン3)と、を備える。

【解決手段】本発明の動力変換システムSは、水素と芳香族炭化水素とを加熱下に化学的に結合させる反応装置1及び化学的に結合させた水素と芳香族炭化水素とを再び水素と芳香族炭化水素と分解する分解装置(水素発生装置2)と、前記反応装置1に加熱時の熱源として排気ガスを供給する圧縮着火式内燃機関(エンジン3)と、を備える。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、圧縮着火式内燃機関を熱源とした芳香族炭化水素に対する水素付加反応により自然エネルギーを備蓄する動力変換システムに関する。

【背景技術】

【0002】

有機ハイドライドは、自然エネルギーを備蓄し、電力の需給バランスを緩和するためのエネルギー貯蔵技術に利用することができる。芳香族炭化水素の水素化物である有機ハイドライドは、芳香族炭化水素の炭素−炭素間二重結合に水素が付加することより水素を脱離可能に貯蔵する。したがって、例えば、自然エネルギーから得た電力で水電気分解により水素を発生させ、この水素を有機ハイドライドとして備蓄することができる。

【0003】

前記した芳香族炭化水素に対する水素付加反応、及び有機ハイドライドの脱水素反応は、所定の触媒の存在下に加熱されて進行する。そして、これらの反応を進行させるための熱源として、例えば、内燃機関の排熱を利用することが考えられる。中でも、圧縮着火式内燃機関であるディーゼルエンジンは、発電機等の定置型のものから、自動車、船舶等の移動型のものまで広範囲に使用されていると共に、他の内燃機関と比較して運転コストが低いという利点もある。

ところが、拡散燃焼となるディーゼルエンジンは、排気ガス中にすすやNOxを含むため、昨今では低排気化の検討もなされてはいるが、そうすると装置の大型化や、システムコストの増大、熱効率の低下等の新たな問題が生じることとなる。

【0004】

従来、排気ガス中のNOxを低減するディーゼルエンジンシステムとして、ディーゼルエンジンに供給する酸素と燃料とを予め混合するための混合器と、ディーゼルエンジンに再循環するための排気ガスを貯える排気ガスタンクとを備えるものが開示されている(例えば、特許文献1参照)。

このディーゼルエンジンシステムによれば、燃料を燃焼させる酸化剤ガスとして空気が用いられる一般のディーゼルエンジンと異なって酸化剤ガスに窒素を含まないので、排気ガス中にNOxを含まない利点がある。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平06−33839号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、従来のディーゼルエンジンシステム(特許文献1参照)は、再循環される排気ガスが排気ガスタンク及び混合器を介してディーゼルエンジンに供給されるために、燃料の燃焼温度が低下する。そのため、このディーゼルエンジンシステムでは、排気ガス中のすすが増大する虞がある。

【0007】

そこで、本発明の課題は、有機ハイドライドを使用して水素の貯蔵及びその水素の利用を、低い運転コストで行うことができると共に運転の際の環境負荷を低減することができる動力変換システムを提供することにある。

【課題を解決するための手段】

【0008】

前記課題を解決する本発明の動力変換システムは、水素と芳香族炭化水素とを加熱下に化学的に結合させる反応装置と、前記化学的に結合させた水素と芳香族炭化水素とを加熱下に再び水素と芳香族炭化水素とに分解する分解装置と、前記反応装置及び前記分解装置に加熱時の熱源として排気ガスを供給する圧縮着火式内燃機関と、を備える動力変換システムであって、前記圧縮着火式内燃機関は、空気が供給される流路に設けられる第1バルブと、酸素が供給される流路に設けられる第2バルブと、水素が供給される流路に設けられる第3バルブと、再循環排気ガスが供給される流路に設けられる第4バルブと、再循環排気ガスとの熱交換によって、前記圧縮着火式内燃機関に供給される再循環排気ガスを冷却する冷却媒体の流路に設けられる第5バルブと、を有することを特徴とする。

【発明の効果】

【0009】

本発明によれば、有機ハイドライドを使用して水素の貯蔵及びその水素の利用を、低い運転コストで行うことができると共に運転の際の環境負荷を低減することができる動力変換システムを提供することができる。

【図面の簡単な説明】

【0010】

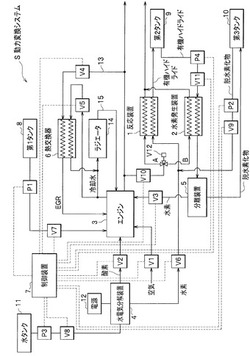

【図1】本発明の実施形態に係る動力変換システムの構成説明図である。

【図2】(a)は本発明の実施形態に係る動力変換システムの反応装置の断面図であり、(b)は反応装置に内蔵する反応セルの断面図であり、(c)は反応セルに内蔵する反応シートの断面図である。

【図3】本発明の実施形態に係る動力変換システムの動作を説明するためのフローチャートであり、この動力変換システムが有機ハイドライドを貯蔵する際にその制御装置が実行する手順を示すフローチャートである。

【図4】本発明の実施形態に係る動力変換システムの動作を説明するためのフローチャートであり、この動力変換システムが有機ハイドライドを分解して得た水素を燃料の一部として使用する際にその制御装置が実行する手順を示すフローチャートである。

【図5】有機ハイドライドを貯蔵する動力変換システムの運転時に、エンジンのシリンダ内に酸素が供給された際のシリンダ内のガス組成比を示すグラフである。

【図6】本発明の実施形態に係る動力変換システムの燃焼領域を、従来のディーゼルエンジンの燃焼領域との比較において説明するグラフであり、有機ハイドライドを貯蔵する際の動力変換システムの運転時におけるグラフである。

【図7】有機ハイドライドを分解して得た水素を燃料の一部として利用する動力変換システムの運転時に、エンジンのシリンダ内に水素が供給された際のシリンダ内のガス組成比を示すグラフである。

【図8】本発明の実施形態に係る動力変換システムの燃焼領域を、従来のディーゼルエンジンの燃焼領域との比較において説明するグラフであり、有機ハイドライドを分解して得た水素を燃料の一部として利用する際の動力変換システムの運転時におけるグラフである。

【発明を実施するための形態】

【0011】

以下に、本発明の実施形態について適宜図面を参照しながら詳細に説明する。

図1に示すように、本実施形態に係る動力変換システムSは、水素と芳香族炭化水素とを加熱下に化学的に結合させて有機ハイドライドを生成する反応装置1と、化学的に結合させた水素と芳香族炭化水素、つまり有機ハイドライドを再び水素と芳香族炭化水素と分解する分解装置としての水素発生装置2と、これらの反応装置1及び水素発生装置2に加熱時の熱源として排気ガスを供給する圧縮着火式内燃機関としてのディーゼルエンジン3(以下、単に「エンジン3」という)と、を備えている。

【0012】

また、動力変換システムSは、さらに、水を電気分解する水電気分解装置4、水素と芳香族炭化水素との混合物から少なくとも水素を分離する分離装置5、エンジン3に供給する再循環排気ガス(EGR(Exhaust Gas Recirculation)ガス)をエンジン冷却水と熱交換させて冷却する熱交換器6、及びこの動力変換システムSを後記する手順に従って制御する制御装置7を備えている。

【0013】

この動力変換システムSは、水素を有機ハイドライドとして貯蔵し、そして有機ハイドライドから水素を取り出す際に、言い換えれば、水素を介してエネルギーを有機ハイドライドに貯蔵し、そしてそのエネルギーを回生する際に、エンジン3の排気ガスの熱を利用するものである。

【0014】

有機ハイドライドは、芳香族炭化水素の水素化物であり、芳香族炭化水素の炭素−炭素間二重結合に水素が付加することより水素を脱離可能に貯蔵している。

この有機ハイドライドとしては、例えば、シクロヘキサン、メチルシクロヘキサン、ジメチルシクロヘキサン等の単環式水素化芳香族類、テトラリン、デカリン、メチルデカリン等の2環式水素化芳香族類、テトラデカヒドロアントラセン等の3環式水素化芳香族類等が挙げられる。そして、所定の触媒の存在下で加熱すると有機ハイドライドは、水素と有機ハイドライドの脱水素化物である前記芳香族炭化水素とに分解する。ちなみに、有機ハイドライドの脱水素化物としては、例えば、ベンゼン、トルエン、キシレン、メシチレン、ナフタレン、メチルナフタレン、アントラセン等が挙げられる。

【0015】

有機ハイドライドについて前記メチルシクロヘキサン[C6H11(CH3)]を例にさらに詳しく説明すると、メチルシクロヘキサンは、次式(1)に示すように、水素(H2)と芳香族炭化水素であるトルエン[C6H5(CH3)]とに分解する。

C6H11(CH3)→C6H5(CH3)+3H2・・・(1)

また、これとは逆に、水素(H2)とトルエン[C6H5(CH3)]との反応により、次式(2)に示すように、有機ハイドライドとしてのメチルシクロヘキサンが生成する。

C6H5(CH3)+3H2→C6H11(CH3)・・・(2)

つまり、反応装置1においては、所定の触媒の存在下で加熱して芳香族炭化水素に水素を付加することで有機ハイドライドを生成し、水素発生装置2においては、所定の触媒の存在下で有機ハイドライドを加熱して分解し、水素を生成する。

【0016】

本実施形態に係る動力変換システムSは、反応装置1を有する有機ハイドライドの貯蔵のための構造(以下、貯蔵構造ということがある)と、水素発生装置2を有する有機ハイドライドの分解を行う構造(以下、分解構造ということがある)との両方を有している。

ここでは、まず前記反応装置1を使用した有機ハイドライドの貯蔵構造(エネルギー貯蔵構造)について説明する。

【0017】

本実施形態での有機ハイドライドの貯蔵構造は、反応装置1と、この反応装置1に対する水素供給手段として水電気分解装置4と、芳香族炭化水素(有機ハイドライドの脱水素化物)の供給手段である第3タンク10とを備えている。

【0018】

反応装置1は、前記したように、水素と芳香族炭化水素とを所定の触媒の存在下に加熱することで化学的に結合させて有機ハイドライドを生成するものである。

この反応装置1としては、原料である芳香族炭化水素と水素との混合物を通流させる流路が形成されると共に、この流路に臨むように触媒が配置されている。そして、本実施形態での反応装置1は、この混合物を加熱するように、後記するエンジン3の排気ガスを導入している。

次に参照する図2(a)は反応装置の断面図であり、図2(b)は反応装置に内蔵する反応セルの断面図であり、図2(c)は反応セルに内蔵する反応シートの断面図である。

【0019】

反応装置1は、図2(a)に示すように、外形が円柱状を呈する複数本の反応セル31と、これらの反応セル31を収容した円筒状の第1ケーシング32と、を備えている。そして、各反応セル31内には、図1に示す第3タンク10に貯留される脱水素化物(例えば、トルエン)がポンプP2及びバルブV9を介して供給されると共に、水電気分解装置4で発生した水素がバルブV6を介して供給される。

反応セル31同士の間に形成される間隙には、エンジン3からの高温の排気ガスが通流するようになっている。

第1ケーシング32及び後記する第2ケーシング34は、熱伝導率が高くなるように金属製(例えば、SUS)で形成されている。なお、第1ケーシング32、第2ケーシング34の形状は、円筒状に限定されず、その他に例えば、四角形筒状、多角形筒状でもよい。

【0020】

反応セル31は、図2(b)に示すように、積層された複数枚の反応シート33と、複数枚の反応シート33を収容した第2ケーシング34と、を備えている。

各反応シート33は、図2(c)に示すように、ベースとなる金属箔35と、金属箔35の両面にそれぞれ形成された多孔質層36と、多孔質層36に担持された触媒37と、を備えている。つまり、各反応シート33は、触媒37が担持した多孔質層36、金属箔35、触媒37が担持した多孔質層36の順で積層した三層構造になっている。

なお、厚さ方向において隣り合う反応シート33、33間には、水素及び脱水素化物、並びに反応生成物である有機ハイドライドが通流可能な隙間が形成されている。

【0021】

また、反応シート33はシート状であるから、その熱容量が小さく、熱が反応シート33を速やかに伝導し、触媒37がその触媒機能を良好に発揮する温度に速やかに昇温する。これにより、水素と脱水素化物との反応による有機ハイドライドの生成率は、高くなっている。

さらに、各反応シート33には、複数の貫通孔33aが形成されている。これにより、エンジン3からの排気ガスの熱が厚さ方向に良好に伝導し、また、有機ハイドライド、水素及び脱水素化物が、厚さ方向にも良好に通流するようになっている。

金属箔35は、例えばアルミニウム箔で構成され、その厚さは50〜200μm程度とされる。ただし、金属箔35を備えず、又は、金属箔35に代えて、ベースとなる多孔質層を備え、反応シート33全体を多孔質構造としてもよい。

【0022】

多孔質層36は、触媒37を担持するための層であって、有機ハイドライド、水素及び脱水素化物が通流可能な複数の細孔を有している。このような多孔質層36は、例えば、アルミナ、チタニア、シリカ、ジルコニア等を主体とする酸化物で形成することができる

触媒37は、水素と脱水素化物とを反応させて有機ハイドライドを生成する触媒である。このような触媒37は、例えば、白金、ニッケル、パラジウム、ロジウム、イリジウム、ルテニウム、モリブデン、レニウム、タングステン、バナジウム、オスミウム、クロム、コバルト、鉄等から選択された少なくとも1種で構成される。

なお、触媒37は、後記する水素発生装置2においても同様のものが使用されるが、水素発生装置2での触媒37は、有機ハイドライドを水素と脱水素化物とに分解するように機能する。

【0023】

ちなみに、反応装置1(図1参照)を通流した排気ガスは、反応装置1に接続された所定の配管(図示省略)を通って反応装置1の外部に排出されるようになっている。

本実施形態での反応装置1の温度及び圧力は、前記したように、水素とトルエンとの反応によりメチルシクロヘキサンを生成使用することを前提に、それぞれ150〜250℃程度、0.05〜0.3MPa程度に設定することを想定しているが、これに限定されるものではなく、使用する有機ハイドライドの種類に応じた温度及び圧力の範囲内で適宜に設定することができる。

なお、本実施形態での反応装置1は、その圧力を前記した範囲内に設定するために、反応装置1と第2タンク9とを繋ぐ配管に背圧弁を設けることができる。

【0024】

反応装置1の加熱は、後に詳しく説明するように、エンジン3の排気ガスの熱で行う。つまり、エンジン3からバルブV10を介して通流する排気ガスは、切り替えバルブV12でA方向に流路が設定されることで反応装置1に導入されて芳香族炭化水素と水素との混合物を加熱する。ちなみに、切り替えバルブV12でB方向に流路が切り替えられると、排気ガスは後記するように水素発生装置2を加熱することとなる。

そして、バルブV10の開度が後記する制御装置7で制御されることで、反応装置1に対する排気ガスの流量が調節されて、その加熱温度が前記範囲内に設定される。

【0025】

水電気分解装置4は、制御装置7によってその出力が制御されるポンプP3と、開度が制御されるバルブV8を介して水タンク11に貯留された水が送り込まれると、電源12から供給された電力によって、水を水素と酸素に分解する。そして、水電気分解装置4は、水分解で得た水素を、制御装置7によって開度が制御されるバルブV6(第6バルブ)を介して反応装置1に供給する。

ちなみに、水電気分解装置4で得られた酸素は、後に詳しく説明するように、エンジン3に供給されることとなる。

【0026】

第3タンク10は、有機ハイドライドの原料である芳香族炭化水素を貯留すると共に、制御装置7によってその出力が制御されるポンプP2と、開度が制御されるバルブV9を介して芳香族炭化水素を反応装置1に供給する。ちなみに、この芳香族炭化水素は、反応装置1の上流側で水電気分解装置4から供給される水素と合流するようになっている。

【0027】

そして、反応装置1において、水電気分解装置4からの水素と第3タンク10からの芳香族炭化水素との反応により生成した有機ハイドライドは、ガス状で反応装置1から送り出されると共に図示しない凝縮器で液状となって第2タンク9に貯蔵される。

【0028】

次に、エンジン3について説明する。

本実施形態でのエンジン3は、前記したように、圧縮着火方式のディーゼルエンジンである。このエンジン3には、第1タンク8に貯留される通常の燃料、つまり、軽油、重油、灯油、バイオディーゼル燃料、ジメチルエーテル等の燃料が、制御装置7によってその出力が制御されるポンプP1と、開度が制御されるバルブV7を介して供給される。

【0029】

有機ハイドライドの貯蔵構造を構成する際のエンジン3は、後記する有機ハイドライドの分解構造と異なって、酸化剤ガスとして酸素が使用され、空気は使用されない。この酸素は、水電気分解装置4から、制御装置7によって開度が制御されるバルブV2(第2バルブ)を介して供給される。つまり、エンジン3の燃焼室内には、空気中で約78%を占めている窒素、及び酸素以外で残部を占めるその他のガスが供給されないこととなる。そして、本実施形態では、約21%の酸素に対してその残部として再循環排気ガスがエンジン3の燃焼室内に導入される。なお、再循環排気ガスは、水蒸気と二酸化炭素が主成分となる。

【0030】

再循環排気ガスは、エンジン3の排気ガス流路の適所で分岐した分岐管13を介して循環するようになっている。この分岐管13の途中には、制御装置7によって開度が制御されるバルブV4(第4バルブ)と、分岐管13を通流する再循環排気ガスの温度を熱交換によって冷却する熱交換器6とが設けられている。

ちなみに、有機ハイドライドの貯蔵構造を構成する際のエンジン3では、後記の有機ハイドライドの分解構造と異なって、熱交換器6で再循環排気ガスを冷却せずに、エンジン3からの高温の排気ガスを高温のままエンジン3に戻すこととなる。

【0031】

このようなエンジン3は、噴射された燃料が酸素及び再循環排気ガスからなる雰囲気中で圧縮によって自己着火することで燃焼する。

そして、燃焼後の排気ガスは、エンジン3から所定の排気ガス流路を介して排出される。この際、排気ガスの一部は、前記したバルブV10を介して反応装置1や、後記する水素発生装置2に熱源として供給されると共に、前記したバルブV4(第4バルブ)を介して再循環排気ガスとして使用され、残りの排気ガスは大気中に放出されることとなる。

ちなみに、図1に示すラジエータ14は、エンジン冷却水の循環経路15の途中に設けられてエンジン3側から送られる高温のエンジン冷却水の熱を大気中に放散させるものである。また、有機ハイドライドの貯蔵構造を構成する際のエンジン3では、図1に示すバルブV1(第1バルブ)を介しての空気は後記する暖機運転時に供給され、暖機運転が完了した際には、空気は供給されない。また、バルブV3(第3バルブ)を介しての水素も有機ハイドライドの貯蔵構造では供給されない。

【0032】

次に、前記水素発生装置2を使用した有機ハイドライドの分解構造(エネルギー回生構造)について説明する。

本実施形態での水素発生装置2には、原料である有機ハイドライドを通流させる流路が形成されると共に、この流路に臨むように触媒が配置されている。

本実施形態での水素発生装置2としては、前記した反応装置1(図2(a)から(c)参照)に使用したものと同様の構造を有するものを使用することができる。ただし、各反応セル31内には、図1に示す第2タンク9に貯留される有機ハイドライド(例えば、メチルシクロヘキサン)が、ポンプP4及びバルブV11を介して供給される。

反応セル31同士の間に形成される間隙には、前記した反応装置1と同様に、エンジン3からの高温の排気ガスが通流するようになっている。

【0033】

本実施形態での水素発生装置2(図1参照)の温度及び圧力は、前記したように、メチルシクロヘキサンを水素とトルエンとに分解することを前提に、それぞれ250〜450℃程度、0.2MPa以下に設定することを想定している。

つまり、本実施形態に係る前記した反応装置1(図1参照)とこの水素発生装置2とは、同じ触媒37(図2(c)参照)を使用していたとしても、それぞれの温度及び/又は圧力を変えることで芳香族炭化水素(脱水素化物)に対する水素の添加(有機ハイドライドの生成反応)及び水素の発生(有機ハイドライドの分解反応)をそれぞれ行うことができるようになっている。

ちなみに、水素発生装置2の温度及び圧力は、前記した範囲に限定されるものではなく、使用する有機ハイドライドの種類に応じた温度及び圧力の範囲内で適宜に設定することができる。

水素発生装置2での加熱は、前記したように、エンジン3からバルブV10を介して通流する排気ガスを、切り替えバルブV12でB方向に流路を設定して水素発生装置2に導入することで行われる。

そして、バルブV10の開度が後記する制御装置7で制御されることで、水素発生装置2に対する排気ガスの流量が調節されて、その加熱温度が前記範囲内に設定される。

水素発生装置2の加熱に使用された排気ガスは、水素発生装置2を通過した後に動力変換システムS外(例えば、大気中)に放出される。

【0034】

なお、本実施形態では、反応装置1と水素発生装置2とを別々に備える動力変換システムSについて説明しているが、本発明は、反応装置1と水素発生装置2との両方を兼ねる単一の反応・水素発生装置を、反応装置1と水素発生装置2との組みに代えて配置する構成とすることができる。

【0035】

水素発生装置2に対する有機ハイドライドの供給には、前記した第2タンク9が使用される。この第2タンク9は、前記したように、有機ハイドライドを貯留すると共に、制御装置7によってその出力が制御されるポンプP4と、開度が制御されるバルブV11を介して有機ハイドライドを水素発生装置2に供給する。

また、有機ハイドライドの分解構造は、前記したように、水素発生装置2で有機ハイドライドが分解することで生成した水素と芳香族炭化水素の混合物から、少なくとも水素を分離する分離装置5を備えている。なお、ここで「少なくとも」の意味は、混合物から水素が分離されればよいこと意味し、未分解の有機ハイドライドを微量に含むかもしれない混合物からも当該水素が分離されることをも意味している。

【0036】

この分離装置5は、水素発生装置2から送り出された水素と芳香族炭化水素の混合物は気体であるところ、この混合物を芳香族炭化水素の沸点未満に冷却し、芳香族炭化水素を凝縮させることで気体である水素を液体の芳香族炭化水素から分離する。このような分離装置5としては、例えば、水素と芳香族炭化水素の混合物が導入されるチャンバと、このチャンバ内に設けられた冷却管とで構成されるものが挙げられる。冷却管内に通流させる冷媒としては、空気等の気体、水等の液体が挙げられる。また、分離装置5は、前記チャンバに空気と接触させる放熱フィンを形成して構成することもできる。

【0037】

このような分離装置5で分離された芳香族炭化水素(脱水素化物)は、図示しないポンプで第3タンク10に送られて貯留される。なお、この分離された芳香族炭化水素には、未分解の有機ハイドライドを含むことができる。

また、分離装置5で分離された水素は、バルブV3(第3バルブ)を介して次に説明するエンジン3の燃焼室内に導入されることで燃料の一部として使用される。

【0038】

有機ハイドライドの分解構造を構成する際のエンジン3には、前記した通常の燃料に加えて水素が供給される。この水素は、制御装置7によって開度が制御されるバルブV3(第3バルブ)を介して分離装置5から供給される。

【0039】

有機ハイドライドの分解構造を構成する際のエンジン3には、前記した有機ハイドライドの貯蔵構造のエンジン3とは異なって、酸素に代えて酸化剤ガスとして空気が使用される。この空気は、制御装置7によって開度が制御されるバルブV1(第1バルブ)を介してエンジン3に導入される。

【0040】

また、エンジン3に供給される再循環排気ガスは、前記の貯蔵構造と異なって、熱交換器6でのエンジン冷却水との熱交換によって冷却される。さらに詳しく説明すると、熱交換器6には、エンジン3から送り出された冷却水の一部がラジエータ14の下流側の循環経路から分岐した分岐流路を介して送り込まれるようになっている。この分岐流路には、制御装置7によって開度が制御されるバルブV5(第5バルブ)が設けられている。そして、熱交換器6を通過したエンジン冷却水は、ラジエータ14の下流側の循環経路に再び戻されるようになっている。

【0041】

したがって、有機ハイドライドの貯蔵構造を構成する際のエンジン3は、空気及び再循環排気ガスの雰囲気中で、通常の燃料及び水素が燃焼することとなる。なお、水素は、空気と予混合された後に燃焼室内に導入され、第1タンク8からの通常の燃料は、圧縮着火時に燃焼室内に噴射される。つまり、噴射された燃料が圧縮によって自己着火する際に、燃焼室内の水素が引火燃焼することとなる(圧縮自着火拡散燃焼)。

ちなみに、水素の供給量は、通常の燃料の供給量に対して、0〜40%程度に設定される。また、再循環排気ガスの供給量は、エンジンへの供給ガス量に対して、0〜50%程度に設定される。

【0042】

そして、燃焼後の排気ガスは、エンジン3から所定の排気ガス流路を介して排出される。この際、排気ガスの一部は、前記したバルブV10とバルブV12とを介して水素発生装置2に熱源として供給されると共に、前記したバルブV4(第4バルブ)を介して再循環排気ガスとして使用され、残りの排気ガスは大気中に放出されることとなる。

【0043】

次に、本実施形態に係る動力変換システムSの制御装置7の実行する手順について説明しながら、動力変換システムSの動作について説明する。

次に参照する図3は、本発明の実施形態に係る動力変換システムの動作を説明するためのフローチャートであり、この動力変換システムが有機ハイドライドを貯蔵する際にその制御装置が実行する手順を示すフローチャートである。図4は、本発明の実施形態に係る動力変換システムの動作を説明するためのフローチャートであり、この動力変換システムが有機ハイドライドを分解して得た水素を燃料の一部として使用する際にその制御装置が実行する手順を示すフローチャートである。

【0044】

まず、この動力変換システムSが有機ハイドライドを貯蔵する際にその制御装置7が実行する手順について説明する。

エンジン3(図1参照)が図示しないスタートスイッチで起動すると、又は後記する有機ハイドライドの分解時の運転から有機ハイドライドの貯蔵時の運転に切り替わると、図3に示すように、制御装置7(図1参照)は、反応装置1(図1参照)の暖機条件を設定する。つまり、制御装置7は、ステップS100を実行して、バルブV1(第1バルブ)、バルブV4(第4バルブ)、及びバルブV7を開けて、エンジン3に空気、再循環排気ガス、及び燃料(前記した通常の燃料)を供給する。そして、さらにスタータモータ(図示省略)を作動することでエンジン3を駆動すると共に、バルブV12をA方向に設定してバルブV10を開くことで、エンジン3からの高温の排気ガスを反応装置1に導入する。この際、制御装置7はポンプP1をオンにする。

【0045】

その結果、反応装置1の温度は、排気ガスの熱で昇温していく。この際、制御装置7は、バルブV2(第2バルブ)を閉じることで、エンジン3に対する酸素の供給を禁止する。また、制御装置7は、バルブV5(第5バルブ)を閉じることで、熱交換器6へのエンジン冷却水の供給を禁止し、エンジン3に供給される再循環排気ガスのエンジン冷却水による冷却は行わない。

【0046】

また、制御装置7は、後記するように、有機ハイドライドを分解して得た水素をエンジン3に供給する際に使用するバルブV3(第3バルブ)及びバルブV11を閉じると共に、ポンプP4をオフにする。

【0047】

また、制御装置7は、反応装置1の暖機が完了するまでは、反応装置1に、原料としての水素及び芳香族炭化水素が供給されるのを禁止するように、バルブV6(第6バルブ)、バルブV8、及びバルブV9を閉じると共に、ポンプP3、及びポンプP2をオフにする。この反応装置1の暖機を完了させるタイミングは、次に説明するように、反応装置1が所定の温度に達したときに設定することができる。

【0048】

制御装置7は、前記の「反応装置1が所定の温度に到達したか否か」を、例えば、前記150〜250℃程度の範囲内で予め定めた温度に達したか否かで判断する。この判断は、反応装置1に設けた図示しない温度センサからの出力信号に基づいて行う。つまり、ステップS110では、反応装置1の暖機は完了したか否かについて判断することとなる。そして、反応装置1の暖機が完了していないと判断した場合(ステップS110のNo)には、ステップS100に戻る。

【0049】

また、反応装置1の暖機が完了したと判断した場合(ステップS110のYeS)には、制御装置7は、水電気分解装置4(図1参照)の起動条件を設定する(ステップS120)。つまり、制御装置7は、水タンク11(図1参照)の水が水電気分解装置4に供給されるように、バルブV8を開けてポンプP3をオンにすると共に、電源12をオンにして水電気分解装置4に電力を供給する。その結果、水電気分解装置4は、水を電気分解することで水素及び酸素を発生させる。

【0050】

次に、制御装置7は、有機ハイドライドの貯蔵条件を設定する(ステップS130)。

つまり、開けられていたバルブV1(第1バルブ)を閉じると共に、閉じられていたバルブV2(第2バルブ)を開けることで、エンジン3には、空気に代えて、水電気分解装置4からの酸素が供給される。

【0051】

この際、制御装置7は、バルブV2(第2バルブ)が所定の開度以上で開いた際に、バルブV1(第1バルブ)を閉じるように制御すると共に、前記バルブV5(第5バルブ)を閉じるように制御する。つまり、エンジン3に所定の流量以上で酸素が供給されると、エンジン3への空気の供給を禁止すると共に再循環排気ガスが高温のままエンジン3に供給するようになっている。このことで、エンジン3は、後記するように、燃料の燃焼温度を高くすることですすの発生を防止することができる共に、空気中に含まれる窒素が燃料の高温燃焼時に介在しないのでNOxの発生を低減することができる。

【0052】

また、閉じられていたバルブV6(第6バルブ)が開けられて、水電気分解装置4からの水素が反応装置1に供給される。そして、閉じられていたバルブV9が開けられ、ポンプP2をオンにすることで、第3タンク10(図1参照)に貯留されている芳香族炭化水素(脱水素化物)が反応装置1に供給される。

その結果、反応装置1では、水素と芳香族炭化水素との反応によって有機ハイドライドが生成し、この生成した有機ハイドライドは第2タンク9(図1参照)に貯蔵されることとなる(ステップS140)。

なお、この有機ハイドライドを貯蔵する際のエンジン3の燃焼領域については後に詳しく説明する。

【0053】

次に、この動力変換システムSが有機ハイドライドを分解して得た水素を燃料の一部として使用する分解構造の際にその制御装置7が実行する手順について説明する。

エンジン3(図1参照)が図示しないスタートスイッチで起動すると、又は前記した有機ハイドライドの貯蔵時の運転から有機ハイドライドの分解時の運転に切り替わると、図4に示すように、制御装置7(図1参照)は、水素発生装置2(図1参照)の暖機条件を設定する(ステップS200)。つまり、制御装置7は、バルブV1(第1バルブ)、バルブV4(第4バルブ)、及びバルブV7を開けて、エンジン3に空気、再循環排気ガス、及び燃料(前記した通常の燃料)を供給する。そして、さらにスタータモータ(図示省略)を作動することでエンジン3を駆動すると共に、バルブV12をB方向に設定してバルブV10を開くことで、エンジン3からの高温の排気ガスを水素発生装置2に導入する。この際、制御装置7はポンプP1をオンにする。

【0054】

その結果、水素発生装置2の温度は、排気ガスの熱で昇温していく。この際、制御装置7は、バルブV2(第2バルブ)を閉じることで、エンジン3に対する酸素の供給を禁止する。また、制御装置7は、バルブV5(第5バルブ)を閉じることで、熱交換器6へのエンジン冷却水の供給を禁止する。

【0055】

また、制御装置7は、水素発生装置2の暖機が完了するまでは、水素発生装置2に、原料としての有機ハイドライドが供給されるのを禁止するように、バルブV11を閉じると共にポンプP4をオフにする。

また、制御装置7は、前記した反応装置1に、原料の水素及び芳香族炭化水素が供給されないように、バルブV6(第6バルブ)、バルブV8、及びバルブV9を閉じると共に、ポンプP2及びポンプP3をオフにする。

【0056】

次に、制御装置7は、水素発生装置2が所定の温度(例えば、前記250〜450℃程度の範囲内で予め定めた温度)に到達したか否かを、水素発生装置2に設けた図示しない温度センサからの出力信号に基づいて判断する。つまり、水素発生装置2の暖機は完了したか否かを判断する(ステップS210)。そして、水素発生装置2の暖機が完了していないと判断した場合(ステップS210のNo)には、ステップS200に戻る。

【0057】

また、水素発生装置2の暖機が完了したと判断した場合(ステップS210のYes)には、制御装置7は、有機ハイドライドから水素を発生させる条件を設定する(ステップS220)。つまり、制御装置7は、閉じられていたバルブV11を開くと共に、ポンプP4をオンにする。

その結果、第3タンク10に貯留されている有機ハイドライドが水素発生装置2に供給されると共に、有機ハイドライドは水素発生装置2で水素と芳香族炭化水素に分解される。そして、分離装置5に送り込まれたこの混合物は、前記したように、分離装置5で水素と芳香族炭化水素に分離されると共に、芳香族炭化水素(脱水素化物)は、第3タンク10に送り込まれて貯留される。

【0058】

次に、制御装置7は、エンジン3に対する水素供給条件を設定する(ステップS230)。つまり、制御装置7は、閉じられていたバルブV3(第3バルブ)を開けることで、分離装置5で分離された水素を燃料の一部としてエンジン3に供給する。

また、制御装置7は、閉じられていたバルブV5(第5バルブ)を開けることで、エンジン冷却水を熱交換器6に導いて、冷却された再循環排気ガスをエンジン3に供給する。そして、このようなエンジン3に対する水素供給条件が設定されると、この有機ハイドライドの分解時で制御装置7の実行する手順は終了する。

【0059】

次に、本実施形態に係る動力変換システムSの作用効果について説明する。

次に参照する図5は、有機ハイドライドを貯蔵する動力変換システムの運転時に、エンジンのシリンダ内に酸素が供給された際のシリンダ内のガス組成比を示すグラフである。図6は、本発明の実施形態に係る動力変換システムの燃焼領域を、従来のディーゼルエンジンの燃焼領域との比較において説明するグラフであり、有機ハイドライドを貯蔵する際の動力変換システムの運転時におけるグラフである。図7は、有機ハイドライドを分解して得た水素を燃料の一部として利用する動力変換システムの運転時に、エンジンのシリンダ内に水素が供給された際のシリンダ内のガス組成比を示すグラフである。図8は、本発明の実施形態に係る動力変換システムの燃焼領域を、従来のディーゼルエンジンの燃焼領域との比較において説明するグラフであり、有機ハイドライドを分解して得た水素を燃料の一部として利用する際の動力変換システムの運転時におけるグラフである。なお、図6及び図8のグラフの縦軸は、当量比を表し、横軸は燃焼温度[K]を表している。

【0060】

図5に示すように、従来のディーゼルエンジンでは、酸化剤ガスとして空気を使用するので、エンジン3のシリンダ体積内での比率は燃料と空気の比となる。これに対して、本実施形態に係る動力変換システムS(図5中、「本発明」と記す)のエンジン3では、前記した有機ハイドライドの貯蔵時において、空気は供給されずに、酸素と再循環排気ガス(高温のEGRガス)が供給されることとなる。つまり、エンジン3のシリンダ内には窒素が存在しないので、燃料が高温燃焼となったとしてもNOxが排出されない燃焼が可能となる。

その一方で、エンジン3は、従来の窒素供給量に応じた酸素を供給しなければ、エンジン3のピストンの吸気行程時のポンピングロスが増加し熱効率が低下する課題がある。これに対し、窒素の代わりに高温の再循環排気ガス(EGRガス)を供給する本実施形態でのエンジン3は、ピストンの吸気行程時のポンピングロス増加を抑制することができる。

【0061】

また、図6に示すように、従来のディーゼルエンジンにおける燃焼領域(図6中、「従来燃焼」と記す)では、すすとNOxとを同時に排出する。これに対して本実施形態でのエンジン3は、前記したように、空気を供給せずに、酸素と高温の再循環排気ガスを供給することで、従来燃焼領域を高温側へシフトし、すすの発生領域を回避することが可能となる。

【0062】

また、従来燃焼から燃焼領域1にシフトするように燃焼温度が上がると、燃焼領域1は、NOx排出領域に重なるが、本実施形態でのエンジン3では、前記したように、有機ハイドライドの貯蔵時において、酸化剤ガスとして空気を供給しないので、NOxが排出されない。つまり、本実施形態でのエンジン3は、すすとNOxの両方を低減することができる。

【0063】

なお、低温のEGRをエンジン内に供給すると図6に示すように従来の燃焼領域に対し、燃焼温度が低温化し、すすが排出が増加してしまう。このようなことからエネルギー貯蔵時のシステムでは高温EGRを供給する。これにより、NOx、すすを生成しない燃焼が実現できる。

【0064】

また、本実施形態に係るエンジン3では、従来燃焼に対して、シリンダ内に供給酸素量を増加することも可能となり、最大トルクが向上し、機械損失割合が低下すること、及び等容度が向上することで熱効率の向上も可能となる。

【0065】

また、図7に示すように、有機ハイドライドの分解時、つまりエンジン3の水素供給時においては、エンジン3に水素と従来の燃料とが供給され、空気と共に低温の再循環排気ガスが供給される。

そして、図8に示すように、エンジン3は、水素と燃料の混合燃焼(水素混合燃焼)により、燃料と、空気及び再循環排気ガス(EGRガス)との混合気が均一化することで、すす生成領域を回避することができる。

【0066】

その一方で、燃焼温度が高くなることでNOxが増大するところ、本実施形態でのエンジン3では、熱交換器6で冷却した低温再循環排気ガス(低温EGR)を供給するので、図8に示す低温EGR水素混合燃焼の領域が示すように、NOx排出領域も回避することができる。つまり、有機ハイドライドの分解時におけるエンジン3の運転においても、すすとNOxとの両方を低減することができる。

【0067】

以上のような本実施形態に係る動力変換システムSによれば、有機ハイドライドを使用して水素の貯蔵及びその水素の利用を(エネルギー貯蔵及びエネルギー回生を)、低い運転コストで行うことができると共に、すすとNOxとの両方を低減して低環境負荷を実現することができる。

【0068】

なお、本発明は、前記実施形態に限定されることなく、様々な形態で実施される。

前記実施形態では、バルブV2(第2バルブ)を介してエンジン3(圧縮着火式内燃機関)に供給される酸素が、水電気分解装置4で発生させた酸素であるが、本発明での「バルブV2を介してエンジン3に供給される酸素」としては、これに限定されるものではなく、窒素を含まない酸素富化ガスであってもよい。この酸素富化ガスとしては、酸素の含有量が92容量%以上のものが望ましく、より望ましくは95容量%以上、最も望ましくは99容量%以上のものである。なお、酸素富化ガスにおける酸素以外の成分としては、窒素以外の不活性ガス、水蒸気等が挙げられる。

【符号の説明】

【0069】

1 反応装置

2 水素発生装置(分解装置)

3 ディーゼルエンジン

4 水電気分解装置

5 分離装置

6 熱交換器

7 制御装置

8 第1タンク

9 第2タンク

10 第3タンク

11 水タンク

12 電源

13 分岐管

14 ラジエータ

V1 バルブ(第1バルブ)

V2 バルブ(第2バルブ)

V3 バルブ(第3バルブ)

V4 バルブ(第4バルブ)

V5 バルブ(第5バルブ)

V6 バルブ(第6バルブ)

V7 バルブ

V8 バルブ

V9 バルブ

V10 バルブ

V11 バルブ

V12 バルブ

P1 ポンプ

P2 ポンプ

P3 ポンプ

P4 ポンプ

S 動力変換システム

【技術分野】

【0001】

本発明は、圧縮着火式内燃機関を熱源とした芳香族炭化水素に対する水素付加反応により自然エネルギーを備蓄する動力変換システムに関する。

【背景技術】

【0002】

有機ハイドライドは、自然エネルギーを備蓄し、電力の需給バランスを緩和するためのエネルギー貯蔵技術に利用することができる。芳香族炭化水素の水素化物である有機ハイドライドは、芳香族炭化水素の炭素−炭素間二重結合に水素が付加することより水素を脱離可能に貯蔵する。したがって、例えば、自然エネルギーから得た電力で水電気分解により水素を発生させ、この水素を有機ハイドライドとして備蓄することができる。

【0003】

前記した芳香族炭化水素に対する水素付加反応、及び有機ハイドライドの脱水素反応は、所定の触媒の存在下に加熱されて進行する。そして、これらの反応を進行させるための熱源として、例えば、内燃機関の排熱を利用することが考えられる。中でも、圧縮着火式内燃機関であるディーゼルエンジンは、発電機等の定置型のものから、自動車、船舶等の移動型のものまで広範囲に使用されていると共に、他の内燃機関と比較して運転コストが低いという利点もある。

ところが、拡散燃焼となるディーゼルエンジンは、排気ガス中にすすやNOxを含むため、昨今では低排気化の検討もなされてはいるが、そうすると装置の大型化や、システムコストの増大、熱効率の低下等の新たな問題が生じることとなる。

【0004】

従来、排気ガス中のNOxを低減するディーゼルエンジンシステムとして、ディーゼルエンジンに供給する酸素と燃料とを予め混合するための混合器と、ディーゼルエンジンに再循環するための排気ガスを貯える排気ガスタンクとを備えるものが開示されている(例えば、特許文献1参照)。

このディーゼルエンジンシステムによれば、燃料を燃焼させる酸化剤ガスとして空気が用いられる一般のディーゼルエンジンと異なって酸化剤ガスに窒素を含まないので、排気ガス中にNOxを含まない利点がある。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平06−33839号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、従来のディーゼルエンジンシステム(特許文献1参照)は、再循環される排気ガスが排気ガスタンク及び混合器を介してディーゼルエンジンに供給されるために、燃料の燃焼温度が低下する。そのため、このディーゼルエンジンシステムでは、排気ガス中のすすが増大する虞がある。

【0007】

そこで、本発明の課題は、有機ハイドライドを使用して水素の貯蔵及びその水素の利用を、低い運転コストで行うことができると共に運転の際の環境負荷を低減することができる動力変換システムを提供することにある。

【課題を解決するための手段】

【0008】

前記課題を解決する本発明の動力変換システムは、水素と芳香族炭化水素とを加熱下に化学的に結合させる反応装置と、前記化学的に結合させた水素と芳香族炭化水素とを加熱下に再び水素と芳香族炭化水素とに分解する分解装置と、前記反応装置及び前記分解装置に加熱時の熱源として排気ガスを供給する圧縮着火式内燃機関と、を備える動力変換システムであって、前記圧縮着火式内燃機関は、空気が供給される流路に設けられる第1バルブと、酸素が供給される流路に設けられる第2バルブと、水素が供給される流路に設けられる第3バルブと、再循環排気ガスが供給される流路に設けられる第4バルブと、再循環排気ガスとの熱交換によって、前記圧縮着火式内燃機関に供給される再循環排気ガスを冷却する冷却媒体の流路に設けられる第5バルブと、を有することを特徴とする。

【発明の効果】

【0009】

本発明によれば、有機ハイドライドを使用して水素の貯蔵及びその水素の利用を、低い運転コストで行うことができると共に運転の際の環境負荷を低減することができる動力変換システムを提供することができる。

【図面の簡単な説明】

【0010】

【図1】本発明の実施形態に係る動力変換システムの構成説明図である。

【図2】(a)は本発明の実施形態に係る動力変換システムの反応装置の断面図であり、(b)は反応装置に内蔵する反応セルの断面図であり、(c)は反応セルに内蔵する反応シートの断面図である。

【図3】本発明の実施形態に係る動力変換システムの動作を説明するためのフローチャートであり、この動力変換システムが有機ハイドライドを貯蔵する際にその制御装置が実行する手順を示すフローチャートである。

【図4】本発明の実施形態に係る動力変換システムの動作を説明するためのフローチャートであり、この動力変換システムが有機ハイドライドを分解して得た水素を燃料の一部として使用する際にその制御装置が実行する手順を示すフローチャートである。

【図5】有機ハイドライドを貯蔵する動力変換システムの運転時に、エンジンのシリンダ内に酸素が供給された際のシリンダ内のガス組成比を示すグラフである。

【図6】本発明の実施形態に係る動力変換システムの燃焼領域を、従来のディーゼルエンジンの燃焼領域との比較において説明するグラフであり、有機ハイドライドを貯蔵する際の動力変換システムの運転時におけるグラフである。

【図7】有機ハイドライドを分解して得た水素を燃料の一部として利用する動力変換システムの運転時に、エンジンのシリンダ内に水素が供給された際のシリンダ内のガス組成比を示すグラフである。

【図8】本発明の実施形態に係る動力変換システムの燃焼領域を、従来のディーゼルエンジンの燃焼領域との比較において説明するグラフであり、有機ハイドライドを分解して得た水素を燃料の一部として利用する際の動力変換システムの運転時におけるグラフである。

【発明を実施するための形態】

【0011】

以下に、本発明の実施形態について適宜図面を参照しながら詳細に説明する。

図1に示すように、本実施形態に係る動力変換システムSは、水素と芳香族炭化水素とを加熱下に化学的に結合させて有機ハイドライドを生成する反応装置1と、化学的に結合させた水素と芳香族炭化水素、つまり有機ハイドライドを再び水素と芳香族炭化水素と分解する分解装置としての水素発生装置2と、これらの反応装置1及び水素発生装置2に加熱時の熱源として排気ガスを供給する圧縮着火式内燃機関としてのディーゼルエンジン3(以下、単に「エンジン3」という)と、を備えている。

【0012】

また、動力変換システムSは、さらに、水を電気分解する水電気分解装置4、水素と芳香族炭化水素との混合物から少なくとも水素を分離する分離装置5、エンジン3に供給する再循環排気ガス(EGR(Exhaust Gas Recirculation)ガス)をエンジン冷却水と熱交換させて冷却する熱交換器6、及びこの動力変換システムSを後記する手順に従って制御する制御装置7を備えている。

【0013】

この動力変換システムSは、水素を有機ハイドライドとして貯蔵し、そして有機ハイドライドから水素を取り出す際に、言い換えれば、水素を介してエネルギーを有機ハイドライドに貯蔵し、そしてそのエネルギーを回生する際に、エンジン3の排気ガスの熱を利用するものである。

【0014】

有機ハイドライドは、芳香族炭化水素の水素化物であり、芳香族炭化水素の炭素−炭素間二重結合に水素が付加することより水素を脱離可能に貯蔵している。

この有機ハイドライドとしては、例えば、シクロヘキサン、メチルシクロヘキサン、ジメチルシクロヘキサン等の単環式水素化芳香族類、テトラリン、デカリン、メチルデカリン等の2環式水素化芳香族類、テトラデカヒドロアントラセン等の3環式水素化芳香族類等が挙げられる。そして、所定の触媒の存在下で加熱すると有機ハイドライドは、水素と有機ハイドライドの脱水素化物である前記芳香族炭化水素とに分解する。ちなみに、有機ハイドライドの脱水素化物としては、例えば、ベンゼン、トルエン、キシレン、メシチレン、ナフタレン、メチルナフタレン、アントラセン等が挙げられる。

【0015】

有機ハイドライドについて前記メチルシクロヘキサン[C6H11(CH3)]を例にさらに詳しく説明すると、メチルシクロヘキサンは、次式(1)に示すように、水素(H2)と芳香族炭化水素であるトルエン[C6H5(CH3)]とに分解する。

C6H11(CH3)→C6H5(CH3)+3H2・・・(1)

また、これとは逆に、水素(H2)とトルエン[C6H5(CH3)]との反応により、次式(2)に示すように、有機ハイドライドとしてのメチルシクロヘキサンが生成する。

C6H5(CH3)+3H2→C6H11(CH3)・・・(2)

つまり、反応装置1においては、所定の触媒の存在下で加熱して芳香族炭化水素に水素を付加することで有機ハイドライドを生成し、水素発生装置2においては、所定の触媒の存在下で有機ハイドライドを加熱して分解し、水素を生成する。

【0016】

本実施形態に係る動力変換システムSは、反応装置1を有する有機ハイドライドの貯蔵のための構造(以下、貯蔵構造ということがある)と、水素発生装置2を有する有機ハイドライドの分解を行う構造(以下、分解構造ということがある)との両方を有している。

ここでは、まず前記反応装置1を使用した有機ハイドライドの貯蔵構造(エネルギー貯蔵構造)について説明する。

【0017】

本実施形態での有機ハイドライドの貯蔵構造は、反応装置1と、この反応装置1に対する水素供給手段として水電気分解装置4と、芳香族炭化水素(有機ハイドライドの脱水素化物)の供給手段である第3タンク10とを備えている。

【0018】

反応装置1は、前記したように、水素と芳香族炭化水素とを所定の触媒の存在下に加熱することで化学的に結合させて有機ハイドライドを生成するものである。

この反応装置1としては、原料である芳香族炭化水素と水素との混合物を通流させる流路が形成されると共に、この流路に臨むように触媒が配置されている。そして、本実施形態での反応装置1は、この混合物を加熱するように、後記するエンジン3の排気ガスを導入している。

次に参照する図2(a)は反応装置の断面図であり、図2(b)は反応装置に内蔵する反応セルの断面図であり、図2(c)は反応セルに内蔵する反応シートの断面図である。

【0019】

反応装置1は、図2(a)に示すように、外形が円柱状を呈する複数本の反応セル31と、これらの反応セル31を収容した円筒状の第1ケーシング32と、を備えている。そして、各反応セル31内には、図1に示す第3タンク10に貯留される脱水素化物(例えば、トルエン)がポンプP2及びバルブV9を介して供給されると共に、水電気分解装置4で発生した水素がバルブV6を介して供給される。

反応セル31同士の間に形成される間隙には、エンジン3からの高温の排気ガスが通流するようになっている。

第1ケーシング32及び後記する第2ケーシング34は、熱伝導率が高くなるように金属製(例えば、SUS)で形成されている。なお、第1ケーシング32、第2ケーシング34の形状は、円筒状に限定されず、その他に例えば、四角形筒状、多角形筒状でもよい。

【0020】

反応セル31は、図2(b)に示すように、積層された複数枚の反応シート33と、複数枚の反応シート33を収容した第2ケーシング34と、を備えている。

各反応シート33は、図2(c)に示すように、ベースとなる金属箔35と、金属箔35の両面にそれぞれ形成された多孔質層36と、多孔質層36に担持された触媒37と、を備えている。つまり、各反応シート33は、触媒37が担持した多孔質層36、金属箔35、触媒37が担持した多孔質層36の順で積層した三層構造になっている。

なお、厚さ方向において隣り合う反応シート33、33間には、水素及び脱水素化物、並びに反応生成物である有機ハイドライドが通流可能な隙間が形成されている。

【0021】

また、反応シート33はシート状であるから、その熱容量が小さく、熱が反応シート33を速やかに伝導し、触媒37がその触媒機能を良好に発揮する温度に速やかに昇温する。これにより、水素と脱水素化物との反応による有機ハイドライドの生成率は、高くなっている。

さらに、各反応シート33には、複数の貫通孔33aが形成されている。これにより、エンジン3からの排気ガスの熱が厚さ方向に良好に伝導し、また、有機ハイドライド、水素及び脱水素化物が、厚さ方向にも良好に通流するようになっている。

金属箔35は、例えばアルミニウム箔で構成され、その厚さは50〜200μm程度とされる。ただし、金属箔35を備えず、又は、金属箔35に代えて、ベースとなる多孔質層を備え、反応シート33全体を多孔質構造としてもよい。

【0022】

多孔質層36は、触媒37を担持するための層であって、有機ハイドライド、水素及び脱水素化物が通流可能な複数の細孔を有している。このような多孔質層36は、例えば、アルミナ、チタニア、シリカ、ジルコニア等を主体とする酸化物で形成することができる

触媒37は、水素と脱水素化物とを反応させて有機ハイドライドを生成する触媒である。このような触媒37は、例えば、白金、ニッケル、パラジウム、ロジウム、イリジウム、ルテニウム、モリブデン、レニウム、タングステン、バナジウム、オスミウム、クロム、コバルト、鉄等から選択された少なくとも1種で構成される。

なお、触媒37は、後記する水素発生装置2においても同様のものが使用されるが、水素発生装置2での触媒37は、有機ハイドライドを水素と脱水素化物とに分解するように機能する。

【0023】

ちなみに、反応装置1(図1参照)を通流した排気ガスは、反応装置1に接続された所定の配管(図示省略)を通って反応装置1の外部に排出されるようになっている。

本実施形態での反応装置1の温度及び圧力は、前記したように、水素とトルエンとの反応によりメチルシクロヘキサンを生成使用することを前提に、それぞれ150〜250℃程度、0.05〜0.3MPa程度に設定することを想定しているが、これに限定されるものではなく、使用する有機ハイドライドの種類に応じた温度及び圧力の範囲内で適宜に設定することができる。

なお、本実施形態での反応装置1は、その圧力を前記した範囲内に設定するために、反応装置1と第2タンク9とを繋ぐ配管に背圧弁を設けることができる。

【0024】

反応装置1の加熱は、後に詳しく説明するように、エンジン3の排気ガスの熱で行う。つまり、エンジン3からバルブV10を介して通流する排気ガスは、切り替えバルブV12でA方向に流路が設定されることで反応装置1に導入されて芳香族炭化水素と水素との混合物を加熱する。ちなみに、切り替えバルブV12でB方向に流路が切り替えられると、排気ガスは後記するように水素発生装置2を加熱することとなる。

そして、バルブV10の開度が後記する制御装置7で制御されることで、反応装置1に対する排気ガスの流量が調節されて、その加熱温度が前記範囲内に設定される。

【0025】

水電気分解装置4は、制御装置7によってその出力が制御されるポンプP3と、開度が制御されるバルブV8を介して水タンク11に貯留された水が送り込まれると、電源12から供給された電力によって、水を水素と酸素に分解する。そして、水電気分解装置4は、水分解で得た水素を、制御装置7によって開度が制御されるバルブV6(第6バルブ)を介して反応装置1に供給する。

ちなみに、水電気分解装置4で得られた酸素は、後に詳しく説明するように、エンジン3に供給されることとなる。

【0026】

第3タンク10は、有機ハイドライドの原料である芳香族炭化水素を貯留すると共に、制御装置7によってその出力が制御されるポンプP2と、開度が制御されるバルブV9を介して芳香族炭化水素を反応装置1に供給する。ちなみに、この芳香族炭化水素は、反応装置1の上流側で水電気分解装置4から供給される水素と合流するようになっている。

【0027】

そして、反応装置1において、水電気分解装置4からの水素と第3タンク10からの芳香族炭化水素との反応により生成した有機ハイドライドは、ガス状で反応装置1から送り出されると共に図示しない凝縮器で液状となって第2タンク9に貯蔵される。

【0028】

次に、エンジン3について説明する。

本実施形態でのエンジン3は、前記したように、圧縮着火方式のディーゼルエンジンである。このエンジン3には、第1タンク8に貯留される通常の燃料、つまり、軽油、重油、灯油、バイオディーゼル燃料、ジメチルエーテル等の燃料が、制御装置7によってその出力が制御されるポンプP1と、開度が制御されるバルブV7を介して供給される。

【0029】

有機ハイドライドの貯蔵構造を構成する際のエンジン3は、後記する有機ハイドライドの分解構造と異なって、酸化剤ガスとして酸素が使用され、空気は使用されない。この酸素は、水電気分解装置4から、制御装置7によって開度が制御されるバルブV2(第2バルブ)を介して供給される。つまり、エンジン3の燃焼室内には、空気中で約78%を占めている窒素、及び酸素以外で残部を占めるその他のガスが供給されないこととなる。そして、本実施形態では、約21%の酸素に対してその残部として再循環排気ガスがエンジン3の燃焼室内に導入される。なお、再循環排気ガスは、水蒸気と二酸化炭素が主成分となる。

【0030】

再循環排気ガスは、エンジン3の排気ガス流路の適所で分岐した分岐管13を介して循環するようになっている。この分岐管13の途中には、制御装置7によって開度が制御されるバルブV4(第4バルブ)と、分岐管13を通流する再循環排気ガスの温度を熱交換によって冷却する熱交換器6とが設けられている。

ちなみに、有機ハイドライドの貯蔵構造を構成する際のエンジン3では、後記の有機ハイドライドの分解構造と異なって、熱交換器6で再循環排気ガスを冷却せずに、エンジン3からの高温の排気ガスを高温のままエンジン3に戻すこととなる。

【0031】

このようなエンジン3は、噴射された燃料が酸素及び再循環排気ガスからなる雰囲気中で圧縮によって自己着火することで燃焼する。

そして、燃焼後の排気ガスは、エンジン3から所定の排気ガス流路を介して排出される。この際、排気ガスの一部は、前記したバルブV10を介して反応装置1や、後記する水素発生装置2に熱源として供給されると共に、前記したバルブV4(第4バルブ)を介して再循環排気ガスとして使用され、残りの排気ガスは大気中に放出されることとなる。

ちなみに、図1に示すラジエータ14は、エンジン冷却水の循環経路15の途中に設けられてエンジン3側から送られる高温のエンジン冷却水の熱を大気中に放散させるものである。また、有機ハイドライドの貯蔵構造を構成する際のエンジン3では、図1に示すバルブV1(第1バルブ)を介しての空気は後記する暖機運転時に供給され、暖機運転が完了した際には、空気は供給されない。また、バルブV3(第3バルブ)を介しての水素も有機ハイドライドの貯蔵構造では供給されない。

【0032】

次に、前記水素発生装置2を使用した有機ハイドライドの分解構造(エネルギー回生構造)について説明する。

本実施形態での水素発生装置2には、原料である有機ハイドライドを通流させる流路が形成されると共に、この流路に臨むように触媒が配置されている。

本実施形態での水素発生装置2としては、前記した反応装置1(図2(a)から(c)参照)に使用したものと同様の構造を有するものを使用することができる。ただし、各反応セル31内には、図1に示す第2タンク9に貯留される有機ハイドライド(例えば、メチルシクロヘキサン)が、ポンプP4及びバルブV11を介して供給される。

反応セル31同士の間に形成される間隙には、前記した反応装置1と同様に、エンジン3からの高温の排気ガスが通流するようになっている。

【0033】

本実施形態での水素発生装置2(図1参照)の温度及び圧力は、前記したように、メチルシクロヘキサンを水素とトルエンとに分解することを前提に、それぞれ250〜450℃程度、0.2MPa以下に設定することを想定している。

つまり、本実施形態に係る前記した反応装置1(図1参照)とこの水素発生装置2とは、同じ触媒37(図2(c)参照)を使用していたとしても、それぞれの温度及び/又は圧力を変えることで芳香族炭化水素(脱水素化物)に対する水素の添加(有機ハイドライドの生成反応)及び水素の発生(有機ハイドライドの分解反応)をそれぞれ行うことができるようになっている。

ちなみに、水素発生装置2の温度及び圧力は、前記した範囲に限定されるものではなく、使用する有機ハイドライドの種類に応じた温度及び圧力の範囲内で適宜に設定することができる。

水素発生装置2での加熱は、前記したように、エンジン3からバルブV10を介して通流する排気ガスを、切り替えバルブV12でB方向に流路を設定して水素発生装置2に導入することで行われる。

そして、バルブV10の開度が後記する制御装置7で制御されることで、水素発生装置2に対する排気ガスの流量が調節されて、その加熱温度が前記範囲内に設定される。

水素発生装置2の加熱に使用された排気ガスは、水素発生装置2を通過した後に動力変換システムS外(例えば、大気中)に放出される。

【0034】

なお、本実施形態では、反応装置1と水素発生装置2とを別々に備える動力変換システムSについて説明しているが、本発明は、反応装置1と水素発生装置2との両方を兼ねる単一の反応・水素発生装置を、反応装置1と水素発生装置2との組みに代えて配置する構成とすることができる。

【0035】

水素発生装置2に対する有機ハイドライドの供給には、前記した第2タンク9が使用される。この第2タンク9は、前記したように、有機ハイドライドを貯留すると共に、制御装置7によってその出力が制御されるポンプP4と、開度が制御されるバルブV11を介して有機ハイドライドを水素発生装置2に供給する。

また、有機ハイドライドの分解構造は、前記したように、水素発生装置2で有機ハイドライドが分解することで生成した水素と芳香族炭化水素の混合物から、少なくとも水素を分離する分離装置5を備えている。なお、ここで「少なくとも」の意味は、混合物から水素が分離されればよいこと意味し、未分解の有機ハイドライドを微量に含むかもしれない混合物からも当該水素が分離されることをも意味している。

【0036】

この分離装置5は、水素発生装置2から送り出された水素と芳香族炭化水素の混合物は気体であるところ、この混合物を芳香族炭化水素の沸点未満に冷却し、芳香族炭化水素を凝縮させることで気体である水素を液体の芳香族炭化水素から分離する。このような分離装置5としては、例えば、水素と芳香族炭化水素の混合物が導入されるチャンバと、このチャンバ内に設けられた冷却管とで構成されるものが挙げられる。冷却管内に通流させる冷媒としては、空気等の気体、水等の液体が挙げられる。また、分離装置5は、前記チャンバに空気と接触させる放熱フィンを形成して構成することもできる。

【0037】

このような分離装置5で分離された芳香族炭化水素(脱水素化物)は、図示しないポンプで第3タンク10に送られて貯留される。なお、この分離された芳香族炭化水素には、未分解の有機ハイドライドを含むことができる。

また、分離装置5で分離された水素は、バルブV3(第3バルブ)を介して次に説明するエンジン3の燃焼室内に導入されることで燃料の一部として使用される。

【0038】

有機ハイドライドの分解構造を構成する際のエンジン3には、前記した通常の燃料に加えて水素が供給される。この水素は、制御装置7によって開度が制御されるバルブV3(第3バルブ)を介して分離装置5から供給される。

【0039】

有機ハイドライドの分解構造を構成する際のエンジン3には、前記した有機ハイドライドの貯蔵構造のエンジン3とは異なって、酸素に代えて酸化剤ガスとして空気が使用される。この空気は、制御装置7によって開度が制御されるバルブV1(第1バルブ)を介してエンジン3に導入される。

【0040】

また、エンジン3に供給される再循環排気ガスは、前記の貯蔵構造と異なって、熱交換器6でのエンジン冷却水との熱交換によって冷却される。さらに詳しく説明すると、熱交換器6には、エンジン3から送り出された冷却水の一部がラジエータ14の下流側の循環経路から分岐した分岐流路を介して送り込まれるようになっている。この分岐流路には、制御装置7によって開度が制御されるバルブV5(第5バルブ)が設けられている。そして、熱交換器6を通過したエンジン冷却水は、ラジエータ14の下流側の循環経路に再び戻されるようになっている。

【0041】

したがって、有機ハイドライドの貯蔵構造を構成する際のエンジン3は、空気及び再循環排気ガスの雰囲気中で、通常の燃料及び水素が燃焼することとなる。なお、水素は、空気と予混合された後に燃焼室内に導入され、第1タンク8からの通常の燃料は、圧縮着火時に燃焼室内に噴射される。つまり、噴射された燃料が圧縮によって自己着火する際に、燃焼室内の水素が引火燃焼することとなる(圧縮自着火拡散燃焼)。

ちなみに、水素の供給量は、通常の燃料の供給量に対して、0〜40%程度に設定される。また、再循環排気ガスの供給量は、エンジンへの供給ガス量に対して、0〜50%程度に設定される。

【0042】

そして、燃焼後の排気ガスは、エンジン3から所定の排気ガス流路を介して排出される。この際、排気ガスの一部は、前記したバルブV10とバルブV12とを介して水素発生装置2に熱源として供給されると共に、前記したバルブV4(第4バルブ)を介して再循環排気ガスとして使用され、残りの排気ガスは大気中に放出されることとなる。

【0043】

次に、本実施形態に係る動力変換システムSの制御装置7の実行する手順について説明しながら、動力変換システムSの動作について説明する。

次に参照する図3は、本発明の実施形態に係る動力変換システムの動作を説明するためのフローチャートであり、この動力変換システムが有機ハイドライドを貯蔵する際にその制御装置が実行する手順を示すフローチャートである。図4は、本発明の実施形態に係る動力変換システムの動作を説明するためのフローチャートであり、この動力変換システムが有機ハイドライドを分解して得た水素を燃料の一部として使用する際にその制御装置が実行する手順を示すフローチャートである。

【0044】

まず、この動力変換システムSが有機ハイドライドを貯蔵する際にその制御装置7が実行する手順について説明する。

エンジン3(図1参照)が図示しないスタートスイッチで起動すると、又は後記する有機ハイドライドの分解時の運転から有機ハイドライドの貯蔵時の運転に切り替わると、図3に示すように、制御装置7(図1参照)は、反応装置1(図1参照)の暖機条件を設定する。つまり、制御装置7は、ステップS100を実行して、バルブV1(第1バルブ)、バルブV4(第4バルブ)、及びバルブV7を開けて、エンジン3に空気、再循環排気ガス、及び燃料(前記した通常の燃料)を供給する。そして、さらにスタータモータ(図示省略)を作動することでエンジン3を駆動すると共に、バルブV12をA方向に設定してバルブV10を開くことで、エンジン3からの高温の排気ガスを反応装置1に導入する。この際、制御装置7はポンプP1をオンにする。

【0045】

その結果、反応装置1の温度は、排気ガスの熱で昇温していく。この際、制御装置7は、バルブV2(第2バルブ)を閉じることで、エンジン3に対する酸素の供給を禁止する。また、制御装置7は、バルブV5(第5バルブ)を閉じることで、熱交換器6へのエンジン冷却水の供給を禁止し、エンジン3に供給される再循環排気ガスのエンジン冷却水による冷却は行わない。

【0046】

また、制御装置7は、後記するように、有機ハイドライドを分解して得た水素をエンジン3に供給する際に使用するバルブV3(第3バルブ)及びバルブV11を閉じると共に、ポンプP4をオフにする。

【0047】

また、制御装置7は、反応装置1の暖機が完了するまでは、反応装置1に、原料としての水素及び芳香族炭化水素が供給されるのを禁止するように、バルブV6(第6バルブ)、バルブV8、及びバルブV9を閉じると共に、ポンプP3、及びポンプP2をオフにする。この反応装置1の暖機を完了させるタイミングは、次に説明するように、反応装置1が所定の温度に達したときに設定することができる。

【0048】

制御装置7は、前記の「反応装置1が所定の温度に到達したか否か」を、例えば、前記150〜250℃程度の範囲内で予め定めた温度に達したか否かで判断する。この判断は、反応装置1に設けた図示しない温度センサからの出力信号に基づいて行う。つまり、ステップS110では、反応装置1の暖機は完了したか否かについて判断することとなる。そして、反応装置1の暖機が完了していないと判断した場合(ステップS110のNo)には、ステップS100に戻る。

【0049】

また、反応装置1の暖機が完了したと判断した場合(ステップS110のYeS)には、制御装置7は、水電気分解装置4(図1参照)の起動条件を設定する(ステップS120)。つまり、制御装置7は、水タンク11(図1参照)の水が水電気分解装置4に供給されるように、バルブV8を開けてポンプP3をオンにすると共に、電源12をオンにして水電気分解装置4に電力を供給する。その結果、水電気分解装置4は、水を電気分解することで水素及び酸素を発生させる。

【0050】

次に、制御装置7は、有機ハイドライドの貯蔵条件を設定する(ステップS130)。

つまり、開けられていたバルブV1(第1バルブ)を閉じると共に、閉じられていたバルブV2(第2バルブ)を開けることで、エンジン3には、空気に代えて、水電気分解装置4からの酸素が供給される。

【0051】

この際、制御装置7は、バルブV2(第2バルブ)が所定の開度以上で開いた際に、バルブV1(第1バルブ)を閉じるように制御すると共に、前記バルブV5(第5バルブ)を閉じるように制御する。つまり、エンジン3に所定の流量以上で酸素が供給されると、エンジン3への空気の供給を禁止すると共に再循環排気ガスが高温のままエンジン3に供給するようになっている。このことで、エンジン3は、後記するように、燃料の燃焼温度を高くすることですすの発生を防止することができる共に、空気中に含まれる窒素が燃料の高温燃焼時に介在しないのでNOxの発生を低減することができる。

【0052】

また、閉じられていたバルブV6(第6バルブ)が開けられて、水電気分解装置4からの水素が反応装置1に供給される。そして、閉じられていたバルブV9が開けられ、ポンプP2をオンにすることで、第3タンク10(図1参照)に貯留されている芳香族炭化水素(脱水素化物)が反応装置1に供給される。

その結果、反応装置1では、水素と芳香族炭化水素との反応によって有機ハイドライドが生成し、この生成した有機ハイドライドは第2タンク9(図1参照)に貯蔵されることとなる(ステップS140)。

なお、この有機ハイドライドを貯蔵する際のエンジン3の燃焼領域については後に詳しく説明する。

【0053】

次に、この動力変換システムSが有機ハイドライドを分解して得た水素を燃料の一部として使用する分解構造の際にその制御装置7が実行する手順について説明する。

エンジン3(図1参照)が図示しないスタートスイッチで起動すると、又は前記した有機ハイドライドの貯蔵時の運転から有機ハイドライドの分解時の運転に切り替わると、図4に示すように、制御装置7(図1参照)は、水素発生装置2(図1参照)の暖機条件を設定する(ステップS200)。つまり、制御装置7は、バルブV1(第1バルブ)、バルブV4(第4バルブ)、及びバルブV7を開けて、エンジン3に空気、再循環排気ガス、及び燃料(前記した通常の燃料)を供給する。そして、さらにスタータモータ(図示省略)を作動することでエンジン3を駆動すると共に、バルブV12をB方向に設定してバルブV10を開くことで、エンジン3からの高温の排気ガスを水素発生装置2に導入する。この際、制御装置7はポンプP1をオンにする。

【0054】

その結果、水素発生装置2の温度は、排気ガスの熱で昇温していく。この際、制御装置7は、バルブV2(第2バルブ)を閉じることで、エンジン3に対する酸素の供給を禁止する。また、制御装置7は、バルブV5(第5バルブ)を閉じることで、熱交換器6へのエンジン冷却水の供給を禁止する。

【0055】

また、制御装置7は、水素発生装置2の暖機が完了するまでは、水素発生装置2に、原料としての有機ハイドライドが供給されるのを禁止するように、バルブV11を閉じると共にポンプP4をオフにする。

また、制御装置7は、前記した反応装置1に、原料の水素及び芳香族炭化水素が供給されないように、バルブV6(第6バルブ)、バルブV8、及びバルブV9を閉じると共に、ポンプP2及びポンプP3をオフにする。

【0056】

次に、制御装置7は、水素発生装置2が所定の温度(例えば、前記250〜450℃程度の範囲内で予め定めた温度)に到達したか否かを、水素発生装置2に設けた図示しない温度センサからの出力信号に基づいて判断する。つまり、水素発生装置2の暖機は完了したか否かを判断する(ステップS210)。そして、水素発生装置2の暖機が完了していないと判断した場合(ステップS210のNo)には、ステップS200に戻る。

【0057】

また、水素発生装置2の暖機が完了したと判断した場合(ステップS210のYes)には、制御装置7は、有機ハイドライドから水素を発生させる条件を設定する(ステップS220)。つまり、制御装置7は、閉じられていたバルブV11を開くと共に、ポンプP4をオンにする。

その結果、第3タンク10に貯留されている有機ハイドライドが水素発生装置2に供給されると共に、有機ハイドライドは水素発生装置2で水素と芳香族炭化水素に分解される。そして、分離装置5に送り込まれたこの混合物は、前記したように、分離装置5で水素と芳香族炭化水素に分離されると共に、芳香族炭化水素(脱水素化物)は、第3タンク10に送り込まれて貯留される。

【0058】

次に、制御装置7は、エンジン3に対する水素供給条件を設定する(ステップS230)。つまり、制御装置7は、閉じられていたバルブV3(第3バルブ)を開けることで、分離装置5で分離された水素を燃料の一部としてエンジン3に供給する。

また、制御装置7は、閉じられていたバルブV5(第5バルブ)を開けることで、エンジン冷却水を熱交換器6に導いて、冷却された再循環排気ガスをエンジン3に供給する。そして、このようなエンジン3に対する水素供給条件が設定されると、この有機ハイドライドの分解時で制御装置7の実行する手順は終了する。

【0059】

次に、本実施形態に係る動力変換システムSの作用効果について説明する。

次に参照する図5は、有機ハイドライドを貯蔵する動力変換システムの運転時に、エンジンのシリンダ内に酸素が供給された際のシリンダ内のガス組成比を示すグラフである。図6は、本発明の実施形態に係る動力変換システムの燃焼領域を、従来のディーゼルエンジンの燃焼領域との比較において説明するグラフであり、有機ハイドライドを貯蔵する際の動力変換システムの運転時におけるグラフである。図7は、有機ハイドライドを分解して得た水素を燃料の一部として利用する動力変換システムの運転時に、エンジンのシリンダ内に水素が供給された際のシリンダ内のガス組成比を示すグラフである。図8は、本発明の実施形態に係る動力変換システムの燃焼領域を、従来のディーゼルエンジンの燃焼領域との比較において説明するグラフであり、有機ハイドライドを分解して得た水素を燃料の一部として利用する際の動力変換システムの運転時におけるグラフである。なお、図6及び図8のグラフの縦軸は、当量比を表し、横軸は燃焼温度[K]を表している。

【0060】

図5に示すように、従来のディーゼルエンジンでは、酸化剤ガスとして空気を使用するので、エンジン3のシリンダ体積内での比率は燃料と空気の比となる。これに対して、本実施形態に係る動力変換システムS(図5中、「本発明」と記す)のエンジン3では、前記した有機ハイドライドの貯蔵時において、空気は供給されずに、酸素と再循環排気ガス(高温のEGRガス)が供給されることとなる。つまり、エンジン3のシリンダ内には窒素が存在しないので、燃料が高温燃焼となったとしてもNOxが排出されない燃焼が可能となる。

その一方で、エンジン3は、従来の窒素供給量に応じた酸素を供給しなければ、エンジン3のピストンの吸気行程時のポンピングロスが増加し熱効率が低下する課題がある。これに対し、窒素の代わりに高温の再循環排気ガス(EGRガス)を供給する本実施形態でのエンジン3は、ピストンの吸気行程時のポンピングロス増加を抑制することができる。

【0061】

また、図6に示すように、従来のディーゼルエンジンにおける燃焼領域(図6中、「従来燃焼」と記す)では、すすとNOxとを同時に排出する。これに対して本実施形態でのエンジン3は、前記したように、空気を供給せずに、酸素と高温の再循環排気ガスを供給することで、従来燃焼領域を高温側へシフトし、すすの発生領域を回避することが可能となる。

【0062】

また、従来燃焼から燃焼領域1にシフトするように燃焼温度が上がると、燃焼領域1は、NOx排出領域に重なるが、本実施形態でのエンジン3では、前記したように、有機ハイドライドの貯蔵時において、酸化剤ガスとして空気を供給しないので、NOxが排出されない。つまり、本実施形態でのエンジン3は、すすとNOxの両方を低減することができる。

【0063】

なお、低温のEGRをエンジン内に供給すると図6に示すように従来の燃焼領域に対し、燃焼温度が低温化し、すすが排出が増加してしまう。このようなことからエネルギー貯蔵時のシステムでは高温EGRを供給する。これにより、NOx、すすを生成しない燃焼が実現できる。

【0064】

また、本実施形態に係るエンジン3では、従来燃焼に対して、シリンダ内に供給酸素量を増加することも可能となり、最大トルクが向上し、機械損失割合が低下すること、及び等容度が向上することで熱効率の向上も可能となる。

【0065】

また、図7に示すように、有機ハイドライドの分解時、つまりエンジン3の水素供給時においては、エンジン3に水素と従来の燃料とが供給され、空気と共に低温の再循環排気ガスが供給される。

そして、図8に示すように、エンジン3は、水素と燃料の混合燃焼(水素混合燃焼)により、燃料と、空気及び再循環排気ガス(EGRガス)との混合気が均一化することで、すす生成領域を回避することができる。

【0066】

その一方で、燃焼温度が高くなることでNOxが増大するところ、本実施形態でのエンジン3では、熱交換器6で冷却した低温再循環排気ガス(低温EGR)を供給するので、図8に示す低温EGR水素混合燃焼の領域が示すように、NOx排出領域も回避することができる。つまり、有機ハイドライドの分解時におけるエンジン3の運転においても、すすとNOxとの両方を低減することができる。

【0067】

以上のような本実施形態に係る動力変換システムSによれば、有機ハイドライドを使用して水素の貯蔵及びその水素の利用を(エネルギー貯蔵及びエネルギー回生を)、低い運転コストで行うことができると共に、すすとNOxとの両方を低減して低環境負荷を実現することができる。

【0068】

なお、本発明は、前記実施形態に限定されることなく、様々な形態で実施される。

前記実施形態では、バルブV2(第2バルブ)を介してエンジン3(圧縮着火式内燃機関)に供給される酸素が、水電気分解装置4で発生させた酸素であるが、本発明での「バルブV2を介してエンジン3に供給される酸素」としては、これに限定されるものではなく、窒素を含まない酸素富化ガスであってもよい。この酸素富化ガスとしては、酸素の含有量が92容量%以上のものが望ましく、より望ましくは95容量%以上、最も望ましくは99容量%以上のものである。なお、酸素富化ガスにおける酸素以外の成分としては、窒素以外の不活性ガス、水蒸気等が挙げられる。

【符号の説明】

【0069】

1 反応装置

2 水素発生装置(分解装置)

3 ディーゼルエンジン

4 水電気分解装置

5 分離装置

6 熱交換器

7 制御装置

8 第1タンク

9 第2タンク

10 第3タンク

11 水タンク

12 電源

13 分岐管

14 ラジエータ

V1 バルブ(第1バルブ)

V2 バルブ(第2バルブ)

V3 バルブ(第3バルブ)

V4 バルブ(第4バルブ)

V5 バルブ(第5バルブ)

V6 バルブ(第6バルブ)

V7 バルブ

V8 バルブ

V9 バルブ

V10 バルブ

V11 バルブ

V12 バルブ

P1 ポンプ

P2 ポンプ

P3 ポンプ

P4 ポンプ

S 動力変換システム

【特許請求の範囲】

【請求項1】

水素と芳香族炭化水素とを加熱下に化学的に結合させる反応装置と、

前記化学的に結合させた水素と芳香族炭化水素とを加熱下に再び水素と芳香族炭化水素とに分解する分解装置と、

前記反応装置及び前記分解装置に加熱時の熱源として排気ガスを供給する圧縮着火式内燃機関と、

を備える動力変換システムであって、

前記圧縮着火式内燃機関は、

空気が供給される流路に設けられる第1バルブと、

酸素が供給される流路に設けられる第2バルブと、

水素が供給される流路に設けられる第3バルブと、

再循環排気ガスが供給される流路に設けられる第4バルブと、

再循環排気ガスとの熱交換によって、前記圧縮着火式内燃機関に供給される再循環排気ガスを冷却する冷却媒体の流路に設けられる第5バルブと、

を有することを特徴とする動力変換システム。

【請求項2】

請求項1に記載の動力変換システムにおいて、

水を酸素と水素に分解する水電気分解装置を備え、

前記水電気分解装置で発生させた水素は、第6バルブを設けた流路を介して前記反応装置に供給されると共に、

前記第2バルブを有する流路を介して前記圧縮着火式内燃機関に供給される前記酸素は、前記水電気分解装置で発生させた酸素であることを特徴とする動力変換システム。

【請求項3】

請求項1又は請求項2に記載の動力変換システムにおいて、

前記反応装置で水素と芳香族炭化水素とを加熱下に化学的に結合させる際に、

前記第1バルブ及び前記第3バルブを閉じて前記圧縮着火式内燃機関への空気及び水素の供給を禁止し、

前記第2バルブ及び第4バルブを開けて前記圧縮着火式内燃機関に酸素及び再循環排気ガスを供給すると共に、

前記第5バルブを閉じて冷却媒体による再循環排気ガスの冷却を禁止する制御装置を備えることを特徴とする動力変換システム。

【請求項4】

請求項3に記載の動力変換システムにおいて、

前記制御装置は、前記第2バルブが所定の開度以上で開いた際に、

前記第1バルブ及び前記第5バルブを閉じるように制御することを特徴とする動力変換システム。

【請求項5】

請求項1又は請求項2に記載の動力変換システムにおいて、

前記圧縮着火式内燃機関と前記分解装置とは、前記第3バルブが設けられる水素の前記流路を介して接続されていると共に、

化学的に結合させた水素と芳香族炭化水素とを前記分解装置で再び水素と芳香族炭化水素とに分解する際に、

前記第2バルブを閉じて前記圧縮着火式内燃機関への酸素の供給を禁止し、

前記第3バルブを開けて前記圧縮着火式内燃機関に前記分解装置からの水素を燃料の一部として供給し、

前記第1バルブ及び前記第4バルブを開けて前記圧縮着火式内燃機関に空気及び再循環排気ガスを供給すると共に、

前記第5バルブを開けて冷却媒体によって前記圧縮着火式内燃機関に供給する再循環排気ガスの冷却する制御装置を備えることを特徴とする動力変換システム。

【請求項1】

水素と芳香族炭化水素とを加熱下に化学的に結合させる反応装置と、

前記化学的に結合させた水素と芳香族炭化水素とを加熱下に再び水素と芳香族炭化水素とに分解する分解装置と、

前記反応装置及び前記分解装置に加熱時の熱源として排気ガスを供給する圧縮着火式内燃機関と、

を備える動力変換システムであって、

前記圧縮着火式内燃機関は、

空気が供給される流路に設けられる第1バルブと、

酸素が供給される流路に設けられる第2バルブと、

水素が供給される流路に設けられる第3バルブと、

再循環排気ガスが供給される流路に設けられる第4バルブと、

再循環排気ガスとの熱交換によって、前記圧縮着火式内燃機関に供給される再循環排気ガスを冷却する冷却媒体の流路に設けられる第5バルブと、

を有することを特徴とする動力変換システム。

【請求項2】

請求項1に記載の動力変換システムにおいて、

水を酸素と水素に分解する水電気分解装置を備え、

前記水電気分解装置で発生させた水素は、第6バルブを設けた流路を介して前記反応装置に供給されると共に、

前記第2バルブを有する流路を介して前記圧縮着火式内燃機関に供給される前記酸素は、前記水電気分解装置で発生させた酸素であることを特徴とする動力変換システム。

【請求項3】

請求項1又は請求項2に記載の動力変換システムにおいて、

前記反応装置で水素と芳香族炭化水素とを加熱下に化学的に結合させる際に、

前記第1バルブ及び前記第3バルブを閉じて前記圧縮着火式内燃機関への空気及び水素の供給を禁止し、

前記第2バルブ及び第4バルブを開けて前記圧縮着火式内燃機関に酸素及び再循環排気ガスを供給すると共に、

前記第5バルブを閉じて冷却媒体による再循環排気ガスの冷却を禁止する制御装置を備えることを特徴とする動力変換システム。

【請求項4】

請求項3に記載の動力変換システムにおいて、

前記制御装置は、前記第2バルブが所定の開度以上で開いた際に、

前記第1バルブ及び前記第5バルブを閉じるように制御することを特徴とする動力変換システム。

【請求項5】

請求項1又は請求項2に記載の動力変換システムにおいて、

前記圧縮着火式内燃機関と前記分解装置とは、前記第3バルブが設けられる水素の前記流路を介して接続されていると共に、

化学的に結合させた水素と芳香族炭化水素とを前記分解装置で再び水素と芳香族炭化水素とに分解する際に、

前記第2バルブを閉じて前記圧縮着火式内燃機関への酸素の供給を禁止し、

前記第3バルブを開けて前記圧縮着火式内燃機関に前記分解装置からの水素を燃料の一部として供給し、

前記第1バルブ及び前記第4バルブを開けて前記圧縮着火式内燃機関に空気及び再循環排気ガスを供給すると共に、

前記第5バルブを開けて冷却媒体によって前記圧縮着火式内燃機関に供給する再循環排気ガスの冷却する制御装置を備えることを特徴とする動力変換システム。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2013−68163(P2013−68163A)

【公開日】平成25年4月18日(2013.4.18)

【国際特許分類】

【出願番号】特願2011−207430(P2011−207430)

【出願日】平成23年9月22日(2011.9.22)

【出願人】(000005108)株式会社日立製作所 (27,607)

【Fターム(参考)】

【公開日】平成25年4月18日(2013.4.18)

【国際特許分類】

【出願日】平成23年9月22日(2011.9.22)

【出願人】(000005108)株式会社日立製作所 (27,607)

【Fターム(参考)】

[ Back to top ]