動圧型軸受装置

【課題】

起動停止時のタッチダウン時や高荷重時における耐摩耗性および、制振性に優れた動圧型軸受装置を提供する。

【解決手段】

軸受隙間に生じる潤滑油の油膜によって回転部材を非接触支持する軸受本体を有する動圧型軸受装置であって、上記軸受本体が 30 体積%以上の連通孔を有する多孔質樹脂成形体に潤滑油が含浸されてなり、上記多孔質樹脂成形体は、気孔形成材が配合された樹脂を成形して成形体とした後、上記気孔形成材を溶解し、かつ上記樹脂を溶解しない溶媒を用いて上記成形体から上記気孔形成材を抽出して得られる連通孔を有する。

起動停止時のタッチダウン時や高荷重時における耐摩耗性および、制振性に優れた動圧型軸受装置を提供する。

【解決手段】

軸受隙間に生じる潤滑油の油膜によって回転部材を非接触支持する軸受本体を有する動圧型軸受装置であって、上記軸受本体が 30 体積%以上の連通孔を有する多孔質樹脂成形体に潤滑油が含浸されてなり、上記多孔質樹脂成形体は、気孔形成材が配合された樹脂を成形して成形体とした後、上記気孔形成材を溶解し、かつ上記樹脂を溶解しない溶媒を用いて上記成形体から上記気孔形成材を抽出して得られる連通孔を有する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、軸受隙間に生じる潤滑油の油膜によって回転部材を非接触支持する動圧型軸受装置に関し、特に多孔質樹脂成形体を軸受本体とし用いる動圧型軸受装置に関する。

【背景技術】

【0002】

軸受隙間に生じる潤滑油の油膜によって回転部材を非接触支持する動圧型軸受装置は、円滑な高速回転が可能であることから、情報機器、例えばHDD・FDD等の磁気ディスク装置、CD−ROM、CD−R/RW・DVD−ROM/RAM等の光ディスク装置、MD、MO等の光磁気ディスク装置などのスピンドルモータ、レーザビームプリンタ(LBP)のポリゴンスキャナモータ、あるいは電気機器、例えば軸流ファンなどの小型モータ用等の軸受装置として多用されている。

【0003】

例えば、HDD等のディスク装置のスピンドルモータに組込まれる動圧軸受装置では、軸部材をラジアル方向に回転自在に非接触支持するラジアル軸受部と、軸部材をスラスト方向に回転自在に支持するスラスト軸受部とが設けられ、ラジアル軸受部として、軸受スリーブの内周面または軸部材の外周面に動圧発生用の溝(動圧溝)を設けた動圧軸受が用いられる。

スラスト軸受部としては、例えば、軸部材のフランジ部の両端面、または、これに対向する面(軸受スリーブの端面や、ハウジングに固定されるスラスト部材の端面等)に動圧溝を設けた動圧軸受が用いられる(例えば、特許文献1参照)。あるいは、スラスト軸受部として、軸部材の一端面をスラストプレートによって接触支持する構造の軸受(いわゆるピボット軸受)が用いられる場合もある(例えば、特許文献2参照)。

動圧型多孔質含油軸受装置の基本構成を図3に示す。図3(a)は動圧型多孔質含油軸受装置6を示す。図3(b)は、図3(a)のB部分である動圧型多孔質含油軸受6aの内径面6bをラジアル方向に押し広げた図である。図3(a)に示すように多孔質含油軸受6aの内径部に挿入された回転軸8は、軸受隙間9に形成された動圧油膜によって非接触支持されて回転駆動される。回転軸8は、ハウジング7の底面に嵌め込んだスラスト板10によって接触支持されている。また、図3(b)は一例として動圧溝6cをヘリングボーン型溝にて表示している。

【0004】

HDD等のディスク装置のスピンドルモータではディスクの偏荷重により、軸受6aに振れ回り荷重が加わる場合がある。このとき回転数が大きく振れ回り荷重が大きい場合には回転にともなって荷重負荷領域が円周方向に移動するため、油膜形成がこれに追従することができない。また、回転にともなって気泡も巻き込まれるが、特に高速回転下ではこの巻き込み量が多くなり、油膜形成を阻害する。これらが原因で油膜形成が不十分な場合には金属接触が発生して摩耗が進行し、この摩耗によって振れ回りが大きくなるため、さらに油膜の形成が困難になるという問題が生じる。このため、回転軸8と軸受の接触部に動圧溝6cとしてV字溝、ヘリングボーン型溝やスパイラル型溝を設け、適切な油膜を形成することで高回転精度を達成した例が知られている(特許文献3参照)。

【0005】

これまでこのような場合にも鉄、銅あるいは両者を主成分とする多孔質含油焼結軸受が用いられているが、軸受体積に対しても含油量が十分とは言えず、起動停止時のタッチダウン時、高荷重時また長期使用した場合に油膜切れによる摩耗が問題となる。

【特許文献1】特開2000−291648号公報

【特許文献2】特開平11−191943号公報

【特許文献3】特許第3602317号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

本発明はこのような問題に対処するためになされたもので、起動停止時のタッチダウン時や高荷重時における耐摩耗性および、制振性に優れた動圧型軸受装置の提供を目的とする。

【課題を解決するための手段】

【0007】

本発明の動圧型軸受装置は、軸受隙間に生じる潤滑油の油膜によって回転部材を非接触支持する軸受本体を有する動圧型軸受装置であって、上記軸受本体が 30 体積%以上の連通孔を有する多孔質樹脂成形体に潤滑油が含浸されてなることを特徴とする。

また、上記多孔質樹脂成形体は、気孔形成材が配合された樹脂を成形して成形体とした後、上記気孔形成材を溶解し、かつ上記樹脂を溶解しない溶媒を用いて上記成形体から上記気孔形成材を抽出して得られる連通孔を有することを特徴とする。

【0008】

上記多孔質樹脂成形体を形成する樹脂は、少なくともスーパーエンジニアリングプラスチックを含む樹脂であることを特徴とする。また、上記気孔形成材は、アルカリ性の化合物であることを特徴とする。

【発明の効果】

【0009】

本発明の動圧型軸受装置は、30 体積%以上の連通孔を有する多孔質樹脂成形体に潤滑油が含浸されてなる軸受本体を用いるので、タッチダウン時や回転中の耐摩耗性に優れた動圧型軸受装置を得ることができる。また、多孔質樹脂成形体である軸受本体の連通孔に含浸された潤滑油は、連通孔を経て軸受本体から軸受隙間に供給され、軸受隙間内部で途切れることなく循環されるので、動圧型軸受装置は長期にわたって高い回転精度を維持することが可能となる。

【0010】

さらに、この軸受材料に耐摩耗性に優れた熱可塑性または熱硬化性樹脂を用いることで、従来の動圧型軸受よりも大幅に軽量化され、耐摩耗性に優れた軸受装置の提供が可能となる。また、これら材料は射出成形が可能であることから従来の焼結金属を主体とした加熱圧縮−焼結による成形よりも動圧溝の寸法精度、生産性の向上および低コスト化に優れた軸受の提供が可能となる。

また、気孔形成材として、酸性塩ではなく、防錆剤の役割を果たすアルカリ性の化合物を用いることにより、軸受本体に残存している該気孔形成材が滲み出しても金属部分等の錆びを防止できる。

【発明を実施するための最良の形態】

【0011】

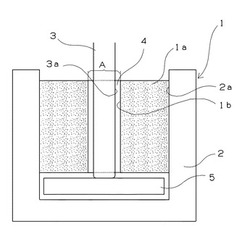

本発明の動圧型軸受装置の一構造例を図1に示す。図1は動圧型軸受装置の軸方向断面図である。図1に示すように、本発明にかかる動圧型軸受装置1は、多孔質樹脂成形体からなる軸受本体1aをハウジング2の内径面2aに固定することにより構成される。図2は動圧溝形状を示す図であり、図1のA部分である、軸受本体1aの内径面1bをラジアル方向に押し広げた図である。図1および図2に示すように、動圧型軸受1は、回転部材である回転軸3の外径面3aと軸受隙間4を介して対向する軸受内径面1bを有する軸受本体1aに、潤滑油あるいは潤滑グリースを含浸させて構成される。軸受本体1aは多孔質樹脂成形体であり、軸受内径面1bにはV字型、ヘリングボーン型やスパイラル型の動圧溝を任意に設けることができ、多孔質樹脂成形体の連通孔に潤滑油あるいは潤滑グリースを容易に含浸させることができる。回転軸3は外部の駆動装置(図示せず)によって回転し、ハウジング2の底面に嵌め込んだスラスト板5によって接触支持されている。

軸受本体1aの内径面1bには、軸方向に離隔する2つの軸受面1dが形成され、2つの軸受面1dの双方に、それぞれ軸方向に対して傾斜させた複数の動圧溝1c(一例としてへリングボーン型にて表示)が円周方向に配列形成される。この実施形態の軸受面1dは、一方に傾斜する動圧溝1cが配列された第1の溝領域m1 と、第1の溝領域m1 から軸方向に離隔し、他方に傾斜する動圧溝1cが配列された第2の溝領域m2 と、2つの溝領域の間に位置する環状の動圧溝部nとを備え、2つの溝領域m1、m2 は環状の動圧溝部nを通じて連続になっている。環状の動圧溝部nと、動圧溝1cとは回転軸外径3aに対して同一距離にある。

回転軸3を高速回転させることにより、軸受隙間4に潤滑油の油膜が生じて回転軸3が軸受本体1aに非接触で支持される。

【0012】

本発明の動圧型軸受装置の軸受本体1aは、気孔形成材が配合された樹脂を成形し、気孔形成材を抽出して得られる。例えば、成形温度X℃の樹脂Cに、このX℃より高い融点Y℃を有する水溶性粉末Dを配合して、X℃で成形して、金型より成形体を取り出す。得られた成形体中に存在する水溶性粉末Dを水で抽出して多孔質樹脂成形体とした後、潤滑油を含浸し、動圧型軸受本体が得られる。

【0013】

本発明において軸受本体1aに用いる樹脂材料は、成形可能であり、動圧型軸受装置および軸受本体として十分な耐熱性、耐油性および機械的強度などを有する熱可塑性樹脂および熱硬化性樹脂であればよい。本発明に使用できるこのような樹脂としては、汎用プラスチック、汎用エンジニアリングプラスチックおよびスーパーエンジニアリングプラスチック等が挙げられる。

ここで、汎用エンジニアリングプラスチックとは、49 MPa 以上の引張り強さ、2 GPa 以上の曲げ弾性率、100℃以上の耐熱性を有する樹脂であり、スーパーエンジニアリングプラスチックとは、耐熱性がさらに高く、150℃以上の高温でも長期間使用できる樹脂である。

【0014】

汎用プラスチックとしては、例えば、低密度ポリエチレン、高密度ポリエチレン、超高分子量ポリエチレンなどのポリエチレン樹脂、変性ポリエチレン樹脂、ポリプロピレン樹脂、水架橋ポリオレフィン樹脂、ポリスチレン樹脂、エポキシ樹脂、フェノール樹脂等の熱硬化性樹脂等が挙げられる。

汎用エンジニアリングプラスチックとしては、例えば、ポリアセタール樹脂、ポリエチレンテレフタレート樹脂、ポリブチレンテレフタレート樹脂、全芳香族ポリエステル樹脂、ポリカーボネート樹脂等が挙げられる。

スーパーエンジニアリングプラスチックとしては、例えば、ポリフェニレンサルファイド(PPS)樹脂、ポリエーテルケトン(PEK)樹脂、ポリエーテルエーテルケトン(PEEK)樹脂、ポリエーテルイミド(PEI)樹脂、ポリエーテルサルフォン(PES)樹脂、ポリアミドイミド(PAI)樹脂、熱可塑性ポリイミド(TPI)樹脂、熱硬化性ポリイミド樹脂、ポリアミド4,6樹脂、ポリアミド6,6樹脂等のポリアミド樹脂、ポリアミド6T樹脂、ポリアミド9T樹脂等の芳香族ポリアミド樹脂、テトラフルオロエチレン・ヘキサフルオロプロピレン共重合体(FEP)樹脂、テトラフルオロエチレン・パーフルオロアルキルビニルエーテル共重合体(PFA)樹脂、エチレン・テトラフルオロエチレン共重合体(ETFE)樹脂等のフッ素系共重合体樹脂等が挙げられる。

【0015】

また、上記合成樹脂から選ばれた2種以上の材料の混合物、すなわちポリマーアロイなども使用できる。

本発明の軸受本体1aの樹脂材料としては、上記樹脂の中で、機械的強度や耐油性、耐熱性に優れるスーパーエンジニアリングプラスチックを少なくとも含む樹脂を用いることが好ましい。

【0016】

気孔形成材としては、樹脂の成形温度よりも高い融点を有し、該樹脂に配合されて成形体とされた後、その樹脂を溶解しない溶媒を用いて成形体から溶解されて抽出できる物質であれば使用できる。

気孔形成材は洗浄抽出工程が容易となる水溶性物質であることが好ましい。また、アルカリ性の化合物、好ましくは防錆剤として使用できる弱アルカリ性物質が好ましい。弱アルカリ塩としては、有機アルカリ金属塩、有機アルカリ土類金属塩、無機アルカリ金属塩、無機アルカリ土類金属塩などが挙げられる。未抽出分が脱落したときも、比較的軟らかく、摺動面等を損傷し難いことから、有機アルカリ金属塩、有機アルカリ土類金属塩を用いることが好ましい。なお、これらの金属塩は1種または2種以上混合して用いてもよい。また、洗浄用溶媒として安価な水を使用することができ、気孔形成時における廃液処理などが容易となることから水溶性の弱アルカリ塩を使用することが好ましい。

また、成形時における気孔形成材の融解を防止するため、気孔形成材は使用する樹脂の成形温度よりも高い融点の物質を使用することが好ましい。

【0017】

本発明に好適に用いることができる水溶性の有機アルカリ金属塩としては、安息香酸ナトリウム(融点 430℃)、酢酸ナトリウム(融点 320℃)またはセバシン酸ナトリウム(融点 340℃)、コハク酸ナトリウム、ステアリン酸ナトリウムなどが挙げられる。融点が高く、多種の樹脂に対応でき、かつ水溶性が高いという理由から、安息香酸ナトリウム、酢酸ナトリウムまたはセバシン酸ナトリウムが特に好ましい。

無機アルカリ金属塩としては、例えば、炭酸カリウム、モリブデン酸ナトリウム、モリブデン酸カリウム、タングステン酸ナトリウム、三リン酸ナトリウム、ピロリン酸ナトリウムなどが挙げられる。

【0018】

気孔形成材は平均粒径 0.1〜500μm に管理することが好ましい。該気孔形成材により形成される連通孔径が 0.1μm以下であると潤滑油の表面張力により、軸受と軸との接触部に潤滑油を供給することが困難である。また、500μm以上では軸受内径面と軸の接触面積が小さくなることから高い回転精度を維持することが困難となる。

気孔形成材の配合割合は、樹脂粉末、気孔形成材および充填材などの他の材料を含めた全量に対して、30 体積%〜90 体積%、好ましくは 40 体積%〜90 体積%とする。30 体積%以下では多孔体の気孔が連通孔になり難く、90 体積%以上では所望の機械的強度が得られない。

また配合時において、気孔形成材の抽出に使用する溶媒に不溶な充填材を配合してもよい。例えば、該溶媒が水である場合には、多孔体の機械的強度を向上させるなどの目的で、ガラス繊維、炭素繊維などを配合できる。

【0019】

樹脂材料と気孔形成材の混合法は特に限定されるものではなくドライブレンド、溶融混練など樹脂の混合に一般に使用する混練法が適用できる。

また、気孔形成材を液体溶媒中に溶解させて透明溶液とした後、この溶液に樹脂粉末を分散混合させて、その後、この溶媒を除去する方法を用いることができる。分散混合させる方法としては、液中混合できる方法であれば特に限定されるものではなく、ボールミル、超音波分散機、ホモジナイザー、ジューサーミキサー、ヘンシェルミキサーなどが例示できる。また、分散液の分離を抑えるために少量の界面活性剤を添加することも有効である。なお、混合時においては、混合により気孔形成材が完全に溶解するよう溶媒量を確保する。溶媒を除去する方法としては、加熱蒸発、真空蒸発、窒素ガスによるバブリング、透析、凍結乾燥などの方法を用いることができる。手法が容易で、設備が安価であることから加熱蒸発により液体溶媒の除去を行なうことが好ましい。

樹脂に気孔成形材を配合した混合物の成形に関しては、圧縮成形、射出成形、押し出し成形、ブロー成形、真空成形、トランスファ成形などの任意の成形方法を採用できる。また成形前に作業性を向上させるため、ペレットやプリプレグなどに加工してもよい。成形時において金型により上記図2等に記載するような動圧溝も形成される。

【0020】

得られた成形体からの気孔形成材の抽出は、上記気孔形成材を溶解し、かつ上記樹脂を溶解しない溶媒で成形体を洗浄することにより行なう。

上記溶媒としては、例えば、水、および水と相溶しうる溶媒としてアルコール系、エステル系、ケトン系溶媒などを用いることができる。これらの中で、樹脂および気孔形成材の種類によって上記条件に従い適宜選択される。また、これらの溶媒は1種または2種以上を混合し使用してもよい。廃液処理などが容易、安価などの利点から水を用いることが好ましい。

該抽出処理を行なうことにより、気孔形成材が充填されていた部分が溶解され、該溶解部分に気孔が形成された多孔質樹脂成形体が得られる。

【0021】

本発明の動圧型軸受装置は、得られた連通孔を有する成形体に潤滑剤を含浸したものを軸受本体として使用する。潤滑剤としては、潤滑油が好ましく、例えば、スピンドル油、冷凍機油、タービン油、マシン油、ダイナモ油、パラフィン系鉱油、ナフテン系鉱油等の鉱油、ポリブテン、ポリ-α-オレフィン油、アルキルベンゼン、アルキルナフタレン、脂環式化合物等の炭化水素系合成油、または、天然油脂やポリオールエステル油、リン酸エステル、ジエステル油、ポリグリコール油、シリコーン油、ポリフェニルエーテル油、アルキルジフェニルエーテル油、フッ素化油等の非炭化水素系合成油等、一般に使用されている潤滑油であれば特に限定することなく使用できる。

含浸方法としては、多孔質樹脂成形体の内部まで含浸できる方法であればよい。潤滑油が満たされた含浸槽に成形体を浸漬した後、減圧して含浸する減圧含浸が好ましい。また、高粘度のシリコーン油などを用いる場合、加圧含浸することができる。これらを組み合わせた加圧減圧含浸としてもよい。

【0022】

上記潤滑油には、本発明の目的を損なわない範囲で、必要に応じて、極圧剤、酸化防止剤、防錆剤、流動点降下剤、無灰系分散剤、金属系清浄剤、界面活性剤、摩耗調整剤などを配合できる。酸化防止剤としては、フェノール系、アミン系、イオウ系化合物などを単独または、混合して使用できる。

【0023】

本発明の動圧型軸受装置は、潤滑油を含浸させた軸受本体を組み込むことによって、潤滑グリースを封入しなくても使用することができる。低トルク、トルクの安定性が優先される用途では潤滑グリースを封入しないで、軸受本体に含まれる潤滑油のみで運転することができる。

また、潤滑グリースを封入する場合においても、通常封入される潤滑グリース封入量よりも少量で運転できる。

潤滑グリースを封入する場合、その潤滑グリースの基油は、多孔質樹脂成形体からなる軸受本体に含浸されている潤滑油と、動圧型軸受装置の作動環境条件において相互溶解する油を用いる。相互溶解する油としては、同種の化学構造を有する油であることが好ましく、より好ましくは該潤滑油と該基油とは同一種類の油で、かつ略同一の粘度を有する油を用いることが好ましい。この潤滑グリースと併用することにより、潤滑グリースで消費される基油が保持器に含浸された潤滑油から供給されるので、潤滑グリース封入量を減らすことができる。潤滑グリース封入量は軸受の全空間容積の 20%以下、好ましくは 5〜20%である。グリース封入量が 20%をこえるとグリース漏れやトルク変動が生じやすくなる場合がある。

【0024】

潤滑グリースを構成する基油としては、例えば、パラフィン系鉱油、ナフテン系鉱油などの鉱油、ポリブテン、ポリ-α-オレフィン油、アルキルベンゼン、アルキルナフタレン、脂環式化合物等の炭化水素系合成油、または、天然油脂やポリオールエステル油、リン酸エステル、ジエステル油、ポリグリコール油、シリコーン油、ポリフェニルエーテル油、アルキルジフェニルエーテル油、フッ素化油等の非炭化水素系合成油等、一般に潤滑グリースの基油として使用されている油であれば特に限定することなく使用できる。

また、増ちょう剤としては、アルミニウム石けん、リチウム石けん、ナトリウム石けん、複合リチウム石けん、複合カルシウム石けん、複合アルミニウム石けんなどの金属石けん系増ちょう剤、ジウレア化合物、ポリウレア化合物等のウレア系化合物、ポリテトラフルオロエチレン樹脂などのフッ素樹脂粉末が挙げられる。これらの増ちょう剤は、単独または2種類以上組み合せて用いてもよい。

また、潤滑グリースに添加される公知の添加剤、例えば極圧剤、アミン系、フェノール系化合物等の酸化防止剤、ベンゾトリアゾールなどの金属不活性剤、ポリメタクリレート、ポリスチレン等の粘度指数向上剤、二硫化モリブデン、グラファイト等の固体潤滑剤等が挙げられる。これらを単独または2種類以上組み合せて添加できる。

【0025】

本発明の多孔質樹脂成形体からなる軸受本体を組み込んだ上記構成の動圧型軸受装置は、回転に要するトルクが小さく、かつトルクの変動が少ない。このため、長期間にわたって良好な潤滑が行なわれるため、優れた耐久性を示す。また、潤滑グリースを封入する場合でも、その潤滑グリース封入量を通常よりも少なくできるため、潤滑グリース漏れの少ない動圧型軸受装置が得られる。

【実施例】

【0026】

本発明を実施例および比較例により具体的に説明するが、これらの例によって何ら限定されるものではない。

実施例1

体積比 60:40 の割合でPEEK樹脂粉末(ビクトレックス社製PEEK−150P)と、三リン酸ナトリウム粉末(太平化学産業社製トリポリリン酸ソーダ)とを混合した後、射出成形にて、軸受内径面にヘリングボーン型動圧溝をつけた試験軸受を成形した。この成形体を純水にて気孔形成材を抽出し、多孔質樹脂成形体を得た。これに潤滑油としてポリ-α-オレフィン油を含油したものを試験軸受に供し、倒立型起動停止試験および軸振れ試験を行なった。6 個の試験軸受について測定したところ試験中の軸振れ量は 0.10 μm 以下であり、試験後の摩耗量は 0.6〜1.0 μm 範囲(平均 0.7 μm )であった。

【0027】

比較例1

動圧溝を有する多孔質焼結軸受に、潤滑油としてポリ-α-オレフィン油を含油したものを試験軸受に供し、倒立型起動停止試験および軸振れ試験を行なった。6 個の試験軸受について測定したところ試験中の軸振れ量は 0.2〜0.3 μm であり、試験後の摩耗量は 1.1〜1.5 μm 範囲(平均 1.3 μm )であった。

【0028】

起動停止試験:

試験軸受を荷重 0.64 N 、温度70℃、3000 rpm の条件で 10 秒間の回転と、3 分30 秒間の回転停止とを組み合わせた起動停止サイクルを 15000 回繰り返し、試験中の 200〜3000 rpm における軸振れ量および試験後の軸受摩耗量を測定した。

【0029】

以上のように実施例1では、比較例1と比較して起動停止試験において優れた制振性およびタッチダウン時の耐摩耗性を示した。

【産業上の利用可能性】

【0030】

本発明の動圧型軸受装置は、多孔質樹脂成形体である軸受本体の連通孔に含浸された潤滑油を、連通孔を経て軸受本体からハウジング内部に長期間にわたって供給し、ハウジング内部で途切れることなく循環させるので、円滑な高速回転が可能であるとともに、制振性およびタッチダウン時の耐摩耗性に優れ、この軸受本体を用いた動圧型軸受装置は、情報機器、光ディスク装置、光磁気ディスク装置などのスピンドルモータ、レーザビームプリンタ(LBP)のポリゴンスキャナモータ、あるいは電気機器、例えば軸流ファンなどの小型モータ用等の軸受装置として好適に利用できる。

【図面の簡単な説明】

【0031】

【図1】動圧型軸受装置の軸方向断面図である。

【図2】動圧溝形状を示す図である。

【図3】動圧型軸受装置の基本構成を示す図である。

【符号の説明】

【0032】

1 動圧型軸受

1a 軸受本体

1b 軸受内径面

1c 動圧溝

1d 軸受面

1e 背の部分

2 ハウジング

2a ハウジング内径面

3 回転軸

3a 回転軸外径面

4 軸受隙間

5 スラスト板

【技術分野】

【0001】

本発明は、軸受隙間に生じる潤滑油の油膜によって回転部材を非接触支持する動圧型軸受装置に関し、特に多孔質樹脂成形体を軸受本体とし用いる動圧型軸受装置に関する。

【背景技術】

【0002】

軸受隙間に生じる潤滑油の油膜によって回転部材を非接触支持する動圧型軸受装置は、円滑な高速回転が可能であることから、情報機器、例えばHDD・FDD等の磁気ディスク装置、CD−ROM、CD−R/RW・DVD−ROM/RAM等の光ディスク装置、MD、MO等の光磁気ディスク装置などのスピンドルモータ、レーザビームプリンタ(LBP)のポリゴンスキャナモータ、あるいは電気機器、例えば軸流ファンなどの小型モータ用等の軸受装置として多用されている。

【0003】

例えば、HDD等のディスク装置のスピンドルモータに組込まれる動圧軸受装置では、軸部材をラジアル方向に回転自在に非接触支持するラジアル軸受部と、軸部材をスラスト方向に回転自在に支持するスラスト軸受部とが設けられ、ラジアル軸受部として、軸受スリーブの内周面または軸部材の外周面に動圧発生用の溝(動圧溝)を設けた動圧軸受が用いられる。

スラスト軸受部としては、例えば、軸部材のフランジ部の両端面、または、これに対向する面(軸受スリーブの端面や、ハウジングに固定されるスラスト部材の端面等)に動圧溝を設けた動圧軸受が用いられる(例えば、特許文献1参照)。あるいは、スラスト軸受部として、軸部材の一端面をスラストプレートによって接触支持する構造の軸受(いわゆるピボット軸受)が用いられる場合もある(例えば、特許文献2参照)。

動圧型多孔質含油軸受装置の基本構成を図3に示す。図3(a)は動圧型多孔質含油軸受装置6を示す。図3(b)は、図3(a)のB部分である動圧型多孔質含油軸受6aの内径面6bをラジアル方向に押し広げた図である。図3(a)に示すように多孔質含油軸受6aの内径部に挿入された回転軸8は、軸受隙間9に形成された動圧油膜によって非接触支持されて回転駆動される。回転軸8は、ハウジング7の底面に嵌め込んだスラスト板10によって接触支持されている。また、図3(b)は一例として動圧溝6cをヘリングボーン型溝にて表示している。

【0004】

HDD等のディスク装置のスピンドルモータではディスクの偏荷重により、軸受6aに振れ回り荷重が加わる場合がある。このとき回転数が大きく振れ回り荷重が大きい場合には回転にともなって荷重負荷領域が円周方向に移動するため、油膜形成がこれに追従することができない。また、回転にともなって気泡も巻き込まれるが、特に高速回転下ではこの巻き込み量が多くなり、油膜形成を阻害する。これらが原因で油膜形成が不十分な場合には金属接触が発生して摩耗が進行し、この摩耗によって振れ回りが大きくなるため、さらに油膜の形成が困難になるという問題が生じる。このため、回転軸8と軸受の接触部に動圧溝6cとしてV字溝、ヘリングボーン型溝やスパイラル型溝を設け、適切な油膜を形成することで高回転精度を達成した例が知られている(特許文献3参照)。

【0005】

これまでこのような場合にも鉄、銅あるいは両者を主成分とする多孔質含油焼結軸受が用いられているが、軸受体積に対しても含油量が十分とは言えず、起動停止時のタッチダウン時、高荷重時また長期使用した場合に油膜切れによる摩耗が問題となる。

【特許文献1】特開2000−291648号公報

【特許文献2】特開平11−191943号公報

【特許文献3】特許第3602317号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

本発明はこのような問題に対処するためになされたもので、起動停止時のタッチダウン時や高荷重時における耐摩耗性および、制振性に優れた動圧型軸受装置の提供を目的とする。

【課題を解決するための手段】

【0007】

本発明の動圧型軸受装置は、軸受隙間に生じる潤滑油の油膜によって回転部材を非接触支持する軸受本体を有する動圧型軸受装置であって、上記軸受本体が 30 体積%以上の連通孔を有する多孔質樹脂成形体に潤滑油が含浸されてなることを特徴とする。

また、上記多孔質樹脂成形体は、気孔形成材が配合された樹脂を成形して成形体とした後、上記気孔形成材を溶解し、かつ上記樹脂を溶解しない溶媒を用いて上記成形体から上記気孔形成材を抽出して得られる連通孔を有することを特徴とする。

【0008】

上記多孔質樹脂成形体を形成する樹脂は、少なくともスーパーエンジニアリングプラスチックを含む樹脂であることを特徴とする。また、上記気孔形成材は、アルカリ性の化合物であることを特徴とする。

【発明の効果】

【0009】

本発明の動圧型軸受装置は、30 体積%以上の連通孔を有する多孔質樹脂成形体に潤滑油が含浸されてなる軸受本体を用いるので、タッチダウン時や回転中の耐摩耗性に優れた動圧型軸受装置を得ることができる。また、多孔質樹脂成形体である軸受本体の連通孔に含浸された潤滑油は、連通孔を経て軸受本体から軸受隙間に供給され、軸受隙間内部で途切れることなく循環されるので、動圧型軸受装置は長期にわたって高い回転精度を維持することが可能となる。

【0010】

さらに、この軸受材料に耐摩耗性に優れた熱可塑性または熱硬化性樹脂を用いることで、従来の動圧型軸受よりも大幅に軽量化され、耐摩耗性に優れた軸受装置の提供が可能となる。また、これら材料は射出成形が可能であることから従来の焼結金属を主体とした加熱圧縮−焼結による成形よりも動圧溝の寸法精度、生産性の向上および低コスト化に優れた軸受の提供が可能となる。

また、気孔形成材として、酸性塩ではなく、防錆剤の役割を果たすアルカリ性の化合物を用いることにより、軸受本体に残存している該気孔形成材が滲み出しても金属部分等の錆びを防止できる。

【発明を実施するための最良の形態】

【0011】

本発明の動圧型軸受装置の一構造例を図1に示す。図1は動圧型軸受装置の軸方向断面図である。図1に示すように、本発明にかかる動圧型軸受装置1は、多孔質樹脂成形体からなる軸受本体1aをハウジング2の内径面2aに固定することにより構成される。図2は動圧溝形状を示す図であり、図1のA部分である、軸受本体1aの内径面1bをラジアル方向に押し広げた図である。図1および図2に示すように、動圧型軸受1は、回転部材である回転軸3の外径面3aと軸受隙間4を介して対向する軸受内径面1bを有する軸受本体1aに、潤滑油あるいは潤滑グリースを含浸させて構成される。軸受本体1aは多孔質樹脂成形体であり、軸受内径面1bにはV字型、ヘリングボーン型やスパイラル型の動圧溝を任意に設けることができ、多孔質樹脂成形体の連通孔に潤滑油あるいは潤滑グリースを容易に含浸させることができる。回転軸3は外部の駆動装置(図示せず)によって回転し、ハウジング2の底面に嵌め込んだスラスト板5によって接触支持されている。

軸受本体1aの内径面1bには、軸方向に離隔する2つの軸受面1dが形成され、2つの軸受面1dの双方に、それぞれ軸方向に対して傾斜させた複数の動圧溝1c(一例としてへリングボーン型にて表示)が円周方向に配列形成される。この実施形態の軸受面1dは、一方に傾斜する動圧溝1cが配列された第1の溝領域m1 と、第1の溝領域m1 から軸方向に離隔し、他方に傾斜する動圧溝1cが配列された第2の溝領域m2 と、2つの溝領域の間に位置する環状の動圧溝部nとを備え、2つの溝領域m1、m2 は環状の動圧溝部nを通じて連続になっている。環状の動圧溝部nと、動圧溝1cとは回転軸外径3aに対して同一距離にある。

回転軸3を高速回転させることにより、軸受隙間4に潤滑油の油膜が生じて回転軸3が軸受本体1aに非接触で支持される。

【0012】

本発明の動圧型軸受装置の軸受本体1aは、気孔形成材が配合された樹脂を成形し、気孔形成材を抽出して得られる。例えば、成形温度X℃の樹脂Cに、このX℃より高い融点Y℃を有する水溶性粉末Dを配合して、X℃で成形して、金型より成形体を取り出す。得られた成形体中に存在する水溶性粉末Dを水で抽出して多孔質樹脂成形体とした後、潤滑油を含浸し、動圧型軸受本体が得られる。

【0013】

本発明において軸受本体1aに用いる樹脂材料は、成形可能であり、動圧型軸受装置および軸受本体として十分な耐熱性、耐油性および機械的強度などを有する熱可塑性樹脂および熱硬化性樹脂であればよい。本発明に使用できるこのような樹脂としては、汎用プラスチック、汎用エンジニアリングプラスチックおよびスーパーエンジニアリングプラスチック等が挙げられる。

ここで、汎用エンジニアリングプラスチックとは、49 MPa 以上の引張り強さ、2 GPa 以上の曲げ弾性率、100℃以上の耐熱性を有する樹脂であり、スーパーエンジニアリングプラスチックとは、耐熱性がさらに高く、150℃以上の高温でも長期間使用できる樹脂である。

【0014】

汎用プラスチックとしては、例えば、低密度ポリエチレン、高密度ポリエチレン、超高分子量ポリエチレンなどのポリエチレン樹脂、変性ポリエチレン樹脂、ポリプロピレン樹脂、水架橋ポリオレフィン樹脂、ポリスチレン樹脂、エポキシ樹脂、フェノール樹脂等の熱硬化性樹脂等が挙げられる。

汎用エンジニアリングプラスチックとしては、例えば、ポリアセタール樹脂、ポリエチレンテレフタレート樹脂、ポリブチレンテレフタレート樹脂、全芳香族ポリエステル樹脂、ポリカーボネート樹脂等が挙げられる。

スーパーエンジニアリングプラスチックとしては、例えば、ポリフェニレンサルファイド(PPS)樹脂、ポリエーテルケトン(PEK)樹脂、ポリエーテルエーテルケトン(PEEK)樹脂、ポリエーテルイミド(PEI)樹脂、ポリエーテルサルフォン(PES)樹脂、ポリアミドイミド(PAI)樹脂、熱可塑性ポリイミド(TPI)樹脂、熱硬化性ポリイミド樹脂、ポリアミド4,6樹脂、ポリアミド6,6樹脂等のポリアミド樹脂、ポリアミド6T樹脂、ポリアミド9T樹脂等の芳香族ポリアミド樹脂、テトラフルオロエチレン・ヘキサフルオロプロピレン共重合体(FEP)樹脂、テトラフルオロエチレン・パーフルオロアルキルビニルエーテル共重合体(PFA)樹脂、エチレン・テトラフルオロエチレン共重合体(ETFE)樹脂等のフッ素系共重合体樹脂等が挙げられる。

【0015】

また、上記合成樹脂から選ばれた2種以上の材料の混合物、すなわちポリマーアロイなども使用できる。

本発明の軸受本体1aの樹脂材料としては、上記樹脂の中で、機械的強度や耐油性、耐熱性に優れるスーパーエンジニアリングプラスチックを少なくとも含む樹脂を用いることが好ましい。

【0016】

気孔形成材としては、樹脂の成形温度よりも高い融点を有し、該樹脂に配合されて成形体とされた後、その樹脂を溶解しない溶媒を用いて成形体から溶解されて抽出できる物質であれば使用できる。

気孔形成材は洗浄抽出工程が容易となる水溶性物質であることが好ましい。また、アルカリ性の化合物、好ましくは防錆剤として使用できる弱アルカリ性物質が好ましい。弱アルカリ塩としては、有機アルカリ金属塩、有機アルカリ土類金属塩、無機アルカリ金属塩、無機アルカリ土類金属塩などが挙げられる。未抽出分が脱落したときも、比較的軟らかく、摺動面等を損傷し難いことから、有機アルカリ金属塩、有機アルカリ土類金属塩を用いることが好ましい。なお、これらの金属塩は1種または2種以上混合して用いてもよい。また、洗浄用溶媒として安価な水を使用することができ、気孔形成時における廃液処理などが容易となることから水溶性の弱アルカリ塩を使用することが好ましい。

また、成形時における気孔形成材の融解を防止するため、気孔形成材は使用する樹脂の成形温度よりも高い融点の物質を使用することが好ましい。

【0017】

本発明に好適に用いることができる水溶性の有機アルカリ金属塩としては、安息香酸ナトリウム(融点 430℃)、酢酸ナトリウム(融点 320℃)またはセバシン酸ナトリウム(融点 340℃)、コハク酸ナトリウム、ステアリン酸ナトリウムなどが挙げられる。融点が高く、多種の樹脂に対応でき、かつ水溶性が高いという理由から、安息香酸ナトリウム、酢酸ナトリウムまたはセバシン酸ナトリウムが特に好ましい。

無機アルカリ金属塩としては、例えば、炭酸カリウム、モリブデン酸ナトリウム、モリブデン酸カリウム、タングステン酸ナトリウム、三リン酸ナトリウム、ピロリン酸ナトリウムなどが挙げられる。

【0018】

気孔形成材は平均粒径 0.1〜500μm に管理することが好ましい。該気孔形成材により形成される連通孔径が 0.1μm以下であると潤滑油の表面張力により、軸受と軸との接触部に潤滑油を供給することが困難である。また、500μm以上では軸受内径面と軸の接触面積が小さくなることから高い回転精度を維持することが困難となる。

気孔形成材の配合割合は、樹脂粉末、気孔形成材および充填材などの他の材料を含めた全量に対して、30 体積%〜90 体積%、好ましくは 40 体積%〜90 体積%とする。30 体積%以下では多孔体の気孔が連通孔になり難く、90 体積%以上では所望の機械的強度が得られない。

また配合時において、気孔形成材の抽出に使用する溶媒に不溶な充填材を配合してもよい。例えば、該溶媒が水である場合には、多孔体の機械的強度を向上させるなどの目的で、ガラス繊維、炭素繊維などを配合できる。

【0019】

樹脂材料と気孔形成材の混合法は特に限定されるものではなくドライブレンド、溶融混練など樹脂の混合に一般に使用する混練法が適用できる。

また、気孔形成材を液体溶媒中に溶解させて透明溶液とした後、この溶液に樹脂粉末を分散混合させて、その後、この溶媒を除去する方法を用いることができる。分散混合させる方法としては、液中混合できる方法であれば特に限定されるものではなく、ボールミル、超音波分散機、ホモジナイザー、ジューサーミキサー、ヘンシェルミキサーなどが例示できる。また、分散液の分離を抑えるために少量の界面活性剤を添加することも有効である。なお、混合時においては、混合により気孔形成材が完全に溶解するよう溶媒量を確保する。溶媒を除去する方法としては、加熱蒸発、真空蒸発、窒素ガスによるバブリング、透析、凍結乾燥などの方法を用いることができる。手法が容易で、設備が安価であることから加熱蒸発により液体溶媒の除去を行なうことが好ましい。

樹脂に気孔成形材を配合した混合物の成形に関しては、圧縮成形、射出成形、押し出し成形、ブロー成形、真空成形、トランスファ成形などの任意の成形方法を採用できる。また成形前に作業性を向上させるため、ペレットやプリプレグなどに加工してもよい。成形時において金型により上記図2等に記載するような動圧溝も形成される。

【0020】

得られた成形体からの気孔形成材の抽出は、上記気孔形成材を溶解し、かつ上記樹脂を溶解しない溶媒で成形体を洗浄することにより行なう。

上記溶媒としては、例えば、水、および水と相溶しうる溶媒としてアルコール系、エステル系、ケトン系溶媒などを用いることができる。これらの中で、樹脂および気孔形成材の種類によって上記条件に従い適宜選択される。また、これらの溶媒は1種または2種以上を混合し使用してもよい。廃液処理などが容易、安価などの利点から水を用いることが好ましい。

該抽出処理を行なうことにより、気孔形成材が充填されていた部分が溶解され、該溶解部分に気孔が形成された多孔質樹脂成形体が得られる。

【0021】

本発明の動圧型軸受装置は、得られた連通孔を有する成形体に潤滑剤を含浸したものを軸受本体として使用する。潤滑剤としては、潤滑油が好ましく、例えば、スピンドル油、冷凍機油、タービン油、マシン油、ダイナモ油、パラフィン系鉱油、ナフテン系鉱油等の鉱油、ポリブテン、ポリ-α-オレフィン油、アルキルベンゼン、アルキルナフタレン、脂環式化合物等の炭化水素系合成油、または、天然油脂やポリオールエステル油、リン酸エステル、ジエステル油、ポリグリコール油、シリコーン油、ポリフェニルエーテル油、アルキルジフェニルエーテル油、フッ素化油等の非炭化水素系合成油等、一般に使用されている潤滑油であれば特に限定することなく使用できる。

含浸方法としては、多孔質樹脂成形体の内部まで含浸できる方法であればよい。潤滑油が満たされた含浸槽に成形体を浸漬した後、減圧して含浸する減圧含浸が好ましい。また、高粘度のシリコーン油などを用いる場合、加圧含浸することができる。これらを組み合わせた加圧減圧含浸としてもよい。

【0022】

上記潤滑油には、本発明の目的を損なわない範囲で、必要に応じて、極圧剤、酸化防止剤、防錆剤、流動点降下剤、無灰系分散剤、金属系清浄剤、界面活性剤、摩耗調整剤などを配合できる。酸化防止剤としては、フェノール系、アミン系、イオウ系化合物などを単独または、混合して使用できる。

【0023】

本発明の動圧型軸受装置は、潤滑油を含浸させた軸受本体を組み込むことによって、潤滑グリースを封入しなくても使用することができる。低トルク、トルクの安定性が優先される用途では潤滑グリースを封入しないで、軸受本体に含まれる潤滑油のみで運転することができる。

また、潤滑グリースを封入する場合においても、通常封入される潤滑グリース封入量よりも少量で運転できる。

潤滑グリースを封入する場合、その潤滑グリースの基油は、多孔質樹脂成形体からなる軸受本体に含浸されている潤滑油と、動圧型軸受装置の作動環境条件において相互溶解する油を用いる。相互溶解する油としては、同種の化学構造を有する油であることが好ましく、より好ましくは該潤滑油と該基油とは同一種類の油で、かつ略同一の粘度を有する油を用いることが好ましい。この潤滑グリースと併用することにより、潤滑グリースで消費される基油が保持器に含浸された潤滑油から供給されるので、潤滑グリース封入量を減らすことができる。潤滑グリース封入量は軸受の全空間容積の 20%以下、好ましくは 5〜20%である。グリース封入量が 20%をこえるとグリース漏れやトルク変動が生じやすくなる場合がある。

【0024】

潤滑グリースを構成する基油としては、例えば、パラフィン系鉱油、ナフテン系鉱油などの鉱油、ポリブテン、ポリ-α-オレフィン油、アルキルベンゼン、アルキルナフタレン、脂環式化合物等の炭化水素系合成油、または、天然油脂やポリオールエステル油、リン酸エステル、ジエステル油、ポリグリコール油、シリコーン油、ポリフェニルエーテル油、アルキルジフェニルエーテル油、フッ素化油等の非炭化水素系合成油等、一般に潤滑グリースの基油として使用されている油であれば特に限定することなく使用できる。

また、増ちょう剤としては、アルミニウム石けん、リチウム石けん、ナトリウム石けん、複合リチウム石けん、複合カルシウム石けん、複合アルミニウム石けんなどの金属石けん系増ちょう剤、ジウレア化合物、ポリウレア化合物等のウレア系化合物、ポリテトラフルオロエチレン樹脂などのフッ素樹脂粉末が挙げられる。これらの増ちょう剤は、単独または2種類以上組み合せて用いてもよい。

また、潤滑グリースに添加される公知の添加剤、例えば極圧剤、アミン系、フェノール系化合物等の酸化防止剤、ベンゾトリアゾールなどの金属不活性剤、ポリメタクリレート、ポリスチレン等の粘度指数向上剤、二硫化モリブデン、グラファイト等の固体潤滑剤等が挙げられる。これらを単独または2種類以上組み合せて添加できる。

【0025】

本発明の多孔質樹脂成形体からなる軸受本体を組み込んだ上記構成の動圧型軸受装置は、回転に要するトルクが小さく、かつトルクの変動が少ない。このため、長期間にわたって良好な潤滑が行なわれるため、優れた耐久性を示す。また、潤滑グリースを封入する場合でも、その潤滑グリース封入量を通常よりも少なくできるため、潤滑グリース漏れの少ない動圧型軸受装置が得られる。

【実施例】

【0026】

本発明を実施例および比較例により具体的に説明するが、これらの例によって何ら限定されるものではない。

実施例1

体積比 60:40 の割合でPEEK樹脂粉末(ビクトレックス社製PEEK−150P)と、三リン酸ナトリウム粉末(太平化学産業社製トリポリリン酸ソーダ)とを混合した後、射出成形にて、軸受内径面にヘリングボーン型動圧溝をつけた試験軸受を成形した。この成形体を純水にて気孔形成材を抽出し、多孔質樹脂成形体を得た。これに潤滑油としてポリ-α-オレフィン油を含油したものを試験軸受に供し、倒立型起動停止試験および軸振れ試験を行なった。6 個の試験軸受について測定したところ試験中の軸振れ量は 0.10 μm 以下であり、試験後の摩耗量は 0.6〜1.0 μm 範囲(平均 0.7 μm )であった。

【0027】

比較例1

動圧溝を有する多孔質焼結軸受に、潤滑油としてポリ-α-オレフィン油を含油したものを試験軸受に供し、倒立型起動停止試験および軸振れ試験を行なった。6 個の試験軸受について測定したところ試験中の軸振れ量は 0.2〜0.3 μm であり、試験後の摩耗量は 1.1〜1.5 μm 範囲(平均 1.3 μm )であった。

【0028】

起動停止試験:

試験軸受を荷重 0.64 N 、温度70℃、3000 rpm の条件で 10 秒間の回転と、3 分30 秒間の回転停止とを組み合わせた起動停止サイクルを 15000 回繰り返し、試験中の 200〜3000 rpm における軸振れ量および試験後の軸受摩耗量を測定した。

【0029】

以上のように実施例1では、比較例1と比較して起動停止試験において優れた制振性およびタッチダウン時の耐摩耗性を示した。

【産業上の利用可能性】

【0030】

本発明の動圧型軸受装置は、多孔質樹脂成形体である軸受本体の連通孔に含浸された潤滑油を、連通孔を経て軸受本体からハウジング内部に長期間にわたって供給し、ハウジング内部で途切れることなく循環させるので、円滑な高速回転が可能であるとともに、制振性およびタッチダウン時の耐摩耗性に優れ、この軸受本体を用いた動圧型軸受装置は、情報機器、光ディスク装置、光磁気ディスク装置などのスピンドルモータ、レーザビームプリンタ(LBP)のポリゴンスキャナモータ、あるいは電気機器、例えば軸流ファンなどの小型モータ用等の軸受装置として好適に利用できる。

【図面の簡単な説明】

【0031】

【図1】動圧型軸受装置の軸方向断面図である。

【図2】動圧溝形状を示す図である。

【図3】動圧型軸受装置の基本構成を示す図である。

【符号の説明】

【0032】

1 動圧型軸受

1a 軸受本体

1b 軸受内径面

1c 動圧溝

1d 軸受面

1e 背の部分

2 ハウジング

2a ハウジング内径面

3 回転軸

3a 回転軸外径面

4 軸受隙間

5 スラスト板

【特許請求の範囲】

【請求項1】

軸受隙間に生じる潤滑油の油膜によって回転部材を非接触支持する軸受本体を有する動圧型軸受装置であって、前記軸受本体が 30 体積%以上の連通孔を有する多孔質樹脂成形体に潤滑油が含浸されてなることを特徴とする動圧型軸受装置。

【請求項2】

前記多孔質樹脂成形体は、気孔形成材が配合された樹脂を成形して成形体とした後、前記気孔形成材を溶解し、かつ前記樹脂を溶解しない溶媒を用いて前記成形体から前記気孔形成材を抽出して得られる連通孔を有することを特徴とする請求項1記載の動圧型軸受装置。

【請求項3】

前記多孔質樹脂成形体を形成する樹脂は、少なくともスーパーエンジニアリングプラスチックを含む樹脂であることを特徴とする請求項1または請求項2記載の動圧型軸受装置。

【請求項4】

前記気孔形成材は、アルカリ性の化合物であることを特徴とする請求項1、請求項2または請求項3記載の動圧型軸受装置。

【請求項1】

軸受隙間に生じる潤滑油の油膜によって回転部材を非接触支持する軸受本体を有する動圧型軸受装置であって、前記軸受本体が 30 体積%以上の連通孔を有する多孔質樹脂成形体に潤滑油が含浸されてなることを特徴とする動圧型軸受装置。

【請求項2】

前記多孔質樹脂成形体は、気孔形成材が配合された樹脂を成形して成形体とした後、前記気孔形成材を溶解し、かつ前記樹脂を溶解しない溶媒を用いて前記成形体から前記気孔形成材を抽出して得られる連通孔を有することを特徴とする請求項1記載の動圧型軸受装置。

【請求項3】

前記多孔質樹脂成形体を形成する樹脂は、少なくともスーパーエンジニアリングプラスチックを含む樹脂であることを特徴とする請求項1または請求項2記載の動圧型軸受装置。

【請求項4】

前記気孔形成材は、アルカリ性の化合物であることを特徴とする請求項1、請求項2または請求項3記載の動圧型軸受装置。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2007−46752(P2007−46752A)

【公開日】平成19年2月22日(2007.2.22)

【国際特許分類】

【出願番号】特願2005−234117(P2005−234117)

【出願日】平成17年8月12日(2005.8.12)

【出願人】(000102692)NTN株式会社 (9,006)

【Fターム(参考)】

【公開日】平成19年2月22日(2007.2.22)

【国際特許分類】

【出願日】平成17年8月12日(2005.8.12)

【出願人】(000102692)NTN株式会社 (9,006)

【Fターム(参考)】

[ Back to top ]