動圧流体軸受装置、スピンドルモータ及びこのスピンドルモータを備えた記録ディスク駆動装置

【課題】

起動停止時の摩擦損失と磨耗が小さく、安価で、安定性が高い動圧流体軸受装置装置を提供する。

【解決手段】

スリーブ2と、スリーブ2に対して相対的に回転自在であるシャフト1と、シャフト1とスリーブ2との間の間隙に充填された潤滑流体5とを備え、スリーブ2の内周面2aおよびシャフト1の外周面のいずれか一方には、対向する周面との間隔が大きい大間隙部10と対向する周面との間隔が小さい小間隙部12と分離溝18が形成されており、大間隙部10の回転軸方向の一方の側は、大間隙部10と同じかそれ以上の間隔を有する潤滑流体保持部に開口し、他方の側には小間隙部と略同じ間隔を有する軸端周丘が隣接形成されている。

起動停止時の摩擦損失と磨耗が小さく、安価で、安定性が高い動圧流体軸受装置装置を提供する。

【解決手段】

スリーブ2と、スリーブ2に対して相対的に回転自在であるシャフト1と、シャフト1とスリーブ2との間の間隙に充填された潤滑流体5とを備え、スリーブ2の内周面2aおよびシャフト1の外周面のいずれか一方には、対向する周面との間隔が大きい大間隙部10と対向する周面との間隔が小さい小間隙部12と分離溝18が形成されており、大間隙部10の回転軸方向の一方の側は、大間隙部10と同じかそれ以上の間隔を有する潤滑流体保持部に開口し、他方の側には小間隙部と略同じ間隔を有する軸端周丘が隣接形成されている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、特に小型、薄型の動圧流体軸受装置、その動圧流体軸受装置を用いて構成されるスピンドルモータおよびそのスピンドルモータを用いて構成される記録ディスク駆動装置に関する。

【背景技術】

【0002】

ハードディスクをはじめとする記録ディスク駆動装置は、近年なお一層の小型化が図られ、従来の用途であったコンピュータ機器のみならず、携帯用視聴覚機器や携帯電話など、持ち運びを前提とした機器に取り付けられるようになり、可搬性、使用方向自在性、耐衝撃性、繰り返し起動停止、迅速立上、あるいは低消費電力などのユーザの使いやすさに直結した性能が強く要求されるようになってきた。ディスク駆動装置を小型化するということは、その記録ディスクを回転させるスピンドルモータも小型化、薄型化せねばならないということである。そこで、小さいスペースの中でさらに優れた性能を達成できるように、スピンドルモータでは、静音性、耐衝撃性、起動繰り返し寿命、軸受損失、信頼性等にすぐれた、小型で低コストな動圧流体軸受装置が求められている。

【0003】

動圧流体軸受装置としては、回転方向に対して傾斜した魚の骨のような、放射状に相互に向かい合ったヘリングボーン溝を軸受面に設けた、動圧軸受が通常用いられている(特許文献1)。この軸受型式の動圧発生原理は、潤滑流体の有する粘性と、軸と受の相対速度差とで発生する粘性力により傾斜した溝に沿って潤滑流体を流動せしめ、相互に向かい合った溝に沿って移動した潤滑流体によって加圧するというメカニズムによるものである。したがって、その動圧発生原理上、相対速度差が小さい低速回転時には、潤滑流体を流動させる力が小さいため、正常な潤滑界面を形成しにくく軸受保持能力が低い。このため起動停止時には、摩擦損失が大きく、磨耗しやすいという弱点があり、多数回の起動停止によって寿命が短くなる可能性がある。また、微細で高精度なヘリングボーン溝を周方向・軸方向に多数設けることは、コストアップの要因であると同時に、小型・薄型のラジアル動圧流体軸受装置においては、加工面や検査面からも限界がある。

【0004】

他の動圧流体軸受装置としては、ラジアル軸受の軸受間隙を周方向で変えることによって動圧効果を生じさせる、ステップ軸受、多円弧軸受、テーパ軸受、あるいはテーパフラット軸受などがある(特許文献2)。例えば、スリーブの内周面(またはシャフトの外周面)に大間隙部と小間隙部とが交互に配設されたものが知られている。大間隙部では、スリーブの内周面とシャフトの外周面との間隔は大きく、小間隙部では、スリーブの内周面とシャフトの外周面との間隔は小さくなっている。このような動圧流体軸受装置においてスリーブに対してシャフトを所定方向に回転させると、大間隙部領域に存在する潤滑流体は粘性力によって流動して小間隙部領域に流れ込み、これによって小間隙部領域における潤滑流体の流体圧力が高められ、圧力の高められた潤滑流体を介してシャフトが回転自在に支持されるというメカニズムである。これらの軸受型式は形状がシンプルなので、加工性、量産性に優れ低コストであるとの利点があり、スピンドルモータ用の小型・薄型のラジアル動圧流体軸受装置としての適用が研究されているが、まだ実用化には至っていない。

【0005】

【特許文献1】特開2004−56963号公報

【特許文献2】特開平10−267029号公報

【非特許文献1】小野京右、朱 加生:磁気ディスクスピンドル用各種油軸受に関する特性比較研究;日本機械学会論文集(C編)、64、3155〜3162(1998)

【発明の開示】

【発明が解決しようとする課題】

【0006】

上記のテーパ軸受、テーパフラット軸受、多円弧軸受あるいはステップ軸受などの方式においては、潤滑流体が小間隙部領域で圧力を高められた後、大間隙部領域に流動する際に急激に解放されるため圧力が低下し、特に高速回転時には負圧力が発生しやすいという、動圧発生機構上の弱点を有する。負圧力領域が発生すると、潤滑流体の潤滑膜破断が生じ易くなり、軸受装置のラジアル剛性が低下して非再現性ランアウト(NRRO)の増加や、耐衝撃性、耐振動性特性の低下に繋がりやすい。

【0007】

このような高速回転時における負圧発生を防止する方法として、小間隙部領域と大間隙部領域の境界部位に潤滑流体を流入案内する分離溝を回転軸方向に設ける方法があり、その最適寸法緒言が提示されている(特許文献2)。また、これら各種軸受の高速回転時における特性について研究が行われており、「半径剛性はヘリングボーン型軸受が、半径方向剛性・トルク比及び安定性はテーパフラット軸受が最も良い」という数値解析結果が論文発表されている(非特許文献1)。

【0008】

しかし、これらは動圧効果によって十分な潤滑膜が形成された高速回転時における、略軸受中心で回転している条件での性能特性の比較や軸受寸法の最適化であって、動圧軸受共通の弱点である起動停止などの低速回転時における、しかも、略軸受壁面に接触した条件での摩擦、磨耗特性や、それをも考慮した最適仕様については明らかになっていない。テーパ軸受、テーパフラット軸受、多円弧軸受あるいはステップ軸受などは、大間隙部と小間隙部が不連続に繰り返し周方向に配置されているので、低速回転時の軸受壁面近傍における特性は、周方向位置によって大きく変わる可能性があり、特に水平状態で使用する場合には、大間隙部分で荷重を支持した状態で起動すると特性が悪化することが懸念され、取り付け方向自在性や起動停止繰り返し性を要求されるスピンドルモータ用の軸受としては、これらも考慮した軸受の選定と最適化が重要である。

【0009】

また、流体動圧軸受で支持された小型・薄型回転機械は、その構造上の制限からオーバーハング構造となり、回転体の重心位置は軸受の回転軸方向長さの中間部には配置できず、負荷がある出力端側に外れていることが多い。そのために、出力端側軸受に大きな荷重が付加され、軸受の出力端側部位が損傷しやすい傾向がある。

【0010】

本発明は、上述した現状の課題に鑑みてなされたものであり、本発明の目的は、起動停止時の摩擦トルクと磨耗が小さく、高速回転時にも安定な、安価で小型の動圧流体軸受装置、スピンドルモータ及びこのスピンドルモータを備えた記録ディスク駆動装置を提供することである。

【課題を解決するための手段】

【0011】

請求項1に記載の発明は、略円柱状のシャフトと、該シャフトが挿通される略円筒状のスリーブと、該シャフトと該スリーブとの間の間隙に充填された潤滑流体とを備え、前記シャフトは、前記スリーブによって回転軸回りに前記スリーブに対して相対的に回転自在に保持されている動圧流体軸受装置において、

対向する前記シャフトの外周面および前記スリーブの内周面のいずれか一方の面をG面、他方の面をF面と定義し、前記シャフトと前記スリーブ間の相対回転によって生じる前記潤滑流体の回転流動運動において、前記G面を基準として見た時の前記潤滑流体の相対的回転方向をR方向と定義して、該G面には、対向する該F面との間隔が大きい大間隙部と、対向する該F面との間隔が小さい小間隙部が周方向に交互に複数個所形成され、前記小間隙部は、前記F面との間隔が周方向一様になるように形成され、前記大間隙部は、前記F面との間隔が周方向一様になるように形成されているか、もしくは前記F面との間隙寸法がR方向に向けて徐々に小さくなるようなテーパ状に形成され、前記R方向に見た前記大間隙部から前記小間隙部に至る境界部間は、階段状またはテーパ状に接続され、前記R方向に見た前記小間隙部から前記大間隙部に至る境界部位には、該境界部位に前記潤滑流体を案内して負圧発生を抑制する分離溝が形成されており、さらに、前記G面には、前記回転軸方向の一方の側に、前記小間隙部に隣接した軸端周丘が周方向に形成され、前記軸端周丘は、対向する前記F面との間隔が前記小間隙部と略同じ間隔となるように形成され、前記スリーブの前記回転軸方向の少なくとも前記軸端周丘の反対側の方向には、前記大間隙部の間隔と同じかそれ以上の半径方向隙間を有して前記潤滑流体を保持する潤滑流体保持部が形成され、前記大間隙部の一方の側は前記軸端周丘で閉塞され、他方の側は前記潤滑流体保持部に開口接続されている。

【0012】

請求項2に記載の発明は、請求項1に記載の動圧流体軸受装置であって、前記大間隙部、前記小間隙部及び前記分離溝が前記回転軸方向に対してβ(β>0°)だけ傾斜し、前記R方向に見た前記小間隙部から前記大間隙部に至る境界部位と、前記軸端周丘と、がなす前記分離溝側の角度が、90°+βの鈍角である。

【0013】

請求項3に記載の発明は、請求項1または2のいずれかに記載の動圧流体軸受装置であって、前記分離溝の前記回転軸方向の一方の端が前記軸端周丘によって閉塞されている。

【0014】

請求項4に記載の発明は、請求項1乃至3のいずれかに記載の動圧流体軸受装置であって、前記大間隙部の周方向角度と前記分離溝の周方向角度(θag)を合わせた凹部周方向角度(θp)と前記小間隙部の周方向角度(θl)の比(θp/θl)が、2.3から9.0の範囲にある。

【0015】

請求項5に記載の発明は、請求項1乃至4のいずれかに記載の動圧流体軸受装置であって、前記大間隙部、前記小間隙部及び前記分離溝と前記回転軸方向とのなす傾斜角βの大きさが0°<β≦45°であり、さらに好ましくは24°≦β≦45°である。

【0016】

請求項6に記載の発明は、請求項1乃至5のいずれかに記載の動圧流体軸受装置であって、前記凹部周方向角度(θp)と前記小間隙部の周方向角度(θl)を合わせた周方向ピッチ角度(2θ)に対する前記分離溝の周方向角度(θag)の比(θag/2θ)が0.1以下である。

【0017】

請求項7に記載の発明は、請求項1乃至6のいずれかに記載の動圧流体軸受装置であって、前記分離溝の深さは0.015mm以上、さらに好ましくは0.03mm以上であり、前記小間隙部と前記分離溝とが形成する境界壁の角部は面取りされ、該面取り半径の大きさ(ragc)が0.015mm以上、0.08mm以下である。

【0018】

請求項8に記載の発明は、請求項1乃至6のいずれかに記載の動圧流体軸受装置であって、前記分離溝は、当該分離溝が開口連結した前記潤滑流体保持部側の深さが0.015mm以上、さらに好ましくは0.03mm以上であって、前記軸端周丘側の方向に徐々に浅くなるようなテーパー状になっており、前記小間隙部と前記分離溝とが形成する境界壁の角部は面取りされ、該面取り半径の大きさ(ragc)が0.015mm以上、0.08mm以下である。

【0019】

請求項9に記載の発明は、請求項1乃至8のいずれかに記載の動圧流体軸受装置であって、前記スリーブが焼結多孔質金属もしくは樹脂の型成型体から構成されている。

【0020】

請求項10に記載の発明は、請求項1乃至9のいずれかに記載の動圧流体軸受装置であって、前記大間隙部、前記小間隙部、前記軸端周丘、および前記分離溝が前記スリーブに形成されている。

【0021】

請求項11に記載の発明は、請求項1乃至10のいずれかに記載の動圧流体軸受装置であって、前記シャフトまたは前記スリーブに対して負荷が接続される出力端側に前記軸端周丘が配置されている。

【0022】

請求項12に記載の発明は、請求項10に記載の動圧流体軸受装置であって、前記軸端周丘が離間するように2つの前記スリーブを前記回転軸方向に向かい合わせて配置構成されている。

【0023】

請求項13に記載の発明は、電動式のスピンドルモータであって、回転軸の周囲に配置された界磁用磁石を有するロータ部と、前記界磁用磁石との間で前記回転軸を中心とするトルクを発生する電機子を有するとともに前記ロータ部を前記回転軸を中心に回転可能に支持するステータ部と、を備え、前記ロータ部および前記ステータ部のいずれか一方が、請求項1乃至12のいずれかに記載の動圧流体軸受装置を構成するスリーブを取り付けて備え、前記ロータ部および前記ステータ部の他方が、前記スリーブに挿入されるシャフトを備える。

【0024】

請求項14に記載の発明は、記録ディスク駆動装置であって、ハウジング内に、記録ディスクにデータを読み書きするヘッドと、該ヘッドをディスク面上で移動させるアクチュエータと、請求項13に記載されたスピンドルモータとを備える。

【発明の効果】

【0025】

本発明の請求項1に記載された動圧流体軸受装置は、ラジアル動圧流体軸受装置を構成するシャフト外周面とスリーブ内周面との少なくとも一方の面に、小間隙部と大間隙部と分離溝が周方向に交互に複数個設けられている。小間隙部におけるシャフトとの隙間は一様で小さく、流出端での圧力の低下を防ぎ隙間内の発生圧力を高く保つことができるので、大きなラジアル剛性を得ることができる。また、圧力が急変する境界部に設けた負圧防止用の分離溝を通して潤滑流体保持部から境界部位に潤滑流体が流入可能な構成になっているので、境界部位に負圧力が発生しようとすると、潤滑流体保持部の潤滑流体が分離溝を通して境界部位に流入するようになり、これによって負圧力の発生が抑えられ、安定な高速回転が可能となる。さらに、大間隙部の回転軸方向の一方の側には小間隙部と略同じ隙間を有する軸端周丘が隣接形成されており、取り付け位相角度によらず、必ず軸端周丘部でシャフトを保持できるので、起動停止時の特性差、即ち摩擦損失及び磨耗量の変動を小さく抑えることができる。また、発生圧力の分布は中心が軸端周丘側に偏移した非対称形状になるので、オーバーハング型の回転体に対しても、より重心近くを支持することができ、回転安定性、耐衝撃性を向上させることができる。

【0026】

本発明の請求項2に記載された動圧流体軸受装置は、請求項1の動圧流体軸受装置において、大間隙部、小間隙部及び分離溝が回転軸方向に対してβだけ傾斜し、潤滑流体の相対的回転方向(R方向)に見た小間隙部の下流端から大間隙部の上流端に至る境界部位と、軸端周丘とがなす分離溝側の角度が90°+βの鈍角であるので、分離溝が開口している潤滑流体保持部側から分離溝を通じて潤滑流体は回転に伴い境界部位に流入するので、負圧力が発生しにくく、回転の安定性が向上する。また、傾斜した大間隙部、分離溝によって導入された潤滑流体の動圧効果によって、軸受圧力中心位置はさらに軸端周丘側に偏移し圧力は増大するので、一層、回転安定性、耐衝撃性を向上させることができる。

【0027】

本発明の請求項3に記載された動圧流体軸受装置は、請求項1または2の動圧流体軸受装置において分離溝が軸端周丘を貫通していないものである。幅がせまく、深さが深い分離溝は加工しにくい箇所であるが、一方の側のみに開口した形状であるので加工がしやすくなり、量産性が向上する。

【0028】

本発明の請求項4に記載された動圧流体軸受装置は、請求項乃至3のいずれかに記載の動圧流体軸受装置において、大間隙部の周方向角度と分離溝の周方向角度(θag)を合わせた凹部周方向角度(θp)と小間隙部の周方向角度(θl)の比(θp/θl)が、2.3から9.0の範囲にすることによって、大きな支持剛性及びモーメント剛性を得ると共に、摩擦損失及び磨耗量を安定して小さく押さえることができる。

【0029】

本発明の請求項5に記載された動圧流体軸受装置は請求項1乃至4のいずれかに記載の動圧流体軸受装置であって、大間隙部、小間隙部及び分離溝と回転軸方向とのなす傾斜角βの大きさを、加工が可能で、かつ必要な軸受剛性特性を得ることができる0°<β≦45°にしてあり、さらに好ましくは24°≦β≦45°に設定することによって、起動時にも軸端周丘部と小間隙部の2点で接触支持させ、摩擦・磨耗を改善することができる。

【0030】

本発明の請求項6に記載された動圧流体軸受装置は、請求項1乃至5のいずれかに記載の動圧流体軸受装置であって、凹部周方向角度(θp)と小間隙部の周方向角度(θl)を合わせた周方向ピッチ角度(2θ)に対する分離溝の周方向角度(θag)の比(θag/2θ)が0.1以下にすることによって、取り付け方向による特性変動差を小さく抑えることができるので、起動時の摩擦・磨耗は更に改善される。

【0031】

本発明の請求項7に記載された動圧流体軸受装置は、請求項1乃至6のいずれかに記載の動圧流体軸受装置であって、分離溝の深さは0.015mm以上、さらに好ましくは0.03mm以上であり、小間隙部と分離溝とが形成する境界壁の角部は面取りされ、面取り半径の大きさ(ragc)が0.015mm以上、0.08mm以下にすることによって、負圧の発生を抑制できる。

【0032】

本発明の請求項8に記載された動圧流体軸受装置は、請求項1乃至6のいずれかに記載の動圧流体軸受装置であって、分離溝は、分離溝が開口連結している潤滑流体保持部側の深さが0.015mm以上、さらに好ましくは0.03mm以上であって、軸端周丘側の方向に徐々に浅くなるようなテーパー状になっており、小間隙部と分離溝とが形成する境界壁の角部は面取りされ、面取り半径の大きさ(ragc)が0.015mm以上、0.08mm以下にすることによって、分離溝の加工がしやすくなり、負圧発生防止構造を安価に設けることが可能となる。

【0033】

本発明の請求項9に記載された動圧流体軸受装置は、請求項1乃至8のいずれかに記載の動圧流体軸受装置において、スリーブを焼結多孔質金属もしくは樹脂で型成型するものであり、燒結多孔質金属及び樹脂は量産性に優れるので、コストダウンが可能である。さらに、耐焼き付き性などの面でも非常に有効である。

【0034】

本発明の請求項10に記載された動圧流体軸受装置は、請求項1乃至9のいずれかに記載の動圧流体軸受装置であって、大間隙部と小間隙部および分離溝がスリーブに形成されたものであり、燒結多孔質金属などの柔らかい材料で製造すればコイニングなどの加工により凹部を容易に形成することができるのでコストダウンが可能である。

【0035】

本発明の請求項11に記載された動圧流体軸受装置は、請求項1乃至10のいずれかに記載された動圧流体軸受装置であって、シャフトまたはスリーブに対して負荷が接続される出力端側に軸端周丘が配置されており、大きな負荷耐力を有する。

【0036】

請求項12に記載の発明は、請求項10に記載の動圧流体軸受装置であって、軸端周丘が離間するように2つのスリーブを回転軸方向に向かい合わせて配置構成されており、軸受スパンを大きく取れ、かつ両軸端周丘によって2点で支持するので、起動時の特性が向上する。

【0037】

本発明の請求項13に記載された電動式のスピンドルモータは、回転軸の周囲に配置された界磁用磁石を有するロータ部と、界磁用磁石との間で回転軸を中心とするトルクを発生する電機子を有するとともにロータ部を回転軸を中心に回転可能に支持するステータ部と、を備え、ロータ部およびステータ部のいずれか一方が、請求項1乃至12のいずれかに記載の動圧流体軸受装置を構成するスリーブを取り付けて備え、ロータ部およびステータ部の他方が、スリーブに挿入されるシャフトを備えたスピンドルモータであって、起動停止等の低速回転時の摩擦損失や磨耗量は小さく、安定高速回転性能が得られるので信頼性の向上が可能である。

【0038】

請求項14に記載の発明は、記録ディスク駆動装置であって、ハウジング内に、記録ディスクにデータを読み書きするヘッドと、該ヘッドをディスク面上で移動させるアクチュエータと、請求項13に記載されたスピンドルモータとを備えており、信頼性が高く安価である。

【発明を実施するための最良の形態】

【0039】

本発明の最良の実施の形態について図を参照しながら説明する。なお、本実施の形態の説明における上下左右などの方向に関する表現はいずれも、特別な記載がある場合を除いて図面上の方向を示している。したがって、実際の実施の方向を制限するものではない。

【0040】

(第1の実施形態)

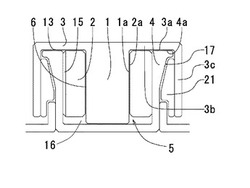

図1は、本発明を実施した第1の実施形態にかかわる動圧流体軸受装置6及び動圧流体軸受装置6を備えるスピンドルモータの断面図であるが、スピンドルモータの回転駆動部分を構成する部材は省略されている。

【0041】

本発明の動圧流体軸受装置6は、略円柱状のシャフト1と、シャフト1が挿通される略円筒状のスリーブ2と、シャフト1とスリーブ2との間に充填された潤滑流体5を備え、スリーブ2の外径側側面は略カップ状の軸受ハウジング4の内径側側面に取り付けられており、シャフト1の上端部は径方向に延設された天板部3bを有するロータハブ3に取り付けられている。それらで囲まれた空間には、潤滑流体5が満たされている。スリーブ2は焼結多孔質金属製の型成型体である。軸受ハウジング4は、アルミニウム、ステンレス、真鍮、樹脂などで形成される。シャフト1はプレス又は切削によりロータハブ3と一体に形成される。

【0042】

なお、スリーブ2と軸受ハウジング4は一体に形成されてもよい。例えば、アルミニウムやステンレス、真鍮などで一体に形成されたり、焼結多孔質体で一体に形成された後、外周面を封孔処理されてもよい。また、スリーブ2は樹脂でインサート成形されてもよい。

【0043】

シャフト1の外周面1aとスリーブ2の内周面2aとは径方向に微少間隙を介して対向している。その径方向の微少間隙には潤滑流体5としてオイルが保持されている。また、スリーブ2の上端面及び軸受ハウジング4の上端面4aは、ロータハブ3の天板部3bの下面3aと軸方向に微少な間隙を介して対向する。その軸方向の微少な間隙には、径方向の微少間隙に保持されているのと同様のオイルが径方向微少間隙に連続して保持されている。オイルは、スリーブ2の下側に形成された潤滑流体保持部16及びシャフト1の下端部と軸受ハウジング4の底面との間にも連続的に保持されており、こうして軸受ハウジング4内はオイルが途切れなく満たされている。この状態をフルフィル状態という。なお、スリーブ2の外周面には循環溝15が形成されており、スリーブ2の上端面側に形成された前記微小な間隙とスリーブ2の下側に形成された前記潤滑流体保持部16とを連結して、オイルの循環ならびにオイル中に発生した気泡の排出を可能としている。

【0044】

なお、ロータハブ3は軸受ハウジング4の最外周縁よりも外周に下垂周壁3cを有しており、この下垂周壁3cに取りつけられた抜け止め21の内周面と軸受ハウジング4の外周面との間にオイルと空気との界面17がただ一つ形成される。抜け止め21の内周面と軸受ハウジング4の外周面との間は、軸受の外部に向かうにつれて広げられるテーパ形状にされており、オイルが軸受外部に漏れ出すことが防がれている。また、軸受ハウジング4の外周面には周方向に段差が設けられ、ロータハブ3の下垂周壁3cに設けられた抜け止め21がその段差に対向して、シャフト1とスリーブ2の軸方向の一定以上の移動が規制される。

【0045】

シャフト1がスリーブ2に対して回転されると、径方向微少間隙に保持されているオイルがシャフト1の外周面とスリーブ2の内周面との間で動圧を発生させ、ラジアル(径方向)の荷重支持圧が発生する。こうしてラジアル動圧流体軸受装置6が形成される。また、同様にシャフト1がスリーブ2に対して回転されると、軸方向微少間隙に保持されているオイルが軸受ハウジング4上端面と天板部3bの下面との間で動圧を発生させ、スラスト(軸方向)の荷重支持圧が発生する。こうしてスラスト動圧流体軸受装置13が形成される。

【0046】

図2は、本発明に従うラジアル動圧流体軸受装置6の第1の実施形態を拡大して示す拡大断面図であり、図3は、図2からシャフト1の記載を割愛することにより、スリーブ2の内面構造を見やすくした図である。また、図4はスリーブ2を切り開いて展開した模式図である。この実施形態では、図2に示すとおり、シャフト1は外形が円筒状であり、その一端から他端まで実質上同一形状に形成され、矢印14の方向に回転する。この回転に伴い潤滑流体5も同じ方向に回転流動するので、静止しているスリーブ2の内周面2a(G面)を基準にした潤滑流体5の相対流動回転方向(R方向)は、シャフト1の回転方向と同じく矢印14の方向となる。そして図3に示すとおり、スリーブ2の内周面2a(G面)には、動圧を発生させる大間隙部10、小間隙部12、軸端周丘19、及び負圧の発生を防止する分離溝18が設けられている。シャフト1の外周面1a(F面)との径方向隙間が大きい大間隙部10と、シャフト1との径方向隙間が小さい小間隙部12とが、周方向に交互に5組繰り返し配設され、潤滑流体5の相対回転方向14から見て小間隙部12の下流端と大間隙部10の上流端の境界部には、潤滑流体保持部16側から潤滑流体5を流入させる分離溝18が設けられ、スリーブ2のロータハブ3側である上部側端部には、小間隙部12と同一のシャフト1間との径方向小隙間を有する軸端周丘19が配置されている。軸端周丘19は周方向に連続した丘であり、分離溝18の一方の側は軸端周丘19によって閉塞されている。さらに、図3に示すように、大間隙部10、小間隙部12、及び分離溝18は、シャフト1の回転によって潤滑流体5が潤滑流体保持部16側から軸端周丘19側に押し込まれる方向に、回転軸方向に対してβだけ傾斜している。即ち、潤滑流体5の相対的回転方向14から見た小間隙部12の下流端と軸端周丘19のなす分離溝18側の角度は、90°+βの鈍角となっている。軸端周丘19の上部側配置と大間隙部10、小間隙部12、及び分離溝18の傾斜によって、本発明に従うラジアル動圧流体軸受装置6が発生する圧力分布は、ロータハブ3に近い側の圧力が高い非対称形状となり、オーバーハングロータの重心近くを支持することができるので、軸受への負荷が小さくなり、信頼性を向上できる。

【0047】

なお、本実施形態では、平滑な外周表面を持つシャフト1が回転するので、シャフト1、潤滑流体5の実際の回転方向及び、静止しているスリーブ2を基準とした潤滑流体5の相対的回転方向14は、皆同じ方向を向いているが、例えば、溝が形成されたスリーブ2が回転する場合には、スリーブ2を基準とした潤滑流体5の相対的な流動回転方向14は異なってくるので注意する必要がある。また、本実施形態では、大間隙部10と小間隙部12の周方向繰り返し配設組を5組としたが、これに限定されるものではなく、3組でも4組でも良い。また、本実施形態では、分離溝18は軸端周丘19によって閉塞されているものとしたが、加工都合上から、分離溝18が軸端周丘19を貫通する構造にしても良い。分離溝18が軸端周丘19を貫通する構造の例を図5、図6に示す。

【0048】

次に、大間隙部10と小間隙部12の形状について、図7a、図7b及び図8a、図8bを参照して説明する。これらの図では煩雑さを防止するために、繰り返し組数を3組とした場合の形状としている。図7a、図8aは、大間隙部10と小間隙部12を通る高さ位置における回転軸に直角な面で切った横断面図であり、図7b、図8bは、大間隙部10と小間隙部12とシャフト1の一部を示す模式拡大図である。図示の形態では、大間隙部10および小間隙部12は、それぞれ周方向に3個設けられており、このように3個の大間隙部10および小間隙部12を設けることによって、構造が比較的簡単になるとともに、通常の運転状態であるスリーブ2の略中心位置で高速回転する場合の動圧流体軸受装置6のラジアル剛性は等方性となり、シャフト1を確実に支持することができる。

【0049】

本実施形態においては、小間隙部12及び軸端周丘19は、スリーブ2の内周面2aと同一面であり、シャフト1の外周面との隙間が一様になる円弧状の面を構成している。小間隙部12の周面とシャフト1の外周面との間隔h0(図7b、図8b)は小さく、たとえば0.003mm程度に設定される。小間隙部12の周面は、相互に協働して円筒状の支持面を規定し、これらの支持面が潤滑流体5を介してシャフト1を回転自在に支持する。

【0050】

また、大間隙部10は、スリーブ2の内周面2aから径方向に凹んだ形状をしている。大間隙部領域(大間隙部10が位置する領域であって、図7bおよび図8bにおいて領域B1で示す領域)においては、大間隙部10の周面とシャフト1の外周面との間隔h1(図7b、図8b)は大きく、たとえば0.008mm程度に設定される。大間隙部10の周面は、潤滑流体5の相対回転方向14に見た大間隙部10の下流端から小間隙部12の上流端にかけて、シャフト1に徐々に近接するようなテーパ形状であって、小間隙部12と滑らかに接続されても良いし(図7)、加工がしやすいように、シャフト1との間隔が一様となる同心円形状であって、小間隙部と階段状に接続されても良い(図8)。なお、これら大間隙部10は潤滑流体5の溜部として作用する。

【0051】

潤滑流体5の流れに沿って、軸受内の圧力発生状態を説明する。前述の如く、シャフト1が矢印14で示す方向に相対的に回転すると、スリーブ2とシャフト1との間に介在された潤滑流体5も矢印14で示す方向に回転流動する。この実施形態では、シャフト1の外周面との間隔が広い大間隙部領域B1から、間隔が狭い小間隙部領域B0に向けて流動することによって潤滑流体5の圧力が高められ、シャフト1を回転自在に支持する。

【0052】

一方、シャフト1の相対的回転によって、潤滑流体5が次に小間隙部領域B0から大間隙部領域B1に流動すると、小間隙部12において高められた潤滑流体5の圧力は解放されて小間隙部12と大間隙部10との境界部位にて潤滑流体5の圧力は著しく低下する。そして負圧力が発生すると、潤滑流体5の潤滑膜が破断され、膜状態が不安定となり、非再現性ランアウト、ラジアル剛性の低下の原因となる。これに対して、本形態の軸受装置においては、上記境界部位に分離溝18を設けてあるので、圧力が低下すると、潤滑流体保持部16に保持された潤滑流体5が分離溝18を通って上記境界部位に向けて流入し、負圧力の発生を抑制できるから、本軸受装置はどの位相においてもシャフト1を回転自在に支持することができる。

【0053】

さらに、本実施形態においては、大間隙部10、小間隙部12、及び分離溝18は、シャフト1の回転によって潤滑流体5が潤滑流体保持部16側から軸端周丘19側に押し込まれる方向に、回転軸方向に対してβだけ傾斜しているので、より以上に負圧力の発生を抑制できる。

【0054】

また、各分離溝18の周方向角度(θag)(図9)は、周方向ピッチ角度(2θ)に対する比(θag/2θ)が0.1以下に設定され、周方向に各々5個の小間隙部12、大間隙部10、分離溝18を設けた本実施形態では、θagは7.2°に設定されている。この分離溝18の周方向の幅を大きくした場合には、小間隙部12の周方向の長さが小さくなり、したがって軸受装置のラジアル剛性が低下するおそれがある。一方、分離溝18の周方向の幅を小さくした場合には、分離溝18を通る潤滑流体5の流れが制限され、負圧力が発生するおそれがある。また、各分離溝18の深さhag(図7aおよび図8a)は、0.015mm以上、好ましくは0.03mm以上に設定される。分離溝18の深さを浅くした場合には、潤滑流体5が流れる間隙の断面積が小さくなって充分な潤滑流体5の流れが許容されず、上記境界領域に負圧力が発生するおそれがある。

【0055】

ここで、本発明の主要点の一つである起動停止時の動圧型軸受の特性について検討する。ヘリングボーン型や多円弧型に代表される動圧流体軸受は、動圧を発生させるために周方向の軸受間隙は不連続になっており、例えば本実施例の如く、スリーブ2には不連続な凹部が形成されている。通常の使用状態では、高速回転によって生じる動圧によってシャフト1は浮上し、スリーブ2の略中心位置に保持されて回転するために、これらの凹部による周方向の軸受特性の方向性は無視される程小さいが、特に回転体を水平に置き、シャフト1の重力がスリーブ2の内壁面方向に付加した接触状態から起動する場合には、起動開始時の凹部との接触状態によって、起動特性が大きく変化するであろうことが予想できる。また、停止時の特性についても同様に、凹部の形状及び位相と重力の方向との影響を考慮する必要がある。

【0056】

シャフト1とスリーブ2の接触箇所の断面を図10a、図10bに模式的に示す。これらの図では大間隙部10と小間隙部12との位置関係が理解しやすいように、3組の大間隙部10と小間隙部12とがステップ状に接続された形状で表示してあるが、大間隙部10がテーパ形状で小間隙部12と滑らかに接続されている図9に示す形状の場合でも同様であるし、組数は3組に限らず、4、5組でも同様である。図10aでは、シャフト1は小間隙部12と円周方向の一箇所で接触しており、シャフト1の重力Wと丁度逆方向に同じ力F(=W)の反力が発生し、その直角方向に摩擦力μF(μ:摩擦係数)が生じ、この摩擦力μFとシャフト1の半径rを掛け合わせた値が摩擦モーメントMZ(=μFr)となる。これに対し、図10bでは、シャフト1は小間隙部12の両コーナ部となる二個所で接触しており、シャフト1の重力Wと角度を有する方向にF1,F2(F1cosθ1+F2cosθ2=W)の反力が発生し、各々の直角方向に摩擦力μ1F1,μ2F2(μ1,μ2:摩擦係数)が生じ、この摩擦力μ1F1,μ2F2とシャフト1の半径rを掛け合わせた合計値が摩擦モーメントMZ12(=(μ1F1+μ2F2)r)となり、起動時におけるシャフト1とスリーブ2との接触状態によって、起動特性が異なることが理解できる。

【0057】

なお、F1+F2>F=Wであるので、摩擦係数が荷重によらず一定であるならば、図10bの接触状態の場合の方が図10aの接触状態の場合よりも摩擦モーメントが大きくなること、あるいは図10bの接触状態ではシャフト1がスリーブ2の凹部に入り込み、小間隙部12の形成する円弧面を超えて偏芯している(即ち、偏芯率1以上に相当する)ので浮上しにくいことなどがわかる。このように凹部と重力との方向差、及び凹部の形状、寸法が、起動時におけるシャフト1の浮上特性を左右して摩擦損失、磨耗量を変化させるので、これらのパラメタの影響に特に着目する必要がある。

【0058】

本発明においては、スリーブ2の軸線方向の一方の端に周状の丘を配置することにより、少なくともシャフト1の軸線方向の1箇所は、図10aのような周方向二個所での接触支持が確保できるようにしており、加えて、後述するように凹部の形状・寸法を適当な条件に設定することで、起動時における凹部と重力との方向差の影響が生じないようにしている。さらに、大間隙部10と小間隙部12を軸線方向に対しβだけ傾斜させることによって、シャフト1が軸線方向で一様に凹部に入り込む状態を回避しており、好ましくは傾斜角を大きくすることによって、シャフト1が軸線方向で小間隙部12と軸端周丘19の2箇所で接触支持されるようにしている。

【0059】

即ち、スリーブ2の寸法を内径d、長さL、軸端周丘19の軸方向長さをlとし、大間隙部10と分離溝18と小間隙部12で構成される組がn組あって、その1ピッチの周方向角度2θに対する凹部の周方向角度θpの比をθ*p=θp/2θとしたときに、傾斜角度βがtanβ>πdθ*p/nL(1−l/L)であれば、シャフト1は軸線方向において軸端周丘19と小間隙部12の2箇所で接触支持され、さらに傾斜角度βがtanβ>2πdθ*p/nL(1−l/L)をも満足するように寸法、角度を設定すれば、シャフト1はスリーブ2の中央部を挟んで、軸端周丘19と小間隙部12の2箇所でさらに安定に接触支持される。

【0060】

次に、上述した第1の形態の動圧流体軸受装置6における大間隙部10、小間隙部12、分離溝18及び軸端周丘19の効果を、解析モデルを用いた数値解析によって確認した。起動停止時におけるシャフト1とスリーブ2との固体接触及び潤滑流体5が介在した境界潤滑状態などの過渡的な挙動も詳細に解析できるように、動圧流体軸受装置6の特性は、有限要素法によって、平均流れレイノルズ方程式と軸受表面における微細な凹凸部の弾塑性変形を考慮した圧力方程式をたてて、回転体の運動方程式と連立することによって求めた。なお、数値解析は、周方向及び軸線方向に各々数10分割して詳細に行った。

【0061】

この数値解析のモデルと記号を既出図9に示す。分離溝18の周方向角度をθag、大間隙部10と分離溝18を合わせた凹部周方向角度をθp、小間隙部12の周方向角度をθl、これら1ピッチ分の周方向角度を2θ、その中央部とX軸のなす周方向角度をγとし、X軸方向に重力が加わっているものとした。なお、図9は大間隙部10、小大間隙部12、分離溝18を周方向に各々3個配置した図であるが、個数が異なる場合も同じ配置と定義であり、また、へリングボーン軸受の場合は、溝の傾き角度の補角がβで、その他はθpを溝部の周方向角度、θlを丘部の周方向角度と読み変えればよい。なお、この数値解析においては、シャフト1の直径を2.5mm、動圧流体軸受装置部の軸線方向の幅を2.5mm、小間隙部12の周面とシャフト1の外周面との間隔h0(図7b)を0.0025mm、大間隙部10の周面とシャフト1の外周面との間隔h1(図7b)を0.0075mm、また潤滑流体5の油粘性係数を0.013Pa・sとした。

【0062】

まず、高速回転(4200rpm)時における特性解析結果を図11から図14に示す。図11は、周方向ピッチ角度2θに対する分離溝18の周方向角度θagの比θag/2θを0.1、凹部周方向角度θpとの比θp/2θを0.8にした条件で、分離溝18の深さhagを変えた場合に発生する負圧の値を解析した結果を示す。この解析結果から、分離溝18の深さhagが浅くなると急激に負圧が生じ易くなるので、分離溝18の深さhagは0.015mm以上、好ましくは0.03mm以上必要であることが理解できる。

【0063】

図12は、負圧に関する分離溝18、軸端周丘19の効果を傾斜角βに対してまとめた解析結果を示す図である。この結果から、傾斜角を大きくすることで負圧の発生は改善される傾向にあるものの、分離溝18がなければ負圧の発生は回避できないことがわかる。また、適度に溝角度βがついていれば(10°以上)、分離溝18が軸端周丘19で閉塞されている方が、潤滑流体5の押し込み効果が効果的に働くようになって、負圧は発生しにくくなることがわかる。

【0064】

図13a、13bは、分離溝18と小間隙部12との境界部のコーナーアールの大きさragcを変えた場合に発生する負圧の値を解析した結果を示す。この解析結果から、コーナーアールの大きさragcが小さくなると、分離溝深さhagとコーナーアールの大きさragcとの相乗効果が大きくなり、僅かな製作誤差により負圧が発生しやすくなるので、ragcは、分離溝18が貫通していない場合は0.02mm以上、分離溝18が貫通している場合は0.03mm以上必要であることがわかる。なお、この面取り部が大きくなるということは、小間隙部12の周方向の幅が狭くなるということでもあり、ラジアル剛性などの特性を低下させてしまう。従って、コーナーアールの大きさragcは0.08mm以下に抑えることが好ましい。

【0065】

図14は支持剛性に関する軸端周丘19の効果を、図15は支持位置に関する軸端周丘19の効果を傾斜角βに対して解析した結果をまとめた図である。この解析結果から、軸端周丘19を設けることによって支持剛性Kxxは大きくなること、また傾斜角βが大きくなると、支持剛性Kxxの絶対値は減少するものの、圧力の中心位置は軸端周丘19の方向に偏移していくことがわかる。なお、へリングボーン軸受(HB)の場合は、溝が軸受中央部で対称に折り返す構造になっているので、傾斜角βの値が変化しても圧力中心位置は軸受中央部にあって偏移しない。また、図16は、1ピッチの周方向角度2θに対する凹部の周方向角度θpの比θ*p=θp/2θ及び傾斜角βと支持剛性Kxxとの関係をまとめた図である。この図から支持剛性Kxxを最大にする最適凹部周方向角度比θ*pが存在し、その値は0.7〜0.9にあり、好ましくは約0.8であることがわかる。なお、図16は、ピッチ数5(5円弧)で分離溝18の一方の端が軸端周丘19で閉塞された分離溝非貫通型での解析結果であるが、ピッチ数3、4あるいは分離溝18が貫通した型式でも同様な傾向であり、最適凹部周方向角度比θ*pの値は同様に0.7〜0.9であり、好ましくは約0.8であることを確認している。

【0066】

さらに、モーメントを加えて傾きを付与した場合に対する剛性を解析した結果を示す。図17は、一つのスリーブ2の中央部に重心をおき、その点回りにモーメントを加えた場合のモーメント剛性Mxxを示す。図18は、第3の実施形態として後述する組合せ軸受の形式において、軸端周丘を離間するように対向配置した2つのスリーブ102a、102bの中央に重心をおき、その点回りにモーメントを加えた場合のモーメント剛性Mxxを示す。これらの解析結果から、本願発明の軸受装置6では、従来のへリングボーン軸受(HB)の2〜3倍の大きなモーメント剛性Mxxが得られることがわかる。また、既出図14では傾斜角βが大きくなる程、支持剛性Kxxが小さくなる傾向があったが、軸端周丘119a、119bによって圧力の中心位置は軸端周丘119a、119bの方向に偏移し、実質的な軸受支持間隔が広がっていることの効果などから、モーメント剛性Mxxでは傾斜角βによる支持剛性Kxxの低下の影響は緩和され、極大値を与える傾斜角βが存在する。なお、図17、18から、モーメント剛性Mxxにおいてもこれを最大にする最適凹部周方向角度比θ*pが存在し、その値は0.7〜0.9にあり、好ましくは約0.8であることがわかる。

【0067】

次に、起動時における特性解析結果を図19〜図21に示す。図19は、荷重方向の角度差γに対する起動摩擦トルクm*Zの変化を示したものであり、図20はその差分を、1ピッチの周方向角度2θに対する凹部の周方向角度θpの比θ*p=θp/2θで整理した結果である。なお、以降の図においては、小間隔部12の方向に重力が加わっている場合を@L、大間隔部10の方向に重力が加わっている場合を@Gで示している。軸端周丘19がなく、凹部が軸方向に傾斜していない場合には、荷重方向によって、シャフト1は大間隙部10や小間隙部12などの異なる個所で支持されることになるので、起動摩擦トルクm*Zの変動差は大きいが、軸端周丘19がある場合には、シャフト1の少なくとも一端は軸端周丘19で支持されるのでその変化は小さくなり、さらに傾斜角度βが大きくなると、シャフト1はさらにもう一箇所も小間隙部12で支持されるようになるので、その変化は殆ど見られなくなることがわかる。また、荷重の方向による差が小さくなる、即ち方向性がなくなる好ましいθ*pの値は、凹部の傾斜角度β及びピッチ数によって若干異なるが、0.7以上であることがわかる。

【0068】

図21は、起動後の低速回転域における無次元摩擦損失を解析した結果である。ヘリングボーン軸受(以下、HB)は低速回転域での動圧が小さいので、シャフト1が浮上する回転数は高くなり摩擦損失は大きくなるのに対し、本実施形態の動圧流体軸受装置6では、低速回転で浮上するので、摩擦損失が小さいことがわかる。なお、軸端周丘19がなく、凹部が傾斜角していない場合には、適切な緒元を選択することにより、さらに摩擦損失は小さくなることがわかる。

【0069】

図22は、起動時におけるスリーブ2の無次元磨耗量V*Wを計算した結果であり、図20と同様に、凹部の周方向角度比θ*pに対する変化を図示している。無次元磨耗量V*Wは周方向角度比θ*pの増加に伴い若干増加する傾向があるが、分離溝18を非貫通にした方がその影響度は小さくなる。また荷重方向依存性は、傾斜角度βが40°でもまだ若干見られるもののその程度は微量であり、本願発明構造における無次元磨耗量V*Wは、従前のヘリングボーン型軸受(HB)に比べ同等以下に改善されていることがわかる。

【0070】

以上の解析結果図は、ピッチ数5の5円弧軸受における分離溝非貫通型を主体に解析結果を抽出して表示したものであるが、ピッチ数、分離溝の貫通有無を変更しても、突起した以外には顕著な傾向差は見られない。従って、以上の解析結果から、支持剛性Kxx及びモーメント剛性Mxxを大きくし、起動時の摩擦損失、磨耗量を安定して小さく保つことができる最適な凹部の周方向角度比θ*p=θp/2θは、全体としては0.70〜0.90が良く、さらに好ましくは約0.80が良いということが言える。なお、これらの値は、凹部周方向角度θpと小間隙部の周方向角度θlとの比θp/θlで示すと、全体としては2.3〜9.0の範囲が良く、さらに好ましくは約4.0が良いということと同一である。

【0071】

また、これらの結果から、最適な周方向角度比(θ*p=0.70〜0.90)と、スリーブ2の体格比(内直径D/長さL≒1.0)、軸端周丘19の寸法比(軸端周丘長さl/スリーブ長さL=0〜0.2)を前述の式に代入して計算し、加工上から制限される傾き角の最大値(45°以下)を勘案すると、凹部は軸線方向に対し、0°<β≦45°の範囲で傾斜しているのが良く、好ましくは軸端周丘19と小間隙部18の2個所で支持できるように、24°≦β≦45°の範囲で傾斜していると良く、さらに好ましくは、スリーブ2の中央を挟んで軸端周丘19と小間隙部18の2点で支持できるように、β=40°〜45°の範囲にして、各部の諸寸法を設定するのが良いことが言える。

【0072】

(第2の実施形態)

図23は、本発明に従う第2の実施形態を示している。特別の記載がない事項は、第1の実施形態と同じである。

【0073】

図23の動圧流体軸受装置においては、樹脂材料を射出成型して形成したスリーブ2を用いている。スリーブ2の内周面2aには上端側には軸端周溝19が形成され、その下方には回転軸に対してβだけ傾斜した小間隙部12、大間隙部10、及び分離溝18が形成され、大間隙部10、及び分離溝18は軸端周丘19で閉塞されている。スリーブ2の下端部には樹脂成型されたスラストブッシュ8が接着剤9で固定されて有底容器を形成し、潤滑流体5をその内部に保持している。SUS材を鍛造後研削加工して製作したシャフト1の下端部に形成されたスラストプレート7と、スリーブ2及びスラストブッシュ8との間でスラスト軸受13を構成し、軸線方向の荷重を支持している。

【0074】

スリーブ2を形成する樹脂は主に熱可塑性樹脂であり、例えば、ポリエーテルサルフォン(PES)、液晶ポリマー(LPC)、ポリエーテルエーテルケトン(PEEK)などが使用される。成型金具の中子には、傾斜した大間隙部10及び分離溝18を造形する凸状の傾斜歯が形成されており、成型体を金型から抜き出しやすくするために、金型と中子は回転自在になっている。なお、分離溝18はスリーブ2の下面側から上面側、即ち軸端周丘19側に近づくに従い、次第に浅くなるテーパ形状になっている。つまり、成型金具の中子に形成されている凸状の傾斜歯は、狭くて深い分離溝18を形造るための、薄くて、歯高さが高い傾斜歯の部分は、軸端周溝19側を形造る治具先端側の方が歯高さは低くなっている。このような構造にすることによって、より成型体は抜きやすく、かつ成型金具の傾斜歯は損傷しにくい。なお、本実施例ではスリーブ2を樹脂製としたが、金属粉末を焼結成型して製作しても良い。

【0075】

(第3の実施形態)

図24は、本発明に従う第3の実施形態を示している。特別の記載がない事項は、第1の実施形態と同じである。

【0076】

図24の動圧流体軸受装置においては、2つの焼結合金製スリーブ102a、102bを、それぞれの軸端周丘119a、119bが離反する方向にハウジング4の内側に取り付けることにより、その軸線方向(図24において上下方向)に潤滑保持部116を挟んだ形で一対の動圧軸受部106、108が設けられている。スリーブ102a、102bにおいては、各々大間隙部110a、110bと小間隙部112a、112bと分離溝118a、118bとが、周方向にくりかえし配設されており、大間隙部110a、110b、小間隙部112a、112b、分離溝118a、118bの傾斜角、周方向角度、深さ等は、第一の実施形態に示した最適緒元に各々設定されている。一方、シャフト101は外形が円筒状であり、その一端から他端まで実質上同一形状に形成されている。

【0077】

なお、本形態においては、スリーブ102a、102bを同一構造、寸法にすることによって量産対応をしやすくしたが、適用する回転体の用途、ニーズにマッチするようにスリーブ102a、102bの仕様を異なるものとし、例えば、大間隙部110a、110bおよび小間隙部112a、112bと分離溝118a、118bは、動圧軸受部106には各々周方向に3組、動圧軸受部108には各々周方向に5組として、起動停止時の摩擦、磨耗を小さく抑えると共に、高速回転時の安定性も向上するような設定にしても良い。

【0078】

本構造においては、軸端周丘119a、119bが軸線方向に離反する向きに配置されており、シャフト1は必ず両方の軸端周丘119a、119bで支持されるので、起動停止時の磨耗特性はさらに改善される。また、動圧軸受部106、108で発生する圧力の中心位置は、軸端周丘119a、119bの効果によって、各々、形状中心より軸端周丘119a、119b側に偏移している。すなわち、二つの動圧軸受部106、108の実質的な回転軸方向の配置間距離が長いので、既出図18で示したように、モーメント剛性はヘリングボーン型軸受よりも大きくなり、回転安定性、耐衝撃性に優れた特性を得ることができる。

【0079】

(第4の実施形態)

図25は、本発明を実施したスピンドルモータ30及び記録ディスク駆動装置50の断面図である。

【0080】

この記録ディスク駆動装置50は、記録ディスク51と、記録ディスク51を回転させるスピンドルモータ30と、記録ディスク51に対して情報のアクセスを行なうヘッド52と、それら全体を収容するハウジング53とを備える。

【0081】

スピンドルモータ30は、第1乃至第3の実施形態によって説明された動圧流体軸受装置306を備えている。スピンドルモータ30はハウジング53の一部をその基板とし、その基板上にステータ31と回路基板(不図示)とが固定される。一方、ロータハブ303に固定されたロータマグネット33はステータ31と径方向に対向され、動圧流体軸受装置306によって基板部材、ステータ31に対して回転自在に支持される。ステータ31は複数のコイル32を備えており、それらコイル32への通電は制御回路によって制御される。

【0082】

スピンドルモータ30のロータハブ303には記録ディスク51が載置され、ロータハブ303と一体に回転される。制御回路によって、ステータ31のコイル32に通電されると、スピンドルモータ30が回転を始める。動圧流体軸受装置306が回転側と静止側とを非接触に支持し、スピンドルモータ30の振動が抑えられる。これにより、記録ディスク51への書きこみエラーなどが抑制され、信頼性の向上と高速化が達成される。また、記録ディスク駆動装置50の静音化も図られ、携帯機器や音響機器などに搭載されても、耳障りな騒音が発生しにくい。

【0083】

また、本発明の動圧流体軸受装置306は、実質的な軸受支持間隔を長くしたり、回転体の重心近くを支持したりすることが可能であり、起動停止時の摩擦損失や磨耗量は小さく、かつ安定高速回転性能が得られるので、記録ディスク駆動装置に限らず、オーバーハング構造で、特に起動停止回数が多く、使用方向の自由度が高い携帯機器、ファンなどの用途に有効である。

【0084】

以上、本発明の実施形態について説明したが、本発明はこれら実施形態に限定されるものではなく、例えば、小間隙部10、110、大間隙部12、112はシャフト1、101側に形成されても良いし、シャフト1、101が固定されて、スリーブ2、201が回転しても良いし、上下二つの軸受のうち、一方の軸受はスリーブ2、201側に、他方の軸受はシャフト1、101側に、各々小間隙部10、110、大間隙部12、112を形成された構造にするなど、本発明の主旨を逸脱しない範囲で種々変形が可能である。

【図面の簡単な説明】

【0085】

【図1】第1の実施形態における動圧流体軸受装置及び動圧流体軸受装置を備えるスピンドルモータの断面図である。

【図2】第1の実施形態における動圧流体軸受装置を拡大して示す断面図である。

【図3】第1の実施形態における動圧流体軸受装置の軸線直角方向の簡略断面図である。

【図4】第1の実施形態における動圧流体軸受装置のスリーブ内面部の模式図である。

【図5】第1の実施形態における他の動圧流体軸受装置の軸線直角方向の簡略断面図である。

【図6】第1の実施形態における他の動圧流体軸受装置の軸線直角方向の簡略断面図である。

【図7a】第1の実施形態における動圧流体軸受装置の軸線直角方向の簡略断面図である。

【図7b】第1の実施形態における動圧流体軸受装置の大間隙部領域および小間隙部を展開して示す展開図である。

【図8a】第1の実施形態における他の動圧流体軸受装置の軸線直角方向の簡略断面図である。

【図8b】第1の実施形態における他の動圧流体軸受装置の大間隙部領域および小間隙部を展開して示す展開図である。

【図9】第1の実施形態における解析モデルと記号の説明図である。

【図10a】第1の実施形態における起動時の動圧流体軸受装置の状態を示す軸線直角方向の模式断面図である。

【図10b】第1の実施形態における起動時の動圧流体軸受装置の他の状態を示す軸線直角方向の模式断面図である。

【図11】第1の実施形態における分離溝の溝深さと発生する負圧の関係を示す解析結果図である。

【図12】第1の実施形態における傾斜角の大きさと発生する負圧の関係を、分離溝、軸端周丘の条件を変えて解析した解析結果図である。

【図13a】第1の実施形態における分離溝と小間隙部のなすコーナ部の面取り部の大きさと発生する負圧の関係を示す解析結果図である。(分離溝貫通の場合)

【図13b】第1の実施形態における分離溝と小間隙部のなすコーナ部の面取り部の大きさと発生する負圧の関係を示す解析結果図である。(分離溝非貫通の場合)

【図14】第1の実施形態における傾斜角の大きさに対する軸受支持剛性の大きさの関係を示す解析結果図である。

【図15】第1の実施形態における傾斜角の大きさに対する軸受圧力中心位置の偏移量の関係を示す解析結果図である。

【図16】第1の実施形態における凹部の周方向角度比と傾斜角の大きさに対する軸受支持剛性の大きさの関係を示す解析結果図である。

【図17】第1の実施形態(単一軸受)における凹部の周方向角度比に対するモーメント剛性の大きさの関係を示す解析結果図である。

【図18】第3の実施形態(組合せ軸受)における凹部の周方向角度比に対するモーメント剛性の大きさの関係を示す解析結果図である。

【図19】第1の実施形態における荷重方向と摩擦トルクの関係を示す解析結果図である。

【図20】第1の実施形態における荷重方向による摩擦トルクのばらつきの値を凹部の周方向角度比との関係で示す解析結果図である。

【図21】第1の実施形態における起動時の回転数と摩擦損失の関係の解析結果図である。

【図22】第1の実施形態における大間隙部の周方向角度比と磨耗量関係の解析結果図である。

【図23】第2の実施形態における動圧流体軸受装置を拡大して示す断面図である。

【図24】第3の実施形態における動圧流体軸受装置を拡大して示す断面図である。

【図25】第4の実施形態における記録ディスク駆動装置の断面図である。

【符号の説明】

【0086】

1、101 シャフト

2、102 スリーブ

2a スリーブ内周面

3、303 ロータハブ

4 軸受ハウジング

5 潤滑流体

6、306 動圧流体軸受装置部

7 スラストプレート

8 スラストブッシュ

9 接着剤

10、110a、110b 大間隙部

12、112a、112b 小間隙部

13 スラスト軸受部

14、114 潤滑流体の相対的回転方向

15 循環溝

16、116 潤滑流体保持部

17 界面

18、118a、118b 分離溝

19、119a、119b 軸端周丘

21 抜け止め

30 スピンドルモータ

31 ステータ

32 コイル

33 ロータマグネット

50 記録ディスク駆動装置

51 磁気ディスク

52 ヘッド

53 アクチエータ

100 環状溝部

106、108 動圧軸受部

B0 小間隙部領域

B1 大間隙部領域

【技術分野】

【0001】

本発明は、特に小型、薄型の動圧流体軸受装置、その動圧流体軸受装置を用いて構成されるスピンドルモータおよびそのスピンドルモータを用いて構成される記録ディスク駆動装置に関する。

【背景技術】

【0002】

ハードディスクをはじめとする記録ディスク駆動装置は、近年なお一層の小型化が図られ、従来の用途であったコンピュータ機器のみならず、携帯用視聴覚機器や携帯電話など、持ち運びを前提とした機器に取り付けられるようになり、可搬性、使用方向自在性、耐衝撃性、繰り返し起動停止、迅速立上、あるいは低消費電力などのユーザの使いやすさに直結した性能が強く要求されるようになってきた。ディスク駆動装置を小型化するということは、その記録ディスクを回転させるスピンドルモータも小型化、薄型化せねばならないということである。そこで、小さいスペースの中でさらに優れた性能を達成できるように、スピンドルモータでは、静音性、耐衝撃性、起動繰り返し寿命、軸受損失、信頼性等にすぐれた、小型で低コストな動圧流体軸受装置が求められている。

【0003】

動圧流体軸受装置としては、回転方向に対して傾斜した魚の骨のような、放射状に相互に向かい合ったヘリングボーン溝を軸受面に設けた、動圧軸受が通常用いられている(特許文献1)。この軸受型式の動圧発生原理は、潤滑流体の有する粘性と、軸と受の相対速度差とで発生する粘性力により傾斜した溝に沿って潤滑流体を流動せしめ、相互に向かい合った溝に沿って移動した潤滑流体によって加圧するというメカニズムによるものである。したがって、その動圧発生原理上、相対速度差が小さい低速回転時には、潤滑流体を流動させる力が小さいため、正常な潤滑界面を形成しにくく軸受保持能力が低い。このため起動停止時には、摩擦損失が大きく、磨耗しやすいという弱点があり、多数回の起動停止によって寿命が短くなる可能性がある。また、微細で高精度なヘリングボーン溝を周方向・軸方向に多数設けることは、コストアップの要因であると同時に、小型・薄型のラジアル動圧流体軸受装置においては、加工面や検査面からも限界がある。

【0004】

他の動圧流体軸受装置としては、ラジアル軸受の軸受間隙を周方向で変えることによって動圧効果を生じさせる、ステップ軸受、多円弧軸受、テーパ軸受、あるいはテーパフラット軸受などがある(特許文献2)。例えば、スリーブの内周面(またはシャフトの外周面)に大間隙部と小間隙部とが交互に配設されたものが知られている。大間隙部では、スリーブの内周面とシャフトの外周面との間隔は大きく、小間隙部では、スリーブの内周面とシャフトの外周面との間隔は小さくなっている。このような動圧流体軸受装置においてスリーブに対してシャフトを所定方向に回転させると、大間隙部領域に存在する潤滑流体は粘性力によって流動して小間隙部領域に流れ込み、これによって小間隙部領域における潤滑流体の流体圧力が高められ、圧力の高められた潤滑流体を介してシャフトが回転自在に支持されるというメカニズムである。これらの軸受型式は形状がシンプルなので、加工性、量産性に優れ低コストであるとの利点があり、スピンドルモータ用の小型・薄型のラジアル動圧流体軸受装置としての適用が研究されているが、まだ実用化には至っていない。

【0005】

【特許文献1】特開2004−56963号公報

【特許文献2】特開平10−267029号公報

【非特許文献1】小野京右、朱 加生:磁気ディスクスピンドル用各種油軸受に関する特性比較研究;日本機械学会論文集(C編)、64、3155〜3162(1998)

【発明の開示】

【発明が解決しようとする課題】

【0006】

上記のテーパ軸受、テーパフラット軸受、多円弧軸受あるいはステップ軸受などの方式においては、潤滑流体が小間隙部領域で圧力を高められた後、大間隙部領域に流動する際に急激に解放されるため圧力が低下し、特に高速回転時には負圧力が発生しやすいという、動圧発生機構上の弱点を有する。負圧力領域が発生すると、潤滑流体の潤滑膜破断が生じ易くなり、軸受装置のラジアル剛性が低下して非再現性ランアウト(NRRO)の増加や、耐衝撃性、耐振動性特性の低下に繋がりやすい。

【0007】

このような高速回転時における負圧発生を防止する方法として、小間隙部領域と大間隙部領域の境界部位に潤滑流体を流入案内する分離溝を回転軸方向に設ける方法があり、その最適寸法緒言が提示されている(特許文献2)。また、これら各種軸受の高速回転時における特性について研究が行われており、「半径剛性はヘリングボーン型軸受が、半径方向剛性・トルク比及び安定性はテーパフラット軸受が最も良い」という数値解析結果が論文発表されている(非特許文献1)。

【0008】

しかし、これらは動圧効果によって十分な潤滑膜が形成された高速回転時における、略軸受中心で回転している条件での性能特性の比較や軸受寸法の最適化であって、動圧軸受共通の弱点である起動停止などの低速回転時における、しかも、略軸受壁面に接触した条件での摩擦、磨耗特性や、それをも考慮した最適仕様については明らかになっていない。テーパ軸受、テーパフラット軸受、多円弧軸受あるいはステップ軸受などは、大間隙部と小間隙部が不連続に繰り返し周方向に配置されているので、低速回転時の軸受壁面近傍における特性は、周方向位置によって大きく変わる可能性があり、特に水平状態で使用する場合には、大間隙部分で荷重を支持した状態で起動すると特性が悪化することが懸念され、取り付け方向自在性や起動停止繰り返し性を要求されるスピンドルモータ用の軸受としては、これらも考慮した軸受の選定と最適化が重要である。

【0009】

また、流体動圧軸受で支持された小型・薄型回転機械は、その構造上の制限からオーバーハング構造となり、回転体の重心位置は軸受の回転軸方向長さの中間部には配置できず、負荷がある出力端側に外れていることが多い。そのために、出力端側軸受に大きな荷重が付加され、軸受の出力端側部位が損傷しやすい傾向がある。

【0010】

本発明は、上述した現状の課題に鑑みてなされたものであり、本発明の目的は、起動停止時の摩擦トルクと磨耗が小さく、高速回転時にも安定な、安価で小型の動圧流体軸受装置、スピンドルモータ及びこのスピンドルモータを備えた記録ディスク駆動装置を提供することである。

【課題を解決するための手段】

【0011】

請求項1に記載の発明は、略円柱状のシャフトと、該シャフトが挿通される略円筒状のスリーブと、該シャフトと該スリーブとの間の間隙に充填された潤滑流体とを備え、前記シャフトは、前記スリーブによって回転軸回りに前記スリーブに対して相対的に回転自在に保持されている動圧流体軸受装置において、

対向する前記シャフトの外周面および前記スリーブの内周面のいずれか一方の面をG面、他方の面をF面と定義し、前記シャフトと前記スリーブ間の相対回転によって生じる前記潤滑流体の回転流動運動において、前記G面を基準として見た時の前記潤滑流体の相対的回転方向をR方向と定義して、該G面には、対向する該F面との間隔が大きい大間隙部と、対向する該F面との間隔が小さい小間隙部が周方向に交互に複数個所形成され、前記小間隙部は、前記F面との間隔が周方向一様になるように形成され、前記大間隙部は、前記F面との間隔が周方向一様になるように形成されているか、もしくは前記F面との間隙寸法がR方向に向けて徐々に小さくなるようなテーパ状に形成され、前記R方向に見た前記大間隙部から前記小間隙部に至る境界部間は、階段状またはテーパ状に接続され、前記R方向に見た前記小間隙部から前記大間隙部に至る境界部位には、該境界部位に前記潤滑流体を案内して負圧発生を抑制する分離溝が形成されており、さらに、前記G面には、前記回転軸方向の一方の側に、前記小間隙部に隣接した軸端周丘が周方向に形成され、前記軸端周丘は、対向する前記F面との間隔が前記小間隙部と略同じ間隔となるように形成され、前記スリーブの前記回転軸方向の少なくとも前記軸端周丘の反対側の方向には、前記大間隙部の間隔と同じかそれ以上の半径方向隙間を有して前記潤滑流体を保持する潤滑流体保持部が形成され、前記大間隙部の一方の側は前記軸端周丘で閉塞され、他方の側は前記潤滑流体保持部に開口接続されている。

【0012】

請求項2に記載の発明は、請求項1に記載の動圧流体軸受装置であって、前記大間隙部、前記小間隙部及び前記分離溝が前記回転軸方向に対してβ(β>0°)だけ傾斜し、前記R方向に見た前記小間隙部から前記大間隙部に至る境界部位と、前記軸端周丘と、がなす前記分離溝側の角度が、90°+βの鈍角である。

【0013】

請求項3に記載の発明は、請求項1または2のいずれかに記載の動圧流体軸受装置であって、前記分離溝の前記回転軸方向の一方の端が前記軸端周丘によって閉塞されている。

【0014】

請求項4に記載の発明は、請求項1乃至3のいずれかに記載の動圧流体軸受装置であって、前記大間隙部の周方向角度と前記分離溝の周方向角度(θag)を合わせた凹部周方向角度(θp)と前記小間隙部の周方向角度(θl)の比(θp/θl)が、2.3から9.0の範囲にある。

【0015】

請求項5に記載の発明は、請求項1乃至4のいずれかに記載の動圧流体軸受装置であって、前記大間隙部、前記小間隙部及び前記分離溝と前記回転軸方向とのなす傾斜角βの大きさが0°<β≦45°であり、さらに好ましくは24°≦β≦45°である。

【0016】

請求項6に記載の発明は、請求項1乃至5のいずれかに記載の動圧流体軸受装置であって、前記凹部周方向角度(θp)と前記小間隙部の周方向角度(θl)を合わせた周方向ピッチ角度(2θ)に対する前記分離溝の周方向角度(θag)の比(θag/2θ)が0.1以下である。

【0017】

請求項7に記載の発明は、請求項1乃至6のいずれかに記載の動圧流体軸受装置であって、前記分離溝の深さは0.015mm以上、さらに好ましくは0.03mm以上であり、前記小間隙部と前記分離溝とが形成する境界壁の角部は面取りされ、該面取り半径の大きさ(ragc)が0.015mm以上、0.08mm以下である。

【0018】

請求項8に記載の発明は、請求項1乃至6のいずれかに記載の動圧流体軸受装置であって、前記分離溝は、当該分離溝が開口連結した前記潤滑流体保持部側の深さが0.015mm以上、さらに好ましくは0.03mm以上であって、前記軸端周丘側の方向に徐々に浅くなるようなテーパー状になっており、前記小間隙部と前記分離溝とが形成する境界壁の角部は面取りされ、該面取り半径の大きさ(ragc)が0.015mm以上、0.08mm以下である。

【0019】

請求項9に記載の発明は、請求項1乃至8のいずれかに記載の動圧流体軸受装置であって、前記スリーブが焼結多孔質金属もしくは樹脂の型成型体から構成されている。

【0020】

請求項10に記載の発明は、請求項1乃至9のいずれかに記載の動圧流体軸受装置であって、前記大間隙部、前記小間隙部、前記軸端周丘、および前記分離溝が前記スリーブに形成されている。

【0021】

請求項11に記載の発明は、請求項1乃至10のいずれかに記載の動圧流体軸受装置であって、前記シャフトまたは前記スリーブに対して負荷が接続される出力端側に前記軸端周丘が配置されている。

【0022】

請求項12に記載の発明は、請求項10に記載の動圧流体軸受装置であって、前記軸端周丘が離間するように2つの前記スリーブを前記回転軸方向に向かい合わせて配置構成されている。

【0023】

請求項13に記載の発明は、電動式のスピンドルモータであって、回転軸の周囲に配置された界磁用磁石を有するロータ部と、前記界磁用磁石との間で前記回転軸を中心とするトルクを発生する電機子を有するとともに前記ロータ部を前記回転軸を中心に回転可能に支持するステータ部と、を備え、前記ロータ部および前記ステータ部のいずれか一方が、請求項1乃至12のいずれかに記載の動圧流体軸受装置を構成するスリーブを取り付けて備え、前記ロータ部および前記ステータ部の他方が、前記スリーブに挿入されるシャフトを備える。

【0024】

請求項14に記載の発明は、記録ディスク駆動装置であって、ハウジング内に、記録ディスクにデータを読み書きするヘッドと、該ヘッドをディスク面上で移動させるアクチュエータと、請求項13に記載されたスピンドルモータとを備える。

【発明の効果】

【0025】

本発明の請求項1に記載された動圧流体軸受装置は、ラジアル動圧流体軸受装置を構成するシャフト外周面とスリーブ内周面との少なくとも一方の面に、小間隙部と大間隙部と分離溝が周方向に交互に複数個設けられている。小間隙部におけるシャフトとの隙間は一様で小さく、流出端での圧力の低下を防ぎ隙間内の発生圧力を高く保つことができるので、大きなラジアル剛性を得ることができる。また、圧力が急変する境界部に設けた負圧防止用の分離溝を通して潤滑流体保持部から境界部位に潤滑流体が流入可能な構成になっているので、境界部位に負圧力が発生しようとすると、潤滑流体保持部の潤滑流体が分離溝を通して境界部位に流入するようになり、これによって負圧力の発生が抑えられ、安定な高速回転が可能となる。さらに、大間隙部の回転軸方向の一方の側には小間隙部と略同じ隙間を有する軸端周丘が隣接形成されており、取り付け位相角度によらず、必ず軸端周丘部でシャフトを保持できるので、起動停止時の特性差、即ち摩擦損失及び磨耗量の変動を小さく抑えることができる。また、発生圧力の分布は中心が軸端周丘側に偏移した非対称形状になるので、オーバーハング型の回転体に対しても、より重心近くを支持することができ、回転安定性、耐衝撃性を向上させることができる。

【0026】

本発明の請求項2に記載された動圧流体軸受装置は、請求項1の動圧流体軸受装置において、大間隙部、小間隙部及び分離溝が回転軸方向に対してβだけ傾斜し、潤滑流体の相対的回転方向(R方向)に見た小間隙部の下流端から大間隙部の上流端に至る境界部位と、軸端周丘とがなす分離溝側の角度が90°+βの鈍角であるので、分離溝が開口している潤滑流体保持部側から分離溝を通じて潤滑流体は回転に伴い境界部位に流入するので、負圧力が発生しにくく、回転の安定性が向上する。また、傾斜した大間隙部、分離溝によって導入された潤滑流体の動圧効果によって、軸受圧力中心位置はさらに軸端周丘側に偏移し圧力は増大するので、一層、回転安定性、耐衝撃性を向上させることができる。

【0027】

本発明の請求項3に記載された動圧流体軸受装置は、請求項1または2の動圧流体軸受装置において分離溝が軸端周丘を貫通していないものである。幅がせまく、深さが深い分離溝は加工しにくい箇所であるが、一方の側のみに開口した形状であるので加工がしやすくなり、量産性が向上する。

【0028】

本発明の請求項4に記載された動圧流体軸受装置は、請求項乃至3のいずれかに記載の動圧流体軸受装置において、大間隙部の周方向角度と分離溝の周方向角度(θag)を合わせた凹部周方向角度(θp)と小間隙部の周方向角度(θl)の比(θp/θl)が、2.3から9.0の範囲にすることによって、大きな支持剛性及びモーメント剛性を得ると共に、摩擦損失及び磨耗量を安定して小さく押さえることができる。

【0029】

本発明の請求項5に記載された動圧流体軸受装置は請求項1乃至4のいずれかに記載の動圧流体軸受装置であって、大間隙部、小間隙部及び分離溝と回転軸方向とのなす傾斜角βの大きさを、加工が可能で、かつ必要な軸受剛性特性を得ることができる0°<β≦45°にしてあり、さらに好ましくは24°≦β≦45°に設定することによって、起動時にも軸端周丘部と小間隙部の2点で接触支持させ、摩擦・磨耗を改善することができる。

【0030】

本発明の請求項6に記載された動圧流体軸受装置は、請求項1乃至5のいずれかに記載の動圧流体軸受装置であって、凹部周方向角度(θp)と小間隙部の周方向角度(θl)を合わせた周方向ピッチ角度(2θ)に対する分離溝の周方向角度(θag)の比(θag/2θ)が0.1以下にすることによって、取り付け方向による特性変動差を小さく抑えることができるので、起動時の摩擦・磨耗は更に改善される。

【0031】

本発明の請求項7に記載された動圧流体軸受装置は、請求項1乃至6のいずれかに記載の動圧流体軸受装置であって、分離溝の深さは0.015mm以上、さらに好ましくは0.03mm以上であり、小間隙部と分離溝とが形成する境界壁の角部は面取りされ、面取り半径の大きさ(ragc)が0.015mm以上、0.08mm以下にすることによって、負圧の発生を抑制できる。

【0032】

本発明の請求項8に記載された動圧流体軸受装置は、請求項1乃至6のいずれかに記載の動圧流体軸受装置であって、分離溝は、分離溝が開口連結している潤滑流体保持部側の深さが0.015mm以上、さらに好ましくは0.03mm以上であって、軸端周丘側の方向に徐々に浅くなるようなテーパー状になっており、小間隙部と分離溝とが形成する境界壁の角部は面取りされ、面取り半径の大きさ(ragc)が0.015mm以上、0.08mm以下にすることによって、分離溝の加工がしやすくなり、負圧発生防止構造を安価に設けることが可能となる。

【0033】

本発明の請求項9に記載された動圧流体軸受装置は、請求項1乃至8のいずれかに記載の動圧流体軸受装置において、スリーブを焼結多孔質金属もしくは樹脂で型成型するものであり、燒結多孔質金属及び樹脂は量産性に優れるので、コストダウンが可能である。さらに、耐焼き付き性などの面でも非常に有効である。

【0034】

本発明の請求項10に記載された動圧流体軸受装置は、請求項1乃至9のいずれかに記載の動圧流体軸受装置であって、大間隙部と小間隙部および分離溝がスリーブに形成されたものであり、燒結多孔質金属などの柔らかい材料で製造すればコイニングなどの加工により凹部を容易に形成することができるのでコストダウンが可能である。

【0035】

本発明の請求項11に記載された動圧流体軸受装置は、請求項1乃至10のいずれかに記載された動圧流体軸受装置であって、シャフトまたはスリーブに対して負荷が接続される出力端側に軸端周丘が配置されており、大きな負荷耐力を有する。

【0036】

請求項12に記載の発明は、請求項10に記載の動圧流体軸受装置であって、軸端周丘が離間するように2つのスリーブを回転軸方向に向かい合わせて配置構成されており、軸受スパンを大きく取れ、かつ両軸端周丘によって2点で支持するので、起動時の特性が向上する。

【0037】

本発明の請求項13に記載された電動式のスピンドルモータは、回転軸の周囲に配置された界磁用磁石を有するロータ部と、界磁用磁石との間で回転軸を中心とするトルクを発生する電機子を有するとともにロータ部を回転軸を中心に回転可能に支持するステータ部と、を備え、ロータ部およびステータ部のいずれか一方が、請求項1乃至12のいずれかに記載の動圧流体軸受装置を構成するスリーブを取り付けて備え、ロータ部およびステータ部の他方が、スリーブに挿入されるシャフトを備えたスピンドルモータであって、起動停止等の低速回転時の摩擦損失や磨耗量は小さく、安定高速回転性能が得られるので信頼性の向上が可能である。

【0038】

請求項14に記載の発明は、記録ディスク駆動装置であって、ハウジング内に、記録ディスクにデータを読み書きするヘッドと、該ヘッドをディスク面上で移動させるアクチュエータと、請求項13に記載されたスピンドルモータとを備えており、信頼性が高く安価である。

【発明を実施するための最良の形態】

【0039】

本発明の最良の実施の形態について図を参照しながら説明する。なお、本実施の形態の説明における上下左右などの方向に関する表現はいずれも、特別な記載がある場合を除いて図面上の方向を示している。したがって、実際の実施の方向を制限するものではない。

【0040】

(第1の実施形態)

図1は、本発明を実施した第1の実施形態にかかわる動圧流体軸受装置6及び動圧流体軸受装置6を備えるスピンドルモータの断面図であるが、スピンドルモータの回転駆動部分を構成する部材は省略されている。

【0041】

本発明の動圧流体軸受装置6は、略円柱状のシャフト1と、シャフト1が挿通される略円筒状のスリーブ2と、シャフト1とスリーブ2との間に充填された潤滑流体5を備え、スリーブ2の外径側側面は略カップ状の軸受ハウジング4の内径側側面に取り付けられており、シャフト1の上端部は径方向に延設された天板部3bを有するロータハブ3に取り付けられている。それらで囲まれた空間には、潤滑流体5が満たされている。スリーブ2は焼結多孔質金属製の型成型体である。軸受ハウジング4は、アルミニウム、ステンレス、真鍮、樹脂などで形成される。シャフト1はプレス又は切削によりロータハブ3と一体に形成される。

【0042】

なお、スリーブ2と軸受ハウジング4は一体に形成されてもよい。例えば、アルミニウムやステンレス、真鍮などで一体に形成されたり、焼結多孔質体で一体に形成された後、外周面を封孔処理されてもよい。また、スリーブ2は樹脂でインサート成形されてもよい。

【0043】

シャフト1の外周面1aとスリーブ2の内周面2aとは径方向に微少間隙を介して対向している。その径方向の微少間隙には潤滑流体5としてオイルが保持されている。また、スリーブ2の上端面及び軸受ハウジング4の上端面4aは、ロータハブ3の天板部3bの下面3aと軸方向に微少な間隙を介して対向する。その軸方向の微少な間隙には、径方向の微少間隙に保持されているのと同様のオイルが径方向微少間隙に連続して保持されている。オイルは、スリーブ2の下側に形成された潤滑流体保持部16及びシャフト1の下端部と軸受ハウジング4の底面との間にも連続的に保持されており、こうして軸受ハウジング4内はオイルが途切れなく満たされている。この状態をフルフィル状態という。なお、スリーブ2の外周面には循環溝15が形成されており、スリーブ2の上端面側に形成された前記微小な間隙とスリーブ2の下側に形成された前記潤滑流体保持部16とを連結して、オイルの循環ならびにオイル中に発生した気泡の排出を可能としている。

【0044】

なお、ロータハブ3は軸受ハウジング4の最外周縁よりも外周に下垂周壁3cを有しており、この下垂周壁3cに取りつけられた抜け止め21の内周面と軸受ハウジング4の外周面との間にオイルと空気との界面17がただ一つ形成される。抜け止め21の内周面と軸受ハウジング4の外周面との間は、軸受の外部に向かうにつれて広げられるテーパ形状にされており、オイルが軸受外部に漏れ出すことが防がれている。また、軸受ハウジング4の外周面には周方向に段差が設けられ、ロータハブ3の下垂周壁3cに設けられた抜け止め21がその段差に対向して、シャフト1とスリーブ2の軸方向の一定以上の移動が規制される。

【0045】

シャフト1がスリーブ2に対して回転されると、径方向微少間隙に保持されているオイルがシャフト1の外周面とスリーブ2の内周面との間で動圧を発生させ、ラジアル(径方向)の荷重支持圧が発生する。こうしてラジアル動圧流体軸受装置6が形成される。また、同様にシャフト1がスリーブ2に対して回転されると、軸方向微少間隙に保持されているオイルが軸受ハウジング4上端面と天板部3bの下面との間で動圧を発生させ、スラスト(軸方向)の荷重支持圧が発生する。こうしてスラスト動圧流体軸受装置13が形成される。

【0046】

図2は、本発明に従うラジアル動圧流体軸受装置6の第1の実施形態を拡大して示す拡大断面図であり、図3は、図2からシャフト1の記載を割愛することにより、スリーブ2の内面構造を見やすくした図である。また、図4はスリーブ2を切り開いて展開した模式図である。この実施形態では、図2に示すとおり、シャフト1は外形が円筒状であり、その一端から他端まで実質上同一形状に形成され、矢印14の方向に回転する。この回転に伴い潤滑流体5も同じ方向に回転流動するので、静止しているスリーブ2の内周面2a(G面)を基準にした潤滑流体5の相対流動回転方向(R方向)は、シャフト1の回転方向と同じく矢印14の方向となる。そして図3に示すとおり、スリーブ2の内周面2a(G面)には、動圧を発生させる大間隙部10、小間隙部12、軸端周丘19、及び負圧の発生を防止する分離溝18が設けられている。シャフト1の外周面1a(F面)との径方向隙間が大きい大間隙部10と、シャフト1との径方向隙間が小さい小間隙部12とが、周方向に交互に5組繰り返し配設され、潤滑流体5の相対回転方向14から見て小間隙部12の下流端と大間隙部10の上流端の境界部には、潤滑流体保持部16側から潤滑流体5を流入させる分離溝18が設けられ、スリーブ2のロータハブ3側である上部側端部には、小間隙部12と同一のシャフト1間との径方向小隙間を有する軸端周丘19が配置されている。軸端周丘19は周方向に連続した丘であり、分離溝18の一方の側は軸端周丘19によって閉塞されている。さらに、図3に示すように、大間隙部10、小間隙部12、及び分離溝18は、シャフト1の回転によって潤滑流体5が潤滑流体保持部16側から軸端周丘19側に押し込まれる方向に、回転軸方向に対してβだけ傾斜している。即ち、潤滑流体5の相対的回転方向14から見た小間隙部12の下流端と軸端周丘19のなす分離溝18側の角度は、90°+βの鈍角となっている。軸端周丘19の上部側配置と大間隙部10、小間隙部12、及び分離溝18の傾斜によって、本発明に従うラジアル動圧流体軸受装置6が発生する圧力分布は、ロータハブ3に近い側の圧力が高い非対称形状となり、オーバーハングロータの重心近くを支持することができるので、軸受への負荷が小さくなり、信頼性を向上できる。

【0047】

なお、本実施形態では、平滑な外周表面を持つシャフト1が回転するので、シャフト1、潤滑流体5の実際の回転方向及び、静止しているスリーブ2を基準とした潤滑流体5の相対的回転方向14は、皆同じ方向を向いているが、例えば、溝が形成されたスリーブ2が回転する場合には、スリーブ2を基準とした潤滑流体5の相対的な流動回転方向14は異なってくるので注意する必要がある。また、本実施形態では、大間隙部10と小間隙部12の周方向繰り返し配設組を5組としたが、これに限定されるものではなく、3組でも4組でも良い。また、本実施形態では、分離溝18は軸端周丘19によって閉塞されているものとしたが、加工都合上から、分離溝18が軸端周丘19を貫通する構造にしても良い。分離溝18が軸端周丘19を貫通する構造の例を図5、図6に示す。

【0048】

次に、大間隙部10と小間隙部12の形状について、図7a、図7b及び図8a、図8bを参照して説明する。これらの図では煩雑さを防止するために、繰り返し組数を3組とした場合の形状としている。図7a、図8aは、大間隙部10と小間隙部12を通る高さ位置における回転軸に直角な面で切った横断面図であり、図7b、図8bは、大間隙部10と小間隙部12とシャフト1の一部を示す模式拡大図である。図示の形態では、大間隙部10および小間隙部12は、それぞれ周方向に3個設けられており、このように3個の大間隙部10および小間隙部12を設けることによって、構造が比較的簡単になるとともに、通常の運転状態であるスリーブ2の略中心位置で高速回転する場合の動圧流体軸受装置6のラジアル剛性は等方性となり、シャフト1を確実に支持することができる。

【0049】

本実施形態においては、小間隙部12及び軸端周丘19は、スリーブ2の内周面2aと同一面であり、シャフト1の外周面との隙間が一様になる円弧状の面を構成している。小間隙部12の周面とシャフト1の外周面との間隔h0(図7b、図8b)は小さく、たとえば0.003mm程度に設定される。小間隙部12の周面は、相互に協働して円筒状の支持面を規定し、これらの支持面が潤滑流体5を介してシャフト1を回転自在に支持する。

【0050】

また、大間隙部10は、スリーブ2の内周面2aから径方向に凹んだ形状をしている。大間隙部領域(大間隙部10が位置する領域であって、図7bおよび図8bにおいて領域B1で示す領域)においては、大間隙部10の周面とシャフト1の外周面との間隔h1(図7b、図8b)は大きく、たとえば0.008mm程度に設定される。大間隙部10の周面は、潤滑流体5の相対回転方向14に見た大間隙部10の下流端から小間隙部12の上流端にかけて、シャフト1に徐々に近接するようなテーパ形状であって、小間隙部12と滑らかに接続されても良いし(図7)、加工がしやすいように、シャフト1との間隔が一様となる同心円形状であって、小間隙部と階段状に接続されても良い(図8)。なお、これら大間隙部10は潤滑流体5の溜部として作用する。

【0051】

潤滑流体5の流れに沿って、軸受内の圧力発生状態を説明する。前述の如く、シャフト1が矢印14で示す方向に相対的に回転すると、スリーブ2とシャフト1との間に介在された潤滑流体5も矢印14で示す方向に回転流動する。この実施形態では、シャフト1の外周面との間隔が広い大間隙部領域B1から、間隔が狭い小間隙部領域B0に向けて流動することによって潤滑流体5の圧力が高められ、シャフト1を回転自在に支持する。

【0052】

一方、シャフト1の相対的回転によって、潤滑流体5が次に小間隙部領域B0から大間隙部領域B1に流動すると、小間隙部12において高められた潤滑流体5の圧力は解放されて小間隙部12と大間隙部10との境界部位にて潤滑流体5の圧力は著しく低下する。そして負圧力が発生すると、潤滑流体5の潤滑膜が破断され、膜状態が不安定となり、非再現性ランアウト、ラジアル剛性の低下の原因となる。これに対して、本形態の軸受装置においては、上記境界部位に分離溝18を設けてあるので、圧力が低下すると、潤滑流体保持部16に保持された潤滑流体5が分離溝18を通って上記境界部位に向けて流入し、負圧力の発生を抑制できるから、本軸受装置はどの位相においてもシャフト1を回転自在に支持することができる。

【0053】

さらに、本実施形態においては、大間隙部10、小間隙部12、及び分離溝18は、シャフト1の回転によって潤滑流体5が潤滑流体保持部16側から軸端周丘19側に押し込まれる方向に、回転軸方向に対してβだけ傾斜しているので、より以上に負圧力の発生を抑制できる。

【0054】

また、各分離溝18の周方向角度(θag)(図9)は、周方向ピッチ角度(2θ)に対する比(θag/2θ)が0.1以下に設定され、周方向に各々5個の小間隙部12、大間隙部10、分離溝18を設けた本実施形態では、θagは7.2°に設定されている。この分離溝18の周方向の幅を大きくした場合には、小間隙部12の周方向の長さが小さくなり、したがって軸受装置のラジアル剛性が低下するおそれがある。一方、分離溝18の周方向の幅を小さくした場合には、分離溝18を通る潤滑流体5の流れが制限され、負圧力が発生するおそれがある。また、各分離溝18の深さhag(図7aおよび図8a)は、0.015mm以上、好ましくは0.03mm以上に設定される。分離溝18の深さを浅くした場合には、潤滑流体5が流れる間隙の断面積が小さくなって充分な潤滑流体5の流れが許容されず、上記境界領域に負圧力が発生するおそれがある。

【0055】

ここで、本発明の主要点の一つである起動停止時の動圧型軸受の特性について検討する。ヘリングボーン型や多円弧型に代表される動圧流体軸受は、動圧を発生させるために周方向の軸受間隙は不連続になっており、例えば本実施例の如く、スリーブ2には不連続な凹部が形成されている。通常の使用状態では、高速回転によって生じる動圧によってシャフト1は浮上し、スリーブ2の略中心位置に保持されて回転するために、これらの凹部による周方向の軸受特性の方向性は無視される程小さいが、特に回転体を水平に置き、シャフト1の重力がスリーブ2の内壁面方向に付加した接触状態から起動する場合には、起動開始時の凹部との接触状態によって、起動特性が大きく変化するであろうことが予想できる。また、停止時の特性についても同様に、凹部の形状及び位相と重力の方向との影響を考慮する必要がある。

【0056】

シャフト1とスリーブ2の接触箇所の断面を図10a、図10bに模式的に示す。これらの図では大間隙部10と小間隙部12との位置関係が理解しやすいように、3組の大間隙部10と小間隙部12とがステップ状に接続された形状で表示してあるが、大間隙部10がテーパ形状で小間隙部12と滑らかに接続されている図9に示す形状の場合でも同様であるし、組数は3組に限らず、4、5組でも同様である。図10aでは、シャフト1は小間隙部12と円周方向の一箇所で接触しており、シャフト1の重力Wと丁度逆方向に同じ力F(=W)の反力が発生し、その直角方向に摩擦力μF(μ:摩擦係数)が生じ、この摩擦力μFとシャフト1の半径rを掛け合わせた値が摩擦モーメントMZ(=μFr)となる。これに対し、図10bでは、シャフト1は小間隙部12の両コーナ部となる二個所で接触しており、シャフト1の重力Wと角度を有する方向にF1,F2(F1cosθ1+F2cosθ2=W)の反力が発生し、各々の直角方向に摩擦力μ1F1,μ2F2(μ1,μ2:摩擦係数)が生じ、この摩擦力μ1F1,μ2F2とシャフト1の半径rを掛け合わせた合計値が摩擦モーメントMZ12(=(μ1F1+μ2F2)r)となり、起動時におけるシャフト1とスリーブ2との接触状態によって、起動特性が異なることが理解できる。

【0057】

なお、F1+F2>F=Wであるので、摩擦係数が荷重によらず一定であるならば、図10bの接触状態の場合の方が図10aの接触状態の場合よりも摩擦モーメントが大きくなること、あるいは図10bの接触状態ではシャフト1がスリーブ2の凹部に入り込み、小間隙部12の形成する円弧面を超えて偏芯している(即ち、偏芯率1以上に相当する)ので浮上しにくいことなどがわかる。このように凹部と重力との方向差、及び凹部の形状、寸法が、起動時におけるシャフト1の浮上特性を左右して摩擦損失、磨耗量を変化させるので、これらのパラメタの影響に特に着目する必要がある。

【0058】

本発明においては、スリーブ2の軸線方向の一方の端に周状の丘を配置することにより、少なくともシャフト1の軸線方向の1箇所は、図10aのような周方向二個所での接触支持が確保できるようにしており、加えて、後述するように凹部の形状・寸法を適当な条件に設定することで、起動時における凹部と重力との方向差の影響が生じないようにしている。さらに、大間隙部10と小間隙部12を軸線方向に対しβだけ傾斜させることによって、シャフト1が軸線方向で一様に凹部に入り込む状態を回避しており、好ましくは傾斜角を大きくすることによって、シャフト1が軸線方向で小間隙部12と軸端周丘19の2箇所で接触支持されるようにしている。

【0059】

即ち、スリーブ2の寸法を内径d、長さL、軸端周丘19の軸方向長さをlとし、大間隙部10と分離溝18と小間隙部12で構成される組がn組あって、その1ピッチの周方向角度2θに対する凹部の周方向角度θpの比をθ*p=θp/2θとしたときに、傾斜角度βがtanβ>πdθ*p/nL(1−l/L)であれば、シャフト1は軸線方向において軸端周丘19と小間隙部12の2箇所で接触支持され、さらに傾斜角度βがtanβ>2πdθ*p/nL(1−l/L)をも満足するように寸法、角度を設定すれば、シャフト1はスリーブ2の中央部を挟んで、軸端周丘19と小間隙部12の2箇所でさらに安定に接触支持される。

【0060】

次に、上述した第1の形態の動圧流体軸受装置6における大間隙部10、小間隙部12、分離溝18及び軸端周丘19の効果を、解析モデルを用いた数値解析によって確認した。起動停止時におけるシャフト1とスリーブ2との固体接触及び潤滑流体5が介在した境界潤滑状態などの過渡的な挙動も詳細に解析できるように、動圧流体軸受装置6の特性は、有限要素法によって、平均流れレイノルズ方程式と軸受表面における微細な凹凸部の弾塑性変形を考慮した圧力方程式をたてて、回転体の運動方程式と連立することによって求めた。なお、数値解析は、周方向及び軸線方向に各々数10分割して詳細に行った。

【0061】

この数値解析のモデルと記号を既出図9に示す。分離溝18の周方向角度をθag、大間隙部10と分離溝18を合わせた凹部周方向角度をθp、小間隙部12の周方向角度をθl、これら1ピッチ分の周方向角度を2θ、その中央部とX軸のなす周方向角度をγとし、X軸方向に重力が加わっているものとした。なお、図9は大間隙部10、小大間隙部12、分離溝18を周方向に各々3個配置した図であるが、個数が異なる場合も同じ配置と定義であり、また、へリングボーン軸受の場合は、溝の傾き角度の補角がβで、その他はθpを溝部の周方向角度、θlを丘部の周方向角度と読み変えればよい。なお、この数値解析においては、シャフト1の直径を2.5mm、動圧流体軸受装置部の軸線方向の幅を2.5mm、小間隙部12の周面とシャフト1の外周面との間隔h0(図7b)を0.0025mm、大間隙部10の周面とシャフト1の外周面との間隔h1(図7b)を0.0075mm、また潤滑流体5の油粘性係数を0.013Pa・sとした。

【0062】

まず、高速回転(4200rpm)時における特性解析結果を図11から図14に示す。図11は、周方向ピッチ角度2θに対する分離溝18の周方向角度θagの比θag/2θを0.1、凹部周方向角度θpとの比θp/2θを0.8にした条件で、分離溝18の深さhagを変えた場合に発生する負圧の値を解析した結果を示す。この解析結果から、分離溝18の深さhagが浅くなると急激に負圧が生じ易くなるので、分離溝18の深さhagは0.015mm以上、好ましくは0.03mm以上必要であることが理解できる。

【0063】

図12は、負圧に関する分離溝18、軸端周丘19の効果を傾斜角βに対してまとめた解析結果を示す図である。この結果から、傾斜角を大きくすることで負圧の発生は改善される傾向にあるものの、分離溝18がなければ負圧の発生は回避できないことがわかる。また、適度に溝角度βがついていれば(10°以上)、分離溝18が軸端周丘19で閉塞されている方が、潤滑流体5の押し込み効果が効果的に働くようになって、負圧は発生しにくくなることがわかる。

【0064】

図13a、13bは、分離溝18と小間隙部12との境界部のコーナーアールの大きさragcを変えた場合に発生する負圧の値を解析した結果を示す。この解析結果から、コーナーアールの大きさragcが小さくなると、分離溝深さhagとコーナーアールの大きさragcとの相乗効果が大きくなり、僅かな製作誤差により負圧が発生しやすくなるので、ragcは、分離溝18が貫通していない場合は0.02mm以上、分離溝18が貫通している場合は0.03mm以上必要であることがわかる。なお、この面取り部が大きくなるということは、小間隙部12の周方向の幅が狭くなるということでもあり、ラジアル剛性などの特性を低下させてしまう。従って、コーナーアールの大きさragcは0.08mm以下に抑えることが好ましい。

【0065】

図14は支持剛性に関する軸端周丘19の効果を、図15は支持位置に関する軸端周丘19の効果を傾斜角βに対して解析した結果をまとめた図である。この解析結果から、軸端周丘19を設けることによって支持剛性Kxxは大きくなること、また傾斜角βが大きくなると、支持剛性Kxxの絶対値は減少するものの、圧力の中心位置は軸端周丘19の方向に偏移していくことがわかる。なお、へリングボーン軸受(HB)の場合は、溝が軸受中央部で対称に折り返す構造になっているので、傾斜角βの値が変化しても圧力中心位置は軸受中央部にあって偏移しない。また、図16は、1ピッチの周方向角度2θに対する凹部の周方向角度θpの比θ*p=θp/2θ及び傾斜角βと支持剛性Kxxとの関係をまとめた図である。この図から支持剛性Kxxを最大にする最適凹部周方向角度比θ*pが存在し、その値は0.7〜0.9にあり、好ましくは約0.8であることがわかる。なお、図16は、ピッチ数5(5円弧)で分離溝18の一方の端が軸端周丘19で閉塞された分離溝非貫通型での解析結果であるが、ピッチ数3、4あるいは分離溝18が貫通した型式でも同様な傾向であり、最適凹部周方向角度比θ*pの値は同様に0.7〜0.9であり、好ましくは約0.8であることを確認している。

【0066】

さらに、モーメントを加えて傾きを付与した場合に対する剛性を解析した結果を示す。図17は、一つのスリーブ2の中央部に重心をおき、その点回りにモーメントを加えた場合のモーメント剛性Mxxを示す。図18は、第3の実施形態として後述する組合せ軸受の形式において、軸端周丘を離間するように対向配置した2つのスリーブ102a、102bの中央に重心をおき、その点回りにモーメントを加えた場合のモーメント剛性Mxxを示す。これらの解析結果から、本願発明の軸受装置6では、従来のへリングボーン軸受(HB)の2〜3倍の大きなモーメント剛性Mxxが得られることがわかる。また、既出図14では傾斜角βが大きくなる程、支持剛性Kxxが小さくなる傾向があったが、軸端周丘119a、119bによって圧力の中心位置は軸端周丘119a、119bの方向に偏移し、実質的な軸受支持間隔が広がっていることの効果などから、モーメント剛性Mxxでは傾斜角βによる支持剛性Kxxの低下の影響は緩和され、極大値を与える傾斜角βが存在する。なお、図17、18から、モーメント剛性Mxxにおいてもこれを最大にする最適凹部周方向角度比θ*pが存在し、その値は0.7〜0.9にあり、好ましくは約0.8であることがわかる。

【0067】

次に、起動時における特性解析結果を図19〜図21に示す。図19は、荷重方向の角度差γに対する起動摩擦トルクm*Zの変化を示したものであり、図20はその差分を、1ピッチの周方向角度2θに対する凹部の周方向角度θpの比θ*p=θp/2θで整理した結果である。なお、以降の図においては、小間隔部12の方向に重力が加わっている場合を@L、大間隔部10の方向に重力が加わっている場合を@Gで示している。軸端周丘19がなく、凹部が軸方向に傾斜していない場合には、荷重方向によって、シャフト1は大間隙部10や小間隙部12などの異なる個所で支持されることになるので、起動摩擦トルクm*Zの変動差は大きいが、軸端周丘19がある場合には、シャフト1の少なくとも一端は軸端周丘19で支持されるのでその変化は小さくなり、さらに傾斜角度βが大きくなると、シャフト1はさらにもう一箇所も小間隙部12で支持されるようになるので、その変化は殆ど見られなくなることがわかる。また、荷重の方向による差が小さくなる、即ち方向性がなくなる好ましいθ*pの値は、凹部の傾斜角度β及びピッチ数によって若干異なるが、0.7以上であることがわかる。

【0068】

図21は、起動後の低速回転域における無次元摩擦損失を解析した結果である。ヘリングボーン軸受(以下、HB)は低速回転域での動圧が小さいので、シャフト1が浮上する回転数は高くなり摩擦損失は大きくなるのに対し、本実施形態の動圧流体軸受装置6では、低速回転で浮上するので、摩擦損失が小さいことがわかる。なお、軸端周丘19がなく、凹部が傾斜角していない場合には、適切な緒元を選択することにより、さらに摩擦損失は小さくなることがわかる。

【0069】

図22は、起動時におけるスリーブ2の無次元磨耗量V*Wを計算した結果であり、図20と同様に、凹部の周方向角度比θ*pに対する変化を図示している。無次元磨耗量V*Wは周方向角度比θ*pの増加に伴い若干増加する傾向があるが、分離溝18を非貫通にした方がその影響度は小さくなる。また荷重方向依存性は、傾斜角度βが40°でもまだ若干見られるもののその程度は微量であり、本願発明構造における無次元磨耗量V*Wは、従前のヘリングボーン型軸受(HB)に比べ同等以下に改善されていることがわかる。

【0070】

以上の解析結果図は、ピッチ数5の5円弧軸受における分離溝非貫通型を主体に解析結果を抽出して表示したものであるが、ピッチ数、分離溝の貫通有無を変更しても、突起した以外には顕著な傾向差は見られない。従って、以上の解析結果から、支持剛性Kxx及びモーメント剛性Mxxを大きくし、起動時の摩擦損失、磨耗量を安定して小さく保つことができる最適な凹部の周方向角度比θ*p=θp/2θは、全体としては0.70〜0.90が良く、さらに好ましくは約0.80が良いということが言える。なお、これらの値は、凹部周方向角度θpと小間隙部の周方向角度θlとの比θp/θlで示すと、全体としては2.3〜9.0の範囲が良く、さらに好ましくは約4.0が良いということと同一である。

【0071】

また、これらの結果から、最適な周方向角度比(θ*p=0.70〜0.90)と、スリーブ2の体格比(内直径D/長さL≒1.0)、軸端周丘19の寸法比(軸端周丘長さl/スリーブ長さL=0〜0.2)を前述の式に代入して計算し、加工上から制限される傾き角の最大値(45°以下)を勘案すると、凹部は軸線方向に対し、0°<β≦45°の範囲で傾斜しているのが良く、好ましくは軸端周丘19と小間隙部18の2個所で支持できるように、24°≦β≦45°の範囲で傾斜していると良く、さらに好ましくは、スリーブ2の中央を挟んで軸端周丘19と小間隙部18の2点で支持できるように、β=40°〜45°の範囲にして、各部の諸寸法を設定するのが良いことが言える。

【0072】

(第2の実施形態)

図23は、本発明に従う第2の実施形態を示している。特別の記載がない事項は、第1の実施形態と同じである。

【0073】

図23の動圧流体軸受装置においては、樹脂材料を射出成型して形成したスリーブ2を用いている。スリーブ2の内周面2aには上端側には軸端周溝19が形成され、その下方には回転軸に対してβだけ傾斜した小間隙部12、大間隙部10、及び分離溝18が形成され、大間隙部10、及び分離溝18は軸端周丘19で閉塞されている。スリーブ2の下端部には樹脂成型されたスラストブッシュ8が接着剤9で固定されて有底容器を形成し、潤滑流体5をその内部に保持している。SUS材を鍛造後研削加工して製作したシャフト1の下端部に形成されたスラストプレート7と、スリーブ2及びスラストブッシュ8との間でスラスト軸受13を構成し、軸線方向の荷重を支持している。

【0074】

スリーブ2を形成する樹脂は主に熱可塑性樹脂であり、例えば、ポリエーテルサルフォン(PES)、液晶ポリマー(LPC)、ポリエーテルエーテルケトン(PEEK)などが使用される。成型金具の中子には、傾斜した大間隙部10及び分離溝18を造形する凸状の傾斜歯が形成されており、成型体を金型から抜き出しやすくするために、金型と中子は回転自在になっている。なお、分離溝18はスリーブ2の下面側から上面側、即ち軸端周丘19側に近づくに従い、次第に浅くなるテーパ形状になっている。つまり、成型金具の中子に形成されている凸状の傾斜歯は、狭くて深い分離溝18を形造るための、薄くて、歯高さが高い傾斜歯の部分は、軸端周溝19側を形造る治具先端側の方が歯高さは低くなっている。このような構造にすることによって、より成型体は抜きやすく、かつ成型金具の傾斜歯は損傷しにくい。なお、本実施例ではスリーブ2を樹脂製としたが、金属粉末を焼結成型して製作しても良い。

【0075】

(第3の実施形態)

図24は、本発明に従う第3の実施形態を示している。特別の記載がない事項は、第1の実施形態と同じである。

【0076】

図24の動圧流体軸受装置においては、2つの焼結合金製スリーブ102a、102bを、それぞれの軸端周丘119a、119bが離反する方向にハウジング4の内側に取り付けることにより、その軸線方向(図24において上下方向)に潤滑保持部116を挟んだ形で一対の動圧軸受部106、108が設けられている。スリーブ102a、102bにおいては、各々大間隙部110a、110bと小間隙部112a、112bと分離溝118a、118bとが、周方向にくりかえし配設されており、大間隙部110a、110b、小間隙部112a、112b、分離溝118a、118bの傾斜角、周方向角度、深さ等は、第一の実施形態に示した最適緒元に各々設定されている。一方、シャフト101は外形が円筒状であり、その一端から他端まで実質上同一形状に形成されている。

【0077】

なお、本形態においては、スリーブ102a、102bを同一構造、寸法にすることによって量産対応をしやすくしたが、適用する回転体の用途、ニーズにマッチするようにスリーブ102a、102bの仕様を異なるものとし、例えば、大間隙部110a、110bおよび小間隙部112a、112bと分離溝118a、118bは、動圧軸受部106には各々周方向に3組、動圧軸受部108には各々周方向に5組として、起動停止時の摩擦、磨耗を小さく抑えると共に、高速回転時の安定性も向上するような設定にしても良い。

【0078】

本構造においては、軸端周丘119a、119bが軸線方向に離反する向きに配置されており、シャフト1は必ず両方の軸端周丘119a、119bで支持されるので、起動停止時の磨耗特性はさらに改善される。また、動圧軸受部106、108で発生する圧力の中心位置は、軸端周丘119a、119bの効果によって、各々、形状中心より軸端周丘119a、119b側に偏移している。すなわち、二つの動圧軸受部106、108の実質的な回転軸方向の配置間距離が長いので、既出図18で示したように、モーメント剛性はヘリングボーン型軸受よりも大きくなり、回転安定性、耐衝撃性に優れた特性を得ることができる。

【0079】

(第4の実施形態)

図25は、本発明を実施したスピンドルモータ30及び記録ディスク駆動装置50の断面図である。

【0080】

この記録ディスク駆動装置50は、記録ディスク51と、記録ディスク51を回転させるスピンドルモータ30と、記録ディスク51に対して情報のアクセスを行なうヘッド52と、それら全体を収容するハウジング53とを備える。

【0081】

スピンドルモータ30は、第1乃至第3の実施形態によって説明された動圧流体軸受装置306を備えている。スピンドルモータ30はハウジング53の一部をその基板とし、その基板上にステータ31と回路基板(不図示)とが固定される。一方、ロータハブ303に固定されたロータマグネット33はステータ31と径方向に対向され、動圧流体軸受装置306によって基板部材、ステータ31に対して回転自在に支持される。ステータ31は複数のコイル32を備えており、それらコイル32への通電は制御回路によって制御される。

【0082】

スピンドルモータ30のロータハブ303には記録ディスク51が載置され、ロータハブ303と一体に回転される。制御回路によって、ステータ31のコイル32に通電されると、スピンドルモータ30が回転を始める。動圧流体軸受装置306が回転側と静止側とを非接触に支持し、スピンドルモータ30の振動が抑えられる。これにより、記録ディスク51への書きこみエラーなどが抑制され、信頼性の向上と高速化が達成される。また、記録ディスク駆動装置50の静音化も図られ、携帯機器や音響機器などに搭載されても、耳障りな騒音が発生しにくい。

【0083】

また、本発明の動圧流体軸受装置306は、実質的な軸受支持間隔を長くしたり、回転体の重心近くを支持したりすることが可能であり、起動停止時の摩擦損失や磨耗量は小さく、かつ安定高速回転性能が得られるので、記録ディスク駆動装置に限らず、オーバーハング構造で、特に起動停止回数が多く、使用方向の自由度が高い携帯機器、ファンなどの用途に有効である。

【0084】

以上、本発明の実施形態について説明したが、本発明はこれら実施形態に限定されるものではなく、例えば、小間隙部10、110、大間隙部12、112はシャフト1、101側に形成されても良いし、シャフト1、101が固定されて、スリーブ2、201が回転しても良いし、上下二つの軸受のうち、一方の軸受はスリーブ2、201側に、他方の軸受はシャフト1、101側に、各々小間隙部10、110、大間隙部12、112を形成された構造にするなど、本発明の主旨を逸脱しない範囲で種々変形が可能である。

【図面の簡単な説明】

【0085】

【図1】第1の実施形態における動圧流体軸受装置及び動圧流体軸受装置を備えるスピンドルモータの断面図である。

【図2】第1の実施形態における動圧流体軸受装置を拡大して示す断面図である。

【図3】第1の実施形態における動圧流体軸受装置の軸線直角方向の簡略断面図である。

【図4】第1の実施形態における動圧流体軸受装置のスリーブ内面部の模式図である。

【図5】第1の実施形態における他の動圧流体軸受装置の軸線直角方向の簡略断面図である。

【図6】第1の実施形態における他の動圧流体軸受装置の軸線直角方向の簡略断面図である。

【図7a】第1の実施形態における動圧流体軸受装置の軸線直角方向の簡略断面図である。

【図7b】第1の実施形態における動圧流体軸受装置の大間隙部領域および小間隙部を展開して示す展開図である。

【図8a】第1の実施形態における他の動圧流体軸受装置の軸線直角方向の簡略断面図である。

【図8b】第1の実施形態における他の動圧流体軸受装置の大間隙部領域および小間隙部を展開して示す展開図である。

【図9】第1の実施形態における解析モデルと記号の説明図である。

【図10a】第1の実施形態における起動時の動圧流体軸受装置の状態を示す軸線直角方向の模式断面図である。

【図10b】第1の実施形態における起動時の動圧流体軸受装置の他の状態を示す軸線直角方向の模式断面図である。

【図11】第1の実施形態における分離溝の溝深さと発生する負圧の関係を示す解析結果図である。

【図12】第1の実施形態における傾斜角の大きさと発生する負圧の関係を、分離溝、軸端周丘の条件を変えて解析した解析結果図である。

【図13a】第1の実施形態における分離溝と小間隙部のなすコーナ部の面取り部の大きさと発生する負圧の関係を示す解析結果図である。(分離溝貫通の場合)

【図13b】第1の実施形態における分離溝と小間隙部のなすコーナ部の面取り部の大きさと発生する負圧の関係を示す解析結果図である。(分離溝非貫通の場合)

【図14】第1の実施形態における傾斜角の大きさに対する軸受支持剛性の大きさの関係を示す解析結果図である。

【図15】第1の実施形態における傾斜角の大きさに対する軸受圧力中心位置の偏移量の関係を示す解析結果図である。

【図16】第1の実施形態における凹部の周方向角度比と傾斜角の大きさに対する軸受支持剛性の大きさの関係を示す解析結果図である。

【図17】第1の実施形態(単一軸受)における凹部の周方向角度比に対するモーメント剛性の大きさの関係を示す解析結果図である。

【図18】第3の実施形態(組合せ軸受)における凹部の周方向角度比に対するモーメント剛性の大きさの関係を示す解析結果図である。

【図19】第1の実施形態における荷重方向と摩擦トルクの関係を示す解析結果図である。

【図20】第1の実施形態における荷重方向による摩擦トルクのばらつきの値を凹部の周方向角度比との関係で示す解析結果図である。

【図21】第1の実施形態における起動時の回転数と摩擦損失の関係の解析結果図である。

【図22】第1の実施形態における大間隙部の周方向角度比と磨耗量関係の解析結果図である。

【図23】第2の実施形態における動圧流体軸受装置を拡大して示す断面図である。

【図24】第3の実施形態における動圧流体軸受装置を拡大して示す断面図である。

【図25】第4の実施形態における記録ディスク駆動装置の断面図である。

【符号の説明】

【0086】

1、101 シャフト

2、102 スリーブ

2a スリーブ内周面

3、303 ロータハブ

4 軸受ハウジング

5 潤滑流体

6、306 動圧流体軸受装置部

7 スラストプレート

8 スラストブッシュ

9 接着剤

10、110a、110b 大間隙部

12、112a、112b 小間隙部

13 スラスト軸受部

14、114 潤滑流体の相対的回転方向

15 循環溝

16、116 潤滑流体保持部

17 界面

18、118a、118b 分離溝

19、119a、119b 軸端周丘

21 抜け止め

30 スピンドルモータ

31 ステータ

32 コイル

33 ロータマグネット

50 記録ディスク駆動装置

51 磁気ディスク

52 ヘッド

53 アクチエータ

100 環状溝部

106、108 動圧軸受部

B0 小間隙部領域

B1 大間隙部領域

【特許請求の範囲】

【請求項1】

略円柱状のシャフトと、該シャフトが挿通される略円筒状のスリーブと、該シャフトと該スリーブとの間の間隙に充填された潤滑流体とを備え、

前記シャフトは、前記スリーブによって回転軸回りに前記スリーブに対して相対的に回転自在に保持されている動圧流体軸受装置において、

対向する前記シャフトの外周面および前記スリーブの内周面のいずれか一方の面をG面、他方の面をF面と定義し、

前記シャフトと前記スリーブ間の相対回転によって生じる前記潤滑流体の回転流動運動において、前記G面を基準として見た時の前記潤滑流体の相対的回転方向をR方向と定義して、

該G面には、対向する該F面との間隔が大きい大間隙部と、対向する該F面との間隔が小さい小間隙部が周方向に交互に複数個所形成され、

前記小間隙部は、前記F面との間隔が周方向一様になるように形成され、

前記大間隙部は、前記F面との間隔が周方向一様になるように形成されているか、もしくは前記F面との間隙寸法がR方向に向けて徐々に小さくなるようなテーパ状に形成され、

前記R方向に見た前記大間隙部から前記小間隙部に至る境界部間は、階段状またはテーパ状に接続され、

前記R方向に見た前記小間隙部から前記大間隙部に至る境界部位には、該境界部位に前記潤滑流体を案内して負圧発生を抑制する分離溝が形成されており、

さらに、前記G面には、前記回転軸方向の一方の側に、前記小間隙部に隣接した軸端周丘が周方向に形成され、

前記軸端周丘は、対向する前記F面との間隔が前記小間隙部と略同じ間隔となるように形成され、

前記スリーブの前記回転軸方向の少なくとも前記軸端周丘の反対側の方向には、前記大間隙部の間隔と同じかそれ以上の半径方向隙間を有して前記潤滑流体を保持する潤滑流体保持部が形成され、

前記大間隙部の一方の側は前記軸端周丘で閉塞され、他方の側は前記潤滑流体保持部に開口接続されていることを特徴とする動圧流体軸受装置。

【請求項2】

前記大間隙部、前記小間隙部及び前記分離溝が前記回転軸方向に対してβ(β>0°)だけ傾斜し、

前記R方向に見た前記小間隙部から前記大間隙部に至る境界部位と、前記軸端周丘と、がなす前記分離溝側の角度が、90°+βの鈍角であることを特徴とする請求項1に記載の動圧流体軸受装置。

【請求項3】

前記分離溝の前記回転軸方向の一方の端が前記軸端周丘によって閉塞されていることを特徴とする請求項1または2のいずれかに記載の動圧流体軸受装置。

【請求項4】

前記大間隙部の周方向角度と前記分離溝の周方向角度(θag)を合わせた凹部周方向角度(θp)と前記小間隙部の周方向角度(θl)の比(θp/θl)が、2.3から9.0の範囲にあることを特徴とする請求項1乃至3のいずれかに記載の動圧流体軸受装置。

【請求項5】

前記大間隙部、前記小間隙部及び前記分離溝と前記回転軸方向とのなす傾斜角βの大きさが0°<β≦45°であり、さらに好ましくは24°≦β≦45°であることを特徴とする請求項1乃至4のいずれかに記載の動圧流体軸受装置。

【請求項6】

前記凹部周方向角度(θp)と前記小間隙部の周方向角度(θl)を合わせた周方向ピッチ角度(2θ)に対する前記分離溝の周方向角度(θag)の比(θag/2θ)が0.1以下であることを特徴とする請求項1乃至5のいずれかに記載の動圧流体軸受装置。

【請求項7】

前記分離溝の深さは0.015mm以上、さらに好ましくは0.03mm以上であり、

前記小間隙部と前記分離溝とが形成する境界壁の角部は面取りされ、

該面取り半径の大きさ(ragc)が0.015mm以上、0.08mm以下であることを特徴とする請求項1乃至6のいずれかに記載の動圧流体軸受装置。

【請求項8】

前記分離溝は、当該分離溝が開口連結した前記潤滑流体保持部側の深さが0.015mm以上、さらに好ましくは0.03mm以上であって、前記軸端周丘側の方向に徐々に浅くなるようなテーパー状になっており、

前記小間隙部と前記分離溝とが形成する境界壁の角部は面取りされ、

該面取り半径の大きさ(ragc)が0.015mm以上、0.08mm以下であることを特徴とする請求項1乃至6のいずれかに記載の動圧流体軸受装置。

【請求項9】

前記スリーブが焼結多孔質金属もしくは樹脂の型成型体から構成されていることを特徴とする請求項1乃至8のいずれかに記載の動圧流体軸受装置。

【請求項10】

前記大間隙部、前記小間隙部、前記軸端周丘、および前記分離溝が前記スリーブに形成されていることを特徴とする請求項1乃至9のいずれかに記載の動圧流体軸受装置。

【請求項11】

前記シャフトまたは前記スリーブに対して負荷が接続される出力端側に前記軸端周丘が配置されていることを特徴とする請求項1乃至10のいずれかに記載の動圧流体軸受装置。

【請求項12】

前記軸端周丘が離間するように2つの前記スリーブを前記回転軸方向に向かい合わせて配置構成されていることを特徴とする請求項10に記載の動圧流体軸受装置。

【請求項13】

電動式のスピンドルモータであって、

回転軸の周囲に配置された界磁用磁石を有するロータ部と、

前記界磁用磁石との間で前記回転軸を中心とするトルクを発生する電機子を有するとともに前記ロータ部を前記回転軸を中心に回転可能に支持するステータ部と、

を備え、

前記ロータ部および前記ステータ部のいずれか一方が、請求項1乃至12のいずれかに記載の動圧流体軸受装置を構成するスリーブを取り付けて備え、

前記ロータ部および前記ステータ部の他方が、前記スリーブに挿入されるシャフトを備えたことを特徴とするスピンドルモータ。

【請求項14】

ハウジング内に、記録ディスクにデータを読み書きするヘッドと、該ヘッドをディスク面上で移動させるアクチュエータと、請求項13に記載されたスピンドルモータとを備える記録ディスク駆動装置。

【請求項1】

略円柱状のシャフトと、該シャフトが挿通される略円筒状のスリーブと、該シャフトと該スリーブとの間の間隙に充填された潤滑流体とを備え、

前記シャフトは、前記スリーブによって回転軸回りに前記スリーブに対して相対的に回転自在に保持されている動圧流体軸受装置において、

対向する前記シャフトの外周面および前記スリーブの内周面のいずれか一方の面をG面、他方の面をF面と定義し、

前記シャフトと前記スリーブ間の相対回転によって生じる前記潤滑流体の回転流動運動において、前記G面を基準として見た時の前記潤滑流体の相対的回転方向をR方向と定義して、

該G面には、対向する該F面との間隔が大きい大間隙部と、対向する該F面との間隔が小さい小間隙部が周方向に交互に複数個所形成され、

前記小間隙部は、前記F面との間隔が周方向一様になるように形成され、

前記大間隙部は、前記F面との間隔が周方向一様になるように形成されているか、もしくは前記F面との間隙寸法がR方向に向けて徐々に小さくなるようなテーパ状に形成され、

前記R方向に見た前記大間隙部から前記小間隙部に至る境界部間は、階段状またはテーパ状に接続され、

前記R方向に見た前記小間隙部から前記大間隙部に至る境界部位には、該境界部位に前記潤滑流体を案内して負圧発生を抑制する分離溝が形成されており、

さらに、前記G面には、前記回転軸方向の一方の側に、前記小間隙部に隣接した軸端周丘が周方向に形成され、

前記軸端周丘は、対向する前記F面との間隔が前記小間隙部と略同じ間隔となるように形成され、

前記スリーブの前記回転軸方向の少なくとも前記軸端周丘の反対側の方向には、前記大間隙部の間隔と同じかそれ以上の半径方向隙間を有して前記潤滑流体を保持する潤滑流体保持部が形成され、

前記大間隙部の一方の側は前記軸端周丘で閉塞され、他方の側は前記潤滑流体保持部に開口接続されていることを特徴とする動圧流体軸受装置。

【請求項2】

前記大間隙部、前記小間隙部及び前記分離溝が前記回転軸方向に対してβ(β>0°)だけ傾斜し、

前記R方向に見た前記小間隙部から前記大間隙部に至る境界部位と、前記軸端周丘と、がなす前記分離溝側の角度が、90°+βの鈍角であることを特徴とする請求項1に記載の動圧流体軸受装置。

【請求項3】

前記分離溝の前記回転軸方向の一方の端が前記軸端周丘によって閉塞されていることを特徴とする請求項1または2のいずれかに記載の動圧流体軸受装置。

【請求項4】

前記大間隙部の周方向角度と前記分離溝の周方向角度(θag)を合わせた凹部周方向角度(θp)と前記小間隙部の周方向角度(θl)の比(θp/θl)が、2.3から9.0の範囲にあることを特徴とする請求項1乃至3のいずれかに記載の動圧流体軸受装置。

【請求項5】

前記大間隙部、前記小間隙部及び前記分離溝と前記回転軸方向とのなす傾斜角βの大きさが0°<β≦45°であり、さらに好ましくは24°≦β≦45°であることを特徴とする請求項1乃至4のいずれかに記載の動圧流体軸受装置。

【請求項6】

前記凹部周方向角度(θp)と前記小間隙部の周方向角度(θl)を合わせた周方向ピッチ角度(2θ)に対する前記分離溝の周方向角度(θag)の比(θag/2θ)が0.1以下であることを特徴とする請求項1乃至5のいずれかに記載の動圧流体軸受装置。

【請求項7】

前記分離溝の深さは0.015mm以上、さらに好ましくは0.03mm以上であり、

前記小間隙部と前記分離溝とが形成する境界壁の角部は面取りされ、

該面取り半径の大きさ(ragc)が0.015mm以上、0.08mm以下であることを特徴とする請求項1乃至6のいずれかに記載の動圧流体軸受装置。

【請求項8】

前記分離溝は、当該分離溝が開口連結した前記潤滑流体保持部側の深さが0.015mm以上、さらに好ましくは0.03mm以上であって、前記軸端周丘側の方向に徐々に浅くなるようなテーパー状になっており、

前記小間隙部と前記分離溝とが形成する境界壁の角部は面取りされ、

該面取り半径の大きさ(ragc)が0.015mm以上、0.08mm以下であることを特徴とする請求項1乃至6のいずれかに記載の動圧流体軸受装置。

【請求項9】

前記スリーブが焼結多孔質金属もしくは樹脂の型成型体から構成されていることを特徴とする請求項1乃至8のいずれかに記載の動圧流体軸受装置。

【請求項10】

前記大間隙部、前記小間隙部、前記軸端周丘、および前記分離溝が前記スリーブに形成されていることを特徴とする請求項1乃至9のいずれかに記載の動圧流体軸受装置。

【請求項11】

前記シャフトまたは前記スリーブに対して負荷が接続される出力端側に前記軸端周丘が配置されていることを特徴とする請求項1乃至10のいずれかに記載の動圧流体軸受装置。

【請求項12】

前記軸端周丘が離間するように2つの前記スリーブを前記回転軸方向に向かい合わせて配置構成されていることを特徴とする請求項10に記載の動圧流体軸受装置。

【請求項13】

電動式のスピンドルモータであって、

回転軸の周囲に配置された界磁用磁石を有するロータ部と、

前記界磁用磁石との間で前記回転軸を中心とするトルクを発生する電機子を有するとともに前記ロータ部を前記回転軸を中心に回転可能に支持するステータ部と、

を備え、

前記ロータ部および前記ステータ部のいずれか一方が、請求項1乃至12のいずれかに記載の動圧流体軸受装置を構成するスリーブを取り付けて備え、

前記ロータ部および前記ステータ部の他方が、前記スリーブに挿入されるシャフトを備えたことを特徴とするスピンドルモータ。

【請求項14】

ハウジング内に、記録ディスクにデータを読み書きするヘッドと、該ヘッドをディスク面上で移動させるアクチュエータと、請求項13に記載されたスピンドルモータとを備える記録ディスク駆動装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7a】

【図7b】

【図8a】

【図8b】

【図9】

【図10a】

【図10b】

【図11】

【図12】

【図13a】

【図13b】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図24】

【図25】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7a】

【図7b】

【図8a】

【図8b】

【図9】

【図10a】

【図10b】

【図11】

【図12】

【図13a】

【図13b】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図24】

【図25】

【公開番号】特開2007−303482(P2007−303482A)

【公開日】平成19年11月22日(2007.11.22)

【国際特許分類】

【出願番号】特願2006−129321(P2006−129321)

【出願日】平成18年5月8日(2006.5.8)

【出願人】(000232302)日本電産株式会社 (697)

【Fターム(参考)】

【公開日】平成19年11月22日(2007.11.22)

【国際特許分類】

【出願日】平成18年5月8日(2006.5.8)

【出願人】(000232302)日本電産株式会社 (697)

【Fターム(参考)】

[ Back to top ]