動圧溝の形成方法

【課題】 動圧溝を高精度かつ低コストに型成形可能にする。

【解決手段】 射出成形型10に超音波発生装置20を接続させる。射出成形の際に、超音波発生装置20で発生させた超音波振動を射出成形型10に付与しつつ、射出成形型10に設けられたラジアル動圧溝成形部16とスラスト動圧溝成形部17とで動圧溝を型成形する。

【解決手段】 射出成形型10に超音波発生装置20を接続させる。射出成形の際に、超音波発生装置20で発生させた超音波振動を射出成形型10に付与しつつ、射出成形型10に設けられたラジアル動圧溝成形部16とスラスト動圧溝成形部17とで動圧溝を型成形する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、軸受隙間に流体動圧を発生させる動圧溝の形成方法に関するものである。

【背景技術】

【0002】

動圧軸受装置は、情報機器、例えばHDD等の磁気ディスク装置、CD−ROM、CD−R/RW、DVD−ROM/RAM等の光ディスク装置、MD、MO等の光磁気ディスク装置等に搭載するスピンドルモータ用、レーザビームプリンタ(LBP)等に搭載するポリゴンスキャナモータ用、パーソナルコンピュータ(PC)などに搭載するファンモータ用、あるいは軸流ファンなどの電気機器に搭載する小型モータ用の軸受として広く用いられている。

【0003】

上記各種モータには、高回転精度の他、高速化、低騒音化等が求められている。これらの要求性能を決定付ける構成要素の一つに当該モータのスピンドルを支持する軸受があり、近年ではこの種の軸受として、上記要求性能に優れた特性を有する動圧軸受装置が使用されることが多い。

【0004】

動圧軸受装置では、回転側部材(例えば、軸部材)をラジアル方向に支持するラジアル軸受部と、スラスト方向に支持するスラスト軸受部とが設けられる。ラジアル軸受部としては、軸部材を非接触支持する動圧軸受が用いられる。一方、スラスト軸受部としては、軸部材を非接触支持する動圧軸受が用いられる場合と、接触支持する、いわゆるピボット軸受が用いられる場合とがある。ラジアル軸受部とスラスト軸受部の双方を動圧軸受で構成する場合、ラジアル軸受隙間およびスラスト軸受隙間を介して対向する二面のうち何れか一方の面には、動圧発生手段としての動圧溝が設けられる。

【0005】

ところで、近年、情報機器は急速に高性能化が進行しているため、動圧軸受装置を高回転精度化するための努力が日々なされている。その一方で、情報機器は低価格化も進行しているため、動圧軸受装置に対する低コスト化の要求が厳しさを増している。この要求に応えるため、動圧軸受装置の構成部材を、製造コストが嵩む金属製部材から樹脂製部材に置き換える試みがなされている。かかる試みの一例として、内周に軸部材を挿入可能にする軸受部材を樹脂で射出成形すると共に、当該軸受部材の内周面に、ラジアル軸受隙間に流体動圧を発生させるための動圧溝を型成形したものが知られている(例えば、特許文献1参照)。

【特許文献1】特開平9−222118号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

動圧軸受装置の回転精度を高精度に管理するため、動圧溝はミクロンオーダーの高い成形精度を要求される。したがって、上記特許文献1のようにこの種の動圧溝を型成形する場合、高精度な動圧溝を得るためには、特に射出成形型における動圧溝を型成形するための部分(以下、「動圧溝成形部」と称す)へ、樹脂材料を行き渡らせることが必要不可欠である。しかしながら、射出成形の特性上、射出成形型は樹脂材料の温度よりも低温に設定されるので、樹脂材料の射出時には両者の界面付近で樹脂材料の固化被膜(いわゆる、スキン層)が形成される。スキン層が形成されると、流動抵抗が増すため、特に微小形状をなす動圧溝成形部へは樹脂材料が十分に行き渡らず、所定精度の動圧溝を形成できない恐れがある。かかる事態を回避するため、成形型や樹脂材料の温度、あるいは射出圧力を高める手法が一般的に採用されるが、サイクルタイムや成形精度に悪影響を及ぼす場合もあるため、好ましい手法とは言い難い。

【0007】

また、射出成形型から成形品を離型(分離)させる際には、一般的に、突き出し装置で成形品を突き出すことにより成形品が射出成形型から分離される。ところが、樹脂で射出成形する場合、樹脂材料が射出成形型(キャビティ)の壁面に接着しやすいため、突き出し装置のみで成形品を分離させようとすると成形面の崩れが発生する恐れがある。そのため、軸受部材のように高い精度を要求される部分(動圧溝)を有する成形品にこの手法を用いるのは好ましくない。そこで、例えば、射出成形型に離型剤を塗布することにより離型の容易化を図る手法が知られているが、離型剤を塗布する工程、さらに離型後の離型剤除去工程等を設ける必要があるため、工程数の増加により製造コストが高騰する。

【0008】

そこで、本発明は、動圧溝を高精度かつ低コストに型成形可能にする方法を提供することを目的とする。

【0009】

また、本発明は、動圧溝が形成された射出成形品を、射出成形型から容易に離型可能にする方法を提供することを他の目的とする。

【課題を解決するための手段】

【0010】

前記目的を達成するため、本発明では、射出成形型に設けられた動圧溝成形部で動圧溝を型成形するに際し、射出成形型に超音波振動を付与することを特徴とする動圧溝の形成方法を提供する。

【0011】

射出成形に含まれる一連の工程のうち、例えば材料を射出する際、射出成形型に超音波振動を付与することにより、成形型と材料の接触部では材料が瞬時に再加熱され溶融状態が保たれる。これにより、従来、材料の射出時に問題となっていた接触部でのスキン層の形成が防止あるいは遅延される。したがって、本発明によれば、成形型の温度や材料温度等を高めることによるサイクルタイムの増大や成形精度の悪化を招くことなく、キャビティ内、特に動圧溝成形部への材料の充填性を高め、動圧溝を高精度に型成形することが可能となる。また、超音波振動は材料を射出するゲートにも付与することができ、これによれば、ゲートにおける流動抵抗を低減させて材料の射出時間を短縮し、サイクルタイムの低減を図ることができる。

【0012】

また、本発明では、射出成形型に設けられた動圧溝成形部で動圧溝が型成形された成形品を射出成形型から離型するに際し、射出成形型に超音波振動を付与することを特徴とする動圧溝の形成方法を提供する。

【0013】

成形品を射出成形型から離型する際、例えば冷却・固化後の型開きの際、超音波振動を射出成形型に付与することにより、成形型と成形品の接触部では両者の接着強度が緩み、離型性が向上する。そのため、従来方法で問題となっていた動圧溝が形成された部分での面精度の悪化を招くことなく、成形品を容易に離型することが可能となる。なお、離型剤を塗布及び除去する必要もないので、工程数の増加による加工コストの悪化を招くこともない。

【0014】

本発明を適用可能な射出成形型は、動圧溝が型成形される部材の射出成形型であれば特に限定されず、例えば軸受部材に代表され、軸受隙間に面する一方の面を備えた固定側部材を形成するもの、また、例えば軸部材に代表され、軸受隙間に面する他方の面を備えた回転側部材を形成するもの等を挙げることができる。なお、本発明は、樹脂材料のみならず、例えば低融点の金属材料、あるいは樹脂材料をバインダとした金属粉末やセラミック等の材料を射出材料として用いる際にも好ましく用いることができる。

【発明の効果】

【0015】

以上のように、本発明によれば、動圧溝を高精度かつ低コストに型成形することができる。また、本発明によれば動圧溝を崩すことなく、成形品を容易に離型することができる。

【発明を実施するための最良の形態】

【0016】

以下、本発明の実施形態を図面に基づいて説明する。

【0017】

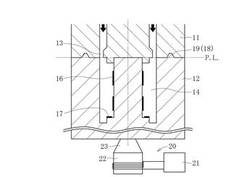

図1は、軸受隙間に流体動圧を発生させる動圧溝を型成形する際に用いる成形装置の一例を示すものであり、ここでは樹脂で射出成形される固定側部材としての軸受部材8(図4参照)の内周面8a、および一端面(図4では、下側端面8b)に動圧溝を型成形する際に用いる射出成形装置の概要を示している。

【0018】

射出成形装置は、図示しない適宜の手段で保持される固定型11、および固定型11と同軸上に設けられた可動型12からなる射出成形型10と、射出成形型10に超音波振動を付与する超音波発生装置20とを主要な構成要素として備える。

【0019】

射出成形型10は、超音波振動の伝搬性に優れ、かつ振動に対する高い疲労強度を有する金属材料、例えばチタン合金やアルミニウム合金、あるいはステンレス鋼等の金属材料で形成される。射出成形型10のうち、固定型11には、図示しないノズル等から供給された樹脂材料をキャビティ14に射出するためのゲート13が設けられる。ゲート13の形状は、キャビティ14に射出材料を均一に充填できれば特にその形態を問わず、フィルムゲート、点ゲート(多点ゲート含む)、ディスクゲート等が選択可能である。

【0020】

可動型12には、軸状部(コア)15が設けられる。コア15の外周面には、軸受部材8の内周面8aに形成される動圧溝形状に対応したラジアル動圧溝成形部16が軸方向の二箇所に離隔して形成されている。

図3はコア15の一実施形態を具体的に示したものである。ラジアル動圧溝成形部16は、軸受部材8の内周面に形成される動圧溝とは凹凸パターンが反転した態様をなし、例えばヘリングボーン形状に複数配列された凹部16bと、凹部16bを区画する凸部16aとからなる。この実施形態では、コア15の外周面が凸部16aとなり、凹部16bを、例えば転造、切削、あるいはエッチング等の手段で形成することにより、ラジアル動圧溝成形部16が形成される。なお、これとは逆にコア15の外周面を凹部16bとし、凸部16aを、例えば印刷等で形成することもできる。

型成形時には、凸部16aが動圧溝を形成し、凹部16bが動圧溝を区画する部分を形成する。図示例では、理解の容易化のために誇張して描いているが、凸部16aと凹部16bとの段差は2〜5μm程度である。また、図示例では、凹部16bをヘリングボーン形状に形成した形態を例示しているが、動圧溝形状に対応させてスパイラル形状等に形成することもできる。

【0021】

キャビティ14の内径側底面には、軸受部材8の一端面に形成される動圧溝の形状に対応したスラスト動圧溝成形部17が形成されている。スラスト動圧溝成形部17は、ラジアル動圧溝成形部16と同様、軸受部材8の一端面に形成される動圧溝とは凹凸パターンが反転した態様をなし、詳細な図示は省略するが、例えば、スパイラル形状に複数配列された凸部17aと、凸部17aを区画する凹部17bとを備える。この実施形態では、凸部17aがキャビティ14の内径側底面となり、凹部17bが上記同様、例えば切削やエッチング等の手段で形成される。もちろん、スラスト軸受面成形部17は、動圧溝形状に対応させてその他の形状、例えば、ヘリングボーン形状や放射溝形状等に形成することもできる。

【0022】

射出成形型10には、型締め時に固定型11と可動型12の相対的な位置決めをするためのガイド機構が設けられる。ガイド機構は、両者の相対的な位置決めができれば公知の種々の手段を選択することができるが、本実施形態では、固定型11の可動型12との当接面上に断面台形状のガイド穴18が、可動型12の固定型11との当接面上にはガイド穴18の形状に対応し、型締め時にガイド穴18と嵌合するガイドピン19がそれぞれ設けられている。

【0023】

可動型12には、射出成形型10に超音波振動を付与するため、一又は複数の超音波発生装置20が接続される。本実施形態において超音波発生装置20は、振動子22と、振動子22に接続された超音波発振機21と、一端を振動子22に固定されたホーン23とで構成される。本実施形態では、ホーン23の振動子22に固定された側とは他端側を可動型20の表面に当接させることで、射出成形型10と超音波発生装置20とが接続されているが、ホーン23を可動型12又は固定型11の少なくとも何れか一方の所定箇所に埋設させてもよい。

超音波発振機21は、所定の周波数および振幅の超音波(電気信号)を振動子22に付与するものである。振動子22は、圧電素子を備えるものであり、超音波発振機21から付与された超音波を機械的な振動(超音波振動)に変換する。ホーン23は、振動子22で発生された超音波振動を効率的に射出成形型10に付与するために設けられ、射出成形型10の形状にあわせて適宜変更することができる。ホーン23は、射出成形型10と同様、超音波振動の伝搬性に優れ、かつ超音波振動に対する高い疲労強度を有するチタン合金やアルミニウム合金、あるいはステンレス鋼等の金属材料で形成される。

【0024】

以上の構成を有する射出成形装置において、可動型12を上昇させて型締めすると、図2に示すように、可動型12に形成されたガイドピン19が、固定型11に形成されたガイド穴18に嵌合され、可動型12と固定型11の相対的な位置決めが行われる。型締め完了後、図示しないノズルから供給された溶融状態の樹脂材料(図2中に示す矢印)が、ゲート13を介してキャビティ14に射出される。

【0025】

樹脂材料は、射出成形可能なものであれば特に限定されず非晶性樹脂・結晶性樹脂の何れもが使用可能である。非晶性樹脂としては、例えば、ポリサルフォン(PSU)、ポリエーテルサルフォン(PES)、ポリフェニルサルフォン(PPSU)、ポリエーテルイミド(PEI)等を用いることができる。また、結晶性樹脂としては、例えば、液晶ポリマー(LCP)、ポリフェニレンサルファイド(PPS)、ポリエーテルエーテルケトン(PEEK)、ポリブチレンテレフタレート(PBT)等を用いることができる。例示した樹脂材料には、必要に応じて強化材(繊維状、粉末状等の形態は問わない)や潤滑剤、あるいは導電材等の各種充填材を配合することができる。充填材は単独で用いる他、二種以上を混合して使用することもできる。

【0026】

樹脂材料をキャビティ14へ射出する際には、超音波発振機21で発生された超音波が、振動子22およびホーン23を介して超音波振動となり射出成形型10に付与される。超音波振動は、射出開始〜射出完了まで連続的に付与する他、間欠的に付与することもでき、射出圧力や型温度等を考慮して予めプログラムされたタイミングで付与される。付与される超音波振動の周波数は、10KHz〜10MHzの範囲で選択することができる。ただし、周波数が高すぎると、樹脂材料が過度に加熱され固化時間が長くなる等の不都合が生じるおそれがあるため、10KHz〜100KHzの範囲で選択するのが望ましい。また、付与される超音波振動の振幅は、射出成形型10およびホーン23の材質に応じて適宜選択される。なお、超音波振動の振動効果を最大限有効利用するため、振動の最大振幅点が各動圧溝成形部16、17およびゲート13と(径方向で)略合致するように超音波振動を付与するのがより望ましい。

【0027】

樹脂材料の射出が完了すると、超音波振動の付与を一旦停止する。そして型締め圧力を低下させ、その状態で樹脂材料を冷却・固化させる。固化完了後、可動型12を下降させ型開きすると、可動型12に固着した状態の成形品(軸受部材8)が得られる。そして、樹脂を射出する際と同様にして、射出成形型10(可動型12)に超音波振動を付与しつつ、図示しない突き出し装置等(例えば、エジェクトピン)で成形品を突き出す。これにより、成形品が可動型12から分離され、内周面および一端面に動圧溝を有する樹脂製の軸受部材8が形成される。なお、このとき射出時と同等の周波数や振幅の超音波振動を付与すると、成形面付近では樹脂材料が過度に発熱・溶融し、かえって離型性が悪化する恐れがあるため、射出時よりも小さな周波数および振幅の超音波振動を付与するのが望ましい。

【0028】

本発明のように、樹脂材料を射出する際、超音波振動を射出成形型10(可動型12)に付与することにより、射出成形型10と樹脂材料の接触部では、樹脂材料が瞬時に再加熱され溶融状態が保たれる。これにより、樹脂材料と射出成形型10の温度差に起因して形成され、特にラジアル動圧溝成形部16およびスラスト動圧溝成形部17への樹脂材料の充填性を悪化させていたスキン層の形成が防止あるいは遅延される。したがって、各動圧溝成形部16、17への樹脂材料の充填性を高め、動圧溝を高精度に型成形することが可能となる。また、樹脂材料を射出する際にはゲート13にも超音波振動が作用するので、ゲート13における樹脂材料の流動抵抗が低減し、射出時間を短縮することもできる。

【0029】

従来では、樹脂材料の流動性(充填性)を高めるため、例えば成形型や樹脂材料の温度を高めたり、射出圧力を高めたりする方法が採られていたが、成形型の温度を高めると冷却・固化の時間が増大し、また、材料温度や射出圧力を高めると冷却・固化時の収縮(ヒケ)が大きくなり成形精度の悪化を招いていた。これに対し、本発明では、かかる方法を採らなくとも良好な充填性を得られるので、サイクルタイムの低減による製造コストの低コスト化、および成形精度の高精度化を図ることができる。

【0030】

また、樹脂材料で射出成形する場合には、樹脂材料がキャビティ14に接着しやすい。特に本実施形態のように、軸受部材8の内周面に、軸方向に対して傾斜した動圧溝を成形する場合、成形品とラジアル動圧溝成形部16との間で離型方向への凸凹係合が存在するので、動圧溝の崩れを発生させることなく離型させるのが困難であった。これに対し、本発明では、成形品(軸受部材8)を射出成形型10から離型する際に超音波振動を射出成形型10に付与することにより、特にラジアル動圧溝成形部16と成形品の接触部における両者の接着強度が緩むので、離型性を飛躍的に向上させることができ、したがって溝形状の崩れのない高精度な動圧溝を形成することができる。また、本発明によれば、離型性を向上させるための離型剤の塗布および除去を行う必要がないので、工程数を削減し製造コストを低減することができる。

【0031】

以上のようにして形成された軸受部材8は、一構成部材として動圧軸受装置に組み込まれて使用される。

図4は、上記工程を経て形成された軸受部材8を組み込んだ動圧軸受装置1の一例を具体的に示すものである。動圧軸受装置1は、軸受部材8と、軸受部材8の内周に挿入された軸部材2と、軸受部材8を収容するハウジング7と、ハウジング7の一端開口をシールするシール部材9と、ハウジング7の他端開口を封口する蓋部材6とを主な構成部材として備える。本実施形態においては、軸受部材8が固定側部材を、軸部材2が回転側部材を構成する。なお、以下では、説明の便宜上、シール部材9の側を上側、蓋部材6の側を下側として説明を行う。

【0032】

回転側部材としての軸部材2は、例えばステンレス鋼等の金属材料で形成され、軸部2aと、軸部2aの外径側に張り出し、軸部2aと一体又は別体のフランジ部2bとで構成される。本実施形態において、軸部2aの外周面2a1は、動圧溝等の凹凸を有さない断面真円状に形成される。また、フランジ部2bの両端面2b1、2b2は、動圧溝等の凹凸を有さない平滑な平坦面に形成される。

【0033】

固定側部材としての軸受部材8は、上述したように樹脂の射出成形で略円筒状に形成され、当該軸受部材8の内周面8aには、例えば図5(a)に示すよう第1ラジアル軸受部R1と第2ラジアル軸受部R2のラジアル軸受面Aとなる上下二つの領域が軸方向に離隔して形成されている。両ラジアル軸受面Aには、ヘリングボーン形状に配列された複数の動圧溝Aaがそれぞれ型成形されている。軸方向上側の動圧溝Aaは軸方向中心m(上下の傾斜溝間領域の軸方向中心)に対して軸方向非対称に形成されており、軸方向中心mより上側領域の軸方向寸法X1が下側領域の軸方向寸法X2よりも大きくなっている。そのため、軸受装置の運転時(軸部材2の回転時)、上側の動圧溝Aaによる潤滑油の引き込み力(ポンピング力)は下側の対称形の動圧溝Aaに比べ相対的に大きくなる。

【0034】

また、軸受部材8の下側端面8bの一部環状領域は、第1スラスト軸受部T1のスラスト軸受面Bとなり、このスラスト軸受面Bには、図5(b)に示すようなスパイラル状に配列された複数の動圧溝Baが型成形されている。

【0035】

軸受部材8の下端開口には段部8eが設けられ、当該段部8eの内周に金属製の蓋部材6が配置され、この蓋部材6によって軸受部材8の下端側開口が封口される。この蓋部材6は、円筒状の側部6bと、側部6bの下端開口を封口する底部6aとを一体に備えた有底円筒状に形成される。底部6aの上側端面6a1の一部環状領域は、第2スラスト軸受部T2のスラスト軸受面Cとなり、このスラスト軸受面Cには、例えばスパイラル形状に配列された複数の動圧溝が形成される(図示省略)。もちろん、動圧溝形状は、ヘリングボーン形状、あるいは放射状等に形成することもできる。

【0036】

上記構成の蓋部材6は、軸受部材8の段部8eに接着等適宜の手段で固定される。このとき、軸部材2のフランジ部2bは、軸受部材8の下側端面8bと蓋部材6の底部6aの上側端面6a1との間に形成された空間に収容される。蓋部材6の側部6bの上側端面6b1を軸受部材8の下側端面8bに当接させることで、スラスト軸受隙間幅が高精度に管理される。

【0037】

軸受部材8の上端開口にも段部8dが設けられ、当該段部8dの内周に金属材料や樹脂組成物で形成された環状のシール部材9が配置される。シール部材9は、例えば接着等の手段により段部8dの内周面に固定される。シール部材9で密封された動圧軸受装置1の内部空間には、潤滑流体として、例えば潤滑油が充満される。シール部材9の内周面9aは上側に向かって漸次拡径したテーパ面状に形成されており、軸部2aの外周面2a1と所定のシール空間Sを介して対向する。テーパ面はシール空間Sを介して対向する何れか一方の面に形成されていればよく、軸部2aの外周面2a1に形成することもできる。その場合、軸部材2の回転により遠心力シールとして機能させることができる。シール区間Sは、温度変化による潤滑油の容積変化量を吸収する機能(バッファ機能)をも有しており、そのため潤滑油の油面は軸受装置の運転状況(停止中もしくは運転中)を問わず、常時シール空間Sの範囲内に維持される。

【0038】

上記構成の動圧軸受装置1において、軸部材2と軸受部材8とが相対回転すると(本実施形態では軸部材2が回転する)、軸受部材8の内周面8aに離隔形成されたラジアル軸受面Aとなる上下二つの領域は、それぞれ軸部材2の軸部2aの外周面とラジアル軸受隙間を介して対向する。軸部材2の回転に伴い、ラジアル軸受面Aに形成された動圧溝Aaによってラジアル軸受隙間を満たす潤滑油に動圧が発生し、その圧力によって軸部材2がラジアル方向に回転自在に非接触支持される。これにより、軸部材2をラジアル方向に回転自在に非接触支持する第1のラジアル軸受部R1と第2のラジアル軸受部R2とが形成される。

【0039】

また、軸部材2が回転すると、軸受部材8の下側端面8bに形成されたスラスト軸受面Bは、フランジ部2bの上側端面2b1とスラスト軸受隙間を介して対向する。軸部材2の回転に伴い、スラスト軸受面Bに形成された動圧溝Baによってスラスト軸受隙間を満たす潤滑油に動圧が発生し、その圧力によって軸部材2がスラスト方向に回転自在に非接触支持される。これにより、軸部材2をスラスト方向に回転自在に非接触支持する第1のスラスト軸受部T1が形成される。軸部材2が回転すると、上記同様にして、蓋部材6の上側端面6a1に形成されたスラスト軸受面Cは、フランジ部2bの下側端面2b2とスラスト軸受隙間を介して対向する。軸部材2の回転に伴い、スラスト軸受面Cに形成された動圧溝によってスラスト軸受隙間を満たす潤滑油に動圧が発生し、その圧力によって軸部材2がスラスト方向に回転自在に非接触支持される。これにより、軸部材2をスラスト方向に回転自在に非接触支持する第2のスラスト軸受部T2が形成される。

【0040】

動圧軸受装置1の運転中に、内部空間に満たされた潤滑油がその一部領域で負圧になる場合がある。かかる負圧の発生は、気泡の発生や潤滑油の漏れ、あるいは振動の発生等に代表される不具合の要因となる。そこで、本実施形態では、局所的な負圧の発生を防止するため、上述のように上側のラジアル軸受面Aの動圧溝形状を軸方向非対称として、軸部2aの外周面2a1と軸受部材8の内周面8aとの間の半径方向隙間(ラジアル軸受隙間)を満たす潤滑油に軸方向下向きのポンピング能力を付与すると共に、下側に押し込まれた潤滑油を前記半径方向隙間の上端に戻す循環路4を設け、潤滑油を動圧軸受装置1の内部で強制的に循環させる構成を採用している。

図4に例示する循環路4は、軸受部材8の上下端面8b、8cを連通させる軸方向流路4aと、シール部材9の下側端面9bと軸受部材8の上側端面8cとの間に形成された第1の半径方向流路4bと、蓋部材6の上側端面6b1と軸受部材8の下側端面8bとの間に形成された第2の半径方向流路4cとで構成されている。図示例では、第1の半径方向流路4bをシール部材9の下側端面9b、第2の半径方向流路4cを蓋部材6の上側端面6b1に形成した場合をそれぞれ例示しているが、これらの流路4b、4cは、その対向面(軸受部材の上下端面8c、8b)に形成しても構わない。

このように、循環路4を設けることで、動圧軸受装置1の運転中には、スラスト軸受隙間→第2の半径方向流路4c→軸方向流路4a→第1の半径方向流路4b→半径方向隙間の上端、という経路を経て軸受装置内部を潤滑油が循環する。これにより、軸受装置の内部空間における潤滑油の局所的な負圧発生を防止することができる。

【0041】

以上、本発明の一実施形態についての説明を行ったが、本発明の構成は、固定側部材としての軸受部材のみならず、回転側部材(例えば、軸部材やディスクハブ)に動圧溝を設ける際にも好ましく用いることができる。なお、以下では動圧溝が型成形される部材・部分のみについて説明を行い、その他の部材・部分については、上記同様の参照番号を付与して詳細な説明を省略する。

【0042】

図6は、本発明の構成を用いて形成された回転側部材の一例を示すものであり、回転側部材としての軸部材2の外周面にラジアル軸受面Aを形成し、当該ラジアル軸受面Aに動圧溝Aaを設けた形態を示すものである。図示例の軸部材2は、樹脂部24および金属部25からなるハイブリッド構造で、軸部2aの芯部およびフランジ部2bが金属部25で形成され、軸部2aの外周面が樹脂部24で形成されている。

この軸部材2は、金属部25をインサート部品として樹脂部24を射出成形(インサート成形)することによって形成され、樹脂部24を射出成形する際に上述した超音波振動を射出成形型に付与することによって、動圧溝Aaが高精度に型成形される。なお図示は省略するが、樹脂部24でフランジ部2bを形成し、当該フランジ部2bにスラスト軸受面B、Cを型成形する場合にも、同様に本発明の構成を適用することができる。

【0043】

図7は、回転側部材に動圧溝を設けた動圧軸受装置1の他の形態を示すものである。この動圧軸受装置1における第2のスラスト軸受部T2は、回転側部材を構成するロータ(ディスクハブ)7の下側端面7a2に形成されたスラスト軸受面Cと、固定側部材としての軸受部材8の上側端面8cとの間に形成される。

回転側部材は、軸部材2をインサート部品としてディスクハブ7を射出成形(インサート成形)することによって一体に形成される。射出成形する際には、超音波振動を射出成形型に付与することによって、スラスト軸受面Cの動圧溝が高精度に型成形される。

【0044】

なお、以上説明した実施形態は、固定側部材および回転側部材の代表的な構成を例示したものであって、本発明の構成は上記の部材の他、例えば蓋部材やシール部材に動圧溝を型成形する場合にも好ましく適用することができる。

【0045】

また、以上の説明では、射出材料として樹脂を用いる場合についての説明を行ったが、本発明の構成は射出可能な材料であれば特に限定されず、樹脂材料の他、例えばマグネシウム合金等の低融点金属材料、金属紛とバインダの混合材料、あるいはセラミックとバインダの混合材料等を用いて射出成形する場合にも好ましく適用することができる。

【0046】

図8は、図4に示す動圧軸受装置1を組込んだ情報機器用スピンドルモータの一構成例を概念的に示している。この情報機器用スピンドルモータは、HDD等のディスク駆動装置に用いられるもので、動圧軸受装置1と、動圧軸受装置1の軸部材2に取り付けられたディスクハブ33と、例えば半径方向のギャップを介して対向させたステータコイル34およびロータマグネット35と、ブラケット36を備えている。ステータコイル34はブラケット36の外周に取り付けられ、ロータマグネット35は、ディスクハブ33の内周に取り付けられている。ディスクハブ33は、その外周に磁気ディスク等のディスクDを一枚または複数枚保持する。ブラケット36の内周に動圧軸受装置1のハウジング7が装着されている。ステータコイル34に通電すると、ステータコイル34とロータマグネット35との間に発生する電磁力でロータマグネット35が回転し、それに伴ってディスクハブ33と、軸部材2とが一体に回転する。

【図面の簡単な説明】

【0047】

【図1】本発明で用いる射出成形装置の一例を示す要部拡大断面図である。

【図2】射出成形の一工程を示す要部拡大断面図である。

【図3】ラジアル動圧溝成形部の一例を示す図である。

【図4】本発明の方法を用いて形成された動圧溝を有する軸受部材を組み込んだ動圧軸受装置の一例を示す断面図である。

【図5】(a)図は、軸受部材の縦断面図、(b)図は軸受部材の一端面を示す図である。

【図6】本発明の方法を用いて形成された軸部材の一例を示す断面図である。

【図7】本発明の方法を用いて形成された回転側部材を組み込んだ動圧軸受装置の一例を示す断面図である。

【図8】図4に示す動圧軸受装置を組み込んだ情報機器用スピンドルモータの一例を示す断面図である。

【符号の説明】

【0048】

1 動圧軸受装置

2 軸部材

8 軸受部材

10 射出成形型

11 固定型

12 可動型

13 ゲート

14 キャビティ

16 ラジアル動圧溝成形部

17 スラスト動圧溝成形部

18 ガイド穴

19 ガイドピン

20 超音波発生装置

21 超音波発振機

22 振動子

23 ホーン

A ラジアル軸受面

B、C スラスト軸受面

R1、R2 ラジアル軸受部

T1、T2 スラスト軸受部

【技術分野】

【0001】

本発明は、軸受隙間に流体動圧を発生させる動圧溝の形成方法に関するものである。

【背景技術】

【0002】

動圧軸受装置は、情報機器、例えばHDD等の磁気ディスク装置、CD−ROM、CD−R/RW、DVD−ROM/RAM等の光ディスク装置、MD、MO等の光磁気ディスク装置等に搭載するスピンドルモータ用、レーザビームプリンタ(LBP)等に搭載するポリゴンスキャナモータ用、パーソナルコンピュータ(PC)などに搭載するファンモータ用、あるいは軸流ファンなどの電気機器に搭載する小型モータ用の軸受として広く用いられている。

【0003】

上記各種モータには、高回転精度の他、高速化、低騒音化等が求められている。これらの要求性能を決定付ける構成要素の一つに当該モータのスピンドルを支持する軸受があり、近年ではこの種の軸受として、上記要求性能に優れた特性を有する動圧軸受装置が使用されることが多い。

【0004】

動圧軸受装置では、回転側部材(例えば、軸部材)をラジアル方向に支持するラジアル軸受部と、スラスト方向に支持するスラスト軸受部とが設けられる。ラジアル軸受部としては、軸部材を非接触支持する動圧軸受が用いられる。一方、スラスト軸受部としては、軸部材を非接触支持する動圧軸受が用いられる場合と、接触支持する、いわゆるピボット軸受が用いられる場合とがある。ラジアル軸受部とスラスト軸受部の双方を動圧軸受で構成する場合、ラジアル軸受隙間およびスラスト軸受隙間を介して対向する二面のうち何れか一方の面には、動圧発生手段としての動圧溝が設けられる。

【0005】

ところで、近年、情報機器は急速に高性能化が進行しているため、動圧軸受装置を高回転精度化するための努力が日々なされている。その一方で、情報機器は低価格化も進行しているため、動圧軸受装置に対する低コスト化の要求が厳しさを増している。この要求に応えるため、動圧軸受装置の構成部材を、製造コストが嵩む金属製部材から樹脂製部材に置き換える試みがなされている。かかる試みの一例として、内周に軸部材を挿入可能にする軸受部材を樹脂で射出成形すると共に、当該軸受部材の内周面に、ラジアル軸受隙間に流体動圧を発生させるための動圧溝を型成形したものが知られている(例えば、特許文献1参照)。

【特許文献1】特開平9−222118号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

動圧軸受装置の回転精度を高精度に管理するため、動圧溝はミクロンオーダーの高い成形精度を要求される。したがって、上記特許文献1のようにこの種の動圧溝を型成形する場合、高精度な動圧溝を得るためには、特に射出成形型における動圧溝を型成形するための部分(以下、「動圧溝成形部」と称す)へ、樹脂材料を行き渡らせることが必要不可欠である。しかしながら、射出成形の特性上、射出成形型は樹脂材料の温度よりも低温に設定されるので、樹脂材料の射出時には両者の界面付近で樹脂材料の固化被膜(いわゆる、スキン層)が形成される。スキン層が形成されると、流動抵抗が増すため、特に微小形状をなす動圧溝成形部へは樹脂材料が十分に行き渡らず、所定精度の動圧溝を形成できない恐れがある。かかる事態を回避するため、成形型や樹脂材料の温度、あるいは射出圧力を高める手法が一般的に採用されるが、サイクルタイムや成形精度に悪影響を及ぼす場合もあるため、好ましい手法とは言い難い。

【0007】

また、射出成形型から成形品を離型(分離)させる際には、一般的に、突き出し装置で成形品を突き出すことにより成形品が射出成形型から分離される。ところが、樹脂で射出成形する場合、樹脂材料が射出成形型(キャビティ)の壁面に接着しやすいため、突き出し装置のみで成形品を分離させようとすると成形面の崩れが発生する恐れがある。そのため、軸受部材のように高い精度を要求される部分(動圧溝)を有する成形品にこの手法を用いるのは好ましくない。そこで、例えば、射出成形型に離型剤を塗布することにより離型の容易化を図る手法が知られているが、離型剤を塗布する工程、さらに離型後の離型剤除去工程等を設ける必要があるため、工程数の増加により製造コストが高騰する。

【0008】

そこで、本発明は、動圧溝を高精度かつ低コストに型成形可能にする方法を提供することを目的とする。

【0009】

また、本発明は、動圧溝が形成された射出成形品を、射出成形型から容易に離型可能にする方法を提供することを他の目的とする。

【課題を解決するための手段】

【0010】

前記目的を達成するため、本発明では、射出成形型に設けられた動圧溝成形部で動圧溝を型成形するに際し、射出成形型に超音波振動を付与することを特徴とする動圧溝の形成方法を提供する。

【0011】

射出成形に含まれる一連の工程のうち、例えば材料を射出する際、射出成形型に超音波振動を付与することにより、成形型と材料の接触部では材料が瞬時に再加熱され溶融状態が保たれる。これにより、従来、材料の射出時に問題となっていた接触部でのスキン層の形成が防止あるいは遅延される。したがって、本発明によれば、成形型の温度や材料温度等を高めることによるサイクルタイムの増大や成形精度の悪化を招くことなく、キャビティ内、特に動圧溝成形部への材料の充填性を高め、動圧溝を高精度に型成形することが可能となる。また、超音波振動は材料を射出するゲートにも付与することができ、これによれば、ゲートにおける流動抵抗を低減させて材料の射出時間を短縮し、サイクルタイムの低減を図ることができる。

【0012】

また、本発明では、射出成形型に設けられた動圧溝成形部で動圧溝が型成形された成形品を射出成形型から離型するに際し、射出成形型に超音波振動を付与することを特徴とする動圧溝の形成方法を提供する。

【0013】

成形品を射出成形型から離型する際、例えば冷却・固化後の型開きの際、超音波振動を射出成形型に付与することにより、成形型と成形品の接触部では両者の接着強度が緩み、離型性が向上する。そのため、従来方法で問題となっていた動圧溝が形成された部分での面精度の悪化を招くことなく、成形品を容易に離型することが可能となる。なお、離型剤を塗布及び除去する必要もないので、工程数の増加による加工コストの悪化を招くこともない。

【0014】

本発明を適用可能な射出成形型は、動圧溝が型成形される部材の射出成形型であれば特に限定されず、例えば軸受部材に代表され、軸受隙間に面する一方の面を備えた固定側部材を形成するもの、また、例えば軸部材に代表され、軸受隙間に面する他方の面を備えた回転側部材を形成するもの等を挙げることができる。なお、本発明は、樹脂材料のみならず、例えば低融点の金属材料、あるいは樹脂材料をバインダとした金属粉末やセラミック等の材料を射出材料として用いる際にも好ましく用いることができる。

【発明の効果】

【0015】

以上のように、本発明によれば、動圧溝を高精度かつ低コストに型成形することができる。また、本発明によれば動圧溝を崩すことなく、成形品を容易に離型することができる。

【発明を実施するための最良の形態】

【0016】

以下、本発明の実施形態を図面に基づいて説明する。

【0017】

図1は、軸受隙間に流体動圧を発生させる動圧溝を型成形する際に用いる成形装置の一例を示すものであり、ここでは樹脂で射出成形される固定側部材としての軸受部材8(図4参照)の内周面8a、および一端面(図4では、下側端面8b)に動圧溝を型成形する際に用いる射出成形装置の概要を示している。

【0018】

射出成形装置は、図示しない適宜の手段で保持される固定型11、および固定型11と同軸上に設けられた可動型12からなる射出成形型10と、射出成形型10に超音波振動を付与する超音波発生装置20とを主要な構成要素として備える。

【0019】

射出成形型10は、超音波振動の伝搬性に優れ、かつ振動に対する高い疲労強度を有する金属材料、例えばチタン合金やアルミニウム合金、あるいはステンレス鋼等の金属材料で形成される。射出成形型10のうち、固定型11には、図示しないノズル等から供給された樹脂材料をキャビティ14に射出するためのゲート13が設けられる。ゲート13の形状は、キャビティ14に射出材料を均一に充填できれば特にその形態を問わず、フィルムゲート、点ゲート(多点ゲート含む)、ディスクゲート等が選択可能である。

【0020】

可動型12には、軸状部(コア)15が設けられる。コア15の外周面には、軸受部材8の内周面8aに形成される動圧溝形状に対応したラジアル動圧溝成形部16が軸方向の二箇所に離隔して形成されている。

図3はコア15の一実施形態を具体的に示したものである。ラジアル動圧溝成形部16は、軸受部材8の内周面に形成される動圧溝とは凹凸パターンが反転した態様をなし、例えばヘリングボーン形状に複数配列された凹部16bと、凹部16bを区画する凸部16aとからなる。この実施形態では、コア15の外周面が凸部16aとなり、凹部16bを、例えば転造、切削、あるいはエッチング等の手段で形成することにより、ラジアル動圧溝成形部16が形成される。なお、これとは逆にコア15の外周面を凹部16bとし、凸部16aを、例えば印刷等で形成することもできる。

型成形時には、凸部16aが動圧溝を形成し、凹部16bが動圧溝を区画する部分を形成する。図示例では、理解の容易化のために誇張して描いているが、凸部16aと凹部16bとの段差は2〜5μm程度である。また、図示例では、凹部16bをヘリングボーン形状に形成した形態を例示しているが、動圧溝形状に対応させてスパイラル形状等に形成することもできる。

【0021】

キャビティ14の内径側底面には、軸受部材8の一端面に形成される動圧溝の形状に対応したスラスト動圧溝成形部17が形成されている。スラスト動圧溝成形部17は、ラジアル動圧溝成形部16と同様、軸受部材8の一端面に形成される動圧溝とは凹凸パターンが反転した態様をなし、詳細な図示は省略するが、例えば、スパイラル形状に複数配列された凸部17aと、凸部17aを区画する凹部17bとを備える。この実施形態では、凸部17aがキャビティ14の内径側底面となり、凹部17bが上記同様、例えば切削やエッチング等の手段で形成される。もちろん、スラスト軸受面成形部17は、動圧溝形状に対応させてその他の形状、例えば、ヘリングボーン形状や放射溝形状等に形成することもできる。

【0022】

射出成形型10には、型締め時に固定型11と可動型12の相対的な位置決めをするためのガイド機構が設けられる。ガイド機構は、両者の相対的な位置決めができれば公知の種々の手段を選択することができるが、本実施形態では、固定型11の可動型12との当接面上に断面台形状のガイド穴18が、可動型12の固定型11との当接面上にはガイド穴18の形状に対応し、型締め時にガイド穴18と嵌合するガイドピン19がそれぞれ設けられている。

【0023】

可動型12には、射出成形型10に超音波振動を付与するため、一又は複数の超音波発生装置20が接続される。本実施形態において超音波発生装置20は、振動子22と、振動子22に接続された超音波発振機21と、一端を振動子22に固定されたホーン23とで構成される。本実施形態では、ホーン23の振動子22に固定された側とは他端側を可動型20の表面に当接させることで、射出成形型10と超音波発生装置20とが接続されているが、ホーン23を可動型12又は固定型11の少なくとも何れか一方の所定箇所に埋設させてもよい。

超音波発振機21は、所定の周波数および振幅の超音波(電気信号)を振動子22に付与するものである。振動子22は、圧電素子を備えるものであり、超音波発振機21から付与された超音波を機械的な振動(超音波振動)に変換する。ホーン23は、振動子22で発生された超音波振動を効率的に射出成形型10に付与するために設けられ、射出成形型10の形状にあわせて適宜変更することができる。ホーン23は、射出成形型10と同様、超音波振動の伝搬性に優れ、かつ超音波振動に対する高い疲労強度を有するチタン合金やアルミニウム合金、あるいはステンレス鋼等の金属材料で形成される。

【0024】

以上の構成を有する射出成形装置において、可動型12を上昇させて型締めすると、図2に示すように、可動型12に形成されたガイドピン19が、固定型11に形成されたガイド穴18に嵌合され、可動型12と固定型11の相対的な位置決めが行われる。型締め完了後、図示しないノズルから供給された溶融状態の樹脂材料(図2中に示す矢印)が、ゲート13を介してキャビティ14に射出される。

【0025】

樹脂材料は、射出成形可能なものであれば特に限定されず非晶性樹脂・結晶性樹脂の何れもが使用可能である。非晶性樹脂としては、例えば、ポリサルフォン(PSU)、ポリエーテルサルフォン(PES)、ポリフェニルサルフォン(PPSU)、ポリエーテルイミド(PEI)等を用いることができる。また、結晶性樹脂としては、例えば、液晶ポリマー(LCP)、ポリフェニレンサルファイド(PPS)、ポリエーテルエーテルケトン(PEEK)、ポリブチレンテレフタレート(PBT)等を用いることができる。例示した樹脂材料には、必要に応じて強化材(繊維状、粉末状等の形態は問わない)や潤滑剤、あるいは導電材等の各種充填材を配合することができる。充填材は単独で用いる他、二種以上を混合して使用することもできる。

【0026】

樹脂材料をキャビティ14へ射出する際には、超音波発振機21で発生された超音波が、振動子22およびホーン23を介して超音波振動となり射出成形型10に付与される。超音波振動は、射出開始〜射出完了まで連続的に付与する他、間欠的に付与することもでき、射出圧力や型温度等を考慮して予めプログラムされたタイミングで付与される。付与される超音波振動の周波数は、10KHz〜10MHzの範囲で選択することができる。ただし、周波数が高すぎると、樹脂材料が過度に加熱され固化時間が長くなる等の不都合が生じるおそれがあるため、10KHz〜100KHzの範囲で選択するのが望ましい。また、付与される超音波振動の振幅は、射出成形型10およびホーン23の材質に応じて適宜選択される。なお、超音波振動の振動効果を最大限有効利用するため、振動の最大振幅点が各動圧溝成形部16、17およびゲート13と(径方向で)略合致するように超音波振動を付与するのがより望ましい。

【0027】

樹脂材料の射出が完了すると、超音波振動の付与を一旦停止する。そして型締め圧力を低下させ、その状態で樹脂材料を冷却・固化させる。固化完了後、可動型12を下降させ型開きすると、可動型12に固着した状態の成形品(軸受部材8)が得られる。そして、樹脂を射出する際と同様にして、射出成形型10(可動型12)に超音波振動を付与しつつ、図示しない突き出し装置等(例えば、エジェクトピン)で成形品を突き出す。これにより、成形品が可動型12から分離され、内周面および一端面に動圧溝を有する樹脂製の軸受部材8が形成される。なお、このとき射出時と同等の周波数や振幅の超音波振動を付与すると、成形面付近では樹脂材料が過度に発熱・溶融し、かえって離型性が悪化する恐れがあるため、射出時よりも小さな周波数および振幅の超音波振動を付与するのが望ましい。

【0028】

本発明のように、樹脂材料を射出する際、超音波振動を射出成形型10(可動型12)に付与することにより、射出成形型10と樹脂材料の接触部では、樹脂材料が瞬時に再加熱され溶融状態が保たれる。これにより、樹脂材料と射出成形型10の温度差に起因して形成され、特にラジアル動圧溝成形部16およびスラスト動圧溝成形部17への樹脂材料の充填性を悪化させていたスキン層の形成が防止あるいは遅延される。したがって、各動圧溝成形部16、17への樹脂材料の充填性を高め、動圧溝を高精度に型成形することが可能となる。また、樹脂材料を射出する際にはゲート13にも超音波振動が作用するので、ゲート13における樹脂材料の流動抵抗が低減し、射出時間を短縮することもできる。

【0029】

従来では、樹脂材料の流動性(充填性)を高めるため、例えば成形型や樹脂材料の温度を高めたり、射出圧力を高めたりする方法が採られていたが、成形型の温度を高めると冷却・固化の時間が増大し、また、材料温度や射出圧力を高めると冷却・固化時の収縮(ヒケ)が大きくなり成形精度の悪化を招いていた。これに対し、本発明では、かかる方法を採らなくとも良好な充填性を得られるので、サイクルタイムの低減による製造コストの低コスト化、および成形精度の高精度化を図ることができる。

【0030】

また、樹脂材料で射出成形する場合には、樹脂材料がキャビティ14に接着しやすい。特に本実施形態のように、軸受部材8の内周面に、軸方向に対して傾斜した動圧溝を成形する場合、成形品とラジアル動圧溝成形部16との間で離型方向への凸凹係合が存在するので、動圧溝の崩れを発生させることなく離型させるのが困難であった。これに対し、本発明では、成形品(軸受部材8)を射出成形型10から離型する際に超音波振動を射出成形型10に付与することにより、特にラジアル動圧溝成形部16と成形品の接触部における両者の接着強度が緩むので、離型性を飛躍的に向上させることができ、したがって溝形状の崩れのない高精度な動圧溝を形成することができる。また、本発明によれば、離型性を向上させるための離型剤の塗布および除去を行う必要がないので、工程数を削減し製造コストを低減することができる。

【0031】

以上のようにして形成された軸受部材8は、一構成部材として動圧軸受装置に組み込まれて使用される。

図4は、上記工程を経て形成された軸受部材8を組み込んだ動圧軸受装置1の一例を具体的に示すものである。動圧軸受装置1は、軸受部材8と、軸受部材8の内周に挿入された軸部材2と、軸受部材8を収容するハウジング7と、ハウジング7の一端開口をシールするシール部材9と、ハウジング7の他端開口を封口する蓋部材6とを主な構成部材として備える。本実施形態においては、軸受部材8が固定側部材を、軸部材2が回転側部材を構成する。なお、以下では、説明の便宜上、シール部材9の側を上側、蓋部材6の側を下側として説明を行う。

【0032】

回転側部材としての軸部材2は、例えばステンレス鋼等の金属材料で形成され、軸部2aと、軸部2aの外径側に張り出し、軸部2aと一体又は別体のフランジ部2bとで構成される。本実施形態において、軸部2aの外周面2a1は、動圧溝等の凹凸を有さない断面真円状に形成される。また、フランジ部2bの両端面2b1、2b2は、動圧溝等の凹凸を有さない平滑な平坦面に形成される。

【0033】

固定側部材としての軸受部材8は、上述したように樹脂の射出成形で略円筒状に形成され、当該軸受部材8の内周面8aには、例えば図5(a)に示すよう第1ラジアル軸受部R1と第2ラジアル軸受部R2のラジアル軸受面Aとなる上下二つの領域が軸方向に離隔して形成されている。両ラジアル軸受面Aには、ヘリングボーン形状に配列された複数の動圧溝Aaがそれぞれ型成形されている。軸方向上側の動圧溝Aaは軸方向中心m(上下の傾斜溝間領域の軸方向中心)に対して軸方向非対称に形成されており、軸方向中心mより上側領域の軸方向寸法X1が下側領域の軸方向寸法X2よりも大きくなっている。そのため、軸受装置の運転時(軸部材2の回転時)、上側の動圧溝Aaによる潤滑油の引き込み力(ポンピング力)は下側の対称形の動圧溝Aaに比べ相対的に大きくなる。

【0034】

また、軸受部材8の下側端面8bの一部環状領域は、第1スラスト軸受部T1のスラスト軸受面Bとなり、このスラスト軸受面Bには、図5(b)に示すようなスパイラル状に配列された複数の動圧溝Baが型成形されている。

【0035】

軸受部材8の下端開口には段部8eが設けられ、当該段部8eの内周に金属製の蓋部材6が配置され、この蓋部材6によって軸受部材8の下端側開口が封口される。この蓋部材6は、円筒状の側部6bと、側部6bの下端開口を封口する底部6aとを一体に備えた有底円筒状に形成される。底部6aの上側端面6a1の一部環状領域は、第2スラスト軸受部T2のスラスト軸受面Cとなり、このスラスト軸受面Cには、例えばスパイラル形状に配列された複数の動圧溝が形成される(図示省略)。もちろん、動圧溝形状は、ヘリングボーン形状、あるいは放射状等に形成することもできる。

【0036】

上記構成の蓋部材6は、軸受部材8の段部8eに接着等適宜の手段で固定される。このとき、軸部材2のフランジ部2bは、軸受部材8の下側端面8bと蓋部材6の底部6aの上側端面6a1との間に形成された空間に収容される。蓋部材6の側部6bの上側端面6b1を軸受部材8の下側端面8bに当接させることで、スラスト軸受隙間幅が高精度に管理される。

【0037】

軸受部材8の上端開口にも段部8dが設けられ、当該段部8dの内周に金属材料や樹脂組成物で形成された環状のシール部材9が配置される。シール部材9は、例えば接着等の手段により段部8dの内周面に固定される。シール部材9で密封された動圧軸受装置1の内部空間には、潤滑流体として、例えば潤滑油が充満される。シール部材9の内周面9aは上側に向かって漸次拡径したテーパ面状に形成されており、軸部2aの外周面2a1と所定のシール空間Sを介して対向する。テーパ面はシール空間Sを介して対向する何れか一方の面に形成されていればよく、軸部2aの外周面2a1に形成することもできる。その場合、軸部材2の回転により遠心力シールとして機能させることができる。シール区間Sは、温度変化による潤滑油の容積変化量を吸収する機能(バッファ機能)をも有しており、そのため潤滑油の油面は軸受装置の運転状況(停止中もしくは運転中)を問わず、常時シール空間Sの範囲内に維持される。

【0038】

上記構成の動圧軸受装置1において、軸部材2と軸受部材8とが相対回転すると(本実施形態では軸部材2が回転する)、軸受部材8の内周面8aに離隔形成されたラジアル軸受面Aとなる上下二つの領域は、それぞれ軸部材2の軸部2aの外周面とラジアル軸受隙間を介して対向する。軸部材2の回転に伴い、ラジアル軸受面Aに形成された動圧溝Aaによってラジアル軸受隙間を満たす潤滑油に動圧が発生し、その圧力によって軸部材2がラジアル方向に回転自在に非接触支持される。これにより、軸部材2をラジアル方向に回転自在に非接触支持する第1のラジアル軸受部R1と第2のラジアル軸受部R2とが形成される。

【0039】

また、軸部材2が回転すると、軸受部材8の下側端面8bに形成されたスラスト軸受面Bは、フランジ部2bの上側端面2b1とスラスト軸受隙間を介して対向する。軸部材2の回転に伴い、スラスト軸受面Bに形成された動圧溝Baによってスラスト軸受隙間を満たす潤滑油に動圧が発生し、その圧力によって軸部材2がスラスト方向に回転自在に非接触支持される。これにより、軸部材2をスラスト方向に回転自在に非接触支持する第1のスラスト軸受部T1が形成される。軸部材2が回転すると、上記同様にして、蓋部材6の上側端面6a1に形成されたスラスト軸受面Cは、フランジ部2bの下側端面2b2とスラスト軸受隙間を介して対向する。軸部材2の回転に伴い、スラスト軸受面Cに形成された動圧溝によってスラスト軸受隙間を満たす潤滑油に動圧が発生し、その圧力によって軸部材2がスラスト方向に回転自在に非接触支持される。これにより、軸部材2をスラスト方向に回転自在に非接触支持する第2のスラスト軸受部T2が形成される。

【0040】

動圧軸受装置1の運転中に、内部空間に満たされた潤滑油がその一部領域で負圧になる場合がある。かかる負圧の発生は、気泡の発生や潤滑油の漏れ、あるいは振動の発生等に代表される不具合の要因となる。そこで、本実施形態では、局所的な負圧の発生を防止するため、上述のように上側のラジアル軸受面Aの動圧溝形状を軸方向非対称として、軸部2aの外周面2a1と軸受部材8の内周面8aとの間の半径方向隙間(ラジアル軸受隙間)を満たす潤滑油に軸方向下向きのポンピング能力を付与すると共に、下側に押し込まれた潤滑油を前記半径方向隙間の上端に戻す循環路4を設け、潤滑油を動圧軸受装置1の内部で強制的に循環させる構成を採用している。

図4に例示する循環路4は、軸受部材8の上下端面8b、8cを連通させる軸方向流路4aと、シール部材9の下側端面9bと軸受部材8の上側端面8cとの間に形成された第1の半径方向流路4bと、蓋部材6の上側端面6b1と軸受部材8の下側端面8bとの間に形成された第2の半径方向流路4cとで構成されている。図示例では、第1の半径方向流路4bをシール部材9の下側端面9b、第2の半径方向流路4cを蓋部材6の上側端面6b1に形成した場合をそれぞれ例示しているが、これらの流路4b、4cは、その対向面(軸受部材の上下端面8c、8b)に形成しても構わない。

このように、循環路4を設けることで、動圧軸受装置1の運転中には、スラスト軸受隙間→第2の半径方向流路4c→軸方向流路4a→第1の半径方向流路4b→半径方向隙間の上端、という経路を経て軸受装置内部を潤滑油が循環する。これにより、軸受装置の内部空間における潤滑油の局所的な負圧発生を防止することができる。

【0041】

以上、本発明の一実施形態についての説明を行ったが、本発明の構成は、固定側部材としての軸受部材のみならず、回転側部材(例えば、軸部材やディスクハブ)に動圧溝を設ける際にも好ましく用いることができる。なお、以下では動圧溝が型成形される部材・部分のみについて説明を行い、その他の部材・部分については、上記同様の参照番号を付与して詳細な説明を省略する。

【0042】

図6は、本発明の構成を用いて形成された回転側部材の一例を示すものであり、回転側部材としての軸部材2の外周面にラジアル軸受面Aを形成し、当該ラジアル軸受面Aに動圧溝Aaを設けた形態を示すものである。図示例の軸部材2は、樹脂部24および金属部25からなるハイブリッド構造で、軸部2aの芯部およびフランジ部2bが金属部25で形成され、軸部2aの外周面が樹脂部24で形成されている。

この軸部材2は、金属部25をインサート部品として樹脂部24を射出成形(インサート成形)することによって形成され、樹脂部24を射出成形する際に上述した超音波振動を射出成形型に付与することによって、動圧溝Aaが高精度に型成形される。なお図示は省略するが、樹脂部24でフランジ部2bを形成し、当該フランジ部2bにスラスト軸受面B、Cを型成形する場合にも、同様に本発明の構成を適用することができる。

【0043】

図7は、回転側部材に動圧溝を設けた動圧軸受装置1の他の形態を示すものである。この動圧軸受装置1における第2のスラスト軸受部T2は、回転側部材を構成するロータ(ディスクハブ)7の下側端面7a2に形成されたスラスト軸受面Cと、固定側部材としての軸受部材8の上側端面8cとの間に形成される。

回転側部材は、軸部材2をインサート部品としてディスクハブ7を射出成形(インサート成形)することによって一体に形成される。射出成形する際には、超音波振動を射出成形型に付与することによって、スラスト軸受面Cの動圧溝が高精度に型成形される。

【0044】

なお、以上説明した実施形態は、固定側部材および回転側部材の代表的な構成を例示したものであって、本発明の構成は上記の部材の他、例えば蓋部材やシール部材に動圧溝を型成形する場合にも好ましく適用することができる。

【0045】

また、以上の説明では、射出材料として樹脂を用いる場合についての説明を行ったが、本発明の構成は射出可能な材料であれば特に限定されず、樹脂材料の他、例えばマグネシウム合金等の低融点金属材料、金属紛とバインダの混合材料、あるいはセラミックとバインダの混合材料等を用いて射出成形する場合にも好ましく適用することができる。

【0046】

図8は、図4に示す動圧軸受装置1を組込んだ情報機器用スピンドルモータの一構成例を概念的に示している。この情報機器用スピンドルモータは、HDD等のディスク駆動装置に用いられるもので、動圧軸受装置1と、動圧軸受装置1の軸部材2に取り付けられたディスクハブ33と、例えば半径方向のギャップを介して対向させたステータコイル34およびロータマグネット35と、ブラケット36を備えている。ステータコイル34はブラケット36の外周に取り付けられ、ロータマグネット35は、ディスクハブ33の内周に取り付けられている。ディスクハブ33は、その外周に磁気ディスク等のディスクDを一枚または複数枚保持する。ブラケット36の内周に動圧軸受装置1のハウジング7が装着されている。ステータコイル34に通電すると、ステータコイル34とロータマグネット35との間に発生する電磁力でロータマグネット35が回転し、それに伴ってディスクハブ33と、軸部材2とが一体に回転する。

【図面の簡単な説明】

【0047】

【図1】本発明で用いる射出成形装置の一例を示す要部拡大断面図である。

【図2】射出成形の一工程を示す要部拡大断面図である。

【図3】ラジアル動圧溝成形部の一例を示す図である。

【図4】本発明の方法を用いて形成された動圧溝を有する軸受部材を組み込んだ動圧軸受装置の一例を示す断面図である。

【図5】(a)図は、軸受部材の縦断面図、(b)図は軸受部材の一端面を示す図である。

【図6】本発明の方法を用いて形成された軸部材の一例を示す断面図である。

【図7】本発明の方法を用いて形成された回転側部材を組み込んだ動圧軸受装置の一例を示す断面図である。

【図8】図4に示す動圧軸受装置を組み込んだ情報機器用スピンドルモータの一例を示す断面図である。

【符号の説明】

【0048】

1 動圧軸受装置

2 軸部材

8 軸受部材

10 射出成形型

11 固定型

12 可動型

13 ゲート

14 キャビティ

16 ラジアル動圧溝成形部

17 スラスト動圧溝成形部

18 ガイド穴

19 ガイドピン

20 超音波発生装置

21 超音波発振機

22 振動子

23 ホーン

A ラジアル軸受面

B、C スラスト軸受面

R1、R2 ラジアル軸受部

T1、T2 スラスト軸受部

【特許請求の範囲】

【請求項1】

射出成形型に設けられた動圧溝成形部で動圧溝を型成形するに際し、射出成形型に超音波振動を付与することを特徴とする動圧溝の形成方法。

【請求項2】

射出成形型に設けられた動圧溝成形部で動圧溝が型成形された成形品を射出成形型から離型するに際し、射出成形型に超音波振動を付与することを特徴とする動圧溝の形成方法。

【請求項3】

射出成形型が、軸受隙間に面する一方の面を備えた固定側部材を形成するものである請求項1又は2何れか記載の動圧溝の形成方法。

【請求項4】

射出成形型が、軸受隙間に面する他方の面を備えた回転側部材を形成するものである請求項1又は2何れか記載の動圧溝の形成方法。

【請求項1】

射出成形型に設けられた動圧溝成形部で動圧溝を型成形するに際し、射出成形型に超音波振動を付与することを特徴とする動圧溝の形成方法。

【請求項2】

射出成形型に設けられた動圧溝成形部で動圧溝が型成形された成形品を射出成形型から離型するに際し、射出成形型に超音波振動を付与することを特徴とする動圧溝の形成方法。

【請求項3】

射出成形型が、軸受隙間に面する一方の面を備えた固定側部材を形成するものである請求項1又は2何れか記載の動圧溝の形成方法。

【請求項4】

射出成形型が、軸受隙間に面する他方の面を備えた回転側部材を形成するものである請求項1又は2何れか記載の動圧溝の形成方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2007−69393(P2007−69393A)

【公開日】平成19年3月22日(2007.3.22)

【国際特許分類】

【出願番号】特願2005−256907(P2005−256907)

【出願日】平成17年9月5日(2005.9.5)

【出願人】(000102692)NTN株式会社 (9,006)

【Fターム(参考)】

【公開日】平成19年3月22日(2007.3.22)

【国際特許分類】

【出願日】平成17年9月5日(2005.9.5)

【出願人】(000102692)NTN株式会社 (9,006)

【Fターム(参考)】

[ Back to top ]