動圧軸受装置の製造方法

【課題】動圧軸受装置に充填された潤滑流体の分量を容易かつ精密に判定する方法を提供する。

【解決手段】動圧軸受装置に充填された潤滑流体を、上側シール部または下側シール部の一方に偏移させ、潤滑流体と外気との境界である気液界面の曲率が小さい側のシール部において、気液界面の位置を測定し、動圧軸受装置の軸受間隙に供給された潤滑流体量を判定する。

【解決手段】動圧軸受装置に充填された潤滑流体を、上側シール部または下側シール部の一方に偏移させ、潤滑流体と外気との境界である気液界面の曲率が小さい側のシール部において、気液界面の位置を測定し、動圧軸受装置の軸受間隙に供給された潤滑流体量を判定する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、記録ディスク駆動装置の記録ディスクを回転駆動するスピンドルモータなどに適用可能な、動圧軸受装置の製造方法に関する。

【背景技術】

【0002】

近年、ハードディスクドライブなどの記録ディスク駆動装置に搭載される、記録ディスク駆動用のスピンドルモータの軸受として、流体動圧軸受装置が多く用いられている。このような動圧軸受装置においては、軸受空間内に充填された潤滑流体の量が最適に管理される必要がある。例えば、十分な潤滑流体が動圧軸受部に供給されていないと、動圧特性が低下し、軸受寿命が短縮化されてしまう。また、潤滑流体を過剰に供給してしまうと、動圧軸受装置から潤滑流体が漏れ出し、記録ディスク駆動装置の他の部品に悪影響を及ぼす可能性がある。

【0003】

このようなスピンドルモータの動圧軸受装置において、軸受空間内に充填された潤滑流体の量を管理する方法として、潤滑流体の充填前と充填後の重量の変化を測定する方法がある。しかしながら、この方法では軸受装置に付着した潤滑流体等の重量も加味されてしまう。さらに、個々の軸受装置の製造誤差やばらつきにより、軸受空間内の容積が変化してしまう場合には、この方法を適用することが難しい。

【0004】

また、動圧軸受装置に充填された潤滑流体と外気との界面の高さを測定し、微小間隙などの軸受空間内に充填された潤滑流体の分量を測定する方法がある(このような方法として、例えば特許文献1参照)。しかしながら、気液界面はメニスカス状となっており、さらに気液界面の面積が非常に小さく、気液界面の高さの変化量はごく微量であるために、非常に正確な測定技術が要求される。

【0005】

【特許文献1】特開2001−090733号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

本発明は、上記のような問題に鑑みて行われるものであり、動圧軸受装置に充填された潤滑流体の分量を容易かつ精密に判定し、信頼性および耐久性の高い動圧軸受装置、さらに、信頼性および耐久性の高いスピンドルモータおよび記録ディスク駆動装置を提供することを目的とする。

【課題を解決するための手段】

【0007】

本発明の請求項1の発明によれば、本発明の動圧軸受装置を製造する方法は、回転部と、前記回転部の周面に対して微小間隙を介して対向する軸受面を有し、前記回転部を中心軸の周囲に回転可能に支持する、固定部と、前記微小間隙の軸方向上側に連通し、その端部に向けて間隙が拡大する形状を有する、上側テーパシール部と、前記微小間隙の軸方向下側に連通し、その端部に向けて間隙が拡大する形状を有する、下側テーパシール部と、前記微小間隙並びに前記上側及び下側テーパシール部の一部を満たす、潤滑流体と、からなる、動圧軸受装置を製造する方法であって、前記上側若しくは下側テーパシール部に前記潤滑流体を供給して、前記微小間隙並びに前記上側及び下側テーパシール部の一部を潤滑流体で満たし、前記上側及び下側テーパシール部に潤滑流体と外気との間に気液界面を形成させる、潤滑流体供給工程と、潤滑流体に外力を作用させて、前記二つの界面のうち、一方側の界面の曲率が他方側の界面の曲率よりも小さな状態とする、潤滑流体の偏移工程と、曲率の小さな側の界面の位置を測定することにより、前記潤滑流体の供給量を判断する、判定工程と、からなることを特徴とする。

【0008】

本発明の請求項2の発明によれば、本発明の動圧軸受装置を製造する方法は、回転部と、前記回転部の周面に対して微小間隙を介して対向する軸受面を有し、前記回転部を中心軸の周囲に回転可能に支持する、固定部と、前記微小間隙の軸方向上側に連通し、その端部に向けて間隙が拡大する形状を有する、上側テーパシール部と、前記微小間隙の軸方向下側に連通し、その端部に向けて間隙が拡大する形状を有する、下側テーパシール部と、前記微小間隙並びに前記上側及び下側テーパシール部の一部を満たす、潤滑流体と、からなり、前記上側シール部または前記下側シール部の一方は、他方よりもテーパ角が小さくなるように形成されている、動圧軸受装置の製造方法であって、前記上側若しくは下側テーパシール部に前記潤滑流体を供給して、前記微小間隙並びに前記上側及び下側テーパシール部の一部を潤滑流体で満たし、前記上側及び下側テーパシール部に潤滑流体と外気との間に気液界面を形成させる、潤滑流体供給工程と、前記上側若しくは下側テーパシール部のうち、前記テーパ角が小さくされた一方側において、気液界面の位置を測定することにより、前記潤滑流体の供給量を判断する、判定工程と、からなることを特徴とする。

【0009】

本発明の請求項3によれば、請求項2に記載の本発明の動圧軸受装置を製造する方法は、さらに前記一方側へと前記潤滑流体を偏移させ、前記潤滑流体と外気との気液界面の位置を判定し、前記潤滑流体の供給量を判断することを特徴とする。

【0010】

本発明の請求項4によれば、本発明の動圧軸受装置を製造する方法は、前記潤滑流体は、重力、圧力、遠心力、または減圧吸引のひとつまたはそれ以上を利用して、前記上側シール部または前記下側シール部に偏移されることを特徴とする。

【0011】

本発明の請求項5によれば、請求項1〜4に記載の動圧軸受装置の製造方法は、前記中心軸の軸方向に沿った上下方向を、重力方向の上下方向と対応するように動圧軸受装置を配置し、前記下側シール部において、前記気液界面の位置を判定することを特徴とする。

【0012】

本発明の請求項6によれば、本発明の動圧軸受装置を製造する方法は、前記潤滑流体が偏移された前記上側シール部または前記下側シール部における、前記潤滑流体と前記外気との前記気液界面の位置を判定は、前記回転部または前記固定部の端面と、前記気液界面との軸方向高さの差を、レーザ変位計を用いて測定することにより行われることを特徴とする。

【0013】

本発明の請求項7によれば、本発明に記載の方法により製造された動圧軸受装置は、記録ディスク駆動装置に用いられることを特徴とする。

【発明の効果】

【0014】

潤滑流体に外力を作用させて、前記二つの界面のうち、一方側の界面の曲率が他方側の界面の曲率よりも小さな状態とする、潤滑流体の偏移工程と、曲率の小さな側の界面の位置を測定することにより、前記潤滑流体の供給量を判断する、判定工程と、

本発明の請求項1によれば、潤滑流体に外力を作用させ、上側シール部または下側シール部の一方に潤滑流体を偏移する。したがって、潤滑流体が偏移される側のシール部において、潤滑流体の供給量あたりの界面の変化量が大きくなり、気液界面の曲率が小さくなる。気液界面の曲率の小さい側において、気液界面の位置を判定し、注入された潤滑流体の分量を管理することにより、容易かつ精密に潤滑流体の注入分量を管理することができる。

【0015】

本発明の請求項2によれば、上側シール部または下側シール部のいずれか一方は、他方よりもテーパ角が大きく形成されているため、潤滑流体の気液界面の位置は、容積が小さい側のシール部において、より大きく変化する。このように、潤滑流体の供給量あたりの界面の位置の変化量が大きい側において、気液界面の位置を判定し、注入された潤滑流体の分量を管理することにより、容易かつ精密に潤滑流体の注入分量を管理することができる。

【0016】

本発明の請求項5によれば、本発明の動圧軸受装置の製造方法において、中心軸の軸方向に沿った上下方向を、重力方向の上下方向と対応するように動圧軸受装置を配置される。このような配置とすることで、潤滑流体が下側シール部に偏移され、下側シール部における気液界面の位置の変化量が大きくなる。従って、下側シール部における気液界面の位置を判定することにより、潤滑流体の供給量を容易かつ精密に管理することができる。また、特別な装置を用いることなく、容易に潤滑流体を下側シール部に偏移させることができる。

【0017】

本発明の請求項6によれば、潤滑流体と前記外気との前記気液界面の位置を判定は、前記回転部または前記固定部の端面と、前記気液界面との軸方向高さの差を、レーザ変位計を用いて測定することにより行われる。これにより、容易かつ正確に微小間隙に注入された潤滑流体の分量を管理することができる。

【0018】

本発明の請求項7によれば、本発明に記載の方法により製造された動圧軸受装置は、記録ディスク駆動装置に用いられることを特徴とする。これにより、信頼性および耐久性の高い記録ディスク駆動装置を提供することができる。

【発明を実施するための最良の形態】

【0019】

本発明に係る動圧軸受装置の製造方法の一実施形態について図1乃至図8を参照して説明する。なお、本発明の説明において、各部材の位置関係や方向を上下左右で説明するときは、あくまで図面における位置関係や方向を示し、実際の機器に組み込まれたときの位置関係や方向を示すものではない。

【0020】

図1は、本発明の一例である製造方法にて作製された動圧軸受装置を、スピンドルモータに組み込んだ状態で示した縦断面図である。図1の上下方向が軸方向である。

【0021】

図1のスピンドルモータは、回転部5と、回転部5を中心軸の周囲を回転可能に支持する固定部2より構成されている。回転部5は、スリーブ4、スリーブ4に取り付けられたロータハブ3と、ロータハブの上端部および下端部に取り付けられた上側シール部材321および下側シール部材322とを含み、固定部2は、シャフト1と、シャフト1に取り付けられた上側ブッシュ21および下側ブッシュ22とを含む。シャフト1は、その下端部が開口部81に圧入されるなどして、ベースプレート8に固定されている。

【0022】

スリーブ4は、略円筒状の形状をしており、シャフト1の外周面に微小間隙を介して対向する内周面を有している。スリーブ4には、上側凹部210および下側凹部220が形成されている。また、シャフト1の上部および下部には、上側ブッシュ21および下側ブッシュ22が、それぞれスリーブ4の上側凹部210の内周面と下側凹部220の内周面とに微小間隙を介して対向するように固定されている。

【0023】

ロータハブ3は、内側円筒部310と外側円筒部320とを有する略円筒状の部材であり、例えば圧入、接着等により、スリーブ4の外周面に固定されている。ロータハブ3の内側円筒部310の上端部には上側凹部311が形成され、内側円筒部310の下端部には下側凹部312が形成される。上側凹部311および下側凹部312には、それぞれ上側シール部材321および下側シール322部材が、上側ブッシュ21および下側ブッシュ22とそれぞれ微少間隙を介して対向するように固定されている。上側シール部材321と上側ブッシュ21との間の微小間隙には、軸方向上側に向かって間隙寸法が大きくなる上側テーパシール部410が、下側シール部材322と下側ブッシュ22との間の微小間隙には、軸方向下側に向かって間隙寸法が大きくなる下側テーパシール部420が形成されている。また外側円筒部320の下部には、半径方向外側に延びるハードディスク等の磁気ディスク(図示せず)が載置されるディスク載置部330が形成されている。また、ディスク載置部330の軸方向下側には、磁性体のヨーク500が固定されており、ヨーク500の内周面には、マグネット600が固定されている。

【0024】

ベースプレート8には、マグネット600と径方向に間隙を介して対向するように、ステータ700が固定される。

【0025】

スリーブ4、上側ブッシュ21、下側ブッシュ22、シャフト1、上側シール部材321、および下側シール部材322との間に形成される微少間隙は、途切れることなく潤滑流体であるオイルによって満たされている(なお、これらの間隙をまとめて軸受間隙と称する)。そして、上側ブッシュ21と上側シール321との間に形成される微少間隙、および、下側ブッシュ22と下側シール322との間に形成される微少間隙、すなわち、上側テーパシール部410および下側テーパシール部420に保持されているオイルは、それぞれ、外気との境界面である気液界面を形成している。

【0026】

次に、図2〜6を参考に、図1のスピンドルモータに取り付けられた動圧軸受装置の製造方法について説明を行う。

【0027】

図2に示されているように、本発明の一例である動圧軸受装置の製造方法には、ステップS1〜S6が含まれる。

【0028】

図3を参考に、図2のステップS1の説明を行う。まずシャフト1の下部に下側ブッシュ22を圧入接着等にて固定する。そして、スリーブ4とその外周面に固定したロータハブ3を含む回転部を、下側ブッシュ22と微少間隙を介して対向するように配置する。そしてスリーブ4と微少間隙を介して対向するように、スリーブ4の上側から上側ブッシュ21をシャフト1に固定する(ステップS1)

次に、図4に示すように、ステップS1にて組み立てた状態で、ロータハブ3の上側凹部311および下側凹部312に、それぞれ上側シール部材321と下側シール部材322とを溶接等により固定する(ステップS2)。

【0029】

次に動圧軸受装置の上下を反転して静置し、周囲の環境を減圧する。これにより軸受間隙の内部が減圧環境下となる(ステップS3)なお、周囲が減圧された後、オイルが注入される直前に、動圧軸受装置の上下が反転されても構わない。

【0030】

この状態で、図5に示すように、ディスペンサーA等を用いて下側シール部材322とシャフト1の外周面との間の間隙からオイルを供給する潤滑流体供給工程が行われる。そして、軸受内はオイルにより満たされ、その後、オイルは、上側シール部材321とシャフト1との間の微少間隙で気液界面を形成する(ステップS4)。

【0031】

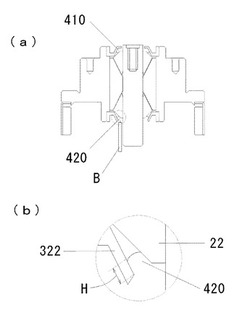

オイルの供給が完了すると、周囲の環境を復圧する(ステップS5)。その後、図6の(a)および(b)に示されるように、動圧軸受装置の上下を戻し、下側テーパシール部420に形成された気液界面と、下側シール部材322または下側ブッシュ22の下端面との高低差Hを、レーザ変位計Bなどにより測定し、軸受間隙に注油されたオイルの量を判断する判定工程が行われる(ステップS6)。注入されたオイル量が適量でない場合は、ステップS3、ステップS4、ステップS5を繰り返し行ってもよい。

【0032】

オイルの供給量は、上側テーパシール部410または下側テーパシール部420に形成された気液界面の位置により確認することができる。軸受装置の軸方向上下と、重力方向の上下が対応するように軸受装置が配置された場合、重力の影響により下側テーパシール部420の気液界面の位置が下側に偏移される(偏移工程)。すなわち、オイルを注入するに従って、上側テーパシール部410の気液界面よりも、下側テーパシール部420の気液界面の位置がより大きく変化し、上側テーパシール部410よりも、下側テーパシール部の気液界面の曲率が小さくなる。言い換えると、注入したオイルの単位量あたりの気液界面の位置の変化量は、上側テーパシール部よりも下側テーパシール部においてより大きい。このために、同じ測定精度の機器を用いても、上側テーパシール部410の気液界面の位置を測定するより、下側テーパシール部420の気液界面の位置を測定した方が、軸受間隙内に注入されたオイルの量をより精度良く管理することができる。

【0033】

図7は、上下方向が重力方法の上下に対応する場合における、上側テーパシール部の気液界面と、下側テーパシール部の気液界面の位置の変化量を比較したグラフである。テーパシール部のテーパ角度Rは、上側および下側テーパシール部ともに20度である(図7(a)参照)。縦軸は気液界面の高さL(mm)を示し、横軸は上側および下側テーパシール部に介在する潤滑油の量(μl)を示している。グラフ中のTOPは、上側テーパシール部における気液界面の高さ、BOTTOMは下側テーパシール部における気液界面の高さを表している。図7(b)に示されているように、注入したオイルの単位量あたりの気液界面の位置の変化量は、上側テーパシール部よりも下側テーパシール部の方が大きい。従って、下側テーパシール部において気液界面の位置を測定し、軸受間隙に供給されたオイルの量を管理することで、容易かつ精密な油量の管理が可能となる。

【0034】

上側テーパシール部または下側テーパシール部の気液界面は、例えば、重力以外の手段を用いて上方向または下方向に偏移されても構わない。例えば、図8に示されているように、上側テーパシール部410または下側テーパシール部420の一方が、他方よりも容積が小さくなるように形成され、容積が小さい側のテーパシール部において、気液界面の位置を測定しても構わない。また、図8に示されているように、容積の小さいテーパシール部を、重力下方向に配置すると、容積が小さい側のテーパシール部における気液界面の変化量がさらに大きくなる。従って、より精密に供給油量の管理を行うことができる。

【0035】

さらに、上側テーパシール部または下側テーパシール部の気液界面は、上記以外の方法や手段を用いて、上方向または下方向に偏移されても構わない。例えば、圧力差、真空吸引、遠心力等を利用して、上側テーパシール部または下側テーパシール部の一方において気液界面の変化量がより大きくされても構わない。

【0036】

また、上側テーパシール部からオイルを注入すると同時に、下側テーパシール部において界面の変化量を測定しても構わない。

【0037】

本発明は、上記実施形態に限定されるものではなく、本発明の範囲を逸脱することなく種々の変形または修正が可能である。

【0038】

例えば、本発明の好適な実施例において述べられた方法は、各工程が記載されたものとは別の方法、順番で行われても構わない。例えば、減圧、復圧を行わなくても、軸受間隙に潤滑流体を充填できる場合は、減圧、復圧の工程が省略されても構わない。

【0039】

また、軸受間隙に潤滑流体を充填する工程は、ディスペンサーを用いたものに限定されるものではない。例えば、減圧した環境下で、一方のテーパシール部をオイル溜めに浸し、その後復圧し、間隙内にオイルを充填するといった方法が用いられても構わない。

【0040】

例えば、本発明は、記録ディスク駆動装置の記録ディスク回転用のスピンドルモータだけでなく、コピー機、スキャナなどに用いられるポリゴンミラー用の軸受や、汎用モータ、静音ファン用モータなどにも使用することができる。

【0041】

また、本発明の方法に基づき製造された動圧軸受装置は、アウターロータ型のモータだけでなく、インナーロータ型のモータにも適用することができる。

【図面の簡単な説明】

【0042】

【図1】本発明の一例である製造方法にて作製された動圧軸受装置を、スピンドルモータに組み込んだ状態で示した縦断面図である。

【図2】本発明の製造方法に係る組立工程を示した図である。

【図3】本発明の製造方法の組立工程に係るステップS1を示した図である。

【図4】本発明の製造方法の組立工程に係るステップS2を示した図である。

【図5】本発明の製造方法の組立工程に係るステップS4を示した図である。

【図6】本発明の製造方法の組立工程に係るステップS6を示した図である。

【図7】上側テーパシール部と下側テーパシール部における気液界面の変化を示した図である。

【図8】本発明の別の実施形態を示す図である。

【符号の説明】

【0043】

1 シャフト

2 静止部

3 ロータハブ

4 スリーブ

5 回転部

8 ベースプレート

21 上側ブッシュ

22 下側ブッシュ

210 上側凹部

220 下側凹部

310 内側円筒部

311 上側凹部

320 外側円筒部

322 下側凹部

321 上側シール部材

322 下側シール部材

410 上側テーパシール部

420 下側テーパシール部

A ディスペンサー

B レーザ変位計

H 高低差

L 気液界面高さ

R テーパ角

【技術分野】

【0001】

本発明は、記録ディスク駆動装置の記録ディスクを回転駆動するスピンドルモータなどに適用可能な、動圧軸受装置の製造方法に関する。

【背景技術】

【0002】

近年、ハードディスクドライブなどの記録ディスク駆動装置に搭載される、記録ディスク駆動用のスピンドルモータの軸受として、流体動圧軸受装置が多く用いられている。このような動圧軸受装置においては、軸受空間内に充填された潤滑流体の量が最適に管理される必要がある。例えば、十分な潤滑流体が動圧軸受部に供給されていないと、動圧特性が低下し、軸受寿命が短縮化されてしまう。また、潤滑流体を過剰に供給してしまうと、動圧軸受装置から潤滑流体が漏れ出し、記録ディスク駆動装置の他の部品に悪影響を及ぼす可能性がある。

【0003】

このようなスピンドルモータの動圧軸受装置において、軸受空間内に充填された潤滑流体の量を管理する方法として、潤滑流体の充填前と充填後の重量の変化を測定する方法がある。しかしながら、この方法では軸受装置に付着した潤滑流体等の重量も加味されてしまう。さらに、個々の軸受装置の製造誤差やばらつきにより、軸受空間内の容積が変化してしまう場合には、この方法を適用することが難しい。

【0004】

また、動圧軸受装置に充填された潤滑流体と外気との界面の高さを測定し、微小間隙などの軸受空間内に充填された潤滑流体の分量を測定する方法がある(このような方法として、例えば特許文献1参照)。しかしながら、気液界面はメニスカス状となっており、さらに気液界面の面積が非常に小さく、気液界面の高さの変化量はごく微量であるために、非常に正確な測定技術が要求される。

【0005】

【特許文献1】特開2001−090733号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

本発明は、上記のような問題に鑑みて行われるものであり、動圧軸受装置に充填された潤滑流体の分量を容易かつ精密に判定し、信頼性および耐久性の高い動圧軸受装置、さらに、信頼性および耐久性の高いスピンドルモータおよび記録ディスク駆動装置を提供することを目的とする。

【課題を解決するための手段】

【0007】

本発明の請求項1の発明によれば、本発明の動圧軸受装置を製造する方法は、回転部と、前記回転部の周面に対して微小間隙を介して対向する軸受面を有し、前記回転部を中心軸の周囲に回転可能に支持する、固定部と、前記微小間隙の軸方向上側に連通し、その端部に向けて間隙が拡大する形状を有する、上側テーパシール部と、前記微小間隙の軸方向下側に連通し、その端部に向けて間隙が拡大する形状を有する、下側テーパシール部と、前記微小間隙並びに前記上側及び下側テーパシール部の一部を満たす、潤滑流体と、からなる、動圧軸受装置を製造する方法であって、前記上側若しくは下側テーパシール部に前記潤滑流体を供給して、前記微小間隙並びに前記上側及び下側テーパシール部の一部を潤滑流体で満たし、前記上側及び下側テーパシール部に潤滑流体と外気との間に気液界面を形成させる、潤滑流体供給工程と、潤滑流体に外力を作用させて、前記二つの界面のうち、一方側の界面の曲率が他方側の界面の曲率よりも小さな状態とする、潤滑流体の偏移工程と、曲率の小さな側の界面の位置を測定することにより、前記潤滑流体の供給量を判断する、判定工程と、からなることを特徴とする。

【0008】

本発明の請求項2の発明によれば、本発明の動圧軸受装置を製造する方法は、回転部と、前記回転部の周面に対して微小間隙を介して対向する軸受面を有し、前記回転部を中心軸の周囲に回転可能に支持する、固定部と、前記微小間隙の軸方向上側に連通し、その端部に向けて間隙が拡大する形状を有する、上側テーパシール部と、前記微小間隙の軸方向下側に連通し、その端部に向けて間隙が拡大する形状を有する、下側テーパシール部と、前記微小間隙並びに前記上側及び下側テーパシール部の一部を満たす、潤滑流体と、からなり、前記上側シール部または前記下側シール部の一方は、他方よりもテーパ角が小さくなるように形成されている、動圧軸受装置の製造方法であって、前記上側若しくは下側テーパシール部に前記潤滑流体を供給して、前記微小間隙並びに前記上側及び下側テーパシール部の一部を潤滑流体で満たし、前記上側及び下側テーパシール部に潤滑流体と外気との間に気液界面を形成させる、潤滑流体供給工程と、前記上側若しくは下側テーパシール部のうち、前記テーパ角が小さくされた一方側において、気液界面の位置を測定することにより、前記潤滑流体の供給量を判断する、判定工程と、からなることを特徴とする。

【0009】

本発明の請求項3によれば、請求項2に記載の本発明の動圧軸受装置を製造する方法は、さらに前記一方側へと前記潤滑流体を偏移させ、前記潤滑流体と外気との気液界面の位置を判定し、前記潤滑流体の供給量を判断することを特徴とする。

【0010】

本発明の請求項4によれば、本発明の動圧軸受装置を製造する方法は、前記潤滑流体は、重力、圧力、遠心力、または減圧吸引のひとつまたはそれ以上を利用して、前記上側シール部または前記下側シール部に偏移されることを特徴とする。

【0011】

本発明の請求項5によれば、請求項1〜4に記載の動圧軸受装置の製造方法は、前記中心軸の軸方向に沿った上下方向を、重力方向の上下方向と対応するように動圧軸受装置を配置し、前記下側シール部において、前記気液界面の位置を判定することを特徴とする。

【0012】

本発明の請求項6によれば、本発明の動圧軸受装置を製造する方法は、前記潤滑流体が偏移された前記上側シール部または前記下側シール部における、前記潤滑流体と前記外気との前記気液界面の位置を判定は、前記回転部または前記固定部の端面と、前記気液界面との軸方向高さの差を、レーザ変位計を用いて測定することにより行われることを特徴とする。

【0013】

本発明の請求項7によれば、本発明に記載の方法により製造された動圧軸受装置は、記録ディスク駆動装置に用いられることを特徴とする。

【発明の効果】

【0014】

潤滑流体に外力を作用させて、前記二つの界面のうち、一方側の界面の曲率が他方側の界面の曲率よりも小さな状態とする、潤滑流体の偏移工程と、曲率の小さな側の界面の位置を測定することにより、前記潤滑流体の供給量を判断する、判定工程と、

本発明の請求項1によれば、潤滑流体に外力を作用させ、上側シール部または下側シール部の一方に潤滑流体を偏移する。したがって、潤滑流体が偏移される側のシール部において、潤滑流体の供給量あたりの界面の変化量が大きくなり、気液界面の曲率が小さくなる。気液界面の曲率の小さい側において、気液界面の位置を判定し、注入された潤滑流体の分量を管理することにより、容易かつ精密に潤滑流体の注入分量を管理することができる。

【0015】

本発明の請求項2によれば、上側シール部または下側シール部のいずれか一方は、他方よりもテーパ角が大きく形成されているため、潤滑流体の気液界面の位置は、容積が小さい側のシール部において、より大きく変化する。このように、潤滑流体の供給量あたりの界面の位置の変化量が大きい側において、気液界面の位置を判定し、注入された潤滑流体の分量を管理することにより、容易かつ精密に潤滑流体の注入分量を管理することができる。

【0016】

本発明の請求項5によれば、本発明の動圧軸受装置の製造方法において、中心軸の軸方向に沿った上下方向を、重力方向の上下方向と対応するように動圧軸受装置を配置される。このような配置とすることで、潤滑流体が下側シール部に偏移され、下側シール部における気液界面の位置の変化量が大きくなる。従って、下側シール部における気液界面の位置を判定することにより、潤滑流体の供給量を容易かつ精密に管理することができる。また、特別な装置を用いることなく、容易に潤滑流体を下側シール部に偏移させることができる。

【0017】

本発明の請求項6によれば、潤滑流体と前記外気との前記気液界面の位置を判定は、前記回転部または前記固定部の端面と、前記気液界面との軸方向高さの差を、レーザ変位計を用いて測定することにより行われる。これにより、容易かつ正確に微小間隙に注入された潤滑流体の分量を管理することができる。

【0018】

本発明の請求項7によれば、本発明に記載の方法により製造された動圧軸受装置は、記録ディスク駆動装置に用いられることを特徴とする。これにより、信頼性および耐久性の高い記録ディスク駆動装置を提供することができる。

【発明を実施するための最良の形態】

【0019】

本発明に係る動圧軸受装置の製造方法の一実施形態について図1乃至図8を参照して説明する。なお、本発明の説明において、各部材の位置関係や方向を上下左右で説明するときは、あくまで図面における位置関係や方向を示し、実際の機器に組み込まれたときの位置関係や方向を示すものではない。

【0020】

図1は、本発明の一例である製造方法にて作製された動圧軸受装置を、スピンドルモータに組み込んだ状態で示した縦断面図である。図1の上下方向が軸方向である。

【0021】

図1のスピンドルモータは、回転部5と、回転部5を中心軸の周囲を回転可能に支持する固定部2より構成されている。回転部5は、スリーブ4、スリーブ4に取り付けられたロータハブ3と、ロータハブの上端部および下端部に取り付けられた上側シール部材321および下側シール部材322とを含み、固定部2は、シャフト1と、シャフト1に取り付けられた上側ブッシュ21および下側ブッシュ22とを含む。シャフト1は、その下端部が開口部81に圧入されるなどして、ベースプレート8に固定されている。

【0022】

スリーブ4は、略円筒状の形状をしており、シャフト1の外周面に微小間隙を介して対向する内周面を有している。スリーブ4には、上側凹部210および下側凹部220が形成されている。また、シャフト1の上部および下部には、上側ブッシュ21および下側ブッシュ22が、それぞれスリーブ4の上側凹部210の内周面と下側凹部220の内周面とに微小間隙を介して対向するように固定されている。

【0023】

ロータハブ3は、内側円筒部310と外側円筒部320とを有する略円筒状の部材であり、例えば圧入、接着等により、スリーブ4の外周面に固定されている。ロータハブ3の内側円筒部310の上端部には上側凹部311が形成され、内側円筒部310の下端部には下側凹部312が形成される。上側凹部311および下側凹部312には、それぞれ上側シール部材321および下側シール322部材が、上側ブッシュ21および下側ブッシュ22とそれぞれ微少間隙を介して対向するように固定されている。上側シール部材321と上側ブッシュ21との間の微小間隙には、軸方向上側に向かって間隙寸法が大きくなる上側テーパシール部410が、下側シール部材322と下側ブッシュ22との間の微小間隙には、軸方向下側に向かって間隙寸法が大きくなる下側テーパシール部420が形成されている。また外側円筒部320の下部には、半径方向外側に延びるハードディスク等の磁気ディスク(図示せず)が載置されるディスク載置部330が形成されている。また、ディスク載置部330の軸方向下側には、磁性体のヨーク500が固定されており、ヨーク500の内周面には、マグネット600が固定されている。

【0024】

ベースプレート8には、マグネット600と径方向に間隙を介して対向するように、ステータ700が固定される。

【0025】

スリーブ4、上側ブッシュ21、下側ブッシュ22、シャフト1、上側シール部材321、および下側シール部材322との間に形成される微少間隙は、途切れることなく潤滑流体であるオイルによって満たされている(なお、これらの間隙をまとめて軸受間隙と称する)。そして、上側ブッシュ21と上側シール321との間に形成される微少間隙、および、下側ブッシュ22と下側シール322との間に形成される微少間隙、すなわち、上側テーパシール部410および下側テーパシール部420に保持されているオイルは、それぞれ、外気との境界面である気液界面を形成している。

【0026】

次に、図2〜6を参考に、図1のスピンドルモータに取り付けられた動圧軸受装置の製造方法について説明を行う。

【0027】

図2に示されているように、本発明の一例である動圧軸受装置の製造方法には、ステップS1〜S6が含まれる。

【0028】

図3を参考に、図2のステップS1の説明を行う。まずシャフト1の下部に下側ブッシュ22を圧入接着等にて固定する。そして、スリーブ4とその外周面に固定したロータハブ3を含む回転部を、下側ブッシュ22と微少間隙を介して対向するように配置する。そしてスリーブ4と微少間隙を介して対向するように、スリーブ4の上側から上側ブッシュ21をシャフト1に固定する(ステップS1)

次に、図4に示すように、ステップS1にて組み立てた状態で、ロータハブ3の上側凹部311および下側凹部312に、それぞれ上側シール部材321と下側シール部材322とを溶接等により固定する(ステップS2)。

【0029】

次に動圧軸受装置の上下を反転して静置し、周囲の環境を減圧する。これにより軸受間隙の内部が減圧環境下となる(ステップS3)なお、周囲が減圧された後、オイルが注入される直前に、動圧軸受装置の上下が反転されても構わない。

【0030】

この状態で、図5に示すように、ディスペンサーA等を用いて下側シール部材322とシャフト1の外周面との間の間隙からオイルを供給する潤滑流体供給工程が行われる。そして、軸受内はオイルにより満たされ、その後、オイルは、上側シール部材321とシャフト1との間の微少間隙で気液界面を形成する(ステップS4)。

【0031】

オイルの供給が完了すると、周囲の環境を復圧する(ステップS5)。その後、図6の(a)および(b)に示されるように、動圧軸受装置の上下を戻し、下側テーパシール部420に形成された気液界面と、下側シール部材322または下側ブッシュ22の下端面との高低差Hを、レーザ変位計Bなどにより測定し、軸受間隙に注油されたオイルの量を判断する判定工程が行われる(ステップS6)。注入されたオイル量が適量でない場合は、ステップS3、ステップS4、ステップS5を繰り返し行ってもよい。

【0032】

オイルの供給量は、上側テーパシール部410または下側テーパシール部420に形成された気液界面の位置により確認することができる。軸受装置の軸方向上下と、重力方向の上下が対応するように軸受装置が配置された場合、重力の影響により下側テーパシール部420の気液界面の位置が下側に偏移される(偏移工程)。すなわち、オイルを注入するに従って、上側テーパシール部410の気液界面よりも、下側テーパシール部420の気液界面の位置がより大きく変化し、上側テーパシール部410よりも、下側テーパシール部の気液界面の曲率が小さくなる。言い換えると、注入したオイルの単位量あたりの気液界面の位置の変化量は、上側テーパシール部よりも下側テーパシール部においてより大きい。このために、同じ測定精度の機器を用いても、上側テーパシール部410の気液界面の位置を測定するより、下側テーパシール部420の気液界面の位置を測定した方が、軸受間隙内に注入されたオイルの量をより精度良く管理することができる。

【0033】

図7は、上下方向が重力方法の上下に対応する場合における、上側テーパシール部の気液界面と、下側テーパシール部の気液界面の位置の変化量を比較したグラフである。テーパシール部のテーパ角度Rは、上側および下側テーパシール部ともに20度である(図7(a)参照)。縦軸は気液界面の高さL(mm)を示し、横軸は上側および下側テーパシール部に介在する潤滑油の量(μl)を示している。グラフ中のTOPは、上側テーパシール部における気液界面の高さ、BOTTOMは下側テーパシール部における気液界面の高さを表している。図7(b)に示されているように、注入したオイルの単位量あたりの気液界面の位置の変化量は、上側テーパシール部よりも下側テーパシール部の方が大きい。従って、下側テーパシール部において気液界面の位置を測定し、軸受間隙に供給されたオイルの量を管理することで、容易かつ精密な油量の管理が可能となる。

【0034】

上側テーパシール部または下側テーパシール部の気液界面は、例えば、重力以外の手段を用いて上方向または下方向に偏移されても構わない。例えば、図8に示されているように、上側テーパシール部410または下側テーパシール部420の一方が、他方よりも容積が小さくなるように形成され、容積が小さい側のテーパシール部において、気液界面の位置を測定しても構わない。また、図8に示されているように、容積の小さいテーパシール部を、重力下方向に配置すると、容積が小さい側のテーパシール部における気液界面の変化量がさらに大きくなる。従って、より精密に供給油量の管理を行うことができる。

【0035】

さらに、上側テーパシール部または下側テーパシール部の気液界面は、上記以外の方法や手段を用いて、上方向または下方向に偏移されても構わない。例えば、圧力差、真空吸引、遠心力等を利用して、上側テーパシール部または下側テーパシール部の一方において気液界面の変化量がより大きくされても構わない。

【0036】

また、上側テーパシール部からオイルを注入すると同時に、下側テーパシール部において界面の変化量を測定しても構わない。

【0037】

本発明は、上記実施形態に限定されるものではなく、本発明の範囲を逸脱することなく種々の変形または修正が可能である。

【0038】

例えば、本発明の好適な実施例において述べられた方法は、各工程が記載されたものとは別の方法、順番で行われても構わない。例えば、減圧、復圧を行わなくても、軸受間隙に潤滑流体を充填できる場合は、減圧、復圧の工程が省略されても構わない。

【0039】

また、軸受間隙に潤滑流体を充填する工程は、ディスペンサーを用いたものに限定されるものではない。例えば、減圧した環境下で、一方のテーパシール部をオイル溜めに浸し、その後復圧し、間隙内にオイルを充填するといった方法が用いられても構わない。

【0040】

例えば、本発明は、記録ディスク駆動装置の記録ディスク回転用のスピンドルモータだけでなく、コピー機、スキャナなどに用いられるポリゴンミラー用の軸受や、汎用モータ、静音ファン用モータなどにも使用することができる。

【0041】

また、本発明の方法に基づき製造された動圧軸受装置は、アウターロータ型のモータだけでなく、インナーロータ型のモータにも適用することができる。

【図面の簡単な説明】

【0042】

【図1】本発明の一例である製造方法にて作製された動圧軸受装置を、スピンドルモータに組み込んだ状態で示した縦断面図である。

【図2】本発明の製造方法に係る組立工程を示した図である。

【図3】本発明の製造方法の組立工程に係るステップS1を示した図である。

【図4】本発明の製造方法の組立工程に係るステップS2を示した図である。

【図5】本発明の製造方法の組立工程に係るステップS4を示した図である。

【図6】本発明の製造方法の組立工程に係るステップS6を示した図である。

【図7】上側テーパシール部と下側テーパシール部における気液界面の変化を示した図である。

【図8】本発明の別の実施形態を示す図である。

【符号の説明】

【0043】

1 シャフト

2 静止部

3 ロータハブ

4 スリーブ

5 回転部

8 ベースプレート

21 上側ブッシュ

22 下側ブッシュ

210 上側凹部

220 下側凹部

310 内側円筒部

311 上側凹部

320 外側円筒部

322 下側凹部

321 上側シール部材

322 下側シール部材

410 上側テーパシール部

420 下側テーパシール部

A ディスペンサー

B レーザ変位計

H 高低差

L 気液界面高さ

R テーパ角

【特許請求の範囲】

【請求項1】

回転部と、

前記回転部の周面に対して微小間隙を介して対向する軸受面を有し、前記回転部を中心軸の周囲に回転可能に支持する、固定部と、

前記微小間隙の軸方向上側に連通し、その端部に向けて間隙が拡大する形状を有する、上側テーパシール部と、

前記微小間隙の軸方向下側に連通し、その端部に向けて間隙が拡大する形状を有する、下側テーパシール部と、

前記微小間隙並びに前記上側及び下側テーパシール部の一部を満たす、潤滑流体と、

からなる、動圧軸受装置の製造方法であって、

前記上側若しくは下側テーパシール部に前記潤滑流体を供給して、前記微小間隙並びに前記上側及び下側テーパシール部の一部を潤滑流体で満たし、前記上側及び下側テーパシール部に潤滑流体と外気との間に気液界面を形成させる、潤滑流体供給工程と、

潤滑流体に外力を作用させて、前記二つの界面のうち、一方側の界面の曲率が他方側の界面の曲率よりも小さな状態とする、潤滑流体の偏移工程と、

曲率の小さな側の界面の位置を測定することにより、前記潤滑流体の供給量を判断する、判定工程と、

からなることを特徴とする、動圧軸受装置の製造方法。

【請求項2】

回転部と、

前記回転部の周面に対して微小間隙を介して対向する軸受面を有し、前記回転部を中心軸の周囲に回転可能に支持する、固定部と、

前記微小間隙の軸方向上側に連通し、その端部に向けて間隙が拡大する形状を有する、上側テーパシール部と、

前記微小間隙の軸方向下側に連通し、その端部に向けて間隙が拡大する形状を有する、下側テーパシール部と、

前記微小間隙並びに前記上側及び下側テーパシール部の一部を満たす、潤滑流体と、

からなり、前記上側シール部または前記下側シール部の一方は、他方よりもテーパ角が小さくなるように形成されている、動圧軸受装置の製造方法であって、

前記上側若しくは下側テーパシール部に前記潤滑流体を供給して、前記微小間隙並びに前記上側及び下側テーパシール部の一部を潤滑流体で満たし、前記上側及び下側テーパシール部に潤滑流体と外気との間に気液界面を形成させる、潤滑流体供給工程と、

前記上側若しくは下側テーパシール部のうち、前記テーパ角が小さくされた一方側において、気液界面の位置を測定することにより、前記潤滑流体の供給量を判断する、判定工程と、

からなることを特徴とする、動圧軸受装置の製造方法。

【請求項3】

請求項2に記載の動圧軸受装置の製造方法であって、

さらに前記一方側へと前記潤滑流体を偏移させ、前記潤滑流体と外気との気液界面の位置を判定し、前記潤滑流体の供給量を判断することを特徴とする、動圧軸受装置の製造方法。

【請求項4】

請求項1および3のいずれか一項に記載の動圧軸受装置の製造方法であって、

前記潤滑流体は、重力、圧力、遠心力、または減圧吸引のひとつまたはそれ以上を利用して、前記上側シール部および前記下側シール部の前記気液界面に、それぞれ異なる大きさの外力を付与し、前記潤滑流体を前記上側または前記下側シール部に偏移することを特徴とする、動圧軸受装置の製造方法。

【請求項5】

前記中心軸の軸方向に沿った上下方向が、重力方向の上下方向と対応するように、前記動圧軸受装置を配置し、前記下側シール部において、前記気液界面の位置を判定することを特徴とする、請求項1〜4のいずれか一項に記載の動圧軸受装置の製造方法。

【請求項6】

前記潤滑流体が偏移された前記上側シール部または前記下側シール部における、前記潤滑流体と前記外気との前記気液界面の位置を判定は、前記回転部または前記固定部の端面と、前記気液界面との軸方向高さの差を、レーザ変位計を用いて測定することにより行われる、請求項1〜5のいずれか一項に記載の動圧軸受装置の製造方法。

【請求項7】

請求項1〜6のいずれか一項に記載の方法により製造された動圧軸受装置を備える、記録ディスク駆動装置。

【請求項1】

回転部と、

前記回転部の周面に対して微小間隙を介して対向する軸受面を有し、前記回転部を中心軸の周囲に回転可能に支持する、固定部と、

前記微小間隙の軸方向上側に連通し、その端部に向けて間隙が拡大する形状を有する、上側テーパシール部と、

前記微小間隙の軸方向下側に連通し、その端部に向けて間隙が拡大する形状を有する、下側テーパシール部と、

前記微小間隙並びに前記上側及び下側テーパシール部の一部を満たす、潤滑流体と、

からなる、動圧軸受装置の製造方法であって、

前記上側若しくは下側テーパシール部に前記潤滑流体を供給して、前記微小間隙並びに前記上側及び下側テーパシール部の一部を潤滑流体で満たし、前記上側及び下側テーパシール部に潤滑流体と外気との間に気液界面を形成させる、潤滑流体供給工程と、

潤滑流体に外力を作用させて、前記二つの界面のうち、一方側の界面の曲率が他方側の界面の曲率よりも小さな状態とする、潤滑流体の偏移工程と、

曲率の小さな側の界面の位置を測定することにより、前記潤滑流体の供給量を判断する、判定工程と、

からなることを特徴とする、動圧軸受装置の製造方法。

【請求項2】

回転部と、

前記回転部の周面に対して微小間隙を介して対向する軸受面を有し、前記回転部を中心軸の周囲に回転可能に支持する、固定部と、

前記微小間隙の軸方向上側に連通し、その端部に向けて間隙が拡大する形状を有する、上側テーパシール部と、

前記微小間隙の軸方向下側に連通し、その端部に向けて間隙が拡大する形状を有する、下側テーパシール部と、

前記微小間隙並びに前記上側及び下側テーパシール部の一部を満たす、潤滑流体と、

からなり、前記上側シール部または前記下側シール部の一方は、他方よりもテーパ角が小さくなるように形成されている、動圧軸受装置の製造方法であって、

前記上側若しくは下側テーパシール部に前記潤滑流体を供給して、前記微小間隙並びに前記上側及び下側テーパシール部の一部を潤滑流体で満たし、前記上側及び下側テーパシール部に潤滑流体と外気との間に気液界面を形成させる、潤滑流体供給工程と、

前記上側若しくは下側テーパシール部のうち、前記テーパ角が小さくされた一方側において、気液界面の位置を測定することにより、前記潤滑流体の供給量を判断する、判定工程と、

からなることを特徴とする、動圧軸受装置の製造方法。

【請求項3】

請求項2に記載の動圧軸受装置の製造方法であって、

さらに前記一方側へと前記潤滑流体を偏移させ、前記潤滑流体と外気との気液界面の位置を判定し、前記潤滑流体の供給量を判断することを特徴とする、動圧軸受装置の製造方法。

【請求項4】

請求項1および3のいずれか一項に記載の動圧軸受装置の製造方法であって、

前記潤滑流体は、重力、圧力、遠心力、または減圧吸引のひとつまたはそれ以上を利用して、前記上側シール部および前記下側シール部の前記気液界面に、それぞれ異なる大きさの外力を付与し、前記潤滑流体を前記上側または前記下側シール部に偏移することを特徴とする、動圧軸受装置の製造方法。

【請求項5】

前記中心軸の軸方向に沿った上下方向が、重力方向の上下方向と対応するように、前記動圧軸受装置を配置し、前記下側シール部において、前記気液界面の位置を判定することを特徴とする、請求項1〜4のいずれか一項に記載の動圧軸受装置の製造方法。

【請求項6】

前記潤滑流体が偏移された前記上側シール部または前記下側シール部における、前記潤滑流体と前記外気との前記気液界面の位置を判定は、前記回転部または前記固定部の端面と、前記気液界面との軸方向高さの差を、レーザ変位計を用いて測定することにより行われる、請求項1〜5のいずれか一項に記載の動圧軸受装置の製造方法。

【請求項7】

請求項1〜6のいずれか一項に記載の方法により製造された動圧軸受装置を備える、記録ディスク駆動装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2007−327528(P2007−327528A)

【公開日】平成19年12月20日(2007.12.20)

【国際特許分類】

【出願番号】特願2006−157878(P2006−157878)

【出願日】平成18年6月6日(2006.6.6)

【出願人】(000232302)日本電産株式会社 (697)

【Fターム(参考)】

【公開日】平成19年12月20日(2007.12.20)

【国際特許分類】

【出願日】平成18年6月6日(2006.6.6)

【出願人】(000232302)日本電産株式会社 (697)

【Fターム(参考)】

[ Back to top ]