動圧軸受装置

【課題】使用時における摩耗量を低減し、また摩耗による軸受性能の低下を防止可能な動圧軸受装置を提供する。

【解決手段】ハブ11に搭載されるディスクを含めた回転部材の総重量をP[N]とした場合、かかる総重量P[N]を、軸部2aの外径寸法d[mm]とラジアル軸受部R1、R2の有効軸受スパンY[mm]との積(d×Y)で除した値P/(d×Y)が0.02以上0.12以下となるよう、外径寸法dおよび有効軸受スパンYが定められる。ここで、有効軸受スパンYは、上側の平滑部A5の軸方向中央位置(円周方向線X1の位置)から、下側の平滑部B5の軸方向中央位置(円周方向線X2の位置)までの間の軸方向距離を指す。また、各ラジアル軸受部R1、R2を形成する一対の対向面間の直径隙間寸法Wd[μm]を、1.5×d以上2.5×d以下に設定する。

【解決手段】ハブ11に搭載されるディスクを含めた回転部材の総重量をP[N]とした場合、かかる総重量P[N]を、軸部2aの外径寸法d[mm]とラジアル軸受部R1、R2の有効軸受スパンY[mm]との積(d×Y)で除した値P/(d×Y)が0.02以上0.12以下となるよう、外径寸法dおよび有効軸受スパンYが定められる。ここで、有効軸受スパンYは、上側の平滑部A5の軸方向中央位置(円周方向線X1の位置)から、下側の平滑部B5の軸方向中央位置(円周方向線X2の位置)までの間の軸方向距離を指す。また、各ラジアル軸受部R1、R2を形成する一対の対向面間の直径隙間寸法Wd[μm]を、1.5×d以上2.5×d以下に設定する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、動圧軸受装置、特にディスク駆動装置に組み込まれて使用される動圧軸受装置に関する。

【背景技術】

【0002】

動圧軸受装置は、固定部材と回転部材との間の軸受隙間に生じる流体の動圧作用により回転部材を非接触支持するものである。この種の軸受装置は、高速回転、高回転精度、低騒音等の特徴を備えるものであり、情報機器をはじめ種々の電気機器に搭載されるモータ用の軸受装置として、より具体的にはHDD等の磁気ディスク装置、CD−ROM、CD−R/RW、DVD−ROM/RAM等の光ディスク装置、MD、MO等の光磁気ディスク装置等におけるディスクドライブ用の軸受装置として使用される。また、その中でも特に、長期間に亘って安定した軸受性能を発揮することが求められる、言い換えると、高い信頼性が要求されるサーバ用HDDなどのモータ用軸受装置として好適に使用される。

【0003】

例えば、HDD等のディスク駆動装置に組み込まれる動圧軸受装置では、軸部材をラジアル方向に支持するラジアル軸受部およびスラスト方向に支持するスラスト軸受部の双方を動圧軸受で構成する場合がある。この種の動圧軸受装置におけるラジアル軸受部としては、例えばラジアル軸受面となる軸受スリーブの内周面と、これに対向する軸部材の外周面との何れか一方に、動圧発生部としての動圧溝を形成するものが知られている(例えば、特許文献1を参照)。

【0004】

また、上記動圧軸受装置をHDD等のディスク駆動装置に組込んで使用する場合、軸部材にハブが設けられ、このハブの端面に磁気ディスク等のディスク状情報記憶媒体(以下、単にディスクという。)が載置、保持される。

【0005】

最近では、HDD等における情報機器の高容量化のため、2枚以上のディスクをハブに搭載したディスク駆動装置の実用化が検討され、あるいは実際に使用されている(例えば、特許文献2を参照)。

【特許文献1】特開2003−239951号公報

【特許文献2】特許3486812号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

ところで、上記ディスク駆動装置に組み込まれる動圧軸受装置では、主に起動、停止時に軸部材と軸受スリーブとが接触し、起動、停止の繰返しにより、かかる接触領域(動圧溝の形成領域、あるいはこれに対向する領域)が摩耗する。この種のディスク駆動装置では、通常、ディスクや、ディスクを保持するハブ等が動圧軸受装置の軸部材と一体に回転する。そのため、上述のように、複数枚のディスクを搭載したディスク駆動装置では、ディスクやハブを含めた動圧軸受装置の回転体重量が増加し、これにより接触面領域における摩耗が助長される。これでは、動圧溝が磨り減らされ、十分な動圧作用を得ることができない恐れがあり、ひいては耐久性、信頼性の低下が懸念される。

【0007】

また、ディスク枚数の増加に伴い、軸部材を含む動圧軸受装置の回転体重心が上方に移動することで、軸部材へのアンバランス荷重(モーメント荷重)が増大する。これでは、回転時の軸振れが悪化するため、片当りなど、本来の接触面(軸受面)以外の領域でも摺動摩耗が生じる恐れがある。

【0008】

本発明の課題は、使用時における摩耗量を低減し、また摩耗による軸受性能の低下を防止可能な動圧軸受装置を提供することである。

【課題を解決するための手段】

【0009】

前記課題を解決するため、本発明は、固定部材と、軸部を有する回転部材と、固定部材と回転部材との間に形成されるラジアル軸受部と、回転部材の回転に伴い、ラジアル軸受部に流体の動圧作用を生じる動圧発生部とを備え、回転部材にディスクが保持される動圧軸受装置において、ディスクを含めた回転部材の総重量P[N]を、軸部の外径寸法d[mm]とラジアル軸受部の有効軸受スパンY[mm]との積で除した値P/(d×Y)が0.02以上0.12以下で、ラジアル軸受部を形成する一対の対向面間の直径隙間寸法Wd[μm]が1.5×d以上2.5×d以下であることを特徴とする動圧軸受装置を提供する。

【0010】

ここで、有効軸受スパンY[mm]は、動圧発生部により生じる流体の動圧作用でラジアル軸受部に形成される複数の高圧部の軸方向離間距離を意味し、ラジアル軸受部に三箇所以上の高圧部が形成される場合には、最も離隔して形成される高圧部間の軸方向距離を意味する。複数のラジアル軸受部が軸方向に離隔して設けられる場合も同様である。また、ラジアル軸受部に形成される流体膜の圧力が軸方向で一定となるよう上記一対の対向面が構成されている場合(例えば、後述するステップ軸受や多円弧軸受で動圧発生部を形成した場合)には、かかるラジアル軸受部の軸方向寸法を意味するものとする。

【0011】

また、軸部の外径寸法が一定でない場合、軸部の外周面の、ラジアル軸受部に面する領域の外径寸法をもって外径寸法dとみなすものとする。

【0012】

本発明は、複数枚のディスクを搭載したディスク駆動装置における、ディスク容量とアンバランス荷重との関係を踏まえた上で成されたものである。

【0013】

すなわち、ディスク容量(プラッタ容量)の向上を考えた場合、ディスクのサイズ(外径寸法)は大きいに越したことはないが、あまりに大きいと、動圧軸受装置の回転体重量の増加、あるいは軸部に対するアンバランス荷重の増加につながる。一方、軸部の外径を大きくすることで、固定部材との間の軸受面積が増加するので、面圧低下につながり、また軸部の大径化は軸部それ自体のモーメント剛性(曲げ剛性)を高めることになるため好ましい。同様に、ラジアル軸受部の有効軸受スパンは、軸部(回転部材)のモーメント剛性を左右するため、できるだけ大きく設定するに越したことはない。しかしながら、軸径や有効軸受スパンは、ある程度の大きさを越えると、モーメント剛性の向上にはそれほど寄与せず、その一方で、ロストルクの増加や各構成部材の寸法増加を招くため、適切なサイズに制限する必要がある。

【0014】

本発明は、上記の事項を勘案して創出されたものであり、ディスクを含めた回転部材の総重量P[N]を、軸部の外径寸法d[mm]とラジアル軸受部の有効軸受スパンY[mm]との積で除した値P/(d×Y)を適切に規定することにより、言い換えれば、搭載すべきディスクのサイズや枚数に合わせて外径寸法dおよび有効軸受スパンYを適正に設計することにより、ディスクの高容量化を実現しつつも、軸部に対するモーメント剛性を高めて、摩耗量の増加を極力小さく抑えることができる。従って、摩耗粉の増加に起因する回転性能の低下、あるいは回転停止の危険性を低減して、高い信頼性を有する動圧軸受装置を長期に亘って使用することができる。

【0015】

このように、ディスクを含めた回転部材の総重量Pと、外径寸法dおよび有効軸受スパンYとの間で上記関係を満たす動圧軸受装置であれば、軸部が固定部材に片当り等することなく、高精度に回転支持されるが、あくまでも上記構成は、片当り等、軸受部以外の領域における摺動摩耗を避けるためのもので、起動停止時など、摺動接触が避けられない軸受部(動圧発生部の形成領域)の摺動摩耗を考慮したものではない。摺動摩耗による摩耗粉の発生は実際には避けられないため、かかる摩耗粉が軸受性能の低下を招くことのないよう対策を講じる必要がある。そこで、本発明では、上記P/(d×Y)の規定に加えて、ラジアル軸受部を形成する一対の対向面間の直径隙間寸法Wd[μm]を1.5×d以上2.5×d以下に規定した。

【0016】

本発明は、ラジアル軸受部に所要の大きさの動圧作用を生じる場合に、ラジアル軸受部を形成する一対の対向面間の直径隙間寸法Wdと軸部の外径寸法dとの間で成立し得る一定の関係を見出し、かつ上記摺動摩耗により生じる摩耗粉の大きさ、あるいはその凝集性を把握した上でなされたものである。すなわち、上記直径隙間寸法Wdを2.5×d[μm]以下に留めておけば、ラジアル軸受部に必要な大きさの動圧作用を確保することができる。また、上記直径隙間寸法Wdが少なくとも1.5×d[μm]の大きさを有していれば、軸受面で生じた摩耗粉が、ラジアル軸受部の上記対向面間の領域内に滞留するのを可及的に回避して、継続使用に伴う軸受性能(例えば軸振れ性能など)の低下を抑制することができる。

【0017】

上述の動圧軸受装置は、例えば動圧軸受装置と、この動圧軸受装置の回転部材を回転駆動させる駆動部と、ディスクとを具備したディスク駆動装置として提供することができる。

【発明の効果】

【0018】

以上のように、本発明によれば、使用時における摩耗量を低減し、また摩耗による軸受性能の低下を防止することができ、これにより高い信頼性を有する動圧軸受装置およびこれを備えたディスク駆動装置を提供することができる。

【発明を実施するための最良の形態】

【0019】

以下、本発明の第1実施形態を図1〜図3に基づいて説明する。なお、以下の説明における『上下』方向は単に各図における上下方向を便宜的に示すもので、動圧軸受装置の設置方向や使用態様等を特定するものではない。後述する第2実施形態以降の説明についても同様である。

【0020】

図1は、本発明の第1実施形態に係る動圧軸受装置を具備したディスク駆動装置の一構成例を概念的に示している。このディスク駆動装置は、例えば磁気ディスクを備えたHDDとして用いられるもので、軸部2aおよびハブ11を有する回転部材3をラジアル方向に非接触支持する動圧軸受装置1と、例えば半径方向のギャップを介して対向させたステータコイル4aおよびロータマグネット4bとからなる駆動部4と、ブラケット5とを備えている。ステータコイル4aはブラケット5に固定され、ロータマグネット4bはハブ11に固定される。動圧軸受装置1のハウジング部7は、ブラケット5の内周に固定される。また、同図に示すように、ハブ11には複数枚のディスク6(図1では2枚)が保持される。このように構成されたディスク駆動装置において、ステータコイル4aに通電すると、ステータコイル4aとロータマグネット4bとの間に発生する励磁力でロータマグネット4bが回転し、これに伴って、ハブ11に固定されたディスク6が軸部2aと一体に回転する。

【0021】

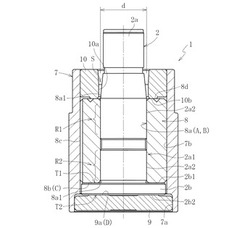

図2は、動圧軸受装置1を示している。この動圧軸受装置1は、ハウジング部7と、ハウジング部7の内周に固定されるスリーブ部8と、ハウジング部7の一端を閉口する蓋部材9と、ハウジング部7およびスリーブ部8に対して相対回転する回転部材3と、シール部10を主に備えている。この実施形態では、ハウジング部7とスリーブ部8、蓋部材9とシール部10とで、固定部材が構成されている。

【0022】

回転部材3は、この実施形態では、スリーブ部8の内周に挿入される軸部材2と、軸部材2の上端に固定され、ハウジング部7の開口側(上側)に配置されるハブ11とを主に備える。

【0023】

軸部材2は、例えばSUS鋼などの金属材料で形成され、軸部2aと、軸部2aの下端に一体又は別体に設けられるフランジ部2bとを備える。この実施形態では、軸部2aの外周面2a1に設けられ、後述するスリーブ部8の内周面8aとの間に各ラジアル軸受部R1、R2を形成する大径面2a2(上下2箇所)の外径寸法が、軸部2aの外径寸法d[mm]となる。なお、軸部材2は、金属材料と樹脂材料とのハイブリッド構造とすることもでき、その場合、軸部2aの少なくとも大径面2a2を含む鞘部が上記金属で形成され、残りの箇所(例えば軸部2aの芯部やフランジ部2b)が樹脂で形成される。なお、フランジ部2bの強度を確保するため、フランジ部2bを樹脂および金属のハイブリッド構造とし、軸部2aの鞘部と共に、フランジ部2bの芯部を金属製とすることもできる。

【0024】

ハウジング部7は、真ちゅう等の金属材料あるいは樹脂材料で筒状に形成され、その軸方向両端を開口した形態をなす。ハウジング部7の下端内周には、後述する蓋部材9を固定するための固定面7aが形成される。また、固定面7aの上方に位置するハウジング部7の内周面7bには、スリーブ部8の外周面8cが、例えば接着(ルーズ接着や圧入接着を含む)、圧入、溶着(超音波溶着やレーザ溶着を含む)など適宜の手段で固定される。

【0025】

スリーブ部8は、例えば焼結金属からなる多孔質体で円筒状に形成される。この実施形態では、スリーブ部8は、銅を主成分とする焼結金属の多孔質体で円筒状に形成される。もちろん、スリーブ部8を樹脂やセラミック等、金属以外の材料で形成することもできる。また、焼結金属等の多孔質体以外にも、内部空孔を持たない、あるいは潤滑油の出入りができない程度の大きさの内部空孔しか持たない構造の材料でスリーブ部8を形成することもできる。

【0026】

スリーブ部8の内周面8aの全面又は一部領域には動圧発生部が形成される。この実施形態では、例えば図3(a)に示すように、複数の動圧溝をそれぞれヘリングボーン形状に配列した動圧発生部A、Bが軸方向に離隔して2箇所形成される。これら動圧発生部A、Bは、軸部2aをスリーブ部8の内周に挿入した状態では、軸部2aの外周面2a1(この実施形態では大径面2a2)と対向し、軸部2a(回転部材3)の回転時、対向する軸部2aの外周面2a1との間に後述する第一、第二ラジアル軸受部R1、R2をそれぞれ形成する(図2を参照)。

【0027】

詳述すると、動圧発生部Aにおいては、図3(a)に示すように、円周方向線X1に対してスリーブ部8の軸方向一方に傾斜してなる複数の動圧溝A1が円周方向に亘って形成されると共に、円周方向線X1に対して軸方向他方に傾斜してなる複数の動圧溝A2が円周方向に亘って形成される。円周方向で互いに近接する動圧溝A1、A1間には丘部A3が形成され、同様に、動圧溝A2、A2間にも丘部A4が形成される。動圧溝A1の下流側端部(下端部)と動圧溝A2の下流側端部(上端部)との間には平滑部A5が内周面8aの全周に亘って形成される。この実施形態では、動圧溝A1、A2の底面が、内周面8aの、動圧発生部Aを除く領域と同一面上にあり、丘部A3、A4および平滑部A5が、動圧溝A1、A2の底面より小径の同一面上にある。また、内周面8aの軸方向下側に位置する動圧発生部Bに関しても、上記と同様の位置関係および寸法関係をなす動圧溝B1、B2や丘部B3、B4、平滑部B5が形成されている。

【0028】

この場合、ラジアル軸受部R1を形成する一対の対向面間の直径隙間寸法Wdは、動圧発生部Aの平滑部A5、および丘部A3、A4の端面(最内径面)を含む仮想円筒面と、対向する大径面2a2との間の半径方向間隔となる。言い換えると、直径隙間寸法Wdは、平滑部A5や丘部A3、A4を含む仮想円筒面の内径寸法から、大径面2a2の外径寸法を減じた値となる。同様に、動圧発生部Bにおいて、ラジアル軸受部R2を形成する一対の対向面間の直径隙間寸法Wdは、平滑部B5、および丘部B3、B4の端面(最内径面)を含む仮想円筒面の内径寸法から、これに対向する大径面2a2の外径寸法を減じた値となる。ここで、各ラジアル軸受部R1、R2の直径隙間寸法Wd[μm]は、1.5×d以上2.5×d以下に設定されている。

【0029】

スリーブ部8の下端面8bの全面又は一部環状領域には、所定の形状に配列された複数の動圧溝と、各動圧溝間に形成される丘部とからなる動圧発生部が形成される。この実施形態では、例えば図3(b)に示すように、複数の動圧溝C1をスパイラル形状に配列した動圧発生部Cが形成される。この動圧発生部Cはフランジ部2bの上端面2b1と対向し、軸部2aの回転時、対向する上端面2b1との間に後述する第一スラスト軸受部T1を形成する(図2を参照)。

【0030】

ハウジング部7の下端側を閉口する蓋部材9は、金属材料あるいは樹脂材料で形成され、ハウジング部7の内周下端に設けられた固定面7aに固定される。ここで、固定手段は特に限定されず、例えば接着(ルーズ接着や圧入接着を含む)、圧入、溶着(例えば超音波溶着)、溶接(例えばレーザ溶接)などの手段を、材料の組合わせや要求される固定強度、密封性などに合わせて適宜選択することができる。

【0031】

蓋部材9の上端面9aの全面又は一部環状領域には、例えば図3(b)と同様の配列態様(スパイラルの方向は逆)をなす動圧発生部Dが形成される。この動圧発生部Dはフランジ部2bの下端面2b2と対向し、軸部2aの回転時には、下端面2b2との間に後述する第二スラスト軸受部T2を形成する(図2を参照)。

【0032】

シール手段としてのシール部10は、ハウジング部7とは別体に金属材料あるいは樹脂材料で形成され、ハウジング部7の上端内周に圧入、接着、溶着、溶接等の手段で固定される。この実施形態では、シール部10の固定は、シール部10の下端面10bをスリーブ部8の上端面8dに当接させた状態で行われる(図2を参照)。

【0033】

シール部10の内周にはシール面10aが形成されており、このシール面10aと、シール面10aに対向する軸部2aの外周面2a1との間にシール空間Sが形成される。後述する潤滑油を動圧軸受装置1内部に充満させた状態では、潤滑油の油面は常時シール空間Sの範囲内に維持される。

【0034】

動圧軸受装置1内部に充満される潤滑油としては、種々のものが使用可能であるが、HDD等のディスク駆動装置用の動圧軸受装置に提供される潤滑油には、その使用時あるいは輸送時における温度変化を考慮して、低蒸発率及び低粘度性に優れたエステル系潤滑油、例えばジオクチルセバケート(DOS)、ジオクチルアゼレート(DOZ)等が好適に使用可能である。また、この実施形態では、各軸受隙間および焼結金属製のスリーブ部8の内部空孔を含めた空間を満たすよう、上記潤滑油が充填される。

【0035】

上記構成の動圧軸受装置1において、軸部2a(回転部材3)の回転時、スリーブ部8の内周面8aに形成された動圧発生部A、Bは、対向する軸部2aの外周面2a1(この実施形態では大径面2a2、2a2)との間にそれぞれ第一ラジアル軸受部R1と第二ラジアル軸受部R2を形成する。そして、軸部2aの回転に伴い、各ラジアル軸受部R1、R2の潤滑油が動圧発生部Aの両端側から動圧溝A1、A2へと流れ込み、平滑部A5へと押し込まれる。この場合、動圧溝A1、A2により生じる潤滑油の動圧作用で、平滑部A5に形成される油膜の圧力が高められる。同様に、動圧溝B1、B2を介して平滑部B5へと潤滑油が押し込まれ、動圧溝B1、B2により生じる潤滑油の動圧作用で、平滑部B5に形成される油膜の圧力が高められる。このように、各動圧発生部A、Bによって各ラジアル軸受部R1、R2に生じる潤滑油の動圧作用によって、軸部2a(回転部材3)がラジアル方向に非接触支持される。

【0036】

これと同時に、スリーブ部8の下端面8bに形成される動圧発生部Cとこれに対向するフランジ部2bの上端面2b1との間の第一スラスト軸受部T1、および蓋部材9の上端面9aに形成される動圧発生部Dとこれに対向するフランジ部2bの下端面2b2との間の第二スラスト軸受部T2に形成される潤滑油膜の圧力が、動圧溝C1等の動圧作用により高められる。そして、これら油膜の圧力によって、回転部材3(ハブ11)がスラスト方向が非接触支持される。

【0037】

この際、第一ラジアル軸受部R1においては、動圧溝A1、A2間の平滑部A5に高圧部が形成され、第二ラジアル軸受部R2においては、動圧溝B1、B2間の平滑部B5に高圧部が形成される。そのため、この実施形態では、上側の平滑部A5の軸方向中央位置(図3(a)中、円周方向線X1の位置)から、下側の平滑部B5の軸方向中央位置(図3(a)中、円周方向線X2の位置)までの間の軸方向距離が、有効軸受スパンY[mm]となる。

【0038】

よって、ハブ11に搭載されるディスク6(図1では2枚)を含めた回転部材3の総重量をP[N]とした場合、かかる総重量P[N]を、軸部2aの外径寸法d[mm]とラジアル軸受部R1、R2の有効軸受スパンY[mm]との積(d×Y)で除した値P/(d×Y)が0.02以上0.12以下となるよう、外径寸法dおよび有効軸受スパンYが定められる。このようにして軸部2aとスリーブ部8(動圧発生部A、B)を設計することで、ディスク6(プラッタ)の高容量化を達成しつつも、軸部2aのスリーブ部8に対する片当り等を避けて、かかる摩耗量の増加を極力小さく抑えることができる。

【0039】

また、各ラジアル軸受部R1、R2を形成する一対の対向面間の直径隙間寸法Wd[μm]を、1.5×d以上2.5×d以下に設定することで、ラジアル軸受部R1、R2に必要な大きさの動圧作用を生じることができつつも、摺動摩耗により生じた摩耗粉が、ラジアル軸受部R1、R2の対向面間領域(軸受隙間)に滞留するのを可及的に回避することができる。従って、例えば継続使用に伴う軸振れ性能の低下を抑えて、高い軸受性能を長期に亘って発揮することが可能となる。また、この実施形態のように、動圧軸受装置1をHDD等のディスク駆動装置に組込んで使用する場合には、ディスク6の小径化によるトラック密度の増加に対応するため、高い回転精度、特に軸部2aの回転に同期しない振れ成分であるNRROの低減が不可欠となるが、この場合、ラジアル軸受部R1、R2の直径隙間寸法Wd[μm]を上記範囲に規定することで、摩耗粉の滞留に起因するNRROの低下を防いで、ディスク6の読み取りを高精度に行うことができる。

【0040】

また、この実施形態では、スリーブ部8を焼結金属で形成し、かつスリーブ部8の内部に潤滑油を含浸させた。かかる構成によれば、例えば内周面8aの軸方向両端に位置する斜面部8a1、8a1や、内周面8aのうち動圧発生部A、B間に位置する領域の表面開孔から、スリーブ部8の内部空孔に含浸された潤滑油が各ラジアル軸受部R1、R2に向けて滞りなく供給される。そのため、動圧溝A1、A2ではその表面開孔から供給される潤沢な潤滑油により、高い動圧作用を安定して発揮することができる。また、丘部A3、A4の端面とこれに対向する面との間で潤滑油が不足して焼き付き等が生じるのを防いで、高圧の油膜を安定して形成することができる。他の動圧発生部B、Cについても同様の理由から、対向する面2b1、2b2との間のスラスト軸受隙間に高圧油膜を安定的に形成することができる。

【0041】

以上、本発明の第1実施形態を説明したが、本発明は、他の構成に係る動圧軸受装置についても適用可能である。以下、本発明の第2実施形態を図4に基づいて説明する。なお、上記実施形態で説明した構成要素と同一の作用を奏する部位、部材については同一の符号を付し、説明を省略する。

【0042】

図4は、本発明の第2実施形態に係る動圧軸受装置21を具備したディスク駆動装置の一構成例を概念的に示している。このディスク駆動装置は、軸部22およびハブ30を有する回転部材23を回転自在に非接触支持する動圧軸受装置21と、例えば半径方向のギャップを介して対向させたステータコイル4aおよびロータマグネット4bとからなる駆動部4(図4ではロータマグネット4bのみ図示)と、ブラケット5とを備えている。また、同図に示すように、ハブ30には複数枚のディスク6(図4では2枚)が保持される。このように構成されたディスク駆動装置において、ステータコイル4aに通電すると、ステータコイル4aとロータマグネット4bとの間に発生する励磁力でロータマグネット4bが回転し、これに伴って、ハブ30に固定されたディスク6が軸部22と一体に回転する。

【0043】

動圧軸受装置21は、ハウジング部27と、ハウジング部27に固定されたスリーブ部8と、ハウジング部27およびスリーブ部8に対して相対回転する回転部材23とを主に備える。この実施形態では、固定部材は、ハウジング部27とスリーブ部8、および軸方向両端に開口するハウジング部27の一端側を封口する蓋部材29とで構成される。

【0044】

回転部材23は、ハウジング部27の開口側に配置されるハブ30と、スリーブ部8の内周に挿入される軸部22とを備えている。

【0045】

ハブ30は金属材料あるいは樹脂材料で形成され、ハウジング部7の開口側(上側)を覆う円盤部30aと、円盤部30aの外周部から軸方向下方に延びた筒状部30bと、筒状部30bの外周から外径側に張り出した鍔部30c、および鍔部30cの上端に設けられたディスク搭載面30dとで構成される。複数枚のディスク6(同図では2枚)は、円盤部30aの外周に外嵌され、ディスク搭載面30dに載置される。そして、図示しない適当な保持手段(クランパなど)によってディスク6、6がハブ30に保持される。なお、この図示例では、ハブ30は例えば軸部22をインサート部品とする樹脂の射出成形で形成される。

【0046】

軸部22は、この実施形態ではハブ30と別体に形成され、その下端に抜止めとしてフランジ部2bを別体に備えている。フランジ部22bは、金属製で、例えばねじ結合等の手段により軸部22に固定される。軸部22は軸方向に亘って径一定の外周面形状をなす。そのため、この実施形態では、スリーブ部8の内周面8aと対向する軸部22の外周面22aの外径寸法が、軸部22の外径寸法d[mm]となる。なお、この実施形態では、軸部22をハブ30と別体に形成した場合を例示したが、軸部22とハブ30とを例えば同一の金属材料で一体に形成することも可能である。

【0047】

ハウジング部27はその軸方向両端を開口した円筒形状をなすもので、その一端側を蓋部材29で封口している。他端側の端面(上端面27a)の全面または一部環状領域には、例えば図3(b)に示す形状(スパイラルの方向は逆)の動圧発生部Dが設けられる。ハウジング部27の形成材料は特に問わず、例えば金属や樹脂など、任意の材料が使用可能である。

【0048】

ハウジング部27の他端側開口部を封口する蓋部材29は、金属材料あるいは樹脂材料で形成され、ハウジング部27の他端内周側に設けられた段部27bに固定される。

【0049】

ハウジング部27の外周には、上方に向かって漸次拡径するテーパ状のシール面27dが形成される。このテーパ状のシール面27dは、筒状部30bの内周面30b1との間に、ハウジング部27の封口側(下方)から開口側(上方)に向けて半径方向寸法が漸次縮小した環状のシール空間Sを形成する。このシール空間Sは、軸部22およびハブ30の回転時、後述する第二スラスト軸受部T12の外径側と連通している。

【0050】

ハウジング部27の内周面27cには、スリーブ部8の外周面8cが固定される。この実施形態では、後述する第一ラジアル軸受部R11の直径隙間寸法Wdは、動圧発生部Aの平滑部A5、および丘部A3、A4の端面(最内径面)を含む仮想円筒面の内径寸法から、対向する軸部22の外周面22aの外径寸法を減じた値となる。同様に、動圧発生部Bにおいては、第二ラジアル軸受部R12の直径隙間寸法Wdは、平滑部B5、および丘部B3、B4の端面(最内径面)を含む仮想円筒面の内径寸法から、対向する外周面22aの外径寸法を減じた値となる。各ラジアル軸受部R11、R12の直径隙間寸法Wd[μm]は、1.5×d以上2.5×d以下に設定されている。なお、スリーブ部8におけるこの他の構成は、第1実施形態と同様であるのでその説明を省略する。

【0051】

動圧軸受装置21の内部には潤滑油が充填され、これにより、各軸受部や、焼結金属製のスリーブ部8の内部を含めた軸受内部空間が潤滑油で満たされる。この際、潤滑油の油面は常にシール空間S内に維持される。

【0052】

上記構成の動圧軸受装置21において、軸部22(回転部材23)の回転時、スリーブ部8の内周面8aに形成された動圧発生部A、Bは、対向する軸部22の外周面22aとの間にそれぞれ第一ラジアル軸受部R11および第二ラジアル軸受部R12を形成する。そして、軸部22の回転に伴い、動圧溝A1、A2により潤滑油の動圧作用を生じ、平滑部A5に形成される油膜の圧力が高められる(図3(a)を参照)。同様に、動圧溝B1、B2により生じる潤滑油の動圧作用で、平滑部B5には高圧の潤滑油膜が形成される。このように、動圧発生部A、Bによって各ラジアル軸受部R11、R12に生じる潤滑油の動圧作用によって、軸部22(回転部材23)がラジアル方向に非接触支持される。

【0053】

これと同時に、ハウジング部27の上端面27a(動圧発生部D)とこれに対向するハブ30の下端面30a1との間の第一スラスト軸受部T11、およびスリーブ部8の下端面8b(動圧発生部C)とこれに対向するフランジ部22bの上端面22b1との間の第二スラスト軸受部T12に形成される潤滑油膜の圧力が、動圧溝C1等の動圧作用により高められる。そして、これら油膜の圧力によって、回転部材23がスラスト方向に非接触支持される。

【0054】

この際、第一ラジアル軸受部R11においては、第1実施形態と同様、動圧溝A1、A2間の平滑部A5に高圧部が形成され、第二ラジアル軸受部R12においては、動圧溝B1、B2間の平滑部B5に高圧部が形成される。そのため、この実施形態でも、上側の平滑部A5の軸方向中央位置(図3(a)中、円周方向線X1の位置)から、下側の平滑部B5の軸方向中央位置(図3(a)中、円周方向線X2の位置)までの間の軸方向距離が、有効軸受スパンYとなる。

【0055】

よって、ハブ30に搭載されるディスク6(図4では2枚)を含めた回転部材23の総重量をP[N]とした場合、かかる総重量P[N]を、軸部22の外径寸法d[mm]とラジアル軸受部R11、R12の有効軸受スパンY[mm]との積(d×Y)で除した値P/(d×Y)が0.02以上0.12以下となるよう、外径寸法dおよび有効軸受スパンYが定められる。このようにして軸部22とスリーブ部8(動圧発生部A、B)を設計することで、ディスク6(プラッタ)の高容量化を達成しつつも、軸部22のスリーブ部8に対する片当り等を避けて、かかる摩耗量の増加を極力小さく抑えることができる。

【0056】

また、各ラジアル軸受部R11、R12を形成する一対の対向面間の直径隙間寸法Wd[μm]を、1.5×d以上2.5×d以下に設定することで、ラジアル軸受部R11、R12に必要な大きさの動圧作用を生じることができつつも、摺動摩耗により生じた摩耗粉が、各ラジアル軸受部R11、R12の対向面間領域に滞留するのを可及的に回避することができる。従って、例えば継続使用に伴う軸振れ性能の低下を抑えて、高い軸受性能を長期に亘って発揮することが可能となる。特に、この実施形態のように、動圧軸受装置21をHDD等のディスク駆動装置に組込んで使用する場合には、ラジアル軸受部R11、R12の直径隙間寸法Wd[μm]を上記範囲に規定することで、摩耗粉の滞留に起因するNRROの低下を防いで、ディスク6の読み取りを高精度に行うことができる。

【0057】

上記構成の動圧軸受装置1、21あるいはこれらを具備したディスク駆動装置は、上述のHDD用のスピンドルモータだけでなく、例えばCD−ROM、CD−R/RW、DVD−ROM/RAM等の光ディスク装置、MD、MO等の光磁気ディスク装置等の情報機器に搭載されるスピンドルモータ用など、種々のディスクを具備した情報機器用の軸受装置あるいはディスク駆動装置として好適に適用可能である。また、本発明のように、使用時における摩耗量の低減化でき、摩耗粉による軸受性能の低下を防止可能な動圧軸受装置およびこれを備えたディスク駆動装置であれば、連続運転中、摩耗粉等の滞留や堆積に起因してロックが発生するのを確実に避けることができる。そのため、例えばサーバ用HDDなど、長期間に亘って安定した回転性能(軸受性能)を要求される機器に対しても、高い信頼性を有する軸受装置として好適に提供することができる。

【0058】

また、以上の実施形態では、ラジアル軸受部R1、R2、R11、R12およびスラスト軸受部T1、T2、T11、T12に、へリングボーン形状やスパイラル形状の動圧溝配列領域を設け、かかる領域により潤滑流体の動圧作用を発生させる場合を説明したが、本発明はこれに限定されるものではない。すなわち、ラジアル軸受部に流体の動圧作用を生じる動圧発生部を備え、この動圧発生部が複数の動圧溝および動圧溝間に形成される丘部とを備えたものである限り、任意の配列形状をなす動圧溝配列領域(動圧発生部)が構成可能である。もちろん、この動圧発生部を備えたものである限り、他構成を有する動圧軸受装置に対しても本発明を適用することができる。

【0059】

また、この他にも、ラジアル軸受部R1、R2(ラジアル軸受部R11、R12についても同様である)に、図示は省略するが、軸方向の溝を円周方向の複数箇所に形成した、いわゆるステップ状の動圧発生部、あるいは、円周方向に複数の円弧面を配列し、対向する軸部2a(あるいは軸部22)の外周面2a1との間に、くさび状の径方向隙間を形成した、いわゆる多円弧状の動圧発生部を設けることもできる。

【0060】

また、スラスト軸受部T1、T2(スラスト軸受部T11、T12についても同様である)の一方又は双方に、同じく図示は省略するが、スラスト軸受面となる領域に、複数の半径方向溝形状の動圧溝を円周方向所定間隔に設けた、いわゆるステップ状の動圧発生部、あるいは波型状の動圧発生部(ステップ型が波型になったもの)を設けることもできる。

【0061】

また、上記実施形態では、回転部材と固定部材との間に、2つのラジアル軸受部を設けた場合を例示したが、3つ以上あるいは1つのラジアル軸受部を設けたものについても本発明を適用することができる。

【0062】

また、上記動圧発生部は、ハウジング部7やスリーブ部8など固定部材の側に設ける他、これらに対向する回転部材3(軸部2aなど)の側に設けることもできる。

【0063】

また、以上の説明では、動圧軸受装置1、21の内部に充満し、ラジアル軸受部や、スラスト軸受部に動圧作用を生じる流体として、潤滑油を例示したが、それ以外にも各軸受部に動圧作用を発生可能な流体、例えば空気等の気体や、磁性流体等の流動性を有する潤滑剤、あるいは潤滑グリース等を使用することもできる。

【図面の簡単な説明】

【0064】

【図1】本発明の第1実施形態に係る動圧軸受装置を具備したディスク駆動装置の断面図である。

【図2】動圧軸受装置の断面図である。

【図3】(a)はスリーブ部の縦断面図、(b)はスリーブ部の下端面図である。

【図4】第2実施形態に係る動圧軸受装置を具備したディスク駆動装置の断面図である。

【符号の説明】

【0065】

1、21 動圧軸受装置

2a、22 軸部

2a1、22a 外周面

3、23 回転部材

6 ディスク

A、B、C、D 動圧発生部

A1、A2、B1、B2、C1 動圧溝

d 外径寸法[mm]

P ディスクを含めた回転部材の総重量[N]

Y 有効軸受スパン[mm]

Wd ラジアル軸受部の直径隙間寸法[μm]

R1、R2、R11、R12 ラジアル軸受部

T1、T2、T11、T12 スラスト軸受部

S シール空間

【技術分野】

【0001】

本発明は、動圧軸受装置、特にディスク駆動装置に組み込まれて使用される動圧軸受装置に関する。

【背景技術】

【0002】

動圧軸受装置は、固定部材と回転部材との間の軸受隙間に生じる流体の動圧作用により回転部材を非接触支持するものである。この種の軸受装置は、高速回転、高回転精度、低騒音等の特徴を備えるものであり、情報機器をはじめ種々の電気機器に搭載されるモータ用の軸受装置として、より具体的にはHDD等の磁気ディスク装置、CD−ROM、CD−R/RW、DVD−ROM/RAM等の光ディスク装置、MD、MO等の光磁気ディスク装置等におけるディスクドライブ用の軸受装置として使用される。また、その中でも特に、長期間に亘って安定した軸受性能を発揮することが求められる、言い換えると、高い信頼性が要求されるサーバ用HDDなどのモータ用軸受装置として好適に使用される。

【0003】

例えば、HDD等のディスク駆動装置に組み込まれる動圧軸受装置では、軸部材をラジアル方向に支持するラジアル軸受部およびスラスト方向に支持するスラスト軸受部の双方を動圧軸受で構成する場合がある。この種の動圧軸受装置におけるラジアル軸受部としては、例えばラジアル軸受面となる軸受スリーブの内周面と、これに対向する軸部材の外周面との何れか一方に、動圧発生部としての動圧溝を形成するものが知られている(例えば、特許文献1を参照)。

【0004】

また、上記動圧軸受装置をHDD等のディスク駆動装置に組込んで使用する場合、軸部材にハブが設けられ、このハブの端面に磁気ディスク等のディスク状情報記憶媒体(以下、単にディスクという。)が載置、保持される。

【0005】

最近では、HDD等における情報機器の高容量化のため、2枚以上のディスクをハブに搭載したディスク駆動装置の実用化が検討され、あるいは実際に使用されている(例えば、特許文献2を参照)。

【特許文献1】特開2003−239951号公報

【特許文献2】特許3486812号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

ところで、上記ディスク駆動装置に組み込まれる動圧軸受装置では、主に起動、停止時に軸部材と軸受スリーブとが接触し、起動、停止の繰返しにより、かかる接触領域(動圧溝の形成領域、あるいはこれに対向する領域)が摩耗する。この種のディスク駆動装置では、通常、ディスクや、ディスクを保持するハブ等が動圧軸受装置の軸部材と一体に回転する。そのため、上述のように、複数枚のディスクを搭載したディスク駆動装置では、ディスクやハブを含めた動圧軸受装置の回転体重量が増加し、これにより接触面領域における摩耗が助長される。これでは、動圧溝が磨り減らされ、十分な動圧作用を得ることができない恐れがあり、ひいては耐久性、信頼性の低下が懸念される。

【0007】

また、ディスク枚数の増加に伴い、軸部材を含む動圧軸受装置の回転体重心が上方に移動することで、軸部材へのアンバランス荷重(モーメント荷重)が増大する。これでは、回転時の軸振れが悪化するため、片当りなど、本来の接触面(軸受面)以外の領域でも摺動摩耗が生じる恐れがある。

【0008】

本発明の課題は、使用時における摩耗量を低減し、また摩耗による軸受性能の低下を防止可能な動圧軸受装置を提供することである。

【課題を解決するための手段】

【0009】

前記課題を解決するため、本発明は、固定部材と、軸部を有する回転部材と、固定部材と回転部材との間に形成されるラジアル軸受部と、回転部材の回転に伴い、ラジアル軸受部に流体の動圧作用を生じる動圧発生部とを備え、回転部材にディスクが保持される動圧軸受装置において、ディスクを含めた回転部材の総重量P[N]を、軸部の外径寸法d[mm]とラジアル軸受部の有効軸受スパンY[mm]との積で除した値P/(d×Y)が0.02以上0.12以下で、ラジアル軸受部を形成する一対の対向面間の直径隙間寸法Wd[μm]が1.5×d以上2.5×d以下であることを特徴とする動圧軸受装置を提供する。

【0010】

ここで、有効軸受スパンY[mm]は、動圧発生部により生じる流体の動圧作用でラジアル軸受部に形成される複数の高圧部の軸方向離間距離を意味し、ラジアル軸受部に三箇所以上の高圧部が形成される場合には、最も離隔して形成される高圧部間の軸方向距離を意味する。複数のラジアル軸受部が軸方向に離隔して設けられる場合も同様である。また、ラジアル軸受部に形成される流体膜の圧力が軸方向で一定となるよう上記一対の対向面が構成されている場合(例えば、後述するステップ軸受や多円弧軸受で動圧発生部を形成した場合)には、かかるラジアル軸受部の軸方向寸法を意味するものとする。

【0011】

また、軸部の外径寸法が一定でない場合、軸部の外周面の、ラジアル軸受部に面する領域の外径寸法をもって外径寸法dとみなすものとする。

【0012】

本発明は、複数枚のディスクを搭載したディスク駆動装置における、ディスク容量とアンバランス荷重との関係を踏まえた上で成されたものである。

【0013】

すなわち、ディスク容量(プラッタ容量)の向上を考えた場合、ディスクのサイズ(外径寸法)は大きいに越したことはないが、あまりに大きいと、動圧軸受装置の回転体重量の増加、あるいは軸部に対するアンバランス荷重の増加につながる。一方、軸部の外径を大きくすることで、固定部材との間の軸受面積が増加するので、面圧低下につながり、また軸部の大径化は軸部それ自体のモーメント剛性(曲げ剛性)を高めることになるため好ましい。同様に、ラジアル軸受部の有効軸受スパンは、軸部(回転部材)のモーメント剛性を左右するため、できるだけ大きく設定するに越したことはない。しかしながら、軸径や有効軸受スパンは、ある程度の大きさを越えると、モーメント剛性の向上にはそれほど寄与せず、その一方で、ロストルクの増加や各構成部材の寸法増加を招くため、適切なサイズに制限する必要がある。

【0014】

本発明は、上記の事項を勘案して創出されたものであり、ディスクを含めた回転部材の総重量P[N]を、軸部の外径寸法d[mm]とラジアル軸受部の有効軸受スパンY[mm]との積で除した値P/(d×Y)を適切に規定することにより、言い換えれば、搭載すべきディスクのサイズや枚数に合わせて外径寸法dおよび有効軸受スパンYを適正に設計することにより、ディスクの高容量化を実現しつつも、軸部に対するモーメント剛性を高めて、摩耗量の増加を極力小さく抑えることができる。従って、摩耗粉の増加に起因する回転性能の低下、あるいは回転停止の危険性を低減して、高い信頼性を有する動圧軸受装置を長期に亘って使用することができる。

【0015】

このように、ディスクを含めた回転部材の総重量Pと、外径寸法dおよび有効軸受スパンYとの間で上記関係を満たす動圧軸受装置であれば、軸部が固定部材に片当り等することなく、高精度に回転支持されるが、あくまでも上記構成は、片当り等、軸受部以外の領域における摺動摩耗を避けるためのもので、起動停止時など、摺動接触が避けられない軸受部(動圧発生部の形成領域)の摺動摩耗を考慮したものではない。摺動摩耗による摩耗粉の発生は実際には避けられないため、かかる摩耗粉が軸受性能の低下を招くことのないよう対策を講じる必要がある。そこで、本発明では、上記P/(d×Y)の規定に加えて、ラジアル軸受部を形成する一対の対向面間の直径隙間寸法Wd[μm]を1.5×d以上2.5×d以下に規定した。

【0016】

本発明は、ラジアル軸受部に所要の大きさの動圧作用を生じる場合に、ラジアル軸受部を形成する一対の対向面間の直径隙間寸法Wdと軸部の外径寸法dとの間で成立し得る一定の関係を見出し、かつ上記摺動摩耗により生じる摩耗粉の大きさ、あるいはその凝集性を把握した上でなされたものである。すなわち、上記直径隙間寸法Wdを2.5×d[μm]以下に留めておけば、ラジアル軸受部に必要な大きさの動圧作用を確保することができる。また、上記直径隙間寸法Wdが少なくとも1.5×d[μm]の大きさを有していれば、軸受面で生じた摩耗粉が、ラジアル軸受部の上記対向面間の領域内に滞留するのを可及的に回避して、継続使用に伴う軸受性能(例えば軸振れ性能など)の低下を抑制することができる。

【0017】

上述の動圧軸受装置は、例えば動圧軸受装置と、この動圧軸受装置の回転部材を回転駆動させる駆動部と、ディスクとを具備したディスク駆動装置として提供することができる。

【発明の効果】

【0018】

以上のように、本発明によれば、使用時における摩耗量を低減し、また摩耗による軸受性能の低下を防止することができ、これにより高い信頼性を有する動圧軸受装置およびこれを備えたディスク駆動装置を提供することができる。

【発明を実施するための最良の形態】

【0019】

以下、本発明の第1実施形態を図1〜図3に基づいて説明する。なお、以下の説明における『上下』方向は単に各図における上下方向を便宜的に示すもので、動圧軸受装置の設置方向や使用態様等を特定するものではない。後述する第2実施形態以降の説明についても同様である。

【0020】

図1は、本発明の第1実施形態に係る動圧軸受装置を具備したディスク駆動装置の一構成例を概念的に示している。このディスク駆動装置は、例えば磁気ディスクを備えたHDDとして用いられるもので、軸部2aおよびハブ11を有する回転部材3をラジアル方向に非接触支持する動圧軸受装置1と、例えば半径方向のギャップを介して対向させたステータコイル4aおよびロータマグネット4bとからなる駆動部4と、ブラケット5とを備えている。ステータコイル4aはブラケット5に固定され、ロータマグネット4bはハブ11に固定される。動圧軸受装置1のハウジング部7は、ブラケット5の内周に固定される。また、同図に示すように、ハブ11には複数枚のディスク6(図1では2枚)が保持される。このように構成されたディスク駆動装置において、ステータコイル4aに通電すると、ステータコイル4aとロータマグネット4bとの間に発生する励磁力でロータマグネット4bが回転し、これに伴って、ハブ11に固定されたディスク6が軸部2aと一体に回転する。

【0021】

図2は、動圧軸受装置1を示している。この動圧軸受装置1は、ハウジング部7と、ハウジング部7の内周に固定されるスリーブ部8と、ハウジング部7の一端を閉口する蓋部材9と、ハウジング部7およびスリーブ部8に対して相対回転する回転部材3と、シール部10を主に備えている。この実施形態では、ハウジング部7とスリーブ部8、蓋部材9とシール部10とで、固定部材が構成されている。

【0022】

回転部材3は、この実施形態では、スリーブ部8の内周に挿入される軸部材2と、軸部材2の上端に固定され、ハウジング部7の開口側(上側)に配置されるハブ11とを主に備える。

【0023】

軸部材2は、例えばSUS鋼などの金属材料で形成され、軸部2aと、軸部2aの下端に一体又は別体に設けられるフランジ部2bとを備える。この実施形態では、軸部2aの外周面2a1に設けられ、後述するスリーブ部8の内周面8aとの間に各ラジアル軸受部R1、R2を形成する大径面2a2(上下2箇所)の外径寸法が、軸部2aの外径寸法d[mm]となる。なお、軸部材2は、金属材料と樹脂材料とのハイブリッド構造とすることもでき、その場合、軸部2aの少なくとも大径面2a2を含む鞘部が上記金属で形成され、残りの箇所(例えば軸部2aの芯部やフランジ部2b)が樹脂で形成される。なお、フランジ部2bの強度を確保するため、フランジ部2bを樹脂および金属のハイブリッド構造とし、軸部2aの鞘部と共に、フランジ部2bの芯部を金属製とすることもできる。

【0024】

ハウジング部7は、真ちゅう等の金属材料あるいは樹脂材料で筒状に形成され、その軸方向両端を開口した形態をなす。ハウジング部7の下端内周には、後述する蓋部材9を固定するための固定面7aが形成される。また、固定面7aの上方に位置するハウジング部7の内周面7bには、スリーブ部8の外周面8cが、例えば接着(ルーズ接着や圧入接着を含む)、圧入、溶着(超音波溶着やレーザ溶着を含む)など適宜の手段で固定される。

【0025】

スリーブ部8は、例えば焼結金属からなる多孔質体で円筒状に形成される。この実施形態では、スリーブ部8は、銅を主成分とする焼結金属の多孔質体で円筒状に形成される。もちろん、スリーブ部8を樹脂やセラミック等、金属以外の材料で形成することもできる。また、焼結金属等の多孔質体以外にも、内部空孔を持たない、あるいは潤滑油の出入りができない程度の大きさの内部空孔しか持たない構造の材料でスリーブ部8を形成することもできる。

【0026】

スリーブ部8の内周面8aの全面又は一部領域には動圧発生部が形成される。この実施形態では、例えば図3(a)に示すように、複数の動圧溝をそれぞれヘリングボーン形状に配列した動圧発生部A、Bが軸方向に離隔して2箇所形成される。これら動圧発生部A、Bは、軸部2aをスリーブ部8の内周に挿入した状態では、軸部2aの外周面2a1(この実施形態では大径面2a2)と対向し、軸部2a(回転部材3)の回転時、対向する軸部2aの外周面2a1との間に後述する第一、第二ラジアル軸受部R1、R2をそれぞれ形成する(図2を参照)。

【0027】

詳述すると、動圧発生部Aにおいては、図3(a)に示すように、円周方向線X1に対してスリーブ部8の軸方向一方に傾斜してなる複数の動圧溝A1が円周方向に亘って形成されると共に、円周方向線X1に対して軸方向他方に傾斜してなる複数の動圧溝A2が円周方向に亘って形成される。円周方向で互いに近接する動圧溝A1、A1間には丘部A3が形成され、同様に、動圧溝A2、A2間にも丘部A4が形成される。動圧溝A1の下流側端部(下端部)と動圧溝A2の下流側端部(上端部)との間には平滑部A5が内周面8aの全周に亘って形成される。この実施形態では、動圧溝A1、A2の底面が、内周面8aの、動圧発生部Aを除く領域と同一面上にあり、丘部A3、A4および平滑部A5が、動圧溝A1、A2の底面より小径の同一面上にある。また、内周面8aの軸方向下側に位置する動圧発生部Bに関しても、上記と同様の位置関係および寸法関係をなす動圧溝B1、B2や丘部B3、B4、平滑部B5が形成されている。

【0028】

この場合、ラジアル軸受部R1を形成する一対の対向面間の直径隙間寸法Wdは、動圧発生部Aの平滑部A5、および丘部A3、A4の端面(最内径面)を含む仮想円筒面と、対向する大径面2a2との間の半径方向間隔となる。言い換えると、直径隙間寸法Wdは、平滑部A5や丘部A3、A4を含む仮想円筒面の内径寸法から、大径面2a2の外径寸法を減じた値となる。同様に、動圧発生部Bにおいて、ラジアル軸受部R2を形成する一対の対向面間の直径隙間寸法Wdは、平滑部B5、および丘部B3、B4の端面(最内径面)を含む仮想円筒面の内径寸法から、これに対向する大径面2a2の外径寸法を減じた値となる。ここで、各ラジアル軸受部R1、R2の直径隙間寸法Wd[μm]は、1.5×d以上2.5×d以下に設定されている。

【0029】

スリーブ部8の下端面8bの全面又は一部環状領域には、所定の形状に配列された複数の動圧溝と、各動圧溝間に形成される丘部とからなる動圧発生部が形成される。この実施形態では、例えば図3(b)に示すように、複数の動圧溝C1をスパイラル形状に配列した動圧発生部Cが形成される。この動圧発生部Cはフランジ部2bの上端面2b1と対向し、軸部2aの回転時、対向する上端面2b1との間に後述する第一スラスト軸受部T1を形成する(図2を参照)。

【0030】

ハウジング部7の下端側を閉口する蓋部材9は、金属材料あるいは樹脂材料で形成され、ハウジング部7の内周下端に設けられた固定面7aに固定される。ここで、固定手段は特に限定されず、例えば接着(ルーズ接着や圧入接着を含む)、圧入、溶着(例えば超音波溶着)、溶接(例えばレーザ溶接)などの手段を、材料の組合わせや要求される固定強度、密封性などに合わせて適宜選択することができる。

【0031】

蓋部材9の上端面9aの全面又は一部環状領域には、例えば図3(b)と同様の配列態様(スパイラルの方向は逆)をなす動圧発生部Dが形成される。この動圧発生部Dはフランジ部2bの下端面2b2と対向し、軸部2aの回転時には、下端面2b2との間に後述する第二スラスト軸受部T2を形成する(図2を参照)。

【0032】

シール手段としてのシール部10は、ハウジング部7とは別体に金属材料あるいは樹脂材料で形成され、ハウジング部7の上端内周に圧入、接着、溶着、溶接等の手段で固定される。この実施形態では、シール部10の固定は、シール部10の下端面10bをスリーブ部8の上端面8dに当接させた状態で行われる(図2を参照)。

【0033】

シール部10の内周にはシール面10aが形成されており、このシール面10aと、シール面10aに対向する軸部2aの外周面2a1との間にシール空間Sが形成される。後述する潤滑油を動圧軸受装置1内部に充満させた状態では、潤滑油の油面は常時シール空間Sの範囲内に維持される。

【0034】

動圧軸受装置1内部に充満される潤滑油としては、種々のものが使用可能であるが、HDD等のディスク駆動装置用の動圧軸受装置に提供される潤滑油には、その使用時あるいは輸送時における温度変化を考慮して、低蒸発率及び低粘度性に優れたエステル系潤滑油、例えばジオクチルセバケート(DOS)、ジオクチルアゼレート(DOZ)等が好適に使用可能である。また、この実施形態では、各軸受隙間および焼結金属製のスリーブ部8の内部空孔を含めた空間を満たすよう、上記潤滑油が充填される。

【0035】

上記構成の動圧軸受装置1において、軸部2a(回転部材3)の回転時、スリーブ部8の内周面8aに形成された動圧発生部A、Bは、対向する軸部2aの外周面2a1(この実施形態では大径面2a2、2a2)との間にそれぞれ第一ラジアル軸受部R1と第二ラジアル軸受部R2を形成する。そして、軸部2aの回転に伴い、各ラジアル軸受部R1、R2の潤滑油が動圧発生部Aの両端側から動圧溝A1、A2へと流れ込み、平滑部A5へと押し込まれる。この場合、動圧溝A1、A2により生じる潤滑油の動圧作用で、平滑部A5に形成される油膜の圧力が高められる。同様に、動圧溝B1、B2を介して平滑部B5へと潤滑油が押し込まれ、動圧溝B1、B2により生じる潤滑油の動圧作用で、平滑部B5に形成される油膜の圧力が高められる。このように、各動圧発生部A、Bによって各ラジアル軸受部R1、R2に生じる潤滑油の動圧作用によって、軸部2a(回転部材3)がラジアル方向に非接触支持される。

【0036】

これと同時に、スリーブ部8の下端面8bに形成される動圧発生部Cとこれに対向するフランジ部2bの上端面2b1との間の第一スラスト軸受部T1、および蓋部材9の上端面9aに形成される動圧発生部Dとこれに対向するフランジ部2bの下端面2b2との間の第二スラスト軸受部T2に形成される潤滑油膜の圧力が、動圧溝C1等の動圧作用により高められる。そして、これら油膜の圧力によって、回転部材3(ハブ11)がスラスト方向が非接触支持される。

【0037】

この際、第一ラジアル軸受部R1においては、動圧溝A1、A2間の平滑部A5に高圧部が形成され、第二ラジアル軸受部R2においては、動圧溝B1、B2間の平滑部B5に高圧部が形成される。そのため、この実施形態では、上側の平滑部A5の軸方向中央位置(図3(a)中、円周方向線X1の位置)から、下側の平滑部B5の軸方向中央位置(図3(a)中、円周方向線X2の位置)までの間の軸方向距離が、有効軸受スパンY[mm]となる。

【0038】

よって、ハブ11に搭載されるディスク6(図1では2枚)を含めた回転部材3の総重量をP[N]とした場合、かかる総重量P[N]を、軸部2aの外径寸法d[mm]とラジアル軸受部R1、R2の有効軸受スパンY[mm]との積(d×Y)で除した値P/(d×Y)が0.02以上0.12以下となるよう、外径寸法dおよび有効軸受スパンYが定められる。このようにして軸部2aとスリーブ部8(動圧発生部A、B)を設計することで、ディスク6(プラッタ)の高容量化を達成しつつも、軸部2aのスリーブ部8に対する片当り等を避けて、かかる摩耗量の増加を極力小さく抑えることができる。

【0039】

また、各ラジアル軸受部R1、R2を形成する一対の対向面間の直径隙間寸法Wd[μm]を、1.5×d以上2.5×d以下に設定することで、ラジアル軸受部R1、R2に必要な大きさの動圧作用を生じることができつつも、摺動摩耗により生じた摩耗粉が、ラジアル軸受部R1、R2の対向面間領域(軸受隙間)に滞留するのを可及的に回避することができる。従って、例えば継続使用に伴う軸振れ性能の低下を抑えて、高い軸受性能を長期に亘って発揮することが可能となる。また、この実施形態のように、動圧軸受装置1をHDD等のディスク駆動装置に組込んで使用する場合には、ディスク6の小径化によるトラック密度の増加に対応するため、高い回転精度、特に軸部2aの回転に同期しない振れ成分であるNRROの低減が不可欠となるが、この場合、ラジアル軸受部R1、R2の直径隙間寸法Wd[μm]を上記範囲に規定することで、摩耗粉の滞留に起因するNRROの低下を防いで、ディスク6の読み取りを高精度に行うことができる。

【0040】

また、この実施形態では、スリーブ部8を焼結金属で形成し、かつスリーブ部8の内部に潤滑油を含浸させた。かかる構成によれば、例えば内周面8aの軸方向両端に位置する斜面部8a1、8a1や、内周面8aのうち動圧発生部A、B間に位置する領域の表面開孔から、スリーブ部8の内部空孔に含浸された潤滑油が各ラジアル軸受部R1、R2に向けて滞りなく供給される。そのため、動圧溝A1、A2ではその表面開孔から供給される潤沢な潤滑油により、高い動圧作用を安定して発揮することができる。また、丘部A3、A4の端面とこれに対向する面との間で潤滑油が不足して焼き付き等が生じるのを防いで、高圧の油膜を安定して形成することができる。他の動圧発生部B、Cについても同様の理由から、対向する面2b1、2b2との間のスラスト軸受隙間に高圧油膜を安定的に形成することができる。

【0041】

以上、本発明の第1実施形態を説明したが、本発明は、他の構成に係る動圧軸受装置についても適用可能である。以下、本発明の第2実施形態を図4に基づいて説明する。なお、上記実施形態で説明した構成要素と同一の作用を奏する部位、部材については同一の符号を付し、説明を省略する。

【0042】

図4は、本発明の第2実施形態に係る動圧軸受装置21を具備したディスク駆動装置の一構成例を概念的に示している。このディスク駆動装置は、軸部22およびハブ30を有する回転部材23を回転自在に非接触支持する動圧軸受装置21と、例えば半径方向のギャップを介して対向させたステータコイル4aおよびロータマグネット4bとからなる駆動部4(図4ではロータマグネット4bのみ図示)と、ブラケット5とを備えている。また、同図に示すように、ハブ30には複数枚のディスク6(図4では2枚)が保持される。このように構成されたディスク駆動装置において、ステータコイル4aに通電すると、ステータコイル4aとロータマグネット4bとの間に発生する励磁力でロータマグネット4bが回転し、これに伴って、ハブ30に固定されたディスク6が軸部22と一体に回転する。

【0043】

動圧軸受装置21は、ハウジング部27と、ハウジング部27に固定されたスリーブ部8と、ハウジング部27およびスリーブ部8に対して相対回転する回転部材23とを主に備える。この実施形態では、固定部材は、ハウジング部27とスリーブ部8、および軸方向両端に開口するハウジング部27の一端側を封口する蓋部材29とで構成される。

【0044】

回転部材23は、ハウジング部27の開口側に配置されるハブ30と、スリーブ部8の内周に挿入される軸部22とを備えている。

【0045】

ハブ30は金属材料あるいは樹脂材料で形成され、ハウジング部7の開口側(上側)を覆う円盤部30aと、円盤部30aの外周部から軸方向下方に延びた筒状部30bと、筒状部30bの外周から外径側に張り出した鍔部30c、および鍔部30cの上端に設けられたディスク搭載面30dとで構成される。複数枚のディスク6(同図では2枚)は、円盤部30aの外周に外嵌され、ディスク搭載面30dに載置される。そして、図示しない適当な保持手段(クランパなど)によってディスク6、6がハブ30に保持される。なお、この図示例では、ハブ30は例えば軸部22をインサート部品とする樹脂の射出成形で形成される。

【0046】

軸部22は、この実施形態ではハブ30と別体に形成され、その下端に抜止めとしてフランジ部2bを別体に備えている。フランジ部22bは、金属製で、例えばねじ結合等の手段により軸部22に固定される。軸部22は軸方向に亘って径一定の外周面形状をなす。そのため、この実施形態では、スリーブ部8の内周面8aと対向する軸部22の外周面22aの外径寸法が、軸部22の外径寸法d[mm]となる。なお、この実施形態では、軸部22をハブ30と別体に形成した場合を例示したが、軸部22とハブ30とを例えば同一の金属材料で一体に形成することも可能である。

【0047】

ハウジング部27はその軸方向両端を開口した円筒形状をなすもので、その一端側を蓋部材29で封口している。他端側の端面(上端面27a)の全面または一部環状領域には、例えば図3(b)に示す形状(スパイラルの方向は逆)の動圧発生部Dが設けられる。ハウジング部27の形成材料は特に問わず、例えば金属や樹脂など、任意の材料が使用可能である。

【0048】

ハウジング部27の他端側開口部を封口する蓋部材29は、金属材料あるいは樹脂材料で形成され、ハウジング部27の他端内周側に設けられた段部27bに固定される。

【0049】

ハウジング部27の外周には、上方に向かって漸次拡径するテーパ状のシール面27dが形成される。このテーパ状のシール面27dは、筒状部30bの内周面30b1との間に、ハウジング部27の封口側(下方)から開口側(上方)に向けて半径方向寸法が漸次縮小した環状のシール空間Sを形成する。このシール空間Sは、軸部22およびハブ30の回転時、後述する第二スラスト軸受部T12の外径側と連通している。

【0050】

ハウジング部27の内周面27cには、スリーブ部8の外周面8cが固定される。この実施形態では、後述する第一ラジアル軸受部R11の直径隙間寸法Wdは、動圧発生部Aの平滑部A5、および丘部A3、A4の端面(最内径面)を含む仮想円筒面の内径寸法から、対向する軸部22の外周面22aの外径寸法を減じた値となる。同様に、動圧発生部Bにおいては、第二ラジアル軸受部R12の直径隙間寸法Wdは、平滑部B5、および丘部B3、B4の端面(最内径面)を含む仮想円筒面の内径寸法から、対向する外周面22aの外径寸法を減じた値となる。各ラジアル軸受部R11、R12の直径隙間寸法Wd[μm]は、1.5×d以上2.5×d以下に設定されている。なお、スリーブ部8におけるこの他の構成は、第1実施形態と同様であるのでその説明を省略する。

【0051】

動圧軸受装置21の内部には潤滑油が充填され、これにより、各軸受部や、焼結金属製のスリーブ部8の内部を含めた軸受内部空間が潤滑油で満たされる。この際、潤滑油の油面は常にシール空間S内に維持される。

【0052】

上記構成の動圧軸受装置21において、軸部22(回転部材23)の回転時、スリーブ部8の内周面8aに形成された動圧発生部A、Bは、対向する軸部22の外周面22aとの間にそれぞれ第一ラジアル軸受部R11および第二ラジアル軸受部R12を形成する。そして、軸部22の回転に伴い、動圧溝A1、A2により潤滑油の動圧作用を生じ、平滑部A5に形成される油膜の圧力が高められる(図3(a)を参照)。同様に、動圧溝B1、B2により生じる潤滑油の動圧作用で、平滑部B5には高圧の潤滑油膜が形成される。このように、動圧発生部A、Bによって各ラジアル軸受部R11、R12に生じる潤滑油の動圧作用によって、軸部22(回転部材23)がラジアル方向に非接触支持される。

【0053】

これと同時に、ハウジング部27の上端面27a(動圧発生部D)とこれに対向するハブ30の下端面30a1との間の第一スラスト軸受部T11、およびスリーブ部8の下端面8b(動圧発生部C)とこれに対向するフランジ部22bの上端面22b1との間の第二スラスト軸受部T12に形成される潤滑油膜の圧力が、動圧溝C1等の動圧作用により高められる。そして、これら油膜の圧力によって、回転部材23がスラスト方向に非接触支持される。

【0054】

この際、第一ラジアル軸受部R11においては、第1実施形態と同様、動圧溝A1、A2間の平滑部A5に高圧部が形成され、第二ラジアル軸受部R12においては、動圧溝B1、B2間の平滑部B5に高圧部が形成される。そのため、この実施形態でも、上側の平滑部A5の軸方向中央位置(図3(a)中、円周方向線X1の位置)から、下側の平滑部B5の軸方向中央位置(図3(a)中、円周方向線X2の位置)までの間の軸方向距離が、有効軸受スパンYとなる。

【0055】

よって、ハブ30に搭載されるディスク6(図4では2枚)を含めた回転部材23の総重量をP[N]とした場合、かかる総重量P[N]を、軸部22の外径寸法d[mm]とラジアル軸受部R11、R12の有効軸受スパンY[mm]との積(d×Y)で除した値P/(d×Y)が0.02以上0.12以下となるよう、外径寸法dおよび有効軸受スパンYが定められる。このようにして軸部22とスリーブ部8(動圧発生部A、B)を設計することで、ディスク6(プラッタ)の高容量化を達成しつつも、軸部22のスリーブ部8に対する片当り等を避けて、かかる摩耗量の増加を極力小さく抑えることができる。

【0056】

また、各ラジアル軸受部R11、R12を形成する一対の対向面間の直径隙間寸法Wd[μm]を、1.5×d以上2.5×d以下に設定することで、ラジアル軸受部R11、R12に必要な大きさの動圧作用を生じることができつつも、摺動摩耗により生じた摩耗粉が、各ラジアル軸受部R11、R12の対向面間領域に滞留するのを可及的に回避することができる。従って、例えば継続使用に伴う軸振れ性能の低下を抑えて、高い軸受性能を長期に亘って発揮することが可能となる。特に、この実施形態のように、動圧軸受装置21をHDD等のディスク駆動装置に組込んで使用する場合には、ラジアル軸受部R11、R12の直径隙間寸法Wd[μm]を上記範囲に規定することで、摩耗粉の滞留に起因するNRROの低下を防いで、ディスク6の読み取りを高精度に行うことができる。

【0057】

上記構成の動圧軸受装置1、21あるいはこれらを具備したディスク駆動装置は、上述のHDD用のスピンドルモータだけでなく、例えばCD−ROM、CD−R/RW、DVD−ROM/RAM等の光ディスク装置、MD、MO等の光磁気ディスク装置等の情報機器に搭載されるスピンドルモータ用など、種々のディスクを具備した情報機器用の軸受装置あるいはディスク駆動装置として好適に適用可能である。また、本発明のように、使用時における摩耗量の低減化でき、摩耗粉による軸受性能の低下を防止可能な動圧軸受装置およびこれを備えたディスク駆動装置であれば、連続運転中、摩耗粉等の滞留や堆積に起因してロックが発生するのを確実に避けることができる。そのため、例えばサーバ用HDDなど、長期間に亘って安定した回転性能(軸受性能)を要求される機器に対しても、高い信頼性を有する軸受装置として好適に提供することができる。

【0058】

また、以上の実施形態では、ラジアル軸受部R1、R2、R11、R12およびスラスト軸受部T1、T2、T11、T12に、へリングボーン形状やスパイラル形状の動圧溝配列領域を設け、かかる領域により潤滑流体の動圧作用を発生させる場合を説明したが、本発明はこれに限定されるものではない。すなわち、ラジアル軸受部に流体の動圧作用を生じる動圧発生部を備え、この動圧発生部が複数の動圧溝および動圧溝間に形成される丘部とを備えたものである限り、任意の配列形状をなす動圧溝配列領域(動圧発生部)が構成可能である。もちろん、この動圧発生部を備えたものである限り、他構成を有する動圧軸受装置に対しても本発明を適用することができる。

【0059】

また、この他にも、ラジアル軸受部R1、R2(ラジアル軸受部R11、R12についても同様である)に、図示は省略するが、軸方向の溝を円周方向の複数箇所に形成した、いわゆるステップ状の動圧発生部、あるいは、円周方向に複数の円弧面を配列し、対向する軸部2a(あるいは軸部22)の外周面2a1との間に、くさび状の径方向隙間を形成した、いわゆる多円弧状の動圧発生部を設けることもできる。

【0060】

また、スラスト軸受部T1、T2(スラスト軸受部T11、T12についても同様である)の一方又は双方に、同じく図示は省略するが、スラスト軸受面となる領域に、複数の半径方向溝形状の動圧溝を円周方向所定間隔に設けた、いわゆるステップ状の動圧発生部、あるいは波型状の動圧発生部(ステップ型が波型になったもの)を設けることもできる。

【0061】

また、上記実施形態では、回転部材と固定部材との間に、2つのラジアル軸受部を設けた場合を例示したが、3つ以上あるいは1つのラジアル軸受部を設けたものについても本発明を適用することができる。

【0062】

また、上記動圧発生部は、ハウジング部7やスリーブ部8など固定部材の側に設ける他、これらに対向する回転部材3(軸部2aなど)の側に設けることもできる。

【0063】

また、以上の説明では、動圧軸受装置1、21の内部に充満し、ラジアル軸受部や、スラスト軸受部に動圧作用を生じる流体として、潤滑油を例示したが、それ以外にも各軸受部に動圧作用を発生可能な流体、例えば空気等の気体や、磁性流体等の流動性を有する潤滑剤、あるいは潤滑グリース等を使用することもできる。

【図面の簡単な説明】

【0064】

【図1】本発明の第1実施形態に係る動圧軸受装置を具備したディスク駆動装置の断面図である。

【図2】動圧軸受装置の断面図である。

【図3】(a)はスリーブ部の縦断面図、(b)はスリーブ部の下端面図である。

【図4】第2実施形態に係る動圧軸受装置を具備したディスク駆動装置の断面図である。

【符号の説明】

【0065】

1、21 動圧軸受装置

2a、22 軸部

2a1、22a 外周面

3、23 回転部材

6 ディスク

A、B、C、D 動圧発生部

A1、A2、B1、B2、C1 動圧溝

d 外径寸法[mm]

P ディスクを含めた回転部材の総重量[N]

Y 有効軸受スパン[mm]

Wd ラジアル軸受部の直径隙間寸法[μm]

R1、R2、R11、R12 ラジアル軸受部

T1、T2、T11、T12 スラスト軸受部

S シール空間

【特許請求の範囲】

【請求項1】

固定部材と、軸部を有する回転部材と、前記固定部材と前記回転部材との間に形成されるラジアル軸受部と、前記回転部材の回転に伴い、前記ラジアル軸受部に流体の動圧作用を生じる動圧発生部とを備え、前記回転部材にディスクが保持される動圧軸受装置において、

前記ディスクを含めた前記回転部材の総重量P[N]を、前記軸部の外径寸法d[mm]と前記ラジアル軸受部の有効軸受スパンY[mm]との積で除した値P/(d×Y)が0.02以上0.12以下で、

前記ラジアル軸受部を形成する一対の対向面間の直径隙間寸法Wd[μm]が1.5×d以上2.5×d以下であることを特徴とする動圧軸受装置。

【請求項2】

請求項1記載の動圧軸受装置と、該動圧軸受装置の前記回転部材を回転駆動させる駆動部と、前記ディスクとを具備したディスク駆動装置。

【請求項1】

固定部材と、軸部を有する回転部材と、前記固定部材と前記回転部材との間に形成されるラジアル軸受部と、前記回転部材の回転に伴い、前記ラジアル軸受部に流体の動圧作用を生じる動圧発生部とを備え、前記回転部材にディスクが保持される動圧軸受装置において、

前記ディスクを含めた前記回転部材の総重量P[N]を、前記軸部の外径寸法d[mm]と前記ラジアル軸受部の有効軸受スパンY[mm]との積で除した値P/(d×Y)が0.02以上0.12以下で、

前記ラジアル軸受部を形成する一対の対向面間の直径隙間寸法Wd[μm]が1.5×d以上2.5×d以下であることを特徴とする動圧軸受装置。

【請求項2】

請求項1記載の動圧軸受装置と、該動圧軸受装置の前記回転部材を回転駆動させる駆動部と、前記ディスクとを具備したディスク駆動装置。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2007−309494(P2007−309494A)

【公開日】平成19年11月29日(2007.11.29)

【国際特許分類】

【出願番号】特願2006−141874(P2006−141874)

【出願日】平成18年5月22日(2006.5.22)

【出願人】(000102692)NTN株式会社 (9,006)

【Fターム(参考)】

【公開日】平成19年11月29日(2007.11.29)

【国際特許分類】

【出願日】平成18年5月22日(2006.5.22)

【出願人】(000102692)NTN株式会社 (9,006)

【Fターム(参考)】

[ Back to top ]