包埋トレイ

【課題】取り扱い性に優れているうえ、包埋カセットの側面に不要な包埋剤が固着してしまうことを抑制しながら、所望の形状で包埋ブロックを作製することができると共に、その作製後、包埋カセットを容易に取り外し易い包埋トレイを提供すること。

【解決手段】検体Sが包埋剤に包埋された包埋ブロックを、包埋カセット1の底面1Dに固定させた状態で作製するためのトレイであって、検体が収容されると共に融解された包埋剤が注入可能とされる凹部15を有し、上面11Uに包埋カセットが載置される有底筒状のトレイ本体11と、該トレイ本体の上面に設けられ、載置された包埋カセットの少なくとも1つの側面1B、1Fに当接する当接体12と、を備え、ゴム材料により形成されている包埋トレイ10を提供する。

【解決手段】検体Sが包埋剤に包埋された包埋ブロックを、包埋カセット1の底面1Dに固定させた状態で作製するためのトレイであって、検体が収容されると共に融解された包埋剤が注入可能とされる凹部15を有し、上面11Uに包埋カセットが載置される有底筒状のトレイ本体11と、該トレイ本体の上面に設けられ、載置された包埋カセットの少なくとも1つの側面1B、1Fに当接する当接体12と、を備え、ゴム材料により形成されている包埋トレイ10を提供する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、検体を包埋剤で包埋した包埋ブロックを作製する際に用いる包埋トレイに関するものである。

【背景技術】

【0002】

従来から、人体や実験動物等から取り出した病理組織等の検体をパラフィン等の包埋剤によって包埋した包埋ブロック(病理組織検査標本ブロック等とも呼ばれる)が知られているが、通常、該包埋ブロックは包埋カセットに対して固定された状態で扱われる場合が多い。

上記包埋カセットは、本来検体を収容する容器であるが、上記したように包埋ブロックの固定台としても使用される。これは、包埋カセットに記録された検体の各種情報を利用して、包埋ブロックの品質管理を正確に行うことが可能なためである。

【0003】

ここで、包埋カセットを用いた包埋ブロックの作製方法について簡単に説明する。

はじめに、包埋カセット内に収容されている検体を、所定の処理(例えば、脱水処理や脱脂処理等)を経た後に包埋トレイ(包埋皿)に移し変える。次いで、包埋トレイに蓋をするように、検出が収容されていた包埋カセットを重ね合わせた後、包埋トレイの内部に融解された包埋剤を注出する。この際、包埋カセットが浸漬する程度、包埋剤を注入する。次いで、包埋トレイを冷却し、注入した包埋剤を冷却固化させる。これにより、検体と包埋剤と包埋カセットとを一体化させることができると共に、検体を包埋剤で包埋した包埋ブロックを作製することができる。

そして最後に、包埋カセットを包埋トレイから取り外すことで、該包埋カセットに固定された包埋ブロックを得ることができる。

【0004】

上記した包埋トレイとしては、様々なものが知られているが、例えばサイズの異なる包埋カセットに対応可能とされたもの(特許文献1参照)等が知られている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2006−300745号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、上記従来の包埋トレイには下記の課題が残されている。

第1に、通常、包埋トレイは包埋カセットを重ね合わせた際に、該包埋カセットを安定して位置決めさせるために壁部を有しているが、この壁部と包埋カセットとの間に溶解された包埋剤が侵入し易かった。そのため、冷却固化された包埋剤が包埋カセットの側面に固着してしまうものであった。

【0007】

ところで、包埋ブロックを作製した後は、包埋カセットをミクロトームのステージ上に固定し、包埋ブロックを薄切して薄切片(検査標本)を作製する作業に移行するが、この際、包埋ブロックを正確且つ均一な厚みで薄切することが重要とされている。そのためには、包埋カセットの側面を強固に挟持する等して、包埋カセットを安定的に保持しておくことが必要とされている。

しかしながら、上記したように包埋カセットの側面に不要な包埋剤が固着していると、がたつき等が生じ易く、包埋カセットを安定に保持することが難しくなってしまう。そのため、包埋ブロックを作製した後、包埋カセットの側面に固着した不要な包埋剤を例えば手作業で除去する必要があり、この作業に時間や手間がかかるものであった。加えて、除去される包埋剤も無駄になり易かった。

【0008】

第2に、包埋トレイは主に剛性を有する金属製であるので、柔軟性に欠け、包埋カセットを取り外し難かった。しかも、金属製のため、冷却固化された包埋ブロックが包埋トレイに対して密着し易く、この点においても包埋カセットを取り外し難いものであった。

【0009】

なお、包埋カセットを取り外し易くするため、包埋トレイを強く冷却して例えば室温よりも低い温度で包埋剤を冷却固化させることが考えられる。こうすることで、熱膨張率の違いを利用でき、包埋ブロックの体積を小さくして該包埋ブロックと包埋トレイとの間に隙間を強制的に開けることで、包埋カセットを取り外し易くすることができる。

ところが、この場合には包埋剤の温度が過度に低下するので、ヒビやクラック等が発生し易くなり、最終的な薄切片についても割れ等が生じ易くなるものであった。また、冷却を強く行うため、包埋トレイを次回に使用する前に再度温め直す手間が必要であった。更に、冷却を強く行うため、空気中の水分が霜となって包埋トレイに発生し、包埋剤の内部にその水分が混入し易くなるものであった。

このように、包埋カセットを取り外し易くするために、包埋トレイを強く冷却した場合には、新たな問題が生じてしまうものであった。

【0010】

第3に、包埋トレイから包埋カセットを取り外し易くするため、包埋ブロックを作製するための凹部の形状が断面テーパ状(抜きテーパ)とされている場合が多い。しかしながら、この場合には包埋ブロックの形状が台形状となってしまい、その後、均一のサイズの薄切片を作製することが難しくなってしまうものであった。

【0011】

第4に、包埋トレイが金属製であるので、溶融した包埋剤の温度が包埋トレイに伝わり易く、溶解された包埋剤の注出時に熱くなり易かった。その逆に、包埋トレイの冷却中においては、冷たくなり易かった。従って、いずれの場合も包埋トレイを素手で触り難く、例えばピンセット等を用いる必要があり、その取り扱い性及び作業性が悪かった。

【0012】

第5に、包埋トレイが金属製であるので、包埋トレイの外部から物理的に内部を観察することが不可能であり、例えば包埋ブロックの作製時において包埋トレイの内部にセットされた検体の状態を確認したり、途中で検体の姿勢等に修正を加えたりする等といったことを行えるものではなかった。

【0013】

本発明は、このような事情に考慮してなされたもので、その目的は、取り扱い性に優れているうえ、包埋カセットの側面に不要な包埋剤が固着してしまうことを抑制しながら、所望の形状で包埋ブロックを作製することができると共に、その作製後、包埋カセットを容易に取り外し易い包埋トレイを提供することである。

【課題を解決するための手段】

【0014】

本発明は、前記課題を解決するために以下の手段を提供する。

(1)本発明に係る包埋トレイは、検体が包埋剤に包埋された包埋ブロックを、包埋カセットの底面に固定させた状態で作製するための包埋トレイであって、前記検体が収容されると共に融解された前記包埋剤が注入可能とされる凹部を有し、上面に前記包埋カセットが載置される有底筒状のトレイ本体と、該トレイ本体の上面に設けられ、載置された前記包埋カセットの少なくとも1つの側面に当接する当接体と、を備え、ゴム材料により形成されていることを特徴とする。

【0015】

(2)上記本発明に係る包埋トレイにおいて、前記トレイ本体と前記当接体とのうち、いずれか一方又は両方がゴム材料で形成されていることが好ましい。

【0016】

本発明に係る包埋トレイによれば、トレイ本体の凹部内に検体を収容した後、該トレイ本体の上面に包埋カセットを載置すると、この包埋カセットの4つの側面のうち少なくとも1つの側面に当接体が当接して密着する。これにより、この側面は当接体によってカバーされた状態となる。そのため、包埋カセットの載置後、トレイ本体の凹部内に融解された包埋剤を注入した際に、当接体が当接した側面に包埋剤が回り込み、この側面と当接体との間に浸入してしまうことを抑制し易い。

そして、包埋剤の注入後、包埋トレイを冷却することで包埋剤を冷却固化させることができ、検体を包埋剤で包埋した包埋ブロックを作製することができると共に、この包埋ブロックを包埋カセットの底面に対して一体化させて固着させることができる。そして、最後に上記冷却が終了した後、包埋カセットを包埋トレイから取り外すことで、包埋カセットの底面に固着された包埋ブロックを得ることができる。

【0017】

特に、上記したように包埋カセットの側面に当接体を当接させて、融解された包埋剤の浸入を抑制しているので、包埋トレイの冷却時に、この側面に不要な包埋剤が例えば膜状に固着してしまうことを抑制できる。従って、固着した不要な包埋剤を除去する作業が必要とされた従来とは異なり、該除去作業が不要となる。よって、包埋ブロックの作製を効率良く行うことができるうえ、包埋剤を無駄にし難い。

【0018】

また、包埋トレイは、従来の金属製とは異なりゴム材料で形成されているので、弾性変形可能であり柔軟性を有している。そのため、冷却後に包埋カセットを取り外す際に、包埋トレイを捩る或いは捲る等して自由に弾性変形させることができ、包埋カセットを例えば強引に引っ張る等の動作をすることなく、容易且つスムーズに取り外すことができる。しかも、ゴム材料の場合には金属に比べて包埋ブロックに対する離型性も優れているので、包埋カセットを取り外し易い。

従って、これらの点においても包埋ブロックの作製を効率良く行い易い。また、包埋カセットを上記したように容易に取り外すことが可能であるので、従来のように包埋ブロックの体積を強制的に小さくするために包埋トレイを強く冷却するといった作業が不要となり、該冷却に起因する種々の問題が生じることがない。

【0019】

また、包埋カセットを取り外し易いので、トレイ本体の凹部の形状を自由に設計することが可能である。例えば、金属では困難とされた複雑な形状でも設計可能である。従って、所望の形状で包埋ブロックを作製することが可能である。更に、包埋トレイがゴム製であるので、金属製の場合に比べて過度に高温又は低温になり難い。そのため、包埋トレイを素手で取り扱い易く、包埋ブロックの作製を安全、且つより効率良く行い易い。

【0020】

(3)上記本発明に係る包埋トレイにおいて、前記当接体は、前記包埋カセットを囲繞する枠型に形成され、該包埋カセットの4つの側面に当接すると共に、その内側に該包埋カセットを出し入れ可能とさせる着脱口を画成していることが好ましい。

【0021】

この場合には、当接体の着脱口を通じて包埋カセットをトレイ本体の上面に重ね合わせることができ、その際に4つの側面の全てに当接体が当接する。従って、包埋カセットの4つの側面の全てに対して不要な包埋剤が固着してしまうことを抑制することができる。

【0022】

(4)上記本発明に係る包埋トレイにおいて、前記当接体の上端縁には、前記着脱口と外部とを連通させるスリット溝が形成されていることが好ましい。

【0023】

この場合には、当接体にスリット溝が形成されているので、該当接体が枠型に形成されていたとしても、スリット溝を起点として包埋トレイを弾性変形させ易く、包埋カセットを容易且つスムーズに取り外し易い。

【0024】

(5)上記本発明に係る包埋トレイにおいて、前記当接体には、前記包埋カセットの上面側に突出して、該上面に当接する突出部が形成されていることが好ましい。

【0025】

この場合には、包埋カセットをトレイ本体の上面に載置した際に、突出部が包埋カセットの上面に覆い被さるように当接するので、包埋カセットの側面だけでなく、上面にも不要な包埋剤が固着してしまうことを抑制できる。従って、包埋ブロックを上方に向けた状態(包埋カセットの下面を下方に向けた状態)で包埋カセットをより安定的に接地させることができる。

【0026】

(6)上記本発明に係る包埋トレイにおいて、前記トレイ本体の底面の少なくとも一部には、熱伝導板が取り付けられていることが好ましい。

【0027】

この場合には、トレイ本体の底面に熱伝導板が取り付けられているので、該熱伝導板を通じてトレイ本体の熱移動をスムーズに行うことができ、包埋トレイ全体の熱伝導性を向上することができる。従って、包埋剤の冷却効率を高めることができ、包埋ブロックをより効率良く作製することができる。

【0028】

(7)上記本発明に係る包埋トレイにおいて、前記熱伝導板の一部は、前記トレイ本体の内部及び前記当接体の内部に亘って埋設されていることが好ましい。

【0029】

この場合には、包埋トレイ全体の熱伝導性をさらに向上することができ、包埋剤の冷却効率をさらに高めて、包埋ブロックをさらに効率良く作製することができる。

【0030】

(8)上記本発明に係る包埋トレイにおいて、前記トレイ本体と前記当接体とは、離脱自在に組み合わせ可能とされていることが好ましい。

【0031】

この場合には、トレイ本体と当接体とが別体とされているので、包埋カセットの装着及び取り外しを、より容易に行い易い。

【0032】

(9)上記本発明に係る包埋トレイにおいて、前記トレイ本体には、径方向の外側に向けて突起部が突出されていることが好ましい。

【0033】

この場合には、包埋カセットを取り外す際に、突起部を利用してトレイ本体に外力を加え易く、包埋トレイを弾性変形させ易い。そのため、より容易且つスムーズに包埋カセットを取り外すことができる。

【0034】

(10)上記本発明に係る包埋トレイにおいて、前記ゴム材料は、最高使用温度が前記包埋剤の融点以上であり、且つ包埋剤の凝固点以下の温度で耐寒性を有する材料とされていることが好ましい。

【0035】

この場合には、上記条件を満足するゴム材料で包埋トレイが形成されているので、長期的に亘ってゴム特性を安定的に発揮させることができ、繰り返し使用することが可能であるうえ、弾性変形を確実に行わせて包埋カセットの取り出しを安定して行える。

【0036】

(11)上記本発明に係る包埋トレイにおいて、前記ゴム材料の少なくとも一部は、透明又は半透明な材料からなり、前記包埋ブロック又は前記検体の状態を、前記包埋トレイを介して、前記包埋トレイの外部から観察可能とされていることが好ましい。

【0037】

この場合には、包埋トレイの少なくとも一部が透明又は半透明な材料から形成されているので、包埋ブロック又は包埋ブロックの内部に含まれる検体の状態を、外部から容易に観察することが可能であるため、例えば包埋ブロック及び検体の状態に応じて検体の位置を修正しつつ、包埋ブロックを固化させることが可能になる。

【発明の効果】

【0038】

本発明に係る包埋トレイによれば、取り扱い性に優れているうえ、包埋カセットの側面に不要な包埋剤が固着してしまうことを抑制しながら、所望の形状で包埋ブロックを作製することができると共に、その作製後、包埋カセットを容易且つスムーズに取り外すことができる。

【図面の簡単な説明】

【0039】

【図1】本発明に係る包埋トレイで作製される包埋ブロックを示す図であって、包埋カセットに固定されている包埋ブロックの斜視図である。

【図2】図1に示す包埋ブロックを薄切して得られた薄切片を利用して作製された薄切片標本の斜視図である。

【図3】図1に示す包埋カセットの上面図である。

【図4】図3に示す包埋カセットのA−A断面図である。

【図5】本発明に係る包埋トレイの第1実施形態を示す上面図である。

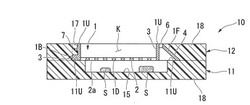

【図6】図5に示す包埋トレイのC−C断面図である。

【図7】図5に示す包埋トレイに包埋カセットをセットした状態を示す図である。

【図8】図7に示す包埋トレイのD−D断面図である。

【図9】図7に示す包埋トレイの斜視図である。

【図10】図8に示す状態から融解されたパラフィンを注入した直後の状態を示す断面図である。

【図11】図10に示す状態の後、包埋トレイを弾性変形させながら包埋カセットを取り外している状態を示す図である。

【図12】第1実施形態に係る包埋トレイの変形例を示す上面図である。

【図13】図12に示す包埋トレイのE−E断面図である。

【図14】本発明に係る包埋トレイの第2実施形態を示す斜視図である。

【図15】図14に示す包埋トレイのF−F断面図である。

【図16】第2実施形態に係る包埋トレイの変形例を示す斜視図である。

【図17】図16に示す包埋トレイのG−G断面図である。

【図18】本発明に係る包埋トレイの第3実施形態を示す斜視図である。

【図19】図18に示す包埋トレイの上面図である。

【図20】図19に示す包埋トレイのJ−J断面図である。

【図21】図19に示す包埋トレイのN−N断面図である。

【発明を実施するための形態】

【0040】

<第1実施形態>

以下、本発明に係る第1実施形態について図面を参照して説明する。

本実施形態の包埋トレイは、図1に示すように、生体試料(検体)Sが包埋剤であるパラフィンPに包埋された包埋ブロックBを、包埋カセット1の底面1Dに固定させた状態で作製するためのトレイである。

【0041】

はじめに、包埋ブロックB及び包埋カセット1について簡単に説明する。

(包埋ブロック)

包埋ブロックBは、所定処理(例えば脱水処理や脱脂処理等)された生体試料Sの周囲をパラフィンPによってブロック状に固めることで作製されたものである。これにより、生体試料SがパラフィンP内に包埋された状態とされている。

なお、生体試料Sとしては、例えば実験動物等から取り出した臓器等の病理組織であり、医療分野、製薬分野、生物分野等の各分野における要求によって適宜選択されるものである。

【0042】

また、包埋ブロックBは、上記したように裏返しにされた包埋カセット1の底面1D側に固定されている。そして、人手又は機械的にミクロトーム等の図示しない薄切装置のステージ上に包埋カセット1が保持された後、包埋ブロックBが薄切されることで、図2に示すように薄切片Mが作製される。この薄切片Mは、薄切時に生じた皺やカール等の歪みが除去された後、スライドガラス等の基板G上に固定されることで薄切片標本(病理組織検査標本)Hとなるものである。

【0043】

(包埋カセット)

包埋カセット1は、耐薬品性(例えば耐キシレン性や耐アルコール性)を有する樹脂(例えばポリアセタールやフッ素樹脂)等により作製された容器であり、包埋ブロックBの作製前に生体試料Sを収容する容器としてだけでなく、上記したように包埋ブロックBの固定台としての役割も果している。

この包埋カセット1は、図3及び図4に示すように、底壁部2と周壁部3と傾斜壁部4とで平面視視矩形状に形成されており、底壁部2及び周壁部3で囲まれた空間が生体試料Sを収容する収容空間Kとされている。なお、この収容空間Kは、包埋カセット1の上面1U側に開口している。

【0044】

底壁部2には、複数の貫通孔2aがアレイ状(メッシュ状)に形成されており、収容空間Kの内部と外部とを連通させている。

傾斜壁部4は、周壁部3の径方向の外側で、且つ包埋カセット1の長手方向側に位置しており、底壁部2に対して所定の角度で傾斜している。そして、この傾斜壁部4上に、例えば包埋カセット1の製造番号や生体試料Sの各種データ等の識別コードが記録されている。従って、この識別コードを読み取ることで、包埋ブロックBの品質管理を行うことが可能とされている。

【0045】

なお、本実施形態における包埋カセット1の4つの側面とは、傾斜壁部4の外面1F(識別コードの記録面)と、周壁部3の3つの外面1B、1L、1Rと、をいう。また、収容空間Kが上方に向けて開口しているため、周壁部3の上端面が包埋カセット1の上面1Uとなる。

【0046】

ところで、この包埋カセット1は、包埋ブロックBが作製される前段階において蓋体5(図4参照)が装着されており、生体試料Sを収容空間K内に閉じ込めている。そして、周壁部3のうち、傾斜壁部4に隣接する部分には蓋体5の係合片5aが挿入される挿入孔6が形成され、収容空間Kを挟んで挿入孔6に対向する部分には蓋体5の係合爪5bが係合する突起部7が形成されている。そして蓋体5は、係合片5aを挿入孔6内に挿入させた状態で係合爪5bが突起部7に係合されることで、包埋カセット1に対して装着可能とされている。

【0047】

(包埋トレイ)

図5及び図6に示すように、包埋トレイ10は、ゴム材料により形成され、有底筒状のトレイ本体11と、該トレイ本体11の上面11Uに設けられ、トレイ本体11に対して一体的に形成された当接体12と、を具備した略直方体状に形成されている。

トレイ本体11は、一定の厚みを有した平面視矩形状に形成され、その略中央部には生体試料Sが収容されると共に融解されたパラフィンPが注入可能とされる凹部15が形成されている。また、トレイ本体11の上面11Uは、包埋カセット1が載置される載置面とされている。

【0048】

当接体12は、トレイ本体11の上面11Uに載置された包埋カセット1を囲繞しており、外形が平面視矩形状の枠型に形成されている。そして、その内壁面が包埋カセット1の4つの側面1F、1B、1L、1Rに当接すると共に、これら内壁面の内側に包埋カセット1を出し入れ可能とさせる着脱口16が画成されている。

【0049】

つまり、当接体12は包埋カセット1の4つの側面1F、1B、1L、1Rに対してそれぞれ当接する4つの内壁面を有し、これら内壁面で囲まれた部分が着脱口16とされている。この際、内壁面の1つは包埋カセット1の傾斜壁部4の傾斜に対応して傾斜している。

また、当接体12は包埋カセット1と同じ厚みとされている。そのため、着脱口16を通じて包埋カセット1をトレイ本体11の上面11Uに載置した際、図7及び図8に示すように、包埋カセット1の上面1Uと当接体12の上面とを面一とした状態で包埋カセット1を当接体12に嵌め込むことが可能とされている。この際、包埋カセット1の上面1Uが外部に露出するように着脱口16の開口サイズが設定されている。

また、当接体12の内壁面には、包埋カセット1をトレイ本体11の上面11Uに載置した際に、該包埋カセット1の突起部7に対して係合する係合突起部17が着脱口16側に向けて突設されている。

【0050】

更に、本実施形態の包埋トレイ10は、図5及び図6に示すように、着脱口16と外側面との間の距離が均一ではなく、包埋カセット1の傾斜壁部4が位置する側が幅広となるように形成されている。そのため、他の部分に比べてこの幅広部18を例えば指先で主に把持し易い設計とされている。

【0051】

(包埋ブロックの作製)

次に、上記のように構成された包埋トレイ10を利用して、図1に示す包埋ブロックBを作製する場合について説明する。

【0052】

まず、包埋カセット1内に収容されていた生体試料Sを取り出し、所定の処理(例えば、脱水処理や脱脂処理等)を行った後、図8に示すように、その生体試料Sをトレイ本体11の凹部15内に収容する。収容後、生体試料Sを収容していた包埋カセット1を当接体12の着脱口16を通じて指し込み、図7〜図9に示すようにトレイ本体11の上面11Uに重ね合わせる。この際、包埋トレイ10はゴム材料で形成されて弾性を有しているので、包埋カセット1の上記指し込みに応じて適宜弾性変形する。そのため、包埋カセット1を容易にセットすることが可能である。

【0053】

すると、包埋カセット1は、上面1Uが当接体12の上面に面一とされ、且つその上面1Uが露出した状態で包埋トレイ10の内部に嵌め込まれた状態となる。特に、包埋カセット1の4つの側面1F、1B、1L、1Rに、当接体12の内壁面が当接して密着するので、4つの側面1F、1B、1L、1Rは全てカバーされた状態となる。また、当接体12に設けられた係合突起部17が、包埋カセット1の突起部7に対して係合するので、セットされた包埋カセット1の抜けを抑制することができる。

【0054】

次いで、図10に示すように、包埋カセット1の底壁部2に形成された貫通孔2aを通じて、トレイ本体11の凹部15内に融解されたパラフィンPを注入する。この際、凹部15内を完全に満たし、液面が包埋カセット1の厚みの半分程度に達するまで注入する。このとき、上記したように、包埋カセット1の4つの側面1F、1B、1L、1Rは当接体12によって全てカバーされているので、融解されたパラフィンPが回り込み、これら側面1F、1B、1L、1Rと当接体12との間にパラフィンPが浸入してしまうことを抑制し易い。

【0055】

そして、パラフィンPの注入後、包埋トレイ10を例えば図示しない冷凍プレート上に乗せる等して冷却する。これにより、パラフィンPを冷却固化することができ、生体試料SをパラフィンPで包埋した包埋ブロックBを作製することができると共に、この包埋ブロックBを包埋カセット1の底面1Dに対して一体化させて固着させることができる。

そして、最後に上記冷却が終了した後、包埋カセット1を包埋トレイ10から取り外すことで、包埋カセット1の底面1Dに固着された図1に示す包埋ブロックBを得ることができる。

【0056】

特に、上記したように包埋カセット1の4つの側面1F、1B、1L、1Rに当接体12を当接させて、融解されたパラフィンPの浸入を抑制しているので、包埋トレイ10の冷却時に、これら4つの側面1F、1B、1L、1Rに不要なパラフィンPが例えば膜状に固着してしまうことを抑制できる。従って、固着した不要なパラフィンPを除去する作業が必要とされた従来とは異なり、該除去作業が不要となる。よって、包埋ブロックBの作業を効率良く行うことができるうえ、パラフィンPを無駄にし難い。

しかも本実施形態では、包埋カセット1の4つの側面1F、1B、1L、1Rの全てにパラフィンPが固着し難いので、パラフィンPの無駄な使用を抑えてコスト削減を図ることができると共に、パラフィンPの屑の飛散を抑え易い。

【0057】

また、本実施形態の包埋トレイ10は、従来の金属製とは異なりゴム材料で形成されているので、弾性変形可能であり柔軟性を有している。そのため、冷却後に包埋カセット1を取り外す際に、図11に示すように、包埋トレイ10に外力を加えながら捩る或いは捲る等して自由に弾性変形させることができ、包埋カセット1を強引に引っ張る等の動作をすることなく、容易且つスムーズに取り外すことができる。

【0058】

しかも、ゴム材料の場合には金属に比べて包埋ブロックBに対する離型性が優れているので、包埋カセット1を取り外し易い。加えて、包埋トレイ10の幅広部18を把持しながら、その幅広部18とは包埋カセット1を挟んで反対側に位置する部分(図11に示す矢印部分)を積極的に弾性変形させることができ、係合突起部17の係合を最初に解除し易い。この点においても、包埋カセット1を取り外し易い。

【0059】

従って、これらの点においても包埋ブロックBの作製を効率良く行い易い。また、包埋カセット1を上記したように容易に取り外すことが可能であるので、従来のように包埋ブロックBの体積を強制的に小さくするために包埋トレイ10を強く冷却するといった作業が不要となり、該冷却に起因する種々の問題が生じることがない。

【0060】

また、包埋カセット1を取り外し易いので、トレイ本体11の凹部15の形状を自由に設計することが可能である。例えば金属では困難とされた複雑な形状でも設計することが可能である。そのため、所望の形状で包埋ブロックBを作製することが可能である。

更に、包埋トレイ10がゴム製であるので、金属製の場合に比べて過度に高温又は低温になり難い。そのため、包埋トレイ10を素手で取り厚い易く、包埋ブロックBの作製を安全、且つより効率良く行い易い。

【0061】

以上、説明したように、本実施形態に係る包埋トレイ10によれば、取り扱い性に優れているうえ、包埋カセット1の4つの側面1F、1B、1L、1Rの全てに不要なパラフィンPが固着してしまうことを抑制しながら、所望の形状で包埋ブロックBを作製することができると共に、その作製後、包埋カセット1を容易且つスムーズに取り外すことができる。

【0062】

なお、上記第1実施形態では、包埋カセット1を囲繞するように当接体12を枠型に形成することで、包埋カセット1の4つの側面1F、1B、1L、1Rの全てに当接させた構成としたが、当接体12は包埋カセット1の少なくとも1つの側面に当接していれば構わない。

【0063】

また、上記第1実施形態では、トレイ本体11及び当接体12の全体をゴム材料で形成した場合を例に挙げて説明したが、トレイ本体11だけをゴム材料で形成しても構わないし、当接体12だけをゴム材料で形成しても構わない。

つまり、トレイ本体11及び当接体12の両方をゴム材料で形成した場合と、トレイ本体11及び当接体12のうちいずれか一方をゴム材料で形成した場合と、のいずれもが本願発明に係る包埋トレイに含まれる。

【0064】

また、ゴム材料としては、最高使用温度がパラフィンPの融点(70〜90℃程度)以上であり、且つパラフィンPの凝固点以下の温度(例えば、冷凍プレートの温度である−5℃)で耐寒性を有するものが好ましく、その中でもさらに耐薬品性(耐アルコール性、耐キシレン性)、及び離型性を具備するものが好ましい。具体的には、エチレンゴム、ブチルゴム、シリコンゴムやフッ素ゴム等であり、特にシリコンゴムやフッ素ゴムが好ましい。

上記した条件を満足するゴム材料で包埋トレイ10を形成することで、長期的に亘ってゴム特性を安定的に発揮させることができ、繰り返し使用することが可能であるうえ、弾性変形を確実に行わせて包埋カセット1の取り出しを安定して行える。

なお、包埋トレイ10の硬度としては、弾性変形を考慮すると硬すぎないことが重要であり、少なくとも硬度ショアA70以下とすることが好ましい。

【0065】

また、ゴム材料として、上記した条件を満足しつつ、さらに透明又は半透明なものを用いても良い。この場合には、包埋ブロックBの作製途中であっても包埋トレイ10の内部観察を行うことができ、生体試料Sの状態を観察したり、その姿勢を修正したりしながら作製を行うことが可能となる。

【0066】

また、上記第1実施形態において、図12及び図13に示すように、包埋カセット1の上面1U側に突出して、該上面1Uに当接する突出部19を当接体12に形成しても構わない。

この場合には、包埋カセット1をセットした際に、突出部19が包埋カセット1の上面1Uに覆い被さるように当接するので、包埋カセット1の側面1F、1B、1L、1Rだけでなく、上面1Uにも不要なパラフィンPが固着してしまうことを抑制できる。

従って、図1に示すように、包埋ブロックBを上方に向けた状態(包埋カセット1の上面1Uを下方に向けた状態)で包埋カセット1をより安定的に接地させることができ、接地安定性を確保できる。

【0067】

<第2実施形態>

次に、本発明に係る第2実施形態について図面を参照して説明する。

なお、この第2実施形態においては、第1実施形態における構成要素と同一の部分について、同一の符号を付しその説明を省略する。

【0068】

図14及び図15に示すように、本実施形態の包埋トレイ20は、トレイ本体11と当接体12とが別体とされ、離脱自在に組み合わせ可能とされている。これらトレイ本体11及び当接体12の隅部には、位置合わせ用の図示しないピンが挿入される位置合わせ孔21が対角に位置するように形成されている。これにより、トレイ本体11と当接体12とを精度良く、位置ずれさせることなく組み合わせることが可能とされている。

【0069】

本実施形態の包埋トレイ20によれば、トレイ本体11と当接体12とが別体とされているので、包埋カセット1の装着及び取り外しを容易に行い易い。

例えば、トレイ本体11の凹部15内に生体試料Sを収容しておくと共に、当接体12と包埋カセット1とを組み合わせて、該包埋カセット1の4つの側面1F、1B、1L、1Rを当接体12でカバーしておく。その後、包埋カセット1が組み合わされた当接体12と、トレイ本体11と、を組み合わせることで、容易に図14及び図15に示す状態にすることができる。

一方、包埋ブロックBの作製後においても、例えば先にトレイ本体11を弾性変形させながら包埋ブロックBから取り外し、その後、当接体12を弾性変形させながら包埋カセット1から取り外すことが可能である。これにより、やはり容易に包埋カセット1の取り外しを行える。

【0070】

なお、本実施形態において、図16及び図17に示すように、トレイ本体11と当接体12とを保持具30を利用して上下から強固に挟み込んでも構わない。

上記保持具30は、トレイ本体11の下面側に重ね合わされる第1保持具31と、当接体12の上面側に重ね合わされる第2保持具32と、両保持具31、32を固定する弾性部材33と、を備えている。

【0071】

第1保持具31は、トレイ本体11の外形と同じサイズのプレートとされている。第2保持具32は、当接体12と同じ枠型に形成されている。これら両保持具31、32は、例えば剛性を有し、且つ熱伝導性に優れた銅等の材料で形成されている。また、両保持具31、32には、それぞれトレイ本体11及び当接体12に形成された位置合わせ孔21に対応した貫通孔34が形成されている。

これにより、第1両保持具31、第2保持具32、トレイ本体11及び当接体12を、精度良く位置合わせしながら組み合わせることが可能とされている。

【0072】

また、両保持具31、32には、それぞれ外方に向けて係合ピン35が突設されている。上記弾性部材33は、例えば無端状のゴムリングであり、トレイ本体11側の係合ピン35と当接体12側の係合ピン35との間に引っ掛けられて係合している。これにより、両保持具31、32は互いに接近し合う外力を弾性部材33より受け、トレイ本体11と当接体12とを上下から挟み込んでいる。

【0073】

この場合には、トレイ本体11と当接体12とをより密着させた状態で組み合わせることができるので、融解されたパラフィンPがトレイ本体11と当接体12との隙間に入り込み難くなる。従って、不要なパラフィンPの固着を効果的に防止でき、より好ましい。

また、包埋トレイ20を冷温プレート上で冷却する際、両保持具31、32を通じて包埋トレイ20の熱移動をスムーズに行い易い。従って、包埋トレイ20の熱伝導性を向上でき、融解されたパラフィンPの冷却効率を高めることができ、包埋ブロックBを効率良く作製することができる。

【0074】

<第3実施形態>

次に、本発明に係る第3実施形態について図面を参照して説明する。

なお、この第3実施形態においては、第1実施形態における構成要素と同一の部分について、同一の符号を付しその説明を省略する。

【0075】

図18〜図21に示すように、本実施形態の包埋トレイ40は、トレイ本体11に径方向の外側に向けて突出した4つの突起部41が形成されている。また、当接体12には、包埋カセット1の上面1Uを部分的に覆い、該上面1Uに部分的に当接する突出部19が形成されている。また、当接体12の上端縁には、着脱口16と外部とを連通させる4つのスリット溝42が形成されている。これら4つのスリット溝42は、着脱口16の四隅に相当する位置に形成されている。

【0076】

また、本実施形態の包埋トレイ40は、トレイ本体11の内部及び当接体12の内部に亘って埋設されたL字状の4つの熱伝導板45を有している。

これら熱伝導板45は、包埋カセット1を挟んで包埋トレイ40の長手方向及び短手方向にそれぞれ向かい合うように配設されている。熱伝導板45の上端部は、当接体12の上端縁付近にまで達している。一方、熱伝導板45の下端部側は、径方向の外側に向けて略90度の角度で折曲されて突起部41側に延在していると共に、トレイ本体11の底面側に露出している。この熱伝導板45としては、例えばアルミ板や銅板等を採用することが可能である。

【0077】

このように構成された包埋トレイ40によれば、包埋カセット1を取り外す際に、突起部41を利用してトレイ本体11に外力を加え易いので、包埋トレイ40を弾性変形させ易い。しかも、当接体12にスリット溝42が形成されているので、該スリット溝42を起点として包埋トレイ40を容易に弾性変形させることができる。これらのことから、包埋カセット1をより容易且つスムーズに取り外し易い。

【0078】

また、トレイ本体11の底面に4つの熱伝導板45の一部が露出しているので、包埋トレイ40を冷温プレート上で冷却する際、これら熱伝導板45を通じてトレイ本体11の熱移動をスムーズに行うことができ、包埋トレイ40全体の熱伝導性を向上できる。従って、融解されたパラフィンPの冷却効率を高めることができ、包埋ブロックBをより効率良く作製することができる。

また、上記した熱伝導板45は、包埋トレイ40を補強する役割も果しているので、耐久性を向上させることができ、長期的に亘って安定して繰り返し使用することが可能となる。

【0079】

なお、上記実施形態では、熱伝導板45を包埋トレイ40の内部に埋設させた構成としたが、埋設させる必要はない。例えば、第1実施形態の包埋トレイ10におけるトレイ本体11の底面の全面に亘ってプレート状の熱伝導板を取り付けても構わない。この場合であっても、包埋トレイ10の冷却効率を高めることができる。

なお、この場合には包埋トレイ10の弾性変形を阻害しないように、金属、樹脂やガラス等で薄肉のプレート状に熱伝導板を形成し、可撓性を確保しておけば良い。

【0080】

以上、本発明の実施形態について図面を参照して説明したが、本発明の技術範囲は上記実施形態に限定されるものではなく、本発明の趣旨を逸脱しない範囲において種々の変更を加えることが可能である。

【0081】

<実施例>

次に、上述した第1実施形態に示した包埋トレイ10を実際に作製し、該包埋トレイ10を利用して包埋ブロックBを作製した実施例について説明する。

ゴム材料としては、ブレニー社製のシリコンゴム(GM−7000)を採用した。このゴム材料の主なスペックは以下の通りである。

・外観:半濁透明或いは無色透明

・粘度:50(Pa・s)

・作業可能時間:20〜30分(25℃)

・効果時間:12時間(25℃)

そして上記シリコンゴムを金型に注入し、室温にて冷却固化させることで包埋トレイ10を作製した。その結果、定形性を有すると共に自由に弾性変形可能とされ、且つ内部を視認可能な包埋トレイ10を得ることができた。

【0082】

次いで、上記包埋トレイ10に対して包埋カセット1をセットした後、融解された70〜90℃程度のパラフィンPを注入し、その後、−5℃程度に冷却された冷温プレート上で冷却を行った。パラフィンPの冷却固化が終了した後、包埋トレイ10を弾性変形させたところ、実際に割れ等を発生させることなく包埋トレイ10をスムーズに弾性変形させることができ、包埋カセット1を容易に取り外すことができた。

その後、上記動作を繰り返し行って、包埋ブロックBを複数個、効率良く作製することが可能であった。これらのことから、本発明の作用効果を実際に確認することができた。

【符号の説明】

【0083】

B…包埋ブロック

S…生体試料(検体)

P…パラフィン(包埋剤)

1…包埋カセット

1F、1B、1L、1R…包埋カセットの側面

IU…包埋カセットの上面

10、20、40…包埋トレイ

11…トレイ本体

11U…トレイ本体の上面

12…当接体

15…トレイ本体の凹部

16…着脱口

19…突出部

42…スリット溝

45…熱伝導板

【技術分野】

【0001】

本発明は、検体を包埋剤で包埋した包埋ブロックを作製する際に用いる包埋トレイに関するものである。

【背景技術】

【0002】

従来から、人体や実験動物等から取り出した病理組織等の検体をパラフィン等の包埋剤によって包埋した包埋ブロック(病理組織検査標本ブロック等とも呼ばれる)が知られているが、通常、該包埋ブロックは包埋カセットに対して固定された状態で扱われる場合が多い。

上記包埋カセットは、本来検体を収容する容器であるが、上記したように包埋ブロックの固定台としても使用される。これは、包埋カセットに記録された検体の各種情報を利用して、包埋ブロックの品質管理を正確に行うことが可能なためである。

【0003】

ここで、包埋カセットを用いた包埋ブロックの作製方法について簡単に説明する。

はじめに、包埋カセット内に収容されている検体を、所定の処理(例えば、脱水処理や脱脂処理等)を経た後に包埋トレイ(包埋皿)に移し変える。次いで、包埋トレイに蓋をするように、検出が収容されていた包埋カセットを重ね合わせた後、包埋トレイの内部に融解された包埋剤を注出する。この際、包埋カセットが浸漬する程度、包埋剤を注入する。次いで、包埋トレイを冷却し、注入した包埋剤を冷却固化させる。これにより、検体と包埋剤と包埋カセットとを一体化させることができると共に、検体を包埋剤で包埋した包埋ブロックを作製することができる。

そして最後に、包埋カセットを包埋トレイから取り外すことで、該包埋カセットに固定された包埋ブロックを得ることができる。

【0004】

上記した包埋トレイとしては、様々なものが知られているが、例えばサイズの異なる包埋カセットに対応可能とされたもの(特許文献1参照)等が知られている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2006−300745号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、上記従来の包埋トレイには下記の課題が残されている。

第1に、通常、包埋トレイは包埋カセットを重ね合わせた際に、該包埋カセットを安定して位置決めさせるために壁部を有しているが、この壁部と包埋カセットとの間に溶解された包埋剤が侵入し易かった。そのため、冷却固化された包埋剤が包埋カセットの側面に固着してしまうものであった。

【0007】

ところで、包埋ブロックを作製した後は、包埋カセットをミクロトームのステージ上に固定し、包埋ブロックを薄切して薄切片(検査標本)を作製する作業に移行するが、この際、包埋ブロックを正確且つ均一な厚みで薄切することが重要とされている。そのためには、包埋カセットの側面を強固に挟持する等して、包埋カセットを安定的に保持しておくことが必要とされている。

しかしながら、上記したように包埋カセットの側面に不要な包埋剤が固着していると、がたつき等が生じ易く、包埋カセットを安定に保持することが難しくなってしまう。そのため、包埋ブロックを作製した後、包埋カセットの側面に固着した不要な包埋剤を例えば手作業で除去する必要があり、この作業に時間や手間がかかるものであった。加えて、除去される包埋剤も無駄になり易かった。

【0008】

第2に、包埋トレイは主に剛性を有する金属製であるので、柔軟性に欠け、包埋カセットを取り外し難かった。しかも、金属製のため、冷却固化された包埋ブロックが包埋トレイに対して密着し易く、この点においても包埋カセットを取り外し難いものであった。

【0009】

なお、包埋カセットを取り外し易くするため、包埋トレイを強く冷却して例えば室温よりも低い温度で包埋剤を冷却固化させることが考えられる。こうすることで、熱膨張率の違いを利用でき、包埋ブロックの体積を小さくして該包埋ブロックと包埋トレイとの間に隙間を強制的に開けることで、包埋カセットを取り外し易くすることができる。

ところが、この場合には包埋剤の温度が過度に低下するので、ヒビやクラック等が発生し易くなり、最終的な薄切片についても割れ等が生じ易くなるものであった。また、冷却を強く行うため、包埋トレイを次回に使用する前に再度温め直す手間が必要であった。更に、冷却を強く行うため、空気中の水分が霜となって包埋トレイに発生し、包埋剤の内部にその水分が混入し易くなるものであった。

このように、包埋カセットを取り外し易くするために、包埋トレイを強く冷却した場合には、新たな問題が生じてしまうものであった。

【0010】

第3に、包埋トレイから包埋カセットを取り外し易くするため、包埋ブロックを作製するための凹部の形状が断面テーパ状(抜きテーパ)とされている場合が多い。しかしながら、この場合には包埋ブロックの形状が台形状となってしまい、その後、均一のサイズの薄切片を作製することが難しくなってしまうものであった。

【0011】

第4に、包埋トレイが金属製であるので、溶融した包埋剤の温度が包埋トレイに伝わり易く、溶解された包埋剤の注出時に熱くなり易かった。その逆に、包埋トレイの冷却中においては、冷たくなり易かった。従って、いずれの場合も包埋トレイを素手で触り難く、例えばピンセット等を用いる必要があり、その取り扱い性及び作業性が悪かった。

【0012】

第5に、包埋トレイが金属製であるので、包埋トレイの外部から物理的に内部を観察することが不可能であり、例えば包埋ブロックの作製時において包埋トレイの内部にセットされた検体の状態を確認したり、途中で検体の姿勢等に修正を加えたりする等といったことを行えるものではなかった。

【0013】

本発明は、このような事情に考慮してなされたもので、その目的は、取り扱い性に優れているうえ、包埋カセットの側面に不要な包埋剤が固着してしまうことを抑制しながら、所望の形状で包埋ブロックを作製することができると共に、その作製後、包埋カセットを容易に取り外し易い包埋トレイを提供することである。

【課題を解決するための手段】

【0014】

本発明は、前記課題を解決するために以下の手段を提供する。

(1)本発明に係る包埋トレイは、検体が包埋剤に包埋された包埋ブロックを、包埋カセットの底面に固定させた状態で作製するための包埋トレイであって、前記検体が収容されると共に融解された前記包埋剤が注入可能とされる凹部を有し、上面に前記包埋カセットが載置される有底筒状のトレイ本体と、該トレイ本体の上面に設けられ、載置された前記包埋カセットの少なくとも1つの側面に当接する当接体と、を備え、ゴム材料により形成されていることを特徴とする。

【0015】

(2)上記本発明に係る包埋トレイにおいて、前記トレイ本体と前記当接体とのうち、いずれか一方又は両方がゴム材料で形成されていることが好ましい。

【0016】

本発明に係る包埋トレイによれば、トレイ本体の凹部内に検体を収容した後、該トレイ本体の上面に包埋カセットを載置すると、この包埋カセットの4つの側面のうち少なくとも1つの側面に当接体が当接して密着する。これにより、この側面は当接体によってカバーされた状態となる。そのため、包埋カセットの載置後、トレイ本体の凹部内に融解された包埋剤を注入した際に、当接体が当接した側面に包埋剤が回り込み、この側面と当接体との間に浸入してしまうことを抑制し易い。

そして、包埋剤の注入後、包埋トレイを冷却することで包埋剤を冷却固化させることができ、検体を包埋剤で包埋した包埋ブロックを作製することができると共に、この包埋ブロックを包埋カセットの底面に対して一体化させて固着させることができる。そして、最後に上記冷却が終了した後、包埋カセットを包埋トレイから取り外すことで、包埋カセットの底面に固着された包埋ブロックを得ることができる。

【0017】

特に、上記したように包埋カセットの側面に当接体を当接させて、融解された包埋剤の浸入を抑制しているので、包埋トレイの冷却時に、この側面に不要な包埋剤が例えば膜状に固着してしまうことを抑制できる。従って、固着した不要な包埋剤を除去する作業が必要とされた従来とは異なり、該除去作業が不要となる。よって、包埋ブロックの作製を効率良く行うことができるうえ、包埋剤を無駄にし難い。

【0018】

また、包埋トレイは、従来の金属製とは異なりゴム材料で形成されているので、弾性変形可能であり柔軟性を有している。そのため、冷却後に包埋カセットを取り外す際に、包埋トレイを捩る或いは捲る等して自由に弾性変形させることができ、包埋カセットを例えば強引に引っ張る等の動作をすることなく、容易且つスムーズに取り外すことができる。しかも、ゴム材料の場合には金属に比べて包埋ブロックに対する離型性も優れているので、包埋カセットを取り外し易い。

従って、これらの点においても包埋ブロックの作製を効率良く行い易い。また、包埋カセットを上記したように容易に取り外すことが可能であるので、従来のように包埋ブロックの体積を強制的に小さくするために包埋トレイを強く冷却するといった作業が不要となり、該冷却に起因する種々の問題が生じることがない。

【0019】

また、包埋カセットを取り外し易いので、トレイ本体の凹部の形状を自由に設計することが可能である。例えば、金属では困難とされた複雑な形状でも設計可能である。従って、所望の形状で包埋ブロックを作製することが可能である。更に、包埋トレイがゴム製であるので、金属製の場合に比べて過度に高温又は低温になり難い。そのため、包埋トレイを素手で取り扱い易く、包埋ブロックの作製を安全、且つより効率良く行い易い。

【0020】

(3)上記本発明に係る包埋トレイにおいて、前記当接体は、前記包埋カセットを囲繞する枠型に形成され、該包埋カセットの4つの側面に当接すると共に、その内側に該包埋カセットを出し入れ可能とさせる着脱口を画成していることが好ましい。

【0021】

この場合には、当接体の着脱口を通じて包埋カセットをトレイ本体の上面に重ね合わせることができ、その際に4つの側面の全てに当接体が当接する。従って、包埋カセットの4つの側面の全てに対して不要な包埋剤が固着してしまうことを抑制することができる。

【0022】

(4)上記本発明に係る包埋トレイにおいて、前記当接体の上端縁には、前記着脱口と外部とを連通させるスリット溝が形成されていることが好ましい。

【0023】

この場合には、当接体にスリット溝が形成されているので、該当接体が枠型に形成されていたとしても、スリット溝を起点として包埋トレイを弾性変形させ易く、包埋カセットを容易且つスムーズに取り外し易い。

【0024】

(5)上記本発明に係る包埋トレイにおいて、前記当接体には、前記包埋カセットの上面側に突出して、該上面に当接する突出部が形成されていることが好ましい。

【0025】

この場合には、包埋カセットをトレイ本体の上面に載置した際に、突出部が包埋カセットの上面に覆い被さるように当接するので、包埋カセットの側面だけでなく、上面にも不要な包埋剤が固着してしまうことを抑制できる。従って、包埋ブロックを上方に向けた状態(包埋カセットの下面を下方に向けた状態)で包埋カセットをより安定的に接地させることができる。

【0026】

(6)上記本発明に係る包埋トレイにおいて、前記トレイ本体の底面の少なくとも一部には、熱伝導板が取り付けられていることが好ましい。

【0027】

この場合には、トレイ本体の底面に熱伝導板が取り付けられているので、該熱伝導板を通じてトレイ本体の熱移動をスムーズに行うことができ、包埋トレイ全体の熱伝導性を向上することができる。従って、包埋剤の冷却効率を高めることができ、包埋ブロックをより効率良く作製することができる。

【0028】

(7)上記本発明に係る包埋トレイにおいて、前記熱伝導板の一部は、前記トレイ本体の内部及び前記当接体の内部に亘って埋設されていることが好ましい。

【0029】

この場合には、包埋トレイ全体の熱伝導性をさらに向上することができ、包埋剤の冷却効率をさらに高めて、包埋ブロックをさらに効率良く作製することができる。

【0030】

(8)上記本発明に係る包埋トレイにおいて、前記トレイ本体と前記当接体とは、離脱自在に組み合わせ可能とされていることが好ましい。

【0031】

この場合には、トレイ本体と当接体とが別体とされているので、包埋カセットの装着及び取り外しを、より容易に行い易い。

【0032】

(9)上記本発明に係る包埋トレイにおいて、前記トレイ本体には、径方向の外側に向けて突起部が突出されていることが好ましい。

【0033】

この場合には、包埋カセットを取り外す際に、突起部を利用してトレイ本体に外力を加え易く、包埋トレイを弾性変形させ易い。そのため、より容易且つスムーズに包埋カセットを取り外すことができる。

【0034】

(10)上記本発明に係る包埋トレイにおいて、前記ゴム材料は、最高使用温度が前記包埋剤の融点以上であり、且つ包埋剤の凝固点以下の温度で耐寒性を有する材料とされていることが好ましい。

【0035】

この場合には、上記条件を満足するゴム材料で包埋トレイが形成されているので、長期的に亘ってゴム特性を安定的に発揮させることができ、繰り返し使用することが可能であるうえ、弾性変形を確実に行わせて包埋カセットの取り出しを安定して行える。

【0036】

(11)上記本発明に係る包埋トレイにおいて、前記ゴム材料の少なくとも一部は、透明又は半透明な材料からなり、前記包埋ブロック又は前記検体の状態を、前記包埋トレイを介して、前記包埋トレイの外部から観察可能とされていることが好ましい。

【0037】

この場合には、包埋トレイの少なくとも一部が透明又は半透明な材料から形成されているので、包埋ブロック又は包埋ブロックの内部に含まれる検体の状態を、外部から容易に観察することが可能であるため、例えば包埋ブロック及び検体の状態に応じて検体の位置を修正しつつ、包埋ブロックを固化させることが可能になる。

【発明の効果】

【0038】

本発明に係る包埋トレイによれば、取り扱い性に優れているうえ、包埋カセットの側面に不要な包埋剤が固着してしまうことを抑制しながら、所望の形状で包埋ブロックを作製することができると共に、その作製後、包埋カセットを容易且つスムーズに取り外すことができる。

【図面の簡単な説明】

【0039】

【図1】本発明に係る包埋トレイで作製される包埋ブロックを示す図であって、包埋カセットに固定されている包埋ブロックの斜視図である。

【図2】図1に示す包埋ブロックを薄切して得られた薄切片を利用して作製された薄切片標本の斜視図である。

【図3】図1に示す包埋カセットの上面図である。

【図4】図3に示す包埋カセットのA−A断面図である。

【図5】本発明に係る包埋トレイの第1実施形態を示す上面図である。

【図6】図5に示す包埋トレイのC−C断面図である。

【図7】図5に示す包埋トレイに包埋カセットをセットした状態を示す図である。

【図8】図7に示す包埋トレイのD−D断面図である。

【図9】図7に示す包埋トレイの斜視図である。

【図10】図8に示す状態から融解されたパラフィンを注入した直後の状態を示す断面図である。

【図11】図10に示す状態の後、包埋トレイを弾性変形させながら包埋カセットを取り外している状態を示す図である。

【図12】第1実施形態に係る包埋トレイの変形例を示す上面図である。

【図13】図12に示す包埋トレイのE−E断面図である。

【図14】本発明に係る包埋トレイの第2実施形態を示す斜視図である。

【図15】図14に示す包埋トレイのF−F断面図である。

【図16】第2実施形態に係る包埋トレイの変形例を示す斜視図である。

【図17】図16に示す包埋トレイのG−G断面図である。

【図18】本発明に係る包埋トレイの第3実施形態を示す斜視図である。

【図19】図18に示す包埋トレイの上面図である。

【図20】図19に示す包埋トレイのJ−J断面図である。

【図21】図19に示す包埋トレイのN−N断面図である。

【発明を実施するための形態】

【0040】

<第1実施形態>

以下、本発明に係る第1実施形態について図面を参照して説明する。

本実施形態の包埋トレイは、図1に示すように、生体試料(検体)Sが包埋剤であるパラフィンPに包埋された包埋ブロックBを、包埋カセット1の底面1Dに固定させた状態で作製するためのトレイである。

【0041】

はじめに、包埋ブロックB及び包埋カセット1について簡単に説明する。

(包埋ブロック)

包埋ブロックBは、所定処理(例えば脱水処理や脱脂処理等)された生体試料Sの周囲をパラフィンPによってブロック状に固めることで作製されたものである。これにより、生体試料SがパラフィンP内に包埋された状態とされている。

なお、生体試料Sとしては、例えば実験動物等から取り出した臓器等の病理組織であり、医療分野、製薬分野、生物分野等の各分野における要求によって適宜選択されるものである。

【0042】

また、包埋ブロックBは、上記したように裏返しにされた包埋カセット1の底面1D側に固定されている。そして、人手又は機械的にミクロトーム等の図示しない薄切装置のステージ上に包埋カセット1が保持された後、包埋ブロックBが薄切されることで、図2に示すように薄切片Mが作製される。この薄切片Mは、薄切時に生じた皺やカール等の歪みが除去された後、スライドガラス等の基板G上に固定されることで薄切片標本(病理組織検査標本)Hとなるものである。

【0043】

(包埋カセット)

包埋カセット1は、耐薬品性(例えば耐キシレン性や耐アルコール性)を有する樹脂(例えばポリアセタールやフッ素樹脂)等により作製された容器であり、包埋ブロックBの作製前に生体試料Sを収容する容器としてだけでなく、上記したように包埋ブロックBの固定台としての役割も果している。

この包埋カセット1は、図3及び図4に示すように、底壁部2と周壁部3と傾斜壁部4とで平面視視矩形状に形成されており、底壁部2及び周壁部3で囲まれた空間が生体試料Sを収容する収容空間Kとされている。なお、この収容空間Kは、包埋カセット1の上面1U側に開口している。

【0044】

底壁部2には、複数の貫通孔2aがアレイ状(メッシュ状)に形成されており、収容空間Kの内部と外部とを連通させている。

傾斜壁部4は、周壁部3の径方向の外側で、且つ包埋カセット1の長手方向側に位置しており、底壁部2に対して所定の角度で傾斜している。そして、この傾斜壁部4上に、例えば包埋カセット1の製造番号や生体試料Sの各種データ等の識別コードが記録されている。従って、この識別コードを読み取ることで、包埋ブロックBの品質管理を行うことが可能とされている。

【0045】

なお、本実施形態における包埋カセット1の4つの側面とは、傾斜壁部4の外面1F(識別コードの記録面)と、周壁部3の3つの外面1B、1L、1Rと、をいう。また、収容空間Kが上方に向けて開口しているため、周壁部3の上端面が包埋カセット1の上面1Uとなる。

【0046】

ところで、この包埋カセット1は、包埋ブロックBが作製される前段階において蓋体5(図4参照)が装着されており、生体試料Sを収容空間K内に閉じ込めている。そして、周壁部3のうち、傾斜壁部4に隣接する部分には蓋体5の係合片5aが挿入される挿入孔6が形成され、収容空間Kを挟んで挿入孔6に対向する部分には蓋体5の係合爪5bが係合する突起部7が形成されている。そして蓋体5は、係合片5aを挿入孔6内に挿入させた状態で係合爪5bが突起部7に係合されることで、包埋カセット1に対して装着可能とされている。

【0047】

(包埋トレイ)

図5及び図6に示すように、包埋トレイ10は、ゴム材料により形成され、有底筒状のトレイ本体11と、該トレイ本体11の上面11Uに設けられ、トレイ本体11に対して一体的に形成された当接体12と、を具備した略直方体状に形成されている。

トレイ本体11は、一定の厚みを有した平面視矩形状に形成され、その略中央部には生体試料Sが収容されると共に融解されたパラフィンPが注入可能とされる凹部15が形成されている。また、トレイ本体11の上面11Uは、包埋カセット1が載置される載置面とされている。

【0048】

当接体12は、トレイ本体11の上面11Uに載置された包埋カセット1を囲繞しており、外形が平面視矩形状の枠型に形成されている。そして、その内壁面が包埋カセット1の4つの側面1F、1B、1L、1Rに当接すると共に、これら内壁面の内側に包埋カセット1を出し入れ可能とさせる着脱口16が画成されている。

【0049】

つまり、当接体12は包埋カセット1の4つの側面1F、1B、1L、1Rに対してそれぞれ当接する4つの内壁面を有し、これら内壁面で囲まれた部分が着脱口16とされている。この際、内壁面の1つは包埋カセット1の傾斜壁部4の傾斜に対応して傾斜している。

また、当接体12は包埋カセット1と同じ厚みとされている。そのため、着脱口16を通じて包埋カセット1をトレイ本体11の上面11Uに載置した際、図7及び図8に示すように、包埋カセット1の上面1Uと当接体12の上面とを面一とした状態で包埋カセット1を当接体12に嵌め込むことが可能とされている。この際、包埋カセット1の上面1Uが外部に露出するように着脱口16の開口サイズが設定されている。

また、当接体12の内壁面には、包埋カセット1をトレイ本体11の上面11Uに載置した際に、該包埋カセット1の突起部7に対して係合する係合突起部17が着脱口16側に向けて突設されている。

【0050】

更に、本実施形態の包埋トレイ10は、図5及び図6に示すように、着脱口16と外側面との間の距離が均一ではなく、包埋カセット1の傾斜壁部4が位置する側が幅広となるように形成されている。そのため、他の部分に比べてこの幅広部18を例えば指先で主に把持し易い設計とされている。

【0051】

(包埋ブロックの作製)

次に、上記のように構成された包埋トレイ10を利用して、図1に示す包埋ブロックBを作製する場合について説明する。

【0052】

まず、包埋カセット1内に収容されていた生体試料Sを取り出し、所定の処理(例えば、脱水処理や脱脂処理等)を行った後、図8に示すように、その生体試料Sをトレイ本体11の凹部15内に収容する。収容後、生体試料Sを収容していた包埋カセット1を当接体12の着脱口16を通じて指し込み、図7〜図9に示すようにトレイ本体11の上面11Uに重ね合わせる。この際、包埋トレイ10はゴム材料で形成されて弾性を有しているので、包埋カセット1の上記指し込みに応じて適宜弾性変形する。そのため、包埋カセット1を容易にセットすることが可能である。

【0053】

すると、包埋カセット1は、上面1Uが当接体12の上面に面一とされ、且つその上面1Uが露出した状態で包埋トレイ10の内部に嵌め込まれた状態となる。特に、包埋カセット1の4つの側面1F、1B、1L、1Rに、当接体12の内壁面が当接して密着するので、4つの側面1F、1B、1L、1Rは全てカバーされた状態となる。また、当接体12に設けられた係合突起部17が、包埋カセット1の突起部7に対して係合するので、セットされた包埋カセット1の抜けを抑制することができる。

【0054】

次いで、図10に示すように、包埋カセット1の底壁部2に形成された貫通孔2aを通じて、トレイ本体11の凹部15内に融解されたパラフィンPを注入する。この際、凹部15内を完全に満たし、液面が包埋カセット1の厚みの半分程度に達するまで注入する。このとき、上記したように、包埋カセット1の4つの側面1F、1B、1L、1Rは当接体12によって全てカバーされているので、融解されたパラフィンPが回り込み、これら側面1F、1B、1L、1Rと当接体12との間にパラフィンPが浸入してしまうことを抑制し易い。

【0055】

そして、パラフィンPの注入後、包埋トレイ10を例えば図示しない冷凍プレート上に乗せる等して冷却する。これにより、パラフィンPを冷却固化することができ、生体試料SをパラフィンPで包埋した包埋ブロックBを作製することができると共に、この包埋ブロックBを包埋カセット1の底面1Dに対して一体化させて固着させることができる。

そして、最後に上記冷却が終了した後、包埋カセット1を包埋トレイ10から取り外すことで、包埋カセット1の底面1Dに固着された図1に示す包埋ブロックBを得ることができる。

【0056】

特に、上記したように包埋カセット1の4つの側面1F、1B、1L、1Rに当接体12を当接させて、融解されたパラフィンPの浸入を抑制しているので、包埋トレイ10の冷却時に、これら4つの側面1F、1B、1L、1Rに不要なパラフィンPが例えば膜状に固着してしまうことを抑制できる。従って、固着した不要なパラフィンPを除去する作業が必要とされた従来とは異なり、該除去作業が不要となる。よって、包埋ブロックBの作業を効率良く行うことができるうえ、パラフィンPを無駄にし難い。

しかも本実施形態では、包埋カセット1の4つの側面1F、1B、1L、1Rの全てにパラフィンPが固着し難いので、パラフィンPの無駄な使用を抑えてコスト削減を図ることができると共に、パラフィンPの屑の飛散を抑え易い。

【0057】

また、本実施形態の包埋トレイ10は、従来の金属製とは異なりゴム材料で形成されているので、弾性変形可能であり柔軟性を有している。そのため、冷却後に包埋カセット1を取り外す際に、図11に示すように、包埋トレイ10に外力を加えながら捩る或いは捲る等して自由に弾性変形させることができ、包埋カセット1を強引に引っ張る等の動作をすることなく、容易且つスムーズに取り外すことができる。

【0058】

しかも、ゴム材料の場合には金属に比べて包埋ブロックBに対する離型性が優れているので、包埋カセット1を取り外し易い。加えて、包埋トレイ10の幅広部18を把持しながら、その幅広部18とは包埋カセット1を挟んで反対側に位置する部分(図11に示す矢印部分)を積極的に弾性変形させることができ、係合突起部17の係合を最初に解除し易い。この点においても、包埋カセット1を取り外し易い。

【0059】

従って、これらの点においても包埋ブロックBの作製を効率良く行い易い。また、包埋カセット1を上記したように容易に取り外すことが可能であるので、従来のように包埋ブロックBの体積を強制的に小さくするために包埋トレイ10を強く冷却するといった作業が不要となり、該冷却に起因する種々の問題が生じることがない。

【0060】

また、包埋カセット1を取り外し易いので、トレイ本体11の凹部15の形状を自由に設計することが可能である。例えば金属では困難とされた複雑な形状でも設計することが可能である。そのため、所望の形状で包埋ブロックBを作製することが可能である。

更に、包埋トレイ10がゴム製であるので、金属製の場合に比べて過度に高温又は低温になり難い。そのため、包埋トレイ10を素手で取り厚い易く、包埋ブロックBの作製を安全、且つより効率良く行い易い。

【0061】

以上、説明したように、本実施形態に係る包埋トレイ10によれば、取り扱い性に優れているうえ、包埋カセット1の4つの側面1F、1B、1L、1Rの全てに不要なパラフィンPが固着してしまうことを抑制しながら、所望の形状で包埋ブロックBを作製することができると共に、その作製後、包埋カセット1を容易且つスムーズに取り外すことができる。

【0062】

なお、上記第1実施形態では、包埋カセット1を囲繞するように当接体12を枠型に形成することで、包埋カセット1の4つの側面1F、1B、1L、1Rの全てに当接させた構成としたが、当接体12は包埋カセット1の少なくとも1つの側面に当接していれば構わない。

【0063】

また、上記第1実施形態では、トレイ本体11及び当接体12の全体をゴム材料で形成した場合を例に挙げて説明したが、トレイ本体11だけをゴム材料で形成しても構わないし、当接体12だけをゴム材料で形成しても構わない。

つまり、トレイ本体11及び当接体12の両方をゴム材料で形成した場合と、トレイ本体11及び当接体12のうちいずれか一方をゴム材料で形成した場合と、のいずれもが本願発明に係る包埋トレイに含まれる。

【0064】

また、ゴム材料としては、最高使用温度がパラフィンPの融点(70〜90℃程度)以上であり、且つパラフィンPの凝固点以下の温度(例えば、冷凍プレートの温度である−5℃)で耐寒性を有するものが好ましく、その中でもさらに耐薬品性(耐アルコール性、耐キシレン性)、及び離型性を具備するものが好ましい。具体的には、エチレンゴム、ブチルゴム、シリコンゴムやフッ素ゴム等であり、特にシリコンゴムやフッ素ゴムが好ましい。

上記した条件を満足するゴム材料で包埋トレイ10を形成することで、長期的に亘ってゴム特性を安定的に発揮させることができ、繰り返し使用することが可能であるうえ、弾性変形を確実に行わせて包埋カセット1の取り出しを安定して行える。

なお、包埋トレイ10の硬度としては、弾性変形を考慮すると硬すぎないことが重要であり、少なくとも硬度ショアA70以下とすることが好ましい。

【0065】

また、ゴム材料として、上記した条件を満足しつつ、さらに透明又は半透明なものを用いても良い。この場合には、包埋ブロックBの作製途中であっても包埋トレイ10の内部観察を行うことができ、生体試料Sの状態を観察したり、その姿勢を修正したりしながら作製を行うことが可能となる。

【0066】

また、上記第1実施形態において、図12及び図13に示すように、包埋カセット1の上面1U側に突出して、該上面1Uに当接する突出部19を当接体12に形成しても構わない。

この場合には、包埋カセット1をセットした際に、突出部19が包埋カセット1の上面1Uに覆い被さるように当接するので、包埋カセット1の側面1F、1B、1L、1Rだけでなく、上面1Uにも不要なパラフィンPが固着してしまうことを抑制できる。

従って、図1に示すように、包埋ブロックBを上方に向けた状態(包埋カセット1の上面1Uを下方に向けた状態)で包埋カセット1をより安定的に接地させることができ、接地安定性を確保できる。

【0067】

<第2実施形態>

次に、本発明に係る第2実施形態について図面を参照して説明する。

なお、この第2実施形態においては、第1実施形態における構成要素と同一の部分について、同一の符号を付しその説明を省略する。

【0068】

図14及び図15に示すように、本実施形態の包埋トレイ20は、トレイ本体11と当接体12とが別体とされ、離脱自在に組み合わせ可能とされている。これらトレイ本体11及び当接体12の隅部には、位置合わせ用の図示しないピンが挿入される位置合わせ孔21が対角に位置するように形成されている。これにより、トレイ本体11と当接体12とを精度良く、位置ずれさせることなく組み合わせることが可能とされている。

【0069】

本実施形態の包埋トレイ20によれば、トレイ本体11と当接体12とが別体とされているので、包埋カセット1の装着及び取り外しを容易に行い易い。

例えば、トレイ本体11の凹部15内に生体試料Sを収容しておくと共に、当接体12と包埋カセット1とを組み合わせて、該包埋カセット1の4つの側面1F、1B、1L、1Rを当接体12でカバーしておく。その後、包埋カセット1が組み合わされた当接体12と、トレイ本体11と、を組み合わせることで、容易に図14及び図15に示す状態にすることができる。

一方、包埋ブロックBの作製後においても、例えば先にトレイ本体11を弾性変形させながら包埋ブロックBから取り外し、その後、当接体12を弾性変形させながら包埋カセット1から取り外すことが可能である。これにより、やはり容易に包埋カセット1の取り外しを行える。

【0070】

なお、本実施形態において、図16及び図17に示すように、トレイ本体11と当接体12とを保持具30を利用して上下から強固に挟み込んでも構わない。

上記保持具30は、トレイ本体11の下面側に重ね合わされる第1保持具31と、当接体12の上面側に重ね合わされる第2保持具32と、両保持具31、32を固定する弾性部材33と、を備えている。

【0071】

第1保持具31は、トレイ本体11の外形と同じサイズのプレートとされている。第2保持具32は、当接体12と同じ枠型に形成されている。これら両保持具31、32は、例えば剛性を有し、且つ熱伝導性に優れた銅等の材料で形成されている。また、両保持具31、32には、それぞれトレイ本体11及び当接体12に形成された位置合わせ孔21に対応した貫通孔34が形成されている。

これにより、第1両保持具31、第2保持具32、トレイ本体11及び当接体12を、精度良く位置合わせしながら組み合わせることが可能とされている。

【0072】

また、両保持具31、32には、それぞれ外方に向けて係合ピン35が突設されている。上記弾性部材33は、例えば無端状のゴムリングであり、トレイ本体11側の係合ピン35と当接体12側の係合ピン35との間に引っ掛けられて係合している。これにより、両保持具31、32は互いに接近し合う外力を弾性部材33より受け、トレイ本体11と当接体12とを上下から挟み込んでいる。

【0073】

この場合には、トレイ本体11と当接体12とをより密着させた状態で組み合わせることができるので、融解されたパラフィンPがトレイ本体11と当接体12との隙間に入り込み難くなる。従って、不要なパラフィンPの固着を効果的に防止でき、より好ましい。

また、包埋トレイ20を冷温プレート上で冷却する際、両保持具31、32を通じて包埋トレイ20の熱移動をスムーズに行い易い。従って、包埋トレイ20の熱伝導性を向上でき、融解されたパラフィンPの冷却効率を高めることができ、包埋ブロックBを効率良く作製することができる。

【0074】

<第3実施形態>

次に、本発明に係る第3実施形態について図面を参照して説明する。

なお、この第3実施形態においては、第1実施形態における構成要素と同一の部分について、同一の符号を付しその説明を省略する。

【0075】

図18〜図21に示すように、本実施形態の包埋トレイ40は、トレイ本体11に径方向の外側に向けて突出した4つの突起部41が形成されている。また、当接体12には、包埋カセット1の上面1Uを部分的に覆い、該上面1Uに部分的に当接する突出部19が形成されている。また、当接体12の上端縁には、着脱口16と外部とを連通させる4つのスリット溝42が形成されている。これら4つのスリット溝42は、着脱口16の四隅に相当する位置に形成されている。

【0076】

また、本実施形態の包埋トレイ40は、トレイ本体11の内部及び当接体12の内部に亘って埋設されたL字状の4つの熱伝導板45を有している。

これら熱伝導板45は、包埋カセット1を挟んで包埋トレイ40の長手方向及び短手方向にそれぞれ向かい合うように配設されている。熱伝導板45の上端部は、当接体12の上端縁付近にまで達している。一方、熱伝導板45の下端部側は、径方向の外側に向けて略90度の角度で折曲されて突起部41側に延在していると共に、トレイ本体11の底面側に露出している。この熱伝導板45としては、例えばアルミ板や銅板等を採用することが可能である。

【0077】

このように構成された包埋トレイ40によれば、包埋カセット1を取り外す際に、突起部41を利用してトレイ本体11に外力を加え易いので、包埋トレイ40を弾性変形させ易い。しかも、当接体12にスリット溝42が形成されているので、該スリット溝42を起点として包埋トレイ40を容易に弾性変形させることができる。これらのことから、包埋カセット1をより容易且つスムーズに取り外し易い。

【0078】

また、トレイ本体11の底面に4つの熱伝導板45の一部が露出しているので、包埋トレイ40を冷温プレート上で冷却する際、これら熱伝導板45を通じてトレイ本体11の熱移動をスムーズに行うことができ、包埋トレイ40全体の熱伝導性を向上できる。従って、融解されたパラフィンPの冷却効率を高めることができ、包埋ブロックBをより効率良く作製することができる。

また、上記した熱伝導板45は、包埋トレイ40を補強する役割も果しているので、耐久性を向上させることができ、長期的に亘って安定して繰り返し使用することが可能となる。

【0079】

なお、上記実施形態では、熱伝導板45を包埋トレイ40の内部に埋設させた構成としたが、埋設させる必要はない。例えば、第1実施形態の包埋トレイ10におけるトレイ本体11の底面の全面に亘ってプレート状の熱伝導板を取り付けても構わない。この場合であっても、包埋トレイ10の冷却効率を高めることができる。

なお、この場合には包埋トレイ10の弾性変形を阻害しないように、金属、樹脂やガラス等で薄肉のプレート状に熱伝導板を形成し、可撓性を確保しておけば良い。

【0080】

以上、本発明の実施形態について図面を参照して説明したが、本発明の技術範囲は上記実施形態に限定されるものではなく、本発明の趣旨を逸脱しない範囲において種々の変更を加えることが可能である。

【0081】

<実施例>

次に、上述した第1実施形態に示した包埋トレイ10を実際に作製し、該包埋トレイ10を利用して包埋ブロックBを作製した実施例について説明する。

ゴム材料としては、ブレニー社製のシリコンゴム(GM−7000)を採用した。このゴム材料の主なスペックは以下の通りである。

・外観:半濁透明或いは無色透明

・粘度:50(Pa・s)

・作業可能時間:20〜30分(25℃)

・効果時間:12時間(25℃)

そして上記シリコンゴムを金型に注入し、室温にて冷却固化させることで包埋トレイ10を作製した。その結果、定形性を有すると共に自由に弾性変形可能とされ、且つ内部を視認可能な包埋トレイ10を得ることができた。

【0082】

次いで、上記包埋トレイ10に対して包埋カセット1をセットした後、融解された70〜90℃程度のパラフィンPを注入し、その後、−5℃程度に冷却された冷温プレート上で冷却を行った。パラフィンPの冷却固化が終了した後、包埋トレイ10を弾性変形させたところ、実際に割れ等を発生させることなく包埋トレイ10をスムーズに弾性変形させることができ、包埋カセット1を容易に取り外すことができた。

その後、上記動作を繰り返し行って、包埋ブロックBを複数個、効率良く作製することが可能であった。これらのことから、本発明の作用効果を実際に確認することができた。

【符号の説明】

【0083】

B…包埋ブロック

S…生体試料(検体)

P…パラフィン(包埋剤)

1…包埋カセット

1F、1B、1L、1R…包埋カセットの側面

IU…包埋カセットの上面

10、20、40…包埋トレイ

11…トレイ本体

11U…トレイ本体の上面

12…当接体

15…トレイ本体の凹部

16…着脱口

19…突出部

42…スリット溝

45…熱伝導板

【特許請求の範囲】

【請求項1】

検体が包埋剤に包埋された包埋ブロックを、包埋カセットの底面に固定させた状態で作製するための包埋トレイであって、

前記検体が収容されると共に融解された前記包埋剤が注入可能とされる凹部を有し、上面に前記包埋カセットが載置される有底筒状のトレイ本体と、

該トレイ本体の上面に設けられ、載置された前記包埋カセットの少なくとも1つの側面に当接する当接体と、

を備え、ゴム材料により形成されていることを特徴とする包埋トレイ。

【請求項2】

請求項1に記載の包埋トレイにおいて、

前記トレイ本体と前記当接体とのうち、いずれか一方又は両方がゴム材料で形成されていることを特徴とする包埋トレイ。

【請求項3】

請求項2に記載の包埋トレイにおいて、

前記当接体は、前記包埋カセットを囲繞する枠型に形成され、該包埋カセットの4つの側面に当接すると共に、その内側に該包埋カセットを出し入れ可能とさせる着脱口を画成していることを特徴とする包埋トレイ。

【請求項4】

請求項3記載の包埋トレイにおいて、

前記当接体の上端縁には、前記着脱口と外部とを連通させるスリット溝が形成されていることを特徴とする包埋トレイ。

【請求項5】

請求項1から4のいずれか1項に記載の包埋トレイにおいて、

前記当接体には、前記包埋カセットの上面側に突出して、該上面に当接する突出部が形成されていることを特徴とする包埋トレイ。

【請求項6】

請求項1から5のいずれか1項に記載の包埋トレイにおいて、

前記トレイ本体の底面の少なくとも一部には、熱伝導板が取り付けられていることを特徴とする包埋トレイ。

【請求項7】

請求項6に記載の包埋トレイにおいて、

前記熱伝導板の一部は、前記トレイ本体の内部及び前記当接体の内部に亘って埋設されていることを特徴とする包埋トレイ。

【請求項8】

請求項1から7のいずれか1項に記載の包埋トレイにおいて、

前記トレイ本体と前記当接体とは、離脱自在に組み合わせ可能とされていることを特徴とする包埋トレイ。

【請求項9】

請求項1から8のいずれか1項に記載の包埋トレイにおいて、

前記トレイ本体には、径方向の外側に向けて突起部が突出されていることを特徴とする包埋トレイ。

【請求項10】

請求項1から9のいずれか1項に記載の包埋トレイにおいて、

前記ゴム材料は、最高使用温度が前記包埋剤の融点以上であり、且つ包埋剤の凝固点以下の温度で耐寒性を有する材料とされていることを特徴とする包埋トレイ。

【請求項11】

請求項1から10のいずれか1項に記載の包埋トレイにおいて、

前記ゴム材料の少なくとも一部は、透明又は半透明な材料からなり、

前記包埋ブロック又は前記検体の状態を、前記包埋トレイを介して、前記包埋トレイの外部から観察可能とされていることを特徴とする包埋トレイ。

【請求項1】

検体が包埋剤に包埋された包埋ブロックを、包埋カセットの底面に固定させた状態で作製するための包埋トレイであって、

前記検体が収容されると共に融解された前記包埋剤が注入可能とされる凹部を有し、上面に前記包埋カセットが載置される有底筒状のトレイ本体と、

該トレイ本体の上面に設けられ、載置された前記包埋カセットの少なくとも1つの側面に当接する当接体と、

を備え、ゴム材料により形成されていることを特徴とする包埋トレイ。

【請求項2】

請求項1に記載の包埋トレイにおいて、

前記トレイ本体と前記当接体とのうち、いずれか一方又は両方がゴム材料で形成されていることを特徴とする包埋トレイ。

【請求項3】

請求項2に記載の包埋トレイにおいて、

前記当接体は、前記包埋カセットを囲繞する枠型に形成され、該包埋カセットの4つの側面に当接すると共に、その内側に該包埋カセットを出し入れ可能とさせる着脱口を画成していることを特徴とする包埋トレイ。

【請求項4】

請求項3記載の包埋トレイにおいて、

前記当接体の上端縁には、前記着脱口と外部とを連通させるスリット溝が形成されていることを特徴とする包埋トレイ。

【請求項5】

請求項1から4のいずれか1項に記載の包埋トレイにおいて、

前記当接体には、前記包埋カセットの上面側に突出して、該上面に当接する突出部が形成されていることを特徴とする包埋トレイ。

【請求項6】

請求項1から5のいずれか1項に記載の包埋トレイにおいて、

前記トレイ本体の底面の少なくとも一部には、熱伝導板が取り付けられていることを特徴とする包埋トレイ。

【請求項7】

請求項6に記載の包埋トレイにおいて、

前記熱伝導板の一部は、前記トレイ本体の内部及び前記当接体の内部に亘って埋設されていることを特徴とする包埋トレイ。

【請求項8】

請求項1から7のいずれか1項に記載の包埋トレイにおいて、

前記トレイ本体と前記当接体とは、離脱自在に組み合わせ可能とされていることを特徴とする包埋トレイ。

【請求項9】

請求項1から8のいずれか1項に記載の包埋トレイにおいて、

前記トレイ本体には、径方向の外側に向けて突起部が突出されていることを特徴とする包埋トレイ。

【請求項10】

請求項1から9のいずれか1項に記載の包埋トレイにおいて、

前記ゴム材料は、最高使用温度が前記包埋剤の融点以上であり、且つ包埋剤の凝固点以下の温度で耐寒性を有する材料とされていることを特徴とする包埋トレイ。

【請求項11】

請求項1から10のいずれか1項に記載の包埋トレイにおいて、

前記ゴム材料の少なくとも一部は、透明又は半透明な材料からなり、

前記包埋ブロック又は前記検体の状態を、前記包埋トレイを介して、前記包埋トレイの外部から観察可能とされていることを特徴とする包埋トレイ。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【公開番号】特開2013−50324(P2013−50324A)

【公開日】平成25年3月14日(2013.3.14)

【国際特許分類】

【出願番号】特願2011−187136(P2011−187136)

【出願日】平成23年8月30日(2011.8.30)

【出願人】(502153592)サクラファインテックジャパン株式会社 (4)

【Fターム(参考)】

【公開日】平成25年3月14日(2013.3.14)

【国際特許分類】

【出願日】平成23年8月30日(2011.8.30)

【出願人】(502153592)サクラファインテックジャパン株式会社 (4)

【Fターム(参考)】

[ Back to top ]