包装シート

【課題】本発明の課題は、省スペースで保管または搬送を行うことができる包装シートを提供することである。

【解決手段】本発明に係る包装シート100は、本体シート110と、凹部113と、封止部材120とを備える。本体シート110は、ロール状に巻き取り可能な帯状である。凹部113は、少なくとも本体シート110の長手方向に沿って複数設けられる。さらに、凹部113は、薬剤が収容可能である。封止部材120は、凹部113の開口を塞ぐ。

【解決手段】本発明に係る包装シート100は、本体シート110と、凹部113と、封止部材120とを備える。本体シート110は、ロール状に巻き取り可能な帯状である。凹部113は、少なくとも本体シート110の長手方向に沿って複数設けられる。さらに、凹部113は、薬剤が収容可能である。封止部材120は、凹部113の開口を塞ぐ。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、薬剤を包装するための包装シートに関する。

【背景技術】

【0002】

従来から、薬剤などを包装するための包装シートとしてPTP(Press Through Package)シートが知られている。従来のPTPシートは、主に、凹部(薬剤などの包装対象物を収容する部分)を有する本体シートと、薬剤が収容された凹部の開口を覆うように本体シートに密着するアルミニウム箔とから構成されている。薬剤を服用する患者などは、指で凹部の底壁を押して、薬剤をアルミニウム箔に向かって押し付けてアルミニウム箔を破ることにより、PTPシートから薬剤を取り出す。

【0003】

このようなPTPシートは、アルミニウム箔が破損しやすいので、例えば、特許文献1に開示される包装体ケースに入れて保管または搬送が行われる。この特許文献1に記載の包装体ケースは、PTPシートを内部に収容する角筒状のケースであり、PTPシートを挟む左内蓋面板および右内蓋面板と、左内蓋面板および右内蓋面板を覆う上蓋面板、左側面板、底面板、中央側面板とを備える。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2003−321075号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

この特許文献1に記載の包装体ケースは、PTPシートを挟んだ左内蓋面板および右内蓋面板と、PTPシートの周囲を覆う上蓋面板、左側面板、底面板および中央側面板とによって、PTPシートを保護する。このため、包装体ケースは、保管または搬送を行っているときに、PTPシートのアルミニウム箔が破損することを防止できる。しかし、包装体ケースは、内部の隙間が多いので体積が大きくなる。よって、包装体ケースの保管または搬送を行うとき、広いスペースが必要となる。したがって、この包装体ケースは、保管または搬送に係るコストの増大を招いていた。

【0006】

本発明の目的は、省スペースで保管または搬送を行うことができる包装シートを提供することである。

【課題を解決するための手段】

【0007】

(1)

本発明の一局面に係る包装シートは、本体シートと、凹部と、封止部材とを備える。

本体シートは、ロール状に巻き取り可能な帯状である。凹部は、少なくとも本体シートの長手方向に沿って複数設けられる。さらに、凹部は、薬剤を収容可能である。封止部材は、凹部の開口を塞ぐ。

【0008】

この包装シートは、大量の該包装シートを保管または搬送するとき、ロール状に巻き取られた状態にすることで、従来の包装シートが包装体ケースに覆われた状態に比べて、隙間が小さくなり省スペース化される。このため、包装シートは、省スペースで保管または搬送を行うことができるので、保管または搬送する際のコストを低減させることができる。

【0009】

(2)

上述(1)の包装シートにおいて、凹部は、複数個の薬剤を収容可能である。

【0010】

患者が薬剤を複数個同時に服用する場合、1回で服用する複数個の薬剤が、1つの凹部に収容されているので、患者が薬剤の個数を間違えて服用することを防ぐことができる。さらに、患者は、包装シートから薬剤を取り出す作業を1回行うことで、複数個の薬剤を一度に取り出すことができる。このため、患者は、包装シートから複数個の薬剤を容易に取り出すことができる。

【0011】

(3)

上述(1)または(2)の包装シートにおいて、凹部は、複数種の薬剤を収容可能である。

【0012】

患者が薬剤を複数種同時に服用する場合、1回で服用する複数種の薬剤が、1つの凹部に収容されているので、患者が薬剤の種類を間違えて服用することを防ぐことができる。さらに、患者は、包装シートから薬剤を取り出す作業を1回行うことで、複数種の薬剤を一度に取り出すことができる。このため、患者は、包装シートから複数種の薬剤を容易に取り出すことができる。

【0013】

(4)

上述(1)〜(3)のいずれかの包装シートにおいて、本体シートには、所定の間隔で帯状の幅方向にスリットが形成されている。

【0014】

この包装シートでは、スリットによって必要な数の凹部が付いた包装シートを切り取ることができるので、持ち運び等の利便性を向上させることができる。

【0015】

(5)

上述(1)〜(4)のいずれかの包装シートにおいて、封止部材は、本体シートから易剥離するように本体シートに密着される。

【0016】

この包装シートでは、封止部材は本体シートから易剥離するように本体シートに密着されるので、患者は包装シートから薬剤を容易に取り出すことができる。

【発明の効果】

【0017】

本発明に係る包装シートは、省スペースで保管または搬送を行うことができる。

【図面の簡単な説明】

【0018】

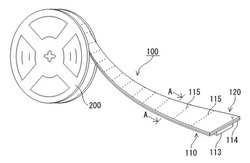

【図1】本発明の第1実施形態に係る包装シートの斜視図である。

【図2】図1に示した包装シートのA−A線断面図である。

【図3】本体シート側から見た包装シートの平面図である。

【図4】本体シートに封止部材を取り付けている状態を示した斜視図である。

【図5】本発明の第1実施形態の変形例に係る包装シートの断面図である。

【図6】本発明の第1実施形態の変形例に係る包装シートを本体シート側から見た平面図である。

【図7】本発明の第2実施形態に係る包装シートの断面図である。

【発明を実施するための形態】

【0019】

−第1実施形態−

本発明の第1実施形態に係る包装シート100は、図1〜3に示されるように、主に、本体シート110および封止部材120から構成される。以下、包装シート100の各構成について、それぞれ詳しく説明する。

【0020】

<本体シート>

本体シート110は、図2に示されるように、主に、基層111および水蒸気バリア層112から構成される。本体シート110の厚みは、特に限定されるものではないが、30μm以上800μm以下が好ましく、50μm以上600μm以下がより好ましく、100μm以上400μm以下が最も好ましい。本体シート110の厚みが30μmよりも薄い場合、後述する凹部113の潰れまたは破れが生じやすくなると共に、本体シート110の水蒸気バリア性が低下する。本体シート110の厚みが800μmよりも厚い場合、包装シート100または本体シート110はロール状に巻き取りにくくなる。

【0021】

基層111は、例えば、ポリエチレン系樹脂、ポリプロピレン系樹脂、環状ポリオレフィン系樹脂、フッ素系樹脂、ポリスチレン系樹脂、アクリロニトリル−スチレン共重合体(AS)樹脂、アクリロニトリル−ブタジエン−スチレン共重合体(ABS)樹脂、ポリ塩化ビニル系樹脂、ポリ(メタ)アクリル系樹脂、ポリカーボネート系樹脂、ポリエチレンテレフタレート樹脂、ポリエチレンナフタレート樹脂等のポリエステル系樹脂、各種のナイロン等のポリアミド系樹脂、ポリイミド系樹脂、ポリアミドイミド系樹脂、ポリアリールフタレート系樹脂、シリコーン系樹脂、ポリスルホン系樹脂、ポリフェニレンスルフィド系樹脂、ポリエーテルスルホン系樹脂、ポリウレタン系樹脂、アセタール系樹脂、セルロース系樹脂などの各種の樹脂から形成され得る。これらの樹脂は、単独で用いられてもよいし、複数の種類を共重合させて用いられてもよいし、複数の種類をブレンドさせて用いられてもよい。この基層111の厚みは、特に限定されるものではないが、30μm以上800μm以下が好ましい。

【0022】

基層111を形成する樹脂には、本発明の趣旨が損なわれない範囲で、酸化防止剤、紫外線吸収剤、光安定剤、滑剤、アンチブロッキング剤、帯電防止剤、界面活性剤、染料、顔料、難然剤、可塑剤、結晶造核剤などの添加剤が含まれていてもよい。

【0023】

水蒸気バリア層112は、後述する凹部113の内部空間に大気中の水蒸気が浸入するのを防止する役目を担う層である。この水蒸気バリア層112は、例えば、ポリ塩化ビニリデン樹脂(PVDC)、ポリ塩化トリフルオロエチレン樹脂(PCTFE)、環状ポリオレフィン樹脂、フッ素樹脂、無機系蒸着膜などの水分バリア性を有する樹脂層である。また、水蒸気バリア層112は、有機珪素化合物、金属または金属酸化物の蒸着膜層であってもよい。水蒸気バリア層112が樹脂層である場合、水蒸気バリア層112の厚みは、特に限定されるものではないが、30μm以上800μm以下が好ましい。水蒸気バリア層112が有機珪素化合物、金属または金属酸化物の蒸着膜層である場合、水蒸気バリア層112の厚みは、特に限定されるものではないが、0.5nm以上400nm以下が好ましい。

【0024】

そして、図1、3に示されるように、本体シート110は、凹部113、平板部114およびスリット115を有する。

【0025】

凹部113は、図1、2に示されるように、本体シート110の長手方向に沿って、等間隔に連続して複数設けられる。後述するリール200を用いずに包装シート100を巻き取る場合、複数の凹部113が等間隔に連続して設けられていることによって、一定の間隔で本体シート110が折れ曲がるので、包装シート100はロール状に巻き取りやすくなる。

【0026】

凹部113は、包装対象物である薬剤の個数、種類、大きさによって、任意の形状およびサイズで形成される。具体的に、凹部113は、例えば、患者が1回あたりに服用する薬剤T1を2個、薬剤T2を1個収容可能なように、底壁を有する角筒形の形状で、縦30mm、横30mm、深さ4.5mmのサイズで形成される。この凹部113では、薬剤T1、T2が凹部113の底壁の平面上に並べて収容される。また、この凹部113は、従来の包装シートの凹部よりもサイズが大きいので、凹部113が1つだけ付いた包装シート100を切り離した場合、この切り離した包装シート100を患者が誤って飲み込んでしまうことがない。なお、薬剤T2は、薬剤T1と異なる種類の薬剤である。また、薬剤T1、T2は、錠剤、カプセル剤または顆粒剤などである。

【0027】

スリット115は、図1、3に示されるように、各凹部113間の平板部114に設けられる。このスリット115は、本体シート110および封止部材120を貫通したミシン目状の切り込みである。具体的に、スリット115では、本体シート110の帯状の幅方向に沿って、切り込みが所定の間隔で形成される。所定の間隔とは、包装シート100に外力を加えたとき、包装シート100が任意のスリット115で割れるように設計された間隔である。具体的に、スリット115は、例えば、2mmの切り込みが1mmの間隔で複数形成されたものである。

【0028】

<封止部材>

封止部材120は、図2に示されるように、主に、密着層121および水蒸気バリア層122から構成される。封止部材120は、本体シート110に取り付けられたとき、凹部113の開口を覆うように本体シート110に密着している。このとき、封止部材120の密着層121は、本体シート110の基層111に密接している。この封止部材120の厚みは、特に限定されるものではないが、10μm以上1000μm以下が好ましく、20μm以上500μm以下がより好ましい。

【0029】

密着層121は、例えば、低密度ポリエチレン、中密度ポリエチレン、高密度ポリエチレン、直鎖状(線状)低密度ポリエチレン、メタロセン触媒を使用して重合したエチレン−α・オレフィン共重合体、ポリプロピレン、エチレン−酢酸ビニル共重合体、アイオノマー樹脂、エチレン−アクリル酸共重合体、エチレン−アクリル酸エチル共重合体、エチレン−メタクリル酸共重合体、エチレン−メタクリル酸メチル共重合体、エチレン−プロピレン共重合体、これらの金属架橋物、メチルペンテンポリマー、ポリブテンポリマー、ポリエチレンまたはポリプロピレン等のポリオレフィン系樹脂をアクリル酸、メタクリル酸、マレイン酸、無水マレイン酸、フマール酸、イタコン酸などの不飽和カルボン酸で変性した酸変性ポリオレフィン樹脂、ポリ酢酸ビニル系樹脂、ポリ(メタ)アクリル系樹脂、ポリ塩化ビニル系樹脂などの樹脂から形成される。これらの樹脂は、単独で用いられてもよいし、複数の種類を共重合させて用いられてもよいし、複数の種類をブレンドさせて用いられてもよい。

【0030】

密着層121を形成する樹脂には、本発明の趣旨が損なわれない範囲で、酸化防止剤、紫外線吸収剤、光安定剤、滑剤、アンチブロッキング剤、帯電防止剤、界面活性剤、染料、顔料、難然剤、可塑剤、結晶造核剤などの添加剤が含まれていてもよい。

【0031】

基層111や密着層121を形成する樹脂に上述の添加剤を添加する場合は、公知の方法、例えば、バンバリーミキサー、ニーダー、ロール等のバッチ式混練機や、単軸押出機、2軸押出機、カレンダーロール等の連続式混練機を使用する方法を利用することができる。これらの方法の中でも、真空脱気装置を備えた2軸混練機を利用するのが好ましい。また、本体シート110および封止部材120は、上述の樹脂をT−ダイ押出し成形、インフレーション押出成形、カレンダー成形などの常法により製造することができる。

【0032】

水蒸気バリア層122は、本体シート110の水蒸気バリア層112と同様に、大気中の水蒸気が凹部113の内部空間に浸入するのを防止する役目を担う層である。この水蒸気バリア層122は、本体シート110の水蒸気バリア層112と同様の素材を用いることができる。また、水蒸気バリア層122の厚みは、本体シート110の水蒸気バリア層112と同様の厚みとすることができる。

【0033】

<包装シートの製造方法>

本実施形態に係る包装シート100は、公知のPTPシート製造方法を利用して製造することができる。まず、本体シート110を周知のPTP成形装置で加熱プレスする。この加熱プレスによって本体シート110に凹部113が形成される。

【0034】

次に、本体シート110の凹部113の内部空間に、患者が1回あたりに服用する薬剤T1を2個、薬剤T2を1個収容する。そして、薬剤T1、T2を収容した本体シート110に封止部材120を熱融着させて取り付け、凹部113の内部空間を密封する。なお、凹部113に収容される薬剤の個数は、単数であってもよいし、複数であってもよい。また、凹部113に収容される薬剤の種類は、単数であってもよいし、複数であってもよい。凹部113に収容される薬剤の個数および種類の組み合わせとしては、薬剤を収容した包装シート100を在庫として作り置きしておくことを想定した場合、例えば、ある病気に対して一般的に処方され、その病気の患者であれば誰でも服用することのできる組み合わせが好ましい。

【0035】

最後に、スリッタ刻印装置で本体シート110と封止部材120とにスリット115を形成する。なお、これら一連の作業は、連続的に実施することができる。

【0036】

<包装シートの保管および搬送>

(工場で薬剤が収容される場合)

工場において薬剤T1、T2が包装シート100に収容される場合、工場において薬剤T1、T2が収容された包装シート100は、リール200に巻き取られた状態で保管され、薬局または病院などに搬送される(図1参照)。包装シート100は、ロール状に巻き取られることによって、該包装シート100同士が互いに覆い被さって封止部材120を保護することになり、封止部材120が破れることを抑制することができる。なお、包装シート100は、リール200を用いずに、ロール状に巻き取られてもよい。

【0037】

薬局または病院などにおいて、リール200から包装シート100が引き出され、患者の処方箋に従って、必要な数の凹部113が付いた包装シート100がスリット115で切り取られる。患者は、この切り取られた包装シート100を受け取り、服用するまでの間保管する。患者は、服用する時間帯に、封止部材120を破いて包装シート100から取り出した薬剤T1、T2を服用する。また、患者は、持ち運びに必要な数の凹部113が付いた包装シート100をスリット115で切り取ることができるので、薬剤T1、T2の持ち運びが容易となる。

【0038】

(薬局または病院などで薬剤が収容される場合)

薬局または病院などで薬剤T1、T2が包装シート100に収容される場合、工場において本体シート110のみがリール200に巻き取られて保管される。リール200に巻き取られた本体シート110は、薬局または病院などに搬送される。また、封止部材120、および薬剤T1、T2は、本体シート110とは別に薬局または病院などに搬送される。

【0039】

図4に示されるように、薬局または病院などにおいて、リール200から必要な数だけ引き出された凹部113に薬剤T1、T2を収容する。そして、薬剤T1、T2を収容した部分の本体シート110に封止部材120を熱融着させる。その後、スリット115を本体シート110の帯状の幅方向に沿って所定の間隔で形成する。

【0040】

薬局または病院などにおいて、薬剤T1、T2を収容した包装シート100は、在庫として作り置きして保管してもよいし、患者の処方箋に従って、その都度作ってもよい。

【0041】

<本実施形態における効果>

以上のように、本実施形態に係る包装シート100は、大量の該包装シート100を保管または搬送するとき、ロール状に巻き取られた状態にすることで、従来の包装シートが包装体ケースに覆われた状態に比べて、隙間が小さくなり省スペース化される。このため、包装シート100は、省スペースで保管または搬送を行うことができるので、保管または搬送する際のコストを低減させることができる。また、包装シート100は、凹部113の内部空間が密封されているので、従来の紙ベースの包材よりもバリア性が高く、薬剤T1、T2を長期間保管することができる。

【0042】

また、本実施形態に係る包装シート100では、患者が薬剤を複数個同時に服用する場合、1回で服用する複数個の薬剤T1が、1つの凹部113に収容されているので、患者が薬剤T1の個数を間違えて服用することを防ぐことができる。さらに、患者は、包装シートから薬剤T1を取り出す作業を1回行うことで、複数個の薬剤T1を一度に取り出すことができる。このため、患者は、包装シート100から複数個の薬剤T1を容易に取り出すことができる。

【0043】

また、本実施形態に係る包装シート100では、患者が薬剤を複数種同時に服用する場合、1回で服用する複数種の薬剤T1、T2が、1つの凹部113に収容されているので、患者が薬剤T1、T2の種類を間違えて服用することを防ぐことができる。さらに、患者は、包装シート100から薬剤T1、T2を取り出す作業を1回行うことで、複数種の薬剤T1、T2を一度に取り出すことができる。このため、患者は、包装シートから複数種の薬剤T1、T2を容易に取り出すことができる。

【0044】

また、本実施形態に係る包装シート100は、スリット115によって必要な数の凹部113が付いた包装シート100を切り取ることができるので、持ち運び等の利便性を向上させることができる。

【0045】

<変形例>

(A)

図5に示されるように、包装シート100aの本体シート110aでは、凹部113aは、例えば、縦10mm、横10mm、深さ13.5mmのサイズで形成されてもよい。この凹部113aでは、3個の薬剤T1が凹部113aの深さ方向に重ねて収容される。凹部113aが形成される前の本体シート110aの厚みは、凹部113aを形成する際の延伸倍率および包装シート100aのバリア性を考慮すると、例えば、90μm以上800μm以下が好ましい。

【0046】

(B)

図6に示されるように、包装シート100bは、凹部113bが帯状の幅方向に2列に並んで配置されるものであってもよい。さらに、凹部113bは、底壁を有する円筒形に形成されたものであってもよい。この凹部113bは、例えば、直径30mm、深さ4.5mmのサイズで形成される。また、凹部113bでは、薬剤T1、T2が凹部113bの底壁の平面上に並べて収容される。

【0047】

なお、凹部113bは、底壁を有する三角筒形または楕円筒型などに形成されたものであってもよい。また、凹部113bは、帯状の幅方向に3列以上並んで配置されていてもよい。また、凹部113bは、薬剤T1、T2が凹部113bの深さ方向に重ねて収容されるように、直径10mm、深さ13.5mmのサイズで形成されてもよい。

【0048】

(C)

本体シート110は、酸素バリア層をさらに備えるか、または水蒸気バリア層112に代えて、酸素バリア層を備えていてもよい。なお、本体シート110は、水蒸気バリア層112および酸素バリア層を備えておらず、基層111のみから構成されていてもよい。

【0049】

酸素バリア層は、凹部113の内部空間に大気中の酸素が浸入するのを防止する役目を担う層である。この酸素バリア層は、ポリビニルアルコール系樹脂やエチレン・ビニルアルコール共重合体樹脂などの樹脂層であってもよいし、有機珪素化合物、金属または金属酸化物の蒸着膜層であってもよい。

【0050】

酸素バリア層がポリビニルアルコール系樹脂やエチレン・ビニルアルコール共重合体樹脂などの樹脂層である場合、酸素バリア層の厚みは、特に限定されるものではないが、50μm以上100μm以下が好ましい。酸素バリア層が有機珪素化合物、金属または金属酸化物の蒸着膜層である場合、酸素バリア層の厚みは、特に限定されるものではないが、0.5nm以上400nm以下が好ましい。

【0051】

封止部材120は、本体シート110と同様に、酸素バリア層をさらに備えるか、または水蒸気バリア層122に代えて、酸素バリア層を備えていてもよい。この酸素バリア層は、本体シート110の酸素バリア層と同様の素材を用いることができる。また、酸素バリア層の厚みは、本体シート110の酸素バリア層と同様の厚みとすることができる。なお、封止部材120は、水蒸気バリア層122に代えて、高防湿性を有するアルミ箔を備えていてもよい。封止部材120がアルミ箔である場合、封止部材120の厚みは、10μm以上50μm以下が好ましい。

【0052】

(D)

密着層121は、封止部材120に設けられるのではなく、本体シート110に設けられてもよい。この場合、密着層121は、基層111の水蒸気バリア層112が設けられている側と反対側に配置される。また、封止部材120は、水蒸気バリア層122のみとなる。

【0053】

(E)

凹部113を設ける間隔は、等間隔ではなく、狭い間隔と広い間隔とが交互となるように設けられているもの等であってもよい。

【0054】

(F)

スリット115の切り込みは、本体シート110を貫通していないもの、例えば、切り込みの深さが本体シート110の厚みの半分程度のもの(ハーフカット)等であってもよい。

【0055】

−第2実施形態−

次に、本発明の第2実施形態に係る包装シート100cについて説明する。上記の第1実施形態に係る包装シート100はPTP包装のものであったが、この第2実施形態に係る包装シート100cは易剥離包装(イージーピ―ル包装)のものである。なお、上記の第1実施形態と同じ構成については、第1実施形態と同じ符号を付し、適宜その説明を省略する。

【0056】

<封止部材>

図7に示されるように、包装シート100cの封止部材120cは、主に、基材層123、接着剤層124、クッション層125およびヒートシール層126から構成され、この順で積層されている。以下、封止部材120cの各構成について、それぞれ詳しく説明する。

【0057】

基材層123は、例えば、ポリエチレンテレフタレート、ポリブチレンテレフタレート、ポリエチレンナフタレート、ナイロン6、ナイロン66、ポリプロピレン、ポリメチルペンテン、ポリ塩化ビニル、ポリアクリレート、ポリメタアクリレート、ポリイミド、ポリエーテルイミド、ポリアリレート、ポリスルホン、ポリエーテルスルホン、ポリフェニレンエーテル、ポリカーボネート、ABS樹脂などの樹脂から形成される。これらの樹脂は、単独で用いられてもよいし、複数の種類を共重合させて用いられてもよいし、複数の種類をブレンドさせて用いられてもよい。基材層123の機械的強度を向上させるとき、基材層123は、ポリエチレンテレフタレート、ナイロン6、ナイロン66などの樹脂から形成されることが好ましい。

【0058】

基材層123は、包装シート100cの機械的強度を高めるために、一軸方向または二軸方向に延伸したフィルムが用いられるのが好ましい。基材層123の厚さは、12μm以上30μm以下が好ましく、16μm以上28μm以下がより好ましく、20μm以上25μm以下が特に好ましい。

【0059】

接着剤層124は、フィルム等の被着体を貼り合わせるためのフィルム用接着剤として用いられる公知の接着剤樹脂から形成されることが好ましい。1液型の接着剤樹脂の場合、接着剤樹脂の材料としては、具体的に、エステル系樹脂、エーテル系樹脂などが挙げられる。2液型の接着剤樹脂の場合、接着剤樹脂の主剤としては、エステル系樹脂またはエーテル系樹脂が挙げられるが、エステル系樹脂が好ましい。接着剤樹脂の硬化剤としては、芳香族系硬化剤、脂肪族系硬化剤が挙げられる。また、接着剤樹脂は、溶剤を用いて扱われることが多く、溶剤に添加されて用いられる場合には、非水系である必要がある。接着剤層124を形成する方法は、特に限定されないが、加工容易性および低コスト化という観点から、コーティングによる形成方法が好ましい。

【0060】

<クッション層>

クッション層125は、少なくとも1層からなり、封止部材120cが本体シート110に熱融着されるときに、クッション的な役割を果たす。また、クッション層125は、封止部材120cが本体シート110から剥離されるときの種々の剥離機構を達成する役割も果たす。転写剥離機構の場合、クッション層125は、接着剤層124との相性を考慮した層を含む。凝集破壊剥離機構の場合、クッション層125は、接着剤層124と隣り合う層に凝集破壊する層を含む。界面剥離機構の場合、クッション層125は、単層でもかまわないが、封止部材120cに滑り性を付与するために、多層とすることも有効である。また、クッション層125の形成方法として、ドライラミネート法、共押出し法および押出ラミネート法が安価で実施しやすい方法として挙げられる。

【0061】

転写剥離機構の場合には、クッション層125の材料として、接着剤層124に転写しやすく、かつ、低コストな材料として、オレフィン系樹脂、またはエラストマー系樹脂の材料が用いられる。また、クッション層125の材料としては、オレフィン系樹脂の場合は、クッション性の観点からポリエチレン系樹脂の素材が好ましく、低温シール性の観点から低密度ポリエチレンが特に好ましい。エラストマー系樹脂の場合は、スチレン系エラストマー、オレフィン系エラストマーが好ましい。

【0062】

凝集破壊剥離機構の場合には、クッション層125の材料として、ポリエチレンやオレフィン系樹脂の材料が用いられる。また、封止部材120cを破壊しやすくするために、クッション層125の材料として、ポリエチレン、オレフィン系樹脂の材料と相溶しにくい副成分を混ぜられることが好ましい。相溶しにくい副成分としては、スチレン系樹脂の材料、例えば、ポリスチレンまたはポリアクリルスチレン等が用いられる。

【0063】

界面剥離機構の場合には、クッション性と、クッション層125と接着剤層124との密着性とが必要であるため、クッション層125の材料として、スチレン系樹脂の材料が用いられる。ヒートシール時の伝熱の観点から、クッション層125の厚みは、5μm以上100μm以下であることが好ましい。

【0064】

<ヒートシール層>

ヒートシール層126は、封止部材120cの最外層に配置される。ヒートシール層126は、アクリル系樹脂またはポリエステル系樹脂などの樹脂から形成されることが好ましい。ヒートシール層126の形成方法として、グラビアコーティング法が望ましい。

【0065】

<包装シートの製造方法>

上記の第1実施形態と同様にして、凹部113が形成された本体シート110を得る。次に、本体シート110の凹部113の内部空間に、例えば、患者が1回あたりに服用する薬剤T1、T2を収容する。そして、薬剤T1、T2を収容した本体シート110に封止部材120cを熱融着させて取り付け、凹部113の内部空間を密封する。最後に、スリッタ刻印装置で本体シート110と封止部材120cとにスリット115を形成し、包装シート100cを得る。なお、これら一連の作業は、連続的に実施することができる。

【0066】

<本実施形態における効果>

以上のように、本実施形態に係る包装シート100cでは、封止部材120cは本体シート110から易剥離するように本体シート110に密着されるので、患者は包装シート100cから薬剤T1、T2を容易に取り出すことができる。

【0067】

<変形例>

(A)

封止部材120cは、クッション層125がシール機能を有する場合、ヒートシール層126を備えていなくてもよい。

【産業上の利用可能性】

【0068】

本発明に係る包装シートは、省スペースで保管または搬送を行うことができ、かつ、薬剤を密封した凹部に収容して長期間保管することができるので、薬剤向けの包装体として有用である。

【符号の説明】

【0069】

100、100a、100b、100c 包装シート

110、110a 本体シート

113、113a、113b 凹部

115 スリット

120、120c 封止部材

T1、T2 薬剤

【技術分野】

【0001】

本発明は、薬剤を包装するための包装シートに関する。

【背景技術】

【0002】

従来から、薬剤などを包装するための包装シートとしてPTP(Press Through Package)シートが知られている。従来のPTPシートは、主に、凹部(薬剤などの包装対象物を収容する部分)を有する本体シートと、薬剤が収容された凹部の開口を覆うように本体シートに密着するアルミニウム箔とから構成されている。薬剤を服用する患者などは、指で凹部の底壁を押して、薬剤をアルミニウム箔に向かって押し付けてアルミニウム箔を破ることにより、PTPシートから薬剤を取り出す。

【0003】

このようなPTPシートは、アルミニウム箔が破損しやすいので、例えば、特許文献1に開示される包装体ケースに入れて保管または搬送が行われる。この特許文献1に記載の包装体ケースは、PTPシートを内部に収容する角筒状のケースであり、PTPシートを挟む左内蓋面板および右内蓋面板と、左内蓋面板および右内蓋面板を覆う上蓋面板、左側面板、底面板、中央側面板とを備える。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2003−321075号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

この特許文献1に記載の包装体ケースは、PTPシートを挟んだ左内蓋面板および右内蓋面板と、PTPシートの周囲を覆う上蓋面板、左側面板、底面板および中央側面板とによって、PTPシートを保護する。このため、包装体ケースは、保管または搬送を行っているときに、PTPシートのアルミニウム箔が破損することを防止できる。しかし、包装体ケースは、内部の隙間が多いので体積が大きくなる。よって、包装体ケースの保管または搬送を行うとき、広いスペースが必要となる。したがって、この包装体ケースは、保管または搬送に係るコストの増大を招いていた。

【0006】

本発明の目的は、省スペースで保管または搬送を行うことができる包装シートを提供することである。

【課題を解決するための手段】

【0007】

(1)

本発明の一局面に係る包装シートは、本体シートと、凹部と、封止部材とを備える。

本体シートは、ロール状に巻き取り可能な帯状である。凹部は、少なくとも本体シートの長手方向に沿って複数設けられる。さらに、凹部は、薬剤を収容可能である。封止部材は、凹部の開口を塞ぐ。

【0008】

この包装シートは、大量の該包装シートを保管または搬送するとき、ロール状に巻き取られた状態にすることで、従来の包装シートが包装体ケースに覆われた状態に比べて、隙間が小さくなり省スペース化される。このため、包装シートは、省スペースで保管または搬送を行うことができるので、保管または搬送する際のコストを低減させることができる。

【0009】

(2)

上述(1)の包装シートにおいて、凹部は、複数個の薬剤を収容可能である。

【0010】

患者が薬剤を複数個同時に服用する場合、1回で服用する複数個の薬剤が、1つの凹部に収容されているので、患者が薬剤の個数を間違えて服用することを防ぐことができる。さらに、患者は、包装シートから薬剤を取り出す作業を1回行うことで、複数個の薬剤を一度に取り出すことができる。このため、患者は、包装シートから複数個の薬剤を容易に取り出すことができる。

【0011】

(3)

上述(1)または(2)の包装シートにおいて、凹部は、複数種の薬剤を収容可能である。

【0012】

患者が薬剤を複数種同時に服用する場合、1回で服用する複数種の薬剤が、1つの凹部に収容されているので、患者が薬剤の種類を間違えて服用することを防ぐことができる。さらに、患者は、包装シートから薬剤を取り出す作業を1回行うことで、複数種の薬剤を一度に取り出すことができる。このため、患者は、包装シートから複数種の薬剤を容易に取り出すことができる。

【0013】

(4)

上述(1)〜(3)のいずれかの包装シートにおいて、本体シートには、所定の間隔で帯状の幅方向にスリットが形成されている。

【0014】

この包装シートでは、スリットによって必要な数の凹部が付いた包装シートを切り取ることができるので、持ち運び等の利便性を向上させることができる。

【0015】

(5)

上述(1)〜(4)のいずれかの包装シートにおいて、封止部材は、本体シートから易剥離するように本体シートに密着される。

【0016】

この包装シートでは、封止部材は本体シートから易剥離するように本体シートに密着されるので、患者は包装シートから薬剤を容易に取り出すことができる。

【発明の効果】

【0017】

本発明に係る包装シートは、省スペースで保管または搬送を行うことができる。

【図面の簡単な説明】

【0018】

【図1】本発明の第1実施形態に係る包装シートの斜視図である。

【図2】図1に示した包装シートのA−A線断面図である。

【図3】本体シート側から見た包装シートの平面図である。

【図4】本体シートに封止部材を取り付けている状態を示した斜視図である。

【図5】本発明の第1実施形態の変形例に係る包装シートの断面図である。

【図6】本発明の第1実施形態の変形例に係る包装シートを本体シート側から見た平面図である。

【図7】本発明の第2実施形態に係る包装シートの断面図である。

【発明を実施するための形態】

【0019】

−第1実施形態−

本発明の第1実施形態に係る包装シート100は、図1〜3に示されるように、主に、本体シート110および封止部材120から構成される。以下、包装シート100の各構成について、それぞれ詳しく説明する。

【0020】

<本体シート>

本体シート110は、図2に示されるように、主に、基層111および水蒸気バリア層112から構成される。本体シート110の厚みは、特に限定されるものではないが、30μm以上800μm以下が好ましく、50μm以上600μm以下がより好ましく、100μm以上400μm以下が最も好ましい。本体シート110の厚みが30μmよりも薄い場合、後述する凹部113の潰れまたは破れが生じやすくなると共に、本体シート110の水蒸気バリア性が低下する。本体シート110の厚みが800μmよりも厚い場合、包装シート100または本体シート110はロール状に巻き取りにくくなる。

【0021】

基層111は、例えば、ポリエチレン系樹脂、ポリプロピレン系樹脂、環状ポリオレフィン系樹脂、フッ素系樹脂、ポリスチレン系樹脂、アクリロニトリル−スチレン共重合体(AS)樹脂、アクリロニトリル−ブタジエン−スチレン共重合体(ABS)樹脂、ポリ塩化ビニル系樹脂、ポリ(メタ)アクリル系樹脂、ポリカーボネート系樹脂、ポリエチレンテレフタレート樹脂、ポリエチレンナフタレート樹脂等のポリエステル系樹脂、各種のナイロン等のポリアミド系樹脂、ポリイミド系樹脂、ポリアミドイミド系樹脂、ポリアリールフタレート系樹脂、シリコーン系樹脂、ポリスルホン系樹脂、ポリフェニレンスルフィド系樹脂、ポリエーテルスルホン系樹脂、ポリウレタン系樹脂、アセタール系樹脂、セルロース系樹脂などの各種の樹脂から形成され得る。これらの樹脂は、単独で用いられてもよいし、複数の種類を共重合させて用いられてもよいし、複数の種類をブレンドさせて用いられてもよい。この基層111の厚みは、特に限定されるものではないが、30μm以上800μm以下が好ましい。

【0022】

基層111を形成する樹脂には、本発明の趣旨が損なわれない範囲で、酸化防止剤、紫外線吸収剤、光安定剤、滑剤、アンチブロッキング剤、帯電防止剤、界面活性剤、染料、顔料、難然剤、可塑剤、結晶造核剤などの添加剤が含まれていてもよい。

【0023】

水蒸気バリア層112は、後述する凹部113の内部空間に大気中の水蒸気が浸入するのを防止する役目を担う層である。この水蒸気バリア層112は、例えば、ポリ塩化ビニリデン樹脂(PVDC)、ポリ塩化トリフルオロエチレン樹脂(PCTFE)、環状ポリオレフィン樹脂、フッ素樹脂、無機系蒸着膜などの水分バリア性を有する樹脂層である。また、水蒸気バリア層112は、有機珪素化合物、金属または金属酸化物の蒸着膜層であってもよい。水蒸気バリア層112が樹脂層である場合、水蒸気バリア層112の厚みは、特に限定されるものではないが、30μm以上800μm以下が好ましい。水蒸気バリア層112が有機珪素化合物、金属または金属酸化物の蒸着膜層である場合、水蒸気バリア層112の厚みは、特に限定されるものではないが、0.5nm以上400nm以下が好ましい。

【0024】

そして、図1、3に示されるように、本体シート110は、凹部113、平板部114およびスリット115を有する。

【0025】

凹部113は、図1、2に示されるように、本体シート110の長手方向に沿って、等間隔に連続して複数設けられる。後述するリール200を用いずに包装シート100を巻き取る場合、複数の凹部113が等間隔に連続して設けられていることによって、一定の間隔で本体シート110が折れ曲がるので、包装シート100はロール状に巻き取りやすくなる。

【0026】

凹部113は、包装対象物である薬剤の個数、種類、大きさによって、任意の形状およびサイズで形成される。具体的に、凹部113は、例えば、患者が1回あたりに服用する薬剤T1を2個、薬剤T2を1個収容可能なように、底壁を有する角筒形の形状で、縦30mm、横30mm、深さ4.5mmのサイズで形成される。この凹部113では、薬剤T1、T2が凹部113の底壁の平面上に並べて収容される。また、この凹部113は、従来の包装シートの凹部よりもサイズが大きいので、凹部113が1つだけ付いた包装シート100を切り離した場合、この切り離した包装シート100を患者が誤って飲み込んでしまうことがない。なお、薬剤T2は、薬剤T1と異なる種類の薬剤である。また、薬剤T1、T2は、錠剤、カプセル剤または顆粒剤などである。

【0027】

スリット115は、図1、3に示されるように、各凹部113間の平板部114に設けられる。このスリット115は、本体シート110および封止部材120を貫通したミシン目状の切り込みである。具体的に、スリット115では、本体シート110の帯状の幅方向に沿って、切り込みが所定の間隔で形成される。所定の間隔とは、包装シート100に外力を加えたとき、包装シート100が任意のスリット115で割れるように設計された間隔である。具体的に、スリット115は、例えば、2mmの切り込みが1mmの間隔で複数形成されたものである。

【0028】

<封止部材>

封止部材120は、図2に示されるように、主に、密着層121および水蒸気バリア層122から構成される。封止部材120は、本体シート110に取り付けられたとき、凹部113の開口を覆うように本体シート110に密着している。このとき、封止部材120の密着層121は、本体シート110の基層111に密接している。この封止部材120の厚みは、特に限定されるものではないが、10μm以上1000μm以下が好ましく、20μm以上500μm以下がより好ましい。

【0029】

密着層121は、例えば、低密度ポリエチレン、中密度ポリエチレン、高密度ポリエチレン、直鎖状(線状)低密度ポリエチレン、メタロセン触媒を使用して重合したエチレン−α・オレフィン共重合体、ポリプロピレン、エチレン−酢酸ビニル共重合体、アイオノマー樹脂、エチレン−アクリル酸共重合体、エチレン−アクリル酸エチル共重合体、エチレン−メタクリル酸共重合体、エチレン−メタクリル酸メチル共重合体、エチレン−プロピレン共重合体、これらの金属架橋物、メチルペンテンポリマー、ポリブテンポリマー、ポリエチレンまたはポリプロピレン等のポリオレフィン系樹脂をアクリル酸、メタクリル酸、マレイン酸、無水マレイン酸、フマール酸、イタコン酸などの不飽和カルボン酸で変性した酸変性ポリオレフィン樹脂、ポリ酢酸ビニル系樹脂、ポリ(メタ)アクリル系樹脂、ポリ塩化ビニル系樹脂などの樹脂から形成される。これらの樹脂は、単独で用いられてもよいし、複数の種類を共重合させて用いられてもよいし、複数の種類をブレンドさせて用いられてもよい。

【0030】

密着層121を形成する樹脂には、本発明の趣旨が損なわれない範囲で、酸化防止剤、紫外線吸収剤、光安定剤、滑剤、アンチブロッキング剤、帯電防止剤、界面活性剤、染料、顔料、難然剤、可塑剤、結晶造核剤などの添加剤が含まれていてもよい。

【0031】

基層111や密着層121を形成する樹脂に上述の添加剤を添加する場合は、公知の方法、例えば、バンバリーミキサー、ニーダー、ロール等のバッチ式混練機や、単軸押出機、2軸押出機、カレンダーロール等の連続式混練機を使用する方法を利用することができる。これらの方法の中でも、真空脱気装置を備えた2軸混練機を利用するのが好ましい。また、本体シート110および封止部材120は、上述の樹脂をT−ダイ押出し成形、インフレーション押出成形、カレンダー成形などの常法により製造することができる。

【0032】

水蒸気バリア層122は、本体シート110の水蒸気バリア層112と同様に、大気中の水蒸気が凹部113の内部空間に浸入するのを防止する役目を担う層である。この水蒸気バリア層122は、本体シート110の水蒸気バリア層112と同様の素材を用いることができる。また、水蒸気バリア層122の厚みは、本体シート110の水蒸気バリア層112と同様の厚みとすることができる。

【0033】

<包装シートの製造方法>

本実施形態に係る包装シート100は、公知のPTPシート製造方法を利用して製造することができる。まず、本体シート110を周知のPTP成形装置で加熱プレスする。この加熱プレスによって本体シート110に凹部113が形成される。

【0034】

次に、本体シート110の凹部113の内部空間に、患者が1回あたりに服用する薬剤T1を2個、薬剤T2を1個収容する。そして、薬剤T1、T2を収容した本体シート110に封止部材120を熱融着させて取り付け、凹部113の内部空間を密封する。なお、凹部113に収容される薬剤の個数は、単数であってもよいし、複数であってもよい。また、凹部113に収容される薬剤の種類は、単数であってもよいし、複数であってもよい。凹部113に収容される薬剤の個数および種類の組み合わせとしては、薬剤を収容した包装シート100を在庫として作り置きしておくことを想定した場合、例えば、ある病気に対して一般的に処方され、その病気の患者であれば誰でも服用することのできる組み合わせが好ましい。

【0035】

最後に、スリッタ刻印装置で本体シート110と封止部材120とにスリット115を形成する。なお、これら一連の作業は、連続的に実施することができる。

【0036】

<包装シートの保管および搬送>

(工場で薬剤が収容される場合)

工場において薬剤T1、T2が包装シート100に収容される場合、工場において薬剤T1、T2が収容された包装シート100は、リール200に巻き取られた状態で保管され、薬局または病院などに搬送される(図1参照)。包装シート100は、ロール状に巻き取られることによって、該包装シート100同士が互いに覆い被さって封止部材120を保護することになり、封止部材120が破れることを抑制することができる。なお、包装シート100は、リール200を用いずに、ロール状に巻き取られてもよい。

【0037】

薬局または病院などにおいて、リール200から包装シート100が引き出され、患者の処方箋に従って、必要な数の凹部113が付いた包装シート100がスリット115で切り取られる。患者は、この切り取られた包装シート100を受け取り、服用するまでの間保管する。患者は、服用する時間帯に、封止部材120を破いて包装シート100から取り出した薬剤T1、T2を服用する。また、患者は、持ち運びに必要な数の凹部113が付いた包装シート100をスリット115で切り取ることができるので、薬剤T1、T2の持ち運びが容易となる。

【0038】

(薬局または病院などで薬剤が収容される場合)

薬局または病院などで薬剤T1、T2が包装シート100に収容される場合、工場において本体シート110のみがリール200に巻き取られて保管される。リール200に巻き取られた本体シート110は、薬局または病院などに搬送される。また、封止部材120、および薬剤T1、T2は、本体シート110とは別に薬局または病院などに搬送される。

【0039】

図4に示されるように、薬局または病院などにおいて、リール200から必要な数だけ引き出された凹部113に薬剤T1、T2を収容する。そして、薬剤T1、T2を収容した部分の本体シート110に封止部材120を熱融着させる。その後、スリット115を本体シート110の帯状の幅方向に沿って所定の間隔で形成する。

【0040】

薬局または病院などにおいて、薬剤T1、T2を収容した包装シート100は、在庫として作り置きして保管してもよいし、患者の処方箋に従って、その都度作ってもよい。

【0041】

<本実施形態における効果>

以上のように、本実施形態に係る包装シート100は、大量の該包装シート100を保管または搬送するとき、ロール状に巻き取られた状態にすることで、従来の包装シートが包装体ケースに覆われた状態に比べて、隙間が小さくなり省スペース化される。このため、包装シート100は、省スペースで保管または搬送を行うことができるので、保管または搬送する際のコストを低減させることができる。また、包装シート100は、凹部113の内部空間が密封されているので、従来の紙ベースの包材よりもバリア性が高く、薬剤T1、T2を長期間保管することができる。

【0042】

また、本実施形態に係る包装シート100では、患者が薬剤を複数個同時に服用する場合、1回で服用する複数個の薬剤T1が、1つの凹部113に収容されているので、患者が薬剤T1の個数を間違えて服用することを防ぐことができる。さらに、患者は、包装シートから薬剤T1を取り出す作業を1回行うことで、複数個の薬剤T1を一度に取り出すことができる。このため、患者は、包装シート100から複数個の薬剤T1を容易に取り出すことができる。

【0043】

また、本実施形態に係る包装シート100では、患者が薬剤を複数種同時に服用する場合、1回で服用する複数種の薬剤T1、T2が、1つの凹部113に収容されているので、患者が薬剤T1、T2の種類を間違えて服用することを防ぐことができる。さらに、患者は、包装シート100から薬剤T1、T2を取り出す作業を1回行うことで、複数種の薬剤T1、T2を一度に取り出すことができる。このため、患者は、包装シートから複数種の薬剤T1、T2を容易に取り出すことができる。

【0044】

また、本実施形態に係る包装シート100は、スリット115によって必要な数の凹部113が付いた包装シート100を切り取ることができるので、持ち運び等の利便性を向上させることができる。

【0045】

<変形例>

(A)

図5に示されるように、包装シート100aの本体シート110aでは、凹部113aは、例えば、縦10mm、横10mm、深さ13.5mmのサイズで形成されてもよい。この凹部113aでは、3個の薬剤T1が凹部113aの深さ方向に重ねて収容される。凹部113aが形成される前の本体シート110aの厚みは、凹部113aを形成する際の延伸倍率および包装シート100aのバリア性を考慮すると、例えば、90μm以上800μm以下が好ましい。

【0046】

(B)

図6に示されるように、包装シート100bは、凹部113bが帯状の幅方向に2列に並んで配置されるものであってもよい。さらに、凹部113bは、底壁を有する円筒形に形成されたものであってもよい。この凹部113bは、例えば、直径30mm、深さ4.5mmのサイズで形成される。また、凹部113bでは、薬剤T1、T2が凹部113bの底壁の平面上に並べて収容される。

【0047】

なお、凹部113bは、底壁を有する三角筒形または楕円筒型などに形成されたものであってもよい。また、凹部113bは、帯状の幅方向に3列以上並んで配置されていてもよい。また、凹部113bは、薬剤T1、T2が凹部113bの深さ方向に重ねて収容されるように、直径10mm、深さ13.5mmのサイズで形成されてもよい。

【0048】

(C)

本体シート110は、酸素バリア層をさらに備えるか、または水蒸気バリア層112に代えて、酸素バリア層を備えていてもよい。なお、本体シート110は、水蒸気バリア層112および酸素バリア層を備えておらず、基層111のみから構成されていてもよい。

【0049】

酸素バリア層は、凹部113の内部空間に大気中の酸素が浸入するのを防止する役目を担う層である。この酸素バリア層は、ポリビニルアルコール系樹脂やエチレン・ビニルアルコール共重合体樹脂などの樹脂層であってもよいし、有機珪素化合物、金属または金属酸化物の蒸着膜層であってもよい。

【0050】

酸素バリア層がポリビニルアルコール系樹脂やエチレン・ビニルアルコール共重合体樹脂などの樹脂層である場合、酸素バリア層の厚みは、特に限定されるものではないが、50μm以上100μm以下が好ましい。酸素バリア層が有機珪素化合物、金属または金属酸化物の蒸着膜層である場合、酸素バリア層の厚みは、特に限定されるものではないが、0.5nm以上400nm以下が好ましい。

【0051】

封止部材120は、本体シート110と同様に、酸素バリア層をさらに備えるか、または水蒸気バリア層122に代えて、酸素バリア層を備えていてもよい。この酸素バリア層は、本体シート110の酸素バリア層と同様の素材を用いることができる。また、酸素バリア層の厚みは、本体シート110の酸素バリア層と同様の厚みとすることができる。なお、封止部材120は、水蒸気バリア層122に代えて、高防湿性を有するアルミ箔を備えていてもよい。封止部材120がアルミ箔である場合、封止部材120の厚みは、10μm以上50μm以下が好ましい。

【0052】

(D)

密着層121は、封止部材120に設けられるのではなく、本体シート110に設けられてもよい。この場合、密着層121は、基層111の水蒸気バリア層112が設けられている側と反対側に配置される。また、封止部材120は、水蒸気バリア層122のみとなる。

【0053】

(E)

凹部113を設ける間隔は、等間隔ではなく、狭い間隔と広い間隔とが交互となるように設けられているもの等であってもよい。

【0054】

(F)

スリット115の切り込みは、本体シート110を貫通していないもの、例えば、切り込みの深さが本体シート110の厚みの半分程度のもの(ハーフカット)等であってもよい。

【0055】

−第2実施形態−

次に、本発明の第2実施形態に係る包装シート100cについて説明する。上記の第1実施形態に係る包装シート100はPTP包装のものであったが、この第2実施形態に係る包装シート100cは易剥離包装(イージーピ―ル包装)のものである。なお、上記の第1実施形態と同じ構成については、第1実施形態と同じ符号を付し、適宜その説明を省略する。

【0056】

<封止部材>

図7に示されるように、包装シート100cの封止部材120cは、主に、基材層123、接着剤層124、クッション層125およびヒートシール層126から構成され、この順で積層されている。以下、封止部材120cの各構成について、それぞれ詳しく説明する。

【0057】

基材層123は、例えば、ポリエチレンテレフタレート、ポリブチレンテレフタレート、ポリエチレンナフタレート、ナイロン6、ナイロン66、ポリプロピレン、ポリメチルペンテン、ポリ塩化ビニル、ポリアクリレート、ポリメタアクリレート、ポリイミド、ポリエーテルイミド、ポリアリレート、ポリスルホン、ポリエーテルスルホン、ポリフェニレンエーテル、ポリカーボネート、ABS樹脂などの樹脂から形成される。これらの樹脂は、単独で用いられてもよいし、複数の種類を共重合させて用いられてもよいし、複数の種類をブレンドさせて用いられてもよい。基材層123の機械的強度を向上させるとき、基材層123は、ポリエチレンテレフタレート、ナイロン6、ナイロン66などの樹脂から形成されることが好ましい。

【0058】

基材層123は、包装シート100cの機械的強度を高めるために、一軸方向または二軸方向に延伸したフィルムが用いられるのが好ましい。基材層123の厚さは、12μm以上30μm以下が好ましく、16μm以上28μm以下がより好ましく、20μm以上25μm以下が特に好ましい。

【0059】

接着剤層124は、フィルム等の被着体を貼り合わせるためのフィルム用接着剤として用いられる公知の接着剤樹脂から形成されることが好ましい。1液型の接着剤樹脂の場合、接着剤樹脂の材料としては、具体的に、エステル系樹脂、エーテル系樹脂などが挙げられる。2液型の接着剤樹脂の場合、接着剤樹脂の主剤としては、エステル系樹脂またはエーテル系樹脂が挙げられるが、エステル系樹脂が好ましい。接着剤樹脂の硬化剤としては、芳香族系硬化剤、脂肪族系硬化剤が挙げられる。また、接着剤樹脂は、溶剤を用いて扱われることが多く、溶剤に添加されて用いられる場合には、非水系である必要がある。接着剤層124を形成する方法は、特に限定されないが、加工容易性および低コスト化という観点から、コーティングによる形成方法が好ましい。

【0060】

<クッション層>

クッション層125は、少なくとも1層からなり、封止部材120cが本体シート110に熱融着されるときに、クッション的な役割を果たす。また、クッション層125は、封止部材120cが本体シート110から剥離されるときの種々の剥離機構を達成する役割も果たす。転写剥離機構の場合、クッション層125は、接着剤層124との相性を考慮した層を含む。凝集破壊剥離機構の場合、クッション層125は、接着剤層124と隣り合う層に凝集破壊する層を含む。界面剥離機構の場合、クッション層125は、単層でもかまわないが、封止部材120cに滑り性を付与するために、多層とすることも有効である。また、クッション層125の形成方法として、ドライラミネート法、共押出し法および押出ラミネート法が安価で実施しやすい方法として挙げられる。

【0061】

転写剥離機構の場合には、クッション層125の材料として、接着剤層124に転写しやすく、かつ、低コストな材料として、オレフィン系樹脂、またはエラストマー系樹脂の材料が用いられる。また、クッション層125の材料としては、オレフィン系樹脂の場合は、クッション性の観点からポリエチレン系樹脂の素材が好ましく、低温シール性の観点から低密度ポリエチレンが特に好ましい。エラストマー系樹脂の場合は、スチレン系エラストマー、オレフィン系エラストマーが好ましい。

【0062】

凝集破壊剥離機構の場合には、クッション層125の材料として、ポリエチレンやオレフィン系樹脂の材料が用いられる。また、封止部材120cを破壊しやすくするために、クッション層125の材料として、ポリエチレン、オレフィン系樹脂の材料と相溶しにくい副成分を混ぜられることが好ましい。相溶しにくい副成分としては、スチレン系樹脂の材料、例えば、ポリスチレンまたはポリアクリルスチレン等が用いられる。

【0063】

界面剥離機構の場合には、クッション性と、クッション層125と接着剤層124との密着性とが必要であるため、クッション層125の材料として、スチレン系樹脂の材料が用いられる。ヒートシール時の伝熱の観点から、クッション層125の厚みは、5μm以上100μm以下であることが好ましい。

【0064】

<ヒートシール層>

ヒートシール層126は、封止部材120cの最外層に配置される。ヒートシール層126は、アクリル系樹脂またはポリエステル系樹脂などの樹脂から形成されることが好ましい。ヒートシール層126の形成方法として、グラビアコーティング法が望ましい。

【0065】

<包装シートの製造方法>

上記の第1実施形態と同様にして、凹部113が形成された本体シート110を得る。次に、本体シート110の凹部113の内部空間に、例えば、患者が1回あたりに服用する薬剤T1、T2を収容する。そして、薬剤T1、T2を収容した本体シート110に封止部材120cを熱融着させて取り付け、凹部113の内部空間を密封する。最後に、スリッタ刻印装置で本体シート110と封止部材120cとにスリット115を形成し、包装シート100cを得る。なお、これら一連の作業は、連続的に実施することができる。

【0066】

<本実施形態における効果>

以上のように、本実施形態に係る包装シート100cでは、封止部材120cは本体シート110から易剥離するように本体シート110に密着されるので、患者は包装シート100cから薬剤T1、T2を容易に取り出すことができる。

【0067】

<変形例>

(A)

封止部材120cは、クッション層125がシール機能を有する場合、ヒートシール層126を備えていなくてもよい。

【産業上の利用可能性】

【0068】

本発明に係る包装シートは、省スペースで保管または搬送を行うことができ、かつ、薬剤を密封した凹部に収容して長期間保管することができるので、薬剤向けの包装体として有用である。

【符号の説明】

【0069】

100、100a、100b、100c 包装シート

110、110a 本体シート

113、113a、113b 凹部

115 スリット

120、120c 封止部材

T1、T2 薬剤

【特許請求の範囲】

【請求項1】

ロール状に巻き取り可能な帯状の本体シートと、

少なくとも前記本体シートの長手方向に沿って複数設けられ、薬剤が収容可能な凹部と、

前記凹部の開口を塞ぐ封止部材とを備えることを特徴とする包装シート。

【請求項2】

前記凹部は、複数個の前記薬剤を収容可能である請求項1に記載の包装シート。

【請求項3】

前記凹部は、複数種の前記薬剤を収容可能である請求項1または2に記載の包装シート。

【請求項4】

前記本体シートには、所定の間隔で前記帯状の幅方向にスリットが形成されている請求項1〜3のいずれか1項に記載の包装シート。

【請求項5】

前記封止部材は、本体シートから易剥離するように本体シートに密着される請求項1〜4のいずれか1項に記載の包装シート。

【請求項1】

ロール状に巻き取り可能な帯状の本体シートと、

少なくとも前記本体シートの長手方向に沿って複数設けられ、薬剤が収容可能な凹部と、

前記凹部の開口を塞ぐ封止部材とを備えることを特徴とする包装シート。

【請求項2】

前記凹部は、複数個の前記薬剤を収容可能である請求項1に記載の包装シート。

【請求項3】

前記凹部は、複数種の前記薬剤を収容可能である請求項1または2に記載の包装シート。

【請求項4】

前記本体シートには、所定の間隔で前記帯状の幅方向にスリットが形成されている請求項1〜3のいずれか1項に記載の包装シート。

【請求項5】

前記封止部材は、本体シートから易剥離するように本体シートに密着される請求項1〜4のいずれか1項に記載の包装シート。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2012−46226(P2012−46226A)

【公開日】平成24年3月8日(2012.3.8)

【国際特許分類】

【出願番号】特願2010−191217(P2010−191217)

【出願日】平成22年8月27日(2010.8.27)

【出願人】(000002141)住友ベークライト株式会社 (2,927)

【Fターム(参考)】

【公開日】平成24年3月8日(2012.3.8)

【国際特許分類】

【出願日】平成22年8月27日(2010.8.27)

【出願人】(000002141)住友ベークライト株式会社 (2,927)

【Fターム(参考)】

[ Back to top ]