包装体の管理方法および包装体の管理システム

【課題】印字用インキ層のバーコードを偽造することを困難にすることにより、包装体の真偽や流通ルートを確実に判別することができる包装体の管理方法および包装体の管理システムを提供する。

【解決手段】まずヒートシール層21と、ガスバリア層22と、下地インキ層23と、インクジェットプリンタで形成されたバーコード27を含む印字用インキ層24と、カバー層25とを有する包装用材料20からなる包装袋11に内容物12を収納して、包装体10を作製する。次に各包装体10に設けられたバーコード27を第1リーダ41で読み取り、各包装体10の識別情報を管理部42に登録する。各包装体10が利用者に搬送され後、市場に出回った各包装体10のバーコード27を第2リーダ44で読み取り、その識別情報を管理部42に送ることにより各包装体10を特定する。

【解決手段】まずヒートシール層21と、ガスバリア層22と、下地インキ層23と、インクジェットプリンタで形成されたバーコード27を含む印字用インキ層24と、カバー層25とを有する包装用材料20からなる包装袋11に内容物12を収納して、包装体10を作製する。次に各包装体10に設けられたバーコード27を第1リーダ41で読み取り、各包装体10の識別情報を管理部42に登録する。各包装体10が利用者に搬送され後、市場に出回った各包装体10のバーコード27を第2リーダ44で読み取り、その識別情報を管理部42に送ることにより各包装体10を特定する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、包装袋と、包装袋内に収納された内容物とからなる包装体の管理方法および包装体の管理システムに係り、とりわけ包装体に設けられたバーコードを偽造することが困難であるため、包装体の真偽や流通ルートを確実に特定することが可能な、包装体の管理方法および包装体の管理システムに関する。

【背景技術】

【0002】

従来、食品等の商品を通信販売によって利用者に販売することが行われている。この際、流通業者により不当販売(例えば賞味期限が切れた商品を販売する等)が行われたり、または流通途中で商品に不具合が発生したりすることが起こりうる。したがって、商品を通信販売によって利用者に販売する際、その流通過程を正確に把握しておくことが重要である。

【0003】

また近年、トレーサビリティ等の観点から、流通する商品またはその包装容器に予め数値やバーコード等の情報を付与しておき、この情報を追跡することにより商品の流通ルートを特定することが行われている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2005−208951号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

この場合、例えばバーコード等の情報は、商品またはその包装容器の表面に貼り付けられ、あるいは直接商品またはその包装容器の表面に印字されたりするのが一般的である。しかしながら、このような場合、バーコード等の情報が流通過程で誤って剥がれてしまったり、また汚損ないし消失するおそれがある。また、このようなバーコード等の情報を故意に消去ないし改ざんすることも比較的容易に行うことができる。

【0006】

一方、レーザー印字方法により商品またはその包装容器にバーコード等を印字することも行われているが、レーザー印字を行う際に発生したカスが周囲に飛散するおそれがある。また、商品またはその包装容器を構成する基材の仕様が異なる場合、異なるレーザー装置を使用しなければならない場合があるため、設備コストが高くなってしまう。

【0007】

本発明は、このような点を考慮してなされたものであり、印字用インキ層のバーコードの偽造を困難にすることにより、包装体の真偽や流通ルートを確実に判別することが可能な、包装体の管理方法および包装体の管理システムを提供することを目的とする。

【課題を解決するための手段】

【0008】

本発明は、ヒートシール層と、ヒートシール層上に設けられたガスバリア層と、ガスバリア層上に設けられた下地インキ層と、下地インキ層上に設けられインクジェットプリンタで形成されたバーコードを含む印字用インキ層と、印字用インキ層上に設けられたカバー層とを有する包装用材料からなる包装袋と、包装袋内に収納された内容物とからなる包装体の管理方法であって、印字用インキ層のバーコードは、各包装体毎に個別に設定された識別情報を含む、包装体の管理方法において、各包装袋に内容物を収納して包装体を作製する工程と、各包装体に設けられたバーコードを第1リーダで読み取り、各包装体の識別情報を管理部に登録する工程と、各包装体を利用者に搬送する工程と、市場に出回った各包装体のバーコードを第2リーダで読み取り、各包装体の識別情報を管理部に送り、管理部により各包装体を特定する工程とを備えたことを特徴とする包装体の管理方法である。

【0009】

本発明は、各包装体の識別情報を管理部に登録する工程において、各包装体の識別情報とともに各包装体の識別情報に対応する各包装体毎の管理情報が管理部に登録され、管理部により各包装体を特定する工程において、各包装体の識別情報ととも各包装体の管理情報を特定することを特徴とする包装体の管理方法である。

【0010】

本発明は、各包装体毎の管理情報は、各包装体の出荷先に関する情報を含むことを特徴とする包装体の管理方法である。

【0011】

本発明は、各包装体の識別情報を管理部に登録する工程の後、複数の包装体を集めて外箱内に収容する工程を更に備えたことを特徴とする包装体の管理方法である。

【0012】

本発明は、印字用インキ層のバーコードは、複数の太バーと、複数の細バーと、太スペースと、細スペースとの組合体からなり、各細バーは、インクジェットプリンタにより印字された少なくとも一列に並んだ複数の丸形インキ単位からなり、各太バーは、インクジェットプリンタにより印字されるとともに、細バーの列より多列に並んだ複数の丸形インキ単位からなり、各太バーを構成する丸形インキ単位の隣接する列間における重なりは、丸形インキ単位の直径の0.09倍〜0.11倍となっていることを特徴とする包装体の管理方法である。

【0013】

本発明は、ヒートシール層と、ヒートシール層上に設けられたガスバリア層と、ガスバリア層上に設けられた下地インキ層と、下地インキ層上に設けられインクジェットプリンタで形成されたバーコードを含む印字用インキ層と、印字用インキ層上に設けられたカバー層とを有する包装用材料からなる包装袋と、包装袋内に収納された内容物とからなる包装体の管理システムであって、印字用インキ層のバーコードは、各包装体毎に個別に設定された識別情報を含む、包装体の管理システムにおいて、各包装体に設けられたバーコードを読み取る第1リーダと、第1リーダによって読み取られたバーコードに基づいて、各包装体の識別情報が登録される管理部と、市場に出回った各包装体に設けられたバーコードを読み取る第2リーダとを備え、第2リーダは、市場に出回った各包装体のバーコードを読み取った後、各包装体の識別情報を管理部に送信し、管理部は、予め管理部に登録された識別情報を用いて各包装体を特定することを特徴とする包装体の管理システムである。

【発明の効果】

【0014】

以上のように本発明によれば、包装体の包装袋は、ヒートシール層と、ヒートシール層上に設けられたガスバリア層と、ガスバリア層上に設けられた下地インキ層と、下地インキ層上に設けられインクジェットプリンタで形成されたバーコードを含む印字用インキ層と、印字用インキ層上に設けられたカバー層とを有する包装用材料からなり、印字用インキ層のバーコードは、各包装体毎に個別に設定された識別情報を含んでいる。このような構成により、印字用インキ層のバーコードの偽造が困難となっている。

【0015】

また、市場に出回った各包装体のバーコードを第2リーダにより読み取り、この読み取られた各包装体の識別情報が管理部に送られ、管理部は、予め登録しておいた各包装体の識別情報に基づき、各包装体の流通ルートを特定する。したがって、包装体の真偽を正確に判断することができ、また包装体の流通ルートを確実に特定することができる。

【図面の簡単な説明】

【0016】

【図1】図1は、本発明の一実施の形態による包装体の管理方法および包装体の管理システムに用いられる包装体を示す正面図。

【図2】図2は、本発明の一実施の形態による包装体の管理方法および包装体の管理システムに用いられる包装体を示す概略断面図。

【図3】図3(a)は、インクジェットプリンタにより作成されたバーコードを示す概略図、図3(b)および(c)は、図3(a)の部分拡大図。

【図4】図4は、インクジェットプリンタによるバーコードの作成方法を示す概略図。

【図5】図5は、本発明の一実施の形態による包装体を示す概略断面図。

【図6】図6は、本発明の一実施の形態による包装体の製造方法を示すフロー図。

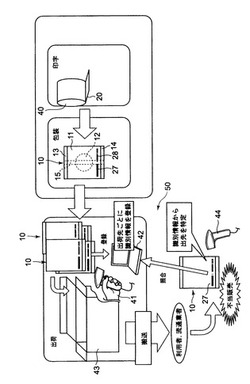

【図7】図7は、本発明の一実施の形態による包装体を用いた管理方法および包装体の管理システムを示す図。

【発明を実施するための形態】

【0017】

以下、図面を参照して本発明の一実施の形態について説明する。図1乃至図7は、本発明の一実施の形態を示す図である。

【0018】

まず、図1により本実施の形態による包装体の管理方法および包装体の管理システムに用いられる包装体の概要について説明する。

【0019】

図1に示す包装体10は、包装袋11と、包装袋11内に収納された内容物12とからなっている。このうち包装袋11は、後述する包装用材料20から作製されるとともに、上端部、下端部、および背面部にそれぞれヒートシール部13、14、15が設けられている。また包装袋11表面に、後述するバーコード27および識別符号28が外方から視認可能に表示されている。一方、内容物12としては、例えば健康食品等の食品が挙げられるが、内容物12の構成はこれに限定されない。

【0020】

次に、図2により、包装袋11を構成する包装用材料20の構成について説明する。

【0021】

図2に示すように、包装用材料20は、ヒートシール層21と、ヒートシール層21上に設けられたガスバリア層22とを有している。またガスバリア層22上に下地インキ層23が設けられ、下地インキ層23上に印字用インキ層24が設けられている。さらに、印字用インキ層24上にカバー層25が設けられている。

【0022】

ヒートシール層21は、包装材料20どおしを接合して袋形状とする際に、互いの材料を接合するためのものであり、ヒートシール層が設けることにより、簡易にシールして製袋できる。例えば、包装用材料20を用いて包装袋11を作製する際、一方の包装用材料20のヒートシール層21と他方の包装用材料20のヒートシール層21とを接合することにより、上述したヒートシール部13、14、15が形成される。ヒートシールする方法としては、例えば、バーシール、回転ロールシール、ベルトシール、インパルスシール、高周波シール、超音波シール等のシール方式で行うことができる。

【0023】

ヒートシール層21としては、従来公知の熱可塑性樹脂を使用することができ、例えば、低密度ポリエチレン(LDPE)、直鎖状(線状)低密度ポリエチレン(マルチサイト触媒を使用して重合したポリマー、LLDPE)、メタロセン触媒(シングルサイト触媒)使用して重合したエチレン−α・オレフィン共重合体、中密度ポリエチレン(MDPE)、高密度ポリエチレン(HDPE)、ポリプロピレン樹脂、エチレン−酢酸ビニル共重合体、アイオノマー樹脂、エチレン−アクリル酸共重合体、エチレン−アクリル酸エチル共重合体、エチレン−メタクリル酸共重合体、エチレン−メタクリル酸メチル共重合体、エチレン−プロピレン共重合体、メチルペンテンポリマー、ポリブテンポリマー、その他等の樹脂の一種ないしそれ以上からなる樹脂を使用することができる。

【0024】

ヒートシール層21は、膜厚が1〜100μmであることが好ましく、ヒートシール時の層安定性観点およびコストの観点からは、膜厚は15〜40μm程度であることが好ましい。

【0025】

ガスバリア層22は、包装材料からなる包装袋に充填される内容物を酸素等から遮蔽するためのものであり、従来公知のガスバリア材料を用いて形成することができる。ガスバリア材料として、例えば、エチレン−酢酸ビニル共重合体ケン化物(以下、EVOHと略記する)やMXD6(ポリメタキシリレンアジパミド)などのガスバリア性樹脂や、PETにMXD6などのガスバリア性樹脂をブレンドしたもの、あるいは、PET等の基材上に、シリカ、アルミナなどの無機酸化物や非晶性カーボンを蒸着したもの等を好適に使用できる。蒸着手段を用いる以外の方法として、コーティング手段を用いてもよく、例えば、メタキシレンジアミンとエピクロルヒドリンとを反応させた芳香族系多価エポキシ化合物と多価アミンとの熱硬化型架橋塗膜や、EVOHなどをコーティングすることにより、ガスバリア性を向上させることができる。EVOHをコーティングした場合は、吸湿によりガスバリア性が低下するため、その上にポリオレフィン系樹脂などの防湿性樹脂をコーティングすることが好ましい。このようなガスバリア性向上手段は、いずれか一種を用いてもよいが、二種以上の手段を組み合わせて用いることにより、一層ガスバリア性を向上させることができる。

【0026】

ガスバリア層22は、ガスバリア性能およびコストの観点から、膜厚は6〜50μm程度であることが好ましい。

【0027】

下地インキ層23は、包装袋11を作成した後、透明なカバー層25を介して外方から視認される下地の層を構成するものであり、後記する印字用インキ層24の視認性を向上させるとともに、包装袋11の下地の層を構成する。バーコード等の印字の視認性をよくするためには、下地インキ層は白色とするのが好ましいが、包装袋11のデザインによっては、下地インキ層23は、白色以外の色のインキ層からなっていても良い。例えば、下地インキ層23は、通常のインキ組成物を使用してオフセット印刷あるいはグラビア印刷、フレキソ印刷、凸版印刷、シルクスクリーン印刷、その他等の通常の印刷法等によって形成することができる。

【0028】

他方、印字用インキ層24は、下地インキ層23上に形成された色インキ層26と、下地インキ層23上に形成されるとともにインクジェットプリンタで形成されたバーコード27とを含んでいる。

【0029】

このうち色インキ層26は、包装袋11表面に表示される、例えば内容物12に関係する文字や模様等を示すものである。一方、バーコード27は、各包装体10毎に個別に設定された識別情報(例えば各包装体10の製造番号、ロット番号、製造場所等)を含んでいる。また、下地インキ層23上に、インクジェットプリンタで印字された識別符号28が形成されている。識別符号28は、バーコード27に含まれる識別情報に対応しており、例えば製造番号を表す数字等、人が直接識別できる文字または記号からなっている。

【0030】

カバー層25は、印字用インキ層24のバーコード27等を保護する層であるが、印字画像を明瞭に視認できることも必要である。このような理由から、表面層は透明または半透明の熱可塑性樹脂を用いることが好ましく、より好ましくは透明な熱可塑性樹脂を用いることが好ましい。透明な熱可塑性樹脂としては、例えば、ポリエチレン、ポリプロピレンなどのポリオレフィン系樹脂、ポリスチレン、ポリ塩化ビニル、ポリ塩化ビニリデン、ポリビニルアルコール、エチレン・ビニルアルコール共重合体、ポリアクリロニトリル、ポリアミド、アクリル酸エステル又はメタクリ酸エステルを主成分とするアクリル樹脂、ポリエチレンテレフタレート、ポリブチレンテレフタレート、ポリエチレンナフタレートなどのポリエステル、ポリアセタール、アセチル・ジ又はトリセルロースの繊維素誘導体や、ポリカーボネート等の熱可塑性樹脂が挙げられ、特に、ポリエステルやナイロン6の二軸延伸フィルムが好ましく使用できる。

【0031】

カバー層25は、保護性能およびコストの観点から、膜厚は6〜50μm程度であることが好ましい。

【0032】

次に、印字用インキ層24のバーコード27について、図3(a)−(c)を用いて説明する。

【0033】

図3(a)に示すように、印字用インキ層24のバーコード27は、複数の太バー71と、複数の細バー72と、各太バー71と各細バー72との間に形成されたスペース(太スペース73および細スペース74)との組合体からなっている。なお、図3(a)においては、この組合体のうちの一部のみを示している。

【0034】

細バー72は、それぞれインクジェットプリンタにより印字された、少なくとも1列(図3(a)においては1列)に並んだ複数の丸形インキ単位75からなっている。他方、太バー71は、それぞれインクジェットプリンタにより印字されるとともに、細バー72の列より多列(図3(a)においては3列)に並んだ複数の丸形インキ単位75からなっている。

【0035】

図3(a)に示すように、幅方向(X方向)に隣接する丸形インキ単位75同士の中心間距離はそれぞれAとなっており、高さ方向(Y方向)に隣接する丸形インキ単位75同士の中心間距離はそれぞれBとなっている。また図3(a)において、太バー71、細バー72、太スペース73、細スペース74の幅は、それぞれw1、w2、w3、w4となっている。なお一般に、このようなバーコード27において、太バー71、細バー72、太スペース73、細スペース74の幅の比は、w1:w2:w3:w4=2.5:1:2.5:1となることが推奨されている(以下、推奨比率ともいう)。

【0036】

一方、図3(b)に示すように、丸形インキ単位75の直径をdとした場合、丸形インキ単位75の隣接する列間における重なりL(=d−A)は、丸形インキ単位75の直径dの0.09倍〜0.11倍(すなわち0.09d≦L≦0.11d)となることが好ましい。

【0037】

この重なりLが0.09dを下回った場合(すなわちL<0.09dとなる場合)、太バー71と細バー72との幅の比w1:w2が前記推奨比率から乖離してしまうため好ましくない。他方、重なりLが0.11dを上回った場合(すなわち0.11d<Lとなる場合)、細スペース74が狭くなり過ぎ、細バー72と細スペース74との幅の比w2:w4が、前記推奨比率から乖離してしまうため好ましくない。

【0038】

バーコードの長さ方向(Y方向)においても、丸形インキ単位76は、隣接する丸形インキ単位と行間において重なり合っていてもよい。細バーおよび太バーを構成する丸形インキ単位76は、図3(c)に示すように、その直径をdとした場合、丸形インキ単位76の隣接する行間における重なりM(=d−B)は、丸形インキ単位76の直径dの0.15倍〜0.35倍(すなわち0.15d≦M≦0.35d)となることが好ましい。細バーおよび太バーのいずれにおいても、Y方向の丸形インキ単位が隣接する丸形インキ単位と行間において重なり合うことにより、バーコードの視認性が向上し、バーコードの読み取りエラーを防止することができる。

【0039】

上記した所定のバーコードは、インクジェットプリンタを用いて印字されることにより形成できる。以下、インクジェットプリンタを用いてバーコード27を印字する方法について、図4を用いて説明する。

【0040】

図4において、カバー層25は、幅方向(X方向)に連続的に一定速度で移動している(矢印P参照)。

【0041】

他方、インクジェットプリンタの噴出ヘッド61からは、帯電したインキ粒子62が周期的に噴出される。このようにして噴出されたインキ粒子62は、一対の電極板63からの電場によって帯電量が変えられることにより、高さ方向(Y方向)にその位置が変化する。

【0042】

その後、インキ粒子62は、連続的に移動しているカバー層25に到達する。この際、各インキ粒子62は、それぞれ丸形インキ単位75としてカバー層25上に付着する。これら複数の丸形インキ単位75が集合することにより、カバー層25上にバーコード27が印字形成される。

【0043】

なお、幅方向(X方向)に隣接する丸形インキ単位75同士の中心間距離Aは、例えばインクジェットプリンタの噴出ヘッド61からインキ粒子62を噴出する周期、またはカバー層25の移動速度等によって制御することが可能である。また、高さ方向(Y方向)に隣接する丸形インキ単位75同士の中心間距離Bは、電極板63からの電場による帯電量、電極板63に加える電圧、または電極板63とカバー層25との間の距離D等によって制御することが可能である。

【0044】

図5は、包装用材料の他の構成を示す図である。図5に示す包装用材料20において、ヒートシール層21とガスバリア層22との間に、例えばポリエチレン(PE)からなる第1の基材層29と、第1の基材層29上に設けられた第1のアンカーコート層30とが介在されている。図2に示したように、ヒートシール層21とガスバリア層22とは、通常の方法、例えば、ウエットラミネ−ション法、ドライラミネ−ション法、押し出しラミネ−ション法、共押し出しコーティングラミネーション法、Tダイ押し出し成形法、Tダイ共押し出し成形法等により積層することができるが、アンカーコート層30を介して、積層してもよい。アンカーコート層としては、基材層の表面を、予めコロナ処理、オゾン処理等を行ったり、あるいは、基材層上に、イソシアネ−ト系(ウレタン系)、ポリエチレンイミン系、ポリブタジエン系、有機チタン系等のアンカーコ−ト剤、ポリウレタン系、ポリアクリル系、ポリエステル系、ポリ酢酸ビニル系、エポキシ系、セルロ−ス系、その他等のラミネ−ト系接着剤等のアンカーコート剤を塗布することにより、アンカーコート層を形成することができる。

【0045】

また、ガスバリア層22と下地インキ層23との間にも同様に、例えばポリエチレン(PE)からなる第2の基材層31と、第2の基材層31上に設けられた第2のアンカーコート層32とが介在されている。

【0046】

なお、図5において、ヒートシール層21、ガスバリア層22、下地インキ層23、印字用インキ層24、およびカバー層25については、上述した図2に示す包装用材料20の構成と同様であるため詳細な説明は省略する。

【0047】

次に、このような構成からなる本実施の形態の作用について図6(a)−(h)を用いて述べる。

【0048】

まず、図6(a)−(h)により包装用材料20の製造方法について説明する。なお、以下において、図5に示す構成からなる包装用材料20の場合を例にとって説明する。また図6(a)−(h)において、便宜上、図5と上下逆向きに包装用材料20を図示している。

【0049】

初めに、例えば透明なポリエチレンテレフタレート(PET)等の透明な熱可塑性樹脂からなるカバー層25を準備する(図6(a))。ここでカバー層25としては、例えば、東洋紡社製、T−4100、厚さ12μmのPETフィルムを用いることができる。

【0050】

次に、インクジェットプリンタを用いて、カバー層25上の所定位置にバーコード27および識別符号28を印刷し、次いで一定時間乾燥させる(図6(b))。

【0051】

このようにしてカバー層25にバーコード27および識別符号28を印字した後、カバー層25上に更にグラビア印刷により色インキ層26を形成し、これを一定時間乾燥させる。色インキ層26は一色からなっても良いが、複数の色からなっていることが好ましい。色インキ層26が複数の色からなる場合、一色ごとにグラビア印刷を行って乾燥を行う。このようにして、カバー層25上に、色インキ層26と、バーコード27と、識別符号28とを含む印字用インキ層24が形成される(図6(c))。

【0052】

次に、印字用インキ層24上に、グラビア印刷により、例えば白色インキからなる下地インキ層23を形成し、乾燥させる(図6(d))。

【0053】

次いで、下地インキ層23上に第2のアンカーコート層32を形成し、乾燥させる(図6(e))。第2のアンカーコート層32としては、例えば、ザ・インクテック社製、AC−Qを用いることができる。

【0054】

続いて、第2のアンカーコート層32上に、押し出しラミネート機を用いて高温で溶解させたポリエチレン(PE)(第2の基材層31)を押し出すとともに、この第2の基材層31を介して、アルミニウム等からなるガスバリア層22をラミネートする(図6(f))。なお、第2の基材層31を構成するポリエチレンとしては、例えば、日本ポリエチレン社製、LC−600Aを用いることができる。また、ガスバリア層22としては、例えば、東洋アルミニウム社製、IN30タイプ、厚さ7μmのアルミニウム薄を用いることができる。

【0055】

次に、ガスバリア層22上に第1のアンカーコート層30を形成し、乾燥させる(図6(g))。第1のアンカーコート層30としては、例えば、ザ・インクテック社製、AC−Qを用いることができる。

【0056】

さらに、この第1のアンカーコート層30上に、押し出しラミネート機を用いて高温で溶解させたポリエチレン(PE)(第1の基材層29)を押し出すとともに、この第1の基材層29を介して、LLDPE等からなるヒートシール層21をラミネートする。このようにして、包装用材料20が作製される(図6(h))。なお、第1の基材層29を構成するポリエチレンとしては、例えば、日本ポリエチレン社製、LC−600Aを用いることができる。またヒートシール層21としては、例えば、DNPテクノフィルム社製、SRX、厚さ40μmの発泡ポリエチレンを用いることができる。

【0057】

上記した本実施の形態による包装体により、印字用インキ層のバーコードの偽造を困難なものとすることができる。また、包装体がこのようなバーコードを備えることにより、包装体の真偽や流通ルートを確実に判別することができるものである。このような真偽判別や流通ルートの確実な判別を、より確実に行うことができる、包装体の管理システムについて、説明する。

【0058】

図7は、本発明の一実施の形態による包装体の管理方法および包装体の管理システムを示したものである。まず、上述したように、包装用材料20を作製するとともに(図6(a)−(h))、この包装用材料20を巻き取ってロール40を作製する。

【0059】

次に、このロール40から包装用材料20を巻き出し、所定の幅でカットする。次いで、カットされた包装用材料20を袋形状に折り畳み、その背面および下端部をヒートシールすることにより(ヒートシール部14、15)、包装袋11を作製する。次いで、包装袋11の内部に内容物12を収容するとともに、包装袋11の上端部をヒートシールする(ヒートシール部13)。このようにして、包装袋11と、包装袋11内に収納された内容物12とからなる包装体10が作製される。この際、包装袋11表面の見やすい位置に、バーコード27および識別符号28が表示されている。

【0060】

次に、各包装体10に設けられたバーコード27を第1リーダ41によって読み取る。第1リーダ41で読み取った各包装体10の識別情報は、例えばコンピュータ等からなる管理部42に送信され、この管理部42に登録される。

【0061】

このように各包装体10の識別情報を管理部42に登録する際、各包装体10の識別情報とともに、この識別情報に対応する各包装体10毎の管理情報を管理部42に登録しておくことが好ましい。

【0062】

ここで、各包装体10毎の管理情報とは、各包装体10を出荷した後、市場に出回った個々の包装体10を特定する際に必要となる情報をいう。好ましくは、この管理情報には、例えば各包装体10の出荷先に関する情報等が含まれる。このほか、管理情報として、各包装体10の内容物12の種類、あるいは各包装体10の製造年月日の情報等を含んでいても良い。

【0063】

なお、第1リーダ41が包装袋11表面のバーコード27を正しく読み取らなかった場合、補助的に、識別符号28の値を参照することにより、各包装体10の識別情報を手作業で管理部42に入力しても良い。

【0064】

各包装体10の識別情報を管理部42に登録した後、複数の包装体10を集めて外箱43内に収容する。その後、外箱43とともに複数の包装体10を出荷し、例えば通信販売等の手段により各包装体10を利用者に搬送する。

【0065】

ところで、各包装体10を出荷した後、流通業者により不当販売(例えば、内容物12の賞味期限が切れた状態で包装体10を販売したり、包装袋11内の内容物12を入れ替えて販売する等の行為)が行われることがある。また、各包装体10を流通させる過程で、内容物12に不具合が発生することも起こりうる。この場合、市場に出回った包装体10のうち問題となる包装体10を回収し、当該包装体10のバーコード27を第2リーダ44で読み取る。

【0066】

このように第2リーダ44で読み取った各包装体10の識別情報は、上述した管理部42に送信される。次に、管理部42によって各包装体10の識別情報を照合することにより、各包装体10の管理情報(例えば各包装体10の出荷先等)が特定される。なお、本実施の形態において、第2リーダ44は、第1リーダ41とは互いに異なるリーダーからなっているが、これに限らず、第1リーダ41と第2リーダ44とが同一のリーダからなっていても良い。

【0067】

具体的には、例えば何者かが包装体10の不当販売を行っていると考えられる場合、問題となる包装体10のバーコード27を読み取り、これを管理部42に登録された当該包装体10の管理情報と照合する。これにより、当該包装体10の流通業者が特定され、対応策を講じることができる。

【0068】

なお、上述した第1リーダ41と、管理部42と、第2リーダ44とにより、本実施の形態による包装体の管理システム50が構成される。

【0069】

このように本実施の形態によれば、包装体10の包装袋11は、ヒートシール層21と、ガスバリア層22と、下地インキ層23と、インクジェットプリンタで形成されたバーコード27を含む印字用インキ層24と、カバー層25とを含む包装用材料20からなっている。このような構成により、カバー層25表面に直接バーコード27を印字した場合と異なり、バーコード27を拭き取って消去したり、バーコード27に改ざんを加えることができない。したがって、バーコード27を偽造することが困難になっている。

【0070】

また本実施の形態によれば、上述したようにカバー層25表面にバーコード27を印字することがない。したがって、仮に市場で流通する包装体10のバーコード27が、カバー層25表面に印字されている場合、その包装体10が偽造品であると考えることができるので、包装体10の真偽を正確に判断することができる。

【0071】

また本実施の形態によれば、市場に出回った各包装体10のバーコード27を第2リーダ44により読み取り、この読み取られた各包装体10の識別情報が管理部42に送られる。管理部42は、予め登録しておいた各包装体10の識別情報に基づき、各包装体10の流通ルートを特定する。これにより、包装体10の流通ルートを確実に特定することができる。

【0072】

本実施の形態において、各包装体10に付されたバーコード27の用途としては、上述したものに限られず、例えば以下のようなものも考えられる。すなわち、包装体10の販売者がバーコード27の番号に基づいて抽籤を行い、当選したバーコード27の番号を発表する。次に当選した包装体10の利用者は、包装体10の販売者に対して空の包装袋11を送付する。これに対して、販売者は、送付された包装袋11のバーコード27の数値が真性なものであることを第2リーダ44によって確認し、その後、当選した利用者に対して商品を送付する、という用途を考えることもできる。

【符号の説明】

【0073】

10 包装体

11 包装袋

12 内容物

13、14、15 ヒートシール部

20 包装用材料

21 ヒートシール層

22 ガスバリア層

23 下地インキ層

24 印字用インキ層

25 カバー層

26 色インキ層

27 バーコード

28 識別符号

29 第1の基材層

30 第1のアンカーコート層

31 第2の基材層

32 第2のアンカーコート層

40 ロール

41 第1リーダ

42 管理部

43 外箱

44 第2リーダ

50 包装体の管理システム

71 太バー

72 細バー

73 太スペース

74 細スペース

75、76 丸形インキ単位

【技術分野】

【0001】

本発明は、包装袋と、包装袋内に収納された内容物とからなる包装体の管理方法および包装体の管理システムに係り、とりわけ包装体に設けられたバーコードを偽造することが困難であるため、包装体の真偽や流通ルートを確実に特定することが可能な、包装体の管理方法および包装体の管理システムに関する。

【背景技術】

【0002】

従来、食品等の商品を通信販売によって利用者に販売することが行われている。この際、流通業者により不当販売(例えば賞味期限が切れた商品を販売する等)が行われたり、または流通途中で商品に不具合が発生したりすることが起こりうる。したがって、商品を通信販売によって利用者に販売する際、その流通過程を正確に把握しておくことが重要である。

【0003】

また近年、トレーサビリティ等の観点から、流通する商品またはその包装容器に予め数値やバーコード等の情報を付与しておき、この情報を追跡することにより商品の流通ルートを特定することが行われている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2005−208951号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

この場合、例えばバーコード等の情報は、商品またはその包装容器の表面に貼り付けられ、あるいは直接商品またはその包装容器の表面に印字されたりするのが一般的である。しかしながら、このような場合、バーコード等の情報が流通過程で誤って剥がれてしまったり、また汚損ないし消失するおそれがある。また、このようなバーコード等の情報を故意に消去ないし改ざんすることも比較的容易に行うことができる。

【0006】

一方、レーザー印字方法により商品またはその包装容器にバーコード等を印字することも行われているが、レーザー印字を行う際に発生したカスが周囲に飛散するおそれがある。また、商品またはその包装容器を構成する基材の仕様が異なる場合、異なるレーザー装置を使用しなければならない場合があるため、設備コストが高くなってしまう。

【0007】

本発明は、このような点を考慮してなされたものであり、印字用インキ層のバーコードの偽造を困難にすることにより、包装体の真偽や流通ルートを確実に判別することが可能な、包装体の管理方法および包装体の管理システムを提供することを目的とする。

【課題を解決するための手段】

【0008】

本発明は、ヒートシール層と、ヒートシール層上に設けられたガスバリア層と、ガスバリア層上に設けられた下地インキ層と、下地インキ層上に設けられインクジェットプリンタで形成されたバーコードを含む印字用インキ層と、印字用インキ層上に設けられたカバー層とを有する包装用材料からなる包装袋と、包装袋内に収納された内容物とからなる包装体の管理方法であって、印字用インキ層のバーコードは、各包装体毎に個別に設定された識別情報を含む、包装体の管理方法において、各包装袋に内容物を収納して包装体を作製する工程と、各包装体に設けられたバーコードを第1リーダで読み取り、各包装体の識別情報を管理部に登録する工程と、各包装体を利用者に搬送する工程と、市場に出回った各包装体のバーコードを第2リーダで読み取り、各包装体の識別情報を管理部に送り、管理部により各包装体を特定する工程とを備えたことを特徴とする包装体の管理方法である。

【0009】

本発明は、各包装体の識別情報を管理部に登録する工程において、各包装体の識別情報とともに各包装体の識別情報に対応する各包装体毎の管理情報が管理部に登録され、管理部により各包装体を特定する工程において、各包装体の識別情報ととも各包装体の管理情報を特定することを特徴とする包装体の管理方法である。

【0010】

本発明は、各包装体毎の管理情報は、各包装体の出荷先に関する情報を含むことを特徴とする包装体の管理方法である。

【0011】

本発明は、各包装体の識別情報を管理部に登録する工程の後、複数の包装体を集めて外箱内に収容する工程を更に備えたことを特徴とする包装体の管理方法である。

【0012】

本発明は、印字用インキ層のバーコードは、複数の太バーと、複数の細バーと、太スペースと、細スペースとの組合体からなり、各細バーは、インクジェットプリンタにより印字された少なくとも一列に並んだ複数の丸形インキ単位からなり、各太バーは、インクジェットプリンタにより印字されるとともに、細バーの列より多列に並んだ複数の丸形インキ単位からなり、各太バーを構成する丸形インキ単位の隣接する列間における重なりは、丸形インキ単位の直径の0.09倍〜0.11倍となっていることを特徴とする包装体の管理方法である。

【0013】

本発明は、ヒートシール層と、ヒートシール層上に設けられたガスバリア層と、ガスバリア層上に設けられた下地インキ層と、下地インキ層上に設けられインクジェットプリンタで形成されたバーコードを含む印字用インキ層と、印字用インキ層上に設けられたカバー層とを有する包装用材料からなる包装袋と、包装袋内に収納された内容物とからなる包装体の管理システムであって、印字用インキ層のバーコードは、各包装体毎に個別に設定された識別情報を含む、包装体の管理システムにおいて、各包装体に設けられたバーコードを読み取る第1リーダと、第1リーダによって読み取られたバーコードに基づいて、各包装体の識別情報が登録される管理部と、市場に出回った各包装体に設けられたバーコードを読み取る第2リーダとを備え、第2リーダは、市場に出回った各包装体のバーコードを読み取った後、各包装体の識別情報を管理部に送信し、管理部は、予め管理部に登録された識別情報を用いて各包装体を特定することを特徴とする包装体の管理システムである。

【発明の効果】

【0014】

以上のように本発明によれば、包装体の包装袋は、ヒートシール層と、ヒートシール層上に設けられたガスバリア層と、ガスバリア層上に設けられた下地インキ層と、下地インキ層上に設けられインクジェットプリンタで形成されたバーコードを含む印字用インキ層と、印字用インキ層上に設けられたカバー層とを有する包装用材料からなり、印字用インキ層のバーコードは、各包装体毎に個別に設定された識別情報を含んでいる。このような構成により、印字用インキ層のバーコードの偽造が困難となっている。

【0015】

また、市場に出回った各包装体のバーコードを第2リーダにより読み取り、この読み取られた各包装体の識別情報が管理部に送られ、管理部は、予め登録しておいた各包装体の識別情報に基づき、各包装体の流通ルートを特定する。したがって、包装体の真偽を正確に判断することができ、また包装体の流通ルートを確実に特定することができる。

【図面の簡単な説明】

【0016】

【図1】図1は、本発明の一実施の形態による包装体の管理方法および包装体の管理システムに用いられる包装体を示す正面図。

【図2】図2は、本発明の一実施の形態による包装体の管理方法および包装体の管理システムに用いられる包装体を示す概略断面図。

【図3】図3(a)は、インクジェットプリンタにより作成されたバーコードを示す概略図、図3(b)および(c)は、図3(a)の部分拡大図。

【図4】図4は、インクジェットプリンタによるバーコードの作成方法を示す概略図。

【図5】図5は、本発明の一実施の形態による包装体を示す概略断面図。

【図6】図6は、本発明の一実施の形態による包装体の製造方法を示すフロー図。

【図7】図7は、本発明の一実施の形態による包装体を用いた管理方法および包装体の管理システムを示す図。

【発明を実施するための形態】

【0017】

以下、図面を参照して本発明の一実施の形態について説明する。図1乃至図7は、本発明の一実施の形態を示す図である。

【0018】

まず、図1により本実施の形態による包装体の管理方法および包装体の管理システムに用いられる包装体の概要について説明する。

【0019】

図1に示す包装体10は、包装袋11と、包装袋11内に収納された内容物12とからなっている。このうち包装袋11は、後述する包装用材料20から作製されるとともに、上端部、下端部、および背面部にそれぞれヒートシール部13、14、15が設けられている。また包装袋11表面に、後述するバーコード27および識別符号28が外方から視認可能に表示されている。一方、内容物12としては、例えば健康食品等の食品が挙げられるが、内容物12の構成はこれに限定されない。

【0020】

次に、図2により、包装袋11を構成する包装用材料20の構成について説明する。

【0021】

図2に示すように、包装用材料20は、ヒートシール層21と、ヒートシール層21上に設けられたガスバリア層22とを有している。またガスバリア層22上に下地インキ層23が設けられ、下地インキ層23上に印字用インキ層24が設けられている。さらに、印字用インキ層24上にカバー層25が設けられている。

【0022】

ヒートシール層21は、包装材料20どおしを接合して袋形状とする際に、互いの材料を接合するためのものであり、ヒートシール層が設けることにより、簡易にシールして製袋できる。例えば、包装用材料20を用いて包装袋11を作製する際、一方の包装用材料20のヒートシール層21と他方の包装用材料20のヒートシール層21とを接合することにより、上述したヒートシール部13、14、15が形成される。ヒートシールする方法としては、例えば、バーシール、回転ロールシール、ベルトシール、インパルスシール、高周波シール、超音波シール等のシール方式で行うことができる。

【0023】

ヒートシール層21としては、従来公知の熱可塑性樹脂を使用することができ、例えば、低密度ポリエチレン(LDPE)、直鎖状(線状)低密度ポリエチレン(マルチサイト触媒を使用して重合したポリマー、LLDPE)、メタロセン触媒(シングルサイト触媒)使用して重合したエチレン−α・オレフィン共重合体、中密度ポリエチレン(MDPE)、高密度ポリエチレン(HDPE)、ポリプロピレン樹脂、エチレン−酢酸ビニル共重合体、アイオノマー樹脂、エチレン−アクリル酸共重合体、エチレン−アクリル酸エチル共重合体、エチレン−メタクリル酸共重合体、エチレン−メタクリル酸メチル共重合体、エチレン−プロピレン共重合体、メチルペンテンポリマー、ポリブテンポリマー、その他等の樹脂の一種ないしそれ以上からなる樹脂を使用することができる。

【0024】

ヒートシール層21は、膜厚が1〜100μmであることが好ましく、ヒートシール時の層安定性観点およびコストの観点からは、膜厚は15〜40μm程度であることが好ましい。

【0025】

ガスバリア層22は、包装材料からなる包装袋に充填される内容物を酸素等から遮蔽するためのものであり、従来公知のガスバリア材料を用いて形成することができる。ガスバリア材料として、例えば、エチレン−酢酸ビニル共重合体ケン化物(以下、EVOHと略記する)やMXD6(ポリメタキシリレンアジパミド)などのガスバリア性樹脂や、PETにMXD6などのガスバリア性樹脂をブレンドしたもの、あるいは、PET等の基材上に、シリカ、アルミナなどの無機酸化物や非晶性カーボンを蒸着したもの等を好適に使用できる。蒸着手段を用いる以外の方法として、コーティング手段を用いてもよく、例えば、メタキシレンジアミンとエピクロルヒドリンとを反応させた芳香族系多価エポキシ化合物と多価アミンとの熱硬化型架橋塗膜や、EVOHなどをコーティングすることにより、ガスバリア性を向上させることができる。EVOHをコーティングした場合は、吸湿によりガスバリア性が低下するため、その上にポリオレフィン系樹脂などの防湿性樹脂をコーティングすることが好ましい。このようなガスバリア性向上手段は、いずれか一種を用いてもよいが、二種以上の手段を組み合わせて用いることにより、一層ガスバリア性を向上させることができる。

【0026】

ガスバリア層22は、ガスバリア性能およびコストの観点から、膜厚は6〜50μm程度であることが好ましい。

【0027】

下地インキ層23は、包装袋11を作成した後、透明なカバー層25を介して外方から視認される下地の層を構成するものであり、後記する印字用インキ層24の視認性を向上させるとともに、包装袋11の下地の層を構成する。バーコード等の印字の視認性をよくするためには、下地インキ層は白色とするのが好ましいが、包装袋11のデザインによっては、下地インキ層23は、白色以外の色のインキ層からなっていても良い。例えば、下地インキ層23は、通常のインキ組成物を使用してオフセット印刷あるいはグラビア印刷、フレキソ印刷、凸版印刷、シルクスクリーン印刷、その他等の通常の印刷法等によって形成することができる。

【0028】

他方、印字用インキ層24は、下地インキ層23上に形成された色インキ層26と、下地インキ層23上に形成されるとともにインクジェットプリンタで形成されたバーコード27とを含んでいる。

【0029】

このうち色インキ層26は、包装袋11表面に表示される、例えば内容物12に関係する文字や模様等を示すものである。一方、バーコード27は、各包装体10毎に個別に設定された識別情報(例えば各包装体10の製造番号、ロット番号、製造場所等)を含んでいる。また、下地インキ層23上に、インクジェットプリンタで印字された識別符号28が形成されている。識別符号28は、バーコード27に含まれる識別情報に対応しており、例えば製造番号を表す数字等、人が直接識別できる文字または記号からなっている。

【0030】

カバー層25は、印字用インキ層24のバーコード27等を保護する層であるが、印字画像を明瞭に視認できることも必要である。このような理由から、表面層は透明または半透明の熱可塑性樹脂を用いることが好ましく、より好ましくは透明な熱可塑性樹脂を用いることが好ましい。透明な熱可塑性樹脂としては、例えば、ポリエチレン、ポリプロピレンなどのポリオレフィン系樹脂、ポリスチレン、ポリ塩化ビニル、ポリ塩化ビニリデン、ポリビニルアルコール、エチレン・ビニルアルコール共重合体、ポリアクリロニトリル、ポリアミド、アクリル酸エステル又はメタクリ酸エステルを主成分とするアクリル樹脂、ポリエチレンテレフタレート、ポリブチレンテレフタレート、ポリエチレンナフタレートなどのポリエステル、ポリアセタール、アセチル・ジ又はトリセルロースの繊維素誘導体や、ポリカーボネート等の熱可塑性樹脂が挙げられ、特に、ポリエステルやナイロン6の二軸延伸フィルムが好ましく使用できる。

【0031】

カバー層25は、保護性能およびコストの観点から、膜厚は6〜50μm程度であることが好ましい。

【0032】

次に、印字用インキ層24のバーコード27について、図3(a)−(c)を用いて説明する。

【0033】

図3(a)に示すように、印字用インキ層24のバーコード27は、複数の太バー71と、複数の細バー72と、各太バー71と各細バー72との間に形成されたスペース(太スペース73および細スペース74)との組合体からなっている。なお、図3(a)においては、この組合体のうちの一部のみを示している。

【0034】

細バー72は、それぞれインクジェットプリンタにより印字された、少なくとも1列(図3(a)においては1列)に並んだ複数の丸形インキ単位75からなっている。他方、太バー71は、それぞれインクジェットプリンタにより印字されるとともに、細バー72の列より多列(図3(a)においては3列)に並んだ複数の丸形インキ単位75からなっている。

【0035】

図3(a)に示すように、幅方向(X方向)に隣接する丸形インキ単位75同士の中心間距離はそれぞれAとなっており、高さ方向(Y方向)に隣接する丸形インキ単位75同士の中心間距離はそれぞれBとなっている。また図3(a)において、太バー71、細バー72、太スペース73、細スペース74の幅は、それぞれw1、w2、w3、w4となっている。なお一般に、このようなバーコード27において、太バー71、細バー72、太スペース73、細スペース74の幅の比は、w1:w2:w3:w4=2.5:1:2.5:1となることが推奨されている(以下、推奨比率ともいう)。

【0036】

一方、図3(b)に示すように、丸形インキ単位75の直径をdとした場合、丸形インキ単位75の隣接する列間における重なりL(=d−A)は、丸形インキ単位75の直径dの0.09倍〜0.11倍(すなわち0.09d≦L≦0.11d)となることが好ましい。

【0037】

この重なりLが0.09dを下回った場合(すなわちL<0.09dとなる場合)、太バー71と細バー72との幅の比w1:w2が前記推奨比率から乖離してしまうため好ましくない。他方、重なりLが0.11dを上回った場合(すなわち0.11d<Lとなる場合)、細スペース74が狭くなり過ぎ、細バー72と細スペース74との幅の比w2:w4が、前記推奨比率から乖離してしまうため好ましくない。

【0038】

バーコードの長さ方向(Y方向)においても、丸形インキ単位76は、隣接する丸形インキ単位と行間において重なり合っていてもよい。細バーおよび太バーを構成する丸形インキ単位76は、図3(c)に示すように、その直径をdとした場合、丸形インキ単位76の隣接する行間における重なりM(=d−B)は、丸形インキ単位76の直径dの0.15倍〜0.35倍(すなわち0.15d≦M≦0.35d)となることが好ましい。細バーおよび太バーのいずれにおいても、Y方向の丸形インキ単位が隣接する丸形インキ単位と行間において重なり合うことにより、バーコードの視認性が向上し、バーコードの読み取りエラーを防止することができる。

【0039】

上記した所定のバーコードは、インクジェットプリンタを用いて印字されることにより形成できる。以下、インクジェットプリンタを用いてバーコード27を印字する方法について、図4を用いて説明する。

【0040】

図4において、カバー層25は、幅方向(X方向)に連続的に一定速度で移動している(矢印P参照)。

【0041】

他方、インクジェットプリンタの噴出ヘッド61からは、帯電したインキ粒子62が周期的に噴出される。このようにして噴出されたインキ粒子62は、一対の電極板63からの電場によって帯電量が変えられることにより、高さ方向(Y方向)にその位置が変化する。

【0042】

その後、インキ粒子62は、連続的に移動しているカバー層25に到達する。この際、各インキ粒子62は、それぞれ丸形インキ単位75としてカバー層25上に付着する。これら複数の丸形インキ単位75が集合することにより、カバー層25上にバーコード27が印字形成される。

【0043】

なお、幅方向(X方向)に隣接する丸形インキ単位75同士の中心間距離Aは、例えばインクジェットプリンタの噴出ヘッド61からインキ粒子62を噴出する周期、またはカバー層25の移動速度等によって制御することが可能である。また、高さ方向(Y方向)に隣接する丸形インキ単位75同士の中心間距離Bは、電極板63からの電場による帯電量、電極板63に加える電圧、または電極板63とカバー層25との間の距離D等によって制御することが可能である。

【0044】

図5は、包装用材料の他の構成を示す図である。図5に示す包装用材料20において、ヒートシール層21とガスバリア層22との間に、例えばポリエチレン(PE)からなる第1の基材層29と、第1の基材層29上に設けられた第1のアンカーコート層30とが介在されている。図2に示したように、ヒートシール層21とガスバリア層22とは、通常の方法、例えば、ウエットラミネ−ション法、ドライラミネ−ション法、押し出しラミネ−ション法、共押し出しコーティングラミネーション法、Tダイ押し出し成形法、Tダイ共押し出し成形法等により積層することができるが、アンカーコート層30を介して、積層してもよい。アンカーコート層としては、基材層の表面を、予めコロナ処理、オゾン処理等を行ったり、あるいは、基材層上に、イソシアネ−ト系(ウレタン系)、ポリエチレンイミン系、ポリブタジエン系、有機チタン系等のアンカーコ−ト剤、ポリウレタン系、ポリアクリル系、ポリエステル系、ポリ酢酸ビニル系、エポキシ系、セルロ−ス系、その他等のラミネ−ト系接着剤等のアンカーコート剤を塗布することにより、アンカーコート層を形成することができる。

【0045】

また、ガスバリア層22と下地インキ層23との間にも同様に、例えばポリエチレン(PE)からなる第2の基材層31と、第2の基材層31上に設けられた第2のアンカーコート層32とが介在されている。

【0046】

なお、図5において、ヒートシール層21、ガスバリア層22、下地インキ層23、印字用インキ層24、およびカバー層25については、上述した図2に示す包装用材料20の構成と同様であるため詳細な説明は省略する。

【0047】

次に、このような構成からなる本実施の形態の作用について図6(a)−(h)を用いて述べる。

【0048】

まず、図6(a)−(h)により包装用材料20の製造方法について説明する。なお、以下において、図5に示す構成からなる包装用材料20の場合を例にとって説明する。また図6(a)−(h)において、便宜上、図5と上下逆向きに包装用材料20を図示している。

【0049】

初めに、例えば透明なポリエチレンテレフタレート(PET)等の透明な熱可塑性樹脂からなるカバー層25を準備する(図6(a))。ここでカバー層25としては、例えば、東洋紡社製、T−4100、厚さ12μmのPETフィルムを用いることができる。

【0050】

次に、インクジェットプリンタを用いて、カバー層25上の所定位置にバーコード27および識別符号28を印刷し、次いで一定時間乾燥させる(図6(b))。

【0051】

このようにしてカバー層25にバーコード27および識別符号28を印字した後、カバー層25上に更にグラビア印刷により色インキ層26を形成し、これを一定時間乾燥させる。色インキ層26は一色からなっても良いが、複数の色からなっていることが好ましい。色インキ層26が複数の色からなる場合、一色ごとにグラビア印刷を行って乾燥を行う。このようにして、カバー層25上に、色インキ層26と、バーコード27と、識別符号28とを含む印字用インキ層24が形成される(図6(c))。

【0052】

次に、印字用インキ層24上に、グラビア印刷により、例えば白色インキからなる下地インキ層23を形成し、乾燥させる(図6(d))。

【0053】

次いで、下地インキ層23上に第2のアンカーコート層32を形成し、乾燥させる(図6(e))。第2のアンカーコート層32としては、例えば、ザ・インクテック社製、AC−Qを用いることができる。

【0054】

続いて、第2のアンカーコート層32上に、押し出しラミネート機を用いて高温で溶解させたポリエチレン(PE)(第2の基材層31)を押し出すとともに、この第2の基材層31を介して、アルミニウム等からなるガスバリア層22をラミネートする(図6(f))。なお、第2の基材層31を構成するポリエチレンとしては、例えば、日本ポリエチレン社製、LC−600Aを用いることができる。また、ガスバリア層22としては、例えば、東洋アルミニウム社製、IN30タイプ、厚さ7μmのアルミニウム薄を用いることができる。

【0055】

次に、ガスバリア層22上に第1のアンカーコート層30を形成し、乾燥させる(図6(g))。第1のアンカーコート層30としては、例えば、ザ・インクテック社製、AC−Qを用いることができる。

【0056】

さらに、この第1のアンカーコート層30上に、押し出しラミネート機を用いて高温で溶解させたポリエチレン(PE)(第1の基材層29)を押し出すとともに、この第1の基材層29を介して、LLDPE等からなるヒートシール層21をラミネートする。このようにして、包装用材料20が作製される(図6(h))。なお、第1の基材層29を構成するポリエチレンとしては、例えば、日本ポリエチレン社製、LC−600Aを用いることができる。またヒートシール層21としては、例えば、DNPテクノフィルム社製、SRX、厚さ40μmの発泡ポリエチレンを用いることができる。

【0057】

上記した本実施の形態による包装体により、印字用インキ層のバーコードの偽造を困難なものとすることができる。また、包装体がこのようなバーコードを備えることにより、包装体の真偽や流通ルートを確実に判別することができるものである。このような真偽判別や流通ルートの確実な判別を、より確実に行うことができる、包装体の管理システムについて、説明する。

【0058】

図7は、本発明の一実施の形態による包装体の管理方法および包装体の管理システムを示したものである。まず、上述したように、包装用材料20を作製するとともに(図6(a)−(h))、この包装用材料20を巻き取ってロール40を作製する。

【0059】

次に、このロール40から包装用材料20を巻き出し、所定の幅でカットする。次いで、カットされた包装用材料20を袋形状に折り畳み、その背面および下端部をヒートシールすることにより(ヒートシール部14、15)、包装袋11を作製する。次いで、包装袋11の内部に内容物12を収容するとともに、包装袋11の上端部をヒートシールする(ヒートシール部13)。このようにして、包装袋11と、包装袋11内に収納された内容物12とからなる包装体10が作製される。この際、包装袋11表面の見やすい位置に、バーコード27および識別符号28が表示されている。

【0060】

次に、各包装体10に設けられたバーコード27を第1リーダ41によって読み取る。第1リーダ41で読み取った各包装体10の識別情報は、例えばコンピュータ等からなる管理部42に送信され、この管理部42に登録される。

【0061】

このように各包装体10の識別情報を管理部42に登録する際、各包装体10の識別情報とともに、この識別情報に対応する各包装体10毎の管理情報を管理部42に登録しておくことが好ましい。

【0062】

ここで、各包装体10毎の管理情報とは、各包装体10を出荷した後、市場に出回った個々の包装体10を特定する際に必要となる情報をいう。好ましくは、この管理情報には、例えば各包装体10の出荷先に関する情報等が含まれる。このほか、管理情報として、各包装体10の内容物12の種類、あるいは各包装体10の製造年月日の情報等を含んでいても良い。

【0063】

なお、第1リーダ41が包装袋11表面のバーコード27を正しく読み取らなかった場合、補助的に、識別符号28の値を参照することにより、各包装体10の識別情報を手作業で管理部42に入力しても良い。

【0064】

各包装体10の識別情報を管理部42に登録した後、複数の包装体10を集めて外箱43内に収容する。その後、外箱43とともに複数の包装体10を出荷し、例えば通信販売等の手段により各包装体10を利用者に搬送する。

【0065】

ところで、各包装体10を出荷した後、流通業者により不当販売(例えば、内容物12の賞味期限が切れた状態で包装体10を販売したり、包装袋11内の内容物12を入れ替えて販売する等の行為)が行われることがある。また、各包装体10を流通させる過程で、内容物12に不具合が発生することも起こりうる。この場合、市場に出回った包装体10のうち問題となる包装体10を回収し、当該包装体10のバーコード27を第2リーダ44で読み取る。

【0066】

このように第2リーダ44で読み取った各包装体10の識別情報は、上述した管理部42に送信される。次に、管理部42によって各包装体10の識別情報を照合することにより、各包装体10の管理情報(例えば各包装体10の出荷先等)が特定される。なお、本実施の形態において、第2リーダ44は、第1リーダ41とは互いに異なるリーダーからなっているが、これに限らず、第1リーダ41と第2リーダ44とが同一のリーダからなっていても良い。

【0067】

具体的には、例えば何者かが包装体10の不当販売を行っていると考えられる場合、問題となる包装体10のバーコード27を読み取り、これを管理部42に登録された当該包装体10の管理情報と照合する。これにより、当該包装体10の流通業者が特定され、対応策を講じることができる。

【0068】

なお、上述した第1リーダ41と、管理部42と、第2リーダ44とにより、本実施の形態による包装体の管理システム50が構成される。

【0069】

このように本実施の形態によれば、包装体10の包装袋11は、ヒートシール層21と、ガスバリア層22と、下地インキ層23と、インクジェットプリンタで形成されたバーコード27を含む印字用インキ層24と、カバー層25とを含む包装用材料20からなっている。このような構成により、カバー層25表面に直接バーコード27を印字した場合と異なり、バーコード27を拭き取って消去したり、バーコード27に改ざんを加えることができない。したがって、バーコード27を偽造することが困難になっている。

【0070】

また本実施の形態によれば、上述したようにカバー層25表面にバーコード27を印字することがない。したがって、仮に市場で流通する包装体10のバーコード27が、カバー層25表面に印字されている場合、その包装体10が偽造品であると考えることができるので、包装体10の真偽を正確に判断することができる。

【0071】

また本実施の形態によれば、市場に出回った各包装体10のバーコード27を第2リーダ44により読み取り、この読み取られた各包装体10の識別情報が管理部42に送られる。管理部42は、予め登録しておいた各包装体10の識別情報に基づき、各包装体10の流通ルートを特定する。これにより、包装体10の流通ルートを確実に特定することができる。

【0072】

本実施の形態において、各包装体10に付されたバーコード27の用途としては、上述したものに限られず、例えば以下のようなものも考えられる。すなわち、包装体10の販売者がバーコード27の番号に基づいて抽籤を行い、当選したバーコード27の番号を発表する。次に当選した包装体10の利用者は、包装体10の販売者に対して空の包装袋11を送付する。これに対して、販売者は、送付された包装袋11のバーコード27の数値が真性なものであることを第2リーダ44によって確認し、その後、当選した利用者に対して商品を送付する、という用途を考えることもできる。

【符号の説明】

【0073】

10 包装体

11 包装袋

12 内容物

13、14、15 ヒートシール部

20 包装用材料

21 ヒートシール層

22 ガスバリア層

23 下地インキ層

24 印字用インキ層

25 カバー層

26 色インキ層

27 バーコード

28 識別符号

29 第1の基材層

30 第1のアンカーコート層

31 第2の基材層

32 第2のアンカーコート層

40 ロール

41 第1リーダ

42 管理部

43 外箱

44 第2リーダ

50 包装体の管理システム

71 太バー

72 細バー

73 太スペース

74 細スペース

75、76 丸形インキ単位

【特許請求の範囲】

【請求項1】

ヒートシール層と、ヒートシール層上に設けられたガスバリア層と、ガスバリア層上に設けられた下地インキ層と、下地インキ層上に設けられインクジェットプリンタで形成されたバーコードを含む印字用インキ層と、印字用インキ層上に設けられたカバー層とを有する包装用材料からなる包装袋と、包装袋内に収納された内容物とからなる包装体の管理方法であって、印字用インキ層のバーコードは、各包装体毎に個別に設定された識別情報を含む、包装体の管理方法において、

各包装袋に内容物を収納して包装体を作製する工程と、

各包装体に設けられたバーコードを第1リーダで読み取り、各包装体の識別情報を管理部に登録する工程と、

各包装体を利用者に搬送する工程と、

市場に出回った各包装体のバーコードを第2リーダで読み取り、各包装体の識別情報を管理部に送り、管理部により各包装体を特定する工程とを備えたことを特徴とする包装体の管理方法。

【請求項2】

各包装体の識別情報を管理部に登録する工程において、各包装体の識別情報とともに各包装体の識別情報に対応する各包装体毎の管理情報が管理部に登録され、

管理部により各包装体を特定する工程において、各包装体の識別情報ととも各包装体の管理情報を特定することを特徴とする請求項1記載の包装体の管理方法。

【請求項3】

各包装体毎の管理情報は、各包装体の出荷先に関する情報を含むことを特徴とする請求項2記載の包装体の管理方法。

【請求項4】

各包装体の識別情報を管理部に登録する工程の後、複数の包装体を集めて外箱内に収容する工程を更に備えたことを特徴とする請求項1乃至3のいずれか一項記載の包装体の管理方法。

【請求項5】

印字用インキ層のバーコードは、複数の太バーと、複数の細バーと、太スペースと、細スペースとの組合体からなり、

各細バーは、インクジェットプリンタにより印字された少なくとも一列に並んだ複数の丸形インキ単位からなり、

各太バーは、インクジェットプリンタにより印字されるとともに、細バーの列より多列に並んだ複数の丸形インキ単位からなり、

各太バーを構成する丸形インキ単位の隣接する列間における重なりは、丸形インキ単位の直径の0.09倍〜0.11倍となっていることを特徴とする請求項1乃至4のいずれか一項記載の包装体の管理方法。

【請求項6】

ヒートシール層と、ヒートシール層上に設けられたガスバリア層と、ガスバリア層上に設けられた下地インキ層と、下地インキ層上に設けられインクジェットプリンタで形成されたバーコードを含む印字用インキ層と、印字用インキ層上に設けられたカバー層とを有する包装用材料からなる包装袋と、包装袋内に収納された内容物とからなる包装体の管理システムであって、印字用インキ層のバーコードは、各包装体毎に個別に設定された識別情報を含む、包装体の管理システムにおいて、

各包装体に設けられたバーコードを読み取る第1リーダと、

第1リーダによって読み取られたバーコードに基づいて、各包装体の識別情報が登録される管理部と、

市場に出回った各包装体に設けられたバーコードを読み取る第2リーダとを備え、

第2リーダは、市場に出回った各包装体のバーコードを読み取った後、各包装体の識別情報を管理部に送信し、管理部は、予め管理部に登録された識別情報を用いて各包装体を特定することを特徴とする包装体の管理システム。

【請求項1】

ヒートシール層と、ヒートシール層上に設けられたガスバリア層と、ガスバリア層上に設けられた下地インキ層と、下地インキ層上に設けられインクジェットプリンタで形成されたバーコードを含む印字用インキ層と、印字用インキ層上に設けられたカバー層とを有する包装用材料からなる包装袋と、包装袋内に収納された内容物とからなる包装体の管理方法であって、印字用インキ層のバーコードは、各包装体毎に個別に設定された識別情報を含む、包装体の管理方法において、

各包装袋に内容物を収納して包装体を作製する工程と、

各包装体に設けられたバーコードを第1リーダで読み取り、各包装体の識別情報を管理部に登録する工程と、

各包装体を利用者に搬送する工程と、

市場に出回った各包装体のバーコードを第2リーダで読み取り、各包装体の識別情報を管理部に送り、管理部により各包装体を特定する工程とを備えたことを特徴とする包装体の管理方法。

【請求項2】

各包装体の識別情報を管理部に登録する工程において、各包装体の識別情報とともに各包装体の識別情報に対応する各包装体毎の管理情報が管理部に登録され、

管理部により各包装体を特定する工程において、各包装体の識別情報ととも各包装体の管理情報を特定することを特徴とする請求項1記載の包装体の管理方法。

【請求項3】

各包装体毎の管理情報は、各包装体の出荷先に関する情報を含むことを特徴とする請求項2記載の包装体の管理方法。

【請求項4】

各包装体の識別情報を管理部に登録する工程の後、複数の包装体を集めて外箱内に収容する工程を更に備えたことを特徴とする請求項1乃至3のいずれか一項記載の包装体の管理方法。

【請求項5】

印字用インキ層のバーコードは、複数の太バーと、複数の細バーと、太スペースと、細スペースとの組合体からなり、

各細バーは、インクジェットプリンタにより印字された少なくとも一列に並んだ複数の丸形インキ単位からなり、

各太バーは、インクジェットプリンタにより印字されるとともに、細バーの列より多列に並んだ複数の丸形インキ単位からなり、

各太バーを構成する丸形インキ単位の隣接する列間における重なりは、丸形インキ単位の直径の0.09倍〜0.11倍となっていることを特徴とする請求項1乃至4のいずれか一項記載の包装体の管理方法。

【請求項6】

ヒートシール層と、ヒートシール層上に設けられたガスバリア層と、ガスバリア層上に設けられた下地インキ層と、下地インキ層上に設けられインクジェットプリンタで形成されたバーコードを含む印字用インキ層と、印字用インキ層上に設けられたカバー層とを有する包装用材料からなる包装袋と、包装袋内に収納された内容物とからなる包装体の管理システムであって、印字用インキ層のバーコードは、各包装体毎に個別に設定された識別情報を含む、包装体の管理システムにおいて、

各包装体に設けられたバーコードを読み取る第1リーダと、

第1リーダによって読み取られたバーコードに基づいて、各包装体の識別情報が登録される管理部と、

市場に出回った各包装体に設けられたバーコードを読み取る第2リーダとを備え、

第2リーダは、市場に出回った各包装体のバーコードを読み取った後、各包装体の識別情報を管理部に送信し、管理部は、予め管理部に登録された識別情報を用いて各包装体を特定することを特徴とする包装体の管理システム。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2012−166837(P2012−166837A)

【公開日】平成24年9月6日(2012.9.6)

【国際特許分類】

【出願番号】特願2011−30820(P2011−30820)

【出願日】平成23年2月16日(2011.2.16)

【出願人】(000002897)大日本印刷株式会社 (14,506)

【Fターム(参考)】

【公開日】平成24年9月6日(2012.9.6)

【国際特許分類】

【出願日】平成23年2月16日(2011.2.16)

【出願人】(000002897)大日本印刷株式会社 (14,506)

【Fターム(参考)】

[ Back to top ]