包装体の集積装置

【課題】搬送供給装置において包装体を高速かつ確実に移送装置へと供給する包装体の集積装置を提供する。

【解決手段】自動包装機から排出された包装体1を搬送供給する搬送供給装置2と、搬送供給装置2から供給された包装体1をホルダ部材33に収容して移送する移送装置3と、移送装置3にて移送された包装体1を複数のホルダ部材33・33・・・から一度に搬出する搬出装置4と、を具備してなる包装体1の集積装置100において、搬送供給装置2は、包装体1の搬送経路に沿って延設され、包装体1が載置されるガイド部材20と、ガイド部材20に沿って移動可能に配設され、ガイド部材20よりも上方に突出された突出部21aにて包装体1を押動して搬送する押動部材21と、を有してなり、ガイド部材20の端部が下方湾曲され、押動部材21にて下方に押動されながらホルダ部材33へと包装体1が供給される。

【解決手段】自動包装機から排出された包装体1を搬送供給する搬送供給装置2と、搬送供給装置2から供給された包装体1をホルダ部材33に収容して移送する移送装置3と、移送装置3にて移送された包装体1を複数のホルダ部材33・33・・・から一度に搬出する搬出装置4と、を具備してなる包装体1の集積装置100において、搬送供給装置2は、包装体1の搬送経路に沿って延設され、包装体1が載置されるガイド部材20と、ガイド部材20に沿って移動可能に配設され、ガイド部材20よりも上方に突出された突出部21aにて包装体1を押動して搬送する押動部材21と、を有してなり、ガイド部材20の端部が下方湾曲され、押動部材21にて下方に押動されながらホルダ部材33へと包装体1が供給される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、包装体の集積装置の技術に関し、より詳細には、自動包装機から排出された包装体を所定数毎に集積させて一括して搬出する包装体の集積装置に関する。

【背景技術】

【0002】

従来、薬剤、嗜好品、調味料、その他の食品などの粉状又は粒状の被包装物を密封包装して一度に複数のスティックタイプの包装体(製品)を得る多列式の自動包装機などが公知である。かかる自動包装機にて製造された包装体は、包装ラインにおいて、自動包装機に接続された搬送装置を介して箱詰装置へと搬送され、箱詰装置にて所定数毎に箱詰めされて出荷される。通常、包装ラインでは、自動包装機と箱詰装置との間に、自動包装機から排出された複数の包装体を所定数毎に集積させて箱詰装置などの後工程へと一括して搬出する集積装置が設けられている。

【0003】

従来の集積装置としては、例えば、特許文献1又は特許文献2に開示されるように、自動包装機から排出された包装体を搬送供給する搬送供給装置と、搬送供給装置から供給された包装体をホルダ部材に収容して移送する移送装置と、移送装置にて移送された包装体を複数のホルダ部材から一度に搬出する搬出装置等とを具備してなる構成が公知である。かかる構成においては、移送装置にて複数のホルダ部材に包装体が収容され、搬出装置にて複数のホルダ部材より包装体が纏めて搬出されることで、包装体が所定数毎に集積されて一括して搬出される。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特許第2651564号公報

【特許文献2】特開平11−208845号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、上述した従来の集積装置では、搬送供給装置において、移送装置の上方位置より包装体を落下供給させてホルダ部材へ収容させる構成であったため、ホルダ部材へ包装体を速やかに収容させることが困難であった。特に、近年では、包装ラインの高速化の要請を受けて、搬送供給装置から移送装置へ包装体を高速で供給できるようにすることが望ましい。また、従来の構成では、包装体の形や大きさ又は被包装物の重量や偏りなどの影響を受けやすく、搬送供給装置から移送装置への包装体供給の安定性及び確実性に劣るという課題があった。

【0006】

そこで、本発明では、包装体の集積装置に関し、前記従来の課題を解決するもので、搬送供給装置において包装体を高速かつ確実に移送装置へと供給できる包装体の集積装置を提案することを目的とする。

【課題を解決するための手段】

【0007】

本発明の解決しようとする課題は以上の如くであり、次にこの課題を解決するための手段を説明する。

【0008】

すなわち、請求項1においては、自動包装機から排出された包装体を搬送供給する搬送供給装置と、前記搬送供給装置から供給された包装体をホルダ部材に収容して移送する移送装置と、前記移送装置にて移送された包装体を複数のホルダ部材から一度に搬出する搬出装置と、を具備してなる包装体の集積装置において、前記搬送供給装置は、包装体の搬送経路に沿って延設され、包装体が載置されるガイド部材と、前記ガイド部材に沿って移動可能に配設され、前記ガイド部材よりも上方に突出された突出部にて包装体を押動して搬送する押動部材と、を有してなり、前記ガイド部材の端部が下方湾曲され、前記押動部材にて下方に押動されながら前記ホルダ部材へと包装体が供給されるものである。

【0009】

請求項2においては、前記搬送供給装置は、前記ガイド部材の端部位置に配設され前記押動部材が当接される当接部材を有してなり、前記当接部材に前記突出部が当接されることで、前記押動部材が後方傾倒されて前記ホルダ部材と接触しない位置へ退避されるものである。

【0010】

請求項3においては、前記搬送供給装置は、走行方向に沿って前記押動部材が配設された無端回転体を有してなり、前記無端回転体の環状走行と連動して前記押動部材が移動されるものである。

【0011】

請求項4においては、前記搬送供給装置は、前記ガイド部材の端部上方位置に配設され包装体の搬送経路に沿って延出される包装体の落下防止部材を有してなるものである。

【0012】

請求項5においては、前記移送装置は、走行方向に沿って前記ホルダ部材が配設された無端回転体を有してなり、前記無端回転体の環状走行と連動して前記ホルダ部材が移動され、前記ホルダ部材が開口端を斜上方に向けた状態で前記ガイド部材と連続されるものである。

【発明の効果】

【0013】

本発明の効果として、搬送供給装置において包装体を高速かつ確実に移送装置へと供給できる。

【図面の簡単な説明】

【0014】

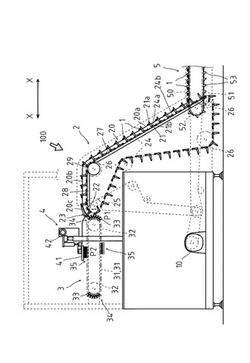

【図1】本発明の一実施例に係る集積装置の全体的な構成を示した正面図である。

【図2】搬送供給装置の下方位置の正面図である。

【図3】搬送供給装置の上方位置の正面図である。

【図4】移送装置及び搬出装置の正面図である。

【図5】搬送供給装置の側面図である。

【図6】搬送供給装置から移送装置へ包装体が供給される様子を示した正面図である。

【図7】同じく搬送供給装置から移送装置へ包装体が供給される様子を示した正面図である。

【発明を実施するための形態】

【0015】

次に、発明を実施するための形態を説明する。

【0016】

まず、本実施例の集積装置100の全体構成について、以下に概説する。なお、以下の実施例において、図1の矢印X方向を集積装置100の左右方向とする。

【0017】

図1に示すように、本実施例の集積装置100は、図示せぬ自動包装機から排出された包装体1を搬送供給する搬送供給装置2と、搬送供給装置2から供給された包装体1をホルダ部材33・33・・・に収容して移送する移送装置3と、移送装置3にて移送された包装体1を複数のホルダ部材33・33・・・から一度に搬出する搬出装置4等とを具備してなり、自動包装機から排出された包装体1を所定数毎に集積させて一括して搬出するように構成されている。

【0018】

自動包装機としては、例えば、長尺状の包装材料を間欠的に供給しながら、一度に複数の包装体1・1・・・を得る多列式自動包装機などとして構成され、本実施例では、製品としてスティックタイプの包装体1が連続して排出される。自動包装機の下方位置には、自動包装機より排出された包装体1を集積装置100へと搬入する搬入装置5が敷設されている。

【0019】

図1及び図2に示すように、搬入装置5は、機体左右方向に沿ってガイド部材50が延設され、自動包装機より排出された包装体1がガイド部材50に載置される。ガイド部材50の下方位置には、無端回転体としての搬入用ローラチェーン51が敷設され、駆動モータ10と動力伝達可能に接続されたスプロケット52にて環状走行される。搬入用ローラチェーン51には複数の受止部材53・53・・・が配設されており、搬入用ローラチェーン51と連動して受止部材53が移動されることで、受止部材53にて包装体1が押動されて搬送供給装置2へと搬入される。

【0020】

図1乃至図3等に示すように、搬送供給装置2は、集積装置100における搬送経路上流位置に配設され、上述した搬入装置5と接続される。なお、この搬送供給装置2の詳細は後述する。

【0021】

図1及び図4に示すように、移送装置3は、搬送供給装置2の搬送経路下流位置であって、無端回転体としての移送用ローラチェーン31・31が機体左右方向に沿って延設されている。移送用ローラチェーン31は、上述した搬入装置5の搬入用ローラチェーン51よりも上方に位置され、図示せぬ駆動源と動力伝達可能に接続されたスプロケット32にて環状走行される。本実施例の移送装置3では、互いに独立して走行可能な一対の移送用ローラチェーン31・31が搬送経路に沿って並列に隣接されている。

【0022】

移送用ローラチェーン31・31には、走行方向に沿って複数のホルダ部材33・33・・・がそれぞれ配設され、複数(本実施例では7個)のホルダ部材33・33・・・にて第一ホルダグループ34及び第二ホルダグループ35が形成されている。第一ホルダグループ34及び第二ホルダグループ35は、対応する移送用ローラチェーン31・31にそれぞれ二組ずつ個別に設けられ、それぞれが所定の離間を有して略対向位置に配置されている。

【0023】

ホルダ部材33は、断面コ字型に屈曲形成された長板状部材より構成され、開口端を介して包装体1が内部に収容される。ホルダ部材33は、移送用ローラチェーン31の環状走行と連動して移動され、搬送供給装置2から包装体1が供給される供給位置P1と、後述する排出装置4にて収容された包装体1が搬出される搬出位置P2との間を移動される。ホルダ部材33は、供給位置P1では開口端を斜上方に向けた状態で停止されて搬送供給装置2(のガイド部材20)と連続され、搬出位置P2では開口端を鉛直上方に向けた状態で停止されて排出装置4(の搬出レーン40)と連続される。

【0024】

図1及び図4に示すように、搬出装置4は、移送装置3の上部側方位置に配設され、移送用ローラチェーン31の側方位置に搬出レーン40が水平方向に沿って延出され、移送用ローラチェーン31の上方位置にホルダ部材33から包装体1を搬出レーン40へと搬出させるプッシャー41が配設されている。搬出レーン40は、断面コ字型に屈曲形成された長板状部材より構成され、図4における紙面垂直方向に延出されている。プッシャー41は、スライダ装置42にて搬出レーン40に沿って水平移動され、プッシャー41にて搬出位置P2で停止されたホルダ部材33・33・・・から包装体1・1・・・が搬出レーン40上に一度に搬出される。

【0025】

ここで、本実施例の移送装置3及び搬出装置4の動作について説明する。

供給位置P1にある第一ホルダグループ34では、対応するホルダ部材33に搬送供給装置2から供給された包装体1が収容される(図4等参照)。供給位置P1では、対応するホルダ部材33が後述する搬送供給装置2のガイド部材20と連続されている。対応するホルダ部材33に包装体1が収容されると、移送用ローラチェーン31の走行方向に沿ってホルダ部材33が間欠移動され、隣接するホルダ部材33が搬送供給装置2の供給ガイド20の下方位置で停止されて包装体1が供給される。

【0026】

第一ホルダグループ34は、ホルダ部材33の間欠移動が繰り返されることで隣接するホルダ部材33・33・・・に包装体1が順次収容されていき、全てのホルダ部材33・33・・・に包装体1が収容されると、移送用ローラチェーン31の走行方向に沿って高速移動されて搬出位置P2で停止される。なお、このとき他方の第一ホルダグループ34も同時に高速移動されて、移送用ローラチェーン31の下部位置で停止される。

【0027】

第一ホルダグループ34が供給位置P1にある間、第二ホルダグループ35は、搬出位置P2で停止されている(図4等参照)。搬出位置P2で停止された第二ホルダグループ35では、搬出装置4のスライダ装置42にてプッシャー41が移動されることで、ホルダ部材33の開口端より突出された包装体1の短手方向縁部がプッシャー41に係止されて、各ホルダ部材33・33・・・に収容された包装体1が一度に搬出レーン40へと移動される。このとき、他方の第二ホルダグループ35は、移送用ローラチェーン31の下部位置で停止されている。

【0028】

第二ホルダグループ35は、搬出装置4にて全ての包装体1が搬出されると、移送用ローラチェーン31の走行方向に沿って高速移動されて搬送経路下流位置で停止される。このとき、他方の第二ホルダグループ35も同時に高速移動されて、移送用ローラチェーン31の搬送経路上流位置で停止され、供給位置P1へと移動される。

【0029】

第一ホルダグループ34及び第二ホルダグループ35は、対応する移送用ローラチェーン31・31に二組ずつ配置されるため、それぞれが供給位置P1及び搬出位置P2へと交互に連続して移動される。供給位置P1から搬出位置P2に移動された第一ホルダグループ34では、上述と同様に、搬出装置4にてホルダ部材33から包装体1が搬出される。また、移送用ローラチェーン31の下部位置から供給位置P1へと移動された他方の第二ホルダグループ35では、上述と同様に、搬送供給装置2にてホルダ部材33へと包装体1が収容される。

【0030】

このように移送装置3及び搬出装置4では、供給位置P1にて搬送供給装置2から供給された包装体1がホルダグループ34・35のホルダ部材33・33・・・に順次収容され、全てのホルダ部材33・33・・・に包装体1が収容されると搬出位置P2へと移動されて、ホルダ部材33・33・・・から一括して全ての包装体1が搬出される。

【0031】

なお、移送装置3及び搬出装置4による包装体1の移送・搬出は、後述する搬送供給装置2による包装体1の搬送供給と連動して行われる。

【0032】

次に、本実施例の搬送供給装置2の構成について、以下に詳述する。

図2、図3及び図5に示すように、本実施例の搬送供給装置2は、包装体1の搬送経路に沿って延設され、包装体1が載置されるガイド部材20と、ガイド部材20に沿って移動可能に配設され、ガイド部材20よりも上方に突出された突出部21aにて包装体1を押動して搬送する押動部材21と、ガイド部材20の端部位置に配設され押動部材21が当接される当接部材22と、ガイド部材20の端部上方位置に配設される包装体1の落下防止部材23等とで構成されている。

【0033】

ガイド部20は、長板状の部材であって、一対のガイド部材20・20が所定の離間を有して対向位置に配置され、上面に包装体1の長手方向端部が当接される。本実施例のガイド部材20は、斜め上方に向けて傾斜延出された上方傾斜部20aと、上方傾斜部20aと連続される水平部20bと、水平部20bから斜め下方に向けて湾曲延出された下方湾曲部20cとが形成されている。上方傾斜部20a、水平部20b及び下方湾曲部20cは、搬送経路に沿って連続されており、包装体1が上方傾斜部20a、水平部20b及び下方湾曲部20cに沿って連続して搬送される。

【0034】

上方傾斜部20aは、端部において上述した搬入装置5のガイド部材50と交差され、搬入装置5から供給された包装体1がガイド部材50から上方傾斜部20aへと搬入される。また、下方湾曲部20cは、上述した移送装置3のホルダ部材33と連続され、下方湾曲部20cからホルダ部材33に包装体1が供給される。

【0035】

ガイド部材20の下方位置には、無端回転体としての搬送供給用ローラチェーン24が敷設され、一対の搬送供給用ローラチェーン24・24が対応するガイド部材20・20の下方位置に所定の離間を有して対向位置に配置される(図5参照)。搬送供給用ローラチェーン24は、駆動モータ10と動力伝達可能に接続された駆動スプロケット25及び複数の従動スプロケット26・26・・・に巻回されて環状走行される。

【0036】

押動部材21は、搬送供給用ローラチェーン24に走行方向に沿って所定間隔を隔てて連設され、搬送供給用ローラチェーン24の環状走行に連動してガイド部材20に沿って移動される。押動部材21は、側面視略L字型に形成され、搬送供給用ローラチェーン24に配設された状態でガイド部材20よりも上方に突出される突出部21aと、突出部21aの端部から略直角に延出される底部21bとが形成されている。

【0037】

押動部材21は、突出部21a及び底部21bが交差する角部21cにて搬送供給用ローラチェーン24の側面に所定間隔を隔てて突設された支持軸24aに回動自在に軸支されている。本実施例では、一対の搬送供給用ローラチェーン24・24の対向位置にそれぞれ対応する押動部材21・21が配設される。また、搬送供給用ローラチェーン24には、隣接する支持軸24a・24aの離間に、上述した突出部21a又は底部21bが係止される係止ピン24bが設けられている。

【0038】

ガイド部材20の下方位置であって搬送供給用ローラチェーン24と干渉しない位置には、押動部材21の底部21bが摺接される補助レール部材27・28が延設されている。補助レール部材27・28には、ガイド部材20と平行な押動部材21の摺接面が形成されている。補助レール部材27は、ガイド部材20の上方傾斜部20aの下方位置に延設され、補助レール部材28は、水平部20bの下方位置に延設される。また、上方傾斜部20a及び水平部20bの連続箇所においては、対応する従動スプロケット26に湾曲面を有するブラケット部材29が設けられている。

【0039】

押動部材21は、ガイド部材20の上方傾斜部20aに到達されると、補助レール部材27に当接して回動されて、搬送供給用ローラチェーン24の走行方向に対して底部21bを後方に向けた状態で、底部21bが補助レール部材27に摺接され、突出部21aがガイド部材20(上方傾斜部20a)よりも上方に突出される(図2参照)。このとき、押動部材21の底部21bは、搬送供給用ローラチェーン24に設けられた係止ピン24bに係止されて、係止ピン24b及び補助レール部材27の間に位置される。そのため、押動部材21は、回動が規制されて、突出部21aがガイド部材20(上方傾斜部20a)よりも上方に突出した状態のまま移動される。

【0040】

また、押動部材21が移動されて上方傾斜部20a及び水平部20bが連続される湾曲箇所に到達されると、ブラケット部材29に底部21bが摺接され、水平部20bに到達されると、補助レール部材28に底部21bが摺接されて、突出部21aがガイド部材20(上方傾斜部20a及び水平部20b)よりも上方に突出される(図3参照)。かかる状態においても同様に、底部21bが係止ピン24b及びブラケット部材29、係止ピン24b及び補助レール部材28の間に位置されるため、押動部材21は、回動が規制されて、突出部21aがガイド部材20(上方傾斜部20a及び水平部20b)よりも上方に突出した状態のまま移動される。

【0041】

なお、下方湾曲部20cの下方位置には、上述したような補助レール部材27・28等が配設されない。そのため、押動部材21が下方湾曲部20cに到達されて、底部21bが補助レール部材28から脱離されることで、支持軸24aを中心に回動自在とされる(図7等参照)。押動部材21は、底部21bが補助レール部材28から脱離されると、支持軸24aを中心に回動自在とされた状態のまま、次に上方傾斜部20aに到達されるまで搬送供給用ローラチェーン24の下方位置を移動される。

【0042】

当接部材22は、長手方向に延出された棒乃至細板状の部材として構成され、ガイド部材20の端部位置であって下方湾曲部20cの端部下方位置に配設される。本実施例の当接部材22は、押動部材21の突出部21aの移動軌道上に配置され、押動部材21が下方湾曲部20cに到達され、底部21bが補助レール部材28から脱離された状態で突出部21aが当接される。

【0043】

当接部材22に突出部21aが当接されると、押動部材21は、反動により支持軸24aを中心に搬送経路に対して後方に傾倒されてホルダ部材33と接触しない位置へ退避される。このホルダ部材33と接触しない位置とは、押動部材21の各部位(突出部21a及び底部21b)がホルダ部材33と接触しない位置や状態のことをいう。なお、本実施例では、押動部材21が後方傾倒されても、突出部21aが隣接する係止ピン24bに係止されて押動部材21が所定角以上に回動されないように構成されている。

【0044】

落下防止部材23は、棒乃至細板状の部材として構成され、ガイド部材20の端部位置であって下方湾曲部20cの端部上方位置に配設される。本実施例では、落下防止部材23は、包装体1の搬送経路に沿って延出され、下方湾曲部20cの端部上方空間において、少なくとも包装体1及び押動部材21の突出部21aの移動を妨げない位置に配置される。

【0045】

次に、図6及び図7を参照しながら、搬送供給装置2の動作について、以下に詳述する。

まず、搬送供給装置2は、搬送経路上流位置において搬入装置5と接続され、搬入装置5から搬入された包装体1は、下方より移動されてくる一対の押動部材21・21にて押動されて上方傾斜部20aに沿って搬送される(図2参照)。なお、押動部材21は、底部21bが補助レール部材27に摺接されるため、包装体1と当接しても後方傾倒されない。

【0046】

押動部材21にて押動される包装体1は、ガイド部材20上にて寝た状態(側面がガイド部材20の上面に当接した状態)で搬送され、やがて上方傾斜部20aから水平部20bを経由して下方湾曲部20cへと到達される(図3参照)。そして、下方湾曲部20cに到達された包装体1は、押動部材21にて下方に押動されながら下方湾曲部20cの形状に沿って搬送され(図6参照)、下方湾曲部20cの端部に連続された移送装置3のホルダ部材33へと供給される(図7参照)。

【0047】

一方、下方湾曲部20cの形状に沿って移動された押動部材21は、底部21bが補助レール部材28から脱離されて支持軸24aを中心に回動自在とされた状態で当接部材22に突出部21aが当接される。押動部材21は、当接部材22に突出部21aが当接されると、反動により支持軸24aを中心に後方傾倒されて、ホルダ部材33と接触しない位置へと退避される(図6及び図7参照)。

【0048】

このように搬送供給装置2では、搬送供給用ローラチェーン24と連動して押動部材21・21・・・にて包装体1が連続して搬送供給されて、移送装置3のホルダ部材33・33・・・に包装体1が順次収容される。

【0049】

以上のように、本実施例の集積装置100は、自動包装機から排出された包装体1を搬送供給する搬送供給装置2と、搬送供給装置2から供給された包装体1をホルダ部材33に収容して移送する移送装置3と、移送装置3にて移送された包装体1を複数のホルダ部材33・33・・・から一度に搬出する搬出装置4と、を具備してなる包装体1の集積装置100において、搬送供給装置2は、包装体1の搬送経路に沿って延設され、包装体1が載置されるガイド部材20と、ガイド部材20に沿って移動可能に配設され、ガイド部材20よりも上方に突出された突出部21aにて包装体1を押動して搬送する押動部材21と、を有してなり、ガイド部材20の端部が下方湾曲され、押動部材21にて下方に押動されながらホルダ部材33へと包装体1が供給されるように構成されるため、搬送供給装置2において包装体1を高速かつ確実に移送装置3へと供給できる。

【0050】

すなわち、本実施例の集積装置100では、搬送供給装置2において、押動部材21にて下方に押動されながら、下方湾曲されたガイド部材20の端部形状に沿って、ホルダ部材33へと包装体1が供給されるように構成されるため、包装体1を移送装置3へ単に落下させて供給するのではなく、押動部材21(の突出部21a)にて押動させながら供給することができるため、ホルダ部材33へ包装体1を速やかに収容させることができ、ひいては包装ラインを高速化することができる。また、包装体1の形や大きさ及び被包装物の重量や偏りなどの影響を受けにくいため、安定かつ確実に包装体1を供給することができる。

【0051】

特に、本実施例の搬送供給装置2は、ガイド部材20の端部位置に配設され押動部材21が当接される当接部材22を有してなり、当接部材22に突出部21aが当接されることで、押動部材21が後方傾倒されてホルダ部材33と接触しない位置へ退避されるように構成されるため、押動部材21におけるホルダ部材33の移動を妨げることがなく包装体供給の安定性及び確実性を向上できる、また、複数の押動部材21・21・・・を連続して移動させて複数の包装体1・1・・・を連続して搬送供給することができる。

【0052】

また、本実施例の搬送供給装置2は、走行方向に沿って押動部材21が配設された搬送供給用ローラチェーン24を有してなり、搬送供給用ローラチェーン24の環状走行と連動して押動部材21が移動されるように構成されるため、複数の押動部材21・21・・・を連続して高速移動させることができる。

【0053】

また、本実施例の搬送供給装置2は、ガイド部材20の端部上方位置に配設され包装体1の搬送経路に沿って延出される包装体1の落下防止部材23を有してなるため、下方湾曲されたガイド部材20の端部形状に沿って搬送される包装体1が搬送経路から脱落するのを防止でき、ホルダ部材33へと包装体1を安定かつ確実に供給することができる。

【0054】

また、本実施例の移送装置3は、走行方向に沿ってホルダ部材33が配設された移送用ローラチェーン31を有してなり、移送用ローラチェーン31の環状走行と連動してホルダ部材33が移動され、ホルダ部材33が開口端を斜上方に向けた状態でガイド部材20と連続されるように構成されるため、移送用ローラチェーン31の環状走行と連動してホルダ部材33が移動されることで、複数のホルダ部材33・33・・・を連続して高速移動させることができる。また、ホルダ部材33が開口端を斜上方に向けた状態でガイド部材20と連続されることで、下方湾曲されたガイド部材20の端部形状に沿ってホルダ部材33(の開口端)を連続させることができ、ホルダ部材33へと包装体1を安定かつ確実に供給することができる。

【0055】

なお、集積装置100の構成としては、上述した実施例に限定されず、本発明の目的を逸脱しない限りにおいて種々の変更が可能である。

【0056】

すなわち、上述した実施例の搬送供給装置2では、ガイド部材20において上方傾斜部20a、水平部20b及び下方湾曲部20cが形成された構成について説明したが、かかるガイド部材20の構成についてはこれに限定されず、少なくともガイド部材20の端部が下方湾曲されるような構成であればよく、また、ガイド部材20において下方湾曲部20cが一体に形成されても、又は別体として形成されてもよい。

【0057】

また、上述した実施例の移送装置3及び搬出装置4の構成についてもこれに限定されず、搬送供給装置2による包装体1の搬送供給と連動して包装体1が移送・搬出される構成であれば、公知の構成を採用することができる。

【符号の説明】

【0058】

1 包装体

2 搬送供給装置

3 移送装置

4 搬出装置

20 ガイド部材

20a 上方傾斜部

20b 水平部

20c 下方湾曲部

21 押動部材

21a 突出部

21b 底部

21c 角部

22 当接部材

23 落下防止部材

24 搬送供給用ローラチェーン

31 移送用ローラチェーン

33 ホルダ部材

100 集積装置

【技術分野】

【0001】

本発明は、包装体の集積装置の技術に関し、より詳細には、自動包装機から排出された包装体を所定数毎に集積させて一括して搬出する包装体の集積装置に関する。

【背景技術】

【0002】

従来、薬剤、嗜好品、調味料、その他の食品などの粉状又は粒状の被包装物を密封包装して一度に複数のスティックタイプの包装体(製品)を得る多列式の自動包装機などが公知である。かかる自動包装機にて製造された包装体は、包装ラインにおいて、自動包装機に接続された搬送装置を介して箱詰装置へと搬送され、箱詰装置にて所定数毎に箱詰めされて出荷される。通常、包装ラインでは、自動包装機と箱詰装置との間に、自動包装機から排出された複数の包装体を所定数毎に集積させて箱詰装置などの後工程へと一括して搬出する集積装置が設けられている。

【0003】

従来の集積装置としては、例えば、特許文献1又は特許文献2に開示されるように、自動包装機から排出された包装体を搬送供給する搬送供給装置と、搬送供給装置から供給された包装体をホルダ部材に収容して移送する移送装置と、移送装置にて移送された包装体を複数のホルダ部材から一度に搬出する搬出装置等とを具備してなる構成が公知である。かかる構成においては、移送装置にて複数のホルダ部材に包装体が収容され、搬出装置にて複数のホルダ部材より包装体が纏めて搬出されることで、包装体が所定数毎に集積されて一括して搬出される。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特許第2651564号公報

【特許文献2】特開平11−208845号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、上述した従来の集積装置では、搬送供給装置において、移送装置の上方位置より包装体を落下供給させてホルダ部材へ収容させる構成であったため、ホルダ部材へ包装体を速やかに収容させることが困難であった。特に、近年では、包装ラインの高速化の要請を受けて、搬送供給装置から移送装置へ包装体を高速で供給できるようにすることが望ましい。また、従来の構成では、包装体の形や大きさ又は被包装物の重量や偏りなどの影響を受けやすく、搬送供給装置から移送装置への包装体供給の安定性及び確実性に劣るという課題があった。

【0006】

そこで、本発明では、包装体の集積装置に関し、前記従来の課題を解決するもので、搬送供給装置において包装体を高速かつ確実に移送装置へと供給できる包装体の集積装置を提案することを目的とする。

【課題を解決するための手段】

【0007】

本発明の解決しようとする課題は以上の如くであり、次にこの課題を解決するための手段を説明する。

【0008】

すなわち、請求項1においては、自動包装機から排出された包装体を搬送供給する搬送供給装置と、前記搬送供給装置から供給された包装体をホルダ部材に収容して移送する移送装置と、前記移送装置にて移送された包装体を複数のホルダ部材から一度に搬出する搬出装置と、を具備してなる包装体の集積装置において、前記搬送供給装置は、包装体の搬送経路に沿って延設され、包装体が載置されるガイド部材と、前記ガイド部材に沿って移動可能に配設され、前記ガイド部材よりも上方に突出された突出部にて包装体を押動して搬送する押動部材と、を有してなり、前記ガイド部材の端部が下方湾曲され、前記押動部材にて下方に押動されながら前記ホルダ部材へと包装体が供給されるものである。

【0009】

請求項2においては、前記搬送供給装置は、前記ガイド部材の端部位置に配設され前記押動部材が当接される当接部材を有してなり、前記当接部材に前記突出部が当接されることで、前記押動部材が後方傾倒されて前記ホルダ部材と接触しない位置へ退避されるものである。

【0010】

請求項3においては、前記搬送供給装置は、走行方向に沿って前記押動部材が配設された無端回転体を有してなり、前記無端回転体の環状走行と連動して前記押動部材が移動されるものである。

【0011】

請求項4においては、前記搬送供給装置は、前記ガイド部材の端部上方位置に配設され包装体の搬送経路に沿って延出される包装体の落下防止部材を有してなるものである。

【0012】

請求項5においては、前記移送装置は、走行方向に沿って前記ホルダ部材が配設された無端回転体を有してなり、前記無端回転体の環状走行と連動して前記ホルダ部材が移動され、前記ホルダ部材が開口端を斜上方に向けた状態で前記ガイド部材と連続されるものである。

【発明の効果】

【0013】

本発明の効果として、搬送供給装置において包装体を高速かつ確実に移送装置へと供給できる。

【図面の簡単な説明】

【0014】

【図1】本発明の一実施例に係る集積装置の全体的な構成を示した正面図である。

【図2】搬送供給装置の下方位置の正面図である。

【図3】搬送供給装置の上方位置の正面図である。

【図4】移送装置及び搬出装置の正面図である。

【図5】搬送供給装置の側面図である。

【図6】搬送供給装置から移送装置へ包装体が供給される様子を示した正面図である。

【図7】同じく搬送供給装置から移送装置へ包装体が供給される様子を示した正面図である。

【発明を実施するための形態】

【0015】

次に、発明を実施するための形態を説明する。

【0016】

まず、本実施例の集積装置100の全体構成について、以下に概説する。なお、以下の実施例において、図1の矢印X方向を集積装置100の左右方向とする。

【0017】

図1に示すように、本実施例の集積装置100は、図示せぬ自動包装機から排出された包装体1を搬送供給する搬送供給装置2と、搬送供給装置2から供給された包装体1をホルダ部材33・33・・・に収容して移送する移送装置3と、移送装置3にて移送された包装体1を複数のホルダ部材33・33・・・から一度に搬出する搬出装置4等とを具備してなり、自動包装機から排出された包装体1を所定数毎に集積させて一括して搬出するように構成されている。

【0018】

自動包装機としては、例えば、長尺状の包装材料を間欠的に供給しながら、一度に複数の包装体1・1・・・を得る多列式自動包装機などとして構成され、本実施例では、製品としてスティックタイプの包装体1が連続して排出される。自動包装機の下方位置には、自動包装機より排出された包装体1を集積装置100へと搬入する搬入装置5が敷設されている。

【0019】

図1及び図2に示すように、搬入装置5は、機体左右方向に沿ってガイド部材50が延設され、自動包装機より排出された包装体1がガイド部材50に載置される。ガイド部材50の下方位置には、無端回転体としての搬入用ローラチェーン51が敷設され、駆動モータ10と動力伝達可能に接続されたスプロケット52にて環状走行される。搬入用ローラチェーン51には複数の受止部材53・53・・・が配設されており、搬入用ローラチェーン51と連動して受止部材53が移動されることで、受止部材53にて包装体1が押動されて搬送供給装置2へと搬入される。

【0020】

図1乃至図3等に示すように、搬送供給装置2は、集積装置100における搬送経路上流位置に配設され、上述した搬入装置5と接続される。なお、この搬送供給装置2の詳細は後述する。

【0021】

図1及び図4に示すように、移送装置3は、搬送供給装置2の搬送経路下流位置であって、無端回転体としての移送用ローラチェーン31・31が機体左右方向に沿って延設されている。移送用ローラチェーン31は、上述した搬入装置5の搬入用ローラチェーン51よりも上方に位置され、図示せぬ駆動源と動力伝達可能に接続されたスプロケット32にて環状走行される。本実施例の移送装置3では、互いに独立して走行可能な一対の移送用ローラチェーン31・31が搬送経路に沿って並列に隣接されている。

【0022】

移送用ローラチェーン31・31には、走行方向に沿って複数のホルダ部材33・33・・・がそれぞれ配設され、複数(本実施例では7個)のホルダ部材33・33・・・にて第一ホルダグループ34及び第二ホルダグループ35が形成されている。第一ホルダグループ34及び第二ホルダグループ35は、対応する移送用ローラチェーン31・31にそれぞれ二組ずつ個別に設けられ、それぞれが所定の離間を有して略対向位置に配置されている。

【0023】

ホルダ部材33は、断面コ字型に屈曲形成された長板状部材より構成され、開口端を介して包装体1が内部に収容される。ホルダ部材33は、移送用ローラチェーン31の環状走行と連動して移動され、搬送供給装置2から包装体1が供給される供給位置P1と、後述する排出装置4にて収容された包装体1が搬出される搬出位置P2との間を移動される。ホルダ部材33は、供給位置P1では開口端を斜上方に向けた状態で停止されて搬送供給装置2(のガイド部材20)と連続され、搬出位置P2では開口端を鉛直上方に向けた状態で停止されて排出装置4(の搬出レーン40)と連続される。

【0024】

図1及び図4に示すように、搬出装置4は、移送装置3の上部側方位置に配設され、移送用ローラチェーン31の側方位置に搬出レーン40が水平方向に沿って延出され、移送用ローラチェーン31の上方位置にホルダ部材33から包装体1を搬出レーン40へと搬出させるプッシャー41が配設されている。搬出レーン40は、断面コ字型に屈曲形成された長板状部材より構成され、図4における紙面垂直方向に延出されている。プッシャー41は、スライダ装置42にて搬出レーン40に沿って水平移動され、プッシャー41にて搬出位置P2で停止されたホルダ部材33・33・・・から包装体1・1・・・が搬出レーン40上に一度に搬出される。

【0025】

ここで、本実施例の移送装置3及び搬出装置4の動作について説明する。

供給位置P1にある第一ホルダグループ34では、対応するホルダ部材33に搬送供給装置2から供給された包装体1が収容される(図4等参照)。供給位置P1では、対応するホルダ部材33が後述する搬送供給装置2のガイド部材20と連続されている。対応するホルダ部材33に包装体1が収容されると、移送用ローラチェーン31の走行方向に沿ってホルダ部材33が間欠移動され、隣接するホルダ部材33が搬送供給装置2の供給ガイド20の下方位置で停止されて包装体1が供給される。

【0026】

第一ホルダグループ34は、ホルダ部材33の間欠移動が繰り返されることで隣接するホルダ部材33・33・・・に包装体1が順次収容されていき、全てのホルダ部材33・33・・・に包装体1が収容されると、移送用ローラチェーン31の走行方向に沿って高速移動されて搬出位置P2で停止される。なお、このとき他方の第一ホルダグループ34も同時に高速移動されて、移送用ローラチェーン31の下部位置で停止される。

【0027】

第一ホルダグループ34が供給位置P1にある間、第二ホルダグループ35は、搬出位置P2で停止されている(図4等参照)。搬出位置P2で停止された第二ホルダグループ35では、搬出装置4のスライダ装置42にてプッシャー41が移動されることで、ホルダ部材33の開口端より突出された包装体1の短手方向縁部がプッシャー41に係止されて、各ホルダ部材33・33・・・に収容された包装体1が一度に搬出レーン40へと移動される。このとき、他方の第二ホルダグループ35は、移送用ローラチェーン31の下部位置で停止されている。

【0028】

第二ホルダグループ35は、搬出装置4にて全ての包装体1が搬出されると、移送用ローラチェーン31の走行方向に沿って高速移動されて搬送経路下流位置で停止される。このとき、他方の第二ホルダグループ35も同時に高速移動されて、移送用ローラチェーン31の搬送経路上流位置で停止され、供給位置P1へと移動される。

【0029】

第一ホルダグループ34及び第二ホルダグループ35は、対応する移送用ローラチェーン31・31に二組ずつ配置されるため、それぞれが供給位置P1及び搬出位置P2へと交互に連続して移動される。供給位置P1から搬出位置P2に移動された第一ホルダグループ34では、上述と同様に、搬出装置4にてホルダ部材33から包装体1が搬出される。また、移送用ローラチェーン31の下部位置から供給位置P1へと移動された他方の第二ホルダグループ35では、上述と同様に、搬送供給装置2にてホルダ部材33へと包装体1が収容される。

【0030】

このように移送装置3及び搬出装置4では、供給位置P1にて搬送供給装置2から供給された包装体1がホルダグループ34・35のホルダ部材33・33・・・に順次収容され、全てのホルダ部材33・33・・・に包装体1が収容されると搬出位置P2へと移動されて、ホルダ部材33・33・・・から一括して全ての包装体1が搬出される。

【0031】

なお、移送装置3及び搬出装置4による包装体1の移送・搬出は、後述する搬送供給装置2による包装体1の搬送供給と連動して行われる。

【0032】

次に、本実施例の搬送供給装置2の構成について、以下に詳述する。

図2、図3及び図5に示すように、本実施例の搬送供給装置2は、包装体1の搬送経路に沿って延設され、包装体1が載置されるガイド部材20と、ガイド部材20に沿って移動可能に配設され、ガイド部材20よりも上方に突出された突出部21aにて包装体1を押動して搬送する押動部材21と、ガイド部材20の端部位置に配設され押動部材21が当接される当接部材22と、ガイド部材20の端部上方位置に配設される包装体1の落下防止部材23等とで構成されている。

【0033】

ガイド部20は、長板状の部材であって、一対のガイド部材20・20が所定の離間を有して対向位置に配置され、上面に包装体1の長手方向端部が当接される。本実施例のガイド部材20は、斜め上方に向けて傾斜延出された上方傾斜部20aと、上方傾斜部20aと連続される水平部20bと、水平部20bから斜め下方に向けて湾曲延出された下方湾曲部20cとが形成されている。上方傾斜部20a、水平部20b及び下方湾曲部20cは、搬送経路に沿って連続されており、包装体1が上方傾斜部20a、水平部20b及び下方湾曲部20cに沿って連続して搬送される。

【0034】

上方傾斜部20aは、端部において上述した搬入装置5のガイド部材50と交差され、搬入装置5から供給された包装体1がガイド部材50から上方傾斜部20aへと搬入される。また、下方湾曲部20cは、上述した移送装置3のホルダ部材33と連続され、下方湾曲部20cからホルダ部材33に包装体1が供給される。

【0035】

ガイド部材20の下方位置には、無端回転体としての搬送供給用ローラチェーン24が敷設され、一対の搬送供給用ローラチェーン24・24が対応するガイド部材20・20の下方位置に所定の離間を有して対向位置に配置される(図5参照)。搬送供給用ローラチェーン24は、駆動モータ10と動力伝達可能に接続された駆動スプロケット25及び複数の従動スプロケット26・26・・・に巻回されて環状走行される。

【0036】

押動部材21は、搬送供給用ローラチェーン24に走行方向に沿って所定間隔を隔てて連設され、搬送供給用ローラチェーン24の環状走行に連動してガイド部材20に沿って移動される。押動部材21は、側面視略L字型に形成され、搬送供給用ローラチェーン24に配設された状態でガイド部材20よりも上方に突出される突出部21aと、突出部21aの端部から略直角に延出される底部21bとが形成されている。

【0037】

押動部材21は、突出部21a及び底部21bが交差する角部21cにて搬送供給用ローラチェーン24の側面に所定間隔を隔てて突設された支持軸24aに回動自在に軸支されている。本実施例では、一対の搬送供給用ローラチェーン24・24の対向位置にそれぞれ対応する押動部材21・21が配設される。また、搬送供給用ローラチェーン24には、隣接する支持軸24a・24aの離間に、上述した突出部21a又は底部21bが係止される係止ピン24bが設けられている。

【0038】

ガイド部材20の下方位置であって搬送供給用ローラチェーン24と干渉しない位置には、押動部材21の底部21bが摺接される補助レール部材27・28が延設されている。補助レール部材27・28には、ガイド部材20と平行な押動部材21の摺接面が形成されている。補助レール部材27は、ガイド部材20の上方傾斜部20aの下方位置に延設され、補助レール部材28は、水平部20bの下方位置に延設される。また、上方傾斜部20a及び水平部20bの連続箇所においては、対応する従動スプロケット26に湾曲面を有するブラケット部材29が設けられている。

【0039】

押動部材21は、ガイド部材20の上方傾斜部20aに到達されると、補助レール部材27に当接して回動されて、搬送供給用ローラチェーン24の走行方向に対して底部21bを後方に向けた状態で、底部21bが補助レール部材27に摺接され、突出部21aがガイド部材20(上方傾斜部20a)よりも上方に突出される(図2参照)。このとき、押動部材21の底部21bは、搬送供給用ローラチェーン24に設けられた係止ピン24bに係止されて、係止ピン24b及び補助レール部材27の間に位置される。そのため、押動部材21は、回動が規制されて、突出部21aがガイド部材20(上方傾斜部20a)よりも上方に突出した状態のまま移動される。

【0040】

また、押動部材21が移動されて上方傾斜部20a及び水平部20bが連続される湾曲箇所に到達されると、ブラケット部材29に底部21bが摺接され、水平部20bに到達されると、補助レール部材28に底部21bが摺接されて、突出部21aがガイド部材20(上方傾斜部20a及び水平部20b)よりも上方に突出される(図3参照)。かかる状態においても同様に、底部21bが係止ピン24b及びブラケット部材29、係止ピン24b及び補助レール部材28の間に位置されるため、押動部材21は、回動が規制されて、突出部21aがガイド部材20(上方傾斜部20a及び水平部20b)よりも上方に突出した状態のまま移動される。

【0041】

なお、下方湾曲部20cの下方位置には、上述したような補助レール部材27・28等が配設されない。そのため、押動部材21が下方湾曲部20cに到達されて、底部21bが補助レール部材28から脱離されることで、支持軸24aを中心に回動自在とされる(図7等参照)。押動部材21は、底部21bが補助レール部材28から脱離されると、支持軸24aを中心に回動自在とされた状態のまま、次に上方傾斜部20aに到達されるまで搬送供給用ローラチェーン24の下方位置を移動される。

【0042】

当接部材22は、長手方向に延出された棒乃至細板状の部材として構成され、ガイド部材20の端部位置であって下方湾曲部20cの端部下方位置に配設される。本実施例の当接部材22は、押動部材21の突出部21aの移動軌道上に配置され、押動部材21が下方湾曲部20cに到達され、底部21bが補助レール部材28から脱離された状態で突出部21aが当接される。

【0043】

当接部材22に突出部21aが当接されると、押動部材21は、反動により支持軸24aを中心に搬送経路に対して後方に傾倒されてホルダ部材33と接触しない位置へ退避される。このホルダ部材33と接触しない位置とは、押動部材21の各部位(突出部21a及び底部21b)がホルダ部材33と接触しない位置や状態のことをいう。なお、本実施例では、押動部材21が後方傾倒されても、突出部21aが隣接する係止ピン24bに係止されて押動部材21が所定角以上に回動されないように構成されている。

【0044】

落下防止部材23は、棒乃至細板状の部材として構成され、ガイド部材20の端部位置であって下方湾曲部20cの端部上方位置に配設される。本実施例では、落下防止部材23は、包装体1の搬送経路に沿って延出され、下方湾曲部20cの端部上方空間において、少なくとも包装体1及び押動部材21の突出部21aの移動を妨げない位置に配置される。

【0045】

次に、図6及び図7を参照しながら、搬送供給装置2の動作について、以下に詳述する。

まず、搬送供給装置2は、搬送経路上流位置において搬入装置5と接続され、搬入装置5から搬入された包装体1は、下方より移動されてくる一対の押動部材21・21にて押動されて上方傾斜部20aに沿って搬送される(図2参照)。なお、押動部材21は、底部21bが補助レール部材27に摺接されるため、包装体1と当接しても後方傾倒されない。

【0046】

押動部材21にて押動される包装体1は、ガイド部材20上にて寝た状態(側面がガイド部材20の上面に当接した状態)で搬送され、やがて上方傾斜部20aから水平部20bを経由して下方湾曲部20cへと到達される(図3参照)。そして、下方湾曲部20cに到達された包装体1は、押動部材21にて下方に押動されながら下方湾曲部20cの形状に沿って搬送され(図6参照)、下方湾曲部20cの端部に連続された移送装置3のホルダ部材33へと供給される(図7参照)。

【0047】

一方、下方湾曲部20cの形状に沿って移動された押動部材21は、底部21bが補助レール部材28から脱離されて支持軸24aを中心に回動自在とされた状態で当接部材22に突出部21aが当接される。押動部材21は、当接部材22に突出部21aが当接されると、反動により支持軸24aを中心に後方傾倒されて、ホルダ部材33と接触しない位置へと退避される(図6及び図7参照)。

【0048】

このように搬送供給装置2では、搬送供給用ローラチェーン24と連動して押動部材21・21・・・にて包装体1が連続して搬送供給されて、移送装置3のホルダ部材33・33・・・に包装体1が順次収容される。

【0049】

以上のように、本実施例の集積装置100は、自動包装機から排出された包装体1を搬送供給する搬送供給装置2と、搬送供給装置2から供給された包装体1をホルダ部材33に収容して移送する移送装置3と、移送装置3にて移送された包装体1を複数のホルダ部材33・33・・・から一度に搬出する搬出装置4と、を具備してなる包装体1の集積装置100において、搬送供給装置2は、包装体1の搬送経路に沿って延設され、包装体1が載置されるガイド部材20と、ガイド部材20に沿って移動可能に配設され、ガイド部材20よりも上方に突出された突出部21aにて包装体1を押動して搬送する押動部材21と、を有してなり、ガイド部材20の端部が下方湾曲され、押動部材21にて下方に押動されながらホルダ部材33へと包装体1が供給されるように構成されるため、搬送供給装置2において包装体1を高速かつ確実に移送装置3へと供給できる。

【0050】

すなわち、本実施例の集積装置100では、搬送供給装置2において、押動部材21にて下方に押動されながら、下方湾曲されたガイド部材20の端部形状に沿って、ホルダ部材33へと包装体1が供給されるように構成されるため、包装体1を移送装置3へ単に落下させて供給するのではなく、押動部材21(の突出部21a)にて押動させながら供給することができるため、ホルダ部材33へ包装体1を速やかに収容させることができ、ひいては包装ラインを高速化することができる。また、包装体1の形や大きさ及び被包装物の重量や偏りなどの影響を受けにくいため、安定かつ確実に包装体1を供給することができる。

【0051】

特に、本実施例の搬送供給装置2は、ガイド部材20の端部位置に配設され押動部材21が当接される当接部材22を有してなり、当接部材22に突出部21aが当接されることで、押動部材21が後方傾倒されてホルダ部材33と接触しない位置へ退避されるように構成されるため、押動部材21におけるホルダ部材33の移動を妨げることがなく包装体供給の安定性及び確実性を向上できる、また、複数の押動部材21・21・・・を連続して移動させて複数の包装体1・1・・・を連続して搬送供給することができる。

【0052】

また、本実施例の搬送供給装置2は、走行方向に沿って押動部材21が配設された搬送供給用ローラチェーン24を有してなり、搬送供給用ローラチェーン24の環状走行と連動して押動部材21が移動されるように構成されるため、複数の押動部材21・21・・・を連続して高速移動させることができる。

【0053】

また、本実施例の搬送供給装置2は、ガイド部材20の端部上方位置に配設され包装体1の搬送経路に沿って延出される包装体1の落下防止部材23を有してなるため、下方湾曲されたガイド部材20の端部形状に沿って搬送される包装体1が搬送経路から脱落するのを防止でき、ホルダ部材33へと包装体1を安定かつ確実に供給することができる。

【0054】

また、本実施例の移送装置3は、走行方向に沿ってホルダ部材33が配設された移送用ローラチェーン31を有してなり、移送用ローラチェーン31の環状走行と連動してホルダ部材33が移動され、ホルダ部材33が開口端を斜上方に向けた状態でガイド部材20と連続されるように構成されるため、移送用ローラチェーン31の環状走行と連動してホルダ部材33が移動されることで、複数のホルダ部材33・33・・・を連続して高速移動させることができる。また、ホルダ部材33が開口端を斜上方に向けた状態でガイド部材20と連続されることで、下方湾曲されたガイド部材20の端部形状に沿ってホルダ部材33(の開口端)を連続させることができ、ホルダ部材33へと包装体1を安定かつ確実に供給することができる。

【0055】

なお、集積装置100の構成としては、上述した実施例に限定されず、本発明の目的を逸脱しない限りにおいて種々の変更が可能である。

【0056】

すなわち、上述した実施例の搬送供給装置2では、ガイド部材20において上方傾斜部20a、水平部20b及び下方湾曲部20cが形成された構成について説明したが、かかるガイド部材20の構成についてはこれに限定されず、少なくともガイド部材20の端部が下方湾曲されるような構成であればよく、また、ガイド部材20において下方湾曲部20cが一体に形成されても、又は別体として形成されてもよい。

【0057】

また、上述した実施例の移送装置3及び搬出装置4の構成についてもこれに限定されず、搬送供給装置2による包装体1の搬送供給と連動して包装体1が移送・搬出される構成であれば、公知の構成を採用することができる。

【符号の説明】

【0058】

1 包装体

2 搬送供給装置

3 移送装置

4 搬出装置

20 ガイド部材

20a 上方傾斜部

20b 水平部

20c 下方湾曲部

21 押動部材

21a 突出部

21b 底部

21c 角部

22 当接部材

23 落下防止部材

24 搬送供給用ローラチェーン

31 移送用ローラチェーン

33 ホルダ部材

100 集積装置

【特許請求の範囲】

【請求項1】

自動包装機から排出された包装体を搬送供給する搬送供給装置と、前記搬送供給装置から供給された包装体をホルダ部材に収容して移送する移送装置と、前記移送装置にて移送された包装体を複数のホルダ部材から一度に搬出する搬出装置と、を具備してなる包装体の集積装置において、

前記搬送供給装置は、

包装体の搬送経路に沿って延設され、包装体が載置されるガイド部材と、

前記ガイド部材に沿って移動可能に配設され、前記ガイド部材よりも上方に突出された突出部にて包装体を押動して搬送する押動部材と、を有してなり、

前記ガイド部材の端部が下方湾曲され、前記押動部材にて下方に押動されながら前記ホルダ部材へと包装体が供給されることを特徴とする包装体の集積装置。

【請求項2】

前記搬送供給装置は、前記ガイド部材の端部位置に配設され前記押動部材が当接される当接部材を有してなり、前記当接部材に前記突出部が当接されることで、前記押動部材が後方傾倒されて前記ホルダ部材と接触しない位置へ退避される請求項1に記載の包装体の集積装置。

【請求項3】

前記搬送供給装置は、走行方向に沿って前記押動部材が配設された無端回転体を有してなり、前記無端回転体の環状走行と連動して前記押動部材が移動される請求項1又は請求項2に記載の包装体の集積装置。

【請求項4】

前記搬送供給装置は、前記ガイド部材の端部上方位置に配設され包装体の搬送経路に沿って延出される包装体の落下防止部材を有してなる請求項1乃至請求項3のいずれか一項に記載の包装体の集積装置。

【請求項5】

前記移送装置は、走行方向に沿って前記ホルダ部材が配設された無端回転体を有してなり、前記無端回転体の環状走行と連動して前記ホルダ部材が移動され、前記ホルダ部材が開口端を斜上方に向けた状態で前記ガイド部材と連続される請求項1乃至請求項4のいずれか一項に記載の包装体の集積装置。

【請求項1】

自動包装機から排出された包装体を搬送供給する搬送供給装置と、前記搬送供給装置から供給された包装体をホルダ部材に収容して移送する移送装置と、前記移送装置にて移送された包装体を複数のホルダ部材から一度に搬出する搬出装置と、を具備してなる包装体の集積装置において、

前記搬送供給装置は、

包装体の搬送経路に沿って延設され、包装体が載置されるガイド部材と、

前記ガイド部材に沿って移動可能に配設され、前記ガイド部材よりも上方に突出された突出部にて包装体を押動して搬送する押動部材と、を有してなり、

前記ガイド部材の端部が下方湾曲され、前記押動部材にて下方に押動されながら前記ホルダ部材へと包装体が供給されることを特徴とする包装体の集積装置。

【請求項2】

前記搬送供給装置は、前記ガイド部材の端部位置に配設され前記押動部材が当接される当接部材を有してなり、前記当接部材に前記突出部が当接されることで、前記押動部材が後方傾倒されて前記ホルダ部材と接触しない位置へ退避される請求項1に記載の包装体の集積装置。

【請求項3】

前記搬送供給装置は、走行方向に沿って前記押動部材が配設された無端回転体を有してなり、前記無端回転体の環状走行と連動して前記押動部材が移動される請求項1又は請求項2に記載の包装体の集積装置。

【請求項4】

前記搬送供給装置は、前記ガイド部材の端部上方位置に配設され包装体の搬送経路に沿って延出される包装体の落下防止部材を有してなる請求項1乃至請求項3のいずれか一項に記載の包装体の集積装置。

【請求項5】

前記移送装置は、走行方向に沿って前記ホルダ部材が配設された無端回転体を有してなり、前記無端回転体の環状走行と連動して前記ホルダ部材が移動され、前記ホルダ部材が開口端を斜上方に向けた状態で前記ガイド部材と連続される請求項1乃至請求項4のいずれか一項に記載の包装体の集積装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2013−86827(P2013−86827A)

【公開日】平成25年5月13日(2013.5.13)

【国際特許分類】

【出願番号】特願2011−228146(P2011−228146)

【出願日】平成23年10月17日(2011.10.17)

【出願人】(390031749)株式会社トパック (20)

【Fターム(参考)】

【公開日】平成25年5月13日(2013.5.13)

【国際特許分類】

【出願日】平成23年10月17日(2011.10.17)

【出願人】(390031749)株式会社トパック (20)

【Fターム(参考)】

[ Back to top ]