包装体

【課題】指先を用いずに軽い力で簡単に開封して内容物を取り出すことができ、製造性にも優れた包装体を提供する。

【解決手段】包装体1は、包装袋2と、包装袋2の両面に接着されるシート材3a、3bとで構成されている。シート材3a、3bは、外周縁に沿って形成された接着部10によって包装袋2の外表面に接着されており、接着部10の剥離強度は、包装袋2のヒートシール部5の剥離強度よりも強くなっている。端縁11からシート材3a、3bと包装袋2との隙間13に手を差し入れて、内容物9を両手で合掌するようにして包み込み、左右の手のひらを離間させることにより、指先を用いずに包装袋2を開封することができる。

【解決手段】包装体1は、包装袋2と、包装袋2の両面に接着されるシート材3a、3bとで構成されている。シート材3a、3bは、外周縁に沿って形成された接着部10によって包装袋2の外表面に接着されており、接着部10の剥離強度は、包装袋2のヒートシール部5の剥離強度よりも強くなっている。端縁11からシート材3a、3bと包装袋2との隙間13に手を差し入れて、内容物9を両手で合掌するようにして包み込み、左右の手のひらを離間させることにより、指先を用いずに包装袋2を開封することができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ゲル状、固形状、粉末状等の食品や日用品、玩具等を包装する包装体に関するものである。

【背景技術】

【0002】

ゲル状、固形状、粉末状等の食品や飼料、日用品、玩具等を包装フィルムで密封する場合の包装形態としては、内面側に熱可塑性樹脂層が積層された樹脂フィルムを用い、四辺または三辺をシールして形成された包装袋に内容物を充填した後、充填口をシールする包装形態が用いられる。

【0003】

これらの包装形態では、包装袋の周縁のシール部に形成された開封用の切り込み(ノッチ)の両側を把持してフィルムを引き裂くことで、内容物を取り出すようになっている。このような従来の包装形態においては、フィルムを引き裂く際に手が滑り易く、また引き裂く際に力を要するという問題点があった。

【0004】

そこで、開封性に優れた包装袋が種々提案されており、例えば特許文献1には、包装袋の融着部の端縁に対し略垂直方向に多数の微細な傷痕を千鳥状に設けることにより、融着部の引き裂き性を向上させた包装袋が開示されている。

【0005】

また、特許文献2には、包装袋の合掌シール部と反対側に割りばし等の棒状部材を収納し、棒状部材と合掌シール部とを把持して開封する食品包装体が開示されている。さらに特許文献3には、隔壁熱接着部の屈曲部の端縁熱接着部側領域に、屈曲部を囲み一方の面を構成する基体を貫通する切れ目線により開封用摘みが設けられ、開封用摘みの両端から隔壁熱接着部に沿って開封用切れ目線が設けられており、開封用摘みより開封用切れ目線に沿って開封可能な易開封性包装袋が開示されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特許第2731474号公報

【特許文献2】特開2005−145532号公報

【特許文献3】特開2008−150111号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、特許文献1の包装袋では、端縁に表示された所定の開封方向に引き裂く必要があり、子供やお年寄りのユーザーの場合に開封方向が分かり難いという問題点があった。また、特許文献2の方法は割りばし等の棒状部材と合掌シール部とを把持して開封するため、付属品として棒状部材を包装しない場合や合掌シールタイプの包装袋でない場合には使用できなかった。また、特許文献3の包装袋は構成が複雑となり、製造性やコストの面で更なる改良の余地があった。

【0008】

さらに、特許文献1〜3の方法は、いずれも包装袋の一端を指先で摘んで開封するものであり、例えばユーザーが指を怪我している場合に必ずしも開封が容易であるとは言えなかった。

【0009】

本発明は上記問題点に鑑み、指先を用いずに軽い力で簡単に開封して内容物を取り出すことができ、製造性にも優れた包装体を提供することを目的とする。

【課題を解決するための手段】

【0010】

上記目的を達成するために本発明は、少なくとも基材層と最内層である第1熱可塑性樹脂層とを含む積層フィルムにより形成され、内容物が封入される収納部と、該収納部の周縁を閉鎖するヒートシール部と、を有する包装袋と、該包装袋の正面側及び背面側に、外周縁の三方向若しくは対向する二方向に形成された接着部により接着されるシート材と、で構成され、前記ヒートシール部の少なくとも一部は、前記接着部に比べて剥離強度が小さい包装体である。

【0011】

また本発明は、上記構成の包装体において、前記第1熱可塑性樹脂層は、前記接着部の剥離強度よりも層間剥離強度が小さい複数の層から成ることを特徴としている。

【0012】

また本発明は、上記構成の包装体において、前記ヒートシール部の少なくとも一部は、前記接着部の剥離強度よりも層間剥離強度が小さい複数の層から成るシーラント材を前記第1熱可塑性樹脂層間に介在させて形成されることを特徴としている。

【0013】

また本発明は、上記構成の包装体において、前記積層フィルムの最外層に第2熱可塑性樹脂層が積層され、前記第2熱可塑性樹脂層と前記シート材の内面に積層された第3熱可塑性樹脂層との熱融着によって前記接着部が形成されるとともに、前記第1熱可塑性樹脂層の層間剥離強度、若しくは前記シーラント材の層間剥離強度は、前記第2熱可塑性樹脂層と前記第3熱可塑性樹脂層とが熱融着したときの剥離強度よりも小さいことを特徴としている。

【0014】

また本発明は、上記構成の包装体において、前記シート材の前記接着部が形成されていない端縁は、前記収納部に重なることを特徴としている。

【0015】

また本発明は、上記構成の包装体において、前記シート材の前記接着部が形成されていない端縁は、凹形状に湾曲していることを特徴としている。

【0016】

また本発明は、上記構成の包装体において、 前記包装袋は平面視矩形状であり、前記ヒートシール部は、少なくとも前記シート材の前記接着部が形成されていない端縁と同じ方向の一辺を含む前記包装袋の隣接する二辺の剥離強度が前記接着部に比べて小さいことを特徴としている。

【発明の効果】

【0017】

本発明の第1の構成によれば、包装袋の正面側及び背面側に接着されたシート材と包装袋との間の隙間に両手を差し入れて離間させるだけで包装袋を開封できるため、指先を用いずに軽い力で簡単に開封することができ、低コストで製造性にも優れた包装体となる。

【0018】

また、本発明の第2の構成によれば、上記第1の構成の包装体において、包装袋を構成する積層フィルムの第1熱可塑性樹脂層として、接着部の剥離強度よりも層間剥離強度が小さい複数の層から成る熱可塑性樹脂層を用いることにより、ヒートシールにより包装袋を密封するだけで、接着部に比べて剥離強度を低下させたヒートシール部を形成することができる。

【0019】

また、本発明の第3の構成によれば、上記第1の構成の包装体において、ヒートシールにより包装袋を密封する際に、ヒートシール部の少なくとも一部に、接着部の剥離強度よりも層間剥離強度が小さい複数の層から成るシーラント材を第1熱可塑性樹脂層間に介在させることにより、包装袋の開封時に形成される開口部の位置や大きさを任意に変更することができる。

【0020】

また、本発明の第4の構成によれば、上記第2又は第3の構成の包装体において、積層フィルムの最外層に第2熱可塑性樹脂層を積層し、第2熱可塑性樹脂層とシート材の内面に積層された第3熱可塑性樹脂層との熱融着によって接着部を形成するとともに、第1熱可塑性樹脂層の層間剥離強度、若しくはシーラント材の層間剥離強度を、第2熱可塑性樹脂層と第3熱可塑性樹脂層とが熱融着したときの剥離強度よりも小さくすることにより、シート材と包装袋とを接着する接着部と、少なくとも一部が接着部に比べて剥離強度の小さいヒートシール部とをヒートシール法によって簡単に形成することができる。

【0021】

また、本発明の第5の構成によれば、上記第1乃至第4のいずれかの構成の包装体において、シート材の接着部が形成されていない端縁が収納部に重なるようにしたので、収納部を少し凹ませて収納部と端縁との間に空間を形成し、この空間から収納部とシート材との隙間に容易に手を差し入れることができる。

【0022】

また、本発明の第6の構成によれば、上記第5の構成の包装体において、シート材の接着部が形成されていない端縁を凹形状に湾曲させることにより、収納部とシート材との隙間により一層容易に手を差し入れることができる。

【0023】

また、本発明の第7の構成によれば、上記第1乃至第6のいずれかの構成の包装体において、包装袋を平面視矩形状とし、少なくともシート材の接着部が形成されていない端縁と同じ方向の一辺を含む包装袋の隣接する二辺のヒートシール部の剥離強度を接着部に比べて小さくすることにより、合掌した両手の指先部分を接触させた状態で左右の手のひらを離間させる、最も力が入り易い方向に包装袋を開封することができる。また、包装袋の二辺が剥離して大きな開口部が形成されるため、内容物の取り出しも容易となる。

【図面の簡単な説明】

【0024】

【図1】本発明の第1実施形態に係る包装体1を分解した状態を示す平面図

【図2】第1実施形態の包装体1の側面断面図

【図3】第1実施形態の包装体1を開封する手順を示す図

【図4】第1実施形態の包装体1における、包装袋2を構成する積層フィルム2aの積層構造の一例を示す断面図

【図5】第1実施形態の包装体1における、シート材3aの積層構造の一例を示す断面図

【図6】本発明の第2実施形態に係る包装体1に用いられる包装袋2の一例を示す平面図

【図7】第2実施形態の包装体1に用いられる包装袋2の他の例を示す平面図

【図8】本発明の第3実施形態に係る包装体1を分解した状態を示す平面図

【図9】第3実施形態の包装体1の外観斜視図

【図10】本発明の包装体1の変形例を分解した状態を示す平面図

【図11】本発明の包装体1の他の変形例を示す斜視図

【発明を実施するための形態】

【0025】

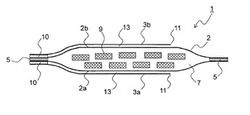

以下、図面を参照しながら本発明の包装体について説明する。図1は、本発明の第1実施形態に係る包装体1を分解した状態を示す平面図であり、図2は、第1実施形態の包装体1の側面断面図である。包装体1は、包装袋2と、包装袋2の両面に接着されるシート材3a、3bとで構成されている。

【0026】

包装袋2は、矩形状の2枚の積層フィルム2a 、2bの四辺をヒートシールすることにより、ヒートシール部5で囲まれた収納部7が形成され、収納部7には粒状の内容物9が密封されている。なお、ヒートシール部5の一辺は内容物9の充填口に使用するため、内容物9の充填前は未シール部とし、内容物9の充填後にヒートシールされる。

【0027】

シート材3a、3bは、外周縁に沿って略コ字状に形成された接着部10によって包装袋2の外表面に接着され、包装袋2の外表面との間には接着部10の形成されていない一辺(図1では下辺)を端縁11とする隙間13が形成される。包装袋2の長手方向の寸法は包装袋2の外寸よりも短くなっている。端縁11は、隙間13方向に向かって凹状に湾曲している。また、接着部10の剥離強度は、ヒートシール部5の剥離強度よりも強くなるように設定されている。

【0028】

図3は、第1実施形態の包装体1を開封する手順を示す図である。図1及び図2を参照しながら、図3を用いて本実施形態の包装体1の開封方法について説明する。先ず、図3(a)に示すように、端縁11からシート材3a、3bと包装袋2との隙間13に手を差し入れて、内容物9を両手で「合掌する」ようにして包み込む。

【0029】

次に、図3(a)の状態から、両手の指先部分を接触させた状態で左右の手のひらをゆっくり離間させていくと、シート材3a、3bに接着された包装袋2の積層フィルム2a 、2bが引き離される方向に引っ張られる。さらに左右の手を離間させると、図3(b)に示すように、接着部10に比べて剥離強度の弱いヒートシール部5が剥離して包装袋2に開口部15が形成されるため、収納部7から内容物9を取り出すことができる。

【0030】

本実施形態の包装体1は、指先を使わずに手のひら全体を使って包装袋2を開封できるため、包装袋2の開封に必要な力を入れ易くなる。従って、ユーザーが指を怪我している場合や、指先の力が弱い子供やお年寄りである場合にも容易に開封することができる。また、内容物9が粉末やゲル状物である場合、内容物9の取り出し時における手や指への付着も防止することができる。

【0031】

また、本実施形態の包装体1では、隙間13に差し入れた両手を離間させる方向によって包装袋2に形成される開口部15の方向を決定することができる。即ち、図3(a)の状態から、合掌した両手の指先部分を離間させていくと、包装袋2を図3(b)とは逆方向から開封することもできる。また、合掌した両手の親指側、若しくは小指側を離間させていくと、包装袋2を側方から開封することもできる。しかし、図3(b)のように、両手の指先部分を接触させた状態で左右の手のひらを離間させる方法が最も力が入り易く、包装袋2の開封が容易となる。

【0032】

図4は、第1実施形態の包装体1における、包装袋2を構成する積層フィルム2aの積層構造の一例を示す断面図である。なお、ここでは積層フィルム2aについて説明するが、積層フィルム2bについても同様の構成である。積層フィルム2aは、基材層20の一方の面に、ドライラミネート層22を介して最内層である第1熱可塑性樹脂層25を積層し、基材層20の他方の面に、ドライラミネート層22を介して最外層である第2熱可塑性樹脂層27を積層した積層体である。

【0033】

次に、積層フィルム2aを構成する各層について詳細に説明する。基材層20は、包装袋2を構成する基本素材となることから、それらの形成、加工等の条件に耐え、かつ、その特性を損なうことなくそれらを良好に保持することができ、更に、包装体の製造に際し、加工作業性、耐熱性、滑り性、耐ピンホール性、水蒸気またはガスバリア性、その他の諸物性において優れたものであることが好ましい。

【0034】

本発明に用いられる基材層20としては、一軸または二軸延伸ナイロンフィルム、一軸または二軸延伸ポリプロピレンフィルム、一軸または二軸延伸ポリエステル系樹脂フィルム等の単体ないしそれらの積層体が用いられ、一軸または二軸延伸ポリエステル系樹脂フィルムが特に好適に用いられる。ポリエステル系樹脂フィルムの具体的な材質としては、例えばポリエチレンテレフタレート樹脂、ポリブチレンテレフタレート樹脂、ポリエチレン−2、6−ナフタレート樹脂、ポリブチレン−2、6−ナフタレート、ポリシクロヘキサンジメチレンテレフタレート樹脂等の各種のポリエステル系樹脂を使用することができる。

【0035】

一軸または二軸延伸ポリエステル系樹脂フィルムは、例えば、上記のポリエステル系樹脂の1種ないし2種以上を使用し、押し出し法、キャスト成形法、Tダイ法、切削法、インフレーション法等の製膜化法を用いて、上記の各種の樹脂を単独で製膜化する方法、或いは、2種以上の各種の樹脂を使用して多層共押し出し製膜化する方法、更には、2種以上の樹脂を製膜化する前に予め混合して製膜化する方法等により、ポリエステル系樹脂フィルムを製造し、更に、例えばテンター方式、或いはチューブラー方式等を利用して一軸ないし二軸方向に延伸してなる二軸延伸ポリエステル系樹脂フィルムを使用することができる。基材層20の膜厚としては、3〜50μm程度、より好ましくは、5〜30μm程度が望ましい。

【0036】

なお、基材層20の製膜化に際して、例えば、フィルムの加工性、耐熱性、耐候性、機械的性質、寸法安定性、抗酸化性、滑り性、離形性、難燃性、抗カビ性、電気的特性、強度等を改良、改質する目的で、種々のプラスチック配合剤や添加剤等を添加することができ、その添加量としては、ごく微量から数十%まで、その目的に応じて任意に添加することができる。上記において、一般的な添加剤としては、例えば、滑剤、架橋剤、酸化防止剤、紫外線吸収剤、光安定剤、充填剤、補強剤、帯電防止剤、顔料等を使用することができ、更には、改質用樹脂等も使用することができる。

【0037】

なお、静電気の発生に伴う不具合を防止して、ラミネート適性、製袋性、充填包装適性等を向上させるために、基材層20の表面に帯電防止コート層を設けても良い。帯電防止コート層の形成方法としては、例えば、樹脂をビヒクルの主成分とし、これに帯電防止剤の1種ないし2種以上を添加し、更に、必要に応じて可塑剤、安定剤、酸化防止剤、光安定剤、紫外線吸収剤、硬化剤、架橋剤、滑剤、充填剤、着色剤等の添加剤の1種ないし2種以上を任意に添加し、溶剤・希釈剤等で十分に混練して樹脂組成物を調製する。次いで、該樹脂組成物を使用し、これを基材層20の表面に、通常のコーティング法、或いは、印刷法等を用いて、コーティングないし印刷して、帯電防止コート層を形成する。

【0038】

帯電防止剤としては、例えば、陰イオン系活性剤、陽イオン系活性剤、非イオン系活性剤、両性表面活性剤等の界面活性剤、金属粉やカーボン等の無機系帯電防止剤、シリコーン系帯電防止剤、高級脂肪酸およびそのエステル類、酸アミド類、塩類、パラフィン系炭化水素類、ワックス類等から選ばれた1種ないし2種以上を使用することができる。

【0039】

ビヒクル樹脂としては、例えば、ポリエチレン系樹脂、ポリプロピレン系樹脂、エチレン−プロピレン共重合体、ポリ塩化ビニル系樹脂、ポリ酢酸ビニル系樹脂、ポリアクリルニトリル系樹脂、ポリスチレン系樹脂、アクリロニトリル−スチレン共重合体(AS系樹脂)、アクリロニトリル−ブタジエンスチレン共重合体(ABS系樹脂)、アクリルまたはメタクリル系樹脂、ポリカーボネート系樹脂、アルキッド樹脂、フェノール系樹脂、マレイン酸樹脂、天然樹脂、炭化水素樹脂、ポリビニルブチラール系樹脂、ポリアミド系樹脂、ポリエステル系樹脂、ポリウレタン系樹脂、エポキシ系樹脂、尿素樹脂、メラミン樹脂、アミノアルキッド系樹脂、ニトロセルロース、エチルセルロース、塩化ゴム、環化ゴム等から選ばれた1種ないし2種以上を使用することができる。

【0040】

なお、基材層20の原料であるポリエステル系樹脂のペレットに、上記のような帯電防止剤の1種ないし2種以上を添加し、これを十分に混練した後、製膜することにより、基材層20に帯電防止性を付与することもできる。

【0041】

第1熱可塑性樹脂層25は、熱によって溶融して積層フィルム2a、2bを相互に融着し得るものであれば良いが、包装袋2の開封時に包装袋2とシート材3a、3bとが剥離しないように、第1熱可塑性樹脂層25の熱融着により形成されるヒートシール部5は、第2熱可塑性樹脂層27と、シート材3a、3bの内面側に積層された第3熱可塑性樹脂層29(後述)とが熱融着することにより形成される接着部10に比べて剥離強度を低下させておく必要がある。

【0042】

そこで、第1熱可塑性樹脂層25として、層間剥離性を有する複数の層から成るEPRフィルムを用い、第1熱可塑性樹脂層25の層間剥離強度を接着部10に比べて小さくすることで、ヒートシール部5の剥離強度を接着部10に比べて低下させることができる。EPRフィルムとしては、例えば東セロ化学(株)製のCMPS013C(商品名)が挙げられる。

【0043】

また、例えば加工性、耐熱性、耐候性、機械的性質、寸法安定性、抗酸化性、滑り性、離形性、難燃性、抗カビ性、電気的特性、強度その他を改良、改質する目的で、第1熱可塑性樹脂層25を構成する溶融押し出し樹脂に、前述の帯電防止剤の1種ないし2種以上を添加し、更に、その製膜化に際して、種々のプラスチック配合剤や添加剤等を添加することができる。一般的な添加剤としては、例えば、滑剤、架橋剤、酸化防止剤、紫外線吸収剤、光安定剤、充填剤、補強剤、帯電防止剤、顔料等を挙げることができ、更には、改質用樹脂等も使用することができる。

【0044】

第2熱可塑性樹脂層27は、熱によって溶融して積層フィルム2aとシート材3a、積層フィルム2bとシート材3bとを相互に融着し得るものであればよく、例えば、低密度ポリエチレン、中密度ポリエチレン、高密度ポリエチレン、直鎖状(線状)低密度ポリエチレン、メタロセン触媒(シングルサイト触媒)を使用して重合したエチレン・α−オレフィン共重合体、ポリプロピレン、エチレン・酢酸ビニル共重合体、アイオノマー樹脂、エチレン−アクリル酸エチル共重合体、エチレン−アクリル酸共重合体、エチレン−メタクリル酸共重合体、エチレン−プロピレン共重合体、メチルペンテンポリマー、ポリエチレンまたはポリプロピレン等のポリオレフィン系樹脂をアクリル酸、メタクリル酸、無水マレイン酸、フマール酸等の不飽和カルボン酸で変性した酸変性ポリオレフィン系樹脂等から選ばれた1種ないし2種以上を使用することができる。

【0045】

上記の中でも、直鎖状低密度ポリエチレン、低密度ポリエチレン、中密度ポリエチレン、エチレン・酢酸ビニル共重合体がヒートシール性の面で特に好ましい。第2熱可塑性樹脂層27の厚さとしては、10μm〜100μm程度が好ましい。

【0046】

ドライラミネート層22は、積層フィルム2aを構成する基材層20、第1熱可塑性樹脂層25、第2熱可塑性樹脂層27を強固に密着させて層間剥離(デラミネーション)の発生を防止するものである。ドライラミネート層22を構成するラミネート用接着剤としては、例えば、ポリエステルポリオール−イソシアネート系接着剤、ポリ酢酸ビニル系接着剤、アクリル酸のエチル、ブチル、2−エチルヘキシルエステル等のホモポリマー、或いは、これらとメタクリル酸メチル、アクリロニトリル、スチレン等との共重合体等からなるポリアクリル酸エステル系接着剤、シアノアクリレート系接着剤、エチレンと酢酸ビニル、アクリル酸エチル、アクリル酸、メタクリル酸等のモノマーとの共重合体等からなるエチレン共重合体系接着剤、セルロース系接着剤、ポリエステル系接着剤、ポリアミド系接着剤、ポリイミド系接着剤、尿素樹脂またはメラミン樹脂等からなるアミノ樹脂系接着剤、フェノール樹脂系接着剤、エポキシ系接着剤、ポリウレタン系接着剤、反応型(メタ)アクリル系接着剤、クロロプレンゴム、ニトリルゴム、スチレン−ブタジエンゴム等からなるゴム系接着剤、シリコーン系接着剤、アルカリ金属シリケート、低融点ガラス等からなる無機系接着剤等を使用することができる。中でも、ポリエステルポリオール−イソシアネート系接着剤が好ましい。

【0047】

上記の接着剤の組成系は、水性型、溶液型、エマルジョン型、分散型等のいずれの組成物形態でもよく、また、その性状は、フィルム・シート状、粉末状、固形状等のいずれの形態でもよく、更に、接着機構については、化学反応型、溶剤揮発型、熱溶融型、熱圧型等のいずれの形態でもよいものである。ドライラミネート層22の形成方法としては、積層する両者の一方の面に、上記のラミネート用接着剤を、例えば、ロールコート法、グラビアロールコート法、キスコート法等のコート法或いは印刷法等によって塗布し、次いで溶剤等を乾燥させて形成することができ、そのコーティングないし印刷量としては、乾燥状態で0.1〜10g/m2程度が望ましい。

【0048】

なお、包装袋2に収納される内容物9の種類や性質、或いは包装袋2に対するデザイン性の付与の要否等に応じて、基材層20と第1熱可塑性樹脂層25との間に、印刷層、バリア層、中間層等を積層することもできる。印刷層は、基材層20と第1熱可塑性樹脂層25との間に文字、図形、記号、模様等の所望の印刷模様を形成するものである。印刷層の形成方法としては、通常のインキビヒクルの1種ないし2種以上を主成分とし、必要に応じて可塑剤、安定剤、酸化防止剤、光安定剤、紫外線吸収剤、硬化剤、架橋剤、滑剤、帯電防止剤、充填剤等の添加剤の1種または2種以上を任意に添加し、更に、染料・顔料等の着色剤を添加し、溶媒、希釈剤等で充分に混練してインキ組成物を調整する。そして、このインキ組成物を用いてグラビア印刷、オフセット印刷、凸版印刷、スクリーン印刷、転写印刷、フレキソ印刷等の印刷方式により基材層20の裏面に所望の印刷模様を印刷して印刷層21を形成する。

【0049】

バリア層は、封入される内容物が水分や酸素により変質し易い場合、包装袋2に高い水蒸気バリア性、ガスバリア性を付与するものである。バリア層としては、基本的には、金属箔や、金属または金属酸化物を蒸着した蒸着膜であれば使用可能であり、その材質としては、例えばケイ素(Si)、アルミニウム(Al)、マグネシウム(Mg)、カルシウム(Ca)、カリウム(K)、スズ(Sn)、ナトリウム(Na)、ホウ素(B)、チタン(Ti)、鉛(Pb)、ジルコニウム(Zr)、イットリウム(Y)等の金属またはその酸化物を使用することができる。好ましいものとしては、アルミ箔、アルミ蒸着ポリエステルフィルム、シリカ蒸着ポリエステルフィルム等を挙げることができる。

【0050】

バリア層の膜厚としては、バリア層が金属箔である場合は5〜30μm、また蒸着膜である場合には使用する金属または金属酸化物の種類等によって異なるが、例えば50〜2000Å位、好ましくは100〜1000Å位の範囲内で任意に選択して形成することが望ましい。また、バリア層として使用される金属または金属酸化物を2種以上の混合物で使用し、異種の材質で混合した金属または金属酸化物の蒸着膜を構成することもできる。

【0051】

中間層は、包装袋2が物理的または化学的に過酷な条件におかれる場合、包装袋2に高い密封性、耐突き刺し(耐ピンホール)性、耐熱性、耐光性、品質保全性、作業性、衛生性等を付与するものである。

【0052】

中間層としては、例えば低密度ポリエチレン、中密度ポリエチレン、高密度ポリエチレン、線状低密度ポリエチレン、ポリプロピレン、エチレン−プロピレン共重合体、エチレン−酢酸ビニル共重合体、アイオノマー樹脂、エチレン−アクリル酸エチル共重合体、エチレン−アクリル酸またはメタクリル酸共重合体、メチルペンテンポリマー、ポリブテン系樹脂、ポリ塩化ビニル系樹脂、ポリ酢酸ビニル系樹脂、ポリ塩化ビニリデン系樹脂、塩化ビニル−塩化ビニリデン共重合体、ポリ(メタ)アクリル系樹脂、ポリアクリルニトリル系樹脂、ポリスチレン系樹脂、アクリロニトリル−スチレン共重合体(AS系樹脂)、アクリロニトリル−ブタジエンスチレン共重合体(ABS系樹脂)、ポリエステル系樹脂、ポリアミド系樹脂、ポリカーボネート系樹脂、ポリビニルアルコール系樹脂、エチレン−酢酸ビニル共重合体のケン化物、フッ素系樹脂、ジエン系樹脂、ポリアセタール系樹脂、ポリウレタン系樹脂、ニトロセルロース等の公知の樹脂フィルムないしシートを任意に選択して使用することができる。

【0053】

上記のフィルムないしシートは、未延伸、一軸ないし二軸方向に延伸されたもの等のいずれのものでも使用することができる。好ましいものとしては、延伸ポリエステルフィルム、延伸ナイロンフィルムを挙げることができる。その他、着色剤や紫外線吸収剤等の所望の添加剤を加えて混練してフィルム化してなる遮光性フィルムないしシート等を使用することもできる。

【0054】

なお、中間層の厚さは任意であるが、数μm〜300μm程度の範囲から選択して使用することができる。中間層の積層位置についても、基材層20と第1熱可塑性樹脂層25の間であれば特に制限はなく、例えばバリア層と中間層の積層順を入れ替えても良い。

【0055】

積層フィルム2aの代表的な構成を例示するならば、最内層側から順に、ERPフィルム(30μm、第1熱可塑性樹脂層25)/ポリエステルポリオール−イソシアネート系接着剤(ドライラミネート層22)/二軸延伸ポリエチレンテレフタレートフィルム(12μm、基材層20)/ポリエステルポリオール−イソシアネート系接着剤(ドライラミネート層22)/直鎖状低密度ポリエチレンフィルム(30μm、第2熱可塑性樹脂層27)を挙げることができる。

【0056】

図5は、第1実施形態の包装体1における、シート材3aの積層構造の一例を示す断面図である。シート材3aは、基材30の一方の面に、ドライラミネート層22を介して第3熱可塑性樹脂層29を積層したものである。なお、ここではシート材3aについて説明するが、シート材3bについても同様の構成である。

【0057】

基材30は、包装袋2の外表面との間に手のひらを差し入れる隙間13を形成するとともに、包装袋2の開封時に作用する力によって破断しない材質であれば良い。基材30としては、上述した基材層20と同様の樹脂フィルムの他、コート紙等の紙材を使用することもできる。第3熱可塑性樹脂層29は、上述した第2熱可塑性樹脂層27と熱融着することで接着部10を形成するものであり、第2熱可塑性樹脂層27と同一の樹脂を用いることができる。

【0058】

シート材3aの代表的な構成を例示するならば、最内層側から順に、直鎖状低密度ポリエチレンフィルム(30μm、第3熱可塑性樹脂層29)/ポリエステルポリオール−イソシアネート系接着剤(ドライラミネート層22)/二軸延伸ポリエチレンテレフタレートフィルム(12μm、基材30)を挙げることができる。

【0059】

次に、本実施形態の包装体1の製造方法について説明する。先ず、図4に示したような積層構成の積層フィルム、及び、図5に示したような積層構成のシート材3a、3bを製造し、ロール状に巻き取りしておく。

【0060】

次に、ロール状に巻かれた長尺の積層フィルムを順次繰り出すとともに、長尺方向に二つ折りにしながらスリッター(図示せず)でカットして、積層フィルム2a及び2bに分割する。このとき、積層フィルム2aは第1熱可塑性樹脂層25が下向き、積層フィルム2bは第1熱可塑性樹脂層25が上向きとなる。なお、予め所定幅にスリットされた積層フィルム2a及び2bを別々のロールから繰り出しても良い。

【0061】

次に、ロール状に巻かれた長尺のシート材3a、3bを繰り出して、シート材3aを積層フィルム2aの外側に、シート材3bを積層フィルム2bの外側に、それぞれ第3熱可塑性樹脂層29が第2熱可塑性樹脂層27に対向するように重ね合わせる。そして、積層フィルム2aとシート材3a、積層フィルム2bとシート材3bとをヒートシールして接着部10を形成する。

【0062】

さらに、シート材3aが接着された積層フィルム2aと、シート材3bが接着された積層フィルム2bの内面同士をヒートシールしてヒートシール部5を形成する。なお、積層フィルム2a、2bの一辺はヒートシールせずに未シール部としておく。

【0063】

ヒートシールの方法としては、例えば、バーシール、回転ロールシール、ベルトシール、インパルスシール、高周波シール、超音波シール等の公知の方法で行うことができる。このようにして、未シール部を残して3方にヒートシール部5が形成された包装体1の半製品を製造する。また、接着部10がヒートシール部5に重なるように、接着部10をヒートシール部5の一部と同一形状としておけば、積層フィルム2aと積層フィルム2b、積層フィルム2aとシート材3a、積層フィルム2bとシート材3bとを一度にヒートシールすることもできる。

【0064】

最後に、未シール部から収納部7内に内容物9を充填し、未シール部をヒートシールすることにより、図2に示したような包装体1となる。このようにして得られた本実施形態の包装体1は、ゲル状、固形状、粉末状等の食品や化粧品、洗剤、日用品、玩具等の包装材として、内容物の取り出し性、製造性等の優れた特性を有する包装体を提供することができる。

【0065】

図6は、本発明の第2実施形態に係る包装体1に用いられる包装袋2の平面図である。本実施形態では、包装袋2を構成する積層フィルム2a、2bの第1熱可塑性樹脂層25は、第2熱可塑性樹脂層27、第3熱可塑性樹脂層29と同一の樹脂材料で形成されている。そして、接着部10の剥離強度よりも層間剥離強度が小さい複数の層から成るシーラント材40を包装袋2の三辺(図6では左右の側辺と下辺)の第1熱可塑性樹脂層25間に介在させてヒートシール部5を形成している。積層フィルム2a、2bの他の積層構造や、シート材3a、3bの積層構造、包装体1の製造工程についても第1実施形態と同様であるため説明を省略する。

【0066】

本実施形態の包装体1においても、図3に示したように、シート材3a、3bと包装袋2との隙間13に両方の手のひら全体を差し入れて離間させることにより、接着部10に比べて層間剥離強度の弱いシーラント材40が層間剥離して包装袋2に開口部15が形成されるため、収納部7から内容物9を取り出すことができる。シーラント材40としては、第1実施形態の第1熱可塑性樹脂層25と同様のEPRフィルムを用いることができ、例えば東セロ化学(株)製のCMPS013Cをテープ状にカットしたものを使用することができる。

【0067】

本実施形態の構成によれば、シーラント材40を介在させる位置を変更することによって、包装袋2に形成される開口部15の位置や大きさを任意に変更することができる。例えば、収納部7に収納される内容物9が日用品や玩具等の固形物(図9参照)である場合は、図6のようにヒートシール部5の下辺及び両側辺にシーラント材40を介在させ、包装袋2の三辺が剥離して大きな開口部15が形成されるようにすると内容物9の取り出しが容易となる。また、内容物9が粒状(図1参照)や粉末状である場合は、ヒートシール部5の下辺のみにシーラント材40を介在させ、包装袋2の一辺のみが剥離して開口部15が形成されるようにすると、内容物9の飛散を防止することができる。

【0068】

なお、シート材3a、3bの端縁11の方向に合わせてシーラント材40を介在させる位置を決定しても良い。例えば、図3に示したように、合掌した両手の指先部分を接触させた状態で左右の手のひらを離間させて包装袋2を開封する場合は、少なくとも端縁11と同一方向のヒートシール部5の一辺全域にシーラント材40を介在させておく必要がある。また、図7に示すように、シート材3aの端縁11と同じ方向を含む包装袋2の隣接する二辺(図7では下辺及び右辺)全域に亘ってシーラント材40を介在させておけば、包装袋2を軽い力で開封可能であり、且つ大きな開口部15を形成することができる。

【0069】

図8は、本発明の第3実施形態に係る包装体1を分解した状態を示す平面図であり、図9は、第3実施形態の包装体1の外観斜視図である。本実施形態では、シート材3a、3bは対向する二辺(図8では両側辺)に形成された接着部10によって包装袋2の外表面に接着されている。また、本実施形態では固形状の内容物9を包装した例について示している。包装体1の他の部分の構成は第1実施形態と同様であるため説明を省略する。

【0070】

本実施形態においても、第1実施形態と同様に、端縁11からシート材3a、3bと包装袋2との隙間13に手を差し入れることにより、図3に示した手順で包装袋2を容易に開封することができる。

【0071】

その他本発明は、上記各実施形態に限定されず、本発明の趣旨を逸脱しない範囲で種々の変更が可能である。例えば、図4に示した積層フィルム2a、2bの積層構造は好ましい一例であり、例えばシート材3a、3bとの接着部10を、ホットメルト接着等のヒートシール以外の方法で形成する場合は、少なくとも基材層20と最内層である第1熱可塑性樹脂層25とを含む積層構造であれば良い。

【0072】

また、本発明の包装体1に用いる包装袋2は、上記各実施形態に示したような四方シール型に限られず、例えば三方シール型の包装袋2を用いることもできる。さらに、包装体1の形状も矩形状に限らず、例えば図10に示すような円形、その他の任意の形状とすることができる。

【0073】

また、図11に示すように、一枚のシートを山形に折り曲げてシート材3a、3bを形成することもできる。なお、シート材3a、3bの端縁11は必ずしも凹形状に湾曲させておく必要はなく、図11のように端縁11を収納部7に重なるように形成しておけば、収納部7を少し凹ませて収納部7と端縁11との間に空間を形成し、この空間から隙間13に容易に手を差し入れることができる。

【0074】

また、上記の包装体1の製造方法も好ましい一例に過ぎず、例えば積層フィルム2a、2bやシート材3a、3bの製造方法として、通常の包装材料を製造するときに使用する積層法、例えば、ウエットラミネーション法、無溶剤ラミネーション法、共押出ラミネーション法、インフレーション法、その他の方法を用いることもできる。

【0075】

また、必要ならば上記各層の積層を行う際に、被積層基材の表面に、例えばアンカーコート処理、コロナ放電処理、オゾン処理、フレーム処理、ブラスト処理等の前処理を任意に施すことができる。

【産業上の利用可能性】

【0076】

本発明は、内容物としてゲル状、固形状、粉末状等の食品や化粧品、洗剤、日用品、玩具等を包装する包装袋に利用可能である。本発明の利用により、指先を用いずに容易に開封することができ、低コストで連続成形も容易な包装体を提供することができる。

【符号の説明】

【0077】

1 包装体

2 包装袋

2a、2b 積層フィルム

3a、3b シート材

5 ヒートシール部

7 収納部

9 内容物

10 接着部

11 端縁

13 隙間

15 開口部

20 基材層

21 印刷層

22 ドライラミネート層

23 バリア層

24 中間層

25 第1熱可塑性樹脂層

27 第2熱可塑性樹脂層

29 第3熱可塑性樹脂層

30 基材

40 シーラント材

【技術分野】

【0001】

本発明は、ゲル状、固形状、粉末状等の食品や日用品、玩具等を包装する包装体に関するものである。

【背景技術】

【0002】

ゲル状、固形状、粉末状等の食品や飼料、日用品、玩具等を包装フィルムで密封する場合の包装形態としては、内面側に熱可塑性樹脂層が積層された樹脂フィルムを用い、四辺または三辺をシールして形成された包装袋に内容物を充填した後、充填口をシールする包装形態が用いられる。

【0003】

これらの包装形態では、包装袋の周縁のシール部に形成された開封用の切り込み(ノッチ)の両側を把持してフィルムを引き裂くことで、内容物を取り出すようになっている。このような従来の包装形態においては、フィルムを引き裂く際に手が滑り易く、また引き裂く際に力を要するという問題点があった。

【0004】

そこで、開封性に優れた包装袋が種々提案されており、例えば特許文献1には、包装袋の融着部の端縁に対し略垂直方向に多数の微細な傷痕を千鳥状に設けることにより、融着部の引き裂き性を向上させた包装袋が開示されている。

【0005】

また、特許文献2には、包装袋の合掌シール部と反対側に割りばし等の棒状部材を収納し、棒状部材と合掌シール部とを把持して開封する食品包装体が開示されている。さらに特許文献3には、隔壁熱接着部の屈曲部の端縁熱接着部側領域に、屈曲部を囲み一方の面を構成する基体を貫通する切れ目線により開封用摘みが設けられ、開封用摘みの両端から隔壁熱接着部に沿って開封用切れ目線が設けられており、開封用摘みより開封用切れ目線に沿って開封可能な易開封性包装袋が開示されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特許第2731474号公報

【特許文献2】特開2005−145532号公報

【特許文献3】特開2008−150111号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、特許文献1の包装袋では、端縁に表示された所定の開封方向に引き裂く必要があり、子供やお年寄りのユーザーの場合に開封方向が分かり難いという問題点があった。また、特許文献2の方法は割りばし等の棒状部材と合掌シール部とを把持して開封するため、付属品として棒状部材を包装しない場合や合掌シールタイプの包装袋でない場合には使用できなかった。また、特許文献3の包装袋は構成が複雑となり、製造性やコストの面で更なる改良の余地があった。

【0008】

さらに、特許文献1〜3の方法は、いずれも包装袋の一端を指先で摘んで開封するものであり、例えばユーザーが指を怪我している場合に必ずしも開封が容易であるとは言えなかった。

【0009】

本発明は上記問題点に鑑み、指先を用いずに軽い力で簡単に開封して内容物を取り出すことができ、製造性にも優れた包装体を提供することを目的とする。

【課題を解決するための手段】

【0010】

上記目的を達成するために本発明は、少なくとも基材層と最内層である第1熱可塑性樹脂層とを含む積層フィルムにより形成され、内容物が封入される収納部と、該収納部の周縁を閉鎖するヒートシール部と、を有する包装袋と、該包装袋の正面側及び背面側に、外周縁の三方向若しくは対向する二方向に形成された接着部により接着されるシート材と、で構成され、前記ヒートシール部の少なくとも一部は、前記接着部に比べて剥離強度が小さい包装体である。

【0011】

また本発明は、上記構成の包装体において、前記第1熱可塑性樹脂層は、前記接着部の剥離強度よりも層間剥離強度が小さい複数の層から成ることを特徴としている。

【0012】

また本発明は、上記構成の包装体において、前記ヒートシール部の少なくとも一部は、前記接着部の剥離強度よりも層間剥離強度が小さい複数の層から成るシーラント材を前記第1熱可塑性樹脂層間に介在させて形成されることを特徴としている。

【0013】

また本発明は、上記構成の包装体において、前記積層フィルムの最外層に第2熱可塑性樹脂層が積層され、前記第2熱可塑性樹脂層と前記シート材の内面に積層された第3熱可塑性樹脂層との熱融着によって前記接着部が形成されるとともに、前記第1熱可塑性樹脂層の層間剥離強度、若しくは前記シーラント材の層間剥離強度は、前記第2熱可塑性樹脂層と前記第3熱可塑性樹脂層とが熱融着したときの剥離強度よりも小さいことを特徴としている。

【0014】

また本発明は、上記構成の包装体において、前記シート材の前記接着部が形成されていない端縁は、前記収納部に重なることを特徴としている。

【0015】

また本発明は、上記構成の包装体において、前記シート材の前記接着部が形成されていない端縁は、凹形状に湾曲していることを特徴としている。

【0016】

また本発明は、上記構成の包装体において、 前記包装袋は平面視矩形状であり、前記ヒートシール部は、少なくとも前記シート材の前記接着部が形成されていない端縁と同じ方向の一辺を含む前記包装袋の隣接する二辺の剥離強度が前記接着部に比べて小さいことを特徴としている。

【発明の効果】

【0017】

本発明の第1の構成によれば、包装袋の正面側及び背面側に接着されたシート材と包装袋との間の隙間に両手を差し入れて離間させるだけで包装袋を開封できるため、指先を用いずに軽い力で簡単に開封することができ、低コストで製造性にも優れた包装体となる。

【0018】

また、本発明の第2の構成によれば、上記第1の構成の包装体において、包装袋を構成する積層フィルムの第1熱可塑性樹脂層として、接着部の剥離強度よりも層間剥離強度が小さい複数の層から成る熱可塑性樹脂層を用いることにより、ヒートシールにより包装袋を密封するだけで、接着部に比べて剥離強度を低下させたヒートシール部を形成することができる。

【0019】

また、本発明の第3の構成によれば、上記第1の構成の包装体において、ヒートシールにより包装袋を密封する際に、ヒートシール部の少なくとも一部に、接着部の剥離強度よりも層間剥離強度が小さい複数の層から成るシーラント材を第1熱可塑性樹脂層間に介在させることにより、包装袋の開封時に形成される開口部の位置や大きさを任意に変更することができる。

【0020】

また、本発明の第4の構成によれば、上記第2又は第3の構成の包装体において、積層フィルムの最外層に第2熱可塑性樹脂層を積層し、第2熱可塑性樹脂層とシート材の内面に積層された第3熱可塑性樹脂層との熱融着によって接着部を形成するとともに、第1熱可塑性樹脂層の層間剥離強度、若しくはシーラント材の層間剥離強度を、第2熱可塑性樹脂層と第3熱可塑性樹脂層とが熱融着したときの剥離強度よりも小さくすることにより、シート材と包装袋とを接着する接着部と、少なくとも一部が接着部に比べて剥離強度の小さいヒートシール部とをヒートシール法によって簡単に形成することができる。

【0021】

また、本発明の第5の構成によれば、上記第1乃至第4のいずれかの構成の包装体において、シート材の接着部が形成されていない端縁が収納部に重なるようにしたので、収納部を少し凹ませて収納部と端縁との間に空間を形成し、この空間から収納部とシート材との隙間に容易に手を差し入れることができる。

【0022】

また、本発明の第6の構成によれば、上記第5の構成の包装体において、シート材の接着部が形成されていない端縁を凹形状に湾曲させることにより、収納部とシート材との隙間により一層容易に手を差し入れることができる。

【0023】

また、本発明の第7の構成によれば、上記第1乃至第6のいずれかの構成の包装体において、包装袋を平面視矩形状とし、少なくともシート材の接着部が形成されていない端縁と同じ方向の一辺を含む包装袋の隣接する二辺のヒートシール部の剥離強度を接着部に比べて小さくすることにより、合掌した両手の指先部分を接触させた状態で左右の手のひらを離間させる、最も力が入り易い方向に包装袋を開封することができる。また、包装袋の二辺が剥離して大きな開口部が形成されるため、内容物の取り出しも容易となる。

【図面の簡単な説明】

【0024】

【図1】本発明の第1実施形態に係る包装体1を分解した状態を示す平面図

【図2】第1実施形態の包装体1の側面断面図

【図3】第1実施形態の包装体1を開封する手順を示す図

【図4】第1実施形態の包装体1における、包装袋2を構成する積層フィルム2aの積層構造の一例を示す断面図

【図5】第1実施形態の包装体1における、シート材3aの積層構造の一例を示す断面図

【図6】本発明の第2実施形態に係る包装体1に用いられる包装袋2の一例を示す平面図

【図7】第2実施形態の包装体1に用いられる包装袋2の他の例を示す平面図

【図8】本発明の第3実施形態に係る包装体1を分解した状態を示す平面図

【図9】第3実施形態の包装体1の外観斜視図

【図10】本発明の包装体1の変形例を分解した状態を示す平面図

【図11】本発明の包装体1の他の変形例を示す斜視図

【発明を実施するための形態】

【0025】

以下、図面を参照しながら本発明の包装体について説明する。図1は、本発明の第1実施形態に係る包装体1を分解した状態を示す平面図であり、図2は、第1実施形態の包装体1の側面断面図である。包装体1は、包装袋2と、包装袋2の両面に接着されるシート材3a、3bとで構成されている。

【0026】

包装袋2は、矩形状の2枚の積層フィルム2a 、2bの四辺をヒートシールすることにより、ヒートシール部5で囲まれた収納部7が形成され、収納部7には粒状の内容物9が密封されている。なお、ヒートシール部5の一辺は内容物9の充填口に使用するため、内容物9の充填前は未シール部とし、内容物9の充填後にヒートシールされる。

【0027】

シート材3a、3bは、外周縁に沿って略コ字状に形成された接着部10によって包装袋2の外表面に接着され、包装袋2の外表面との間には接着部10の形成されていない一辺(図1では下辺)を端縁11とする隙間13が形成される。包装袋2の長手方向の寸法は包装袋2の外寸よりも短くなっている。端縁11は、隙間13方向に向かって凹状に湾曲している。また、接着部10の剥離強度は、ヒートシール部5の剥離強度よりも強くなるように設定されている。

【0028】

図3は、第1実施形態の包装体1を開封する手順を示す図である。図1及び図2を参照しながら、図3を用いて本実施形態の包装体1の開封方法について説明する。先ず、図3(a)に示すように、端縁11からシート材3a、3bと包装袋2との隙間13に手を差し入れて、内容物9を両手で「合掌する」ようにして包み込む。

【0029】

次に、図3(a)の状態から、両手の指先部分を接触させた状態で左右の手のひらをゆっくり離間させていくと、シート材3a、3bに接着された包装袋2の積層フィルム2a 、2bが引き離される方向に引っ張られる。さらに左右の手を離間させると、図3(b)に示すように、接着部10に比べて剥離強度の弱いヒートシール部5が剥離して包装袋2に開口部15が形成されるため、収納部7から内容物9を取り出すことができる。

【0030】

本実施形態の包装体1は、指先を使わずに手のひら全体を使って包装袋2を開封できるため、包装袋2の開封に必要な力を入れ易くなる。従って、ユーザーが指を怪我している場合や、指先の力が弱い子供やお年寄りである場合にも容易に開封することができる。また、内容物9が粉末やゲル状物である場合、内容物9の取り出し時における手や指への付着も防止することができる。

【0031】

また、本実施形態の包装体1では、隙間13に差し入れた両手を離間させる方向によって包装袋2に形成される開口部15の方向を決定することができる。即ち、図3(a)の状態から、合掌した両手の指先部分を離間させていくと、包装袋2を図3(b)とは逆方向から開封することもできる。また、合掌した両手の親指側、若しくは小指側を離間させていくと、包装袋2を側方から開封することもできる。しかし、図3(b)のように、両手の指先部分を接触させた状態で左右の手のひらを離間させる方法が最も力が入り易く、包装袋2の開封が容易となる。

【0032】

図4は、第1実施形態の包装体1における、包装袋2を構成する積層フィルム2aの積層構造の一例を示す断面図である。なお、ここでは積層フィルム2aについて説明するが、積層フィルム2bについても同様の構成である。積層フィルム2aは、基材層20の一方の面に、ドライラミネート層22を介して最内層である第1熱可塑性樹脂層25を積層し、基材層20の他方の面に、ドライラミネート層22を介して最外層である第2熱可塑性樹脂層27を積層した積層体である。

【0033】

次に、積層フィルム2aを構成する各層について詳細に説明する。基材層20は、包装袋2を構成する基本素材となることから、それらの形成、加工等の条件に耐え、かつ、その特性を損なうことなくそれらを良好に保持することができ、更に、包装体の製造に際し、加工作業性、耐熱性、滑り性、耐ピンホール性、水蒸気またはガスバリア性、その他の諸物性において優れたものであることが好ましい。

【0034】

本発明に用いられる基材層20としては、一軸または二軸延伸ナイロンフィルム、一軸または二軸延伸ポリプロピレンフィルム、一軸または二軸延伸ポリエステル系樹脂フィルム等の単体ないしそれらの積層体が用いられ、一軸または二軸延伸ポリエステル系樹脂フィルムが特に好適に用いられる。ポリエステル系樹脂フィルムの具体的な材質としては、例えばポリエチレンテレフタレート樹脂、ポリブチレンテレフタレート樹脂、ポリエチレン−2、6−ナフタレート樹脂、ポリブチレン−2、6−ナフタレート、ポリシクロヘキサンジメチレンテレフタレート樹脂等の各種のポリエステル系樹脂を使用することができる。

【0035】

一軸または二軸延伸ポリエステル系樹脂フィルムは、例えば、上記のポリエステル系樹脂の1種ないし2種以上を使用し、押し出し法、キャスト成形法、Tダイ法、切削法、インフレーション法等の製膜化法を用いて、上記の各種の樹脂を単独で製膜化する方法、或いは、2種以上の各種の樹脂を使用して多層共押し出し製膜化する方法、更には、2種以上の樹脂を製膜化する前に予め混合して製膜化する方法等により、ポリエステル系樹脂フィルムを製造し、更に、例えばテンター方式、或いはチューブラー方式等を利用して一軸ないし二軸方向に延伸してなる二軸延伸ポリエステル系樹脂フィルムを使用することができる。基材層20の膜厚としては、3〜50μm程度、より好ましくは、5〜30μm程度が望ましい。

【0036】

なお、基材層20の製膜化に際して、例えば、フィルムの加工性、耐熱性、耐候性、機械的性質、寸法安定性、抗酸化性、滑り性、離形性、難燃性、抗カビ性、電気的特性、強度等を改良、改質する目的で、種々のプラスチック配合剤や添加剤等を添加することができ、その添加量としては、ごく微量から数十%まで、その目的に応じて任意に添加することができる。上記において、一般的な添加剤としては、例えば、滑剤、架橋剤、酸化防止剤、紫外線吸収剤、光安定剤、充填剤、補強剤、帯電防止剤、顔料等を使用することができ、更には、改質用樹脂等も使用することができる。

【0037】

なお、静電気の発生に伴う不具合を防止して、ラミネート適性、製袋性、充填包装適性等を向上させるために、基材層20の表面に帯電防止コート層を設けても良い。帯電防止コート層の形成方法としては、例えば、樹脂をビヒクルの主成分とし、これに帯電防止剤の1種ないし2種以上を添加し、更に、必要に応じて可塑剤、安定剤、酸化防止剤、光安定剤、紫外線吸収剤、硬化剤、架橋剤、滑剤、充填剤、着色剤等の添加剤の1種ないし2種以上を任意に添加し、溶剤・希釈剤等で十分に混練して樹脂組成物を調製する。次いで、該樹脂組成物を使用し、これを基材層20の表面に、通常のコーティング法、或いは、印刷法等を用いて、コーティングないし印刷して、帯電防止コート層を形成する。

【0038】

帯電防止剤としては、例えば、陰イオン系活性剤、陽イオン系活性剤、非イオン系活性剤、両性表面活性剤等の界面活性剤、金属粉やカーボン等の無機系帯電防止剤、シリコーン系帯電防止剤、高級脂肪酸およびそのエステル類、酸アミド類、塩類、パラフィン系炭化水素類、ワックス類等から選ばれた1種ないし2種以上を使用することができる。

【0039】

ビヒクル樹脂としては、例えば、ポリエチレン系樹脂、ポリプロピレン系樹脂、エチレン−プロピレン共重合体、ポリ塩化ビニル系樹脂、ポリ酢酸ビニル系樹脂、ポリアクリルニトリル系樹脂、ポリスチレン系樹脂、アクリロニトリル−スチレン共重合体(AS系樹脂)、アクリロニトリル−ブタジエンスチレン共重合体(ABS系樹脂)、アクリルまたはメタクリル系樹脂、ポリカーボネート系樹脂、アルキッド樹脂、フェノール系樹脂、マレイン酸樹脂、天然樹脂、炭化水素樹脂、ポリビニルブチラール系樹脂、ポリアミド系樹脂、ポリエステル系樹脂、ポリウレタン系樹脂、エポキシ系樹脂、尿素樹脂、メラミン樹脂、アミノアルキッド系樹脂、ニトロセルロース、エチルセルロース、塩化ゴム、環化ゴム等から選ばれた1種ないし2種以上を使用することができる。

【0040】

なお、基材層20の原料であるポリエステル系樹脂のペレットに、上記のような帯電防止剤の1種ないし2種以上を添加し、これを十分に混練した後、製膜することにより、基材層20に帯電防止性を付与することもできる。

【0041】

第1熱可塑性樹脂層25は、熱によって溶融して積層フィルム2a、2bを相互に融着し得るものであれば良いが、包装袋2の開封時に包装袋2とシート材3a、3bとが剥離しないように、第1熱可塑性樹脂層25の熱融着により形成されるヒートシール部5は、第2熱可塑性樹脂層27と、シート材3a、3bの内面側に積層された第3熱可塑性樹脂層29(後述)とが熱融着することにより形成される接着部10に比べて剥離強度を低下させておく必要がある。

【0042】

そこで、第1熱可塑性樹脂層25として、層間剥離性を有する複数の層から成るEPRフィルムを用い、第1熱可塑性樹脂層25の層間剥離強度を接着部10に比べて小さくすることで、ヒートシール部5の剥離強度を接着部10に比べて低下させることができる。EPRフィルムとしては、例えば東セロ化学(株)製のCMPS013C(商品名)が挙げられる。

【0043】

また、例えば加工性、耐熱性、耐候性、機械的性質、寸法安定性、抗酸化性、滑り性、離形性、難燃性、抗カビ性、電気的特性、強度その他を改良、改質する目的で、第1熱可塑性樹脂層25を構成する溶融押し出し樹脂に、前述の帯電防止剤の1種ないし2種以上を添加し、更に、その製膜化に際して、種々のプラスチック配合剤や添加剤等を添加することができる。一般的な添加剤としては、例えば、滑剤、架橋剤、酸化防止剤、紫外線吸収剤、光安定剤、充填剤、補強剤、帯電防止剤、顔料等を挙げることができ、更には、改質用樹脂等も使用することができる。

【0044】

第2熱可塑性樹脂層27は、熱によって溶融して積層フィルム2aとシート材3a、積層フィルム2bとシート材3bとを相互に融着し得るものであればよく、例えば、低密度ポリエチレン、中密度ポリエチレン、高密度ポリエチレン、直鎖状(線状)低密度ポリエチレン、メタロセン触媒(シングルサイト触媒)を使用して重合したエチレン・α−オレフィン共重合体、ポリプロピレン、エチレン・酢酸ビニル共重合体、アイオノマー樹脂、エチレン−アクリル酸エチル共重合体、エチレン−アクリル酸共重合体、エチレン−メタクリル酸共重合体、エチレン−プロピレン共重合体、メチルペンテンポリマー、ポリエチレンまたはポリプロピレン等のポリオレフィン系樹脂をアクリル酸、メタクリル酸、無水マレイン酸、フマール酸等の不飽和カルボン酸で変性した酸変性ポリオレフィン系樹脂等から選ばれた1種ないし2種以上を使用することができる。

【0045】

上記の中でも、直鎖状低密度ポリエチレン、低密度ポリエチレン、中密度ポリエチレン、エチレン・酢酸ビニル共重合体がヒートシール性の面で特に好ましい。第2熱可塑性樹脂層27の厚さとしては、10μm〜100μm程度が好ましい。

【0046】

ドライラミネート層22は、積層フィルム2aを構成する基材層20、第1熱可塑性樹脂層25、第2熱可塑性樹脂層27を強固に密着させて層間剥離(デラミネーション)の発生を防止するものである。ドライラミネート層22を構成するラミネート用接着剤としては、例えば、ポリエステルポリオール−イソシアネート系接着剤、ポリ酢酸ビニル系接着剤、アクリル酸のエチル、ブチル、2−エチルヘキシルエステル等のホモポリマー、或いは、これらとメタクリル酸メチル、アクリロニトリル、スチレン等との共重合体等からなるポリアクリル酸エステル系接着剤、シアノアクリレート系接着剤、エチレンと酢酸ビニル、アクリル酸エチル、アクリル酸、メタクリル酸等のモノマーとの共重合体等からなるエチレン共重合体系接着剤、セルロース系接着剤、ポリエステル系接着剤、ポリアミド系接着剤、ポリイミド系接着剤、尿素樹脂またはメラミン樹脂等からなるアミノ樹脂系接着剤、フェノール樹脂系接着剤、エポキシ系接着剤、ポリウレタン系接着剤、反応型(メタ)アクリル系接着剤、クロロプレンゴム、ニトリルゴム、スチレン−ブタジエンゴム等からなるゴム系接着剤、シリコーン系接着剤、アルカリ金属シリケート、低融点ガラス等からなる無機系接着剤等を使用することができる。中でも、ポリエステルポリオール−イソシアネート系接着剤が好ましい。

【0047】

上記の接着剤の組成系は、水性型、溶液型、エマルジョン型、分散型等のいずれの組成物形態でもよく、また、その性状は、フィルム・シート状、粉末状、固形状等のいずれの形態でもよく、更に、接着機構については、化学反応型、溶剤揮発型、熱溶融型、熱圧型等のいずれの形態でもよいものである。ドライラミネート層22の形成方法としては、積層する両者の一方の面に、上記のラミネート用接着剤を、例えば、ロールコート法、グラビアロールコート法、キスコート法等のコート法或いは印刷法等によって塗布し、次いで溶剤等を乾燥させて形成することができ、そのコーティングないし印刷量としては、乾燥状態で0.1〜10g/m2程度が望ましい。

【0048】

なお、包装袋2に収納される内容物9の種類や性質、或いは包装袋2に対するデザイン性の付与の要否等に応じて、基材層20と第1熱可塑性樹脂層25との間に、印刷層、バリア層、中間層等を積層することもできる。印刷層は、基材層20と第1熱可塑性樹脂層25との間に文字、図形、記号、模様等の所望の印刷模様を形成するものである。印刷層の形成方法としては、通常のインキビヒクルの1種ないし2種以上を主成分とし、必要に応じて可塑剤、安定剤、酸化防止剤、光安定剤、紫外線吸収剤、硬化剤、架橋剤、滑剤、帯電防止剤、充填剤等の添加剤の1種または2種以上を任意に添加し、更に、染料・顔料等の着色剤を添加し、溶媒、希釈剤等で充分に混練してインキ組成物を調整する。そして、このインキ組成物を用いてグラビア印刷、オフセット印刷、凸版印刷、スクリーン印刷、転写印刷、フレキソ印刷等の印刷方式により基材層20の裏面に所望の印刷模様を印刷して印刷層21を形成する。

【0049】

バリア層は、封入される内容物が水分や酸素により変質し易い場合、包装袋2に高い水蒸気バリア性、ガスバリア性を付与するものである。バリア層としては、基本的には、金属箔や、金属または金属酸化物を蒸着した蒸着膜であれば使用可能であり、その材質としては、例えばケイ素(Si)、アルミニウム(Al)、マグネシウム(Mg)、カルシウム(Ca)、カリウム(K)、スズ(Sn)、ナトリウム(Na)、ホウ素(B)、チタン(Ti)、鉛(Pb)、ジルコニウム(Zr)、イットリウム(Y)等の金属またはその酸化物を使用することができる。好ましいものとしては、アルミ箔、アルミ蒸着ポリエステルフィルム、シリカ蒸着ポリエステルフィルム等を挙げることができる。

【0050】

バリア層の膜厚としては、バリア層が金属箔である場合は5〜30μm、また蒸着膜である場合には使用する金属または金属酸化物の種類等によって異なるが、例えば50〜2000Å位、好ましくは100〜1000Å位の範囲内で任意に選択して形成することが望ましい。また、バリア層として使用される金属または金属酸化物を2種以上の混合物で使用し、異種の材質で混合した金属または金属酸化物の蒸着膜を構成することもできる。

【0051】

中間層は、包装袋2が物理的または化学的に過酷な条件におかれる場合、包装袋2に高い密封性、耐突き刺し(耐ピンホール)性、耐熱性、耐光性、品質保全性、作業性、衛生性等を付与するものである。

【0052】

中間層としては、例えば低密度ポリエチレン、中密度ポリエチレン、高密度ポリエチレン、線状低密度ポリエチレン、ポリプロピレン、エチレン−プロピレン共重合体、エチレン−酢酸ビニル共重合体、アイオノマー樹脂、エチレン−アクリル酸エチル共重合体、エチレン−アクリル酸またはメタクリル酸共重合体、メチルペンテンポリマー、ポリブテン系樹脂、ポリ塩化ビニル系樹脂、ポリ酢酸ビニル系樹脂、ポリ塩化ビニリデン系樹脂、塩化ビニル−塩化ビニリデン共重合体、ポリ(メタ)アクリル系樹脂、ポリアクリルニトリル系樹脂、ポリスチレン系樹脂、アクリロニトリル−スチレン共重合体(AS系樹脂)、アクリロニトリル−ブタジエンスチレン共重合体(ABS系樹脂)、ポリエステル系樹脂、ポリアミド系樹脂、ポリカーボネート系樹脂、ポリビニルアルコール系樹脂、エチレン−酢酸ビニル共重合体のケン化物、フッ素系樹脂、ジエン系樹脂、ポリアセタール系樹脂、ポリウレタン系樹脂、ニトロセルロース等の公知の樹脂フィルムないしシートを任意に選択して使用することができる。

【0053】

上記のフィルムないしシートは、未延伸、一軸ないし二軸方向に延伸されたもの等のいずれのものでも使用することができる。好ましいものとしては、延伸ポリエステルフィルム、延伸ナイロンフィルムを挙げることができる。その他、着色剤や紫外線吸収剤等の所望の添加剤を加えて混練してフィルム化してなる遮光性フィルムないしシート等を使用することもできる。

【0054】

なお、中間層の厚さは任意であるが、数μm〜300μm程度の範囲から選択して使用することができる。中間層の積層位置についても、基材層20と第1熱可塑性樹脂層25の間であれば特に制限はなく、例えばバリア層と中間層の積層順を入れ替えても良い。

【0055】

積層フィルム2aの代表的な構成を例示するならば、最内層側から順に、ERPフィルム(30μm、第1熱可塑性樹脂層25)/ポリエステルポリオール−イソシアネート系接着剤(ドライラミネート層22)/二軸延伸ポリエチレンテレフタレートフィルム(12μm、基材層20)/ポリエステルポリオール−イソシアネート系接着剤(ドライラミネート層22)/直鎖状低密度ポリエチレンフィルム(30μm、第2熱可塑性樹脂層27)を挙げることができる。

【0056】

図5は、第1実施形態の包装体1における、シート材3aの積層構造の一例を示す断面図である。シート材3aは、基材30の一方の面に、ドライラミネート層22を介して第3熱可塑性樹脂層29を積層したものである。なお、ここではシート材3aについて説明するが、シート材3bについても同様の構成である。

【0057】

基材30は、包装袋2の外表面との間に手のひらを差し入れる隙間13を形成するとともに、包装袋2の開封時に作用する力によって破断しない材質であれば良い。基材30としては、上述した基材層20と同様の樹脂フィルムの他、コート紙等の紙材を使用することもできる。第3熱可塑性樹脂層29は、上述した第2熱可塑性樹脂層27と熱融着することで接着部10を形成するものであり、第2熱可塑性樹脂層27と同一の樹脂を用いることができる。

【0058】

シート材3aの代表的な構成を例示するならば、最内層側から順に、直鎖状低密度ポリエチレンフィルム(30μm、第3熱可塑性樹脂層29)/ポリエステルポリオール−イソシアネート系接着剤(ドライラミネート層22)/二軸延伸ポリエチレンテレフタレートフィルム(12μm、基材30)を挙げることができる。

【0059】

次に、本実施形態の包装体1の製造方法について説明する。先ず、図4に示したような積層構成の積層フィルム、及び、図5に示したような積層構成のシート材3a、3bを製造し、ロール状に巻き取りしておく。

【0060】

次に、ロール状に巻かれた長尺の積層フィルムを順次繰り出すとともに、長尺方向に二つ折りにしながらスリッター(図示せず)でカットして、積層フィルム2a及び2bに分割する。このとき、積層フィルム2aは第1熱可塑性樹脂層25が下向き、積層フィルム2bは第1熱可塑性樹脂層25が上向きとなる。なお、予め所定幅にスリットされた積層フィルム2a及び2bを別々のロールから繰り出しても良い。

【0061】

次に、ロール状に巻かれた長尺のシート材3a、3bを繰り出して、シート材3aを積層フィルム2aの外側に、シート材3bを積層フィルム2bの外側に、それぞれ第3熱可塑性樹脂層29が第2熱可塑性樹脂層27に対向するように重ね合わせる。そして、積層フィルム2aとシート材3a、積層フィルム2bとシート材3bとをヒートシールして接着部10を形成する。

【0062】

さらに、シート材3aが接着された積層フィルム2aと、シート材3bが接着された積層フィルム2bの内面同士をヒートシールしてヒートシール部5を形成する。なお、積層フィルム2a、2bの一辺はヒートシールせずに未シール部としておく。

【0063】

ヒートシールの方法としては、例えば、バーシール、回転ロールシール、ベルトシール、インパルスシール、高周波シール、超音波シール等の公知の方法で行うことができる。このようにして、未シール部を残して3方にヒートシール部5が形成された包装体1の半製品を製造する。また、接着部10がヒートシール部5に重なるように、接着部10をヒートシール部5の一部と同一形状としておけば、積層フィルム2aと積層フィルム2b、積層フィルム2aとシート材3a、積層フィルム2bとシート材3bとを一度にヒートシールすることもできる。

【0064】

最後に、未シール部から収納部7内に内容物9を充填し、未シール部をヒートシールすることにより、図2に示したような包装体1となる。このようにして得られた本実施形態の包装体1は、ゲル状、固形状、粉末状等の食品や化粧品、洗剤、日用品、玩具等の包装材として、内容物の取り出し性、製造性等の優れた特性を有する包装体を提供することができる。

【0065】

図6は、本発明の第2実施形態に係る包装体1に用いられる包装袋2の平面図である。本実施形態では、包装袋2を構成する積層フィルム2a、2bの第1熱可塑性樹脂層25は、第2熱可塑性樹脂層27、第3熱可塑性樹脂層29と同一の樹脂材料で形成されている。そして、接着部10の剥離強度よりも層間剥離強度が小さい複数の層から成るシーラント材40を包装袋2の三辺(図6では左右の側辺と下辺)の第1熱可塑性樹脂層25間に介在させてヒートシール部5を形成している。積層フィルム2a、2bの他の積層構造や、シート材3a、3bの積層構造、包装体1の製造工程についても第1実施形態と同様であるため説明を省略する。

【0066】

本実施形態の包装体1においても、図3に示したように、シート材3a、3bと包装袋2との隙間13に両方の手のひら全体を差し入れて離間させることにより、接着部10に比べて層間剥離強度の弱いシーラント材40が層間剥離して包装袋2に開口部15が形成されるため、収納部7から内容物9を取り出すことができる。シーラント材40としては、第1実施形態の第1熱可塑性樹脂層25と同様のEPRフィルムを用いることができ、例えば東セロ化学(株)製のCMPS013Cをテープ状にカットしたものを使用することができる。

【0067】

本実施形態の構成によれば、シーラント材40を介在させる位置を変更することによって、包装袋2に形成される開口部15の位置や大きさを任意に変更することができる。例えば、収納部7に収納される内容物9が日用品や玩具等の固形物(図9参照)である場合は、図6のようにヒートシール部5の下辺及び両側辺にシーラント材40を介在させ、包装袋2の三辺が剥離して大きな開口部15が形成されるようにすると内容物9の取り出しが容易となる。また、内容物9が粒状(図1参照)や粉末状である場合は、ヒートシール部5の下辺のみにシーラント材40を介在させ、包装袋2の一辺のみが剥離して開口部15が形成されるようにすると、内容物9の飛散を防止することができる。

【0068】

なお、シート材3a、3bの端縁11の方向に合わせてシーラント材40を介在させる位置を決定しても良い。例えば、図3に示したように、合掌した両手の指先部分を接触させた状態で左右の手のひらを離間させて包装袋2を開封する場合は、少なくとも端縁11と同一方向のヒートシール部5の一辺全域にシーラント材40を介在させておく必要がある。また、図7に示すように、シート材3aの端縁11と同じ方向を含む包装袋2の隣接する二辺(図7では下辺及び右辺)全域に亘ってシーラント材40を介在させておけば、包装袋2を軽い力で開封可能であり、且つ大きな開口部15を形成することができる。

【0069】

図8は、本発明の第3実施形態に係る包装体1を分解した状態を示す平面図であり、図9は、第3実施形態の包装体1の外観斜視図である。本実施形態では、シート材3a、3bは対向する二辺(図8では両側辺)に形成された接着部10によって包装袋2の外表面に接着されている。また、本実施形態では固形状の内容物9を包装した例について示している。包装体1の他の部分の構成は第1実施形態と同様であるため説明を省略する。

【0070】

本実施形態においても、第1実施形態と同様に、端縁11からシート材3a、3bと包装袋2との隙間13に手を差し入れることにより、図3に示した手順で包装袋2を容易に開封することができる。

【0071】

その他本発明は、上記各実施形態に限定されず、本発明の趣旨を逸脱しない範囲で種々の変更が可能である。例えば、図4に示した積層フィルム2a、2bの積層構造は好ましい一例であり、例えばシート材3a、3bとの接着部10を、ホットメルト接着等のヒートシール以外の方法で形成する場合は、少なくとも基材層20と最内層である第1熱可塑性樹脂層25とを含む積層構造であれば良い。

【0072】

また、本発明の包装体1に用いる包装袋2は、上記各実施形態に示したような四方シール型に限られず、例えば三方シール型の包装袋2を用いることもできる。さらに、包装体1の形状も矩形状に限らず、例えば図10に示すような円形、その他の任意の形状とすることができる。

【0073】

また、図11に示すように、一枚のシートを山形に折り曲げてシート材3a、3bを形成することもできる。なお、シート材3a、3bの端縁11は必ずしも凹形状に湾曲させておく必要はなく、図11のように端縁11を収納部7に重なるように形成しておけば、収納部7を少し凹ませて収納部7と端縁11との間に空間を形成し、この空間から隙間13に容易に手を差し入れることができる。

【0074】

また、上記の包装体1の製造方法も好ましい一例に過ぎず、例えば積層フィルム2a、2bやシート材3a、3bの製造方法として、通常の包装材料を製造するときに使用する積層法、例えば、ウエットラミネーション法、無溶剤ラミネーション法、共押出ラミネーション法、インフレーション法、その他の方法を用いることもできる。

【0075】

また、必要ならば上記各層の積層を行う際に、被積層基材の表面に、例えばアンカーコート処理、コロナ放電処理、オゾン処理、フレーム処理、ブラスト処理等の前処理を任意に施すことができる。

【産業上の利用可能性】

【0076】

本発明は、内容物としてゲル状、固形状、粉末状等の食品や化粧品、洗剤、日用品、玩具等を包装する包装袋に利用可能である。本発明の利用により、指先を用いずに容易に開封することができ、低コストで連続成形も容易な包装体を提供することができる。

【符号の説明】

【0077】

1 包装体

2 包装袋

2a、2b 積層フィルム

3a、3b シート材

5 ヒートシール部

7 収納部

9 内容物

10 接着部

11 端縁

13 隙間

15 開口部

20 基材層

21 印刷層

22 ドライラミネート層

23 バリア層

24 中間層

25 第1熱可塑性樹脂層

27 第2熱可塑性樹脂層

29 第3熱可塑性樹脂層

30 基材

40 シーラント材

【特許請求の範囲】

【請求項1】

少なくとも基材層と最内層である第1熱可塑性樹脂層とを含む積層フィルムにより形成され、内容物が封入される収納部と、

該収納部の周縁を閉鎖するヒートシール部と、

を有する包装袋と、

該包装袋の正面側及び背面側に、外周縁の三方向若しくは対向する二方向に形成された接着部により接着されるシート材と、で構成され、

前記ヒートシール部の少なくとも一部は、前記接着部に比べて剥離強度が小さいことを特徴とする包装体。

【請求項2】

前記第1熱可塑性樹脂層は、前記接着部の剥離強度よりも層間剥離強度が小さい複数の層から成ることを特徴とする請求項1に記載の包装体。

【請求項3】

前記ヒートシール部の少なくとも一部は、前記接着部の剥離強度よりも層間剥離強度が小さい複数の層から成るシーラント材を前記第1熱可塑性樹脂層間に介在させて形成されることを特徴とする請求項1に記載の包装体。

【請求項4】

前記積層フィルムの最外層に第2熱可塑性樹脂層が積層され、前記第2熱可塑性樹脂層と前記シート材の内面に積層された第3熱可塑性樹脂層との熱融着によって前記接着部が形成されるとともに、

前記第1熱可塑性樹脂層の層間剥離強度、若しくは前記シーラント材の層間剥離強度は、前記第2熱可塑性樹脂層と前記第3熱可塑性樹脂層とが熱融着したときの剥離強度よりも小さいことを特徴とする請求項2又は請求項3に記載の包装体。

【請求項5】

前記シート材の前記接着部が形成されていない端縁は、前記収納部に重なることを特徴とする請求項1乃至請求項4のいずれかに記載の包装体。

【請求項6】

前記シート材の前記接着部が形成されていない端縁は、凹形状に湾曲していることを特徴とする請求項5に記載の包装体。

【請求項7】

前記包装袋は平面視矩形状であり、前記ヒートシール部は、少なくとも前記シート材の前記接着部が形成されていない端縁と同じ方向の一辺を含む前記包装袋の隣接する二辺の剥離強度が前記接着部に比べて小さいことを特徴とする請求項1乃至請求項6のいずれかに記載の包装体。

【請求項1】

少なくとも基材層と最内層である第1熱可塑性樹脂層とを含む積層フィルムにより形成され、内容物が封入される収納部と、

該収納部の周縁を閉鎖するヒートシール部と、

を有する包装袋と、

該包装袋の正面側及び背面側に、外周縁の三方向若しくは対向する二方向に形成された接着部により接着されるシート材と、で構成され、

前記ヒートシール部の少なくとも一部は、前記接着部に比べて剥離強度が小さいことを特徴とする包装体。

【請求項2】

前記第1熱可塑性樹脂層は、前記接着部の剥離強度よりも層間剥離強度が小さい複数の層から成ることを特徴とする請求項1に記載の包装体。

【請求項3】

前記ヒートシール部の少なくとも一部は、前記接着部の剥離強度よりも層間剥離強度が小さい複数の層から成るシーラント材を前記第1熱可塑性樹脂層間に介在させて形成されることを特徴とする請求項1に記載の包装体。

【請求項4】

前記積層フィルムの最外層に第2熱可塑性樹脂層が積層され、前記第2熱可塑性樹脂層と前記シート材の内面に積層された第3熱可塑性樹脂層との熱融着によって前記接着部が形成されるとともに、

前記第1熱可塑性樹脂層の層間剥離強度、若しくは前記シーラント材の層間剥離強度は、前記第2熱可塑性樹脂層と前記第3熱可塑性樹脂層とが熱融着したときの剥離強度よりも小さいことを特徴とする請求項2又は請求項3に記載の包装体。

【請求項5】

前記シート材の前記接着部が形成されていない端縁は、前記収納部に重なることを特徴とする請求項1乃至請求項4のいずれかに記載の包装体。

【請求項6】

前記シート材の前記接着部が形成されていない端縁は、凹形状に湾曲していることを特徴とする請求項5に記載の包装体。

【請求項7】

前記包装袋は平面視矩形状であり、前記ヒートシール部は、少なくとも前記シート材の前記接着部が形成されていない端縁と同じ方向の一辺を含む前記包装袋の隣接する二辺の剥離強度が前記接着部に比べて小さいことを特徴とする請求項1乃至請求項6のいずれかに記載の包装体。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【公開番号】特開2013−95488(P2013−95488A)

【公開日】平成25年5月20日(2013.5.20)

【国際特許分類】

【出願番号】特願2011−240535(P2011−240535)

【出願日】平成23年11月1日(2011.11.1)

【出願人】(000002897)大日本印刷株式会社 (14,506)

【Fターム(参考)】

【公開日】平成25年5月20日(2013.5.20)

【国際特許分類】

【出願日】平成23年11月1日(2011.11.1)

【出願人】(000002897)大日本印刷株式会社 (14,506)

【Fターム(参考)】

[ Back to top ]