包装充填装置

【課題】高速で動作する成形装置や横シール装置によって、包装容器の外観表面及び縦シール部分を傷つけることがなく、高速でかつ強く両側から圧迫する成形/横シールであっても、液面レベルが変動若しくは振動することが少なく、液面制御が容易であり、これらの機能が稼働中に効果的に動作する包装充填装置を提供する。

【解決手段】ウェブ状包装材料1をチューブ状に成形し、液体食品を所定の液面レベルまで充填し、液面下でシールジョーと対向ジョーとによる高速の挟持によって横シールして包装容器を製造する包装充填装置であって、液面下であって横シール位置上方に設けられた、液体食品の動きを緩衝する無菌ガス空洞域28を備える圧力緩衝性プレシャーフランジ20を有し、シールジョーと対向ジョーとによる挟持による伝播した振動を検出し、この振動から無菌ガスの残存量を診断する診断手段50を備える。

【解決手段】ウェブ状包装材料1をチューブ状に成形し、液体食品を所定の液面レベルまで充填し、液面下でシールジョーと対向ジョーとによる高速の挟持によって横シールして包装容器を製造する包装充填装置であって、液面下であって横シール位置上方に設けられた、液体食品の動きを緩衝する無菌ガス空洞域28を備える圧力緩衝性プレシャーフランジ20を有し、シールジョーと対向ジョーとによる挟持による伝播した振動を検出し、この振動から無菌ガスの残存量を診断する診断手段50を備える。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、流動性食品などが充填されたチューブ包装材料を容器毎に横シールして切断して容器とする包装充填装置に関する。

【背景技術】

【0002】

牛乳、ミネラルウォーター、茶、ジュース、スープ、アルコール類等の流動食品を収容する包装容器を製造する場合、ウェブ状(帯状)の包装積層材料が使用され、その包装積層材料がヒートシール、超音波シール等によってシールされることにより、包装容器が形成される。例えば、包装充填装置において、帯状包装積層材料の縁部にストリップを前もって接合し、包装積層材料をチューブ状に成形し、チューブの内側から、包装積層材料の両縁部同士を、縦シール部の内側端面を保護するストリップと共に押し当てて縦シール装置によって長手方向(縦方向)にシールした後、チューブ状の包装積層材料の中に液体食品を充填しながら、横シール装置によって横方向にシールして切断し、枕状の予備成形容器を形成し、その予備成形容器を更に所定の形状に成形して包装容器を完成させる。

【0003】

図3は、包装充填装置の一例を示す概略斜視図である。ウェブ状の包装積層材料1は、リールの状態で包装充填装置に装填される。包装積層材料1は、紙基材、及びその紙基材の両面にポリエチレン樹脂が積層された可撓性の積層体から成り、必要に応じて紙基材とフィルムとの間にアルミニウム箔、ガスバリヤ性樹脂等から成るバリヤ層が形成され、包装容器14の表面に相当する部分にあらかじめ外装用の印刷が施される。

【0004】

繰り出された包装積層材料1は、搬送手段の送り装置によって連続的に搬送され、ベンディングローラ、ダンパローラ等を経て、ストリップ貼着装置3に送られ、ストリップ貼着装置によって包装積層材料1の一方の縁部に沿ってストリップ2が貼着される。

【0005】

包装積層材料1は、必要に応じて、プルタブ貼着装置によってプルタブが貼着されてる。包装積層材料1は、殺菌槽4に送られ、殺菌槽4において過酸化水素等の殺菌液によって殺菌される。包装積層材料1は、エアナイフ5に送られ、エアナイフ5によって乾燥させられた後、無菌室40の室内に送られる。包装積層材料1は、成形リング6、その他の成形リングによって徐々に変形させられてチューブ状の形状にされる。

包装積層材料1は、縦シール装置の予熱手段8からのホットエアーによって予熱されて、縦方向にシールされ、充填パイプ7の下端から流動性食品がチューブ状包装積層材料1内に充填される。

【0006】

図4に、チューブ状包装材料内に充填パイプから液体食品を所定の液面レベルまで充填し、調整する形態の一例を示す。

充填パイプ7の垂直部分は、下方に突出している。上方部分は、制御弁32に接続されている。充填パイプ7の垂直部分の外周囲には、円筒状のフロート34が配置されている。その液体に浮かんだフロート34は、チューブ包装材料1と充填パイプ7との間にあって、充填パイプ7の垂直部分の外面に、上下方向に移動自在に嵌められている。フロート11には、被検出手段35(マグネット、発信器または、タグなど)が取付けられている。チューブ1の外部に検出器31が配されている。検出器31は、被検出手段との間の信号の強弱の変化を電流に変えて電気信号として出力する。所定レベル若しくはそれ以上では停止信号を、所定レベル以下であると開放信号をそれぞれ制御装置33に出力する。一方、充填パイプ7の水平部分には、電磁式流量制御弁32が設けられており、電磁式流量制御弁32は、制御装置33により制御される。液体の液面レベルが所定レベルに調整される。

【0007】

チューブ状包装積層材料1は、ローラによって案内され、横シール装置10に送られ、挟まれて横方向にシールされ、横シールされた包装積層材料は、ナイフなどで切断されて枕状の予備成形容器13が形成される。

図5に横シール装置10の詳細一部断面図を示す。この態様では、食品が充填されたチューブ状包装材料1が包装容器1個分に相当する長さ分だけ下方に送られながら、二対の成形フラップ41,41により挟まれておおよその容器形状に成形され、二対のシールジョー10a,10a及び対向ジョー11,11により挟持し、横断方向に横シールして2本の横シール帯域を形成し、繋がった枕状予備成形体のシール帯域の中間をナイフ42により切断して個々の枕状予備成形体13に切り離す。

【0008】

予備成形容器13は、最終成形搬送装置15によって搬送されて最終の形状に成形され、流動性食品を収容する包装容器14が完成する。

充填パイプの一例において、充填パイプに固定され、充填パイプを囲むエアポケット(空洞域)を密閉し、包装充填装置が作動している間、包装材料のチューブ内で液状食品の運動を緩衝する緩衝部材が設けられる。(参考特許文献4)

【特許文献1】実開平1ー82102号公報

【特許文献2】特開平10ー167207号公報

【特許文献3】特開2004ー098648号公報

【特許文献4】特開平11−49105号公報

【発明の開示】

【発明が解決しようとする課題】

【0009】

しかしながら、横シール装置において、チューブ状包装材料が下方に送られながら、二対の成形フラップにより挟まれておおよその容器形状に成形され、シールジョー及び対向ジョーにより挟持し、横断方向に横シールする際に、包装材料を成形フラップ、シールジョー及び対向ジョーで強く押さえる必要がある。中身が液体であるが、液面が横シール装置よりもかなり高い位置に設定されている場合、液体の水圧(圧力)が高くなり、上記成形及び横シールの動作の抵抗(抗力)となる。高速で動作し強く当る堅い成形フラップ、シールジョー及び対向ジョーによって、包装材料の表面(容器製品の外観表面)を傷つける恐れがある。

また、過剰な内部圧により、成形された包装材料のシール部分に破損、割れ、損傷などが発生する恐れがある。

【0010】

更に、成形フラップ、シールジョー及び対向ジョーが、包装材料を介して、中身液体を高速でかつ強く両側から圧迫するので、中身液体が上方に急激に押し出され逆流して液面レベルが変動若しくは振動して、液面制御が難しくなる。

上述のチューブ内液体食品の急激な逆流を緩和するために、エアポケットを含む緩衝部材を設ける場合、包装充填装置の作動によって、徐々にエアポケットが縮小して緩衝能力が低下するので、緩衝能力を維持する必要がある。

本発明は、高速で動作する成形装置や横シール装置によって、包装容器の外観表面を傷つけることがなく、高速でかつ強く両側から圧迫する成形/横シールであっても、液面レベルが変動若しくは振動することが少なく、液面制御が容易である包装充填装置を提供することを目的とする。

また、本発明は、高速で動作する成形装置や横シール装置を、効率よくかつ安定的に、自動化可能に稼働させことができる、包装充填装置を提供することを目的とする。

しかも、本発明は、チューブ内の液体食品の急激な逆流を緩和する緩衝能力をコントロールして維持し、効率よくかつ安定的に、自動化可能に稼働させことができる、包装充填装置を提供することを目的とする。

【課題を解決するための手段】

【0011】

本発明の包装充填装置は、ウェブ状包装材料をチューブ状に成形し、その包装材料の両端部でチューブの縦線方向に縦シールし、チューブ状包装材料内に充填パイプから液体食品を所定の液面レベルまで充填し、その液面下でシールジョーと対向ジョーとによる高速の挟持によってそのチューブ横断方向に加熱・押圧して横シールし、その横シール帯域でその包装材料を切断して包装容器を製造する包装充填装置であって、

チューブ状包装材料内のその液面下であってその横シール位置上方に設けられた、液体食品の動きを緩衝する無菌ガス空洞域を備える圧力緩衝性プレシャーフランジを有し、

そのシールジョーとその対向ジョーとによる挟持による伝播した振動を検出し、その振動からその無菌ガスの残存量を診断する診断手段を備える、

ことを特徴とする。

【0012】

この発明の好ましい態様において、その振動が、その液面水位の特定振動であり、その診断手段が、その振動の周波数及び振幅からその無菌ガスの残存量を診断する。

【0013】

この発明の好ましい態様において、プレシャーフランジが、筒状本体とその本体上部の天井とからなり、その充填パイプの外周に設けられ、上部に無菌ガス空洞域の圧力緩衝部が形成されている。

【0014】

この発明の好ましい態様において、圧力緩衝部が、その本体天井下に配設された弾性膜及び、その天井とその弾性膜との間に形成された空間に充填された無菌ガスとからなる。

【0015】

この発明の好ましい態様において、圧力緩衝部が、その本体天井下に配設された弾性袋及び、その弾性袋の中に充填された無菌ガスとからなる。

【0016】

この発明の好ましい態様において、振動が、そのチューブの特定振動である。

【0017】

この発明の好ましい態様において、プレシャーフランジが、筒状本体とその本体上部の天井とからなり、その充填パイプの外周に設けられ、上部に無菌ガス空洞域の圧力緩衝部が形成されている。

【0018】

この発明の好ましい態様において、振動を、変位計が検出する。

【発明の効果】

【0019】

本発明の包装充填装置は、ウェブ状包装材料をチューブ状に成形し、包装材料の両端部でチューブの縦線方向に縦シールし、チューブ状包装材料内に充填パイプから液体食品を所定の液面レベルまで充填し、液面下でシールジョーと対向ジョーとによる高速の挟持によってチューブ横断方向に加熱・押圧して横シールし、横シール帯域で包装材料を切断して包装容器を製造する。

液体食品が充填されたウェブ状包装材料の液面下で、横シールするので、容器内に不要な空気等が残らず、品質保持に寄与するが、横断方向に横シールする際に、中身液体を高速に両側から圧迫すると、中身液体が上方に押し出され逆流しようとする。

【0020】

この発明の特徴に於いて、プレシャーフランジがチューブ状包装材料内の液面下であって横シール位置上方に設けられている。シールジョーと対向ジョーとによる高速の挟持によって下から押出された液体若しくは圧力は、プレシャーフランジに移動若しくは伝播する。

プレシャーフランジが無菌ガス空洞域を備え、圧力緩衝性であるので、下からの押出された液体若しくは圧力はこの圧力緩衝性無菌ガスで吸収若しくは緩衝される。

プレシャーフランジの上方には、下からの押出された液体若しくは圧力が伝わらなくなり、液面レベルが変動若しくは振動することもなく、液面制御が容易になる。

【0021】

また、液面レベルより下方、横シール位置に近い位置に緩衝領域があるので、成形及び横シールの動作の抵抗(抗力)を低減することができ、高速で動作し強く成形フラップ、シールジョー及び対向ジョーなどが当っても、包装材料の表面を傷つけることがない。

また、成形された包装材料のシール部分に破損、割れ、損傷などが発生する恐れがない。

【0022】

この発明の特徴に於いて、シールジョーと対向ジョーとによる挟持を起因として発生し、液体食品中を伝播した振動を検出する。伝播媒体の液体食品の状態に応じて振動の周波数及び振幅などが影響を受ける。伝播媒体の液体食品中に、プレシャーフランジの無菌ガス空洞域が存在し、無菌ガス空洞域の容積等に応じて、振動の周波数及び振幅などが変化する。この発明の特徴に於いて、診断手段が、その振動からその無菌ガスの残存量を診断する。

診断手段によって無菌ガスの残存量(容積)を推測することができるので、その診断から包装充填装置の運転を中断して無菌ガスを補給することも、包装充填装置を運転しながら無菌ガスを補給することもでき、無菌ガスの減少により緩衝能力の低下を未然に防ぐことができる。

この発明によって、チューブ内の液体食品の急激な逆流を緩和する緩衝能力をコントロールして維持し、包装充填装置を効率よくかつ安定的に、自動化可能に稼働させことができる。

【0023】

この発明の好ましい態様の特徴に於いて、シールジョーと対向ジョーとによる挟持による液面水位の特定振動を検出し、特定振動の周波数及び振幅から無菌ガスの残存量を診断する。

チューブ状包装材料を液面下でシールジョーと対向ジョーとによって、例えば、毎時1万5千個の容器を成形するように高速に挟持する場合、毎秒4.2個の割合であるので、毎秒4.2回、挟持することになる。また、毎時2万個では、毎秒5.6回、挟持することになる。

毎秒4.2回挟持の例では、挟持による液面水位の振動は、周波数4.2Hzの特定振動となる。この発明において、この特定振動を検知する。

この振動について、この発明における無菌ガスが圧力緩衝性の性能が低下することによって、特定の周波数を持つ特定振動の振幅が変化することが見いだされる。この発明において、この知見を基に、無菌ガスの残存量を診断する。

無菌ガスの残存量を推定できることから、アラームにより手動で、また、自動化により効率的に、無菌ガスの再充填,補充、追加ができ、高速で動作する成形装置や横シール装置を、効率よくかつ安定的に、自動化可能に稼働させことができる。

【0024】

この発明の好ましい態様において、プレシャーフランジが、筒状本体と本体上部の天井とからなり、充填パイプの外周に設けられ、上端に無菌ガス空洞域からなる圧力緩衝部が形成されている。

プレシャーフランジが、充填パイプの配設を妨害することなく、チューブ状包装材料内の空間を有効に利用することができる。

【0025】

この発明の好ましい態様において、圧力緩衝部が、本体天井下に配設された弾性膜及び、天井と弾性膜との間に形成された空間に充填された無菌ガスとからなる。緩衝部材が無菌ガスである場合、容易にガスが圧縮/膨張し、緩衝作用を発揮する。液体の振動/流動により、流失、発散してガスの減少や、充填された液体に伴った気泡/溶解ガスのトラップにより、ガスの増加が起る恐れがあるが、弾性膜によって無菌ガス量を一定に保つことができる。

【0026】

この発明の好ましい態様において、圧力緩衝部が、本体天井下に配設された弾性袋及び、弾性袋の中に充填された無菌ガスとからなる。緩衝部材が無菌ガスである場合、容易にガスが圧縮/膨張し、緩衝作用を発揮する。液体の振動/流動により、流失、発散してガスの減少や、充填された液体に伴った気泡/溶解ガスのトラップにより、ガスの増加が起る恐れがあるが、風船状の弾性袋によって無菌ガス量を一定に保つことができる。

【0027】

この発明の好ましい態様において、シールジョーと対向ジョーとによる挟持によるチューブの振動を検出し、振動から無菌ガスの残存量を診断する診断手段を備える。

無菌ガスの量が減少して圧力緩衝能が低下しようとするとき、それを検知して無菌ガスを再充填し、圧力緩衝能を的確に効率的に回復させることができる。

図8に、チューブの振動量と無菌ガスの残存量との相関を示す。図8の線図において、縦軸は、チューブの振動量であり、横軸は、稼働時間であり、矢印の時刻で無菌ガスの再充填が行われている。充填装置の運転時間の経過とともに、チューブの振動量が増加し、矢印の時刻で無菌ガスの再充填によって、チューブの振動量が最少に戻り、チューブの振動量と無菌ガスの残存量とに相関があることがわかる。

【0028】

この発明の好ましい態様において、プレシャーフランジが、筒状本体と本体上部の天井とからなり、充填パイプの外周に設けられ、上端に無菌ガス空洞域からなる圧力緩衝部が形成されている。

充填パイプの外周で、効果的な配置をとることができる。筒とその天井との簡易な構造とすることができる。その上端に無菌ガスからなる圧力緩衝部を形成するので、簡単に無菌ガスを再充填することができる。

【0029】

この発明の好ましい態様において、シールジョーと対向ジョーとによる挟持によるチューブの振動を、変位計、例えば、レーザー変位計で検出する。

この態様においては、振動をその振幅として検出する。その検出は、変位計で行う。

変位センサ(あるいは変位計)は、物体がある位置から他の位置へ移動したとき、その移動量を測定するものである。その移動量(変位量)を測定する方式として、磁界や光、音波を媒体とした非接触式のものとダイヤルゲージや差動トランスなどの接触式の変位センサ、すなわち、光学式、超音波式、レーザ(フォー力ス式)、接触式などがある。

【0030】

この発明の、より好ましい態様において、充填する液体食品の種類、包装材料の種類や仕様に応じて、再充填すべきタイミングのチューブの振動量を前もって設定しておき、その振動量を検出する時に、無菌ガスの再充填を行うことができる。

図9に、4種の異なる液体食品を充填するときのチューブの振動量と、その無菌ガスの残存量との相関を示す。図9の線図において、縦軸は、チューブの振動量であり、横軸は、稼働時間であり、矢印の時刻で無菌ガスの再充填が行われている。充填装置の運転開始後、時間の経過とともに、チューブの振動量が増加し、矢印の時刻で無菌ガスの再充填によって、チューブの振動量が最少に戻り、チューブの振動量と無菌ガスの残存量とに相関があることがわかるとともに、液体食品の種類によって、チューブの振動量が異なることがわかる。

【図面の簡単な説明】

【0031】

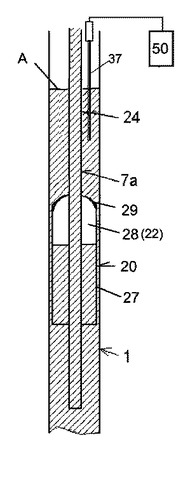

【図1】この発明による第1の実施例の包装充填装置のプレシャーフランジ及び診断手段の概略断面正面図である。

【図2】この発明による第2の実施例の包装充填装置のプレシャーフランジ及び診断手段の概略断面正面図である。

【図3】この発明に使用できる包装充填装置の一例のを示す概略斜視図である。

【図4】包装充填装置の液面制御を説明する断面正面図である。

【図5】包装充填装置の横シール装置を説明する断面正面図である。

【図6】この発明による第3の実施例の包装充填装置のプレシャーフランジ及び診断手段の概略断面正面図である。

【図7】この発明による実施例の包装充填装置の診断手段による診断の機能を説明する線図である。

【図8】チューブの振動量と無菌ガスの残存量との相関図である。

【図9】4種の異なる液体食品の充填についてのチューブの振動量と無菌ガスの残存量との相関図である。

【図10】この発明による第4の実施例の包装充填装置の診断手段の構成を示す断面正面図である。

【図11】この発明による第4の実施例の包装充填装置の無菌ガスの再充填を示す断面正面図である。

【符号の説明】

【0032】

1 包装材料

7 充填パイプ

20 プレシャーフランジ

21 弾性袋

22、28 無菌ガス空洞域

26 弾性膜

50 診断手段

51 変位計

【発明を実施するための最良の形態】

【0033】

以下、本発明の実施の形態について図面を参照しながら詳細に説明する。

図3に示されるように、帯状包装積層材料1は、リールの状態で包装充填装置に収容される。包装積層材料1は、紙基材、ポリエチレン樹脂最外層、ポリエチレン樹脂最内層が積層された可撓性の積層体から成り、アルミニウム箔バリヤ層が形成され、文字模様等の印刷が施される。

繰り出された包装積層材料1は、搬送手段によって連続的に搬送され、ベンディングローラ、ダンパローラ等を経て、ストリップ貼着装置3に送られ、包装積層材料1の一方の縁部に沿ってストリップ2が貼着される。

【0034】

包装積層材料1は、殺菌槽4に送られ、殺菌槽4において過酸化水素等の殺菌液によって殺菌される。包装積層材料1は、エアナイフ5に送られ、無菌室40に送られる。包装積層材料1は、成形リング6、その他の成形リングによって徐々に変形させられてチューブ状の形状にされる。包装積層材料1は、縦シール装置の予熱手段8からのホットエアーによって予熱されて、縦方向にシールされ、充填パイプ7の下端から流動性食品がチューブ状包装積層材料1内に充填される。

チューブ状包装材料1内に充填パイプ7から液体食品を所定の液面レベルまで充填し、チューブ横断方向に液面下で横シールする。

この実施形態の特徴に於いて、プレシャーフランジがチューブ状包装材料内の液面下であって横シール位置上方に設けられている。

【0035】

図1に、第1の実施例の包装充填装置のプレシャーフランジ20の断面正面図を示す。

この態様において、プレシャーフランジ20が、下部充填パイプ7aの外周に設けられている。

この態様において、プレシャーフランジ20が、筒状本体27と本体上部の天井29とからなり、充填パイプの外周に設けられ、上端に無菌ガス空洞域からなる圧力緩衝部28が形成されている。

プレシャーフランジ20の圧力緩衝性は無菌ガス空洞域28による機能です。

充填パイプ7の外周囲であり、チューブ1内に、液面センサ37が配置され、液面Aの位置を検知する。

診断手段50は、液面センサ37からの液面水位Aの信号を受信し、液面水位Aの特定振動を検出し、特定振動の周波数及び振幅から無菌ガスの残存量を診断する。

【0036】

図7を参照して、図1の実施例の包装充填装置の診断手段50による診断の機能を説明する。

実施例の包装充填装置は、チューブ状包装材料を液面下でシールジョーと対向ジョーとによって、毎時1万5千個の容器を成形する。このように高速に挟持する場合、毎秒4.2回、挟持し、その振動が液中を伝播し、液面水位が振動し、その振動が、周波数4.2Hzの特定振動となる。この態様において、液面センサ37によって、液面Aの特定振動が検出される。

【0037】

図7(A)に、液面水位の振動の波形例を示す。縦軸に振動量(振幅)を横軸に時間を示す。

波形データを、FFT(高速フーリエ変換)によって、この信号の中にどの周波数成分がどれだけ含まれているかを抽出する処理を行った結果を、図7(B)に示す。

図7(B)に示すピークが、4.2Hzの特定振動である。この高さからこの周波数成分がどれだけ含まれているかを測定することができる。

診断手段50による診断では、圧力緩衝性が無菌ガス空洞域28の容積に依存し、この緩衝能力が減少すると、4.2Hzの特定振動の大きさが増加するので、その大きさから無菌ガスの残存量を推定し、診断する。

図7(C)において、推定・診断が妥当であることを示す。下方に連続的に搬送されるチューブ状包装材料位置の変位を、所定の位置に固定されたレーザセンサで測定して時間的変化を示し、同時に4.2Hzの特定振動の大きさを測定し時間的変化も示す。

圧力緩衝性無菌ガス28の緩衝能力が減少すると、液体の水圧(圧力)が高くなり、成形及び横シールの動作によってチューブ状包装材料が膨張若しくは移動して、その位置が変位する。この変位は無菌ガスの残存量に反比例すると考えられる。

図7(C)に示すように、チューブの変位(ジグザク線)が、液面水位からの4.2Hzの特定振動の大きさ(黒丸)に相関していることがわかる。

【0038】

図2に、第2の実施例の包装充填装置のプレシャーフランジ20の断面正面図を示す。

この実施例では、充填パイプ7の外周囲に、円筒状のフロート24が配置され、液面Aに浮かんだフロート24には、被検出手段(図示せず、マグネット、発信器または、タグなど)が取付けられ、チューブ1の外部の検出器31によって、液面Aが検出される。

上端の圧力緩衝部が、本体天井下に配設された弾性袋21及び、弾性袋の中に充填された無菌ガス22とからなる。緩衝部22が無菌ガスであるため、容易にガスが圧縮/膨張し、緩衝作用を発揮する。風船状の弾性袋によって無菌ガス量を一定に保つので、液体の振動/流動により、流失、発散してガスが減少する程度が低い。また、充填された液体に伴った気泡/溶解ガスのトラップにより、ガスがプレシャーフランジ20の天井に溜まる恐れがあるが、この例では、天井に小孔23が設けられ逃がすことができる。

【0039】

この態様において、プレシャーフランジ20が、下部充填パイプ7aの外周に設けられている。プレシャーフランジ20が、充填パイプ7aの配設を妨害することなく、チューブ状包装材料内の空間を有効に利用することができる。また、下部充填パイプ7aを洗浄する際に、一体となって取り外し、洗浄、取り付けができる。

【0040】

図6に、第3の実施例の包装充填装置のプレシャーフランジ20の断面正面図を示す。

この実施例では、上端の圧力緩衝部が、本体天井下に配設された弾性膜26及び、天井と弾性膜との間に形成された空間に充填された無菌ガス22とからなる。

緩衝部22が無菌ガスであるため、容易に圧縮/膨張し、緩衝する。弾性膜26によって無菌ガスを封しその量を一定に保つので、液体の振動/流動により、流失、発散してガスが減少する程度が低い。また、充填された液体に伴った気泡/溶解ガスのトラップにより、ガスがプレシャーフランジ20の上部に溜まる恐れがあるが、この例では、上部に小孔25が設けられ逃がすことができる。

【0041】

チューブ状包装材料内に充填パイプから液体食品を所定の液面レベルまで充填し、調整する。

チューブ状包装積層材料1は、図5に示すように、食品が充填されたチューブ状包装材料1が包装容器1個分に相当する長さ分だけ下方に送られながら、二対の成形フラップ41,41により挟まれておおよその容器形状に成形され、二対のシールジョー10a,10a及び対向ジョー11,11により挟持し、横断方向に横シールして2本の横シール帯域を形成し、繋がった枕状予備成形体のシール帯域の中間をナイフ42により切断して個々の枕状予備成形体13に切り離す。

【0042】

予備成形容器13は、最終成形搬送装置15によって搬送されて最終の形状に成形され、流動性食品を収容する包装容器14が完成する。

【0043】

図10に、第4の実施例の包装充填装置のプレシャーフランジ20近傍の断面正面図を示す。

この実施例では、プレシャーフランジ20が、筒状本体27と本体上部29の天井とからなり、充填パイプ7の外周に設けられ、上端に無菌ガス空洞域22の圧力緩衝部28が形成されている。

プレシャーフランジ20の圧力緩衝部28が、下からの押出された液体若しくは圧力を吸収若しくは緩衝する。

プレシャーフランジ20の上方には、下からの押出された液体若しくは圧力が伝わらなくなり、液面レベルAが変動若しくは振動することもなく、液面センサ37による液面制御が容易になる。

【0044】

また、液面レベルより下方、横シール位置に近い位置に緩衝領域があるので、成形及び横シールの動作の抵抗(抗力)を低減することができ、高速で動作し強く成形フラップ41、シールジョー10a及び対向ジョー11などが当っても、包装材料1の表面を傷つけることがなく、枕状予備成形体13の縦シール部分に損傷を生じることがない。

【0045】

この実施例において、充填パイプ7の外周で、効果的な配置をとることができる。筒27とその天井29との簡易な構造とすることができる。その上端に無菌ガス22からなる圧力緩衝部28を形成するので、簡単に無菌ガスを再充填することができる。

図11に、第4の実施例の包装充填装置において、無菌ガスをプレシャーフランジ20に再充填する様子を例示する。

実施例の包装充填装置において、運転中、充填パイプ7からの液体食品が連続的に大量に供給され、高速に容器に包装充填されるために、プレシャーフランジ20内の無菌ガスは、徐々に泡になって上方に、また、液体食品に吸収されて、減少する。

再充填時に、充填パイプ7からの液体食品の供給を停止し、液面レベルAをプレシャーフランジ20に下げ、図11に示すように、無菌ガス供給パイプ38から無菌ガスを供給することによって、プレシャーフランジ20内に簡単に無菌ガスを再充填することができる。

【0046】

この態様において、シールジョー10aと対向ジョー11とによる挟持によるチューブ1の振動を検出し、振動から無菌ガスの残存量を診断する診断手段50を備える。

この態様において、シールジョーと対向ジョーとによる挟持によるチューブの振動をレーザー変位計51で検出する。

変位計は、振動によってチューブがある位置から他の位置へ移動したとき、その移動量を測定する。変位計51からアナログデータがデータ受信器52で受信され、アナログデジタル変換器53を経て診断手段50に送信させる。

検出した振動量若しくは振動量の経時的変化量と、前もって設定された振動量若しくは上記変化量を対比して、再充填のタイミングを診断する。

再充填のタイミングであると診断する場合、包装充填装置の制御手段54に制御信号を送信し、若しくは/及び、オペレータに再充填のタイミングを知らせる表示装置若しくはアラームに送信する。

【0047】

チューブの振動量と無菌ガスの残存量との相関を示す図8の線図において、縦軸は、チューブの振動量であり、横軸は、稼働時間である。図に示すように、充填装置の運転時間の経過とともに無菌ガスが減少して(圧力緩衝能が低下して)、チューブの振動量が増加する。また、矢印の時刻で無菌ガスの再充填が行われると、チューブの振動量が最少に戻り、圧力緩衝能が回復している。

この態様の診断手段50で、無菌ガス量の減少(圧力緩衝能の低下)を的確に検知して無菌ガスを再充填し、圧力緩衝能を的確に効率的に回復させることができる。

診断の基準としては、振動量の閾値を設けてその閾値を超えると再充填のタイミングと診断する方法、また、振動量の経時的変化量から再充填のタイミングを推定し、推定時刻を再充填のタイミングと診断する方法などがある。

【0048】

この発明の好ましい態様において、充填する液体食品の種類、包装材料の種類や仕様に応じて、再充填すべきタイミングのチューブの振動量(振動量の経時的変化量)を前もって設定しておき、その振動量(振動量の経時的変化量)を検出する時に、無菌ガスの再充填を行うことができる。

図9は、4種の異なる液体食品(フルーツジュース(図9A)、野菜ジュース(図9B)、コーヒ(図9C)及びカフェラティ(図9D))を充填するときのチューブの振動量と、その無菌ガスの残存量との相関を示す線図である。縦軸は、チューブの振動量であり、横軸は、稼働時間である。充填装置の運転開始後、時間の経過とともに、チューブの振動量が増加し、矢印の時刻で無菌ガスの再充填によって、チューブの振動量が最少に戻ることがわかる。また、液体食品の種類によって、再充填のタイミングの閾値(チューブの振動量)が異なることがわかる。

なお、本発明は前記実施の形態に限定されるものではなく、本発明の趣旨に基づいて種々変形させることが可能であり、それらを本発明の範囲から排除するものではない。

【産業上の利用可能性】

【0049】

この発明の包装充填装置によって、牛乳、ジュース、ミネラルウォーターなどの飲料、流動食品などの包装容器を製造することができる。

【技術分野】

【0001】

本発明は、流動性食品などが充填されたチューブ包装材料を容器毎に横シールして切断して容器とする包装充填装置に関する。

【背景技術】

【0002】

牛乳、ミネラルウォーター、茶、ジュース、スープ、アルコール類等の流動食品を収容する包装容器を製造する場合、ウェブ状(帯状)の包装積層材料が使用され、その包装積層材料がヒートシール、超音波シール等によってシールされることにより、包装容器が形成される。例えば、包装充填装置において、帯状包装積層材料の縁部にストリップを前もって接合し、包装積層材料をチューブ状に成形し、チューブの内側から、包装積層材料の両縁部同士を、縦シール部の内側端面を保護するストリップと共に押し当てて縦シール装置によって長手方向(縦方向)にシールした後、チューブ状の包装積層材料の中に液体食品を充填しながら、横シール装置によって横方向にシールして切断し、枕状の予備成形容器を形成し、その予備成形容器を更に所定の形状に成形して包装容器を完成させる。

【0003】

図3は、包装充填装置の一例を示す概略斜視図である。ウェブ状の包装積層材料1は、リールの状態で包装充填装置に装填される。包装積層材料1は、紙基材、及びその紙基材の両面にポリエチレン樹脂が積層された可撓性の積層体から成り、必要に応じて紙基材とフィルムとの間にアルミニウム箔、ガスバリヤ性樹脂等から成るバリヤ層が形成され、包装容器14の表面に相当する部分にあらかじめ外装用の印刷が施される。

【0004】

繰り出された包装積層材料1は、搬送手段の送り装置によって連続的に搬送され、ベンディングローラ、ダンパローラ等を経て、ストリップ貼着装置3に送られ、ストリップ貼着装置によって包装積層材料1の一方の縁部に沿ってストリップ2が貼着される。

【0005】

包装積層材料1は、必要に応じて、プルタブ貼着装置によってプルタブが貼着されてる。包装積層材料1は、殺菌槽4に送られ、殺菌槽4において過酸化水素等の殺菌液によって殺菌される。包装積層材料1は、エアナイフ5に送られ、エアナイフ5によって乾燥させられた後、無菌室40の室内に送られる。包装積層材料1は、成形リング6、その他の成形リングによって徐々に変形させられてチューブ状の形状にされる。

包装積層材料1は、縦シール装置の予熱手段8からのホットエアーによって予熱されて、縦方向にシールされ、充填パイプ7の下端から流動性食品がチューブ状包装積層材料1内に充填される。

【0006】

図4に、チューブ状包装材料内に充填パイプから液体食品を所定の液面レベルまで充填し、調整する形態の一例を示す。

充填パイプ7の垂直部分は、下方に突出している。上方部分は、制御弁32に接続されている。充填パイプ7の垂直部分の外周囲には、円筒状のフロート34が配置されている。その液体に浮かんだフロート34は、チューブ包装材料1と充填パイプ7との間にあって、充填パイプ7の垂直部分の外面に、上下方向に移動自在に嵌められている。フロート11には、被検出手段35(マグネット、発信器または、タグなど)が取付けられている。チューブ1の外部に検出器31が配されている。検出器31は、被検出手段との間の信号の強弱の変化を電流に変えて電気信号として出力する。所定レベル若しくはそれ以上では停止信号を、所定レベル以下であると開放信号をそれぞれ制御装置33に出力する。一方、充填パイプ7の水平部分には、電磁式流量制御弁32が設けられており、電磁式流量制御弁32は、制御装置33により制御される。液体の液面レベルが所定レベルに調整される。

【0007】

チューブ状包装積層材料1は、ローラによって案内され、横シール装置10に送られ、挟まれて横方向にシールされ、横シールされた包装積層材料は、ナイフなどで切断されて枕状の予備成形容器13が形成される。

図5に横シール装置10の詳細一部断面図を示す。この態様では、食品が充填されたチューブ状包装材料1が包装容器1個分に相当する長さ分だけ下方に送られながら、二対の成形フラップ41,41により挟まれておおよその容器形状に成形され、二対のシールジョー10a,10a及び対向ジョー11,11により挟持し、横断方向に横シールして2本の横シール帯域を形成し、繋がった枕状予備成形体のシール帯域の中間をナイフ42により切断して個々の枕状予備成形体13に切り離す。

【0008】

予備成形容器13は、最終成形搬送装置15によって搬送されて最終の形状に成形され、流動性食品を収容する包装容器14が完成する。

充填パイプの一例において、充填パイプに固定され、充填パイプを囲むエアポケット(空洞域)を密閉し、包装充填装置が作動している間、包装材料のチューブ内で液状食品の運動を緩衝する緩衝部材が設けられる。(参考特許文献4)

【特許文献1】実開平1ー82102号公報

【特許文献2】特開平10ー167207号公報

【特許文献3】特開2004ー098648号公報

【特許文献4】特開平11−49105号公報

【発明の開示】

【発明が解決しようとする課題】

【0009】

しかしながら、横シール装置において、チューブ状包装材料が下方に送られながら、二対の成形フラップにより挟まれておおよその容器形状に成形され、シールジョー及び対向ジョーにより挟持し、横断方向に横シールする際に、包装材料を成形フラップ、シールジョー及び対向ジョーで強く押さえる必要がある。中身が液体であるが、液面が横シール装置よりもかなり高い位置に設定されている場合、液体の水圧(圧力)が高くなり、上記成形及び横シールの動作の抵抗(抗力)となる。高速で動作し強く当る堅い成形フラップ、シールジョー及び対向ジョーによって、包装材料の表面(容器製品の外観表面)を傷つける恐れがある。

また、過剰な内部圧により、成形された包装材料のシール部分に破損、割れ、損傷などが発生する恐れがある。

【0010】

更に、成形フラップ、シールジョー及び対向ジョーが、包装材料を介して、中身液体を高速でかつ強く両側から圧迫するので、中身液体が上方に急激に押し出され逆流して液面レベルが変動若しくは振動して、液面制御が難しくなる。

上述のチューブ内液体食品の急激な逆流を緩和するために、エアポケットを含む緩衝部材を設ける場合、包装充填装置の作動によって、徐々にエアポケットが縮小して緩衝能力が低下するので、緩衝能力を維持する必要がある。

本発明は、高速で動作する成形装置や横シール装置によって、包装容器の外観表面を傷つけることがなく、高速でかつ強く両側から圧迫する成形/横シールであっても、液面レベルが変動若しくは振動することが少なく、液面制御が容易である包装充填装置を提供することを目的とする。

また、本発明は、高速で動作する成形装置や横シール装置を、効率よくかつ安定的に、自動化可能に稼働させことができる、包装充填装置を提供することを目的とする。

しかも、本発明は、チューブ内の液体食品の急激な逆流を緩和する緩衝能力をコントロールして維持し、効率よくかつ安定的に、自動化可能に稼働させことができる、包装充填装置を提供することを目的とする。

【課題を解決するための手段】

【0011】

本発明の包装充填装置は、ウェブ状包装材料をチューブ状に成形し、その包装材料の両端部でチューブの縦線方向に縦シールし、チューブ状包装材料内に充填パイプから液体食品を所定の液面レベルまで充填し、その液面下でシールジョーと対向ジョーとによる高速の挟持によってそのチューブ横断方向に加熱・押圧して横シールし、その横シール帯域でその包装材料を切断して包装容器を製造する包装充填装置であって、

チューブ状包装材料内のその液面下であってその横シール位置上方に設けられた、液体食品の動きを緩衝する無菌ガス空洞域を備える圧力緩衝性プレシャーフランジを有し、

そのシールジョーとその対向ジョーとによる挟持による伝播した振動を検出し、その振動からその無菌ガスの残存量を診断する診断手段を備える、

ことを特徴とする。

【0012】

この発明の好ましい態様において、その振動が、その液面水位の特定振動であり、その診断手段が、その振動の周波数及び振幅からその無菌ガスの残存量を診断する。

【0013】

この発明の好ましい態様において、プレシャーフランジが、筒状本体とその本体上部の天井とからなり、その充填パイプの外周に設けられ、上部に無菌ガス空洞域の圧力緩衝部が形成されている。

【0014】

この発明の好ましい態様において、圧力緩衝部が、その本体天井下に配設された弾性膜及び、その天井とその弾性膜との間に形成された空間に充填された無菌ガスとからなる。

【0015】

この発明の好ましい態様において、圧力緩衝部が、その本体天井下に配設された弾性袋及び、その弾性袋の中に充填された無菌ガスとからなる。

【0016】

この発明の好ましい態様において、振動が、そのチューブの特定振動である。

【0017】

この発明の好ましい態様において、プレシャーフランジが、筒状本体とその本体上部の天井とからなり、その充填パイプの外周に設けられ、上部に無菌ガス空洞域の圧力緩衝部が形成されている。

【0018】

この発明の好ましい態様において、振動を、変位計が検出する。

【発明の効果】

【0019】

本発明の包装充填装置は、ウェブ状包装材料をチューブ状に成形し、包装材料の両端部でチューブの縦線方向に縦シールし、チューブ状包装材料内に充填パイプから液体食品を所定の液面レベルまで充填し、液面下でシールジョーと対向ジョーとによる高速の挟持によってチューブ横断方向に加熱・押圧して横シールし、横シール帯域で包装材料を切断して包装容器を製造する。

液体食品が充填されたウェブ状包装材料の液面下で、横シールするので、容器内に不要な空気等が残らず、品質保持に寄与するが、横断方向に横シールする際に、中身液体を高速に両側から圧迫すると、中身液体が上方に押し出され逆流しようとする。

【0020】

この発明の特徴に於いて、プレシャーフランジがチューブ状包装材料内の液面下であって横シール位置上方に設けられている。シールジョーと対向ジョーとによる高速の挟持によって下から押出された液体若しくは圧力は、プレシャーフランジに移動若しくは伝播する。

プレシャーフランジが無菌ガス空洞域を備え、圧力緩衝性であるので、下からの押出された液体若しくは圧力はこの圧力緩衝性無菌ガスで吸収若しくは緩衝される。

プレシャーフランジの上方には、下からの押出された液体若しくは圧力が伝わらなくなり、液面レベルが変動若しくは振動することもなく、液面制御が容易になる。

【0021】

また、液面レベルより下方、横シール位置に近い位置に緩衝領域があるので、成形及び横シールの動作の抵抗(抗力)を低減することができ、高速で動作し強く成形フラップ、シールジョー及び対向ジョーなどが当っても、包装材料の表面を傷つけることがない。

また、成形された包装材料のシール部分に破損、割れ、損傷などが発生する恐れがない。

【0022】

この発明の特徴に於いて、シールジョーと対向ジョーとによる挟持を起因として発生し、液体食品中を伝播した振動を検出する。伝播媒体の液体食品の状態に応じて振動の周波数及び振幅などが影響を受ける。伝播媒体の液体食品中に、プレシャーフランジの無菌ガス空洞域が存在し、無菌ガス空洞域の容積等に応じて、振動の周波数及び振幅などが変化する。この発明の特徴に於いて、診断手段が、その振動からその無菌ガスの残存量を診断する。

診断手段によって無菌ガスの残存量(容積)を推測することができるので、その診断から包装充填装置の運転を中断して無菌ガスを補給することも、包装充填装置を運転しながら無菌ガスを補給することもでき、無菌ガスの減少により緩衝能力の低下を未然に防ぐことができる。

この発明によって、チューブ内の液体食品の急激な逆流を緩和する緩衝能力をコントロールして維持し、包装充填装置を効率よくかつ安定的に、自動化可能に稼働させことができる。

【0023】

この発明の好ましい態様の特徴に於いて、シールジョーと対向ジョーとによる挟持による液面水位の特定振動を検出し、特定振動の周波数及び振幅から無菌ガスの残存量を診断する。

チューブ状包装材料を液面下でシールジョーと対向ジョーとによって、例えば、毎時1万5千個の容器を成形するように高速に挟持する場合、毎秒4.2個の割合であるので、毎秒4.2回、挟持することになる。また、毎時2万個では、毎秒5.6回、挟持することになる。

毎秒4.2回挟持の例では、挟持による液面水位の振動は、周波数4.2Hzの特定振動となる。この発明において、この特定振動を検知する。

この振動について、この発明における無菌ガスが圧力緩衝性の性能が低下することによって、特定の周波数を持つ特定振動の振幅が変化することが見いだされる。この発明において、この知見を基に、無菌ガスの残存量を診断する。

無菌ガスの残存量を推定できることから、アラームにより手動で、また、自動化により効率的に、無菌ガスの再充填,補充、追加ができ、高速で動作する成形装置や横シール装置を、効率よくかつ安定的に、自動化可能に稼働させことができる。

【0024】

この発明の好ましい態様において、プレシャーフランジが、筒状本体と本体上部の天井とからなり、充填パイプの外周に設けられ、上端に無菌ガス空洞域からなる圧力緩衝部が形成されている。

プレシャーフランジが、充填パイプの配設を妨害することなく、チューブ状包装材料内の空間を有効に利用することができる。

【0025】

この発明の好ましい態様において、圧力緩衝部が、本体天井下に配設された弾性膜及び、天井と弾性膜との間に形成された空間に充填された無菌ガスとからなる。緩衝部材が無菌ガスである場合、容易にガスが圧縮/膨張し、緩衝作用を発揮する。液体の振動/流動により、流失、発散してガスの減少や、充填された液体に伴った気泡/溶解ガスのトラップにより、ガスの増加が起る恐れがあるが、弾性膜によって無菌ガス量を一定に保つことができる。

【0026】

この発明の好ましい態様において、圧力緩衝部が、本体天井下に配設された弾性袋及び、弾性袋の中に充填された無菌ガスとからなる。緩衝部材が無菌ガスである場合、容易にガスが圧縮/膨張し、緩衝作用を発揮する。液体の振動/流動により、流失、発散してガスの減少や、充填された液体に伴った気泡/溶解ガスのトラップにより、ガスの増加が起る恐れがあるが、風船状の弾性袋によって無菌ガス量を一定に保つことができる。

【0027】

この発明の好ましい態様において、シールジョーと対向ジョーとによる挟持によるチューブの振動を検出し、振動から無菌ガスの残存量を診断する診断手段を備える。

無菌ガスの量が減少して圧力緩衝能が低下しようとするとき、それを検知して無菌ガスを再充填し、圧力緩衝能を的確に効率的に回復させることができる。

図8に、チューブの振動量と無菌ガスの残存量との相関を示す。図8の線図において、縦軸は、チューブの振動量であり、横軸は、稼働時間であり、矢印の時刻で無菌ガスの再充填が行われている。充填装置の運転時間の経過とともに、チューブの振動量が増加し、矢印の時刻で無菌ガスの再充填によって、チューブの振動量が最少に戻り、チューブの振動量と無菌ガスの残存量とに相関があることがわかる。

【0028】

この発明の好ましい態様において、プレシャーフランジが、筒状本体と本体上部の天井とからなり、充填パイプの外周に設けられ、上端に無菌ガス空洞域からなる圧力緩衝部が形成されている。

充填パイプの外周で、効果的な配置をとることができる。筒とその天井との簡易な構造とすることができる。その上端に無菌ガスからなる圧力緩衝部を形成するので、簡単に無菌ガスを再充填することができる。

【0029】

この発明の好ましい態様において、シールジョーと対向ジョーとによる挟持によるチューブの振動を、変位計、例えば、レーザー変位計で検出する。

この態様においては、振動をその振幅として検出する。その検出は、変位計で行う。

変位センサ(あるいは変位計)は、物体がある位置から他の位置へ移動したとき、その移動量を測定するものである。その移動量(変位量)を測定する方式として、磁界や光、音波を媒体とした非接触式のものとダイヤルゲージや差動トランスなどの接触式の変位センサ、すなわち、光学式、超音波式、レーザ(フォー力ス式)、接触式などがある。

【0030】

この発明の、より好ましい態様において、充填する液体食品の種類、包装材料の種類や仕様に応じて、再充填すべきタイミングのチューブの振動量を前もって設定しておき、その振動量を検出する時に、無菌ガスの再充填を行うことができる。

図9に、4種の異なる液体食品を充填するときのチューブの振動量と、その無菌ガスの残存量との相関を示す。図9の線図において、縦軸は、チューブの振動量であり、横軸は、稼働時間であり、矢印の時刻で無菌ガスの再充填が行われている。充填装置の運転開始後、時間の経過とともに、チューブの振動量が増加し、矢印の時刻で無菌ガスの再充填によって、チューブの振動量が最少に戻り、チューブの振動量と無菌ガスの残存量とに相関があることがわかるとともに、液体食品の種類によって、チューブの振動量が異なることがわかる。

【図面の簡単な説明】

【0031】

【図1】この発明による第1の実施例の包装充填装置のプレシャーフランジ及び診断手段の概略断面正面図である。

【図2】この発明による第2の実施例の包装充填装置のプレシャーフランジ及び診断手段の概略断面正面図である。

【図3】この発明に使用できる包装充填装置の一例のを示す概略斜視図である。

【図4】包装充填装置の液面制御を説明する断面正面図である。

【図5】包装充填装置の横シール装置を説明する断面正面図である。

【図6】この発明による第3の実施例の包装充填装置のプレシャーフランジ及び診断手段の概略断面正面図である。

【図7】この発明による実施例の包装充填装置の診断手段による診断の機能を説明する線図である。

【図8】チューブの振動量と無菌ガスの残存量との相関図である。

【図9】4種の異なる液体食品の充填についてのチューブの振動量と無菌ガスの残存量との相関図である。

【図10】この発明による第4の実施例の包装充填装置の診断手段の構成を示す断面正面図である。

【図11】この発明による第4の実施例の包装充填装置の無菌ガスの再充填を示す断面正面図である。

【符号の説明】

【0032】

1 包装材料

7 充填パイプ

20 プレシャーフランジ

21 弾性袋

22、28 無菌ガス空洞域

26 弾性膜

50 診断手段

51 変位計

【発明を実施するための最良の形態】

【0033】

以下、本発明の実施の形態について図面を参照しながら詳細に説明する。

図3に示されるように、帯状包装積層材料1は、リールの状態で包装充填装置に収容される。包装積層材料1は、紙基材、ポリエチレン樹脂最外層、ポリエチレン樹脂最内層が積層された可撓性の積層体から成り、アルミニウム箔バリヤ層が形成され、文字模様等の印刷が施される。

繰り出された包装積層材料1は、搬送手段によって連続的に搬送され、ベンディングローラ、ダンパローラ等を経て、ストリップ貼着装置3に送られ、包装積層材料1の一方の縁部に沿ってストリップ2が貼着される。

【0034】

包装積層材料1は、殺菌槽4に送られ、殺菌槽4において過酸化水素等の殺菌液によって殺菌される。包装積層材料1は、エアナイフ5に送られ、無菌室40に送られる。包装積層材料1は、成形リング6、その他の成形リングによって徐々に変形させられてチューブ状の形状にされる。包装積層材料1は、縦シール装置の予熱手段8からのホットエアーによって予熱されて、縦方向にシールされ、充填パイプ7の下端から流動性食品がチューブ状包装積層材料1内に充填される。

チューブ状包装材料1内に充填パイプ7から液体食品を所定の液面レベルまで充填し、チューブ横断方向に液面下で横シールする。

この実施形態の特徴に於いて、プレシャーフランジがチューブ状包装材料内の液面下であって横シール位置上方に設けられている。

【0035】

図1に、第1の実施例の包装充填装置のプレシャーフランジ20の断面正面図を示す。

この態様において、プレシャーフランジ20が、下部充填パイプ7aの外周に設けられている。

この態様において、プレシャーフランジ20が、筒状本体27と本体上部の天井29とからなり、充填パイプの外周に設けられ、上端に無菌ガス空洞域からなる圧力緩衝部28が形成されている。

プレシャーフランジ20の圧力緩衝性は無菌ガス空洞域28による機能です。

充填パイプ7の外周囲であり、チューブ1内に、液面センサ37が配置され、液面Aの位置を検知する。

診断手段50は、液面センサ37からの液面水位Aの信号を受信し、液面水位Aの特定振動を検出し、特定振動の周波数及び振幅から無菌ガスの残存量を診断する。

【0036】

図7を参照して、図1の実施例の包装充填装置の診断手段50による診断の機能を説明する。

実施例の包装充填装置は、チューブ状包装材料を液面下でシールジョーと対向ジョーとによって、毎時1万5千個の容器を成形する。このように高速に挟持する場合、毎秒4.2回、挟持し、その振動が液中を伝播し、液面水位が振動し、その振動が、周波数4.2Hzの特定振動となる。この態様において、液面センサ37によって、液面Aの特定振動が検出される。

【0037】

図7(A)に、液面水位の振動の波形例を示す。縦軸に振動量(振幅)を横軸に時間を示す。

波形データを、FFT(高速フーリエ変換)によって、この信号の中にどの周波数成分がどれだけ含まれているかを抽出する処理を行った結果を、図7(B)に示す。

図7(B)に示すピークが、4.2Hzの特定振動である。この高さからこの周波数成分がどれだけ含まれているかを測定することができる。

診断手段50による診断では、圧力緩衝性が無菌ガス空洞域28の容積に依存し、この緩衝能力が減少すると、4.2Hzの特定振動の大きさが増加するので、その大きさから無菌ガスの残存量を推定し、診断する。

図7(C)において、推定・診断が妥当であることを示す。下方に連続的に搬送されるチューブ状包装材料位置の変位を、所定の位置に固定されたレーザセンサで測定して時間的変化を示し、同時に4.2Hzの特定振動の大きさを測定し時間的変化も示す。

圧力緩衝性無菌ガス28の緩衝能力が減少すると、液体の水圧(圧力)が高くなり、成形及び横シールの動作によってチューブ状包装材料が膨張若しくは移動して、その位置が変位する。この変位は無菌ガスの残存量に反比例すると考えられる。

図7(C)に示すように、チューブの変位(ジグザク線)が、液面水位からの4.2Hzの特定振動の大きさ(黒丸)に相関していることがわかる。

【0038】

図2に、第2の実施例の包装充填装置のプレシャーフランジ20の断面正面図を示す。

この実施例では、充填パイプ7の外周囲に、円筒状のフロート24が配置され、液面Aに浮かんだフロート24には、被検出手段(図示せず、マグネット、発信器または、タグなど)が取付けられ、チューブ1の外部の検出器31によって、液面Aが検出される。

上端の圧力緩衝部が、本体天井下に配設された弾性袋21及び、弾性袋の中に充填された無菌ガス22とからなる。緩衝部22が無菌ガスであるため、容易にガスが圧縮/膨張し、緩衝作用を発揮する。風船状の弾性袋によって無菌ガス量を一定に保つので、液体の振動/流動により、流失、発散してガスが減少する程度が低い。また、充填された液体に伴った気泡/溶解ガスのトラップにより、ガスがプレシャーフランジ20の天井に溜まる恐れがあるが、この例では、天井に小孔23が設けられ逃がすことができる。

【0039】

この態様において、プレシャーフランジ20が、下部充填パイプ7aの外周に設けられている。プレシャーフランジ20が、充填パイプ7aの配設を妨害することなく、チューブ状包装材料内の空間を有効に利用することができる。また、下部充填パイプ7aを洗浄する際に、一体となって取り外し、洗浄、取り付けができる。

【0040】

図6に、第3の実施例の包装充填装置のプレシャーフランジ20の断面正面図を示す。

この実施例では、上端の圧力緩衝部が、本体天井下に配設された弾性膜26及び、天井と弾性膜との間に形成された空間に充填された無菌ガス22とからなる。

緩衝部22が無菌ガスであるため、容易に圧縮/膨張し、緩衝する。弾性膜26によって無菌ガスを封しその量を一定に保つので、液体の振動/流動により、流失、発散してガスが減少する程度が低い。また、充填された液体に伴った気泡/溶解ガスのトラップにより、ガスがプレシャーフランジ20の上部に溜まる恐れがあるが、この例では、上部に小孔25が設けられ逃がすことができる。

【0041】

チューブ状包装材料内に充填パイプから液体食品を所定の液面レベルまで充填し、調整する。

チューブ状包装積層材料1は、図5に示すように、食品が充填されたチューブ状包装材料1が包装容器1個分に相当する長さ分だけ下方に送られながら、二対の成形フラップ41,41により挟まれておおよその容器形状に成形され、二対のシールジョー10a,10a及び対向ジョー11,11により挟持し、横断方向に横シールして2本の横シール帯域を形成し、繋がった枕状予備成形体のシール帯域の中間をナイフ42により切断して個々の枕状予備成形体13に切り離す。

【0042】

予備成形容器13は、最終成形搬送装置15によって搬送されて最終の形状に成形され、流動性食品を収容する包装容器14が完成する。

【0043】

図10に、第4の実施例の包装充填装置のプレシャーフランジ20近傍の断面正面図を示す。

この実施例では、プレシャーフランジ20が、筒状本体27と本体上部29の天井とからなり、充填パイプ7の外周に設けられ、上端に無菌ガス空洞域22の圧力緩衝部28が形成されている。

プレシャーフランジ20の圧力緩衝部28が、下からの押出された液体若しくは圧力を吸収若しくは緩衝する。

プレシャーフランジ20の上方には、下からの押出された液体若しくは圧力が伝わらなくなり、液面レベルAが変動若しくは振動することもなく、液面センサ37による液面制御が容易になる。

【0044】

また、液面レベルより下方、横シール位置に近い位置に緩衝領域があるので、成形及び横シールの動作の抵抗(抗力)を低減することができ、高速で動作し強く成形フラップ41、シールジョー10a及び対向ジョー11などが当っても、包装材料1の表面を傷つけることがなく、枕状予備成形体13の縦シール部分に損傷を生じることがない。

【0045】

この実施例において、充填パイプ7の外周で、効果的な配置をとることができる。筒27とその天井29との簡易な構造とすることができる。その上端に無菌ガス22からなる圧力緩衝部28を形成するので、簡単に無菌ガスを再充填することができる。

図11に、第4の実施例の包装充填装置において、無菌ガスをプレシャーフランジ20に再充填する様子を例示する。

実施例の包装充填装置において、運転中、充填パイプ7からの液体食品が連続的に大量に供給され、高速に容器に包装充填されるために、プレシャーフランジ20内の無菌ガスは、徐々に泡になって上方に、また、液体食品に吸収されて、減少する。

再充填時に、充填パイプ7からの液体食品の供給を停止し、液面レベルAをプレシャーフランジ20に下げ、図11に示すように、無菌ガス供給パイプ38から無菌ガスを供給することによって、プレシャーフランジ20内に簡単に無菌ガスを再充填することができる。

【0046】

この態様において、シールジョー10aと対向ジョー11とによる挟持によるチューブ1の振動を検出し、振動から無菌ガスの残存量を診断する診断手段50を備える。

この態様において、シールジョーと対向ジョーとによる挟持によるチューブの振動をレーザー変位計51で検出する。

変位計は、振動によってチューブがある位置から他の位置へ移動したとき、その移動量を測定する。変位計51からアナログデータがデータ受信器52で受信され、アナログデジタル変換器53を経て診断手段50に送信させる。

検出した振動量若しくは振動量の経時的変化量と、前もって設定された振動量若しくは上記変化量を対比して、再充填のタイミングを診断する。

再充填のタイミングであると診断する場合、包装充填装置の制御手段54に制御信号を送信し、若しくは/及び、オペレータに再充填のタイミングを知らせる表示装置若しくはアラームに送信する。

【0047】

チューブの振動量と無菌ガスの残存量との相関を示す図8の線図において、縦軸は、チューブの振動量であり、横軸は、稼働時間である。図に示すように、充填装置の運転時間の経過とともに無菌ガスが減少して(圧力緩衝能が低下して)、チューブの振動量が増加する。また、矢印の時刻で無菌ガスの再充填が行われると、チューブの振動量が最少に戻り、圧力緩衝能が回復している。

この態様の診断手段50で、無菌ガス量の減少(圧力緩衝能の低下)を的確に検知して無菌ガスを再充填し、圧力緩衝能を的確に効率的に回復させることができる。

診断の基準としては、振動量の閾値を設けてその閾値を超えると再充填のタイミングと診断する方法、また、振動量の経時的変化量から再充填のタイミングを推定し、推定時刻を再充填のタイミングと診断する方法などがある。

【0048】

この発明の好ましい態様において、充填する液体食品の種類、包装材料の種類や仕様に応じて、再充填すべきタイミングのチューブの振動量(振動量の経時的変化量)を前もって設定しておき、その振動量(振動量の経時的変化量)を検出する時に、無菌ガスの再充填を行うことができる。

図9は、4種の異なる液体食品(フルーツジュース(図9A)、野菜ジュース(図9B)、コーヒ(図9C)及びカフェラティ(図9D))を充填するときのチューブの振動量と、その無菌ガスの残存量との相関を示す線図である。縦軸は、チューブの振動量であり、横軸は、稼働時間である。充填装置の運転開始後、時間の経過とともに、チューブの振動量が増加し、矢印の時刻で無菌ガスの再充填によって、チューブの振動量が最少に戻ることがわかる。また、液体食品の種類によって、再充填のタイミングの閾値(チューブの振動量)が異なることがわかる。

なお、本発明は前記実施の形態に限定されるものではなく、本発明の趣旨に基づいて種々変形させることが可能であり、それらを本発明の範囲から排除するものではない。

【産業上の利用可能性】

【0049】

この発明の包装充填装置によって、牛乳、ジュース、ミネラルウォーターなどの飲料、流動食品などの包装容器を製造することができる。

【特許請求の範囲】

【請求項1】

ウェブ状包装材料をチューブ状に成形し、該包装材料の両端部でチューブの縦線方向に縦シールし、チューブ状包装材料内に充填パイプから液体食品を所定の液面レベルまで充填し、該液面下でシールジョーと対向ジョーとによる高速の挟持によって該チューブ横断方向に加熱・押圧して横シールし、該横シール帯域で該包装材料を切断して包装容器を製造する包装充填装置であって、

チューブ状包装材料内の該液面下であって該横シール位置上方に設けられた、液体食品の動きを緩衝する無菌ガス空洞域を備える圧力緩衝性プレシャーフランジを有し、

該シールジョーと該対向ジョーとによる挟持による伝播した振動を検出し、該振動から該無菌ガスの残存量を診断する診断手段を備える、

ことを特徴とする包装充填装置。

【請求項2】

該振動が、該液面水位の特定振動であり、該診断手段が、該振動の周波数及び振幅から該無菌ガスの残存量を診断する、請求項1記載の包装充填装置。

【請求項3】

該プレシャーフランジが、筒状本体と該本体上部の天井とからなり、該充填パイプの外周に設けられ、上部に無菌ガス空洞域の圧力緩衝部が形成されている、請求項2記載の包装充填装置。

【請求項4】

圧力緩衝部が、該本体天井下に配設された弾性膜及び、該天井と該弾性膜との間に形成された空間に充填された無菌ガスとからなる、請求項2記載の包装充填装置。

【請求項5】

圧力緩衝部が、該本体天井下に配設された弾性袋及び、該弾性袋の中に充填された無菌ガスとからなる、請求項2記載の包装充填装置。

【請求項6】

該振動が、該チューブの特定振動である、請求項1記載の包装充填装置。

【請求項7】

該プレシャーフランジが、筒状本体と該本体上部の天井とからなり、該充填パイプの外周に設けられ、上部に無菌ガス空洞域の圧力緩衝部が形成されている、請求項6記載の包装充填装置。

【請求項8】

該振動を、変位計で検出する、請求項6記載の包装充填装置。

【請求項1】

ウェブ状包装材料をチューブ状に成形し、該包装材料の両端部でチューブの縦線方向に縦シールし、チューブ状包装材料内に充填パイプから液体食品を所定の液面レベルまで充填し、該液面下でシールジョーと対向ジョーとによる高速の挟持によって該チューブ横断方向に加熱・押圧して横シールし、該横シール帯域で該包装材料を切断して包装容器を製造する包装充填装置であって、

チューブ状包装材料内の該液面下であって該横シール位置上方に設けられた、液体食品の動きを緩衝する無菌ガス空洞域を備える圧力緩衝性プレシャーフランジを有し、

該シールジョーと該対向ジョーとによる挟持による伝播した振動を検出し、該振動から該無菌ガスの残存量を診断する診断手段を備える、

ことを特徴とする包装充填装置。

【請求項2】

該振動が、該液面水位の特定振動であり、該診断手段が、該振動の周波数及び振幅から該無菌ガスの残存量を診断する、請求項1記載の包装充填装置。

【請求項3】

該プレシャーフランジが、筒状本体と該本体上部の天井とからなり、該充填パイプの外周に設けられ、上部に無菌ガス空洞域の圧力緩衝部が形成されている、請求項2記載の包装充填装置。

【請求項4】

圧力緩衝部が、該本体天井下に配設された弾性膜及び、該天井と該弾性膜との間に形成された空間に充填された無菌ガスとからなる、請求項2記載の包装充填装置。

【請求項5】

圧力緩衝部が、該本体天井下に配設された弾性袋及び、該弾性袋の中に充填された無菌ガスとからなる、請求項2記載の包装充填装置。

【請求項6】

該振動が、該チューブの特定振動である、請求項1記載の包装充填装置。

【請求項7】

該プレシャーフランジが、筒状本体と該本体上部の天井とからなり、該充填パイプの外周に設けられ、上部に無菌ガス空洞域の圧力緩衝部が形成されている、請求項6記載の包装充填装置。

【請求項8】

該振動を、変位計で検出する、請求項6記載の包装充填装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【公開番号】特開2010−95314(P2010−95314A)

【公開日】平成22年4月30日(2010.4.30)

【国際特許分類】

【出願番号】特願2009−193370(P2009−193370)

【出願日】平成21年8月24日(2009.8.24)

【出願人】(000229232)日本テトラパック株式会社 (259)

【Fターム(参考)】

【公開日】平成22年4月30日(2010.4.30)

【国際特許分類】

【出願日】平成21年8月24日(2009.8.24)

【出願人】(000229232)日本テトラパック株式会社 (259)

【Fターム(参考)】

[ Back to top ]