包装容器用アルミニウム合金板の製造方法

【課題】印刷などの塗装が施される包装容器やキャップ材に用いられる包装容器用アルミニウム合金板を生産性良く製造することのできる包装容器用アルミニウム合金板の製造方法を提供する。

【解決手段】本発明に係る包装容器用アルミニウム合金板の製造方法は、塗装が施される包装容器に用いられるアルミニウム合金板の製造方法であって、最終冷間圧延を行った最終冷間圧延板に対して調質焼鈍を施さないで脱脂および化成処理を行う化成処理工程S1と、この化成処理を行った最終冷間圧延板の表面および裏面に対し、塗装の下地層となる下地層用塗料を塗布する塗布工程S2と、前記下地層用塗料を250〜320℃の焼付温度で焼付硬化させる焼付硬化工程S3と、焼付硬化後に行うコイル巻き取りを、前記下地層用塗料のガラス転移温度未満、0℃以上の温度範囲で行うコイル巻き取り工程S4と、を含むことを特徴とする。

【解決手段】本発明に係る包装容器用アルミニウム合金板の製造方法は、塗装が施される包装容器に用いられるアルミニウム合金板の製造方法であって、最終冷間圧延を行った最終冷間圧延板に対して調質焼鈍を施さないで脱脂および化成処理を行う化成処理工程S1と、この化成処理を行った最終冷間圧延板の表面および裏面に対し、塗装の下地層となる下地層用塗料を塗布する塗布工程S2と、前記下地層用塗料を250〜320℃の焼付温度で焼付硬化させる焼付硬化工程S3と、焼付硬化後に行うコイル巻き取りを、前記下地層用塗料のガラス転移温度未満、0℃以上の温度範囲で行うコイル巻き取り工程S4と、を含むことを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、印刷などの塗装が施される包装容器やキャップ材に用いられるアルミニウム合金板の製造方法に関する。

【背景技術】

【0002】

通常、飲料や食品を収容する2ピース缶や3ピース缶(以下、これらを総称して「包装容器」という。)、さらに、これらに用いるための蓋材やキャップ材(以下、これらを総称して「キャップ材」という。)には、様々なデザインの図柄や文字が印刷などによって塗装されている。

【0003】

包装容器の塗装は、包装容器用のアルミニウム合金板に対して一般的に施されているリン酸クロメート化成処理やリン酸ジルコニウム系化成処理を行って化成処理層を形成した後に、当該化成処理層上に直接施すこともあるが、アルミニウム合金板との密着性を向上させるという観点から化成処理層の上に一旦、下地層(サイズコートともいう。)を塗装し、この下地層の上に包装容器やキャップ材の外面を装飾する図柄や文字を印刷した後、包装容器やキャップ材の内面に、内容物に適したトップコートを塗布して焼付硬化させることが多い。つまり、包装容器やキャップ材は、多いものであると、片面につき2〜3回の塗装が施される場合がある。

【0004】

包装容器やキャップ材に施される塗装は、製品の外観を構成することとの関係から、塗装に際して正確な位置精度が必要である。これに応えるため、例えば、アルミニウム合金板を裁断等して所定の形状のシート形態とした後に印刷(塗装)を行い、焼付硬化させるといった手法(以下、このような塗装を「シート塗装」という。)が採られている。

【0005】

また、キャップ材は、シート塗装後に絞り加工やネジ加工が施されるために、アルミニウム合金板と高い密着性で塗装されていることも必要である。これに応えるため、アルミニウム合金板に対して化成処理を行うのが一般的である。このような化成処理は、一般的には反応型のリン酸クロメートを用いて処理する方法や、ZrまたはTiを含む化合物を塗布、乾燥させる方法が用いられている(例えば、特許文献1参照)。

【0006】

また、この他にも、密着性の厳しい用途に使用されるアルミニウム合金板に対しては、一旦、反応型化成処理を施した後、その上にさらにZrを含む化合物を下地層用塗料として用いてコイル形態で塗布した後、焼付硬化を行って下地層を形成し、形成した下地層上に塗装を行う方法なども提案されている(例えば、特許文献2参照)。

【0007】

印刷などの塗装が施されるキャップ材は、開栓特性や絞り加工後の印刷の位置精度を確保するために、H32、H34、H36などの半硬質のアルミニウム合金板が用いられることが多い。例えば、特許文献3には、最終焼鈍処理を高温下で連続実施することでキャップ材を高強度化する方法が記載されている。特許文献3に記載されている方法によれば、連続焼鈍によってキャップ材を適切に高強度化できるというメリットがある。

【特許文献1】特公昭63−30218号公報

【特許文献2】特許第2141409号明細書

【特許文献3】特開2000−282195号公報

【発明の開示】

【発明が解決しようとする課題】

【0008】

しかしながら、特許文献1に記載されている方法では、シート塗装を箱形焼付炉によって片面ずつ焼付硬化する必要がある。そのため、例えば、キャップ材の製造にあたって5回以上も焼付硬化しなければならない場合もあり、生産性が非常に悪いという問題があった。

【0009】

また、シート塗装は、焼付硬化の過程でアルミニウム合金板が熱によって軟化して変形し、これが原因で塗装不良が発生することがある。

塗装不良の発生を防止するため、仕上圧延後に安定化焼鈍を行うなど、焼付硬化を行う前にあらかじめ熱軟化処理を行っていたが、安定化焼鈍を行うと製品完成までの工程が複雑となるために、生産性が悪くなるという問題があった。

【0010】

他方、特許文献2に記載されている方法の焼付硬化条件は、下地層の性能を考慮して設定されていること、および従来の反応型化成処理工程が塗装型化成処理工程に置き換えられただけにすぎないことから、依然として生産工程は複雑であり、生産性は悪いままである。

【0011】

また、H32、H34、H36などの半硬質のアルミニウム合金板を製造するには、耳率制御、強度制御のために中間焼鈍や前記した安定化焼鈍などを含んだ複雑な製造工程を経ることが必要であり、生産性の向上が困難であるという問題があった。

【0012】

そして、特許文献3に記載されている方法は、包装容器やキャップ材に施される塗装について考慮されていないため、例えば、リン酸クロメートの化成処理層を形成したアルミニウム合金板に対して特許文献3に記載の方法に規定されている条件で焼鈍処理を行うと、焼鈍処理の熱によって化成処理層中の水和物が遊離することがあり、これが原因で塗装の密着性が悪くなるという問題があった。

【0013】

本発明は前記問題点に鑑みてなされたものであり、その目的は、印刷などの塗装が施される包装容器やキャップ材に用いられる包装容器用アルミニウム合金板を生産性良く製造することのできる包装容器用アルミニウム合金板の製造方法を提供することにある。

【課題を解決するための手段】

【0014】

前記課題を解決した本発明に係る包装容器用アルミニウム合金板の製造方法は、塗装が施される包装容器に用いられるアルミニウム合金板の製造方法であって、最終冷間圧延を行った最終冷間圧延板に対して調質焼鈍を施さないで歪矯正、脱脂および化成処理を行う化成処理工程と、この反応性化成処理を行った最終冷間圧延板の表面および裏面に対し、塗装の下地層となる下地層用塗料を塗布する塗布工程と、前記下地層用塗料を250〜320℃の焼付温度で焼付硬化させる焼付硬化工程と、焼付硬化後に行うコイル巻き取りを、前記下地層用塗料のガラス転移温度未満、0℃以上の温度範囲での間の温度で行うコイル巻き取り工程と、を含むことを特徴とする。

【0015】

このように、本発明に係る包装容器用アルミニウム合金板の製造方法は、最終冷間圧延後の圧延板に調質焼鈍を施さないで洗浄、反応性化成処理を行った後、塗装の下地層となる下地層用塗料を圧延板の表面および裏面に塗布して250〜320℃の焼付温度で焼付硬化している。すなわち、複雑な製造工程から仕上焼鈍(調質焼鈍)を省略するとともに、従来、圧延板の片面ずつ2回に分けて行っていた下地層の塗布および焼付硬化の処理を1回に集約して行うことで生産工程の省力化を図っている。また、下地層の塗装後のコイル巻取温度を下地層用塗料のガラス転移温度未満、0℃以上の間の温度で行うことで、巻き取り放冷時やその後のシート塗装工程などにおいて、接し合う下地層同士が接着してしまうブロッキング現象が生じるのを効率的に防止することができる。

【0016】

本発明の包装容器用アルミニウム合金板の製造方法において、前記塗布工程は、前記最終冷間圧延板の表面および裏面に対して、ロールコーターで前記下地層用塗料を塗布するのがよい。

このように、塗布工程において、下地層用塗料をロールコーターで塗布すると、連続的かつ迅速に下地層用塗料を塗布することができるので、生産性をさらに向上させることが可能である。

【発明の効果】

【0017】

本発明の包装容器用アルミニウム合金板の製造方法によれば、印刷などの塗装が施される包装容器やキャップ材に用いられる包装容器用アルミニウム合金板を生産性良く製造することができる。

【発明を実施するための最良の形態】

【0018】

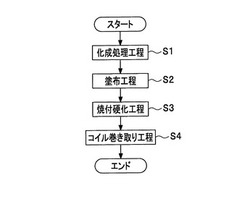

次に、本発明に係る包装容器用アルミニウム合金板の製造方法について、図1を参照して詳細に説明する。なお、図1は、本発明の包装容器用アルミニウム合金板の製造方法のフローを示すフローチャートである。

【0019】

ここで、本発明に係る包装容器用アルミニウム合金板の製造方法は、後記するいずれかのアルミニウム合金を用いて製造された最終冷間圧延板に対して、本発明で規定する各工程の工程内容を実施することで、所望の包装容器用アルミニウム合金板を製造するものである。

そこで、本発明の包装容器用アルミニウム合金板の製造方法の工程内容について詳細に説明する前に、本発明の包装容器用アルミニウム合金板の製造方法に用いられる最終冷間圧延板を製造する方法について、一例を挙げて説明する。

【0020】

本発明で用いることのできるアルミニウム合金は、印刷を含む塗装を施した後に成形される飲料缶キャップ、食品缶蓋などのキャップ材や食品缶胴などの包装容器に用いられるアルミニウム合金、例えば、JIS合金で1100,1200,3003,3105,5052や特許第1667807号に示される高耐食食品缶蓋用クラッド材などを好適に用いることができる。また、例えば、AA合金で5021,5042,5049,5050,5151なども好適に用いることができるが、本発明においてはこれらに限定されるものではなく、これらと同様の化学組成を有するアルミニウム合金であれば好適に用いることができる。

【0021】

前記したいずれかのアルミニウム合金を用いてスラブを鋳造し、さらに以下に説明する種々の処理を受けて最終冷間圧延板を製造する。なお、アルミニウム合金のスラブの鋳造から最終冷間圧延までは、要求される種々の特性や表面品質など(以下、要求特性という。)に合わせて、例えば、以下に示す手順および条件によって行う。

【0022】

まず、常法により半連続鋳造法にてスラブを鋳造する。次に組織均質化および方向性制御のために、450〜630℃程度の温度で1〜10時間程度の均質化処理が行われる。なお、均質化処理は、その要求特性に応じて1回均熱方式や2段加熱方式などとすることができる。

【0023】

そして、均質化処理直後、または冷却・再加熱保持後に熱間圧延を行って熱間圧延板を製造する。ここで、熱間圧延は、粗圧延と仕上圧延とに分けられるが、包装容器として適切な特性が得られるように、加熱温度やパス毎の圧下率、歪速度などを適宜に制御するのがよい。なお、アルミニウム合金種によっては仕上圧延後に同種合金内であってもばらつきが生じることや、その製造チャンス毎にばらつきが大きくなることがある。これらは金属組織が安定していないために生じるものであり、熱間圧延によるのみでは安定した金属組織が得られない場合は、当該金属組織を安定化するために、例えば、300〜450℃程度で1〜10時間程度の焼鈍処理を施すのがよい。この焼鈍処理は、箱形バッチ炉や急速加熱冷却で焼鈍できる連続処理炉を用いて、合金種、熱延板の組織状態、処理方法に応じた温度、加熱条件などを加味して処理するのが好ましい

【0024】

熱間圧延後または焼鈍処理後に冷間圧延を行って冷間圧延板を製造する。ここで、冷間圧延は、この後に引き続いて実施される中間焼鈍による金属組織の制御に必要な加工状態にすることを目的としている。冷間圧延では、中間焼鈍で再結晶の駆動力とすべく加工組織とするのに必要な圧下率とすることが必要である。そのため、例えば、50〜90%程度の圧下率とするのがよい。冷間圧延の圧下率が50%未満であると、均一な再結晶を起こすだけの歪量が不足し、部分的に未再結晶部が残存するおそれや結晶粒の2次成長などが起きるおそれがある。また、冷間圧延の圧下率が90%を超えると、中間焼鈍までの冷間圧延のパス回数が増えるため、生産性の向上を図るのが困難となるため好ましくない。

【0025】

冷間圧延後に中間焼鈍を行って中間焼鈍材を製造する。中間焼鈍は、適正な再結晶組織を得て加工性の向上および異方性の制御を行うために必要である。この中間焼鈍は、箱形バッチ炉や急速加熱冷却で焼鈍できる連続処理炉を用いることで行うことができるが、アルミニウム合金の合金種や最終製品の要求特性に応じて、その焼鈍温度、昇降温速度を適宜に調整するのがよい。

【0026】

次いで、中間焼鈍を行った中間焼鈍材を所定の製品厚さまで最終冷間圧延を行って最終冷間圧延板を製造する。最終冷間圧延は、最終製品の特性を決める上で重要である。最終冷間圧延の圧下率を上げることによって強度を向上させることができる一方で、圧延集合組織の集積に起因する圧延45度方向の絞り耳の増長も生じる。したがって、最終冷間圧延では、最終製品の特性に応じて適正な材料強度を得、且つ変形異方性を必要最小限に抑えられるような圧下率を設定する必要がある。なお、絞り比が低く、変形異方性をあまり考慮しなくてもよい合金種に関しては、十分な強度特性や成形加工性に応じた圧下率に設定するのがよい。

【0027】

そして、従来の包装容器用アルミニウム合金板の製造方法では、最終冷間圧延の後に調質焼鈍を行っていたが、本発明の包装容器用アルミニウム合金板の製造方法では、生産性を良くするために調質焼鈍を省略している。後述するように、本発明に係る包装容器用アルミニウム合金板の製造方法では、調質焼鈍を省略することによって製造工程を簡素化し、生産性を良くしても、従来と同等の包装容器用アルミニウム合金板を得ることができる。

【0028】

以上に説明した方法によって、本発明の包装容器用アルミニウム合金板の製造方法に用いる最終冷間圧延板を好適に製造することができる。

【0029】

そして、図1に示すように、本発明の包装容器用アルミニウム合金板の製造方法は、前記した方法によって製造された最終冷間圧延板を用いて、調質焼鈍を施さないで歪矯正、脱脂および化成処理を行う化成処理工程S1と、この化成処理を行った最終冷間圧延板の表面および裏面に対し、塗装の下地層となる下地層用塗料を塗布する塗布工程S2と、前記下地層用塗料を250〜320℃の焼付温度で焼付硬化させる焼付硬化工程S3と、焼付硬化後に行うコイル巻き取りを、前記下地層用塗料のガラス転移温度未満、0℃以上の温度範囲で行うコイル巻き取り工程S4と、を含んでなる。

以下、各工程の内容について詳細に説明する。

【0030】

本発明では、塗装の前処理として最終冷間圧延を行った最終冷間圧延板の歪矯正、脱脂および化成処理を行う(化成処理工程S1)。

歪矯正は、下地層の塗装後に行う印刷やオーバーコート処理をシート形態で実施する際に、例えば、箱形バッチ炉中での焼付硬化時における包装容器用アルミニウム合金板の反りや変形を防止するため、および隣接する包装容器用アルミニウム合金板と接触しないように平坦度を確保するために必要な処理である。

【0031】

次いで、歪矯正を行った最終冷間圧延板の表面および裏面(以下、両面という。)を脱脂する。

脱脂は、その後の化成処理をするために必要な表面の清浄性を得るために必要である。脱脂は、硝酸や硫酸などを用いて行う酸性処理や苛性ソーダなどを用いて行うアルカリ性処理などから、適宜に選択して行うことができる。

【0032】

そして、脱脂後の最終冷間圧延板に対して化成処理を行う。

化成処理は、リン酸クロメート処理などの反応性の化成処理が好適である。従来から行われている塗布型の化成処理を行うことも可能であるが、塗布型の化成処理では、生産性の向上を図ることが困難となる。つまり、化成処理剤を塗布した後に乾燥および焼付硬化を行ってからでないとサイズコートなどの下地層を形成することができないので生産性に劣ることとなる。

【0033】

化成処理後の最終冷間圧延板の両面にサイズコートなどの下地層を形成して包装容器用アルミニウム合金板を製造する。

この下地層の形成は、下地層用塗料を最終冷間圧延板の表面および裏面に対して、ロールコーターで塗布し(塗布工程S2)、250〜320℃という比較的高温で焼付硬化させる(焼付硬化工程S3)。なお、下地層用塗料は、生産性を向上させるという観点から、最終冷間圧延板の表面および裏面に、同時に塗布するのがよい。

【0034】

下地層用塗料としては、エポキシ系、ポリエステル系、塩化ビニル系、酢酸ビニル系およびこれらの変性樹脂系などを好適に用いることができる。これらの下地層用塗料によって下地層を形成することによって、アルミニウム合金板と、印刷などを含めた塗装との密着性を向上させることができる。

なお、下地層用塗料の塗布は、前記したように、例えば、ロールコーターでロールコートを行うと連続処理することができるので、生産性向上の観点から好ましいだけでなく、塗膜厚の制御の点や塗装外観の点からも好ましい。しかし、本発明においてはこれに限定されるものではなく、例えば、スプレーコートなどで塗布してもよい。

【0035】

下地層用塗料の焼付温度は、調質焼鈍を省略するという目的をも果たすため、250〜320℃というように比較的高温とするのが好ましく、260〜310℃とするのがより好ましい。

焼付温度が250℃未満であると、調質焼鈍を省略した場合における冷間圧延後の軟化が不十分となるため、その後に実施するシート塗装における焼付硬化時に、包装容器用アルミニウム合金板が変形するおそれがある。また、下地層の硬化が十分に行われないため、コイル巻き取り後に、接し合う下地層同士が接着してしまうブロッキング現象が生じやすくなる懸念がある。

一方、焼付温度が320℃を超えると、包装容器用アルミニウム合金板の軟化が進行しすぎて所望の要求特性を得ることができないおそれや、下地層の硬化が過度に進行して分解されることがある。そのため、シート塗装を行ったときに所望の密着性を得ることができないおそれがある。

【0036】

なお、この下地層は、用いる下地層塗料の種類にもよるが、概ね3〜30mg/dm2程度を塗装すれば、塗装時において所望の密着性を確保する上で好適である。下地層の厚さを過度に厚くすると、焼付硬化時間が長時間となるなど、経済性の点で好ましくない。

【0037】

下地層が形成された包装容器用アルミニウム合金板をコイルに巻き取る(コイル巻き取り工程S4)。

コイルに巻き取る際のコイル巻取温度を適切に制御することによって、適切な塗膜面状態の下地層を得ることができる。例えば、コイルに巻き取る際に十分に冷却を行わないと、接し合う下地層同士がブロッキング現象を起こして包装容器やキャップ材として不適切なものとなることがある。したがって、下地層が形成された包装容器用アルミニウム合金板をブロッキング現象が生じない温度範囲まで冷却してコイルに巻き取ることが必要である。

【0038】

このようなコイル巻取温度としては、下地層用塗料のガラス転移温度を指標として、当該下地層塗料のガラス転移温度未満、0℃以上の間の範囲とするのが好ましく、ガラス転移温度よりも低く、室温までの間の範囲とするのがより好ましい。

下地層用塗料のガラス転移温度を超えた温度で巻き取ると、下地層にタック性が生じるためブロッキング現象が生じやすくなる。一方、0℃未満で巻き取ることとすると、ブロッキング現象は生じないものの、包装容器用アルミニウム合金板が急速に冷却され過ぎるために冷却歪が生じ、これ以降に行うシート塗装で不具合を生じるおそれがあるので好ましくない。

【0039】

なお、包装容器用アルミニウム合金板の表面と裏面とで異なる種類の下地層用塗料を用いてそれぞれに下地層を形成する場合は、ガラス転移温度が低い下地層用塗料の条件が本発明で規定する範囲内となるようにすれば、ブロッキング現象と、包装容器用アルミニウム合金板の歪と、のいずれをも回避することが可能である。

【0040】

以上、詳細に説明した本発明の包装容器用アルミニウム合金塗装板の製造方法によって製造された包装容器用アルミニウム合金板は、下地層用塗料を所定の温度範囲で焼付硬化し、さらに下地層用塗料のガラス転移温度に対して適切な温度範囲でコイル巻き取りすることで、従来の包装容器用アルミニウム合金板と同等の素材特性を得ながら、調質焼鈍の省略およびその後のシート塗装の工程を省力化することができるので、生産性を向上することができる。

【0041】

なお、本発明の包装容器用アルミニウム合金塗装板の製造方法によって下地層が形成され、コイルに巻き取られた包装容器用アルミニウム合金板は、キャップ材や蓋材、食品缶胴などの包装容器を製造するためにコイルから巻き出して適宜の大きさにシート切断し、包装容器の外面の印刷、包装容器内外面のオーバーコート塗装を行った後に所定の形状に成形される。

【実施例】

【0042】

次に、本発明の包装容器用アルミニウム合金板の製造方法について、本発明で規定した要件を満たす実施例、本発明で規定した要件を満たさない比較例、および、従来の製造方法によって製造された従来例を比較して具体的に説明する。

【0043】

まず、JIS合金3105を用いて、実施例1〜4、比較例1〜4、および従来例に係るスラブを常法により半連続鋳造法にて鋳造した。次に、これらのスラブに対して580℃で6時間の均質化処理を行った。なお、この均質化処理は、1回均熱方式で行った。次いで、均質化処理直後にリバース式の熱間粗圧延を行い、引き続いてタンデム圧延機による熱間仕上げ圧延を行って、2.3mmの熱間圧延板を製造した。そして、金属組織を均一化するため、箱形熱処理炉を用いて400℃で3時間のバッチ式焼鈍処理を行った。次いで、80%の圧下率で冷間圧延を行って冷間圧延板を製造し、さらに到達温度450℃、保持時間1秒の連続加熱式焼鈍による中間焼鈍を行って中間焼鈍材を製造した。この中間焼鈍材を厚さ0.23mmまで最終冷間圧延を行うことで最終冷間圧延板を製造した。

【0044】

その後、調質焼鈍を行わないで歪矯正、苛性ソーダを含むアルカリ性処理による脱脂、およびCr量で換算して10mg/m2となるようにリン酸クロメート処理による反応型化成処理を行い、その上にポリエステル系の下地層用塗料を、反応型化成処理を行った最終冷間圧延板の両面に、片面当たり20mg/dm2の塗布量にてロールコーターで塗布し、表1に示す到達温度(下地層用塗料の焼付温度(℃))で焼付硬化させた後、空冷条件をコントロールして表1に示すコイル巻取温度(℃)で巻き取り、実施例1〜4、および比較例1〜4に係る包装容器用アルミニウム合金板を製造した。ここで、ロールコートによって塗布した下地層用塗料を焼付硬化するために、連続塗装焼付炉における最終冷間圧延板の通過時間を25秒とした。なお、塗装に使用したアルミニウム合金板のコイルの幅サイズは900mmのものを使用した。

ここで、従来例に係る最終冷間圧延板は、化成処理後に従来のシート形態にて、実施例1〜4、および比較例1〜4と同じポリエステル系の下地層用塗料を同量用いて片面ずつ塗布し、それぞれ190℃で10分間の焼付硬化を行い、下地塗装板(従来例)を製造した。

なお、使用した塗料中のポリエステル系の下地層用塗料のガラス転移温度は67℃である。

【0045】

【表1】

【0046】

そして、後記する評価試験を行うため、前記のようにして塗装した包装容器用アルミニウム合金板および下地塗装板の片面ずつに、キャップの外面側に一般的に塗装されるエポキシフェノール系の塗料と、キャップの内面側に一般的に塗装されるポリエステル系の塗料と、をそれぞれ40mg/dm2の塗布量で塗布し、180℃で10分間の焼付硬化処理を行って塗装した。

【0047】

まず、表1に示す条件で製造した、実施例1〜4、および比較例1〜4に係るコイル形態の包装容器用アルミニウム合金板と、従来例に係る下地塗装板と、について、(1)ブロッキング性評価、(2)素材強度を調査した。

また、片面ずつに所定の塗料を用いて塗膜を形成した実施例1〜4、および比較例1〜4に係るコイル形態の包装容器用アルミニウム合金板と、従来例に係る下地塗装板と、に関して、(3)塗装板の碁盤目テープ剥離評価、(4)キャップの耐水性評価、(5)キャップ側面塗膜密着性評価、(6)キャップ開栓性評価を調査した。

【0048】

(1)〜(6)の各評価試験の条件は以下の通りである。

(1)ブロッキング性評価

ブロッキング性評価は、巻き取った実施例1〜4および比較例1〜4のコイルの外周の一部に、カッターにて板一枚分の切れ目を幅方向に入れ、この切れ目から塗装板を引き剥がす際にコイル内外面の張り付き状態、および当該部の塗装外観をコイル幅方向900mm、引き剥がし長さ1000mmに亘って観察し、良否を判断した。これを塗装外周より1枚目、10枚目、50枚目、最内周部の4箇所に亘って評価し、いずれの測定箇所でも塗膜面の張り付きがなかったものを良好(○)、いずれか1箇所でも張り付きが確認されたものを不良(×)と評価した。なお、従来例である下地塗装板は、シート塗装であるのでコイルに巻き取らなかった。

【0049】

(2)素材強度

素材強度は、サンプルを発煙硝酸により下地層を剥離した後に引張り方向が圧延方向と平行になるようにJIS5号による引張り試験片を作製し、JIS Z 2241(金属材料引張試験方法)に準じて引張り試験を行い、強度を求めた。

【0050】

(3)塗装板の碁盤目テープ剥離評価

碁盤目テープ剥離評価は、サンプルの片面ずつに所定の塗料を用いて塗膜を形成した包装容器用アルミニウム合金板と下地塗装板を、普通水道水沸騰中に30分間浸漬して保持し、自然乾燥した後、キャップ外面に相当する塗膜面についてカッターナイフでクロスカットを入れ、粘着テープをクロスカットした部分に貼り付け、これをはがすことにより密着性を評価した。

粘着テープをはがした後、下地層や塗膜が剥離しなかったものを良好(○)、僅かでも剥離があったものを不良(×)と評価した。

【0051】

(4)キャップの耐水性評価

キャップの耐水性評価は、片面ずつに所定の塗料を用いて塗膜を形成した包装容器用アルミニウム合金板と下地塗装板を、直径28mm、高さ20mmのピルファープルーフキャップに成形し、このキャップシェルを普通水道水沸騰中に30分間浸漬して保持し、自然乾燥した後、キャップ外面に相当する塗膜の変色具合を観察した。

変色や異常が認められなかったものを良好(○)、白化などの変色が生じたものを不良(×)と評価した。

【0052】

(5)キャップ側面塗膜密着性評価

キャップ側面塗膜密着性評価は、(4)と同様の条件でピルファープルーフキャップを成形した後、このキャップシェルを普通水道水沸騰中に30分間浸漬して保持し、自然乾燥した後、キャップ外側の側面部に粘着テープを貼り付け、これをはがすことにより密着性を評価した。

プルファープルーフキャップには天面近傍部に開栓時の滑り防止のためのローレット加工、および側面開口部近傍にミシン目、スコアが施されるタイプの成形を適用した。

塗膜の密着性に問題がある場合には、特にこれらローレット、ミシン目の部分に下地層や塗膜の剥離が生じるため、この部分を中心に評価を実施した。

なお、密着性評価は、沸騰水処理やレトルト処理後の2次密着性の評価として用いられることが多く、それらを考慮した条件とした。

テープをはがして下地層や塗膜が剥離しなかったものを良好(○)、僅かでも剥離があったものを不良(×)と評価した。

【0053】

(6)キャップ開栓性評価

キャップ開栓性評価は、(4)および(5)と同様の方法で成形したピルファープルーフキャップを、所定のガラス瓶にキャップシーマーにて巻き締めた後、手によってキャップを開栓し、開栓の容易さを評価した。

従来例と同様に問題なく開栓できたものを良好(○)、ねじ深さが不十分で空回りが発生したり、最後まで開栓できなかったりしたものを不良(×)と評価した。

表2に(1)〜(6)の各評価試験の結果を示す。

【0054】

【表2】

【0055】

表2に示すように、本発明の要件を満たす実施例1〜4は、仕上調質焼鈍を省略した場合でも、(1)〜(6)の全ての評価試験において良好な評価結果を得ることができた。

しかしながら、比較例1では、焼付温度が低いため、塗装板の碁盤目テープ剥離評価、キャップの耐水性評価、キャップ側面密着性評価、およびキャップ開栓性評価において良好な評価結果を得ることができなかった。

比較例2では、焼付温度が高すぎるため、塗膜の硬化が進行しすぎて分解が生じ十分な密着性が得られなかった。そのため、塗装板の碁盤目テープ剥離評価、およびキャップ側面密着性評価において良好な評価結果を得ることができなかった。

比較例3では、コイル巻取温度が高いためにブロッキングを生じた。そのため、ブロッキング性評価について良好な評価結果を得ることができなかった。すなわち、良好な塗装表面品質を得ることができなかった。

比較例4では、焼付け後の冷却を極めて低温まで実施したことに起因して歪が発生し、これがコイル巻き取りまで解消されず、塗装表面に傷が生じるなどしたため、十分な表面品質を得ることができなかった。

尚、比較例3、4ではコイル巻き取り段階で既に表面品質において重大な問題が生じたため、以降の素材強度、塗装板の碁盤目テープ剥離評価、キャップの耐水性評価、キャップ側面密着性評価、およびキャップ開栓性評価を行わなかった。

そして、従来例では、シート形態で塗装したために、ブロッキング性評価を行わなかった。また、その他の評価試験の評価結果は全て良好なものであったが、ポリエステル系の下地層用塗料を同量用いて片面ずつ塗布し、それぞれ190℃で10分間の焼付硬化を行うため、生産性が良くなかった。

【0056】

以上、本発明に係る包装容器用アルミニウム合金板の製造方法について、最良の実施の形態および実施例を示して詳細に説明したが、本発明の内容はこれらの記載に限定されるものではなく、本発明の趣旨を逸脱しない範囲において広く変更・改変を行うことができることはいうまでもない。

例えば、本発明の包装容器用アルミニウム合金板の製造方法では、最終冷間圧延板に対して化成処理工程S1と、塗布工程S2と、焼付硬化工程S3と、コイル巻き取り工程S4と、を含んでいる旨を規定しているが、特定の特性を付与することなどを目的として、これらの工程の前後、あるいは、各工程の間に、これらの工程以外の工程を追加するなどすることも可能である。

【図面の簡単な説明】

【0057】

【図1】本発明の包装容器用アルミニウム合金板の製造方法のフローを示すフローチャートである。

【符号の説明】

【0058】

S1 化成処理工程

S2 塗布工程

S3 焼付硬化工程

S4 コイル巻き取り工程

【技術分野】

【0001】

本発明は、印刷などの塗装が施される包装容器やキャップ材に用いられるアルミニウム合金板の製造方法に関する。

【背景技術】

【0002】

通常、飲料や食品を収容する2ピース缶や3ピース缶(以下、これらを総称して「包装容器」という。)、さらに、これらに用いるための蓋材やキャップ材(以下、これらを総称して「キャップ材」という。)には、様々なデザインの図柄や文字が印刷などによって塗装されている。

【0003】

包装容器の塗装は、包装容器用のアルミニウム合金板に対して一般的に施されているリン酸クロメート化成処理やリン酸ジルコニウム系化成処理を行って化成処理層を形成した後に、当該化成処理層上に直接施すこともあるが、アルミニウム合金板との密着性を向上させるという観点から化成処理層の上に一旦、下地層(サイズコートともいう。)を塗装し、この下地層の上に包装容器やキャップ材の外面を装飾する図柄や文字を印刷した後、包装容器やキャップ材の内面に、内容物に適したトップコートを塗布して焼付硬化させることが多い。つまり、包装容器やキャップ材は、多いものであると、片面につき2〜3回の塗装が施される場合がある。

【0004】

包装容器やキャップ材に施される塗装は、製品の外観を構成することとの関係から、塗装に際して正確な位置精度が必要である。これに応えるため、例えば、アルミニウム合金板を裁断等して所定の形状のシート形態とした後に印刷(塗装)を行い、焼付硬化させるといった手法(以下、このような塗装を「シート塗装」という。)が採られている。

【0005】

また、キャップ材は、シート塗装後に絞り加工やネジ加工が施されるために、アルミニウム合金板と高い密着性で塗装されていることも必要である。これに応えるため、アルミニウム合金板に対して化成処理を行うのが一般的である。このような化成処理は、一般的には反応型のリン酸クロメートを用いて処理する方法や、ZrまたはTiを含む化合物を塗布、乾燥させる方法が用いられている(例えば、特許文献1参照)。

【0006】

また、この他にも、密着性の厳しい用途に使用されるアルミニウム合金板に対しては、一旦、反応型化成処理を施した後、その上にさらにZrを含む化合物を下地層用塗料として用いてコイル形態で塗布した後、焼付硬化を行って下地層を形成し、形成した下地層上に塗装を行う方法なども提案されている(例えば、特許文献2参照)。

【0007】

印刷などの塗装が施されるキャップ材は、開栓特性や絞り加工後の印刷の位置精度を確保するために、H32、H34、H36などの半硬質のアルミニウム合金板が用いられることが多い。例えば、特許文献3には、最終焼鈍処理を高温下で連続実施することでキャップ材を高強度化する方法が記載されている。特許文献3に記載されている方法によれば、連続焼鈍によってキャップ材を適切に高強度化できるというメリットがある。

【特許文献1】特公昭63−30218号公報

【特許文献2】特許第2141409号明細書

【特許文献3】特開2000−282195号公報

【発明の開示】

【発明が解決しようとする課題】

【0008】

しかしながら、特許文献1に記載されている方法では、シート塗装を箱形焼付炉によって片面ずつ焼付硬化する必要がある。そのため、例えば、キャップ材の製造にあたって5回以上も焼付硬化しなければならない場合もあり、生産性が非常に悪いという問題があった。

【0009】

また、シート塗装は、焼付硬化の過程でアルミニウム合金板が熱によって軟化して変形し、これが原因で塗装不良が発生することがある。

塗装不良の発生を防止するため、仕上圧延後に安定化焼鈍を行うなど、焼付硬化を行う前にあらかじめ熱軟化処理を行っていたが、安定化焼鈍を行うと製品完成までの工程が複雑となるために、生産性が悪くなるという問題があった。

【0010】

他方、特許文献2に記載されている方法の焼付硬化条件は、下地層の性能を考慮して設定されていること、および従来の反応型化成処理工程が塗装型化成処理工程に置き換えられただけにすぎないことから、依然として生産工程は複雑であり、生産性は悪いままである。

【0011】

また、H32、H34、H36などの半硬質のアルミニウム合金板を製造するには、耳率制御、強度制御のために中間焼鈍や前記した安定化焼鈍などを含んだ複雑な製造工程を経ることが必要であり、生産性の向上が困難であるという問題があった。

【0012】

そして、特許文献3に記載されている方法は、包装容器やキャップ材に施される塗装について考慮されていないため、例えば、リン酸クロメートの化成処理層を形成したアルミニウム合金板に対して特許文献3に記載の方法に規定されている条件で焼鈍処理を行うと、焼鈍処理の熱によって化成処理層中の水和物が遊離することがあり、これが原因で塗装の密着性が悪くなるという問題があった。

【0013】

本発明は前記問題点に鑑みてなされたものであり、その目的は、印刷などの塗装が施される包装容器やキャップ材に用いられる包装容器用アルミニウム合金板を生産性良く製造することのできる包装容器用アルミニウム合金板の製造方法を提供することにある。

【課題を解決するための手段】

【0014】

前記課題を解決した本発明に係る包装容器用アルミニウム合金板の製造方法は、塗装が施される包装容器に用いられるアルミニウム合金板の製造方法であって、最終冷間圧延を行った最終冷間圧延板に対して調質焼鈍を施さないで歪矯正、脱脂および化成処理を行う化成処理工程と、この反応性化成処理を行った最終冷間圧延板の表面および裏面に対し、塗装の下地層となる下地層用塗料を塗布する塗布工程と、前記下地層用塗料を250〜320℃の焼付温度で焼付硬化させる焼付硬化工程と、焼付硬化後に行うコイル巻き取りを、前記下地層用塗料のガラス転移温度未満、0℃以上の温度範囲での間の温度で行うコイル巻き取り工程と、を含むことを特徴とする。

【0015】

このように、本発明に係る包装容器用アルミニウム合金板の製造方法は、最終冷間圧延後の圧延板に調質焼鈍を施さないで洗浄、反応性化成処理を行った後、塗装の下地層となる下地層用塗料を圧延板の表面および裏面に塗布して250〜320℃の焼付温度で焼付硬化している。すなわち、複雑な製造工程から仕上焼鈍(調質焼鈍)を省略するとともに、従来、圧延板の片面ずつ2回に分けて行っていた下地層の塗布および焼付硬化の処理を1回に集約して行うことで生産工程の省力化を図っている。また、下地層の塗装後のコイル巻取温度を下地層用塗料のガラス転移温度未満、0℃以上の間の温度で行うことで、巻き取り放冷時やその後のシート塗装工程などにおいて、接し合う下地層同士が接着してしまうブロッキング現象が生じるのを効率的に防止することができる。

【0016】

本発明の包装容器用アルミニウム合金板の製造方法において、前記塗布工程は、前記最終冷間圧延板の表面および裏面に対して、ロールコーターで前記下地層用塗料を塗布するのがよい。

このように、塗布工程において、下地層用塗料をロールコーターで塗布すると、連続的かつ迅速に下地層用塗料を塗布することができるので、生産性をさらに向上させることが可能である。

【発明の効果】

【0017】

本発明の包装容器用アルミニウム合金板の製造方法によれば、印刷などの塗装が施される包装容器やキャップ材に用いられる包装容器用アルミニウム合金板を生産性良く製造することができる。

【発明を実施するための最良の形態】

【0018】

次に、本発明に係る包装容器用アルミニウム合金板の製造方法について、図1を参照して詳細に説明する。なお、図1は、本発明の包装容器用アルミニウム合金板の製造方法のフローを示すフローチャートである。

【0019】

ここで、本発明に係る包装容器用アルミニウム合金板の製造方法は、後記するいずれかのアルミニウム合金を用いて製造された最終冷間圧延板に対して、本発明で規定する各工程の工程内容を実施することで、所望の包装容器用アルミニウム合金板を製造するものである。

そこで、本発明の包装容器用アルミニウム合金板の製造方法の工程内容について詳細に説明する前に、本発明の包装容器用アルミニウム合金板の製造方法に用いられる最終冷間圧延板を製造する方法について、一例を挙げて説明する。

【0020】

本発明で用いることのできるアルミニウム合金は、印刷を含む塗装を施した後に成形される飲料缶キャップ、食品缶蓋などのキャップ材や食品缶胴などの包装容器に用いられるアルミニウム合金、例えば、JIS合金で1100,1200,3003,3105,5052や特許第1667807号に示される高耐食食品缶蓋用クラッド材などを好適に用いることができる。また、例えば、AA合金で5021,5042,5049,5050,5151なども好適に用いることができるが、本発明においてはこれらに限定されるものではなく、これらと同様の化学組成を有するアルミニウム合金であれば好適に用いることができる。

【0021】

前記したいずれかのアルミニウム合金を用いてスラブを鋳造し、さらに以下に説明する種々の処理を受けて最終冷間圧延板を製造する。なお、アルミニウム合金のスラブの鋳造から最終冷間圧延までは、要求される種々の特性や表面品質など(以下、要求特性という。)に合わせて、例えば、以下に示す手順および条件によって行う。

【0022】

まず、常法により半連続鋳造法にてスラブを鋳造する。次に組織均質化および方向性制御のために、450〜630℃程度の温度で1〜10時間程度の均質化処理が行われる。なお、均質化処理は、その要求特性に応じて1回均熱方式や2段加熱方式などとすることができる。

【0023】

そして、均質化処理直後、または冷却・再加熱保持後に熱間圧延を行って熱間圧延板を製造する。ここで、熱間圧延は、粗圧延と仕上圧延とに分けられるが、包装容器として適切な特性が得られるように、加熱温度やパス毎の圧下率、歪速度などを適宜に制御するのがよい。なお、アルミニウム合金種によっては仕上圧延後に同種合金内であってもばらつきが生じることや、その製造チャンス毎にばらつきが大きくなることがある。これらは金属組織が安定していないために生じるものであり、熱間圧延によるのみでは安定した金属組織が得られない場合は、当該金属組織を安定化するために、例えば、300〜450℃程度で1〜10時間程度の焼鈍処理を施すのがよい。この焼鈍処理は、箱形バッチ炉や急速加熱冷却で焼鈍できる連続処理炉を用いて、合金種、熱延板の組織状態、処理方法に応じた温度、加熱条件などを加味して処理するのが好ましい

【0024】

熱間圧延後または焼鈍処理後に冷間圧延を行って冷間圧延板を製造する。ここで、冷間圧延は、この後に引き続いて実施される中間焼鈍による金属組織の制御に必要な加工状態にすることを目的としている。冷間圧延では、中間焼鈍で再結晶の駆動力とすべく加工組織とするのに必要な圧下率とすることが必要である。そのため、例えば、50〜90%程度の圧下率とするのがよい。冷間圧延の圧下率が50%未満であると、均一な再結晶を起こすだけの歪量が不足し、部分的に未再結晶部が残存するおそれや結晶粒の2次成長などが起きるおそれがある。また、冷間圧延の圧下率が90%を超えると、中間焼鈍までの冷間圧延のパス回数が増えるため、生産性の向上を図るのが困難となるため好ましくない。

【0025】

冷間圧延後に中間焼鈍を行って中間焼鈍材を製造する。中間焼鈍は、適正な再結晶組織を得て加工性の向上および異方性の制御を行うために必要である。この中間焼鈍は、箱形バッチ炉や急速加熱冷却で焼鈍できる連続処理炉を用いることで行うことができるが、アルミニウム合金の合金種や最終製品の要求特性に応じて、その焼鈍温度、昇降温速度を適宜に調整するのがよい。

【0026】

次いで、中間焼鈍を行った中間焼鈍材を所定の製品厚さまで最終冷間圧延を行って最終冷間圧延板を製造する。最終冷間圧延は、最終製品の特性を決める上で重要である。最終冷間圧延の圧下率を上げることによって強度を向上させることができる一方で、圧延集合組織の集積に起因する圧延45度方向の絞り耳の増長も生じる。したがって、最終冷間圧延では、最終製品の特性に応じて適正な材料強度を得、且つ変形異方性を必要最小限に抑えられるような圧下率を設定する必要がある。なお、絞り比が低く、変形異方性をあまり考慮しなくてもよい合金種に関しては、十分な強度特性や成形加工性に応じた圧下率に設定するのがよい。

【0027】

そして、従来の包装容器用アルミニウム合金板の製造方法では、最終冷間圧延の後に調質焼鈍を行っていたが、本発明の包装容器用アルミニウム合金板の製造方法では、生産性を良くするために調質焼鈍を省略している。後述するように、本発明に係る包装容器用アルミニウム合金板の製造方法では、調質焼鈍を省略することによって製造工程を簡素化し、生産性を良くしても、従来と同等の包装容器用アルミニウム合金板を得ることができる。

【0028】

以上に説明した方法によって、本発明の包装容器用アルミニウム合金板の製造方法に用いる最終冷間圧延板を好適に製造することができる。

【0029】

そして、図1に示すように、本発明の包装容器用アルミニウム合金板の製造方法は、前記した方法によって製造された最終冷間圧延板を用いて、調質焼鈍を施さないで歪矯正、脱脂および化成処理を行う化成処理工程S1と、この化成処理を行った最終冷間圧延板の表面および裏面に対し、塗装の下地層となる下地層用塗料を塗布する塗布工程S2と、前記下地層用塗料を250〜320℃の焼付温度で焼付硬化させる焼付硬化工程S3と、焼付硬化後に行うコイル巻き取りを、前記下地層用塗料のガラス転移温度未満、0℃以上の温度範囲で行うコイル巻き取り工程S4と、を含んでなる。

以下、各工程の内容について詳細に説明する。

【0030】

本発明では、塗装の前処理として最終冷間圧延を行った最終冷間圧延板の歪矯正、脱脂および化成処理を行う(化成処理工程S1)。

歪矯正は、下地層の塗装後に行う印刷やオーバーコート処理をシート形態で実施する際に、例えば、箱形バッチ炉中での焼付硬化時における包装容器用アルミニウム合金板の反りや変形を防止するため、および隣接する包装容器用アルミニウム合金板と接触しないように平坦度を確保するために必要な処理である。

【0031】

次いで、歪矯正を行った最終冷間圧延板の表面および裏面(以下、両面という。)を脱脂する。

脱脂は、その後の化成処理をするために必要な表面の清浄性を得るために必要である。脱脂は、硝酸や硫酸などを用いて行う酸性処理や苛性ソーダなどを用いて行うアルカリ性処理などから、適宜に選択して行うことができる。

【0032】

そして、脱脂後の最終冷間圧延板に対して化成処理を行う。

化成処理は、リン酸クロメート処理などの反応性の化成処理が好適である。従来から行われている塗布型の化成処理を行うことも可能であるが、塗布型の化成処理では、生産性の向上を図ることが困難となる。つまり、化成処理剤を塗布した後に乾燥および焼付硬化を行ってからでないとサイズコートなどの下地層を形成することができないので生産性に劣ることとなる。

【0033】

化成処理後の最終冷間圧延板の両面にサイズコートなどの下地層を形成して包装容器用アルミニウム合金板を製造する。

この下地層の形成は、下地層用塗料を最終冷間圧延板の表面および裏面に対して、ロールコーターで塗布し(塗布工程S2)、250〜320℃という比較的高温で焼付硬化させる(焼付硬化工程S3)。なお、下地層用塗料は、生産性を向上させるという観点から、最終冷間圧延板の表面および裏面に、同時に塗布するのがよい。

【0034】

下地層用塗料としては、エポキシ系、ポリエステル系、塩化ビニル系、酢酸ビニル系およびこれらの変性樹脂系などを好適に用いることができる。これらの下地層用塗料によって下地層を形成することによって、アルミニウム合金板と、印刷などを含めた塗装との密着性を向上させることができる。

なお、下地層用塗料の塗布は、前記したように、例えば、ロールコーターでロールコートを行うと連続処理することができるので、生産性向上の観点から好ましいだけでなく、塗膜厚の制御の点や塗装外観の点からも好ましい。しかし、本発明においてはこれに限定されるものではなく、例えば、スプレーコートなどで塗布してもよい。

【0035】

下地層用塗料の焼付温度は、調質焼鈍を省略するという目的をも果たすため、250〜320℃というように比較的高温とするのが好ましく、260〜310℃とするのがより好ましい。

焼付温度が250℃未満であると、調質焼鈍を省略した場合における冷間圧延後の軟化が不十分となるため、その後に実施するシート塗装における焼付硬化時に、包装容器用アルミニウム合金板が変形するおそれがある。また、下地層の硬化が十分に行われないため、コイル巻き取り後に、接し合う下地層同士が接着してしまうブロッキング現象が生じやすくなる懸念がある。

一方、焼付温度が320℃を超えると、包装容器用アルミニウム合金板の軟化が進行しすぎて所望の要求特性を得ることができないおそれや、下地層の硬化が過度に進行して分解されることがある。そのため、シート塗装を行ったときに所望の密着性を得ることができないおそれがある。

【0036】

なお、この下地層は、用いる下地層塗料の種類にもよるが、概ね3〜30mg/dm2程度を塗装すれば、塗装時において所望の密着性を確保する上で好適である。下地層の厚さを過度に厚くすると、焼付硬化時間が長時間となるなど、経済性の点で好ましくない。

【0037】

下地層が形成された包装容器用アルミニウム合金板をコイルに巻き取る(コイル巻き取り工程S4)。

コイルに巻き取る際のコイル巻取温度を適切に制御することによって、適切な塗膜面状態の下地層を得ることができる。例えば、コイルに巻き取る際に十分に冷却を行わないと、接し合う下地層同士がブロッキング現象を起こして包装容器やキャップ材として不適切なものとなることがある。したがって、下地層が形成された包装容器用アルミニウム合金板をブロッキング現象が生じない温度範囲まで冷却してコイルに巻き取ることが必要である。

【0038】

このようなコイル巻取温度としては、下地層用塗料のガラス転移温度を指標として、当該下地層塗料のガラス転移温度未満、0℃以上の間の範囲とするのが好ましく、ガラス転移温度よりも低く、室温までの間の範囲とするのがより好ましい。

下地層用塗料のガラス転移温度を超えた温度で巻き取ると、下地層にタック性が生じるためブロッキング現象が生じやすくなる。一方、0℃未満で巻き取ることとすると、ブロッキング現象は生じないものの、包装容器用アルミニウム合金板が急速に冷却され過ぎるために冷却歪が生じ、これ以降に行うシート塗装で不具合を生じるおそれがあるので好ましくない。

【0039】

なお、包装容器用アルミニウム合金板の表面と裏面とで異なる種類の下地層用塗料を用いてそれぞれに下地層を形成する場合は、ガラス転移温度が低い下地層用塗料の条件が本発明で規定する範囲内となるようにすれば、ブロッキング現象と、包装容器用アルミニウム合金板の歪と、のいずれをも回避することが可能である。

【0040】

以上、詳細に説明した本発明の包装容器用アルミニウム合金塗装板の製造方法によって製造された包装容器用アルミニウム合金板は、下地層用塗料を所定の温度範囲で焼付硬化し、さらに下地層用塗料のガラス転移温度に対して適切な温度範囲でコイル巻き取りすることで、従来の包装容器用アルミニウム合金板と同等の素材特性を得ながら、調質焼鈍の省略およびその後のシート塗装の工程を省力化することができるので、生産性を向上することができる。

【0041】

なお、本発明の包装容器用アルミニウム合金塗装板の製造方法によって下地層が形成され、コイルに巻き取られた包装容器用アルミニウム合金板は、キャップ材や蓋材、食品缶胴などの包装容器を製造するためにコイルから巻き出して適宜の大きさにシート切断し、包装容器の外面の印刷、包装容器内外面のオーバーコート塗装を行った後に所定の形状に成形される。

【実施例】

【0042】

次に、本発明の包装容器用アルミニウム合金板の製造方法について、本発明で規定した要件を満たす実施例、本発明で規定した要件を満たさない比較例、および、従来の製造方法によって製造された従来例を比較して具体的に説明する。

【0043】

まず、JIS合金3105を用いて、実施例1〜4、比較例1〜4、および従来例に係るスラブを常法により半連続鋳造法にて鋳造した。次に、これらのスラブに対して580℃で6時間の均質化処理を行った。なお、この均質化処理は、1回均熱方式で行った。次いで、均質化処理直後にリバース式の熱間粗圧延を行い、引き続いてタンデム圧延機による熱間仕上げ圧延を行って、2.3mmの熱間圧延板を製造した。そして、金属組織を均一化するため、箱形熱処理炉を用いて400℃で3時間のバッチ式焼鈍処理を行った。次いで、80%の圧下率で冷間圧延を行って冷間圧延板を製造し、さらに到達温度450℃、保持時間1秒の連続加熱式焼鈍による中間焼鈍を行って中間焼鈍材を製造した。この中間焼鈍材を厚さ0.23mmまで最終冷間圧延を行うことで最終冷間圧延板を製造した。

【0044】

その後、調質焼鈍を行わないで歪矯正、苛性ソーダを含むアルカリ性処理による脱脂、およびCr量で換算して10mg/m2となるようにリン酸クロメート処理による反応型化成処理を行い、その上にポリエステル系の下地層用塗料を、反応型化成処理を行った最終冷間圧延板の両面に、片面当たり20mg/dm2の塗布量にてロールコーターで塗布し、表1に示す到達温度(下地層用塗料の焼付温度(℃))で焼付硬化させた後、空冷条件をコントロールして表1に示すコイル巻取温度(℃)で巻き取り、実施例1〜4、および比較例1〜4に係る包装容器用アルミニウム合金板を製造した。ここで、ロールコートによって塗布した下地層用塗料を焼付硬化するために、連続塗装焼付炉における最終冷間圧延板の通過時間を25秒とした。なお、塗装に使用したアルミニウム合金板のコイルの幅サイズは900mmのものを使用した。

ここで、従来例に係る最終冷間圧延板は、化成処理後に従来のシート形態にて、実施例1〜4、および比較例1〜4と同じポリエステル系の下地層用塗料を同量用いて片面ずつ塗布し、それぞれ190℃で10分間の焼付硬化を行い、下地塗装板(従来例)を製造した。

なお、使用した塗料中のポリエステル系の下地層用塗料のガラス転移温度は67℃である。

【0045】

【表1】

【0046】

そして、後記する評価試験を行うため、前記のようにして塗装した包装容器用アルミニウム合金板および下地塗装板の片面ずつに、キャップの外面側に一般的に塗装されるエポキシフェノール系の塗料と、キャップの内面側に一般的に塗装されるポリエステル系の塗料と、をそれぞれ40mg/dm2の塗布量で塗布し、180℃で10分間の焼付硬化処理を行って塗装した。

【0047】

まず、表1に示す条件で製造した、実施例1〜4、および比較例1〜4に係るコイル形態の包装容器用アルミニウム合金板と、従来例に係る下地塗装板と、について、(1)ブロッキング性評価、(2)素材強度を調査した。

また、片面ずつに所定の塗料を用いて塗膜を形成した実施例1〜4、および比較例1〜4に係るコイル形態の包装容器用アルミニウム合金板と、従来例に係る下地塗装板と、に関して、(3)塗装板の碁盤目テープ剥離評価、(4)キャップの耐水性評価、(5)キャップ側面塗膜密着性評価、(6)キャップ開栓性評価を調査した。

【0048】

(1)〜(6)の各評価試験の条件は以下の通りである。

(1)ブロッキング性評価

ブロッキング性評価は、巻き取った実施例1〜4および比較例1〜4のコイルの外周の一部に、カッターにて板一枚分の切れ目を幅方向に入れ、この切れ目から塗装板を引き剥がす際にコイル内外面の張り付き状態、および当該部の塗装外観をコイル幅方向900mm、引き剥がし長さ1000mmに亘って観察し、良否を判断した。これを塗装外周より1枚目、10枚目、50枚目、最内周部の4箇所に亘って評価し、いずれの測定箇所でも塗膜面の張り付きがなかったものを良好(○)、いずれか1箇所でも張り付きが確認されたものを不良(×)と評価した。なお、従来例である下地塗装板は、シート塗装であるのでコイルに巻き取らなかった。

【0049】

(2)素材強度

素材強度は、サンプルを発煙硝酸により下地層を剥離した後に引張り方向が圧延方向と平行になるようにJIS5号による引張り試験片を作製し、JIS Z 2241(金属材料引張試験方法)に準じて引張り試験を行い、強度を求めた。

【0050】

(3)塗装板の碁盤目テープ剥離評価

碁盤目テープ剥離評価は、サンプルの片面ずつに所定の塗料を用いて塗膜を形成した包装容器用アルミニウム合金板と下地塗装板を、普通水道水沸騰中に30分間浸漬して保持し、自然乾燥した後、キャップ外面に相当する塗膜面についてカッターナイフでクロスカットを入れ、粘着テープをクロスカットした部分に貼り付け、これをはがすことにより密着性を評価した。

粘着テープをはがした後、下地層や塗膜が剥離しなかったものを良好(○)、僅かでも剥離があったものを不良(×)と評価した。

【0051】

(4)キャップの耐水性評価

キャップの耐水性評価は、片面ずつに所定の塗料を用いて塗膜を形成した包装容器用アルミニウム合金板と下地塗装板を、直径28mm、高さ20mmのピルファープルーフキャップに成形し、このキャップシェルを普通水道水沸騰中に30分間浸漬して保持し、自然乾燥した後、キャップ外面に相当する塗膜の変色具合を観察した。

変色や異常が認められなかったものを良好(○)、白化などの変色が生じたものを不良(×)と評価した。

【0052】

(5)キャップ側面塗膜密着性評価

キャップ側面塗膜密着性評価は、(4)と同様の条件でピルファープルーフキャップを成形した後、このキャップシェルを普通水道水沸騰中に30分間浸漬して保持し、自然乾燥した後、キャップ外側の側面部に粘着テープを貼り付け、これをはがすことにより密着性を評価した。

プルファープルーフキャップには天面近傍部に開栓時の滑り防止のためのローレット加工、および側面開口部近傍にミシン目、スコアが施されるタイプの成形を適用した。

塗膜の密着性に問題がある場合には、特にこれらローレット、ミシン目の部分に下地層や塗膜の剥離が生じるため、この部分を中心に評価を実施した。

なお、密着性評価は、沸騰水処理やレトルト処理後の2次密着性の評価として用いられることが多く、それらを考慮した条件とした。

テープをはがして下地層や塗膜が剥離しなかったものを良好(○)、僅かでも剥離があったものを不良(×)と評価した。

【0053】

(6)キャップ開栓性評価

キャップ開栓性評価は、(4)および(5)と同様の方法で成形したピルファープルーフキャップを、所定のガラス瓶にキャップシーマーにて巻き締めた後、手によってキャップを開栓し、開栓の容易さを評価した。

従来例と同様に問題なく開栓できたものを良好(○)、ねじ深さが不十分で空回りが発生したり、最後まで開栓できなかったりしたものを不良(×)と評価した。

表2に(1)〜(6)の各評価試験の結果を示す。

【0054】

【表2】

【0055】

表2に示すように、本発明の要件を満たす実施例1〜4は、仕上調質焼鈍を省略した場合でも、(1)〜(6)の全ての評価試験において良好な評価結果を得ることができた。

しかしながら、比較例1では、焼付温度が低いため、塗装板の碁盤目テープ剥離評価、キャップの耐水性評価、キャップ側面密着性評価、およびキャップ開栓性評価において良好な評価結果を得ることができなかった。

比較例2では、焼付温度が高すぎるため、塗膜の硬化が進行しすぎて分解が生じ十分な密着性が得られなかった。そのため、塗装板の碁盤目テープ剥離評価、およびキャップ側面密着性評価において良好な評価結果を得ることができなかった。

比較例3では、コイル巻取温度が高いためにブロッキングを生じた。そのため、ブロッキング性評価について良好な評価結果を得ることができなかった。すなわち、良好な塗装表面品質を得ることができなかった。

比較例4では、焼付け後の冷却を極めて低温まで実施したことに起因して歪が発生し、これがコイル巻き取りまで解消されず、塗装表面に傷が生じるなどしたため、十分な表面品質を得ることができなかった。

尚、比較例3、4ではコイル巻き取り段階で既に表面品質において重大な問題が生じたため、以降の素材強度、塗装板の碁盤目テープ剥離評価、キャップの耐水性評価、キャップ側面密着性評価、およびキャップ開栓性評価を行わなかった。

そして、従来例では、シート形態で塗装したために、ブロッキング性評価を行わなかった。また、その他の評価試験の評価結果は全て良好なものであったが、ポリエステル系の下地層用塗料を同量用いて片面ずつ塗布し、それぞれ190℃で10分間の焼付硬化を行うため、生産性が良くなかった。

【0056】

以上、本発明に係る包装容器用アルミニウム合金板の製造方法について、最良の実施の形態および実施例を示して詳細に説明したが、本発明の内容はこれらの記載に限定されるものではなく、本発明の趣旨を逸脱しない範囲において広く変更・改変を行うことができることはいうまでもない。

例えば、本発明の包装容器用アルミニウム合金板の製造方法では、最終冷間圧延板に対して化成処理工程S1と、塗布工程S2と、焼付硬化工程S3と、コイル巻き取り工程S4と、を含んでいる旨を規定しているが、特定の特性を付与することなどを目的として、これらの工程の前後、あるいは、各工程の間に、これらの工程以外の工程を追加するなどすることも可能である。

【図面の簡単な説明】

【0057】

【図1】本発明の包装容器用アルミニウム合金板の製造方法のフローを示すフローチャートである。

【符号の説明】

【0058】

S1 化成処理工程

S2 塗布工程

S3 焼付硬化工程

S4 コイル巻き取り工程

【特許請求の範囲】

【請求項1】

塗装が施される包装容器に用いられるアルミニウム合金板の製造方法であって、

最終冷間圧延を行った最終冷間圧延板に対して調質焼鈍を施さないで歪矯正、脱脂および化成処理を行う化成処理工程と、

この化成処理を行った最終冷間圧延板の表面および裏面に対し、塗装の下地層となる下地層用塗料を塗布する塗布工程と、

前記下地層用塗料を250〜320℃の焼付温度で焼付硬化させる焼付硬化工程と、

焼付硬化後に行うコイル巻き取りを、前記下地層用塗料のガラス転移温度未満、0℃以上の温度範囲で行うコイル巻き取り工程と、

を含むことを特徴とする包装容器用アルミニウム合金板の製造方法。

【請求項2】

前記塗布工程は、前記最終冷間圧延板の表面および裏面に対して、ロールコーターで前記下地層用塗料を塗布することを特徴とする請求項1に記載の包装容器用アルミニウム合金板の製造方法。

【請求項1】

塗装が施される包装容器に用いられるアルミニウム合金板の製造方法であって、

最終冷間圧延を行った最終冷間圧延板に対して調質焼鈍を施さないで歪矯正、脱脂および化成処理を行う化成処理工程と、

この化成処理を行った最終冷間圧延板の表面および裏面に対し、塗装の下地層となる下地層用塗料を塗布する塗布工程と、

前記下地層用塗料を250〜320℃の焼付温度で焼付硬化させる焼付硬化工程と、

焼付硬化後に行うコイル巻き取りを、前記下地層用塗料のガラス転移温度未満、0℃以上の温度範囲で行うコイル巻き取り工程と、

を含むことを特徴とする包装容器用アルミニウム合金板の製造方法。

【請求項2】

前記塗布工程は、前記最終冷間圧延板の表面および裏面に対して、ロールコーターで前記下地層用塗料を塗布することを特徴とする請求項1に記載の包装容器用アルミニウム合金板の製造方法。

【図1】

【公開番号】特開2007−268496(P2007−268496A)

【公開日】平成19年10月18日(2007.10.18)

【国際特許分類】

【出願番号】特願2006−100850(P2006−100850)

【出願日】平成18年3月31日(2006.3.31)

【出願人】(000001199)株式会社神戸製鋼所 (5,860)

【Fターム(参考)】

【公開日】平成19年10月18日(2007.10.18)

【国際特許分類】

【出願日】平成18年3月31日(2006.3.31)

【出願人】(000001199)株式会社神戸製鋼所 (5,860)

【Fターム(参考)】

[ Back to top ]