包装容器

【課題】破断が容易で、かつ、アルミ箔を用いなくてもガスバリア性に優れ、環境面での負荷が少ない包装容器のシール蓋を提供する。

【解決手段】容器本体および当該容器本体を封止するシール蓋からなる包装容器であって、シール蓋は、包装容器の外側から、紙/第1のポリエチレン/ガスバリア性を有するバリアフィルム/第2のポリエチレンの層構成を有し、当該第2のポリエチレンの層の周縁部が容器本体の開口部にシールされて容器本体を封止し、バリアフィルムおよび第2のポリエチレンの層には、外部からの押圧によってシール蓋の破断開始位置となる切断線が中心部から周縁に向かう放射状に形成されている。

【解決手段】容器本体および当該容器本体を封止するシール蓋からなる包装容器であって、シール蓋は、包装容器の外側から、紙/第1のポリエチレン/ガスバリア性を有するバリアフィルム/第2のポリエチレンの層構成を有し、当該第2のポリエチレンの層の周縁部が容器本体の開口部にシールされて容器本体を封止し、バリアフィルムおよび第2のポリエチレンの層には、外部からの押圧によってシール蓋の破断開始位置となる切断線が中心部から周縁に向かう放射状に形成されている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、粉状・顆粒状等の流動性を有する物質を包装し、内容物を保存容器に移し替えるための包装容器に関するものである。

【背景技術】

【0002】

インスタントコーヒー等の粉末状の食品は、保存時の密閉性を保持できるように、一般に、キャップ付き瓶のような密閉性の高い包装容器に充填した状態で販売される。このような包装容器として、特許文献1では、より簡便に内容物の詰め替え作業が行える詰め替え用の包装容器が提案されている。

【0003】

図4に、特許文献1が開示する従来の包装容器900の縦断面図を示す。包装容器900は、円筒形状の容器本体920と、漏斗パーツ930と、シール蓋960と、オーバーキャップ980とから構成されている。漏斗パーツ930は、漏斗931と、漏斗931の広口側の端部に接続された側壁932とから構成されている。側壁932は、容器本体920内部に嵌め込まれ、容器本体920の内面に接合されている。漏斗931は、容器本体920の開口部の外側に向けて径が狭まる形状となっている。容器本体920の内部には内容物950が充填され、容器本体920の開口部の端縁がシール蓋960で封止される。さらに保管時や流通時等に、シール蓋960の上を覆うオーバーキャップ980が取り付けられ、シール蓋960を保護する。

【0004】

図5は、シール蓋960の底面図およびそのC−C´線に沿った断面図である。シール蓋960は、包装容器900の外側から順に、アルミ箔/LDPE(低密度ポリエチレン)/PET(ポリエチレンテレフタレート)/LDPE/ポリエチレンの層構成を有する。このうち、包装容器900の内部側の3つの層、すなわち、PET/LDPE/ポリエチレンの層には、中心から放射状に延びる複数のミシン目999が形成されている。

【0005】

包装容器900の内容物950の詰め替えを行う際は、包装容器900から、オーバーキャップ980を外し、詰め替え先の容器の開口部に、シール蓋960をあてがいながら押し込むことにより、ミシン目999に沿ってシール蓋960を破断させて開封することで、漏斗931を介して、容易に内容物950の詰め替えを行うことが可能となる。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2010−254337号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

シール蓋960には、破断を容易にするため、ミシン目999が形成されている。このミシン目999が形成されたPET/LDPE/ポリエチレンの層は、ガスバリア性がない。そこで、シール蓋960では、ミシン目999が形成された層にアルミ箔をさらに積層することで、気体の通過を防止し、ガスバリア性を確保している。また、アルミ箔は破断しやすいため、シール蓋960の破断を阻害することもない。しかしながら、アルミ箔は焼却時に残滓が生じるため、シール蓋960は、使用後の処分時に環境面での問題があった。また、商品製造ラインでの内容物充填後の金属探知機による異物の混入検査ができないという安全衛生面での問題もあった。

【0008】

それ故に、本発明の目的は、開封時の破断が容易で、かつ、アルミ箔を用いなくてもガスバリア性に優れ、環境面での負荷が少ない包装容器のシール蓋を提供することである。

【課題を解決するための手段】

【0009】

本発明は、容器本体および当該容器本体を封止するシール蓋からなる包装容器であって、シール蓋は、包装容器の外側から、紙/第1のポリエチレン/ガスバリア性を有するバリアフィルム/第2のポリエチレンの層構成を有し、当該第2のポリエチレンの層の周縁部が容器本体の開口部にシールされて容器本体を封止し、バリアフィルムおよび第2のポリエチレンの層には、外部からの押圧によってシール蓋の破断開始位置となる切断線が中心部から周縁に向かう放射状に形成されている。

【発明の効果】

【0010】

本発明によれば、破断が容易で、かつ、アルミ箔を用いなくてもガスバリア性に優れ、環境面での負荷が少ない包装容器のシール蓋を提供できる。

【図面の簡単な説明】

【0011】

【図1】本発明の実施形態に係る包装容器の斜視図

【図2】本発明の実施形態に係る包装容器の縦断面図

【図3】本発明の実施形態に係るシール蓋の底面図および断面図

【図4】従来の包装容器の縦断面図

【図5】従来のシール蓋の底面図および断面図

【発明を実施するための形態】

【0012】

以下に本発明の実施形態について説明する。図1は本実施形態に係る包装容器100の斜視図である。図2は、図1に示したA−A´線に沿った断面図である。包装容器100は、円筒形状の容器本体120と、漏斗パーツ130と、シール蓋160とから構成されている。漏斗パーツ130は、漏斗131、および、漏斗131の広口側の端部に接続され、漏斗131の外面を取り囲む側壁132とから構成されている。側壁132は、容器本体120内部に嵌め込まれ、容器本体120の内面に接合されている。漏斗131は、容器本体120の開口部の外側に向けて径が狭まる形状となっている。容器本体120の内部に粉体等の内容物150が充填された後、容器本体120の開口部を構成するフランジ部121とシール蓋160の周縁部とがシールされて、容器本体120が封止される。

【0013】

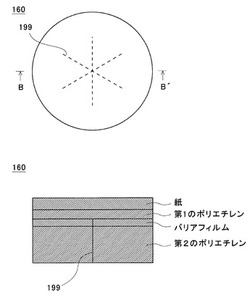

図3は、シール蓋160の底面図およびそのB−B´線に沿った断面を模式的に表した図である。シール蓋160は包装容器100の外側から順に紙(坪量10〜50g/m2)/第1のポリエチレン(厚さ10〜30μm)/バリアフィルム(厚さ12〜100μm)/第2のポリエチレン(厚さ30〜200μm)の層構成を有する。

【0014】

バリアフィルムと第2のポリエチレン層には、放射状のミシン目199がシール蓋160の中心から周縁に向かう形で所定の長さにわたって形成されている。ミシン目199は落下耐性を確保するためシール蓋160の周縁部を除いた中心部近傍に形成するのが好ましい。また、破線状の切断線であるミシン目199を形成する代わりに、実線状の連続する切断線を設けてもよい。

【0015】

第2のポリエチレン層としては、ポリエチレン単体、他の樹脂との複合フィルムもしくは積層フィルムのいずれの構成であっても良く、少なくとも最内層がポリエチレンからなるシーラント層であるのが好ましい。

【0016】

バリアフィルムには、ミシン目199を形成していない状態で酸素バリア性が150cc/m2・day・atm以下の、ガスバリア性に優れたフィルムを用いることが好ましい。このようなフィルムの例として2軸延伸PET(ポリエチレンテレフタレート)フィルム、PETやナイロン等の基材(ベース)フィルムに無機酸化物を蒸着したフィルム、EVOH(エチレン−ビニルアルコール共重合樹脂)フィルム等が挙げられる。

【0017】

紙の層は、保管時や流通時等にシール蓋160が破断することを防止する保護層として機能する一方、開封時にシール蓋160の破断を阻害しないことが要求される。紙の層の厚さは60μm以下とすることが好ましい。とくに、10〜30μmの範囲とすると、開封時におけるシール蓋160の破断が容易となり、より好ましい。また、紙の層はガスバリア性に優れている必要はなく、酸素バリア性が1000cc/m2・day・atm以上であってもよい。また、紙の代わりにポリオレフィンを用いてもよい。

【0018】

第1のポリエチレン層としては、紙とバリアフィルムとの接着性、特に紙とPETフィルムの両方との接着性を考慮して、ポリエチレン単体からなるのが好ましい。

【0019】

シール蓋160の素材となるシート材の製造方法および包装容器100の製造方法を説明する。まず、バリアフィルムに第2のポリエチレンを積層する。次にミシン目199を形成する。その後、バリアフィルム側に、第1のポリエチレンと紙とを加圧しながら積層する。このシート材を容器本体120の開口部であるフランジ部121にシールして包装容器100を封止した後、型抜きをすることで、包装容器100が製造される。あるいは、このシール蓋材をシール蓋160の形状に型抜きした後、フランジ部121にシールしてもよい。シール蓋材の第2のポリエチレン層が最内層のシーラント層となり、フランジ部121にシールされ、紙層が最外層となる。

【0020】

バリアフィルムにミシン目199を形成すると、開封時におけるシール蓋160の破断がより容易になるが、ミシン目199を気体が通過するため、ガスバリア性が失われる。しかしながら、バリアフィルムに、ポリエチレンを押出しコーティングした場合や、ポリエチレンと紙とを加圧積層した場合は、加工時の圧力や熱などによって、バリアフィルムのミシン目199が閉塞し、バリアフィルムのガスバリア性が回復することを、発明者は見出した。本実施形態では、バリアフィルムに第1のポリエチレンおよび紙を加圧積層することによって、バリアフィルムのガスバリア性を確保している。

【0021】

包装容器100から詰め替え容器への詰め替える際は、包装容器100をシール蓋160が下側となるように持ち、詰め替え先の容器の開口部に、シール蓋160をあてがって押し込む。これにより、ミシン目199に沿ってシール蓋160が破断されることで包装容器100が開封され、内容物150が漏斗131を介して、詰め替え先の容器に移動し、容易に詰め替えを行うことができる。

【0022】

(実施例)

以下に、本発明の一実施例を挙げる。シール蓋160は、紙層として13.5g/m2の薄用紙を用い、第1のポリエチレンとして厚さ15μmのLDPE(低密度ポリエチレン)フィルムを用い、バリアフィルムとして厚さ12μmの酸化アルミ蒸着PETフィルムを用い、第2のポリエチレンとして厚さ60μmのポリエチレンフィルムを用いた。また、シール蓋の直径を88mmとし、シール蓋の中心から放射状に等角度に広がる6本のミシン目を周縁部を除いた形で形成した。また、ミシン目長1.5mm、ミシン目つなぎ2mmとした。

【0023】

表1に、本実施例におけるシール蓋160の酸素バリア性の測定結果を示す。また、比較用に、本実施例でバリアフィルムとして用いた酸化アルミ蒸着PETフィルムと、PETフィルム(厚さ12μm)とについて、ミシン目を形成する前後における酸素バリア性についても測定した。さらに、ミシン目を形成したPETフィルム(厚さ12μm)にポリエチレンフィルム(厚さ15μm)を積層した場合の酸素バリア性についても測定した。

【0024】

【表1】

【0025】

表1に示す通り、酸化アルミ蒸着PETフィルムの酸素バリア性は、ミシン目199を形成する前では0.2cc/m2・day・atmであったが、ミシン目199を形成した後では、測定不能となり、酸素バリア性を喪失している。これに対して、本実施例におけるシール蓋160の酸素バリア性は20cc/m2・day・atmであり、紙およびLDPEの層を加圧積層することで、ミシン目199を形成することによって低下した酸素バリア性が使用上問題がない程度まで回復していることが確認できた。

【0026】

また、PETフィルムの酸素バリア性は、ミシン目を形成する前では120cc/m2・day・atmであり、酸化アルミ蒸着PETフィルムに比べ、もともと、酸素バリア性に劣っていたが、ミシン目を形成した後では、測定不能となり、酸素バリア性を完全に喪失している。これに対して、このミシン目を形成したPETフィルムにポリエチレンフィルム(厚さ15μm)を積層した場合、酸素バリア性は80cc/m2・day・atmにまで回復した。しかしながら、本実施例のシール蓋160に比べ、酸素バリア性が低く、十分な程度の回復であるとはいえない。

【0027】

以上のように、本発明のシール蓋160は、アルミ箔を用いなくても開封時の破断の容易性とガスバリア性とを維持することができ、環境面での負荷を低減することができる。なお、本実施例は、一例にすぎず、シール蓋の素材や厚さ、ミシン目199の本数や長さ等は、適宜変形可能である。

【産業上の利用可能性】

【0028】

本発明は、粉状・顆粒状等の流動性を有する物質を他の容器に移し替えるための包装容器等に有用である。

【符号の説明】

【0029】

100、900 包装容器

120、920 容器本体

121 フランジ部

130、930 漏斗パーツ

131、931 漏斗

132、932 側壁

150、950 内容物

160、960 シール蓋

199、999 ミシン目

980 オーバーキャップ

【技術分野】

【0001】

本発明は、粉状・顆粒状等の流動性を有する物質を包装し、内容物を保存容器に移し替えるための包装容器に関するものである。

【背景技術】

【0002】

インスタントコーヒー等の粉末状の食品は、保存時の密閉性を保持できるように、一般に、キャップ付き瓶のような密閉性の高い包装容器に充填した状態で販売される。このような包装容器として、特許文献1では、より簡便に内容物の詰め替え作業が行える詰め替え用の包装容器が提案されている。

【0003】

図4に、特許文献1が開示する従来の包装容器900の縦断面図を示す。包装容器900は、円筒形状の容器本体920と、漏斗パーツ930と、シール蓋960と、オーバーキャップ980とから構成されている。漏斗パーツ930は、漏斗931と、漏斗931の広口側の端部に接続された側壁932とから構成されている。側壁932は、容器本体920内部に嵌め込まれ、容器本体920の内面に接合されている。漏斗931は、容器本体920の開口部の外側に向けて径が狭まる形状となっている。容器本体920の内部には内容物950が充填され、容器本体920の開口部の端縁がシール蓋960で封止される。さらに保管時や流通時等に、シール蓋960の上を覆うオーバーキャップ980が取り付けられ、シール蓋960を保護する。

【0004】

図5は、シール蓋960の底面図およびそのC−C´線に沿った断面図である。シール蓋960は、包装容器900の外側から順に、アルミ箔/LDPE(低密度ポリエチレン)/PET(ポリエチレンテレフタレート)/LDPE/ポリエチレンの層構成を有する。このうち、包装容器900の内部側の3つの層、すなわち、PET/LDPE/ポリエチレンの層には、中心から放射状に延びる複数のミシン目999が形成されている。

【0005】

包装容器900の内容物950の詰め替えを行う際は、包装容器900から、オーバーキャップ980を外し、詰め替え先の容器の開口部に、シール蓋960をあてがいながら押し込むことにより、ミシン目999に沿ってシール蓋960を破断させて開封することで、漏斗931を介して、容易に内容物950の詰め替えを行うことが可能となる。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2010−254337号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

シール蓋960には、破断を容易にするため、ミシン目999が形成されている。このミシン目999が形成されたPET/LDPE/ポリエチレンの層は、ガスバリア性がない。そこで、シール蓋960では、ミシン目999が形成された層にアルミ箔をさらに積層することで、気体の通過を防止し、ガスバリア性を確保している。また、アルミ箔は破断しやすいため、シール蓋960の破断を阻害することもない。しかしながら、アルミ箔は焼却時に残滓が生じるため、シール蓋960は、使用後の処分時に環境面での問題があった。また、商品製造ラインでの内容物充填後の金属探知機による異物の混入検査ができないという安全衛生面での問題もあった。

【0008】

それ故に、本発明の目的は、開封時の破断が容易で、かつ、アルミ箔を用いなくてもガスバリア性に優れ、環境面での負荷が少ない包装容器のシール蓋を提供することである。

【課題を解決するための手段】

【0009】

本発明は、容器本体および当該容器本体を封止するシール蓋からなる包装容器であって、シール蓋は、包装容器の外側から、紙/第1のポリエチレン/ガスバリア性を有するバリアフィルム/第2のポリエチレンの層構成を有し、当該第2のポリエチレンの層の周縁部が容器本体の開口部にシールされて容器本体を封止し、バリアフィルムおよび第2のポリエチレンの層には、外部からの押圧によってシール蓋の破断開始位置となる切断線が中心部から周縁に向かう放射状に形成されている。

【発明の効果】

【0010】

本発明によれば、破断が容易で、かつ、アルミ箔を用いなくてもガスバリア性に優れ、環境面での負荷が少ない包装容器のシール蓋を提供できる。

【図面の簡単な説明】

【0011】

【図1】本発明の実施形態に係る包装容器の斜視図

【図2】本発明の実施形態に係る包装容器の縦断面図

【図3】本発明の実施形態に係るシール蓋の底面図および断面図

【図4】従来の包装容器の縦断面図

【図5】従来のシール蓋の底面図および断面図

【発明を実施するための形態】

【0012】

以下に本発明の実施形態について説明する。図1は本実施形態に係る包装容器100の斜視図である。図2は、図1に示したA−A´線に沿った断面図である。包装容器100は、円筒形状の容器本体120と、漏斗パーツ130と、シール蓋160とから構成されている。漏斗パーツ130は、漏斗131、および、漏斗131の広口側の端部に接続され、漏斗131の外面を取り囲む側壁132とから構成されている。側壁132は、容器本体120内部に嵌め込まれ、容器本体120の内面に接合されている。漏斗131は、容器本体120の開口部の外側に向けて径が狭まる形状となっている。容器本体120の内部に粉体等の内容物150が充填された後、容器本体120の開口部を構成するフランジ部121とシール蓋160の周縁部とがシールされて、容器本体120が封止される。

【0013】

図3は、シール蓋160の底面図およびそのB−B´線に沿った断面を模式的に表した図である。シール蓋160は包装容器100の外側から順に紙(坪量10〜50g/m2)/第1のポリエチレン(厚さ10〜30μm)/バリアフィルム(厚さ12〜100μm)/第2のポリエチレン(厚さ30〜200μm)の層構成を有する。

【0014】

バリアフィルムと第2のポリエチレン層には、放射状のミシン目199がシール蓋160の中心から周縁に向かう形で所定の長さにわたって形成されている。ミシン目199は落下耐性を確保するためシール蓋160の周縁部を除いた中心部近傍に形成するのが好ましい。また、破線状の切断線であるミシン目199を形成する代わりに、実線状の連続する切断線を設けてもよい。

【0015】

第2のポリエチレン層としては、ポリエチレン単体、他の樹脂との複合フィルムもしくは積層フィルムのいずれの構成であっても良く、少なくとも最内層がポリエチレンからなるシーラント層であるのが好ましい。

【0016】

バリアフィルムには、ミシン目199を形成していない状態で酸素バリア性が150cc/m2・day・atm以下の、ガスバリア性に優れたフィルムを用いることが好ましい。このようなフィルムの例として2軸延伸PET(ポリエチレンテレフタレート)フィルム、PETやナイロン等の基材(ベース)フィルムに無機酸化物を蒸着したフィルム、EVOH(エチレン−ビニルアルコール共重合樹脂)フィルム等が挙げられる。

【0017】

紙の層は、保管時や流通時等にシール蓋160が破断することを防止する保護層として機能する一方、開封時にシール蓋160の破断を阻害しないことが要求される。紙の層の厚さは60μm以下とすることが好ましい。とくに、10〜30μmの範囲とすると、開封時におけるシール蓋160の破断が容易となり、より好ましい。また、紙の層はガスバリア性に優れている必要はなく、酸素バリア性が1000cc/m2・day・atm以上であってもよい。また、紙の代わりにポリオレフィンを用いてもよい。

【0018】

第1のポリエチレン層としては、紙とバリアフィルムとの接着性、特に紙とPETフィルムの両方との接着性を考慮して、ポリエチレン単体からなるのが好ましい。

【0019】

シール蓋160の素材となるシート材の製造方法および包装容器100の製造方法を説明する。まず、バリアフィルムに第2のポリエチレンを積層する。次にミシン目199を形成する。その後、バリアフィルム側に、第1のポリエチレンと紙とを加圧しながら積層する。このシート材を容器本体120の開口部であるフランジ部121にシールして包装容器100を封止した後、型抜きをすることで、包装容器100が製造される。あるいは、このシール蓋材をシール蓋160の形状に型抜きした後、フランジ部121にシールしてもよい。シール蓋材の第2のポリエチレン層が最内層のシーラント層となり、フランジ部121にシールされ、紙層が最外層となる。

【0020】

バリアフィルムにミシン目199を形成すると、開封時におけるシール蓋160の破断がより容易になるが、ミシン目199を気体が通過するため、ガスバリア性が失われる。しかしながら、バリアフィルムに、ポリエチレンを押出しコーティングした場合や、ポリエチレンと紙とを加圧積層した場合は、加工時の圧力や熱などによって、バリアフィルムのミシン目199が閉塞し、バリアフィルムのガスバリア性が回復することを、発明者は見出した。本実施形態では、バリアフィルムに第1のポリエチレンおよび紙を加圧積層することによって、バリアフィルムのガスバリア性を確保している。

【0021】

包装容器100から詰め替え容器への詰め替える際は、包装容器100をシール蓋160が下側となるように持ち、詰め替え先の容器の開口部に、シール蓋160をあてがって押し込む。これにより、ミシン目199に沿ってシール蓋160が破断されることで包装容器100が開封され、内容物150が漏斗131を介して、詰め替え先の容器に移動し、容易に詰め替えを行うことができる。

【0022】

(実施例)

以下に、本発明の一実施例を挙げる。シール蓋160は、紙層として13.5g/m2の薄用紙を用い、第1のポリエチレンとして厚さ15μmのLDPE(低密度ポリエチレン)フィルムを用い、バリアフィルムとして厚さ12μmの酸化アルミ蒸着PETフィルムを用い、第2のポリエチレンとして厚さ60μmのポリエチレンフィルムを用いた。また、シール蓋の直径を88mmとし、シール蓋の中心から放射状に等角度に広がる6本のミシン目を周縁部を除いた形で形成した。また、ミシン目長1.5mm、ミシン目つなぎ2mmとした。

【0023】

表1に、本実施例におけるシール蓋160の酸素バリア性の測定結果を示す。また、比較用に、本実施例でバリアフィルムとして用いた酸化アルミ蒸着PETフィルムと、PETフィルム(厚さ12μm)とについて、ミシン目を形成する前後における酸素バリア性についても測定した。さらに、ミシン目を形成したPETフィルム(厚さ12μm)にポリエチレンフィルム(厚さ15μm)を積層した場合の酸素バリア性についても測定した。

【0024】

【表1】

【0025】

表1に示す通り、酸化アルミ蒸着PETフィルムの酸素バリア性は、ミシン目199を形成する前では0.2cc/m2・day・atmであったが、ミシン目199を形成した後では、測定不能となり、酸素バリア性を喪失している。これに対して、本実施例におけるシール蓋160の酸素バリア性は20cc/m2・day・atmであり、紙およびLDPEの層を加圧積層することで、ミシン目199を形成することによって低下した酸素バリア性が使用上問題がない程度まで回復していることが確認できた。

【0026】

また、PETフィルムの酸素バリア性は、ミシン目を形成する前では120cc/m2・day・atmであり、酸化アルミ蒸着PETフィルムに比べ、もともと、酸素バリア性に劣っていたが、ミシン目を形成した後では、測定不能となり、酸素バリア性を完全に喪失している。これに対して、このミシン目を形成したPETフィルムにポリエチレンフィルム(厚さ15μm)を積層した場合、酸素バリア性は80cc/m2・day・atmにまで回復した。しかしながら、本実施例のシール蓋160に比べ、酸素バリア性が低く、十分な程度の回復であるとはいえない。

【0027】

以上のように、本発明のシール蓋160は、アルミ箔を用いなくても開封時の破断の容易性とガスバリア性とを維持することができ、環境面での負荷を低減することができる。なお、本実施例は、一例にすぎず、シール蓋の素材や厚さ、ミシン目199の本数や長さ等は、適宜変形可能である。

【産業上の利用可能性】

【0028】

本発明は、粉状・顆粒状等の流動性を有する物質を他の容器に移し替えるための包装容器等に有用である。

【符号の説明】

【0029】

100、900 包装容器

120、920 容器本体

121 フランジ部

130、930 漏斗パーツ

131、931 漏斗

132、932 側壁

150、950 内容物

160、960 シール蓋

199、999 ミシン目

980 オーバーキャップ

【特許請求の範囲】

【請求項1】

容器本体および当該容器本体を封止するシール蓋からなる包装容器であって、

前記シール蓋は、前記包装容器の外側から、紙/第1のポリエチレン/ガスバリア性を有するバリアフィルム/第2のポリエチレンの層構成を有し、当該第2のポリエチレンの層の周縁部が前記容器本体の開口部にシールされて前記容器本体を封止し、

前記バリアフィルムおよび前記第2のポリエチレンの層には、外部からの押圧によって前記シール蓋の破断開始位置となる切断線が中心部から周縁に向かう放射状に形成されている、包装容器。

【請求項2】

前記第1のポリエチレンの層として低密度ポリエチレンフィルムを用い、

前記バリアフィルムの層として無機酸化物を蒸着したポリエチレンテレフタレートフィルムを用いた、請求項1に記載の包装容器。

【請求項3】

容器本体および当該容器本体を封止するシール蓋からなる包装容器の製造方法であって、

ガスバリア性を有するバリアフィルムにポリエチレンを積層し、

切断線を形成し、

前記シート材の前記バリアフィルム側に、ポリエチレンおよび紙の層を加圧しながら積層し、シート材を形成する工程と、

前記シート材からなるシール蓋で、前記容器本体の開口部を封止する工程とを含む、包装容器の製造方法。

【請求項1】

容器本体および当該容器本体を封止するシール蓋からなる包装容器であって、

前記シール蓋は、前記包装容器の外側から、紙/第1のポリエチレン/ガスバリア性を有するバリアフィルム/第2のポリエチレンの層構成を有し、当該第2のポリエチレンの層の周縁部が前記容器本体の開口部にシールされて前記容器本体を封止し、

前記バリアフィルムおよび前記第2のポリエチレンの層には、外部からの押圧によって前記シール蓋の破断開始位置となる切断線が中心部から周縁に向かう放射状に形成されている、包装容器。

【請求項2】

前記第1のポリエチレンの層として低密度ポリエチレンフィルムを用い、

前記バリアフィルムの層として無機酸化物を蒸着したポリエチレンテレフタレートフィルムを用いた、請求項1に記載の包装容器。

【請求項3】

容器本体および当該容器本体を封止するシール蓋からなる包装容器の製造方法であって、

ガスバリア性を有するバリアフィルムにポリエチレンを積層し、

切断線を形成し、

前記シート材の前記バリアフィルム側に、ポリエチレンおよび紙の層を加圧しながら積層し、シート材を形成する工程と、

前記シート材からなるシール蓋で、前記容器本体の開口部を封止する工程とを含む、包装容器の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2013−23257(P2013−23257A)

【公開日】平成25年2月4日(2013.2.4)

【国際特許分類】

【出願番号】特願2011−160162(P2011−160162)

【出願日】平成23年7月21日(2011.7.21)

【出願人】(000003193)凸版印刷株式会社 (10,630)

【Fターム(参考)】

【公開日】平成25年2月4日(2013.2.4)

【国際特許分類】

【出願日】平成23年7月21日(2011.7.21)

【出願人】(000003193)凸版印刷株式会社 (10,630)

【Fターム(参考)】

[ Back to top ]