包装容器

【課題】保管時や流通時等に破断されにくい包装容器の蓋材を低コストで提供する。

【解決手段】容器本体および当該容器本体を封止する蓋材からなる包装容器であって、蓋材は周縁部が容器本体の開口部にシールされて容器本体を封止し、当該周縁部を除いた中心部にミシン目が放射状に形成され、外部からの押圧によって破断する下側フィルムと、下側フィルムの周縁部の全周、および、中心部のミシン目が形成されていない領域に部分的に設けられる少なくとも1つの接着領域において、下側フィルムと剥離可能に接着される上側フィルムとからなる。

【解決手段】容器本体および当該容器本体を封止する蓋材からなる包装容器であって、蓋材は周縁部が容器本体の開口部にシールされて容器本体を封止し、当該周縁部を除いた中心部にミシン目が放射状に形成され、外部からの押圧によって破断する下側フィルムと、下側フィルムの周縁部の全周、および、中心部のミシン目が形成されていない領域に部分的に設けられる少なくとも1つの接着領域において、下側フィルムと剥離可能に接着される上側フィルムとからなる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、粉状・顆粒状・液状等の流動性を有する物質を包装し、その内容物を保存容器に移し替えるための包装容器に関するものである。

【背景技術】

【0002】

インスタントコーヒー等の粉末状または顆粒状の食品は、保存時の密閉性を保持できるように、一般に、キャップ付き瓶のような密閉性の高い包装容器に充填した状態で販売される。このような包装容器として、特許文献1では、より簡便に内容物の詰め替え作業が行える詰め替え用の包装容器が提案されている。

【0003】

図14に、特許文献1が開示する従来の包装容器900の縦断面図を示す。包装容器900は、円筒形状の容器本体920と、漏斗パーツ930と、シール蓋960と、オーバーキャップ980とから構成されている。漏斗パーツ930は、漏斗931と、漏斗931の広口側の端部に接続された側壁932とから構成されている。側壁932は、容器本体920内部に嵌め込まれ、容器本体920の内面に接合されている。漏斗931は、容器本体920の開口部の外側に向けて径が狭まる形状となっている。容器本体920の内部には内容物950が充填され、容器本体920の開放端の端縁がシール蓋960で封止される。シール蓋960には、中心から放射状に延びる複数のミシン目(不図示)が形成されている。さらに保管時や流通時等に、シール蓋960の上を覆うオーバーキャップ980が取り付けられ、シール蓋960の破断を防止する。

【0004】

包装容器900の内容物950の詰め替えを行う際は、包装容器900から、オーバーキャップ980を外し、詰め替え先の容器の開口部に、シール蓋960をあてがいながら押し込むことにより、ミシン目に沿ってシール蓋960を破断させることで、漏斗パーツ930に形成された漏斗931を介して、容易に内容物950の詰め替えを行うことが可能となる。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2009−262955号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

包装容器900においては、オーバーキャップ980を備えることにより部品点数が多くなり、製造コストが大きい。そのためこれらをなくすことが望ましいが、従来、これらがなければ、保管時や流通時にシール蓋960の保護が不十分となり、シール蓋960の破断を防止することが困難であった。

【0007】

また、環境問題の観点から、プラスチックおよびアルミニウム箔等の使用量を削減することが望ましく、容器本体および漏斗パーツ等の脱アルミニウム化および紙化が求められている。

【0008】

それ故に、本発明の目的は、保管時や流通時等に破断されにくく、かつアルミニウム箔の使用量を削減するなど環境問題に対応した包装容器の蓋材を低コストで提供することである。

【課題を解決するための手段】

【0009】

本発明は、容器本体および容器本体を封止する蓋材からなる包装容器であって、蓋材は、周縁部が容器本体の開口部にシールされて容器本体を封止し、当該周縁部を除いた中心部にミシン目が放射状に形成され、外部からの押圧によって破断する下側フィルムと、下側フィルムの周縁部の全周、および、中心部のミシン目が形成されていない領域に部分的に設けられる少なくとも1つの接着領域において、下側フィルムと剥離可能に接着される上側フィルムとからなる。

【発明の効果】

【0010】

本発明によれば、保管時や流通時等に破断されにくい包装容器の蓋材を提供できる。

【図面の簡単な説明】

【0011】

【図1】本発明の第1の実施形態に係る包装容器の斜視図

【図2】本発明の第1の実施形態に係る包装容器の縦断面図

【図3】本発明の第1の実施形態に係る蓋材の上面図および断面図

【図4】本発明の第1の実施形態に係る蓋材の断面図

【図5】本発明の第1の実施形態に係る包装容器の拡大断面図

【図6】本発明の第1の実施形態に係る包装容器の製造方法を示す図

【図7】本発明の第1の実施形態に係る包装容器の斜視図および縦断面図

【図8】従来の課題を示す図

【図9】本発明の第1の実施形態に係る蓋材のタブ部分の拡大図

【図10】本発明の第2の実施形態に係る蓋材の上面図および断面図

【図11】本発明の実施例に係る蓋材の上面図

【図12】本発明の変形例に係る蓋材の上面図

【図13】本発明の変形例に係る包装容器の斜視図および蓋材の平面図

【図14】従来の包装容器の縦断面図

【発明を実施するための形態】

【0012】

(第1の実施形態)

以下に本発明の第1の実施形態について説明する。図1は本実施形態に係る包装容器100の斜視図である。図2は、図1に示したA−A´線に沿った断面図である。包装容器100は、円筒形状の容器本体120と、漏斗パーツ130と、蓋材160とから構成されている。漏斗パーツ130は、漏斗131、および、漏斗131の広口側の端部に接続され、漏斗131の外面を取り囲む側壁132とから構成されている。側壁132は、容器本体120内部に嵌め込まれ、容器本体120の内面に接合されている。漏斗131は、容器本体120の開口部の外側に向けて径が狭まる形状となっている。容器本体120の内部に粉体等の内容物150が充填された後、容器本体120の開口部を構成するフランジ部121と蓋材160とがシールされて、容器本体120が封止される。

【0013】

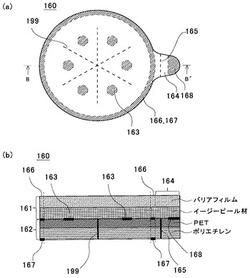

図3の(a)は、蓋材160の平面図であり、図3の(b)は、そのB−B´線に沿った断面を模式的に表した図である。蓋材160は包装容器100において、外側となる上側フィルム161および内側となる下側フィルム162を積層して構成される。上側フィルム161は、包装容器100の外側から、バリアフィルム(厚さ12〜100μm)/イージーピール材(厚さ1〜150μm)の層構成を有し、下側フィルム162は、包装容器100の外側から、PET(ポリエチレンテレフタレート)(厚さ12μm)/ポリエチレン(厚さ30〜200μm)の層構成を有する。バリアフィルムとして無機酸化物蒸着膜、金属蒸着膜を有するフィルム、またはエチレン−ビニルアルコール共重合体(EVOH)、ポリビニルアルコール(PVA)などのフィルムを用いることができる。

【0014】

あるいは、図4に示す断面図のように、上側フィルム161は、包装容器100の外方側にPET(厚さ12μm)の層をさらに備えてもよい。また、下側フィルム162は、PETの層と、ポリエチレンの層との間にバリアフィルム(厚さ12〜100μm)をさらに備えてもよい。特に、内容物として食品を収容する場合には、上側フィルム161および下側フィルム162は、インキを印刷したPET層をバリアフィルム層に積層することで、いずれも食品衛生面においてより安全な印刷が可能となる。

【0015】

下側フィルム162には、放射状のミシン目199が中心から所定の長さにわたって形成されている。すなわち、蓋材160の外周縁の端部近傍まで至らないようにミシン目199が形成されている。また、上側フィルム161および下側フィルム162は、ミシン目199に挟まれる各領域内において部分シールされ、円形状の複数の接着領域163が形成されている。上側フィルム161は、ミシン目199によって破断されやすくなっている下側フィルム162を保護する機能を有する。

【0016】

なお、蓋材160が容器本体120を封止する際、下側フィルム162の周縁部167と容器本体120のフランジ部121とがヒートシールされるとともに、上側フィルム161と下側フィルム162の周縁部166とが同時にヒートシールされる。また、ヒートシールは、フランジ部121の天面に対して行われるだけでなく、図2に矢印で示すフランジ部121の天面より外側の領域に対しても行われる。すなわち、フランジ部121の天面より外側の領域に沿った状態で、下側フィルム162の周縁部167の外周部分が加締められヒートシールされる。これらのヒートシールされた箇所および接着領域163は、図1と図3の(a)では斜線で示し、図3の(b)では、太線で示してある。

【0017】

また、上側フィルム161および下側フィルム162の周縁部の一部に接続してタブ164が形成されている。タブ164は、その先端を含む一部の領域168において、上側フィルム161および下側フィルム162が互いに接着されているが、接着されていない他の領域がタブ164を横断する形で設けられている。下側フィルム162には、この接着されていない領域において、タブ164を横断してカット165が形成されている。すなわち、下側フィルム162はカット165によって分離されており、タブ164は、上側フィルム161のみによって接続されている。

【0018】

本実施形態では、一例として、蓋材160の直径を88mmとし、ミシン目199は、蓋材160の中心から放射状に6本の直線状に形成した。また。ミシン目長は1.5mmとし、ミシン目つなぎ長は2mmとした。また接着領域163は、ミシン目199の間に6か所形成した。

【0019】

ここで、詰め替えの手順を説明する。まず、タブ164をつまんで、蓋材160を容器本体120から引き離す方向に引っ張る。このときのタブ164近傍の拡大断面図を図5に示す。下側フィルム162にはカット165が形成されている。また、蓋材160は、上側フィルム161のイージーピール材の層を介して下側フィルム162と積層されているため、フランジ部121とカット165が形成された位置の間の領域において、フランジ部121と下側フィルム162とがシールされているが、上側フィルム161と下側フィルム162とがシールされていない領域が形成される。そのため、張力は、上側フィルム161のみを介して伝わり、下側フィルム162と容器本体120のフランジ部121とのヒートシールされた箇所には直接伝わらない。すなわち、張力は、フランジ部121上の、上側フィルム161と下側フィルム162との接着箇所に集中する。上側フィルム161のイージーピール材と下側フィルム162のPETフィルムとの間の接着力は、下側フィルム162のポリエチレンと容器本体120のフランジ部121との間のヒートシールによる接着力より弱いため、張力によって、上側フィルム161が、下側フィルム162から剥離される。次に、従来と同様、詰め替え先の容器の開口部に、下側フィルム162をあてがって押し込むことにより、ミシン目199に沿って蓋材160を破断させることで、漏斗131を介して、内容物の詰め替えを行う。

【0020】

蓋材160には、容器本体120が外部からの力を受けて、フランジ部121が変形した場合でも、容器本体120の封止を維持することが求められる。上側フィルム161および下側フィルム162は、周縁部166、167だけでなく接着領域163において接着されているため、落下等によってフランジ部121が径方向に変形して蓋材160の面に水平方向に張力が発生しても、上側フィルム161が下側フィルム162から剥離せず、また、下側フィルム162のミシン目199への張力の集中が回避され、下側フィルム162の破断を防止できる。一般に、接着強度を評価する場合、接着面に対して垂直な方向に張力を発生させて剥離試験を行う。しかしながら、接着領域163は、蓋材160の面に水平な方向の張力に対して剥離しないことが要求される。そのため、接着領域163の接着強度は、蓋材160の面に水平な方向に張力を発生させて剥離試験を行い、評価するのが適切である。接着領域163の接着強度は、蓋材160の面に水平な方向に30〜70Nの張力を加えても剥離しない強度であることが望ましい。接着強度が30N以上であれば、容器本体120のフランジ部121の変形量が25mmに達しても、上側フィルム161の下側フィルム162からの剥離および下側フィルム162の破断が防止できることを確認した。また、接着強度を70N以上とすると、詰め替え時に上側フィルム161を下側フィルム162から剥離することが困難となる。

【0021】

また、周縁部166がヒートシールされているため、上側フィルム161が備えるバリアフィルムの層によって蓋材160の気密性が確保される。

【0022】

図6を参照して、蓋材160および包装容器100の製造方法を説明する。まず、図6の(a)に示すように下側フィルム162となるシート状の下側フィルム材172にミシン目199およびカット165を形成したのち、上側フィルム161となるシート状の上側フィルム材171を積層する。その後、上側フィルム材171および下側フィルム材172の接着領域163およびタブ164の先端を構成する部分を含む領域168をヒートシール処理により接着する。次に、図6の(b)に示すように、積層した上側フィルム材171および下側フィルム材172で、容器本体120の開口部を覆って、上側フィルム材171、下側フィルム材172と、容器本体120のフランジ部121とをヒートシール処理する。これにより、下側フィルム162の周縁部167と容器本体120のフランジ部121とに対するヒートシールと、上側フィルム161の周縁部166と下側フィルム162の周縁部167のヒートシールが同時に行われる。なお、ヒートシール処理の際の位置合わせは、下側フィルム材172に形成されたミシン目199が容器本体120の開口部のほぼ中央に位置するように、かつ、カット165が容器本体120のフランジ部121の外側に位置するようにすればよく、これ以上の高精度な位置合わせは必要ない。その後、図6の(c)に示すように、上側フィルム材171および下側フィルム材172を蓋材160の形状に型抜きすることで、蓋材160が容器本体120を封止した状態で包装容器100が完成する。また、さらに、下側フィルム162の周縁部167の外周部分は、フランジ部121の天面より外側の領域に沿って加締められた状態でフランジ部121にヒートシールされることが好ましい。なお、蓋材160および包装容器100の製造方法は上述の方法に限定されるものではない。例えば、ヒートシール処理と、型抜きの順序を交換するなど、多様に変形可能である。

【0023】

なお、図7の(a)に示す斜視図のように、下側フィルム162の周縁部167の外周部分を、フランジ部121の外縁に沿って加締めた状態でヒートシールしてくせ付けを行った場合、包装容器100の形状がコンパクトになり、美観が向上するとともに、保管時や流通時等において蓋材160の端部どうしが接触するなどして蓋材160が剥がれてしまう恐れもなくなる。この場合、上側フィルム161のイージーピール材としてポリエステル系の材料を用いることが好ましい。これにより、ヒートシール処理時の加熱温度を適切に設定することで、くせ付け部分において、下側フィルム162と容器本体120のフランジ部121の天面より外側の部分とが接着するが、上側フィルム161と下側フィルム162とは接着しない領域を形成することができる。これにより、上側フィルム161を下側フィルム162から剥離する際、剥離が困難となることを防止できる。

【0024】

また、くせ付けを行う場合、さらに、図7の(b)に示す断面図のように、蓋材160の半径を、フランジ部121の外径半径と、フランジ部121を構成するトップカール部の高さとの合計より大きくしてもよい。こうすることで、上側フィルム161と下側フィルム162とがフランジ部121の外縁部分で仮に擬似溶着したとしても、蓋材160のさらにその外側に溶着しない領域を設けることができる。これにより、開封時に蓋材160が外周部分を起点として裂けることを防止できる。蓋材160の半径は、フランジ部121のトップカール部の下端より、1mm〜3mmほど大きくすることが好ましい。また、蓋材の全周にわたって半径を大きくしなくてもよい。タブ164からの張力が蓋材160の亀裂を進行させるおそれがある範囲について裂けを防止できればよく、少なくともタブ164を中心とした蓋材160の半周にわたり、半径を大きくすればよい。

【0025】

上述の製造方法により、下側フィルム162の周縁部167と容器本体120のフランジ部121とに対するヒートシール位置と、上側フィルム161と下側フィルム162とのヒートシール位置とが、高精度な位置合わせをすることなく、蓋材160の面に対して鉛直な方向から見て略一致する。これにより、タブ164をつまんで、蓋材160を容器本体から引き離す方向に引っ張ったとき、図5に示すように、カット165より蓋体160の中心側の下側フィルム162が、上側フィルム161とともに持ち上がることがなく、タブ164から伝わる張力は、上側フィルム161と下側フィルム162とのヒートシール位置の端部に集中しやすくなる。また、上側フィルム161のイージーピール材と下側フィルム162との接着強度は、下側フィルム162と容器本体120のフランジ部121の接着強度より弱いため、上側フィルム161が下側フィルム162から剥離され、下側フィルム162は、容器本体120のフランジ部121から剥離されない。なお、ここでいう接着強度とは、接着面に対して垂直な方向に張力を発生させて評価される、通常の接着強度である。

【0026】

これに対して、あらかじめ上側フィルム161と下側フィルム162の周縁部166の接着をしたのち、下側フィルム162の周縁部167と容器本体120のフランジ部121とに対するヒートシールを行った場合、下側フィルム162とフランジ部121とのヒートシール位置と、上側フィルム161と下側フィルム162との接着位置とを、蓋材160の面に対して鉛直な方向から見て一致させるためには、高精度な位置合わせが必要となる。位置合わせの精度が低い場合、図8の(a)に示すように、ヒートシール位置の外側に接着位置がはみ出すおそれがある。この場合、タブ164をつまみ上げると、下側フィルム162が、上側フィルム161とともに持ち上がってしまい、タブ164から伝わる張力は、剥離開始位置である上側フィルム161と下側フィルム162との接着箇所の端部に集中しにくく、上側フィルム161を下側フィルム162から剥離することが困難となる。

【0027】

なお、一般に、上側フィルムと下側フィルムとを積層した蓋材を用い、使用時に上側フィルムのみを剥離する包装容器全般においても、同様の問題がある。図8の(b)に、上側フィルム1161と下側フィルム1162とを積層した蓋材1160で、容器本体1120を封止した包装容器の断面の例を示す。この例では、上側フィルム1161と下側フィルム1162との間に剥離層1169が設けられている。また、タブ1164の下側フィルム1162側にハーフカット1165が設けられている。このような例では、ハーフカット1165がフランジ部1121の外縁から一定距離以上外方に離れた状態で、下側フィルム1162がフランジ部1121にシールされた場合、上側フィルム1161と下側フィルム1162とが全面で接着されているため、タブ1164をつまみ上げると、上側フィルム1161とともに下側フィルム1162が持ち上がってしまう。そのため、剥離開始位置となるハーフカット1165に張力が集中しにくく、上側フィルム1161を下側フィルム1162から剥離することが困難となる。また、ハーフカット1165がフランジ部1121上部に重なった状態で、下側フィルム1162がフランジ部1121にシールされた場合、剥離開始位置が失われ、タブ1164を引っ張っても、上側フィルム1161を下側フィルム1162から剥離することができない。これらの理由により、ハーフカット1165が、容器本体1120のフランジ部1121の外縁から一定距離内の外方に位置するよう高精度な位置合わせをする必要がある。

【0028】

本実施形態では、蓋材160とフランジ部121との高精度な位置合わせを行うことなく、上側フィルム161の剥離を容易化し、また、上側フィルム161によって、ミシン目199を形成した下側フィルム162を保護できるため、蓋材160自体の強度が向上し、部品点数を減らすことができるため、製造コストの低減を実現できる。なお、タブ164は、図9に示すように、上側フィルム161および下側フィルム162をシールした後、さらにエンボス加工することで凸部170を形成し、滑りにくくつまみやすい形状にしてもよい。

【0029】

(第2の実施形態)

本発明の第2の実施形態について説明する。第1の実施形態の蓋材160の構成要素と同一または対応する構成要素に、同一の参照符号を付す。図10は、本実施形態に係る蓋材260の平面図およびそのC−C´線に沿った断面を模式的に表した図である。蓋材260は、第1の実施形態に係る蓋材160において、接着領域163を複数の円形状とする代わりに、円環形状としたものである。ここで円環の中心は蓋材260の中心と一致する。また、タブ164の先端は、複数の円形状の接着領域169において部分的に接着されている。

【0030】

上側フィルム161および下側フィルム162は、第1の実施形態と同様であるが、上側フィルム161の包装容器100の外方側にPET(厚さ12μm)の層をさらに備えてもよい。また、下側フィルム162は、PETの層と、ポリエチレンの層との間にバリアフィルム(厚さ12〜100μm)をさらに備えてもよい。

【0031】

本実施形態では、一例として蓋材260の直径を86.8mmとし、ミシン目199の長さは55mmとした。また、円環形状の接着領域163は、内径60mm、外径66mmとした。また、タブ164の先端の接着領域169における接着領域の直径は2mmとし、6mm間隔で配置した。なお、本実施形態においても、タブ164にエンボス加工を行ってもよい。

【0032】

蓋材260の製造方法は、第1の実施形態の蓋材160の製造方法と同様である。

【0033】

本実施形態においても、第1の実施形態と同様、蓋材260とフランジ部121との高精度な位置合わせを行うことなく、上側フィルム161の剥離を容易化でき、また、蓋材260自体の強度を向上でき、部品点数を減らすことができる。また、気密性をさらに高めることができる。

【0034】

接着領域163の接着強度は、蓋材260の面に水平な方向に30〜70Nであることが望ましい。接着領域163がミシン目199を取り囲む円環の全周にわたって設けられているため、蓋材260の面に水平な方向に、大きな接着強度が得られやすい。とくに、接着強度を50〜70Nとした場合、大気圧または包装容器100の内圧が変動した場合であっても、上側フィルム161の下側フィルム162からの剥離および下側フィルム162の破断が防止でき、0.8atmの外圧で10時間程度の航空輸送にも耐えることを確認した。

【0035】

以上の各実施形態における蓋材160、260は、接着のためにインキ、ニス等を使用しないため、臭気が発生しない。また、透明感のあるフィルムで構成されており美観に優れた印刷が可能であり、上側フィルム161または下側フィルム162に印刷して透過的に視認させることもできる。

【0036】

また、各実施形態では、上側フィルム161を下側フィルム162から剥離する際、剥離進行にともなって徐々にミシン目199が露出する。従来のシュリンクフィルムやオーバーキャップでシール蓋を保護する場合は、シュリンクフィルムやオーバーキャップを外すことでミシン目が瞬時に露出する。すなわち、高地や高温状態においては、包装容器の内圧が外圧より高いため、従来はミシン目の露出と同時に、ミシン目が破断して、シール蓋が破裂し内容物が飛散するおそれがあった。これに対し、本実施形態では、上側フィルム161が下側フィルム162を保護しながら徐々に剥離が進行するため、ミシン目199は、破断することなく空気を通過させ、包装容器100内外の気圧差を解消する。そのため、下側フィルム162の破裂を防止することができる。

【0037】

また、蓋材160、260のサイズ、下側フィルム162のミシン目199の本数や長さ等、接着領域163の位置や個数等は、各実施形態に示す例に限られず、適宜変形可能である。

【0038】

蓋材160において、図11の(a)に示すようにミシン目199の長さを、蓋材160の直径の50%〜75%とすることが好ましい。ミシン目を蓋材160の周縁部より離すことにより、耐落下衝撃性の向上を図ることができる。また、蓋材260においても、図11の(b)に示すようにミシン目199の長さを、円環形状の接着領域163の内縁から離れている条件下で、蓋材260の直径の50%〜75%とすることが好ましい。これにより、保管時や流通時等に落下した際でも蓋材160、260の破断を防止できる。例えば、蓋材の直径を100mmとした場合、ミシン目199の長さを78mmとすると、高さ60cm、45°の落下試験で1割程度、破断が発生したが、ミシン目199の長さを68mmとすると落下試験での破断は確認されなかった。

【0039】

また、第1の変形例として、蓋材160において、図12の(a)に示す平面図のように、接着領域163として、複数の円形状の領域に加えて、円環状の領域を設け、接着力を強化してもよい。また、図12の(b)に示す平面図のように、円環状の接着領域163の一部に幅を広くした幅広部191を設け、円環状の接着領域163に囲まれた内方の領域から、幅広部191の内側周縁をとおり、接着領域163の内部にかけて、上側フィルム161に、エア抜き用スリット192を形成してもよい。幅広部191およびエア抜き用スリット192は、接着領域163のヒートシール処理における開始側と終了側の近傍に形成される。これにより、ヒートシール処理後、ロール状等に巻き取るなどした際に、エア抜き用スリット192を通じて接着領域163の内方(上側フィルム161と下側フィルム162との間フィルム間)に溜まった空気がエア抜きされることで、シールが破壊されるのを防ぐことができる。また、幅広部191にエア抜き用スリット192を形成することにより、位置決め精度が低くても、エア抜き用スリット192が、接着領域163を横断することを防止でき、シール品質の低下を防止できる。

【0040】

また、第2の変形例として、蓋材160において、図13の(a)に示すように、タブ164を、容器本体120の側壁132に溶着してもよい。この場合、タブ164において、下側フィルム162と側壁132とが溶着されると同時に上側フィルム161と下側フィルム162とが溶着される。タブ164の溶着領域は、図13の(b)に示す平面図のように、先端側中央部のみとなる。タブ164を、容器本体120の側壁132に溶着すると、タブ164を用いて開封を試みた場合、タブ164が側壁132から剥がれる際に、側壁132の表面を形成する樹脂も一緒に剥がれるなど、開封した痕跡が残るため、店頭等におけるいたずら防止を図ることができる。

【産業上の利用可能性】

【0041】

本発明は、粉状・顆粒状・液状等の流動性を有する物質を他の容器に移し替えるための包装容器等に有用である。

【符号の説明】

【0042】

100、900、901 包装容器

120、920、1120 容器本体

121、1121 フランジ部

130、930 漏斗パーツ

131、931 漏斗

132、932 側壁

150、950 内容物

160、260、1160 蓋材

161、1161 上側フィルム

162、1162 下側フィルム

163、169 接着領域

164、1164 タブ

165 カット

166、167 周縁部

168 タブの先端領域

170 凸部

171 上側フィルム材

172 下側フィルム材

191 幅広部

192 エア抜き用スリット

199 ミシン目

960 シール蓋

980 オーバーキャップ

1165 ハーフカット

1169 剥離層

【技術分野】

【0001】

本発明は、粉状・顆粒状・液状等の流動性を有する物質を包装し、その内容物を保存容器に移し替えるための包装容器に関するものである。

【背景技術】

【0002】

インスタントコーヒー等の粉末状または顆粒状の食品は、保存時の密閉性を保持できるように、一般に、キャップ付き瓶のような密閉性の高い包装容器に充填した状態で販売される。このような包装容器として、特許文献1では、より簡便に内容物の詰め替え作業が行える詰め替え用の包装容器が提案されている。

【0003】

図14に、特許文献1が開示する従来の包装容器900の縦断面図を示す。包装容器900は、円筒形状の容器本体920と、漏斗パーツ930と、シール蓋960と、オーバーキャップ980とから構成されている。漏斗パーツ930は、漏斗931と、漏斗931の広口側の端部に接続された側壁932とから構成されている。側壁932は、容器本体920内部に嵌め込まれ、容器本体920の内面に接合されている。漏斗931は、容器本体920の開口部の外側に向けて径が狭まる形状となっている。容器本体920の内部には内容物950が充填され、容器本体920の開放端の端縁がシール蓋960で封止される。シール蓋960には、中心から放射状に延びる複数のミシン目(不図示)が形成されている。さらに保管時や流通時等に、シール蓋960の上を覆うオーバーキャップ980が取り付けられ、シール蓋960の破断を防止する。

【0004】

包装容器900の内容物950の詰め替えを行う際は、包装容器900から、オーバーキャップ980を外し、詰め替え先の容器の開口部に、シール蓋960をあてがいながら押し込むことにより、ミシン目に沿ってシール蓋960を破断させることで、漏斗パーツ930に形成された漏斗931を介して、容易に内容物950の詰め替えを行うことが可能となる。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2009−262955号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

包装容器900においては、オーバーキャップ980を備えることにより部品点数が多くなり、製造コストが大きい。そのためこれらをなくすことが望ましいが、従来、これらがなければ、保管時や流通時にシール蓋960の保護が不十分となり、シール蓋960の破断を防止することが困難であった。

【0007】

また、環境問題の観点から、プラスチックおよびアルミニウム箔等の使用量を削減することが望ましく、容器本体および漏斗パーツ等の脱アルミニウム化および紙化が求められている。

【0008】

それ故に、本発明の目的は、保管時や流通時等に破断されにくく、かつアルミニウム箔の使用量を削減するなど環境問題に対応した包装容器の蓋材を低コストで提供することである。

【課題を解決するための手段】

【0009】

本発明は、容器本体および容器本体を封止する蓋材からなる包装容器であって、蓋材は、周縁部が容器本体の開口部にシールされて容器本体を封止し、当該周縁部を除いた中心部にミシン目が放射状に形成され、外部からの押圧によって破断する下側フィルムと、下側フィルムの周縁部の全周、および、中心部のミシン目が形成されていない領域に部分的に設けられる少なくとも1つの接着領域において、下側フィルムと剥離可能に接着される上側フィルムとからなる。

【発明の効果】

【0010】

本発明によれば、保管時や流通時等に破断されにくい包装容器の蓋材を提供できる。

【図面の簡単な説明】

【0011】

【図1】本発明の第1の実施形態に係る包装容器の斜視図

【図2】本発明の第1の実施形態に係る包装容器の縦断面図

【図3】本発明の第1の実施形態に係る蓋材の上面図および断面図

【図4】本発明の第1の実施形態に係る蓋材の断面図

【図5】本発明の第1の実施形態に係る包装容器の拡大断面図

【図6】本発明の第1の実施形態に係る包装容器の製造方法を示す図

【図7】本発明の第1の実施形態に係る包装容器の斜視図および縦断面図

【図8】従来の課題を示す図

【図9】本発明の第1の実施形態に係る蓋材のタブ部分の拡大図

【図10】本発明の第2の実施形態に係る蓋材の上面図および断面図

【図11】本発明の実施例に係る蓋材の上面図

【図12】本発明の変形例に係る蓋材の上面図

【図13】本発明の変形例に係る包装容器の斜視図および蓋材の平面図

【図14】従来の包装容器の縦断面図

【発明を実施するための形態】

【0012】

(第1の実施形態)

以下に本発明の第1の実施形態について説明する。図1は本実施形態に係る包装容器100の斜視図である。図2は、図1に示したA−A´線に沿った断面図である。包装容器100は、円筒形状の容器本体120と、漏斗パーツ130と、蓋材160とから構成されている。漏斗パーツ130は、漏斗131、および、漏斗131の広口側の端部に接続され、漏斗131の外面を取り囲む側壁132とから構成されている。側壁132は、容器本体120内部に嵌め込まれ、容器本体120の内面に接合されている。漏斗131は、容器本体120の開口部の外側に向けて径が狭まる形状となっている。容器本体120の内部に粉体等の内容物150が充填された後、容器本体120の開口部を構成するフランジ部121と蓋材160とがシールされて、容器本体120が封止される。

【0013】

図3の(a)は、蓋材160の平面図であり、図3の(b)は、そのB−B´線に沿った断面を模式的に表した図である。蓋材160は包装容器100において、外側となる上側フィルム161および内側となる下側フィルム162を積層して構成される。上側フィルム161は、包装容器100の外側から、バリアフィルム(厚さ12〜100μm)/イージーピール材(厚さ1〜150μm)の層構成を有し、下側フィルム162は、包装容器100の外側から、PET(ポリエチレンテレフタレート)(厚さ12μm)/ポリエチレン(厚さ30〜200μm)の層構成を有する。バリアフィルムとして無機酸化物蒸着膜、金属蒸着膜を有するフィルム、またはエチレン−ビニルアルコール共重合体(EVOH)、ポリビニルアルコール(PVA)などのフィルムを用いることができる。

【0014】

あるいは、図4に示す断面図のように、上側フィルム161は、包装容器100の外方側にPET(厚さ12μm)の層をさらに備えてもよい。また、下側フィルム162は、PETの層と、ポリエチレンの層との間にバリアフィルム(厚さ12〜100μm)をさらに備えてもよい。特に、内容物として食品を収容する場合には、上側フィルム161および下側フィルム162は、インキを印刷したPET層をバリアフィルム層に積層することで、いずれも食品衛生面においてより安全な印刷が可能となる。

【0015】

下側フィルム162には、放射状のミシン目199が中心から所定の長さにわたって形成されている。すなわち、蓋材160の外周縁の端部近傍まで至らないようにミシン目199が形成されている。また、上側フィルム161および下側フィルム162は、ミシン目199に挟まれる各領域内において部分シールされ、円形状の複数の接着領域163が形成されている。上側フィルム161は、ミシン目199によって破断されやすくなっている下側フィルム162を保護する機能を有する。

【0016】

なお、蓋材160が容器本体120を封止する際、下側フィルム162の周縁部167と容器本体120のフランジ部121とがヒートシールされるとともに、上側フィルム161と下側フィルム162の周縁部166とが同時にヒートシールされる。また、ヒートシールは、フランジ部121の天面に対して行われるだけでなく、図2に矢印で示すフランジ部121の天面より外側の領域に対しても行われる。すなわち、フランジ部121の天面より外側の領域に沿った状態で、下側フィルム162の周縁部167の外周部分が加締められヒートシールされる。これらのヒートシールされた箇所および接着領域163は、図1と図3の(a)では斜線で示し、図3の(b)では、太線で示してある。

【0017】

また、上側フィルム161および下側フィルム162の周縁部の一部に接続してタブ164が形成されている。タブ164は、その先端を含む一部の領域168において、上側フィルム161および下側フィルム162が互いに接着されているが、接着されていない他の領域がタブ164を横断する形で設けられている。下側フィルム162には、この接着されていない領域において、タブ164を横断してカット165が形成されている。すなわち、下側フィルム162はカット165によって分離されており、タブ164は、上側フィルム161のみによって接続されている。

【0018】

本実施形態では、一例として、蓋材160の直径を88mmとし、ミシン目199は、蓋材160の中心から放射状に6本の直線状に形成した。また。ミシン目長は1.5mmとし、ミシン目つなぎ長は2mmとした。また接着領域163は、ミシン目199の間に6か所形成した。

【0019】

ここで、詰め替えの手順を説明する。まず、タブ164をつまんで、蓋材160を容器本体120から引き離す方向に引っ張る。このときのタブ164近傍の拡大断面図を図5に示す。下側フィルム162にはカット165が形成されている。また、蓋材160は、上側フィルム161のイージーピール材の層を介して下側フィルム162と積層されているため、フランジ部121とカット165が形成された位置の間の領域において、フランジ部121と下側フィルム162とがシールされているが、上側フィルム161と下側フィルム162とがシールされていない領域が形成される。そのため、張力は、上側フィルム161のみを介して伝わり、下側フィルム162と容器本体120のフランジ部121とのヒートシールされた箇所には直接伝わらない。すなわち、張力は、フランジ部121上の、上側フィルム161と下側フィルム162との接着箇所に集中する。上側フィルム161のイージーピール材と下側フィルム162のPETフィルムとの間の接着力は、下側フィルム162のポリエチレンと容器本体120のフランジ部121との間のヒートシールによる接着力より弱いため、張力によって、上側フィルム161が、下側フィルム162から剥離される。次に、従来と同様、詰め替え先の容器の開口部に、下側フィルム162をあてがって押し込むことにより、ミシン目199に沿って蓋材160を破断させることで、漏斗131を介して、内容物の詰め替えを行う。

【0020】

蓋材160には、容器本体120が外部からの力を受けて、フランジ部121が変形した場合でも、容器本体120の封止を維持することが求められる。上側フィルム161および下側フィルム162は、周縁部166、167だけでなく接着領域163において接着されているため、落下等によってフランジ部121が径方向に変形して蓋材160の面に水平方向に張力が発生しても、上側フィルム161が下側フィルム162から剥離せず、また、下側フィルム162のミシン目199への張力の集中が回避され、下側フィルム162の破断を防止できる。一般に、接着強度を評価する場合、接着面に対して垂直な方向に張力を発生させて剥離試験を行う。しかしながら、接着領域163は、蓋材160の面に水平な方向の張力に対して剥離しないことが要求される。そのため、接着領域163の接着強度は、蓋材160の面に水平な方向に張力を発生させて剥離試験を行い、評価するのが適切である。接着領域163の接着強度は、蓋材160の面に水平な方向に30〜70Nの張力を加えても剥離しない強度であることが望ましい。接着強度が30N以上であれば、容器本体120のフランジ部121の変形量が25mmに達しても、上側フィルム161の下側フィルム162からの剥離および下側フィルム162の破断が防止できることを確認した。また、接着強度を70N以上とすると、詰め替え時に上側フィルム161を下側フィルム162から剥離することが困難となる。

【0021】

また、周縁部166がヒートシールされているため、上側フィルム161が備えるバリアフィルムの層によって蓋材160の気密性が確保される。

【0022】

図6を参照して、蓋材160および包装容器100の製造方法を説明する。まず、図6の(a)に示すように下側フィルム162となるシート状の下側フィルム材172にミシン目199およびカット165を形成したのち、上側フィルム161となるシート状の上側フィルム材171を積層する。その後、上側フィルム材171および下側フィルム材172の接着領域163およびタブ164の先端を構成する部分を含む領域168をヒートシール処理により接着する。次に、図6の(b)に示すように、積層した上側フィルム材171および下側フィルム材172で、容器本体120の開口部を覆って、上側フィルム材171、下側フィルム材172と、容器本体120のフランジ部121とをヒートシール処理する。これにより、下側フィルム162の周縁部167と容器本体120のフランジ部121とに対するヒートシールと、上側フィルム161の周縁部166と下側フィルム162の周縁部167のヒートシールが同時に行われる。なお、ヒートシール処理の際の位置合わせは、下側フィルム材172に形成されたミシン目199が容器本体120の開口部のほぼ中央に位置するように、かつ、カット165が容器本体120のフランジ部121の外側に位置するようにすればよく、これ以上の高精度な位置合わせは必要ない。その後、図6の(c)に示すように、上側フィルム材171および下側フィルム材172を蓋材160の形状に型抜きすることで、蓋材160が容器本体120を封止した状態で包装容器100が完成する。また、さらに、下側フィルム162の周縁部167の外周部分は、フランジ部121の天面より外側の領域に沿って加締められた状態でフランジ部121にヒートシールされることが好ましい。なお、蓋材160および包装容器100の製造方法は上述の方法に限定されるものではない。例えば、ヒートシール処理と、型抜きの順序を交換するなど、多様に変形可能である。

【0023】

なお、図7の(a)に示す斜視図のように、下側フィルム162の周縁部167の外周部分を、フランジ部121の外縁に沿って加締めた状態でヒートシールしてくせ付けを行った場合、包装容器100の形状がコンパクトになり、美観が向上するとともに、保管時や流通時等において蓋材160の端部どうしが接触するなどして蓋材160が剥がれてしまう恐れもなくなる。この場合、上側フィルム161のイージーピール材としてポリエステル系の材料を用いることが好ましい。これにより、ヒートシール処理時の加熱温度を適切に設定することで、くせ付け部分において、下側フィルム162と容器本体120のフランジ部121の天面より外側の部分とが接着するが、上側フィルム161と下側フィルム162とは接着しない領域を形成することができる。これにより、上側フィルム161を下側フィルム162から剥離する際、剥離が困難となることを防止できる。

【0024】

また、くせ付けを行う場合、さらに、図7の(b)に示す断面図のように、蓋材160の半径を、フランジ部121の外径半径と、フランジ部121を構成するトップカール部の高さとの合計より大きくしてもよい。こうすることで、上側フィルム161と下側フィルム162とがフランジ部121の外縁部分で仮に擬似溶着したとしても、蓋材160のさらにその外側に溶着しない領域を設けることができる。これにより、開封時に蓋材160が外周部分を起点として裂けることを防止できる。蓋材160の半径は、フランジ部121のトップカール部の下端より、1mm〜3mmほど大きくすることが好ましい。また、蓋材の全周にわたって半径を大きくしなくてもよい。タブ164からの張力が蓋材160の亀裂を進行させるおそれがある範囲について裂けを防止できればよく、少なくともタブ164を中心とした蓋材160の半周にわたり、半径を大きくすればよい。

【0025】

上述の製造方法により、下側フィルム162の周縁部167と容器本体120のフランジ部121とに対するヒートシール位置と、上側フィルム161と下側フィルム162とのヒートシール位置とが、高精度な位置合わせをすることなく、蓋材160の面に対して鉛直な方向から見て略一致する。これにより、タブ164をつまんで、蓋材160を容器本体から引き離す方向に引っ張ったとき、図5に示すように、カット165より蓋体160の中心側の下側フィルム162が、上側フィルム161とともに持ち上がることがなく、タブ164から伝わる張力は、上側フィルム161と下側フィルム162とのヒートシール位置の端部に集中しやすくなる。また、上側フィルム161のイージーピール材と下側フィルム162との接着強度は、下側フィルム162と容器本体120のフランジ部121の接着強度より弱いため、上側フィルム161が下側フィルム162から剥離され、下側フィルム162は、容器本体120のフランジ部121から剥離されない。なお、ここでいう接着強度とは、接着面に対して垂直な方向に張力を発生させて評価される、通常の接着強度である。

【0026】

これに対して、あらかじめ上側フィルム161と下側フィルム162の周縁部166の接着をしたのち、下側フィルム162の周縁部167と容器本体120のフランジ部121とに対するヒートシールを行った場合、下側フィルム162とフランジ部121とのヒートシール位置と、上側フィルム161と下側フィルム162との接着位置とを、蓋材160の面に対して鉛直な方向から見て一致させるためには、高精度な位置合わせが必要となる。位置合わせの精度が低い場合、図8の(a)に示すように、ヒートシール位置の外側に接着位置がはみ出すおそれがある。この場合、タブ164をつまみ上げると、下側フィルム162が、上側フィルム161とともに持ち上がってしまい、タブ164から伝わる張力は、剥離開始位置である上側フィルム161と下側フィルム162との接着箇所の端部に集中しにくく、上側フィルム161を下側フィルム162から剥離することが困難となる。

【0027】

なお、一般に、上側フィルムと下側フィルムとを積層した蓋材を用い、使用時に上側フィルムのみを剥離する包装容器全般においても、同様の問題がある。図8の(b)に、上側フィルム1161と下側フィルム1162とを積層した蓋材1160で、容器本体1120を封止した包装容器の断面の例を示す。この例では、上側フィルム1161と下側フィルム1162との間に剥離層1169が設けられている。また、タブ1164の下側フィルム1162側にハーフカット1165が設けられている。このような例では、ハーフカット1165がフランジ部1121の外縁から一定距離以上外方に離れた状態で、下側フィルム1162がフランジ部1121にシールされた場合、上側フィルム1161と下側フィルム1162とが全面で接着されているため、タブ1164をつまみ上げると、上側フィルム1161とともに下側フィルム1162が持ち上がってしまう。そのため、剥離開始位置となるハーフカット1165に張力が集中しにくく、上側フィルム1161を下側フィルム1162から剥離することが困難となる。また、ハーフカット1165がフランジ部1121上部に重なった状態で、下側フィルム1162がフランジ部1121にシールされた場合、剥離開始位置が失われ、タブ1164を引っ張っても、上側フィルム1161を下側フィルム1162から剥離することができない。これらの理由により、ハーフカット1165が、容器本体1120のフランジ部1121の外縁から一定距離内の外方に位置するよう高精度な位置合わせをする必要がある。

【0028】

本実施形態では、蓋材160とフランジ部121との高精度な位置合わせを行うことなく、上側フィルム161の剥離を容易化し、また、上側フィルム161によって、ミシン目199を形成した下側フィルム162を保護できるため、蓋材160自体の強度が向上し、部品点数を減らすことができるため、製造コストの低減を実現できる。なお、タブ164は、図9に示すように、上側フィルム161および下側フィルム162をシールした後、さらにエンボス加工することで凸部170を形成し、滑りにくくつまみやすい形状にしてもよい。

【0029】

(第2の実施形態)

本発明の第2の実施形態について説明する。第1の実施形態の蓋材160の構成要素と同一または対応する構成要素に、同一の参照符号を付す。図10は、本実施形態に係る蓋材260の平面図およびそのC−C´線に沿った断面を模式的に表した図である。蓋材260は、第1の実施形態に係る蓋材160において、接着領域163を複数の円形状とする代わりに、円環形状としたものである。ここで円環の中心は蓋材260の中心と一致する。また、タブ164の先端は、複数の円形状の接着領域169において部分的に接着されている。

【0030】

上側フィルム161および下側フィルム162は、第1の実施形態と同様であるが、上側フィルム161の包装容器100の外方側にPET(厚さ12μm)の層をさらに備えてもよい。また、下側フィルム162は、PETの層と、ポリエチレンの層との間にバリアフィルム(厚さ12〜100μm)をさらに備えてもよい。

【0031】

本実施形態では、一例として蓋材260の直径を86.8mmとし、ミシン目199の長さは55mmとした。また、円環形状の接着領域163は、内径60mm、外径66mmとした。また、タブ164の先端の接着領域169における接着領域の直径は2mmとし、6mm間隔で配置した。なお、本実施形態においても、タブ164にエンボス加工を行ってもよい。

【0032】

蓋材260の製造方法は、第1の実施形態の蓋材160の製造方法と同様である。

【0033】

本実施形態においても、第1の実施形態と同様、蓋材260とフランジ部121との高精度な位置合わせを行うことなく、上側フィルム161の剥離を容易化でき、また、蓋材260自体の強度を向上でき、部品点数を減らすことができる。また、気密性をさらに高めることができる。

【0034】

接着領域163の接着強度は、蓋材260の面に水平な方向に30〜70Nであることが望ましい。接着領域163がミシン目199を取り囲む円環の全周にわたって設けられているため、蓋材260の面に水平な方向に、大きな接着強度が得られやすい。とくに、接着強度を50〜70Nとした場合、大気圧または包装容器100の内圧が変動した場合であっても、上側フィルム161の下側フィルム162からの剥離および下側フィルム162の破断が防止でき、0.8atmの外圧で10時間程度の航空輸送にも耐えることを確認した。

【0035】

以上の各実施形態における蓋材160、260は、接着のためにインキ、ニス等を使用しないため、臭気が発生しない。また、透明感のあるフィルムで構成されており美観に優れた印刷が可能であり、上側フィルム161または下側フィルム162に印刷して透過的に視認させることもできる。

【0036】

また、各実施形態では、上側フィルム161を下側フィルム162から剥離する際、剥離進行にともなって徐々にミシン目199が露出する。従来のシュリンクフィルムやオーバーキャップでシール蓋を保護する場合は、シュリンクフィルムやオーバーキャップを外すことでミシン目が瞬時に露出する。すなわち、高地や高温状態においては、包装容器の内圧が外圧より高いため、従来はミシン目の露出と同時に、ミシン目が破断して、シール蓋が破裂し内容物が飛散するおそれがあった。これに対し、本実施形態では、上側フィルム161が下側フィルム162を保護しながら徐々に剥離が進行するため、ミシン目199は、破断することなく空気を通過させ、包装容器100内外の気圧差を解消する。そのため、下側フィルム162の破裂を防止することができる。

【0037】

また、蓋材160、260のサイズ、下側フィルム162のミシン目199の本数や長さ等、接着領域163の位置や個数等は、各実施形態に示す例に限られず、適宜変形可能である。

【0038】

蓋材160において、図11の(a)に示すようにミシン目199の長さを、蓋材160の直径の50%〜75%とすることが好ましい。ミシン目を蓋材160の周縁部より離すことにより、耐落下衝撃性の向上を図ることができる。また、蓋材260においても、図11の(b)に示すようにミシン目199の長さを、円環形状の接着領域163の内縁から離れている条件下で、蓋材260の直径の50%〜75%とすることが好ましい。これにより、保管時や流通時等に落下した際でも蓋材160、260の破断を防止できる。例えば、蓋材の直径を100mmとした場合、ミシン目199の長さを78mmとすると、高さ60cm、45°の落下試験で1割程度、破断が発生したが、ミシン目199の長さを68mmとすると落下試験での破断は確認されなかった。

【0039】

また、第1の変形例として、蓋材160において、図12の(a)に示す平面図のように、接着領域163として、複数の円形状の領域に加えて、円環状の領域を設け、接着力を強化してもよい。また、図12の(b)に示す平面図のように、円環状の接着領域163の一部に幅を広くした幅広部191を設け、円環状の接着領域163に囲まれた内方の領域から、幅広部191の内側周縁をとおり、接着領域163の内部にかけて、上側フィルム161に、エア抜き用スリット192を形成してもよい。幅広部191およびエア抜き用スリット192は、接着領域163のヒートシール処理における開始側と終了側の近傍に形成される。これにより、ヒートシール処理後、ロール状等に巻き取るなどした際に、エア抜き用スリット192を通じて接着領域163の内方(上側フィルム161と下側フィルム162との間フィルム間)に溜まった空気がエア抜きされることで、シールが破壊されるのを防ぐことができる。また、幅広部191にエア抜き用スリット192を形成することにより、位置決め精度が低くても、エア抜き用スリット192が、接着領域163を横断することを防止でき、シール品質の低下を防止できる。

【0040】

また、第2の変形例として、蓋材160において、図13の(a)に示すように、タブ164を、容器本体120の側壁132に溶着してもよい。この場合、タブ164において、下側フィルム162と側壁132とが溶着されると同時に上側フィルム161と下側フィルム162とが溶着される。タブ164の溶着領域は、図13の(b)に示す平面図のように、先端側中央部のみとなる。タブ164を、容器本体120の側壁132に溶着すると、タブ164を用いて開封を試みた場合、タブ164が側壁132から剥がれる際に、側壁132の表面を形成する樹脂も一緒に剥がれるなど、開封した痕跡が残るため、店頭等におけるいたずら防止を図ることができる。

【産業上の利用可能性】

【0041】

本発明は、粉状・顆粒状・液状等の流動性を有する物質を他の容器に移し替えるための包装容器等に有用である。

【符号の説明】

【0042】

100、900、901 包装容器

120、920、1120 容器本体

121、1121 フランジ部

130、930 漏斗パーツ

131、931 漏斗

132、932 側壁

150、950 内容物

160、260、1160 蓋材

161、1161 上側フィルム

162、1162 下側フィルム

163、169 接着領域

164、1164 タブ

165 カット

166、167 周縁部

168 タブの先端領域

170 凸部

171 上側フィルム材

172 下側フィルム材

191 幅広部

192 エア抜き用スリット

199 ミシン目

960 シール蓋

980 オーバーキャップ

1165 ハーフカット

1169 剥離層

【特許請求の範囲】

【請求項1】

容器本体および当該容器本体を封止する蓋材からなる包装容器であって、

前記蓋材は、

周縁部が前記容器本体の開口部にシールされて前記容器本体を封止し、当該周縁部を除いた中心部にミシン目が放射状に形成され、外部からの押圧によって破断する下側フィルムと、

前記下側フィルムの周縁部の全周、および、中心部の前記ミシン目が形成されていない領域に部分的に設けられる少なくとも1つの接着領域において、前記下側フィルムと剥離可能に接着される上側フィルムとからなる、包装容器。

【請求項2】

前記ミシン目の長さを、前記蓋材の直径の50%から75%とする、請求項1に記載の包装容器。

【請求項3】

前記蓋材の前記接着領域は、前記ミシン目の中心に関して互いに点対称な複数の円形状の領域を含む、請求項1または2に記載の包装容器。

【請求項4】

前記蓋材の前記接着領域は、前記ミシン目を取り囲む円環状の領域を含む、請求項1〜3のいずれかに記載の包装容器。

【請求項5】

前記円環状の領域は、一部の幅を他部より広くした幅広部を有し、

前記上側フィルムには、前記幅広部の内側周縁部を通過するエア抜き用スリットが形成されている、請求項4に記載の包装容器。

【請求項6】

前記蓋材は、前記周縁部の一部から延びるタブをさらに有し、

前記タブは、その先端を含む一部の領域において、前記上側フィルムおよび前記下側フィルムが接着され、当該一部の領域以外の領域において、前記下側フィルムが当該タブを横断してカットされている、請求項1〜5のいずれかに記載の包装容器。

【請求項7】

前記タブは、前記上側フィルムおよび前記下側フィルムに施されたエンボス加工によって凸部が形成されている、請求項1〜6のいずれかに記載の包装容器。

【請求項8】

前記タブは、前記容器本体の側壁に溶着されている、請求項6または7に記載の包装容器。

【請求項9】

前記上側フィルムは、バリアフィルム/イージーピール材の層構成を含み、

前記下側フィルムは、ポリエチレンテレフタレート/ポリエチレンの層構成を含む、請求項1〜8のいずれかに記載の包装容器。

【請求項10】

前記上側フィルムのイージーピール材は、ポリエステル系樹脂である、請求項9に記載の包装容器。

【請求項11】

前記上側フィルムのバリアフィルムは、無機酸化物蒸着膜、金属蒸着膜を有するフィルム、またはエチレン−ビニルアルコール共重合体(EVOH)、ポリビニルアルコール(PVA)などのフィルムである請求項9に記載の包装容器。

【請求項12】

前記蓋材は、前記容器本体の開口部外縁に沿って加締めた状態で当該開口部に溶着される、請求項10に記載の包装容器。

【請求項13】

前記蓋材は、前記容器本体の開口部と溶着される領域の外方において、前記上側フィルムと前記下側フィルムとが溶着されない領域を備える、請求項12に記載の包装容器。

【請求項14】

ミシン目を形成した下側フィルムを準備する工程と、

上側フィルム材を、前記下側フィルム材に重ね、前記下側フィルムの前記ミシン目が形成されていない領域に部分的に設けられる少なくとも1つの領域において、前記下側フィルムと剥離可能に接着積層する工程と、

容器本体の開口部と、積層された前記上側フィルム材および前記下側フィルム材とをヒートシール処理することによって、前記下側フィルムと当該容器本体の開口部とをシールするとともに、前記上側フィルムと前記下側フィルムとを、当該容器本体の開口部に当接する位置で接着する工程とを含む、包装容器の製造方法。

【請求項1】

容器本体および当該容器本体を封止する蓋材からなる包装容器であって、

前記蓋材は、

周縁部が前記容器本体の開口部にシールされて前記容器本体を封止し、当該周縁部を除いた中心部にミシン目が放射状に形成され、外部からの押圧によって破断する下側フィルムと、

前記下側フィルムの周縁部の全周、および、中心部の前記ミシン目が形成されていない領域に部分的に設けられる少なくとも1つの接着領域において、前記下側フィルムと剥離可能に接着される上側フィルムとからなる、包装容器。

【請求項2】

前記ミシン目の長さを、前記蓋材の直径の50%から75%とする、請求項1に記載の包装容器。

【請求項3】

前記蓋材の前記接着領域は、前記ミシン目の中心に関して互いに点対称な複数の円形状の領域を含む、請求項1または2に記載の包装容器。

【請求項4】

前記蓋材の前記接着領域は、前記ミシン目を取り囲む円環状の領域を含む、請求項1〜3のいずれかに記載の包装容器。

【請求項5】

前記円環状の領域は、一部の幅を他部より広くした幅広部を有し、

前記上側フィルムには、前記幅広部の内側周縁部を通過するエア抜き用スリットが形成されている、請求項4に記載の包装容器。

【請求項6】

前記蓋材は、前記周縁部の一部から延びるタブをさらに有し、

前記タブは、その先端を含む一部の領域において、前記上側フィルムおよび前記下側フィルムが接着され、当該一部の領域以外の領域において、前記下側フィルムが当該タブを横断してカットされている、請求項1〜5のいずれかに記載の包装容器。

【請求項7】

前記タブは、前記上側フィルムおよび前記下側フィルムに施されたエンボス加工によって凸部が形成されている、請求項1〜6のいずれかに記載の包装容器。

【請求項8】

前記タブは、前記容器本体の側壁に溶着されている、請求項6または7に記載の包装容器。

【請求項9】

前記上側フィルムは、バリアフィルム/イージーピール材の層構成を含み、

前記下側フィルムは、ポリエチレンテレフタレート/ポリエチレンの層構成を含む、請求項1〜8のいずれかに記載の包装容器。

【請求項10】

前記上側フィルムのイージーピール材は、ポリエステル系樹脂である、請求項9に記載の包装容器。

【請求項11】

前記上側フィルムのバリアフィルムは、無機酸化物蒸着膜、金属蒸着膜を有するフィルム、またはエチレン−ビニルアルコール共重合体(EVOH)、ポリビニルアルコール(PVA)などのフィルムである請求項9に記載の包装容器。

【請求項12】

前記蓋材は、前記容器本体の開口部外縁に沿って加締めた状態で当該開口部に溶着される、請求項10に記載の包装容器。

【請求項13】

前記蓋材は、前記容器本体の開口部と溶着される領域の外方において、前記上側フィルムと前記下側フィルムとが溶着されない領域を備える、請求項12に記載の包装容器。

【請求項14】

ミシン目を形成した下側フィルムを準備する工程と、

上側フィルム材を、前記下側フィルム材に重ね、前記下側フィルムの前記ミシン目が形成されていない領域に部分的に設けられる少なくとも1つの領域において、前記下側フィルムと剥離可能に接着積層する工程と、

容器本体の開口部と、積層された前記上側フィルム材および前記下側フィルム材とをヒートシール処理することによって、前記下側フィルムと当該容器本体の開口部とをシールするとともに、前記上側フィルムと前記下側フィルムとを、当該容器本体の開口部に当接する位置で接着する工程とを含む、包装容器の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【公開番号】特開2013−67425(P2013−67425A)

【公開日】平成25年4月18日(2013.4.18)

【国際特許分類】

【出願番号】特願2012−19134(P2012−19134)

【出願日】平成24年1月31日(2012.1.31)

【出願人】(000003193)凸版印刷株式会社 (10,630)

【Fターム(参考)】

【公開日】平成25年4月18日(2013.4.18)

【国際特許分類】

【出願日】平成24年1月31日(2012.1.31)

【出願人】(000003193)凸版印刷株式会社 (10,630)

【Fターム(参考)】

[ Back to top ]