包装材料の印字方法及び印字装置

【課題】レーザー出力を抑えたうえで包装材料の内部に鮮明に各種情報を印字できると共に、包装材料への影響を抑える包装材料の印字方法及び印字装置を提供する。

【解決手段】包装材料2の最内層ヒートシール性フィルムまたは最外層透明フィルムの外面に当接する金属板部材17を設け、該金属板部材17と包装材料2を介して対向する位置に配置されたレーザーマーカ18により感熱記録層に向かってレーザー光を照射する。これにより、レーザー光の入射及び金属板部材17からの反射より感熱記録層を発色させることができるので、レーザー出力を抑えたうえで包装材料2の内部に鮮明に各種情報を印字できると共に、包装材料2へのピンホール等の影響を抑えることができる。

【解決手段】包装材料2の最内層ヒートシール性フィルムまたは最外層透明フィルムの外面に当接する金属板部材17を設け、該金属板部材17と包装材料2を介して対向する位置に配置されたレーザーマーカ18により感熱記録層に向かってレーザー光を照射する。これにより、レーザー光の入射及び金属板部材17からの反射より感熱記録層を発色させることができるので、レーザー出力を抑えたうえで包装材料2の内部に鮮明に各種情報を印字できると共に、包装材料2へのピンホール等の影響を抑えることができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、食品等を包装する包装材料の印字方法及び印字装置に関するものである。

【背景技術】

【0002】

一般に、食品等を包装する包装材料には、製造年月日、賞味期限、品質管理番号、ロット番号、有効期限等の日付管理情報が表示されているが、これらの管理情報はその改ざんを防ぐために、記録部を包装材料の内部に設置し、レーザー光を包装材料の最外層側から照射して記録部に熱印加することによって包装材料の内部に上述した各種情報を印字することが可能となっている。

【0003】

例えば、特許文献1には、外層から内層に向かって淡色インキ塗工層、銀インキ塗工層、プラスチック基材層、濃色インキ塗工層が積層された積層体に、レーザー光を照射して、前記淡色インキ塗工層と銀インキ塗工層とを消失させ、前記濃色インキ塗工層を現出させて印字情報を提供する印字方法が開示されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2009−67467号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、従来のレーザー光を照射して印字する方法では、感熱による印字濃度(鮮明度)をあげるためにレーザー光の出力を上げると、レーザー光が包装材料の最内層のシーラント層まで達してこれにピンホールを形成することがあり、その結果、接着剤成分や印刷インキ成分等の食品等に好ましくない影響を与える成分が漏れ出す虞があった。そこで、最内層ヒートシール層にピンホールが形成されることのないレーザー光の許容出力を事前に設定することが考慮されるが、包装材料の積層部材やその厚み等の変更に伴ってレーザー光の出力をその都度設定する必要があり実用的ではない。また、包装材料の最内層のヒートシール性フィルムに金属蒸着膜を備えたものを採用すれば上述した問題を解決することができるが、金属蒸着膜の採用は環境面及びコスト面からデメリットが多い。

【0006】

また、特許文献1の発明に係る印字方法では、プラスチック基材層の上に淡色インキ塗工層と銀インキ塗工層とを積層することでプラスチック基材層に対するレーザー光の影響を制御して、溶融、破損、ピンホール、シワの発生を抑制しているが、積層構造が複雑化し採用することはできない。

【0007】

本発明は、かかる点に鑑みてなされたものであり、レーザー出力を抑えたうえで包装材料の内部に鮮明に各種情報を印字できると共に、包装材料への影響を抑える包装材料の印字方法及び印字装置を提供することを目的とする。

【課題を解決するための手段】

【0008】

本発明は、上記課題を解決するための手段として、請求項1に記載した包装材料の印字方法の発明は、最外層透明フィルムと最内層ヒートシール性フィルムとの間に感熱記録層を有する包装材料の印字方法であって、前記感熱記録層の位置する前記最内層ヒートシール性フィルムまたは前記最外層透明フィルムの外面に金属部材を当接させた状態で、該金属部材と包装材料を介して対向する位置から前記感熱記録層に向かってレーザー光を照射して該感熱記録層を発色させることを特徴とするものである。

請求項2に記載した包装材料の印字装置の発明は、最外層透明フィルムと最内層ヒートシール性フィルムとの間に感熱記録層を有する包装材料の印字装置であって、前記感熱記録層の位置する前記最内層ヒートシール性フィルムまたは前記最外層透明フィルムの外面に当接される金属部材と、該金属部材と包装材料を介して対向するように配置され前記感熱記録層に向かってレーザー光を照射するレーザーマーカと、を備えていることを特徴とするものである。

請求項1及び2の発明では、最内層ヒートシール性フィルムまたは最外層透明フィルムの外面に当接された金属部材を設け、レーザー光の入射及び金属部材からの反射により感熱記録層を発色させることができる。これにより、レーザー出力を抑え、包装材料へのピンホール等の影響を抑制することができる。

【0009】

請求項3に記載した包装材料の印字装置の発明は、請求項2に記載した発明において、前記金属部材の、前記最内層ヒートシール性フィルムまたは前記最外層透明フィルムの外面との当接面が湾曲凸状面に形成されることを特徴とするものである。

請求項4に記載した包装材料の印字装置の発明は、請求項3に記載した発明において、前記金属部材の湾曲凸状面は、包装材料の流れ方向に沿って湾曲状に突出することを特徴とするものである。

請求項3及び4の発明では、レーザー照射時に包装材料のシワを取り、しかも、金属部材の湾曲凸状面の外周面と、最内層ヒートシール性フィルムまたは最外層透明フィルムの外面との間の隙間を無くしてそれぞれを密着させることができるので、レーザー光の金属部材からの乱反射を防ぐことができ、鮮明に感熱記録層を発色させることができる。なお、レーザー光による乱反射が起こると、印字の字体が部分的に薄くなったり、歪んだりして字体の輪郭が不鮮明になる。

【0010】

請求項5に記載した包装材料の印字装置の発明は、請求項3または4に記載した発明において、前記金属部材は印字ローラであることを特徴とするものである。

請求項5の発明では、金属部材を印字ローラとして採用したので、装置の構成が複雑化することなく簡素化され、コスト削減となる。

【発明の効果】

【0011】

本発明の包装材料の印字方法及び印字装置によれば、レーザー出力を抑えたうえで包装材料の内部に鮮明に各種情報を印字できると共に、包装材料への影響を抑えることができる。

【図面の簡単な説明】

【0012】

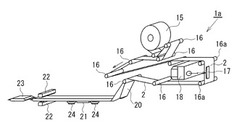

【図1】図1は、本発明の第1の実施形態に係る包装材料の印字装置の模式図である。

【図2】図2は、金属板部材の図で、(a)は正面図で、(b)及び(c)は側面図である。

【図3】図3は、本発明の第2の実施形態に係る包装材料の印字装置の模式図である。

【図4】図4は、包装材料の断面図である。

【図5】図5は、複数設定される印字範囲に対して各種直径を有する各印字ローラを使用した場合の印字状態を評価した結果を示す図である。

【発明を実施するための形態】

【0013】

以下、本発明を実施するための形態を図1〜図5に基いて詳細に説明する。

まず、食品等を包装する包装材料2を図4に基いて説明する。

包装材料2は、図4に示されているように、最外層透明フィルム3と最内層ヒートシール性フィルム4の間に、最外層透明フィルム3の内面に接する感熱記録層8と、該感熱記録層8を覆う該感熱記録層8に対して不活性である第一保護塗工層5及び該第一保護塗工層5を覆って配置されている第二保護塗工層6からなる保護塗工層7と、接着剤層10とを順次積層配置し、全体を接合一体化した積層構造を有している。なお、必要に応じて、保護塗工層7の第二保護塗工層6と接着剤層10との間に白色印刷層11が積層される。

【0014】

最外層透明フィルム3は、通常の包装食品用の包材に使用されている合成樹脂フィルムであれば使用可能であるが、情報記録方式が感熱記録方式であることから、耐熱性の合成樹脂フィルムであることが望ましい。例えば、二軸延伸ポリエステルフィルム、二軸延伸ポリプロピレンフィルム等が好ましい。最外層透明フィルム3の厚さは、感熱記録方式による熱印加時に層が破壊されることがない限り、特に制限はない。通常、8μm〜60μmのものが使用される。

【0015】

最内層ヒートシール性フィルム4は、包装材料2の中間層と収納食品との接触を防ぐためと、包装材料2をヒートシールによって密封するために設けられている。該最内層ヒートシール性フィルム4には熱溶融接着可能なポリオレフィンフィルム等が採用され、熱シールバーを用いて積層構造の包装材料2を容易に筒状又は袋状に製袋加工することができるものである。

【0016】

感熱記録層8は、発色剤としてのロイコ染料を含有する層であることが好ましい。感熱記録方式の記録層における発色剤として使用されているロイコ染料は優れた熱発色性を有しており、例えば、3−イソペンチルエチルアミノ−6−メチル−7−アニリノフルオラン、3−ジペンチルアミノ−6−メチル−7−アニリノフルオラン、3−ジエチルアミノ−6−メチル−7−アニリノフルオラン、3−ジエチルアミノ−7−(m−トリフルオロメチルアニリノ)フルオラン、3−(N−エチル−p−トルイジノ)−7−アニリノフルオラン、3−ジブチルアミノ−6−メチル−7−アニリノフルオランのようなものが挙げられる。

【0017】

顕色剤としては、4,4’−ジヒドロキシジフェニルスルホン、2,4’−ジヒドロキシジフェニルスルホン、4−ヒドロキシ−4’−イソプロポキシジフェニルスルホン、ビス(3−アリル−4−ヒドロキシフェニル)スルホン、p−ヒドロキシ安息香酸ベンジルエステル等が挙げられる。

【0018】

保護層は、感熱記録層8のロイコ染料に悪影響を与えることがなく層形成することができ、かつ、接着剤層10や印刷層に使用されている有機溶剤や、その他の有機化合物成分からの影響を遮断して感熱記録層8を保護することができる層であれば特に制限はないが、そのような要求を単一層として満たすことができる層形成材料は知られていない。

そこで、感熱記録層8の発色剤に悪影響を及ぼすことのない感熱記録層8の保護層として、感熱記録層8に接しかつこれを覆って形成されている、感熱記録層8に対して不活性な第一保護塗工層5と、該第一保護塗工層5を覆う塗工層として形成されている、接着剤層10の成分や印刷層成分に対してバリア性に優れている第二保護塗工層6とを積層してなる保護塗工層7が特に優れている。

【0019】

保護塗工層7の塗工量は、全体として0.2g/m2〜10g/m2、好ましくは2.0g/m2〜4.0g/m2である。0.2g/m2未満では感熱記録層8の保護層に要求される機能を充分に果たすことができないことがあるし、逆に10g/m2を超えて塗工しても、塗工量の増加に見合う効果は得られない。この感熱記録層8の保護層は、少なくとも、感熱記録層8全体を覆うように塗工されている層であることが必要であるが、より広い範囲を覆う塗工層であってもよい。

【0020】

感熱記録層8側の第一保護塗工層5は水系塗工液によって形成される層であり、感熱記録層8のロイコ染料に対して悪影響を与えることがないアクリル系エマルジョン塗工液等によって形成される層であることが好ましい。アクリル系エマルジョン塗工液を使用する場合は、塗工液がノニオンタイプであるアクリル系エマルジョン塗工液を使用することが好ましい。アクリル系エマルジョン塗工層等の第一保護塗工層5の塗工量は0.1g/m2〜5g/m2、好ましくは1.0g/m2〜2.0g/m2である。0.1g/m2未満では積層される有機溶剤遮断性の塗工層の影響が感熱記録層8に及ぶことを完全に阻止することができない場合があるし、5g/m2を超えて塗工しても、塗工量の増加に見合う効果は得られない。むしろ、可撓性に乏しい塗工層となって包材の取り扱い中に感熱記録層8保護層としてのバリア性の低下を招くことがあるので好ましくない。

【0021】

接着剤層10側の第二保護塗工層6は、接着剤層10及び印刷層に使用されている有機溶剤や、接着剤成分及び印刷層成分が感熱記録層8へ影響を与えることを遮断するための層である。印刷層とは白色印刷層11と印刷情報層のことをいう。この第二保護塗工層6は、ウレタン系エマルジョン塗工液、ポリビニルアルコール水溶液、酢酸ビニル系エマルジョン塗工液、塩化ビニル系エマルジョン塗工液、塩化ビニリデンエマルジョン塗工液、エポキシ系エマルジョン塗工液及びウレタン−アクリル複合系エマルジョン塗工液よりなる群から選ばれる水系塗工液によって形成される層である。これらの層の塗工量は0.1g/m2〜5g/m2、好ましくは1.0g/m2〜2.0g/m2である。0.1g/m2未満では有機溶剤等の遮断性が不充分である場合があるし、5.0g/m2を超えて塗工しても、塗工量の増加に見合う有機溶剤等の遮断効果は得られない。

【0022】

白色印刷層11は、感熱記録層8に記録された黒色記録情報を浮き上がらせて視認し易くするための層であり、必要に応じて積層されるものである。該白色印刷層11は白色インクによる印刷層として形成される。白色インクとしては、チタンホワイトのような白色顔料を含有するインクが好ましいが、特に限定されない。その印刷層が感熱記録層8に悪影響を与えることがないものであればチタンホワイト以外の白色顔料を含有するものも使用可能である。

この白色印刷層11は、少なくとも感熱記録層8を覆うような層であることは必要であるが、他の印刷層部分にわたって設けられている層であってもよい。この層の塗工量は、感熱記録層8の記録情報や他の印刷層の記録情報を見やすくできる白色度を達成することができる限り、特に制限はなく、一般的には、2.0g/m2〜6.0g/m2の範囲である。

【0023】

接着剤層10は、感熱記録層8の保護塗工層7より最内層ヒートシール性フィルム4側に塗工されている層であり、積層体全体を接合一体化するための層である。接着剤層10に使用される接着剤としては、通常の食品包装材料等に使用される積層フィルムの層間接着剤として使用されるものが使用可能である。例えば、ポリウレタン系、アクリル系、エポキシ系等が挙げられるが、本実施の形態における包装材料2においてはポリウレタン系が好ましい。接着剤層10の塗工量は、積層体全体を接着一体化して、包装材料2としての使用時に相間剥離等が生起することがない接着力が得られる限り、特に制限はなく、通常、1.0g/m2〜6.0g/m2の範囲である。

【0024】

そして、包装材料2は、最外層透明フィルム3の内面に感熱記録層8を印刷形成し、該感熱記録層8の少なくとも全面を覆うように第一及び第二保護塗工層5、6からなる保護塗工層7を形成し、必要に応じて、該保護塗工層7の少なくとも全面を覆って白色印刷層11を形成した後、最外層内面側全面に接着剤を塗工(接着剤層10)し、最内層ヒートシール性フィルム4を重ね合わせて押圧接着することによって製造される。

【0025】

次に、本発明の第1の実施形態に係る印字装置1aを図1及び図2に基いて、図4も参照して説明する。

本発明の第1の実施形態に係る印字装置1aは、図1に示すように、ロール状体15から引き出された包装材料2の感熱記録層8の位置する最内層ヒートシール性フィルム4の外面に当接される金属板部材17と、該金属板部材17と包装材料2を介して対向するように配置され、包装材料2の最外層透明フィルム3側からレーザー光を感熱記録層8に向かって照射するレーザーマーカ18とから構成される。

なお、本第1の実施の形態では、感熱記録層8の位置する最内層ヒートシール性フィルム4の外面に金属板部材17を当接させ、最外層透明フィルム3側からレーザー光を感熱記録層8に向かって照射したが、感熱記録層8の位置する最外層透明フィルム3の外面に金属板部材17を当接させ、最内層ヒートシール性フィルム4側からレーザー光を感熱記録層8に向かって照射してもよい。

【0026】

金属板部材17は、図1及び図2に示すように、案内ローラ16a、16aの間にて、包装材料2の感熱記録層8が形成される範囲における最内層ヒートシール性フィルム4の外面と当接されるように配置される。該金属板部材17は、図2(a)に示すように、正面視略矩形状に形成され、最内層ヒートシール性フィルム4との当接面は、図2(b)及び(c)に示すように、包装材料2の流れ方向に沿って所定曲率R1で湾曲状に突出し、一方、包装材料2の流れ方向と直交する方向においては範囲Wで水平方向に延びその幅方向両端が所定曲率R2で湾曲する湾曲凸状面19に形成される。なお、本実施の形態では、この湾曲凸状面19の前記所定曲率R1は1200mm〜2450mmの適宜値に設定され、所定曲率R2は10mm〜15mmの適宜値に設定される。なお、図2(b)及び(c)に示す符号26は、金属板部材17を装置の枠体に取り付けるための取付用ねじである。

【0027】

そこで、表1に金属板部材17の湾曲凸状面19の面形状相違による包装材料2のシワの有無を評価した結果を示す。

【表1】

表1から解るように、図2(b)及び(c)も参照して、湾曲凸状面19の所定曲率R1が1200mmまたは2450mm、水平面の幅Wが30mm、幅方向両端の所定曲率R2が10mmの寸法を採用した時にシワが無くなり、また、所定曲率R1が2450mm、水平面の幅Wが30mm、幅方向両端の所定曲率R2が15mmの寸法を採用した時にシワが無くなることが解った。

【0028】

そして、金属板部材17の湾曲凸状面19が包装材料2の最内層ヒートシール性フィルム4の外面に当接されると、上述したように包装材料2の当接部分のシワが無くなり、さらに、金属板部材17の湾曲凸状面19と、包装材料2の最内層ヒートシール性フィルム4の外面との間の隙間が無くなりそれぞれが密着される。これにより、レーザー光の金属板部材17からの乱反射を防ぎ、鮮明に感熱記録層8を発色させることができる。

なお、包装材料2の感熱記録層8の範囲にシワ等が無い場合には、金属板部材17に湾曲凸状面19を備える必要はない。

【0029】

レーザー光は、包装材料2を構成する積層部材の種類や厚さなどに応じて適宜選択することができ、レーザーマーキングに使用可能なものであれば特に制限はない。例えば、炭酸ガスレーザー、YAGレーザー、半導体レーザーなどを使用することができる。照射出力、印字速度なども、包装材料2を構成する積層部材の種類や厚さなどに応じて適宜選択することができる。なお、本実施の形態では、レーザー光は炭酸ガスレーザーで、レーザー出力は最大30Wのレーザーマーカ18が採用される。

【0030】

次に、上述した第1の実施形態に係る印字装置1aを使用した印字方法を説明する。

ロール状体15から引き出された包装材料2は複数の案内ローラ16、16aによって所定経路に案内される。続いて、案内ローラ16a、16aの間で、包装材料2の最内層ヒートシール性フィルム4の外面が金属板部材17に当接される。その結果、該金属板部材17の湾曲凸状面19により包装材料2の当接部分のシワが伸ばされ、さらに、金属板部材17の湾曲凸状面19と、包装材料2の最内層ヒートシール性フィルム4の外面との間の隙間が無くなりそれぞれが密着される。この時、レーザーマーカ18により包装材料2の最外層透明フィルム3側から感熱記録層2に向かってレーザー光が照射され、包装材料2の感熱記録層8において各種情報が発色される。

なお、本実施の形態における、炭酸ガスレーザーの出力は10〜30W、好ましくは15〜25Wの適宜値に設定され、印字速度は1000〜5000mm/秒、好ましくは1500〜2500mm/秒の適宜値に設定される。

【0031】

その後、包装材料2への印字が終了すると、包装材料2は各案内ローラ16に沿って流れ、金属フレームで構成された製袋器20の直前で食品が包装材料2の下方に入り込み、包装材料2が製袋器20により食品を包むように筒状に形成される。続いて、センターシールバー21により包装材料2の筒状の両端部が包装材料2の流れ方向に沿ってシールされ、最終的に筒状の包装材料2の上流側及び下流側の両端開口がトップシールバー22でそれぞれシールされて商品形態である包装体23が形成される。なお、符号24はピンチローラである。

【0032】

以上説明したように、本発明の第1の実施形態に係る印字装置1aでは、包装材料2の最内層ヒートシール性フィルム4または最外層透明フィルム3の外面に当接する金属板部材17を設け、該金属板部材17と包装材料2を介して対向する位置に配置されたレーザーマーカ18により感熱記録層8に向かってレーザー光を照射する。これにより、レーザー光の入射及び金属板部材17からの反射より感熱記録層8を発色させることができるので、レーザー光の出力を抑えることができ、レーザー照射による包装材料2へのピンホール等の影響を抑えることができる。また、印字性能のメリットとして、レーザー光の金属板部材17からの反射を利用して印字することができる。

【0033】

また、本発明の第1の実施形態に係る印字装置1aでは、金属板部材17には、最内層ヒートシール性フィルム4または最外層透明フィルム3の外面との当接面に、包装材料2の流れ方向に沿って湾曲する湾曲凸状面19を設けているので、包装材料2の当接部位(感熱記録層8の範囲)のシワを伸ばすことができ、しかも、最内層ヒートシール性フィルム4または最外層透明フィルム3の外面と、金属板部材17の湾曲凸状面19との間に隙間を無くし、それぞれを密着させることができるので、金属板部材17からのレーザー光の乱反射を防ぐことができ、鮮明に感熱記録層8を発色させることができる。

【0034】

次に、本発明の第2の実施形態に係る印字装置1bを図3及び図5に基いて、図4も参照して説明する。

本発明の第2の実施形態に係る印字装置1bは、図3に示すように、第1の実施形態に係る印字装置1aで採用された金属板部材17に代わって印字ローラ25が採用されたものであり、その他の構成は第1の実施形態に係る印字装置1aと略同等である。

なお、第2の実施形態に係る印字装置1bに採用される印字ローラ25の直径は、印字範囲によっても変わるが20〜120mm、好ましくは40〜80mmの適宜値に設定される。

そこで、図5に、複数設定される印字範囲に対して各種直径を有する各印字ローラ25を使用した場合の印字状態を評価した結果を示している。

図5を参照すると、印字ローラ25の直径が20mmでは、印字の歪みが大きく文字を読み取れる限界である。また、賞味期限などの日付管理情報は通常印字範囲が20mmの範囲内に収まるため、印字範囲が10mmまたは15mmであれば印字ローラ25の直径は40mm、60mm、80mmのいずれでも印字状態が良好となり、印字範囲が20mmであれば印字ローラ25の直径は80mmが印字状態が良好となることが解る。

【0035】

そして、図3に示すように、包装材料2の最外層透明フィルム3の外面が印字ローラ25に当接されると共に、印字ローラ25の湾曲面により包装材料2の当接部位のシワが伸ばされ、しかも、最外層透明フィルム3の外面と印字ローラ25の湾曲面との間の隙間が無くなりそれぞれが密着される。この時、レーザーマーカ18により包装材料2の最内層ヒートシール性フィルム4側から感熱記録層8に向かってレーザー光が照射され、包装材料2の感熱記録層8において各種情報が発色される。

なお、本第2の実施の形態では、感熱記録層8の位置する最外層透明フィルム3の外面に印字ローラ25を当接させ、最内層ヒートシール性フィルム4側からレーザー光を感熱記録層8に向かって照射したが、第1の実施形態と同様に、感熱記録層8の位置する最内層ヒートシール性フィルム4の外面に印字ローラ25を当接させ、最外層透明フィルム3側からレーザー光を感熱記録層8に向かって照射してもよい。即ち、図3に示す案内ローラ16bを印字ローラとし、印字ローラ25を案内ローラとすることも可能である。

【0036】

そして、本発明の第2の実施形態に係る印字装置1bにおいても、第1の実施形態に係る印字装置1aと同様の作用効果を奏することができる。

しかも、印字ローラ25を採用することで、装置全体を簡素化することができ、コストを抑えることができる。

【符号の説明】

【0037】

1a、1b 印字装置,2 包装材料,3 最外層透明フィルム,4 最内層ヒートシール性フィルム,8 感熱記録層,17 金属板部材,18 レーザーマーカ,19 湾曲凸状面,25 印字ローラ

【技術分野】

【0001】

本発明は、食品等を包装する包装材料の印字方法及び印字装置に関するものである。

【背景技術】

【0002】

一般に、食品等を包装する包装材料には、製造年月日、賞味期限、品質管理番号、ロット番号、有効期限等の日付管理情報が表示されているが、これらの管理情報はその改ざんを防ぐために、記録部を包装材料の内部に設置し、レーザー光を包装材料の最外層側から照射して記録部に熱印加することによって包装材料の内部に上述した各種情報を印字することが可能となっている。

【0003】

例えば、特許文献1には、外層から内層に向かって淡色インキ塗工層、銀インキ塗工層、プラスチック基材層、濃色インキ塗工層が積層された積層体に、レーザー光を照射して、前記淡色インキ塗工層と銀インキ塗工層とを消失させ、前記濃色インキ塗工層を現出させて印字情報を提供する印字方法が開示されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2009−67467号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、従来のレーザー光を照射して印字する方法では、感熱による印字濃度(鮮明度)をあげるためにレーザー光の出力を上げると、レーザー光が包装材料の最内層のシーラント層まで達してこれにピンホールを形成することがあり、その結果、接着剤成分や印刷インキ成分等の食品等に好ましくない影響を与える成分が漏れ出す虞があった。そこで、最内層ヒートシール層にピンホールが形成されることのないレーザー光の許容出力を事前に設定することが考慮されるが、包装材料の積層部材やその厚み等の変更に伴ってレーザー光の出力をその都度設定する必要があり実用的ではない。また、包装材料の最内層のヒートシール性フィルムに金属蒸着膜を備えたものを採用すれば上述した問題を解決することができるが、金属蒸着膜の採用は環境面及びコスト面からデメリットが多い。

【0006】

また、特許文献1の発明に係る印字方法では、プラスチック基材層の上に淡色インキ塗工層と銀インキ塗工層とを積層することでプラスチック基材層に対するレーザー光の影響を制御して、溶融、破損、ピンホール、シワの発生を抑制しているが、積層構造が複雑化し採用することはできない。

【0007】

本発明は、かかる点に鑑みてなされたものであり、レーザー出力を抑えたうえで包装材料の内部に鮮明に各種情報を印字できると共に、包装材料への影響を抑える包装材料の印字方法及び印字装置を提供することを目的とする。

【課題を解決するための手段】

【0008】

本発明は、上記課題を解決するための手段として、請求項1に記載した包装材料の印字方法の発明は、最外層透明フィルムと最内層ヒートシール性フィルムとの間に感熱記録層を有する包装材料の印字方法であって、前記感熱記録層の位置する前記最内層ヒートシール性フィルムまたは前記最外層透明フィルムの外面に金属部材を当接させた状態で、該金属部材と包装材料を介して対向する位置から前記感熱記録層に向かってレーザー光を照射して該感熱記録層を発色させることを特徴とするものである。

請求項2に記載した包装材料の印字装置の発明は、最外層透明フィルムと最内層ヒートシール性フィルムとの間に感熱記録層を有する包装材料の印字装置であって、前記感熱記録層の位置する前記最内層ヒートシール性フィルムまたは前記最外層透明フィルムの外面に当接される金属部材と、該金属部材と包装材料を介して対向するように配置され前記感熱記録層に向かってレーザー光を照射するレーザーマーカと、を備えていることを特徴とするものである。

請求項1及び2の発明では、最内層ヒートシール性フィルムまたは最外層透明フィルムの外面に当接された金属部材を設け、レーザー光の入射及び金属部材からの反射により感熱記録層を発色させることができる。これにより、レーザー出力を抑え、包装材料へのピンホール等の影響を抑制することができる。

【0009】

請求項3に記載した包装材料の印字装置の発明は、請求項2に記載した発明において、前記金属部材の、前記最内層ヒートシール性フィルムまたは前記最外層透明フィルムの外面との当接面が湾曲凸状面に形成されることを特徴とするものである。

請求項4に記載した包装材料の印字装置の発明は、請求項3に記載した発明において、前記金属部材の湾曲凸状面は、包装材料の流れ方向に沿って湾曲状に突出することを特徴とするものである。

請求項3及び4の発明では、レーザー照射時に包装材料のシワを取り、しかも、金属部材の湾曲凸状面の外周面と、最内層ヒートシール性フィルムまたは最外層透明フィルムの外面との間の隙間を無くしてそれぞれを密着させることができるので、レーザー光の金属部材からの乱反射を防ぐことができ、鮮明に感熱記録層を発色させることができる。なお、レーザー光による乱反射が起こると、印字の字体が部分的に薄くなったり、歪んだりして字体の輪郭が不鮮明になる。

【0010】

請求項5に記載した包装材料の印字装置の発明は、請求項3または4に記載した発明において、前記金属部材は印字ローラであることを特徴とするものである。

請求項5の発明では、金属部材を印字ローラとして採用したので、装置の構成が複雑化することなく簡素化され、コスト削減となる。

【発明の効果】

【0011】

本発明の包装材料の印字方法及び印字装置によれば、レーザー出力を抑えたうえで包装材料の内部に鮮明に各種情報を印字できると共に、包装材料への影響を抑えることができる。

【図面の簡単な説明】

【0012】

【図1】図1は、本発明の第1の実施形態に係る包装材料の印字装置の模式図である。

【図2】図2は、金属板部材の図で、(a)は正面図で、(b)及び(c)は側面図である。

【図3】図3は、本発明の第2の実施形態に係る包装材料の印字装置の模式図である。

【図4】図4は、包装材料の断面図である。

【図5】図5は、複数設定される印字範囲に対して各種直径を有する各印字ローラを使用した場合の印字状態を評価した結果を示す図である。

【発明を実施するための形態】

【0013】

以下、本発明を実施するための形態を図1〜図5に基いて詳細に説明する。

まず、食品等を包装する包装材料2を図4に基いて説明する。

包装材料2は、図4に示されているように、最外層透明フィルム3と最内層ヒートシール性フィルム4の間に、最外層透明フィルム3の内面に接する感熱記録層8と、該感熱記録層8を覆う該感熱記録層8に対して不活性である第一保護塗工層5及び該第一保護塗工層5を覆って配置されている第二保護塗工層6からなる保護塗工層7と、接着剤層10とを順次積層配置し、全体を接合一体化した積層構造を有している。なお、必要に応じて、保護塗工層7の第二保護塗工層6と接着剤層10との間に白色印刷層11が積層される。

【0014】

最外層透明フィルム3は、通常の包装食品用の包材に使用されている合成樹脂フィルムであれば使用可能であるが、情報記録方式が感熱記録方式であることから、耐熱性の合成樹脂フィルムであることが望ましい。例えば、二軸延伸ポリエステルフィルム、二軸延伸ポリプロピレンフィルム等が好ましい。最外層透明フィルム3の厚さは、感熱記録方式による熱印加時に層が破壊されることがない限り、特に制限はない。通常、8μm〜60μmのものが使用される。

【0015】

最内層ヒートシール性フィルム4は、包装材料2の中間層と収納食品との接触を防ぐためと、包装材料2をヒートシールによって密封するために設けられている。該最内層ヒートシール性フィルム4には熱溶融接着可能なポリオレフィンフィルム等が採用され、熱シールバーを用いて積層構造の包装材料2を容易に筒状又は袋状に製袋加工することができるものである。

【0016】

感熱記録層8は、発色剤としてのロイコ染料を含有する層であることが好ましい。感熱記録方式の記録層における発色剤として使用されているロイコ染料は優れた熱発色性を有しており、例えば、3−イソペンチルエチルアミノ−6−メチル−7−アニリノフルオラン、3−ジペンチルアミノ−6−メチル−7−アニリノフルオラン、3−ジエチルアミノ−6−メチル−7−アニリノフルオラン、3−ジエチルアミノ−7−(m−トリフルオロメチルアニリノ)フルオラン、3−(N−エチル−p−トルイジノ)−7−アニリノフルオラン、3−ジブチルアミノ−6−メチル−7−アニリノフルオランのようなものが挙げられる。

【0017】

顕色剤としては、4,4’−ジヒドロキシジフェニルスルホン、2,4’−ジヒドロキシジフェニルスルホン、4−ヒドロキシ−4’−イソプロポキシジフェニルスルホン、ビス(3−アリル−4−ヒドロキシフェニル)スルホン、p−ヒドロキシ安息香酸ベンジルエステル等が挙げられる。

【0018】

保護層は、感熱記録層8のロイコ染料に悪影響を与えることがなく層形成することができ、かつ、接着剤層10や印刷層に使用されている有機溶剤や、その他の有機化合物成分からの影響を遮断して感熱記録層8を保護することができる層であれば特に制限はないが、そのような要求を単一層として満たすことができる層形成材料は知られていない。

そこで、感熱記録層8の発色剤に悪影響を及ぼすことのない感熱記録層8の保護層として、感熱記録層8に接しかつこれを覆って形成されている、感熱記録層8に対して不活性な第一保護塗工層5と、該第一保護塗工層5を覆う塗工層として形成されている、接着剤層10の成分や印刷層成分に対してバリア性に優れている第二保護塗工層6とを積層してなる保護塗工層7が特に優れている。

【0019】

保護塗工層7の塗工量は、全体として0.2g/m2〜10g/m2、好ましくは2.0g/m2〜4.0g/m2である。0.2g/m2未満では感熱記録層8の保護層に要求される機能を充分に果たすことができないことがあるし、逆に10g/m2を超えて塗工しても、塗工量の増加に見合う効果は得られない。この感熱記録層8の保護層は、少なくとも、感熱記録層8全体を覆うように塗工されている層であることが必要であるが、より広い範囲を覆う塗工層であってもよい。

【0020】

感熱記録層8側の第一保護塗工層5は水系塗工液によって形成される層であり、感熱記録層8のロイコ染料に対して悪影響を与えることがないアクリル系エマルジョン塗工液等によって形成される層であることが好ましい。アクリル系エマルジョン塗工液を使用する場合は、塗工液がノニオンタイプであるアクリル系エマルジョン塗工液を使用することが好ましい。アクリル系エマルジョン塗工層等の第一保護塗工層5の塗工量は0.1g/m2〜5g/m2、好ましくは1.0g/m2〜2.0g/m2である。0.1g/m2未満では積層される有機溶剤遮断性の塗工層の影響が感熱記録層8に及ぶことを完全に阻止することができない場合があるし、5g/m2を超えて塗工しても、塗工量の増加に見合う効果は得られない。むしろ、可撓性に乏しい塗工層となって包材の取り扱い中に感熱記録層8保護層としてのバリア性の低下を招くことがあるので好ましくない。

【0021】

接着剤層10側の第二保護塗工層6は、接着剤層10及び印刷層に使用されている有機溶剤や、接着剤成分及び印刷層成分が感熱記録層8へ影響を与えることを遮断するための層である。印刷層とは白色印刷層11と印刷情報層のことをいう。この第二保護塗工層6は、ウレタン系エマルジョン塗工液、ポリビニルアルコール水溶液、酢酸ビニル系エマルジョン塗工液、塩化ビニル系エマルジョン塗工液、塩化ビニリデンエマルジョン塗工液、エポキシ系エマルジョン塗工液及びウレタン−アクリル複合系エマルジョン塗工液よりなる群から選ばれる水系塗工液によって形成される層である。これらの層の塗工量は0.1g/m2〜5g/m2、好ましくは1.0g/m2〜2.0g/m2である。0.1g/m2未満では有機溶剤等の遮断性が不充分である場合があるし、5.0g/m2を超えて塗工しても、塗工量の増加に見合う有機溶剤等の遮断効果は得られない。

【0022】

白色印刷層11は、感熱記録層8に記録された黒色記録情報を浮き上がらせて視認し易くするための層であり、必要に応じて積層されるものである。該白色印刷層11は白色インクによる印刷層として形成される。白色インクとしては、チタンホワイトのような白色顔料を含有するインクが好ましいが、特に限定されない。その印刷層が感熱記録層8に悪影響を与えることがないものであればチタンホワイト以外の白色顔料を含有するものも使用可能である。

この白色印刷層11は、少なくとも感熱記録層8を覆うような層であることは必要であるが、他の印刷層部分にわたって設けられている層であってもよい。この層の塗工量は、感熱記録層8の記録情報や他の印刷層の記録情報を見やすくできる白色度を達成することができる限り、特に制限はなく、一般的には、2.0g/m2〜6.0g/m2の範囲である。

【0023】

接着剤層10は、感熱記録層8の保護塗工層7より最内層ヒートシール性フィルム4側に塗工されている層であり、積層体全体を接合一体化するための層である。接着剤層10に使用される接着剤としては、通常の食品包装材料等に使用される積層フィルムの層間接着剤として使用されるものが使用可能である。例えば、ポリウレタン系、アクリル系、エポキシ系等が挙げられるが、本実施の形態における包装材料2においてはポリウレタン系が好ましい。接着剤層10の塗工量は、積層体全体を接着一体化して、包装材料2としての使用時に相間剥離等が生起することがない接着力が得られる限り、特に制限はなく、通常、1.0g/m2〜6.0g/m2の範囲である。

【0024】

そして、包装材料2は、最外層透明フィルム3の内面に感熱記録層8を印刷形成し、該感熱記録層8の少なくとも全面を覆うように第一及び第二保護塗工層5、6からなる保護塗工層7を形成し、必要に応じて、該保護塗工層7の少なくとも全面を覆って白色印刷層11を形成した後、最外層内面側全面に接着剤を塗工(接着剤層10)し、最内層ヒートシール性フィルム4を重ね合わせて押圧接着することによって製造される。

【0025】

次に、本発明の第1の実施形態に係る印字装置1aを図1及び図2に基いて、図4も参照して説明する。

本発明の第1の実施形態に係る印字装置1aは、図1に示すように、ロール状体15から引き出された包装材料2の感熱記録層8の位置する最内層ヒートシール性フィルム4の外面に当接される金属板部材17と、該金属板部材17と包装材料2を介して対向するように配置され、包装材料2の最外層透明フィルム3側からレーザー光を感熱記録層8に向かって照射するレーザーマーカ18とから構成される。

なお、本第1の実施の形態では、感熱記録層8の位置する最内層ヒートシール性フィルム4の外面に金属板部材17を当接させ、最外層透明フィルム3側からレーザー光を感熱記録層8に向かって照射したが、感熱記録層8の位置する最外層透明フィルム3の外面に金属板部材17を当接させ、最内層ヒートシール性フィルム4側からレーザー光を感熱記録層8に向かって照射してもよい。

【0026】

金属板部材17は、図1及び図2に示すように、案内ローラ16a、16aの間にて、包装材料2の感熱記録層8が形成される範囲における最内層ヒートシール性フィルム4の外面と当接されるように配置される。該金属板部材17は、図2(a)に示すように、正面視略矩形状に形成され、最内層ヒートシール性フィルム4との当接面は、図2(b)及び(c)に示すように、包装材料2の流れ方向に沿って所定曲率R1で湾曲状に突出し、一方、包装材料2の流れ方向と直交する方向においては範囲Wで水平方向に延びその幅方向両端が所定曲率R2で湾曲する湾曲凸状面19に形成される。なお、本実施の形態では、この湾曲凸状面19の前記所定曲率R1は1200mm〜2450mmの適宜値に設定され、所定曲率R2は10mm〜15mmの適宜値に設定される。なお、図2(b)及び(c)に示す符号26は、金属板部材17を装置の枠体に取り付けるための取付用ねじである。

【0027】

そこで、表1に金属板部材17の湾曲凸状面19の面形状相違による包装材料2のシワの有無を評価した結果を示す。

【表1】

表1から解るように、図2(b)及び(c)も参照して、湾曲凸状面19の所定曲率R1が1200mmまたは2450mm、水平面の幅Wが30mm、幅方向両端の所定曲率R2が10mmの寸法を採用した時にシワが無くなり、また、所定曲率R1が2450mm、水平面の幅Wが30mm、幅方向両端の所定曲率R2が15mmの寸法を採用した時にシワが無くなることが解った。

【0028】

そして、金属板部材17の湾曲凸状面19が包装材料2の最内層ヒートシール性フィルム4の外面に当接されると、上述したように包装材料2の当接部分のシワが無くなり、さらに、金属板部材17の湾曲凸状面19と、包装材料2の最内層ヒートシール性フィルム4の外面との間の隙間が無くなりそれぞれが密着される。これにより、レーザー光の金属板部材17からの乱反射を防ぎ、鮮明に感熱記録層8を発色させることができる。

なお、包装材料2の感熱記録層8の範囲にシワ等が無い場合には、金属板部材17に湾曲凸状面19を備える必要はない。

【0029】

レーザー光は、包装材料2を構成する積層部材の種類や厚さなどに応じて適宜選択することができ、レーザーマーキングに使用可能なものであれば特に制限はない。例えば、炭酸ガスレーザー、YAGレーザー、半導体レーザーなどを使用することができる。照射出力、印字速度なども、包装材料2を構成する積層部材の種類や厚さなどに応じて適宜選択することができる。なお、本実施の形態では、レーザー光は炭酸ガスレーザーで、レーザー出力は最大30Wのレーザーマーカ18が採用される。

【0030】

次に、上述した第1の実施形態に係る印字装置1aを使用した印字方法を説明する。

ロール状体15から引き出された包装材料2は複数の案内ローラ16、16aによって所定経路に案内される。続いて、案内ローラ16a、16aの間で、包装材料2の最内層ヒートシール性フィルム4の外面が金属板部材17に当接される。その結果、該金属板部材17の湾曲凸状面19により包装材料2の当接部分のシワが伸ばされ、さらに、金属板部材17の湾曲凸状面19と、包装材料2の最内層ヒートシール性フィルム4の外面との間の隙間が無くなりそれぞれが密着される。この時、レーザーマーカ18により包装材料2の最外層透明フィルム3側から感熱記録層2に向かってレーザー光が照射され、包装材料2の感熱記録層8において各種情報が発色される。

なお、本実施の形態における、炭酸ガスレーザーの出力は10〜30W、好ましくは15〜25Wの適宜値に設定され、印字速度は1000〜5000mm/秒、好ましくは1500〜2500mm/秒の適宜値に設定される。

【0031】

その後、包装材料2への印字が終了すると、包装材料2は各案内ローラ16に沿って流れ、金属フレームで構成された製袋器20の直前で食品が包装材料2の下方に入り込み、包装材料2が製袋器20により食品を包むように筒状に形成される。続いて、センターシールバー21により包装材料2の筒状の両端部が包装材料2の流れ方向に沿ってシールされ、最終的に筒状の包装材料2の上流側及び下流側の両端開口がトップシールバー22でそれぞれシールされて商品形態である包装体23が形成される。なお、符号24はピンチローラである。

【0032】

以上説明したように、本発明の第1の実施形態に係る印字装置1aでは、包装材料2の最内層ヒートシール性フィルム4または最外層透明フィルム3の外面に当接する金属板部材17を設け、該金属板部材17と包装材料2を介して対向する位置に配置されたレーザーマーカ18により感熱記録層8に向かってレーザー光を照射する。これにより、レーザー光の入射及び金属板部材17からの反射より感熱記録層8を発色させることができるので、レーザー光の出力を抑えることができ、レーザー照射による包装材料2へのピンホール等の影響を抑えることができる。また、印字性能のメリットとして、レーザー光の金属板部材17からの反射を利用して印字することができる。

【0033】

また、本発明の第1の実施形態に係る印字装置1aでは、金属板部材17には、最内層ヒートシール性フィルム4または最外層透明フィルム3の外面との当接面に、包装材料2の流れ方向に沿って湾曲する湾曲凸状面19を設けているので、包装材料2の当接部位(感熱記録層8の範囲)のシワを伸ばすことができ、しかも、最内層ヒートシール性フィルム4または最外層透明フィルム3の外面と、金属板部材17の湾曲凸状面19との間に隙間を無くし、それぞれを密着させることができるので、金属板部材17からのレーザー光の乱反射を防ぐことができ、鮮明に感熱記録層8を発色させることができる。

【0034】

次に、本発明の第2の実施形態に係る印字装置1bを図3及び図5に基いて、図4も参照して説明する。

本発明の第2の実施形態に係る印字装置1bは、図3に示すように、第1の実施形態に係る印字装置1aで採用された金属板部材17に代わって印字ローラ25が採用されたものであり、その他の構成は第1の実施形態に係る印字装置1aと略同等である。

なお、第2の実施形態に係る印字装置1bに採用される印字ローラ25の直径は、印字範囲によっても変わるが20〜120mm、好ましくは40〜80mmの適宜値に設定される。

そこで、図5に、複数設定される印字範囲に対して各種直径を有する各印字ローラ25を使用した場合の印字状態を評価した結果を示している。

図5を参照すると、印字ローラ25の直径が20mmでは、印字の歪みが大きく文字を読み取れる限界である。また、賞味期限などの日付管理情報は通常印字範囲が20mmの範囲内に収まるため、印字範囲が10mmまたは15mmであれば印字ローラ25の直径は40mm、60mm、80mmのいずれでも印字状態が良好となり、印字範囲が20mmであれば印字ローラ25の直径は80mmが印字状態が良好となることが解る。

【0035】

そして、図3に示すように、包装材料2の最外層透明フィルム3の外面が印字ローラ25に当接されると共に、印字ローラ25の湾曲面により包装材料2の当接部位のシワが伸ばされ、しかも、最外層透明フィルム3の外面と印字ローラ25の湾曲面との間の隙間が無くなりそれぞれが密着される。この時、レーザーマーカ18により包装材料2の最内層ヒートシール性フィルム4側から感熱記録層8に向かってレーザー光が照射され、包装材料2の感熱記録層8において各種情報が発色される。

なお、本第2の実施の形態では、感熱記録層8の位置する最外層透明フィルム3の外面に印字ローラ25を当接させ、最内層ヒートシール性フィルム4側からレーザー光を感熱記録層8に向かって照射したが、第1の実施形態と同様に、感熱記録層8の位置する最内層ヒートシール性フィルム4の外面に印字ローラ25を当接させ、最外層透明フィルム3側からレーザー光を感熱記録層8に向かって照射してもよい。即ち、図3に示す案内ローラ16bを印字ローラとし、印字ローラ25を案内ローラとすることも可能である。

【0036】

そして、本発明の第2の実施形態に係る印字装置1bにおいても、第1の実施形態に係る印字装置1aと同様の作用効果を奏することができる。

しかも、印字ローラ25を採用することで、装置全体を簡素化することができ、コストを抑えることができる。

【符号の説明】

【0037】

1a、1b 印字装置,2 包装材料,3 最外層透明フィルム,4 最内層ヒートシール性フィルム,8 感熱記録層,17 金属板部材,18 レーザーマーカ,19 湾曲凸状面,25 印字ローラ

【特許請求の範囲】

【請求項1】

最外層透明フィルムと最内層ヒートシール性フィルムとの間に感熱記録層を有する包装材料の印字方法であって、

前記感熱記録層の位置する前記最内層ヒートシール性フィルムまたは前記最外層透明フィルムの外面に金属部材を当接させた状態で、該金属部材と包装材料を介して対向する位置から前記感熱記録層に向かってレーザー光を照射して該感熱記録層を発色させることを特徴とする包装材料の印字方法。

【請求項2】

最外層透明フィルムと最内層ヒートシール性フィルムとの間に感熱記録層を有する包装材料の印字装置であって、

前記感熱記録層の位置する前記最内層ヒートシール性フィルムまたは前記最外層透明フィルムの外面に当接される金属部材と、

該金属部材と包装材料を介して対向するように配置され前記感熱記録層に向かってレーザー光を照射するレーザーマーカと、

を備えていることを特徴とする包装材料の印字装置。

【請求項3】

前記金属部材の、前記最内層ヒートシール性フィルムまたは前記最外層透明フィルムの外面との当接面が湾曲凸状面に形成されることを特徴とする請求項2に記載の包装材料の印字装置。

【請求項4】

前記金属部材の湾曲凸状面は、包装材料の流れ方向に沿って湾曲状に突出することを特徴とする請求項3に記載の印字装置。

【請求項5】

前記金属部材は印字ローラであることを特徴とする請求項3または4に記載の包装材料の印字装置。

【請求項1】

最外層透明フィルムと最内層ヒートシール性フィルムとの間に感熱記録層を有する包装材料の印字方法であって、

前記感熱記録層の位置する前記最内層ヒートシール性フィルムまたは前記最外層透明フィルムの外面に金属部材を当接させた状態で、該金属部材と包装材料を介して対向する位置から前記感熱記録層に向かってレーザー光を照射して該感熱記録層を発色させることを特徴とする包装材料の印字方法。

【請求項2】

最外層透明フィルムと最内層ヒートシール性フィルムとの間に感熱記録層を有する包装材料の印字装置であって、

前記感熱記録層の位置する前記最内層ヒートシール性フィルムまたは前記最外層透明フィルムの外面に当接される金属部材と、

該金属部材と包装材料を介して対向するように配置され前記感熱記録層に向かってレーザー光を照射するレーザーマーカと、

を備えていることを特徴とする包装材料の印字装置。

【請求項3】

前記金属部材の、前記最内層ヒートシール性フィルムまたは前記最外層透明フィルムの外面との当接面が湾曲凸状面に形成されることを特徴とする請求項2に記載の包装材料の印字装置。

【請求項4】

前記金属部材の湾曲凸状面は、包装材料の流れ方向に沿って湾曲状に突出することを特徴とする請求項3に記載の印字装置。

【請求項5】

前記金属部材は印字ローラであることを特徴とする請求項3または4に記載の包装材料の印字装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2011−25931(P2011−25931A)

【公開日】平成23年2月10日(2011.2.10)

【国際特許分類】

【出願番号】特願2009−170116(P2009−170116)

【出願日】平成21年7月21日(2009.7.21)

【出願人】(000000066)味の素株式会社 (887)

【Fターム(参考)】

【公開日】平成23年2月10日(2011.2.10)

【国際特許分類】

【出願日】平成21年7月21日(2009.7.21)

【出願人】(000000066)味の素株式会社 (887)

【Fターム(参考)】

[ Back to top ]