包装材料

【課題】 印刷インキの使用量を大幅に削減して製造コストを低下させ、印刷品質の安定性を向上し、内容物の透視や金属探知機による異物検査及び電子レンジによる加熱調理が可能で、印刷インキから移行する臭気成分を遮断或いは減少させて内容物の保存性やフレーバー性を改善するとともに、印刷表現性に優れ、包装材料の層間剥離を生じず、しかも開封時に良好な開封性を有する包装材料を提供する。

【解決手段】 印刷層2と内層樹脂層5の間に、全光線透過率が10〜50%の、着色剤を含有する樹脂組成物により構成された着色樹脂層4を含み、金属箔を含まない積層フイルムにより包装材料11を構成する。好ましい着色樹脂層4としては、明度(L値)70〜95の酸化チタンを主成分とする着色剤を含有する樹脂組成物が使用される。

【解決手段】 印刷層2と内層樹脂層5の間に、全光線透過率が10〜50%の、着色剤を含有する樹脂組成物により構成された着色樹脂層4を含み、金属箔を含まない積層フイルムにより包装材料11を構成する。好ましい着色樹脂層4としては、明度(L値)70〜95の酸化チタンを主成分とする着色剤を含有する樹脂組成物が使用される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、内容物を透視することができるとともに、印刷インキから移行する臭気成分を遮断して内容物の保存性に優れた包装材料に関する。

【背景技術】

【0002】

従来、飲食品や化粧品、洗剤等の各種製品を保存するために、プラスチック積層フイルムにより構成された包装材料からなる各種形状の包装袋、カップ、トレー等の包装容器が提案されている。

このような包装材料としては、例えば図6にみられるように、積層フイルムの外層1を構成する樹脂層の裏面(内面側)に印刷層2を設け、接着剤層3を介して中間樹脂層7、バリヤー層8、内層樹脂層5等他の層を積層した積層体が使用されており、酸素等のガスや印刷インキに由来する臭気成分を遮断し内容物の保存性を改善するために、バリヤー層8としてアルミニウム箔のような金属箔を使用した積層体も種々提案されている。

【0003】

しかしながら、中間層としてアルミニウム箔のような金属箔を使用した場合には、包装容器内に収納した内容物を透視することが不可能となるとともに、電子レンジを使用して包装容器を加熱調理することや、金属探知機により異物検査をすることができなくなるという問題点がある。

また、金属箔層と他の層を分離することが困難であり、使用済の包装容器の焼却処理や、成形時に発生する不良品や成形屑等をリサイクル使用することが難しくなるといった問題点があり、金属箔層を含む積層体を包装材料として使用することを避ける方向にある。

【0004】

このような問題点を解消するために、積層体中に遮光印刷層を設けるとともに、印刷インキに由来する臭気成分を遮断する臭気バリヤー層として、金属箔に代えて一軸ないし二軸延伸された熱可塑性樹脂フイルムに、酸化ケイ素や酸化アルミニウム等の無機化合物を蒸着させたフイルムを使用して積層体を構成することや(特許文献1参照)、内層樹脂層の外面側に無機物等によるバリヤー層を設けた多層フイルムにより包装材料を形成すること(特許文献2参照)、が提案されている。

また、金属箔を使用せずに、白色のインキ層と特定のインキを含む遮光性層を設けたラミネートフイルムによりパウチを構成し、内容物の劣化を防止するものも提案されている(特許文献3参照)。

【0005】

【特許文献1】特開2003−170536号公報

【特許文献2】特開平8−207196号公報

【特許文献2】特開2003−12045号公報

【0006】

しかしながら、特許文献1及び2に記載された包装材料は、積層体の外層を構成する基材フイルム層の裏面に印刷層を設け、接着剤層を介して臭気成分バリヤー層やシーラント層等を積層したものであり、印刷インキ層中に残留するインキ由来の溶剤や接着剤層の影響を受け、ラミネート強度が低下して基材フイルム層の剥離が生じたり、包装袋の開封時に開封の方向性が不安定となり、糸引きが発生する等の問題点がある。

また、特許文献3に記載されたパウチは印刷インキ層の組合わせによって内容物の劣化を防止するものであり、印刷インキ層の形成に大量のインキを使用することから、インキ由来の臭気成分が内容物に移行するおそれがあるとともに、印刷の均一性を確保することが困難であった。

【0007】

一方、製品の印刷表現性が優れていることは、消費者の購買意欲を刺激し販売活動において重要であるとともに、消費者にとっても製品に関する情報を正確に把握して製品の誤使用を防止することが可能となるので重要である。上記の金属箔を使用しない包装材料においては、内容物の透視が可能となることから、内容物の色が包装材料の印刷表現を阻害するという問題が生じる。

包装材料の印刷表現性を向上させるのに最も効果があるのは、下地の明度(L値)を向上させることである。従来技術では、下地に使用する白色インキの濃度を高くしたり、重ね塗りをすることで、下地の明度(L値)を向上させるのが一般的であった。しかしながら、この方法では、印刷のムラが発生して印刷表現性を損なったり、印刷インキ由来の臭気成分が内容物に移行してフレーバーが悪くなるといった欠点があった。また、包装材料のラミネート強度の低下による層間剥離(デラミネーション)が発生したり、包装容器の開封時に開封の方向性が不安定になり、糸引きが発生し開封しづらくなる等の問題点があった。

また、グラビア印刷、フレキソ印刷等の印刷工程においては、白色インキに使用される顔料の影響で、版シリンダーやドクター刃が磨耗して印刷不良が発生したり、消耗部品の交換頻度が高くなり、生産効率が低下してコストアップを招くという問題もあった。

【発明の開示】

【発明が解決しようとする課題】

【0008】

したがって、本発明はこれらの従来技術の問題点を解消して、印刷インキの使用量を大幅に削減して製造コストを低下させ、印刷品質の安定性を向上し、内容物の透視や金属探知機による異物検査及び電子レンジによる加熱調理が可能で、印刷インキから移行する臭気成分を遮断或いは減少させて内容物の保存性やフレーバー性を改善するとともに、印刷表現性に優れ、包装材料の層間剥離を生じず、しかも開封時に良好な開封性を有する包装材料を提供することを目的とする。

【課題を解決するための手段】

【0009】

本発明者は鋭意検討した結果、印刷層と内層樹脂層の間に、全光線透過率が10〜50%の、着色剤を含有する樹脂組成物により構成された着色樹脂層を含み、金属箔を含まない積層フイルムにより包装材料を構成することによって、上記課題が解決されることを発見し、本発明を完成したものである。

【0010】

すなわち、本発明はつぎの1〜14の構成をとるものである。

1.印刷層と内層樹脂層の間に、全光線透過率が10〜50%の、着色剤を含有する樹脂組成物により構成された着色樹脂層を含み、金属箔を含まない積層フイルムからなることを特徴とする包装材料。

2.着色樹脂層が、明度(L値)70〜95の酸化チタンを主成分とする着色剤を含有する樹脂組成物であることを特徴とする1に記載の包装材料。

3.樹脂組成物がポリエチレンテレフタレート系樹脂からなる樹脂組成物であることを特徴とする2に記載の包装材料。

4.着色樹脂層の外側に外層樹脂層を設け、外層樹脂層と着色樹脂層との間に印刷層を形成したことを特徴とする1〜3のいずれかに記載の包装材料。

5.着色樹脂層の外側に外層樹脂層を設け、外層樹脂層の外側表面に印刷層を形成したことを特徴とする1〜3のいずれかに記載の包装材料。

6.着色樹脂層を外層とし、着色樹脂層の外側表面に印刷層を形成したことを特徴とする1〜3のいずれかに記載の包装材料。

7.着色樹脂層と内層樹脂層の間に中間樹脂層を設けたことを特徴とする6に記載の包装材料。

8.印刷層の表面にトップコート層を設けたことを特徴とする5〜7のいずれかに記載の包装材料。

9.印刷層と外層樹脂層の間に臭気成分移行防止層を設けたことを特徴とする5〜8のいずれかに記載の包装材料。

10.臭気成分移行防止層を透視性を有する材料により構成したことを特徴とする9に記載の包装材料。

11.着色樹脂層が酸素吸収性を有するものであることを特徴とする1〜10のいずれかに記載の包装材料。

12.着色樹脂層と内層樹脂層の間に酸素吸収性樹脂層を設けたことを特徴とする1〜10のいずれかに記載の包装材料。

13.着色樹脂層を、着色剤の含有量が多い中間層と該中間層の両側に形成した着色剤の含有量が少ない表面層からなる多層構成としたことを特徴とする1〜12のいずれかに記載の包装材料。

14.内層樹脂層をヒートシール性を有するポリオレフィン系樹脂により構成したことを特徴とする1〜13のいずれかに記載の包装材料。

本発明において、全光線透過率は、試験片の平行入射光束に対する全透過光束の割合を意味し、JIS K7361に規定された方法で測定した値である。本発明においては、前記JISに準拠した測定器である日本電色工業株式会社製、NDH−1001DPにより測定した値で示した。

また、明度(L値)は、JIS Z8722に規定された方法で測定した値である。本発明においては、前記JISに準拠した測定器である日本電色工業株式会社製、分光式色差計SE2000により測定した値で示した。このL値は、L=0が最も暗く(黒色)、L=100が最も明るい状態(白色)を表す。

【発明の効果】

【0011】

本発明の包装材料は、次のような顕著な効果を奏する。

(1)印刷インキの使用量を大幅に削減して製造コストを低下させ、かつ印刷品質の安定性を向上させる。

(2)包装袋等を構成した際に、内容物を透視したり、金属探知機による異物検査や電子レンジによる加熱調理が可能となる。

(3)酸素等のガスや印刷インキから移行する臭気成分を遮断或いは減少させて、内容物の保存性やフレーバー性に優れた包装材料を得ることができる。

(4)印刷表現性に優れ、包装材料の層間剥離を生じず、しかも開封時に良好な開封性を有する。

(5)アルミニウム箔等の金属箔層を含まないので使用後の廃棄処理が容易であり、不良品や成形屑等をリサイクル使用することも可能である。

【発明を実施するための最良の形態】

【0012】

つぎに、図面に基づいて本発明の好ましい実施の形態について説明するが、以下の具体例は本発明を限定するものではない。

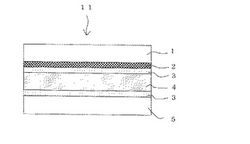

図1は、本発明の包装材料の1例を示す断面模式図である。この包装材料11は、外層から順に外層樹脂層1、印刷層2、接着剤層3、着色樹脂層4、接着剤層3、ヒートシール性を有する内層樹脂層(シーラント層)5、からなる層構成を有する。

【0013】

図2は、本発明の包装材料の他の例を示す断面模式図である。この包装材料21は、外層から順にトップコート層(仕上げニス層)6、印刷層2、外層樹脂層1、接着剤層3、着色樹脂層4、接着剤層3、内層樹脂層5からなる層構成を有する。この包装材料21では、外層樹脂層1の外側表面に印刷層2を形成し、印刷層2の表面にトップコート層6を設けたものである。

【0014】

図3は、本発明の包装材料の他の例を示す断面模式図である。この包装材料31は、外層から順にトップコート層6、印刷層2、着色樹脂層4、接着剤層3、中間樹脂層7、接着剤層3、内層樹脂層5からなる層構成を有する。この包装材料31では、着色樹脂層4を外層としてその外側表面に印刷層2を形成し、印刷層2の表面にトップコート層6を設けたものである。

【0015】

図4は、本発明の包装材料の他の例を示す断面模式図である。この包装材料41は、外層から順にトップコート層6、印刷層2、臭気成分移行防止層(バリヤー層)8、外層樹脂層1、接着剤層3、3層構成の着色樹脂層4、接着剤層3、内層樹脂層5からなる層構成を有する。この包装材料41は、図2の包装材料21の印刷層2と外層樹脂層1の間に臭気成分移行防止層8を設けるとともに、着色樹脂層4を着色剤の含有量が多い中間層42と該中間層の両側に形成した着色剤の含有量が少ない表面層41、43からなる3層構成とした、層構成を有するものである。

【0016】

図5は、本発明の包装材料の他の例を示す断面模式図である。この包装材料51は、外層から順にトップコート層6、印刷層2、臭気成分移行防止層8、3層構成の着色樹脂層4、接着剤層3、中間樹脂層7、接着剤層3、内層樹脂層5からなる層構成を有する。この包装材料51は、図3の包装材料31の印刷層2と着色樹脂層4の間に臭気成分移行防止層8を設けるとともに、着色樹脂層4を着色剤の含有量が多い中間層42と該中間層の両側に形成した着色剤の含有量が少ない表面層41、43からなる3層構成とした、層構成を有するものである。

【0017】

本発明の包装材料の外層樹脂層1を構成する材料としては特に制限はなく、通常包装材料に使用される熱可塑性樹脂はいずれも使用することができる。

このような熱可塑性樹脂としては、例えば結晶性ポリプロピレン、結晶性プロピレン−エチレン共重合体、結晶性ポリブテン−1、結晶性ポリ4−メチルペンテン−1、低−、中−、或いは高密度ポリエチレン、エチレン−酢酸ビニル共重合体(EVA)、EVAケン化物、エチレン−アクリル酸エチル共重合体(EEA)、イオン架橋オレフィン共重合体(アイオノマー)等のポリオレフィン類;ポリスチレン、スチレン−ブタジエン共重合体等の芳香族ビニル共重合体;ポリ塩化ビニル、塩化ビニリデン樹脂等のハロゲン化ビニル重合体;ポリアクリル系樹脂;アクリロニトリル−スチレン共重合体、アクリロニトリル−スチレン−ブタジエン共重合体の如きニトリル重合体;ポリエチレンテレフタレート、ポリテトラメチレンテレフタレート等のポリエステル類;各種ポリカーボネート;フッ素系樹脂;ポリオキシメチレン等のポリアセタール類等の熱可塑性樹脂を挙げることができる。これらの熱可塑性樹脂は単独で又は二種以上をブレンドして使用することができ、また、各種の添加剤を配合して使用してもよい。

好ましい熱可塑性樹脂としては、ポリエチレンテレフタレート等のポリエステル樹脂、ポリプロピレン等のポリオレフィン樹脂、ポリアミド樹脂等が挙げられ、これらは適宜一軸乃至二軸延伸したフイルムとして用いることができる。

【0018】

本発明の包装材料の印刷層2に使用するインキとしては特に制限はなく、ウレタン系樹脂、ポリアミド系樹脂、塩酢ビ系樹脂、セルロース系樹脂等をバインダーとするインキ類を使用することができる。また、印刷方法にも制限はなく、グラビア印刷、オフセット印刷等通常の印刷方法を使用することができる。

この印刷層2は、外層樹脂層1の裏面(内層側)又は外側表面に形成することができる。印刷層2を外層樹脂層1の外側表面に形成する場合には、図2〜5にみられるように、印刷層2を保護するために通常の仕上げニスによるトップコート層6を設けることが好ましい。トップコート層を構成する仕上ニスとしては特に制限はなく、例えば、ウレタン系、エポキシ系、ポリエステル系、アクリル系等の樹脂を使用した熱硬化型ニス、紫外線硬化型ニス、電子線硬化型ニスを使用することができる。これらのニスの硬化方式については、複数の硬化方式を併用したハイブリッド方式とすることもできる。

【0019】

本発明の包装材料では、印刷層2と内層樹脂層5の間に、全光線透過率が10〜50%、好ましくは15〜40%の、着色剤を含有する樹脂組成物により構成された着色樹脂層4を設けることによって、包装材料に金属箔に代わる遮光性、隠蔽性やバリヤー性を付与するとともに、印刷層2の下地色としての機能を持たせることを特徴とするものである。このような下地色となる着色層4を設けることによって、印刷層2において多量のインキを使用するベタ印刷の部分を削減し、臭気成分の元となるインキの使用量を大幅に減少させることが可能となる。

【0020】

このような着色樹脂層4は、外層樹脂層1を構成する材料として使用される熱可塑性樹脂中に、酸化チタンのような隠蔽性に優れた着色料を高濃度で配合した樹脂組成物によって構成することができる。

着色樹脂層を構成する樹脂としては特に制限はなく、例えば、上記した外層樹脂層を構成する熱可塑性樹脂から適宜選択して使用することができる。好ましい熱可塑性樹脂としては、ポリエチレンテレフタレート等のポリエステル樹脂、ポリプロピレン等のポリオレフィン樹脂、ポリアミド樹脂等が挙げられる。

【0021】

着色樹脂層に配合する着色剤としては特に制限はなく、通常プラスチックの着色に使用される各種の顔料等の着色剤が使用される。好ましい着色剤としては、例えば、酸化チタン、亜鉛華、アンチモン白、硫化亜鉛等の白色顔料や、炭酸バリウム、クレー、シリカ、バライト粉、ホワイトカーボン、タルク、アルミナホワイト等の体質顔料等が挙げられ、これらは適宜組み合わせて使用してもよい。特に好ましい着色剤としては、明度(L値)の高い(例えば、70〜95程度)酸化チタンが挙げられる。着色剤の粒径は、通常は0.1〜10μm、特に0.1〜5μm程度のものが使用される。

【0022】

着色樹脂層中の着色剤の配合量は、着色樹脂層を構成する樹脂組成物全体を基準として1〜50重量%程度、特に5〜25重量%程度とすることが好ましい。着色剤の配合量が少ない場合には、着色樹脂層による遮蔽効果が小さくなり、印刷表現性が低下する。一方、着色剤の配合量が多すぎると、着色樹脂層がもろくなり安定して製造することが困難となり、ラミネート強度が低下することがある。

着色樹脂層を構成する特に好ましい樹脂組成物としては、明度(L値)70〜95の酸化チタンを主成分とする着色剤を含有するポリエチレンテレフタレート(PET)系樹脂組成物が挙げられる。

【0023】

着色樹脂層は、単層或いは多層構成のフイルムとして構成することができるが、単層フイルムとした場合には安定的に製造することが可能な着色剤の配合量に限界があり、またラミネート強度が低下することがある。したがって、図4又は図5にみられるように、着色樹脂層4を、着色剤の含有量が多い中間層42と、該中間層42の両側に形成した着色剤の含有量が少ないか、又は着色剤を含有しない表面層41、43からなる3層或いはそれ以上の多層構成とすることが好ましい。このような多層構成とすることにより、ラミネート強度を安定に保つとともに、以下に示すように、単層のものに比較して明度(L値)を向上させることが可能となる。

【0024】

(着色樹脂フイルムの性状)

ポリエチレンテレフタレート(PET)中に、表1に示す量(重量%)の酸化チタンをそれぞれ配合し、表1に示す層構成と厚さを有する着色樹脂フイルムを作製した。得られたフイルムについて、全光線透過率と明度(L値)を測定し、表1に記載した。

フイルム5は、酸化チタン含有量が20重量%で厚さが11μmのPETフイルムの両面に、酸化チタン含有量が5重量%で厚さが1μmのPETフイルムを積層したものである。また、フイルム6は、酸化チタン含有量が27重量%で厚さが14μmのPETフイルムの両面に、酸化チタン含有量が5重量%で厚さが1μmのPETフイルムを積層したものである。表1の、例えばフイルム1と5を対比すれば、着色樹脂フイルムを3層構成にすることによって、酸化チタンの含有量を少なくしても、同等以上の遮蔽効果を得ながら、明度が向上することが判る。また、2と5や4と5の対比により、着色樹脂フイルムを3層構成とすることによって、酸化チタンの含有量を少なくしても、同時に、フイルムの厚みが薄くても、同等以上の遮蔽効果を得ながら、明度が向上することが判る。

【0025】

【表1】

【0026】

本発明の包装材料の着色樹脂層4は、図1にみられるように、外層樹脂層1とは別の樹脂層として構成することができるが、図3或いは図5にみられるように、着色樹脂層4を外層樹脂層とすることもできる。また、着色樹脂層4を、酸素吸収性等の機能性を有する樹脂層として構成してもよい。

【0027】

包装材料の内層樹脂層7を構成する材料としては特に制限はなく、通常包装材料に使用される熱可塑性樹脂はいずれも使用することができる。例えば、上記の外層樹脂層を構成する樹脂として例示したものはいずれも使用可能であるが、ヒートシール性を有する樹脂を使用することが好ましい。

【0028】

このようなヒートシール性を有するプラスチック材料としては、例えば公知の低密度ポリエチレン、線状低密度ポリエチレン、中密度ポリエチレン、高密度ポリエチレン、ポリプロピレン、プロピレン−エチレン共重合体、エチレン−酢酸ビニル共重合体、エチレン系不飽和カルボン酸乃至その無水物でグラフト変性されたオレフィン樹脂等のオレフィン系樹脂、比較的低融点乃至低軟化点のポリアミド乃至コポリアミド樹脂、ポリエステル乃至コポリエステル樹脂、ポリカーボネイト樹脂等が使用される。

これらの中でも、ポリオレフィン系樹脂、特に無延伸のポリプロピレン系樹脂を使用することが好ましい。

【0029】

本発明の包装材料には、必要に応じて中間樹脂層7を設けることができるが、このような中間樹脂層7を構成する材料としては、上記の外層樹脂層や内層樹脂層を構成する材料として例示した樹脂類は、いずれも使用することができる。

また、中間樹脂層をガスバリヤー性や酸素吸収性等を有する機能性樹脂により構成することもできる。この中間樹脂層は、1層に限らず2層以上設けるようにしてもよい。

【0030】

中間樹脂層となる酸素吸収性樹脂としては、(1)樹脂自体が酸素吸収性を有する樹脂を使用する、もしくは(2)酸素吸収性を有する又は有しない熱可塑性樹脂中に酸素吸収剤を配合した樹組成物を使用することができる。酸素吸収性樹脂組成物(2)を構成する熱可塑性樹脂としては特に制限はなく、酸素バリヤー性を有する熱可塑性樹脂や、酸素バリヤー性を有さない熱可塑性樹脂のいずれもが使用できる。樹脂組成物(2)を構成する熱可塑性樹脂として、樹脂自体が酸素吸収性又は酸素バリヤー性を有するものを使用した場合は、酸素吸収剤による酸素吸収効果との組合せにより、容器内部への酸素の侵入を効果的に防止することができるので好ましい。

【0031】

樹脂自体が酸素吸収性を有するものとしては、例えば、樹脂の酸化反応を利用したものが挙げられる。酸化性の有機材料、例えば、ポリブタジエン、ポリイソプレン、ポリプロピレン、エチレン一酸化炭素共重合体、6−ナイロン、12−ナイロン、メタキシリレンジアミン(MX)ナイロンのようなポリアミド類に、酸化触媒としてコバルト、ロジウム、銅等の遷移金属を含む有機酸塩類や、ベンゾフェノン、アセトフェノン、クロロケトン類のような光増感剤を加えたものが使用できる。これらの酸素吸収材料を使用した場合は、紫外線、電子線のような高エネルギー線を照射することによって、一層の効果を発現させることも出来る。

【0032】

熱可塑性樹脂中に配合する酸素吸収剤としては、従来この種の用途に使用されている酸素吸収剤は全て使用できるが、一般には還元性でしかも実質上水に不溶なものが好ましく、その適当な例としては、還元性を有する金属粉、例えば還元性鉄、還元性亜鉛、還元性錫粉;金属低位酸化物、例えばFeO、Fe3O4;還元性金属化合物、例えば炭化鉄、ケイ素鉄、鉄カルボニル、水酸化第一鉄等の一種又は二種以上を組み合わせたものを主成分としたものが挙げられる。特に好ましい酸素吸収剤としては、還元性鉄、例えば鉄鋼の製造工程で得られる酸化鉄をコークスで還元し、生成した海綿鉄を粉砕後、水素ガスや分解アンモニアガス中で仕上還元を行なった還元性鉄や、酸洗工程で得られる塩化鉄水溶液から鉄を電解析出させ、粉砕後仕上還元を行なった還元性鉄等が挙げられる。

これらの酸素吸収剤は必要に応じて、アルカリ金属、アルカリ土類金属の水酸化物、炭酸塩、亜硫酸塩、チオ硫酸塩、第三リン酸塩、第二リン酸塩、有機酸塩、ハロゲン化物等の電解質からなる酸化促進剤や、さらには活性炭、活性アルミナ、活性白土のような助剤とも組み合わせて使用することができる。特に好ましい酸化促進剤としては、塩化ナトリウム、塩化カルシウム或いはこれらを組合わせたもの等が挙げられる。

還元性鉄と酸化促進剤を組合わせて使用する場合には、両者の配合割合は、合計量を100重量部として、還元性鉄99〜80重量部及び酸化促進剤1〜20重量部、特に還元性鉄98〜90重量部及び酸化促進剤2〜10重量部とすることが好ましい。

【0033】

他の酸素吸収剤としては、多価フェノールを骨格内に有する高分子化合物、例えば多価フェノール含有フェノール・アルデヒド樹脂等が挙げられる。更に、水溶性物質であるアスコルビン酸、エリソルビン酸、トコフェロール類及びこれらの塩類等も好適に使用することが出来る。これらの酸素吸収性物質の内でも、還元性鉄及びアスコルビン酸系化合物が特に好ましい。

また、上記の樹脂自体が酸素吸収性を有する樹脂を、酸素吸収剤として熱可塑性樹脂中に配合してもよい。

【0034】

これら酸素吸収剤は、一般に平均粒径が50μm以下、特に30μm以下の粒径を有することが好ましく、透明あるいは半透明性を必要とする場合には、平均粒径10μm以下、特に5μm以下の粒径を有することが好ましい。酸素吸収剤は、上記の樹脂に1乃至70重量%、特に5乃至30重量%の割合で配合することが好ましい。

【0035】

本発明の包装材料の臭気成分移行防止層8は、印刷層2に含まれる印刷インキ等に由来する臭気成分を遮断乃至透過させない材料により構成する。このような材料としては、酸化ケイ素、酸化アルミニウム等の金属酸化物等を蒸着させたプラスチックフイルムや、ガスバリヤー性樹脂を主成分としたコーティング剤を塗布したプラスチックフイルム、或いはエチレン・酢酸ビニル共重合体ケン化物やポリ塩化ビニリデンのようにそれ自体がガスバリヤー性の高い樹脂等を用いることができる。

【0036】

具体的には、例えばシリカ蒸着ポリエステルフイルム、アルミナ蒸着ポリエステルフイルム、シリカ蒸着ナイロンフイルム、アルミナ蒸着ナイロンフイルム、アルミナ蒸着ポリプロピレンフイルム、炭素膜蒸着ポリエステルフイルム、炭素膜蒸着ナイロンフイルム、さらにアルミナ及びシリカをポリエステルフイルムやナイロンフイルム等のベースフイルムに同時蒸着した2元蒸着フイルム、またナイロン6/メタキシリレンジアミンナイロン6共押出しフイルム、ポリプロピレン/エチレン−ビニルアルコール共重合体共押出しフイルム、またポリビニルアルコールコートポリプロピレンフイルム、ポリビニルアルコールコートポリエステルフイルム、ポリビニルアルコールコートナイロンフイルム、ポリアクリル酸系樹脂コートポリエステルフイルム、ポリアクリル酸系樹脂コートナイロンフイルム、ポリアクリル酸系樹脂コートポリプロピレンフイルム、ポリグリコール酸樹脂コートポリエステルフイルム、ポリグリコール酸樹脂コートナイロンフイルム、ポリグリコール酸樹脂コートポリプロピレンフイルム等の有機樹脂コートフイルム、さらに有機樹脂材料及び無機材料からなるハイブリッドコート材をポリエステルフイルムやナイロンフイルム、ポリプロピレンフイルム等のベースフイルムにコーティングしたもの等を挙げることができる。これらの臭気成分バリヤーフイルムは、単独で又は2種以上を組合わせて使用することができる。

【0037】

臭気成分移行防止層8は、印刷層2を構成する印刷インキ等に由来する臭気成分が包装材料の内側に移行し、内容物の味、香り等に悪影響を及ぼすことを防止するものであり、印刷層2と内層樹脂層5の間に設けられる。

臭気成分移行防止層8を設ける位置は適宜選択することができ、例えば図4の包装材料41では、印刷層2と外層樹脂層1の間に臭気成分移行防止層8を形成している。また、図5の包装材料51では、印刷層2と外層となる3層構成の着色樹脂層4の間に臭気成分移行防止層8を形成している。

【0038】

包装材料の接着剤層3を構成する材料としては特に制限はなく、例えば無水マレイン酸のような酸無水物で変性されたポリオレフィン系接着剤や、ポリウレタン系接着剤等、通常積層体用の接着剤として用いられるものはいずれも使用することができる。

【0039】

本発明の包装材料は、三方シール袋、ガセット袋、背貼り部を有するピロー袋、スタンディングパウチ等の各種包装袋を構成する材料として好適に用いられるほか、カップ、トレー、ボックス等の蓋材等としても使用することができる。

【実施例】

【0040】

次に、実施例により本発明をさらに説明するが、以下の具体例は本発明を限定するものではない。なお、以下の例では、二酸化チタンの含有量は重量%で示した。

(実施例1)

この例では、包装材料の外層樹脂層として、厚さ12μmの二軸延伸ポリエチレンテレフタレート(PET)フイルムを使用した。また、着色樹脂層として、酸化チタン含有量が20重量%で厚さが11μmのPETフイルムの両面に、酸化チタン含有量が5重量%で厚さが1μmのPETフイルムを積層した、3層構成で厚さ13μmの白色PETフイルム(以下、「白色PET1」という)を使用した。そして、中間樹脂層として、厚さ15μmの二軸延伸ナイロン6フイルムを使用し、内層樹脂層として、厚さ70μmの無延伸ポリプロピレン(CPP)フイルムを使用した。

2液硬化型のポリウレタン系ドライラミネート用接着剤を使用して、これらのフイルムを順次貼り合わせることにより、外層から順に、PET外層(12μm)/白色PET1着色層(13μm)/ナイロン6中間層(15μm)/CPP内層(70μm)、という層構成を有するラミネートフイルムを製造した。

【0041】

(実施例2)

実施例1において、着色樹脂層として白色PET1に代えて、酸化チタン含有量が27重量%で厚さが14μmのPETフイルムの両面に、酸化チタン含有量が5重量%で厚さが1μmのPETフイルムを積層した、3層構成で厚さ16μmの白色PETフイルム(以下、「白色PET2」という)を使用した以外は、実施例1と同様にして、外層から順に、PET外層(12μm)/白色PET2着色層(16μm)/ナイロン6中間層(15μm)/CPP内層(70μm)、という層構成を有するラミネートフイルムを製造した。

【0042】

(比較例1)

実施例1で外層樹脂層として使用した、PETフイルムの裏面(内層側)に、白色顔料として酸化チタンを含有する白色グラビアインキ(東洋インキ製造株式会社製、New LPスーパー)を全面に1度グラビア印刷方式で塗布した。このフイルムの印刷面に、実施例1で中間樹脂層として使用したナイロン6フイルム、及び同じく内層樹脂層として使用したCPPフイルムを、2液硬化型のポリウレタン系ドライラミネート用接着剤を使用して順次貼り合わせることにより、外層から順に、PET白色インキ1度塗り外層(12μm)/ナイロン6中間層(15μm)/CPP内層(70μm)、という層構成を有するラミネートフイルムを製造した。

【0043】

(比較例2)

比較例1において、PET外層樹脂への白色グラビアインキの塗布回数を2度とした以外は、比較例1と同様にして、外層から順に、PET白色インキ2度塗り外層(12μm)/ナイロン6中間層(15μm)/CPP内層(70μm)、という層構成を有するラミネートフイルムを製造した。

【0044】

(比較例3)

比較例1において、PET外層樹脂への白色グラビアインキの塗布回数を3度とした以外は、比較例1と同様にして、外層から順に、PET白色インキ3度塗り外層(12μm)/ナイロン6中間層(15μm)/CPP内層(70μm)、という層構成を有するラミネートフイルムを製造した。

【0045】

(包装材料の性能試験)

上記の各例で得られたラミネートフイルムを使用し、JIS K7361に準拠した測定器である日本電色工業株式会社製、NDH−1001DPにより、全光線透過率を測定し表2に記載した。また、JIS Z8722に準拠した測定器である日本電色工業株式会社製、分光式色差計SE2000により、明度(L値)測定し表2に記載した。

【0046】

また、上記の各例で得られたラミネートフイルムの内層面を対向させて重ね合わせ、縦×横=130mm×170mmの大きさを外周とし、シール幅6mmで三方をヒートシールして平袋を製造した。この袋に純水200gを充填し、ヒートシール後120℃で30分間の殺菌処理を行ない、3日間室温で保管した後に開封し、パネラー10人に袋内の水を飲ませて、官能試験により味、臭いについて、次の基準により評価し、その平均点を表2に記載した。

評点1:殆んど、無味、無臭である。

評点2:若干、味、臭いがする。

評点3:味、臭いがする。

評点4:かなり、味、臭いがする。

【0047】

【表2】

【0048】

表2によれば、実施例1及び2のラミネートフイルムでは、3層構成の着色樹脂層を使用することにより、比較例1〜3に対比して全光線透過率が低くなり、隠蔽性が向上するとともに、明度も向上していることが判る。したがって、これらのフイルムでは、外層側から見たときに、内容物の色による影響を隠蔽して、例えば外層表面或いは外層裏面に形成する印刷の表現性を向上させることが可能となる。

また、ラミネートフイルムから製造した平袋においても、比較例1〜3における、インキによる内容物に対する味、臭い等の影響を抑える効果があることが判明した。

【0049】

(実施例3)

実施例1において、外層樹脂層として使用したPETフイルムの裏面(内層側)に、通常のグラビアインキ(東洋インキ製造株式会社製、New LPスーパー)を使用し、イエロー、マゼンダ、シアン、ブラックの計4色を20mm幅で、グラビア印刷方式でベタ印刷した以外は、実施例1と同様にして、外層から順に、4色裏印刷PET外層(12μm)/白色PET1着色層(13μm)/ナイロン6中間層(15μm)/CPP内層(70μm)、という層構成を有するラミネートフイルムを製造した。

このラミネートフイルムから、上記と同様の平袋を作製し、上記と同様に官能試験により味、臭いについて評価したところ、評点は2であり、実用に適するものであった。

【0050】

(比較例4)

実施例3で外層樹脂層として使用した、4色裏印刷PETフイルムの印刷面に、白色顔料として酸化チタンを含有する白色グラビアインキ(東洋インキ製造株式会社製、New LPスーパー)を、全面に1度グラビア印刷方式で塗布した。このフイルムの印刷面に、実施例3で中間樹脂層として使用したナイロン6フイルム、及び同じく内層樹脂層として使用したCPPフイルムを、2液硬化型のポリウレタン系ドライラミネート用接着剤を使用して順次貼り合わせることにより、外層から順に、PET4色裏印刷・白色インキ1度塗り外層(12μm)/ナイロン6中間層(15μm)/CPP内層(70μm)、という層構成を有するラミネートフイルムを製造した。

このラミネートフイルムから、上記と同様の平袋を作製し、上記と同様に官能試験により味、臭いについて評価したところ、評点は4であり、実用には適さないものであった。

【0051】

上記の各例は、例示のために記載したものであり、例えば外層樹脂層として、ガス・水分バリヤー性を付与するために酸化珪素膜を片面(包装材料の内層側)に蒸着したPETフイルムを使用する等、適宜改変できることは言うまでもない。また、ラミネートフイルムの層間接着性を改善するために、隣接するフイルムの少なくとも一方の面に、コロナ放電処理等を施すようにすることもできる。

【図面の簡単な説明】

【0052】

【図1】本発明の包装材料の一例を示す図である。

【図2】本発明の包装材料の他の例を示す図である。

【図3】本発明の包装材料の他の例を示す図である。

【図4】本発明の包装材料の他の例を示す図である。

【図5】本発明の包装材料の他の例を示す図である。

【図6】従来の包装材料の1例を示す図である。

【符号の説明】

【0053】

1 外層樹脂層

2 印刷層

3 接着剤層

4 着色樹脂層

5 内層樹脂層

6 トップコート層

7 中間樹脂層

8 臭気成分移行防止層

【技術分野】

【0001】

本発明は、内容物を透視することができるとともに、印刷インキから移行する臭気成分を遮断して内容物の保存性に優れた包装材料に関する。

【背景技術】

【0002】

従来、飲食品や化粧品、洗剤等の各種製品を保存するために、プラスチック積層フイルムにより構成された包装材料からなる各種形状の包装袋、カップ、トレー等の包装容器が提案されている。

このような包装材料としては、例えば図6にみられるように、積層フイルムの外層1を構成する樹脂層の裏面(内面側)に印刷層2を設け、接着剤層3を介して中間樹脂層7、バリヤー層8、内層樹脂層5等他の層を積層した積層体が使用されており、酸素等のガスや印刷インキに由来する臭気成分を遮断し内容物の保存性を改善するために、バリヤー層8としてアルミニウム箔のような金属箔を使用した積層体も種々提案されている。

【0003】

しかしながら、中間層としてアルミニウム箔のような金属箔を使用した場合には、包装容器内に収納した内容物を透視することが不可能となるとともに、電子レンジを使用して包装容器を加熱調理することや、金属探知機により異物検査をすることができなくなるという問題点がある。

また、金属箔層と他の層を分離することが困難であり、使用済の包装容器の焼却処理や、成形時に発生する不良品や成形屑等をリサイクル使用することが難しくなるといった問題点があり、金属箔層を含む積層体を包装材料として使用することを避ける方向にある。

【0004】

このような問題点を解消するために、積層体中に遮光印刷層を設けるとともに、印刷インキに由来する臭気成分を遮断する臭気バリヤー層として、金属箔に代えて一軸ないし二軸延伸された熱可塑性樹脂フイルムに、酸化ケイ素や酸化アルミニウム等の無機化合物を蒸着させたフイルムを使用して積層体を構成することや(特許文献1参照)、内層樹脂層の外面側に無機物等によるバリヤー層を設けた多層フイルムにより包装材料を形成すること(特許文献2参照)、が提案されている。

また、金属箔を使用せずに、白色のインキ層と特定のインキを含む遮光性層を設けたラミネートフイルムによりパウチを構成し、内容物の劣化を防止するものも提案されている(特許文献3参照)。

【0005】

【特許文献1】特開2003−170536号公報

【特許文献2】特開平8−207196号公報

【特許文献2】特開2003−12045号公報

【0006】

しかしながら、特許文献1及び2に記載された包装材料は、積層体の外層を構成する基材フイルム層の裏面に印刷層を設け、接着剤層を介して臭気成分バリヤー層やシーラント層等を積層したものであり、印刷インキ層中に残留するインキ由来の溶剤や接着剤層の影響を受け、ラミネート強度が低下して基材フイルム層の剥離が生じたり、包装袋の開封時に開封の方向性が不安定となり、糸引きが発生する等の問題点がある。

また、特許文献3に記載されたパウチは印刷インキ層の組合わせによって内容物の劣化を防止するものであり、印刷インキ層の形成に大量のインキを使用することから、インキ由来の臭気成分が内容物に移行するおそれがあるとともに、印刷の均一性を確保することが困難であった。

【0007】

一方、製品の印刷表現性が優れていることは、消費者の購買意欲を刺激し販売活動において重要であるとともに、消費者にとっても製品に関する情報を正確に把握して製品の誤使用を防止することが可能となるので重要である。上記の金属箔を使用しない包装材料においては、内容物の透視が可能となることから、内容物の色が包装材料の印刷表現を阻害するという問題が生じる。

包装材料の印刷表現性を向上させるのに最も効果があるのは、下地の明度(L値)を向上させることである。従来技術では、下地に使用する白色インキの濃度を高くしたり、重ね塗りをすることで、下地の明度(L値)を向上させるのが一般的であった。しかしながら、この方法では、印刷のムラが発生して印刷表現性を損なったり、印刷インキ由来の臭気成分が内容物に移行してフレーバーが悪くなるといった欠点があった。また、包装材料のラミネート強度の低下による層間剥離(デラミネーション)が発生したり、包装容器の開封時に開封の方向性が不安定になり、糸引きが発生し開封しづらくなる等の問題点があった。

また、グラビア印刷、フレキソ印刷等の印刷工程においては、白色インキに使用される顔料の影響で、版シリンダーやドクター刃が磨耗して印刷不良が発生したり、消耗部品の交換頻度が高くなり、生産効率が低下してコストアップを招くという問題もあった。

【発明の開示】

【発明が解決しようとする課題】

【0008】

したがって、本発明はこれらの従来技術の問題点を解消して、印刷インキの使用量を大幅に削減して製造コストを低下させ、印刷品質の安定性を向上し、内容物の透視や金属探知機による異物検査及び電子レンジによる加熱調理が可能で、印刷インキから移行する臭気成分を遮断或いは減少させて内容物の保存性やフレーバー性を改善するとともに、印刷表現性に優れ、包装材料の層間剥離を生じず、しかも開封時に良好な開封性を有する包装材料を提供することを目的とする。

【課題を解決するための手段】

【0009】

本発明者は鋭意検討した結果、印刷層と内層樹脂層の間に、全光線透過率が10〜50%の、着色剤を含有する樹脂組成物により構成された着色樹脂層を含み、金属箔を含まない積層フイルムにより包装材料を構成することによって、上記課題が解決されることを発見し、本発明を完成したものである。

【0010】

すなわち、本発明はつぎの1〜14の構成をとるものである。

1.印刷層と内層樹脂層の間に、全光線透過率が10〜50%の、着色剤を含有する樹脂組成物により構成された着色樹脂層を含み、金属箔を含まない積層フイルムからなることを特徴とする包装材料。

2.着色樹脂層が、明度(L値)70〜95の酸化チタンを主成分とする着色剤を含有する樹脂組成物であることを特徴とする1に記載の包装材料。

3.樹脂組成物がポリエチレンテレフタレート系樹脂からなる樹脂組成物であることを特徴とする2に記載の包装材料。

4.着色樹脂層の外側に外層樹脂層を設け、外層樹脂層と着色樹脂層との間に印刷層を形成したことを特徴とする1〜3のいずれかに記載の包装材料。

5.着色樹脂層の外側に外層樹脂層を設け、外層樹脂層の外側表面に印刷層を形成したことを特徴とする1〜3のいずれかに記載の包装材料。

6.着色樹脂層を外層とし、着色樹脂層の外側表面に印刷層を形成したことを特徴とする1〜3のいずれかに記載の包装材料。

7.着色樹脂層と内層樹脂層の間に中間樹脂層を設けたことを特徴とする6に記載の包装材料。

8.印刷層の表面にトップコート層を設けたことを特徴とする5〜7のいずれかに記載の包装材料。

9.印刷層と外層樹脂層の間に臭気成分移行防止層を設けたことを特徴とする5〜8のいずれかに記載の包装材料。

10.臭気成分移行防止層を透視性を有する材料により構成したことを特徴とする9に記載の包装材料。

11.着色樹脂層が酸素吸収性を有するものであることを特徴とする1〜10のいずれかに記載の包装材料。

12.着色樹脂層と内層樹脂層の間に酸素吸収性樹脂層を設けたことを特徴とする1〜10のいずれかに記載の包装材料。

13.着色樹脂層を、着色剤の含有量が多い中間層と該中間層の両側に形成した着色剤の含有量が少ない表面層からなる多層構成としたことを特徴とする1〜12のいずれかに記載の包装材料。

14.内層樹脂層をヒートシール性を有するポリオレフィン系樹脂により構成したことを特徴とする1〜13のいずれかに記載の包装材料。

本発明において、全光線透過率は、試験片の平行入射光束に対する全透過光束の割合を意味し、JIS K7361に規定された方法で測定した値である。本発明においては、前記JISに準拠した測定器である日本電色工業株式会社製、NDH−1001DPにより測定した値で示した。

また、明度(L値)は、JIS Z8722に規定された方法で測定した値である。本発明においては、前記JISに準拠した測定器である日本電色工業株式会社製、分光式色差計SE2000により測定した値で示した。このL値は、L=0が最も暗く(黒色)、L=100が最も明るい状態(白色)を表す。

【発明の効果】

【0011】

本発明の包装材料は、次のような顕著な効果を奏する。

(1)印刷インキの使用量を大幅に削減して製造コストを低下させ、かつ印刷品質の安定性を向上させる。

(2)包装袋等を構成した際に、内容物を透視したり、金属探知機による異物検査や電子レンジによる加熱調理が可能となる。

(3)酸素等のガスや印刷インキから移行する臭気成分を遮断或いは減少させて、内容物の保存性やフレーバー性に優れた包装材料を得ることができる。

(4)印刷表現性に優れ、包装材料の層間剥離を生じず、しかも開封時に良好な開封性を有する。

(5)アルミニウム箔等の金属箔層を含まないので使用後の廃棄処理が容易であり、不良品や成形屑等をリサイクル使用することも可能である。

【発明を実施するための最良の形態】

【0012】

つぎに、図面に基づいて本発明の好ましい実施の形態について説明するが、以下の具体例は本発明を限定するものではない。

図1は、本発明の包装材料の1例を示す断面模式図である。この包装材料11は、外層から順に外層樹脂層1、印刷層2、接着剤層3、着色樹脂層4、接着剤層3、ヒートシール性を有する内層樹脂層(シーラント層)5、からなる層構成を有する。

【0013】

図2は、本発明の包装材料の他の例を示す断面模式図である。この包装材料21は、外層から順にトップコート層(仕上げニス層)6、印刷層2、外層樹脂層1、接着剤層3、着色樹脂層4、接着剤層3、内層樹脂層5からなる層構成を有する。この包装材料21では、外層樹脂層1の外側表面に印刷層2を形成し、印刷層2の表面にトップコート層6を設けたものである。

【0014】

図3は、本発明の包装材料の他の例を示す断面模式図である。この包装材料31は、外層から順にトップコート層6、印刷層2、着色樹脂層4、接着剤層3、中間樹脂層7、接着剤層3、内層樹脂層5からなる層構成を有する。この包装材料31では、着色樹脂層4を外層としてその外側表面に印刷層2を形成し、印刷層2の表面にトップコート層6を設けたものである。

【0015】

図4は、本発明の包装材料の他の例を示す断面模式図である。この包装材料41は、外層から順にトップコート層6、印刷層2、臭気成分移行防止層(バリヤー層)8、外層樹脂層1、接着剤層3、3層構成の着色樹脂層4、接着剤層3、内層樹脂層5からなる層構成を有する。この包装材料41は、図2の包装材料21の印刷層2と外層樹脂層1の間に臭気成分移行防止層8を設けるとともに、着色樹脂層4を着色剤の含有量が多い中間層42と該中間層の両側に形成した着色剤の含有量が少ない表面層41、43からなる3層構成とした、層構成を有するものである。

【0016】

図5は、本発明の包装材料の他の例を示す断面模式図である。この包装材料51は、外層から順にトップコート層6、印刷層2、臭気成分移行防止層8、3層構成の着色樹脂層4、接着剤層3、中間樹脂層7、接着剤層3、内層樹脂層5からなる層構成を有する。この包装材料51は、図3の包装材料31の印刷層2と着色樹脂層4の間に臭気成分移行防止層8を設けるとともに、着色樹脂層4を着色剤の含有量が多い中間層42と該中間層の両側に形成した着色剤の含有量が少ない表面層41、43からなる3層構成とした、層構成を有するものである。

【0017】

本発明の包装材料の外層樹脂層1を構成する材料としては特に制限はなく、通常包装材料に使用される熱可塑性樹脂はいずれも使用することができる。

このような熱可塑性樹脂としては、例えば結晶性ポリプロピレン、結晶性プロピレン−エチレン共重合体、結晶性ポリブテン−1、結晶性ポリ4−メチルペンテン−1、低−、中−、或いは高密度ポリエチレン、エチレン−酢酸ビニル共重合体(EVA)、EVAケン化物、エチレン−アクリル酸エチル共重合体(EEA)、イオン架橋オレフィン共重合体(アイオノマー)等のポリオレフィン類;ポリスチレン、スチレン−ブタジエン共重合体等の芳香族ビニル共重合体;ポリ塩化ビニル、塩化ビニリデン樹脂等のハロゲン化ビニル重合体;ポリアクリル系樹脂;アクリロニトリル−スチレン共重合体、アクリロニトリル−スチレン−ブタジエン共重合体の如きニトリル重合体;ポリエチレンテレフタレート、ポリテトラメチレンテレフタレート等のポリエステル類;各種ポリカーボネート;フッ素系樹脂;ポリオキシメチレン等のポリアセタール類等の熱可塑性樹脂を挙げることができる。これらの熱可塑性樹脂は単独で又は二種以上をブレンドして使用することができ、また、各種の添加剤を配合して使用してもよい。

好ましい熱可塑性樹脂としては、ポリエチレンテレフタレート等のポリエステル樹脂、ポリプロピレン等のポリオレフィン樹脂、ポリアミド樹脂等が挙げられ、これらは適宜一軸乃至二軸延伸したフイルムとして用いることができる。

【0018】

本発明の包装材料の印刷層2に使用するインキとしては特に制限はなく、ウレタン系樹脂、ポリアミド系樹脂、塩酢ビ系樹脂、セルロース系樹脂等をバインダーとするインキ類を使用することができる。また、印刷方法にも制限はなく、グラビア印刷、オフセット印刷等通常の印刷方法を使用することができる。

この印刷層2は、外層樹脂層1の裏面(内層側)又は外側表面に形成することができる。印刷層2を外層樹脂層1の外側表面に形成する場合には、図2〜5にみられるように、印刷層2を保護するために通常の仕上げニスによるトップコート層6を設けることが好ましい。トップコート層を構成する仕上ニスとしては特に制限はなく、例えば、ウレタン系、エポキシ系、ポリエステル系、アクリル系等の樹脂を使用した熱硬化型ニス、紫外線硬化型ニス、電子線硬化型ニスを使用することができる。これらのニスの硬化方式については、複数の硬化方式を併用したハイブリッド方式とすることもできる。

【0019】

本発明の包装材料では、印刷層2と内層樹脂層5の間に、全光線透過率が10〜50%、好ましくは15〜40%の、着色剤を含有する樹脂組成物により構成された着色樹脂層4を設けることによって、包装材料に金属箔に代わる遮光性、隠蔽性やバリヤー性を付与するとともに、印刷層2の下地色としての機能を持たせることを特徴とするものである。このような下地色となる着色層4を設けることによって、印刷層2において多量のインキを使用するベタ印刷の部分を削減し、臭気成分の元となるインキの使用量を大幅に減少させることが可能となる。

【0020】

このような着色樹脂層4は、外層樹脂層1を構成する材料として使用される熱可塑性樹脂中に、酸化チタンのような隠蔽性に優れた着色料を高濃度で配合した樹脂組成物によって構成することができる。

着色樹脂層を構成する樹脂としては特に制限はなく、例えば、上記した外層樹脂層を構成する熱可塑性樹脂から適宜選択して使用することができる。好ましい熱可塑性樹脂としては、ポリエチレンテレフタレート等のポリエステル樹脂、ポリプロピレン等のポリオレフィン樹脂、ポリアミド樹脂等が挙げられる。

【0021】

着色樹脂層に配合する着色剤としては特に制限はなく、通常プラスチックの着色に使用される各種の顔料等の着色剤が使用される。好ましい着色剤としては、例えば、酸化チタン、亜鉛華、アンチモン白、硫化亜鉛等の白色顔料や、炭酸バリウム、クレー、シリカ、バライト粉、ホワイトカーボン、タルク、アルミナホワイト等の体質顔料等が挙げられ、これらは適宜組み合わせて使用してもよい。特に好ましい着色剤としては、明度(L値)の高い(例えば、70〜95程度)酸化チタンが挙げられる。着色剤の粒径は、通常は0.1〜10μm、特に0.1〜5μm程度のものが使用される。

【0022】

着色樹脂層中の着色剤の配合量は、着色樹脂層を構成する樹脂組成物全体を基準として1〜50重量%程度、特に5〜25重量%程度とすることが好ましい。着色剤の配合量が少ない場合には、着色樹脂層による遮蔽効果が小さくなり、印刷表現性が低下する。一方、着色剤の配合量が多すぎると、着色樹脂層がもろくなり安定して製造することが困難となり、ラミネート強度が低下することがある。

着色樹脂層を構成する特に好ましい樹脂組成物としては、明度(L値)70〜95の酸化チタンを主成分とする着色剤を含有するポリエチレンテレフタレート(PET)系樹脂組成物が挙げられる。

【0023】

着色樹脂層は、単層或いは多層構成のフイルムとして構成することができるが、単層フイルムとした場合には安定的に製造することが可能な着色剤の配合量に限界があり、またラミネート強度が低下することがある。したがって、図4又は図5にみられるように、着色樹脂層4を、着色剤の含有量が多い中間層42と、該中間層42の両側に形成した着色剤の含有量が少ないか、又は着色剤を含有しない表面層41、43からなる3層或いはそれ以上の多層構成とすることが好ましい。このような多層構成とすることにより、ラミネート強度を安定に保つとともに、以下に示すように、単層のものに比較して明度(L値)を向上させることが可能となる。

【0024】

(着色樹脂フイルムの性状)

ポリエチレンテレフタレート(PET)中に、表1に示す量(重量%)の酸化チタンをそれぞれ配合し、表1に示す層構成と厚さを有する着色樹脂フイルムを作製した。得られたフイルムについて、全光線透過率と明度(L値)を測定し、表1に記載した。

フイルム5は、酸化チタン含有量が20重量%で厚さが11μmのPETフイルムの両面に、酸化チタン含有量が5重量%で厚さが1μmのPETフイルムを積層したものである。また、フイルム6は、酸化チタン含有量が27重量%で厚さが14μmのPETフイルムの両面に、酸化チタン含有量が5重量%で厚さが1μmのPETフイルムを積層したものである。表1の、例えばフイルム1と5を対比すれば、着色樹脂フイルムを3層構成にすることによって、酸化チタンの含有量を少なくしても、同等以上の遮蔽効果を得ながら、明度が向上することが判る。また、2と5や4と5の対比により、着色樹脂フイルムを3層構成とすることによって、酸化チタンの含有量を少なくしても、同時に、フイルムの厚みが薄くても、同等以上の遮蔽効果を得ながら、明度が向上することが判る。

【0025】

【表1】

【0026】

本発明の包装材料の着色樹脂層4は、図1にみられるように、外層樹脂層1とは別の樹脂層として構成することができるが、図3或いは図5にみられるように、着色樹脂層4を外層樹脂層とすることもできる。また、着色樹脂層4を、酸素吸収性等の機能性を有する樹脂層として構成してもよい。

【0027】

包装材料の内層樹脂層7を構成する材料としては特に制限はなく、通常包装材料に使用される熱可塑性樹脂はいずれも使用することができる。例えば、上記の外層樹脂層を構成する樹脂として例示したものはいずれも使用可能であるが、ヒートシール性を有する樹脂を使用することが好ましい。

【0028】

このようなヒートシール性を有するプラスチック材料としては、例えば公知の低密度ポリエチレン、線状低密度ポリエチレン、中密度ポリエチレン、高密度ポリエチレン、ポリプロピレン、プロピレン−エチレン共重合体、エチレン−酢酸ビニル共重合体、エチレン系不飽和カルボン酸乃至その無水物でグラフト変性されたオレフィン樹脂等のオレフィン系樹脂、比較的低融点乃至低軟化点のポリアミド乃至コポリアミド樹脂、ポリエステル乃至コポリエステル樹脂、ポリカーボネイト樹脂等が使用される。

これらの中でも、ポリオレフィン系樹脂、特に無延伸のポリプロピレン系樹脂を使用することが好ましい。

【0029】

本発明の包装材料には、必要に応じて中間樹脂層7を設けることができるが、このような中間樹脂層7を構成する材料としては、上記の外層樹脂層や内層樹脂層を構成する材料として例示した樹脂類は、いずれも使用することができる。

また、中間樹脂層をガスバリヤー性や酸素吸収性等を有する機能性樹脂により構成することもできる。この中間樹脂層は、1層に限らず2層以上設けるようにしてもよい。

【0030】

中間樹脂層となる酸素吸収性樹脂としては、(1)樹脂自体が酸素吸収性を有する樹脂を使用する、もしくは(2)酸素吸収性を有する又は有しない熱可塑性樹脂中に酸素吸収剤を配合した樹組成物を使用することができる。酸素吸収性樹脂組成物(2)を構成する熱可塑性樹脂としては特に制限はなく、酸素バリヤー性を有する熱可塑性樹脂や、酸素バリヤー性を有さない熱可塑性樹脂のいずれもが使用できる。樹脂組成物(2)を構成する熱可塑性樹脂として、樹脂自体が酸素吸収性又は酸素バリヤー性を有するものを使用した場合は、酸素吸収剤による酸素吸収効果との組合せにより、容器内部への酸素の侵入を効果的に防止することができるので好ましい。

【0031】

樹脂自体が酸素吸収性を有するものとしては、例えば、樹脂の酸化反応を利用したものが挙げられる。酸化性の有機材料、例えば、ポリブタジエン、ポリイソプレン、ポリプロピレン、エチレン一酸化炭素共重合体、6−ナイロン、12−ナイロン、メタキシリレンジアミン(MX)ナイロンのようなポリアミド類に、酸化触媒としてコバルト、ロジウム、銅等の遷移金属を含む有機酸塩類や、ベンゾフェノン、アセトフェノン、クロロケトン類のような光増感剤を加えたものが使用できる。これらの酸素吸収材料を使用した場合は、紫外線、電子線のような高エネルギー線を照射することによって、一層の効果を発現させることも出来る。

【0032】

熱可塑性樹脂中に配合する酸素吸収剤としては、従来この種の用途に使用されている酸素吸収剤は全て使用できるが、一般には還元性でしかも実質上水に不溶なものが好ましく、その適当な例としては、還元性を有する金属粉、例えば還元性鉄、還元性亜鉛、還元性錫粉;金属低位酸化物、例えばFeO、Fe3O4;還元性金属化合物、例えば炭化鉄、ケイ素鉄、鉄カルボニル、水酸化第一鉄等の一種又は二種以上を組み合わせたものを主成分としたものが挙げられる。特に好ましい酸素吸収剤としては、還元性鉄、例えば鉄鋼の製造工程で得られる酸化鉄をコークスで還元し、生成した海綿鉄を粉砕後、水素ガスや分解アンモニアガス中で仕上還元を行なった還元性鉄や、酸洗工程で得られる塩化鉄水溶液から鉄を電解析出させ、粉砕後仕上還元を行なった還元性鉄等が挙げられる。

これらの酸素吸収剤は必要に応じて、アルカリ金属、アルカリ土類金属の水酸化物、炭酸塩、亜硫酸塩、チオ硫酸塩、第三リン酸塩、第二リン酸塩、有機酸塩、ハロゲン化物等の電解質からなる酸化促進剤や、さらには活性炭、活性アルミナ、活性白土のような助剤とも組み合わせて使用することができる。特に好ましい酸化促進剤としては、塩化ナトリウム、塩化カルシウム或いはこれらを組合わせたもの等が挙げられる。

還元性鉄と酸化促進剤を組合わせて使用する場合には、両者の配合割合は、合計量を100重量部として、還元性鉄99〜80重量部及び酸化促進剤1〜20重量部、特に還元性鉄98〜90重量部及び酸化促進剤2〜10重量部とすることが好ましい。

【0033】

他の酸素吸収剤としては、多価フェノールを骨格内に有する高分子化合物、例えば多価フェノール含有フェノール・アルデヒド樹脂等が挙げられる。更に、水溶性物質であるアスコルビン酸、エリソルビン酸、トコフェロール類及びこれらの塩類等も好適に使用することが出来る。これらの酸素吸収性物質の内でも、還元性鉄及びアスコルビン酸系化合物が特に好ましい。

また、上記の樹脂自体が酸素吸収性を有する樹脂を、酸素吸収剤として熱可塑性樹脂中に配合してもよい。

【0034】

これら酸素吸収剤は、一般に平均粒径が50μm以下、特に30μm以下の粒径を有することが好ましく、透明あるいは半透明性を必要とする場合には、平均粒径10μm以下、特に5μm以下の粒径を有することが好ましい。酸素吸収剤は、上記の樹脂に1乃至70重量%、特に5乃至30重量%の割合で配合することが好ましい。

【0035】

本発明の包装材料の臭気成分移行防止層8は、印刷層2に含まれる印刷インキ等に由来する臭気成分を遮断乃至透過させない材料により構成する。このような材料としては、酸化ケイ素、酸化アルミニウム等の金属酸化物等を蒸着させたプラスチックフイルムや、ガスバリヤー性樹脂を主成分としたコーティング剤を塗布したプラスチックフイルム、或いはエチレン・酢酸ビニル共重合体ケン化物やポリ塩化ビニリデンのようにそれ自体がガスバリヤー性の高い樹脂等を用いることができる。

【0036】

具体的には、例えばシリカ蒸着ポリエステルフイルム、アルミナ蒸着ポリエステルフイルム、シリカ蒸着ナイロンフイルム、アルミナ蒸着ナイロンフイルム、アルミナ蒸着ポリプロピレンフイルム、炭素膜蒸着ポリエステルフイルム、炭素膜蒸着ナイロンフイルム、さらにアルミナ及びシリカをポリエステルフイルムやナイロンフイルム等のベースフイルムに同時蒸着した2元蒸着フイルム、またナイロン6/メタキシリレンジアミンナイロン6共押出しフイルム、ポリプロピレン/エチレン−ビニルアルコール共重合体共押出しフイルム、またポリビニルアルコールコートポリプロピレンフイルム、ポリビニルアルコールコートポリエステルフイルム、ポリビニルアルコールコートナイロンフイルム、ポリアクリル酸系樹脂コートポリエステルフイルム、ポリアクリル酸系樹脂コートナイロンフイルム、ポリアクリル酸系樹脂コートポリプロピレンフイルム、ポリグリコール酸樹脂コートポリエステルフイルム、ポリグリコール酸樹脂コートナイロンフイルム、ポリグリコール酸樹脂コートポリプロピレンフイルム等の有機樹脂コートフイルム、さらに有機樹脂材料及び無機材料からなるハイブリッドコート材をポリエステルフイルムやナイロンフイルム、ポリプロピレンフイルム等のベースフイルムにコーティングしたもの等を挙げることができる。これらの臭気成分バリヤーフイルムは、単独で又は2種以上を組合わせて使用することができる。

【0037】

臭気成分移行防止層8は、印刷層2を構成する印刷インキ等に由来する臭気成分が包装材料の内側に移行し、内容物の味、香り等に悪影響を及ぼすことを防止するものであり、印刷層2と内層樹脂層5の間に設けられる。

臭気成分移行防止層8を設ける位置は適宜選択することができ、例えば図4の包装材料41では、印刷層2と外層樹脂層1の間に臭気成分移行防止層8を形成している。また、図5の包装材料51では、印刷層2と外層となる3層構成の着色樹脂層4の間に臭気成分移行防止層8を形成している。

【0038】

包装材料の接着剤層3を構成する材料としては特に制限はなく、例えば無水マレイン酸のような酸無水物で変性されたポリオレフィン系接着剤や、ポリウレタン系接着剤等、通常積層体用の接着剤として用いられるものはいずれも使用することができる。

【0039】

本発明の包装材料は、三方シール袋、ガセット袋、背貼り部を有するピロー袋、スタンディングパウチ等の各種包装袋を構成する材料として好適に用いられるほか、カップ、トレー、ボックス等の蓋材等としても使用することができる。

【実施例】

【0040】

次に、実施例により本発明をさらに説明するが、以下の具体例は本発明を限定するものではない。なお、以下の例では、二酸化チタンの含有量は重量%で示した。

(実施例1)

この例では、包装材料の外層樹脂層として、厚さ12μmの二軸延伸ポリエチレンテレフタレート(PET)フイルムを使用した。また、着色樹脂層として、酸化チタン含有量が20重量%で厚さが11μmのPETフイルムの両面に、酸化チタン含有量が5重量%で厚さが1μmのPETフイルムを積層した、3層構成で厚さ13μmの白色PETフイルム(以下、「白色PET1」という)を使用した。そして、中間樹脂層として、厚さ15μmの二軸延伸ナイロン6フイルムを使用し、内層樹脂層として、厚さ70μmの無延伸ポリプロピレン(CPP)フイルムを使用した。

2液硬化型のポリウレタン系ドライラミネート用接着剤を使用して、これらのフイルムを順次貼り合わせることにより、外層から順に、PET外層(12μm)/白色PET1着色層(13μm)/ナイロン6中間層(15μm)/CPP内層(70μm)、という層構成を有するラミネートフイルムを製造した。

【0041】

(実施例2)

実施例1において、着色樹脂層として白色PET1に代えて、酸化チタン含有量が27重量%で厚さが14μmのPETフイルムの両面に、酸化チタン含有量が5重量%で厚さが1μmのPETフイルムを積層した、3層構成で厚さ16μmの白色PETフイルム(以下、「白色PET2」という)を使用した以外は、実施例1と同様にして、外層から順に、PET外層(12μm)/白色PET2着色層(16μm)/ナイロン6中間層(15μm)/CPP内層(70μm)、という層構成を有するラミネートフイルムを製造した。

【0042】

(比較例1)

実施例1で外層樹脂層として使用した、PETフイルムの裏面(内層側)に、白色顔料として酸化チタンを含有する白色グラビアインキ(東洋インキ製造株式会社製、New LPスーパー)を全面に1度グラビア印刷方式で塗布した。このフイルムの印刷面に、実施例1で中間樹脂層として使用したナイロン6フイルム、及び同じく内層樹脂層として使用したCPPフイルムを、2液硬化型のポリウレタン系ドライラミネート用接着剤を使用して順次貼り合わせることにより、外層から順に、PET白色インキ1度塗り外層(12μm)/ナイロン6中間層(15μm)/CPP内層(70μm)、という層構成を有するラミネートフイルムを製造した。

【0043】

(比較例2)

比較例1において、PET外層樹脂への白色グラビアインキの塗布回数を2度とした以外は、比較例1と同様にして、外層から順に、PET白色インキ2度塗り外層(12μm)/ナイロン6中間層(15μm)/CPP内層(70μm)、という層構成を有するラミネートフイルムを製造した。

【0044】

(比較例3)

比較例1において、PET外層樹脂への白色グラビアインキの塗布回数を3度とした以外は、比較例1と同様にして、外層から順に、PET白色インキ3度塗り外層(12μm)/ナイロン6中間層(15μm)/CPP内層(70μm)、という層構成を有するラミネートフイルムを製造した。

【0045】

(包装材料の性能試験)

上記の各例で得られたラミネートフイルムを使用し、JIS K7361に準拠した測定器である日本電色工業株式会社製、NDH−1001DPにより、全光線透過率を測定し表2に記載した。また、JIS Z8722に準拠した測定器である日本電色工業株式会社製、分光式色差計SE2000により、明度(L値)測定し表2に記載した。

【0046】

また、上記の各例で得られたラミネートフイルムの内層面を対向させて重ね合わせ、縦×横=130mm×170mmの大きさを外周とし、シール幅6mmで三方をヒートシールして平袋を製造した。この袋に純水200gを充填し、ヒートシール後120℃で30分間の殺菌処理を行ない、3日間室温で保管した後に開封し、パネラー10人に袋内の水を飲ませて、官能試験により味、臭いについて、次の基準により評価し、その平均点を表2に記載した。

評点1:殆んど、無味、無臭である。

評点2:若干、味、臭いがする。

評点3:味、臭いがする。

評点4:かなり、味、臭いがする。

【0047】

【表2】

【0048】

表2によれば、実施例1及び2のラミネートフイルムでは、3層構成の着色樹脂層を使用することにより、比較例1〜3に対比して全光線透過率が低くなり、隠蔽性が向上するとともに、明度も向上していることが判る。したがって、これらのフイルムでは、外層側から見たときに、内容物の色による影響を隠蔽して、例えば外層表面或いは外層裏面に形成する印刷の表現性を向上させることが可能となる。

また、ラミネートフイルムから製造した平袋においても、比較例1〜3における、インキによる内容物に対する味、臭い等の影響を抑える効果があることが判明した。

【0049】

(実施例3)

実施例1において、外層樹脂層として使用したPETフイルムの裏面(内層側)に、通常のグラビアインキ(東洋インキ製造株式会社製、New LPスーパー)を使用し、イエロー、マゼンダ、シアン、ブラックの計4色を20mm幅で、グラビア印刷方式でベタ印刷した以外は、実施例1と同様にして、外層から順に、4色裏印刷PET外層(12μm)/白色PET1着色層(13μm)/ナイロン6中間層(15μm)/CPP内層(70μm)、という層構成を有するラミネートフイルムを製造した。

このラミネートフイルムから、上記と同様の平袋を作製し、上記と同様に官能試験により味、臭いについて評価したところ、評点は2であり、実用に適するものであった。

【0050】

(比較例4)

実施例3で外層樹脂層として使用した、4色裏印刷PETフイルムの印刷面に、白色顔料として酸化チタンを含有する白色グラビアインキ(東洋インキ製造株式会社製、New LPスーパー)を、全面に1度グラビア印刷方式で塗布した。このフイルムの印刷面に、実施例3で中間樹脂層として使用したナイロン6フイルム、及び同じく内層樹脂層として使用したCPPフイルムを、2液硬化型のポリウレタン系ドライラミネート用接着剤を使用して順次貼り合わせることにより、外層から順に、PET4色裏印刷・白色インキ1度塗り外層(12μm)/ナイロン6中間層(15μm)/CPP内層(70μm)、という層構成を有するラミネートフイルムを製造した。

このラミネートフイルムから、上記と同様の平袋を作製し、上記と同様に官能試験により味、臭いについて評価したところ、評点は4であり、実用には適さないものであった。

【0051】

上記の各例は、例示のために記載したものであり、例えば外層樹脂層として、ガス・水分バリヤー性を付与するために酸化珪素膜を片面(包装材料の内層側)に蒸着したPETフイルムを使用する等、適宜改変できることは言うまでもない。また、ラミネートフイルムの層間接着性を改善するために、隣接するフイルムの少なくとも一方の面に、コロナ放電処理等を施すようにすることもできる。

【図面の簡単な説明】

【0052】

【図1】本発明の包装材料の一例を示す図である。

【図2】本発明の包装材料の他の例を示す図である。

【図3】本発明の包装材料の他の例を示す図である。

【図4】本発明の包装材料の他の例を示す図である。

【図5】本発明の包装材料の他の例を示す図である。

【図6】従来の包装材料の1例を示す図である。

【符号の説明】

【0053】

1 外層樹脂層

2 印刷層

3 接着剤層

4 着色樹脂層

5 内層樹脂層

6 トップコート層

7 中間樹脂層

8 臭気成分移行防止層

【特許請求の範囲】

【請求項1】

印刷層と内層樹脂層の間に、全光線透過率が10〜50%の、着色剤を含有する樹脂組成物により構成された着色樹脂層を含み、金属箔を含まない積層フイルムからなることを特徴とする包装材料。

【請求項2】

着色樹脂層が、明度(L値)70〜95の酸化チタンを主成分とする着色剤を含有する樹脂組成物であることを特徴とする請求項1に記載の包装材料。

【請求項3】

樹脂組成物がポリエチレンテレフタレート系樹脂からなる樹脂組成物であることを特徴とする請求項2に記載の包装材料。

【請求項4】

着色樹脂層の外側に外層樹脂層を設け、外層樹脂層と着色樹脂層との間に印刷層を形成したことを特徴とする請求項1〜3のいずれかに記載の包装材料。

【請求項5】

着色樹脂層の外側に外層樹脂層を設け、外層樹脂層の外側表面に印刷層を形成したことを特徴とする請求項1〜3のいずれかに記載の包装材料。

【請求項6】

着色樹脂層を外層とし、着色樹脂層の外側表面に印刷層を形成したことを特徴とする請求項1〜3のいずれかに記載の包装材料。

【請求項7】

着色樹脂層と内層樹脂層の間に中間樹脂層を設けたことを特徴とする請求項6に記載の包装材料。

【請求項8】

印刷層の表面にトップコート層を設けたことを特徴とする請求項5〜7のいずれかに記載の包装材料。

【請求項9】

印刷層と外層樹脂層の間に臭気成分移行防止層を設けたことを特徴とする請求項5〜8のいずれかに記載の包装材料。

【請求項10】

臭気成分移行防止層を透視性を有する材料により構成したことを特徴とする請求項9に記載の包装材料。

【請求項11】

着色樹脂層が酸素吸収性を有するものであることを特徴とする請求項1〜10のいずれかに記載の包装材料。

【請求項12】

着色樹脂層と内層樹脂層の間に酸素吸収性樹脂層を設けたことを特徴とする請求項1〜10のいずれかに記載の包装材料。

【請求項13】

着色樹脂層を、着色剤の含有量が多い中間層と該中間層の両側に形成した着色剤の含有量が少ない表面層からなる多層構成としたことを特徴とする請求項1〜12のいずれかに記載の包装材料。

【請求項14】

内層樹脂層をヒートシール性を有するポリオレフィン系樹脂により構成したことを特徴とする請求項1〜13のいずれかに記載の包装材料。

【請求項1】

印刷層と内層樹脂層の間に、全光線透過率が10〜50%の、着色剤を含有する樹脂組成物により構成された着色樹脂層を含み、金属箔を含まない積層フイルムからなることを特徴とする包装材料。

【請求項2】

着色樹脂層が、明度(L値)70〜95の酸化チタンを主成分とする着色剤を含有する樹脂組成物であることを特徴とする請求項1に記載の包装材料。

【請求項3】

樹脂組成物がポリエチレンテレフタレート系樹脂からなる樹脂組成物であることを特徴とする請求項2に記載の包装材料。

【請求項4】

着色樹脂層の外側に外層樹脂層を設け、外層樹脂層と着色樹脂層との間に印刷層を形成したことを特徴とする請求項1〜3のいずれかに記載の包装材料。

【請求項5】

着色樹脂層の外側に外層樹脂層を設け、外層樹脂層の外側表面に印刷層を形成したことを特徴とする請求項1〜3のいずれかに記載の包装材料。

【請求項6】

着色樹脂層を外層とし、着色樹脂層の外側表面に印刷層を形成したことを特徴とする請求項1〜3のいずれかに記載の包装材料。

【請求項7】

着色樹脂層と内層樹脂層の間に中間樹脂層を設けたことを特徴とする請求項6に記載の包装材料。

【請求項8】

印刷層の表面にトップコート層を設けたことを特徴とする請求項5〜7のいずれかに記載の包装材料。

【請求項9】

印刷層と外層樹脂層の間に臭気成分移行防止層を設けたことを特徴とする請求項5〜8のいずれかに記載の包装材料。

【請求項10】

臭気成分移行防止層を透視性を有する材料により構成したことを特徴とする請求項9に記載の包装材料。

【請求項11】

着色樹脂層が酸素吸収性を有するものであることを特徴とする請求項1〜10のいずれかに記載の包装材料。

【請求項12】

着色樹脂層と内層樹脂層の間に酸素吸収性樹脂層を設けたことを特徴とする請求項1〜10のいずれかに記載の包装材料。

【請求項13】

着色樹脂層を、着色剤の含有量が多い中間層と該中間層の両側に形成した着色剤の含有量が少ない表面層からなる多層構成としたことを特徴とする請求項1〜12のいずれかに記載の包装材料。

【請求項14】

内層樹脂層をヒートシール性を有するポリオレフィン系樹脂により構成したことを特徴とする請求項1〜13のいずれかに記載の包装材料。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2006−232293(P2006−232293A)

【公開日】平成18年9月7日(2006.9.7)

【国際特許分類】

【出願番号】特願2005−45848(P2005−45848)

【出願日】平成17年2月22日(2005.2.22)

【出願人】(000003768)東洋製罐株式会社 (1,150)

【Fターム(参考)】

【公開日】平成18年9月7日(2006.9.7)

【国際特許分類】

【出願日】平成17年2月22日(2005.2.22)

【出願人】(000003768)東洋製罐株式会社 (1,150)

【Fターム(参考)】

[ Back to top ]