包装材料

【課題】汎用性があり、かつ成形加工性に優れたアルミニウム箔を用いた包装材料を提供する。

【解決手段】ポリアミド系樹脂フィルム2、アルミニウム箔3、および熱接着層4をこの順に積層した包装材料において、アルミニウム箔3として、鉄を0.7質量%以上1.7質量%以下含み、厚みが10μm以上150μm以下であり、X線回折において(111)面、(100)面、(110)面、および(311)面のそれぞれを示す各回折強度の合計である合計回折強度に対する(100)面を示す回折強度の比率が30%以上50%以下であり、前記合計回折強度に対する(110)面を示す回折強度の比率が15%以上40%以下である構成を採用する。

【解決手段】ポリアミド系樹脂フィルム2、アルミニウム箔3、および熱接着層4をこの順に積層した包装材料において、アルミニウム箔3として、鉄を0.7質量%以上1.7質量%以下含み、厚みが10μm以上150μm以下であり、X線回折において(111)面、(100)面、(110)面、および(311)面のそれぞれを示す各回折強度の合計である合計回折強度に対する(100)面を示す回折強度の比率が30%以上50%以下であり、前記合計回折強度に対する(110)面を示す回折強度の比率が15%以上40%以下である構成を採用する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、包装材料、容器およびプレススルーパックに関する。

なお、本明細書においては、「アルミニウム箔」という用語は、純アルミニウム箔だけでなく、アルミニウム合金箔も含む意味で用いられる。

【背景技術】

【0002】

特許文献1には、「アルミニウム箔の一面に延伸されたポリアミド系樹脂層、他面に熱接着層を、それぞれ接着剤層を介して積層した成形用積層体。」が記載されている。

ここでは、そのポリアミド系樹脂層の熱水収縮率をMD方向とTD方向でほぼ均等とすることにより、成形用積層体(包装材料)を容器に成形するさいに、不均一な皺や割れ、層間剥離などが生じることが抑制され、成形性が改善されている。

【0003】

しかしながら、特許文献1に記載の成形用積層体においては、そのアルミニウム箔については特に新規な工夫がなされているものではない。

そのため、成形深さの大きい容器に成形した際には、アルミニウム箔の割れ(亀裂)が発生するおそれがあり、さらに成形性が改善された包装材料の開発が待たれていた。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2004−58515号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

そこで、本発明者らは鋭意研究を重ねた結果、包装材料中のアルミニウム箔を改良することで、より大型の(成形深さの大きい)容器を成形できることを見出した。

本発明の課題は、従来と同様の成分で汎用性があり、かつ成形加工性に優れたアルミニウム箔を用いた包装材料、およびそれを用いて成形加工された容器、その容器と蓋材とからなるプレススルーパックを提供することである。

【課題を解決するための手段】

【0006】

本発明者らは上記の課題を解決するために鋭意検討を重ねた結果、特別な添加元素を必要とせず、特定の物性を有するアルミニウム箔が成形加工性に優れることを見出し、このアルミニウム箔をバリアー層として積層した包装材料を完成した。

【0007】

本発明の包装材料は、少なくともポリアミド系樹脂フィルム、アルミニウム箔、熱接着層を積層したものであって、アルミニウム箔が鉄を0.7質量%以上1.7質量%以下、含み、厚みが10μm以上150μm以下であり、X線回折において(111)面、(100)面、(110)面、および、(311)面のそれぞれを示す各回折強度の合計である合計回折強度に対する(100)面を示す回折強度の比率が30%以上50%以下であり、前記合計回折強度に対する(110)面を示す回折強度の比率が15%以上40%以下であることを特徴とする。

なお、上記(111)面、(100)面、(110)面、および(311)面とは、アルミニウム箔の結晶格子面のミラー指数表示である。

【0008】

ポリアミド系樹脂フィルム、アルミニウム箔、熱接着層は接着剤を介して積層するのが好ましい。また、アルミニウム箔と熱接着層との間に中間樹脂フィルムを介在させてもよい。これらの包装材料を成形加工することで、割れのない成形深さの大きい容器を冷間成形により製造することができる。また、当該容器と、蓋材とからなるプレススルーパックを提供することができる。

【発明の効果】

【0009】

以上の特徴を有する本発明の包装材料は、良好な成形性を有する。また、本発明の包装材料を成形加工することにより、成形深さが大きい容器、または、成形割れなどの不良が生じ難い容器を得ることができる。また、当該容器と、蓋材とからなるプレススルーパックは、良好なバリアー性(耐湿性、耐酸素透過性)を示す。

【図面の簡単な説明】

【0010】

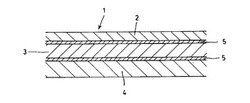

【図1】包装材料の一例を示す断面図

【図2】包装体の一例を示す断面図

【図3】包装体の他の例を示す断面図

【図4】実施例及び比較例を示す表

【図5】実施例及び比較例を示す表

【図6】実施例及び比較例を示す表

【図7】実施例及び比較例を示す表

【発明を実施するための形態】

【0011】

以下、本発明の実施の形態を説明する。

【0012】

<基本的構成>

図1に示すように、実施形態の包装材料1は、外装フィルムとしてのポリアミド系樹脂フィルム2、アルミニウム箔3、および熱接着層4を、接着剤層5を介してこの順に積層することで形成されている。

また、図2および図3に示すように、実施形態の容器10は、包装材料1を加工することで複数のポケット11を有するものとして成形されている。

図2のように、容器10の各ポケット11に薬剤等の内容物Aを収納し、蓋20を容器10の熱接着層4側の面にヒートシールすることにより、プレススルーパック(包装体)が形成される。

あるいは図3のように、蓋20を使用せず、一対の容器10をそのポケット11の熱接着層4側の面同士をヒートシールすることにより包装体を形成してもよい。

【0013】

<ポリアミド系樹脂フィルム>

実施形態の包装材料1に用いるポリアミド系樹脂フィルム2としては、延伸されたポリアミド系樹脂が好ましく、特に二軸延伸ポリアミド系樹脂フィルム、殊に同時二軸延伸ポリアミド系樹脂フィルムが適している。

そのMD(フィルムの長尺方向;即ち原反フィルムの巻き取り方向)、TD(フィルムの幅方向;即ち原反フィルムの巻き取り方向と垂直な方向)における熱水収縮率(100℃×30分)の比(MD/TD)は、0.9〜1.1であるのが好ましく、さらには0.95〜1.05であるのがさらに好ましい。

前記比が0.9未満あるいは1.1を超えた場合では、図2のように、容器10と蓋20を熱接着する際に不均一な皺が生じたり、ポリアミド系樹脂フィルム2とアルミニウム箔3あるいはアルミニウム箔3と熱接着層4との層間で剥離(デラミネーション)が生じ易くなったりする傾向があるからである。

ポリアミド系樹脂フィルム2の厚みは10〜50μm程度が好ましく、この範囲内で良好な成形性、適度な強靭性、保護機能を得ることができる。

なお、熱水収縮率(%)は、JIS K6782に準拠するものであるが、加熱温度は100℃、加熱時間は30分、熱媒は水としている。

【0014】

ポリアミド系樹脂フィルム2としては、所謂、ナイロンフィルムを好適に用いることができるが、ナイロン6、ナイロン66、ナイロン11、ナイロン12、MXD−6、その他のナイロン系共重合体やナイロン系ブレンド樹脂からなるフィルムを用いてもよい。また、ナイロンをベースにポリエステル樹脂やエチレンビニルアルコール(EVOH)樹脂を共押し出しした複層フィルムなども使用することができる。

【0015】

<アルミニウム箔>

実施形態の包装材料に用いるアルミニウム箔3は、鉄(Fe)を0.7質量%以上1.7質量%以下、含む。Feの含有量は、好ましくは0.95質量%以上1.7質量%以下、さらに好ましくは1.1質量%以上1.7質量%以下であればよい。

アルミニウム結晶粒を微細化し、粗大な金属間化合物の発生を抑制し、かつ適度な強度と伸びを確保するためには、Feの含有量は0.7質量%以上1.7質量%以下の範囲内であるのが特に適している。

Feの含有量が0.7質量%未満では、アルミニウム結晶粒を微細化する効果が不十分で、箔の強度が十分でなく、冷間圧延後にピンホールが比較的多く発生する傾向があるからである。他方、Feの含有量が1.7質量%を超えると、粗大な金属間化合物が発生しやすくなり、加工性(圧延性、成形性)が劣るとともに、ピンホールも発生しやすくなるからである。

該アルミニウム箔3においてシリコン(Si)の含有量は、好ましくは0.30質量%以下、さらに好ましくは0.15質量%以下であればよい。

Siの含有量が0.30質量%を超えると、粗大な晶出物が発生しやすくなり、アルミニウム結晶粒を微細化する効果が低減するとともに、強度と加工性も低下する傾向にあるからである。なお、Siは工業用アルミニウム中に不可避的に存在するので、Si含有量の下限値を0.01質量%としてもよい。

該アルミニウム箔3において銅(Cu)の含有量は、好ましくは0.05質量%以下、さらに好ましくは0.02質量%以下であればよい。

Cuの含有量が0.05質量%を超えると、加工性と耐食性が低下するおそれがあるからである。なお、Cuは工業用アルミニウム中に不可避的に存在するので、Cu含有量の下限値を0.001質量%としてもよい。

該アルミニウム箔3において上記の元素以外の残部はアルミニウム(Al)である。ここで該アルミニウム箔3は、上記のFe、Si、Cu以外の微量元素をそれぞれ0.05質量%以下含んでもよい。微量元素としては、マンガン(Mn)、マグネシウム(Mg)、亜鉛(Zn)、チタン(Ti)、ジルコニウム(Zr)、ガリウム(Ga)、クロム(Cr)、バナジウム(V)等が挙げられる。これらの元素はアルミニウム中に微量、不可避不純物元素として存在する場合がある。

【0016】

以上、実施形態の包装材料1に用いるアルミニウム箔3の組成を説明したが、該アルミニウム箔3の組成は、たとえば、工業的に市販されている、JIS H 4160−1994で規定された合金番号8021または8079に相当する組成であるのが好ましい。

したがって、該アルミニウム箔3は、高価な添加元素を必要としない、8000系または8000系に近い組成を有する汎用性のアルミニウム箔であって、かつ成形加工性に優れるものである。

【0017】

該アルミニウム箔3の厚みは10μm以上150μm以下であり、好ましくは20μm以上80μm以下であればよい。これらの範囲内で、成形性を損なうことなく、容器の耐湿性、遮光性、保形性を保つことができる。

アルミニウム箔3の厚みが10μm未満であれば、成形時に破断したり、ピンホールが発生(または拡大)したりするおそれがある。またアルミニウム箔3の厚みが150μmを超えると、本発明で規定する範囲のX線回折強度比を得ることが困難であるだけでなく、容器10に成形加工した場合に重量が増加し、成形圧力が上昇する。

【0018】

該アルミニウム箔3のX線回折において、(111)面、(100)面、(110)面、および、(311)面のそれぞれを示す各回折強度の合計である合計回折強度に対する(100)面を示す回折強度の比率が30%以上50%以下である。また、上記の合計回折強度に対する(110)面を示す回折強度の比率が15%以上40%以下である。

(100)面を示す回折強度の比率と(110)面を示す回折強度の比率とを上記の範囲内に限定することにより、優れた成形加工性を得ることができる。

X線回折における(100)面を示す回折強度の比率(P100)は、X線回折装置で、回折チャート上の(111)面、(100)面、(110)面、および、(311)面のそれぞれを示す各回折強度を、バックグラウンド(BG)除去後の積分強度として測定し、上記の各回折強度の合計である合計回折強度に対する比率として、以下の(式1)により算出される。実際の積分強度の測定は、使用したX線回折装置の解析ソフトウエアである積分強度計算プログラムを用いて読取ることによって行う。また、X線回折の強度のバックグラウンド除去は、上記の積分強度計算プログラム内にあるマニュアル法を用いて行う。

P100=[{(100)面の回折強度}/{(111)面、(100)面、(110)面、および、(311)面の各回折強度の合計}]×100[%]・・・(式1)

X線回折における(110)面を示す回折強度の比率(P110)も同様に求めることができる。すなわち、上式の分子を「(110)面の回折強度」に置き換えればよい。なお、X線回折強度を測定する面は、アルミニウム箔3の圧延面、すなわち、アルミニウム箔3を製造する際の冷間圧延時に圧延ロールと接する面である。

【0019】

本発明者らは、X線回折で検出される回折強度において、上記の合計回折強度に対して、(100)面を示す回折強度の比率が30%以上50%以下で、かつ、(110)面を示す回折強度の比率が15%以上40%以下の範囲内に入っていれば、そのアルミニウム箔およびそれを用いた包装材料の成形性は優れたものとなることを見出した。

これは、(100)面と(110)面を示す回折強度の各比率が上記の範囲を外れると、各結晶方位のバランスが悪くなり、結果として成形性が低下するからだと考えられる。

【0020】

そして、(100)面と(110)面を示す回折強度の各比率を所定の範囲に収めるためには、特に制限されるものではないが、上記のアルミニウム箔3の組成の鋳塊を均質化熱処理する際に、均質化熱処理温度を、従来、一般的に実施されている温度(500〜540℃程度)よりも高い温度(たとえば570℃〜630℃)で均質化熱処理を行えばよく、その後の製板工程(熱間圧延、冷間圧延、中間焼鈍)の作業条件と製箔工程(冷間圧延)の作業条件は一般的な条件に設定すればよい。

このようにして得られた厚みが10〜150μmのアルミニウム箔3を最終焼鈍することにより、安定的に成形性の高いアルミニウム箔3を製造することができる。

該アルミニウム箔3を用いることにより、実施形態の包装材料1における成形加工性を向上させることができる。

【0021】

該アルミニウム箔3の製造方法は特に限定されるものではないが、工業的に実施されている圧延法によるのが好ましい。たとえば、半連続鋳造法で得られた所定の成分を有するスラブを均質化熱処理(ソーキングともいう)し、続いて熱間圧延、中間焼鈍、冷間圧延、最終焼鈍という工程を経て、アルミニウム箔3を得ることができる。

ここで、均質化熱処理の条件を570℃以上で行うことが好ましく、600℃以上で行うことがさらに好ましい。このようにすることにより、本発明で規定される適切なX線回折強度比を有するアルミニウム箔3が得られやすくなる。

均質化熱処理時間は、スラブの大きさと熱処理炉の性能に応じて適宜決めればよいが、通常、1時間〜20時間、好ましくは2〜10時間程度であればよい。均質化熱処理に続いて、400℃〜500℃の温度で熱間圧延を行い、室温付近まで冷却後、冷間圧延を所定の厚みになるまで実施すればよい。必要に応じて冷間圧延の途中で中間焼鈍(300〜400℃)を実施してもよい。冷間圧延終了後は250〜450℃程度で最終焼鈍を実施するのが好ましい。なお、各熱処理時間は、炉の容量と製品(または試料)の量および大きさとによって適宜決めればよいが、通常、数時間〜数十時間、例えば1〜72時間とすればよい。なお、工業的量産時には熱間圧延工程は必要であるが、ラボベースの実験と試作では、熱間圧延工程は必ずしも必要ではない。

【0022】

以上のようなアルミニウム箔3を介在させることにより、包装材料1を成形してなる容器10の耐湿性、遮光性が改善され常温での長期間の保存も可能となる上、その容器10の成形性、保形性をも改善することができる。

【0023】

<熱接着層>

熱接着層4には、例えば高密度ポリエチレン、中密度ポリエチレン、低密度ポリエチレン、直鎖線状ポリエチレン、飽和ポリエステル、線状飽和ポリエステル、無延伸ポリプロピレン(CPP)、塩素化ポリプロピレン、EAA(エチレン−アクリル酸共重合体)、EMAA(エチレン−メタアクリル酸共重合体)、EEA(エチレン−エチルアクリレート共重合体)、EMAC(エチレン−メチルアクリレート共重合体)、アイオノマー、ボンダイン(エチレン・エチルアクリレート・無水マレイン酸三元共重合体:住友化学工業株式会社製)、メルセンM(ポリオレフィン系接着性樹脂:東ソー株式会社製)、カルボン酸変性ポリエチレン、カルボン酸変性ポリプロピレン、カルボン酸変性EVA、塩化ビニル、ポリスチレン等から選ばれる少なくとも1種が採用でき、これらの中でも特に無延伸ポリプロピレン、塩化ビニルの採用が好ましい。

熱接着層4の厚みは20〜100μm程度が好ましく、さらには40〜80μmが望ましい。

なお、容器10のヒートシール条件は使用する樹脂・フィルムによって適宜選択するものであるが、通常140〜260℃で0.1〜3秒程度である。またシール後の断面形状が凹型となるようなリングシール(線シールともいう)やシール後の断面形状が連続する凹凸状(ギザギザ状)となるメッシュシールを施しても良い。

【0024】

以上のポリアミド系樹脂フィルム2、アルミニウム箔3、熱接着層4以外に必要に応じて中間樹脂フィルム等をさらに介在させてもよい。中間樹脂フィルムにはポリエチレン系フィルム、ポリエステル系フィルム、塩化ビニル系フィルム、ナイロンフィルム、ポリプロピレン系フィルム等を必要に応じて採用することもできる。特に中間樹脂フィルムとして厚み10〜50μmのナイロンフィルムを採用した場合は、包装材料の成形性を改善することができる。

また任意の層に必要に応じてアンカーコート層や印刷・着色層、プライマー層、オーバーコート層等を施しても差し支えない。

【0025】

<接着剤層>

上記各層2、3、4間の接着には、反応型の接着剤を用いて接着剤層5を介在させるのが望ましい。

接着剤層5を構成する接着剤の主剤としては、ポリエステル系、ポリエステルウレタン系等の接着剤を用いるのが好ましく、その塗布量は0.5〜10.0g/m2程度である。

0.5g/m2未満では接着力が不十分となる恐れがある一方、10.0g/m2を超えてもさらなる接着力の向上は見られず、耐湿性、経済性の点でも望ましくないからである。また硬化剤としては、脂肪族又は芳香族イソシアネートを使用することができる。

特に実施形態の包装材料1においては、2液以上からなる熱反応タイプのポリエステルポリオール接着剤で、その重量平均分子量が3万以上且つその塗膜硬化後軟化点が、180℃以上であるのが最も好ましい。なお、接着方法としては、特に限定されるものではないが、ドライ・ラミネーション法によるのが好ましい。

またアルミニウム箔と接着剤との間で、特別な界面接着力を必要とする場合は、ウオッシュプライマーを使用すると効果的である。

【0026】

<成形>

内容物Aを収納するためのポケット11を包装材料1に成形する方法は、特に限定されないが例えばプレス機を使用して張り出し成形、深絞り成形、プレス機を用いない真空成形、圧空成形等により冷間または温間で成形すればよいが、通常は冷間で成形するのが好ましい。また、冷間と温間の併用方式としてもよい。

【0027】

<蓋>

図2のように蓋20を使用する場合には、公知の蓋材を採用することができ、例えば、OPニス(1.5g/m2)/印刷層/アルミニウム箔(20μm硬質材)/ポリプロピレン系コート(3.5g/m2)のようなアルミニウム箔を含む蓋材が使用できる。

【実施例】

【0028】

以下、実施例および比較例を挙げて、本発明の特徴を一層明確にする。

【0029】

<アルミニウム箔の評価>

まず、以下に説明するように本発明の実施例と、比較例に用いるアルミニウム箔の試料を作製した。

図4に示す合金A〜Fを用いて、図5に示す製造工程A〜Jに従って、図6に示す実施例用試料1〜13と比較例用試料1〜6のアルミニウム箔の試料を作製した。

なお、図4において「その他元素計」とは、JISで規定される元素以外の不可避不純物元素(B、Bi、Pb、Naなど)の合計含有量を示す。

【0030】

図5に示すように、製造工程A〜Fでは、DC鋳造によって得られたアルミニウム合金の鋳塊を加熱炉にて所定の温度と時間で均質化熱処理を行った。その後、熱間圧延を行わずに、複数回の冷間圧延を行い、冷間圧延の途中で所定の温度と時間で中間焼鈍を実施し、厚みが50μmになるまで冷間圧延を行った。さらに、所定の温度と時間で最終焼鈍を行うことにより、図6に示すように厚みが50μmのアルミニウム箔の試料を作製した。なお、製造工程A〜Fでは、鋳塊の製造工程以外の工程1、3〜6を研究設備で行った。

また、図5に示すように、製造工程G〜Jでは、DC鋳造によって得られたアルミニウム合金の鋳塊を加熱炉にて所定の温度と時間で均質化熱処理を行った。その後、480℃の開始温度で厚みが約6.5mmになるまで熱間圧延を行った。得られた熱間圧延材を用いて複数回の冷間圧延を行い、冷間圧延の途中で所定の温度と時間で中間焼鈍を実施し、厚みが所定の値になるまで冷間圧延を行った。

【0031】

さらに、所定の温度と時間で最終焼鈍を行うことにより、図6に示す厚みのアルミニウム箔の試料を作製した。なお、製造工程G〜Jでは、鋳塊の製造工程だけでなく、すべての工程1〜6を量産機で行った。また、製造工程G〜Jでは、均質化熱処理温度が高温であることから、鋳塊の温度が均質化熱処理温度に達すれば、その後、熱間圧延が開始可能な温度まで鋳塊を冷却してもよい。さらに、均質化熱処理時間は、一般的な処理時間内であればよく、図5に示す時間に限定されるものではない。中間焼鈍条件は、本発明の特性に大きな影響を及ぼさないことから、図5に示す温度と時間に限定されるものではなく、一般的な操業条件の範囲内であればよい。

【0032】

得られたアルミニウム箔の各試料について、(100)面を示す回折強度の比率と(110)面を示す回折強度の比率を算出するためにX線回折強度を測定した。また、アルミニウム箔の各試料について成形加工性を予備的に評価するためにエリクセン値を測定した。なお、アルミニウム箔の各試料について引張強度、耐力および伸びも測定した。

X線回折強度の測定は、株式会社リガク製(形式:RINT−2000)のX線回折装置を用いて、CuKα線、40kV、40mAの条件でX線回折を行い、X線回折で(111)面、(100)面、(110)面、および、(311)面のX線回折強度(バックグラウンド除去後の積分強度)を測定することによって行った。得られた各面のX線回折強度の値を用いて、その相対的な回折強度比率を上記の(式1)で算出した。

エリクセン試験は、株式会社安田精機製作所製の電動エリクセン塗膜試験機(516‐M)を用いて、JIS Z 2247−2006に準じて行った。エリクセン試験によって測定されたエリクセン値は、JIS Z 8401‐1999に従って、小数点第一位に丸めたものを使用した。ただし、試験時にアルミニウム箔の試料に塗布するグリースとしてはスプレー式ハイグリース(株式会社タイホーコーザイ製)を用い、グリースは、試験ポンチが接触するアルミニウム箔の面(片面)のみに塗布した。

引張強度、耐力および伸びの測定は、引張試験機((株)東洋精機 ストログラフVE50D、歪速度20mm/分、試料幅15mm、チャック間距離100mm)を用いて行った。

【0033】

以上の測定結果を図6に示す。なお、図6において下線を付した値は、回折強度比率が本発明に用いるアルミニウム箔の範囲外であることを示す。また、合金Aと合金Bを用いて作製された試料(実施例用試料1〜8)については、最も低い温度で均質化熱処理された鋳塊を用いて作製された試料のエリクセン値を基準にして、エリクセン値の増減率を参考に示した。

図6に示す結果から、実施例用のアルミニウム箔は、回折強度比率を本発明の範囲内に限定することにより、高いエリクセン値を示すことがわかる。また、実施例用試料9〜12では、15〜150μmの範囲内のさまざまな厚みのアルミニウム箔が、回折強度比率を本発明の範囲内に限定することにより、高いエリクセン値を示すことがわかる。

【0034】

<包装材料の評価>

実施例用試料10および13、比較例用試料6の各アルミニウム箔を用いて実施例、比較例の包装材料を作製した。

アルミニウム箔の一方面にポリウレタン系ドライラミネート用接着剤(乾燥後重量3g/m2)を用いて厚み25μmのナイロンフィルム(株式会社興人製「ボニールRX」)を積層し、アルミニウム箔の他方面にポリウレタン系ドライラミネート用接着剤(乾燥後重量3g/m2)を用いて厚み60μmのポリ塩化ビニル系シーラントフィルムを積層し、実施例10および13、比較例6の包装材料を作製した。

作製した各包装材料の成形性を成形性評価装置「マッドテスター」によって評価した。

マッドテスターの概略は特開昭63−222263号公報等に記載されている。

複数(9箇所)の円形受孔(φ20mm)を有する上型と、この円形受孔に対応する円形孔を有する下型とからなり、前記下型の円形孔に、先端が半球形(r=10mm)のプラグ(長さの異なるプラグ計9本。各プラグの先端はテフロンを被覆。)を長さ方向に滑動可能な状態で挿入し、前記プラグの他端を基台に連結し、この基台をシリンダ・ピストン機構(空圧源)によって滑動可能とし、前記上型と下型の間に包装材料を挟持(熱接着層がプラグ側)して、前記シリンダ・ピストン機構を作動させることにより、前記プラグの先端を下型から上型の円形受孔に突出させて、包装材料に略半球状の凹みを成形した。この際のプラグの移動速度は約10mm/秒、1プラグの断面当たりの成形圧力は約28.5MPaとした。また、前記(9本の)プラグの長さは、成形深さが6〜14mmとなるよう1mmずつ変えてあり、包装材料中のアルミニウム箔に亀裂が生じなかった最大の成形深さを最大成形深さとした。1回(1枚)当たりの試片の大きさは100mm×100mmとし、各包装材料についてn=20で測定した。

図7には、最大成形深さ(n=20)の平均値を示す。

【0035】

以上の結果から、本発明の包装材料は特定のアルミニウム箔を採用することにより、成形性に優れ、より大型の成形容器を提供することができ、また、比較的亀裂が生じ難いことからバリアー性(耐透湿性、耐酸素透過性)にも優れることがわかる。

【0036】

今回開示された実施の形態と実施例はすべての点で例示であって制限的なものではないと考慮されるべきである。本発明の範囲は以上の実施の形態と実施例ではなく、特許請求の範囲によって示され、特許請求の範囲と均等の意味および範囲内でのすべての修正と変形を含むものであることが意図される。

【産業上の利用可能性】

【0037】

本発明の包装材料を成形加工することにより製造された容器は、食品、医薬品等の収納または包装に利用することができ、また、電解質と集電体を収容するための電池パックに利用することもできる。

【符号の説明】

【0038】

1 包装材料

2 ポリアミド系樹脂フィルム

3 アルミニウム箔

4 熱接着層

5 接着剤層

10 容器

11 ポケット

20 蓋

A 内容物

【技術分野】

【0001】

本発明は、包装材料、容器およびプレススルーパックに関する。

なお、本明細書においては、「アルミニウム箔」という用語は、純アルミニウム箔だけでなく、アルミニウム合金箔も含む意味で用いられる。

【背景技術】

【0002】

特許文献1には、「アルミニウム箔の一面に延伸されたポリアミド系樹脂層、他面に熱接着層を、それぞれ接着剤層を介して積層した成形用積層体。」が記載されている。

ここでは、そのポリアミド系樹脂層の熱水収縮率をMD方向とTD方向でほぼ均等とすることにより、成形用積層体(包装材料)を容器に成形するさいに、不均一な皺や割れ、層間剥離などが生じることが抑制され、成形性が改善されている。

【0003】

しかしながら、特許文献1に記載の成形用積層体においては、そのアルミニウム箔については特に新規な工夫がなされているものではない。

そのため、成形深さの大きい容器に成形した際には、アルミニウム箔の割れ(亀裂)が発生するおそれがあり、さらに成形性が改善された包装材料の開発が待たれていた。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2004−58515号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

そこで、本発明者らは鋭意研究を重ねた結果、包装材料中のアルミニウム箔を改良することで、より大型の(成形深さの大きい)容器を成形できることを見出した。

本発明の課題は、従来と同様の成分で汎用性があり、かつ成形加工性に優れたアルミニウム箔を用いた包装材料、およびそれを用いて成形加工された容器、その容器と蓋材とからなるプレススルーパックを提供することである。

【課題を解決するための手段】

【0006】

本発明者らは上記の課題を解決するために鋭意検討を重ねた結果、特別な添加元素を必要とせず、特定の物性を有するアルミニウム箔が成形加工性に優れることを見出し、このアルミニウム箔をバリアー層として積層した包装材料を完成した。

【0007】

本発明の包装材料は、少なくともポリアミド系樹脂フィルム、アルミニウム箔、熱接着層を積層したものであって、アルミニウム箔が鉄を0.7質量%以上1.7質量%以下、含み、厚みが10μm以上150μm以下であり、X線回折において(111)面、(100)面、(110)面、および、(311)面のそれぞれを示す各回折強度の合計である合計回折強度に対する(100)面を示す回折強度の比率が30%以上50%以下であり、前記合計回折強度に対する(110)面を示す回折強度の比率が15%以上40%以下であることを特徴とする。

なお、上記(111)面、(100)面、(110)面、および(311)面とは、アルミニウム箔の結晶格子面のミラー指数表示である。

【0008】

ポリアミド系樹脂フィルム、アルミニウム箔、熱接着層は接着剤を介して積層するのが好ましい。また、アルミニウム箔と熱接着層との間に中間樹脂フィルムを介在させてもよい。これらの包装材料を成形加工することで、割れのない成形深さの大きい容器を冷間成形により製造することができる。また、当該容器と、蓋材とからなるプレススルーパックを提供することができる。

【発明の効果】

【0009】

以上の特徴を有する本発明の包装材料は、良好な成形性を有する。また、本発明の包装材料を成形加工することにより、成形深さが大きい容器、または、成形割れなどの不良が生じ難い容器を得ることができる。また、当該容器と、蓋材とからなるプレススルーパックは、良好なバリアー性(耐湿性、耐酸素透過性)を示す。

【図面の簡単な説明】

【0010】

【図1】包装材料の一例を示す断面図

【図2】包装体の一例を示す断面図

【図3】包装体の他の例を示す断面図

【図4】実施例及び比較例を示す表

【図5】実施例及び比較例を示す表

【図6】実施例及び比較例を示す表

【図7】実施例及び比較例を示す表

【発明を実施するための形態】

【0011】

以下、本発明の実施の形態を説明する。

【0012】

<基本的構成>

図1に示すように、実施形態の包装材料1は、外装フィルムとしてのポリアミド系樹脂フィルム2、アルミニウム箔3、および熱接着層4を、接着剤層5を介してこの順に積層することで形成されている。

また、図2および図3に示すように、実施形態の容器10は、包装材料1を加工することで複数のポケット11を有するものとして成形されている。

図2のように、容器10の各ポケット11に薬剤等の内容物Aを収納し、蓋20を容器10の熱接着層4側の面にヒートシールすることにより、プレススルーパック(包装体)が形成される。

あるいは図3のように、蓋20を使用せず、一対の容器10をそのポケット11の熱接着層4側の面同士をヒートシールすることにより包装体を形成してもよい。

【0013】

<ポリアミド系樹脂フィルム>

実施形態の包装材料1に用いるポリアミド系樹脂フィルム2としては、延伸されたポリアミド系樹脂が好ましく、特に二軸延伸ポリアミド系樹脂フィルム、殊に同時二軸延伸ポリアミド系樹脂フィルムが適している。

そのMD(フィルムの長尺方向;即ち原反フィルムの巻き取り方向)、TD(フィルムの幅方向;即ち原反フィルムの巻き取り方向と垂直な方向)における熱水収縮率(100℃×30分)の比(MD/TD)は、0.9〜1.1であるのが好ましく、さらには0.95〜1.05であるのがさらに好ましい。

前記比が0.9未満あるいは1.1を超えた場合では、図2のように、容器10と蓋20を熱接着する際に不均一な皺が生じたり、ポリアミド系樹脂フィルム2とアルミニウム箔3あるいはアルミニウム箔3と熱接着層4との層間で剥離(デラミネーション)が生じ易くなったりする傾向があるからである。

ポリアミド系樹脂フィルム2の厚みは10〜50μm程度が好ましく、この範囲内で良好な成形性、適度な強靭性、保護機能を得ることができる。

なお、熱水収縮率(%)は、JIS K6782に準拠するものであるが、加熱温度は100℃、加熱時間は30分、熱媒は水としている。

【0014】

ポリアミド系樹脂フィルム2としては、所謂、ナイロンフィルムを好適に用いることができるが、ナイロン6、ナイロン66、ナイロン11、ナイロン12、MXD−6、その他のナイロン系共重合体やナイロン系ブレンド樹脂からなるフィルムを用いてもよい。また、ナイロンをベースにポリエステル樹脂やエチレンビニルアルコール(EVOH)樹脂を共押し出しした複層フィルムなども使用することができる。

【0015】

<アルミニウム箔>

実施形態の包装材料に用いるアルミニウム箔3は、鉄(Fe)を0.7質量%以上1.7質量%以下、含む。Feの含有量は、好ましくは0.95質量%以上1.7質量%以下、さらに好ましくは1.1質量%以上1.7質量%以下であればよい。

アルミニウム結晶粒を微細化し、粗大な金属間化合物の発生を抑制し、かつ適度な強度と伸びを確保するためには、Feの含有量は0.7質量%以上1.7質量%以下の範囲内であるのが特に適している。

Feの含有量が0.7質量%未満では、アルミニウム結晶粒を微細化する効果が不十分で、箔の強度が十分でなく、冷間圧延後にピンホールが比較的多く発生する傾向があるからである。他方、Feの含有量が1.7質量%を超えると、粗大な金属間化合物が発生しやすくなり、加工性(圧延性、成形性)が劣るとともに、ピンホールも発生しやすくなるからである。

該アルミニウム箔3においてシリコン(Si)の含有量は、好ましくは0.30質量%以下、さらに好ましくは0.15質量%以下であればよい。

Siの含有量が0.30質量%を超えると、粗大な晶出物が発生しやすくなり、アルミニウム結晶粒を微細化する効果が低減するとともに、強度と加工性も低下する傾向にあるからである。なお、Siは工業用アルミニウム中に不可避的に存在するので、Si含有量の下限値を0.01質量%としてもよい。

該アルミニウム箔3において銅(Cu)の含有量は、好ましくは0.05質量%以下、さらに好ましくは0.02質量%以下であればよい。

Cuの含有量が0.05質量%を超えると、加工性と耐食性が低下するおそれがあるからである。なお、Cuは工業用アルミニウム中に不可避的に存在するので、Cu含有量の下限値を0.001質量%としてもよい。

該アルミニウム箔3において上記の元素以外の残部はアルミニウム(Al)である。ここで該アルミニウム箔3は、上記のFe、Si、Cu以外の微量元素をそれぞれ0.05質量%以下含んでもよい。微量元素としては、マンガン(Mn)、マグネシウム(Mg)、亜鉛(Zn)、チタン(Ti)、ジルコニウム(Zr)、ガリウム(Ga)、クロム(Cr)、バナジウム(V)等が挙げられる。これらの元素はアルミニウム中に微量、不可避不純物元素として存在する場合がある。

【0016】

以上、実施形態の包装材料1に用いるアルミニウム箔3の組成を説明したが、該アルミニウム箔3の組成は、たとえば、工業的に市販されている、JIS H 4160−1994で規定された合金番号8021または8079に相当する組成であるのが好ましい。

したがって、該アルミニウム箔3は、高価な添加元素を必要としない、8000系または8000系に近い組成を有する汎用性のアルミニウム箔であって、かつ成形加工性に優れるものである。

【0017】

該アルミニウム箔3の厚みは10μm以上150μm以下であり、好ましくは20μm以上80μm以下であればよい。これらの範囲内で、成形性を損なうことなく、容器の耐湿性、遮光性、保形性を保つことができる。

アルミニウム箔3の厚みが10μm未満であれば、成形時に破断したり、ピンホールが発生(または拡大)したりするおそれがある。またアルミニウム箔3の厚みが150μmを超えると、本発明で規定する範囲のX線回折強度比を得ることが困難であるだけでなく、容器10に成形加工した場合に重量が増加し、成形圧力が上昇する。

【0018】

該アルミニウム箔3のX線回折において、(111)面、(100)面、(110)面、および、(311)面のそれぞれを示す各回折強度の合計である合計回折強度に対する(100)面を示す回折強度の比率が30%以上50%以下である。また、上記の合計回折強度に対する(110)面を示す回折強度の比率が15%以上40%以下である。

(100)面を示す回折強度の比率と(110)面を示す回折強度の比率とを上記の範囲内に限定することにより、優れた成形加工性を得ることができる。

X線回折における(100)面を示す回折強度の比率(P100)は、X線回折装置で、回折チャート上の(111)面、(100)面、(110)面、および、(311)面のそれぞれを示す各回折強度を、バックグラウンド(BG)除去後の積分強度として測定し、上記の各回折強度の合計である合計回折強度に対する比率として、以下の(式1)により算出される。実際の積分強度の測定は、使用したX線回折装置の解析ソフトウエアである積分強度計算プログラムを用いて読取ることによって行う。また、X線回折の強度のバックグラウンド除去は、上記の積分強度計算プログラム内にあるマニュアル法を用いて行う。

P100=[{(100)面の回折強度}/{(111)面、(100)面、(110)面、および、(311)面の各回折強度の合計}]×100[%]・・・(式1)

X線回折における(110)面を示す回折強度の比率(P110)も同様に求めることができる。すなわち、上式の分子を「(110)面の回折強度」に置き換えればよい。なお、X線回折強度を測定する面は、アルミニウム箔3の圧延面、すなわち、アルミニウム箔3を製造する際の冷間圧延時に圧延ロールと接する面である。

【0019】

本発明者らは、X線回折で検出される回折強度において、上記の合計回折強度に対して、(100)面を示す回折強度の比率が30%以上50%以下で、かつ、(110)面を示す回折強度の比率が15%以上40%以下の範囲内に入っていれば、そのアルミニウム箔およびそれを用いた包装材料の成形性は優れたものとなることを見出した。

これは、(100)面と(110)面を示す回折強度の各比率が上記の範囲を外れると、各結晶方位のバランスが悪くなり、結果として成形性が低下するからだと考えられる。

【0020】

そして、(100)面と(110)面を示す回折強度の各比率を所定の範囲に収めるためには、特に制限されるものではないが、上記のアルミニウム箔3の組成の鋳塊を均質化熱処理する際に、均質化熱処理温度を、従来、一般的に実施されている温度(500〜540℃程度)よりも高い温度(たとえば570℃〜630℃)で均質化熱処理を行えばよく、その後の製板工程(熱間圧延、冷間圧延、中間焼鈍)の作業条件と製箔工程(冷間圧延)の作業条件は一般的な条件に設定すればよい。

このようにして得られた厚みが10〜150μmのアルミニウム箔3を最終焼鈍することにより、安定的に成形性の高いアルミニウム箔3を製造することができる。

該アルミニウム箔3を用いることにより、実施形態の包装材料1における成形加工性を向上させることができる。

【0021】

該アルミニウム箔3の製造方法は特に限定されるものではないが、工業的に実施されている圧延法によるのが好ましい。たとえば、半連続鋳造法で得られた所定の成分を有するスラブを均質化熱処理(ソーキングともいう)し、続いて熱間圧延、中間焼鈍、冷間圧延、最終焼鈍という工程を経て、アルミニウム箔3を得ることができる。

ここで、均質化熱処理の条件を570℃以上で行うことが好ましく、600℃以上で行うことがさらに好ましい。このようにすることにより、本発明で規定される適切なX線回折強度比を有するアルミニウム箔3が得られやすくなる。

均質化熱処理時間は、スラブの大きさと熱処理炉の性能に応じて適宜決めればよいが、通常、1時間〜20時間、好ましくは2〜10時間程度であればよい。均質化熱処理に続いて、400℃〜500℃の温度で熱間圧延を行い、室温付近まで冷却後、冷間圧延を所定の厚みになるまで実施すればよい。必要に応じて冷間圧延の途中で中間焼鈍(300〜400℃)を実施してもよい。冷間圧延終了後は250〜450℃程度で最終焼鈍を実施するのが好ましい。なお、各熱処理時間は、炉の容量と製品(または試料)の量および大きさとによって適宜決めればよいが、通常、数時間〜数十時間、例えば1〜72時間とすればよい。なお、工業的量産時には熱間圧延工程は必要であるが、ラボベースの実験と試作では、熱間圧延工程は必ずしも必要ではない。

【0022】

以上のようなアルミニウム箔3を介在させることにより、包装材料1を成形してなる容器10の耐湿性、遮光性が改善され常温での長期間の保存も可能となる上、その容器10の成形性、保形性をも改善することができる。

【0023】

<熱接着層>

熱接着層4には、例えば高密度ポリエチレン、中密度ポリエチレン、低密度ポリエチレン、直鎖線状ポリエチレン、飽和ポリエステル、線状飽和ポリエステル、無延伸ポリプロピレン(CPP)、塩素化ポリプロピレン、EAA(エチレン−アクリル酸共重合体)、EMAA(エチレン−メタアクリル酸共重合体)、EEA(エチレン−エチルアクリレート共重合体)、EMAC(エチレン−メチルアクリレート共重合体)、アイオノマー、ボンダイン(エチレン・エチルアクリレート・無水マレイン酸三元共重合体:住友化学工業株式会社製)、メルセンM(ポリオレフィン系接着性樹脂:東ソー株式会社製)、カルボン酸変性ポリエチレン、カルボン酸変性ポリプロピレン、カルボン酸変性EVA、塩化ビニル、ポリスチレン等から選ばれる少なくとも1種が採用でき、これらの中でも特に無延伸ポリプロピレン、塩化ビニルの採用が好ましい。

熱接着層4の厚みは20〜100μm程度が好ましく、さらには40〜80μmが望ましい。

なお、容器10のヒートシール条件は使用する樹脂・フィルムによって適宜選択するものであるが、通常140〜260℃で0.1〜3秒程度である。またシール後の断面形状が凹型となるようなリングシール(線シールともいう)やシール後の断面形状が連続する凹凸状(ギザギザ状)となるメッシュシールを施しても良い。

【0024】

以上のポリアミド系樹脂フィルム2、アルミニウム箔3、熱接着層4以外に必要に応じて中間樹脂フィルム等をさらに介在させてもよい。中間樹脂フィルムにはポリエチレン系フィルム、ポリエステル系フィルム、塩化ビニル系フィルム、ナイロンフィルム、ポリプロピレン系フィルム等を必要に応じて採用することもできる。特に中間樹脂フィルムとして厚み10〜50μmのナイロンフィルムを採用した場合は、包装材料の成形性を改善することができる。

また任意の層に必要に応じてアンカーコート層や印刷・着色層、プライマー層、オーバーコート層等を施しても差し支えない。

【0025】

<接着剤層>

上記各層2、3、4間の接着には、反応型の接着剤を用いて接着剤層5を介在させるのが望ましい。

接着剤層5を構成する接着剤の主剤としては、ポリエステル系、ポリエステルウレタン系等の接着剤を用いるのが好ましく、その塗布量は0.5〜10.0g/m2程度である。

0.5g/m2未満では接着力が不十分となる恐れがある一方、10.0g/m2を超えてもさらなる接着力の向上は見られず、耐湿性、経済性の点でも望ましくないからである。また硬化剤としては、脂肪族又は芳香族イソシアネートを使用することができる。

特に実施形態の包装材料1においては、2液以上からなる熱反応タイプのポリエステルポリオール接着剤で、その重量平均分子量が3万以上且つその塗膜硬化後軟化点が、180℃以上であるのが最も好ましい。なお、接着方法としては、特に限定されるものではないが、ドライ・ラミネーション法によるのが好ましい。

またアルミニウム箔と接着剤との間で、特別な界面接着力を必要とする場合は、ウオッシュプライマーを使用すると効果的である。

【0026】

<成形>

内容物Aを収納するためのポケット11を包装材料1に成形する方法は、特に限定されないが例えばプレス機を使用して張り出し成形、深絞り成形、プレス機を用いない真空成形、圧空成形等により冷間または温間で成形すればよいが、通常は冷間で成形するのが好ましい。また、冷間と温間の併用方式としてもよい。

【0027】

<蓋>

図2のように蓋20を使用する場合には、公知の蓋材を採用することができ、例えば、OPニス(1.5g/m2)/印刷層/アルミニウム箔(20μm硬質材)/ポリプロピレン系コート(3.5g/m2)のようなアルミニウム箔を含む蓋材が使用できる。

【実施例】

【0028】

以下、実施例および比較例を挙げて、本発明の特徴を一層明確にする。

【0029】

<アルミニウム箔の評価>

まず、以下に説明するように本発明の実施例と、比較例に用いるアルミニウム箔の試料を作製した。

図4に示す合金A〜Fを用いて、図5に示す製造工程A〜Jに従って、図6に示す実施例用試料1〜13と比較例用試料1〜6のアルミニウム箔の試料を作製した。

なお、図4において「その他元素計」とは、JISで規定される元素以外の不可避不純物元素(B、Bi、Pb、Naなど)の合計含有量を示す。

【0030】

図5に示すように、製造工程A〜Fでは、DC鋳造によって得られたアルミニウム合金の鋳塊を加熱炉にて所定の温度と時間で均質化熱処理を行った。その後、熱間圧延を行わずに、複数回の冷間圧延を行い、冷間圧延の途中で所定の温度と時間で中間焼鈍を実施し、厚みが50μmになるまで冷間圧延を行った。さらに、所定の温度と時間で最終焼鈍を行うことにより、図6に示すように厚みが50μmのアルミニウム箔の試料を作製した。なお、製造工程A〜Fでは、鋳塊の製造工程以外の工程1、3〜6を研究設備で行った。

また、図5に示すように、製造工程G〜Jでは、DC鋳造によって得られたアルミニウム合金の鋳塊を加熱炉にて所定の温度と時間で均質化熱処理を行った。その後、480℃の開始温度で厚みが約6.5mmになるまで熱間圧延を行った。得られた熱間圧延材を用いて複数回の冷間圧延を行い、冷間圧延の途中で所定の温度と時間で中間焼鈍を実施し、厚みが所定の値になるまで冷間圧延を行った。

【0031】

さらに、所定の温度と時間で最終焼鈍を行うことにより、図6に示す厚みのアルミニウム箔の試料を作製した。なお、製造工程G〜Jでは、鋳塊の製造工程だけでなく、すべての工程1〜6を量産機で行った。また、製造工程G〜Jでは、均質化熱処理温度が高温であることから、鋳塊の温度が均質化熱処理温度に達すれば、その後、熱間圧延が開始可能な温度まで鋳塊を冷却してもよい。さらに、均質化熱処理時間は、一般的な処理時間内であればよく、図5に示す時間に限定されるものではない。中間焼鈍条件は、本発明の特性に大きな影響を及ぼさないことから、図5に示す温度と時間に限定されるものではなく、一般的な操業条件の範囲内であればよい。

【0032】

得られたアルミニウム箔の各試料について、(100)面を示す回折強度の比率と(110)面を示す回折強度の比率を算出するためにX線回折強度を測定した。また、アルミニウム箔の各試料について成形加工性を予備的に評価するためにエリクセン値を測定した。なお、アルミニウム箔の各試料について引張強度、耐力および伸びも測定した。

X線回折強度の測定は、株式会社リガク製(形式:RINT−2000)のX線回折装置を用いて、CuKα線、40kV、40mAの条件でX線回折を行い、X線回折で(111)面、(100)面、(110)面、および、(311)面のX線回折強度(バックグラウンド除去後の積分強度)を測定することによって行った。得られた各面のX線回折強度の値を用いて、その相対的な回折強度比率を上記の(式1)で算出した。

エリクセン試験は、株式会社安田精機製作所製の電動エリクセン塗膜試験機(516‐M)を用いて、JIS Z 2247−2006に準じて行った。エリクセン試験によって測定されたエリクセン値は、JIS Z 8401‐1999に従って、小数点第一位に丸めたものを使用した。ただし、試験時にアルミニウム箔の試料に塗布するグリースとしてはスプレー式ハイグリース(株式会社タイホーコーザイ製)を用い、グリースは、試験ポンチが接触するアルミニウム箔の面(片面)のみに塗布した。

引張強度、耐力および伸びの測定は、引張試験機((株)東洋精機 ストログラフVE50D、歪速度20mm/分、試料幅15mm、チャック間距離100mm)を用いて行った。

【0033】

以上の測定結果を図6に示す。なお、図6において下線を付した値は、回折強度比率が本発明に用いるアルミニウム箔の範囲外であることを示す。また、合金Aと合金Bを用いて作製された試料(実施例用試料1〜8)については、最も低い温度で均質化熱処理された鋳塊を用いて作製された試料のエリクセン値を基準にして、エリクセン値の増減率を参考に示した。

図6に示す結果から、実施例用のアルミニウム箔は、回折強度比率を本発明の範囲内に限定することにより、高いエリクセン値を示すことがわかる。また、実施例用試料9〜12では、15〜150μmの範囲内のさまざまな厚みのアルミニウム箔が、回折強度比率を本発明の範囲内に限定することにより、高いエリクセン値を示すことがわかる。

【0034】

<包装材料の評価>

実施例用試料10および13、比較例用試料6の各アルミニウム箔を用いて実施例、比較例の包装材料を作製した。

アルミニウム箔の一方面にポリウレタン系ドライラミネート用接着剤(乾燥後重量3g/m2)を用いて厚み25μmのナイロンフィルム(株式会社興人製「ボニールRX」)を積層し、アルミニウム箔の他方面にポリウレタン系ドライラミネート用接着剤(乾燥後重量3g/m2)を用いて厚み60μmのポリ塩化ビニル系シーラントフィルムを積層し、実施例10および13、比較例6の包装材料を作製した。

作製した各包装材料の成形性を成形性評価装置「マッドテスター」によって評価した。

マッドテスターの概略は特開昭63−222263号公報等に記載されている。

複数(9箇所)の円形受孔(φ20mm)を有する上型と、この円形受孔に対応する円形孔を有する下型とからなり、前記下型の円形孔に、先端が半球形(r=10mm)のプラグ(長さの異なるプラグ計9本。各プラグの先端はテフロンを被覆。)を長さ方向に滑動可能な状態で挿入し、前記プラグの他端を基台に連結し、この基台をシリンダ・ピストン機構(空圧源)によって滑動可能とし、前記上型と下型の間に包装材料を挟持(熱接着層がプラグ側)して、前記シリンダ・ピストン機構を作動させることにより、前記プラグの先端を下型から上型の円形受孔に突出させて、包装材料に略半球状の凹みを成形した。この際のプラグの移動速度は約10mm/秒、1プラグの断面当たりの成形圧力は約28.5MPaとした。また、前記(9本の)プラグの長さは、成形深さが6〜14mmとなるよう1mmずつ変えてあり、包装材料中のアルミニウム箔に亀裂が生じなかった最大の成形深さを最大成形深さとした。1回(1枚)当たりの試片の大きさは100mm×100mmとし、各包装材料についてn=20で測定した。

図7には、最大成形深さ(n=20)の平均値を示す。

【0035】

以上の結果から、本発明の包装材料は特定のアルミニウム箔を採用することにより、成形性に優れ、より大型の成形容器を提供することができ、また、比較的亀裂が生じ難いことからバリアー性(耐透湿性、耐酸素透過性)にも優れることがわかる。

【0036】

今回開示された実施の形態と実施例はすべての点で例示であって制限的なものではないと考慮されるべきである。本発明の範囲は以上の実施の形態と実施例ではなく、特許請求の範囲によって示され、特許請求の範囲と均等の意味および範囲内でのすべての修正と変形を含むものであることが意図される。

【産業上の利用可能性】

【0037】

本発明の包装材料を成形加工することにより製造された容器は、食品、医薬品等の収納または包装に利用することができ、また、電解質と集電体を収容するための電池パックに利用することもできる。

【符号の説明】

【0038】

1 包装材料

2 ポリアミド系樹脂フィルム

3 アルミニウム箔

4 熱接着層

5 接着剤層

10 容器

11 ポケット

20 蓋

A 内容物

【特許請求の範囲】

【請求項1】

少なくともポリアミド系樹脂フィルム、アルミニウム箔、および熱接着層を積層した包装材料であって、

そのアルミニウム箔が、

鉄を0.7質量%以上1.7質量%以下、含み、

厚みが10μm以上150μm以下であり、

X線回折において(111)面、(100)面、(110)面、および、(311)面のそれぞれを示す各回折強度の合計である合計回折強度に対する(100)面を示す回折強度の比率が30%以上50%以下であり、かつ前記合計回折強度に対する(110)面を示す回折強度の比率が15%以上40%以下であることを特徴とする包装材料。

【請求項2】

ポリアミド系樹脂フィルム、アルミニウム箔、熱接着層を接着剤を介して積層した請求項1に記載の包装材料。

【請求項3】

アルミニウム箔と熱接着層との間に中間樹脂フィルムを介在させた請求項1に記載の包装材料。

【請求項4】

請求項1〜3のいずれかに記載の包装材料を成形加工することにより製造された容器。

【請求項5】

請求項4に記載の容器と、蓋材とからなるプレススルーパック。

【請求項1】

少なくともポリアミド系樹脂フィルム、アルミニウム箔、および熱接着層を積層した包装材料であって、

そのアルミニウム箔が、

鉄を0.7質量%以上1.7質量%以下、含み、

厚みが10μm以上150μm以下であり、

X線回折において(111)面、(100)面、(110)面、および、(311)面のそれぞれを示す各回折強度の合計である合計回折強度に対する(100)面を示す回折強度の比率が30%以上50%以下であり、かつ前記合計回折強度に対する(110)面を示す回折強度の比率が15%以上40%以下であることを特徴とする包装材料。

【請求項2】

ポリアミド系樹脂フィルム、アルミニウム箔、熱接着層を接着剤を介して積層した請求項1に記載の包装材料。

【請求項3】

アルミニウム箔と熱接着層との間に中間樹脂フィルムを介在させた請求項1に記載の包装材料。

【請求項4】

請求項1〜3のいずれかに記載の包装材料を成形加工することにより製造された容器。

【請求項5】

請求項4に記載の容器と、蓋材とからなるプレススルーパック。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2012−158383(P2012−158383A)

【公開日】平成24年8月23日(2012.8.23)

【国際特許分類】

【出願番号】特願2011−20806(P2011−20806)

【出願日】平成23年2月2日(2011.2.2)

【出願人】(399054321)東洋アルミニウム株式会社 (179)

【Fターム(参考)】

【公開日】平成24年8月23日(2012.8.23)

【国際特許分類】

【出願日】平成23年2月2日(2011.2.2)

【出願人】(399054321)東洋アルミニウム株式会社 (179)

【Fターム(参考)】

[ Back to top ]