包装用積層フィルムの製造方法および包装用積層フィルム

【課題】 包装用積層フィルムにおいて、積層フィルムの層間から接着処理剤を取り除くことにより、積層工程数および使用条件数を低減して、積層フィルムコストの低廉化を図る。

【解決手段】 いずれか一方の表面に薄膜バリア層を形成した、一軸もしくは二軸延伸のベースフィルムに対し、薄膜バリア層側およびそれとは反対側のそれぞれの表面に、接着性のオレフィン樹脂よりなるそれぞれのシーラント層を、予めの接着処理なしに直接的に押出し積層する。

【解決手段】 いずれか一方の表面に薄膜バリア層を形成した、一軸もしくは二軸延伸のベースフィルムに対し、薄膜バリア層側およびそれとは反対側のそれぞれの表面に、接着性のオレフィン樹脂よりなるそれぞれのシーラント層を、予めの接着処理なしに直接的に押出し積層する。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、軟質の包装用積層フィルムの製造方法および、その方法により製造した包装用積層フィルムに関するものであり、とくには、蒸着層等の薄膜バリア層を予め形成した一軸もしくは二軸延伸のベースフィルムのそれぞれの表面側に、アンカーコート処理、接着剤塗布等の接着処理を施すことなくシーラント層を積層形成する技術を提案するものである。

【背景技術】

【0002】

液状、ゼリー状等の飲食物、粒状物を含むこともあるドレッシングおよび調味料、酒類、油その他の、複数回にわたる注出を可能とする包装容器としては、たとえば、プラスチック成形ボトルが従来から広く一般に用いられている。

しかるに、硬度の高いプラスチック成形ボトル等では、被包装物の注出に伴って、それの注出量と対応する量の外気の取り込みが不可避となり、これに起因して、ボトル内被包装物の酸化、風味低下、外気中の塵埃、菌類等により被包装物の汚損その他が比較的早期に進行するおそれが高い。そのため、最近は、積層フィルムを製袋してなる軟質の包装袋を、被包装物の包装容器とし、包装袋本体に一体形成した、またはそれに融着接合させた、これも軟質の積層フィルムからなる逆止機能付きの注出ノズルから被包装物を注出することが提案されている。

【0003】

この提案技術によれば、被包装物の注出は、その注出量に応じた軟質包装袋の潰れ変形によって許容されることになり、その注出に伴う、包装袋内への外気の取り込みが不要となるので、袋内被包装物の酸化、風味低下、汚損等のおそれを有効に取り除くことができ、しかも、逆止機能付きの注出ノズルは、被包装物の注出の停止と同時に、自動的に、その被包装物の薄膜を介した密閉状態となるので、外気の、注出ノズルを通る事後的な袋内進入もまた十分に防止されることになる。

【0004】

従って、この提案技術では、包装袋本体および注出ノズルのそれぞれに、外気および湿気に対する高いバリア性を付与することで、少ないプラスチック材料の消費下で、従来のプラスチック成形ボトル等に勝る包装機能を発揮させることが可能となる。

【発明の開示】

【発明が解決しようとする課題】

【0005】

ところで、上述したような従来技術にあって、逆止機能付きの注出ノズルを、包装袋本体に一体形成してなる包装袋では、通常は、袋内被包装物が積層フィルムの切断端面に直接的に接触することはなく、わずかに、それの、注出ノズルからの注出時の垂れ落ちがあるときに、その垂れ落ち分が、積層フィルムの切断端面を伝って落下するおそれがあるにすぎないのに対し、包装袋本体に対し、それとは別体構成になる注出ノズルを所要のタイミングで融着接合させた場合には、包装袋本体に注出ノズルを挟み込む形態をとるとき、および、注出ノズル側に包装袋本体を挟み込む形態をとるときのいずれにあっても、袋内被包装物を、注出ノズルを経て注出するに際して、被包装物が、注出ノズル用の積層フィルムまたは、包装袋本体用の積層フィルムの切断端面に接触することになり、とくに前者にあっては、注出される被包装物が、ノズル用のフィルムの切断端面に常時摩擦接触することになる。

【0006】

従って、とくに、注出ノズルを、包装袋本体に挟み込む形態で融着接合させて包装袋を製造する場合には、その注出ノズルを構成するための積層フィルムでは、それの切断端面への、ベースフィルムとシーラント層との接着のためのアンカーコート層、接着剤層等の接着処理剤の露出を防ぐことが、衛生上等の観点から好ましく、また、接着処理剤を不要としてなお、所定の物性を具える所期した通りの積層構造を実現することが、積層工程数および使用条件数を低減して、積層フィルムコストの低廉化を図る上で好ましい。

【0007】

そこでこの発明は、上述したような注出ノズルの構成に用いて好適な包装用積層フィルムの製造方法および、その方法により製造した包装用積層フィルムを提供する。

【課題を解決するための手段】

【0008】

この発明に係る、包装用積層フィルムの製造方法は、いずれか一方の表面に、蒸着膜その他からなる、好ましくは透明の薄膜バリア層を形成した、一軸もしくは二軸延伸のベースフィルムに対し、薄膜バリア層側およびそれとは反対側のそれぞれの表面に、接着性のオレフィン樹脂よりなるそれぞれのシーラント層を、ベースフィルム側に対する予めの接着処理、たとえば、アンカーコート処理、接着剤の塗布等なしに、直接的に押出し積層するにある。

【0009】

ここで好ましくは、ベースフィルムを、ポリオレフィン、ポリエステル、ポリアミドもしくはポリイミドなかでもとくにポリエチレンテレフタレート(以下「PET」という)により形成する。また、薄膜バリア層は、珪素、アルミニウム、チタン、ジルコニウム、マグネシウムもしくは錫の酸化物、窒化物または弗化物の単体、あるいはそれらの複合物を素材として形成することが好ましく、そして、この薄膜バリア層は、真空蒸着法、スパッタリング法もしくはプラズマ気相成長法等の真空プロセスにより形成することができる。

【0010】

ところで、ベースフィルムの薄膜バリア層側の表面に積層するシーラント層は、その薄膜バリア層への接着性を考慮して、反対表面に積層する、物性を主眼とするシーラント層とは異種の樹脂材料により形成することができ、薄膜バリア層側には、低密度ポリエチレン(以下「LDPE」という)、エチレン・エチルアクリレート共重合体樹脂(以下「EEA」という)、エチレン・アクリル酸共重合体樹脂(以下「EAA」という)、エチレン・メタクリル酸共重合体樹脂(以下「EMMA」という)もしくはアイオノマー樹脂(以下「IO」という)からなるシーラント層を積層することが好ましい。

なお、薄膜バリア層とは反対側の表面には、上述した樹脂からなるものの他、直鎖状低密度ポリエチレン(以下「LLDPE」という)もしくは、エチレン・酢酸ビニル共重合体樹脂(以下「EVA」という)からなるシーラント層を積層することもできる。

【0011】

この発明に係る包装用積層フィルムは、上述したいずれかの方法によって製造したものであって、薄膜バリア層を形成した、一軸もしくは二軸延伸のベースフィルムの、その薄膜バリア層側の表面には、好ましくは、LDPE、EEA、EAA、EMMAもしくはIOからなるシーラント層を、そして、それとは反対側の表面には、たとえば、それらの樹脂からなるものの他、LLDPEもしくはEVAからなるシーラント層を、接着処理剤の介在なしにそれぞれ直接的に積層してなるものである。

【発明の効果】

【0012】

この発明に係る方法によれば、ベースフィルムの、薄膜バリア層を形成した側およびそれとは反対側のそれぞれの表面に、それぞれのシーラント層を直接的に積層することにより、製造された、三層構造になる積層フィルムの層間から接着処理剤を完全に取り除くことができるので、たとえば、その積層フィルムのいずれか一方のシーラント層の相互の対向姿勢で、ヒートシールその他によって所要の形状および寸法の注出ノズルを構成し、そしてこの注出ノズルの外表面側に位置することになる他のシーラント層を、そのノズルの開口基端部で、包装袋本体のシーラント層間に挟み込んだ状態で、そのシーラント層に、ヒートシール等をもって融着接合させて包装袋を製造した場合には、注出ノズルの開口基端で、積層フィルムの切断端面が、被包装物の収納スペースに臨むことになり、袋内被包装物の注出に際してはそれと摩擦接触することになるが、ここでは、積層フィルムの層間から接着処理剤を排除していることから、注出被包装物が接着処理剤に接触するおそれは十分に除去されることになる。

【0013】

従って、とくに、その注出被包装物が飲食物、調味料等である場合に、衛生上の安全性を大きく向上させることができるとともに、積層フィルムの製造工程から接着処理工程を取り除いて、積層フィルムそれ自体を低廉なものとすることができる。

【0014】

ここで、ベースフィルムは、被包装物の種類等に応じて、包装用積層フィルムに広く用いられる、いいかえれば、特別な材料ではなく、ポリオレフィン、ポリエチレン、ポリアミド、ポリイミド等によって形成することができ、なかでも、PETによって形成したときには、ひとつのベースフィルムを、各種の被包装物に共用することができる。

【0015】

また、薄膜バリア層は、透明性をも含む所要の物性に応じて、珪素、アルミニウム、チタン、ジルコニウム、マグネシウムもしくは錫の酸化物、窒化物または弗化物の単体、あるいはそれらの複合物によって形成することができ、そのバリア層の形成方法は、真空蒸着法、スパッタリング法、プラズマ気相成長法等の一般的な真空プロセスとすることができる。

【0016】

なお、ベースフィルムの薄膜バリア層側の表面に積層するシーラント層と、反対表面に積層するシーラント層とは、同種の材料にて形成し得ることはもちろんであるが、それらの両シーラント層を異種の樹脂材料にて形成するときは、シーラント層がそれ本来の機能を十分に発揮できることを条件として、バリア層側のシーラント層には、そのバリア層との接着性にすぐれた材料を、そして反対側のシーラント層には所要の物性の確保に最適な材料を、相互の機能分離の下に適宜選択することができる。

これがため、薄膜バリア層側のシーラント層は、LDPE、EEA、EAA、EMMAもしくはIOにて形成することが好ましく、このことは、薄膜バリア層を酸化珪素の蒸着膜とする場合にとくに好適である。

そして、以上に述べたいずれかの方法によって製造した、この発明に係る包装用積層フィルムによれば、先に述べた作用効果を十分に実現することができる。

【発明を実施するための最良の形態】

【0017】

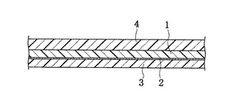

図1はこの発明に係る方法によって製造した積層フィルムを示す断面図であり、図中1は一軸もしくは二軸延伸のベースフィルムを示す。

ここでたとえば、ポリオレフィン、ポリエチレン、ポリアミド、ポリイミド等の一般的な包装材料によって形成することができ、厚みを8〜30μmとすることができるこのベースフィルム1の一方の表面には、所要のバリア性を有する薄膜バリア層2を、真空蒸着法、スパッタリング法等により予め形成する。

なお、この薄膜バリア層2は、厚みが20〜200nmの珪素、アルミニウム等の酸化物、窒化物その他をもって形成することができ、このような薄膜バリア層2を形成したベースフィルム1としては、たとえば、縦方向(MD方向)の直線カット性を有するPETフィルムに、酸化珪素蒸着層を形成したものを用いることができる。

【0018】

ここでは、バリア層2を形成したこのようなベースフィルム1を基材として、それのバリア層2側およびそれとは反対側のそれぞれの表面に、後述するような接着性のオレフィン樹脂よりなる、たとえば10〜60μmの範囲の厚みのそれぞれのシーラント層3、4を、ベースフィルム側への予めの接着処理なしに直接的に押出し積層する。

なお、ここでの「接着処理」とは、層間に特別の接着処理剤を介在させないことを意味しているが、この接着処理には、コロナ処理やシーラント層へのオゾン処理等表面改質処理は含まないものとする。

【0019】

ところで、それぞれのシーラント層3、4は、ベースフィルム側への接着処理なしに、それに十分な接着強度で接着させることが必要となるので、加熱によって極性が高くなる樹脂材料によって形成することが好ましく、この場合、両シーラント層3、4をともに同一の材料にて形成し得ることはもちろんであるが、とくに、薄膜バリア層2側には、それとの接着性にすぐれる材料を、また、それとは反対側には、包装用積層フィルムに所要の物性の一層の向上をもたらし得る材料を用いてそれぞれのシーラント層3、4を形成することが好ましく、これによれば、多くの場合は、それらのシーラント層3、4の相互は、異種の樹脂材料にて形成されることになる。

具体的には、薄膜バリア層2側のシーラント層3は、LDPE、EEA、EAA、EMMAもしくはIOによって形成することが好ましく、シーラント層4はそれらの樹脂材料の他、LLDPEもしくはEVAによって形成することが好ましい。

従って、ここでの好適な積層構造は、2−1を図中の薄膜バリア層2と、それを設けたベースフィルムとを表わすものとし、3をバリア層2側のシーラント層を、そして、4を、それとは反対側のシーラント層を表わすものとすると、表1に示す通りとなる。

【0020】

【表1】

【0021】

図2は、以上のようにして製造してなる包装用積層フィルムの、いずれか一方のシーラント層の相互の対向姿勢で、それらの両シーラント層を、たとえば、図に斜線を施して示すようにヒートシールすることにより構成してなる、逆止機能付きの注出ノズルを、主要部の寸法例とともに示す輪郭形状同一の二枚の包装用積層フィルム、または、中央部で表裏に折り返した一枚の包装用積層フィルムを、内面側に位置する同種のシーラント層の相互の対向姿勢で、それらをヒートシールをもって、基端部を除く周辺部分を融着接合させることにより構成してなる。

【0022】

ここで図中12は、注出ノズル11の引裂き予定位置で、ノズル11の中央方向、通常は図の上下方向に対向する融着接合部の一方に形成した、引裂き開始疵に代わるV字状折曲部を示し、このV字状折曲部12は、注出ノズル11の、先端融着部13を含むノズル先端部の引裂き除去、いいかえれば、ノズル11の開口の形成を容易ならしめるべく機能する。

なお、同様のV字状折曲部は、図の下側の融着接合部に形成することもできる。

【0023】

ところで、このような注出ノズル11は、たとえば、図3に、図2のIII−III線に沿う拡大断面図で示すように、薄膜バリア層2側に積層したそれぞれのシーラント層3の相互の融着接合によって、または、それぞれのシーラント層4の融着接合によって構成することができ、これらのいずれにあっても、相互に接合されるそれぞれの積層フィルム5、6において、ベースフィルム1の縦(MD方向)をノズル11の幅方向に向けて配置することが好ましく、また、シーラント層どうしを、0.5〜3mmの幅、とりわけ、1.0〜2.0mmの幅にわたって融着接合させることが好ましい。

【0024】

またここでは、一軸もしくは二軸延伸のベースフィルム1の厚みを8〜30μmの範囲とすることが、注出ノズル11に、すぐれた水蒸気不透過性および高いガスバリア性を発揮させる上で好ましい。この一方で、厚みが30μmを越えると、包装用積層フィルム5、6の曲げ強さが大きくなりすぎて、被包装物の注出の停止後の、注出ノズル11の内表面の、先に述べたような密着性が損われるおそれがある。

そして、それぞれのシーラント層3、4の厚みは、10〜60μmの範囲とすることが、シーラント層相互の十分な融着接合強度を確保してなお、積層フィルム5、6の曲げ強さが過大になるのを防ぐ上で好ましい。

【0025】

以上のように構成してなる注出ノズル11は、軟質の包装袋本体、たとえば、一軸もしくは二軸延伸のベースフィルムの一方側の表面に、アルミニウム箔、中間層等を介在させて、または介在させることなくシーラント層を積層してなる包装用積層フィルムの、シーラント層の相互を所要の形態に融着接合させてなる包装袋本体に、被包装物の充填包装と同時に、または、図4に示すように、被包装物の充填包装に先だって、たとえば、その包装袋本体14の側部の、シーラント層相互の縦融着部15で、包装袋本体14のシーラント層間に、注出ノズル11の基端部を挟み込んだ状態で、たとえば、ノズル外表面のそれぞれのシーラント層4に、包装袋本体14の内表面のシーラント層を、好ましくはヒートシールをもって融着接合させることで、包装袋本体14の上端部分から側方へ突出する姿勢で包装袋16の一部とされる。

【0026】

なお、ノズル11の基端部外表面の、包装袋本体14へのこのような融着接合に当っての、ノズル内表面のシーラント層3の相互融着を防止するためには、注出ノズル11の内外のシーラント層3、4の融点を相互に相違させて、シーラント層4の融点を、シーラント層3のそれより低くすること等が有効である。

【0027】

ここで、軟質の包装袋本体14の内表面を形成するシーラント層は、ノズル外表面のシーラント層4と同種の樹脂材料で構成することが、融着強度を高める上で好ましい。

また、包装袋本体14のベースフィルムは、ノズル11のそれと同種のもので構成することができる他、所要の物性を有する各種の材料から選択することができる。

【0028】

このような包装袋16は、そこへ、たとえば液状被包装物を、好ましくは抜気下で充填包装することにより、図5に例示するような膨満形態をとることになるも、軟質の包装袋それ自体は、通常は自立性も定型性も有しないので、被包装物の搬送、保管、陳列、使用等に当っては、それを、紙製、プラスチック製等の箱体内に、複数個所での固定もしくは固着下で収納して、包装袋に自立性および定型性を付与することが好ましい。

【0029】

この一方で、充填包装した被包装物の所要量の注出に当っては、注出ノズル11の、図に示すところでは上側の融着部17のV字状折曲部12から、ノズル11の先端部分を、たとえば手指によって引裂き除去して包装袋16を開封し、次いで、その包装袋16を、好ましくはそれを収納保持する箱体とともに傾動させる。

この傾動姿勢の下では、箱体内の包装袋16の、その箱体から突出するノズル11の先端注出口が、袋内被包装物の水頭圧によって、表裏側に十分に開放されることになり、所要に応じた注出が行われることになる。

なお、このような注出は、袋内被包装物の減少に応じて包装袋16、ひいては、箱体の傾動角度を大きくすることにより行われる。

【0030】

ここで、軟質の包装袋16は、被包装物のこのような注出に当っては、注出量体積に応じた収縮変形ないしは潰れ変形を行うので、その注出に伴う、包装袋内への外気の進入は十分に防止されることになり、袋内被包装物は外気に対して有効に保護されることになる。

【0031】

ところで、袋内被包装物のこのような注出に当っては、包装袋本体14のシーラント層間に基端部を挟み込んで融着した注出ノズル11の端面、直接的には、ノズル11を構成する包装用積層フィルム5、6の切断端面が、注出被包装物に常時摩擦接触することになるも、それらの積層フィルム5、6の層間には接着処理剤が存在しないことから、注出被包装物が飲食物であると否とにかかわらず、衛生上の安全性等を十分に高めることができ、このことは一方で、包装用積層フィルム5、6のコストの低減にも大きく寄与させることができる。

【0032】

そして、所要量の被包装物を注出した後は、箱体とともに包装袋16を起立姿勢に復帰させてその注出を停止し、併せて、ノズル11の先端注出口の自動的な密着閉止をもたらす。

ここで、注出ノズル11のこの密着閉止は、注出ノズル11が水頭圧から解放されて、表裏の積層フィルム5、6が、注出ノズル11の製造時の元形状に復帰することおよび、注出ノズル11内の被包装物が包装袋本体14内へ流下するに際して表裏のフィルム5、6が減圧雰囲気におかれることにより、軟質なそれらのフィルムの内表面がそこに付着する被包装物の介在下で、ノズル幅の全体にわたって相互に負圧吸着されること等によって行われることになる。そしてこのような密着閉止は、潰れ変形等された包装袋本体14が、固有の弾性復元力に基いて包装袋16内を減圧傾向とする場合により確実に維持されることになる。

従ってここでは、注出の停止と同時にノズル11の密着閉止および、その密着閉止の、その後の継続維持に基き、注出の停止時から、袋内被包装物を外気から継続的に保護することもできる。

【0033】

このようにここでは、簡単な構造で安価な注出ノズル11を包装袋本体14にヒートシール等をもって融着接合させることで、それら両者の常に確実な接合を簡易に実現することができ、しかも、包装袋16内の被包装物の注出作業に当っての包装袋内への外気の進入を、注出ノズル11に対する特別の操作等なしに十分に防止することができる。

そして、この外気の進入は、被包装物の再度の注出のための、包装袋16のその後の傾動および、それに続く起立復帰に当ってもまた十分に防止されることになる。

【0034】

しかもここでは、注出ノズル用の積層フィルム5、6の構成材料を選択することで注出ノズル11に各種のバリア性を十分に発揮させることができるとともに、注出ノズル11の密着閉止状態をもたらす被包装物の薄膜の不測の消失等を有効に防止することができる。

【図面の簡単な説明】

【0035】

【図1】この発明に係る方法によって製造した積層フィルムを示す断面図である。

【図2】積層フィルムにより構成した注出ノズルを例示する平面図である。

【図3】図2のIII−III線に沿う断面図である。

【図4】注出ノズルを融着接合した包装袋を例示する平面図である。

【図5】包装袋への被包装物の充填包装状態を示す斜視図である。

【符号の説明】

【0036】

1 ベースフィルム

2 薄膜バリア層

3、4 シーラント層

5、6 包装用積層フィルム

11 注出ノズル

12 V字状折曲部

13 先端融着部

14 包装袋本体

15 縦融着部

16 包装袋

17 上側の融着部

【技術分野】

【0001】

この発明は、軟質の包装用積層フィルムの製造方法および、その方法により製造した包装用積層フィルムに関するものであり、とくには、蒸着層等の薄膜バリア層を予め形成した一軸もしくは二軸延伸のベースフィルムのそれぞれの表面側に、アンカーコート処理、接着剤塗布等の接着処理を施すことなくシーラント層を積層形成する技術を提案するものである。

【背景技術】

【0002】

液状、ゼリー状等の飲食物、粒状物を含むこともあるドレッシングおよび調味料、酒類、油その他の、複数回にわたる注出を可能とする包装容器としては、たとえば、プラスチック成形ボトルが従来から広く一般に用いられている。

しかるに、硬度の高いプラスチック成形ボトル等では、被包装物の注出に伴って、それの注出量と対応する量の外気の取り込みが不可避となり、これに起因して、ボトル内被包装物の酸化、風味低下、外気中の塵埃、菌類等により被包装物の汚損その他が比較的早期に進行するおそれが高い。そのため、最近は、積層フィルムを製袋してなる軟質の包装袋を、被包装物の包装容器とし、包装袋本体に一体形成した、またはそれに融着接合させた、これも軟質の積層フィルムからなる逆止機能付きの注出ノズルから被包装物を注出することが提案されている。

【0003】

この提案技術によれば、被包装物の注出は、その注出量に応じた軟質包装袋の潰れ変形によって許容されることになり、その注出に伴う、包装袋内への外気の取り込みが不要となるので、袋内被包装物の酸化、風味低下、汚損等のおそれを有効に取り除くことができ、しかも、逆止機能付きの注出ノズルは、被包装物の注出の停止と同時に、自動的に、その被包装物の薄膜を介した密閉状態となるので、外気の、注出ノズルを通る事後的な袋内進入もまた十分に防止されることになる。

【0004】

従って、この提案技術では、包装袋本体および注出ノズルのそれぞれに、外気および湿気に対する高いバリア性を付与することで、少ないプラスチック材料の消費下で、従来のプラスチック成形ボトル等に勝る包装機能を発揮させることが可能となる。

【発明の開示】

【発明が解決しようとする課題】

【0005】

ところで、上述したような従来技術にあって、逆止機能付きの注出ノズルを、包装袋本体に一体形成してなる包装袋では、通常は、袋内被包装物が積層フィルムの切断端面に直接的に接触することはなく、わずかに、それの、注出ノズルからの注出時の垂れ落ちがあるときに、その垂れ落ち分が、積層フィルムの切断端面を伝って落下するおそれがあるにすぎないのに対し、包装袋本体に対し、それとは別体構成になる注出ノズルを所要のタイミングで融着接合させた場合には、包装袋本体に注出ノズルを挟み込む形態をとるとき、および、注出ノズル側に包装袋本体を挟み込む形態をとるときのいずれにあっても、袋内被包装物を、注出ノズルを経て注出するに際して、被包装物が、注出ノズル用の積層フィルムまたは、包装袋本体用の積層フィルムの切断端面に接触することになり、とくに前者にあっては、注出される被包装物が、ノズル用のフィルムの切断端面に常時摩擦接触することになる。

【0006】

従って、とくに、注出ノズルを、包装袋本体に挟み込む形態で融着接合させて包装袋を製造する場合には、その注出ノズルを構成するための積層フィルムでは、それの切断端面への、ベースフィルムとシーラント層との接着のためのアンカーコート層、接着剤層等の接着処理剤の露出を防ぐことが、衛生上等の観点から好ましく、また、接着処理剤を不要としてなお、所定の物性を具える所期した通りの積層構造を実現することが、積層工程数および使用条件数を低減して、積層フィルムコストの低廉化を図る上で好ましい。

【0007】

そこでこの発明は、上述したような注出ノズルの構成に用いて好適な包装用積層フィルムの製造方法および、その方法により製造した包装用積層フィルムを提供する。

【課題を解決するための手段】

【0008】

この発明に係る、包装用積層フィルムの製造方法は、いずれか一方の表面に、蒸着膜その他からなる、好ましくは透明の薄膜バリア層を形成した、一軸もしくは二軸延伸のベースフィルムに対し、薄膜バリア層側およびそれとは反対側のそれぞれの表面に、接着性のオレフィン樹脂よりなるそれぞれのシーラント層を、ベースフィルム側に対する予めの接着処理、たとえば、アンカーコート処理、接着剤の塗布等なしに、直接的に押出し積層するにある。

【0009】

ここで好ましくは、ベースフィルムを、ポリオレフィン、ポリエステル、ポリアミドもしくはポリイミドなかでもとくにポリエチレンテレフタレート(以下「PET」という)により形成する。また、薄膜バリア層は、珪素、アルミニウム、チタン、ジルコニウム、マグネシウムもしくは錫の酸化物、窒化物または弗化物の単体、あるいはそれらの複合物を素材として形成することが好ましく、そして、この薄膜バリア層は、真空蒸着法、スパッタリング法もしくはプラズマ気相成長法等の真空プロセスにより形成することができる。

【0010】

ところで、ベースフィルムの薄膜バリア層側の表面に積層するシーラント層は、その薄膜バリア層への接着性を考慮して、反対表面に積層する、物性を主眼とするシーラント層とは異種の樹脂材料により形成することができ、薄膜バリア層側には、低密度ポリエチレン(以下「LDPE」という)、エチレン・エチルアクリレート共重合体樹脂(以下「EEA」という)、エチレン・アクリル酸共重合体樹脂(以下「EAA」という)、エチレン・メタクリル酸共重合体樹脂(以下「EMMA」という)もしくはアイオノマー樹脂(以下「IO」という)からなるシーラント層を積層することが好ましい。

なお、薄膜バリア層とは反対側の表面には、上述した樹脂からなるものの他、直鎖状低密度ポリエチレン(以下「LLDPE」という)もしくは、エチレン・酢酸ビニル共重合体樹脂(以下「EVA」という)からなるシーラント層を積層することもできる。

【0011】

この発明に係る包装用積層フィルムは、上述したいずれかの方法によって製造したものであって、薄膜バリア層を形成した、一軸もしくは二軸延伸のベースフィルムの、その薄膜バリア層側の表面には、好ましくは、LDPE、EEA、EAA、EMMAもしくはIOからなるシーラント層を、そして、それとは反対側の表面には、たとえば、それらの樹脂からなるものの他、LLDPEもしくはEVAからなるシーラント層を、接着処理剤の介在なしにそれぞれ直接的に積層してなるものである。

【発明の効果】

【0012】

この発明に係る方法によれば、ベースフィルムの、薄膜バリア層を形成した側およびそれとは反対側のそれぞれの表面に、それぞれのシーラント層を直接的に積層することにより、製造された、三層構造になる積層フィルムの層間から接着処理剤を完全に取り除くことができるので、たとえば、その積層フィルムのいずれか一方のシーラント層の相互の対向姿勢で、ヒートシールその他によって所要の形状および寸法の注出ノズルを構成し、そしてこの注出ノズルの外表面側に位置することになる他のシーラント層を、そのノズルの開口基端部で、包装袋本体のシーラント層間に挟み込んだ状態で、そのシーラント層に、ヒートシール等をもって融着接合させて包装袋を製造した場合には、注出ノズルの開口基端で、積層フィルムの切断端面が、被包装物の収納スペースに臨むことになり、袋内被包装物の注出に際してはそれと摩擦接触することになるが、ここでは、積層フィルムの層間から接着処理剤を排除していることから、注出被包装物が接着処理剤に接触するおそれは十分に除去されることになる。

【0013】

従って、とくに、その注出被包装物が飲食物、調味料等である場合に、衛生上の安全性を大きく向上させることができるとともに、積層フィルムの製造工程から接着処理工程を取り除いて、積層フィルムそれ自体を低廉なものとすることができる。

【0014】

ここで、ベースフィルムは、被包装物の種類等に応じて、包装用積層フィルムに広く用いられる、いいかえれば、特別な材料ではなく、ポリオレフィン、ポリエチレン、ポリアミド、ポリイミド等によって形成することができ、なかでも、PETによって形成したときには、ひとつのベースフィルムを、各種の被包装物に共用することができる。

【0015】

また、薄膜バリア層は、透明性をも含む所要の物性に応じて、珪素、アルミニウム、チタン、ジルコニウム、マグネシウムもしくは錫の酸化物、窒化物または弗化物の単体、あるいはそれらの複合物によって形成することができ、そのバリア層の形成方法は、真空蒸着法、スパッタリング法、プラズマ気相成長法等の一般的な真空プロセスとすることができる。

【0016】

なお、ベースフィルムの薄膜バリア層側の表面に積層するシーラント層と、反対表面に積層するシーラント層とは、同種の材料にて形成し得ることはもちろんであるが、それらの両シーラント層を異種の樹脂材料にて形成するときは、シーラント層がそれ本来の機能を十分に発揮できることを条件として、バリア層側のシーラント層には、そのバリア層との接着性にすぐれた材料を、そして反対側のシーラント層には所要の物性の確保に最適な材料を、相互の機能分離の下に適宜選択することができる。

これがため、薄膜バリア層側のシーラント層は、LDPE、EEA、EAA、EMMAもしくはIOにて形成することが好ましく、このことは、薄膜バリア層を酸化珪素の蒸着膜とする場合にとくに好適である。

そして、以上に述べたいずれかの方法によって製造した、この発明に係る包装用積層フィルムによれば、先に述べた作用効果を十分に実現することができる。

【発明を実施するための最良の形態】

【0017】

図1はこの発明に係る方法によって製造した積層フィルムを示す断面図であり、図中1は一軸もしくは二軸延伸のベースフィルムを示す。

ここでたとえば、ポリオレフィン、ポリエチレン、ポリアミド、ポリイミド等の一般的な包装材料によって形成することができ、厚みを8〜30μmとすることができるこのベースフィルム1の一方の表面には、所要のバリア性を有する薄膜バリア層2を、真空蒸着法、スパッタリング法等により予め形成する。

なお、この薄膜バリア層2は、厚みが20〜200nmの珪素、アルミニウム等の酸化物、窒化物その他をもって形成することができ、このような薄膜バリア層2を形成したベースフィルム1としては、たとえば、縦方向(MD方向)の直線カット性を有するPETフィルムに、酸化珪素蒸着層を形成したものを用いることができる。

【0018】

ここでは、バリア層2を形成したこのようなベースフィルム1を基材として、それのバリア層2側およびそれとは反対側のそれぞれの表面に、後述するような接着性のオレフィン樹脂よりなる、たとえば10〜60μmの範囲の厚みのそれぞれのシーラント層3、4を、ベースフィルム側への予めの接着処理なしに直接的に押出し積層する。

なお、ここでの「接着処理」とは、層間に特別の接着処理剤を介在させないことを意味しているが、この接着処理には、コロナ処理やシーラント層へのオゾン処理等表面改質処理は含まないものとする。

【0019】

ところで、それぞれのシーラント層3、4は、ベースフィルム側への接着処理なしに、それに十分な接着強度で接着させることが必要となるので、加熱によって極性が高くなる樹脂材料によって形成することが好ましく、この場合、両シーラント層3、4をともに同一の材料にて形成し得ることはもちろんであるが、とくに、薄膜バリア層2側には、それとの接着性にすぐれる材料を、また、それとは反対側には、包装用積層フィルムに所要の物性の一層の向上をもたらし得る材料を用いてそれぞれのシーラント層3、4を形成することが好ましく、これによれば、多くの場合は、それらのシーラント層3、4の相互は、異種の樹脂材料にて形成されることになる。

具体的には、薄膜バリア層2側のシーラント層3は、LDPE、EEA、EAA、EMMAもしくはIOによって形成することが好ましく、シーラント層4はそれらの樹脂材料の他、LLDPEもしくはEVAによって形成することが好ましい。

従って、ここでの好適な積層構造は、2−1を図中の薄膜バリア層2と、それを設けたベースフィルムとを表わすものとし、3をバリア層2側のシーラント層を、そして、4を、それとは反対側のシーラント層を表わすものとすると、表1に示す通りとなる。

【0020】

【表1】

【0021】

図2は、以上のようにして製造してなる包装用積層フィルムの、いずれか一方のシーラント層の相互の対向姿勢で、それらの両シーラント層を、たとえば、図に斜線を施して示すようにヒートシールすることにより構成してなる、逆止機能付きの注出ノズルを、主要部の寸法例とともに示す輪郭形状同一の二枚の包装用積層フィルム、または、中央部で表裏に折り返した一枚の包装用積層フィルムを、内面側に位置する同種のシーラント層の相互の対向姿勢で、それらをヒートシールをもって、基端部を除く周辺部分を融着接合させることにより構成してなる。

【0022】

ここで図中12は、注出ノズル11の引裂き予定位置で、ノズル11の中央方向、通常は図の上下方向に対向する融着接合部の一方に形成した、引裂き開始疵に代わるV字状折曲部を示し、このV字状折曲部12は、注出ノズル11の、先端融着部13を含むノズル先端部の引裂き除去、いいかえれば、ノズル11の開口の形成を容易ならしめるべく機能する。

なお、同様のV字状折曲部は、図の下側の融着接合部に形成することもできる。

【0023】

ところで、このような注出ノズル11は、たとえば、図3に、図2のIII−III線に沿う拡大断面図で示すように、薄膜バリア層2側に積層したそれぞれのシーラント層3の相互の融着接合によって、または、それぞれのシーラント層4の融着接合によって構成することができ、これらのいずれにあっても、相互に接合されるそれぞれの積層フィルム5、6において、ベースフィルム1の縦(MD方向)をノズル11の幅方向に向けて配置することが好ましく、また、シーラント層どうしを、0.5〜3mmの幅、とりわけ、1.0〜2.0mmの幅にわたって融着接合させることが好ましい。

【0024】

またここでは、一軸もしくは二軸延伸のベースフィルム1の厚みを8〜30μmの範囲とすることが、注出ノズル11に、すぐれた水蒸気不透過性および高いガスバリア性を発揮させる上で好ましい。この一方で、厚みが30μmを越えると、包装用積層フィルム5、6の曲げ強さが大きくなりすぎて、被包装物の注出の停止後の、注出ノズル11の内表面の、先に述べたような密着性が損われるおそれがある。

そして、それぞれのシーラント層3、4の厚みは、10〜60μmの範囲とすることが、シーラント層相互の十分な融着接合強度を確保してなお、積層フィルム5、6の曲げ強さが過大になるのを防ぐ上で好ましい。

【0025】

以上のように構成してなる注出ノズル11は、軟質の包装袋本体、たとえば、一軸もしくは二軸延伸のベースフィルムの一方側の表面に、アルミニウム箔、中間層等を介在させて、または介在させることなくシーラント層を積層してなる包装用積層フィルムの、シーラント層の相互を所要の形態に融着接合させてなる包装袋本体に、被包装物の充填包装と同時に、または、図4に示すように、被包装物の充填包装に先だって、たとえば、その包装袋本体14の側部の、シーラント層相互の縦融着部15で、包装袋本体14のシーラント層間に、注出ノズル11の基端部を挟み込んだ状態で、たとえば、ノズル外表面のそれぞれのシーラント層4に、包装袋本体14の内表面のシーラント層を、好ましくはヒートシールをもって融着接合させることで、包装袋本体14の上端部分から側方へ突出する姿勢で包装袋16の一部とされる。

【0026】

なお、ノズル11の基端部外表面の、包装袋本体14へのこのような融着接合に当っての、ノズル内表面のシーラント層3の相互融着を防止するためには、注出ノズル11の内外のシーラント層3、4の融点を相互に相違させて、シーラント層4の融点を、シーラント層3のそれより低くすること等が有効である。

【0027】

ここで、軟質の包装袋本体14の内表面を形成するシーラント層は、ノズル外表面のシーラント層4と同種の樹脂材料で構成することが、融着強度を高める上で好ましい。

また、包装袋本体14のベースフィルムは、ノズル11のそれと同種のもので構成することができる他、所要の物性を有する各種の材料から選択することができる。

【0028】

このような包装袋16は、そこへ、たとえば液状被包装物を、好ましくは抜気下で充填包装することにより、図5に例示するような膨満形態をとることになるも、軟質の包装袋それ自体は、通常は自立性も定型性も有しないので、被包装物の搬送、保管、陳列、使用等に当っては、それを、紙製、プラスチック製等の箱体内に、複数個所での固定もしくは固着下で収納して、包装袋に自立性および定型性を付与することが好ましい。

【0029】

この一方で、充填包装した被包装物の所要量の注出に当っては、注出ノズル11の、図に示すところでは上側の融着部17のV字状折曲部12から、ノズル11の先端部分を、たとえば手指によって引裂き除去して包装袋16を開封し、次いで、その包装袋16を、好ましくはそれを収納保持する箱体とともに傾動させる。

この傾動姿勢の下では、箱体内の包装袋16の、その箱体から突出するノズル11の先端注出口が、袋内被包装物の水頭圧によって、表裏側に十分に開放されることになり、所要に応じた注出が行われることになる。

なお、このような注出は、袋内被包装物の減少に応じて包装袋16、ひいては、箱体の傾動角度を大きくすることにより行われる。

【0030】

ここで、軟質の包装袋16は、被包装物のこのような注出に当っては、注出量体積に応じた収縮変形ないしは潰れ変形を行うので、その注出に伴う、包装袋内への外気の進入は十分に防止されることになり、袋内被包装物は外気に対して有効に保護されることになる。

【0031】

ところで、袋内被包装物のこのような注出に当っては、包装袋本体14のシーラント層間に基端部を挟み込んで融着した注出ノズル11の端面、直接的には、ノズル11を構成する包装用積層フィルム5、6の切断端面が、注出被包装物に常時摩擦接触することになるも、それらの積層フィルム5、6の層間には接着処理剤が存在しないことから、注出被包装物が飲食物であると否とにかかわらず、衛生上の安全性等を十分に高めることができ、このことは一方で、包装用積層フィルム5、6のコストの低減にも大きく寄与させることができる。

【0032】

そして、所要量の被包装物を注出した後は、箱体とともに包装袋16を起立姿勢に復帰させてその注出を停止し、併せて、ノズル11の先端注出口の自動的な密着閉止をもたらす。

ここで、注出ノズル11のこの密着閉止は、注出ノズル11が水頭圧から解放されて、表裏の積層フィルム5、6が、注出ノズル11の製造時の元形状に復帰することおよび、注出ノズル11内の被包装物が包装袋本体14内へ流下するに際して表裏のフィルム5、6が減圧雰囲気におかれることにより、軟質なそれらのフィルムの内表面がそこに付着する被包装物の介在下で、ノズル幅の全体にわたって相互に負圧吸着されること等によって行われることになる。そしてこのような密着閉止は、潰れ変形等された包装袋本体14が、固有の弾性復元力に基いて包装袋16内を減圧傾向とする場合により確実に維持されることになる。

従ってここでは、注出の停止と同時にノズル11の密着閉止および、その密着閉止の、その後の継続維持に基き、注出の停止時から、袋内被包装物を外気から継続的に保護することもできる。

【0033】

このようにここでは、簡単な構造で安価な注出ノズル11を包装袋本体14にヒートシール等をもって融着接合させることで、それら両者の常に確実な接合を簡易に実現することができ、しかも、包装袋16内の被包装物の注出作業に当っての包装袋内への外気の進入を、注出ノズル11に対する特別の操作等なしに十分に防止することができる。

そして、この外気の進入は、被包装物の再度の注出のための、包装袋16のその後の傾動および、それに続く起立復帰に当ってもまた十分に防止されることになる。

【0034】

しかもここでは、注出ノズル用の積層フィルム5、6の構成材料を選択することで注出ノズル11に各種のバリア性を十分に発揮させることができるとともに、注出ノズル11の密着閉止状態をもたらす被包装物の薄膜の不測の消失等を有効に防止することができる。

【図面の簡単な説明】

【0035】

【図1】この発明に係る方法によって製造した積層フィルムを示す断面図である。

【図2】積層フィルムにより構成した注出ノズルを例示する平面図である。

【図3】図2のIII−III線に沿う断面図である。

【図4】注出ノズルを融着接合した包装袋を例示する平面図である。

【図5】包装袋への被包装物の充填包装状態を示す斜視図である。

【符号の説明】

【0036】

1 ベースフィルム

2 薄膜バリア層

3、4 シーラント層

5、6 包装用積層フィルム

11 注出ノズル

12 V字状折曲部

13 先端融着部

14 包装袋本体

15 縦融着部

16 包装袋

17 上側の融着部

【特許請求の範囲】

【請求項1】

いずれか一方の表面に薄膜バリア層を形成した、一軸もしくは二軸延伸のベースフィルムに対し、薄膜バリア層側およびそれとは反対側のそれぞれの表面に、接着性のオレフィン樹脂よりなるそれぞれのシーラント層を、予めの接着処理なしに直接的に押出し積層する包装用積層フィルムの製造方法。

【請求項2】

ベースフィルムを、ポリオレフィン、ポリエステル、ポリアミドもしくはポリイミドにより形成する請求項1に記載の包装用積層フィルムの製造方法。

【請求項3】

薄膜バリア層を、珪素、アルミニウム、チタン、ジルコニウム、マグネシウムもしくは錫の酸化物、窒化物または弗化物の単体、あるいはそれらの複合物により形成する請求項1もしくは2に記載の包装用積層フィルムの製造方法。

【請求項4】

薄膜バリア層を、真空蒸着法、スパッタリング法もしくはプラズマ気相成長法により形成する請求項1〜3のいずれかに記載の包装用積層フィルムの製造方法。

【請求項5】

ベースフィルムの薄膜バリア層側の表面に積層するシーラント層と、反対表面に積層するシーラント層との相互を異種の樹脂材料により形成する請求項1〜4のいずれかに記載の包装用積層フィルムの製造方法。

【請求項6】

薄膜バリア層側に積層するシーラント層を、低密度ポリエチレン、エチレン・エチルアクリレート共重合体樹脂、エチレン・アクリル酸共重合体樹脂、エチレン・メタクリル酸共重合体樹脂もしくはアイオノマー樹脂により形成する請求項1〜5のいずれかに記載の包装用積層フィルムの製造方法。

【請求項7】

請求項1〜3のいずれかに記載の方法により製造してなる包装用積層フィルム。

【請求項1】

いずれか一方の表面に薄膜バリア層を形成した、一軸もしくは二軸延伸のベースフィルムに対し、薄膜バリア層側およびそれとは反対側のそれぞれの表面に、接着性のオレフィン樹脂よりなるそれぞれのシーラント層を、予めの接着処理なしに直接的に押出し積層する包装用積層フィルムの製造方法。

【請求項2】

ベースフィルムを、ポリオレフィン、ポリエステル、ポリアミドもしくはポリイミドにより形成する請求項1に記載の包装用積層フィルムの製造方法。

【請求項3】

薄膜バリア層を、珪素、アルミニウム、チタン、ジルコニウム、マグネシウムもしくは錫の酸化物、窒化物または弗化物の単体、あるいはそれらの複合物により形成する請求項1もしくは2に記載の包装用積層フィルムの製造方法。

【請求項4】

薄膜バリア層を、真空蒸着法、スパッタリング法もしくはプラズマ気相成長法により形成する請求項1〜3のいずれかに記載の包装用積層フィルムの製造方法。

【請求項5】

ベースフィルムの薄膜バリア層側の表面に積層するシーラント層と、反対表面に積層するシーラント層との相互を異種の樹脂材料により形成する請求項1〜4のいずれかに記載の包装用積層フィルムの製造方法。

【請求項6】

薄膜バリア層側に積層するシーラント層を、低密度ポリエチレン、エチレン・エチルアクリレート共重合体樹脂、エチレン・アクリル酸共重合体樹脂、エチレン・メタクリル酸共重合体樹脂もしくはアイオノマー樹脂により形成する請求項1〜5のいずれかに記載の包装用積層フィルムの製造方法。

【請求項7】

請求項1〜3のいずれかに記載の方法により製造してなる包装用積層フィルム。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2006−137135(P2006−137135A)

【公開日】平成18年6月1日(2006.6.1)

【国際特許分類】

【出願番号】特願2004−330426(P2004−330426)

【出願日】平成16年11月15日(2004.11.15)

【出願人】(000206233)大成ラミック株式会社 (56)

【Fターム(参考)】

【公開日】平成18年6月1日(2006.6.1)

【国際特許分類】

【出願日】平成16年11月15日(2004.11.15)

【出願人】(000206233)大成ラミック株式会社 (56)

【Fターム(参考)】

[ Back to top ]