包装袋付きタックラベル連続体

【課題】小スペースへの貼り付けが容易な包装袋付きタックラベルを備えた包装袋付きタックラベル連続体を提供すると共に、製造過程や流通過程における包装袋付きタックラベルの意図しない剥離を高度に防止することが可能な包装袋付きタックラベル連続体を提供する。

【解決手段】連続体10は、長尺状の離型紙11と、離型紙11の表面に所定間隔をあけて仮貼着された複数の包装袋付きタックラベル12と、を備え、包装袋付きタックラベル12は、物品50が収容される包装袋13と、基材表面に包装袋13を接合するための表面粘着部21を、基材裏面に裏面粘着部22をそれぞれ有するタックラベル基材14であって、包装袋付きタックラベル12を平面視したときの外形寸法が包装袋13の外形寸法よりも小さなタックラベル基材14と、から構成される。

【解決手段】連続体10は、長尺状の離型紙11と、離型紙11の表面に所定間隔をあけて仮貼着された複数の包装袋付きタックラベル12と、を備え、包装袋付きタックラベル12は、物品50が収容される包装袋13と、基材表面に包装袋13を接合するための表面粘着部21を、基材裏面に裏面粘着部22をそれぞれ有するタックラベル基材14であって、包装袋付きタックラベル12を平面視したときの外形寸法が包装袋13の外形寸法よりも小さなタックラベル基材14と、から構成される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、包装袋付きタックラベル連続体に関し、より詳しくは、長尺状の離型紙の表面に所定間隔をあけて仮貼着された複数の包装袋付きタックラベルを備える包装袋付きタックラベル連続体に関する。

【背景技術】

【0002】

パンや菓子、砂糖などの固形食品、スープやジャムなどの液体・固液混合食品等を包装する包装体として、上端部、下端部及び背面部の三方をヒートシールしたピロー包装体(包装袋)が広く用いられている(例えば、特許文献1,2参照)。一般的に、ピロー包装体は、密閉性や開封性が良好であることから、食品以外にも、例えば、医薬品の包装体、能書や各種景品などの付属物品の包装体としても使用されている。

また、ピロー包装体を容器や箱等の被着体に貼り付ける用途に対応するため、ピロー包装体とタックラベルとを組み合わせた所謂ピロータックラベルが提案されている(特許文献3)。ピロータックラベルは、長尺状の離型紙の表面上に等間隔で仮貼着されることによって、ラベラーによる自動貼り付けに対応することができる。

【0003】

ここで、図5に、従来のピロータックラベル連続体100(以下、連続体100とする)の一例を示す。なお、図5は、連続体100の断面を模式的に示す図である。

図5に示すように、連続体100は、長尺状の離型紙101の表面に仮貼着された複数のピロータックラベル102を備え、当該ピロータックラベル102は、物品50を包装する包装袋を形成するためのピロー包装用フィルム103と、離型紙101の表面に仮貼着されるタックラベル基材104と、から構成されている。なお、物品50としては、上記のように、種々の物品を例示できるが、ここでは厚みのある物品(例えば、冊子状の能書)として図示している。

【0004】

図5に例示する形態では、ピロー包装用フィルム103が物品50の表面を、タックラベル基材104が物品50の裏面をそれぞれカバーしており、ピロー包装用フィルム103が、タックラベル基材104の表面にヒートシール(つまり周縁シール部105が形成)されることで、物品50を包装する包装袋が形成されている。

当該ピロータックラベル102を備える連続体100は、例えば、長尺状のタックラベル基材用シート(カットされてタックラベル基材104を構成する部材)の表面に物品50を所定間隔で並べておき、物品50の表面をカバーするように長尺状のピロー包装用フィルム(カットされてピロー包装用フィルム103を構成する部材)を重ね合わせて、物品50の周囲でピロー包装用フィルム103とタックラベル基材104とをヒートシールし、各物品50の間で長尺体をカットすることにより製造される。したがって、ピロータックラベル102では、物品50のサイズに対して、タックラベル基材104のサイズが大きく、タックラベル基材104と包装袋とは同等のサイズを有する。

【0005】

図6に、ピロータックラベル102を包装箱51に貼り付けた様子を示す。図6に示すように、ピロータックラベル102は、タックラベル基材104の裏面に形成された粘着部106(図5参照)により包装箱51の所望の位置に貼り付けることができる。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2009‐227325号公報

【特許文献2】特開2008‐024361号公報

【特許文献3】特開2005‐173300号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、従来のピロータックラベル100では、図6に示すように、包装箱51に直接貼り付けられるタックラベル基材104の外形寸法が大きく、包装箱51のように貼り付けスペースが小さな被着体の場合、包装箱51からタックラベル基材104がはみ出す等して貼り付け操作が困難になる場合がある。また、貼り付け形態の見栄えが悪くなることも想定される。

【0008】

本発明の目的は、小スペースへの貼り付けが容易な包装袋付きタックラベルを備えた包装袋付きタックラベル連続体を提供することである。

また、本発明のもう1つの目的は、小スペースへの貼り付けを可能にしながら、製造過程や流通過程における包装袋付きタックラベルの意図しない剥離を高度に防止することが可能な包装袋付きタックラベル連続体を提供することである。

以下の手段は、上記目的の少なくとも1つに貢献する。

【課題を解決するための手段】

【0009】

本発明に係る包装袋付きタックラベル連続体は、長尺状の離型紙と、離型紙表面に所定間隔をあけて仮貼着された複数の包装袋付きタックラベルと、を備え、包装袋付きタックラベルは、物品が収容される包装袋と、基材表面に包装袋を接合するための表面粘着部を有し、基材裏面の裏面粘着部を介して離型紙表面に仮貼着されるタックラベル基材であって、包装袋付きタックラベルを平面視したときの外形寸法が包装袋の外形寸法よりも小さなタックラベル基材と、から構成されることを特徴とする。

当該構成によれば、小スペースへの貼り付けが容易な包装袋付きタックラベルを提供することができる。提供される包装袋付きタックラベルは、包装袋のサイズに対して、被着体に貼り付けられるタックラベル基材のサイズが小さいので、従来品よりも小スペースに貼り付けることができ、包装袋のサイズが大きくても被着体に貼り付け易くなる。

【0010】

また、タックラベル基材の粘着部は、基材表面の周端から所定長さ内側の領域に形成されることが好ましい。さらに、タックラベル基材の粘着部は、包装袋付きタックラベルを平面視したときの外形寸法が包装袋に収容される物品の外形寸法よりも小さいことが好ましい。

当該構成によれば、タックラベル基材のサイズを小さくした場合であっても、製造過程や流通過程において、離型紙表面から包装袋付きタックラベルが剥離することを高度に防止することができる。

【0011】

タックラベル基材のサイズを小さくすると、小スペースへの貼り付け性は良好になるが、離型紙とタックラベル基材との接触面積も小さくなるため、流通過程等で包装袋又は物品が引っ張られる等して離型紙とタックラベル基材との界面に力が加わったときに包装袋付きタックラベルが剥離し易くなるという課題が判明した。そこで、本発明者らは、当該課題を解決すべく鋭意検討した結果、粘着部を、基材表面の周端から所定長さ内側の領域に形成すること、特に包装袋付きタックラベルを平面視したときの外形寸法が包装袋に収容される物品の外形寸法よりも小さくすることによって、包装袋付きタックラベルの意図しない剥離を高度に防止できることを見出した。

即ち、当該粘着部の構成によれば、流通過程等で離型紙とタックラベル基材との界面に加わる力(以下、剥離力とする)が、両者の接着面域の内側に作用し、例えば、剥離力を接着面域の内側から外側に向かって分散させることができる。一方、タックラベル基材の表面全域に粘着部が形成される構成では、剥離力が、まず接着領域の外側(端部)に作用して内側に伝搬するため、包装袋付きタックラベルが剥離紙表面から剥離し易くなる。この剥離力の伝搬は、意図的に包装袋付きタックラベルを剥離するときの伝搬動作と同じである。

このように、剥離力を接着面域の内側に作用させ、接着面域の内側から外側に向かって分散させる、即ち意図的な剥離動作と反対方向に剥離力を作用させることによって、包装袋付きタックラベルの意図しない剥離を防止することができる。

【発明の効果】

【0012】

本発明に係る包装袋付きタックラベル連続体によれば、小スペースへの貼り付けが容易な包装袋付きタックラベルを提供することができる。

また、小スペースへの貼り付けを可能にしながら、製造過程や流通過程における包装袋付きタックラベルの意図しない剥離を高度に防止することができる。

【図面の簡単な説明】

【0013】

【図1】本発明の実施形態である包装袋付きタックラベル連続体の正面図である。

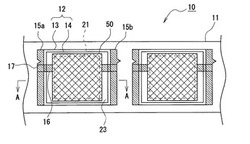

【図2】図1のA‐A線断面を模式的に示す図である。

【図3】図1の連続体を製造する過程を模式的に示す図である。

【図4】本発明の実施形態である包装袋付きタックラベル連続体を構成する包装袋付きタックラベルを包装箱に貼り付けた様子を示す図である。

【図5】従来のピロータックラベル連続体の断面を模式的に示す図である。

【図6】図5の連続体を構成するピロータックラベルを包装箱に貼り付けた様子を示す図である。

【発明を実施するための形態】

【0014】

図面を用いて、本発明の実施形態について以下詳細に説明する。

まず初めに、図1及び図2を用いて、本発明の好ましい実施形態である包装袋付きタックラベル連続体10(以下、連続体10とする)の構成を説明する。

【0015】

なお、図1では、ヒートシール部(エンドシール部15a,15b、背面シール部16)を分かり易くするために、その形成範囲を斜線で示している。

また、包装袋13に収容される物品としては、上記と同様に、冊子状の能書のような厚みのある物品50(図1,2の網掛け部分)を想定するが、物品はこれに限定されない。

また、本明細書において、長尺状とは、途中で切断されることなく連続した状態を意味し、連続する方向(長手方向又は流れ方向)は、図1〜3では紙面の左右方向である。

【0016】

図1及び図2に示すように、連続体10は、長尺状の離型紙11と、離型紙11の表面に長手方向に所定間隔をあけて仮貼着された複数の包装袋付きタックラベル12と、を備える。ここで、「仮貼着」とは、剥離可能に貼着された状態を意味し、剥離されることを想定していない「接合」、「貼着」、又は「貼り付け」と区別される。なお、離型紙11としては、表面に易剥離層が形成された一般的な剥離紙を用いることができる。

また、連続体10を構成する包装袋付きタックラベル12の個数は、離型紙11の長手方向の長さ及び各包装袋付きタックラベル12の大きさや配置間隔(即ち所定間隔)に依存して決定される。所定間隔としては、連続体10の生産性や貼り付け過程での取り扱い性等を考慮して任意に設定することができる。

【0017】

また、図1の連続体10は、離型紙11の長手方向に複数の包装袋付きタックラベル12が1列に並んで配置された形態を有するが、離型紙11の長手方向に直交する方向(以下、幅方向とする)にも複数の包装袋付きタックラベル12が配置されて複数の列を有していてもよい。

連続体10は、例えば、ロール状に巻かれた形態で保管・搬送される。また、連続体10は、ラベラーによる自動貼り付けに対応でき、包装袋付きタックラベル12を離型紙11からピールプレート等を用いて1枚ずつ連続的に剥離し被着体に貼り付けることができる。

【0018】

包装袋付きタックラベル12は、物品50が収容される包装袋13と、包装袋13を保持すると共に離型紙11の表面に仮貼着されるタックラベル基材14と、から構成されている。そして、包装袋付きタックラベル12は、タックラベル基材14の表面に設けられた表面粘着部21を介して包装体13とタックラベル基材14とが一体接合され、タックラベル基材14の裏面に設けられた裏面粘着部22を介して離型紙11に仮貼着(つまり剥離可能に貼着)された構造を有する。上記のように、離型紙11の表面は易剥離性を有し、裏面粘着部22は当該表面から剥離可能であるため、包装袋付きタックラベル12は、被着体への貼り付け過程において、タックラベル基材14の裏面に裏面粘着部22を維持した状態で剥離され、この裏面粘着部22を介して被着体に貼り付けられる。

【0019】

包装袋13は、物品50を収容するための袋であって、通常、各種樹脂フィルムから構成される。図1に示す例では、包装袋13は、三方がヒートシールされた樹脂フィルム製の袋であって、2つのエンドシール部15a,15bと、背面シール部16と、がそれぞれ形成されている。即ち、包装袋13としては、一般的なピロー包装袋と同様のものを用いることができる。

物品50を収容した包装袋13は、例えば、包装袋13を構成する樹脂フィルムの長尺体を筒状にして合掌貼り等により背面シール部16を形成し、鉛直下方に筒状長尺体を搬送しながら、シール部(エンドシール部15a,15bが合わさったもの)の形成と、物品50の収容操作を繰り返すことで製造される。つまり、筒状長尺体の幅方向にシール部が形成されることで筒状長尺体の一端(即ち鉛直下方側)が閉じられ、そこに物品50が収容される。そして、物品50が収容された部分の上方にシール部が形成されることで物品50が包装された形態が得られる。一般的には、シール部が形成されると同時に、その中央部が切断されてエンドシール部15a,15bに分離され、個々の包装袋13のサイズにカットされる。なお、包装袋13の形状やサイズは、物品50に応じて適宜選択することができる。

【0020】

また、包装袋13は、エンドシール部15aの一部に切欠き17を有する。切欠き17は、物品50の取り出し時に使用され、包装袋13を開封する際の切断起点として機能する。図1に示す例では、切欠き17は、三角形状を有し、エンドシール部15a,15bの形成と同時に長尺体をカットして形成される。ゆえに、ある包装袋13のエンドシール部15bには、隣接する包装袋13の切欠き17に対応する三角形状の凸部が形成されている。なお、切欠き17の形状としては、特に限定されず、例えば、エンドシール部15a,15bの全幅に沿って複数の切欠き17が形成されていてもよい。

【0021】

包装袋13を構成する樹脂フィルムとしては、ポリエステル(ポリエチレンテレフタレート(PET)、ポリエチレンナフタレ−ト(PEN)、ポリブチレンテレフタレート(PBT)、ポリカーボネート(PC)、ポリ乳酸(PLA)など)、ポリオレフィン(ポリエチレン(PE)、ポリプロピレン(PP)など)、ポリスチレン(スチレン−ブタジエン共重合体など)、ポリアミド(ナイロン−6、ナイロン−66など)、ポリアクリロニトリル(PAN)、ポリイミド(PI)、ポリ塩化ビニル(PVC)、ポリ塩化ビニリデン(PVDC)、ポリメチルメタクリレート(PMMA)、ポリエーテルスルフォン(PES)、及びエチレン−ビニルアルコール共重合体(EVOH)等の樹脂から構成されるフィルムが挙げられる。

また、樹脂フィルムは、発泡フィルム、積層フィルム(ラミネートフィルム)、或いは一軸又は二軸延伸されたフィルムであってもよく、シュリンクフィルムであってもよい。また、樹脂フィルムにガスバリア性や遮光性などを付与するため、アルミニウムやシリカを蒸着した蒸着フィルム、アルミニウム箔等をラミネートしたラミネートフィルムなどを用いることもできる。

なお、包装袋13には、物品50等に関する名称や説明、デザインを表示するための図示しない印刷層が設けることができる。印刷層は、例えば、グラビア印刷等の従来公知の手法を用いて形成できる。

【0022】

タックラベル基材14は、基材表面に包装袋13を接合するための表面粘着部21を有し、基材裏面の裏面粘着部22を介して離型紙11の表面に仮貼着される薄板状部材である。また、タックラベル基材14は、包装袋付きタックラベル12が離型紙11から剥離されて包装箱51等の被着体に貼り付けられるときに、基材裏面が被着体に直接貼り付けられる部材でもある。

具体的には、タックラベル基材14は、基材シート20と、基材表面に包装袋13を接合するための表面粘着部21と、包装袋付きタックラベル12を離型紙11の表面及び被着体に貼着するための裏面粘着部22と、から構成されている。

【0023】

また、タックラベル基材14は、その平面形状が離型紙11の長手方向に沿って長くなった矩形状を有している。タックラベル基材14の形状としては、特に限定されず、図1に例示する矩形状の他にも、円形状、楕円形状、台形状、四角形以外の多角形状など種々の平面形状とすることができる。

【0024】

一方、タックラベル基材14は、包装袋付きタックラベル12を平面視したときの外形寸法が包装袋13の外形寸法よりも小さいことを特徴とする。なお、本明細書において、「外形寸法(外形線についても同様)」とは、特に断らない限り、包装袋付きタックラベル12を平面視したときの外形寸法を意味する。

ここで、「包装袋付きタックラベル12を平面視する」とは、包装袋付きタックラベル12を表側の真上から離型紙11の表面に対して垂直(略垂直を含む)に視ることを意味する。即ち、図1に示される状態を意味する。また、「包装袋付きタックラベル12を平面視したときの包装袋13及びタックラベル基材14の各外形寸法」は、平面視状態(図1に示される状態)において、包装袋13及びタックラベル基材14の各外形線(輪郭線とも称される)に囲まれた部分の面積で表すことができる(表面粘着部21及び物品50の外形寸法についても同様)。

【0025】

図1に示すように、包装袋付きタックラベル12を平面視したときに、タックラベル基材14の外形線は、包装袋13の外形線の内側に位置している。即ち、包装袋付きタックラベル12を平面視したときに、タックラベル基材14の外形線で囲まれた部分の面積のは、包装袋13の外形線で囲まれた部分の面積よりも小さく、タックラベル基材14の外形寸法は包装袋13の外形寸法よりも小さい。

なお、タックラベル基材14の平面形状は、矩形状に限定されないが、いずれの形状であっても、包装袋付きタックラベル12を平面視したときのタックラベル基材14の外形線は、包装袋13の外形線の内側に位置することが好ましい。換言すれば、包装袋付きタックラベル12を平面視したときに、タックラベル基材14の表面全体が包装袋13で覆われていることが好ましい。

【0026】

また、図1に例示する形態では、タックラベル基材14の外形寸法が、物品50の外形寸法より大きく設計されているが、被着体の貼り付けスペース等に応じて、包装袋13の外形寸法を超えない範囲で、タックラベル基材14のサイズ(外形寸法)を適宜変更することができる。例えば、タックラベル基材14の外形寸法は、物品50の外形寸法より小さくてもよい。

【0027】

基材シート20は、表面粘着部21及び裏面粘着部22を支持し、タックラベル基材14を形作る部材であって、各種樹脂フィルム基材や各種紙基材を構成材料として用いることができる。例えば、樹脂フィルム基材には、包装袋13を構成する樹脂フィルムと同様のものを用いることができる。紙基材には、例えば、上質紙、アート紙、和紙、クラフト紙、及びホイル紙などを用いることができる。

基材シート20の厚みは、特に限定されないが、樹脂フィルムを用いる場合、一般的に10〜300μm、好ましくは30〜100μmの範囲で選択される。

【0028】

表面粘着部21は、タックラベル基材14の表面、つまり基材シート20の表面に粘着剤(接着剤)が塗工されることで形成される。粘着剤の塗工により、タックラベル基材14の表面には、粘着剤からなる薄膜層が形成される。即ち、表面粘着部21は、タックラベル基材14の表面において、当該粘着剤の薄膜層が形成される部分(領域)である。表面粘着部21は、ホットメルトコーター等の従来公知の手法を用いて形成でき、上記印刷層と同様の方法(グラビア印刷法等)によっても形成できる。

【0029】

また、表面粘着部21は、タックラベル基材14の表面全域に形成することもできるが、包装袋付きタックラベル12の意図しない剥離を防止するため、基材表面の周端から所定長さ内側の領域に形成されることが好ましい。即ち、図1に例示する形態では、タックラベル基材14の表面の周縁に、表面粘着部21が形成されない非接合領域23が設けられる。具体的には、矩形状に形成された表面粘着部21の外周を囲んで環状の非接合領域23が存在する。

なお、表面粘着部21の平面形状としては、矩形状に限定されず、円形状、楕円形状、台形状、四角形以外の多角形状などであってもよい。

【0030】

さらに、表面粘着部21は、図1に示すように、包装袋付きタックラベル12を平面視したときの外形寸法が包装袋13に収容される物品50の外形寸法よりも小さいことが好ましく、包装袋付きタックラベル12を平面視したときに、表面粘着部21の外形線が物品50の外形線の内側に位置する構成がより好ましい。

なお、物品50が包装袋13の中である程度動く場合には、物品50の移動を考慮して物品50が移動した場合であっても、表面粘着部21の外形線が物品50の外形線の内側に位置するように表面粘着部21が形成されることが特に好ましい。即ち、上記所定長さは、物品50の外形寸法及び物品50の移動範囲を考慮して決定することが好ましい。

【0031】

表面粘着部21を構成する粘着剤としては、特に限定されることなく種々の粘着剤を使用することができる。例えば、スチレン‐イソプレン‐スチレンブロック共重合体やスチレン‐ブタジエン‐スチレンブロック共重合体などの合成ゴム系、アクリル樹脂系、オレフィン樹脂系、ウレタン樹脂系、紫外線(UV)硬化樹脂系、エチレン‐酢酸ビニル共重合体などの粘着剤を使用することができる。常温で粘着性を有し、環境負荷を低減する等の観点から、合成ゴム系のホットメルト(HM)粘着剤を使用することが特に好ましい。

【0032】

裏面粘着部22は、タックラベル基材14の裏面、つまり基材シート20の裏面に粘着剤が塗工されることで形成される。なお、裏面粘着部22は、タックラベル基材14の裏面において、粘着剤の薄膜層が形成される部分(領域)である。図2に示す例では、裏面粘着部22は、タックラベル基材14の裏面全域に形成されている。

裏面粘着部22は、接着力を調整する等の目的で、格子状やドット状など任意のパターンで基材シート20の裏面の全面にわたって形成されてもよい。裏面粘着部22は、基材シート20の裏面の一部分のみに形成されてもよいが、図2のように、裏面全域に形成されることが好ましい。また、裏面粘着部22としては、表面粘着部21と同様の粘着剤を用いて形成することができる。

【0033】

また、裏面粘着部22が、基材シート20の裏面において部分的に形成された場合、表面貼着部21よりも広範囲に形成されることが好ましい。即ち、基材シート20の表裏面における表面粘着部21と裏面粘着部22との面積比は、裏面粘着部22の方が大きいことが好ましく、特に裏面粘着部22が裏面粘着部22よりも基材シート20の外側に形成されることが好ましい。

【0034】

ここで、図3を用いて、上記構成を備える連続体10の製造方法を例示する。

【0035】

なお、図3では、長尺状の離型紙11の表面に、長手方向に沿って、1列の包装袋付きタックラベル12が配置される形態を示すが、離型紙11の幅方向に複数の列を有する形態で製造され、例えば、包装袋13がタックラベル基材14の表面に接合された後に1列分の幅にスリットされてもよい。

【0036】

まず初めに、長尺状の離型紙11の表面に長尺状のタックラベル基材用シート30が仮貼着された長尺体を準備する(図3のS10参照)。なお、タックラベル基材用シート30は、後工程でカットされてタックラベル基材14の基材シート20を構成する部材である。当該長尺体は、例えば、タックラベル基材用シート30の裏面に、コンマコーター等によって裏面粘着部22を全面に形成し、裏面粘着部22を介して離型紙11の表面とタックラベル基材用シート30の裏面とを仮貼着することで得られる。

【0037】

次に、タックラベル基材用シート30に切断線31を形成し、切断カス32を除去してタックラベル基材中間体33を形成する(図3のS20参照)。具体的に、切断線31は、予め定められたタックラベル基材14(基材シート20)の形状・サイズ、及び各タックラベル基材14の配置間隔に従って、ダイカットロール等を用いて形成される。そして、タックラベル基材用シート30において、切断線31で囲まれた部分の周辺部分を切断カス32として、離型紙11から剥離し巻き取り除去する。このようにして、離型紙11の表面に所定間隔で並んだ複数のタックラベル基材中間体33が得られる。タックラベル基材中間体33は、タックラベル基材14の中間体(半製品)であって、表面粘着部21が形成されていない基材(つまり基材シート20の裏面に裏面粘着部22が形成された状態)を意味する。

【0038】

なお、上記S20の工程、即ちタックラベル基材中間体33を形成する工程において、切断線31は、上記のように、予め定められたタックラベル基材14の形状・サイズ等に従って形成される。即ち、後の工程で形成される包装袋付きタックラベル12を平面視したときに、タックラベル基材14の外形寸法が包装袋13の外形寸法よりも小さくなるように、包装袋13のサイズに基づいてタックラベル基材用シート30に切断線31を形成する。また、切断線31は、タックラベル基材14の外形線となる線であるから、包装袋13の外形線からはみ出ないように形成される。

【0039】

次に、タックラベル基材中間体33の表面に、例えば、ホットメルト粘着剤(HM)を塗工し表面粘着部21を形成することで、タックラベル基材14を形成する(図3のS30参照)。なお、ホットメルト粘着剤(HM)の塗工は、ホットメルトコーター等の従来公知の手法を用いて行うことができる。このようにして、離型紙11の表面に所定間隔で並んだ複数のタックラベル基材14が得られる。

【0040】

なお、上記S30の工程、即ちタックラベル基材14を形成する工程において、表面粘着部21は、タックラベル基材中間体33の表面の周端から所定長さ内側の領域に形成される。即ち、タックラベル基材14の表面の周縁に、表面粘着部21が形成されない環状の非接合領域23が設けられるように、ホットメルト粘着剤を選択的に塗工する。

さらに、後の工程で形成される包装袋付きタックラベル12を平面視したときに、表面粘着部21の外形寸法が包装袋13に収容される物品50の外形寸法よりも小さくなるように、物品50のサイズに基づいてホットメルト粘着剤を塗工する。また、表面粘着部21は、包装袋13内における物品50の移動も考慮して、物品50が移動した場合でも表面粘着部21の外形線が物品50の外形線からはみ出ないように形成されることが特に好ましい。

【0041】

最後に、タックラベル基材14の表面に、表面粘着部21を介して物品50を収容した包装袋13を接合することで、包装袋付きタックラベル12を形成する(図3のS40参照)。このようにして、離型紙11の表面に所定間隔で並んだ複数の包装袋付きタックラベル12、即ち連続体10が得られる。

【0042】

なお、上記S40の工程、即ち包装袋付きタックラベル12を形成する工程において、タックラベル基材14の外形線が包装袋13の外形線からはみ出ないように配置調整して、タックラベル基材14の表面に包装袋13を接合する。即ち、タックラベル基材14の表面全体が包装袋13に覆われるように配置調整される。

【0043】

ここで、上記構成を備える連続体10の包装袋付きタックラベル12を被着体に貼り付けた形態を図4に例示する。

【0044】

図4は、図6と同様に、離型紙11から剥離された包装袋付きタックラベル12を包装箱51に貼り付けた様子を示している。

図4に示すように、包装袋付きタックラベル12は、包装袋13の外形寸法(サイズ)に対してタックラベル基材14の外形寸法が小さいので、貼り付けスペースが小さな包装箱51にも容易に貼り付けることができる。即ち、包装袋付きタックラベル12は、図6に示すピロータックラベル102のように包装箱51からタックラベル基材104がはみ出すことなく、包装箱51の1つの面内にタックラベル基材14を貼り付けることができる。また、包装箱51の面よりも包装袋13のサイズが大きな場合であっても、タックラベル基材14を包装箱51の面内に収まるサイズに設定することで、見栄えの良い貼り付け形態を実現することができる。

【0045】

以上のように、連続体10は、小スペースへの貼り付けが容易な包装袋付きタックラベル12を提供することができる。提供される包装袋付きタックラベル12は、包装袋13のサイズに対して被着体に貼り付けられるタックラベル基材14のサイズが小さいので、図4に示すように、従来品よりも小スペースに見栄え良く貼り付けることができる。また、被着体が傾斜面や曲面を多く含む形状であっても、例えば、小さな平坦面にタックラベル基材14を貼り付けることができ、良好な貼り付け形態を可能にする。

【0046】

また、連続体10は、タックラベル基材14の表面粘着部21を基材表面の周端から所定長さ内側の領域に形成すること、特に包装袋付きタックラベル12を平面視したときの表面粘着部21の外形寸法が包装袋13に収容される物品50の外形寸法よりも小さくすることによって、製造過程や流通過程において、離型紙11の表面から包装袋付きタックラベル12が剥離することを高度に防止することができる。

タックラベル基材14のサイズを小さくすると、離型紙11とタックラベル基材14との接触面積も小さくなるため、流通過程等で包装袋13が引っ張られる等して離型紙11とタックラベル基材14との界面に剥離力が加わったときに、包装袋付きタックラベル12が剥離し易くなるが、当該表面粘着部21の構成によれば、包装袋付きタックラベル12の意図しない剥離を高度に防止できる。

即ち、当該表面粘着部21の構成によれば、剥離力が、離型紙11とタックラベル基材14とを仮貼着する裏面粘着部22の内側に作用し、例えば、剥離力を裏面粘着部22の内側から外側に向かって分散させることができる。そして、この剥離力の伝搬方向は、意図的な剥離動作の場合と反対であるから、包装袋付きタックラベル12は剥離され難い。

【0047】

つまり、連続体10によれば、小スペースへの貼り付けが可能な包装袋付きタックラベル12を提供できると共に、製造過程や流通過程における包装袋付きタックラベル12の意図しない剥離を高度に防止することができる。また、包装袋13が冊子状の能書のように厚みのある物品50や重量のある物品50を収容する場合には、特に包装袋付きタックラベル12の意図しない剥離が発生し易くなるが、上記表面粘着部21の構成を適用することで十分に対応することができる。

【0048】

なお、上記の好ましい実施形態は、本発明の目的を損なわない範囲で設計変更ができる。例えば、上記において、包装袋13は、三方がヒートシールされた透明な樹脂フィルム製の袋(即ち、ピロー包装袋)として説明したが、二方シール形態や四方シール形態の袋であってもよい。

【0049】

また、上記では、タックラベル基材14に表面粘着部21が形成されて包装袋13が接合されるものとして説明したが、包装袋付きタックラベル12は、タックラベル基材14の表面に、粘着部が形成された包装袋13を接合する手順で製造されてもよい。

【符号の説明】

【0050】

10 包装袋付きタックラベル連続体(連続体)、11 離型紙、12 包装袋付きタックラベル、13 包装袋、14 タックラベル基材、15a,15b エンドシール部、16 背面シール部、17 切欠き、20 基材シート、21 表面粘着部、22 裏面粘着部、23 非接合領域、30 タックラベル基材用シート、31 切断線、32 切断カス、33 タックラベル基材中間体、50 物品、51 包装箱、100 ピロータックラベル連続体、101 離型紙、102 ピロータックラベル、103 ピロー包装用フィルム、104 タックラベル基材、105 周縁シール部、106 粘着部。

【技術分野】

【0001】

本発明は、包装袋付きタックラベル連続体に関し、より詳しくは、長尺状の離型紙の表面に所定間隔をあけて仮貼着された複数の包装袋付きタックラベルを備える包装袋付きタックラベル連続体に関する。

【背景技術】

【0002】

パンや菓子、砂糖などの固形食品、スープやジャムなどの液体・固液混合食品等を包装する包装体として、上端部、下端部及び背面部の三方をヒートシールしたピロー包装体(包装袋)が広く用いられている(例えば、特許文献1,2参照)。一般的に、ピロー包装体は、密閉性や開封性が良好であることから、食品以外にも、例えば、医薬品の包装体、能書や各種景品などの付属物品の包装体としても使用されている。

また、ピロー包装体を容器や箱等の被着体に貼り付ける用途に対応するため、ピロー包装体とタックラベルとを組み合わせた所謂ピロータックラベルが提案されている(特許文献3)。ピロータックラベルは、長尺状の離型紙の表面上に等間隔で仮貼着されることによって、ラベラーによる自動貼り付けに対応することができる。

【0003】

ここで、図5に、従来のピロータックラベル連続体100(以下、連続体100とする)の一例を示す。なお、図5は、連続体100の断面を模式的に示す図である。

図5に示すように、連続体100は、長尺状の離型紙101の表面に仮貼着された複数のピロータックラベル102を備え、当該ピロータックラベル102は、物品50を包装する包装袋を形成するためのピロー包装用フィルム103と、離型紙101の表面に仮貼着されるタックラベル基材104と、から構成されている。なお、物品50としては、上記のように、種々の物品を例示できるが、ここでは厚みのある物品(例えば、冊子状の能書)として図示している。

【0004】

図5に例示する形態では、ピロー包装用フィルム103が物品50の表面を、タックラベル基材104が物品50の裏面をそれぞれカバーしており、ピロー包装用フィルム103が、タックラベル基材104の表面にヒートシール(つまり周縁シール部105が形成)されることで、物品50を包装する包装袋が形成されている。

当該ピロータックラベル102を備える連続体100は、例えば、長尺状のタックラベル基材用シート(カットされてタックラベル基材104を構成する部材)の表面に物品50を所定間隔で並べておき、物品50の表面をカバーするように長尺状のピロー包装用フィルム(カットされてピロー包装用フィルム103を構成する部材)を重ね合わせて、物品50の周囲でピロー包装用フィルム103とタックラベル基材104とをヒートシールし、各物品50の間で長尺体をカットすることにより製造される。したがって、ピロータックラベル102では、物品50のサイズに対して、タックラベル基材104のサイズが大きく、タックラベル基材104と包装袋とは同等のサイズを有する。

【0005】

図6に、ピロータックラベル102を包装箱51に貼り付けた様子を示す。図6に示すように、ピロータックラベル102は、タックラベル基材104の裏面に形成された粘着部106(図5参照)により包装箱51の所望の位置に貼り付けることができる。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2009‐227325号公報

【特許文献2】特開2008‐024361号公報

【特許文献3】特開2005‐173300号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、従来のピロータックラベル100では、図6に示すように、包装箱51に直接貼り付けられるタックラベル基材104の外形寸法が大きく、包装箱51のように貼り付けスペースが小さな被着体の場合、包装箱51からタックラベル基材104がはみ出す等して貼り付け操作が困難になる場合がある。また、貼り付け形態の見栄えが悪くなることも想定される。

【0008】

本発明の目的は、小スペースへの貼り付けが容易な包装袋付きタックラベルを備えた包装袋付きタックラベル連続体を提供することである。

また、本発明のもう1つの目的は、小スペースへの貼り付けを可能にしながら、製造過程や流通過程における包装袋付きタックラベルの意図しない剥離を高度に防止することが可能な包装袋付きタックラベル連続体を提供することである。

以下の手段は、上記目的の少なくとも1つに貢献する。

【課題を解決するための手段】

【0009】

本発明に係る包装袋付きタックラベル連続体は、長尺状の離型紙と、離型紙表面に所定間隔をあけて仮貼着された複数の包装袋付きタックラベルと、を備え、包装袋付きタックラベルは、物品が収容される包装袋と、基材表面に包装袋を接合するための表面粘着部を有し、基材裏面の裏面粘着部を介して離型紙表面に仮貼着されるタックラベル基材であって、包装袋付きタックラベルを平面視したときの外形寸法が包装袋の外形寸法よりも小さなタックラベル基材と、から構成されることを特徴とする。

当該構成によれば、小スペースへの貼り付けが容易な包装袋付きタックラベルを提供することができる。提供される包装袋付きタックラベルは、包装袋のサイズに対して、被着体に貼り付けられるタックラベル基材のサイズが小さいので、従来品よりも小スペースに貼り付けることができ、包装袋のサイズが大きくても被着体に貼り付け易くなる。

【0010】

また、タックラベル基材の粘着部は、基材表面の周端から所定長さ内側の領域に形成されることが好ましい。さらに、タックラベル基材の粘着部は、包装袋付きタックラベルを平面視したときの外形寸法が包装袋に収容される物品の外形寸法よりも小さいことが好ましい。

当該構成によれば、タックラベル基材のサイズを小さくした場合であっても、製造過程や流通過程において、離型紙表面から包装袋付きタックラベルが剥離することを高度に防止することができる。

【0011】

タックラベル基材のサイズを小さくすると、小スペースへの貼り付け性は良好になるが、離型紙とタックラベル基材との接触面積も小さくなるため、流通過程等で包装袋又は物品が引っ張られる等して離型紙とタックラベル基材との界面に力が加わったときに包装袋付きタックラベルが剥離し易くなるという課題が判明した。そこで、本発明者らは、当該課題を解決すべく鋭意検討した結果、粘着部を、基材表面の周端から所定長さ内側の領域に形成すること、特に包装袋付きタックラベルを平面視したときの外形寸法が包装袋に収容される物品の外形寸法よりも小さくすることによって、包装袋付きタックラベルの意図しない剥離を高度に防止できることを見出した。

即ち、当該粘着部の構成によれば、流通過程等で離型紙とタックラベル基材との界面に加わる力(以下、剥離力とする)が、両者の接着面域の内側に作用し、例えば、剥離力を接着面域の内側から外側に向かって分散させることができる。一方、タックラベル基材の表面全域に粘着部が形成される構成では、剥離力が、まず接着領域の外側(端部)に作用して内側に伝搬するため、包装袋付きタックラベルが剥離紙表面から剥離し易くなる。この剥離力の伝搬は、意図的に包装袋付きタックラベルを剥離するときの伝搬動作と同じである。

このように、剥離力を接着面域の内側に作用させ、接着面域の内側から外側に向かって分散させる、即ち意図的な剥離動作と反対方向に剥離力を作用させることによって、包装袋付きタックラベルの意図しない剥離を防止することができる。

【発明の効果】

【0012】

本発明に係る包装袋付きタックラベル連続体によれば、小スペースへの貼り付けが容易な包装袋付きタックラベルを提供することができる。

また、小スペースへの貼り付けを可能にしながら、製造過程や流通過程における包装袋付きタックラベルの意図しない剥離を高度に防止することができる。

【図面の簡単な説明】

【0013】

【図1】本発明の実施形態である包装袋付きタックラベル連続体の正面図である。

【図2】図1のA‐A線断面を模式的に示す図である。

【図3】図1の連続体を製造する過程を模式的に示す図である。

【図4】本発明の実施形態である包装袋付きタックラベル連続体を構成する包装袋付きタックラベルを包装箱に貼り付けた様子を示す図である。

【図5】従来のピロータックラベル連続体の断面を模式的に示す図である。

【図6】図5の連続体を構成するピロータックラベルを包装箱に貼り付けた様子を示す図である。

【発明を実施するための形態】

【0014】

図面を用いて、本発明の実施形態について以下詳細に説明する。

まず初めに、図1及び図2を用いて、本発明の好ましい実施形態である包装袋付きタックラベル連続体10(以下、連続体10とする)の構成を説明する。

【0015】

なお、図1では、ヒートシール部(エンドシール部15a,15b、背面シール部16)を分かり易くするために、その形成範囲を斜線で示している。

また、包装袋13に収容される物品としては、上記と同様に、冊子状の能書のような厚みのある物品50(図1,2の網掛け部分)を想定するが、物品はこれに限定されない。

また、本明細書において、長尺状とは、途中で切断されることなく連続した状態を意味し、連続する方向(長手方向又は流れ方向)は、図1〜3では紙面の左右方向である。

【0016】

図1及び図2に示すように、連続体10は、長尺状の離型紙11と、離型紙11の表面に長手方向に所定間隔をあけて仮貼着された複数の包装袋付きタックラベル12と、を備える。ここで、「仮貼着」とは、剥離可能に貼着された状態を意味し、剥離されることを想定していない「接合」、「貼着」、又は「貼り付け」と区別される。なお、離型紙11としては、表面に易剥離層が形成された一般的な剥離紙を用いることができる。

また、連続体10を構成する包装袋付きタックラベル12の個数は、離型紙11の長手方向の長さ及び各包装袋付きタックラベル12の大きさや配置間隔(即ち所定間隔)に依存して決定される。所定間隔としては、連続体10の生産性や貼り付け過程での取り扱い性等を考慮して任意に設定することができる。

【0017】

また、図1の連続体10は、離型紙11の長手方向に複数の包装袋付きタックラベル12が1列に並んで配置された形態を有するが、離型紙11の長手方向に直交する方向(以下、幅方向とする)にも複数の包装袋付きタックラベル12が配置されて複数の列を有していてもよい。

連続体10は、例えば、ロール状に巻かれた形態で保管・搬送される。また、連続体10は、ラベラーによる自動貼り付けに対応でき、包装袋付きタックラベル12を離型紙11からピールプレート等を用いて1枚ずつ連続的に剥離し被着体に貼り付けることができる。

【0018】

包装袋付きタックラベル12は、物品50が収容される包装袋13と、包装袋13を保持すると共に離型紙11の表面に仮貼着されるタックラベル基材14と、から構成されている。そして、包装袋付きタックラベル12は、タックラベル基材14の表面に設けられた表面粘着部21を介して包装体13とタックラベル基材14とが一体接合され、タックラベル基材14の裏面に設けられた裏面粘着部22を介して離型紙11に仮貼着(つまり剥離可能に貼着)された構造を有する。上記のように、離型紙11の表面は易剥離性を有し、裏面粘着部22は当該表面から剥離可能であるため、包装袋付きタックラベル12は、被着体への貼り付け過程において、タックラベル基材14の裏面に裏面粘着部22を維持した状態で剥離され、この裏面粘着部22を介して被着体に貼り付けられる。

【0019】

包装袋13は、物品50を収容するための袋であって、通常、各種樹脂フィルムから構成される。図1に示す例では、包装袋13は、三方がヒートシールされた樹脂フィルム製の袋であって、2つのエンドシール部15a,15bと、背面シール部16と、がそれぞれ形成されている。即ち、包装袋13としては、一般的なピロー包装袋と同様のものを用いることができる。

物品50を収容した包装袋13は、例えば、包装袋13を構成する樹脂フィルムの長尺体を筒状にして合掌貼り等により背面シール部16を形成し、鉛直下方に筒状長尺体を搬送しながら、シール部(エンドシール部15a,15bが合わさったもの)の形成と、物品50の収容操作を繰り返すことで製造される。つまり、筒状長尺体の幅方向にシール部が形成されることで筒状長尺体の一端(即ち鉛直下方側)が閉じられ、そこに物品50が収容される。そして、物品50が収容された部分の上方にシール部が形成されることで物品50が包装された形態が得られる。一般的には、シール部が形成されると同時に、その中央部が切断されてエンドシール部15a,15bに分離され、個々の包装袋13のサイズにカットされる。なお、包装袋13の形状やサイズは、物品50に応じて適宜選択することができる。

【0020】

また、包装袋13は、エンドシール部15aの一部に切欠き17を有する。切欠き17は、物品50の取り出し時に使用され、包装袋13を開封する際の切断起点として機能する。図1に示す例では、切欠き17は、三角形状を有し、エンドシール部15a,15bの形成と同時に長尺体をカットして形成される。ゆえに、ある包装袋13のエンドシール部15bには、隣接する包装袋13の切欠き17に対応する三角形状の凸部が形成されている。なお、切欠き17の形状としては、特に限定されず、例えば、エンドシール部15a,15bの全幅に沿って複数の切欠き17が形成されていてもよい。

【0021】

包装袋13を構成する樹脂フィルムとしては、ポリエステル(ポリエチレンテレフタレート(PET)、ポリエチレンナフタレ−ト(PEN)、ポリブチレンテレフタレート(PBT)、ポリカーボネート(PC)、ポリ乳酸(PLA)など)、ポリオレフィン(ポリエチレン(PE)、ポリプロピレン(PP)など)、ポリスチレン(スチレン−ブタジエン共重合体など)、ポリアミド(ナイロン−6、ナイロン−66など)、ポリアクリロニトリル(PAN)、ポリイミド(PI)、ポリ塩化ビニル(PVC)、ポリ塩化ビニリデン(PVDC)、ポリメチルメタクリレート(PMMA)、ポリエーテルスルフォン(PES)、及びエチレン−ビニルアルコール共重合体(EVOH)等の樹脂から構成されるフィルムが挙げられる。

また、樹脂フィルムは、発泡フィルム、積層フィルム(ラミネートフィルム)、或いは一軸又は二軸延伸されたフィルムであってもよく、シュリンクフィルムであってもよい。また、樹脂フィルムにガスバリア性や遮光性などを付与するため、アルミニウムやシリカを蒸着した蒸着フィルム、アルミニウム箔等をラミネートしたラミネートフィルムなどを用いることもできる。

なお、包装袋13には、物品50等に関する名称や説明、デザインを表示するための図示しない印刷層が設けることができる。印刷層は、例えば、グラビア印刷等の従来公知の手法を用いて形成できる。

【0022】

タックラベル基材14は、基材表面に包装袋13を接合するための表面粘着部21を有し、基材裏面の裏面粘着部22を介して離型紙11の表面に仮貼着される薄板状部材である。また、タックラベル基材14は、包装袋付きタックラベル12が離型紙11から剥離されて包装箱51等の被着体に貼り付けられるときに、基材裏面が被着体に直接貼り付けられる部材でもある。

具体的には、タックラベル基材14は、基材シート20と、基材表面に包装袋13を接合するための表面粘着部21と、包装袋付きタックラベル12を離型紙11の表面及び被着体に貼着するための裏面粘着部22と、から構成されている。

【0023】

また、タックラベル基材14は、その平面形状が離型紙11の長手方向に沿って長くなった矩形状を有している。タックラベル基材14の形状としては、特に限定されず、図1に例示する矩形状の他にも、円形状、楕円形状、台形状、四角形以外の多角形状など種々の平面形状とすることができる。

【0024】

一方、タックラベル基材14は、包装袋付きタックラベル12を平面視したときの外形寸法が包装袋13の外形寸法よりも小さいことを特徴とする。なお、本明細書において、「外形寸法(外形線についても同様)」とは、特に断らない限り、包装袋付きタックラベル12を平面視したときの外形寸法を意味する。

ここで、「包装袋付きタックラベル12を平面視する」とは、包装袋付きタックラベル12を表側の真上から離型紙11の表面に対して垂直(略垂直を含む)に視ることを意味する。即ち、図1に示される状態を意味する。また、「包装袋付きタックラベル12を平面視したときの包装袋13及びタックラベル基材14の各外形寸法」は、平面視状態(図1に示される状態)において、包装袋13及びタックラベル基材14の各外形線(輪郭線とも称される)に囲まれた部分の面積で表すことができる(表面粘着部21及び物品50の外形寸法についても同様)。

【0025】

図1に示すように、包装袋付きタックラベル12を平面視したときに、タックラベル基材14の外形線は、包装袋13の外形線の内側に位置している。即ち、包装袋付きタックラベル12を平面視したときに、タックラベル基材14の外形線で囲まれた部分の面積のは、包装袋13の外形線で囲まれた部分の面積よりも小さく、タックラベル基材14の外形寸法は包装袋13の外形寸法よりも小さい。

なお、タックラベル基材14の平面形状は、矩形状に限定されないが、いずれの形状であっても、包装袋付きタックラベル12を平面視したときのタックラベル基材14の外形線は、包装袋13の外形線の内側に位置することが好ましい。換言すれば、包装袋付きタックラベル12を平面視したときに、タックラベル基材14の表面全体が包装袋13で覆われていることが好ましい。

【0026】

また、図1に例示する形態では、タックラベル基材14の外形寸法が、物品50の外形寸法より大きく設計されているが、被着体の貼り付けスペース等に応じて、包装袋13の外形寸法を超えない範囲で、タックラベル基材14のサイズ(外形寸法)を適宜変更することができる。例えば、タックラベル基材14の外形寸法は、物品50の外形寸法より小さくてもよい。

【0027】

基材シート20は、表面粘着部21及び裏面粘着部22を支持し、タックラベル基材14を形作る部材であって、各種樹脂フィルム基材や各種紙基材を構成材料として用いることができる。例えば、樹脂フィルム基材には、包装袋13を構成する樹脂フィルムと同様のものを用いることができる。紙基材には、例えば、上質紙、アート紙、和紙、クラフト紙、及びホイル紙などを用いることができる。

基材シート20の厚みは、特に限定されないが、樹脂フィルムを用いる場合、一般的に10〜300μm、好ましくは30〜100μmの範囲で選択される。

【0028】

表面粘着部21は、タックラベル基材14の表面、つまり基材シート20の表面に粘着剤(接着剤)が塗工されることで形成される。粘着剤の塗工により、タックラベル基材14の表面には、粘着剤からなる薄膜層が形成される。即ち、表面粘着部21は、タックラベル基材14の表面において、当該粘着剤の薄膜層が形成される部分(領域)である。表面粘着部21は、ホットメルトコーター等の従来公知の手法を用いて形成でき、上記印刷層と同様の方法(グラビア印刷法等)によっても形成できる。

【0029】

また、表面粘着部21は、タックラベル基材14の表面全域に形成することもできるが、包装袋付きタックラベル12の意図しない剥離を防止するため、基材表面の周端から所定長さ内側の領域に形成されることが好ましい。即ち、図1に例示する形態では、タックラベル基材14の表面の周縁に、表面粘着部21が形成されない非接合領域23が設けられる。具体的には、矩形状に形成された表面粘着部21の外周を囲んで環状の非接合領域23が存在する。

なお、表面粘着部21の平面形状としては、矩形状に限定されず、円形状、楕円形状、台形状、四角形以外の多角形状などであってもよい。

【0030】

さらに、表面粘着部21は、図1に示すように、包装袋付きタックラベル12を平面視したときの外形寸法が包装袋13に収容される物品50の外形寸法よりも小さいことが好ましく、包装袋付きタックラベル12を平面視したときに、表面粘着部21の外形線が物品50の外形線の内側に位置する構成がより好ましい。

なお、物品50が包装袋13の中である程度動く場合には、物品50の移動を考慮して物品50が移動した場合であっても、表面粘着部21の外形線が物品50の外形線の内側に位置するように表面粘着部21が形成されることが特に好ましい。即ち、上記所定長さは、物品50の外形寸法及び物品50の移動範囲を考慮して決定することが好ましい。

【0031】

表面粘着部21を構成する粘着剤としては、特に限定されることなく種々の粘着剤を使用することができる。例えば、スチレン‐イソプレン‐スチレンブロック共重合体やスチレン‐ブタジエン‐スチレンブロック共重合体などの合成ゴム系、アクリル樹脂系、オレフィン樹脂系、ウレタン樹脂系、紫外線(UV)硬化樹脂系、エチレン‐酢酸ビニル共重合体などの粘着剤を使用することができる。常温で粘着性を有し、環境負荷を低減する等の観点から、合成ゴム系のホットメルト(HM)粘着剤を使用することが特に好ましい。

【0032】

裏面粘着部22は、タックラベル基材14の裏面、つまり基材シート20の裏面に粘着剤が塗工されることで形成される。なお、裏面粘着部22は、タックラベル基材14の裏面において、粘着剤の薄膜層が形成される部分(領域)である。図2に示す例では、裏面粘着部22は、タックラベル基材14の裏面全域に形成されている。

裏面粘着部22は、接着力を調整する等の目的で、格子状やドット状など任意のパターンで基材シート20の裏面の全面にわたって形成されてもよい。裏面粘着部22は、基材シート20の裏面の一部分のみに形成されてもよいが、図2のように、裏面全域に形成されることが好ましい。また、裏面粘着部22としては、表面粘着部21と同様の粘着剤を用いて形成することができる。

【0033】

また、裏面粘着部22が、基材シート20の裏面において部分的に形成された場合、表面貼着部21よりも広範囲に形成されることが好ましい。即ち、基材シート20の表裏面における表面粘着部21と裏面粘着部22との面積比は、裏面粘着部22の方が大きいことが好ましく、特に裏面粘着部22が裏面粘着部22よりも基材シート20の外側に形成されることが好ましい。

【0034】

ここで、図3を用いて、上記構成を備える連続体10の製造方法を例示する。

【0035】

なお、図3では、長尺状の離型紙11の表面に、長手方向に沿って、1列の包装袋付きタックラベル12が配置される形態を示すが、離型紙11の幅方向に複数の列を有する形態で製造され、例えば、包装袋13がタックラベル基材14の表面に接合された後に1列分の幅にスリットされてもよい。

【0036】

まず初めに、長尺状の離型紙11の表面に長尺状のタックラベル基材用シート30が仮貼着された長尺体を準備する(図3のS10参照)。なお、タックラベル基材用シート30は、後工程でカットされてタックラベル基材14の基材シート20を構成する部材である。当該長尺体は、例えば、タックラベル基材用シート30の裏面に、コンマコーター等によって裏面粘着部22を全面に形成し、裏面粘着部22を介して離型紙11の表面とタックラベル基材用シート30の裏面とを仮貼着することで得られる。

【0037】

次に、タックラベル基材用シート30に切断線31を形成し、切断カス32を除去してタックラベル基材中間体33を形成する(図3のS20参照)。具体的に、切断線31は、予め定められたタックラベル基材14(基材シート20)の形状・サイズ、及び各タックラベル基材14の配置間隔に従って、ダイカットロール等を用いて形成される。そして、タックラベル基材用シート30において、切断線31で囲まれた部分の周辺部分を切断カス32として、離型紙11から剥離し巻き取り除去する。このようにして、離型紙11の表面に所定間隔で並んだ複数のタックラベル基材中間体33が得られる。タックラベル基材中間体33は、タックラベル基材14の中間体(半製品)であって、表面粘着部21が形成されていない基材(つまり基材シート20の裏面に裏面粘着部22が形成された状態)を意味する。

【0038】

なお、上記S20の工程、即ちタックラベル基材中間体33を形成する工程において、切断線31は、上記のように、予め定められたタックラベル基材14の形状・サイズ等に従って形成される。即ち、後の工程で形成される包装袋付きタックラベル12を平面視したときに、タックラベル基材14の外形寸法が包装袋13の外形寸法よりも小さくなるように、包装袋13のサイズに基づいてタックラベル基材用シート30に切断線31を形成する。また、切断線31は、タックラベル基材14の外形線となる線であるから、包装袋13の外形線からはみ出ないように形成される。

【0039】

次に、タックラベル基材中間体33の表面に、例えば、ホットメルト粘着剤(HM)を塗工し表面粘着部21を形成することで、タックラベル基材14を形成する(図3のS30参照)。なお、ホットメルト粘着剤(HM)の塗工は、ホットメルトコーター等の従来公知の手法を用いて行うことができる。このようにして、離型紙11の表面に所定間隔で並んだ複数のタックラベル基材14が得られる。

【0040】

なお、上記S30の工程、即ちタックラベル基材14を形成する工程において、表面粘着部21は、タックラベル基材中間体33の表面の周端から所定長さ内側の領域に形成される。即ち、タックラベル基材14の表面の周縁に、表面粘着部21が形成されない環状の非接合領域23が設けられるように、ホットメルト粘着剤を選択的に塗工する。

さらに、後の工程で形成される包装袋付きタックラベル12を平面視したときに、表面粘着部21の外形寸法が包装袋13に収容される物品50の外形寸法よりも小さくなるように、物品50のサイズに基づいてホットメルト粘着剤を塗工する。また、表面粘着部21は、包装袋13内における物品50の移動も考慮して、物品50が移動した場合でも表面粘着部21の外形線が物品50の外形線からはみ出ないように形成されることが特に好ましい。

【0041】

最後に、タックラベル基材14の表面に、表面粘着部21を介して物品50を収容した包装袋13を接合することで、包装袋付きタックラベル12を形成する(図3のS40参照)。このようにして、離型紙11の表面に所定間隔で並んだ複数の包装袋付きタックラベル12、即ち連続体10が得られる。

【0042】

なお、上記S40の工程、即ち包装袋付きタックラベル12を形成する工程において、タックラベル基材14の外形線が包装袋13の外形線からはみ出ないように配置調整して、タックラベル基材14の表面に包装袋13を接合する。即ち、タックラベル基材14の表面全体が包装袋13に覆われるように配置調整される。

【0043】

ここで、上記構成を備える連続体10の包装袋付きタックラベル12を被着体に貼り付けた形態を図4に例示する。

【0044】

図4は、図6と同様に、離型紙11から剥離された包装袋付きタックラベル12を包装箱51に貼り付けた様子を示している。

図4に示すように、包装袋付きタックラベル12は、包装袋13の外形寸法(サイズ)に対してタックラベル基材14の外形寸法が小さいので、貼り付けスペースが小さな包装箱51にも容易に貼り付けることができる。即ち、包装袋付きタックラベル12は、図6に示すピロータックラベル102のように包装箱51からタックラベル基材104がはみ出すことなく、包装箱51の1つの面内にタックラベル基材14を貼り付けることができる。また、包装箱51の面よりも包装袋13のサイズが大きな場合であっても、タックラベル基材14を包装箱51の面内に収まるサイズに設定することで、見栄えの良い貼り付け形態を実現することができる。

【0045】

以上のように、連続体10は、小スペースへの貼り付けが容易な包装袋付きタックラベル12を提供することができる。提供される包装袋付きタックラベル12は、包装袋13のサイズに対して被着体に貼り付けられるタックラベル基材14のサイズが小さいので、図4に示すように、従来品よりも小スペースに見栄え良く貼り付けることができる。また、被着体が傾斜面や曲面を多く含む形状であっても、例えば、小さな平坦面にタックラベル基材14を貼り付けることができ、良好な貼り付け形態を可能にする。

【0046】

また、連続体10は、タックラベル基材14の表面粘着部21を基材表面の周端から所定長さ内側の領域に形成すること、特に包装袋付きタックラベル12を平面視したときの表面粘着部21の外形寸法が包装袋13に収容される物品50の外形寸法よりも小さくすることによって、製造過程や流通過程において、離型紙11の表面から包装袋付きタックラベル12が剥離することを高度に防止することができる。

タックラベル基材14のサイズを小さくすると、離型紙11とタックラベル基材14との接触面積も小さくなるため、流通過程等で包装袋13が引っ張られる等して離型紙11とタックラベル基材14との界面に剥離力が加わったときに、包装袋付きタックラベル12が剥離し易くなるが、当該表面粘着部21の構成によれば、包装袋付きタックラベル12の意図しない剥離を高度に防止できる。

即ち、当該表面粘着部21の構成によれば、剥離力が、離型紙11とタックラベル基材14とを仮貼着する裏面粘着部22の内側に作用し、例えば、剥離力を裏面粘着部22の内側から外側に向かって分散させることができる。そして、この剥離力の伝搬方向は、意図的な剥離動作の場合と反対であるから、包装袋付きタックラベル12は剥離され難い。

【0047】

つまり、連続体10によれば、小スペースへの貼り付けが可能な包装袋付きタックラベル12を提供できると共に、製造過程や流通過程における包装袋付きタックラベル12の意図しない剥離を高度に防止することができる。また、包装袋13が冊子状の能書のように厚みのある物品50や重量のある物品50を収容する場合には、特に包装袋付きタックラベル12の意図しない剥離が発生し易くなるが、上記表面粘着部21の構成を適用することで十分に対応することができる。

【0048】

なお、上記の好ましい実施形態は、本発明の目的を損なわない範囲で設計変更ができる。例えば、上記において、包装袋13は、三方がヒートシールされた透明な樹脂フィルム製の袋(即ち、ピロー包装袋)として説明したが、二方シール形態や四方シール形態の袋であってもよい。

【0049】

また、上記では、タックラベル基材14に表面粘着部21が形成されて包装袋13が接合されるものとして説明したが、包装袋付きタックラベル12は、タックラベル基材14の表面に、粘着部が形成された包装袋13を接合する手順で製造されてもよい。

【符号の説明】

【0050】

10 包装袋付きタックラベル連続体(連続体)、11 離型紙、12 包装袋付きタックラベル、13 包装袋、14 タックラベル基材、15a,15b エンドシール部、16 背面シール部、17 切欠き、20 基材シート、21 表面粘着部、22 裏面粘着部、23 非接合領域、30 タックラベル基材用シート、31 切断線、32 切断カス、33 タックラベル基材中間体、50 物品、51 包装箱、100 ピロータックラベル連続体、101 離型紙、102 ピロータックラベル、103 ピロー包装用フィルム、104 タックラベル基材、105 周縁シール部、106 粘着部。

【特許請求の範囲】

【請求項1】

長尺状の離型紙と、

離型紙表面に所定間隔をあけて仮貼着された複数の包装袋付きタックラベルと、

を備え、

包装袋付きタックラベルは、

物品が収容される包装袋と、

基材表面に包装袋を接合するための表面粘着部を有し、基材裏面の裏面粘着部を介して離型紙表面に仮貼着されるタックラベル基材であって、包装袋付きタックラベルを平面視したときの外形寸法が包装袋の外形寸法よりも小さなタックラベル基材と、

から構成されることを特徴とする包装袋付きタックラベル連続体。

【請求項2】

請求項1に記載の包装袋付きタックラベル連続体において、

タックラベル基材の粘着部は、基材表面の周端から所定長さ内側の領域に形成されることを特徴とする包装袋付きタックラベル連続体。

【請求項3】

請求項2に記載の包装袋付きタックラベル連続体において、

タックラベル基材の粘着部は、包装袋付きタックラベルを平面視したときの外形寸法が包装袋に収容される物品の外形寸法よりも小さいことを特徴とする包装袋付きタックラベル連続体。

【請求項1】

長尺状の離型紙と、

離型紙表面に所定間隔をあけて仮貼着された複数の包装袋付きタックラベルと、

を備え、

包装袋付きタックラベルは、

物品が収容される包装袋と、

基材表面に包装袋を接合するための表面粘着部を有し、基材裏面の裏面粘着部を介して離型紙表面に仮貼着されるタックラベル基材であって、包装袋付きタックラベルを平面視したときの外形寸法が包装袋の外形寸法よりも小さなタックラベル基材と、

から構成されることを特徴とする包装袋付きタックラベル連続体。

【請求項2】

請求項1に記載の包装袋付きタックラベル連続体において、

タックラベル基材の粘着部は、基材表面の周端から所定長さ内側の領域に形成されることを特徴とする包装袋付きタックラベル連続体。

【請求項3】

請求項2に記載の包装袋付きタックラベル連続体において、

タックラベル基材の粘着部は、包装袋付きタックラベルを平面視したときの外形寸法が包装袋に収容される物品の外形寸法よりも小さいことを特徴とする包装袋付きタックラベル連続体。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2012−73449(P2012−73449A)

【公開日】平成24年4月12日(2012.4.12)

【国際特許分類】

【出願番号】特願2010−218395(P2010−218395)

【出願日】平成22年9月29日(2010.9.29)

【出願人】(000238005)株式会社フジシールインターナショナル (641)

【Fターム(参考)】

【公開日】平成24年4月12日(2012.4.12)

【国際特許分類】

【出願日】平成22年9月29日(2010.9.29)

【出願人】(000238005)株式会社フジシールインターナショナル (641)

【Fターム(参考)】

[ Back to top ]