包装袋及びシール検査方法

【課題】遮光包装フィルムを用いる包装袋においても噛み込みによるシール不良を確実に認識することのできる包装袋を提供する。

【解決手段】本実施形態に係る包装袋10は、透明のシーラント層19と、遮光性を有する金属層17を含むバリア層15と、を少なくとも有する遮光包装フィルム11,12を二枚重ね合わせて周辺部をシールすることで形成される包装袋において、内容物30の充填後にシールされる袋口シール領域23内でその長手方向の略全体に亘って延在する、前記金属層17が存在しない透明窓25が、一方の遮光包装フィルム12だけに形成されている。

【解決手段】本実施形態に係る包装袋10は、透明のシーラント層19と、遮光性を有する金属層17を含むバリア層15と、を少なくとも有する遮光包装フィルム11,12を二枚重ね合わせて周辺部をシールすることで形成される包装袋において、内容物30の充填後にシールされる袋口シール領域23内でその長手方向の略全体に亘って延在する、前記金属層17が存在しない透明窓25が、一方の遮光包装フィルム12だけに形成されている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、食品、医薬品、植物の種、乾燥植物等の内容物を密封状態で包装する包装袋及びその密封状態を検査するためのシール検査方法に関する。

【背景技術】

【0002】

例えば、かつお節等の節類を薄く削って製造した削り節は、一般的に所定の量毎に小さな包装袋に充填し、不活性ガスを封入したうえで袋口をシールした密封状態で包装され、市場に流通している。下記特許文献1には、削り節を内容物とする包装袋が開示されている。

【0003】

ところで、このシール工程において、内容物がシール部に挟まったままシールされるシール不良が発生する場合があり、最悪の場合、不良箇所から不活性ガスが抜けるなどして、中身の品質が劣化した状態で商品が市場に出回る危険がある。

【0004】

このため、製造現場では、シール工程の直後に、シール部分に内容物が挟まる噛み込み等によるシール不良が発生していないか確認するためのシール検査が行われている。そしてシール検査を通って良品と認定されたものが出荷されており、下記特許文献1にもシール検査方法が開示されている。

【0005】

このシール検査は、包装袋が透明の袋の場合には、シール部分を人が目視で検査したり、光源と撮像装置を備えたシール検査装置によるシール部分の画像認識により自動で検査したりすることで実施されている。

【0006】

このような透明の包装袋であれば、シール検査も容易であるが、外から内容物が見えてしまうことによる見栄えの低下、光の照射による内容物の劣化等の問題がある。このため、アルミニウム層を有する遮光包装フィルムを用いた包装袋が従来から提供されている。このような遮光包装フィルムを用いれば、包装袋の外から内容物が見えず、高反射性による光沢により高級感を出すこともできる。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2005−47547号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

しかし、遮光包装フィルムを用いる場合には、貼り合わせる包装フィルムの境界となるシール部分も外から見ることができないため、噛み込みによるシール不良の検査を行うことが困難である。

【0009】

本発明は、このような課題に鑑みてなされたものであり、遮光包装フィルムを用いる包装袋においても噛み込みによるシール不良を確実に認識することのできる包装袋を提供することを目的とする。

【課題を解決するための手段】

【0010】

上記課題を解決するために、本発明に係る包装袋は、透明のシーラント層と、遮光性を有する金属層を含むバリア層と、を少なくとも有する遮光包装フィルムを二枚重ね合わせて周辺部をシールすることで形成される包装袋において、内容物の充填後にシールされる袋口シール領域内でその長手方向の略全体に亘って延在する、前記金属層が存在しない透明窓が、一方の前記遮光包装フィルムだけに形成されていることを特徴とする。

【0011】

また、本発明に係るシール検査方法は、上記包装袋の袋口シール領域のシール不良を検査するためのシール検査方法において、シール後に検査場所に搬送された前記包装袋の前記透明窓が形成された側の前記袋口シール領域の表面に対して50°以上80°以下の入射角でコリメート光を照射する照射工程と、検査場所に位置する前記包装袋の前記袋口シール領域に対して、その表面の垂直方向において対向する位置に設置された撮像装置により前記透明窓を含む前記袋口シール領域を撮影する撮像工程と、前記撮像工程により撮影された撮影画像に基づき、制御装置が前記袋口シール領域において噛み込みによるシール不良が発生しているか判定するシール不良判定工程と、を備えることを特徴とする。

【発明の効果】

【0012】

本発明に係る包装袋によれば、遮光包装フィルムを用いる包装袋において、遮光性を確保したままシール部分に噛み込んだ異物を外部から見ることができ、噛み込みによるシール不良を確実に認識することが可能となる。また、本発明に係るシール検査方法によれば、上記包装袋のシール不良を高精度で確実に検出することができる。

【図面の簡単な説明】

【0013】

【図1】図1は、本発明の実施形態に係る包装袋のシール前の構成を示す図である。

【図2】図2は、本発明の実施形態に係る包装袋のシール後の構成を示す図である。

【図3】図3は、本発明の実施形態に係る包装袋の斜視図である。

【図4】図4は、本発明の実施形態に係る包装袋のシール検査装置を概略的に示す模式図である。

【図5】図5は、本発明の実施形態に係るシール検査の原理を説明する模式図である。

【図6】図6は、本発明の実施形態に係るラインセンサによる撮影画像を示す図である。

【発明を実施するための形態】

【0014】

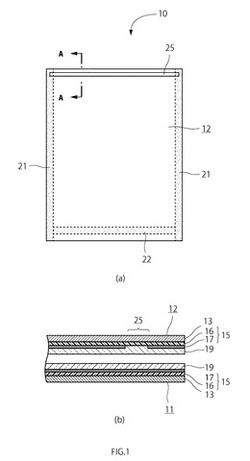

まず、図面を参照しながら、本発明の実施形態に係る包装袋について説明する。図1は、本実施形態に係る包装袋のシール前の構成を示す図であり、図1(a)は、背面図、図1(b)は、図1(a)のA−A線による断面図を示している。図2は、本実施形態に係る包装袋のシール後の構成を示す図であり、図2(a)は背面図、図2(b)は、図2(a)のB−B線による断面図を示している。

【0015】

図3は、本実施形態に係る包装袋の袋口の部分を拡大して示す斜視図であり、図3(a)がシール前の包装袋、図3(b)がシール後の包装袋を示している。なお、本実施形態では、金属層を有する光沢のある遮光包装フィルムからなる包装袋であって、かつお節を薄く削って製造される削り節を包装する包装袋を例に挙げて説明する。

【0016】

図1〜図3に示すように、包装袋10は、遮光性のある遮光多層フィルムである第一包装フィルム11及び第二包装フィルム12を貼り合わせて構成されており、第一包装フィルム11が袋の正面側、第二包装フィルム12が袋の背面側に位置する。

【0017】

包装フィルム11,12は、袋の内側から順にシーラント層19、金属層17、透明層16、基材層13が積層された構造となっており、印刷によるインク層等を除いて金属層17以外は透明な層である。なお、図1(b)及び図2(b)の断面図は、包装フィルム11,12の厚み方向を拡大して示している。

【0018】

シーラント層19は、充填物と接する最内面に位置し、主としてヒートシールにより溶着する機能を発揮する。金属層17及び透明層16はバリア層15を構成しており、バリア層15は、防湿性、防水性、防気性、保香性、断熱性、遮光性、紫外線吸収性等の機能を発揮する。

【0019】

本実施形態では、金属層17は遮光性を有するのに対して、透明層16は光を透過する透過層である。基材層13は、最表面に位置し、主として印刷が行われるフィルム層として機能する。

【0020】

内容物30となる削り節を充填する前の包装袋10は、第一包装フィルム11と第二包装フィルム12とが、図中左右の側縁部に沿って形成される縦シール領域21、図中下縁部に沿って形成される横シール領域22において、予めヒートシールにより溶着されており、図中上縁部の袋口20のみが開いた状態の包装袋(三方製袋)10が削り節の充填部に提供される。

【0021】

内容物30となる削り節30を充填した後の包装袋10は、袋口20の部分の袋口シール領域23がヒートシールにより溶着され、包装袋10の内部に削り節が充填された状態で封止される。ここで、本実施形態においては、包装袋10の背面側に位置する第二包装フィルム12の袋口シール領域23内に袋口20のヒートシール部分に異物が挟まれていないか確認するシール検査用の透明窓25が形成されている。

【0022】

この透明窓25は、図1(b)等に示すように、透明窓25が形成される領域において金属層17を除去することで形成されており、透明窓25の領域のバリア層15は、遮光層である金属層17が存在せず透明層16のみから形成されている。よって、第二包装フィルム12は、透明窓25以外の領域では、光を透過せずに高反射することで、光沢を出す遮光フィルムであると共に、透明窓25においてのみ光を透過する。

【0023】

なお、第一包装フィルム11は、全体に亘って金属層17が形成されており、透明窓は形成されていない。シール後の包装袋10においては、第二包装フィルム12の透明窓25の部分は、透明窓のない第一包装フィルム11とヒートシールにより溶着されて一体となっている。よって、シール後は、包装袋10の背面側から透明窓25の部分を見ると、第一包装フィルム11の金属層17の内面まで見えるだけであり、包装袋10の前面側まで透けて見えることはない。

【0024】

これにより、袋口シール領域23をヒートシールした後は、透明窓25が形成されている部分を包装袋10の前面側及び背面側の何れから見た場合でもあっても遮光層である金属層17が見えるため、包装袋10全体で光沢のある高級感のある外観を維持することができると共に、内容物に光が照射することによる劣化も防ぐことができる。

【0025】

一方、袋口20のシール時に袋口シール領域23に削り節が噛み込まれるといったシール不良が発生した場合には、包装袋10の背面側から見ることで、透明窓25を介して第一包装フィルム11と第二包装フィルム12との間のシール部分に挟まれた異物を外から見ることが可能となる。

【0026】

ここで、透明窓25の大きさについて説明する。まず、シール部分への異物は、袋口シール領域23の全体に亘って噛み込まれる可能性があるため、透明窓25も袋口シール領域23の長手方向の略全体に亘って形成される必要がある。

【0027】

また、袋口シール領域23の短手方向である透明窓25の幅についても、大きければ大きいほどシール部分の異物を検知しやすくなるが、透明窓25が幅方向において袋口シール領域23からはみ出してしまうと、内容物30が外から見えるようになったり、光の照射による内容物30の劣化が生じたりしてしまうため望ましくない。よって、透明窓25は、幅方向において袋口シール領域23内に位置している必要がある。

【0028】

また、包装袋10の製造時には、印刷ずれや表裏の貼り合わせのずれが、ある程度発生してしまう。例えば、削り節の包装袋の場合には、印刷のずれとして±0.3mm、貼り合わせのずれとして±0.5〜1mmが想定される。したがって、ある程度のマージンを持たせる必要もあるため、透明窓25は、その幅方向において、袋口シール領域23の両端からそれぞれ0.6mm以上内側に離れた領域に形成するのが望ましく、さらに望ましくは、1.5mm以上離れた領域の形成するのが望ましい。

【0029】

一方、透明窓25の幅が小さいと、透明窓25の領域以外に異物が存在する場合に認識できなくなってしまう。また、透明窓25の領域が狭くなるため、極小さな異物が存在する場合でもシール不良と判定してしまい、シール不良判定率が高くなってしまう場合もある。

【0030】

したがって、透明窓25の幅は、1mm以上であることが望ましい。また、密封性を高めるために有効なヒートシール幅を3mm以上確保するには、透明窓25の幅を3mm以上とすることが望ましい。このような点を考慮して、本実施形態では、袋口シール領域23の短手方向の長さが9mmであるのに対して、透明窓25はその中心に3mmの幅で形成されており、透明窓25の両側のマージンが3mmずつ取られている。

【0031】

続いて、シーラント層19としては、低密度ポリエチレン(LDPE)、中密度ポリエチレン(MDPE)、高密度ポリエチレン(HDPE)、直鎖状低密度ポリエチレン(L-LDEPE)、エチレン酢酸ビニル共重合体(EVA)、無延伸ポリプロピレン(CPP)等の熱可塑性樹脂を用いることができる。

【0032】

また、バリア層15は、透明層16として、ポリエチレンテレフタレート(PET)、エチレンビニルアルコール共重合体(EVOH)、ポリ塩化ビニリデン(PVDC)、二軸延伸ポリプロピレン(OPP)、ナイロン(NY)等が用いられ、この透明層16のフィルム表面に、金属層17としてのアルミニウム等を蒸着したり、アルミニウム箔等を貼り付けたりすることで形成される。

【0033】

なお、透明窓25は、透明層16の表面に蒸着された金属層17を透明窓25の領域部分のみ剥離することで形成することができる。もちろん、蒸着時のマスキング等、他の方法により透明窓25を形成しても良い。また、基材層13としては、延伸ポリプロピレン(OPP)、ポリエチレンテレフタレート(PET)、ナイロン(NY)等の樹脂を用いることができる。

【0034】

続いて、上述した包装袋10において、内容物30の充填後のヒートシールが良好に行われているかを検査するシール検査の方法について説明する。まず、上述した構成の包装袋10は、縦シール領域21及び横シール領域22が予めシールされた三方製袋として、削り節の袋詰め製造ラインに提供される。

【0035】

袋詰め製造ラインでは、袋口20が上を向いた状態で包装袋10が搬送され、袋口20を広げた状態で上方から削り節が一定量ずつ袋内部に充填される。内容物30の充填後、袋口20から押し棒が挿入され、袋口20付近に留まらないように削り節が内側に押される。その後、包装袋10内に不活性ガスの注入ノズルが挿入され、袋内部に不活性ガスが注入された後に、ヒートシール部材により包装袋10の袋口シール領域23が熱溶着され、包装袋10が密封される。

【0036】

このようにして密封された包装袋10は、ヒートシールが良好に行われているか否かを検査するためにシール検査場所へと搬送され、シール検査装置によるシール検査が行われる。図4は、本実施形態に係るシール検査装置の構成を概略的に示す模式図である。同図に示すように、シール検査装置50は、コリメート光源51、ラインセンサ52、バックライト53、チャック部材55、ガイド部材56、制御装置58を備えている。

【0037】

コリメート光源51は、コリメート光を発する光源であり、レーザ光源、ファイバ光源、LED光源等の光源と、光源からの光を平行光にするためのレンズとを備えている。本実施形態では、コリメート光源51は、検査対象である袋口シール領域23の表面に対して、入射角が50〜80°となる位置に設置されている。

【0038】

撮像装置であるラインセンサ52は、検査場所に位置する袋口シール領域23に対向する位置であって、袋口シール領域23の表面に対して略垂直方向の位置に設置されている。ラインセンサ52は、検査場所を通過する包装袋10の袋口シール領域23を含む袋口20近傍を撮影できるように、撮像エリアが設定されている。

【0039】

バックライト53は、LEDの面光源を有しており、検査場所に位置する袋口シール領域23に近接して対向する位置であって、包装袋10を挟んでラインセンサ52と反対側に設置されている。

【0040】

チャック部材55及びガイド部材56は、包装袋10を製造ラインにおいて搬送するための搬送装置を構成する部材である。チャック部材55は、包装袋10の両端を両側から挟持した状態で図中左側から右側へ向けて包装袋10を搬送する。

【0041】

ガイド部材56は、搬送袋10が正しく検査場所へと搬送されるように案内するための部材であり、並行に設置された二枚のガイド板を有している。包装袋10は、この二枚のガイド板の間を通って検査場所へと案内される。なお、包装袋10は、透明窓25が形成されている第二包装フィルム12が、ラインセンサ52側となるようにチャック部材55に挟持されて搬送される。

【0042】

制御装置58はラインセンサ52に接続されており、ラインセンサ52が撮影した撮影画像に基づいて、ヒートシールが良好に行われているか否かを判定する機能を有する。

【0043】

このような構成において、袋口シール領域23がヒートシールされた後の包装袋10が検査場所に搬送されてくると、ラインセンサ52の撮像エリアを包装袋10が通過し、包装袋10の袋口20近傍がコリメート光源51及びバックライト53の光を受けながら撮影される。

【0044】

ラインセンサ52はラインカメラであるため、包装袋10の移動に伴い、順次袋口シール領域23の画像がラインセンサ52に取り込まれ、撮影画像は制御装置58へと送られる。制御装置58は、包装袋10が搬送されてくるとバックライト53の光が遮光されるため、包装袋10のエッジを検出することで、透明窓25を含む袋口シール領域23に相当する領域を認識することができる。

【0045】

続いて、制御装置58は、袋口シール領域23に相当する撮影画像に基づいてヒートシールの不良を判定するが、この判定処理について、図5及び図6を参照しながら説明する。図5は、本実施形態に係るシール検査の原理を説明する模式図であり、図5(a)は、ヒートシールが正常に行われた際の状態を示す図、図5(b)は、異物の噛み込みによるシール不良が発生した際の状態を示す図である。

【0046】

図6は、本実施形態に係るラインセンサによる撮影画像を示す図であり、図6(a)は、ヒートシールが正常に行われた際の撮影画像、図6(b)は、異物の噛み込みによるシール不良が発生した際の撮影画像を示している。

【0047】

まず、図5(a)に示すように、ヒートシールが良好に行われている場合、コリメート光源51からの照射光は拡散の少ないコリメート光であるため、透明窓25のエリアに照射される入射光60のほとんどは、透明な基材層13、透明層16及びシーラント層19からなり、金属層17の存在しない第二包装フィルム12を透過する。第二包装フィルム12を透過した入射光60は、続いて、第一包装フィルム11の透明な基材層13を透過して金属層17へと到達する。

【0048】

アルミニウム蒸着により形成された金属層17は、鏡面のように反射率の高い平面であるため、金属層17に到達した入射光60のほとんどは、正反射して反射光61となる。この反射光61は、ラインセンサ52には到達せず、ラインセンサ52によって捉えられることはない。よって、ヒートシールが良好に行われた際の撮影画像は、図6(a)に示すように、透明窓25のエリアを含めて袋口シール領域23全体が暗くなる。

【0049】

一方、図5(b)に示すように、シール時に第一包装フィルム11と第二包装フィルム12の間に異物が挟み込まれてシール不良が発生している場合であって、異物が透明窓25の部分に存在する場合、透明窓25のエリアに照射されるコリメート光源51からの入射光60は、金属層17のない透明な第二包装フィルム12を透過して、異物31に到達する。

【0050】

削り節等の異物31の表面は、粗い組織であり、異物31表面での反射光は、広い角度に拡散反射する散乱光62となる。このため、この散乱光62は、ラインセンサ52によって捉えられ、噛み込みによるシール不良が発生した際の撮影画像は、図6(b)に示すように、透明窓25のエリアにおいて異物31が存在する部分が明るくなる。

【0051】

よって、制御装置58は、透明窓25の領域に所定値以上の明るい領域がある場合には、異物が挟まることによるシール不良が発生しているとして、シール不良発生の判定を行うことができる。

【0052】

以上、制御装置58による噛み込みによるシール不良判定処理について説明したが、ラインセンサ52の撮影画像に基づくシール不良の判定は、噛み込みシール不良に限らず、袋口シール領域23における皺発生によるシール不良、斜行、折れ、位置ずれ等によるシール不良についても判定することが可能である。

【0053】

また、本実施形態では、シール検査のための光源として、コリメート光を採用し、検査対象である袋口シール領域23への入射角が50〜80°となるようにコリメート光源51を設置すると共に、ラインセンサ52を袋口シール領域23の表面に対向させてその法線方向に設置しているため、判定エラーの少ない信頼性の高い不良シール判定を行うことができる。

【0054】

照射光がコリメート光でなく拡散しやすい光である場合や、照射光の袋口シール領域23への入射角が小さい場合には、異物31が無い場合でもあっても両包装フィルム11,12の金属層17で反射した光がラインセンサ52に到達してノイズとなってしまうが、本実施形態のようにコリメート光を50°以上の大きな角度で入射させることで、金属層17で反射した光がラインセンサ52に到達するのを大きく抑えることができる。

【0055】

一方、コリメート光の入射角度が80°よりも大きくなり、袋口シール領域23の表面と平行になってくると、透明窓25から入射して異物に照射される光が少なくなってしまい、異物31の検出が困難になってくる。よって、本実施形態では、コリメート光の入射角度を50°以上80°以下に設定している。

【0056】

以上、本発明の実施の形態について詳細に説明したが、本発明は上述した実施形態に限定されるものではなく、本発明の主旨を逸脱しない範囲内で種々の変形が可能である。例えば、包装袋の内容物は、削り節に限らず、他の食品、医薬品、植物の種、乾燥植物等の内容物とすることができるのは言うまでもない。

【0057】

また、包装袋を構成する包装フィルムの構造や原料も適宜変更することができる。例えば、包装袋の表面に印刷する必要が無い場合には、基材層を省略して、シーラント層とバリア層とから遮光包装フィルムを構成しても良い。

【符号の説明】

【0058】

10 包装袋

11 第一包装フィルム

12 第二包装フィルム

13 基材層

15 バリア層

16 透明層

17 金属層

19 シーラント層

20 袋口

21 縦シール領域

22 横シール領域

23 袋口シール領域

25 透明窓

30 内容物

31 異物

50 シール検査装置

51 コリメート光源

52 ラインセンサ

53 バックライト

55 チャック部材

56 ガイド部材

60 入射光

61 反射光

62 散乱光

【技術分野】

【0001】

本発明は、食品、医薬品、植物の種、乾燥植物等の内容物を密封状態で包装する包装袋及びその密封状態を検査するためのシール検査方法に関する。

【背景技術】

【0002】

例えば、かつお節等の節類を薄く削って製造した削り節は、一般的に所定の量毎に小さな包装袋に充填し、不活性ガスを封入したうえで袋口をシールした密封状態で包装され、市場に流通している。下記特許文献1には、削り節を内容物とする包装袋が開示されている。

【0003】

ところで、このシール工程において、内容物がシール部に挟まったままシールされるシール不良が発生する場合があり、最悪の場合、不良箇所から不活性ガスが抜けるなどして、中身の品質が劣化した状態で商品が市場に出回る危険がある。

【0004】

このため、製造現場では、シール工程の直後に、シール部分に内容物が挟まる噛み込み等によるシール不良が発生していないか確認するためのシール検査が行われている。そしてシール検査を通って良品と認定されたものが出荷されており、下記特許文献1にもシール検査方法が開示されている。

【0005】

このシール検査は、包装袋が透明の袋の場合には、シール部分を人が目視で検査したり、光源と撮像装置を備えたシール検査装置によるシール部分の画像認識により自動で検査したりすることで実施されている。

【0006】

このような透明の包装袋であれば、シール検査も容易であるが、外から内容物が見えてしまうことによる見栄えの低下、光の照射による内容物の劣化等の問題がある。このため、アルミニウム層を有する遮光包装フィルムを用いた包装袋が従来から提供されている。このような遮光包装フィルムを用いれば、包装袋の外から内容物が見えず、高反射性による光沢により高級感を出すこともできる。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2005−47547号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

しかし、遮光包装フィルムを用いる場合には、貼り合わせる包装フィルムの境界となるシール部分も外から見ることができないため、噛み込みによるシール不良の検査を行うことが困難である。

【0009】

本発明は、このような課題に鑑みてなされたものであり、遮光包装フィルムを用いる包装袋においても噛み込みによるシール不良を確実に認識することのできる包装袋を提供することを目的とする。

【課題を解決するための手段】

【0010】

上記課題を解決するために、本発明に係る包装袋は、透明のシーラント層と、遮光性を有する金属層を含むバリア層と、を少なくとも有する遮光包装フィルムを二枚重ね合わせて周辺部をシールすることで形成される包装袋において、内容物の充填後にシールされる袋口シール領域内でその長手方向の略全体に亘って延在する、前記金属層が存在しない透明窓が、一方の前記遮光包装フィルムだけに形成されていることを特徴とする。

【0011】

また、本発明に係るシール検査方法は、上記包装袋の袋口シール領域のシール不良を検査するためのシール検査方法において、シール後に検査場所に搬送された前記包装袋の前記透明窓が形成された側の前記袋口シール領域の表面に対して50°以上80°以下の入射角でコリメート光を照射する照射工程と、検査場所に位置する前記包装袋の前記袋口シール領域に対して、その表面の垂直方向において対向する位置に設置された撮像装置により前記透明窓を含む前記袋口シール領域を撮影する撮像工程と、前記撮像工程により撮影された撮影画像に基づき、制御装置が前記袋口シール領域において噛み込みによるシール不良が発生しているか判定するシール不良判定工程と、を備えることを特徴とする。

【発明の効果】

【0012】

本発明に係る包装袋によれば、遮光包装フィルムを用いる包装袋において、遮光性を確保したままシール部分に噛み込んだ異物を外部から見ることができ、噛み込みによるシール不良を確実に認識することが可能となる。また、本発明に係るシール検査方法によれば、上記包装袋のシール不良を高精度で確実に検出することができる。

【図面の簡単な説明】

【0013】

【図1】図1は、本発明の実施形態に係る包装袋のシール前の構成を示す図である。

【図2】図2は、本発明の実施形態に係る包装袋のシール後の構成を示す図である。

【図3】図3は、本発明の実施形態に係る包装袋の斜視図である。

【図4】図4は、本発明の実施形態に係る包装袋のシール検査装置を概略的に示す模式図である。

【図5】図5は、本発明の実施形態に係るシール検査の原理を説明する模式図である。

【図6】図6は、本発明の実施形態に係るラインセンサによる撮影画像を示す図である。

【発明を実施するための形態】

【0014】

まず、図面を参照しながら、本発明の実施形態に係る包装袋について説明する。図1は、本実施形態に係る包装袋のシール前の構成を示す図であり、図1(a)は、背面図、図1(b)は、図1(a)のA−A線による断面図を示している。図2は、本実施形態に係る包装袋のシール後の構成を示す図であり、図2(a)は背面図、図2(b)は、図2(a)のB−B線による断面図を示している。

【0015】

図3は、本実施形態に係る包装袋の袋口の部分を拡大して示す斜視図であり、図3(a)がシール前の包装袋、図3(b)がシール後の包装袋を示している。なお、本実施形態では、金属層を有する光沢のある遮光包装フィルムからなる包装袋であって、かつお節を薄く削って製造される削り節を包装する包装袋を例に挙げて説明する。

【0016】

図1〜図3に示すように、包装袋10は、遮光性のある遮光多層フィルムである第一包装フィルム11及び第二包装フィルム12を貼り合わせて構成されており、第一包装フィルム11が袋の正面側、第二包装フィルム12が袋の背面側に位置する。

【0017】

包装フィルム11,12は、袋の内側から順にシーラント層19、金属層17、透明層16、基材層13が積層された構造となっており、印刷によるインク層等を除いて金属層17以外は透明な層である。なお、図1(b)及び図2(b)の断面図は、包装フィルム11,12の厚み方向を拡大して示している。

【0018】

シーラント層19は、充填物と接する最内面に位置し、主としてヒートシールにより溶着する機能を発揮する。金属層17及び透明層16はバリア層15を構成しており、バリア層15は、防湿性、防水性、防気性、保香性、断熱性、遮光性、紫外線吸収性等の機能を発揮する。

【0019】

本実施形態では、金属層17は遮光性を有するのに対して、透明層16は光を透過する透過層である。基材層13は、最表面に位置し、主として印刷が行われるフィルム層として機能する。

【0020】

内容物30となる削り節を充填する前の包装袋10は、第一包装フィルム11と第二包装フィルム12とが、図中左右の側縁部に沿って形成される縦シール領域21、図中下縁部に沿って形成される横シール領域22において、予めヒートシールにより溶着されており、図中上縁部の袋口20のみが開いた状態の包装袋(三方製袋)10が削り節の充填部に提供される。

【0021】

内容物30となる削り節30を充填した後の包装袋10は、袋口20の部分の袋口シール領域23がヒートシールにより溶着され、包装袋10の内部に削り節が充填された状態で封止される。ここで、本実施形態においては、包装袋10の背面側に位置する第二包装フィルム12の袋口シール領域23内に袋口20のヒートシール部分に異物が挟まれていないか確認するシール検査用の透明窓25が形成されている。

【0022】

この透明窓25は、図1(b)等に示すように、透明窓25が形成される領域において金属層17を除去することで形成されており、透明窓25の領域のバリア層15は、遮光層である金属層17が存在せず透明層16のみから形成されている。よって、第二包装フィルム12は、透明窓25以外の領域では、光を透過せずに高反射することで、光沢を出す遮光フィルムであると共に、透明窓25においてのみ光を透過する。

【0023】

なお、第一包装フィルム11は、全体に亘って金属層17が形成されており、透明窓は形成されていない。シール後の包装袋10においては、第二包装フィルム12の透明窓25の部分は、透明窓のない第一包装フィルム11とヒートシールにより溶着されて一体となっている。よって、シール後は、包装袋10の背面側から透明窓25の部分を見ると、第一包装フィルム11の金属層17の内面まで見えるだけであり、包装袋10の前面側まで透けて見えることはない。

【0024】

これにより、袋口シール領域23をヒートシールした後は、透明窓25が形成されている部分を包装袋10の前面側及び背面側の何れから見た場合でもあっても遮光層である金属層17が見えるため、包装袋10全体で光沢のある高級感のある外観を維持することができると共に、内容物に光が照射することによる劣化も防ぐことができる。

【0025】

一方、袋口20のシール時に袋口シール領域23に削り節が噛み込まれるといったシール不良が発生した場合には、包装袋10の背面側から見ることで、透明窓25を介して第一包装フィルム11と第二包装フィルム12との間のシール部分に挟まれた異物を外から見ることが可能となる。

【0026】

ここで、透明窓25の大きさについて説明する。まず、シール部分への異物は、袋口シール領域23の全体に亘って噛み込まれる可能性があるため、透明窓25も袋口シール領域23の長手方向の略全体に亘って形成される必要がある。

【0027】

また、袋口シール領域23の短手方向である透明窓25の幅についても、大きければ大きいほどシール部分の異物を検知しやすくなるが、透明窓25が幅方向において袋口シール領域23からはみ出してしまうと、内容物30が外から見えるようになったり、光の照射による内容物30の劣化が生じたりしてしまうため望ましくない。よって、透明窓25は、幅方向において袋口シール領域23内に位置している必要がある。

【0028】

また、包装袋10の製造時には、印刷ずれや表裏の貼り合わせのずれが、ある程度発生してしまう。例えば、削り節の包装袋の場合には、印刷のずれとして±0.3mm、貼り合わせのずれとして±0.5〜1mmが想定される。したがって、ある程度のマージンを持たせる必要もあるため、透明窓25は、その幅方向において、袋口シール領域23の両端からそれぞれ0.6mm以上内側に離れた領域に形成するのが望ましく、さらに望ましくは、1.5mm以上離れた領域の形成するのが望ましい。

【0029】

一方、透明窓25の幅が小さいと、透明窓25の領域以外に異物が存在する場合に認識できなくなってしまう。また、透明窓25の領域が狭くなるため、極小さな異物が存在する場合でもシール不良と判定してしまい、シール不良判定率が高くなってしまう場合もある。

【0030】

したがって、透明窓25の幅は、1mm以上であることが望ましい。また、密封性を高めるために有効なヒートシール幅を3mm以上確保するには、透明窓25の幅を3mm以上とすることが望ましい。このような点を考慮して、本実施形態では、袋口シール領域23の短手方向の長さが9mmであるのに対して、透明窓25はその中心に3mmの幅で形成されており、透明窓25の両側のマージンが3mmずつ取られている。

【0031】

続いて、シーラント層19としては、低密度ポリエチレン(LDPE)、中密度ポリエチレン(MDPE)、高密度ポリエチレン(HDPE)、直鎖状低密度ポリエチレン(L-LDEPE)、エチレン酢酸ビニル共重合体(EVA)、無延伸ポリプロピレン(CPP)等の熱可塑性樹脂を用いることができる。

【0032】

また、バリア層15は、透明層16として、ポリエチレンテレフタレート(PET)、エチレンビニルアルコール共重合体(EVOH)、ポリ塩化ビニリデン(PVDC)、二軸延伸ポリプロピレン(OPP)、ナイロン(NY)等が用いられ、この透明層16のフィルム表面に、金属層17としてのアルミニウム等を蒸着したり、アルミニウム箔等を貼り付けたりすることで形成される。

【0033】

なお、透明窓25は、透明層16の表面に蒸着された金属層17を透明窓25の領域部分のみ剥離することで形成することができる。もちろん、蒸着時のマスキング等、他の方法により透明窓25を形成しても良い。また、基材層13としては、延伸ポリプロピレン(OPP)、ポリエチレンテレフタレート(PET)、ナイロン(NY)等の樹脂を用いることができる。

【0034】

続いて、上述した包装袋10において、内容物30の充填後のヒートシールが良好に行われているかを検査するシール検査の方法について説明する。まず、上述した構成の包装袋10は、縦シール領域21及び横シール領域22が予めシールされた三方製袋として、削り節の袋詰め製造ラインに提供される。

【0035】

袋詰め製造ラインでは、袋口20が上を向いた状態で包装袋10が搬送され、袋口20を広げた状態で上方から削り節が一定量ずつ袋内部に充填される。内容物30の充填後、袋口20から押し棒が挿入され、袋口20付近に留まらないように削り節が内側に押される。その後、包装袋10内に不活性ガスの注入ノズルが挿入され、袋内部に不活性ガスが注入された後に、ヒートシール部材により包装袋10の袋口シール領域23が熱溶着され、包装袋10が密封される。

【0036】

このようにして密封された包装袋10は、ヒートシールが良好に行われているか否かを検査するためにシール検査場所へと搬送され、シール検査装置によるシール検査が行われる。図4は、本実施形態に係るシール検査装置の構成を概略的に示す模式図である。同図に示すように、シール検査装置50は、コリメート光源51、ラインセンサ52、バックライト53、チャック部材55、ガイド部材56、制御装置58を備えている。

【0037】

コリメート光源51は、コリメート光を発する光源であり、レーザ光源、ファイバ光源、LED光源等の光源と、光源からの光を平行光にするためのレンズとを備えている。本実施形態では、コリメート光源51は、検査対象である袋口シール領域23の表面に対して、入射角が50〜80°となる位置に設置されている。

【0038】

撮像装置であるラインセンサ52は、検査場所に位置する袋口シール領域23に対向する位置であって、袋口シール領域23の表面に対して略垂直方向の位置に設置されている。ラインセンサ52は、検査場所を通過する包装袋10の袋口シール領域23を含む袋口20近傍を撮影できるように、撮像エリアが設定されている。

【0039】

バックライト53は、LEDの面光源を有しており、検査場所に位置する袋口シール領域23に近接して対向する位置であって、包装袋10を挟んでラインセンサ52と反対側に設置されている。

【0040】

チャック部材55及びガイド部材56は、包装袋10を製造ラインにおいて搬送するための搬送装置を構成する部材である。チャック部材55は、包装袋10の両端を両側から挟持した状態で図中左側から右側へ向けて包装袋10を搬送する。

【0041】

ガイド部材56は、搬送袋10が正しく検査場所へと搬送されるように案内するための部材であり、並行に設置された二枚のガイド板を有している。包装袋10は、この二枚のガイド板の間を通って検査場所へと案内される。なお、包装袋10は、透明窓25が形成されている第二包装フィルム12が、ラインセンサ52側となるようにチャック部材55に挟持されて搬送される。

【0042】

制御装置58はラインセンサ52に接続されており、ラインセンサ52が撮影した撮影画像に基づいて、ヒートシールが良好に行われているか否かを判定する機能を有する。

【0043】

このような構成において、袋口シール領域23がヒートシールされた後の包装袋10が検査場所に搬送されてくると、ラインセンサ52の撮像エリアを包装袋10が通過し、包装袋10の袋口20近傍がコリメート光源51及びバックライト53の光を受けながら撮影される。

【0044】

ラインセンサ52はラインカメラであるため、包装袋10の移動に伴い、順次袋口シール領域23の画像がラインセンサ52に取り込まれ、撮影画像は制御装置58へと送られる。制御装置58は、包装袋10が搬送されてくるとバックライト53の光が遮光されるため、包装袋10のエッジを検出することで、透明窓25を含む袋口シール領域23に相当する領域を認識することができる。

【0045】

続いて、制御装置58は、袋口シール領域23に相当する撮影画像に基づいてヒートシールの不良を判定するが、この判定処理について、図5及び図6を参照しながら説明する。図5は、本実施形態に係るシール検査の原理を説明する模式図であり、図5(a)は、ヒートシールが正常に行われた際の状態を示す図、図5(b)は、異物の噛み込みによるシール不良が発生した際の状態を示す図である。

【0046】

図6は、本実施形態に係るラインセンサによる撮影画像を示す図であり、図6(a)は、ヒートシールが正常に行われた際の撮影画像、図6(b)は、異物の噛み込みによるシール不良が発生した際の撮影画像を示している。

【0047】

まず、図5(a)に示すように、ヒートシールが良好に行われている場合、コリメート光源51からの照射光は拡散の少ないコリメート光であるため、透明窓25のエリアに照射される入射光60のほとんどは、透明な基材層13、透明層16及びシーラント層19からなり、金属層17の存在しない第二包装フィルム12を透過する。第二包装フィルム12を透過した入射光60は、続いて、第一包装フィルム11の透明な基材層13を透過して金属層17へと到達する。

【0048】

アルミニウム蒸着により形成された金属層17は、鏡面のように反射率の高い平面であるため、金属層17に到達した入射光60のほとんどは、正反射して反射光61となる。この反射光61は、ラインセンサ52には到達せず、ラインセンサ52によって捉えられることはない。よって、ヒートシールが良好に行われた際の撮影画像は、図6(a)に示すように、透明窓25のエリアを含めて袋口シール領域23全体が暗くなる。

【0049】

一方、図5(b)に示すように、シール時に第一包装フィルム11と第二包装フィルム12の間に異物が挟み込まれてシール不良が発生している場合であって、異物が透明窓25の部分に存在する場合、透明窓25のエリアに照射されるコリメート光源51からの入射光60は、金属層17のない透明な第二包装フィルム12を透過して、異物31に到達する。

【0050】

削り節等の異物31の表面は、粗い組織であり、異物31表面での反射光は、広い角度に拡散反射する散乱光62となる。このため、この散乱光62は、ラインセンサ52によって捉えられ、噛み込みによるシール不良が発生した際の撮影画像は、図6(b)に示すように、透明窓25のエリアにおいて異物31が存在する部分が明るくなる。

【0051】

よって、制御装置58は、透明窓25の領域に所定値以上の明るい領域がある場合には、異物が挟まることによるシール不良が発生しているとして、シール不良発生の判定を行うことができる。

【0052】

以上、制御装置58による噛み込みによるシール不良判定処理について説明したが、ラインセンサ52の撮影画像に基づくシール不良の判定は、噛み込みシール不良に限らず、袋口シール領域23における皺発生によるシール不良、斜行、折れ、位置ずれ等によるシール不良についても判定することが可能である。

【0053】

また、本実施形態では、シール検査のための光源として、コリメート光を採用し、検査対象である袋口シール領域23への入射角が50〜80°となるようにコリメート光源51を設置すると共に、ラインセンサ52を袋口シール領域23の表面に対向させてその法線方向に設置しているため、判定エラーの少ない信頼性の高い不良シール判定を行うことができる。

【0054】

照射光がコリメート光でなく拡散しやすい光である場合や、照射光の袋口シール領域23への入射角が小さい場合には、異物31が無い場合でもあっても両包装フィルム11,12の金属層17で反射した光がラインセンサ52に到達してノイズとなってしまうが、本実施形態のようにコリメート光を50°以上の大きな角度で入射させることで、金属層17で反射した光がラインセンサ52に到達するのを大きく抑えることができる。

【0055】

一方、コリメート光の入射角度が80°よりも大きくなり、袋口シール領域23の表面と平行になってくると、透明窓25から入射して異物に照射される光が少なくなってしまい、異物31の検出が困難になってくる。よって、本実施形態では、コリメート光の入射角度を50°以上80°以下に設定している。

【0056】

以上、本発明の実施の形態について詳細に説明したが、本発明は上述した実施形態に限定されるものではなく、本発明の主旨を逸脱しない範囲内で種々の変形が可能である。例えば、包装袋の内容物は、削り節に限らず、他の食品、医薬品、植物の種、乾燥植物等の内容物とすることができるのは言うまでもない。

【0057】

また、包装袋を構成する包装フィルムの構造や原料も適宜変更することができる。例えば、包装袋の表面に印刷する必要が無い場合には、基材層を省略して、シーラント層とバリア層とから遮光包装フィルムを構成しても良い。

【符号の説明】

【0058】

10 包装袋

11 第一包装フィルム

12 第二包装フィルム

13 基材層

15 バリア層

16 透明層

17 金属層

19 シーラント層

20 袋口

21 縦シール領域

22 横シール領域

23 袋口シール領域

25 透明窓

30 内容物

31 異物

50 シール検査装置

51 コリメート光源

52 ラインセンサ

53 バックライト

55 チャック部材

56 ガイド部材

60 入射光

61 反射光

62 散乱光

【特許請求の範囲】

【請求項1】

透明のシーラント層と、遮光性を有する金属層を含むバリア層と、を少なくとも有する遮光包装フィルムを二枚重ね合わせて周辺部をシールすることで形成される包装袋において、

内容物の充填後にシールされる袋口シール領域内でその長手方向の略全体に亘って延在する、前記金属層が存在しない透明窓が、一方の前記遮光包装フィルムだけに形成されていることを特徴とする包装袋。

【請求項2】

前記透明窓は、その幅方向において、前記袋口シール領域の両端からそれぞれ0.6mm以上内側に離れた領域に形成されていることを特徴とする請求項1記載の包装袋。

【請求項3】

前記透明窓は、幅が1mm以上となるように形成されていることを特徴とする請求項1又は2記載の包装袋。

【請求項4】

請求項1乃至3何れか1項記載の包装袋の袋口シール領域のシール不良を検査するためのシール検査方法において、

シール後に検査場所に搬送された前記包装袋の前記透明窓が形成された側の前記袋口シール領域の表面に対して50°以上80°以下の入射角でコリメート光を照射する照射工程と、

検査場所に位置する前記包装袋の前記袋口シール領域に対して、その表面の垂直方向において対向する位置に設置された撮像装置により前記透明窓を含む前記袋口シール領域を撮影する撮像工程と、

前記撮像工程により撮影された撮影画像に基づき、制御装置が前記袋口シール領域において噛み込みによるシール不良が発生しているか判定するシール不良判定工程と、を備えることを特徴とするシール検査方法。

【請求項1】

透明のシーラント層と、遮光性を有する金属層を含むバリア層と、を少なくとも有する遮光包装フィルムを二枚重ね合わせて周辺部をシールすることで形成される包装袋において、

内容物の充填後にシールされる袋口シール領域内でその長手方向の略全体に亘って延在する、前記金属層が存在しない透明窓が、一方の前記遮光包装フィルムだけに形成されていることを特徴とする包装袋。

【請求項2】

前記透明窓は、その幅方向において、前記袋口シール領域の両端からそれぞれ0.6mm以上内側に離れた領域に形成されていることを特徴とする請求項1記載の包装袋。

【請求項3】

前記透明窓は、幅が1mm以上となるように形成されていることを特徴とする請求項1又は2記載の包装袋。

【請求項4】

請求項1乃至3何れか1項記載の包装袋の袋口シール領域のシール不良を検査するためのシール検査方法において、

シール後に検査場所に搬送された前記包装袋の前記透明窓が形成された側の前記袋口シール領域の表面に対して50°以上80°以下の入射角でコリメート光を照射する照射工程と、

検査場所に位置する前記包装袋の前記袋口シール領域に対して、その表面の垂直方向において対向する位置に設置された撮像装置により前記透明窓を含む前記袋口シール領域を撮影する撮像工程と、

前記撮像工程により撮影された撮影画像に基づき、制御装置が前記袋口シール領域において噛み込みによるシール不良が発生しているか判定するシール不良判定工程と、を備えることを特徴とするシール検査方法。

【図1】

【図2】

【図4】

【図5】

【図3】

【図6】

【図2】

【図4】

【図5】

【図3】

【図6】

【公開番号】特開2012−232749(P2012−232749A)

【公開日】平成24年11月29日(2012.11.29)

【国際特許分類】

【出願番号】特願2011−100458(P2011−100458)

【出願日】平成23年4月28日(2011.4.28)

【出願人】(000114732)ヤマキ株式会社 (16)

【Fターム(参考)】

【公開日】平成24年11月29日(2012.11.29)

【国際特許分類】

【出願日】平成23年4月28日(2011.4.28)

【出願人】(000114732)ヤマキ株式会社 (16)

【Fターム(参考)】

[ Back to top ]